Контроль состояния изоляции. Классификация методов контроля изоляции

Методы испытания изоляции

При серийном производстве и массовом применении оборудования высокого напряжения имеется некоторая вероятность появления в изоляции дефектов из-за разного рода ошибок в процессе изготовления, транспортировки, монтажа или во время эксплуатации, а также вследствие неучтенных внешних воздействий. Чтобы существенно снизить вероятность аварийного повреждения изоляции, используется система контроля качества изоляционных конструкций путем различных испытаний.

Действующая в настоящее время система контрольных испытаний включает в себя следующие этапы. Новая изоляционная конструкция до передачи ее в производство проходит государственные, межведомственные или другие испытания, во время которых всесторонне проверяется ее пригодность к работе в заданных условиях. Готовые изоляционные конструкции, предназначенные для работы в установках высокого напряжения, подвергаются приемо-сдаточным испытаниям на заводе-изготовителе, а затем на месте эксплуатации после выполнения монтажа и других подготовительных работ. В процессе эксплуатации состояние изоляции периодически контролируется при послеремонтных и профилактических испытаниях. С помощью последних выявляется не только изоляция со случайно возникшими дефектами, но также и изоляция, состарившаяся естественным путем в результате длительной работы. Объем, методы и нормы испытаний устанавливаются соответствующими стандартами, техническими условиями и Правилами технической эксплуатации электроустановок.

Используемые при всех видах испытаний методы можно классифицировать следующим образом;

испытания повышенным напряжением с пробоем дефектной изоляции;

испытания при рабочем или повышенном напряжении с малой вероятностью пробоя — измерения и характеристик ЧР при напряжениях, близких к рабочему; неразрушающие методы — измерения , сопротивления утечки емкостных характеристик при низких напряжениях; неэлектрические методы контроля. Разные методы контроля изоляции по-разному выявляют различные по характеру дефекты. Последние обычно условно подразделяют на две группы: сосредоточенные и распределенные. К первым относятся дефекты малых размеров, например проколы, трещины, газовые включения; ко вторым — дефекты, охватывающие значительные объемы изоляции, например увлажнения или загрязнения.

Изоляция электрических установок в условиях эксплуатации подвергается воздействию рабочего напряжения, внутренних и грозовых перенапряжений. Способность изоляции выдерживать перенапряжения проверяется путем испытания ее электрической прочности соответственно напряжением промышленной частоты (50 Гц) и импульсным напряжением.

Учитывая различную зависимость электрической прочности изоляции от атмосферных условий, а также влияние других факторов, испытательные напряжения нормируются отдельно для внутренней и для внешней изоляции.

Импульсные испытательные напряжения установлены для координации электрической прочности изоляции электрооборудования с воздействующими на нее грозовыми перенапряжениями, ограниченными защитными разрядниками. Испытания проводятся стандартными импульсами 1,2 / 50 мкс (полными импульсами), а также импульсами, срезанными при предразрядном времени 2—3 мкс (срезанными импульсами).

Импульсные испытательные напряжения электрооборудования, установленные ГОСТ приведены в табл.9. Испытательные напряжения внешней изоляции, указанные в табл. 9, приведены к нормальным атмосферным условиям. При отклонении условий испытания от нормальных необходимо внести поправки в значения испытательных напряжений.

Испытательные напряжения промышленной частоты (см. табл. 10)установлены с целью координации электрической прочности изоляции электрооборудования с воздействующими на нее внутренними перенапряжениями.

Испытательные напряжения промышленной частоты (50 Гц), установленные ГОСТ, приведены в табл. 10.

Таблица 10

Испытательные действующие напряжения промышленной частоты (50Гц) для электрооборудования с нормальной изоляцией, кВ

| Класс | Наи- боль- шее рабочее | Испытательное | ||||||

| одноминутное | внешней изоляции (при плавном подъеме) | |||||||

| силовых трансфор-маторов и реакторов | транс-формато-ров на-пряже-ния | аппара- тов и транс- формато- ров тока | изолято- ров, ис- пытывае- мых отдельно | в сухом состоянии | под дождем для аппаратов, трансформа-торов и изо-ляторов наружной установки | |||

| аппаратов, трансфор- маторов и реакторов | изолято- ров, ис-пытывае- мых отдельно | |||||||

| 3,6 | ||||||||

| 7,2 | ||||||||

| 17,5 | ||||||||

| 40,5 | ||||||||

| 230 (275) | 320 (355) | |||||||

| 325 (400) | 465 (520) |

Таблица 9

Импульсные испытательные напряжения электрооборудования с нормальной изоляцией, кВ

| Действующее напряжение | Максимальное значение импульса испытательного напряжения для изоляции | ||||||||

| внутренней | внешней | ||||||||

| класс | наибольшее напряжение | аппаратов и трансформаторов | силовых трансформаторов | шунтирующих реакторов | трансформаторов напряжения | аппаратов, трансформаторов напряжения и тока, реакторов | силовых трансформаторов | изоляторов, испытываемых отдельно | |

| 3,6 | 42 / 50 | 44 / 50 | 42 / 50 | 44 / 52 | |||||

| 7,2 | 57 / 70 | 60 / 70 | 57 / 70 | 60 / 73 | |||||

| 75 / 90 | 80 / 90 | 75 / 90 | 80 / 100 | ||||||

| 17,5 | 100 / 120 | 108 / 120 | 100 / 120 | 105 / 125 | |||||

| 120 / 150 | 130 / 150 | 120 / 150 | 125 / 158 | ||||||

| 40,5 | 180 / 225 | 200 / 225 | 185 / 230 | 195 / 240 | |||||

| 425 / 550 | 480 / 550 | 460 / 570 | 480 / 600 | ||||||

| 585 / 760 | 550(660) / 600(760) | 660 / 760 | 635 / 785 | 500(630) / (625(785) | 660 / 825 | ||||

| 835 / 1090 | 750 (950) / 835 (1090) | 950 / 1130 | 900 / 1130 | 690(900) / 860(1130) | 950 / 1190 | ||||

| 1100 / 1300 | 1100 / 1300 | 1200 / 1300 | 1150 / 1350 | 1000 / 1250 | 1200 / 1400 | ||||

| 1500 / 1800 | 1500 / 1800 | 1675 / 1800 | 1600 / 1950 | 1450 / 1800 | 1600 / 1950 | ||||

| 2100 / 2600 | 2175 / 2300 | 2300 / 2500 | 2100 / 2600 | 1900 / 2350 | 2100 / 2600 | ||||

| Примечание: Величины импульсных испытательных напряжений указаны для нормальных атмосферных условий: в числителе – полным импульсом, в знаменателе – срезанным импульсом | |||||||||

Контрольные вопросы

1. Что такое внутренняя изоляция?

2. Какие особенности отличают внутреннюю изоляцию от внешней?

3. Какие виды электрической прочности имеет внутренняя изоляция?

4. Что такое естественное старение изоляции?

5. Какие процессы влияют на старение изоляции?

6. Дайте определение и объясните возникновение частичных разрядов.

7. Как влияют электрохимические процессы на срок служба изоляции?

8. Какие виды частичных разрядов существуют?

9. Объясните характер развития частичных разрядов в бумажно-масляной изоляции.

10. Объясните характер развития частичных разрядов в маслобарьерной изоляции?

11. Что такое «ползущий» разряд?

12. Что такое тепловое старение изоляции?

13. Как влияет тепловое старение на твердые и жидкие диэлектрики?

14. Дайте оценку влияния влаги на характеристики изоляции.

15. Что такое электрический пробой?

16. Что такое тепловой пробой?

17. Назовите этапы системы контрольных испытаний изоляции.

18. Классификация методов испытаний изоляции.

19. Воздействию каких напряжений подвергается изоляция в условиях эксплуатации?

20. Какими напряжениями испытывается электрическая прочность изоляции?

Дата добавления: 2015-07-11; просмотров: 588 | Нарушение авторских прав

Читайте в этой же книге: Корона на проводах при переменном напряжении | РАЗРЯД В ВОЗДУХЕ ВДОЛЬ ПОВЕРХНОСТИ ТВЕРДОГО ДИЭЛЕКТРИКА | Разряд вдоль поверхности в резконеоднородном поле | Разряд вдоль смоченной дождем или загрязненной и увлажненной поверхности | Общие сведения | Разрядные характеристики линейных и аппаратных изоляторов | Выбор изоляторов для линий и РУ | Определение минимальных изоляционных расстояний на опорах | Изоляционные расстояния в распределительных устройствах | Общая характеристика внутренней изоляции |mybiblioteka.su - 2015-2018 год. (0.009 сек.)mybiblioteka.su

2.2. Контроль изоляции

Поддержание сопротивления изоляции на высоком уровне уменьшает вероятность замыканий на землю, на корпус и поражений людей электрическим током. Контроль изоляции может быть приёмосдаточным, периодическим или постоянным (непрерывным). В мало разветвлённых сетях с изолированной нейтралью, где ёмкость фаз относительно земли невелика, сопротивление изоляции является основным фактором безопасности. Поэтому ПУЭ требуют в сетях до и выше 1 кВ с изолированной нейтралью осуществлять постоянный контроль изоляции.

В сетях с большой ёмкостью и в сетях с заземлённой нейтралью сопротивление изоляции не определяет безопасности, однако повреждение изоляции может стать причиной поражения при прикосновении к изолированной токоведущей части. Поэтому и в таких сетях должен проводиться контроль изоляции, правда, можно ограничиться периодическим контролем.

Правила предусматривают проведение периодических проверок сопротивления изоляции мегомметром, измерительное напряжение которого должно быть равным или несколько большим номинального напряжения электроустановки, так как сопротивление изоляции является нелинейной функцией приложенного напряжения... Измеряется сопротивление изоляции каждой фазы относительно земли и между фазами на каждом участке между двумя последовательно установленными предохранителями, выключателями и другими устройствами или за последним предохранителем (выключателем). Сопротивление изоляции электропроводок (в том числе осветительных) и кабельных линий каждого участка в установках напряжением до 1000 В согласно ПУЭ и ПТЭЭП должно быть не ниже 0,5 МОм на фазу; распределительных устройств, щитов и токопроводов – не менее 1 МОм; кранов и лифтов – не менее 0,5 МОм. В результате измерений обнаруживаются участки с низким сопротивлением изоляции, требующие профилактических мероприятий для предупреждения замыканий на землю и коротких замыканий Неудобство таких измерений состоит в том, что они должны проводиться при полном снятии напряжения с установки и при отключенных электроприёмниках (в осветительных сетях - при вывернутых лампах накаливания). В настоящее время разработаны приборы, позволяющие измерять сопротивление изоляции под напряжением и при включённых электроприёмниках.

Постоянный (непрерывный) контроль изоляции проводится под рабочим напряжением с подключёнными потребителями, поэтому °н даёт информацию о величине сопротивления изоляции всей

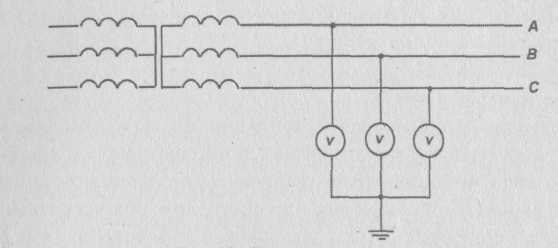

электроустановки. Наиболее простой схемой постоянного контроля изоляции является схема трёх вольтметров, представленная на рис. 2.1.

Рис. 2.1. Схема трёх вольтметров

Принцип действия схемы трёх вольтметров можно уяснить с помощью векторных диаграмм (рис. 2.2).

Рис. 2.2. Векторная диаграмма фазных напряжений( три стадии ухудшения изоляции фазы А):

а — при исправной изоляции фаз; б — при глухом замыкании фазы А на землю; в — при неполном замыкании фазы А на землю

а б в

Рис. 2.2.. Три стадии ухудшения изоляции фазы А

а - изоляция исправна

б - глухое замыкание на землю фазы А

в - неполное замыкание на землю фазы А

При нормальном состоянии изоляции (рис. 2.2.а) каждый из вольтметров показывает напряжение соответствующей фазы относительно земли. При полном (металлическом, глухом) замыкания одной из фаз, например, фазы А, на землю (рис. 2.2.6) вольтметра подключённый к этой фазе, покажет нуль, а вольтметры, подключённые к другим фазам - линейное напряжение.

На практике чаще возникают замыкания на землю через переходное сопротивление (неполное замыкание). В этом случае (рис.2.2.в) вольтметр повреждённой фазы покажет напряжение больше нуля, но меньше фазного, а вольтметры исправных фаз - напряжение больше фазного, но меньше линейного. Конкретныезначения показаний вольтметров определяются величиной переходного сопротивления в месте замыкания на землю.

Схема трех вольтметров не измеряет сопротивление изоляции, а лишь указывает на наличие или отсутствие замыкания на землю в электрически связанной сети. Конкретное место замыкания на землю определяется последовательным отключением потребителей (электроприемников).

При симметричном снижении уровня изоляции всех трех фаз вплоть до короткого замыкания все вольтметры будут показывать фазные напряжения, т.е. схема теряет работоспособность.

Следует подчеркнуть, что в сети с изолированной нейтралью при замыкании фазы на землю искажаются лишь напряжения фаз и нейтральной точки относительно земли, тогда как напряжения междуфазные (линейные) и напряжения фаз относительно нейтральной точки сохраняются неизменными, что видно из рис.2.2. Поэтому при указанных неисправностях электроснабжение потребителей не нарушается. Вместе с тем режим однофазного замыкания на землю является аварийным и, согласно ПУЭ, должен быть устранен за время, не превышающее 2-х часов.

Опасность поражения электрическим током при косвенных прикосновениях может быть снижена применением двойной изоляции.

Двойная изоляция - изоляция в электроустановках напряжением до 1 кВ, состоящая из основной и дополнительной изоляции

Дополнительная изоляция - независимая изоляция в электроустановках напряжением до 1 кВ, выполняемая дополнительно к основной изоляции для защиты при косвенном прикосновении.

С двойной изоляцией изготавливаются отдельные электротехнические изделия, например, ручные светильники, ручные электрические машины (электроинструмент), разделительные трансформаторы.

Сущность двойной изоляции заключается в том, что помимо основного наносится еще один слой изоляции токоведущих частей, который предохраняет человека от прикосновения к металлическим нетоковедущим частям, могущим случайно оказаться под напряжением. Для этого металлические корпуса электрооборудования покрывают слоем изоляционного материала и рукоятки изготовляют из диэлектрика. Недостатком такого покрытия является воможность его разрушения от механических воздействий, вследствие чего становятся доступными для прикосновения случайно оказавшиеся под напряжением металлические нетоковедущие части. При этом разрушение второго слоя изоляции не влияет на работу электроустановки и поэтому при проверках не выявляется. Следовательно, такой способ не обеспечивает надежной защиты от прикосновения к токоведущим металлическим частям и может быть использован для электрооборудования, не подвергающегося механическим ударам.

Надежную защиту людей обеспечивает такой способ выполнения двойной изоляции, при котором корпуса электрооборудования изготовляются из изоляционного материала. Такой корпус защищает от поражения электрическим током не только при пробое изоляции внутри изделия, но и при случайном прикосновении рабочей части электрооборудования к токоведущей части. При разрушении корпуса нарушается взаимное расположение размещенных в нем частей и электрооборудование продолжать работать не может. При этом сработает защита и отключит неисправное электроустройство от сети.

Если же корпус изделия металлический, то роль дополнительной изоляции играют изоляционные втулки, через которые питающий кабель проходит внутрь корпуса, и изолирующие прокладки, отделяющие электродвигатель от корпуса. Проводящие части оборудования с двойной изоляцией не должны быть присоединены к защитному РЕ – проводнику и к системе уравнивания потенциалов.

На паспортной табличке электротехнического изделия с двойной изоляцией помещается знак - квадрат внутри квадрата.

При эксплуатации электроинструмента с двойной изоляцией необходимо ежемесячное испытание изоляции мегаомметром, а при каждой выдаче для работы - проверка отсутствия замыкания на корпус при помощи специального прибора - нормометра

В тех случаях, когда двойную изоляцию затруднительно применять по конструктивным причинам, например, в выключателях, щёткодержателях и др., используют усиленную изоляцию.

Усиленная изоляция - изоляция в электроустановках напряжением до 1 кВ, обеспечивающая степень защиты от поражения электрическим током, равноценную двойной изоляции.

studfiles.net

Основные методы профилактики изоляции

На заводах контроль изоляции производится при изготовлении и выпуске изделий с целью проверки качества промежуточных технологических операций и соответствия изоляционных характеристик изделий требованиям ГОСТ или заводским нормам. Часто на заводах измеряются изоляционные характеристики изделий, которые не нормированы, но важны в качестве исходных данных для последующего контроля за состоянием изоляционных конструкций.

Контроль изоляции в эксплуатации, обозначаемый часто термином «профилактика изоляции», служит для выявления дефектов в изоляционных конструкциях и последующей их замены или восстановления на месте.

Развитие дефектов в изоляции большей частью связано с проникновением в нее влаги. Попадание влаги обычно связано с механическими повреждениями изоляционных конструкций и изменением температурных условий. Процесс образования дефекта и разрушения изоляции протекает в начале весьма медленно и только на последних стадиях имеет скачкообразный характер, заканчиваясь пробоем изоляции.

Технически правильная эксплуатация, предотвращающая вредные воздействия на изоляцию, служит обязательным условием надежной работы высоковольтного оборудования. Срок службы изоляции в существенной степени зависит от постановки эксплуатационного надзора и контроля за изоляцией. Профилактика изоляции является только одним из элементов этого контроля. В задачу профилактики входит также установление типичных для тех или иных изоляционных конструкций дефектов, разработка эффективных способов устранения этих дефектов и рекомендации по разработке рациональных изоляционных конструкций на заводах.

Все методы контроля изоляции можно разделить на разрушающие и неразрушающие. К первым принадлежит испытание повышенным напряжением, ко вторым — все остальные методы, которые проводятся без приложения к изоляции напряжений, способных привести к пробою. Но по этой же причине все неразрушающие испытания являются в известной мере косвенными.

Для выявления возникающих в изоляции дефектов разработаны и применяются следующие методы неразрушающих испытаний изоляции:

а) измерение сопротивления изоляции или измерение тока сквозной проводимости;

б) измерение угла диэлектрических потерь;

в) измерение емкости;

г) измерение распределения напряжения;

д) измерение частичных разрядов в изоляции;

Все виды ландшафтных работ: дренажные системы. Системы поверхностного водоотводаmosvet.ru

Контроль состояния изоляции.

Контроль температур.

Для безотказной работы оборудования большое значение имеет тепловой режим, и нарушение этого режима может привести к снижению срока службы. Необходим систематический контроль за температурами и превышениями температур наиболее ответственных элементов. Рассмотрим, какие приборы и устройства позволяют измерять как местные, так и средние температуры и превышения температур.

1. Измерение с помощью термометров – наиболее простой метод. Встроенные стационарные термометры применяют для контроля температуры масла подшипников, воздуха и газа в электрических машинах, температуры масла в трансформаторах. Предпочтение отдают спиртовым термометрам перед ртутными, т.к. в последних возможен дополнительный нагрев ртути вихревыми токами от магнитных потоков рассеяния.

2. Измерения при помощи термопар позволяют определять превышение температуры (τ) и косвенно саму температуру. Схема измерительного устройства показана на рис. 1. Термопара константан- медь. «Горячий» спай - плотно прижимается к месту, превышение температуры которого нужно измерить, «холодный» спай–в охлаждающей среде, температура которой известна. ЭДС термопары Ет зависит от τ ( для данной пары- это почти прямолинейная характеристика), на основании этой кривой градуируется измерительный прибор (рис.2).

Рис.1 Рис.2

3. Метод термосопротивлений позволяет измерять температуру обмотки и стали статора. Принцип их действия основан на зависимости между величиной сопротивления и температурой. Термосопротивления изготавливаются из платиновой или медной проволоки, помещенной в капсулу. Величина сопротивления нормирована: для платины при 100° С– 64 Ом, для меди 75,5 Ом, при 0° С – 46 и 53 Ом соответственно. В Г закладывают несколько термосопротивлений в разные точки обмотки и активной стали. Измерительный прибор общий.

4. Измерение температур по сопротивлению обмотки является единственным методом контроля температуры обмотки ротора и обмоток трансформаторов, т.к. туда термодетекторы не закладываются. Этот способ позволяет установить только среднюю температуру, при этом нельзя обнаружить отдельные, даже очень нагретые места. Измерение сопротивления обмотки производится в двух ее состояниях - холодном и горячем. Измерение в горячем состоянии должно производиться очень быстро после отключения, в холодном состоянии – только после того, как вся конструкция примет температуру окружающей среды, на что требуется не менее суток. Средняя температура определяется по формуле:

,

где , - сопротивление постоянному току холодной обмотки и в нагретом состоянии, Ом;

-известная температура окружающей среды.

5.Указатели контроля нагрева обычно позволяют определить, не превышает ли нагрев допустимых пределов.

Термосвечи укрепляются на оперативной штанге, конец свечи прижимают к контролируемому месту, по оплавлению свечи судят о том, превышает ли температура детали температуру плавления свечи. Состав свечей и температура плавления разные. В комплекте свечи из парафина (белая обертка), температура плавления 50 -55 , канифоли (желтая обертка), температура плавления 90 -100 и т.д.

Термопленки и термокраски служат для постоянного контроля нагрева, наносятся на токоведущие части и другие элементы РУ. При нагреве их цвет меняется. Например, термопленки до 70 –красные, после 70 - темно-красные, после 100 – черные. Аналогично и термокраски (но цвета другие).

Термопленки характеризуются многократностью действия, при понижении температуры цвет их восстанавливается, термокраски – однократного действия. При применении в электроустановках без постоянного обслуживающего персонала они сигнализируют о перегрузках, произошедших после последнего осмотра. Без таких термоуказателей временные перегревы от больших нагрузок не будут обнаружены.

Длительность, мин 120 80 45 20 10

Еще одно замечание:

При температурах окружающей среды больше номинальной, т.е. более 20° С трансформатор не может длительно работать с номинальной нагрузкой без повышенного износа изоляции.. Необходимо снижать нагрузку или принимать меры по дополнительному охлаждению, например, выполнить обрызгивание охладителей, смачивание радиаторов. Наоборот при низких температурах нагрузка Т может быть повышена, при этом износ изоляции не будет превышать нормальный, и все температуры не будут выходить за допустимые пределы. В заводских инструкциях такие допуски даны.

В табл.3 приведен пример допустимых нагрузок (в о.е.) в зависимости от температуры окружающей среды.

Таблица 3

| Θ0, ° | ||||

| К | 1,15 | 1,08 | 0,83 |

При более низких температурах Т должен быть предварительно прогрет включением на нагрузку около 0,5 номинальной без запуска системы циркуляции масла до достижения температуры верхних слоев минус 25 С, после чего должна быть включена система циркуляции масла. В аварийных ситуациях допускается включение Т на полную нагрузку независимо от температуры.

На трансформаторов с системой охлаждения Д вентиляторы должны автоматически включаться при достижении температуры масла 55С или номинальной нагрузки и отключаться при понижении температуры масла до 50 С, если при этом ток нагрузки меньше номинального. При аварийном отключении вентиляторов разрешается работа в соответствии с производственными инструкциями со сниженной нагрузкой.

При системах охлаждения ДЦ и Ц принудительная циркуляция масла должна быть непрерывной независимо от нагрузки. Система циркуляции воды должна быть включена после включения рабочих маслонасосов при температуре верхних слоев масла не ниже 15 С и отключена при понижении температуры масла до 10 С, т.е. включают сначала масляные насосы, затем водяные, отключение производят в обратном порядке.

При повышенной загрязненности атмосферы должна быть применена усиленная изоляция, если этого нет, то предусматриваются в эксплуатации соответствующие меры: усиление, обмывка, покрытие гидрофобными пастами в ОРУ, а в ЗРУ –защита от проникновения пыли и вредных газов.

Блокировки.

Различают два вида блокировок: блокировки безопасности и оперативные.

Блокировки безопасности предупреждают, например, вход персонала в камеры РУ, в которых не исключена возможность прикосновения или опасного приближения к токоведущим частям, находящимся под напряжением. Чаще всего применяют здесь электрические замки, которые можно отпереть только при снятии напряжения.

Оперативные блокировки представляют собой устройства, не разрешающие неправильные действия персонала при переключениях. Чаще всего при операциях с разъединителями.

Бывают механические и электромагнитные блокировки.

Механическую блокировку на приводе применяют между основными и заземляющими ножами разъединителей, из-за чего основной нож нельзя включить, если замкнут заземляющий, и наоборот.

Электромагнитная блокировка разъединителей с использованием электромагнитного замка показана на рис.1

Замок состоит из пластмассового корпуса 1, в котором размещаются контактные гнезда 2 и запорный стержень 3 с пружиной 4. Замок монтируется так, чтобы стержень 3 фиксировал положения привода, входя в специальные отверстия в нем. Ключ состоит из катушки 5, внутри которой располагается подвижный сердечник 6. Выводы катушки присоединяются к

штырям 7.

Если отключение разъединителя разрешается (при отключенном выключателе), к гнездам 2 подводится напряжение от источника оперативного тока. Ключ вставляется штырями в гнезда замка. По катушке протекает ток, и сердечник намагничивается. Запорный стержень замка соприкасается с намагниченным сердечником ключа. При помощи кольца вытягивают сердечник, а вместе с ним и стержень замка из блокировочного гнезда- замок отпирается.

Если отключение разъединителя разрешается (при отключенном выключателе), к гнездам 2 подводится напряжение от источника оперативного тока. Ключ вставляется штырями в гнезда замка. По катушке протекает ток, и сердечник намагничивается. Запорный стержень замка соприкасается с намагниченным сердечником ключа. При помощи кольца вытягивают сердечник, а вместе с ним и стержень замка из блокировочного гнезда- замок отпирается.

Электрическая схема питания электромагнитов блокировки выполняется, исходя из условий обеспечения разрешенного для данной первичной цепи порядка операций разъединителями. Например, на рис. 1 после отключения В отключается линейный разъединитель и только затем шинный (такой порядок обычно принят, особенно если нет блокировки).

На рис.2б дана схема эл. магнитной блокировки для первичной схемы рис. 2а. Основные и заземляющие ножи разъединителей имеют механическую блокировку на приводе (иначе схема эл. магнитной блокировки получилась бы очень сложной). В схеме кроме правильного порядка действий между выключателем и разъединителями необходимо исключить возможность ошибочного включения выключателя на заземленный участок цепи.

.

Для этого схема построена следующим образом: включение заземляющего ножа по одну сторону выключателя возможно только при отключенном разъединителе по другую сторону, и, наоборот, включение разъединителя по одну сторону выключателя разрешается при отключенном заземляющем ноже с другой стороны (при этом еще раз подчеркнем, что со своими разъединителями у заземляющих ножей – механическая блокировка).

Контакты 1Y, 2Y ,1YG, 2YG1 - это гнезда замков разъединителей 1 и 2 и соответствующих заземляющих ножей. Если операция разрешена, то на данном гнезде есть напряжение оперативного постоянного тока, и возможна операция ключом по отпиранию привода разъединителя или заземляющего ножа.

Показанная схема разрешает: операцию с 1QS при отключенном Q, отключенных 2QSG.1 и отключенных заземляющих ножах системы шин QSG, операции с 2QS при отключенном Q и 1QSG, операции с заземляющими ножами 1QSG (2QSG.1) при отключенном 2QS(1QS) , а также с учетом наличия механической блокировки.

Заземляющие ножи 2QSG.2 имеют только механическую блокировку с основными ножами 2QS, и их включение производится после проверки отсутствия напряжения со стороны линии.

На рис. 3б показана эл. магнитная блокировка для схемы с двумя системами шин по рис.3а. В пределах одного присоединения можно производить операции по включению и отключению разъединителей при отключенном выключателе при определенной, заданной блокировкой последовательности. В этих режимах на шину ШБР оперативный ток не подается.

Когда нужно перевести присоединение с одной СШ на другую без перерыва питания, включаются разъединители 4QS, 5QS и ШСВ QA . При этом положении цепь из нормально отключенных 5QS, 4QS и QA оказывается замкнутой, минус оперативного тока подается на ШБР и теперь возможны операции с разъединителями 1QS, 2QS при включенном выключателе присоединения, но отключение каждого из двух разъединителей возможно при включенном другом.

.

.

Сложные переключения, а также все переключения (кроме одиночных) на электроустановках, не оборудованных блокировочными устройствами или имеющих неисправные блокировочные устройства, должны выполняться по программам, бланкам переключений.

К сложным относятся переключения, требующие строгой последовательности операций с коммутационными аппаратами, заземляющими разъединителями и устройствами релейной защиты, противоаварийной и режимной автоматики. Для повторяющихся сложных переключений должны быть использованы типовые программы, бланки переключений.

При сложных переключениях допускается привлекать для операций в цепях РЗА третьего человека из персонала служб РЗА. Этот работник, предварительно ознакомленный с бланком переключений и подписавший его, должен выполнять каждую операцию по распоряжению лица, выполняющего переключения.

Оперативно-диспетчерскому персоналу, непосредственно выполняющему переключения, самовольно выводить из работы блокировки безопасности запрещается. Деблокирование разрешается после проверки отключенного положения выключателя, выяснения причин отказа блокировки, по разрешению и под руководством лиц, уполномоченных на это письменным распоряжением.

Контроль температур.

Для безотказной работы оборудования большое значение имеет тепловой режим, и нарушение этого режима может привести к снижению срока службы. Необходим систематический контроль за температурами и превышениями температур наиболее ответственных элементов. Рассмотрим, какие приборы и устройства позволяют измерять как местные, так и средние температуры и превышения температур.

1. Измерение с помощью термометров – наиболее простой метод. Встроенные стационарные термометры применяют для контроля температуры масла подшипников, воздуха и газа в электрических машинах, температуры масла в трансформаторах. Предпочтение отдают спиртовым термометрам перед ртутными, т.к. в последних возможен дополнительный нагрев ртути вихревыми токами от магнитных потоков рассеяния.

2. Измерения при помощи термопар позволяют определять превышение температуры (τ) и косвенно саму температуру. Схема измерительного устройства показана на рис. 1. Термопара константан- медь. «Горячий» спай - плотно прижимается к месту, превышение температуры которого нужно измерить, «холодный» спай–в охлаждающей среде, температура которой известна. ЭДС термопары Ет зависит от τ ( для данной пары- это почти прямолинейная характеристика), на основании этой кривой градуируется измерительный прибор (рис.2).

Рис.1 Рис.2

3. Метод термосопротивлений позволяет измерять температуру обмотки и стали статора. Принцип их действия основан на зависимости между величиной сопротивления и температурой. Термосопротивления изготавливаются из платиновой или медной проволоки, помещенной в капсулу. Величина сопротивления нормирована: для платины при 100° С– 64 Ом, для меди 75,5 Ом, при 0° С – 46 и 53 Ом соответственно. В Г закладывают несколько термосопротивлений в разные точки обмотки и активной стали. Измерительный прибор общий.

4. Измерение температур по сопротивлению обмотки является единственным методом контроля температуры обмотки ротора и обмоток трансформаторов, т.к. туда термодетекторы не закладываются. Этот способ позволяет установить только среднюю температуру, при этом нельзя обнаружить отдельные, даже очень нагретые места. Измерение сопротивления обмотки производится в двух ее состояниях - холодном и горячем. Измерение в горячем состоянии должно производиться очень быстро после отключения, в холодном состоянии – только после того, как вся конструкция примет температуру окружающей среды, на что требуется не менее суток. Средняя температура определяется по формуле:

,

где , - сопротивление постоянному току холодной обмотки и в нагретом состоянии, Ом;

-известная температура окружающей среды.

5.Указатели контроля нагрева обычно позволяют определить, не превышает ли нагрев допустимых пределов.

Термосвечи укрепляются на оперативной штанге, конец свечи прижимают к контролируемому месту, по оплавлению свечи судят о том, превышает ли температура детали температуру плавления свечи. Состав свечей и температура плавления разные. В комплекте свечи из парафина (белая обертка), температура плавления 50 -55 , канифоли (желтая обертка), температура плавления 90 -100 и т.д.

Термопленки и термокраски служат для постоянного контроля нагрева, наносятся на токоведущие части и другие элементы РУ. При нагреве их цвет меняется. Например, термопленки до 70 –красные, после 70 - темно-красные, после 100 – черные. Аналогично и термокраски (но цвета другие).

Термопленки характеризуются многократностью действия, при понижении температуры цвет их восстанавливается, термокраски – однократного действия. При применении в электроустановках без постоянного обслуживающего персонала они сигнализируют о перегрузках, произошедших после последнего осмотра. Без таких термоуказателей временные перегревы от больших нагрузок не будут обнаружены.

Контроль состояния изоляции.

Изоляция является одним из важнейших элементов электрооборудования, определяющим надежность его работы. Наиболее частой причиной нарушения электроснабжения потребителей оказывается пробой или перекрытие изоляции. Основными показателями качества изоляции являются электрическая прочность, тепло- и водостойкость, механическая прочность и теплопроводность. В процессе эксплуатации изоляция подвергается электрическим, механическим и тепловым воздействиям и постепенно изменяет свои первоначальные свойства. Различают изоляцию: твердую (изоляторы), слоистую (изоляция электрических машин и трансформаторов), жидкую (заполнение трансформаторов и аппаратов).

Большие изменения в структуре изоляции происходят под действием нагрева – возникают расслоения, образуются пустоты, неравномерно распределяется пропитывающий состав, снижается механическая прочность, вследствие чего появляются трещины. Все это приводит к неравномерному распределению напряжений, возникновению частичных разрядов в пустотах и между слоями, к увеличению диэлектрических потерь, к тепловому пробою изоляции.

В задачи эксплуатации входит организация контроля за состоянием изоляции, который бы позволил своевременно выявить опасные изменения до того, как возникает повреждение изоляции. Одной из важных форм контроля является проведение профилактических испытаний. К методике проведения испытаний предъявляются следующие основные требования:

1.Испытания должны быть неразрушающими, т.е. не оказывать на изоляцию вредного воздействия.

2.Положительные результаты должны давать уверенность в безаварийной работе оборудования до следующего испытания и ремонта.

3.Проведение испытаний должно быть возможно более простым, а испытательное оборудование – удобным для транспорта, компактным и безопасным при использовании.

На основании испытаний можно удлинять межремонтный период, т.е. снизить трудозатраты на эксплуатацию.

Полный эффект достигается при сознательном испытании с пониманием процессов.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Контроль сопротивления изоляции.

Количество просмотров публикации Контроль сопротивления изоляции. - 569

На ремонтных заводах и в локомотивных депо за абсолютный критерий состояния изоляции тяговых двигателей принимают сопротивление изоляции – Rиз. Этот метод является наиболее простым и распространенным способом проверки состояния и изоляции электрических кабелей.

Сопротивление изоляции измеряется с помощью мегомметров: электромеханических, электронных или мегомметров с цифровым отсчетом. Данные о некоторых мегомметрах приведены в таблице 1.

Таблица 1.

| Тип прибора | Номинальное напряжение, В | Пределы измерения кОм; МОм |

| М 4100 / 1 | 0 – 200 0 – 20 | |

| М 4100 / 2 | 0 – 500 0 – 50 | |

| М 4100 / 3 | 0 – 1000 0 – 100 | |

| М 4100 / 4 | 0 – 1000 0 – 200 | |

| М 4100 / 5 | 0 – 2000 0 – 1000 | |

| Ф 4101 | 0 - 2000 | |

| Ф 4101 | 0 - 10 000 | |

| Ф 4101 | 0 - 20 000 | |

| Ф 4102/1 – 1М | 100; 250; 500 | 0 – 20 000 |

| Ф 4102/2 – 1М | 1000; 2500 | 0 – 50 000 |

| ЭC0202/2Г;ЭC 210/2ЭС; 0210/2Г | 500; 1000; 2500 | 0 – 10 000 |

| С.А 6521/6523/6525 | 250; 500; 1000 | 0 - 2 ГОм |

| ISOL 5000N G-4 | до 5000 | 10-30 000 кОм; 30-30 000 МОм; 3-3000 ГОм |

Для испытания подвесной и опорной изоляции применяются мегомметры на напряжение 5 000 Вольт. Сопротивление изоляции проверяется перед началом эксплуатации электрической установки и периодически в течение всего срока службы. Схемы для измерения мегомметром сопротивления изоляции кабеля показаны на рисунке 2.

Рис. 2.

Принципиальные схемы включения мегомметра для измерения сопротивления изоляции кабеля.

а) – пути прохождения сквозного и поверхностного токов по изоляции;

б) – схема измерения сопротивления изоляции между токоведущей жилой и землей;

в) – схема для измерения сопротивления междуфазной изоляции.

Перед измерением сопротивления изоляции крайне важно проверить исправность мегомметра: при замкнутых накоротко зажимах Л и З при подаче напряжения стрелка прибора должна показывать 0, а при разомкнутых – бесконечность. Соединительные высоковольтные провода крайне важно располагать на весу с целью исключения шунтирования изоляции кабеля. Электротехнические правила требуют производить испытания изоляции установки под рабочим напряжением. Величина сопротивления изоляции электрических машин при нормальной рабочей температуре, должна быть не ниже значения, полученного по формуле:

где U - номинальное напряжение, В;

Р - мощность машины, кВт.

ПТЭ требуют, чтобы сопротивление изоляции обмоток электрических двигателей было не ниже 1 МОм на 1 кВ рабочего напряжения.

ДОСТОИНСТВАМИ измерения сопротивления изоляции мегомметром являются: - простота метода,

- способность выявления грубых дефектов в электрической изоляции типа металлических замыканий,

- отражение состояния увлажнения изоляции;

НЕДОСТАТКАМИ данного метода можно отметить следующие:

- величина сопротивления изоляции зависит от температуры, увлажнения, мощности и напряжения электрических машин;

-не существует однозначной зависимости между Rиз и её электрической прочностью, так как применяемое при измерениях напряжение мегомметра недостаточно для обнаружения локальных дефектов;

- абсолютное значение Rиз очень и очень мало характеризует состояние изоляции.

Высокое значение сопротивления изоляции не всегда соответствует высокому качеству изоляции, так как в многослойной изоляции, даже при необратимых структурных изменениях слоев, ток сквозной проводимости весьма мал. При этом несквозное увлажнение изоляции может даже повысить величину сопротивления, потому что при относительно малом токе проводимости ток абсорбции спадает быстрее, чем у новой, пригодной и сухой изоляции. Большая величина сопротивления должна быть получена и для частично непригодной изоляции, в случае если она находится в достаточно сухом состоянии.

Следовательно, сопротивление изоляции не должна быть принято за критерий состояния изоляции из-за отсутствия информации о структурных изменениях, из-за зависимости сопротивления изоляции от влажности изоляции, ее загрязнения, механических повреждений, теплового старения, качества пропитки, температуры, монолитности изоляции и величины приложенного к ней напряжения. Снижение сопротивления изоляции, обнаруженное с помощью мегомметра, не дает ответа на вопрос о причине снижения сопротивления изоляции. При контроле изоляции, вместо фиксирования абсолютных величин сопротивления изоляции, целесообразно проводить сравнение с данными предыдущего измерения, и если уменьшение сопротивления изоляции превосходит 25%, то изоляцию следует считать поврежденной .

Этот вид испытаний следует рассматривать не как профилактическое испытание, а лишь как контрольное испытание перед включением электрического оборудования в работу, имеющее целью проверить отсутствие случайного замыкания обмотки на корпус.

referatwork.ru

Назначение методов контроля

Неразрушающий контроль (НК)Визуальный и измерительный контроль (ВИК)Ультразвуковой контроль (УК)Капиллярный контроль (ПВК)Магнитный неразрушающий контроль (МК)Радиационные методы контроля (РК)Тепловой контроль (ТК)Течеискание (ПВТ)Вибрационная диагностика (ВД)Электрический контроль (ЭК)Акустико эмиссионный метод (АЭ)Вихретоковый контроль (ВК)

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ВИК

Визуальный и измерительный контроль считается весьма эффективным и удобным способом выявления самых различных дефектов. Именно с визуального осмотра обычно начинаются все мероприятия по неразрушающему контролю. Данный вид контроля проводится как с использованием специальных приспособлений так и без них. Визуальный метод контроля в частности доказал свою высочайшую эффективность при контроле качества основного металла, сварных швов, соединений и наплавок – как в процессе подготовки и проведения сварки, так и при исправлении выявленных дефектов.

По сравнению со многими другими методами визуальный контроль легко применим и относительно недорог. На практике доказано, что этот метод контроля является надежным источником максимально точной информации о соответствии сварных изделий необходимым техническим условиям. От других видов неразрушающего контроля визуально оптический контроль отличается границами спектральной области ЭМИ (электромагнитное излучение), используемого для получения информации об объекте. Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

Недостатком ВИК является человеческий фактор (физическое и эмоциональное состояние контролера, утомляемость и т.д.)

УК

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение экспертизы.

Ультразвуковой контроль позволяет осуществлять диагностику качества сварных соединений, контроль металлов, литых заготовок, стального литья и многого другого.

Ультразвуковой контроль позволяет выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы УЗК. Способ ультразвукового контроля сварного соединения устанавливается в технической документации.

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов.

ПВК

Капиллярная дефектоскопия - метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота - все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов - несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13...1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4...7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

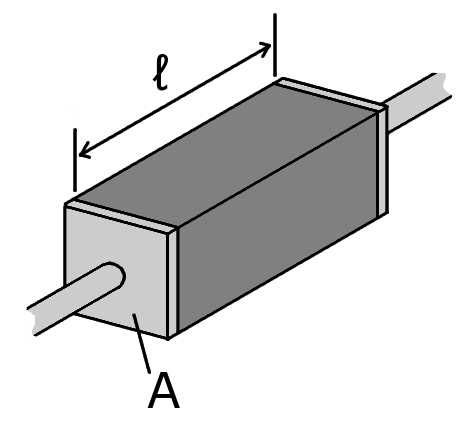

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7... 12° к направлению просвечивания, метод малоэффективен для угловых швов.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

ПВТ

Течеискание - процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств. К ним относятся:

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек. Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

ВД

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта.

Наибольшее развитие метод получил при диагностировании подшипников качения. Также вибрационный метод успешно применяется при диагностике колёсно-редукторных блоков на железнодорожном транспорте.

Заслуживают внимания виброакустические методы поиска утечек газа и в гидрооборудовании. Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Интенсивное развитие метода в последние годы связано с удешевлением электронных вычислительных средств и упрощением анализа вибрационнных сигналов.

Преимущества:

- метод позволяет находить скрытые дефекты;

- метод, как правило, не требует сборки-разборки оборудования;

- малое время диагностирования;

- возможность обнаружения неисправностей на этапе их зарождения.

Недостатки:

- особые требования к способу крепления датчика вибрации;

- зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности;

- низкая точность диагностирования.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

ВК

Вихретоковый контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля (ОК) этим полем. Распределение и плотность вихревых токов определяются источником электромагнитного поля, геометрическими и электромагнитными параметрами ОК, а также взаимным расположением источника поля и ОК.

В качестве источника тока ЭЛМ поля чаще всего используется индуктивная катушка с синусоидальным током, называемая вихретоковым преобразователем (ВТП).

Основными достоинствами метода являются возможность осуществления многопараметрового и бесконтактного контроля ОК. Благодаря этому вихретоковый контроль можно осуществлять при движении ОК относительно ВТП, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля.

Дополнительным преимуществом метода является то, что на сигналы ВТП практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности ОК непроводящими веществами, а также простота конструкции ВТП.

Т.к. вихревые токи возникают только в электропроводных материалах, то объектами контроля могут быть изделия, изготовленные из металлов, сплавов, графита, полупроводников и других электропроводящих материалов.

Метод ВК применяется для дефектоскопии, структуроскопии, определения толщины покрытий, размеров, проводимости и качества термической обработки. Объектами вихретокового контроля могут быть электропроводящие прутки, проволока, трубы, листы, пластины, покрытия, в т.ч. многослойные, железнодорожные рельсы, корпуса атомных реакторов, подшипники, крепежные детали и многие другие промышленные изделия.

ooocalis.ru

Классификация методов контроля и испытаний

Классификация методов контроля и испытаний

Контроль и испытание неразрывно связаны с оценкой или измерением каких-либовеличин (например: шероховатость, оптические и геометрические характеристики)

Методы контроля классифицируются:

По виду решаемой задачи:

Контроль функционирования – контроль выполнения объектом своих функций. Результатом является вывод работает/не работает, без количественной оценки параметров.

Контроль работоспособности – количественный контроль, описывающий параметры объекта.

Диагностический контроль – осуществляется с целью определения места дефекта или причин отказа.

Прогнозирующий контроль – осуществляется с целью предсказания состояния объекта или его узла в будущем.

Профилактический контроль – осуществляется с целью обнаружения и замены элементов объекта, параметры которого стремятся к предельно допустимым значениям, т.е. готовы выйти из строя.

По виду оценки результатов контроля:

Допусковый контроль (например: калибры) – результатом является выод да/нет, прошел/не прошел.

Количественный контроль – связан с регистрацией абсолютной или относительной величины параметров или их отклонения от номинала.

По степени использования внешних воздействий:

Пассивный контроль

Активный контроль – состояние объекта определяется по реакции его на внешние факторы (воздействия), вводимые в объект.

По порядку анализа параметров:

Выборочный контроль – по определенному правилу, по выборке.

Последовательный контроль – результаты приходят последовательно.

Параллельный контроль – результаты приходят параллельно.

Параллельно – последовательный контроль

По времени проведения:

Непрерывный

Циклический (проводится через определенный интервал времени)

Периодический

По виду контроля:

Ручной

Автоматизированный

Автоматический

По организации контроля:

Схемный контроль – осуществляется при помощи оборудования, встраиваемого в объект контроля.

Дистанционный – проводится удаленно.

Централизованный – происходит по программе с общего пульта управления за совокупностью распределенных объектов.

Программно – логический – использует совокупность результатов контроля объектов и результатов обработки по программе.

При контроле ТП проверяют режимы, характеристики, параметры процесса. при контроле процессов проектирования проверяется процесс проектирования конструкторско-технологическойдокументации на определенных стадиях разработки изделия.

По месту расположения контрольных операций:

Входной контроль – выполняется для продукции поставщика, предназначенной для использования на производстве. Также может использоваться для проверки деталей после длительного срока хранения или определения значений специфического параметра.Недостатком входного контроля являетсяудорожание изделия. Поэтому при надежном поставщике входной контроль может не производиться.

Операционный контроль – проверка продукции/процесса в ходе операции или после ее завершения. Для этого в тех.процесс вводится специальная контрольная операция. Такой контроль назначают перед ответственными операциями.

Приемочный контроль – производится в конце выполнения изделия, по нему делается вывод о годности изделия.

По форме организации:

Сплошной контроль – проверяется каждая единица с одинаковой полнотой.

Выборочный контроль – проверяются выборочные изделия, по ним судят о целой партии. Выборочный контроль может быть одно – или многоступенчатым (на практике максимум двухступенчатым). При одноступенчатом контроле делается одна выборка и, если количество несоответствующих деталей в ней большекакого-тодопустимого числа, бракуется вся партия. При двухступенчатом контроле при выявлении какогото заданного числа несоответствий, делается вторая выборка из исследуемой партии. Выводы о годности всей партии делаются по результатам двух выборок.

Непрерывный контроль

Летучий контроль – внезапный.

По воздействию на объект:

Разрушающий контроль – после контроля изделие разрушается.

Неразрушающий контроль – не нарушающий качества работы изделия.

Другие виды контроля:

Измерительный – используются средства измерения.

Регистрационный – осуществляемый регистрацией значений контролируемых параметров продукции или процессов

Органолептический – с помощью органов чувств человека.

Визуальный – используются органы зрения человека, увеличительные стекла, микроскопы.

Инспекционный – проводится инспекцией.

Ведомственный – проверка вышестоящим ведомством.

studfiles.net

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.