Водородное сварочное оборудование: особенности соединения материалов. Аппарат сварочный на воде

Сварочный аппарат на воде

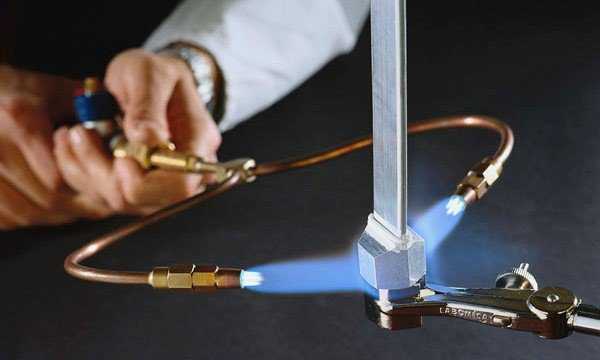

Сварочный аппарат SafeFlame работает на воде

Сжатые газы, используемые при сварке, как правило, весьма взрывоопасны. Сварочный аппарат, разработанный в рамках европейского проекта SafeFlame не нуждается в подобном топливе. Для его работы нужна лишь электроэнергия и вода.

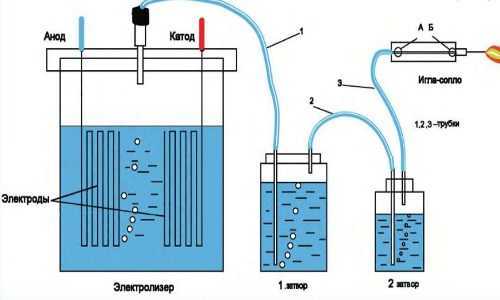

Вода разлагается на кислород и водород в процессе электролиза, затем эти газы смешиваются и поджигаются на выходе из сопла горелки. Изменяя пропорции подаваемых к соплу газов, можно получать окислительное, восстановительное или нейтральное пламя, а температура сварки регулируется за счет изменения мощности, подаваемой на электролизер.

Такая технология позволяет не только снизить опасность взрывов и пожаров, отказавшись от хранения газов в баллонах, но и сократить расходы на покупку и транспортировку новых баллонов взамен опустошенных. Информация о предполагаемой стоимости сварочных аппаратов SafeFlame пока отсутствует, но сообщается, что разработчики нашли способ снизить количество платины, используемой в электролизере, и тем самым сократить конечную стоимость устройства.

По сообщению Gizmag

www.popmech.ru

Разработан уникальный сварочный аппарат, работающий на воде

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода. Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе. Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки. Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время. Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода. Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе. Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки. Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время. Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.

expertpost.ru

Как сделать водородную горелку своими руками?

- 29 декабря

- 97 просмотров

- 35 рейтинг

Оглавление: [скрыть]

- Что потребуется для изготовления горелки?

- Особенности изготовления

Водородная горелка своими руками — это вполне посильная задача для опытного мастера и новичка, вооруженного подробными рекомендациями о ее самостоятельном изготовлении. Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом — это газ с наибольшей возможной температурой горения — 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

Схема генератора с водородной горелкой.

Водород обладает определенными преимуществами перед другими горючими газами. Например, его можно получить путем электролиза непосредственно из воды. Самостоятельно изготовленная водородная горелка не требует использования водорода в баллонах. Электролизная горелка способна сама поставлять газ в необходимых количествах. Благодаря этому водородная сварка является очень экономичным и наиболее безопасным способом.

Самодельный сварочный аппарат с водородной горелкой можно сделать на основе электролизного генератора. Вероятность взрыва газа с использованием такого оборудования полностью исключается, так как весь газ сразу же пускается на сварку и не накапливается в достаточном для взрыва количестве.

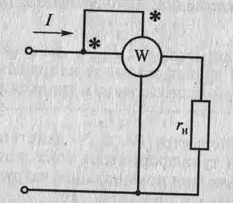

Электрическая схема водородной горелки.

Перед началом работ рекомендуется подготовить все необходимо для изготовления прибора.

Чтобы сделать водородную горелку, нужно запастись таким материалами:

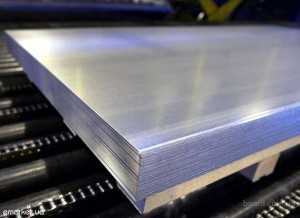

- листовая нержавеющая сталь;

- 2 болта М6х150 с гайками и шайбами;

- прозрачная трубка, например, такая, как в водяном уровне;

- штуцеры с внешним диаметром соответствующим шланге;

- герметичный пластиковый контейнер объемом 1,5 литра;

- маленький фильтр для очистки приточной воды;

- обратный водный клапан.

К выбору нержавейки необходимо подходить ответственно. Желательно выбирать марку импортной стали AISI 316L или отечественный аналог — 03Х16Н15М3. Однако если есть небольшой кусочек нержавеющей стали 50х50 см толщиной 2 мм, то приобретать целый лист нет необходимости.

Использовать нужно именно нержавейку, так как она не подвергается коррозии в воде в отличие от обычной стали.

Кроме того, водородная сварка будет более эффективной, если использовать щелочь, а не простую воду. Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Вернуться к оглавлению

Нержавейку нужно распилить на небольшие пластинки. Из куска 50х50 см получится 16 пластинок по форме приближенных к квадрату. Распилить металл можно болгаркой, один из углов каждой пластины необходимо спилить, чтобы в дальнейшем можно было соединить их между собой.

На противолежащей срезу стороне нужно просверлить отверстия для крепежных болтов, чтобы потом соединить элементы. Работа приспособления будет основываться на том, что постоянный ток, проходя через раствор электролита последовательно от пластины к пластине, будет расщеплять воду на кислород и водород. Для обеспечения этого процесса необходимо создать пластины с противоположными зарядами: положительным и отрицательным.

Для наибольшей эффективности работы прибора необходимо, чтобы площадь пластин была максимальной. Это обеспечит максимальную площадь воздействия на раствор, через воду пройдет максимальный ток, благодаря чему образуется наибольшее возможное количество газа. Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Пластины разной полярности необходимо изолировать друг от друга. Для этого можно использовать кусочки прозрачной трубы.

Таким образом, при помощи самодельного водородного генератора и горелки можно осуществлять безопасную сварку металлов.

expertsvarki.ru

www.samsvar.ru

Сварка водой | Аппараты для сварки и резки

«Научно-производственное предприятие «Газосварочные аппараты» создано в 1992 г для разработки и изготовления электролизно-водных газосварочных аппаратов (отсюда и название). В таких аппаратах воду разлагают электролизом на водород и кислород и используют их вместо газов в баллонах для сварки, пайки, резки и напыления. Разработка электролизно-водных аппаратов и технологий на их основе была и остаётся первым и основным направлением нашей работы. За прошедшие годы были созданы электролизно-водные аппараты, по комплексу технических характеристик превосходящие все остальные в мире. В настоящее время года все модели аппаратов выпускаются под маркой «Москва». На их базе были разработаны технологии пайки и кислородной резки, позволяющие получать результаты, недостижимые другими способами (подробнее об этом – в разделе «Сварка водой» настоящего сайта). Мы привыкли, что информацию об аппаратах «Москва» и создаваемых ими технологических возможностях воспринимают как рекламные басни и поэтому охотно показываем посетителям свою технику в работе.

Второе направление нашей работы – разработка и производство оборудования для газопламенной обработки материалов, а также для газопитания, газорегулирования и испытания газопламенных резаков и горелок. Ядро этого направления составили перешедшие к нам в штат давние партнёры – специалисты прекратившего деятельность СКТБ «АВТОГЕНТЕХМАШ». Доминирует в этом направлении – разработка и изготовление резаков и машин для газовой резки непрервнолитых слябов и блюмов на установках непрерывной разливки стали. Эти резаки уже годами эксплуатируют на ряде металлургических предприятий взамен импортных в том числе на импортных машинах. Помимо этих резаков разработаны и производятся резаки для отрезки прибылей отливок, для резки стали толщиной до 1,5-2,0 м и многое другое. Все эти резаки существенно превосходят импортные аналоги по всем основным показателям. Этому тоже обычно не верят, но есть результаты сравнительных испытаний и заводской опытопыт эксплуатации. Для удовлетворения запросов потребителей такой техники пришлось расширить опытно-производственную базу.

Третье направление нашей работы – ремонт радиаторов охлаждения и ремонтная сварка. Это направление зародилось в 1997 году, когда выяснили, что аппараты «Москва» при ремонте автомобильных радиаторов позволяют делать то, что считали невыполнимым, например, запаять трубку шестирядного радиатора во втором или третьем ряду от поверхности, не вырубая и не повреждая соседние трубки. Тогда была организована группа ремонта радиаторов, а т.к. наше предприятие сварочное, то группу расширили и стали выполнять ремонтную сварку, а также механическую обработку (до или после сварки и пайки).. Постепенно ремонтная группа разрасталась и к настоящему времени превратилась, по сути дела, в мини-завод. Многое из того, что ремонтируют на этом мини-заводе, никто больше не берётся ремонтировать.

Подробнее о ремонтных работах – см. на сайте www.radiatora.net

xn--80aaeck4ad8aboi.xn--p1ai

техника выполнения, необходимые материалы и инструменты, пошаговая инструкция и советы специалистов

Необходимость выполнения сварочных работ под водой может быть обусловлена разными причинами, как правило, связанными со строительными работами. Например, это может касаться монтажа конструкций гидростанций, портовых групп, мостов и т.д. Широко распространены и мероприятия по устройству трубопроводов. В любом случае сварка под водой применяется не первый год и по качеству результата немногим уступает стандартным техникам.

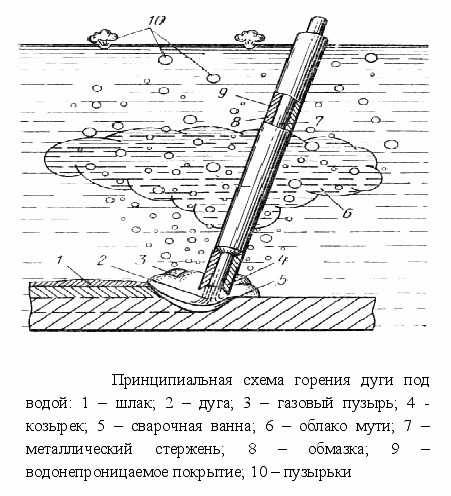

Принципы формирования сварочной дуги под водой

Применяются разные технологические методы организации сварочного процесса под водой. Кардинально различают два метода: с формированием искусственной газовой среды и с применением аппаратуры, обеспеченной эффективными изоляторами от воды. Наиболее надежным и производительным считается способ сварки в глубоководной камере, вмещающей в себя и самого сварщика, и рабочий узел. Образуется сухая среда, которая полностью исключает помехи со стороны влаги. Далее производится сварка под давлением воды с подключением барокомплекса, обеспечивающего коммуникационное снабжение камеры.

Качество работы соответствует самым высоким требованиям, но технически организовать такие условия достаточно сложно и дорого. Это могут себе позволить лишь крупные предприятия, работающие над масштабными проектами. Поэтому чаще используется метод дуговой сварки в газовом пузыре, образующемся при испарении воды и элементов расплавленного металла. В данном процессе важную роль будет играть покрытие электрода.

Требуемое оборудование и материалы

Сварка может производиться и на переменном, и на постоянном токе. Оборудование с расходниками подбирается под конкретные параметры дуги с расчетом на обеспечение защиты от замыкания и потери стабильности горения. К слову, среднее напряжение дуги должно составлять 30-35 В. Источниками питания выступают однопостовые и многопостовые аппараты, дополняемые традиционной комбинацией трансформаторов (генераторов) и преобразователей. Напряжение агрегатов при холостом ходе должно варьироваться в среднем от 70 до 100 В.

Особое внимание уделяется подбору электродов. Для сварки под водой в ручном режиме используют прутья толщиной 4-6 мм. Но самое главное – характеристики покрытия электродов. Как минимум это должен быть водонепроницаемый слой, пропитанный нитролаками, парафином, растворами целлулоида в ацетоне и синтетическими смолами с дихлорэтаном. Водолаз-сварщик обращается с электродом с помощью специального электрододержателя, по всей поверхности обеспеченного электроизоляцией.

Инструкция по выполнению гидросварки

Технология сухой сварки, при которой локализуется газовая среда. В рабочей зоне монтируется камера из портативных модулей, которые позволяют организовать сухую изолированную среду под водой. Сварка металла производится следующим образом:

- Через гибкий шланг, проходящий в камеру, подается электродная проволока.

- Параллельно начинается подача инертного газа, который будет защищать свариваемый участок и покрытие электрода.

- Водолаз-сварщик регулирует подачу проволоки с помощью тягового механизма.

- Через источники тока, находящиеся на поверхности, подается напряжение на дугу.

- Используя рабочую оснастку с электрододержателем, оператор начинает розжиг дуги и непосредственно термическое воздействие на металл.

Особенностью этого процесса по отношению к обычной сварке на суше можно назвать применение широкой группы контрольно-измерительных приборов, которые позволяют комплексно учитывать показатели давления, влаги и температуры в камере.

Инструкция по выполнению мокрой сварки

По этому методу может быть реализована и ручная, и полуавтоматическая сварка. При монтаже крупных конструкций обычно выполняется техника связки внахлест, а типовые операции термического воздействия позволяют обеспечивать угловые, тавровые и стыковые соединения металла. Как варят под водой сваркой по данной технологии? Техника основывается на способности электродуги поддерживать горение в искусственно созданном газовом пузыре в условиях активного охлаждения водой. Сварщик заключается в специальный водолазный костюм, получает снаряжение и необходимые подводки от оборудования, расположенного на поверхности. Далее процесс выполняется по стандартной технологии дуговой сварки. В полуавтоматическом режиме возможна автономная подача проволоки, что делает рабочий процесс непрерывным. Однако, этот метод связан с множеством недостатков – в их числе плохая видимость, сжатость дуги, получение пористого шва и т. д.

Особенности холодной сварки под водой

Данный метод исключает необходимость термического воздействия на металл в целях обеспечения расплава. Принцип действия заключается в химических процессах, которые активирует специальная паста. Это составы на однокомпонентной или двухкомпонентной основе, которые представляют собой высокоадгезивную клейкую смесь. В частности, для сварки под водой используют пластичные и водостойкие пасты с металлическими наполнителями. После выполнения замазки состав активируется, обеспечивая долговечную герметизацию рабочей зоны. Главным недостатком такой сварки можно назвать ограниченность применения. Данный метод подойдет лишь в качестве средства реставрации мелких повреждений в конструкциях и трубопроводах. Для соединения массивных металлических элементов подобные смеси недостаточно прочны.

Особенности выполнения электродуговой резки

Рабочий процесс в данном случае производится под высокими показателями сварного тока. При этом оборудование можно применять то же, что и при дуговой сварке. Электроды желательно использовать большего диаметра – порядка 5-7 мм и длиной до 700 мм. Резка выполняется по мере перемещения электрода в рабочей зоне. Начинать рекомендуется с отверстия или кромки, после чего стабильно поддерживать контур резки до его окончания. В случае с толстыми листами металла электродуговая сварка под водой выполняется плавным движением от верхней точки к нижней, и быстрым – при подъеме снизу вверх. Также учитывается следующая особенность: по мере увеличения толщины заготовки будет резко снижаться производительность оборудования с точки зрения электротермического воздействия. В то же время значительно вырастет расход электродов.

Сложности выполнения работ с позиции сварщика

Проблемы работы под водой обуславливаются целым комплексом факторов. В их числе можно назвать уже упомянутую плохую видимость, стесненность движений из-за снаряжения и давления, преодолением подводного течения и отсутствием надежных опорных точек. Все это сказывается на точности выполнения манипуляций с электродами и подключении оборудования. К наиболее распространенным и характерным дефектам сварки под водой относят плохой провар, наплывы и подрезы. Повышается и риск типовых негативных факторов, от которых на поверхности традиционно защищаются флюсом и газовыми изолирующими средами.

Заключение

Успешность производства подводных сварочных работ в наибольшей степени будет зависеть от качества их технической организации. Даже выбор метода термического воздействия не столь принципиален, так как все способы в разной степени основываются на принципе розжига и поддержания электрической дуги. Разве что сварка под водой с применением синтетических паст-герметиков имеет принципиальные отличия, хотя ее используют в исключительных случаях. Но и при таком способе важно учитывать мельчайшие организационные детали. К ним следует отнести качество рабочей оснастки, четкость выполнения подготовительных операций и слаженность действий всех членов монтажной бригады. Важно подчеркнуть, что подводная сварка требует участия целой группы специалистов помимо водолаза. Чаще всего рабочее оборудование остается на поверхности и значительная часть контрольно-регулирующих операций производится электромеханиками без участия сварщика.

fb.ru

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет - потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное - окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры - это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой - рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ - от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи - едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ. Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

- Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

- Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

strport.ru

Сварка под водой - обзор технологии с фото и видео

Сварка под водой — поистине уникальный технологический процесс, ведь, казалось бы, как можно совместить несовместимое? Но с развитием кораблестроения, нефтяной отрасли и строительством морских установок возникла необходимость в проведении сварочных работ под водой. Впервые возможность подводной сварки была опытно доказана советским ученым К.К. Хреновым, а впоследствии данная технология получила широкое применение при осуществлении строительных и ремонтных работ на глубине.

Сферы применения подводной сварки

Сварка под водой — неотъемлемая часть любых ремонтных или монтажных работ металлических конструкций и деталей, находящихся ниже ватерлинии:

- нефтяных трубопроводов, по которым передается нефть и газ в различные страны и регионы

- морских и речных судов, которые подвергаются коррозии, различным повреждениям во время шторма и боевых действий и т.п.

- причалов и портовых сооружений, значительная часть которых находится ниже ватерлинии

- буровых вышек, платформ или дамб

- специальных технических сооружений вокруг скважин на морском дне и т.д.

Для того чтобы понимать, каким образом возможно воплотить настолько сложные задачи, необходимо иметь представление о технологических особенностях и принципах подводной сварочной деятельности.

Принципы работы подводной сварки

Сварка под водой может быть произведена разными способами, технологически значительно отличающимися друг от друга — сухая и мокрая:

- Сухая подводная сварка подразумевает под собой использование дорогостоящего дополнительного оборудования, обеспечивающего создание вокруг сварочного объекта под водой условий, при которых можно использовать обычные сварочные аппараты, применяемые и на суше. Это может быть подводная камера, отсек с кислородом, бокс и т.д. Как это происходит, мы опишем ниже.

- Мокрая подводная сварка осуществляется специалистом-сварщиком непосредственно в водной среде с использованием только приведенного в работу электрода и собственных навыков и умений. Каким образом это происходит?

В данном случае применяется метод дуговой сварки, который является наиболее распространенным. Сварочная дуга во время работы на глубине выделяет много тепловой энергии и испаряет воду вокруг себя, что создает заполненную газом сферу, позволяющую ей гореть вне зависимости от слоя воды вокруг. При этом продукты сгорания поднимают вокруг себя взвеси, затрудняющие видимость сварочного шва специалисту. В свою очередь, данный вид сварки подразделяется на подвиды:

- Полуавтоматическая. Сварщик вручную регулирует направление автоматической подачи проволоки. К плюсам данного метода можно отнести его длительность и лучшую видимость при рабочем процессе, поскольку в данном случае производится намного меньше продуктов горения, чем при ручном методе.

- Ручная. Сварщик использует электроды для подводной сварки, может свободно передвигаться и применять сварочное оборудование в труднодоступных местах.

Конечно, для проведения работ такой сложности используются не стандартное оборудование и расходные материалы, а специализированные, адаптированные под тяжелые условия применения. Каким требованиям они должны отвечать, рассмотрим далее.

Оборудование и расходные материалы для сварки на глубине

Сварочный процесс происходит в холодной воде с содержанием большого количества водорода. Для того чтобы компенсировать потерю тепла, дуге в водной среде необходимо более высокое напряжение, чем на суше, 30-35 В. Поэтому сварочные аппараты имеют напряжение 70-110 В. При сварочных работах может быть использован как переменный, так и постоянный ток. Наиболее часто используется постоянный ток с силой 180-220 А.

Электроды для сварки под водой имеют специальное водонепроницаемое покрытие (пленку), пропитанное водостойкими составами: парафином, нитролаками и т.д. Вес пленки должен быть не менее 150% от массы самого электрода, чтобы обеспечить надежную и длительную защиту стержня при работах в воде. Диаметр электрода составляет 4-6 мм.

Поверхность держателей и кабелей для такого вида работ герметична и обладает надежной электроизоляцией для обеспечения бесперебойной работы сварочной цепи.

Организация сварочного процесса под водой

Ранее уже упоминалось, что подводная сварка подразделяется на два основных типа: сухую и мокрую, принцип организации рабочего процесса которых значительно отличается друг от друга:

- Сухая сварка под водой. Данный вид работ используется нечасто, поскольку требует больших финансовых затрат, времени, подготовки и специализированного дополнительного оборудования (краны, суда, контролирующие и измерительные приборы и т.п.). Подвиды сухой сварки на глубине:

- Сварка в сухой глубоководной камере или передвижном боксе. Данный вид работ используется нечасто, поскольку требует больших финансовых затрат и специализированного дополнительного оборудования (краны, суда и т.п.). При данном методе под воду погружается или сооружается глубоководная герметичная камера («кессон»), которая также герметично закрепляется вокруг рабочей поверхности. Сварщик работает внутри данной конструкции, в которой поддерживается атмосферное давление путем наполнения ее газом и вытеснения воды. Качество швов и условия работы при данном виде сварки ничем не уступают тем, что проводятся на суше.

- Гипербарическая сварка. Сварочный процесс осуществляется в камерах, где поддерживается газовая среда, вытесняющая воду. Сам специалист-сварщик находится вне данного бокса, сварка производится посредством электродной проволоки. Самое главное условие, которое должно соблюдаться при данном виде сварки — это очень плотное прилегание сварочных элементов в месте соединения.

- Мокрая сварка под водой. При данном виде сварки и водолаз и рабочий объект находятся в водной среде. Никакого специализированного дополнительного оборудования (помимо сварочного) при данном методе не требуется. Это существенно экономит время, дает свободу передвижения сварщику и не требует дополнительных затрат. Качество швов же, к сожалению, ввиду особенностей сварки, проводимой непосредственно в воде, уступает сухой подводной сварке.

Требования к подводным сварщикам

Данная профессия сопряжена со многими трудностями и риском, требует от специалистов абсолютного соблюдения техники безопасности и определенных знаний и навыков. Для того чтобы стать подводным сварщиком, вам необходимо иметь диплом по специальности «сварщик» и диплом технического дайвера. Только имея на руках данные специализации, вы сможете поступить в школу подводных сварщиков, где вас обучат всем необходимым нюансам и умениям для дальнейшей работы по данной специальности.

Если у вас есть вопросы, связанные с данной темой, или, может быть, вы работаете по данной специальности, оставьте свой комментарий или поделитесь личным опытом.

Оценка статьи:

Поделиться с друзьями:

Поиск записей с помощью фильтра:

ГибкаЗащитаКовкаРезкаСваркаСверление

АрматураКвадратКругЛистПолосаПроволокаТрубаУголокШвеллер/балка

АлюминийЛатуньМедьНержавейкаТитанЧугун

wikimetall.ru

Сварочный аппарат водородный: зачем нужно подобное оборудование?

Сварочный аппарат – устройство, без участия которого при строительстве, на производстве или в быту задача скрепления металлических деталей будет практически неосуществима. Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

- Описание и характеристики водородного аппарата

- Как сделать оборудования своими руками?

Описание и характеристики водородного аппарата

Водородный аппарат предназначен для резки, пайки и сварки металлов, при этом материалы могут быть цветными и черными. Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло. Водородный аппарат послужит отличным помощником в ювелирном деле, в стоматологических целях, на станциях технического обслуживания. Такой сварочный аппарат пригодится в отраслях, где необходим высокотемпературный локальный нагрев.

Сварочный аппарат функционирует на водороде, вырабатываемом внутри устройства. Заполучить водород выходит благодаря расщеплению молекул воды на атомы кислорода и водорода, при этом образуя газовую смесь с высокой потенциальной энергией, используемой для соединительных работ. Для продуктивного функционирования данного оборудования понадобится полтора литра воды (дистиллированной), а также доступ к бытовой электрической сети (220В).

Технические характеристики:

- Питающая сеть – 220В;

- Потребляемая мощность – до 2 кВт;

- Производительность газа – до 480л/час;

- Расход дистиллированной воды – 150 мл./час.

Преимущества:

- Стабильное давление;

- Сварочный аппарат имеет значительную производительность при незначительных габаритах;

- Специализированная технология производства пластин обеспечивает существенный ресурс работы;

- Различные режимы функционирования;

- Удобство применения;

- Удобное управление мощностью;

- Долговечность, а также простота обслуживания;

- Широкий спектр использования;

- Высокое качество и стабильность наряду с незначительной стоимостью;

- Применение ШИМ дает возможность снизить энергетические затраты, снизить массу оборудования;

- Эффективность и удобство при сравнении с газосварочными баллонами;

- Возможность эксплуатации одного оборудования на нескольких рабочих местах одновременно;

- Универсальность.

Как сделать оборудования своими руками?

Водород, как известно, во время смешивания с воздухом способствует созданию взрывоопасной смеси – так называемого, гремучего газа. Температура горения водорода составляет 2800 градусов Цельсия. Целесообразно разобраться в собственноручном производстве такого полезного оборудования, как сварочный аппарат. Постараемся рассмотреть порядок работы и применяемые материалы с инструментами.

Инструменты и материалы:

- Листовая нержавеющая сталь;

- Болты с гайками;

- Оргстекло, либо стеклопластик;

- Резина или пластик;

- Герметик;

- Соединительные штуцера, а также патрубки.

Порядок работы:

- Начинать своими руками собирать качественный сварочный аппарат следует со сборки электролизера, а поэтому, сначала нарежьте пластины нержавеющей стали;

- Далее в пластинах стоит высверлить отверстия, предназначенные для циркуляции раствора, прохода газа между отсеками;

- Следующим образом понадобится нарезать изолирующие пластиковые промежутки, но лучше будет выполнить их из резины;

- Теперь нужно вырезать своими руками боковые основы из вышеупомянутого материала – оргстекла, после чего можно приступать к сворке оборудования. Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами;

- Начинаем собирать сварочный аппарат. На оргстекло следует нанести герметик, уложить пластик на пластик, кладем нержавейку, после чего промазываем герметиком;

- Наиболее крайние пластины потребуется отвести таким образом, чтобы можно было зафиксировать контакты;

- Прежде чем как закрывать верхний отсек в стекле, надо выполнить пару отверстий своими руками вверху для выхода газа, а также для поддержки уровня раствора снизу;

- Нижний патрубок понадобится соединить с бутылкой, в которую будет заливаться раствор. Таким образом, раствор будет попадать в отсеки;

- Теперь можно приступать к производству водного затвора. Таким образом, в пробке выполняем два отверстия, при этом стоит знать, что в одну будет входить трубка электролизера и загружается в воду. Второе отверстие служит для трубки горелки;

- Роль горелки может исполнить обыкновенный шприц, то есть игла;

- Для питания можно использовать мощный источник постоянного тока, расчет напряжения – 2В на пластину нержавеющей стали. То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины;

- В конце можно будет сделать самое главное – приготовить раствор, для чего добавим обычную пищевую соду. Концентрация воды должна рассчитываться по амперажу ток должен находиться в пределах 4-6А.

Изучив определенные шаги изготовления устройства, произвести сварочный аппарат, который будет эксплуатироваться при помощи водорода, и в будущем послужит отличную и долговечную службу.

Похожие статьиgoodsvarka.ru

сварной шов и тонкости подводной технологии

С появлением объектов жизнедеятельности человека, которые располагаются на водоемах – трубопроводов, мостов, причалов – появилась необходимость их обслуживания и ремонта. Для ремонта подводного металлического оборудования и конструкций часто используется сварка.

Каким бы странным это ни казалось, она успешно работает в условиях, где на первый взгляд ничего гореть не может, в том числе и сварочная дуга. На самом деле дуга горит, хоть и под водой, но в среде газа. А вот природа этого газа может быть различна, и зависит она от технологии и способов подводной сварки.

Сухой и мокрый способ

Подводная сварка может производиться двумя способами:

- сухим;

- мокрым.

Разница между способами улавливается уже в названии, но нюансов гораздо больше.

Сухой способ представляет собой сварку в искусственной созданной воздушной среде, то есть когда электрод и свариваемые детали полностью находятся в среде воздуха или иного газа.

Для этого применяют специальные камеры, боксы, которые могут быть настолько велики, что и сварщик, находясь внутри, производит работы по технологии практически ничем не отличающиеся от сварки на воздухе.

При использовании мокрого способа деталь, электрод, а зачастую и сварщик, и все остальное оборудование находится в воде, что, несомненно, осложняет производство работ.

Для сварки под водой от сварщика требуется высокая квалификация, к тому же еще необходимы навыки водолаза. Этот способ стоит рассмотреть подробнее, потому что при нем и используются все принципы подводной сварки.

В результате сварки обоими способами шов получается разного качества. При использовании мокрого способа качество ниже. Но, в отличие от сухого, этот способ требует меньших затрат на оборудование и занимает меньше времени.

Технология

Суть такого явления, как сварка под водой, объясняется тем, что при горении дуги, выделяется газ, который образует пузырь. Обволакивая электрод и свариваемые детали, газ высвобождает пространство для горения дуги.

В результате все тепло, выделяемое ею, расходуется на разогрев и плавление металла, который активно сопротивляется этому, охлаждаясь постоянно окружающей водой.

Температура ее в отдельных случаях может доходить и до отрицательных значений, если вода насыщена достаточным количеством солей.

Газ, выделяемый при горении дуги, частично является продуктом сгорания металлов. Некоторая его доля (водород и кислород) образуюся при разложении воды под действием электрического тока и высокой температуры.

Пузыри газа постоянно стремятся вверх, обладая меньшим весом и плотностью, чем вода, а в зоне сварки постоянно образуется новая порция газа.

Форма шва

Из-за всплывающего в беспорядочном движении газа, а также из-за продуктов сгорания, находящихся в нем (сажи, дыма), видимость в зоне сварки сильно затруднена.

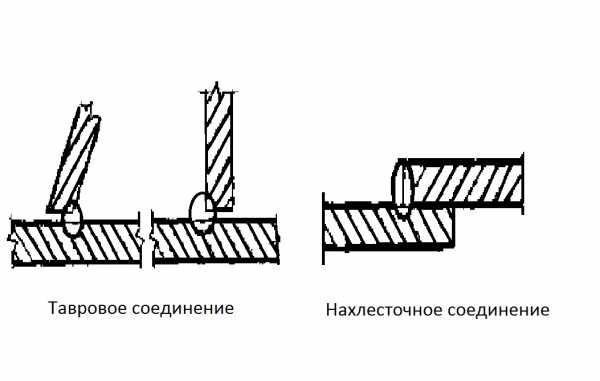

Это обстоятельство определяет особенности конструкции швов при сварке под водой. Они производятся в виде тавров, то есть, когда соединяемые детали располагаются относительно друг друга под углом, близким к прямому. Если же соединяемые детали должны располагаться в одной плоскости, то сваривают их не встык, а внахлест.

Эти виды швов дают возможность работать электродом под водой даже при отсутствии достаточной видимости, ориентируясь по кромке соединяемых деталей, как бы «на ощупь».

Напряжение и ток

Напряжение, при котором производят сварку под водой, должно быть достаточно высоким, обеспечивающим устойчивое горение дуги. Как правило, оно варьируется в пределах 30-35 В.

Для подачи такого напряжения на глубину, требуются сварочные аппараты, способные «выдавать» напряжение 80-120 В и сварной ток 180-220 А. Подводная сварка может производиться как постоянным, так и переменным током, но лучшие результаты получаются при использовании постоянного тока.

При увеличении глубины, на которой производятся сварочные работы, интенсивность горения дуги, а так же качество получаемых швов не изменяется. Необходимо только повышение напряжения для устойчивого горения. Поэтому возможности сварки под водой технически ничем не ограниченны. Предел глубины устанавливается только возможностями человеческого организма сварщика и устойчивостью оборудования для подводного использования.

Полуавтоматический способ

В силу того, что во время сварки в воде присутствует большое количество водорода, шов получается пористым. Одновременно отрицательное действие оказывает усиленное охлаждение материала водой.

Шов получается хрупким, неустойчивым на изгиб. Для получения удовлетворительного результата приходится при расчете конструкций учитывать большой запас прочности и надежности.

Сварка под водой в среде аргона не дает ощутимого эффекта, так как лишь немного снижает содержание водорода в шве.

Хороший результат дает применение полуавтоматической сварки с применением порошковой проволоки. Она имеет меньший диаметр, чем электрод.

При сварке полуавтоматом можно организовать постоянную и непрерывную механизированную подачу проволоки, что в сочетании с применением неплавящихся электродов позволит получить однородные швы большой длины.

Сварочная проволока не имеет покрытия, и поэтому контролировать процесс сварки под водой становится легче.

Материалы и оборудование

Силовое оборудование для сварки под водой – трансформаторы, преобразователи – могут ничем не отличаться от применяемых для обычной сварки. Исключение составляют конструкции, работа которых предусмотрена на большой глубине. Иногда изменена система охлаждения таких аппаратов.

Шланги и кабели

Шланги и кабели необходимо тщательно подбирать и проверять их целостность. Это необходимость обусловлена как требованиями электробезопасности, так и технологией производства работ.

Сварка очень часто проводится в морской воде, содержание солей в которой высоко. Такая вода является хорошим проводником электричества, поэтому при негерметичных кабелях возможна его утечка, что может оказать отрицательное воздействие на качество дуги.

Скафандр

Очевидно, что для защиты сварщика необходимо подводное снаряжение. Для работы на большой глубине костюм или скафандр может быть металлическим. Здесь кроется очередной подвох.

В соленой воде дуга может загореться на приличном расстоянии от металла, даже не касаясь его. А так как в воде может установиться положительная проводимость между свариваемой деталью и скафандром сварщика, то при небольшом расстоянии между электродом и скафандром может возникнуть разряд.

Электроды и проволока

Отдельного внимания заслуживают электроды для подводной сварки. Они должны быть выполнены из материала, не подверженного воздействию воды. Сварка под водой производится электродами из малоуглеродистой стали.

Обмазка покрывается специальными составами, препятствующими ее разрушению длительное время, создавая на поверхности водонепроницаемый слой.

В качестве таких составов могут применяться парафин, воск, растворенный в ацетоне целлулоид. Диаметр электродов для подводной сварки 4-6 миллиметров. Существуют специальные марки – Св-08, Св-08А, Св-08ГА, Св-08Г2.

При сварке полуавтоматом используется сварочная проволока следующих марок – СВ-08Г2С, ППС-АН1.

Затрудненные условия производства работ требуют правильной организации рабочего места, и соблюдения всех мер безопасности. Рабочее место должно быть выбрано таким образом, чтобы волны и течения не оказывали помех сварщику.

Рядом с местом работ не должно быть плавающих незакрепленных предметов. Смена электродов должна производиться только при выключенном питании.

Соблюдение всех правил и технологии подводных сварочных работ позволит получить отличные результаты при устройстве и ремонте гидросооружений, судов, монтаже подводного оборудования.

svaring.com

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.