Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень. Какую вольтамперную характеристику должен иметь источник питания для рдс

Вольт-амперная характеристика дуги (ВАХ) | Сварка и сварщик

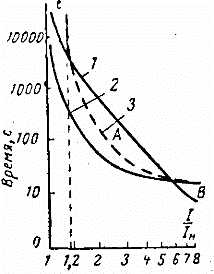

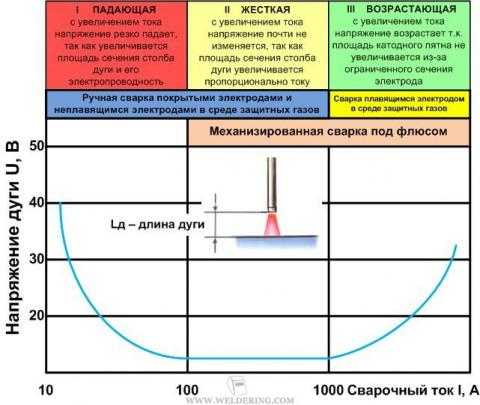

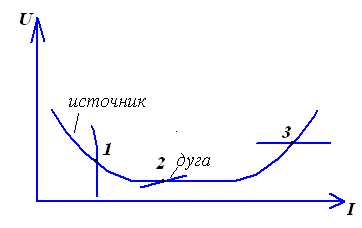

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине.

Характеристика имеет три области

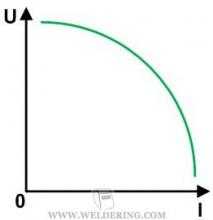

Первая область I характеризуется резким падением напряжения Uд на дуге с увеличением тока сварки Iсв. Такая характеристика называется падающей и вызвана тем, что при увеличении тока сварки происходит увеличение площади, а следовательно, и электропроводности столба дуги.

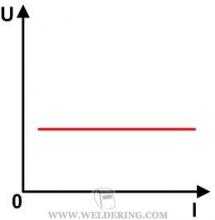

Во второй области II характеристики увеличения тока сварки не вызывают изменения напряжения дуги. Характеристика дуги на этом участке называется жесткой. Такое положение характеристики на этом участке происходит за счет увеличения сечения столба дуги, анодного и катодного пятен пропорционально величине сварочного тока. При этом плотность тока и падение напряжения на протяжении всего участка не зависят от изменения тока и остаются почти постоянными.

В третьей области III с увеличением сварочного тока возрастает напряжение на дуге Uд. Такая характеристика называется возрастающей. При работе на этой характеристике плотность тока на электроде увеличивается без увеличения катодного пятна, при этом возрастает сопротивление столба дуги и напряжение на дуге увеличивается.

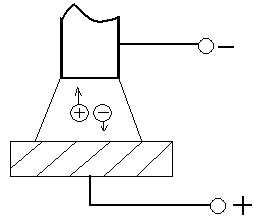

Род тока при сварке - постоянный или переменный, полярность на постоянном токе может быть прямой (минус от источника на электроде), или обратной (минус от источника присоединяется к детали).

Ток обратной полярности применяют при сварке тонкого металла легкоплавких сплавов, легированных, специальных и высокоуглеродистых сталей, чувствительных к перегреву, при полуавтоматической сварке арматуры и металлоконструкций легированной проволокой сплошного сечения, при сварке электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и условия существования дуги периодически изменяются в соответствии с частотой тока.

В каждом полупериоде ток и напряжение меняют полярности при переходе синусоиды через нулевое значение. Дуга при этом угасает, температура активных пятен и дугового промежутка снижается. Повторное зажигание дуги в новом полупериоде происходит при повышенном напряжении - пике зажигания, которое выше напряжения на дуге.

Для повышения устойчивости дуги переменного тока добавляют в покрытия электродов и сварочные флюсы такие материалы, как мел, мрамор, полевой шпат и др., содержащие калий, натрий, кальций и другие элементы.

Газы, вводимые в зону горения дуги для защиты расплавленного металла, оказывают влияние на зажигание дуги переменного тока. При сварке с инертными газами (гелий, аргон) зажигание дуги затруднено, но возбужденная дуга горит устойчиво.

При сварке вольфрамовым электродом в среде аргона происходит испарение частиц металла с поверхности сварочной ванны и ближайших холодных зон, вместе с которыми удаляются и окисные пленки, что улучшает условия сварки и качество шва.

Углекислый газ при сварке на переменном токе действует отрицательно, поэтому сварка в углекислом газе применяется преимущественно на постоянном токе обратной полярности.

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими.

|  |  |

| возрастающая | жесткая | падающая |

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Источники питания с падающей и жесткой характеристиками применяют при ручной дуговой сварке, с возрастающей характеристикой - при полуавтоматической сварке, с жесткой и возрастающей - при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

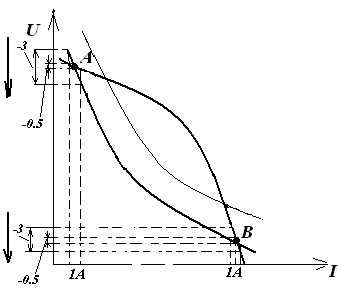

Работу сварочной цепи и дуги нужно рассматривать при наложении статической вольт-амперной характеристики (ВАХ) сварочной дуги на статическую вольт-амперную характеристику источника питания (называемую также внешней характеристикой источника питания) .

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

Напряжение холостого хода источника сварочного тока - напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток - допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги - характера переноса электродного металла в сварочную ванну.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

weldering.com

Внешние вольт-амперные характеристики источников питания сварочной дуги

Внешняя характеристика источников питания (сварочного трансформатора, выпрямителя и генератора) - это зависимость напряжения на выходных зажимах от величины тока нагрузки. Зависимость между напряжением и током дуги в установившемся (статическом) режиме называется вольт-амперной характеристикой дуги. Длина дуги связана с ее напряжением: чем длиннее сварочная дуга, тем выше напряжение. Чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток. При изменении напряжения на величину δ при крутопадающей характеристике изменение тока равно а1 при пологопадающей - а2. Для обеспечения стабильного горения дуги необходимо, чтобы характеристика сварочной дуги пересекалась с характеристикой источника питания.Обычно ток короткого замыкания превышает рабочий ток, но не более чем в 1,5 раза. Время восстановления напряжения после короткого замыкания до напряжения дуги не должно превышать 0,05 с. Напряжение холостого хода (без нагрузки в сварочной цепи) при падающих внешних характеристиках всегда больше рабочего напряжения дуги, что способствует значительному облегчению первоначального и повторного зажигания дуги. Напряжение холостого хода не должно превышать 75 В при номинальном рабочем напряжении 30 В. Для постоянного тока напряжение зажигания должно быть не менее 30-35 В, а для переменного тока 50-55 В. для трансформаторов, рассчитанных на сварочный ток 2000 А, напряжение холостого хода не должно превышать 80 В. Повышение напряжения холостого хода источника переменного тока приводит к снижению косинуса «фи». Иначе говоря, увеличение напряжения холостого хода снижает коэффициент полезного действия источника питания. Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питаний необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами порошковых проволок, например СП-2. Для сварки в защитных газах применяются также источники питания с пологовозрастающими внешними характеристиками

Требования к источникам питания для дуговой сварки

Важными параметрами процесса сварки являются вольт-амперная характеристика сварочной дуги и внешняя характеристика источника питания. От их согласования во многом зависят устойчивость горения дуги и стабильность протекания процесса сварки.

Вольт-амперная характеристика дуги нелинейна, поскольку в общем случае электрический ток в газах не подчиняется закону Ома (дуга является электрическим разрядом в газе, и ее сопротивление не равняется постоянной величине).

При малых токах (примерно до 100А) с его увеличением интенсивно возрастают степень ионизации и число заряженных частиц. Сопротивление столба дуги уменьшается, и для поддержания тока необходимо меньшее напряжение.

При возрастании тока увеличение степени ионизации происходит медленнее, рост количества носителей заряда уменьшается, и напряжение дуги становится мало зависящим от тока.

При больших плотностях тока степень ионизации высокая, дуга не расширяется, так как ограничена диаметром электрода, и ее сопротивление становится постоянным. На этом участке она подчиняется закону Ома - ток и напряжение прямо пропорциональны.

Для каждого способа сварки наиболее характерен свой участок характеристики дуги. Например, при ручной сварке покрытыми электродами и неплавящимся электродом в среде аргона сила тока относительно невелика, а диаметр электрода значителен. Эти условия соответствуют подающему участку характеристики дуги. При сварке под флюсом сила тока больше, чем при ручной сварке, поэтому характеристика переходит на пологий и частично на возрастающий участок. Сварка в углегислом газе характеризуется применением проволок малого диаметра, что пропорционально квадрату диаметра увеличивает плотность тока. Характеристика дуги становится возрастающей.

Ручная дуговая сварка

Одна из основных особенностей ручной сварки - частое изменение длины дуги. Оно связано с манипуляцией сварщиком электродом, его плавлением и необходимостью подачи электрода вниз, а также выполнением швов в неудобных и труднодоступных местах. Особенно частые колебания длины дуги возникают при недостаточной квалификации сварщика. Для обеспечения стабильности процесса сварки, требуемой глубины проплавления и хорошего качества шва необходимо, чтобы сила тока при колебаниях длины дуги изменялась минимально.

Если при ручной дуговой сварке использовать источник питания с пологопадающей характеристикой, то при удлинении дуги возможен ее обрыв из-за малого тока, а при укорочении дуги возможен прожог из-за чрезмерно большой силы тока. Поэтому при ручной сварке применяются источники питания с крутопадающей характеристикой, обеспечивающей максимальную стабильность процесса сварки.

Газовая сварка, оборудование для газовой сварки, контроль качества соединения

Газовоя сварка происходит по средствам газа. С помощью кислорода ацицелена и стальной проволоки

Сварочные инверторы, сварочные полуавтоматы

Визуальный осмотр и просвет ренгеном все это применимо и для электро дуговой сварки

Контроль качества сварных швов. Основные методы

Для контроля качества сварного шва могут применяться различные методы, основанные на использовании разных материалов, приспособлений и устройств. Государственными стандартами определены следующие способы, с помощью которых можно оценить, насколько качественно была проведена сварка и последующая зачистка сварных швов. Визуальный осмотр Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы. В рамках подготовки к осмотру производится специальная обработка сварных швов: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке. При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями. Если должна быть произведена термическая обработка сварных швов, то внешний осмотр проводится и до процедуры, и после нее. Просвечивание сварного шва В этом случае используют гамма-лучи или рентген (пленку прикладывают с обратной стороны металлической заготовки). Если оборудование для сварных швов подвело, то в местах, где имеются дефекты, на пленке будут видны пятна более темного оттенка. Именно так можно выявить шлаковые включения, непровар и поры. Метод не дает возможности выявить трещины, расположенные под углом менее пяти градусов относительно центрального луча и слипания металлов без шлаковой или газовой прослойки. Этот метод позволяет определять дефекты в металлических заготовках толщиной до 6 сантиметров. Если в швах обнаруживаются дефекты, просвечивают удвоенное число стыков. Если дефекты снова обнаружены, то проверяют швы всех заготовок, выполненные этим сварщиком, а после удаления дефектов швы проверяют вновь. Магнитографический метод В его основе лежит обнаружение поля рассеивания, которое образуется на месте наличия дефектов при намагничивании заготовки. Рассеиваемые поля фиксируются на магнитной ленте, прижатой к поверхности швов. Запись проводится на дефектоскоп, а потом считывается. Если сварка и обработка сварных швов были проведены недостаточно качественно, то этот метод выявит трещины, поры, непровары, шлаковые включения. С меньшей точностью таким образом можно обнаружить поперечные трещины, широкие непровары, округлые поры. Метод подходит для работы с металлом толщиной в 0,4–1,2 сантиметра. Проверка ультразвуком Этот способ основан на отражении направленных пучков звуковых колебаний от металлов и несплошностей в нем. Он используется для контроля качества сварного шва в цветных металлах и стали. Для того чтобы получить ультразвуковые волны, применяют пьезоэлектрические кварцевые пластины, вставленные в щуп. Отраженные колебания улавливаются искателями, преобразуются в электрический импульс, подаются на усилитель, воспроизводятся индикатором. Чтобы обеспечить акустический контакт, поверхность изделия покрывается автолом или компрессорным маслом. Вскрытие шва

Этот способ используется при необходимости определить дефекты, которые подозреваются, но не были выявлены при использовании других методов. В этом случае применяется оборудование для сварных швов, которым вскрывается подозрительный участок соединения. В этом случае просверливается углубление диаметром несколько больше ширины шва, а потом поверхность шлифуется и протравливается раствором азотной кислоты. Границы шва при этом проявляются очень отчетливо. Химический метод

До начала испытания необходима тщательная зачистка сварных швов от шлаков и загрязнений. В этом случае наружный слой металла обрабатывается четырехпроцентным раствором фенолфталеина либо накрывается тканью, пропитанной пятипроцентным раствором азотнокислого серебра. Изделие нагнетается смешанным с аммиаком воздухом, и в местах, где имеются локальные течи, азотнокислое серебро становится серебристо-черным, а фенолфталеин – красным. Цветная дефектоскопия (ГОСТ 3242-79)

Полость дефекта наполняется флуоресцентным раствором, которая светится под действием ультрафиолетового луча. Цветная дефектоскопия дает возможность выявлять дефекты при помощи проявляющей белой краски. В этом случае проявляется рисунок, повторяющий форму дефекта. Такими методами можно выделить поверхностный дефект сварного шва – в основном это трещины, которые образуются в сварных соединениях. Проба керосином Этот метод может использоваться при необходимости определения плотности сварного шва на металлическом соединении толщиной до одного сантиметра. Он позволяет выявить дефекты, размер которых составляет от 0,1 миллиметра. В этом случае шов покрывается суспензией из каолина либо мела и подсушивается, а другая сторона два или три раза смачивается керосином. Если шов проницаем, на поверхности, смазанной суспензией, проступят желтые жирные пятна. Срок испытания составляет порядка четырех часов. Испытание пневматикой

В этом случае с одной стороны шва создается избыточное воздушное давление, а другая промазывается мыльной пеной, на которой под воздействием воздуха, проникающего через неплотности, будут образовываться пузыри. Вакуумный метод

Такие испытание предназначены для определения плотности днища резервуаров и прочих подобных конструкций. Они способны выявить сквозную неплотность размером от 0,1 миллиметра на металлических заготовках толщиной до 1,5 сантиметров. Пенным индикатором в этом случае выступает мыльный раствор, а для создания вакуума применяют сегментные, плоские и кольцевые камеры. Технологические пробы

Способ позволяет определить сплавление металла, характер излома (по металлу или шву), качество зачистки сварных швов, внутренние дефекты и непровары. Место соединения изучают при помощи лупы с десятикратным увеличением. В основном этот метод применяют при испытании сварочных материалов и новых технологий, а также при аттестации сварщиков.

Газовая или газоплавильная сварка, также газосварка — процесс, при котором плавление основного и присадочного материала происходит в пламени открытой горелки. Поддержание пламени горелки осуществляют подачей одного или нескольких горючих газов или жидкостей в смеси с кислородом. Пламя может быть окислительным или восстановительным, это регулируется количеством кислорода. В зависимости от состава основного металла выбирают состав присадочных прутков; а в зависимости от толщины основного металла — диаметр.

Оборуд.для газ сварки.

Кислородный баллон , заправочный объем 40 см^3, цвет голубой, надпись черная, вентиль латунный, с обратным клапаном с правой резьбой для подкл. редуктора, заправочное давление 150 кг на см2 .

Газ кислород без цвета и запаха взрывоопасный, не горючий (недопустимо взаимодействие с маслами и смазками)

Ацетиленовый баллон , заправочный объем 40 см^3, цвет белый надпись красная , вентиль стальной под спец. Ключ , имеет войлочный фильтр, (при использовании латунного вентиля образуется ацетиленистая медь она взрывоопасна) газ ацетилен находится в баллоне в растворенном состоянии в ацетоне .Полость баллона заполнена пористой массой, древесный уголь, пористая масса используется для увеличения объема растворенного газа ацетилена , ацетиленовый баллон запрещается использовать в лежачем положении (приводит к вытеканию ацетона из баллона и уменьшение заправочного объема)

Сварочные рукава, кислородный шланг имеет двойную оплетку либо с синей полосой либо синего цвета, можно использовать на ацетилене но не на оборот .

ацетиленовый рукав с одиночной оплеткой либо с красной полосой либо красного цвета

Газовые редукторы служат для понижения до раб давл и поддержания постоянного рабочего давления в системе.

понижающий редуктор кислородный имеет два манометра , первый показывает давление в баллоне второй рабочее давление

Штуцер подсоединения сварочного шланга , уплотнение полусфера

Регулировочный винт

Штуцер накидную гайку с правой резьбой для крепления к вентилю газового баллона ,Уплотнение через прокладку

Газовые горелки бывают инжекторные(давление кислорода больше, ацетилена меньше) и без инжекторные(одинаковое примерно)

studfiles.net

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 4

ВОПРОС 1. Назовите основные наружные дефекты шва при РДС.

1. Нарушение размеров и формы шва, подрезы, прожоги, наплывы, свищи, не заваренный кратер.

2. Нарушение размеров и формы шва, трещины, поры, шлаковые включения.

3.Прожоги, наплывы, свищи, оксидные вольфрамовые включения, несплавления.

ВОПРОС 2. В каких пределах изменяется стандартный угол скоса кромки при V-образной разделки элементов стальных конструкций по ГОСТ 5264-80

1. 23-27 градусов.

2. 25-30 градусов.

3. 60-90 градусов.

ВОПРОС 3. Какой буквой русского алфавита обозначают алюминий и медь в маркировке стали?

1. Алюминий — А, медь — М.

2. Алюминий — В, медь — К.

3. Алюминий — Ю, медь — Д.

ВОПРОС 4. Укажите способ устранения влияния магнитного дутья

1. Увеличением параметров режима сварки, механической зачисткой свариваемых кромок.

2. Изменением места токоподвода, угла наклона электрода, заменой постоянного тока переменным.

3. Изменением угла раздела кромок, уменьшение зазора в стыке.

ВОПРОС 5. Что такое режим холостого хода сварочного трансформатора?

1. Первичная обмотка трансформатора подключена к питающей сети, а вторичная замкнута потребителем.

2. Первичная обмотка трансформатора подключена к питающей сети, а вторичная обмотка отключена от потребителя.

3. Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута потребителем.

ВОПРОС 6. Что из перечисленного ниже влияет на выбор диаметра электрода и величины сварочного тока?

1. Марка и толщина свариваемого металла.

2. Температура окружающей среды.

3. Все перечисленное в п.п.1,2.

ВОПРОС 7. Укажите правильное подразделение электродов по типу покрытия по ГОСТ 9466?

1. Кремнесодержащие, марганцесодержащие и нейтральные покрытия.

2. Окислительные, восстановительные и пассивирующие покрытия.

3. Кислые, основные, целлюлозные и рутиловые покрытия

ВОПРОС 8. Для сварки какого класса сталей применяют электроды типов Э70, Э85, Э100, Э125, Э150?

1. Для сварки теплоустойчивых сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки углеродистых и низколегированных конструкционных сталей.

ВОПРОС 9. Что из перечисленного ниже является причиной появления шлаковых включений?

1. Плохая защита места сварки от ветра на монтаже.

2. Следы влаги и масла на свариваемых кромках.

3. Низкое качество электродного покрытия при ручной дуговой сварке.

ВОПРОС 10. Когда наблюдается мелкокапельный перенос металла при сварке в защитных газах?

1. На малых значениях плотности сварочного тока.

2. На больших значениях плотности сварочного тока.

3. На средних значениях плотности сварочного тока.

ВОПРОС 11. Какой из перечисленных факторов в большей степени влияет на ширину шва при РДС?

1. Величина сварочного тока.

2. Поперечные колебания электрода.

3. Напряжение на дуге.

ВОПРОС 12. Укажите требования к режиму подогрева при сварке разнородных сталей перлитного класса

1. Устанавливается режим, соответствующий более легированной из свариваемых сталей.

2. Устанавливается режим, соответствующий менее легированной из свариваемых сталей.

3. Устанавливается усредненный режим подогрева.

ВОПРОС 13. Укажите, как влияет увеличение диаметра электрода (при неизменном токе) при ручной дуговой сварке на пространственную устойчивость дуги

1. Возрастает, так как уменьшается блуждание активного пятна.

2. Снижается, так как усиливается блуждание активного пятна по сечению конца электрода.

3. Никакого влияния не оказывает.

ВОПРОС 14. Какую вольтамперную характеристику должен имеет источник питания для РДС?

1. Возрастающую.

2. Падающую.

3. Любую.

ВОПРОС 15. Укажите требования, предъявляемые к качеству подготовки поверхности кромок, пред сваркой

1. Разрешается применять металл в состоянии поставки.

2. Поверхности стыка кромок детали и прилегающая к ним зона должны быть чистой, без окалины, ржавчины, масла, смазки и грязи.

3. Поверхности стыка кромок детали и прилегающая к ним зона должны быть без следов влаги.

ВОПРОС 16. Укажите как выбирают плотность защитного стекла в сварочной маске при дуговой сварки

1. В зависимости от способа сварки.

2. В зависимости от величины сварочного тока.

3. В зависимости от остроты зрения сварщика.

ВОПРОС 17. Когда появляются временные сварочные деформации?

1. Образуются во время сварки.

2. Возникают после сварки.

3. Появляются после охлаждения свариваемого металла.

ВОПРОС 18. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ)?

1. Любые дефекты, включая дефекты типа непроваров и трещин.

2. Трещины и межваликовые несплавления.

3. Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы.

ВОПРОС 19. Какая минимальная величина тока может оказаться смертельной для человека при попадании под электрическое напряжение?

1. Сила тока равная 1 мА.

2. Сила тока равная 10 мА.

3. Сила тока равная 50 мА.

ВОПРОС 20. Какой линией изображают невидимый сварной шов на чертеже?

1. Сплошной основной.

2. Штриховой.

3. Штрих – пунктирной.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Теги: билеты, проверка знаний, сварщик, специалист

web-mechanic.ru

Жесткая и падающая вольт-амперная характеристика

У меня дома есть небольшой аппарат для MIG-сварки. Я хочу попробовать использовать его для ручной дуговой сварки, но мне сказали, что у меня ничего не выйдет. Почему? У нас а работе есть несколько других аппаратов. Почему какие-то из них предназначены только для РДС, какие-то — только для MIG, а какие-то — и того, и другого? Я слышал термины «CV» и «CC», но что они означают и насколько важны? И еще — у нас есть механизмы подачи проволоки с переключателем «CV / CC». Значит ли это, что их можно использовать с любым аппаратом?

Это очень хорошие вопросы и я уверен, что их задают себе многие сварщики. Существует два типа сварочных аппаратов с разной конструкцией и принципами управления дугой. Это аппараты с падающей вольт-амперной характеристикой (constant current, CC) и аппараты с жесткой вольт-амперной характеристикой (constant voltage, CV). Также есть универсальные источники питания с дополнительной электрикой и компонентами, которые позволяют им вырабатывать сварочный ток обоих видов в зависимости от выбранного режима.

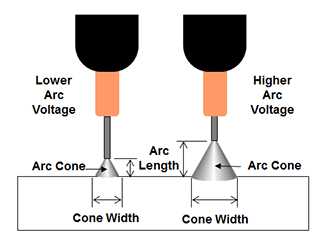

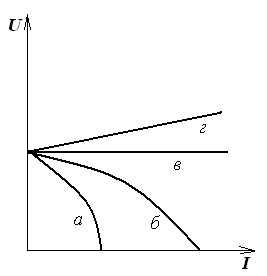

Помните, что сварочная дуга динамична, ее сила тока (амперы) и напряжение (вольты) постоянно меняются. Источник питания осуществляет мониторинг дуги и каждую миллисекунду вносит корректировки для сохранения ее стабильности. Поэтому термин «жесткая» относителен. Источник питания на падающей ВАХ поддерживает силу тока относительно постоянной при значительных перепадах напряжения, а источники на жесткой ВАХ поддерживают постоянное напряжение при значительных перепадах силы тока. На Рисунке 1 показаны графики сварочного тока аппаратов на жесткой и падающей ВАХ. Обратите внимание, как на графиках сильно меняется одна переменная, в то время как другая остается более-менее постоянной (перепад значений обозначается символом «Δ» (дельта).

|

Рисунок 1: сварочный ток аппаратов на падающей и жесткой ВАХ |

Нужно отметить, что эта статья касается только традиционных моделей сварочных аппаратов. При импульсной сварке источниками с поддержкой технологии управления формой волны сварочного тока вольт-амперную характеристику дуги нельзя отнести ни к жесткой, ни к падающей. Такие источники питания очень быстро корректируют и напряжение, и силу тока (намного быстрее традиционных моделей), что позволяет им обеспечить очень стабильную дугу.

Чтобы понять преимущества и недостатки жесткой и падающей ВАХ, сначала нужно понять, как изменения силы тока и напряжения влияют на ход сварки. Сила тока влияет на производительность расплавления электрода или сварочной проволоки. Чем выше сила тока, тем быстрее плавится электрод (в кг/ч). Чем ниже сила тока, тем меньше производительность расплавления. Напряжение влияет на длину и, как следствие, ширину и объем дуги. При увеличении напряжения длина дуги возрастает (а конус дуги — становится шире), при уменьшении напряжения дуга становится короче (а конус дуги — уже). На Рисунке 2 проиллюстрировано влияние напряжения на дугу.

|

Рисунок 2: влияние напряжения на форму дуги |

То, какой вид тока будет более стабильным и поэтому предпочтительным, зависит от выбранного Вами процесса сварки и степени автоматизации. Процессы ручной дуговой сварки (MMA) и аргонодуговой сварки (GTAW/TIG) относят к полностью ручным видам сварки. Это означает, что сварщик должен самостоятельно контролировать все параметры сварки. Он держит электрододержатель или горелку TIG и собственной рукой контролирует угол наклона и атаки, скорость сварки, длину дуги и скорость подачи электрода в соединение. Для процессов РДС и TIG (т.е. ручной сварки) более предпочтителен ток на падающей ВАХ.

Процессы сварки в защитных газах (MIG) и сварки порошковой проволокой (FCAW) считаются полуавтоматическими. Это означает, что сварщику все еще приходится вручную регулировать угол наклона, угол атаки, скорость сварки и расстояние между контактным наконечником и рабочей поверхностью (CTWD). Однако скорость подачи сварочной проволоки при этом регулируется подающим механизмом. Для полуавтоматических процессов более предпочтителен ток на жесткой ВАХ.

В Таблице 1 перечислены рекомендации по сварочному току для каждого процесса.

|

Таблица 1: рекомендуемые типы сварочного тока для различных процессов |

Чтобы упростить конструкцию и снизить стоимость сварочных аппаратов, их обычно проектируют только для одного или двух процессов сварки. Поэтому бытовые модели для РДС поддерживают только ток на падающей ВАХ. Аппараты для аргонодуговой сварки тоже поддерживают только ток на падающей ВАХ, потому что они также предназначены для ручной сварки. Бытовые модели для MIG и FCAW-сварки, напротив, имеют ток на жесткой ВАХ. Вернемся к первому вопросу — почему аппарат для MIG сварки не подходит для РДС? Аппараты для MIG генерируют ток на жесткой ВАХ, который не пригоден или не рекомендуется для ручной дуговой сварки. Аналогичным образом, Вы не сможете использовать аппарат для РДС для сварки MIG, потому что он генерирует ток на падающей ВАХ. Как уже было сказано выше, также существуют универсальные модели с поддержкой процессов на падающей и жесткой ВАХ. Но они обычно имеют более сложную конструкцию и предназначены для промышленных работ с высокой производительностью, поэтому имеют намного большую стоимость по сравнению с бытовыми моделями. На Рисунке 3 показано несколько примеров аппаратов на падающей и жесткой ВАХ, а также универсальных моделей.

|

Рисунок 3: примеры сварки с источниками питания различного типа |

Вести сварку возможно как на падающей, так и жесткой ВАХ (если соответствующим образом настроить оборудование). Однако при использовании «неподходящего» для соответствующего процесса типа тока дуга будет очень нестабильной. В большинстве случаев это сделает сварку непрактичной.

Разберемся, почему. При ручной сварке (режимы РДС и TIG) Вы контролируете все переменные вручную (именно поэтому эти процессы считаются самыми сложными в освоении). Нужно, чтобы электрод плавился с равномерной скоростью, поэтому его нужно очень равномерно погружать в сварочную ванну. Чтобы расплавление электрода было постоянным, сила сварочного тока также должна быть постоянной (т. е. иметь падающую ВАХ). Напряжение при этом может варьироваться. В режиме ручной сварки очень сложно поддерживать постоянную длину дуги, потому что Вам приходится самостоятельно погружать электрод в соединение. В результате колебаний длины дуги также меняется сварочное напряжение. На падающей ВАХ сила тока является постоянной, контрольной величиной, а напряжение при этом может свободно изменяться.

Если попробовать использовать для ручной дуговой сварки аппарат на жесткой ВАХ, сила тока и производительность расплавления электрода будут слишком сильно варьироваться. По мере перемещения вдоль соединения (при том, что сварщику также нужно будет соблюдать все остальные параметры сварки) электрод будет плавиться то быстрее, то медленнее. Вам придется постоянно менять скорость погружения электрода в соединение, что очень неудобно.

В режимах MIG и FCAW ситуация полностью другая. Хотя сварщику все еще приходится контролировать много параметров вручную, скорость подачи проволоки регулируется автоматически (и имеет строго заданное значение). Теперь Вам нужно обеспечить постоянную длину дуги. Для этого требуется постоянное сварочное напряжение (т. е. жесткая ВАХ). Сила тока при этом может свободно варьироваться в зависимости от скорости подачи проволоки. При увеличении скорости подачи проволоки возрастает сила тока, и наоборот При сварке на жесткой ВАХ напряжение и скорость подачи проволоки являются контрольными значениями, а сила тока может меняться.

Если попробовать вести MIG или FCAW-сварку на падающей ВАХ, напряжение и длина дуги будут слишком сильно варьироваться. При падении напряжения дуга станет слишком короткой и электрод залипнет в основном металле. При увеличении напряжения длина дуги слишком вырастет и тогда произойдет переход дуги с проволоки на токоподводящий мундштук. Постоянные залипания и переходы дуги сделают сварку на падающей ВАХ непрактичной.

Также заметим, что процессы TIG, MIG и FCAW часто автоматизируются. В случае полной автоматизации, все переменные, включая угол наклона, расстояние и скорость, контролируются автоматически. Благодаря этому дуга становится более стабильной. Тем не менее, для TIG в таких случаях все равно используется падающая ВАХ, а для MIG и FCAW — жесткая. Также часто автоматизируется еще один распространенный процесс электродуговой сварки, сварка под флюсом (SAW). Для SAW используется как жесткая, так и падающая ВАХ. Этот выбор зависит от диаметра проволоки, скорости сварки и размера сварочной ванны. Для полуавтоматической сварки под флюсом более предпочтительна жесткая ВАХ.

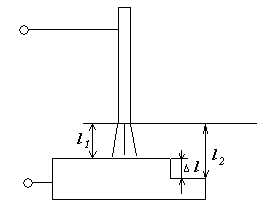

Последний вопрос касается компактных механизмов подачи проволоки в форме кейса (см. пример на Рисунке 4). Такое оборудование несколько противоречит перечисленным в этой статье правилам. В основном они предназначены для сварки в полевых условиях и обладают тремя особенностями по сравнению с обычными цеховыми подающими механизмами. Во-первых, кассета проволоки у них устанавливается в жесткий пластиковый корпус, который защищает ее от внешнего воздействия. Во-вторых, для питания привода подачи в них служит не контрольный кабель, а измерительный провод от подающего механизма. Поэтому подключение выполняется очень просто — уже имеющимся сварочным кабелем от источника питания (с добавлением газового шланга). В-третьих, они в ОГРАНИЧЕННОЙ степени пригодны для сварки на падающей ВАХ. Они действительно имеют переключатель «CC/CV» для выбора типа сварочного тока.

Когда такие компактные подающие механизмы только появились на рынке, предполагалось, что их будут использовать с уже имеющимися на рынке аппаратами на падающей ВАХ (в основном сварочными агрегатами), что позволит производителям вести сварку MIG и FCAW (т. е. сварочной проволокой). Вместо того, чтобы покупать новый аппарат на жесткой ВАХ, им пришлось бы только купить подающий механизм. Эти механизмы подачи имеют дополнительную электрику, которая замедляет изменения скорости подачи проволоки из-за присущих ВАХ перепадов напряжения и старается сделать дугу более стабильной (заметьте, что на падающей ВАХ скорость подачи проволоки больше не является константой и постоянно меняется для сохранения силы тока на одном уровне).

|

Рисунок 4: компактный механизм подачи проволоки |

В действительности сварка проволокой на падающей ВАХ хорошо подходит для одних задач и не годится для других. При использовании газозащитной порошковой проволоки (FCAW-G) и в процессе MIG со струйным или импульсным струйным переносом металла дуга получается сравнительно стабильной. Но с самозащитной порошковой проволокой (FCAW-S) и в режиме MIG с переносом металла короткими замыканиями дуга очень нестабильна. Хотя для падающей ВАХ характерны сильные перепады напряжения, процессы с высоким напряжением (24В и больше), например FCAW-G и MIG со струйным переносом металла, к ним менее чувствительны. Поэтому дуга остается достаточно стабильной. Процессы с низким напряжением (22В и меньше), например, MIG с переносом металла короткими замыканиями и FCAW-S, наоборот, более чувствительны к его перепадам. Поэтому в их случае дуга очень нестабильна и в большинстве случаев считается неприемлемой. Еще одна особенность проволоки FCAW-S на падающей ВАХ — это повышенное напряжение дуги и, как следствие, большая длина, что делает ее более уязвимой к воздействию атмосферы. Это может привести к возникновению пористости и/или резкому падению ударной вязкости наплавленного металла при низких температурах.

В заключение повторим, что жесткая вольт-амперная характеристика ВСЕГДА более предпочтительна для сварки проволокой. Поэтому при использовании универсальных подающих механизмов с источниками питания с поддержкой жесткой ВАХ, лучше выбрать именно ее, а не падающую. Хотя ток на падающей ВАХ может подойти для сварки общего назначения в режимах FCAW-G и MIG со струйным переносом металла, она не рекомендуется для ответственных работ.

www.lincolnelectric.com

Вольт-амперные характеристики источников сварочного тока

Зависимость между напряжением и током сварочной дуги показывает статическая вольт-амперная характеристика сварочной дуги, которая рассмотрена выше (смотрите в разделе "Условия получения устойчивой сварочной дуги" рис. 3).

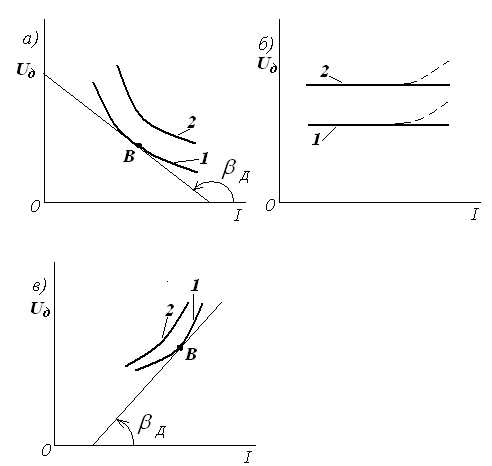

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими (рис. 1).

Рис. 1. Вольт-амперные характеристики источников питания сварочной дуги: а — падающая; б — жесткая; в — возрастающая

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Источники питания с падающей характеристикой применяют при ручной дуговой сварке, с жесткой характеристикой — при полуавтоматической сварке, с возрастающей — при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

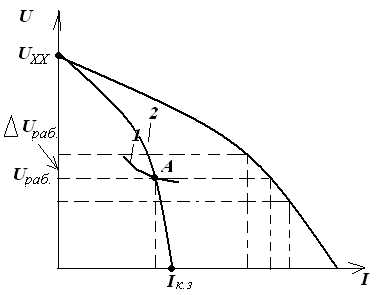

Работу сварочной цепи и дуги нужно рассматривать при наложении статической вольт-амперной характеристики (ВАХ) сварочной дуги на статическую вольт-амперную характеристику источника питания (называемую также внешней характеристикой источника питания) — рис. 2. При этом напряжение и ток источника питания и дуги совпадают в двух точках 1 и 2. Устойчивому горению сварочной дуги соответствует только точка 1.

При уменьшении тока дуги напряжение источника станет больше напряжения на дуге, так как на характеристике источника питания рабочая точка сместится влево, избыток напряжения источника питания приведет к увеличению тока дуги, т. е. к возврату процесса в точку 1.

Рис. 2. Совмещенные вольт-амперные характеристики (ВАХ) источника питания и сварочной дуги: ВАХип — ВАХ источника питания; ВАХд — ВАХ дуги; Uxx — напряжение холостого хода; Iкз — ток короткого замыкания

Если ток дуги увеличится, то напряжение источника снизится согласно внешней характеристике источника питания и станет меньше напряжения дуги, и ток дуги уменьшится, режим дуги восстановится.

Точка 2 соответствует неустойчивому горению дуги, так как случайное изменение тока дуги происходит вплоть до обрыва дуги или до тех пор, пока ток не достигнет значения, соответствующего значению тока в точке 1 устойчивого горения дуги.

Поэтому устойчивое горение дуги поддерживается только в той точке пересечения характеристик источника и дуги, где внешняя характеристика источника питания является более крутопадающей, чем статическая характеристика дуги.

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

Напряжение холостого хода источника сварочного тока — напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток — допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги — характера переноса электродного металла в сварочную ванну.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

otdelka-profi.narod.ru

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

Билеты общего экзамена для проверки знаний специалистов сварочного производства УРОВЕНЬ I (РДС)

Ответы на вопросы выделены желтым цветом

Ответы на вопросы для экзамена по охране труда вы можете посмотреть здесь: «Ответы на билеты по охране труда»

Ответы, необходимые для проверки знаний у лиц, ответственных за безопасное производство работ кранами

БИЛЕТ 1

ВОПРОС 1. Какие признаки наиболее правильно отражает сущность ручной электродуговой сварки штучными электродами (РДС)?

1. Расплавление металлического стержня ограниченной длины и основного металла производится электрической дугой с защитой расплавленных металлов от воздействия атмосферы.

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода.

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2. К какой группе сталей относятся сварочные проволоки марок Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

1. Низкоуглеродистой.

2. Легированной.

3. Высоколегированной.

ВОПРОС 3. Укажите, какое влияние оказывает увеличение тока при ручной дуговой сварке на геометрические размеры шва?

1. Увеличивается глубина провара и высота усиления шва.

2. Глубина провара увеличивается, а высота усиления шва уменьшается.

3. Уменьшается глубина провара и увеличивается высота усиления шва .

ВОПРОС 4. Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в межэлектродном пространстве в частично ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 5. Какими параметрами режима определяется мощность сварочной дуги?

1. Сопротивлением электрической цепи.

2. Величиной напряжения дуги.

3. Величиной сварочного тока и напряжения дуги.

ВОПРОС 6. Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величиной тока при сварке в нижнем положении?

1. Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки в пространстве.

ВОПРОС 7. Какие требования предъявляются к сварочных материалов при входном контроле?

1. Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упаковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок.

2. Наличие сертификата: полнота и правильность приведенных в нем данных.

3. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований Заказчика.

ВОПРОС 8. Для какого класса сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки углеродистых сталей.

3. Для сварки сталей аустенитного класса.

ВОПРОС 9. Укажите назначение электродного покрытия

1. Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления.

2. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

3. Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва и улучшает его формирование.

ВОПРОС 10. Какие род тока и полярность рекомендуются применять при ручной дуговой сварке конструкций из низкоуглеродистой стали электродами с основным покрытием?

1. Переменный.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 11. Что понимают под магнитным дутьем дуги?

1. Отклонение дуги от оси шва под действием магнитного поля или воздействия больших ферромагнитных масс.

2. Периодическое прерывание дуги.

3. Колебания капли электродного металла при сварке длинной дугой.

ВОПРОС 12. Какую вольтамперную характеристику должен иметь сварочный источники питания для ручной дуговой сварки?

1. Жесткую или полого падающую.

2. Возрастающую.

3. Падающую.

ВОПРОС 13. Электроды каких марок, имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

3. АНО-7, АНО-8.

ВОПРОС 14. Какие дефекты образуются при сварке длинной дугой электродами с основным покрытием?

1. Газовые поры.

2. Шлаковые включения.

3. Закалочные трещины.

ВОПРОС 15. Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1. Кратерные трещины

2. Непровар

3. Поры

ВОПРОС 16. Укажите наиболее правильное определение понятия свариваемости?

1. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, обеспечивающие прочность и пластичность на уровне основных материалов.

2. Металлургическое свойство металлов, обеспечивающее возможность получения сварного соединения с общими границами зерен околошовной зоны и литого шва.

3. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним.

ВОПРОС 17. Что может способствовать образованию прожога при сварке?

1. Малая величина притупления кромок деталей с V — образной разделкой.

2. Отсутствие зазора в собранном под сварку стыке.

3. Сварка длинной дугой.

ВОПРОС 18. Укажите следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля?

1. Следует.

2. Не следует, если при сварке прихватка будет полностью переварена.

3. Следует удалять только в случае обнаружения в прихватке трещины.

ВОПРОС 19. Какое должно быть напряжение светильников при производстве работ внутри сосуда?

1. 220 В.

2. 36 В.

3. Не выше 12 В.

ВОПРОС 20. Как обозначается сварное соединение на чертеже?

1. Обозначается тип соединения, метод сборки и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Теги: билеты, проверка знаний, сварщик, специалист

web-mechanic.ru

Внешние вольт-амперные характеристики источников питания — Мегаобучалка

Введение

Явление прохождения электрического тока через газы получило название газовых разрядов. В физике известны многие виды таких разрядов, которые отличаются друг от друга, главным образом, величиной разрядного тока, напряжением, температурой и давлением газа (плазмы) между электродами. В технике различают и используют тёмный, тлеющий, искровой, коронный разряды. Строгих количественных границ провести между ними не удается, так как один вид разряда, часто переходит в другой без заметного внешнего воздействия. Однако,дуговой разряд существенно отличается от других сравнительно большим током не ниже нескольких ампер, низким напряжением порядка десятка вольт и высокой температурой газа в разрядной области.

Впервые дуговой разряд наблюдался и был описан академиком Петровым в 1802 году. Дуговой разряд широко используется в технике. Обширное применение в технике электрическая дуга получила в металлургии и применяется для нагрева и плавления металлов.

Электрическаясварочная дуга.

I. Виды сварочных дуг.

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

| Дуги прямого действия | Дуги с плавящимся электродом | Дуги в парах металла | Свободные дуги | Установившиеся дуги | Открытые дуги | Дуги постоянного тока |

| Дуги косвенного действия | Дуги с неплавящимся электродом | Дуги в газах | Сжатые дуги | Неустановившиеся дуги | Закрытые дуги | Дуги переменного тока |

1. В дугах прямого действия металлы, подлежащие нагреву или плавлению являются электродами разряда, и передается кинетическая и потенциальная энергия заряженных частиц. Поэтому оба электрода интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стрежни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В дугах с плавящимся электродом оба электрода в процессе осуществления сварочного процессарасплавляются, поставляя металл в общую сварочную ванну. Если одни электроды являются тугоплавкими (например, вольфрамовый) и не поставляет металл в общую сварочную ванну, такая дуга будет называться дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения.

3. Большинство плавящихся электродов сильно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому пары электродов определяют основные свойства таких дуг. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется её атмосферой. Последнюю образуют либо защитные газы – аргон, гелий, углекислый газ, водород и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока, слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом.

4. Дуга считается свободной, если её развитие в пространстве неограниченно до пределов определяемых естественными свойствами дуги. При наличии таких ограничений дуга считается сжатой. Дуги сжимают, помещая их в узкие каналы, ограничивая размеры электродов, обдувая дуги струями газов или жидкостей.

5. Дуга считается установившейся, если длительность её существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменение силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т.д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом, разделение дуг анализируемой группы на два вида требует их тщательного изучения.

6. Дуга считается открытой, если вокруг неё отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Её атмосфера состоит только из паров электродов и ограждения – флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги т.д.

7. Для дуг постоянного тока характерна неизменность направления тока и, как правило, небольшие колебания его силы, обуславливаемые процессами в дуге. В дугах переменного тока происходят непрерывные изменения направления тока и, как правило, частое изменение его величины за счёт постоянной смены анодных и катодных пятен.

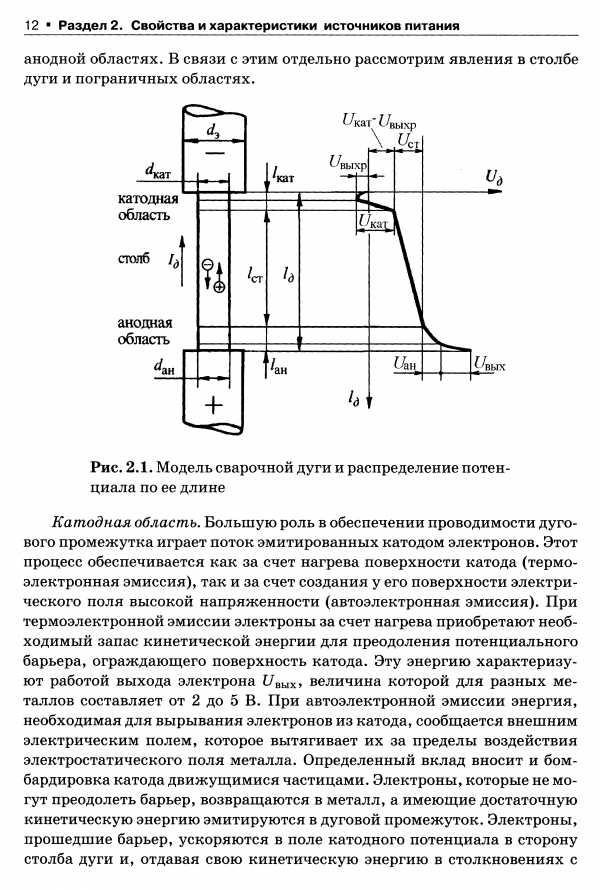

II. Строение дуги. Составные части дугового разряда. Распределение потенциала в дуге.

Сварочная дуга представляет собой мощный электрический разряд в ионизированной смеси газов, паров металлов и веществ, входящих в состав электродных покрытий, флюсов и других защитных средств.

Дуговой промежуток разделяют на три области:

- анодную

- катодную

- столб дуги

Указанные области (слои) обнаружены экспериментально, и они называютсяприэлектродными областями дуги.

В данном случае на электроде отмечена катодная область, а на изделии анодная и между ними столб дуги.

Длина катодной, как и анодной области составляет . Длина столба дуги десятые доли сантиметра, поэтому принято за длину дуги принимать длину столба, при этом нельзя забывать о существовании приэлектродных областей.

Рисунок 1. Модель сварочной дуги и распределение потенциала по ее длине.

На рисунке 2 показан график нарастания напряжения по длине дуги разрядного промежутка. Как видно из графика в приэлектродных областях, несмотря на малую протяженность напряжения и значительны.

Рисунок 2. График нарастания напряжения по длине дуги разрядного промежутка.

Общее напряжение дуги определяется как сумма

III. Ионизация дугового промежутка. Потенциал ионизации.

Электрическая дуга – один из видов электрического разряда между двумя электродами в газообразной среде. Это мощный концентрированный источник света и тепла, используемый для расплавления металла. В обычных условиях газы не проводят электрический ток. Для дугового разряда необходимо, чтобы в промежутке между электродами образовывались электрические заряженные частицы, перемещение которых и будет создавать электрический ток. Процесс образования таких частиц называется процессом ионизации газов. Это процесс происходит под действием электрического тока, проходящего через газ.

Рисунок 3.

Основной причиной ионизации является высокая температура газа, при которой электроны приобретают энергию, преодолевающую силу притяжения положительных ионов и способствующую их удалению с поверхности электрода. Встречая на своем пути молекулы и атомы газа электроны ионизируют их, обуславливая электропроводность газа.

Электроны и отрицательные ионы под действием электрического тока направляются к положительному электроду, а положительные ионы – к отрицательному и ударяются о них. Кинетическая энергия от удара переходит в тепловую, создавая в зоне анода и катода высокую температуру.

При зажигании дуги, когда электроды и газовый промежуток недостаточно нагреты, необходимо повышать напряжение источника тока, чтобы придать электронам большую кинетическую энергию и интенсифицировать ионизацию газа между электродами.

Для отрыва электрона от атома с превращением последнего в положительный ион нужно затратить определенную энергию, характеризуемую потенциалом ионизации. Количество энергии, необходимой для возбуждения атома или молекулы, называется потенциалом возбуждения. Чем ниже потенциал ионизации металла и газа, тем слабее связь электрона с атомом ядра. В этом случае на возбуждение и работу ионизации требуется меньше энергии, в результате чего дуга возбуждается быстрее и горит устойчивее.

Вещества с наименьшим потенциалом ионизации называются стабилизаторами дуги. На стабильность горения дуги можно влиять введением в металл элементов с низким потенциалом выхода. Одним из методов оценки стабильности горения дуги является определение её длины, при которой происходит естественный обрыв.

Отмечаются лучшие стабилизирующие вещества, например щелочноземельные и щелочные металлы: калий, натрий, барий, кальций (мел, поташ, сода).Наибольшими потенциалами ионизации обладают инертные газы (аргон, гелий, неон), а также азот и кислород.

В столбе дуги в зависимости от режима температура газа может достигать .

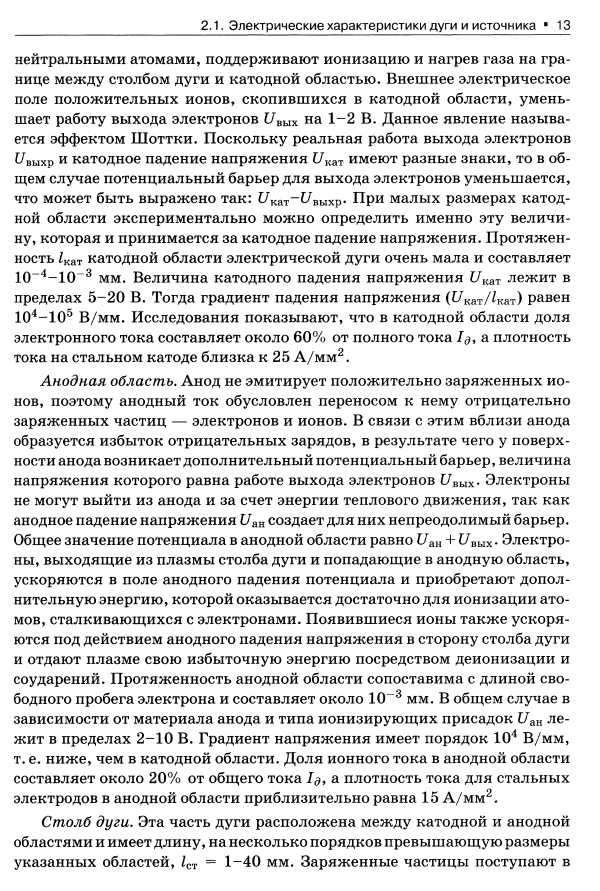

IV. Вольтамперная характеристика сварочной дуги.

Электрическая дуга как элемент сварочной цепи обладает ярко выраженной нелинейностью. Это означает, что между ее током и напряжением нет прямой зависимости. Зависимость напряжения как функция от тока

при прочих неизменных условиях для таких элементов изображается в виде кривых, называемых вольтамперными характеристиками. Если величины напряжения измерены в состоянии устойчивого равновесия при разных токах, такие характеристики будут называться статическими. Построение вольт-амперных характеристик связано с большими трудностями не только из-за сложности измерения длины дуги между плавящимися электродами, но и поддержания неизменных прочих условий.

Рисунок 4. Вольт-амперные характеристики дуги:

а – падающие; б – жесткие; в – возрастающие; 1 - ; 2 - ; для 1 и 2 и

Падающая - с ростом сварочного тока уменьшается.

Жесткая – с ростом остается практически неизменным.

Возрастающая – рост вызывает увеличение .

Падающие вольт – амперные характеристики имеют свободные малоамперные дуги, горящие в атмосфере воздуха и в среде аргона при токах от нескольких ампер до 70-80А. Причиной снижения напряжения на дуге является уменьшение напряжения столба дуги. С ростом тока более интенсивно протекает ионизация газа столба дуги, проводимость столба дуги увеличивается, площадь поперечного сечения столба возрастает. Разности потенциалов в анодной и катодной областях практически не зависят от величины тока, а только от физических условий, в которых существует дуга. При неизменной длине дуги с ростом тока уменьшается напряжение столба дуги и напряжение на дуге; при этом дифференциальное сопротивление <0, так как угол тупой (рис.4,а).

Жесткую ВАХ имеют сварочные дуги с токами от 80А и выше при ручной дуговой и механизированной сварке под флюсом (рис.4,б). С ростом сварочного тока увеличивается площадь столба дуги, в результате чего проводимость разрядного промежутка практически не изменяется. Увеличение тока с одновременным увеличение площади столба дуги приводит к тому, что плотность тока в столбе дуги и напряженность электрического поля остаются постоянными. Этим объясняется то, что при постоянстве и напряжение практически не зависит от величины тока. При постоянной длине дуги напряжение с ростом тока не изменяется, при этом .

При механизированной сварке под флюсом, когда диаметр электродной проволоки невелик, плотность тока в электроде несколько больше таковой при свободной малоамперной дуге, горящей в воздухе или в аргоне. Начиная примерно с 300-400А и выше ВАХ дуги, горящей под флюсом, становится пологовозрастающей.

При сварке плавящимся электродом в среде углекислого газа и сжатой дугой в среде аргона неплавящимся электродом ВАХ сварочной дуги крутовозрастающая. С ростом сварочного тока напряжение на дуге возрастает.

V. Статическая вольтамперная характеристика сварочной дуги.

Вольтамперная характеристика нелинейного участка сварочного контура, которая строится по данным эксперимента, представляет собой зависимость напряжения на дуге от тока при данных длине дуги, проводимости разрядного промежутка G и постоянстве остальных физических факторов, влияющих на горение дуги. .При проведение эксперимента питание дуги осуществляется от отдельного источника. Получение опытных данных для построения вольт-амперных характеристик сварочной дуги с неплавящимся электродом хотя и представляет определенные трудности, но возможно. Длину дуги в этом случае можно установить и поддерживать во время опыта постоянной при практической неизменности амперной характеристики для дуги с плавящимся электродом, строго говоря, является несостоятельным, так как реальных условиях при горении дуги происходит непрерывное изменение в связи с переносом через разрядный промежуток капель жидкого металла в ванну на изделии.

В зависимости от условий существования сварочной дуги ей соответствует тот или иной участок статической характеристики. При ручной дуговой сварке характеристика дуги будет падающей с переходом в жесткую. При сварке под флюсом или в среде характеристика дуги будет жесткой с переходом в возрастающую.

Графическое изображение зависимости напряжения дуги от тока называют статической вольт-амперной характеристикой, или статической характеристикой дуги. Как видно из рисунка 5 статическая характеристика сварочной дуги при постоянных диаметре электрода и длине дуги состоит из трех участков.

Рисунок 5. Статическая характеристика сварочной дуги.

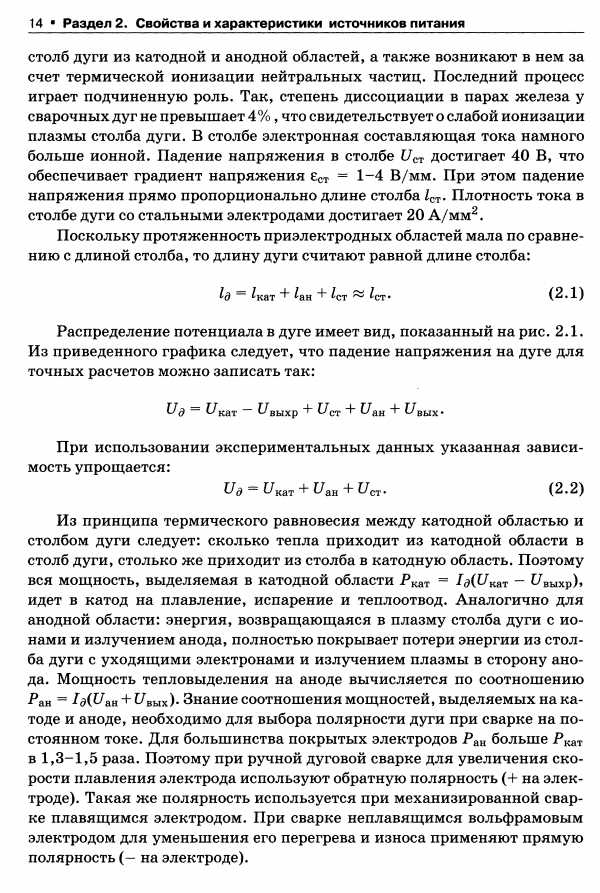

Внешние вольт-амперные характеристики источников питания.

I. Понятие внешней характеристики. Формы внешних характеристик.

Внешние вольтамперные характеристики (ВАХ) бывают:

Рисунок 6. Внешние вольтамперные характеристики.

а - крутопадающая

б- пологопадающая

в - жесткая

г- возрастающая

Электрические свойства источника при работе в статическом режиме выражаются его внешней характеристикой. Внешняя характеристика источника – это зависимость между напряжением на его зажимах и током, протекающим через сварочную цепь при нагрузках.

Первоначальное возбуждение дуги чаще всего происходит при касании электродом изделия. Это процесс называют коротким замыканием. При последующем отрыве электрода в пространстве, заполненном ионизированным газом, возникает горение сварочной дуги. Возбуждение дуги происходит тем легче, чем выше напряжение холостого хода. Для обеспечения надежного возбуждения, напряжение холостого хода должно быть не ниже 40В. Верхняя грань напряжения холостого хода ограничивается требованиями пожарной безопасности. Переменный ток – 80В, постоянный – 90В.

При сварке неплавящимся электродом зажигание зачастую производится с помощью специального устройства – осциллятора. В данном случае зажигание осуществляется без касания.

Источник питания должен удовлетворять следующим требованиям:

- обеспечивать надежное зажигание

- поддерживать стабильное горение

- способствовать благоприятному переносу металла

- обеспечивать регулирование режима в заданном диапазоне.

II. Выбор внешней характеристики источников питания на примере ручной дуговой сварки.

Рисунок 7. Внешняя характеристика источника питания для РДС.

А – равенство подаваемой и потребляемой энергии.

1 – статическая вольтамперная характеристика дуги.

2 – внешняя вольтамперная характеристика источника питания.

В ручной дуговой сварке изменение длины дуги приводит к изменению напряжения дуги, что в свою очередь изменяет режим по току.

При использовании источника с крутопадающей характеристикой, изменения по току, вызванные изменением напряжения малозначительны. В случае применения более пологопадающего источника изменение тока возрастает. Поэтому для РДС необходимо применять источники с крутопадающей характеристикой.

III. Условие статической устойчивости энергетической системы «источник питания – сварочная дуга». Коэффициент устойчивости системы.

Дуговой разряд называется устойчивым, если существует непрерывно, в течение длительного времени, без обрывов и коротких замыканий, поэтому в качестве непосредственного критерия для оценки устойчивости можно принять отрыв дуги или количество обрывов при полном расплавлении электрода. Устойчивость зависит от технологических и от электрических характеристик процесса.

Понятие принципиальной устойчивости.

Рисунок 8. Малое возмущение по длине дуги.

Рассмотрим малое возмущение по длине дуги .

Рисунок 9. К оценке устойчивости при малом возмущении по длине дуги:

В точках А и В наблюдается равенство токов и напряжений дуги и источника, а,следовательно, равенство энергии, выделяемой источником и потребляемой дугой.

Выясним, устойчиво ли равновесие в точке В.

При резком, но малом удлинении дуги также резко, скачком, увеличивается напряжение дуги. Поэтому в данный момент времени характеристика дуги сместится вверх, а состояние дуги будет отражаться точкой .

Однако состояние источника по-прежнему отражается точкой В. Значит, равновесие нарушилось. Увеличение напряжения дуги вызвано увеличением её сопротивления . Увеличение должно привести к снижению сварочного тока. Поэтому точка соответствующая параметрам дуги ( ) будет перемещаться в точку .

Точка, соответствующая параметрам источника , будет перемещаться в точку . В результате система в целом переходит в новое равновесное состояние в точке .

Малое удлинение дуги было успешно отработано системой и привело лишь к малым отклонениям напряжения и тока. Значит, система в точке устойчива.

Рассмотрим точку . После увеличения длины дуги состояние дуги будет отражаться точкой , состояние источника точкой .

Как и в случае с точкой , увеличение длины дуги привело к увеличению , поэтому уменьшается. В результате мы двигаемся по характеристике дуги влево, но в данном случае источник питания не может обеспечить требуемое значение тока и напряжения. Характеристики дуги и источника не пересекутся, следовательно, точка является неустойчивой.

Коэффициент устойчивости системы.

Система «источник-дуга» принципиально устойчива, если в результате отработки малых возмущений она приходит в установившееся состояние, характеризующееся равенством подаваемой и потребляемой энергии и малыми отклонениями тока и напряжения от исходного состояния.

Рисунок 10. Определение коэффициента устойчивости системы «источник – дуга».

Выясним причину наличия устойчивости в точке и её отсутствие в точке . Очевидно, что движение системы при отработке возмущений вблизи точки всегда приводит её в новое равновесное состояние и не приводит вблизи точки .

Заметим, что в отличие от точки наклон характеристики источника в точке круче, чем дуги.

Наклон характеристик источника и дуги принято выражать или оценивать величиной дифференциальных сопротивлений.

Приведем примеры типичных численных соотношений и в точках и . Рассмотрим точку

.

Дуга горит.

Рассмотрим точку .

.

Дуга не горит.

В любых сочетаниях характеристик источника и дуги, устойчивость обеспечивается только при выполнении неравенства . Поэтому в качестве критерия принципиальной устойчивости системы принята разность дифференциальных сопротивлений, которая выражается в виде коэффициента устойчивости.

Для устойчивого горения дуги необходимо чтобы ВАХ источника падала круче, чем ВАХ дуги.

Пример оценки принципиальной устойчивости.

Рисунок 11.

IV. Экспериментальное определение внешней характеристики источника питания.

Рисунок 12.

ü Определить напряжение холостого хода

ü Установить максимального сопротивления на балластном реостате.

ü Снизить сопротивление балластного реостата.

ü Повторить предыдущий пункт

ü Произвести короткое замыкание, если видим, что характеристика источника падающая.

ü Соединить точки и получить характеристику.

megaobuchalka.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.