Котел-утилизатор: характеристики, принцип работы. Котел утилизатор принцип работы

описание, плюсы и минусы, виды оборудования

Котел-утилизатор газов – это теплообменное устройство, которое предназначено для превращения энергии тепла от выхлопных газов в теплую воду или пар, используемых для технологических процессов и отопления производственных помещений.

Применение таких котлов значительно повышает эффективность работы оборудования и установок, результатом работы которых являются выделение выхлопных газов или пара.Содержание

Особенности промышленных котлов-утилизаторов отходящих газов

Котлы-утилизаторы не оснащаются топкой, она не предусмотрена в конструкции. Топливом для таких устройств является выхлопной газ, который образуется в процессе промышленной работы предприятия.

Диапазон температур использования газов колеблется от 350 до 500 градусов Цельсия на промышленных предприятиях средней мощности, от 900 до 1200 градусов – в процессе работы более мощного оборудования.

Котлы-утилизаторы отходящих газов обладают всеми характеристиками котлов, работающих на жидком и твердом топливе, но в них отсутствует горелка, вместо нее установлен специальный электрод накаливания и в обязательном порядке предусмотрена принудительная циркуляция газа внутри котла по технологическим линиям.

Такое оборудование активно применяется на предприятиях по переработке нефти, где в ходе производственных процессов образуется угарный газ. Этот газ, сжигаемый в топке котла участвует в производственном процессе – приводит в действие турбины. При этом, выбросы в атмосферу становятся минимальными.

При сжигании газа образуется большое количество теплоты, используемое для создания пара из воды. Пар приводит в действие лопасти электрогенераторной турбины. Количество вырабатываемого пара зависит от объема газа, который сжигается.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

О том, какие бывают электрические водогрейные котлы читайте здесь.

Преимущества оборудования, области применения

Рассмотрим основные преимущества и недостатки котлов-утилизаторов

| Приемущества | Недостатки |

| Уменьшение выбросов загрязняющих веществ в атмосферу | Подверженность коррозии холодных элементов котла |

| Снижение расходов на очистку газов | Применение на производствах с низкой температурой вырабатываемых газов не является эффективным |

| Рациональное использование топлива | Применение доочистки газов |

| Использование энергосберегающих циклов производства |

Установки получили активное распространение в химической промышленности, нефтеперерабатывающей, в сталелитейной индустрии, в тяжелом машиностроении и в цехах изготовления красок и масел.

Котлы такого типа могут использовать газ от сгорания топлива – это создает прекрасные предпосылки для организации цикличного и безотходного производства с рециркуляцией энергии.

Благодаря использованию 100% объема выхлопного или попутного газа агрегаты имеют очень большой КПД в сравнение со своими жидкотопливными или твердотопливными аналогами.

Котлы-утилизаторы конструктивно делятся на котлы с естественной и принудительной циркуляцией, с барабаном или без него. Кроме того, квалифицированные проектировщики и технологи занимаются разработкой котлов любого типа с учетом конкретных требований заказчика, а также необходимого котельного оборудования.

В промышленности в зависимости от производственного цикла применяются котлы с различными схемами подачи и циркуляцией, с разными мощностными характеристиками, объемом нагревательного бака, с различным количеством регистров для парообразования.

Преимуществом дизельных котлов является то, что при последующей газификации объекта затраты на переоборудование котельной будут минимальны.

Преимуществом дизельных котлов является то, что при последующей газификации объекта затраты на переоборудование котельной будут минимальны.

О том какой может быть расход у дизельного котла, читайте здесь.

Виды котлов-утилизаторов

Котлы-утилизаторы, применяемые в настоящее время:

Котлы-утилизаторы, применяемые в настоящее время:

- Котлы-утилизаторы выхлопных газов общего назначения.

- Котлы, вырабатывающие пар, который приводит в действие механизмы для выработки электрической энергии или простого механического движения.

- Для утилизации побочных веществ при сгорании дизельного топлива.

- Котлы, которые комбинируются с нагревательными печами и мартенами, тепловая энергия и попутные газы преобразуются в котлах в дополнительную энергию или полезную работу.

- Устройства, которые охлаждают попутные газы, используя их в работе методом конденсирования и сжигания. Используются в металлургической промышленности.

- Для конденсации и сжигания газов при использовании в цветной металлургии.

- Для переработки теплового газа, полученного при работе электрических печей.

- Комбинированные котлы, которые используются для утилизации или преобразования тепловой энергии, которая получается в процессе перфорации стали и чугуна в литейной промышленности.

- Утилизаторы, используемые для дожига газа, который образуется на первоначальных этапах переработки нефти.

- Утилизирующие котлы для газа, который образуется в процессе сварочных и огневых работ.

- Для печей после производства губчатого металла.

- Котлы, которые сжигают осадки и примеси, полученные в ходе фильтрации жидких веществ.

- Утилизация отжигом сажи и нагара в котлах.

- Утилизация в котлах отходов обогащения кокса и черного угля.

- Утилизация от производства стекла и работы стекольной промышленности.

Чтобы котел дольше держал температуру, используются котлы длительного горения.

Как пользоваться водогрейным котлом читать тут.

Дымоулавливание газа

Для того, чтобы газ поступал в котел существуют различные установки по дымоулавливанию и “сбору” газа. Такие установки представляют собой компрессоры и сборники, куда под давлением подается газ. Далее, из баллонов-ресиверов газ подается к камере сгорания через редуктор давления.

Для того, чтобы газ поступал в котел существуют различные установки по дымоулавливанию и “сбору” газа. Такие установки представляют собой компрессоры и сборники, куда под давлением подается газ. Далее, из баллонов-ресиверов газ подается к камере сгорания через редуктор давления.

Установки представляют собой трубопроводы с сетчатым фильтром и воздушным компрессором. Компрессор может использовать автоматические режимы и автономные источники питания. Использование уловителей связано с набором газа в ресиверы разного объема.

Котлы-утилизаторы получили широкое распространение в России сравнительно недавно, когда был принят ряд законов, которые обеспечивают защиту окружающей среды.

Работа котлов регламентируется законами об организации экстенсивного и энергосберегающего производства.

Применение котлов данного типа отвечает всем требованиям и условиям, которые предъявляются к современной промышленности и производству. Их использование безопасно и позволяет экономить финансовые средства на организацию технологических процессов.

Котлы на отработанном масле сравнительно недавно появились на рынке отопительного оборудования, поэтому мало знакомы отечественному потребителю.

Котлы на отработанном масле сравнительно недавно появились на рынке отопительного оборудования, поэтому мало знакомы отечественному потребителю.

О том какой может быть расход у дизельного котла, читайте здесь.

kotlotech.ru

2.6. Котлы-утилизаторы и энерготехнологические котлы

2.6. Котлы-утилизаторы и энерготехнологические котлы

Рациональное использование топливно-энергетических ресурсов, охрана окружающей среды относятся к важнейшим проблемам, стоящим перед человечеством. Высокотемпературные процессы осуществляются в технологических печах (металлургическая, химическая, нефтехимическая и другие отрасли промышленности) при чрезвычайно низком коэффициенте использования органического топлива (20–40%). В итоге эти производства выбрасывают газы, температуры которых превышают иногда 1000°С, токсичные вещества, мелкодисперсную пыль применяемого сырья и другие технологические отходы, которые загрязняют окружающую среду. Поэтому переработка и эксплуатация отходов этих технологических процессов являются важной задачей, выполнение которой возможно на основе использования их теплоты в котлах-утилизаторах или при совместной организации технологического и энергетического процессов в энерготехнологических агрегатах.

Котел-утилизатор (КУ) – паровой или водогрейный котел, не имеющий собственного топочного устройства для сжигания топлива и использующий теплоту отходящих газов технологических промышленных агрегатов различного назначения. Исключение составляют случаи работы котлов-утилизаторов на отходящих газах, содержащих, кроме физической, и химическую теплоту в виде горючих составляющих, которые целесообразно дожечь. Теплота, генерируемая котлом-утилизатором в виде водяного пара, нагретой воды или нагретого воздушного потока, используется в других технологических процессах либо в когенерационных установках для производства электроэнергии или холода.

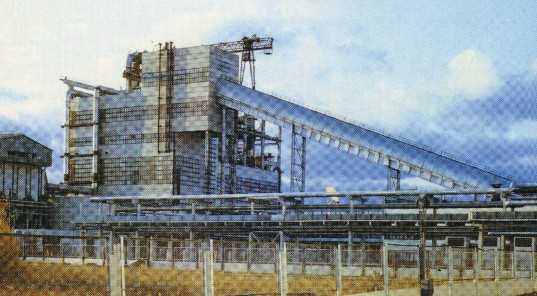

Внешний вид котла-утилизатора П-90 на Северо-Западной ТЭЦ в Санкт-Петербурге

Внешний вид котла-утилизатора П-90 на Северо-Западной ТЭЦ в Санкт-Петербурге

Важной особенностью отходящих высокотемпературных производственных газов в металлургии и в некоторых других отраслях промышленности является содержание в них полидисперсного уноса мелких частиц, находящихся в твердом, жидком или газообразном состоянии. Этот унос образуется в результате выноса газовым потоком мелких частиц шихты, окалины, расплавленного металла или шлака, а также испарения и возгонки металла в плавильных печах. Вынос жидких частиц технологического расплава наблюдается обычно в период кипения или продувки расплавленного металла. Частичное испарение технологического материала возможно в этих же печах из-за высокого температурного уровня в них.

Энергетическая реализация теплоты отходящих газов в котлах-утилизаторах приводит к существенному повышению коэффициента использования располагаемой теплоты, к снижению температуры выноса технологического сырья в виде пыли и к возможности его улавливания, исключающего или сокращающего выбросы в окружающую среду.

Первые котлы-утилизаторы в СССР были введены в эксплуатацию в 1939 году в виде котлов–охладителей газов (КОГ) с дымогарными трубами. До 1959 года они выпускались Таганрогским котельным заводом, а с 1966 года котлы–охладители газов производятся на Белгородском котельном заводе (БелЭнергомаш).

В 1947 году первый котел–охладитель газов с принудительной циркуляцией воды был установлен за мартеновской печью. Такая их установка позволила повысить коэффициент использования теплоты, увеличить производительность печей (на 5,8 – 18%) и сократить продолжительность плавки (на 6, 14,5%) за счет роста теплового форсирования печей, возможного благодаря запасу разрежения, создаваемого дымососом котлов.

Эффективность использования теплоты отходящих газов в котлах-утилизаторах зависит от температуры отходящих газов, тепловой мощности и режима поступления газов в теплоиспользующую установку. Выход отходящих газов зависит от количества сжигаемого топлива в технологической установке и выхода шихтовых газов, образующихся при термической обработке исходных технологических материалов. Большое количество шихтовых газов образуется, например, при плавке руд цветных металлов, кислородной продувке сталеплавильных конверторов для преобразования чугуна в сталь и др.

Режим поступления газов в котлы-утилизаторы является не менее значащим фактором эффективной реализации их теплоты. В ряде случаев цикличность работы технологической установки создает значительные трудности при использовании газов, как это имеет место при конверторном производстве стали, а иногда эта цикличность становится серьезным препятствием для эффективного применения газового потока.

Выпускаемые котельными заводами котлы-утилизаторы подразделяются на группы по нескольким признакам:

- По температуре продуктов сгорания на входе в котел. По этому признаку котлы-утилизаторы делятся на низкотемпературные (при температурах < 900°C) и высокотемпературные (при температурах >1000°C). Такое деление обусловлено тем, что при температурах < 900°C перенос теплоты от продуктов сгорания происходит главным образом за счет конвекции, а при температурах > 1000°C в большей степени излучением. Кроме этого, происходит изменение агрегатного состояния технологического и топливного уноса, который при температурах > 1100°C содержится в продуктах сгорания преимущественно в жидком состоянии.

- По параметрам пара: производятся котлы низких (P =1,5 МПа, t ≈ 300°С), повышенных (4,5 МПа и 450°С) и высоких (10– 14 МПа и 550°С) параметров.

- По способу организации взаимного движения воды и пара и продуктов сгорания: газотрубные и водотрубные.

- По способу организации движения воды в испарительном контуре водотрубных котлов: котлы с естественной циркуляцией и с многократной принудительной циркуляцией (МПЦ).

- По конструкторскому оформлению компоновочных решений и поверхностей нагрева. По этому признаку котлы-утилизаторы бывают П-образной формы, башенного и горизонтально-туннельного типов со змеевиковыми конвективными поверхностями нагрева в низкотемпературных котлах и радиационно-конвективными в высокотемпературных.

Газотрубные и водотрубные котлы-утилизаторы

Газотрубные котлы-утилизаторы выпускаются как с горизонтальным, так и с вертикальным их расположением и устанавливаются за нагревательными, мартеновскими, обжиговыми и другими печами относительно небольшой мощности. Отличительная особенность такого типа котлов – отсутствие топочного устройства для сжигания топлива. В качестве примера рассмотрим промышленный котелутилизатор для использования тепла газов после печи (рис. 2.16).

Газы после печи имеют температуру 1260°С и поступают в нижнюю часть подъемного газохода котла. В нем находятся экранные настенные поверхности, W-образные трубные ленты и конвективный пакет пароперегревателя. За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Для выработки электроэнергии из котла-утилизатора поступает пар с расходом до 80 т/ч, давлением 4,5 МПа и температурой 440°С, что обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала поступающих газов перед КУ установлен предтопок с газовой горелкой.

Рис. 2.16. Схема котла-утилизатора для исползования тепла газов после печи: 1 – вертикальный газоход; 2 – ленточный трубный теплообменник; 3 – конвективный пароперегреватель; 4 – барабан; 5 – экономайзер; 6 – воздухоподогреватель; 7 – предтопок с газовой горелкой

Рис. 2.16. Схема котла-утилизатора для исползования тепла газов после печи: 1 – вертикальный газоход; 2 – ленточный трубный теплообменник; 3 – конвективный пароперегреватель; 4 – барабан; 5 – экономайзер; 6 – воздухоподогреватель; 7 – предтопок с газовой горелкой

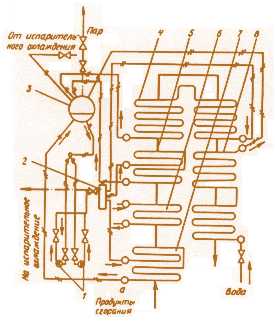

Рис. 2.17. Принципиальная схема котла КУ-80-3: 1 – циркуляционный насос; 2 – шламоотделитель; 3 – барабан; 4 – третья испарительная секция; 5– вторая испарительная секция; 6 – пароперегреватель; 7 – первая испарительная секция; 8 – экономайзер

Рис. 2.17. Принципиальная схема котла КУ-80-3: 1 – циркуляционный насос; 2 – шламоотделитель; 3 – барабан; 4 – третья испарительная секция; 5– вторая испарительная секция; 6 – пароперегреватель; 7 – первая испарительная секция; 8 – экономайзер

Газотрубные котлы-утилизаторы вне зависимости от отрасли промышленности, в которой они применяются, имеют схожее конструкторское оформление испарительной части с естественной циркуляцией воды. Однако следует иметь в виду, что используют их для охлаждения отходящих газов небольших по мощности технологических установок.

Водотрубные котлы-утилизаторы с принудительной многократной циркуляцией (МПЦ) воды в испарительных элементах получили наиболее широкое распространение в различных отраслях промышленности. Наличие многократной принудительной циркуляции позволяет придать испарительным элементам котла любую конфигурацию и ориентацию в пространстве. Это создало предпосылки к изготовлению унифицированных котлов на отходящих газах, поверхности нагрева которых могут быть представлены в виде змеевиковых пакетов. Принципиальная схема такого унифицированного котла представлена на рис. 2.17.

Котел КУ-80 имеет П-образную компоновку. Его испарительная часть состоит из трёх секций, включенных последовательно по потоку продуктов сгорания и параллельно по котловой воде, подаваемой циркуляционным насосом.

Деление испарительной системы на дветри секции, включенные по котловой воде параллельно, позволяет более чем в шесть раз снизить сопротивление испарительной части и, соответственно, мощность циркуляционных насосов.

Питательная вода поступает в котел через водяной экономайзер, после которого подается в барабан котла. Из барабана котловая вода циркуляционным насосом подается через шламоотделитель в три испарительных пакета, включенных параллельно. Пароводяная смесь из испарительных поверхностей нагрева поступает в барабан, в котором происходит отделение пара от воды (сепарация). Отсепарированный пар направляется в пароперегреватель и далее к потребителю.

В зависимости от температуры продуктов сгорания на входе в котел изменяется его паропроизводительность и другие параметры.

При необходимости установки котлаутилизатора над нагревательными печами П-образную компоновку заменяют на башенную или горизонтальную с той же последовательностью расположения поверхностей нагрева по ходу газов. В этом случае отпадает необходимость в громоздких и дорогостоящих газоходах от печи к котлу-утилизатору, в самостоятельной котельной, а кроме того, уменьшаются присосы в газовый тракт холодного воздуха и потери теплоты как в окружающую среду, так и с уходящими из котла газами.

Серия котлов-утилизаторов с параметрами пара давлением 4,5 и 1,8 МПа и температурой 375–400°С выпущена на расход продуктов сгорания от 40·103до 150·103м3/ч с температурой 650–850°С. Котлы могут работать в комплексе с испарительным охлаждением печей или только для использования физической теплоты уходящих из печей продуктов сгорания.

Котлы-утилизаторы в коксохимической промышленности

Использованию физической теплоты раскаленного кокса при его сухом тушении придается большое значение, так как общая экономия условного топлива составляет при этом 110 тыс. тонн на каждый миллион тонн произведенного чугуна.

Первая отечественная промышленная установка для этого была сооружена в 1936 году на Керченском коксохимическом заводе. Строительство опытно-промышленной установки сухого тушения кокса (УСТК) в 1960 г. на Череповецком металлургическом заводе положило начало широкому его внедрению в промышленность.

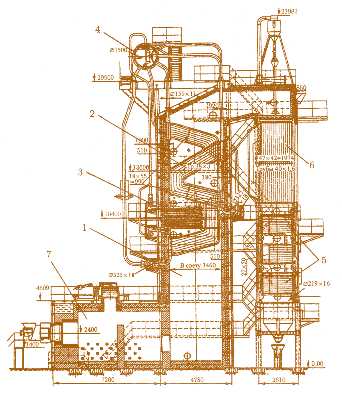

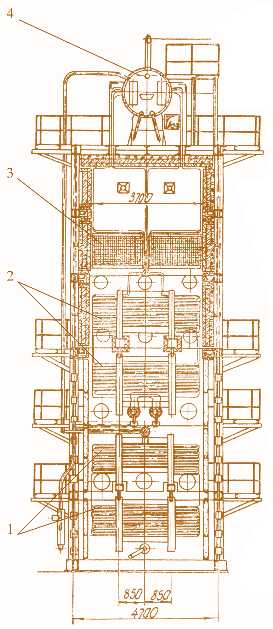

Рис. 2.18. Котёл-утилизатор типа КСТ-80:1 – экономайзер; 2 – испарительные поверхности нагрева; 3 – пароперегреватель; 4 – барабан котла

Установка сухого тушения кокса (рис. 2.18) состоит из двух основных частей – тушильной камеры и котла-утилизатора. Раскалённый кокс с температурой 1000– 1100°С скиповым подъемником загружается в тушильную камеру через бункер.

Верхняя часть бункера выполняет роль форкамеры–аккумулятора горячего кокса. Накопление кокса в форкамере необходимо

для обеспечения непрерывной работы установки в связи с периодической подачей кокса. Форкамера рассчитана на прием раскаленного кокса от одной печи. Через загруженный в бункер раскаленный кокс продувается снизу вверх инертный газ, который нагревается при этом до≈800°C. Нагретые инертные газы с мелкими частицами кокса поступают через пылеулавливающий бункер в котел-утилизатор. Газы последовательно омывают пароперегреватель, секции испарительных поверхностей нагрева с многократной принудительной циркуляцией и экономайзер. Для утилизации теплоты используются котлы-утилизаторы типа КСТ-80 с верхним подводом инертных газов, паропроизводительностью 25 т/ч пара, давлением 4 МПа и температурой 450°С. Температура уходящих газов после экономайзера~160°C.

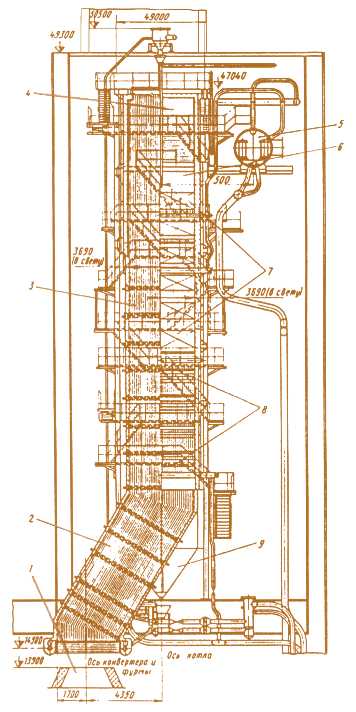

Рис. 2.19. Котел-утилизатор типа ОКГ-100-3А: 1 – конвертор; 2 – наклонный газоход; 3 – радиационный подъемный газоход; 4 – переходный газоход; 5 – барабан; 6 – опускной газоход; 7 – испарительные конвективные поверхности нагрева; 8 – экономайзер; 9 – бункер сбора уноса

Рис. 2.19. Котел-утилизатор типа ОКГ-100-3А: 1 – конвертор; 2 – наклонный газоход; 3 – радиационный подъемный газоход; 4 – переходный газоход; 5 – барабан; 6 – опускной газоход; 7 – испарительные конвективные поверхности нагрева; 8 – экономайзер; 9 – бункер сбора уноса

Продувка инертных газов через слой раскаленного кокса производится дымососом. Эти газы двигаются по замкнутому контуру: дымосос – тушильная камера – котелутилизатор – дымосос.

Для предварительного приготовления инертных газов достаточно заполнить тушильный бункер раскаленным коксом и включить в работу дымосос. Находящийся в газовом тракте установки воздух вызовет выгорание некоторой части кокса, а образовавшиеся при этом продукты сгорания будут выполнять в дальнейшем роль инертного теплоносителя.

Котлы-охладители конверторных газов

При продувке сталеплавильных конверторов кислородом из них удаляются продукты окисления углерода, состоящие на 90-95% из оксида углерода (СО). Эти газы характеризуются высокой температурой (≈1600°С), низким избытком воздуха (0,05–0,10), значительным содержанием конверторного уноса (до 150 г/м3) и теплотворной способностью~8,2 МДж/нм3. Выход газов циклический; газовыделение начинается через 2–4 минуты после начала продувки, быстро достигает максимума и затем снижается до нуля за 2–3 минуты до завершения продувки. Продолжительность паузы на примере работы 300-тонного конвертора – 43 минуты, а всего цикла 60 минут, то есть продувка продолжается~17 мин. Среднечасовой выход газов для этого конвертора~18·103м3/ч, а максимальный пиковый –150·103м3/ч. Выброс таких газов в атмосферу запрещен. Поэтому охладитель конверторных газов – непременный элемент кислородно-конверторного производства.

В качестве охладителей конверторных газов, применяемых на металлургических заводах Украины, используются в основном паровые радиационно-конвективные котлы с многократной принудительной циркуляцией. Они выполняются однобарабанными, вертикально-водотрубными и имеют П-образную компоновку. На рисунке 2.19 показан поперечный разрез газоходов котла-утилизатора типа ОКГ-100-3А. Этот охладитель конверторных газов рассчитан на переработку~40 тыс. м3/ч конверторных газов. Конверторные газы поступают в охладитель конверторных газов через наклонный газоход в подъемный экранированный газоход, затем поворачивают в переходный и далее в опускной конвективный, в котором размещены последовательно змеевиковые пакеты конвективной испарительной поверхности нагрева и экономайзер. После охладителей конверторных газов продукты сгорания подаются в систему газоочистки, а конверторный унос поступает в бункер под опускным газоходом.

Оксид углерода (СО), содержащийся в значительном количестве в конверторных газах, сжигается в подъемном наклонно-вертикальном газоходе. Воздух, необходимый для горения СО, засасывается дымососом через зазор между горловиной конвертора и наклонным газоходом.

Во всех ОКГ предусмотрена двухступенчатая схема испарения: экранные поверхности нагрева радиационной части котла включены в чистый отсек барабана, а конвективные испарительные поверхности – в солевой. Питательная вода через экономайзер поступает в барабан котла, откуда по трубопроводам через шламоуловители подается циркуляционными насосами в экранные и конвективные поверхности нагрева.

Полученная в этих поверхностях нагрева пароводяная смесь поступает в устройство для сепарации пара. Отсепарированный пар направляется в энергокомплекс конверторного цеха.

На всех охладителях конверторных газов в период паузы и во время продувки конвертора, когда отсутствует газовыделение, предусмотрено дополнительное сжигание газообразного или жидкого топлива (подтопка) в количестве 30–75% среднего выхода конверторных газов.

Существуют охладители конверторных газов без дожигания СО. По мере освоения новых мощностей конверторов разработаны и охладители конверторных газов нового поколения, которые характеризуются применением в поверхностях нагрева мембранных труб, сваренных в панели, обеспечивающих газовую плотность и надежность работы охладителей конверторных газов в условиях цикличности тепловых нагрузок и высокой запыленности газов.

Котлы-утилизаторы, используемые в парогазовых и когенерационных установках

Широкое развитие в последние десятилетия комбинированных парогазовых установок (ПГУ) тепловых электростанций, а также когенерационных установок, имеющих высокий коэффициент полезного действия за счет совместной выработки электрической и тепловой энергии, предопределило необходимость создания для них специальных котлов-утилизаторов.

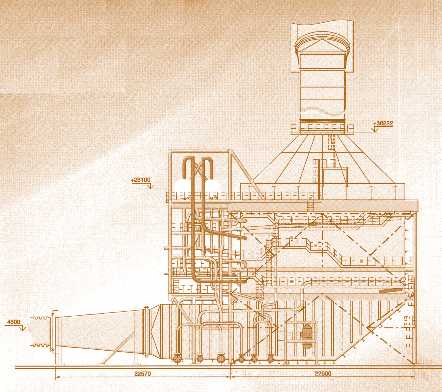

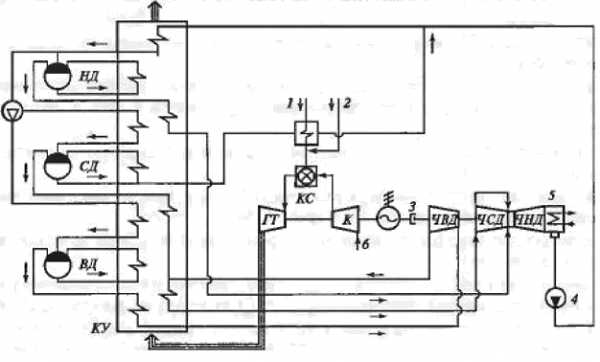

Котлы-утилизаторы, применяемые в парогазовых установках (рис. 2.20), предназначены для получения пара среднего и высокого давления, который в последующем используется в паровой турбине. Источником энергии, утилизируемой таким котломутилизатором, являются уходящие газы газовой турбины. Конструкция котла-утилизатора парогазовой установки определяется температурой уходящих газов (450–550°С), а также мощностью паровой турбины.

Котел-утилизатор парогазовой установки представляет собой водотрубный барабанный агрегат с конвективными поверхностями нагрева и многократной принудительной циркуляцией. В зависимости от мощности паровой турбины они могут быть как одноконтурными, так и иметь два независимых контура с различными давлениями пара.

Рис. 2.20. Принципиальная схема котла-утилизатора в системе ПГУ–ТЭЦ

Рис. 2.21. Общая схема котла-утилизатора П-90 для ПГУ мощностью 450 МВт в разрезе

Рис. 2.21. Общая схема котла-утилизатора П-90 для ПГУ мощностью 450 МВт в разрезе

Барабанные котлы-утилизаторы предназначены для выработки пара высокого (8 МПа), низкого (0,65 МПа) давления и горячей воды за счет утилизации тепла выхлопных газов, поступающих после газотурбинной установки (ГТУ). Такие парогазовые установки (ПГУ) с газовой турбиной типа V-94.2 мощностью 150 МВт работают на территории России (например на Северо-Западной ТЭЦ в Санкт-Петербурге).

Котел-утилизатор выполнен однокорпусным вертикальной компоновки с принудительной циркуляцией среды в испарительных контурах высокого и низкого давления с подвеской поверхностей нагрева к собственному каркасу через промежуточные металлоконструкции (рис. 2.21).

За счет металлической обшивки котелутилизатор выполнен газоплотным. Пароводяной тракт состоит из отдельных контуров высокого и низкого давления. Контур высокого давления включает экономайзерную, испарительную и пароперегревательную поверхность, контур низкого давления – испарительную и пароперегревательную. Поверхности нагрева котла-утилизатора выполнены из труб с наружным спиральным оребрением. Паропроизводительность контура высокого давления составляет 242 т/ч, низкого – 56 т/ч.

Рабочий диапазон регулирования нагрузки котла-утилизатора составляет 100–50% номинальной.

Регулирование давления и температуры пара в котлоагрегате не предусматривается, так как он должен работать при скользящих параметрах пара, определяемых расходом и температурой газов, поступающих в котёлутилизатор от ГТУ, и паровой турбиной.

В результате путем утилизации тепла уходящих газов ГТУ вырабатывается до 30% полной мощности ПГУ, а к.п.д. установки повышается до 52–54%, а в ряде случаев и до 60%.

Котлы-утилизаторы когенерационных установок утилизируют тепло уходящих газов газовых турбин или поршневых двигателей и предназначены для получения пара, используемого для технологических нужд или подогрева сетевой воды систем теплоснабжения. Они выполняются одноконтурными с принудительной циркуляцией.

Энерготехнологические агрегаты (ЭТА) – это не простое объединение теплотехнической установки с последующим использованием теплоты, как в котлах-утилизаторах, а повышение технологической и энергетической эффективности работы установки при производстве, как минимум, двух товарных продуктов – технологического и энергетического. При создании энерготехнологических агрегатов оптимизируют, как правило, всю систему теплоиспользования начиная с технологической части. В таких установках раздельная работа технологического и энергетического элементов агрегата невозможна. В установках на базе типовых котлов за счет совместного производства двух и более продуктов на одном агрегате достигается новый качественный результат как в технологическом, так и в экономическом аспекте. ЭТА очень широко применяются в химической, целлюлозно-бумажной и металлургической промышленности. Например, производство обесфторенных фосфатов осуществляется в энерготехнологических циклонных агрегатах (ЭТА-ЦФ-7Н) на базе однобарабанного парового котла с естественной циркуляцией. При производительности агрегата по обесфторенному фосфату 150 т/сут паропроизводительность составляет 20–30 т/ч при давлении 4 МПа и температуре перегрева до 450°С. Тепловой к.п.д. энерготехнологической установки составляет 80–85%. Энерготехнологический агрегат ЭТА-ЦФ-7Н вырабатывает три товарных продукта: обесфторенный фосфат, являющийся высокоэффективным кормовым средством и фосфорным удобрением; фтористый натрий (NaF) и энергетический или технологический пар.

В 2006 году в России введен в эксплуатацию энерготехнологической агрегат, представляющий собой модернизированный паровой котел КВТС-20, для переработки бурого угля в кокс. Расчетная производительность агрегата составляет 15 т/ч по углю, 3,5 т/ч по коксу при сохранении номинальной тепловой мощности 20 Гкал/ч по горячей воде.

Промышленный энерготехнологический агрегат по переработке сланца УТТ-3000

Промышленный энерготехнологический агрегат по переработке сланца УТТ-3000

energetika.in.ua

Фотографии строительства котла-утилизатора ПГУ. Котел утилизатор. Применение котлов утилизаторов. Устройство котла-утилизатора

Фотографии других объектов ПГУ:

Главный корпус ПГУ

Градирня

Щит управления

Противопожарная насосная станция (ППНС)

Паротурбинная установка (ПТУ)

Газотурбинная установка (ГТУ)

Дожимная компрессорная станция (ДКС)

Канализационная насосная станция (КНС)

Котел утилизатор

Котел утилизатор – это теплообменное устройство, использующее теплоту горячих выхлопных газов дизелей или газотурбинных установок, сушильных барабанов, вращающихся и туннельных печей для передачи энергии тепла этих газов или пара в теплую воду или пар, а также для получения перегретого пара высокого и низкого давлений и подогрева конденсата паровой турбины.

Для обслуживания котла-утилизатора, проведения ремонтных и наладочных работ используются площадки, лестницы, лазы.

Котел-утилизатор допускает работу при изменении расхода и температуры газов, поступающих из газотурбинной установки, обусловленных изменением температуры наружного воздуха от -36 до +34°С.

Работает котел-утилизатор на скользящих параметрах пара высокого и низкого давлений, определяемых расходом и температурой газов, поступающих в котел-утилизатор от газотурбинной установки, и режимами работы паровой турбины.

Рабочий диапазон изменения нагрузки котла-утилизатора соответствует диапазону нагрузки газотурбинной установки.

Котлы-утилизаторы, работающие на газах различных печей, использующие газы после сушки или обжига материалов - не самые надежные. Отходящие газы содержат много пыли и других химических веществ, что вызывает необходимость очистки газов до котла-утилизатора. Наиболее часто для очистки используют циклоны и электрофильтры. Этой очистки все равно не хватает для полного очищения газов. Пыль оседает на поверхности нагрева и малейшая протечка увлажняет пыль и значительно уменьшает теплоотдачу, что вызывает неравномерный нагрев и влечёт перекос змеевиков.

Присутствие в газах соединений кальция, натрия, серы приводят к образованию на змеевиках сцементировавшихся отложений, вызывающих химическую коррозию поверхностей нагрева и снижающих живое сечение для прохода газов. В настоящее время стали появляться котлы-утилизаторы, которые содержат камеру дожигания отходящих газов.

Применение котлов утилизаторов

Применение котлов утилизаторов существенно повышает эффективность работы оборудования, результатом работы которого являются выхлопные газы или пар. Вот лишь небольшой список оборудования, на котором применяются котлы утилизаторы:

- газовые электростанции

- дизельные электростанции

- паровые электростанции

- микротурбины

- газовые котлы

- дизельных котлы

- Котлы-утилизаторы применяются в химической, нефтяной, пищевой, текстильной и иных отраслях промышленности.

Котлы утилизаторы позволяют получать:

- горячую воду - применяются на объектах, испытывающих потребность в горячей воде и позволяют оптимизировать затраты на тепло, используя на полезные нужды тепло уходящих выхлопных газов котельных или газопоршневых электростанций;

- пар - применяются на объектах, использующих большое количество пара в технологических нуждах.

Котлы утилизаторы устанавливаются на отвод выхлопных газов паровых котлов или газовых электростанций увеличивая таким образом выработку пара для нужд объекта.

Устройство котла-утилизатора

Современная конструкция котла-утилизатора обеспечивает возможность проведения предпусковых и эксплуатационных водно-химических промывок пароводяного тракта, а также консервации внутренних поверхностей котла при остановках.

Элементы каркаса котла соединены между собой на монтаже с помощью высокопрочных болтовых соединений.

Пароводяной тракт котла укомплектован запорной, регулирующей и защитной арматурой, контрольно-измерительными приборами, дренажами, воздушниками, устройствами для отбора проб воды и пара. В газоходе котла-утилизатора предусмотрена установка штуцеров, бобышек и других отборных устройств для газового тракта.

Котел оснащен технологическими защитами, блокировками, авторегуляторами, средствами дистанционного управления. На станции котел-утилизатор установлен в закрытом помещении.

Отработавшие в котле-утилизаторе продукты сгорания газотурбинной установки удаляются в атмосферу через дымовую трубу. С дымовой трубой и с газовой турбиной котел соединен через компенсаторы.

Величина выбросов окислов азота в системе газотурбинная установка — котел-утилизатор определяется их концентрацией за газотрубинной установкой, в самом котле не предусмотрено мероприятий по снижению выбросов.

Крупные котлы-утилизаторы не имеют всех элементов котлоагрегата. Отходящие вторичные газы попадают сразу на поверхности нагрева (экономайзер, испаритель, пароперегреватель). Воздухоподогреватель и топка в котлах-утилизаторах отсутствуют, так как газы, используемые в котле, образуются в технологическом процессе основного производства. Температура газов, поступающих в энергетический котел-утилизатор, приблизительно составляет 350—700°C.

Газоход котла образован металлической обшивкой. Размещенные в газоходе поверхности нагрева подвешены к потолочному перекрытию каркаса. Барабаны опираются на металлоконструкции каркаса.

Металлическая обшивка крепится в районе поверхностей нагрева к колоннам каркаса.

Диффузор и газоход поверхностей нагрева изнутри покрыты изоляцией, поверх которой установлена металлическая обшивка.

Выходная часть газохода (конфузор, шумоглушитель) покрыта наружной изоляцией и декоративной обшивкой. Входная и выходная части газохода опираются на металлоконструкции.

Поверхности нагрева котла-утилизатора выполнены в виде вертикальных блоков из труб с наружным поперечным просечным и сплошным оребрением. По ходу газов последовательно расположены ПВД, ИВД, ЭВД, ПНД, ИНД, ГПК.

В верхней и нижней частях газохода в районе поверхностей нагрева выполнены «теплые» ящики, отделенные от потока газов съемными металлическими щитами.

В выходной части газохода расположен электрифицированный отсечной клапан для поддержания котла в горячем состоянии при остановке. За отсечным клапаном установлен двухступенчатый шумоглушитель и компенсатор за котлом.

Котлы-утилизаторы часто выполняются однокорпусным вертикального профиля с принудительной циркуляцией среды в испарительных контурах высокого и низкого давления с подвеской поверхностей нагрева к собственному каркасу через промежуточные металлоконструкции.

Котел-утилизатор выполнен газоплотным за счет металлической обшивки. Пароводяной тракт состоит из отдельных контуров высокого и низкого давлений. Контур высокого давления включает экономайзерную, испарительную и пароперегревательную поверхность. Контур низкого давления - испарительную и пароперегревательную.

Для снижения температуры уходящих газов на котле установлен работающий автономно газовый подогреватель конденсата (ГПК).

Поверхности нагрева котла-утилизатора изготавливаются из труб с наружным спиральным оребрением и поставляются модулями, габариты которых ограничены габаритами железнодорожного пути.

Рабочий диапазон регулирования нагрузки котла-утилизатора составляет 100%...50% от номинальной.

Регулирование давления и температуры пара в котлоагрегате не предусматривается, так как он должен работать при скользящих параметрах пара, определяемых расходом и температурой газов, поступающих в котел-утилизатор от ГТУ, и паровой турбиной.

Котел-утилизатор оснащается системами контроля технологических параметров, защит и блокировок и автоматического регулирования, необходимых для оперативного управления, безопасной эксплуатации, экономической работы и анализа его надежности и экономичности.

Строительство котла-утилизатора ПГУ

www.gigavat.com

Котел-утилизатор: характеристики, принцип работы

Одной из главных задач оптимизации современного производства является сокращение вредных выбросов и отходов. Газовые смеси, вырабатываемые в процессе эксплуатации печей и тепловых агрегатов, составляют значительную долю продуктов сгорания, которые никак не используются, но загрязняют воздух. Поэтому даже на бытовом уровне современные бойлерные установки ориентируются на вторичное применение отходящих газов. С такими же целями на многих производствах внедряется котел-утилизатор, снижающий повышенные температуры обслуживаемых технологических смесей.

Устройство агрегата

При всей внешней схожести с обычными индустриальными котлами утилизирующее оборудование имеет существенные отличия. Преимущественно они обусловлены особенностями греющего теплоносителя, в устройстве которого делается расчет на возможность охлаждения запыленных газов. В ином случае камера теплового обмена может запылиться и утратить рабочие качества, так как будет увеличено и гидравлическое сопротивление по отношению к проходящим смесям. Типовые конструкции газовых котлов-утилизаторов предусматривают наличие двух отсеков с газотурбинными камерами. За функцию регуляции рабочих параметров сжигания отвечает перепускной газоход с шибером. Это своего рода байпас, одновременно повышающий эффективность регуляции теплообмена и минимизирующий аварии из-за механического перенапряжения корпуса. Поскольку речь идет о работе в условиях экстремальных температур, функциональные элементы и расходники выполняются из специальных марок сталей. В частности, трубы с предохранителями имеют жаропрочные покрытия и закаленную основу. Сам корпус тщательно герметизируется, а испарительные контуры замыкаются в одну циркуляционную цепь с выводом в дымоход.

Основные характеристики агрегатов

Корпус изготавливается из толстых листов стали – до 15-20 мм. Для внутренних камер сгорания может применяться и более прочный сплав, что будет зависеть от интенсивности планируемого рабочего процесса. Для циркуляционных контуров обычно используют трубы диаметром до 30 мм и толщиной стен порядка 2-3 мм. С точки зрения эксплуатационных возможностей, ключевым параметром является температурный предел. На входе это значение может составлять 300-1200 °C. После завершения технологического процесса на предприятия его печь отдает технологические газы с такими показателями. На выходе температурные характеристики котлов утилизаторов понижаются до 150-200 °C, при этом рабочее давление может составлять до 50 атм. Поэтому конструкция должна рассчитываться не только на тепловые, но и на физические нагрузки при эксплуатации под высоким давлением. В зависимости от модели утилизаторы могут выполнять и задачи подогрева воды с паром. Например, в качестве оборудования для ГВС комбинированная бойлерная установка подготавливает теплоноситель до 80-100 °C.

Принцип работы газотрубных котлов

Одна из наиболее практичных и распространенных моделей котла рассматриваемого типа, конструкция которого может быть горизонтальной и вертикальной. Газотрубные модели используют в обслуживании производственных отходов обжиговых и мартеновских печей. Рабочий же процесс основывается на том, что горячая газовая смесь с температурным режимом порядка 1200 °C переправляется из промышленной печи в газоприемный канал перерабатывающего оборудования. Эту часть котла составляют настенные поверхности W-образной формы. Как правило, это конструкции из экранов и лент. В дальнейшем принцип работы котлов-утилизаторов газотрубного типа строится на функции конвективного пароперегревателя. При нагреве горячей воды происходит образование пара. Комбинация жидкости и паровых масс формирует смесь, циркулирующую по вышеупомянутой W-образной конструкции, захватывая большую площадь температурного распределения. Данный процесс использует энергию поступающего газа, при этом образуя пар с горячей водой – ресурсы, которые могут применяться в рамках технологии производства на том же предприятии.

Принцип работы водотрубных котлов

Тоже предполагается подогрев жидкости с выделением пара, но в данном случае поступление водного носителя организуется через экономайзер. После этого он проходит в отопительный барабан, где преобразуется в пар. Процедура выработки тепла осуществляется в ходе сепарирования воды и паровых смесей в приемном резервуаре. Подключение разных технологических контуров к барабану может быть параллельным или последовательным – зависит от конструкции печного источника газовой смеси, с которым взаимодействует котел–утилизатор. Принцип работы также предусматривает прохождение воды через фильтрацию в шламоотделителе и переход в испарительные пакеты.

Особенности когенерационных и пиролизных котлов

Это два типа утилизаторов, которые напрямую не относятся к промышленным технологическим сжигателям отходов. Что касается когенерационной установки, то она принимает в качестве топлива не только газы, но и полимерные твердотельные материалы, позволяя получать на выходе и горячую воду с паром, и электроэнергию. Столь широкая функциональность достигается за счет интеграции в устройство дополнительных силовых агрегатов, которые и обеспечивают высокую производительность. Для сравнения, обычный паровой котел-утилизатор проектируется с расчетом на полную независимость от сторонних источников энергии. Его работа энергетически обеспечивается отходами промышленных печей. В свою очередь, пиролизные котлы осуществляют вторичную переработку не только в условиях производства, но и в быту. Их особенностью является универсальность с точки зрения подключения к отопительным агрегатам с разными конструкциями и рабочими характеристиками.

Комплектация котла-утилизатора

Хотя и в базовом оснащении конструкции такого оборудования получают широкий набор вспомогательных устройств, по мере расширения предприятия или в ходе его переориентации может возникнуть потребность в разного рода дополнениях. В частности, системы защиты представляют собой навесные элементы, предохранительные блоки, жаростойкие экраны и запорные клапаны. Для устройства сложных циркуляционных систем применяется сантехническая арматура, позволяющая конструировать теплообменники разного устройства. Для поддержки достаточного давления котел-утилизатор также обеспечивается насосным оборудованием и вентиляторами с функцией нагнетания воздуха.

Системы управления котлами

Самая простая схема регуляции рабочих параметров реализуется через органы ручного контроля. Корпус содержит панель с ключевыми инструментами, позволяющими устанавливать настройки по температуре, давлению, времени сгорания и т. д. В более современных модификациях котел-утилизатор снабжается электронными средствами управления. К основному реле могут подключаться датчики, контроллеры, таймер с контрольно-измерительной аппаратурой и модули дистанционного управления. Оператор с диспетчерской комнаты полностью контролирует процесс, а при необходимости программирует автономную работу оборудования на определенные режимы с заданными параметрами.

Заключение

Качество утилизации технологических продуктов переработки на предприятии зависит не только от характеристик и рабочих свойств котла, но и от условий эксплуатации. В первую очередь, для полноценного функционирования агрегата должны быть подведены все необходимые инженерные коммуникации. Далее выполняются монтажные операции. Как правило, установка котлов-утилизаторов производится на фундамен

hochyvseznat.ru

Котел-утилизатор: назначение и виды

Котел-утилизатор предназначен для использования в производстве тепла, которое извлекается из газов, получаемых путем работы различных промышленных агрегатов и двигателей внутреннего сгорания. Такие устройства не подключены к какой-либо топке и получают температуру исключительно из отходящего газа. Некоторые утилизаторы-котлы действуют в качестве охладителя технологических газов при производстве серной кислоты.

Обычно котел-утилизатор паровой используется в металлургической промышленности. В нем температура газов достигает +400 °С, а при работе со сталеплавильными печами – +1500 °С. Если производительность предприятия не столь высока, то довольно эффективными будет оборудование с принудительной циркуляцией. Благодаря своей конструкции, паровой котел-утилизатор практически безопасен для окружающей среды, так как выделяет в атмосферу минимум загрязняющих веществ. К тому же, он экономный, ведь расходы на газоочистку невероятно низки, и эффективно использует топливо.

Котел-утилизатор паровой обычно устанавливается на дизельных и газовых электростанциях, микротурбинах, дизельных котлах и т.д. В нефтепромышленности угарный газ, образующийся в процессе работы двигателей, сжигается для вырабатывания энергии. Полученная в результате вода превращается в пар и высвобождается наружу. Такой способ переработки газа действует и в металлургическом производстве. Пар иногда применяют в технологических нуждах на тех предприятиях, где это необходимо. Также происходит снижение затрат на горячую воду (путем ее получения из парового котла). Остатки отработанного вещества выводятся через дымовую трубу.

Конструкцию утилизаторы-котлы имеют разную. Кроме указанной выше модели, принудительной циркуляции существует модель с естественной циркуляцией. Также различают механизм с барабаном и без оного. Некоторые фирмы разрабатывают модели по индивидуальному заказу с учетом специфики места установки (например, внутри помещения или снаружи).

В зависимости от назначения, утилизаторы бывают водогрейные и паровые, имеющие дожигающее устройство, с одним, двумя или тремя уровнями давления, требующие горизонтальной или вертикальной установки и многие другие. Существует множество видов утилизаторов, отличающихся конверторами (для черной и цветной металлургии) или используемыми ресурсами (кокс, стекло, губчатое железо, сталь и другие материалы).

Стоить отметить модульный котел-утилизатор паровой, который интегрируется в установку уходящих газов легче, чем другие, и не требует больших затрат. Он надежно функционирует при частых колебаниях нагрузки, а также очень хорошо передает тепло.

Перед установкой необходимо выяснить, какую мощность потребляет тот или иной котел-утилизатор. Обычная мощность оборудования от 120 кВт до 1700 кВт. Для этого желательно обратиться к специалистам компании, устанавливающей котлы, чтобы они смогли заранее сказать, какую модель лучше приобрести. Для обслуживания утилизаторов предусмотрены лестницы и площадки.

fb.ru

Котел утилизатор: принцип работы простой и эффективный

Вопрос охраны окружающей среды и рационального использования природных ресурсов всегда был и будет актуальным. На промышленных предприятиях коэффициент использования органического топлива на уровне 40%, а остальные газы выбрасываются в воздух. Часто температура отходящих газов достигает больше 1000°С.

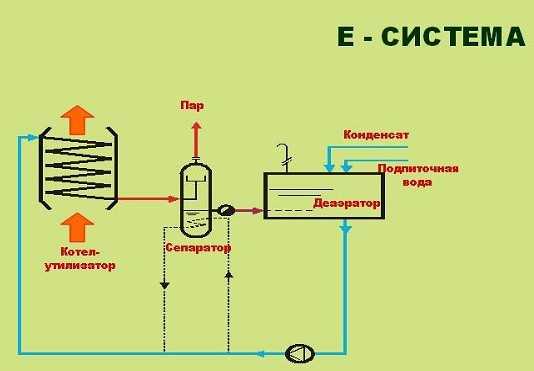

E-система котла-утилизатора.

Использование котлов-утилизаторов решает вопрос переработки отходов и получение дополнительной теплоты за счет использования энергия отходящих газов.

Особенности работы котлов-утилизаторовКотел-утилизатор не имеет собственной топки, принцип его работы простой и эффективный, он основан на использовании теплоты, что выделяется во время технологических промышленных процессов при работе различных агрегатов или энергетических установок.

Если во время работы в составе отходящих газов есть не только физическая, но и химическая теплота (горючие составляющие), то их целесообразно сжечь. Котлы-утилизаторы имеют следующий принцип работы: они генерируют энергию в виде нагретой воды, пара или воздушного потока, она может быть использована во время работы другого оборудования для производства холода или тепла в когенерационных установках.

Одной из специфической особенностей работы промышленного оборудования является то, что в составе отходящих газов содержится много мелких частиц, которые пребывают в твердом, газообразном или жидком состоянии. Они образуются во время работы оборудования и являются частью окалины, металла, шлака, шихты. Во время процесса плавления металла, в составе отходящих газов появляется много жидких частиц. Все это получается из-за того, что печи работают при высоком температурном режиме.

Схема работы котла-утилизатора.

Котлы-утилизаторы позволяют использовать теплоту отходящих газов, что повышает коэффициент использования топлива, уменьшает температуру вынесения технологического сырья, дает возможность его улавливать.

На то, как эффективно котлы-утилизаторы будут использовать теплоту отходящих газов, влияет тепловая мощность, которую имеет котел, режим поступления в него газов, температура отходящих газов. От того, сколько будет сжигаться топлива в конкретной технологической установке и какой процесс происходит, будет напрямую зависеть температура и количество отходящих газов. Много шихтовых газов образуется во время работы оборудования, используемого для плавки руд цветных металлов и во время продувки кислородом конвертеров, что преобразуют чугун в сталь.

Еще одним важным фактором, влияющим на работу котла, является режим поступления в него газов. Многие технологические установки имеют циклический принцип, а это, в свою очередь, негативно влияет на эффективность работы котлов-утилизаторов. Часто указанные неудобства возникают на конвертерном производстве, и цикличность работы печей приводит к тому, что котел-утилизатор будет работать с низкой эффективностью.Признаки, по которым котлы-утилизаторы делятся на группы

Схема котла-утилизатора.

- В зависимости от температуры газов, что попадают в котел. По данному принципу утилизаторы делятся на низкотемпературные (<900°С) и высокотемпературные (> 1000°С). При низких температурах перенос тепла выполняется за счет конвекции, а при высоких температурах — за счет излучения. Если температура больше 1100°С, то продукты сгорания, что были в жидком состоянии, изменяют свое агрегатного состояние.

- По параметрам пара утилизатор может быть низкого давления (Р = 1,5 МПа, t=300°С), повышенного (4,5 МПа и 450°С) и высокого (10-14 МПа и 550°С).

- Также влияет принцип взаимного движения пара, воды и продуктов сгорания, утилизатор может быть водотрубным или газотрубным;

- В зависимости от способа движения воды в испарительном контуре, водотрубный утилизатор бывает с принудительной или естественной циркуляцией.

- В зависимости от оформления компоновки и поверхностей нагрева, утилизатор может быть горизонтального, туннельного, башенного типа. В низкотемпературных котлах используется принцип змеевиковой конвективной поверхности нагрева, а у высокотемпературных моделях — радиационно-конвективные поверхности.

Принцип действия газотрубных и водотрубных котлов

Газотрубный утилизатор

Газотрубные котлы выпускаются с горизонтальным и вертикальным их расположением, могут использоваться совместно с обжиговыми, мартеновскими и другими печами, которые имеют сравнительно небольшую мощность.

Газ, температура которого около 1200°С, выходит из печи и попадает в нижнюю часть газохода котла. Там установлены W-образные трубные ленточные и экранные настенные поверхности, конвективный пакет пароперегревателя. Тепло превращает воду в пар, и пароводяная смесь начинает циркулировать в указанных поверхностях. Во время работы утилизатор вырабатывает пар, давление которого до 4,5 МПа и температура до 440°С, что позволяет обеспечить электрическую мощность до 8 МВт. Чтобы поддерживать постоянный тепловой потенциал газов, поступающих в утилизатор, установлен предтопок с газовой горелкой.

Все газотурбинные утилизаторы имеют одинаковый принцип работы, независимо от того, в какой отрасли они используются. Они применяются для охлаждения отходящих газов, технологических установок, что имеют небольшую мощность.

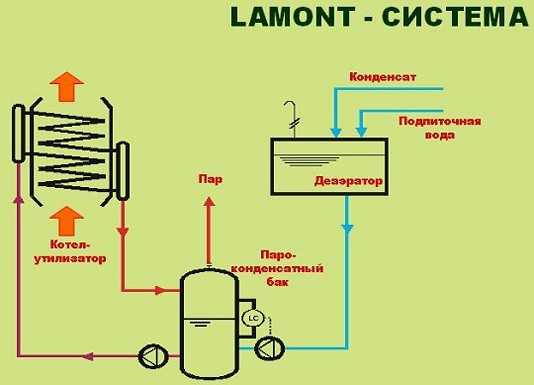

Водотрубный утилизатор

Утилизаторы, имеющие многократную принудительную циркуляцию, широко используются в промышленности. То, что такой анализатор имеет принудительную циркуляцию, позволяет испарительный элемент делать любой формы и ориентации в пространстве.

В таких котлах испарительная система распределяется на несколько секций, они подключены параллельно, это позволяет значительно снизить сопротивление испарительной части и использовать циркуляционные насосы меньшей мощности.

Вода, которая питает утилизатор, поступает через водяной экономайзер, а затем в барабан котла. Отсюда при помощи насоса вода через шламоотделитель идет в испарительные пакеты, которые включены параллельно. Полученная пароводяная смесь в барабане сепарируется, и вода отделяется от пара. После чего пар через пароперегреватель идет к потребителю. В зависимости от того, где надо установить утилизатор, его компоновка может быть П-образной, башенной или горизонтальной.Котлы-утилизаторы в парогазовых и когенерационных установкахВ парогазовых установках используются котлы-утилизаторы, которые рассчитаны для получения пара среднего и высокого давления для дальнейшего его использования в паровой турбине. В таком котле источником энергии также является энергия отходящих газов. Здесь используются водотрубные котлы, у которых конвективные поверхности нагрева и многократная принудительная циркуляция. От мощности паровой турбины будет зависеть конструкция котла, он может быть одноконтурным или иметь 2 независимых контура, в которых будет разное давление пара.

Такие барабанные утилизаторы вырабатывают пар, давление которого от 0,65 до 8 МПа, а также горячую воду, за счет того, что утилизируют тепло выхлопных газов от газотурбинной установки.

Если говорить о котлах-утилизаторах когенерационных установок, то они используют теплоту выхлопных газов поршневых двигателей или газовых турбин. Вырабатывают пар, который используют для подогрева воды в системе отопления или для технологических нужд. Такие котлы делают одноконтурными с принудительной циркуляцией.

Самые популярные статьи блога за неделюteplomonster.ru

Kwoman.ru: Котел-утилизатор: характеристики, принцип работы

Одной из главных задач оптимизации современного производства является сокращение вредных выбросов и отходов. Газовые смеси, вырабатываемые в процессе эксплуатации печей и тепловых агрегатов, составляют значительную долю продуктов сгорания, которые никак не используются, но загрязняют воздух. Поэтому даже на бытовом уровне современные бойлерные установки ориентируются на вторичное применение отходящих газов. С такими же целями на многих производствах внедряется котел-утилизатор, снижающий повышенные температуры обслуживаемых технологических смесей.

Устройство агрегата

При всей внешней схожести с обычными индустриальными котлами утилизирующее оборудование имеет существенные отличия. Преимущественно они обусловлены особенностями греющего теплоносителя, в устройстве которого делается расчет на возможность охлаждения запыленных газов. В ином случае камера теплового обмена может запылиться и утратить рабочие качества, так как будет увеличено и гидравлическое сопротивление по отношению к проходящим смесям. Типовые конструкции газовых котлов-утилизаторов предусматривают наличие двух отсеков с газотурбинными камерами. За функцию регуляции рабочих параметров сжигания отвечает перепускной газоход с шибером. Это своего рода байпас, одновременно повышающий эффективность регуляции теплообмена и минимизирующий аварии из-за механического перенапряжения корпуса. Поскольку речь идет о работе в условиях экстремальных температур, функциональные элементы и расходники выполняются из специальных марок сталей. В частности, трубы с предохранителями имеют жаропрочные покрытия и закаленную основу. Сам корпус тщательно герметизируется, а испарительные контуры замыкаются в одну циркуляционную цепь с выводом в дымоход.

Основные характеристики агрегатов

Корпус изготавливается из толстых листов стали – до 15-20 мм. Для внутренних камер сгорания может применяться и более прочный сплав, что будет зависеть от интенсивности планируемого рабочего процесса. Для циркуляционных контуров обычно используют трубы диаметром до 30 мм и толщиной стен порядка 2-3 мм. С точки зрения эксплуатационных возможностей, ключевым параметром является температурный предел. На входе это значение может составлять 300-1200 °C. После завершения технологического процесса на предприятия его печь отдает технологические газы с такими показателями. На выходе температурные характеристики котлов утилизаторов понижаются до 150-200 °C, при этом рабочее давление может составлять до 50 атм. Поэтому конструкция должна рассчитываться не только на тепловые, но и на физические нагрузки при эксплуатации под высоким давлением. В зависимости от модели утилизаторы могут выполнять и задачи подогрева воды с паром. Например, в качестве оборудования для ГВС комбинированная бойлерная установка подготавливает теплоноситель до 80-100 °C.

Принцип работы газотрубных котлов

Одна из наиболее практичных и распространенных моделей котла рассматриваемого типа, конструкция которого может быть горизонтальной и вертикальной. Газотрубные модели используют в обслуживании производственных отходов обжиговых и мартеновских печей. Рабочий же процесс основывается на том, что горячая газовая смесь с температурным режимом порядка 1200 °C переправляется из промышленной печи в газоприемный канал перерабатывающего оборудования. Эту часть котла составляют настенные поверхности W-образной формы. Как правило, это конструкции из экранов и лент. В дальнейшем принцип работы котлов-утилизаторов газотрубного типа строится на функции конвективного пароперегревателя. При нагреве горячей воды происходит образование пара. Комбинация жидкости и паровых масс формирует смесь, циркулирующую по вышеупомянутой W-образной конструкции, захватывая большую площадь температурного распределения. Данный процесс использует энергию поступающего газа, при этом образуя пар с горячей водой – ресурсы, которые могут применяться в рамках технологии производства на том же предприятии.

Принцип работы водотрубных котлов

Тоже предполагается подогрев жидкости с выделением пара, но в данном случае поступление водного носителя организуется через экономайзер. После этого он проходит в отопительный барабан, где преобразуется в пар. Процедура выработки тепла осуществляется в ходе сепарирования воды и паровых смесей в приемном резервуаре. Подключение разных технологических контуров к барабану может быть параллельным или последовательным – зависит от конструкции печного источника газовой смеси, с которым взаимодействует котел–утилизатор. Принцип работы также предусматривает прохождение воды через фильтрацию в шламоотделителе и переход в испарительные пакеты.

Особенности когенерационных и пиролизных котлов

Это два типа утилизаторов, которые напрямую не относятся к промышленным технологическим сжигателям отходов. Что касается когенерационной установки, то она принимает в качестве топлива не только газы, но и полимерные твердотельные материалы, позволяя получать на выходе и горячую воду с паром, и электроэнергию. Столь широкая функциональность достигается за счет интеграции в устройство дополнительных силовых агрегатов, которые и обеспечивают высокую производительность. Для сравнения, обычный паровой котел-утилизатор проектируется с расчетом на полную независимость от сторонних источников энергии. Его работа энергетически обеспечивается отходами промышленных печей. В свою очередь, пиролизные котлы осуществляют вторичную переработку не только в условиях производства, но и в быту. Их особенностью является универсальность с точки зрения подключения к отопительным агрегатам с разными конструкциями и рабочими характеристиками.

Комплектация котла-утилизатора

Хотя и в базовом оснащении конструкции такого оборудования получают широкий набор вспомогательных устройств, по мере расширения предприятия или в ходе его переориентации может возникнуть потребность в разного рода дополнениях. В частности, системы защиты представляют собой навесные элементы, предохранительные блоки, жаростойкие экраны и запорные клапаны. Для устройства сложных циркуляционных систем применяется сантехническая арматура, позволяющая конструировать теплообменники разного устройства. Для поддержки достаточного давления котел-утилизатор также обеспечивается насосным оборудованием и вентиляторами с функцией нагнетания воздуха.

Системы управления котлами

Самая простая схема регуляции рабочих параметров реализуется через органы ручного контроля. Корпус содержит панель с ключевыми инструментами, позволяющими устанавливать настройки по температуре, давлению, времени сгорания и т. д. В более современных модификациях котел-утилизатор снабжается электронными средствами управления. К основному реле могут подключаться датчики, контроллеры, таймер с контрольно-измерительной аппаратурой и модули дистанционного управления. Оператор с диспетчерской комнаты полностью контролирует процесс, а при необходимости программирует автономную работу оборудования на определенные режимы с заданными параметрами.

Заключение

Качество утилизации технологических продуктов переработки на предприятии зависит не только от характеристик и рабочих свойств котла, но и от условий эксплуатации. В первую очередь, для полноценного функционирования агрегата должны быть подведены все необходимые инженерные коммуникации. Далее выполняются монтажные операции. Как правило, установка котлов-утилизаторов производится на фундаментной платформе, специально подготовленной базе или высокопрочной стяжке. Затем выполняется подключение к печам, вентиляционным каналам, системе водоснабжения, каналу дымоудаления и т. д. Обслуживание преимущественно сводится к удалению отложений от газовых смесей на рабочих поверхностях. Для этого применяют методы виброочистки, абразивного пескоструйного воздействия и обмывки специальной химией.

Источник

kwoman.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.