Лазерная сварка, давно не фантастика. Лазерная ручная сварка

Лазерная сварка металлов: технология, оборудование (аппараты)

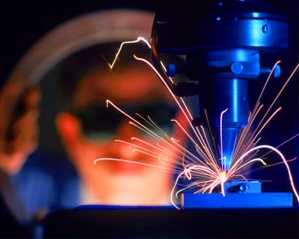

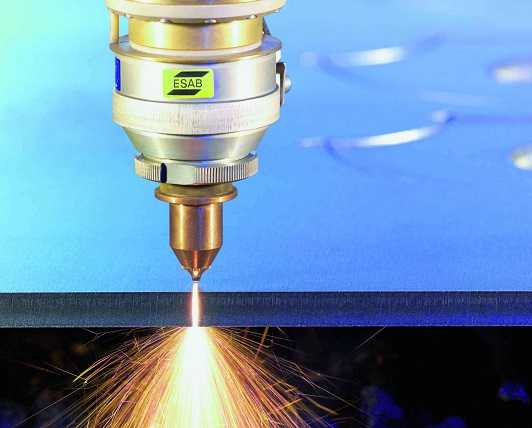

Среди используемых способов сварки металлических частей и конструкций наиболее передовым способом, обеспечивающим качественный аккуратный шов, является лазерная сварка металлов.

Ее применяют, когда к точности получаемых форм предъявляются высокие требования. Достигается это за счет высокой точности сварного шва, который при лазерной сварке имеет небольшую ширину и достаточную глубину.

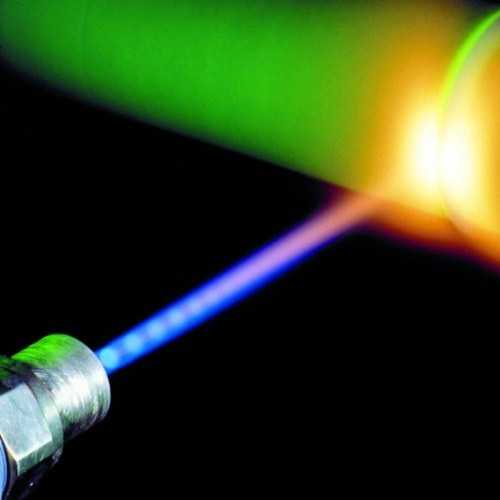

Тонкий шов получается при воздействии на металл мощного лазерного излучения в ограниченной области его воздействия, вызывающего нагрев в этой зоне до высоких температур за короткий период времени.

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

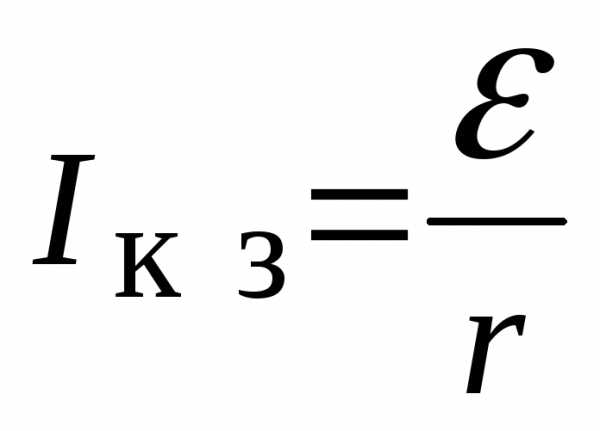

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Видео:

Условия и способы осуществления сварочного процесса

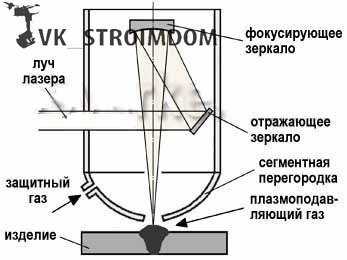

Для обеспечения эффективности энергии луча нужно его сфокусировать. Для этого используют отражающие и фокусирующие лазерный луч зеркала. Когерентные лучи имеют минимальный разброс и оказывают действие на точно определенные участки сварной области.

Такой вид сварки можно проводить:

- в разных положениях и при любом расположении свариваемых кромок;

- с помощью сплошного и частичного расплавления сплавляемой области металла;

- непрерывно или импульсами.

При помощи такого метода можно соединять, как тонкостенные металлические листы, так и изделия, имеющие большие габаритные размеры.

Чем точнее сфокусирован лазерный луч, тем выше мощность его излучения.

Оборудование для проведения лазерной сварки

Для выполнения сварки с помощью лазера применяется следующее оборудование:

- источник лазерного излучения;

- блок транспортировки и системы для фокусировки луча;

- при необходимости наличие газовой среды для защиты металла;

- система для перемещения луча и самого изделия.

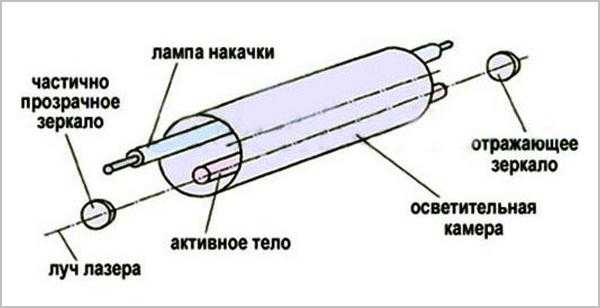

Устройство лазера включает излучатель и источник электропитания. Излучение обеспечивает генератор, продуцирующий лучи в специальной среде.

В качестве такой среды применяется две разновидности лазеров: твердотельные и на основе газов.

Видео:

Аппараты лазерной сварки металлов

Все аппараты лазерной сварки металлов работают в импульсном или непрерывном режиме.

Аппараты с твердым активным элементом отличаются от устройств на основе активной среды из газов длиной излучающей волны. У них она короче и мощность излучения слабее газовых устройств.

Лазеры с твердым активным элементом

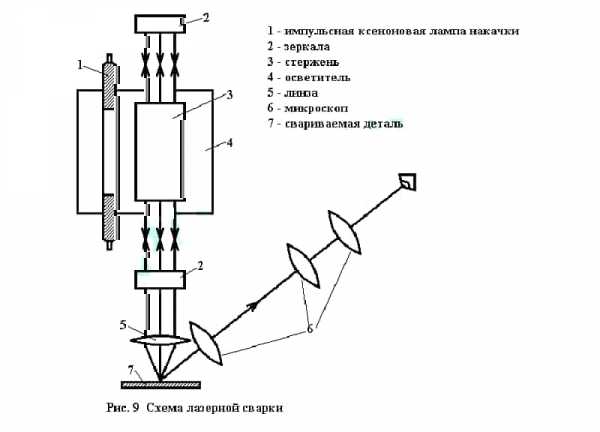

Твердотельные аппараты функционируют в основном с помощью импульсного лазера, но иногда может использоваться непрерывный и импульсный рабочий режим. Их работа осуществляется таким образом:

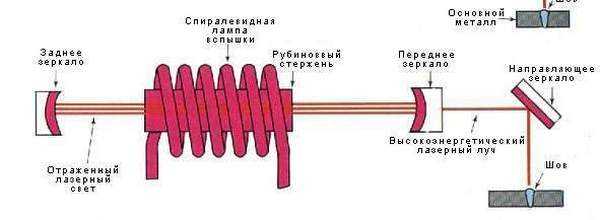

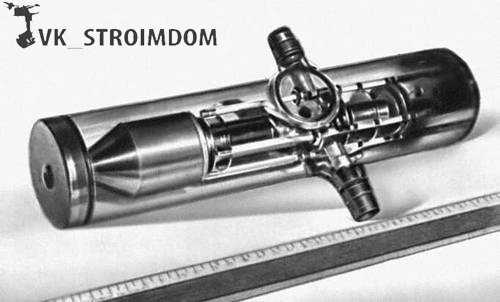

- Твердый элемент, имеющий форму стержня, являющийся источником лазерного луча, расположен внутри специальной камеры, освещенной лампой для накачки.

- Она обеспечивает при работе световые импульсные вспышки, приводящие в активное состояние рабочее тело.

Твердотельный элемент чаще изготавливают в виде стержня, изготовленного из так называемого «розового» рубина, представляющего собой окись алюминия (Al2O3) с примесью ионизированного хрома (Cr3+).

После воздействия лучей ионы Cr3+ переходят в активное состояние и начинают светиться. С торцов стержень покрыт веществом, отражающим свет, чаще серебром. Лучи хромовых возбужденных ионов, отражаясь от посеребренных зеркал, перемещаются вдоль оси, передавая возбуждение другим ионам. Процесс возбуждения ионов становиться массовым и сопровождается мощным выделением лучистой энергии. Они фокусируются с помощью линзы в сварной области.

Такие лазеры обычно являются источниками импульсов периодического действия с длиной волны 0,69 мкм и максимальной импульсной энергией от 10-2 до 10-3 Дж.

Средние значения мощности излучения элементов на основе твердотельных стержней может доходить до сотен ватт.

Аппараты с элементами на основе газовой среды

Аппараты, использующие для работы активную газовую среду, функционируют как в непрерывном, так и импульсном режиме. Это оборудование является более мощным, работающим при высоком напряжении.

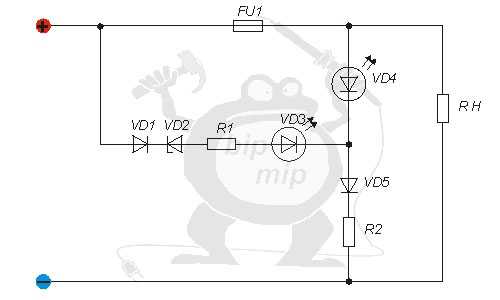

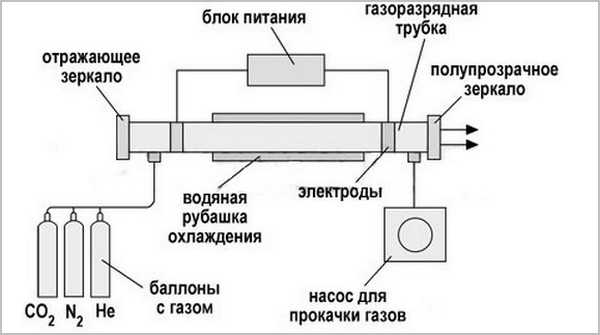

В качестве активной среды может использоваться газ на основе смеси (СО2), (N2) и гелия (He). Он подается под давлением от 2,66 до 13,3 кПа. Возбуждение газовой смеси осуществляют с помощью электрического разряда. Гелий (Не) и азот (N2) осуществляют передачу полученной при возбуждении энергии молекуле СО2 и обеспечивают условия для создания разряда. Газоразрядные аппараты излучают длину волны до 10,6 мкм.Кпд работы аппарата может достигать от 5 до 15%.

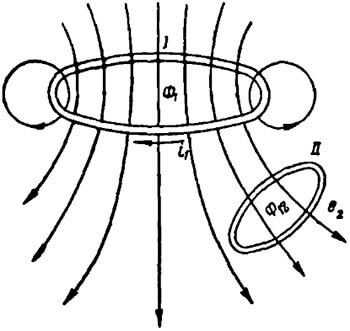

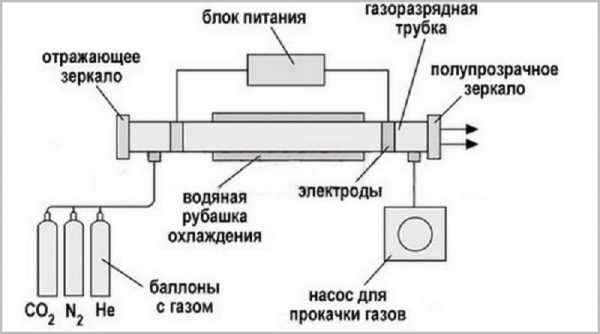

Схема работы аппаратов на основе газовой среды показана на рисунке:

Особенности сварки лазером тонкостенных металлов

В отличие от толстостенных металлов, которым для успешного соединения требуется глубокое расплавление, для тонких металлов глубина проплавления существенный фактор. При лазерной сварке тонких металлов с ней нельзя переборщить.

Параметры, влияющие на эту величину, это:

- мощность лазерного излучения;

- скорость выполнения работы;

- степень фокусировки луча лазера.

В случае непрерывного процесса t — это длительность его проведения. Если работа осуществляется в импульсном режиме, то t – это продолжительность импульса. При высоких показателях мощностной плотности (Е) может наступить кипение металла в области воздействия луча, приводящее к сквозным дефектам.

Для тонких металлов особенно важна характеристика этого показателя. На него влияет кроме времени воздействия степень фокусировки луча. Для уменьшения плотности излучения для тонких металлов производят расфокусировку луча с помощью электронного управления настройкой работы аппарата.

Изменяя показатели (Е) и (t) можно обеспечить режим работы для разных металлических конструкций, имеющих минимальную толщину.

Различия в технологии проведения лазерной сварки разных металлов

Технология проведения сварки с помощью лазера для различных сплавов металлов имеет свои особенности.

Например, перед проведением работ со стальными изделиями их нужно обязательно очистить: снять окалину, избавиться от коррозии.

Изделие должно быть сухим. Это поможет избежать образования пор, оксидной пленки и трещин в самом шве. Последнее особенно важно при сваривании труб из стальных сплавов. Зону сварки нужно обезжирить.

Предварительная обработка нужна и изделиям из алюминия, магния и цветных металлов.Если изготавливаются трубы из нержавейки, то их сваривают строго встык. Шов внахлест не допускается из-за возникающих напряжений в металле.

Быстрота проведения лазерной сварки исключает образования окисных соединений в зоне расплава, поэтому при ее проведении не требуется создания защитной среды или вакуума в отличие от других видов сварки.

Это свойство особенно важно при сварке титановых сплавов. Они используются в ответственных изделиях атомной и авиационной промышленности. Поэтому, чтобы избежать образования зерен в зоне нагрева этого металла до высоких температур, часто применяют лазерную сварку.

Ручная сварка

Соединение деталей можно осуществлять с помощью ручной лазерной сварки.

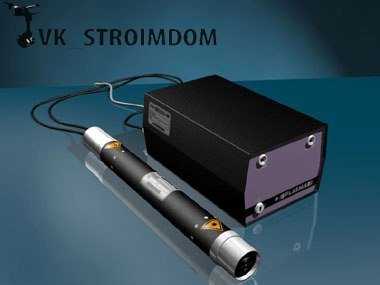

Миниатюрный станок для ее самостоятельного проведения сейчас можно выбрать без труда. Их достаточно много в продаже по приемлемой цене с разными параметрами настройки режимов работы.

С помощью такого станка легко можно провести:

- ремонт с помощью сварки миниатюрных изделий, например, ювелирных, оправы для очков;

- точечную спайку (сварку) в стык;

- наплавку;

- ремонт пресс-форм;

- обрабатывать предметы медицинского назначения;

- сварочные работы в области микроэлектроники.

Заключение

Лазерный способ сварки металлов сегодня особенно востребован во многих областях. С помощью этой технологии можно бесконтактно соединять материалы с разными электрохимическими свойствами. Это позволяет проводить работы в труднодоступных местах. Работы можно проводить на малых площадях с большой точностью.

Однако ее применение ограничено значительной стоимостью из-за высокой цены оборудования.

Загрузка...plavitmetall.ru

Лазерная сварка металла: оборудование, технология, методы, аппараты

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Лазерная сварка

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

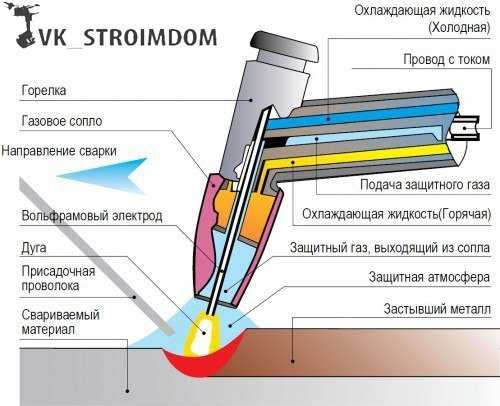

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

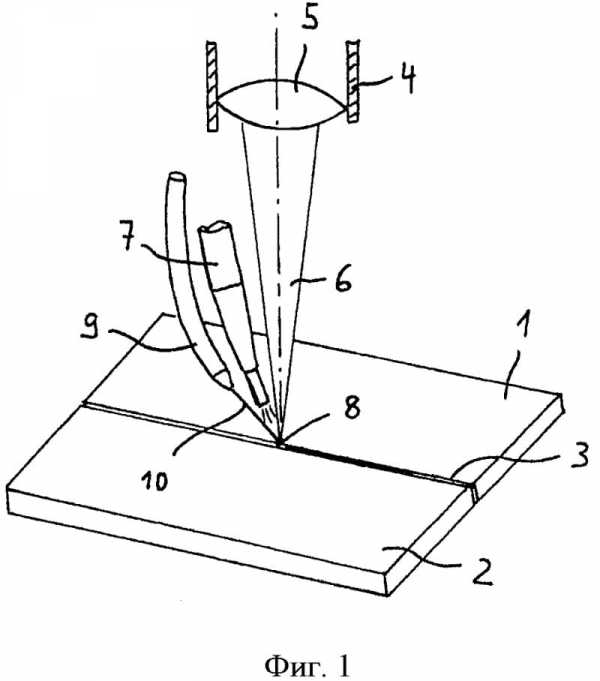

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

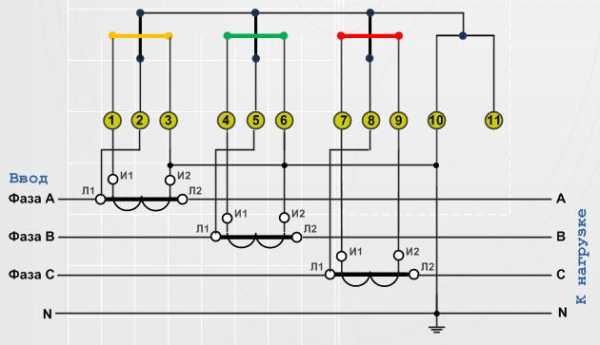

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

- газовые;

- твердотельные.

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТА4-1  Аппарат для лазерной сварки ЛТСК435-20

Аппарат для лазерной сварки ЛТСК435-20 Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

Гибридные установки

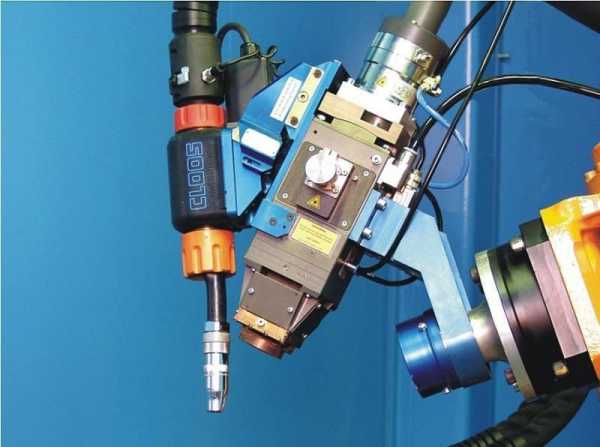

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Лазерная сварка

В производстве очень важным процессом является сварка. Такой аппарат, где лазер используется как энергетический источник, называется лазерная сварка, которая применяется для соединения одинаковых и разнородных металлов. Это наиболее современный способ для сварки металлических частей, который в последние годы все больше привлекает к себе внимания.

Такая сварка была создана в 60-е годы ХХ века. Плюс излучения лазера — высокое скопление энергии. Это позволяет соединить различные металлы и сплавы толщиной от микрометра до одного сантиметра.

Лазерное излучение создает сварной шов таким способом: наводится в фокусирующую систему, где преобразуется в меньший пучок, поглощает, нагревает и расплавляет свариваемые материалы. Для фокусировки энергии в сварке лазером используются направляющие зеркала.

Микросварка соединяет материал толщиной до 100 мкм, мини-сварка проплавляет на глубине от 0.1 до 1 мм, макросварка способна спаять детали толщиной более 1 мм. В зависимости от положения деталей и лазерного луча, схема спайки может быть:

- встык;

- внахлест;

- угловая;

- прочие варианты.

Типы используемых лазеров

Схема гибридной лазерной сварки.

Установки для сварки лазером бывают твердотельные и газовые.

В твердотельной используется стержень из розового рубина, в котором ионы хрома нагреваются при облучении и отдают запасенную энергию.Концы рубинового основания покрывают серебром, которое имеет свойство отражать свет. Образуются полупрозрачные и прозрачные зеркала, от которых ионы хрома отбиваются и перемещаются вокруг рубинового стержня по спирали, задействуют следующие ионы и формируют беспрерывное действие. Случается энергетический взрыв, который движется через наполовину прозрачное стекло и собирается линзой в точку сварочного аппарата. Минус твердотельного лазера — работа только в беспрерывном режиме, а в импульсном очень низкий КПД (от 0.01 до 1%).

Если сравнивать газовый лазер и твердотельный, то у газового выше мощность и уровень КПД. Устройство такого лазера — круглая трубка, наполненная газом с обеих сторон, прижатая полупрозрачным и непрозрачным параллельными зеркалами. В трубке находятся электроды, между ними под воздействием разряда появляются резвые электроны, которые задействуют частицы газа. Когда они возвращаются в первоначальное состояние, образуются кванты света, которые собираются и направляются в место спайки. Огромным достоинством газовых лазеров является то, что они функционируют в обоих режимах: импульсном и беспрерывном.

Сварка сплавов большой толщины осуществляется с глубоким проплавлением, то есть формируется парогазовый канал, что весьма отличается от соединения металлов меньшей толщины. Для того чтобы при сварке не появлялись недостатки и шов был хорошего качества, подбирается необходимая мощность. Скорость 0.2-0.3 см/с обеспечивает высокую продуктивность и качественное скрепление деталей без дефектов.

Вернуться к оглавлению

Применение сварки лазером

Различие лазерной пайки и лазерной сварки.

Лазерные сварочные аппараты используются все чаще из-за качества, экологичности и скорости процесса.

Аппарат для лазерной сварки применяется:

- Для соединения стали. Такая сварка стали обеспечивает высокую прочность соединений, аккуратность швов, минимизацию коррозий, высокую скорость охлаждения. Перед началом сваривания конструкций необходимо подготовить кромки деталей: очистить от ржавчины окалины и удалить влагу. Подгоняют детали и части конструкции под сварку с наибольшей точностью. Как защитный газ используют чистый гелий или его смесь с аргоном.

- Для спайки металлических конструкций. Лазерная сварка металла осуществляется с глубоким проплавлением. Важным приемом для этого является применение присадочного материала, что обеспечивает возможность регулировать состав шва, а также снизить требования к точности сборки частей конструкции под спайку. Особенность такой сварки в том, что используется присадочная проволока в диаметре до 1 мм и правильная подача ее при помощи специальных механизмов под лазерное излучение. Если работать со скоростью 25-30 мм/с, то снижается количество деформаций, по сравнению с дуговой спайкой металлов. Основные достоинства соединения металла с глубоким проплавлением — мощное излучение, необходимая скорость сварки. Такое сильное излучение увеличивает способность проплавлять и формировать качественный шов. Обратите внимание, что лазерное излучение в диаметре должно быть от 0.5 до 1 мм. Если луч меньше указанного диаметра, это может привести к перегреву металла шва, частичному испарению его и образованию дефектов. Если же луч более 1 мм, то эффективность снижается в несколько раз, что может привести к преломлению шва.

- Для ремонта очков. Лазерная сварка очков — оптимальный способ починить оправы из различных металлов и сплавов. Место соединения получается крепким и однородным благодаря тому, что в сварке не используется припой. Процедура ремонта длится не более 20 минут, шов не загрязнен частицами припоя или электродов, а в месте соединения остается небольшой шов, который незаметен после шлифовки. Для ремонта очков необходимо выбрать правильное оборудование с нужной мощностью, так как маломощные лазеры не могут пропаять материалы с высокой теплопроводностью.

- Для ремонта ювелирных изделий. Лазерная пайка предоставляет возможность ремонта серебряных и золотых изделий максимально аккуратно, без деформации. Украшение не нагревается полностью при проведении работы, а только частично, в местах, которые необходимо соединить. Еще один плюс в том, что не нужно извлекать драгоценные камни из изделия, ведь при использовании лазерного излучения не нарушится целостность украшения.

- Для соединения алюминиевых, магниевых и титановых сплавов. Режимы сварки выбираются для обеспечения нужной геометрии шва, предотвращения формирования холодных трещин и создания хорошего шва.

Вернуться к оглавлению

Ручная лазерная сварка

Устройство лазера для сварки.

Уже существует оборудование для лазерной сварки, которое функционирует в ручном режиме. С его помощью можно производить своими руками:

- точечную спайку;

- ремонт ювелирных украшений;

- уплотнение материалов только поверхностно;

- обработку медицинского оборудования;

- ремонт оправы очков.

Ручной сварочный аппарат может повысить продуктивность, ведь его скорость гораздо быстрее, а сварные изделия более высокого качества. Например, непрерывным лучом стальной лист толщиной 20 мм сваривается за 1 проход со скоростью 100 м/ч, а электрической дугой такой лист сваривают с быстротой в 20 м/ч за 6-8 проходов.

Не стоит забывать о том, что лазеры излучают мощный луч, который бывает видимый и невидимый. В большинстве случаев лазерный сварочный аппарат излучает невидимый луч инфракрасного света. Если не соблюдать меры предосторожности, то такой луч может попасть в глаза или на кожу.

Нужно выбирать качественное оборудование для сварки лазером, которое имеет правильную конструкцию, оснащено крышками для безопасности. Если тщательно соблюдать меры предосторожности, сварочный аппарат не будет опасным для вашего здоровья.

Вернуться к оглавлению

Плюсы и минусы лазерной сварки

Основными причинами, чтоб использовать аппарат лазерной сварки, является:

- скорость соединения материалов;

- соединение различных материалов без механической обработки;

- высокая продуктивность работы;

- чистота, сварочные швы не загрязнены частями припоя;

- высокая прочность изделий и стойкость к коррозии;

- отсутствие ограничений по толщине материалов;

- возможность сваривания ювелирных украшений без потери покрытия;

- минимальная зона нагревания;

- возможность соединения в труднодоступных местах;

- отсутствие выделения вредных паров.

Недостатки лазерного оборудования:

- нужно купить дорогостоящую установку;

- необходим персонал с высокой квалификацией;

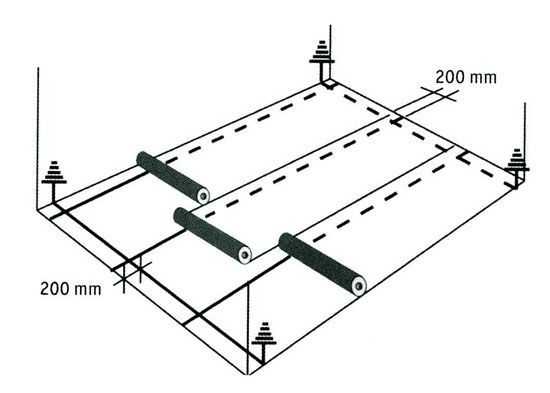

- присутствие вибраций;

- необходимо использовать платформы, устойчивые к вибрации;

- нужно защитить персонал от лазерного излучения.

Лазерная сварка может оказаться единственным процессом, который может обеспечить качественные соединения трудно свариваемых материалов и конструкций с труднодоступными швами.

expertsvarki.ru

как это работает и какие бывают виды

Проведение сварочных работ лазерными установками, применяется уже давно.

Лазерная сварка – это, как принято понимать, характеризующийся высокотехнологичностью метод создания сварных соединений. Для использования метода лазерной сварки не требуется применения особой вакуумной камеры, что, безусловно, очень удобно.

Сварка будущего

Современное сварочное оборудование генерирует лазерный луч, обеспечивающий достаточно высокую концентрацию энергии. Она обеспечивается за счет возможности сфокусировать весь потенциал в одной точке, диаметр которой составляет всего несколько сантиметров.

Осуществляется лазерная сварка при помощи соответствующего аппарата. Для выбора нужно учитывать, что есть две разновидности, имеющие определенные отличительные особенности.

Разновидности аппаратов

Твердотельные аппараты

Твердотельная ручная лазерная установка работает по следующей схеме: через стержень из стекла (он представляет собой твердотельный активный элемент) происходит излучение лазера. Это сопровождается включением рубина, алюмоиттриевого граната, неодима. Сам стержень в конструкции аппарата расположен в камере, которая освещена лампой накачки. Лампа обеспечивает создание мощных и равномерных световых вспышек.

Активные стержни имеют в торцах зеркала: частично прозрачное и отражающее. Рекомендуем изучить соответствующие видео для полного понимания.

Выбирать твердотельный аппарат лазерной сварки нужно при необходимости в сваривании мелких деталей, имеющих относительно небольшую толщину. К примеру, отлично подходит такой аппарат для сварки элементов различных электронных устройств и приборов: для тонких проволочных выводов из тантала, нихрома и золота.

Современные устройства дают возможность проведения сварки элементов, выполненных из фольги, а также позволяют создавать швы (герметичные) катодов кинескопа, который входит в оснащение практически всех телевизоров.

Твердотельная ручная лазерная установка

Газовые устройства

Газовая лазерная установка – это более мощное устройство. Такой прибор предполагает использование высоковольтных источников тока (режим либо импульсный, либо непрерывный). Эти источники возбуждают активную рабочую среду – газовую смесь (на видео хорошо заметен принцип работы).

Ручная установка данного вида отличается:

- Более длинными волнами по сравнению с твердотельными установками;

- Несколько большей мощностью.

Установка с газовой прокачкой поперечного типа является компактным, но достаточно мощным аппаратом, который успешно применяется в целях сварки металлов толщиной до 20 мм (существующие видео подтверждают это).

Наиболее мощное газовое оборудование – это газодинамические устройства. В них активной средой являются горячие газы, температура которых достигает 3000 К.

О достоинствах лазерной сварки

Ключевое преимущество лазерной сварки – ее разнообразие. Это позволяет подбирать оптимальное оборудование для любого вида материалов и для любого характера работ.

Так, ручная твердотельная установка позволяет точно дозировать энергию. Это гарантирует высокое качество сварочных работ в отношении хрупких и мелких деталей и элементов. Примечательно, что прочность полученного в таком случае соединения будет превосходить все традиционные виды сваривания.

Газовый аппарат лазерной сварки позволяет обеспечить больший уровень глубины, на которую изделие проплавляется. При этом образуется малый по ширине шов, а это значительно уменьшает зону воздействия высоких температур. Соответственно, газовая лазерная сварка – это отличный вариант для того, чтобы сократить термическое воздействие на изделие и, как результат, снизить возможные напряжения при сварке и деформацию.

При сопоставлении лазерной сварки с традиционными разновидностями очевидным становится и следующее ее преимущество: проведение лазерной сварки возможно и при расположении аппарата на значительном расстоянии непосредственно от сварочных точек. Это выгодно с точки зрения цены установки, к тому же в ряде случаев представляет собой единственный способ заваривания шва в труднодоступном месте. К примеру, лазерные аппараты позволяют заваривать трубы на дне водоемов. Для этого по трубопроводу запускается подвижная тележка, имеющая вращающиеся зеркала. Само же лазерное сварочное оборудование устанавливается около входного отверстия, откуда и направляет луч в сторону тележки (просмотрите видео с подобными работами).

Безопасность

Очень важно, чтобы сварка сопровождалась надлежащим уровнем безопасности. Для этого следует:

- установить кожухи либо защитные экраны, которые не допустят попадания излучения непосредственно на рабочее место;

- обеспечить наличие на рабочем месте схемы лазерноопасной зоны;

- в обязательном порядке осуществлять проверку работы блокировочных и сигнализационных систем, которые предназначены для предотвращения доступа рабочих в границы лазерноопасной зоны;

- внутренние поверхности помещений окрашивать матовой краской, характеризующейся минимальным коэффициентом отражения;

- в отдельном помещении устанавливать пульт управления аппаратом. Дополнительно размещать видео-, иную систему наблюдения за сварочным процессом.

Такова специфика лазерной сварки. Правильный выбор аппарата позволит добиться результата действительно высокого качества.

zavarimne.ru

Лазерная сварка своими руками

Лазерная сварка своими рукамиЕсли вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка.Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?» Принцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

Активная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Недостатком твердотельного лазера при работе в импульсном режиме является низкий КПД – от 0.01 до 1%. Более высокий процент КПД достигается при работе в непрерывном режиме лазеров с другими разновидностями стержней. Уровень КПД и мощности газовых лазеров является существенным преимуществом по сравнению с твердотельными. Конструкция таких лазеров представляет собой заполненную газом трубку, с двух сторон ограниченную полупрозрачным и непрозрачным параллельными зеркалами. В трубку введены электроды, под воздействием разряда между которыми возникают быстрые электроны, возбуждающие молекулы газа. При их возвращении в стабильное состоянии происходит образование квантов света, которые фокусируются на место сварки. Газовые лазеры работают как в импульсном режиме, так и в непрерывном.

Лазерная сварка металлов больших толщин производится с глубоким проплавлением, то есть с образованием парогазового канала, что коренным образом отличается от сварки металлов малых толщин. Параметры, влияющие на глубину проплавления:

мощность излучения; скорость сварки; характеристики фокусирующей системы; модовый состав; расходимость луча; распределение плотности в сечении луча. Подбор мощности осуществляется по следующему принципу: минимальная цифра должна обеспечивать кинжальное проплавление, а при максимальном показателе не должно появляться дефектов при сварке, то есть шов должен быть хорошего качества. Диаметр фокуса пятна сварки — 0,5-1,0 мм, иначе падает эффективность сцепления. Высокую производительность и необходимые параметры сварки обеспечивает скорость 25-30 мм/с.

Лазерная сварка стали Наибольшее распространение при изготовлении сварных конструкций получили низкоуглеродистые и низкоуглеродистые низколегированные стали, которые обладают отличной свариваемостью. Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм.

Лазерная сварка требует предварительной подготовки кромки стальных конструкций – очистки от окалины, ржавчины и удаление влаги. Сборка под сварку производится с максимально возможной точностью подгонки деталей и частей конструкции. В качестве защитного газа применяют гелий или его смесь с аргоном.

Ручная лазерная сварка В последнее время разработаны компактные сварочные системы, работающие в ручном режиме сварки, с программируемыми настройками. Используя такое оборудование можно производить:

точечную сварку «встык»; лазерную наплавку и ремонт пресс-форм; обработку деталей и элементов медицинского оборудования; ремонт ювелирных изделий; поверхностное упрочнение материалов; сварку в микроэлектронике. сварочная система ручной сварки

Преимущества лазерной сварки Среди всего разнообразия технологий сварки, лазерную выделяют следующие особенности:

высокая производительность и скорость процесса; зона термического воздействия, ограниченная малым диаметром фокусировки лазера; легкость управления установками и их быстрая перепрограммируемость; экологичность; высококачественное, надежное и сверхточное соединение металлов; возможность сцепления в труднодоступных местах.

myremdom.ru

особенности метода, плюсы и минусы

При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым лазерным генератором.

При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым лазерным генератором.

В международной номенклатуре лазерная сварка обозначается следующей аббревиатурой: LWB – сварка посредством лазерного луча.

Техническая особенность лазерной сварки

Лазерный луч по сравнении со световым пучком характеризуется следующими свойствами, которые позволяют использовать его в процессе сваривания двух металлических поверхностей:

Лазерный луч по сравнении со световым пучком характеризуется следующими свойствами, которые позволяют использовать его в процессе сваривания двух металлических поверхностей:

- направленность узкого лазерного луча позволяет сосредоточить всю тепловую энергию, которая необходима для образования сварочной ванны, в месте малой площади до десятых долей миллиметра.

Это позволяет производить соединение очень тонким швом;

- лазер имеет более эффективную способность к фокусировке оптическими линзами, так как лазерный поток монохроматичен, имеет одну интерференционную фракцию и одинаковую длину волны, в то время, как световой поток имеет несколько фракций с различными длинами волн;

- когерентность потока означает способность лазерного луча к резонансу, который увеличивает мощность потока.

Для этого в сварочных аппаратах лазерной сварки используются резонаторы колебаний магнитных полей, которые так же позволяют усиливать и уменьшать поток по площади.

По виду сварочные лазеры различают на твердотельные и лазеры с газовой прокачкой:

- Твердотельные лазеры. Лазер представляет собой трубку, которая внутри покрыта зеркальной поверхностью – зеркалом насыщений.

В центре трубки находится цилиндрический трубчатый рубин, который и является преломляющей линзой для образования лазерного луча.

На внешний контр подаются токи возбуждения, которые подаются так же и на лампу возбуждения, которая создает кратковременный высокочастотные световые импульсы, эти импульсы аккумулируются рубиновой трубкой.

После этого внутри рубина возникает ионизированный лазерный пучок. Далее лазерный луч выгоняется направленным магнитным полем.

Отличительная черта таких лазеров – малая мощность лазерного луча, поэтому область применения данной сварки – работа с малогабаритными и легкоплавкими деталями.

Такие лазеры нашли активное применение в микроэлектронной промышленности: производство микросхем, микро распределителей, диодов и тиристоров;

- Газовые лазеры обладают намного большей мощностью. Их отличительной чертой от твердотельных лазеров является тот

факт, что полость отражательной трубки заполнена смесью ионизирующего газа, как правило, СО2+N2+Не.

факт, что полость отражательной трубки заполнена смесью ионизирующего газа, как правило, СО2+N2+Не.

Схема работы такого лазера не отличается сложностью: в трубке расположены два электрода, которые и являются возбудителями для образования направленного лазерного заряда в газе.

Лазерный луч направляется магнитными полями высокой мощности.

Такие сварочные аппараты оснащаются водяной системой охлаждения, так как рабочая полость с азом разогревается от импульсного воздействия электродов.

Газодинамические лазеры по своему устройству похожи на обычные газовые лазеры, но в данном случае газ в номинальной температуре 10000 градусов по Цельсию подается через сопло Лаваля, где он ионизируется и превращается в лазерный поток ионов газа.

Не имеете сварочного аппарата, но есть потребность сделать мелкий ремонт запчастей на автомобиль? Не проблема – используйте холодную сварку.

Не имеете сварочного аппарата, но есть потребность сделать мелкий ремонт запчастей на автомобиль? Не проблема – используйте холодную сварку.

Много слышали о сварке алюминия, но не знаете что для этого надо? Читайте здесь о всех способах сварки алюминия.

Технология сварки лазером

Для производства работ не требуется вакуум, подойдут и обычные атмосферные условия.

Обычно защиту сварочной ванны производят аргоном, но есть один нюанс: во время взаимодействия металлов и лазера происходит расплав металла и его испарение.

Это может привести к тому, что лазерный луч начнет экранировать и преломляться, нарушая сварной шов.

Это может привести к тому, что лазерный луч начнет экранировать и преломляться, нарушая сварной шов.

Чтобы этого избежать в рабочую зону принудительно подается гелий – газ, который гасит возможные плазмообразования и испарения металла.

Лазерный луч несколько углубляется в стыкованные кромки, создавая из них припой.

С помощью такой технологии можно добиться “кинжальной” тонкости и ровности шва, к тому же весь процесс лазерной сварки полностью автоматизирован.

А вы знали что плазмой можно не только паять, но и резать все металлическое, керамическое, каменное и бетонное. Читайте как использовать современный аппарат для плазменной сварки при работе с разного рода металлами.

А вы знали что плазмой можно не только паять, но и резать все металлическое, керамическое, каменное и бетонное. Читайте как использовать современный аппарат для плазменной сварки при работе с разного рода металлами.

Всегда хотели знать как правильно соединять полипропиленовые трубы при помощи сварочного аппарата для сварки полипропилена? Здесь описаны все нюансы.

Преимущества и недостатки сварки лазером

К самым явным преимуществам относятся:

- возможность дозировать подаваемую энергию в очень большом диапазоне.

Это позволяет создавать высококачественные сварные соединения любых поверхностей;

- с помощью газовых лазеров можно получить большую глубину оплавления, при этом термическое повреждение не расходится в ширь, что очень важно при производстве радиотехнических деталей малого размера;

- управление лазерным потоком с помощью системы зеркал и отражателей позволяет достигнуть труднодоступных мест и участков.

К примеру, все подводные коммуникации варятся лазерным лучом с постамента, который может быть помещен внутрь трубопровода и управляться по радиопередатчику;

Недостатки:

- лазерная технология является новейшей и обладает малым КПД, высокой стоимостью на производство и эксплуатацию оборудования;

- обучение сварщика лазерной сварке и приемам обучения с агрегатом требует длительных сроков и знаний.

Несмотря на эти недостатки, прогресс не стоит на месте, лазерная сварка – технология будущего.

Флюс намного дешевле инертного газа, который употребляется при газовой сварке, и что это более простая и надежная технология, и к тому же она легко транспортируется? Все преимущества и недостатки читайте в статье про особенности сварки под флюсом.

Флюс намного дешевле инертного газа, который употребляется при газовой сварке, и что это более простая и надежная технология, и к тому же она легко транспортируется? Все преимущества и недостатки читайте в статье про особенности сварки под флюсом.

Хотите узнать более детально как выполнить качественно сварку, как цветного, так и черного металлов? Подробности в этой статье.

Читайте также:

- Холодная сварка Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Склеивание происходит за счет пластичной […]

Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […]

Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […]

metallmaster.org

лазерная сварка - назначение и особенности технологии

Лазерная сварка используется для особо точного соединения двух металлических изделий при сложной конфигурации поверхности их соприкосновения. Ввиду предельно малой площади поперечного сечения лазерного луча концентрация тепловой мощности получается значительной, что благоприятствует применению процесса в ювелирном деле, при ремонте различных оптических приборов, а также для соединения между собой тугоплавких и трудносвариваемых обычными способами металлов, например, алюминия и его сплавов.

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

Шов лучом лазера может быть сплошным и прерывистым. По первому способу соединяют трубы из нержавеющей стали, где требуется повышенная герметичность. Второй способ используют для соединения миниатюрных металлоконструкций и деталей, имеющих поверхностные повреждения. Например, точечной лазерной сваркой восстанавливают частично разрушенные ювелирные украшения, ремонтируют металлические оправы очков и т.п.

В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Таким образом, лазерная сварка целесообразна для соединения проблемных с точки зрения конечного качества деталей, а также в точном ремонтно-инструментальном производстве.

Сварка очков и изделий из драгметаллов

Лазерная сварка очков проводится на ручных установках твердотельного типа. Устройство аппарата достаточно просто: в отражательной трубке размещены два электрода, пространство между  которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

Популярность лазерной технологии при ремонте очковых оправ обусловлена тем, что для этого не требуется каких-либо дополнительных материалов, в частности, припоя. Таким образом, место соединения абсолютно однородно со структурной точки зрения и в нем не возникнет никаких деформационных искажений решетки основного металла. Лазерная сварка ювелирных изделий хороша тем, что потери драгметалла отсутствуют.

Процесс происходит в следующей последовательности:

- Поверхности свариваемых элементов тщательно очищают от пыли, а также окисных и жировых пленок.

- Готовят к работе установку и рабочий электрод. В частности, контролируется равномерность, расход подачи аргона и состояние иглообразного электрода из вольфрама.

- Настраивается фокусирующая линза. Это — особенно ответственный этап сварки, поскольку при расфокусированной линзе луч получается смазанным и необходимую концентрацию тепловой энергии для локального расплавления металла создать невозможно. Правильно сфокусированный пучок должен быть в плане круглым, а не овальным.

- Устанавливается необходимое значение мощности сварки. Если она недостаточна, то вместо сварки происходит обычный (хотя и высокоскоростной) нагрев металла, а при избыточной мощности свариваемые слои могут быть проплавлены насквозь. Оптимальной для сварки очков считается удельная мощность 108 Вт/см2.

Для успеха лазерной сварки важно точно знать химический состав металла оправы. Например, если в нем присутствуют тугоплавкие элементы (например, титан), то удельную мощность необходимо подбирать с крайней осторожностью. Аналогичные сложности представляет и восстановление серебросодержащих оправ, либо изделий из золота. Причина здесь иная — индифферентность благородных металлов к происходящим в зоне сварки тепловым процессам. Для того, чтобы установка не перегревалась при сварке оправ, в составе которых имеется титан, обязательно необходимо включать продувку сварочной зоны аргоновой струей.

При выборе подходящей модели сварочного аппарата необходимо обращать также внимание на то, какой заявляется долговечность лампы накачки. Если она составляет менее полугода, то применение такого устройства нерентабельно.

Успешное использование бытового аппарата для сварки лучом лазера зависит от ряда нюансов:

- Ориентируясь на вид изделий, с которыми придется работать, стоит позаботиться о соответствующей оснастке. Некоторые фирмы-производители комплектуют ею свое оборудование, но в большинстве случаев необходимо самостоятельно подобрать и изготовить подставку для удобного и надежного удержания свариваемых деталей.

- При длительной работе даже импульсами, необходимо использовать также и дополнительную обдувку зоны обработки сжатым воздухом. Если такой системы в аппарате нет, стоит приобрести микрокомпрессор, расположив его рядом с постом лазерной сварки.

- Работать сварщику без ультрафиолетового фильтра категорически запрещается, даже если установка включается на пробный импульс. Крышка безопасности от инфракрасного луча при включении должна быть закрыта.

Повышенные требования к качеству лазерной сварки деталей из тугоплавких металлов и благородных сплавов на основе серебра и золота требует особо тщательного подбора модели сварочного аппарата.

wikimetall.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.