Производство водорода электролизом воды. Производство водорода методом электролиза воды

Получение водорода электролизом воды.

Электролиз воды один из наиболее известных и хорошо исследованных методов получения водорода. Он обеспечивает получение чистого продукта (99,6-99,9%h3 ) в одну технологическую ступень. В производственных затратах на получение водорода стоимость электрической энергии составляет примерно 85%.

Электролиз воды один из наиболее известных и хорошо исследованных методов получения водорода [433]. Он обеспечивает получение чистого продукта (99,6—99,9 % Н2) в одну технологическую ступень. Экономика процесса в основном зависит от стоимости электроэнергии. В производственных затратах на получение водорода стоимость электрической энергии составляет примерно 85 % .

Этот метод получил применение в ряде стран, обладающих значительными ресурсами дешевой гидроэнергии. Наиболее крупные электрохимические комплексы находятся в Канаде, Индии, Египте, Норвегии, но созданы и работают тысячи более мелких установок во многих странах мира. Важен этот метод и потому, что он является наиболее универсальным в отношении использования первичных источников энергии. В связи с развитием атомной энергетики возможен новый расцвет электролиза воды на базе дешевой электроэнергии атомных электростанций. Ресурсы современной электроэнергетики недостаточны для получения водорода в качестве продукта для дальнейшего энергетического использования. Если электроэнергию получать за счет наиболее дешевой атомной энергии, то при КПД процесса получения электроэнергии, равном 40 % (в случае быстрых реакторов-размножителей) и КПД процесса получения водорода электролизом даже 80 %, полный КПД электролизного процесса составит 0,8-0,4 = 0,32, или 32 %. Далее, если предположить, что электроэнергия составляет 25 % полного производства энергии, а 40 % электроэнергии расходуется на электролиз, тогда вклад этого источника в общее энергообеспечение составит в лучшем случае 0,25Х X 0,4-0,32 = 0,032, или 3,2%. Следовательно, электролиз воды, как метод получения водорода для энергоснабжения может рассматриваться в строго ограниченных рамках. Однако как метод получения водорода для химической и металлургической индустрии его следует иметь на технологическом вооружении, поскольку при определенных экономических условиях он может быть использован в крупнопромышленном масштабе.

Электролиз с успехом может быть использован на гидростанциях или в тех случаях, когда тепловые и атомные электростанции имеют избыточные мощности, и получение водорода является средством для использования, хранения и накопления энергии. Для этой цели могут быть использованы мощные электролизеры производительностью до 1 млн. м3 водорода в сутки. На крупном заводе электролиза воды мощностью 450 т/сут и выше расход электроэнергии на 1 м3 водорода может быть доведен до 4—4,5 кВт-ч. При таком расходе электроэнергии в ряде энергетических ситуаций электролиз воды даже в современных условиях сможет стать конкурентоспособным методом получения водорода [435].

Электрохимический метод получения водорода из воды обладает следующими положительными качествами: 1) высокая чистота получаемого водорода – до 99,99% и выше; 2) простота технологического процесса, его непрерывность, возможность наиболее полной автоматизации, отсутствие движущихся частей в электролитической ячейке; 3) возможность получения ценнейших побочных продуктов – тяжелой воды и кислорода; 4) общедоступное и неисчерпаемое сырье – вода; 5) гибкость процесса и возможность получения водорода непосредственно под давлением; 6) физическое разделение водорода и кислорода в самом процессе электролиза.

Во всех процессах получения водорода разложением воды в качестве побочного продукта будут получаться значительные количества кислорода. Это даст новые стимулы его применения. Он найдет свое место не только как ускоритель технологических процессов, но и как незаменимый очиститель и оздоровитель водоемов, промышленных стоков. Эта сфера использования кислорода может быть распространена на атмосферу, почву, воду. Сжигание в кислороде растущих количеств бытовых отходов сможет решить проблему твердых отбросов больших городов.

Еще более ценным побочным продуктом электролиза воды является тяжелая вода – хороший замедлитель нейтронов в атомных реакторах. Кроме того, тяжелая вода используется в качестве сырья для получения дейтерия, который в свою очередь является сырьем для термоядерной энергетики.

Электролитическое разложение воды.

2 h3O = 2 h3 + O2

Чистая вода практически не проводит тока, поэтому к ней прибавляются электролиты (обычно КОН). При электролизе водород выделяется на катоде. На аноде выделяется эквивалентное количество кислорода, который, следовательно, в этом методе является побочным продуктом.

Получающийся при электролизе водород очень чист, если не считать примеси небольших количеств кислорода, который легко удалить пропусканием газа над подходящими катализаторами, например над слегка нагретым палладированным асбестом. Поэтому его используют как для гидрогенизации жиров, так и для других процессов каталитического гидрирования. Водород, получаемый этим методом довольно дорог.

Похожие статьи:

poznayka.org

Получение водорода. Установки получения (производства) водорода.

Общее описание

- Генератор водорода

- Установка оборудована 2 пакетами элементов для производства водорода 30 нм³/ч

- Контейнер модернизирован и подготовлен для увеличения производительности в будущем до 45 нм³/ч. Так же если в будущем потребуется дополнительно увеличить мощность, то контейнер рассчитан на увеличение до 60 нм³/ч.

- Модуль хранения объемом 50 м³ по воде для хранения 450 нм³ водорода при 10 бар.

Предложенная нами система включает стандартные встроенные системы безопасности, стандартное заводское приемочное испытание и комплект технической документации.

Услуги на месте включают: пуск системы, ввод в эксплуатацию и обучение на месте. Строительные работы и подготовка площадки, выполняемые на месте, осуществляются заказчиком в соответствии с требованиями.

Энергоисточники (вода, электричество, азот, воздух КИП,…) должны быть доступны на месте.

Характеристики электролизера:

- Полностью автоматическая работа

- Полный контроль получения водорода

- Производство под давлением (10 бар изб.) без установки компрессора

- Высокая эффективность и надежность

- Очень низкие затраты на техническое обслуживание (ограниченное число подвижных деталей, без насоса для электролита)

- Водород не содержит углерода – без вредных выбросов

- Производственный процесс сертифицирован по ISO 9001, 14001

- Услуги по пуску и пост-продажному обслуживанию

Введение

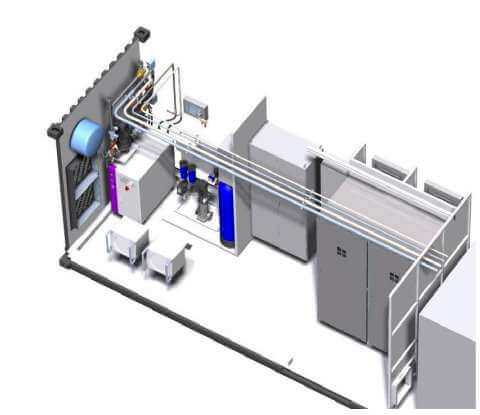

Установка производства водорода в контейнерном исполнении для установки снаружи представляет собой комплексную установку производства водорода с производительностью по водороду 60 нм³/ч при чистоте 99,998% и давлении 10 бар (изб.)

Разработан модифицированный ISO контейнер повышенной вместимости для размещения генератора водорода и всего его питающего оборудования.

Ввод оборудования для наружного размещения в эксплуатацию на площадке заказчика тем самым значительно облегчен по сравнению с установкой в существующее помещение генератора на базе скида.

Надежность

Используя принцип внедрения технологического уровня эксплуатационной безопасности оборудования каждая установка помимо прочего обладает следующими характеристиками:

- минимальное присутствие газа в системе

- определение минимального давления для предотвращения попадания воздуха

- система непрерывного мониторинга/обнаружения водорода в атмосфере

- система защитной вентиляции зона II (только с кожухом или корпусом (каркасом) для наружного размещения)

- надежная логическая схема для всех параметров

- Система бесперебойного питания, обеспечивающая безопасное отключение в случае аварийного отключения питания

- Система постоянного мониторинга, чистота производства О2 газа

- Системы множественного / параллельного управления

- Многократное резервирование параметров, которые являются критичными в рамках безопасности системы

Автоматизация

Надежность – это одно из наиболее значимых требований для наших заказчиков. Установка разработана для полностью непрерывной эксплуатации с минимальной потребностью в присутствии оператора, обеспечивая константный поток водорода.

- Система контроля давления: Человеко-машинный интерфейс на панели управления позволяет операторы выбрать требуемое давление газа (между 8 и 10 бар изб.). Установка автоматически регулирует свою производительность с тем, чтобы обеспечить установленное давление.

- Автоматизация охлаждения: охлаждающая вода поступает в теплообменники через клапан, регулируемый ПЛК. При повышении температуры клапан открывается, тем самым подавая большее количество охлаждающей воды в контур. В результате этого – стабильная производственная температура.

- Автоматическая продувка азотом: следуя принципам системы, продувка азотом требуется перед запуском установки при внутреннем давлении ниже 15 кПа. Процесс продувки регулируется ПЛК системы путем активации клапана в последовательном процессе.

- Удаленный I/O: используя современное соединение PROFIBUS, мы значительно уменьшили количество соединительных кабелей и соответственно время, необходимое на установку. Внедрение прокола в комбинации с безопасным ПЛК и безопасным I/O позволяет системе полностью соответствовать самым строгим актуальным нормам и стандартам безопасности. ПЛК автоматически диагностирует любые ошибки передачи данных, не только делая систему безопаснее, но также сокращая время и силы на устранения неполадок.

Объем поставки

Сенсорный экран с человеко-машинным интерфейсом (HMI)

Экран HMI расположен на панели управления и позволяет оператору контролировать и эксплуатировать электролизер либо с экрана, либо с удаленного соединения, через защищенное соединение VPN. Система мониторинга включает в себя запись данных на компактную флэш карту. Она также позволяет нашим техническим специалистам подключаться к электролизеру, для диагностики и исправления случаев неисправностей и тревожной сигнализации при необходимости.

Исполнение контейнера

ISO 40’ футовый контейнер спроектирован и модифицирован для размещения водородной установки 60 нм³/ч и включает:

- изолированные стенки и перекрытия

- пол из металлических листов

- запираемые двери во внешних стенках

- Освещение во всех отсеках

- Все устройства полностью оснащены и установлены на место вкл. трубную обвязку и кабели, что значительно сокращает время и затраты на установку / межсоединения на месте.

- Два вытяжных вентилятора, которые вытягивают воздух через технологическое помещение из помещения общего назначения. Первый обеспечивает минимальный поток и работает постоянно. Поток проверяется между помещением общего назначения и технологическим помещением и подается аварийный сигнал, если минимум не достигнут.

Второй вентилятор активируется, когда температура окружающего воздуха в технологическом помещении находится вне пределов спецификации или когда обнаружен водород.

Технологический скид

Ключевым компонентов электролизного скида является пакет биполярных ячеек для электролиза воды под давлением. Пакет ячеек состоит из кольцевых электролизных ячеек, в каждой из которых содержатся два электрода и одна щелочная неорганическая ионообменная мембрана.

Генерация h3 и O2 происходит при подаче тока на пакет ячеек. Газы затем направляются на газовый сепаратор, который представляет собой двойной сосуд под давление из нержавеющей стали, после которого они промываются в специально спроектированном напорном сосуде, расположенном над газосепаратором.

Технологическая часть поставляется как полностью собранный скид, в который включено оборудование, например:

- Пакеты ячеек

- Газосепарторы, установка промывки газообразного водорода и коалесцирующие фильтры

- Теплообменники для электролита и системы газового охлаждения

- Лоток детектора утечек с реле уровня

- Детектор водорода , панель анализатора для водорода в кислороде

- Приборы кип и распределительные коробки: датчики, трансмиттеры, реле и т.д.

- Клапаны и вентиляционные коллекторы (h3 и O2)

Блок управления

Шкаф панели управления включает в себя ПЛК и все соответствующее оборудования для обеспечения автоматической и надежной эксплуатации установки. Панель управления с помощью кабелей будет подсоединена как к технологической части, так и к силовой стойке. Характеристики:

- Утвержденный электрический кожух с 2 запираемыми дверцами

- Вентиляторы охлаждения + система фильтрации воздуха

- ПЛК (Siemens S-7 программное обеспечение)

- Снаружи: терминал с дисплеем для визуализации и HMI

- Аварийный останов на дверце кожуха

- Блок бесперебойного питания для безопасного отключения

- Источник питания 24 В пост. тока

- Автоматические выключатели и трансформаторы

- Печатные платы и звуковая сигнализация

Блок питания

Блок питания конвертирует входящей 3х фазный переменный ток в стабилизированный постоянный ток, требуемый для процесса электролиза.

Каждый блок питания может питать до 2 пакетов элементов и состоит из:

- Кожух с запираемой дверцей

- Охлаждающие вентиляторы + система фильтрации воздуха

- Защитная блокировка дверного переключателя

- ПЛК контролируется тиристорами

- Трансформатор

- Выпрямительный диод

- Автоматические выключатели, контакторы

- Измерительный пакет элементов на дверце амперметр и вольтметр

- Устройство проверки фазы

Система очистки водорода

Система очистки водорода спроектирована для дальнейшей очистки водорода до минимального уровня в размере 99.998%. Данная чистота достигается в 2 этапа:

Этап 1. Деоксидизация: для уменьшения содержания O2 в потоке газообразного h3 с помощью каталитической реакции. Выход O2 в h3 составляет менее 10 ppm или опционально менее 2 ppm.

Этап 2. Осушка: для удаления влажности в 2 колоннах осушки. Одна колонна находится в работе, в то время как вторая находится в режиме резерва / регенерации. Водород на выходе будет иметь атмосферную точку росы менее -60 °C или опционально менее -75 °C.

Система очистка водорода сконструирована на скиде и располагается в технологическом помещении. Система очистки водорода управляется с помощью центрального ПЛК в панели управления и имеет следующие особенности:

- Сосуд деокисидзации с катализатором для удаления О2 в h3 (с обогревом и изоляцией)

- Теплообменник

- Коалесцирующий фильтр

- Система дренажного сосуда для удаления воды

- Оборудование КИП

- Две колонны осушки с молекулярным ситом (с обогревом и изоляцией) (с временной регенерацией)

- Соединения до контура охлаждения газа

- Соединение до вентиляционных коллекторов технологической части (h3 и O2)

Холодильник (охлаждение газа)

Холодильник подает охлаждающую воду низкой температуры в замкнутый контур газообразного водорода и кислорода в сторону теплообменников при температуре 15 °C, вне зависимости от температуры окружающей среды. Охлажденная вода охлаждает газообразный водород и кислород, превращая водяной пар, появляющийся в процессе электролиза, в конденсат. Затем он фильтруется и удаляется из потока газа. Холодильник устанавливается внутри кожуха для применения внутри помещения и включает насос и расширительный бак.

Спецификация на чиллер

Система охлаждения электролита

Данная система охлаждения, включающая в себя насосный скид и сухой охладитель, выводит тепло в окружающий воздух.

Охлаждающая вода, как правило, водный раствор этиленгликоль, циркулирует в закрытом контуре, через высокопроизводительный теплообменник по типу «электролит-вода», установленный в технологической части установки производства водорода.

Благодаря системе охлаждения закрытого цикла гарантируется полная выходная способность установки по водороду в диапазоне температуры окружающей среды от -40 до +40°C. Сухой охладитель и насосный скид регулируются с помощью центрального ПЛК в панели управления.

Спецификация на сухой охладитель

Система подготовки питательной воды

Система подготовки питательной воды превращает водопроводную воду в чистую деминерализованную воду, необходимую для процесса электролиза. Осуществляется постоянный мониторинг за качеством воды, прежде чем она сможет поступить в процесс. Размеры ВхШхГ – 1,5х1,0х0,5 м

Система включает в себя такие фильтрационные очистные этапы как:

- Мембрана обратного осмоса

- Ионообменная система смешанного типа со смолой (2 резервуара, наполненные смолой)

- Система смягчения воды с цифровым дозирующим насосом (анти-накипь)

- Измеритель электропроводности

- Активированный уголь и предварительные фильтры для улавливания частиц

- Указатели давления и реле

Спецификация на питательную воду

Техническая спецификация

Вышеуказанные данные представлены только для информации и не могут быть использованы для гарантийных целей.

Общий вид

Дополнительные опции (по запросу)

Улучшение чистоты -75 °C 2ppm O2

Данная опция снижает атмосферную точку росы произведенного h3 с -60 °C до -75 °C, а содержание О2 в произведенном h3 с 10ppm до 2 ppm.

Уменьшенное содержание N2 – распылительный разбрызгиватель

Распылительный разбрызгиватель – это устройство, устанавливаемое на входе деминерализованной воды установки производства водорода для уменьшения содержания N2 менее 2 ppm произведенного h3.

Замер чистоты в режиме реального времени

Производится непрерывный мониторинг произведенного h3 в реальном времени как по содержанию воды («точка росы»), так и по содержанию кислорода. Данная опция может быть выбрана только в сочетании с системой очистки водорода.

Спускной клапан (только в комбинации с системой замера чистоты в режиме реального времени)

Данное устройство автоматически выпускает h3 в атмосферу, в случае если его качество не соответствует спецификации. Данная опция может быть выбрана только в комбинации с системой замера чистоты h3 в режиме реального времени.

Использование кислорода

Стандартно О2 сбрасывается в атмосферу. Производитель может обеспечить опциональную систему для очистки О2 и его подготовки для дальнейшего использования / очистки со стороны заказчика.

Система кондиционирования воздуха на панели управления

Это модульная установка кондиционирования воздуха, устанавливаемая на электропанелях. Данное устройство рекомендовано для систем, часто эксплуатируемых в температурах окруж. среды более +40 °C

Массовый расходомер

Массовый расходомер – это непосредственный замер объема h3, идущего в линию заказчика.

Содержание кислорода в детекторе атмосферы

Трансмиттер кислорода в атмосфере может быть реализован в технологическом помещении для непрерывного мониторинга уровня O2 в атмосфере технологического помещения. Система сигнализации срабатывает, если уровень кислорода падает ниже или поднимается выше безопасных предельных значений.

Автоматический перезапуск

Данная функция позволяет установке непрерывно определять актуальное давление в линии заказчика. Если установка находится в резервном режиме, то с помощью данной функции установка может быть автоматически повторно запущена, как только давление линии заказчика окажется ниже заданного порогового значения.

Опции по каркасу для наружной установки

Низкотемпературная опция:

Будут предприняты специальные действия, чтобы допустить работу при температуре окружающей среды до -40 °C. Например, адоптированная система охлаждения с закрытым контуром и усиленная система обогрева.

Аварийные огни:

В случае отключения сетевого питания аварийные огни в помещении с приборами управления будут светить до 30 минут.

Внешние огни:

Огни снаружи контейнера при входе в помещение с приборами управления / для инженерного оборудования и технологического помещения.

Вентиляционные трубы:

Две трубы из высококачественной нержавеющей стали с колпачками от дождя для безопасной вентиляции h3 и О2. Длина данных вентиляционных труб соответствует спецификации, для каркаса для наружного размещения, который установлен в зоне без прилегающих конструкций. Вентиляционные трубы должны быть вертикально соединены на месте к специально определенным фланцам на боковой стороне контейнера. Кабели обогрева для защиты труб от нулевых температур (точка замерзания) включены в данный объем.

Границы объема поставки

Границей установка электролиза является каркас для наружного размещения. На внешних стенках каркаса для наружного размещения имеются металлические пластины, которые включают следующие соединения:

- Пользователь водородного газа

- Вход питательной воды

- Вход воздуха КИП

- Вентиляционное отверстие кислорода (вентиляционная линия не включена)

- Вентиляционное отверстие водорода (вентиляционная линия не включена)

- Соединение дренажа конденсата

- Вход инертного газа (азот)

- Электрические межсоединения: включены внутри контейнера

- Механические межсоединения: включены внутри контейнера

- Энергопитание: автоматический прерыватель на стороне электролиза.

- Охлаждающая вода (2 контура):

Сухой охладитель (охлаждение электролита)

- Сухой охладитель поставляется в отдельной коробке. Он спроектирован для установки на крыше каркаса для наружного размещения, а объем поставки включает технические условия на крыше контейнера для их установки.

- Трубка обвязки и кабели для соединения контейнера к внутренней части контейнера включены, но монтаж сухого охладителя на крыше и осуществление соединений на месте осуществляются заказчиком.

Холодильник (охлаждение газа):

- Холодильник поставляется с полностью выполненными соединениями в каркасе для наружного размещения

Установка водоподготовки:

- Установка водоподготовки поставляется с полностью выполненными соединениями в каркасе для наружного размещения.

intech-gmbh.ru

Получение водорода электролизом воды.

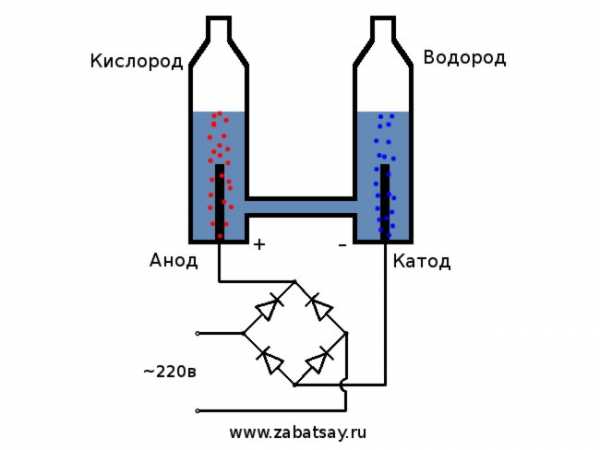

Давно хотел сделать подобную штуку. Но дальше опытов с батарейкой и парой электродов не доходило. Хотелось сделать полноценный аппарат для производства водорода, в количествах для того чтобы надуть шарик. Прежде чем делать полноценный аппарат для электролиза воды в домашних условиях, решил все проверить на модели.

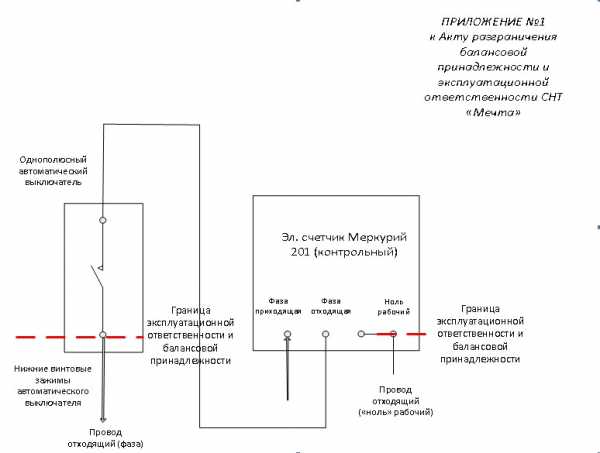

Общая схема электролизера выглядит так.

Эта модель не подходит для полноценной ежедневной эксплуатации. Но проверить идею удалось.

Итак для электродов я решил применить графит. Прекрасный источник графита для электродов это токосъемник троллейбуса. Их полно валяется на конечных остановках. Нужно помнить, что один из электродов будет разрушаться.

Пилим и дорабатываем напильником. Интенсивность электролиза зависит от силы тока и площади электродов.

К электродам прикрепляются провода. Провода должны быть тщательно изолированы.

Для корпуса модели электролизера вполне подойдут пластиковые бутылки. В крышке делаются дырки для трубок и проводов.

Все тщательно промазывается герметиком.

Для соединения двух ёмкостей подойдут отрезанные горлышки бутылок.

Их необходимо соединить вместе и оплавить шов.

Гайки делаются из бутылочных крышек.

В двух бутылках в нижней части делаются отверстия. Все соединяется и тщательно заливается герметиком.

В качестве источника напряжения будем использовать бытовую сеть 220в. Хочу предупредить, что это довольно опасная игрушка. Так что, если нет достаточных навыков или есть сомнения, то лучше не повторять. В бытовой сети у нас ток переменный, для электролиза его необходимо выпрямить. Для этого прекрасно подойдет диодный мост. Тот что на фотографии оказался не достаточно мощным и быстро перегорел. Наилучшим вариантом стал китайский диодный мост MB156 в алюминиевом корпусе.

Диодный мост сильно нагревается. Понадобится активное охлаждение. Кулер для компьютерного процессора подойдет как нельзя лучше. Для корпуса можно использовать подходящую по размеру распаячную коробку. Продается в электротоварах.

Под диодный мост необходимо подложить несколько слоев картона.

В крышке распаячной коробки делаются необходимые отверстия.

Так выглядит установка в сборе. Электролизер запитывается от сети, вентилятор от универсального источника питания. В качестве электролита применяется раствор пищевой соды. Тут нужно помнить, что чем выше концентрация раствора, тем выше скорость реакции. Но при этом выше и нагрев. Причем свой вклад в нагрев будет вносить реакция разложения натрия у катода. Эта реакция экзотермическая. В результате неё будет образовываться водород и гидроксид натрия.

Тот аппарат, что на фото выше, очень сильно нагревался. Его приходилось периодически отключать и ждать пока остынет. Проблему с нагревом удалось частично решить путем охлаждения электролита. Для этого я использовал помпу для настольного фонтана. Длинная трубка проходит из одной бутылки в другую через помпу и ведро с холодной водой.

Место подсоединения трубки к шарику хорошо снабдить краником. Продаются в зоомагазинах в отделе для аквариумов.

Процесс изготовления на видео.

Взрыв шарика с водородом

www.zabatsay.ru

Производство водорода методом электролиза - Справочник химика 21

Устройство и эксплуатация электролизеров, технологического и вспомогательного оборудования и водородных компрессорных станций должны отвечать Правилам безопасности при производстве водорода методом электролиза воды, соответствующим СНиП, а также ПТЭ электроустановок потребителей и ПТБ при эксплуатации электроустановок потребителей. [c.59]| Таблица 3.9. Расчетные приведенные затраты на производство водорода методом электролиза |

Правила безопасности при производстве водорода методом электролиза воды. М., Металлургия, 1971. 40 с. [c.465]

В Госгортехнадзор СССР обратился ряд министерств с просьбой внести изменения в отдельные требования Правил безопасности при производстве водорода методом электролиза воды в целях уточнения и конкретизации этих требований, а в отдельных случаях повышения безопасности. [c.300]

Технико-экономические характеристики производства водорода методом электролиза воды. Оценка приведенных затрат производства водорода была проведена авторами работ [14 108]. Однако, в связи с изменением удельных капитальных затрат на оборудование и тарифов на энергию, целесообразно пересчитать приведенные затраты на водород. Кроме того, целесообразно оценить приведенные затраты на производство водорода в разрабатываемых электролизерах. Как было показано в гл. 2, нагрузка в энергетических системах колеблется во времени в течение суток, недели и по сезонам. Годовое распределение нагрузки приведено на рис. 3.7. Так как тарифы на пиковую энергию (зона III) очень высокие (3,0 коп/(кВт ч) и выше) [113], то можно Показать, что использование пиковой энергии для электролиза воды экономически нецелесообразно. Первоначально рассчитаем затраты на производство водорода в электролизерах в режиме постоянной плотности тока, как это было сделано в [4]. [c.177]

Однако в связи с развитием других более экономичных методов производства доля электролитического водорода в общем объеме его мирового производства за последние десятилетия неуклонно снижается. В 1965 г. мировое производство водорода методом электролиза воды достигло 1,4 млрд. (без СССР), на что было затрачено свыше 9 млрд. кет ч электроэнергии. [c.12]

Стоимость производства водорода методом электролиза [887—890] складывается из стоимости электроэнергии, питающей и охлаждающей воды, [c.592]

ПРАВИЛА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ ВОДОРОДА МЕТОДОМ ЭЛЕКТРОЛИЗА ВОДЫ [c.275]

Настоящие правила обязательны при проектировании, строительстве, реконструкции и эксплуатации цехов и станций по производству водорода методом электролиза воды, а также водородных компрессорных станций, предназначенных для наполнения баллонов, сосудов (ресиверов) газообразным водородом . [c.300]

Настоящие Правила обязательны при проектировании, строительстве реконструкции и эксплуатации цехов и станций по производству водорода методом электролиза воды, а также водородных компрессорных станций. [c.275]

ПРОИЗВОДСТВО ВОДОРОДА МЕТОДОМ ЭЛЕКТРОЛИЗА [c.189]

См. изменения отдельных требований Правил безопасности при производстве водорода методом электролиза воды на стр. 300 настоящего Справочника. [c.275]

ОБ ИЗМЕНЕНИИ ОТДЕЛЬНЫХ ТРЕБОВАНИЙ ПРАВИЛ БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ ВОДОРОДА МЕТОДОМ ЭЛЕКТРОЛИЗА ВОДЫ [c.300]

Производство водорода методом электролиза [c.201]

Меры профилактики. Основные гигиенические требования к производственным процессам получения В. изложены в Правилах безопасности при производстве водорода методом электролиза воды (М., Госгортехнадзор СССР, 1973), О мерах безопасности при транспортировке и хранении В., пероксида В. и при получении последнего см. у Дитерихса и Невской. [c.21]

В развитии производства водорода методом электролиза воды, начиная со второй половины 60-х годов, в частности, в связи с использованием техники электролиза для космических целей [449], наметились новые возможности [435, 450, 451, 452, 453] 1) ведение электролиза воды при повышенных температурах (400—1300 К) 2) использование в процессе электролиза высоких давлений (от 1—3 МПа до 20 МПа) 3) активация и увеличение поверхности электродов с целью снижения перенапряжения и интенсификации процесса электролиза 4) уменьшение расстояния между электродами до непосредственного контакта с диафрагмой 5) создание конструкций электролизеров с твердыми ионопроводящими высокополимерными электролитами ТВЭ 6) интенсификация процесса электролиза путем повышения плотности тока на электродах 7) создание конструкции парофазных электролизеров с твердым электролитом и 8) укрупнение единичных аппаратов. [c.303]

ООО кеч. Из этого следует , что стоимость продукта, полученного на электролитическом водороде, весьма высока и осуществление производства водорода для синтеза аммиака на базе энергии с тепловых электростанций невыгодно. Дешевая же электроэнергия может быть получена на гидроэлектростанциях. Советский Союз обладает обширными водными ресурсами, и в недалеком будущем будут получены большие количества дешевой электроэнергии на базе крупных гидроэлектростанций. Е5этом случае производство водорода методом электролиза получит более широкое развитие. [c.148]

chem21.info

Установки по производству водорода методом электролиза воды

Установки по производству водорода методом электролиза воды типа ЭУ

Технические характеристики установок по производству водорода типа ЭУ

| Модель | Производи-тельность по водороду,м3/ч | Производи-тельность по кислороду,м3/ч | Рабочее давление,мПа | Чистота водорода,% | Чистота кислорода,% | Сила тока,А | Напряжение на электролизёре,В | Энергопо-требление,кВт·ч/м3 | Меж-ремонтный ресурс | Длина x Ширина x Высота,мм | Масса,кг |

| ЭУ-2/3.2 | 2 | 1 | 3,2 | ≥99,8 | ≥99,3 | 500 | 28 | ≤4,7 | 10 | 2000×1500×3200 | 1300 |

| ЭУ-5/3.2 | 5 | 2,5 | 3,2 | ≥99,8 | ≥99,3 | 500 | 48 | ≤4,6 | 10 | 2000×1500×3200 | 1500 |

| ЭУ-10/3.2 | 10 | 5 | 3,2 | ≥99,8 | ≥99,3 | 920 | 52 | ≤4,6 | 10 | 2000×1500×3200 | 2200 |

| ЭУ-20/3.2 | 20 | 10 | 3,2 | ≥99,8 | ≥99,3 | 1670 | 58 | ≤4,5 | 10 | 2000×1500×3200 | 3800 |

| ЭУ-30/3.2 | 30 | 15 | 3,2 | ≥99,8 | ≥99,3 | 1670 | 86 | ≤4,5 | 10 | 2000×1500×3200 | 4500 |

| ЭУ-40/3.2 | 40 | 20 | 3,2 | ≥99,8 | ≥99,3 | 2480 | 78 | ≤4,4 | 10 | 2500×1500×3500 | 6500 |

| ЭУ-50/3.2 | 50 | 25 | 3,2 | ≥99,8 | ≥99,3 | 2480 | 94 | ≤4,4 | 10 | 2500×1500×3500 | 7500 |

| ЭУ-60/3.2 | 60 | 30 | 3,2 | ≥99,8 | ≥99,3 | 2480 | 114 | ≤4,4 | 10 | 2500×1500×3500 | 8600 |

| ЭУ-80/1.6 | 80 | 40 | 1,6 | ≥99,8 | ≥99,3 | 4600 | 80 | ≤4,3 | 10 | 3000×1700×5200 | 8500 |

| ЭУ-100/1.6 | 100 | 50 | 1,6 | ≥99,8 | ≥99,3 | 4600 | 102 | ≤4,3 | 10 | 3000×1700×5200 | 10000 |

| ЭУ-150/1.6 | 150 | 75 | 1,6 | ≥99,8 | ≥99,3 | 4600 | 156 | ≤4,3 | 10 | 3000×1700×5200 | 12000 |

| ЭУ-200/1.6 | 200 | 100 | 1,6 | ≥99,8 | ≥99,3 | 6600 | 142 | ≤4,2 | 10 | 3000×1700×5200 | 15000 |

| ЭУ-250/1.6 | 250 | 125 | 1,6 | ≥99,8 | ≥99,3 | 6600 | 174 | ≤4,2 | 10 | 3400×1900×4320 | 18000 |

| ЭУ-300/1.6 | 300 | 150 | 1,6 | ≥99,8 | ≥99,3 | 6600(8200) | 210(170) | ≤4,1 | 10 | 3400×1900×4320 | 25000 |

| ЭУ-350/1.6 | 350 | 175 | 1,6 | ≥99,8 | ≥99,3 | 6600(8200) | 242(196) | ≤4,1 | 10 | 3400×2200×4320 | 28000 |

| ЭУ-400/1.6 | 400 | 200 | 1,6 | ≥99,8 | ≥99,3 | 6600(8200) | 276(224) | ≤4,1 | 10 | 3500×2200×4320 | 30000 |

| ЭУ-500/1.6 | 500 | 250 | 1,6 | ≥99,8 | ≥99,3 | 8200 | 280 | ≤4,1 | 10 | 3700×2200×5160 | 40000 |

| ЭУ-800/1.6 | 800 | 400 | 1,6 | ≥99,8 | ≥99,3 | 10200 | 376 | ≤4,1 | 10 | 4500×2700×6300 | 49200 |

| ЭУ-1000/1.6 | 1000 | 500 | 1,6 | ≥99,8 | ≥99,3 | 10200 | 468 | ≤4,1 | 10 | 5000×2700×6500 | 61500 |

Описание системы

1. Описание компонентов системы

Электролизная установка состоит из следующих трех частей, основанных на техническом соглашении:

- водородного оборудования (включая оборудование по очистке водорода), одной рамы I, состоящей из вспомогательного оборудования и труб, двух рам III, состоящих из бака для воды, бака для гидроксида калия и насоса подачи воды.

- системы хранения и распределения водорода, состоящей из одной рамы II (камеры распределения водорода) и водородных баллонов.

- системы электроконтроля и сигнальной блокировки (включая анализ и проверку водорода).

2. Принцип работы

- Принцип электролитической выработки водорода

Электролиз чистой воды неэффективен, потому что у воды низкая константа ионизации и относительно высокое электросопротивление. Для электролиза щелочной воды используется водянистый щелочной раствор для обеспечения гидроксильных ионов (ОН) и минимизации электросопротивления между электродами. Электрохимическая реакция на электроде следующая: На аноде: 4OH- - 4e → 2h3O+O2↑ На катоде: 4h3O + 4e → 2h3↑+4OH- Итоговая реакция: 2h3O → 2h3↑+O2↑ Скорость реакции прямо пропорциональна количеству тока, который проходит между электродами, и ни с чем больше не связана. Функция гидроксида калия – минимизировать электросопротивление воды, химической реакции самого гидроксида калия нет, т.е. нет никакого потребления. V2O5 добавляется в электролит для снижения электролизующего напряжения между электродами. Электропотребление на единицу h3 зависит от рабочего напряжения электролизации. Чем выше наружная рабочая температура, тем ниже рабочее напряжение, и тем больше разъедание асбестовой мембраны. Поэтому рабочая температура не должна превышать 1000C, оптимальная рабочая температура 80-900C. Рабочий ток определяется согласно необходимому количеству водорода. Чистота водорода зависит от работы и условий эксплуатации электролиза. Если система электролиза не повреждена, и условия эксплуатации благоприятные, то чистота остается стабильной.

- Рабочий принцип очистки

Неочищенный водород из электролизной установки раскисляется Pd-Pt и конденсируется через молекулярный фильтр. После этого неочищенный газ превращается в высокоочищенный водородный газ. После поглощения влаги молекулярный фильтр используется для регенеративного нагрева.

Спецификация технического процесса

Сырая вода поступает в резервуар сырой воды через трубы, затем через насос подачи воды – в водородную (кислородную) установку и после насоса щелочного раствора и фильтра щелочного раствора попадает, наконец, в электролизёр; после продолжительной электролизации вода превращается в водород и кислород на разных сторонах, затем водород и кислород отдельно поступают в водородный (кислородный) сепаратор с щелочным раствором. В сепараторе газ отделяется посредством веса, левый раствор смешивается с новой водой в сепараторе, затем поступает в насос циркуляции щелочного раствора, затем – в фильтр, затем – в электролизёр, посредством такой внутренней циркуляции. Отделенный кислородный газ охлаждается, очищается, отделяется от водяного пара, затем поступает в газовый сепаратор для сепарации водоконденсата и, наконец, выходит через регулирующий клапан. Процесс водородного газа аналогичен. Охлаждающая вода используется для водного электроанализа в оборудовании выработки водорода (кислорода) и охлаждения в выпрямителе. В остальных случаях охлаждающая вода может быть использована для заполнения водного резервуара. Воздух системы обеспечивается для клапанов основного прибора на вспомогательной раме №1, для таких клапанов, как клапаны регуляции пневматической мембраны.

Водородный генератор включает восемь подсистем:

- Петлевая система циркуляции электролита (внутренняя петля)

- Водородная система

- Кислородная система

- Система подачи воды

- Система охлаждения воды

- Система продувки N2

- Система дренажа

- Петлевая система внешней циркуляции щелочи

Спецификация системы контроля

Всё оборудование для выработки водорода может работать автоматически при помощи программируемого логического контроллера (ПЛК). Система контроля обладает множеством функций, таких как: автоматическая остановка, наблюдение, контроль, сигнализация, блокировка и так далее. Для запуска автоматической работы оборудования оператору достаточно нажать одну кнопку. Системой контроля можно управлять вручную, если возникают проблемы с ПЛК, система плавно переходит в режим ручной операции. ПЛК содержит множество компонентов, таких как: процессорный модуль, модуль цифрового вывода, модуль вывода аналогичных сигналов; модуль ввода аналогичных сигналов; блок питания и так далее.

1. Система контроля давления

Сначала датчик давления на кислородном сепараторе получает сигналы кислородного давления, затем датчик давления преобразует сигналы в ток 4-20МА и посылает преобразованные сигналы на ПЛК. После сравнения с заданными данными и вычисления идентификатора процесса ПЛК передает электросигналы в газовый конвертер для преобразования газовых сигналов в 0,02-0,1Мпа, а затем контролирует клапан регуляции пневматической мембраны на кислородной стороне для поддержания давления уравновешенным, таким образом нормализуется работа системы.

2. Система контроля уровня жидкостей

- Контроль уровня жидкости в водородном сепараторе

Во время электроанализа расходуется сырая вода, уровень жидкости водородного (кислородного) сепаратора падает. Для поддержания работы системы сырая вода должна подаваться через насос. Дифференциальный датчик давления на водородной стороне измеряет уровень жидкости, затем преобразует электросигналы в ток 4-20МА, электросигналы передаются на ПЛК. Сравнивая с заданными данными верхнего уровня жидкости и уровня жидкости баллона, данными блокировки, ПЛК подает насосам сигналы работы или остановки. Ввод данных для сигнализации при достижении жидкости верхнего уровня или уровня баллона может быть осуществлен на интерфейсе эргостического управления.

- Дифференциальный контроль давления на сторонах водорода и кислорода

Поддержание давления на стороне водорода и на стороне кислорода на необходимом уровне является задачей системы. Сигналы в 4-20МА на обеих сторонах посылаются на ПЛК дифференциальными датчиками давления на водородном сепараторе и кислородном сепараторе. Давление на водородной стороне рассматривается как заданное значение, другое – как измеренное значение. Затем после сравнения с заданными данными и вычисления идентификатора процесса результаты посылаются в газовый конвертер для преобразования сигналов в 0,02-0,1Мпа, после этого срабатывает клапан регуляции пневматической диафрагмы на водородной стороне для поддержания давления системы на необходимом уровне, таким образом нормализуется работа системы.

3. Система контроля температуры

Рабочая температура в электролизере очень важна для всей системы, температура в электролизере контролируется по температуре щелочного раствора. Температурный датчик на кислородном сепараторе подает сигналы на ПЛК. Затем после сравнения с заданными данными и вычисления идентификатора процесса результаты посылаются в газовый конвертер для преобразования сигналов в 0,02-0,1Мпа, после этого срабатывает клапан регуляции пневматической диафрагмы на трубах охлаждающей воды для поддержания температуры щелочного раствора. Система контроля температуры является нашей новой технологией, разработанной на основе многолетнего опыта.

Потребление и требования к сырью

1. Охлаждающая вода

Требования к качеству: давление: 0.3-0.4 МПа температура: ≤320C жесткость: 3

2. KOH (гидроксида калия)

Чистота KOH не меньше, чем чистота анализа KOH

3. Газы контрольных измерительных приборов

Качество: содержание масла 3 пылевых частиц Точка росы на 100C ниже температуры окружающей среды.

Безопасность системы

- Аварийный выключатель генератора

Стандартной чертой генераторов водорода является наличие аварийного выключателя, расположенного на передней панели шкафа генератора, для прерывания производства газообразного водорода при аварии.

- Высокая чистота газа

В производстве используется сепаратор водорода, который приобрел патент (номер патента: ZL 97202093.4), за счет чего значительно улучшается эффект газожидкостной сепарации, обеспечивая тем самым чистоту водорода 99.8% (без использования очистительного оборудования), чистоту кислорода более чем 99.3%.

- Высококлассная структура электролизера

Оборудование по производству водорода с типом анода, расположенного в центральной части и катода, расположенного с двух сторон устройства подачи электропитания, газ выходит с двух сторон электролизера, разность электрических потенциалов трубопровода отсутствует, за счет чего работа устройства осуществляется более безопасно и надежно. Данная технология завоевала патент (номер патента: ZL94 241768.2)

- Высококачественные уплотнительные материалы

Уплотнительная прокладка электролизера типа ЭУ произведена из высокопрочного модифицированного материала F46, отличается высокой крип устойчивостью, незначительной степенью холодной текучести, высокой прочностью на сжатии. Коэффициент линейного расширения близок к коэффициенту линейного расширения стали, за счет чего образуется хорошее уплотнение, достаточно продолжительная коррозионная стойкость ко времени, это происходит не из-за того, что в процессе работы давление при разбухании снижается. А также для обеспечения продолжительного эксплуатационного срока электролизера. Электролизер ЭУ закреплен с помощью специального оборудования, таким образом, отсутствует необходимость осуществлять закрепление устройства в процессе эксплуатации.

- Высокий уровень автоматического оборудования.

В системе контроля оборудования по производству водорода используется Технология ПЛК контроля. Обладает следующими преимуществами: простое управление, удобное проведение текущего технического ремонта, управление высокой скоростью, высокой точностью, удобным интерфейсом. В интерфейсе пользователя используется - блок-схемы системы, столбиковая диаграмма, различные виды отчетов (наряду с ведением протокола аварийных ситуаций), отображение сигнальных оповещений. Интерфейс пользователя подает звуки с помощью светозвукового оповещающего устройства. На панели управления отражаются 19 возможных сигналов тревоги. При возникновении тревоги экран тревожных состояний обновляется с метками времени и даты. Вся система начинает автоматическое управляемое отключение.

В оборудовании по производству водорода используются трубы из нержавеющей стали, которые обеспечивают хорошее качество, а также способствуют улучшению эстетичности внешнего вида. В стойке I и II используется большое количество взрывостойких пневматических шариковых клапанов, импортированных из Италии и Германии. Таким образом, обеспечивается надежность автоматического контроля. Для устройства газовой фильтрации используется агломерированный фильтр с никелевым покрытием. За счет его использования обеспечивается содержание частиц водорода до 0.2 мкм, с помощью чего обеспечивается качество выпускаемой продукции – водорода. Безопасность оператора и системы является определяющим моментом при проектировании и производстве установок типа ЭУ. Во время работы в системе остается минимум водорода, что ограничивает потенциальную опасность, связанную с хранением воспламеняющихся газов. Системы спроектированы для работы в хорошо вентилируемых условиях под контролем приборов обнаружения водорода. Каждый генератор подключен к панели сигнального устройства, контролирующего детекторы воспламенения газов, и они отключаются при обнаружении воспламеняющихся газов. Рабочие свойства системы предусматривают автоматическое отключение при значительном отклонении от нормальных проектных условий. Температура, давление и уровень жидкости постоянно контролируются по всей системе для обеспечения заданной работы.

Компоненты оборудования

| № | Описание | Единица | Кол-во |

| 1 | Рама I | комплект | 1 |

| 1.1 | Электролизер | комплект | 1 |

| 1.2 | Газожидкостная установка | комплект | 1 |

| 1.2.1 | Водородный/кислородный сепаратор | комплект | 2 |

| 1.2.1 | Охладитель газа; щелочный фильтр; дренажные бочки | комплект | 1 |

| 1.2.2 | Металлический ротаметр | комплект | 1 |

| 1.2.3 | Датчик давления | комплект | 1 |

| 1.2.4 | Дифференциальный датчик давления | комплект | 2 |

| 1.2.5 | Датчик температуры | комплект | 3 |

| 1.2.6 | Клапан регуляции пневматической мембраны (газы) | комплект | 2 |

| 1.2.7 | Клапан регуляции пневматической мембраны (вода) | комплект | 1 |

| 1.2.8 | Насос циркуляции щелочного раствора | комплект | 1 |

| 1.2.9 | Двойной металлический термометр | комплект | 2 |

| 1.2.10 | Все клапаны для соединения газовых и щелочных труб | комплект | 1 |

| 1.2.11 | Взрывозащищенный электрический манометр | комплект | 2 |

| 1.3 | Система очистки и осушки | комплект | 1 |

| 1.3.1 | Адсорбер | комплект | 1 |

| 1.3.2 | Взрывозащищенный автоматический клапан | комплект | 1 |

| 1.3.3 | Сальники | комплект | 1 |

| 2 | Рама II | комплект | 1 |

| 2.1.1 | Резервуар чистой воды | комплект | 1 |

| 2.1.2 | Измеритель уровня жидкости | комплект | 1 |

| 2.1.3 | Передатчик сигнала | комплект | 2 |

| 2.2.1 | Резервуар щелочного раствора | комплект | 1 |

| 2.2.2 | Измеритель уровня жидкости | комплект | 1 |

| 2.2.3 | Передатчик сигнала | комплект | 2 |

| 2.3 | Насос подачи воды |

комплект | 2 |

| 2.4 | Клапан с электромагнитным управлением |

комплект | 1 |

| 3 | Рама III | комплект | 1 |

| 4 | Подсистемы управления | комплект | 1 |

| 4.1 | Панель управления | комплект | 1 |

| 4.2 | Компоненты ПЛК | комплект | 1 |

| 4.3 | Компьютер | комплект | 1 |

| 4.4 | Индикаторы | комплект | 1 |

| 5 | Выпрямительный шкаф | комплект | 1 |

| 6 | Пламегаситель гравийного типа | комплект | 2 |

| 7 | Пламегаситель сетчатого типа | комплект | 4 |

| 8 | Анализатор кислорода в водороде | комплект | 1 |

| 9 | Анализатор водорода в кислороде | комплект | 1 |

| 10 | Анализатор влажности водорода | комплект | 1 |

| 11 | Индикатор утечки водорода (онлайновый) | комплект | 1 |

vodo-rod.ru

Производство водорода электролизом воды

Производство глинозема

Основная задача подготовки алюминийсодержащих руд - выделение из них глинозема (оксида алюминия). С этой целью применяют различные способы.

Сущность производства глинозема заключается в отделении гидроокиси алюминия от других минералов. Это достигается применением ряда сложных технологических приемов:

- перевод глинозема в растворимую соль (алюминат натрия),

- отделение алюмината натрия от остальных компонентов руды,

- осаждение из растворов алюмината натрия гидроксида алюминия,

- кальцинация гидроксида алюминия.

Метод выделения глинозема из руды зависит от ее состава.

Процесс выделения глинозема состоит из следующих операций:

1) Дробление боксита и мокрый размол;

2) Выщелачивание оксида алюминия раствором гидроксида натрия с образованием нерастворимого гидратированного алюмината натрия:

Al2O3*nh3O + 2NaOH 2Na[Al(OH)4]

3) Отделение раствора алюмината натрия;

4) «Выкручивание» (постепенное охлаждение при непрерывном перемешивании в течение 60-90 часов) раствора алюмината натрия, приводящее к образованию гидроксида алюминия:

Na[Al(OH)4] Аl(OH)3 + NaOH

5) Кальцинация (обезвоживание) гидроксида алюминия при 1200 0С:

2Аl(OH)3 Al2O3 + 3h3O

Производство алюминия

Производство алюминия осуществляется из глинозема, растворенного в криолите («ледяной камень») Na3А1F6. Получают криолит из фторида кальция и гидроксида алюминия.

Криолит, как растворитель глинозема, удобен потому, что он:

- достаточно хорошо растворяет А12О3,

- не содержит более положительных, чем алюминий, ионов;

- достаточно электропроводен, но в то же время обеспечивает выделение тепла, необходимого для плавления электролита;

- дает с глиноземом сплавы, температура плавления которых много ниже температуры плавления глинозема (2050 0С).

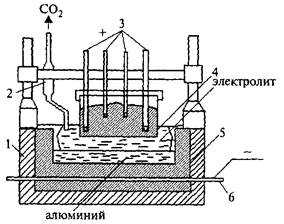

Практически электролиз ведут при содержании в электролите около 10 % А12О3 при температуре 950-1000 0С.

Схематически процесс электролиза сводится к выделению на катоде расплавленного алюминия и сгоранию угольного анода за счет выделившегося на нем кислорода:

Катод: А1+3 + 3е А1о

Анод: 2О-2 - 4е О2

Выделяющийся кислород реагирует с угольным анодом с образованием оксидов углерода. Образующийся на катоде жидкий алюминий собирается на дне электролизера, выложенном угольными блоками (рисунок 27) и выводится из ванны с помощью вакуума через сифонное устройство.

|

Рисунок 27 - Электролизер для выплавки алюминия:

1 - корпус; 2- горелка для дожигания СО; 3 - стальные штыри;

4- анодный кожух; 5 - угольные блоки; 6 - катодный стержень

Анодом служит затвердевшая под действием повышенных температур масса из беззольного или пекового кокса, помещенная в анодный кожух 4. Кожух с помощью системы домкратов способен менять свое положение относительно расплавленного слоя металла, обеспечивая заданное расстояние между электродами. Выделяющиеся при электролизе газы (СО, СО2, НF) собираются в колоколе. Оксид углерода дожигается в горелке 2, превращаясь в диоксид, а фторсодержащие газы улавливаются и выводятся из системы.

Производство водорода электролизом воды

Производство водорода электролизом воды из-за значительного расхода электроэнергии пока не может конкурировать с другими способами получения, основанными на использовании нефти и природного газа. Однако с удорожанием источников углеводородного сырья и расширением сфер применения водорода, в особенности в качестве экологически чистого топлива, электролиз воды уже в недалеком будущем получит значительно большее распространение. Для питания водородных электролизеров предполагается использовать альтернативные виды энергии, и также избыточную энергию АЭС в периоды их неполной нагрузки (например, в ночные часы).

В настоящее время мировое производство водорода превышает 30 млн т в год. Более половины его расходуется при получении аммиака. Значительное количество водорода используется в органическом и нефтехимическом синтезе (синтез спиртов и углеводородов, гидрокрекинг, гидроочистка и другие процессы), в пищевой промышленности и металлургии (гидрирование жиров, восстановление металлов), в производстве минеральных и органических кислот, при сварочных работах и т. д.

В промышленности электролитическое разложение воды из-за ее низкой электропроводности обычно проводят в присутствии фоновых электролитов, в качестве которых могут быть использованы водные растворы кислот и щелочей. Растворы минеральных кислот имеют более высокую удельную электропроводность, однако, из-за своей агрессивности используются реже. Чаще всего применяют в качестве фонового электролита не корродирующие стальных электродов растворы щелочей (16-20 % NaOH или 20-30 % КОН) в свободной от примесей дистиллированной или обессоленной воде. В процессе электролиза протекают реакции:

Катод: 2Н2О + 2е Н2 + 2ОН-

Анод: 2ОН- - 2е 0,5О2 + Н2О

Н2О 0,5О2 + Н2

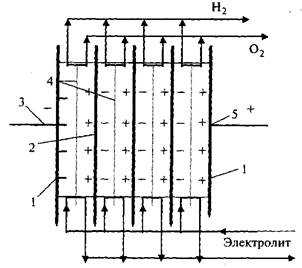

В качестве основного аппарата используются электролизеры с биполярными стальными электродами (рисунок 28). Только крайние электроды, на которые подается напряжение, работают монополярно. Остальные электроды, разделенные пористой диафрагмой, поляризуются: с одной стороны - катод, с другой - анод. Диафрагма препятствует смешению газов, образующихся на электродах, но допускает циркуляцию электролита между электродами и сепаратором.

|

Рисунок 28 -Схема биполярного электролизера для электролиза воды:

1 - монополярный электрод; 2 - биполярные электроды;

3- катод; 4 - диафрагма; 5 - анод

Образующиеся водород и кислород отводятся раздельно в коллекторы и собираются в газгольдерах либо закачиваются в баллоны. Полученные при электролизе газы отличаются достаточно высокой чистотой (99,5 % - по водороду).

stydopedia.ru

Производство водорода

Одним из существенных достоинств водородной энергетики является наличие множества способов производства водорода. Это способствует повышению энергетической безопасности и снижению зависимости от определенных типов сырья. Производство водорода может осуществляться:

- способом паровой конверсии метана и природного газа;

- при помощи газификации угля;

- посредством электролиза воды;

- способом пиролиза;

- методом частичного окисления;

- биотехнологическими способами.

На сегодняшний день самый дешевый и доступный способ – это паровая конверсия. По прогнозам специалистов его использование будет иметь место на начальном этапе внедрения водородной экономики. Однако в будущем все же понадобится переход на использование возобновляемых источников энергии, потому что существенное сокращение выброса парниковых газов является едва ли не главной причиной перехода к водородной энергетике. В таком качестве можно использовать солнечную энергию или энергию ветра, которая позволяет осуществлять электролиз воды.

Возможность сосредоточить производство водорода на больших предприятиях предполагает снижение себестоимости выработки, но в то же время нужны дополнительные расходы на транспортирование водорода к специальным автозаправочным станциям. Как вариант рассматривается производство водорода в малых масштабах непосредственно на водородных АС.

Сейчас водород получают из многих источников сырья. Далее рассмотрим наиболее востребованные из них.

Углеводороды

На сегодняшний день почти половина выработки водорода осуществляется методом паровой конверсии природного газа (метана). Этот процесс представляет собой смешивание метана с водяным паром при температуре 700 − 1000°С под высоким давлением при наличии катализатора.

Газификация угля

Газификация угля является старейшим способом добычи водорода. Процесс происходит так: нагревается уголь до температуры 800 -1300°С в условиях отсутствия кислорода. FutureGen разработала проект новой водородной электростанции, основанной на производстве основного элемента таким способом. Ее предполагают в скором времени построить в США.

Биомасса

Из биомассы водород добывают двумя способами: биохимическим и термохимическим. При биохимическом производстве водород вырабатывается различными бактериями, к примеру, Rodobacter speriodes. Термохимический метод предполагает нагревание биомассы до температуры 500 - 800°С (древесные отходы) при отсутствии доступа воздуха. Результатом этого является выделение h3, CO и Ch5.

Мусор

Технологический прогресс предполагает нахождение новых методов выработки водорода, коим является производство водорода из мусора. Данный метод уже активно внедряется в жизнь.

Химическая реакция воды с металлами

Американский университет Purdue изобрел способ выработки водорода из воды посредством использования сплава алюминия. Он предполагает формирование пеллетов из сплава галлия с алюминием, которые затем помещаются в емкость с водой. Возникает химическая реакция, в результате которой производится водород.

Электролиз воды осуществляют водородные генераторы, преобразовывая в электроэнергию тепло от промышленных установок либо от окружающей среды и разлагая воду.

Получение водорода из энергетических источников, таких как ветер, солнце, атомная энергия пока только исследуется учеными. Как показывают исследования, данные методы имеют перспективу широкого использования в будущем. Их внедрение планируется осуществить в следующие несколько лет. Конечно поначалу себестоимость водорода, добытого такими способами, будет высокой, но затем ее показатель постепенно достигнет оптимальной отметки.

На данный момент водород используется при изготовлении бензина, аммиака, а также без него не обходится производство перекиси водорода.

fb.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.