Газификация угля — Что такое Газификация угля?

Газификация угля — это физико-химический процесс превращения угля в горючий газ с помощью кислорода или других газов.

Актуальность газификации угля

Уголь — самый насыщенный углеродом вид ископаемого топлива.

При сжигании угля на тепловых электростанциях (ТЭС) образуется в 2 раза больше СО2, чем в процессе сжигания природного газа.

В связи с декарбонизацией мировой экономики предполагается отказаться от использования угля в качестве энергоресурса из-за превышения допустимого уровня выбросов в атмосферу твердых углеродных частиц, окислов азота.

Газификации угля позволяет его использовать в переходный период декарбонизации и снижать выбросы в атмосферу.

Технология газификации угля

Реакция газификации угля является высокотемпературным процессом взаимодействия углерода из топлива с окислителями.

Этот процесс необходим для того, чтобы получить горючие газы (Н2, СО, СН4).

В зависимости от применяемого сырья и вида конверсии (водяным паром или нестехиометрическим количеством О2) соотношение компонентов в газовой смеси изменяется в широких пределах:

- СН4 + Н2О : СО + 3Н2

- СН4 + ½O2 : СО + 2Н2

- -СН2-+ Н2О : СО + 2Н2

- -СН2-+ ½O2 : СО + Н2

Окислители:

- кислород (или обогащенный им воздух),

- водяной пар,

- диоксид углерода (СО2)

- или комбинации перечисленных веществ.

Основные реакции при газификации угля — реакции неполного окисления углерода органической массы, гетерогенные превращения угля с образованием газообразных продуктов:

-

С + 1/2 O2 : СО, -

С + СO2 : 2 СO2, -

С + Н2О : СО + Н2

Первичные продукты газификации, например СО2, могут реагировать с углеродом угля.

Сопутствующие газификации угля продукты его термического разложения:

- диоксид углерода,

- вода,

- водород,

- продукты полукоксования (углеводороды), которые также могут взаимодействовать с раскаленным углеродом.

Скорость реакции газификации — соответствует техническим целям.

Температура — высокая, при которой образование высших углеводородов практически исключается.

Угольная сера — нежелательная примесь, переводится в сероводород и сероуглерод.

В 1950х гг. впервые в США началась газификация угля с целью получения горючего газа в условиях дефицита природного газа.

Состав и теплота сгорания полученного в результате газификации газа различны и зависят от его использования:

- горючий газ (для технологического и энергетического сжигания) — наличие большего объема метана и отсутствие нежелательных продуктов полукоксования угля: масла, смолы, фенолы,

- синтез-газ ( химсырье для производства метанола, аммиака, использование в процессе Фишера-Тропша для производства жидкого топлива) — определенное соотношения СО:Н2 и Н2*2, что достигается подбором условий техпроцесса и выбором состава газифицирующего агента( состав: кислород и водяной пар).

- восстановительный газ (в металлургической промышленности) — для прямого восстановления железной руды и др..

Классификация способов газификации:

По состоянию топлива в газогенераторе:

- газификация в неподвижном слое;

- газификация в медленно опускающемся слое твердого топлива;

- газификация в кипящем слое;

- газификация в потоке пылевидного топлива.

На различии способов подвода тепла к реактору газификации — эндотермический процесс:

- автотермический, необходимое для газификации тепло, получают путем сжигания части введенного топлива в присутствии кислородсодержащих газифицирующих агентов,

- аллотермический, тепло подводится извне с помощью твердого или газообразного теплоносителя.

По принципу организации потока. Мелкозернистый или пылевидный уголь газифицируют при подаче в одном направлении угля и газообразного газифицирующего агента.

Это техническое решение имеет ряд преимуществ по сравнению с процессами газификации в неподвижном слое:

— более низкую стоимость мелкозернистого топлива по сравнению с кусковым;

— возможность применения сырья любой степени газификации, прежде всего любой спекаемости;

— отсутствие побочных продуктов — смолы, масла, фенолов и др.

— если газификацию проводят при повышенном давлении, значение этих факторов еще более возрастает, так как производительность генератора увеличивается пропорционально давлению.

В настоящее время:

- совершенствуются существующие технологии газификации под давлением,

- разрабатываются принципиально новых технологических процессов под давлением,

- разрабатываются технологии повышения реакционной температуры,

- разрабатываются технологии без использования дорогостоящей кислородной установки.

Повышение давления:

- позволяет увеличить производительность, что повышает концентрация газифицирующего агента.

- влияет на равновесие в процессе газификации.

- благоприятно отражается на габаритных размерах газогенератора и скрубберов,

- дает экономию затрат на компрессию, так как производимый газ занимает больший объем, чем газифицирующий агент.

- делает возможным применение физических способов очистки газа, которые неэффективны при атмосферном давлении, экономить стоимость чистящего агента, снижать его потребления .

Повышение реакционной температуры:

- увеличивает производительность газификатора;

- уменьшает удельный объем газификатора,

- снижает выход смол или нежелательных углеводородов,

- за счет смещения равновесия при высоких температурах выходит газ с более высоким восстановительным потенциалом вследствие низкого содержания СО2 и более глубокого разложения водяного пара.

Отсутствие кислородной установки:

- означает не использование кислорода, полученного из воздуха путем сжижения и низкотемпературной ректификации,

- означает разделение нагрева и паровой газификации угля путем использования воздуха.

ГАЗИФИКАЦИЯ ТВЁРДЫХ ТОПЛИВ • Большая российская энциклопедия

В книжной версии

Том 6. Москва, 2006, стр. 255

Скопировать библиографическую ссылку:

Авторы: В. Г. Спиркин

ГАЗИФИКА́ЦИЯ ТВЁРДЫХ ТО́ПЛИВ, процессы превращения органич. вещества твёрдых топлив (каменных и бурых углей, кокса, сланцев, торфа, древесины и др.) в горючий газ, состоящий в осн. из СО и Н2. Осуществляются путём неполного термич. окисления углеродсодержащих соединений в газогенераторах (получаемый газ называют генераторным) при темп-рах 900–1600 °С, давлении 0,1–10 МПа, в присутствии газифицирующих реагентов (окислителей): водяного пара, воздуха, кислорода, диоксида углерода, паровоздушной или парокислородной смеси. Выход продуктов Г. т. т. до 80% по массе.

окисления углеродсодержащих соединений в газогенераторах (получаемый газ называют генераторным) при темп-рах 900–1600 °С, давлении 0,1–10 МПа, в присутствии газифицирующих реагентов (окислителей): водяного пара, воздуха, кислорода, диоксида углерода, паровоздушной или парокислородной смеси. Выход продуктов Г. т. т. до 80% по массе.

Основные реакции, протекающие при Г. т. т.: С+Н2О→ СО+Н2; С+0,5О2→СО; С+О2→ СО2; 2СО+О2→ 2СО2; С+СО2→ 2СО; C+2Н2O→ СО2+2Н2; СО+Н2O→СО2+H2. К образованию метана приводят побочные процессы: СО+3Н2→СН4+Н2О; 2СО+2Н2→СН4+СО2.

В газогенераторе имеется неск. реакционных зон: горения, в которой за счёт экзотермич. реакций темп-ра повышается до 1200–1500 °С; собственно газификации, где образуются продукты газификации топлива; зона пиролиза топлива, в которой при разложении твёрдого топлива под действием газообразных продуктов реакций горения и газификации выделяются пары воды, газы и смолистые вещества. Для обеспечения стабильности качественных и количественных показателей процесса Г. т. т. в шахте газогенератора поддерживают постоянный уровень топлива и золы, оптимальный режим по темп-ре и давлению, равномерно распределяют дутьё (газифицирующий реагент) по поперечному сечению шахты. Наиболее эффективна Г. т. т. в кипящем, или псевдоожиженном, слое твёрдого топлива с размером частиц менее 0,1 мм в потоке парокислородной смеси. За счёт дутья частицы топлива находятся во взвешенном состоянии и непрерывном движении. Большая площадь реакционной поверхности и высокая темп-ра процесса обеспечивают максимально интенсивную газификацию сырья.

Для обеспечения стабильности качественных и количественных показателей процесса Г. т. т. в шахте газогенератора поддерживают постоянный уровень топлива и золы, оптимальный режим по темп-ре и давлению, равномерно распределяют дутьё (газифицирующий реагент) по поперечному сечению шахты. Наиболее эффективна Г. т. т. в кипящем, или псевдоожиженном, слое твёрдого топлива с размером частиц менее 0,1 мм в потоке парокислородной смеси. За счёт дутья частицы топлива находятся во взвешенном состоянии и непрерывном движении. Большая площадь реакционной поверхности и высокая темп-ра процесса обеспечивают максимально интенсивную газификацию сырья.

Иногда, напр. для получения силового газа (используют в двигателях внутр. сгорания) из битуминозных топлив (торфа, каменных или бурых углей), применяют обращённый процесс Г. т. т. При обращённом процессе, в отличие от прямого, дутьё и топливо в газогенераторе перемещаются в одном направлении – сверху вниз.

т. т. При обращённом процессе, в отличие от прямого, дутьё и топливо в газогенераторе перемещаются в одном направлении – сверху вниз.

В зависимости от состава дутья генераторные газы подразделяют на воздушные (дутьё воздухом, темп-ра 1400–1600 °С), парокислородные (дутьё парокислородной смесью или смесью СО2 с О2), кислородные (дутьё технич. О2), смешанные (паровоздушное дутьё), водяные (подача в слой топлива водяного пара), полуводяные (водяной газ с паровоздушной смесью). Парокислородным дутьём под давлением 0,2–0,3 МПа после конденсации водяных паров получают т. н. сухой газ, или синтез-газ, который состоит в осн. из смеси Н2 и CO, с низшей теплотой сгорания 11–12 МДж/м3. При воздушной или паровоздушной Г. т. т. в генераторном газе содержится много N2 и его низшая теплота сгорания порядка 4 МДж/м3.

В зависимости от вида сырья получают газы разл. химич. состава (таблица).

Со став и теплоты сгорания продуктов газификации топлива | ||||||||

| Вид сырья | Состав продуктов, % по объёму* | Теплота сгорания низшая, МДж/м 3 | ||||||

| СО | Н2 | СН4 | Углеводороды | СО2 | О2 | N2 | ||

| Кокс | 6–7 | 55–60 | 20–25 | 1–2 | 2–3 | 0,5–1,0 | 7–9 | 16,0 |

| Сланцы | 16–17 | 38–40 | 20–22 | 2–3 | 14–16 | 0,1–0,3 | 4–5 | 15,6 |

| Угли | 24–26 | 14–16 | 1–3 | 0,2–0,5 | 6–7 | 0,1–0,3 | 50–52 | 5,6 |

| Торф | 28–30 | 14–16 | 2–3 | 0,3–0,5 | 8–9 | 0,1–0,3 | 45–46 | 6,2 |

| Древесина | 28–30 | 13–15 | 2–4 | 0,3–0,5 | 6–7 | 0,1–0,3 | 46–47 | 6,1 |

Осн. достоинство процессов Г. т. т. – получение из низкокачественного сырья, содержащего много минер. примесей и влаги, газообразного топлива, при сгорании которого выделяется большее количество теплоты и незначит. количество токсичных продуктов.

достоинство процессов Г. т. т. – получение из низкокачественного сырья, содержащего много минер. примесей и влаги, газообразного топлива, при сгорании которого выделяется большее количество теплоты и незначит. количество токсичных продуктов.

Существует также способ подземной газификации угля – термич. превращение органич. веществ твёрдых горючих ископаемых на месте их залегания в недрах земной коры в горючий газ и вывод его на поверхность через буровые скважины; идея подземной газификации каменного угля предложена Д. И. Менделеевым в 1888.

Газы, полученные Г. т. т., используют как топливо в энергетич., металлургич., керамической и др. отраслях пром-сти, в двигателях внутр. сгорания, газовых турбинах. Кроме того, они служат сырьём для произ-ва водорода, аммиака, метанола и др. Актуальность Г. т. т. возрастает, поскольку мировые разведанные запасы ископаемых твёрдых топлив значительно превосходят запасы нефти и газа.

газификация — это… Что такое газификация?

газификация — газофикация Словарь русских синонимов. газификация сущ., кол во синонимов: 1 • газофикация (1) Словарь синонимов ASIS. В.Н. Тришин … Словарь синонимов

ГАЗИФИКАЦИЯ — ГАЗИФИКАЦИЯ, газификации, мн. нет, жен. (тех.). Действие по гл. газифицировать. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

газификация — ГАЗИФИ ИРОВАТЬ, рую, руешь; анный; сов. и несов., что. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Газификация — деятельность по реализации научно технических и проектных решений, осуществлению строительно монтажных работ и организационных мер, направленных на перевод объектов жилищно коммунального хозяйства, промышленных и иных объектов на использование… … Официальная терминология

газификация — и, ж. gazéification f.> нем. Gasifikation. 1. Превращение твердого топлива в горючий газ. СИС 1954. Искусственное превращение твердого или жидкого топлива в горючие газы. БАС 2. 2. Обеспечение предприятий, жилищ и т. п. горючим газом. БАС 2.… … Исторический словарь галлицизмов русского языка

gazéification f.> нем. Gasifikation. 1. Превращение твердого топлива в горючий газ. СИС 1954. Искусственное превращение твердого или жидкого топлива в горючие газы. БАС 2. 2. Обеспечение предприятий, жилищ и т. п. горючим газом. БАС 2.… … Исторический словарь галлицизмов русского языка

газификация — Деятельность по реализации научно технических и проектных решений, осуществлению строительно монтажных работ и организационных мер, направленных на перевод объектов жилищно коммунального хозяйства, промышленных и иных объектов на использование… … Справочник технического переводчика

Газификация — [gasification] технологический процесс превращения твердого или жидкого топлива в горючие газы путем неполного горения при окислении воздухом, кислородом или водяным паром при высокой температуре. При газификации получают главным образом горючие… … Энциклопедический словарь по металлургии

Газификация — У этого термина существуют и другие значения, см. Газификация (значения). Газификация преобразование органической части твёрдого или жидкого топлива в горючие газы при высокотемпературном (1000 2000 °C)нагреве с окислителем (кислород,… … Википедия

Газификация (значения). Газификация преобразование органической части твёрдого или жидкого топлива в горючие газы при высокотемпературном (1000 2000 °C)нагреве с окислителем (кислород,… … Википедия

ГАЗИФИКАЦИЯ — (от газ и лат. facio делаю) 1) превращение твёрдого или жидкого топлива в горючие газы окислением его воздухом, кислородом, водяным паром и др. Г. производится в наземных аппаратах (газогенераторах) и в подз. условиях (подземная газификация угля … Большой энциклопедический политехнический словарь

газификация — dujinimas statusas T sritis Standartizacija ir metrologija apibrėžtis Kietojo ar skystojo kuro vertimas degiosiomis dujomis. atitikmenys: angl. gasification vok. Vergasung, f rus. газификация, f pranc. aérification, f; gazéification, f … Penkiakalbis aiškinamasis metrologijos terminų žodynas

Газификация частного сектора — Официальный сайт Администрации Санкт‑Петербурга

Газификация частного дома

Чтобы провести газ в частный дом, необходимо:

1. Получить технические условия (ТУ) на газификацию в ГРО «ПетербургГаз»;

Получить технические условия (ТУ) на газификацию в ГРО «ПетербургГаз»;

2. Заказать и согласовать проект;

3. Выполнить строительно-монтажные работы;

4. Заключить договоры на техническое обслуживание и поставку газа;

5. Получить разрешение на пуск газа в ГРО «ПетербургГаз».

С 2012 года в городской газораспределительной организации «ПетербургГаз» открыто «единое окно» по газификации частных жилых домов.

ГРО «ПетербургГаз» осуществляет:

Помощь в сборе исходной исполнительной документации;

Подготовку и выдачу технических условий (ТУ) на газификацию;

Предпроектные работы;

Проектирование нуружной и внутренней системы газоснабжения, согласование проекта;

Выполнение строительно-монтажных работ;

Ведение технического надзора сертифицированными специалистами;

Услуги по заключению договора на поставку газа;

Услуги по заключению договора на аварийное обслуживание;

Оранизацию пуска газа.

Обязательными требованиями являются: наличие выведенной, на фасад дома, газовой трубы или «газораспределительного шкафа»; планируемое суммарное максимальное потребление газа менее 8 м3/час.

Срок газификации – до 45 рабочих дней.

Подать документы на газификацию частного дома можно удаленно через форму на официальном сайте ГРО «ПетербургГаз» www.peterburggaz.ru.

Подробная информация по телефону 610-04-04.

О предоставлении мер социальной поддержки отдельным категориям граждан по финансированию расходов, связанных с устройством внутренней системы газоснабжения объектов жилищного фонда в Санкт‑Петербурге.

В целях реализации Закона Санкт‑Петербурга от 02.07.2008 № 489-82 «О дополнительных мерах социальной поддержки отдельных категорий граждан по финансированию расходов, связанных с устройством внутренней системы газоснабжения объектов жилищного фонда в Санкт‑Петербурге» Постановлением Правительства Санкт‑Петербурга от 09 сентября 2008 года № 1129, утвержден Порядок предоставления данной меры социальной поддержки следующим категориям граждан Российской Федерации, имеющим место жительства в Санкт‑Петербурге:

- Гражданам, которым в соответствии с действующим законодательством Российской Федерации и законодательством Санкт‑Петербурга установлены меры социальной поддержки по оплате жилья и коммунальных услуг.

- Семьям (одиноко проживающим гражданам), среднедушевой доход которых ниже 1,15 величины прожиточного минимума, установленного в Санкт‑Петербурге.

- Гражданам, являющимся получателями пенсий, в отношении которых не установлены меры социальной поддержки по оплате жилья и коммунальных услуг.

Порядок обращения граждан для постановки на учет, в целях последующего их в адресную программу по газификации жилищного фонда в Санкт‑Петербурге

Прием граждан по данному вопросу осуществляется специалистами отдела социальной защиты населения администрации Красносельского района, по адресу: ул.Партизана Германа, д.3, каб.№ 119 по понедельникам и средам с 9-00 до 18-00, перерыв с 13-00 до 14-00, телефон для справок – 576-13-37, 576-14-23.

В рамках Адресной программы газификации устройства внутренней системы газоснабжения частного жилищного фонда отдельных категорий граждан за счет бюджета Санкт‑Петербурга выполняется устройство внутренней системы газоснабжения объектов жилищного фонда, а именно – работы по проектированию и строительству участка газопровода от подводящего газопровода к наружной стене жилого дома с установкой прибора учета, газовой плиты, газового котла в соответствии с действующими нормами и стандартами. Устройство системы внутридомового отопления адресной программой не предусматривается.

Устройство системы внутридомового отопления адресной программой не предусматривается.

В первоочередном порядке меры социальной поддержки предоставляются следующим гражданам, относящимся к категориям,зарегистрированным и постоянно проживающим в подлежащем газификации жилом помещении :

- инвалидам войны;

- участникам Великой Отечественной войны;

- лицам, награжденным знаком «Жителю блокадного Ленинграда».

Газификация и газоснабжение — Официальный сайт Администрации Санкт‑Петербурга

О газификации жилого дома

В настоящее время газификация жилых домов, расположенных в населенных пунктах Санкт‑Петербурга за счет средств бюджета Санкт‑Петербурга не осуществляется.

Присоединение к газораспределительным сетям Санкт‑Петербурга новых потребителей осуществляется в соответствии с постановлением Правительства Российской Федерации от 30.12.2013 № 1314 «Об утверждении Правил подключения (технологического присоединения) объектов капитального строительства к сетям газораспределения, а также об изменении и признании утратившими силу некоторых актов Правительства Российской Федерации»..jpg)

В целях газификации жилого дома в соответствии с Правилами гражданину необходимо обратиться в газораспределительную организацию ООО «ПетербургГаз» (ул. Гороховая, д. 63/2, тел. 610-04-04).

Указанные работы выполняются в рамках договора гражданско-правового характера.

О газификации садоводческих некоммерческих товариществ (далее — СНТ)

В настоящее время в бюджете Санкт‑Петербурга не предусмотрены средства

на выполнение работ по проектированию подводящих газопроводов до границ территорий СНТ по вновь начинаемым объектам.

Газификация СНТ может быть выполнена за счет средств садоводов.

В целях снижения объема финансирования на газификацию каждого объекта СНТ собственникам земельных участков СНТ целесообразно рассмотреть вопрос о комплексной газификации СНТ.

Правлению СНТ необходимо направить в газораспределительную организацию Санкт‑Петербурга ООО «ПетербургГаз» (ул. Гороховая, д. 63/2, тел.: 610-04-04) запрос о предоставлении технических условий (предварительных) для подготовки проекта газификации и подключения объектов капитального строительства СНТ

к сетям газораспределения.

Указанные работы выполняются в рамках договора гражданско-правового характера.

Об оснащении узлами учета тепловой энергии данных многоквартирных домов (далее – МКД), максимальный объем потребления тепловой энергии которых составляет менее чем 0,2 Гкал/час

На основании ст. 13 261-ФЗ от 23.11.2009 «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» требования учета используемых энергетических ресурсов не распространяются на ветхие, аварийные объекты, объекты, подлежащие сносу или капитальному ремонту, а также объекты, максимальный объем потребления тепловой энергии которых составляет менее чем 0,2 Гкал/час (в отношении организации учета используемой тепловой энергии) и на объекты, не имеющие непосредственного подключения инженерно-технического оборудования к сетям организации, которые осуществляют снабжение тепловой энергией.

У ресурсоснабжающей организации отсутствует обязанность совершать действия по оснащению узлами учета тепловой энергии в отношении вышеуказанных МКД.

В целях оснащения узлами учета тепловой энергии МКД необходимо решение общего собрания собственников МКД и направление соответствующей заявки в ресурсоснабжающую организацию.

Указанные работы выполняются в рамках договора гражданско-правового характера.

Что такое газификация и пиролиз

Если постараться объяснить простым языком, что такое газификация: при сжигании дерева на открытом воздухе происходит образование водяного пара и углекислого газа и выделение большого количества тепла, которого достаточно чтобы обогреть находящихся поблизости людей. Тем не менее, если мы поместим полученный углекислый газ и воду в место горения древесного угля, где температура может быть больше полторы тысячи градусов, то происходит следующее: вода разложиться до водорода, а СО2 станет СО. В этого мы получаем газ, который состоит на 20 процентов из водорода, 20 процентов СО, некоторого количества метана и 60 процентов других балластных веществ. Такая смесь, если ее очистить и охладить до температуры меньше ста градусов будет обладать октановым числом 118, а также будет прекрасно гореть в ДВС.

Газогенераторы

Если верить теории, то около 80 процентов биомассы это летучие органические молекулы. Главная задача газогенератора, который работает на биомассе (не угле) заключается в превращении данных летучих веществ в устойчивые газы, которые бы можно было в дальнейшем использовать. Еще одна задача (также важная) заключается в превращении полученного в результате пиролиза древесного угля в газ.

Есть разные конструкции газогенераторов, но наибольший интерес проявляется к небольшим установкам. Так самыми интересными для нас являются установки с неподвижными колосниками, в первую очередь, благодаря простоте их конструкции. Такие установки можно условно разделить на две группы. Это установки с верхним и нижним отводом газов. Схематично модели имеют отличия в месторасположении зоны редукции.

Пиролиз: биомасса + температура = уголь, горючий газ

Газификация: биомасса + ограниченное количество воздуха = газ, горючий газ

Сжигание: биомасса + нужное количество воздуха = продукты горения

Газогенераторы применяют в тех случаях, когда полученный газ нужно сразу сжечь, и отсутствует потребность в его дальнейшей работе с ним (имеет в виду фильтрация и охлаждение). Downdraft генераторы могут применяться как источники топлива для двигателей внутреннего сгорания.

Преимущества технологии газификации

Основными преимуществами технологии газификации пеллет является низкий показатель выброса углекислого газа, а также легкость в применении.

Также можно выделить такие преимущества как:

• Технология газификации с дальнейшим преобразованием в электроэнергию позволяет решить сразу две задачи, которые важны для владельцев автономных зданий, а именно обеспечение электроэнергией и теплом.

• В отличие от других видов топлива, газогенератор отлично работает с любыми древесными остатками. Это может быть любое дерево, валяющееся под ногами. Главное условие – чтобы уровень влажности дерева был не более 20 процентов.

• Данная технология является доступной практически для каждого человека, способного взять в руки инструмент и сделать бочку или цилиндр из металла. Стоит помнить, что если что-либо было создано вашими руками, то вы всегда найдете способ как это отремонтировать.

Для подобора необходимого пиролизного котла — звоните по телефонам указаным в разделе «Контакты».

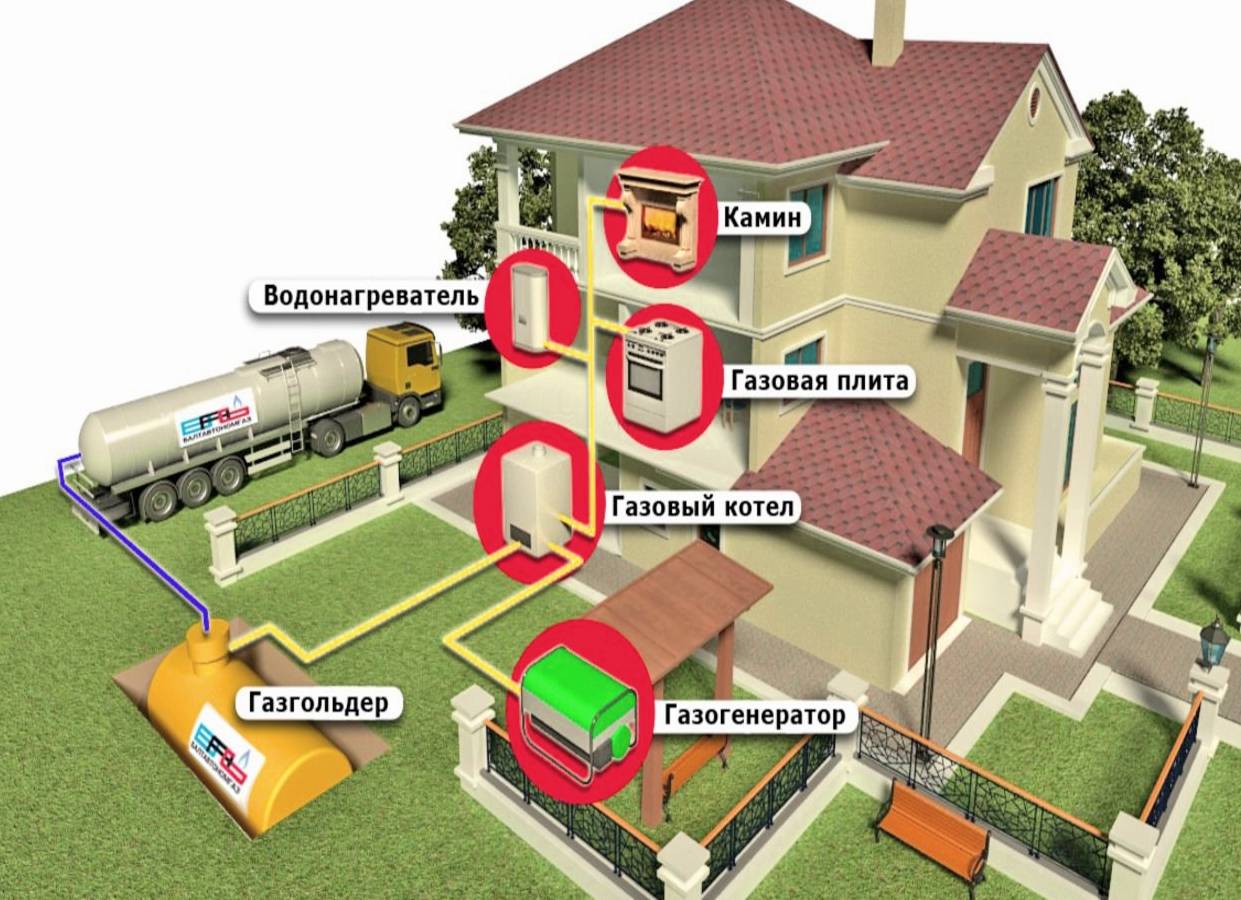

Автономная газификация: плюсы и минусы

Перед тем, как осуществить автономную газификацию своего дома или другого объекта, следует тщательно изучить все достоинства и недостатки такого отопления.

К недостаткам автономного газоснабжения относятся следующие моменты:

- необходимость постоянного контроля состояния газгольдера на предмет возможной утечки газа, а также обязательность отслеживания остатка газа во избежание негативных последствий;

- вероятность возникновения неполадок редуктора, в который может попасть вода, что выведет из строя всю систему автономного отопления. Однако подобные проблемы можно предотвратить, более тщательно подходя к выбору газгольдера. Современный выбор такой техники требует основательного изучения всех характеристик предлагаемой продукции и соотнесения их с предполагаемыми условиями эксплуатации, начиная от типа грунта и заканчивая особенностями газопотребляющей установки;

- узкий круг поставщиков газа, что ставит желающих иметь автономное газовое отопление в зависимое положение;

- высокая стоимость мероприятий по автономной газификации, которые подразумевают покупку дорогостоящего оборудования и оплату не менее затратных работ и услуг. Поэтому изначально следует все хорошо продумать и оценить стоимость проведения системы автономного отопления. При этом все работы по сборке и налаживанию системы должны осуществляться соответствующими специалистами. О том, чтобы самостоятельно наладить газоснабжение в своем доме, и речь быть не может! Подумайте о безопасности!

Преимуществами автономного газового отопления являются:

- экономия. Теплоэнергия, получаемая при автономном газоснабжении, обходится дешевле электрической энергии, а также энергии, генерируемой сгорающим дизельным топливом. Таким образом, стоимость автономной газификации постепенно окупается за счет сокращения расходов на отопление;

- свобода от магистральных систем снабжения. Отсутсвуют перепады давления газа в системе, а случаи неожиданного отключения;

- оперативность проектных работ и монтажа газгольдера относительно времени подсоединения к магистральной сети газоснабжения. При желании резервуар можно установить за один день, а весь процесс занимает 3-4 дня;

- независимость возможности установки газгольдера от расположения газифицируемого объекта;

- экологичность. Сгоревший газ почти не содержит опасных веществ, а резервуар с ним устанавливается на надежном расстоянии от объекта;

- широкая сфера применения сжиженного газа, с помощью которого можно не только отапливать дом, но и снабжать его электричеством (естественно, установив дополнительное оборудование), а также готовить пищу;

- индивидуальный проект в зависимости от ваших пожеланий;

- экономичность обслуживания системы автономного отопления газом, использование которой в течение длительного времени не требует дополнительного привлечения специалистов. Система, установленная профессионалами и собранная из качественного высокотехнологичного оборудования, способна проработать более двух десятков лет;

- повышенный ресурс эксплуатации сопуствующего оборудования, учавствующего в работе системы автономного газоснабжения;

- гибкость системы. Отсутсвую необходимость согласования установки дополнительного оборудования;

- повышенная экологичность. СУГ полностью испаряется при сгорании и не выделяет вредных веществ.

5.1. Введение в газификацию | netl.doe.gov

5.1. Введение в газификацию

Газификация — это технологический процесс, который может преобразовывать любое углеродсодержащее (углеродное) сырье, такое как уголь, в топливный газ, также известный как синтез-газ (сокращенно синтез-газ). Газификация происходит в газификаторе, обычно в сосуде с высокой температурой / давлением, где кислород (или воздух) и пар непосредственно контактируют с углем или другим сырьевым материалом, вызывая серию химических реакций, которые преобразуют сырье в синтез-газ и золу / шлак ( минеральные остатки).Синтез-газ получил свое название из-за того, что он был промежуточным звеном в производстве синтетического природного газа. Синтез-газ, состоящий в основном из бесцветных и легковоспламеняющихся газов без запаха, оксида углерода (CO) и водорода (H 2 ), имеет множество применений. Синтез-газ может быть далее преобразован (или переведен) только в водород и диоксид углерода (CO 2 ) путем добавления водяного пара и реакции над катализатором в реакторе конверсии водяного газа. Когда водород сжигается, он не создает ничего, кроме тепла и воды, что дает возможность производить электричество без углекислого газа в выхлопных газах.Кроме того, водород, полученный из угля или другого твердого топлива, можно использовать для очистки нефти или для производства таких продуктов, как аммиак и удобрения. Что еще более важно, синтез-газ, обогащенный водородом, можно использовать для производства бензина и дизельного топлива. Заводы полигенерации, которые производят несколько продуктов, уникальны с технологиями газификации. Углекислый газ можно эффективно улавливать из синтез-газа, предотвращая выбросы парниковых газов в атмосферу и позволяя использовать его (например, для повышения нефтеотдачи) или безопасное хранение.

Газификация предлагает альтернативу более устоявшимся способам преобразования исходного сырья, такого как уголь, биомасса и некоторые потоки отходов, в электричество и другие полезные продукты. Преимущества газификации в конкретных применениях и условиях, особенно в экологически чистом производстве электроэнергии из угля, могут сделать ее все более важной частью мировых энергетических и промышленных рынков. Стабильная цена и обильные поставки угля во всем мире делают его основным сырьем для технологий газификации в будущем.Рынки размещения технологии с учетом многих технико-экономических и политических факторов, включая затраты, надежность, доступность и ремонтопригодность (RAM), экологические соображения, эффективность, гибкость сырья и продукции, национальную энергетическую безопасность, общественное и государственное восприятие и политику, а также инфраструктуру. определит, реализует ли газификация весь свой рыночный потенциал.

График ниже представляет процесс газификации угля, демонстрируя как гибкость исходного сырья, присущую газификации, так и широкий спектр продуктов и полезность технологии газификации.

Газификатор

Газификация — обзор | Темы ScienceDirect

Газификация

Газификация — известная также как пиролитическая дистилляция — это термохимический процесс, при котором биомасса преобразуется в горючий газ, называемый генераторным газом (синтез-газ). Генераторный газ содержит окись углерода, водород, водяной пар, двуокись углерода, пары смолы и частицы золы. В результате газификации образуется газ с низким или средним БТЕ, в зависимости от применяемого процесса, который может использоваться во многих системах сгорания, таких как котлы, печи и газовые двигатели.Некоторые технологические проблемы, связанные с колебаниями качества газа и изменением состава газа, необходимо решить, прежде чем газ можно будет использовать в системах сжигания (Dally B. and Mullinger P., 2002).

Технология газификации находится в стадии разработки. Главный недостаток такого подхода — высокая стоимость, связанная с первоначальной настройкой и эксплуатацией этих объектов. Существует несколько демонстрационных проектов, в которых используются газификаторы различной конструкции и конфигурации установок.Однако предварительная обработка сырья биомассы обычно является первым этапом газификации. Предварительная обработка включает сушку, измельчение и просеивание.

Для оптимальной газификации требуется сухое топливо одинакового размера с влажностью не более 15–20%.

Газификация биомассы — это двухэтапный процесс — см. Рис. 10.7. На первом этапе, называемом пиролизом, тепло испаряет летучие компоненты биомассы в отсутствие воздуха при температуре 450–600 ° C. Пары пиролиза состоят из окиси углерода, водорода, метана, двуокиси углерода, летучих смол и воды.Остаток, составляющий около 10–25% от исходной массы топлива, представляет собой древесный уголь. Второй этап газификации называется конверсией полукокса. Это происходит при температурах 700–1200 ° C. Угольный остаток на стадии пиролиза реагирует с кислородом с образованием окиси углерода. Эксперименты по газификации, пиролизу и кинетике разложения оливкового жмыха и сельскохозяйственных остатков (древесная щепа, пшеничная солома, виноградные остатки и рисовая шелуха) показали, что полукокс из оливковых остатков имеет наименьшее содержание азота и серы среди всех остатков (Di Blasi C.et al., 1999a – c).

Рис. 10.7. Схематическое изображение процесса газификации биомассы.

В процессе горения происходят обе стадии газификации. Когда остаток горит, теплота сгорания дает пиролитические пары. Также происходит некоторая газификация этих паров. Однако при сгорании пары пиролиза немедленно сгорают при температурах в диапазоне 1500–2000– ° C. В отличие от этого, процесс газификации контролируется, позволяя извлекать летучие газы при более низкой температуре перед горением.

Газификация в псевдоожиженном слое считается наиболее передовым методом термохимического преобразования различных видов топлива из биомассы (агроотходов, древесных культур и т. Д.) В энергию, обеспечивающую экономические и экологические преимущества. Проблемы, связанные с золой, такие как спекание, агломерация, осаждение, эрозия и коррозия, которые возникают из-за низкой температуры плавления золы в агроотходах, являются основными препятствиями для экономичного и жизнеспособного применения этого метода преобразования для использования энергии конкретных остатки.Среди различных компонентов золы хлор, а затем калий, по-видимому, играют наиболее важную роль в отношении реакционной способности фракции золы в биомассе и ее поведения в процессе газификации. Методы выщелачивания (промывки) и фракционирования были проверены на их способность решать проблемы, связанные с золой, возникающие во время газификации оливковых остатков. (Arvelakis S. et al., 2001a, b, 2002, 2003; García-Ibañez A. et al., 2004).

Arvelakis S. et al.(2003) изучали влияние методов предварительной обработки выщелачиванием и фракционированием на газификацию оливкового жмыха. Испытания газификации проводились в лабораторном газификаторе с псевдоожиженным слоем при температуре 800 ° C с использованием кварцевого песка в качестве инертного материала слоя. Предварительная обработка фракционированием приводит к значительному увеличению проблем агломерации в процессе газификации. Удаление мелких частиц из оливкового материала во время процедуры фракционирования привело к значительному увеличению реакционной способности золы.В результате агломерация в случае испытаний с фракционированным оливковым жмыхом возникла за значительно более короткое время и сократила время работы реактора почти вдвое по сравнению с испытаниями с необработанным оливковым жмыхом. Напротив, предварительная обработка выщелачиванием показала весьма положительный эффект в отношении термического поведения золы оливкового жмыха. Выщелачивание привело к значительному вытеснению щелочных металлов и хлора. Выщелачивание неорганических компонентов из оливкового материала привело к изменениям неорганического состава и существенному улучшению термического поведения золы в условиях газификации.В результате зола выщелоченных образцов, по-видимому, имеет очень низкую тенденцию вызывать проблемы агломерации / осаждения. Выщелачивание значительно увеличило время работы газификатора (от 3 до 6 раз) по сравнению с испытаниями с необработанным и фракционированным оливковым жмыхом.

Выщелоченный и отработанный 2POMW был испытан на установке для газификации с атмосферным циркулирующим псевдоожиженным слоем (CFB) мощностью 300 кВт с использованием воздуха в качестве псевдоожижающего агента (García-Ibañez A. et al., 2004). Первые испытания показали, что испытательная установка CFB работает адекватно и позволяет проводить эксперименты по газификации с отработавшим 2POMW в качестве топлива.Нижняя теплотворная способность получаемого генераторного газа составляет 3,8 МДж / Нм 3 при самой низкой температуре (780 ° C). Конверсия углерода в отработанной газификации 2POMW при 800 ° C находилась в диапазоне 81,0–86,9%. Увеличение степени эквивалентности не привело к значительному улучшению конверсии углерода, но увеличило выход газа.

В рамках проекта ЕС была разработана новая технология газификации твердых отходов оливковых заводов: FAIR CT96-1420 «IMPROLIVE». Газификатор представляет собой систему с псевдоожиженным слоем / движущуюся систему, довольно новая концепция реактора из-за особой конфигурации реакторных зон.В нижней части псевдоожиженный слой обеспечивает необходимое горение, состоящее из экзотермических реакций, необходимых для поддержания теплового баланса внутри всего реактора. В верхней части зона движущегося слоя не допускает процесс горения, а только процессы эндотермической газификации. Это связано с тем, что поднимающийся газ, который достигает движущегося слоя, содержит очень низкую концентрацию кислорода и имеет высокую температуру (800–850 ° C). Следовательно, в движущемся слое может осуществляться только процесс газификации.Оливковые отходы, использованные для газификации, были истощены 2POMW со средним размером частиц 1,4 мм и оливковыми косточками со средним размером частиц 2,57 мм. Псевдоожиженный слой был заполнен песком со средним размером частиц 0,21 мм или, в некоторых случаях, доломитом со средним размером частиц 0,35 мм. Газификация производится в автотермических условиях, то есть часть твердых отходов (около 50%) сжигается для поддержания необходимой высокой температуры, в то время как остальные 50% подвергаются газификации. Электрический нагрев используется только при запуске и незначительно во время работы.Низкая теплотворная способность дымовых газов аналогична другим процессам газификации биомассы (4–6 МДж / Нм 3 ). Типичный состав дымового газа: 7–10% H 2 , 2,5–6% CH 4 , 6–18% CO, 0,06–1,6% C 2 H 4 и 64–84 % негорючих газов, в основном CO 2 , N 2 и H 2 O. Присутствие песка и доломита в псевдоожиженном слое не оказывает заметного влияния ни на образование смолы в подвижном слое, ни на дымовой газ состав.

В другом исследовании образцы оливкового пирога подвергали прямому и каталитическому пиролизу для получения газообразных продуктов, богатых водородом, при желаемых температурах (Demirbaş A., 2001; Caglar A. и Demirbaş A., 2004). Образцы, как необработанные, так и пропитанные катализатором, подвергали пиролизу при температурах 775, 850, 925, 975 и 1025 К. Было обнаружено, что общий объем и выход газа от обоих пиролизов увеличиваются с повышением температуры. Наибольший выход богатого водородом газа, полученного из оливкового жмыха с использованием примерно 17% ZnCl 2 в качестве катализатора при температуре примерно 1025 К, составляет 70.6%. Как правило, при пиролизе биомассы выход газообразного продукта, обогащенного водородом, увеличивается с катализатором ZnCl 2 , но выход пиролитического газа уменьшается, несмотря на увеличение выхода древесного угля и жидких продуктов. Каталитический эффект K 2 CO 3 был больше, чем у Na 2 CO 3 для оливкового жмыха.

Разрабатываемые технологии газификации позволят использовать твердые отходы оливковых заводов в газовых турбинах.Разнообразные относительно крупномасштабные технологии газификации биомассы находятся на различных продвинутых стадиях разработки. Рассмотрены три варианта газогенератора / очистки газа: (i) газификация псевдоожиженного слоя с продувкой воздухом при атмосферном давлении и влажной очисткой; (ii) газификация в псевдоожиженном слое с продувкой воздухом с очисткой горячим газом; (iii) газификация с косвенным нагревом при атмосферном давлении и влажной очисткой. Jurado F. et al. (2002, 2003) разработали подробную модель, имитирующую работу парогазовой электростанции, основанной на технологиях газогенератора / газовой турбины.Смоделированные характеристики альтернативных газификаторов приведены в Таблице 10.7. Исходным сырьем во всех случаях являются остатки оливок с содержанием влаги 20% следующего состава (в пересчете на сухую массу): 50,2% углерода, 5,4% водорода, 34,4% кислорода, 0,2% азота и 4% золы. Его высшая теплотворная способность (HHV) составляет 20–47 МДж / кг сухого вещества. Газификатор способен преобразовывать тонны оливковых остатков в газообразное топливо, которое подается в газовую турбину. Протестированные газификаторы позволяют использовать современные энергетические системы, которые почти вдвое увеличивают эффективность современной промышленности.Газификатор нагревает остатки в камере, заполненной горячим песком, до тех пор, пока остатки оливок не распадутся на основные химические компоненты. Твердые частицы — песок и уголь — отделяются от газов, которые затем проходят через скруббер. Конечный результат — очень экологически чистое газовое топливо, подходящее для непосредственного использования в современных энергосистемах, таких как газовые турбины.

Таблица 10.7. Смоделированные характеристики альтернативных газификаторов

| Непрямое нагревание низкого давления | С нагнетанием воздуха низкого давления | Сдувом воздуха высокого давления | |

|---|---|---|---|

| Углерод к газу * | 70.1 | 96,9 | 97,4 |

| HHV ** , МДж / кг | 18,1 | 6,47 | 5,48 |

Что такое газификация?

История газификации

Процесс преобразования энергии путем газификации органических материалов существует уже более 180 лет. В течение большей части этого времени уголь и торф были основным топливом, используемым для работы газификационных станций.Первоначально в США технология газификации использовалась для производства газа из угля или кокса для городского освещения и приготовления пищи. К 1850 году в крупных городах мира появился «газовый свет». Примерно в 1880 году был изобретен двигатель внутреннего сгорания, и «промышленный газ» использовался для производства электроэнергии. В конце концов, газопроводы вытеснили муниципальные предприятия. Газификация снова стала популярной во время мировых войн, особенно во время Второй мировой войны, когда бензин стал дефицитным. В 1945 году генераторы древесного газа помогли привести в действие около миллиона автомобилей по всему миру.В конце 1990-х годов Министерство энергетики заключило контракт с КТК и тремя другими компаниями на разработку нового поколения небольших модульных систем биоэнергетики. Компания CPC была первой, кто развернул систему в рамках этой программы, и является мировым лидером в области небольших модульных систем биоэнергетики.

Современные технологии газификации

В настоящее время в коммерческих целях используются пять основных технологий газификации:

- Неподвижная кровать с нижней тягой . В этой технологии окислитель (пар, кислород и / или воздух) протекает через сырье в том же направлении, что и сырье, движущееся через газификатор.Топливный газ выходит из газификатора с высокой температурой, и, поскольку все смолы проходят через очень горячий слой обугленного газа при выходе газа, уровни смол довольно низкие. Усовершенствованный запатентованный газификатор с нисходящей тягой является «сердцем» всех систем BioMax®.

- Неподвижная кровать с восходящей тягой . Газификатор с восходящей тягой по существу имеет ту же конструкцию, что и нисходящий, за исключением того, что окислитель течет в направлении, противоположном исходному сырью. Производительность газификатора этого типа относительно невысока.Температура газа на выходе обычно приводит к тому, что газ требует тщательной очистки, поскольку в процессе образуется большое количество смолы.

- Реактор с псевдоожиженным слоем . В этом процессе используется гранулированное сырье, которое становится псевдоожиженным при введении кислорода или воздуха. Расход топлива выше, чем у неподвижного слоя, однако уровни смол могут быть выше, а эффективность преобразования может быть довольно низкой.

- Увлеченный поток . В этой технологии используется распыленное, измельченное, сухое сырье, которое обычно обрабатывается чистым кислородом, а не воздухом.Процесс требует высокой температуры и давления. Он используется в основном для обработки больших объемов.

- Плазма . Электричество высокого напряжения и сильного тока пропускается через электроды, образуя электрическую дугу. Инертный газ проходит через сырье, и дуга превращает сырье в топливный газ. Этот метод газификации работает при очень высоких температурах и может обрабатывать любые виды отходов. Эта технология часто используется в химическом производстве.

Газификация Химия

Органическое сырье проходит через несколько различных термохимических процессов:

- Обезвоживание или сушка .При необходимости сырье сушат перед процессом газификации, а извлеченная влага используется в более поздних химических реакциях.

- Пиролиз . Затем органические материалы подвергаются термохимическому разложению при повышенных температурах в отсутствие кислорода с выделением летучих веществ и образованием полукокса. Это подготавливает химически измененное сырье для сжигания.

- Горение . Тщательно контролируемое сжигание с использованием небольшого количества воздуха позволяет летучим компонентам и углю вступать в реакцию с кислородом с образованием в основном двуокиси углерода, воды и следовых количеств окиси углерода.Тепло, образующееся в процессе, используется в процессе газификации.

- Газификация . На этом этапе полукокс реагирует с диоксидом углерода и паром, полученным на предыдущих этапах, с образованием моноксида углерода и водорода.

- Равновесие . Химическая реакция, известная как «реакция сдвига водяного газа», помогает уравновесить монооксид углерода, пар, диоксид углерода и водород в газификаторе, устанавливая химическое равновесие на заключительном этапе процесса.

Процесс газификации НЕ является сжиганием . Сжигание просто горит. На выходе получается в основном углекислый газ и тепло, а также токсичные материалы, которые могли присутствовать в материалах. Газификация нацелена на нетоксичное углеродсодержащее сырье, а на выходе получается чистый топливный газ, который можно использовать для производства электроэнергии, тепла и жидкого топлива.

Как работает газификация | HowStuffWorks

Сердцем угольной электростанции является котел, в котором уголь сжигается путем сжигания для превращения воды в пар.Следующее уравнение показывает, как горящий уголь выглядит химически: C + O 2 -> CO 2 . Уголь состоит не из чистого углерода, а из углерода, связанного со многими другими элементами. Тем не менее, содержание углерода в угле высокое, и именно углерод, который при сгорании соединяется с кислородом, образует двуокись углерода, главную причину глобального потепления. Другие побочные продукты сгорания угля включают оксиды серы, оксиды азота, ртуть и встречающиеся в природе радиоактивные материалы.

Сердце электростанции, которая включает газификацию, не котел, а газификатор , цилиндрический сосуд высокого давления около 40 футов (12 метров) в высоту и 13 футов (4 метра) в поперечнике.Сырье поступает в газификатор сверху, а пар и кислород — снизу. Сырьем может быть любой углеродсодержащий материал, но для газификации угля, конечно, требуется уголь. Типичная газификационная установка может использовать 16 000 тонн (14 515 метрических тонн) лигнита, коричневатого угля, ежедневно.

Газификатор работает при более высоких температурах и давлениях, чем угольный котел — около 2600 градусов по Фаренгейту (1427 градусов по Цельсию) и 1000 фунтов на квадратный дюйм (6895 килопаскалей) соответственно.Это заставляет уголь подвергаться различным химическим реакциям. Во-первых, при частичном окислении углерода угля выделяется тепло, которое помогает поддерживать реакции газификации. Первым из них является пиролиз , который происходит, когда летучие вещества угля разлагаются на несколько газов, оставляя после себя уголь , вещество, подобное древесному углю. Затем в ходе реакций восстановления оставшийся углерод в полукоксу превращается в газообразную смесь, известную как синтез-газ .

Окись углерода и водород — два основных компонента синтез-газа.Во время процесса, известного как очистка газа , неочищенный синтез-газ проходит через охлаждающую камеру, которая может использоваться для разделения различных компонентов. Очистка может удалить вредные примеси, включая серу, ртуть и непревращенный углерод. Даже углекислый газ можно извлечь из газа и либо хранить под землей, либо использовать для производства аммиака или метанола.

Остается чистый водород и окись углерода, которые можно чисто сжигать в газовых турбинах для производства электроэнергии. Или некоторые электростанции преобразуют синтез-газ в природный газ, пропуская очищенный газ над никелевым катализатором, в результате чего оксид углерода и диоксид углерода вступают в реакцию со свободным водородом с образованием метана.Этот «заменитель природного газа» ведет себя как обычный природный газ и может использоваться для выработки электроэнергии или обогрева домов и предприятий.

Но если угля нет, газификация возможна. Все, что вам нужно, это немного дерева.

Пять процессов газификации

Газификация как неполное сгорание

Газификацию проще всего представить как дроссельное сгорание или неполное сгорание. Он сжигает твердое топливо, такое как древесина или уголь, без достаточного количества воздуха для полного сгорания, поэтому выходной газ все еще имеет потенциал горения.Затем несгоревший газ отводят по трубопроводу, чтобы при необходимости сжигать в другом месте.

Газ, полученный этим методом, имеет множество наименований: древесный газ, синтез-газ, генераторный газ, городской газ, генераторный газ и другие. Иногда его также называют биогазом , хотя под биогазом чаще понимают газ, вырабатываемый микробами при анаэробном сбраживании. В контексте газификации биомассы с использованием газификаторов с воздушным наддувом мы будем использовать термин генераторный газ , поскольку другие термины имеют значения, которые не обязательно применимы к газу, производимому нашими газификаторами.

Как мы к этому пришли: пять процессов газификации.

А теперь немного усложним. Настоящая газификация — это немного больше, чем просто краткое изложение дроссельного сгорания, представленное выше. Более точно понимается как ступенчатое горение . Это серия отдельных тепловых явлений, объединенных вместе с целью преобразования твердого органического вещества в определенные углеводородные газы на выходе.

Простое неполное сгорание — это грязь. Цель газификации — взять под контроль дискретные тепловые процессы, обычно смешанные вместе при сгорании, и реорганизовать их для получения желаемых конечных продуктов.В цифровом выражении «Газификация — это операционная система огня». Как только вы поймете его базовый код, вы сможете разобрать огонь и собрать его по своему желанию, а также поразительное разнообразие конечных продуктов и процессов.

Газификация состоит из пяти дискретных термических процессов: сушка , пиролиз , сжигание , крекинг и восстановление . Все эти процессы естественным образом присутствуют в пламени, которое вы видите горящей спичкой, хотя они смешиваются таким образом, что делают их невидимыми для глаз, еще не посвященных в тайны газификации.Газификация — это просто технология, позволяющая разделить и изолировать эти отдельные процессы, чтобы мы могли прервать «пожар» и направить образующиеся газы в другое место.

Три из этих процессов сбивают с толку всех новичков в газификации. Как только вы поймете эти три процесса, все остальные части быстро встанут на свои места. Эти три неочевидных процесса — пиролиз, крекинг и восстановление. Вот краткая шпаргалка.

Пиролиз

Пиролиз — это нагревание сырой биомассы в отсутствие воздуха с целью ее разложения на древесный уголь, различные газообразные и жидкие смолы.По сути, это процесс обугливания.

Биомасса начинает быстро разлагаться под действием тепла, когда ее температура поднимается выше 240 ° C. Биомасса распадается на твердые вещества, жидкости и газы. Оставшиеся твердые частицы мы обычно называем углем . Выбрасываемые газы и жидкости мы вместе называем смолами .

Газы и жидкости, образующиеся при пиролизе при более низкой температуре, представляют собой просто фрагменты исходной биомассы, которые отламываются при нагревании.Эти фрагменты представляют собой более сложные молекулы H, C и O в биомассе, которые мы все вместе называем летучими веществами. Как следует из названия, летучие вещества реактивны. Или, точнее, они менее прочно связаны в биомассе, чем фиксированный углерод, который представляет собой прямые связи C-C.

Сырьем для газификации является некоторая форма твердого углеродистого материала — обычно биомасса или уголь. Все углеродсодержащие органические материалы состоят из атомов углерода (C), водорода (H) и кислорода (O), хотя и находятся в головокружительном разнообразии молекулярных форм.Целью газификации является разделение этого широкого разнообразия форм на простые горючие газы H 2 и CO — водород и окись углерода.

Как водород, так и окись углерода являются горючими топливными газами. Обычно мы не думаем об окиси углерода как о топливном газе, но на самом деле он имеет очень хорошие характеристики сгорания (несмотря на его плохие характеристики при взаимодействии с человеческим гемоглобином). Окись углерода и водород имеют примерно одинаковую плотность энергии по объему. Оба являются очень чистым горением, так как им нужно всего лишь принять один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO 2 и H 2 O.Вот почему двигатель, работающий на генераторном газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газогенераторе.

Итак, в обзоре пиролиз — это приложение тепла к биомассе в отсутствие воздуха / кислорода. Летучие вещества в биомассе испаряются в виде смолистых газов, а фиксированные углеродно-углеродные цепочки — это то, что остается, иначе известное как древесный уголь.

Растрескивание

Крекинг — это процесс расщепления больших сложных молекул, таких как смола, на более легкие газы под воздействием тепла.Этот процесс имеет решающее значение для производства чистого газа, совместимого с двигателем внутреннего сгорания, поскольку смолистые газы конденсируются в липкую смолу, которая быстро загрязняет клапаны двигателя. Крекинг также необходим для обеспечения надлежащего сгорания, поскольку полное сгорание происходит только тогда, когда горючие газы тщательно смешиваются с кислородом. В процессе горения возникающие высокие температуры разлагают большие молекулы смолы, которые проходят через зону горения.

Редукция

Восстановление — это процесс отделения атомов кислорода от продуктов сгорания молекул углеводородов (HC), чтобы вернуть молекулы в формы, которые могут снова гореть.Восстановление — это прямой обратный процесс горения. Горение — это сочетание горючих газов с кислородом для выделения тепла с образованием водяного пара и углекислого газа в качестве отходов. Восстановление — это удаление кислорода из этих отходов при высокой температуре с образованием горючих газов. Горение и восстановление — это равные и противоположные реакции. Фактически, в большинстве сред горения они оба работают одновременно, в некоторой форме динамического равновесия, с повторяющимся движением вперед и назад между двумя процессами.

Восстановление в газификаторе достигается пропусканием диоксида углерода (CO 2 ) или водяного пара (H 2 O) через слой раскаленного угля (C). Углерод в горячем угле очень реактивен с кислородом; у него такое высокое сродство к кислороду, что он отделяет кислород от водяного пара и углекислого газа и перераспределяет его по как можно большему количеству мест с одинарной связью. Кислород больше притягивается к участку связи на C, чем к самому себе, поэтому свободный кислород не может выжить в своей обычной двухатомной форме O 2 .Весь доступный кислород будет связываться с доступными сайтами C как отдельный O, пока весь кислород не уйдет. Когда весь доступный кислород перераспределяется в виде отдельных атомов, восстановление прекращается.

В ходе этого процесса CO 2 восстанавливается углеродом с образованием двух молекул CO, а H 2 O восстанавливается углеродом с образованием H 2 и CO. И H 2 , и CO являются горючими топливными газами, и эти топливные газы можно затем отвести по трубопроводу для выполнения желаемой работы в другом месте.

Сжигание и сушка:

Это наиболее понятные из пяти процессов газификации.Они делают то, что мы думаем, исходя из общего понимания, хотя теперь они делают это на службе пиролиза и восстановления.

Сжигание — единственный чистый экзотермический процесс из пяти процессов газификации; В конечном счете, все тепло, которое приводит к сушке, пиролизу и восстановлению, поступает либо непосредственно от сгорания, либо косвенно восстанавливается от сгорания посредством процессов теплообмена в газогенераторе. Сгорание может происходить либо на дегтярных газах, либо на угле пиролиза. Различные типы реакторов используют один или другой или оба.В газогенераторе с нисходящим потоком мы пытаемся сжечь газы смолы от пиролиза для выработки тепла для восстановления работы, а также CO 2 и H 2 O для снижения восстановления. Цель горения в нисходящем потоке — добиться хорошего перемешивания и высоких температур, чтобы все смолы либо сгорели, либо растрескались и, таким образом, не присутствовали в выходящем газе. Слой полукокса и восстановление вносят относительно небольшой вклад в превращение грязных смол в полезные топливные газы. Решение проблемы смол в основном связано с растрескиванием смол в зоне горения.

Сушка — это то, что удаляет влагу из биомассы до того, как она попадет в пиролиз. Вся влага должна быть (или будет) удалена из топлива до того, как произойдут какие-либо процессы при температуре выше 100 ° C. Вся вода в биомассе испарится из топлива в какой-то момент в процессах с более высокой температурой. Где и как это происходит — один из основных вопросов, который необходимо решить для успешной газификации. Топливо с высоким содержанием влаги и / или плохое обращение с влагой внутри — одна из наиболее частых причин отказа от получения чистого газа.

Проще говоря, вы можете думать о газификации как о сжигании спички, но прерывая процесс, откачивая чистый газ, который вы видите прямо над спичкой, не позволяя ему смешаться с кислородом и полностью сгорать. Или вы можете думать об этом как о чрезвычайно богатой работе двигателя вашего автомобиля, при которой выделяется достаточно тепла для разрушения сырого топлива, но без кислорода для полного сгорания, что приводит к выбросу горючих газов из выхлопных газов. Вот так из выхлопных труб хот-роддера вырывается пламя.

Определение газификации Merriam-Webster

газ · i · fi · ca · тион

| \ ˌGa-sə-fə-kā-shən

\

: преобразование в газ

особенно

: преобразование угля в природный газ

Отходы для газификации энергии — Глобальный совет по технологиям синтез-газа

Процесс газификации представляет собой значительный прогресс по сравнению со сжиганием.Чтобы понять преимущества газификации по сравнению со сжиганием, важно понимать разницу между двумя процессами:

Сжигание буквально означает превратить в пепел. Сжигание использует ТБО в качестве топлива, сжигая их с большим объемом воздуха с образованием диоксида углерода и тепла. На заводе по переработке отходов в энергию, который использует сжигание, эти горячие газы используются для производства пара, который затем используется для выработки электроэнергии.

Газификация преобразует ТБО в пригодный для использования синтез-газ или синтез-газ.Именно производство синтез-газа отличает газификацию от сжигания. В процессе газификации ТБО являются не топливом, а сырьем для процесса высокотемпературной химической конверсии. Вместо производства только тепла и электричества, как это делается на заводе по переработке отходов в энергию с использованием сжигания, синтез-газ, полученный в результате газификации, можно превратить в более ценные коммерческие продукты, такие как транспортное топливо, химикаты, удобрения и даже природный газ. Сжигание не может этого достичь.

Одной из проблем, связанных с сжиганием ТБО, является образование и преобразование токсичных диоксинов и фуранов, особенно из пластмасс, содержащих ПВХ. Эти токсины попадают в выхлопные газы тремя путями:

- При разложении на более мелкие части более крупных молекул

- Путем «реформирования», когда более мелкие молекулы соединяются вместе; и / или

- Пройдя через печь для сжигания без сдачи.

Сжигание не позволяет контролировать эти процессы, и вся очистка происходит после сжигания.Одним из важных преимуществ газификации является то, что синтез-газ может быть очищен от загрязняющих веществ перед его использованием, что исключает многие типы систем контроля выбросов постфактум (после сжигания), которые требуются на мусоросжигательных заводах. Чистый синтез-газ можно использовать в поршневых двигателях или турбинах для выработки электроэнергии или дальнейшей обработки для производства водорода, заменителя природного газа, химикатов, удобрений или транспортного топлива.

Зола, получаемая при газификации, отличается от золы, получаемой в мусоросжигательной печи.Хотя зола из мусоросжигательных заводов считается безопасной для использования в качестве альтернативного ежедневного укрытия на свалках, существуют опасения по поводу ее использования в коммерческих продуктах. При высокотемпературной газификации зола фактически выходит из газогенератора в расплавленной форме, где она охлаждается закалкой, образуя стекловидный, не выщелачиваемый шлак, который можно использовать для изготовления цемента, кровельной черепицы, в качестве наполнителя асфальта или для пескоструйная обработка. Некоторые газификаторы предназначены для регенерации расплавленных металлов в отдельном потоке с дополнительным использованием преимуществ технологии газификации для улучшения рециркуляции.

Газификация не конкурирует с рециклингом. Фактически, это улучшает программы утилизации. Материалы могут и должны быть переработаны, и следует поощрять их сохранение. Однако многие материалы, такие как металлы и стекло, должны быть удалены из потока ТБО перед его подачей в газификатор.