МЕЛЬНИЧНО-ЭЛЕВАТОРНОЕ ОБОРУДОВАНИЕ - Дробилка ДЗ-3 (ДБ-5). Дб 5 дробилка

Дробилка безрешетная ДБ-5

Дробилка безрешетная ДБ-5 Предназначена для измельчения фуражного зерна влажностью не более 17%. Выпускается в двух модификациях: для комплектования комбикормовых агрегатов - ДБ-5-2 и для индивидуального использования - ДБ-5-1 (рис.4).

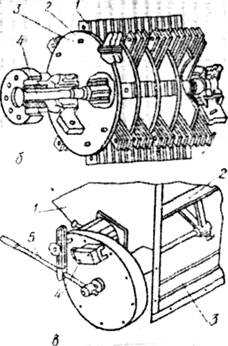

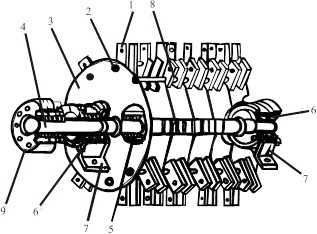

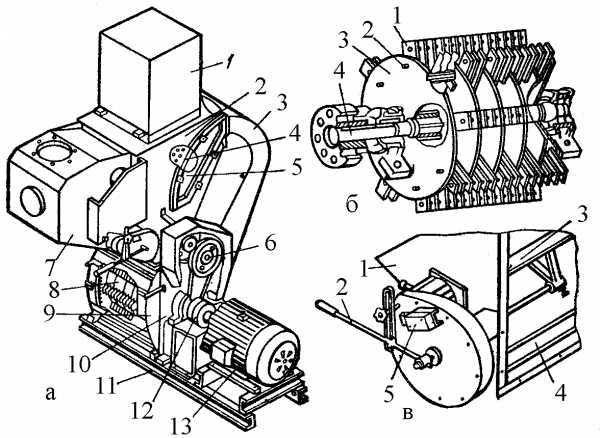

Рис. Устройство дробилки ДБ-5-1:

А - дробилка; 1 - фильтр; 2 - камера разделительная; 3 - кормопровод; 4 - сепаратор; 5 - откидывающаяся крышка; 6 - ведомый двухступенчатый шкив; 7 - бункер; 8 - ротор; 9 - крышка откидная; 10 - корте; 11 - рама; 12 - втулочно-пальцевая муфта; 13 - электродвигатель; б - ротор; 1 - молотки; 2 - ось; 3 - диск; 4 - вал; в - привод заслонки; 1 - бункер; 2 - заслонка; 3 - батарея постоянных магнитов; 4 - конечный выключатель; 5 - рычаг.

Основные узлы дробилки: дробильная камера, загрузочный и выгрузной шнеки, автоматический регулятор загрузки АРЗ - 1, шкаф управления. Дробильная камера включает в себя ротор, разделительную камеру, раму и электродвигатель (рис.).

Внутри зернового бункера установлены датчики нижнего и верхнего уровней, обеспечивающие автоматическое управление работой загрузочного шнека и заслонки подачи зерна в дробильную камеру в зависимости от разгрузки электропривода ротора дробления. Металлические включения в зерне устраняет магнитный сепаратор.

Технологический процесс.

Рычаг заслонки устанавливают в положение, обеспечивающее требуемую производительность дробилки. После этого последовательно включают выгрузной шнек, дробилку и загрузочный шнек. Зерно измельчается в дробильной камере дробильным ротором с набором комплектов молотков и рифленых дек, установленных на внутренней поверхности камеры. Степень измельчения и качество помола определяются положением заслонки, установленной в разделительной камере. Крупная фракция направляется на повторное измельчение, а мелкая - шнеком удаляется из разделительной камеры. Останавливают дробилку только при полной выработке продукта, отключая последовательно загрузочный шнек, дробилку и выгрузной шнек (рис.).

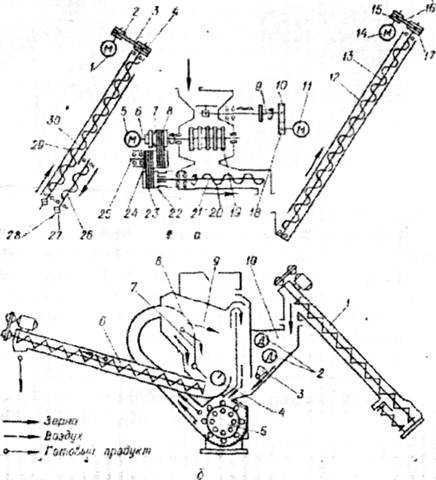

Рис. Схема дробилки ДБ-5-1: а - кинематическая; 1, 5, 11, 14 - электродвигатели; 2, 7, 15 - шкивы 0 90; 3, 8, 16. 23 - ремни; 4, 17 - шкивы 0 200; 6, 9 - валы; 10 - зубчатое колесо, 2 - 170; 12. 20,26,29 - шнеки; 13,28, 30 - валы, п=415 мин-1; 18 - зубчатое колесо, 2=17; 19 - барабан дробильный; 21 - вал, п=457 мин-1; 22, 24 - шкивы, 0 224; 25 -вал, п=1180 мин1; 27 - звездочка, 2=13. б - технологическая; 1 - шнек загрузочный; 2 - датчики }ровня; 3 - заслонки; 4 - шнек камеры; 5 - камера дробильная; 6 - шнек выгрузной; 7 - заслонка; 8 - сепаратор; 9 - камера разделительная; 10-бункер для зерна.

Дробилка ДБ-5 обеспечивает замкнутую циркуляцию воздуха и измельчаемого - продукта, что снижает запыленность окружающей среды. Кинематическая схема дробилки приведена на рисунке 5а, технологическая - на рисунке.5б.

Регулировки. Степень помола регулируют поворотом заслонки разделительной камеры и сменой сепаратора.

Натяжение ремней загрузочного шнека (стрела прогиба 1-2 мм) регулируют перемещением электродвигателя. Натяжение цепи загрузочного шнека - поворотом корпуса подшипника, имеющего эксцентриситет.

Радиальный зазор (1 - 1,5 мм) между диском ротора и сектором регулируют в следующем порядке: ослабляют болты крепления секторов, вращением эксцентриков приближает секторы до упора в диск ротора и поворачивают эксцентрики против часовой стрелки на угол 15 - 20°, болты крепления секторов затягивают.

Техническое обслуживание

Техническое обслуживание включает очистку, проверку креплений, регулировку натяжения ремней и цепей, смазку узлов трения, контроль износа молотков, втулок и шайб.

Допускаемый износ граней молотка по высоте - не более 4мм.

При износе всех граней молотки заменяют новыми или наплавляют изношенную часть чугунным электродом до прямоугольной формы.

Решета, кромки отверстий которых затупились до радиуса 1,5-2 мм, заменяют новыми. Пробоины в решете заделывают подгонкой заподлицо накладок из старого решета или листовой стали с отверстиями соответствующего диаметра.

Деки выбраковывают, если высота рифов уменьшается с 6,5 до 3 мм. К изломанным или выкрошенным рифам приваривают подогнанные по местам вставки.

Деформированные диски дробильного барабана правят на плите (зазор между диском и плитой не более 0,5 мм). Допустимое биение торца диска - не более 1 мм.

При ремонте вентиляторов вмятины на кожухе выправляют деревянным молотком. Деформированные лопасти и диски правят на плите. Балансировку производят привариванием дополнительных грузов к дискам вентилятора.

Техническая характеристика дробилки ДБ-5.

Производительность, кг/с 1,1-1,6

Количество молотков, шт. 120

Частота вращения дробильного барабана, мин-1 2940

Мощность электродвигателей, кВт 32,2

Габаритные размеры, мм 10125x3210x4350

Масса, кг 1140

mehanik-ua.ru

Дробилка безрешетная дб-5

ЦЕЛЬ РАБОТЫ. Изучить устройство, рабочий процесс, регулировки и освоить порядок подготовки к работе, работу и остановку дробилки ДБ-5.

Безрешетная дробилка кормов ДБ-5 предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 18 %) для сельскохозяйственных животных и птицы.

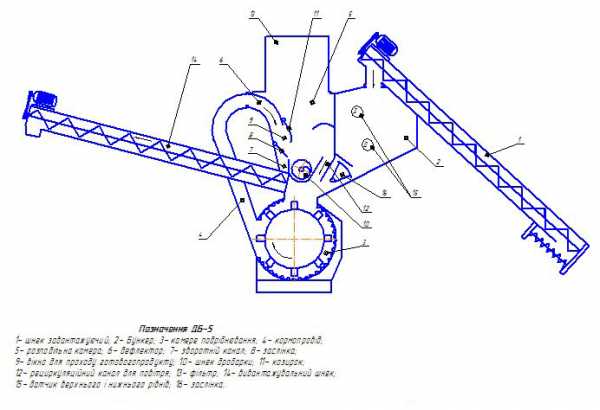

Основные узлы дробилки (см. рис. 7) зерновой бункер 1 с загрузочным шнеком 2, дробильная камера 8 с ротором 9, кормопровод 12, выгрузной шнек 15, разделительная камера 17 с заслонками 14 и 16. Зерновой бункер предназначен для равномерной загрузки дробильной камеры различными видами зернофуража. Он включает датчики верхнего 20 и нижнего 3 уровня, заслонку 4, магнитный сепаратор 21, кроме того, бункер имеет загрузочную горловину и смотровое окно.

Датчик верхнего уровня служит для отключения загрузочного шнека 2, когда бункер заполнится зернофуражом до уровня датчика. Он состоит из корпуса, в котором на оси установлена пластина с расположенным на конце постоянным магнитом, и переключателя, со смонтированным в нем герметичным магнитоуправляемым контактом (герконом) типа КЭМ-2В, который закреплен на задней стенке корпуса датчика.

Датчик нижнего уровня 3 предназначен для включения загрузочного шнека 2, когда уровень зерна в бункере понизиться до этого датчика. Устройство датчика нижнего уровня аналогично устройству датчика верхнего уровня.

Привод заслонки и сама заслонка функционально взаимосвязаны, т.к. служат для регулирования подачи зернофуража на дробление. Поворот заслонки 4 можно осуществить как от электрического привода, так и вручную. Электрический привод заслонки состоит из электродвигателя типа РД-09, зубчатой передачи и вала, на котором закреплена заслонка. На валу установлена электромагнитная муфта, через которую осуществляется привод заслонки. При отключении электросети такая конструкция позволяет заслонке 4 под действием собственной массы перекрыть доступ зернофуража в дробильную камеру.

Магнитный сепаратор 21 предназначен для улавливания металлических предметов, которые случайно могут оказаться в зернофураже. Он состоит из алюминиевого корпуса, в котором установлены 11 постоянных магнитов.

Рис. 7. Технологическая схема работы безрешетной дробилки ДБ-5:

1- зерновой бункер; 2- загрузочный шнек; 3- датчик нижнего уровня; 4- заслонка зернового бункера; 5- канал подачи зерна; 6- канал возврата воздуха; 7- дека; 8- дробильная камера; 9-ротор с молотками; 10- вихревая камера; 11- возвратный канал; 12- кормопровод; 13- выгрузной шнек разделительной камеры; 14, 16 - регулировочная заслонка; 15- выгрузной шнек; 17- корпус разделительной камеры; 18 - воздушный фильтр; 19 - пылеотделитель; 20 - датчик верхнего уровня; 21- магнитный сепаратор; 22- подгрузочный шнек.

Загрузочный шнек 2 служит для загрузки зерна в зерновой бункер в автоматическом режиме, что позволяет загружать дробилку без применения ручного труда. В нижней части загрузочного шнека закреплен погрузочный шнек, обеспечивающий самопогружение загрузочного шнека в зерновой бурт и активизацию подачи зерна.

Выгрузной шнек 15 отличается от загрузочного шнека тем, что на нем отсутствует дополнительный шнек и установлен на винтовой подставке, обеспечивающая регулировку по высоте. В дробильной камере 8 находится ротор 9 с набором дисков и шарнирно подвешенных на осях молотков. Расстояние между молотками на этих осях подвеса обеспечивается посредством распорных втулок. Внутренняя цилиндрическая поверхность дробильной камеры выложена деками 7.

Разделительная камера 17 представляет собой емкость, в которой измельченные частицы отделяются от воздушной массы. Камера имеет перегородки, образующие канал 6, для возврата воздуха в дробильную камеру, канал 5, для подачи исходного продукта на дробление, а также канал 11, для возврата крупной фракции на доизмельчение. В нижней части разделительной камеры установлен выгрузной шнек 13, служащий для выгрузки готового продукта из разделительной камеры и подачи его на выгрузной шнек 15.

Сверху к разделительной камере крепится фильтрующий элемент, предназначенный для удаления в атмосферу избытка воздуха и очистки его от пылевидных фракций. На боковой стенке разделительной камеры установлены два рычага заслонок 14 и 16, которыми регулируют процесс разделения измельченного продукта на фракции: мелкий помол - заслонкой 16, средний и крупный помол - заслонкой 14. Дробильная и разделительная камеры соединены между собой при помощи кормопровода 12.

studfiles.net

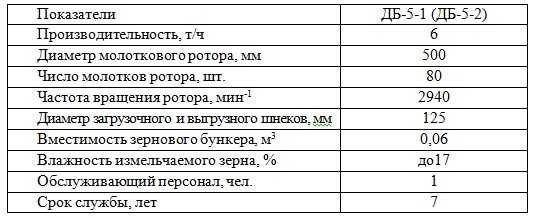

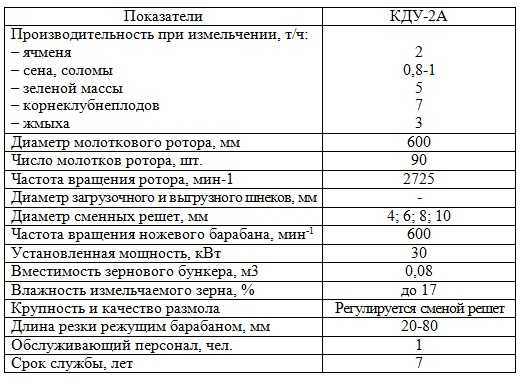

| Для измельчения концентрированных кормов и минеральных добавок используют безрешетную дробилку ДБ-5 (табл. 1) и универсальные дробилки КДУ-2А (табл. 2) и ДКМ-5. Последние, кроме фуражного зерна, измельчают рассыпные грубые корма в муку, зеленую массу и грубые корма — в сечку. Для измельчения концентрированных кормов используют также молотковые дробилки, работающие в составе агрегатов АВМ-0,65, АВМ-1,5 и др. |

| Таблица 1. Техническая характеристика дробилки ДБ-5 |

|

| Таблица 2. Техническая характеристика дробилки КДУ-2А |

|

| Простота устройства дробилок, высокая надежность в работе, компактность и универсальность обеспечили им широкое применение. Безрешетная дробилка ДБ-5 выпускается в двух исполнениях: ДБ-5-1 — как самостоятельная машина, ДБ-5-2 — для комплектации комбикормовых агрегатов. |

| В кормоцехах и кормоприготовительных отделениях ферм целесообразно применять универсальные молотковые дробилки ДКМ-5, КДУ-2А, КДМ-2, ДКУ-1 и др. |

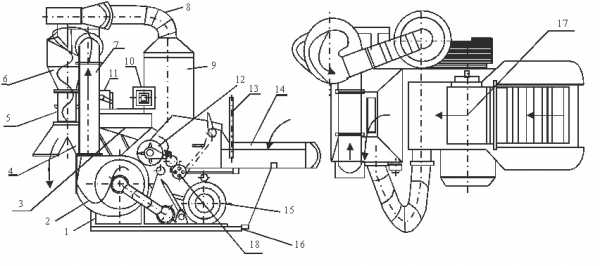

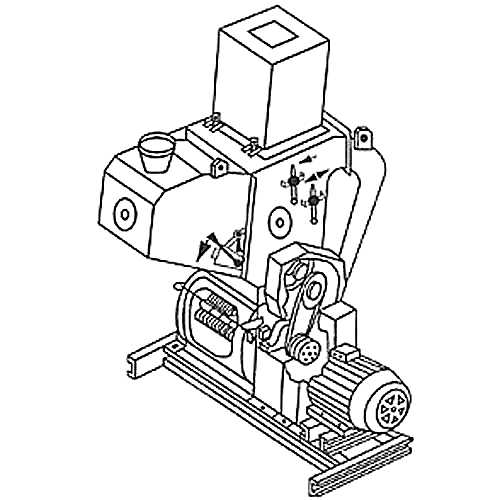

| Дробилка безрешетная ДБ-5-1 (ДБ-5-2) предназначена для измельчения фуражного зерна нормальной и повышенной влажности, но не выше 17%. Она укомплектована (рис. 14.1) дробильным аппаратом 2, загрузочным 1 и выгрузным 4 шнеками и шкафом управления 6. |

| Рис. 14.1. Общий вид комплекта оборудования дробилки безрешетной ДБ-5-1: |

| 1 — шнек загрузочный; 2 — дробилка; 3 — подставка; 4 — шнек выгрузной; 5 — рукав; 6 — шкаф управления |

| ДБ-5-2 отличается от ДБ-5-1 укороченным загрузочным шнеком и не комплектуется выгрузным шнеком (рис. 14.2). |

|

| Рис. 14.2. Дробилка ДБ-5: |

| 1 — фильтр; 2 — камера разделительная; 3 — кормопровод; 4 — рычаг управления заслонкой; 5 — клиноременная передача; 6 — скоба; 7 — рамка; 8 — бункер; 9 — ротор; 10 — рама; 11 — корпус; 12 — крыша откидная; 13 — втулочно-пальцевая муфта со шкивом; 14 — электродвигатель; 15 — магнитный сепаратор; 16 — зажим; 17 — рычаг; 18 — загрузочное и смотровое окно; 19 — электропривод заслонки бункера-дозатора; 20 — кожух; 21 — шкив привода шнека для выгрузки измельченного зерна; 22 — дека; 23 — рычаг управления удлиняющим козырьком |

| ДБ-5 состоит из ротора 9, корпуса 11, приемного бункера 8, разделительной камеры 2, рамы 10, фильтра 1, шнека для выгрузки измельченного продукта, электродвигателя 14, магнитных сепараторов 15, механизма управления заслонкой бункера-дозатора 20 и дек 22. |

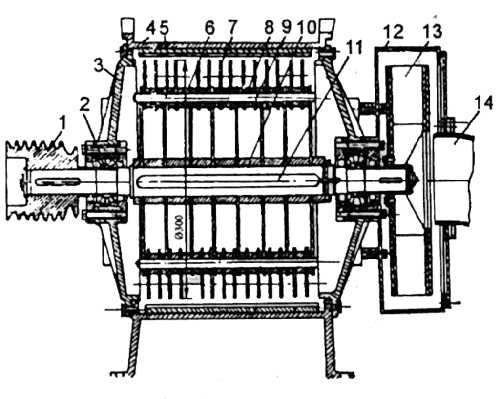

| Ротор дробилки (рис. 14.3) состоит из вала 4 с набором дисков 3 и шарнирно качающихся на осях 2 молотков 1. Между дисками 3 установлены распорные втулки 5. Расстояние между молотками на осях 2 обеспечивается распорными втулками 8 и шплинтами. Молотки на осях собраны пакетами, разница пакетов по массе не должна превышать 10 г. |

|

| Рис. 14.3. Ротор: |

| 1 — молоток; 2 — ось; 3 — диск; 4 — вал; 5 — втулка; 6 — двухрядный роликоподшипник; 7 — корпус; 8 — распорная втулка; 9 — муфта |

| Вал ротора вращается в сферических двухрядных роликовых подшипниках 6, которые установлены в корпусах 7, прикрепленных к раме дробилки. |

| Ротор дробилки размещается на корпусе 11 (см. рис. 14.2), на котором установлены разделительная камера 2 и приемный бункер 8. Корпус вместе с ротором образуют дробильную камеру. Внутренняя поверхность корпуса выложена ребристыми деками 22, которые опираются на секторы и прижимаются к ним болтами. Для обслуживания дробильной камеры в корпусе предусмотрена откидная крышка 12. Для предотвращения случайного включения дробилки в работу при открытой крышке, на ней установлен конечный включатель. Бункер 8 имеет загрузочное и смотровое окна 18. В нижней части бункера установлены электропривод 19 заслонки для автоматического регулирования подачи зерна в дробильную камеру и рычаг 17 для ручного управления заслонкой. На наклонной стенке бункера для улавливания металлических предметов закреплена батарея постоянных магнитов 15. Загрузка бункера осуществляется загрузочным шнеком, который управляется с помощью датчиков нижнего и верхнего уровней. Как только нижний датчик освободится от зерна, подается сигнал на вкючение шнека. Зерно загружается в бункер 8 и при его наполнении срабатывает датчик верхнего уровня, подающий сигнал на отключение загрузочного шнека. |

| На бункере смонтированы автоматический регулятор подачи зерна в дробильную камеру и привод загрузочной заслонки. |

| Привод состоит из электродвигателя РД-0,9, зубчатой передачи вала, на котором закреплена заслонка. Дополнительно на этом валу установлена электромагнитная муфта, которая при отключении напряжения электрической сети дает возможность загрузочной заслонке мгновенно под действием собственной массы перекрывать поступление зерна в дробилку. Блок питания электропривода заслонки расположен в шкафу управления. |

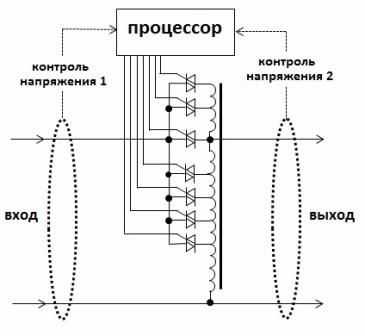

| Основными узлами механизма управления загрузочной заслонкой являются: выпрямительный мост КЦ402В, реле промежуточное РПУ-0-962, реле времени пневматическое РВП-72-32, блок включателей, взаимодействующих с реле. |

| Камера разделительная 2 (см. рис. 14.2) предназначена для сепарирования измельченных частиц по размерам и направления на доизмельчение крупной фракции в дробильную камеру. На верхней части разделительной камеры 2 с помощью четырех откидных болтов крепится тканевый фильтр 1 для частичного сброса циркулирующего в дробилке воздуха. В нижней части камеры 2 установлен шнек для выгрузки готового продукта и подачи его на выгрузной шнек. |

| В шкафу управления размещена основная и вспомогательная аппаратура управления дробилкой. На передней панели шкафа управления находится амперметр-индикатор, показывающий загрузку электродвигателя привода дробилки, переключатель режимов работы, кнопки включения работы шнеков, тумблер включения аппарата загрузки дробилки. |

| На правой стенке шкафа управления находится сетевой выключатель, на передней — сирена, сигнализирующая об окончании подачи зерна в дробилку. |

| Внутри шкафа установлен автоматический регулятор, представляющий собой электронный блок, который управляет приводом заслонки загрузочного бункера. Он автоматически поддерживает такое положение заслонки, при котором количество поступающего зерна создает номинальную загрузку электродвигателя дробилки. Система электрооборудования обеспечивает привод дробилки, защиту, управление и автоматический контроль степени загрузки электродвигателя. |

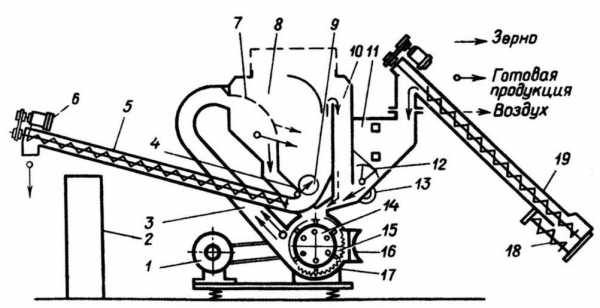

| Технологический процесс работы. Зерно загрузочным шнеком подается в приемный бункер 2 (рис. 14.4). Двигаясь по наклонному днищу бункера, зерно очищается от механических примесей магнитным сепаратором 18 и после очистки попадает в дробильную камеру 3. После сигнала автоматического регулятора заслонка 19 поднимается или опускается, поддерживая определенную толщину слоя зерна, поступающего в дробильную камеру на измельчение. Измельчение происходит за счет воздействия на зерно вращающегося ротора. |

|

| Рис. 14.4. Технологическая схема работы дробилки ДБ-5: |

| 1 — шнек загрузочный; 2 — бункер; 3 — камера дробильная; 4 — кормопровод; 5 — воздушная камера; 6 — разделительная камера; 7 — возвратный канал; 8 — заслонка; 9 — сепаратор; 10 — шнек дробилки; 11 — козырек; 12 — воздушный рециркуляционный канал; 13 — фильтр; 14 — выгрузной шнек; 15 — датчики верхнего и нижнего уровней; 16 — питающий шнек; 17 — электродвигатели загрузочного и выгрузного шнеков; 18 — магнитный сепаратор; 19 — заслонка |

| При ударном воздействии шарнирно подвешенных молотков и дек зерно измельчается за неполный оборот ротора и выносится за пределы дробильной камеры. |

| Измельченный материал транспортируется из дробильной камеры в кормопровод 4 за счет швыркового эффекта ротора и воздушного потока, создаваемого им. Воздушный поток усиливается благодаря вихревой камере, установленной в корпусе дробилки. Смесь измельченного материала и воздуха по кормопроводу поступает в разделительную камеру 6. |

| В разделительной камере измельченные фракции зерна проходят через сепаратор 9 на выгрузной шнек 10. Здесь же происходит отделение муки от воздуха. Кроме того, в разделительной камере 6 предусмотрены два регулировочных механизма: заслонка 8 и удлиняющий козырек 11. Положение заслонки 8 устанавливают нижним рычагом 23, с помощью которого регулируют качество измельчения зерна (см. рис. 14.2). Козырек 11 используют для регулирования качества измельчения овса и зерна повышенной влажности. Козырек рычагом 4 устанавливают на необходимую степень измельчения. |

| Измельченный продукт (мука) шнеком 10 (см. рис. 14.4) подается в выгрузной шнек 14, который транспортирует его в склад, мешкотару или непосредственно в транспортные средства. В дробилке ДБ-5-2 готовый продукт поступает в приемное устройство комбикормового агрегата. |

| Недоизмельченная фракция по возвратному каналу 7 попадает в дробильную камеру. В зависимости от положения заслонок 8 и 19 задается масса подаваемой на возврат фракции. |

| Если заслонки находятся в крайнем правом положении (стрелка указателей заслонок в левом положении), то все фракции по возвратному каналу 7 поступают на доизмельчение (мелкий помол). При среднем положении заслонок только часть материала возвращается на доизмельчение (средний помол), а в крайнем левом положении заслонок все фракции поступают на выгрузку (крупный помол). |

| Допускается работа дробилки ДБ-5 в ручном режиме. При этом необходимо постоянно следить за показаниями амперметра на шкафу управления (стрелка амперметра должна находиться на отметке 60 А). Заслонка бункера-дозатора поворачивается рычагом 17, а стопорится зажимом 16 (см. рис. 14.2). |

| Регулировки |

| 1. Степень измельчения регулируется положением заслонок 8 и 19 (см. рис. 14.4), управляемых рычагами 4 и 23 (см. рис. 14.2). Рычаги устанавливают в такой последовательности: отвинчивают маховичок зажимного устройства, закрепленного на стенке разделительной камеры, переводя каждый рычаг в положение «помол», контролируемое стрелкой, и завинчивают маховичок, фиксируя требуемое положение регулировочного устройства. |

| 2. Для обеспечения требуемого качества измельчения необходимо отрегулировать зазор между молотками и деками (не более 2,5 мм). Зазор устанавливают следующим образом: ослабляют болты крепления секторов с деками; вращением эксцентриков секторы приближают до упора в диски ротора, затем эксцентрики поворачивают против часовой стрелки на 15-20о и затягивают болты крепления секторов. |

| 3. Подачу зерна в дробильную камеру устанавливают вручную рычагом 17 или автоматически регулятором (см. рис. 14.2). Нагрузку двигателя в первом случае регулируют по показанию амперметра на шкафу управления. Автоматический регулятор выдерживает положение заслонки, соответствующее номинальной нагрузке электродвигателя (55-57 А). Если зерно не поступает в дробилку, то конечный выключатель автоматически включает звуковой сигнал, установленный на крышке электропривода заслонки. |

| 4. По мере износа рабочих граней молотков их переставляют на новые грани или заменяют. Наработка на одну грань составляет примерно 250 т зерна. При замене износившихся комплектов молотков новыми необходимо проверить, чтобы разность массы молотков, расположенных на осях ротора, не превышала 10 г. |

| Универсальная дробилка кормов КДУ-2А предназначена для измельчения зерна, сочных кормов, минеральных добавок и приготовления сенной муки. Она может использоваться для приготовления смеси из 2-3 компонентов с введением жидких добавок. |

| Дробилка состоит (рис. 14.5) из дробильного аппарата 1, вентилятора 2, загрузочного бункера 3, циклона 6 со шлюзовым затвором 5 и двухпатрубковым раструбом 4, нагнетательного 7 и отводящего 8 трубопроводов, фильтра 9, режущего аппарата 12, питающего механизм и системы электрооборудования. Все узлы смонтированы на раме 16. |

|

| Рис. 14.5. Универсальная дробилка кормов КДУ-2А: |

| 1 — дробильный аппарат; 2 — вентилятор; 3 — загрузочный бункер; 4 — рукав выгрузки; 5 — шлюзовой затвор; 6 — циклон; 7 — кормовой трубопровод; 8 — воздушный трубопровод; 9 — фильтрованный рукав; 10 — амперметр-индикатор; 11 — червячный редуктор; 12 — барабан ножевой; 13 рычаг включения; 14, 17 — подающий и прессующий транспортеры; 15 — электродвигатель; 16 — рама; 18 — редуктор |

| Дробильный аппарат состоит из чугунного корпуса 4, боковины 3, откидной крышки, двух рифленых дек, сменного решета и дробильного барабана (рис. 14.6). Верхнее скошенное окно корпуса сообщает дробильную камеру с режущим аппаратом. Откидная крышка крепится к корпусу двумя откидными замками. К нижнему окну крышки замками присоединен всасывающий патрубок вентилятора. При измельчении сухих кормов в крышке устанавливается решето, при измельчении сочных — выбросная горловина. При этом крышка верхнего окна открывается. Деки крепятся болтами к внутренней поверхности корпуса. |

|

| Рис. 14.6. Молотковый барабан КДУ-2А с вентилятором: |

| 1 — шкив; 2 — двухрядный сферический подшипник; 3 — боковина; 4 — корпус; 5 — дека; 6 — диск; 7 — молоток; 8, 10 — распорные втулки; 9 — палец; 11 — шпонка; 12 — кожух вентилятора; 13 — ротор; 14 — всасывающий патрубок |

| Дробильный барабан состоит из восьми дисков 6 (см. рис. 14.6), закрепленных на валу шпонкой 11. Расстояние между дисками зафиксировано распорными втулками 10. Через отверстия дисков проходят шесть пальцев 9, на которых установлены молотки 7. На каждом пальце — по пятнадцать молотков. Расстояние между молотками отрегулировано распорными втулками 8. |

| Загрузочный бункер выполнен из листовой стали и имеет в нижней части заслонку, которая регулирует поступление сыпучих кормов в дробильную камеру. |

| Циклон отделяет муку от воздуха. Он состоит из цилиндрической и корпусной частей. Снизу к нему прикреплен шлюзовой затвор. Сверху находится цилиндрический патрубок с улиткообразным выбросным кожухом. |

| Шлюзовой затвор предназначен для вывода муки из нижней части циклона. Он препятствует выходу воздушного потока из циклона. Шлюзовой затвор состоит из чугунного корпуса, боковин и ротора с прорезиненными лопастями. Привод ротора от главного вала осуществляется клиноременной передачей, червячным редуктором и гибкой муфтой. Снизу шлюзового затвора закреплен двухпатрубковый раструб с перекидной заслонкой и мешкодержателями. |

| Пневмоприводы 7 и 8 соединяют циклон с вентилятором и через полотняной фильтр 9 — с подводящим воздушным патрубком (см. рис. 14.5). |

| Режущий аппарат измельчает сочные и грубые корма. Состоит из режущего барабана 2, противорежущей пластины 14 и рамы (рис. 14.7). Режущий барабан имеет три ножа, закрепленных на двух фигурных дисках, и вал. Зазор между ножами и противорежущей пластиной регулируется перемещением ножей на дисках упорными болтами. На одном конце вала закреплен шкив с фрикционной предохранительной муфтой, на другом — звездочка (Z = 15) для привода редуктора питающего механизма. |

| Противорежущая пластина 14 крепится на раме винтами (рис. 14.7). На пластине имеется планка для регулирования минимального зазора с транспортерной лентой для предотвращения затягивания корма. Верхнее окно камеры измельчающего аппарата соединено с загрузочным бункером 1, нижнее — с подводящим воздушным патрубком, имеющим продольную щель для направления воздушного потока в дробильную камеру. Загрузочный бункер шарнирно закреплен над верхним окном камеры режущего аппарата. На задней стенке верхнего окна закреплен магнитный сепаратор 6. Поступление зерна в дробильную камеру регулируют заслонкой с рычажным механизмом и зажимом. |

|

| Рис. 14.7. Технологическая схема работы дробилки КДУ-2А при измельчении зерна: |

| 1 — приемный бункер; 2 — барабан ножевой; 3 — молоток; 4 — вентилятор; 5 — решето; 6 — магнитный сепаратор; 7 — заслонка; 8 — раструб; 9 — шлюзовой затвор; 10 — циклон; 11 — фильтрующий рукав; 12, 13 — прессующий и подающий транспортеры; 14 — противорежущая пластина |

| Питающий механизм (см. рис. 14.5) состоит из транспортеров 14 и 17 и редуктора 18. Наклонный прессующий транспортер 17 состоит из рамки, цепочно-планчатой ленты, ведомого и ведущего валов. Рамка включает две боковины и коробкообразную лыжу, соединенные стяжными винтами. Цепочно-планчатая лента — это две втулочно-роликовые цепи с наклепанными на них металлическими планками. На ведомом валу прессующего транспортера закреплены две звездочки и ролик, опоры подшипников закреплены на рамке. На ведущем валу имеется три звездочки: две из них предназначены для привода ленты, а третья — для привода ведущего вала. Опоры вала шарнирно установлены в обоймах вертикальных стенок кожуха. На выступающих концах опор крепятся рычаги, соединенные пружинами с рамой машины. Этим достигается прижимание наклонного транспортера вниз. Нижнее положение транспортера ограничивается упорными пластинами на стенках кожуха. |

| На правой стенке над противорежущей пластиной крепится отсекатель, препятствующий перемещению массы измельчаемого материала вправо; натяжение ленты наклонного прессующего транспортера регулируется натяжными звездочками, оси которых закреплены в стенках рамки. |

| Питающий транспортер состоит из рамы, прорезиненной ленты, ведомого и ведущего валов, на которых закреплены ролики. Ведомый вал может перемещаться в направляющих рамы болтами, чем достигается натяжение или ослабление ленты. |

| Редуктор обеспечивает включение транспортеров в работу, отключение или обратный ход. Привод редуктора осуществляется цепной передачей от вала режущего барабана. |

| Для обеспечения легкого запуска дробилка комплектуется автоматической пусковой фрикционной муфтой центробежного типа, встроенной в шкив электродвигателя. |

| Технологический процесс, выполняемый дробилкой КДУ-2А, следует рассматривать как трехэтапный: дробление сыпучих зерновых кормов в муку; измельчение грубых кормов в муку; измельчение сочных кормов (зеленой травы, силоса, корнеклубнеплодов) в пастообразную массу. |

| При дроблении сыпучих зерновых кормов (см. рис. 14.7) клиновые ремни привода режущего барабана снимают. В заднюю крышку дробильной камеры устанавливают сменное решето 5. Нижнее окно крышки соединяют сменным всасывающим патрубком с вентилятором 4. Включают дробилку в работу и регулируют заслонкой 7 зернового бункера 1 степень загрузки. Амперметр-индикатор должен показывать 55-60 А. Зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором 6 от стальных предметов и попадает в дробильную камеру. Под действием ударов молотков 3 оно частично разрушается. Неразрушенные частицы отбрасываются на деки и решета, где окончательно измельчаются. Частицы, по размеру меньшие или равные отверстию решета, попадают в зарешетную полость крышки дробильной камеры, из которой потоком воздуха по всасывающему патрубку, вентилятору 4 и нагнетательному пневмопроводу перемещаются в циклон 10. В циклоне происходит отделение муки от воздуха. Мука через шлюзовой затвор 9 и раструб 8 поступает в тару, а воздух уходит через отводящий пневмопровод, фильтр 11 и приемный воздушный патрубок — снова в дробильную камеру. Часть воздуха через фильтр выходит наружу. Этим создается некоторое разрежение при выходе в дробильную камеру, благодаря чему устраняется распыливание измельченного корма через неплотности дробильной камеры. Мучная пыль, осевшая в фильтре, по мере накопления снова попадает в дробильную камеру. |

| При измельчении грубых кормов в работу включается режущий аппарат. Горловина приемного бункера перекрывается заслонкой. На время запуска электродвигателя необходимо отключить питающий механизм, для чего рычаг 13 устанавливают в среднее положение (см. рис. 14.5). После запуска электродвигателя включают питающий механизм, для чего рычаг 13 устанавливают в крайнее заднее положение. На питающий транспортер 14 корм загружают равномерным слоем. Прессующий транспортер 17 уплотняет его. Частицы, отрезанные ножами, отбрасываются на скатную доску и поступают в дробильную камеру. Дробится и транспортируется грубый корм как зерно. При измельчении грубых кормов в заднюю крышку дробильной камеры устанавливают сменное решето с отверстиями 10 мм. |

| При измельчении сочных кормов машину переоборудуют для работы по прямоточному циклу: отсоединяют всасывающий патрубок от крышки дробильной камеры и вентилятора. На входе вентилятора ставят оградительную сетку. Заменяют сменное решето вставной выбросной горловиной и открывают верхнее окно в крышке дробильной камеры. Снаружи под окном устанавливают отражательный козырек-дефлектор. В этом случае дробилка работает со сквозным проходом кормов от транспортера через ножевой аппарат, дробильную камеру, вставную выбросную горловину и верхнее окно в крышке дробильной камеры. |

| Воздушный поток, создаваемый вентилятором, проходя через циклон, отводящий пневмопровод, фильтр, приемный воздушный патрубок, дробильную камеру и выбросную горловину, препятствует залипанию корма на стенках последней. |

| Регулировки |

| 1. Требуемая степень измельчения продукта обеспечивается с помощью сменных решет с отверстиями 4; 6; 8 и 10 мм. |

| 2. Подачу зерна из приемного бункера в дробильную камеру регулируют открытием и закрытием поворотной заслонки. Степень загрузки дробилки контролируется по показаниям амперметра-индикатора (55-60 А). |

| 3. Зазор между ножами и противорежущей пластиной регулируется перемещением ножей упорными винтами. Предварительно ослабляются крепежные болты. Зазор должен составлять не более 1 мм. |

| 4. Зазор между планкой противорежущей пластины и лентой горизонтального транспортера устанавливают минимальным за счет перемещения самой пластины. |

| 5. Уплотнение массы прессующим транспортером регулируют натяжением пружины так, чтобы прессующий материал не выдергивался при работе. |

| 6. Длину резки изменяют заменой звездочек (Z = 13 и Z = 15) на валу ножевого барабана. |

| 7. Молотки на новые рабочие грани переставляют при их износе их более 3 мм. |

| 8. Предельный износ режущей кромки ножей 10-12 мм, противорежущей пластины — до 5 мм. |

kalxoz.ru

Дробилка зерна дб-5.

Рис. 5. Технологическая схема дробилки ДБ-5:

1,6 — электродвигатели привода дробилки и выгрузного конвейера; 2 — электрошкаф с пультом управления; 3 — кормопровод; 4 — возвратный транспортер; 5,19 - выгрузной и загрузочный конвейеры; 6 — сепарирующее решето; 8 - разделительная камера; 9 - шнек дробилки; 10 - обратный канал; 11 - зерновой бункер; 12 — заслонка; 13 - батарея постоянных магнитов; 14 — ротор; 15 - дробильная камера; 16 - крышка дробилки;

17 — деки; 18 — дополнительный шнек

Дробилка безрешетная ДБ-5 (рис. 5) предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 18 %). Выпускают в двух исполнениях: ДБ-5-1 укомплектована самой дробилкой, загрузочным 19 и выгрузным 5 конвейерами и шкафом управления 2, ДБ-5-укомплектована только дробилкой и укороченным загрузочным шнеком.

Дробилка состоит из корпуса, ротора 14, бункера 11, разделительной камеры 8, соединительного кормопровода 3, рамы электродвигателя 1.

На раме дробилки установлены электродвигатель привода, корпус с ротором, соединенные между собой приводом. Основные сборочные единицы дробилки крепят к корпусу.

Ротор 14 установлен в корпусе на подшипниках, который крепят к стойкам рамы. Он состоит из вала с набором дисков, через которые проходят шесть стальных осей с молотками.

Диски и распорные втулки на валу крепят гайками. Расстояние между молотками на осях регулируют распорными втулками. В горловинах корпуса установлены разделительная камера 8 и кормопровод 3. Для технического обслуживания дробильной камеры 15 предусмотрена откидная крышка 16. Деки 17, закрепленные на внутренней цилиндрической поверхности корпуса, опираются на секторы и прижимаются к ним болтами.

Положение дек относительно ротора регулируют изменением положения секторов с помощью эксцентриков.

Диски и распорные втулки на валу крепят гайками. Расстояние между молотками на осях регулируют распорными втулками. В горловинах корпуса установлены разделительная камера 8 и кормопровод 3. Для технического обслуживания дробильной камеры 15 предусмотрена откидная крышка 16. Деки 17, закрепленные на внутренней цилиндрической поверхности корпуса, опираются на секторы и прижимаются к ним болтами. Положение дек относительно ротора регулируют изменением положения секторов с помощью эксцентриков.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 12, а на наклонной стенке — батарея постоянных магнитов 13 для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер 19. Степень загрузки дробилки регулируют поворотом заслонки 12 как от привода, так и вручную рычагом. При ручном управлении контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют. Привод заслонки состоит из электродвигателя, зубчатой передачи и вала с заслонкой. Дополнительно на валу установлена электромагнитная муфта, которая при отключении сети под действием собственного веса перекрывает доступ зерна в дробилку.

Разделительная камера 8 представляет собой емкость, в которой измельченные частицы отделяются от воздуха и на сепарирующем решете разделяются на крупную и мелкую фракции. Перегородки в камере образуют каналы: обратный для возврата воздуха в дробильную камеру 15 и воздушный для возврата крупных фракций корма на доизмельчение. На стенках камеры установлено устройство для фиксации рычага заслонки зернового бункера 11. На верхней части камеры откидными болтами крепят тканевый фильтр для частичного сброса давления, циркулирующего в дробилке воздуха. В нижней части камеры установлен шнек для выгрузки готовой продукции. Привод осуществляется двухступенчатой ременной передачей.

Загрузочный конвейер 19 подает зерно в бункер. Конвейер дробилки ДБ-5-1 снабжен дополнительным шнеком 18, установленным в зоне загрузки. Конвейер приводится в действие от индивидуального электродвигателя, а дополнительный шнек — через цепную передачу от этого же электродвигателя.

Выгрузной конвейер 5 отличается от загрузочного отсутствием дополнительного шнека 18 и конструкцией приемной и выгрузной горловины. Он установлен на винтовой подставке, обеспечивающей регулировку высоты загрузки.

Электрооборудование дробилки состоит из шкафа управления 2, амперметраин- дикатора контроля загрузки основного электродвигателя; аппаратуры управления приводами и автоматического регулятора, обеспечивающего поддержание такого положения заслонки бункера дробилки, при котором загрузка двигателя соответствует номинальной; конечного выключателя для предотвращения случайного включения дробилки при открытой крышке, а также конечного выключателя на крышке корпуса, который в автоматическом режиме замыкает цепь звуковой сирены при прекращении поступления зерна. Блок питания электромагнитной муфты установлен в шкафу управления.

Электрическая схема дробилки предусматривает два режима работы: наладочный (с независимым включением и отключение приводов) и рабочий (с включением и управлением приводов в соответствии с технологическим процессом).

Технологический процесс. Зерно из бурта или зернохранилища дополнительным шнеком 18 и загрузочным конвейером 19 подается в приемный бункер 11 дробилки, в котором размещены датчики уровня. Верхний датчик останавливает поступление зерна в бункер, а нижний включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 12, проходит над магнитом 13 и циркулирующим по замкнутому контуру воздухом подается в дробильную камеру 15. Измельченный продукт по кормопроводу 3 потоком воздуха выбрасывается на сепарирующее решето 7, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 8, откуда выгрузным конвейером 5 подается в тару или линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере 8 установлена специальная заслонка, с помощью которой измельченный продукт предварительно разделяется на мелкую и крупную фракции.

Технологические регулировки. Степень измельчения кормов регулируют положением заслонки и сменой сепарирующего решета 7, которое устанавливают в зависимости от вида корма: для овса — с отверстиями диаметром 1-6 мм, для других зерновых культур — диаметром 8 мм.

Поступление зерна в дробильную камеру регулируют вручную рычагом или автоматическим регулятором: с увеличением нагрузки электродвигателя дробилки заслонка перекрывает подачу зерна из бункера. При отключении напряжения заслонка с помощью электромагнитной муфты обеспечивает быстрое прекращение подачи зерна из бункера, предупреждая переполнение дробильной камеры. Автоматический регулятор с достаточной точностью выдерживает положение заслонки, соответствующее номинальной нагрузке электродвигателя (55-57 А). Если зерно не поступает в дробилку, то автоматически включается звуковой сигнал с помощью конечного выключателя, установленного на крышке электропривода заслонки. В дробильной камере предусмотрена регулировка положения деки 17 относительно рабочих концов молотков. Между диском ротора и сектором должен быть радиальный зазор 1,0-1,5 мм, который регулируют, вращая эксцентрики с последующей их фиксацией. Плавный пуск дробильного барабана обеспечивается центробежной муфтой. Производительность дробилки 4-7 т/ч, установленная мощностью 32 кВт, частота вращения ротора 2940 мин, габаритные размеры 3560x1850x2320 мм, масса 900 кг.

studfiles.net

Работа 5 Дробилка безрешетная дб-5

Цель работы. Изучение устройства и работы дробилки безрешетной ДБ-5, частичная разборка-сборка, регулировки и оценка ее технического состояния.

Оборудование, инструмент и наглядные пособия. Дробилка безрешетная ДБ-5, набор слесарного инструмента, плакаты, учебные пособия, инструкционно-технологическая карта.

Содержание работы.

Изучить устройство и работу дробилки безрешетной кормов ДБ-5 и ее основных сборочных единиц.

Произвести частичную разборку-сборку универсальной дробилки и выполнить регулировочные операции.

Включить в работу универсальную дробилку кормов и выполнить операции ее технического обслуживания.

Составить и сдать отчет о проделанной работе.

Методические указания к работе. Стационарная кормодробилка ДБ-5 предназначена для измельчения различных видов фуражного зерна с нормальной и повышенной влажностью. Машина выпускается для применения в качестве самостоятельной установки ДБ-5-1 и ДБ-5-2 для комбикормового комплекта ОЦК-4. В отличие от дробилки ДБ-5-1 и ДБ-5-2 нет выгрузного шнека. Машину обслуживают два человека.

Кормодробилка ДБ-5 (рис. 13а) состоит из следующих сборочных единиц: ротора 8, корпуса 10, бункера 7, разделительной камеры 2, рамы 11 и электродвигателя 13.

Ротор (рис. 13б) состоит из вала 4 с набором дисков 3 и шарнирно качающихся на осях молотков 1. Диски и распорные втулки на валу удерживаются с помощью гайки. Расстояние между молотками на осях обеспечивается с помощью распорных втулок и шплинтов.

Ротор приводится во вращательное движение от электродвигателя через втулочно-пальцевую муфту 12 (рис. 13а). Горловины на корпусе 10 служат для установки разделительной камеры 2 и кормопровода 3. Для обслуживания камеры предусмотрена откидная крышка 9. Внутренняя цилиндрическая поверхность корпуса 10 выложена деками, которые опираются на секторы и прижимаются к ним болтами. Расположение дек относительно дисков ротора обеспечивается регулировкой положения секторов с помощью эксцентриков.

Для предотвращения случайного включения дробилки при открытой крышке 9 на корпусе служит конечный выключатель.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки (рис. 13в).

На наклонной стенке для улавливания металлических предметов установлена батарея постоянных магнитов 4. По высоте в бункере 1 расположены датчики нижнего и верхнего уровня, с помощью которых включается и выключается загрузочный шнек. Поворот заслонки осуществляется как от привода, так и вручную рычагом 2. При ручном управлении контроль за загрузкой ведется по показанию амперметра. При установившемся режиме рычаг 2 необходимо зафиксировать.

Рис. 13. Устройство дробилки:

а – дробилка: 1 – фильтр; 2 – камера разделительная; 3 – кормопровод; 4 – сепаратор; 5 – откидывающаяся крышка; 6 – ведомый двухступенчатый шкив; 7 – бункер; 8 – ротор; 9 – крышка откидная; 10 – корпус; 11 – рама; 12 – втулочно-пальцевая муфта; 13 – электродвигатель; б – ротор: 1 – молотки; 2 – ось; 3 – диск; 4 – вал; в – привод заслонки; 1 – бункер; 2 – рычаг; 3 – заслонка; 4 – батарея постоянных магнитов; 5 – конечный выключатель.

Привод заслонки состоит из электродвигателя РД-0,9, зубчатой передачи и вала, на котором закреплена заслонка. Дополнительно на этом валу установлена электромагнитная муфта, которая при отключении сети дает возможность заслонке мгновенно под действием собственной массы перекрывать доступ зерна в дробилку.

Все механизмы смонтированы в корпусе. На крышке корпуса установлен конечный выключатель 5, который в автоматическом режиме замыкает цепь звуковой сирены при прекращении поступления зерна. Рычаг 2 позволяет поворачивать заслонку 3 и стопорить ее при ручном управлении.

Блок питания электромагнитной муфты расположен в шкафу управления.

Разделительная камера 2 (рис, 13а) служит емкостью, где происходит отделение измельченных частиц от воздуха, а также разделение измельченного продукта на крупную и мелкую фракции (рис. 14б). Перегородки в разделительной камере образуют каналы: один – для возврата воздуха в дробильную камеру и другой – для возврата крупной фракции на доизмельчение.

На одной из боковых стенок камеры расположен рычаг заслонки 5 (рис. 14б), положение которого фиксируется в пазах сектора. На другой стенке установлена откидная крышка 5 (рис. 13а) для смены сепаратора 4 (рис. 14б). На верхней части камеры 3 крепится откидными болтами тканевый фильтр для частичного сброса циркулируемого в дробилке воздуха. В нижней части камеры 3 установлен шнек 8 для выгрузки готового продукта. Привод его осуществляется двухступенчатой ремённой передачей.

Рис. 14. Схемы дробилки. ДБ-5-1:

а – кинематическая: 1, 5, 11, 14 – электродвигатели; 2, 7, 15 – шкив

d = 90 мм; 3, 8, 16, 23 – ремень; 4, 17,— шкив d = 200 мм;

6 – вал n = 0,5 мин –1; 10 – зубчатое колесо z = 170; 12, 20, 26, 29 – шнек;

13, 27, 30 – вал n = 415 мин –1; 18 – зубчатое колесо z = 17; 19 – барабан дробильный; 21 – вал n = 457 мин –1; 22, 24 – шкив d = 224 мм; 25 – вал n = 1180 мин –1; 28 – звездочка z = 13; б – технологическая; 1 – шнек загрузочный;

2 – бункер для зерна; 3 – камера разделительная; 4 – сепаратор; 5 – заслонка; 6 – шнек выгрузной; 7 – камера дробильная; 8 – шнек камеры; 9 – заслонка; 10 – датчики уровня.

Ведущий шкив первой ступени выполнен вместе с втулочно-пальцевой полумуфтой. Ведомый шкив первой ступени является ведущим для второй ступени.

Степень измельчения регулируют поворотом заслонки 5 разделительной камеры 3.

На раму 11 (рис. 13а) крепится корпус дробилки и электродвигатель.

Натяжение ремня первой ступени привода шнека разделительной камеры осуществляется поворотом кронштейна, на котором закреплена ось ведомого шкива. Стрела прогиба ремня при приложении усилия 12 Н должна быть 2,8...3,2 мм.

Натяжение ремня второй ступени регулируют, перемещая ось в пазу кронштейна.

Радиальный зазор между диском ротора и сектором должен быть 1...1.5 мм. Регулируют зазор в такой последовательности: ослабляют болты крепления секторов; вращением эксцентриков приближают секторы до упора в диск ротора, после чего поворачивают эксцентрики против часовой стрелки на угол 15...20 ° и затягивают болты крепления секторов.

Шкаф управления расположен рядом с дробилкой. На дверях шкафа управления установлена основная аппаратура амперметр, показывающий нагрузку электродвигателя привода дробилки, переключатель режимов, а также кнопки включения дробилки и шнеков; под ними – автоматический регулятор и тумблер его включения.

Автоматический регулятор представляет собой электронный блок, который предназначен для управления приводом заслонки. Он автоматически поддерживает такое положение заслонки, при котором количество поступающего зерна обеспечивает номинальную загрузку электродвигателя. На правой стенке шкафа управления находится сетевой выключатель, на левой – сирена, сигнализирующая об окончании подачи зерна в дробилку.

Технологический процесс. Материал, подлежащий измельчению, подают из бурта или хранилища загрузочным шнеком в приемный бункер дробилки, откуда вместе с циркулирующим по замкнутому циклу воздухом через загрузочное окно направляют в дробильную камеру на измельчение. Измельченный материал через выходное окно выбрасывается в выгрузной трубопровод и подается в разделительную камеру для разделения на фракции. Готовый продукт, отвечающий заданной степени измельчения, выводится за пределы дробилки и выгрузным шнеком подается в тару или на линию приготовления комбикормов, а крупнофракционный возвращается на повторное измельчение вместе с новой порцией зерна.

Конструкция дробилки ДБ-5 обеспечивает замкнутую систему циркуляции воздуха вместе с измельченным продуктом. Это обеспечивает снижение запыленности окружающей среды.

Металлические включения, находящиеся в зерне, улавливает магнитный сепаратор.

Автоматический регулятор загрузки зерна постоянно регулирует подачу зерна в дробильную камеру и обеспечивает работу дробильного аппарата в номинальном режиме.

Регулировки. При износе рабочих граней у молотков необходимо их переворачивать таким образом, чтобы в работе участвовали неизношенные грани. Сильно изношенные и поломанные молотки необходимо заменить новыми.

Качество помола регулируют заслонкой, установленной в разделительной камере.

При задевании ленты шнека о кожух, когда затрудняется вращение, неполадку устраняют рихтовкой ленты или кожуха.

Техническое обслуживание (ежедневное и периодическое). При ежедневном обслуживании перед началом работы очищают дробилку от пыли и остатков корма, предварительно убедившись, что машина отключена от электросети. Проверяется крепление осей молотков на барабане, ведётся протяжка всех болтовых соединений, проверяется натяжение ремней и цепей. Проверяется надежность заземления. Смазывают сборочные единицы согласно карте смазки, убеждаются в отсутствии заеданий шнеков. Проверяют работу дробилки на холостом ходу.

Периодическое обслуживание проводят через 90 часов работы. При этом выполняют все операции ежедневного ТО и, кроме того: проверяют величину износа дробильных молотков, проверяется балансировка барабана с молотками, работоспособность нижнего и верхнего датчиков уровня зерна в бункере, смазка сборочных единиц ведётся согласно карте смазки.

studfiles.net

Дробилка ДБ-5 | АгроСояКомплект

Описание

Назначение

Предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 17%) для различных видов и возрастных групп животных и птиц во всех климатических зонах. Дробилка может применяться как самостоятельная машина, так и в линиях для приготовления комбикорма.Принцип работы

Основные узлы дробилки: дробильная камера, загрузочный и выгрузной шнеки, автоматический регулятор загрузки АРЗ — 1, шкаф управления. Дробильная камера включает в себя ротор, разделительную камеру, раму и электродвигатель. Внутри зернового бункера установлены датчики нижнего и верхнего уровней, обеспечивающие автоматическое управление работой загрузочного шнека и заслонки подачи зерна в дробильную камеру в зависимости от разгрузки электропривода ротора дробления. Металлические включения в зерне устраняет магнитный сепаратор.

Основные узлы дробилки: дробильная камера, загрузочный и выгрузной шнеки, автоматический регулятор загрузки АРЗ — 1, шкаф управления. Дробильная камера включает в себя ротор, разделительную камеру, раму и электродвигатель. Внутри зернового бункера установлены датчики нижнего и верхнего уровней, обеспечивающие автоматическое управление работой загрузочного шнека и заслонки подачи зерна в дробильную камеру в зависимости от разгрузки электропривода ротора дробления. Металлические включения в зерне устраняет магнитный сепаратор. Технологический процесс.

Рычаг заслонки устанавливают в положение, обеспечивающее требуемую производительность дробилки. После этого последовательно включают выгрузной шнек, дробилку и загрузочный шнек. Зерно измельчается в дробильной камере дробильным ротором с набором комплектов молотков и рифленых дек, установленных на внутренней поверхности камеры. Степень измельчения и качество помола определяются положением заслонки, установленной в разделительной камере. Крупная фракция направляется на повторное измельчение, а мелкая — шнеком удаляется из разделительной камеры. Останавливают дробилку только при полной выработке продукта, отключая последовательно загрузочный шнек, дробилку и выгрузной шнек.

Рычаг заслонки устанавливают в положение, обеспечивающее требуемую производительность дробилки. После этого последовательно включают выгрузной шнек, дробилку и загрузочный шнек. Зерно измельчается в дробильной камере дробильным ротором с набором комплектов молотков и рифленых дек, установленных на внутренней поверхности камеры. Степень измельчения и качество помола определяются положением заслонки, установленной в разделительной камере. Крупная фракция направляется на повторное измельчение, а мелкая — шнеком удаляется из разделительной камеры. Останавливают дробилку только при полной выработке продукта, отключая последовательно загрузочный шнек, дробилку и выгрузной шнек. Техническое обслуживание

Техническое обслуживание включает очистку, проверку креплений, регулировку натяжения ремней и цепей, смазку узлов трения, контроль износа молотков, втулок и шайб. Допускаемый износ граней молотка по высоте — не более 4мм. При износе всех граней молотки заменяют новыми или наплавляют изношенную часть чугунным электродом до прямоугольной формы. Решета, кромки отверстий которых затупились до радиуса 1,5-2 мм, заменяют новыми. Пробоины в решете заделывают подгонкой заподлицо накладок из старого решета или листовой стали с отверстиями соответствующего диаметра. Деки выбраковывают, если высота рифов уменьшается с 6,5 до 3 мм. К изломанным или выкрошенным рифам приваривают подогнанные по местам вставки. Деформированные диски дробильного барабана правят на плите (зазор между диском и плитой не более 0,5 мм). Допустимое биение торца диска — не более 1 мм. При ремонте вентиляторов вмятины на кожухе выправляют деревянным молотком. Деформированные лопасти и диски правят на плите. Балансировку производят привариванием дополнительных грузов к дискам вентилятора.www.soya.su

Дробилка ДЗ-3 (ДБ-5) |

Торговый Дом «Мельагроснаб» производит поставку в Россию, а также страны СНГ Дробилка ДЗ-3 (ДБ-5) по ценам завода изготовителя.

Вы можете купить Дробилка ДЗ-3 (ДБ-5) по заводским ценам.

Дробилка ДЗ-3 (ДБ-5)

Дробилка ДЗ-3 (ДБ-5) предназначена для переработки всех видов фуражного зерна и корнеплодов, отходов овощей и фруктов, которые используются для откорма животных и птицы в частном подсобном хозяйстве, на малых животноводческих фермах.

Дробилка зерновая ДЗ-3-02 с ручным управлением привода заслонки предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 17%) для различных видов и возрастных групп животных и птицы.

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЕЙ | ЗНАЧЕНИЕ |

| Производительность, кг/ч | до 5 |

| Габаритные размеры, мм | 8450*2600*3720 |

| Мощность электродвигателей, кВт | 32,2 |

| Масса (без запасных частей), не более, кг | 950 |

Теги: МУКОМОЛЬНОЕ ОБОРУДОВАНИЕ, МЕЛЬНИЧНО-ЭЛЕВАТОРНОЕ, ОБОРУДОВАНИЕ, МЕЛЬНИЧНО-ЭЛЕВАТОРНОЕ ОБОРУДОВАНИЕ Дробилка, ДЗ-3, (ДБ-5), Дробилка ДЗ-3 (ДБ-5), Дробилка ДБ-5, технические характеристики дробилки дз-3, технические характеристики дробилки дб-5, технические данные дробилки дб-5, технические данные дробилки дз-3, принцип работы дробилки дз-3, принцип работы дробилки дб-5, Москва, Екатеринбург, Новосибирск, СПб, Самара, Челябинск, Омск, Нижний Новгород, Ростов-на-Дону, Казань, Петропавловск-Камчатский, Южно-Сахалинск, Кызыл, Тюмень, Томск, Владивосток, Хабаровск, Иркутск, Благовещенск, Грозный, Петрозаводск, Пермь, Пенза, Смоленск, Чебоксары, Саратов, Калининград, Ижевск, Оренбург, Липецк, Сыктывкар, Астрахань, Воронеж, Волгоград, Владикавказ, Ульяновск, Уфа, Ярославль, Ханты-Мансийск, Черкесск, Анадырь, Магадан, Горно-Алтайск, Салехард, Курган, Красноярск, Кемерово, Улан-Удэ, Чита, Биробиджан, Абакан, Великий Новгород, Краснодар, Майкоп, Брянск, Кострома, Махачкала, Элиста, Саранск, Рязань, Калуга, Иваново, Орёл, Псков, Курск, Тамбов, Ставрополь, Мурманск, Белгород, Архангельск, Киров, Вологда, Владимир, Йошкар-Ола, Тверь, Тула, Якутск, Нальчик, Магас, Нарьян-Мар

melagrosnab.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.