Магнитится ли нержавейка, ферромагнитная нержавеющая сталь

Нержавеющая или коррозионностойкая сталь – это сплав железа и углерода. В его составе содержится хром, из которого образуется при помощи кислорода оксид хрома и за счет этого на поверхности создается оксидная пленка, защищающая изделие от появления коррозии. В статье расскажем о свойствах этого вида стали и выясним магнитится ли нержавейка.

Свойства коррозионностойкой стали

Хрома в составе сплава содержится минимум 10,5 %. Помимо антикоррозийных свойств он добавляет славу некоторые положительные качества:

- легкую обрабатываемость методом холодной формовки;

- высокая стойкость к атмосферной коррозии и различным химическим воздействиям;

- достаточно высокую прочность;

- долговечность в использовании без утраты своих качеств и эксплуатационных свойств, средний срок эксплуатации таких сплавов примерно 40-50 лет;

- достойный внешний вид, гладкая поверхность;

- достаточно просто поддается очистке от загрязнений бытовыми моющими средствами, что делаете ее обслуживание экономичнее, чем того требуют изделия из обычной стали;

В настоящее время создано более 250 видов нержавеющей стали, которые в своем составе содержат не только хром, но и никель, кобальт, титан, молибден, ниобий. От того, какой химический элемент и в каких количествах добавляется в сплав, зависят эксплуатационные свойства и область применения стали. Обязательным элементом в составе нержавеющей стали является углерод. Благодаря ему сплав приобретает твердость и прочность.

От того, какой химический элемент и в каких количествах добавляется в сплав, зависят эксплуатационные свойства и область применения стали. Обязательным элементом в составе нержавеющей стали является углерод. Благодаря ему сплав приобретает твердость и прочность.

Магнитные свойства нержавейки

Отличить на глаз нержавейка перед вами или обычная сталь, невозможно. Считается, что нержавеющая сталь магнититься не должна, но достоверный результат получить достаточно сложно. Бывает так, что сталь, которая не магнитится, отлично противостоит ржавчине и наоборот, изделие, которое обладает способностью к намагничиванию, ржавеет. Магнитные свойства нержавейки зависят от химического состава сплава.

Тела, которые находятся в магнитном поле обладают способностью намагничиваться и делятся на:

- парамагнетики, имеют коэффициент магнитной восприимчивости выше нуля;

- диамагнетики, имеют коэффициент магнитной восприимчивости ниже нуля;

- ферромагнетики, имеют повышенную чувствительность к магнитному полю, интенсивно намагничиваются даже при наличии слабого магнитного излучения.

Они применяются как добавки к нержавеющей стали, улучшая ее эксплуатационные характеристики.

Они применяются как добавки к нержавеющей стали, улучшая ее эксплуатационные характеристики.

Как определить коррозионную стойкость стали

Чтобы выяснить, коррозионностойкая сталь или нет, нужны следующие действия:

- хорошо зачистить маленький участок детали;

- нанести пару капель раствора медного купороса;

- если изделие покрылось слоем красной меди, значит сплав подвержен ржавчине, если ничего не произошло, то это нержавеющая сталь.

Степень устойчивости к коррозии можно определить по количеству основных элементов, которые входят в состав сплава- никеля и хрома. Если хрома содержится больше 12 %, то этот сплав будет антикоррозийным в обычной среде, если больше 17%, то он может выдерживать даже агрессивную щелочную среду.

Нержавейка, которая магнитится

Ферритные сплавы

В них содержится хром в больших количествах, примерно 20 %. Обладают высокими магнитными свойствами и стойкостью к коррозии. Приобретают большую мягкость из-за уменьшения в составе углерода и легко поддаются различным видам обработки. Чаще всего такие сплавы применяют в тяжелой промышленности, на предприятиях пищевой промышленности, также из них изготавливают элементы систем отопления. Стоят они дешевле, чем аустенитные сплавы.

Чаще всего такие сплавы применяют в тяжелой промышленности, на предприятиях пищевой промышленности, также из них изготавливают элементы систем отопления. Стоят они дешевле, чем аустенитные сплавы.

Некоторые особенности ферритных сплавов позволяют применять их для замены более дорогих материалов:

- маленький уровень теплового расширения и теплопроводность;

- повышенная температурная стойкость и текучесть;

- устойчивость к деформации и коррозии.

Это позволяет использовать эти сплавы в изготовлении электромагнитных приводов и исполняющих механизмов.

Мартенситные сплавы

Обладают повышенной прочностью, не уступают углеродистым сталям, благодаря закалке и отпуску. Это абсолютные ферромагнетики. Встречаются нечасто, поскольку сложно выдержать чистый состав. Сплавы с высоким содержанием хрома устойчивы к влажности и агрессивным средам. Отлично поддаются сварке, можно применять как горячую так и холодную штамповку.

Мартенситы жаропрочны и способны к самозакаливанию. Применяются в машиностроении для изготовления абразивов, в изготовлении столовых приборов, элементов насосных систем, пружин, хирургического и различного режущего инструмента. Среди нержавеющих сталей мартенситные сплавы обладают самой высокой способностью к намагничиванию.

Применяются в машиностроении для изготовления абразивов, в изготовлении столовых приборов, элементов насосных систем, пружин, хирургического и различного режущего инструмента. Среди нержавеющих сталей мартенситные сплавы обладают самой высокой способностью к намагничиванию.

Мартенситно-ферритные сплавы

Имеют неплохие эксплуатационные характеристики, легко поддаются термообработке. Но при сварке имеют склонность к образованию холодных трещин. Применяются в том случае, когда необходимы поверхности, часто подвергающиеся нагреву, коллекторы, котлы, трубопроводы.

Нержавейка, которая не магнитится

Аустенитные сплавы

Это самые распространенные в использовании сплавы нержавеющей стали, в своем составе содержат до 33 % никеля и хрома, что увеличивает их сопротивление коррозии. Имеют очень высокую прочность, холодостойкость и электрохимическую стойкость, хорошо полируются и устойчивы к появлению царапин.

Широко применяется в нефтеперерабатывающей и химической отраслях, авиастроении, электротехнике, в оборудовании для пищевой промышленности, для производства сантехники, медицинского и холодильного оборудования, крепежных изделий, емкостей для пищевых продуктов и жидкостей.

В обычном состоянии не обладают способностью к намагничиванию, но после применения холодной деформации, когда аустенит частично превращается в феррит, магнитные свойства могут проявляться. Термическая обработка, используемая для повышения химических и физических свойств изделий резко повышает повышает магнитные свойства сталей.

Аустенитно-ферритные

В составе используется никель и хром, дополнительно может применяться марганец, молибден, титан и ниобий. Имеют повышенные показатели прочности и устойчивость к коррозии. Широкое распространение получили в изготовлении теплообменного оборудования.

Как определить пищевую нержавейку

Для хранения пищевых продуктов хорошо подходит нержавеющая сталь. Она безопасна, экологична, устойчива к воздействию многих химических веществ, долговечна, эстетична, легка в обслуживании.

Из нержавейки изготавливают противни для духовок, кухонные плиты, холодильники и многую другую бытовую технику. Сфера применения пищевой нержавеющей стали постоянно расширяется.

Можно ли определить, пищевая нержавейка используется или изделие, которое не подходит для хранения пищевых продуктов?

Если взять государственный стандарт, то нигде конкретно не указано, какая нержавеющая сталь должна применяться в изготовлении изделий для пищевой промышленности. Но к материалам, которые используются в пищевой промышленности, приготовлении, хранении и транспортировке продукции должны применяться более высокие требования. Обычная нержавейка не всегда может выдержать различные воздействия, поэтому специалисты разработали специальные стали, который отвечают всем необходимым требованиям.

Насколько сплав магнитится или не магнитится зависит от количества никеля, содержащегося в нем. Стандартная норма-10 %, если уменьшить до 9%, то сплав начнет магнититься. Самые лучшие нержавейки состоят из чистого аустенита. Иногда для удешевления стали в сплав добавляют вместо никеля марганец, свойства стали при этом остаются на том же уровне.

Итог

Магнитные свойства нержавеющей стали никак не влияют на эксплуатационные характеристики, в частности, на коррозионную стойкость материала. Даже если сталь обладает способностью к намагничиванию, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Магнитится та нержавейка, в составе которой преобладает мартенсит.

Даже если сталь обладает способностью к намагничиванию, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Магнитится та нержавейка, в составе которой преобладает мартенсит.

магнитные свойства, мартенситное превращение в стали

В 1902 году структуру кристаллов стали, полученную после закалки, назвали «мартенсит» в честь немецкого металлографа Адольфа Мартенса (1850 – 1914). Она имела специфический иглообразный вид.

В результате нагревания углеродистой стали до состояния аустенита и последующего быстрого охлаждения, в кристаллической решетке углеродистой стали совершаются структурные изменения: кубическая решетка аустенита превращается в тетрагональную. Это происходит потому, что углерод не успевает выделиться из аустенита и задерживается в структуре феррита, искажая ее форму.

Легирующие элементы, растворенные в аустените, производят сходственный эффект. Вновь образованная фаза имеет игольчатую или пластинчатую структуру и называется мартенситом, а процесс перестройки кристаллической решетки мартенситным превращением. Для мартенситных структур характерны прочность и твердость.

Вновь образованная фаза имеет игольчатую или пластинчатую структуру и называется мартенситом, а процесс перестройки кристаллической решетки мартенситным превращением. Для мартенситных структур характерны прочность и твердость.

Мартенситное превращение изучалось при термообработке стали, и вначале этот термин использовался для процесса образования мартенсита в стали, но затем было установлено, что аналогичные превращения можно распространить и на другие полиморфные материалы.

Мартенситные превращения в сталях

Теория получения мартенситных сталей

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Существуют гипотезы о волновой природе процесса пластической деформации.

Свойства мартенсита

Характерные для мартенсита твердость и прочность мартенсита обусловлены:

- Искажением кристаллической решетки от внедрения углерода или легирующих элементов.

- Дроблением субзерен, или блочной структуры.

- Увеличением плотности дислокации.

4 типа мартенситных кристаллов стали

- Тонкопластинчатый.

- Бабочкообразный.

- Пластинчатый (линзовидный, двойниковый).

- Пакетный (массивный, реечный, недвойникоый).

Пакетный тип мартенсита (пластины образуют пакет). Пакетное строение у сталей марок 10Х2Г3М, 12Х2Н4, 40ХН, 37ХН3, 30ХГС, 45ХНМФА.

В некоторых высоколегированных сталях образуется тонкопластинчатый мартенсит.

Бабочкообразный тип в своей структуре имеет сочленения пластин двух пластин, похожие на бабочку. Распространен у легированных сталей.

Пластинчатый тип мартенсита на срезе имеет линзовидное строение, напоминающее иглы. Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Пакетный тип характеризуется пакетами, образованными из блоков пластин. Пакетное строение у сталей марок 12Х2Н4, 37ХН3, 30ХГС.

Мартенситные точки

Основной характеристикой сплавов при определенном режиме закалке является мартенситные точки.

Температура начала мартенситных превращений обозначается Мн. При достижении температуры охлаждения стали значений Мн начинается мгновенный лавинообразный процесс перекристаллизации стали. Температура Мн определяется для каждой марки стали экспериментальным путем на металлургических предприятиях. Значение Мн снижается от увеличения количества углерода и легирующих элементов в составе стали.

Температура конца мартенситных превращений обозначается Мк. В промежутке значений температур между Мн и Мк происходит бездиффузная перестройка кристаллической решетки стали. При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

Для высокоуглеродистых легированных сталей она может быть отрицательной.

Практика термической обработки сталей на мартенсит

На крупносерийных и массовых производствах для закалки стальных изделий используют автоматические конвейерные линии, на которых производится полный цикл получения необходимой мартенситной структуры для определенных марок стали.

В инструментальных цехах и на опытных производствах инструмент и детали закаляют вручную путем нагрева инструмента в муфельных печах, в ваннах с маслами, солями или расплавленными металлами. Охлаждение производится в разных средах: воде, масле, воздухе. Параметры температур и процесса закалки разрабатывает технолог согласно техническим нормам и марочникам стали.

Поверхностный нагрев осуществляют в тех случаях, когда нужно повысить прочность наружных слоев изделий при сохранении мягкой сердцевины. Поверхностная закалка производится в генераторах высокой частоты.

В зависимости от требуемой температуры нагрева применяют различные соли или смеси солей; так при высокотемпературных нагревах (1000-1300 градусов), используют расплавленный хлористый барий, при нагревах до 750-950 градусов используют смеси солей хлористого бария, хлористого калия и хлористого натрия. При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

В качестве охлаждающих сред при закалке на мартенсит чаще всего применяют жидкие среды различной охлаждающей способности. Обычно используют воду, а скорость отвода теплоты увеличивают добавлением едкого натра. К более мягким охладителям относятся масла – минеральные и трансформаторные.

Виды закалки на мартенсит

- Непрерывная, или закалка в одной среде.

- Закалка в двух средах.

- Ступенчатая закалка.

- Обработка холодом.

После нагревания стального изделия до температуры аустенитной фракции, его резко охлаждают либо в воде (самый простой вариант), либо в подогретых маслах, либо на воздухе в зависимости от состава стали. При таком способе охлаждения появляются коробления, а иногда и трещины.

Во избежание рисков используют закалку в двух средах. После нагрева изделие погружают в воду, некоторое время выдерживается, и затем дальнейшее охлаждение до температуры до Мк происходит в более мягкой среде. Этот способ походит для серийных производств.

Этот способ походит для серийных производств.

При ступенчатой схеме охлаждения, сталь, погружают в охлаждающую жидкость, с температурой, превышающей Мп на 60-100 градусов, выдерживают расчетное время, и в дальнейшем охлаждают на спокойном воздухе. Такому виду охлаждения подвергают малогабаритный инструмент из средне- и низколегированных сталей.

К охлаждению в холоде (жидком азоте) обычно прибегают в случаях, когда Мк для марки стали оказывается ниже нуля. Это высоколегированные углеродистые марки, используемые для изготовления мерительного инструмента и элементов подшипников качения.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Итог

Фундаментальные исследования мартенситных превращений, начатые советским ученым Г. В. Курдюмовым, который впервые предложил теорию бездиффузного мартенситного превращения, продолжаются более 60 лет. Технологии на основе «необычных физико-механических свойств» мартенситных материалов могут быть особенно востребованы в самых передовых отраслях промышленности. В оборонной, в авиа-космической, в точном приборостроении, в электронике, в нанопроизводствах, в медицине и даже косметологии.

Нержавейка магнитится или нет: как определить нержавеющую сталь

Учитывая тот факт, что нержавейка сегодня выпускается в большом разнообразии марок, нельзя однозначно ответить на вопрос о том, магнитится она или нет. Магнитные свойства нержавеющих сталей зависят от химического состава и, соответственно, от внутренней структуры сплавов.

Портативный анализатор металлов позволяет быстро определить содержание химических элементов и сделать заключение о качестве нержавеющей стали

От чего зависят магнитные свойства материалов

Магнитное поле с определенным уровнем своей напряженности (Н) действует на помещенные в него тела таким образом, что намагничивает их. При этом интенсивность такого намагничивания, которая обозначается буквой J, прямо пропорциональна напряженности поля. В формуле, по которой вычисляется интенсивность намагничивания определенного вещества (J = ϞH), также учитывается коэффициент пропорциональности Ϟ – магнитная восприимчивость вещества.

В зависимости от значения данного коэффициента все материалы могут входить в одну из трех категорий:

- парамагнетики – коэффициент Ϟ больше нуля;

- диамагнетики – Ϟ равен нулю;

- ферромагнетики – вещества, магнитная восприимчивость которых отличается значительной величиной (такие вещества, к которым, в частности, относятся железо, кобальт, никель и кадмий, способны активно намагничиваться, даже будучи помещенными в слабые магнитные поля).

Направления действия магнитных моментов соседних атомов в веществах различной магнитной природы

Магнитные свойства, которыми обладает нержавейка, связаны еще и с ее внутренней структурой, которая может включать в себя аустенит, феррит и мартенсит, а также их комбинации. При этом на магнитные свойства нержавейки оказывают влияние как сами фазовые составляющие, так и то, в каком соотношении они находятся во внутренней структуре.

Нержавеющие стали с хорошими магнитными свойствами

Хорошими магнитными свойствами отличается нержавейка, в которой преобладают следующие фазовые составляющие:

- Мартенсит – является ферромагнетиком в чистом виде.

- Феррит – данная фазовая составляющая внутренней структуры нержавейки в зависимости от температуры нагрева может принимать две формы. Ферромагнетиком такая структурная форма становится в том случае, если сталь нагревают до температуры, находящейся ниже точки Кюри. Если же температура нагрева нержавейки находится выше этой точки, то в сплаве начинает преобладать высокотемпературный дельта-феррит, который является выраженным парамагнетиком.

Из всего вышесказанного можно сделать вывод о том, что магнитится та нержавейка, во внутренней структуре которой преобладает мартенсит. Как и обычные углеродистые стали, такие сплавы реагируют на магнит. По данному признаку их и можно отличить от немагнитных.

Способность нержавейки магнитится не влияет на её коррозионную стойкость

Нержавеющие стали, в которых преобладает феррит или его смесь с мартенситом, чаще всего также относятся к ферромагнетикам, но их свойства могут различаться в зависимости от соотношения фазовых составляющих их внутренней структуры.

Нержавейка, магнитные свойства которой могут изменяться, – это преимущественно хромистые и хромоникелевые сплавы, которые могут относиться к одной из нижеприведенных групп.

Мартенситные

Стали с мартенситной внутренней структурой, которые, как и обычные углеродистые, могут упрочняться при помощи закалки и отпуска. Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Сталь марки 30Х13 менее пластична, чем сплав 20Х13, несмотря на сходный состав (нажмите для увеличения)

В данную категорию также входит сплав марки 20Х17Н2, который отличается повышенным содержанием хрома в своем химическом составе, что значительно усиливает его коррозионную устойчивость. Почему такая нержавейка популярна? Дело в том, что, кроме высокой устойчивости к коррозии, она характеризуется отличной обрабатываемостью при помощи холодной и горячей штамповки, методов резания. Кроме того, изделия из такого материала хорошо свариваются.

Ферритные

Распространенной магнитной сталью ферритного типа, которая из-за невысокого содержания углерода в своем химическом составе отличается более высокой мягкостью, чем мартенситные сплавы, является 08Х13, активно используемая в пищевом производстве. Из такой нержавейки изготавливают изделия и оборудование, предназначенные для мойки, сортировки, измельчения, сортировки, а также транспортировки пищевого сырья.

Из такой нержавейки изготавливают изделия и оборудование, предназначенные для мойки, сортировки, измельчения, сортировки, а также транспортировки пищевого сырья.

Механические свойства стали 08Х13

Мартенситно-ферритные

Популярной маркой магнитной нержавейки, внутренняя структура которой состоит из мартенсита и свободного феррита, является 12Х13.

Коррозионная стойкость стали марки 12Х13 (другое название 1Х13)

Нержавеющие стали, не обладающие магнитными свойствами

К нержавеющим сталям, которые не магнитятся, относятся хромоникелевые и хромомарганцевоникелевые. Их принято разделять на несколько групп.

Аустенитные

Наиболее популярной маркой таких нержавеющих сталей, которые занимают ведущее место среди немагнитных стальных сплавов, является 08Х18Н10 (международный аналог по классификации AISI 304). Стали данного типа, к которым также относятся 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, активно используются в производстве оборудования для пищевой промышленности; кухонной посуды и столовых приборов; сантехнического оснащения; емкостей для пищевых жидкостей; элементов холодильного оборудования; емкостей для пищевых продуктов; предметов медицинского назначения и др.

Состав и применение аустенитных сталей

Большие преимущества такой нержавейки, не обладающей магнитными свойствами, – это ее высокая коррозионная устойчивость, демонстрируемая во многих агрессивных средах, и технологичность.

Аустенитно-ферритные

Стали данной группы, наиболее популярными марками которых являются 08Х22Н6Т, 08Х21Н6М2Т и 12Х21Н5Т, отличаются высоким содержанием хрома, а также пониженным содержанием никеля. Для придания такой нержавейке требуемых характеристик (оптимального сочетания высокой прочности и хорошей пластичности, устойчивости к межкристаллитной коррозии и коррозионному растрескиванию) в ее химический состав вводят такие элементы, как медь, молибден, титан или ниобий.

Химический состав некоторых промышленных марок аустенитно-ферритных сталей (нажмите для увеличения)

Кроме вышеперечисленных, к нержавеющим сталям, которые не магнитятся, относятся сплавы с аустенитно-мартенситной и аустенитно-карбидной структурой.

Как определить, является ли магнитная или немагнитная сталь нержавеющей

Учитывая все вышесказанное, можно сделать следующий вывод: даже если сталь обладает магнитными свойствами, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Существует достаточно простой способ, позволяющий проверить, является ли магнитная сталь нержавейкой. Для того чтобы это определить, необходимо зачистить участок поверхности проверяемого изделия до металлического блеска, а затем нанести на этот участок несколько капель концентрированного медного купороса.

На то, что перед вами именно нержавейка, укажет налет красной меди, которым покроется зачищенный участок. Такой несложный способ позволяет очень точно определить, является ли магнитная сталь нержавеющей. А вот проверить (а особенно определить в домашних условиях), относится ли нержавейка к категории пищевых, практически невозможно.

Если вы решили проверить, относится магнитная сталь к нержавеющим или нет, имейте в виду, что такие ее свойства, как способность намагничиваться, нисколько не ухудшают ее коррозионной устойчивости.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Магнитные стали и сплавы. Твердые и мягкие стали

Среди металлов есть такие, которые обладают свойствами намагничивания. К ним относятся железо, никель и кобальт. Гадолиний приобретает ферромагнитные свойства при температуре ниже 0 оС. При добавлении в сплав этих элементов получается магнитная сталь. Кроме того, они характеризуются наличием остаточной индукции и коэрцитивной силы.

Магнитные стали и сплавы

Все сплавы, обладающие магнетизмом, можно разделить на 2 вида:

- магнитотвердые;

- магнитомягкие.

Твердые стали соответствуют ГОСТ 6862-71 и из них производят постоянные магниты. Для этого используют высокоуглеродистые вещества, легированные хромом или хромом и кобальтом.

Сплавы на основе железа также можно использовать для производства магнитов постоянного поля. Примером может стать материал альнико, где 54% составляет железо.

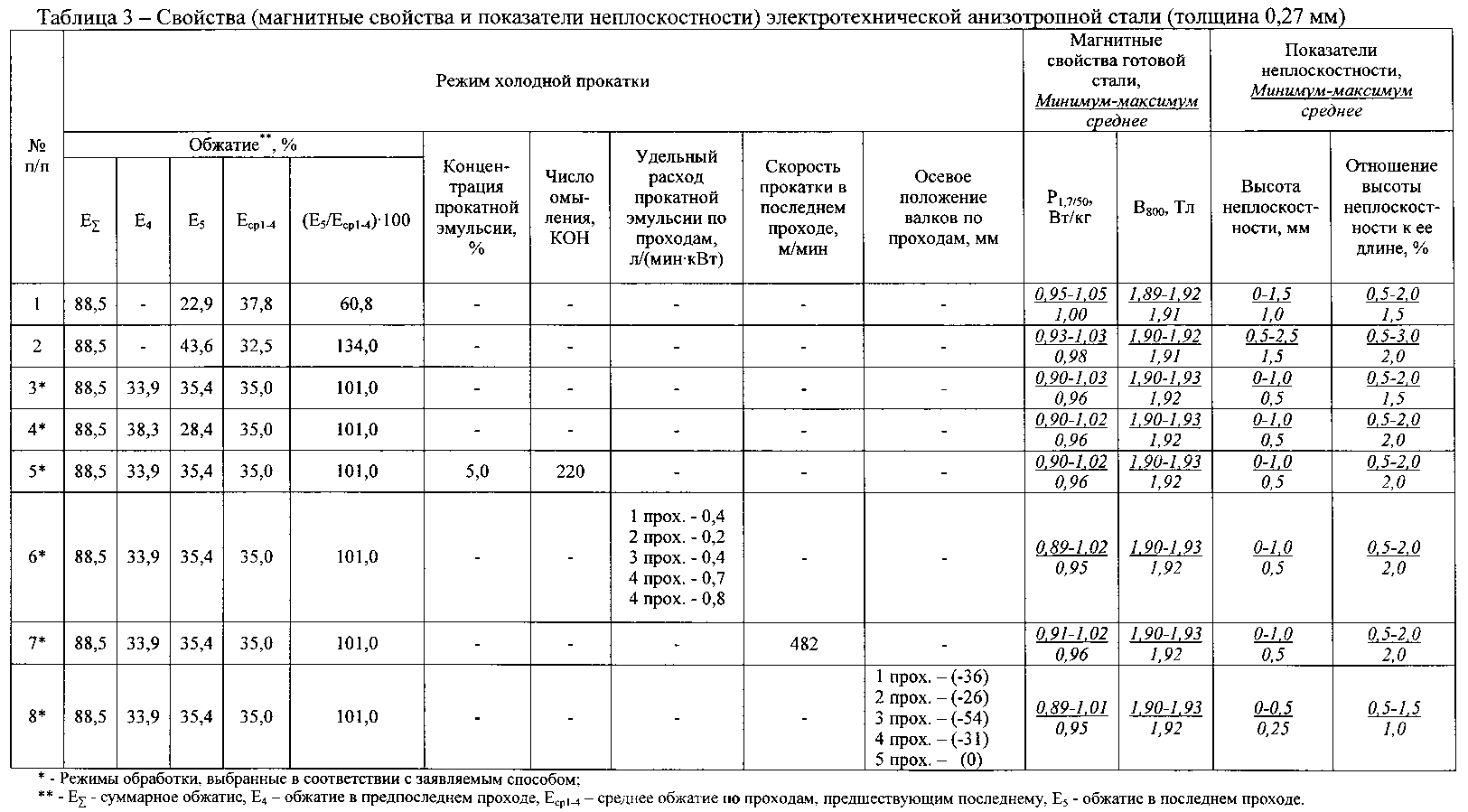

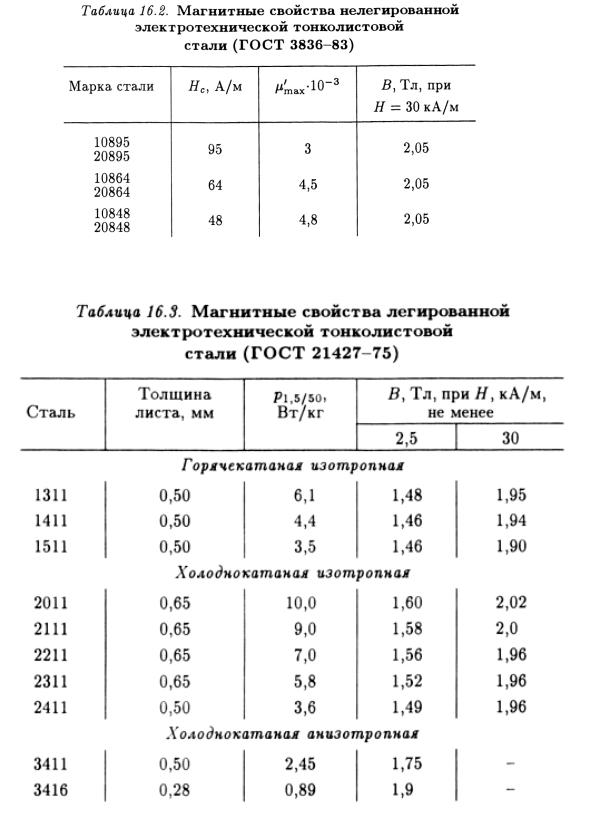

Магнитомягкие — так по-другому называют электротехнические стали. Они должны соответствовать ГОСТ 21427-75. Такие магнитные стали применяют для работы в переменных полях, там, где происходит намагничивание без перерыва. Магнитотвердые материалы владеют существенной остаточной индукцией, высокой коэрцитивной силой. Малая магнитная проницаемость становится дополнительным свойством сплава.

Из материала изготавливают сердечники катушек электромагнитов и трансформаторов. Для этого подходят кремнистые и низкоуглеродные сплавы.

Магнитную сталь маркируют четырехзначным числом. Первое число определяет структуру и вид прокатки. Второе — содержание кремния. Третье число определяет тепловые потери, четвертое — код нормируемого параметра.

Третье число определяет тепловые потери, четвертое — код нормируемого параметра.

Для работы в переменных полях можно использовать магнитную сталь на основе железа или никеля. Примером такого материала является альсифер.

Ферриты

Для сокращения электрических потерь используют повышение удельного сопротивления. Магнитная сталь играет важную роль в современном производстве. Большим сопротивлением обладают магнитные материалы — ферриты.

Ферриты получают из оксидов методом порошковой металлургии. Такие материалы обладают свойствами ферромагнетика и диэлектрика, что позволяет их использовать там, где применяются высокие и сверхвысокие частоты.

Себестоимость ферритных сердечников ниже, чем остальных, благодаря автоматизации производства. Сплавы можно подразделить на 4 группы:

- спеченные;

- деформируемые;

- литые;

- прессмагниты.

Сплавы

Магнитная сталь для постоянного магнита должна обладать достаточным объемом углерода, который находится в твердом растворе. Такие сплавы называются деформируемыми. Самыми простыми и дешевыми считаются высокоуглеродистые материалы. Добавка кобальта увеличивает магнитные свойства стали.

Такие сплавы называются деформируемыми. Самыми простыми и дешевыми считаются высокоуглеродистые материалы. Добавка кобальта увеличивает магнитные свойства стали.

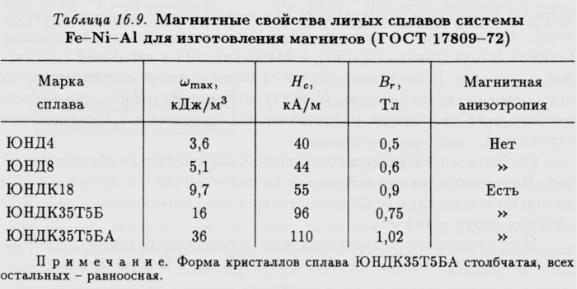

К литым относятся сплавы на основе Fe—Ni—A1. Более 80% магнитов изготовляется из такого материала. Самые качественные сплавы этой группы обладают очень мощным магнетизмом. Они отличаются от углеродистой и хромистой магнитной стали.

Маленькие магниты производят методом спекания. Для этого потребуется никель, алюминий и железо высокой чистоты. Они славятся повышенной твердостью. Таким методом создают магниты из магнитотвердых ферритов. Наибольшую популярность получили бариевые ферриты из-за высоких магнитных свойств и приемлемой цены.

Магнитные свойства нержавеющих сталей, магнитится ли нержавейка?

Теоретически изделия из аустенитных нержавеющих сталей при обычных условиях – немагнитные, но после холодного деформирования (механической обработки) могут проявляться различные магнитные свойства (часть аустенита превращается в феррит). Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Полностью немагнитной может быть только абсолютная пустота.

Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Полностью немагнитной может быть только абсолютная пустота.

Есть специалисты которые приходят с магнитом и магнитят нержавейку, на предмет проверить ее качество. Есть поверье, что есть некая, “пищевая” нержавейка, которая должна применяться, везде, где пища прикасается и сталкивается со сталью. И есть некая “техническая” – нержавеющая сталь второго сорта, она не должна применяться в изделиях, которые пришел проверять магнитом данный индивид, посуде, столовых приборах и пищевых производствах и вообще. Есть миф, что самое надежное определение, хорошей «пищевой» нержавеющей стали, – это магнит.

Первое.

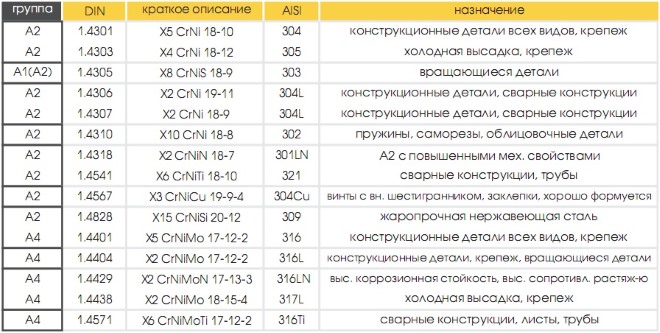

Нет такой классификации – “пищевая” или “техническая” нержавейка. Есть деление марок нержавеющей стали на аустенитные, ферритные, аустенитно-ферритные (дуплексные) и мартенситные. Объединяет их содержание в них хрома, никеля и марганца в разном процентном соотношении, что и делает эти стали устойчивыми к коррозии по разному и в разных условиях.

Все эти стали могут применяться в пищевой, химической, нефтехимической и вообще любой промышленности.

Не магнитится только аустенитная сталь сразу после отливки, остальные нержавеющие стали магнитятся всегда.

Второе.

При определенной технологической обработке давлением- холодной штамповки, прокатки и накатки для упроченья, возможно приобретение магнитных свойств и аустенитной нержавеющей сталью. Объясняется это образованием ферромагнитных фаз в аустенитной матрице – высокодисперсных кристаллов мартенсита.

Поэтому : И здравый смысл и действующие российские, европейские и американские стандарты допускают заметную магнитную активность и у аустенитных сталей.

Например в ГОСТ ISO 3506–2014, сказано: “Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях – немагнитные; после холодного деформирования могут проявиться магнитные свойства”

Вывод.

Сами по себе заготовки из аустенитных сталей не обладают заметной магнитной активностью. Однако, технологические процессы например, производства крепежа, прокатка листов, прессование, предусматривают механическую обработку заготовок именно путём холодного деформирования. Для болтов и винтов это: прокатка прутка,накатка резьбы и штамповка головок. Похожие операции предусматривает и производство гаек. Гильзы вытяжных заклёпок формируют путём штамповки. В общем, промышленное изготовление практически всех промышленных изделий предусматривает схожие производственные процессы.

Однако, технологические процессы например, производства крепежа, прокатка листов, прессование, предусматривают механическую обработку заготовок именно путём холодного деформирования. Для болтов и винтов это: прокатка прутка,накатка резьбы и штамповка головок. Похожие операции предусматривает и производство гаек. Гильзы вытяжных заклёпок формируют путём штамповки. В общем, промышленное изготовление практически всех промышленных изделий предусматривает схожие производственные процессы.

Определять марку стали, опираясь лишь на магнитные свойства изделия, как на характеристику сплава это утопия. Ко всему сказанному выше необходимо добавить, что единственным достоверным показателем качества изделий из коррозионно-стойких сталей является корректное определение их химического состава, при помощи специализированных индикаторов содержания молибдена, хрома и т.п.

Нержавеющие лестничные ограждения из стали AISI-304.

Стали и сплавы с особыми магнитными свойствами

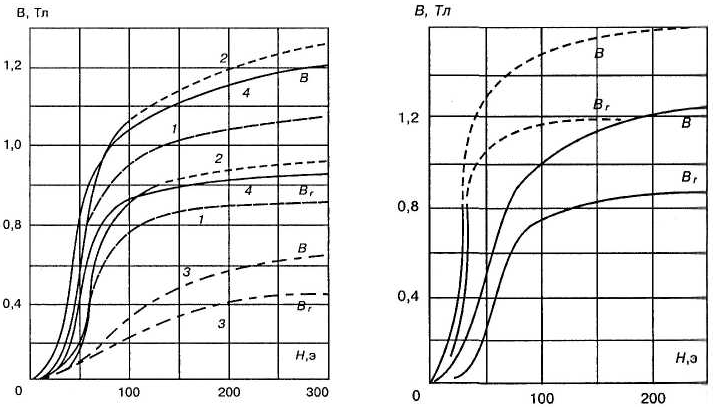

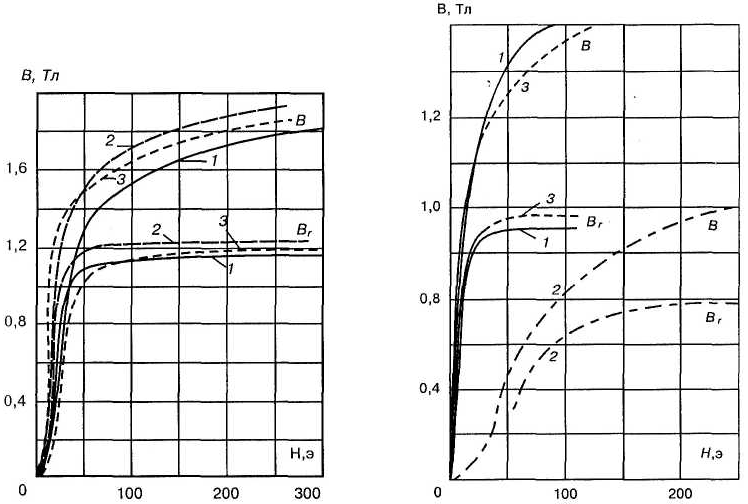

Важнейшими характеристиками стали, которыми мы определяем ее магнитные свойства, являются:

1) магнитное насыщение (Вт = 4t. J) в гс, указывающее на максимальную магнитную индукцию;

J) в гс, указывающее на максимальную магнитную индукцию;

2) остаточная индукция (Вг) в гс, т. е. индукция, сохраняющаяся в образце после его намагничивания и снятия намагничивающего поля. Практически остаточная индукция является той полезной величиной, которую стремятся сохранить в постоянном магните после его намагничивания;

3) коэрцитивная сила (Не), т. е. напряженность поля в эрстедах, которая должна быть приложена к образцу в обратном направлении, чтобы сделать его остаточную индукцию равной нулю, т. е. его размагнитить;

4) магнитная проницаемость

Величина магнитной проницаемости у так называемых немагнитных металлов (Си, Pb, А1 и др.) близка к единице, у железа, никеля и кобальта, представляющих ферромагнитные металлы, достигает значений порядка нескольких тысяч.

В зависимости от величины магнитной проницаемости и задерживающей (коэрцитивной) силы ферромагнитные материалы разделяются на два вида:

а) магнитнотвердые, обладающие большой коэрцитивной силой и относительно малой магнитной проницаемостью;

2) магнит номягкие, имеющие малую задерживающую силу и высокую магнитную проницаемость.

Магнитнотвердые сталь и сплавы. Они применяются для изготовления постоянных магнитов. Представителем магнитнотвердой стали является нелегированная сталь (1,2-1,5% С), которая после закалки на мартенсит обнаруживает достаточно высокую коэрцитивную силу и остаточную индукцию. Однако ее малая прокаливаемость, непостоянство свойств вследствие старения делают ее применимой лишь для изготовления магнитов неответственного назначения небольшой толщины.

Для изготовления постоянных магнитов для приборов ответственного назначения и измерительной аппаратуры обычно используется сталь, легированная хромом и вольфрамом, а также специальные сплавы, химический состав и свойства видно, что магнитные свойства сплавов «алии» и «алнико» {алюминий, никель, кобальт) значительно превосходят свойства магнитнотвердой легированной стали.

Неслучайно поэтому эти сплавы и особенно «алии», как не требующий для своего изготовления дорогостоящего кобальта, получают все расширяющееся применение в технике.

Следует, однако, отметить, что сплавы типа «алии» имеют ряд существенных технологических недостатков. Они характеризуются высокой хрупкостью, отсутствием ковкости и трудно обрабатываются резанием в связи с их большой твердостью (Rc 45-50). Поэтому постоянные магниты из этих сплавов изготовляются путем литья или методами порошковой металлургии.

Небезынтересно указать, что существуют сплавы, у которых коэрцитивная сила может достигать 5000 а и более. Таковыми являются, например, сплав висмута с марганцем («висмутит») и так называемые гейслеровы сплавы (Ag-Мп-А1).

Магнитномягкие сталь и сплавы. Наряду с высокой магнитной проницаемостью и малой коэрцитивной силой к этой стали и сплавам, если они в условиях службы подвергаются намагничиванию переменным током, предъявляются требования в отнопюнии обеспечения минимальных энергетических потерь при перемагничивании (потери на гистерезис). Весьма существенным здесь является также высокое удельное электросопротивление, с увеличением которого уменьшаются потери на паразитные вихревые токи.

К магнитомягким материалам относится прежде рсего технически чистое железо с минимальным количеством примесей, как, например, железо Армко, «ВИТ» или электротехническое железо. Но его превосходят легированные стали или сплавы. Промышленное электротехническое железо применяется для изготовления сердечников и полюсов электромагнитов и различного назначения реле.

Оно имеет удовлетворительные магнитные свойства — задерживающую силу около 0,8 $ и максимальную магнитную проницаемость порядка 500 гс/э. Однако такое железо имеет невысокое электросопротивление и, следовательно, большие потери на вихревые токи. Последнее определяет нецелесообразность его применения для сердечников трансформаторов и деталей динамомашин, работающих в условиях многократного пере-магничивания. Для указанных изделий применяется малоуглеродистая легированная кремнием трансформаторная и динамная сталь (железо).

Трансформаторная сталь выпускается в виде листов толщиной 0,05-0,5 мм и ленты толщиной 0,08-0,05 мм. В связи с высоким содержанием Si (табл. 20) сталь относится к ферритному классу и, следовательно, не имеет превращений в твердом состоянии, что является в данном случае благоприятным, так как в этой стали стремятся вырастить возможно более крупное зерно, увеличивающее магнитную проницаемость.

В связи с высоким содержанием Si (табл. 20) сталь относится к ферритному классу и, следовательно, не имеет превращений в твердом состоянии, что является в данном случае благоприятным, так как в этой стали стремятся вырастить возможно более крупное зерно, увеличивающее магнитную проницаемость.

Для получения крупного зерна применяют специальный отжиг, производимый после прокатки. Ввиду отсутствия у трансформаторной стали аллотропических превращений выращенное при отжиге крупное зерно удается сохранить без изменений при охлаждении до комнатной температуры.

Вместе с тем присутствующий в этой стали Si, находясь в твердом растворе (в феррите), повышает электрическое сопротивление и, следовательно, уменьшает потери на вихревые токи.

Трансформаторная сталь обычно имеет коэрцитивную силу 0,5-0,6 э, максимальную магнитную проницаемость 6000-8000 гс/э при удельном сопротивлении 0,55-0,60 ом/мм2-м. Такое сочетание свойств позволяет ее рассматривать как лучший материал для сердечников трансформаторов. Недостаток этой стали, кроме трудностей изготовления, заключается в чрезвычайно высокой хрупкости.

Недостаток этой стали, кроме трудностей изготовления, заключается в чрезвычайно высокой хрупкости.

Это обстоятельство исключает возможность использования трансформаторной стали для деталей динамомашин, несмотря на то, что с точки зрения физических свойств ее применение было бы крайне целесообразно.

Для деталей динамомашин используется менее хрупкая динамная сталь (табл. 20), относящаяся к полуферритному классу, в связи с более низким, чем у трансформаторной стали, содержанием кремния. По своим магнитным и электрическим свойствам динамная сталь заметно уступает трансформаторной, но зато превосходит ее в отношении меньшей хрупкости, а также с точки зрения технологии изготовления.

Производство динамной стали значительно проще, чем трансформаторной, и поэтому она дешевле последней. Магнитномягкие сплавы, характеризующиеся высокой начальной магнитной проницаемостью, сильно намагничиваются даже в слабых магнитных полях. Типичным представителем этого вида сплавов является пермаллой — сплав железа с никелем в количестве 78% Ni,

Немагнитная сталь. Она применяется как высокопрочный материал для деталей машин и аппаратов, в которых недопустимо проявление ферромагнетизма.

Она применяется как высокопрочный материал для деталей машин и аппаратов, в которых недопустимо проявление ферромагнетизма.

В практике получила наибольшее распространение никелевая немагнитная сталь марки Н23, содержащая до 0,3% С, ~23% Ni и ~2,5% Сг, относящаяся к аустенитному классу.

Никелевая сталь марки Н23 обладает также повышенной устойчивостью против коррозии в морской воде. Недостатком ее является высокая стоимость.

Для понижения стоимости немагнитной стали некоторое количество никеля в ней заменяется Мп и Сг. Типичная Ni-Мп-Сг негтнитная сталь марки Н12Х4Г5 имеет следующий основной состав: ~0,5% С, ~5,0% Мп, ~4,0% Сг, -. 12,0% Ni.

Недостаток этой стали-пониженная обрабатываемость режущим инструментом.

Физические свойства титана и его сплавов

Титан легкий, прочный, устойчивый к коррозии и богатый природой. Титан и его сплавы обладают пределом прочности на разрыв от 30 000 до 200 000 фунтов на кв. Дюйм (210–1380 МПа), что эквивалентно прочности большинства легированных сталей. Плотность титана составляет всего 56 процентов от плотности стали, а его коррозионная стойкость сопоставима с сопротивлением платины. Из всех элементов земной коры титан занимает девятое место по численности.

Титан имеет высокую температуру плавления — 3135 ° F (1725 ° C). Эта точка плавления примерно на 400 ° F (220 ° C) выше точки плавления стали и примерно на 2000 ° F (1100 ° C) выше, чем у алюминия.

Титан легкий, прочный, устойчивый к коррозии и богатый природой.

Титан и его сплавы обладают пределом прочности на разрыв от 30 000 до 200 000 фунтов на квадратный дюйм.

(210-1380 МПа), что эквивалентно прочности большинства легированных сталей.

Плотность титана составляет всего 56 процентов от плотности стали, а его коррозионная стойкость

хорошо сравнивается с платиной.Из всех элементов земной коры,

титан занимает девятое место по распространенности.

Физические свойства

Если все элементы собрать в порядке атомного номера, можно заметить, что

существует связь в свойствах, соответствующая атомному номеру.

Титан находится в четвертой колонке вместе с химически подобными цирконием, гафнием,

и торий. Поэтому неудивительно, что титан обладает некоторыми

свойства аналогичны найденным в этих металлах.

Титан имеет два электрона в третьей оболочке и два электрона в четвертой оболочке.

Когда такое расположение электронов, где внешние оболочки заполняются раньше, чем внутренние

оболочки полностью заняты, встречается в металле, он известен как переходный металл.

Такое расположение электронов отвечает за уникальные физические свойства

титан. Чтобы упомянуть несколько, обнаружены хром, марганец, железо, кобальт и никель.

в переходной серии.

Атомный вес титана 47,88, а алюминия 26,97.

и железо 55,84.

Кристаллическую структуру можно представить как физически однородное твердое тело, в котором

атомы расположены в повторяющемся узоре. Эта аранжировка играет важную роль в

физическое поведение металла. Большинство металлов имеют либо объемно-центрированную кубическую форму, либо

гранецентрированная кубическая или гексагонально-плотноупакованная структура.

Титан имеет высокую температуру плавления — 3135 ° F (1725 ° C).Эта точка плавления

примерно на 400 ° F выше точки плавления стали и примерно на 2000 ° F

выше алюминия.

Теплопроводность. Способность металла проводить или передавать

тепло называется его теплопроводностью. Таким образом, материал, который должен быть хорошим изолятором,

будет иметь низкую теплопроводность, тогда как радиатор будет иметь высокий коэффициент

проводимости для рассеивания тепла. Физик определил бы это явление

как скорость передачи проводимости через единицу толщины через единицу

площадь для единичного температурного градиента.

Линейный коэффициент расширения. Нагрев металла до температуры

ниже его точки плавления заставляет его расширяться или увеличиваться в длине. Если штанга или стержень

равномерно нагревается по всей длине, каждая единица длины стержня увеличивается.

Это увеличение на единицу длины на градус повышения температуры называется коэффициентом

линейного расширения. Где металл будет попеременно подвергаться ударам и ударам.

циклы охлаждения и должны поддерживать определенный допуск размеров, низкий коэффициент

теплового расширения желательно.При контакте с металлом другого

коэффициент, это соображение приобретает большее значение.

Титан имеет низкий коэффициент линейного расширения, равный

5,0×10 -6 дюймов на дюйм / ° F, тогда как из нержавеющей стали

7,8×10 -6 , медь 16,5×10 -6 и алюминий 12,9×10 -6 .

Электропроводность и удельное сопротивление. Поток электронов

через металл из-за падения потенциала, известного как электрическая проводимость.В

атомная структура металла сильно влияет на его электрическое поведение.

Титан плохо проводит электричество. Если проводимость меди равна

Считается, что титан 100% имеет проводимость 3,1%. Из этого следует

этот титан не будет использоваться там, где важна хорошая проводимость. За

для сравнения: нержавеющая сталь имеет проводимость 3,5%, а алюминий — проводимость.

30%.

Электрическое сопротивление — это сопротивление материала потоку электронов.Поскольку титан — плохой проводник, значит, это хороший резистор.

Магнитные свойства. Если металл находится в магнитном поле,

на него действует сила. Интенсивность намагничивания, называемая M, может быть измерена

с точки зрения действующей силы и ее отношения к напряженности магнитного поля, H,

в зависимости от восприимчивости K, которая является свойством металла.

Металлы имеют широкий разброс по восприимчивости, и их можно разделить на три группы:

- Диамагнитные вещества, в которых K мало и отрицательно, и поэтому слабо

отталкивается магнитным полем; примерами являются медь, серебро, золото и висмут. - Парамагнитные вещества, в которых K мало и положительно, и поэтому

слегка притягивается магнитным полем; щелочные, щелочные и неферромагнитные

переходные металлы попадают в эту группу (видно, что титан незначительно

парамагнитный). - Ферромагнетики, имеющие большое значение K и положительные;

железо, кобальт, никель и галлий подпадают под эту позицию.

Важная особенность группы 3, помимо сильного притяжения в магнитном поле,

заключается в том, что эти металлы сохраняют свою намагниченность после удаления из

магнитное поле.

Теперь указаны наиболее важные физические свойства титана.

Свойства алюминия

Физические свойства алюминия

основной Физические свойства алюминия и алюминиевого сплава, которые пригодны для использования:

Эти алюминиевые свойства представлены в таблицах ниже [1]. Их можно рассматривать только как основу для сравнения сплавов и их состояний и не следует использовать для инженерных расчетов.Это не гарантированные значения, поскольку в большинстве случаев это средние значения для продуктов разных размеров, форм и способов изготовления. Следовательно, они могут не точно соответствовать продуктам всех размеров и форм.

Номинальные значения популярных плотностей алюминиевых сплавов представлены в отожженном состоянии (О). Различия в плотности из-за того, что сплавы, содержащие различные легирующие элементы в разном количестве: кремний и магний легче алюминия (2,33 и 1,74 г / см 3 ), а железо, марганец, медь и цинк — тверже (7,87; 7,40; 8,96 и 7,13 г / см 3 ).

Влияние глинозема и физических свойств, в частности его плотности, на структурные характеристики алюминиевых сплавов см. Вот.

Алюминий как химический элемент

- Алюминий Это третий по распространенности — после кислорода и кремния — среди примерно 90 химических элементов, которые содержатся в земной коре.

- Среди металлических элементов — он первый.

- Этот металл обладает множеством полезных свойств, физических, механических, технологических, благодаря которым он широко используется во всех сферах жизнедеятельности человека.

- Алюминий — ковкий металл, имеющий серебристо-белый цвет, легко обрабатывается большинством методов обработки металлов давлением: прокаткой, волочением, экструзией (прессованием), ковкой.

- Его плотность — удельный вес — около 2,70 граммов на кубический сантиметр.

- Чистый алюминий плавится при температуре 660 градусов по Цельсию.

- Алюминий имеет относительно высокую теплопроводность и электропроводность.

- В присутствии кислорода всегда покрывается тонкой невидимой оксидной пленкой.Эта пленка по существу непроницаема и обладает относительно высокими защитными свойствами. Поэтому алюминий обычно показывает стабильность и долгий срок службы в нормальных атмосферных условиях.

Сочетание свойств алюминия и его сплавов

Алюминий и его сплавы обладают уникальным сочетанием физических и других свойств. Он изготовлен из алюминия с использованием одного из самых универсальных, экономичных и привлекательных строительных и потребительских материалов. Алюминий используется в очень широком диапазоне — от мягкой, очень пластиковой упаковочной пленки до самых сложных космических проектов.Алюминий считается вторым после стали среди множества конструкционных материалов.

низкая плотность

Алюминий — одно из самых легких промышленных сооружений. Плотность алюминия примерно в три раза ниже, чем у стали или меди. Это физическое свойство обеспечивает высокую удельную прочность — прочность на единицу веса.

Рисунок 1.1 — Удельный вес алюминия по сравнению с другими металлами [3]

Рисунок 1.2 — Влияние легирующих элементов на

прочностные свойства, твердость, хрупкость и пластичность

[3]

Рисунок 1 — Прочность алюминия на единицу плотности в сравнении с различными металлами и сплавами [3]

Рисунок 2 — Кривые растяжения алюминия в сравнении с различными металлами и сплавами [3]

Таким образом, алюминиевые сплавы широко используются в транспортном машиностроении для увеличения грузоподъемности автомобилей и экономии топлива.

- паром-катамарана,

- нефтяных танкеров и

- самолетов —

Вот лучшие примеры использования алюминия на транспорте.

Рисунок 3 — плотность алюминия в зависимости от чистоты и температуры [2]

коррозионная стойкость

Алюминий обладает высокой коррозионной стойкостью за счет тонкого слоя оксида алюминия на его поверхности. Эта оксидная пленка образуется мгновенно, как только свежая поверхность алюминия входит в контакт с воздухом (рисунок 4).Во многих случаях это свойство позволяет использовать алюминий без специальной обработки поверхности. Если необходимо дополнительное защитное или декоративное покрытие, применяется анодирование или окраска поверхности.

Рисунок 4

а — естественное оксидное покрытие на сверхчистом алюминии;

б — алюминий чистотой от коррозии 99,5% с естественным оксидным покрытием

коорозионно в агрессивных средах [2]

Рисунок 5.1 — Влияние легирующих элементов на коррозионную стойкость и усталостную прочность [3]

Рисунок 5.2 — точечная коррозия (точечная коррозия) алюминиевых листов

из сплава 3103 в различных агрессивных средах [3]

Прочность

Механические свойства чистого алюминия довольно низкие (рисунок 6). Однако эти механические свойства могут сильно вырасти, если в легирующие элементы добавлен алюминий и, кроме того, он подвергается термическому (рисунок 6) или деформационному (рисунок 7) упрочнению.

Типичные легирующие элементы включают:

- марганец,

- ,

- медь,

- магний,

- и цинк.

Кремний

Рисунок 6 — Влияние чистоты алюминия на его прочность и твердость [2]

Рисунок 7 — Механические свойства деформируемых

алюминиево-медных сплавов высокой чистоты в различных состояниях [2]

(О — отожженный, W — сразу после отпуска, Т4 — естественно состаренный, Т6 — искусственно состаренный)

Рисунок 8 — Механические свойства алюминия 99,50%

в зависимости от степени холодной деформации [2]

Рисунок 2 — Влияние легирующих элементов на плотность и модуль Юнга [3]

Стойкость при низких температурах

Известно, что сталь становится хрупкой при низких температурах.Кроме того, алюминий при низких температурах увеличивает свою прочность и сохраняет высокую вязкость. Именно это физическое свойство позволило использовать его в космических аппаратах, в условиях работы в холодном пространстве.

Рисунок 9 — Изменение механических свойств алюминиевого сплава 6061

при понижении температуры

Теплопроводность

Алюминий проводит тепло в три раза быстрее, чем сталь. Это физическое свойство очень важно в теплообменниках для нагрева или охлаждения рабочей среды.здесь — широкое применение алюминия и его сплавов в посуде, кондиционерах, примышленных и автомобильных теплообменниках.

Рисунок 10 — Теплопроводность алюминия по сравнению с другими металлами [3]

отражательная способность

Алюминий — отличный отражатель лучистой энергии во всем диапазоне длин волн. Это физическое свойство позволяет использовать его в устройствах, которые работают против ультрафиолетового спектра через видимый спектр, инфракрасного спектра и тепловых волн, а также таких электромагнитных волн, как радиоволны и радиолокационные волны [1].

Алюминий обладает способностью отражать более 80% световых волн, что обеспечивает широкое использование в осветительных приборах (рисунок 11). Благодаря своим физическим свойствам он используется в теплоизоляционных материалах. например, алюминиевая кровля отражает большую часть солнечного излучения, что обеспечивает прохладу в помещении летом и в то же время сохраняет тепло в помещении зимой.

Рисунок 11 — Отражающие свойства алюминия [2]

Рисунок 12 — Эмиссионные и отражательные свойства алюминия с различной обработкой поверхности [3]

Рисунок 13 — Сравнение отражающих свойств различных металлов [3]

электрические свойства

- Алюминий — один из двух доступных металлов, которые обладают достаточно высокой электропроводностью, чтобы применять их в качестве электрических проводников.

- Электропроводность «электрического» алюминия марки 1350 составляет около 62% от международного стандарта IACS — электропроводность отожженной меди.

- Однако удельный вес алюминия составляет лишь треть от удельного веса меди. Это означает, что он тратит вдвое больше электроэнергии, чем медь того же веса. Это физическое свойство обеспечивает алюминий, широко используемый в высоковольтных линиях электропередачи (ЛЭП), трансформаторах, электрических автобусах и электрических лампах.

Рисунок 14 — Электрические свойства алюминия [3]

магнитные свойства

Алюминий не намагничивается в электромагнитных полях. Это делает его полезным для защиты оборудования от воздействия электромагнитных полей. Еще одно применение этой функции — компьютерные диски и параболическая антенна.

Рисунок 15 — Намагниченный алюминиевый сплав AlCu [3]

токсические свойства

Это свойство алюминия — отсутствие токсичности — было обнаружено в начале его промышленного освоения.Именно это свойство алюминия позволило использовать его для изготовления кухонной утвари и техники, не оказывая вредного воздействия на организм человека. Алюминий с его гладкой поверхностью легко чистится, при готовке важно обеспечить высокую гигиену. Алюминиевая фольга и контейнеры широко и безопасно используются при упаковке прямого контакта с пищевыми продуктами.

звукоизоляционные свойства

Это свойство позволяет использовать алюминий при выполнении акустических потолков.

Способность поглощать энергию удара

Алюминий имеет модуль упругости в три раза меньше, чем сталь.Это физическое свойство делает его большим преимуществом для изготовления автомобильных бамперов и других средств защиты автомобилей.

Рисунок 16 — Автомобильные алюминиевые профили

для поглощения энергии удара при аварии

огнезащитные свойства

Алюминиевые детали не образуют искр при ударах друг о друга, а также о других цветных металлах. Это физическое свойство используется при повышенных мерах пожарной безопасности конструкции, например, на морских нефтяных вышках.

В то же время при повышении температуры выше 100 градусов по Цельсию прочность алюминиевых сплавов значительно снижается (рисунок 17).

Рисунок 17 — Прочность на разрыв алюминиевого сплава 2014-T6

при различных температурах испытаний [3]

Технологические свойства

Легкость, с которой алюминию можно придать любую форму — удобоукладываемость, это одно из важнейших его преимуществ. Очень часто он может успешно конкурировать с более дешевыми материалами, с которыми намного сложнее обращаться:

- Этот металл можно формовать любым способом, который известен металлургу, литейному производству.

- Его можно свернуть до толщины фольги или более тонких листов бумаги.

- Алюминиевые пластины можно штамповать, растягивать, устанавливать и формовать всеми известными методами обработки металла.

- Алюминий поддается любой ковке

- , вытянутый из круглого стержня, затем может быть вплетен в электрические кабели любого типа и размера.

- Практически нет ограничений по форме профилей, в которых он изготовлен из данного металла методом экструзии (прессования).

Алюминиевый провод

Рисунок 18.1 — литье алюминия в песчаные формы

Рисунок 18.2 — Непрерывная разливка-прокатка алюминиевой полосы [5]

Рисунок 18.3 — Десантная операция при изготовлении алюминиевых банок [4]

Рисунок 18.4 — операция ковки алюминия

Рисунок 18.5 — Алюминий холодного волочения

Рисунок 18.6 — Прессование (экструзия) алюминия

Источники:

- Алюминий и алюминиевые сплавы.- ASM International, 1993.

- А. Свердлин Свойства чистого алюминия // Справочник по алюминию, Vol. 1 / под ред. G.E. Тоттен, Д.С. Маккензи, 2003

- ТАЛАТ 1501

- ТАЛАТ 3710

.

Черные и цветные металлы | Примеры и списки металлов

В чем разница между черными и цветными металлами? В случае черных металлов (железо = железо) основным металлом является железо. Они составляют значительную часть всех металлов, используемых сегодня.Это стало возможным благодаря их свойствам, которые подходят для многих различных отраслей и сценариев использования.

Цветные металлы, с другой стороны, не включают железо. Это различие сделано потому, что оно приводит к определенному характерному изменению, которого не обеспечивают цветные металлы.

Свойства черных металлов

Черные металлы могут содержать множество различных легирующих элементов. Некоторые примеры — хром, никель, молибден, ванадий, марганец. Они придают черным сталям свойства материала, благодаря которым они широко используются в машиностроении.

Перечень свойств черных металлов:

- прочный

- Высокая прочность на разрыв

- Обычно магнитный

- Низкая устойчивость к коррозии

- Серебристый цвет

- Вторичная переработка

- Хорошие проводники электричества

Эти качества позволяют использовать их в строительстве долговечных небоскребов. Кроме того, они используются для изготовления инструментов, автомобильных двигателей, трубопроводов, контейнеров, автомобилей, столовых приборов и т. Д.

Примеры черных металлов

Все они имеют разные спецификации, что позволяет использовать их в самых разных областях. Для лучшего обзора мы составили список черных металлов:

Нелегированные стали

Нелегированные стали также известны как углеродистые стали, потому что углерод является легирующим элементом. Да, это немного сбивает с толку, поскольку название предполагает одно, но именно так часто бывает в мире металлов. Хотя присутствуют и другие элементы, их содержание достаточно низкое, чтобы не влиять на свойства материала.Эти элементы — сера, фосфор, кремний и марганец. Сера и фосфор на самом деле могут отрицательно сказаться на качестве стали, но, опять же, не при таком низком содержании.

Хотя термин «нелегированные стали» не часто упоминается в типичной машиностроительной компании как таковой, наши любимые конструкционные стали, такие как S235, S355 и т. Д., Относятся к этой группе.

Нелегированные стали классифицируются по содержанию углерода на стали с низким, средним и высоким содержанием углерода. У каждого из них свое применение, и характеристики различаются.Также доступны разные методы лечения.

Низкоуглеродистая сталь

Низкоуглеродистая или мягкая сталь содержит 0,05… 0,25% углерода. Они довольно дешевы и очень хорошо подходят для операций гибки. Поверхностную твердость можно повысить за счет науглероживания.

Широко используются недорогие и ковкие низкоуглеродистые стали. Некоторые примеры включают болты и гайки, поковки, детали средней нагрузки и т. Д.

Примеры низкоуглеродистых сталей: C10E / 1.1121, C15E / 1.1141

Среднеуглеродистая сталь

Среднеуглеродистые стали содержат 0,25… 0,6% углерода. Более высокое содержание углерода увеличивает их прочность и твердость по сравнению с низкоуглеродистыми сталями. При этом снижается пластичность. Увеличение содержания углерода и марганца позволяет производить отпуск и закалку.

Шестерни, валы и оси — все из черных металлов

Среднеуглеродистые стали в основном используются для изготовления различных компонентов автомобильной промышленности, таких как шестерни, оси, валы, а также болты, гайки, винты и т. Д.Стали от 0,4… 0,6% также подходят для всего, что связано с локомотивами и рельсами.

Примеры среднеуглеродистых сталей: C40E / 1.1186, C60E / 1.1221

Высокоуглеродистая сталь

Цифры содержания углерода для высокоуглеродистых сталей варьируются в зависимости от различных источников. Некоторые из них имеют больше подгрупп, в то время как другие останавливаются на высокоуглеродистых сталях, которые начинаются с 0,6% содержания углерода и заканчиваются около 1%. Мы будем придерживаться второй интерпретации.

Это самые прочные из этой группы, что делает их пригодными для применений, где требуется устойчивость к механическому износу материала.Еще одно качество высокоуглеродистых сталей — их способность сохранять форму. Вот почему инструментальная сталь находит множество различных применений в области машиностроения.

С другой стороны, свариваемость, пластичность и ударная вязкость хуже, чем у сталей с меньшим содержанием углерода.

Стали также классифицируются по использованию. Инструментальные стали и высокоуглеродистые стали перекрываются.

Сохранение формы делает их полезными в качестве пружин. Другие варианты использования включают лезвия, рельсовые стали, трос, износостойкие пластины, все виды инструментов и т. Д.

Примеры высокоуглеродистых сталей: C70U / 1.1520, C105U / 1.1545

Легированные стали и легирующие элементы

Легированные стали составляют еще одну подгруппу черных металлов. Легирующие элементы стали : хром, никель, кремний, медь, титан и т. Д. и т.д. Каждый по-своему влияет на свойства материала. Конечно, их обычно совмещают, поэтому в конечных продуктах есть всего понемногу. Мы обсуждаем, как наиболее распространенные элементы влияют на результат.

Хром

Хром — это элемент, отвечающий за создание нержавеющей стали.Содержание хрома в количестве более 11% делает металл устойчивым к коррозии. Как обсуждалось в статье «Материал износостойкого материала», защита осуществляется путем создания слоя окисленного хрома на поверхности металла. Это означает, что основной металл не контактирует с кислородом, и опасность коррозии значительно снижается.

Таким образом, он готов к использованию без какого-либо защитного покрытия. Вы можете добиться отличного эстетического результата, выбрав подходящую для вашего применения поверхность из нержавеющей стали.

Кроме того, хром также увеличивает прочность на разрыв, твердость, ударную вязкость, износостойкость и т.д.

марганец

Марганец улучшает пластичность, износостойкость и закаливаемость. Последнее осуществляется путем закалки, при которой марганец оказывает значительное влияние. Это снижает опасность образования дефектов в процессе, делая его более стабильным.

Также исключает образование вредных сульфидов железа, повышая прочность при высоких температурах.

никель

Столовые приборы из нержавеющей стали помогают нам избежать привкуса ржавчины

Его основная цель — повысить пластичность и коррозионную стойкость в сочетании с другими элементами, а именно с хромом. Когда содержание хрома составляет около 18%, а никеля — 8%, мы получаем чрезвычайно прочные нержавеющие стали.

Кремний

Повышает прочность и эластичность пружин. Еще один значительный эффект — повышение магнитных свойств металла.

Титан

Повышает прочность и коррозионную стойкость, ограничивает размер зерна аустенита.

Ванадий

Образование карбидов ванадия ограничивает размер зерна. Это влияет на повышение пластичности материала.

Он также увеличивает прочность, твердость, износостойкость и ударопрочность. Из-за его эффективности суммы должны быть низкими. В противном случае это может негативно сказаться на свойствах материала.

молибден

Молибден оказывает большое влияние на стальные сплавы при высоких температурах. Он улучшает механические свойства, а также устойчивость к коррозии и действует как усилитель для эффектов других легирующих элементов.

Чугун

Чугун — это сплав железа и углерода с содержанием углерода от 1,5 до 4 процентов. Также присутствуют другие элементы, а именно кремний, марганец, сера и фосфор.

Все мы знаем тяжелые чугунные сковороды 40-летней давности на бабушкиной кухне

. Несмотря на то, что они хрупкие, их твердость делает их износостойкими. Окончательная форма изделия из чугуна достигается путем литья. Этот процесс требует лишь незначительной обработки после обработки, чтобы можно было сформировать необходимую форму.

Свойства чугуна:

- Отличная литье

- Сравнительно дешево

- Высокая прочность на сжатие

- Хорошая износостойкость

- Низкая температура плавления

Что такое цветной металл?

Цветные металлы не содержат железа. Они более мягкие и, следовательно, более податливые. Они используются как в промышленности, так и в эстетических целях — драгоценные металлы, такие как золото и серебро, являются цветными. Фактически, все формы чистых металлов, кроме чистого железа, являются цветными.

Свойства цветных металлов

Преимущества цветных металлов делают их пригодными для использования во многих приложениях вместо железа и стали.

Свойства цветных металлов:

- Высокая коррозионная стойкость

- Простота изготовления — обрабатываемость, литье, сварка и т. Д.

- Отличная теплопроводность

- Отличная электропроводность

- Низкая плотность (без массы)

- Цветной

- Немагнитный

Список цветных металлов

Опять же, мы собираемся предоставить некоторую информацию о каждом металле и его свойствах.Примеры цветных металлов:

Медь

При окислении медь становится зеленой.

Медь довольно широко распространена в промышленности. Добавьте сплавы латуни (медь и цинк) и бронзу (медь и олово), и вы, возможно, уже увидите множество применений меди. Если нет, мы можем вам помочь. Для инженеров-механиков наиболее известны подшипники скольжения и втулки.

Тем не менее, свойства меди и медных сплавов позволяют использовать больше:

- Высокая теплопроводность — теплообменники, нагревательные сосуды, приборы и т. Д.

- Высокая электрическая проводимость — используется в качестве электрического проводника в электропроводке и двигателях

- Хорошая коррозионная стойкость — красивая, но дорогая кровля

- Высокая пластичность — делает материал очень легко формуемым и подходящим для изготовления статуй.

Алюминий

В инженерном отношении очень особенный и важный металл.Может быть не так полезен в повседневном применении из-за цены, но его сочетание небольшого веса и отличной обрабатываемости делает его наиболее популярным металлом на яхтах, самолетах и многих автомобильных деталях.

Алюминий также является основным металлом во многих сплавах. Наиболее известными марками алюминия, вероятно, являются дюралюминий, Y-сплав и магналий.

Свойства алюминия включают:

- Коррозионностойкий

- Хороший проводник тепла и электричества (но меньше, чем у меди) — в сочетании с пластичностью и пластичностью заменяет в некоторых случаях медь

- Высокая пластичность и легкий вес

- После холодной обработки становится твердым, поэтому требуется отжиг

Лазерная резка алюминия — это то, что требует опыта и правильного оборудования.Так что внимательно выбирайте субподрядчика для производства.

Свинец

Свойства свинца

Свойства свинца (металла)

Для обычного человека свинец может быть звонком, связанным с пулями (которые теперь не содержат свинца) и газом (который имеет знак «неэтилированный»). Хотя сначала его добавляли в топливо для уменьшения детонации двигателя, оказалось, что он очень вреден для здоровья при испарении в атмосферу.

То же самое и с патронами и с работниками стрельбища, у которых возникли проблемы со здоровьем.Но зачем вообще это добавлять? Потому что свинец — самый тяжелый из обычных металлов. Поскольку он не вступает в реакцию с другими веществами, они по-прежнему используются в батареях и силовых кабелях, резервуарах для кислоты и водопроводах.

Свойства свинца:

- Очень тяжелый

- Устойчив к коррозии — не вступает в реакцию со многими химическими веществами

- Мягкий и податливый

цинк

Цинк сам по себе не имеет большого значения для обычного человека. С другой стороны, как легирующий элемент он имеет широкий спектр применения.Он в основном используется для цинкования стали во всех областях. Цинкование делает материал более устойчивым к коррозии.

Черные или цветные металлы, Fractory позаботится о ваших работах по изготовлению листового металла.

Характеристики магнитного поля

Характеристики магнитного поля

Магнитное поле внутри стержневого магнита и вокруг него

Как обсуждалось ранее, магнитное поле — это изменение энергии в пределах объема пространства.Магнитное поле, окружающее стержневой магнит, можно увидеть на магнитографе ниже. Магнитограф можно создать, поместив лист бумаги на магнит и посыпав его железными опилками. Частицы выравниваются по магнитным силовым линиям, создаваемым магнитом. Магнитные силовые линии показывают, где магнитное поле выходит из материала на одном полюсе и повторно входит в материал на другом полюсе по длине магнита. Следует отметить, что магнитные силовые линии существуют в трех измерениях, но на изображении видны только в двух измерениях.

На магнитографе видно, что есть полюса по всей длине магнита, но что полюса сосредоточены на концах магнита. Область, где сосредоточены выходные полюса, называется северным полюсом магнита, а область, где сосредоточены входные полюса, называется южным полюсом магнита.

Магнитные поля внутри и вокруг подковообразных и кольцевых магнитов

Магниты бывают разных форм, и одним из наиболее распространенных является подковообразный (U) магнит.Подковообразный магнит имеет северный и южный полюса, как и стержневой магнит, но магнит изогнут, поэтому полюса лежат в одной плоскости. Магнитные силовые линии текут от полюса к полюсу, как в стержневом магните. Однако, поскольку полюса расположены ближе друг к другу и существует более прямой путь для линий магнитного потока между полюсами, магнитное поле концентрируется между полюсами.

Если стержневой магнит был помещен поперек конца подковообразного магнита или если магнит был сформирован в форме кольца, магнитным силовым линиям даже не потребовалось бы проникать в воздух.Ценность такого магнита, в котором магнитное поле полностью удерживается с материалом, вероятно, имеет ограниченное применение. Однако важно понимать, что магнитное поле может циркулировать внутри материала. (См. Дополнительную информацию в разделе о круговом магнетизме).

Общие свойства магнитных силовых линий

Магнитные силовые линии обладают рядом важных свойств, в том числе:

- Они ищут путь наименьшего сопротивления между противоположными магнитными полюсами.В одном стержневом магните, как показано справа, они пытаются образовать замкнутые петли от полюса к полюсу.