Механические характеристики двигателей и рабочих машин

Чаще всего механические характеристики двигателей и рабочих машин бывают заданы в виде соответствующих диаграмм, вследствие чего при решении задач о движении механизма приходится пользоваться не только численными, но и графическими методами.

[c.77]

Характер предельного режима движения машинного агрегата определяется, как известно, свойствами приведенного момента инерции, плотностью инерционных параметров системы и соотношением механических характеристик двигателя и рабочей машины. Приведенные момент инерции / и момент М всех действующих сил могут оказаться функциями одного или нескольких кинематических параметров tf, u), t в любой их комбинации [30]. [c.57]

Решению указанной задачи при различных предположениях относительно момента инерции 7 и механических характеристик двигателя и рабочей машины посвящены известные работы советских и зарубежных ученых [101. Интенсивные исследования, ведущиеся но этой проблеме, свидетельствуют о ее большой практической и теоретической значимости.

[c.57]

Интенсивные исследования, ведущиеся но этой проблеме, свидетельствуют о ее большой практической и теоретической значимости.

[c.57]

К настояш,ему времени предложено несколько графоаналитических способов решения этих задач при различных предположениях о механических характеристиках двигателя и рабочей машины и приведенном моменте инерции масс всех звеньев машинного [c.130]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЕЙ И РАБОЧИХ МАШИН [c.19]

Механические характеристики двигателей и рабочих машин представляют собой большей частью сложные зависимости и изображаются в виде кривых линий. Динамическое исследование механизмов во многих случаях целесообразно производить аналитическими методами с тем, чтобы можно было установить закономерности изменения основных параметров машинного агрегата. Это возможно в тех случаях, когда удается решить дифференциальные уравнения движения механизма и представить их решения в конечном виде. Если механические характеристики двигателя и рабочей машины представляют собой сложные функции кинематических параметров, то сделать это оказывается невозможным, и тогда для решения дифференциальных уравнений приходится применять численные или графические методы. Путем их применения получаются результаты частного характера, по которым нельзя сделать обобщающих выводов.

[c.24]

Если механические характеристики двигателя и рабочей машины представляют собой сложные функции кинематических параметров, то сделать это оказывается невозможным, и тогда для решения дифференциальных уравнений приходится применять численные или графические методы. Путем их применения получаются результаты частного характера, по которым нельзя сделать обобщающих выводов.

[c.24]

По этим соображениям во многих случаях желательно представлять дифференциальное уравнение в таком виде, которое позволяло бы получить его решение в конечной форме. Для этой цели будем представлять механические характеристики двигателей и рабочих машин в виде несложных алгебраических выражений. Практически это вполне выполнимо, так как механические характеристики по большей части являются приблизительными зависимостями кинематических параметров. [c.24]

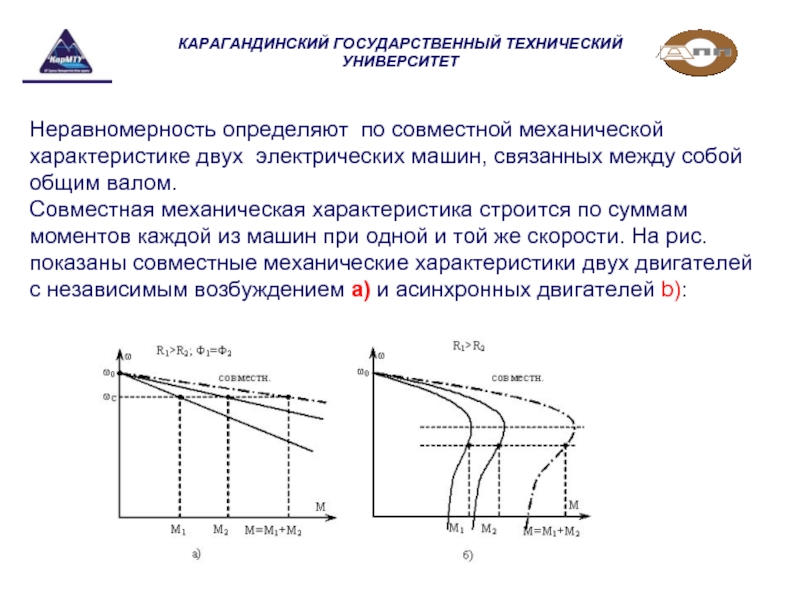

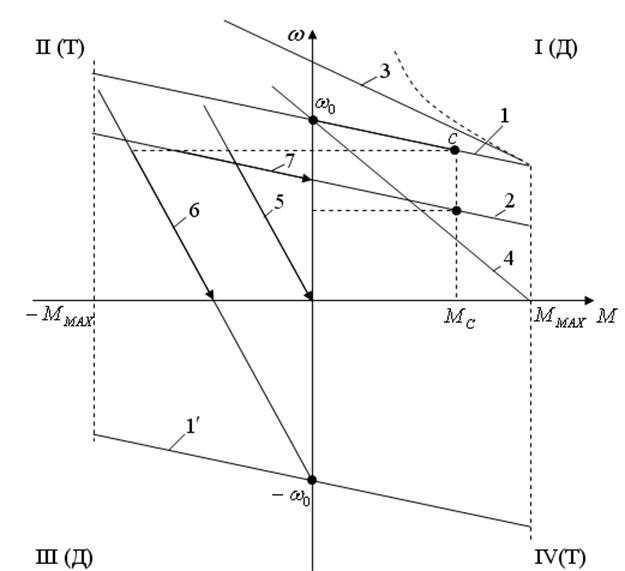

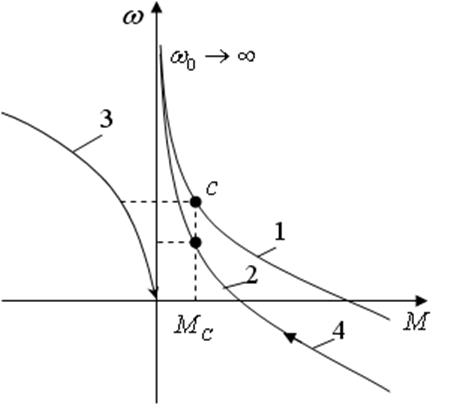

Работа машинного агрегата устойчива, если при установившемся движении при незначительных отклонениях приведенных моментов сил сопротивлений или движущих сил агрегат без участия регулятора восстанавливает режим установившегося движения. Это происходит при таком взаимном расположении совмещенных механических характеристик двигателя и рабочей машины, когда справа от точки их пересечения (в сторону увеличения скорости)

[c.205]

Это происходит при таком взаимном расположении совмещенных механических характеристик двигателя и рабочей машины, когда справа от точки их пересечения (в сторону увеличения скорости)

[c.205]

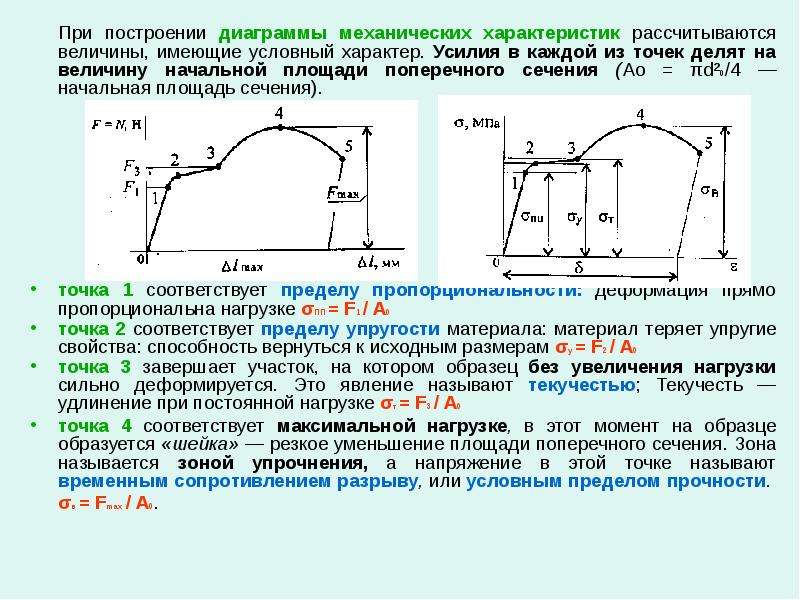

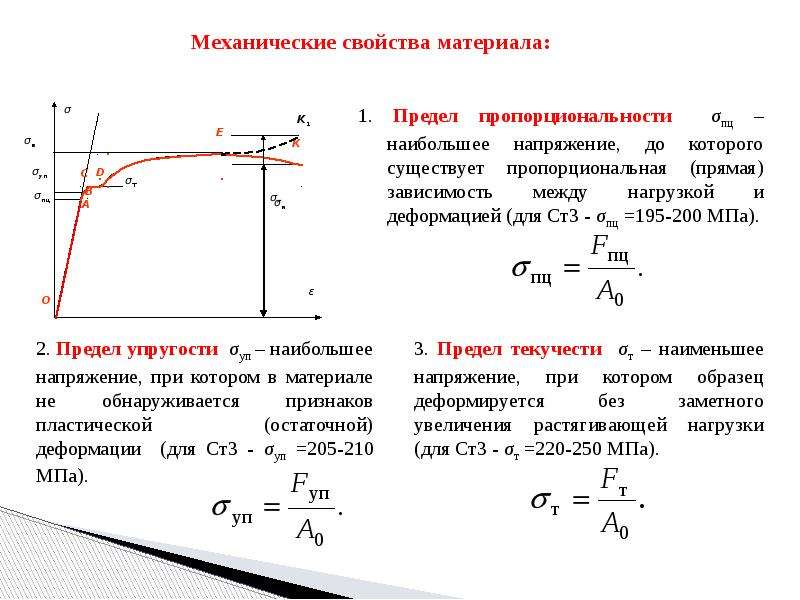

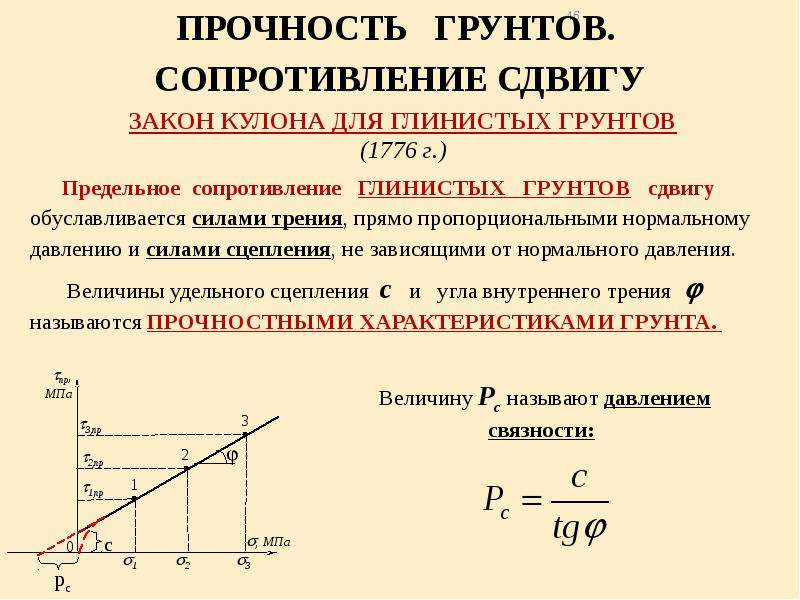

Механической характеристикой двигателя или рабочей машины называется зависимость силового параметра от одного или нескольких кинематических параметров (пути, скорости, ускорения времени). Механические характеристики определяются в результате теоретических или экспериментальных исследований, которыми занимаются энергетические и технологические дисциплины. [c.20]

Т. Рассмотрим типовые механические характеристики машин-двигателей и рабочих машин. [c.211]

Механические характеристики. Перейдем теперь к определению закона движения. Машинный агрегат — это комплекс, состоящий из машины-двигателя, передаточного механизма и рабочей машины. В двигателе создается движущий момент (или движущая сила). В рабочей машине образуется момент (или сила) полезных сопротивлений. Двигатель и рабочая машина имеют собственные кинематические цепи, но при изучении движения агрегата удобно рассматривать его общую кинематическую цепь, не разделяя ее на составные части, т. е. на цепь двигателя, передаточного механизма и рабочей машины. При этом действие внешней среды на механизм изображается внешними моментами (или силами), движущим моментом (силой) и моментом (силой) полезных сопротивлений, приложенными соответственно к ведущему и ведомому звеньям.

[c.58]

Двигатель и рабочая машина имеют собственные кинематические цепи, но при изучении движения агрегата удобно рассматривать его общую кинематическую цепь, не разделяя ее на составные части, т. е. на цепь двигателя, передаточного механизма и рабочей машины. При этом действие внешней среды на механизм изображается внешними моментами (или силами), движущим моментом (силой) и моментом (силой) полезных сопротивлений, приложенными соответственно к ведущему и ведомому звеньям.

[c.58]

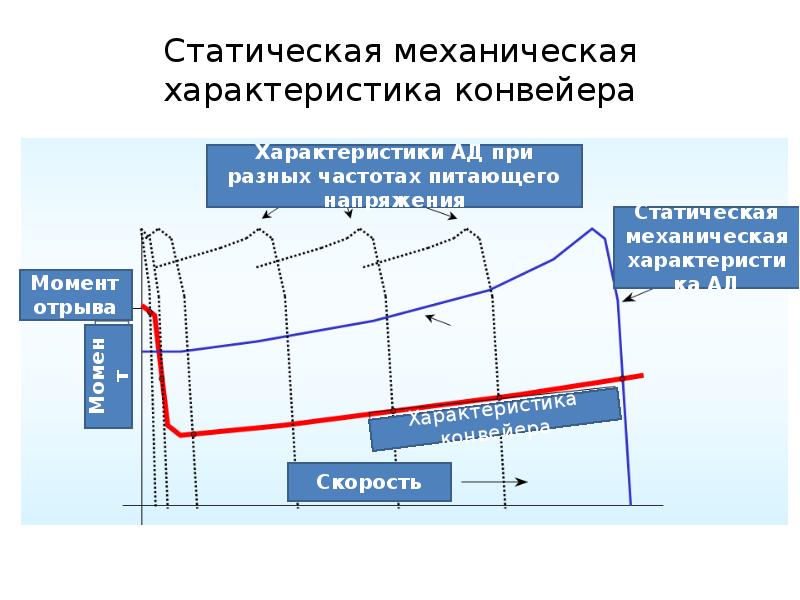

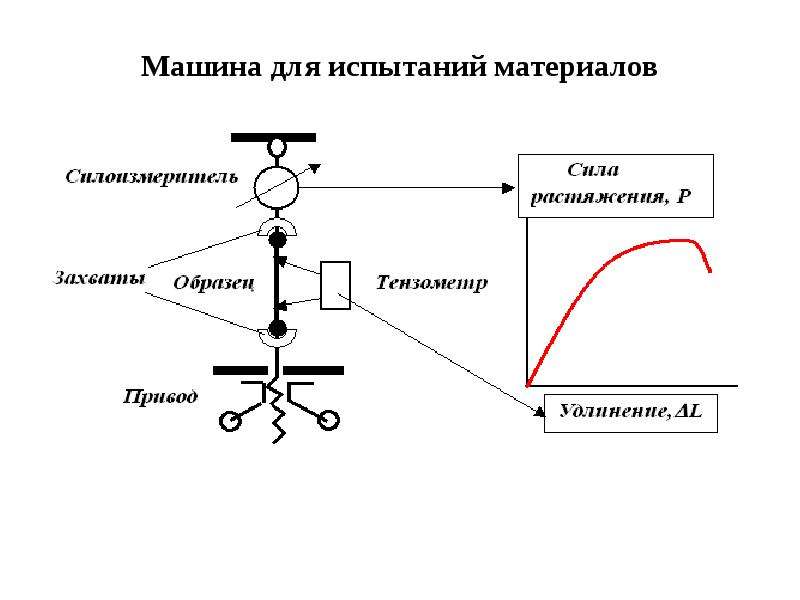

Силы или моменты сил двигателей и рабочих машин в функции кинематических параметров (время, положения или скорости звена) называют механическими характеристиками (рис. 6.2.1). При решении задач динамики машин они считаются известными внешними силами и моментами.

[c.486]

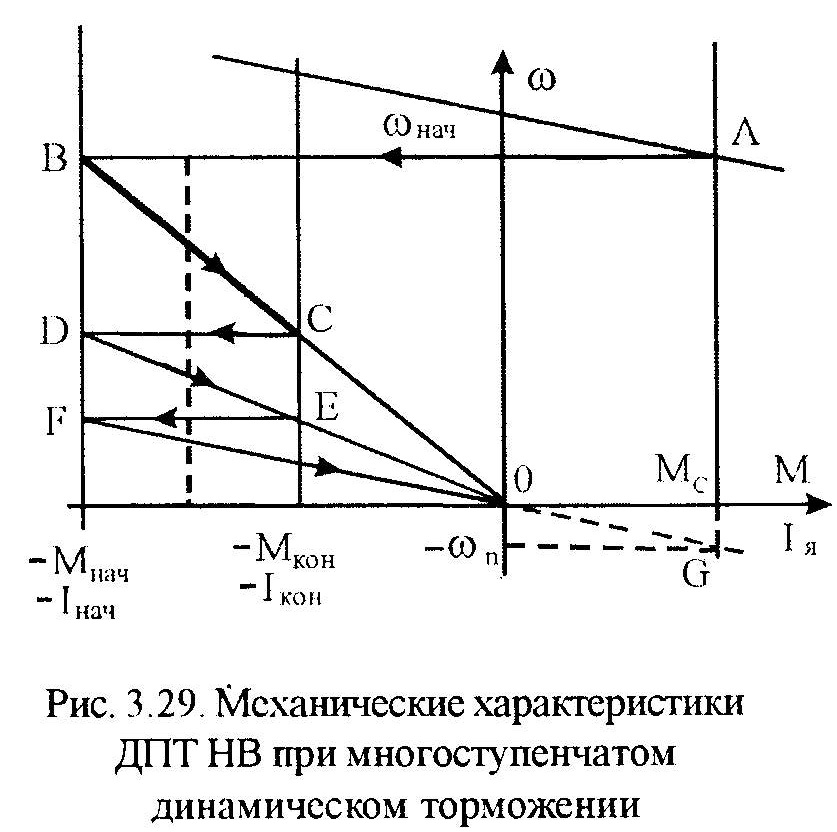

При установившемся режиме движения необходимо в процессе исследования согласовать работу движущих сил и сил сопротивления, как это было показано вьппе. При переходном режиме разгона или торможения механические характеристики для двигателя и рабочей машины являются заданными. При переходном режиме пуск-останов требуется согласование параметров характеристик двигателя, рабочей машины или установки и тормозной системы, обеспечивающих безударное торможение.

[c.132]

При переходном режиме разгона или торможения механические характеристики для двигателя и рабочей машины являются заданными. При переходном режиме пуск-останов требуется согласование параметров характеристик двигателя, рабочей машины или установки и тормозной системы, обеспечивающих безударное торможение.

[c.132]

В подавляющем большинстве современных металлургических машин рабочий процесс протекает при повторно-кратковременных включениях двигателей. В таких условиях переходные процессы определяют движение машины и рабочие нагрузки, которые преимущественно являются динамическими. Для выявления картины переходных процессов с точки зрения фактических режимов движения и динамического нагружения разработана методика динамического расчета тяжелого металлургического привода при пусках, торможениях, переключениях скоростей и реверсах, учитывающая механическую характеристику двигателя и упругость деталей [191]. Эта методика была проверена экспериментальным путем в процессе натурных испытаний действующих кислородных конверторов на Нижне-Тагильском металлургическом комбинате по истечении различных сроков эксплуатации [25, 26]. Результаты эксперимента показали, что установленные аналитически законы движения агрегата весьма близки к экспериментальным, а замеренные в процессе эксперимента динамические нагрузки близки к вычисленным аналитически.

[c.252]

Результаты эксперимента показали, что установленные аналитически законы движения агрегата весьма близки к экспериментальным, а замеренные в процессе эксперимента динамические нагрузки близки к вычисленным аналитически.

[c.252]

При некоторых частных предположениях о характеристиках двигателя Afj и рабочей машины и законе изменения передаточного отношения в работах [95—103] были поставлены и решены различные задачи динамического анализа и синтеза механических систем с вариаторами. В общем же нелинейном случае уравнения движения (8.1) и (8.2) не интегрируются в квадратурах и решение подобных задач сопряжено с большими трудностями. В этой связи приходится прибегать к численным, графическим, графоаналитическим или иным качественным методам исследования. [c.268]

В дальнейшем мы рассмотрим три задачи расчета маховика для следующих машинных агрегатов 1) с поршневым двигателем, 2) с электродвигателем и рабочей машиной ударного действия и 3) с электродвигателем и рабочей машиной с механической характеристикой общего вида. [c.101]

[c.101]

При изучении этой системы необходимо принимать во внимание механическую характеристику двигателя, диссипативные свойства, характеризующие рассеяние энергии системы и взаимодействие обрабатываемого продукта с вибрирующим органом. Однако во многих вибрационных машинах силы взаимодействия продукта с рабочим органом малы, незначительны также диссипативные силы при возвратно-поступательном движении массы М. В таких вибраторах мощность двигателя расходуется только на преодоление трения в зубчатых передачах и во вращательных кинематических парах. Тогда обобщенные силы можно принять равными нулю. Рассмотрение движения указанной системы без внешних сил позволяет оценить влияние конструктивных параметров на характер движения системы. [c.125]

Электрический привод состоит из электродвигателя, аппаратуры управления и механической передачи от двигателя к рабочему органу машины. Тип двигателя выбирают в зависимости от рода тока и номинального напряжения, номинальной мощности и частоты вращения, вида естественной характеристики двигателя и его конструктивного исполнения. [c.281]

[c.281]

Привод состоит из двигателя, передачи, механизмов управления и вспомогательных устройств. В зависимости от основного вида передачи различают механический, гидравлический и пневматический приводы. Передачей называют устройство для преобразования энергии двигателя в движение рабочего органа машины. Применяя одну и ту же передачу, например гидродинамическую, с различными двигателями (например двигателем внутреннего сгорания или электродвигателем), получим различные свойства привода. Поэтому характеристика привода в целом складывается из взаимодействия характеристик двигателя и передачи. Это находит отражение и в названиях приводов дизель-электрический, электрогидравлический и др. [c.94]

Структура силовой передачи зависит от вида механической характеристики ротационного рабочего органа или исполнительного механизма рабочей машины и от механической характеристики двигателя. В технике встречаются следующие типовые случаи

[c. 206]

206]

Для уменьшения влияния нагрева электрических машин и усилителей на механические характеристики главных приводов разработаны специальные устройства температурной компенсации, обеспечивающие стабильность механических характеристик двигателей (главным образом, их стопорных моментов) во всем диапазоне температур рабочего оборудования экскаваторов. Сущность таких устройств заключается в том, что потенциометры токовых узлов в схемах управления от силового магнитного усилителя подключаются к таким источникам питания, которые автоматически пропорционально увеличивают или уменьшают напряжение на участке подключения токовой обмотки управления главной цепи. [c.264]

Машинным агрегатом (рис. 1, 2) называется техническая система, состоящая из одной или нескольких соединенных последовательно или параллельно машин и предназначенная для выполнения каких-либо требуемых функций. Обычно в состав машинного агрегата входят двигатель, передаточный механизм и рабочая или энергетическая машина. В настоящее время в состав машинного агрегата часто включается контрольно-управ-ляющая или кибернетическая машина. Передаточный механизм в машинном агрегате необходим для согласования механических характеристик двигателя с механическими характеристиками рабочей или энергетической машины.

[c.7]

В настоящее время в состав машинного агрегата часто включается контрольно-управ-ляющая или кибернетическая машина. Передаточный механизм в машинном агрегате необходим для согласования механических характеристик двигателя с механическими характеристиками рабочей или энергетической машины.

[c.7]

Основным назначением гидропривода, как упоминалось выше, является преобразование приведенной к выходному звену механической характеристики приводящего двигателя в соответствии с требованиями нагрузочной характеристики рабочей машины или механизма. При этом широкие возможности объемного гидропривода позволяют использовать в качестве привода почти любой машины или механизма наиболее простой и дешевый нерегулируемый трехфазный асинхронный двигатель с короткозамкнутым ротором. [c.217]

В нодавляюш ем большинстве практически важных случаев механические характеристики Мд, двигателя и рабочей машины являются нелинейными функциями соответствуюш,их кинематических параметров. Вследствие этого дифференциальное уравнение движения звена приведения машинного агрегата (1. 35)

[c.57]

Вследствие этого дифференциальное уравнение движения звена приведения машинного агрегата (1. 35)

[c.57]

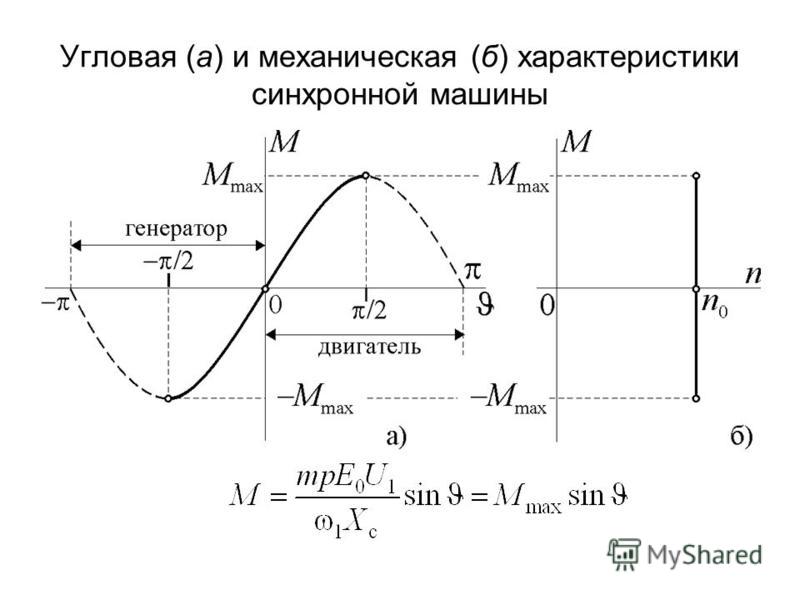

Благодаря хорошим энергетическим показателям по коэффициенту мощности (созф), к. п. д., жесткости механических характеристик, высокой устойчивости, а также повышенной надежности вследствие значительного воздушного зазора между статором и ротором синхронный двигатель стал почти монопольным для поршневых компрессоров. Для поршневых компрессорных установок средней и большой мощности применяют обычно тихоходные синхронные приводы (частота вращения от 125 до 375 об/мин) с использованием многополюсных синхронных двигателей при непосредственном сочленении двигателя и рабочей машины (воздушные, аммиачные, фреоновые и газовые поршневые компрессоры). Для поршневых компрессорных установок малой и средней мощности (до 180 кВт) при частоте вращения п=500 об/мин используют фланцевые приводы. Статор двигателя крепят фланцем к станине компрессора, а ротор, выполняющий одновременно функцию маховика, устанавливают на удлиненном конце коленчатого вала. Таким приводом мощностью 178 кВт снабжают двухступенчатые вертикально-горизонтальные воздушные компрессоры производительностью 0,5 м /с при давлении сжатия 900 кН/м2.

[c.9]

Таким приводом мощностью 178 кВт снабжают двухступенчатые вертикально-горизонтальные воздушные компрессоры производительностью 0,5 м /с при давлении сжатия 900 кН/м2.

[c.9]

Двигатель служит источником механической энергии, необходимой для преодоления сопротивлений, возникающих при работе машины. Рабочий орган предназначен для выполнения технологических операций. Передаточный механизм (трансмиссия) предназначен для согласования характеристики двигателя и рабочего органа по угловой скорости и вращающему моменту. Для вращательного движения характерна зависимость Р 7со = onst (здесь Р — мощность Т — вращающий момент (О — угловая скорость), а для поступательного движения = onst F— сила v — скорость движения). Управляющее устройство служит для пуска и остановки машины, а также для поддержания заданного режима технологического процесса. [c.12]

Определить число Лу об1мин установившегося движения машинного агрегата, состоящего из двигателя, механическая характеристика которого задана равенством Мд = (100—0,1 п) нм, и рабочей машины, приведенный к валу двигателя момент сопротивления которой изменяется в соответствии с равенством Мс == = 0,000001 нм. [c.156]

[c.156]

В зависимости от типа двигателя или рабочей машины характеристики бывают более или менее сложными. Например, механическая характеристика гиревого привода представляет собой силу постоянной величины (рис. 47), пружинного привода — убывающую прямолинейную зависимость силы от деформации пружины, т. е. от пути (рис. 48). Механические характеристики электромагнитов и соленоидов бывают очень разнообразными и являюгся более сложными зависимостями силы от пути или момента пары сил от угла поворота. На рис. 49 показана одна из простых механических характеристик электромагнита. На рис. 50 изображена механическая [c.76]

На рис. 11.1 показана структурная схема объемного гидропривода. Входным элементом в этой структуре является приводящий двигатель (ПД). Гидропривод сам по себе не вырабатывает энергии. Он работает только тогда, когда в него вводится энергия. В качестве приводящего двигателя чаще всего применяется электродвигатель. Однако это может быть и двигатель внутреннего сгорания или дизель и т. п. Механическая энергия приводящего двигателя (МЭ) вводится в следующий структурный элемент привода (Н), который называется насосом. Однако функция этого элемента заключается не в перекачке жидкости, а в преобразовании механической энергии в энергию потока жидкости. Насосом он называется по принципу действия, а ктически является птеобразователем энергии. После насоса преобразованная энергия (ЭЖ) передается следующему структурному элементу — гидродвигателю (ГД), который преобразует энергию жидкости снова в механическую и в таком виде она подается в машину. На этапе преобразования, когда энергия передается жидкостью, на нее воздействуют регулирующие устройства (РУ), с помо1цью которых эне и придаются характеристики, необходимые для рабочей машины. При этом воздействие может осуществляться двумя путями непосредственно на поток жидкости между насосом и гидродвигателем (Л (дроссельное регулирование) и через геометрию гидромашин (2) (объемное регулирование). Преобразование происходит с частичной потерей энергии.

п. Механическая энергия приводящего двигателя (МЭ) вводится в следующий структурный элемент привода (Н), который называется насосом. Однако функция этого элемента заключается не в перекачке жидкости, а в преобразовании механической энергии в энергию потока жидкости. Насосом он называется по принципу действия, а ктически является птеобразователем энергии. После насоса преобразованная энергия (ЭЖ) передается следующему структурному элементу — гидродвигателю (ГД), который преобразует энергию жидкости снова в механическую и в таком виде она подается в машину. На этапе преобразования, когда энергия передается жидкостью, на нее воздействуют регулирующие устройства (РУ), с помо1цью которых эне и придаются характеристики, необходимые для рабочей машины. При этом воздействие может осуществляться двумя путями непосредственно на поток жидкости между насосом и гидродвигателем (Л (дроссельное регулирование) и через геометрию гидромашин (2) (объемное регулирование). Преобразование происходит с частичной потерей энергии. Механическая энергия после приводящего двигателя по величине больше, чем после гидродвигателя. Количественные потери энергии при применении гидропривода в горных машинах окупаются за счет эффективности использования основных его свойств.

[c.168]

Механическая энергия после приводящего двигателя по величине больше, чем после гидродвигателя. Количественные потери энергии при применении гидропривода в горных машинах окупаются за счет эффективности использования основных его свойств.

[c.168]

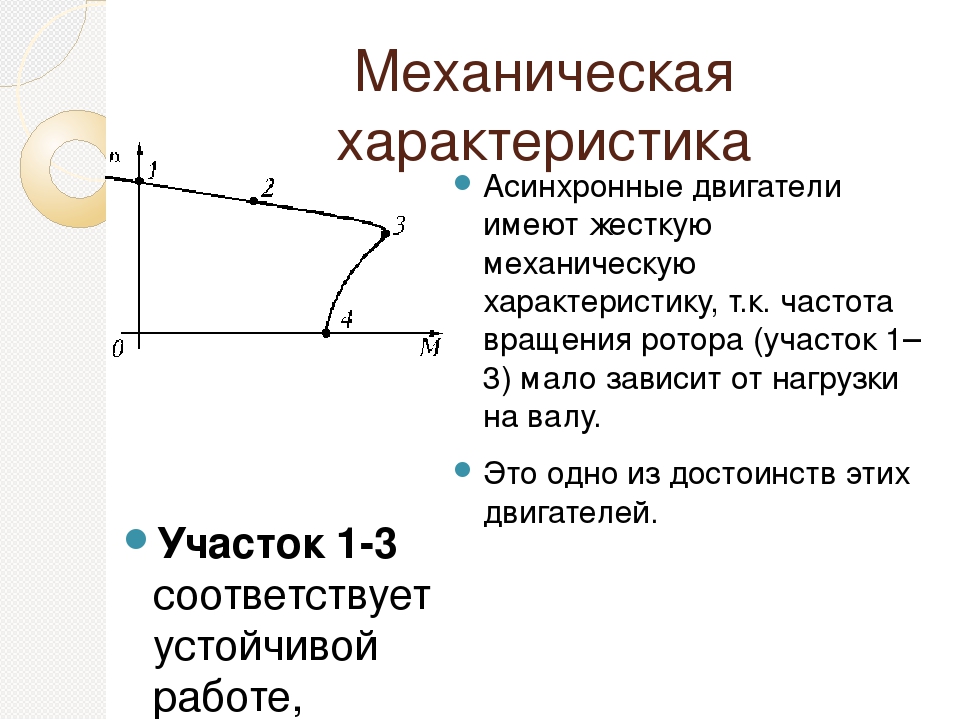

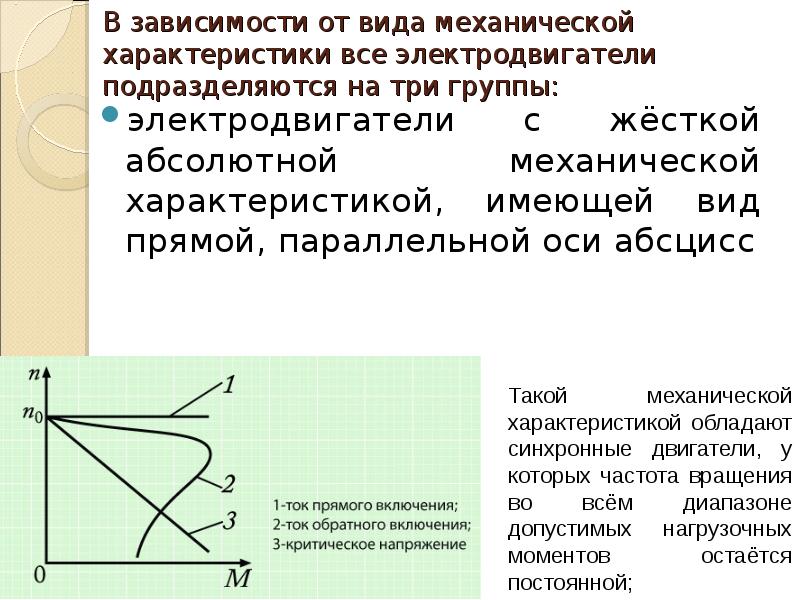

Однако существуют машины, в которых влияние скорости на силы и моменты ныражено очень резко. К ним относятся, например, асинхронные и шунтовые двигатели, получившие наиболее широкое распространение в промышленном электроприводе. Механические характеристики этих машин — в их рабочей части — представляют собой практически прямую линию, расположенную почти вертикально (например, рис. 4.1, 4.5, б). Это значит, что даже небольшие колебания угловой скорости вызывают заметные изменения движущего момента. Поэтому следует ожидать, что резко выраженная зависимость момента от скорости должна оказать свое влияние на результаты динамического анализа и синтеза. [c.173]

Отличительной особенностью машинных агрегатов с ДВС, управляемых по скорости посредством тахометрических обратных связей, являются обусловленные рабочим процессом ДВС весьма значительные циклические позиционные возмущения, действующие на коленчатый вал двигателя. Как отмечалось выше, важнейшими показателями эксплуатационной пригодности и качества машинных агрегатов, управляемых но скорости, являются устойчивость системы автоматического регулирования скорости (САРС), качество регулирования, достижимость расчетных регулируемых скоростных режимов. Расчетный анализ и экспериментальные исследования САРС машинных агрегатов с ДВС показали, что на динамические характеристики САРС, прежде всего на показатели устойчивости и качества регулирования, могут оказывать существенное влияние колебательные свойства механического объекта регулирования [21, 108].

[c.140]

Как отмечалось выше, важнейшими показателями эксплуатационной пригодности и качества машинных агрегатов, управляемых но скорости, являются устойчивость системы автоматического регулирования скорости (САРС), качество регулирования, достижимость расчетных регулируемых скоростных режимов. Расчетный анализ и экспериментальные исследования САРС машинных агрегатов с ДВС показали, что на динамические характеристики САРС, прежде всего на показатели устойчивости и качества регулирования, могут оказывать существенное влияние колебательные свойства механического объекта регулирования [21, 108].

[c.140]

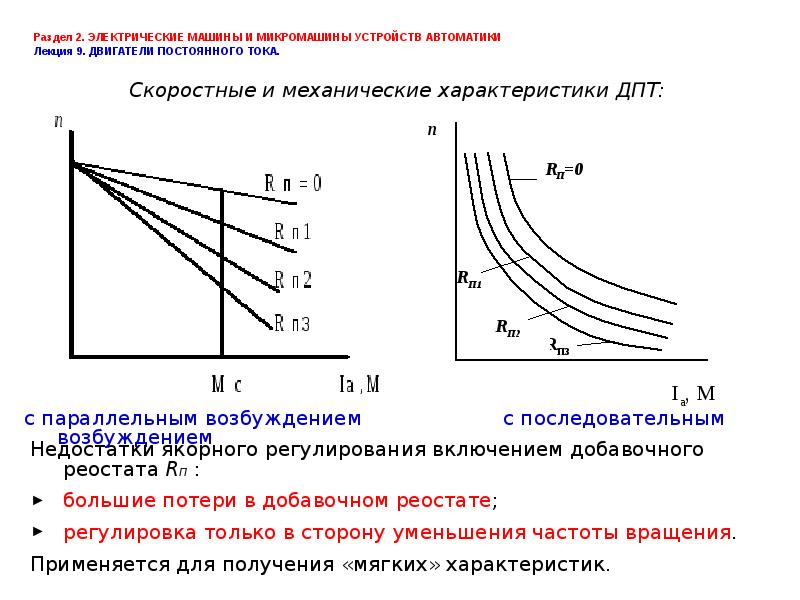

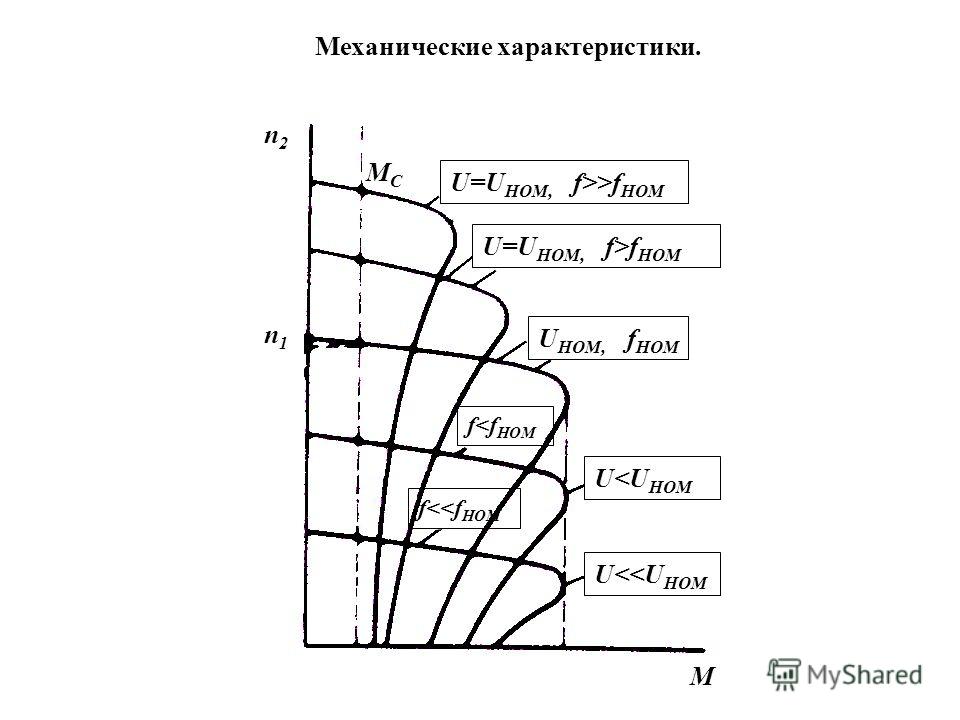

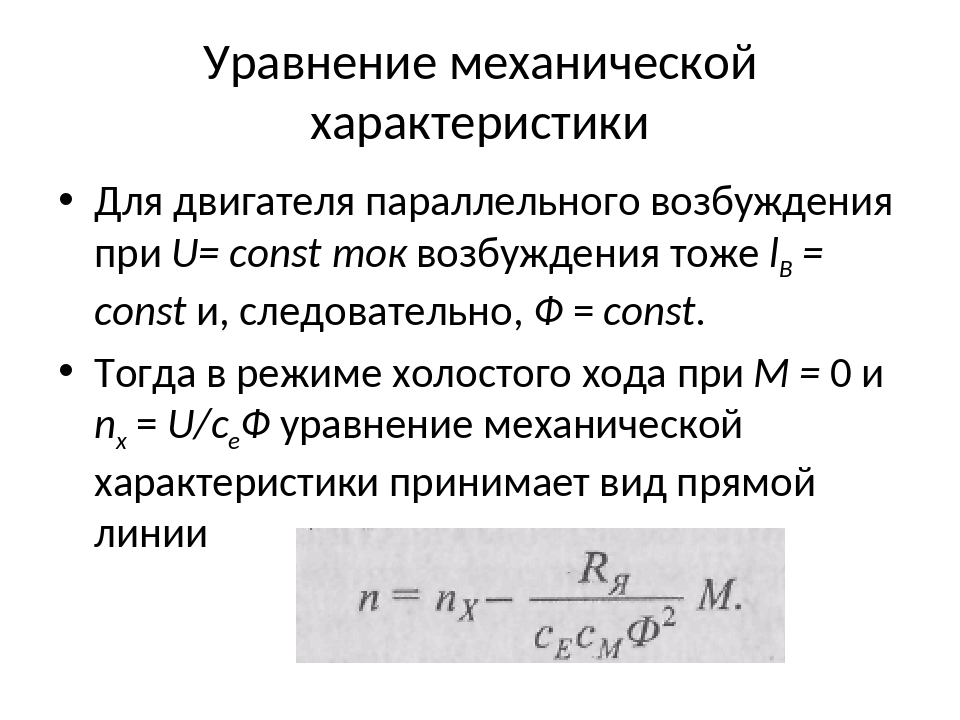

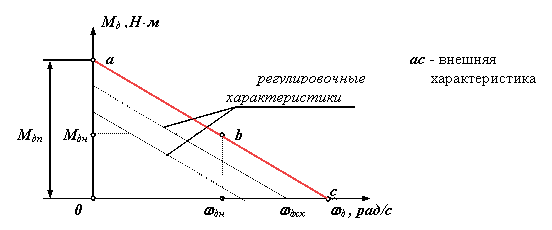

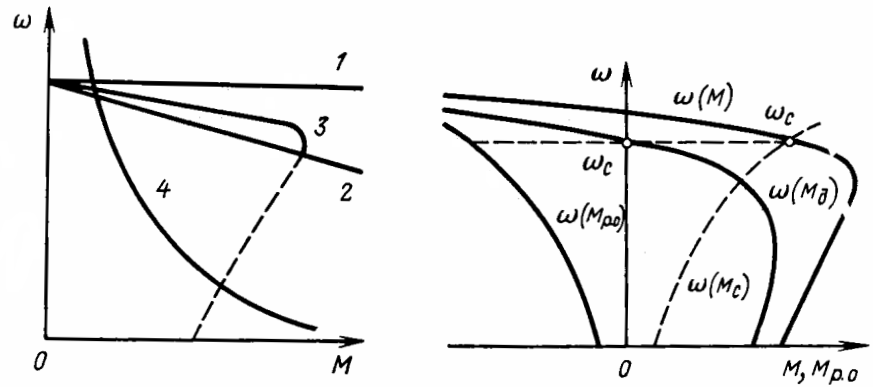

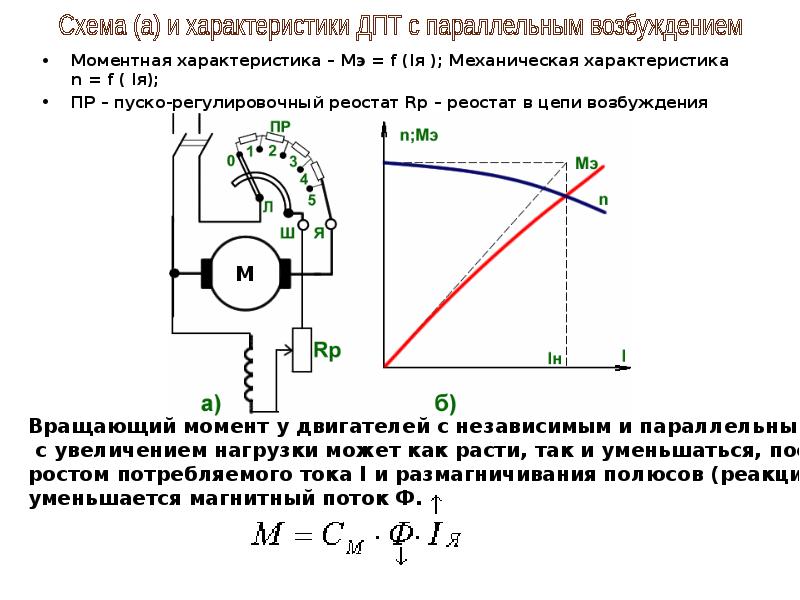

Скоростные и механические характеристики электродвигателей постоянного тока с параллельным возбуждением

Выведенные в предыдущем параграфе уравнения скоростных и механических характеристик справедливы для любого электродвигателя постоянного тока.

Однако это не значит, что для всех электродвигателей характеристики одинаковы. Наоборот, как будет показано, между характеристиками различных электродвигателей постоянного тока имеются существенные различия.

Наоборот, как будет показано, между характеристиками различных электродвигателей постоянного тока имеются существенные различия.

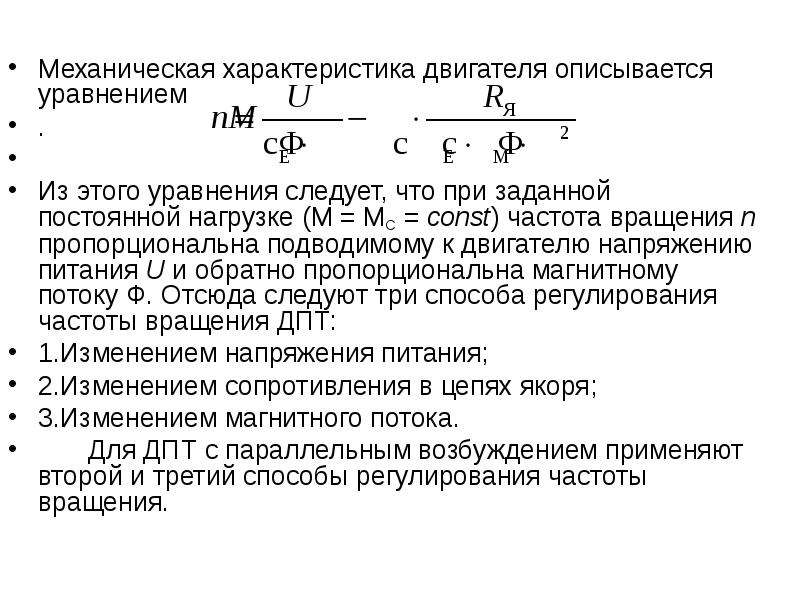

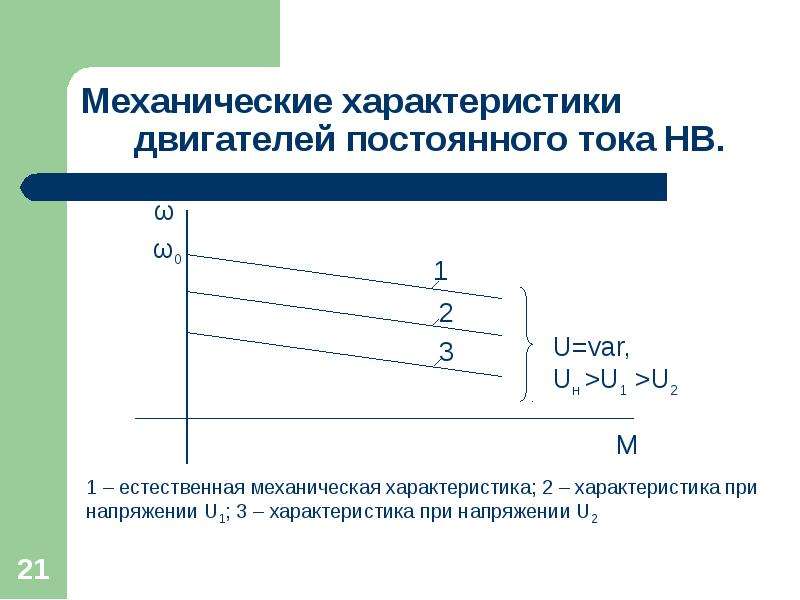

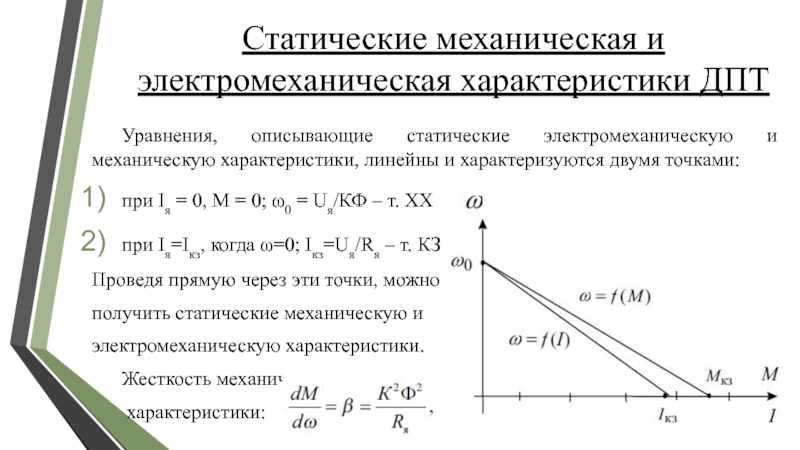

Анализируя любое из полученных в статье особенности электродвигатели постоянного тока уравнений, нетрудно заметить, что все они являются уравнениями прямых линий, если U =соnst и Ф = соnst, т.е. механическая и скоростная характеристики электродвигателя постоянного тока с параллельным возбуждением прямолинейны и :при соответствующем выборе масштабов они могут быть представлены одной прямой (рис. 9).

Действительно, когда электродвигатель работает вхолостую, развиваемый им момент равен нулю, так как нулю равен момент сопротивления на валу двигателя. При этом, согласно выражению (28), нулю должен быть равен и ток в обмотке якоря. Таким образом, из уравнения (25) или (29) может быть получена скорость идеального холостого хода электродвигателя

Нужно иметь в виду, что фактическая скорость холостого хода электродвигателя всегда несколько ниже скорости идеального» холостого хода, так как в действительности момент сопротивления на валу электродвигателя не может быть равен нулю даже при отсутствии нагрузки на электродвигатель, а следовательно, и ток действительного холостого хода электродвигателя нулю не равен.

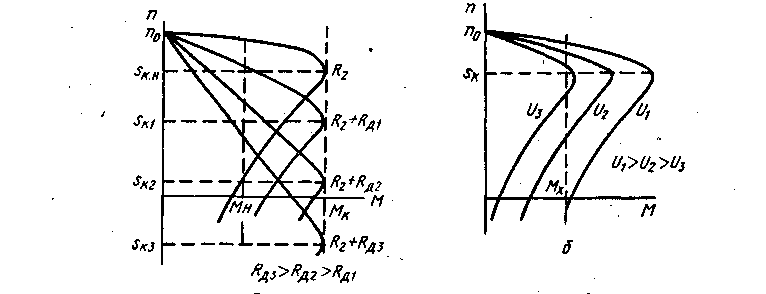

Если нагрузка на электродвигатель возрастает (т. е. возрастает момент сопротивления на его валу), то возрастает развиваемый электродвигателем вращающий момент и растет ток в его якорной обмотке. Это должно вызывать, согласно уравнениям (25) и (29), снижение скорости вращения электродвигателя. В режиме короткого замыкания электродвигателя (режим стоянки под током) n = 0, а ток короткого замыкания Аналогично, момент короткого замыкания Мк = кФІя.к. Таким образом, скоростная характеристика электродвигателя постоянного тока с параллельным возбуждением п = f(Ія) и механическая характеристика п = f(М) пересекают оси координат в совершенно определенных точках, соединив которые, можно получить указанные характеристики, представленные одной прямой (см. рис. 9). На рис. 9, помимо естественной характеристики, показан ряд искусственных характеристик двигателя при различных дополнительных сопротивлениях R в якорной цепи. Из уравнений (27) и (30) вытекает, что искусственные характеристики тоже прямолинейны, исходят из общей точки холостого хода и лежат ниже естественной характеристики, т. е. чем выше дополнительное сопротивление R в якорной цепи, тем круче (или мягче) характеристика электродвигателя. На рисунке обозначены: Мн (Iя.н) — номинальный момент и ток якоря; Мк (Iя.к) — момент и ток якоря при заторможенном якоре.

Из уравнений (27) и (30) вытекает, что искусственные характеристики тоже прямолинейны, исходят из общей точки холостого хода и лежат ниже естественной характеристики, т. е. чем выше дополнительное сопротивление R в якорной цепи, тем круче (или мягче) характеристика электродвигателя. На рисунке обозначены: Мн (Iя.н) — номинальный момент и ток якоря; Мк (Iя.к) — момент и ток якоря при заторможенном якоре.

Как видно из уравнений, скорость электродвигателя параллельного возбуждения меняется при различных нагрузках за счет изменения падения напряжения в сопротивлении якоря. Поскольку сопротивления якорей машин постоянного тока невелики, скорость электродвигателей параллельного возбуждения меняется незначительно, особенно при работе на естественной характеристике. Так, для электродвигателей мощностью от 5 до 100 квт перепад скорости пои номинальной нагрузке

где большие значения соответствуют электродвигателям меньшей мощности.

Ввиду прямолинейности, практическое построение характеристик электродвигателя с параллельным возбуждением выполнить нетрудно. Для этого достаточно иметь координаты двух точек. Обычно естественную характеристику электродвигателя строят по скорости идеального холостого хода, номинальной скорости вращения и номинальному моменту (или току). Скорость идеального холостого хода электродвигателя может быть вычислена следующим образом.

Против э. д. с. при работе электродвигателя в номинальном режиме на естественной характеристике

а на холостом ходу

Разделив второе выражение на первое, получим

В выражении (34) все величины, кроме Rя могут быть взяты из паспорта электродвигателя. Величина Rя может быть взята из формуляра на электродвигатель, определена измерением или приближенно из следующего выражения:

где Рн — номинальная мощность электродвигателя, квт;

?н — к. п.д. электродвигателя при номинальной нагрузке.

п.д. электродвигателя при номинальной нагрузке.

Выражение (35) составлено исходя из предположения, что при номинальной нагрузке электродвигателя потери мощности в сопротивлении якоря равны примерно половине общих потерь в электродвигателе. Если величина R определяется измерением, то нужно иметь в виду, что сопротивление якоря включает в себя сопротивления обмотки якоря, обмотки дополнительных полюсов, щеток и сопротивления компенсационной обмотки (если она имеется), соединенных последовательно.

Выше указывалось, что вращающий момент электродвигателя автоматически следует за моментом сопротивления механизма. Физическая сущность этого процесса состоит в следующем. Если электродвигатель работает с установившейся скоростью, то развиваемый им вращающий момент М1 равен моменту сопротивления на его валу Мс. Если же момент сопротивления возрастет до Mс2> M1, то скорость электродвигателя начнет уменьшаться. При этом уменьшается и против э. д. с., а ток в обмотке якоря, согласно выражению (22), будет возрастать, что вызовет возрастание вращающего момента. Уменьшение числа оборотов будет происходить до тех пор, пока вращающий момент не станет равным моменту сопротивления Мс2.

При этом уменьшается и против э. д. с., а ток в обмотке якоря, согласно выражению (22), будет возрастать, что вызовет возрастание вращающего момента. Уменьшение числа оборотов будет происходить до тех пор, пока вращающий момент не станет равным моменту сопротивления Мс2.

При уменьшении момента сопротивления происходит обратный процесс. Если момент сопротивления станет меньше вращающего момента, развиваемого электродвигателем, то скорость вращения последнего начнет возрастать. Это вызовет возрастание противо э. д. с., а значит, уменьшение тока и вращающего момента. Процесс прекратится, когда вращающий момент станет равным моменту сопротивления на валу электродвигателя.

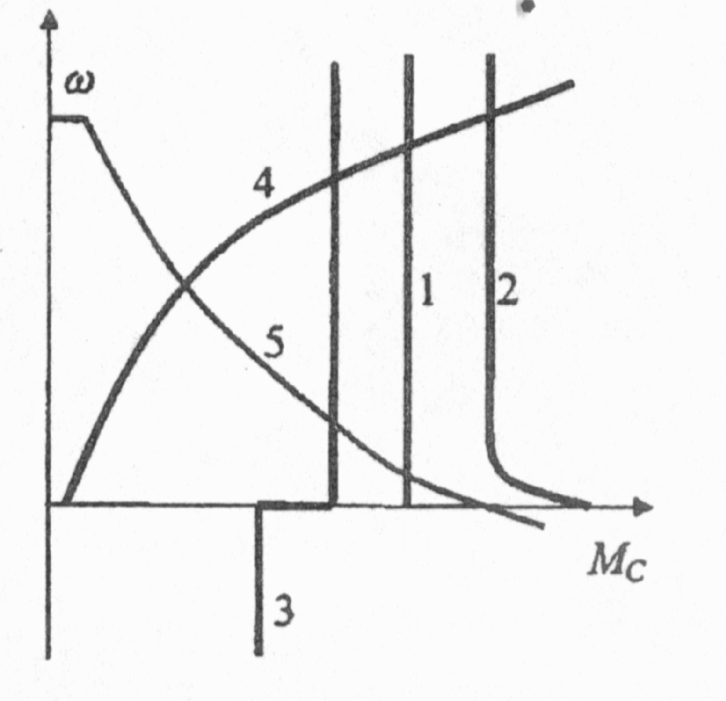

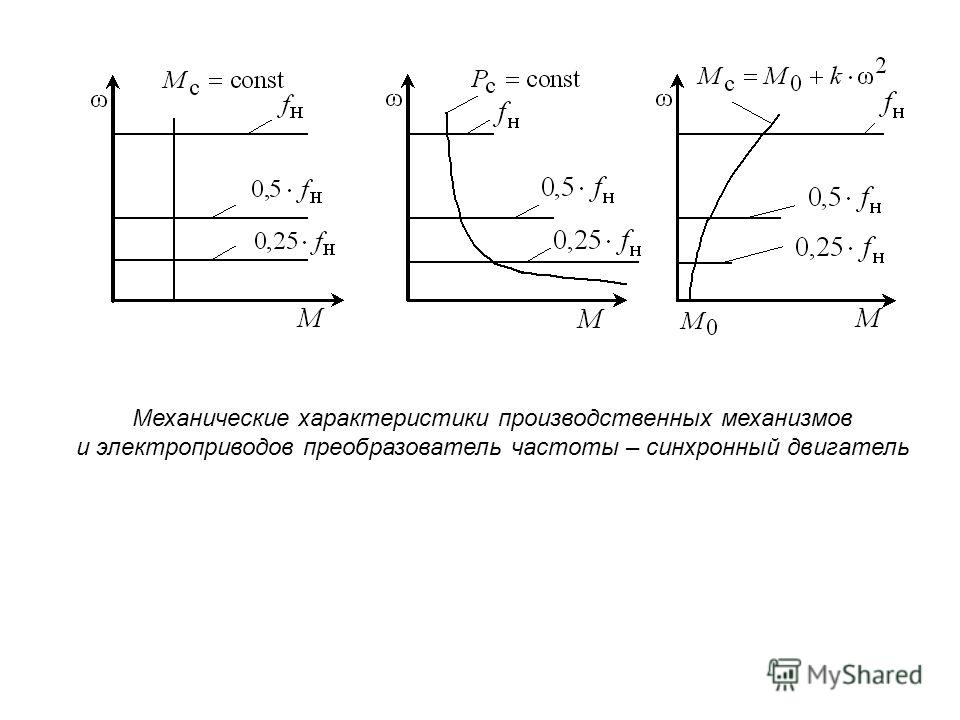

Механические характеристики производственных механизмов и электродвигателей

из «Электрооборудование нефтяной и газовой промышленности Издание 2»

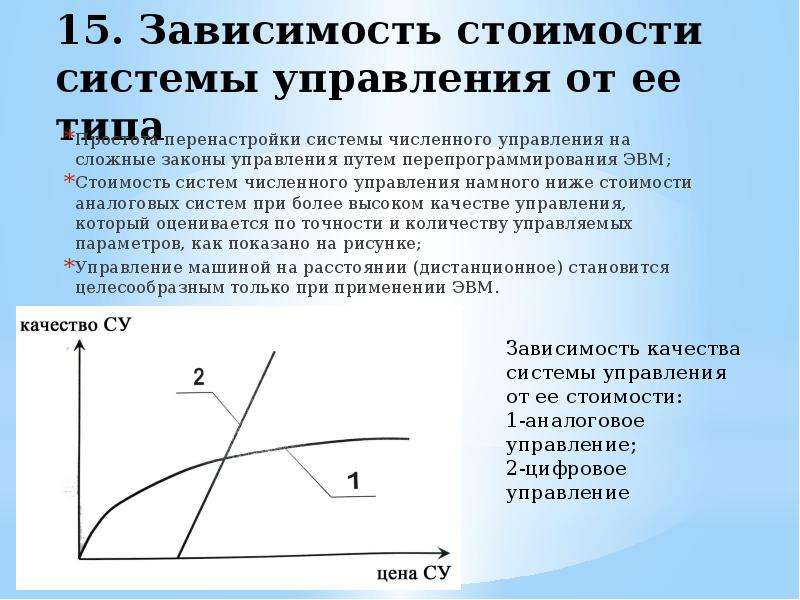

При выборе электродвигателей необходимо, чтобы их электромеханические свойства соответствовали характеристикам и технологическим требованиям нроизнодственпых механизмов. К электромеханическим свойствам относятся в первую очередь механические характеристики двигателей в различных режимах работы, а также пусковые и тормозные свойства двигателей. [c.128]

К электромеханическим свойствам относятся в первую очередь механические характеристики двигателей в различных режимах работы, а также пусковые и тормозные свойства двигателей. [c.128]

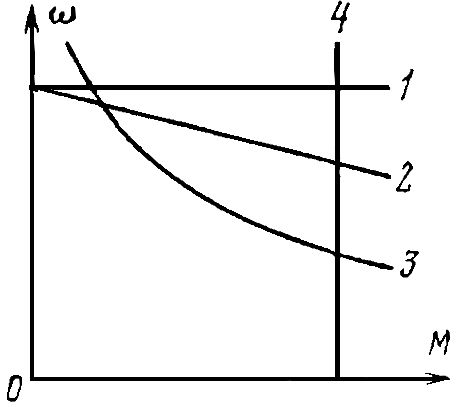

Механической характеристикой двигателя называется зависимость частоты вращения его нала от момента, который двигатель развивает. Механической характеристикой производственного механизма называется зависимость м омента сопротивления механизма от частоты его вращения. [c.128]

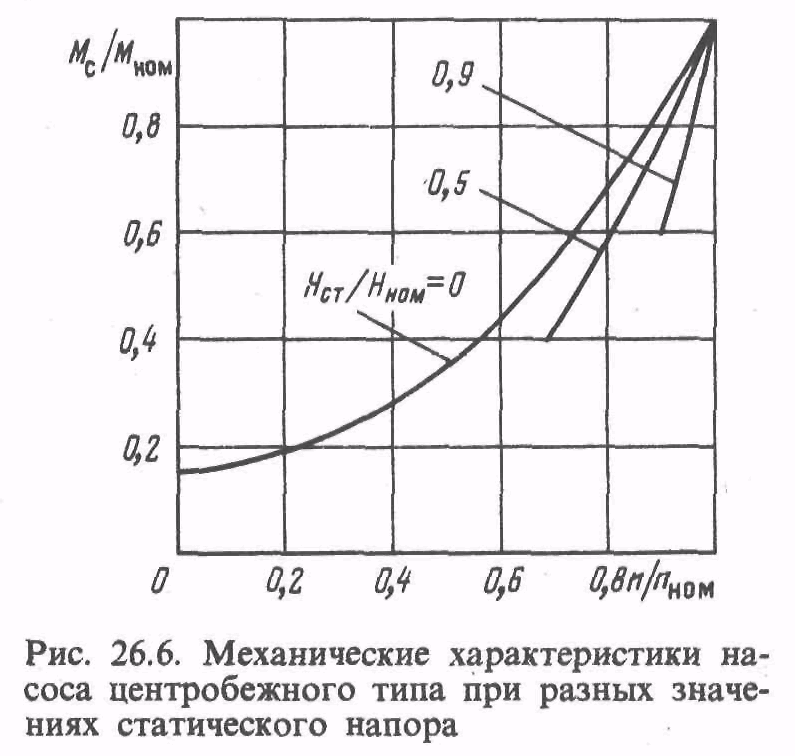

Основные типы механизмов имеют ==0 =1 и q==2. При д = 0 M = M = onst, т. е, момент сопротивления их не зависит от частоты вращения (рис. 3.3), Такую механическую характеристику имеют все машины, соверн1ающие работу подъема, формоизменения материала или преодолевающие трение (подъемные лебедки и краны, бумагоделательные машины, поршневые насосы при неизменной высоте подачи жидкости). Мощность таких машин растет линейно с частотой вращения. [c.128]

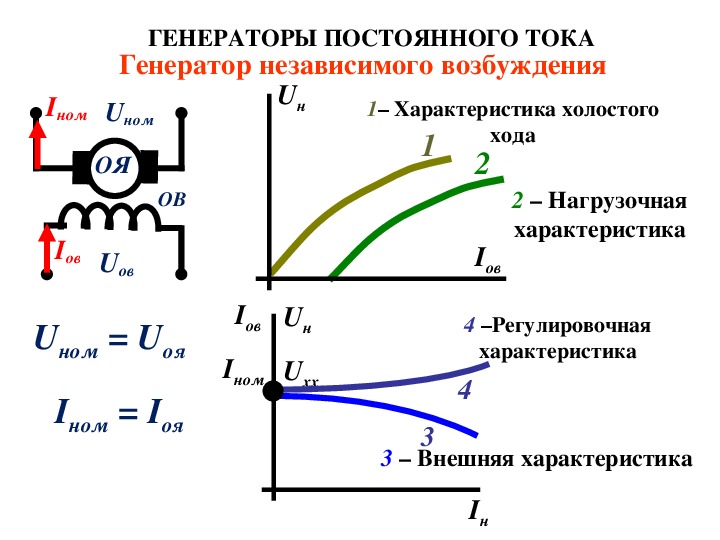

При =1 момент растет линейно с частотой вращения, а мощность — прямо пропорциональна юзадрату частоты вращения, Подобная характеристика имеется у генератора постоянного тока независимого возбуждения, работающего на постоянное сопротивление нагрузки. [c.128]

[c.128]

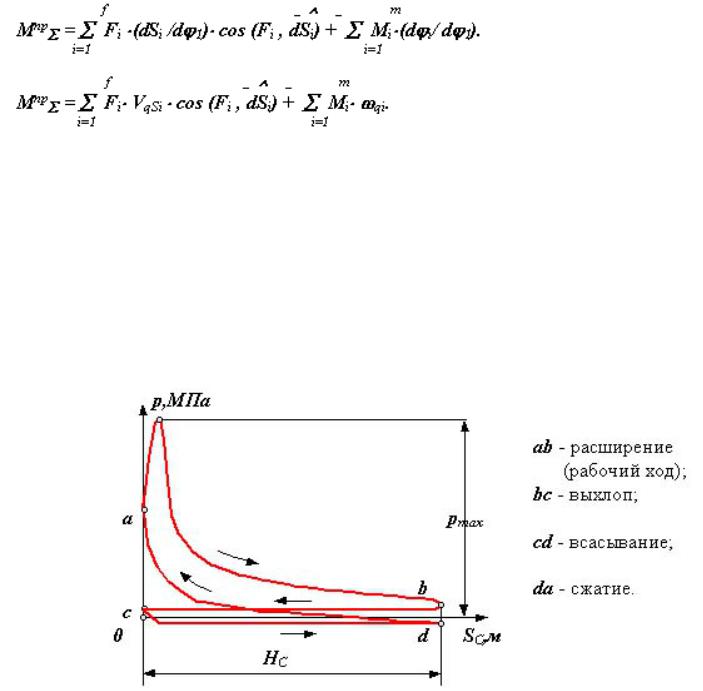

Во всех машинах с кривошипным механизмом (поршневые насосы и компрессоры, станки-качалки и т. п.) момент сопротивления зависит от положения кривошипа, т. е. от углового положения вала двигателя. Во всех подобных машинах момент сопротивления складывается из постоянной и переменной составляющих. Последняя периодически изменяется в зависимости от угла поворота вала. [c.129]

Такие кривые могут быть представлены в виде ряда Фурье, т. е. суммы гармонических колебаний различной частоты, что позволяет весьма упростить расчеты электропривода. [c.129]

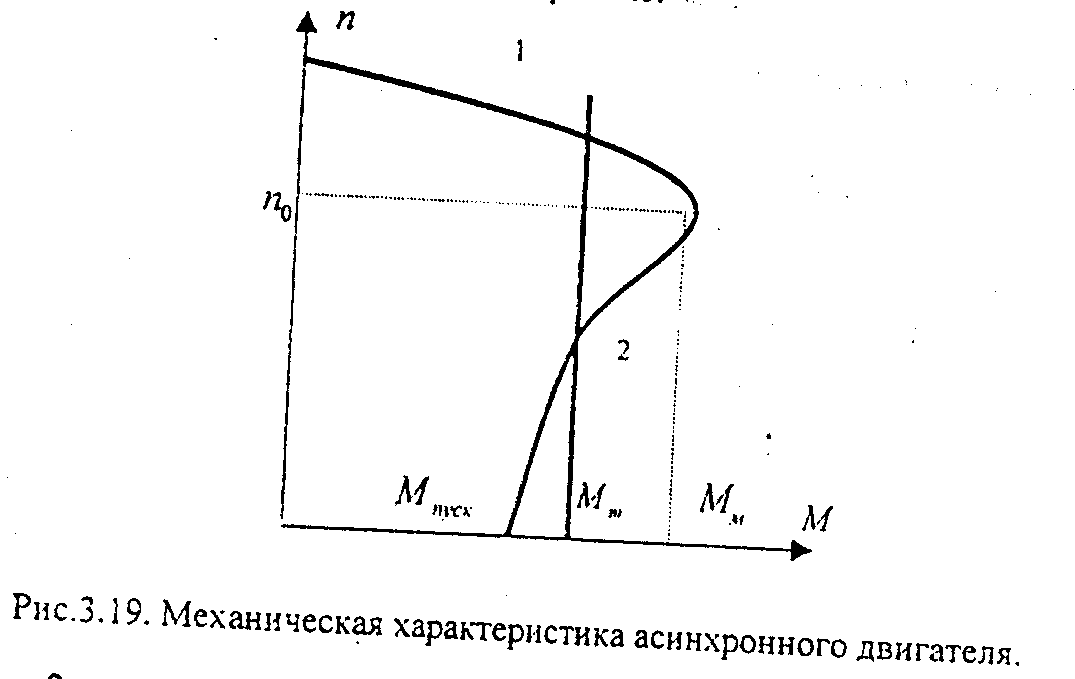

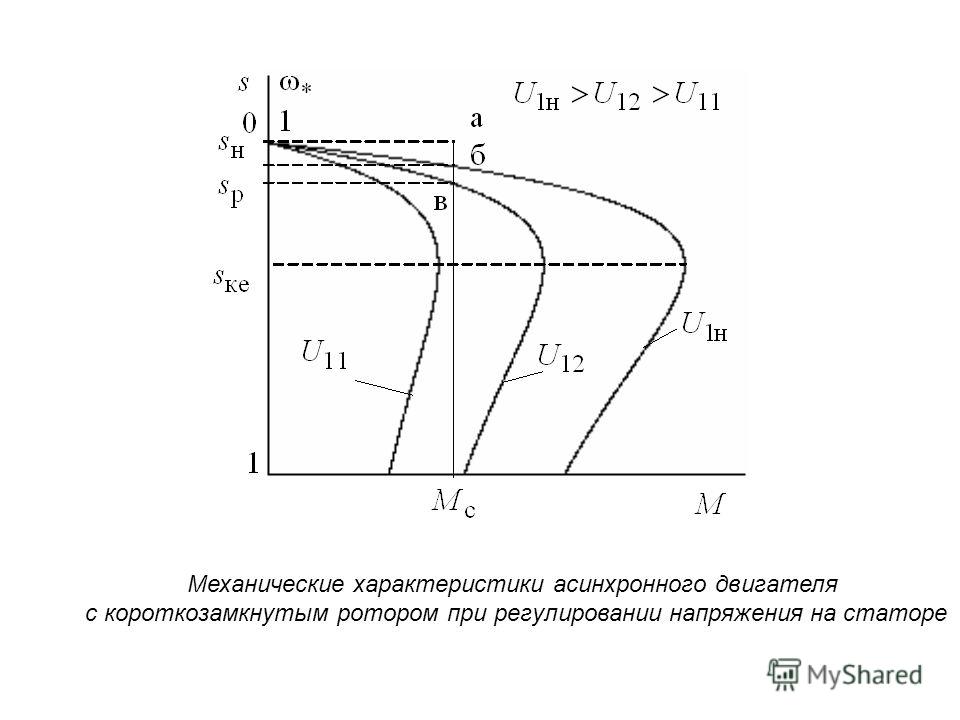

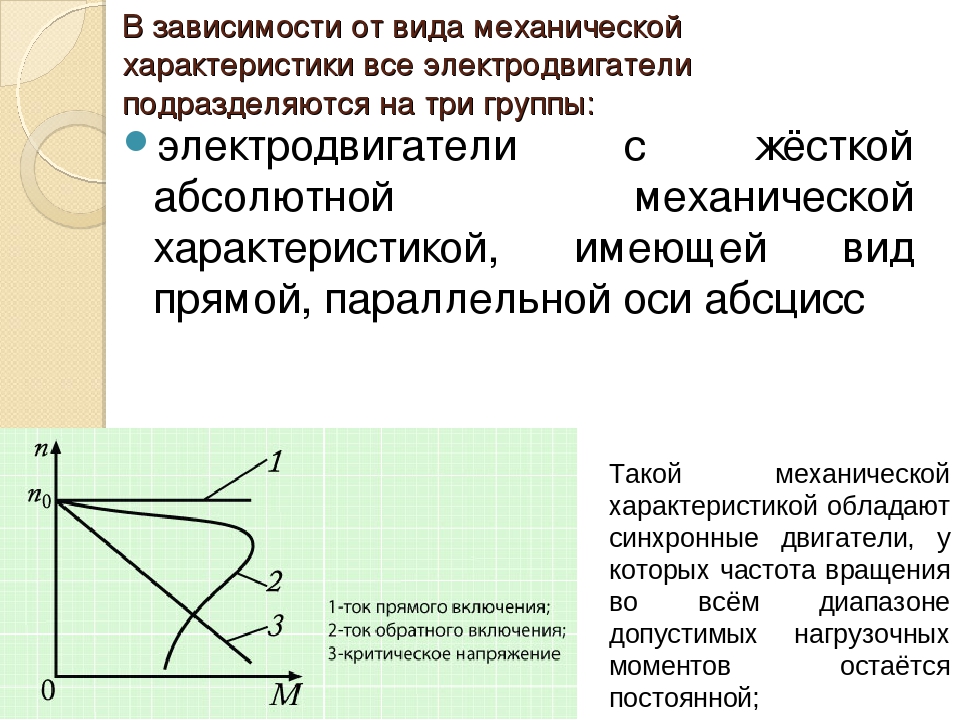

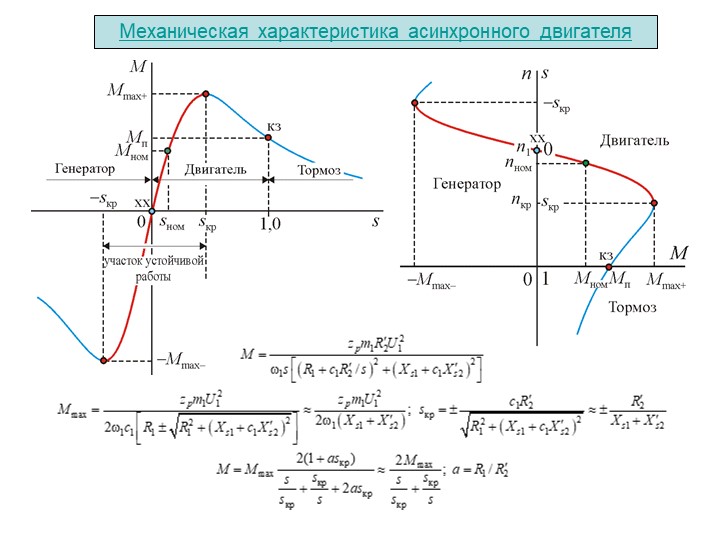

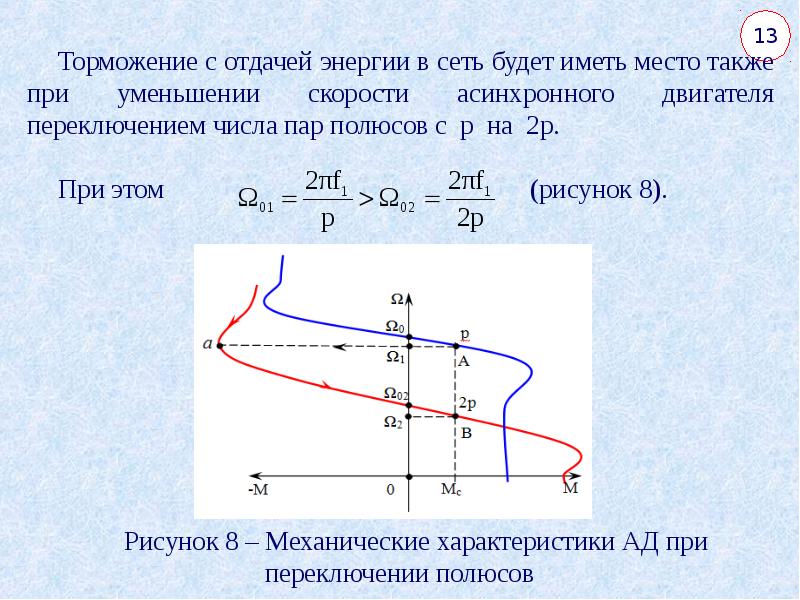

В отличие от производственных механизмов практически все электродвигатели, за исключением синхронных, имеют падающую механическую характеристику, т. е. с увеличением момента на валу двигателя частота его вращения уменьшается. В зависимости от степени изменения частоты вращения двигателей их механические характеристики подразделяются на абсолютно жесткие, жесткие и мягкие (рис. 3, 4). [c.129]

3, 4). [c.129]

Абсолютно жесткую характеристику имеют синхронные двигатели (их частота вращения не зависит от момента сопротивления на валу). [c.129]

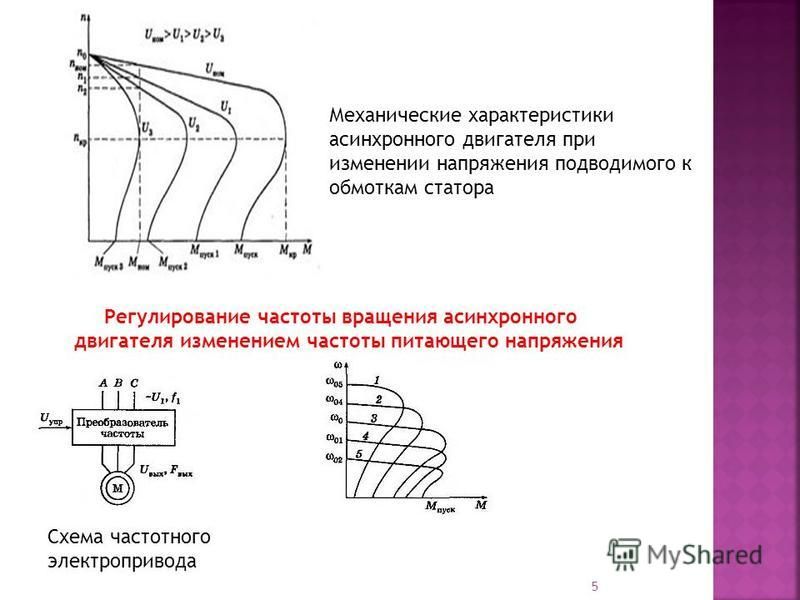

При жесткой характеристике изменению момента сопротивления от нуля до номинального значения соответствует незначительное (до 10%) изменение частоты вращения двигателя. Такие характеристики свойственны асинхронным двигателям и двигателям постоянного тока параллельного или независимого возбуждения. [c.129]

Мягкой характеристикой обладают двигатели постоянного тока последовательного возбуждения. У этих двигателей с увеличением момента частота вращения сильно падает. [c.129]

В зависимости от конфигурации механических характеристик производственного механизма и электродвигателя их совместная работа может быть устойчивой или неустойчивой. [c.129]

Предположим, что работа двигателя характеризовалась точкой 1 пересечения его механической характеристики II (см. рис. 3.4) с характеристикой механизма. При этом вращающий момент двигателя равен моменту сопротивления Ai i (установившийся режим). Если равновесие моментов нарушится и частота вращения будет уменьшаться. По мере снижения частоты вращения момент двигателя будет возрастать согласно его механической характеристике, пока не станет равным Мс2. Точке 2 (см. рис. 3.4) будет соответствовать новый установившийся режим. Если нагрузка уменьшится, например до величины Мез, частота вращения двигателя будет увеличиваться до тех пор, пока момент двигателя не станет равным Мез, чему соответствует точка 3 характеристики II. Таким образом, работа электропривода в данном случае будет устойчивой. [c.130]

рис. 3.4) с характеристикой механизма. При этом вращающий момент двигателя равен моменту сопротивления Ai i (установившийся режим). Если равновесие моментов нарушится и частота вращения будет уменьшаться. По мере снижения частоты вращения момент двигателя будет возрастать согласно его механической характеристике, пока не станет равным Мс2. Точке 2 (см. рис. 3.4) будет соответствовать новый установившийся режим. Если нагрузка уменьшится, например до величины Мез, частота вращения двигателя будет увеличиваться до тех пор, пока момент двигателя не станет равным Мез, чему соответствует точка 3 характеристики II. Таким образом, работа электропривода в данном случае будет устойчивой. [c.130]

Об устойчивости работы механизма с электроприводом можно судить по зависимости частоты вращения от динамического момента, которую иногда называют совместной механической характеристикой агрегата. Эту зависимость можно получить, если из значений момента двигателя при определенных частотах вращения вычесть значения момента сопротивления при тех же частотах вращения. [c.130]

[c.130]

В установившемся режиме при некоторой частоте вращения динамический момент равен нулю. Работа агрегата при этой частоте вращения устойчива, если ее понижению соответствует положительное приращение динамического момента, а повышению — отрицательное приращение динамического момента. Под действием динамического момента частота вращения агрегата будет в первом случае повышаться, а во втором — понижаться до тех пор, пока не достигнет значения, при котором момент двигателя станет равным моменту сопротивления. [c.130]

Если бы при повышении частоты вращения приращение динамического момента было положительным, это приводило бы к дальнейшему увеличению частоты вращения, при понижении ее наблюдалось бы обратное явление следовательно, такой режим не был бы устойчивым. [c.130]

Работа в точке b будет неустойчивой, поскольку в этой точке dM ld(u = 0 и dMnJda 0. Это обстоятельство послужило основанием тому, что правую ветвь характеристики Рас асинхронного двигателя стали называть устойчивой, а левую Qb — неустойчивой. Последнее название не совсем отвечает действительности, так как работа электропривода и на левой ветви характеристики может быть вполне устойчивой. [c.131]

Последнее название не совсем отвечает действительности, так как работа электропривода и на левой ветви характеристики может быть вполне устойчивой. [c.131]

Рассмотрим привод центробежного вентилятора с механической характеристикой Aie — Точка пересечения характеристик является вполне устойчивой, поскольку для этой точки выполняется критерий [см. формулу (3.19)]. [c.131]

Следует заметить, что продолжительную работу асинхронного двигателя на левой ветви характеристики при питании его номинальным напряжением нельзя допускать вследствие большой силы тока и опасности перегрева обмоток. [c.131]

Если предположить, что момент сопротивления Мс равен максимальному моменту двигателя (рис. 3.5, точка с), то для бесконечно малого изменения частоты вращения dM ld( = = dMnBld(u и электропривод будет находиться в состоянии безразличного равновесия. Однако при больших отклонениях частоты вращения в сторону убывания электропривод полностью остановится. [c.131]

[c.131]

Электромагнитный момент [см. формулу (3.21)] больше момента на валу двигателя вследствие механических и вентиляционных потерь в двигателе. Однако обычно эти потери незначительны и момент на валу двигателя принимают равным его электромагнитному моменту. [c.132]

Вернуться к основной статье

Электродвигатели постоянного тока и области их применения | Полезные статьи

Электродвигатель постоянного тока (ДПТ) представляют собой механизм, преобразующий поступающую на него электрическую энергию в механическое вращение. Работа агрегата базируется на явлении электромагнитной индукции — на проводник, помещенный в магнитное поле, действует сила Ампера: F = B*I*L, где L — длина проводника, I — ток, протекающий по проводнику, B — индукция магнитного поля. Данная сила обуславливает возникновение крутящего момента, который может быть использован для неких практических целей.

Электродвигатели постоянного тока обладают следующими преимуществами:

- Практически линейные регулировочные и механические характеристики, благодаря чему обеспечивается удобство эксплуатации.

- Большая величина пускового момента.

- Компактные размеры (особенно сильно выражено у двигателей на постоянных магнитах).

- Возможность использования одного и того же механизма как в режиме двигателя, так и генератора.

- КПД при полной нагрузке, как правило, выше на 1–2 % чем у асинхронных и синхронных машин, а при неполной нагрузке преимущество может возрастать до 15 %.

Основным недостатком данных устройств является высокая цена их изготовления. Также стоит отметить необходимость регулярного обслуживания коллекторно-щеточного узла и определенное ограничение срока эксплуатации, вызванные его износом, однако на современных моделях эти недостатки практически полностью нивелированы.

Стоит отметить, что механическая характеристика, а значит, и все эксплуатационные показатели во многом зависят от схемы подключения обмотки возбуждения. Всего их четыре:

Способы возбуждения: а — независимое, б — параллельное, в — последовательное, г — смешанное.

Области применения ДПТ

Несмотря на то, что подавляющее большинство электрических сетей обеспечивают переменное напряжение, электродвигатели постоянного тока используются весьма и весьма широко. Собственно говоря, все промышленные приводы, где требуется точная регулировка частоты вращения, реализованы именно на базе ДПТ. Кроме того, электрические машины на постоянных магнитах благодаря своей эффективности и большой плотности мощности широко используются в оборонительной отрасли.

Впрочем, не стоит думать, что вы не сталкивались вживую с данными механизмами. Отсутствие жестких ограничений по размерам приводит к тому, что мы зачастую их не замечаем. Например, в автомобилестроении используются только электродвигатели постоянного тока, причем, несмотря на различие в мощности, на всем грузовом транспорте и спецтехнике они запитаны от 24 вольт, в то время как на легковых автомобилях их рабочее напряжение составляет 12 вольт. Получая энергию от аккумуляторной батареи или генератора, они отвечают за позиционирование сидений, управление зеркалами, поднятие и опускание стекол, а также поддержание в салоне заданной температуры.

Впрочем, электродвигатели постоянного тока могут и сами приводить в движение транспортные средства, и это далеко не только игрушечные автомобили-аттракционы с 12-вольтным аккумулятором. Для того чтобы ощутить, насколько мощными могут быть эти устройства, достаточно оказаться вблизи проходящей мимо пригородной электрички, а мягкость и точность регулировки оборотов наглядно демонстрирует плавный разгон троллейбусов.

Данные электродвигатели широко применяются как в электрическом транспорте (метро, троллейбус, трамвай, пригородные электрические железные дороги, электровозы), так и в подъемных устройствах (электрические подъемные краны).

Для оформления заказа позвоните менеджерам компании Кабель.РФ® по телефону +7 (495) 646-08-58 или пришлите заявку на электронную почту [email protected] с указанием требуемой модели электродвигателя, целей и условий эксплуатации. Менеджер поможет Вам подобрать нужную марку с учетом Ваших пожеланий и потребностей.

Механическая характеристика двигателя постоянного тока последовательного возбуждения.

Характеристики двигателей последовательного возбуждения. Для поочередной подачи тока на обмотки якоря применяются специальные щетки из сплава графита и меди

Характеристики двигателей последовательного возбуждения. Для поочередной подачи тока на обмотки якоря применяются специальные щетки из сплава графита и меди

Электродвигатели, работающие на постоянном токе, используются не так часто, как двигатели переменного тока. Ниже приведем их достоинства и недостатки.

В быту двигатели постоянного тока нашли применение в детских игрушках, так как источниками для их питания служат батарейки. Используются они на транспорте: в метрополитене, трамваях и троллейбусах, автомобилях. На промышленных предприятиях электродвигатели постоянного тока применяются в приводах агрегатов, для бесперебойного электроснабжения которых используются аккумуляторные батареи.

Конструкция и обслуживание двигателя постоянного тока

Основной обмоткой двигателя постоянного тока является якорь

, подключающийся к источнику питания через щеточный аппарат

. Якорь вращается в магнитном поле, создаваемом полюсами статора (обмотками возбуждения)

. Торцевые части статора закрыты щитами с подшипниками, в которых вращается вал якоря двигателя. С одной стороны на этом же валу установлен вентилятор

Торцевые части статора закрыты щитами с подшипниками, в которых вращается вал якоря двигателя. С одной стороны на этом же валу установлен вентилятор

охлаждения, прогоняющий поток воздуха через внутренние полости двигателя при его работе.

Щеточный аппарат – уязвимый элемент в конструкции двигателя. Щетки притираются к коллектору, чтобы как можно точнее повторять его форму, прижимаются к нему с постоянным усилием. В процессе работы щетки истираются, токопроводящая пыль от них оседает на неподвижных частях, ее периодически нужно удалять. Сами щетки нужно иногда перемещать в пазах, иначе они застревают в них под действием той же пыли и «зависают» над коллектором. Характеристики двигателя зависит еще и от положения щеток в пространстве в плоскости вращения якоря.

Со временем щетки изнашиваются и заменяются. Коллектор в местах контакта со щетками тоже истирается. Периодически якорь демонтируют и протачивают коллектор на токарном станке. После протачивания изоляция между ламелями коллектора срезается на некоторую глубину, так как она прочнее материала коллектора и при дальнейшей выработке будет разрушать щетки.

Схемы включения двигателя постоянного тока

Наличие обмоток возбуждения – отличительная особенность машин постоянного тока. От способов их подключения к сети зависят электрические и механические свойства электродвигателя.

Независимое возбуждение

Обмотка возбуждения подключается к независимому источнику. Характеристики двигателя получаются такие же, как у двигателя с постоянными магнитами. Скорость вращения регулируется сопротивлением в цепи якоря. Регулируют ее и реостатом (регулировочным сопротивлением) в цепи обмотки возбуждения, но при чрезмерном уменьшении его величины или при обрыве ток якоря возрастает до опасных значений. Двигатели с независимым возбуждением нельзя запускать на холостом ходу или с малой нагрузкой на валу. Скорость вращения резко увеличится, и двигатель будет поврежден.

Остальные схемы называют схемами с самовозбуждением.

Параллельное возбуждение

Обмотки ротора и возбуждения подключаются параллельно к одному источнику питания. При таком включении ток через обмотку возбуждения в несколько раз меньше, чем через ротор. Характеристики электродвигателей получаются жесткими, позволяющие использовать их для привода станков, вентиляторов.

При таком включении ток через обмотку возбуждения в несколько раз меньше, чем через ротор. Характеристики электродвигателей получаются жесткими, позволяющие использовать их для привода станков, вентиляторов.

Регулировка скорости вращения обеспечивается включением реостатов в цепь ротора или последовательно с обмоткой возбуждения.

Последовательное возбуждение

Обмотка возбуждения включается последовательно с якорной, по ним течет один и тот же ток. Скорость такого двигателя зависит от его нагрузки, его нельзя включать на холостом ходу. Но он обладает хорошими пусковыми характеристиками, поэтому схема с последовательным возбуждением применяется на электрифицированном транспорте.

Смешанное возбуждение

При этой схеме используются две обмотки возбуждения, расположенные попарно на каждом из полюсов электродвигателя. Их можно подключить так, чтобы потоки их либо складывались, либо вычитались. В результате двигатель может иметь характеристики как у схемы последовательного или параллельного возбуждения.

Для изменения направления вращения

изменяют полярность одной из обмоток возбуждения. Для управления пуском электродвигателя и скоростью его вращения применяют ступенчатое переключение сопротивлений.

Естественные скоростная и механическая характеристики, область применения

В двигателях последовательного возбуждения ток якоря одновременно является также током возбуждения: i

в = I

а = I

. Поэтому поток Ф δ изменяется в широких пределах и можно написать, что

| (3) |

| (4) |

Скоростная характеристика двигателя [смотрите выражение (2)], представленная на рисунке 1, является мягкой и имеет гиперболический характер. При k

Ф = const вид кривой n

= f

(I

) показан штриховой линией. При малых I

скорость двигателя становится недопустимо большой. Поэтому работа двигателей последовательного возбуждения, за исключением самых маленьких, на холостом ходу не допускается, а использование ременной передачи неприемлемо. Обычно минимально допустимая нагрузка P

Поэтому работа двигателей последовательного возбуждения, за исключением самых маленьких, на холостом ходу не допускается, а использование ременной передачи неприемлемо. Обычно минимально допустимая нагрузка P

2 = (0,2 – 0,25) P

н.

Естественная характеристика двигателя последовательного возбуждения n

= f

(M

) в соответствии с соотношением (3) показана на рисунке 3 (кривая 1

).

Поскольку у двигателей параллельного возбуждения M

∼ I

, а у двигателей последовательного возбуждения приблизительно M

∼ I

² и при пуске допускается I

= (1,5 – 2,0) I

н, то двигатели последовательного возбуждения развивают значительно больший пусковой момент по сравнению с двигателями параллельного возбуждения. Кроме того, у двигателей параллельного возбуждения n

≈ const, а у двигателей последовательного возбуждения, согласно выражениям (2) и (3), приблизительно (при R

а = 0)

n

∼ U

/ I

∼ U

/ √M

.

Поэтому у двигателей параллельного возбуждения

P

2 = Ω × M

= 2π × n

× M

∼ M

,

а у двигателей последовательного возбуждения

P

2 = 2π × n

× M

∼ √M

.

Таким образом, у двигателей последовательного возбуждения при изменении момента нагрузки M

ст = M

в широких пределах мощность изменяется в меньших пределах, чем у двигателей параллельного возбуждения.

Поэтому для двигателей последовательного возбуждения менее опасны перегрузки по моменту. В связи с этим двигатели последовательного возбуждения имеют существенные преимущества в случае тяжелых условий пуска и изменения момента нагрузки в широких пределах. Они широко применяются для электрической тяги (трамваи, метро, троллейбусы, электровозы и тепловозы на железных дорогах) и в подъемно-транспортных установках.

| Рисунок 2. Схемы регулирования скорости вращения двигателя последовательного возбуждения посредством шунтирования обмотки возбуждения (а ), шунтирования якоря (б ) и включения сопротивления в цепь якоря (в ) |

Отметим, что при повышении скорости вращения двигатель последовательного возбуждения в режим генератора не переходит. На рисунке 1 это очевидно из того, что характеристика n

На рисунке 1 это очевидно из того, что характеристика n

= f

(I

) не пересекает оси ординат. Физически это объясняется тем, что при переходе в режим генератора, при заданном направлении вращения и заданной полярности напряжения, направление тока должно измениться на обратное, а направление электродвижущей силы (э. д. с.) E

а и полярность полюсов должны сохраняться неизменными, однако последнее при изменении направления тока в обмотке возбуждения невозможно. Поэтому для перевода двигателя последовательного возбуждения в режим генератора необходимо переключить концы обмотки возбуждения.

Регулирование скорости посредством ослабления поля

Регулирование n

посредством ослабления поля производится либо путем шунтирования обмотки возбуждения некоторым сопротивлением R

ш.в (рисунок 2, а

), либо уменьшением числа включенных в работу витков обмотки возбуждения. В последнем случае должны быть предусмотрены соответствующие выводы из обмотки возбуждения.

Так как сопротивление обмотки возбуждения R

в и падение напряжения на нем малы, то R

ш.в также должно быть мало. Потери в сопротивлении R

ш.в поэтому малы, а суммарные потери на возбуждение при шунтировании даже уменьшаются. Вследствие этого коэффициент полезного действия (к. п. д.) двигателя остается высоким, и такой способ регулирования широко применяется на практике.

При шунтировании обмотки возбуждения ток возбуждения со значения I

уменьшается до

и скорость n

соответственно увеличивается. Выражения для скоростной и механических характеристик при этом получим, если в равенствах (2) и (3) заменим k

Ф на k

Ф k

о.в, где

представляет собой коэффициент ослабления возбуждения. При регулировании скорости изменение числа витков обмотки возбуждения

k

о.в = w

в.раб / w

в.полн.

На рисунке 3 показаны (кривые 1

, 2

, 3

) характеристики n

= f

(M

) для этого случая регулирования скорости при нескольких значениях k

о. в (значению k

в (значению k

о.в = 1 соответствует естественная характеристика 1

, k

о.в = 0,6 – кривая 2

, k

о.в = 0,3 – кривая 3

). Характеристики даны в относительных единицах и соответствуют случаю, когда k

Ф = const и R

а* = 0,1.

| Рисунок 3. Механические характеристики двигателя последовательного возбуждения при разных способах регулирования скорости вращения |

Регулирование скорости путем шунтирования якоря

При шунтировании якоря (рисунок 2, б

) ток и поток возбуждения возрастают, а скорость уменьшается. Так как падение напряжения R

в × I

мало и поэтому можно принять R

в ≈ 0, то сопротивление R

ш.а практически находится под полным напряжением сети, его значение должно быть значительным, потери в нем будут велики и к. п. д. сильно уменьшится.

Кроме того, шунтирование якоря эффективно тогда, когда магнитная цепь не насыщена. В связи с этим шунтирование якоря на практике используется редко.

В связи с этим шунтирование якоря на практике используется редко.

На рисунке 3 кривая 4

n

= f

(M

) при

I

ш.а ≈ U

/ R

ш.а = 0,5 I

н.

Регулирование скорости включением сопротивления в цепь якоря

Регулирование скорости включением сопротивления в цепь якоря (рисунок 2, в

). Этот способ позволяет регулировать n

вниз от номинального значения. Так как одновременно при этом значительно уменьшается к. п. д., то такой способ регулирования находит ограниченное применение.

Выражения для скоростной и механической характеристик в этом случае получим, если в равенствах (2) и (3) заменим R

а на R

а + R

ра. Характеристика n

= f

(M) для такого способа регулирования скорости при R

ра* = 0,5 изображена на рисунке 3 в виде кривой 5

.

| Рисунок 4. Параллельное и последовательное включение двигателей последовательного возбуждения для изменения скорости вращения |

Регулирование скорости изменением напряжения

Этим способом можно регулировать n

вниз от номинального значения с сохранение высокого к. п. д. Рассматриваемый способ регулирования широко применяется в транспортных установках, где на каждой ведущей оси устанавливается отдельный двигатель и регулирование осуществляется путем переключения двигателей с параллельного включения в сеть на последовательное (рисунок 4). На рисунке 3 кривая 6

п. д. Рассматриваемый способ регулирования широко применяется в транспортных установках, где на каждой ведущей оси устанавливается отдельный двигатель и регулирование осуществляется путем переключения двигателей с параллельного включения в сеть на последовательное (рисунок 4). На рисунке 3 кривая 6

представляет собой характеристику n

= f

(M

) для этого случая при U

= 0,5U

н.

Характеристики двигателя смешанного возбуждения.

Характеристики двигателя смешанного возбуждения.

Принципиальная схема электродвигателя

смешанного возбуждения приведена на

рис. 1. В этом двигателе имеются две

обмотки возбуждения – параллельная

(шунтовая, ШО), подключенная параллельно

цепи якоря, и последовательная

(сериесная,СО), подключенная последовательно

цепи якоря. Эти обмотки по магнитному

потоку могут быть включены согласно

или встречно.

Рис.

1 — Схема электродвигателя смешанного

возбуждения.

При согласном включении обмоток

возбуждения их МДС складываются и

результирующий поток Ф примерно равен

сумме потоков, создаваемых обеими

обмотками. При встречном включении

результирующий поток равен разности

потоков параллельной и последовательной

обмоток. В соответствии с этим, свойства

и характеристики электродвигателя

смешанного возбуждения зависят от

способа включения обмоток и от соотношения

их МДС.

Скоростная характеристика

n=f (Ia) при U=Uн и Iв=const (здесь Iв — ток в

параллельной обмотке).

С увеличением нагрузки результирующий

магнитный поток при согласном включении

обмоток возрастает, но в меньшей степени,

чем у двигателя последовательного

возбуждения, поэтому скоростная

характеристика в этом случае оказывается

более мягкой, чем у двигателя параллельного

возбуждения, но более жесткой, чем у

двигателя последовательного возбуждения.

Соотношение между МДС обмоток может

меняться в широких пределах. Двигатели

со слабой последовательной обмоткой

имеют слабо падающую скоростную

характеристику (кривая 1, рис. 2).

Рис.

2 — Скоростные характеристики двигателя

смешанного возбуждения.

Чем больше доля последовательной

обмотки в создании МДС, тем ближе

скоростная характеристика приближается

к характеристике двигателя последовательного

возбуждения. На рис.2 линия 3 изображает

одну из промежуточных характеристик

двигателя смешанного возбуждения и для

сравнения дана характеристика двигателя

последовательного возбуждения (кривая

2).

При встречном включении последовательной

обмотки с увеличением нагрузки

результирующий магнитный поток

уменьшается, что приводит к увеличению

скорости двигателя (кривая 4). При такой

скоростной характеристике работа

двигателя может оказаться неустойчивой,

т.к. поток последовательной обмотки

может значительно уменьшить результирующий

магнитный поток. Поэтому двигатели со

встречным включением обмоток не

применяются.

Механическая

характеристика

n=f (М) при U=Uн

и Iв=const. двигателя смешанного возбуждения

показана на рис.3 (линия 2).

Рис.

3 — Механические характеристики двигателя

смешанного возбуждения.

Она

располагается между механическими

характеристиками двигателей параллельного

(кривая 1) и последовательного (кривая

3) возбуждения. Подбирая соответствующим

образом МДС обеих обмоток, можно получить

электродвигатель с характеристикой,

близкой к характеристике двигателя

параллельного или последовательного

возбуждения.

Область

применения двигателей последовательного,

параллельного и смешанного возбуждения.

Поэтому

для двигателей последовательного

возбуждения менее опасны перегрузки

по моменту. В связи с этим двигатели

последовательного возбуждения имеют

существенные преимущества в случае

тяжелых условий пуска и изменения

момента нагрузки в широких пределах.

Они широко применяются для электрической

тяги (трамваи, метро, троллейбусы,

электровозы и тепловозы на железных

дорогах) и в подъемно-транспортных

установках.

Естественные

скоростная и механическая характеристики,

область применения в двигателях

параллельного возбуждения.

Естественные

скоростная и механическая характеристики,

область применения в двигателях

смешанного возбуждения.

Двигатель смешанного возбуждения

Двигатель смешанного возбуждения имеет две обмотки возбуждения: параллельную и последовательную (рис. 29.12, а). Частота вращения этого двигателя

, (29. 17)

17)

где и — потоки параллельной и последовательной обмоток возбуждения.

Знак плюс соответствует согласованному включению обмоток возбуждения (МДС обмоток складываются). В этом случае с увеличением нагрузки общий магнитный поток возрастает (за счет потока последовательной обмотки ), что ведет к уменьшению частоты вращения двигателя. При встречном включении обмоток поток при увеличении нагрузки размагничивает машину (знак минус), что, наоборот, повышает частоту вращения. Работа двигателя при этом становится неустойчивой, так как с увеличением нагрузки частота вращения неограниченно растет. Однако при небольшом числе витков последовательной обмотки с увеличением нагрузки частота вращения не возрастает и во всем диапазоне нагрузок остается практически неизменной.

На рис. 29.12, б показаны рабочие характеристики двигателя смешанного возбуждения при согласованном включении обмоток возбуждения, а на рис. 29.12, в — механические характеристики. В отличие от механических характеристик двигателя последовательного возбуждения последние имеют более пологий вид.

Рис. 29.12. Схема двигателя смешанного возбуждения (а), его рабочие (б) и механические (в) характеристики

Следует отметить, что по своей форме характеристики двигателя смешанного возбуждения занимают промежуточное положение между соответствующими характеристиками двигателей параллельного и последовательного возбуждения в зависимости от того, в какой из обмоток возбуждения (параллельной или последовательной) преобладает МДС.

Двигатель смешанного возбуждения имеет преимущества по сравнению с двигателем последовательного возбуждения. Этот двигатель может работать вхолостую, так как поток параллельной обмотки ограничивает частоту вращения двигателя в режиме х.х. и устраняет опасность «разноса». Регулировать частоту вращения этого двигателя можно реостатом в цепи параллельной обмотки возбуждения. Однако наличие двух обмоток возбуждения делает двигатель смешанного возбуждения более дорогостоящим по сравнению с двигателями рассмотренных выше типов, что несколько ограничивает его применение. Двигатели смешанноговозбуждения применяют обычно там, где требуются значительные пусковые моменты, быстрое ускорение при разгоне, устойчивая работа и допустимо лишь небольшое снижение частоты вращения при увеличении нагрузки на вал (прокатные станы, грузовыеподъемники, насосы, компрессоры).

Двигатели смешанноговозбуждения применяют обычно там, где требуются значительные пусковые моменты, быстрое ускорение при разгоне, устойчивая работа и допустимо лишь небольшое снижение частоты вращения при увеличении нагрузки на вал (прокатные станы, грузовыеподъемники, насосы, компрессоры).

49. Пусковые и перегрузочные свойства двигателей постоянного тока.

Пуск двигателя постоянного тока прямым включением его на напряжение сети допустим только для двигателей небольшой мощности. При этом пик тока в начале пуска может быть порядка 4 — 6-кратного номинального. Прямой пуск двигателей постоянного тока значительной мощности совершенно недопустим, потому что начальный пик тока здесь будет равен 15 — 50-кратному номинальному. Поэтому пуск двигателей средних и больших мощностей производят при помощи пускового реостата, который ограничивает ток при пуске до допустимых по коммутации и механической прочности значений.

Пусковой реостат выполняется из провода или ленты с высоким удельным сопротивлением, разделенных на секции. Провода присоединяются к медным кнопочным или плоским контактам в местах перехода от одной секции к другой. По контактам перемещается медная щетка поворотного рычага реостата. Реостаты могут иметь и другое выполнение. Ток возбуждения при пуске двигателя с параллельным возбуждением устанавливается соответствующим нормальной работе, цепь возбуждения включается прямо на напряжение сети, чтобы не было уменьшения напряжения, обусловленного падением напряжения в реостате (см. рис. 1).

Провода присоединяются к медным кнопочным или плоским контактам в местах перехода от одной секции к другой. По контактам перемещается медная щетка поворотного рычага реостата. Реостаты могут иметь и другое выполнение. Ток возбуждения при пуске двигателя с параллельным возбуждением устанавливается соответствующим нормальной работе, цепь возбуждения включается прямо на напряжение сети, чтобы не было уменьшения напряжения, обусловленного падением напряжения в реостате (см. рис. 1).

Необходимость иметь нормальный ток возбуждения связана с тем, что при пуске двигатель должен развивать возможно больший допустимый момент Мэм, необходимый для обеспечения быстрого разгона. Пуск двигателя постоянного тока производится при последовательном уменьшении сопротивления реостата, обычно — путем перевода рычага реостата с одного неподвижного контакта реостата на другой и выключения секций; уменьшение сопротивления может производиться и путем замыкания накоротко секций контакторами, срабатывающими по заданной программе.

При пуске вручную или автоматически ток изменяется от максимального значения, равного 1,8 -2,5-кратному номинальному в начале работы при данном сопротивлении реостата, до минимального значения, равного 1,1 — 1,5-кратному номинальному в конце работы и перед переключением на другое положение пускового реостата. Ток якоря после включения двигателя при сопротивлении реостата rп составляет

где Uс — напряжение сети.

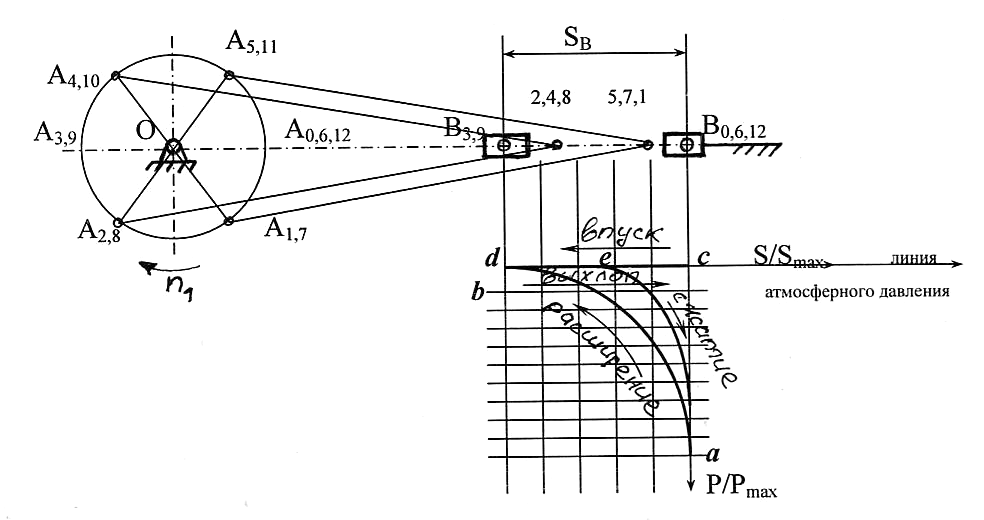

После включения начинается разгон двигателя, при этом возникает противо-ЭДС Е и уменьшается ток якоря. Если учесть, что механические характеристики n = f1(Mн) и n = f2 (Iя) практически линейны, то при разгоне увеличение скорости вращения будет происходить по линейному закону в зависимости от тока якоря (рис. 1).

Рис. 1. Диаграмма пуска двигателя постоянного тока

Пусковая диаграмма (рис. 1) для различных сопротивлений в цепи якоря представляет собой отрезки линейных механических характеристик. При уменьшении тока якоря IЯ до значения Imin выключается секция реостата с сопротивлением r1 и ток возрастает до значения

где E1 — ЭДС в точке А характеристики; r1-сопротивление выключаемой секции.

Затем снова происходит разгон двигателя до точки В, и так далее вплоть до выхода на естественную характеристику, когда двигатель будет включен прямо на напряжение Uc. Пусковые реостаты рассчитаны по нагреву на 4 -6 пусков подряд, поэтому нужно следить, чтобы в конце пуска пусковой реостат был полностью выведен.

При остановке двигатель отключается от источника энергии, а пусковой реостат полностью включается — двигатель готов к следующему пуску. Для устранения возможности появления больших ЭДС самоиндукции при разрыве цепи возбуждения и при ее отключении цепь может замыкаться на разрядное сопротивление.

В регулируемых приводах пуск двигателей постоянного тока производится путем постепенного повышения напряжения источника питания так, чтобы ток при пуске поддерживался в требуемых пределах или сохранялся в течение большей части времени пуска примерно неизменным. Последнее можно осуществить путем автоматического управления процессом изменения напряжения источника питания в системах с обратными связями.

Пуск и Остановка МПТ

Прямым включением его на напряжение сети допустим только для двигателей небольшой мощности. При этом пик тока в начале пуска может быть порядка 4 — 6-кратного номинального. Прямой пуск двигателей постоянного тока значительной мощности совершенно недопустим, потому что начальный пик тока здесь будет равен 15 — 50-кратному номинальному. Поэтому пуск двигателей средних и больших мощностей производят при помощи пускового реостата, который ограничивает ток при пуске до допустимых по коммутации и механической прочности значений.

Пуск двигателя постоянного тока

производится при последовательном уменьшении сопротивления реостата, обычно — путем перевода рычага реостата с одного неподвижного контакта реостата на другой и выключения секций; уменьшение сопротивления может производиться и путем замыкания накоротко секций контакторами, срабатывающими по заданной программе.

При пуске вручную или автоматически ток изменяется от максимального значения, равного 1,8 -2,5-кратному номинальному в начале работы при данном сопротивлении реостата, до минимального значения, равного 1,1 — 1,5-кратному номинальному в конце работы и перед переключением на другое положение пускового реостата.

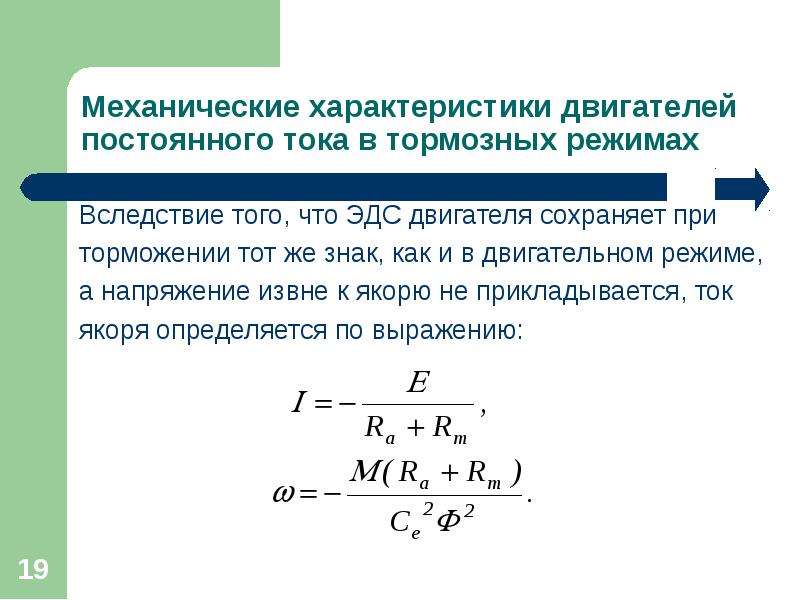

Торможение

необходимо для того, чтобы уменьшить время выбега двигателей, которое при отсутствии торможения может быть недопустимо велико, а также для фиксации приводимых механизмов в определенном положении. Механическое торможение

двигателей постоянного тока обычно производится при наложении тормозных колодок на тормозной шкив. Недостатком механических тормозов является то, что тормозной момент и время торможения зависят от случайных факторов: попадания масла или влаги на тормозной шкив и других. Поэтому такое торможение применяется, когда не ограничены время и тормозной путь.

В ряде случаев после предварительного электрического торможения при малой скорости можно достаточно точно произвести остановку механизма (например, подъемника) в заданном положении и зафиксировать его положение в определенном месте. Такое торможение применяется и в аварийных случаях.

Электрическое торможение

обеспечивает достаточно точное получение требуемого тормозящего момента, но не может обеспечить фиксацию механизма в заданном месте. Поэтому электрическое торможение при необходимости дополняется механическим, которое входит в действие после окончания электрического.

Поэтому электрическое торможение при необходимости дополняется механическим, которое входит в действие после окончания электрического.

Электрическое торможение происходит, когда ток протекает согласно с ЭДС двигателя. Возможны три способа торможения.

Торможение двигателей постоянного тока с возвратом энергии в сеть.

При этом ЭДС Е должна быть больше напряжения источника питания UС и ток будет протекать в направлении ЭДС, являясь током генераторного режима. Запасенная кинетическая энергия будет преобразовываться в электрическую и частично возвращаться в сеть. Схема включения показана на рис. 2, а.

Рис. 2. Схемы электрического торможения двигателей постоянного тока: я — с возвратом энергии в сеть; б — при противовключении; в — динамическое торможение

Торможение двигателя постоянного тока может быть выполнено, когда уменьшается напряжение источника питания так, что Uc

Торможение при противовключении

выполняется путем переключения вращающегося двигателя на обратное направление вращения. При этом ЭДС Е и напряжение Uc в якоре складываются, и для ограничения тока I следует включать резистор с начальным сопротивлением

При этом ЭДС Е и напряжение Uc в якоре складываются, и для ограничения тока I следует включать резистор с начальным сопротивлением

где Imах — наибольший допустимый ток.

Торможение связано с большими потерями энергии.

Динамическое торможение двигателей постоянного тока

выполняется при включении на зажимы вращающегося возбужденного двигателя резистора rт (рис. 2, в). Запасенная кинетическая энергия преобразуется в электрическую и рассеивается в цепи якоря как тепловая. Это наиболее распространенный способ торможения.

Схемы включения двигателя постоянного тока параллельного (независимого) возбуждения: а — схема включения двигателя, б — схема включения при динамическом торможении, в — схема для противовключения.

Переходные процессы в МПТ

В общем случае в электрической цепи переходные процессы могут возникать, если в цепи имеются индуктивные и емкостные элементы, обладающие способностью накапливать или отдавать энергию магнитного или электрического поля. В момент коммутации, когда начинается переходный процесс, происходит перераспределение энергии между индуктивными, емкостными элементами цепи и внешними источниками энергии, подключенными к цепи. При этом часть энергия безвозвратно преобразуется в другие виды энергий (например, в тепловую на активном сопротивлении).

В момент коммутации, когда начинается переходный процесс, происходит перераспределение энергии между индуктивными, емкостными элементами цепи и внешними источниками энергии, подключенными к цепи. При этом часть энергия безвозвратно преобразуется в другие виды энергий (например, в тепловую на активном сопротивлении).

После окончания переходного процесса устанавливается новый установившийся режим, который определяется только внешними источниками энергии. При отключении внешних источников энергии переходный процесс может возникать за счет энергии электромагнитного поля, накопленной до начала переходного режима в индуктивных и емкостных элементах цепи.

Изменения энергии магнитного и электрического полей не могут происходить мгновенно, и, следовательно, не могут мгновенно протекать процессы в момент коммутации. В самом деле, скачкообразное (мгновенное) изменение энергии в индуктивном и емкостном элементе приводит к необходимости иметь бесконечно большие мощности p = dW/dt, что практически невозможно, ибо в реальных электрических цепях бесконечно большой мощности не существует.

Таким образом, переходные процессы не могут протекать мгновенно, так как невозможно в принципе мгновенно изменять энергию, накопленную в электромагнитном поле цепи. Теоретически переходные процессы заканчиваются за время t→∞. Практически же переходные процессы являются быстропротекающими, и их длительность обычно составляет доли секунды. Так как энергия магнитного W М и электрического полей W Э описывается выражениями

то ток в индуктивности и напряжение на емкости не могут изменяться мгновенно. На этом основаны законы коммутации.

Первый закон коммутации состоит в том, что ток в ветви с индуктивным элементом в начальный момент времени после коммутации имеет то же значение, какое он имел непосредственно перед коммутацией, а затем с этого значения он начинает плавно изменяться. Сказанное обычно записывают в виде i L (0 -) = i L (0 +), считая, что коммутация происходит мгновенно в момент t = 0.

Второй закон коммутации состоит в том, что напряжение на емкостном элементе в начальный момент после коммутации имеет то же значение, какое оно имело непосредственно перед коммутацией, а затем с этого значения оно начинает плавно изменяться: U C (0 -) = U C (0 +).

Следовательно, наличие ветви, содержащей индуктивность, в цепи, включаемой под напряжение, равносильно разрыву цепи в этом месте в момент коммутации, так как i L (0 -) = i L (0 +). Наличие в цепи, включаемой под напряжение, ветви, содержащей разряженный конденсатор, равносильно короткому замыканию в этом месте в момент коммутации, так как U C (0 -) = U C (0 +).

Однако в электрической цепи возможны скачки напряжений на индуктивностях и токов на емкостях.

В электрических цепях с резистивными элементами энергия электромагнитного поля не запасается, вследствие чего в них переходные процессы не возникают, т.е. в таких цепях стационарные режимы устанавливаются мгновенно, скачком.

В действительности любой элемент цепи обладает каким-то сопротивлением r, индуктивностью L и емкостью С, т.е. в реальных электротехнических устройствах существуют тепловые потери, обусловленные прохождением тока и наличием сопротивления r, а также магнитные и электрические поля.

Переходные процессы в реальных электротехнических устройствах можно ускорять или замедлять путем подбора соответствующих параметров элементов цепей, а также за счет применения специальных устройств

52. Магнитогидродинамические машины постоянного тока.

Магнитогидродинамические машины постоянного тока.

Магнитная гидродинамика (МГД) является областью науки, изучающей законы физических явлений в электропроводящих жидких и газовых средах при их движении в магнитном поле. На этих явлениях основан принцип действия различных магнитогидродинамических (МГД) машин постоянного и переменного тока. Некоторые МГД машины находят применение в различных областях техники, а другие имеют значительные перспективы применения в будущем. Ниже рассматриваются принципы устройства и действия МГД машин постоянного тока.

Электромагнитные насосы для жидких металлов

Рисунок 1. Принцип устройства электромагнитного насоса постоянного тока

В насосе постоянного тока (рисунок 1) канал 2 с жидким металлом помещается между полюсами электромагнита 1 и с помощью электродов 3, приваренных к стенкам канала, через жидкий металл пропускается постоянный ток от внешнего источника. Так как ток к жидкому металлу в данном случае подводится кондуктивным путем, то такие насосы называются также кондукционными.

При взаимодействии поля полюсов с током в жидком металле на частицы металла действуют электромагнитные силы, развивается напор и жидкий металл приходит в движение. Токи в жидком металле искажают поле полюсов («реакция якоря»), что приводит к снижению эффективности насоса. Поэтому в мощных насосах между полюсными наконечниками и каналом помещаются шины («компенсационная обмотка»), которые включаются последовательно в цепь тока канала во встречном направлении. Обмотка возбуждения электромагнита (на рисунке 1 не показана) обычно включается последовательно в цепь тока канала и имеет при этом только 1 – 2 витка.

Применение кондукционных насосов возможно для малоагрессивных жидких металлов и при таких температурах, когда стенки канала можно изготовить из жаропрочных металлов (немагнитные нержавеющие стали и так далее). В противном случае более подходящими являются индукционные насосы переменного тока.

Насосы описанного типа стали находить применение около 1950 года в исследовактельских целях и в таких установках с ядерными реакторами, в которых для отвода тепла из реакторов используются жидкометаллические носители: натрий, калий, их сплавы, висмут и другие. Температура жидкого металла в насосах при этом составляет 200 – 600 °С, а в некоторых случаях до 800 °С. Один из выполненных насосов для натрия имеет следующие расчетные данные: температура 800 °С, напор 3,9 кгс/см², расход 3670 м³/ч, полезная гидравлическая мощность 390 кВт, потребляемый ток 250 кА, напряжение 2,5 В, потребляемая мощность 625 кВт, коэффициент полезного действия 62,5 %. Другие характерные данные этого насоса: сечение канала 53 × 15,2 см, скорость течения в канале 12,4 м/с, активная длина канала 76 см.

Температура жидкого металла в насосах при этом составляет 200 – 600 °С, а в некоторых случаях до 800 °С. Один из выполненных насосов для натрия имеет следующие расчетные данные: температура 800 °С, напор 3,9 кгс/см², расход 3670 м³/ч, полезная гидравлическая мощность 390 кВт, потребляемый ток 250 кА, напряжение 2,5 В, потребляемая мощность 625 кВт, коэффициент полезного действия 62,5 %. Другие характерные данные этого насоса: сечение канала 53 × 15,2 см, скорость течения в канале 12,4 м/с, активная длина канала 76 см.

Преимущество электромагнитных насосов состоит в том, что они не имеют движущихся частей и тракт жидкого металла может быть герметизирован.

Насосы постоянного тока требуют для питания источников с большой силой тока и малым напряжением. Для питания мощных насосов выпрямительные установки малопригодны, так как они получаются громоздкими и с малым коэффициентом полезного действия. Более подходящими в этом случае являются униполярные генераторы, смотрите статью «Специальные типы генераторов и преобразователей постоянного тока».

Плазменные ракетные двигатели

Рассмотренные электромагнитные насосы являются своеобразными двигателями постоянного тока. Подобные устройства в принципе пригодны также для разгона, ускорения или перемещения плазмы, то есть высокотемпературного (2000 – 4000 °С и больше) ионизированного и поэтому электропроводящего газа. В связи с этим производится разработка реактивных плазменных двигателей для космических ракет, причем ставится задача получения скоростей истечения плазмы до 100 км/с. Такие двигатели не будут обладать большой силой тяги и поэтому будут пригодны для работы вдали от планет, где поля тяготения слабы; однако они имеют то преимущество, что массовый расход вещества (плазмы) мал. Необходимую для их питания электрическую энергию предполагается получать с помощью ядерных реакторов. Для плазменных двигателей постоянного тока трудную проблему составляет создание надежных электродов для подвода тока к плазме.

Магнитогидродинамические генераторы

МГД машины, как и всякие электрические машины, обратимы. В частности, устройство, изображенное на рисунке 1, может работать также в режиме генератора, если через него прогонять проводящую жидкость или газ. При этом целесообразно иметь независимое возбуждение. Генерируемый ток снимается с электродов.

В частности, устройство, изображенное на рисунке 1, может работать также в режиме генератора, если через него прогонять проводящую жидкость или газ. При этом целесообразно иметь независимое возбуждение. Генерируемый ток снимается с электродов.

На таком принципе строятся электромагнитные расходомеры воды, растворов щелочей и кислот, жидких металлов и тому подобного. Электродвижущая сила на электродах при этом пропорциональна скорости движения или расходу жидкости.

МГД генераторы представляют интерес с точки зрения создания мощных электрических генераторов для непосредственного превращения тепловой энергии в электрическую. Для этого через устройство вида, изображенного на рисунке 1, необходимо пропускать со скоростью порядка 1000 м/с проводящую плазму. Такую плазму можно получить при сжигании обычного топлива, а также путем нагревания газа в ядерных реакторах. Для увеличения проводимости плазмы в нее можно вводить небольшие присадки легко ионизируемых щелочных металлов.

Электропроводность плазмы при температурах порядка 2000 – 4000 °С относительно мала (удельное сопротивление около 1 Ом × см = 0,01 Ом × м = 104 Ом × мм² / м, то есть примерно в 500 000 раз больше, чем у меди). Тем не менее в мощных генераторах (порядка 1 млн. кВт) возможно получение приемлемых технико-экономических показателей. Разрабатываются также МГД генераторы с жидкометаллическим рабочим телом.