устранение неисправностей аппарата для сварки своими руками

Сварочный полуавтомат является довольно сложным техническим агрегатом. Поэтому для того, чтобы заниматься его ремонтом своими руками в случае возникновения каких-либо неполадок, следует очень хорошо знать устройство и принцип работы как аппарата в целом, так и каждого отдельного элемента. И первым делом нужно уметь правильно определиться с дефектом и его причиной.

Диагностика и возможные неисправности

Все сварочные полуавтоматы снабжены инструкциями по эксплуатации и обслуживанию, где прописаны наиболее распространённые неисправности, их возможные причины и способы устранения. Поэтому рекомендуется сначала диагностировать дефектный аппарат с помощью этой инструкции.

Поэтому рекомендуется сначала диагностировать дефектный аппарат с помощью этой инструкции.

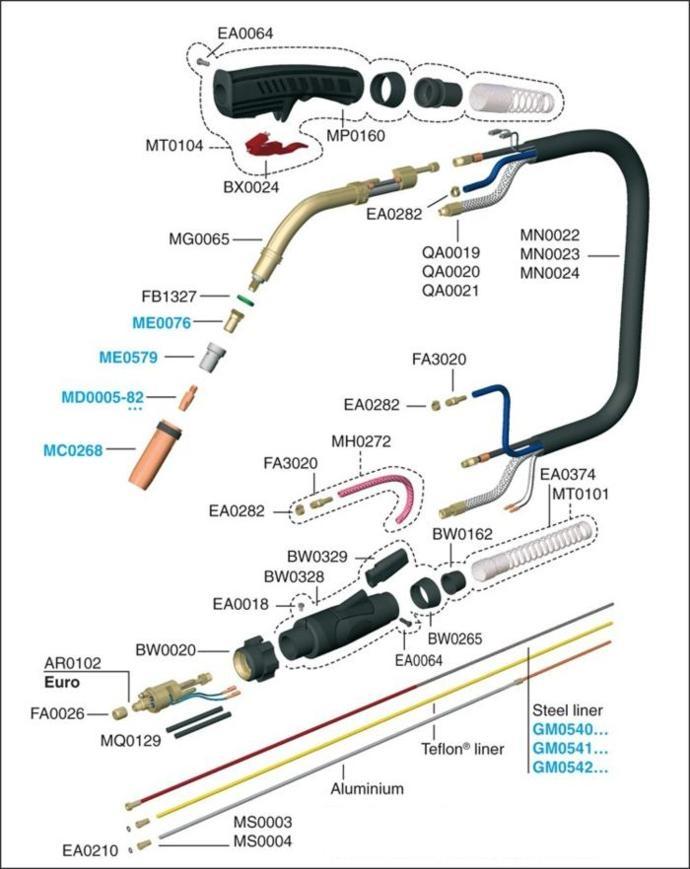

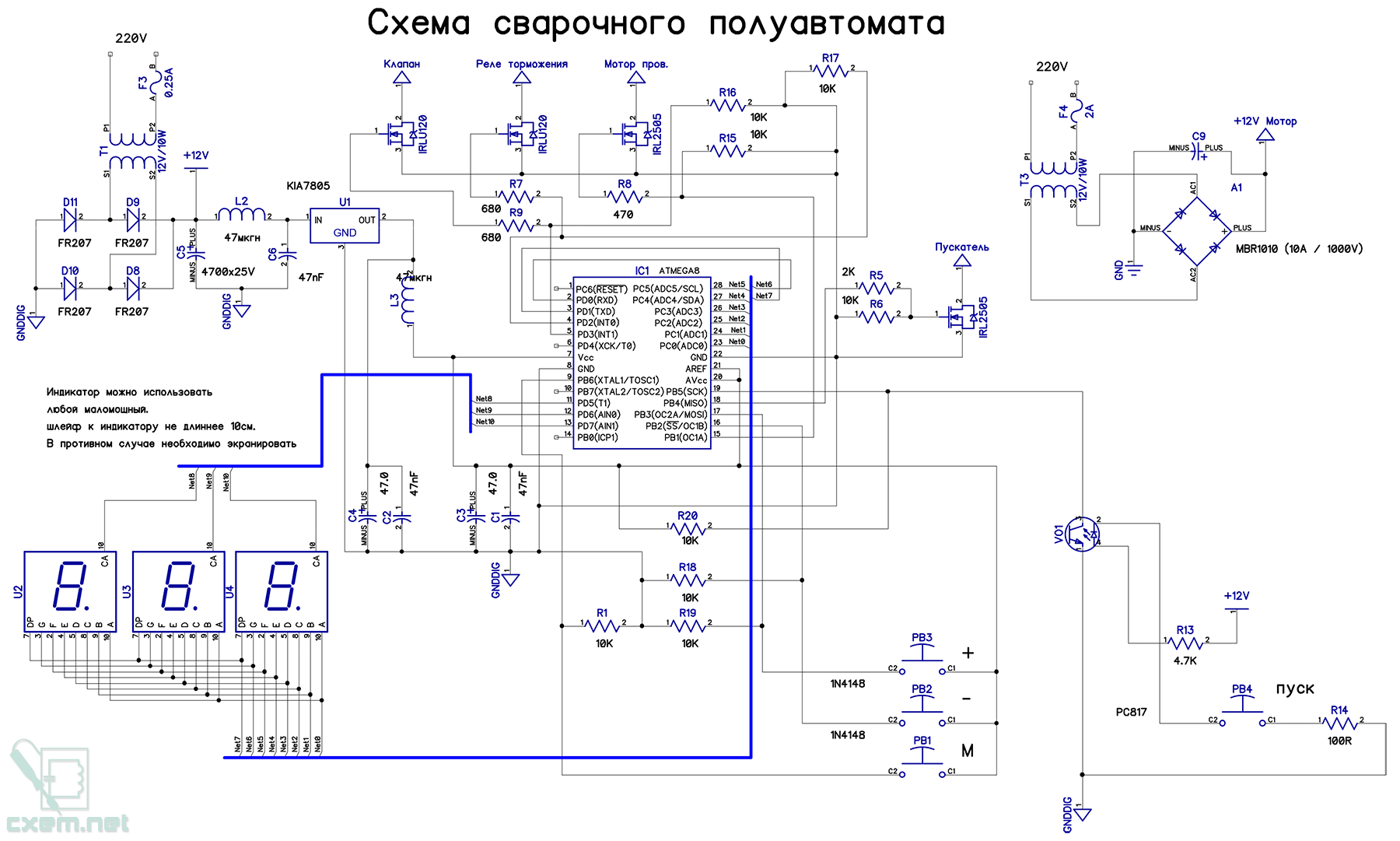

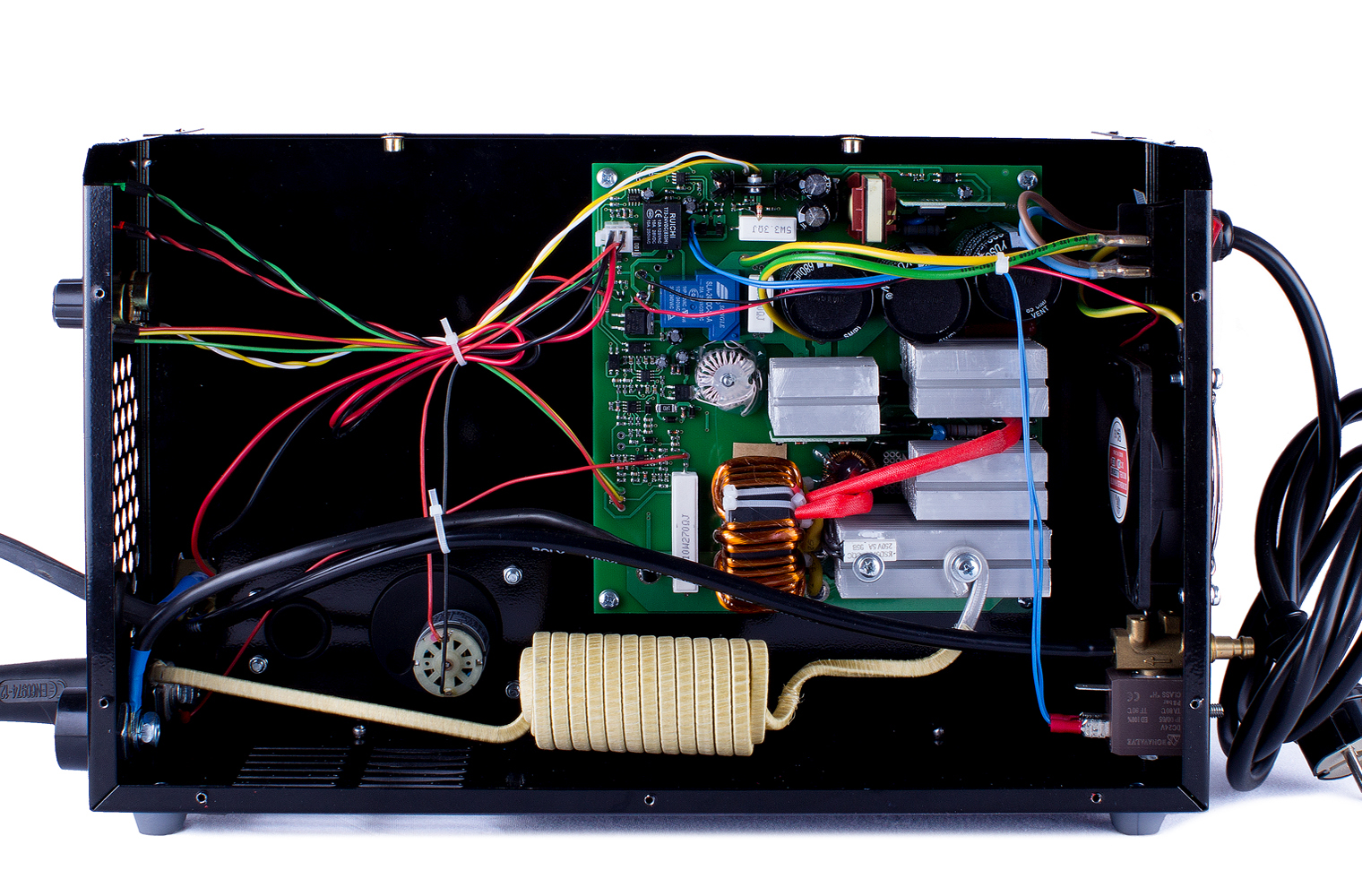

Владельцу и пользователю сварочного аппарата полуавтоматического типа должны быть известны основные составные части этого агрегата.

Их нужно знать хотя бы для того, чтобы уметь устранять самые элементарные поломки аппарата, например, заменить перегоревший предохранитель в плате управления. А не зная, где находится электронный блок, нельзя найти и предохранитель. Не стоит, конечно, везти из-за такой мелочи аппарат в сервис или вызывать мастера на дом.

Основные узлы полуавтомата для сварки:

- система электропитания;

- линия подачи присадочной проволоки;

- электронная плата управления агрегатом;

- источник газовый;

- горелка.

Сварщику необходимо знать не только устройство горелки, но также и принцип работы (и расположение) остальных компонентов сварочного аппарата.

Перечислим наиболее часто встречающиеся поломки полуавтоматов, которые происходят либо в механической части конструкции аппаратов, либо в электронной.

Механические

Нередко бывает, что сразу нельзя понять, что происходит со сварочным аппаратом и где начать искать причину. Например, он не включается вообще или включается, но не варит, а если варит, то дуга нестабильная. В таких случаях возможными причинами могут стать плохие контакты, причём как в соединениях подачи электричества к аппарату, так и в электрических устройствах в самом агрегате.

Возможна ситуация, при которой происходит внезапное отключение сварочного аппарата во время работы. Одной из вероятных причин такой неприятности является срабатывание защиты от короткого замыкания в электрических цепях сварочного оборудования.

Ещё одной частой неисправностью сварочных полуавтоматов является перегрев.

Причины здесь кроются либо в некачественных контактах, либо в настройках силы тока к процессу сварки (недопустимо высокой), либо в изношенных деталях. Если не регулируется величина сварочного тока, то причиной может являться попадание внутрь кожуха регулирующего механизма постороннего предмета, который мешает перемещению вторичных катушек регулятора. Кроме того, возможны износ винта регулятора либо короткое замыкание между его зажимами.

Отсутствие дуги в некоторых случаях также является результатом плохих контактов в кабелях и месте присоединения к свариваемой детали. Случаются проблемы с подачей присадочной проволоки: подача запаздывает или возникает сильное трение в канале подачи. Это может происходить при ослаблении прижимного механизма или нарушения его регулировки.

Случаются проблемы с подачей присадочной проволоки: подача запаздывает или возникает сильное трение в канале подачи. Это может происходить при ослаблении прижимного механизма или нарушения его регулировки.

Все перечисленные выше неисправности в большинстве случаев нетрудно исправить самостоятельно, не прибегая к помощи специалистов.

Электронные

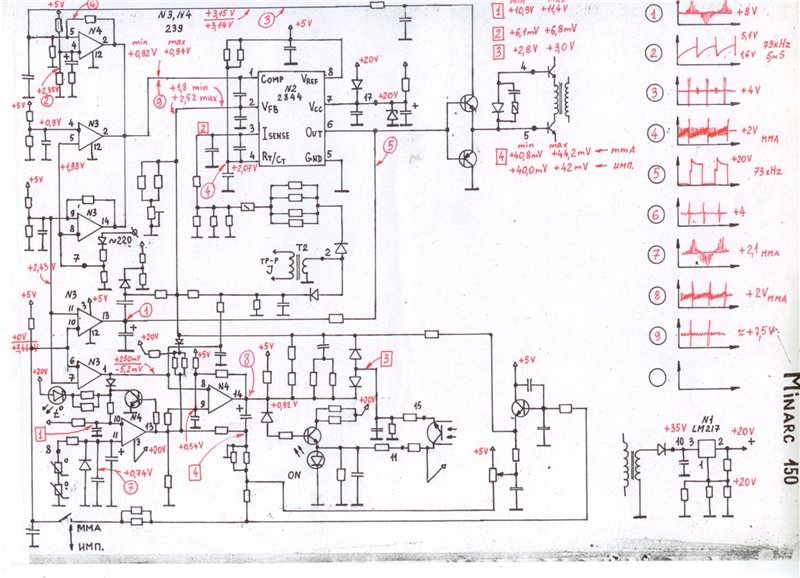

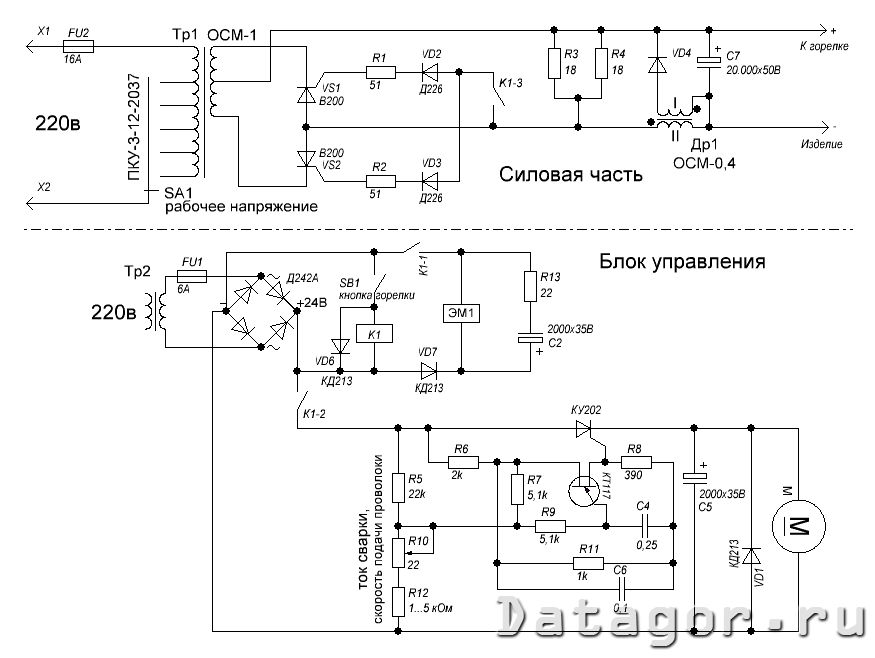

Самостоятельным ремонтом электронной платы системы управления и электрической схемы сварочного аппарата, не имея каких-либо основательных знаний в области электротехники и электроники, заниматься не рекомендуется ввиду сложности этих составляющих компонентов.

Но всё же знание того, каким образом производится диагностика электронной части агрегата с целью выявления неисправностей, будет полезно пользователю.

Проверку электроники рекомендуют производить по определенному алгоритму. Причём делать это нужно после того, как та или иная поломка не устранилась в результате проведённых диагностических и профилактических мероприятий в механической части агрегата.

Причём делать это нужно после того, как та или иная поломка не устранилась в результате проведённых диагностических и профилактических мероприятий в механической части агрегата.

- В первую очередь проверяются все предохранители, имеющиеся в системе.

- Демонтируется плата управления, визуально оценивается работоспособность деталей на ней (пайка, целостность, внешний вид и другие признаки).

- Если визуальный осмотр не дал результатов, следует проверить исправность деталей платы тестером, выпаивая каждую из них по очереди. После проверки исправная электронная деталь устанавливается на место, а тестирование продолжается далее.

Если причина неисправности в плате управления, то испорченная деталь обязательно обнаружится.

В заключение можно заменить подозрительные элементы схемы и поменять термостойкое покрытие радиаторов охлаждения полупроводников.

Только хорошо отлаженное сварочное оборудование способно стабильно работать без серьёзных поломок. А несложные проблемы можно решить самостоятельно. Стоит отметить, что часто одни и те же неисправности со сварочным полуавтоматом могут возникнуть как по механическим, так и по электронным причинам. Именно поэтому диагностирование неисправностей и выявление их причин иногда может затянуться. Причём сам ремонт обычно занимает совсем немного времени.

Как отремонтировать?

Прежде чем начинать диагностику и ремонт сварочных полуавтоматов, следует позаботиться о мерах безопасности, необходимых при работе с электрооборудованием. Основное правило при этом – полное обесточивание аппарата с видимым разрывом соединения с источником электропитания. Кроме этого, необходимо подготовить инструменты для работы, в том числе аппаратуру для тестирования электронных деталей и расходный материал, например, изоляционную ленту, термопасту, имеющиеся запасные части и детали.

Основное правило при этом – полное обесточивание аппарата с видимым разрывом соединения с источником электропитания. Кроме этого, необходимо подготовить инструменты для работы, в том числе аппаратуру для тестирования электронных деталей и расходный материал, например, изоляционную ленту, термопасту, имеющиеся запасные части и детали.

А также нужно быть готовым к возможным затратам по приобретению и других материалов и запчастей, так как заранее предусмотреть состояние неисправного аппарата крайне сложно.

Как уже упоминалось ранее, сначала следует заняться мероприятиями по диагностике и устранению возможных причин неисправностей в механической части оборудования. Для этого осматривается сварочный аппарат, очищаются и подтягиваются все контакты, болтовые и винтовые соединения, восстанавливается изоляция. Нужно понимать, что большинство проблем возникает из-за ослабленных и загрязнённых контактов в электрических соединениях. В этом кроются и перегревы оборудования, и нестабильная дуга или полное её отсутствие, и повышенное гудение аппарата.

В этом кроются и перегревы оборудования, и нестабильная дуга или полное её отсутствие, и повышенное гудение аппарата.

К перегреву сварочного агрегата зачастую приводят нарушения его эксплуатации: превышение допустимых значений сварочного тока и времени беспрерывной работы. В результате этого быстро изнашиваются детали. Изношенные части оборудования следует своевременно заменить, а величину сварочного тока отрегулировать согласно инструкции.

Проблемы с механизмом подачи проволоки решаются в соответствии с причинами. Если стёрся канал или же он слишком узкий, то его полностью меняют на новый. Это выполняют так: новым каналом просто выталкивают неисправный. Выходит, что одновременно производится и демонтаж старого канала, и монтаж новой линии подачи проволоки. Только нужно подобрать подходящий канал (и по длине, и по диаметру), который внутри должен быть гладким.

Только нужно подобрать подходящий канал (и по длине, и по диаметру), который внутри должен быть гладким.

Если неисправен натяжной механизм или стёрлись ролики, выполняется регулировка натяжения и замена роликов.

Ремонт регулятора величины сварочного тока заключается в разборке механизма, очистке его от пыли и грязи, извлечении посторонних предметов, подтяжке клемм и замене изоляции. Бывает, что регулятор не работает по причине выхода из зацепления стержня вращающейся ручки. В этом случае зацепление нужно восстановить.

Электронная плата управления очищается от пыли и загрязнений, неисправные детали заменяются на запасные или приобретённые в магазине электронных товаров и запчастей. При коротких замыканиях в катушках, кабеле, проводах, трансформаторе следует принять меры по изолированию оголённых участков обмоток (или полной замене неисправных элементов), кабельных жил и проводов.

Меры профилактики

Чтобы избежать многих поломок сварочного полуавтомата, ему необходим надлежащий уход и правильная эксплуатация. Аппарат нередко работает в тяжёлых условиях (повышенная влажность помещения, запылённость или задымлённость рабочей зоны, низкая или, наоборот, высокая температура воздуха, продолжительные сварочные работы с короткими паузами и так далее). Всё это приводит к уменьшению сроков безотказной работы агрегата.

Специалисты и производители сварочного оборудования рекомендуют оптимальные сроки проведения профилактических мероприятий с аппаратами, нацеленные на предупреждение наиболее распространённых неисправностей.

Необходимо не реже 1 раза в месяц производить технический осмотр всего оборудования, включая в это мероприятие не только выявление очевидных (или возможных) неисправностей или нарушений с оборудованием, но и следующие работы:

- обязательную очистку и подтяжку клеммных колодок, контактов, винтов и зажимов;

- замену подгоревшей изоляции проводов и кабелей;

- обдув воздухом или инертным газом под давлением внутренних и внешних устройств с целью удаления пыли и других сухих загрязнений;

- очистку нейтральным растворителем электронной платы управления;

- проверку правильности работы вентилятора и холодильников.

Кроме того, 1 раз в год агрегат следует полностью разобрать, тщательно очистить от любых загрязнений, произвести полную диагностику деталей с заменой ненадёжных или подозрительных элементов, а также очистить двигатель вентилятора и смазать его подшипники.

Но самой эффективной профилактической мерой будет являться выполнение всех предписанных производителем правил эксплуатации, ухода и хранения сварочного агрегата.

Как делать ремонт полавтоматического сварочного аппарата ТЕМП 059М смотрите далее.

youtube.com/embed/rGXJ9z1wnMI?modestbranding=1&iv_load_policy=3&rel=0″/>

Сварочный полуавтомат перегревается и самопроизвольно отключается – что делать?

Несколько слов о полуавтоматической сварке. Возможные причины перегрева и самопроизвольного отключения инвертора MIG/MAG. Как устранить неисправность. Что такое ПВ. Как увеличить срок службы аппарата.

Полуавтоматическая сварка ведется в среде защитного газа, с использованием присадочной проволоки. Полуавтоматическая – потому что присадочный материал подается к электродуге автоматически, но оператор формирует шов вручную.

Обозначается подобный сварочный процесс MIG/MAG.

MIG – использование инертного газа, MAG – углекислого.

Современные источники тока для работы в режиме MIG/MAG – инверторные. Удобные в использовании, функциональные и надежные. Однако, как и любая техника, по целому ряду причин могут раньше окончания срока службы, гарантированного производителем, выйти из строя.

Однако, как и любая техника, по целому ряду причин могут раньше окончания срока службы, гарантированного производителем, выйти из строя.

Одна из самых распространенных неисправностей – полуавтомат перегревается и самопроизвольно отключается.

Как устранить проблему?

В чем может быть причина самопроизвольного отключения

Самая явная причина – длительная работа без перерыва. Тогда должен сработать индикатор перегрева. Обратите на это внимание.

Также проблема может возникнуть в следующих случаях:

- Вышел из строя блок охлаждения;

- Замыкание в цепи;

- Пробой в конденсаторах;

- Повреждение питающего кабеля, слабые контакты;

- Подключение к нестабильной или неподходящей сети питания.

Инвертор полуавтоматической сварки должен быть очищен от пыли и грязи, особенно тем, где расположена вентиляционная решетка. Перед включением важно убедиться, что воздухообмену ничего не препятствует. Также следует проверить целостность кабелей и контакты.

Также следует проверить целостность кабелей и контакты.

Риск самопроизвольного отключения будет снижен, если соблюдать правила эксплуатации и своевременно, правильно обслуживать технику.

Устранение неисправности

Итак, полуавтомат сам отключается.

Для начала посмотрите, загорается ли индикатор перегрева. Если загорается, срабатывает защитное отключение при повышении температуры внутри корпуса, где располагается микросхема, силовые составляющие, конденсаторы, датчик тока и другие детали и узлы. Отключите аппарат от сети. Открутите стенку корпуса, очистите внутренние составляющие от пыли и грязи. Установите крышку на место, включите аппарат. Работайте с учетом ПВ. Это продолжительность включения. Время непрерывной работы источника. Указывается производителями в процентах с учетом десятиминутного сварочного цикла, тока сварки, температуры окружающей среды.

Например, ПВ полуавтомата может быть 60% при 40°C и токе 110 А. Это значит, что при таких условиях аппаратом можно без остановки варить 6 минут, 4 минуты на остывание. При определенных условиях ПВ может быть и вовсе 100%.

Это значит, что при таких условиях аппаратом можно без остановки варить 6 минут, 4 минуты на остывание. При определенных условиях ПВ может быть и вовсе 100%.

Также убедитесь, что с питающей сетью все в порядке. Ее главные параметры – напряжение и частота — соответствуют требованиям производителя аппарата. Если напряжение низкое или слишком высокое, большие перепады, если есть возможность, подключите и проверьте аппарат в другой сети.

Если проблема не исчезла, следует обратиться в специализированный сервисный центр. Тогда потребуется диагностика аппарата, замена вышедших из строя деталей. Это может быть блок охлаждения, силовая часть, конденсаторы, кабели. Профессиональный ремонт сварочного полуавтомата при самопроизвольном отключении, как правило, не длится долго. Вполне реально получить рабочую технику уже на следующий день после обращения. При этом диагностика бесплатная.

Как продлить срок службы полуавтомата

Чтобы минимизировать риск самопроизвольного отключения, перегрева и других неисправностей, необходимо обслуживать аппарат перед каждым включением.

Ежедневное обслуживание перед включением предполагает:

- Удаление пыли и грязи с корпуса;

- Проверку контактов горелки и кабеля массы, при необходимости их зачистку, затяжку;

- Оценку состояния кабелей, изоляцию или замену повреждённых проводов;

- Проверку механизма подачи проволоки, замену, если это необходимо подающего ролика;

- Очистку направляющего канала горелки сухим воздухом под давлением.

Также важно почистить сопло, при большом засоре, износе выполнить замену этого элемента горелки. Проверке подлежит и газовое оборудование.

Если все же столкнулись с проблемой самопроизвольного отключения, несмотря на обслуживание, соблюдение требований эксплуатации, доверьте диагностику и восстановление работоспособности аппарата профессионалам.

Сегодня ремонт сварочных полуавтоматов в Москве возможен с бесплатной диагностикой, без предоплаты, срочный, в день обращения или на следующие сутки, с забором оборудования в сервис и доставкой на дом.

Это безопасно, удобно и выгодно.

|

Система управления

СЕРТИФИКАТЫ

|

Главная страница » ПРАЙС НА РЕМОНТ СВАРОЧНЫХ ПОЛУАВТОМАТОВ

Задать вопрос

|

Своё рождение, в городе Ижевске, Компания отмечает 5 февраля 2002 года.

Цель Компании:

СДЕЛАТЬ КАК МОЖНО БОЛЬШЕ ЛЮДЕЙ СЧАСТЛИВЕЕ, РЕШАЯ, КАЧЕСТВЕННО И БЫСТРО, ИХ ПРОБЛЕМЫ С ТЕХНИКОЙ

Изначально, идея ремонта техники заключалась в желании отремонтировать всё, что приносят в ремонт — от лобзика до стационарного компрессора или генератора. И это нам удалось. По мере появления на рынке новых товаров появилась необходимость в расширении перечня ремонтируемой техники.

Добросовестный подход к ремонту, сертификация услуг, качество ремонта, профессиональная подготовка и опыт наших мастеров служат визитной карточкой нашего СЕРВИСНОГО ЦЕНТРА.

За годы работы создан большой склад запасных частей, особенно для электроинструментов. Вы можете купить или заказать нужную Вам деталь.

Цены на ремонт фиксированные. Доплата за замененные детали вполне реальная, а если их стоимость «зашкаливает», то Вам обязательно позвонят и без Вашего согласия ремонт не состоится.

Мы рады, что многие наши клиенты обращаются к нам и во второй и в третий раз.

РЕМОНТ ТЕХНИКИ — дело тонкое.

С уважением, Генеральный директор и квалифицированные сотрудники.

НАШИ УСПЕХИ

| ||||||||||||||||||||

Ремонт сварочных аппаратов, ремонт и обслуживание сварочного оборудования по выгодной цене в Новосибирске

Не стоит рисковать и пытаться устранить неисправности сварочного оборудования самостоятельно, во многих ситуациях может не хватить специальных знаний и опыта, например, когда дело касается электронных схем сварочных инверторов. Вы можете доверить ремонт любой сложности нашим профессионалам.

Кроме ремонта и устранения неисправностей наша компания может предложить комплексное сервисное обслуживание. Своевременное сервисное обслуживание – лучшее оружие против поломок.

Неисправности и ремонт сварочных аппаратов

Ремонт сварочных инверторов

Сварочные инверторы обеспечивают отличное качество сварки и максимальный комфорт для сварщика. Однако эти достоинства приобретены ценой более сложной конструкции и ― что бы там ни говорили производители инверторов ― меньшей надежностью в сравнении с предшественниками ― трансформаторами и выпрямителями.

В отличие от сварочного трансформатора, который является в большей степени электротехническим изделием, сварочный инвертор представляет собой электронное устройство. Это означает, что диагностика и ремонт сварочных инверторов предполагает проверку работоспособности транзисторов, диодов, резисторов, стабилитронов и прочих элементов, из которых состоят электронные схемы. Нужно уметь работать с осциллографом, не говоря уже о мультиметрах, вольтметрах и прочей заурядной измерительной технике.

Нужно уметь работать с осциллографом, не говоря уже о мультиметрах, вольтметрах и прочей заурядной измерительной технике.

Особенностью ремонта инверторов является и то, что во многих случаях определить по характеру неисправности вышедший из строя компонент трудно или вообще невозможно, приходится проверять последовательно все элементы схемы.

Из всего вышесказанного следует, что успешный ремонт сварочного инвертора своими руками возможен лишь в том случае, если имеются хотя бы начальные познания в электронике и маломальский опыт работы с электросхемами. В противном случае самостоятельный ремонт может обернуться лишь напрасной потерей времени и сил.

Как известно, принцип работы сварочного инвертора заключается в поэтапном преобразовании электрического сигнала:

Выпрямлении сетевого тока ― с помощью входного выпрямителя.

Преобразовании выпрямленного тока в переменный высокочастотный ― в инверторном модуле.

Понижении высокочастотного напряжения до сварочного ― силовым трансформатором (имеющим очень маленький размер благодаря большой частоте напряжения).

Выпрямлении переменного высокочастотного тока в постоянный сварочный ― выходным выпрямителем.

В соответствии с выполняемыми операциями, инвертор конструктивно состоит из нескольких электронных модулей, к основным из которых относятся модуль входного выпрямителя, модуль выходного выпрямителя и плата управления с ключами (транзисторами).

Притом что основные компоненты в инверторах различной конструкции остаются неизменными, их компоновка в аппаратах разных производителей может сильно различаться.

Проверка транзисторов. Самым слабым местом инверторов являются транзисторы, поэтому ремонт инверторных сварочных аппаратов начинается обычно с их осмотра. Неисправный транзистор обычно виден сразу ― взломанный или треснутый корпус, прогоревшие выводы. Если такой обнаружен, можно начинать ремонт инвертора с его замены.

Иногда внешних признаков неисправности нет, все ключи выглядят неповрежденными. Тогда для определения неисправного транзистора используется мультиметр, для их прозвонки.

Определить неисправные элементы ― это очень хорошо, но далеко не все. Ремонт инверторных сварочных аппаратов предполагает также подыскивание, взамен сгоревших элементов, подходящих аналогов. Для этого определяется характеристика вышедших из строя элементов (по даташиту) и, исходя из нее, подбираются аналоги на замену.

Проверка элементов драйвера. Силовые транзисторы обычно не выходят из строя сами по себе, чаще всего этому предшествует выход из строя элементов «раскачивающего» их драйвера. Проверка осуществляется с помощью омметра. Все неисправные детали выпаиваются и заменяются подходящими аналогами.

Проверка выпрямителей. Входные и выходные выпрямители, представляющие собой диодные мосты, установленные на радиаторе, считаются надежными элементами инверторов. Однако иногда выходят из строя и они.

Диодный мост удобнее всего проверять, отпаяв от него провода и сняв с платы. Это облегчает работу и не вводит в заблуждение при наличии короткого замыкания в цепи. Алгоритм проверки прост, если вся группа звонится накоротко, нужно искать неисправный (пробитый) диод.

Алгоритм проверки прост, если вся группа звонится накоротко, нужно искать неисправный (пробитый) диод.

Для выпаивания деталей удобно пользоваться паяльником с отсосом.

Контроль платы управления. Плата управления ключами ― самый сложный модуль сварочного инвертора, от его работы зависит надежность функционирования всех компонентов аппарата. Квалифицированный ремонт сварочных инверторов должен заканчиваться проверкой наличия сигналов управления, поступающих на шинки затворов модуля ключей. Осуществляется эта проверка с помощью осциллографа.

Полуавтоматы

В полуавтоматах, независимо от того, на какой базе ― инверторов или выпрямителей ― они выполнены, к неисправностям электронной и электрической части могут добавляться чисто механические неполадки. В частности, задержка подачи проволоки, вызванная малым прижимным усилием в механизме подачи или большим трением между проволокой и каналом в рукаве. В последнем случае самым эффективным способом ремонта сварочного аппарата является замена канала. Причем менять его рекомендуется, совместив удаление старого с установкой нового ― за один протяг, соединив конец старого канала с началом нового.

Причем менять его рекомендуется, совместив удаление старого с установкой нового ― за один протяг, соединив конец старого канала с началом нового.

Диагностика оборудования на предмет неисправности является обязательной частью при приеме аппарата на ремонт.

Почему стоит выбрать именно нас

Самые низкие цены

Товар в наличии

Гарантия качества

Большой ассортимент сварочного оборудования

Есть доставка по городу и по России

Официальные дистрибьютеры производителей

Мы качественно работаем, удовлетворяя потребности покупателей, этим и гордимся!

Производим ремонт сварочных аппаратов своими руками

Сегодня в каждом домашнем хозяйстве можно найти сварочный аппарат. В домашних условиях его используют в основном для ремонта металлических конструкций либо для создания новых строений. С его помощью можно сделать произведения искусства из металлических элементов для украшения вашего участка или отдельных его элементов.

С его помощью можно сделать произведения искусства из металлических элементов для украшения вашего участка или отдельных его элементов.

Немного о главном

Сварочные аппараты помимо домашнего использования, активно принимают участие в масштабах больших промышленных производств, профессионалы используют различные виды аппаратов в ремонтных и строительных работах. Проще говоря, он является незаменимой вещью в любой сфере, которая связана с металлом.

Устройство сварочного инвертора

Конечно, в принципе нету идеальных инверторных аппаратов, все они ломаются, рабочая схема будет нарушаться, детали подвергаются износу, и множество прочих проблем, которые могут возникнуть в процессе использования.

Вы поможем вам разобраться, почему случаются неисправности, поможем произвести ремонт аппарата своими руками. Дадим советы, как избежать возможности появления неисправности сварочных аппаратов интерскол и не довести устройство к вынужденному ремонту.

Принципы возникновения поломок

Инверторный аппарат интерскол довольно сложно устройство в техническом плане. Для нормального функционирования все его детали должны быть исправны и правильно настроены. Любой сбой в электрической схеме приводит к неисправной работе или вообще полной остановке работоспособности устройства. Зачастую причиной поломки является неправильная эксплуатация, несоответствие правилам эксплуатации либо жестокое нарушение их.

Для нормального функционирования все его детали должны быть исправны и правильно настроены. Любой сбой в электрической схеме приводит к неисправной работе или вообще полной остановке работоспособности устройства. Зачастую причиной поломки является неправильная эксплуатация, несоответствие правилам эксплуатации либо жестокое нарушение их.

Наиболее распространёнными причинами неисправности является:

- Эксплуатация аппаратов в непригодных условиях. Такими может быть прямое попадание дождя, снега либо использование в местах с повышенной влажностью.

- Слишком высокий либо низкий входящий ток, конечно, для инверторных аппаратов это небольшая проблема, но всё же существуют определённые границы.

- Способ эксплуатации, противоречащий техническим требованиям.

- Слишком высокая разрозненность помещения пылью, металлическими частицами, маслом и прочим мусором, который попадает вовнутрь корпуса и осесть там.

Виды неисправностей и способ их ремонта

Так как в инверторный сварочный аппарат интерскол это электрическая машина, то и большинство поломок случаются в принципе работы электрической схеме, давайте разберём, какие они бывают, и постараемся произвести ремонт своими руками.

Большинство поломок возникают впоследствии внешнего воздействия, такого как попадание грязи, неприемлемые условия эксплуатации или несоответствие техническим условиям работы.

Какая неисправность может случиться:

- Нестабильная сварочная дуга и повышенный уровень разбрасывания материалов электрода.

- Частое залипание электродов.

- Полное отсутствие возникновения сварочной дуги.

- Беспричинное выключение устройства.

- Потребление тока на холостом ходу. Либо повышенное потребление во время работы на малых мощностях.

- Остановка после длительного использования.

- Усиленный шум трансформатора и перегрев.

Разберём каждый пункт более подробно, начнём сначала. Причина прерывания дуги сварки возможна в том, что электрод не подходит установленному рабочему напряжению. Какой ток и тип сварки необходим для используемого электрода, указан на упаковке, перед покупкой необходимо обязательно ознакомиться с этой информацией.

Причина прерывания дуги сварки возможна в том, что электрод не подходит установленному рабочему напряжению. Какой ток и тип сварки необходим для используемого электрода, указан на упаковке, перед покупкой необходимо обязательно ознакомиться с этой информацией.

Если информация не указана, можно рассчитать необходимо напряжение, на 1 миллиметр диаметра, припадает в среднем 30 А тока. Также, если скорость сварки низкая, необходимо уменьшать выдаваемое напряжение.

Характер неисправностей и их решение

Часто залипание электрода связано с рядом нескольких причин, которые провоцируют такой эффект. Чаще всего, такой феномен можно встретить при недостаточном входящем напряжении. Второй причиной является плохой и нестабильный контакт модулей в гнездах панели управления. Устранение очень просто достаточно зажать все крепёжные элементы на платах, зафиксировать все болты и соединения.

Недостаточность входящего тока может быть вызвана при использовании удлинителей, сечение, у которых недостаточное для работы используемого инверторного сварочного аппарата интерскол. Невозможна работы с удлинителями свыше сорока метров, потеря тока в таких приспособлениях очень высокая.

Невозможна работы с удлинителями свыше сорока метров, потеря тока в таких приспособлениях очень высокая.

Следует проверить все контакты на окисляемость, при неправильных условиях эксплуатация такой эффект можно часто встретить на контактах.

Причиной отсутствия сварочной дуги может быть сильный перегрев сварки или повреждение сварочного кабеля. Следует тщательно проверить все кабеля перед началом использования.

Беспричинное выключение может быть связано с замыканием электрических проводов и корпуса. Также замыкание может вызвать соприкосновение листов магнитных проводов или витков катушки.

Такая неисправность схем устраняется своими руками путём изоляции, замены конденсаторов либо устранения контакта между электрическими элементами и корпусом.

Слишком высокое потребление тока чаще всего связано с замыканием на витках катушек. Следует сделать ремонт участков, в которых происходит замыкание путём изоляции либо при полной перемотке.

Следует сделать ремонт участков, в которых происходит замыкание путём изоляции либо при полной перемотке.

При слишком длительно работе, охлаждающая система может не справиться, и сработает защитный автомат, который прекратит работу устройства и защитит его от серьёзной поломки. В таком случае следует дать инверторному сварочному аппарату интерскол отдохнуть на 30-40 минут, после чего можно опять приступать к эксплуатации. Следует придерживаться рекомендаций по эксплуатации, большинство агрегатов должны функционировать циклично 7-8 минут работы и 3-4 минуты отдых.

Сильный шум трансформатора может быть связан с ослаблением крепёжных элементов, неисправность крепления сердечника, замыкание сварочных кабелей, а также перегруженность трансформатора. Принцип устранения неполадки состоит в затягивании болтов, также восстановив изоляционный шар на проводах.

Причиной самостоятельного выключения может также стать неправильно подобранные защитные элементы в вашем электрическом щитке. Следует подбирать автоматический выключатель таким образом, что бы он смог выдержать повышенную нагрузку от инверторного сварочного аппарата интерскол. А лучше от общей схемы, отвести дополнительную линию, предназначенную для сварочных работ.

Следует подбирать автоматический выключатель таким образом, что бы он смог выдержать повышенную нагрузку от инверторного сварочного аппарата интерскол. А лучше от общей схемы, отвести дополнительную линию, предназначенную для сварочных работ.

Ремонт своими руками или довериться профессионалу?

Каждый задаётся вопросом, попробовать отремонтировать неисправность своими руками, или отдать устройство в руки специалистов? Конечно, однозначного ответа быть не может, всё зависит от вас и от ваших навыков. Принципиальная разница между работой профессионала и самостоятельным ремонтом небольшая.

Если вы никогда не имели дела со схемами сварочных аппаратов интерскол и не имеете никаких познаний в области электрических схем и работы с ними, то лучше отдать прибор профессионалу, во избежание усугубления проблемы и в целях своей безопасности. Работать с электричеством это не шутка, в случае возникновения проблем, всё может закончиться летальным исходом.

В случае если вы имеете познания и сталкивались с электрическими схемами, можно попробовать сделать ремонт своими руками, таким образом, вы сэкономите неплохие деньги. Профессионалы обычно берут неплохую сумму за свои услуги, даже при незначительных поломках.

Профессионалы обычно берут неплохую сумму за свои услуги, даже при незначительных поломках.

Как правильно подключить сварочник, требования эксплуатации

Чтобы у вас не возникали проблемы в работе сварочных устройств интерскол, следует придерживаться правил технической эксплуатации, тогда вам не придётся ничего ремонтировать своими руками или искать специалистов, которые помогут вам справиться с проблемой. Вы сэкономите не только свои деньги, но и время, за которое вы сможете сделать много работы. Следите за чистотой своего оборудования и условиями его работы, и вам не придётся задумываться о его исправности.

Подведём итог

Схема сварочного аппарата интерскол довольно сложная, и поломка может возникнуть в любой части схемы при неправильных принципах эксплуатации сварочных агрегатов. Если вы будете придерживаться технических рекомендаций производителя, тогда у вас никогда не возникнут проблемы с устройством. Даже если и необходим ремонт, к вопросу сделать своими руками или довериться специалисту, следует исходя из ваших познаний и области электрических схем и приборов.

Ремонт сварочных автоматов и полуавтоматов в Челябинске

Мы готовы взять на себя все вопросы, связанные с ремонтом и обслуживанием сварочного оборудования, поможем продлить срок его полезной эксплуатации, сократить расходы на ремонт и обслуживание, избежать простоя и брака на производстве при использовании неисправного оборудования.

Вы получаете качественный и профессиональный сервис, который позволит вам не отвлекаться на проблемы, возникающие во время эксплуатации оборудования и все свое время потратить на увеличение объемов производства и достижения новых высот в своей сфере, где вы без сомнения являетесь неоспоримыми профессионалам!

Основные причины выхода из строя оборудования

- 1. Грязь, пыль, гарь, металлическая стружка – все это скапливается на электронных платах и компонентах внутри корпуса оборудования, приводит к постоянному перегреву, не стабильной работе, а затем и выходу его из строя.

По факту 80% оборудования поступило к нам в ремонт именно по этой причине.

По факту 80% оборудования поступило к нам в ремонт именно по этой причине. - 2. Человеческий фактор – халатное отношение сотрудников к оборудованию, отсутствие запасных частей на складе, вовремя не обнаруженные или обнаруженные и не устраненные мелкие неисправности, падения, перебитые кабели, не затянутые разъемы, не соблюдение правил эксплуатации все это непременно приводит к поломке.

- 3. Преждевременный износ – вызванный неквалифицированным обслуживанием или отсутствием обслуживания вовсе, не качественный ремонт произведенный мастерами, не обладающими соответствующими навыками и знаниями. Все это приводит к снижению срока полезной эксплуатации. По установленным нормам НАКС срок эксплуатации сварочного оборудования составляет 10 лет, а в условиях описанных выше этот срок не превышает 3-8 лет.

Преимущества работы с нами

- Отпадает необходимость организовывать целую службу, закупать оборудование, закупать запасные части

- Экономия на ремонте и запасных частях, ведь при обслуживании серьезные поломки случаются крайне редко

- Экономия на сроке службы оборудования который существенно продлевается

- Отсутствие простоев вызванных неисправностью оборудования

- Отсутствие брака при использовании неисправного оборудования

- Все рабочее время производственный коллектив занимается выполнением производственных задач, не тратя свое драгоценное время на решение проблем с оборудованием

- Отпадает необходимость отделу закупок разбираться в многочисленных запасных частях и тратить время на их приобретение

Почему выбирают нас

- 10 лет опыта работы

- Опытные специалисты

- Официальные представители

- Оперативность

распространенные неисправности и их устранение

Полуавтоматы — один из наиболее популярных видов сварочного оборудования, они отличаются небольшими габаритами, легкостью освоения и простотой эксплуатации. Но даже при бережном их использовании возможно возникновение различных поломок. Каковы же типичные неисправности оборудования и как их устранить?

Но даже при бережном их использовании возможно возникновение различных поломок. Каковы же типичные неисправности оборудования и как их устранить?

Что в полуавтоматах ломается чаще всего

Если аппарат самостоятельно отключается, то, скорее всего, происходит короткое замыкание. Причина обычно заключается в повреждении изоляции. В этом случае следует разобрать корпус сварочного полуавтомата и восстановить целостность изоляции либо заменить ее. Также проблема может произойти вследствие повреждения обмотки. Тогда нужно ее перемотать.

Сильное гудение, исходящее от сварочного аппарата, может объясняться ослаблением болтов, фиксирующих магнитопроводные элементы. Также следует осмотреть крепления сердечника и механизм, отвечающий за перемещения катушек с проволокой. Возможно, они имеют сильные повреждения и нуждаются в замене.

Достаточно распространенной проблемой сварочных полуавтоматов является чрезмерный нагрев корпуса. Причина заключается в неправильной эксплуатации оборудования, к примеру интенсивной работе без перерывов либо использовании сварочной проволоки (плавящегося электрода) неподходящего размера. В результате перегрузок может нарушиться изоляция проводки и произойти короткое замыкание. Для предотвращения чрезмерного нагрева следует придерживаться рекомендаций производителя по эксплуатации.

В результате перегрузок может нарушиться изоляция проводки и произойти короткое замыкание. Для предотвращения чрезмерного нагрева следует придерживаться рекомендаций производителя по эксплуатации.

Иногда присадочная проволока подается с большой задержкой, из-за чего процесс сварки сильно затягивается или становится невозможным. В этом случае следует осмотреть прижимной механизм: скорее всего, ослабли его крепления. Для решения проблемы их нужно затянуть. Также причина может заключаться в нарушении регулировки механизма. Тогда его необходимо правильно настроить.

При желании приобрести сварочные аппараты, в том числе полуавтоматические, вы сможете в нашей компании.

Автоматическая сварка – обзор

Те, кто читал эту главу, возможно, пришли к выводу, что ручная сварка ВИГ считалась лучшим вариантом за рассматриваемый период. Нет ничего более далекого от правды. На протяжении более двадцати лет участок сварки труб на верфи Барроу стремился получить подходящий и надежный комплект оборудования для автоматической орбитальной сварки труб. Многие поставщики предлагали оборудование, которое, по их мнению, подходило для целей судостроения, но большинство из них не соответствовало конкретным требованиям, предъявляемым к изготовлению трубопроводов для судов.

Многие поставщики предлагали оборудование, которое, по их мнению, подходило для целей судостроения, но большинство из них не соответствовало конкретным требованиям, предъявляемым к изготовлению трубопроводов для судов.

Испытания и разработка оборудования

Первые работы над оборудованием для орбитальной сварки велись в отделе разработки сварки труб на судостроительном заводе Vickers в начале 1970-х годов. К сожалению, конструкция и/или характеристики оборудования оказались в значительной степени неадекватными для производственного использования, особенно в условиях строго ограниченного доступа, рис. 5.5 и 5.6.

5.5. Орбитальная сварочная головка Astromatic AM11 показывает чрезмерный требуемый радиальный зазор и несбалансированное распределение веса.

5.6. Орбитальная сварочная головка с требуемым радиальным зазором.

Совсем недавно компания Vickers приобрела три станка новейшей конструкции с самыми компактными размерами, доступными на момент покупки, и диапазоном диаметров от 3 до 220 мм. Оборудование может использоваться как с присадочной проволокой, так и без нее, обеспечивает плавную регулировку силы тока от 8 до 250А, возможность дистанционного управления, автоматическое регулирование расхода и пульсацию тока. Осцилляции горелки не предусмотрены, что может вызвать некоторые проблемы с большими трубами.

Оборудование может использоваться как с присадочной проволокой, так и без нее, обеспечивает плавную регулировку силы тока от 8 до 250А, возможность дистанционного управления, автоматическое регулирование расхода и пульсацию тока. Осцилляции горелки не предусмотрены, что может вызвать некоторые проблемы с большими трубами.

Когда машина была куплена, было известно, что французские военно-морские верфи используют этот тип оборудования для сварки труб малого диаметра из нержавеющей стали. Кроме того, в то время как ранее мы искали установку для автоматической сварки труб для стыковой сварки в диапазоне средних размеров 76–200 мм, акцент начал меняться, поскольку мы столкнулись со спросом на стыковую сварку труб в диапазоне 20–200 мм. 38 мм, которые ранее соединялись с помощью механических муфт или сварки внахлест. Кроме того, введение клапанов того же размера, которые можно было отремонтировать на месте, привело к большему количеству сварки встык и меньшему количеству механических соединений. Эти два изменения касались материала из медного сплава, который не является самым простым материалом для сварки в фиксированном положении, и, безусловно, в другой лиге по сравнению с нержавеющей сталью, свариваемой французами.

Эти два изменения касались материала из медного сплава, который не является самым простым материалом для сварки в фиксированном положении, и, безусловно, в другой лиге по сравнению с нержавеющей сталью, свариваемой французами.

Первоначальная процедурная работа была выполнена на диаметре 33,4, стенке 4,5 мм для сплавления корня, как автогенных швов, так и с вставками EB. Это произошло потому, что многие из фитингов, уже имеющихся на складе, уже были подготовлены по стандарту V для ручной сварки, а предыдущая работа показала, что упрощенная подготовка под сварку с 2.Носик толщиной 5 мм дал приемлемые результаты без корпуса расходной вставки. Затем последовали работы по диаметру 21,3 и стенке 3,7 мм, и было получено одобрение заказчиком процедур.

Затем возникла проблема, которая вернула программу процедуры в исходное состояние. Когда машины два и три были настроены на значения, используемые на машине один, которая использовалась для выполнения разработки процедуры, ни одна из них не дала приемлемого сварного шва. Фактически не было сравнения настроек трех машин для достижения успешных сварных швов.После нескольких дней, проведенных в Барроу в попытках откалибровать машины в допустимых пределах, все машины были возвращены поставщику.

Фактически не было сравнения настроек трех машин для достижения успешных сварных швов.После нескольких дней, проведенных в Барроу в попытках откалибровать машины в допустимых пределах, все машины были возвращены поставщику.

После этой первоначальной проблемы были снова проведены процедурные испытания, и все машины были утверждены с аналогичными настройками; после утверждения процедуры две машины регулярно работали в производственном цехе с вероятностью успеха 99%. Конечно, уместно отметить, что только 44% сварных швов, выполненных с момента внедрения машин, были выполнены из-за доступности.Используемая сварочная головка требует боковой прямой длины 55–60 мм и минимального радиального зазора 57 мм. Это дает некоторое представление о доступности сварных швов даже для сборочных работ в цеху. На основании проведенных обследований ожидается, что примерно 20% сварных швов будут доступны на борту судов строящегося в настоящее время класса.

Дальнейшие разработки привели к утвержденным процедурам для трубопроводов малого диаметра из низкоуглеродистой стали, и было показано, что трубы из монеля и медно-никелевого сплава 70/30 с одинаковыми размерами можно сваривать с использованием одних и тех же настроек.

Несмотря на то, что комплекты сварочной проволоки были приобретены вместе с оборудованием, раннее использование показало, что постоянство не может быть гарантировано, поэтому было принято решение сначала использовать автоматические аппараты для сварки корней и продолжить ручное заполнение TIG.

Недавние модификации, выполненные отделом разработки, привели к значительному улучшению характеристик блоков подачи проволоки, и была проведена процедурная работа в отношении нержавеющей стали и низкоуглеродистой стали.

Роботизированная сварка и ручная сварка

Если вам необходимо изготовление металлоконструкций, полезно узнать о плюсах и минусах роботизированной и ручной сварки.У них обоих есть преимущества и недостатки, но главная причина выбора одного из них — это приложение.

О роботизированной сварке

Роботизированная сварка — это еще одно название автоматизированной сварки, включающее один из двух процессов. Первый вариант — это полностью автоматизированная сварка, при которой машины проводят металл через весь процесс, от начала до конца. При полуавтоматической сварке человек загружает металл, а затем удаляет его после завершения процесса.

При полуавтоматической сварке человек загружает металл, а затем удаляет его после завершения процесса.

Преимущества роботизированной сварки

- Качество сварки: Автоматизированный процесс обеспечивает качество сварки благодаря электронным контроллерам процесса сварки. Кроме того, результаты гораздо более стабильны, чем при ручной сварке.

- Более высокая производительность: Роботы работают быстрее людей и не жертвуют точностью продукта.

- Меньше отходов: Благодаря высокой точности роботизированной сварки меньше металлолома и отходов.

- Низкие производственные затраты: Хотя для полуавтоматической сварки необходимы люди, она требует меньше рабочих, чем ручная сварка.

Ограничения роботизированной сварки

- Стоимость: Хотя вы можете сэкономить деньги на оплате меньшего количества рабочих, первоначальные затраты на роботизированную сварку довольно велики, и оборудование необходимо обслуживать.

- Отсутствие гибкости: Хотя роботизированная сварка может многократно выполнять одни и те же задачи, если вам нужно сделать что-то другое, ее необходимо перенастроить, а это требует дополнительного времени и денег.

- Ремонт: Компании, которые зависят только от роботизированной сварки, могут быть закрыты на несколько часов или даже дней, если оборудование выйдет из строя.

О ручной сварке

При ручной сварке изготовление выполняется людьми, а не машинами. Этот тип изготовления довольно популярен для определенных нужд на современном рынке.

Преимущества ручной сварки

- Повышенная гибкость: Как правило, работнику, выполняющему ручную сварку, не нужно проходить переобучение каждый раз, когда он получает новый тип сварочной работы, в то время как роботы должны быть переконфигурированы.

- Заменяемость: Если один из ваших сотрудников не может сварить в определенный день, вы можете попросить другого сварщика взять на себя выполнение проекта.

- Осведомленность: Квалифицированные сварщики заметят, если что-то пойдет не так на производстве. С роботами они будут продолжать производство до тех пор, пока часть оборудования не выйдет из строя.

Недостатки ручной сварки

- Риск: Если работник получил травму на работе, это может на некоторое время оставить его без работы.Робота просто необходимо починить, если что-то пойдет не так.

- Скорость: Роботы, естественно, намного быстрее людей при изготовлении металлических изделий.

- Эффективность: Роботы, как правило, намного точнее людей.

Знание различий в процессах изготовления металлов поможет вам принять правильное решение для ваших производственных нужд.

Расскажи о своем следующем проекте с помощью Mac Metal

Начните свое предложение сегодня

Автоматическая и ручная сварка: что лучше для вашего сварочного цеха?

С выдающимся ростом сварочной отрасли возник один из самых больших споров в отрасли: Автоматизированный против. ручная сварка, w что лучше? Кто-то может возразить, что в настоящее время автоматизация лучше, чем ручная, другие могут утверждать обратное, а некоторые могут сказать, что в вашем магазине идеально использовать и то, и другое.

ручная сварка, w что лучше? Кто-то может возразить, что в настоящее время автоматизация лучше, чем ручная, другие могут утверждать обратное, а некоторые могут сказать, что в вашем магазине идеально использовать и то, и другое.

Существует ряд факторов, которые следует учитывать при выборе метода сварки для вашего цеха: производительность, бюджет, размер ваших проектов и многое другое.

Но сначала давайте прольем свет на разницу между двумя методами сварки.

Автоматическая сварка делится на две категории, но, как правило, сварочные операции выполняются в основном с помощью автоматизированного сварочного аппарата.Присутствие человека выполняет две функции: либо он управляет машиной, либо наблюдает за всем процессом сварки, обеспечивая правильную работу машин.

Раньше этот метод был идеальным только для крупномасштабных сварочных работ, таких как массовое производство труб и автомобилей, но по мере того, как предприятия узнают о преимуществах автоматизации сварки, малый и средний бизнес также обратился к автоматизации сварки.

Между тем, в ручной сварке человек-сварщик сам выполняет сварочные операции, при этом качество продукции в значительной степени зависит от его навыков.Это идеально подходит для начинающих, опытных домашних мастеров и малых предприятий, которым просто нужны небольшие сварочные операции.

Производительность

Автоматизированная сварка может производить как минимум в два раза больше, чем квалифицированный сварщик и ручная сварка. Это также позволяет повторять цикл сварки без ущерба для качества продукции. Но вы не можете полностью полагаться на работу пяти сварщиков автоматизированным системам. В конце концов, машина все еще подвержена поломкам или неисправностям.

Между тем, при ручной сварке необходимо учитывать возможности человека-сварщика – как долго он может выполнять сварочный процесс, не слишком напрягаясь, может ли сварщик последовательно выполнять свои задачи, что делать, если сварщик заболеет и т. д.Тем не менее, квалифицированные сварщики могут обеспечить почти идеальное неизменное качество и количество выходных данных с минимальными затратами.

Качество

При одинаковой скорости и процессе автоматизированная сварка позволяет производить продукцию одинакового качества. Однако это может быть не идеально для небольших подкрасок, которые сварщик-человек может просто выполнить с помощью быстрой горелки на возможных пропущенных участках.

Несмотря на это, ручная сварка может быть подвержена обычным проблемам качества, таким как образование сварочных брызг, пористость и неглубокое проплавление, и это лишь некоторые из них.

Гибкость

Автоматизированные системы созданы для любых возможных регулировок, которые вам необходимо выполнить в соответствии с вашими сварочными операциями. Они также обеспечивают легкую мобильность благодаря встроенным поворотным роликам. Но с точки зрения переключения с одной операции сварки на другую может потребоваться больше времени для настройки автомата на другой цикл сварки.

Сварщик-человек, с другой стороны, может легко переходить с одной рабочей станции на другую для выполнения различных сварочных задач. Для перемещения ручных сварочных аппаратов может потребоваться больше времени, но с точки зрения выполнения различных видов сварки в течение ограниченного времени ручная сварка является более идеальной.

Для перемещения ручных сварочных аппаратов может потребоваться больше времени, но с точки зрения выполнения различных видов сварки в течение ограниченного времени ручная сварка является более идеальной.

Затраты

Автоматизированные системы могут значительно сэкономить вам трудозатраты и производственные затраты. Вам не нужно будет нанимать высококвалифицированных сварщиков для выполнения работы – достаточно того, кто умеет работать с автоматизированными системами. Поскольку требуется меньше рабочей силы, вы можете снизить вероятность человеческих ошибок, а также уменьшить количество производственных отходов.

Инвестиции

Инвестиции в автоматизированный сварочный аппарат могут быть дорогостоящими, особенно для стартапов. Несмотря на то, что существуют недорогие варианты перехода на автоматизацию сварки, некоторым все же может показаться, что первоначальные инвестиции выше, чем инвестиции в ручную операцию сварки. Но в долгосрочной перспективе вы можете пользоваться экономически выгодными преимуществами автоматизации сварки.

Для стартапов, малых предприятий и тех, кому не нужно выполнять крупные сварочные операции, ручная сварка может быть идеальным вариантом с точки зрения бюджета.Вам нужно только инвестировать в ручной сварочный аппарат, некоторые сварочные материалы и квалифицированного сварщика. Сумма этих инвестиций меньше по сравнению со стоимостью автоматизированных систем.

Но в долгосрочной перспективе это может оказаться столь же дорогостоящим, как автоматизация сварки. Есть затраты на рабочую силу, текущий ремонт и затраты на производственные отходы. Не говоря уже о чрезвычайных происшествиях в вашем цеху, например, о несчастном случае со сварщиком во время сварочного процесса.

В конце концов, все сводится к вашим планам относительно вашего бизнеса.Намерены ли вы удвоить производство, чтобы обслуживать больше клиентов в будущем? Планируете ли вы снизить затраты без ущерба для качества и производства?

Если вы хотите получить максимальную отдачу от своих инвестиций и увеличить доход для своего бизнеса, автоматизация сварки того стоит! С помощью ArcBoss мы можем помочь вам автоматизировать сварочные операции без ущерба для вашего бюджета.

Давай поговорим. Свяжитесь с нами сейчас или запросите предложение!

Роботизированная и ручная сварка | Фэрлон Инструмент Инк.

Опубликовано:

Брайан Рид на

11 апреля 2018 г.

Роботизированная и ручная сварка

Одним из наиболее важных достижений в области сварки за последние годы является роботизированная сварка или автоматизированная сварка. Каковы преимущества роботизированной сварки по сравнению с ручной сваркой? Каковы плюсы и минусы каждого? Вот что вам нужно знать.

Преимущества роботизированной сварки

Во-первых, важно понять, как работают сварочные роботы.Существуют полностью автоматизированные сварочные процессы и полуавтоматические сварочные процессы. В полуавтоматической сварочной установке оператор вручную загружает металл и удаляет его после завершения сварки. В полностью автоматизированном процессе машины перемещают свариваемый материал на протяжении всего процесса от начала до конца.

Автоматическая сварка имеет четыре основных преимущества:

- Лучшее качество сварки – Автоматизированный процесс позволяет оператору поддерживать целостность сварки с помощью электронных контроллеров процесса сварки.Кроме того, автоматизированная сварка очень воспроизводима. Роботы следуют одному и тому же процессу каждый раз, поэтому результаты с большей вероятностью будут согласованными.

- Увеличение производительности — Роботы могут работать быстрее людей без потери точности. Кроме того, они не устают и не нуждаются в перерывах.

- Меньше брака – Благодаря высокой точности и эффективности роботизированной сварки уменьшается количество брака.

- Снижение трудозатрат – Даже в полуавтоматических сварочных установках вам нужно платить меньшему количеству людей.

Недостатки сварочных роботов

Итак, каковы ограничения роботизированной сварки?

- Стоимость – В долгосрочной перспективе вы можете сэкономить деньги на оплате труда, но в краткосрочной перспективе автоматизированная система сварки требует значительных инвестиций, окупаемость которых может занять некоторое время.

- Отсутствие гибкости – Автоматизированные системы отлично справляются с выполнением одних и тех же действий снова и снова. Однако если вам нужны роботы-сварщики для выполнения различных производственных задач, их перенастройка потребует времени, что может быть дорогостоящим.

- Риск – Если вы станете зависеть от роботов при выполнении сварки, у вас могут возникнуть серьезные проблемы, если ваш основной сварочный робот выйдет из строя.

Преимущества ручной сварки

Естественно, ручная сварка по-прежнему очень популярна. Каковы преимущества использования ручной сварки?

- Повышенная гибкость – Вероятно, вашим сотрудникам не нужно проходить переподготовку каждый раз, когда они получают сварочную работу. Как только появится проект сварки, сварщики-люди могут сразу же приступить к работе, в то время как роботы-сварщики могут потребовать гораздо больше времени на подготовку.

- Заменяемость — Если один из ваших рабочих не умеет сваривать, вы легко можете заменить его другим. Вам не нужно отправлять кого-либо на ремонт, прежде чем вы сможете продолжить производство.

- Осведомленность — Если на производственном участке возникает какая-то проблема, рабочий-человек часто замечает ее раньше робота-сварщика, который обычно продолжает работать до тех пор, пока что-то не приведет к неисправности.

Ограничения ручной сварки

Однако существуют некоторые ограничения на ручную сварку, в том числе:

- Риск — Если человек поранится во время сварки, это может быть очень серьезной проблемой.Робот может сломаться, но его нельзя повредить.

- Скорость — Роботы намного быстрее людей, когда дело доходит до механических операций.

- Эффективность – Роботы способны на гораздо большую точность, чем люди.

Инструмент для автоматической сварки Fairlawn

Инструмент Fairlawn

подходит как для автоматической, так и для ручной сварки. Автоматизированная сварка часто показана для изготовления таких деталей, как:

- Соленоиды

- Датчики

- Лампочки

- Топливные фильтры

- Фитинги для труб

Для роботизированной сварки лучше всего подходят другие изделия, для которых требуется высокоточная или часто повторяющаяся сварка.Чтобы узнать больше, свяжитесь с Fairlawn Tool сегодня.

Свяжитесь с нами

%PDF-1.4

%

206 0 объект

>

эндообъект

внешняя ссылка

206 13

0000000016 00000 н

0000000629 00000 н

0000000726 00000 н

0000001344 00000 н

0000001502 00000 н

0000001669 00000 н

0000001774 00000 н

0000001884 00000 н

0000002585 00000 н

0000002692 00000 н

0000002771 00000 н

0000000879 00000 н

0000001322 00000 н

трейлер

]

>>

startxref

0

%%EOF

207 0 объект

>

эндообъект

208 0 объект

+$

Г/#x@8)

/U (#Įgɘ;IbQRM31%L\nrZ)

/П-20

/В 1

/Длина 40

>>

эндообъект

217 0 объект

>

ручей

&W^NMe}I]N3*0LI:ђc. | ot t͆cY1Kbk;!sqq&K.sy⯗R@֘{wͳ {q4Qs A@ہVؘX

| ot t͆cY1Kbk;!sqq&K.sy⯗R@֘{wͳ {q4Qs A@ہVؘX

Сварка — Энциклопедия Нового Света

Сварка — это производственный процесс, при котором материалы, обычно металлы или термопласты, соединяются путем их коалесценции. Это часто делается путем расплавления заготовок и добавления наполнителя для образования ванны расплавленного материала (сварочная ванна ), которая охлаждается и становится прочным соединением. Иногда сварка производится с использованием давления, с нагревом или без него. Напротив, пайка и пайка включают плавление материала с более низкой температурой плавления между заготовками для образования связи между ними без плавления заготовок.

Для сварки могут использоваться различные источники энергии, в том числе газовое пламя, электрическая дуга, лазер, электронный луч, трение и ультразвук. Хотя это часто промышленный процесс, сварку можно выполнять в самых разных средах, в том числе на открытом воздухе, под водой и в космосе. Однако независимо от места сварка остается опасной, и необходимо принимать меры предосторожности, чтобы избежать ожогов, поражения электрическим током, ядовитых паров и чрезмерного воздействия ультрафиолетового света.

До конца девятнадцатого века единственным сварочным процессом была кузнечная сварка, которую кузнецы веками использовали для соединения металлов путем их нагревания и штамповки.Дуговая сварка и кислородно-кислородная сварка были одними из первых процессов, разработанных в конце века, а вскоре за ними последовала контактная сварка. Сварочные технологии быстро развивались в начале двадцатого века, поскольку Первая и Вторая мировые войны вызвали спрос на надежные и недорогие методы соединения. После войн было разработано несколько современных методов сварки, в том числе ручные методы, такие как дуговая сварка в среде защитного газа, которая в настоящее время является одним из самых популярных методов сварки, а также полуавтоматические и автоматические процессы, такие как дуговая сварка в среде защитного газа, дуговая сварка под флюсом и др. дуговая сварка порошковой проволокой.Развитие продолжилось с изобретением лазерной и электронно-лучевой сварки во второй половине века. Сегодня наука продолжает развиваться. Роботизированная сварка становится все более распространенной в промышленных условиях, и исследователи продолжают разрабатывать новые методы сварки и лучше понимать качество и свойства сварки.

Роботизированная сварка становится все более распространенной в промышленных условиях, и исследователи продолжают разрабатывать новые методы сварки и лучше понимать качество и свойства сварки.

В будущем сварка будет играть важную роль в развитии человеком новых исследований и строительства. Вполне вероятно, что использование сварки не будет заменено просто из-за эффективности и долговечности процесса.

История

Железный столб в Дели.

История соединения металлов насчитывает несколько тысячелетий, а самые ранние образцы сварки относятся к эпохе бронзы и железному веку в Европе и на Ближнем Востоке. Сварка использовалась при строительстве Железного столба в Дели, Индия, возведенного около 310 и весом 5,4 метрических тонны. [1] Средние века принесли успехи в кузнечной сварке, при которой кузнецы неоднократно раскалывали нагретый металл до тех пор, пока не происходило соединение. В 1540 году Vannoccio Biringuccio опубликовал De la Pirotechnia , который включает описание операции ковки. Мастера эпохи Возрождения были опытны в этом процессе, и отрасль продолжала расти в течение следующих столетий. [2] Однако в девятнадцатом веке сварка претерпела значительные изменения. В 1800 году сэр Хамфри Дэви открыл электрическую дугу, и прогресс в дуговой сварке продолжился изобретением металлических электродов русским Николаем Славяновым и американцем К.Л. угольный электрод, получивший популярность. Около 1900 года А.П. Строменгер выпустил в Британии металлический электрод с покрытием, который давал более стабильную дугу, а в 1919 г. С. Дж. Холслаг изобрел сварку на переменном токе, но не стал популярным еще десятилетие. [3]

Мастера эпохи Возрождения были опытны в этом процессе, и отрасль продолжала расти в течение следующих столетий. [2] Однако в девятнадцатом веке сварка претерпела значительные изменения. В 1800 году сэр Хамфри Дэви открыл электрическую дугу, и прогресс в дуговой сварке продолжился изобретением металлических электродов русским Николаем Славяновым и американцем К.Л. угольный электрод, получивший популярность. Около 1900 года А.П. Строменгер выпустил в Британии металлический электрод с покрытием, который давал более стабильную дугу, а в 1919 г. С. Дж. Холслаг изобрел сварку на переменном токе, но не стал популярным еще десятилетие. [3]

Сварка сопротивлением также была разработана в последние десятилетия девятнадцатого века, причем первые патенты были получены Элиу Томпсоном в 1885 году, который добился дальнейших успехов в течение следующих 15 лет. Термитная сварка была изобретена в 1893 году, и примерно в то же время прочно закрепился другой процесс, газокислородная сварка. Ацетилен был открыт в 1836 году Эдмундом Дэви, но его использование в сварке было непрактичным примерно до 1900 года, когда была разработана подходящая паяльная лампа. [4] Сначала кислородно-кислородная сварка была одним из наиболее популярных методов сварки из-за ее портативности и относительно низкой стоимости. Однако по мере развития двадцатого века он потерял популярность для промышленного применения. Она была в значительной степени заменена дуговой сваркой, поскольку продолжалась разработка металлических покрытий (известных как флюс) для электрода, которые стабилизируют дугу и защищают основной материал от примесей. [5]

Ацетилен был открыт в 1836 году Эдмундом Дэви, но его использование в сварке было непрактичным примерно до 1900 года, когда была разработана подходящая паяльная лампа. [4] Сначала кислородно-кислородная сварка была одним из наиболее популярных методов сварки из-за ее портативности и относительно низкой стоимости. Однако по мере развития двадцатого века он потерял популярность для промышленного применения. Она была в значительной степени заменена дуговой сваркой, поскольку продолжалась разработка металлических покрытий (известных как флюс) для электрода, которые стабилизируют дугу и защищают основной материал от примесей. [5]

Первая мировая война вызвала значительный всплеск использования сварочных процессов, когда различные вооруженные силы пытались определить, какой из нескольких новых сварочных процессов будет лучшим. Британцы в основном использовали дуговую сварку, даже построив корабль Fulagar с полностью сварным корпусом. Американцы были более нерешительны, но начали осознавать преимущества дуговой сварки, когда этот процесс позволил им быстро ремонтировать свои корабли после немецких атак в гавани Нью-Йорка в начале войны. Дуговая сварка была впервые применена к самолетам во время войны, так как фюзеляжи некоторых немецких самолетов были построены с использованием этого процесса. [6]

Дуговая сварка была впервые применена к самолетам во время войны, так как фюзеляжи некоторых немецких самолетов были построены с использованием этого процесса. [6]

В течение 1920-х годов были достигнуты значительные успехи в технологии сварки, включая введение в 1920 году автоматической сварки, при которой электродная проволока подавалась непрерывно. Защитный газ стал предметом большого внимания, поскольку ученые пытались защитить сварные швы от воздействия кислорода и азота в атмосфере. Пористость и хрупкость были основными проблемами, и были разработаны решения, включающие использование водорода, аргона и гелия в качестве сварочных сред. [7] В течение следующего десятилетия дальнейшие достижения позволили сваривать химически активные металлы, такие как алюминий и магний. Это, в сочетании с разработками в области автоматической сварки, переменного тока и флюсов, способствовало значительному расширению дуговой сварки в 1930-х годах, а затем во время Второй мировой войны. [8]

[8]

В середине века было изобретено много новых методов сварки. В 1930 году была выпущена сварка шпилек, которая вскоре стала популярной в судостроении и строительстве.В том же году была изобретена дуговая сварка под флюсом, которая до сих пор пользуется популярностью. Газовая вольфрамовая дуговая сварка после десятилетий разработки была окончательно усовершенствована в 1941 году, а в 1948 году последовала дуговая сварка металлическим газом, что позволило быстро сваривать цветные материалы, но требовало дорогих защитных газов. В 1950-х годах была разработана дуговая сварка металлическим электродом с использованием плавящегося электрода и атмосферы углекислого газа в качестве защитного газа, и она быстро стала самым популярным процессом дуговой сварки металлическим электродом.В 1957 году дебютировал процесс дуговой сварки с флюсовой проволокой, в котором самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки, и в том же году была изобретена плазменная дуговая сварка. Электрошлаковая сварка была введена в 1958 году, а в 1961 году за ней последовала ее родственница, электрогазовая сварка. концентрированный источник тепла.После изобретения лазера в 1960 году лазерная сварка дебютировала несколько десятилетий спустя и оказалась особенно полезной для высокоскоростной автоматизированной сварки. Оба эти процесса, однако, остаются достаточно дорогими из-за высокой стоимости необходимого оборудования, что ограничивает их применение. [10]

Электрошлаковая сварка была введена в 1958 году, а в 1961 году за ней последовала ее родственница, электрогазовая сварка. концентрированный источник тепла.После изобретения лазера в 1960 году лазерная сварка дебютировала несколько десятилетий спустя и оказалась особенно полезной для высокоскоростной автоматизированной сварки. Оба эти процесса, однако, остаются достаточно дорогими из-за высокой стоимости необходимого оборудования, что ограничивает их применение. [10]

Сварочные процессы

Дуговая сварка

В этих процессах используется сварочный источник питания для создания и поддержания электрической дуги между электродом и основным материалом для расплавления металлов в точке сварки.Они могут использовать как постоянный (DC), так и переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Зона сварки иногда защищается каким-либо инертным или полуинертным газом, известным как защитный газ, а также иногда используется присадочный материал.

Блоки питания

Для подачи электроэнергии, необходимой для процессов дуговой сварки, можно использовать несколько различных источников питания. Наиболее распространенной классификацией являются источники питания постоянного тока и источники питания постоянного напряжения.При дуговой сварке напряжение напрямую связано с длиной дуги, а сила тока связана с количеством подведенного тепла. Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям.Источники постоянного напряжения поддерживают постоянное напряжение и изменяют ток, поэтому чаще всего используются для автоматизированных сварочных процессов, таких как дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка с флюсовой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию. [11]

В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию. [11]

Тип тока, используемый при дуговой сварке, также играет важную роль в сварке. В процессах с плавящимся электродом, таких как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, обычно используется постоянный ток, но электрод может заряжаться как положительно, так и отрицательно. При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая глубину провара и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам. [12] В процессах с неплавящимся электродом, таких как дуговая сварка вольфрамовым электродом, может использоваться как постоянный, так и переменный ток. Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие швы, а отрицательно заряженный электрод делает более глубокие швы. [13] Переменный ток быстро перемещается между этими двумя элементами, что приводит к сварке со средним проваром.Один недостаток переменного тока, тот факт, что дуга должна повторно зажигаться после каждого пересечения нуля, был устранен с изобретением специальных блоков питания, которые создают прямоугольную форму волны вместо обычной синусоидальной волны, что делает возможным быстрое пересечение нуля и сводит к минимуму последствия проблемы. [14]

В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам. [12] В процессах с неплавящимся электродом, таких как дуговая сварка вольфрамовым электродом, может использоваться как постоянный, так и переменный ток. Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие швы, а отрицательно заряженный электрод делает более глубокие швы. [13] Переменный ток быстро перемещается между этими двумя элементами, что приводит к сварке со средним проваром.Один недостаток переменного тока, тот факт, что дуга должна повторно зажигаться после каждого пересечения нуля, был устранен с изобретением специальных блоков питания, которые создают прямоугольную форму волны вместо обычной синусоидальной волны, что делает возможным быстрое пересечение нуля и сводит к минимуму последствия проблемы. [14]

Процессы

Дуговая сварка защитным металлом

Одним из наиболее распространенных типов дуговой сварки является дуговая сварка металлическим электродом в среде защитного газа (SMAW), которая также известна как ручная дуговая сварка металлическим электродом (MMA) или сварка электродом. Электрический ток используется для зажигания дуги между основным материалом и плавящимся стержнем электрода, который изготовлен из стали и покрыт флюсом, который защищает зону сварки от окисления и загрязнения, выделяя газ CO 2 в процессе сварки. Сердечник электрода сам по себе действует как наполнитель, что делает ненужным отдельный наполнитель.

Электрический ток используется для зажигания дуги между основным материалом и плавящимся стержнем электрода, который изготовлен из стали и покрыт флюсом, который защищает зону сварки от окисления и загрязнения, выделяя газ CO 2 в процессе сварки. Сердечник электрода сам по себе действует как наполнитель, что делает ненужным отдельный наполнитель.

Этот процесс очень универсален, может выполняться с помощью относительно недорогого оборудования и благодаря своей универсальности хорошо подходит для работы в мастерских и в полевых условиях. [15] Оператор может стать достаточно опытным после скромного обучения и может достичь мастерства с опытом. Время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки. [16] Кроме того, этот процесс обычно ограничивается сваркой черных металлов, хотя специальные электроды позволяют сваривать чугун, никель, алюминий, медь и другие металлы. Неопытные операторы могут столкнуться с трудностями при выполнении этого процесса.

Неопытные операторы могут столкнуться с трудностями при выполнении этого процесса.

Дуговая сварка металлическим электродом в среде защитного газа (GMAW), также известная как сварка металлическим электродом в среде инертного газа (MIG), представляет собой полуавтоматический или автоматический процесс, в котором в качестве электрода используется непрерывная подача проволоки и смесь инертного или полуинертного газа для защиты шов от загрязнений. Как и в случае с SMAW, достаточный уровень квалификации оператора может быть достигнут при небольшом обучении. Поскольку электрод сплошной, скорость сварки GMAW выше, чем для SMAW.Кроме того, меньший размер дуги по сравнению с процессом дуговой сварки защитным металлом упрощает выполнение сварных швов вне положения (например, потолочные швы, как если бы они были сварены под конструкцией).

Оборудование, необходимое для выполнения процесса GMAW, более сложное и дорогое, чем оборудование, необходимое для SMAW, и требует более сложной процедуры настройки. Поэтому GMAW менее портативный и универсальный, а из-за использования отдельного защитного газа не особенно подходит для наружных работ.Однако из-за более высокой средней скорости выполнения сварных швов GMAW хорошо подходит для производственной сварки. Процесс может быть применен к широкому спектру металлов, как черных, так и цветных. [17]

Поэтому GMAW менее портативный и универсальный, а из-за использования отдельного защитного газа не особенно подходит для наружных работ.Однако из-за более высокой средней скорости выполнения сварных швов GMAW хорошо подходит для производственной сварки. Процесс может быть применен к широкому спектру металлов, как черных, так и цветных. [17]

Родственный процесс, дуговая сварка с флюсовой проволокой (FCAW), использует аналогичное оборудование, но использует проволоку, состоящую из стального электрода, окружающего порошковый наполнитель. Эта порошковая проволока дороже, чем стандартная сплошная проволока, и может образовывать дым и/или шлак, но она обеспечивает еще более высокую скорость сварки и большее проникновение металла. [18]

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка вольфрамовым электродом в среде инертного газа (TIG) (также иногда ошибочно называемая гелиаруговой сваркой) представляет собой процесс ручной сварки, в котором используется неплавящийся вольфрамовый электрод, смесь инертных или полуинертных газов и отдельный наполнитель. Особенно полезный для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях.

Особенно полезный для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях.