что такое программируемый логический контроллер

14 декабря 2018

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Подписаться на получение уведомлений о публикации новых статей о ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

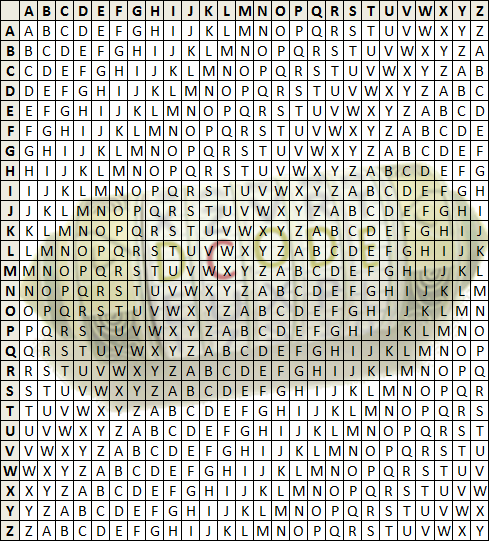

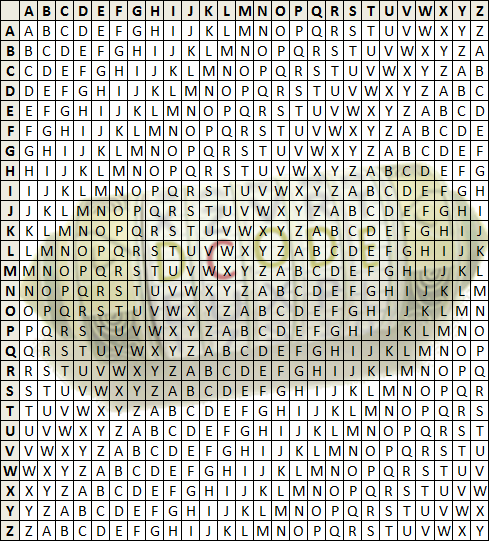

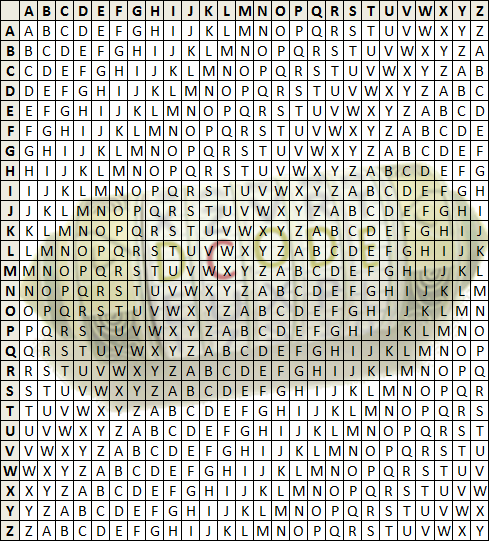

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

- входную;

- выходную;

- центральную.

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Центральная секция содержит центральный процессор (ЦП), память и систему коммуникаций. Она выполняет обработку данных, принимаемых от входной секции данных, и передает результаты обработки в выходную секцию. Следует сразу отметить, что в больших ПЛК, кроме ЦП, действующего в режиме «ведущий», могут быть дополнительные «ведомые» ПЛК со своими ЦП. В качестве ЦП небольшого ПЛК используются стандартные микропроцессоры (МП). Обычно 8- и 16-разрядные МП вполне справляются со всеми стандартными задачами. Но, как отмечено в МЭК 61131, выбор конкретного МП все же зависит от задач, возлагаемых на данный тип ПЛК.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Входная секция ПЛК обеспечивает ввод в центральную секцию состояния переключателей, датчиков и смарт-устройств. Через выходную секцию ЦП управляет внешними исполнительными устройствами, среди которых могут быть электромагнитные пускатели моторов, источники света, клапаны и смарт-устройства.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

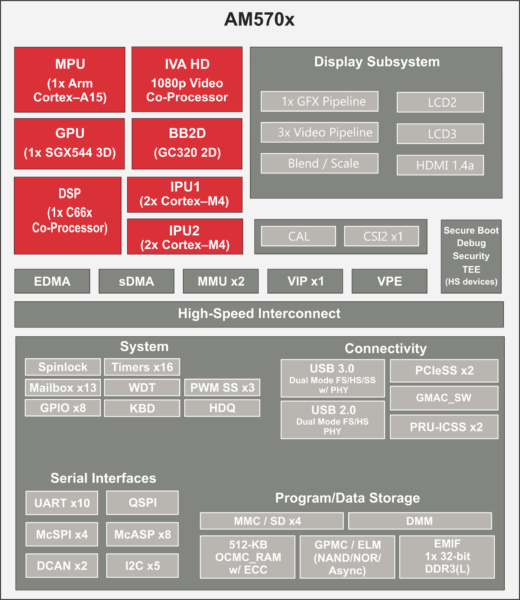

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером. Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной. Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси. В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

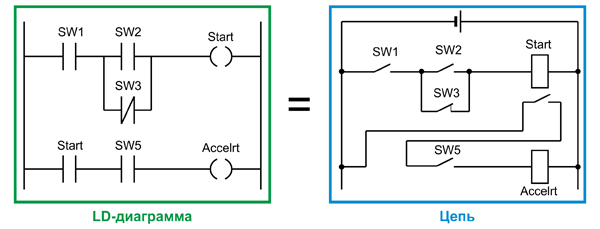

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

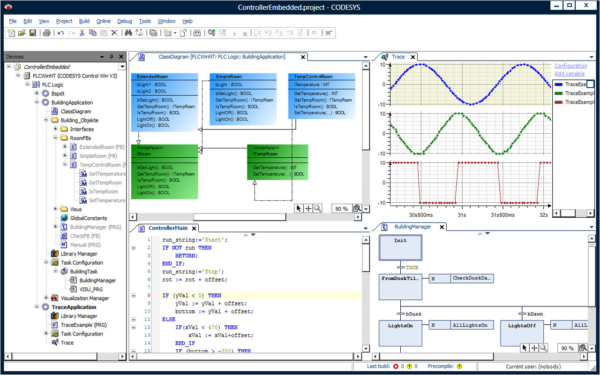

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.

Литература

- What is a PLC? PLC Definition;

- Maplesystems cMT3103 HMI with built-in server, The Most Versatile models to provide maximum connectivity to 3rd party devices;

- Factory automation & control.

•••

Наши информационные каналы

Программируемый логический контроллер (ПЛК): применение

Любое промышленное оборудование, способное выполнять автономно какие-либо операции, имеют в своем устройстве контроллер.

ПЛК – что это такое?

Контроллер — это мозг для машины. Чем сложнее машина, тем функциональнее контроллер. Технически реализация мозга может быть разной – механика, пневматика либо гидравлика, релейные или электронные системы.

Если в конструкции используются реле или решения с «жесткой» логикой, то машина может выполнять только определенные действия — научить машину другим операциям нельзя без вмешательства в ее техническую часть. Такие функции имеют только программируемые логические контролеры или ПЛК.

Контроллер ПЛК — управляющее устройство на основе микропроцессоров, которое приспособлено к работе на производстве. Устройство программируется на упрощенных языках, доступных пользователю без серьезной подготовки.

Структура и устройство ПЛК

Контроллер можно образно предоставить в формате мини-компьютера, но очень компактного и с особенностями. ПЛК, как и ПК, состоят из оперативной памяти, процессора, вспомогательного периферийного оборудования. Однако, дело еще и в том, что промышленные контроллеры должны выполнять не только расчетные задачи, как ПК, но и заниматься сбором информации от массы устройств – это датчики, сенсоры. Также контроллер и выдают сигналы в цепи.

Сейчас выпускаются контроллеры в различных форм-факторах. Это:

- Устройство типа «всё в одном». В одном корпусе объединен процессор, память, выходы/входы;

- Распределенные решения – процессорный модуль с обвязкой сделан в виде отдельного блока, а по шине или через интерфейсы подключатся модули для вывода и ввода.

Первые модели встречаются очень часто, однако, они рассчитаны на эксплуатацию в малых объектах и системах, где нужно обрабатывать малое количество сигналов.

Второй вид контроллеров используют в промышленности гораздо шире – производства с полнофункциональными АСУ требуют значительно большего числа сигналов, которые требуется обрабатывать. Если производство масштабное, то удобнее разнести модули вводы вывода по территории с объединением в единую сеть, которая подчиняется отдельному логическому контроллеру. Такие сети называют полевыми сетями или fieldbus. К этой седи подключаются датчики, исполнительные системы, которые являются интеллектуальными, так как имеют эту возможность.

Существует масса видов полевых сетей. Стандарт IEC61158 (МЭК61158) включает в себя 8 видов сетей. А до введения этого стандарта каждый производитель придумывал и использовал свою полевую сеть.

В структуре ПЛК имеется базовые компоненты:

- Модуль процессора;

- Блок питания;

- Модули для ввода/вывода.

Процессорный модуль оснащен встроенной памятью. Имеются разъемы для программатора, удаленных устройств, для подключения к сетям. Питание реализовано в виде отдельного блока. Модули могут быть дискретными либо аналоговыми.

В зависимости от того, сколько каналов для ввода и вывода и какой тип процессора, модули ввод/вывод могут быть установлены на одном шасси с ЦП или на нескольких. До конца 80-х годов модули для ввода и вывода данных располагались отдельно от процессора. В стандартном контроллере современного типа модуль входов и выходов находится на одном шасси с микропроцессором. Некоторые ПЛК позволяют устанавливать более одного микропроцессора.

Модели меньших размеров очень часто предназначены под DIN-рейку. Самые компактные микро или даже нано устройства имеют всю систему, включая адаптер питания и систему ввода/вывода в одном корпусе. Микро-контроллеры иногда оборудуются встроенными панелями для настройки и мониторинга. Большинство микро-решений имеют определенное количество каналов входов/выходов и увеличить их не возможно. Как пример — плата ардуино

Принцип действия ПЛК

В отличие от микропроцессорной техники принцип действия ПЛК немного другой. Софт делится на две части. Первая часть представляет собой блок системных программ. Если провести аналогию с ПК, то системное ПО контроллера выступает в роли операционной системы, ответственной за работу низкоуровневых процессов. Системная часть ПО устанавливается в постоянной памяти в любой момент вступает в работу.

Когда ПЛК включается, то уже через мгновение запускается операционная система. Выполнение пользовательской программы циклическое. Цикл работы состоит из четырех фаз:

- Опрос входов;

- Выполнение команд;

- Установка значений для входов;

- Вспомогательные операции.

Первая фаза цикла полностью обеспечивается системным ПО управления ПЛК. Затем управление берет на себя прикладное ПО – созданный оператором алгоритм. По данной программе контроллер будет выполнять то, что от него хотят. По завершению выполнения этих команд работа опять передается системному ПО. Процесс составления управляющей прикладной программы ПЛК максимально упрощен – программист не должен задумываться, как управлять аппаратными возможностями. Оператор лишь должен указать, какой сигнал будет на входе и как нужно на него реагировать на выходе.

Входы и выходы

В любом контроллере реализованы входы трех типов – дискретные, аналоговые, специальные.

Дискретный вход

Один вход может принять только один сигнал и он будет бинарным. Вход может быть либо включенным, либо выключенным. Один вход — это 1 бит. К этому входу подключают соответствующее оборудование.

Если состояние приборов не удается описать в 1 бит, тогда для работы такого оборудования применяют несколько дискретных входов.

Системное ПО обязательно оснащено драйвером. Он считает физические значения каждого входа в ОЗУ. За счет этого программистам нет нужды понимать, как устроен контролер внутри. Дискретный вход – биты, которые можно читать и изменять из оперативной памяти устройства.

Аналоговый вход

Электрический аналоговый сигнал — это уровень напряжения или тока, соответствующий определенным физическим величинам. Это может быть значение температуры, давления, веса, положения, скорости перемещения, частоты оборотов. Так как ПЛК – это прежде всего вычислительный прибор, то аналоговый сигнал переводится в цифровой. Получается дискретная переменная.

Специальный вход

Обыкновенные входы способны удовлетворить практически все нужды. Необходимость в в спец. входах появляется при трудностях в обработке сигналов.

ПЛК оснащены специализированными входами, позволяющие измерять длительность, фиксировать фронты, подсчитывать импульсы. К примеру, для определения положения валов, используют датчики, способные выдавать импульсы на один оборот. Частота может быть очень высокой. Даже на мощных процессорах процесс занимает много времени. В таких ситуациях и нужны спец. входы, способные первично обрабатывать информацию.

Второй тип таких входов – это входы, которые могут мгновенно запускать команды пользователей с прерываниями на выполнения основного ПО.

Дискретный выход

С одним выходом можно коммутировать только один сигнал. В качестве нагрузки на выходы могут использоваться различные исполнительные устройства.

Типы ПЛК

Устройства квалифицируются следующим образом:

- Число каналов для ввода/вывода данных;

- Расположение модулей для ввода/вывода;

- Назначение;

- Способ монтажа;

- Языки программирования.

По числу каналов для ввода/вывода ПЛК делят на классы:

- Нано ПЛК контроллер – часто имеет встроенные возможности, содержит до 16 каналов;

- Малый – от 16 до 100 каналов;

- Средние системы для работы с 100-300 входами и выходами – типичный представитель ПЛК 110 Овен;

- Большие модели с возможностью обработки 300-2000 входов/выходов;

- Сверхбольшие модели – от 2000 и более каналов.

По тому, как располагаются модули, контроллеры различают на:

- Моноблоки – модуль ввода/вывода не отделяется от контроллера и подлежит замене. Устройство выглядит в виде моноблока с модулем ввода/вывода. Зачастую, модели имеют малое число каналов и отличаются малой мощностью;

- Модульные состоят из общей корзины или шасси, где расположены процессор, а также сменные модули с входами в выходами. Модули подбираются исходя из решаемой задачи. Контроллеры оснащаются числом слотов — от 8 до 32. Также возможна модульная конструкция, где каждый модуль соединяется при помощи шины. .

- Распределенные контроллеры – модули изготовлены в отдельных корпусах и соединяются с центральным процессорным модулем по сети. Дальность может составлять до 1,2 км.

Также ПЛК различаются по назначению – это универсальные общепромышленные устройства, коммуникационные , контроллеры ПИД, системы для робототехники, для контроля перемещения и позиционирования.

По способу монтажа промышленные контроллеры можно разделить на:

- Панельные;

- Под DIN-рейку;

- Стоечные;

- Бескорпусные.

По языкам программирования выделяют модели, программируемые на языке ПЛК систем МЕК 61131-3 и на классический языках, таких как С, C#, Visual Basic, Scala.

Ограничения ПЛК

ПЛК, как и любая цифровая техника имеет ограничения. Устройства ограничены:

- объемом ОЗУ,

- мощностью процессора,

- ограниченным числом входов/выходов.

Также в моделях ограничено время срабатывания и на восстановление после сбоев.

Место программируемого логического контроллера в системе управления

Устройства установлены в самых нижних звеньях АСУ ТП. ПЛК – это первый шаг в строительстве АСУ. Автоматизация дает очень рост экономики, позволяет существенно повысить качество производства, избежать чрезмерно тяжелой либо рутинной работы.

Назначение переменных в ПЛК

Как и в любом языке программирования, переменная – именованная или же адресуемая другим способом область памяти, адрес которой можно использовать, чтобы получить доступ к данным. Переменные позволяют также различным образом менять данные, с которыми работает программа.

С помощью переменных ПЛК может обрабатывать сигналы и реагировать на них. При помощи алгоритмов запускаются и останавливаются технологические процессы.

Основы программирования ПЛК. Реле и контроллер

Логика загружается в ПЛК при помощи программного обеспечения. Это ПО определяет, какие из выходов будут под напряжением и какие входные условия нужны для любых изменений. Управляющая программа аналогична схеме работы физического реле, но физически нет ни реле, ни проводов, ни катушек. Все эти элементы – мнимые. ПО разрабатывается и просматривается на ПК, соединенном с интерфейсом контроллера.

Есть кнопка, контроллер и индикатор. Когда кнопка не задействована, сигнал на вход контроллера отправлен не будет. ПО, показывающее открытый вход, не отправит сигнал на выход. Так, на выходе ток отсутствует и лампа не будет гореть.

Если кнопку нажать, то на входной канал отправиться соответствующий сигнал. Контакты переведутся в активное состояние, как физическое реле. В данном случае контакт контроллера, открытый ранее, закроется и программа отправит сигнал на выход. Когда выходной контакт будет под напряжением, то индикатор загорится.

Контакты с индикатором соединены физическим способом. А сигнал виртуальный. Однако, все элементы существуют только в компьютерном ПО, а как физические – нет. Но принцип реле здесь используется. Также в программе можно задавать условия, которые будут проверятся и выполнятся контроллером.

Чтобы создать такую же схему, но на основе физических железных компонентов, понадобится три реле, где два открытых контакта – каждый из них будет использоваться. Но с помощью ПЛК можно не добавляя лишнего оборудования использовать столько контактов на каждый вход, сколько захочется.

Управляющие команды на языке релейной логики просты и понятны для инженеров-электриков. На графическом интерфейсе видны все логические операции. Это электрическая ц3епь с замкнутыми либо разомкнутыми контактами. Если по цепи протекает ток, что это истина. Если ток не протекает, тогда состояние – ложь.

Основой управляющей программы служат логические выражения, состоящие из операндов и переменных. Также программа состоит из операторов. Операторы – это команды языка программирования.

Инженер-программист ПЛК – это сегодня больше инженер, чем программист. Сейчас не нужны сложные языки, писать ассемблерные вставки. Достаточно использовать стандартные функциональные блоки.

Среда программирования

Стандартом для программирования ПЛК является языки МЕК. В начале 90-х годов для этих задач на рынке появилась ПО «CoDeSys». Продукт соответствует стандарту МЕК 61131-3 для работы с ПЛК. ПО пользуется большим спросом по причине бесплатной лицензии.

Сейчас этот программный пакет серьезно вырос. Кроме стандартных интегрированных в систему редактора кода, отладчика и компилятора также в состав включен конфигуратор для контроллеров, промышленных сетей, редактор для составления мнемосхем, отладочных сервер, серверы OPC и DDE. Многие производители ПЛК предлагают эту среду, как базовый инструмент для работы.

Языки программирования ПЛК

Управляющие программы для контроллеров разрабатывают при языков, которые созданы не для программистов в современном понимании, а для инженеров по АСУ ТП.

Самым простым и популярным инструментом считается набор готовых модулей и конфигуратор, позволяющий собрать модули в управляющую цепь. Еще совсем недавно у каждого производителя ПЛК был свой язык. Но к середине 90-х ситуация изменилась. Языки стандартизировали.

Стандарт IEC 1131.3 определяет пять языков:

- Язык лестничных диаграмм LD – это традиционный язык на базе релейных блокировок, где алгоритмы изображаются в виде схем;

- FBD – представляет собой конфигуратор и типовые подпрограммы;

- SFC — язык последовательных схем. Инструмент, близкий к традиционному программированию и на нем реализуют алгоритмы с последовательным управлением;

- ST – язык структурированного типа. Это язык, напоминающий Pascal с поддержкой структурного программирования;

- IL – язык инструкций. Это низкоуровневый инструмент вроде Ассемблера, но он не ориентирован на микропроцессорную архитектуру. Он преимущественно применяется для создания быстрых программ.

Удаленное управление и мониторинг

Контроллеры имеют гибкие возможности для коммуникации с другим оборудованием. Эти возможности позволяют удаленно управлять устройствами, а также интегрировать ПЛК в системы автоматизированного управления и сбора данных.

Операторская панель или HIM – это устройство для визуализации. Она может быть встроенной или подключаться кабелем. Существует масса различных типов таких решений – от простых цифровых с кнопками до серьезных сенсорных с функцией оперативного мониторинга и коррекции параметров.

SCADA – это аббревиатура означает систему диспетчеризации и сбора данных. Это программные пакеты, которые позволяют разрабатывать приложения в режиме реального времени. Также пакет имеет инструменты сбора и обработки данных, архивирования и отображения или управления.

Веб-интерфейс позволяет получать доступ к ПЛК по локальным или глобальным сетям. В зависимости функциональности контроллер может не иметь операторской панели, но есть порт для подключения ПЛК к Ethernet. Тогда устройство можно настраивать удаленно по веб-интерфейсу или с ноутбука.

Более продвинутое решение реализовано в семействе ПЛК Siemens – встроенный веб-сервер. Он позволяет выполнять мониторинг, а также управлять системой. Сегодня в ПЛК реализованы функции подключения к облакам для осуществления удаленного контроля.

Применение контроллеров

Логические контроллеры встречаются в большом количестве на автоматизированных линиях и сборочных конвейерах. Устройства можно встретить на системах стендовых испытания двигателей, на прессовом оборудовании, токарных автоматических станках, установка для сварки, резки металла. Управляющие устройства также встречаются в автоматизации технологических процессов и быту.

Производители ПЛК

Существует масса компаний, которые изготавливают промышленные контроллеры — это:

- Advantech,

- Delta,

- VIPA,

- Mitsubishi Electric,

- WAGO I/O,

- Phoenix Contact

- и многие другие.

Российские производители ПЛК :

- Контар,

- Овен,

- Segnetics,

- Fastwel,

- Текон.

На что обращать внимание при покупке

Все зависит от типа производства и задач, которые нужно будет решать, но существуют и универсальные решения. Важнейшие моменты:

- Универсальность среды программирования для разных платформ;

- Контроллеры с распределенным вводом/выводом;

- Устройства со встроенным вводом выводом;

- Связь с ПК;

- Дублирование ЦП и системы ввода/вывода;

- ПЛК с поддержкой веб-технологий;

- ПЛК с процессором типа PC;

- Переносные устройства для создания программ.

Самый главный пункт здесь – это первый пункт. Не стоит пытаться отыскать самое доступное оборудование на рынке – процесс переподготовки специалистов сведет к нулю всю возможную экономию. Стоить выбрать нескольких производителей и сотрудничать только с их продукций.

Другие специалисты утверждают, что самое главное это ПО. Различий в комфорте использования программных продуктов значительно больше, чем в железе ПЛК.

Программируемые логические контроллеры, их функции и виды

Программируемые логические контроллеры входят в оборудование, отвечающее за автоматизацию процессов. Плк-системы используются в малых предприятиях, крупных производствах.

ПЛК — что это такое?

Плк-контроллер представляет собой микрокомпьютер с упрощенным алгоритмом, выполняющий типовые функции в заданном режиме. Применяют его и в бытовой технике, не только в сложных роботизированных устройствах. Унификация элементов, их взаимозаменяемость повышает надежность системы. Упрощает ремонт и отладку.

История создания

В 60 годах 20 века для управления телефонными станциями, промышленным оборудованием использовались сложные схемы с реле. Они не отличались повышенной надежностью или ремонтопригодностью. Инженерам одной из компаний, американской General Motors, была поставлена цель по созданию нового оборудования. Задачи, на которые оно было рассчитано, выглядели так:

- Упрощение отладки, замены.

- Относительная дешевизна.

- Гибкость, удобство модернизации.

- Снижение риска отказов.

Изобретение, создание микросхем и блоков управления на их основе позволило решить заданные вопросы.

Терминология, объясняющая, что такое ПЛК (PLC), внесена в международные и европейские стандарты качества МЭК, EN.

Структура и устройство ПЛК

Любой плк Siemens или аналогичный, других производителей, ориентирован на выполнение конкретных действий. Микроконтроллер опрашивает блоки ввода информации, чтобы принять решение, сформировать на выходе готовую команду. Упрощенно схема стандартного элемента включает:

- вход;

- центр;

- выход.

Входные цепи образованы набором датчиков (аналоговых или цифровых), переключающих устройств, смарт-систем. В центральном блоке расположены: процессор, обрабатывающий команды, модуль памяти и средства коммуникации. Выходные цепи отвечают за передачу сигнала на моторы привода, вентиляцию, осветительную арматуру. Туда же допускается подключить управляющее смарт- устройство архитектуры ардуино или подобное. Необходимо также выполнить условие подключения ПЛК к цепям питания. Без них устройство работать не будет. Внешний компьютер через унифицированный интерфейс используется для отладки, программирования контроллера.

Принцип работы ПЛК

По сути, микроконтроллер достаточно близок к реле. Только вместо механических контактов и катушек в нем — электронные цепи. Понять принцип действия будет легко любому инженеру, знакомому со схемами, основами электротехники.

Датчик освещенности на входе подает сигнал в блок обработки данных. В нормальном состоянии процессор не реагирует. Как только сенсор определит падение освещения, изменится его сопротивление, центральный блок задействует цепи питания электроламп.

Для управления ПЛК, его программирования используется бытовой ПК. Несколько отдельных микроконтроллеров образуют каскад с усложненными задачами. Системы «умный дом», автоматика включения двигателя насоса для закачки воды в накопительный бак давно содержат в себе подобные блоки.

Сложные микроконтроллерные устройства обеспечивают охрану, защиту периметра (квартиры), включая связь с полицией (владельцем) через модем, подъем тревоги при проникновении нарушителей, разрушении механизма закрытия двери.

Первый этап работы устройства состоит из экспресс-теста задействованного оборудования. Одновременно идет загрузка операционной среды, управляющих программ. Все как в настольном ПК при старте Windows. Предусмотрена пошаговая отработка команд (отладка), при которой допускается мониторинг, корректировка переменных.

Для простоты восприятия рабочий, шаговый режим ПЛК разбит на типовые циклы. Они повторяются во время функционирования устройства. В каждом цикле, «маршрутной карте» заключаются 3 действия:

Сканирование, обращение к внешним датчикам. Запись значений (состояния) в ячейки памяти.

Анализ действующей программы. Внесение требуемых корректив на основании данных предыдущего шага.

Передача результата вычислений на блоки выхода.

Завершается цикл быстрым переходом к первому этапу «урока».

Типы ПЛК

Все ПЛК, выпускаемые Schneider Electric, Mitsubishi, Beckhoff, Omron, Segnetics или Unitronics, четко разделяются по типам. Это же относится к классификации российской продукции, представленной компаниями «Овен», «Контар», «Текон» и другими. Конструктивно устройства принято обозначать как моноблочные и модульные.

В первом типе содержится полный набор входных, выходных цепей, процессор, источник энергии. Во втором предусмотрена сборка готового ПЛК из отдельных частей. Согласно МЭК 61131, количество и состав модулей варьируются в соответствии с назначением, характеристиками поставляемого заказчику устройства.

Модульный микроконтроллер может управлять посредством Ethernet соединения малопроизводительным собратом, выполняющим специфично назначенные функции (диагностика состояния периметра, безопасность охраняемой зоны). Маломощный адаптер питания в этом случае является отдельным модулем. Обобщенно функциональные возможности второго вида превосходят первый. Но в отдельных ситуациях (микроконтроллер управления чайником Berghof) достаточно моноблочного ПЛК.

Главное достоинство такой конструкции — компактность. При этом полностью завершенная конструкция платы, блока контроллера оборудуется дисплеем и устройством ввода-вывода, кнопочной панелью. Типичный пример — «умный» автоматный моноблок, отвечающий за стабилизацию напряжения.

Из нескольких ПЛК, смонтированных на стандартную рейку, набирается укрупненный узел управления. Первоначально конфигурация микроконтроллеров подразумевала замену существовавших релейных, полупроводниковых схем. Со временем задачи усложнились, но и сохранившиеся ограниченно производительные 8 и 16 разрядные процессоры по-прежнему востребованы в промышленности.

Ограничения ПЛК

Не стоит полагать, что наличие программируемого контроллера способно решить все глобальные проблемы пользователя. ПЛК, работающие на основе протоколов Codesys, Modbus (для модульных решений), обладают ограниченной сферой применения. Их выбор обусловлен поставленной задачей. Попытку создать универсальные ПЛК вряд ли можно признать целесообразной.

Подобный ход лишает технологический процесс гибкости. Создание требуемой конфигурации осуществляется комплектацией готового моноконтроллера, согласно проекту заказчика. В исключительных ситуациях проблему решают сборкой мегаустройства из дискретных блоков. Последний вариант предпочтительнее: каждый элемент допускается оборудовать индивидуальным пультом ввода команд, сенсорной панелью, устройством отображения данных.

Роль каналов обмена данными играют кабельные медные шины, оптоволоконная связь. Успешно используются варианты стандартизированных интерфейсов RS-232, RS-485 (кабель), промышленных Profibus или CAN. Не возбраняется коммутация по беспроводным линиям (Wi-Fi).

Место ПЛК в системе управления

Современные контроллеры выполняют несколько функций. Они могут быть «ведущими» или «ведомыми», находиться в центре схемы. Чаще всего они сосредоточены в начальной цепи автоматизации.

До создания миниатюрных интегральных схем рука оператора буквально не успевала переключать режимы на пульте цепи управления. Использование контроллерных блоков «Сегнетикс», «Дельта» и подобных способствовало снятию нагрузки с человека.

Ее переложили «на плечи» машин с выводом на экран данных мониторинга, отображенных в виде мнемосхем и изменяемых параметров. На ПЛК возлагаются задачи по опросу датчиков и регистров, обработке поступающей информации.

Без микроконтроллеров не было бы РСУ, АСУ, сложных автоматных комплексов управления технологическими процессорами. Используя сетевой трафик, ПЛК анализируют данные, успевая проверять состояние портов входа. Главный недостаток, особенность микроконтроллеров состоит в необходимости прошивки, создания программы для работы.

Впрочем, его следует воспринимать двояко: индивидуально создаваемое ПО позволяет проектировать узкоспециализированные изделия под конкретные задачи.

Назначение переменных в ПЛК

Перед тем как начинать программирование, необходимо назначить переменные. Это условная метка (флаг) для обозначения отработки командного кода. Данные манипуляции характерны для единичных действий: запуск комплекса, когда требуется сброс состояния.

Подобная ситуация возникает при отключении электроэнергии. Зафиксированная переменная позволяет пропустить обмен сигналами, ускорить инициализацию ПЛК.

Основы программирования ПЛК. Реле и контроллер

Возможность программирования, безусловно, является главным достоинством систем с ПЛК. Чтобы сделать восприятие процесса предельно понятным, разработчики изобрели визуальное отображение управляющих цепей в виде релейных контактных блоков.

На профессиональном языке такой метод обозначается аббревиатурой LD (logo LAD). В дальнейшем работа ПЛК представляется как взаимодействие отдельных логических элементов. Они выполняют действия таймеров, релейных ячеек, счетчиков. Считается, что благодаря подобной унификации, освоить принципы программирования может каждый. Причем независимо от профильной профессии.

Среда программирования

Программисты предпочитают использовать для создания прикладных комплексов среду Си, Кодесис, как наиболее универсальную. Применение регламентируется стандартом IEC 61131. На базе Codesys пишутся языки программирования для ПЛК: LD, SFC, FBD, IL, STL.

Языки программирования ПЛК

Создатели микроконтроллеров обеспечили взаимодействие разрабатываемых устройств с несколькими универсальными языками программирования. Условно их разделяют на графические и текстовые. Это допускает компиляцию готового программного продукта из блоков, созданных на разных языках.

Обманчивая простота программирования скрывает трудности, с которыми обязательно столкнется излишне самоуверенный инженер. Составить простейшие команды под силу неопытному пользователю. Для реализации сложных понадобится получение специальных навыков.

Удаленное управление и мониторинг

Различные интерфейсы управления встраиваются в контролеры уже на стадии проектирования. Предусмотрена синхронизация с АСУ (SCADA и подобные). Оператор контактирует с ПЛК посредством интегрированной панели, устройства ввода-вывода, либо удаленно. Для этого по помехозащищенному каналу, кабельной сети к блоку подключается HMI, специализированный интерфейс взаимодействия между человеком и машиной.

Каким из доступных способов выполнить реализацию, с помощью простейшего клавиатурного модуля или сенсорной панели — решать заказчику. В последнее время активно используются «облачные» хранилища, виртуальные серверы. Не остаются в стороне и стандартные, Intranet (локальные) и Internet (внешние) подключения.

Реализация веб-интерфейса допускается также и без проводов, в сети Wi-Fi. Описанные методы невероятно расширяют возможности оператора. Упрощают контроль работающего комплекса ПЛК.

Применение контроллеров

Современный ПЛК, недорогой и надежный, находит применение в ПИД-регуляторах, счетчиках типа «Меркурий», промышленных устройствах серии DVP. Компактность блоков позволяет встраивать их в бытовую технику, монтировать в щитах и шкафах совместно с прочим электрооборудованием.

Энкодер, подключенный к контроллеру, применяется в автомобилестроении, реагируя на изменение угла поворота руля. Удобно использовать ПЛК при создании комплексов с ЧПУ, автоматизированных систем запуска аварийной откачки сточных вод в канализации. Видеонаблюдение, интегрированное в охранный пост, создаст полноценный обзор зоны наблюдения для оператора.

Все требуемые данные при этом будут сохранены на носителе информации (переданы в сеть), а в случае опасности сигнал тревоги будет подан автоматически. Цепочке контроллеров под силу управлять работой цеха металлообработки, пошивочной мастерской. В домашнем варианте ПЛК без участия человека включит свет, накачает воду из колодца в бак до требуемого уровня.

Производители ПЛК

На рынке представлены компании из России, США, ФРГ, Японии. Это Texas Instruments, Carel, Delta Electronics, Schneider Electric, Mitsubishi, Beckhoff, Omron, Segnetics, Unitronics. Отечественную продукцию представляют марки «Овен», «Контар», «Текон».

Выбор конкретного решения зависит от предъявляемых заказчиком требований, условий работы. А чтобы разобраться, чем ПЛК100, ПЛК110 отличается от ПЛК160, ПЛК323 потребуется обладание квалификацией, возможно — консультации специалистов.

На что обращать внимание при покупке

До приобретения ПЛК нужно кое-что уточнить. Вот эти факторы:

Универсальность программной среды. Единые языки для всех аппаратных платформ.

Наличие контролеров с распределенным, интегрированным вводом-выводом.

Реализация связи ПЛК со стационарным компьютером.

Специализированное оборудование. Это микросистемы, ориентированные на работу с облачным сервисом (вариант оповещения по мобильной связи, почте).

Открытая архитектура отдельных ПЛК.

Данный перечень создает направление для движения как покупателей, так и производителей. Какой из перечисленных критериев окажется в приоритете, решает заказчик. С дружественным ПО эксплуатация станет удобнее. Так утверждают опытные инженеры-наладчики.

Что же выбрать

ПЛК 110 «Овен» или Simatic s7 производства «Сименс», Modicon m340, Segnetics trim5 четко подчинены встроенной инструкции. Работают по разработанному производителем алгоритму. Программное обеспечение разных марок не всегда совместимо, это учитывается при модернизации (замене) или комплектации технологических цепочек средствами автоматизации.

Кому-то термины step7, ms4, opc, pixel ни о чем не говорят. Разобраться с каталогом, обилием информации помогут специалисты. Расшифровка обозначения микроконтроллера, выбор программы ПЛК для человека неосведомленного станут непосильной задачей. Отличие, оценка, сравнение представленных решений также достаточно сложны, чтобы приступать к ним без подготовки.

Выбрать свой прибор помогут отзывы, обзоры, опыт эксплуатации владельцев контроллеров. Нужный микронтролллер — не обязательно дорогой. Цена определяется выполняемыми функциями, маркой прибора. Описание, настройка параметров приводятся в паспорте устройства.

Там же находится перечень портов ввода-вывода, краткое пособие как подключать изделие. Для отдельных типов может понадобиться преобразователь напряжения, его характеристики производитель обязан указать в руководстве по эксплуатации. А хороший контроллер — тот, который справляется с поставленными задачами.

Программируемый логический контроллер — Википедия

Модульный программируемый логический контроллер

Программи́руемый логи́ческий контро́ллер (сокр. ПЛК; англ. programmable logic controller, сокр. PLC; более точный перевод на русский — контроллер с программируемой логикой), программируемый контроллер — специальная разновидность электронной вычислительной машины. Чаще всего ПЛК используют для автоматизации технологических процессов. В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьёзного обслуживания и практически без вмешательства человека.

Иногда на ПЛК строятся системы числового программного управления станков.

ПЛК — устройства, предназначенные для работы в системах реального времени.

ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в промышленности:

- в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — ПЛК являются самостоятельным устройством, а не отдельной микросхемой.

- в отличие от компьютеров, ориентированных на принятие решений и управление оператором, ПЛК ориентированы на работу с машинами через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы;

- в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

В системах управления технологическими объектами логические команды, как правило, преобладают над арифметическими операциями над числами с плавающей точкой, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 разрядов), получить мощные системы, действующие в режиме реального времени. В современных ПЛК числовые операции в языках их программирования реализуются наравне с логическими. Все языки программирования ПЛК имеют лёгкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

История

Первые логические контроллеры появились в виде шкафов с набором соединённых между собой реле и контактов. Эта схема не могла быть изменена после этапа проектирования и поэтому получила название — жёсткая логика. Первым в мире, программируемым логическим контроллером, в 1968 году стал Modicon 084 (1968) (от англ. modular digital controller), имевший 4 кБ памяти.

Термин PLC ввел Odo Josef Struger (Allen-Bradley) в 1971 году. Он также сыграл ключевую роль в унификации языков программирования ПЛК и принятии стандарта IEC61131-3. Вместе с Richard Morley (Modicon) их называют ‘отцами ПЛК’. Параллельно с термином ПЛК в 1970-е годы широко использовался термин микропроцессорный командоаппарат.

В первых ПЛК, пришедших на замену релейным логическим контроллерам, логика работы программировалась схемой соединений LD. Устройство имело тот же принцип работы, но реле и контакты (кроме входных и выходных) были виртуальными, то есть существовали в виде программы, выполняемой микроконтроллером ПЛК. Современные ПЛК являются свободно программируемыми.

Виды ПЛК

Устройство ПЛК

Часто ПЛК состоит из следующих частей:

- центральная микросхема (микроконтроллер, или микросхема FPGA), с необходимой обвязкой;

- подсистема часов реального времени;

- энергонезависимую память;

- интерфейсы последовательного ввода-вывода (RS-485, RS-232, Ethernet)

- схемы защиты и преобразования напряжений на входах и выходах ПЛК.

Обычно вход или выход ПЛК нельзя сразу же подключить к соответствующему выходу центральной микросхемы. Эти выходы характеризуются низкими уровнями напряжений, обычно от 3,3 до 5 вольт. Входы и выходы ПЛК обычно должны работать с напряжениями 24 В постоянного либо 220 В переменного тока. Поэтому между выходом ПЛК и выходом микросхемы необходимо предусматривать усилительные и защитные элементы.

Структуры систем управления

- Централизованная: в корзину ПЛК устанавливаются модули ввода-вывода. Датчики и исполнительные устройства подключаются отдельными проводами непосредственно, либо при помощи модулей согласования к входам/выходам сигнальных модулей;

- Распределенная: удалённые от ПЛК датчики и исполнительные устройства связаны с ПЛК посредством каналов связи и, возможно, корзин-расширителей с использованием связей типа «ведущий-ведомый» (англ. Master-Slave).

Интерфейсы ПЛК

Удаленное управление и мониторинг

Языки программирования ПЛК

Для программирования ПЛК используются стандартизированные языки МЭК (IEC) стандарта IEC61131-3

Языки программирования (графические)

- LD (Ladder Diagram) — Язык релейных схем — самый распространённый язык для PLC

- FBD (Function Block Diagram) — Язык функциональных блоков — 2-й по распространённости язык для PLC

- SFC (Sequential Function Chart) — Язык диаграмм состояний — используется для программирования автоматов

- CFC (Continuous Function Chart) — Не сертифицирован IEC61131-3, дальнейшее развитие FBD

Языки программирования (текстовые)

- IL (Instruction List) — Ассемблеро-подобный язык

- ST (Structured Text) — Паскале-подобный язык

- C-YART — Си-подобный язык (YART Studio)

Структурно в IEC61131-3 среда исполнения представляет собой набор ресурсов (в большинстве случаев это и есть ПЛК, хотя некоторые мощные компьютеры под управлением многозадачных ОС представляют возможность запустить несколько программ типа softPLC и имитировать на одном ЦП несколько ресурсов). Ресурс предоставляет возможность исполнять задачи. Задачи представляют собой набор программ. Задачи могут вызываться циклически, по событию, с максимальной частотой.

Программа — это один из типов программных модулей POU. Модули (POU) могут быть типа программа, функциональный блок и функция.

В некоторых случаях для программирования ПЛК используются нестандартные языки, например:

Блок-схемы алгоритмов

С-ориентированная среда разработки программ для ПЛК.

HiGraph 7 — язык управления на основе графа состояний системы.

Инструменты программирования ПЛК на языках МЭК 61131-3 могут быть специализированными для отдельного семейства ПЛК или универсальными, работающими с несколькими (но далеко не всеми) типами контроллеров:

Программирование ПЛК

- Конфигурируемые: В ПЛК хранится несколько программ, а через клавиатуру ПЛК выбирается нужная версия программы;

- Свободно программируемые: программа загружается в ПЛК через его специальный интерфейс с Персонального компьютера используя специальное ПО производителя, иногда с помощью программатора.

Программирование ПЛК имеет отличие от традиционного программирования. Это связано с тем, что ПЛК исполняют бесконечную последовательность программных циклов, в каждом из которых:

- считывание входных сигналов, в том числе манипуляций, например, на клавиатуре оператором;

- вычисления выходных сигналов и проверка логических условий;

- выдача управляющих сигналов и при необходимости управление индикаторами интерфейса оператора.

Поэтому при программировании ПЛК используются флаги — булевые переменные признаков прохождения алгоритмом программы тех или иных ветвей условных переходов. Отсюда, при программировании ПЛК от программиста требуется определённый навык.

Например, процедуры начальной инициализации системы после сброса или включения питания. Эти процедуры нужно исполнять только однократно. Поэтому вводят булевую переменную (флаг) завершения инициализации, устанавливаемую при завершении инициализации. Программа анализирует этот флаг, и если он установлен, то обходит исполнение кода процедур инициализации.

См. также

Литература

- Мишель Ж. Программируемые контроллеры: архитектура и применение. — М.: Машиностроение, 1986

- Э. Парр. Программируемые контроллеры: руководство для инженера. — М.: БИНОМ. Лаборатория знаний, 2007. — 516 с. ISBN 978-5-94774-340-1

- Петров И. В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования / Под ред. проф. В. П. Дьяконова. — М.: СОЛОН-Пресс, 2004. — 256 c. ISBN 5-98003-079-4

- Денисенко В. В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. — М: Горячая Линия-Телеком, 2009. — 608 с. ISBN 978-5-9912-0060-8

- Минаев И. Г. Программируемые логические контроллеры. Практическое руководство для начинающего инженера. /И. Г. Минаев, В. В. Самойленко — Ставрополь: АГРУС, 2009. — 100 с. ISBN 978-5-9596-0609-1

- Минаев И. Г. Программируемые логические контроллеры в автоматизированных системах управления / И. Г. Минаев, В. М. Шарапов, В. В. Самойленко, Д. Г. Ушкур. 2-е изд., перераб. и доп. — Ставрополь: АГРУС, 2010. — 128 с. ISBN 978-5-9596-0670-1

- О. А. Андрюшенко, В. А. Водичев. Электронные программируемые реле серий EASY и MFD-Titan. — 2-е изд., испр. — Одесса: Одесский национальный политехнический университет, 2006. — С. 223.

- Минаев И.Г. Свободно программируемые устройства в автоматизированных системах управления / И.Г. Минаев, В.В. Самойленко, Д.Г. Ушкур, И.В. Федоренко — Ставрополь: АГРУС. 2016. — 168 с. ISBN 978-5-9596-1222-1

Примечания

Ссылки

Промышленный контроллер, подключение и программирование

Виды и классификация промышленных контроллеров

На сегодняшний день существует поистине огромный выбор промышленных контроллер, и чтобы не запутаться давайте попробуем их классифицировать. В первую очередь ПЛК можно разбить на группы по количеству каналов ввода-вывода – это:

На сегодняшний день существует поистине огромный выбор промышленных контроллер, и чтобы не запутаться давайте попробуем их классифицировать. В первую очередь ПЛК можно разбить на группы по количеству каналов ввода-вывода – это:

- Нано контроллеры, имеющие менее 16 каналов ввода-вывода;

- Мини контроллеры имеют до 100 каналов ввода-вывода;

- Средние контроллеры имеют уже до 500 каналов;

- Гиганты являются рекордсменами обладая более чем 500 каналами ввода-вывода.

Промышленные ПЛК можно разбить на виды по расположению модулей ввода-вывода.

- Моноблочные- модуль ввода-вывода и контроллер являются единым целым;

- Модульные- собираются в корзину сменными модулями в зависимости от задачи;

- Распределительные- имеют разные корпуса и соединяются контроллером по сети.

Для увеличения общего количества каналов типы контроллеров могут комбинироваться, скажем модульный или моноблочный ПЛК можно дополнить удаленным модулем ввода-вывода сри помощи интерфейса RS-485.

Для увеличения общего количества каналов типы контроллеров могут комбинироваться, скажем модульный или моноблочный ПЛК можно дополнить удаленным модулем ввода-вывода сри помощи интерфейса RS-485.

В зависимости от конструктивных особенностей, а также способу их крепления промышленные контроллеры можно разделить на:

- Панельные ПЛК;

- Монтажные ПЛК;

- Настенные ПЛК;

- Стоечные ПЛК;

- Бескаркасные ПЛК.

Область применения промышленных контроллеров также можно классифицировать на:

- Универсальные;

- Робототехника;

- Перемещение и позиционирование;

- Коммуникационные;

- Специализированные;

- ПИД – ПЛК.

И последние два вида классификации это язык программирования промышленных контроллеров и способ программирования.

- Алгоритмические языки- Basic, C#, C++, C.

- Машинный язык программирования МЭК 61131-3.

Классифицировать по способу программирования контроллеров можно так:

- Контроллер программируемый с лицевой стороны;

- Контроллер программируемый специальным программатором;

- Контроллер программируемый с помощью клавиатуры, мыши и дисплея;

- Контроллер программируемый с помощью переносного ПК.

На этом виды и классификация промышленных контроллеров заканчивается.

Неисправности и ошибки ПЛК

К сожалению, по незнанию основных принципов работы ПЛК одна из самых распространенных ошибок на оборудовании –  это подсевшие аккумуляторные батареи, при отключенном питании на ПЛК приводящие к удалению или потере данных находящихся в памяти контроллера. В случае если у заказчика отсутствует копия проекта программы, то придется производить работы по написанию, программированию и отладке программы на оборудовании заказчика, это достаточно долгий процесс, занимающий от 2-ух до 3-ех месяцев.

это подсевшие аккумуляторные батареи, при отключенном питании на ПЛК приводящие к удалению или потере данных находящихся в памяти контроллера. В случае если у заказчика отсутствует копия проекта программы, то придется производить работы по написанию, программированию и отладке программы на оборудовании заказчика, это достаточно долгий процесс, занимающий от 2-ух до 3-ех месяцев.

Отсутствие связи между контроллером ПЛК и панели оператора также является достаточно распространенной ошибкой, которая может быть устранена только в сервисном центре, в лабораторных условиях и в авральном режиме займет от 1 до 2 дней. В процессе ремонта восстанавливается потерянная связь между ПЛК и панелью оператора.

Ошибка питания контроллера, как и ошибка входов требует ремонт ПЛК в сервисном центре, подобные ошибки на территории заказчика исправить не удастся.

Скачать коды ошибок ПЛК Siemens S7-200

Схема подключения контроллера

Схема контроллера зависит от производителя и типа, сколько существует ПЛК столько же и схем, вот лишь несколько схем ПЛК на примере контроллера Siemens S7-300.

|

CPU 312C: Назначение встроенных DI/DO

|

Принципиальная схема встроенной цифровой периферии CPU 312C

|

|

|

|

CPU 313C/313C-2/314C-2: назначение встроенных цифровых входов и выходов

|

Принципиальная схема встроенной цифровой периферии CPU 313C/313C-2/ 314C-2

|

|

|

Параметрирование, программирование контроллера

Возможны два варианта программирования контроллеров.

- С выездом на производственную площадку заказчика;

- Программирование ПЛК в сервисном центре.

В каждом ПЛК установлена программа управления промышленным оборудованием, к примеру станком или роботом. Контроллер программируется на заводе изготовителе при покупке станка, линии. В некоторых случаях покупается оборудование с ПЛК без установленного программного обеспечения (ПО). После покупки данного оборудования потребуется квалифицированные специалисты для запуска данного промышленного оборудования.

В каждом ПЛК установлена программа управления промышленным оборудованием, к примеру станком или роботом. Контроллер программируется на заводе изготовителе при покупке станка, линии. В некоторых случаях покупается оборудование с ПЛК без установленного программного обеспечения (ПО). После покупки данного оборудования потребуется квалифицированные специалисты для запуска данного промышленного оборудования.

Для запуска оборудования с контроллером ПЛК потребуется выполнить следующие работы:

- Разработка проекта программы контроллера;

- Написание программы контроллера;

- Запись программы в ПЛК;

- Пуско-наладка контроллера на оборудовании.

При возникновении сбоев на оборудовании может потребоваться редактирование или изменение проекта программы контроллера с записью измененного проекта в ПЛК.

Производители промышленных контроллеров

С момента своего появления ПЛК прочно заняли свое место во всех промышленных отраслях благодаря простоте и способности продолжительно и безаварийно работать в самых агрессивных средах. А как говорится спрос рождает предложение, промышленные контроллеры на сегодняшний день не делает только ленивый. Вот список самых известных производителей ПЛК в России.

- Advantech;

- Delta;

- Bocsh Rexroth;

- Lenze;

- Pilz;

- Jetter;

- Mitsubishi;

- Omron;

- Siemens;

- Hitachi;

- Агава;

- Овен.

Список далеко не полный, продолжать можно еще достаточно долго. Российский производитель также широко представлен на рынке промышленных контроллеров.

Диагностика, ремонт и программирование ПЛК в сервисном центре

Компания «Кернел» производит ремонт промышленной электроники и оборудования с 2002 года. За это время мы накопили колоссальный опыт в том числе опыт в ремонте промышленных контроллеров.

Специалисты нашей компании произведут диагностику с выездом на территорию заказчика. С помощью программатора, подключаемого к ПЛК мы определим код ошибки, а последующая ее расшифровка поможет точно определить неисправный блок или узел на оборудовании.

Специалисты нашей компании произведут диагностику с выездом на территорию заказчика. С помощью программатора, подключаемого к ПЛК мы определим код ошибки, а последующая ее расшифровка поможет точно определить неисправный блок или узел на оборудовании.

На ровне с выездной диагностикой ПЛК мы также предлагаем услуги по диагностике в сервисном. В случае если точно известен нерабочий блок производится внутри-блочная поэлементная диагностика. После определения неисправного элемента производится замена на аналогичный, и обязательная проверка на специализированном стенде.

Специалисты нашего сервисного центра уделяют максимальное внимание к качеству исполнения ремонта промышленного оборудования. Именно поэтому мы смело даем гарантию на все выполненные работы шесть месяцев.

Ремонт промышленных контроллеров производится исключительно с использованием оригинальных запасных частей, на компонентном уровне с применением высокотехнологичного оборудования, квалифицированным персоналом с инженерным образованием.

Если на вашем производстве вышел из строя ПЛК, обращайтесь в сервисный центр «Кернел». Специалисты нашей компании в минимальные сроки проведут глубокую диагностику и последующий ремонт промышленного контроллера.

Как с нами связаться

Если вы заинтересованы в ремонте ПЛК, оставьте заявку на ремонт с помощью специальной формы на сайте, либо связавшись с нашими менеджерами несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Либо позвонив по номеру: +7(8482) 79-78-54; +7(917) 121-53-01

- Написав на электронную почту: [email protected]

Далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

ПЛК: классификация, принцип работы, выбор

Классификация ПЛК

ПЛК — программируемые логические контроллеры (промышленные контроллеры).

Programmable Automation Controller (PAC)

Контроллеры для автоматизации крупных дискретно-непрерывных производств на базе открытых стандартов и сети Industrial Ethernet.

DCS PLC

ПЛК в составе распределённых систем управления (РСУ) для автоматизации крупных опасных непрерывных производств с резервированием ЦПУ,

модулей ввода-вывода, блоков питания и полевых шин.

Programmable Logic Controller (PLC)

Программируемые логические контроллеры для автоматического управления преимущественно дискретными операциями (упаковка, инструментальная обработка,

конвейерные системы, сборка и т. п.).

Large PLC

ПЛК для автоматизации крупных дискретных производств.

Small PLC

ПЛК для автоматизации небольших производств, OEM-производителей автоматических линий и технологических установок.

NC-based PLC

ПЛК в станках с ЧПУ (в конструктиве стойки ЧПУ).

Motion Controller

Контроллеры для управления сервоприводами в системах управления движением: ЧПУ, контурное управление, позиционирование, синхронизация скорости и

положения (электронный редуктор).

PLC-based Motion Controller

Контроллер движения в конструктиве ПЛК.

Drive-based Motion Controller

Контроллер движения в конструктиве сервопривода.

NC-based Motion Controller

Контроллер движения в конструктиве стойки ЧПУ.

Safety PLC

Large Safety PLC

Контроллеры для ПАЗ опасных непрерывных производств.

Small Safety PLC

Контроллеры в системах приборной безопасности травмоопасных машин, представляющих угрозу здоровью и жизни персонала (прессы, станки, роботы и т.п.).

Remote Terminal Unit (RTU)

Управляемые по радиоканалам телеметрические контроллеры для автоматизации удалённо расположенных объектов (компрессорные станции, скважины,

канализационные насосные станции и т. п.).

PC-based PLC

ПК-совместимые контроллеры.

Soft-PLC

Программа, реализующий функции ПЛК на базе ПК:

- Включает PLC систему реального времени

- Может инсталлироваться на любой ПК с установленной коммуникационной картой для связи с удалёнными входами-выходами (Remote I/O)

или картой входов-выходов (PC-based I/O) - Использует рабочую память ПК

- Для сложных задач управления программа может разрабатываться на C/C++ и встраиваться в цикл PLC

Slot-PLC

ПЛК в формате PC-card (PCI, ISA):

- Устанавливается в свободный слот ПК

- Запитывается от ПК, но имеет вход для подключения ИБП

- Имеет встроенную память и слот для расширения памяти

- Буферная батарейка защищает данные оперативной памяти

- Работает независимо от CPU компьютера

- Имеет выход на промышленную шину, может использовать стандартные модули удалённого ввода-вывода

- Имеет встроенную PLC систему реального времени

- Может иметь в комплекте OPC-сервер для связи с PC

- Может иметь в комплекте софт HMI

OPLC

Два-в-одном: PLC + OP в одном корпусе (контроллер в конструктиве операторской панели).

Logic Relay

Интеллектуальные программируемые реле – микроконтроллеры для простейших задач релейной логики (таймеры, часы реального времени, счётчики, компараторы,

булевские операции) с ограниченным функционалом (память, количество дискретных входов-выходов, расширяемость, коммуникабельность).

Принцип работы ПЛК

ПЛК предназначены для автоматического управления дискретными и непрерывными технологическими процессами.

Основные принципы работы ПЛК:

- Цикличность

- Работа в реальном масштабе времени, обработка прерываний

Цикличность работы ПЛК

В одном цикле ПЛК последовательно выполняет следующие задачи:

- Самодиагностика

- Опрос датчиков, сбор данных о текущем состоянии технологического процесса

- Обмен данными с другими ПЛК, промышленными компьютерами и системами человеко-машинного интерфейса (HMI)

- Обработка полученных данных по заданной программе

- Формирование сигналов управления исполнительными устройствами

Время цикла

Время выполнения одного цикла программы зависит от:

- размера программы

- количества удалённых входов-выходов

- скорости обмена данными с распределённой периферией

- быстродействия ЦПУ

Время цикла (время квантования) должно быть настолько маленьким, чтобы ПЛК успевал за скоростью изменения переменных процесса (см. теорию автоматического управления),

в противном случае процесс станет неуправляемым.

Watchdog

Строжевой таймер следит за тем, чтобы время цикла не превышало заданное.

Обработка прерываний

По прерываниям ПЛК запускает специальные программы обработки прерываний.

Типы прерываний:

- Циклические прерывания по времени (например, каждые 5 секунд)

- Прерывание по дискретному входу (например, по сработке концевика)

- Прерывания по программным и коммуникационным ошибкам, превышению времени цикла, неисправностям модулей, обрывам контуров

Модули ПЛК

- Корзина для установки модулей

- Стабилизированный блок питания AC/DC (~220В/=24В)

- Центральное процессорное устройство (ЦПУ) с интерфейсом для подключения программатора,

переключателем режимов работы, индикацией статуса, оперативной (рабочей) памятью, постоянной памятью для хранения программ и блоков данных - Интерфейсные модули для подключения корзин расширения локального ввода-вывода и распределённой периферии

- Коммуникационные модули для обмена данными с другими контроллерами и промышленными компьютерами

- Модули ввода-вывода

- Прикладные модули (синхронизация, позиционирование, взвешивание и т.п.)

Функции устройств ввода

- Электрическое подключение и питание технологических датчиков (дискретных и аналоговых)

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Формирование цифровых значений (машинных слов) технологических параметров

- Передача этих данных в память ПЛК для дальнейшей обработки

Функции устройств вывода

- Электрическое подключение исполнительных устройств

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Приём управляющих машинных слов из памяти ПЛК

- Формирование управляющих сигналов (дискретных и аналоговых)

Типы устройств ввода-вывода

- Модули локального ввода-вывода располагаются:

- в одной корзине с ЦПУ

- в соседних корзинах в одном шкафу с ЦПУ

- в корзинах в соседних шкафах в одном помещении с ЦПУ

- Модули распределённого ввода-вывода (децентрализованная периферия) располагаются удалённо (в другом здании или в поле по по месту управления)

и связываются с ЦПУ по промышленной полевой шине. Станции удалённого ввода-вывода могут иметь взрывозащищённое исполнение или повышенный

класс защиты корпуса (например, IP67) и устанавливаться без шкафа

Функции коммуникационных модулей

Коммуникационные модули предназначены для обмена данными:

- с удалёнными модулями ввода-вывода (Profibus, Modbus и др.)

- с программаторами, панелями оператора (HMI) и другими контроллерами

- с полевыми устройствами (HART, Foundation Fieldbus и др.)

- с сервоприводами (SERCOS)

- с промышленными компьютерами верхнего уровня (Industrial Ethernet и др.)

- по радиоканалам (GSM, GPRS)

- по телефонным линиям

- по Internet (встроенные web-серверы публикуют на своих страницах статусную информацию)

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода — не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

Программное обеспечение

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня

Системы ЧПУ

что такое программируемый логический контроллер

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.