Припои и флюсы, применяемые при пайке. Припои и флюсы для разных металлов и температура их плавления

ПРИПОИ И ФЛЮСЫ

ПРИПОИ И ФЛЮСЫ

А. Черников

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых ме- таллов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). .

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки.

Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С - 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 - 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями.

Мягкие припои.

Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления.

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с примеиением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | __ | 155 |

| 40 | 40 | 21) | __ | 145 |

| 33 | 33 | 34 | __ | 124 |

| 15 | 32 | 53 | __ | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные.

Твердые припои.

Твердые припои создают высокую прочность шва. В электро-и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в оС | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40—45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45—49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

В зависимости от содержания цинка изменяется цвет припоя. Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60—68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Таблица 4

| Марка | Химический состав в % | Температура плавления в оС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7—10,3 | 52-54 | Ос т а л ь н о е | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 --30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 -—20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5— 26,5 | 0,3 | 0,5 | 780 | |

Серебряные припои обладают большой прочностью, спаянные ими швы хорошо изгибаются и легко обрабатываются. Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 |

| 780 |

| 72 | 18 | __ | __ | __ | 780 |

| 15 | 80 | __ | __ | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

Первый из них применяется для пайки меди, стали, никеля, второй, обладающий высокой проводимостью,— для пайки проводов; третий может применяться для пайки меди, но не пригоден для черных металлов; четвертый припой обладает особой легкоплавкостью, является универсальным для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Припои для пайки алюминия.

Пайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78—69 | 20-25 | 2-6 |

| — | — | |

|

|

| 69,8—64,5 | 5,2-6,5 | 25-29 | Твердые припои с температурой плавления 525оС |

При пайке алюминия в качестве флюсов применяют органические вещества: канифоль, стеарин и т. п.

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25—30%), фтористый калий (8—12%), хлористый цинк (8—15%), хлористый калий (59—43%). Температура плавления флюса около 450°С.

Флюсы.

От качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько “иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные)— это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные).

К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спирто-во-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20-25 | 20-25 | 20-25 |

| Солянокислый анилин | 3-7 | — | — |

| Метафенилендиамин | — | 3-5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

При пайке с флюсом ЛТИ достаточно произвести очистку мест пайки только от масел, ржавчины и других загрязнений. При пайке оцинкованных деталей удалять цинк с места пайки не следует. Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70—80 г вазелина, 20—25 г канифоли и 50—70 млг флюса ЛТИ-120.

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20—25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

www.radio-schemy.ru

Припои и флюсы, применяемые при пайке

Припоиявляются важнейшими компонентами формирования паяных соединений. При выборе припоя для паяных соединений необходимо, чтобы температура плавления припоя была ниже температуры плавления паяемых материалов; припой должен обладать хорошей жидкотекучестью, смачивать поверхности паяемых материалов, растекаться по ним, проникать в узкие зазоры. При этом сплав, образуемый в месте спая, должен обеспечивать прочную связь.

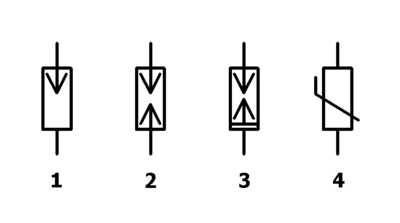

Припои для пайки классифицируют по температуре плавления: ниже 723 К - низкотемпературные; выше 723 К - высокотемпературные. Низкотемпературные припои содержат Sn, Bi, Cd, Pb, Ga; высокотемпературные – Cu, Ag, Ni, Co, Fe, Al и др.

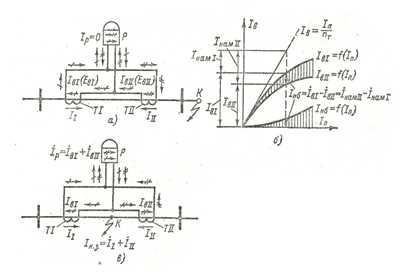

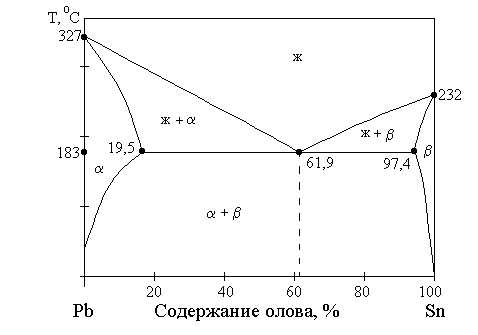

Среди низкотемпературных припоев наиболее широкое применение получили сплавы на основе олова и свинца (ПОС). Возможные концентрации и фазовый состав припоев показаны на диаграмме состояния Sn-Pb (рис.17.14).

Рис.17.14. Диаграмма состояния системы свинец – олово: - кристаллы твердого раствора Sn в Pb; - кристаллы твердого раствора Pb в Sn; ж – жидкая фаза

В системе Sn-Pb образуется два вида твердых растворов: богатые свинцом () и оловом (). При эвтектической температуре (183оС) и составе сплава 61,9%Sn и 38,1%Pb из сплава одновременно выделяются α- и β- твердые растворы, образуя мелкодисперсную смесь. Отклонения от этого состава приводят к тому, что еще до затвердевания припоя происходит спонтанная кристаллизации одного из компонентов. Внешне это проявляется в медленном затвердевании загустевающего сплава. Если в этот момент паяный шов потревожить незначительным механическим воздействием, то мгновенно наступает общая кристаллизация припоя с выделением крупных кристаллов, плохо связанных между собой. Такой паяный шов нельзя считать надежным.

Процесс расслоения сплава в твердом состоянии, который может быть длительным при комнатной температуре, типичен для системы Pb-Sn. При этом непрерывно снижается растворимость Pb в Sn: от 19% при 183 оС до 1,9% при 20оС. Преимущественно перенасыщается оловом-раствор, чему способствует его ускоренное охлаждение. Через год наблюдается выпадение частиц-раствора из-раствора, что сопровождается изменением его твердости и прочности. У сплавов с 6% содержанием Sn обнаружен эффект дисперсионного затвердевания при выделении из сплава-частиц крупных размеров, вследствие чего возникают деформации кристаллической решетки. Такое выделение со временем увеличивается настолько, что наступает разупрочнение сплава и его твердость постепенно падает. Таким образом, структура сплава Pb-Sn после затвердевания нестабильна. Она изменяется с течением времени. Чтобы ликвидировать эти вредные эффекты, сплавы Pb-Sn легируют различными металлами (добавками). Для пайки контактируемых металлов, которые подвергаются незначительным нагрузкам, применяют припои на основе сплавов Sn-Pb-Sb.

Таблица 17.1

Состав припоев с низкими температурами плавления

| Марка припоя | Sn,% | Pb,% | Sb,% | Tc | Tл |

| ПОС 90 | 89 – 91 | 9-11 | - | 183 | 220 |

| ПОС 61 | 60 - 62 | 38-40 | - | 183 | 190 |

| ПОС 40 | 39 - 41 | 59-61 | - | 183 | 238 |

| ПОС СУ 61-0,5 | 60 - 62 | 37-39,5 | 0,2 – 0,5 | 183 | 189 |

| ПОС СУ 40-0,5 | 39 - 41 | 61-69 | 0,2-0,5 | 183 | 216 |

| ПОС СУ 95-5 | 94 - 96 | - | 4-6 | 183 | 277 |

Тс, Тл- температуры солидуса и ликвидуса соответственно,оС.

Флюсыприменяют для удаления окисной пленки с поверхности припоя и паяемого материала и предотвращения ее образования в процессе получения паяного соединения. Флюсы уменьшают поверхностное натяжение расплавленных припоев, способствуют улучшению смачивания и растекания, а также передаче тепла на всю зону покрытия припоем.

К флюсам, используемым при пайке, предъявляются следующие требования: температура плавления флюса должна быть ниже температуры начала плавления припоя; к началу плавления припоя флюс должен смачивать поверхность основного материала; при температуре пайки расплавленный флюс должен обеспечивать полное удаление окислов и защиту от окисления основного материала и припоя; флюс не должен терять активности и защитных свойств при длительном нагреве; продукты флюсования не должны способствовать активному развитию коррозии паяных соединений; при нагреве флюс не должен выделять токсичных веществ.

Применяемые в настоящее время флюсы можно разделить на следующие группы: смолы, смолосодержащие растворы, смолосодержащие активированные растворы, смолонесодержащие растворы, смолонесодержащие органические растворы, коллоидные растворы, неорганические растворы и составы.

Смолы и смолосодержащие растворы. Часто используют флюсы на основе канифоли (ФКСп, ФКЭт, ФКТС, ЛТИ-120 и др.) и бесканифольные флюсы (ФПЭт, ФТС) (табл.17.2). Канифоль представляет собой желтовато-красную или темно-коричневую хрупкую массу, получаемую из смолы хвойных деревьев. Флюсующее действие канифоли объясняется наличием в ее составе абиетиновой кислоты и других органических кислот, растворяющих окислы меди и некоторых других металлов. При температуре 1250С канифоль переходит в жидкое состояние, а при нагреве до 3000С разлагается. Нагрев канифоли выше 3000С приводит к обугливанию и потере флюсующих свойств.

Смолосодержащие органические растворы.Состоят из растворителя и слабых органических кислот и солей, остатки которых после пайки компенсируются радикалами анилина. Изменением концентрации или степени кислотности компонентов добиваются необходимой активности флюса.

Коллоидные растворыиспользуются как флюсы при пайке прецизионных деталей и плотном монтаже, когда возникает необходимость строгой локализации растекания флюса во избежание его попадания в капиллярные щели, на химически активные материалы, под изолирующую оболочку перемычек, в зазор между проводниками в труднодоступных местах и т.п. В этих случаях малая площадь растекания является достоинством флюса, обусловлена его повышенной вязкостью и не связана с химической активностью.

Таблица 17.2

Рецептурные составы некоторых флюсов на основе канифоли

| Марка флюса | Канифоль | Спирт этиловый | Диэтиламин соляно-кислый | Триэтиламин | Салициловая кислота |

| ФКСп ЛТИ-120 ФКТС | 50 24 30 | 50 70 66 | - 3-5 - | - 1-2 1 | - - 3 |

Неорганические растворы и составы.Эти флюсы обладают высокой химической активностью и применяются в тех случаях, когда имеется возможность полного удаления остатков флюса после пайки. При применении их процесс флюсования протекает интенсивно, припой легко растекается по поверхности металла. Флюсы этой группы представляют собой водные растворы кислот или солей. Широко используются флюсы на основе растворов хлористого цинка. Активность этих флюсов зависит от концентрации хлористого цинка. Хлористый цинк часто применяют в смеси с хлористым аммонием, который усиливает его действие. Смесь этих веществ делает флюсы активными даже при сравнительно низких температурах пайки.

Газовые среды для пайки. Поверхность деталей всегда покрыта пленкой окислов, не смачивающейся припоем. Обычно при пайке на воздухе применяются флюсы – смеси химических соединений, удаляющие окисную пленку и препятствующие окислению поверхности металлов в процессе пайки.

По характеру воздействия на металл газовые среды делятся на нейтральные и восстановительные. Возможность пайки деталей в той или иной среде определяется стойкостью окислов на их поверхности, а также активностью самой газовой среды.

Полного удаления окислов с поверхности паяемых деталей можно добиться, уменьшая количество кислорода в окружающей среде при постоянной температуре или увеличивая температуру среды при постоянном количестве кислорода над поверхностью детали. Уменьшить количество кислорода в окружающей среде можно либо создав вакуум с определенной степенью разрежения, либо заполнив пространство над деталями инертным или активным восстановительным газом.

Во время пайки в вакууме образующийся в процессе разложения окислов кислород непрерывно удаляется, что создает условия для дальнейшей очистки деталей. Вакуум при пайке должен быть тем выше, чем выше стойкость окисла.

В качестве нейтральных сред для пайки используют азот и инертные газы (аргон, гелий). Азот рекомендуется применять в тех случаях, когда нагреваемые материалы не образуют с ним нежелательных соединений. Скорость разложения окислов металлов при пайке в нейтральных средах зависит от скорости удаления кислорода из окружающего пространства, следовательно, от количества протекающего через место пайки нейтрального газа.

Окислы металла будут разлагаться активнее, если в камере пайки не будет другого источника кислорода кроме самого окисла. Кислород может попадать в камеру вместе с газом, а также образовываться при разложении паров воды, содержащихся в газе. Поэтому нейтральные газы перед пайкой следует тщательно очистить от примесей кислорода и паров воды.

При использовании нейтральных газовых сред или вакуума удаление окисных пленок с поверхности соединяемых металлов и припоя может происходить не только за счет разложения (диссоциации) окислов, но и за счет их возгонки и растворения в основном металле и расплавленном припое.

При пайке в восстановительных средах чаще всего применяют водород и азотно-водородные смеси. Наилучшей восстановительной способностью обладает сухой, очищенный от примесей водород, однако смесь его с кислородом в количестве от 4 до 75 мас. %взрывоопасна. Безопаснее и экономически выгоднее применять азотно-водородную смесь, получаемую добавлением чистого азота к водороду либо диссоциацией аммиака.

В отличие от пайки в вакууме и нейтральных средах при пайке в восстановительных средах окислы с поверхностей деталей удаляются более интенсивно, так как в этом случае помимо разложения имеет место их прямое восстановление. Качество пайки в этом случае зависит от содержания в газе влаги и кислорода. Обычно используют газы с точкой росы –40 0С и ниже и с содержанием кислорода в них не более 0,002 мас.%.

studfiles.net

Припои и флюсы « схемопедия

А. Черников

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых металлов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). .

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки.

Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С – 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 – 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями.

Мягкие припои.

Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с примеиением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | __ | 155 |

| 40 | 40 | 21) | __ | 145 |

| 33 | 33 | 34 | __ | 124 |

| 15 | 32 | 53 | __ | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

Твердые припои.

Твердые припои создают высокую прочность шва. В электро-и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в оС | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40—45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45—49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

Таблица 4

| Марка | Химический состав в % | Температура плавления в оС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7—10,3 | 52-54 | Ос т а л ь н о е | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 –30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 -—20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5— 26,5 | 0,3 | 0,5 | 780 | |

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 | 780 | |

| 72 | 18 | __ | __ | __ | 780 |

| 15 | 80 | __ | __ | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Припои для пайки алюминия.

Пайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78—69 | 20-25 | 2-6 | — | — | ||

| 69,8—64,5 | 5,2-6,5 | 25-29 | Твердые припои с температурой плавления 525оС | |||

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25—30%), фтористый калий (8—12%), хлористый цинк (8—15%), хлористый калий (59—43%). Температура плавления флюса около 450°С.

Флюсы.

От качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько “иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные)— это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные).

К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спирто-во-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20-25 | 20-25 | 20-25 |

| Солянокислый анилин | 3-7 | — | — |

| Метафенилендиамин | — | 3-5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20—25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

shemopedia.ru

Припои и флюсы - Кустарь

Стандартные серебряные припои

Серебряные припои — это обычно сплавы из серебра, меди и цинка. Они ковки и вязки и во многих случаях швы из них оказываются настолько же прочными, как и спаиваемые металлы.

В таблицах приведены состав и свойства серебряных припоев, применяемых в настоящее время в приборостроении:

Состав

|

Марки и их обозначения |

Химический состав |

||||||

|

Ag |

Cu |

Примеси |

Zn |

||||

|

нормальное содержание в % |

допуск в % |

нормальное содержание в % |

допуск в % |

Pb не более в % |

всего не более в % |

||

|

ПСр-10 |

10 |

±0,3 |

53 |

±1 |

0,5 |

1 |

Остальное |

|

ПСр-12 |

12 |

±0,3 |

36 |

±1 |

0,5 |

1 |

|

|

ПСр-25 |

25 |

±0,3 |

40 |

±1 |

0,5 |

1 |

|

|

ПСр-45 |

45 |

±0,5 |

30 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-65 |

65 |

±0,5 |

20 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-70 |

70 |

±0,5 |

26 |

±0,5 |

0,3 |

0,5 |

|

Свойства

|

Марки и их обозначения |

Температура плавления в °С |

Температура пайки в °С |

Удельный вес в литом состоянии |

Электропроводность в % (медь—100%) |

|

ПСр-10 |

820 |

870 |

8,55 |

20,5 |

|

ПСр-12 |

875 |

— |

8,5 |

— |

|

ПСр-25 |

765 |

— |

8,9 |

— |

|

ПСр-45 |

675 |

745 |

9,15 |

24,4 |

|

ПСр-65 |

740 |

— |

9,6 |

— |

|

ПСр-70 |

780 |

775 |

9,8 |

77,1 |

1. Серебряные припои поставляются по весу в виде зерен размером от 1 до Змм для припоев марок ПСр-10; ПСр-12 и ПСр-25 и в виде полос и прутков с размерами, указанными в заказе, для остальных марок.

2. Химический состав припоев дан согласно ОСТ 2982.

Припой ПСр-10 содержит 10% серебра — практически наименьшее количество в припое для твердой пайки. Он может служить для соединения деталей из стали и цветных сплавов, нагревающихся при работе до температуры 800°С, как, например, для пайки примусных горелок. Его применение целесообразно, когда детали в последующем подвергаются термообработке при сравнительно высоких температурах, не превышающих, однако, температуры плавления припоя. Припой ПСр-12 применяют для пайки латуней с содержанием меди 58% и более.

Для тонких работ, когда требуется особая чистота места спая, применяют припой ПСр-25. Однако шов из ПСр-25 плохо выдерживает ударные нагрузки и при стыковых соединениях дает трещины. Поэтому стыки деталей толщиной до 3 мм надежнее соединять припоем ПСр-45, который содержит значительно больше серебра, чем предыдущие. Он может быть использован для пайки деталей из меди, бронз, стали и никеля. Этот припой желтоватого цвета, вязок, жидкотекуч, хорошо сопротивляется коррозии. Шов из него хорошо выдерживает удары и вибрации.

Припой ПСр-65 применяют для пайки ленточных пил, а ПСр-70 — для пайки проводов в тех случаях, когда важно, чтобы места спая не уменьшали резко электропроводность.

Заводы-изготовители обычно поставляют серебряный припой в виде листов, которые затем разрезают на полоски требуемой величины. Полученный путем сплавления кусок припоя прокатывают на вальцах до толщины листа 1,5—2 мм (или тоньше — в зависимости от метода пайки), а затем разрезают на полоски. Крайние (более широкие) полосы с неровными краями, получившимися при прокатке листа, используют при пайке крупных деталей (с длинным швом), где нужно много припоя.

Оставшиеся после пайки короткие прутки, которые уже нельзя держать руками, подпаивают к другим пруткам или на латунную проволоку с тем, чтобы использовать их до конца.

Для соединения мелких тонких деталей, требующих небольшого количества припоя, рекомендуется применять полоски шириной 0,5—3 мм.

Промежуточные припои для специальных работ

При пайке сложных узлов и деталей в точном приборостроении чаще всего пользуются серебряными припоями, указанными таблице выше.

Следует отметить, однако, что в последнее время эти серебряные припои не в полной мере удовлетворяют требованиям производства. В сложных по конструкции узлах требуется ступенчатая твердая пайка, которую при использовании газовой горелки нельзя производить одним припоем, так как запаянные ранее узлы вследствие близкого расположения швов друг от друга распаиваются при нагревании. Поэтому появилась потребность в промежуточном припое, который имел бы температуру плавления 500—600°С. Такой припой был разработан и получен в лабораторных условиях и при испытании дал хорошие результаты. Пайка узлов значительно облегчилась. Состав нового припоя следующий:

серебра — 30%

цинка — 16,7%

меди — 20%

кадмия — 33,3%

Температура плавления 500—560°С. Применяется этот припой только для пайки изделий, не подвергающихся вибрациям, так как он хрупок.

При тщательной рихтовке длинных труб после пайки их припоем ПСр-45 в местах пайки по шву получались трещины. Чтобы не допустить возникновения трещин, был разработан другой специальный припой следующего состава:

серебра — 52%

меди — 28%

цинка — 20%

Этот припой очень жидкотекуч; швы, спаянные им, выдерживают неоднократные вибрационные нагрузки. Он хорошо зарекомендовал себя при сложных пайках с последующими рихтовальными работами вблизи швов.

Приготовление флюсов

Большое значение для пайки металлов имеют флюсы. Флюс очищает соединяемые поверхности от грязи, растворяет или восстанавливает окисные пленки на них, защищает металл от окисления во время пайки. Другое важное назначение флюсов — понизить поверхностное натяжение в жидком металле (расплавленном припое). Увеличение под влиянием флюсов жидкотекучести припоя и смачиваемости металла припоем значительно улучшает качество пайки. Флюсы нужно подбирать таким образом, чтобы они не оказывали вредного химического воздействия на поверхность металла и не растворялись в нем.

В приводимой ниже таблице указаны важные для пайки физические свойства некоторых флюсов.

Физические свойства некоторых флюсов:

|

Свойства |

B2O3 |

Na2B3O710h3O |

LiF |

KF |

NaF |

CaF2 |

LiCl |

KCl |

CaCl2 |

NaCl |

|

Температураплавления в °С |

577 |

741 |

842 |

846 |

988 |

1375 |

606 |

768 |

775 |

800 |

|

Температура кипения |

— |

— |

1676 |

1505 |

1695 |

— |

1382 |

1417 |

— |

1439 |

|

Теплота образования в больших калориях |

282 |

— |

144,7 |

134 |

136 |

289 |

92 |

105,6 |

191 |

97,7 |

|

Удельный вес |

1,8 |

— |

2,6 |

2,4 |

2,7 |

3,16 |

2,1 |

2,8 |

2,15 |

2,2 |

Таблица заимствована из книги Г.И. Погодина-Алексеева «Теория сварочных процессов», Машгиз, 1945.

При пайке с помощью газовой горелки в качестве флюса обычно применялась прокаленная бура, которая вводилась в место спая в виде порошка. Однако этому флюсу присущ серьезный недостаток: имея высокую температуру плавления, он долго сохраняет порошкообразное состояние и поэтому легко сдувается с соединяемых поверхностей пламенем газовой горелки, в результате чего появляется необходимость дополнительной обработки поверхности деталей и мест спая.

Чтобы флюс оставался на спаиваемой поверхности, буру кипятят в воде, затем кистью наносят полученный раствор на места соединения и дают ему высохнуть. На поверхности остается плотно прилегающий к металлу белый слой буры, который не дает окисляться ранее зачищенным местам пайки.

Однако при пайке мелких деталей, требующих высокой точности, паяльщики неохотно пользуются этим флюсом, так как высокая температура плавления буры усложняет работу. Так, например, при пайке припоем ПСр-45, имеющим более низкую температуру плавления, чем бура, может произойти зашлакование флюса.

В результате многочисленных опытов в настоящее время разработан и применяется флюс в виде жидкой пасты, замешенной на воде или спирте (лучше на спирте), который имеет следующий состав:

буры — 50%

борной кислоты — 35%

>фтористого калия — 15%

Технология приготовления флюса такова:

1) обезводить фтористый калий на противне из нержавеющей стали при температуре 250° С в течение 4—5 час;

2) отвесить компоненты флюса согласно рецептуре, тщательно перемешать их и расплавить;

3) размешать расплавленный флюс фарфоровым или стальным стержнем и вылить на стальную плиту;

4) разбить флюс на куски и размолоть в фарфоровой шаровой мельнице до состояния пудры;

5) просеять через сито № 0,25—0,14 и собрать в стеклянную банку с притертой или резиновой пробкой, так как флюс гигроскопичен.

Использование этого флюса дает неплохие результаты.

При нагреве примерно до 600°С флюс расплавляется, образуя очищенное место для припоя. Припой не растекается по всей поверхности, а остается только там, где был раньше нанесен слой флюса. Чем ровней и аккуратней будет нанесен флюс на спаиваемую поверхность, тем больше можно сэкономить припоя.

Для пайки деталей, у которых при зачистке торцевых соединений в местах заполнения зазоров по шву не должно быть в припое никаких раковин, применяется специальный флюс, состоящий из равных частей тетрафторбората калия, фтористого калия и борной кислоты.

Необходимый для приготовления этого флюса тетрафторборат калия приготовляют двумя способами.

Способ I. В платиновую чашку помещают фтористый калий и растворяют в 20%-ной плавиковой кислоте. При этом протекает реакция:

KF+HF=KHF2

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. По растворении фтористого калия полученный раствор выпаривают на песчаной бане до образования кристаллов калия фтористого кислого (KHF2), которые вместе с раствором охлаждают. Затем кристаллы отделяют от раствора при помощи воронки Бюхнера, промывают их 2—3 раза спиртом и сушат.

После этого приготовляют концентрированный раствор борной кислоты, который помещают в платиновую чашку, и при помешивании прибавляют к нему ранее полученную сухую соль калия фтористого кислого.

При этом протекает следующая реакция:

2KHF2+h4BО3=KBF4+КОН+2Н2O

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. Полученный раствор выпаривают на песчаной бане до образования осадка тетрафторбората калия (KBF4), который вместе с раствором охлаждают, а затем отделяют от раствора при помощи воронки Бюхнера, промывают несколько раз дистиллированной водой и сушат в сушильном шкафу при температуре 100°С в течение 45—60 мин.

Способ II. В платиновой чашке или в стеклянном стакане, покрытом внутри парафином, растворяют борную кислоту в 20%-ном растворе плавиковой кислоты до получения насыщенного раствора.

При этом протекает реакция:

h4BO3+ 4HF=HBF4+3h3O

Процесс насыщения ведут при комнатной температуре, для чего чашку или стакан охлаждают холодной водой. К полученному раствору борфтористой кислоты добавляют насыщенный при нагревании раствор KCl или KNO3 или K2CO3 до прекращения выделения осадка тетрафторбората калия. При этом протекает следующая реакция:

HBF 4+КСl=KBF 4+НСl

Осадок тетрафторбората калия отсасывают при помощи воронки Бюхнера, промывают водой до тех пор, пока промывная жидкость не будет давать реакцию (при помощи азотнокислого серебра) на ион хлора, и сушат в сушильном шкафу при 100°С в течение 45— 60 мин.

Описанный флюс с тетрафторборатом калия имеет существенный недостаток — он не ложится на горячие детали. Поэтому подготовку к пайке приходится вести с заранее зафлюсованными и еще холодными деталями.

Другой недостаток этого флюса состоит в том, что он широко расплывается от шва по наружной поверхности, а это ведет к излишнему расходу припоя.

Для пайки ответственных узлов, требующих чистоты и полного пропая шва, применяется также флюс, состоящий из:

тетрафторбората калия — 70%

буры — 30%

Этот флюс дает неплохие результаты и относительно прост в изготовлении.

Автор: А.И. Родин

Читайте еще:

www.sdelaysam.info

Припои и флюсы | Техника и Программы

Чтобы паять, недостаточно только паяльника. Здесь я расскажу, чем ещё необходимо затариться, прежде чем начинать работу.

ПрипойПрипой – это легкоплавкий сплав металлов. Иными словами, металл, который плавится при сравнительно низкой температуре – обычно 200…300 градусов. Припой служит своеобразным электропроводящим клеем, с помощью которого металлические детали скрепляются между собой. В отличие от сварки, где скрепление происходит за счёт взаимодействия расплавленных масс самих деталей, при пайке детали не повреждаются: плавится только припой. Это требует меньшей температуры, меньшего времени, жрёт меньше энергии и более безопасно.

Припои бывают разные. При монтаже электронных схем применяются мягкие оловянно-свинцовые припои. Самый ходовой из них – ПОС-61. Первые три буквы названия переводятся как Припой Оловянно-Свинцовый. Далее идёт число, обозначающее процентное содержание олова в припое. В ПОС-61 соответственно, 61% олова, остальные 39% – свинец. Его температура плавления – 180 градусов.

Ниже приведены температуры плавления различных ПОС:

ПОС30 – 240ПОС40 – 210ПОС61 – 180ПОС90 – 310

Помимо родного отечественного, нынче на базаре (т.е., рынке) много буржуйского припоя. Не стоит его бояться, он тоже хороший. Только надо проконсультироваться у продавца, какой более подходит для ваших целей.

Припой обычно продаётся в виде проволоки. Толщина проволоки может быть различной, но я рекомендую тонкую: удобнее дозировать количество. Впрочем, это не принципиально. Если Вы хорошо умеете паять, то у Вас не будут возникать проблемы по таким мелочам.

Впрочем, не всегда то что выглядит проволочкой на самом деле ею же и является. Очень часто внутри такой проволочки есть полость. В этой полости содержится какой-нибудь флюс, например, канифоль. Это нужно для замедления окисления припоя в процессе пайки, но это совершенно не значит, что отдельно флюс уже не нужен.

Ну, уж раз мы заговорили про флюсы, продолжим о них.

ФлюсВторой материал, который нужен для пайки – это флюс. Заметим, что он не имеет никакого отношения к зубам в-общем и к больным зубам в частности. Просто он так называется.

Флюс – это вещество, помогающее снять слой окисла с поверхности металла. С другой стороны, флюс предохраняет металл от окисления в процессе пайки и способствует равномерному растеканию припоя по поверхности металла. Во-общем, без флюса – никуда.

Флюсы, как и припои, весьма разнообразны. Нам удобнее разделить всё разнообразие флюсов на две большие группы: кислотные и бескислотные. Из этих двух групп мы выберем бескислотные.

Самый распространённый бескислотный флюс – это всеми любимая канифоль. На севере нашей Ленобласти, в царстве чахоточных сосен, канифоль можно добывать своими руками. Ведь канифоль – ни что иное, как переработанная (очищенная) сосновая сера. Не припомню, чтобы канифоль как-то классифицировалась по видам. Правда различается по сортам (по степени очистки). Чем чище канифоль, тем она меньше пахнет при паянии, и тем медленнее загрязняется жало паяльника. Впрочем, запах у канифоли довольно приятный, а жало будет всё равно загрязняться, медленно-ли быстро-ли, хоть ты тресни. Поэтому чистота канифоли – не тот параметр, за которым стоит гоняться.

Канифоль довольно дешева, поэтому, возьмите побольше. Поверьте, она очень быстро кончается (если грамотно паять).

Как её применять? Канифоль можно употреблять как в сухом, так и в разведённом виде. “Разводят” канифоль обычно в спирте, в пропорции канифоль:спирт = 1:3 (обьёмных частей). Если идея разводить что либо в СПИРТЕ кажется вам кощунственной, можно развести в ацетоне. Правда, он сильно пахнет, и у некоторых от него болит башка. Кроме того, не удивляйтесь, если после некоторого времени использования Вами ацетона, по стене начнут бегать маленькие зелёные человечки. Не пытайтесь их ловить: они чрезвычайно шустрые.

Обычно, жидкие флюсы, как например, спирто-канифольный, используют для покрытия больших поверхностей (например, печатной платы). Для тривиальной пайки элементов, используют, всё же, твёрдую канифоль.

Чтобы меня не обвиняли в предвзятости, черкну пару строк о прочих флюсах. Ну, во-первых, стоит всё же вернуться к отвергнутым кислотным флюсам. Почему мы их недолюбливаем? А потому что после пайки их надо тщательно смывать с деталей: иначе остатки кислот будут медленно и верно грызть конструкцию, и в один прекрасный день, всё развалится. Кроме того, если Вам на пальчик попадает капля горячей канифоли, вы громко нецензурно ругаетесь, и получаете тепловой ожог, который проходит за пару дней. Если же на пальчик капнуть горячей кислотой, то вдобавок, получится нехилый химический ожог, который будет заживать долго и болезненно. И всё же, кислотный флюс может быть очень и очень полезным, например, при пайке железа (сталь, чугун и пр.). С помощью канифоли железо паять очень сложно, а кислотой – запросто. Лично я для подобных целей использую… аспирин. Аспирин – енто ацетилсалициловая КИСЛОТА. Берём таблетку аспирина – и вперёд: теперь железные поверхности Вам не страшны!!! Только старайтесь как можно меньше вдыхать пары ацетилсалициловой кислоты – это очень неприятно и чрезвычайно вредно.

Существуют также различные специализированные флюсы, например флюс для пайки алюминия. Покупаешь такой флюс – и можно спокойно паять алюминий, нержавейку и прочие металлы, которые канифолью не возьмёшь.

Это, пожалуй, всё о флюсах. Теперь нам нужно подготовить к работе паяльник.

http://radiostudy.narod.ru

nauchebe.net

Делаем сами - Приложение №15 Припои, флюсы для пайки

Прочность пайки зависит, в первую очередь, от правильного подбора припоя и флюса и, во вторую очередь, от тщательности подготовки спаиваемых деталей.

Это значит, что их поверхности должны быть очищены от окислов, которые мешают проникать припою в спаиваемые детали (диффундировать).

При пайке надо всегда помнить, что температура плавления припоя должна быть ниже максимальной рабочей температуры флюса.

Там, где в тексте эта температура не приводится, дается разъяснение, какими припоями можно паять с данной маркой флюса.

Припои

Основные свойства, которыми должен обладать припой, можно сформулировать так:

- температура его плавления должна быть ниже температуры плавления спаиваемых металлов;

- он должен хорошо смачивать спаиваемый металл;

- припой должен быть относительно прочным;

- при пайке не должны образовываться пары (металл — припой), отрицательные в электрохимическом отношении, в противном случае паяный шов быстро разрушится;

- металлы, входящие в состав припоя, должны быть недефицитными и недорогими.

Припои по своим физическим свойствам делятся на две группы:

- легкоплавкие припои (их еще называют мягкими припоями) с температурой плавления до 500°

- и тугоплавкие (твердые) с температурой плавления выше 500°.

Наиболее широко распространены легкоплавкие припои на основе сплава олово-свинец

Таблица 1Припои на основе олово-свинец

| Марки припоя | Температураплавления оС | Применение |

| Олово | 232 | Для лужения |

| ПОС 90 | 220 | То же |

| ПОС 61 | 185 | Для пайки меди и стали |

| ПОС 50 | 210 | Для пайки меди, латуни, никеля, серебра и т.д. |

| ПОС 40 | 235 | То же |

| ПОС 30 | 256 | --- |

| ПОС 18 | 277 | Для пайки свинца, цинка, луженной жести |

| ПОС 4-6 | 265 | Для пайки меди и стали |

Примечание

Все припои содержат небольшой процент примеси сурьмы. Последний припой содержит 5 - 6% сурьмы.В (табл. 1) приведены припои на основе сплава олово-свинец, для сравнения сюда включено олово.Цифра в марке припоя говорит о количестве (в %) олова в данном припое, остальное - свинец.

Из тугоплавких применяются припои на основе меди и серебра

Кроме припоев для пайки стальных и никельсодержащих сплавов пользуются иногда медью марок МО, Ml, M2, МЗ и М4.

Употребляется медь в виде:

- проволоки,

- ленты,

- фольги

- и порошка.

Температура пайки медью лежит в пределах 1150—1200°.

Латуни (сплавы медь-цинк) и специальные медно-цинковые припои хороши тем, что температура их плавления несколько ниже, чем у меди. Соединения, спаянные латунью, более прочны, чем спаянные медью.В (табл. 2) приведены три широко распространенных медно-цинковых припоя и некоторые марки латуней, применяемых в качестве припоев.

Таблица 2 Медно-цинковые и латунные припои

| Марки припоя(латуни) | Температураплавления, оС | Применение |

| ПМЦ 36 | 825 | Для пайки латуни марки Л 62 |

| ПМЦ 48 | 865 | Для пайки медных сплавов |

| ПМЦ 54 | 880 | для пайки меди и сплавов из стали |

| Л 62 | 905 | Для пайки меди и стали |

| Л 68 | 938 | То же |

Медно-фосфорные припои отличаются относительно низкой температурой плавления и хорошей затекаемостью в расплавленном состоянии. Наличие в припоях фосфора при пайке меди и ее сплавов позволяет иногда обходиться без флюса, так как фосфор обладает флюсующими свойствами.

При пайке медно-фосфорными припоями латуни Л62, нейзильбера*, алюминиевой бронзы и медно-никелевых сплавов необходимо применять борсодержащие флюсы.По ГОСТу пайка стали медно-фосфорными припоями не допускается из-за хрупкости паяного шва. Однако при отсутствии медно-цинковых или серебряных припоев можно применять и медно-фосфорные.

К основным медно-фосфорным припоям относятся так называемые фосфористые меди марок МФ-1, МФ-2, МФ-3.

- Температура плавления первых двух - 750°

- третьего - 700°.

Из тугоплавких (твердых) припоев наиболее примечательными являются припои на основе серебра

Их универсальность (можно паять все металлы, кроме алюминия, магния и легкоплавких металлов),

- прочность,

- пластичность,

- коррозионная стойкость,

- высокая температура плавления

ставят их в первый ряд среди других припоев.Даже относительная дороговизна нисколько не умаляет их достоинств.

Из припоев на основе серебра некоторые умельцы отливают мормышки!

В (табл. 3) приведены основные марки серебряных припоев. Цифра в марке припоя показывает количество (в %) серебра, остальное — в основном медь.

Таблица 3 Основные марки серебряных припое

| Марка припоя | Температураплавления, оС | Марка припоя | Температураплавления, оС |

| ПСр 72 | 779 | ПСр 44 | 800 |

| ПСр 71 | 795 | ПСр 40 | 605 |

| ПСр 70 | 755 | ПСр 37,5 | 810 |

| ПСр 62 | 700 | ПСр 25 | 775 |

| ПСр 50 | 850 | ПСр 12М | 825 |

| ПСр 45 | 725 | ПСр 10 | 850 |

Флюсы

Назначение флюсов при пайке:

- защита зачищенных деталей от окисления,

- удаление с поверхности металла пленки окислов,

- улучшение смачивания припоем спаиваемых деталей.

Все многообразие флюсов можно разделить на три группы:

- некоррозионные

- слабокоррозионные

- и коррозионные.

Некоррозионные флюсы (их еще называют защитными)не растворяют пленку окислов на металле, а лишь защищают при пайке тщательно зачищенную поверхность.После окончания пайки остатки флюса можно не удалять с поверхности спаянных деталей, так как он не вызывает коррозии.

Слабокоррозионные флюсыучаствуют в разрушении пленки окислов. Остатки флюса необходимо удалять.

Коррозионные (активные) флюсыэнергично разрушают пленку окислов, поэтому иногда удается спаивать незачищенные металлические детали.Удалять остатки флюса после пайки обязательно!

Отдельную группу составляют борсодержащие флюсы для пайки тугоплавкими припоями

К некоррозионным флюсам относятся неактивированные флюсы на основе канифоли (табл. 4).

Максимальная рабочая температура этих флюсов 300°!

Таблица 4 Флюсы на основе канифоли

| Компоненты, % вес. | Что и чем паяется | ||||

|

Пайка меди и ее сплавов, серебра (редко — стали) свинцово-оловянистыми припоями |

К слабокоррозионным флюсам относится большая группа активированных флюсов на основе канифоли, но есть и такие, где канифоль отсутствует (табл. 5).

- первые флюсы имеют максимальную рабочую температуру - 300°

- вторые - 350°

Таблица 5 Флюсы на основе канифоли, глицерина и спирта

| Компоненты, % вес. | Что и чем паяется | ||||||

|

|

||||||

|

Для пайки меди и цинка | ||||||

|

Для пайки меди и сплавов, никеля, серебра, стали |

Основу почти всех коррозионных (активных) флюсов составляют хлориды металлов и, в частности, хлористый цинк.

Максимальная рабочая температура этих флюсов до 400°! (табл. 6)

Таблица 6 Флюсы на основе хлоридов металлов

| Компоненты, % вес | Применение | ||||

|

Для пайки и лужения стали, меди, ее сплавов, никеля, серебра. | ||||

| Хлористый цинк - 40, двухлористое олово - 5, хлорная медь - 0,5, соляная кислота - 3,5, вода - 51 | Пайка стали припоями с большим содержанием свинца | ||||

| Хлористый цинк - 40, хлористый натрий - 5, хлорная медь - 1, хлористый калий - 1, соляная кислота - 1, вода - 52 | Пайка стали и меди (и сплавов) припоями с большим содержанием свинца и цинка. | ||||

| Хлористый натрий - 15, хлористый амоний - 1,5, соляная кислота - 36, спирт денатурат - 12,8, ортофосфорная кислота - 2,2, хлористое железо - 0,6, вода - 31,9 | Пайка углеродистых сталей. |

В отдельной таблице приводятся флюсы для пайки нержавеющих сталей

Максимальная рабочая температура этих флюсов 400°!

Таблица 7 Флюсы для пайки нержавеющих сталей

| Компоненты, % вес | Применение | |||||||

|

Пайка нержавеющейстали |

Как уже было сказано, флюсы для пайки тугоплавкими припоями сводятся в отдельную группу, состоящую из двух подгрупп:

- флюсы для пайки медными припоями (табл. 8)

Таблица 8 Флюсы для пайки медными припоями

| Компоненты, % вес | Применение |

| Бура (прокаленная) -100 | Пайка углеродистых сталей имеди медно-цинковыми припоями |

| Бура (прокаленная) - 80, борная кислота - 20 | Пайка молоуглеродистых сталей и меди |

| Бура (прокаленная) -50, борная кислота - 50, все разводится концентрированным раствором хлористого цинка | Пайка нержавеющих сталей, меди медными припоями |

| Бура (прокаленная) - 12, борная кислота - 78, флористый кальций - 10 | Пайка нержавеющих сталей, меди медными припоями |

- флюсы для пайки серебряными припоями (табл. 9)

Табица 9 Флюсы для пайки серебряными припоями

| Компоненты, % вес | Применение | ||||

|

Пайка серебрянными припоями всех металлов и сплавов, кроме алюминия и магния |

Порядок изготовления флюса влияет на его качество

Ниже (табл. 10) приводится порядок приготовления некоторых флюсов.Взяв за основу приготовление одного флюса, можно правильно приготовить другой флюс с такими же компонентами или несколько отличными.

Таблица 10 Приготовление флюса

| Компоненты | Порядок приготовления |

|

Канифоль, этиловый спирт, уксусная кислота |

Размолотую в порошок канифоль растворить в подогретом спирте и после охлаждения добавить уксусную кислоту |

|

Канифоль, стеарин, хлористый цинк, хлористый аммоний, вазелин, вода |

Размолотую канифоль тщательно смешать со стеарином. Порошок хлористого цинка и хлористого аммония залить водой и размешать, Разогреть то и другое. Второй раствор влить в расплавленную канифоль со стеарином. Размешать и добавить вазелин. |

|

Ортофосфорная кислота, этиловый спирт, вода |

Этиловый спирт разбавляют водой и к раствору добавляют ортофосфориую кислоту |

|

Хлористый цинк, хлористый аммоний, вода |

В горячей воде растворяется хлористый аммоний. После охлаждения раствора к нему добавляется хлористый цинк. |

|

Хлористый цинк, двухло-ристое олово, хлорная медь, хлористый калий, соляная кислота, вода |

В части горячей воды с соляной кислотой растворить днухлористое олово и хлорную медь. В другой части воды растворить хлористый цинк и хлористый калий. Первый раствор влить во вто-рой и тщательно перемешать. |

|

Хлористый калий, хлористый литий, фтористый натрий, хлористый цинк |

Псе порошкообразные компоненты смешан., расплавить и после остывания размолоть. Хранить в плотно закрывающейся стеклянной посуде. |

| Бура | Расплавить буру, охладить и размолоть до порошкообразного состояния. Хранить в плотно закрывающейся стеклянной посуде. |

| Бура, борная кислота | Прокаленую и размолотую буру смешать с нужным количеством борной кислоты. Хранить в плотно закрывающейся стеклянной посуде. |

Для изготовления припоя из отдельных компонентов пользуются правилом:сначала расплавляют более тугоплавкий металл, а в нем остальные помере убывания температуры плавления.

www.del-sami.ru

|

Припой — это сплав металлов, предназначенный для соединения деталей и узлов пайкой. Он должен обладать хорошей текучестью в расплавленном состоянии, хорошо смачивать поверхности соединяемых материалов, а в твердом состоянии иметь требуемую механическую прочность, стойкость к воздействию внешней среды, требуемый коэффициент теплового расширения и др. Припой выбирают в зависимости от вида соединяемых металлов или сплавов, размера деталей, требуемой механической прочности и устойчивости к коррозии. Для пайки толстых проводов используют припои с температурой плавления более высокой, чем для пайки тонких проводов. В некоторых случаях необходимо учитывать и электропроводность припоя. Припои разделяют на мягкие с температурой плавления ниже 400 °С и твердые с температурой плавления более 500 °С. Твердые припои отличаются более высокой прочностью при растяжении. К ним относятся главным образом медно-цинковые (ПМЦ) и серебряные (ПСр) припои. Основные характеристики припоев и область их применения приведены в таблице ниже. В радиотехнической промышленности и радиолюбительской практике наиболее широко используются оловянно-свинцовые припои. Их разделяют на бессурьмянистые, содержащие не более 0,05 % сурьмы, малосурьмянистые, содержащие 0,05...0,5 % сурьмы, и сурьмянистые, содержащие 0,5...6 % сурьмы (ГОСТ 21930-76). Малосурьмянистые припои рекомендуются для пайки цинковых и оцинкованных деталей, сурьмянистые — в основном для пайки стальных деталей. В настоящее время в основном "покупают". Были времена когда часто "доставали". Сегодня трудность заключается с выбором из многообразия флюсов и всевозможных припоев представленных на ветринах специализированных магазинов. В прошлом, не редко, было проще "достать" необходимые компоненты и приготовить припой самостоятельно. Один из рецептов рассмотрим ниже... Для самостоятельного изготовления припоя тщательно высушенные компоненты состава отвешивают на технических весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из мягкой древесины или стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Затем осторожно разливают расплав в формы-желоба из жести, дюралюминия или гипса. Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани. Основные характеристики и область применения припоев

Примечание. В припоях марок ПОС допускаются следующие примеси (%): висмут - 0,1. мышьяк - 0,05, железо, никель, сера - до 0,02, цинк, алюминий - до 0,002, медь - до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца. ФЛЮС — это вещество или смесь, предназначенная для растворения и удаления оксидов с поверхности спаиваемых деталей. Он должен надежно защищать поверхности деталей и припоя от окисления в процессе пайки. Выбор флюса зависит от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы разделяют на активные (кислотные), бескислотные, активированные и антикоррозионные. Активные флюсы интенсивно растворяют оксидные пленки на поверхности металла, чем достигается высокая механическая прочность соединения. Такие флюсы используют, когда можно полностью удалить их остатки с поверхности соединяемых деталей и места пайки. При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя. Бескислотные флюсы изготовляются на основе канифоли, которая при пайке очищает поверхность от оксидов и защищает ее от окисления. Их широко используют при монтаже радиоаппаратуры. Удаление этих флюсов после пайки не обязательно. Активированные флюсы изготовляют на основе канифоли с добавкой активизаторов. Они пригодны для соединения металлов и сплавов, плохо поддающихся пайке (сталь, никель, нихром и др.). Антикоррозионные флюсы не вызывают коррозии после пайки. Некоторые из них можно не удалять с места пайки. Состав и область применения некоторых флюсов приведены в таблице ниже. При пайке медными и латунными припоями, которые отличаются высокой температурой плавления, в качестве флюссв используют главным образом буру (Na2B4O7) и смеси ее с борной кислотой (Н3ВO3) и некоторыми другими солями. Состав и область применения флюсов

| ||||

www.xn--b1agveejs.su

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.