виды роботов по назначению и внешнему виду. Промышленных роботов виды

Виды Роботов По Назначению И Внешнему Виду. Мир робототехники. informatik-m.ru

Виды манипуляторов и промышленных роботов

Читайте также:

Манипулятором называют техническое устройство, предназначенное для воспроизведения рабочих функций руки человека.

Первые конструкции манипуляторов не только по назначению, но и по внешнему виду напоминали руку человека.

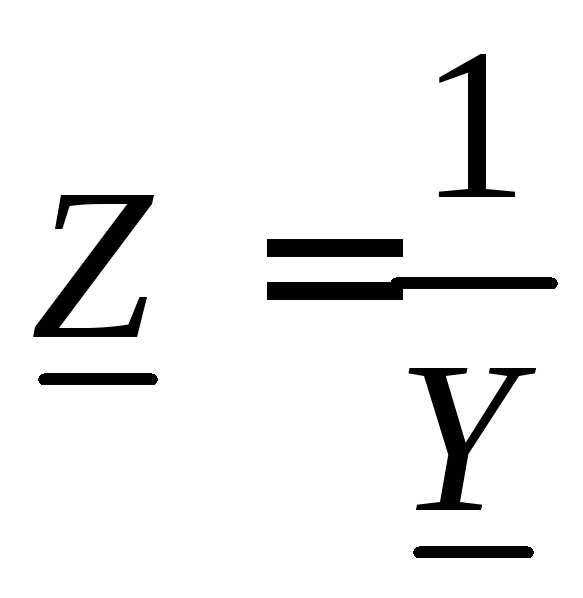

Рис. 1.39

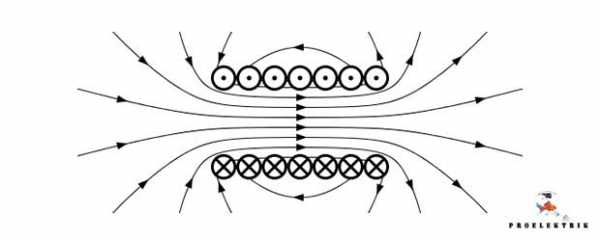

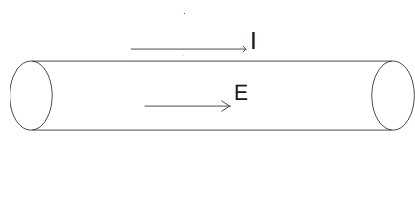

На рисунке 1.39 представлена схема копирующего манипулятора, состоящего из управляющего (У) и исполнительного (И) механизмов.

Оба механизма совершенно идентичны, причем вследствие механической, электрической или какой – либо другой связи движение звеньев исполнительного механизма повторяет (копирует) движения звеньев управляющего механизма.

Манипулятор образован из пространственной незамкнутой кинематической цепи. Звенья этой цепи по аналогии с рукой человека имеет следующие названия:

0 – корпус

1 – плечо

2 – предплечье

3 – кисть или захват

4 – палец.

Рассматриваемый манипулятор имеет 7 степеней свободы, т.к. число степеней свободы незамкнутой кинематической цепи равно сумме подвижных кинематических пар. Звено 4 (палец) при рассмотрении структуры, кинематики и динамики манипулятора объединяется со звеном 3. в дальнейшем появились манипуляторы с большим числом звеньев и кинематических пар, и внешнее сходство с рукой человека стало утрачиваться.

Во всех вариантах сохранилось назначение манипулятора – воспроизводить пространственные движения, подобные движениям рук человека.

Копирующие манипуляторы применяются теперь во многих областях техники для выполнения операций в условиях исключающих возможность присутствия человека (радиоактивность, вакуум, высокая . повышенное давление, вредное химическое производство и т.д.)

В зависимости от вида системы управления различают манипуляторы с ручным управлением и манипуляторы с автоматическим управлением.

В манипуляторах с ручным управлением оператор, воздействуя на звенья управляющего механизма, приводит в движение звенья исполнительного механизма. При этом предельные усилия и перемещения исполнительного механизма ограничиваются возможностями оператора. От этого недостатка свободы, манипуляторы с сервоприводом, часто выполняются с дистанционным управление.

В манипуляторах с автоматическим управлением, звенья исполнительного механизма получают движение от сервопривода, работающих по заданной программе подобно станкам с программным управление. Управляющий механизм служит в этом случае только для выработка программы работ исполнительного механизма. Все действия оператора, связанные с перемещением звеньев управляющего механизма, преобразуются посредством датчиков перемещения в электрические и механические сигналы и записываются на магнитную ленту.

Полученная программа может многократно использоваться для управления манипуляторами.

Манипуляторы и промышленные роботы

КПД планетарного редуктора

КПД обычного редуктора определяют по известным экспериментальным (табличным) данным в зависимости от его схемы, вида зацепления и конструкции опор.

КПД планетарного редуктора зависит от его схемы, передаточного отношения, а также ведущего и неподвижного звеньев. Поэтому, для известных схем пользуются табличными формулами или вычисляют для конкретных конструкций, используя понятие коэффициента потерь с учетом вида зацеплений. Например, для планетарного редуктора с двухвенцовым сателлитом и выходным звеном - водилом оценочная формула КПД может иметь вид

где - коэффициент потерь в зацеплении одной пары колес.

Манипуляторы и роботы. Основные определения (манипулятор, робот, механическая рука). Классификация манипуляторов и роботов, их основные технические характеристики. Особенности роботов, предназначенных для строительной отрасли.

Появление манипуляторов можно объяснить желанием увеличить производительность труда в виде механизации однообразных и утомительных движений, а затем уже появилась потребность замены человека при его работе в опасной для жизни и вредной для здоровья среде. Позже манипуляторы стали применять для автоматизация мелкосерийного производства и других целей.

Следует различать манипулятор и манипуляционный механизм, в состав которого входит манипулятор, однако пока четкого определения манипуляционного механизма на мой взгляд нет. Последнее замечание можно отнести ко многим определениям этого раздела, что объясняется продолжением интенсивного развития робототехники. Примером одного из первых манипуляторов может служить одноковшовый экскаватор.

Механизм манипулятора обычно представляет собой пространственную незамкнутую кинематическую цепь. Первые конструкции манипуляторов не только по назначению, но и по внешнему виду были похожи на руку человека.

Поэтому, по аналогии с рукой звенья манипулятора имеют названия (рис.19.1): 0 – остов или корпус 1 – плечо 2 – предплечье 3 – кисть, захват или схват 4 – палец. Кинематические пары A, B и, C – называют суставами.

Совокупность звеньев 1, 2 и 3 называют механической рукой.

При структурном кинематическом и динамическом анализе механизма манипулятора звено 4 объединяют со звеном 3, то есть палец считается прижатым к кисти, что соответствует рабочему ходу..

Найдем степень подвижности манипулятора по формуле Малышева, учитывая, что кинематические пары А и С сферические, а В – вращательная:

Степень подвижности, равная семи, принципиально означает, что должно быть обеспечено семь независимых движений. Однако в данном случае одна

степеней подвижности является лишней – вращение цепи АВС вокруг оси АС. Но и шесть степеней подвижности тоже достаточно много.

Классификация манипуляторов

1. По числу степеней подвижности: с одной, двумя, тремя и более.

2. По номинальной грузоподъемности: легкие (до 10 кг.), средние (от11 до 200 кг), тяжелые (от 201 до 1000 кг.) и сверхтяжелые (свыше 1000 кг.).

3. По виду привода: электромеханические, гидравлические, пневматические и другие.

4. По способу установки на рабочем месте: напольные, подвесные, встроенные.

5. По системе управления: биотехнические (ручное правление), интерактивные (смешанное ручное и автоматическое управление или управление в диалоговом режиме) и автоматические.

Манипуляторы с ручным управлением могут иметь сервопривод, увеличивающий усилие руки оператора.

Промышленным роботом (ПР)называется перепрограммируемый манипулятор с автоматическим управлением, предназначенный для выполнения определенных технологических и транспортных операций.

Создание и применение ПР стало интенсивно развиваться в связи с тем, что оказалось экономически нецелесообразно осуществлять традиционными методами механизацию и автоматизацию производства, особенно вспомогательных и других работ, в условиях частой смены объекта производства.

Основное отличие ПР от машин-автоматов заключается в возможности изменения схемы движений без изменения конструкции. Эта возможность быстрой переналадки на выполнение новой программы объясняет широкое применение ПР для мелкосерийного производства, а возможность объединения транспортных и технологических операций определяет гибкое автоматизированное производство.

В дополнение к классификации манипуляторов промышленные роботы различают стационарные и нестационарные (мобильные). Движения, связанные с перемещением основания манипулятора, называют глобальными. Кроме них еще различают движения региональные – перемещение схвата внутри рабочей зоны, и локальные - перемещение схвата, соизмеримые с его размерами. Глобальные и региональные движения относя к транспортирующим, а локальные – к ориентирующим.

ПР может состоять из механической системы, системы управления, технологического оборудования и других систем. Механическая система, в свою очередь, состоит из подвижного или неподвижного основания, механической руки и привода. Степень подвижности робота W, определяющая во многом его функциональные возможности, может распределяться таким образом: основание имеет. механическая рука - и кисть со схватом - .

Манипулятор чаще всего состоит из захватного устройства, кинематической цепи, соединяющей захватное устройство с корпусом, и системы управления. Звенья кинематической цепи между собой соединяются между собой с помощью низших кинематических пар высшие пары заменяются кинематическими соединениями.

Для определенности движения манипулятора (и робота в целом) каждая степень его свободы должна обеспечиваться индивидуально управляемым двигателем. Привод манипулятора может быть электрическим, гидравлическим, пневматическим и другим и может располагаться как вне, так и на механической руке.

Если двигатель играет роль сустава, то кинематическая пара называется приводной.

При проектировании механических схем манипуляторов необходимо решить задачу обеспечения заданной траектории схвата и звеньев кинематической цепи, рабочего объема манипулятора, маневренности, зоны обслуживания, угла и коэффициента сервиса, точности позиционирования и др.

Рабочий объем манипулятора – это объем, ограничений поверхностью, огибающий все возможные положения схвата.

Маневренностью манипулятора называется число его степеней свободы при неподвижном схвате. Она характеризует возможность механической руки обходить препятствия.

Для схемы рис.19.1 мы уже нашли, что ее степень подвижности равна. Для этой же схемы маневренность будет равна

Виды манипуляторов и промышленных роботов

из Теория механизмов и машин

Виды манипуляторов. Манипулятором называется lexHUJ ческое устройство, предназначенное для воспроизведения рабочих функций руки человека. Первые конструкции манипуляторов не только по назначению, но и по внешнему виду напоминали руку человека. На рис. 203 показана схема копирующего манипулятора, состоящего из управляющего ( У) и исполнительного (И) механизмов. Оба механизма совершенно идентичны, причем вследствие механической, электрической, магнитной или какой-либо другой связи движения звеньев исполнительного механизма повторяют (копируют) движения звеньев управляющего механизма. [c.549]

Как видно из схемы, механизм манипулятора образован И1 пространственной незамкнутой кинематической цепи. Звенья этой цепи ио аналогии с рукой человека имеют следующие названия О — корпус, 1 — плечо, 2 — предплечье, 3 — кисть или за- хват, 4 — палец. Кинематическая пара, образованная плечом и корпусом, или кинематическое соединение, заменяющее эту пару, называется плечевым суставом кинематическая пара, образованная плечом и предплечьем, — локтевым суставом и кинематическая пара, образованная кистью и предплечьем, —КИ стевым суставом. Звено 4 (палец) при рассмотрении структуры, кинематики и динамики манипулятора объединяется со звеном 3. Поэтому считаем, что кинематическая цепь манипулятора, показанного на рис. 203, состоит из стойки (корпуса) и трех подвижных звеньев. Плечевой и кистевой суставы выполнены как сферические пары, а локтевой сустав — как вращательная пара. Следовательно, рассматриваемый манипулятор имеет семь степеней свободы, так как число степеней свободы незамкнутой кинематической цепи равно сумме подвижностей кинематических пар. Захват может в этом манипуляторе занять любое положение в пространстве в пределах, определяемых конструктивными размерами звеньев. [c.549]

В зависимости от вида системы управления различают манипуляторы с ручным управлением и манипуляторы с автоматическим управлением. [c.550]

В манипуляторах с автоматическим управлением звенья исполнительного механизма получают движения от сервоприводов, работающих по заданной программе подобно станкам с программным управлением. Управляющий механизм служит в этом случае только для выработки программы работы исполнительного механизма. Все действия оператора, связанные с перемещением звеньев управляющего механизма, преобразуются посредством датчиков перемещения в электрические или механические сигналы и записываются на магнитную ленту или перфоленту. Полученная. программа может многократно использоваться для управления манипулятором. [c.550]

Промышленные роботы. Манипуляторы с автоматическим управлением могут использоваться не только для работы во вредных условиях, но и для механизации- однообразных и утомительных работ на быстродействующих конвейерах, операциях по перестановке деталей, упаковке изделяй и т. д. В этих случаях манипуляторы с автоматическим управлением называют промышленными роботами. Они отличаются от обычных ма-шип-автотатов применением- меха- иэмов, образованных из незамкнутых кинематических цепей, возможностью быстрой переналадки на выполнение другой программы и широким диапазоном различных пространственных движений рабочих органов. Имея в виду, что структура промышленных роботов принципиально не отличается от структуры манипуляторов с авто матическим управлением, в дальнейшем будем рассматривать только манипуляторы. [c.551]

Основные положения теории манипуляторов применимы также к анализу и синтезу протезов с биоэлектрическим управлением, т. е. механизмов, воспроизводящих движение рук и ног человека с использованием сигналов от биотоков, получающихся при сокращении мышц. [c.551]

Блок-схемы системы управления манипул 1Тором. Как уже указывалось, манипуляторы могут быть с ручным управлением и с автоматическим управлением. Специфическим требованием, предъявляемым к системам ручного управления манипулятором, является возможность их очувствления. т. е. между силами, приложенными к звеньям манипулятора, и силами, действующими на руку оператора, должно быть определенное соответствие. Другими словами, оператор должен чувствовать тс усилия, которые действуют на захват манипулятора. [c.551]

При дистанционном управлении копирующим манипулятором применяются различные виды следящих систем, действие которых сходно с действием следящего привода, рассмотренного в 91 гл. XXVI. Отличительной особенностью является лишь свойство очувствления. в зависимости от которого системы управления манипулятором подразделяются на системы с пассивным отражением сил и системы с активным отражением сил, называемые также обратимыми следящими системами. [c.551]

В системах с пассивным отражением сил оператор ощущает силы, действующие на исполнительный механизм, только в процессе изменения положения звена управления. При этом обратная связь, информирующая оператора о величинах сил, не влияет на работу следящего привода, т. е. не изменяет положения управляющих звеньев. Поэтому эта система называется также односторонней, так как управляющее воздействте поступает только от оператора. [c.551]

Источники: http://studopedia.ru/4_113568_vidi-manipulyatorov-i-promishlennih-robotov.html, http://fan-5.ru/best/best-127208.php, http://mash-xxl.info/article/34159/

Комментариев пока нет!

informatik-m.ru

Роботы в промышленности — их типы и разновидности / Блог компании Top 3D Shop / Хабр

Что это?

Это статья об индустриальном применении робототехники. Применение роботов в промышленности началось, по историческим меркам, не так давно — чуть больше, чем полвека назад, но сейчас уже мало какое производство можно представить себе без автоматических линий, без стальных манипуляторов и зорких стеклянных зрачков роботов — эти железные ребята прочно вошли в большинство производственных процессов и уходить не собираются.

Несмотря на такое обширное, почти повсеместное распространение роботов, лишь специалисты в полной мере представляют себе весь спектр их возможностей. В этой статье мы приоткроем дверь в мир промышленной робототехники для широкого круга читателей: опишем некоторые разновидности производственных роботов и сферы их применения. Нельзя объять необъятное в одной статье, но, если читателям будет интересно, мы обязательно продолжим.

Так какие они бывают — роботы?

Есть несколько классификаций промышленных роботов: по типу управления, по степени мобильности, по области применения и специфике совершаемых операций.По типу управления:

Управляемые роботы: требуют, чтобы каждым их движением управлял оператор. В силу узости областей применения распространены мало. Да и не совсем роботы.Автоматы и полуавтономные роботы: действуют строго по заданной программе, зачастую не имеют сенсоров и не способны корректировать свои действия, не могут обойтись без участия рабочего.

Автономные: могут совершать запрограммированный цикл действий без участия человека, согласно заданным алгоритмам и корректируя свои действия по мере необходимости. Такие роботы способны полностью перекрыть поле деятельности на своем участке конвейера, без привлечения живой рабсилы.

По функциям и сфере применения:

Роботы разделяются по назначению и исполняемым функциям, вот лишь некоторые из них: промышленные роботы бывают универсальные, сварочные, машиностроительные, режущие, комплектовочные, сборочные, упаковочные, складские, малярные.Это далеко не полный перечень: количество всевозможных вариантов постоянно растет и все перечислить невозможно в рамках одной статьи. Можно лишь с уверенностью сказать о том, что вряд ли найдется такая область человеческой деятельности, где роботы не смогли бы сделать труд человека более творческим, взяв всю монотонную и опасную часть работы на себя.

Другие методы классификации

У каждой энциклопедии, каждого справочника и каждого производителя своя классификация и типология роботов. Что и не удивительно — зачастую она определяется сугубо специфическими нуждами и частным подходом того, кто её составляет.Помешает ли это нам рассмотреть некоторые образцы и понять — что же они умеют? Нет конечно. Поехали.

Рассмотрим образцы

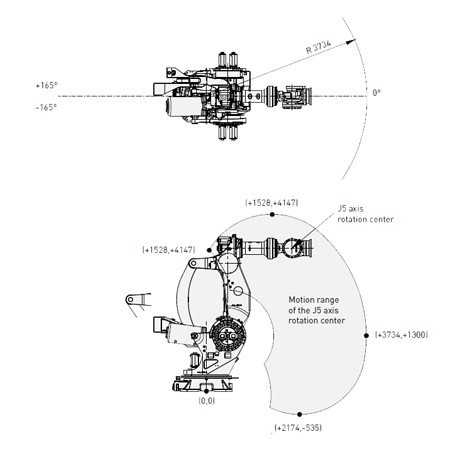

Среди промышленных роботов выделяется продукция таких известных фирм, как Kuka, Fanuc, Universal Robots, некоторые образцы которых мы рассмотрим чуть ниже.KUKA KR QUANTEC PA Arctic

KUKA KR QUANTEC PA — один из лучших роботов-палетоукладчиков на рынке. KUKA KR QUANTEC PA Arctic — его модификация, робот функционирующий при экстремально низких температурах. Он создан для работы преимущественно в морозильных камерах, при температурах до -30 °C. Электронные и механические части аппарата не нуждаются в защите от мороза, снега, инея, а также не выделяют излишнего тепла. Радиус действия манипулятора модификации Арктик, как и у стандартного KUKA KR QUANTEC PA, составляет 3195 мм, а полезная нагрузка — до 240 кг. Аппарат идеален для применения в пищевой промышленности и в условиях крайнего севера. Кроме составления штабелей из паллетов, робот может выполнять и другие манипуляции, ведь точность его движений, а точнее говоря — стабильность повторяемости позиционирования, составляет 0,06 мм.

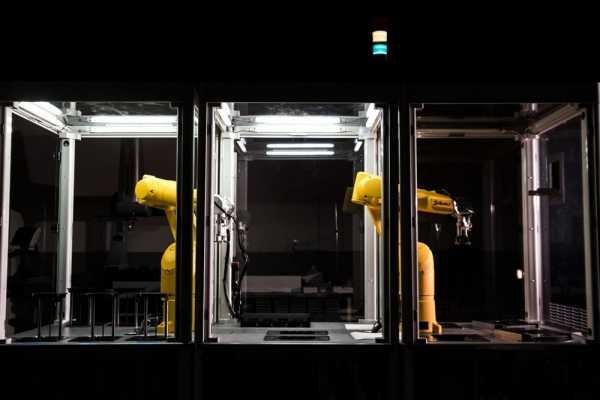

KUKA KR QUANTEC PA — один из лучших роботов-палетоукладчиков на рынке. KUKA KR QUANTEC PA Arctic — его модификация, робот функционирующий при экстремально низких температурах. Он создан для работы преимущественно в морозильных камерах, при температурах до -30 °C. Электронные и механические части аппарата не нуждаются в защите от мороза, снега, инея, а также не выделяют излишнего тепла. Радиус действия манипулятора модификации Арктик, как и у стандартного KUKA KR QUANTEC PA, составляет 3195 мм, а полезная нагрузка — до 240 кг. Аппарат идеален для применения в пищевой промышленности и в условиях крайнего севера. Кроме составления штабелей из паллетов, робот может выполнять и другие манипуляции, ведь точность его движений, а точнее говоря — стабильность повторяемости позиционирования, составляет 0,06 мм.FANUC M-2000iA/1200

FANUC M-2000iA/1200 — пятиосевой грузоподъемный робот поднимающий до 1200 кг и перемещающий этот груз на расстояние до 3,7 м — идеален в качестве погрузчика, так как работает без участия человека, что практически сводит к нулю опасность травматизма. Работает при температурах 0°C — +45 °C. Стабильность повторяемости — 0,03 мм.

FANUC M-2000iA/1200 — пятиосевой грузоподъемный робот поднимающий до 1200 кг и перемещающий этот груз на расстояние до 3,7 м — идеален в качестве погрузчика, так как работает без участия человека, что практически сводит к нулю опасность травматизма. Работает при температурах 0°C — +45 °C. Стабильность повторяемости — 0,03 мм. Крайне прочный аппарат.

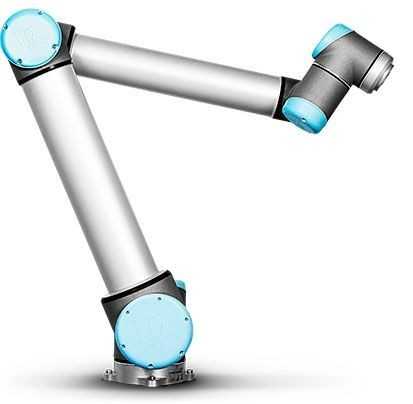

Крайне прочный аппарат. Universal Robots — UR10

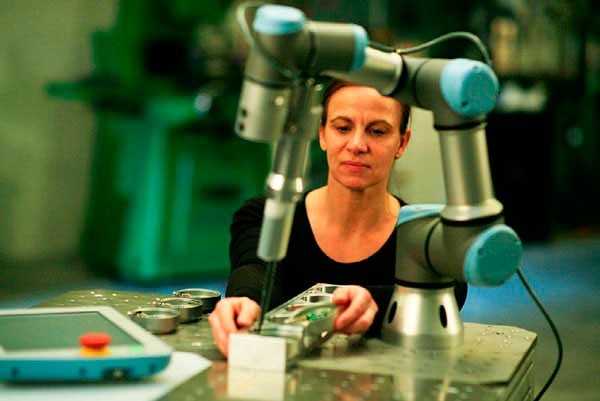

UR10 — самый крупный из манипуляторов Universal Robots и это коллаборативный робот, проще говоря — он создан для работы с другим оборудованием и помощи в работе человеку.

UR10 — самый крупный из манипуляторов Universal Robots и это коллаборативный робот, проще говоря — он создан для работы с другим оборудованием и помощи в работе человеку.  Манипулятор модели UR10 имеет радиус действия 1,3 м и поднимает груз до 10 кг. Его можно использовать с сельскохозяйственным, фармацевтическим, технологическим и многим другим оборудованием. Компактно размещается на рабочем месте человека, чтобы стать ему “третьей рукой”, легко программируется и быстро настраивается.

Манипулятор модели UR10 имеет радиус действия 1,3 м и поднимает груз до 10 кг. Его можно использовать с сельскохозяйственным, фармацевтическим, технологическим и многим другим оборудованием. Компактно размещается на рабочем месте человека, чтобы стать ему “третьей рукой”, легко программируется и быстро настраивается.UR10 умеет завинчивать, клеить, сваривать и паять, производить литьевые и сборочные работы.

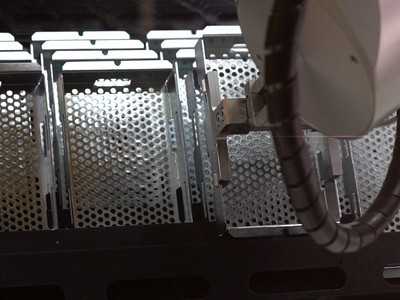

Также роботы Universal Robots применены в проекте Voodoo Manufacturing: Project Skywalker компании Medium Corporation — это фабрика 3D-печати, многие операции на которой выполняют именно роботы-манипуляторы. Такие действия, как замена платформ для печати, сбор и складирование готовых изделий больше не требуют неустанного внимания персонала.

Особенно интересны универсальные роботы, так как именно они, в силу своего назначения, снабжены наиболее адаптивными системами управления.

Rethinkrobotics

Это такие роботы, как Baxter и Sawyer производства Rethinkrobotics.

Baxter — многофункциональный робот с двумя манипуляторами и системами обратной связи и самообучения.

Его 7-осевые манипуляторы способны почти на всё, на что способна рука человека, в том числе — имеют обратную связь и могут контролировать прилагаемые усилия. Это, плюс ещё особенности дизайна, делают Бакстера безопасным для живых рабочих — его рабочее место не нуждается в ограждении, да и вообще — места он занимает немного, что здорово экономит пространство в цеху. Пара бакстеров способна успешно работать вместе.

Бакстер интересен еще и тем, что не требует тщательного подробного программирования каждого своего действия — “учить” его можно не только через интуитивно понятное визуальное приложение, но и прямо на рабочем месте — повторяя показанные движения он запоминает их и применяет в дальнейшем.

Бакстер интересен еще и тем, что не требует тщательного подробного программирования каждого своего действия — “учить” его можно не только через интуитивно понятное визуальное приложение, но и прямо на рабочем месте — повторяя показанные движения он запоминает их и применяет в дальнейшем. Sawyer — “младший брат” Бакстера — удивительно компактный и легкий робот-манипулятор, он весит всего 19 килограмм и может быть установлен почти где угодно, не занимая при этом много места.

Точность действий Сойера доходит до 0,1 мм, что позволяет использовать его в сотнях видов комплектовочных, сборочных и других конвейерных работ.

Оба робота легко переобучаются для выполнения новых функций даже без применения традиционного программирования и столь же просто перемещаются с одного рабочего места на другое.

Гибридное производство

Stratasys Infinite-Build 3D DemonstratorОчень интересным представляется подход компании Stratasys, которая создала промышленный аппарат нового типа — гибрид робота и 3D-принтера.

Конечно, любой 3D-принтер обладает признаками робота, но тут — это совершенно традиционной формы роботизированный манипулятор, имеющий в том числе и функцию FDM-печати. Stratasys Infinite-Build 3D Demonstrator предназначен, прежде всего, для авиационного и космического производства, в котором так важна его способность производить печать на вертикальных поверхностях неограниченной площади, в соответствии с концепцией “infinite-build” — “бесконечное построение”. С работой над проектом связаны такие монстры, как аэрокосмический гигант Boeing и автоконцерн Ford, которые предоставили Stratasys спецификации по необходимым характеристикам получаемых изделий.

Конечно, любой 3D-принтер обладает признаками робота, но тут — это совершенно традиционной формы роботизированный манипулятор, имеющий в том числе и функцию FDM-печати. Stratasys Infinite-Build 3D Demonstrator предназначен, прежде всего, для авиационного и космического производства, в котором так важна его способность производить печать на вертикальных поверхностях неограниченной площади, в соответствии с концепцией “infinite-build” — “бесконечное построение”. С работой над проектом связаны такие монстры, как аэрокосмический гигант Boeing и автоконцерн Ford, которые предоставили Stratasys спецификации по необходимым характеристикам получаемых изделий. Восьмиосевой механизм манипулятора, обилие специально разработанных композитных материалов для печати, традиционно высокое качество изготовления — все говорит нам о том, что у этого аппарата и его потомков большое будущее.

Восьмиосевой механизм манипулятора, обилие специально разработанных композитных материалов для печати, традиционно высокое качество изготовления — все говорит нам о том, что у этого аппарата и его потомков большое будущее. 3D Systems — Figure 4

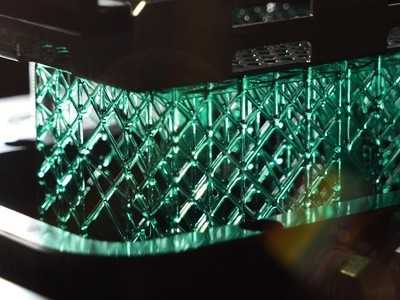

Figure 4 компании 3D Systems — модульная робототехническаяя система для автоматизации стереолитографической 3D-печати, ни больше, ни меньше.

Figure 4 компании 3D Systems — модульная робототехническаяя система для автоматизации стереолитографической 3D-печати, ни больше, ни меньше.  Это целый автоматический комплекс, который способен производить новые изделия каждые несколько минут — в отличие от нескольких часов на обычных SLS-принтерах.

Это целый автоматический комплекс, который способен производить новые изделия каждые несколько минут — в отличие от нескольких часов на обычных SLS-принтерах.  Кроме того, в цикл уже включены и такие этапы, как промывка, отделение поддержек и дозасветка, а не только первичная экспозиция. Все это Figure 4 делает сам, без вмешательства оператора в процесс работы.

Кроме того, в цикл уже включены и такие этапы, как промывка, отделение поддержек и дозасветка, а не только первичная экспозиция. Все это Figure 4 делает сам, без вмешательства оператора в процесс работы. Благодаря модульности, на основе Figure 4 можно создать достаточно крупные автоматические линии, используя стандартные компоненты.

Этот комплекс был представлен общественности в этом году, на выставке The International Dental Show в Кёльне, как и новый 3D-принтер ProJet CJP 260Plus — полноцветный 3D-принтер предназначенный для анатомического моделирования медицинских изделий и быстрого прототипирования любых промышленных образцов.

Этот комплекс был представлен общественности в этом году, на выставке The International Dental Show в Кёльне, как и новый 3D-принтер ProJet CJP 260Plus — полноцветный 3D-принтер предназначенный для анатомического моделирования медицинских изделий и быстрого прототипирования любых промышленных образцов.

Принтер также роботизирован — снабжен системой автоматической загрузки, удаления и переработки печатного порошка.

Принтер также роботизирован — снабжен системой автоматической загрузки, удаления и переработки печатного порошка. Можно с уверенностью сказать, что комплексный подход к 3D-печати — часть производственной культуры будущего. Он даст радикально новое сочетание скорости, точности, удобства и снижения себестоимости изделий.

Carbon — Carbon SpeedCell

Carbon SpeedCell — технологическое решение от компании Carbon, которое включает в себя новый 3D-принтер The M2, работающий по технологии CLIP, и финишинговый аппарат для стереолитографических распечаток Smart Part Washer.

Carbon SpeedCell — технологическое решение от компании Carbon, которое включает в себя новый 3D-принтер The M2, работающий по технологии CLIP, и финишинговый аппарат для стереолитографических распечаток Smart Part Washer.  CLIP — технология бесслойной стереолитографической печати, обеспечивающая скорость от 25 до 100 раз быстрее обычной SLS и новый уровень качества поверхности.

CLIP — технология бесслойной стереолитографической печати, обеспечивающая скорость от 25 до 100 раз быстрее обычной SLS и новый уровень качества поверхности. Система CLIP (Continuous Liquid Interface Production) позволяет получить невозможные ранее формы изделий требующие минимальной постобработки. Точных характеристик аппаратного комплекса производитель пока не предоставил, но сам подход уже радует — это почти готовое решение для любой мастерской, в которой требуется стереолитографическая печать.

DMG MORI — LASERTEC 65 3D

Аппарат сочетающий в себе несколько разных подходов к обработке деталей: это и классический фрезерный станок с программным управлением — пятиосевой и весьма точный, и лазерный режущий инструмент с теми же степенями свободы, и печатающий металлом 3D-принтер с технологией лазерного напыления. Сложно представить себе операцию, которую не смог бы произвести этот станок с металлической деталью. Гибридный подход: фрезеровка заготовки, наплавление недостающих деталей или печать с нуля и чистовая обработка — все операции могут произведены с деталью за один подход, в рамках одной заданной программы, без прерывания технологического цикла. Размер обрабатываемой и/или печатаемой детали составляет до 600 на 400 мм, а вес может быть до 600 кг.

Аппарат сочетающий в себе несколько разных подходов к обработке деталей: это и классический фрезерный станок с программным управлением — пятиосевой и весьма точный, и лазерный режущий инструмент с теми же степенями свободы, и печатающий металлом 3D-принтер с технологией лазерного напыления. Сложно представить себе операцию, которую не смог бы произвести этот станок с металлической деталью. Гибридный подход: фрезеровка заготовки, наплавление недостающих деталей или печать с нуля и чистовая обработка — все операции могут произведены с деталью за один подход, в рамках одной заданной программы, без прерывания технологического цикла. Размер обрабатываемой и/или печатаемой детали составляет до 600 на 400 мм, а вес может быть до 600 кг. Такое МФУ для работы по металлу уже многое изменило в культуре производства штучных и мелкосерийных изделий, а в ближайшее время подобный подход может распространиться и на серийное производство.

EOS — Additive Manufacturing

Компания EOS создала манипуляторы, которые способны производить различные операции, где требуется захват и перемещение детали. Разработки EOS в этой области основываются на наблюдениях за поведением животных, в частности — этот манипулятор создан по примеру хобота слона.Такой робот-манипулятор может быть использован во множестве промышленных операций, как то: в транспортировке и упаковке, в перемещении деталей из одной рабочей зоны в другую, например — из 3D-принтера в камеру пост-обработки, чтобы исключить участие человека на этом этапе.

Вот так он устроен:

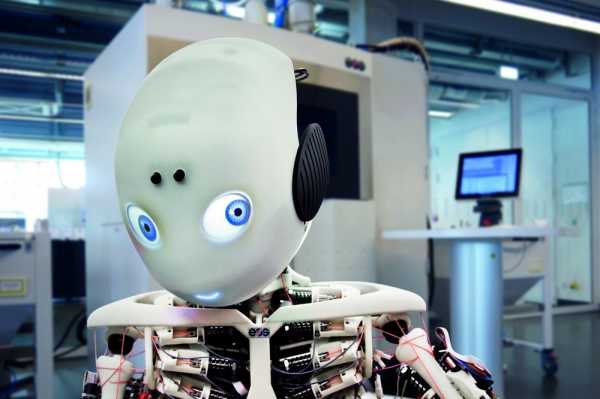

Также компания спонсирует и представляет проект Roboy — это мобильный гуманоидный робот, который способен выполнять любые движения свойственные человеку и служить помощником на производстве.

Concept Laser и Swisslog — M Line Factory

Concept Laser и Swisslog — M Line Factory Известный производитель печатающих металлом 3D-принтеров, Concept Laser заключил соглашение с компанией Swisslog, их общий проект — M Line Factory, это система перемещения металлических 3D-печатных деталей между станками Concept Laser с помощью роботов Swisslog.

Известный производитель печатающих металлом 3D-принтеров, Concept Laser заключил соглашение с компанией Swisslog, их общий проект — M Line Factory, это система перемещения металлических 3D-печатных деталей между станками Concept Laser с помощью роботов Swisslog. Компании продолжают совершенствование аппаратных комплексов для 3D-печати металлом. Роботизированные составляющие этих машин способны провести деталь через весь цикл — от загрузки проекта в память, до выхода готового изделия на склад, — без необходимости вмешательства оператора.

Additive Industries — The MetalFAB1

Единственная в своем роде установка — единая система для печати, транспортировки из рабочей камеры и хранения готовых деталей. Фактически — готовый цех металлической 3D-печати в одном корпусе.

Единственная в своем роде установка — единая система для печати, транспортировки из рабочей камеры и хранения готовых деталей. Фактически — готовый цех металлической 3D-печати в одном корпусе. Существуют роботы, которые способны выполнять функции сварочных и фрезерных станков c программным управлением.

А также такие, которые обслуживают традиционные фрезерные ЧПУ-станки, увеличивая их производительность.

Например, вот так это делает упомянутый выше Sawyer:

Выводы

Роботы в современной промышленности везде. Они в любом цеху и в любой области производства. И это нормально: роботы экономят деньги работодателей, а рабочих спасают от вредной и монотонно-отупляющей работы; роботы работают круглосуточно и безостановочно; роботы намного точнее живых рабочих — они не устают, у них не “замыливается глаз”, их сенсоры и системы позиционирования способны сохранять точность до сотых долей миллиметра.Пока мы видим их еще не везде — многие производственные процессы скрыты от рядового пользователя, да и не особо интересны обычно, — но совсем скоро невозможно будет не замечать того, что подавляющая часть всех материальных благ производится умными машинами.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

25) Промышленные роботы

Министерство образования

Российской Федерации

Новосибирский государственный

педагогический университет

Реферат по дисциплине «Оборудование современного производства»

на тему:

«Промышленные роботы»

Подготовила студентка: 31 гр., Мелькер Екатерина Викторовна

Принял: Петров Андрей Николаевич

Новосибирск

Введение:

Появление и развитие промышленных роботов, безусловно, явились одним из крупнейших достижений науки и техники последних лет. Они позволили расширить фронт работ по автоматизации технологических и вспомогательных процессов, открыли широкие перспективы создания автоматических систем машин для гибкого, переналаживаемого производства. В нашей стране за короткие сроки создана целая сеть специализированных предприятий и организаций по роботостроению во многих машиностроительных и приборостроительных министерствах. Казалось бы, сочетание безусловной прогрессивности и повышенного внимания должно было обеспечить триумфальное шествие роботов, их весомый вклад в решение задач интенсификации производства, сокращения ручных работ и т. п. Однако пока этого не происходит.

.

Робот, его назначение

Робот — механическая система с манипуляционными устройствами, системой управления, комплексом чувствительных элементов и средствами передвижения в пространстве. Предназначен для замены человека при выполнении основных и вспомогательных операций в производственных процессах. Робот — многоцелевая машина и отличается от обычного автомата гибкостью и универсальностью выполнения различных операций.

Под «промышленным роботом» понимается перепрограммируемый манипулятор, способный автоматически выполнять комплекс действий, предусмотренных программой. При этом решается важная социальная задача - освобождения человека от работ, связанных с опасностями для здоровья или с тяжелым физическим трудом, а также от простых монотонных операций, не требующих высокой квалификации.

Функциональная схема промышленного робота

В общем случае промышленный робот включает в себя следующие основные элементы: манипуляционные устройства, систему управления, чувствительные элементы и средства передвижения.

Чувствительные элементы робота дают необходимые сигналы в систему управления о приближении руки к предметам, о прикосновении и т. д. Эти элементы позволяют роботу ориентироваться нужным образом для достижения определенных целей в среде, где он функционирует.

Манипуляционная система

Манипуляционные устройства робота — исполнительные органы, имитирующие действие человеческих рук в натуральном масштабе, с любым увеличением или уменьшением, а также усилием по мощности. Манипулятор — это механизм для управления пространственным положением орудий и объектов труда.

2) Система передвижения

Средства передвижения робота могут быть любыми в зависимости от его назначения: шагающие механизмы; устройства на колесах; устройства на гусеницах; комбинация всех трех способов. Для перемещения по наклонным, вертикальным плоскостям используются системы аналогичные «шагающим» конструкциям, но с пневматическими присосками.

3)Система управления.

Система управления (с ЭВМ или без нее) может иметь несколько уровней, аналогично различным ступеням нервной системы и мозга человека.

Управление бывает нескольких типов:

Программное управление — самый простой тип системы управления, используется для управления манипуляторами на промышленных объектах. В таких роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются.

Адаптивное управление — роботы с адаптивной системой управления оснащены сенсорной частью. Сигналы, передаваемые датчиками, анализируются и в зависимости от результатов принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

Управление человеком (например, дистанционное управление).

Подчинённое управление cлужит для построения системы управления приводом.

Управление роботом может осуществляться как человеком-оператором, так и системой управления промышленным предприятием (ERP-системой), согласующими действия робота с готовностью заготовок и станков с числовым программным управлением к выполнению технологических операций.

Применение и классификация промышленных роботов

Применение промышленных роботов характеризуется тем, что:

-не требуется длительных сроков внедрения;

-не требуется больших затрат при переводе промышленного робота от одной работы к другой;

-обеспечивается низкая стоимость отладки робота.

По методу управления роботы делятся на три группы: с ручным, автоматическим и комбинированным управлением. По своим возможностям промышленные роботы относятся к следующим трем поколениям:

Первое поколение представляет собой манипулятор с программным устройством управления.

Второе поколение — роботы с очувствлением. Исполнительные руки робота снабжаются различными датчиками, выдающими информацию о состоянии рук и предметов, с которыми он должен манипулировать, а также об основных свойствах среды, где происходит процесс. Такими датчиками могут быть контактные датчики, сигнализирующие о прикосновении руки робота к предметам; локационные, определяющие скорость движения и расстояние до предметов; телевизионные и оптические, образующие искусственное зрение, а также датчики, различающие цвет, теплоту, звук и т.д.

Третье поколение — роботы с искусственным интеллектом.

Конструкции промышленных роботов классифицируют по следующим признакам:

назначение — универсальные и специальные;

характер движения руки — совершающие движение по цилиндрической и сферической поверхностям;

тип приводов движения — гидравлические, пневматические, электрические и смешанные;

тип передвижения робота — неподвижные (напольные и подвесные), напольные подвижные, подвесные подвижные;

размещение пульта управления — отдельный пульт и пульт на роботе;

конструкция пульта управления — программа задается на перфоленте, магнитной ленте или барабане, программа задается панелью со штекерным набором, управление от ЭВМ;

технические возможности;

по массе поднимаемых деталей (сверхлегкие, легкие, средние, тяжелые, сверхтяжелые) и величина раскрытия захватов;

величина подъема и выдвижения захвата.

По производственно-технологическому признаку промышленные роботы могут быть подразделены на две группы:

По характеру выполняемых технологических операций: основные, вспомогательные, универсальные.

По виду производства: литейные, сварочные, кузнечнопрессовые, для механической обработки, сборочные, окрасочные, транспортно-складские.

К первой группе относятся промышленные роботы, непосредственно участвующие в технологическом процессе в качестве производящих или обрабатывающих машин: сварочные, покрасочные. Подъемно-транспортные роботы предназначены для автоматизации загрузки-выгрузки деталей и смены инструмента на металлорежущих станках с автоматическим циклом обработки детали. Робот работает в трех режимах: обучение, повторение, редактирование, может обслуживать один или два станка, образуя с ними систему станок- промышленный робот.

Наиболее эффективно применение промышленных роботов в условиях многономенклатурного производства, требующего частой смены выпускаемых изделий и соответствующих изменений технологического процесса и переналадки оборудования. В этих условиях в наибольшей степени используются универсальные свойства роботов.

Действия промышленного робота

Среди самых распространённых действий, совершаемых промышленными роботами можно назвать следующие:

перемещение деталей и заготовок от станка к станку;

сварка швов и точечная сварка;

покраска;

выполнение операций резанья с движением инструмента по сложной траектории.

Промышленный робот является устройством, производящим некие манипуляционные функции, схожие с функциями руки человека.

Достоинства использования промышленных роботов

Достаточно быстрая окупаемость;

исключение влияния человеческого фактора на конвейерных производствах, а также при проведении монотонных работ, требующих высокой точности;

повышение точности выполнения технологических операций и, как следствие, улучшение качества;

возможность использования технологического оборудования в три смены, 365 дней в году;

рациональность использования производственных помещений;

исключение воздействия вредных факторов на персонал на производствах с повышенной опасностью.

Заключение

Применение современных промышленных роботов увеличивает производительность оборудования и выпуск продукции, улучшает качество продукции, заменяет человека на монотонных и тяжелых работах, помогает экономить материалы и энергию. Кроме того, они обладают достаточной гибкостью, чтобы использовать их при выпуске продукции средними и малыми партиями, т. е. в той области, где традиционные средства автоматизации неприменимы.

Роботы еще не обладают многими важнейшими качествами, присущими человеку, например не способны к разумному реагированию на непредвиденную обстановку и изменение рабочей среды, к самообучению на основе собственного опыта, использованию тонкой координации системы «рука —глаз». В настоящее время роботы приобретают специализацию, становясь покрасочными роботами, сварочными роботами, сборочными роботами и т. д.

С появлением сложных робототехнических устройств нельзя более утверждать, что роботы просто заменят людей на непривлекательных работах.

Используемая литература:

1. Силовой расчет, уравновешивание, проектирование механизмов и механика манипуляторов: Учебное пособие для студентов смешанной формы обучения / И.Н.Чернышева, А.К.Мусатов, Н.А.Глухов и др.; Под ред. А.К.Мусатова. – М.: Изд-во МГТУ,2003– 80с., ил.

2. Механика промышленных роботов: Учеб. пособие для вузов: В 3-х кн. / под ред. К.В.Фролова, Е.И.Воробьева. – М.: Высш.шк.,2007.

3. Р.Пол “Моделирование, планирование траекторий и управление движением робота – манипулятора” - М.: Наука, 2000.

studfiles.net

Сферы применения промышленных роботов

На данный момент промышленные роботы применяются в огромном количестве производственных процессов, которые можно объединить в отдельные группы.

Выделяют несколько видов групп:

- обработка изделий с применением различного инструмента и процессов;

- манипуляции с заготовками и изделиями;

Далее выделим операции, в которых наиболее востребованы промышленные роботы, исходя из их отношения к выделенным ранее группам:

1. Обработка изделий с применением различного инструмента и процессов.

1.1. Сварка

Технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Роботы получили широкое применение в следующих видах сварки: дуговая MIG/MAG/TIG, точечная контактная. Сейчас роботы так же начинают использоваться для лазерной сварки, и прорабатываются другие виды.В данной операции обычно робот «держит» инструмент: сварочную горелку или клещи, однако есть и примеры, когда робот манипулирует изделием, а инструмент установлен стационарно, а так же вариант когда применяются два робота: один манипулирует инструментом, а второй свариваемым изделием.

В процессе сварки особое внимание должно быть уделено сварочной оснастке, которая позволяет собрать свариваемое изделие, а так же однозначно расположить его относительно сварочного робота. Если же изделие поступает на участок сварки предварительно подсобранным или заготовительное производство не способно изготавливать детали необходимой точности, то робот-манипулятор должен быть оснащён датчиками определения положения сварочного шва.

1.2. Обработка резаньем – обработка или раскрой материала на заранее определённые элементы.

В данный момент промышленные роботы в основном используются для следующих видов резки: плазменной, лазерной, гидроабразивной, механической (сверление, фрезерование). Применение роботов в операциях плазменной и лазерной резки оправдана и обусловлена для раскроя сложных контуров с различными фасками, а так же резки труб и профиля по сложной траектории, однако возможно и использование вместо привычных портальных станков. В операциях сверления и фрезерование роботы в основном применяются для обработки «мягких» материалов или для обработки крупногабаритных изделий, однако есть и примеры когда робот обрабатывает и металлические заготовки.

1.3. Нанесение различных покрытий, уплотнений и клеевых составов.

Для защиты изделий от коррозии, придания более эстетичного вида, защиты от проникновения жидкостей и стыковки изделий используются различные покрытия, и составы для уплотнения и склеивания.

В данной операции применение промышленных роботов очень оправдано, так как робот обеспечивает стабильность, отлично повторяет контур изделия, выполняет операции с одной скоростью, и объём наносимого покрытия всегда одинаков – это позволяет добиться стабильного качества выпускаемых изделий.

1.4. Чистовая обработка и шлифовка изделий.

Многие изделия после проведения основных технологических операций (раскрой, сварка, резание) нуждаются в чистовой обработке или шлифовке. Этот процесс заключается в том, что обрабатываемую деталь подносят к абразивному инструменту и при определённых манипуляциях производят её обработку (удаление заусенцев, снятие фасок, скругление острых углов, придание поверхности «зеркального» вида). Если же деталь массивная, то её обрабатывают с помощью мобильного абразивного инструмента закреплённого на «кисти» манипулятора

2. Манипуляции с заготовками и изделиями.

2.1. Загрузочно-разгрузочные работы.

В основном эта операция используется при обслуживании различных станков и производственных линий (обслуживание обрабатывающего центра, гибочного пресса, литьевой машины, штампа, станка по раскрою листового материала). Применение в этих операциях роботов даёт очень много плюсов: стабильность, скорость, отсутствие брака из-за человеческого фактора, увеличение производительности и качества изделий. Взаимосвязь станков и роботов осуществляется с помощью интерфейса или путём дискретных входов/выходов, в итоге получается полноценная роботизированная система.

2.2. Перенос, паллетирование, упаковка.

Данные операции востребованы практически на любом производстве, и применяются при переносе тяжёлых изделий, транспортирование изделий между технологическими операциями, снятие продукции с конвейерной ленты, укладке в тару, паллетировании готовой продукции. И роботы, несомненно, открывают новые возможности, так как грузоподъёмность роботов достигает 1000 кг, а есть модели, которые перемещают и более массивные изделия, большую роль играет так же скорость, с которой робот способен перемещаться и стабильность его работы. Применение дополнительных систем контроля, систем распознавания изделия, высокотехнологичных захватов позволяют на высоком уровне решать серьёзные задачи

2.3. Сборка и испытание изделий.

Особенно эти операции востребованы в производстве электронных плат и приборов, хотя применение роботов возможно и в других областях, где требуются точность и стабильность, например при сборке элементов автомобилей, корпусов и блоков. Проведение испытаний некоторых изделий так же требует больших трудозатрат и времени.

Например: проверка пульта или устройства, робот сделает это быстрее и при этом не пропустит какую-либо кнопку.

Выше указаны основные операции, в которых уже широко применяются промышленные роботы, и где они хорошо себя зарекомендовали при правильном подходе пользователя и интегратора к решению поставленной задачи. Но помимо описанных операций существует ещё огромное количество процессов, где применение роботов принесёт положительный эффект, как в плане качества и скорости, так и в финансовом. Поэтому развитие роботизации в новых сферах производства и услуг должно идти постоянно.

Если Ваш проект требует расчета или подробного коммерческого предложения, то Вы можете связаться с нами по почте или позвонить. Будем рады сотрудничеству!

kimast.com

ТИПЫ ПРОМЫШЛЕННЫХ РОБОТОВ - Энциклопедия по машиностроению XXL

В качестве транспортно-загрузочной системы используют конвейеры различных типов, промышленные роботы и набор вспомогательного оборудования (тары-накопители и т. п.). [c.193]Наибольшую трудоемкость при подготовке программы имитационного моделирования РТК имеют расчеты, связанные с фор -мированием компоновочных решений. Основная задача, которая при этом должна быть решена — это выбор типа промышленного робота, числа станков, обслуживаемых одним промышленным роботом, и размещение технологического оборудования 151. На рис. 109 показан робототехнический комплекс из двух модулей, в каждый из которых входят три станка с ЧПУ и промышленный робот. [c.178]

Компоновка с адресным складированием заготовок и универсальными транспортно-загрузочными устройствами типа промышленных роботов показана на рис. 83, в. Такая компоновка является наиболее универсальной и мобильной ее можно осуществлять на принципах агрегатирования и с различной степенью автоматизации транспортно-загрузочных устройств и всей обрабатывающей системы. [c.100]ТИПЫ ПРОМЫШЛЕННЫХ РОБОТОВ [c.48]

Типы промышленных роботов 49 [c.49]

Типы промышленных роботов 51 [c.51]

Типы промышленных роботов [c.53]

Для создания автоматизированного участка с промышленными роботами, как правило, требуется ряд дополнительных устройств. При этом необходимо установить, какое периферийное оборудование следует ввести, можно ли приспособить существующее оборудование и в чем должна состоять его модернизация, какова будет стоимость этого и, наконец, способен ли робот вообще выполнять данную работу, а если способен, то какой тип промышленного робота следует предпочесть. Для решения этих вопросов необходимы, с одной стороны, расширенные и глубокие сведения о самом процессе производства, с другой — знание возможностей и особенностей применения промышленного робота. [c.62]

В целях повышения производительности труда, увеличения количества выпускаемой продукции, улучшения экономических показателей производства будут создаваться не только машины-автоматы, но и системы машин автоматического действия в форме различных поточных автоматических линий, переходящих в безлюдные заводы-автоматы. В этих линиях в одну общую систему будут увязаны основные технологические процессы с такими процессами, как транспортировка, контроль продукции, упаковка, счет выпускаемых изделий и др. Это могут быть поточные линии обычного линейного типа, роторные линии, кольцевые линии с использованием промышленных роботов. [c.13]

Для удержания тяжелых деталей в роботах этого типа применяются схваты с двумя поступательными кинематическими парами (рис. 7.1, б), что позволяет обеспечить значительные усилия зажима при малом ходе, а также более высокую жесткость схвата. Для переноса труб используют специализированные схваты с пневмоприводом (рис. 7.1, в). С целью устранения деформаций и перегрузок звеньев робота и захватываемых предметов применяют самоустанавливающиеся схваты. Самоустановка достигается плавающими губками, обладающими двумя свободами движения относительно корпуса схвата, как это сделано в отечественном универсальном манипуляторе УМ-1. Для лучшей приспособляемости губок схвата к форме детали широко применяют резиновые или подпружиненные элементы, что необходимо при захвате хрупких деталей. Часто для захвата хрупких деталей применяют надувные элементы в виде резиновых подушечек или пальцев. Схваты с пневматическим приводом отличаются широким распространением, так как обеспечивают простоту, надежность и удобство эксплуатации. Гидропривод применяется преимущественно в промышленных роботах большой грузоподъемности. Электрический привод захватных устройств находит достаточно широкое применение. [c.122]

Основным типом исполнительных органов промышленного робота являются его механические руки — манипуляторы. Возможны и другие типы исполнительных органов, но все они предназначаются ДЛЯ манипулирования объектами, поэтому их также наг зывают механическими манипуляторами. [c.225]

Механизмы манипуляторов воспроизводят движения рук человека. В атомной технике они позволяют выполнять различные манипуляции с радиоактивными материалами, причем оператор, управляющий движением манипулятора, находится в безопасной зоне. Автоматически управляемые манипуляторы применяются также для подводных работ на большой глубине и для работ в космосе. В последние годы по типу манипуляторов стали создаваться промышленные роботы, заменяющие человека при работе во вредных условиях, при выполнении утомляющих операций на быстродействующих конвейерах и т. п. Роботы отличаются от загрузочных, контрольных, упаковочных и других машин-автоматов тем, что их можно быстро переналаживать на выполнение различных операций. Рабочие органы манипуляторов и роботов совершают, как правило, сложные пространственные движения. В некоторых случаях рабочие органы должны ощущать соприкосновение с перемещаемым или обрабатываемым предметом, что достигается соответствующим построением системы управления. [c.6]

СТЗ, установленная на промышленный робот с позиционной системой управления (типа ТУР-10), имеющий [c.347]

Роботы агрегатного типа изготовляются грузоподъемностью до 10 кг. Из унифицированных агрегатных узлов можно компоновать более ста модификаций промышленных роботов различного функционального назначения. Технические характеристики роботов приведены в табл. 4. [c.242]

Описанные три типа АЛ связаны с использованием специальных средств автоматизации, но они могут быть выполнены с применением промышленных роботов. В табл. 17 приведена производительность АЛ разных типов. [c.280]

В работах [1, 2] предлагались и исследовались математические модели отдельных узлов промышленных роботов системы управления, привода, механизмов руки. В данной работе предлагается математическая модель, описывающая движение механизма поворота руки робота с электрогидравлическим приводом II позиционной системой управления. Роботы такого типа нашли широкое применение в промышленности. [c.67]

Исследование роботов с электроприводом. В настоящее время промышленные роботы с электроприводом находят все более широкое применение, поскольку он обладает рядом преимуществ по сравнению с другими типами приводов не требует дополнительных систем — пневмосети, насосов, системы охлаждения, фильтров и т. д., потребляет меньше энергии при управлении от ЭВМ, обеспечивает высокую точность позиционирования. [c.97]

Исследования, необходимые для определения эмпирических коэффициентов в формулах (54)—(56) и изучения динамических процессов, определяющих те или иные ограничения быстроходности у различных механизмов позиционирования (габаритные ограничения, ограничения по мощности, весу и т. п.), проводились в несколько этапов. Вначале изучались и систематизировались паспортные данные и результаты хронометрирования, расчета и экспериментального исследования транспортных устройств. Определялись ориентировочные величины /г и т. Проводились стендовые исследования механизмов с различным типом привода в широком диапазоне изменения параметров и изучалось влияние увеличения быстроходности на точность позиционирования и величину динамических нагрузок (гл. 4). С помощью математических моделей изучались причины, вызывающие ограничения быстроходности при увеличении веса и момента инерции ведомых масс и повышении требований к точности позиционирования (гл. 5). Методика расчета проверялась применительно к механизмам позиционирования манипуляторов и промышленных роботов, отличающихся рядом специфических особенностей (гл. 6). [c.45]

Рассмотрены вопросы проектирования постпроцессоров — специализированных программных систем, обеспечивающих автоматическое формирование управляющих программ для технологического оборудования гибких производственных систем (ГПС). Особое внимание уделено разработке унифицированных методов, позволяющих проектировать постпроцессоры на базе различных вычислительных средств для широкой номенклатуры оборудования ГПС различных типов станков с ЧПУ, промышленных роботов и др. Освещены также вопросы автоматизации проектирования постпроцессоров. [c.254]

РТК НК позволяет полностью устранить субъективные факторы при контроле качества термообработки деталей типа валик и втулка , исключает возможность неправильной сортировки изделий. В его состав входит вихретоковый структуроскоп ВС-ЮП (ВС-ПП) с набором проходных датчиков для контроля изделий разного диаметра, промышленный робот типа ПМР-0,5-200 КВ, устройства связи прибора с роботом и объектом контроля. РТК НК представляет собой стационарное технологическое оборудование, где схват робота берет деталь и устанавливает внутри соосно с проходным преобразователем, вьщерживает деталь внутри преобразователя 2 с и в зависимости от результирующего сигнала прибора передает деталь в карман годных или забракованных деталей. [c.115]

Промышленные роботы с контурными системами при механической обработке применяют как основное оборудование с помощью этих ПР выполняются операции полирования, снятия заусенцев и т. д. Эти роботы могут также выполнять загрузку и разгрузку станков. Их используют в поточных линиях всех типов. [c.511]

Промышленные роботы (ПР), применяемые в сва-ро ою.м производстве, обычно являются упнверсальпыми, пригодными для выполнения сборочны.х, сварочных, а также транспортных операции при изготовлении разнообразных конструк-ЦИ.Й. Их технологические возможности характеризуются следующими параметрами кинематическая схема, 1 рузоподъемность и число степеней подвижности форма и размеры рабочей зоны точность позиционирования характер привода и тип системы управления. [c.63]

Определение перемещений, скоростей и ускорений в механизмах аналитическим методом производится, когда необходимо получить эти параметры с большой точностью. Задача сводится к составлению расчетных формул в зависимости от типа механизма. Существует два метода аналитического исследования механизмов 1) метод замкнутых векторных контуров, разработанный В. А. Зиновьевым, и 2) метод преобразования координат, разработанный Ю. Ф. Морошкиным. Второй метод, более сложный математически, позволяет проводить исследование плоских и пространственных механизмов со многими степенями свободы. Он особенно перспективен при исследовании механизмов промышленных роботов. [c.43]

Промышленный робот представляет сочетание разнообразных устройств механических звеньев, управляемых приводов различных типов, измерительных датчиков обратной связи и очувстзле- [c.220]

По назначению ПР делятся на универсальные, специализированные и специальные. По грузоподъемности различают роботы сверхлегкие (до I кг), легкие (I... 10 кг), средние (10...200 кг), тяжелые (200... 1000 кг), сверхтяжелые (более 1000 кг). По типу силового привода звеньев манипулятора различают роботы с гидравлическим, пневматическим, электрическим и комбинированным приводом. Промышленные роботы по типу системы управления делятся на программные — это роботы, работающие по жесткой программе с цикловой или числовой системой программного управления, адаптивные роботы, оснащенные датчиками с управлением от системы ЭВМ или ЧПУ, позволяющими реагировать на изменение некоторых условий эксплуатации, и интеллектуальные роботы, управляемые от ЭВгЧ с программированием цели и обладающие широкими возможностями реагирования на изменение технологии процесса, распознавания объектов, принятия решений и т. п. [c.221]

Роботизированный технологический комплекс при контроле качества термической обработки деталей типа валика и втулки позволяет полностью исключить субъективные факторы, избежать возможности неправильной сортировки изделий. В состав комплекса входят вихретоковый структуроскоп ВС-ЮП (или ВС-ПП) с набором проходных преобразователей для контроля изделий разного диаметра, промышленный робот типа ПМР-0,5-200КВ, устройства связи прибора с роботом и объектом контроля. Этот комплекс представляет собой стационарное технологическое оборудование (рис. 5), где схват робота берет изделие и устанавливает его соосно с проходным преобразователем, выдерживает изделие внутри преобразователя в течение [c.341]

На рис. 15, а приведена планировка АЛ для обработки поворотных кулаков (рис. 15, 6) двух типов (А и Б) с применением промышленных роботов. Подаваемые подвесным конвейером I заготовки рабочий-оператор устанавливает на станок 2 (рис. 15, а), на котором выполняются сверление отверстий фланца и развертывание базового отверстия. По окончании обработки тот же рабочий-оператор проверяет обработанную деталь на контрольном устройстве 3 и укладывает ее во вращающийся накопитель 4. Робот 5 берет заготовку из этого накопителя, иодает на позицию продувки 6, поворачивая ее иод струями сжатого воздуха для очистки от стружки. После этого робот перемещает заготовку в вертикальном положении на позицию 7 фрезерного станка 22. Станок имеет две фрезерные головки 23 и 10 и салазки II, на которых установлены соответственно два приспособления. Первое приспособление служит для зажима заготовки во время фрезерования при движении изделия от позиции 7 до позиции 8, второе — для ее зажима во время фрезерования при движении от позиции 8 до позиции 9. При отводе салазок в позицию 7 подается приспособление (без заготовки), робот 5 опускается, обдувает приспособление, устанавливает на него заготовку и дает команду на зажим робот 5 отводится в исходное положение, и дается команда на начало рабочего цикла. [c.230]

Применение промышленного робота для выполнения контрольных операций возможно в тех случаях, когда обеспечивается высокая стабильность выхода схвата в заданные контролируемые точки. Робот шведской фирмы ASEA имеет шесть степеней свободы и повторяемость +0,2 мм (модель с грузоподъемностью 6 кгс) и + 0,4 мм (60 кгс). Влияние систематических погрешностей позиционирования на точность координатных измерений может быть устранено следующим образом. Предварительно измеряется эталонный кузов и результаты измерений запоминаются в системе управления типа N . В дальнейшем, когда контролируются изготавливаемые [c.18]

Основой комплексной автоматизации в этих условиях является применение гибкоперестраиваемого оборудования, обеспечивающего автоматическую загрузку и обработку заданной группы деталей (часто разнородных), автоматическое изменение режимов обработки, контроль, замену инструмента, переналадку оборудования, приспособленного также для связи с транспортными системами, накопителями или складами. В металлообработке основу комплексной автоматизации составляют станки с ЧПУ, станки типа обрабатывающий центр, переналаживаемые агрегатные станки, промышленные роботы (ПР), обеспечивающие требуемые универсальность, гибкость и мобильность при высоких производительности и качестве обработки. Создание многоуровневых систем управления, включающих высокопроизводительные [c.6]

Массовое производство промышленных роботов и манипуляторов в нашей стране позволило создать широкую гамму роботизированных технологических комплексов неразрушающего контроля (РТК НК). Это четвертое важное направление современной технической диагностики. В основу идеологии создания РТК НК положена совокупность серийно выпускаемых приборов неразрушающего контроля, промышленных роботов, выполняющих функции перемещения датчика прибора относительно объекта контроля и разбраковки изделий, а также специапизированных устройств связи прибора, робота и объекта контроля между собой. В НИИинтроскопии в настоящее время создано более 20 типов РТК НК, использующих все основные физические методы неразрушающего контроля. Следует отметить, что все РТК НК имеют выход на микроЭВМ и могут управляться по определенным программам контроля (пуск, останов, 114 [c.114]

СТЗ, установленная на промышленный робот с позиционной системой управления типа ТУР-10, имеющей 5 степеней подвижности, грузоподъемность 10 кг и возможность вращения, качения, сгиба и поворота кисти и закрепленного на ней датчика или детали в диапазоне расстояний до 1250 мм, представляет собой новый качественный уровень РТК НК. Подобные контрольно-измерительные роботы могут одновременно вьшолнять часть функдай сборочных и других автоматизированных технологических агрегатов. [c.117]

Требованиям к данному объекту в течение продолжительного времени (не менее 5 — 7 лет). Комплексный анализ выбранного объекта — важнейший этап роботизации, в процессе которого не только определяется возможность применения промышленного робота, но и обосновываются требования по технологичности операций обработки и конструкции деталей. При комплексном анализе учитываются организационные и технологические факторы. Анализ и выявление организационных факторов сводится к определению типа производства (единичное, мелкосерийное, крупносерийное, массовое) возможности организации производства с использованием поточных форм работы, групповых методов обработки числа партий обрабатываемых деталей для условий многономенклатурного производства такта выпуска деталей схем движения материалов, заготовок и т. д. числа смен в день. Анализ организационных факторов позволяет укруп-ненно оценить возможность применения той или другой конструкции промышленного робота как по быстродействию, так и по легкости переналадки его на изготовление другой детали. [c.510]

К технологическим факторам, учитываемым при создании РТК, относятся вьябор вида заготовок, технологического оборудования, технологической оснастки (приспособлений, инструмента) определение структуры времени технологических операций и процессов, функций рабочих в обычном и роботизированном производствах. Выявляются следующие характеристики заготовок масса, вид заготовки (прокат, штамповка, отливка и т. д.), материал, точность заготовок, конфигурация, габаритные размеры изменение массы заготорки от одной операции к другой. Эти данные позволяют оценить возможность применения той или иной модели робота по грузоподъемности, точности позиционирования, точности установки заготовок на станок, определить размерные параметры рабочей зоны, тип системы управления промышленным роботом. При этом разрабатывают требования к изменению конструкции детали, наиболее удовлетворяющие условиям подачи, накопления и вывода детали из РТК. [c.510]

mash-xxl.info

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.