ТИПОВЫЕ СХЕМЫ КОМПРЕССОРНЫХ СТАНЦИЙ — полезные материалы от компании Fiac

Рассмотрим состав и назначение основных элементов компрессорной станции.

1. Винтовой компрессор

2. Ресивер

3. Предохранительный клапан

4. Фильтр предварительной очистки FQ (3 мкм)

5. Рефрижераторный осушитель воздуха

6. Клапан BY-PASS

7. Фильтр тонкой очистки FP (1 мкм)

8. Микрофильтр FD (0,01 мкм)

9. Сепаратор (разделитель) конденсата

10.Клапан слива конденсата

Первым элементом компрессорной станции является винтовой компрессор для СТО (1). При неравномерном потреблении сжатого воздуха рекомендуется установить компрессор NEW SILVER, если же потребление воздуха более-менее постоянно в течение дня, и предполагается высокая загрузка оборудования – оптимальное решение компрессор AIRBLOK.

Вторым элементом станции является воздушный ресивер (2).

В общем случае, при выборе ресивера можно воспользоваться следующим универсальным правилом: объем ресивера должен составлять около 30% от производительности воздушного компрессора для автосервиса (иными словами, для компрессора с производительностью 1000 л/мин необходим ресивер объемом 300 л).

Ресивер предназначен для решения следующих задач:

— поддержания постоянного давления в системе;

— хранения сжатого воздуха с целью обеспечения пиковых нагрузок, превышающих производительность компрессора;

— охлаждения сжатого воздуха и сбора конденсата;

— предотвращения слишком частых включений/выключений компрессора.

Третьим элементом является осушитель рефрижераторного типа (5). Воздух, выходящий из охладителя (воздушного радиатора) винтового компрессора, имеет температуру на 7…10оС выше температуры окружающей среды. Если температура окружающей среды 30оС, то на выходе из компрессора производительностью до 5 м3/мин мы имеем температуру сжатого воздуха около 40оС.

Многие осушители рефрижераторного типа надежно работают только в случае, если температура входящего в них сжатого воздуха не превышает 35оС. Поэтому использование ресивера между компрессором и осушителем позволяет дополнительно охладить воздух до приемлемых значений.

Еще одной важной функцией ресивера является сбор конденсата. Воздух может удерживать в одном и том же объеме (например, в 1 м3) одно и то же количество влаги, которое зависит только от температуры. Поэтому при сжатии, например, 10 м3 воздуха до давления 10 бар воздух займет объем примерно равный 1 м3, и вся лишняя влага, которую не сможет удержать воздух в газообразном состоянии при рабочей температуре, будет выделяться в ресивере. Можно порекомендовать оснастить ресивер устройством автоматического слива конденсата (10).

Четвертым элементом компрессорной станции являются фильтры.

В зависимости от требуемого качества воздуха могут использоваться различные фильтры (4,7,8). При использовании осушителя рефрижераторного типа перед ним всегда ставится фильтр предварительной очистки (4).

Дело в том, что на выходе из компрессора сжатого воздуха, воздух всегда содержит твердые частицы, которые необходимо удалить. Фильтр тонкой очистки (7) установленный после осушителя, удаляет масло и микрочастицы размером свыше 1 мкм. А окончательная очистка воздуха происходит в микрофильтре (8).

Сепаратор (разделитель) конденсата (9) – заключительный элемент, входящий в комплект оборудования для подготовки сжатого воздуха.

Воздушно-масляный конденсат представляет серьезную угрозу для окружающей среды. Поэтому в большинстве европейских стран слив конденсата в общую канализацию запрещен. Утилизация конденсата должна быть экологически безопасной, что предполагает его разделение на две составляющие – воду и масло. После этого вода удаляется в канализацию, а масло утилизируется в соответствии с действующими нормами и правилами.

Перейти в каталог

Возврат к списку

Типовые схемы компрессорных станций

1. Винтовой воздушный компрессор

2. Ресивер для накопления сжатого воздуха

3. Предохранительный клапан для сброса избыточного давления

4. Керамический фильтр (3 микрон) для грубой фильтрации

5. Осушитель воздуха(рефрижераторный)

6. Вентиль BY-PASS

7. Абсорбирующий фильтр (около 0,01 микрон)

8. Угольный фильтр (0,003 микрона)

9. Сепаратор воды и масла

10.Клапан для слива конденсата

Главным и самым основным элементом компрессорной станции естественно является компрессор 1 в основном на практике это один — два или более компрессоров подключенных параллельно, естественно они могут иметь разную производительность. В данном случае для равномерной загрузки всех компрессоров необходимо специальное устройство, которое определяет момент включения/выключения любого из компрессоров.

Применение этого устройства снижает нагрузку на электросеть при запуске, включая/выключая компрессоры в заданном порядке. В зависимости от расхода воздуха может работать один воздушный компрессор или несколько попеременно. Применение нескольких воздушных компрессоров в составе компрессорной станции предоставляет возможность проводить плановые регламентные и ремонтные работы, не приостанавливая производственного процесса. Примером такого устройства может служить «Dual Start» которое предназначается для управления двумя воздушными компрессорами, или например «Air Manager» для комплексного управления четырьмя воздушными компрессорами. данные устройства производятся, например, компанией FIAC.

После компрессора располагается ресивер 2.

В основном, для выбора ресивера можно применить следующее универсальное

правило — «объем накопительного ресивера должен составлять около 30% от максимальной производительности воздушного компрессора».

Другими словами, для компрессора производительностью 10000 л/мин будет необходим ресивер объемом около 3000л.

Ресивер нужен для решения следующих задач:

1. поддержание постоянного давления воздуха в системе.

2. хранение сжатого компрессором воздуха с целью обеспечить производство воздухом во время пиковых нагрузок, зачастую превышающих производительность воздушного компрессора

3. охлаждение сжатого компрессором воздуха, а также сбор конденсата и масла присутствующих в нем после компрессора.

4. предотвращать слишком частые пуски и остановки компрессора(ов).

Данное расположение ресивера выбрано не случайно. Рассмотрим, к примеру, такую ситуацию: требуемое качество сжатого воздуха нельзя получить без использования осушителя рефрижераторного типа. Сжатый воздух, выходящий из встроенного охладителя винтового воздушного компрессора имеет температуру обычно на 7-10С выше окружающей среды. Например, если температура окружающей среды +30С (это не редкость и в средней полосе России), то на выходе винтового компрессора мы получаем, как минимум +37С. Большинство осушителей рефрижераторного типа надежно могут работать лишь до температуры +35С. Использование накопительного ресивера между компрессором и рефрижераторным осушителем позволяет дополнительно снизить температуру сжатого воздуха до приемлемых значений. Другой важной функцией накопительного ресивера, при данном расположении, с точки зрения облегчения режима работы осушителя воздуха, является сбор конденсата и масла. Все дело в том, что воздух может удержать в одном и том же объеме в не зависимости от давления одно и тоже количество влаги, которое зависит только от температуры. Из-за этого при сжатии, к примеру, 10 кубометров воздуха до давления в 10 бар воздух займет объем равный примерно 1 кубометру из-за этого вся лишняя жидкость, которую не в состоянии удержать воздух в газообразном состоянии при рабочей температуре будет выделяться в ресивере. Можно порекомендовать оснастить компрессоре и ресивер( ресиверы ) устройством для автоматического сбора и слива конденсата.

Третьем элементом компрессорной станции являются фильтры.

В зависимости от требуемого качества воздуха этот элемент может иметь множество вариаций 4, 7, 8. Так в случае, когда вам требуется воздух по содержанию паров воды предполагающий использовать осушитель рефрижераторного типа, то перед ним ставится . предварительный керамический фильтр (3 микрона) 4. Дело в том, что на выходе винтового компрессора воздух содержит твердые частицы с размером не более 5 мкм. Фильтры 7, 8 ставятся при необходимости. Когда нужно получить воздух с низким содержанием паров масла ставится коалесцентный адсорбирующий фильтр 0.01мкм. Угольный фильтр (0,003 микрона) 8 применяется для получения биологически чистого воздуха без запаха.

В случае, когда вы используете для осушения воздуха адсорбционный осушитель то непосредственно перед ним необходимо поставить коалесцентный фильтр 0,001 мкм. Это необходимо, чтобы очистить воздух от масла. наличие которого резко снижает срок службы адсорбера. На выходе адсорбционного осушителя необходимо поставить керамический фильтр 0,1 мкм. Это предотвратит попадание абразивной пыли выделяемой адсорбером в пневмоинструмент, элементы пневмоавтоматики, что может привести к преждевременному выходу их из строя.

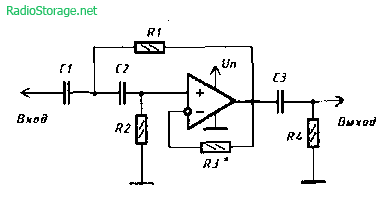

Схема компрессора на ОУ с фильтрами

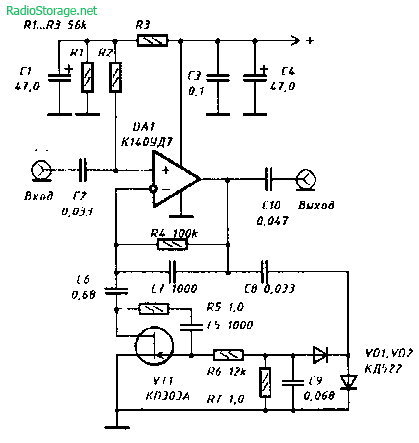

Устройство реализовано на ОУ и работает как компрессор сигнала звукоснимателя, сжимая его динамический диапазон за счет каскада на транзисторе ѴТ1. Напряжение звуковой частоты с выхода ОУ детектируется диодами VD1, VD2 в отрицательное постоянное напряжение, которое воздействует на затвор полевого транзистора ѴТ1. При увеличении уровня выходного сигнала увеличивается постоянное напряжение на затворе и, соответственно, уменьшается сопротивление перехода сток-исток этого транзистора. В результате конденсатор С6 шунтирует инвертирующий вход ОУ, из-за чего изменяется коэффициент обратной связи, что приводит к изменению коэффициента усиления ОУ. Результатом такой работы является стабилизация напряжения звуковой частоты по амплитуде на выходе ОУ. Частотная характеристика устройства зависит от значений элементов С6, С7, R7. При указанных на схеме значениях лежит в диапазоне 300.. .4000 Гц.

Для формирования АЧХ приставок используются всевозможные фильтры, позволяющие не только изменить окраску звучания, но и избавиться от паразитных шумов, фона переменного тока и других нежелательных составляющих, присутствующих на входе тракта усиления наряду с основным сигналом.

Рис. 12. Схема компрессора

Мы уже говорили о том, что на выходе звукоснимателя наряду с полезным сигналом присутствует большое количество посторонних шумов, вызванных воздействием внешних электромагнитных полей, поэтому при конструировании приставок необходимо применять специальные меры по борьбе с ними. Одним из главных врагов качественного звука является фон переменного тока частотой 50 Гц и его вторая гармоника — 100 Гц. При игре на сцене, когда рядом проходят силовые кабели электроосвещения, световых эффектов и усилительной аппаратуры, избавиться от фона иногда бывает очень сложно. Для уменьшения фона в первую очередь необходимо выполнять тщательную экранировку входных цепей, в том числе и звукоснимателя.

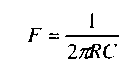

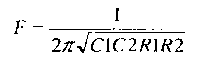

Иногда хороший эффект можно достичь выбором общей точки соединения “земляного провода”. Кроме того, на входе обязательно нужно включить фильтр верхних частот с частотой среза около 200 Гц. Простейший фильтр верхних частот можно собрать по схеме на рис. 13. Такая RC-цепочка, значения элементов которой можно рассчитать по формуле:

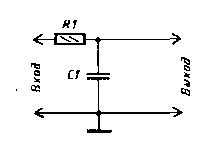

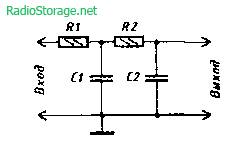

позволяет снизить фон переменного тока и помехи инфранизких частот. Если требуется более высокая крутизна характеристики фильтра, то можно применить сдвоенную цепочку (рис. 14). Намного большей крутизны амплитудно-частотной характеристики фильтра можно добиться, если применить на входе активный фильтр верхних частот, выполненный на ОУ. Схема такого фильтра приведена на рис. 15.

Рис. 13. Схема фильтра

Рис. 14. Схема фильтра

Рис. 15. Схема фильтра

Для расчета значений элементов фильтра необходимо применять формулу:

Если значения резисторов R1, R2 и конденсаторов С1 f С2 равны, то для расчета частоты фильтра применима формула [1]. Для уменьшения фона переменного тока приставки желательно питать от автономных источников. При использовании современных микросхем и маломощных транзисторов в режимах микротоков ток потребления будет составлять от несколько миллиампер до нескольких десятков миллиампер, в зависимости от сложности схемы, но зато вы потратите меньше усилий и нервов на устранение неприятного, но, увы, всегда присутствующего дефекта — фона переменного тока.

ПРИМЕР СХЕМЫ АВТОМАТИЗАЦИИ ПОРШНЕВОГО

АВТОМАТИЗАЦИЯ КОМПРЕССОРНЫХ УСТАНОВОК

ОБЩИЕ СВЕДЕНИЯ

Система пневмоснабжения состоит из компрессорной станции или установки, вырабатывающей энергию сжатого воздуха, и пневматической сети для подачи сжатого воздуха к потребителям. Для нормальной работы потребителей необходимо поддерживать определенное (номинальное) давление сжатого воздуха. При понижении давления уменьшается производительность машин – потребителей сжатого воздуха. При повышении давления производительность увеличивается, но возрастают потери в компрессорах, утечки воздуха через неплотности в пневмосети, изнашивание инструментов, снижается КПД пневмодвигателей.

С изменением числа работающих потребителей и параметров пневматической сети режим работы компрессора изменяется. Поэтому для поддержания давления на заданном уровне требуется изменять производительность компрессорной станции. При ручном регулировании обслуживающий компрессорную станцию персонал сравнивает по приборам действительное давление в коллекторе станции с заданным и при отклонении воздействует на регулирующие органы агрегата. Регулирование зависит от субъективных особенностей обслуживающего персонала и, как правило, не может обеспечить заданного режима управления. В случае быстрых изменений давления персонал физически не в состоянии реагировать на быстрые изменения регулируемого параметра, что может привести к аварии агрегата.

Пуск и останов компрессорного агрегата должны осуществляться в заданной технологической последовательности. При ручном управлении возможно нарушение этой последовательности и, как следствие, возникновение аварийной ситуации.

Во время работы компрессорной установки необходимо следить за процессом производства сжатого воздуха и контролировать состояние различных узлов компрессорного агрегата. В случае отклонения технологических параметров от установленных пределов, а также при нарушении нормальной работы тех или иных узлов компрессорной установки необходимо принятие соответствующих мер для предотвращения развития аварии.

Указанные факторы определяют необходимость автоматизации компрессорных установок, что позволит обеспечить экономичную и безопасную работу компрессорных агрегатов без постоянного присутствия обслуживающего персонала.

Для решения этих задач система автоматического управления компрессорной установкой должна состоять из трех подсистем, обеспечивающих:

автоматический контроль и защиту основных узлов компрессорных агрегатов и пневмосети;

автоматическое, по заданной программе, управление пуском и остановом двигателей компрессоров и вспомогательных механизмов компрессорных агрегатов;

автоматическое регулирование давления сжатого воздуха в выходном трубопроводе компрессорной станции путём изменения производительности компрессорного агрегата.

Экономический эффект при автоматизации компрессорных станций достигается за счет уменьшения общей численности персонала, обслуживающего станцию, повышения надежности и безаварийности работы агрегатов, увеличения межремонтных сроков, уменьшения расхода электроэнергии и улучшения качества вырабатываемой пневматической энергии.

ОСНОВНЫЕ ПРИНЦИПЫ АВТОМАТИЗАЦИИ

КОМПРЕССОРНЫХ УСТАНОВОК

Рассмотрим принципы автоматизации компрессорных установок на примере поршневых компрессорных агрегатов.

Автоматический контроль и защита. Через элементы поршневого компрессорного агрегата проходят три независимых потока вещества: воздуха, масла, воды. Каждый из этих потоков движется по своему трубопроводу и образует соответственно систему воздухо-, масло- и водоснабжения.

В фильтре, который устанавливается на всасывающем тракте компрессора, атмосферный воздух очищается от пыли и других механических примесей. При эксплуатации фильтра необходимы контроль его состояния и очистка при увеличении перепада давления на нем сверх установленного. Для контроля перепада давления на фильтре используется специальный датчик перепада давления.

Для нормальной работы компрессоров необходимо, чтобы температура воздуха после первой и второй ступеней сжатия, а также после промежуточного и концевого холодильников была не выше допустимой и чтобы давление воздуха после первой и второй ступеней сжатия и на выходе из компрессора не отклонялось от заданных значений. Температура воздуха и давление в компрессоре контролируются датчиками температуры и давления.

Чтобы исключить работу компрессорного агрегата при неисправностях маслосистемы, необходим контроль температуры, потока и давления масла, уровня его в маслобаке (картере). С этой целью в системе маслоснабжения применяются датчики температуры, давления и потока масла, а также уровня масла в маслобаке.

Тепло, выделяющееся при сжатии воздуха в компрессоре, трении деталей механизма движения и работе электропривода, отводится с помощью охлаждающей воды. Для исключения работы компрессорного агрегата при неисправностях в системе водяного охлаждения необходим контроль наличия потока и давления охлаждающей воды при помощи датчиков потока и давления.

Автоматизация операций пуска и останова компрессора. Основная проблема, которая здесь возникает, – это включение и отключение в заданной последовательности вспомогательных механизмов (задвижек и насосов систем водо- и маслоснабжения), задвижки разгрузки компрессора и двигателя компрессора. После подачи сигнала на пуск компрессора происходит включение систем водо- и маслоснабжения. Так как компрессор должен пускаться разгруженным, то электропривод открывает задвижку разгрузки компрессора.

Если по истечении заданного времени достигнуты требуемые давление масла и расход воды соответственно в системах масло- и водоснабжения, компрессор полностью разгружен и все контролируемые параметры находятся в допустимых пределах, то происходит пуск электродвигателя. Если хотя бы одно из условий не выполняется, то неисправный компрессор отключается.

Через определенное время, достаточное для прогрева компрессора, происходит его загрузка. Задвижка разгрузки компрессора закрывается. На этом пуск компрессора заканчивается. При подаче импульса на останов компрессора происходит его разгрузка. Открываются задвижка разгрузки, после чего электродвигатель отключается, а затем и системы водо- и маслоснабжения.

Автоматическое регулирование давления сжатого воздуха. Основной задачей регулирования режима работы компрессорных агрегатов и станций является поддержание в коллекторе компрессорной станции постоянного заданного давления сжатого воздуха путем изменения производительности компрессоров. Расход сжатого воздуха при этом может колебаться в широких пределах.

На рис.5.1 показана функциональная схема системы автоматического регулирования давления компрессорной станции, справедливая для любого способа регулирования.

Объектом управления является компрессорная станция, в состав которой могут входить несколько компрессорных агрегатов К1 – К3 со своими ресиверами РЕ1 – РЕ3. Сжатый воздух из ресиверов поступает в коллектор, откуда он распределяется по пневмосети к потребителям пневматической энергии.

Регулируемой величиной является давление сжатого воздуха Р в коллекторе, которое необходимо поддерживать постоянным с допустимой погрешностью. Возмущающим воздействием является расход воздуха Q, который зависит от числа и режимов работы приемников пневматической энергии.

Рис. 5.1. Функциональная схема системы автоматического регулирования давления компрессорной станции

Изменение расхода воздуха вызывает отклонение давления в коллекторе от заданного. Чтобы возможно точнее поддерживать заданное давление в коллекторе и полнее подавлять влияние расхода воздуха, система регулирования замыкается отрицательной обратной связью по регулируемой величине, которой является давление в коллекторе. В этом случае выходная величина Р при помощи датчика давления ДД преобразуется в электрический сигнал Uо.с и сравнивается в элементе сравнения ЭС с входной величиной Up, пропорциональной заданному давлению Рз.

На выходе ЭС получается рассогласование (ошибка)

,

где kос – коэффициент обратной связи по давлению.

Усилительно-преобразовательное устройство УПУ воспринимает электрический сигнал и воздействует на блок регулирования производительности БРП, который управляет исполнительными устройствами ИсУ каждого компрессора, входящего в состав компрессорной станции. Исполнительные устройства воздействуют на компрессоры таким образом, чтобы уничтожить или свести к допустимо малому значению рассогласование и тем самым компенсировать возмущающее воздействие Q и установить давление в коллекторе, близкое к заданному.

Принцип работы блока регулирования производительности БРП и вид исполнительного устройства ИсУ определяются способом регулирования производительности компрессоров.

В случае регулирования производительности изменением частоты вращения вала компрессора исполнительным устройством является привод компрессора. При постоянной частоте вращения вала компрессора производительность компрессорного агрегата может регулироваться изменением «мертвого» пространства путем подключения к цилиндру дополнительных ёмкостей с помощью электромагнитных вентилей. В этом случае исполнительными устройствами являются электромагнитные вентили.

ПРИМЕР СХЕМЫ АВТОМАТИЗАЦИИ ПОРШНЕВОГО

КОМПРЕССОРА

Рассмотрим характерный пример схемы автоматизации поршневого компрессора. Её упрощённый вариант показан на рис. 5.2.

В качестве привода компрессора используется синхронный высоковольтный электродвигатель СД, который подключается к сети напряжением 6 кВ с помощью автоматического масляного выключателя QF. Обмотка возбуждения электродвигателя СД питается от тиристорного возбудительного устройства ТВУ.

Работа системы водяного охлаждения контролируется электроконтактным манометром ЭКМ1, работа системы смазки механизма движения – электроконтактным манометром ЭКМ2.

Электроконтактный манометр ЭКМ3 контролирует давление нагнетания второй ступени компрессора. Давление сжатого воздуха в коллекторе контролируется датчиком давления (электроконтактным манометром) ЭКМ4.

Рис. 5.2. Принципиальная электрическая схема управления поршневым

Компрессорным агрегатом

Контакт РТА является контактом автоматического измерительного моста контроля температуры.

Производительность компрессорного агрегата регулируется изменением «мертвого» пространства путем подключения к цилиндру дополнительных ёмкостей с помощью электромагнитных вентилей КЭТ1 – КЭТ3.

Рассмотрим работу схемы. Для пуска компрессора необходимо нажать кнопку КПГ, по сигналу которой начинает выполняться следующая программа пуска компрессорного агрегата.

1. После нажатия кнопки КПГ срабатывает реле РП1. Его контакты шунтируют кнопку КПГ, которая может быть отпущена, включают звонок ЗВ, подают напряжение на катушку реле времени РВ1.

Звонок ЗВ подает предупредительный сигнал о пуске компрессора. По истечении заданной выдержки времени срабатывает реле времени РВ1. Его контакты включают реле РП2, которое нормально-замкнутыми контактами отключает звонок ЗВ, а нормально-открытыми контактами включает реле РГП.

2. Реле пуска РГП включает пускатели системы водяного охлаждения и смазки (насосы, задвижки).

При правильной работе этих систем включены реле РПВ и РПМ.

При открытой задвижке в атмосферу конечный выключатель ВКО замкнут и реле РО31, контролирующее положение задвижки, включено.

При исправности систем водяного охлаждения и маслосмазки и открытой задвижке в атмосферу через замкнутые контакты реле РГП, РПВ, РПМ и РО31 подается напряжение на катушку реле пуска двигателя компрессора КЛПК. Реле КЛПК срабатывает и подает напряжение Uэм на электромагнит включения масляного выключателя QF СД. Происходит пуск компрессора.

Одновременно с включением масляного выключателя через его блок-контакт QF.1 включается реле РПЗ. Контакты реле РПЗ включают реле времени РВ2.

3. С выдержкой времени, достаточной для прогрева компрессора, реле РВ2 подает импульс на включение реле РНК. Последнее включает пускатель закрывания задвижки в атмосферу. Одновременно его контакты разрывают цепи питания электромагнитных вентилей КЭТ1 – КЭТ3, которые отключают от цилиндров компрессора дополнительные ёмкости и компрессор загружается.

4. Принцип работы системы регулирования давления состоит в следующем. При отклонении давления сжатого воздуха в коллекторе от заданного на величину, большую зоны нечувствительности датчика давления ЭКМ4 (электроконтактного манометра), его контакты включают реле РУП при давлении, превышающем заданное, или реле РСП при давлении, меньшем заданного. Реле РУП или РСП запускает блок регулирования производительности БРП, который с помощью реле Р1 – Р3 обеспечивает включение или отключение исполнительных органов КЭТ1 – КЭТ3 в зависимости от увеличения или уменьшения давления. БРП не реагирует на сигнал уменьшения давления в случае подготовки компрессора к включению и на сигнал увеличения давления при подготовке компрессора к отключению.

5. Останов компрессора может быть двух типов: нормальный и аварийный.

При нормальном останове кнопкой КПС включается реле РГО, которое отключает реле РНК. Контакты реле РНК замыкаются и включают вентили КЭТ1 – КЭТ3. Кроме того, реле РНК подает импульс на открывание задвижек в атмосферу. В результате компрессор разгружается. При полном открывании задвижки в атмосферу, что контролируется реле РО31, отключается электродвигатель компрессора. Блок-контакт масляного выключателя QF.1 разрывает цепь питания реле РП3, что приводит к включению реле РГС, которое подает импульс на закрывание задвижки в системе водоохлаждения и отключение насосов водяного охлаждения.

Программа аварийного останова предусматривает вначале отключение под действием защиты главного электродвигателя, а все остальные операции, что и при нормальном останове, выполняются в той же последовательности после отключения главного электродвигателя.

6. В процессе работы компрессора осуществляется его защита от аварийных ситуаций с помощью реле РАО, которое срабатывает при включении одного из реле РА1, РА2 или РАЗ или контакта РТА.

Реле РА1 включается через контакты ЭКМ1 и реле РП3 при возникновении неисправности в системе водяного охлаждения компрессора. Реле РА2 включается через контакты ЭКМ2 и реле РП3 при возникновении неисправности в системе смазки механизма движения компрессора. Реле РА3 включается через контакт электроконтактного манометра ЭКМ3, если давление нагнетания второй ступени компрессора превышает допустимое. Контакт автоматического измерительного моста контроля температуры РТА замыкается, если в точках контроля температуры компрессора температура превышает допустимое значение.

При возникновении аварийной ситуации срабатывает реле РАО, которое своими контактами включает реле КОС, которое подает сигнал на отключение электродвигателя компрессора от сети.

7. Схема управления СД осуществляет защиту СД – от междуфазных коротких замыканий и перегрузки по току статора, от однофазных замыканий на землю, от снижения напряжения сети. Схема ТВУ осуществляет защиту – от асинхронного режима СД, от длительных перегрузок по току возбуждения, тиристоров от токов короткого замыкания.

Дальнейшее совершенствование аппаратуры автоматического управления компрессорными станциями происходит на основе замены релейно-контактных элементов бесконтактными, применения более современных систем регулирования производительности.

Перспективными направлениями дальнейшей автоматизации компрессорных установок являются: применение регулируемого привода для управления режимом работы компрессоров изменением их угловой скорости; создание автоматической системы пневмоснабжения, в которой ЭВМ осуществляет управление компрессорными агрегатами и регулирующими устройствами пневмосети, обеспечивая стабилизацию давления сжатого воздуха у самих потребителей.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

устройство, принципиальная электрическая схема, компрессора, простыми словами для новичка, принцып действия бытового прибора

Домашний современный уют предусматривает установку холодильника. Его предназначение заключается в длительном хранении продуктов. Несмотря на широкое распространение устройства, о принципе его действия знают не многие. Устройство компрессора холодильника и других элементов позволяет при минимальных затратах энергии поддерживать низкую температуру. Принцип работы холодильника предусматривает наличие других функций, которые позволяют содержать продукты в первоначальном состоянии.

Как устроен холодильник

Устройство и принцип работы предусматривают сочетание различных узлов. Наиболее важными считаются:

- Конденсатор.

- Двигатель.

- Испаритель.

- Капиллярная трубка.

- Докипатель.

- Осушительный фильтр.

Хладагент выступает в качестве основного активного элемента, за счет которого происходит снижение температуры. Дополнительные узлы требуются для упрощения процедуры управления. Современные модели снабжаются дисплеем, который отображает основную информацию. Устройство холодильника определяет возможность его установки в соответствии с рекомендациями в инструкции по эксплуатации.

Электродвигатель

Компрессорный холодильник снабжается двигателем, который предназначен для циркуляции охлаждающей жидкости по трубкам. Фреон продается в специализированных магазинах, заправляется исключительно при помощи специального оборудования. Рассматриваемый агрегат состоит из двух основных элементов:

- Электрического мотора.

- Компрессора.

Предназначение первого заключается в преобразовании электрического тока в механическую энергию. При этом конструкция состоит из двух элементов:

- Статора.

- Ротора.

При изготовлении статора применяется несколько медных катушек, ротор представлен стальным валом. Прохождение электрического тока становится причиной появления электромагнитной индукции, за счет которой возникает крутящий момент. Ротор приводится в движение под воздействием центробежной силы.

Подобный узел бытового устройства потребляет не менее 10% энергии. При частом открывании дверцы показатель электропотребления существенно повышается, т. к. происходит попадание теплого воздуха. Вращение ротора приводит к возвратно-поступательному движению поршня, за счет которого происходит перемещение жидкости.

Современные конструкции предусматривают установку компрессоров, внутрь которых вставляется электрический двигатель. Подобное расположение исключает вероятность самопроизвольной утечки вещества. Снизить степень вибрации устройства можно за счет установки двигателя на пружинах. Поэтому новые модели холодильников работают практически бесшумно.

Конденсатор

Изменение температуры окружающей среды может стать причиной прохождения различных процессов, большая часть которых связана с появлением влаги. Конденсатор считается важным элементом системы, он представлен трубкой диаметром до 5 мм.

Предназначение системы заключается в отводе тепла от рабочей жидкости в окружающую среду. В большинстве случаев этот элемент располагается сзади устройства, механическое воздействие может стать причиной повреждения.

Испаритель

За охлаждение окружающего пространства отвечает испаритель рабочей жидкости. Этот элемент может быть расположен снаружи или внутри морозильной камеры.

Применяемый принцип работы позволяет снизить степень воздействия окружающей среды на внутреннюю. Поэтому производители смогли снизить вес конструкции.

Капиллярная трубка

В системе применяется газ, который обеспечивает снижение температуры внутри основной и морозильной камер. Для снижения давления проводится установка капиллярной трубки. Ее особенности заключаются в нижеприведенных моментах:

- Диаметр составляет 1,5-3 мм.

- Располагается на участке между конденсатором и испарителем.

При изготовлении часто применяется медь. Основное требование заключается в высокой степени герметизации.

Фильтр-осушитель

Холодильник устроен так, чтобы состояние рабочего газа было неизменным. В некоторых случаях в него может попадать влага, которая удаляется специальным фильтром. Его особенности следующие:

- В качестве фильтра выступает трубка, диаметр которой составляет 10-20 мм.

- Концы этого элемента вставляются в капиллярную трубку и конденсатор. При этом обеспечивается высокая степень герметизации.

- Внутри устройства расположен цеолит, который представлен минеральным наполнителем с пористой структурой. Избежать попадания элемента в систему производители смогли за счет установки сетки.

Даже при длительной эксплуатации проводить замену фильтрующего элемента не приходится. Некоторые производители предусматривают возможность разборки фильтра для удаления старого материала и размещения нового.

Докипатель

Подобный элемент представлен металлической емкостью, которая устанавливается между входом компрессора и испарителем. Среди особенностей докипателя можно отметить следующее:

Техникой какого производителя пользуетесь дома?Poll Options are limited because JavaScript is disabled in your browser.

Bosch 15%, 907 голосов

907 голосов 15%

907 голосов — 15% из всех голосов

Samsung 15%, 862 голоса

862 голоса 15%

862 голоса — 15% из всех голосов

LG 13%, 770 голосов

770 голосов 13%

770 голосов — 13% из всех голосов

Atlant 7%, 391 голос

391 голос 7%

391 голос — 7% из всех голосов

Indesit 6%, 370 голосов

370 голосов 6%

370 голосов — 6% из всех голосов

Electrolux 6%, 327 голосов

327 голосов 6%

327 голосов — 6% из всех голосов

Philips 3%, 198 голосов

198 голосов 3%

198 голосов — 3% из всех голосов

Ariston 3%, 198 голосов

198 голосов 3%

198 голосов — 3% из всех голосов

Beko 3%, 191 голос

191 голос 3%

191 голос — 3% из всех голосов

Haier 3%, 155 голосов

155 голосов 3%

155 голосов — 3% из всех голосов

Xiaomi 3%, 152 голоса

152 голоса 3%

152 голоса — 3% из всех голосов

Redmond 2%, 126 голосов

126 голосов 2%

126 голосов — 2% из всех голосов

Liebherr 2%, 98 голосов

98 голосов 2%

98 голосов — 2% из всех голосов

Siemens 2%, 98 голосов

98 голосов 2%

98 голосов — 2% из всех голосов

Gorenje 2%, 96 голосов

96 голосов 2%

96 голосов — 2% из всех голосов

Karcher 2%, 92 голоса

92 голоса 2%

92 голоса — 2% из всех голосов

Whirlpool 1%, 87 голосов

87 голосов 1%

87 голосов — 1% из всех голосов

Candy 1%, 81 голос

81 голос 1%

81 голос — 1% из всех голосов

Hansa 1%, 80 голосов

80 голосов 1%

80 голосов — 1% из всех голосов

Zanussi 1%, 77 голосов

77 голосов 1%

77 голосов — 1% из всех голосов

Midea 1%, 76 голосов

76 голосов 1%

76 голосов — 1% из всех голосов

Vitek 1%, 67 голосов

67 голосов 1%

67 голосов — 1% из всех голосов

AEG 1%, 53 голоса

53 голоса 1%

53 голоса — 1% из всех голосов

Thomas 1%, 40 голосов

40 голосов 1%

40 голосов — 1% из всех голосов

Dyson 1%, 40 голосов

40 голосов 1%

40 голосов — 1% из всех голосов

Miele 1%, 35 голосов

35 голосов 1%

35 голосов — 1% из всех голосов

Scarlett 1%, 33 голоса

33 голоса 1%

33 голоса — 1% из всех голосов

Nord 1%, 30 голосов

30 голосов 1%

30 голосов — 1% из всех голосов

iRobot 1%, 30 голосов

30 голосов 1%

30 голосов — 1% из всех голосов

Zelmer 0%, 29 голосов

29 голосов

29 голосов — 0% из всех голосов

BBK 0%, 28 голосов

28 голосов

28 голосов — 0% из всех голосов

DeLonghi 0%, 24 голоса

24 голоса

24 голоса — 0% из всех голосов

Kuppersberg 0%, 17 голосов

17 голосов

17 голосов — 0% из всех голосов

Smeg 0%, 10 голосов

10 голосов

10 голосов — 0% из всех голосов

iLife 0%, 6 голосов

6 голосов

6 голосов — 0% из всех голосов

Всего голосов: 5874

Голосовало: 3411

22.01.2020

×

Вы или с вашего IP уже голосовали.

- Устройство применяется для доведения фреона до кипения.

- При высокой температуре происходит испарение активного вещества.

Докипатель служит для защиты всей системы от попадания жидкости. Это связано с тем, что жидкость может стать причиной поломки устройства.

Термостат

Практически все холодильники снабжаются терморегулятором. Этот элемент предназначен для изменения температуры внутри основной или морозильной камеры. Особенности термостата следующие:

- Контролирует температуру внутри холодильника.

- Выступает в качестве регулирующего элемента.

Современный термостат позволяет указывать температуру с высокой точностью. При этом регулирующий блок электронный, основная информация отображается на аналоговом или ЖК-дисплее.

Как работает холодильник

Принцип действия современного оборудования предусматривает выполнение двух основных операций. Они следующие:

- Вывод тепловой энергии, которая исходит от хранящихся продуктов. Корпус создается герметичным, поэтому естественное рассеивание тепла практически не происходит. Если не отводить тепло, то есть вероятность возникновения парникового эффекта.

- Концентрация холода внутри устройства. Для этого снижается температура при применении различных веществ.

Отбор тепла осуществляется за счет хладагента, в качестве которого применяется фреон. Простыми словами, это вещество выступает в качестве расходного материала, который приходится время от времени заменять.

Абсорбционный тип

Для новичка принцип действия рассматриваемого оборудования не прост в понимании. Устройства абсорбционного типа, где вещество циркулирует и испаряется, работают на основе применения аммиака. Ключевые особенности следующие:

- В охлаждающую систему часто добавляется хромат натрия и водород, которые предназначены для регулирования давления.

- При подаче энергии происходит нагрев жидкости.

- При нагреве осуществляется испарение аммиака, конденсат переходит в жидкость.

- На момент испарения происходит снижение температуры до -4°С.

Достоинством подобных устройств является бесшумность работы. Применяемое вещество оказывает негативное воздействие на окружающую среду.

Саморазмораживающийся тип

В подобных холодильниках разморозка проходит в автоматическом режиме. Все устройства разделяют на два основных типа:

- Капельное.

- Ветреное.

Капельные характеризуются тем, что испаритель находится в задней части устройства. На момент работы образуется иней, который при оттаивании стекает вниз по специальным желобам. Компрессор из-за нагрева до высокой температуры испаряет жидкое вещество.

Ветреная установка снабжается специальным элементом, который задувает внутрь корпуса холодный воздух. На момент оттаивания вещество стекает по специальным желобам в приемник.

Промышленные холодильники

Промышленные модели отличаются от бытовых высокой мощностью морозильного узла и большими размерами камеры.

Мощность двигателя может составлять несколько десятков киловатт, при этом рабочая температура может составлять +5…-50°С.

Оборудование рассматриваемой категории предназначено для глубокой заморозки большого количества продуктов. При этом объем камер может составлять от 5 до 5000 т. Устанавливается промышленное оборудование на заготовительных и перерабатывающих предприятиях.

Инверторный тип

Инвертор устанавливается для аккумуляции и преобразования постоянного тока в переменный. Это позволяет проводить плавную регулировку оборотов вала двигателя. Особенности инверторного холодильника заключаются в нижеприведенных моментах:

- При включении устройства в агрегате температура набирается за короткий промежуток времени. Для этого корпус создается с использованием изоляционного материала.

- На момент достижения требуемой температуры устройство переходит в режим ожидания. Это позволяет снизить расходы на электроэнергии и существенно продлить эксплуатационный срок устройства.

При повышении температуры срабатывает датчик, после чего скорость вращения вала повышается до требуемого значения.

Принципиальная электрическая схема холодильника

Современное оборудование снабжается большим количеством элементов, которые применяются для создания электрической схемы. Принципиальная электросхема холодильника представлена:

- Терморегулятором. Этот элемент может быть электрическим или механическим, предназначение заключается в установке требуемой температуры.

- Кнопкой принудительного отключения для оттаивания устройства. Этот элемент выступает в качестве замка, которым можно разорвать сеть.

- Реле тепловой защиты, которая исключает вероятность перегрева. Оно срабатывает в автоматическом режиме.

- Электрический мотор-компрессор. Это устройство является важным конструктивным элементом, который обеспечивает циркуляцию жидкости.

- Пусковое реле. Оно отвечает за подачу энергии.

Сложная электрическая схема холодильника представлена и другими элементами, за счет которых обеспечивается дополнительная функциональность.

Приведенная информация указывает на то, что холодильник представлен сложной системой, которая обеспечивает снижение температуры и ее поддержание на заданном показателе. При этом много внимания уделяется изоляции корпуса, для чего применяются специальные материалы. Некоторые электрические схемы холодильников включают дисплей и электронный блок управления, которые повышают комфорт в применении.

Принципиальная схема кондиционера

Как и любое другое техническое устройство, кондиционер имеет принципиальную схему, на которой указаны все его составляющие, а также коммуникации — то есть соединения между ними.

Условно кондиционер можно разделить на две функциональные части:

- холодильный контур

- электрическая часть

Основную функцию — охлаждение, осуществляет холодильный контур, а вот всеми его компонентами управляет электрическая схема (электронная).

В данной статье мы рассмотрим схемы неинверторных кондиционеров.

Схема холодильного контура

Ниже размещена схема холодильного контура кондиционера.

Схема взята не из учебника, а из сервисной документации производителя, поэтому и обозначения приведены на английском языке.

Compressor — компрессор, «сердце кондиционера». Компрессор сжимает хладагент и прокачивает его по контуру.

Heat exchanger — теплообменник,

- outdoor unit — внешнего блока, то есть конденсатор, охлаждает сжатый фреон ниже температуры конденсации

- indoor unit — внутреннего блока — испаритель, в нём рабочее вещество испаряется, опуская температуру

Expansion valve — расширительный вентиль

По-другому ТРВ — терморегулирующий вентиль. Обеспечивает подачу необходимого количества хладагента.

В простых кондиционерах его роль выполняет капиллярная трубка, без всякой регулировки, в инверторных системах — электронный расширительный вентиль.

2-Way valve — двухходовой вентиль, то есть обычная задвижка, с двумя положениями — открыто и закрыто

3-Way valve — трёхходовой клапан, в кондиционере это сервисный порт, к которому подключается шланг манометрического манометра для измерения давления или заправки.

4-Way valve — четырёхходовой клапан, обеспечивает реверс хладагента для работы кондиционера в режиме обогрева

Strainer — фильтр, на данной схеме это фильтр-осушитель, так как установлен перед ТРВ (и после, так как система может работать в режиме реверса и хладагент меняет направление движения).

Его задача не допустить попадание влаги в тонкий канал ТРВ — так как влага его закупорит, не давая пройти хладагенту.

Muffler — глушитель

Стрелками указано направление движения фреона по контуру:

- сплошной стрелкой — в режиме охлаждения

- пунктирной стрелкой — в режиме нагрева

Также в более сложных и совершенных кондиционерах устанавливают:

- датчики давления

- отделители жидкого хладагента

- линии перепуска

- системы инжекции (впрыска) в компрессор

- маслоотделители

Схема мульти сплит системы

Мульти сплит система — это кондиционер имеющий один внешний блок и несколько внутренних

В этом случае добавляются ещё несколько внутренних блоков, а также:

Distributor — распределитель, который расщепляет поток хладагента и направляет его в несколько внутренних блоков.

В схеме также присутствуют элементы, которые используются не только в мульти системах:

Receiver tank — ресивер.

Ресивер имеет несколько предназначений — защита от гидроудара компрессора, слив фреона при ремонте и т.д.

В данном случае это линейный ресивер, который не допускает попадание газообразного фреона в ТРВ

Электрическая схема кондиционера

Схема электрических соединений внешнего блока сплит системы:

Terminal — клеммная колодка для подключения межблочного кабеля для соединения с внутренним блоком.

N — электрическая нейтраль

2 — подача питания на компрессор с платы управления внутреннего блока

3 — подача питания на двигатель вентилятора для работы на 1-ой скорости

4 — подача питания на двигатель вентилятора для работы на 2-ой скорости

5 — подача питания на привод четырёхходового клапана для переключения в режим обогрева

Компрессор

C — common — общий вывод обмоток компрессора

R — running — рабочая обмотка компрессора

S — starting — фазосдвигающая обмотка двигателя компрессора, стартовая

Internal overload protector — внутренняя защита от перегрузки

Compressor Capacitior — электрический конденсатор, в данном случае рабочий (бывают ещё и пусковые, в настоящее время в кондиционерах не используются)

Fan motor — двигатель, мотор вентилятора

Thermal protector — защита от перегрева, обычно ставится непосредственно на обмотки двигателя и при превышении температуры разрывает цепь.

Fan motor Capacitior — рабочий конденсатор двигателя вентилятора

SV — solenoid valve — электромагнитный клапан, приводящий в действие механизм четырёхходового клапана.

Схема внутреннего блока кондиционера:

Клеммная колодка

На клеммной колодке кроме межблочных соединений находятся и зажимы для подключения питания (питание может подводиться и наоборот — к внешнему блоку)

L, N — электрическая линия и нейтраль однофазного питания

Filter Board — плата фильтра, уменьшает уровень помех в сети питания

Control Board — плата управления — управляет всеми устройствами, получает данные со всех датчиков, выполняет терморегуляцию, выводит информацию для пользователя на дисплей, выполняет самодиагностику.

Main relay — главное реле — силовое реле, подающее напряжение на компрессор.

Display board — модуль индикации, может представлять из себя линейку светодиодов, которые показывают наличие питания, выбранный режим, код ошибки или дисплей, на котором выводится ещё и температура.

Thermistor — термистор, терморезистор, датчик температуры

Room temp. — датчик температуры воздуха в комнате

Pipe temp. — датчик температуры трубки теплообменника, испарителя

Датчики температуры ещё могут находиться в:

- пульте управления — для поддержания температуры в точке нахождения пульта (например ,режим «I Feel»).

- на входе, выходе и в средней точки испарителя

Step motor — шаговый двигатель,

Применяется для открывания жалюзийной решётки, шторки, закрывающей вентилятор

За один шаг его вал отклоняется на небольшой угол, таким образом получается очень точно контролировать положение вала.

Drain pump motor — дренажный насос, встроенный только у кассетных кондиционеров

Float switch — поплавковый датчик уровня конденсата, только для кассетных кондиционеров

Где взять схему моего кондиционера?

Схемы кондиционера могут отличаться для каждой конкретной модели — где-то могут быть детали, которых нет в приведённых схемах (например датчики или защитные приборы), или наоборот, некоторых деталей не будет.

Для каждой модели кондиционера производитель выпускает сервисную документацию (Service Manual) для ремонтников, обслуживающего и инженерного персонала. В ней находятся не только схемы, но и коды ошибок, способы устранения поломок.

Итак, для нахождения схемы кондиционера необходимо:

- выписать точную модель оборудования

- найти сервис мануал в разделе «Техническая документация»

- можно воспользоваться поиском по сайту или в интернете

- получить информацию у производителя, дистрибьютора

Но даже если вы не нашли информацию по необходимому оборудованию, можно воспользоваться другой из этой серии, либо вообще от другого производителя, так как схемные решения очень схожи.

Также можно создать тему на профессиональном форуме, коллеги обязательно помогут Вам!

Электрооборудование компрессорной установки (стр. 1 из 3)

Министерство образования Республики Беларусь

Учреждение образования

Гомельский Государственный Политехнический техникум

Дипломная работа

Специальность: Монтаж и эксплуатация электрооборудования

Предмет: Электрооборудование предприятий и гражданских зданий

Тема: Электрооборудование компрессорной установки

Разработал:

учащийся группы

МЭ-41с к

Иванов Д.

Проверил:

Повный А. В.

2010 год

Введение

Компрессоры относятся к группе механизмов, получивших широкое распространение на всех промышленных предприятия.

Компрессоры применяют для получения сжатого воздуха или другого газа давлением свыше 4.105 Па (кгс/см2) с целью использования его энергии в приводах пневматических молотов и прессов, в пневматическом инструменте, в устройствах пневмоавтоматики и т.д.

График потребления сжатого воздуха на промышленных предприятиях, как правило, имеет переменных характер в течение суток. Для обеспечения нормальной работы потребителей необходимо, чтобы давление воздуха поддерживалось постоянным – это является одним из основных требований, предъявляемых при автоматизации компрессорных установок. Давление в воздуховодной сети зависит от потребления воздуха и производительности компрессора. Когда расход воздуха равен производительности компрессора, давление в сети будет номинальным. Если потребление воздуха становится больше производительности, то давление падает, и наоборот.

Наибольшее применение для приводов компрессоров получили асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели.

1.Назначение и краткая характеристика электрооборудования

Компрессорная установка в основном предназначена для обслуживания определенных технологических процессов, поэтому производительность компрессоров зависит от потребления воздуха в ходе работы производственного участка.

Главное движение осуществляется синхронным двигателем М1, который приводит во вращение поршневой механизм компрессорной установки.

В компрессорной установке применяются два двигателя и возбудитель. Синхронный двигатель предназначен для вращения поршневой системы компрессорной установки. Асинхронный двигатель с короткозамкнутым ротором приводит во вращение возбудитель. Возбудитель наглухо присоединен к обмотке возбуждения главного двигателя, тем самым он возбуждает синхронный двигатель.

В схеме присутствуют блокировки, обеспечивающие безопасную работу компрессорной установки.

Давление масла контролируется механическим реле давления и промежуточным реле. Промежуточное реле датчика температуры контролирует температуру сжатого воздуха. Струйное реле, сигнализирует об уменьшении давления охлаждающей воды. Реле времени контролирует исчезновение охлаждающей воды.

Схема автоматического управления синхронным двигателем поршневого компрессора допускает включение на напряжение 380В, 220В переменного и 220В, 48В постоянного.

Q1 – масляный выключатель, включает в сеть двигатель М1;

Воздушный компрессор немедленно отключить от сети:

— при появлении дыма или огня из электродвигателя или его пускорегулирующей аппаратуры;

— вибрации, шуме и стуке, угрожающих целости компрессора;

— поломке приводного механизма;

— значительном снижении числа оборотов, сопровождающимся быстром нагреве электродвигателя.

Промывка отдельных узлов, деталей установки в керосине или бензине должна производится в специальном шкафу с вытяжным устройством, установленном в отдельном помещении или на открытом воздухе на расстоянии не менее 10м от источников открытого огня.

Не разрешается снимать панель с блока осушки и автоматики и приступать к работе ранее, чем через 15 мин после снятия напряжения с установки.

Нельзя пользоваться открытым пламенем, курить при проведении на установке работ с фреоном. В помещении должна работать вентиляция.

Не реже одного раза в 6 месяцев должна производится проверка рабочих манометров установки контрольным манометром. Результаты проверки должны быть записаны в журнале контрольных проверок.

Не реже одного раза в 12 месяцев должна производится проверка манометров с последующим опломбированием или клеймением.

Манометр не допускается к применению в случаях когда:

— отсутствует пломба или клеймо;

— просрочен срок проверки;

— стрелка манометра при его выключении не возвращается на нулевую отметку шкалы;

— разбито стекло или имеются другие повреждения, которые могут отразиться на правильности его показаний.

Требования безопасности по окончании работ:

Сделать соответствующие записи в документации.

Убрать инструмент в места хранения .

Выключить освещение.

Закрыть помещение на ключ.

2 Требования к электрооборудованию

Как и в других электроустановках, компрессорная установка имеет главный электропривод, а именно асинхронный двигатель с короткозамкнутым ротором, который приводит во вращения поршни компрессора. Двигатель работает с постоянной скоростью без реверса. В установки используется реле времени в мести с электрогидравлическим клапаном для облегчения пуска двигателя.

Двигатель питается от трёхфазной сети, так же имеютсяаппараты защиты электропривода компрессора от короткого замыкания и перегрузки в виде автоматического выключателя.

Установка снабжена манометром для поддержания давления воздуха на заданном уровне, нарушение, которых приводят к отключению компрессора.

Цепь управления и сигнализация питаются фазным напряжением 220В через однополюсный автоматический выключатель.

Работа компрессорной установки может, осуществляется как с пульта управления на самом агрегате, так и с диспетчерского пункта.

Автоматический контроль составляет важнейшую часть системы управления. Он позволяет определить правильность процесса производства сжатого воздуха и состояние компрессорного агрегата.

Отклонение контролируемых параметров от заданных значений указывает на ненормальные или нерациональные режимы работы систем агрегата, а в ряде случаев может привести к аварии.

Электродвигатели и аппараты должны быть установлены таким образом, чтобы они были доступны для осмотра и замены, а также для ремонта, по возможности, на месте установки. Электродвигатели должны быть заземлены или занулены.

3 Принцип действия электрооборудования и систем управления

Электрическая схема управления компрессорной установкой состоит из двух агрегатов . Двигатели компрессоров М1 и М2 питаются от трехфазной сети переменного тока напряжением 380В, через автоматические выключатели с комбинированными расцепителями. Включение и отключение двигателей производится магнитными пускателями КМ1 и КМ2. Цепи управления и сигнализация питаются фазным напряжением 220В через автоматический выключатель.

Управление компрессорами может быть автоматическим и ручным. Выбор способа управления производится с помощью переключателей SA1 и SA2. При ручном управлении включение и отключение пускателей КМ1 и КМ2 осуществляется поворотом рукояток переключателей SA1 и SA2 из положения О (отключен) в положение В (включен).

Автоматическое управление компрессорами производится при установке переключателей в положение О, а включение и отключение пускателей осуществляются с помощью реле КТ1 и КТ2. Контроль давления воздуха в ресиверах производится двумя электроконтактными манометрами, контакты которых включены в цепь катушек КМ1 – КМ4. Очередность включения компрессоров при падении давления устанавливается с помощью переключателя режимов SA3. Если SA3 установлен в положение К1, то первым включается компрессор К1.

Если ресиверы наполнены сжатым воздухом, давление соответствует верхнему пределу (контакты манометров М1-N и M2-Nразомкнуты) и компрессор не работает. В результате падения давления в ресиверах до минимального значения, установленного для пуска первого компрессора, замкнется контакт М1-N первого манометра (N-нижний предел), срабатывает реле КТ1 и своим контактом включит пускатель КМ1 двигателя первого компрессора. В результате работы компрессора К1 давление в ресиверах будет повышаться и контакт М1-N разомкнется, но это не приведет к отключению компрессора, так как катушка реле КТ1 продолжает получать питание через свой контакт и замкнутый контакт реле КТ4. При повышении давления в ресиверах до максимального предела замкнется контакт манометра М1-В (В-верхний предел), сработает реле КТ4 и своим контактом отключит реле КТ1, потеряет питание пускатель КМ1 и компрессор К1 остановится.

В случае недостатка производительности первого компрессора или его неисправности давление в ресиверах будет продолжать падать. Если оно достигнет предела, установленного для замыкания контакта M2-Nвторого манометра, то срабатывают реле КТ3 и КТ2. Последнее своим контактом включит пускатель КМ2, т.е. вступит в работу компрессор К2. Реле КТ2 после размыкания контакта M2-Nостается включенным через свой контакт и замкнутый контакт реле КТ4. Когда давление в ресиверах в результате совместной работы обоих компрессоров поднимается до верхнего предела, замыкается контакт манометра M2-В и включается реле КТ4. В результате отключаются реле КТ1 и КТ2 и пускатели КМ1 и КМ2. Оба компрессора остановятся.

В схеме предусмотрен контроль исправности компрессорной установки. Если несмотря на работу обоих компрессоров давление в ресиверах продолжает падать или не изменяется, то контакт M2-Nнижнего предела остается замкнутым, и реле КТ3 будет включено. Оно своим контактом приведет в действие реле КТ5, которое с выдержкой времени замкнет свой контакт в цепи аварийно – предупредительной сигнализации, и персоналу будет подан сигнал о необходимости устранения неисправности.

ГРАФИЧЕСКАЯ СХЕМА ОГРАНИЧИТЕЛЯ КОМПРЕССОРА

— Схема электрических соединений автомобиля

Компрессор — Электронная схема

Схема компрессора, показанная на схематической диаграмме ниже, может обеспечивать постоянный выходной сигнал 1 P-P во всем диапазоне 60 дБ, что очень полезно для стабилизации уровня / громкости звука. В качестве основных компонентов в этой схеме используется операционный усилитель 741 и JFET.

Building DIY 1176 Compressor

UREI 1176 Peak Limiter — классический аудиокомпрессор, разработанный Биллом Патнэмом, впервые построенный в 1967 году, использующий полевые транзисторы и использующий их в качестве переменного резистора для управления снижением усиления в цепи.1176 использовался в бесчисленных записях на протяжении многих лет и до сих пор используется почти в каждой звукозаписывающей студии.

Цепи аудиокомпрессоров — ElectroSchematics

Схема звукового ограничителя П. Мариан -. Эта схема ограничителя звука проста в сборке, работает с 8 или 4 контактами BA741, поэтому обратите внимание: в этой схеме мини-аудиокомпрессора используется только один активный компонент T1. Аудиосигнал проходит через C1, R1, схему аудиокомпрессора с SSM2165

Free Dod Diagrams, Schematics, Service Manuals

Dod Diagrams, Schematics and Service Manuals — download for free! В том числе: фазовая схема dod 201, схема педали dod 201 phasor fx, схема педали dod 250 overdrive preamp fx, схема педали fx компрессора dod 280, схема компрессора dod 280a, схема педали fx фильтра dod 440, схема dod 440 envelope, компрессор dod 525 Схема педали limiter FX, компрессор DOD 525

AC Технические схемы | Original Air Group

Используйте эти схемы с осторожностью и на свой страх и риск, так как мы не несем ответственности за небрежность в результате использования.1972-81 Pontiac V8 (301/350/400/455) Монтаж компрессора Щелкните здесь, чтобы просмотреть техническую схему. 1977-79 Firebird / Trans-Am 403 V8 A6 Монтаж компрессора кондиционирования воздуха Щелкните здесь, чтобы просмотреть техническую схему. 1971-74 Nova AC Heater

Сопутствующие поиски для принципиальной схемы ограничителя компрессора

ограничитель компрессора pedalmini компрессор ограничитель аудиокомпрессор ограничитель компрессор ограничитель gatemini стерео ограничитель компрессора как использовать ограничитель компрессоракомпрессор или ограничитель первого компрессора vst

.

Гидравлические и пневматические схемы и схемы P&ID

Диаграммы и схемы

Fluid требуют независимой проверки, поскольку в них используется уникальный набор символов и условных обозначений.

Диаграммы и схемы

Fluid требуют независимой проверки, поскольку в них используется уникальный набор символов и условных обозначений.

Диаграммы и схемы гидравлической мощности

Другая символика используется при работе с системами, работающими на гидравлической энергии. Гидравлическая энергия включает в себя газовую (например, воздух) или гидравлическую (например, воду или масло) движущуюся среду.Некоторые символы, используемые в гидросистемах, такие же или похожие на уже обсужденные, но многие из них полностью отличаются.

Гидравлические системы питания разделены на пять основных частей:

- Насосы,

- Резервуары,

- Приводы,

- и

- линий.

Клапаны

Насосы

В широкой области гидравлической энергии используются две категории символов насоса, в зависимости от используемой движущей среды (т.е., гидравлический или пневматический). Основной символ насоса — это круг, содержащий одну или несколько стрелок, указывающих направление (а) потока, причем точки стрелок соприкасаются с кругом.

Гидравлические насосы показаны сплошными стрелками. Пневматические компрессоры представлены полыми стрелками. На рисунке 19 представлены общие символы, используемые для насосов (гидравлических) и компрессоров (пневматических) в диаграммах мощности жидкости.

Рисунок 19 Обозначения гидравлического насоса и компрессора

Резервуары

Резервуары служат местом для хранения движущей среды (гидравлической жидкости или сжатого газа).Хотя символы, используемые для обозначения резервуаров, сильно различаются, некоторые условные обозначения используются для обозначения того, как резервуар обрабатывает жидкость.

Пневматические резервуары обычно представляют собой простые резервуары, и их символика обычно представляет собой разновидность цилиндра, показанного на рисунке 20.

Гидравлические резервуары могут быть намного сложнее с точки зрения того, как жидкость поступает в резервуар и удаляется из него. Для передачи этой информации были разработаны условные обозначения. Эти символы представлены на рисунке 20.

Рисунок 20 Обозначения резервуара Fluid Power

Привод

Привод в гидросистеме — это любое устройство, которое преобразует гидравлическое или пневматическое давление в механическую работу. Приводы делятся на линейные и поворотные.

Линейные приводы имеют некоторую форму поршневого устройства. На рисунке 21 показаны несколько типов линейных приводов и их графические обозначения.

Рисунок 21 Символы для линейных приводов

Поворотные приводы обычно называются двигателями и могут быть фиксированными или регулируемыми.Некоторые из наиболее распространенных символов вращения показаны на рисунке 22. Обратите внимание на сходство между символами вращающегося двигателя на рисунке 22 и символами насоса, показанными на рисунке 19.

Разница между ними в том, что острие стрелки касается круга в насосе, а конец стрелки касается круга в двигателе.

Рисунок 22 Обозначения поворотных приводов

Трубопровод

Единственная цель трубопроводов в гидравлической энергетической системе — транспортировать рабочую среду под давлением из одной точки в другую.Символы для различных линий и оконечных точек показаны на рисунке 23.

Рисунок 23 Обозначения линий электропередачи с жидкостью

Клапаны

Клапаны — самые сложные символы в гидравлических системах. Клапаны обеспечивают контроль, необходимый для обеспечения направления движущей среды в нужную точку, когда это необходимо. Схемы гидравлических систем требуют гораздо более сложной символики клапанов, чем стандартные P&ID, из-за сложных клапанов, используемых в гидравлических системах.

В типичном P&ID клапан открывает, закрывает или дросселирует технологическую жидкость, но редко требуется для направления технологической жидкости каким-либо сложным образом (трех- и четырехходовые клапаны являются общими исключениями). В гидравлических силовых системах клапан обычно имеет от трех до восьми труб, прикрепленных к корпусу клапана, при этом клапан может направлять текучую среду или несколько отдельных текучих сред в любом количестве комбинаций входных и выходных потоков.

Символы, используемые для обозначения гидравлических клапанов, должны содержать гораздо больше информации, чем стандартные символы P&ID клапана.Чтобы удовлетворить эту потребность, символы клапана, показанные на следующих рисунках, были разработаны для гидравлических P & ID.

На рис. 24, в разрезе, показан пример внутренней сложности простого гидравлического клапана. На рис. 24 показан четырехходовой / трехпозиционный клапан и то, как он работает для изменения потока жидкости. Обратите внимание, что на рисунке 24 оператор клапана не обозначен, но, как и стандартный клапан технологической жидкости, клапан может управляться диафрагмой, двигателем, гидравликой, соленоидом или ручным оператором.

Гидравлические силовые клапаны при электрическом управлении от соленоида втягиваются в обесточенном положении. При подаче питания на соленоид клапан переключится на другой порт. Если клапан приводится в действие не соленоидом, либо является многопортовым клапаном, информация, необходимая для определения того, как работает клапан, будет предоставлена на каждом чертеже или на сопровождающей его надписи.

Рисунок 24 Работа клапана

См. Рис. 25, чтобы увидеть, как клапан на рис. 24 преобразуется в полезный символ.

Рисунок 25 Разработка символа клапана

На Рисунке 26 показаны символы различных типов клапанов, используемых в гидравлических системах.

Рисунок 26 Условные обозначения гидравлического силового клапана

Чтение диаграмм мощности жидкости

Используя ранее обсуждавшуюся символику, теперь можно прочитать диаграмму мощности жидкости. Но прежде чем читать несколько сложных примеров, давайте посмотрим на простую гидравлическую систему и преобразуем ее в диаграмму гидравлической мощности.

Используя рисунок на Рисунке 27, в левой части Рисунка 28 перечислены все детали и их символ гидравлической энергии. В правой части рисунка 28 показана гидравлическая диаграмма, которая представляет рисунок на рисунке 27.

Рисунок 27 Простая гидравлическая система питания

Рисунок 28 Линейная диаграмма простой гидравлической системы питания

С пониманием принципов, используемых при чтении диаграммы гидравлической мощности, любую диаграмму можно интерпретировать.На рисунке 29 показана диаграмма, которая может встретиться в инженерной сфере.

Чтобы прочитать эту диаграмму, будет представлена пошаговая интерпретация того, что происходит в системе.

Рисунок 29 Типовая диаграмма мощности жидкости

Первый шаг — получить общее представление о том, что происходит. Стрелки между A и B в нижнем правом углу рисунка указывают на то, что система предназначена для зажатия или зажима некоторого типа детали между двумя секциями машины.Гидравлические системы часто используются в прессе или других приложениях, где обрабатываемая деталь должна удерживаться на месте.

Поняв базовую функцию, можно провести подробное изучение схемы с помощью пошагового анализа каждой пронумерованной локальной области на схеме.

МЕСТНЫЙ НОМЕР 1

Обозначение открытого резервуара с сетчатым фильтром. Сетчатый фильтр используется для очистки масла перед его поступлением в систему.

МЕСТНЫЙ НОМЕР 2

Насос постоянного вытеснения с электрическим приводом.Этот насос обеспечивает гидравлическое давление в системе.

МЕСТНЫЙ НОМЕР 3

Обозначение предохранительного клапана с отдельным манометром. Предохранительный клапан приводится в действие пружиной и защищает систему от избыточного давления. Он также действует как разгрузочный клапан для сброса давления, когда цилиндр не работает. Когда давление в системе превышает заданное значение, клапан открывается и возвращает гидравлическую жидкость обратно в резервуар. Манометр показывает, сколько давления находится в системе.

МЕСТНЫЙ НОМЕР 4

Составное обозначение 4-ходового 2-позиционного клапана. Кнопка PB-1 используется для активации клапана путем подачи питания на соленоид S-1 (обратите внимание, что клапан показан в обесточенном положении). Как показано, гидравлическая жидкость высокого давления направляется из порта 1 в порт 3, а затем в нижнюю камеру поршня. Это приводит в движение и удерживает поршень в локальной области №5 во втянутом положении. Когда поршень полностью втянут и гидравлическое давление увеличивается, разгрузочный (предохранительный) клапан поднимается и поддерживает давление в системе на заданном уровне.

Когда PB-1 нажат, а S-1 запитан, 1-2 порта выровнены, а 3-4 порта выровнены. Это позволяет гидравлической жидкости попадать в верхнюю камеру поршня и опускать его. Жидкость из нижней камеры стекает через отверстия 3-4 обратно в резервуар. Поршень будет продолжать движение вниз до тех пор, пока не будет отпущен PB-1 или пока не будет достигнут полный ход, после чего разгрузочный (сбросной) клапан поднимется.

МЕСТНЫЙ НОМЕР 5

Приводной цилиндр и поршень.Цилиндр предназначен для приема жидкости в верхнюю или нижнюю камеры. Система спроектирована таким образом, что при приложении давления к верхней камере нижняя камера выравнивается, чтобы сливаться обратно в резервуар. Когда давление прикладывается к нижней камере, верхняя камера выравнивается так, что она стекает обратно в резервуар.

Типы диаграмм мощности жидкости

Для демонстрации работы систем можно использовать несколько видов диаграмм. С пониманием того, как интерпретировать рисунок 29, читатель сможет интерпретировать все следующие диаграммы.

Графическая диаграмма показывает физическое расположение элементов в системе. Компоненты представляют собой контурные чертежи, на которых показана внешняя форма каждого элемента. Графические рисунки не показывают внутренних функций элементов и не представляют особой ценности для обслуживания или устранения неисправностей. На рисунке 30 показана графическая схема системы.

Рис.30 Наглядная диаграмма мощности жидкости

На схеме в разрезе показано физическое расположение и работу различных компонентов.Обычно он используется в учебных целях, потому что он объясняет функции, показывая, как устроена система. Поскольку для этих диаграмм требуется очень много места, они обычно не используются для сложных систем.

На рис. 31 показана система, представленная на рис. 30, в формате разреза и показаны сходства и различия между двумя типами диаграмм.

Рисунок 31 Схема мощности жидкости в разрезе

На схематической диаграмме символы используются для обозначения элементов системы.Схемы предназначены для предоставления функциональной информации о системе. Они не точно отображают относительное расположение компонентов. Схемы полезны при техническом обслуживании, и понимание их является важной частью устранения неполадок.

Рисунок 32 — схематическая диаграмма системы, показанной на Рисунках 30 и 31.

Рисунок 32 Схематическая диаграмма мощности жидкости

.

Электрические схемы и схемы — инструментальные средства

Для чтения и интерпретации электрических схем и схем необходимо понимать основные символы и условные обозначения, используемые на чертеже. В этой статье основное внимание уделяется тому, как электрические компоненты представлены на схемах и схемах.

Символика

Чтобы читать и интерпретировать электрические схемы и схемы, читатель должен сначала хорошо разбираться в том, что представляют собой многие символы. В этой главе обсуждаются общие символы, используемые для обозначения многих компонентов электрических систем.После усвоения эти знания должны позволить читателю успешно понять большинство электрических схем и схем.

Следующая информация предоставляет подробные сведения об основных символах, используемых для обозначения компонентов в схемах и схемах электрической передачи, коммутации, управления и защиты.

Рисунок 1 Основные символы трансформатора

Трансформаторы

Основные символы для различных типов трансформаторов показаны на Рисунке 1 (A).На рис. 1 (B) показано, как изменяется основной символ трансформатора для обозначения конкретных типов и применений трансформатора.

Помимо самого символа трансформатора, иногда используются метки полярности для обозначения протекания тока в цепи. Эта информация может использоваться для определения фазового соотношения (полярности) между входными и выходными клеммами трансформатора. Метки обычно отображаются в виде точек на символе трансформатора, как показано на Рисунке 2.

Рисунок 2 Полярность трансформатора

На первичной стороне трансформатора точка указывает ток на входе; на вторичной стороне точка указывает текущий выход.

Если в данный момент ток течет в трансформатор на точечном конце первичной катушки, он будет вытекать из трансформатора на отмеченном пунктиром конце вторичной катушки. Ток, протекающий через трансформатор с использованием точечных символов, показан на рисунке 2.

Переключатели

На рисунке 3 показаны наиболее распространенные типы переключателей и их символы. Термин «полюс», используемый для описания переключателей на рисунке 3, относится к количеству точек, в которых ток может поступать на переключатель.

Показаны однополюсные и двухполюсные переключатели, но переключатель может иметь столько полюсов, сколько требуется для выполнения своей функции. Термин «бросок», используемый на рисунке 3, относится к количеству цепей, которые каждый полюс переключателя может замкнуть или контролировать.

Рисунок 3 Переключатели и символы переключателей

На рисунке 4 представлены общие символы, которые используются для обозначения автоматических переключателей, и поясняется, как символ указывает состояние переключателя или его срабатывание.

Рисунок 4 Коммутатор и символы состояния коммутатора

Предохранители и выключатели

На рис. 5 показаны основные символы предохранителей и автоматических выключателей для однофазных систем.

Помимо графического символа, на большинстве чертежей рядом с символом также указан номинал предохранителя. Рейтинг обычно выражается в амперах.

Рисунок 5 Обозначения предохранителей и автоматических выключателей

Когда в трехфазных системах используются предохранители, прерыватели или переключатели, трехфазный символ объединяет однофазный символ в трех экземплярах, как показано на рисунке 6.

Также показан символ съемного выключателя, который представляет собой стандартный символ выключателя, помещенный между набором шевронов. Шевроны представляют собой точку, в которой выключатель отключается от цепи при удалении.

Рисунок 6 Обозначения трехфазного и съемного выключателя

Реле, контакты, соединители, линии, резисторы и прочие электрические компоненты

На рисунке 7 показаны общие символы для реле, контактов, разъемов, линий, резисторов и других различных электрических компонентов.

Рисунок 7 Общие символы электрических компонентов

Крупные компоненты

Символы на рисунке 8 используются для обозначения более крупных компонентов, которые можно найти на электрической схеме или схеме. Детали, используемые для этих символов, будут отличаться при использовании в системных диаграммах.

Обычно количество деталей отражает относительную важность компонента для конкретной диаграммы.

Рисунок 8 Крупные общие электрические компоненты

Типы электрических схем или схем

Есть три способа показать электрические цепи.Это электрические схемы, схемы и графические схемы. Два наиболее часто используемых — это электрическая схема и принципиальная схема.

Использование этих двух типов диаграмм сравнивается в таблице 1.

Графическая диаграмма обычно не используется в инженерных приложениях по причинам, указанным в следующем примере. На рис. 9 представлен простой пример сравнения схематической диаграммы с графическим эквивалентом.

Как видно, графическая версия не так полезна, как схематическая, особенно если вы пытались получить достаточно информации для ремонта схемы или определения ее работы.

Рисунок 9 Сравнение электрической схемы и графической схемы

На рис. 10 показан пример взаимосвязи между принципиальной схемой (рис. 10А) и схемой подключения (рис. 10В) для установки осушения воздуха. Более сложный пример, электрическая схема автомобиля, показан в формате электрической схемы на рисунке 11 и в схематическом формате на рисунке 12.

Обратите внимание, что на схеме подключения (Рисунок 11) используются как графические изображения, так и схематические символы.На схеме (рис. 12) отсутствуют все графические изображения, а электрическая система изображена только в виде символов.

Рисунок 10 Сравнение электрической схемы и схемы подключения

Рисунок 11 Схема электрических соединений автомобиля

Рисунок 12 Схема электрической цепи автомобиля

При работе с большой системой распределения электроэнергии используется особый тип схематической диаграммы, называемый отдельной электрической линией, чтобы показать всю или часть системы.На диаграмме этого типа показаны основные источники питания, выключатели, нагрузки и защитные устройства, что дает полезный общий обзор потока мощности в большой системе распределения электроэнергии.

На отдельных линиях распределения электроэнергии, даже если это трехфазная система, каждая нагрузка обычно представлена только простым кружком с описанием нагрузки и ее номинальной мощностью (потребляемая мощность в рабочем состоянии). Если не указано иное, обычно используются киловатты (кВт). На Рисунке 13 показана часть системы распределения электроэнергии на атомной электростанции.

Рисунок 13 Пример однолинейного электрического подключения

.Схема

Classic Схема

Classic

Obscure Schematics