Дуговая сварка — всё о методе сварочного процесса

Дуговая сварка – это тип сварочного процесса, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между расходуемым или нерасходуемым электродом и основным материалом, используя либо постоянный (постоянный ток), либо переменный (переменный ток).

Дуговая сварка, что это такое?

Дуговая сварка – это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивную температуру около 3950 ° с, которая плавит металл при соединении двух заготовок.

Дуга может быть направлена вручную или механически вдоль линии соединения, в то время как электрод либо просто переносит ток, либо проводит ток и одновременно плавится в сварочной ванне для подачи присадочного металла в соединение.

Поскольку металлы вступают в химическую реакцию с кислородом и азотом в воздухе при нагревании дугой до высоких температур, используется защитный газ или шлак для сведения к минимуму контакта расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают, образуя целостную металлургическую связь. Читайте как сварить алюминий.

После охлаждения расплавленные металлы затвердевают, образуя целостную металлургическую связь. Читайте как сварить алюминий.

Какие бывают виды дуговой сварки?

Этот процесс можно разделить на два разных типа; Методы расходных и не расходуемых электродов.

Методы дуговой сварки с расходном электродов

Сварка металла инертным газом и cварка металла активным газом

Также известный как дуговая сварка металлическим газом, используется защитный газ для защиты основных металлов от загрязнения.

Экранированная дуговая сварка или ручная дуговая сварка металлом

Также известная как ручная дуговая сварка металлом, дуговая сварка с защитой флюсом или сварка в стержне – это процесс, в котором дуга пробивается между металлическим стержнем (покрытым флюсом электрода) и обрабатываемой деталью, причем плавка поверхности стержня и обрабатываемой детали сформировать сварочную ванну. При одновременном плавлении флюсового покрытия на стержне образуются газ и шлак, который защищает сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных материалов с различными значениями толщины материала во всех положениях.

При одновременном плавлении флюсового покрытия на стержне образуются газ и шлак, который защищает сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных материалов с различными значениями толщины материала во всех положениях.

Дуговая сварка порошковой проволокой

Созданный в качестве альтернативы использует электрод с сердечником из флюсового сердечника с непрерывной подачей и источник постоянного напряжения, обеспечивающий постоянную длину дуги. В этом процессе используется либо защитный газ, либо газ созданный флюсом для защиты от загрязнения сварного шва.

Сварка под флюсом

Часто используемый процесс с непрерывно подаваемым расходуемым электродом и слоем плавкого флюса, который становится расплавленным при расплавлении, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. Электрошлаковая сварка полагается на электрическую дугу для запуска до того, как добавление флюса погасит дугу. Флюс плавится, когда расходные материалы из проволоки подают в расплавленную ванну, что создает расплавленный шлак на поверхности ванны. Тепло для плавления краев проволоки и пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока. Две медные колодки с водяным охлаждением следят за ходом процесса и предотвращают вытекание расплавленного шлака.

Дуговая сварка

Подобно мгновенной сварке, дуговая сварка соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся, чтобы создать соединение, к другому металлическому элементу.

Методы дуговой сварки без расходных материалов

Вольфрамовая сварка инертным газом

Также известный как газовая вольфрамовая дуговая сварка, использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и ванны расплава от атмосферного загрязнения.

Плазменная сварка

Плазменная сварка использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса горелки. Электрическая дуга используется для ионизации газа в горелке и создать плазму, которую затем протирают через отверстие тонкой в аноде , чтобы достигнуть опорной плиты. Таким образом, плазма отделяется от защитного газа.

Проверка сварного шва

Для проверки сварных швов их качества используется снимков сварного шва, это наиболее эффективный рентгенографический метод, основан на анализе рентгеновских пленок (снимков) мест варки. Для получения качественных снимков рекомендовано использовать рентгеновскую пленку Аgfa D7 и рентгеновскую пленку Аgfa D4.

95 фото работы и соблюдение правил техники безопасности

Сейчас практически невозможно представить себе промышленность, в работе которой не использовались бы сварочные соединения. Без сварки зачастую невозможно обойтись и в домашнем хозяйстве. Поэтому аппарат для дуговой сварки может понадобится не только для профессиональной работы, но и для домашних нужд.

Поэтому аппарат для дуговой сварки может понадобится не только для профессиональной работы, но и для домашних нужд.

Умение работать со сваркой позволяет создать любые металлические конструкции, начиная от простого заборчика, заканчивая резными качелями.

Несколько десятилетий назад сложно было представить, что будет создано множество способов для того что бы варить металл, однако, сейчас это так.

Один из самых эффективный из них – с использованием дуговой сварки.

Краткое содержимое статьи:

Технология

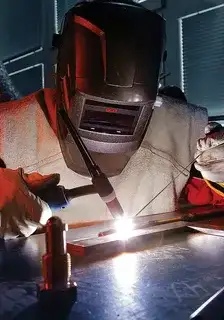

Работа с помощью сварки проста. Её главное достоинство заключается в том, что температура дуги увеличивается до пяти тысяч градусов. В результате этого возможно осуществить соединение любых материалов, ведь у большинства металлов температура плавления гораздо ниже. Фото дуговой сварки хорошо показывают её устройство.

Всё тепловое воздействие сконцентрировано по направлению дуги. Она может быть направлена прямо или быть косвенной.

Разница между ними заключается в том, что в первом случае огонь идёт между металлом и электродом, а во втором между электродами. Так же для работы с дугой второго типа не нужно применение сварочного тока, которым при первом способе необходимо обработать металл.

Зажигается дуга с того времени, как сквозь электрод идёт ток и его конец направлен на металл, который необходимо расплавить. С момента как это происходит, температура увеличивается, металл плавится. В это же время сам электрод начинает плавиться.

В расправленном металле образуется впадинка, так называемая «ванна». Она плавится до момента полного растворения в ней электрода.

При работе дуга не всегда располагается на одном месте, чаще всего её удобнее передвигать. При этом стоит учесть, что свариваемое пространство имеет способность довольно быстро охлаждаться и отвердевать. После чего становится виден шов. Швы дуговой сварки напоминают корку

Сварочные работы могут быть выполнены:

- вручную;

- автоматически;

- полуавтоматически.

Самые распространённые способы дуговой сварки это второй и третий. В них используется флюс. Он засыпается на зону горения и позволяет минимизировать риски дальнейшего окисления металла. Таким образом он наиболее приемлем для работы с цветными металлами, так как он позволяет увеличить срок их дальнейшей эксплуатации.

Сварка осуществляется и благодаря угольному электроду. Эта технология дуговой сварки нужна что бы работать с тонкими материалами. Она позволяет делать аккуратные швы, а так же уменьшает вероятность повреждения металла в процессе работы.

Распространена и сварка в защитных газах. Существуют следующие виды таких сварок:

- аргоно-дуговую;

- углекислая;

- атомно-водородная

Особенность первой разновидности заключается в том, что во время её применения металл становится защищён от воздействия вредных факторов путём применения инертного газа. Такой способ подходит для конструкций с тонкими стенками и для цветных металлов, которые чаще всего подвержены коррозии.

Второй вид получает гораздо большее распространение из-за того, что углекислый газ стоит дешевле. Кроме этого, его использование позволяет упростить наблюдение за работой.

У него есть и недостатки. Так, в виду большой окислительной способности данного газа его применение не рекомендуется на цветных металлах и их сплавах. Он эффективно используется при работе с нержавеющей сталью.

Третий вид незаменим в работе со сплавами. Он заключается в том, что дуга, располагаемая между электродами находится в смеси из азота и водорода.

Техника безопасности

При работе со сваркой ни в коем случае нельзя забывать о технике безопасности.

Инструкция дуговой сварки, обычно прилагаемая в комплекте с самой сваркой, обязательно должна быть вами прочитана. Не стоит пренебрегать её указаниям. Их исполнение в точности обеспечит вам эффективную работу без травм и полностью оправдает ваши ожидания по поводу итогового результата работы.

На сварщике во время работы обязательно должны быть защитный щиток и перчатки. Снимать их недопустимо даже во время перерыва в работе. Надевать их рекомендуется до подключения сварки.

Кроме этого необходим и специальный костюм, который не подвержен легкому возгоранию. Это связано с тем, что во время работы на тело может попасть расплавленный металл или искры. Поэтому нужно максимально себя обезопасить.

Стоит также внимательно отнестись к надежности крепления деталей, подлежащих сварки. Пренебрежение этим может повлечь попадание расплавленного метала на часть тела или на пол, что может вызвать ожог или возгорание, иными словами нанести ущерб как вашему здоровью, так и вашему имуществу.

При работе со сваркой постарайтесь исключить нахождение детей рядом со сваркой.

Фото дуговой сварки

youtube.com/embed/dxVoNDuUcM8?rel=0&controls=0&showinfo=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Также рекомендуем посетить:

Что такое дуговая сварка: виды и принцип действия

Что такое дуговая сварка: виды и принцип действия

Процесс сварки элементов подразумевает создание неразъёмных соединений путём установления межатомных связей между отдельными их частями. Образуются эти связи за счет нагрева, пластического деформирования (давления) или действия обоих факторов.

Источником энергии, способствующим созданию связей при сварке, может быть, в частности, электрический разряд (дуга), лазерный и электронный луч, ультразвук, газовое пламя.

Что такое дуговая сварка

Так, одной из популярных термических (то есть, осуществляющихся при помощи тепловой энергии) считается электрическая дуговая сварка. Принцип ее воздействия заключается в том, что между торцом электрода и изделием при замыкании электросварочного аппарата протекает сварочный ток.

В результате этого образуется электрическая дуга (температура которой может достигать показателя 5000°C), способная нагревать и плавить металлические материалы. Ручная дуговая сварка получила обозначение ММА или РДС (советская литература).

Первый прототип современной электросварки был разработан в 1882 году Николаем Бенардосом, который применял для ее разработки угольные электроды. Сегодня же, электрическая дуговая сварка может производиться при помощи плавящихся и неплавящихся электродов, быть открытой, закрытой или полуоткрытой, а также оказывать прямое и косвенное воздействие.

Виды дуговой сварки

По степени механизации дуговые сварки делятся на ручные, полуавтоматические и автоматические. Кроме этого, дуговые сварки классифицируют и по способу защиты от окружающего воздуха. Так, например, они могут проводиться без защитных факторов. А в качестве защитной среды при их осуществлении могут выступать шлаки или газы.

Технология сварки в защитных газах (которая применяется достаточно часто) была разработана в 1961 году. При ее осуществлении источник тепла (огонь) не гасится до окончания процесса, а электрод и кромки изделия плавятся с образованием шва.

При ее осуществлении источник тепла (огонь) не гасится до окончания процесса, а электрод и кромки изделия плавятся с образованием шва.

Таким образом, сварочная ванна защищается от воздействия воздуха при помощи специального газа или порошковой проволоки с флюсом (в результате плавления которого образуется газ). Сегодня существуют различные виды сварки, которые получили широчайшее применение во многих сферах.

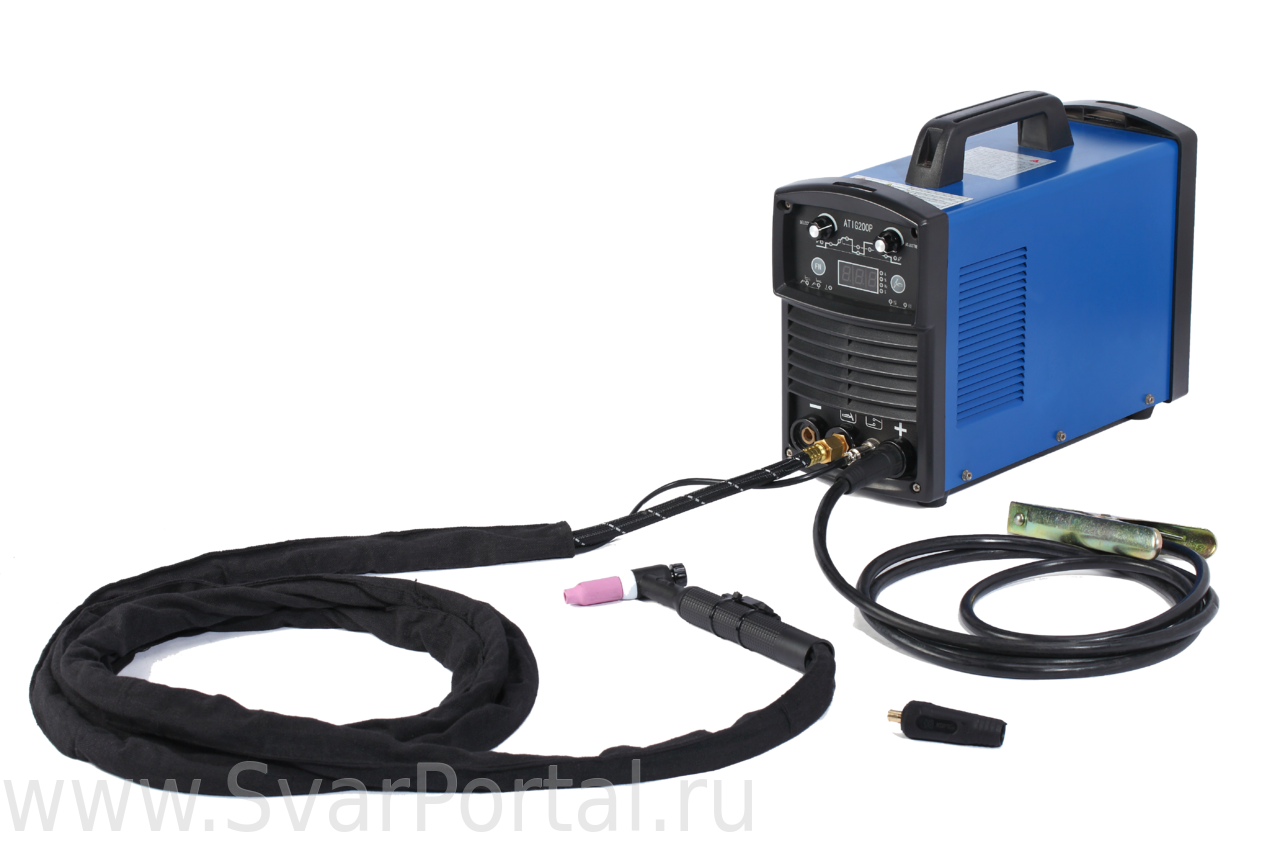

Однако, ручная дуговая сварка, является самым доступным способом соединения металлов. Особенно востребованной она оказывается в быту, где любые другие виды сварок, попросту проигрывают. С появлением мобильных сварочных инверторов, дуговая сварка обрела вторую жизнь.

Сегодня нет нужды использовать неподъемные трансформаторные аппараты для сварки, достаточно купить инвертор и научиться варить. Подробнее об этом, для новичков, читайте на сайте mmasvarka.ru.

Поделиться в соцсетях

Техника дуговой сварки. Сварочные работы. Практический справочник

Техника дуговой сварки

Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:

? правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные листоправильные вальцы (материал может быть в холодном состоянии или в горячем, если он сильно деформирован), а ручную правку проводят на чугунных или стальных правильных плитах, на которые помещают изделие и правят ударами кувалды или с помощью пресса;

Например для правки листового и полосового металла применяют различные листоправильные вальцы (материал может быть в холодном состоянии или в горячем, если он сильно деформирован), а ручную правку проводят на чугунных или стальных правильных плитах, на которые помещают изделие и правят ударами кувалды или с помощью пресса;

? разметку, при которой с чертежа на металл переносят размеры деталей, т. е. таким образом намечают контуры будущего изделия. При этом основными являются измерительные инструменты и шаблоны. Размечая деталь, необходимо принимать во внимание, что при сварке происходит укорачивание деталей. Поэтому следует предусмотреть припуски – 1 мм на каждый поперечный стык и 0,1–0,2 мм на каждый погонный метр продольного шва;

? резку, которая бывает термической (для легированной стали, цветных металлов) или механической (роликовые ножницы с дисковыми ножами). Последний вариант целесообразнее, если детали или изделия, подготавливаемые к сварке, являются однотипными;

? очистку, которой подвергают и основной металл, и присадочный материал. Они должны быть полностью очищены от ржавчины, окалины, масляных и других загрязнений, поскольку наличие посторонних веществ приводит к образованию при сварке дефектов и снижению прочности шва и всего соединения. Особое внимание надо уделить кромке свариваемых элементов и изделий и прилегающей к ним полосы шириной 25–30 мм;

Они должны быть полностью очищены от ржавчины, окалины, масляных и других загрязнений, поскольку наличие посторонних веществ приводит к образованию при сварке дефектов и снижению прочности шва и всего соединения. Особое внимание надо уделить кромке свариваемых элементов и изделий и прилегающей к ним полосы шириной 25–30 мм;

? тщательную подготовку кромок, форма которых бывает различной и определяется толщиной листов. Притупление кромок и зазор между ними должны быть равномерными по всей длине;

? сборку, на которую приходится примерно 30 % общей трудоемкости изготовления детали или конструкции. Для упрощения работы используют специальные приспособления, инструменты и шаблоны (рис. 50, 51).

Рис. 50. Шаблоны для контроля качества сборки: а – для проверки угла раскрытия кромки; б – для проверки прямого угла; в – для определения смещения листов; 1 – шаблон

Рис. 51. Щупы для контроля качества сборки: а – для проверки зазора между листами нахлесточного соединения; б – для определения зазора при тавровом соединении; в – для контроля зазора при стыковом соединении; 1 – щуп-шаблон; 2 – набор щупов

Сборочно-сварочные приспособления применяют для обеспечения доступа к местам установки деталей и рукояткам устройств, которые фиксируют и зажимают деталь, а также для выполнения прихваток и сварки.

К приспособлениям для этой работы предъявляются определенные требования. Они должны:

? быть прочными и достаточно жесткими;

? удерживать деталь в необходимом положении;

? не допускать деформации детали при сварке;

? создавать условия, при которых потребуется минимальное количество поворотов при выполнении прихваток и сварных швов;

? обеспечивать беспрепятственный доступ для контроля размеров изделия и позволять легко снимать их по окончании сварки;

? способствовать безопасности сварочных работ.

Сборочные работы должны вестись в такой последовательности, чтобы каждая предшествующая операция не затрудняла выполнение последующей. Каждая деталь, поступившая на сборку, должна быть проверена на предмет точности геометрических размеров и подготовленности кромок под сварку. Для недопущения деформаций для прихватки надо использовать качественные электроды и выдерживать промежуток между прихватками не более 500 мм, если длина одной прихватки составляет 50–80 мм. Для формирования качественного шва необходимо прихватывать планки в начале и конце изделия.

Для формирования качественного шва необходимо прихватывать планки в начале и конце изделия.

Чтобы от подготовки перейти непосредственно к выполнению сварки, необходимо понять, каким образом происходит возбуждение дуги на практике. Для этого есть два способа, разница между которыми состоит в том, что в первом случае сварщик дотрагивается концом электрода до поверхности металла, а во втором чиркает по поверхности металла концом электрода и быстро отводит его в сторону примерно на 2–4 мм. Так загорается дуга. При этом надо поддерживать ее длину постоянной, для чего рабочий постепенно опускает электрод по мере того, как тот расплавляется.

Длина дуги должна быть как можно короче, поскольку длинная дуга не дает нужной глубины проплавления основного металла, а электродный металл разбрызгивается, в конечном итоге образуется неровный сварной шов с многочисленными включениями окислов. Короткая дуга сопровождается образованием незначительного количества мелких капель металла, электрод плавится равномерно и дает достаточную глубину проплавления свариваемых частей.

Если в процессе сварки дуга обрывается, ее следует возбудить, переместив электрод от точки обрыва вперед, чтобы потом вернуться к месту обрыва, заварить кратер и продолжить шов.

При сварке надо правильно держать электрод. Обычно его располагают вертикально или наклонно по отношению ко шву – углом вперед или назад (рис. 52), причем сварка углом назад дает глубокий провар и аккуратный, не слишком широкий шов. При таком положении электрода выполняют угловые, тавровые и нахлесточные соединения, а высококвалифицированные мастера – и стыковые.

Для выполнения сварного шва следует подобрать соответствующий режим сварки, т. е. совокупность условий, обеспечивающих стабильное протекание процесса сварки.

Режим сварки включает параметры двух видов.

Первую группу составляют основные параметры:

? величина, род и полярность сварочного тока;

? диаметр электрода;

? напряжение дуги;

? скорость сварки;

? величина поперечного колебания торца электрода.

Рис. 52. Положение электрода в процессе сварки: а – вертикальное; б – углом вперед; в – углом назад (стрелка указывает на направление сварки)

Во вторую группу входят дополнительные параметры:

? величина вылета электрода;

? состав и толщина электродного покрытия;

? пространственное положение электрода;

? начальная температура основного металла;

? положение изделия при сварочных работах.

Рассмотрим далее основные параметры, а второстепенные прояснятся в процессе изложения.

Выбор сварочного тока зависит от разных факторов – диаметра электрода, типа его покрытия и пространственного положения шва. Величина сварочного тока определяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества тепла, поступившего в сварочную ванну, будет недостаточно, что может привести к непровару, который значительно ухудшит прочностные свойства соединения деталей.

При чрезмерной величине сварочного тока электрод сильно нагреется, будет быстро плавиться и стекать в шов, что тоже связано с негативными последствиями, в частности с появлением излишнего наплавленного металла в зоне шва и риском непровара, если расплавленный электродный металл ляжет на еще нерасплавленный основной металл.

На упаковке с электродами содержатся рекомендации по выбору сварочного тока, но можно воспользоваться и соответствующими формулами:

I = (40–50)dэ при dэ = 4–6 мм;

I = (20 + 6 dэ)dэ при dэ < 4 мм и dэ > 6 мм, где

I – сварочный ток,

dэ – диаметр электрода.

С учетом толщины металла и пространственного положения шва значение сварочного тока корректируют: если толщина кромок составляет (1,3–1,6)dэ, то расчетное значение тока должно быть ниже на 10–15 %; если толщина больше 3 dэ, то расчетное значение тока должно быть выше на 10–15 %; при сварке вертикальных и потолочных швов значение сварочного тока должно быть на 10–15 % ниже расчетного.

Форма и размер шва определяются родом и полярностью тока, которые подбирают в зависимости

Ручная дуговая сварка покрытыми электродами

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Когда лучше использовать

- При частой смене положения электрода. С помощью дуговой сварки можно получить качественный шов в различных направлениях – горизонтальном, вертикальном, под любым углом.

- Когда работы ведутся в сложных условиях, в том числе, труднодоступных местах.

- Если необходимо создать неразъемное соединение между разнородными металлами (сплавами), или быстро переориентироваться с одного на другой, что часто и бывает в процессе монтажа.

- Для получения швов небольшой протяженности.

Технология дуговой сварки

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.

Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном.

Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат). - 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения. Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным.

При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

Классификация электрической дуговой сварки. — Студопедия.Нет

Nbsp;

ГБПОУ СПО РБ

Белебеевский колледж механизации и электрификации.

Письменная экзаменационная работа

На тему: «Технология ручной дуговой сварки»

Разработал:

Учащийся 24 группы ГЭС

Дмитриев Александр

Руководитель:

Преподаватель спец дисциплин

Миниахметов У.Т

г. Белебей

2017-2018 учебный год

СОДЕРЖАНИЕ

1. Введение————————————————————————————-3

Введение————————————————————————————-3

2. Классификация электрической дуговой сварки————————————4-6

3. Режимы ручной дуговой сварки——————————————————7-12

4. Техника ручной дуговой сварки—————————————————13-24

5. Техника сварки полуавтоматом——————————————————25

6. Схема дуговой сварки—————————————————————-26-29

7. Плюсы и минусы дуговой сварки—————————————————-30

8. Техника безопасности при ручной дуговой сварке—————————-31-32

9. Список использованной литературы————————————————33

Введение

Сваркой называется процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми частям, при их нагревании и расплавлении или пластическом деформировании.

Сварка позволила внести коренные изменения в технологии производства, создать принципиально новые конструкции машин. Например, применение сварных конструкций вместо клёпанных в строительстве позволило сэкономить около 20% металла, снизить на 5 — 30% трудоёмкость изготовления конструкции.

Основным видом сварки является дуговая сварка. Основоположниками сварки являются русские учёные и инженеры — В.В.Петров (1761-1834), Н.Н.Бенардос (1842-1905) и Н.Г.Славянов (1854-1897).

При дуговой сварки для нагрева и расплавления используют электрическую дугу, которую открыл в 1802 г. профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров и указал на возможность её применения для освещения и плавления металлов. В 1882 г. русский изобретатель Н.Н.Бенардос применил электрическую дугу для плавления и сварки металла неплавящимся угольным электродом с дополнительной присадочной проволокой. В 1888 г. инженер-изобретатель Н.Г.Славянов разработал и применил способ дуговой сварки металлическим электродом, при котором не требовалось металлического прутка, так как плавящийся электрод, включенный в сварочную цепь, подводил ток к дуге и, расплавляясь, заполнял зазор между соединяемыми частями как присадочный металл. Расплавленной дугой жидкий металл детали, электрода или присадочного прутка легко смешивается, образуя общую ванночку. При её охлаждении металл затвердевает и укрепляется его межатомные связи.

Расплавленной дугой жидкий металл детали, электрода или присадочного прутка легко смешивается, образуя общую ванночку. При её охлаждении металл затвердевает и укрепляется его межатомные связи.

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объём применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Создаются новые марки электродов для сварки металлических конструкций, изготавливаемых из самых различных марок стали; высокопроизводительные электроды с железным порошком в покрытии; специальные марки электродов, позволяющих выполнить сварку в различных пространственных положениях, включая сварку сверху вниз и сварку наклонным электродом.

Большое внимание уделяется разработке и созданию нового сварочного оборудования, включая источники питания сварочной дуги, оснастку и другие.

На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диапазон сварочных толщин, материалов, видов сварки. В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении). Наряду с традиционные конструкционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и других материалов, а также разнородные материалы.

В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении). Наряду с традиционные конструкционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и других материалов, а также разнородные материалы.

Дуговая сварка занимает ведущее место в сварочном производстве. Повышенное качество и производительность при изготовлении сварных конструкций можно достичь как путём совершенствования и разработки новых технологических процессов ручной дуговой сварки, так и в результате роста уровня механизации и автоматизации сварочных работ. Важнейшая роль в этом принадлежит разработке и освоению в производстве оборудования, отвечающего современным требованиям.

Классификация электрической дуговой сварки.

Все существующие способы сварки, как уже упоминалось выше, можно разделить на две основные группы:

сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки, схема

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку ручную, полуавтоматическую и автоматическую. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дугиразличают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов сто

Дуговая сварка

Кэри, Ховард Б. и Скотт К. Хелцер (2005). Современные сварочные технологии. Река Аппер Сэдл, Нью-Джерси: Образование Пирсона. ISBN 0131130293 стр. 5-6.]

За это время также были разработаны конкурирующие сварочные процессы, такие как контактная сварка и кислородно-топливная сварка, [ Cary & Helzer, p. 6 ], но оба, особенно последний, столкнулись с жесткой конкуренцией со стороны дуговой сварки, особенно после того, как продолжалась разработка металлических покрытий (известных как флюс) для электрода для стабилизации дуги и защиты основного материала от примесей. [ Weman, Klas (2003). Справочник по сварочным процессам. Нью-Йорк: CRC Press LLC. ISBN 0-8493-1773-8. п. 26. ]. Во время всплеска использования сварки, вызванного Первой мировой войной, дуговая сварка стала еще более популярной, поскольку англичане построили корабль «Фулагар» с полностью сварным корпусом. Американцы также стали более восприимчивыми к новой технологии, когда процесс позволил им быстро отремонтировать свои корабли после нападения Германии в гавани Нью-Йорка в начале войны. Впервые дуговая сварка была применена к самолетам во время войны, и фюзеляжи некоторых немецких самолетов были построены с использованием этого процесса.[ Линкольн Электрик (1994). Справочник по методике дуговой сварки. Кливленд: Линкольн Электрик. ISBN 99949-25-82-2. п. 1.1-5. ]

[ Weman, Klas (2003). Справочник по сварочным процессам. Нью-Йорк: CRC Press LLC. ISBN 0-8493-1773-8. п. 26. ]. Во время всплеска использования сварки, вызванного Первой мировой войной, дуговая сварка стала еще более популярной, поскольку англичане построили корабль «Фулагар» с полностью сварным корпусом. Американцы также стали более восприимчивыми к новой технологии, когда процесс позволил им быстро отремонтировать свои корабли после нападения Германии в гавани Нью-Йорка в начале войны. Впервые дуговая сварка была применена к самолетам во время войны, и фюзеляжи некоторых немецких самолетов были построены с использованием этого процесса.[ Линкольн Электрик (1994). Справочник по методике дуговой сварки. Кливленд: Линкольн Электрик. ISBN 99949-25-82-2. п. 1.1-5. ]

В 1920-е годы в технологии сварки были достигнуты значительные успехи, включая введение в 1920 году автоматической сварки, при которой электродная проволока подавалась непрерывно. Защитный газ стал предметом пристального внимания, поскольку ученые пытались защитить сварные швы от воздействия кислорода и азота в атмосфере. Пористость и хрупкость были основными проблемами, и разработанные решения включали использование водорода, аргона и гелия в качестве сварочной атмосферы.[ Cary & Helzer, стр. 7. ]. В течение следующего десятилетия дальнейшие успехи позволили сварку химически активных металлов, таких как алюминий и магний. Это, в сочетании с разработками в области автоматической сварки, переменного тока и флюсов, привело к значительному развитию дуговой сварки в 1930-х годах, а затем во время Второй мировой войны. [ Lincoln Electric, 1.1-6. ]

Пористость и хрупкость были основными проблемами, и разработанные решения включали использование водорода, аргона и гелия в качестве сварочной атмосферы.[ Cary & Helzer, стр. 7. ]. В течение следующего десятилетия дальнейшие успехи позволили сварку химически активных металлов, таких как алюминий и магний. Это, в сочетании с разработками в области автоматической сварки, переменного тока и флюсов, привело к значительному развитию дуговой сварки в 1930-х годах, а затем во время Второй мировой войны. [ Lincoln Electric, 1.1-6. ]

В середине века было изобретено много новых методов сварки. Сварка под флюсом была изобретена в 1930 году и продолжает оставаться популярной сегодня.Газовая вольфрамовая дуговая сварка после десятилетий развития была окончательно доведена до совершенства в 1941 году, а в 1948 году последовала газовая дуговая сварка металлическим электродом, которая позволила быстро сваривать цветные материалы, но требовала дорогостоящих защитных газов. Использование расходуемого электрода и атмосферы двуокиси углерода в качестве защитного газа быстро сделало его самым популярным процессом дуговой сварки металла. В 1957 году дебютировал процесс дуговой сварки порошковой проволокой, в котором самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки.В том же году была изобретена плазменная сварка. Электрошлаковая сварка была выпущена в 1958 году, а в 1961 году последовала ее разновидность — электрогазовая сварка. [ Cary and Helzer, p. 9 ]

В 1957 году дебютировал процесс дуговой сварки порошковой проволокой, в котором самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки.В том же году была изобретена плазменная сварка. Электрошлаковая сварка была выпущена в 1958 году, а в 1961 году последовала ее разновидность — электрогазовая сварка. [ Cary and Helzer, p. 9 ]

Источники питания

Для обеспечения электрической энергией, необходимой для процессов дуговой сварки, можно использовать ряд различных источников питания. Наиболее распространенная классификация — источники питания постоянного тока и источники питания постоянного напряжения. При дуговой сварке напряжение напрямую связано с длиной дуги, а сила тока связана с количеством подводимого тепла.Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом и дуговая сварка в среде защитного металла, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения..jpg) Это важно, потому что при ручной сварке может быть трудно удерживать электрод идеально устойчивым, и, как следствие, длина дуги и, следовательно, напряжение имеют тенденцию колебаться. Источники питания с постоянным напряжением поддерживают постоянное напряжение и изменяют ток, поэтому они чаще всего используются для автоматизированных сварочных процессов, таких как газовая дуговая сварка, дуговая сварка порошковой проволокой и сварка под флюсом.В этих процессах длина дуги остается постоянной, так как любые колебания расстояния между проволокой и основным материалом быстро устраняются за счет большого изменения тока. Например, если проволока и основной материал подойдут слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика проволоки, возвращая его на исходное расстояние разделения. [ Кэри и Хелцер, стр. 246-49. ]

Это важно, потому что при ручной сварке может быть трудно удерживать электрод идеально устойчивым, и, как следствие, длина дуги и, следовательно, напряжение имеют тенденцию колебаться. Источники питания с постоянным напряжением поддерживают постоянное напряжение и изменяют ток, поэтому они чаще всего используются для автоматизированных сварочных процессов, таких как газовая дуговая сварка, дуговая сварка порошковой проволокой и сварка под флюсом.В этих процессах длина дуги остается постоянной, так как любые колебания расстояния между проволокой и основным материалом быстро устраняются за счет большого изменения тока. Например, если проволока и основной материал подойдут слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика проволоки, возвращая его на исходное расстояние разделения. [ Кэри и Хелцер, стр. 246-49. ]

Направление тока, используемое при дуговой сварке, также играет важную роль при сварке.В процессах с плавящимся электродом, таких как дуговая сварка в защитном металлическом корпусе и дуговая сварка в газовой среде, обычно используется постоянный ток, но электрод может заряжаться либо положительно, либо отрицательно. При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая проплавление и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам.[ Калпакджян, Сероп и Стивен Р. Шмид (2001). Технологии и технологии производства. Прентис Холл. ISBN 0-201-36131-0.p. 780. ] В процессах с использованием неплавких электродов, таких как сварка газовой вольфрамовой дугой, можно использовать как постоянный, так и переменный ток любого типа. Однако при постоянном токе, поскольку электрод создает только дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие сварные швы, а отрицательно заряженный электрод — более глубокие сварные швы.[ Lincoln Electric, 5.4.5. ] Между ними быстро проходит переменный ток, что приводит к сварным швам со средним проплавлением.

При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая проплавление и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам.[ Калпакджян, Сероп и Стивен Р. Шмид (2001). Технологии и технологии производства. Прентис Холл. ISBN 0-201-36131-0.p. 780. ] В процессах с использованием неплавких электродов, таких как сварка газовой вольфрамовой дугой, можно использовать как постоянный, так и переменный ток любого типа. Однако при постоянном токе, поскольку электрод создает только дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие сварные швы, а отрицательно заряженный электрод — более глубокие сварные швы.[ Lincoln Electric, 5.4.5. ] Между ними быстро проходит переменный ток, что приводит к сварным швам со средним проплавлением. Один из недостатков переменного тока, тот факт, что дуга должна повторно зажигаться после каждого перехода через ноль, был устранен с помощью изобретения специальных блоков питания, которые создают прямоугольную диаграмму направленности вместо нормальной синусоидальной волны, устраняя время низкого напряжения после нулевые переходы и минимизация последствий проблемы. [ Weman, стр. 16. ]

Один из недостатков переменного тока, тот факт, что дуга должна повторно зажигаться после каждого перехода через ноль, был устранен с помощью изобретения специальных блоков питания, которые создают прямоугольную диаграмму направленности вместо нормальной синусоидальной волны, устраняя время низкого напряжения после нулевые переходы и минимизация последствий проблемы. [ Weman, стр. 16. ]

Методы плавящегося электрода

Одним из наиболее распространенных типов дуговой сварки является дуговая сварка в среде защитного металла (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMA) или сварка стержнем.Электрический ток используется для зажигания дуги между основным материалом и расходуемым электродным стержнем или «стержнем». Электродный стержень изготовлен из материала, совместимого с основным свариваемым материалом, и покрыт флюсом, который защищает зону сварки от окисления и загрязнения за счет выделения газа CO 2 во время процесса сварки. Сам сердечник электрода действует как наполнитель, поэтому отдельный наполнитель не нужен. Этот процесс очень универсален, требует небольшого обучения операторов и недорогого оборудования.Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки. [ Weman, 63. ] Кроме того, процесс обычно ограничивается сваркой черных металлов, хотя специальные электроды сделали возможной сварку чугуна, никеля, алюминия, меди и других металлов. Универсальность метода делает его популярным в ряде приложений, включая ремонтные работы и строительство.[ Cary & Helzer, стр. 103. ]

Сам сердечник электрода действует как наполнитель, поэтому отдельный наполнитель не нужен. Этот процесс очень универсален, требует небольшого обучения операторов и недорогого оборудования.Однако время сварки довольно велико, поскольку расходные электроды необходимо часто заменять, а шлак, остатки флюса, необходимо удалять после сварки. [ Weman, 63. ] Кроме того, процесс обычно ограничивается сваркой черных металлов, хотя специальные электроды сделали возможной сварку чугуна, никеля, алюминия, меди и других металлов. Универсальность метода делает его популярным в ряде приложений, включая ремонтные работы и строительство.[ Cary & Helzer, стр. 103. ]

Газовая дуговая сварка металлическим электродом (GMAW) — это полуавтоматический или автоматический процесс сварки, в котором используется непрерывная подача проволоки в качестве электрода и инертный или полуинертный защитный газ для защиты сварного шва от загрязнения. При использовании инертного газа в качестве защиты это называется сваркой в среде инертного газа (MIG). Источник постоянного напряжения постоянного тока обычно используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Скорость сварки GMAW относительно высока из-за автоматической подачи непрерывного электрода, но она менее универсальна, поскольку требует большего количества оборудования, чем более простой процесс SMAW.Первоначально разработанный для сварки алюминия и других цветных металлов в 1940-х годах, GMAW вскоре стал применяться для стали, поскольку он позволял сократить время сварки по сравнению с другими сварочными процессами. Сегодня GMAW широко используется в таких отраслях, как автомобильная промышленность, где его предпочитают из-за своей универсальности и скорости. Однако, поскольку в нем используется защитный газ, он редко используется на открытом воздухе или в местах с нестабильностью воздуха. [ Lincoln Electric, 5.4.3. ]

Источник постоянного напряжения постоянного тока обычно используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Скорость сварки GMAW относительно высока из-за автоматической подачи непрерывного электрода, но она менее универсальна, поскольку требует большего количества оборудования, чем более простой процесс SMAW.Первоначально разработанный для сварки алюминия и других цветных металлов в 1940-х годах, GMAW вскоре стал применяться для стали, поскольку он позволял сократить время сварки по сравнению с другими сварочными процессами. Сегодня GMAW широко используется в таких отраслях, как автомобильная промышленность, где его предпочитают из-за своей универсальности и скорости. Однако, поскольку в нем используется защитный газ, он редко используется на открытом воздухе или в местах с нестабильностью воздуха. [ Lincoln Electric, 5.4.3. ]

В родственном процессе, дуговой сварке порошковой проволокой (FCAW), используется аналогичное оборудование, но с использованием проволоки, состоящей из стальной электродной трубки, окружающей порошковый наполнитель. Эта порошковая проволока более дорогая, чем стандартная сплошная проволока, и выделяет дополнительный защитный газ и / или шлак, но обеспечивает более высокую скорость сварки и большее проникновение металла. [ Weman, стр. 53. ]

Эта порошковая проволока более дорогая, чем стандартная сплошная проволока, и выделяет дополнительный защитный газ и / или шлак, но обеспечивает более высокую скорость сварки и большее проникновение металла. [ Weman, стр. 53. ]

Сварка под флюсом (SAW) — это высокопроизводительный автоматический метод сварки, при котором дуга зажигается под покровным слоем флюса. Это увеличивает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Шлак, образующийся на сварном шве, обычно снимается сам по себе, и в сочетании с использованием непрерывной подачи проволоки скорость наплавки высока.Рабочие условия значительно улучшаются по сравнению с другими процессами дуговой сварки, поскольку флюс скрывает дугу и не образуется дыма. Этот процесс обычно используется в промышленности, особенно для крупногабаритных изделий. [ Weman, стр. 68. ] Так как дуга не видна, требуется полная автоматизация. Сварка под флюсом невозможна.

Методы сварки неплавящимся электродом

Дуговая сварка вольфрамовым электродом (GTAW) или сварка в среде инертного вольфрама (TIG) — это процесс ручной сварки, в котором используется неплавящийся электрод из вольфрама, инертного или полуинертного газовая смесь, и отдельный наполнитель. Этот метод, особенно полезный для сварки тонких материалов, характеризуется стабильной дугой и высококачественными сварными швами, но требует значительных навыков оператора и может быть выполнен только на относительно низких скоростях. Его можно использовать практически для всех свариваемых металлов, хотя чаще всего применяется для нержавеющей стали и легких металлов. Он часто используется, когда качество сварных швов чрезвычайно важно, например, в велосипедах, самолетах и на море. [ Weman, стр. 31. ] В родственном процессе, плазменной сварке, также используется вольфрамовый электрод, но для создания дуги используется плазменный газ.Дуга более концентрированная, чем дуга GTAW, что делает поперечный контроль более критичным и, таким образом, в целом ограничивает технику механизированным процессом. Благодаря стабильному току, этот метод может использоваться для материалов с более широким диапазоном толщины, чем процесс GTAW, и работает намного быстрее. Его можно применять ко всем тем же материалам, что и GTAW, за исключением магния; Автоматическая сварка нержавеющей стали — одно из важных применений этого процесса.

Этот метод, особенно полезный для сварки тонких материалов, характеризуется стабильной дугой и высококачественными сварными швами, но требует значительных навыков оператора и может быть выполнен только на относительно низких скоростях. Его можно использовать практически для всех свариваемых металлов, хотя чаще всего применяется для нержавеющей стали и легких металлов. Он часто используется, когда качество сварных швов чрезвычайно важно, например, в велосипедах, самолетах и на море. [ Weman, стр. 31. ] В родственном процессе, плазменной сварке, также используется вольфрамовый электрод, но для создания дуги используется плазменный газ.Дуга более концентрированная, чем дуга GTAW, что делает поперечный контроль более критичным и, таким образом, в целом ограничивает технику механизированным процессом. Благодаря стабильному току, этот метод может использоваться для материалов с более широким диапазоном толщины, чем процесс GTAW, и работает намного быстрее. Его можно применять ко всем тем же материалам, что и GTAW, за исключением магния; Автоматическая сварка нержавеющей стали — одно из важных применений этого процесса. Разновидностью процесса является плазменная резка, эффективный процесс резки стали.[ Weman, стр. 37-38. ]

Разновидностью процесса является плазменная резка, эффективный процесс резки стали.[ Weman, стр. 37-38. ]

Другие процессы дуговой сварки включают атомарную водородную сварку, углеродную дуговую сварку, электрошлаковую сварку, электрогазовую сварку и дуговую сварку шпилек.

Проблемы коррозии

Некоторые материалы, особенно высокопрочные стали, алюминий и титановые сплавы, подвержены водородному охрупчиванию. Если электроды, используемые для сварки, содержат следы влаги, вода разлагается под действием тепла дуги, и выделяющийся водород попадает в решетку материала, вызывая его хрупкость.Электроды для таких материалов со специальным маловодородным покрытием поставляются в герметичной влагозащищенной упаковке. Новые электроды можно использовать прямо из банки, но при подозрении на поглощение влаги их необходимо высушить путем запекания (обычно при 800-1000 ° F) в сушильном шкафу. Используемый флюс также должен быть сухим. [ [ http://www. phx-international.com/moisture_article.html Устранение влаги и улучшение сварных швов ] ]

phx-international.com/moisture_article.html Устранение влаги и улучшение сварных швов ] ]

Некоторые аустенитные нержавеющие стали и сплавы на основе никеля склонны к межкристаллитной коррозии.При воздействии температур около 700 ° C в течение слишком длительного времени хром вступает в реакцию с углеродом в материале, образуя карбид хрома и истощая края кристаллов хрома, ухудшая их коррозионную стойкость в процессе, называемом сенсибилизацией. Такая сенсибилизированная сталь подвергается коррозии в областях вблизи сварных швов, где температура и время были благоприятными для образования карбида. Этот вид коррозии часто называют распадом сварного шва.

Knifeline attack (KLA) — еще один вид коррозии сварных швов, поражающих стали, стабилизированные ниобием.Карбид ниобия и ниобия растворяется в стали при очень высоких температурах. При некоторых режимах охлаждения карбид ниобия не осаждается, и тогда сталь ведет себя как нестабилизированная сталь, вместо этого образуя карбид хрома. Это затрагивает только тонкую зону шириной несколько миллиметров в непосредственной близости от сварного шва, что затрудняет обнаружение и увеличивает скорость коррозии. Конструкции, изготовленные из таких сталей, должны быть полностью нагреты до температуры около 1950 ° F, когда карбид хрома растворяется и образуется карбид ниобия.Скорость охлаждения после такой обработки значения не имеет. [ [ http://httd.njuct.edu.cn/MatWeb/corrosie/c_iga.htm Межкристаллитная коррозия ] ]

Это затрагивает только тонкую зону шириной несколько миллиметров в непосредственной близости от сварного шва, что затрудняет обнаружение и увеличивает скорость коррозии. Конструкции, изготовленные из таких сталей, должны быть полностью нагреты до температуры около 1950 ° F, когда карбид хрома растворяется и образуется карбид ниобия.Скорость охлаждения после такой обработки значения не имеет. [ [ http://httd.njuct.edu.cn/MatWeb/corrosie/c_iga.htm Межкристаллитная коррозия ] ]

Присадочный металл (электродный материал), неправильно подобранный для условий окружающей среды, может вызвать коррозию. также чувствительный. Также возникают проблемы гальванической коррозии, если состав электрода достаточно отличается от свариваемых материалов или сами материалы не похожи. Даже между разными марками нержавеющих сталей на основе никеля коррозия сварных соединений может быть серьезной, несмотря на то, что они редко подвергаются гальванической коррозии при механическом соединении. [ [ http://www.key-to-steel.com/Articles/Art160.htm Гальваническая коррозия ] ]

[ [ http://www.key-to-steel.com/Articles/Art160.htm Гальваническая коррозия ] ]

Проблемы безопасности

Сварка может быть опасной и вредной для здоровья занятием без надлежащего меры предосторожности; однако при использовании новых технологий и надлежащей защиты риск травм или смерти, связанных со сваркой, может быть значительно снижен.

Тепло и искры

Поскольку во многих обычных сварочных процедурах используется открытая электрическая дуга или пламя, риск ожогов велик.Чтобы предотвратить их, сварщики носят защитную одежду в виде тяжелых кожаных перчаток и защитных курток с длинными рукавами, чтобы избежать воздействия сильной жары, огня и искр.

= Глаз da

Яркость области сварного шва приводит к состоянию, называемому дуговым глазом, при котором ультрафиолетовый свет вызывает воспаление роговицы и может обжечь сетчатку глаз. Чтобы предотвратить это воздействие, надевают защитные очки и шлемы с темными лицевыми пластинами, а в последние годы были произведены новые модели шлемов с лицевой пластиной, которая самозатемняется при воздействии большого количества ультрафиолетового света. Чтобы защитить посторонних, зону сварки часто окружают прозрачные сварочные завесы. Эти завесы, изготовленные из полиэтиленовой пленки поливинилхлорида, защищают находящихся поблизости рабочих от воздействия ультрафиолетового излучения электрической дуги, но не должны использоваться для замены стеклянного фильтра, используемого в шлемах. [ Cary & Helzer, стр. 42, 49-51. ]

Чтобы защитить посторонних, зону сварки часто окружают прозрачные сварочные завесы. Эти завесы, изготовленные из полиэтиленовой пленки поливинилхлорида, защищают находящихся поблизости рабочих от воздействия ультрафиолетового излучения электрической дуги, но не должны использоваться для замены стеклянного фильтра, используемого в шлемах. [ Cary & Helzer, стр. 42, 49-51. ]

В 1970 году шведский врач Оке Санден разработал новый тип сварочных очков, в которых использовался многослойный интерференционный фильтр, блокирующий большую часть света от дуги.Он заметил, что большинство сварщиков с маской не могли видеть достаточно хорошо, чтобы поразить дугу, поэтому они переворачивали маску вверх, а затем снова опускали ее, когда дуга зажигалась: это открывало их невооруженным глазам яркий свет. какое-то время. По совпадению в спектре электрической дуги есть выемка, которая совпадает с желтой линией натрия. Таким образом, сварочный цех мог освещаться натриевыми лампами или дневным светом, и сварщик мог хорошо видеть, чтобы зажигать дугу. Правительство Швеции требовало, чтобы эти маски использовались для дуговой сварки, но в США они не использовались.Возможно, они исчезли. [ «Документы Международной конференции по охране здоровья верфей», U.S.C. Медицинский факультет, 1973 ]

Правительство Швеции требовало, чтобы эти маски использовались для дуговой сварки, но в США они не использовались.Возможно, они исчезли. [ «Документы Международной конференции по охране здоровья верфей», U.S.C. Медицинский факультет, 1973 ]

Вдыхание

Сварщики также часто подвергаются воздействию опасных газов и твердых частиц. Такие процессы, как дуговая сварка порошковой проволокой и дуговая сварка защитным металлом, производят дым, содержащий частицы различных типов оксидов. Размер рассматриваемых частиц имеет тенденцию влиять на токсичность дыма, при этом более мелкие частицы представляют большую опасность.Кроме того, многие процессы производят различные газы (чаще всего углекислый газ и озон, но также и другие), которые могут оказаться опасными, если вентиляция недостаточна. Кроме того, использование сжатых газов и пламени во многих сварочных процессах создает опасность взрыва и пожара; некоторые общие меры предосторожности включают ограничение количества кислорода в воздухе и хранение горючих материалов вдали от рабочего места. [ Cary & Helzer, стр. 52-62. ]

[ Cary & Helzer, стр. 52-62. ]

ee также

* Робот-сварка

* Обработка изображений подписи

* Сварщик

Ссылки

Дополнительная литература

* ASM International (общество) (2003).Тенденции исследований в области сварки. Парк материалов, Огайо: ASM International. ISBN 0-87170-780-2

* Блант, Джейн и Найджел С. Балчин (2002). Здоровье и безопасность при сварке и родственных процессах. Кембридж: Вудхед. ISBN 1-85573-538-5.

* Хикс, Джон (1999). Конструкция сварных соединений. Нью-Йорк: Промышленная пресса. ISBN 0-8311-3130-6.

Внешние ссылки

* [ http://www.aws.org/ Американское общество сварки ]

* [ http: //www.cwa-acs.org Канадская ассоциация сварки ]

* [ http://www.twi.co.uk/ Институт сварки ]

5 лучших выборов для дуговой сварки на 2020 год

Главная »Сварщики» Обзор 5 лучших дугосварочных аппаратов на 2020 год

Последнее обновление: сентябрь 2020 г.

Изобретение дуговой сварки помогло союзным державам одержать победу в обеих мировых войнах, позволив кораблестроителям отказаться от тяжелых заклепок для стальных листов.В настоящее время аппараты для дуговой сварки используются как профессионалами, так и людьми, которым они нужны для «круглых» работ, поэтому, если вы хотите купить качественный аппарат для дуговой сварки , вы попали в нужное место.

Мы стремимся помочь вам получить всю необходимую информацию о аппаратах для дуговой сварки и процессах сварки, сразу после того, как мы выбрали 5 лучших моделей, которые можно купить за деньги.

Топ-5 проверенных сварщиков дуговой сварки

Amico Power

- Размеры: 12.5 x 9 x 22 ″

- Вес: 18 фунтов

- Входная мощность: 115/230 В 60 Гц

- Выходной диапазон: 5-160A

- Рабочий цикл: 60%

Amico’s Power — первая машина в нашем обзоре, и она дает многообещающие перспективы в отношении производительности и универсальности. Он изящный, маленький и легкий, что делает его идеальным для повседневного использования. Более того, он имеет выбираемые входы питания — вы можете переключаться между 115 В, 230 В и 60 Гц, а его рабочий цикл оценивается в 60%.

Amico также предоставляет набор дополнительных функций со своей моделью Power — вы сможете воспользоваться держателем электрода, 10-футовым кабелем, рабочим зажимом и адаптером питания. В довершение ко всему, он не стоит много — он относится к доступной ценовой категории и имеет значительную ценность для ваших вложений.

Прочтите наш полный обзор и узнайте больше.

Плюсы

- Выбираемые уровни мощности

- Компактная, легкая конструкция

- Рабочий цикл 60%

- Очень доступный

Минусы

- Скорее неуравновешен (основная масса приходится на спину)

Сварщик Amico Tig

- Размеры: 16.6 x 7,5 x 11,8 дюйма

- Вес: 15,5 фунтов

- Входная мощность: 110/230 В 60 Гц

- Выходной диапазон: 20-200A

- Рабочий цикл: 60%

Вот еще один замечательный продукт от Amico — Tig Welder. TIG означает вольфрам-инертный газ . Это один из лучших сварочных аппаратов с неплавящимся электродом, который можно купить за деньги, он может похвастаться чистой мощностью 200 А и оптимизирован для безупречной работы в мгновение ока.

Этот инструмент подходит для сварки нержавеющей стали , мягкой стали, чугуна, меди, легированной стали и хрома ; однако, если вы хотите сваривать алюминий, вам следует поискать в другом месте.Как и в случае с предыдущим выбором, Amico предоставляет широкий спектр бесплатных функций, включая 13-футовый кабель, электрододержатель и удобный небольшой рабочий зажим.

Аппарат TIG Welder довольно дорогой — на самом деле, его цена почти вдвое выше, чем у модели Amico Power. Тем не менее, это стоит своих денег.

Плюсы

- Аппарат для мощной сварки TIG

- Работы с легированной сталью, медью, хромом, чугуном, нержавеющей сталью и легированной сталью

- Поставляется с многочисленными бесплатными принадлежностями

- Исключительная ценность для доллара

Минусы

- Алюминий не сваривает

- Цена

Форни Easy Weld

- Размеры: 24.6 x 12,6 x 18,5 дюймов

- Вес: 32,6 фунта

- Входная мощность: 120 В 60 Гц

- Выходной диапазон: 125A

- Рабочий цикл: 20%

Далее идет аппарат для дуговой сварки Easy Weld от Forney. Обладая спортивными характеристиками при напряжении 120 вольт, идеально подходит для легких и средних нагрузок. .

Некоторые из преимуществ модели Forney по сравнению с аналогичными моделями в этом ценовом диапазоне заключаются в том, что она имеет небольшую, легкую конструкцию, она может сваривать почти все виды металла и может выполнять сварку вольфрамовым электродом в зажигательной смеси.Однако трансформатор продается отдельно.

Эта маленькая динамо-машина довольно недорогая , проста в обращении и справится со своей работой, хотя мы рекомендуем Amico’s Power, если вы ищете большую универсальность.

Плюсы

- Изящный, компактный дизайн

- Невероятно простой в использовании и использовании

- Выход 90 А

- Недорого

Минусы

- Не подходит для тяжелых работ

Hitbox

- Размеры: 12.4 x 5,3 x 10,5 дюйма

- Вес: 9,5 фунтов

- Входная мощность: 220/240 В 60 Гц

- Выходной диапазон: 10-160A

- Рабочий цикл: 40%

Hitbox ARC160A — мощная и универсальная машина — она имеет вход 60 Гц и может похвастаться цифровым управлением с помощью ручки MMA, VRD или Lift TIG. Его рабочий цикл составляет 60%, а его выходная мощность — 160 ампер, что более чем достаточно для средних, возможно, даже тяжелых работ.

Вы получите электрододержатель, а также зажим заземления в качестве дополнительных функций, но это еще не все — хотя ARC160A кажется громоздким, на самом деле это довольно маленький и почти невесомый .Его фактический вес составляет 4,3 килограмма (9,5 фунтов), а размеры упаковки — 317 мм на 136 мм на 268 мм.

По цене модель Hitbox не слишком дорогая и не слишком дешевая. Он немного дороже, чем Amico Power и Forney Easy Weld, но значительно дешевле, чем сварочный аппарат Amico TIG.

Плюсы

- Входная мощность 60 Гц

- Цифровой режим работы

- Держатель электрода и зажим как дополнительные элементы

- Легкая, но прочная конструкция

Минусы

- Никаких серьезных недостатков

Lotos Combo Welder

сварочный аппарат

- Размеры: 18 x 8 x 11 ″

- Вес: 32 фунта

- Входная мощность: 110/220 В 50/60 Гц

- Выходной диапазон: 15-200A

- Рабочий цикл: 60%

Последний инструмент в нашем обзоре — это Lotos Combo Welder — один из самых универсальных, мощных и ценных аппаратов на рынке сегодня.По сути, это плазменный резак без сенсорного экрана с мощностью 50 А в сочетании со сварочным аппаратом TIG с возможностью выбора мощности в диапазоне от 15 до 200 А. Это также сварочный аппарат с такой же регулируемой мощностью.

Для машины 3-в-1 вполне нормально, что Lotos стоит совсем немного . Его цена в три раза выше, чем у аппарата для дуговой сварки Hitbox, но посмотрите на светлую сторону — вам не нужно будет покупать лучший инструмент для ремонта в течение всей жизни.

Плюсы

- Комбинированный комплект три в одном

- Подходит для всех сварочных целей

- Много мощности

- Прочная конструкция

Минусы

- Очень дорого

- Довольно сложно использовать

Что такое дуговая сварка?

Большинство людей относится к дуговой сварке как к методу, используемому для сварки различных металлов с использованием электрического нагрева.Есть множество типов дуговой сварки; отсюда

Новая дуговая сварка по лучшей цене — Отличные предложения по новой дуговой сварке от новых мировых продавцов дуговой сварки

Отличные новости !!! Вы попали в нужное место для новой дуговой сварки. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях.Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как эта новая дуговая сварка станет одним из самых популярных бестселлеров в кратчайшие сроки. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели новую дуговую сварку на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете сэкономить еще больше.

Если вы все еще не уверены в новой дуговой сварке и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести новый прибор для дуговой сварки по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации.

Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат). При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).