что это такое, где применяется, особенности, достоинства и недостатки

На огромных предприятиях, выпускающих сельскохозяйственную технику, корабли, а также самолеты, используют методы, которые нельзя отнести к классическим.

Фактор такого решения в том, что вне зависимости от того насколько хорошо укомплектован состав сварщиков на производстве они не могут работать продуктивно из-за присутствия человечного фактора

Поэтому при возникновении таких ситуаций используют нестандартные технологии сварки. К ним относится сварка трением. О ней расскажем подробнее.

Содержание статьиПоказать

Справочная информация

Фрикционная сварка | The Power of Friction» src=»https://www.youtube.com/embed/4jQEmMqiL7o?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Фрикционная или как еще ее называют сварка трением — сварка, которую используют для соединения металлов отличительных по химическому составу.

Основной принцип работы этой технологии заключается в трении деталей друг о друга, в результате чего они нагреваются, из-за возникшего теплу метал плавиться и формируется слияние деталей.

Однако помимо трения, во время производства большое значение имеет давление, оказываемое на эти детали, а еще следующая проковка болванок.

Принципы лежащие в основе фрикционной сварки крайне просты поэтому ее применяют в передовых производствах, так как такой метод повышает результат и качество продукции.

И для этого не требуются сотрудники с высокой квалификацией, а достаточно обычного сварщика которого обучили как верно налаживать оснащение, а все остальное сделает программа.

Негативные и позитивные стороны

Позитивные стороны заключаются в результативности работы, высоком качестве соединения, а также возможности соединять заготовки из металлов отличающиеся по химическому составу.

Также есть недочеты: из-за того что станки рассчитаны на работу с болванками конкретных габаритов нельзя работать с деталями разных размеров.

Также нельзя работать с деталями которые имеют S поперечного сечения 150 мм2. В других направлениях технология показала себя очень хорошо.

Применение

Фрикциионная сварка трением массово эксплуатируется в разработке кораблей, воздушных судов, создании сельхоз техники, деталей для атомной энергетики, электротехники и производств механизмов для нефтяной промышленности.

То есть область применения большая. Еще предоставленная разработка продемонстрировала себя действенной и в наиболее трудных и серьезных сферах изготовления, к примеру, ее используют при соединении комплектующих космических кораблей.

Разновидности

Подвиды сварки трением: инерционная, колебательная, с непрерывным приводом, а также радиальную и орбитальную. О каждой из них расскажем детально

- С непрерывным приводом

Технологию придумали в середине 20-го века. Принцип ее работы достаточно прост и не претерпел изменений. Во время работы за станком одна болванка располагается неподвижно, а вторая вертится. Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей. Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

Принцип ее работы довольно прост: во время вращения насаженного на шпиндель маховика скапливается энергия. Когда скорость вращения достигнет нужного значения, заготовки направляются друг на друга нагрузкой. После остановки шпинделя заканчивается и процесс сварки. Ниже на схематическом рисунке изображен принцип работы 1 – маховик 2, 3 – детали

Известна как колебательная. Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

Уделите внимание этому виду. В этом пункте мы кратко опишем принцип ее работы.

Суть способа в том что слияние происходит когда две детали вращаются одна вокруг другой. Потом происходит совмещение осей заготовок что вызывает их остановку и окончание сварки, после происходит проковка.

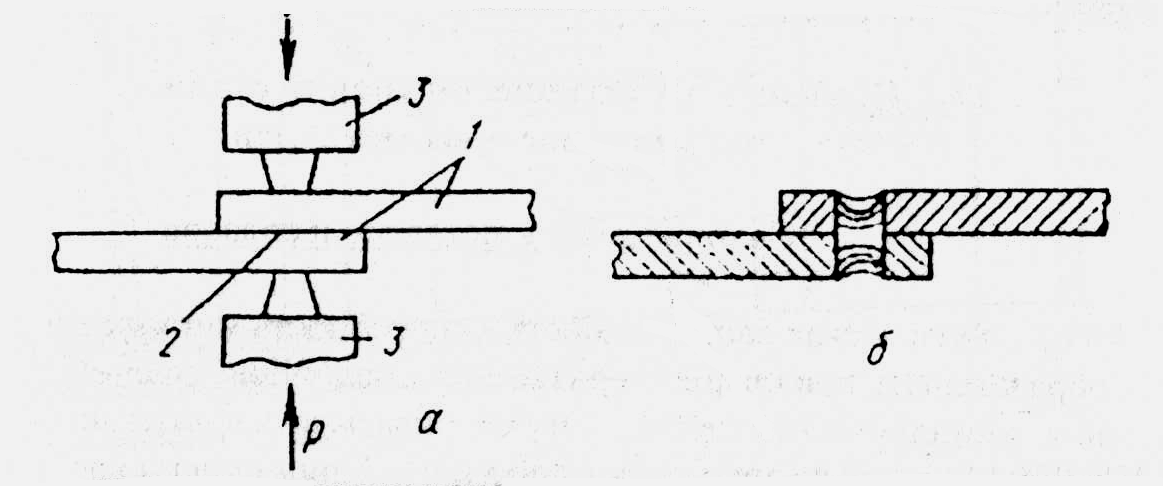

При таком виде сварки идет равномерное выделение тепла что позволяет беспрепятственно варить заготовки у которых большая площадь поперечного разреза. Ниже на рисунке, а – нагрев, б – проковка.

Ниже на рисунке, а – нагрев, б – проковка.

При использовании этой технологией используется 2 кольца – внешнее и внутренне. Они вращаются под конкретным углом, в результате выделяется тепло, которое плавит окончания трубок. При этом дополнительно можно оказывать давление на трубы.

Процесс

В этом пункте мы опишем сам процесс . Во-первых, нужно подготовить металл. Но если вы будете использовать сварку трением, это не занимает основное место так как она никак не влияет на свойства сварного соединения, а все шероховатости потом исправляются.

Поэтому детали можно разрезать дисковой пилой или просто ножницами по металлу.

Не переживайте если возникнут неровности, это можно исправить затиранием или просто сделать процесс нагревания более длительным.

Также можно не обращать внимания на внешние загрязнения метала так как при нагревании ржавчина, следы краски или масла исчезают.

Для получения качественного шва, нужно правильно установить режим сварки.

Для настройки режима необходимо учитывать много деталей и так как новичкам сложно устанавливать каждое значение ниже мы приведем оптимальный алгоритм следуя которому вы, по началу сможете задать оптимальные настройки однако что бы понимать суть процесса необходимо будет ознакомиться с регламентом.

Первый параметр, который выставляется — скорость вращения деталей. Все зависит от используемого металла: к примеру для заготовок из титана это 4 или 5, для деталей из алюминия и меди, или их сплавов хватит 2, а если нужно варить из черного металла то лучший вариант от 2,6 до 3

После этого настраивается удельное давление притирки: благодаря ему можно улучшить и ускорить процесс сварки трением. Стандарта здесь нет, так как все зависит от металла с которым вы будете работать.

Например при сварке трением деталей ил углеродистой стали мы задаем время притирки в пределах 1-3 секунд и выставляем значение в 10 Мегапаскалей. Но все равно напоминаем о важности ознакомления с нормативными документами.

Следующим шагом идет настройка удельного давления нагрева, здесь также все зависит от сплава с которым вы будете работать. Если деталь из низколегированной стали или углеродистой необходимое значение 30-60 Мегапаскалей.

Если же вы будете использовать инструментальную или например жаропрочную стали то значение составляет 60-120 Мегапаскалей, если из алюминия то вполне будет хватать 7-20 Мегапаскалей.

Также нужно помнить о настройки удельного давления проковки. Тут все зависит от пластических свойств выбранного метала. Например для алюминия достаточно 8 – 10 Рн (Мегапаскалей). Рекомендованое время проковки – до 3 секунд

Последний параметр это длительность торможения и длительность нагрева деталей. При установке этого параметра единых стандартов нет, можете пофантазировать и попробовать разные варианты.

Единственное что нужно помнить – длительность торможения должна быть небольшой.

Оснащение

В оснащение могут входить различные компоненты, это зависит от цены набора и сферы внедрения. В обычный набор входит: сварочная машинка, станка, снимающего грат, а еще бота или манипулятора, с его помощью можно смещать заготовки имеющие большие размеры.

В обычный набор входит: сварочная машинка, станка, снимающего грат, а еще бота или манипулятора, с его помощью можно смещать заготовки имеющие большие размеры.

Для настройки оснащения необходимо устанавливать такие параметры: величина болванки, скорость сварки трением и мощность привода шпинделя.

У опытных сварщиков не возникнет проблем с настройкой большей части этих опций, но при расчете силы привода возникают трудности. Поэтому советуем применять последующую формулу:

Формула расчета

S — площадь сечения которое необходимо сварить, а N сталая величина значение которой 20 Вт/мм2.

Выводы

com/embed/hlQSEA0zeh0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технологии которые мы описали, это простой, однако действенный способ сварки трением. Если их использовать есть возможность повысить продуктивность, улучшить качество соединения, а и работать с разнородными металлами.

Был ли у вас опыт работы с этой технологией? Своим опытом можете поделиться в комментариях.

А также рекомендуем посмотреть с видео, где детально описывается технология сварки трением с перемешиванием алюминиевых сплавов.

виды, оборудование, преимущества и недостатки

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

Основные недостатки:

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

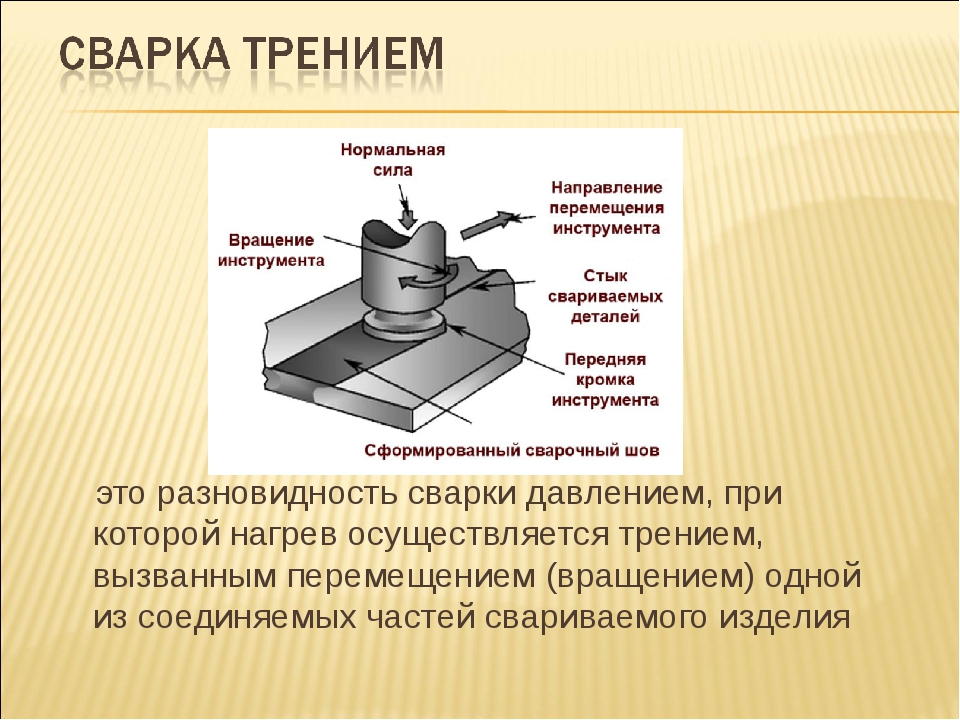

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Сварка трением с перемешиванием

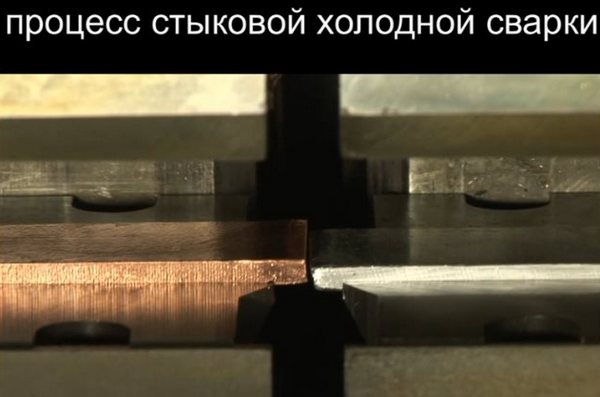

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Орбитальная сварка трением: а — стадия нагрева; б — стадия проковки

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с2. Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Инерционная сварка трением: 1 — маховик; 2 — свариваемые детали

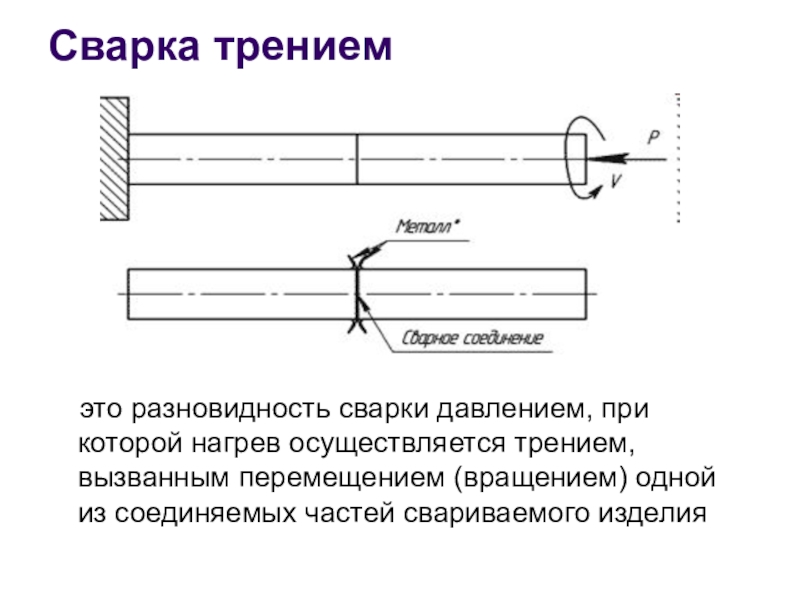

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

Сварка трением с непрерывным ходом: 1 — тормоз; 2,3 — свариваемые заготовки

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Радиальная сварка трением: а — с наружным разжимным кольцом; б — с внутренним разжимным кольцом; 1,2 — свариваемые заготовки; 3 — вращающееся кольцо из присадочного материала; 4 — зажимные элементы; 5 — оправка

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

Разрушающие:

- металлографический анализ шва;

- исследование химического состава диффузного слоя;

- механические испытания (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка трением | Сварка и сварщик

В 1956 г. токарь-новатор А.М. Чудиков предложил и практически осуществил сварку трением для ряда деталей. В этом виде сварки соединение получают при совместном пластическом деформировании и нагреве деталей. Нагрев происходит в результате трения двух поверхностей сжатых между собой деталей, то есть механическая энергия преобразуется в тепловую. Наибольшее распространение получила схема сварки, когда нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой. Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки. Такая очистка позволяет в процессе пластической деформации обеспечить надежную металлическую связь по всей поверхности свариваемых деталей и получить высокопрочное соединение.

В процессе нагрева трением различают три стадии.

Первая стадия представляет собой приработку трущихся поверхностей, когда сминаются выступы, разрушаются пленки, обеспечивается металлический контакт по всей поверхности стыка свариваемых деталей. В конце первой стадии момент сил трения уменьшается до минимума.

С началом второй стадии возникают отдельные очаги металлической связи (очаги схватывания), которые постепенно расширяются, но по мере перемещения трущихся поверхностей относительно друг друга разрушаются. На этой стадии момент трения постоянно нарастает до максимума и происходит интенсивный нагрев торцов.

Для третьей стадии характерно падение момента сил трения, так как с повышением температуры металла очаги схватывания легко разрушаются и прочность металла уменьшается. При нагреве торцов деталей до пластического состояния (Тп = 0.7…0.9 Тпл) момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается и металл деталей оказывается подготовленным к образованию сварного соединения. Вращение детали практически мгновенно прекращается и детали сжимаются с усилием проковки, которое обычно в два раза больше усилия при нагреве.

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos ? = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением — высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Недостатки сварки трением:

1. Применение сварки трением обусловлено формой сечения деталей. Необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения. Вторая деталь может быть плоской.

2. Ограничены размеры сечения свариваемых деталей в месте их сопряжения. Использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно из-за высокой стоимости изготовления и эксплуатации сложного и энергоемкого оборудования.

Различные схемы сварки представлены на рис. 1 — 4. Первая является наиболее распространенной, ее чаще всего реализуют в специальном сварочном оборудовании для сварки трением (рис. 1). вторая схема применяется при сварке массивных деталей для снижения кинетической энергии вращения. В этой схеме проще осуществить торможение и быструю остановку детали (рис. 2).

| Рис. 1. Схема сварки трением с одной вращающейся деталью: М — момент сил трения; Р — усилие сжатия. | Рис. 2. Схема сварки трением с двумя вращающимися в разные стороны деталями: М — момент сил трения Р — усилие сжатия. |

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 3).

На рис. 4. показана схема сварки вибротрением, отличительная особенность которого — сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

| Рис. 3 Схема сварки трением с одной вращающейся деталью: М – момент сил трения; Р – усилие сжатия | Рис. 4. Схема сварки трением с двумя вращающимися в разные стороны деталями: М – момент сил трения Р – усилие сжатия |

Для сварки деталей некруглого сечения предложена схема сварки, которая получила название орбитальной сварки трением (рис. 5). Некруглые детали вращаются синхронно с одинаковой скоростью в одном направлении, но оси их вращения не совпадают. При этом кромки деталей относительно друг друга не смещаются, а в стыке возникает трение, которое вызывает нагрев. Процесс нагрева прекращается при принудительном совмещении осей вращающихся деталей, после чего к ним прикладывается осевое усилие проковки.

Перед сваркой детали следует очищать от жира и загрязнений, например, протиркой их торцевых поверхностей чистой тряпкой. В большинстве случаев этого вполне достаточно.

Рис. 5. Орбитальная сварка трением: Р — усилие сжатия; М — момент сил трения

Основные типы соединений, рекомендуемые при сварке трением: сварка стержней встык, сварка труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве при изготовлении деталей относительно крупными партиями. Большой экономический эффект; достигается при внедрении сварки трением заготовок различного режущего инструмента для цехов механической обработки, в том числе и на заводах авиационной промышленности. Особенно эффективна сварка сверл, метчиков, разверток и т.д. из углеродистой и быстро режущей стали.

Сваркой трением изготавливают также мерительный инструмент (рис. 7).

| Рис. 6. Изготовление калибров по старой технологии | Рис. 7. Изготовление калибров с применением сварки трением |

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

| a | б |

Рис. 8. Изготовление клапана: а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственным сварке трением, а также позволяет осуществлять быстрый запуск и быструю остановку шпинделя машины. Обычные металлорежущие (токарные, фрезерные, сверлильные) станки допускаются до сварки трением в виде исключения и только при выполнении неответственных работ. Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

- два зажима для свариваемых деталей;

- привод вращения шпинделя;

- пневматические или гидравлические цилиндры, облегчающие создание необходимого усилия машины;

- схема управления силовым приводом; электрическая схема управления машиной;

- станина

Сварка трением с перемешиванием | всё о методе!

Сварка трением с перемешиванием

Сварка трением с перемешиванием – это процесс соединения деталей в твердом состоянии, в котором для соединения материалов используется тепло трения, выделяемое вращающимся инструментом.

Инструмент без расходных материалов с центральным зондом поворачивается и вставляется в поверхность раздела между двумя заготовками перед перемещением вдоль линии сварки. Большая часть тепловыделения происходит под выступом инструмента, когда он перемещается вдоль границы раздела, в результате чего материал нагревается и размягчается.

Инструмент также служит для сдерживания размягченного материала, который механически перемешивается для создания твердофазного сварного шва.

сварной шов

Где применяется сварка трением

Процесс в основном используется в промышленности для соединения алюминиевых сплавов всех сортов, будь то литье, прокат или экструдирование. Было показано, что сварка трением с перемещением сваривает стыковые соединения из алюминиевого сплава толщиной от 0,3 мм до 75 мм за один проход, в зависимости от используемого исходного материала, мощности станка и структурной жесткости заготовки.

Другие материалы, которые были сварены включают магний, титан, медь и стальные сплавы, в то время как пластмассы и композиты с металлической матрицей (MMC) также были свариваются. Также было доказанно, что этот процесс может объединять различные комбинации этих материалов.

Сварка трением с перемещением сваривает используется для различных применений в различных отраслях промышленности , начиная от аэрокосмического для судостроения, рельсов и электроники.

Механические свойства и микроструктура

Механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, оказались лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств этот процесс обычно имеет три основных микроструктурных области; сварной слепок, зона термомеханического воздействия и зона термического влияния.

Хотя и сам сварной являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что сварной шов испытывает динамическую рекристаллизацию, а зона тремического влияния – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки. Они могут, например, меняться в зависимости от таких факторов, как параметры и конструкция используемого сварочного инструмента.

Каковы преимущества?

Сварка трением с перемешиванием предлагает ряд преимуществ по сравнению с обычными процессами дуговой сварки. Это включает:

- Как сварка просиходи в твердотельном состоянии, сварка трением с перемещением сваривает является в значительной степени бездефектным способом соединения без трещин в горячем состоянии, пористости или затвердевания

- Из-за более низких температур происходит уменьшение усадки и деформации в соединяемом материале.

- Не требуются присадочные материалы, флюс или защитный газ для алюминиевых сплавов

- Способ сварки безопасен для окружающей среды, так как не выделяет дыма, брызг или ультрафиолетового излучения.

- Использует технологию станков, что упрощает процесс автоматизации, обеспечивает высокую повторяемость и снижает потребность в квалифицированных сварщиках

- Может работать в любой позиции

- Хорошие механические свойства, которые для алюминиевых сплавов обычно равны или превышают те, которые могут быть получены конкурирующими процессами

- Энергетически эффективный

- Возможность соединения многих «несвариваемых» при сварке алюминия и алюминиевых сплавов, таких как серии 2xxx и 7xxx

- Нет необходимости в специальной подготовке кромок в большинстве случаев

Каковы недостатки сварки трением с перемещением сваривает?

Хотя сварка трением с перемешиванием дает много преимуществ, есть несколько ограничений, связанных с процессом. Это включает:

- Выходное отверстие остаётся после извлечения инструмента из материалов, подлежащих соединению

- Потребность в значительных усилиях прижима и перемещения означает, что зажим более значительный, чем при сварке дугой

- Отсутствует гибкость ручных и дуговых процессов, например, сварку нельзя использовать там, где требуется осаждение металла

История сварки

Сварка трением с перемешиванием была изобретена Уэйном Томасом в 1991 году с патентами, зарегистрированными в Европе, США, Японии и Австралии. Дальнейшая работа по изучению этого процесса была предпринята в 1992 году с проектом под названием «Разработка новой техники фрикционной мешалки для сварки алюминия». Промышленное производство с использованием сварки началось в середине 1990-х годов, что делает его одним из самых коротких периодов времени для любого сварочного процесса от изобретения до широкого использования.

Брянский государственный технический университет

Введение

Термически неупрочняемые сплавы системы Al–Mg (5ХХХ серия по международной классификации и 15ХХ – по отечественной) с хорошими прочностными свойствами получили широкое распространение благодаря высокой коррозионной стойкости и свариваемости. В отожженном состоянии эти сплавы показывают низкий предел текучести, который варьируется от 90 до 160 МПа в зависимости от содержания магния. Поэтому повышение прочностных характеристик Al–Mg сплавов является актуальной научной и технической задачей. Существует несколько способов достичь этой цели.

Традиционным направлением повышения прочности сплавов системы Al–Mg является их деформационно-термическая обработка, которая позволяет повысить прочность сплавов в 1,5–3 раза за счет дислокационного упрочнения. Такое упрочнение сплавов системы Al–Mg сопровождается резким снижением пластичности.

Методы интенсивной пластической деформации (ИПД), которые обеспечивают существенное измельчение зерен до субмикронного размера, такие как равноканальное угловое прессование (РКУП), способствует повышению прочностных характеристик сплавов системы Al–Mg за счет структурного упрочнения по закону Холла-Петча при сохранении достаточно высокой пластичности.

Поиск новых свариваемых алюминиевых сплавов, относящихся к группе термически неупрочняемых и имеющих более высокие прочностные характеристики, чем существующие промышленные сплавы системы Al–Mg, самым непосредственным образом связан с созданием новых, более совершенных, образцов инновационной техники.

Введение наночастиц вторых фаз, которые обеспечивают как дисперсионное упрочнение, так и уменьшают размер зерен, формирующихся при интенсивной пластической деформации, приводит к повышению прочностных свойств сплава и увеличению его термической стабильности.

Кроме получения листов из сплавов Al–Mg с высокими прочностными свойствами, необходимо решить задачу получения сварных соединений, равнопрочных основному металлу. Наиболее распространенным способом выполнения неразъемных соединений сплавов системы Al–Mg является аргонодуговая сварка. Однако этот способ сварки имеет смысл применять только для отожженного состояния сплавов системы Al–Mg, поскольку упрочнение, достигнутое либо измельчением зерна, либо деформационно-термической обработкой, полностью снимается.

При соединении упрочненных листов сплавов системы Al–Mg с использованием сварки плавлением в сварном шве формируется дендритная структура, что приводит к существенному увеличению размера зерен, а также имеет место укрупнение наночастиц вторых фаз. В зоне термического влияния под действием сварочного тепла наблюдается снятие наклепа.

Использование сварки трением с перемешиванием (СТП), в основе которой лежат процессы интенсивной пластической деформации (ИПД) при повышенной температуре, позволяет решить эту проблему. Максимальная температура нагрева заготовок в процессе СТП не превышает 500…520 °С, а время воздействия исчисляется минутами. При определенных режимах влияние СТП на частицы вторых фаз может быть минимизировано, что позволяет сохранить высокие прочностные свойства в сварных соединениях [1, 2].

В сварном шве формируется мелкозернистая или ультра мелкозернистая структура (УМЗ), которая обеспечивает высокие механические свойства. В зависимости от режима СТП прочность шва в термически неупрочняемых сплавах может не только достигать прочности основного материала в отожженном состоянии, но и превосходить его.

Результаты экспериментальных и теоретических исследований влияния интенсивной пластической деформации на структуру и механические свойства сварных соединений, полученных методом СТП, для сплавов системы AI–Mg позволяют установить механизмы образования новых зерен и механизмы, ответственные за повышение предела текучести за счет формирования мелкозернистой структуры.

Целью настоящей работы являлось исследование механических свойств и структуры сварных соединений сплавов системы AI–Mg, полученных сваркой трением с перемешиванием, а также оптимизация параметров режима сварки для гарантированного получения качественных соединений.

Методика проведения исследований

В исследовании производили соединение листов толщиной 5 мм из термически неупрочняемых деформируемых алюминиево-магниевых сплавов встык по режимам, представленным в табл. 1.

- Параметры режима сварки трением с перемешиванием (СТП)

листов сплавов системы AI–Mg

|

Параметры режима СТП

|

Значения параметров

|

|

Скорость сварки, м/ч

|

12,5…28,2

|

|

Частота вращения инструмента, об/мин

|

500…3 000

|

|

Нормальное усилие прижатия инструмента к заготовкам, Н

|

9 000…9 500

|

|

Угол наклона инструмента в вертикальной плоскости, °

|

2…3

|

|

Длина штифта, мм

|

4,8

|

|

Диаметр штифта, мм

|

4,2

|

|

Диаметр заплечика, мм

|

16

|

Для обеспечения минимального зазора в стыке кромки пластин предварительно фрезеровали. После этого кромки и прилегающую к ним поверхность на ширине 20 мм зачищали механической щеткой из нержавеющей стали.

Сварку трением с перемешиванием осуществляли на лабораторной установке, изготовленной на базе вертикального фрезерного станка с ЧПУ и дополнительно оснащенного индикатором вертикального перемещения фрезерной головки. Для сварки использовался инструмент, выполненный из быстрорежущей стали, со штифтом конусообразной формы и винтовой линией [3].

Длину наконечника инструмента выбирали таким образом, чтобы она была на 0,1…0,15 мм меньше толщины свариваемого металла. Сварку выполняли углом вперед при наклоне инструмента относительно вертикальной оси на 2…3°. С помощью суппорта, закрепленного на валу электродвигателя, инструмент перемещался в вертикальной плоскости, благодаря чему обеспечивалось необходимое заглубление его рабочих частей в свариваемый материал, и поддерживалась постоянной величина осевого усилия его прижатия к соединяемым деталям в процессе сварки. Свариваемые листы надежно фиксировались на стальной подкладке подвижного стола. При этом скорость сварки можно было изменять в пределах 2,0…40 м/ч.

Наличие макродефектов в виде грата и несплавлений на поверхностях сварных соединений определяли с помощью визуального контроля. Внутренние дефекты выявляли на поперечных шлифах, предварительно подготовленных с помощью электролитического полирования и дополнительного травления. Оптическую металлографию осуществляли с использованием микроскопа Neophot-21.

Фрактографическое изучение поверхности изломов разрушенных образцов после механических испытаний проводили методами оптической и растровой электронной микроскопии. Электронную микроскопию производили с помощью растрового электронного микроскопа сверхвысокого разрешения evo-50 фирмы Karl Zeiss, укомплектованного системой энергодисперсионного микроанализа, позволяющего производить картирование по элементному составу.

В исследованиях использовались листы алюминиевых сплавов, химический состав которых представлен в табл. 2, а механические свойства в зависимости от сплава – в табл. 3.

- Химические составы исследуемых алюминиевых сплавов

|

Марка сплава

|

Содержание легирующих элементов, % масс.

|

Суммарное содержание примесей, не более, % мас.

| |||||||||||

|

Al

|

Fe

|

Si

|

Mn

|

Cr

|

Ti

|

Cu

|

Mg

|

Zn

|

Be

|

Zr

|

Sc

| ||

|

АМг2

|

Осн.

|

<0,5

|

<0,4

|

0,1–0,5

|

<0,05

|

0,05–0,15

|

<0,15

|

1,7…2,4

|

<0,15

|

–

|

–

|

–

|

0,15

|

|

АМг5

|

Осн.

|

<0,5

|

<0,5

|

0,5–0,8

|

–

|

0,02–0,10

|

<0,10

|

4,8…5,8

|

<0,20

|

0,0002 … 0,005

|

–

|

–

| |

|

АМг6

|

Осн.

|

<0,4

|

<0,4

|

0,5–0,8

|

–

|

0,02–0,10

|

<0,10

|

5,8…6,8

|

<0,20

|

0,0002 … 0,005

|

–

|

–

| |

|

АМг61

|

Осн.

|

<0,4

|

<0,4

|

0,8–1,1

|

–

|

–

|

<0,05

|

5,5…6,5

|

<0,20

|

0,0001 … 0,003

|

0,02…

0,12

|

–

| |

|

1565ч

|

Осн.

|

<0,3

|

<0,2

|

0,4–1,2

|

0,25

|

–

|

0,01–0,20

|

5,1…6,2

|

0,45…1,2

|

–

|

0,2

|

–

|

0,1

|

|

1570

|

Осн.

|

<0,3

|

<0,2

|

0,2–0,6

|

–

|

0,01–0,05

|

–

|

5,3…6,3

|

–

|

0,0002 – 0,005

|

0,05…

0,15

|

0,17…

0,35

| |

3. Механические свойства листов исследуемых алюминиевых сплавов

|

Марка сплава

|

Состояние листов

|

Механические свойства

| ||

|

Предел прочности σВ, МПа

|

Условный предел текучести σ0,2, МПа

|

Относительное удлинение δ, %

| ||

|

АМг2

|

М

|

145

|

105

|

16

|

|

Н

|

265

|

215

|

4

| |

|

АМг5

|

М

|

315

|

155

|

15

|

|

Н

|

365

|

270

|

10

| |

|

АМг6

|

М

|

332

|

165

|

22

|

|

Н

|

400

|

300

|

9

| |

|

1561

|

М

|

340

|

180

|

16

|

|

Н

|

360

|

250

|

11

| |

|

1565ч

|

М

|

370

|

242

|

15

|

|

Н

|

465

|

409

|

5,2

| |

|

01570

|

М

|

421

|

232

|

20

|

|

Н

|

460

|

410

|

4

| |

|

Примечание: М – отожженное состояние; Н – нагартованное состояние

| ||||

Из полученных сварных соединений в соответствии с ГОСТ 6996-66 изготавливали образцы с шириной рабочей части 15 мм для определения их предела прочности при одноосном растяжении. Ширина рабочей части образцов для определения характеристик сопротивления усталости составляла 25 мм.

Для точного определения места разрушения образцов производили их химическую обработку. После обезжиривания органическим растворителем и травления в 10 %-ном растворе едкого натрия при температуре 50 ºС в течение 2 мин образцы осветляли в 30 %-ном растворе азотной кислоты в течение 5 мин, промывали и сушили.

Механические испытания образцов осуществляли на универсальном сервогидравлическом комплексе MTS 318.25. Циклические испытания проводили при осевых нагрузках по синусоидальному циклу с коэффициентом Rσ = 0,1 и частоте 15 Гц до полного разрушения образцов. При одних и тех же условиях испытывали серию из 5–7 однотипных образцов.

Для определения прочности металла шва при растяжении, а также прочности металла в ядре шва были использованы образцы, показанные на рис. 1.

Экспериментальные данные усталостных испытаний обрабатывались методами линейного регрессионного анализа, общепринятыми для такого рода исследований. По результатам проведенных усталостных испытаний для каждой серии образцов на основе установленных ограниченных пределов выносливости строилась соответствующая кривая усталости – линия регрессии в координатах 2σа – lgN.

Результаты исследований и их обсуждение

Для проведения исследований механических свойств соединений алюминиевых сплавов и их микроструктуры необходимо получить качественные соединения без дефектов. Качественное формирование швов можно обеспечить за счет правильного выбора глубины погружения инструмента в свариваемый металл, частоты вращения инструмента и скорости его линейного перемещения вдоль стыка или скорости сварки vсв [4].

Условия пластического деформирования металла в зоне образования неразъемного соединения определяются температурой его нагревания и скоростью деформирования, которые зависят от частоты вращения инструмента и скорости его линейного перемещения вдоль стыка. Качественное формирование швов при сварке трением с перемешиванием различных алюминиевых сплавов обеспечивается при разных значениях этих параметров. Так, при частоте вращения инструмента N = 1000…1400 об/мин пластичные низколегированные алюминиевые сплавы успешно свариваются при достаточно высоких скоростях сварки.

Инструмент должен обеспечивать нагрев металла в зоне сварки до пластического состояния, перемешивание его по всей толщине свариваемых кромок и перемещение в замкнутом объеме при избыточном давлении.

Существенное влияние на формирование швов оказывают частота вращения инструмента и скорость его перемещения вдоль стыка свариваемых пластин (скорость сварки). Тепловыделение в зоне сварки повышается с увеличением количества оборотов инструмента. Такой же эффект оказывает снижение скорости перемещения инструмента вдоль свариваемого стыка [5].

Скорость сварки и частота вращения инструмента существенно влияют на тепловыделение в зоне сварки. При определенных соотношениях частоты оборотов инструмента и скорости его перемещения по стыку выделяемого при трении тепла может оказаться недостаточно для пластификации объема металла, необходимого для заполнения полости, образуемой наконечником инструмента. Повысить степень пластификации металла можно за счет уменьшения скорости сварки или повышения частоты вращения инструмента.

Учитывая такую взаимосвязь между отмеченными параметрами процесса, использовалось соотношение vсв/N, выражающее длину линейного перемещения инструмента вдоль стыка за один его оборот.

Проведенные экспериментальные исследования позволили определить оптимальные значения этого соотношения в зависимости от марки свариваемого алюминиевого сплава (рис. 2). Так на сплаве АМг5 качественное формирование швов обеспечивается при vсв/N = 0,05…0,26 мм/об или при скоростях сварки 5…16 и 10…32 м/ч, когда частота вращения инструмента составляет 1200 и 2000 об/мин соответственно.

Для сплава 1565ч оптимальное соотношение vсв/N находится в диапазоне 0,04…0,38 мм/об. Таким образом скорость сварки может изменяться в пределах 4,0…18 м/ч при частоте вращения инструмента 1200 об/мин или 8,0…34 м/ч при 2000 об/мин.

Увеличение или уменьшение установленных оптимальных соотношений vсв/N для алюминиевых сплавов вызывает изменение внешнего вида поверхности шва и образование дефектов в швах.

Так, для сплава 1565ч снижение соотношения vсв/N ниже установленного минимально допустимого значения (0,08 мм/об) при СТП приводит к образованию на лицевой поверхности швов дефектов в виде грата (рис. 3, а).

Уменьшение минимально допустимой скорости перемещения рабочего инструмента за один его оборот на 10…20 % вызывает появление участков перегретого металла на лицевой поверхности швов. А при дальнейшем его уменьшении в швах образуются внутренние несплошности, обусловленные недостаточным нагревом металла (рис. 3, б).

На оптимальном для каждого сплава режиме были сварены опытные образцы, которые затем подвергались механическим испытаниям для оценки механических свойств сварных соединений. Результаты испытаний образцов исследуемых сплавов на статическое растяжение, а также статический и ударный изгибы, приведены в табл. 4. В таблице также приведены величины рассчитанного коэффициента прочности сварных соединений.

Анализ данных, представленных в табл. 4 показывает, что прочность соединения, выполненного СТП, проявляет склонность к увеличению с повышением степени легированности сплава и наличия нагартовки. Коэффициент прочности сварных соединений сплавов системы Al–Mg при сварке в отожженном состоянии находится в диапазоне 0,94…0,99, а при сварке в нагартованном состоянии – 0,70…0,94.

Разрушение образцов, сваренных в отожженном состоянии, происходит по основному металлу за пределами зоны термического влияния для всех исследованных сплавов. При сварке же в нагартованном состоянии образцы разрушались по зоне термического влияния на расстоянии 2…4 мм от ядра шва (рис. 4).

Прочность металла ядра шва имеет тенденцию к увеличению при росте значения содержания магния в сплаве.

Для всех исследованных сплавов достигалось высокое значение угла изгиба в пределах 150…180°, что служило основанием утверждать о высокой пластичности металла зоны перемешивания (металла шва).

Поскольку разрушение образцов при статическом нагружении происходило по зоне термомеханического влияния, то были выполнены испытания специальных образцов для определения прочности материала в зоне перемешивания (в ядре шва). В этой зоне структура представлена зернами примерно равной величины в результате рекристаллизации.

В результате проведенных испытаний установлено, что разрушение всех образцов концентрировалось по ядру шва. При этом средние значения напряжения разрушения образцов, вырезанных вдоль и поперек направления сварки, примерно одинаковы и равны для сплава 1565ч 366…380 МПа, что превышает значение прочности основного металла 354 МПа (в отожженном состоянии).

Полученный результат можно объяснить только формированием при сварке трением с перемешиванием в ядре шва однородной мелкозернистой бездефектной структуры.

Металлографический анализ структуры зоны перемешивания показал, что она представляет собой чередование в направлении деформации слоев материала толщиной 0,4…0,6 мкм (рис. 5, а). На представленной фотографии достаточно четко просматриваются элементы типичной «луковичной» структуры, характерной для сварки трением с перемешиванием (рис. 5, б, в).

Механизм формирования луковичной структуры тесно связан с градиентом температуры в поверхностном слое свариваемого сплава и может быть интерпретирован на основе положений о вихревом характере течения пластифицированного металла [6, 7]. Образование луковичных структур слоистого характера при трении скольжения происходит в результате наложения друг на друга двух процессов – разупрочнения при фрикционном нагреве и упрочнения под влиянием пластического деформирования [6]. Отмеченный процесс носит периодический характер.

В рамках проводимых исследований было установлено влияние процесса сварки трением с перемешиванием на размер зерна в зоне перемешивания в зависимости от исходного размера зерна в листовом полуфабрикате исследуемых сплавов.

Исходная микроструктура листов представлена сильно деформированными в направлении прокатки зернами со средним размером для сплава 1565ч в диапазоне 18…24 мкм, а сплава 01570 – 30…35 мкм (рис. 6, а, б). Аналогичные измерения размера зерна были проведены в центре зоны перемешивания (в ядре шва) соединений указанных сплавов, выполненных СТП. Измерения охватывали область сварного шва с равноосной мелкозернистой структурой. Для измерений размеров зерен использовался лазерно-конфокальный микроскоп LEXT4000. Проведенные расчеты и измерения среднего размера зерна в металле шва показали примерно одинаковый результат для обоих сплавов на уровне 3,8…6,9 мкм (рис. 6, в, г). Полученные результаты достаточно хорошо

Полученные результаты металлографических и структурных исследований показали, что при сварке листов исследованных сплавов толщиной 5 мм в ядре сварного шва наблюдается формирование мелкозернистой структуры с одинаковым размером зерна при декорировании границ зерен твердыми частицами оксидов.

Формирование указанной структуры можно объяснить интенсивным термомеханическим воздействием в процессе сварки трением с перемешиванием вращающегося инструмента и динамической рекристаллизацией свариваемого сплава в данных условиях. Одним из доказательств протекания процесса динамической рекристаллизации является образование большеугловых границ разориентировки границ зерен. Большеугловыми границами рекристаллизованных зерен считаются зерна, угол разориентировки которых превышает 15°.

Для определения угла разориентировки зерен в ядре сварного шва использовался метод обратного рассеяния электронов (EBSD). Указанный метод позволяет определять углы ориентации зерен с точностью до 2°. По результатам замеров средний размер зерна в зоне ядра шва исследуемых сплавов составил 4,9 мкм, что хорошо совпадает с результатами оптической микроскопии.

Из обратной полюсной фигуры с нанесенными большеугловыми и малоугловыми границами зерен следует, что границы зерен преимущественно являются большеугловыми (рис. 7, а). Из анализа распределения границ по углам разориентации, результаты которого приведены на рис. 7, б, следует, что характер распределения близок к случайному распределению границ в кубическом кристалле, что характерно для структур, в которых прошла рекристаллизация [13].

Полученные данные свидетельствуют о том, что доля границ с малыми углами разориентировки составляет не более 18 % от общего числа границ. Это позволяет констатировать, что данная структура сформирована, в основном, равноосными зернами с большеугловыми границами. Эти результаты хорошо согласуются с результатами оптической микроскопии металла сварного шва.

В зоне термического влияния, которая удалена от ядра шва на расстояние примерно 5,5 мм превалируют малоугловые границы разориентировки зерен (рис. 8).

Исследование фольг, полученных из металла ядра шва сплавов 1565ч и 01570, методом просвечивающей электронной микроскопии подтвердило наличие в центральной части шва рекристаллизованной структуры.

На рис. 9, а представлено светлопольное изображение зерна, границы которого являются большеугловыми, прямыми и четкими с полосчатым контрастом. Дислокационные скопления внутри зерна не наблюдаются. Отдельные дислокации расположены вблизи границ и на дисперсных частицах, расположенных внутри тела зерна (рис. 9, б).

Представляет интерес изменение плотности дислокаций в металле сварного шва по сравнению с основным материалом. Результаты исследований показали следующее. После горячей прокатки микроструктура листов сплава 1565ч состоит из вытянутых вдоль направления прокатки зерен со средней толщиной порядка 65…70 мкм, которые разделены деформационными полосами с толщиной 240…260 нм. Плотность свободных решеточных дислокаций относительно небольшая (4,3·1013 м–2). В материале присутствуют равномерно распределенные некогерентные частицы фазы А16Мn со средним диаметром около 28 нм, объемная доля которых составила 0,084 %.

В результате соединения крупнозернистых листов сплава 1565ч сваркой трением с перемешиванием формируется ассиметричный бездефектный шов с хорошо различимой зоной перемешивания, что является характерным для Al‒Mg сплавов. В зоне перемешивания наблюдается полностью рекристаллизованная структура, состоящая из равноосных зерен со средним размером 4,5 мкм. Объемная доля большеугловых границ достигает приблизительно 77 %. Плотность дислокаций ниже, чем в основном материале – около 2,4·1013 м–2. Сварка трением с перемешиванием приводит к значительному росту частиц А16Мn до 75 нм. Они сохранили форму, близкую к сферической, а объемная доля увеличилась незначительно – около 0,12 %.

Микроструктура листов сплава 01570 представлена сильно вытянутыми в направлении прокатки зернами со средней толщиной 33 мкм. Внутри зерен наблюдается развитая субструктура со средним размером кристаллитов 0,8 мкм. Просвечивающая электронная микроскопия показала, что плотность дислокаций в материале относительно небольшая (4,4·1013 м–2), присутствуют равномерно распределенные когерентные частицы Al3(Sc, Zr) со средним размером 11 нм и объемной долей 0,12 %.

Сварка трением с перемешиванием приводит к получению бездефектного сварного соединения с хорошо различимой зоной перемешивания, в которой формируется полностью рекристаллизованная структура, состоящая из равноосных зерен со средним размером 2,2 мкм. Плотность дислокаций по сравнению с основным материалом практически не изменилась (около 4·1013 м–2). ПЭМ показала, что объемная доля частиц Al3(Sc, Zr) не изменяется, а их размер возрастает до 18 нм. При этом корегентность этих частиц сохраняется.

- Механические свойства сварных соединений, полученных СТП на исследуемых сплавах

|

Марка сплава

|

Состояние до СТП

|

ПрочностьσВ, МПа

|

Угол изгиба α, °

|

Ударная вязкость KCU, кДж/м2

| |||||

|

Сварного соединения

|

Металл шва (зона перемешивания)

|

Ядро шва

| |||||||

|

Сварного соединения

|

Коэффициент прочности К

|

Зона разрушения образца

|

шов

|

Зона термического влияния

| |||||

|

АМг2

|

М

|

142

|

0,97

|

ЗТМВ

|

150

|

155

|

180

|

900

|

810

|

|

Н

|

186

|

0,70

|

По шву

|

185

|

193

|

180

|

770

|

680

| |

|

АМг5

|

М

|

307

|

0,97

|

ЗТМВ

|

320

|

335

|

180

|

215

|

160

|

|

Н

|

300

|

0,82

|

По ЗТМВ на расстоянии

2 мм от ядра шва

|

317

|

328

|

170

|

366

|

293

| |

|

АМг6

|

М

|

329

|

0,99

|

ЗТМВ

|

340

|

366

|

175

|

230

|

170

|

|

Н

|

360

|

0,90

|

По ЗТМВ на расстоянии

4 мм от ядра шва

|

383

|

390

|

170

|

240

|

160

| |

|

1561

|

М

|

323

|

0,98

|

ЗТМВ

|

355

|

378

|

180

|

225

|

175

|

|

Н

|

344

|

0,94

|

По ЗТМВ на расстоянии

4 мм от ядра шва

|

350

|

362

|

170

|

235

|

165

| |

|

1565ч

|

М

|

354

|

0,96

|

ЗТМВ

|

366

|

380

|

180

|

224

|

200

|

|

Н

|

432

|

0,93

|

По ЗТМВ на расстоянии

3 мм от ядра шва

|

480

|

492

|

170

|

362

|

315

| |

|

01570

|

М

|

395

|

0,94

|

ЗТМВ

|

413

|

426

|

160

|

386

|

300

|

|

Н

|

404

|

0,88

|

По ЗТМВ на расстоянии

4 мм от ядра шва

|

427

|

435

|

150

|

395

|

288

| |

- Средние значения твердости образцов сварного соединения листов алюминиево-магниевого сплава 1565чМ толщиной 5,0 мм

|

HV50

|

Основной металл

|

Зона термомеханического влияния

|

Ядро сварного шва

| |

|

Сторона набегания

|

Отступающая сторона

| |||

|

Минимальное значение

|

52,6

|

57,6

|

60,4

|

67,55

|

|

Максимальное значение

|

57,7

|

75,77

|

82,88

|

87,5

|

|

Среднее значение

|

55,15

|

70,1

|

67,91

|

77,33

|

В табл. 5 представлены усредненные значения твердости различных зон сварного соединения в сравнении с твердостью основного металла. Анализ полученных результатов измерений позволяет заключить, что в центральной части сварного шва (ядре зоны перемешивания) твердость материала достигает максимальных значений.

Из анализа кривых распределения твердости в полученных сварных соединениях следует, что металл сварного шва листов сплава 1565чМ характеризуются двумя заметно различающимися участками: центральной части и прилегающих с обеих сторон зонами термомеханического влияния. По сравнению с твердостью основного металла максимальное повышение твердости произошло в центре сварного соединения. В нижней части шва (зона стыка) наблюдается заметное колебание значений твердости, особенно в зоне термомеханического влияния с набегающей стороны шва (рис. 10). Наибольшие значения твердости соответствуют верхней части образца, где структура формировалась вследствие трения буртика рабочего инструмента о поверхность свариваемых листовых заготовок.

Разрушение бездефектных сварных соединений исследуемых сплавов системы Al–Mg произошло в зоне термомеханического влияния, так как ЗТМВ технически относится ко всей деформируемой области и часто используется для описания любой зоны сварного шва, полученного при сварке трением с перемешиванием [14].

Прочность сварных соединений и величина временного сопротивления для листов, толщиной 5,0 мм, сваренных на оптимальном режиме без дефектов в структуре шва близка свойствам исходного материала. Разрушение этих образцов происходило в зоне термомеханического влияния на «отступающей» стороне по линии стыка.

На рис. 11 показан характерный вид поверхности разрушения после испытаний на статическое растяжение и приведена фрактограмма поверхности излома этих образцов. Из полученных результатов следует, что процесс разрушения проходил в две стадии – раскрытие материала по линии стыка в корневой части сварного шва с последующим разрушение остального объема материала.

При циклических нагрузках в образцах сварных соединений сплавов АМг2 и 1565чМ, выполненных аргонодуговой сваркой неплавящимся электродом зарождение усталостных трещин происходило в месте максимальной концентрации напряжений в зоне сплавления шва с основным материалом.

Отсутствие усиления шва на образцах, сваренных трением с перемешиванием, позволяет избежать высокой концентрации напряжений в месте сопряжения шва с основным материалом. Однако в них наблюдается геометрическая неоднородность у края зоны термомеханического воздействия, которая образуется вследствие погружения бурта инструмента в свариваемый металл на глубину 0,1…0,2 мм. Поэтому зарождение усталостных трещин в образцах таких сварных соединений в большинстве случаев происходит именно в этом месте, хотя в некоторых случаях они разрушаются по основному материалу. Последние результаты в расчет не принимали и анализировали только показатели, полученные в случае разрушения образцов у зоны термомеханического влияния.

В результате проведенных исследований установлено, что сварные соединения, полученные в твердой фазе трением с перемешиванием, имеют циклическую долговечность близкую к основному материалу (рис. 12). Их характеристики сопротивления усталости находятся выше значений для соединений, выполненных аргонодуговой сваркой неплавящимся электродом, во всей области долговечностей 105…2·106 циклов перемен напряжений, а ограниченный предел выносливости на базе 2·106 циклов составляет 110 МПа, что всего на 5 % ниже, чем для основного материала. К снижению долговечности сварных соединений, выполненных аргонодуговой сваркой неплавящимся электродом, более чем в 2 раза приводят, главным образом, высокая концентрация действующих напряжений, обусловленная геометрическими параметрами шва, и остаточные сварочные напряжения.

Аналогичная картина наблюдалась и при циклических испытаниях сварных соединений сплава 1565чМ. Испытания показали, что образцы, сваренные аргонодуговой сваркой без удаления выпуклости сварного шва при испытании на базе 107 циклов, имеют ограниченный предел выносливости равный 70 МПа, с удалением выпуклостей – 100 МПа, для плазменной сварки – 70 МПа, а для СТП – 130 МПа.

Таким образом, на основании полученных результатов можно утверждать, что сварка трением с перемешиванием обладает существенными преимуществами по сравнению со сваркой плавлением. При сварке трением с перемешиванием лучше сохраняются свойства основного металла, сварное соединение имеет меньший уровень остаточных напряжений и деформаций, отсутствует выгорание компонентов сплава, достигаются высокие скорости сварки при больших объемах производства без ухудшения свойств изделий.

Перемещение инструмента вдоль стыка приводит к массопереносу металла в зону, освобождающуюся позади инструмента. Благодаря этому инициируется перемешивание свариваемого металла с образованием сварного шва. Процессы интенсивной пластической деформации оказывают влияние на формирование микроструктуры сварного шва, от которой зависят его прочностные свойства, однако, определяющим фактором являются температурно-временные условия, при которых реализуется процесс сварки трением с перемешиванием.

Исследование структуры ядра шва выявило особую слоистую структуру металла, которая состоит из рекристаллизованных зерен, разделенных большеугловыми границами. Образование подобной структуры свидетельствуют о самоорганизации микроструктуры зоны ядра, в формировании которой определяющими являются температура и пластическая деформация.

Установлено, что механизм разрушения сварного соединения определяется наличием дефектов, которые снижают эффективное сечение сварного соединения.

Формирование структуры материала в процессе сварки трением с перемешиванием на макроуровне определяется образованием слоистой структуры деформированного слоя в результате пластических сдвигов отдельных слоев, а на микроуровне – формированием высокодисперсной структуры, обусловленной интенсивной пластической деформацией. При этом в структуре ядра шва при сварке трением с перемешиванием наблюдается полное завершение динамической рекристаллизации.

Разрушение образцов сварных соединений сплавов системы Al–Mg носит двухстадийный характер и зависит от наличия дефектов в сварном шве. В одном случае начальная стадия характеризуется появлением первичной трещины в корне шва по линии стыка с последующим разрывом по направлению действия максимальных касательных напряжений. В другом случае разрушение обусловлено наличием дефектов вблизи лицевой стороны шва на наступающей стороне, где первоначально происходит разрыв металла с дальнейшим разрушением по границе ядра шва.

Экспериментально путем получения характеристик сопротивления усталости обоснована эффективность применения процесса сварки трением с перемешиванием вместо сварки плавлением для изготовления из алюминиевых сплавов системы Al–Mg конструкций, работающих в условиях переменных нагрузок. Показано, что долговечность стыковых соединений листов указанных сплавов, выполненных сваркой трением с перемешиванием, практически достигает уровня основного материала, тогда как для соединений, полученных аргонодуговой сваркой неплавящимся электродом, она почти в 2 раза ниже.

Сварка трением | Техника и человек

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.

http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

Сварка трением — Энциклопедия по машиностроению XXL

Сварка трением относится к процессам, в которых используются взаимное перемещение свариваемых поверхностей, давление и кратковременный нагрев. Сварка трением происходит в твердом состоянии при взаимном скольжении двух заготовок, сжатых силой Р. Работа, совершаемая силами трения при скольжении, превращается в теплоту, что приводит к интенсивному нагреву трущихся поверхностей. Трение поверхностей осуществляется вращением или воз-вратно-поступательным перемещением сжатых заготовок (рис. 5.40). В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми (ювенильными) контактирующими поверхностями свариваемых заготовок. Оксидные пленки на соединяемых поверхностях разрушаются в результате трения и удаляются за счет пластической деформации в радиальных направлениях.

[c.222]