Сварочная дуга как элемент электрической. Сварочная электрическая дуга

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА — КиберПедия

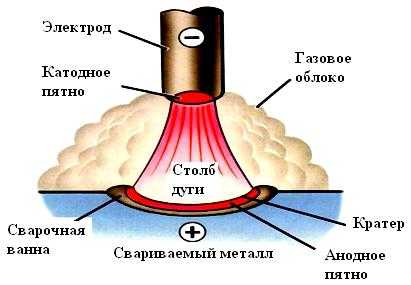

При электродуговой сварке между электродом (рис.52) и свариваемым металлом возникает дуга, окруженная газовым облаком. В образовавшейся дуге в осевом направлении различают: столб дуги,центральную часть длиной порядка нескольких миллиметров и приэлектродные области (катодную и анодную). Дуга, вытесняя расплавленный металл сварочной ванны, образует кратер.

Катодная область включает в себя катодное пятно и часть дугового промежутка, примыкающего к нему. Основной физический процесс в этой области - электронная эмиссия и разгон электронов. На катодном пятне выделяется до 36 % общей теплоты дуги, температура достигает 3000 °С.

Анодная область состоит из анодного пятна и также части дугового промежутка, примыкающего к нему. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода; в результате бомбардировки электронами на нем выделяется больше теплоты (до 43 %), чем на катоде, температура достигает 4000 °С.

Столб дуги занимает наибольшую протяженность дугового промежутка. В столбе дуги происходит соударение нейтральных частиц и частиц, несущих электрический заряд, что сопровождается ионизацией газа столба дуги. Степень ионизации составляет несколько процентов. Ионизированный газ с такой степенью ионизации называют низкотемпературной плазмой. В столбе дуги выделяется до 21 % общего количества теплоты, которая в основном (около 80 %) рассеивается путем лучеиспускания в окружающее пространство. На оси столба температура порядка 5000. ..7000 С.

Рисунок 52 - Схема горения электрической дуги

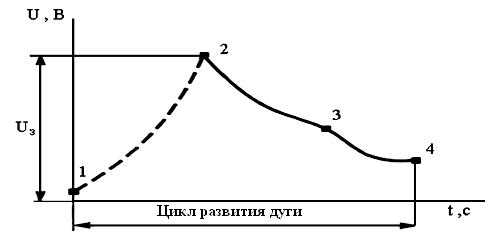

Электрическая характеристика дуги в координатах напряжение U - время t, (рис.53), имеет несколько четко выраженных участков в соответствии с технологическими этапами электродуговой сварки. Сварка начинается с короткого замыкания (точка 1) , при которой напряжение U → 0, а ток I → Iмах. Короткое замыкание необходимо для разогрева торца электрода и металла заготовки в зоне контакта. Затем электрод отводят от поверхности заготовки, и образуется межэлектродное пространство. Образование воздушного зазора вызывает увеличение сопротивления межэлектродного пространства и соответственно повышение напряжения до напряжения зажигания дуги UЗ(точка 2). Под действием электрического поля с разогретого торца электрода (катода) начинается эмиссия электронов, которые, двигаясь упорядоченно по направлению к аноду, сталкиваются с молекулами и атомами газов и паров металла и ионизируют их. В результате дуговой промежуток становится электропроводным (участок 2-3) и начинается разряд электричества, т.е. возникает электрическая дуга. При этом для горения дуги требуется меньшее напряжение Uр. Последний этап характеризуется расплавлением электрода, образованием и отрывом капли металла и уменьшением длины межэлектродного пространства при дальнейшем падении напряжения (участок 3 – 4). В дальнейшем цикл сварки повторяется.

1 2 3 4

Рисунок 53 - Электрическая характеристика дуги

В процессе сварки в энергетической системе, которую представляют источник питания - сварочная дуга - шов, возникают возмущения, которые приводят к нарушению равновесия в системе и вызывают изменения ее энергетических параметров - напряжения на дуге и тока в сварочном контуре. Причинами возмущений чаще всего служат изменения длины дуги, напряжения сети, скорости подачи электродной проволоки и др.

Длиной дуги (рис.54) называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткойдугой называют дугу длиной 2...4 мм. Длина нормальнойдуги составляет 4...6 мм. Дугу длиной более 6 мм называют длинной.

Рисунок 54 - Длина сварочной дуги

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение шва высокого качества, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает приваривание электрода к изделию, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество окислов. Для электродов с толстым покрытием длина дуги указывается в паспортах.

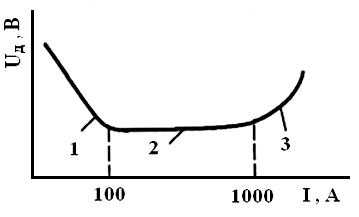

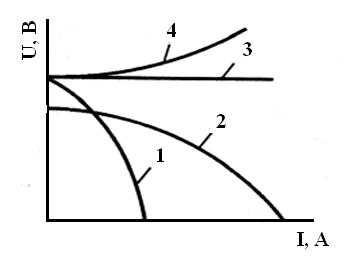

Непременное условие получения качественного сварного соединения - устойчивое горение дуги, при котором основные ее параметры (сила тока и напряжение) находятся в определенной взаимозависимости. Графическое изображение этой зависимости называют статической вольт-амперной характеристикой дуги (рис 55).

Статическая вольт-амперная характеристика дуги есть зависимость напряжения UД на дуге от силы сварочного тока I при постоянной длине дуги LД и всех прочих физических факторах, влияющих на условия ее горения. С увеличением длины дуги ее напряжение возрастает и кривая статической вольт-амперной характеристики поднимается выше относительно оси абсцисс, с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму.

В зависимости от силы тока вольт-амперная характеристика может быть падающей 1, жесткой 2 и возрастающей 3.

Рисунок 55 - Статическая вольт–амперная характеристика дуги:

1 – падающая; 2 – жесткая; 3 – возрастающая.

Падающую характеристику имеют малоамперные свободно горящие в воздухе или среде аргона дуги при силе тока до 100 А. Дугу с жесткой характеристикой при силе тока 100 А и более применяют при ручной дуговой и автоматической сварке под флюсом. Дугу с возрастающей характеристикой используют при газоэлектрической сварке плавящимся электродом, а также при автоматической сварке под флюсом и повышенной плотности тока.

Каждому виду характеристики дуги соответствует определенный характер переноса расплавленного металла электрода в сварочную ванну: падающей и жесткой - крупнокапельный, возрастающей - мелкокапельный.

Чтобы получить устойчивый дуговой разряд между электродом и свариваемым изделием, к ним необходимо подвести напряжение от специального источника Дуговая сварка может проводиться на переменном и постоянном токе.

Зажигание и устойчивое горение дуги при токе любого рода зависят от внешней характеристики источника питания дуги (рис.56). Внешней вольт-амперной характеристикой источника питания называют графическое изображение зависимости напряжения на его выходных клеммах от силы тока в электрической цепи. Внешняя вольт-амперная характеристика может быть крутопадающей 1, пологопадающей 2, жесткой 3 и возрастающей 4.

Источник питания дуги выбирают в зависимости от вида вольт-амперной характеристики дуги. Для ручной дуговой сварки штучными электродами целесообразна крутопадающая внешняя характеристика. Пологопадающую внешнюю вольт-амперную характеристику применяют при автоматической и полуавтоматической сварке под флюсом; жесткую и возрастающую - при сварке в среде защитных газов.

Рисунок 56 - Внешние вольт-амперные характеристики источников питания дуги: 1 –крутопадающая; 2 – пологопадающая; 3 – жесткая; 4 – возрастающая

Сварочная дуга горит устойчиво, если напряжение дуги равно напряжению источника тока, что соответствует точке пересечения статической вольт-амперной характеристики дуги 1 и внешней вольтамперной характеристики источника питания 2 (рис.57).

Рисунок 57 - Совмещение вольт – амперных характеристик: 1 – статической дуги; 2 – внешней источника питания.

Точка В соответствует режиму устойчивого горения дуги; А - напряжению зажигания дуги UЗ ; С - режиму холостого хода (Uхх) источника питания в период, когда дуга не горит и сварочная цепь разомкнута; D - режиму короткого замыкания (IК.З) электрода и детали, который имеет место при зажигании дуги.

Источник питания для ручной дуговой сварки должен отвечать следующим пяти требованиям:

1.Источник сварочного тока должен обеспечивать напряжение холостого хода UХ.Хв 2,5...3 раза больше, чем рабочее напряжение UР. Напряжение холостого хода в зависимости от рода тока и типа электрода изменяется от 40 до 80 В.

2.Сила тока короткого замыкания IК.З не должна более чем в 2 раза превышать силу рабочего тока IР. Отношение силы тока короткого замыкания к силе рабочего тока называют коэффициентом добротности Д источника питания: Д = IК.З /IР - Коэффициент добротности характеризует устойчивость работы источника сварочного тока и горения дуги. Его значения при ручной дуговой сварке должны быть в пределах 1,0 < Д < 2.

3.Источник сварочного тока должен быстро реагировать на все изменения параметров режима в дуге и сети. Источник питания должен восстанавливать напряжение от момента короткого замыкания (U ≈ 0) до напряжения зажигания дуги (Uз) в течение 0,02-0,05 сек.

4.Источник сварочного тока должен обладать крутопадающей внешней вольт-амперной характеристикой, которая необходима для возбуждения и устойчивого горения дуги, ограничения тока короткого замыкания и равномерной сварки при различных колебаниях режима.

5. Источник сварочного тока должен обеспечивать регулирование параметров режима сварки (сварочного тока и напряжения), т. е. легко настраиваться на нужный режим сварки.

cyberpedia.su

Электрическая сварочная дуга | soedenimetall.ru

Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный ( наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • 10-28г; элементарный электрический заряд равен 1,6 • 10-19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

- Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электрдам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

- Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Степень ионизации

При полной ионизации степень ионизации равна единице. На рисунке выше представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре 6000…8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации.

- Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V—потенциал ионизации, В; W — работа выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы VI ионизации некоторых элементов:

| K | Na | Ba | Li | Al | Ca | Cr | Mn | C | H | O | N |

| 4,32 | 5,12 | 5,19 | 5,37 | 5,96 | 6,08 | 6,74 | 7,40 | 11,22 | 13,53 | 13,56 | 14,50 |

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 1,а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 1, б), которая замыкает электрическую цепь на

Рис.1

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 1, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо- и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дyгa (рис. 1, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (Рис. 7, г) различают три зоны: катодную 1, анодную 3 и столба дуги 2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 1 электрод является катодом,а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

- Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Рис.2

Вольт-амперная характеристика дуги (рис. 2, а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100…1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 2, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

U д = a + b lд

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В; b — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; lд — длина дуги, мм.

- Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…6 мм. Дугу длиной более 6 мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

Рис.3

На отклонение дуги влияют места подвода тока к свариваемой детали (рис. 3, а, б, в) и наклон электрода (рис. 3, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону эти масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

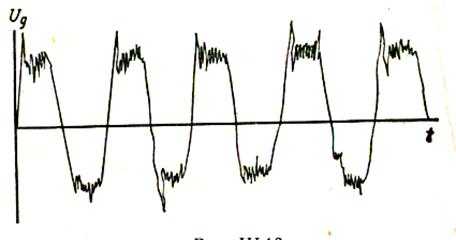

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение Uд и ток I периодически изменяются от нулевого значения до наибольшего, как показано на рис. 4 (Ux•x — напряжение зажигания дуги).

Рис.4

При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале малого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимo, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

Тепловые свойства сварочной дуги

Рис.5

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде QK, аноде Qa и а столбе дуги Q0, определяется по формуле:

Q = I Uдt ,

где I — сварочный ток, A; Uд — напряжение дуги, В; t — время горения дуги, с.

При питании дуги постоянным током (рис. 11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200° С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000° С. При сварке металлическим электродом температура катодной зоны составляет около 2400° С, а анодной зоны — 2600° С.

Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий,тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятна с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60…70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги Qэ(Дж). Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия η нагрева металла дугой:

Qэ = I Uдη.

Величина η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом η составляет 0,5…0,6, а при качественных электродах — 0,7…0,85. При аргонодуговой сварке потери теплоты значительны (η = 0,5…0,6). Наиболее полно используется теплота при сварке под флюсом (η = 0,85…0,93).

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия Qп равна отношению эффективной тепловой мощности Qэ к скорости сварки v:

Qп = Qэ/v = I Uдη/v.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду через излучение и конвекцию паров и газов, а 5% — на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса и 1 % на угар и разбрызгивание..

Плавление и перенос металла в дуге

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 6, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 6, б) с образованием у основания тонкой шейки, которая с течением времени уменьшается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 6, в). В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 6, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Рис. 6

Установлено, что время горения дуги короткого замыкания составляет примерно 0,02…0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависит от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяется силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока маленьких капель (струйный перенос металла).

Рис. 7

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень 1 электрода (рис. 7) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30…80%), а при автоматической сварке она составляет 30…40%.

Производительность сварки в значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления αρ.

- Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, вопервых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5… 14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

- Для оценки скорости сварки пользуются коэффициентом наплавки αн. Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25…30%, а при автоматической сварке под флюсом составляют только 2…5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gн = LFρ, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; ρ — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим gн = 10-3 анIt, где ан — коэффициент наплавки, г/(А • ч); I — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t = 10-3 gн/(αнI); скорость сварки (м/ч) v = L/t.

Зная gн, можно определить необходимое количество электродного металла: gэ=gн(1+Ψ), где Ψ — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления αρ:gэ=10-3αρIt.

Задавшись диаметром и длиной электрода, по gэ вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована.

soedenimetall.ru

Электрическая дуговая сварка - это... Что такое Электрическая дуговая сварка?

Электродуговая ручная сварка покрытым электродомЭлектросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

История электросварки

(См. Электротехника)

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой.[1]

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Описание процесса

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.[2]

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Аргонодуговая сварка относится к виду сварки плавлением. Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом. Аргонодуговая сварка это сварка не плавящимся электродом. В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла. Вольфрам относят к тугоплавким металлам. Поэтому, назначение вольфрамовых электродов в зажигании и поддержании сварочной дуги.

Аргонодуговую сварку относят к видам газоэлектрической сварки. Газы защищают сварочную зону от воздействий ветра, осадков и других погодных явлений. Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов. В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси. Основным газом считают аргон. Поэтому, сварка получила название аргонодуговая сварка. Аргон производят трех сортов. Сорт аргона, для аргонодуговой сварки, зависит от содержания в нем чистого аргона. Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах. Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров. Основным элементом ее является источник питания (сварочный аппарат). На нем выставляют силу и напряжение сварочного тока. Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка. В нее, вставляют вольфрамовый электрод и подают аргон из баллона. Аргон подается по резиновым шлангам. Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток. Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей. Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва. Сварочную проволоку, для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали. Ее поставляют на производство в мотках. Сварщик нарезает ее, для удобства, по размерам сварочного шва. На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена. Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей. Аргонодуговую сварку применяют в промышленных цехах и на стройплощадке. На стройплощадках, в избегание попадания ветра в зону сварки, устанавливают сварочную палатку. Выполняют аргоновую сварку в специальных кожаных перчатках. В процессе аргонодуговой сварки, сварщик использует две руки. Это требует высокой квалификации сварщика. На производстве, сварщики аргонодуговой сварки имеют 5-6 разряды. Преимуществом аргонодуговой сварки считают геометрически однородный качественный шов. Шов получают без дефектов. Так же исключены шлаковые образования . Шов выдерживает большие нагрузки на изгиб, сжатие и растяжение. Аргонодуговая сварка выделяет меньше вредных газов в работе для сварщика. Сведен риск получения ожогов, работников при сварке. Аргонодуговая сварка это один из эффективных и высококачественных видов сварки на производстве!

Примечания

- ↑ «Справочник молодого электросварщика по ручной сварке», Г. Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987; стр. 66

- ↑ «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр "Академия", 2008г.- стр. 496

Источники

Ссылки

dic.academic.ru

ЭЛЕКТРИЧЕСКАЯ ДУГА И ЕЕ ПРИМЕНЕНИЕ ДЛЯ СВАРКИ

2.1. ПРИРОДА СВАРОЧНОЙ ДУГИ

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ — ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 2.1): катодную, анодную и находящийся между ними столб дуги.

| © Рис. 2.1. Строение электрической дуги и распределение напряжения в ней: 1 — катодная область; 2 — столб дуги; 3 — анодная область |

Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней. Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400-2700 °С. На нем выделяется до 38 % общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области ик составляет порядка 12-17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Ua составляет порядка 2-11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, ионы становятся нейтральными атомами.

Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000-8000 °С и более. Падение напряжения в нем (Uc) изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд=Uк+Ua+Uc. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uc=Elc, где Е — напряженность по длине, lc — длина столба. Значения ик, Ua, E практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически 1с=1д. Тогда получается выражение

II}{ = а + Ы}{, (2.1)

показывающее, что напряжение дуги прямым образом зависит от ее длины, где а=ик+иа; b=E. Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры — сила тока и напряжение — находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги) называют статической вольтамперной характеристикой дуги (рис. 2.2).

| Рис. 2.2. Статическая вольтамперная характеристика дуги |

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается, выше с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги. Это обусловлено тем, что с увеличением силы тока увеличивается площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуги. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными. Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки.

Щ. в

Рис. 2.3. Статистическая вольтамперная характеристика дуги при разных скоростях подачи электродной проволоки: а — малая скорость; б — средняя скорость, в — большая скорость

При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 2.3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуги. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой — к резкому возрастанию напряжения и ее обрыву.

hssco.ru

Сварочная дуга – природа, свойства, применение + Видео

Сварочная дуга: природа явления

Более легкому получению разряда способствует разогрев материалов, смыкание на короткое время и постепенное раздвигание электродов. Качественным методом получения разряда может считаться достижение в электрическом разрядном промежутке пробоя в результате короткого резкого повышения межэлектродного напряжения. Такой стабилизатор сварочной дуги возникает при условиях нормы атмосферного давления, благодаря искровому разряду.

Сварочная, или электрическая, дуга, образуется благодаря прохождению электротока через газовую среду в зоне сварки или резки. Разряд между электродами является наиболее развитой формой разряда в газах. Для него характерно невысокое напряжение и большая величина тока. Строение сварочной дуги таково, что в ее пространстве имеет место очень высокая ионизация газов.

При этом в роли катода выступает сварочный электрод, анода – обрабатываемый материал, между ними столбом проходит дуговой разряд, окруженный пламенем сварки.

Ионизируемый газ в столбе разряда имеет яркое свечение, вредное для глаз. В осевой части такого столба развивается температура сварочной дуги от шести до десяти тысяч градусов по Цельсию. Основным фактором ионизации является именно такая высокая температура, поддерживается она за счет притока энергии запитывающих цепей.

Сварочная дуга и ее свойства – почему следует быть осторожными?

Напряжение разряда – по сути, межэлектродное напряжение – напрямую зависит от межэлектродного расстояния, то есть от того, какие имеются показатели длины дуги, силы тока, размеров сварочных электродов, физических свойств и характера (состава) газа среды в зоне дуги.

Сварочная дуга и ее свойства управляются регулированием межэлектродного расстояния (от 0,01 до 10 мм), силой тока источника напряжения (от половины до трех тысяч ампер), давления газа (до одного кгс/см2), формой и размером электродов, защитой зоны горения инертными газами, сжиманием дуги и многими другими способами.

Тепловая мощность, которой обладает электрическая дуга, просто невероятна, она занимает диапазон от десяти до сотен тысяч ватт. И концентрация ее достигает от одной сотни до сотен тысяч ватт на кубический сантиметр. Мощности в таком широком диапазоне позволяют применять разряд для сварки и резки различных металлов при толщине от сотых долей миллиметров до десятков сантиметров за один или несколько проходов.

Формы и виды сварочных дуг чрезвычайно разнообразны. Разряд может возникать при любом давлении газов, напряжение может иметь значения от нескольких до нескольких тысяч вольт. Дуга возникает между электродами независимо от того, постоянное или переменное напряжение подается. И это понятно, поскольку время возникновения разряда чрезвычайно мало, в каждый положительный полупериод один из электродов работает как катод, а второй – анод. При смене полупериодов электроды «меняют» полярность.

Дуговой разряд может возникнуть при любом давлении газа, разности потенциалов электродов, постоянном или переменном межэлектродном напряжении. Особенностью, характерной для дуги, является очень высокая катодная плотность тока наряду с малым напряжением.

Вообще, зависимость, которую показывает напряжение сварочной дуги и ток в разряде, имеет удивительную особенность: с ростом тока падает напряжение. Говорят о падающей вольт-амперной характеристике, это значит, что с увеличением тока в разряде падает и сопротивление в дуговом промежутке, и напряжение, что объясняет необходимость применения балластных сопротивлений для стабилизации разряда.

Источники питания сварочной дуги – где мы увидим их применение?

И самое главное – практическое применение. Источники питания сварочной дуги, или аппараты для сварки, как уже понятно, могут работать на постоянном и переменном токе, поэтому и бывают соответствующего типа. При этом катодом (электродом с отрицательной полярностью) будет электрод, а вот рабочая поверхность выступит в роли анода.

При обратной полярности на электроде оказывается плюсовой потенциал. В технике сварки могут применяться плавящиеся и неплавящиеся (уголь, вольфрам) электроды. Защита сварочной зоны может осуществляться парами электродных флюсов, подаваемыми газами, порошковыми составами на проволоках.

И о способах: до сих пор широко применяется ручная сварка, полуавтоматическая механизированная сварка, полный автомат. По аббревиатуре это, соответственно: ММА (ручная), MIG/MAG (полуавтоматы), TIG (аргонно-дуговая). Но об этом можно написать еще пару-тройку статей, а о сварочной дуге, пожалуй, изложено все.

ogodom.ru

Сварочная дуга как элемент электрической

Стр 1 из 9Следующая ⇒МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Санкт-Петербургский институт машиностроения

(ВТУЗ-ЛМЗ)

______________________________________________________

Кафедра «Оборудование технология сварочного производства»

ИСТОЧНИКИ ПИТАНИЯ ИОБЛРУДОВАНИЕ

ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ

Конспект лекций

Для студентов специальности 12.05.00

Санкт-Петербург

Источники питания и оборудование для сварки плавлением. Конспект лекций для студентов специальности 12.05.00 – «Оборудование и технология сварочного производства».- СПб.: ПИМаш, 2008. с.

Конспект составлен на основе курса лекций, читаемых студентам специальности 12.05.00 в ПИМаше. В конспекте освещены вопросы по оборудованию для дуговой, электрошлаковой и электроннолучевой сварки и его технологические возможности. Приведены сведения о технических параметрах оборудования, особенностях его конструкций и электрических схем. Рассмотрены вопросы источников переменного тока, постоянного тока, инверторных источников питания.

Составитель – к.т.н. Н.Г.Кобецкой

Научный редактор – к.т.н. К.А.Синяков

Рецензент

Редактор

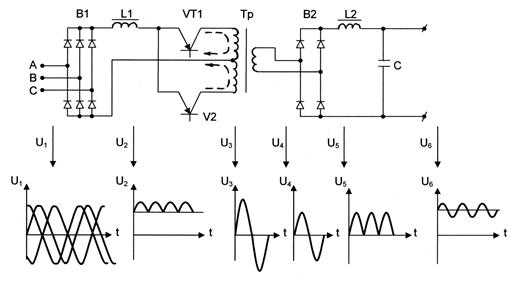

Сварочная дуга как элемент электрической

Цепи.

При дуговой сварке для нагрева металла используется тепловая энергия дуги. Стабильность горения дуги зависит от многих факторов и, в первую очередь, от правильного выбора параметров сварочной цепи.

Свойства сварочной дуги зависят от рода тока (постоянный, переменный), среды и материала электродов.

Дуги с плавящимися и неплавящимися электродами.

По характеру среды различают:

а) открытая дуга

б) закрытая дуга, горящая под слоем флюса

в) дуга, защищенная различными газами.

Среда, в которой горит дуга, оказывает существенное влияние на ее свойства, а следовательно и на выбор типа и параметров источника питания.

Особенности сварочных дуг переменного тока.

При питании сварочной дуги переменным током полярность электродов, а также условия существования дугового разряда периодически изменяются. (Гаснет 100 раз/сек). Длительность перерывов в горении дуги при прочих равных условиях зависит от параметров сварочной цепи. Напряжение зажигания дуги после перехода тока через ноль носит название напряжения повторного зажигания. В зависимости от условий горения дуги напряжение повторного зажигания может быть в несколько раз выше, чем напряжение на дуге (рис. 1.3).

Рис.1.3. Напряжение на дуге при питании ее переменным током.

Экспериментальным путем выявлено два основных механизма повторного возбуждения дуги: возбуждение остаточной плазмой и током термоэлектронной эмиссии. В первом случае дуга возбуждается при напряжении, достаточном для возникновения в катодной области ионного тока минимальной величины, необходимой для формирования катодных процессов (4 –7а). Чем выше степень ионизации плазмы, тем ниже напряжение, при котором зажигается дуга. Во втором случае ток термоэлектронной эмиссии подогревает межэлектродный газ и создает плазму, необходимую для создания минимального преддугового тока.

При пониженной степени ионизации дугового промежутка и уменьшении температуры активных пятен повторное зажигание происходит при повышенном напряжении, называемом пиком зажигания Uз > Ud (рис.1.3). Из-за более интенсивного охлаждения активного пятна на свариваемом изделии величина пика зажигания больше в тех случаях, когда катодное пятно находится на изделии. Uз в 3—4 раза больше Ud .

Таким образом, повторному возбуждению дуги способствуют снижение эффективного потенциала ионизации (первый механизм), повышение температуры плавящегося электрода (второй механизм) и увеличение напряжения на дуговом промежутке.

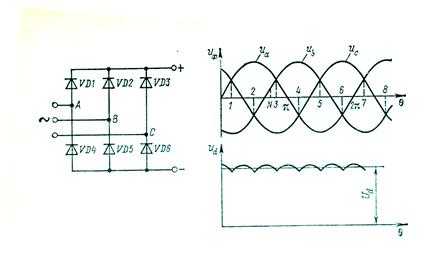

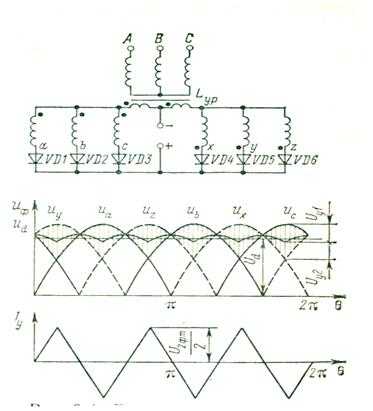

Трехфазная сварочная дуга.

Сварка трехфазной дугой проводится двумя электродами, причем две фазы подключаются к электродам, а третья к сварочному изделию, причем все три дуги горят в общем плавильном пространстве.

Последовательность и длительность горения каждой из этих дуг зависит от последовательности чередования фаз и параметров сварочной цепи (рис.1.8).

Рис.1.8. Трехфазная дуга, а – схема сварки; б – схема горения дуги через –каждые 1/6 периода; в – кривые токов и напряжений дуг; г – кривые линейных токов.

В каждый момент времени может гореть не более двух дуг. Это объясняется тем, что на торцах электродов не могут одновременно существовать анодное и катодное пятна.

Важнейшей технологической особенностью трехфазной сварочной дуги является возможность регулирования распределения мощности и теплоты, расходуемой на плавление электродов и основного металла. Это

достигается за счет изменения соотношения между токами напряжениями отдельных дуг.

Режимы трехфазной дуги и ее технологические возможности характеризуются соотношениями между действующими значениями токов и напряжений:

Km1 = Ic/Ia Km2 = Ic/Ib Ku1 = Uab/Ubc Ku2 = Uab/Uca .

Изменяя эти коэффициенты, можно существенно регулировать глубину проплавления основного металла и скорости плавления электродов. В пределе можно вообще исключить плавление основного металла.

В трехфазной сварочной дуге в любой момент времени горит, по крайней мере, одна дуга, вследствие чего ее устойчивость выше, чем однофазной дуги. Здесь значительно облегчены условия повторных возбуждений, т.к. непрерывно сохраняется достаточно высокая температура активных пятен и дуговой промежуток всегда ионизирован.

Сжатая дуга.

В последние годы получают развитие методы повышения температуры дугового разряда за счет принудительного сжатия столба дуги, которое производится в плазменных горелках или плазмотронах. С помощью этих устройств можно получить температуры, достигающие 300000С. Наиболее распространенный способ сжатия состоит в том, что диаметр столба дуги

ограничивают специальным соплом (рис.1.9).

Защитный газ, подаваемый внутрь горелки, вытекая через сопло, сжимает столб дуги, изолируя его от стенок, и выносит нагретые до высоких температур газы (плазму) за пределы горелки. Этот газ называется плазмообразующим. Чтобы сопло не плавилось, его выполняют из материала с высокой теплопроводностью (чаще всего из меди) и охлаждают проточной водой. В горелках типа анод – сопло (рис.1.9,б) дуга горит внутри замкнутой камеры, и образующаяся плазма выдувается из сопла (плазменная сварка косвенной дугой).

При горении дуги в узком водоохлаждаемом сопле наружные слои газа, соприкасающиеся со стенками сопла, имеют более низкую температуру, чем центральные слои. В результате проводимость наружных слоев гораздо ниже,

чем центральных, что приводит к увеличению плотности тока в центральной части плазменной струи. В свою очередь, это приводит к повышению температуры.

Степень ионизации газа в центральной части сопла при сильном сжатии дуги приближается к единице. Поэтому столб дуги как элемент электрической цепи по своим свойствам приближается к линейному сопротивлению, вольтамперная характеристика его имеет возрастающий характер.

В качестве плазмообразующего газа используются как инертные газы (аргон, гелий, азот) так и кислородсодержащие смеси (сжатый воздух).

Рис.1.9. Схемы плазмотронов, а – с изолированным соплом; б – сопло-анод; 1

- электрод; 2 – токоподводящий мундштук; 3 – сопло; 4 – плазменная струя; 5 – изделие.

В реальных условиях сварки или резки длина разрядного промежутка может изменяться в широких пределах. Поэтому применяются источники с крутопадающими характеристиками. В связи с высоким значением напряженности электрического поля в сжатой дуге требуются специальные источники питания с повышенным напряжением (до 500 В). Для первоначального возбуждения дуги в плазмотронах используются высоковольтные разряды высокой частоты (от осцилляторов), либо вспомогательные маломощные дуги, горящие между электродом и соплом горелки (дежурная дуга).

1.6 Устойчивость сварочной дуги и требования

Сварочные трансформаторы

Трансформатором называется электромагнитный аппарат, предназначенный для преобразования одной—первичной—системы переменного тока в другую—вторичную, имеющую другие характеристики, в частности другое напряжение.

Трансформатор состоит из замкнутого сердечника (рис.2.1), выполненного из специальной листовой электротехнической стали, и двух или нескольких

электрически не связанных между собой обмоток. Если одна из обмоток (первичная) включена в сеть с переменным напряжением u1 , то переменный ток i1 этой обмотки создает в стальном сердечнике переменный магнитный поток j0, сцепляющийся с обеими обмотками трансформатора. По закону электромагнитной индукции этот поток наводит ЭДС в обеих обмотках. К зажимам вторичной обмотки можно подключить приемник электроэнергии (нагрузку). Тогда в замкнутой цепи, состоящей из обмотки 2 и нагрузки, под влиянием ЭДС будет переменный ток i2 и на зажимах обмотки—переменное напряжение u2 . Магнитный поток при нагрузке создается токами i1 и i2 и по-прежнему обеспечивает магнитную связь между обмотками трансформатора, благодаря которой осуществляется передача электроэнергии от первичной обмотки ко вторичной.

Рис.2.1. Схема трансформатора.

Величины, характеризующие условия работы, на которые рассчитан трансформатор, называются номинальными. Основные из них указываются на паспортном щитке.

Номинальной мощностью трансформатора называется полная мощность трансформатора на зажимах вторичной обмотки.

Номинальным напряжением обмотки трансформатора, не имеющей ответвлений, называется напряжение между зажимами обмотки при холостом ходе трансформатора.

Номинальный ток обмотки трансформатора соответствует номинальной мощности и номинальному напряжению.

Коэффициентом трансформации называется отношение числа витков первичной обмотки w1 к числу витков вторичной обмотки w2

K = w1/w2 .

При этом U1 = k* U2 , a I1 = I2/ k .

Изучение работы трансформатора под нагрузкой основывается на изучении двух предельных режимов его работы: холостого хода и короткого замыкания.

Под холостым ходом трансформатора понимают такой режим его работы, при котором к зажимам первичной обмотки подводится номинальное напряжение, а вторичная обмотка разорвана, т. е. вторичный ток равен нулю (дать схему). При этом измеряются ток первичной обмотки I0 и потребляемая мощность (активная) Р0 .

Под коротким замыканием трансформатора понимают такой режим работы, при котором его вторичная обмотка замкнута накоротко и вторичное напряжение равно нулю. При этом первичное напряжение уменьшают с таким расчетом, чтобы токи в первичной и вторичной обмотках были равны номинальным. Измеряют напряжение короткого замыкания Uкз, токи в первичной и вторичной обмотках I1, I2 , а также потребляемую мощность Pкз.

Изучение режимов холостого хода и короткого замыкания трансформатора важно в двух отношениях. Во-первых, можно рассматривать любой нагрузочный режим трансформатора как промежуточный между двумя предельными режимами его работы и получить этот нагрузочный режим путем наложения одного предельного режима на другой. Во-вторых, холостой ход и короткое замыкание трансформатора позволяют определить ряд величин, имеющих весьма важное значение для эксплуатации трансформатора. Эти режимы позволяют определить расчетным или опытным путем следующие характерные для трансформаторов величины: потери холостого хода, ток холостого хода, намагничивающий ток, полное сопротивление трансформатора.

При холостом ходе под действием напряжения U1 по первичной обмотке потечет ток I0 , называемым током холостого хода. Этот ток создает намагничивающую силу I0w1 , где w1 – количество витков первичной обмотки. Последняя вызывает появление магнитного потока, большая часть которого замыкается по стали сердечника и, будучи сцеплена с обеими обмотками тр-ра, образует основной магнитный поток φ0 . Значительно меньшая часть потока замыкается вне сердечника и сцепляется только с первичной обмоткой. Эта часть потока образует первичный поток φσ1 рассеяния. Уравнение напряжений и ЭДС при холостом ходе трансформатора

U1 = E1 + Eσ1 + I0R1 ,

где U1 – первичное напряжение, приложенное к трансформатору, В; E1 – э.д.с первичной обмотки, В; Eσ1 – э.д.с рассеяния первичной обмотки, В; I0 – ток холостого хода, А; R1 – активное сопротивление первичной обмотки, Ом.

При включении нагрузки ток во вторичной обмотке i2 также создаст магнитный поток, часть которого сцепляется только со вторичной обмоткой. Эта часть потока вторичный поток рассеяния φσ2. Первичная обмотка с первичным потоком рассеяния и вторичная обмотка с вторичным потоком рассеяния представляют собой катушки с индуктивностями рассеяния Lσ1 и Lσ2, которым соответствуют индуктивные сопротивления рассеяния

xσ1 = 2πfLσ1; xσ2 = 2πfLσ2.

Для облегчения рассмотрения работы трансформатора пользуются способом, при котором обе обмотки трансформатора приводятся к одному и тому же числу витков. Обычно вторичную обмотку приводят к первичной. Для этого пересчитывают вторичную обмотку, имеющую W 2 витков, на эквивалентную ей приведенную обмотку, имеющую такое же количество витков как и первичная обмотка, с условием, чтобы эта операция приведения вторичной обмотки к первичной не отразилась на режиме работы первичной цепи, т.е. магнитный поток и мощность трансформатора сохранились без изменений. Все величины, относящиеся к приведенной вторичной обмотке, называются приведенными и обозначаются теми же символами, что и действительные величины, но со штрихом сверху:

E’2 , I’2 , r’2 , x ‘2 и т.д.

Тогда приведенные ЭДС, ток и сопротивления вторичной обмотки

Е’2 = Е2w1/w2 = E2k; I’2 = I2/k; r’2 = r2k2; x’2 = x2k2 .

Наличие магнитной связи между обмотками затрудняет исследование работы трансформатора, поэтому для определения изменения вторичных величин при нагрузке используется электрическая схема замещения трансформатора (рис. 2.2).

Рис. 2.2. Схема замещения трансформатора.

Серийные трансформаторы

Сварочные трансформаторы изготавливаются для трех видов сварки: ручной дуговой сварки штучными электродами, для автоматической сварки под флюсом, для аргонодуговой сварки неплавящимся электродом алюминия и его сплавов.

Подавляющее большинство – трансформаторы для ручной дуговой сварки, они используются практически во всех отраслях народного хозяйства.

Трансформаторы для сварки под флюсом входят, как правило, в состав стационарных сварочных установок.

Трансформаторы для аргонодуговой сварки – это либо серийные трансформаторы для ручной дуговой сварки, входящие в состав поста, либо трансформаторы, входящие в состав серийных сварочных установок.

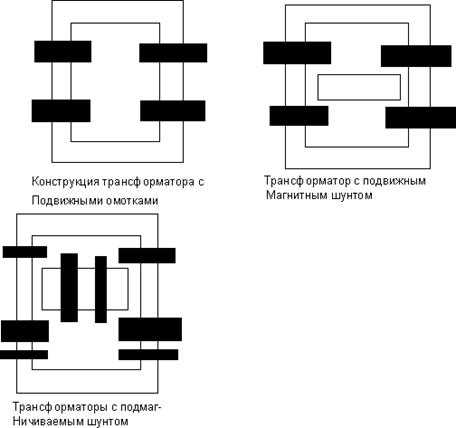

Рис. 2.3. Конструкции сварочных трансформаторов.

Трансформаторы серии ТДМ

Эти трансформаторы (табл. 2) связанны на основе новых материалов и некоторых конструктивных решений для замены трансформаторов серии ТД. По принципу регулирования, схеме соединения катушек, конструктивному исполнению они близки к передвижным трансформаторам серии ТД.

У ТДМ улучшена конструкция переключателя диапазонов и использованы разъемы для подключения сети и сварочных проводов. Расширена номенклатура.

Имеются модификации с ограничителем напряжения холостого хода УСНТ-06-01, с конденсатором для повышения коэффициента мощности -02, с УСНТ и конденсатором -03, с ВСД-01-04.

Таблица 2.

| ТДМ-165 | ТДМ-254 | ТДМ-317 | ТДМ-401 | ТДМ-503-1 | -2 | -3 | |

| Iном, А | |||||||

| Uном, В | |||||||

| Диапазон токов, А | 55-170 | 85-250 | 60-370 | 80-460 | 90-560 | ||

| Диапазон рабочих напряжений, В | 22-27 | 23-30 | 23-34 | 23-38 | 24-42 | ||

| Номинальный режим работы (ПН), % | |||||||

| КПД, % | |||||||

| Коэффициент мощности | 0,54 | 0,56 | 0,56 | 0,6 | 0,65 | 0,85 | 0,85 |

| Uхх, В | |||||||

| Климатическое исполнение и категория размещения | У2 | ||||||

| Габариты, мм | |||||||

| Масса, кг |

Трансформатор типа ТДЭ-402

Трансформатор с электрической регулировкой тока для питания дуги прерывистым током с импульсной стабилизацией тока имеет два диапазона тока, в пределах каждого диапазона регулирование происходит с пульта дистанционного управления.

Фазорегулятор обеспечивает также и функцию ограничения напряжения холостого хода.

Трансформаторы серии ТДФ

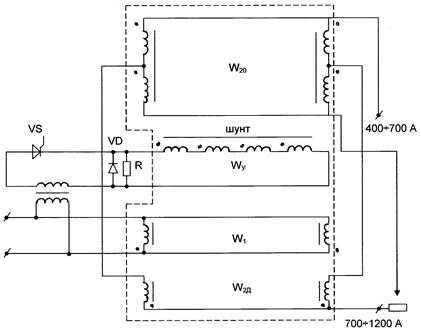

В основу конструкции положен трансформатор с магнитным шунтом, подмагничиваемый постоянным током (рис. 2.5).

Рис. 2.5. Схема трансформатора с магнитным шунтом.

На каждом стержне магнитопровода расположены витки первичной W1 и вторичной W20+W2д обмоток. Магнитный шунт с обмоткой управления Wу расположен в окне главного магнитопровода между обмотками W20 и W1 на пути основного потока рассеяния. Трансформатор имеет две ступени регулирования. В диапазоне больших токов отключается часть витков основной вторичной обмотки W20 и подключается дополнительная часть. С увеличением тока в обмотке управления индуктивное сопротивление трансформатора снижается и сварочный ток возрастает. Плавное регулирование осуществляется подмагничиванием шунта. Большему току управления соответствует больший сварочный ток.

У трансформаторов ТДФ предусмотрена возможность местного и дистанционного (с пульта) включения сварочного тока и его регулирование. Внешние характеристики – падающие. Эти характеристики дают хорошее формирование шва при работе с автоматами с зависимой от напряжения на дуге скоростью подачи проволоки.

Трансформаторы серии ТДФЖ

Трансформаторы соответствуют ГОСТ 7012-77. Они имеют тиристорное регулирование и обеспечивают импульсную стабилизацию процесса сварки.

Первичная и вторичная обмотка состоят из двух катушек, разделенных на две последовательно соединенные секции. Между секциями вторичной обмотки расположена обмотка импульсной стабилизации, в окне трансформатора расположены две катушки реактивной обмотки, позволяющей производить ступенчатое регулирование тока.

В трансформаторе ТДФЖ-1002 две ступени, ТДФЖ-2002 – три ступени регулирования тока, третья ступень обеспечивает возможность работы при больших (до 40 В) падениях напряжения в сварочных проводах.

В трансформаторах реализована возможность стабилизации тока при колебаниях напряжения питающей сети.

Жесткость внешних характеристик обеспечивает поддержание постоянного напряжения дуги. Значение сварочного тока определяется скоростью подачи электродной проволоки. Параллельность внешних характеристик позволяет ориентировочно устанавливать рабочее напряжение по холостому ходу.

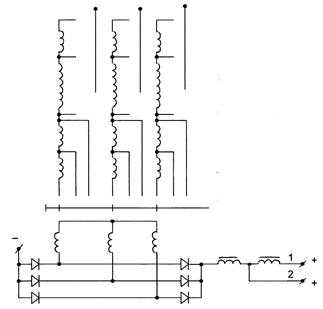

Общие сведения

Большой прогресс, достигнутый в области полупроводниковой техники (диодов и тиристоров) на значительные напряжения и токи, привел к разработке и широкому распространению однопостовых и многопостовых выпрямителей для всех видов дуговой сварки. Сварочные выпрямители обладают значительными преимуществами перед электромашинными преобразователями: высокими сварочными качествами за счет повышения стабильности горения дуги и уменьшения разбрызгивания металла; высоким КПД и меньшими потерями холостого хода; широкими пределами регулирования тока и напряжения; возможностью автоматизации и программирования сварочного процесса; отсутствием вращающихся частей и потребности в фундаментах.

Однопостовые выпрямители могут быть разделены на следующие группы:

с падающими внешними характеристиками для ручной дуговой сварки и механизированной сварки под флюсом;

с жесткими внешними характеристиками для механизированной сварки плавящимся электродом в защитных газах и под флюсом;

с универсальными внешними характеристиками, крутопадающими и жесткими, для всех видов сварки.

Выпускаемые выпрямители имеют различные системы регулирования тока и напряжения. Наибольшее распространение получили механическое регулирование, регулирование дросселями насыщения, тиристорное, ступенчатое за счет изменения коэффициента трансформации силового трансформатора и балластными реостатами.

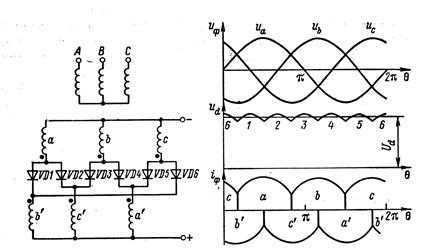

Схемы выпрямления

Подавляющее большинство выпрямителей для дуговой сварки выпускаются с питанием от трехфазной сети и, соответственно, с применением трехфазных и шестифазных схем выпрямления.

Основными параметрами и соотношениями, характеризующими схему выпрямления, являются:

действующие значения фазного (линейного) вторичного напряжения трансформатора U2ф (U2л) в зависимости от напряжения холостого хода выпрямителя Uхх;

амплитудное значение обратного напряжения на вентиле Uобр m;

действующее значение фазного (линейного) тока вторичных обмоток трансформатора I2 в зависимости от номинального выпрямленного тока Id с учетом работы вентилей и угла коммутации;

среднее значение выпрямленного тока через вентиль Iв.ср;

действующее IВ и максимальное Iвm значение тока через вентиль;

действующее значение тока первичной обмотки I1;