Технология монтажа

Вернуться на страницу «Технологии строительства»

Технология монтажа

В процессе возведения зданий выполняют различные монтажные работы.

До начала монтажных работ осуществляют подготовительные работы, к которым относятся подготовка строительной площадки, прокладка дорог для транспорта, оборудование складов, прокладки крановых путей, установка монтажных кранов и т. др.

Широкое применение сборных конструкций ставит перед технологами разнообразные требования по изготовлению, транспортировке и монтажу с наименьшими затратами труда и материально-технических средств, соответствия условиям технологичности.

Технологичность – приспособленность их изготовления, транспортировки, монтажа с наименьшими затратами труда. Признаки монтажной технологичности – высокая заводская готовность, рациональное укрупнение.

Технология выполнения транспортных процессов. Для транспортировки конструкций применяют специальный технологический транспорт: панелевоз, фермовозы и т.д. При монтаже с транспортных средств, конструкции доставляют в соответствии с почасовым графиком монтажа.

Приобъектные склады устраивают в тех случаях, когда монтаж с транспортных средств невозможен. Такие склады размещают в зоне действия монтажного крана.

Размер площадки определяют по размерам конструкций, которые необходимо не ней разместить. Большинство железобетонных изделий складируют штабелями на деревянных подкладках в положении, близком к проектному.

Проверка качества. После постановки конструкций, такелажник согласно сертификату, визуально определяет все ее параметры. Обустройство строительства лесами и другими устройствами осуществляют с целью обеспечения безопасной работы монтажников на высоте. Крепление навесных устройств выполняют на месте их установки.

Подробно рассмотрим следующие вопросы технологии монтажа.

1. Классификация методов монтажа строительных конструкций;

2. Технологические операции установки конструкций в проектное положение;

3. Монтажные механизмы;

4. Монтаж элементов железобетонных конструкций;

5. Монтаж крупных стеновых блоков;

6. Безопасность при выполнении монтажных работ.

Технология устройства кровель.

Кровля — это верхнее гидроизоляционное покрытие, которое защищает здания и сооружения от проникновения атмосферных осадков. Кровля должна быть морозо- и термостойкой, прочной, чтобы выдерживать нагрузки от снега и ветра, а также быть долговечной.

Чаще всего кровли устраивают из рулонных материалов и мастик. Кровельные работы среди других строительных работ наиболее трудоемкие.

1. Устройство кровли из рулонных материалов;

2. Устройство мастичных кровель.

3. Устройство дышащих кровель.

4. Кровли из асбестоцементных изделий;

5. Многофункциональные кровли.

Монтаж промышленного оборудования

Монтаж промышленного оборудования — работа, включающая в себя комплекс взаимосвязанных операций по сборке машин, установке в рабочее положение в зоне постоянного использования. Под это определение попадает и соединение оборудования в технологические линии, испытание его под нагрузкой либо на холостом ходу, работы по подготовке, настройке, которые не выполнили при изготовлении.

Особенности монтажа

Собственно процесс монтажа состоит из цепи связанных между собой действий. Результат — трансформация исходных составляющих в готовый агрегат, комплекс, технологическую установку, линию, выпускающую промышленную продукцию определенного вида.

Синхронно с установкой оборудования монтируют:

- системы электроснабжения;

- строительные и технологические металлоконструкции;

- автоматику;

- системы контроля;

- вентиляцию;

- трубопроводы.

Работы качественно могут выполнить только высококвалифицированные монтажники. Условием для этого является предварительное проведение технологической и инженерной подготовки производства. Во многом монтаж идентичен сборочным процессам в машиностроении. Разница в масштабах работ.

При монтаже объекты труда закреплены на месте, средства труда перемещаются. При сборке средства труда стационарные, объект труда — мобильный в границах предмета труда. Следовательно, ключевая особенность монтажа — отсутствие у монтажника стабильного рабочего места.

Технологически монтажный процесс состоит из таких этапов, как основной, подготовительный, пусконаладочный. Последний входит в обязанности заказчика, который для этого пользуется услугами монтажной организации.

Непосредственно монтажными являются работы:

- по тестированию фундаментов, их приемке под монтаж;

- установке закладных деталей, фундаментных болтов;

- проверке оборудования на комплектность с последующей приемкой в монтаж;

- распаковке оборудования, удалению консервирующей смазки, мойке, осмотру деталей и узлов, их смазке;

- укрупненному комплектованию оборудования доставляемого по частям;

- выполнению основных такелажных работ — передвижение оборудование либо отдельных его элементов в границах зоны монтажа с установкой его в проектное положение;

- установке прокладок;

- проверке и фиксации к фундаментам;

- сборке и монтированию металлоконструкций, арматуры, трубных узлов, насосов, вентиляторов, прочего оборудования, входящего в комплект поставки;

- заправке охлаждающими составами, смазкой.

Качество монтажа во многом определяет как сборка оборудования, так и точность установки его в проектное положение с закреплением на основе.

Документация на монтажные работы

Базой для выполнения монтажа промышленного оборудования является соответствующая документация:

- техническая;

- проектно-сметная;

- нормативная;

- технологическая;

- производственная исполнительная.

К первому виду принадлежат документы, выданные производителем на оборудование, передаваемое заказчиком монтажникам.

В перечень входят:

- чертежи как сборочные, так и установочные;

- комплектовочно-отгрузочные ведомости;

- спецификации, паспорта, заводские ТУ;

- инструкции на сборку оборудования, сварку, испытание, монтажные карты;

- схемы разбивки нестандартных механизмов на сборочные узлы с маркировкой;

- заводские акты на пробную сборку, испытание с подтверждением в виде монтажных карт, указанием допусков и фактических зазоров;

- упаковочный лист;

- сертификаты;

- схемы строповки;

- график поставки.

Во время работ составляют исполнительную производственную документацию. В формулярах и схемах проставляют размеры — проектные и фактические, высотные отметки элементов фундамента, оборудования. Здесь же указывают расположение осей, зазоры в опорах подшипников, других узлах, совершающих вращательные движения (допустимые и по факту).

Проектные решения относительно безопасности труда, методов работ, технических средств содержатся в организационно-технологической документации.

Организация монтажа

Обязательным условием для проведения монтажных работ является разработка мероприятий, предупреждающих влияние на монтажников опасных факторов.

К ним относятся:

- перемещающиеся грузы, конструкции;

- рабочие места, находящиеся поблизости перепада по высоте от 1,3 м;

- незакрепленные конструкции, которые могут обрушиться;

- повышенное напряжение в электроцепи с потенциальной возможностью замкнуться через тело работника.

Когда такие моменты присутствуют, безопасность обеспечивают путем выполнения мероприятий по ОТ, составленных на базе монтажной документации. В зоне проведения монтажных работ недопустимо присутствие посторонних, выполнение других операций.

Над участками, где работают монтажники нельзя проводить всевозможные перемещения, временно закреплять оборудование, конструктивные элементы. Бывают случаи, когда сооружение невозможно разбить на отдельные зоны.

Здесь одновременно выполнять монтаж и другие строительные работы на разных ярусах можно только тогда, когда это предусмотрено ППР. Обязательное условие — присутствие межэтажных перекрытий, надежность которых подтверждена соответствующими расчетами.

Установленные конструкции можно применять для фиксации монтажных приспособлений исключительно с согласия организации-разработчика рабочих чертежей. Точкой начала монтажа должна служить пространственно устойчивая часть — ядро жесткости, связевая ячейка и т.д.

На каждом вышележащем этаже монтажные работы проводят после того, как будут закреплены все монтажные элементы в соответствии с проектом. Бетон должен достичь прочности, регламентированной ППР.

Если покраска и защита от коррозии выполняются на стройплощадке, делать это необходимо до подъема оборудования и конструкций на проектную отметку. После этого такую работу проводят только в местах соединения конструкций, на стыках.

В ППР должны быть оговорены зоны для расконсервации оборудования, подлежащего монтажу. В них оборудуют специальные стеллажи либо прокладки высотой минимум 10 см.

Материалы, обладающие взрывоопасными свойствами, применять при расконсервации оборудования нельзя. Монтируя каркасные сооружения, каждый последующий ярус устанавливают только после монтажа ограждений на предыдущем уровне.

Лестничные марши, площадки, грузопассажирские лифты монтируют синхронно с установкой конструкций, оборудования. На лестничных маршах сразу же устанавливают ограждения.

В процессе выполнения монтажных работ монтажники должны пребывать на конструкциях, подмостках, установленных предварительно, хорошо зафиксированных. При перемещении и подъеме элементов конструкций на них не должно быть людей. Приспособления, используемые монтажниками при работе на высоте, устанавливают на конструкциях до подъема последних.

Все приспособления, применяемые для перемещения монтажников, должны быть оснащены ограждениями. По трубопроводам, ригелям, фермам, другим конструкциям, на которых невозможно организовать проход требуемой ширины, переходы монтажников запрещены. Выход — установка ограждений, применение специальных страховочных приспособлений.

Во время монтажа ограждений необходимо использовать как предохранительный пояс, так и страховочное приспособление. Когда присутствие людей под монтируемым оборудованием необходимо, нужно выполнить специальные мероприятия, направленные на обеспечение безопасности.

Использование навесных металлических лестниц длиной, превышающей 5 м, разрешено, когда они соответствуют требованиям СНиП 12-03. В противном случае их ограждают посредством металлических дуг с вертикальными связями, фиксируют к оборудованию либо конструкциям. Навесные лестницы высотой, превышающей 10 м, оснащают площадками для отдыха с максимальным расстоянием между ними 10 м.

В проекте на работы оговаривают необходимое количество расчалок для временного закрепления конструкций, параметры, места фиксации, способы натяжения.

Размещают расчалки за границами габаритов строительных машин, транспорта. Они не должны контактировать с острыми углами других конструкций. Перегибание допустимо только после проверки элементов смежных конструкций на прочность и устойчивость под влиянием усилий от расчалок.

Элементы монтируемого оборудования, конструкций нужно предохранять от раскачивания, поворотов во время перемещения посредством гибких оттяжек. Средства для строповки должны соответствовать требованиям СНиП 12-03.

Правила выполнения монтажных работ

Прежде чем приступить к монтажу, определяют схему обмена сигналами, между руководителем монтажа и машинистом грузоподъемного средства. Сигнал «Стоп» может подать любое лицо, зафиксировавшее явную опасность. Остальные сигналы подает один человек — бригадир, такелажник, звеньевой, в обстоятельствах особо ответственных — исключительно руководитель работ.

Монтируемые узлы подают к месту монтажа в близком к проектному положении. Строповку выполняют в местах, предусмотренных рабочими чертежами.

До подъема с элементов конструкций удаляют грязь, наледь. Узлы оборудования без монтажных петель, маркировок, отверстий, меток для обеспечения правильной строповки поднимать запрещено.

Оставлять поднятые элементы на весу нельзя. Подъем осуществляют в два этапа: первый — на высоту 0,2-0,3 м, второй — после контроля надежности закрепления.

Расстояние между перемещаемым оборудованием и выступающими элементами установленных конструкций — минимум 1 м по горизонтали, 0,5 м по вертикали.

Оборудование, занявшее проектное положение, закрепляют так, чтобы обеспечить устойчивость. После этого выполняют расстроповку.

Производство монтажных работ на высоте запрещено в открытых зонах:

- при скорости ветра от 15 м/с;

- во время грозы;

- при тумане, гололеде;

- когда отсутствует видимость в границах фронта работ.

Если конструкции наделены большой парусностью, монтаж прекращают при ветре скоростью от 10 м/с.

При монтаже оборудования вблизи электрических проводов, необходимо снимать напряжение или защищать проводку диэлектрическими коробами. Когда снять напряжение невозможно, работы выполняют по утвержденному нарду-допуску.

Подготовка производства монтажа

Чтобы обеспечить выполнение монтажа в срок, разрабатывают и реализуют целый комплекс взаимосвязанных мероприятий. В ходе подготовки предпринимают следующие шаги:

- Рассматривают комплект документации на монтажные работы.

- Составляют заявки, создают накопительные ведомости на материалы, трубопроводы, металлоконструкции.

- Оформляют заказы на изготовление необходимых элементов, конструкций, приспособлений для монтажа. Дают задание на разработку ППР, чертежей.

- Проверяют сметы, уточняют объемы работ.

- Выдают исполнителям согласованные, утвержденные проекты, остальную документацию.

- Составляют графики работ, подкрепляя их материально-техническими ресурсами.

- Принимают оборудование в монтаж.

- Оснащают участки соответствующими подъемно-транспортными механизмами, оснасткой, инструментом.

- Формируют бригады, заключают договора на бригадный подряд.

- Организовывают геодезическую службу, контроль качества материалов, выполненных работ.

Также решают вопросы взаимосвязи монтажа с работами других видов, определяют порядок поступления оборудования. Определяют порядок подачи его в зону монтажа, закрепления на фундаментах, ввода в работу мостовых кранов перед началом установочных работ, другое.

Приступая к работе, монтажники должны получить рабочие чертежами в целом на объект или на отдельные этапы, сметы, эскизы металлических конструкций. К этому должна прилагаться пояснительная записка, спецификации на металлопрокат, чертежи, монтажные схемы ж/б конструкций. Рабочие чертежи должны быть подкреплены заказными спецификациями на оборудование, материалы, изделия, арматуру, планами, разрезами сооружений.

Адаптированность свойств оборудования к монтажу вне завода с минимальными затратами называется монтажной технологичностью. Высокий уровень монтажной технологичности позволяет монтировать оборудование с применением прогрессивной технологии.

С целью повышения монтажной технологичности перед генеральным проектировщиком, заводом-изготовителем ставят ряд требований к оборудованию. Они имеют вид систем качественных, количественных показателей, требований к заводской готовности, задач, касающихся конструктивного исполнения.

Итоговый уровень монтажной технологичности определяют как соотношение достигнутых и заданных базовых показателей.

Наша компания представляет полный комплекс монтажных работ. Высокая квалификация и большой опыт специалистов позволяют выполнить установку промышленного оборудования различного назначения. Профессиональный монтаж исключает самые мелкие недочеты, поэтому качество работ и соответствие их нормативным документам гарантируем.

28.02.2020

Технология монтажа строительных конструкций

Навигация:

Главная → Все категории → Монтажные работы

Технология монтажа строительных конструкций

Технология монтажа строительных конструкций

Состав работ по установке конструкций. Технология монтажа — способы и последовательность выполнения отдельных операций и необходимые для них приспособления — определяется в проекте производства монтажных работ.

Подготовительный процесс монтажа конструкций состоит из операций, предшествующих монтажу: раскладки конструкций у мест монтажа, подготовки фундаментов под монтируемые элементы, подготовки конструкции для их подъема и расстроповки после установки и закрепления.

Раскладка элементов у места монтажа производится таким образом, чтобы максимально уменьшить число крановых операций по перемещению элементов для более удобного их подъема.

Подготовка фундаментов заключается в очистке их, нанесении рисок установочных осей, проверке отметок поверхности и анкерных болтов, провертывания гаек на анкерных болтах.

Перед монтажом конструкций следует нанести раз-бивочные оси мест их опирания и определить отметки этих мест в натуре.

Приемка фундаментов. К монтажным работам разрешается приступать только после сдачи-приемки фундаментов, здания или блока здания или сооружения. Сдача-приемка фундаментов производится обязательно с предварительной инструментальной проверкой по акту, составленному с участием представителей монтажной и строительной организаций, а также представителя заказчика. Правильность геометрического положения всех частей возводимого сооружения во многом зависит от правильности положения фундаментов. Поэтому теодолитом проверяют положение поперечных и продольных осей фундаментов в плане, а нивелиром — отметку опорных поверхностей фундаментов. При этом должны быть проверены отметки углублений фундаментов стаканного типа для железобетонных колонн, размеры и положение фундаментных болтов.

Опирание стальных колонн может осуществляться через стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 5— 6 см и затем после точной установки плиты производят подливку цементным раствором. Для повышенной точности установки фундаментных болтов применяют кондукторы.

Особо тщательно проверяют фундаменты, если башмаки металлических колонн опираются непосредственно на поверхность фундамента без подливки цементным раствором.

К акту готовности фундаментов (опор) прилагают данные о его размерах, отметках опорных поверхностей, геодезическую схему, данные о качестве бетона. На каждом фундаменте должны быть нанесены оси.

Рас.. 9. 11. Исполнительная схема геодезической съемки фундаментов (над чертой — проектные, под чертой — фактические отметки и размеры)

Оси наносят на металлические детали, забетонированные в тело фундамента вне контура опирания колонны.

На рис. 9. 11 показан пример схемы замеров заложения фундаментов и анкерных болтов для конструкций из стали.

Схема подготавливается до начала приемки фундаментов. По ходу приемки заполняются все указанные на схеме показатели отметок и расстояний. Кроме отметок анкерных болтов для каждого фундамента даются четыре отметки по поверхности, взятые по диагонали. Для линейных замеров даются расстояния между разбивоч-ными осями и координаты каждого анкерного болта относительно разбивочных осей.

Сдача фундаментов под монтаж конструкций производится комплектно — группами для определенной части (захватки) сооружения: температурный блок, пролет, ярус, с тем, чтобьг обеспечить на монтаже пространственно жесткий блок этого сооружения.

До начала монтажа металлических и железобетонных конструкций должна быть закончена обратная засыпка пазух фундаментов, а возле фундаментов, верхняя отметка которых находится ниже отметки планировки, должны быть подготовлены откосы с заложением (уклоном), препятствующим сползанию земли на фундамент.

Обеспечение устойчивости конструкций в процессе монтажа. Состояние конструкций при монтаже отличается от их состояния во время эксплуатации, на которое они рассчитаны, как с точки зрения действующих нагрузок, так и по условиям их опирания и закрепления.

В основном рассматривают два основных состояния конструкции во время монтажа — при подъеме и после установки ее на опоры, но до установки проектных связей и закреплений.

Так, балка, рассчитанная на изгиб и предназначенная для установки на две опоры, при подвешивании за средние точки работает как консольная; усилия в элементах фермы, подвешенной к крюку крана за средние узлы верхнего пояса, меняют свой знак на противоположный — верхний пояс и раскосы, рассчитанные на сжатие, работают на растяжение, а нижний пояс и раскосы, рассчитанные на растяжение, работают на сжатие.

После установки конструкции на опоры, но до монтажа проектных связей и закреплений также возникают специфические условия ее работы. Например, колонна после установки на фундамент, но до закрепления ее по высоте работает на изгиб от горизонтальных нагрузок (ветер) как балка, заделанная одним концом, и на сжатие с продольным изгибом. У балок и ферм, установленных на опоры, знак усилий в поясах такой же, как в проектных условиях, но расчетная (свободная) длина сжатого верхнего пояса из плоскости до установки проектных связей очень велика, что может вызвать потерю устойчивости конструкции.

При проверке сборных железобетонных конструкций на монтажные условия работы нужно также учитывать величину отпускной прочности бетона ко времени отгрузки изделия с завода-изготовителя (она должна составлять не менее 70% проектной прочности).

Следовательно, прежде чем определить технологию монтажа конструкций, следует проверить их прочность и устойчивость в заданных условиях. Монтажными нагрузками являются: – собственный вес монтируемой конструкции;

вес приспособлений, прикрепляемых к конструкции или устанавливаемых на ней для монтажа и выверки — расчалок, оттяжек, лестниц, подмостей, ограждений, блоков, домкратов, нагрузка людей; – нагрузка от всех или части элементов конструкций, опирающихся на проверяемую конструкцию; например, нагрузка на стропильную ферму покрытия, в частности односторонняя; – натяжение расчалок монтажного крепления;

ветер.

Для обеспечения прочности и устойчивости конструкций в процессе монтажа в типовых чертежах железобетонных и стальных конструкций для производственных зданий указываются места строповки и расположение связей. Однако ряд вопросов устойчивого закрепления конструкций решается в проекте производства работ.

Сооружения большой протяженности в плане или по высоте следует разбивать на пространственно жесткие секции: пролеты, ярусы, этажи, части каркаса между температурными швами. Монтаж каждой такой секции должен производиться комплектно; устанавливаются все элементы, входящие в данную секцию, и выполняются все закрепления, предусмотренные в проекте. Обязательным условием является устойчивость смонтированных конструкций данной секции сооружения независимо от состояния монтажа примыкающих к ней других частей сооружения.

Для временного устойчивого закрепления конструкций при их монтаже применяются различные приспособления, которые можно подразделить на две основные категории: гибкие, к которым относятся расчалки из стального каната, и жесткие в виде распорок, кондукторов, подкосов. Гибкие приспособления воспринимают только усилия растяжения, жесткие — усилия обоих знаков. Сечения приспособлений подбираются по расчету в зависимости от нагрузок.

Расчалки являются простейшим универсальным средством для закрепления конструкций. Одним концом они крепятся к конструкции, другим — к надежным опорам: фундаментам, установленным конструкциям, якорям. Поскольку расчалки предназначаются для восприятия горизонтальных нагрузок, их преимущественно следует располагать горизонтально. Практически же расчалки располагаются с наклоном к горизонту. С увеличением угла между действующей нагрузкой и расчалкой усилие в расчалке быстро возрастает, поэтому не рекомендуется допускать этот угол более 45°. Для обеспечения пространственной устойчивости элемент нужно закреплять не менее чем тремя расчалками, а для исключения потери устойчивости конструкций в плоскости — двумя расчалками. При закреплении тремя расчалками направление их в плане должно быть таким, чтобы угол между любыми двумя расчалками, примыкающими к одному узлу, был не более 120°.

Чтобы уменьшить величину перемещения конструкций, возникающего вследствие прогиба расчалок : от собственного веса, расчалки после установки подвергаются предварительному натяжению при помощи винтовой стяжки. Винтовая стяжка, устанавливаемая в конце расчалки около ее опоры, имеет два винта, один из которых с правой, а другой с левой резьбой; посредством этих винтов можно изменять длину стяжки и, следовательно, расчалки на^ необходимую величину (около 0,5 м). Чтобы расширить возможности использования расчалок, применяют приспособления для изменения их длины в больших пределах, чем это допускают винтовые стяжки. Таким приспособлением, в частности, являются клиновые зажимы.

Жесткие приспособления для монтажного закрепления конструкций не являются универсальными. Область их применения ограничивается теми конструкциями, для которых они предназначены.

Монтаж фундаментов промышленных зданий начинают после окончания подготовительных работ: разбивки осей здания и фундаментов, подчистки дна котлована, подготовки основания. Оси фундаментов в процессе разбивки закрепляют на обноске. Для точного монтажа фундаментов оси переносят в котлован непосредственно к месту монтажа и закрепляют там металлическими штырями, воткнутыми в грунт. Дно котлована очищают перед монтажом соответствующих фундаментов.

Монтаж фундаментов промышленных зданий, выполненных в виде единого блока, ведут следующим образом. Блоки под монтаж подаются обычно транспортными средствами. Двухветвевыми стропами или траверсами блоки поднимают за монтажные петли. Фундаментный блок в проектное положение наводят на весу, после чего его опускают на готовое основание и выверяют по рискам осей, совмещая их со штырями или рисками, закрепившими положение осей в?а основании. Правильность установки фундаментов по вертикали проверяется нивелиром.

Рис. 9.12. Универсальная расчалка

1 – -крюк для крепления расчалки к опоре; 2 — винтовая стяжка; 3 — клановый зажим; 4 — стальной канат; 5 — скоба для крепления расчалки к конструкции

Рис. 9.13. Сборный ленточный фундамент из бетонных блоков

1 — отверстие для прокладки труб; 2 — гидроизоляция; 3 — выравнивающий слой бетона или раствора; 4 — блок стенки фундамента; 5 — армированный пояс; 6 — блок-подушка; 7 — заделка бетоном

Рис. 9.14. Способы подъема колонн

а — поворотом вокруг нижнего конца при поступательном движении крана; б — поступательным движением низа колонны и крана; / — начальное положение крана; // — конечное; /// — направление передвижения крана; /V —направление перемещения места строповки; 1 — колонна до подъема; 2 —колонка после подъем; 3 — тележка; 4 — фундамент; 5 — козловой кран; 6 — стреловой кран

Легкие и средние фундаменты, состоящие из опорной плиты и блока стакана, монтируют в следующем порядке: доставленные на площадку элементы фундаментов разгружают в непосредственной близости от места монтажа, затем проверяют риски осей на верхней грани блока-стакана. Внутренние размеры стакана проверяют специальным шаблоном, размеры которого заведомо больше размеров нижней части колонны. Пересекающиеся рейки шаблона должны при проверке совпадать с рисками осей на верхней грани блока-стакана.

На монтаже сборных железобетонных фундаментов промышленных зданий используют самоходные стреловые краны. Монтаж фундаментов начинают с плиты. После тщательной выверки ее устанавливают в проектное положение. Сделав на плите постель из цементного раствора, на нее устанавливают блок-стакан. Для соединения стакана с плитой служат закладные детали. После сварки закладных деталей их защищают противокоррозионным покрытием. Правильность установки фундамента проверяют геодезическим инструментом.

Для ленточных фундаментов жилых и общественных зданий применяют в основном два конструктивных элемента: блок-подушку трапецеидальной или прямоугольной формы, укладываемую в основание фундамента, и стеновые блоки или панели, из которых возводится стенка фундамента. Основанием для ленточных фундаментов служит песчаная подготовка толщиной около 10 см по зачищенному или уплотненному щебнем грунта котлована или траншеи.

Монтаж ленточных фундаментов начинают с установки двух маячных блоков-подушек, которые выверяют и устанавливают в строгом соответствии с осями стен здания. Маячные блоки ставят на расстоянии не более 20 м друг от Друга. Угловые блоки всегда являются маячными. По внутреннему, а иногда по наружному оорезу маячных блоков закрепляют шнур-причалку. Ьлоки-подушки укладывают один впритык к другому или (при хорошей несущей способности основания) с зазорами, которые могут доходить до 40—50 см.

Для пропуска трубопроводов и кабельных вводов при сплошной укладке блоков-подушек оставляют специальные монтажные отверстия. Блоки-подушки укладывают по всему периметру здания или в пределах одной захватки.

После укладки блоков-подушек (на неравномерно сжимаемых грунтах) приступают к устройству армированного шва, который делают из цементного раствора с утопленными в нем стержнями арматуры. Монтаж блоков или панелей фундаментных стенок обычно ведут теми же кранами, которыми монтировались блоки-подушки. Их захватывают двухветвевыми стропами за монтажные петли и устанавливают, заполняя стыки цементным раствором. Панели подвальных помещений обычно приваривают к закладным элементам в блоках-подушках. Элементы стен в процессе монтажа выверяют как относительно продольной оси, так и вертикальной. После монтажа всех блоков по верхнему обрезу стенки устраивают выравнивающий слой (монтажный горизонт) из цементного раствора, поверхность которого выводят на определенную проектную отметку. Монтажные работы нулевого цикла завершаются устройством цоколя и перекрытия над подвалом или подпольем.

Ленточные фундаменты обычно монтируют краном, стоящим на уровне планировки, а не в котловане. Для монтажа используют как специально оснащенные башенные краны, так и самоходные стреловые краны.

Монтаж железобетонных колонн. Колонны для монтажа должны быть поданы в зону действия крана и уло-i жены на деревянные подкладки. Прямоугольные и двухветвевые колонны при монтаже удобнее поднимать с положения на ребро. Так как колонна может поступить на площадку в положении плашмя, то первой операцией при монтаже является кантовка ее на ребро.

Условия обеспечения правильного положения колонны при монтаже предусматриваются в проекте конструкции и в проектах производства монтажных работ.

Подъем колонны состоит из трех последовательно выполняемых операций: перевода колонны из горизонтального положения в вертикальное, подачи колонны к фундаменту в поднятом положении и опускания на фундамент.

Подъем колонны (перевод ее из горизонтального положения в вертикальное) производится одним из следующих способов;

кран перемещается по направлению от верха колонны к ее основанию и одновременно поднимается крюк. Колонна постепенно поворачивается вокруг опорного ребра. Во избежание скольжения башмак укрепляют оттяжкой. Передвижение крана и подъем крюка выполняются таким образом, чтобы грузовой полиспаст все время находился в вертикальном положении;

кран стоит неподвижно. Одновременно с подъемом крюка башмак колонны, установленный на тележку, или смазанный тавотом направляющий рельсовый путь передвигается в сторону по вертикали. Два этих способа применяются преимущественно при подъеме тяжелых колонн и использовании таких кранов, которые не могут передвигаться с подвешенным грузом;

кран устанавливается таким образом, чтобы место строповки и нижний конец колонны находились на равных вылетах стрелы. Подъем колонны производится путем поворота стрелы при одновременной работе грузового полиспаста, который всегда должен быть вертикальным. Верхушка колонны и место строповки описывают пространственные кривые. Этот способ подъема применяется преимущественно при монтаже стреловыми кранами легких и средних колонн.

Выверку проектного положения колонны, т.е. наводку ее на разбивочные оси, проектную отметку и приведение в вертикальное положение следует производить сразу же, до отцепления ее от крана. Выполнение этой работы после того, как колонна опущена и отцеплена от крана, связано с трудоемкими ручными операциями и влечет за собой большие потери времени.

Проверка положения колонн производится теодолитом и нивелиром. Вертикальность колонн хорошо выверять двумя теодолитами, при помощи которых одновременно определяют положение двух взаимно перпендикулярных граней колонны.

Непосредственно перед монтажом колонн в фундаменты стаканного типа должен быть уложен выравнивающий слой, заполняющий промежуток между дном стакана и нижним торцом колонны (согласно проекту 50 мм). Подготовка выполняется из жесткого бетона или раствора, укладываемого слоем, толщина которого определяется замером в натуре отметки дна стакана и Длины колонны. Колонна после установки своим весом обжимает свежую подготовку. При этом достигается равномерная передача давления на дно стакана.

В настоящее время, учитывая, что такой способ закрепления колонны технологичен и требует больших затрат ручного труда, внедряется новая технология принудительного формования бетонной опорной поверхности под колонну с помощью специальной оснастки.

На фундамент, дно стакана которого не добетониро-вано до проектной отметки на 5—6 см, устанавливают, выверяют и надежно закрепляют опорную раму. Для создания поверхности основания применяют формующее устройство, имеющее специальные штампы и вибратор. Формовку производят так: на дно стакана укладывают бетон и опускают формующее устройство в стакан, направляя его втулки на пальцы опорной рамы, затем включают вибратор. Опускаясь под собственной массой до упора, штамп формующего устройства выдавливает в бетоне подливки на необходимой отметке отпечатки определенной формы, строго ориентированные относительно осей фундамента; лишний бетон при этом выдавливается вверх, после этого формующее устройство снимают и переносят на следующие фундаменты. Применение такого метода требует изготовления колонн с повышенной точностью.

Строповку железобетонных колонн одноэтажных зданий за верхний конец, как правило, проводить нельзя, так как сопротивление ее изгибу может оказаться недостаточным. В большинстве случаев строповка таких колонн производится в уровне подкрановой консоли. При этом колонна во время разворота нижним концом опирается на землю и работает на изгиб как однокон-сольная балка. Короткие колонны многоэтажных зданий можно стропить близко к их верхней части.

Поднятая колонна должна быть вертикальна. Для этого нужно подвешивать ее за точку, расположенную на вертикальной линии, которая проходит через центр тяжести колонны. Ввиду того, что точка подвешивания расположена в теле колонны, для подъема применяют траверсу с захватами или стропами, охватывающими колонну с двух сторон. На рис. 9. 15 показано полуавтоматическое устройство для строповки колонны за штырь, пропущенный через отверстие в ее теле (отверстие образуется при помощи стальной трубки, закладываемой при изготовлении колонны).

Рис. 9.15. Подъем колонны при помощи штыря, вставленного в тело колонны

а — схема подъема; б — схема захвата; 1 — колонна; 2— захват; 3 — отверстие в колонне; 4 — штырь; 5 — строп; 6 ~~ канат для рас-строновки; 7 — траверса

Если отсутствует отверстие в колонне, применяют приспособление с полуавтоматическим замком (рис. 9. 16). Колонна схватывается двумя стропами: основным, подвешенным к крюку крана, и дополнительным универсальным, концы которого примыкают к основному серьгой и полуавтоматическим пружинным замком. Расстроповка производится выдергиванием штыря замка, после чего дополнительный строп повисает серьгой на основном.

Если прочность колонны на изгиб недостаточна, необходимо увеличить количество точек подвеса. Способы временного закрепления колонн после установки в проектное положение зависят от конструкции опирания колонн и их размеров.

Колонны, устанавливаемые на фундаменты стаканного типа, должны быть замоноличены сразу же после установки. До приобретения бетоном замоноличивания 70% проектной прочности на колонны нельзя устанавливать последующие элементы, кроме проектных или монтажных связей и распорок, обеспечивающих устойчивость колонн вдоль ряда. Колонны до замоноличивания должны быть раскреплены клиньями, кондукторами или расчалками.

Деревянные, стальные или железобетонные клинья, забиваемые в зазоры между стаканом и телом колонны, являются простейшими приспособлениями для временного закрепления колонн. Толщина клиньев определяется по размерам зазоров, уклон — по проектному наклону внутренней поверхности стенок, стакана, ширина 15— 20 см. Длина клиньев ориентировочно принимается в размере половины глубины стакана.

Клинья применяются не только для защемления колонны в стакане, но и для ее небольшого смещения или поворота в плане в случае необходимости наведения на разбивочные оси. Стальные клинья изготовляют из обрезков угловой стали, срезанных на конус. Удаление стальных клиньев так же затруднительно, как и деревянных. При оставлении их в теле фундамента увеличивается расход стали. Наиболее экономично применение железобетонных клиньев —они остаются в теле фундамента. В настоящее время для закрепления пшюниы применяют клиновой механический вкладыш конструкции ЦНИИОМТП, снабженный винтами, служащими для извлечения вкладышей из фундаментов после замоноличивания (рис. 9. 17).

Рис. 9.17. Клиновой вкладыш

1 — грань колонны; 2 — болт; 3 — корпус; 4 — стакан фундамента; 5 — клин; 6 — упор;1 7 — подвижная щека

Рис. 9.18, Кондуктор для выверки колонн

1 — винтовой домкрат; 2 — прижимно-компенсирующее устройство; 3 — регулировочный винт; 4 — подвижной направляющий ролик; 5 — подвижная стойка; 6 — прижимной ролик; 7 — пружинящий рычаг

Для выверки и временного закрепления колонн в стаканах применяют кондукторы. Кондуктор, разработанный в Проектстальконструкции, сравнительно прост в изготовлении, но позволяет только частично механизировать процесс выверки колонны при свободном методе монтажа. Кондуктор, разработанный и рекомендованный ЦНИИОМТП, позволяет автоматизировать процесс выверки колонн при принудительном методе ее установки в стакан фундамента.

Прижимно-компенсирующее устройство допускает перемещение прижимных роликов в пределах 2—3 см, что достаточно для установки колонн в проектное положение, если учесть допуск на изготовление колонн (5 мм). Отклонения от проектного положения колонны, установленной на фундамент или нижерасположенный элемент, не должны превышать допустимых.

Высокие колонны (более 10—12 м) необходимо закреплять не только в фундаменте, но и вдоль по высоте парой расчалок либо жестким кондуктором с двумя хомутами для каждой колонны, обеспечивающим одновременно устойчивость вдоль и поперек ряда.

Монтаж металлических колонн. Строповка стальных колонн производится преимущественно за верхний конец. Этим обеспечивается вертикальность подачи ее к месту установки, значительно облегчается наводка башмака на анкерные болты и совмещение осей башмака с разбивочными осями при установке колонны на фундамент. Поднятая колонна подается краном к фундаменту и наводится на анкерные болты, с которых сняты гайки. Гайки должны быть пригнаны к болтам, резьба их должна быть смазана и защищена от повреждения колпачками, толем и т. п.

Монтаж стальных колонн все чаще ведется безвыверочным методом. Основы метода безвыверочного монтажа стальных конструкций закладываются в процессе их изготовления на заводе, где предусматривается сборка конструкций в кондукторах, а заключительной операцией является фрезерование опорных поверхностей в стыках. Одновременно с фрезерованием изделие калибруют по длине, что обеспечивает высокую точность размеров.

При безвыверочном монтаже колонн под фундаменты предварительно устанавливают и очень точно выверяют опорные плиты с помощью регулировочных болтов или кондукторов.

Установка и выверка подкрановых балок и путей. Подкрановые балки предназначены для передвижения мостовых кранов, поэтому требования к точности их установки значительно выше, чем для других конструкций каркаса промышленного здания.

В зависимости от массы подкрановых балок и грузоподъемности крана применяются следующие способы монтажа: – в собранном виде одним или двумя кранами; – отдельными элементами.

Монтаж тяжелых стальных балок сталеплавильных цехов, масса которых превышает грузоподъемность крана, производится в собранном виде двумя кранами или одним краном, но с расчленением балки на два элемента и более (рис. 9.20).

Строповку стальных подкрановых балок производят в двух точках: полуавтоматическими или универсальными стропами в обхват или с применением проушин, присоединенных болтами через отверстия для крепления рельсов на верхнем поясе балки.

Применение второго способа также целесообразно при подъеме балки совместно с тормозным настилом, не позволяющим пропустить строп в обхват балки.

Строповку железобетонных балок производят за имеющиеся в них монтажные петли. При отсутствии петель можно применять универсальные или полуавтоматические стропы в обхват.

Подкрановые балки при установке наводятся на разбивочные оси, намеченные на консолях колонн, и при необходимости выравниваются по высоте. Для обеспечения выверки в конструкциях узлов примыкания подкрановых балок к колоннам предусмотрена возможность смещения балок в плане и выравнивания отметок их верхнего пояса до окончательного закрепления.

Крепление стальных балок к колоннам производится болтами, пропускаемыми через отверстия в нижнем поясе, диаметру которых несколько больше диаметра болтов. Верхний пояс балок крепится к колоннам стальными планками на сварке и может компенсировать смещение балки.

Рис. 9.20. Схемы направлений движения кранов при монтаже конструкций

А — одним краном; Б— двумя кранами; а — продольное направление; б — продольно-поперечное

К закладным деталям железобетонных подкрановых балок, до их подъема, привариваются стальные планки, которыми балки присоединяются к колоннам посредством болтов.

Рис. 9.21. Крепление металлических конструкций

с —подкрановой балки к колонне; б — подкрановых рельсов к металлической балке- в — рельсов к бетонной балке; 1— рельсы; 2 — крепежная планка с овальными отверстиями; 3 — прокладки; 4 — прижимная шайба; 5 — болт или

крюк; 6 — упругая шайба

Установка подкрановых балок завершается нивелировкой верхнего пояса, которая производится на концах и посередине пролета каждой балки, а также замером расстояния между осями подкрановых балок и внутренними гранями колонн. Результаты геодезической съемки наносятся на схему, в которой приводятся данные фактически сделанных замеров и имеющиеся отклонения от проекта. При наличии отклонений, превышающих допустимые, производятся дополнительная выверка балок и повторная геодезическая съемка.

Подкрановые рельсы типа КР крепятся болтами к верхнему поясу балки посредством планок с овальными отверстиями. Планки устанавливаются с обеих сторон подошвы рельса в плане; перемещают планки по овальным отверстиям. После окончательной выверки планки закрепляют сваркой к шайбам, уложенным по их верху. После монтажа и выверки подкрановых рельсов производится их геодезическая съемка. Результаты съемки наносятся на схему и сравниваются с величиной отклонений от проекта.

Безвыверочный монтаж стальных конструкций, изготовленных с повышенной точностью, дает возможность не выверять подкрановые балки по высоте, что позволяет перейти на поставку подкрановых балок с заводов блоками с заранее установленными на них подкрановыми рельсами, что исключает ряд монтажных, сварочных и подготовительных операций, сокращает сроки строительства и улучшает качество работ и условия труда.

Монуаж ферм, балок, стеновых панелей и других конструкций. Фермы в проектное положение устанавливают в такой последовательности, которая обеспечивает устойчивость и геометрическую неизменяемость смонтированной части здания. Вследствие этого монтаж целесообразно начинать со связевой панели или с другой пространственно-устойчивой части здания. Монтаж обычно ведется краном, который последовательно отступает со стоянки на стоянку.

Фермы и балки покрытия устанавливаются для подъема у мест монтажа в кассетах вдоль рядов колонн, что обеспечивает свободный проход монтажного крана и транспортных средств по пролету.

При строповке ферм следует учитывать условия paботы конструкций во время подъема. Как правило, стальные фермы стропят за два узла верхнего пояса, расположенные в пролете симметрично коньку.

Узлы строповки назначают в соответствии с длиной траверсы, применяемой для подъема фермы, и по принятой схеме строповки определяют усилия в элементах

нижнего пояса от собственного веса фермы с коэффициентом перегрузки 1,1.

Как правило, подъем стальных стропильных и подстропильных ферм обеспечивается строповкой без усиления сжатого пояса. Места строповки сборных железобетонных ферм указываются в рабочих чертежах.

Установленную стропильную ферму раскрепляют на опорах проектными креплениями и в промежутках — стальными распорками, концы которых примыкают к жестко установленным элементам покрытия или расчалками из стальных канатов, закрепляемыми за якоря. Подстропильные фермы можно раскреплять только расчалками.

Монтаж наружных стеновых панелей многоэтажных зданий осуществляют по окончании установки всех элементов несущего каркаса здания или их части.

До начала монтажа стенового ограждения необходимо оформить сдачу колонн, элементов фахверка и конструкций покрытия под монтаж наружных стеновых конструкций. Отклонения от проектного положения при монтаже не должны превышать допустимых величин.

Последовательность и направление установки стеновых панелей зависят от конструкции каркасов многоэтажных промышленных зданий. Стеновые панели, обеспечивающие устойчивость каркаса, должны устанавливаться равномерно по периметру здания. От монтажа каркаса по высоте здания этот процесс может отставать только на один этаж. Стеновые панели каждого этажа многоэтажного здания можно устанавливать только после выполнения всех сварных соединений, заполнения горизонтальных швов раствором или гермети-ками, замоноличивания всех стыков и приемки этих работ по монтажу каркаса этого этажа.

Рис. 9.22. Схема организации рабочего места при установке подстропильных, стропильных ферм и плит покрытия

/ — монтажник 6-го разряда; // — 4-го разряда; /// и V — 3-го разряда; IV — 5-го разряда; 1 — временные инвентарные ограждения; 2 — инвентарное бытовое помещение; 3 — стропильная ферма, установленная со второй стоянки; 4 — инвентарные сварочные посты; 5 — навесные лестницы с площадками; 6 — приставные лестницы; 7 — инвентарные распорки; 8 — навесная люлька; 9 — подстропильная ферма, установленная с первой стоянки; 10 — стропильная ферма, установленная с третьей стоянки; // — кран СКХ-30 со стрелой 30 м; 12 — кондуктор для складирования плит; 13 — траверса; 14 — ограждающий канат; 15 — полуавтоматический захват

Рис. 9.23. Схема строповки стальной фермы

1 — ферма; 2 — траверса; 3 — ось крюка крана; 4 — электромагнитный захват; 5 — место строповки

Рис. 9.24. Схема строповки фермы стропами с полуавтоматическими замками

1 — ферма; 2 — траверса; 3 — ролик; 4 — ось крюка крана; 5 — строп; 6 — полуавтоматический замок; 7 — канат для расстроповки

Стеновые панели, не влияющие на устойчивость каркаса, можно устанавливать полосами по вертикали или горизонтали. Последовательность и направление установки стеновых панелей определяются проектом.

Панели самонесущих стен опираются одна на другую, их устанавливают на цементном растворе или герметических прокладках и крепят к каркасу здания гиб-, кими связями. Панели несущих стен обычно устанавливают одна на другую, поэтажно; в качестве постели используют цементный раствор.

Наряду с комплексным методом монтажа стен многоэтажных зданий может применяться раздельный метод. Выбор метода зависит от ряда факторов: конструктивной схемы здания, объемов работ, срока монтажа, наличия необходимых средств механизации и т. д. Тот или иной метод монтажа стеновых панелей принимается при разработке проекта производства работ (ППР).

При комплексном методе для монтажа стеновых панелей используются те же краны, что и для монтажа каркаса здания. В этом случае краны имеют значительные резервы по основным параметрам: грузоподъемности, вылету крюка и высоте подъема крюка.

При раздельном методе для монтажа стеновых; панелей используют более легкие краны, чем для монтажа каркаса здания.

Для монтажа стеновых панелей многоэтажных зданий краны подбирают исходя из массы панелей ,и наибольшей высоты стены здания.

Монтаж плит покрытия выполняется после установки каждой очередной стропильной фермы, а также проектных связей между фермами.

Строповка плит производится за монтажные петли с применением траверс, обеспечивающих равномерное распределение нагрузки между петлями. На рис. IX.25 приведена схема подъема плиты размером 12X3 м, массой около 7 т. Строповка произведена при помощи траверсы с двумя поперечными подвесками. С одной стороны (слева) строп сделан общим для двух строповочных петель монтируемой плиты, т. е. из одного куска каната, переброшенного через штырь (для выравнивания усилия). С противоположной стороны два стропа подвешены к разным штырям.

Рис. 9.25. Схема подъема плиты покрытия размером 12X3 м

1 — плита; 2 — траверса; 3 — поперечная подвеска; 4 — строп; 5 —штырь; 6 — ось крюка крана

Рис. 9.26, Схема одновременного подъема трех плит размером 8X1,5 м

1 — продольная траверса; 2 — поперечная траверса; 3 — ролик; 4 — строп; 5 —монтажная петля; 6 — монтируемые плиты; 7 —выдвижной штырь; а — ось крюка крана

При монтаже плит меньших размеров рекомендуется поднимать их по 2—3 шт. сразу.

На рис. 9.26 показана схема одновременного подъема трех плит размером 6X1,5 м, массой по 1,5 т. Каждая плита здесь имеет самостоятельный подвес. Уложенные плиты покрытия привариваются в углах к стальным деталям стропильных конструкций. Плиты, расположенные между первыми двумя монтируемыми фермами, приваривают в четырех углах; расположенные между второй и третьей фермами, а также последующие: первая по ходу монтажа —в четырех углах, остальные — только в трех, так как один из углов каждой плиты (примыкающей к ранее установленным плитам) недоступен для сварки.

Монтаж плит рекомендуется проводить: – по стальным фермам — в соответствии с чертежами конструкций покрытия; – по железобетонным фермам при бесфонарном покрытии — от одного края к другому; – по железобетонным фермам с фонарем — от краев покрытия к фонарю, а на фонаре — от одного края к другому.

Установка первой плиты у края покрытия производится с подвесных подмостей, укрепленных на колоннах, а последующих плит — с ранее установленных.

Похожие статьи:

Монтаж конструкций промышленных зданий

Навигация:

Главная → Все категории → Монтажные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Технология Поверхностного монтажа — Сайт разработчика печатных плат

Автор pcbdesigner.ru На чтение 5 мин. Опубликовано Обновлено

Технология поверхностного монтажа (SMT) печатных плат подразумевает установку компонентов на поверхность платы посредством пайки SMD (surface mounted device) компонента к контактной площадке.

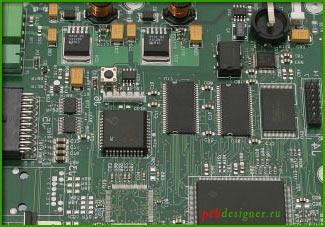

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы). Развитие surface mount technology относится к 1960 годам, когда начались разработки монтажа гибридных микросхем, для которых было трудно получить отверстия в керамической подложке. Однако, появление smd монтажа на слоистых платах, началось сравнительно недавно. Преимуществами поверхностного монтажа являются использование более мелких компонентов и большая плотность их размещения. Большие отверстия были заменены меньшими для проведения сигнала между сторонами платы и внутренними слоями. Более мелкая трассировка и уменьшение высоты компонентов также способствовало миниатюризации плат и повышению их функциональности. Пример поверхностно-cмонтированной печатной платы приведены на рисунке 1.

Рисунок 1 — Пример поверхностно-смонтированной печатной платы

Рисунок 1 — Пример поверхностно-смонтированной печатной платы

Основной тенденцией используемой в технологии поверхностного монтажа печатных плат является применение меньших по размеру пассивных компонентов — конденсаторов, резисторов, индуктивностей и дросселей. Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

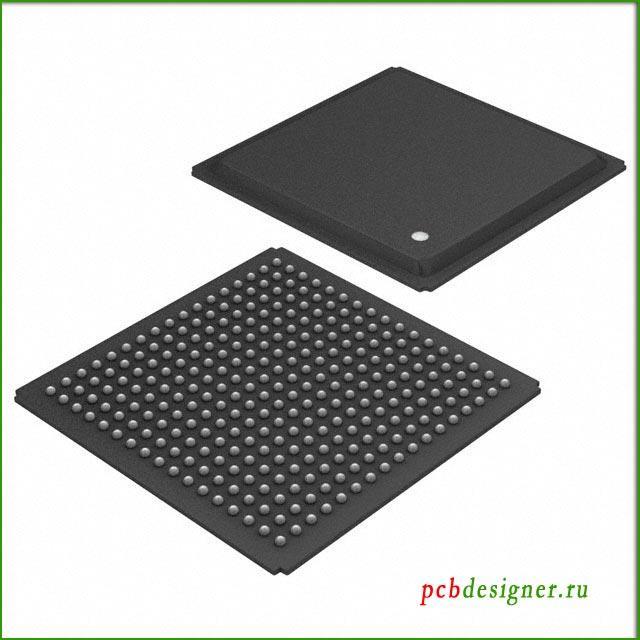

В применении активных компонентов, используемых при монтаже на поверхность (SMD) наблюдаются две противоположные тенденции. С одной стороны, размер компонентов памяти (RAM, SDRAM и т.д.) становится все меньше, поскольку транзисторы в настоящее время все чаще изготавливают на кремниевом кристалле (чипе). С другой стороны, микропроцессоры и специализированные интегральные схемы (ASIC) становятся все больше из-за повышенной функциональности крупных кристаллов. Корпуса для обоих видов устройств были переведены с периферийного расположения выводов на матричные выводы. Корпуса с матричными выводами включают в себя BGA-корпуса и меньшие по размеру компоненты — CSP и DCA/FC. На рисунке 2 приведен пример BGA-микросхемы, используемой для поверхностного монтажа на печатную плату. Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

Рисунок 2 — Пример микросхемы в BGA-корпусе

Рисунок 2 — Пример микросхемы в BGA-корпусе

С самого начала развития размер и шаг выводов матричных корпусов в технологии поверхностного монтажа печатных плат были больше по сравнению с используемыми в то время корпусами с периферийным расположением выводов с мелким шагом — соответственно 0,4 и 0,5 мм. Однако, по мере того, как началось увеличение количества выводов вместе с ростом функциональности компонентов в матричных корпусах размер шариков припоя и шаг значительно сократились, особенно если принять во внимание DCA-технологию.

Расширение функциональности и дальнейшая миниатюризация SMD устройств привели к увеличению плотности размещения компонентов на плате, поэтому в настоящее время при поверхностном монтаже печатных плат придерживаются строгих правил.

Особым преимуществом технологии поверхностного монтажа (surface mount technology) является снижение себестоимости производства в результате автоматизации процессов сборки. Паяльная паста, которая представляет собой смесь металлического порошка припоя, флюса и тиксотропных агентов, наносится в строго контролируемых количествах (по толщине и площади) с помощью трафаретной печати, а также с использованием дозаторов. Монтажные автоматы способны точно устанавливать даже самые мелкие smd-компоненты на точки паяльной пасты (или «кирпичики»). Повышенная клейкость флюса в паяльной пасте удерживает компоненты на месте. Собранная (поверхностно смонтированная) печатная плата затем перемещается через конвекционную/излучающую печь оплавления припоя или камеру для пайки в паровой фазе (или фазе конденсации) для расплавления припоя. Автоматы, выполняющие операции на всех этапах монтажа — трафаретную печать пасты, установку компонентов и пайку оплавлением припоя, — связаны конвейерными лентами для создания технологических поточных линий. По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

Конечно, в зависимости от объемов производства и капитальных затрат могут применяться различные уровни автоматизации smd монтажа печатных плат. Тем не менее, при постоянной миниатюризации поверхностно-монтируемых изделий, а также жестких требований к воспроизводимости с высокой точностью объемов паяльной пасты и расположения компонентов необходимо заранее проектировать поверхностный монтаж на основе полной автоматизации.

Смешанные технологии включают в себя сочетание технологии поверхностного монтажа (SMT) и монтажа в отверстия на одной печатной плате. Отсутствие компонентов в поверхностно-монтируемых корпусах почти всегда является причиной применения их аналогов, монтируемых в отверстия. В общем случае, поверхностно-монтируемые изделия припаиваются первыми к верхней стороне печатной платы с помощью конвекционной или излучающей печи оплавления или в паровой фазе (поверхностный монтаж производится в первую очередь, поскольку смонтированные в отверстия компоненты будут мешать нанесению пасть: и установке компонентов по PIP-технологии). Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

Технология монтажа стен из гипсокартона — город МАСТЕРОВ

Технология монтажа гипсокартона наиболее актуальна тогда, когда возникает необходимость в облицовке слишком неровных стен, а также в помещениях, высота которых более 3-х метров. Именно в этих условиях выбор потребителя падает на монтаж каркаса под гипсокартон и последующую облицовку стен гипсокартонными листами ГКЛ и ГВЛ.

Технология монтажа гипсокартона наиболее актуальна тогда, когда возникает необходимость в облицовке слишком неровных стен, а также в помещениях, высота которых более 3-х метров. Именно в этих условиях выбор потребителя падает на монтаж каркаса под гипсокартон и последующую облицовку стен гипсокартонными листами ГКЛ и ГВЛ.

Особенности работы с гипсокартонным листом

Еще совсем недавно монтаж гипсокартона производился на ненадежном деревянном каркасе либо на весьма сложном по конструкции каркасе, изготовленном из металлического уголка. Сегодня все еще продолжается кое-где использование деревянных каркасных конструкций под монтаж гипсокартона своими руками.

Данный способ предусматривает крепление деревянных реек (сечением не меньше 50Х30 мм) к полу и потолку посредством шурупов и дюбелей. Рейки обязательно выравниваются в вертикальном направлении с помощью добавления там, где это необходимо, брусков определенной толщины. В качестве распора между потолочными и половыми рейками используются вертикальные стойки, сечение которых равно 75Х25 мм и более.

Шаг установки вертикальных стоек, как правило, равен ширине гипсокартонного листа. Между вертикальными несущими стойками монтируется 2 или 3 поддерживающие стойки, сечение которых должно быть не меньше 50Х25 мм. Все стойки должны быть ориентированы в единой плоскости с потолочными и половыми рейками. В целях повышения звукоизоляционных и теплосберегающих характеристик, между деревянными рейками укладывается стекловата.

В целях повышения звукоизоляционных и теплосберегающих характеристик, между деревянными рейками укладывается стекловата.

Готовый деревянный каркас обшивается листами гипсокартона с помощью саморезов, предназначенных для работы с деревом. Длина саморезов должна быть не меньше 30 мм, а шаг установки не меньше 250 мм. Технология работы с гипсокартоном предусматривает установку плит в направлении от середины к краям либо во взаимно перпендикулярном направлении. Следует оставлять небольшой зазор (5-7 мм) между двумя соседними гипсокартонными листами. Он предназначен для отделки швов. Металлический каркас из профиля является более прочным и надежным, поскольку качество монтажа профиля под гипсокартон контролируется в несколько этапов. Это происходит после монтажа каркаса под гипсокартон, после монтажа короба из гипсокартона, а также после устройства межлистовых стыков.

Металлический каркас из профиля является более прочным и надежным, поскольку качество монтажа профиля под гипсокартон контролируется в несколько этапов. Это происходит после монтажа каркаса под гипсокартон, после монтажа короба из гипсокартона, а также после устройства межлистовых стыков.

Технология установки гипсокартона позволяет легко обшить конструкцию еще несколькими слоями панелей (если существует такая необходимость), а также значительно облегчает прокладку инженерных коммуникаций и установку соответствующих монтажных коробок. Зазор, который возникает в процессе монтажа гипсокартона своими руками, заполняется при желании плитами минеральной ваты, что увеличивает звукоизоляционные и теплосберегающие свойства конструкции.

Все разновидности металлического профиля, предназначенного для монтажа каркаса для гипсокартона, устройства потолка и облицовки стен, производятся на предприятиях, входящих в промышленную группу Knauf, а также на заводах некоторых отечественных компаний.

Стальной профиль для гипсокартона — технология сборки и монтажа

Металлические профили для монтажа гипсокартона изготавливают холоднопрокатным способом из стальной ленты, имеющей цинковое покрытие. Толщина ленты варьируется от 0,56 до 0,6 мм. К группе основных изделий относятся: направляющий профиль (ПН), направляющий профиль для потолка (ПНП), стоечный профиль (ПС), потолочный профиль (ПП), а также угловой профиль (ПУ). Сборка каркаса осуществляется путем монтажа оцинкованного профиля под гипсокартон. Собираются конструкции, состоящие из стоек и направляющих, прикрепленных к стене посредством кронштейнов. Роль вертикальных стоек выполняет потолочный профиль, монтирующийся в паре направляющим потолочным профилем. Кронштейны, выполняющиеся из прямых подвесов, фиксируются к стойке саморезами. Направляющие и стоечные профили стыкуются между собой с помощью просекателя (т.е. методом просечки с последующим отгибом). Полки стоечного профиля оснащены тремя канавками, идущими по всей длине.

Сборка каркаса осуществляется путем монтажа оцинкованного профиля под гипсокартон. Собираются конструкции, состоящие из стоек и направляющих, прикрепленных к стене посредством кронштейнов. Роль вертикальных стоек выполняет потолочный профиль, монтирующийся в паре направляющим потолочным профилем. Кронштейны, выполняющиеся из прямых подвесов, фиксируются к стойке саморезами. Направляющие и стоечные профили стыкуются между собой с помощью просекателя (т.е. методом просечки с последующим отгибом). Полки стоечного профиля оснащены тремя канавками, идущими по всей длине.

Средняя канавка является местом стыковки двух гипсокартонных панелей, а две боковые центруют шурупы, которые вворачиваются в профиль. Спинки профилей оснащены также особыми отверстиями, сквозь которые осуществляется монтаж внутристенных инженерных коммуникационных систем. Располагаются данные отверстия (диаметр 33 мм) у торца профиля.

правильная глубина вкручивания самореза в ГКЛ

Технология монтажа гипсокартона осуществляется следующим образом. По полу и потолку производится соответствующая разметка. Отмечается место монтажа направляющих, стоек и сами точки фиксации анкеров для монтажа стоечных профилей. Чтобы дистанция между стеной и гипсокартонной конструкцией была минимальной, в качестве стоечного профиля применяется узкий потолочный ПП (60Х27мм). Технология работы с гипсокартоном предусматривает подготовку направляющего профиля к монтажу. На него приклеивают уплотнительную ленту, предназначенную для увеличения шумопоглощающих характеристик металлического каркаса. Это может быть лента-самоклейка «Дихтунгсбант” либо другая мелкопористая пленка из полимеров.

Профиль крепится к потолку и полу посредством дюбелей, дистанция между которыми должна быть 0,6 м. В потолочном направляющем профиле имеются отверстия, диаметр которых равен 8 мм, а шаг между ними — 250 мм. Если применяется технология крепления гипсокартона с последующей облицовкой кафелем, то расстояние между стоек необходимо уменьшить до 0,4 м. В остальных же случаях шаг монтажа стоек остается равен 0,6 м.

Звукоизоляция стен из ГКЛВ

Чтобы улучшить звуковую изоляцию между стеной и кронштейнами, или же между другими несущими конструкциями, применяют небольшие отрезки уплотнителя. Далее потолочный профиль вставляется в направляющие и фиксируется в подвесах. Все выступающие части подвесов подгибаются. Инструкция по монтажу гипсокартона предусматривает проверку точности установки потолочного профиля с помощью уровня. Длина стоек, которые выполняются из потолочного профиля, должна быть меньше на 3-5 мм, чем дистанция между нижними и верхними направляющими. Произведя установку каркаса под гипсокартон своими руками, к самой конструкции начинают крепить самонарезными прокалывающими шурупами листы гипсокартона. Длина шурупов составляет от 25 мм и больше.

Стыковка листов ГКЛ и ГКЛВ

Технология укладки гипсокартона на стены предусматривает монтаж листов в вертикальном направлении. Если же высота помещения больше длины гипсокартонного листа, то в месте горизонтальных стыков монтируют небольшие отрезки направляющего профиля. Не забывайте смещать торцевые стыки гипсокартонных листов на 0,4 м и более. Торцы листов в обязательном порядке обрабатывают рубанком для обдирки. Угол наклона режущего лезвия рубанка должен составлять 30* и заходить на 2/3 толщины гипсокартонной панели. Стыковка листов гипсокартона должна производиться в разбежку. Осуществляя ремонт квартиры своими руками и при этом, работая с гипсокартоном, следует избегать стыковки листов в районе стоек оконных и дверных проемов. Если же подобное будет допущено, то неизбежно возникновение трещин в местах стыка. Там, где листы гипсокартона стыкуются над оконными и дверными проемами, между ними устанавливают промежуточный профиль.

В соответствии с технологией сборки гипсокартона, между листом и полом оставляют при монтаже зазор в 10-15 мм. Технология монтажа гипсокартона предусматривает также наклеивание разделительной ленты и обустройство зазора (не меньше 5 мм) между нижней поверхностью потолочного перекрытия и верхней кромкой гипсокартонных листов. Данный зазор закрывается шпаклевочным раствором, а выступающие края разделительной ленты аккуратно срезаются перед чистовой отделкой. Чтобы защитить от повреждений внешние углы стыков гипсокартонных плит, их укрепляют специальным защитным уголком с перфорацией ПУ (31Х31мм). Уголок ПУ при финишной отделке полностью зашпаклевывается. Там, где листы гипсокартона сопрягаются с дверными коробками, они должны не только плотно прилегать к ним, но и полностью декорироваться наличниками при чистовой отделке.

Бескаркасный способ монтажа гипсокартона позволяет легко заделывать стыковочные швы и сами поверхности гипсокартонных листов. Для торцевых горизонтальных швов не применяется армирующая лента, поскольку их заделка производится сверхпрочной шпаклевкой «Фугенфюллер ГВ” или «Унифлот”. Не исключается также замена данных шпаклевок на аналогичные, но с предварительной подготовкой швов.

Осуществляя ремонт своими руками помните что кромки гипсокартона должны быть зачищены обдирочным рубанком, а с помощью кромочного рубанка осуществляется снятие фасок. Все кромки на стыках обрабатываются наждачной бумагой. Шляпки шурупов должны быть утоплены в поверхность гипсокартона на глубину в 1 мм и более. Все стыковочные швы грунтуются, после чего шпаклюются.

Выполняя ремонт и отделочные работы своими руками гипсокартон часто звукоизолируют и утепляют. Для этого в межкаркасное пространство укладывают соответствующий изоляционный материал, а после этого производится обшивка металлического каркаса гипсокартонными панелями. Точно так же можно осуществлять и монтаж откосов из гипсокартона, заполняя полости между листами и оконными и дверными проемами разнообразными изоляционными материалами.

Если вдоль стен размещают многочисленные инженерные коммуникации (трубы отопления, электропроводку, водопроводные трубы) , тогда чаще всего используется другой набор, состоящий из направляющих профилей ПН 50(65; 75; 100)Х40 мм и стоечных ПС 50(65; 75; 100)Х50 мм. Данная облицовка больше похожа на фальш-панель внушительных размеров. Технология установки гипсокартона в подобную конструкцию аналогична вышеприведенным технологиям. Единственным отличием является отсутствие крепления ПС к стене, если высота облицовываемой поверхности не превышает 4,2 м. Если же высота больше, то стойки должны крепиться на стене с шагом до 1,5 м (не больше).

Влагостойкие гипсокартонные листы монтируются с применением специально предназначенных для этой работы шурупов. Данные шурупы обладают более острой конусной головкой и зенкующими полосками. Желательно выдерживать шаг до 300 мм (не больше).

Технология укладки гипсокартона предусматривает момент, когда в период эксплуатации гипсокартонных облицовок появляется необходимость в прикреплении к их поверхности навесного оборудования и различных интерьерных объектов. С учетом веса подвешиваемого груза, способы монтажа гипсокартона включают установку специальных перемычек, выполненных из стоечного профиля, которые надежно крепятся к каркасу. Именно к ним и будут подвешены впоследствии все запланированные ранее навесные элементы.

Иногда, для крепления саморезы можно заменить на клей, «жидкие гвозди».

Если вес предмета не превышает 30 кг на 1 метр погонный стены, то такой предмет может быть закреплен в любой точке гипсокартонной панели посредством дюбелей. Объекты с незначительным весом могут быть навешены также непосредственно на гипсокартон посредством анкерных элементов, крючков, а также дюбелей из пластика или металла, имеющих диаметр от 6 до 8 мм. К легким грузам относятся полки, нагрузка которых не превысит впоследствии 15 кг, и карнизы.

Монтаж гипсокартона: технологии и материалы

Как наиболее

эффективно смонтировать на стене гипсокартон и другие отделочные листовые

материалы? Заказчики работ и специалисты монтажных бригад для решения этой

задачи могут выбрать несколько технологий. Рассмотрим преимущества и недостатки

базовых методов монтажа.

Листовые материалы как элемент «сухого»

строительства пользуются в мире заслуженной и широкой популярностью для отделки

стен самых различных помещений. Сегодня на рынке представлено множество листовых

материалов: гиспокартон, плиты ДСП,ОСП и ЦСП , стекломагнезитовые панели и т.д.

Монтаж листовых материалов ведется, как

правило, несколькими способами:

- Традиционный

метод монтажа. Используется для большинства

видов поверхностей(исключение-дерево) непосредственно к поверхности стены, для

выравнивания, с последующей финишной отделкой. Производится с помощью

гипсовых или цементных растворов. - Каркасный метод. Применим

на всех поверхностях, включая деревянные стены.В

данном методе используют металлический либо деревянный каркас и закрепляют

плиты механическим креплением к поверхности стены,

потолка, с последующей финишной отделкой. - Метод с применением специализированных

полиуретановых клеев. Самый быстрый способ, который

применим только для относительно ровных поверхностей – с перепадами не более 20

мм. Этот способ позволяет максимально эффективно использовать пространство

помещений, время, затрачиваемое на монтажные работы, а также провести монтаж

листовых материалов без пыли и грязи.

Насколько эффективны традиционные методы

и как можно ускорить процесс отделочных работ?

Стоит отметить, что методы с использованием сухих смесей, металлических и

деревянных каркасов являются довольно трудоемким процессом:

- Мешки

с клеем (их количество может достигать несколько десятков мешков) или профили

(длиной около 2,5 – 3 метров) надо доставить на объект, с последующим подъемом

на этаж. - Требуются

дополнительные материалы: вода и электрооборудование, что приводит к

дополнительным энергозатратам. Подготовка сухой смеси для выполнения работ

занимает около 10 минут, что приводит к появлению мокрых процессов в «сухом»

строительстве. Например, при ремонте помещений стена может быть облицована керамической

плиткой, что приводит к дополнительным трудозатратам и увеличивает время на

производство демонтажных работ. - Еще

один недостаток метода с использованием сухих смесей — клей должен высохнуть, таким

образом, отделочные работы по монтажу листовых материалов можно проводить

примерно через 24 часа. - Монтаж

металлического или деревянного каркаса также требует времени и привлечения

дополнительного оборудования: перфоратора, шуруповерта, пилы или ножниц по

металлу. В данной технологии нет ограничений по материалам основания, но есть другие

проблемы: шум, пыль и временные рамки (например, для Москвы – до 22:00 и запрет

работ в выходные дни). То есть, нет возможности вести работы круглосуточно,

если в этом есть необходимость. - Каркасный

метод «скрадывает» полезную площадь (5-10 см). Для маленьких помещений, к

примеру, туалетных комнат, это существенная проблема. Также может возникнуть

проблема подрезки профилей и монтажа профилей в труднодоступных местах. - Монтаж

с применением полиуретановых клеев может помочь решить многочисленные проблемы

монтажников, связанные с креплением листовых материалов.

Для повышения эффективности работ с

листовыми материалами Центром исследований и

разработок SelenaGroup был разработан специализированный пено-клей для

гипсокартона TYTANProfessional, позволяющий

повысить скорость монтажа в несколько раз без увеличения дополнительных затрат.

Для

наглядности сравним технологии с сухими смесями и с применением пено-клеея:

- С

точки зрения производительности один баллон пено-клея TYTANProfessional заменяет мешок сухой смеси весом 25 кг,

а четыре баллона заменяют 100 кг сухой смеси, что является значительным

преимуществом в транспортировке материалов. - Подготовка

гипсового или цементного клея потребует около 10 минут: баллон с пено-клеем TYTANProfessional

достаточно встряхнуть в течение 30 секунд и уже можно начинать нанесение

продукта на листовой материал. Нанесение раствора(смеси) на стандартный лист

гипсокартона занимает 4-5 минут, а Пено-клея TYTANProfessional – всего лишь 40-60 секунд! - С

помощью пено-клея TYTANProfessional за 1 час можно смонтировать около 100 м2

площади стен, с гипсовым клеем – в среднем 33 м2. - Возможность

продолжения отделочных работ на листовых материалах уже через 30 минут: у

данного пено-клея отсутствует вторичное расширение, а также он обладает мгновенным

схватыванием. - Пено-клей

TYTANProfessional

для гипсокартона позволяет корректировать неровности основания до 20 мм.

Новый

пено-клей TYTANProfessionalимеет высокую адгезию к большинству поверхностей –

бетон, кирпич, битумные материалы, дерево, стекло, металл и ПВХ-панели.Данный продукт применяется не только при строительстве, но и во

время реконструкции и при капитальном ремонте

Дополнительным

преимуществом является отсутствие пыли, грязи и эмиссии вредных веществ при

монтаже гипсокартона и других материалов с применением данного продукта.

Технология

монтажа листовых материалов с пено-клеем для гипсокартона TYTANProfessional

проста и удобна:

- Предварительно

необходимо обработать основание – на нем не должно быть пыли, грязи и жирных

пятен. Перед монтажом основание

рекомендуется произвести обеспыливание поверхности. - Далее

в течение 30 секунд баллон необходимо встряхивать, и с помощью монтажного пистолета

пено-клей TYTANProfessionalтолщиной 2-3 см наносится на листовой материал по

периметру с отступом от краев около 5 сантиметров и М-образно (чтобы оставить

пространство для выхода лишнего воздуха). - После чего материал можно монтировать к

основанию легким нажатием для возможности скорректировать положение. Между 2-ой

и 5-ой минутами после нанесения клея плита окончательно фиксируется в

вертикальном положении. Через 30 минут после монтажа можно переходить к этапу

заполнения вертикальных и горизонтальных стыков.

Таким образом, сравнительный анализ

технологий наглядно показывает, что благодаря использованию пено-клея для

гипсокартона TYTANProfessionalможно забыть про доставку больших объемов

строительных материалов, подъем сухих смесей и металлических профилей, процесс

разведения смеси и её нанесения на поверхность либо крепление металлических

профилей к основанию, ожидание полимеризации клеевых смесей. К тому же, в

процессе работы с пено-клеем TYTANProfessionalне требуется вода, электричество

и дополнительное оборудование.

Современные

достижения в области строительной химии и разработка специальных составов

значительно ускоряют и облегчают трудоемкую работу монтажников при установке листовых

материалов.

Видео о продукте: https://youtu.be/nFkRozGVp24

Видео по использованию: https://youtu.be/-O8M_bBg5a4

http://www.selena.com

http://www.tytan-professional.ru

Технология монтажа |

Архитектурные элементы фасадного декора по величине выступающей части относительно основной плоскости подразделяются на три группы:

· Малые – величина выступающей части не более 100мм;

· Средние – от 100 до 300мм;

· Крупные – свыше 300мм.

• Малые архитектурные элементы из пенополистирола сначала приклеиваются полимерцементным клеем к основанию, а затем дополнительно крепятся дюбель-гвоздями (быстрый монтаж).

• Средние архитектурные элементы должны крепиться с помощью клея и дюбелей или анкеров. Если элемент выступает от плоскости более 150 мм, над ним устраивается слив (фартук из окрашенной листовой стали).

• Крупные архитектурные элементы должны крепиться при помощи клея и дюбелей (анкеров), крепежных деталей или каркасов, разработанных с учетом восприятия усилий от веса архитектурного элемента, ветрового напора и конструкции слива (из-за большого вылета относительно основной плоскости над элементом должен устраиваться слив, для отвода дождевой и талой воды, который не опирается на архитектурный элемент, а имеет собственную несущую конструкцию). Конструкцию таких крепежных деталей разрабатывает проектная организация в зависимости от конфигурации и размеров элемента.

∗ Монтаж фасадного декора не осуществляется при температуре воздуха ниже +5°С и выше +28°С.

∗ Не допускается монтаж во время дождя. В течение 24 часов после монтажа, декор следует защищать от попадания влаги.

Посмотреть анимационный фильм по технологии монтажа фасадного декора можно в конце страницы (п.7)

1. Подготовка поверхности.

1.1. Поверхность очищается от пыли кистью-макловицей или струей воздуха от компрессора, влажные участки просушиваются. При наличии трудноудаляемых масляных пятен или других видов загрязнений, поверхность в этих местах обрабатывается специальными составами для их нейтрализации.