Воздушные компрессоры: устройство, принцип работы, назначение

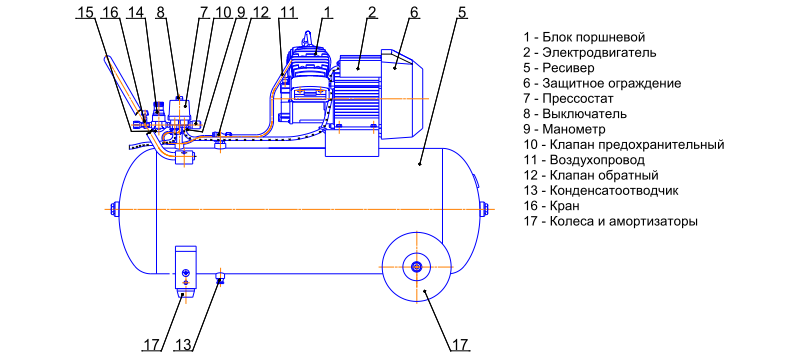

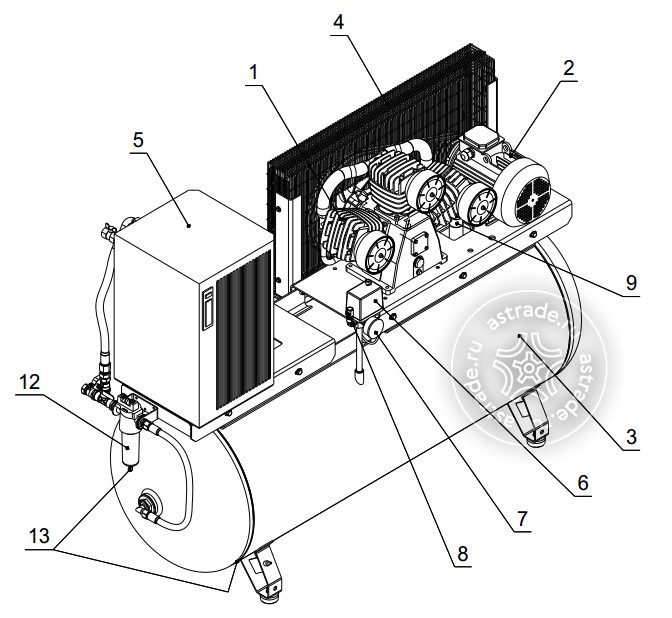

Воздушный компрессор представляет собой установку, действие которой основано на сжатии воздуха и подачи его под определенным давлением в пневматическое оборудование. Выбирая компрессорное оборудование для выполнения различных видов работ, необходимо учитывать устройство компрессора, его конструктивные особенности, а также технические и рабочие характеристики установки.

Конструктивные особенности, принцип действия и устройство воздушного компрессора зависят от типа установки. Современные компрессоры имеют несколько классификаций, главной из которых является различие компрессоров по принципу действия. Сегодня производители компрессорного и пневматического оборудования предлагают большое количество данных установок различного типа, наиболее распространенными среди которых являются винтовые и поршневые установки.

Поршневые компрессоры

Винтовые компрессоры

Все виды компрессоров имеют, как общие элементы, так и различия в конструкции. Кроме того, в зависимости от типа оборудования могут быть использованы различные материалы при изготовлении тех или иных составляющих компрессоров.

Кроме того, в зависимости от типа оборудования могут быть использованы различные материалы при изготовлении тех или иных составляющих компрессоров.

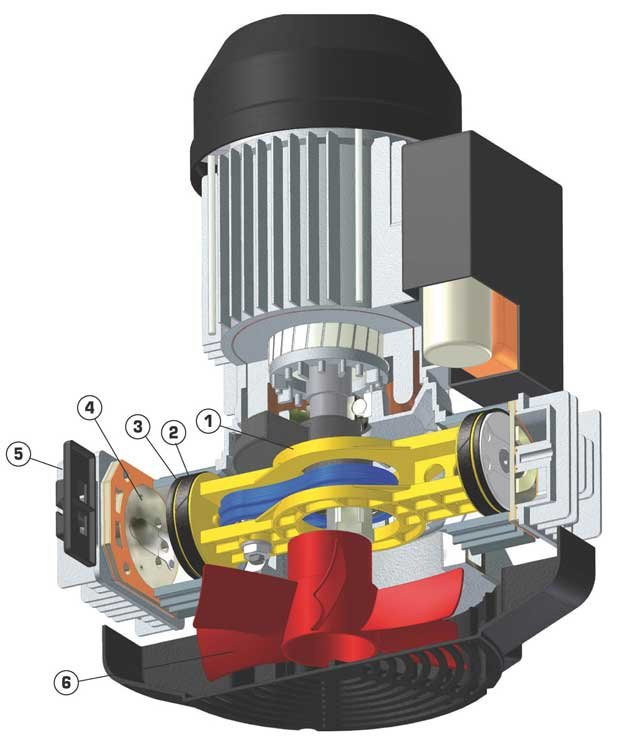

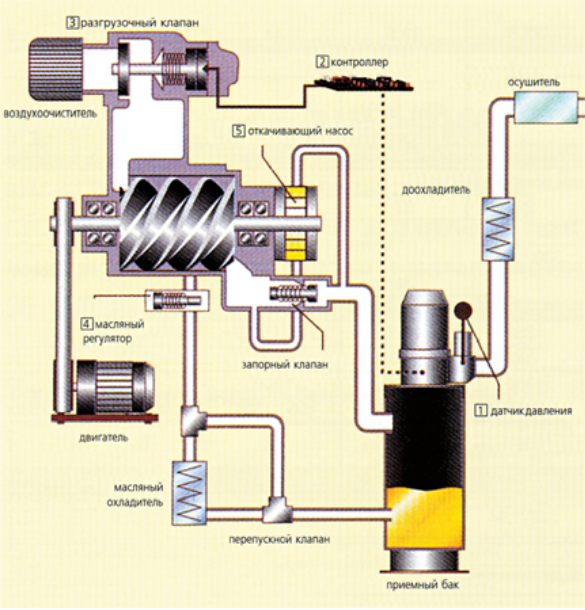

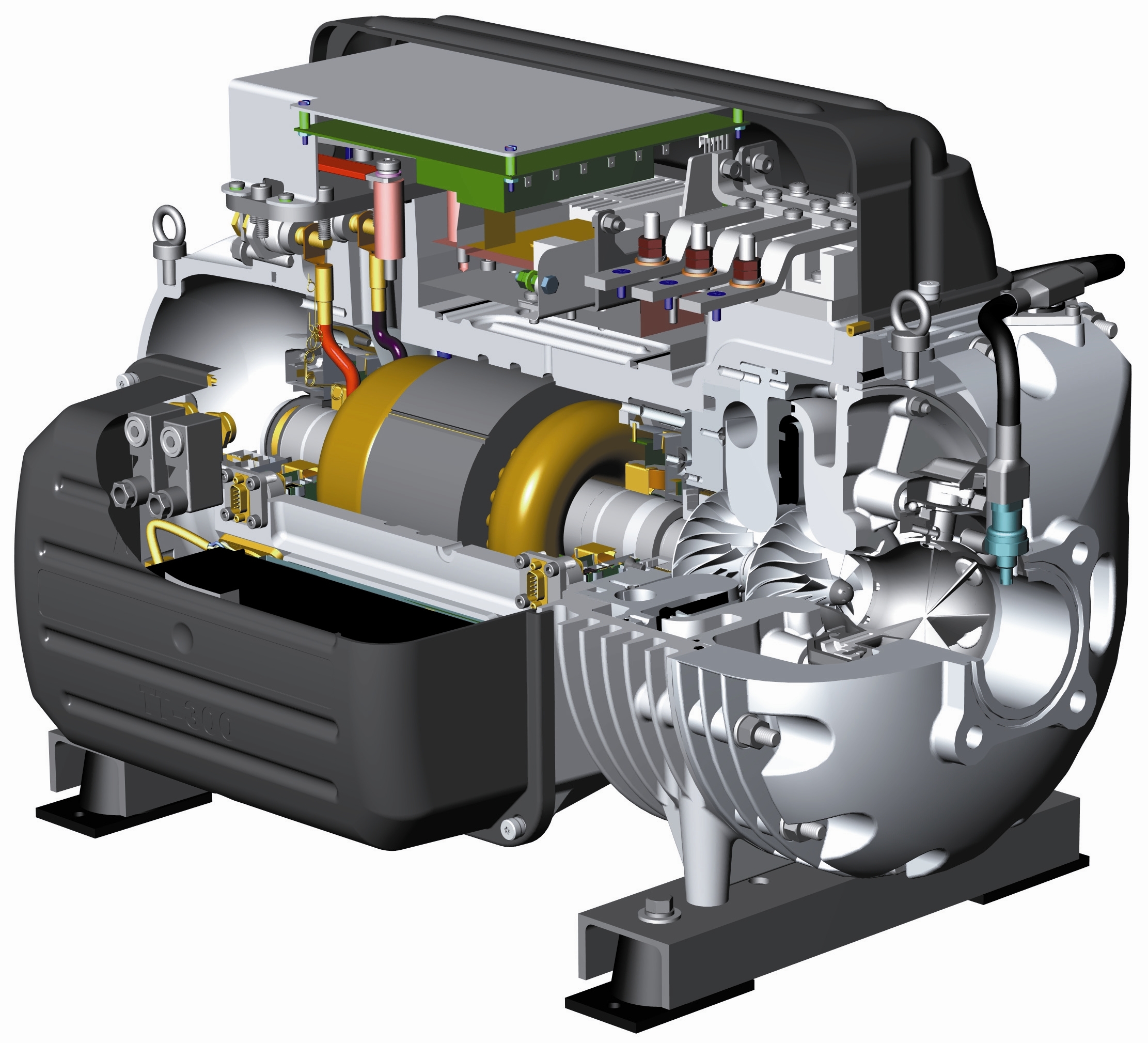

Устройство компрессоров винтового типа

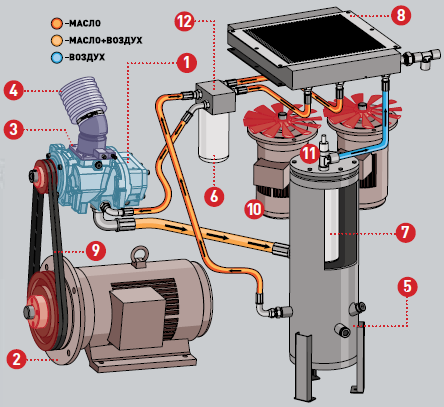

В промышленных отраслях наиболее распространено использование винтовых воздушных компрессоров, которым характерны высокие технические характеристики. Устройство компрессора воздушного винтового отличается от аналогичных установок наличием винтового блока, в состав которого входят два ротора с ведущим и ведомым типом. Винтовой блок является основным рабочим элементом данного оборудования.

В момент работы данного компрессора, воздух, который проходит через систему фильтрации и клапан, поступает блок с винтами, где происходит смешивание воздуха с маслом. Использование масла необходимо для устранения пузырей воздуха и уплотнения пространства.

Далее воздушно-масляная смесь нагнетается винтовым блоком в пневматическую систему. На следующем этапе смесь поступает в сепаратор, где воздух отделяется от масел и, через систему радиатора, подается в ресивер или же на пневматическое оборудование.

На следующем этапе смесь поступает в сепаратор, где воздух отделяется от масел и, через систему радиатора, подается в ресивер или же на пневматическое оборудование.

Так как блок, в котором расположены винты, является главным рабочим элементом компрессора, принцип его работы необходимо рассмотреть отдельно. Зубья роторов – ведущего и ведомого, находятся в зацепленном состоянии. Корпус винтового блока и открытые полости роторов создают объем, в который, при вращении винтов, поступает воздух. Вращение роторов имеет противоположные направления. При этом происходит закрытие открытых полостей, что приводит к уменьшению объема между ними и увеличению давления нагнетания.

Подобное устройство винтового компрессора и его принцип действия обеспечивает высокую эффективность работы всей установки, бесперебойную подачу сжатого воздуха на пневмооборудование и возможность интенсивной эксплуатации данной системы на протяжении длительного времени.

Устройство поршневого компрессора и принцип его действия

Другим видом компрессорных систем, широко используемых в быту и на небольших предприятиях, является оборудование поршневого типа. Главным отличием такой установки от винтового и других типов оборудование является достаточно простое устройство поршневого компрессора и принцип его работы.

Главным отличием такой установки от винтового и других типов оборудование является достаточно простое устройство поршневого компрессора и принцип его работы.

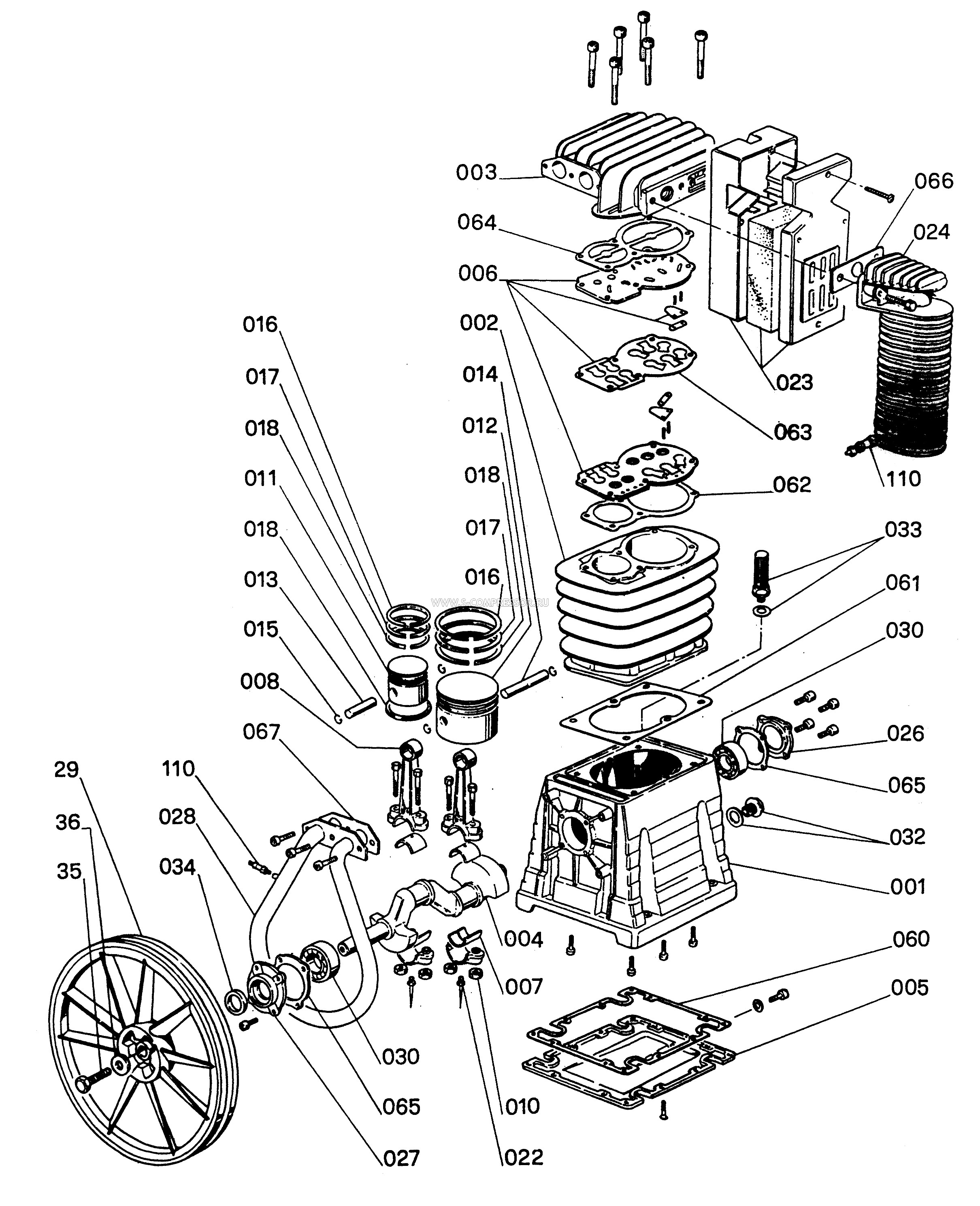

Основные элементы данной установки можно разделить на группы в зависимости от выполняемых функций:

- цилиндровая группа;

- поршневая группа;

- механизмы движения;

- системы регулирования, представляющие собой элементы, регулирующие производительность оборудования – трубопроводы, вспомогательные клапаны;

- системы смазки;

- элементы охлаждения;

- детали для установки оборудования.

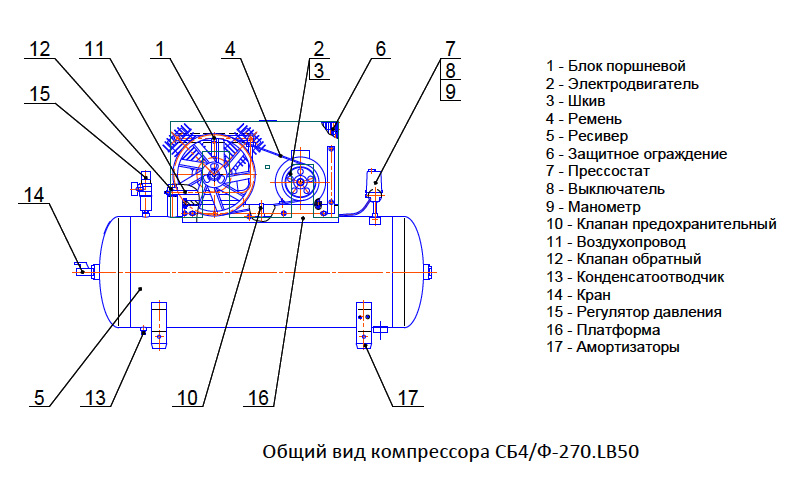

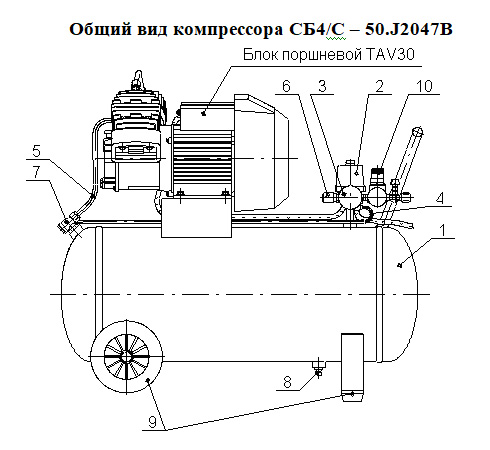

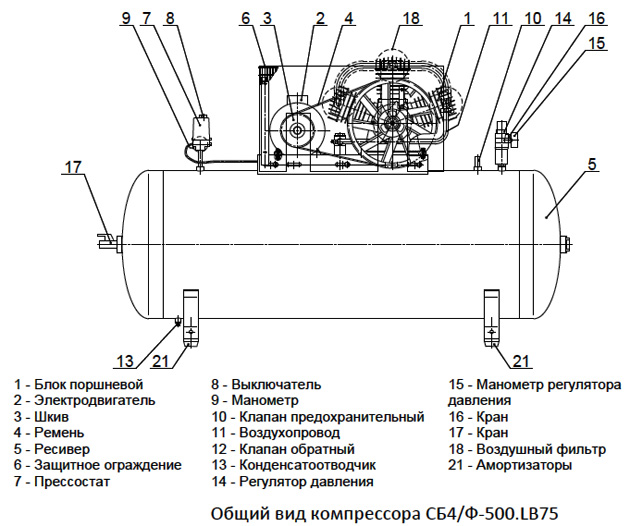

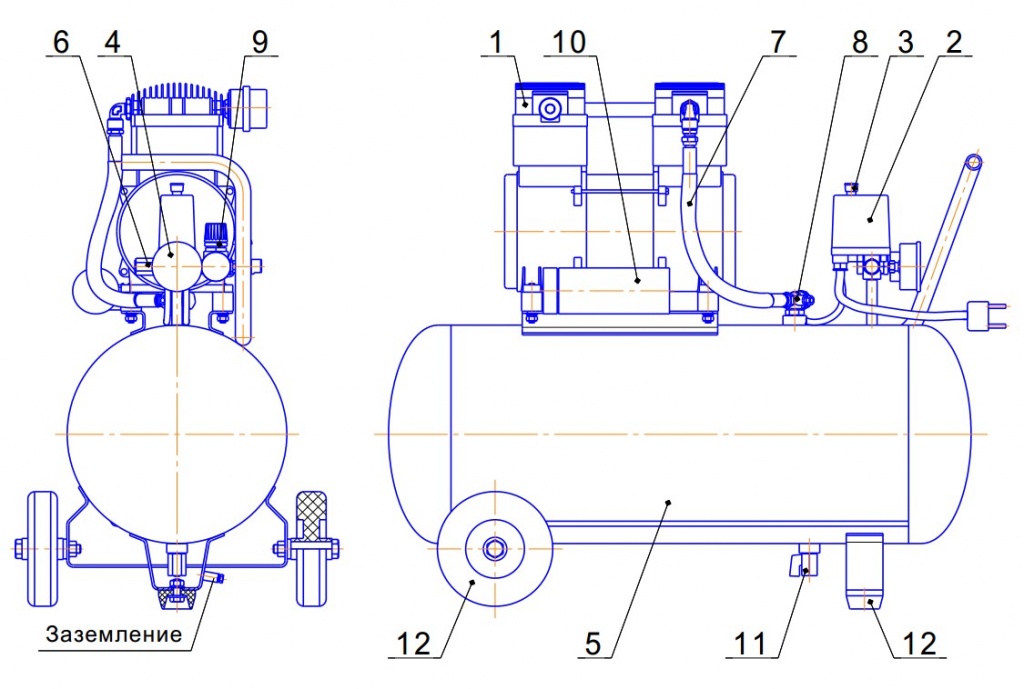

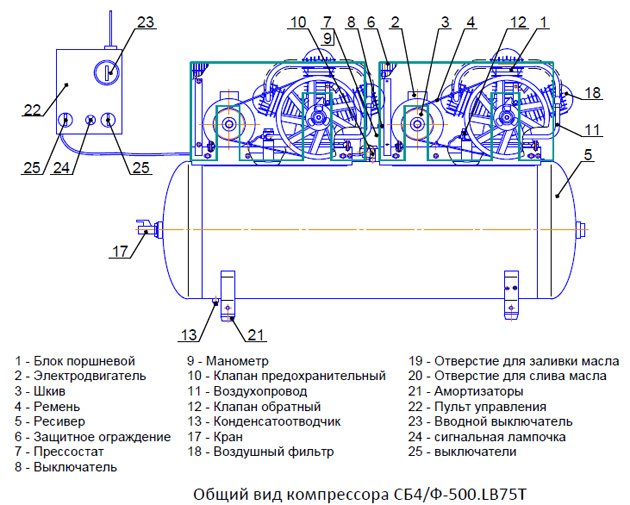

Конструктивно поршневой компрессор представляет собой корпус, выполненный из чугуна, алюминия или же другого материала и оснащенный цилиндром, расположение которого может быть как вертикальным, так и горизонтальным. Основную подвижную и рабочую часть компрессора составляет сам поршень и два клапана, выполняющие всасывающие и нагнетательные функции.

Основу работы данного оборудования составляет движение поршня – поступательные движения приводят к всасыванию воздуха в цилиндр, а при возвратном действии воздух сжимается. Данный процесс и приводит к увеличению силы давления. В этот момент происходит закрытие клапана всасывающего действия, а нагнетательный клапан подает в магистраль сжатый воздух. Данный цикл повторяется на протяжении всего периода работы оборудования, обеспечивая пневмоинструменты воздухом под давлением необходимого уровня. Устройство компрессора воздушного поршневого отличается своей сравнительной простотой в сочетании с высокими рабочими и эксплуатационными характеристиками.

Учитывая устройство компрессоров поршневых и винтовых, их конструктивные, технические и эксплуатационные особенности, можно легко выбрать наиболее подходящий тип оборудования в соответствии с предъявляемыми к ним требованиями и для использования с различными пневмоинструментами при проведении как промышленных, так и бытовых работ.

Устройство и принцип работы поршневых компрессоров

К числу востребованных компрессорных установок относится активно используемый в настоящее время поршневой компрессор. Благодаря его рабочим характеристикам и возможности усиленной эксплуатации в любых условиях, его применяют для работы в промышленных масштабах и на небольших производственных участках.

Такие установки имеют разную конструкцию, различие может быть в принципе их действия, зависящего от их типа. Они делятся на одно-, двух- и многоцилиндровые модели, если в них соответственно 1, 2 или большее количество цилиндров. По тому, каким образом цилиндры расположены в компрессоре, их обозначают как V, W-образные или называют рядными.

В зависимости от того, сколько ступеней для сжатия воздуха имеет компрессорная установка, она бывает одноступенчатой или многоступенчатой. Несмотря на эти отличия, все типы установок имеют одинаковое базовое оснащение.

Устройство и работа поршневых компрессоров

Действие такого оборудования основано на получении сжатого воздуха в результате работы поршней. Самой простой считается одноцилиндровая установка. Она состоит из поршня, одного цилиндра и 2-х клапанов, находящихся в цилиндровой крышке. Один из клапанов предназначен для нагнетания воздуха, а другой служит для его всасывания.

Самой простой считается одноцилиндровая установка. Она состоит из поршня, одного цилиндра и 2-х клапанов, находящихся в цилиндровой крышке. Один из клапанов предназначен для нагнетания воздуха, а другой служит для его всасывания.

Работает такая установка по принципу возвратно-поступательных движений своих элементов. С помощью шатуна, который соединён с коленчатым валом, поршню устройства передаётся поступательное движение по камере ступени сжатия. Это ведёт к тому, что увеличивается воздушный объём, который находится между клапанами и нижней частью поршня. Пружина, закрывающая клапан для всасывания, под действием воздуха ослабляет своё сопротивление, позволяет его открыть и дать атмосферному потоку проникнуть в цилиндр по всасывающему патрубку.

Во время возвратного движения поршня воздух сжимается, возрастает уровень его давления. Движущийся под высоким давлением сжатый воздух открывает клапан для нагнетания, также удерживаемый пружиной, что позволяет ему попасть в нагнетательный патрубок.

Устройство и принцип работы поршневых компрессоров таковы, что они не только предполагают положительный эффект от работы оборудования, но и обуславливают их основной недостаток — поступление сжатого воздуха из такой установки в виде импульсов вместо необходимого равномерного потока. Чтобы сгладить такую подачу воздуха, а его давление выровнять, в комплекте с этими компрессорами применяют ресиверы, не допускающие перебоев в их работе.

Питается такое поршневое оборудование от электрического двигателя. Возможна подпитка от бензинового или дизельного двигателя.

Особенности компрессоров поршневого типа

Установки с более сложным устройством, в составе которых свыше одного цилиндра и ступени сжатия воздуха, мощнее, их производительность значительно выше. Если рассматривать поршневой компрессор с 2-мя цилиндрами и одной ступенью, то в основе его действия лежит работа в противоположной фазе двух цилиндров, размеры которых одинаковы. За счёт такого действия воздух всасывается по очереди, происходит его сжатие с наибольшим давлением и выталкивание в ту часть компрессора, где он нагнетается.

За счёт такого действия воздух всасывается по очереди, происходит его сжатие с наибольшим давлением и выталкивание в ту часть компрессора, где он нагнетается.

Для двухцилиндровой установки, имеющей 2 ступени сжатия, предусматривается оснащение цилиндрами разного размера. Принцип её действия состоит в следующем. Сначала воздушный поток сжимается до определённой величины в цилиндре первой ступени, потом он оказывается в межступенчатом охладителе, где его температура снижается до нужного значения. Уже внутри цилиндра второй ступени он дожимается до максимальной величины давления воздуха.

Роль межступенчатого охладителя в компрессоре отведена медной трубке, охлаждающей воздух в области между цилиндрами, расположенными на двух ступенях, что позволяет оптимально сжать воздух, повысить качество работы установки.Преимущества поршневых компрессоров

Наибольшими плюсами из установок такого типа обладают двухступенчатые модели. По сравнению с теми, что имеют одну ступень, они затрачивают на сжатие воздушного потока одного объёма значительно меньше энергии, несмотря на одинаковую мощность двигателя в обеих системах. Благодаря этому они признаются более эффективными.

Благодаря этому они признаются более эффективными.

Другое преимущество двухступенчатых установок по сравнению с одноступенчатыми собратьями — более низкая температура в цилиндрах. Это способствует лучшему функционированию всего компрессора в целом и его поршней, в частности. В отличие от других установок этого типа, двухступенчатые устройства работают с более высокой, (примерно на 20%), производительностью.

Простота конструкции поршневых компрессоров, сочетающаяся с их эффективностью, надёжностью, возможностью использовать их интенсивно в течение долгого времени сделала их очень популярными для применения во многих областях жизни — как в быту, так и в промышленности.

Каталог поршневых компрессоров, реализуемых ООО «Торговый Дом АЭРО»:

Дизельные и бензиновые

Электрические

Поршневые компрессоры: особенности, устройство, принцип работы

Пневматическое оборудование применяют на производственных предприятиях, строительных площадках, станциях технического обслуживания. Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

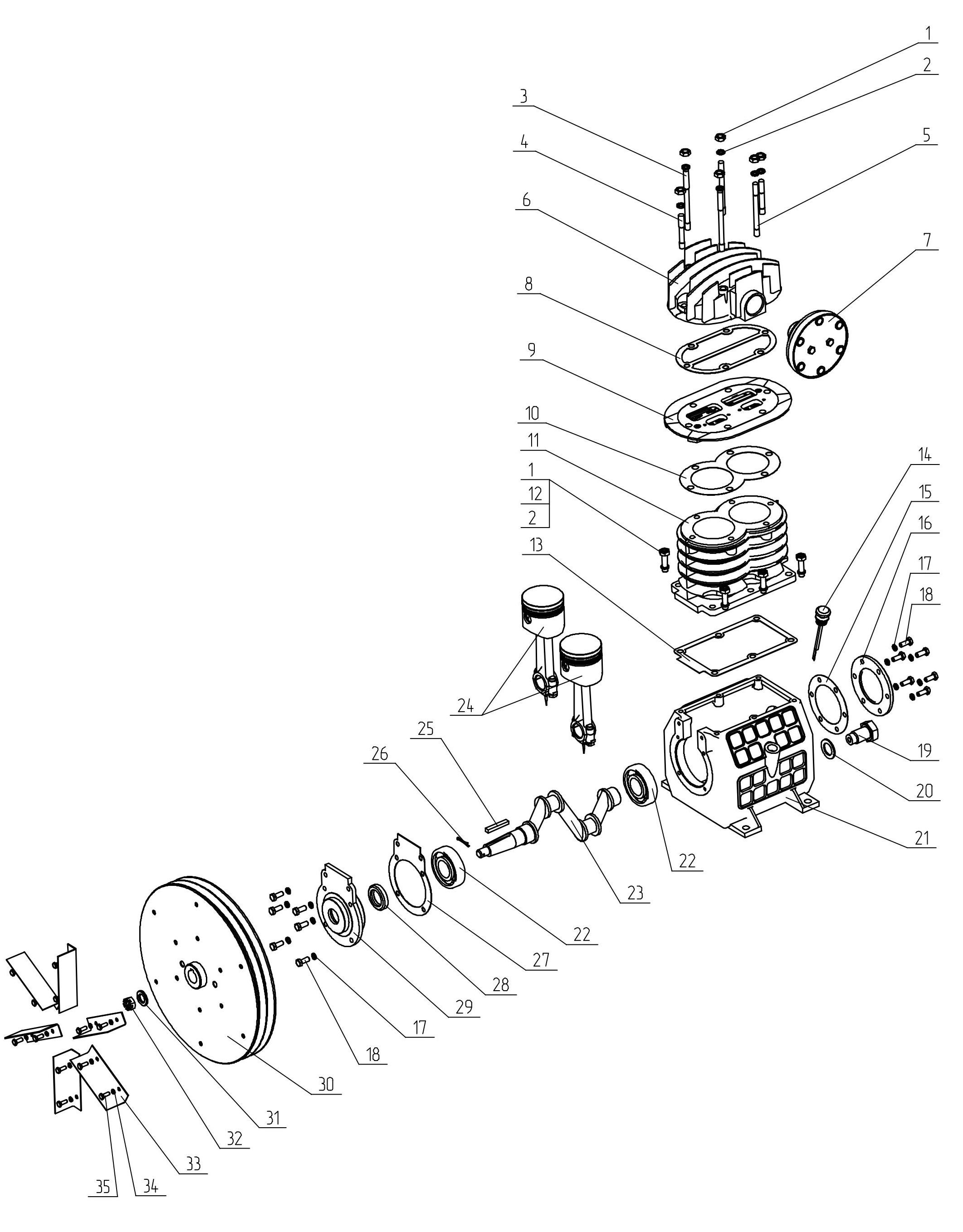

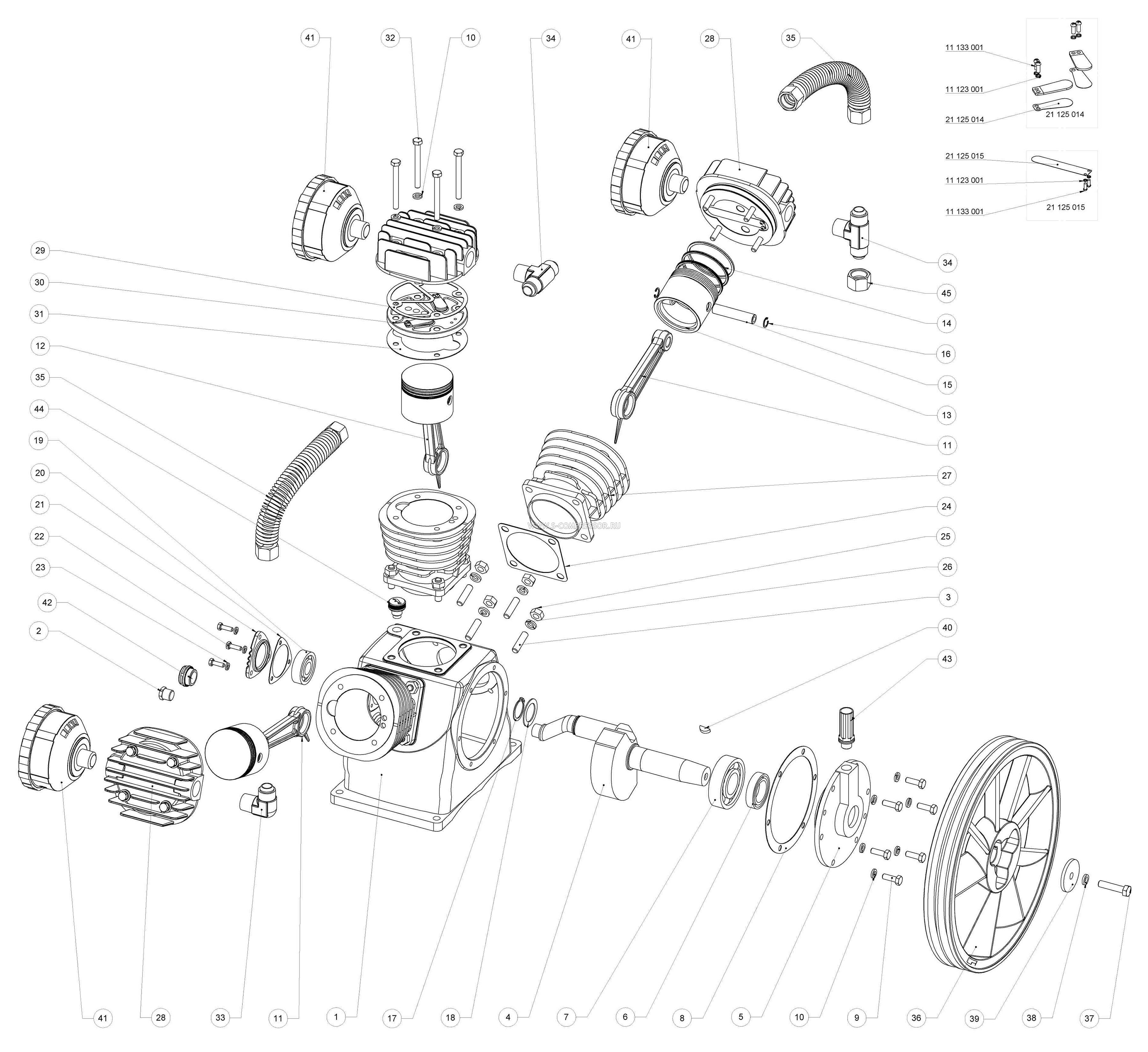

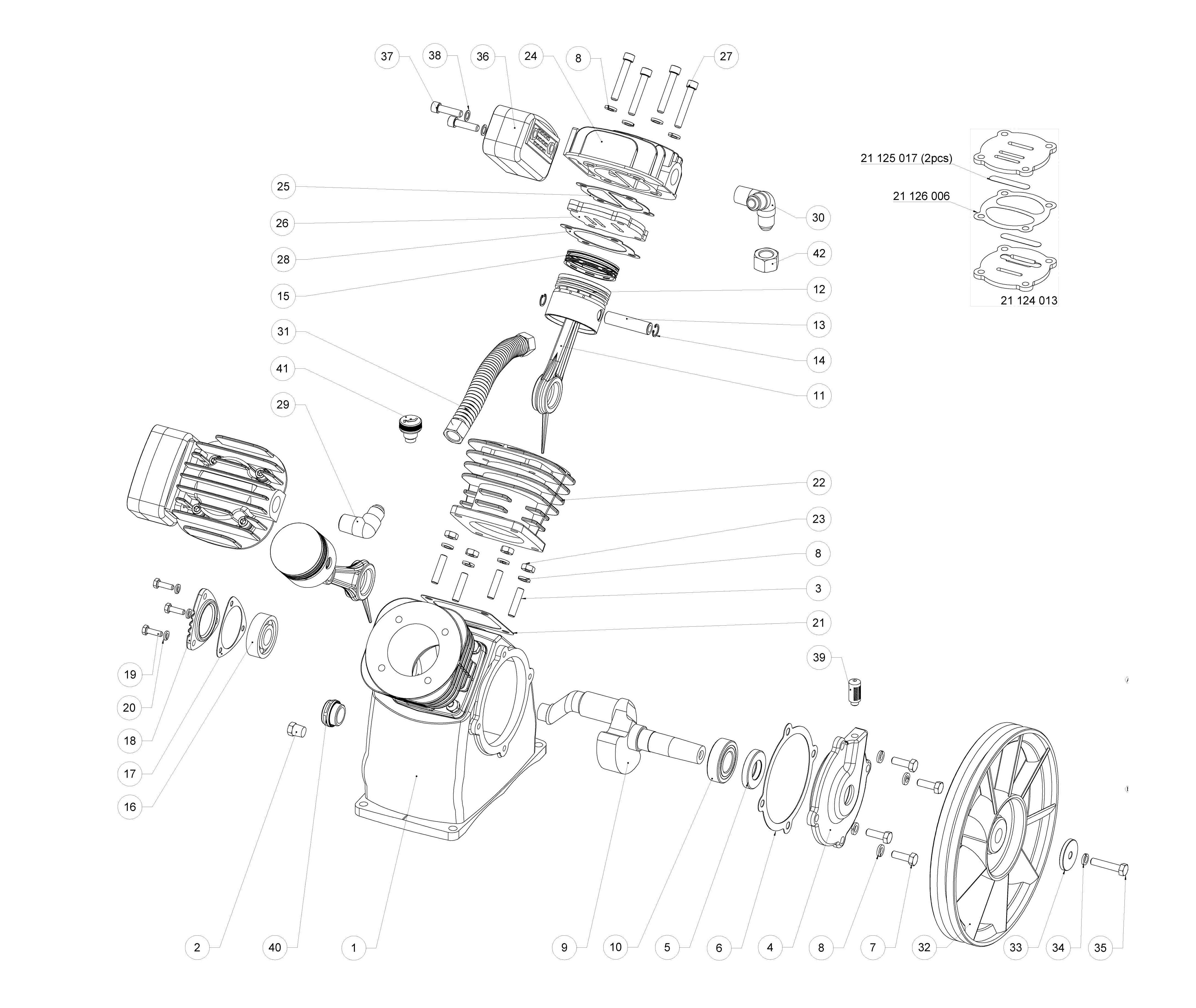

Устройство поршневого компрессора

Простое устройство воздушного поршневого компрессора – гарантия надежной работы оборудования. Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

-

поршень; -

цилиндр; -

нагнетающий клапан; -

всасывающий клапан; -

коленчатый вал; -

шатун.

Выполняется работа поршневого компрессора при вращении коленчатого вала. Он передает момент вращения шатуну, который производит ограниченные движения поршня в камере сжатия. Объем воздуха между клапанами, расположенными в верхней части камере и поршнем увеличивается. В результате воздух в камере разряжается, это позволяет атмосферному воздуху преодолеть сопротивления пружины клапана. При сжатии поршня, объем камеры уменьшается, а давление увеличивается и воздух попадает в нагнетательный клапан.

Такое устройство воздушного поршневого компрессора позволяет эффективно нагнетать воздух в режиме пульсации. Чтобы исключить возможность перебоев, оборудование комплектуется ресиверами. Двухпоршневые модели в них не нуждаются, конструктивные особенности позволяют стабилизировать поток нагнетаемого воздуха. Два поршня работают поочередно: на противофазе воздух сжимается, после этого подается в нагнетающую часть оборудования.

Поршни располагаются в чугунном корпусе. В движение поршни приводятся электродвигателем или двигателем внутреннего сгорания. Двухпоршневые модели могут комплектоваться цилиндрами разного размера. При этом устройство и работа поршневого компрессора усложняется. Между камерами поршня устанавливается медная трубка, выполняющая роль охладителя. Из камеры поршня большего диаметра, воздух через охладитель попадает в цилиндр меньшего размера. Здесь воздух дожимается, что позволяет получить максимальное давление.

Виды поршневых компрессоров

Поршневые компрессоры классифицируют по типу привода, количеству поршней и ступеней сжатия, расположению цилиндров и установленному двигателю. По типу привода выделяют модели:

-

с прямым приводом – имеют высокий КПД, потребляют меньше энергии, отличаются низким показателем уровня шума; -

с ременным приводом – характеризуются низким уровнем нагрузки на основные узлы при запуске, что увеличивает срок службы.

По уровню давления оборудование классифицируют на три группы:

-

компрессоры низкого давления – рабочий диапазон от 5 до 12 бар; -

агрегаты среднего давления – работают в диапазоне от 2 до 100 бар; -

компрессоры высокого давления – максимальный уровень достигает 1000 бар.

По расположению цилиндров агрегаты делят на три группы:

В угловых моделях цилиндры расположены под небольшим наклоном, имеют V-образную или W-образную компоновку.

По исполнению выделяют стационарные и передвижные компрессоры. Стационарные применяются на производственных предприятиях, модели с низким давлением – на строительных площадках. Мобильные агрегаты высокого и среднего давления используют в дорожном строительстве, на возведении промышленных и муниципальных объектов.

В зависимости от типа установленного силового агрегата компрессоры делят на три группы:

-

электрические – комплектуются однофазными или трехфазными электродвигателями. Преимущества – отсутствие вредных выбросов, минимальный уровень шума, регулировка рабочих параметров в широком диапазоне. Компрессоры используют при работе в помещениях; -

дизельные – комплектуются экономичными двигателями, предназначенными для интенсивной эксплуатации на протяжении рабочего дня. Установка моторов большой мощности позволяет решать сложные производственные задачи, работать с любым пневматическим инструментом; -

бензиновые – установленные двигатели отличаются пониженным уровнем шума, высокой мощностью, незначительным уровнем вредных выбросов. Агрегаты легко запускаются при отрицательной температуре воздуха.

В каждой категории выпускаются агрегаты разной мощности и комплектации. Это позволяет выбрать компрессор в зависимости от требований производства.

Это позволяет выбрать компрессор в зависимости от требований производства.

Где используются поршневые компрессоры

Сфера применения поршневых компрессоров постоянно расширяется. Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Мощные поршневые компрессоры устанавливают на металлургических производствах для подачи сжатого воздуха. Здесь используют бесмасленные модели. Аналогичное оборудование применяют на предприятиях по производству электроники. Предприятия машиностроительной отрасли, мебельные производства используют агрегаты на линиях покраски, сборки.

Преимущества поршневых компрессоров

Оборудование этого класса используется в разных отраслях промышленности более 70 лет. Это объясняют преимущества поршневых компрессоров:

-

простая конструкция; -

продолжительный срок службы при регулярном техобслуживании; -

низкая цена; -

широкий ассортимент моделей позволяет выбрать технику для любой отрасли; -

возможность эксплуатации в сложных климатических условиях.

Поршневые компрессоры рассчитаны на интенсивную эксплуатацию. Это делает технику удачным выбором для производственных предприятий и строительных компаний.

Среди недостатков оборудования – повышенный уровень шума. Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Производители поршневых компрессоров

При покупке оборудования для пневматической техники эксперты рекомендуют остановить выбор на поршневых компрессорах. Среди агрегатов этого класса можно подобрать модель для всех видов работ. Поршневые компрессоры используют в различных сферах – от аэрографии до металлургических производств. Везде это оборудование демонстрирует надежность и удобное обслуживание. Доступная стоимость техники и продолжительный срок эксплуатации сделали применение компрессоров рентабельным на производственных предприятиях.

Технику выпускают отечественные и зарубежные машиностроительные предприятия. Популярные производители поршневых компрессоров:

-

FUBAG – немецкая компания, предлагающая широкий выбор техники для небольших производственных предприятий, строительных компаний и частного использования. Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

-

FIAC – итальянская компания, выпускающая компрессоры разной конструкции и производительности. Продукция привлекает качеством сборки, продолжительным интервалом между плановыми техническими обслуживаниями; -

KRONVUZ – чешская компания, предлагающая качественную технику по доступной цене; -

REMEZA – белорусский бренд, привлекающий качеством оборудования, доступностью расходных материалов, легким обслуживанием моделей; -

KRAFTMAN – немецкая компания, предлагающая компрессоры со сроком службы 20-25 лет. В модельном ряду техника для разных отраслей промышленности; -

ABAC – итальянский производитель, имеющий 70-летний опыт выпуска компрессоров, признанных одними из лучших в мире с момента своего появления. Среди преимуществ – доступная цена, надежность, высокая производительность.

Среди преимуществ – доступная цена, надежность, высокая производительность.

На вершине профессионального рейтинга машиностроительные компании Италии и Германии. Эти производители постоянно совершенствуют модельный ряд и тщательно следят за требованиями, пожеланиями потребителей.

«Пневматическое оборудование применяют на производственных предприятиях, строительных площадках, станциях технического обслуживания. Для получения сжатого воздуха используют компрессоры. Широкое распространение получили поршневые модели. Это оборудование отличается высоким КПД, надежностью и низкой ценой. Поршневые компрессоры рекомендуют использовать при рабочем давлении не менее 1 МПа. Один из главных критериев современной техники высокая мощность, поэтому компрессоры, генерирующие сжатый воздух с давлением более 1 МПа пользуются широким спросом.

«

Устройство поршневого компрессора

Простое устройство воздушного поршневого компрессора – гарантия надежной работы оборудования. Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

Выпускают однопоршневые и двухпоршневые модели. Конструктивные особенности наглядно можно рассмотреть на оборудовании с одним поршнем. Главные узлы:

-

поршень; -

цилиндр; -

нагнетающий клапан; -

всасывающий клапан; -

коленчатый вал; -

шатун.

Выполняется работа поршневого компрессора при вращении коленчатого вала. Он передает момент вращения шатуну, который производит ограниченные движения поршня в камере сжатия. Объем воздуха между клапанами, расположенными в верхней части камере и поршнем увеличивается. В результате воздух в камере разряжается, это позволяет атмосферному воздуху преодолеть сопротивления пружины клапана. При сжатии поршня, объем камеры уменьшается, а давление увеличивается и воздух попадает в нагнетательный клапан.

Такое устройство воздушного поршневого компрессора позволяет эффективно нагнетать воздух в режиме пульсации. Чтобы исключить возможность перебоев, оборудование комплектуется ресиверами. Двухпоршневые модели в них не нуждаются, конструктивные особенности позволяют стабилизировать поток нагнетаемого воздуха. Два поршня работают поочередно: на противофазе воздух сжимается, после этого подается в нагнетающую часть оборудования.

Поршни располагаются в чугунном корпусе. В движение поршни приводятся электродвигателем или двигателем внутреннего сгорания. Двухпоршневые модели могут комплектоваться цилиндрами разного размера. При этом устройство и работа поршневого компрессора усложняется. Между камерами поршня устанавливается медная трубка, выполняющая роль охладителя. Из камеры поршня большего диаметра, воздух через охладитель попадает в цилиндр меньшего размера. Здесь воздух дожимается, что позволяет получить максимальное давление.

Виды поршневых компрессоров

Поршневые компрессоры классифицируют по типу привода, количеству поршней и ступеней сжатия, расположению цилиндров и установленному двигателю. По типу привода выделяют модели:

-

с прямым приводом – имеют высокий КПД, потребляют меньше энергии, отличаются низким показателем уровня шума; -

с ременным приводом – характеризуются низким уровнем нагрузки на основные узлы при запуске, что увеличивает срок службы.

По уровню давления оборудование классифицируют на три группы:

-

компрессоры низкого давления – рабочий диапазон от 5 до 12 бар; -

агрегаты среднего давления – работают в диапазоне от 2 до 100 бар; -

компрессоры высокого давления – максимальный уровень достигает 1000 бар.

По расположению цилиндров агрегаты делят на три группы:

В угловых моделях цилиндры расположены под небольшим наклоном, имеют V-образную или W-образную компоновку.

По исполнению выделяют стационарные и передвижные компрессоры. Стационарные применяются на производственных предприятиях, модели с низким давлением – на строительных площадках. Мобильные агрегаты высокого и среднего давления используют в дорожном строительстве, на возведении промышленных и муниципальных объектов.

В зависимости от типа установленного силового агрегата компрессоры делят на три группы:

-

электрические – комплектуются однофазными или трехфазными электродвигателями. Преимущества – отсутствие вредных выбросов, минимальный уровень шума, регулировка рабочих параметров в широком диапазоне. Компрессоры используют при работе в помещениях;

Компрессоры используют при работе в помещениях;

-

дизельные – комплектуются экономичными двигателями, предназначенными для интенсивной эксплуатации на протяжении рабочего дня. Установка моторов большой мощности позволяет решать сложные производственные задачи, работать с любым пневматическим инструментом; -

бензиновые – установленные двигатели отличаются пониженным уровнем шума, высокой мощностью, незначительным уровнем вредных выбросов. Агрегаты легко запускаются при отрицательной температуре воздуха.

В каждой категории выпускаются агрегаты разной мощности и комплектации. Это позволяет выбрать компрессор в зависимости от требований производства.

Где используются поршневые компрессоры

Сфера применения поршневых компрессоров постоянно расширяется. Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Оборудование используется в автосервисах для накачки шин, раскручивания гаек. В пищевой промышленности агрегаты применяют при упаковке продуктов питания, при производстве напитков. При строительных работах используют гайковерты, дрели и перфораторы. При отделочных работах краскопульты и пескоструйные аппараты, работающие на сжатом воздухе. В дорожном строительстве используют мобильные агрегаты, которые приводят в действие отбойные молотки.

Мощные поршневые компрессоры устанавливают на металлургических производствах для подачи сжатого воздуха. Здесь используют бесмасленные модели. Аналогичное оборудование применяют на предприятиях по производству электроники. Предприятия машиностроительной отрасли, мебельные производства используют агрегаты на линиях покраски, сборки.

Преимущества поршневых компрессоров

Оборудование этого класса используется в разных отраслях промышленности более 70 лет. Это объясняют преимущества поршневых компрессоров:

Это объясняют преимущества поршневых компрессоров:

-

простая конструкция; -

продолжительный срок службы при регулярном техобслуживании; -

низкая цена; -

широкий ассортимент моделей позволяет выбрать технику для любой отрасли; -

возможность эксплуатации в сложных климатических условиях.

Поршневые компрессоры рассчитаны на интенсивную эксплуатацию. Это делает технику удачным выбором для производственных предприятий и строительных компаний.

Среди недостатков оборудования – повышенный уровень шума. Это компенсируется установкой мощных компрессоров в отдельных помещениях. При использовании на улице персонал использует индивидуальные средства защиты.

Производители поршневых компрессоров

При покупке оборудования для пневматической техники эксперты рекомендуют остановить выбор на поршневых компрессорах. Среди агрегатов этого класса можно подобрать модель для всех видов работ. Поршневые компрессоры используют в различных сферах – от аэрографии до металлургических производств. Везде это оборудование демонстрирует надежность и удобное обслуживание. Доступная стоимость техники и продолжительный срок эксплуатации сделали применение компрессоров рентабельным на производственных предприятиях.

Технику выпускают отечественные и зарубежные машиностроительные предприятия. Популярные производители поршневых компрессоров:

-

FUBAG – немецкая компания, предлагающая широкий выбор техники для небольших производственных предприятий, строительных компаний и частного использования. Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

Оборудование используют для покраски стен, аэрографии, на станциях техобслуживания и в кузовных цехах;

-

FIAC – итальянская компания, выпускающая компрессоры разной конструкции и производительности. Продукция привлекает качеством сборки, продолжительным интервалом между плановыми техническими обслуживаниями; -

KRONVUZ – чешская компания, предлагающая качественную технику по доступной цене; -

REMEZA – белорусский бренд, привлекающий качеством оборудования, доступностью расходных материалов, легким обслуживанием моделей; -

KRAFTMAN – немецкая компания, предлагающая компрессоры со сроком службы 20-25 лет. В модельном ряду техника для разных отраслей промышленности; -

ABAC – итальянский производитель, имеющий 70-летний опыт выпуска компрессоров, признанных одними из лучших в мире с момента своего появления. Среди преимуществ – доступная цена, надежность, высокая производительность.

Среди преимуществ – доступная цена, надежность, высокая производительность.

На вершине профессионального рейтинга машиностроительные компании Италии и Германии. Эти производители постоянно совершенствуют модельный ряд и тщательно следят за требованиями, пожеланиями потребителей.

Поршневые компрессоры. Устройство, виды, характеристики поршневого компрессора.

Как работает основной узел компрессора?

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах.

Основной узел поршневого нагнетательного оборудования

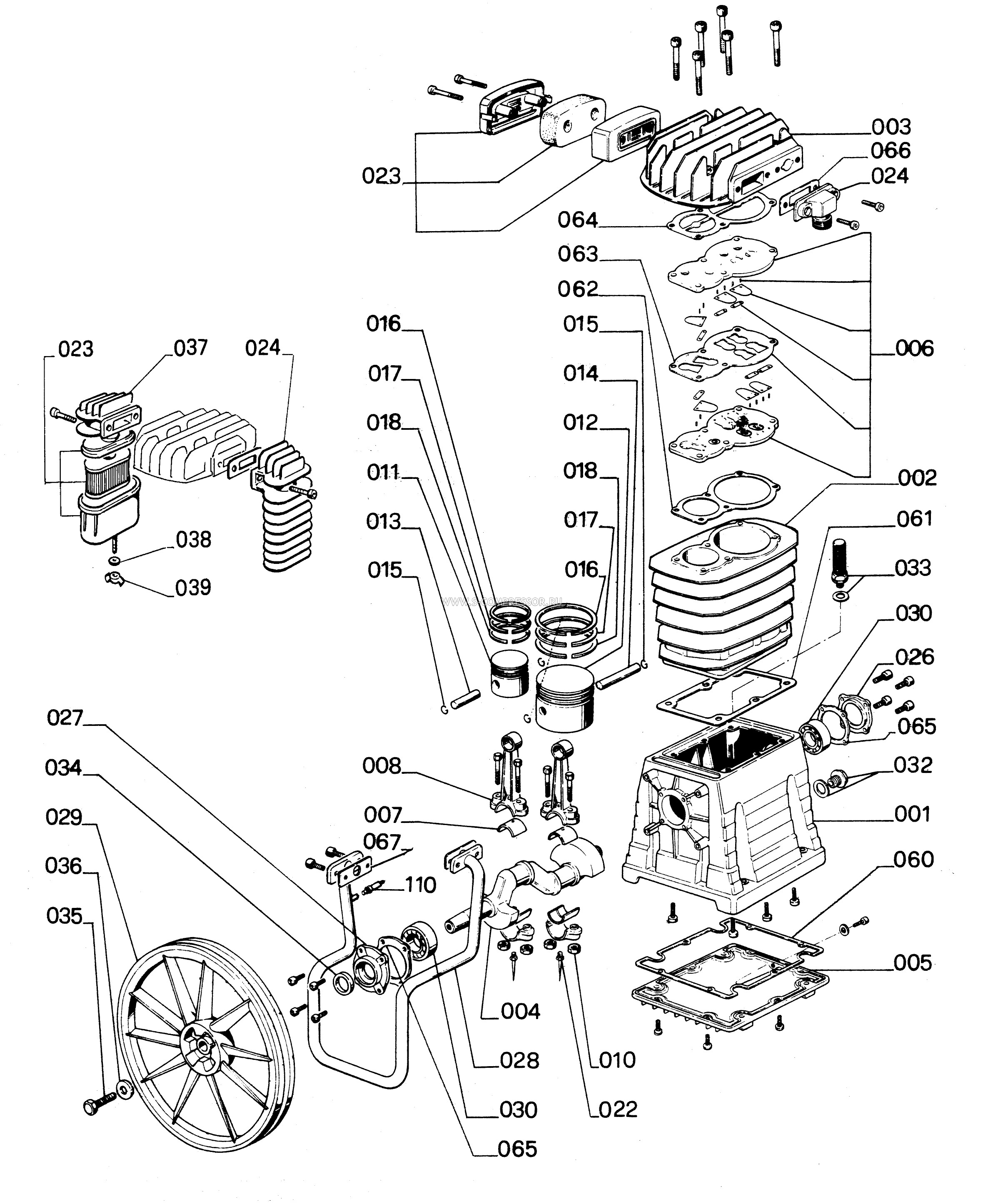

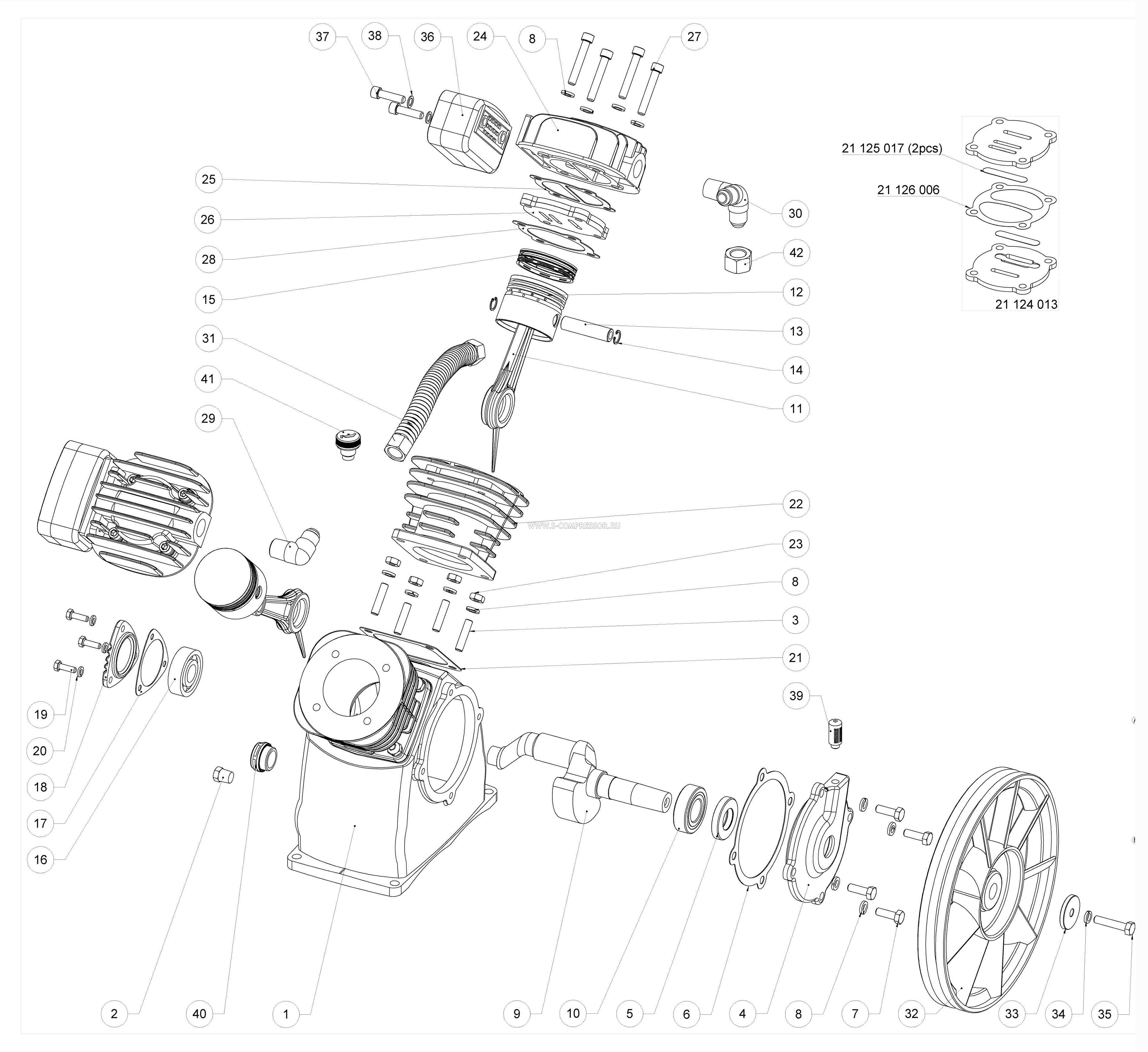

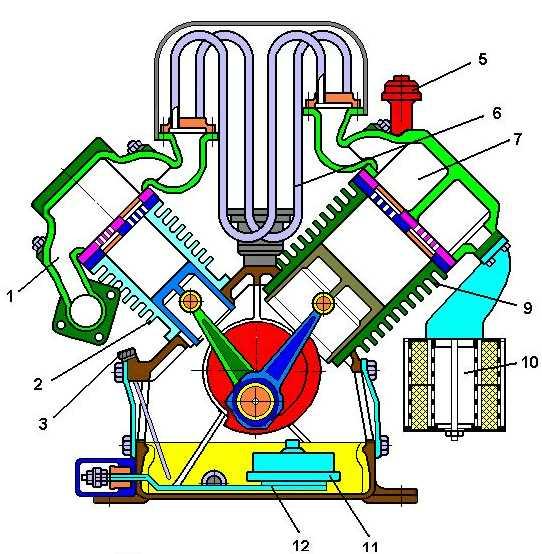

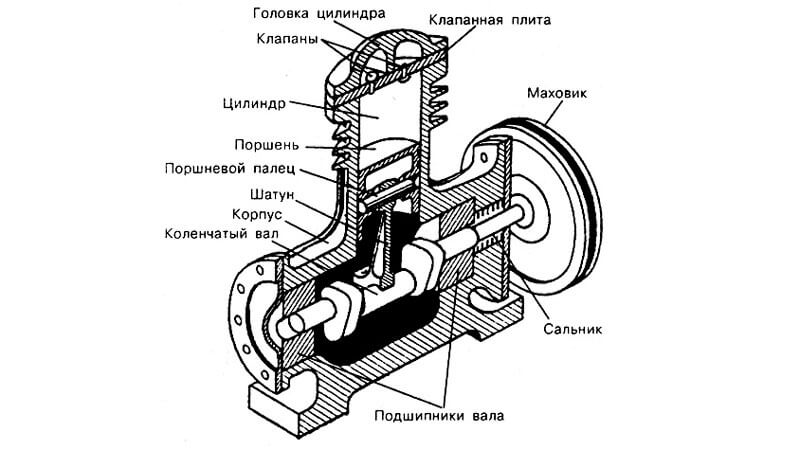

Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него.

Устройство поршневого компрессора

Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана.

Как устроен механизм и его принцип работы

Отличительные черты подобного оборудования зависят от его разновидности. Именно с учетом вида устройства можно разбирать все тонкости его функционирования. Однако можно оговорить основной принцип работы в общем для всех исполнений.

Однако можно оговорить основной принцип работы в общем для всех исполнений.

Смотрим видео, устройство поршневого агрегата:

Так, если рассматривать одноцилиндровый вариант, то в данном случае конструкцией будут предусмотрены следующие элементы:

Конструкция оборудования

Цилиндр, головка цилиндра;

- Поршень;

- Поршневой палец;

- Шатун;

- Подшипники вала и непосредственно сам коленчатый вал;

- Маховик;

- Сальник.

Соответственно, если рассматривать компрессор двухпоршневой, то состав несколько расширится. Корпус такого устройства выполнен из чугуна. Поршень, расположенный в цилиндре, производит возвратно-поступательные движения. Доступ рабочей среды под пресс поршня осуществляется посредством специальных клапанов, которые находятся в верхней части цилиндра.

Смотрим видео, принцип работы компрессора:

Поршень приводится в движение посредством кривошипно-шатунного узла, который в свою очередь начинает движение после введения в работу привода, соединенного с валом. За каждый произведенный оборот вала выполняется два хода поршня. При непосредственном участии нагнетательного и всасывающего клапанов происходит разрежение и сжатие паров рабочей среды. Первый из названных процессов означает снижение давления, второй, наоборот, возрастание.

За каждый произведенный оборот вала выполняется два хода поршня. При непосредственном участии нагнетательного и всасывающего клапанов происходит разрежение и сжатие паров рабочей среды. Первый из названных процессов означает снижение давления, второй, наоборот, возрастание.

Коаксиальные и аксиальные устройства

Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа:

- коаксиальные – двигатель и головка расположены на одной оси, а их валы соединены напрямую;

- аксиальные – двигатель и головка установлены параллельно друг другу, и вал последней приводится во вращение через ременную передачу.

Коаксиальное устройство

Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Устройство, работа поршневого компрессора

Что же такое компрессор? – по своему устройству это машина, предназначенная для сжатия и транспортировки газов с повышением давления на соотношение более чем 1,1. В наше время область применения и работа поршневых компрессоров очень широка, они необходимы на всех предприятиях, где в качестве источника энергии используют сжатый воздух. Компрессор можно встретить на заводах, газозаправочных станциях, автосервисах, медицинских учреждениях и даже мастерских по ремонту обуви.

На сегодняшний день наиболее распространенными типами устройств являются поршневые и винтовые компрессоры. Так как винтовые компрессоры имеют более высокую стоимость, то на небольших предприятиях, в том числе и СТО, широко применяются в работе поршневые компрессоры. Потребителями сжатого воздуха в автосервисе служат пневмогайковерты, пневмодрели, краскопульты, шиномонтажные станки, установки вакуумного отбора масла и т. д.

Потребителями сжатого воздуха в автосервисе служат пневмогайковерты, пневмодрели, краскопульты, шиномонтажные станки, установки вакуумного отбора масла и т. д.

Устройство поршневого компрессора

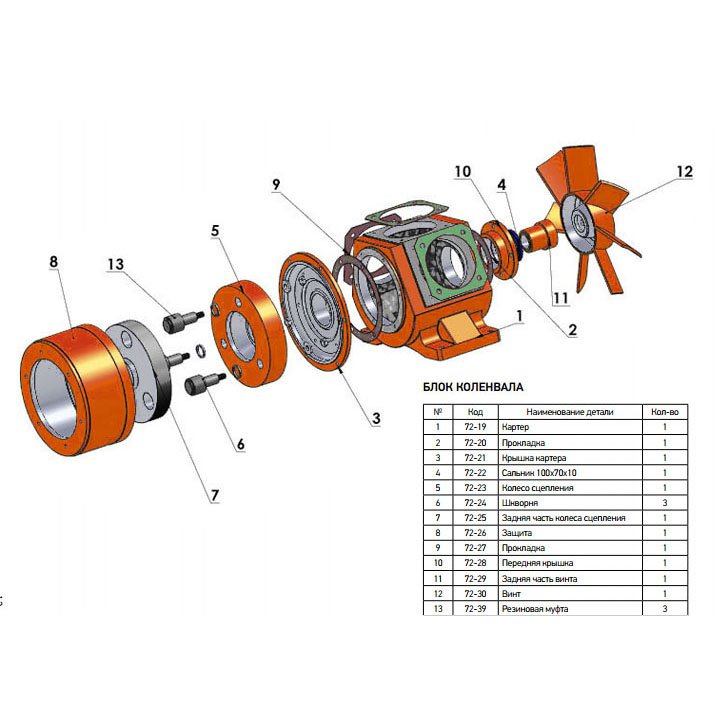

Основным элементом устройства поршневого компрессора является компрессорная головка

(поршневой узел). Ее конструкция напоминает двигатель внутреннего сгорания. Она состоит из цилиндра, поршня, поршневых колец компрессора, шатуна, коленчатого вала, а также впускного и нагнетательного клапанов. В отличие от ДВС, клапаны в компрессоре представляют собой пластинку с пружиной и при работе поршневого компрессора приводятся в действие не принудительно, а от перепада давлений. Для смазки устройства поршневого компрессора, в частности трущихся деталей, в компрессорную головку заливают масло.

В случае если необходимо получить сжатый воздух высокой чистоты и без примесей масла (например, в медицинских учреждениях) применяют безмасляные компрессоры. В таком устройстве поршневого компрессора кольца выполнены с полимерных материалов, а для надежной работы поршневого компрессора применяют графитовую смазку.

Для достижения более высокой производительности поршневого компрессора компрессорные головки изготавливают с несколькими цилиндрами, которые могут иметь рядное, V-образное или оппозитное устройство.

В движение коленчатый вал приводится от электродвигателя, что обеспечивает работу поршневого компрессора. В зависимости от способа соединения с электродвигателем различают компрессоры поршневые с ременным и прямым приводом.

- При прямом приводе головка и двигатель расположены на одной оси и их валы в устройстве поршневого компрессора соединены напрямую.

- В компрессорах поршневых ременного типа привод головки и мотор расположены параллельно друг другу, а движение предается через ременную передачу. На шкиве привода головки установлены лопасти, которые обеспечивают охлаждение поршневого узла.

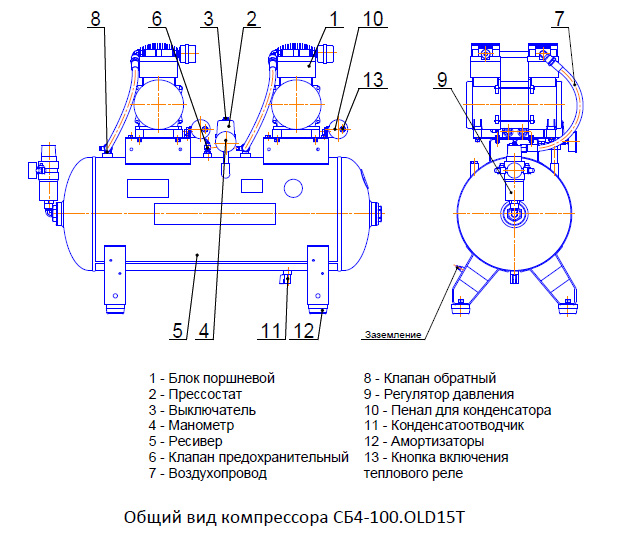

Другим важным элементом в устройстве и работе поршневого компрессора является ресивер

, который представляет собой стальную емкость и предназначен для поддержания постоянного давления и равномерного расхода воздуха. В ресивере также установлен клапан для сброса давления в случае если будет превышено его допустимое значение.

В ресивере также установлен клапан для сброса давления в случае если будет превышено его допустимое значение.

Для обеспечения работы поршневого компрессора в автоматическом режиме в устройстве поршневого компрессора находится прессостат

(реле давления), который при достижении заданного давления размыкает контакты и останавливает двигатель, а при снижении давления ниже некоторого значения замыкает контакты и запускает компрессор.

Работа поршневого компрессора

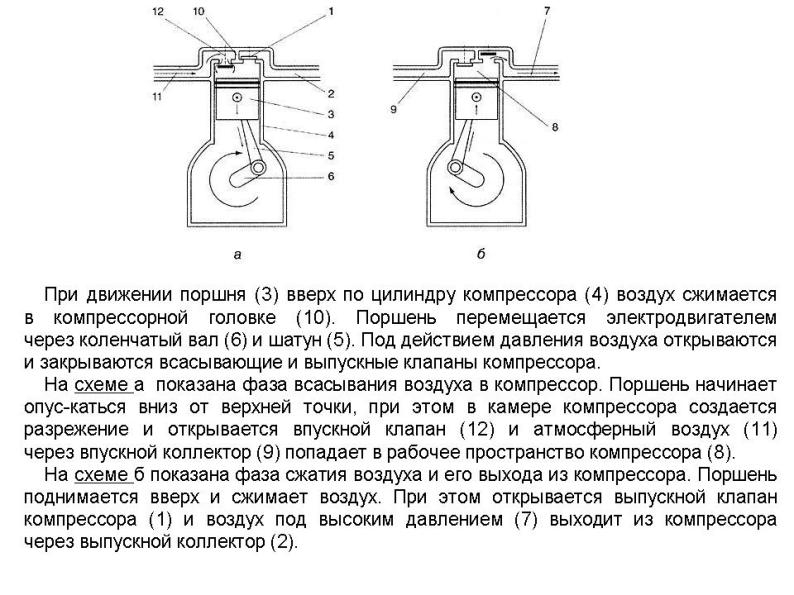

Работа поршневого компрессора осуществляется по следующему принципу: при движении поршня вниз в цилиндре создается разрежение, в результате чего открывается впускной клапан. Так как в цилиндре давление ниже атмосферного, то через клапан поступает воздух. Для очистки поступающего воздуха в устройстве поршневого компрессора применяют фильтры. Во время движения поршня вверх при работе поршневого компрессора оба клапана закрыты. При сжатии воздуха возрастает давление в цилиндре и открывается нагнетательный клапан, через который воздух поступает в ресивер. Работающие по такому принципу поршневые компрессоры носят название одноступенчатых.

Работающие по такому принципу поршневые компрессоры носят название одноступенчатых.

Одним из недостатков устройств поршневых одноступенчатых компрессоров

является ограниченное рабочее давление. Работа поршневого компрессора данного типа возможна с повышением давления только до 10 атмосфер. Это объясняется тем, что при больших давлениях сильно возрастает температура в цилиндре и может загореться масло, которое используется для смазки деталей.

Для достижения более высоких давлений в работе поршневых компрессоров применяют многоступенчатый принцип,

в котором воздух поочередно сжимается в каждой ступени до определенного значения, после чего охлаждается в холодильнике и подается в цилиндр следующей ступени, где сжимается до более высокого давления. В качестве холодильника в устройстве поршневого компрессора используют медную трубку с ребрами охлаждения.

Работа поршневых компрессоров на небольших предприятиях наиболее часто основывается на двухступенчатой установке с двумя цилиндрами. Цилиндр первой ступени, как правило, имеет больший диаметр чем второй.

Цилиндр первой ступени, как правило, имеет больший диаметр чем второй.

При выборе поршневого компрессора необходимо в первую очередь учитывать характеристики потребителей сжатого воздуха. Ведь работа поршневого компрессора не должна быть постоянной. При правильном подборе компрессорной головки и ресивера время работы компрессора должно быть равным времени отдыха.

Стоит учесть, что все производители указывают на своих компрессорах производительность в л/мин только на входе. Так как при повышении давления нагнетания производительность снижается, то для того чтобы узнать ее значение на выходе нужно от указанных данных отнять 30 %.

О различных типах поршневых компрессоров

Поршневые агрегаты выпускают одно-, два- и многоцилиндровыми. Последние 2 типа по расположению цилиндров делят на V-, W-образные и рядные. Исполнение двух- и многоцилиндровых по осуществлению процесса сжатия бывает одноступенчатое и многоступенчатое (чаще всего 2-ступенчатое). Выбор нужного компрессора делают, исходя из предполагаемых работ с ним.

Как работает 1-цилиндровый, описано выше. Чтобы понять принцип функционирование остальных типов, достаточно рассмотреть 2-цилиндровый агрегат. В одноступенчатом компрессоре цилиндры (поршни) одинакового размера. Работают они в противофазе, поочередно всасывая, сжимая, а затем вытесняя воздух в линию нагнетания.

Двухцилиндровый агрегат

В 2-ступенчатом агрегате цилиндры разного размера. Наружный воздух всасывается имеющим больший диаметр. Он называется цилиндром 1-ой ступени или, по-другому, низкого давления. В нем воздух сжимается до какого-то промежуточного значения. Затем газ подается в межступенчатый охладитель (обычно медная трубка в специальном исполнении), где охлаждается, а потом в цилиндр высокого давления или, по-другому, 2-ой ступени (с поршнем меньшего диаметра). В нем воздух сжимается до максимального рабочего значения давления компрессора.

Размеры обоих цилиндров так подобраны, чтобы в каждом производилась примерно равнозначная работа по сжатию.

Промежуточное охлаждение воздуха необходимо, чтобы обеспечить максимальные КПД работы поршневой группы и давление компрессора. Ведь при сжатии газ нагревается. Вследствие этого он расширяется и начинает занимать больший объем в цилиндре 2-ой ступени. Охладившись в ресивере, воздух уменьшается в объеме, и при этом его давление падает.

Прессостат и манометр как дополнительное оснащение

Чтобы электрические агрегаты могли работать в автоматическом режиме – сами включаться и выключаться по мере необходимости, на них устанавливают прессостат (реле давления). Он размыкает электрическую цепь питания двигателя при достижении давления в ресивере максимального рабочего компрессора, и последний прекращает нагнетать воздух.

Как только давление в резервуаре снизится до предусмотренной производителем агрегата минимальной величины, прессостат обратно замыкает цепь, запуская электродвигатель. Все компрессоры оснащаются манометрами – для контроля давления на выходе агрегата и/или в ресивере. Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Большинство профессиональных и промышленных агрегатов оборудованы:

- фильтрами для очистки воздуха от масла, если компрессор масляный (со смазочной системой поршневой группы), и влаги;

- клапаном для слива конденсата из ресивера.

На некоторых могут быть осушители воздуха, вентилятор для охлаждения компрессорной головки и другое дополнительное оснащение. Чем сложнее устройство, тем более трудным может оказаться ремонт компрессора.

Типичные поломки и ремонт своими руками

Поршневые компрессоры независимо от производителя имеют типичные поломки, для большинства из которых возможен ремонт своими руками. Самые распространенные неисправности выделены в таблицу.

| Тип поломки | Причина и устранение |

| Не работает двигатель | Нужно проверить: наличие напряжения в электросети, подключение и целостность кабеля, предохранители, осмотреть прессостат (возможна неправильная настройка) и тепловое реле (техника перегревается и должна остыть). |

| Двигатель гудит и не запускается | Проблема может быть в пониженном напряжении, в завышенном давлении в ресивере (необходимо проверить прессостат и перенастроить или заменить его на новый) либо в клапане сброса. Если последний забит, его чистят, если сломан – меняют на целый. |

| Воздух выходит с частицами влаги | В помещении высокая влажность — нужна хорошая вентиляция или влагоотделитель. Также могла накопиться влага в ресивере, ее нужно слить. Если влагоотделитель установлен, он может быть сломан. Его следует отремонтировать или купить новый. |

| Снижение производительности | Причина — прогоревшие либо изношенные поршневые кольца или сломанные клапанные пластины. Требуется замена узлов. Если забился воздушный фильтр, необходима его замена или чистка. |

| Перегрев компрессорной головки | Причина — не проведена замена масла, или залит неподходящий смазочный материал. Нужно исправить. Возможно, сильно затянуты болты шатуна. |

| Перегрев компрессора | Причины — работа под значительными нагрузками или высокая температура в здании, засор воздушного фильтра. |

| Стук в цилиндре | Причины — образование нагара и последующий износ и выход из строя поршневых колец, а также неисправность втулки головки шатуна или поршневого пальца. Взамен сломанных деталей нужно купить новые. Изношенный цилиндр растачивают, поврежденный поршень меняют на исправный. |

| Стук в картере | Болты шатуна могли ослабнуть, их необходимо подтянуть. Также возможен износ подшипников коленвала. Их нужно заменить. Еще может быть износ шатунных шеек коленчатого вала и вкладышей шатуна. Требуется замена на работоспособные детали. |

| Течь масла из картеров | Необходима замена сальников. |

| Не проворачивается маховик | Нужно выставить верный зазор между поршнем и клапанной доской. |

| Компрессор гонит масло через сапун | Причины – износ колец поршня, попадание газа в картер и образование высокого давления, вытесняющего масло. Другие варианты – засор стока маслоотражателя, забившийся воздушный фильтр, неисправный клапан сапуна или перебои в его работе. Другие варианты – засор стока маслоотражателя, забившийся воздушный фильтр, неисправный клапан сапуна или перебои в его работе. |

Итак, поршневые компрессоры – самое покупаемое и популярное оборудование для сжатия и транспортировки воздуха или газов. Чтобы правильно выбрать наиболее подходящую технику, нужно разбираться в ее видах и технических характеристиках, но главное – учитывать требования пневмоинструмента или оборудования, к которым планируется подключать компрессор.

Поршневой холодильный компрессор. Принцип работы и устройство. —

Основным и наиболее ответственным компонентом любой холодильной установки, от бытового холодильника до промышленной машины, является компрессор. Он служит для создания разности давлений и обеспечения основных процессов в системе. Холодильный компрессор всасывает хладагент в виде пара с низким давлением и температурой, сжимает его и нагнетает с высоким давлением и температурой в конденсатор.

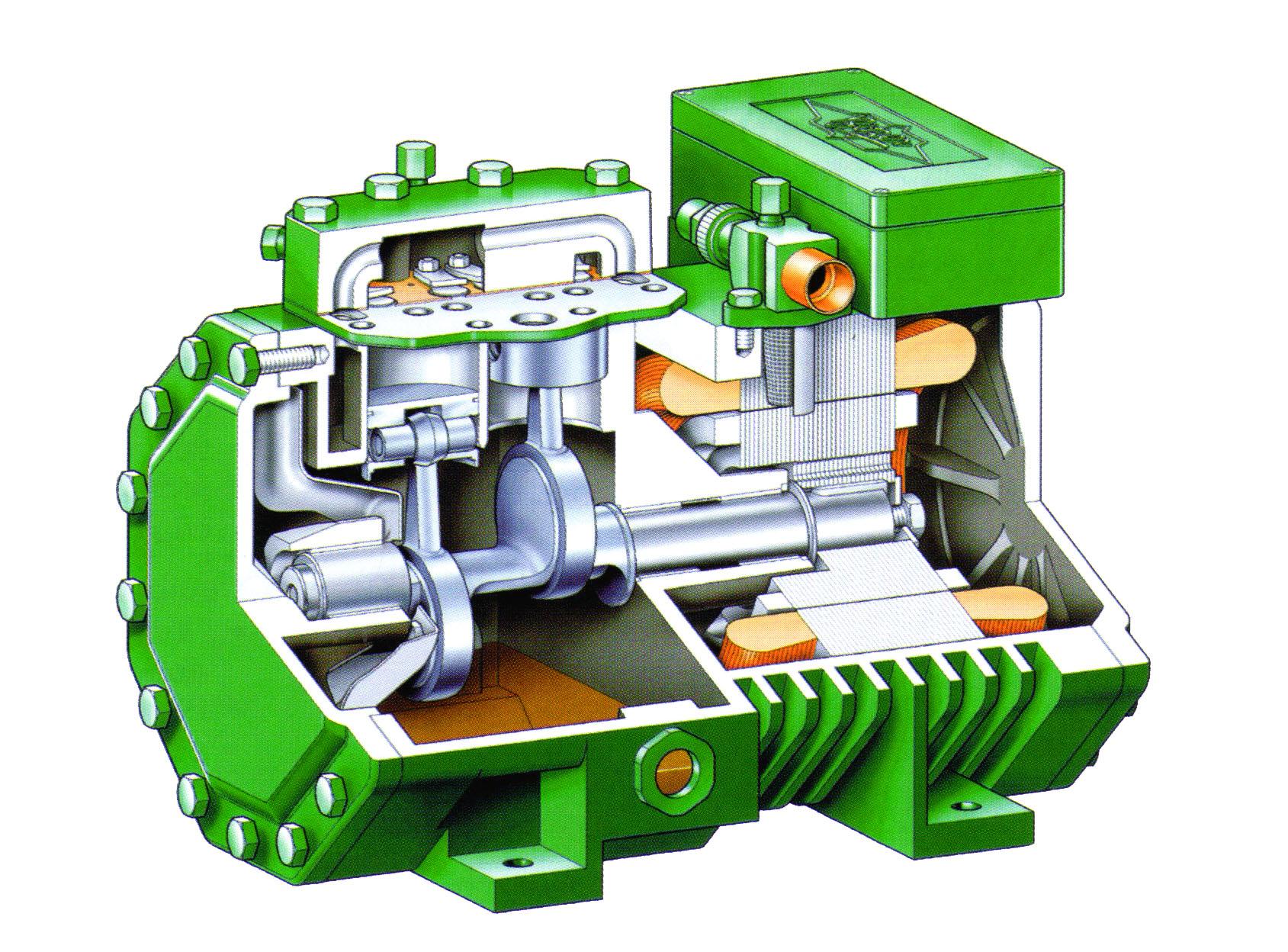

Наибольшее распространение в холодильной технике получили поршневые компрессоры. Принцип их работы основан на возвратно-поступательном движении поршня в цилиндре.

Принцип их работы основан на возвратно-поступательном движении поршня в цилиндре.

Принцип работы поршневого холодильного компрессора.

В поршневом компрессоре возвратно-поступательное движение поршня в цилиндре обеспечивается за счет вращения коленчатого вала. Вращение коленвала создается за счет работы электродвигателя. Поршневой компрессор может иметь один, два, три, четыре, шесть и восемь цилиндров. За один полный оборот коленчатого вала поршень совершает два хода между двумя крайними положениями и в каждом его цилиндре выполняется полный рабочий процесс.

Рассмотрим работу поршневого компрессора на примере простейшего варианта с одним цилиндром и соответственно одним поршнем. Весь рабочий процесс можно разделить на две части: фаза всасывания и фаза нагнетания.

clip_image001.jpg»

o:title=»Поршневой»/>

Рисунок 1. Принцип работы поршневого холодильного компрессора: а) – процесс всасывания, б) – процесс нагнетания

Процесс всасывания поршневого компрессора.

При движении поршня (3) вниз от крайней верхней точки, в рабочей зоне (8) создается разряжение за счет увеличения объема полости цилиндра. И как только давление в рабочей области цилиндра (8) станет ниже давления в полости всасывания (11), всасывающий клапан (12) открывается, и пары хладагента из испарителя попадают в цилиндр (4).

Процесс нагнетания поршневого компрессора.

При движении поршня (3) вверх от крайней нижней точки, в рабочей зоне (8) давление растет, за счет уменьшения объема полости цилиндра (8) и сжатия паров хладагента. При увеличении давления всасывающий клапан закрывается, и как только давление в рабочей зоне (8) становится выше, чем в области нагнетания (7), нагнетательный клапан (1) открывается и газ поступает в конденсатор. В рабочем процессе поршневого компрессора невозможно полностью использовать весь объем цилиндра. Остается минимальное расстояние между поршнем в крайней верхней точке и крышкой цилиндра (10). Это пространство является вредным, за счет него образуются лишние потери в работе компрессора.

Так, при обратном ходе поршня, оставшаяся часть паров хладагента расширяется до давления в области всасывания (9), только после этого открывается всасывающий клапан (12). Рабочий процесс повторяется.

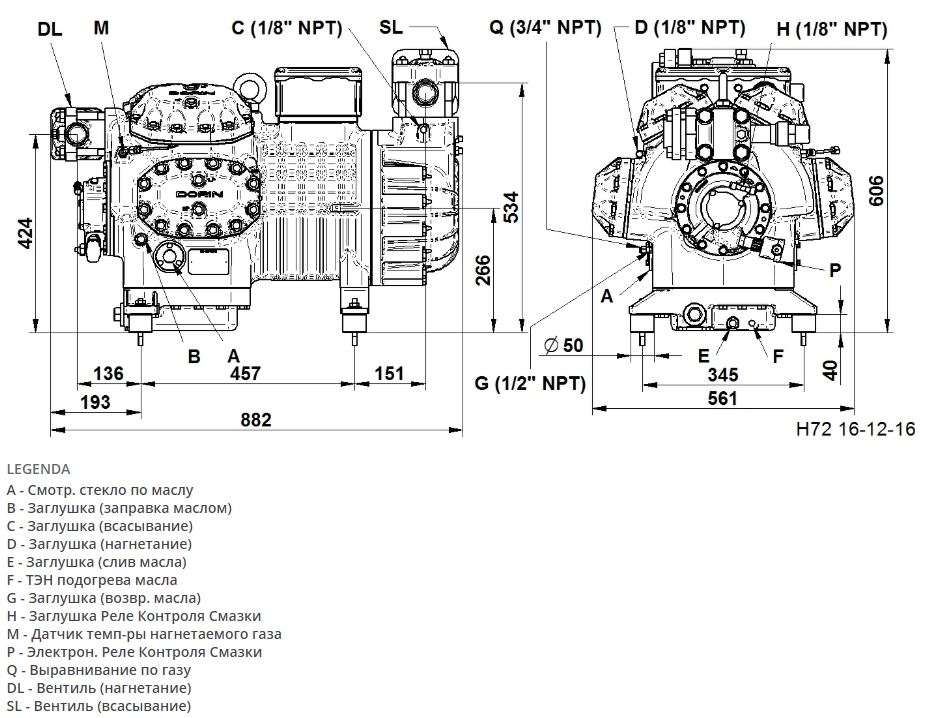

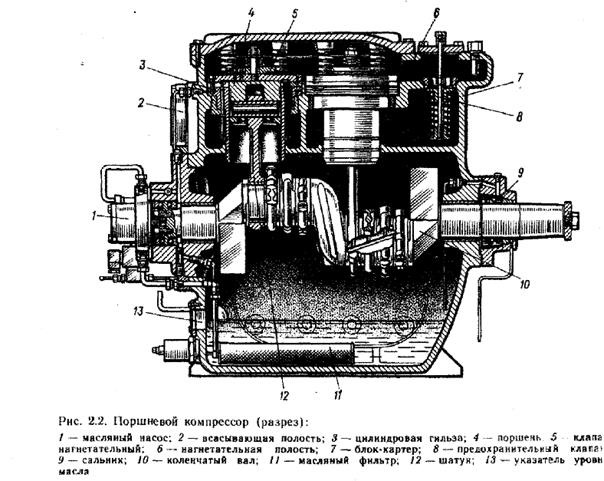

Устройство поршневого холодильного компрессора

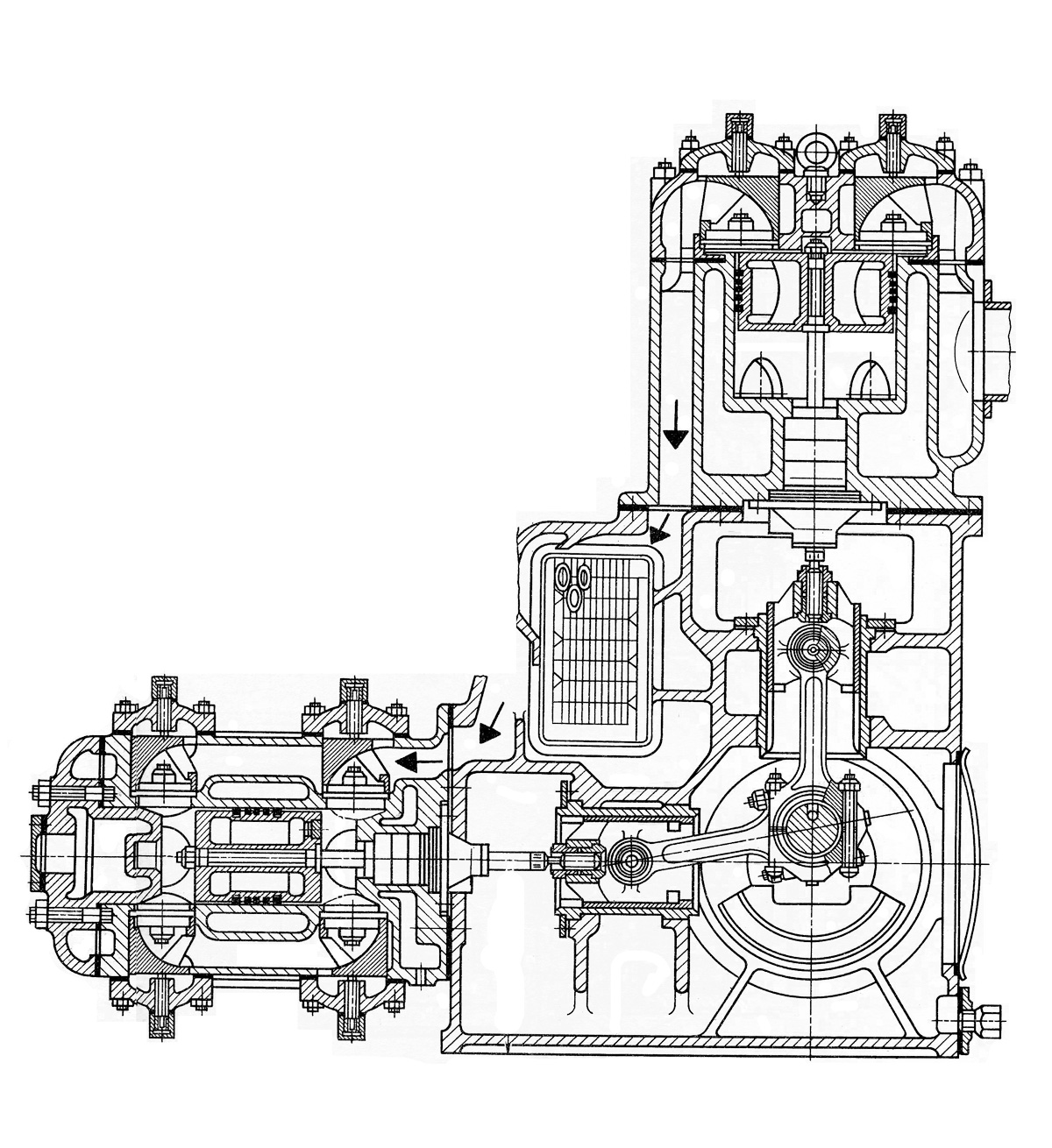

Рассмотрим устройство холодильного поршневого компрессора на примере шестицилиндрового полугерметичного компрессора фирмы Bitzer. Основные элементы конструкции поршневого компрессора показаны на рисунке 2.

clip_image002.jpg»

o:title=»устройство поршневого компрессора»/>

Рисунок 2. Устройство поршневого холодильного компрессора

Большое внимание при работе поршневого компрессора уделяется его системе смазки. Смазывание рабочих, трущихся частей компрессора необходимо чтобы уменьшить их износ и увеличить срок службы поршневого компрессора. В зависимости от конструкции, смазка поршневого компрессора осуществляется методом разбрызгивания и с помощью встроенного масленого насоса.

Конструкция поршневого холодильного компрессора.

Поршневые компрессоры могут быть герметичными и полугерметичными, конструктивно размещаясь в одном корпусе с электродвигателем, и полугерметичными открытого типа, зацепляясь с электродвигателем через муфту или другую передачу. Преимуществом полугерметичных поршневых компрессоров перед герметичными является возможность в случае поломки разобрать его и заменить поврежденные детали, не меняя целиком компрессор.

Производительность поршневых компрессоров может регулироваться с помощью частотных преобразователей, изменяя скорость вращения вала компрессора. Кроме этого полугерметичные компрессоры могут менять производительность с помощью системы электромагнитных клапанов, позволяющих закрывать часть всасывающих клапанов или перепускать газ.

На сегодняшний день на рынке холодильной техники в России, и в Челябинске в частности, представлены такие производители поршневых компрессоров, как Bock, Bitzer, Frascold, Copeland, Maneurop, Aspera, L’Unite Hermetique. К сожалению, среди них нет пока ни одного российского производителя.

К сожалению, среди них нет пока ни одного российского производителя.

Устройство поршневого компрессора

Компрессоры в промышленности стали использовать не так давно — всего каких-то 150 лет назад. В странах западной Европы они стали появляться на производстве примерно со середины девятнадцатого века. И только в начале двадцатого эти устройства стали использоваться в нашей стране. Сегодня невозможно представить себе мало-мальски серьезное производство без компрессоров. Устройства для сжатия и подачи газов используются не только на заводах, но и в автомастерских, гаражах. При строительных или окрасочных работах использование компрессоров и соответствующих инструментов в несколько раз увеличивает скорость проведения технологических процессов. Только представьте себе разницы по времени между покраской большого участка стены валиком и с помощью краскопульта.

В промышленности используется огромное количество видов компрессоров для разных целей. И все их конструкции принципиально различаются. Винтовые чем-то напоминают мясорубку, роторные — мотор, а поршневые — пресс, который «давит» воздух. Поэтому рассмотреть устройство всех видов компрессора на примере какого-то одного просто невозможно. Понять, как работает это устройство проще всего на примере поршневых моделей.

Винтовые чем-то напоминают мясорубку, роторные — мотор, а поршневые — пресс, который «давит» воздух. Поэтому рассмотреть устройство всех видов компрессора на примере какого-то одного просто невозможно. Понять, как работает это устройство проще всего на примере поршневых моделей.

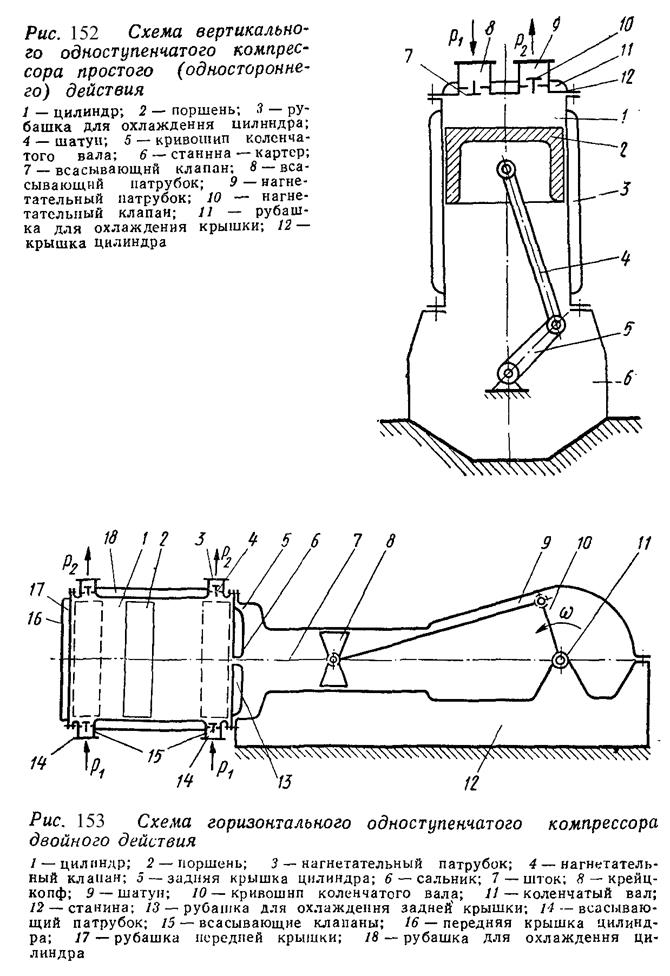

Схема работы поршневого компрессора

Поршневые компрессоры — самые старые. Именно они подавали сжатый воздух на заводах девятнадцатого века. Конструкция их состоит из двух частей: корпуса и поршня с кривошипно-шатунным механизмом. Поршень плотно прилегает к стенкам корпуса и может двигаться вверх-вниз. С боков или сверху компрессора располагаются два клапана: всасывающий и нагнетательный. Устройство компрессора может быть и более сложным: несколько цилиндров или ступеней, однако принцип работы его не будет отличаться от простейшей модели.

Работу агрегата можно условно разделить на два этапа: всасывание воздуха и собственно его сжатие.

Как уже говорилось ранее, в корпусе устройства находится поршень. Когда он начинает двигаться вверх, объем внутреннего пространства увеличивается, газ становится разреженным. Таким образом давление окружающего воздуха на клапан становится выше, чем внутреннее давление, и газ поступает внутрь. Когда значения давлений выравниваются-клапан закрывается. Поршень в этот момент проходит точку поворота и начинает двигаться вниз, тем самым сжимая воздух. Когда давление внутри устройства достигает определенного значения, открывается нагнетательный клапан, через который выходит сжатый газ. Поршень доходит до крайней нижней точки и вновь начинает двигаться вверх.

Когда он начинает двигаться вверх, объем внутреннего пространства увеличивается, газ становится разреженным. Таким образом давление окружающего воздуха на клапан становится выше, чем внутреннее давление, и газ поступает внутрь. Когда значения давлений выравниваются-клапан закрывается. Поршень в этот момент проходит точку поворота и начинает двигаться вниз, тем самым сжимая воздух. Когда давление внутри устройства достигает определенного значения, открывается нагнетательный клапан, через который выходит сжатый газ. Поршень доходит до крайней нижней точки и вновь начинает двигаться вверх.

Преимущества поршневых устройств.

У такого устройства есть свои недостатки и достоинства. К несомненным плюсам можно отнести простоту конструкции. Если корпус цел — устройство можно отремонтировать. Поршневые компрессоры легки в изготовлении, поэтому их стоимость ниже, чем у прочих типов. Сегодня — это одни из самых распространенных устройств для нагнетания воздуха.

Есть у устройства компрессора поршневого и существенные изъяны. Пожалуй главный из них — маленький ресурс безотказной работы. Так как поршень прилегает к стенкам корпуса очень плотно, он быстро изнашивается. Поэтому общие затраты на техническое обслуживание и ремонт поршневых компрессоров получаются значительными. Еще один конструктивный недостаток, который имеет устройство компрессора, связан с нагревом от постоянного трения. Мощные поршневые компрессоры из-за этого приходится оснащать системой охлаждения.

Пожалуй главный из них — маленький ресурс безотказной работы. Так как поршень прилегает к стенкам корпуса очень плотно, он быстро изнашивается. Поэтому общие затраты на техническое обслуживание и ремонт поршневых компрессоров получаются значительными. Еще один конструктивный недостаток, который имеет устройство компрессора, связан с нагревом от постоянного трения. Мощные поршневые компрессоры из-за этого приходится оснащать системой охлаждения.

В последнее время наметилась тенденция переоснащать компрессорные цеха. Старые поршневые устройства меняют на новые винтовые. Однако высокая стоимость последних зачастую отпугивает потенциальных покупателей. Поэтому можно с уверенностью сказать, что поршневые компрессоры еще долго останутся востребованными.

Поршневые компрессоры | Полезное своими руками

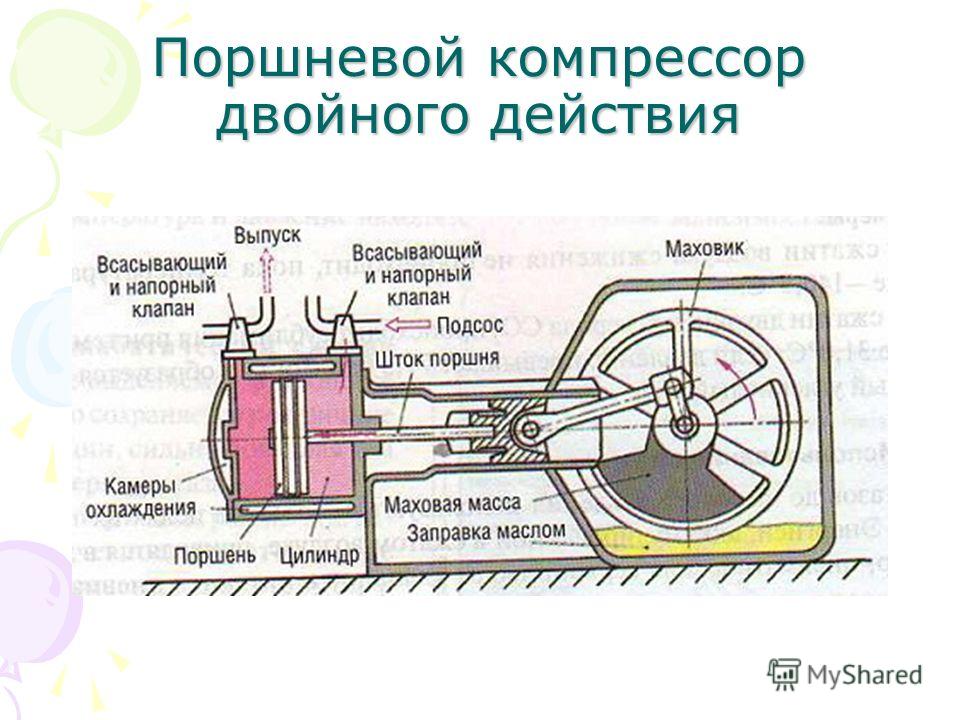

Поршневые компрессоры – это конструкции, которые представляют собой аппараты объёмного действия. Принцип работы компрессорных поршневых машин основан на изменении объёма газа за счёт прямолинейного возвратно-поступательного движения поршня. Такие машины имеют разные конструктивные варианты и потому их условно можно разделить на:

Такие машины имеют разные конструктивные варианты и потому их условно можно разделить на:

- одноступенчатые, двухступенчатые и компрессоры, имеющие несколько ступеней;

- компрессоры одинарного или двойного действия;

- крейцкопфные и без крейцкопфа;

- одноцилиндровые, двухцилиндровые и многоцилиндровые компрессоры;

- компрессоры горизонтальные, вертикальные и угловые.

Горизонтальные поршневые компрессоры промышленность выпускает в основном в виде агрегатов средней и большой производительности. Такие компрессоры по расположению цилиндров разделяются на односторонние и оппозитные конструкции. В первых конструкциях цилиндры располагаются по одну сторону вала, тогда как во вторых конструкциях расположение цилиндров отмечается по обе стороны вала компрессора.

Вертикальные поршневые компрессоры мало чем отличаются от горизонтальных машин, за исключением того, что с точки зрения монтажа занимают площадь меньшую по размерам. В таких конструкциях преобладают вертикальные нагрузки на основание (фундамент), что позволяет сооружать основание меньшее по массивности.

В таких конструкциях преобладают вертикальные нагрузки на основание (фундамент), что позволяет сооружать основание меньшее по массивности.

Угловые поршневые компрессоры являются, пожалуй, наиболее распространёнными в народном хозяйстве. Этот тип машин получил признание благодаря целому ряду преимуществ перед машинами вертикального и горизонтального типа.

Угловые компрессоры отличаются в первую очередь тем, что имеют компактную конструкцию, небольшую массу. Плюс к этому данный тип машин хорошо уравновешен, что позволяет монтировать их на небольших по массе и объёму фундаментах. Исходя из расположения цилиндров относительно оси вала, угловые компрессоры делятся на прямоугольные, V-образные, W-образные. Последние два вида, как правило, относятся к машинам с малой холодопроизводительностью. Такие компрессоры обычно применяют для сжатия воздуха.

Фактически любой поршневой компрессор состоит из нескольких узлов. Это группа цилиндров, группа механизма движения и группа вспомогательных элементов.

В группу цилиндров входят узлы цилиндров, поршней и уплотнительных элементов.

Группа механизма движения включает в себя картер компрессора, вал коренной, крейцкопфы и шатуны.

Группа вспомогательных элементов – это смазочные узлы, фильтры, промежуточные холодильники, влагомаслоотделители, ресиверы, регулировочные и защитные системы.

Конструкция механизма движения поршневого компрессора, как правило, определяет базу этого агрегата.

База поршневого компрессора – это совокупность всех сборочных единиц, входящих в систему кривошипно-шатунного механизма. База компрессора характеризуется такими параметрами как ход поршня, поршневая сила и частота вращения вала компрессора.

Основы работы с поршневым компрессором

Поршневой компрессор представляет собой объемную машину, в которой используется поршень для сжатия газа и подачи его под высоким давлением.

Часто они являются одними из самых ответственных и дорогих систем на производстве и заслуживают особого внимания. Газопроводы, нефтехимические заводы, нефтеперерабатывающие заводы и многие другие отрасли зависят от этого типа оборудования.

Газопроводы, нефтехимические заводы, нефтеперерабатывающие заводы и многие другие отрасли зависят от этого типа оборудования.

Из-за многих факторов, включая, помимо прочего, качество исходной спецификации/проекта, адекватность методов технического обслуживания и эксплуатационные факторы, промышленные объекты могут ожидать сильно различающихся затрат на жизненный цикл и надежности своих собственных установок.

Различные компрессоры встречаются практически на каждом промышленном объекте. К типам сжатых газов относятся следующие:

Воздух для сжатого воздуха для инструментов и систем приборного воздуха

Водород, кислород и др. для химической обработки

Фракции легких углеводородов при переработке

Различные газы для хранения или транспортировки

Другие приложения

Существует две основные классификации промышленных компрессоров: с прерывистым потоком (прямого вытеснения), включая поршневые и роторные типы; и непрерывный поток, включая центробежные и осевые типы потока.

Поршневые компрессоры обычно используются там, где требуется высокая степень сжатия (отношение давления нагнетания к давлению всасывания) для каждой ступени без высоких скоростей потока, а технологическая среда относительно сухая.

Компрессоры влажного газа, как правило, относятся к центробежному типу. Для применений с высоким расходом и низкой степенью сжатия лучше всего подходят осевые компрессоры. Роторные типы в первую очередь предназначены для применения со сжатым воздухом, хотя другие типы компрессоров также используются для обслуживания воздуха.

Базовый проект

Основные компоненты типичной поршневой компрессорной системы можно увидеть на рисунках 1 и 2. Следует отметить, что автор никогда не видел «типичную» компрессорную установку, и признает существование многих исключений.

Цилиндры сжатия (рис. 1), также известные как ступени, которых в конкретной конструкции может быть от одной до шести и более, обеспечивают удержание технологического газа во время сжатия.

Поршень совершает возвратно-поступательное движение, сжимая газ.Устройства могут быть одно- и двухстороннего действия. (В конструкции двойного действия сжатие происходит с обеих сторон поршня как при движении вперед, так и при ходе назад.)

Некоторые цилиндры двойного действия в приложениях высокого давления будут иметь поршневой шток с обеих сторон поршня, чтобы обеспечить равную площадь поверхности и уравновесить нагрузки. Сдвоенные цилиндры помогают минимизировать динамические нагрузки за счет парного расположения цилиндров, соединенных с общим коленчатым валом, так что движения поршней противодействуют друг другу.

Давление газа герметизировано, а износ дорогостоящих компонентов сведен к минимуму за счет использования одноразовых поршневых колец и бандажей соответственно. Они изготавливаются из сравнительно мягких металлов по сравнению с металлургией поршня и цилиндра/гильзы или таких материалов, как политетрафторэтилен (ПТФЭ).

Рисунок 2 A. Двухрядная рама HSE и ходовая часть

Двухрядная рама HSE и ходовая часть

Рисунок 2 B. Двухрядная рама HSE и ходовая часть

Большинство конструкций оборудования включают системы смазки блочного типа с принудительной подачей; однако при нулевом технологическом допуске на унос масла используются конструкции без смазки.

Цилиндры для более крупных применений (типичная отсечка составляет 300 л.с.) оснащены каналами для охлаждающей жидкости для термосифонных или циркуляционных систем жидкостного охлаждения, тогда как некоторые небольшие домашние и заводские компрессоры обычно имеют воздушное охлаждение. Большие прикладные цилиндры обычно оснащены сменными вкладышами, которые запрессовываются в отверстие и могут включать в себя стопорный штифт.

Технологический газ всасывается в цилиндр, сжимается, удерживается и затем выпускается механическими клапанами, которые обычно работают автоматически за счет перепада давления.В зависимости от конструкции системы баллоны могут иметь один или несколько всасывающих и нагнетательных клапанов.

Разгрузочные и зазорные карманы представляют собой специальные клапаны, которые регулируют процент полной нагрузки, переносимый компрессором при заданной частоте вращения его привода. Разгрузчики манипулируют работой всасывающих клапанов, чтобы обеспечить рециркуляцию газа.

Клапаны с зазором изменяют пространство головки блока цилиндров (объем зазора). Они могут иметь фиксированный или переменный объем. Эти устройства выходят за рамки данной статьи.

Распорка (иногда называемая собачьей будкой) представляет собой конструктивный элемент, соединяющий раму компрессора с цилиндром. Следует избегать смешивания жидкостей между цилиндром и вставкой. Уплотнительные кольца сдерживают давление газа внутри цилиндра и препятствуют попаданию масла в цилиндр, вытирая масло со штока поршня по ходу его движения.

Распорка обычно вентилируется в соответствии с наиболее опасным материалом в системе, которым часто является газ, сжатый в баллоне.Уплотнительные кольца предназначены для удерживания газа внутри цилиндра, но при высоком давлении возможна утечка некоторого количества сжатого газа через уплотнительные кольца.

Ходовая часть, расположенная внутри рамы компрессора (рис. 2), состоит из крейцкопфа и шатуна, которые соединяют шток поршня с коленчатым валом, преобразуя его вращательное движение в возвратно-поступательное линейное движение.

Коленчатый вал оснащен противовесами для уравновешивания динамических сил, создаваемых движением тяжелых поршней.Он поддерживается внутри рамы компрессора подшипниками скольжения на нескольких шейках. Также предусмотрен маховик для сохранения инерции вращения и обеспечения механического преимущества при ручном вращении узла.

Некоторые компрессоры смазывают ходовую часть рамы с помощью встроенного масляного насоса с приводом от вала, в то время как другие оснащены более обширными системами смазки, установленными на салазках. Все должным образом спроектированные системы будут обеспечивать не только циркуляцию масла к критическим трибоповерхностям оборудования, но и контроль температуры смазочного материала, фильтрацию и некоторую меру контрольно-измерительных приборов и резервирование.

Всасываемые газы обычно проходят через всасывающие фильтры и сепараторы для удаления захваченных твердых частиц, влаги и жидкой фазы технологической жидкости, которые могут вызвать серьезное повреждение клапанов компрессора и других важных компонентов и даже угрожать целостности цилиндра с катастрофическими последствиями.

Газ также может быть предварительно нагрет для превращения жидкого технологического газа в паровую фазу. Промежуточные охладители обеспечивают возможность отвода тепла от технологического газа между ступенями сжатия.(См. следующий раздел: Термодинамический цикл.) Эти теплообменники могут быть частью системы (систем) охлаждения масла и/или цилиндра компрессора или они могут быть подключены к системе охлаждающей воды установки.

Со стороны нагнетания сосуды под давлением служат демпферами пульсаций, обеспечивая емкость системы для выравнивания пульсаций потока и давления, соответствующих ходам сжатия поршня.

Как правило, поршневые компрессоры представляют собой относительно низкоскоростные устройства и приводятся в действие электродвигателем с прямым или ременным приводом, с регулятором привода с переменной скоростью или без него.

Часто двигатель изготавливается как единое целое с компрессором, а вал двигателя и коленчатый вал компрессора представляют собой одно целое, что устраняет необходимость в муфте. Редукторные редукторы используются в различных установках.

Иногда, хотя и реже, они приводятся в движение паровыми турбинами или другими источниками энергии, такими как природный газ или дизельные двигатели. Общая конструкция системы и тип выбранного привода будут влиять на смазку этих периферийных систем.

Термодинамический цикл

Объяснение нескольких основных термодинамических принципов необходимо для понимания науки о поршневых компрессорах. Сжатие происходит внутри цилиндра в виде цикла из четырех частей, который происходит при каждом движении вперед и назад поршня (два хода за цикл).

Четыре части цикла: сжатие, разрядка, расширение и всасывание. Они показаны графически с зависимостью давления от объема на так называемой диаграмме P-V (рис. 3).

Рис. 3. Впуск

3. Впуск

По завершении предыдущего цикла поршень полностью возвращается внутрь цилиндра в точке V1, объем которого заполнен технологическим газом при условиях всасывания (давление P1 и температура T1), а всасывающий и выпускной клапаны закрыты. .

Это представлено точкой 1 (нулем) на диаграмме PV. По мере продвижения поршня объем внутри цилиндра уменьшается. Это вызывает повышение давления и температуры газа до тех пор, пока давление внутри цилиндра не достигнет давления в выпускном коллекторе.В это время начинают открываться выпускные клапаны, отмеченные на схеме точкой 2.

При открытии выпускных клапанов давление остается фиксированным на уровне P2 до конца хода подачи, поскольку объем продолжает уменьшаться в течение выпускной части цикла. Поршень мгновенно останавливается в точке V2, прежде чем изменить направление.

Обратите внимание, что остается некоторый минимальный объем, известный как объем зазора. Это пространство, остающееся внутри цилиндра, когда поршень находится в самом крайнем положении своего хода. Некоторый минимальный объем зазора необходим для предотвращения контакта поршня с головкой, и манипулирование этим объемом является основным параметром производительности компрессора. Цикл теперь находится в точке 3.

Некоторый минимальный объем зазора необходим для предотвращения контакта поршня с головкой, и манипулирование этим объемом является основным параметром производительности компрессора. Цикл теперь находится в точке 3.

Расширение происходит затем, когда небольшой объем газа в зазоре расширяется до уровня чуть ниже давления всасывания, чему способствует закрытие выпускных клапанов и отведение поршня. Это точка 4.

Когда достигается P1, впускные клапаны открываются, позволяя свежему заряду поступать в цилиндр для впуска и последней стадии цикла.Опять же, давление поддерживается постоянным при изменении объема. Это означает возврат к точке 1.

Понимание этого цикла является ключом к диагностике проблем с компрессором, а также к пониманию эффективности компрессора, требований к мощности, работы клапана и т. д. Эти знания можно получить, анализируя информацию о процессе и отслеживая влияние этих элементов на цикл.

Что такое поршневой компрессор?

Энергетические Машины, Инк. |

|

Компрессоры представляют собой механические устройства, используемые для преднамеренного повышения давления воздуха. Они работают, «сжимая» воздух в меньший объем, тем самым вызывая накопление накопленной потенциальной энергии, которая используется при необходимости. Хотя существует много типов компрессоров, большинство из них обычно подпадают под две классификации: динамические и поршневые.

Поршневые компрессоры относятся к категории объемных компрессоров.Компрессоры этого типа работают путем всасывания жидкости в камеру фиксированного объема с помощью механического компонента, который физически вытесняет воздух. Другие типы компрессоров прямого вытеснения включают роликовые поршневые, винтовые, пластинчато-роторные и диафрагменные компрессоры.

Поршневые воздушные компрессоры

Воздушные поршневые компрессоры состоят из поршня, приводимого в движение коленчатым валом, заключенным в цилиндр. Типичный поршневой воздушный компрессор также состоит из всасывающего и нагнетательного клапанов.

Типичный поршневой воздушный компрессор также состоит из всасывающего и нагнетательного клапанов.

Сжатие выполняется циклом операций. Во-первых, поршень получает мощность от главного вала через вращающийся коленчатый вал. Во время такта всасывания поршень объем внутри цилиндра увеличивается, а давление в нем уменьшается. Это позволяет внешнему воздуху с относительно более высоким давлением открывать впускное отверстие и поступать в цилиндрическую камеру.

На такте сжатия поршня объем внутри цилиндра уменьшается, повышая давление собранного воздуха. Это увеличение давления открывает выпускной клапан, в результате чего сжатый воздух под высоким давлением вытекает из цилиндра в резервуар для хранения.

Поршневые воздушные компрессоры отличаются от других типов компрессорных механизмов тем, что поток строго контролируется. Объемный расход — это просто объем цилиндрической камеры, умноженный на скорость хода поршня. Другими словами, производительность поршневого компрессора зависит исключительно от поршневого механизма (поршень, вал и коленчатый вал). Эта характеристика чрезвычайно полезна с точки зрения автоматизации и управления.

Эта характеристика чрезвычайно полезна с точки зрения автоматизации и управления.

Общие вопросы о поршневых компрессорах

Может ли поршневой компрессор работать в обратном направлении?

Как правило, изменение направления вращения поршневого компрессора не оказывает неблагоприятного воздействия на коэффициент сжимаемости и производительность нагнетания/всасывания воздуха.Смазка, однако, может стать проблемой. Для насосов со смазкой разбрызгиванием на входном фильтре просто создается избыточное давление, а на выходе создается вакуум.

Можно ли заменить поршневой компрессор спиральным?

Спиральный компрессор, также известный как спиральный насос, использует две переплетающиеся спиралевидные лопасти для сжатия и повышения давления жидкостей. Один свиток остается неподвижным, в то время как другой эксцентрично вращается внутри него, захватывая и сжимая карманы жидкости между свитками.Как правило, спиральные и поршневые компрессоры взаимозаменяемы. Тем не менее, специальные трубки, монтаж и другие модификации должны выполняться профессионалом.

Тем не менее, специальные трубки, монтаж и другие модификации должны выполняться профессионалом.

Какой компрессор лучше? Поворотный или возвратно-поступательный?

С точки зрения эффективности сжатия поршневые компрессоры незначительно более эффективны, чем ротационные компрессоры. Для того же количества воздуха поршневой насос может потреблять на 5-10% меньше энергии, чем его роторный аналог. С другой стороны, поршневые насосы могут быть более дорогими и требовать большего обслуживания.

Поршневые компрессоры от Energy Machinery

Поршневые компрессоры представляют собой простые, но высокоэффективные устройства. Их можно найти в нескольких отраслях, включая производство, производство продуктов питания, сельское хозяйство, фармацевтику и строительство.

Компания Energy Machinery предлагает широкий выбор поршневых компрессоров для широкого спектра применений. Если вы хотите узнать больше о нашем компрессорном оборудовании, запросите у нас предложение сегодня!

Поршневой компрессор — обзор

9.

1.2 Воздушные компрессоры

1.2 Воздушные компрессоры

На рынке представлено множество воздушных компрессоров принципиально разных типов конструкции. В принципе, используются два основных средства сжатия воздуха: поршневые компрессоры или динамические компрессоры. В то время как поршневой компрессор работает, уменьшая объем воздуха в камере сжатия до фиксированного уровня давления, динамическое сжатие обеспечивается крыльчатками, которые увеличивают скорость воздуха, а затем превращаются в повышенное давление.

Поршневые компрессоры поршневого или роторного типа.

Кроме того, еще одно важное различие между компрессорами заключается в том, используют ли они масляную смазку или не используют масляную смазку. Безмасляные компрессоры предпочтительны для систем с высокими требованиями к качеству воздуха, где небольшие молекулы масла могут оказывать негативное влияние, например, на продукты или помещение. Безмасляные компрессоры часто используются, например, в пищевой промышленности. Недостатком является то, что безмасляные компрессоры потребляют больше энергии, чем компрессоры с впрыском масла.

В отчете «Повышение производительности системы сжатого воздуха: Справочник для промышленности» содержится хороший обзор различных типов компрессоров. Четыре наиболее распространенные виды воздушных компрессоров в промышленности:

- •

поршня (возвратно-поступательный) компрессор

- •

роторный лопастный компрессор

- •

роторный винтовой компрессор

- •

Центробежный компрессор

9.1.2.1 Поршневой компрессор

Поршневой компрессор, также называемый поршневым, представляет собой объемный компрессор, состоящий из движущегося поршня, который сжимает воздух. Он имеет высокий КПД как при полной, так и при частичной нагрузке, но менее положительными сторонами является то, что он шумный и, кроме того, требует больше места, чем другие типы компрессоров. Кроме того, из-за большого количества движущихся частей в этом типе компрессора, которые могут изнашиваться, стоимость обслуживания выше, чем для других типов компрессоров. Поршневые компрессоры могут быть как безмасляными, так и компрессорами с впрыском масла.

Поршневые компрессоры могут быть как безмасляными, так и компрессорами с впрыском масла.

9.1.2.2 Ротационно-пластинчатый компрессор

Ротационно-пластинчатый воздушный компрессор представляет собой поршневой компрессор, который вращается вокруг вала. Он имеет средний КПД при полной нагрузке и более низкий КПД при частичной нагрузке. Роторно-пластинчатый компрессор является самым тихим типом воздушных компрессоров и имеет очень компактную конструкцию, что делает его пригодным для использования в местах с недостатком места для размещения воздушных компрессоров. Кроме того, из-за большого количества движущихся частей в этом типе компрессора, которые могут изнашиваться, стоимость обслуживания выше, чем у других типов компрессоров, но не так высока, как у поршневых компрессоров.Ротационно-пластинчатые компрессоры могут быть как безмасляными, так и компрессорами с впрыском масла.