Оборудование для плазменной сварки: назначение, особенности, виды. Аппарат сварочный плазма

Оборудование для плазменной сварки: назначение, особенности, виды

Главная страница » Плазменная сварка » Оборудование

Плазменная сварка активно используется не только в промышленных масштабах, но и при домашних ремонтно-строительных работах. Поскольку спрос на данную технологию не уменьшается, а наоборот, неуклонно растет, рассмотрим технологию данной сварки, необходимое для процесса оборудование и его основные свойства.

Плазменная сварка активно используется не только в промышленных масштабах, но и при домашних ремонтно-строительных работах. Поскольку спрос на данную технологию не уменьшается, а наоборот, неуклонно растет, рассмотрим технологию данной сварки, необходимое для процесса оборудование и его основные свойства.

Назначение оборудования для плазменной сварки

Использование специальных видов металлов и их сплавов требует применения особых способов сварки. Ведь в большинстве случаев нержавеющая сталь, цветные металлы и другие материалы данной группы не поддаются обработке традиционными сварочными аппаратами. По этой причине была создана технология плазменной сварки, которая на данный момент нашла широкое применение в строительных и ремонтных работах.

Плазменная обработка основана на использовании ионизированного газа. Благодаря его свойствам температура сварочной дуги находится в границах от 5 до 30 тысяч градусов по Цельсию. Обычные сварочные аппараты могут достигать не более, чем 5 тысяч градусов. Под воздействием ионизированным газом на поверхность металла его ограниченная поверхность легко поддается плавлению.

Сварка плазмой алюминия

Чем отличается оборудование плазменной сварки от оборудования плазменной резки

Устройства, предназначенные для проведения сварки, производятся преимущественно в универсальном формате, позволяющем проводить сварку в различных направлениях и плоскостях. Например, зона работы сосредоточена на потолке или вертикальной стене и т. д. Сварочные аппараты, основанные на плазменных методах, работают по принципу плавления кромок деталей с последующим их соединением.

Оборудование плазменной сварки можно классифицировать по нескольким параметрам:

- По типу воздействия — прямое и косвенное.

- По методам стабилизации дуги — посредством газа, воды или магнитного поля.

- По силе тока — для микроплазменной сварки, на средних и высоких токах.

Устройства резки в свою очередь делятся на:

- Трансформаторные и инверторные.

- Водно-плазменные и воздушно-плазменные.

- Контактные и бесконтактные.

Основное отличие работы устройств сварки от устройств резки в следующем:

- Сварка проводит одновременно разрезание заготовок и заваривание мест разреза.

- Резка расплавляет металл в месте, подверженном обработке, и затем выдувает с помощь фракции разжиженный материал.

Особенности оборудования для плазменной дуговой сварки

Плазменная дуга уступает по уровню возможностей лишь электронному и лазерному лучам. В остальном данный способ сварки более эффективен по сравнению с традиционными методами обработки металлов.  Основные его преимущества делают использование плазмы более универсальным:

Основные его преимущества делают использование плазмы более универсальным:

- Давление на металлы увеличивается в несколько раз. Обычно показатели колеблются от 6 до 8 или 10.

- Плазменная дуга получается меньшего диаметра, что позволяет работать более аккуратно и выполнять тонкую работу.

- Дуга из плазмы поддерживается при наличии достаточно малого тока от 0,2 до 30 ампер.

- Дуга имеет форму цилиндра, а не конуса.

В зависимости от того, какие задачи потребуется выполнить, оборудование плазменной сварки делится на 3 типа:

- микроплазменная аппаратура с силой тока от 0,1 до 25 А;

- оборудование со средними токами силой от 50 до 150 А;

- оборудование с большими токами силой от 150 А.

Микроплазменное оборудование позволяет работать с мелкими и тонкими деталями. Устройства средней мощности считаются самыми безопасными и мощными, а также похожими на аргоновую сварку.

Оборудование для ручной сварки

Довольно популярные ручные сварочные аппараты:

- «Горыныч» — удобный аппарат для бытового использования. На данный момент выпускается в нескольких моделях. Основное их отличие — мощность, изменяющаяся от 8,10 до 12 ампер.

- Аппарат сварки и резки Plasma 33 multi. Использует воздушно-плазменную сварку, способен сваривать металлы толщиной до 8 мм.

- Другие популярные модели смотрите в разделе аппаратов.

Оборудование для плазменной наплавки

Среди оборудования, используемого для наплавки — напыления устойчивого покрытия на металлическую поверхность — стоит обратить внимание на:

- SNMI — установки французской компании, предназначенные для осуществления плазменной наплавки с использованием порошка.

- Оборудование производителя Castolin-Eutectic — Micro GAP 50 DC. Используется для проведения ручной наплавки.

Основные виды оборудования

Аппараты — применяются для проведения сварочных работ вручную.Установки — используются в промышленных масштабах. Мобильны, несмотря на крупные габариты изделия. Устанавливаются на специальных рамах.Станки и машины — также служат для обеспечения промышленной сварки, более громоздкие и занимают больше места, чем установки. Но дают высокую скорость работы.

Наибольшее распространение получили именно аппараты и установки для плазменной сварки и резки, в том числе с ЧПУ.

Материалы плазменно-дуговой сварки

Расходные материалы требуются в любом производственном процессе. Плазменная сварка и резка — не исключение. Для работы с устройствами плазменной обработки металлов требуются следующие расходники:

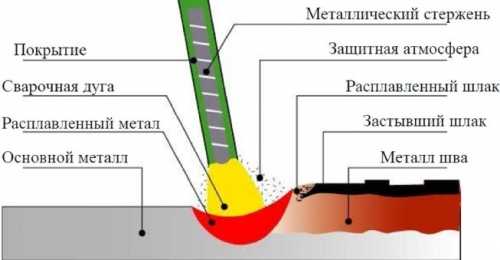

- Электроды, изготавливаемые из тугоплавких материалов, таких как вольфрам, цирконий или гафний. Электрод является одной из основных деталей плазматрона и подбирается в зависимости от типа работы.

- Сопло. Для его изготовления используется медь или сталь. Изнашивается наиболее быстро из-за особенностей работы аппарата.

- Завихритель или диффузор. Увеличивает давление и обеспечивает расширение, замедляя поток.

Обслуживание оборудования для плазменной сварки

Как и любое другое устройство, аппараты и установки плазменной сварки и резки металлов требуют внимания и ухода. Особенно это касается ремонта оборудования. Он может потребоваться в нескольких случаях:

- При выходе из строя конкретных деталей. Чаще всего это расходные материалы, указанные в пункте выше.

- При возникновении короткого замыкания.

- При сильных перепадах напряжения.

Вне зависимости от типа поломки владелец оборудования может потратить не так много времени на его ремонт. Это обусловлено стремлением производителей сделать починку устройств максимально удобной и простой. В аппаратуре зачастую не требуется производить замену всего модуля. Достаточно поменять одну изношенную или поврежденную деталь.Обязательно нужно соблюдать условия эксплуатации аппаратуры. Такие как работа в сухом и максимально чистом помещении. Наличие пыли и влаги только испортит устройство.

plazmen.ru

Инверторный плазменный сварочный аппарат: резак, плазморез, какой лучше

Главная страница » Плазменная сварка » Оборудование » Аппараты плазменной сварки » Инверторные плазменные сварочные аппараты: что это, плюсы и минусы, какие бывают

В настоящее время альтернативой обычному электросварочному аппарату стал инвертор плазменной сварки и резки.

В настоящее время альтернативой обычному электросварочному аппарату стал инвертор плазменной сварки и резки.

Ранее это устройство активно использовалось только в промышленности, однако с каждым днем оно все более часто находит свое применение и в бытовой сфере.

Этот факт и обусловил актуальность данной статьи, в которой будут рассмотрены инверторные сварочные аппараты как тип, охарактеризованы их основные виды, а также проанализированы преимущества и недостатки этого многофункционального устройства.

Инверторный плазменный сварочный аппарат – что это такое

Сварочный аппарат плазменного типа – устройство, имеющее сравнительно небольшой размер и потребляющее минимальное количество электроэнергии. При помощи плазменного инвертора осуществляется соединение и резка черных и цветных металлов.

Принцип его работы заключается в том, что при помощи электрических разрядов специальная смесь (аргон, азот, воздух или водород) превращается в плазму, максимальная температура которой колеблется в промежутке от 6 до 7 тысяч градусов (оценки температуры у разных производителей расходятся, да и не особо это важно для конечного потребителя в большинстве случаев).

Это приспособление состоит из плазмотрона (резака) и источника питания (в данном контексте, мы говорим об инверторе). Плазмотрон инвертора, в зависимости от функционального назначения установки, может быть прямого и косвенного действия. Сварочный аппарат с плазмотроном прямого действия используется при необходимости генерации дуги, а механизм косвенного действия активно применяют в случаях, когда требуется генерация струи плазмы.

После окончания работы плазмотрон нуждается в охлаждении, поскольку образуемая им плазма достигает очень высоких температур. В зависимости от способа охлаждения плазмотрона сварочные аппараты подразделяются на охлаждаемые при помощи воздуха и воды. Первый вид наиболее выгоден с финансовой точки зрения, а второй – максимально эффективен, но сложен в использовании.

К сведению! Инвертор плазменной резки можно противопоставить с плазменным выпрямителем, друг от друга эти устройства имеют ряд отличий:- Аппарат для сварки превращает переменный электрический ток в постоянный, а затем снова возвращает его в прежнее состояние, в то время как выпрямитель работает лишь с переменным током.

- Инвертор потребляет в два раза меньше электроэнергии.

- Выпрямитель имеет силовой трансформатор, которого в сварочном аппарате нет.

- Размер и вес инвертора гораздо ниже.

Инвертор плазменной резки: плюсы и минусы

Как и любой другой сварочный аппарат, плазменный инвертор имеет свои достоинства и недостатки, в сравнении с устройствами для газовой, электродуговой, электрошлаковой, лазерной и другими видами сварки.

Достоинства инвертора плазменной резки

1.  Имеет высокую эффективность нагрева металла, в отличие от газовой сварки, в процессе которой этого добиться практически невозможно.2. Может сваривать максимально толстые детали (это свойство, кроме плазменного, обеспечивает только аппарат для электрошлаковой сварки, в то время как все остальные устройства имеют ограничения в объеме деталей, с которыми работают).3. Способен работать со всеми видами металлов и даже с неметаллическими веществами, чего не может гарантировать больше ни один сварочный аппарат.4. Обладает небольшим размером, надежен и максимально прост в использовании.

Имеет высокую эффективность нагрева металла, в отличие от газовой сварки, в процессе которой этого добиться практически невозможно.2. Может сваривать максимально толстые детали (это свойство, кроме плазменного, обеспечивает только аппарат для электрошлаковой сварки, в то время как все остальные устройства имеют ограничения в объеме деталей, с которыми работают).3. Способен работать со всеми видами металлов и даже с неметаллическими веществами, чего не может гарантировать больше ни один сварочный аппарат.4. Обладает небольшим размером, надежен и максимально прост в использовании.

Недостатки плазменного сварочного аппарата

1. Отличается высокой стоимостью, в отличие от устройства для газовой сварки, приобретение которого не ударит по кошельку среднестатистическому пользователю.2. Характеризуется инфракрасным и ультрафиолетовым излучением, а также насыщением воздуха вредными ионами, в противовес абсолютно безопасной лазерной сварке.3. В процессе работы выделяет вредные пары металлов, в противоположность агрегату для холодной сварки.

Где применяются

Плазменный сварочный аппарат многофункционален, в силу чего нашел свое применение во многих сферах деятельности. Его используют:

- В процессе термической обработки стали и других металлов.

- При соединении (сварке и пайке) или резке черных и цветных металлов.

- В процедуре воронения стали.

- Для резки плитки, стекла, бетона и прочих материалов.

Видео

Вот, к примеру резка керамической плитки Мультиплазом 3500:

К сожалению, из-за высокой стоимости этого устройства, его приобретение может себе позволить далеко не каждое предприятие.

Популярные производители и модели

Наиболее популярными производителями инверторных сварочных механизмов плазменного типа являются компании Горыныч, Плазариум и Мультиплаз. Какой лучше, судить конечным пользователям, вы можете перейти по ссылкам в тексте ниже, чтобы ознакомиться с отзывами по конкретным моделям.

Основной особенностью модели компании-производителя Горыныч является тот факт, что в качестве смеси, используемой для образования плазмы, в ней применяется вода в чистом виде или в смешении со спиртом.

Это свойство становится препятствием для образования коррозии. Работать такой аппарат может как от сети, так и от генератора.

Принцип работы устройства фирмы Мультиплаз схож с предыдущим. Еще одним достоинством этого инвертора является компактный размер, ведь вес его «младших моделей» (подробности см. по ссылке) не превышает шести килограмм. Кроме того, такой сварочный аппарат, в отличие от своих аналогов, в процессе работы практически не выделяет вредных веществ.

Компания Плазариум не разрабатывает таких мощных устройств, как ее конкуренты. Соответственно, цены на ее продукцию гораздо ниже. Однако характерным нововведением моделей этой фирмы является наличие на аппаратах специальных датчиков, помогающих регулировать температуру сварки, чтобы избежать поломки вследствие перегрева.

plazmen.ru

Плазменная сварка

Главная страница » Плазменная сварка

Работа со сварочным плазменным аппаратом подразумевает резку и сварку любых металлов — сталь, алюминий и их сплавы. Технология плазменной сварки безопасна и надёжна.

Что это

Плазменная сварка и резка металла – это процесс, при котором происходит локальное расплавление металла плазменным потоком. Этот поток плазмы генерируется высокоскоростной сжатой дугой, вытекающей из плазмотрона, температура дуги составляет 5000-30000. Газ, обдувающий дугу, нагревается, и происходит его ионизация. Дальше заряженные частицы газа преобразуются в плазменный поток и выдуваются соплом плазмотрона.

Разработанная технология плазменной сварки очень похожа на аргонную сварку. Обозначается сварка плазменной дугой, как PAW – Plasma Arc Welding. Плазма – это нейтральный газ, ионизированный полностью или частично, и состоящий из заряженных электронов и ионов, а также нейтральных молекул и атомов. Обычная сварочная дуга (при аргонной сварке) не может быть отнесена к плазменной, так как рабочая температура такой дуги намного ниже – 5000-70000.

Почему так популярна

Из всех видов обработки металлов плазменно-дуговая сварка наиболее распространена из-за того, что в современной тяжёлой промышленности стали широко применяться нержавеющие стали, специальные сплавы, цветные металлы и сплавы цветных металлов, а для таких материалов газовая и другие виды обработки малоэффективны.

Современный аппарат плазменной резки и сварки может обеспечить более эффективную работу по сравнению с обычными сварочными аппаратами при обработке цветных и чёрных металлов.

Как работает плазменный сварочный аппарат?

Для работы такого оборудования необходимы только электричество и струя сжатого воздуха, а при использовании компрессора — только электричество. Это оборудование требует при работе только замены электродов и сопла плазмотрона, тогда как аппараты для газокислородной обработки металла должны периодически перезаправляться, использовать присадки и переаттестованные газовые баллоны. Все эти работы связаны и с повышенной взрывопожароопасностью.

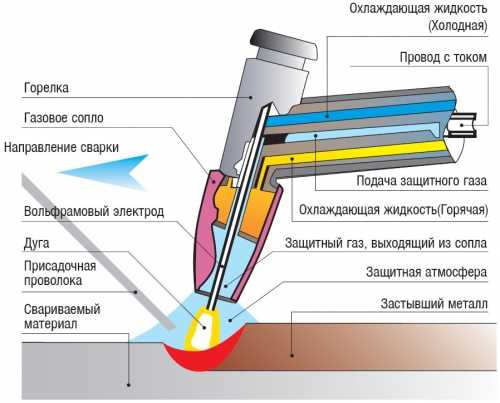

Плазменная дуга помещается в специальное устройство – плазмотрон. Рабочая поверхность плазмотрона постоянно и интенсивно охлаждается потоком воды. После сжатия уменьшается сечение дуги и увеличивается количество энергии, расходуемое на единицу площади, то есть – мощность плазменного потока.

Плазменные сварочные аппараты

Качественные приборы плазменной сварки достаточно универсальные устройства, которые способны не только сваривать металл, но и резать, нагревать и закаливать его. Современный аппарат прост в освоении и не требует длительного обучения.

В настоящее время, российскими и зарубежными компаниями производится около десятка различных генераторов плазмы, которые отличаются друг от друга и по стоимости, и по функциональности, и по мощности.

Области применения

Не следует думать, что такие устройства нужны лишь на производстве или могут использоваться только профессиональными сварщиками, которые работают с частными заказами. Сферы применения генераторов плазмы очень широки. В частности, они могут применяться в сфере ЖКХ, при резке и пайки драгоценных и редкоземельных сплавов. Кроме того, аппараты сварки не будут лишними и пригодятся архитекторам для работы с гранитом, мрамором или базальтом.

В последние годы компактные плазменные резаки используются даже ювелирами для того, чтобы быстро разогревать тигли с драгоценными металлами и поддерживать температуру небольшого горна.

Информация по аппаратам содержится на странице, им посвященной.

Здесь лишь скажем вкратце, что популярными считаются следующие бренды и модели (по ссылкам можно перейти в соответствующие обзоры):

- 1. Скорость резки металла при толщине от 50 до 200 мм в 2-3 раза выше, чем при газовой резке.

- 2. Плазменный сварочный аппарат можно использовать в работе практически со всеми металлами – сталь, чугун, плазменная сварка алюминия и сплавов алюминия, медь и медные сплавы.

- 3. Точность шва при резке и его качество практически исключают дальнейшую обработку кромок.

- 4. Нет надобности в применении ацетилена, кислорода, аргона или пропан-бутана, что значительно уменьшает стоимость работ плазменным аппаратом.

- 5. При резке металл не деформируется, даже при вырезании сложных конфигураций и форм. Возможна резка по неподготовленной поверхности (окрашенная, ржавая поверхность). При резке крашеных конструкций краска в зоне работы дуги не возгорается.

- 6. Безопасное проведение работ, так как при работе плазменным резаком не используются баллоны с газом. Этот же фактор обеспечивает экологичность таких работ.

При работе с плазменными сварочными аппаратами также могут применяться и сварочные трансформаторы, сделанные своими руками. Такое несколько необычное сочетание оправдано тем, что при работе с плазменной сваркой используется низкое напряжение, которое можно получить с помощью того же сварочного трансформатора, цена которого на вторичном рынке значительно меньше, чем в специализированных магазинах. Этот метод немного удешевляет работы и является более безопасным.

Плазменная сварка нержавейки и прочих сталей

Плазменная сварка нержавеющей и других видов высокопрочных сталей имеет массу нюансов, учитывая которые можно провести работы качественно и получить устойчивое, монолитное соединение.

Нюансы и особенности работы с нержавеющей сталью

Безусловно, хороший аппарат способен справится с металлом любой толщины, но чтобы операция получилась по-настоящему качественной нужно учесть следующее:

- Наличие хрома

Если в составе сплава имеется хром, то сварное соединение необходимо остудить сразу после сварки. Дело в том, что образующийся карбид пагубно влияет на прочность шва, и чтобы предотвратить его образование необходим резкий перепад температур.

- Высокий коэффициент расширения металла.

Если достаточно долго разогревать металл, то величина свариваемого зазора может быть чересчур большой. Поэтому, полагается контролировать размер получаемого шва.

Подобный вид работ является одним из самых прогрессивных методов, позволяющих получить монолитную сварку высокого качества и с минимальным процентом брака.

Про данную тему смотрите материал на этой странице.

plazmen.ru

Плазменная сварка своми руками | Строительный портал

Промышленность на сегодняшний день развивается быстрыми темпами. Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Содержание:

- Сущность плазменной сварки

- Принцип работы

- Преимущества плазменной сварки

- Виды плазменной сварки

- Плазменный сварочный аппарат

- Плазменная сварка своими руками

Сущность плазменной сварки

Плазменную сварку используют для пайки «нержавейки», стальных труб и других металлов. Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Из всех разновидностей воздействия на металлы наиболее распространенной считается именно плазменная сварка, потому что начали применяться в современной тяжёлой промышленности нержавеющие стали, цветной металл, специальные сплавы и некоторые сплавы цветных металлов, а для данных материалов газовая и прочие обработки считаются малоэффективными.

Плазменной дугой называют более концентрированный источник нагрева, который без разделки кромок позволяет сваривать большие толстые металлы. Из-за собственной цилиндрической формы и возможностей значительного увеличения длины подобная дуга позволяет проводить плазменную сварку своими руками в труднодоступных местах и при изменениях расстояния от изделия до сопла горелки.

Принцип работы

Для превращения обычной дуги в плазменную, для повышения мощности и температуры обычной дуги принято использовать два процесса: сжатие и процедуру принудительного вдувания в дугу плазмообразующего газа. В процессе в качестве плазмообразующего газа принято использовать аргон, иногда с добавкой водорода или гелия. Как защитный газ также необходимо использовать аргон. Материалом электрода является вольфрам, активированный торием, иттрием и лантаном, а также медь и гафний.

Сжатие дуги осуществляют за счет расположения ее в специальном плазмотроне, стенки которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее мощность – энергия, приходящаяся на единицу площади.

В область плазменной дуги одновременно со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и повышается из-за теплового расширения в объеме в сто раз. Кинетическая энергия ионизированных частиц, что содержаться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в результате совершающихся электрических процессов. Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Кроме высокой температуры, основными чертами, которые отличают плазменную от обычной дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у обычной, цилиндрическая форма дуги наряду с обычной конической, возможность поддерживания дуги на малых токах – порядка 0,2–30 Ампер.

Возможны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между изделием и электродом, и струей плазмы, когда горит дуга между соплом плазмотрона и электродом и выдувается потоками газа. Наиболее распространенной является первая схема.

Преимущества плазменной сварки

Выделяют следующие преимущества плазменной сварки и плавления металлов по сравнению с классическими способами:

- Можно использовать плазменный сварочный аппарат в работе почти со всеми металлами – чугун, сталь, алюминий с его сплавами, медь с её сплавами.

- Скорость резки металла, который имеет толщину 50 - 200 миллиметров, выше в 2-3 раза, чем при проведении газовой сварки.

- Нет необходимости в использовании ацетилена, аргона, кислорода или пропан-бутана, что существенно уменьшает цену работы плазменным аппаратом.

- Точность швов при плавлении и сварке, а также качество процедур практически исключают будущую обработку кромок.

- Металл при сварке не деформируется, даже если нужно вырезать сложную конфигурацию или форму. Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги.

- Безопасное совершение работ, потому что при использовании плазменного резака не применяются баллоны с газом. Данный фактор отвечает за экологичность подобной работы.

Виды плазменной сварки

Плазменная сварка своими силами в настоящее время считается достаточно распространенным процессом, популярность которого является вполне очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на средних и больших токах. Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Микроплазменная сварка

Самой распространенной считается микроплазменная сварка. Благодаря высокому уровню ионизации газа в специальном плазмотроне и использованию вольфрамовых электродов, которые имеют диаметр 1–2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер.

Специальные малоамперные источники питания постоянного тока предназначены, чтобы получить дежурную дугу, которая непрерывно горит между медным водоохлаждаемым соплом и электродом. При подведении к изделиям плазмотрона зажигается основная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5–1,5 миллиметров.

Микроплазменная сварка - весьма эффективный способ сплавления изделий, которые имеют малую толщину - до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что позволяет теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка. Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Основным газом, который используется в качестве защитного и плазмообразующего, выступает аргон. Зависимо от свариваемого металла добавляются к нему различные добавки, которые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

Установки для процесса микроплазменной сварки позволяют совершать сварку в разных режимах: импульсной или непрерывный прямой полярности, разнополярными импульсами, непрерывный обратной полярности. Микроплазменную сварку успешно применяют при производстве тонкостенной емкости или трубы, приварке сильфонов и мембран к габаритным деталям, изготовлении ювелирных изделий и соединении фольги.

Сварка на среднем токе

Процесс сварки на средних токах 50–150 Ампер много общего имеет с процедурой аргонодуговой сварки электродом из вольфрама. Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, по сравнению с традиционной дугой, при меньшей ширине швов. Кроме энергетической характеристики, это объясняется и высоким уровнем давления дуги на сварочные ванны, в результате чего уменьшается под дугой толщина прослоек жидкого металла и улучшаются условия передачи теплоты вглубь основного металла. Принцип работы плазменной сварки позволяет осуществлять работу с использованием присадочной проволоки.

Сварка на большом токе

Сварка на токе более 150 Ампер оказывает на металл еще большее воздействие, так как плазменная дуга на токе 150 Ампер является эквивалентной дуге в 300 Ампер при сварке деталей неплавящимся электродом. Подобная плазменная сварка сопровождается абсолютным проплавлением с возникновением сквозного отверстия в ванне. Совершается как бы разрезание изделий с последующей заваркой.

С обратной стороны швов металл удерживается силой поверхностного натяжения. Диапазоны режимов являются весьма ограниченными, потому что при сварке возможно образование прожогов. Плазменная сварка нуждается в высокой культуре производства, соблюдении технологий заготовки и сборки, тщательном обеспечении условий охлаждения аппаратов плазменной сварки и требований их эксплуатации. Даже совершение небольших нарушений режима охлаждения плазмотрона из-за высокой температуры и небольшого диаметра сопла провоцируют его разрушение.

Плазменная сварка на большом токе используется при сплавлении легированных и низкоуглеродистых сталей, алюминиевых сплавов, меди, титана и прочих материалов. Эта процедура во многих случаях позволяет существенно уменьшить расходы, которые связаны с разделкой кромок, улучшить качество швов и увеличить производительность.

Плазменный сварочный аппарат

На данный момент для потребителей доступны несколько видов сварочных аппаратов. Первый из них – электросварка с применением сварочного трансформатора. Однако полагают, что этот метод уже себя изжил. Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Опытные специалисты и частные мастера стараются использовать только плазменный прибор для сварки и плавления металлов. Познакомиться с этой методикой можно, просмотрев видео о плазменной сварке и резке сплавов и металлов. Используя специальный плазменный сварочный аппарат в домашних условиях, вы отметите, что остается малое количество отходов и наблюдается высокая скорость работы.

Для работы плазменного сварочного аппарата необходимы только струя сжатого воздуха и электричество, а если применяется компрессор — исключительно электричество. Подобное оборудование при функционировании требует замены сопла плазмотрона и электрода, тогда как приборы для газокислородной обработки металлов необходимо периодически перезаправлять, используя переаттестованные газовые баллоны и присадки.

Плазменную дугу принято помещать в специальное устройство для плазменной сварки – плазмотрон. Поверхность плазмотрона интенсивно и беспрерывно охлаждается потоком воды. Сечение дуги после сжатия уменьшается, а количество энергии, которое тратится на единицу площади (мощность плазменного потока), - увеличивается.

Бывает плазменная струя двух типов – косвенного или прямого действия. Активные пятна цепи в первом случае располагаются на трубе и вольфрамовом электроде, во втором случае - могут размещаться на электроде из вольфрама, на внутренней и боковой поверхностях сопла. Плазмообразующие газы защищают металлические трубы от действия воздуха.

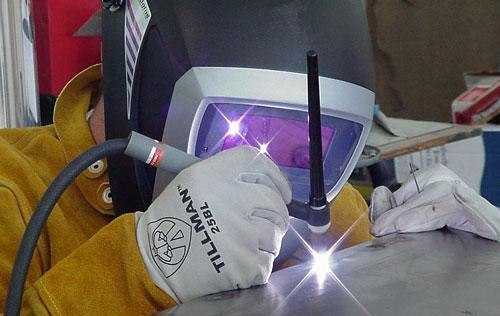

Работать с плазмофоном лучше в большом гараже или на улице, не зависимо от того, что плазменная сварка выступает одним из самых безопасных видов сварки. Единственным минусом этого метода является вес и стоимость плазменной сварки и оборудования.

Плазменная сварка своими руками

Технология плазменной сварки от других видов сварки существенно отличается. Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Перед работой необходимо заточить электрод в форме конуса с углом порядка 28-30 градусов. Данная коническая часть электрода должна достигать 5-6 его диаметров. Острие конуса стоит притупить на 0,2-0,5 миллиметров. При установке электрода рекомендуется следить, чтобы совпадала ось его симметрии с осью симметрии плазмообразующих насадок.

Сварочный стык необходимо разделать аналогично аргонодуговой сварке. Края, кромки и торцы металла стоит зачистить с помощью стальной щетки на ширину 3 сантиметров. Если вы осуществляли резку металла плазмой, то следует зачистить поверхность реза на глубину не меньше 1 миллиметра. При наличии трещин на поверхности реза нужно зачистить его до удаления дефекта и обезжирить растворителем зачищенные участки.

В свариваемых листах металла не должны присутствовать зазоры величиной больше 1,5 миллиметров. По возможности нужно закрепить их сборочными приспособлениями и устройствами таким способом, чтобы полностью совпадали оси стыков. Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Если вас интересует, как сделать плазменную сварку, то помните, что процедуру рекомендуется выполнять на постоянном токе. За 5-20 секунд до процесса возбуждения дуги необходимо подать в области сварки защитный газ. Выключать его можно через 10-15 секунд после процедуры обрыва сварочной дуги. Держите плазмотрон на расстоянии не больше 1 сантиметра от изделия. Не обрывайте по возможности дугу на протяжении всего процесса сварки. Если это все-таки случилось, стоит зачистить шов на расстоянии 15 миллиметров до точки обрыва. Продолжение создания сварочного шва также следует начать заранее.

При сварке не допускайте перегрева металла. Если материал все же нагрелся до температуры больше 100 градусов по Цельсию, нужно сделать перерыв или металл охладить сжатым воздухом. Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Для создания швов правильной формы необходимо выполнять плазменную сварку с присадочным материалом, который имеет диаметр от 1,5 миллиметров и выше. Присадочной проволоке и горелке сообщайте определенные колебания, амплитудой 2-4 миллиметра. Контролируйте, чтобы из зоны защитного газа не выходил оплавляемый конец проволоки. Поэтому нельзя слишком резко подавать его в ванну для сварки. В конце шва рекомендуется заделать каплей расплавленного металла сварной картер, одновременно отведите или отключите дугу.

Плазменная сварка по своей сути является технологическим процессом, который основывается на выделении и применении плазмы. В ходе сварки в качестве основного источника используется газ, который с помощью воздействия высоких температур за небольшой промежуток времени способствует образованию плазмы. Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

strport.ru

Плазменный сварочный аппарат своими руками открытого типа

Современные инверторные сварочные аппараты покрывают большинство потребностей для получения неразъемных соединений металлических заготовок. Но в ряде случаев куда более удобным будет аппарат несколько иного типа, в котором основную роль играет не электрическая дуга, а поток ионизированного газа, то есть плазменный сварочный аппарат. Приобретать его для периодического использования не слишком рентабельно. Можно сделать такой сварочный аппарат своими руками.

Элементы для изготовления плазменного сварочного аппарата.

Оборудование и компоненты

Изготовить микроплазменный сварочный аппарат проще всего на основе уже имеющегося инверторного сварочного аппарата. Для выполнения такой модернизации вам понадобятся следующие компоненты:

- любой инверторный сварочный аппарат для TIG сварки со встроенным осциллятором или без него;

- сопло с вольфрамовым электродом от TIG-сварочника;

- аргоновый баллон с редуктором;

- небольшой кусочек прутка из тантала или молибдена диаметром и длиной до 20 мм;

- фторопластовая трубка;

- медные трубки;

- небольшие кусочки листовой меди толщиной 1-2 мм;

- электронный балласт;

- резиновые шланги;

- гермоввод;

- хомуты;

- проводка;

- клеммы;

- автомобильный бачок стеклоочистителя с электронасосом;

- выпрямительный блок питания электронасоса стеклоочистителя.

Устройство плазменного сварочного аппарата.

Работы по доводке и изготовлению новых деталей и узлов потребуют использования следующего оборудования:

- токарный станок;

- электропаяльник;

- горелка для пайки с баллоном;

- отвертки;

- нож;

- пассатижи;

- амперметр;

- вольтметр.

Вернуться к оглавлению

Теоретические основы

Сварочный аппарат для плазменной сварки может быть одного из 2-х основных типов: открытого и закрытого. Основная дуга сварочного аппарата открытого типа горит между центральным катодом горелки и изделием. Между соплом, которое служит анодом, и центральным катодом горит только дежурная дуга для возбуждения основной в любой момент времени. Сварочный аппарат закрытого типа имеет только дугу между центральным электродом и соплом.

Сделать долговечный сварочный аппарат своими руками по 2-му принципу довольно трудно. При прохождении основного сварочного тока через сопло-анод этот элемент испытывает колоссальные тепловые нагрузки и требует очень качественного охлаждения и использования соответствующих материалов. Обеспечить термостойкость конструкции, когда делается такой аппарат своими руками, очень трудно. Когда делается плазменный аппарат своими руками, для долговечности лучше выбирать открытую схему.

Вернуться к оглавлению

Практическая реализация

Принципиальная схема плазменного сварочного аппарата.

Часто при кустарном изготовлении плазменного сварочного аппарата сопло вытачивают из меди. При отсутствии альтернативы такой вариант возможен, но сопло становится расходным материалом даже при прохождении через него только дежурного тока. Его придется часто менять. Если удастся достать небольшой кусочек кругляка из молибдена или тантала, лучше сопло изготовить из них. Тогда можно будет ограничиваться периодической чисткой.

Размер центрального отверстия в сопле подбирают опытным путем. Начинать нужно с диаметра 0,5 мм и постепенно растачивать его до 2 мм, пока поток плазмы не станет удовлетворительным.

Конусный зазор между центральным вольфрамовым катодом и соплом-анодом должен составлять 2,5-3 мм.

Сопло вкручивается в полую рубашку охлаждения, которая через фторопластовый изолятор соединяется с держателем центрального электрода. В рубашке охлаждения циркулирует охлаждающая жидкость. В качестве таковой в теплое время года можно использовать дистиллированную воду, зимой лучше антифриз.

Схема блока управления плазменного сварочного аппарата.

Рубашка охлаждения представляет собой 2 полые медные трубки. Внутренняя диаметром и длиной около 20 мм располагается на переднем конце внешней трубки с диаметром около 50 мм и длиной порядка 80 мм. Пространство между торцами внутренней трубки и стенками наружной запаивают тонкой листовой медью. В рубашку с помощью газовой горелки впаивают медные трубки диаметром 8 мм. По ним поступает и отводится охлаждающая жидкость. Кроме того, к рубашке охлаждения нужно припаять клемму для подачи положительного заряда.

Во внутренней трубке делают резьбу, в которую вкручивают съемное сопло из термостойких материалов. На выдвинутом конце наружной трубки также нарезают внутреннюю резьбу. В нее вкручивается изолирующее кольцо из фторопласта. В кольцо вкручивается держатель центрального электрода.

Через стенку наружной трубки в пространство между рубашкой охлаждения и фторопластовым изолятором впаивается трубка подачи аргона такого же диаметра, как для охлаждения.

По рубашке охлаждения циркулирует жидкость из бачка стеклоочистителя. Питание на насос его электродвигателя подается через отдельный выпрямитель на 12 В. Выход для подачи на бачке уже есть, возврат жидкости можно врезать через стенку или крышку бачка. Для этого в крышке сверлится отверстие и вставляется отрезок трубки через гермоввод. Резиновые шланги циркуляции жидкости и подачи аргона соединяются со своими трубками хомутами.

Схема плазменного наплавления порошка.

Положительный заряд берется от основного источника питания. Для ограничения тока через поверхность сопла подбирается подходящий электронный балласт. Подаваемый электрический ток должен иметь постоянное значение в районе 5-7 А. Оптимальная величина тока подбирается экспериментально. Это должен быть минимальный ток, который обеспечивает устойчивое горение дежурной дуги.

Возбуждение дежурной дуги между соплом и вольфрамовым катодом может осуществляться одним из двух способов. Встроенным в сварочный аппарат осциллятором или при его отсутствии контактным способом. Второй вариант требует усложнения конструкции плазменной горелки. Держатель центрального электрода при контактном возбуждении делают подпружиненным относительно сопла.

При нажатии на резиновую кнопку штока, соединенного с держателем электрода, острый конец центрального вольфрамового катода контактирует с конусной поверхностью штока. При коротком замыкании в точке контакта резко повышается температура, что позволяет возбудить дугу при отведении пружиной катода от анода. Контакт должен быть очень кратковременным, иначе поверхность сопла пригорит.

Возбуждение тока высокочастотным осциллятором предпочтительнее для долговечности конструкции. Но его приобретение или даже изготовление делает самодельный сварочный аппарат для плазменной сварки нерентабельным.

При работе положительный вывод сварочного аппарата соединяется с деталью без балласта. Когда сопло оказывается на расстоянии несколько миллиметров от заготовки, электрический ток переключается с сопла на деталь. Его значение вырастает до выставленного на сварочном аппарате, а образование из аргона плазмы интенсифицируется. Регулируя подачу аргона и сварочный ток, можно добиться необходимой интенсивности течения плазмы из сопла.

Вернуться к оглавлению

Дополнительные указания

Схема плазменной сварки открытой и закрытой плазменной струей.

Недостатком этой конструкции является расход аргона. Баллона хватает на несколько часов непрерывной работы. Вместо аргона можно использовать сжатый воздух или водяной пар. Такие модификации больше подходят для плазменной резки металлов. Так как эти газы не являются нейтральными и окисляют металл.

Кроме того, горение дуги в атмосфере этих газов не такое устойчивое, как в аргоне. Работа на воздухе ускоряет износ и засорение сопла. В плазмотронах заводского изготовления воздух проходит предварительное осушение и очистку.

В самодельных аппаратах для подачи воздуха используют автомобильные компрессоры на 12 В с производительностью до 50-60 л/мин. Для работы на воде нужен портативный парогенератор. Это может быть металлическая герметичная емкость с установленными внутри нее титановыми электродами. Заполнять ее нужно дистиллированной водой. Подключение электродов выполняется к сети переменного тока на 220 В.

Часто для эффективно отсечения кислорода поверх рубашки охлаждения устанавливают еще 1 кожух-сопло. На его вход подают гелий или аргон. Поток из этого сопла струится вокруг потока плазмы.

В качестве источника питания необязательно использовать инвертор или сварочный выпрямитель. Для этого можно применять любой диодный мост, выдерживающий ток от 50 А. Точное значение регулируется дополнительным дросселем.

moiinstrumenty.ru

Плазменный сварочный аппарат своими руками -

Главная страница » Своими руками » Плазменный сварочный аппарат своими руками

Практическая конструкция самодельного плазменного аппарата не фантастика. Имея хотя бы обычный сварочный трансформатор или инверторный сварочник, можно создать горелку. Она была бы неплохим дополнением к уже имеющемуся оборудованию. Предельно простая, но рабочая, конструкция изображена ниже.

Катод можно изготовить из вольфрамового сварочного электрода 4 мм. Он фиксируется в держателе стопорным винтом или приваривается. Держатель можно изготовить из стали. Ручка из изолирующего материала. Изолирующая втулка изготавливается из фторопласта, фенопласта, гетинаксовой трубки. Материал должен быть изолирующим, стойким к нагреву. Крышка из стали или латуни. Анод медный или латунный (желательно помассивнее, но без фанатизма), а сопло из чистой электротехнической меди. Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Резьба между соплом и анодом смазывается графитом. Между держателем катода и крышкой – им же. Можно взять обычный карандаш и мелко растолочь. Такая смазка отлично проводит ток и не закоксуется.

Размеры и толщины зависят от мощности горелки. В этой горелке дуга возбуждается искрой высокого напряжения. Это очень важный момент и об этом чуть ниже. Схема горелки с контактным поджигом (подвижный катод) окажется гораздо сложнее механически: придется уплотнять подвижный шток, потребуется возвратная пружина и возникнет много побочных проблем. Зачем делать из горелки винтовку М-16? В домашних условиях проще решить задачу электрическими способами. К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

Рабочий газ подается через штуцер. А как насчет спирто-водяной смеси? Можно сделать и это. В принципе, для этого достаточно подавать ее в парообразном состоянии от маленького перегонного куба, если вы сможете стабилизировать и регулировать давление пара. Также можно охлаждать анод, слегка распыляя на него воду прямо снаружи. Этот способ охлаждения куда эффективнее проточного. Теплота испарения воды весьма значительна.

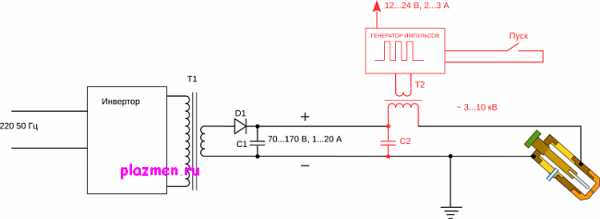

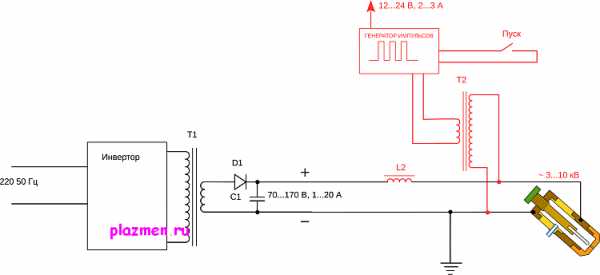

Варианты схем осцилляторов (только принцип работы) на рисунках ниже. Красным цветом показано самодельное дополнение оборудования, черным – стандартный покупной сварочный инвертор, вторичная цепь которого упрощенно показана диодом D1 и конденсатором С1. Горелка уже обсуждалась.

Это осциллятор последовательного типа. Генератор импульсов должен вырабатывать мощные импульсы тока для трансформатора Т2. Это связано с тем, что вторичная обмотка Т2 включена в разрыв цепи сварочного тока и вынужденно имеет малое число витков толстого провода. Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Это осциллятор последовательного типа. Генератор импульсов должен вырабатывать мощные импульсы тока для трансформатора Т2. Это связано с тем, что вторичная обмотка Т2 включена в разрыв цепи сварочного тока и вынужденно имеет малое число витков толстого провода. Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Во второй схеме, параллельного типа, первичная обмотка Т2 возбуждается куда меньшим током, чем в предыдущем варианте. Однако, дроссель L2 также необходим как и конденсатор C2 в предыдущей схеме. Дроссель подавляет ток, ответвляемый от цепи высокого напряжения повышающего трансформатора в инвертор и защищает его. В обеих схемах частота выбирается порядка десятков кГц. Трансформаторы Т2 и дроссель L2 намотаны на ферритовом кольцевом сердечнике или сердечнике от строчного трансформатора телевизора.

Во второй схеме, параллельного типа, первичная обмотка Т2 возбуждается куда меньшим током, чем в предыдущем варианте. Однако, дроссель L2 также необходим как и конденсатор C2 в предыдущей схеме. Дроссель подавляет ток, ответвляемый от цепи высокого напряжения повышающего трансформатора в инвертор и защищает его. В обеих схемах частота выбирается порядка десятков кГц. Трансформаторы Т2 и дроссель L2 намотаны на ферритовом кольцевом сердечнике или сердечнике от строчного трансформатора телевизора.

Дуга запускается нажатием на кнопку Пуск. В сухой горелке в течение долей секунды должна загореться дуга и войти в режим горения от основного тока инвертора. После прогрева анода на воздухе в качестве рабочего газа, можно постепенно переключать воздух на водно-спиртовую или водно-ацетоновую смесь, если это у вас уже налажено.

ОСТОРОЖНО! В момент запуска на горелке присутствует высокое напряжение. Руки должны быть изолированы от цепи анода и катода. Заземление на схеме показано условно. Заземляться может и цепь анода горелки. Тогда катод оказывается под высоким напряжением.

Смотрите еще:

Оборудование для плазменной сварки

Плазменный сварочный аппарат

plazmen.ru

Плазменная сварка — что такое и как работает

Апрель 16, 2017

Сегодня промышленность развивается довольно быстрыми темпами. Ежегодно появляются новые технологии сварки, которые пользуются огромным спросом в частном домостроении. Благодаря этим методикам существенно облегчаются строительные работы, при этом сварочное оборудование становится все более производительным и безопасным. К таким методикам можно отнести плазменную сварку.

Что собой представляет сварка плазмой

Итак, что такое плазменная сварка? Появление в современных технологиях новых видов металлических сплавов заставило специалистов разрабатывать новые методики, чертежи оборудования для сварки изделий, изготовленных из них. Так как многие современные металлы плохо поддаются традиционным техникам сваривания. В результате появился новый плазменный метод сваривания металлических образцов, который успешно используется при выполнении различных ремонтно-монтажных процессах.

Основные отличия плазменной технологии сваривания

Плазменное сваривание чем-то напоминает аргонную сварку, но характерные отличия присутствуют. Например, она отличается рабочей температурой, которая намного выше. Сварочная дуга может иметь температуру от 5 до 30 тысяч градусов. Благодаря этому качеству, используя плазменную технологию сваривания, можно соединять элементы строительных конструкций, которые невозможно сварить самодельным и стандартным заводским оборудованием, температура дуги которых не превышает 5 тысяч градусов.

Принцип действия плазменной сварки

Сущность плазменной сварки: посредством воздействия на металлическую поверхность потока ионизированного газа, проводимого электрический ток, происходит плавление металла. При нагреве дуги газ подвергается ионизации, уровень которой увеличивается с повышением температуры газа. Плазменная струя, которой характерна сверхвысокая температура, повышенная мощность, формируется из обыкновенной дуги после сжатия, вдувания в дугу, образующуюся плазмообразующим газом, в качестве которого обычно выступает аргон (редко используется водород, гелий).

Кинетическая энергия химических элементов, находящихся в газе, в процессе ионизации значительно увеличивает тепловую энергию плазменной дуги. При этом дуга, если сравнивать с обычной, имеет возможность в разы повысить на поверхность металла давление благодаря уменьшению собственного диаметра.

Преимущества плазменной технологии

- В отличие от газосварки скорость резки металла толщиной 5-20 сантиметров по плазменной методике выше в три раза.

- Высокая точность швов, получаемых в результате плавления, сварки металла, качество выполняемых работ практически исключает необходимость последующей обработки краев изделий.

- Плазменная резка и сварка применяется для обработки практически любых типов металла. Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

- При выполнении сварки металл не подвергается деформациям даже при необходимости вырезания сложных фигур. Плазменная методика сваривания предоставляет возможность выполнять резку по неподготовленной предварительно металлической поверхности, к примеру, ржавой или покрытой слоем краски. При этом краска в рабочей зоне плазменной дуги не воспламеняется.

- Отсутствует потребность в аргоне, ацетилене, кислороде. Это существенно снижает финансовые затраты.

- Высокая степень безопасности выполнения работ, так как не используются газовые баллоны. Этот показатель говорит об экологичности процесса.

Разновидности плазменного сваривания

В зависимости от используемых инструментов, плазменная сварка бывает:

- на токах с любой полярностью;

- с проникающей/непроникающей дугой;

- точечная, импульсная;

- автомат, полуавтомат, ручная;

- с проволокой присадочной, и без.

В случае использования малых токов методика соединения называется микроплазменной, которая является наиболее востребованной. Данная схема плазменной сварки востребована при производстве конструкций толщиной до 1,50 мм – это обычно соединение тонкостенных труб, емкостей, приваривание мелких элементов к тяжелым конструкциям, изготовление ювелирных украшений, термопар, а также сваривания образцов из фольги. Тонкостенные металлические изделия также варят с использованием электрозаклепок.

Если соединение производится посредством присадочной проволоки, тогда используется цельнотянутая проволока (порошковая).

Особенности микроплазменного соединения

Сварка по плазменной схеме бывает трех вариантов, зависимо от силы тока, используемой в процессе работы:

- микроплазменная технология сваривания на токах — 0,1А-25А;

- соединение с наличием средних токов — 25А-150А;

- соединение с наличием больших токов — 150А и выше.

Первая вариация плазменной сварки более востребованная. В процессе соединения металлических образцов посредством низкоамперного тока формируется дежурная дуга. Она бесперебойно горит меж соплом водоохлаждения из меди и двухмиллиметрового сечения вольфрамовым электродом.

Основная дуга формируется после подведения плазмотрона к поверхности обрабатываемого металлического образца. Газ, формирующий плазму, подается по соплу плазмы, диаметр которого может быть 0,5-1,5 миллиметров.

Максимальный диаметр дуги плазмы 2 миллиметра. Благодаря этому показателю на относительно небольшом элементе обрабатываемого изделия формируется довольно большая тепловая энергия. Подобный тип сварочных работ, как и сварка электрозаклепками, более всего эффективен для металлических образцов, толщина которых составляет меньше 1,5 миллиметра.

Для формирования плазмы, защитной газовой среды по этой технологии применяется аргон. В зависимости из какого металла или сплава образец, дополнительно могут использоваться добавки для увеличения КПД «плазмы».

Плазменный сварочный аппарат способен соединять металлические изделия в разных режимах. Диапазон использования плазменной сварки довольно обширный:

- крепление мембран к масштабным конструкциям;

- производство тонкостенных труб, емкостей;

- сваривание фольги;

- изготовление ювелирных украшений;

- множество прочих соединений.

Сварка своими руками по плазменной технологии

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

- Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

- Важно! Правильность установки электрода. Его ось должна совпасть с осью насадок для формирования газа.

- Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

- Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

- Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

- Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

- Можно приступать к сварочным работам.

- Плазменная сварка своими руками осуществляется с использованием постоянного тока. Его величина должна находиться в установленном диапазоне.

- До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

- Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

- Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

- Нельзя в период сваривания перегревать металл. После достижения критической точки плазменная сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

- Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Сварочный аппарат «Горыныч»

Многофункциональная плазменная сварка горыныч – это один из наиболее востребованных сварочных агрегатов отечественного производства. Это действительно качественный инструмент, который позволяет выполнять сварочные работы в домашних условиях своими руками. Необходимо отметить, что в линейке оборудования «Горыныч» есть аппараты различной мощности (8,10,12А). Для бытовых работ прекрасно подойдет устройство на 8А, 10-ти амперный аппарат характеризуется ценой/производительностью, а вот более мощное оборудование на 12А уже считается профессиональным. Агрегат для сварки марки «Горыныч» является довольно популярным как в России, так и на Украине (в частности, в Запорожье), в Белоруссии.

electrod.biz

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.