7 Механизация и автоматизация технологического процесса. Автоматизация и механизация технологических процессов

Автоматизация и механизация технологических процессов ковки и штамповки

Краткое содержание

Введение

Глава 1. Технико-экономические основы автоматизации в кузнечно-штамповочном производстве Обработка металлов давлением относится к числу прогрессивных и высокопроизводительных процессов технологии машиностроения. Процессы ковки, горячей и холодной штамповки занимают ведущее место в технологическом цикле изготовления многих изделий. Они не только обеспечивают получение заготовок высокого качества и точности для последующей механической обработки, но во многих случаях являются завершающими операциями. Дальнейшее совершенствование технологии в кузнечно-штамповочном производстве состоит в максимальном приближении штампованных изделий по размерам, конфигурации и качеству поверхности к окончательным размерам деталей, требующих минимальной механической обработки в виде доводочных операций, а в ряде случаев полностью исключающих механическую обработку. Сочетание указанного направления развития обработки метал¬лов давлением с комплексной механизацией и автоматизацией производства позволяет обеспечить резкое повышение произво-дительности труда. Успех в деле автоматизации технологических процессов ковки и штамповки возможен лишь при условии комплексного решения вопросов выбора, расчета, проектирования технологического процесса и конструирования штамповой оснастки в зависимости от типа и особенностей используемого оборудования. Автоматизация и механизация технологических процессов об¬работки металлов давлением при использовании универсального оборудования осуществляется по линии оснащения его средствами автоматизации. При этом возможны три основных типа циклов автоматической работы: последовательный, совмещенный и комбинированный.

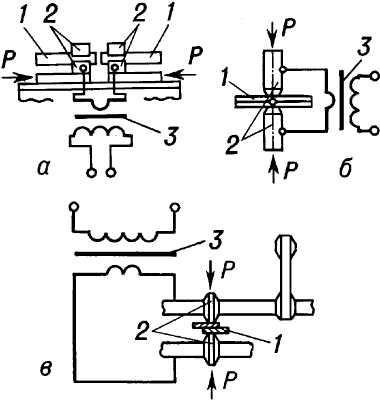

Глава 2. Общие вопросы расчета и конструирования средств автоматизации и механизации При рассмотрении основных функций и составных механизмов средств автоматизации и механизации условимся под средствами автоматизации понимать такие устройства, управление которыми, т. е. их пуск и отключение, производится за счет получения команд без вмешательства оператора, а под средствами механизации — устройства, управляемые оператором. Средства автоматизации и механизации кузнечно-штамповочного производства обычно подразделяют на устройства, механизирующие и автоматизирующие непосредственно производственные процессы ковки и штамповки и устройства, механизирующие прочие вспомогательные процессы, например такие, как установка и наладка инструмента, складирование готовых деталей и инструмента и др. Средства автоматизации и механизации производственных процессов ковки и штамповки применяются на следующих операциях: 1. Ориентация заготовок в заданном положении. 2. Перемещение заготовок к машине, совершающей технологическую операцию. 3. Подача заготовок в рабочую зону машины. 4. Удерживание (поддерживание) заготовки в процессе штамповки. 5. Перемещение полуфабриката на машине между позициями штамповки. 6. Удаление детали и отхода из рабочей зоны. 7. Укладка отштампованных изделий. 8. Транспортировка полуфабрикатов между агрегатами. 9. Уборка отходов. Эти операции могут выполняться в период работы технологического агрегата, т. е. быть цикловыми, а также и при его оста¬новке, т. е. быть внецикловыми. В последнем случае средства авто¬матизации должны обязательно иметь самостоятельный (индивидуальный) привод. Большинство перечисленных операций в зависимости от кон¬структивных особенностей средств автоматизации могут быть цикловыми и внецикловыми. Исключение составляет четвертая опе¬рация, которая может быть только цикловой, и две последние, которые обычно бывают внецикловыми. Средства механизации используются на таких вспомогательных операциях, как установка и наладка инструмента, складирование деталей и инструмента и др. Самостоятельного рассмотрения требуют средства контроля за течением технологического процесса и состоянием оборудования и устройств автоматизации, так как они по своему назначению и функциям относятся к средствам авто¬матики. Функции, которые должны выполнять средства механизации и автоматизации в процессе работы на машине, обусловлены на¬званиями тех операций, для которых они используются. Поэтому необходимость применения определенных автоматизирующих устройств возникает лишь при наличии конкретных операций. Это показывает, что при автоматизации того или иного производственного процесса могут иметь место не все перечисленные механизмы.

Глава 3. Автоматизация и механизация процессов холодной штамповки из непрерывного материала В условиях автоматизации кузнечно-штамповочного произ¬водства в качестве непрерывного материала (помимо ленты, проволоки, широкорулонной стали) в зависимости от характера и особенностей технологической операции может быть использован любой исходный материал. Например, при автоматизации процесса вырубки кружков (шайб) из полосы последняя от момента заправки ее в пресс до полного расходования может рассматриваться как непрерывный материал; при автоматизации процесса резки листа на карточки (полосы) в качестве непрерывного материала (заготовки) используется лист; при автоматизации резки сортового проката (круглого, прямоугольного и др.) исходный материал может быть также условно отнесен к непрерывному и т. д. Устройства для удаления использованного материала применяются в основном при штамповке из ленты и полосы и представляют собой или специальные наматывающие барабаны и стапели- рующие устройства для полос, или приспособления для рубки отхода с последующим удалением его от пресса. Средства контроля, применяемые при автоматизации штамповки из непрерывного материала, используются для различных блокировок: для остановки технологического оборудования в случае отсутствия материала, подачи «сдвоенных» заготовок (листов, полос) или при поломке инструмента; для поддержания постоянства скорости подачи материала и т. д. Они могут выполнять и самостоя¬тельные функции, такие как управление устройствами для дозированной резки заготовок, программирование работы сортовых ножниц и др. В последнем случае средства контроля относятся к средствам автоматики.

Глава 4. Автоматизация процессов листовой и холодной объемной штамповки из штучной заготовки Наряду с заготовками из непрерывного материала в кузнечно-штамповочном производстве изделия часто штампуются из штучной листовой и объемной заготовки. Многообразие способов и видов штамповки, особенно из штучной заготовки, когда контуры последней соответствуют особенностям формы изделия, позволяет получать внешние и внутренние формы (контуры), которые по своему разнообразию не уступают изделиям, получаемым другими методами (литьем, резанием), но значительно превосходят их по производительности, экономии металла, снижению себестоимости и возможностям автоматизации. Особенности технологических процессов штамповки из штучных заготовок вызывают необходимость осуществления непрерывно протекающего процесса ориентации заготовок и периодичности подачи их в рабочую зону технологического агрегата. В автоматизации процессов листовой и холодной объемной штамповки есть очень много общего, но есть и некоторые отличия, из которых главным является трудность сохранения постоянства ориентации детали при многопереходной холодной объемной штамповке. Поэтому, если при листовой штамповке транспортные устройства иногда используются в качестве питающих устройств (деталь сохраняет ориентацию), то при холодной объемной штамповке транспортные устройства обычно направляют изделия в соответствующее ориентирующее устройство, установленное около следующего технологического агрегата. Магазинные устройства относятся к неавтоматическим ориен¬тирующим устройствам. В них ориентация деталей производится вручную в процессе загрузки. Магазинные ориентирующие устройства одновременно являются и накопителями, так как при загрузке в них заготовок исходят из того, чтобы технологический агрегат работал определенное время только за счет находящихся в магазине заготовок. Важным и непременным условием при проектировании любого магазинного устройства является постоянство ориентации заго¬товки в процессе их расходования. В серийном производстве магазинные ориентирующие устрой¬ства применяются для подачи заготовок больших размеров в случае, если из-за сложной конфигурации заготовок трудно изготовить надежно действующий бункер или интенсивное ворошение заготовок в бункере может вызвать повреждение поверхности либо изменение формы заготовок. При выборе конструкции и размеров магазина необходимо учитывать конфигурацию и размеры заготовки, пропускную способность устройства, которые обеспечивали бы бесперебойную подачу заготовок без пополнения магазина в течение заданного промежутка времени.

Глава 5. Автоматизация и механизация процессов ковки и горячей штамповки Автоматизация и механизация процессов ковки и горячей штамповки проводится сравнительно медленными темпами и в основном на операциях передачи деталей между оборудованием, уборки поковок и отходов и т. д. Это объясняется некоторыми специфическими особенностями получения поковок. Изготовление поковки является комплексным процессом, для осуществления которого должна быть технологическая связь между заготови¬тельным, штамповочным, очистным и термообрабатывающим участками. Каждый из этих участков имеет свои технологические особенности. На заготовительных участках осуществляется резка сортового проката на штучные заготовки сортовыми пресс-ножницами, кривошипными прессами, оснащенными специальными штампами, и др. При автоматизации и комплексной механизации этих агрегатов применяются те же устройства, что и при автоматизации холодной объемной штамповки из непрерывного материала. При ковке и горячей штамповке в качестве исходного материала используется штучная заготовка, как правило, средних и крупных размеров. Помимо общих трудностей, связанных с автоматизаций процессов штамповки из штучной заготовки, при горячей штамповке возникают еще и дополнительные трудности, обусловленные спецификой этих процессов. 1. Большое тепловыделение заготовками и нагревательными устройствами, требующее разработки специальных мер по защите деталей захватного органа и по сокращению времени соприкосновения захвата с заготовкой. 2. Относительная быстроходность основного технологического оборудования, обусловленная необходимостью снизить продолжительность пребывания нагретых заготовок и поковок непосредственно в инструменте, и связанное с этим возникновение значительных ударных нагрузок. 3. Высокая трудоемкость вспомогательных операций, вызванная необходимостью работы с тяжелыми, горячими заготовками, внешние контуры которых из-за наличия облоя обычно не имеют заранее известных очертаний, а также наличие на одном технологическом агрегате нескольких переходов, требующих различной ориентации. 4. Невозможность за один нагрев обеспечить формоизменение, особенно при свободной ковке, что ведет к нарушению поточности на участке. Каждый новый нагрев, как известно, сопровождается угаром металла и вызывает дополнительную очистку заготовки от окалины перед формообразующими операциями. Перечисленное в основном объясняет причины несколько за¬медленных темпов автоматизации процессов горячей штамповки, и вместе с тем указывает на огромное ее значение. Здесь уместно заметить, что новые, белее прогрессивные технологические процессы легче поддаются автоматизации и комплексной механизации.

Глава 6. Механизация вспомогательных операций

Глава 7. Автоматические линии кузнечно-штамповочного производства

Литература

engineering.ua

Mechanization and automation of assembly processes

In modern engineering production level of mechanization of assembly processes (the ratio of complexity of work, performed by mechanical means, the total complexity of the assembly) It varies in a very wide range of:

1) partial mechanization, in which mechanical means are used only a few assembly operations, a major share of the work is done manually with the help of a simple non-mechanized tools;

2) complex, or comprehensive, mechanization, when all the basic working operations performed with power tools and devices;

3) partial automation, when some of the workers assembly processes carried out with the use of automated tools, and other operations performed by collectors using power tools and accessories;

4) comprehensive automation, which is the highest form of mechanization of the assembly - at this stage all working operations, as well as the regulation of the operation of interfaces and control assembled assembly units and products are carried machine under the supervision of adjusters.

The process of assembly and organization of assembly work process makes use of various means of mechanization, причем, с одной стороны, degree of perfection of the organization of the assembly affects ka technical and economic efficiency of mechanization, and on the other - rational mechanization helps improve the assembly organization.

Any assembly operation consists of the main and auxiliary elements. The main element characterized by a change of process state assembly unit during assembly. The auxiliary elements are moving assembly unit, parts, tools and accessories, management of these movements and control assembly.

For mechanization of the main elements of the assembly work is used Electrified, pneumatic and pneumatic-single and multi-spindle power tools. For mechanization of auxiliary operations, and above all for horizontal and vertical movement of collected objects, tools and accessories, used roller conveyors, carts, other conveyors, electric and pneumatic lifts. The subsidiary of work also includes sorting of parts prior to assembly on the dimensions and weight groups. Sorting is carried out almost everywhere in the special semi-automatic and automatic machines.

The mechanization of the individual assembly operations while reducing to some extent the complexity of assembly, however, significant economic effect does not give; it is only possible with the comprehensive mechanization. The final stage of the complete mechanization of the assembly is the use of automated systems.

The main prerequisites for the automation of assembly processes are stable enough and the volume of production. Currently, automatic assembly machines are used primarily for the assembly of relatively small assemblies or mechanisms, eg, printed circuits, rolling bearings, radio tubes, etc.. п. There are cases of use of assembly machines in the automotive industry, eg, for the assembly of the cylinder blocks, clutch sleeves, etc..

The effectiveness of the use of automated devices are responsible for the assembly:

- the identity of the assembly operations of various products or assembly units;

- the complexity of a large assembly; the presence of high marriage during manual assembly;

- risk of injury and high assembly costs.

One means of, facilitate assembly automation and increase the degree of flexibility of automatic assembly lines, It is a mixed use of them in positions of automatic and manual assembly, а также layout assembly plants of normalized units and assembly units, admitting rebuild.

Automatic assembly installation are classified according to the trajectory of the collected items from one position to another. The most commonly used units with rotary indexing tables and automatic assembly line.

To assemble the products of small and medium-sized installations use rotary type assembly, where assembled assembly units, consisting of 2…5 parts, by rotating the table sequentially moves from one position to another. Between automated positions (generally no more than seven) They may be disposed manual assembly position. Sometimes, for precise positioning of the product used by the installation devices "floating" type, moved the central transport system and self. Performance of this assembly machine 500… 1800 No / h. The disadvantages of rotary units should include:

- inability to build large products, as well as products, assembly which requires a significant number of operations;

- a limited number of places and their location close;

- Poor integration of automatic and manual assembly.

Automated assembly lines are either horizontal closed, when the collected items are moved by a rectangular or oval track, or vertically closed, where satellites move along a rectilinear device and the track, after unloading conveyor back to the loading position. Both lines are suitable for the assembly of products 5… 10 more details. They can be either completely automatic, and a built-in manual assembly positions. Performance same lines, as well as rotary type rigs.

To submit details on automatic assembly plants used:

- vybrobunkerы, issuing authorities and primary orientation is poured into these parts in bulk;

- drum feeders, performing the same function, but only suitable for supplying parts simplest form;

- shoplifting feeders for supplying parts, which can engage with each other;

- vane feeders for supplying parts to several deferent canals and grooves, etc.. д.

In accordance with the experiences considered appropriate to fully automate the assembly process, if the output exceeds 500 products per hour. a of the criteria for assessing the economic efficiency of the automatic assembly installation is the number of man-hours of work builders, which it is intended to replace. It should not be less than 2 thousand. in year.

conclusion

As noted, for the successful development of a socialist society at the present stage should be more wide variety of machines. An additional requirement is the time of transition to intensive methods, t. it is. an increase in output is mainly due to Labour productivity growth at the lowest possible capital investment. To solve this problem, you need to send the main effort to reduce unproductive manual labor, to save energy and materials.

For example, consider two specific ways of implementing the above problems.

- specialization of product line, t. it is. transfer of production facilities to produce a limited range of products, It can dramatically improve product quality while reducing its cost by allowing widespread use of high-automated and automated equipment. But before creating specialized production, necessary to carry out work on unification of products. Unification with regard to mechanical engineering can be carried out in three directions; universalization, typing and reduces the unification.

universalization - The ability of a product to perform multiple functions.

typification - Bringing the products to the uniformity of the defined attributes.

reduces unification - Reducing the number of objects of unification.

One method, combining all three types of unification, является aggregation, t. it is. creating product systems, capable of performing different functions when you change the structure of their constituent elements.

The most promising construction units of the modules - standardized or collected from the unified and standard elements. The widespread use of modules not only reduces the time of development and implementation of products, but also facilitates their operation and maintenance.

- Flexible technological systems. Most of the currently used automatic production lines have rigid structure and it is intended for the production of one or more parameters of similar products. To implement line changeovers to produce a new product, it takes a lot of time and effort. Such lines are justified only for mass production.

To increase the effectiveness of individual and small-scale production to the level of mass necessary to develop flexible manufacturing systems (GTС), enabling quick changeovers production lines during the transition to the production of a new product.

The basis of these systems are the CNC machine tools and industrial robots. A necessary condition for the implementation of the GTS is the availability of automated production management system (CAM).

The TCU automatically receives and processes information on the production, availability and serviceability of equipment and tools, geometrical sizes of products and their quality. This allows you to automate the monitoring and control of machine tools and modes of handling and transport mechanisms.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

7 Механизация и автоматизация технологического процесса

Анализируя данные можно сделать вывод, что производство корпуса подшипника в основном проходит в автоматическом режиме. Такой вывод можно сделать, рассмотрев технологический процесс изготовления корпуса. Автоматизация имеет место при управлении рабочим циклом двух обрабатывающих центров с ЧПУ, на которых производится вся обработка детали за исключением нескольких предварительных операций. Так подготовка баз осуществляется на универсальных фрезерных станках, а сверление крепёжных отверстий производится на универсальном станке 2Н135. Это объясняется небольшой годовой программой выпуска деталей.

Автоматическое управление циклом некоторых станков позволяет значительно сократить время основных и вспомогательных ходов, а также упростить расчёт этих составляющих времени; повысить производительность оборудования при заданной точности; не требуется рабочих-станочников высокого разряда. Кроме этого, автоматическое управление позволяет применять многостаночное обслуживание, тем самым сократить число рабочих-станочников.

Повышение производительности труда может быть достигнуто за счёт использования станков с ЧПУ на сверлильных операциях, автоматизированном транспортировании деталей между станками.

8 Сапр и вычислительная техника

Исходные данные для проектирования тех. процесса поступают в электронном варианте из соответствующего отдела конструкторского бюро в отдел главного технолога. Средства для проектирования – AutoCAD, T-FLEX CAD, Intermeh. Новая деталь проектируется в виде 3D-модели. Далее производятся все необходимые расчёты и даже испытания. После этого чертёж в электронном варианте поступает в отдел главного технолога.

В проектном бюро ОГТ при разработке ТП новой детали вначале в базу данных вносят описание новой детали (тип детали, класс, наличие отличительных элементов, стандартные элементы и т.д.). При внесении этих данных компьютер выдаёт уже имеющуюся информацию на похожие детали. Зная примерный маршрут обработки, составляется тех. процесс обработки.

Выбор типовых технологических процессов из обобщённого маршрута производится на основе анализа конструктивно-технологических признаков детали и их сравнения с признаками, определяющими выбор отдельных операций. Каждый признак  может иметь несколько значений:

может иметь несколько значений:

где  - идентификатор определённого значения признака

- идентификатор определённого значения признака

Для однозначного определения конкретного значения некоторого конструктивно-технологического признака детали необходимо предварительно их закодировать. Для упрощения алгоритмов проектирования и сокращения форматов вводимой информации все виды признаков кодируются цифрой от 0 до 9.

Для кодирования операций применяется трёхзначный код: первая цифра – код типа оборудования в соответствии с классификацией моделей станков, а две следующие цифры соответствуют номеру операции в обобщённом маршруте и характеризуют особенности выполнения отдельных операций.

Алгоритм выбора станка строится на основе анализа информационно-логических таблиц. в таблицах станки группируются по типам от более производительных к менее производительным, а в каждом типе – от меньших моделей к большим. По алгоритму производится проверка соответствия условий выбора оборудования параметрам обрабатываемой заготовки. Если для выделенной модели станка хотя бы одно из условий не выполняется, то для анализа необходимо выбрать станок следующей модели, техническая характеристика которого обеспечивает достижение заданных качеств детали.

Выбор технологической оснастки производится после выбора оборудования и схемы установки детали (выбирается по жёсткости). Принятая модель оборудования в значительной степени определяет вид и типоразмер приспособления, поэтому в базе данных за каждым видом оборудования закреплено несколько видов оснастки.

Проектирование переходов.

Информация, необходимая для проектирования перехода, содержится в параметрических моделях технологического процесса и исходных данных о заготовке.

Выбор режущего инструмента.

Все стандартные и специальные режущие и вспомогательные инструменты, используемые на предприятии, внесены в базу данных. В базе данных инструменты разделены по видам и по геометрии.

Исходными данными для выбора режущего инструмента являются группа оборудования и код перехода, группа материала и характеристики обрабатываемого элемента, размер партии.

Расчёт режимов резания осуществляется методом линейного программирования. В основе оптимизации режимов резания методом линейного программирования лежит построение математической модели, которая включает совокупность технических ограничений, приведённых к линейному виду логарифмированием. Наиболее важными ограничениями являются: режущие возможности инструмента, мощность электродвигателя привода главного движения, заданная производительность станка, наименьшая и наибольшая скорости резания и подача, прочность и жёсткость режущего инструмента, точность обработки. шероховатость обработанной поверхности.

Система TECHCARD, разработанная в НПП «Интермех» (г. Минск), включает в себя базовое программное обеспечение для реализации задач технологического проектирования и информационное обеспечение для различных видов производств. Базовый комплект поставки системы содержит заполненные базы данных на такие виды производств, как механическая обработка, сварка, сборка, термообработка, гальваника, окраска, консервация, холодная штамповка, литьё.

В состав TECHCARD входят системы, которые могут функционировать как автономно, так и в общем комплексе. Комплексная организация системы позволяет унифицировать методы проектирования, использовать единую базу данных, упрощает освоение и использование системы.

Последовательность работы при проектировании тех. процесса.

К моменту начала проектирования ТП в архиве уже должна находиться информация по конструкторскому документу. Эти сведения, среди которых обозначение и наименование детали, марка материала, масса, передаются в модуль проектирования ТП при создании техпроцессов.

В зависимости от того, как организована технологическая подготовка производства на предприятии, пользователь может либо сразу приступить к проектированию техпроцесса, либо предварительно создать расцеховочный маршрут на деталь.

Создание и редактирование техпроцесса на деталь выполняется из модуля проектирования. В модуле проектирования ТП пользователь в первую очередь заполняет общие сведения на деталь, часть из которых передаётся из архива.

После занесения общих сведений производится автоматизированный расчёт заготовки, в процессе которого определяются её размеры, масса, количество получаемых из заготовки деталей, норма расхода и коэффициент использования материала, а также другие параметры.

Далее пользователь формирует дерево маршрута обработки, используя классификаторы операций и переходов, библиотеку типовых фрагментов, техпроцессы-аналоги, справочники оборудования и оснастки из базы данных. Для каждой операции осуществляется автоматизированный расчёт межоперационных размеров, рассчитываются рекомендуемые режимы резания с возможностью редактирования и пересчёта параметров, производится попереходное и пооперационное нормирование.

Параллельно с формированием маршрута обработки может производиться проектирование операционных эскизов. В качестве аналога можно использовать конструкторский чертёж детали. Существует также возможность назначения обрабатываемых поверхностей, простановки на эскиз маркеров поверхностей, условных изображений опор, зажимов, центров и оправок. При проектировании карт наладок помимо операционных эскизов вычерчивается инструментальная наладка.

После завершения процесса проектирования автоматически формируется комплект технологических документов. Вид и состав его, а также форма бланков определяются пользователем с помощью специальных программ, входящих в TECHCARD. Система поставляется с набором стандартизированных бланков, соответствующих ГОСТам. Помимо этого, имеется возможность создавать специальные формы, отвечающие требованиям стандартов предприятия.

Результаты работы с техпроцессом сохраняются в архиве. При этом имеется возможность настройки списка параметров техпроцесса, которые сохраняются в базе данных и могут впоследствии использоваться различными программами.

Систему TECHCARD можно использовать в технологических подразделениях и технических отделах как крупных предприятий, так и небольших.

studfiles.net

Механизация и автоматизация производства и процессов

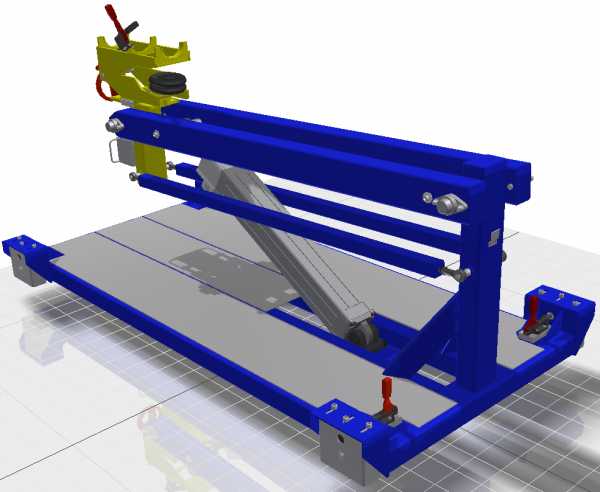

ООО «Рекорд-Инжиниринг» выполняет механизацию отдельных технологических процессов, так и механизацию и автоматизацию производства в целом. В нашем арсенале: разработка и производство конвейров, роботов-манипуляторов, организация поточных линий, а также внедрение автоматизированных систем управления технологическими и производственными процессами.

Кроме того, мы производим нестандартное оборудование под заказ, от "железа" – нестандартные металлические конструкции для производства, до аналогов современных импортных роботов типа Fanuc, Comau.

Мы выполняем весь комплекс работ, от проектирования и производства оборудования, до монтажа, пуско-наладочных работ, оказываем сервисные услуги и ремонт.

Заказать механизацию и автоматизацию производственных процессов для вашего предприятия вы можете по телефонам: 8 (343) 371-82-25 // 77-55, или отправив заявку на почту: com@rekord-eng(точка)com.

Механизация и автоматизация технологических процессов

Если рассматривать проблему в целом то автоматизация и механизация производства – это полная замена ручного труда на работу машин и других технических средств. Механизация процессов применялась на производстве ещё многие десятилетия назад, например, для перемещения тяжёлой заготовки или готового изделия внутри цеха применялся и применяется тельферный кран (кран-балка), а самыми древнейшими механизмами, облегчающими ручной труд были рычаг и колесо.

Если рассматривать проблему в целом то автоматизация и механизация производства – это полная замена ручного труда на работу машин и других технических средств. Механизация процессов применялась на производстве ещё многие десятилетия назад, например, для перемещения тяжёлой заготовки или готового изделия внутри цеха применялся и применяется тельферный кран (кран-балка), а самыми древнейшими механизмами, облегчающими ручной труд были рычаг и колесо.

Считается, что изобретение колеса, стоит в одном ряду с изобретением микропроцессора и ещё неизвестно, что важнее.

Есть такое понятие как частичная механизация и автоматизация производства. При этом механизируются отдельные операции, как правило, наиболее трудоёмкие. В большинстве эти операции являются вспомогательными как, например, разгрузочно-погрузочные работы. Следующий этап это комплексная механизация производственных процессов. При комплексном подходе ручной труд заменён машинным практически на всех операциях производственного процесса.

И если раньше механизация даже отдельных операций была не полной: деталь на кран крепили вручную и так же снимали, то с развитием средств автоматики, телемеханики и компьютерной техники, механизация и автоматизация производственных процессов шагнула на новый уровень. Во всём мире получили огромное распространение промышленные роботы различного назначения. Они выполняют самые разные виды работ под управлением микропроцессоров, поэтому сейчас речь идёт о механизации и автоматизации производства.

Промышленный робот представляет собой автономное устройство, состоящее из манипулятора и блока управления, который позволяет программировать перемещение манипулятора в широких пределах и с большой точностью. Конечно, такие системы необходимо использовать совместно с другими средствами промышленной автоматики, какими являются, например, автоматизированные поточные линии.

Роботы - манипуляторы могут производить разнообразные виды работ: сборку, сварку, прокраску, разгрузку и погрузку, перемещение деталей и заготовок с одного рабочего места на другое. В отличие от человека, промышленный робот всегда выполнит свою работу не только быстро, но и очень качественно.

Одной из важных особенностей промышленных роботов является возможность быстро перестроиться с одной операции на другую, что является немаловажным фактором при организации непрерывного поточного производства. Многие мировые компании сделали себе имя на проектировании и выпуске промышленных роботов. Это немецкая компания KUKARobotics, японские компании: Denso, Actuator, Kawada.

Механизация и автоматизация производственных процессов

Многие наши отечественные компании не только выпускают зарубежные модели по лицензии, но и успешно внедряют собственные разработки, аналогов у которых на мировом рынке нет. В процессе механизации и автоматизации технологических процессов используются, конечно, не только роботы. Сейчас невозможно себе представить крупное производство без станков с числовым программным управлением (ЧПУ). Но механизация и автоматизация производственных процессов уже требует более современных решений.

Многие наши отечественные компании не только выпускают зарубежные модели по лицензии, но и успешно внедряют собственные разработки, аналогов у которых на мировом рынке нет. В процессе механизации и автоматизации технологических процессов используются, конечно, не только роботы. Сейчас невозможно себе представить крупное производство без станков с числовым программным управлением (ЧПУ). Но механизация и автоматизация производственных процессов уже требует более современных решений.

Например, широкое внедрение обрабатывающих центров. Это станок с компьютерным управлением и несколькими столами. Благодаря оригинальным инженерным решениям станок может не только менять инструмент, но выполнять функции токарного, фрезерного, сверлильного станков в зависимости от заложенной программы.

Конечно, механизация трудоёмких процессов остаётся одной из самых важных проблем. Но эта проблема успешно решается, прежде всего, с помощью манипуляторов. Благодаря всевозможным системам захватов, причём сменных, и различной грузоподъёмности манипуляторы легко справляются с самыми тяжёлыми работами, связанными с перемещением грузов.

ехнологически

www.rekord-eng.com

7 Механизация и автоматизация технологического процесса

Анализируя данные можно сделать вывод, что производство вала – автоматизированное. Механизация имеет место при управлении некоторыми станками и при межоперационном транспортировании заготовок. Большое количество основных и вспомогательных операций автоматизированы. Это объясняется большой годовой программой выпуска деталей, а также простотой конструкции детали, её доступностью к автоматизации.

Автоматическое управление циклом большинства станков позволяет значительно сократить время основных и вспомогательных ходов, а также упростить расчёт этих составляющих времени; повысить производительность оборудования при заданной точности; не требуется рабочих-станочников высокого разряда. Кроме этого, автоматическое управление позволяет применять многостаночное обслуживание, тем самым сократить число рабочих-станочников.

Автоматическое управление с адаптивной системой позволяет автоматически прекратить обработку, как только обрабатываемая поверхность при обработке достигнет необходимого качества и требуемой точности. Адаптивная система – очень дорогое приспособление, поэтому оно используется на окончательных операциях и экономически обоснованно.

Скоба активного контроля состоит из трёх губок: двух неподвижных и одной подвижной. Скоба крепится болтами к кронштейну. Кронштейн крепится к стержню, закреплённому на станке. Подвижная губка подпружинена. На кронштейне имеется приспособление для закрепления индикатора или концевого выключателя. На конце кронштейна имеется планка для ограничения хода подвижной губки.

Индикатор или концевой выключатель закрепляют в кронштейне и настраивают с помощью винта. При настройке подвижная губка находится в предельном положении. После настройки скобу накидывают на обрабатываемый участок вала.

По мере уменьшения диаметра вала подпружиненная губка будет всё ближе и ближе продвигаться к конечной планке, а показания индикатора – к установленному значению. Когда диаметр вала достигнет требуемого значения (при этом подвижная губка упрётся в планку), показания индикатора совпадут с установленным, сработает концевой выключатель, и обработка прекратится.

8 Сапр и вычислительная техника

Исходные данные для проектирования тех. процесса поступают в электронном варианте из соответствующего отдела конструкторского бюро в отдел главного технолога. Средства для проектирования – AutoCAD, T-FLEX CAD, Intermeh. Новая деталь проектируется в виде 3D-модели. Далее производятся все необходимые расчёты и даже испытания. После этого чертёж в электронном варианте поступает в отдел главного технолога.

В проектном бюро ОГТ при разработке ТП новой детали вначале в базу данных вносят описание новой детали (тип детали, класс, наличие отличительных элементов, стандартные элементы и т.д.). При внесении этих данных компьютер выдаёт уже имеющуюся информацию на похожие детали. Зная примерный маршрут обработки, составляется тех. процесс обработки.

Выбор типовых технологических процессов из обобщённого маршрута производится на основе анализа конструктивно-технологических признаков детали и их сравнения с признаками, определяющими выбор отдельных операций. Каждый признак  может иметь несколько значений:

может иметь несколько значений:

где  - идентификатор определённого значения признака

- идентификатор определённого значения признака

Для однозначного определения конкретного значения некоторого конструктивно-технологического признака детали необходимо предварительно их закодировать. Для упрощения алгоритмов проектирования и сокращения форматов вводимой информации все виды признаков кодируются цифрой от 0 до 9.

Для кодирования операций применяется трёхзначный код: первая цифра – код типа оборудования в соответствии с классификацией моделей станков, а две следующие цифры соответствуют номеру операции в обобщённом маршруте и характеризуют особенности выполнения отдельных операций.

Алгоритм выбора станка строится на основе анализа информационно-логических таблиц. в таблицах станки группируются по типам от более производительных к менее производительным, а в каждом типе – от меньших моделей к большим. По алгоритму производится проверка соответствия условий выбора оборудования параметрам обрабатываемой заготовки. Если для выделенной модели станка хотя бы одно из условий не выполняется, то для анализа необходимо выбрать станок следующей модели, техническая характеристика которого обеспечивает достижение заданных качеств детали.

Выбор технологической оснастки производится после выбора оборудования и схемы установки детали (выбирается по жёсткости). Принятая модель оборудования в значительной степени определяет вид и типоразмер приспособления, поэтому в базе данных за каждым видом оборудования закреплено несколько видов оснастки.

Проектирование переходов.

Информация, необходимая для проектирования перехода, содержится в параметрических моделях технологического процесса и исходных данных о заготовке.

Выбор режущего инструмента.

Все стандартные и специальные режущие и вспомогательные инструменты, используемые на предприятии, внесены в базу данных. В базе данных инструменты разделены по видам и по геометрии.

Исходными данными для выбора режущего инструмента являются группа оборудования и код перехода, группа материала и характеристики обрабатываемого элемента, размер партии.

Расчёт режимов резания осуществляется методом линейного программирования. В основе оптимизации режимов резания методом линейного программирования лежит построение математической модели, которая включает совокупность технических ограничений, приведённых к линейному виду логарифмированием. Наиболее важными ограничениями являются: режущие возможности инструмента, мощность электродвигателя привода главного движения, заданная производительность станка, наименьшая и наибольшая скорости резания и подача, прочность и жёсткость режущего инструмента, точность обработки. шероховатость обработанной поверхности.

Система TECHCARD, разработанная в НПП «Интермех» (г. Минск), включает в себя базовое программное обеспечение для реализации задач технологического проектирования и информационное обеспечение для различных видов производств. Базовый комплект поставки системы содержит заполненные базы данных на такие виды производств, как механическая обработка, сварка, сборка, термообработка, гальваника, окраска, консервация, холодная штамповка, литьё.

В состав TECHCARD входят системы, которые могут функционировать как автономно, так и в общем комплексе. Комплексная организация системы позволяет унифицировать методы проектирования, использовать единую базу данных, упрощает освоение и использование системы.

Последовательность работы при проектировании тех. процесса.

К моменту начала проектирования ТП в архиве уже должна находиться информация по конструкторскому документу. Эти сведения, среди которых обозначение и наименование детали, марка материала, масса, передаются в модуль проектирования ТП при создании техпроцессов.

В зависимости от того, как организована технологическая подготовка производства на предприятии, пользователь может либо сразу приступить к проектированию техпроцесса, либо предварительно создать расцеховочный маршрут на деталь.

Создание и редактирование техпроцесса на деталь выполняется из модуля проектирования. В модуле проектирования ТП пользователь в первую очередь заполняет общие сведения на деталь, часть из которых передаётся из архива.

После занесения общих сведений производится автоматизированный расчёт заготовки, в процессе которого определяются её размеры, масса, количество получаемых из заготовки деталей, норма расхода и коэффициент использования материала, а также другие параметры.

Далее пользователь формирует дерево маршрута обработки, используя классификаторы операций и переходов, библиотеку типовых фрагментов, техпроцессы-аналоги, справочники оборудования и оснастки из базы данных. Для каждой операции осуществляется автоматизированный расчёт межоперационных размеров, рассчитываются рекомендуемые режимы резания с возможностью редактирования и пересчёта параметров, производится попереходное и пооперационное нормирование.

Параллельно с формированием маршрута обработки может производиться проектирование операционных эскизов. В качестве аналога можно использовать конструкторский чертёж детали. Существует также возможность назначения обрабатываемых поверхностей, простановки на эскиз маркеров поверхностей, условных изображений опор, зажимов, центров и оправок. При проектировании карт наладок помимо операционных эскизов вычерчивается инструментальная наладка.

После завершения процесса проектирования автоматически формируется комплект технологических документов. Вид и состав его, а также форма бланков определяются пользователем с помощью специальных программ, входящих в TECHCARD. Система поставляется с набором стандартизированных бланков, соответствующих ГОСТам. Помимо этого, имеется возможность создавать специальные формы, отвечающие требованиям стандартов предприятия.

Результаты работы с техпроцессом сохраняются в архиве. При этом имеется возможность настройки списка параметров техпроцесса, которые сохраняются в базе данных и могут впоследствии использоваться различными программами.

Систему TECHCARD можно использовать в технологических подразделениях и технических отделах как крупных предприятий, так и небольших.

studfiles.net

Механизация и автоматизация технологических процессов механической обработки

Механизация и автоматизация технологических процессов механической обработки [c.307]Элементы 545, 546 Механизация и автоматизация технологических процессов механической обработки 705—738 [c.445]

МЕХАНИЗАЦИЯ и АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ [c.138]

Уровень механизации и автоматизации технологических процессов механической обработки может быть различным. Под степенью механизации и автоматизации процесса обработки понимают комплекс механизированных и автоматизированных приемов, заменяющих соответствующие ручные приемы. При качественной оценке степени [c.6]

Весьма незначительное применение в машиностроении имеет автоматическая сборка, примерно 6—7% от всех видов сборки. Поэтому необходимо сокращать трудоемкость сборочных работ путем ее механизации и автоматизации. Сборочные процессы в машиностроительной промышленности отстают от механизации и автоматизации технологических процессов механической обработки деталей. Механизация и автоматизация сборочных процессов повышают производительность труда рабочих, улучшают условия их работы, сокращают число рабо-чих-сборщиков, повышают качество продукции, уменьшают удельную площадь цеха под сборку, снижают себестоимость выпускаемой продукции. . - [c.391]Планом совместных работ по созданию общемашиностроительных типовых и руководящих материалов в области технологии и организации производства предусматривается издание руководящих и информационных материалов по механизации и автоматизации технологических процессов механической обработки и сборки. [c.3]

Кроме данного руководящего материала, планом совместных работ предусматривается издание следующих руководящих материалов, имеющих отношение к механизации и автоматизации технологических процессов механической обработки и сборки. [c.4]

Вопросы механизации и автоматизации технологических процессов механической обработки деталей в серийном и мелкосерийном производстве могут быть успешно решены при применении станков и автоматических линий с программным управлением. [c.181]

Лабораторные работы предусматривают применение самой простейшей аппаратуры и инструмента. В настоящем методическом пособии не приводятся работы по механизации и автоматизации технологического процесса механической обработки и сборки, так как по этому курсу обычно предусматривается специальный цикл работ. [c.4]

Механизация и автоматизация технологических процессов механической обработки зубчатых колес предусматривает ликвидацию или максимальное сокращение ручного труда, связанного с транспортированием, загрузкой, выгрузкой и обработкой на всех этапах производства, включая контрольные операции. Более высокий уровень автоматизации характерен для автоматических или комплексных автоматических линий. [c.411]

Современное направление технологии механической обработки заключается в применении методов совмещения обработки нескольких поверхностей, одновременной обработке нескольких деталей, механизации и автоматизации технологических процессов (в особенности ручных работ), многостаночном обслуживании, сокращении вспомогательного времени, применении скоростных методов резания и прогрессивных приспособлений. [c.68]

В справочнике также приведены данные по средствам и методам измерений больших и малых размеров, специальным средствам контроля и особым видам обработки без снятия стружки, термическим, электрическим и химико-механическим методам обработки, а также по механизации и автоматизации технологических процессов. [c.4]

В современном литейном производстве все более широкое применение получают специальные способы литья в оболочковые формы, по выплавляемым моделям, в металлические формы (кокили) и др. Эти способы позволяют получать отливки повышенной точности, с чистой поверхностью, минимальными допусками на механическую обработку (иногда и без механической обработки). Механизация и автоматизация технологического процесса изготовления отливок обеспечивают хорошее качество отливок, высокую производительность труда, снижают их себестоимость. Каждый специальный способ литья имеет свои особенности, определяющие области применения и экономическую эффективность. [c.332]

Перспективным направлением совершенствования технологии термической обработки является интенсификация процессов нагрева, установка агрегатов для термической обработки в механических цехах, создание автоматических линий с включением в них процессов термической обработки, а также и разработка методов, обеспечивающих повышение прочностных свойств металлических материалов и эксплуатационных свойств деталей, их надежности и долговечности. Только изучив теорию и практику термической обработки металлов, термист может успешно работать на современных машиностроительных заводах, успешно внедрять в технологию термической обработки новейшие достижения науки и техники, бороться за механизацию и автоматизацию технологических процессов. [c.3]

И наиболее важным из всех указанных направлений является комплексная механизация и автоматизация технологических процессов в машиностроении при механической обработке металлов. [c.237]

В современном машиностроении обработка снятием стружки даже в весьма развитых отраслях доходит до 30—40% от общей трудоемкости изготовления машин. Поэтому технологичность деталей, подвергающихся механической обработке, имеет важное значение, особенно в связи с механизацией и автоматизацией технологических процессов. [c.122]

Технология машиностроения как научная дисциплина создана советскими учеными. Начало формирования этой дисциплины относится к тридцатым годам нашего столетия. Развитие технологии механической обработки и сборки и ее направленность обусловливаются стоящими перед машиностроительной промышленностью задачами совершенствования технологических процессов, изыскания и изучения новых методов производства, дальнейшего развития и внедрения комплексной механизации и автоматизации производственных процессов на базе достижений науки и техники, обеспечивающих наиболее высокую производительность труда при надлежащем качестве и наименьшей себестоимости выпускаемой продукции. [c.5]

Многие технологические процессы неавтоматизированного производства и также конструкции выпускаемых изделий обусловлены возможностями человека. В технологических процессах механической обработки, особенно черновых, даже при условии их механизации и частичной автоматизации, заданное качество поддерживается благодаря постоянному участию человека (контроль деталей и подналадка механизмов и устройств, осмотр и отбраковка обрабатываемого материала, контроль состояния инструмента и механизмов, очистка их от стружки, загрязнений и т. п.). Замещение таких функций в проектах дальнейшей автоматизации или механизации обычно не предусматривают (иногда оно просто [c.170]

Для повышения эффективности машиностроения разрабатываются и внедряются принципиально новые технологические процессы, совершенствуются методы механической обработки н сборки деталей машин, обеспечивается развитие механизации и автоматизации производственных процессов. Высшей ступенью является комплексная автоматизация цеха или целого завода, при которой все основные и вспомогательные операции по производству изделий и управлению выполняются автоматически. Автоматизация технологических процессов и систем машин осуществляется на основе автоматики, определяющей методы и средства автоматизации (включая выбор п проектирование систем управления и регулирования). [c.216]

Абразивные ленты — Скорость шлифования 575, 576 Абразивные смеси 577 Абразивы — Режущие свойства 578 Автоколебания при резании 464, 465 Автоматизация — Затрата средств — Окупаемость — Формулы 706 — Степень — Формулы 705 ---и механизация технологических процессов механической обработки 705—638 [c.433]

К важнейшим исходным данным относится производственная программа, существенно влияющая на технологический процесс механической обработки. Увеличение производственной программы позволяет экономично применять высокопроизводительное оборудование — полуавтоматы, автоматы вводить автоматизацию и механизацию процессов расширяет возможность применения специальных приспособлений и инструментов. [c.78]

Производственная программа, т. е. годовой выпуск деталей, имеет существенное влияние на технологический процесс механической обработки и сборки станка. Увеличение производственной программы позволяет применять высокопроизводительное оборудование, многошпиндельные и агрегатные станки, полуавтоматы и автоматы, вводить автоматизацию и механизацию процес- [c.49]

В нашей стране вопросами автоматизации и механизации технологических процессов механической обработки и сборки занимаются научно-исследовательские институты, конструкторские бюро, машиностроительные заводы и т. д. [c.4]

НОЙ механизации и автоматизации производственных процессов, модернизации оборудования, широкого развития специализации предприятий и внедрения на этой основе поточных методов производства, коренного улучшения организации труда и ликвидации потерь рабочего времени, а также сокращения затрат труда на вспомогательных работах. Таким образом, в социалистической промышленности повышение производительности труда достигается не путем перенапряжения сил рабочего, как это имеет место в капиталистических странах, а главным образом за счет технических мероприятий, повышающих эффективность и значительно облегчающих условия труда. Наряду с этим улучшение организации труда, значительное повышение общего культурного уровня трудящихся, широкие возможности повышения их квалификации, поощрение инициативы, социалистическое соревнование и другие условия, создаваемые социалистическим хозяйством, естественно, способствуют повышению производительности труда. В машиностроении основные технологические направления, обеспечивающие повышение производительности труда, базируются, в частности, на взаимосвязи процессов вьшолнения заготовок и последующей их обработки, а также процессов механической обработки и сборки. [c.455]

Станки по доли применения ручного труда при выполнении технологического процесса обработки резанием могут быть разделены на И групп. Характеристика каждой из этих групп приведена в табл. 1. Автоматизация и механизация технологического процесса механической обработки резанием включает решение следующих задач [c.212]

Сборка, окраска и регулировка завершают технологический процесс изготовления машин. Технический уровень сборки, степень ее механизации и автоматизации во многом зависят от степени совершенства механической обработки деталей, масштабов производства, взаимозаменяемости деталей и узлов и характера кооперирования. [c.156]

Все это позволяет шире использовать в условиях мелкосерийного и серийного производства высокопроизводительную оснастку, полуавтоматическое и автоматическое оборудование. В станкостроении находят применение обрабатывающие центры, в которых используется несколько силовых головок различных технологических возможностей, оснащенных устройствами для автоматической смены инструментов. Концентрированно применяются станки с программным управлением, обеспечивающие повышение уровней механизации и автоматизации процессов механической обработки. [c.300]

Вопросы новой техники, отражённые в соответствующих главах настоящего тома, сопровождаются практическими иллюстрациями (планировками, показателями и т. д.) в той мере, в какой было возможно их заимствовать из новейшего проектного опыта отечественного машиностроения.. Наибольшее внимание уделено проектированию поточных линий в различных цехах (литейных, холодной штамповки, механических, окрасочных, сборочных и др.), механизации и автоматизации отдельных производств (металлопокрытий, сварки, штамповки на механических прессах и т. д.), новейших технологических процессов (поверхностная закалка токами высокой частоты, азотирование, цианирование, металлизация распылением и т. д.). Вместе с тем в настоящем томе не нашли сколько-нибудь широкого освещения вопросы проектирования тех новых технологических Процессов, которые ко времени сдачи тома в печать ещё не вышли из стадии экспериментирования или производственной проверки и наладки (например, термическая обработка при температурах ниже 0°, дробеструйная обдувка поверхности деталей с целью повышения их усталостной прочности, индукционный электронагрев заготовок под штамповку и др.). В этих случаях мы ограничивались упоминанием о возможной роли подобных процессов в технологической структуре проектируемого цеха. [c.562]

Весьма эффективно применение прогрессивной литейной технологии. Перевод с ручной формовки на машинную и широкое внедрение способов точного литья (в кокиль, под давлением, в оболочковые формы, по выплавляемым моделям, центробежная отливка) позволя -ют намного уменьшить припуски на механическую обработку и повысить качество отливок. Внедрение прогрессивных технологических процессов способствует проведению комплексной механизации и автоматизации литейного производства, значительно повышает производительность труда, сокращает трудоемкость изготовления отливок, улучшает условия труда. К концу семилетнего плана уровень автоматизации в литейном производстве должен составлять не менее 20% и уровень механизации — до 65%. [c.504]

Сложность процесса механической обработки и физической природы, происходящих при этом явлений, вызвана трудностью изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловила образование нескольких таких дисциплин резание металлов режущие инструменты металлорежущие станки конструирование приспособлений проектирование машиностроительных цехов и заводов взаимозаменяемость, стандартизация и технические измерения технология конструкционных материалов автоматизация и механизация технологических процессов и др. [c.4]

Большие перспективы имеет внедрение автоматизации в заготовительных цехах литейном, кузнечном и др., что позволит не только сократить трудоемкость заготовительных процессов, но и значительно облегчить условия труда в горячих цехах. Это относится прежде всего к литейным цехам, где автоматизируются процессы формовки, заливки металла, остывания, выбивка отливок и возврат опок к формовочным машинам. Решающая роль принадлежит автоматизации при внедрении прогрессивных заготовок с минимальными припусками на механическую обработку. Как правило, все технологические процессы получения прогрессивных заготовок методами профильного проката, холодной штамповки и т. д. имеют высокую степень механизации и автоматизации. [c.9]

Большие резервы для повышения производительности труда заложены в механизации и автоматизации производства, которые можно внедрять при любом технологическом процессе в механическом цехе, в том числе на токарных операциях. Последние обычно занимают большой удельный вес в общей трудоемкости механической обработки, что делает их автоматизацию эффективной. [c.7]

В данном учебном пособии в систематизированном виде излагаются все разделы курса. Материал книги написан с учетом достижений отечественной и зарубежной техники в области механизации и автоматизации технологических процессов механической обработки и сборки. Основные теоретические положения курса подтверждаются соответствующими расчетами и примерами из практической работы машиностроительных заводов, специальных конструкторских бюро и научно-иссле-довательских институтов. Материал книги находится в органической связи с учебным планом технологического цикла обучения и рассчитан на подготовку технологов-машиностроителей широкого профиля. При написании учебного пособия авторами также использовался длительный опыт преподавания курса Автоматизация процессов в машиностроении в МАМИ. [c.3]

Электрические методы обработки. Широкому внедрению электрических методов обработки при изготовлении деталей ГТД способствуют возможность механизации и автоматизации технологического процесса, регламентация и стабильность режимов обработки. Наиболее широко распространены ЭХО профильной части лопаток и электроимпульсная обрезка кромок. Кроме того, на завершающих операциях применяют электрополирование, прошивку отверстий в охлаждаемых лопатках турбин и др. ЭХО применяют, как правило, для деформируемых материалов, так как при такой обработке деталей из недеформпруемых (литейных) сплавов наблюдается сильное растравливание материала по границам зерен, удаление которого требует дополнительного припуска на механическую обработку. [c.132]

Вначале должен быть проведен технологический анализ конструкции изделия. После внесения необходимых исправлений и дополнений в чертежах начинается первый этап технологической подготовки производства. Он включает составление межцеховых технологических маршрутов — так называемой расце-ховки и маршрутной технологии внутри каждого цеха. Второй этап связан с разработкой и нормированием технологических процессов получения заготовок, их термической и механической обработки, а также сборки изделий. Третий этап работы посвящается проектированию и изготовлению оснастки и нестандартных средств механизации и автоматизации технологических процессов. Он является наиболее трудоемкой частью всей работы по технологической подготовке производства (до 60—80% от ее общего объема). Заключительной стадией работ по технологической подготовке производства является выверка технологических процессов, включая оснастку, средства механизации и автоматизации, нормы труда и т. д. Одним из важных путей сокращения сроков технологической подготовки производства является конструктивная и технологическая стандартизация оптимальное планирование подготовки производства, научная организация труда конструкторов, технологов и других работников механизация и автоматизация инженерного труда и другие организационные мероприятия [1, 6, 15, 38]. С целью уменьшения объема работ по подготовке производства и сроков их выполнения, наиболее тщательной обработке должна подвергаться конструкторская документация. Меньшее влияние на подготовку производства оказывает изменение технологических процессов и чертежей оснастки. Поэтому не всегда целесообразно совмещение конструкторской разработки с технологической подготовкой до полной отработки чертежей, выполненной на основании отладки, доводки и испытания конструкций. После завершения конструкторской подготовки технологическую подготовку следует вести с максимальным коэффициентом параллельности и использования методов и средств механизации и авто.матизации разработки процессов. [c.6]

В книге приведены материалы, обобщающие отечественный и зарубежный опыт по механизации и автоматизации технологических процессов в машиностроении (главным образом механической обработки) и рассмотрены основные направления их развития дань1 расчеты экономической эффективности осуществления механизации и автоматизации, конструкции автоматических загрузочных устройств, некоторых элементов и узлов средств механизации и автоматизации. Большое внимание уделено рассмотрению механизирующих и автоматизирующих устройств для обработки деталей на станках общего назначения, (в том числе устройств для программного управления станками), рациональной настройке, описанию конструкций бесподналадочных инструментов и автоматических подналадчиков освещены вопросы комплексной автоматизации, связанные с обработкой деталей на агрегатных станках и автоматических линиях. [c.2]

Для решения этих задач необходимо изыскать и использовать все имеющиеся ре ервы производства. Одним из таких резервов является сокращение вспомогательного времени при механической обработке за счет механизации и автоматизации технологических процессов. [c.3]

Положение отливки в форме и разъем формы должны обеспечивать высокое качество отливки, минимальные затраты на ее изготовление и на механическую обработку, минимальный расход металла и возможность применения механизации и автоматизации технологического процесса (табл. IVЛ2 и IV. 13). Кроме того, при литье в оболочковые формы надо стремиться к тому, чтобы размеры отливок, к которым предъявляются более жесткие требования по точности, не пересекались с линией разъема формы. Разъем оболочковых форм следует выбирать с учетом применения минимального числа стержней, даже в том случае, еслн для этого потребуется применение фасонного разъема. При литье в кокиль положение отливки должно быть выбрано с учетом вывода газов, устранения усадочных дефектов, получения точных размеров отливки. Тонкие стенки отливки следует располагать в нижней части кокиля число разъемов кокиля должно быть наименьшим, а разъемы должны быть по возможности плоскими базовая поверхность отливки не должна располагаться в плоскости разъема кокиля разъем кокиля должен обеспечить легкое удаление металлических стержней и отливки, надежное крепление песчаных стержней. [c.295]

При построении технологии одновременно с обеспечением точности и чистоты обработки, возможностью измерения крупных деталей и выбором принципиальной схемы обработки рассматривают вопросы повышения производительности и сокращения цикла производства. Для этой цели в первую очередь рассматривается предлагаемая заготовка выясняется возможность перенесения основного формообразования в заготовительные цехи, сокращения стоимости заготовки, цикла производства, получения ее непрерывным или полунепрерывным процессом производства с комплексной или частичной механизацией и автоматизацией труда и т. д. При назначении вида заготовки обязательно надо учитывать расходные коэффициенты, затраты на механическую обработку, расход и стоимость материалов, а также пропускную способность заготовительных цехов завода и возможность получения отдельных видов заготовки по кооперации. При этом рассматривается возможность сокращения объема работ за счет отработки технологичности конструкции и применения технологических приемов, способствующих повышению партионности обрабатываемых изделий, рациональному назначению допусков и посадок, уменьшению площади обрабатываемых поверхностей, созданию условий производительного резания и сокращения ручных работ и т. д. [c.251]

mash-xxl.info

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.