ТЕХНОЛОГИЯ РЕМОНТА ВАЛА ЭЛЕКТРОДВИГАТЕЛЯ. — РЕМОНТ РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ. — ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОДВИГАТЕЛЕЙ

У валов электродвигателей встречаются следующие дефекты: повреждение приводного конца, износ шеек под подшипники, искривление оси, ослабление посадки сердечника, излом.

Ремонт торца вала. Неглубокие забоины на торце вала устраняют, снимая слой металла на токарном станке. Если уменьшение длины недопустимо, на торец электросваркой сначала наплавляют слой металла. Наплавку ведут от оси вала по спирали (рис.1, а), чтобы уменьшить влияние термических напряжений. Забоины и вмятины на витках резьбы устраняют плашками или резцом на токарном станке. Сорванную резьбу наплавляют и нарезают заново.

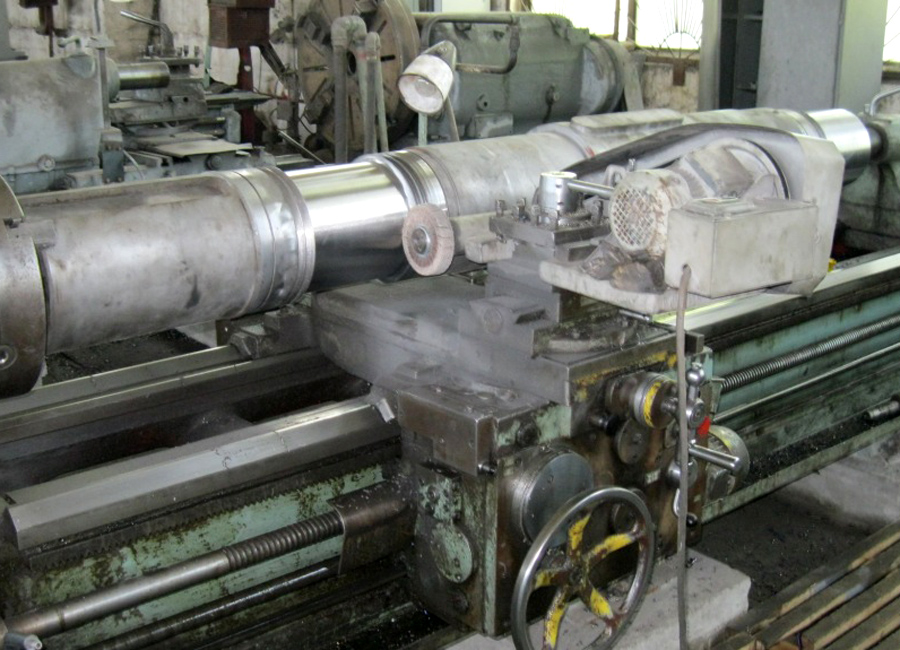

Износ посадочных поверхностей и задиры на них происходят при съеме напрессованных на вал деталей. Износ может появиться также из-за свободной посадки на вал сопрягаемой детали. При небольшом количестве забоин и задиров выступающие места сошлифовывают. Если дефекты превышают 20% посадочной поверхности, вал ремонтируют, наплавляя металл электросваркой или методом металлизации. При сварке, если наплавляемая поверхность заканчивается высоким уступом, его стачивают на конус (рис.1, б). Без такой подготовки в месте перехода при сварке возникают значительные термические напряжения, которые могут привести к поломке вала при эксплуатации. Для уменьшения коробления вала наплавляемые валики располагают параллельно оси, и каждый последующий валик 1 и 2, 3 и 4 накладывают диаметрально противоположно предыдущему. После наварки вал обрабатывают на токарном станке и шлифуют.

Если дефекты превышают 20% посадочной поверхности, вал ремонтируют, наплавляя металл электросваркой или методом металлизации. При сварке, если наплавляемая поверхность заканчивается высоким уступом, его стачивают на конус (рис.1, б). Без такой подготовки в месте перехода при сварке возникают значительные термические напряжения, которые могут привести к поломке вала при эксплуатации. Для уменьшения коробления вала наплавляемые валики располагают параллельно оси, и каждый последующий валик 1 и 2, 3 и 4 накладывают диаметрально противоположно предыдущему. После наварки вал обрабатывают на токарном станке и шлифуют.

Рис 1. Устранение дефектов вала электродвигателя. а — наплавка торца; б — наплавка посадочных поверхностей; в — ремонт шпоночных соединений; г — правка вала.

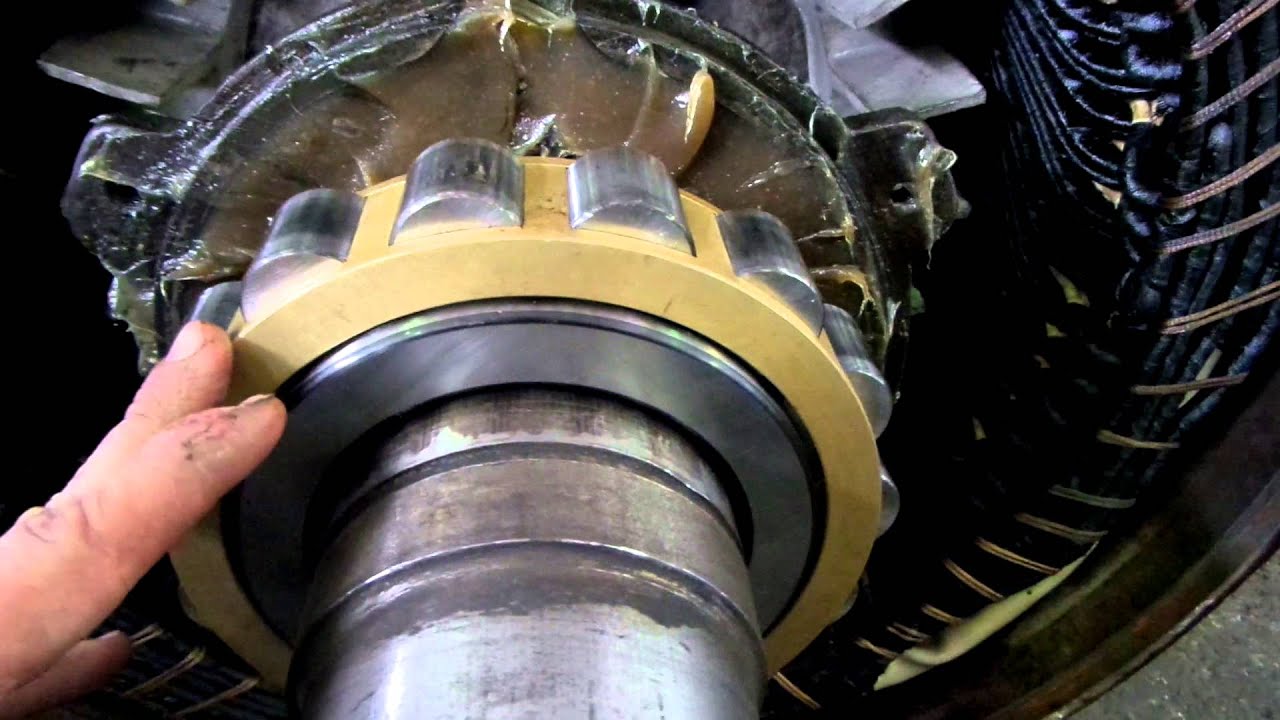

Ремонт дефектов износа шейки вала. Шейки валов изнашиваются при монтаже и демонтаже подшипников, а также при проворачивании внутреннего кольца подшипника на валу. Интенсивный износ с задирами происходит при заклинивании подшипника. На износ большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra. Высота неровностей Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2,5 мкм для подшипников нулевого класса при внутренних диаметрах подшипников выше 80 мм и 1,25 мкм при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки.

Интенсивный износ с задирами происходит при заклинивании подшипника. На износ большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra. Высота неровностей Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2,5 мкм для подшипников нулевого класса при внутренних диаметрах подшипников выше 80 мм и 1,25 мкм при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки.

Для шеек валов под подшипники скольжения характерно появление задиров из-за плохой подачи смазки к поверхностям скольжения и попадания в подшипник мелких твердых частиц.

Изношенные поверхности валов восстанавливают металлизацией с последующей механической обработкой. Для валов машин, работающих со значительными знакопеременными и ударными нагрузками, применяют вибродуговую наплавку, которая обеспечивает более прочное сцепление наращиваемого слоя с основным металлом.

Ремонт шпоночных соединений. В шпоночных соединениях изнашиваются как сами шпонки, так и пазы под них. Наиболее вероятная причина ослабление посадки охватывающей детали (шкива, муфты) на валу машины. Боковые поверхности шпоночных пазов разрабатываются чаще всего у двигателей, работающих с частыми реверсами.

Изношенные шпонки заменяют новы¬ми, пазы обычно восстанавливают электродуговой сваркой. На боковых стенках наваривают слой металла, затем производят механическую обработку (фрезерование, строжку), выдерживая точные размеры. Иногда ремонт осуществляют без наварки, расширяя и углубляя паз, переходя на больший размер шпонки и дорабатывая паз в ответной детали. Применяя специально изготовленную ступенчатую шпонку (рис.1, в) и прорезая новую шпоночную канавку, паз в ответной детали можно сохранить. Новый паз в валу смещают на четверть окружности относительно старого.

Искривление оси вала. Искривление валов встречается обычно у электродвигателей малой мощности. Валы правят на тихоходном гидравлическом или винтовом прессе после выпрессовки из сердечника или без разборки ротора. Вал 1 (рис.1, г) концами кладут на призмы 4, установленные на столе 5 пресса, и, поворачивая его вокруг оси, устанавливают с помощью индикатора 2 выпуклостью вверх против штока 3 пресса. Правку производят в несколько приемов, контролируя биение после каждого нажима пресса.

Валы правят на тихоходном гидравлическом или винтовом прессе после выпрессовки из сердечника или без разборки ротора. Вал 1 (рис.1, г) концами кладут на призмы 4, установленные на столе 5 пресса, и, поворачивая его вокруг оси, устанавливают с помощью индикатора 2 выпуклостью вверх против штока 3 пресса. Правку производят в несколько приемов, контролируя биение после каждого нажима пресса.

Устранение дефекта ослабления посадки сердечника статора электродвигателя. Роторы с ослабленной посадкой сердечника ремонтируют, заменяя изношенный вал новым или восстановленным. Изношенные поверхности вала восстанавливают напылением или накаткой зубчатым роликом на токарном станке. Накатка необходима для увеличения диаметра, поэтому ее делают с достаточно большой глубиной. Шаг накатки t выбирается в зависимости от диаметра вала. После накатки первоначальный диаметр D (рис. 2) увеличивается на ( 0,25/0,5 )t. После накатки поверхность шлифуют, снимая неровности и выдерживая заданный размер. На вал в процессе накатки передаются значительные радиальные усилия, поэтому недостаточно жесткий вал накатывают с люнетами, которые предохраняет его от изгиба.

На вал в процессе накатки передаются значительные радиальные усилия, поэтому недостаточно жесткий вал накатывают с люнетами, которые предохраняет его от изгиба.

Источник:

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВАЛУ ЭЛЕКТРОДВИГАТЕЛЯ. — РЕМОНТ РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ. — ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОДВИГАТЕЛЕЙ

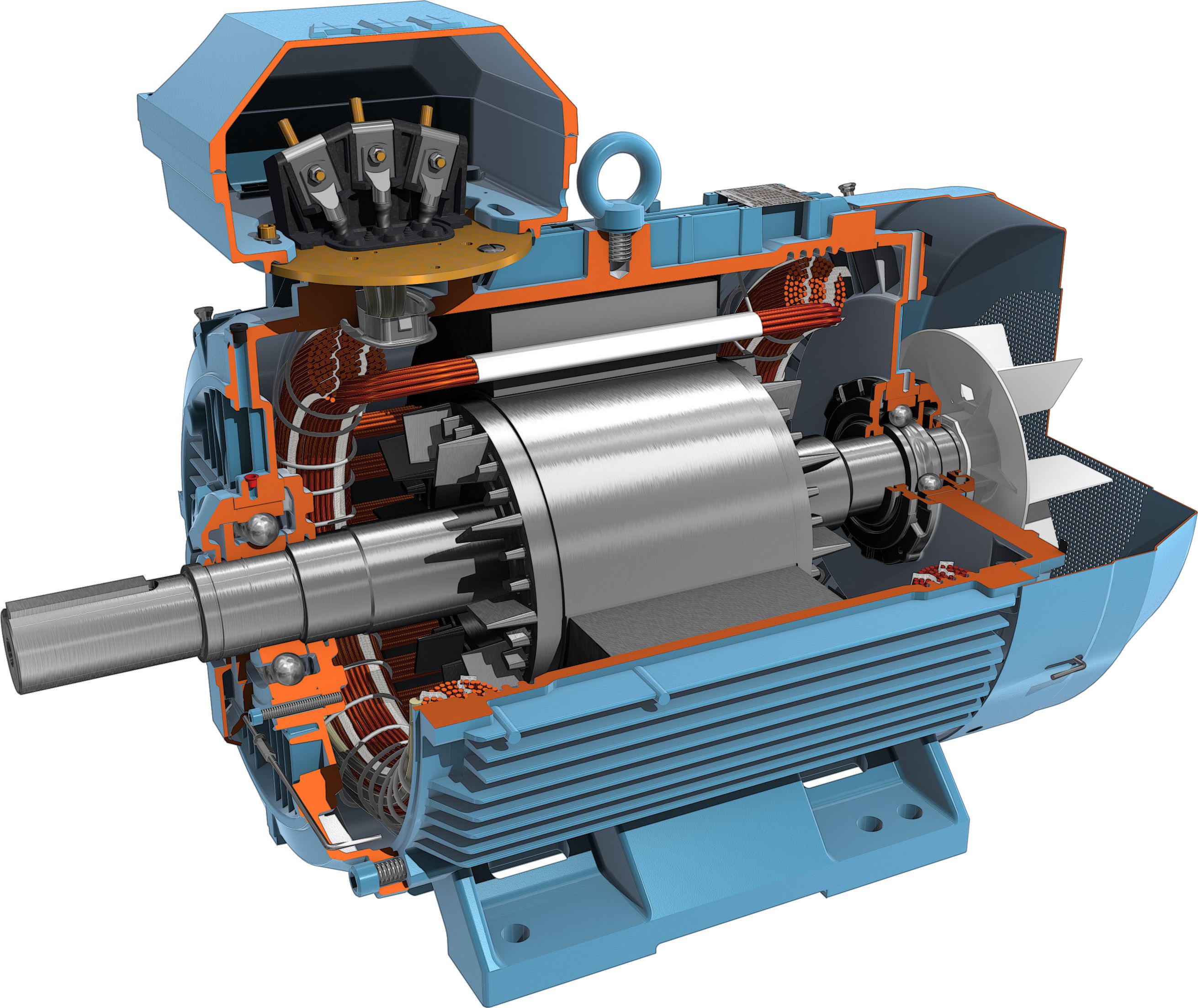

Классификация и технические требования к валам. Вал в электрической машине является наиболее нагруженной деталью, передающей крутящий момент исполнительному механизму.

От прочности и жесткости вала зависят надежность и качество работы электрической машины. Валы имеют ступенчатую форму с уменьшающимися по диаметру ступенями к обоим концам.

Рис 1. Вал электродвигателя. а) вал электродвигателя серии 4А; б) вал тягового электродвигателя.

Конструкция валов (рис. 1) зависит от характера работы двигателя. Вал тягового электродвигателя более нагружен, поэтому переход от одной ступени к другой выполнен плавным, в форме радиуса, называемого галтелью. Этим достигается снижение концентрации напряжений в местах перехода. У вала электродвигателя единой серии в местах перехода ступеней имеется небольшое занижение диаметра, предназначенное для выхода круга при шлифовании. Для крепления пакета сердечника на валу предусмотрена шпоночная канавка. У валов небольшого диаметра вместо шпоночной канавки делают рифление. Валы электрических машин изготавливаются из углеродистой стали марки 45 (ГОСТ 1050 — 60). Для наиболее нагруженных валов применяется легированная сталь марки 20ХНЗА или 30ХГСА.

Этим достигается снижение концентрации напряжений в местах перехода. У вала электродвигателя единой серии в местах перехода ступеней имеется небольшое занижение диаметра, предназначенное для выхода круга при шлифовании. Для крепления пакета сердечника на валу предусмотрена шпоночная канавка. У валов небольшого диаметра вместо шпоночной канавки делают рифление. Валы электрических машин изготавливаются из углеродистой стали марки 45 (ГОСТ 1050 — 60). Для наиболее нагруженных валов применяется легированная сталь марки 20ХНЗА или 30ХГСА.

Для получения мелкозернистой структуры заготовки валов подвергают термообработке (нормализации). Вал является наиболее точной деталью электрической машины. Большинство его поверхностей изготовляют по 2 — му классу точности системы отверстия и 7 — му классу чистоты (ГОСТ 2789 — 59).

Особенно точно должны быть изготовлены ступени валов под подшипник. При изготовлении ступеней по 2 — му классу точности сумма овальности и конусности должна быть не более половины допуска на изготовление.

На чертежах валов указывают также допускаемые отклонения на расположение отдельных поверхностей. Например, для вала (рис. 1а) отклонение от соосности шеек под подшипник не должно быть более 0,015 мм.

Источник:

Ремонт валов электродвигателей и электрических машин

Для роторов (якорей) электрических машин наиболее характерны следующие повреждения: выработка рабочей поверхности шейки и искривление вала, ослабление прессовки пакета сердечника, обгорание поверхности и «затяжка» стальных пластин ротора в результате задевания его за статор при чрезмерном износе подшипников скольжения и вследствие этого «проседаний» вала.

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для на-плавления металла на вал ротора, вращающегося в центрах токарного станка, применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-БА, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

Искривление вала устанавливают путем проверки его биения в центрах токарного станка. К вращающемуся валу подводят мел или цветной карандаш, закрепленный в суппорте станка. Следы мела на выпуклой части вала помогают обнаружить биение, величину которого определяют индикатором. Отклоняясь по шкале, отградуированной в сотых или тысячных долях миллиметра, стрелка наконечников индикатора, поднесенного к валу, показывает величину его биения.

Ремонт валов зависит от характера повреждения. Мелкие дефекты на шейках валов устраняют наждачной бумагой, слегка покрытой маслом. При наличии шлифовального станка шейки вала шлифуют кругом. При искривлении вала до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину правка вала необязательна. При искривлении вала до 0,3 % его длины правку вала производят без подогрева, а более 0,3 % длины — предварительно подогревая до 900—1000 °С и осуществляя правку под гидравлическим прессом в два приема. Сначала вал выправляют до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем протачивают и полируют. При проточке допускается уменьшение диаметра шеек вала не более чем на 6 % от первоначального, допустимая овальность шейки — 0,002, конусность— 0,003 от диаметра.

При искривлении вала до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину правка вала необязательна. При искривлении вала до 0,3 % его длины правку вала производят без подогрева, а более 0,3 % длины — предварительно подогревая до 900—1000 °С и осуществляя правку под гидравлическим прессом в два приема. Сначала вал выправляют до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем протачивают и полируют. При проточке допускается уменьшение диаметра шеек вала не более чем на 6 % от первоначального, допустимая овальность шейки — 0,002, конусность— 0,003 от диаметра.

Трещины в материале вала можно заваривать (с последующей обработкой поверхности) лишь в том случае, если они распространяются вглубь не более чем на 5—10 % диаметра вала и занимают не более 10 % длины окружности (для поперечных трещин) или не более 10—15 % длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала, взамен отломившейся части, изготавливают новую часть с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. Для этого в одной из частей вала, предварительно нагревая до температуры 200 — 300 °С, вытачивают хвостик и соответствующее отверстие. По месту стыка дополнительно может быть наложен сварочный шов. Во избежание искривления вала при сварке обращают внимание на равномерный прогрев его диаметрально расположенных частей вала.

Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. Для этого в одной из частей вала, предварительно нагревая до температуры 200 — 300 °С, вытачивают хвостик и соответствующее отверстие. По месту стыка дополнительно может быть наложен сварочный шов. Во избежание искривления вала при сварке обращают внимание на равномерный прогрев его диаметрально расположенных частей вала.

Изгиб вала вызывает биение расточки активной стали, поверхности коллектора или контактных колец по отношению к шейкам вала. Эти дефекты обнаруживают индикатором при установке ротора (или якоря) на токарный станок. Незначительное биение, царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины ликвидируют проточкой вала с последующей шлифовкой и полировкой. Сильно изогнутый вал выправляют на токарном станке рычагами, домкратами или при помощи винтового пресса. Если в результате обработки диаметр шеек вала значительно уменьшился (более 6 % от заводского диаметра), его увеличивают путем металлизации с последующей обработкой.

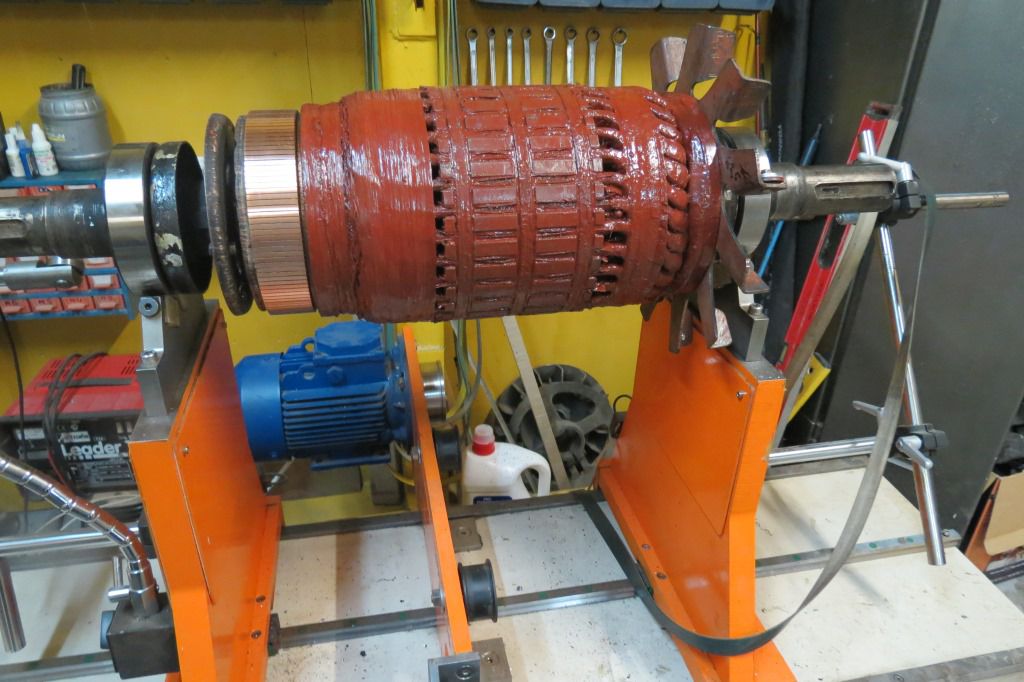

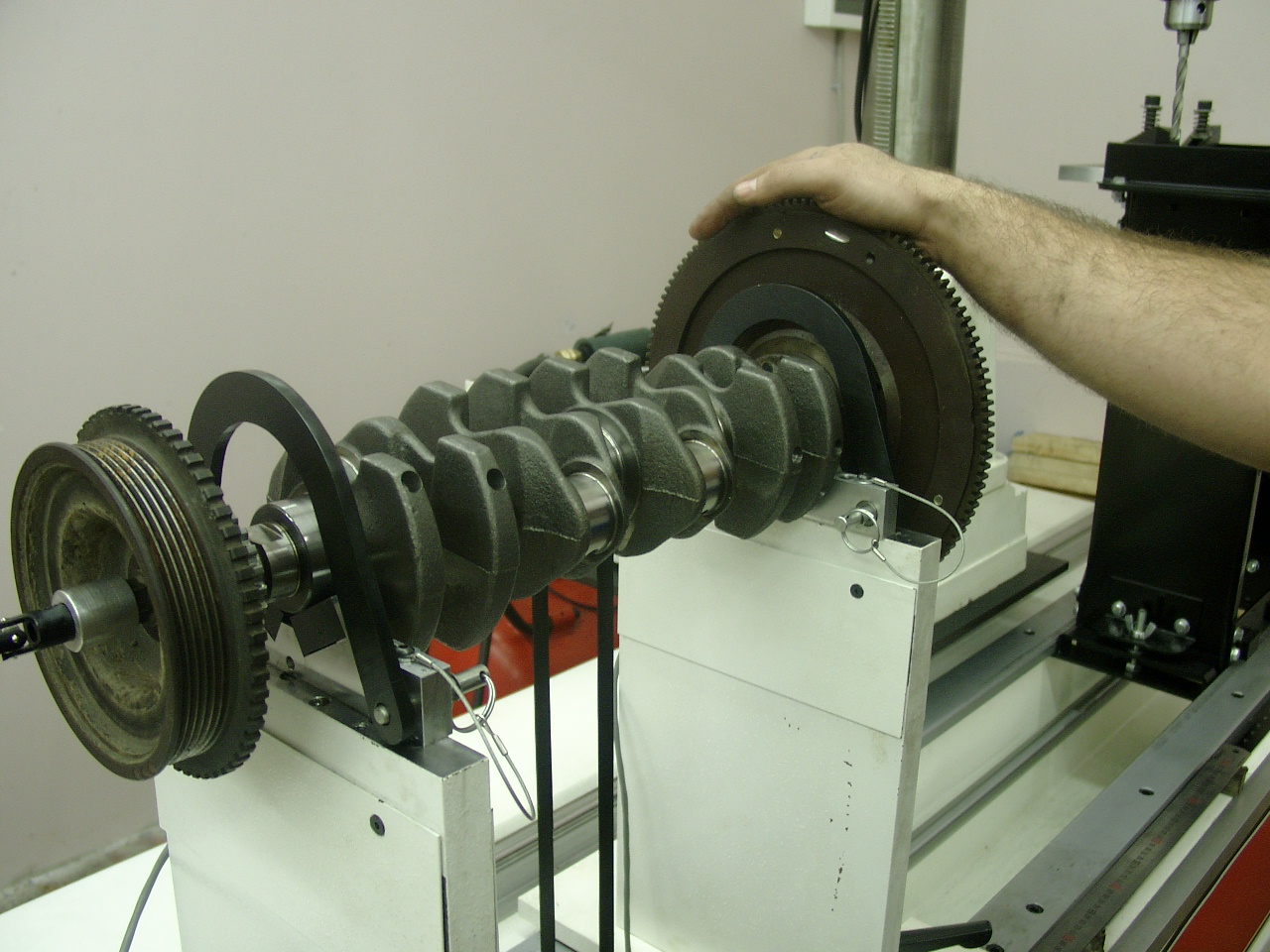

После ремонта роторы электрических машин в сборе с вентиляторами и другими вращающимися частями подвергают статической или динамической балансировке на специальных балансировочных станках.

Статическая балансировка. Для балансировки используют станок, представляющий собой опорную конструкцию из профильной стали с установленными на ней призмами трапециевидной формы.

Статическая балансировка ротора на станке производится в такой последовательности. Ротор укладывают шейками вала на рабочие поверхности призм. Перекатываясь на призмах, он занимает такое положение, при котором наиболее тяжелая его часть оказывается внизу. Для определения точки окружности, в которой должен быть установлен балансирующий груз, ротор перекатывают 5 раз, после каждой остановки отмечая мелом нижнюю «тяжелую» точку. Отметив середину расстояния между крайними меловыми отметками, определяют точку установки уравновешивающего груза.

Правильно сбалансированный ротор после перекатывания в одном и другом направлениях должен во всех положениях находиться в состоянии безразличного равновесия.

Динамическая балансировка. При статическом методе балансировки уравновешивающий груз устанавливают только на одном торце ротора, устраняя таким образом статический дисбаланс. Однако этот способ балансировки приемлем только для коротких роторов тихоходных машин с малой мощностью. Для уравновешивания масс ротора крупных электрических машин (мощностью свыше 50 кВт) с большой частотой вращения (больше 1000 об/мин) применяют динамическую балансировку, при которой уравновешивающий груз устанавливают на торцах ротора. Это объясняется тем, что при вращении ротора с большой частотой каждый его торец имеет самостоятельное биение, вызванное несбалансированными массами.

Ремонт подшипниковых щитов и станин. На подшипниковых щитах и станинах возможно появление трещин, износ посадочных мест подшипников и другие повреждения. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Щит заменяют новым. Небольшие трещины чугунного корпуса щита устраняют сваркой одним из следующих способов. Трещины чугунного корпуса оплавляют ацети-ленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до 700 — 800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24 — 80 ч.

Трещины чугунного корпуса оплавляют ацети-ленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до 700 — 800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24 — 80 ч.

Устранить трещины можно быстрее, заваривая их холодным медным электродом. Последний обертывают полоской белой жести и смазывают жидким стеклом или смазкой ОММ-25, наплавленную медь посыпают бурой, а образовавшийся шов проковывают. После остывания заваренной детали наплывы меди зачищают.

Заваривают трещину следующим образом. Вдоль трещины по обе ее стороны в шахматном порядке ввертывают на резьбе стальные шпильки, проходящие через стенки корпуса насквозь. Концы шпилек с каждой стороны крышки соединяют и сваривают стальными электродами. Такой способ соединения трещин применяют для деталей, не подверженных большим вибрационным или ударным нагрузкам.

Для того чтобы трещина при сварке не распространялась дальше, конец ее засверливают, а для получения его шва кромки стенок завариваемой трещины осторожно (с помощью зубила) скашивают по всей длине под углом 45 — 60°.

Размеры отверстий щитов восстанавливают запрессовкой втулки, наваркой или металлизацией. Перед металлизацией в отверстии нарезают резьбу, затем наносят слой металла с припуском на обработку 0,5 — 0,8 мм на сторону. При металлизации на восстанавливаемую поверхность наносят слой металла пистолетом, в котором проволока диаметром 1 — 1,5 мм расплавляется и выдувается струей сжатого воздуха. Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

Текущий ремонт электродвигателей

Таблица 1. Дефектация деталей электродвигателей

Износы и повреждения деталей, указания по выбраковке | Способы обнаружения износов и повреждений | Способ ремонта |

Обмотки статора и ротора | ||

1. значительных механических повреждений изоляции лобовых частей обмотки; почернения и обугливания обмотки или отдельных ее частей. | Осмотр | Нанесение лака на поврежденные участки |

2. Обрыв или ослабление бандажей лобовых частей обмотки. | Осмотр | Замена бандажей |

3. Механические повреждения отдельных участков изоляции выводных проводов обмотки статора. | Осмотр | Изолирование мест повреждений |

4. Трещины или повреждения изоляции по всей длине выводных проводов обмотки статора. | Осмотр | Замена выводного провода |

5. Увлажнение изоляции обмотки статора или фазного ротора. Сушке подлежат обмотки статора и фазного ротора, имеющие сопротивление изоляции менее 0,5 МОм при 293°К (20°С). Обмотки статора или фазного ротора подлежат замене при капитальном ремонте электродвигателя, если после сушки сопротивление изоляции составляет менее 0,5 МОм при 293°К (20°С). | Измерение сопротивления изоляции | Сушка изоляции обмоток, пропитка, сушка после пропитки |

6. Ослабление пазовых клиньев в пазах. Клинья выбраковываются, если при постукивании по ним молоточком в продольном направлении через наставку наблюдается их перемещение или при легких ударах по клиньям в радиальном направлении — вибрация. | Осмотр, проверка крепления пазовых клиньев | Замена клиньев |

7. Нарушение пайки проволочных бандажей лобовых частей обмотки фазного ротора. | Осмотр | Пайка бандажей |

Активная сталь статора и ротора | ||

8. | Осмотр | Зачистка и нанесение лака |

9. Вмятины на поверхности пакета активной стали статора или ротора. | Осмотр | Зачистка и нанесение лака |

Станина статора | ||

10. Излом лап. | Осмотр | Капитальный ремонт |

11. Трещины на корпусе. | Осмотр | Капитальный ремонт |

12. Забоины на резьбе в отверстиях под болты и винты. | Осмотр | Калибровка резьбы метчиком |

13. Износ или срыв резьбы в отверстиях под болты крепления подшипниковых щитов, кожуха вентилятора и коробки выводов. | Осмотр, проверка резьбы новым болтом | Установка резьбовых вставок, перерезание резьбы на больший размер |

14. | Осмотр | Зачистка забоин и заусенцев |

Короткозамкнутый ротор | ||

15. Излом вентиляционных лопаток. | Осмотр | Капитальный ремонт |

16. Трещины на короткозамыкающих кольцах. | Осмотр | Капитальный ремонт |

17. Износ посадочного места под подшипники. Диаметр посадочных мест под подшипники измеряют в случае свободного перемещения внутреннего кольца подшипника относительно вала. Ротор подлежит капитальному ремонту, если диаметр посадочного места под подшипник меньше допустимого значения. | Измерение диаметра посадочного места микрометром | Капитальный ремонт |

Фазный ротор | ||

18. Износ поверхности контактных колец, наличие канавок. При износе контактных колец до диаметра, меньше допустимого, ротор подлежит капитальному ремонту. | Осмотр, измерение диаметра контактного кольца штангенциркулем | Протачивание и шлифовка колец |

19. Шероховатости, пятна от подгорания, мелкие царапины на поверхности контактных колец. | Осмотр | Шлифование поверхности колец |

20. Биение колец (определяется до разборки электродвигателя). Биение колец не должно превышать 0,3 мм. | Измерение величины биения индикатором часового типа | Протачивание на токарном станке в центрах и шлифование колец |

21. Повреждение изоляции контактных шпилек (электродвигатели типа АК). Изоляция шпильки подлежит замене, если сопротивление изоляции менее 4 МОм при температуре 288°К (15°С) и при наличии следов механического повреждения изоляции. | Измерение сопротивления изоляции мегомметром на 500 В | Замена изоляции шпильки |

22. Перекрытие изоляции между контактными кольцами дугой. | Осмотр | Зачистка поврежденного участка и нанесение на него слоя лака |

Подшипники | ||

23. Трещины или повреждения, коррозия на телах качения, беговых дорожках, сепараторах подшипников. Подшипники выбраковывают при наличии на кольцах, шариках и роликах трещин и выкрашивания металла; при наличии на беговых дорожках цветов побежалости, выбоин и лунок; при наличии на беговых дорожках, шариках или роликах коррозии, отслоений металла, глубоких рисок; при наличии на сепараторе трещин, забоин и вмятин, отсутствии или ослаблении заклепок. Исправный подшипник должен вращаться легко, без заметного притормаживания и заедания. При вращении должен слышаться глухой шипящий звук. Наличие резкого металлического дребезжания при вращении подшипника не допускается. Перед проверкой на вращение подшипники промывают в бензине с добавкой 10% автола или дизельного масла. | Осмотр | Замена подшипников |

24. Подшипники подлежат замене, если их радиальный зазор превышает допустимый при текущем ремонте. | Измерение радиального зазора подшипников | Замена подшипников |

Щеточный механизм | ||

25. Излом пружины щеткодержателя. | Осмотр | Замена пружины |

26. Ослабление нажатия пружины щеткодержателей. Пружины подлежат замене, если их нажатие на щетки меньше допустимого значения. | Осмотр, измерение натяжения пружины динамометром | Замена пружины |

27. Пробой или механическое повреждение изоляции пальца щеткодержателя. Следы пробоя или механического повреждения на изоляции пальца не допускаются. | Осмотр | Замена изоляции |

28. Срыв резьбы на пальце щеткодержателя. Срыв более одной нитки резьбы не допускается. | Осмотр | Нарезание резьбы |

29. | Осмотр | Замена пальца |

30. Износ или обгорание внутренней поверхности щеткодержателя. | Осмотр | Замена щеткодержателя |

31. Наплывы металла на обойме щеткодержателя. | Осмотр | Зачистка поверхности |

32. Сколы и трещины на рабочей поверхности щетки. | Осмотр | Замена щетки |

33. Износ щетки по высоте. Высота щеток должна быть не менее допустимого значения. | Измерение высоты щетки штангенциркулем | Замена щетки |

34. Износ боковых поверхностей щетки. Зазор между щеткой и обоймой должен быть в пределах от 0,2 до 0,5 мм в направлении оси электродвигателя и в пределах от 0,06 до 0,3 мм в направлении вращения ротора. | Измерение зазора между щеткой и обоймой щупами | Замена щетки |

35. | Осмотр | Замена наконечника |

Подшипниковые щиты и крышки подшипников | ||

36. Сколы и трещины на щите. | Осмотр | Капитальный ремонт |

37. Забоины на посадочных местах под корпус статора. | Осмотр | Зачистка |

38. Повреждение уплотнительных колец (электродвигатели 4А 71, 90, 100 и АО2-СХ). | Осмотр | Замена колец |

39. Повреждение или износ манжетных уплотнений вала (электродвигатели АО2-СХ). | Осмотр | Замена уплотнений |

Коробка выводов | ||

40. Трещины на поверхности коробки или крышки. | Осмотр | Замена коробки или крышки |

41. | Осмотр | Замена болтов |

42. Обгорание поверхности клеммной колодки. Допускается обгорание не более 10% поверхности клеммной колодки. | Осмотр | Замена колодки |

Кожух вентилятора и контактных колец | ||

43. Вмятины на кожухе вентилятора или контактных колец. | Осмотр | Рихтовка |

44. Трещины и разрывы на кожухе. | Осмотр | Заварка |

Окраска электродвигателя | ||

45. Повреждение окраски поверхности электродвигателя. | Осмотр | Окраска электродвигателя |

Таблица 2. Номинальные и допустимые значения диаметров посадочных мест под подшипники на валах электродвигателей

Тип электродвигателя | Частота вращения, об/мин | Диаметр посадочного места под подшипники, мм | |

номинальный | допустимый | ||

4АА56 | Все частоты вращения | 12 ±0,006 | 11,99 |

4АА63 | 15 ±0,006 | 14,99 | |

4А71 | 20 +0,017/ +0,002 | 19,99 | |

4А80, 4А90 | 25 +0,017/ +0,002 | 24,99 | |

4А100 | 30 +0,017/ +0,002 | 29,99 | |

4А112 | 3000 | 35 +0,020/ +0,003 | 34,98 |

1500 | 34,99 | ||

1000 | |||

750 | |||

4А132 | 3000 | 45 +0,020/ +0,003 | 44,98 |

1500 | 44,99 | ||

1000 | |||

750 | |||

4А160 | 3000 | 50 +0,020/ +0,003 | 49,98 |

1500 | 49,99 | ||

1000 | |||

750 | |||

4А180 | 3000 | 60 +0,023/ +0,003 | 59,98 |

1500 | 59,99 | ||

1000 | |||

750 | |||

4А200 | 3000 | 65 + 0,023/ + 0,003 | 64,98 |

1500 | |||

1000 | 64,99 | ||

750 | |||

4А225 | 3000 | 70 + 0,023/ + 0,003 | 69,98 |

1500 | |||

1000 | 69,99 | ||

750 | |||

4А250, 4А280 | Все частоты вращения | 85 +0,026/ +0,003 | 84,98 |

4А315, 4АН315 | 95 +0,026/ +0,003 | 94,98 | |

4А355, 4АН355 | 110 +0,026/ +0,003 | 109,98 | |

Электродвигатели А2, АО2 и АОЛ2 | |||

1 габарит | Все частоты вращения | 20 +0,017/ +0,002 | 19,99 |

2 габарит | 25 +0,017/ +0,002 | 24,99 | |

3 габарит | 30 +0,017/ +0,002 | 29,99 | |

4 габарит | 3000 | 40 +0,020/ +0,003 | 39,98 |

1500 | 39,99 | ||

1000 | |||

5 габарит | 3000 | 45 +0,020/ +0,003 | 44,98 |

1500 | |||

1000 | 44,99 | ||

750 | |||

6 габарит | Все частоты вращения | 45 +0,020/ +0,003 | 44,98 |

7 габарит | 3000 | 55 +0,023/ +0,003 | 54,97 |

1500 | 54,98 | ||

1000 | |||

750 | |||

8 габарит | 3000 | 70 +0,023/ +0,003 | 69,97 |

1500 | 69,98 | ||

1000 | |||

750 | |||

9 габарит | 3000 | 85 +0,026/ +0,003 | 84,97 |

1500 | |||

1000 | 84,98 | ||

750 | |||

Электродвигатели серии АК | |||

3 габарит | Все частоты вращения | 20 +0,017/ +0,002 | 19,99 |

4 габарит | 3000 | 30 +0,017/ +0,002 | 29,98 |

1500 | |||

1000 | |||

5 габарит | Все частоты вращения | 40 +0,020/ +0,003 | 39,98 |

6 габарит | 50 +0,020/ +0,003 | 49,98 | |

7 габарит | 60 +0,020/ +0,003 | 59,98 | |

8 габарит | 3000 | 70 + 0,023/ + 0,003 | 69,97 |

1500 | 69,98 | ||

1000 | |||

7500 | |||

9 габарит | 3000 | 85 +0,023/ +0,003 | 84,97 |

1000 | 84,98 | ||

750 | |||

Таблица 3. Номинальные и допустимые значения диаметра контактных колец

Номинальные и допустимые значения диаметра контактных колец

Тип электродвигателя | Диаметр контактного кольца, мм | |

номинальный | допустимый | |

АК, габарит 5 | 73 | 68,0 |

АОК2, габарит4и5 | ||

АК, АОК2, габарит 6 | 80 | 75,0 |

АК, габарит 7 | 120 | 110,80 |

АК, габарит 8 | 122 | 112,80 |

АОК2, габарит7и8 | 84 | 74,0 |

Таблица 4. Номинальные, допустимые при текущем ремонте и предельные значения радиального зазора подшипников электродвигателей

Номер подшипника | Тип электродвигателя | Частота вращения, об/мин | Радиальный зазор, мм | ||

номинальный | допустимый | предельный | |||

6-180501 | 4АА56 | Все частоты вращения | 0,003—0,018 | 0,03 | 0,04 |

4АА63 | 3000 | 0,04 | 0,05 | ||

1500, 1000 | 0,03 | 0,04 | |||

6-180502 | 4А71 | 3000 | 0,003—0,018 | 0,07 | 0,08 |

1500—750 | 0,03 | 0,04 | |||

6-180604 | 4А80, 4А90 | 3000 | 0,005—0,020 | 0,07 | 0,08 |

6-180-605 | 4А80, 4А90 | 1500—750 | 0,005—0,020 | 0,03 | 0,04 |

6-180606 | 4А100 | 3000 | 0,005—0,020 | 0,07 | 0,08 |

1500—750 | 0,04 | 0,05 | |||

6-180607 | 4А112 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

1500—750 | 0,04 | 0,05 | |||

6-180609 | 4А132 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

1500—750 | 0,07 | 0,08 | |||

6-310 | 4А160 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

1500—750 | 0,07 | 0,08 | |||

6-312 | 4А180 | 3000 | 0,008—0,028 | 0,10 | 0,11 |

1500—750 | 0,08 | 0,09 | |||

6-313 | 4А200 | 3000 | 0,008—0,028 | 0,10 | 0,11 |

1500—750 | 0,08 | 0,09 | |||

6-314 | 4А225 | 3000 | 0,008—0,028 | 0,12 | 0,13 |

1500—750 | 0,10 | 0,11 | |||

6-317 | 4А250 | 3000 | 0,012—0,036 | 0,12 | 0,13 |

4А280 | 1500—750 | 0,10 | 0,11 | ||

70-319 | 4А315, 4АН315 | Все частоты вращения | 0,012—0,036 | 0,14 | 0,15 |

70-322 | 4А355, 4АН355 | 0,012—0,036 | 0,14 | 0,15 | |

6-2310 | 4А160 | 3000 | 0,020—0,055 | 0,09 | 0,10 |

1500—750 | 0,07 | 0,08 | |||

6-2312 | 4А180 | 3000 | 0,025—0,065 | 0,10 | 0,11 |

1500—750 | 0,08 | 0,09 | |||

6-2313 | 4А200 | 3000 | 0,025—0,065 | 0,10 | 0,11 |

1500—750 | 0,08 | 0,09 | |||

6-2314 | 4А225 | 3000 | 0,025—0,065 | 0,12 | 0,13 |

1500—750 | 0,10 | 0,11 | |||

6-2317 | 4А250 | 3000 | 0,030—0,070 | 0,12 | 0,13 |

4А280 | 1500—750 | 0,10 | 0,11 | ||

0-2319 | 4А315 | Все частоты вращения | 0,035—0,080 | 0,14 | 0,15 |

0-2322 | 4А355 | 0,035—0,080 | 0,14 | 0,15 | |

308 | АК, 5 габарит | 0,006—0,023 | 0,06 | 0,07 | |

АК, 6 габарит | 3000 | 0,08 | 0,09 | ||

310 | АК, 6 габарит | 1500, 1000, 750 | 0,006—0,023 | 0,06 | 0,07 |

АК, 7 габарит | 3000 | 0,09 | 0,10 | ||

312 | АК, 7 габарит | 1500, 1000, 750 | 0,008—0,028 | 0,09 | 0,10 |

АК, 8 габарит | 3000 | 0,10 | 0,12 | ||

314 | АК, А2, АО2, 8 габарит | 3000 | 0,010—0,030 | 0,10 | 0,12 |

1500, 1000, 750 | 0,12 | 0,15 | |||

317 | АК, А2, АО2, 9 габарит | Все частоты вращения | 0,012—0,036 | 0,12 | 0,15 |

60304 | АОЛ2, 1 габарит | 0,005—0,020 | 0,06 | 0,07 | |

60305 | АОЛ2, 2 габарит | 0,005—0,020 | 0,06 | 0,07 | |

60306 | АО2, АОЛ2, 3 габарит | 0,005—0,020 | 0,06 | 0,07 | |

60308 | АО2, АОК2, 4 габарит | 0,006—0,023 | 0,06 | 0,07 | |

60309 | АО2, АОК2, 5 габарит | 0,006—0,023 | 0,06 | 0,07 | |

309 | АО2, АОК2, 6 габарит | 3000, 1500 | 0,006—0,023 | 0,08 | 0,09 |

1000, 750 | 0,06 | 0,07 | |||

311 | АО2, АОК2, 7 габарит | Все частоты вращения | 0,008—0,028 | 0,09 | 0,10 |

2312 | АК, 7 габарит | 1500, 1000, 750 | 0,025—0,065 | 0,09 | 0,10 |

2309К | А2, АО2, АОК2, 6 габарит | 1500, 1000, 750 | 0,020—0,055 | 0,08 | 0,09 |

2311К | А2, АО2, АОК2, 7 габарит | 1500, 1000, 750 | 0,025—0,065 | 0,09 | 0,10 |

2314К | А2, АО2, АОК2, 8 габарит | 1500, 1000, 750 | 0,030—0,070 | 0,10 | 0,12 |

2317 | А2, АО2, АОК2, 9 габарит | 1500, 1000, 750 | 0,035—0,080 | 0,12 | 0,15 |

1. Проверка и замена подшипников

Проверка и замена подшипников

Для определения радиального зазора подшипников без съема с вала разработано приспособление КИ-6178. С помощью этого приспособления можно контролировать состояние подшипников электродвигателей с короткозамкнутыми и фазными роторами.

Приспособление (рис. 1) состоит из основания 2, вертикальной стойки 3, ползуна 4 с зажимом фиксации горизонтальной стойки 5, индикатора часового типа 6 и устройства для крепления приспособления на валах электродвигателей с фазным ротором, состоящим из призмы 7, регулируемого зажима 8 и винта крепления 9.

Для измерения зазора индикатор устанавливают таким образом, чтобы его ножка упиралась в наружное кольцо подшипника и была перпендикулярна к его образующей. Подшипник перемещают в направлении оси индикатора вверх и вниз до упора. Разность показаний индикатора при нижнем и верхнем положении наружного кольца подшипника соответствует зазору в подшипнике.

Подлежащие замене подшипники снимают с вала, с помощью специальных съемников. Наиболее удобен универсальный съемник со сменной вставкой. На рис. 2 показаны конструкции съемников для съема подшипников с валов электродвигателей.

Наиболее удобен универсальный съемник со сменной вставкой. На рис. 2 показаны конструкции съемников для съема подшипников с валов электродвигателей.

Рис. 1. Приспособление для измерения радиального зазора в подшипниках электрических машин без съема с вала: а — конструкция приспособления: 1 — захват; 2 — основание; 3 — вертикальная стойка; 4 — ползун; 5 — горизонтальная стойка; 6 — индикатор; 7 — призма; 8 — регулируемый зажим; 9 — винт крепления; б — крепление приспособления на роторе короткозамкнутого электродвигателя: 1 — ротор; 2 — ползун; 3 — стойка индикатора; 4 — контролируемый подшипник

После съема подшипника посадочное место на валу ротора протирают обтирочным материалом, смоченным в бензине, и микрометром измеряют диаметр вала в месте посадки подшипника. Если посадочное место не изношено, на вал напрессовывают новый подшипник.

Подшипник, предназначенный для установки на место выбракованного, промывают в бензине с добавкой 10% автола или дизельного масла до полного удаления консервационной смазки. Затем подшипник нагревают в масляной ванне до температуры 80°С.

Затем подшипник нагревают в масляной ванне до температуры 80°С.

Нагретый подшипник напрессовывают на вал легкими ударами молотка по цилиндрической наставке, упирающейся во внутреннюю обойму подшипника. После напрессовки проверяют легкость вращения наружного кольца подшипника. Кольцо должно вращаться без заметного торможения и заедания.

Рис. 2. Съемники для съема подшипников с вала электродвигателя: а — универсальный съемник со сменной вставкой: 1 — вставка; 2 — тяга; 3 — поперечина; 4 — ходовой винт с рукояткой; 5 — упорная планка; б — съемник с разъемным захватом; в — съем подшипника с вала универсальным съемником

Таблица 1.1. Допустимые величины зазора между внешней обоймой подшипника и посадочным местом под подшипник

Габарит электродвигателя | Допустимая величина зазора, мм |

А2, АО2, АК2, АОК2 | |

1, 2, 3 | 0,06 |

4, 5 | 0,09 |

6, 7 | 0,09 |

8, 9 | 0,10 |

АК | |

3, 4 | 0,06 |

5, 6 | 0,08 |

7, 8 | 0,09 |

9 | 0,10 |

2. Ремонт щеточного механизма

Ремонт щеточного механизма

При изломе, наличии трещин или ослаблении пружины щеткодержателей заменяют новыми. Порядок операций по замене пружин зависит от конструкции щеточного устройства. При замене пружин электродвигателей типа АК и АОК2 4-го и 5-го габаритов (рис. 3а) поднимают конец пружины, упирающейся в торец щетки, выводят его в сторону за щеткодержатель и опускают. Затем вынимают второй конец пружины из паза оси. Новую пружину устанавливают в обратном порядке.

У электродвигателей типа АК 6, 7, 8-го габаритов (рис. 3б) для замены пружины открывают курок щеткодержателя, вынимают щетку, опускают курок и снимают поврежденную пружину. Крючки новой пружины продевают в петли на корпусе и курке щеткодержателя, вставляют щетку в обойму и закрывают курок. Для съема пружины у электродвигателей АОК 6, 7, 8-го габаритов пинцетом извлекают крючок пружины из отверстия щеткодержателя и ослабляют

Рис. 3. Узел щеточного механизма электродвигателей с фазным ротором: а — электродвигатели АК и АОК2 4 и 5 габаритов: 1 — проводник; 2 — щетка; 3 — пружина; 4 — ось; 5 — щеткодержатель; б — электродвигатели АК 6, 7, 8 габаритов: 1 — ось; 2 — щетка; 3 — пружина; 4 — курок; 5 — щеткодержатель

пружину. Затем отводят щеткодержатель от контактного кольца и снимают второй конец пружины со шпильки. Новую пружину устанавливают в обратном порядке.

Затем отводят щеткодержатель от контактного кольца и снимают второй конец пружины со шпильки. Новую пружину устанавливают в обратном порядке.

После установки динамометром измеряют натяжение пружины. Измерение натяжения пружин электродвигателей типа АК 6, 7 и 8-го габаритов показано на рис. 4.

При измерении натяжения под щетку подкладывают лист писчей или папиросной бумаги, за курки или пружины щеткодержателя (в зависимости от конструкции щеточного устройства) цепляют крюк динамометра таким образом, чтобы продольная ось динамометра совпадала с осью щетки или была ей параллельна, и, прилагая одновременно усилие к динамометру и бумаге отсчитывают показание

Рис. 4. Измерение величины нажатия щеток электродвигателей с фазным ротором: 1 — динамометр; 2 — пружина; 3 — щетка; 4 — контактное кольцо; 5 — бумажная полоска

на шкале динамометра в момент начала движения бумаги, натяжение пружины должно соответствовать данным таблицы 1. 1.

1.

Таблица 1.1. Номинальные и допустимые значения нажатия пружин щеткодержателей электродвигателей АК, АОК2

Габарит электродвигателя | Нажатие пружины | |||

номинальное | допустимое | |||

кгс | Н | кгс | Н | |

4 | 2,0—2,5 | 19,6—24,5 | 1,7 | 16,7 |

5 | 3,2—4,0 | 31,4—39,2 | 2,5 | 24,5 |

6 | 3,6—4,14 | 35,3—40,6 | 2,5 | 24,5 |

7, 8, 9 | 6,25—7,81 | 61,3—76,5 | 5,5 | 54 |

Если высота изношенной щетки меньше значений, указанных в табл. 2.1, щетку заменяют новой. Марки и размеры щеток, применяемых в асинхронных электродвигателях с фазным ротором, а также рекомендуемых для замены дефектных при отсутствии основных, приведены в табл. 2.3.

2.1, щетку заменяют новой. Марки и размеры щеток, применяемых в асинхронных электродвигателях с фазным ротором, а также рекомендуемых для замены дефектных при отсутствии основных, приведены в табл. 2.3.

Таблица 2.2. Номинальные и допустимые при текущем ремонте значения высоты щеток электродвигателей АК и АОК2

Габарит электродвигателя | Высота щетки, мм | |

номинальная | допустимая | |

4, 5 | 25 ± 1 | 15 |

6 | 32±1 | 22 |

7, 8, 9 | 40 ± 1 | 30 |

Таблица 2.3. Данные по замене щеток асинхронных электродвигателей с фазным ротором

Габарит электродвигателя | Основные марки щеток | Марки щеток, рекомендуемые для замены при отсутствии основных | Размеры щеток, мм |

4 | МГ-4 | М6, Г3 | 8 x 12,5 x 25 |

5 | МГ-4 | М6, Г3 | 10 x 16 x 25 |

6 | МГ-2 | М6, Г3 | 10 x 20 x 32 |

7 | МГ-6 | М6, Г3 | 12,5 x 25 x 40 |

8, 9 | МГ-4 | М6, Г3 | 12,5 x 25 x 40 |

После установки проверяют легкость перемещения щетки в обойме и измеряют зазор между щеткой и щеткодержателем. Щетка должна свободно перемещаться в щеткодержателе. Щупами проверяют зазор между щеткой и обоймой: он не должен превышать 0,3 мм.

Щетка должна свободно перемещаться в щеткодержателе. Щупами проверяют зазор между щеткой и обоймой: он не должен превышать 0,3 мм.

Новую щетку притирают к контактному кольцу, положив на поверхность кольца шлифовальную шкурку рабочей поверхностью в сторону щетки и обеспечив нормальное давление щетки на кольцо пружиной щеткодержателя.

Поворачивая вал электродвигателя на пол-оборота вперед и назад, притирают щетку до тех пор, пока она не будет прилегать к кольцу всей рабочей поверхностью.

После притирания щеток узел контактных колец и щеточное устройство продувают от графитовой пыли сжатым воздухом и прирабатывают щетки к поверхности контактных колец при работе электродвигателя вхолостую в течение 3—4 ч. Поверхность притертых щеток должна быть блестящей.

3. Ремонт станины статора

При износе или срыве резьбы в отверстиях под болты крепления подшипниковых щитов и в отверстиях под болты или винты крепления кожуха вентилятора рассверливают отверстие с поврежденной резьбой до диаметра, необходимого для нарезания резьбы ремонтного размера, в отверстии метчиком нарезают новую резьбу. При нарезании метчик смазывают маслом.

При нарезании метчик смазывают маслом.

Диаметр сверла и размер метчика при нарезании резьбы определяют руководствуясь данными табл. 3.1.

Таблица 3.1. Данные по выбору сверл и метчиков

Поврежденная резьба | Диаметр сверла для рассверливания отверстия с поврежденной резьбой | Размер метчиков для нарезания новой резьбы |

M5 x 0,8 | 5,2 | M6 x 0,8 |

5,0 | M6 x 1,0 | |

M6 x 1,0 | 7,0 | M8 x 1,0 |

6,7 | M8 x 1,25 | |

M8 x 1,25 | 8,7 | M10 x 1,25 |

8,5 | M10 x 1,5 | |

M10 x 1,5 | 10,5 | M12 x 1,5 |

10,2 | M12 x 1,75 | |

M12 x 1,75 | 12,2 | M14 x 1,75 |

11,9 | M14 x 2,0 | |

M14 x 2,0 | 14,0 | M16 x 2,0 |

M16 x 2,0 | 16,2 | M18 x 2,0 |

15,4 | M18 x 2,5 | |

17,2 | M20 x 2,5 | |

M18 x 2,5 | 18,0 | M20 x 2,5 |

19,2 | M22 x 2,5 | |

M20 x 2,5 | 20,0 | M22 x 2,5 |

20,1 | M24 x 3,0 | |

M22 x 2,5 | 22,0 | M24 x 2,5 |

20,9 | M24 x 3,0 | |

23,9 | M27 x 3,0 |

При рассверливании отверстий в верхней части станины следят, чтобы металлические стружки не попадали на обмотку.

При рассверливании и нарезании резьбы ремонтного размера в отверстии под болт крепления подшипникового щита диаметр отверстия в ушке щита должен быть на 1 мм больше диаметра болта с ремонтной резьбой.

Ремонт валов электродвигателей

В процессе эксплуатации электродвигателей роторы (якоря) неизбежно получают повреждения различного характера. К подобным дефектам можно отнести искривление вала, повреждение рабочей поверхности шейки вала, «проседания» вала в результате затяжки пластин ротора, нарушение прессовки сердечника и так далее. Ремонт валов электродвигателей зависит от типа повреждений.

Выработка шейки вала

При повреждениях поверхности шейки вала (ее выработке) ремонтные работы проводят при помощи токарного станка (проточка). Однако, проточка возможна лишь в том случае, если выработка поверхности составляет не более 5% от диаметра вала. Если же выработка имеет большую величину, то ремонт вала возможен лишь методом наплавления слоя металла с последующей проточкой на токарном станке.

Наплавление слоя металла на вал ротора можно реализовать двумя способами – методом высокочастотной металлизации и методом электродуговой металлизации. Второй метод – наиболее традиционный и распространенный на сегодняшний день. Он основан на применении электродуговых аппаратов, к примеру, ЭМ-6, ЛК-БА и других. Для высокочастотной металлизации применяется специальное оборудование, принцип действия которого основан на нагревании, плавлении и распылении металлической проволоки токами высокой частоты. Данный метод можно считать более прогрессивным, так как он позволяет значительно сократить потери металла, снизить степень окисления его частиц, многократно уменьшить выгорание элементов металлической проволоки.

Искривление вала электродвигателя

Выявить наличие искривления вала электродвигателя возможно путем проверки его биения на токарном станке. Данный метод основан на закреплении в суппорте токарного станка цветного карандаша (мела) и его подводке к вращающемуся валу. В итоге, используя индикатор, возможно точно выявить биение по следам карандаша на выпуклой части вала.

В итоге, используя индикатор, возможно точно выявить биение по следам карандаша на выпуклой части вала.

Незначительные поверхностные дефекты на шейке вала возможно устранить при помощи обычной наждачной бумаги с нанесенным на нее слоем масла. Альтернативой наждачной бумаге может служить, естественно, и шлифовальный станок.

Искривление вала электродвигателя не требует ремонта при его величине не более 0,1 мм (на 1 метр вала) и не более 0,2 мм на всю длину вала. Искривление вала до 0,3% по отношению к его длине устраняют без предварительного нагрева. Устранение искривления большей величины осуществляется под гидравлическим прессом и требует предварительного нагрева вала до температуры 900-1000 градусов Цельсия. После прогрева вала его выправляют, протачивают и шлифуют. Максимальная величина уменьшения диаметра шейки вала при проточке составляет 6% от исходного диаметра.

Излом вала

Ремонт изломов вала сводится к изготовлению новых частей для замены отвалившихся. При изготовлении необходимо предусмотреть припуск для обработки. Соединение новых и старых частей вала осуществляется несколькими способами: горячей присадкой, обработкой на конус или сваркой встык. При горячей присадке необходимо предусмотреть наличие отверстия и хвостика в соединяемых частях вала, которые при посадке нагреваются до температуры 300 градусов Целься. Метод горячей присадки может быть дополнен сваркой. При сварке важен равномерный прогрев частей вала, расположенных диаметрально друг по отношению к другу (в противном случае возможно искривление вала).

При изготовлении необходимо предусмотреть припуск для обработки. Соединение новых и старых частей вала осуществляется несколькими способами: горячей присадкой, обработкой на конус или сваркой встык. При горячей присадке необходимо предусмотреть наличие отверстия и хвостика в соединяемых частях вала, которые при посадке нагреваются до температуры 300 градусов Целься. Метод горячей присадки может быть дополнен сваркой. При сварке важен равномерный прогрев частей вала, расположенных диаметрально друг по отношению к другу (в противном случае возможно искривление вала).

Изгиб вала

Изгиб вала способен вызвать появление множества дефектов – это расточка активной стали, расточка контактных колец или поверхности коллектора. Выявление данных дефектов становится возможным благодаря применению индикатора с предварительной установкой ротора (якоря) на токарный станок. Большинство незначительных дефектов (царапины, шероховатости, биение, выбоины и прочие) устраняются методом автоматической или ручной шлифовки. Большие выбоины устраняют путем проточки вала, последующей полировкой и шлифовкой. Сильный изгиб вала электродвигателя выпрямляют механическим способом – винтовым прессом, домкратами, рычагами и иными приспособлениями. Если в результате выпрямления сильно уменьшился диаметр шейки вала (более 6% по отношению к первоначальному диаметру), данный дефект устраняют путем наплавления (металлизации).

Большие выбоины устраняют путем проточки вала, последующей полировкой и шлифовкой. Сильный изгиб вала электродвигателя выпрямляют механическим способом – винтовым прессом, домкратами, рычагами и иными приспособлениями. Если в результате выпрямления сильно уменьшился диаметр шейки вала (более 6% по отношению к первоначальному диаметру), данный дефект устраняют путем наплавления (металлизации).

Балансировка

После ремонта валов электродвигателей роторы в сборе в обязательном порядке должны быть подвергнуты динамической или статической балансировке. Для балансировки используют специальное балансировочное оборудование.

Ремонт вала электродвигателя

При работе электродвигателя его вал может выйти из строя, особенно если условия эксплуатации были нарушены, а это может случиться в результате частых перегрузок. Но иногда причиной поломки вала может быть вибрация или даже износ подшипников, в результате чего вал просто проседает. Но чаще всего изнашиваются именно шейки вала.

Но чаще всего изнашиваются именно шейки вала.

Особенности ремонта посадочных поверхностей

Практически половина повреждений валов связана с износом шеек – посадочных поверхностей. Происходит этого из-за большого количества посадки и съема с вала различных деталей. Особенности ремонта шеек зависят от степени их износа. Если износ менее 5% от диаметра вала, то устранить дефект можно просто проточкой с помощью токарного оборудования. Если же шейки износились более чем на 5% от диаметра вала, то потребуется сначала выполнить наплавку, а потом только проточить.

Если вал был искривлен

Искривленный вал следует проверить на биение. Проверка выполняется так: вал должен вращаться и в это время к нему подносят мел или карандаш, закрепляемый на суппорте. В результате вращения вала на нем будут оставаться следы, на основе которых и можно определить биение посредством специального индикатора.

Для правки искривленных валов используют специальный правочный стенд. При этом сама правка осуществляется в несколько этапов. При незначительном искривлении вал можно выровнять с высокой точностью.

При незначительном искривлении вал можно выровнять с высокой точностью.

Если вал сломался

Если от вала отпал кусок, то его можно добавить методом сварки или горячей посадкой. Этот метод характеризуется тем, что одну часть вала нагревают до температуры 300 градусов и далее на ней делают отверстие и хвостик. Повысить прочность соединения можно с помощью сварочного шва, наложенного на стык.

Что еще следует знать

На выбор типа ремонта вала влияет вид его повреждения. Например, небольшие дефекты шеек устраняются посредством наждачной бумаги. Также можно использовать шлифовку на станке.

Если на валу есть трещины, то их можно заварить лишь в случае, если они имеют глубину менее 10% от диаметра вала.

По окончанию ремонта вала он должен пройти процедуру балансировки в сборе с вращающимися элементами.

Ремонт вентилятора | Насосы для сточных вод | Ремонт насосов

Добро пожаловать в компанию AES Rewinds — одного из ведущих британских специалистов по ремонту двигателей, насосов и вентиляторов. От поиска неисправностей и осмотра до качественной перемотки двигателя — мы можем предоставить быстрые, эффективные и экономичные решения для всех типов ремонта двигателей и вентиляторов, а также обслуживание, ремонт и замену водяных и канализационных насосов многих из них. ведущие мировые производители.

От поиска неисправностей и осмотра до качественной перемотки двигателя — мы можем предоставить быстрые, эффективные и экономичные решения для всех типов ремонта двигателей и вентиляторов, а также обслуживание, ремонт и замену водяных и канализационных насосов многих из них. ведущие мировые производители.

Мы уверены, что какие бы марки канализационных насосов или приводные двигатели ни подводили вас, мы сможем помочь вам начать работу с минимальными нарушениями вашего бизнеса.

Обладая более чем шестидесятилетним опытом, компания AES Rewinds развивалась с самого начала, предлагая перемотки для автомобильных двигателей, до предоставления высокоэффективных решений для всех секторов промышленности — больших и малых. Наш опыт во всех аспектах перемотки двигателей, ремонта вентиляторов и ремонта насосов означает, что мы единственное, что вам нужно сделать, чтобы получить доступный ремонт и замену, или мы можем предоставить запасные части, необходимые для ваших собственных бригад технического обслуживания.

По мере роста нашей деятельности мы переехали на специально построенный объект в Фарнборо, что позволяет нам выполнять даже самый сложный ремонт и обслуживание широкого спектра вентиляторов и двигателей, а также насосов для воды и сточных вод, а среди наших клиентов — большое количество различных производителей. раздел промышленности Великобритании — от производства и розничной торговли до строительных услуг и морского применения.

Специализируясь на ремонте насосов и вентиляторов, мы можем быстро и эффективно диагностировать неисправные компоненты и выполнить любой необходимый ремонт или, альтернативно, установить замену, если ремонт насоса неэкономичен. Мы рады предоставить смету любых работ, прежде чем продолжить, и уверены, что наши расценки сделают нас одной из самых рентабельных компаний, предлагающих ремонт канализационных насосов, водяных насосов и всех видов ремонта двигателей и вентиляторов.

Если у вас есть электродвигатель, насос, вентилятор или панель управления, которые не работают на максимальной мощности, позвоните в AES Rewinds и поговорите с одним из наших сотрудников, чтобы получить быструю и эффективную перемотку двигателя, ремонт вентилятора и ремонт насоса — все это выполнено некоторыми из самых опытных инженеров Великобритании.

Вал ротора для электродвигателей: решение от EMAG

Несколько лет назад автомобильная промышленность начала отказываться от производства определенных компонентов как единой детали, например путем ковки в пользу использования узлов, методов, снижающих вес.

Относительно известным примером является распределительный вал, который традиционно изготавливали из кованой необработанной детали. Сегодня отдельные кулачки соединяются с центральной трубкой путем термоусадки (см. Здесь). В усовершенствованной версии распредвалы заменены отдельными кулачковыми деталями.Однако основная идея остается прежней: сократить до самого необходимого.

Та же концепция применяется при сборке валов ротора.

Как можно минимизировать пакет пластин ротора без потери преимущества в весе из-за увеличенного диаметра вала ротора?

Ответ — полый собранный вал ротора. Помимо значительного снижения веса, эта конструкция предлагает ряд других преимуществ. Процесс производства вала ротора можно разбить на несколько коротких частичных процессов, которые приводят к сокращению общего времени цикла и увеличивают возможность получения больших объемов продукции.Кроме того, геометрия вала может идеально соответствовать мощности двигателя и конфигурации компонентов силовой передачи — еще одно преимущество.

Процесс производства вала ротора можно разбить на несколько коротких частичных процессов, которые приводят к сокращению общего времени цикла и увеличивают возможность получения больших объемов продукции.Кроме того, геометрия вала может идеально соответствовать мощности двигателя и конфигурации компонентов силовой передачи — еще одно преимущество.

EMAG уже предлагает идеальное комплексное решение для производства таких валов ротора. Он включает токарные центры серий VL и VT, станки для лазерной сварки ELC, индукционные закалочные станки серии MIND, а также шлифовальные станки серии VTC и DS.

Вал ротора для электродвигателей за 47 секунд

Как показано на видео выше, EMAG разбивает производство вала ротора на 11 операций, которые все выполняются на машинах EMAG (кроме процесса очистки).

В моделях OP 10 и OP 20 две стороны (внутренняя и внешняя) свариваемых заготовок обрабатываются.

После этого следует процесс очистки и соединение двух частей для формирования вала ротора с помощью лазерной сварки в OP 40.

Закалка посадочных мест подшипников в OP 50 также завершается в рамках линии. цикл, занимающий всего секунды на закалочной машине MIND.

После этого выполняется чистовая обработка внешней стороны вала электродвигателя в OP 60 на станках VT.Четырехосная обработка не только чрезвычайно быстрая, но и достаточно мощная для тяжелой обработки.

Аналогично окончательной внешней обработке вала, окончательная внутренняя геометрия создается на токарных центрах серии VL в OP 70 .

OP 80 и OP 90 были разработаны с учетом гибких возможностей конфигурации линии вала ротора. При необходимости на этом шаге можно создать зацепление и окончательные контуры.

В OP 100 достигается идеальная обработка поверхности на станке для шлифования вертикальных валов серии VTC.После этого процесса и последующей очистки вал готов для соединения с пакетом пластин.

Ремонт, модификация и настройка электродвигателей — Электродвигатели

Ремонт, модификация и настройка электродвигателей

Вам нужно что-то отличное от стандартного двигателя из каталога? Осуществляем доработку и настройку электродвигателя.Найти точное соответствие вашим потребностям может быть непросто. Наши услуги упрощают задачу.

Общие запросы включают переоборудование фланцев и подшипников и переходники, модификацию основания, добавление дополнительных принадлежностей и т. Д. Прокрутите страницу вниз для получения более подробной информации.

Лучше, чем перемотка. Часто бывает более рентабельно купить и модифицировать новый двигатель в соответствии с вашим приложением, чем перемотать оригинальный двигатель. Часто за счет замены также достигается большая эффективность и улучшенная производительность.

Часто за счет замены также достигается большая эффективность и улучшенная производительность.

Предлагаются услуги по ремонту механических электродвигателей: вала, шейки подшипника, шасси и опоры, кожуха охлаждения, вентилятора охлаждения.

Отправьте нам свои отпечатки на рассмотрение. Даже если у вас его нет, мы можем подобрать двигатель для вашей машины.

Почему мы разные — опыт TEMCo в области электродвигателей

Изготовленные переходники с толстыми пластинами позволяют выполнять одноразовые проекты быстрого разворота

Большие адаптеры для компрессоров, насосов, двигателей, генераторов и др.

Незначительные повреждения изоляционного покрытия лобовых частей обмотки статора или фазного ротора. Обмотка статора выбраковывается и электродвигатель подлежит капитальному ремонту при наличии:

Незначительные повреждения изоляционного покрытия лобовых частей обмотки статора или фазного ротора. Обмотка статора выбраковывается и электродвигатель подлежит капитальному ремонту при наличии:

Коррозия, следы задевания ротора за активную сталь статора.

Коррозия, следы задевания ротора за активную сталь статора. Забоины и заусенцы на посадочных местах под подшипниковые щиты.

Забоины и заусенцы на посадочных местах под подшипниковые щиты.

Износ подшипников.

Износ подшипников. Трещины, сколы или излом пальца щеткодержателя.

Трещины, сколы или излом пальца щеткодержателя. Оплавление или излом наконечника токопроводящего проводника щетки.

Оплавление или излом наконечника токопроводящего проводника щетки. Обгорание контактных болтов клеммной колодки.

Обгорание контактных болтов клеммной колодки. Проверка и замена подшипников

Проверка и замена подшипников Ремонт щеточного механизма

Ремонт щеточного механизма