Газификация частного дома \ Акты, образцы, формы, договоры \ Консультант Плюс

]]>

Подборка наиболее важных документов по запросу Газификация частного дома (нормативно–правовые акты, формы, статьи, консультации экспертов и многое другое).

Судебная практика: Газификация частного дома

Открыть документ в вашей системе КонсультантПлюс:

Подборка судебных решений за 2020 год: Статья 60 «Восстановление положения, существовавшего до нарушения права на земельный участок, и пресечение действий, нарушающих право на земельный участок или создающих угрозу его нарушения» ЗК РФ

(ООО юридическая фирма «ЮРИНФОРМ ВМ»)Руководствуясь статьей 60 ЗК РФ и установив, что истец является собственником земельного участка, разрешенное использование которого — индивидуальный жилой дом; на смежных территориях проведены работы по газификации садовых товариществ в соответствии с проектной документацией, при этом часть опор и стальных труб газопровода проходят в документальных границах принадлежащего истцу земельного участка, суд правомерно отказал в устранении препятствий в пользовании земельным участком путем демонтажа газовых труб, обоснованно исходя из того, что сам по себе факт нахождения газопровода на земельном участке истца не создает препятствий для разрешенного использования земельного участка, не создает угрозу жизни и здоровью истца и третьих лиц; кроме того, защита прав истца на устранение препятствий в пользовании земельным участком без нанесения несоразмерного ущерба интересам ответчиков и третьих лиц невозможна, поскольку демонтаж газопровода приведет к нарушению прав ответчиков и третьих лиц на пользование газом, учитывая, что выбранный маршрут прокладки трассы при сложившихся стесненных условиях на территории СНТ является единственно возможным.

Статьи, комментарии, ответы на вопросы: Газификация частного дома

Нормативные акты: Газификация частного дома

Справочная информация: «Правовой календарь на IV квартал 2021 года»

(Материал подготовлен специалистами КонсультантПлюс)В частности, вводится понятие «догазификация», под которым понимается осуществление подключения (технологического присоединения) к газораспределительным сетям газоиспользующего оборудования, расположенного в домовладениях, принадлежащих физическим лицам, намеревающимся использовать газ для удовлетворения личных, семейных, домашних и иных нужд, не связанных с осуществлением предпринимательской (профессиональной) деятельности, с учетом выполнения мероприятий в рамках такого подключения (технологического присоединения) до границ земельных участков, принадлежащих указанным физическим лицам, без взимания платы с физических лиц при условии, что в населенном пункте, в котором располагаются домовладения физических лиц, проложены газораспределительные сети и осуществляется транспортировка газа.

Справочная информация: «Правовой календарь на III квартал 2021 года»

(Материал подготовлен специалистами КонсультантПлюс)Устанавливается, в частности, что подключение (технологическое присоединение) газоиспользующего оборудования физических лиц (за исключением выполнения мероприятий в границах земельных участков, на которых располагаются домовладения этих физических лиц), намеревающихся использовать газ для удовлетворения личных, семейных, домашних и иных нужд, не связанных с осуществлением предпринимательской (профессиональной) деятельности, осуществляется без взимания с них средств при условии, что в населенном пункте, в котором располагается домовладение заявителя, проложены газораспределительные сети, по которым осуществляется транспортировка газа, а также при наличии у таких лиц документа, подтверждающего право собственности или иное предусмотренное законом право на домовладение и земельный участок, на котором расположено это домовладение.

Газификация многоквартирного жилого дома в Тамбове от компании «Газ «под ключ»

Главная \ Газификация многоэтажного дома

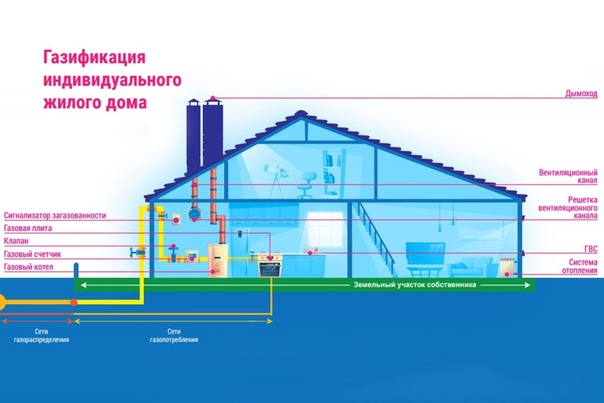

Газификация — это обеспечение природным газом многоэтажных квартир, домов, коттеджей, объектов различного назначения. Природный газ является экономичным видом топлива.

Наши услуги по строительству газопровода в многоэтажных домах:

- Получение технических условий на газоснабжение многоквартирного жилого дома

- Изготовление проекта, согласование его

- Строительство газопровода (наружного, внутреннего)

- Газификация встроенной, или крышной котельной

- Установка и монтаж газового оборудования

- Заключение договоров на техническое обслуживание и поставку газа

- Монтаж узла учета (установка газового счетчика)

Наша компания с 2006года занимается газификацией объектов и имеет большой опыт в строительстве газопровода.

Строительные организации, с которыми мы неоднократно обращались по вопросам газификации, рекомендуют нас как опытного и надежного Подрядчика.

Индивидуальное отопление Вашей квартиры

Группа компаний «Газ под «ключ» предлагает сравнительно новую услугу как индивидуальное отопление каждой или одной из квартир в многоэтажном доме.

Отопление от собственного газового котла каждой отдельной квартиры в многоэтажном доме имеет ряд преимуществ. На основе нижеперечисленных документов мы имеем возможность получить за вас ТУ (технические условия), выполнить проектные работы, согласовать проект и приступить к строительно- монтажным работам.

Для перехода на индивидуальную систему отопления одного желания не достаточно, чтобы реализовать эту идею вам необходимо собрать ряд документов.

Документы, необходимые для индивидуального отопления:

- Документ, подтверждающий право собственности (копия и оригинал)- (свидетельство на право собственности, договор купли- продажи, ордер, свидетельство о наследовании по закону, справка с с/совета/выписка из домовой книги), если несколько собственников, то их согласие на копии или на листе бумаги.

- Технический паспорт дома (здания) или старый проект газификации (оригинал

копия) - Паспорта на газовое оборудование

- Паспорт гражданина РФ (собственника) (оригинал/копия)

- Акт обследования специализированной организации технического состояния дымовых и вентиляционных каналов (при из наличии) с заключением о возможности их применения для установки индивидуального отопления либо заключение специализированной организации о технической возможности устройства дымовых и вентиляционных каналов (при их отсутствии).

- Развертка дымовых и вентиляционных каналов

- Копия протокола общего собрания собственников помещений в многоквартирном доме о разрешении собственнику квартиры устройства индивидуального отопления (выписка из протокола общего собрания).

- Письмо управляющей многоквартирным домом компании о кворуме (его отсутствии) общего собрания.

- Согласие управляющей компании на устройство индивидуального отопления (лимиты), если есть.

Для информации:

Газоснабжение – это подача газа и распределение его по газовым установкам.

Газификация осуществляется в соответствии с Генеральной схемой газоснабжения и газификации области, которая учитывает ряд важнейших факторов и обоснование экономической эффективности проекта.

Наши контакты для расчета проекта:

Пишите: [email protected]

Звоните: 8 (4752) 32-11-22, 45-00-15 т/ф

Приезжайте: г.Тамбов, ул. Н.Вирты, 16 (АПК «Юлия»), 3 этаж.

Газификация коттеджей и жилых домов

Показать подробности про получение технических условий

К заявлению на получение технических условий в обязательном порядке прикладываются следующие документы:

- Копия паспорта заявителя.

- Свидетельство о регистрации прав собственности на земельный участок (нотариально заверенная копия).

- Кадастровый план (выписка) на земельный участок (нотариально заверенная копия, или обычная копия, но с предъявлением оригинала).

- Свидетельство регистрации прав собственности на газифицируемое строение (копия) и земельный участок.

- Поэтажные планы (экспликация) газифицируемого строения, зарегистрированные в БТИ или кадастровый паспорт. Если дом не сдан в эксплуатацию и находится в стадии строительства, то прикладывается проектная документация (техническое описание архитектурно-строительной части дома с поэтажными планами) в масштабе 1:100.

- Ситуационный план в масштабе 1:500.

- Теплотехнический расчет (ТТР). Расчет выполняется проектной организацией по определенной методике (копия лицензии прилагается). Этот пункт исключается в случае если площадь вашего дома не превышает 200м2 и макс.часовой расход газа менее 5м3/ч.

- Разрешение (оригинал) на подключение к существующему газопроводу от владельца газопровода.

Прикладывается в том случае, если газопровод-источник находится в частной собственности. Если Ваш газопровод-источник находится в собственности ГУП МО «Мособлгаз», то этот пункт исключается.

Прикладывается в том случае, если газопровод-источник находится в частной собственности. Если Ваш газопровод-источник находится в собственности ГУП МО «Мособлгаз», то этот пункт исключается. - Согласие владельца соседнего участка на прохождение по его территории газопровода заявителя (нотариальное согласие). Прикладывается в том случае, когда газопровод-источник находится на территории чужого участка, или предполагается прокладка газопровода по территории чужого участка.

- Согласие собственников (нотариальное согласие), если газифицируемое строение находится в долевой собственности.

После оплаты за присоединяемую мощность технические условия выдадут совершенно бесплатно.

Важно понимать, что на этапе получения технических условий можно определить, во что обойдется дальнейший процесс газификации и сколько времени займет. Возможно два основных варианта развития событий.

В первом случае вам дают техническую возможность подключения в уличный (распределительный) газопровод низкого или среднего давления. Это означает, что к вашему дому пойдет газопровод-ввод, который после строительства автоматически становится вашей собственностью. Это наименее затратный вариант по стоимости и по времени.

Это означает, что к вашему дому пойдет газопровод-ввод, который после строительства автоматически становится вашей собственностью. Это наименее затратный вариант по стоимости и по времени.

Во втором случае, когда такой возможности нет, вам придется кроме газопровода-ввода строить (продлевать) дополнительно уличный (распределительный) газопровод. В этом случае возникает необходимость на стадии проектирования согласовать Акт выбора земельного участка под проектируемый уличный газопровод или выполнить проект межевания и взять этот участок земли в аренду на время строительства.

После строительства оформить на распределительный газопровод право собственности с дальнейшей безвозмездной передачей этих прав в областную собственность. Кроме того, такой проект газификации, согласно Градостроительному Кодексу РФ должен пройти строительную экспертизу на общих основаниях. А при строительстве и сдаче распределительного газопровода непосредственное участие примет контролирующий отдел органов местного самоуправления – Архстройнадзор и Ростехнадзор.

При этом надо понимать, что протяженность распределительного газопровода может быть совсем небольшой. Например, по каким-либо причинам уличный газопровод закончился у соседнего дома, и вам необходимо его продлить до своего дома на пятьдесят или сто метров. Вы все равно будете обязаны пройти все выше перечисленные согласования. Этот вариант газификации займет объективно много времени.

Кроме этого важно знать, что при заполнении заявления на получение Технических условий необходимо указывать те характеристики, а именно количество, марку и мощность газоиспользующего оборудования (отопительного котла), которые будут применены в реальности. Если при сдаче в эксплуатацию они не будет соответствовать проектным данным, то придется вносить изменения в технические условия и пересогласовывать проект.. Срок действия ТУ два года.

По существующим правилам Технические условия выдаются только от тех газопроводов, которые имеют собственника. К примеру, садоводческое товарищество много лет назад газифицировало часть домов, но не оформило права собственности на построенные газопроводы по причине отсутствия таких требований на тот момент времени. Технические условия на новые подключения от этих газопроводов выдадут только после оформления товариществом Свидетельства о праве собственности.

Технические условия на новые подключения от этих газопроводов выдадут только после оформления товариществом Свидетельства о праве собственности.

Отказать в выдаче Технических условий могут и по причине отсутствия технической возможности подачи газа. Например, в доме большой площади с бассейном вы хотите установить котел мощностью 200-300 кВт, а распределительные газопроводы вашего поселка имеют недостаточную пропускную способность и низкое давление газа. В такой ситуации подключение возможно только от газопроводов среднего или высокого давления и соответственно со строительством распределительного газопровода.

Понятно, что ориентироваться в этом без помощи специалиста достаточно сложно, поэтому вашей главной задачей все-таки остается выбор ответственного подрядчика, который поможет во всем разобраться и возьмет на себя большую часть решения предстоящих задач.

Автономная газификация частного дома. Расходы, безопасность, топливо, расчет — Автономная газификация — Газ — Статьи и исследования

03. 04.2013

04.2013

Газ / Автономная газификация

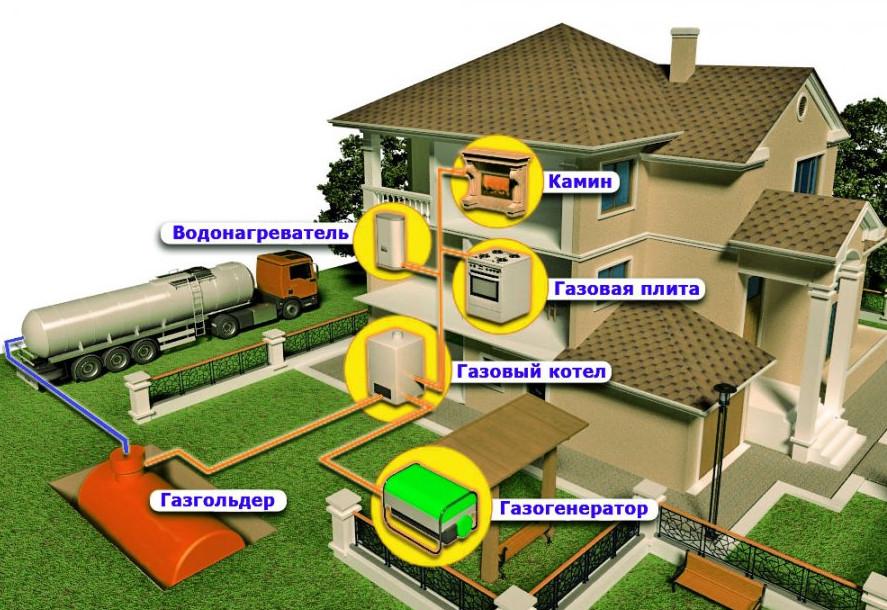

Заветная мечта каждого человека – это собственный дом, поближе к природе и подальше от городского шума и суеты. При этом не стоит отказываться от привычной комфортной жизни: автономная газификация жилых домов позволяет по-прежнему наслаждаться всеми благами цивилизации. Отопление, горячая вода, газовая плита, даже электроэнергия – вот перечень тех возможностей, которые делает доступными автономная система газоснабжения.

Выбор в пользу автономной газификации

Один из основных вопросов, встающих перед владельцем загородного дома – вопрос коммуникаций. Подключение дачи к магистральным линиям (электричество, газ, вода) часто упирается в такие проблемы, как удаленность потребителя от ближайшей магистрали или неблагоприятный рельеф, сильно влияющие на цену и сроки подключения. Немалую роль играет и мнение Ваших соседей, если подключением занимается садоводческое товарищество: что для одних вполне приемлемо, для других – слишком дорого. В общем, многие вопросы решаются гораздо быстрее, если делается выбор в пользу автономных систем.

В общем, многие вопросы решаются гораздо быстрее, если делается выбор в пользу автономных систем.

Подключиться к электричеству, как правило, гораздо проще, чем к газовой линии. Если Вы собираетесь использовать Вашу дачу только летом, в режиме маленького охотничьего домика, то вполне разумно использовать электричество и для освещения, и для обогрева жилья. Если же Ваш дом рассчитан на проживание семьи, причем не только в жаркое время года, а отопительные приборы работают от электричества — расходы будут весьма ощутимыми. Есть и еще один недостаток у слишком сильной привязки к электросетям: наши локальные линии электропередачи трудно назвать надежными и бесперебойными.

Можно ли в перспективе перейти на сетевой газ?

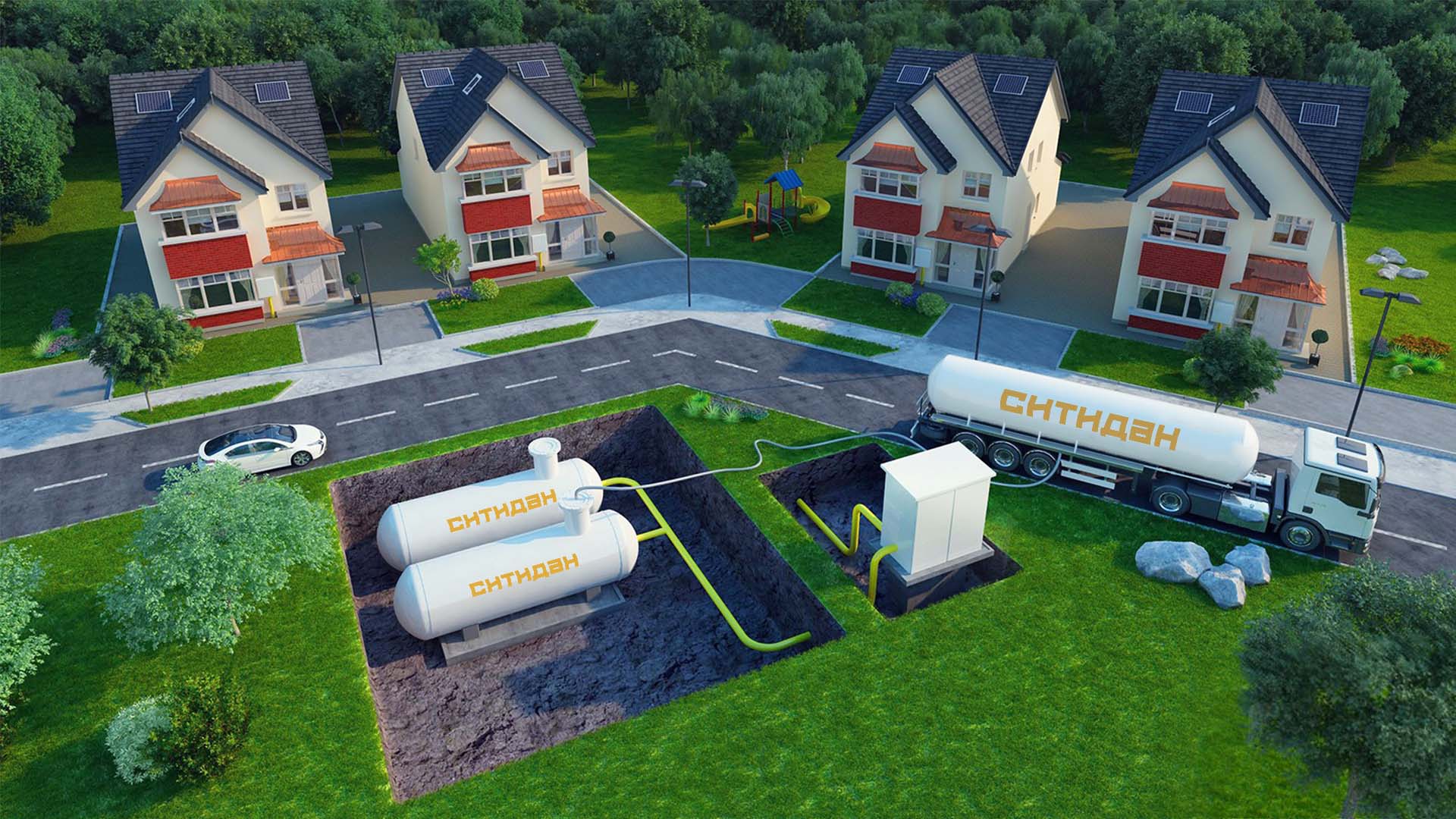

Автономная газификация – современный вариант решения проблемы, имеющий ряд преимуществ. Главные из них – экономия от использования дешевого вида топлива и независимость от мнения газового хозяйства по поводу того, сколько денег и за что Вы должны платить. Использование сжиженного газа в системах автономного газоснабжения – выгодная альтернатива другим независимым источникам энергии. Разница в себестоимости получения 1кВт от СУГ (сжиженного углеродосодержащего газа) составляет 180-300% в сравнении с дизельным топливом и 350-500% в сравнении с электроэнергией.

Использование сжиженного газа в системах автономного газоснабжения – выгодная альтернатива другим независимым источникам энергии. Разница в себестоимости получения 1кВт от СУГ (сжиженного углеродосодержащего газа) составляет 180-300% в сравнении с дизельным топливом и 350-500% в сравнении с электроэнергией.

Еще одним преимуществом является возможность перевода газоиспользующего оборудования с пропан-бутана (используемого в качестве СУГ) на природный газ с минимальными затратами (перенастройка давления в горелках, либо замена форсунок в котлах). Это актуально в случаях, когда в ближайших планах присутствует подводка магистрального газа, но сроки ожидания еще не определены либо не устраивают. Таким образом, при дальнейшей подводке на участок природного газа, система автономного газоснабжения может использоваться как резервный вид топлива.

Автономная газификация: расходы

Капитальные затраты на обустройство системы автономной газификации на первоначальном этапе достаточно велики: монтаж элементов системы и собственно стоимость газового оборудования составляют приличные расходы. Однако по-крупному вложиться придется только один раз. Далее, в процессе эксплуатации, автономная газификация окупается сравнительно быстро. Текущие расходы (стоимость сжиженного газа и услуги по его доставке) покажутся весьма скромной величиной, по сравнению с теми преимуществами, благодаря которым автономное газоснабжение пользуется заслуженной популярностью у практичных владельцев загородных домов и коттеджей.

Однако по-крупному вложиться придется только один раз. Далее, в процессе эксплуатации, автономная газификация окупается сравнительно быстро. Текущие расходы (стоимость сжиженного газа и услуги по его доставке) покажутся весьма скромной величиной, по сравнению с теми преимуществами, благодаря которым автономное газоснабжение пользуется заслуженной популярностью у практичных владельцев загородных домов и коттеджей.

Автономная газификация: расчеты

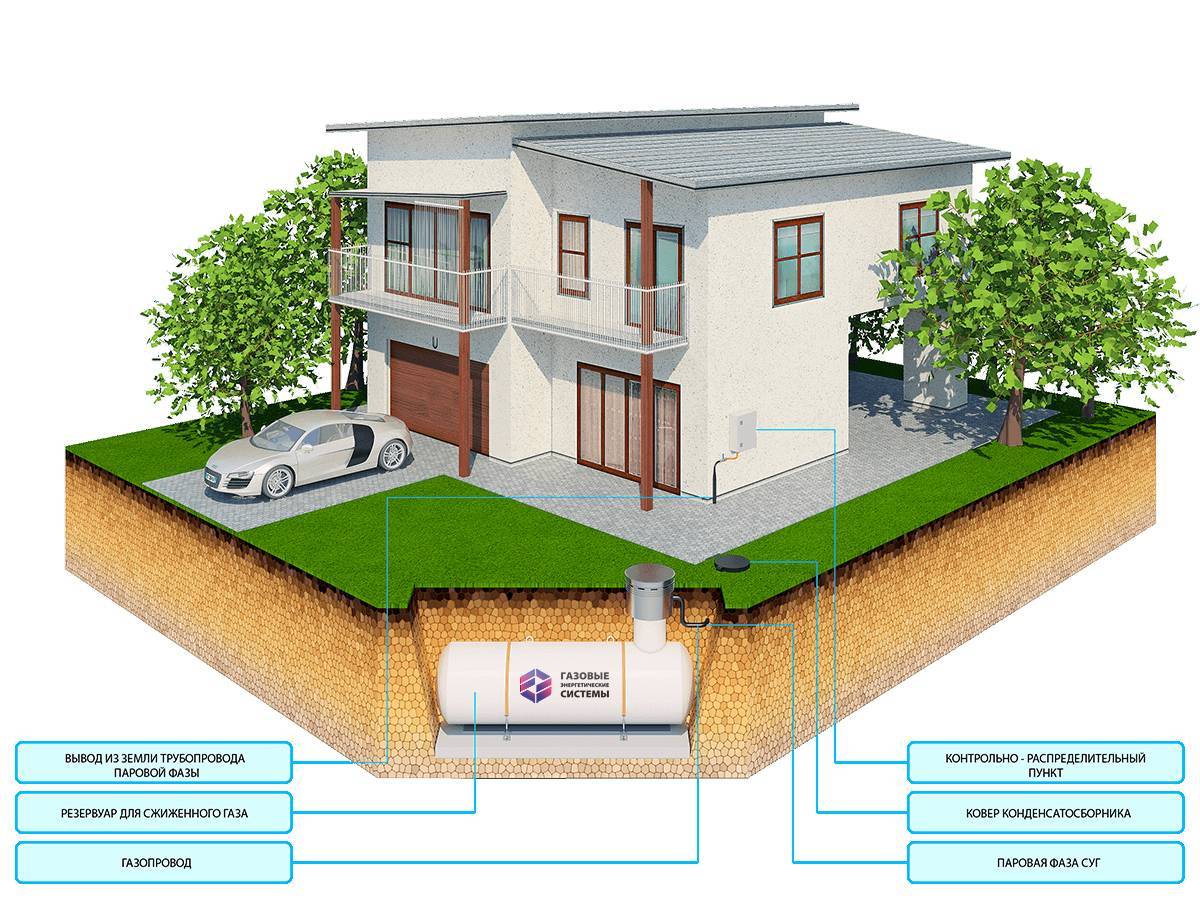

Что представляют собой автономные системы газоснабжения загородного дома? Прежде всего, это резервуар для хранения сжиженного газа (газгольдер). В целях обеспечения безопасности и экономии пространства, а также по причине низких температур в суровые русские зимы резервуар располагается под землей на расстоянии нескольких метров от дома. Отсюда следует, что значительная часть работ, проводимых при установке системы – земляные работы. Понятно также, что установку системы лучше начинать планировать на этапе разработки дизайнерского проекта дачного участка в целом.

В то же время, подключать систему автономного газоснабжения лучше в тот момент, когда дом уже построен, одновременно с подключением других коммуникаций. Это связано с тем, что засыпать траншеи и котлован под резервуар с газом имеет смысл только после того, как мастер сможет убедиться в работоспособности системы в целом.

Выбирая газгольдер для коттеджа, в первую очередь нужно учитывать площадь отапливаемых помещений. Обычно достаточно 27-30 л топлива на отопление одного квадратного метра в год. При площади коттеджа до 150 квадратных метров достаточно 2700 литров для создания запаса газовой смеси.

Автономная газификация: безопасность

Абсолютная безопасность эксплуатации системы автономного газоснабжения обеспечивается надежностью установленного оборудования. Газгольдеры проходят тщательную проверку сварных соединений и обеспечены дополнительной защитой от блуждающих токов. Емкости устанавливаются на прочный фундамент, что исключает любую возможность деформации. Этим совершенно исключается возможность утечки и взрыва газа.

Этим совершенно исключается возможность утечки и взрыва газа.

Автономная газификация: заправка топливом

Автономное газоснабжение загородных домов осуществляется с применением сжиженных смесей газа пропана-бутана, процентный состав которых подбирается в зависимости от сезона. У пропана малая степень воспламеняемости по сравнению с другими продуктами переработки нефти и минимальная степень воспламеняемости из всех типов ископаемого горючего. Чтобы зажечь его, необходима концентрация пропана в воздухе от 2,2% до 9,6%. Если в смеси содержится меньше 2,2% газа, то смесь слишком бедна, чтобы гореть. А если в смеси пропана больше 9,6%, то она слишком богата для воспламенения.

Заполнение газгольдера производится при помощи сливного шланга из автомобиля-газовоза. Автономная газификация обладает важной особенностью: срок хранения сжиженного газа в резервуаре не имеет ограничений по времени, при этом газ всегда готов к использованию. Контроль за расходом топлива ведётся по указателю уровня сжиженного газа. Система работает следующим образом: при испарении сжиженного газа, образовавшиеся пары пропускаются через редукторы, где происходит снижение давления газа и далее он подаётся к различному оборудованию: газовой кухонной плите; мини-котельной или газовому электрогенератору.

Система работает следующим образом: при испарении сжиженного газа, образовавшиеся пары пропускаются через редукторы, где происходит снижение давления газа и далее он подаётся к различному оборудованию: газовой кухонной плите; мини-котельной или газовому электрогенератору.

Модульный принцип автономной газификации

Отличительное преимущество автономной газификации – модульный принцип построения всей системы. Благодаря этому имеется уникальная возможность для увеличения тепловой мощности отопительного оборудования непосредственно в процессе эксплуатации. Причем можно обойтись без существенной реконструкции системы автономного газоснабжения.

Посредством системы мини-газопроводов газгольдер соединяется с домашней котельной; далее нагретый теплоноситель (вода) попадает в систему отопления и обеспечивает обогрев жилых помещений. Дополнительно котельная подает горячую воду для бытовых нужд. Кроме газгольдера, в систему автономной газификации входят: блок редуцирования; элементы проекторной защиты; сеть мини-газопроводов; бетонная плита, служащая основанием для крепления газгольдера.

Автономная газификация и электроснабжение

Газ, поступающий из газгольдера, может так же использоваться в качестве топлива для электрогенератора. Таким образом, система автономного газоснабжения может обеспечить полностью независимое энергообеспечение объекта.

Электрогенераторы, построенные на базе современных газопоршневых двигателей, принципиально не отличаются от традиционных систем (за исключением силовой установки) и состоят из двигателя, альтернатора (электрогенератора) и технологической обвязки — узлов управления и обслуживания. Возможность гибкой стабильной работы газовых ДВС позволяет применять генераторы любого типа, руководствуясь, прежде всего, запросами потребителя, а не техническими параметрами конструкции. Так, в широкой гамме газовых генераторов присутствуют модели как с синхронными, так и с асинхронными альтернаторами, одно- и трехфазные. Кроме того, современные модели оснащаются стабилизаторами выходного тока, обеспечивающими самое высокое качество электроэнергии, и микропроцессорными узлами автоматического управления, мониторинга и контроля работы двигателя.

Не стоит забывать, что газовое топливо дешевле других видов горючего, и, соответственно, такая установка быстро окупается, а вырабатываемая электроэнергия имеет низкую себестоимость. КПД газовых генераторов может быть существенно повышен за счет утилизации тепла газовых двигателей. Эта технология — когенерация — процесс производства одновременно и электроэнергии и тепла при сжигании топлива, в последние годы приобретает все более широкую популярность.

Источник: gasdacha.narod.ru

Появились новые правила газификации частных домов. Новости: 09 июля 2019

6 июня 2019 г. вступил в силу СП 402.1325800.2018 «Здания жилые. Правила проектирования систем газопотребления». Нововведения помогут обеспечить максимальную безопасность эксплуатации газового оборудования, особенно в коттеджах. Проблема актуальна для нашей страны: за 2017–2018 гг. в России зафиксировано 12 случаев взрывов бытового газа в частных домах; сейчас печальные новости приходят из Ставрополья, Ингушетии, Воронежа, Махачкалы. Индивидуальные владения разрушаются и горят в результате хлопков газа и газовоздушной смеси. Во избежание подобных ситуаций, с июня частные дома будут подключать к газовым сетям только при соблюдении ряда условий из нового СП.

Индивидуальные владения разрушаются и горят в результате хлопков газа и газовоздушной смеси. Во избежание подобных ситуаций, с июня частные дома будут подключать к газовым сетям только при соблюдении ряда условий из нового СП.

Требования к оборудованию

Самое важное в любой системе газоснабжения — установленные отопительные агрегаты. Согласно новым правилам, котлы должны быть заводского изготовления и иметь разрешительные документы, соответствующие законам РФ. Кроме того, рассчитывать мощности и размещать оборудование теперь нужно более точно: в одном помещении строго запрещено устанавливать более двух отопительных котлов или емкостных водонагревателей.

Коснулись изменения и газовых плит — обязательной стала система подачи газа «Газ-контроль», которая прекращает подачу газа, если пламя на конфорке случайно гаснет. Между краном и шлангом нужно монтировать диэлектрическую муфту, защищающую от блуждающих токов. Только при таком решении случайно возникшая искра точно не приведёт к взрыву.

СП 402.1325800.2018 содержит и чёткие требования к присоединительному оборудованию. В частности, нужно использовать герметичные шланги длиной не более 1,5 м, изготовленные из нержавеющей стали. Так же, как и с котлами, обязательны разрешительные документы.

Комментирует Роман Гладких, технический директор компании FRISQUET:

— Закрепление на нормативном уровне требования использовать в системах отопления проверенного и надёжного оборудования только заводской сборки должно уменьшить количество несчастных случаев, связанных со взрывами. В Европе за этим следят очень тщательно. Например, мы проводим испытания своих котлов сначала в собственной лаборатории, сертифицированной в соответствии с требованиями ISO 45001 и имеющей разрешение ЕС, затем подтверждаем результат в независимой аккредитованной лаборатории и получаем необходимую документацию в соответствии с законами той страны, куда поставляем продукцию.

Требования к помещениям

Котлы и проточные нагреватели, согласно новому СП, можно размещать на кухнях или в цокольных и подвальных этажах частного дома. Запрещено устанавливать оборудование в ванных комнатах и санузлах.

Запрещено устанавливать оборудование в ванных комнатах и санузлах.

Что именно можно смонтировать в кухне, зависит от объёма помещения и характеристик газоиспользующих агрегатов. Для размещения котла с закрытой камерой сгорания, водонагревателя и газовой плиты высота потолков в том месте, где монтируется оборудование, должна быть не менее 2,2 м. Минимальный объем помещения также регламентирован: не менее 8 м³, если вместе с котлом с закрытой камерой сгорания предполагается установка 2-конфорочной плиты, не менее 12 м³ для трех конфорок и не менее 15 м³ для 4-конфорочного агрегата. Если теплоснабжение предполагается организовывать на основе газового котла с открытой камерой сгорания, то объем кухни повышается быть на 6 м³ соответственно для каждого случая.

Можно установить газовое оборудование для отопления и горячего водоснабжения в отдельной котельной или теплогенераторной. Помещения следует проектировать так, чтобы они были максимально удобны для монтажа и обслуживания котлов и водонагревателей. СП регламентирует только минимальную площадь и высоту таких помещений — не менее 15 м² и 2,5 м соответственно.

СП регламентирует только минимальную площадь и высоту таких помещений — не менее 15 м² и 2,5 м соответственно.

Отдельно акцентируется внимание проектировщиков индивидуальных жилых домов на характеристиках легкосбрасываемых ограждающих конструкций (ЛСК) — они обязательны к применению при проектировании помещений, в которых будет находиться газоиспользующее оборудование. Например, стеклопакеты при необходимости должны выбиваться без особых усилий. Причём, популярные триплекс, сталинит, поликарбонат и армированное стекло для использования запрещены — они не относятся к ЛСК. В целом же, светопрозрачные конструкции должны занимать площадь из расчета 0,03 м² на один м3 помещения.

Комментирует Былинин Леонид Борисович, зам.директора ООО «Хаустек»:

— Как обычно, новый СП вызвал много споров в профессиональной среде. Больше всего обсуждается практическое применение правил в части легкосбрасываемых конструкций. Якобы обязанность их применения есть, а данных по конструктиву и размеру тех же стекол толком нет: никаких инструкций по площади отдельного стекла в зависимости от его толщины. Однако, если внимательно читать новый СП, то в главе о пожарной безопасности, а именно в п. 8.2 есть отсылка к ГОСТ Р 12.3.047, по которому следует определять площадь «легкосброса». Кроме того, можно применить при проектировании СП 42–101–2003, СП 41–104–2000 и ГОСТ Р 56289–2014 «Конструкции светопрозрачные легкосбрасываемые для зданий».

Однако, если внимательно читать новый СП, то в главе о пожарной безопасности, а именно в п. 8.2 есть отсылка к ГОСТ Р 12.3.047, по которому следует определять площадь «легкосброса». Кроме того, можно применить при проектировании СП 42–101–2003, СП 41–104–2000 и ГОСТ Р 56289–2014 «Конструкции светопрозрачные легкосбрасываемые для зданий».

Требования к автоматике регулирования и безопасности

Согласно новому СП, газовые котлы в частных домах должны автоматически регулировать свою производительность в зависимости от температуры наружного воздуха, а также иметь приоритетное переключение с режима отопления на режим ГВС.

Вопросам безопасности уделено много внимания: автоматика котла должна прекращать подачу газа в случае отключения электроэнергии, погасания пламени горелки, нарушения тяги, понижения или повышения давления газа до предельно допустимых значений. То же самое касается давления теплоносителя.

Комментирует Армен Калинин, директор по экспорту компании FRISQUET:

— Указанные требования уже много лет обязательны в Европе. Например, датчик аномалий тяги, который защищает от отравления угарным газом при неисправном дымоходе, устанавливается на котлах с 1996 года. Нашей особой гордостью является то, что изобрели его в FRISQUET и серийно монтировали в оборудование уже с 1991 года. Уверен: чем больше у газового котла девайсов, отвечающих за безопасность — тем лучше. Ионизационный контроль, когда система моментально прекращает подачу газа в горелки, если вдруг гаснет контролируемое пламя. Автоматическое регулирование параметров смеси воздух/газ и качества горения. Все эти системы мы в обязательном порядке устанавливаем на своих котлах, так как считаем, что вопрос безопасности приоритетен.

Например, датчик аномалий тяги, который защищает от отравления угарным газом при неисправном дымоходе, устанавливается на котлах с 1996 года. Нашей особой гордостью является то, что изобрели его в FRISQUET и серийно монтировали в оборудование уже с 1991 года. Уверен: чем больше у газового котла девайсов, отвечающих за безопасность — тем лучше. Ионизационный контроль, когда система моментально прекращает подачу газа в горелки, если вдруг гаснет контролируемое пламя. Автоматическое регулирование параметров смеси воздух/газ и качества горения. Все эти системы мы в обязательном порядке устанавливаем на своих котлах, так как считаем, что вопрос безопасности приоритетен.

В 2020 году Россия готовится принять программу поддержки индивидуального жилого строительства. Цель — сделать возведение частных домов проще и дешевле. Задача норм по проектированию систем газопотребления — обеспечить безопасную жизнь в этих домах. Любые СП, связанные с газовым оборудованием, как и правила дорожного движения, «пишутся кровью», и пренебрегать ими ни в коем случае нельзя.

Как работает газификация | HowStuffWorks

Сердце угольной электростанции — это котел, в котором уголь сжигается путем сжигания, чтобы превратить воду в пар. Следующее уравнение показывает, как горящий уголь выглядит химически: C + O 2 -> CO 2 . Уголь состоит не из чистого углерода, а из углерода, связанного со многими другими элементами. Тем не менее, содержание углерода в угле высокое, и именно углерод, который при сгорании соединяется с кислородом, образует двуокись углерода, главную причину глобального потепления.Другие побочные продукты сгорания угля включают оксиды серы, оксиды азота, ртуть и встречающиеся в природе радиоактивные материалы.

Сердце электростанции, которая включает газификацию, не котел, а газификатор , цилиндрический сосуд высокого давления около 40 футов (12 метров) в высоту и 13 футов (4 метра) в поперечнике. Сырье поступает в газификатор сверху, а пар и кислород — снизу. Сырьем может быть любой углеродсодержащий материал, но для газификации угля, конечно, требуется уголь.Типичная газификационная установка может использовать 16 000 тонн (14 515 метрических тонн) лигнита, коричневатого угля, ежедневно.

Сырьем может быть любой углеродсодержащий материал, но для газификации угля, конечно, требуется уголь.Типичная газификационная установка может использовать 16 000 тонн (14 515 метрических тонн) лигнита, коричневатого угля, ежедневно.

Газификатор работает при более высоких температурах и давлениях, чем угольный котел — около 2600 градусов по Фаренгейту (1427 градусов по Цельсию) и 1000 фунтов на квадратный дюйм (6895 килопаскалей) соответственно. Это заставляет уголь подвергаться различным химическим реакциям. Во-первых, при частичном окислении углерода угля выделяется тепло, которое помогает поддерживать реакции газификации. Первым из них является пиролиз , который происходит, когда летучие вещества угля разлагаются на несколько газов, оставляя после себя полукокса , вещество, подобное древесному углю.Затем в результате реакций восстановления оставшийся углерод в полукоксии превращается в газовую смесь, известную как синтез-газ .

Окись углерода и водород — два основных компонента синтез-газа. Во время процесса, известного как очистка газа , неочищенный синтез-газ проходит через охлаждающую камеру, которая может использоваться для разделения различных компонентов. Очистка может удалить вредные примеси, включая серу, ртуть и непревращенный углерод. Даже углекислый газ можно извлечь из газа и либо хранить под землей, либо использовать для производства аммиака или метанола.

Во время процесса, известного как очистка газа , неочищенный синтез-газ проходит через охлаждающую камеру, которая может использоваться для разделения различных компонентов. Очистка может удалить вредные примеси, включая серу, ртуть и непревращенный углерод. Даже углекислый газ можно извлечь из газа и либо хранить под землей, либо использовать для производства аммиака или метанола.

Остается чистый водород и окись углерода, которые можно чисто сжигать в газовых турбинах для производства электроэнергии. Или некоторые электростанции преобразуют синтез-газ в природный газ, пропуская очищенный газ над никелевым катализатором, в результате чего оксид углерода и диоксид углерода вступают в реакцию со свободным водородом с образованием метана. Этот «заменитель природного газа» ведет себя как обычный природный газ и может использоваться для выработки электроэнергии или обогрева домов и предприятий.

Но если угля нет, газификация возможна.Все, что вам нужно, это немного дерева.

Производство водорода: газификация биомассы | Министерство энергетики

Газификация биомассы — это зрелый технологический путь, в котором используется контролируемый процесс с участием тепла, пара и кислорода для преобразования биомассы в водород и другие продукты без сжигания. Поскольку при выращивании биомассы углекислый газ удаляется из атмосферы, чистые выбросы углерода при использовании этого метода могут быть низкими, особенно в сочетании с улавливанием, использованием и хранением углерода в долгосрочной перспективе.Установки газификации биотоплива строятся и эксплуатируются, и они могут предоставить передовой опыт и уроки, извлеченные для производства водорода. Министерство энергетики США ожидает, что газификация биомассы может быть развернута в ближайшем будущем.

Что такое биомасса?

Биомасса, возобновляемый органический ресурс, включает остатки сельскохозяйственных культур (например, кукурузную солому или пшеничную солому), лесные остатки, специальные культуры, выращиваемые специально для использования энергии (например, просо или ивы), органические твердые бытовые отходы и отходы животноводства. Этот возобновляемый ресурс можно использовать для производства водорода, наряду с другими побочными продуктами, путем газификации.

Этот возобновляемый ресурс можно использовать для производства водорода, наряду с другими побочными продуктами, путем газификации.

Как работает газификация биомассы?

Газификация — это процесс, при котором органические или ископаемые углеродистые материалы при высоких температурах (> 700 ° C) без сжигания с контролируемым количеством кислорода и / или пара преобразуются в монооксид углерода, водород и диоксид углерода. Затем монооксид углерода реагирует с водой с образованием диоксида углерода и большего количества водорода в результате реакции конверсии водяного газа.Адсорберы или специальные мембраны могут отделять водород от этого газового потока.

Упрощенный пример реакции

C 6 H 12 O 6 + O 2 + H 2 O → CO + CO 2 + H 2 + другие виды

Примечание. В приведенной выше реакции вместо целлюлозы используется глюкоза. Фактическая биомасса имеет очень изменчивый состав и сложность, при этом целлюлоза является одним из основных компонентов.

Реакция конверсии водяного газа

CO + H 2 O → CO 2 + H 2 (+ небольшое количество тепла)

Пиролиз — это газификация биомассы в отсутствие кислорода.В общем, биомасса не газифицируется так же легко, как уголь, и она производит другие углеводородные соединения в газовой смеси, выходящей из газогенератора; это особенно верно, когда кислород не используется. В результате обычно требуется дополнительная стадия реформинга этих углеводородов с использованием катализатора для получения чистой смеси синтез-газа, состоящей из водорода, монооксида углерода и диоксида углерода. Затем, как и в процессе газификации для производства водорода, на стадии реакции сдвига (с паром) монооксид углерода преобразуется в диоксид углерода.Затем полученный водород отделяется и очищается.

Почему рассматривается этот путь?

Биомасса — это богатый внутренний ресурс.

В Соединенных Штатах доступно больше биомассы, чем требуется для производства продуктов питания и кормов для животных. В недавнем отчете прогнозируется, что с ожидаемыми улучшениями в методах ведения сельского хозяйства и селекции растений, до 1 миллиарда сухих тонн биомассы может быть доступно для использования в год. Для получения дополнительной информации см. U.S. Обновление на миллиард тонн: поставка биомассы для индустрии биоэнергетики и биопродуктов.

В недавнем отчете прогнозируется, что с ожидаемыми улучшениями в методах ведения сельского хозяйства и селекции растений, до 1 миллиарда сухих тонн биомассы может быть доступно для использования в год. Для получения дополнительной информации см. U.S. Обновление на миллиард тонн: поставка биомассы для индустрии биоэнергетики и биопродуктов.

Биомасса «перерабатывает» диоксид углерода.

Растения потребляют углекислый газ из атмосферы как часть своего естественного процесса роста, поскольку они производят биомассу, компенсируя углекислый газ, выделяемый при производстве водорода посредством газификации биомассы, что приводит к низким чистым выбросам парниковых газов.

Исследования направлены на преодоление трудностей

Ключевые проблемы производства водорода с помощью газификации биомассы связаны с сокращением затрат, связанных с капитальным оборудованием и сырьем для биомассы.

Исследования по снижению капитальных затрат:

- Замена криогенного процесса, используемого в настоящее время для отделения кислорода от воздуха, когда кислород используется в газификаторе, на новую мембранную технологию.

- Разработка новых мембранных технологий для лучшего отделения и очистки водорода от производимого газового потока (аналогично газификации угля).

- Интенсификация процесса (объединение шагов в меньшее количество операций).

Исследования по снижению затрат на сырье биомассы:

- Улучшение методов ведения сельского хозяйства и селекционной работы должно привести к низким и стабильным затратам на сырье.

Поскольку газификация биомассы является зрелой технологией, затраты на сырье и уроки, извлеченные из коммерческих демонстраций, определят ее потенциал как жизнеспособный путь для конкурентоспособного по стоимости производства водорода.

Газификация биомассы и твердых бытовых отходов (ТБО)

Газификация биомассы и твердых бытовых отходов (ТБО) во многом отличается от газификации угля, нефтяного кокса или преобразования природного газа в синтез-газ. В этом разделе обсуждаются эти различия, технология, используемая для газификации биомассы и ТБО, а также дается краткий обзор некоторых действующих предприятий.

Характеристики биомассы и ТБО

Хотя технологии газификации, используемые с биомассой или ТБО, просты, производительность в значительной степени зависит от уникальных характеристик сырья биомассы или ТБО. Это сырье имеет гораздо более высокое содержание влаги и меньшую объемную теплотворную способность, чем уголь. Кроме того, неоднородность исходного сырья и изменчивость конкретных составов во времени требуют гибких и надежных газификаторов.

Газификаторы для биомассы

В исследовании NETL 2002 года по различным газификаторам биомассы и ТБО была проанализирована опубликованная информация о демонстрационных и действующих газификаторах биомассы.Рабочие условия, состав синтез-газа, другие необходимые системы и другие параметры сравнивались с оптимальными условиями для производства электроэнергии, топлива, химикатов и водорода, чтобы определить, какие технологии газификации лучше всего подходят для конкретного применения продукта. Некоторые важные результаты этого исследования резюмируются ниже.

Некоторые важные результаты этого исследования резюмируются ниже.

- Газификаторы с псевдоожиженным слоем (BFB) , тип газификатора с псевдоожиженным слоем, обычно характеризующийся большим поперечным сечением, меньшей высотой, более низкими скоростями псевдоожижения и более плотными слоями, являются наиболее продемонстрированными из рассмотренных технологий газификации биомассы.Технология BFB эксплуатируется в широком диапазоне температур, давлений, производительности и различных типов биомассы. Производство топлива, химикатов и водорода выигрывает от высоких температур, подобных тем, которые наблюдаются при газификации угля, потому что при температурах выше 1200–1300 ° C образуется мало смолы, метана или более высоких углеводородов или совсем не образуется, в то время как синтез-газ (водород [H 2 ] и оксида углерода [CO]) увеличивается до максимума. Несколько газификаторов BFB работали при высоких давлениях (> 20 бар), которые были бы полезны для топлива и химического синтеза.

Хотя это устраняет необходимость в компрессоре после газификатора, это требует более сложной системы подачи. BFB может потребовать измельчения, измельчения или иного уменьшения размера сырья, и, скорее всего, потребуется его высушивание или торрефикация для обеспечения более высоких рабочих температур.

Хотя это устраняет необходимость в компрессоре после газификатора, это требует более сложной системы подачи. BFB может потребовать измельчения, измельчения или иного уменьшения размера сырья, и, скорее всего, потребуется его высушивание или торрефикация для обеспечения более высоких рабочих температур.Выбор окислителя — некоторое сочетание воздуха, кислорода и / или пара — имеет существенное влияние на состав выходящего синтез-газа. Воздух вводит азот, который разбавляет газообразный продукт и оказывает вредное воздействие на процессы синтеза.По этой причине обычно требуется кислородная установка. Изменение отношения пара к кислороду на входе — это способ отрегулировать соотношение H 2 / CO в соответствии с требованиями синтеза. Например, синтез транспортного топлива Фишера-Тропша с использованием железных катализаторов требует оптимального отношения H 2 / CO около 0,6, тогда как для кобальтового катализатора предпочтительнее соотношение 2. Производство метанола будет предпочтительным при соотношении H 2 / CO около 2, а для производства водорода оно должно быть как можно более высоким.

Если не удается достичь более высоких температур внутри газификатора BFB, может потребоваться крекинг гудрона. Однако, как правило, это не так, и поэтому очистка газа в приложениях для синтеза до некоторой степени минимальна. Исследование показывает, что газификаторы BFB являются одними из вариантов с наименьшими капитальными затратами для газификации биомассы, и, с учетом всех обстоятельств, газификаторы BFB вполне подходят для производства топлива, химикатов и водорода.

Если не удается достичь более высоких температур внутри газификатора BFB, может потребоваться крекинг гудрона. Однако, как правило, это не так, и поэтому очистка газа в приложениях для синтеза до некоторой степени минимальна. Исследование показывает, что газификаторы BFB являются одними из вариантов с наименьшими капитальными затратами для газификации биомассы, и, с учетом всех обстоятельств, газификаторы BFB вполне подходят для производства топлива, химикатов и водорода.

- Газификаторы с циркулирующим псевдоожиженным слоем (CFB) , обычно характеризующиеся меньшим поперечным сечением, большей высотой и более высокими скоростями псевдоожижения, не были продемонстрированы с биомассой до степени BFB.Фактически, изученная литература показала очень мало испытаний при повышенном давлении и все при температурах ниже 1000 ° C. В то время как газификаторы с барботажным псевдоожиженным слоем были испытаны (на момент написания статьи) до 35 бар, CFB были испытаны только до 19 бар.

Как и в случае газификации BFB, необходимо уменьшить размер частиц и высушить сырье. Вероятно, самая большая проблема с CFB — это отсутствие демонстраций с чистым кислородом и / или паром, что сильно ограничивает уверенность в технологии для приложений синтеза.По имеющейся информации, уровни диоксида углерода (CO 2 ) в синтез-газе низкие, как и отношения H 2 / CO, поскольку недостаток пара означает, что реакция конверсии водяного газа подавляется.

Как и в случае газификации BFB, необходимо уменьшить размер частиц и высушить сырье. Вероятно, самая большая проблема с CFB — это отсутствие демонстраций с чистым кислородом и / или паром, что сильно ограничивает уверенность в технологии для приложений синтеза.По имеющейся информации, уровни диоксида углерода (CO 2 ) в синтез-газе низкие, как и отношения H 2 / CO, поскольку недостаток пара означает, что реакция конверсии водяного газа подавляется.

- Газификаторы с неподвижным слоем (FB) не были продемонстрированы в большом диапазоне с биомассой. Эта конструкция газогенератора имеет тенденцию производить большие количества смолы или непревращенного полукокса, и поэтому не получила широкого распространения. Однако они могут обрабатывать гетерогенное сырье, такое как ТБО, и поэтому могут использоваться как отходы в топливо или из отходов в энергию.

- Газификаторы с косвенным обогревом , которые могут быть захватывающими, псевдоожиженными или циркулирующими газификаторами с псевдоожиженным слоем, находятся на ранней стадии разработки и не тестировались в широком диапазоне на пригодность для применения.

Фактически, по состоянию на июнь 2002 года эти агрегаты испытывались только при атмосферном давлении. Они более сложные (и имеют более высокие капитальные затраты) из-за отдельной камеры сгорания, но способны производить синтез-газ с очень высокой теплотворной способностью, что важно для применений, связанных с электроэнергией / теплом.Одним из преимуществ является то, что они не требуют кислорода или воздуха для газификации, что означает отсутствие необходимости в кислородной установке (более низкие капитальные затраты и потери эффективности) и отсутствие разбавления азотом. Эти установки, как правило, имеют более высокий выход метана и других углеводородов, что было бы проблемой для приложений синтеза, но было бы полезно для выработки тепла / электроэнергии. Для синтеза топлива или химикатов углеводороды могут быть подвергнуты риформингу с водяным паром или частично окислены, обычно за счет высоких скоростей добавления пара, которые способствуют конверсии водяного газа.Однако в первую очередь эти системы нуждаются в дальнейшем изучении.

Фактически, по состоянию на июнь 2002 года эти агрегаты испытывались только при атмосферном давлении. Они более сложные (и имеют более высокие капитальные затраты) из-за отдельной камеры сгорания, но способны производить синтез-газ с очень высокой теплотворной способностью, что важно для применений, связанных с электроэнергией / теплом.Одним из преимуществ является то, что они не требуют кислорода или воздуха для газификации, что означает отсутствие необходимости в кислородной установке (более низкие капитальные затраты и потери эффективности) и отсутствие разбавления азотом. Эти установки, как правило, имеют более высокий выход метана и других углеводородов, что было бы проблемой для приложений синтеза, но было бы полезно для выработки тепла / электроэнергии. Для синтеза топлива или химикатов углеводороды могут быть подвергнуты риформингу с водяным паром или частично окислены, обычно за счет высоких скоростей добавления пара, которые способствуют конверсии водяного газа.Однако в первую очередь эти системы нуждаются в дальнейшем изучении.

Примеры установок для газификации биомассы и ТБО

- Берлингтон, штат Вирджиния — В августе 2000 года к существующей генерирующей станции McNeil был добавлен газификатор низкого давления мощностью 12 МВт. Газификатор использует 200 тонн древесной щепы в день (т / сутки), производя синтез-газ, который подается в существующий котел завода (статья EIA на веб-странице EIA «Биомасса для выработки электроэнергии»).

- См. Отчет «База данных газификатора биомассы для целей компьютерного моделирования», который содержит краткую информацию о заводе Burlington VT и более десятка других заводов или демонстраций по газификации биомассы по всему миру.

Газификаторы для твердых бытовых отходов

Как отмечалось выше, газификаторы FB могут работать с гетерогенным сырьем, таким как ТБО. Это важно, потому что, как отмечалось в разделе, посвященном характеристикам ТБО, ТБО могут сильно различаться по составу (представьте себе содержимое мусорного бака, имеющего множество различных форм, размеров, плотности и состава) и требуют гибкого газогенератора. Газификация при атмосферном давлении снижает сложность по сравнению с подачей сильно неоднородного сырья под давлением.Если возможно, следует избегать дорогостоящих систем подготовки корма, таких как измельчение в порошок.

Газификация при атмосферном давлении снижает сложность по сравнению с подачей сильно неоднородного сырья под давлением.Если возможно, следует избегать дорогостоящих систем подготовки корма, таких как измельчение в порошок.

Плазменная газификация, при которой для разложения ТБО на простые газы и твердые частицы используется чрезвычайно горячая электрическая плазменная дуга, в настоящее время рассматривается для многих крупных предприятий по газификации ТБО. Высокое напряжение и электрический ток создают плазменную дугу между двумя электродами. Хотя для этого требуется значительное количество энергии, синтез-газ можно использовать в турбине для потенциально большей выработки электроэнергии, чем требуется.Плазменная дуга может достигать температуры 13 900 ° C, что может разрушить сложное сырье на простые составляющие молекулы газа и твердый побочный продукт шлака.

Трудности

Биомасса и твердые бытовые отходы могут создавать проблемы для разработчиков систем газификации. Оба представляют собой проблемы для систем подачи, поскольку это сырье в основном неоднородно в своем доставленном состоянии. Некоторая биомасса, такая как опилки с лесопильных заводов, может находиться в состоянии, подходящем для многих существующих систем подачи, в то время как другие, как и большинство ТБО, потребуют обширной подготовки или настройки системы подачи.Биомасса и ТБО также могут иметь такие характеристики, как более высокое содержание влаги, что может потребовать предварительной газификации сушки. Содержание золы также может варьироваться в широких пределах, что означает, что газогенератор должен иметь возможность обрабатывать потенциально высокие уровни золы. По сути, газификация биомассы и ТБО требует гибкости конструкции для обработки неоднородного сырья.

Оба представляют собой проблемы для систем подачи, поскольку это сырье в основном неоднородно в своем доставленном состоянии. Некоторая биомасса, такая как опилки с лесопильных заводов, может находиться в состоянии, подходящем для многих существующих систем подачи, в то время как другие, как и большинство ТБО, потребуют обширной подготовки или настройки системы подачи.Биомасса и ТБО также могут иметь такие характеристики, как более высокое содержание влаги, что может потребовать предварительной газификации сушки. Содержание золы также может варьироваться в широких пределах, что означает, что газогенератор должен иметь возможность обрабатывать потенциально высокие уровни золы. По сути, газификация биомассы и ТБО требует гибкости конструкции для обработки неоднородного сырья.

Совместная газификация угля и биомассы

Совместная газификация угля и смесей биомассы представляет значительный интерес в настоящее время, так как он обусловлен рядом преимуществ, которые могут быть получены в результате использования подхода по сравнению с традиционной газификацией прямого угля:

- Характеристики биомассы с низким или нулевым уровнем выбросов углерода пропорционально снижают углеродный след всего процесса газификации для окружающей среды.

- Добавление биомассы к исходной смеси улучшает соотношение H 2 / CO в добываемом газе, что обычно желательно для синтеза жидкого топлива.

- Неорганические вещества, присутствующие в биомассе, катализируют газификацию угля.

Совместная газификация также дает преимущество за счет снижения типичного высокого содержания смол, возникающего в результате газификации биомассы прямой биомассы.

Основные операции, связанные с совместной газификацией смесей угля и биомассы, показаны на Рисунке 1.

Рис. 1. Различные операции, задействованные в процессе газификации угля и биомассы

. Некоторые из сложностей, возникающих при совместной газификации, очевидны из этого рисунка. Во-первых, вместо единой схемы подготовки сырья обычно необходимо иметь отдельные операции предварительной обработки для угля и биомассы. Обычно биомасса с высоким содержанием влаги обычно не только сушится, но и подвергается торрефикации (что включает нагревание до температур, обычно в диапазоне от 200 до 320 ° C в отсутствие кислорода, при этом биомасса подвергается легкой форме пиролиза) и, возможно, уплотняется. , что значительно улучшает качество сырья как для топлива, так и для газификации.Кроме того, для оптимальной газификации требуется уменьшение размера как угля, так и биомассы до частиц одинакового размера.

, что значительно улучшает качество сырья как для топлива, так и для газификации.Кроме того, для оптимальной газификации требуется уменьшение размера как угля, так и биомассы до частиц одинакового размера.

Реакции и преобразования совместной газификации имеют общие аспекты с реакциями газификации угля и газификации биомассы, но также включают некоторые синергетические эффекты, которые не описаны окончательно. Однако в целом основной подход к выбору технологии совместной газификации такой же, как и для традиционной газификации угля, при этом свойства сырья и желаемое использование синтез-газа в значительной степени определяют, какой тип газификатора использовать.Если синтез-газ будет использоваться для производства электроэнергии, газификатор с неподвижным слоем с нисходящим потоком является хорошим выбором, поскольку он выделяет газ с высокой температурой и низким содержанием примесей. Газификаторы с псевдоожиженным слоем могут быть не лучшим выбором для некоторых приложений совместной газификации, потому что дефлюидизация псевдоожиженного слоя может происходить из-за агломерации золы с низкой температурой плавления, присутствующей в биомассе, наряду с засорением выходных труб из-за чрезмерного накопления смолы. .

.

Было замечено, что газификаторы с увлеченным потоком следует исследовать на предмет совместной газификации угля и биомассы, учитывая их способность принимать различные типы сырья, однородный температурный профиль внутри реакционной зоны, короткое время пребывания в реакторе и высокую конверсию углерода. , все из которых имеют повышенное значение для решения проблем, связанных с совместной газификацией.

Состав продуктового газа зависит как от типа совместно газифицируемой биомассы, так и от ее доли в исходной смеси. Как правило, более высокое содержание H 2 является результатом большего включения биомассы; в частности, лигнин в древесной биомассе, по-видимому, увеличивает выход H 2 в синтез-газ. Для определенных применений возможен широкий диапазон пропорций угля и биомассы, но оптимальным является комплексная функция типа используемого угля, типа (ов) биомассы, типа газификатора и рабочих условий, желаемого состава синтез-газа и т. Д., не говоря уже о доступных количествах биомассы, которые могут быть значительно меньше доступного угля.

Помимо газификатора, также важен тип газифицирующего агента. Использование пара в качестве газифицирующего агента, а не воздуха, способствует реакции конверсии водяного газа и дает синтез-газ, обогащенный H 2 . Кроме того, использование катализаторов влияет на производство синтез-газа. Интересным примером является исследование совместной газификации угля Puertollano, смешанного с сосной, нефтяным коксом и полиэтиленом (PE).Было обнаружено, что использование доломитовых катализаторов помогло увеличить скорость газификации наряду с уменьшением образования сероводорода (H 2 S) и увеличением удержания серы и хлора в твердой фазе.

Очистка синтез-газа синтез-газа, полученного в результате совместной газификации, включает те же операции, которые необходимы для традиционной газификации угля, включая удаление твердых частиц, удаление серы и т. Может потребоваться решение проблемы синтез-газа, полученного из угля (сера и ртуть), и газов, присутствующих в повышенных количествах в результате газификации биомассы (смолы и щелочи).

В будущем совместная газификация угля и биомассы является многообещающим способом значительного снижения углеродоемкости газификации для использования недорогих альтернативных видов топлива из биомассы, таких как древесные отходы и высокоэнергетические, маржинальные посевы биомассы, такие как проса и для улучшения процессов газификации за счет оптимизации качества синтез-газа и увеличения пропускной способности и производительности.

Ссылки / Дополнительная литература

|

Газификатор

Газификация — обзор | Темы ScienceDirect

Газификация

Газификация — известная также как пиролитическая дистилляция — это термохимический процесс, при котором биомасса преобразуется в горючий газ, называемый генераторным газом (синтез-газ). Генераторный газ содержит окись углерода, водород, водяной пар, двуокись углерода, пары смолы и частицы золы. В результате газификации образуется газ с низким или средним БТЕ, в зависимости от применяемого процесса, который может использоваться во многих системах сгорания, таких как котлы, печи и газовые двигатели.Некоторые технологические проблемы, связанные с колебаниями качества газа и изменением состава газа, необходимо решить, прежде чем газ можно будет использовать в системах сжигания (Dally B. and Mullinger P., 2002).

and Mullinger P., 2002).

Технология газификации находится в стадии разработки. Главный недостаток такого подхода — высокая стоимость, связанная с первоначальной настройкой и эксплуатацией этих объектов. Есть несколько демонстрационных проектов, в которых используются газификаторы различной конструкции и конфигурации установок.Однако предварительная обработка сырья биомассы обычно является первым этапом газификации. Предварительная обработка включает сушку, измельчение и просеивание.

Для оптимальной газификации требуется сухое топливо одинакового размера с влажностью не более 15–20%.

Газификация биомассы — это двухэтапный процесс — см. Рис. 10.7. На первой стадии, называемой пиролизом, тепло испаряет летучие компоненты биомассы в отсутствие воздуха при температуре 450–600 ° C. Пары пиролиза состоят из окиси углерода, водорода, метана, двуокиси углерода, летучих смол и воды.Остаток, составляющий около 10–25% от исходной массы топлива, представляет собой древесный уголь. Второй этап газификации называется конверсией полукокса. Это происходит при температурах 700–1200 ° C. Угольный остаток на стадии пиролиза реагирует с кислородом с образованием монооксида углерода. Эксперименты по газификации, пиролизу и кинетике разложения оливкового жмыха и сельскохозяйственных остатков (древесная щепа, пшеничная солома, виноградные остатки и рисовая шелуха) показали, что полукокс из оливковых остатков имеет наименьшее содержание азота и серы среди всех остатков (Di Blasi C.et al., 1999a – c).

Второй этап газификации называется конверсией полукокса. Это происходит при температурах 700–1200 ° C. Угольный остаток на стадии пиролиза реагирует с кислородом с образованием монооксида углерода. Эксперименты по газификации, пиролизу и кинетике разложения оливкового жмыха и сельскохозяйственных остатков (древесная щепа, пшеничная солома, виноградные остатки и рисовая шелуха) показали, что полукокс из оливковых остатков имеет наименьшее содержание азота и серы среди всех остатков (Di Blasi C.et al., 1999a – c).

Рис. 10.7. Схематическое изображение процесса газификации биомассы.

В процессе горения происходят обе стадии газификации. Когда остаток горит, теплота сгорания дает пиролитические пары. Также происходит некоторая газификация этих паров. Однако при сгорании пары пиролиза немедленно сгорают при температурах в диапазоне 1500–2000 ° ° C. В отличие от этого, процесс газификации контролируется, позволяя извлекать летучие газы при более низкой температуре перед сгоранием.

Газификация в псевдоожиженном слое считается наиболее передовым методом термохимического преобразования различных видов топлива из биомассы (агроотходов, древесных культур и т. Д.) В энергию, обеспечивающую экономические и экологические преимущества. Проблемы, связанные с золой, такие как спекание, агломерация, осаждение, эрозия и коррозия, которые возникают из-за низкой температуры плавления золы в агроотходах, являются основными препятствиями для экономичного и жизнеспособного применения этого метода преобразования для использования энергии конкретных остатки.Среди различных компонентов золы хлор, а затем калий, по-видимому, играют наиболее важную роль в отношении реакционной способности фракции золы в биомассе и ее поведения в процессе газификации. Методы выщелачивания (промывки) и фракционирования были проверены на их способность решать проблемы, связанные с золой, возникающие во время газификации оливковых остатков. (Arvelakis S. et al., 2001a, b, 2002, 2003; García-Ibañez A. et al., 2004).

et al., 2004).

Arvelakis S. et al.(2003) изучали влияние методов предварительной обработки выщелачиванием и фракционированием на газификацию оливкового жмыха. Испытания газификации проводились в лабораторном газификаторе с псевдоожиженным слоем при температуре 800 ° C с использованием кварцевого песка в качестве инертного материала для слоя. Предварительная обработка фракционированием приводит к значительному увеличению проблем агломерации в процессе газификации. Удаление мелких частиц из оливкового материала во время процедуры фракционирования привело к значительному увеличению реакционной способности золы.В результате агломерация в случае испытаний с фракционированным оливковым жмыхом возникла за значительно более короткое время и сократила время работы реактора почти вдвое по сравнению с испытаниями с необработанным оливковым жмыхом. Напротив, предварительная обработка выщелачиванием показала весьма положительный эффект в отношении термического поведения золы оливкового жмыха. Выщелачивание привело к значительному вытеснению щелочных металлов и хлора. Выщелачивание неорганических компонентов из оливкового материала привело к изменениям неорганического состава и существенному улучшению термического поведения золы в условиях газификации.В результате зола выщелоченных образцов, по-видимому, имеет очень низкую тенденцию вызывать проблемы агломерации / осаждения. Выщелачивание значительно увеличило время работы газогенератора (в 3-6 раз) по сравнению с испытаниями с необработанным и фракционированным оливковым жмыхом.

Выщелачивание привело к значительному вытеснению щелочных металлов и хлора. Выщелачивание неорганических компонентов из оливкового материала привело к изменениям неорганического состава и существенному улучшению термического поведения золы в условиях газификации.В результате зола выщелоченных образцов, по-видимому, имеет очень низкую тенденцию вызывать проблемы агломерации / осаждения. Выщелачивание значительно увеличило время работы газогенератора (в 3-6 раз) по сравнению с испытаниями с необработанным и фракционированным оливковым жмыхом.

Выщелоченный и отработанный 2POMW был испытан на установке для газификации с атмосферным циркулирующим псевдоожиженным слоем (CFB) мощностью 300 кВт с использованием воздуха в качестве псевдоожижающего агента (García-Ibañez A. et al., 2004). Первые испытания показали, что стенд CFB работает адекватно и позволяет проводить эксперименты по газификации с отработавшим 2POMW в качестве топлива.Нижняя теплотворная способность получаемого генераторного газа составляет 3,8 МДж / Нм 3 при самой низкой температуре (780 ° C). Конверсия углерода в отработанной газификации 2POMW при 800 ° C находилась в диапазоне 81,0–86,9%. Увеличение степени эквивалентности не привело к значительному улучшению конверсии углерода, но увеличило выход газа.

Конверсия углерода в отработанной газификации 2POMW при 800 ° C находилась в диапазоне 81,0–86,9%. Увеличение степени эквивалентности не привело к значительному улучшению конверсии углерода, но увеличило выход газа.

В рамках проекта ЕС была разработана новая технология газификации твердых отходов оливковых заводов: FAIR CT96-1420 «IMPROLIVE». Газификатор — это система с псевдоожиженным слоем / движением, довольно новая концепция реактора из-за особой конфигурации реакторных зон.В нижней части псевдоожиженный слой обеспечивает необходимое горение, состоящее из экзотермических реакций, необходимых для поддержания теплового баланса внутри всего реактора. В верхней части зона движущегося слоя не допускает процесс горения, а только процессы эндотермической газификации. Это связано с тем, что поднимающийся газ, который достигает движущегося слоя, содержит очень низкую концентрацию кислорода и имеет высокую температуру (800–850 ° C). Следовательно, в движущемся слое может выполняться только процесс газификации. Оливковые отходы, использованные для газификации, были истощены 2POMW со средним размером частиц 1,4 мм и оливковыми косточками со средним размером частиц 2,57 мм. Псевдоожиженный слой был заполнен песком со средним размером частиц 0,21 мм или, в некоторых случаях, доломитом со средним размером частиц 0,35 мм. Газификация производится в автотермических условиях, то есть часть твердых отходов (около 50%) сжигается для поддержания необходимой высокой температуры, в то время как остальные 50% подвергаются газификации. Электрический нагрев используется только при запуске и незначительно во время работы.Низкая теплотворная способность дымовых газов аналогична другим процессам газификации биомассы (4–6 МДж / Нм 3 ). Типичный состав дымового газа: 7–10% H 2 , 2,5–6% CH 4 , 6–18% CO, 0,06–1,6% C 2 H 4 и 64–84 % негорючих газов, в основном CO 2 , N 2 и H 2 O. Присутствие песка и доломита в псевдоожиженном слое не оказывает заметного влияния ни на образование смолы в подвижном слое, ни на дымовой газ.

Оливковые отходы, использованные для газификации, были истощены 2POMW со средним размером частиц 1,4 мм и оливковыми косточками со средним размером частиц 2,57 мм. Псевдоожиженный слой был заполнен песком со средним размером частиц 0,21 мм или, в некоторых случаях, доломитом со средним размером частиц 0,35 мм. Газификация производится в автотермических условиях, то есть часть твердых отходов (около 50%) сжигается для поддержания необходимой высокой температуры, в то время как остальные 50% подвергаются газификации. Электрический нагрев используется только при запуске и незначительно во время работы.Низкая теплотворная способность дымовых газов аналогична другим процессам газификации биомассы (4–6 МДж / Нм 3 ). Типичный состав дымового газа: 7–10% H 2 , 2,5–6% CH 4 , 6–18% CO, 0,06–1,6% C 2 H 4 и 64–84 % негорючих газов, в основном CO 2 , N 2 и H 2 O. Присутствие песка и доломита в псевдоожиженном слое не оказывает заметного влияния ни на образование смолы в подвижном слое, ни на дымовой газ. сочинение.

сочинение.

В другом исследовании образцы оливкового пирога подвергали прямому и каталитическому пиролизу для получения газообразных продуктов, богатых водородом, при желаемых температурах (Demirbaş A., 2001; Caglar A. и Demirbaş A., 2004). Образцы, как необработанные, так и пропитанные катализатором, подвергали пиролизу при температурах 775, 850, 925, 975 и 1025 К. Было обнаружено, что общий объем и выход газа от обоих пиролизов увеличиваются с повышением температуры. Наибольший выход богатого водородом газа, полученного из оливкового жмыха с использованием примерно 17% ZnCl 2 в качестве катализатора при температуре примерно 1025 К, составляет 70.6%. Как правило, при пиролизе биомассы выход газообразного продукта, обогащенного водородом, увеличивается при использовании катализатора ZnCl 2 , но выход пиролитического газа уменьшается, несмотря на увеличение выхода древесного угля и жидких продуктов. Каталитический эффект K 2 CO 3 был больше, чем у Na 2 CO 3 для оливкового жмыха.

Разрабатываемые технологии газификации позволят использовать твердые отходы оливковых заводов в газовых турбинах.Разнообразные относительно крупномасштабные технологии газификации биомассы находятся на различных продвинутых стадиях разработки. Рассмотрены три варианта газогенератора / очистки газа: (i) газификация псевдоожиженного слоя с продувкой воздухом при атмосферном давлении и влажной очисткой; (ii) газификация в псевдоожиженном слое с продувкой воздухом под давлением с очисткой горячим газом; (iii) газификация с косвенным нагревом при атмосферном давлении и влажной очисткой. Jurado F. et al. (2002, 2003) разработали подробную модель, имитирующую работу парогазовой электростанции, основанную на технологиях газогенератора / газовой турбины.Смоделированные характеристики альтернативных газификаторов приведены в Таблице 10.7. Исходным сырьем во всех случаях являются остатки оливок с содержанием влаги 20% следующего состава (по сухой массе): 50,2% углерода, 5,4% водорода, 34,4% кислорода, 0,2% азота и 4% золы. Его высшая теплотворная способность (HHV) составляет 20–47 МДж / кг сухого вещества. Газификатор способен преобразовывать тонны оливковых остатков в газообразное топливо, которое подается в газовую турбину. Протестированные газификаторы позволяют использовать передовые энергетические системы, которые почти вдвое увеличивают эффективность современной промышленности.Газификатор нагревает остатки в камере, заполненной горячим песком, до тех пор, пока остатки оливок не распадутся на основные химические компоненты. Твердые частицы — песок и уголь — отделяются от газов, которые затем проходят через скруббер. Конечным результатом является очень экологически чистое газовое топливо, подходящее для непосредственного использования в современных энергосистемах, таких как газовые турбины.

Его высшая теплотворная способность (HHV) составляет 20–47 МДж / кг сухого вещества. Газификатор способен преобразовывать тонны оливковых остатков в газообразное топливо, которое подается в газовую турбину. Протестированные газификаторы позволяют использовать передовые энергетические системы, которые почти вдвое увеличивают эффективность современной промышленности.Газификатор нагревает остатки в камере, заполненной горячим песком, до тех пор, пока остатки оливок не распадутся на основные химические компоненты. Твердые частицы — песок и уголь — отделяются от газов, которые затем проходят через скруббер. Конечным результатом является очень экологически чистое газовое топливо, подходящее для непосредственного использования в современных энергосистемах, таких как газовые турбины.

Таблица 10.7. Смоделированные характеристики альтернативных газификаторов

| Непрямое тепло низкого давления | С нагнетанием воздуха низкого давления | С нагнетанием воздуха высокого давления | |

|---|---|---|---|

| Углерод в газ * | 70. 1 1 | 96,9 | 97,4 |

| HHV ** , МДж / кг | 18,1 | 6,47 | 5,48 |

Alfa Energy Solutions — плазменная дуга и газификация 9000

Плазменный реактор FILL снижает ввод материала до

95%, и все побочные продукты реакции являются коммерческими. Потенциально все отходы, поступающие в реактор, удаляются. Этот факт меняет почти все представления об обращении с отходами.

Свалки больше не имеют выхода к морю.

Наиболее значительный эффект — трансформация

свалка на свалку.

На заводе, где отходы превращаются в другие

коммерческие продукты — ваш самый большой актив — это способность продолжать привлекать агентов, которые будут доставлять отходы.

Установка плазменной FILL связана с двумя основными затратами.

восстановит:

На основе альтернативной стоимости

о рыночной неправильной оценке и упущенной стоимости после закрытия полигона.

Практически все остальные физические активы

стоимость при снижении предложения. Например, трудно представить, что стоимость нефти останется постоянной, поскольку, как известно, поставки сокращаются. То же самое и с землей под застройку.

Например, трудно представить, что стоимость нефти останется постоянной, поскольку, как известно, поставки сокращаются. То же самое и с землей под застройку.

По законам экономики управляющие полигоном должны

взимать постоянно растущие расходы за использование свалки по мере того, как срок эксплуатации объекта подходит к концу. Конечно, это не так. Весь доход, потерянный в результате разрешения и

с введением плазменной системы FILL экономика города неожиданно восстановилась.

Плазменный реактор FILL позволяет владельцам полигонов

возместить эти потерянные затраты за счет увеличения количества отходов, которые они могут принять.

Во-вторых, стоимость ваших активов уменьшается.

с приходом каждого грузовика. Балансовая стоимость ваших активов уменьшается ровно на плату за чаевые при каждом прибытии.

Если для каждого грузовика используется только 5% вашей свалки

что увеличивает ценность каждого прибытия в 20 раз. Если вы используете услугу бесконечного ЗАПОЛНЕНИЯ, при которой все коммерческие побочные продукты удаляются с вашего предприятия, стоимость каждого прибывающего грузовика составляет

математически бесконечно.

Это полное преобразование в оценке

вашего бизнеса.

Это новые методы, примененные к старой технологии,

и поэтому конкретные параметры оценки для этой переоценки еще не доступны. Тем не менее, практически бесспорно, что преобразование свалки в хранилище отходов имеет множество преимуществ для

владельцев активов с точки зрения затрат и доходов, способности финансировать существующие операции и устойчивой балансовой стоимости активов.

Вряд ли какая-либо другая единая столица

улучшение окажет такое же сильное влияние на ваши активы, как и внедрение плазменных реакторов FILL.

Что такое газификация? Как это работает для уличных дровяных печей

Газификация — это не то слово, которое вы слышите регулярно, это старый процесс, который набирает новую популярность. Подобно ветровым турбинам и солнечной энергии, газификация — это чистая возобновляемая энергия, которая зависит от химических реакций для создания синтетического газа или синтез-газа.

История синтез-газа

Хотя вы, возможно, никогда не слышали об этом, газификация существует с 1790-х годов, когда шотландский инженер по имени Уильям Мердок произвел синтез-газ из угля для освещения своего дома. Его изобретение прижилось, и вскоре большинство городов Европы и Америки начали использовать синтез-газ — или «городской газ» для освещения улиц и домов.

Его изобретение прижилось, и вскоре большинство городов Европы и Америки начали использовать синтез-газ — или «городской газ» для освещения улиц и домов.

Невероятно, но газификаторы времен Второй мировой войны приводили в действие танки, автомобили, тракторы — везде, где использовалась нефть — были установлены газификаторы. Эти газификаторы теряли много тепла, легко включались и требовали дополнительной ручной доработки. Современные газификаторы более эффективны, лучше изолированы и используют автоматизированный контроль смеси воздуха.

Как работает газификация?

По сути, процесс газификации происходит в замкнутой системе с использованием ограниченного количества кислорода и высокой температуры для преобразования углеродсодержащего топлива в энергию.Звучит как горение, но это не так. Традиционное горение, как и в дровяной печи, требует большого количества кислорода для производства тепла. В газификации используется только небольшое количество кислорода с большим количеством тепла в серии стадий.

3 ступени газификации

- На первом этапе тепло по существу «разлагает» древесину, уголь или биомассу в процессе пиролиза — медленного тлеющего огня. По мере испарения топлива образуется дым, который попадает во вторичную камеру сгорания.

- На втором этапе происходит волшебство. В эту камеру поступает идеальное количество воздуха, создающее огонь, который горит до 2000 градусов.

- Третья ступень высвобождает энергию дыма и производит энергию, которая передается воде, хранящейся в котле.

За счет оптимизации этого процесса газификация использует до 95% энергии топлива для выработки тепла там, где оно необходимо.

Газификация древесины

В то время как все дровяные печи сжигают древесные газы, настоящая система газификации использует многоступенчатый процесс нисходящего потока.Этот процесс позволяет вам контролировать соотношение воздуха и топлива для более чистого и эффективного сжигания. Газификация лучше всего работает с хорошо выдержанной древесиной.

Дровяная печь лучше всего горит дровами с влажностью около 15-30%. Хотя древесина с более высоким содержанием влаги может быть сожжена, это приведет к накоплению смол и креозота. Сжигание хорошо выдержанной древесины поможет повысить эффективность и тепловые характеристики вашей дровяной печи.

Оптимальное использование энергии