Газотурбинные установки (ГТУ) | Энергия Плюс

В настоящее время в России действует несколько тысяч ТЭЦ и ГРЭС, а также более 66 тысяч котельных, которые дают практически 80% вырабатываемого тепла. В этом плане, Россия является безусловным мировым лидером по объемам централизованного теплоснабжения. Заметим, что по части централизации Россия является мировым лидером не только в области энергетики. Однако экспертами отмечаются неэффективность использования газа на устаревших агрегатах, а также низкий уровень КПД традиционных паросиловых турбин, который не превышает 38%. В централизованных сетях тепло производится большей частью на оборудовании прошлых поколений, избыток же тепла «греет» воздух.

Использование локальных систем производства электрической и тепловой энергии с использованием газотурбинных энергетических установок (ГТУ), работающих на природном газе или пропане является одним из возможных решений данной задачи. В связи с этим, наметилась тенденция на строительство децентрализованных комбинированных источников электро- и теплоснабжения (так называемый режим когенерации), устанавливаемых как в существующих отопительных котельных, так и на вновь строящихся источниках тепла.

Наиболее актуальным является переход на новые небольшие объекты с применением современных газовых турбин, обеспечивающих когенерацию.

В развитых странах увеличивается доля установок малой энергетики с когенерационным циклом, позволяющим оптимизировать выработку тепла и электроэнергии социальной и промышленной инфраструктуры, а также обеспечить эффективное энергосбережение. Например, в США и Великобритании доля когенерации в малой энергетике достигает 80%, в Нидерландах – 70%, в Германии – 50%. За рубежом этот процесс активно поддерживается государством и через законодательное регулирование, и посредством бюджетного финансирования.

Основой экономической эффективности газотурбинных когенеративных энергетических установок является их высокая электрическая и тепловая экономичность, достигаемая за счет базового режима их работы на тепловом потреблении (отопление, горячее водоснабжение, отпуск тепла для производственных нужд). Газотурбинные установки получили в настоящее время признание в энергетике, как полностью освоенное, надежное оборудование. Эксплуатационные показатели ГТУ на электростанциях находятся на том же уровне, что и традиционное энергетическое оборудование. Для них характерна готовность к работе в течение 90% календарного времени, 2 – 3 летний ремонтный цикл, безотказность пусков 95 – 97%.

Эксплуатационные показатели ГТУ на электростанциях находятся на том же уровне, что и традиционное энергетическое оборудование. Для них характерна готовность к работе в течение 90% календарного времени, 2 – 3 летний ремонтный цикл, безотказность пусков 95 – 97%.

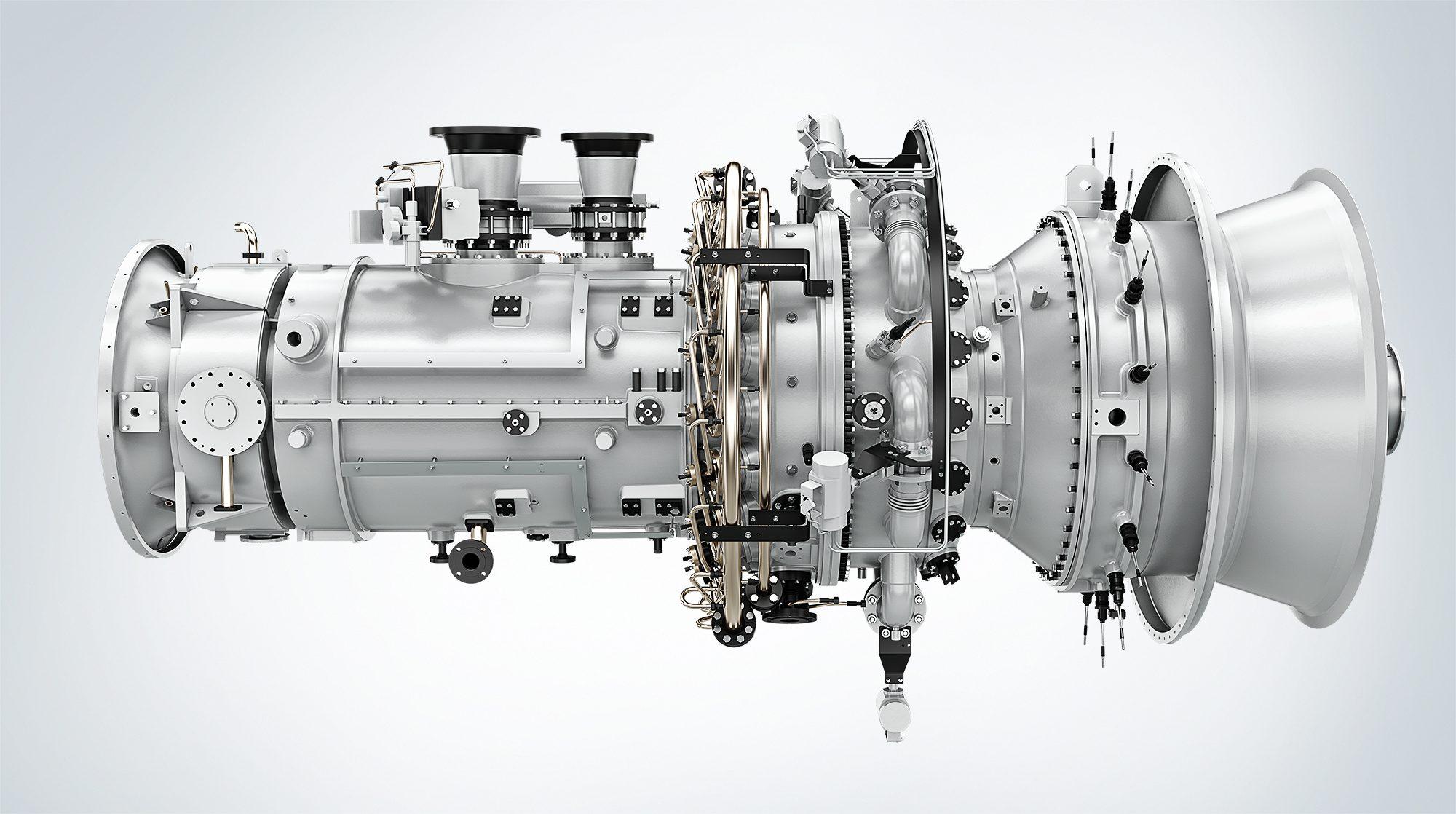

Малый удельный вес, компактность, простота транспортировки и легкость монтажа являются одними из основных достоинств газотурбинных установок, наиболее привлекательным с точки зрения их использования. К преимуществам ГТУ также относятся короткие сроки строительства, повышение надежности тепло и электроснабжения потребителей, минимальные объемы вредных выбросов в окружающую среду, снижение инерционности теплового регулирования и потерь в тепловых сетях, относительно сетей подключенных к крупным РТС и ТЭЦ.

Описание газотурбинной технологии.

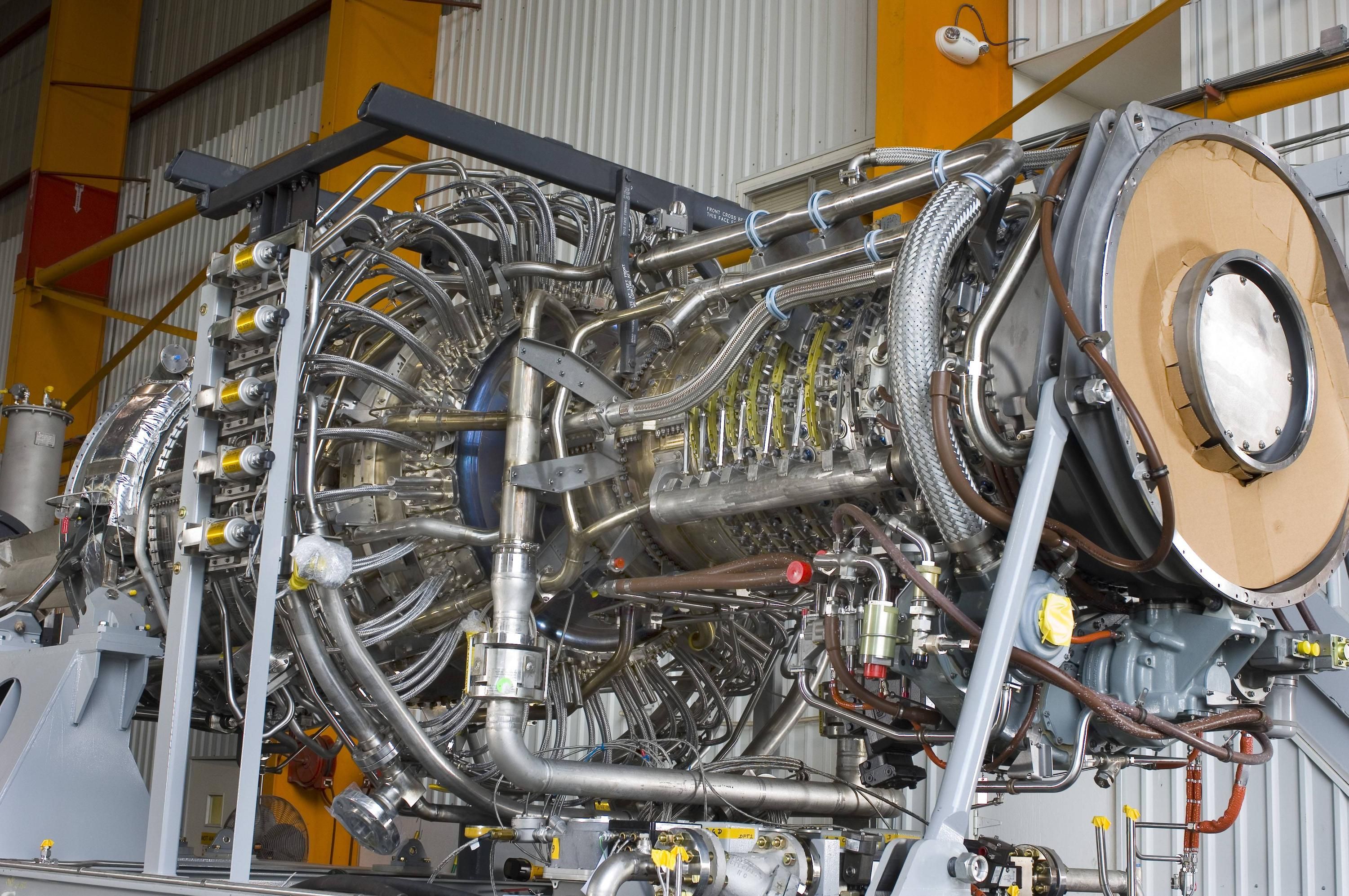

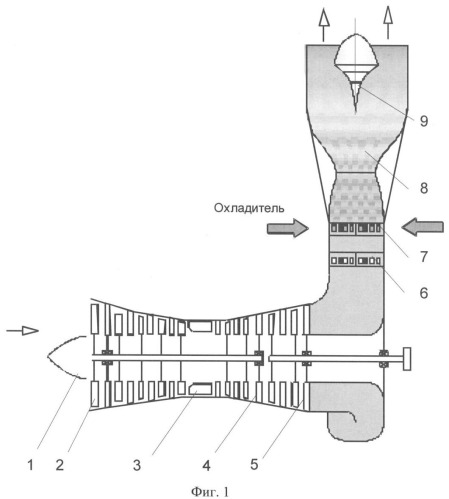

Основой ГТУ является газогенератор, служащий источником сжатых горячих продуктов сгорания для привода силовой турбины. Газогенератор состоит из компрессора, камеры сгорания и турбины привода компрессора. В компрессоре сжимается атмосферный воздух, который поступает в камеру сгорания, где в него через форсунки подается топливо (обычно газ), затем происходит сгорание топлива в потоке воздуха. Продукты сгорания подаются на турбину компрессора и силовую турбину (при одновальном варианте компрессор и силовая турбина объеденены). Мощность, развиваемая силовой турбиной, существенно превышает мощность, потребляемую компрессором на сжатие воздуха, а также преодоление трения в подшипниках и мощность, затрачиваемую на привод вспомогательных агрегатов.

В компрессоре сжимается атмосферный воздух, который поступает в камеру сгорания, где в него через форсунки подается топливо (обычно газ), затем происходит сгорание топлива в потоке воздуха. Продукты сгорания подаются на турбину компрессора и силовую турбину (при одновальном варианте компрессор и силовая турбина объеденены). Мощность, развиваемая силовой турбиной, существенно превышает мощность, потребляемую компрессором на сжатие воздуха, а также преодоление трения в подшипниках и мощность, затрачиваемую на привод вспомогательных агрегатов.

Разница между этими величинами представляет собой полезную мощность ГТУ. На валу турбины расположен турбогенератор (электрический генератор). Отработанные в газотурбинном приводе газы через выхлопное устройство и шумоглушитель уходят в дымовую трубу. Возможна утилизация тепла выхлопных газов, когда отработанные газы поступают в котел-утилизатор, в котором происходит выработка тепловой энергии в виде пара и/или горячей воды.

Пар или горячая вода от котла-утилизатора могут передаваться непосредственно к тепловому потребителю. Электрический КПД современных газотурбинных установок составляет 33–39%. Однако с учетом высокой температуры выхлопных газов в мощных газотурбинных установках имеется возможность комбинированного использования газовых и паровых турбин. Такой инженерный подход позволяет существенно повысить эффективность использования топлива и увеличивает электрический КПД установок до 57–59%.

Электрический КПД современных газотурбинных установок составляет 33–39%. Однако с учетом высокой температуры выхлопных газов в мощных газотурбинных установках имеется возможность комбинированного использования газовых и паровых турбин. Такой инженерный подход позволяет существенно повысить эффективность использования топлива и увеличивает электрический КПД установок до 57–59%.

Достоинствами газотурбинных установок являются малый удельный вес, компактность, простота транспортировки и легкость монтажа. Допускается монтаж ГТУ на техническом этаже здания или крышное расположение маломощных газотурбинных установок. Это полезное свойство ГТУ является важным фактором в городской застройке. При эксплуатации газотурбинных установок содержание вредных выбросов NOх и CO в выхлопных газах у них минимально. Такие отличные экологические качества позволяют без проблем размещать газотурбинные установки в непосредственной близости от проживания людей. Вдобавок ГТУ небольшой мощности обычно поставляются в виде одного или нескольких блоков полной заводской готовности, требующих небольшого объема монтажных работ, а их сравнительно небольшие размеры позволяют их устанавливать в условиях стесненного генерального плана. Отсюда и относительная дешевизна строительных и монтажных работ.

Отсюда и относительная дешевизна строительных и монтажных работ.

Газотурбинные установки имеют незначительные вибрации и шумы в пределах 65–75 дБ (что соответствует по шкале уровня шума звуку пылесоса на расстоянии 1 метр). Как правило, специальная звуковая изоляция для подобного высокотехнологичного генерационного оборудования не нужна. Современные газотурбинные установки отличаются высокой надежностью. Есть данные о непрерывной работе некоторых агрегатов в течение нескольких лет. Многие поставщики газовых турбин производят капитальный ремонт оборудования на месте, производя замену отдельных узлов без транспортировки на завод — изготовитель, что существенно снижает затраты на обслуживание агрегата. Большинство газотурбинных установок обладают возможностью к перегрузке, т.е. увеличению мощности выше номинальной. Достигается это путем повышения температуры рабочего тела.

Однако, производители накладывают жесткие ограничения на продолжительность таких режимов, допуская работу с превышением начальной температуры не более нескольких сотен часов. Нарушение этих ограничений заметно снижает ресурс установки. Тем не менее, при внедрении энергетических газотурбинных установок есть и сложности. Это, прежде всего, необходимость предварительного сжатия газового топлива, что заметно удорожает производство энергии особенно для малых ГТУ и в ряде случаев является существенным препятствием на пути их внедрения в энергетику. Для современных ГТУ с высокими степенями сжатия воздуха, необходимое давление топливного газа может превышать 25-30 кг/см2. Другим существенным недостатком ГТУ является резкое падение КПД при снижении нагрузки. Срок службы ГТУ значительно меньше, чем у других энергетических установок и находится обычно в интервале 45-125 тыс. часов.

Нарушение этих ограничений заметно снижает ресурс установки. Тем не менее, при внедрении энергетических газотурбинных установок есть и сложности. Это, прежде всего, необходимость предварительного сжатия газового топлива, что заметно удорожает производство энергии особенно для малых ГТУ и в ряде случаев является существенным препятствием на пути их внедрения в энергетику. Для современных ГТУ с высокими степенями сжатия воздуха, необходимое давление топливного газа может превышать 25-30 кг/см2. Другим существенным недостатком ГТУ является резкое падение КПД при снижении нагрузки. Срок службы ГТУ значительно меньше, чем у других энергетических установок и находится обычно в интервале 45-125 тыс. часов.

Исторически сложилось так, что пионерами в освоении газотурбинной технологии являлись создатели двигателей для кораблей и самолетов. Поэтому, в настоящее время, они накопили наибольший опыт в этой области и являются наиболее квалифицированными специалистами. В России, ведущие позиции в изготовлении газотурбинных энергетических установок занимают компании, разрабатывающие и изготовляющие авиационные газотурбинные двигатели и газотурбинные установки, созданные специально для энергетического использования.

Мобильные газотурбинные станции ТМ 2500+, газотурбинные установки, система удаленного мониторинга газотурбинных установок

В 2011 году в сотрудничестве с интернациональными инженерными командами была разработана система удаленного мониторинга ГТУ (УМТП, Remote Monitoring Technical Support (RM&TS)), которая успешно используется на ряде генерирующих объектов в России и Европе.

Наши специалисты, готовы установить систему УМТП на все модификации газовых турбин GE LM6000 и LM2500, а также адаптировать данную систему для других моделей ГТУ различных производителей.

Введение

Исследования показали, что около 80% всех неполадок на объекте, которые требуют поддержки, начинаются с аварийных сигналов элементов управления. Почти все сигналы об отказе оборудования могут быть связаны с дефектами или неисправностями модулей. Перед тем, как направить сервисного инженера для дальнейшего анализа причин неисправности, система УМТП предоставляет наиболее точную информацию для предварительного анализа ошибок и отказов.

Установка системы УМТП

Установка системы удаленного мониторинга УМТП обычно занимает 2 дня при помощи одного инженера. В комплексе с датчиками мониторинговой системы устанавливается программное обеспечение и модем с программными инструментами.

Отчеты о состоянии ГТУ содержат все необходимые заключения и рекомендации. На основании данных отчетов может проводиться профилактическое обслуживание. Все отчеты доступны через доступ к данным на ресурсе в интернете.

Основные преимущества системы удаленного мониторинга газотурбинных установок

При работе системы УМТП происходит многосторонний анализ данных, которые могут повлиять на работу турбины. Если происходят проблемы (ухудшения, неисправности), на основании полученных данных можно сделать вывод (спрогнозировать развитие аварии в перспективе), принимая во внимание усугубление поломки.

В дополнении к этому, осуществляется мониторинг аварийных сигналов: топ-10 наиболее часто встречающихся аварийных сигналов в месяц / неделю, а также аварийные сигналы с длительной продолжительностью. Сигналы помогают предотвратить аварию (защитить турбину) при помощи проведения своевременного надлежащего ТО или проведением комплекса незапланированных действий по предотвращению аварийной ситуации. Ведется анализ времени запуска и мониторится течение изменений в динамике. Если ложные аварийные сигналы «всплывают» на этапе запуска, их легко разрешить с помощью действий по техобслуживанию. Чем меньше аварийных сигналов, тем больше внимания уделяется при возникновении аварийного сигнала. Все собранные данные и аварийные сигналы помогают достичь более высоких показателей работы, надежности и наглядности сути проблемы.

Сигналы помогают предотвратить аварию (защитить турбину) при помощи проведения своевременного надлежащего ТО или проведением комплекса незапланированных действий по предотвращению аварийной ситуации. Ведется анализ времени запуска и мониторится течение изменений в динамике. Если ложные аварийные сигналы «всплывают» на этапе запуска, их легко разрешить с помощью действий по техобслуживанию. Чем меньше аварийных сигналов, тем больше внимания уделяется при возникновении аварийного сигнала. Все собранные данные и аварийные сигналы помогают достичь более высоких показателей работы, надежности и наглядности сути проблемы.

Возможности мониторинга

На основе полученных данных система удаленного мониторинга УМТП предоставляет прогноз того, что может или уже вышло из строя. Без системы УМТП сбои в работе газовых турбин не контролируются в должной степени, следовательно, существуют более высокие риски для жизни обслуживающего персонала и безопасности в целом.

C системой УМТП и прогнозированием состояния турбины, сводятся к минимуму возможности сбоев в работе двигателя. Турбина работает в более легких условиях, а значит проработает более долгое время и продлит свой надежный жизненный срок эксплуатации.

Турбина работает в более легких условиях, а значит проработает более долгое время и продлит свой надежный жизненный срок эксплуатации.

описание и особенности работы, подходящее топливо.

Отправьте запрос, чтобы рассчитать стоимость и узнать про акции

Обязательные, для заполнения поля, отмечены звездочкой *

Комментарий к заказу (адрес поставки):

Ваш личный менеджер: Егор +7 (812) 984 80 60

Заказать

___________

Газотурбинная установка представляет собой энергетический агрегат, в котором образующийся в результате сгорания топлива поток газа создает крутящий момент и вращает ротор, воздействуя на лопатки турбины. Ротор соединяется с генератором, вырабатывающим электроэнергию.

Составляющие газотурбинной установки:

- Газотурбинный двигатель;

- Редуктор;

- Генератор;

- Вспомогательные системы.

Топливо для газотурбинных установок В газотурбинных установках используется газообразное органическое и жидкое топливо. Такая вариативность выбора делает газотурбинные установки более гибкими, адаптивными и более надежными в условиях автономного использования.

Такая вариативность выбора делает газотурбинные установки более гибкими, адаптивными и более надежными в условиях автономного использования.

Варианты топлива для использования в ГТУ:

- Сжиженный газ

- Природный газ

- Дизельное топливо

- Дистилляты (продукты перегонки нефти)

- Керосин

- Шахтный газ

- Попутный нефтяной газ

- Биогаз (образующийся из отходов сточных вод и мусорных свалок)

- Древесный газ и другие варианты

Большая часть современных газотурбинных установок может функционировать на низкокалорийном топливе с минимальным содержанием метана – не более 30% от общего состава.

Основные хараектиристики топлива

- Состав

- Теплота сгорания

- Вязкость

- Зольность

- Стабильность

- Температура вспышки

- Температура застывания

- Характер взаимодействия с водой

- Совместимость с другими видами топлива

В результате перегонки нефти получается жидкое топливо, которое может быть нескольких составов. Жидкое топливо для газотурбинных установок может быть трех видов:

Жидкое топливо для газотурбинных установок может быть трех видов:

- Легкое дистиллятное

- Тяжелое дистиллятное.

- Остаточное топливо.

Газообразное топливо для ГТУ

К газообразному топливу относят природный и искусственный газы. Природный газ добывается на газовых месторождениях. В качестве еще одной разновидности считают попутный газ, который добывается на нефтяных месторождениях при добыче нефти.

Искусственный газ является побочным продуктом различных производств: доменного, коксового и иных. Специальное создание искусственного газа получается в результате подземной газификации угля, а также в особых газогенераторных установках.

Топливо для газотурбинных установок с доставкой

Группа компаний «Магистраль» вот уже несколько лет занимается прямыми поставками дизельного топлива и прочих нефтепродуктов по Санкт-Петербургу и Ленинградской области. Мы продаем топливо для газотурбинных установок по самым привлекательным ценам в регионе и осуществляем доставку прямо к месту его использования.

Необходимое условие эффективности газотурбинных установок — Энергетика и промышленность России — № 04 (240) февраль 2014 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 04 (240) февраль 2014 года

Именно этим обстоятельством объясняются высокие требования генерирующих компаний к выбору технологического оборудования, способного гарантированно готовить исходный газ и бесперебойно подавать газовое топливо в турбины ведущих российских и зарубежных производителей. На базе такого оборудования создаются системы газоподготовки для ГТУ различной мощности.

Для достижения проектного КПД

Сегодня электрический КПД парогазовых установок (ПГУ) достигает 58 процентов. Максимальное использование пара для выработки тепла поднимает общий КПД ПГУ до 96 процентов. На обычной электростанции коэффициент полезного действия поддерживается лишь на уровне 30-35 процентов.

Специалисты многократно убеждались: чем выше качество газоподготовки, тем достижимее в реальной эксплуатации проектный КПД и запланированная экономичность ПГУ или ГТЭС. Для этого требуется в стабильном режиме обеспечить жесткие нормативные параметры чистоты, влажности, температуры и давления топливного газа.

Для этого требуется в стабильном режиме обеспечить жесткие нормативные параметры чистоты, влажности, температуры и давления топливного газа.

Исходя из особенностей энергопроектов, условий эксплуатации ГТУ, типа и состава исходного газа, технологическое оборудование подготовки топлива производится в разных модификациях.

Пункты подготовки топливного газа

Для подведения исходного газа к энергоблоку на газовой магистрали устанавливается газораспределительный пункт и создается ответвление. Очистка газа от воды и примесей проходит в пункте подготовки газа (ППГ), который комплектуется оборудованием, позволяющим гарантировать необходимый уровень очистки и осушки топлива. Так, например, эффективность очистки газа в блочном ППГ производства компании ЭНЕРГАЗ (фото 1) достигает 99 процентов для твердых частиц и капельной влаги размером не менее 10 мкм.

С учетом индивидуальных проектных требований пункты подготовки газа (помимо очистки и осушки) осуществляют также коммерческий учет газа, редуцирование и ряд других функций. Для этого в комплект поставки включается специальное оборудование: узел учета газа, линия измерения малого расхода, потоковый хроматограф для определения состава и теплотворной способности газа, измеритель температуры точки росы газа по влаге и углеводородам с устройством отбора проб, канал редуцирования.

Для этого в комплект поставки включается специальное оборудование: узел учета газа, линия измерения малого расхода, потоковый хроматограф для определения состава и теплотворной способности газа, измеритель температуры точки росы газа по влаге и углеводородам с устройством отбора проб, канал редуцирования.

Надежное компримирование

Предварительно подготовленный газ направляется в дожимную компрессорную станцию (ДКС). В ДКС применяются различные типы компрессоров: винтовые, поршневые, центробежные.

Например, дожимные компрессорные установки (ДКУ) от компании ЭНЕРГАЗ с винтовыми маслонаполненными компрессорами способны компримировать углеводородный газ до давления 7,5 МПа. Технологические возможности различных модификаций этих ДКУ (фото 2) позволяют перекачивать природный или попутный нефтяной газ с производительностью от 200 до 50 000 м3/ч и гарантированно снабжать топливным газом турбины с широким диапазоном мощности – от 1 до 200 МВт. При необходимости ДКУ ЭНЕРГАЗ оснащаются поршневыми компрессорами, которые обеспечивают выходное давление свыше 10 МПа для питания турбин более высокой мощности.

Двухуровневая система регулирования производительности ДКУ (в диапазоне 0…100 %), имея два контура управления, максимально быстро и корректно реагирует на изменения параметров входного газопровода и режима работы сопряженной газотурбинной установки; обеспечивает работу ДКУ в режиме рециркуляции; позволяет установке функционировать при нулевом расходе газа.

Подготовка ПНГ в качестве топлива для ГТУ

В регионах нефтегазодобычи широко задействуются газотурбинные электростанции, работающие на попутном нефтяном газе. Но зачастую ПНГ (особенно с последних ступеней сепарации) представляет собой так называемый «жирный» газ, который быстро забивает проходные сечения клапанов обычных компрессоров. Помимо этого, в процессе компримирования «жирный» газ стремится к выпадению в конденсат, растворяется в масле и сводит «на нет» его свойства. Свою лепту в особенности подготовки ПНГ вносят и экстремальные климатические условия. Поэтому для подготовки попутного газа в качестве топлива для ГТЭС создаются специальные ДКУ.

Хорошо зарекомендовали себя ДКУ ЭНЕРГАЗ для низконапорного нефтяного газа. ДКС, созданные на базе этих компрессорных установок, подготавливают попутный газ даже при крайне низких значениях входного давления (близких к вакууму) – от 0,001 МПа. Они стабильно работают с тяжелыми нефтяными газами плотностью до 3,0 кг/м3 и агрессивными газами с высоким содержанием гидросульфидов (H2S).

Еще одна особенность связана с системой очистки ПНГ, которая, помимо основных элементов (фильтра-сепаратора и коалесцентного фильтра), усиливается входным фильтром-скруббером и дополнительными фильтрами тонкой очистки газа перед выходным газопроводом.

Для реализации особых проектных требований комплекс оборудования для подготовки попутного газа (фото 3) дополняют адсорбционный или рефрижераторный осушители, чиллер (холодильная установка), блок учета газа, калориметр.

Опыт – основа успеха

Проекты компании ЭНЕРГАЗ индивидуальны в инженерном отношении. Как правило, заказчик и генеральный подрядчик выдвигают конкретные требования, связанные с качеством исходного газа и условиями эксплуатации ГТУ. Неукоснительное соблюдение этих требований придает уникальность каждому объекту. В то же время все проекты основаны на обязательных заводских испытаниях оборудования, минимальном объеме работ на объекте со стороны заказчика, полной автоматизации процессов газоподготовки, компетентности и опыте специалистов.

Как правило, заказчик и генеральный подрядчик выдвигают конкретные требования, связанные с качеством исходного газа и условиями эксплуатации ГТУ. Неукоснительное соблюдение этих требований придает уникальность каждому объекту. В то же время все проекты основаны на обязательных заводских испытаниях оборудования, минимальном объеме работ на объекте со стороны заказчика, полной автоматизации процессов газоподготовки, компетентности и опыте специалистов.

Таким образом, инженерами ЭНЕРГАЗа наработана масштабная практика подготовки топлива для энергоблоков, созданных на базе газовых турбин и газотурбинных установок ведущих производителей: НПО Сатурн и Сатурн – Газовые турбины, Авиадвигатель-ПМЗ, КМПО, General Electric, Siemens, Solar, Turbomach, Centrax, Pratt&Whitney, Rolls-Royce.

На этой основе ЭНЕРГАЗ дифференцирует производство и поставки технологического оборудования: (1) для ПГУ и ГТЭС на природном газе; (2) для ГТЭС на попутном нефтяном газе; (3) для автономных энергоцентров промышленных предприятий. Модульные установки от компании ЭНЕРГАЗ применяются также при подготовке и подаче топлива на испытаниях новых ГТУ различной мощности.

Модульные установки от компании ЭНЕРГАЗ применяются также при подготовке и подаче топлива на испытаниях новых ГТУ различной мощности.

Современные технологии подготовки топливного газа – это неотъемлемый элемент высокоэффективной газовой энергетики. Поэтому для газовых турбин последнего поколения важно своевременно внедрять инженерные решения, гарантирующие качество топлива по всем нормативным параметрам.

Газотурбинные установки для малой энергетики — Энергетика и промышленность России — № 6 (58) июнь 2005 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 6 (58) июнь 2005 года

Использование когенерации особенно эффективно в российских условиях, так как в нашей стране необходимо производить больше тепла, чем электроэнергии. То есть значительную часть котельных, обеспеченных газом, можно превратить в ГТУ-ТЭЦ.

Компактность и простота монтажа

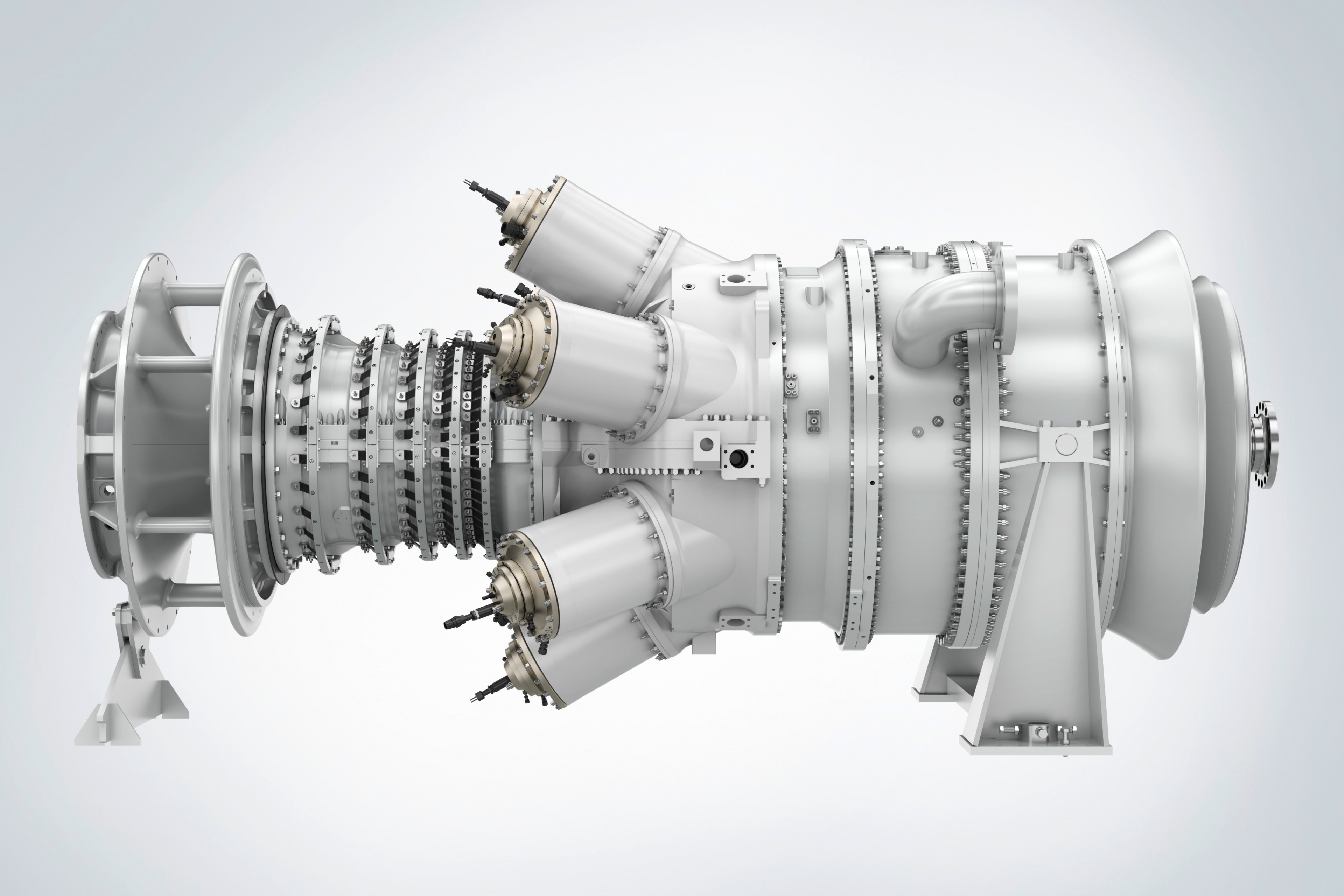

С начала 90‑х годов ОАО «Авиадвигатель» (известное во всем мире как ведущее конструкторское бюро) успешно ведет работу по созданию промышленных газотурбинных установок наземного применения. За это время разработано, прошло межведомственные испытания (МВИ) и внедрено в серийное производство семейство газовых турбин: ГТУ-2,5П; ГТУ-4П; ГТУ-6П; ГТУ-12П; ГТУ-16П и ГТУ-25П мощностью от 2,5 до 25 МВт.

За это время разработано, прошло межведомственные испытания (МВИ) и внедрено в серийное производство семейство газовых турбин: ГТУ-2,5П; ГТУ-4П; ГТУ-6П; ГТУ-12П; ГТУ-16П и ГТУ-25П мощностью от 2,5 до 25 МВт.

На базе ГТУ мощностью 2, 4 и 6 МВт были созданы газотурбинные электростанции «Урал-2500 / -4000 / -6000». Они не требуют строительства дорогостоящих зданий, компактны и быстро устанавливаются на фундамент. При готовности внешних коммуникаций (газ, тепловые и электрические сети) пуск в эксплуатацию – через 2 недели после начала монтажа.

Газотурбинные электростанции «Урал-2500 / -4000 / -6000» способны работать в автоматическом режиме весь отопительный сезон ~ 5000 часов, причем качественное обслуживание обеспечивают всего два человека в смену.

Следует отметить, что ГТЭС имеют экологический сертификат по выбросам наиболее вредных веществ. Сервисное обслуживание предоставляется в течение всего жизненного цикла в соответствии с заключенным договором. Компания также предлагает инжиниринговые услуги: выбор обслуживания и поставщиков, оценку капитальных затрат «под ключ», оценку себестоимости электроэнергии, тепла и возврата инвестиций.

Первые шаги

Первая в России муниципальная ГТУ-ТЭЦ «Шигили» электрической мощностью 4 МВт и тепловой – 7,6 Гкал / ч построена в 2000 году в республике Башкортостан на базе газотурбинной электростанции ГТЭС «Урал-4000» полной заводской готовности. ГТУ-ТЭЦ работает по комбинированному циклу и обеспечивает электроэнергией и теплом поселок Болыпеустьикинское (население около 8 тысяч человек) и местные предприятия. Турбоблок, водогрейный теплоутилизатор, аппаратура системы управления, распределительное устройство и вспомогательное оборудование размещены в капитальном здании.

Станция эксплуатируется по схеме с промежуточным теплоносителем. ГТУ-ТЭЦ, выполненная на современном техническом уровне, была сооружена за 14 месяцев. Пуск электростанции в эксплуатацию состоялся в декабре 2000 года. Данная ГТУ-ТЭЦ уже отработала четыре отопительных сезона (по ~ 5000 час.) без остановок на техобслуживание, с минимальным количеством обслуживающего персонала – два человека в смену, что является определенным показателем надежности оборудования.

В г. Агидель на базе двух газотурбинных электростанций «Урал-4000» построена ГТУ-ТЭЦ, которая обеспечивает электрической и тепловой энергией потребителей города. Станция запущена в эксплуатацию в октябре 2002 года, суммарная наработка составляет 16518 часов. Электрическая мощность ГТУ-ТЭЦ – 8 МВт, а тепловая мощность – 16,8 Гкал / ч. Электростанция работает вместе с водогрейным котлом-утилизатором Барнаульского котельного завода по когенерационному циклу. Она полностью удовлетворяет экологическим требованиям по эмиссии вредных веществ и шуму.

Новые разработки

На территории самого предприятия создана и введена в эксплуатацию ГТУ-ТЭЦ электрической мощностью 4 МВт с паровым котлом-утилизатором ОАО «Красный котельщик» (г. Таганрог) для обеспечения потребности предприятия в промышленном паре. Предусмотрена возможность 100%-ного сброса нагрузки с автоматическим выходом на режим «холостой ход». Отработана технология синхронизации и работы с сетью местной энергоснабжающей компании ОАО «Пермэнерго». Электростанция принята к эксплуатацию комиссией «Газпрома» в декабре 1997 года.

Еще один объект внедрения ГТЭС – ГТУ-ТЭЦ электрической мощностью 6 МВт на базе ГТЭС «Урал-6000» с уникальным паровым котлом Е-50‑0,7‑240ГМ на 50 т / ч пара (разработка производства ОАО «ИК «ЗиОМАР», г. Подольск) в Иванове. Уникальность котла состоит в том, что он может работать как по сбросной или утилизационной схеме, так и в автономном режиме, на двух видах топлива, обеспечивая круглогодичный непрерывный отпуск пара для текстильного производства.

Кроме указанных ГТЭС серии «Урал», на базе ГТУ разработаны ГТЭС мощностью 12, 16 и 25 МВт блочно-контейнерного исполнения полной заводской готовности для систем когенерации.

Основой электростанций являются газотурбинные установки ГТУ-12ПГ-2, ГТУ-16П и ГТУ-25П, размещенные в блоке двигателя. Электростанции оборудованы всеми необходимыми системами обеспечения и вспомогательным оборудованием. При их проектировании реализованы передовые технологии и учтен богатый опыт, накопленный при создании и эксплуатации газотурбинных двигателей и электростанций.

Электростанции ГТЭС-12П, ГТЭС-16П и ГТЭС-25П могут эксплуатироваться в когенерационном цикле, в базовом, полупиковом и пиковом классах использования. Они имеют простую и удобную для обслуживания конструкцию, состоящую из блоков (модулей).

Паро-, газотурбинные установки и двигатели

О профессии

Невозможно представить современный мир без электрической и тепловой энергии. Энергия потребляется во всех сферах деятельности человека. Большая часть потребляемой в мире электрической и тепловой энергии производится двигателями внутреннего сгорания, паротурбинными и газотурбинными установками и двигателями. Большая часть выпускников бакалавриата по направлению «Энергетическое машиностроение» работает как в научно-исследовательских организациях, так и в организациях, занимающихся преобразованием тепловой энергии и мощнейший дивизион промышленности, специализирующийся на создании деталей, узлов и агрегатов для атомной энергетики, различных электростанций, котельных и прочих подобных установок.

Учебный процесс

Учебный процесс направлен на исследование физических процессов и средств управления ими в двигателях внутреннего сгорания, паро- и газотурбинных установках, комбинированных двигателях и энергоустановках, агрегатах наддува, системах топливоподачи и воздухоснабжения, смазывания и охлаждения, системах вторичного использования теплоты выпускных газов и охлаждающих рабочих тел, системах нейтрализации токсичных веществ в выпускных газах; моделирование и экспериментальное исследование процессов смесеобразования, сгорания, газовой динамики, тепломассообмена, образования токсичных веществ при сгорании топлива, виброакустического излучения; разработка методов и алгоритмов управления энергоустановками и их технического диагностирования.

Область профессиональной деятельности бакалавров данного направления включает конструирование, исследование, монтаж и эксплуатацию энергетических машин (агрегатов, установок и систем их управления), в основу рабочих процессов которых положены различные формы преобразования энергии. Подготовка бакалавра в области теплоэнергетики подразумевает серьезное изучение широкого круга дисциплин, что придает выпускнику универсальность, то есть способность легко адаптироваться ко многим смежным специальностям, что повышает его конкурентоспособность на рынке труда.

Изучаемые специальные дисциплины охватывают основные направления энергетического машиностроения применительно к двигателям внутреннего сгорания (ДВС) и паротурбинным, газотурбинным установкам (ПГТ): «История энергетики», «Основы энергетики», «Энергетические машины», «Теория рабочих процессов ДВС или ПГТ», «Конструкция и расчет ДВС или ПГТ», «Установки с ДВС или ПГТ», «Эксплуатация и ремонт ДВС или ПГТ», «Системы тепловых двигателей», «Энергосберегающие установки и альтернативное топливо», «Теплопередача», «Механика жидкости и газа», «Термодинамика и теплообмен», «Вычислительные методы в инженерных задачах», «САПР (Системы автоматизированного проектирования)», «Технология турбино- и двигателестроения» и др.

Практика

В период обучения студенты проходят практику в лабораториях департамента машиностроения и приборостроения, ОАО «Коломенский завод», ТЭЦ-23, ТЭЦ-20, ТЭЦ-16, ТЭЦ-26 ОАО «Мосэнерго».

В ходе прохождения ознакомительных, учебных и производственных практик студенты знакомятся с современной техникой, организацией и управлением предприятиями, а также новейшими методами ведения научных исследований. Департамент имеет долгие и продуктивные связи с ведущими российскими вузами (МГТУ им. Баумана, МАДИ, МЭИ, КАИ, МАИ, Московский Политех (МАМИ) и др.).

Карьера

Успешно освоив образовательную программу, выпускники трудоустраиваются на крупные промышленные предприятия, такие как ФГУП «Салют», Московский завода им. Чернышова, крупные ТЭЦ, дилерские и сервисные центры российских и зарубежных автомобильных фирм «Рольф», «Автофрамос», «Renault», «Volvo», «Mitsubishi», «VW» и др.

Паро- и газотурбинные установки и двигатели

О профессии

Выпускники программы «Паро- и газотурбинные установки и двигатели» получают востребованную профессию в силу динамичного развития энергетической отрасли, которая является приоритетным направлением модернизации и технологического совершенствования российской экономики. Выпускник магистратуры владеет знаниями, умениями и навыками в области эксплуатации энергетических машин, паровых и газовых турбин, их технической диагностики, в выявлении проблемных вопросов, постановке актуальных задач, проведении научных исследований и технических разработок, выборе инновационных методик и средств решения поставленных задач. Он способен обслуживать наукоемкое производство, готов к созданию научного и инженерного обеспечения для модернизации существующих и разработки новых конкурентоспособных энергетических агрегатов и оборудования и к научно-педагогической деятельности с целью воспроизводства кадровых ресурсов.

Учебный процесс

Учебный процесс в магистратуре сфокусирован на изучении методов испытаний паро- и газотурбинных установок (ПГТ), математическом моделировании процессов, происходящих в ПГТ, проектировании, конструировании, исследовании, монтаже и эксплуатации энергетических машин, агрегатов, установок и систем их управления. Специалист обладает знаниями, навыками, направленными на создание конкурентоспособной техники, в основу рабочих процессов которых положены различные формы преобразования энергии. Объектами профессиональной деятельности выпускников программы магистратуры являются машины, установки и аппараты по производству, преобразованию и потреблению различных форм энергии, в том числе парогенераторы; камеры сгорания; паро- и газотурбинные установки и двигатели; паровые турбины; энергетические установки на основе нетрадиционных и возобновляемых видов энергии; вентиляторы, нагнетатели и компрессоры; исполнительные устройства, системы и устройства управления работой энергетических машин, установок, аппаратов и комплексов с различными формами преобразования энергии; вспомогательное оборудование, обеспечивающее функционирование энергетических объектов; технологии и оборудование для энергетического машиностроения. Изучаемые специальные дисциплины охватывают основные направления энергетического машиностроения применительно к ПГТ: «Математическое моделирование тепловых двигателей», «Современные энергетические технологии», «Патентоведение», «Автоматическое регулирование тепловых двигателей», «Когенерационные установки на базе тепловых двигателей», «Современные компьютерные коммуникационные технологии», «Методы испытаний ПГТ», «Специальные главы теории тепловых двигателей», «Автоматическое регулирование тепловых двигателей», «Системы топливоподачи ДВС», «Проблемы снижения вредных выбросов ДВС», «Современные проблемы науки и производства в энергетическом машиностроении», «Специальные главы теории и конструирования ДВС».

Практика

В ходе прохождения научно-исследовательских практик студенты знакомятся с современной техникой, организацией и управлением предприятиями, а также новейшими методами ведения научных исследований. В рамках педагогической практики обучающиеся получают навыки преподавательской деятельности. Департамент машиностроения и приборостроения имеет долгосрочные и продуктивные связи с ведущими российскими вузами (МГТУ им. Баумана, МАДИ, МЭИ, КАИ, МАИ, МАМИ и др.). Практики организуются на таких предприятиях, как ПАО «МОСЭНЕРГО», Объединенный институт высоких температур РАН, ОАО «Коломенский завод», ТЭЦ-25 и других флагманах теплоэнергетики.

Карьера

По окончании обучения у выпускника есть возможность построения успешной карьеры в инновационно-ориентированных высокотехнологичных авиастроительных, энергетических и машиностроительных компаниях. Выпускники подготовлены для работы в структурах, занимающихся научной и конструкторской деятельностью, в образовательных учреждениях высшего образования, научных и научно-производственных учреждениях и предприятиях реального сектора экономики. После окончания магистратуры есть возможность продолжения учебной и научной деятельности в аспирантуре.

Программа аккредитована «ENAEE — Европейская сеть аккредитации инженерного образования (Бельгия)»

Краткая история газовых турбин GE

Июль знаменует собой две важные вехи, которые сделали газовую генерацию на пути к превращению в доминирующую форму производства электроэнергии: коммерческая эксплуатация первой в мире промышленной газовой турбины в Невшателе, Швейцария, в 1939 году и коммерческая эксплуатация первой газовой турбины в г. в США для выработки электроэнергии использовалась установка General Electric (GE) мощностью 3,5 МВт на станции Белл-Айл в Оклахома-Сити в 1949 году.

Компания

GE, которая на сегодняшний день является крупнейшим производителем оригинального оборудования в области газовых турбин, с тех пор разработала и внедрила несколько поколений газовых и паровых турбин, генераторов, парогенераторов с рекуперацией тепла (HRSG), конденсаторов и другого оборудования для баланса станции. .Вот как модельный ряд современных газовых турбин GE эволюционировал за последние 80 лет.

[Дополнительную информацию см. В этом эксклюзивном интервью с главным техническим директором GE Power Джоном Ламмасом: «Интервью POWER: что привело GE к технологическому скачку в области газовых турбин за последние 70 лет».]

1939 Первая в мире промышленная газовая турбина запущена в коммерческую эксплуатацию

Первая в мире промышленная газовая турбина, газовая турбина простого цикла мощностью 4 МВт, впервые заработала на полной мощности на муниципальной электростанции в Невшателе, Швейцария, 7 июля 1939 года.Турбина разработана Brown Boveri & Cie (BBC), компанией, которая была основана в 1891 году в Бадене, Швейцария, но в 1988 году объединилась с ASEA AB и образовала ABB (ASEA Brown Boveri), а затем продана как часть производства электроэнергии ABB. в 2000 г. компания GE приобрела энергетический бизнес Alstom в 2015 г.

Газовая турбина Невшателя вводится в промышленную эксплуатацию в качестве резервного агрегата с КПД 17,4%. Турбина вращается со скоростью 3000 об / мин, имеет температуру на входе в турбину (TIT) 550 ° C (1022 ° F) и вырабатывает 15 400 кВт, из которых 11400 кВт потребляет компрессор при температуре воздуха на входе 20 ° C (68 ° F).Используется в основном для резервных и пиковых нагрузок, он работает почти 70 лет.

1949 Первая в Америке газовая турбина для производства электроэнергии

Первая газовая турбина компании

GE, машина мощностью 3,5 МВт, которая установлена в отдельном здании, примыкающем к парогенератору мощностью 51 МВт на станции Belle Isle, принадлежащей Oklahoma Gas and Electric Co., начинает подавать электроэнергию. Ось газовой турбины расположена горизонтально. Как отмечает Американское общество инженеров-механиков (ASME), «хотя эта установка была рассчитана на 3 500 кВт, она на самом деле значительно превышала эту мощность в эксплуатации.Он часто давал электрическую мощность в 5000 кВт, а с июля 1949 года по июль 1952 года средняя мощность составляла 4200 кВт ». Сообщается, что блок GE Frame 3 имел КПД около 17%. Примечательно, однако, что помимо выработки электроэнергии, ее выхлопной газ также использовался для нагрева питательной воды для традиционной паровой установки, что сделало ее первой в стране газовой турбиной, использованной в конфигурации «комбинированного цикла».

1951 Двухвальная производная

GE устанавливает три газотурбинные электростанции мощностью 5 МВт в Ратленде, штат Вермонт, на основе двухвальной производной рамы 3.Так называемые «киловаттные машины» включают сдвоенные промежуточные охладители и рекуператоры.

1953 Первая коммерческая газовая турбина с промежуточным охлаждением и рекуперацией с промежуточным подогревом

Технологические прорывы в соотношении давлений в цикле, материалах и покрытиях, которые следуют за установкой в Невшателе, позволяют BBC повысить температуру на входе турбины до 1200 ° F, а в 1953 году компания запускает установку Beznau II мощностью 27 МВт, повышая тепловую эффективность двух -блок мощностью 40 МВт Безнау в Швейцарии до 30%.Инженеры BBC, разработавшие двухвальную турбину Безнау, выжали «каждый бит эффективности из цикла Брайтона с ограниченными отношениями давления в цикле и максимальными температурами цикла», — написал С. Кан Гюлен в своей книге «Газовые турбины для производства электроэнергии », выпущенной в феврале 2019 года. . «Конечным результатом была целая силовая установка вместо компактного двигателя на салазках».

1960 Первая коммерческая ПГУ

Вдохновленный открытием новых газовых месторождений в Нидерландах, австрийское предприятие NEWAG вводит в эксплуатацию Korneuburg-A, парогазовую установку мощностью 75 МВт — одну из первых построенных в Европе электростанций такого типа.Станция состоит из двух турбин BBC Type 12 мощностью 25 МВт, паровой турбины мощностью 25 МВт и котла-утилизатора с дожиганием. Несмотря на низкий КПД (около 32,5%), установка работала на базовой нагрузке с 1960 по 1975 год, в среднем 6000 часов в год, но вскоре ее эксплуатация становится неэкономичной, в основном из-за затрат на топливо и повышения эффективности угольных электростанций. который появился в Европе с 1965 года и с тех пор используется в основном для выполнения служебных обязанностей.

1967 Первые специализированные заводы комбинированного цикла GE

После Великой аварии на северо-востоке в ноябре 1965 года регулирующие органы предписывают коммунальным предприятиям увеличивать запасы системы за счет установки определенного процента небольших локализованных энергоблоков с быстрым запуском с возможностью аварийного запуска.GE устанавливает FS3 мощностью 11 МВт в Оттаве, Онтарио, и FS5 мощностью 21 МВт в Wolverine Electric Ottawa, также в Онтарио. FS3 уже был испытан на морских судах и локомотивах США, отметил Рональд Хант, инженер-консультант, работающий в Институте инженеров дизельных и газовых турбин (IDGTE), в своей книге «Развитие и история», выпущенной в апреле 2019 года. Газовая турбина для энергетики, промышленного и морского назначения .

1968 Первая турбина LM

Инженеры GE изменили конфигурацию турбореактивного двигателя J79, самолет, который впервые был запущен в 1955 году, в LM1500, турбину, предназначенную для промышленного и морского применения.Первая LM1500 — это турбина мощностью 13,3 МВт, установленная на атомной электростанции Миллстоун в Коннектикуте.

1969 Более совершенные авиационные производные

Первый LM2500, созданный на основе летного двигателя CF6-6, установлен на грузовом корабле GTS Adm. Callaghan ВМС США. В турбине используется 16-ступенчатая компрессорная секция с входными направляющими лопатками и 6-ступенчатыми регулируемыми лопатками статора с выходом двухступенчатой турбины высокого давления в 6-ступенчатую свободную силовую турбину.Первоначальная конструкция имела двухвальные лопасти HPT, номинальную мощность по ISO 17,9 МВт и тепловой КПД простого цикла 35,8%. Турбины LM2500 до сих пор широко используются. «По сей день ВМС США продолжают выбирать LM2500 для оснащения новейших надводных боевых кораблей в своем флоте», — сообщает GE.

1970 Рамка 5 становится больше

Продажи одно- и двухвальной осевой турбины простого цикла Frame 5 остаются активными. В 1970 году на алюминиевом заводе в Бахрейне был задействован блок Frame 5 мощностью 24 МВт.Сегодня эта модель приобрела почтенный статус в мире газовых турбин благодаря своей репутации надежной рабочей лошадки. Как несколько лет назад Дэйв Люсьер, руководивший программой инженерных работ GE, отметил, что блок 5 с черным пуском в Саутгемптоне, штат Нью-Йорк, положил начало восстановлению электроснабжения на Лонг-Айленде и, в конечном итоге, в Нью-Йорке после Великой аварии на северо-востоке страны в ноябре. 9, 1965. «Будущее — ничто без прошлого», — заметил он.

1970 Появление рамы 7

Появляется MS7000, турбина Frame 7 (60 Гц), номинальная мощность 47.2 МВт с ТИТ 1650F. Вскоре после этого GE вместе с Alstom начинает разработку одновальной машины Frame 9 с частотой 50 Гц.

1970 BBC запускает серию GT

Чтобы конкурировать за долю на рынке газовых турбин после отключения электроэнергии и в ответ на стратегию GE по созданию более крупных газотурбинных установок, BBC разрабатывает семейства GT11 (60 Гц) и GT13 (50 Гц). Первая газовая турбина BBC GT11 зажигается на озере Рэйнбоу в Канаде в 1970 году. Ее мощность составляет 32 МВт при 3600 об / мин.

1971 Первая турбина Е-класса

Первый E-класс (7E) дебютирует на заводе National Grid’s Shoreham Combustion Turbine в Великобритании.

1972 Первая 7B

GE представляет MS7001B, первую турбину класса B Frame 7 мощностью 51,8 МВт.

1975 Первый кадр 9

Первая машина Frame 9B мощностью 80,7 МВт установлена EDF недалеко от Парижа, в основном для пикового режима работы.

1978 Первая 6B

Первая машина 6B установлена на станции Глендайв, штат Монтана-Дакота, Utilities.По словам генерального директора GE Gas Power Скотта Стразика в сентябре 2018 года, турбина все еще находится в эксплуатации. Еще 1150 турбин 6B установлены по всему миру, питая энергетические объекты и промышленные применения в таких сегментах, как нефтехимия, разведка нефти и газа и производство цемента. GE отметила. С годами компания улучшила технологию. В 1981 году компания разработала технологию повышения температуры обжига, что привело к увеличению производительности на 15%. В 1991 году компания представила технологию сухого сжигания с низким содержанием NO x , а в 2009 году она представила пакет для улучшения характеристик с использованием усовершенствованных материалов, покрытий, уплотнений и аэродинамики, заимствованных из линейки F-класса.Чтобы отметить 40-ю годовщину установки, GE в 2018 году также представила решение по обновлению парка машин 6B в рамках усилий по продолжению инвестирования в свои «зрелые автопарки», чтобы поддерживать их конкурентоспособность.

1984 Сухой с низким содержанием NO x Прорыв

Первая коммерческая эксплуатация разработанного BBC «обедненного» сухого предварительного смешения с низким содержанием NO x (DLN) первого поколения начинается на модифицированной установке GT13D на комбинированной установке Lausward мощностью 420 МВт в Дюссельдорфе, Германия.Как отмечает Дитрих Эккардт в своей книге Gas Turbine Powerhouse , опубликованной в 2014 году, BBC представила концепцию в 1978 году, основываясь на теоретическом понимании того, что эффективное сжигание с низким содержанием NO x требует отделения смеси топлива и воздуха от процесса горения и сам по себе должен происходить в «скудных» условиях. Технология снизила выбросы NO x установки до 32 частей на миллион (ppm). Хотя позже он был применен к семи агрегатам GT, он был «слишком сложным и склонным к ухудшению через некоторое время», поэтому BBC начала разработку второго поколения горелок с предварительным смешиванием обедненной смеси, сказал Эккардт.

1985 Когенерация Milestone

Две авиационные газовые турбины GE LM2500, паровая турбина и генератор, смонтированные в одновальной конфигурации, установлены в системе централизованного теплоснабжения, принадлежащей IJsselcentrale в Нидерландах. Конфигурация разработана для компенсации высоких инвестиционных затрат на газовые турбины LM2500. GE отмечает, что этот проект также стал первым применением системы впрыска пара. Тесты производительности показывают эффективность при полной нагрузке 50%.

1987 Выпущен первый GT13E

Первый GT13E компании ABB (позже Alstom, а затем GE) — блок мощностью 147,9 МВт — успешно введен в эксплуатацию на предприятии Hemweg, принадлежащем голландской энергетической компании UNA и управляемом ею, в Нидерландах. Еще 27 блоков этого типа были введены в эксплуатацию до того, как требования рынка подтолкнули компанию к разработке газовых турбин с более высоким КПД и выбросами NO x ниже 25 частей на миллион. В 1991 году он запускает GT13E2. В турбине используется одиночная камера сгорания SILO, установленная наверху.

1988 LM6000 Спущен на воду

GE расширяет парк LM за счет турбины LM6000, созданной на основе турбовентиляторного двигателя CF6-80C2 компании GE с большим байпасом. Двухвальная высокопроизводительная газовая турбина простого цикла имеет мощность до 36,6 МВт и КПД 41,9% в рейтинге ISO.

1990 Начало эры F-класса

Первая машина F-класса, 7F мощностью 147 МВт с TIT 2300F, начала эксплуатироваться в Virginia Electric & Power Co.(VEPCO) Chesterfield Power Station 6 июня 1990 года. Хотя прототип первоначально использовался для испытаний в простом цикле, прежде чем он был преобразован в комбинированный цикл в 1992 году, источники широко сообщают, что он имел КПД 45,2% и общую выходную мощность. 214 МВт в режиме комбинированного цикла (и 150 МВт и 34,5% в режиме простого цикла). По данным группы пользователей 7F, Chesterfield 7 ознаменовал начало золотой эры газотурбинных технологий (которая, по мнению некоторых отраслевых обозревателей, закончилась в 2015 году).Группа также отмечает, что машины F-класса с годами стали более сложными, чтобы соответствовать все более строгим экологическим нормам и целям владельцев по повышению эффективности и доступности / надежности.

GE отмечает, что технология F была первоначально разработана в 1980-х годах, когда она представляла собой «качественный скачок в рабочих температурах, технологии охлаждения и аэротермических характеристиках газовых турбин большой мощности». С тех пор, как GE представила MS7001F в 1987 году, дизайн которого был обусловлен «спросом на более эффективные установки с меньшими выбросами и более низкой стоимостью (на кВт / час)», технология была расширена и уменьшена, и сегодня она доступна в различных вариантах. от 51 МВт для 6F.01 простого цикла до более чем 1000 МВт для электростанции комбинированного цикла 3 × 1 7F.05. Семейство расширилось до 6F и 9F. По всему миру было установлено более 1500 машин F-класса с различными приложениями, от производства электроэнергии, комбинированного производства тепла и электроэнергии до механических приводов, в самых разных отраслях, таких как выплавка алюминия, нефтеперерабатывающие заводы и пищевая промышленность.

1991 Коммерческий сухой с низким содержанием NO x Раствор

В то время как GE приступила к разработке и испытанию систем сжигания с низким содержанием NO x (DLN) в 1970-х годах, в 1991 году компания представила свои первые коммерческие системы сжигания DLN для газовых и газовых турбин большой мощности.В результате исследований было получено решение DLN-1 для турбин E-класса и решение DLN-2 для турбин F-класса; последнее также применялось к машинам класса EC и H. В 2015 году GE представила систему сгорания DLN2.6 + для новых и существующих газовых турбин 7F, а в мае 2018 года анонсировала «гибкое» решение для модернизации, которое сочетает в себе камеру сгорания DLN 2.6+ с технологией осевого каскадирования топлива. Ранее в этом году компания заявила, что завершила первую установку новой газовой электростанции, которая может снизить выбросы NO x до 5 частей на миллион.

1992 Первый 9F

159-МВт 7F с 2350F TIT начинает работать на другом блоке Chesterfield (Chesterfield 8) в Вирджинии, а первый 9F начинает работать в режиме простого цикла на площадке EDF в северной части Парижа. GE совместно с Alstom разработала турбину мощностью 212 МВт.

1992 GT13E2

ABB представляет на рынке газовую турбину GT13E2 мощностью 166 МВт. По сравнению с GT13E, GT13E2 имеет более высокий TIT, равный 2,012F, и увеличивает передаточное число компрессора с 13.От 9: 1 до 15,0: 1. GE по-прежнему предлагает модель турбины сегодня. По его словам, GT13E2 2017 выдает 210 МВт при КПД простого цикла 38% и КПД комбинированного цикла более 55%.

1996 Силовая установка на колесах

GE представляет TM2500, переносное авиационное устройство, устанавливаемое на прицеп, — «силовую установку на колесах».

1997 Конкурс F-класса уступает GT24 / GT26

Компания

представила в 1987 году модель Frame 7F мощностью 150 МВт — первую модель F-класса — за ней в 1989 году последовала компания Westinghouse (в сотрудничестве с Mitsubishi) с моделью 501F, а затем в 1991 году компания Siemens с ее V94.3. Вот почему, отмечает Эккард, компания ABB «решила использовать стратегию« прыжка через лягушку », чтобы догнать своих конкурентов». Компания выпустила свой собственный GT24 (60 Гц) / GT26 (50 Гц) в декабре 1991 года. Прототип GT24 мощностью 165 МВт был установлен на электростанции Gilbert в Нью-Джерси в 1993 году. «Представленное как революционное решение, оно было самым лучшим. компактная модель, доступная на рынке, и единственная, в которой используется последовательное сгорание с особенно высокой степенью сжатия », — отмечает он. Он также имел КПД 56%, что на 2–3% больше, чем у его конкурентов.Модель GT26 была спущена на воду в 1997 году. Газовая электростанция Rocksavage мощностью 770 МВт в Великобритании — одна из первых, оснащенных газовыми турбинами GT26.

2003 Начало эры H-класса

GE представляет первую систему H-класса (H-System), 9H, турбину мощностью 480 МВт, 50 Гц, с температурой горения 2600F, на электростанции Баглан-Бэй в Уэльсе. 9H — одновальная установка с комбинированным циклом — достигает температуры обжига значительно выше 2600F. Но, как отмечает Гюлен в своей книге от февраля 2019 года, хотя H-System «имела безоговорочный успех с технологической точки зрения, это был коммерческий провал.«Монокристаллические компоненты тракта горячего газа с улучшенными термобарьерными покрытиями увеличивают стоимость и сложность из-за более длительных, чем обычно, простоев в обслуживании, — отмечает он. Всего было построено только шесть электростанций с комбинированным циклом H-System, которые продолжают работать в коммерческих целях, и хотя одна из этих электростанций — Энергетический центр Inland Empire с частотой 60 Гц — достигла заметного тепловыделения и выбросов NO x , GE делает больше не предлагать H-System. Новейшие звезды линейки H-класса — это модели HA.

Однако запуск компанией

GE H-System обострил конкуренцию среди крупных производителей в области газовых турбин, которые удвоили усилия по повышению эффективности газовых турбин. В 2011 году компания Siemens преодолела барьер теплового КПД 60% с помощью своей газовой турбины 8000H в Иршинге, Германия, газовой турбины, которая номинально имела тот же TIT, что и H-System (2732F), но более низкую температуру горения. Тем временем Westinghouse в сотрудничестве с Mitsubishi Heavy Industries (MHI) разработала промежуточную температуру обжига G-класса — технологию, которая теперь предлагается Mitsubishi Hitachi Power Systems (MHPS).MHI также отказался от разработки H-технологии и начал разработку J-класса, технология камеры сгорания которого основана на системе парового охлаждения, используемой в G-классе.

2005 Укореняется 6C

ПГУ мощностью 130 МВт с 2 корпусами 6C (6F.01) дебютирует в Турции. 6C, который сейчас известен как 6F.01, был первоначально введен в эксплуатацию в 2003 г. и имел мощность 42 МВт, а после проверки площадки был повышен до 46 МВт. GE заявляет, что эта модель является лидером в отрасли по эффективности когенерации и комбинированного цикла для газовых турбин с диапазоном мощности менее 100 МВт.«Его огромная энергия выхлопных газов позволяет производить большое количество пара для выработки электроэнергии или когенерации. Он обеспечивает КПД более 58% в схеме с комбинированным циклом 2 × 1 и КПД более 80% в режиме когенерации », — говорится в сообщении.

2009 Обновление Alstom MXL2

Alstom представляет усовершенствованную газовую турбину GT26 MXL2 на электростанции Кастехон в Испании. Обновление MXL позволяет владельцам GT26 получить выгоду от новой оптимизации компрессора, а также улучшений покрытия и охлаждения турбин высокого и низкого давления.Это также продлевает срок службы оборудования. Хотя концепция MXL начиналась как стандартная функция нового парка GT13E2, Alstom также установила первую модернизацию MXL2 для своей газовой турбины GT13E2 на электростанции South Humber Bank в Великобритании в 2012 году.

GE сегодня предлагает модернизацию MXL2 в своих турбинах GT13E2, которые она приобрела у Alstom в 2015 году. Однако в рамках приобретения Alstom GE согласилась с Европейской комиссией продать часть портфеля газовых турбин Alstom для сохранения конкурентоспособности.Продажа включала, в основном, технологию газовых турбин Alstom GT26 и J-класса GT36, а также некоторые контракты на обслуживание GT26, которые были проданы Ansaldo Energia. Тем не менее, GE сохранила все контракты на обслуживание GT24. Сегодня Ansaldo предлагает обновление MXL2 для GT26, а GE объединила это обновление в новом предложении, GT26 HE, которое было выпущено в 2019 году. Сегодня Ansaldo предлагает обновление MXL2 для GT26, а GE объединила это обновление в новом предложении. , GT26 HE, выпущенный в 2019 году.

2014 GE запускает линию HA

Отметив новую важную веху, GE представляет две новые турбины H-класса с воздушным охлаждением, 9HA (50 Гц) и 7HA (60 Гц), которые разработаны с помощью достижений в области материалов, аэродинамики и передового производства. Турбины также объединяют в себе преимущества новой цифровой эры, когда интегрированное программное обеспечение и аналитика повышают производительность и эффективность. GE говорит о турбинах, которые варьируются от 290 МВт (7HA.01) до 571 МВт (9HA.01.02), побьет рекорды по эффективности.

2015 GE приобретает энергетический бизнес Alstom

После одобрения регулирующими органами сделки на сумму 10,6 млрд долларов в более чем 20 странах и регионах в ноябре 2015 года завершено приобретение компанией GE энергетических подразделений Alstom.

Сделка — самая крупная сделка GE за всю историю. Джефф Иммельт, который в то время был генеральным директором GE, сказал, что приобретение GE дополнительных технологий Alstom, глобальных возможностей, установленной базы и таланта принесло немедленную выгоду для клиентов, в том числе для текущих проектов с использованием газовых турбин GE 7HA, HRSG и паровых турбин Alstom.Это также благо для ряда предлагаемых проектов. Однако в ноябре 2017 года другой бывший генеральный директор GE, Джон Фланнери, заявил, что показатели Alstom «явно ниже наших ожиданий». GE купила французскую компанию по четырем причинам: установленная база; широкая продуктовая линейка на островах пара и мощности, которые GE ожидала, что она сможет продавать друг друга; синергизм между операциями, затратами и доходами; и талант персонала Alstom, который в конечном итоге окупился. Но GE пострадал из-за того, что «рынок явно ниже того, что мы обеспечивали в этом бизнесе», — сказал Фланнери.

2016 Развернут первый HA

Первый 9HA.01 мощностью 397 МВт с КПД 62,22% развернут на заводе EDF в Бушане во Франции. Проект — это завод POWER Top в 2017 году.

2017 LM9000 Спущен на воду

По мере того, как рыночный спрос на авиационные двигатели растет, чтобы помочь сбалансировать растущую долю возобновляемых источников энергии, GE представляет LM9000, силовую установку мощностью 67–75 МВт, созданную на основе авиационного двигателя GE-90, который установлен на Boeing 777.

2017 Перезапуск 6F.01 для распределенного рынка

Чтобы получить некоторое влияние на растущем рынке распределенной энергии, GE перезапускает турбину 6F.01, оснащая ее передовыми материалами и технологиями, заимствованными у газовых турбин GE H- и F-классов. Перезапущенная модель сначала устанавливается на газораспределенном энергетическом проекте Хуанэн Гуйлинь. 6F.01 мощностью 50 МВт на этом проекте может похвастаться КПД комбинированного цикла 57% и коэффициентом использования топлива 81,15%.

2017 7HA.02 Веха

Проекты Exelon’s Wolf Hollow и Colorado Bend в Техасе представляют собой дебют турбины 7HA.02. Обе станции сконфигурированы как многовальные 2 × 1 с общей мощностью более 1000 МВт на каждой площадке.

2017 Первая 7HA.01

GE и Toshiba совместно устанавливают шесть газовых турбин 7HA.01 и две паровые турбины на тепловой электростанции Ниси Нагоя компании Chubu Electric Co. в префектуре Аити, Япония. Первый блок из трех блоков введен в промышленную эксплуатацию в сентябре 2017 года.Блок 1 достиг уровня общего КПД комбинированного цикла 63,08%, что является еще одним мировым рекордом наивысшего КПД. Второй блок из трех блоков был введен в промышленную эксплуатацию в конце марта 2018 года. В 2018 году проект был построен на заводе POWER Top.

2018 Двухтопливный HA

В июне 2018 года PSEG Power, дочерняя компания PSEG, начинает коммерческую эксплуатацию своей электростанции комбинированного цикла Sewaren 7 в Нью-Джерси. Блок 540 МВт, 7ГА.02 — первая в мире двухтопливная турбина H-класса. Установка предназначена для работы на двух видах топлива, включая природный газ и мазут со сверхнизким содержанием серы (ULSD). Возможность использования двух видов топлива позволяет использовать ULSD в случае перебоев в поставках природного газа, повышая надежность и надежность установки.

2019 Первая 9HA.02

Самая большая на сегодняшний день турбина HA

GE — турбина 9HA.02 мощностью 571 МВт — отправлена компании Southern Power Generation Sdn Bhd (SPG) для ее новой электростанции Track 4A, парогазовой электростанции мощностью 1440 МВт в Пасир-Гуданге, Джохор, Малайзия.Он будет состоять из двух генераторных блоков, каждый из которых оборудован газовой турбиной 9HA.02, генератором и ПГРТ производства GE.

2019 GT26 HE Спущен на воду

GE представляет модернизированную модель GT26 High Efficiency (HE), сочетающую технологии GE и Alstom, для обеспечения широкого распространения возобновляемых источников энергии. Uniper установит турбину на электростанции Энфилд в Великобритании в 2020 году. «Если вы думаете об обновлениях, которые мы делали в прошлом, они были, как я бы сказал, частичными, либо AGP на пути горячего газа. [усовершенствованный газовый тракт], о котором вы, возможно, знаете, камера сгорания или компрессор.С HE — высокоэффективным обновлением — мы фактически задействуем каждый модуль. Мы изучаем турбину низкого давления [низкого давления], компрессор и камеру сгорания », — сказал в марте POWER Амит Кулкарни, генеральный менеджер подразделения продуктовой линейки класса F / H в GE Power Service. «Итак, это наиболее совершенное обновление для этой модели, в котором сочетаются технологии как F, так и наших устройств класса HA. Он также сочетает в себе технологии и опыт как GE, так и Alstom ».

—Sonal Patel — младший редактор POWER.(@POWERmagazine, @sonalcpatel)

Газовые турбины для выработки электроэнергии

Использование газовых турбин для выработки электроэнергии началось в 1939 году. Сегодня газовые турбины являются одной из наиболее широко используемых технологий производства электроэнергии. Газовые турбины — это тип двигателя внутреннего сгорания (ВС), в котором при сжигании топливовоздушной смеси образуются горячие газы, которые вращают турбину для выработки энергии. Название газовым турбинам дает не само топливо, а образование горячего газа при сгорании топлива.Газовые турбины могут использовать различные виды топлива, включая природный газ, жидкое топливо и синтетическое топливо. В газовых турбинах горение происходит непрерывно, в отличие от поршневых двигателей внутреннего сгорания, в которых сгорание происходит с перерывами.

Как работают газовые турбины?

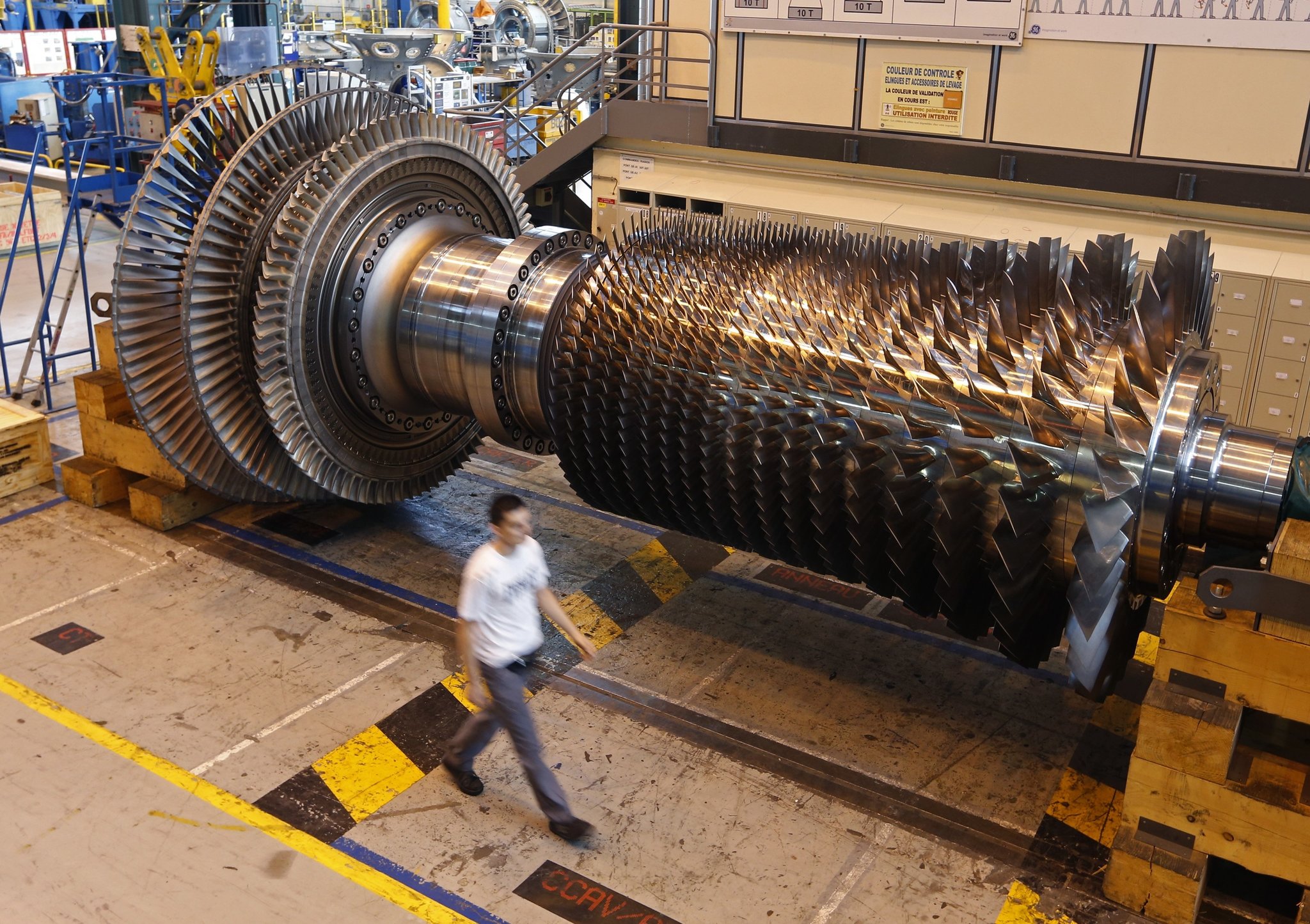

Газовые турбины состоят из трех основных секций, установленных на одном валу: компрессора, камеры сгорания (или камеры сгорания) и турбины. Компрессор может быть осевым или центробежным.Компрессоры с осевым потоком более распространены в производстве электроэнергии, потому что они имеют более высокий расход и эффективность. Компрессоры с осевым потоком состоят из нескольких ступеней вращающихся и неподвижных лопастей (или статоров), через которые воздух всасывается параллельно оси вращения и постепенно сжимается по мере прохождения через каждую ступень. Ускорение воздуха вращающимися лопастями и диффузия статорами увеличивают давление и уменьшают объем воздуха. Хотя тепло не добавляется, сжатие воздуха также вызывает повышение температуры.

Газовая турбина Alstom GT24 / GT26 (Изображение предоставлено Alstom)

Сжатый воздух смешивается с топливом, впрыскиваемым через форсунки. Топливо и сжатый воздух могут быть предварительно смешаны или сжатый воздух может быть введен непосредственно в камеру сгорания. Топливно-воздушная смесь воспламеняется в условиях постоянного давления, а горячие продукты сгорания (газы) направляются через турбину, где они быстро расширяются и сообщают вращение валу.Турбина также состоит из ступеней, каждая из которых имеет ряд неподвижных лопаток (или сопел) для направления расширяющихся газов, за которыми следует ряд движущихся лопаток. Вращение вала заставляет компрессор всасывать и сжимать больше воздуха для поддержания непрерывного горения. Оставшаяся мощность на валу используется для привода генератора, вырабатывающего электричество. Приблизительно от 55 до 65 процентов мощности, производимой турбиной, используется для привода компрессора. Для оптимизации передачи кинетической энергии от продуктов сгорания к вращению вала газовые турбины могут иметь несколько ступеней компрессора и турбины.

Поскольку компрессор должен достичь определенной скорости, прежде чем процесс сгорания станет непрерывным или самоподдерживающимся, начальный импульс будет передан ротору турбины от внешнего двигателя, статического преобразователя частоты или самого генератора. Перед подачей топлива и возгоранием компрессор должен быть плавно ускорен и достигнет скорости воспламенения. Скорости турбины сильно различаются в зависимости от производителя и конструкции: от 2000 оборотов в минуту (об / мин) до 10000 об / мин.Первоначальное зажигание происходит от одной или нескольких свечей зажигания (в зависимости от конструкции камеры сгорания). Когда турбина достигает самоподдерживающейся скорости — выше 50% от полной скорости — выходной мощности достаточно для приведения в действие компрессора, сгорание идет непрерывно, а систему стартера можно отключить.

Характеристики газовой турбины

Термодинамический процесс, используемый в газовых турбинах, — это цикл Брайтона. Двумя важными рабочими параметрами являются степень сжатия и температура обжига.Соотношение количества топлива к мощности двигателя оптимизируется за счет увеличения разницы (или соотношения) между давлением нагнетания компрессора и давлением воздуха на входе. Эта степень сжатия зависит от конструкции. Газовые турбины для выработки электроэнергии могут быть как промышленного (тяжелого каркаса), так и авиационного исполнения. Промышленные газовые турбины предназначены для стационарного применения и имеют более низкие отношения давлений — обычно до 18: 1. Авиационные газовые турбины — это более легкие компактные двигатели, адаптированные к конструкции авиационных реактивных двигателей, которые работают при более высоких степенях сжатия — до 30: 1.Они предлагают более высокую топливную эффективность и меньшие выбросы, но меньше по размеру и имеют более высокие начальные (капитальные) затраты. Авиационные газовые турбины более чувствительны к температуре на входе в компрессор.

Температура, при которой работает турбина (температура горения), также влияет на КПД, при этом более высокие температуры приводят к более высокому КПД. Однако температура на входе в турбину ограничена тепловыми условиями, которые допускает металлический сплав лопаток турбины. Температура газа на входе в турбину может составлять от 1200 ° C до 1400 ° C, но некоторые производители повысили температуру на входе до 1600 ° C, разработав покрытия для лопаток и системы охлаждения для защиты металлургических компонентов от теплового повреждения.

Из-за мощности, необходимой для привода компрессора, эффективность преобразования энергии для газотурбинной электростанции простого цикла обычно составляет около 30 процентов, даже при самых эффективных конструкциях — около 40 процентов. Большое количество тепла остается в выхлопных газах, температура которых составляет около 600 ° C, на выходе из турбины. За счет рекуперации этого отходящего тепла для производства более полезной работы в конфигурации с комбинированным циклом КПД газотурбинной электростанции может достигать 55-60 процентов. Однако существуют эксплуатационные ограничения, связанные с работой газовых турбин в режиме комбинированного цикла, в том числе более длительное время запуска, требования к продувке для предотвращения пожаров или взрывов и скорость нарастания до полной нагрузки.

| Типовые значения производительности для новых газовых турбин | |||

| Тип газовой турбины | Выходная мощность (МВт эл) | КПД, Простой цикл (%), LHV | КПД, Комбинированный цикл (%), LHV |

| Авиационное | 30-60 | 39-43 | 51-54 |

| Малые тяжелые условия | 70-200 | 35-37 | 53-55 |

| Для тяжелых условий эксплуатации | 200-500 | 37-40 | 54-60 |

Газотурбинный двигатель | Британника

Газотурбинный двигатель , любой двигатель внутреннего сгорания, использующий газ в качестве рабочего тела, используемого для вращения турбины.Термин также обычно используется для описания полного двигателя внутреннего сгорания, состоящего, по меньшей мере, из компрессора, камеры сгорания и турбины.

Общие характеристики

Полезная работа или тяга может быть получена от газотурбинного двигателя. Он может приводить в действие генератор, насос или воздушный винт или, в случае чисто реактивного авиационного двигателя, развивать тягу, ускоряя поток выхлопных газов турбины через сопло. Такой двигатель, который при той же мощности намного меньше и легче поршневого двигателя внутреннего сгорания, может производить большую мощность.Возвратно-поступательные двигатели зависят от движения поршня вверх и вниз, которое затем должно быть преобразовано во вращательное движение с помощью механизма коленчатого вала, тогда как газовая турбина передает мощность вращающегося вала напрямую. Хотя концептуально газотурбинный двигатель представляет собой простое устройство, компоненты для эффективного агрегата должны быть тщательно спроектированы и изготовлены из дорогостоящих материалов из-за высоких температур и напряжений, возникающих во время работы. Таким образом, установки газотурбинных двигателей обычно ограничиваются крупными установками, где они становятся рентабельными.

Циклы газотурбинного двигателя

Большинство газовых турбин работают в открытом цикле, в котором воздух забирается из атмосферы, сжимается в центробежном или осевом компрессоре, а затем подается в камеру сгорания. Здесь топливо добавляется и сжигается при практически постоянном давлении с частью воздуха. Дополнительный сжатый воздух, который обходится вокруг секции горения и затем смешивается с очень горячими газами сгорания, необходим для поддержания температуры на выходе из камеры сгорания (фактически, на входе турбины) на достаточно низком уровне, чтобы турбина могла работать непрерывно.Если установка должна производить мощность на валу, продукты сгорания (в основном воздух) расширяются в турбине до атмосферного давления. Большая часть мощности турбины требуется для работы компрессора; только остальная часть доступна для обеспечения работы вала генератора, насоса или другого устройства. В реактивном двигателе турбина предназначена для обеспечения мощности, достаточной для привода компрессора и вспомогательных устройств. Затем поток газа выходит из турбины с промежуточным давлением (выше местного атмосферного давления) и проходит через сопло для создания тяги.

Название

Газотурбинный двигатель открытого цикла постоянного давления.

Британская энциклопедия, Inc.

В первую очередь рассматривается идеализированный газотурбинный двигатель, работающий без потерь по этому простому циклу Брайтона. Если, например, воздух поступает в компрессор при 15 ° C и атмосферном давлении и сжимается до одного мегапаскаль, он затем поглощает тепло от топлива при постоянном давлении до тех пор, пока температура не достигнет 1100 ° C, прежде чем расширится через турбину обратно до атмосферного. давление.Этот идеализированный блок потребует выходной мощности турбины 1,68 киловатт на каждый киловатт полезной мощности с 0,68 киловатт, потребляемым для привода компрессора. Тепловой КПД установки (чистая произведенная работа, разделенная на энергию, добавленную через топливо) составит 48 процентов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Фактическая производительность при простом разомкнутом цикле

Если для блока, работающего между одинаковыми пределами давления и температуры, компрессор и турбина имеют КПД только 80 процентов ( i.Например, : работа идеального компрессора в 0,8 раза превышает фактическую работу, в то время как фактическая мощность турбины в 0,8 раза больше идеальной мощности), ситуация кардинально меняется, даже если все остальные компоненты остаются идеальными. На каждый киловатт производимой полезной мощности турбина теперь должна производить 2,71 киловатт, а работа компрессора становится 1,71 киловатт. Тепловой КПД снижается до 25,9 процента. Это демонстрирует важность высокоэффективных компрессоров и турбин. Исторически сложность разработки эффективных компрессоров, даже больше, чем эффективных турбин, задерживала разработку газотурбинного двигателя.Современные агрегаты могут иметь КПД компрессора 86–88% и КПД турбины 88–90% при проектных условиях.

КПД и выходную мощность можно увеличить за счет повышения температуры на входе в турбину. Однако все материалы теряют прочность при очень высоких температурах, а поскольку лопатки турбины движутся с высокой скоростью и подвергаются серьезным центробежным напряжениям, температура на входе в турбину выше 1100 ° C требует специального охлаждения лопаток. Можно показать, что для каждой максимальной температуры на входе в турбину существует также оптимальное соотношение давлений.Современные авиационные газовые турбины с охлаждением лопаток работают при температурах на входе в турбину выше 1370 ° C и при соотношении давлений около 30: 1.

Промежуточное охлаждение, повторный нагрев и регенерация

В авиационных газотурбинных двигателях необходимо обращать внимание на вес и диаметр. Это не позволяет добавлять дополнительное оборудование для повышения производительности. Соответственно, двигатели коммерческих самолетов работают по простому циклу Брайтона, идеализированному выше. Эти ограничения не применяются к стационарным газовым турбинам, в которые могут быть добавлены компоненты для повышения эффективности.Усовершенствования могут включать (1) уменьшение работы сжатия за счет промежуточного охлаждения, (2) увеличение мощности турбины за счет повторного нагрева после частичного расширения или (3) уменьшение расхода топлива за счет регенерации.

Первое усовершенствование будет заключаться в сжатии воздуха почти постоянной температуры. Хотя это не может быть достигнуто на практике, это можно приблизить с помощью промежуточного охлаждения (, т.е. путем сжатия воздуха в два или более этапов и его водяного охлаждения между этапами до его начальной температуры).Охлаждение уменьшает объем обрабатываемого воздуха и, соответственно, необходимую работу по сжатию.

Второе усовершенствование включает повторный нагрев воздуха после частичного расширения через турбину высокого давления во втором наборе камер сгорания перед подачей его в турбину низкого давления для окончательного расширения. Этот процесс аналогичен повторному нагреву, используемому в паровой турбине.

Оба подхода требуют значительного дополнительного оборудования и используются реже, чем третье улучшение.Здесь горячие выхлопные газы турбины проходят через теплообменник или регенератор для повышения температуры воздуха, выходящего из компрессора перед сгоранием. Это уменьшает количество топлива, необходимое для достижения желаемой температуры на входе в турбину. Однако повышение эффективности связано со значительным увеличением начальной стоимости и будет экономичным только для агрегатов, которые работают почти непрерывно.

Газотурбинный двигатель | Британника

Газотурбинный двигатель , любой двигатель внутреннего сгорания, использующий газ в качестве рабочего тела, используемого для вращения турбины.Термин также обычно используется для описания полного двигателя внутреннего сгорания, состоящего, по меньшей мере, из компрессора, камеры сгорания и турбины.

Общие характеристики

Полезная работа или тяга может быть получена от газотурбинного двигателя. Он может приводить в действие генератор, насос или воздушный винт или, в случае чисто реактивного авиационного двигателя, развивать тягу, ускоряя поток выхлопных газов турбины через сопло. Такой двигатель, который при той же мощности намного меньше и легче поршневого двигателя внутреннего сгорания, может производить большую мощность.Возвратно-поступательные двигатели зависят от движения поршня вверх и вниз, которое затем должно быть преобразовано во вращательное движение с помощью механизма коленчатого вала, тогда как газовая турбина передает мощность вращающегося вала напрямую. Хотя концептуально газотурбинный двигатель представляет собой простое устройство, компоненты для эффективного агрегата должны быть тщательно спроектированы и изготовлены из дорогостоящих материалов из-за высоких температур и напряжений, возникающих во время работы. Таким образом, установки газотурбинных двигателей обычно ограничиваются крупными установками, где они становятся рентабельными.

Циклы газотурбинного двигателя