комплексное воздухоочистительное устройство накопительного типа для газотурбинных установок и его варианты. Гту квоу

КВОУ технические требования | Проектирование тепловых электростанций

Поделиться "КВОУ технические требования"

В статье представлены технические требования для выбора комплексного воздухоочистительного устройства, что такое КВОУ и зачем оно нужно.

Комплексное воздухоочистительное устройство

КВОУ технические требования

Комплексное воздухоочистительное устройство (КВОУ) должно обеспечивать:

– очистку поступающего в ГТД воздуха от пыли;

– защиту от попадания в ГТД посторонних предметов и льда;

– подогрев воздуха для предотвращения обледенения;

– шумоглушение до уровней звука 80 дБа на расстоянии в 1 м от плоскости воздухозабора;

– очистку и шумоглушение воздуха, подводимого в теплозвукоизолирующий кожух ГТД.

короба КВОУ

КВОУ должно иметь автоматические байпасные клапаны, обеспечивающие нормальную работу ГТУ при засорении или обледенении элементов КВОУ.

Воздухозаборное устройство должно оснащаться высокоэффективными воздушными фильтрами грубой и тонкой очистки, включая систему противообледенения для климатических условий региона

Фильтры должны обеспечивать отделение и сбор пыли из потока воздуха.

КВОУ должно поставляться комплектно с соединительными воздуховодами.

КВОУ должно иметь односторонний подвод воздуха.

Конструкция подводящих и отводящих воздуховодов должна учитывать разработанные компоновочные решения. Воздуховоды должны иметь минимальное гидравлическое (аэродинамическое) сопротивление.

Конструкция ГТД должна учитывать сопротивление воздушного тракта.

Подогреватели системы противообледенения в КВОУ ГТУ должны обеспечивать подогрев воздуха горения и вентиляции кожуха газовой турбины до необходимого значения, исключающего возникновение обледенения.

Подогреватели входного воздуха вентиляции и подогреватели системы противообледенения должны быть рассчитаны для работы с минимальной температурой теплоносителя 65 °С. Теплоноситель – водногликолиевый раствор (содержание гликоля 50 %).

Тепловой расчет подогревателей противообледенения должен быть согласован с заказчиком и генпроектировщиком.

[reklama3]Поделиться "КВОУ технические требования"

(Visited 2 727 times, 1 visits today)

Читайте также

ccpowerplant.ru

Комплексное воздухоочистительное устройство газотурбинных установок

Комплексное воздухоочистительное устройство (КВОУ) является основной составляющей воздухозаборного тракта турбины.

Главные задачи, которые решает КВОУ:

- очистка всасываемого воздуха от пыли;

- защита от попадания в тракт крупных предметов, включая птиц, насекомых, веток и т.д.;

- увеличение температуры воздуха в холодное время года;

- уменьшение температуры воздуха в теплое время года;

- шумоглушение.

Чаще всего КВОУ состоит из:

1 ступень – цикл предварительной обработки входящего воздуха

- защитные козырьки – защищают от неблагоприятных погодных условиях и попадания крупногабаритных в воздухозаборник;

- коалесцирующие дегидраторы – предотвращают попадание влаги;

- панели влагоотделителей.

2 ступень – цикл предварительной очистки

- фильтры грубой (предварительной) очистки – предназначены для защиты

3 ступень – цикл основной фильтрации

Выбор рационального конструктивного исполнения КВОУ в большой степени определяется условиями эксплуатации.

КВОУ бывают различных типов – статические и импульсные. При статическом исполнении фильтры КВОУ не очищаются от пыли, а подлежат замене. В импульсном исполнении на фильтры подаются кратковременные импульсы сжатого воздуха.

Ввиду того, что статические КВОУ более дешевые и простые в конструкции, применяются они чаще. Импульсные КВОУ имеют более сложную конструкцию, большую стоимость установки и обслуживания и применяются в климатических зонах с высокой пылевой нагрузкой, а также в зонах с низкими температурами ввиду большей опасности засорения фильтров снегом.

Существует отдельный тип КВОУ – морского исполнения. Производители фильтров для КВОУ такого типа проводят испытания на стендах, имитирующих морские условия эксплуатации.

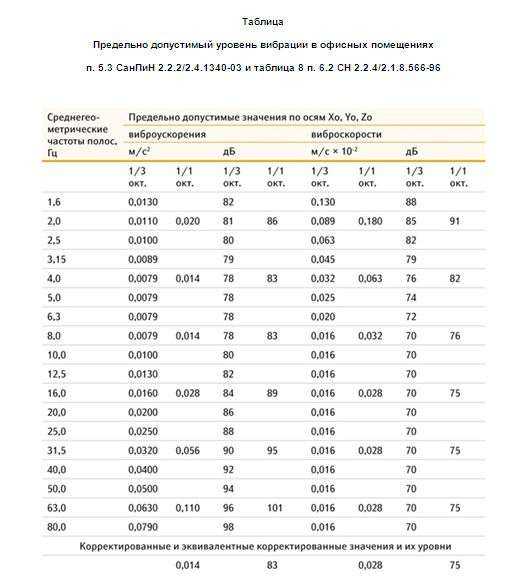

Классы фильтров в различных ступенях КВОУ:

- Фильтры грубой очистки – стандарт EN779:2002, чаще всего используются фильтры класса G4

- Фильтры тонкой очистки – стандарт EN779:2002, чаще всего используются фильтры класса F7-F9

- Высокоэффективные фильтры – стандарт EN1822:2009 – чаще всего используются фильтры класса E10, E12, Н14

В настоящий момент лидирующие позиции по производству фильтров занимают следующие мировые компании: AAF International, Pall Industrial, Jonell, Donaldson, Camfill.

Компания DMEnergy является официальным партнером AAF International и готова взять на себя проекты по обслуживанию КВОУ и поставке фильтров.

Нам доверяют:

ТАИФ, МГТЭС, Курганская ТЭЦ и др.

dm.energy

Конструктивное исполнение современных комплексных воздухоочистительных устройств (КВОУ) для газоперекачивающих агрегатов

Николай Константинович Галанцев, Генеральный директор ЗАО "Мультифильтр".

В статье описываются современные конструкции КВОУ для газоперекачивающих агрегатов компрессорных станций, подобные решения применяются также на КВОУ для высокотехнологичных энергетических установок, для компрессорных станций металлургических предприятий, для систем промышленной вентиляции.

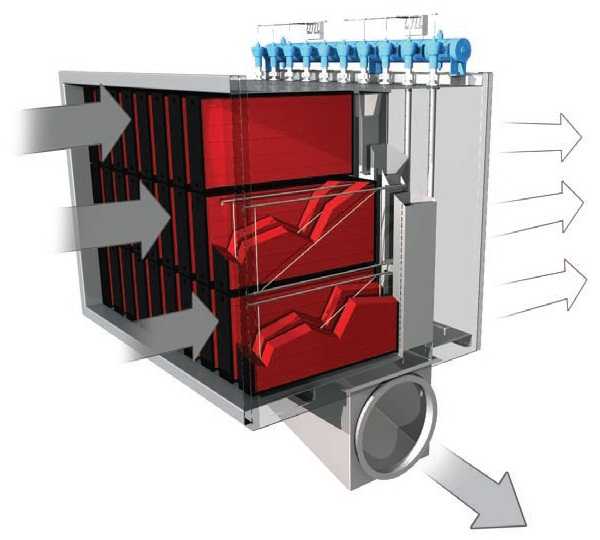

Для транспортировки природного газа по магистральным трубопроводам широко применяются газоперекачивающие агрегаты, состоящие из компрессора и газотурбинного двигателя. Комплексное воздухоочистительное устройство (КВОУ) входит в состав воздухозаборного тракта газотурбинного двигателя. КВОУ обеспечивает: очистку атмосферного воздуха от пыли; защиту от птиц и насекомых; влагоотделение; подогрев воздуха зимой; охлаждение воздуха летом; шумоглушение [1].

Сотрудники ЗАО «Мультифильтр» имеют опыт разработки и производства КВОУ различных компоновочных схем и конструктивного исполнения. ЗАО «Мультифильтр» создано в 2008 году на территории ОАО «ВНИИтрансмаш», основанного в 1949 году и в настоящее время являющегося ведущим научно-исследовательским, конструкторским, испытательным и производственным центром транспортного машиностроения. В 1990-е годы наши инженерно-технические специалисты по заказу участвовали в создании КВОУ для газоперекачивающего агрегата ГПА-16 «Нева» (заказчик - ОАО «Газпром», головной исполнитель - ОАО «Кировский завод», разработчик КВОУ - ОАО «ВНИИтрансмаш»). КВОУ выполнено по прогрессивной для своего времени схеме с многоступенчатой очисткой воздуха: первая ступень грубой очистки - мультициклоны с системой отсоса уловленной пыли вентиляторами, вторая ступень тонкой очистки - сменные карманные (рукавные) фильтры. Мультициклон разработан на основе прямоточного осевого циклона собственной конструкции ПКЦ-250 (название расшифровывается как «прямоточный комбинированный циклон диаметром 250 мм»), прошедшего этапы расчётного моделирования и экспериментальной отработки. При разработке КВОУ выполнен большой объем испытаний на специальном пылевом стенде для натурного моделирования и исследований элементов и систем пылеуловителей на расходах воздуха до 20 000 м3/ч, это позволяет методом инструментальных измерений заранее достоверно оценивать эффективность создаваемого КВОУ любой производительности.

В настоящее время применение циклонов в конструкции КВОУ по своим техническим характеристикам не может быть рекомендовано для новых разработок, т.к. в последние десятилетия появились более совершенные технологии очистки воздуха. Более современные конструкцией КВОУ создаются на базе статических и импульсных круглых (цилиндрических и/или конических) фильтрующих элементов тонкой очистки. Самыми же прогрессивными с точки зрения технико-экономических характеристик являются конструктивные исполнения с плоскими панельными (компактными) фильтрующими элементами [2].

Выбор рационального конструктивного исполнения КВОУ во многом определяется условиями эксплуатации. КВОУ могут быть статическими (при этом фильтрующие элементы не очищаются от уловленной пыли) или импульсными (в которых фильтры очищаются от пыли кратковременными обратными импульсами сжатого воздуха). Статические КВОУ более дешевые и их используют наиболее часто, импульсные - более дорогие и применяют при экстремальных почвенно-климатических условиях:

· - в регионах с высокой пылевой нагрузкой;

· - в регионах с низкой температурой при опасности забивания поверхности фильтров снегом и инеем.

Отдельно стоит отметить КВОУ морского применения, устанавливаемые на стационарных морских платформах на шельфе и на плавучих объектах. Стандарты для контроля воздушных фильтрующих элементов вентиляции общепромышленного исполнения EN779 и EN1822 не оговаривают воздействие брызг соленой морской воды и/или продуктов неполного сгорания углеводородов (сажа/копоть), которое в обязательном порядке следует учитывать для работающих в морских условиях фильтров. Поэтому изготовители фильтров для КВОУ морского применения создают специальные испытательные стенды для имитации морских условий эксплуатации. Фильтрующие элементы для морского применения имеют оригинальную конструкцию, а компоновка КВОУ может быть выполнена по низкоскоростной или высокоскоростной схемам фильтрации [3].

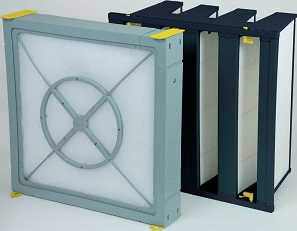

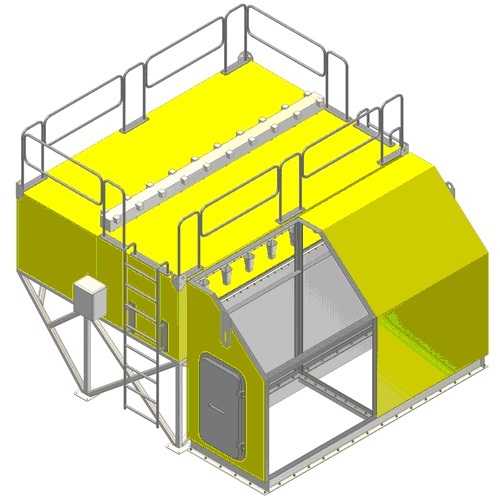

Статическое КВОУ (Рис.1) содержит: Воздухозаборные козырьки; Влагоотделители; Ступень предварительной фильтрации; Ступень фильтров тонкой очистки; Ступень (высоко)эффективных (H)EPA фильтров.

Рис. 1. Статическое КВОУ компании AAF.

Ступень предварительной фильтрации состоит из фильтров класса G4 (EN 779:2002) и применяется для уменьшения пылевой нагрузки на фильтры тонкой очистки F7-F9 (EN 779:2002). Фильтры тонкой очистки конструктивно могут быть выполнены в виде круглых картриджей (Рис.2) или в виде компактных элементов (Рис.3). Фильтры тонкой очистки могут быть статическими или импульсными.

Рис. 2. Картриджные фильтры компании AAF.

Рис. 3. Панельный фильтр (ступень предварительной фильтрации) и компактный фильтр (ступень тонкой фильтрации) компании AAF.

Ступень высокоэффективных (H)EPA фильтров класса E10, E12, h24 (EN1822:2009) создает более благоприятные условий работы турбины, это решение увеличивает срок службы между остановками газовой турбины и уменьшает стоимость затрат на единицу мощности газотурбинного агрегата. Решение о необходимости применении (H)EPA фильтров принимает изготовитель газовых турбин. В последние годы многие зарубежные производители турбин предлагают фильтрацию (H)EPA как опцию для всех новых проектов, а также для модернизации существующих КВОУ. В России КВОУ со ступенью высокоэффективных (H)EPA фильтров пока не нашли широкого применения.

В 2009-2014 годах «Мультифильтр» разработал ряд воздухоочистительных установок на основе круглых картриджных фильтрующих элементов компании Donaldson, которая является всемирным лидером в области фильтрации и на протяжении многих лет лидирует в объеме мировых поставок фильтровальных систем и комплектующих. Опираясь на обширный научно-исследовательский потенциал и развитую производственную базу, Donaldson разрабатывает новые технологии и системы фильтрации.

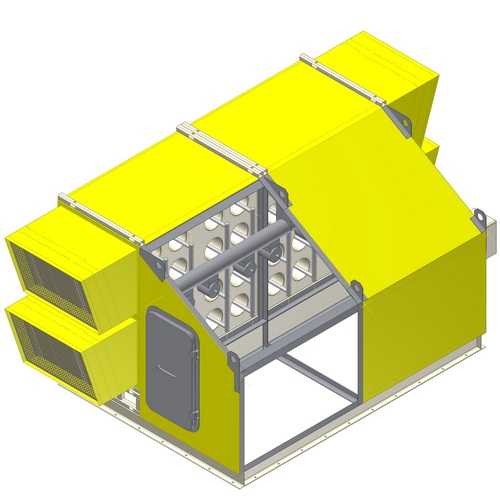

Рис. 4. Импульсное КВОУ компании Мультифильтр, применены вертикальные картриджи Donaldson TTD.

Рис. 5. Импульсное КВОУ компании Мультифильтр, применены горизонтальные картриджи Donaldson GDX.

КВОУ с вертикальными круглыми картриджами занимают большие площади, но условия импульсной очистки фильтрующих элементов в таких конструкциях являются наилучшими. На рис. 4 показано КВОУ, разработанное «Мультифильтром» на расход воздуха 80000 м3/ч с фильтрующими элементами Donaldson TTD. Фильтрующие модули Donaldson TTD имеют вертикальные картриджи. Замена картриджей производится снизу. Пылесборника нет, уловленная пыль сбрасывается вниз. Блок управления выполнен на основе контроллера и позволяет вручную устанавливать режимы работы. Конструкции с вертикальными картриджами отличаются простотой, т.к. специальный пылесборник не требуется. Уловленная пыль при импульсной очистке фильтроэлемента сбрасывается непосредственно вниз, откуда большей частью уносится ветром и атмосферными осадками. Недостатком конструкции являются относительно большие габаритные размеры и занимаемые площади. Более компактные решения удается получить при использовании горизонтальных картриджей.

Горизонтальное расположение круглых картриджей позволяет создавать более компактные КВОУ, но условия по очистке картриджей хуже: пыль с верхних рядов картриджей стряхивается на нижние ряды. На рис. 5 показано КВОУ, разработанное «Мультифильтром» на расход воздуха 80000 м3/ч с фильтрующими элементами Donaldson GDX с горизонтальными картриджами. Импульсное КВОУ выполнено по схеме одноступенчатой фильтрации. Атмосферный воздух поступает через всепогодные воздухозаборные козырьки, служащие для защиты фильтрующих элементов от воздействия дождя и снега. Пары фильтрующих элементов конусообразной и цилиндрической формы установлены горизонтальными рядами. Конусообразная форма картриджа хотя и является менее технологичной, но по сравнению с цилиндрическим картриджем позволяет несколько увеличить площадь фильтрации в заданном внутреннем объеме корпуса устройства и получить более благоприятную аэродинамическую схему взаимодействия фильтра с очищаемым воздухом с пылью. Когда перепад давления на фильтре достигает определенного установленного значения, датчики приводят в действие механизм очистки и через форсунки подается мощный импульс сжатого воздуха, который «стряхивает» с поверхности фильтров большую часть скопившейся там пыли. Оператор может вручную установить значение срабатывания этого механизма в зависимости от конкретных условий. Предлагаемый класс очистки: F7-F9. Уловленная пыль сбрасывается в пылесборник и удаляется вентиляторной системой отсоса.

Фильтрующие элементы для систем с импульсной продувкой конструктивно могут быть выполнены не только в виде круглых картриджей, но также и в форме плоских панелей. Компания AAF International (American Air Filter), которая производит широкую гамму фильтров для очистки воздуха и занимает лидирующее место в мире по ежегодному объему продаж фильтровального оборудования, выпускает КВОУ с импульсной системой очистки на основе самоочищающихся плоских панельных фильтрующих элементов.

Рис. 6. Импульсное КВОУ с фильтрующими панельными элементами AAF ASC.

На рис. 6 показан общий вид КВОУ с импульсной системой очистки на основе плоских панельных фильтрующих элементов AAF ASC. Панельные фильтрующие элементы могут быть выполнены по классам очистки F7-F9. Атмосферный воздух проходит через панельные фильтры и очищается от пыли. В конструкции сочетаются принципы инерционной сепарации и сухой фильтрации. Наиболее крупные частицы пыли за счет инерции пролетают мимо фильтрующих панелей и попадают в расположенные за фильтрами вертикальные каналы, этим снижается пылевая нагрузка на фильтрующий материал (до 90 и более процентов по массе во время песчаных бурь). Часть забираемого воздуха (обычно 7-10 процентов от общего объема) не проходит через панели, а вместе с пылью попадает непосредственно в вертикальные каналы и с помощью вентиляторной системой пылеудаления возвращается обратно в атмосферу вдали от зоны воздухозабора. При импульсной продувке панели пыль удаляется с поверхности фильтра и уносится проходящим потоком воздуха. Общее количество пыли в атмосферном воздухе не увеличивается, наблюдается лишь незначительное повышение концентрации пыли в зоне выброса. Дополнительная очистка воздуха, удаляемого вентилятором отсоса, не требуется.

КВОУ с плоскими панелями получается более компактным (примерно на 25%) по сравнению с системами на основе круглых картриджей. Импульсная очистка осуществляется в автоматическом режиме либо по перепаду давления на фильтре, либо по установленному интервалу времени, а также может проводиться оператором в ручном режиме. Система управления обеспечивает подачу аварийного сигнала при большом перепаде давления на фильтре и при малом давлении в магистрали сжатого воздуха.

Импульсное КВОУ на основе самоочищающихся плоских фильтрующих панелей типа ASC компании AAF не требует применения антиобледенительной системы для защиты фильтров от обмерзания и предохранительного перепускного (байпасного) клапана для защиты от недопустимо большого перепада давления на фильтре. За счет применения фильтров типа ASC компании AAF это КВОУ получается более надежным и требует меньшего обслуживания. С учетом более длительного срока эксплуатации фильтров импульсные AAF ASC в условиях РФ могут быть рациональной заменой обычным статическим системам (Рис.7).

Рис. 7. Импульсное КВОУ с самоочищающимися фильтрами ASC компании AAF для газовой турбины Trent60 мощностью 50 МВт компании Rolls Royce. Компрессорная станция «Портовая» магистрального газопровода «Северный Поток».

Выводы и рекомендации:

1. Выбор рационального конструктивного исполнения КВОУ определяется почвенно-климатическими условиями в месте установки. По конструктивному исполнению фильтрующих элементов КВОУ можно разделить на статические и импульсные. Наиболее распространены статические КВОУ, они имеют более высокие технико-экономические показатели для большинства условий эксплуатации. Более дорогостоящие импульсные системы применяются:

· - в регионах с высокой пылевой нагрузкой;

· - в регионах с низкой температурой, когда возможно забивание поверхности фильтрующих элементов снегом и инеем.

2. Современные технологии фильтрации компании AAFс использованием импульсных плоских фильтров типа ASCпозволяют создавать КВОУ более простой конструкции: без антиобледенительной системы и байпасного клапана. Такие КВОУ имеют повышенную надежность и требуют меньшего обслуживания, что делает возможным их применение в большинстве регионах РФ в качестве рациональной альтернативы КВОУ со статическими фильтрами.

3. Инжиниринговая компания ЗАО «Мультифильтр» имеет опыт разработки и создания КВОУ различных компоновочных схем и конструктивного исполнения. Опираясь на собственный опыт и в тесном сотрудничестве со своими зарубежными партнерами мы предлагаем заказчикам разработку, производство и/или поставку КВОУ для эксплуатации в любых природно-климатических зонах Российской Федерации и ближнего зарубежья с использованием современных высокоэффективных технологий в области фильтрации воздуха:

статические КВОУ;

импульсные КВОУ;

статические и импульсные КВОУ со ступенью (H)EPA-фильтров;

КВОУ морского применения;

решения по модернизации существующих КВОУ.

СПИСОК ЛИТЕРАТУРЫ:

1. Галанцев Н.К. Комплексные воздухоочистительные устройства (КВОУ) для газоперекачивающих агрегатов. // Сборник докладов и каталог Пятой Нефтегазовой конференции «ЭКОБЕЗОПАСНОСТЬ - 2014». 22 апреля 2014 г., г. Москва. - с. 11-15.

2. Галанцев Н.К. Конструкции КВОУ для газотурбинных установок на примере разработок компаний «AAF» и «Мультифильтр». // Тезисы докладов LX научно-технической сессии по проблемам газовых турбин и парогазовых установок «Научно-технические проблемы проектирования и эксплуатации наземных объектов с газотурбинными и парогазовыми установками». 24-26 сентября 2013 г., г. Казань. - с. 72-78.

3. Галанцев Н.К. Разработка комплексных воздухоочистительных устройств (КВОУ) для морского применения на основе воздушных фильтров и технологий AAF International. // Труды 11-й Международной конференции и выставки по освоению ресурсов нефти и газа Российской Арктики и континентального шельфа стран СНГ (RAO / CIS Offshore 2013). 10-13 сентября 2013 года, г. Санкт-Петербург. - с. 172-175.

www.sovmash.com

Комплексные воздухоочистительные устройства

Jump to Navigation- Информация

- Производители

- Каталог

- Назад

- Насосное оборудование

- Насосы центробежные

- Grundfos

- Simaco

- Насосы винтовые

- Насосы высокого давления

- BFT

- GEA

- Weir

- Погружные насосы

- Houttuin

- Vipom

- Горизонтальные насосы

- GE Oil & Gas Pressure Control

- Houttuin

- Inoxihp

- Vipom

- Насосы герметичные

- Hermetic Pumpen

- Zenith

- Насосное оборудование прочее

- Servi Group

- Насосы центробежные

- Фильтровальное оборудование

- Воздушные фильтры

- Масляные и гидравлические фильтры

- Parker Hannifin Corporation

- Servi Group

- Коалесцирующие фильтры

- ASCO Filtri

- Buhler Technologies

- Donaldson

- EUROFILL

- Hydac

- PALL

- Petrogas

- Scam Filltres

- Vokes Air

- Водоподготовка

- ASCO Filtri

- Grunbeck

- Фильтры КВОУ

- Осушители

- Прочее

- Tartarini

- Воздушные фильтры

- КИП (измерительное оборудование)

- Системы измерения неразрушающего контроля

- HBM

- Kavlico

- Marposs

- Расходомеры

- Servi Group

- Устройства измерения перемещения и положения

- Устройства измерения давления

- Autrol

- Servi Group

- VDO

- Устройства для измерения температуры

- Autrol

- Servi Group

- VDO

- Приборы контроля и регулирования технологических процессов

- K-TEK

- Servi Group

- Прочее

- Autrol

- Системы измерения неразрушающего контроля

- Трубопроводная арматура

- Запорная, регулирующая, запорно-регулирующая арматура

- Schroedahl

- Servi Group

- Предохранительная арматура

- Anderson Greenwood

- Crosby

- Sapag Industrial valves

- Schroedahl

- Servi Group

- Приводы трубопроводной арматуры

- Biffi

- Keystone

- Прочее

- W.T.A.

- Yarway

- Запорная, регулирующая, запорно-регулирующая арматура

- Компрессорное оборудование

- Поршневые компрессоры

- GE Oil & Gas

- Винтовые компрессоры

- GEA

- Howden

- Stewart & Stevenson

- Центробежные компрессоры

- GE Thermodyn

- Stewart & Stevenson

- Прочее

- GE Rotoflow

- Поршневые компрессоры

- Лабораторное оборудование

- Микроскопия и спектроскопия

- Keyence

- Прочее

- Labor Security System

- MULTISERW-Morek

- Микроскопия и спектроскопия

- Станочное оборудование

- Станки шлифовальные

- ISOG

- Хонинговальные станки

- Kadia

- Nagel Maschinen

- Станки зубо- и резьбо- обрабатывающие

- Nagel Maschinen

- Карусельные станки

- Star Micronics

- Запчасти и принадлежности для станков

- Carif

- ISOG

- Прочее

- Carif

- Star Micronics

- Станки шлифовальные

- Гидравлика

- Гидроцилиндры

- Oilgear

- Servi Group

- Гидроклапаны

- Servi Group

- Гидронасосы

- Riverhawk

- Servi Group

- Гидрораспределители

- Parker Hannifin Corporation

- Servi Group

- Прочее

- Gali

- Riverhawk

- Servi Group

- Гидроцилиндры

- Приводная техника

- Электрические приводы

- Servi Group

- Гидравлические приводы

- Biffi

- Пневматические приводы

- Biffi

- Keystone

- Электромагнитные приводы

- Danfoss

- ECONTROL

- Kendrion

- Rexnord

- Редукторы

- Renk

- ZERO-MAX

- Турборедукторы

- Flender-Graffenstaden

- Renk

- Прочее

- Servi Group

- Электрические приводы

- Прочее оборудование

- Электрографитовые щетки

- Morgan Advanced Materials

- Электрографитовые щетки

- A.O. Smith – Century Electric

- A.S.T.

- Abrasivos Manhattan

- Advanced Energy

- Agilent Technologies

- Agrati

- AKG Gruppe

- Algi

- Allweiler

- Alphatron Marine

- Amot

- Anderson Greenwood

- Apollo Valves

- Ariel

- ASCO Filtri

- Ashcroft

- ATAS elektromotory

- Atos

- Autrol

- Autronica

- Axis

- Axon’ Cable

- Bando

- Baruffaldi

- BCE

- Berarma

- BFT

- BHDT

- Biffi

- BIKON-Technik

- Brinkmann pumps

- Buhler

- Buhler Technologies

- BVM Corporation

- Camfil FARR

- Campen Machinery

- CanaWest Technologies

- Carif

- Casar

- CAT

- Celduc Relais

- Center Line

- Comagrav

- Compressor Controls Corporation

- CoorsTek

- Coperion K-Tron

- Coral engineering

- Coremo Ocmea

- Couth

- CRANE

- Crosby

- Danaher Motion

- Danfoss

- Danobat Group

- David Brown Hydraulics

- Den-Con Tool

- DenimoTECH

- Deprag

- Destaco

- Donaldson

- Donaldson осушители, адсорбенты

- Duplomatic

- Duplomatic Oleodinamica

- Dustcontrol

- Dynasonics

- E-tech Machinery

- Easy Mover

- Ebro Armaturen

- ECONTROL

- Eirich

- ELMA

- EMIT

- Esco Couplings

- Espera

- Estarta

- Euchner

- EUROFILL

- Europarts

- EuroSMC

- Exact

- Facco

- FANUC

- Farris

- Fema

- Ferjovi

- Fetra

- FIBRO

- Fisher

- Flender-Graffenstaden

- Flexitallic

- Flowserve

- Fluenta

- Flux

- FPZ

- Fritz STUDER

- Gali

- Gamak Motors

- GE Bently Nevada

- GE Energy

- GE Lufkin Industries

- GE Nuovo Pignone

- GE Oil & Gas

- GE Oil & Gas Pressure Control

- GE Panametrics

- GE Rotoflow

- GE Thermodyn

- GEA

- General Electric

- General Electric Waukesha

- GEORGIN

- GKN

- Gohl

- Goulds Pumps

- GPM Titan International

- Graco

- Grunbeck

- Grundfos

- Gustav Gockel

- HAKI

- Harting technology

- HAWE Hydraulik SE

- HBM

- Heimbach

- Helios

- Hermetic Pumpen

- Herose

- HiRel Connectors

- Hohner

- Holland-Controls

- Honsberg Instruments

- Hoppecke

- Horton

- Houttuin

- Howden

- Howden CKD Compressors s.r.o.

- HTI-Gesab

- Hydac

- Hydrotechnik

- IMO

- INA

- Inoxihp

- ISOG

- Italmagneti

- ITW Dynatec

- Jaudt

- Jaure

- JDSU

- Jenoptik

- John Crane

- JOST

- JOVYATLAS

- K-TEK

- Kadia

- Kavlico

- Kendrion

- Kendrion Linnig

- Keyence

- Keystone

- Kieselmann

- Kitagawa

- Knipex

- Knoll

- Knuth

- Kordt

- Krombach Armaturen

- KUKA

- Kumera

- Labor Security System

- LAM Technologies

- Lapmaster Wolters

- Lenze

- Lincoln

- Luvata

- M.G.M. motori elettrici S.p.A.

- Mahle

- Marposs

- Masa Henke

- Masoneilan

- Mec Fluid 2

- MEDIT Inc.

- Mercotac

- Metricon

- Metrol

- MI Swaco

- Minco

- MMC International Corporation

- MOOG

- Moore Industries

- Morgan Advanced Materials

- Motoman Robotics

- Moyno

- Mud King

- MULTISERW-Morek

- Munters

- Murr elektronik

- Murrplastik

- Nagel Maschinen

- National Oilwell Varco

- Netzsch

- Nexoil srl

- Nic

- NOV Mono

- NTN-SNR

- Ntron

- O'Drill/MCM

- Oerlikon

- Oilgear

- Omal Automation

- Omni Flow Computers

- OMT

- Opcon

- Orange Research

- Orwat filtertechnik

- OTECO

- Pacific valves

- Paktech

- PALL

- Parat

- Parker Hannifin Corporation

- PENTAIR

- Peter Wolters

- Petrogas

- ProMinent

- Quick Soldering

- Rema Tip Top

- Renk

- Renold

- Repar2

- Resatron

- Resistoflex

- Restech Norway

- Revo

- Rexnord

- Rheonik

- Rineer Hydraulics

- RIO

- Riverhawk

- RMG Honeywell

- Robbi

- Rohde & Schwarz

- ROS

- Rota Engineering

- Rotar

- Rotork

- RTI Electronics

- Ruhrpumpen

- Saint-Gobain PAM

- Sapag Industrial valves

- Saunders

- Scam Filltres

- Scantech

- Schroedahl

- Score Energy

- Selco

- Selec

- Sermas Industrie

- Servi Group

- Settima

- Siemens

- Siemens energy

- Simaco

- Solar turbines

- Solberg

- SOR

- SPIETH

- SPX

- Stamford | AvK

- Star Micronics

- Stewart & Stevenson

- Stockham

- Sumitomo

- Supertec Machinery

- Tamagawa Seiki

- Tartarini

- TEAT

- Thimonnier

- Top-co

- Truflo

- Turbotecnica

- Tuthill

- Vanessa

- VDO

- Velan

- Versa

- Vibra Schultheis

- Vipom

- Vokes Air

- Voumard

- W.T.A.

- Warren

- Weatherford

- Weir

- Weiss GmbH

- Wenglor

- WestCo

- Woodward

- Xomox

- Yarway

- Zenith

- ZERO-MAX

dmliefer.ru

Устройство современной стационарной высокотемпературной газотурбинной установки ГТУ. Схема газотурбинной установки. Камеры сгорания ГТУ

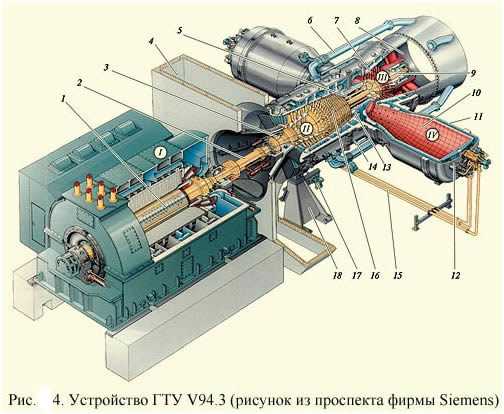

На рис.4 показано устройство ГТУ V94.3 фирмы Siemens. Атмосферный воздух от комплексного воздухоочистительного устройства (КВОУ) поступает в шахту 4, а из нее — к проточной части 16 воздушного компрессора. В компрессоре происходит сжатие воздуха. Степень сжатия в типичных компрессорах составляет = 13—17, и таким образом давление в тракте ГТУ не превышает 1,3—1,7 МПа (13—17 ат). Это еще одно серьезное отличие ГТУ от паровой турбины, в которой давление пара больше, чем давление газов в ГТУ в 10—15 раз. Малое давление рабочей среды обусловливает малую толщину стенок корпусов и легкость их прогрева. Именно это делает ГТУ очень маневренной, т.е. способной к быстрым пускам и остановкам. Если для пуска паровой турбины в зависимости от ее начального температурного состояния требуется от 1 ч до нескольких часов, то ГТУ может быть введена в работу за 10—15 мин.

При сжатии в компрессоре воздух нагревается. Таким образом, за компрессором температура воздуха составляет 300—350 °С. Воздух между стенками пламенной трубы (см. рис.4) и корпуса камеры сгорания движется к горелочному устройству, к которому подается и топливный газ. Поскольку топливо должно поступать в камеру сгорания, где давление 1,3—1,7 МПа, то давление газа должно быть большим. Для возможности регулирования его расхода в камеру сгорания требуется давление газа примерно вдвое больше, чем давление в камере. Если в подводящем газопроводе имеется такое давление, то газ подается в камеру сгорания прямо с газораспределительного пункта (ГРП). Если давление газа недостаточное, то между ГРП и камерой устанавливают дожимной газовый компрессор.

Расход топливного газа составляет всего примерно 1—1,5 % от расхода воздуха, поступающего от компрессора, поэтому создание высокоэкономичного дожимного газового компрессора представляет определенные технические трудности. Внутри пламенной трубы 10 образуются продукты сгорания высокой температуры. После подмешивания вторичного воздуха на выходе из камеры сгорания она несколько снижается, но достигает тем не менее, в типичных современных ГТУ 1350—1400°С.

Из камеры сгорания горячие газы поступают в проточную часть 7 газовой турбины. В ней газы расширяются до практически атмосферного давления, так как пространство за газовой турбиной сообщается либо с дымовой трубой, либо с теплообменником, гидравлическое сопротивление которого невелико.

При расширении газов в газовой турбине на ее валу создается мощность. Эта мощность частично расходуется на привод воздушного компрессора, а ее избыток — на привод ротора 1 электрогенератора. Одна из характерных особенностей ГТУ состоит в том, что компрессор требует примерно половины мощности, развиваемой газовой турбиной. Например, в создаваемой в России ГТУ мощностью 180 МВт (это и есть полезная мощность) мощность компрессора составляет 196 МВт. Это одно из принципиальных отличий ГТУ от ПТУ: в последней мощность, идущая на сжатие питательной воды даже до давления в 23,5 МПа (240 ат) составляет всего несколько процентов от мощности паровой турбины. Связано это с тем, что вода — малосжимаемая жидкость, а воздух для сжатия требует много энергии.

Таким образом, температура газов за ГТУ достаточно высока, и значительное количество теплоты, полученной при сжигании топлива, в буквальном смысле уходит в дымовую трубу. Поэтому при автономной работе ГТУ ее КПД невелик:для типичных ГТУ он составляет 35-36 %, т.е. существенно меньше, чем КПД ПТУ. Дело, однако, кардинальным образом изменяется при установке на «хвосте» ГТУ теплообменника (сетевого подогревателя или котла-утилизатора для комбинированного цикла), о чем пойдет речь в следующей лекции.

За газовой турбиной устанавливают диффузор - плавно расширяющийся канал, при течении в котором скоростной напор газов частично преобразуется в давление. Это позволяет иметь за газовой турбиной давление меньшее, чем атмосферное, что увеличивает работоспособность 1 кг газов в турбине и, следовательно, повышает ее мощность.

Устройство воздушного компрессора

Как уже указывалось, воздушный компрессор - это турбомашина, к валу которой подводится мощность от газовой турбины; эта мощность передается воздуху, протекающему через проточную часть компрессора, вследствие чего давление воздуха повышается вплоть до давления в камере сгорания.

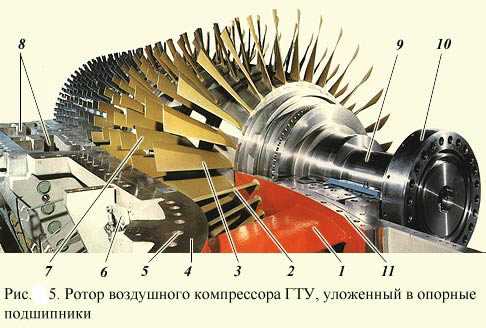

На рис.5 показан ротор ГТУ, уложенный в опорные подшипники; на переднем плане хорошо виден ротор компрессора и статорные элементы.

Из шахты 4 (см. рис.4) воздух поступает в каналы, образованные поворотными лопатками 2 (рис.5) невращающегося входного направляющего аппарата (ВНА). Главная задача ВНА — сообщить потоку, движущемуся в осевом (или радиально-осевом) направлении вращательное движение. Каналы ВНА принципиально не отличаются от сопловых каналов паровой турбины: они являются конфузорными (суживающимися), и поток в них ускоряется, одновременно приобретая окружную составляющую скорости.

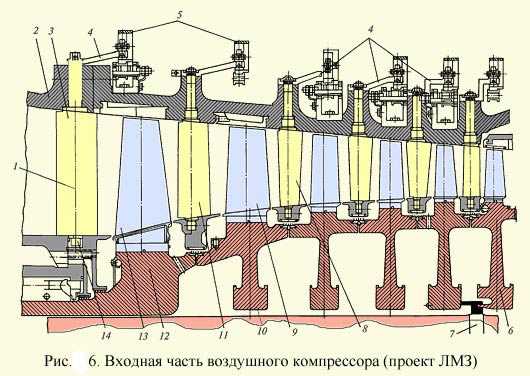

В современных ГТУ входной направляющий аппарат делают поворотным (рис.6). Необходимость в поворотном ВНА вызвана стремлением не допустить снижения экономичности при снижении нагрузки ГТУ. Дело заключается в том, что валы компрессора и электрогенератора имеют одинаковую частоту вращения, равную частоте сети. Поэтому, если не использовать ВНА, то и количество воздуха, подаваемого компрессором в камеру сгорания, постоянно и не зависит от нагрузки турбины. А изменить мощность ГТУ можно только изменением расхода топлива в камеру сгорания. Поэтому при уменьшении расхода топлива и неизменности количества воздуха, подаваемого компрессором, снижается температура рабочих газов и перед газовой турбиной, и за ней. Это приводит к очень значительному снижению экономичности ГТУ.

Поворот лопаток при снижении нагрузки вокруг оси 1 на 25-30° (рис.6) позволяет сузить проходные сечения каналов ВНА и уменьшить расход воздуха в камеру сгорания, поддерживая постоянным соотношение между расходом воздуха и топлива. Установка входного направляющего аппарата позволяет поддерживать температуру газов перед газовой турбиной и за ней постоянной в диапазоне мощности примерно 100-80%.

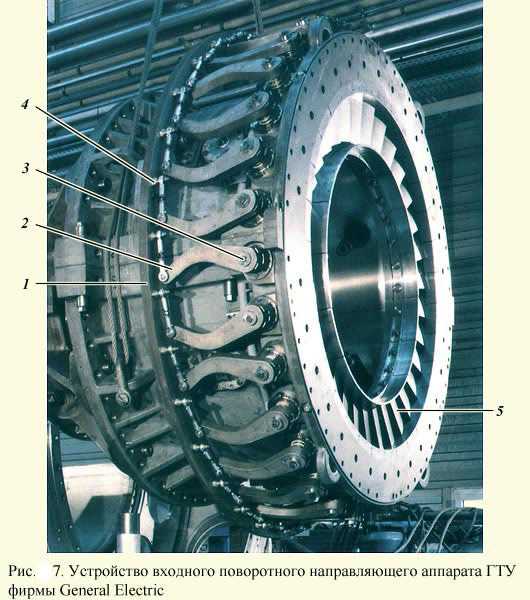

На рис.7 показан привод лопаток ВНА. К осям каждой лопатки крепится поворотный рычаг 2 (см. поз. 4 на рис.6), который через рычаг 4 связан с поворотным кольцом 1 (см. поз. 5 на рис.6). При необходимости изменения расхода воздуха кольцо 1 поворачивается с помощью тяг и электродвигателя с редуктором; при этом поворачиваются одновременно все рычаги 2 и соответственно лопатки ВНА 5.

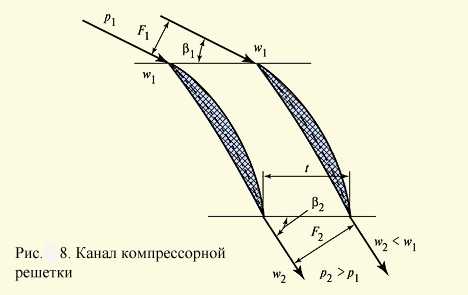

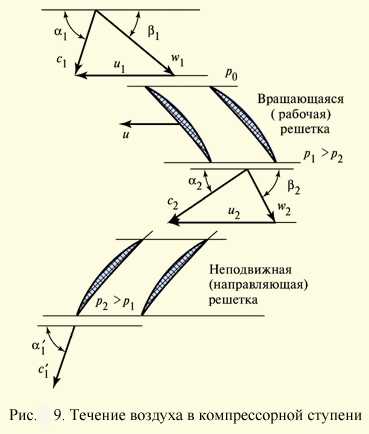

Закрученный с помощью ВНА воздух поступает в 1-ю ступень воздушного компрессора, которая состоит из двух решеток: вращающейся (см. поз. 13 на рис.6 и поз. 3 на рис. рис.5) и неподвижной (см. поз. 1 на рис.6; в этом отличие от ступени турбины, в которой первая решетка - невращающаяся). Обе решетки в отличие от решеток турбины имеют расширяющиеся (диффузорные) каналы (рис.8), т.е. площадь для прохода воздуха на входе F1 меньше, чем F2 на выходе.

При движении воздуха в таком канале, его скорость уменьшается (w2 р1). К сожалению, сделать диффузорную решетку экономичной, т.е. чтобы скорость потока w1 в максимальной степени преобразовалась бы в давление, а не в теплоту, можно только при небольшой степени сжатия р2/р1 (обычно 1,2 — 1,3), что приводит к большому числу ступеней компрессора (14 — 16 при степени сжатия компрессора = 13 — 16).

На рис.9 показано течение воздуха в компрессорной ступени. Из входного (неподвижного) поворотного соплового аппарата воздух выходит со скоростью c1 (см. верхний треугольник скоростей), имеющий необходимую окружную закрутку ( c1. При движении в канале скорость воздуха уменьшается до значения w2, и он выходит под углом 2, определяемым наклоном профилей. Однако вследствие вращения и подвода к воздуху энергии от рабочих лопаток его скорость с2 в абсолютном движении будет больше, чем c1. Лопатки неподвижной решетки устанавливают так, чтобы вход воздуха в канал был безударным. Так как каналы этой решетки расширяющиеся, то скорость в ней уменьшается, а давление возрастает от р1 до р2. Во второй ступени и последующих ступенях процесс сжатия будет протекать аналогичным образом. При этом высота их решеток будет уменьшаться в соответствии с увеличившейся плотностью воздуха из-за сжатия.

Иногда направляющие лопатки нескольких первых ступеней компрессора выполняют поворотными (см. рис.6) точно так же, как и лопатки ВНА. Это позволяет расширить диапазон мощности ГТУ, при котором температура газов перед газовой турбиной и за ней остается неизменной. Соответственно повышается и экономичность. Применение нескольких поворотных направляющих аппаратов позволяет работать экономично в диапазоне 100 — 50 % мощности.

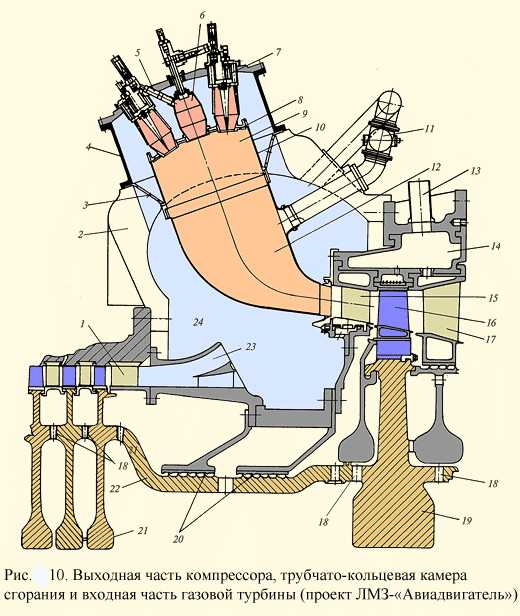

Последняя ступень компрессора устроена так же, как и предшествующие с той лишь разницей, что задачей последнего направляющего аппарата 1 (рис.10) является не только повышение давления, но и обеспечение осевого выхода потока воздуха. Воздух поступает в кольцевой выходной диффузор 23, где давление повышается до максимального значения. С этим давлением воздух поступает в зону горения 9.

Из корпуса воздушного компрессора выполняются отборы воздуха для охлаждения элементов газовой турбины. Для этого в его корпусе выполняют кольцевые камеры (см. поз. 8 на рис.5), сообщаемые с пространством за соответствующей ступенью. Воздух из камер отводится с помощью трубопроводов (см. поз. 14 на рис.4).

Кроме того, компрессор имеет так называемые антипомпажные клапаны и обводные трубопроводы (см. поз. 6 на рис.4), перепускающие воздух из промежуточных ступеней компрессора в выходной диффузор газовой турбины при ее пуске и остановке. Это исключает неустойчивую работу компрессора при малых расходах воздуха (это явление называется помпажом), выражающуюся в интенсивной вибрации всей машины.

Создание высокоэкономичных воздушных компрессоров представляет собой чрезвычайно сложную задачу, которую, в отличие от турбин, невозможно решить только расчетом и проектированием. Поскольку мощность компрессора равна примерно мощности ГТУ, то ухудшение экономичности компрессора на 1 % приводит к снижению экономичности всей ГТУ на 2—2,5 %. Поэтому создание хорошего компрессора является одной из ключевых проблем создания ГТУ. Обычно компрессоры создаются путем моделирования (масштабирования), используя модельный компрессор, созданный путем длительной экспериментальной доводки.

Камеры сгорания ГТУ

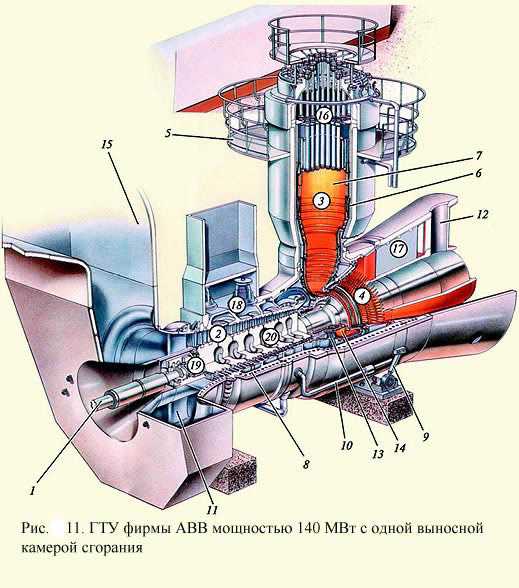

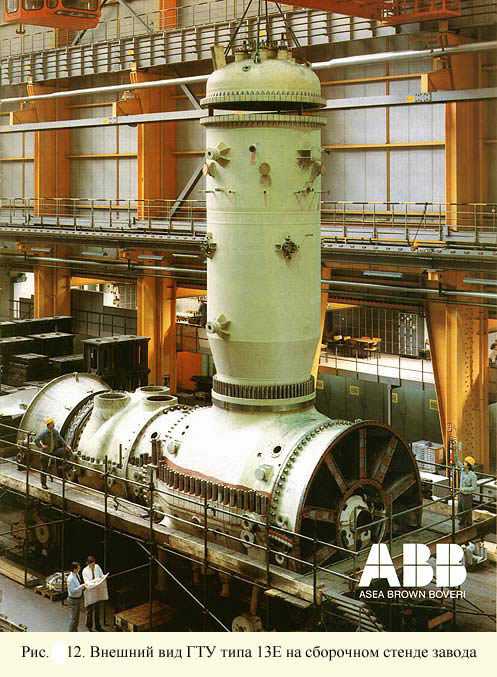

Камеры сгорания ГТУ отличаются большим разнообразием. Выше (на рис.4) показана ГТУ с двумя выносными камерами. На рис.11 показана ГТУ типа 13Е мощностью 140 МВт фирмы ABB с одной выносной камерой сгорания, устройство которой аналогично устройству камеры, показанной на рис.4. Воздух из компрессора из кольцевого диффузора поступает в пространство между корпусом камеры и пламенной трубой и затем используется для горения газа и для охлаждения пламенной трубы.

Главный недостаток выносных камер сгорания — большие габариты, которые хорошо видны из рис.12. Справа от камеры размещается газовая турбина, слева — компрессор. Сверху в корпусе видны три отверстия для размещения антипомпажных клапанов и далее — привод ВНА. В современных ГТУ используют в основном встроенные камеры сгорания: кольцевые и трубчато-кольцевые.

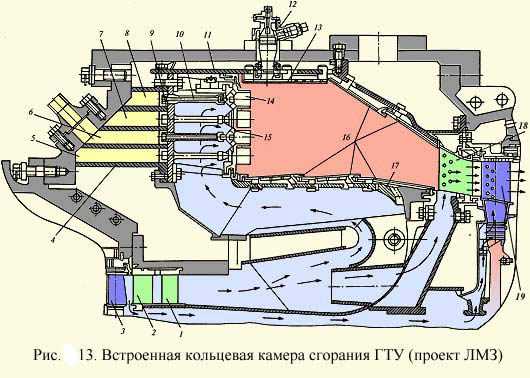

На рис.13 показана встроенная кольцевая камера сгорания. Кольцевое пространство для горения образовано внутренней17 и наружной 11 пламенными трубами. Изнутри трубы облицованы специальными вставками 13 и 16, имеющими термобарьерное покрытие со стороны, обращенной к пламени; с противоположной стороны вставки имеют оребрение, улучшающее их охлаждение воздухом, поступающим через кольцевые зазоры между вставками внутрь пламенной трубы. Таким образом, достигается температура пламенной трубы 750—800°С в зоне горения. Фронтовое микрофакельное горелочное устройство камеры состоит из нескольких сотен горелок 10, к которым подается газ из четырех коллекторов 5—8. Отключая коллекторы поочередно можно изменять мощность ГТУ.

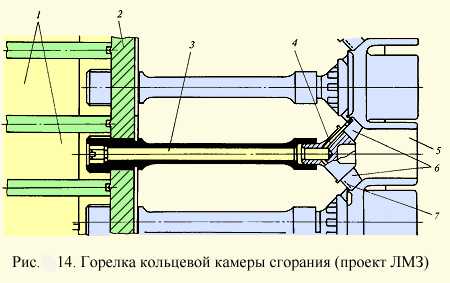

Устройство горелки показано на рис.14. Из коллектора газ поступает по сверлению в штоке 3 к внутренней полости лопаток6 завихрителя. Последний представляет собой полые радиальные прямые лопатки, заставляющие воздух, поступающий из камеры сгорания, закручиваться и вращаться вокруг оси штока. В этот вращающийся воздушный вихрь поступает природный газ из внутренней полости лопаток завихрителя 6 через мелкие отверстия 7. При этом образуется однородная топливно-воздушная смесь, выходящая в виде закрученной струи из зоны 5. Кольцевой вращающийся вихрь обеспечивает устойчивое горение газа.

На рис.10 показана трубчато-кольцевая камера сгорания ГТЭ-180. В кольцевое пространство 24 между выходной частью воздушного компрессора и входной частью газовой турбины с помощью перфорированных конусов 3 помещают 12 пламенных труб 10. Пламенная труба содержит многочисленные отверстия диаметром 1 мм, расположенные по кольцевым рядам на расстоянии 6 мм между ними; расстояние между рядами отверстий 23 мм. Через эти отверстия снаружи поступает «холодный» воздух, обеспечивая конвективно-пленочное охлаждение и температуру пламенной трубы не выше 850°С. На внутреннюю поверхность пламенной трубы наносится термобарьерное покрытие толщиной 0,4 мм.

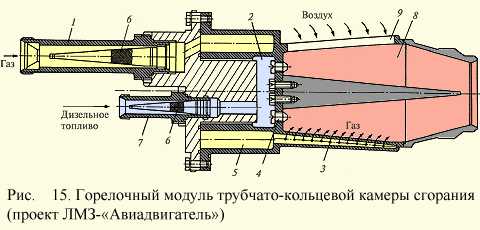

На фронтовой плите 8 пламенной трубы устанавливают горелочное устройство, состоящее из центральной пилотной горелки 6, поджигающей топливо при пуске с помощью свечи 5, и пяти основных модулей, один из которых показан на рис.15. Модуль позволяет сжигать газ и дизельное топливо. Газ через штуцер 1 после фильтра 6 поступает в кольцевой коллектор топливного газа5, а из нее — в полости, содержащие мелкие отверстия (диаметр 0,7 мм, шаг 8 мм). Через эти отверстия газ поступает внутрь кольцевого пространства. В стенках модуля выполнено шесть тангенциальных пазов 9, через которые поступает основное количество воздуха, подаваемого для горения от воздушного компрессора. В тангенциальных пазах воздух закручивается и, таким образом, внутри полости 8 образуется вращающийся вихрь, движущийся к выходу из горелочного устройства. На периферию вихря через отверстия 3 поступает газ, смешивается с воздухом, и образовавшаяся гомогенная смесь выходит из горелки, где воспламеняется и сгорает. Продукты сгорания поступают к сопловому аппарату 1-й ступени газовой турбины.

Газовая турбина

Газовая турбина является наиболее сложным элементом ГТУ, что обусловлено в первую очередь очень высокой температурой рабочих газов, протекающих через ее проточную часть: температура газов перед турбиной 1350°С в настоящее время считается «стандартной», и ведущие фирмы, в первую очередь General Electric, работают над освоением начальной температуры 1500°С. Напомним, что «стандартная» начальная температура для паровых турбин составляет 540°С, а в перспективе — температура 600—620°С.

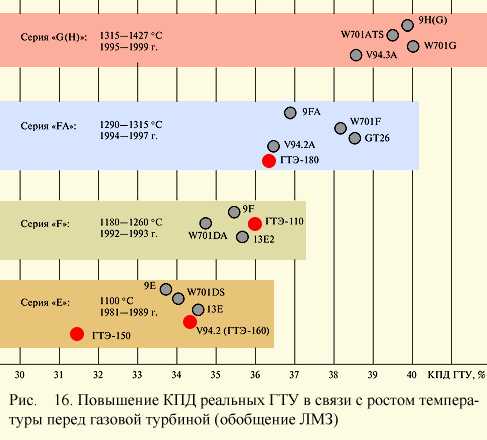

Стремление повысить начальную температуру связано, прежде всего, с выигрышем в экономичности, который она дает. Это хорошо видно из рис.16, обобщающего достигнутый уровень газотурбостроения: повышение начальной температуры с 1100 до 1450°С дает увеличение абсолютного КПД с 32 до 40%, т.е. приводит к экономии топлива в 25%. Конечно, часть этой экономии связана не только с повышением температуры, но и с совершенствованием других элементов ГТУ, а определяющим фактором все-таки является начальная температура.

Для обеспечения длительной работы газовой турбины используют сочетание двух средств. Первое средство — применение для наиболее нагруженных деталей жаропрочных материалов, способных сопротивляться действию высоких механических нагрузок и температур (в первую очередь для сопловых и рабочих лопаток). Если для лопаток паровых турбин и некоторых других элементов применяются стали (т.е. сплавы на основе железа) с содержанием хрома 12—13%, то для лопаток газовых турбин используют сплавы на никелевой основе (нимоники), которые способны при реально действующих механических нагрузках и необходимом сроке службы выдержать температуру 800—850°С. Поэтому вместе с первым используют второе средство — охлаждение наиболее горячих деталей.

Система охлаждения газовой турбины

Для охлаждения большинства современных ГТУ используется воздух, отбираемый из различных ступеней воздушного компрессора. Уже работают ГТУ, в которых для охлаждения используется водяной пар, который является лучшим охлаждающим агентом, чем воздух. Охлаждающий воздух после нагрева в охлаждаемой детали сбрасывается в проточную часть газовой турбины. Такая система охлаждения называется открытой. Существуют замкнутые системы охлаждения, в которых нагретый в детали охлаждающий агент направляется в холодильник и затем снова возвращается для охлаждения детали. Такая система не только весьма сложна, но и требует утилизации тепла, отбираемого в холодильнике.

Система охлаждения газовой турбины — самая сложная система в ГТУ, определяющая ее срок службы. Она обеспечивает не только поддержание допустимого уровня рабочих и сопловых лопаток, но и корпусных элементов, дисков, несущих рабочие лопатки, запирание уплотнений подшипников, где циркулирует масло и т.д. Эта система чрезвычайно сильно разветвлена и организуется так, чтобы каждый охлаждаемый элемент получал охлаждающий воздух тех параметров и в том количестве, который необходим для поддержания его оптимальной температуры. Излишнее охлаждение деталей так же вредно, как и недостаточное, так как оно приводит к повышенным затратам охлаждающего воздуха, на сжатие которого в компрессоре затрачивается мощность турбины. Кроме того, повышенные расходы воздуха на охлаждение приводят к снижению температуры газов за турбиной, что очень существенно влияет на работу оборудования, установленного за ГТУ (например, паротурбинной установки, работающей в составе ПТУ). Наконец, система охлаждения должна обеспечивать не только необходимый уровень температур деталей, но и равномерность их прогрева, исключающую появление опасных температурных напряжений, циклическое действие которых приводит к появлению трещин.

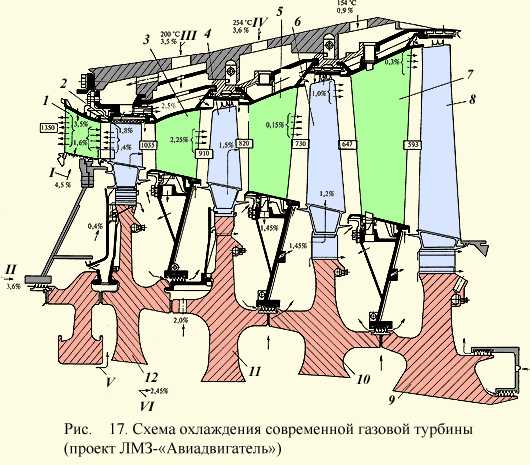

На рис.17 показан пример схемы охлаждения типичной газовой турбины. В прямоугольных рамках приведены значения температур газов. Перед сопловым аппаратом 1-й ступени 1 она достигает 1350°С. За ним, т.е. перед рабочей решеткой 1-й ступени она составляет 1130°С. Даже пе¬ред рабочей лопаткой последней ступени она находится на уровне 600°С. Газы этой температуры омывают сопловые и рабочие лопатки, и если бы они не охлаждались, то их температура равнялась бы температуре газов и срок их службы ограничивался бы несколькими часами.

Для охлаждения элементов газовой турбины используется воздух, отбираемый от компрессора в той его ступени, где его давление несколько больше, чем давление рабочих газов в той зоне газовой турбины, в которую подается воздух. Например (рис.17), на охлаждение сопловых лопаток 1-й ступени охлаждающий воздух в количестве 4,5% от расхода воздуха на входе в компрессор отбирается из выходного диффузора компрессора, а для охлаждения сопловых лопаток последней ступени и примыкающего участка корпуса — из 5-й ступени компрессора. Иногда для охлаждения самых горячих элементов газовой турбины воздух, отбираемый из выходного диффузора компрессора, направляют сначала в воздухоохладитель, где его охлаждают (обычно водой) до 180—200°С и затем направляют на охлаждение. В этом случае воздуха для охлаждения требуется меньше, но при этом появляются затраты на воздухоохладитель, усложняется ГТУ, теряется часть теплоты, отводимой охлаждающей водой.

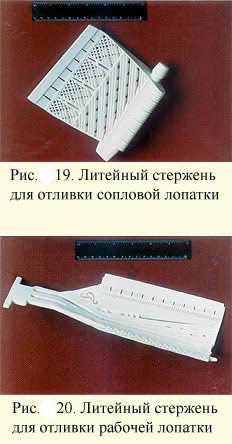

Газовая турбина обычно имеет 3—4 ступени, т.е. 6—8 венцов решеток, и чаще всего охлаждаются лопатки всех венцов, кроме рабочих лопаток последней ступени. Воздух для охлаждения сопловых лопаток подводится внутрь через их торцы и сбрасываются через многочисленные (600—700 отверстий диаметром 0,5—0,6 мм) отверстия, расположенные в соответствующих зонах профиля (рис.18). К рабочим лопаткам охлаждающий воздух подводится через отверстия, выполненные в торцах хвостовиков.

Для того чтобы понять, как устроены охлаждаемые лопатки, необходимо хотя бы в общих чертах рассмотреть технологию их изготовления. Ввиду исключительной трудности механической обработки никелевых сплавов для получения лопаток в основном используется точное литье по выплавляемым моделям. Для его реализации сначала по специальной технологии формовки и термообработки из материалов на основе керамики изготавливают литейные стержни (рис.19 и 20).

Литейный стержень — это точная копия полости внутри будущей лопатки, в которую будет поступать и протекать в необходимом направлении охлаждающий воздух. Литейный стержень помещают в пресс-форму, внутренняя полость в которой полностью соответствует лопатке (см. рис.18), которую необходимо получить. Получающееся свободное пространство между стержнем и стенкой пресс-формы запол¬няют нагретой легкоплавкой массой (например, пластмассой), которая застывает. Стержень вместе с обволакивающей ее застывающей массой, повторяющей внешнюю форму лопатки, представляет собой выплавляемую модель. Ее помещают в литейную форму, к которой подают расплав нимоника. Последний выплавляет пластмассу, занимает ее место и в результате появляется литая лопатка с внутренней полостью, заполненной стержнем. Стрежень удаляют вытравливанием специальными химическими растворами. Полученные сопловые лопатки практически не требуют дополнительной механической обработки (кроме изготовления многочисленных отверстий для выхода охлаждающего воздуха). Рабочие литые лопатки требуют обработки хвостовика с помощью специального абразивного инструмента.

Описанная вкратце технология заимствована из авиационной техники, где достигнутые температуры гораздо выше, чем в стационарных паровых турбинах. Трудность освоения этих технологий связана с гораздо большими размерами лопаток для стационарных ГТУ, которые растут пропорционально расходу газов, т.е. мощности ГТУ.

Весьма перспективным представляется использование так называемых монокристаллических лопаток, которые изготавливаются из одного кристалла. Связано это с тем, что наличие границ зерен при длительном пребывании при высокой температуре приводит к ухудшению свойств металла.

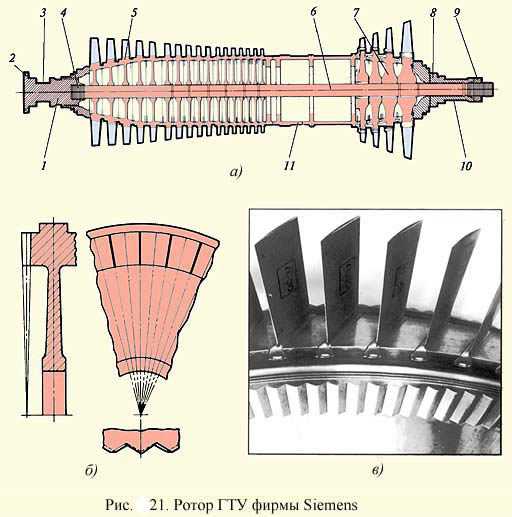

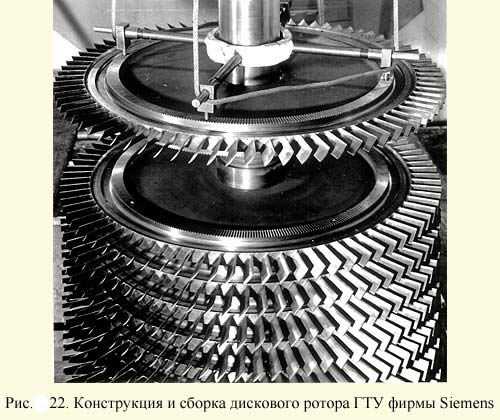

Ротор газовой турбины

Ротор газовой турбины представляет собой уникальную сборную конструкцию (рис.21,а). Перед сборкой отдельные диски5 компрессора и диска 7 газовой турбины облопачиваются и балансируются, изготавливаются концевые части 1 и 8, проставочная часть 11 и центральный стяжной болт 6. Каждый из дисков имеет два кольцевых воротника, на котором выполнены хирты (по имени изобретателя — Hirth), — строго радиальные зубья треугольного профиля. Смежные детали имеют точно такие же воротники с точно такими же хиртами. При хорошем качестве изготовления хиртового соединения обеспечивается абсолютная центровка смежных дисков (это обеспечивает радиальность хиртов) и повторяемость сборки после разборки ротора.

Ротор собирается на специальном стенде, представляющем собой лифт с кольцевой площадкой для монтажного персонала, внутри которой осуществляется сборка. Сначала собирается на резьбе концевая часть ротора 1 и стяжной стержень 6. Стержень ставится вертикально внутри кольцевой площадки и сверху на него с помощью крана (рис.22) опускается диск 1-й ступени компрессора. Центровка диска и концевой части осуществляется хиртами. Перемещаясь на специальном лифте вверх, монтажный персонал диск за диском [сначала компрессора, затем проставочная часть, а затем турбины и правой концевой части 8 (см. рис.21,а)] собирает весь ротор. На правый конец навинчивается гайка 9, а на оставшуюся часть резьбовой части стяжного стержня устанавливается гидравлическое устройство, сдавливающее диски и вытягивающее стяжной стержень. После вытяжки стержня гайка 9 навинчивается до упора, и гидравлическое устройство снимается. Растянутый стержень надежно стягивает диски между собой и превращает ротор в единую жесткую конструкцию. Собранный ротор извлекают из сборочного стенда, и он готов к установке в ГТУ.

www.gigavat.com

Фильтры для газотурбинных установок, фильтры КВОУ

Газотурбинные установки широко используются во всем мире для производства тепла и электроэнергии. В качестве топлива, чаще всего используется природный газ, а в качестве окислителя – воздух из атмосферы.

Правильно организованная система фильтрации воздуха играет важнейшую роль в корректной работе газотурбинной установки. Эффективная система фильтрации воздуха позволяет избежать эрозийного износа дорогостоящих компонентов компрессора. Неправильная система фильтрации ухудшает эффективность работы установки и сокращает межсервисные интервалы, что приводит к значительному увеличению затрат на обслуживание.

Газотурбинные установки вырабатывают энергию в различных местах планеты: пустынях, тропиках, Арктике, в индустриальных центрах. Расположение накладывает большой отпечаток на тип и габариты устанавливаемых фильтрующих элементов.

Перед попаданием в компрессор, воздух проходит ступенчатую комплексную воздухоочистительную систему (КВОУ). Первая ступень – фильтры грубой очистки, которые защищают турбину от попадания в проточную часть птиц и мелких животных. Также в КВОУ расположены подогреватели, образующие собой антиобледенительную систему. Первая ступень состоит из многочисленных картриджей с фильтроэлементами различного проходного сечения. Помимо защиты, она предназначена для снижения пылевой нагрузки на фильтры тонкой очистки. Чаще всего, в первой ступени применяются фильтры класса G4.

Следующая ступень – фильтры тонкой очистки. Представляют собой компактные картриджи с высокоэффективными фильтрами класса E10, E12. Применение таких типов фильтров создает более благоприятные условия для работы турбины, препятствует возникновению эрозийного износа, увеличивает срок службы и уменьшает затраты на сервисные работы.

В настоящее время лидирующие позиции на рынке фильтров занимают компании Camfill, Donaldson, AAF International, Nordic и Jonell.

dm.energy

комплексное воздухоочистительное устройство накопительного типа для газотурбинных установок и его варианты - патент РФ 2472019

Комплексное воздухоочистительное устройство (КВОУ) газотурбинной установки (ГТУ) содержит защитный колпак, выполненный из светопрозрачного, морозостойкого неметаллического материала, на несущем нервюрно-стрингерном каркасе, под которым на собственной силовой раме смонтированы на призматических каркасах с равноусеченными треугольными основаниями фильтрующие элементы накопительного типа. На кромках защитного колпака, по его периметру выполнена в виде усеченной пирамиды развитая поверхность. Указанная дополнительная поверхность выполнена в двух вариантах: в стационарном - без возможности изменения площади входного сечения КВОУ и в регулируемом исполнении - с возможностью изменения указанной площади в одном из вариантов исполнения. Изменение площади входного сечения КВОУ в одном из вариантов исполнения осуществляется посредством выполнения развитой поверхности в виде управляемых посредством шарнирно-рычажных параллелограммных механизмов привода створок. Поверхность створок выполнена в виде управляемых другими параллелограммными механизмами привода жалюзи. Достигается повышение эффективности работы устройства за счет улучшения условий работы фильтрующих элементов, снижения уровня гидравлических потерь, снижение металлоемкости, улучшения условий труда персонала, снижения энергозатрат при выполнении регламентных работ. 2 н.п. ф-лы, 5 ил.

Изобретение относится к газоочистным устройствам и может быть использовано для очистки забираемого из атмосферы воздуха и подготовки его к подаче в компрессор газотурбинной установки (ГТУ) с целью уменьшения абразивного износа и трактовых отложений на лопаточных элементах компрессора указанной установки.

Известно воздухоочистительное устройство (см. патент RU № 2263806, МПК7 В04С 5/20 от 10.11.2005), содержащее сгруппированные в блоки и закрепленные на внешних гранях несущего корпуса, перпендикулярно к нему в несколько ярусов блоки первой ступени очистки накопительного типа, состоящие из мультициклонов, размещенные внутри корпуса блоки воздушных фильтров второй ступени, средство защиты фильтров от прямого попадания атмосферных осадков в виде защитного колпака шатрового типа.

Недостатком указанного устройства является то, что защитный колпак, изготовленный из металла, имея большую развитую поверхность, при длительной эксплуатации является дополнительным источником загрязнения циклового воздуха за счет старения лакокрасочного покрытия и коррозии основного металла колпака под воздействием атмосферных условий.

Другим недостатком указанного устройства является необходимость использования электрического освещения при обслуживании элементов воздухоочистительного устройства даже в дневное время суток.

Наиболее близким к заявляемому изобретению является воздухозаборник для газотурбинной установки (см. патент RU № 2280185, МПК7 F02C 7/052 от 20.07.2006), содержащий корпус первой ступени очистки с циклонными фильтрами, корпус второй ступени с фильтрами тонкой очистки, расположенный внутри корпуса первой ступени очистки, снабженный ячейками со съемными фильтрами тонкой очистки, размещенными на всех внешних поверхностях корпуса второй ступени очистки, кроме того, фильтры системы тонкой очистки размещены и на раме системы очистки первой ступени. Таким образом, такое размещение фильтров тонкой очистки выполняется с целью уменьшения габаритов воздухозаборника газотурбинной установки.

Недостатком данного устройства является тот факт, что расположение фильтров второй ступени очистки под площадками обслуживания ведет к дополнительному, несоответствующему режиму штатной работы фильтров загрязнению, вносимому персоналом при их обслуживании. Кроме того, подобное расположение фильтров в значительное мере затрудняет их обслуживание и снижает безопасность условий труда персонала, а выполнение металлического защитного колпака приводит к недостаткам, аналогичным предыдущему изобретению.

Технической задачей изобретения, в его первом варианте является повышение эффективности устройства за счет улучшения условий работы фильтрующих элементов, снижения уровня гидравлических потерь при движении воздушного потока по тракту, уменьшения габаритов и металлоемкости устройства, улучшения условий труда обслуживающего персонала и снижения энергозатрат при выполнении регламентных работ.

Первый вариант технического решения предлагается для газотурбинных установок, в месте монтажа которых известны основные направления действия ветра и его интенсивность, а также интенсивность осадков.

Согласно первому варианту для комплексного воздухоочистительного устройства накопительного типа, содержащего установленные на раме: защитный колпак, элементы воздухоочистки, закрепленные в соответствующих корпусах, - решение поставленной задачи заключается в том, что на силовой раме устройства, со стороны установки каркасов с фильтрующими элементами, выполнен герметично настил, в котором выполнены симметрично, относительно осей поперечного сечения устройства, два отверстия в виде равносторонних треугольников с равноусеченными вершинами, таким образом, что их стороны попарно параллельны между собой, при этом на противоположной настилу стороне рамы, герметично к ней, выполнен в виде полой усеченной пирамиды переходник, периметр меньшего основания которого равен периметру смежного с данным основанием блока шумоглушения устройства, причем внутренняя полость переходника снабжена двугранным стекателем, установленным симметрично вертикальной оси симметрии устройства вершиной угла по направлению к меньшему основанию, таким образом, что грани стекателя параллельны боковым стенкам переходника, а торцевые поверхности граней стекателя герметично соединены с двумя другими гранями переходника и с внутренней поверхностью настила, к треугольным отверстиям которого герметично прикреплены каркасы с установленными в них элементами воздухоочистки, выполненные в виде прямых призм с треугольными основаниями, образованными равносторонними с равноусеченными вершинами треугольниками, имеющими равную площадь с треугольниками, выполненными в настиле, причем верхние относительно настила основания призм снабжены байпасными устройствами (типа клапан) и герметично соединены с каркасами, а к торцевым поверхностям силовой рамы прикреплены равномерно по ее периметру силовые кронштейны, равной длины, свободные концы которых соединены с силовым каркасом защитного колпака, выполненного в виде нервюрно-стрингерного набора профилированных конструктивных элементов, к которым прикреплены кронштейны подвески обшивки защитного колпака, причем обшивка защитного колпака выполнена из морозостойкого неметаллического светопрозрачного материала (типа сотовый поликарбонат), а свободные промежутки между силовыми кронштейнами на силовой раме закрыты посредством прикрепленных к ним решетчатых панелей, с возможностью образования сплошной по периметру внутри защитного колпака площадки обслуживания, причем кромка защитного колпака выполнена ниже уровня решетчатых панелей, образующих площадку обслуживания, на величину, составляющую 1,5-1,75 от ширины решетчатых панелей, и к указанной кромке защитного колпака, по ее периметру, неподвижно прикреплены плоские трапецевидные панели, выполненные из морозостойкого, неметаллического, светопрозрачного материала (типа сотовый поликарбонат), с возможностью образования боковой поверхности усеченной пирамиды, периметр меньшего основания которой равен периметру кромки защитного колпака, при этом угол наклона граней к плоскости большего основания усеченной пирамиды, образованной плоскими трапецевидными панелями, равен 45°.

Технический эффект при выполнении устройства в первом варианте заключается в том, что предлагаемое по данному решению размещение фильтров на двух призматических каркасах с равноусеченными треугольниками в основаниях позволяет разместить большее количество фильтров, чем при расположении их в призме с прямоугольным контуром в основании. Это повышает пылеемкость устройства. Выполнение двугранного стекателя в переходнике, выполненном в виде усеченной пирамиды, способствует безотрывному течению очищенного воздуха, и тем самым уменьшает уровень гидравлических потерь, и повышает эффективность воздухоочистительного устройства. Выполнение обшивки защитного колпака из морозостойкого, светопрозрачного, неметаллического материала устраняет дополнительный искусственный источник загрязнения циклового воздуха в виде продуктов эрозии лакокрасочного покрытия и продуктов коррозии в случае исполнения защитного колпака из металла. Выполнение защитного колпака из светопрозрачного материала исключает необходимость использования электрического освещения при выполнении регламентных работ в дневное время суток, что ведет к экономии электрической энергии. Выполнение байпасных клапанов на верхних основаниях призм улучшает условия выполнения работ по обслуживанию и настройке байпасных клапанов. Исполнение кромки защитного колпака ниже уровня решетчатых панелей способствует снижению скорости втекания воздушного потока в КВОУ и приводит к снижению гидравлических потерь. Выполнение плоских трапецеидальных панелей, прикрепленных к кромке защитного колпака и образующих при своем взаимном соединении боковую поверхность усеченной пирамиды с наклоном граней 45°, способствует снижению скорости воздушного потока и соответственно уровню гидравлических потерь, а также противодействует возможности захвата воздушным потоком элементов атмосферных осадков в виде снега. Угол наклона граней 45° способствует максимальной жесткости каркаса усеченной пирамиды. Увеличение угла свыше 45° приводит к увеличению материалоемкости конструкции и существенного выигрыша по скорости втекания воздушного потока не дает, а выполнение угла наклона менее 45° существенно влияет на попадание в цикловой тракт элементов атмосферных осадков. Указанная скорость должна быть ниже скорости свободного витания частиц атмосферных осадков (обычно эта скорость 0,5-0,8 м/с). Выполнение кромки защитного колпака ниже уровня решетчатых панелей, образующих площадку обслуживания, на величину 1,5-1,75 от ширины решетчатых панелей также способствует увеличению площади входного сечения КВОУ, что снижает гидравлические потери. Причем если соотношение ниже 1,5, скорость втекания воздушного потока возрастает, если соотношение выше 1,75, скорость падает, то при этом резко взрастает материалоемкость конструкции.

Технической задачей изобретения во втором варианте его исполнения является повышение эффективности устройства за счет улучшения условий работы фильтрующих элементов, снижения уровня гидравлических потерь при движении воздушного потока по тракту, адаптации работы устройства в условиях неизвестных данных по метеоусловиям на месте конкретной установки изделия, а также уменьшения габаритов и металлоемкости устройства, улучшения условий труда обслуживающего персонала и снижения энергозатрат при выполнении регламентных работ.

Согласно второму варианту для комплексного воздухоочистительного устройства накопительного типа, содержащего установленные на раме: защитный колпак, элементы воздухоочистки, закрепленные в соответствующих корпусах, - решение поставленной задачи заключается в том, что на силовой раме устройства, со стороны установки каркасов с фильтрующими элементами, выполнен герметично настил, в котором выполнены симметрично, относительно осей поперечного сечения устройства, два отверстия в виде равносторонних треугольников с равноусеченными вершинами таким образом, что их стороны попарно параллельны между собой, при этом на противоположной настилу стороне рамы, герметично к ней, выполнен в виде полой усеченной пирамиды переходник, периметр меньшего основания которого равен периметру смежного с данным основанием блока шумоглушения устройства, причем внутренняя полость переходника снабжена двугранным стекателем, установленным симметрично вертикальной оси симметрии устройства вершиной угла по направлению к меньшему основанию таким образом, что грани стекателя параллельны боковым стенкам переходника, а торцевые поверхности граней стекателя герметично соединены с двумя другими гранями переходника и с внутренней поверхностью настила, к треугольным отверстиям которого герметично прикреплены каркасы с установленными в них элементами воздухоочистки, выполненные в виде прямых призм с треугольными основаниями, образованными равносторонними с равноусеченными вершинами треугольниками, имеющими равную площадь с треугольниками, выполненными в настиле, причем верхние относительно настила основания призм снабжены байпасными устройствами (типа клапан) и герметично соединены с каркасами, а к торцевым поверхностям силовой рамы прикреплены равномерно по ее периметру силовые кронштейны равной длины, свободные концы которых соединены с силовым каркасом защитного колпака, выполненного в виде нервюрно-стрингерного набора профильных конструктивных элементов, к которым прикреплены кронштейны подвески обшивки защитного колпака, причем обшивка защитного колпака выполнена из морозостойкого неметаллического светопрозрачного материала (типа сотовый поликарбонат), а свободные промежутки между силовыми кронштейнами на силовой раме закрыты посредством прикрепленных к ним решетчатых панелей, с возможностью образования сплошной по периметру внутри защитного колпака площадки обслуживания, при этом кромка защитного колпака выполнена ниже уровня решетчатых панелей, образующих площадку обслуживания, на величину, составляющую 1,5-1,75 от ширины решетчатых панелей, причем плоские панели защитного колпака выполнены в виде шарнирно закрепленных к кромке силового каркаса защитного колпака, по всему периметру указанной кромки, створок, выполненных в виде плоских силовых каркасов прямоугольной формы, на которых шарнирно закреплены плоские горизонтальные жалюзи, оборудованные осями вращения, выполненными на верхних, относительно кромки защитного колпака, краях жалюзи параллельно друг другу и соединенными, посредством установленных на осях рычагов равной длины с общими тягами, с возможностью образования параллелограммных механизмов, при этом общие тяги параллелограммных механизмов вращения жалюзи в верхних, относительно кромки защитного колпака, точках оборудованы неподвижными креплениями к силовому каркасу кромки защитного колпака, а створки оборудованы механизмами их углового перемещения в шарнирах, относительно силового каркаса кромки защитного колпака, выполненными в виде шарнирно-рычажных параллелограммных механизмов с винтовыми стяжками, с возможностью вращения вокруг собственных осей указанных стяжек, установленными между противоположными шарнирами указанных шарнирно-рычажных параллелограммных механизмов, при этом не связанные винтовыми стяжками шарниры рычажных параллелограммных механизмов соответственно прикреплены шарнирно к силовым каркасам створок, посредством кронштейнов и к силовой раме воздухоочистительного устройства, с возможностью обеспечения отклонения жалюзи на угол 45°, относительно плоскости створок при положении плоскостей створок параллельно вертикальной оси устройства, и с возможностью обеспечения складывания жалюзи с перекрытием при отклонении створок на угол 45° от вертикальной оси устройства, при этом на каждом из углов силового каркаса защитного колпака установлены в виде усеченных наклонных полых пирамид с треугольными основаниями неподвижно закрепленные объемные элементы, в которых, по крайней мере, две грани боковой поверхности выполнены с возможностью преграждения поступления циклового воздуха в полость защитного колпака при положении створок, соответствующем их отклонению на угол 45° от вертикальной оси устройства.

Технический эффект в части выполнения плоских трапецеидальных панелей защитного колпака в виде шарнирно закрепленных к кромке силового каркаса защитного колпака, по всему периметру указанной кромки, створок заключается в том, что с учетом преобладающего в конкретной местности направления ветра створки посредством шарнирно-рычажных параллелограммных механизмов приводятся в положение, соответствующее минимально необходимой скорости втекающего потока воздуха на вход в КВОУ, исключающей попадание элементов атмосферных осадков. Контроль оптимального диапазона скоростей осуществляется посредством анемометра.

Технический эффект от выполнения плоских горизонтальных жалюзи заключается в том, что посредством выполненных на них параллелограммных механизмов они автоматически занимают положение, тормозящее ветровой поток и отражающее элементы метеоосадков. Таким образом, в местах эксплуатации с неизвестными метеоусловиями создаются оптимальные по скорости воздушного потока режимы работы КВОУ.

Технический эффект от выполнения на каждом из углов силового каркаса защитного колпака выполненных в виде усеченных наклонных полых пирамид с треугольными основаниями, неподвижно закрепленных объемных элементов, в которых, по крайней мере, две грани боковой поверхности выполнены с возможностью преграждения поступления циклового воздуха в полость защитного колпака при положении створок, соответствующем их отклонению на угол 45° от вертикальной оси устройства, заключается в исключении попадания атмосферных осадков в КВОУ при манипуляциях створками. Остальные технические эффекты достигаются аналогично исполнению КВОУ по первому варианту.

Исполнение устройства по первому варианту представлено на фигуре 1, на фигуре 2 - трехмерное изображение элемента I фигуры 1. Исполнение устройства по второму варианту представлено на фигурах 3 и 4. На фигуре 5 представлено сечение А-А (по жалюзи) фигуры 4.

Устройство, представленное на фигуре 1, содержит силовую раму 1, герметичный настил 2, переходник 3, блок шумоглушения 4, двугранный стекатель 5, призматические каркасы 6, элементы воздухоочистки 7, верхние основания каркасов 8, байпасные устройства 9, силовые кронштейны 10, силовой каркас 11 защитного колпака, нервюры 12 защитного колпака, стрингеры 13 защитного колпака, решетчатые панели 14, морозостойкую, светопроницаемую неметаллическую обшивку 15 защитного колпака, кромку 16 защитного колпака, плоские трапецеидальные панели 17, треугольные отверстия 18.

Устройство по первому варианту исполнения, представленное на фигурах 1 и 2, работает следующим образом. Под действием разряжения, созданного компрессором газотурбинной установки, атмосферный воздух поступает к входной кромке, образованной большими основаниями плоских трапецеидальных панелей 17, и двигается в щелевом зазоре по всему периметру устройства. Щелевой зазор образован кромкой защитного колпака 16 и внешними стенками блока шумоглушения 4. Затем воздух проходит сквозь решетчатые панели 14, установленные посредством силовых кронштейнов 10 и связанные, посредством указанных кронштейнов 10, с силовой рамой 1, и поступает в элементы воздухоочистки 7, выполненные на стенках призматических каркасов 6.

Призматические каркасы 6 установлены на силовой раме 1, закрытой герметично посредством герметичного настила 2. После элементов воздухоочистки 7 очищенный воздух поступает сквозь отверстия 18 в переходник 3 и по зазору, образованному стенками двухгранного стекателя 5 и стенками переходника 3, поступает в блок шумоглушения 4.

В случае полного засорения элементов воздухоочистки 7 в устройстве срабатывают байпасные устройства (типа клапан) 9, смонтированные на верхних основаниях 8 призматических каркасов 6.

Устройство по второму варианту исполнения представлено на фигуре 3, вид Б устройства - на фигуре 4. Сечение А-А (по жалюзи) устройства, представленного на фигурах 3, показано на фигуре 5.

Устройство по второму варианту исполнения, представленное на фигурах 3, 4, 5, содержит силовую раму 1, герметичный настил 2, переходник 3, блок шумоглушения 4, двугранный стекатель 5, призматические каркасы 6, элементы воздухоочистки 7, верхние основания каркасов 8, байпасные устройства 9, силовые кронштейны 10, силовой каркас 11 защитного колпака, нервюры 12 защитного колпака, стрингеры 13 защитного колпака, решетчатые панели 14, морозостойкую, светопроницаемую неметаллическую обшивку 15 защитного колпака, кромку 16 защитного колпака, створки 24, жалюзи 23, параллелограммные механизмы 19 привода жалюзи 23, шарнирно-рычажные параллелограммные механизмы привода створок 20, механизмы винтовой стяжки 21, объемные неподвижные элементы 22.

Устройство по второму варианту исполнения, представленное на фигурах 3, 4, 5, работает следующим образом. Под действием разряжения, созданного компрессором газотурбинной установки, атмосферный воздух поступает к входной кромке створок 24, которые посредством механизмов винтовой стяжки 21 и шарнирно-рычажных параллелограммных механизмов привода створок 20 отклонены от вертикального положения на угол 45°, при этом жалюзи 23 на каждой из створок 24, посредством действия механизмов 19, полностью закрыты. Атмосферный воздух двигается в щелевом зазоре по всему периметру устройства. Щелевой зазор образован кромкой створок 24 с закрытыми жалюзи 23 и внешними стенками блока шумоглушения 4. Затем воздух проходит сквозь решетчатые панели 14, установленные посредством силовых кронштейнов 10 и связанные, посредством указанных кронштейнов 10, с силовой рамой 1, и поступает в элементы воздухоочистки 7, выполненные на стенках призматических каркасов 6.

Призматические каркасы 6 установлены на силовой раме 1, закрытой герметично посредством герметичного настила 2. После элементов воздухоочистки 7 очищенный воздух поступает сквозь отверстия 18 в переходник 3 и по зазору, образованному стенками двухгранного стекателя 5 и стенками переходника 3, поступает в блок шумоглушения 4.

В случае полного засорения элементов воздухоочистки 7 в устройстве срабатывают байпасные устройства (типа клапан) 9, смонтированные на верхних основаниях 8 призматических каркасов 6.

При возникновении ветра, несущего в себе элементы осадков, посредством воздействия механизмов винтовой стяжки 21, воздействующих на шарнирно-рычажные параллелограммные механизмы привода створок 20, створки 24 переводятся в любое рабочее положение, изменяя угол 45° в сторону уменьшения, с одной или с двух наветренных сторон (в зависимости от направления ветра). При этом жалюзи 23, посредством действия механизмов 19, открываются и занимают положение, способствующее отражению частиц метеоосадков, приносимых ветром. Уровень отклонения створок 24 и соответственно жалюзи 23 определяется по измерению скорости вхождения воздушного потока в КВОУ. Движение створок 24 с одной стороны кромки защитного колпака осуществляют одновременно, при этом объемные элементы 22 препятствуют попаданию осадков в полость КВОУ при перемещении створок 24. В исходном положении, когда створки 24 подняты на угол 45°, объемные элементы 22 выполняют ту же функцию.

Промышленная применимость предлагаемого изобретения подтверждается проведенными предварительными испытаниями опытного образца, выполненного по второму варианту. Испытания проведены в мае 2010 года на компрессорной станции «Хасырейская» ООО «Газпром трансгаз Югорск» в составе газоперекачивающего агрегата ГПА-Ц-16.

Результаты испытаний признаны успешными, два устройства подтвердили свою эффективность и направлены в опытную эксплуатацию на 3000 часов эксплуатационной наработки.

По результатам эксплуатационной наработки будет принято решение о серийном производстве.

ФОРМУЛА ИЗОБРЕТЕНИЯ