|

Проходные печи — электропечи непрерывного действия, применять которые целесообразно в тех случаях, когда имеется установившийся технологический процесс термообработки и требуется провести термообработку большого количества идентичных изделий. Изготовление данных печей не стандартизировано, по ним нет размерного и температурного ряда, потому что каждая печь такого типа делается под индивидуальные нужды заказчика в зависимости от проводимого в ней тех процесса. Поэтому ниже мы представляем общую информацию по конструкции и возможностям проходных печей и наши работы. Печь непрерывного действия, как правило, имеет несколько тепловых зон с самостоятельным регулированием температуры, что дает возможность создавать в этих зонах различные температурные режимы. Такие печи могут предусматривать наличие камер охлаждения и/или работать с контролируемыми атмосферами. При этом с загрузочной и разгрузочной сторон устанавливают так называемые шлюзовые камеры или со стороны разгрузки устанавливается специальный разгрузочный лоток, входящий в рабочую среду закалочного бака, тем самым образуя гидравлический затвор. Типы проходных печей

Наши работы

|

ИНФРАКРАСНАЯ ПЕЧКА СВОИМИ РУКАМИ

В этой статье описывается пример реализации полезного в радиолюбительской практики прибора — инфракрасной печки. Этот простое устройство на основе галогенной лампы можно использовать для прогрева плат и массивных изделий при пайке, сушить клея и краски, а при достаточной мощности лампы производить распайку плат и даже пайку СМД компонентов.

Поскольку конструкция состоит фактический из одной только лампочки, то вариантов исполнения может быть очень много. В данной реализации была применена галогенная лампа диаметром 50 мм мощностью 75 ватт, самая мощная которую удалось найти. Для удобства использования установлен регулятор мощности. Сама печь собрана из того, что попалось под руку. В качестве основы была взята жестяная банка с под оливок.

Схема регулятора мощности

Регулятор мощности построен по схеме найденной в интернете и собран навесом на толстом пресс-картоне. Следует обратить внимание, что резистор в помехогасящей цепи сопротивлением 100 ом греется, также греется и переменный резистор вместе со своим шунтом. Поэтому уменьшать мощность этих резисторов менее ватта не рекомендуется, ровно как и применять китайские потенциометры, в тяжелый температурных режимах он может и сгореть.

Несколько слов о резисторе помеченном звездочкой. Этот шунтирующий резистор служит для подстройки минимальной яркости лампочки. Его номинал может различаться в зависимости от разброса компонентов и сопротивления переменного резистора.

В схеме применен симистор предположительно BT138, то есть первый попавшийся в коробке, выбор советских элементов обусловленным в основном тем же фактором, ну и немного большей надежностью.

Сборка ИК-печки

На фотографиях ниже показан процесс сборки, из которых можно понять конструкцию всех входящих в нее деталей. Отдельно следует упомянуть про кабельный ввод. Оказывается поразительно удобная вещь, кабель держит мертво, рекомендую к применению.

Испытания инфракрасной печи

В ходе испытаний было выяснено что банка-корпус сильно греются, пришлось насверлить ряд вентиляционных отверстий и проложить изнутри фольгу. Мера оказалась вполне действенная, но уже через десять минут работы на максимальной мощности за корпус не взяться рукой. Однако в радиолюбительской практике такое сочетание мощности и длительности нагрева требуется не часто, тем более что за такой временной промежуток можно распаять более 50 квадратных сантиметров платы.

Защитная решетка изготовлена из подходящей решетки для вентилятора, требуется только немного подогнуть лепестки. Трещины на стекле лампочки именно из-за того, что положил плату прямо на лампочку, так что защита необходима.

В дополнение прилагаю несколько набросков для печатной платы регулятора мощности. В данном виде они не очень пригодны для печати и травления, но желающие могут откорректировать их под свои желания и компоненты — скачать файл. Специально для Радиосхем — SecreTUseR.

Форум

Обсудить статью ИНФРАКРАСНАЯ ПЕЧКА СВОИМИ РУКАМИ

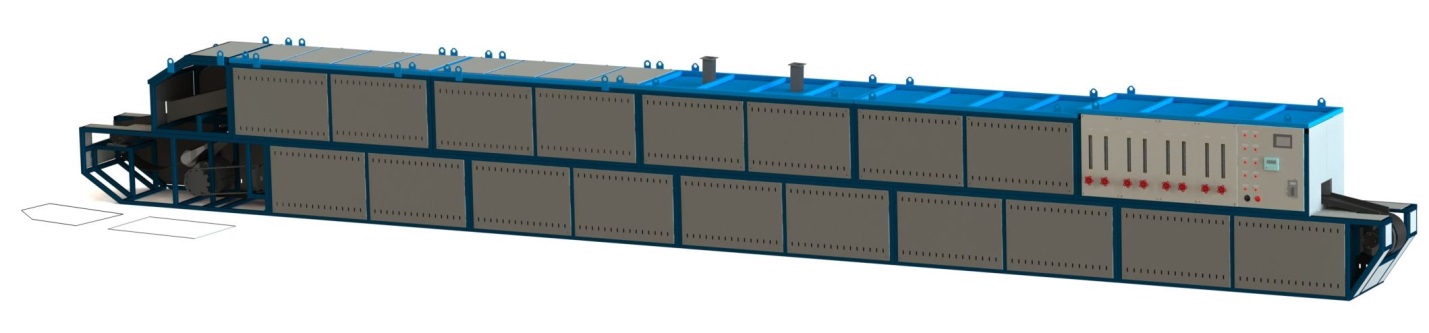

Печи конвейерные проходные

Конвейерные проходные электропечи типа СКО или СКЗ предназначены для проведения нагрева заготовок под сушку, отпуск, отжиг, пайку и другие термические процессы.

Модели СКЗ могут проводить нагрев в защитных атмосферах. Электропечь СКО 8.70.3/9 предназначена для нагрева под закалку, может поставляться с закалочной ванной.

Конструкция конвейерной проходной печи

Рабочее пространство конвейерных электропечей имеет вид проходного туннеля, подом которого служит конвейерная лента.

Каркас модулей электропечи выполнен из металлических профилей, обшитых изнутри кожухами, а снаружи декоративными панелями. Теплоизоляция печей, выполняется многослойной: — состоит из нескольких слоев разнотипных прессованных волокнистых матов, листов.

Конвейерная лента представляет из себя плетенную сетку из проволоки. Лента проходит по всей длине камеры нагрева и возвращается через нижнюю часть печи. В камере нагрева лента опирается на неподвижные горизонтальные опоры. Лента перемещается от ведущего барабана фрикционного типа. Для увеличения тягового усилия ведущий барабан может быть снабжен звездочкой для сопряжения с цепью на ленте.

Рабочий проем печи с двух сторон частично прекрывают заслонки.

Заслонки выполнены из металлических профилей и теплоизолированны футеровкой. Передняя и задняя заслонки печи фиксируются на необходимой высоте. Выход горячего газа из печи частично предотвращают шторки из термостойкой ткани.

Теплообмен в печах СКО производится с помощью вентиляторов и потокообразующих экранов. В печах серии СКЗ и печи СКО 8.70/9 теплообмен производится преимущественно излучением.

Нагрев печи и изделий производится группами нагревателей расположенных горизонтально вдоль стен камеры нагрева, и на поду. Нагреватели изготовлены в виде спиралей из проволоки сплава «Суперфехраль» и надеты на керамические трубки. Для поддержания необходимой температуры, по длине печи, камера нагрева имеет независимые зоны нагрева с различной мощностью.

Фотография конвейерной печи производства «Машпрома»

Таблица видов конвейерных проходных печей

|

Обознач.

|

Раб. раз-ры,

|

Габаритные размеры,

|

Темп. нагрева,

|

Мощн.,

|

Масса,

|

|

СКО 7.50.5/4

|

700×5000×500

|

1500×7000×2000

|

400

|

60

|

3000

|

|

СКО 10.60.3/7

|

1000×6000×300

|

2200×8000×2000

|

700

|

250

|

4500

|

|

СКО 15.100.4/7

|

1500×1000×400

|

2800×12000×2000

|

700

|

500

|

9000

|

|

СКО 8.70.3/9

|

800×7000×300

|

1800×8500×1700

|

900

|

450

|

5000

|

|

СКЗ 2.100.1,5/10

|

700×5000×500

|

1200×11500×2000

|

1000

|

100

|

3800

|

Остались вопросы? Хотите купить конвейерную электропечь?

Звоните и узнавайте характеристики, стоимость электропечей типа СКО или СКЗ по телефону +7 (343) 247-81-32 или задайте вопрос на сайте.

Проходные печи — Bosio — Производство индустриальных печей и моечных машин

Нагревательные проходные печи предназначены для нагрева заготовок под последующую деформацию.

Компания Bosio производит данный тип печей по техническому заданию Заказчика. Преимущественно для этого типа печей используется газовая система нагрева. В зависимости от требований по производительности, веса, типа и размера садки мы предлагаем четыре основных типа нагревательных печей, характеристики которых могут адаптироваться Вашим требованиям.

ПРОХОДНЫЕ ПЕЧИ

Нагрев

В зависимости от требований нагрев в печи может производится с помощью скоростных импульсных, рекуперативных или плоскофакельных газовых горелок. Температура нагрева регулируется автоматически.

На месте подключения газа к печи устанавливается газораспределительная установка с необходимыми предохранительными элементами, включая счётчик для измерения расхода газа.

Всё газовое оборудование выполнено в соответствии с действующими правилами безопасности.

Металлическая конструкция проходной печи

Металлоконструкции печи изготовлены из стальных прокатных профилей и стального листа. Части подвергающиеся воздействию высоких температур изготовлены из жаростойкого сплава. Заслонки печи расположены на входе и выходе из печи.

Проходные печи, транспортная система

В зависимости от требований транспортная система печи в основном представлена следующими типами:

система с шагающими балками;

система с цепным механизмом;

система тележек для транспортировки;

с толкателем;

Изоляция печи

Внутренняя поверхность печи, двери и дымоотводящие каналы будут изолированы современными материалами из керамических волокон.

Преимущества керамоволокнистых модулей:

низкое аккумулирование тепла при нагреве и охлаждении;

низкая теплопроводность;

практическое отсутствие ремонтов, экономия на затратах;

быстрый разогрев и остывание, повышение производительности;

срок службы керамоволокнистых блоков мин. 20 лет.

Нижний контур стен печи и под до рабочей высоты в зависимости от требований и применяемой системы транспортировки может быть изготовлен из кальций-силикатных плит, лёгкого изолирующего и твёрдого термобетона, который особенно подходит для высоких температур и больших механических нагрузок или так же из керамоволокнистых модулей.

Термобетон имеет ряд преимуществ перед шамотным кирпичом:

подходит для тяжелых нагрузок;

подходит для быстрого изменения температуры – противостоит термошоку;

низкое аккумулирование тепла при нагреве и выдержки.

Электрооборудование, управление и регулировка — проходные печи

Компания Bosio d.o.o. применяет только высококачественные компоненты и материалы, таких мировых производителей как: Siemens, Schneider Electric, Danffos, ABB, Rittal, E+H и так далее;

Компоненты электрооборудования являются стандартными и общедоступными;

Оборудование имеет исполнение в соответствии с международными стандартами;

Туннельные печи с канальным рециркуляционным обогревом

Туннельные печи с канальным рециркуляционным обогревом

В туннельных печах с канальным рециркуляционным обогревом (ПХС-25М, ПХС-40, РЗ-ХПУ-25 и др.) используются ленточные поды и блочно-каркасные ограждения, а для обогрева этих печей применяется рециркуляция продуктов сгорания топлива (газ, жидкое топливо) и электроток.

Печь ПХС-25М

Печь ПХС-25М (рисунок 1, а) состоит из пекарной камеры, металлических каналов верхнего 2 и нижнего 3 для обогрева камеры, двух топок 4 со смесительными камерами и инжекционными газовыми горелками, ленточного пода 5 из стальной спирально-стержневой сетки, приводного 9 и натяжного барабанов 6. Последний оборудован устройством для корректирования положения сетчатой ленты путем изменения степени натяжения ее правой или левой половины. Кроме того, конвейер имеет сигнализатор, который включается, когда нарушают установленные зазоры между кромками сетчатой ленты и боковыми стенками пекарной камеры.

а – продольный разрез, б – тепловая схема

Рисунок 1 – Печь ПХС-25М

Для очистки сетчатого пода предусмотрена металлическая круглая щетка 8 с грузовым прижимным механизмом, которая приводится в движение от электродвигателя через червячный редуктор и две цепные передачи.

Ограждение печи каркасного типа выполнено из стальных щитов с изоляцией из минеральной ваты. Всего в печи девять внутренних секций. Для осмотра конвейера и наблюдения за выпечкой в боковых стенах печи имеются смотровые лючки, а для контроля температуры среды пекарной камеры предусмотрены три термометра манометрического типа. Над посадочным и выгрузочным отверстиями имеются зонты, присоединяемые к вытяжным трубам.

В зоне посадки пекарной камеры смонтировано увлажнительное устройство, состоящее из ряда перфорированных трубок, водоотделителя, вентилей и манометра и соединенное заводской паровой системой. Для уменьшения вентиляции пекарной камеры внутри нее предусмотрены два поворотных фартука 7. Для удаления излишней влаги пекарная камера соединена двумя вытяжными отверстиями и каналами 1 с вентиляционной системой предприятия.

Печь оборудована двумя обогревательными системами (рисунок 1, б), одна из которых (правая) обслуживает зону выпечки, а другая (левая) — зону допекания. Все конструкции обогревательной системы, находящиеся под воздействием газов с высокой температурой, изготовлены из жаростойких сталей. Кроме того, для снижения температуры газа, поступающего в каналы, применена рециркуляция.

Топки печи приспособлены для сжигания газов и жидкого топлива. Для газа применены инжекционные горелки 1 среднего давления. Горячие газы, образующиеся в топках 2, под влиянием тяги, создаваемой дымососами 4, проходят по металлическим каналам 5 и через их стенки передают тепло обеим зонам пекарной камеры. В конце системы охлажденные газы разделяются на два потока: один — направляется в дымовую трубу, другой — в смесительную камеру топки 2 для охлаждения стенок и снижения температуры топочных газов.

Обе обогревательные системы оборудованы тягомерами 10 для контроля тяги в топках, термопарами 9 с гальванометрами для замера температуры газов в конце смесительных камер топок, переносной свечой 11 , взрывными клапанами 6 и специальным электромагнитным клапаном 12 для прекращения подачи газа к горелкам в случаях остановки работы дымососов или при снижении давления в газоподаче ниже допустимого предела.

Перед розжигом печи производят продувку системы свежим воздухом. Для этого клапаном 3 перекрывается канал движения газов, и через патрубок они выбрасываются наружу, а свежий воздух через патрубок 8 и топки поступает в систему и проходит по всем каналам. Температура греющих газов поддерживается в пределах 500…600 °С, а температура уходящих газов достигает 280…350 °С.

Конвейер печи приводится в движение от электродвигателя через две клиноременные передачи, цепной вариатор, комбинированный редуктор и зубчатую передачу. В конструкции водного механизма предусмотрен ручной привод. Наличие вариатора позволяет регулировать продолжительность выпечки в пределах от 12 до 72 мин.

Техническая характеристика туннельных печей с рециркуляционным обогревом приведена в таблице 1.

Таблица 1 – Техническая характеристика туннельных печей с рециркуляционным обогревом

Печи с электрообогревом

В печах с электрообогревом пекарные камеры обогреваются трубчатыми электрическими нагревательными элементами. Печи бывают туннельные или тупиковые и предназначены для выпечки широкого ассортимента хлебобулочных и мучных кондитерских изделий.

Печь П-119М

Печь П-119М (рисунок 2) относится к тупиковым люлечно-подиковым конвейерным печам с электрообогревом и состоит из блочно-каркасного ограждения 1 , пекарной камеры 2, в которой размещен двухъярусный цепной конвейер 3. Цепи конвейера втулочно-роликовые с шагом 140 мм. На конвейере через каждые три звена подвешены люльки 4 размером 1410×285 мм с высотой подвески 150 мм. На этих люльках выпекается формовой хлеб. Для выпечки подовых изделий на люльки устанавливаются съемные подики.

Рисунок 2 – Печь с электрообогревом П-119М

Передний вал конвейера приводной, а задний — натяжной. Валы опираются на подшипники качения, которые у приводного вала вынесены за пределы печи, а у натяжного расположены в нишах боковых панелей ограждения. Движение конвейера равномерно-прерывистое, осуществляется с помощью реле времени и концевого выключателя.

Обогрев пекарной камеры производится от трубчатых электронагревателей 5 мощностью 2,5 кВт. Всего в печи предусмотрены 30 нагревателей общей мощностью 75 кВт. Нагреватели установлены на обеих боковых панелях печи.

Ограждение печи представляет собой пустотелые панели шириной 250 мм из тонкой листовой стали, заполненные изоляционным материалом (минеральной ватой). Для более равномерного распределения температуры в пекарной камере между верхней и нижней ветвями конвейера размещен экран 6.

Увлажнение пекарной камеры производится паром от котельной предприятия. Пар подается тремя паровыми гребенками 10, которые увлажняют тестовые заготовки на четырех люльках. В нижней части печи при необходимости располагаются электробойлер 7 и паровой котелок 8 с электрообогревом.

Загрузка тестовых заготовок для всех изделий в печь производится вручную, а выгрузка готовых подовых изделий осуществляется механическим путем наклона люльки на угол 42° при ее движении и соприкосновения с копирами 9 у боковых стен камеры.

Вся аппаратура управления, регулирования и контроля температурного режима установлена на щите шкафного типа. Перед началом работы на потенциометрах устанавливается заданная температура. Разогрев печи до рабочей температуры производится вручную постепенно — вначале включается только одна группа электронагревателей. При достижении заданной температуры пекарной камеры переходят на автоматический режим обогрева печи. Время разогрева печи от холодного состояния до рабочей температуры составляет не менее 2,5 ч.

Печь П-104

Печь П-104 (рисунок 3) относится к группе тупиковых конвейерных люлечно-подиковых печей средней мощности с электрообогревом и состоит из блочно-каркасного ограждения 1 , пекарной камеры 3, в которой размещен двухниточный конвейер 4 с втулочно-роликовыми цепями с шагом 140 мм.

Рисунок 3 – Печь с электрообогревом П-104

На конвейере через каждые три звена подвешены 34 люльки 5 размером 1920×350мм со съемными подиками. Передний вал 11 конвейера приводной, а задний 8 натяжной. Валы опираются на подшипники качения, которые у приводного вала вынесены за пределы печи, а у натяжного расположены в нишах боковых панелей. Направляющие звездочки 2 крепятся на консольных осях. Движение конвейера печи равномерно-прерывистое, осуществляемое с помощью реле времени и концевого выключателя, установленного у приводной звездочки. Привод печи состоит из электродвигателя, клиноременной передачи, червячного редуктора и цепной передачи.

Пекарная камера обогревается 72 трубчатыми электронагревателями 6 мощностью 2,5 кВт каждый. Суммарная мощность всех нагревателей 180 кВт. Нагреватели разбиты по зонам пекарной камеры на четыре группы в соответствии с тепловыми нагрузками. Для контроля теплового режима по зонам предусмотрены четыре термопары 7. Температура может регулироваться автоматически и вручную.

Ограждение печи выполнено из пустотелых металлических панелей 9, заполненных минеральной ватой. Между верхней и нижней ветвями конвейера размещены короба 10, что позволяет лучше регулировать температуру среды пекарной камеры.

Для увлажнения пекарной камеры в течение 2…2,5 мин паром, поступающим от котельной предприятия, предусмотрены три гребенки, расположенные над первыми от посадочного устья четырьмя люльками.

Посадочный фронт и устье печи позволяют применить механизмы типа ПС-1-59 и др., аналогичные по конструкции для посадки тестовых заготовок подовых изделий. В случае применения посадчика ПС-1-25 посадочное отверстие опускается на 180 мм. Для разгрузки подовых изделий применены ранее описанные приспособления. Готовые изделия разгружаются на ленточный транспортер 12 с индивидуальным приводом.

Печь Г4-ХПС-40

Печь Г4-ХПС-40 (рисунок 4) состоит из пекарной камеры 4, приводной и натяжной станций, на барабанах 1 и 1 1 которой натянута спирально-стержневая сетка 3, закрепленная на тяговых цепях 5. Пекарная камера состоит из 6 секций, установленных на опорах, соединенных в одну камеру. Пространство между секциями и обшивкой заполнено минеральной ватой 7. Обогрев пекарной камеры осуществляется двумя рядами ТЭНов 6, которых в печи находится 170 шт.

Рисунок 4 – Печь Г4-ХПС-40

Печь имеет систему вентиляции 8 для удаления паров из пекарной камеры и пароувлажнительное устройство 9, размещенное в первой секции. Пекарная камера 4 разбита на 4 зоны с индивидуальным регулированием и контролем температурного режима. Натяжение тяговых цепей производится натяжным устройством 10. Привод 2 печи состоит из электродвигателя, ременной передачи, вариатора и системы звездочек.

В таблице 2 приведена техническая характеристика печей с электрообогревом.

Таблица 2 – Техническая характеристика печей с электрообогревом

Термические печи проходного типа — Студопедия

Проходная термическая печь по принципу работы соответствует нагревательной проходной печи, но в силу некоторых причин для нагрева металла под деформацию не используется.

Основные типы узкоспециализированных проходных термических печей: конвейерная печь, роликовая печь и протяжная печь. Из этих печей конвейерная и роликовая печь могут быть применены для нагрева металла, но не используются по экономическим соображениям, т.к. имеют большие потери теплоты с транспортирующими устройствами (конвейер и ролики охлаждаются: конвейер – на воздухе, а ролики – водой или воздухом), а элементы конвейера и ролики имеют низкую стойкость при высоких температурах.

С другой стороны, обычные нагревательные печи (печи с шагающим подом, кольцевые печи, секционные печи и др.) используются при термической обработке металла с некоторыми изменениями в конструкции, такими, как замена горелок, исключение контакта металла с факелом, повышение герметичности кладки и т.п.

Конвейерная печь

Конвейерная печь – печь, снабженная внутренним конвейером (ленточным, люлечным, цепным, скребковым), перемещающим нагреваемые изделия от загрузочного отверстия печи к выгрузочному. В металлургии конвейерная печь чаще всего имеет цепной конвейер. Металл в такой печи нагревается до температуры 850¸900 °С и реже до 1000-1050 °C. Эта температура ограничена сверху стойкостью конвейерной цепи и определяется маркой стали цепи.

Круговое движение цепи происходит за счет зубчатых колес (звездочек), расположенных в противоположных концах печи за пределами рабочего пространства.

В качестве примера на рисунке 9.17 показана конвейерная печь. Особенности печи:

а) нагрев и изотермическая выдержка рельсов;

б) наличие инжекционных горелок в подподовых каналах;

в) плоский подвесной свод;

г) прямо-противоточный режим работы.

Печь работает следующим образом. Рельсы длиной 25 метров подаются рольгангом к торцу загрузки (на рисунке 9.17 – справа) и передаются с рольганга на цепной конвейер. Проходя первую половину печи, рельсы нагреваются движущимися навстречу продуктами сгорания топлива до 450‑600 °С. Во второй половине печи продукты горения движутся в одном направлении с металлом и таким образом поддерживается достигнутая температура металла. При выходе из печи рельс передаётся с цепного конвейера на отводящий рольганг.

Продукты горения образуются от сжигания топлива в подподовых топках с использованием инжекционных горелок. По длине печи имеются две топки, а по ширине печи – около 15 топок. Соответственно длина печи около 13 метров, а ширина около 27 метров. Дым поступает в рабочее пространство печи через специальные отверстия в сводиках подподовых топок, омывает рельсы, двигающиеся на конвейере, и через металлические дымоотводы окна посада и окна выдачи удаляются на дымовую трубу. Дым не используется для подогрева воздуха и газа. Печь отапливается коксодоменной смесью с теплотой сгорания 5500 кДж/м3.

Недостатки конвейерной печи: 1) большой вынос теплоты из рабочего пространства элементами цепи; 2) низкая стойкость цепи; 3) неравномерный прогрев металла в месте контакта с цепью.

1 ‑ газопровод; 2 ‑ горелка; 3 ‑ отводящий рольганг; 4 ‑ дымоотбор; 5 ‑ держатели подвесного свода; 6 ‑ дымовой канал; 7 ‑ рабочая площадка; 8 ‑ смотровое окно; 9 ‑ отверстия в своде подподовой топки; 10 ‑ подподовая топка; 11 ‑ подводящий рольганг; 12 ‑ привод; 13 ‑ цепь; 14 ‑ канал для возврата цепи

Рисунок 9.17 – Схема конвейерной печи

Роликовая печь

Роликовая печь – проходная печь непрерывного действия, подина которой состоит из большого числа вращаемых специальным приводом роликов, выполненных из жаропрочной стали или водоохлаждаемых. Роликовые печи отапливаются, главным образом, газообразным топливом с использованием большого числа горелок или радиационных труб, расположенных на продольных стенах печи выше и ниже роликов; существуют также электрические печи. Роликовые печи применяют для термической обработки металлических изделий и, реже, для нагрева металла перед горячей обработкой давлением.

Преимущество роликовой печи перед другими печами проходного типа одно: роликовая подина наилучшим образом соответствует условиям поточного производства, т.к. она легко встраивается в цеховые рольганги.

Самым ответственным элементом роликовой печи являются ролики. Их стойкость зависит от температуры в печи и ширины печи. Печи с температурой газа 800-1000 °С оснащают неохлаждаемыми роликами, а с температурой 1000-1200 °С – роликами с водоохлаждаемым несущим валом, пространство между которым и бочкой заполнено теплоизолятором. В любом случае в роликах охлаждают цапфы (цапфа – часть оси или вала, опирающаяся на подшипник). В подавляющем большинстве случаев ролики делают водоохлаждаемыми, с гладкой бочкой из жаропрочной хромоникелевой стали. Во избежание деформации бочки ролика, он должен вращаться постоянно, – остановки допустимы не дольше, чем на 3-4 минуты.

Кладка рабочего пространства печи выполняется из шамотного кирпича (внутренний слой) и любого теплоизоляционного материала (наружный слой).

Пример роликовой печи приведен на рисунке 9.18. Печь предназначена для нагрева под закалку листов, пачек листов и сортового проката. Габариты рабочего пространства 2´2´20 метров. В отличие от обычных конструкций термических печей, в данной конструкции горелки создают факел прямо в рабочем пространстве, т.е. отсутствуют форкамеры, радиационные трубы и подподовые топки. Такая конструкция больше подходит для нагрева металла перед деформацией, но в отдельных случаях с особой осторожностью может использоваться и для сложной термообработки типа отжиг. Потенциальные возможности данной печи для проведения качественной изотермической выдержки заложены в двустороннем по длине печи дымоотборе и организации прямо-противоточного режима тепловой обработки металла в среде продуктов горения.

Печь работает следующим образом. Металл для термообработки поступает на приемный стол прямо с рольганга, если печь встроена в технологическую линию, или подаётся краном (например, пачки листов). Заслонка торца посада открывается и металл заходит в печь в дополнение к имеющейся садке; заслонка опускается. Металл постепенно проходит по постоянно вращающимся роликам и нагревается до необходимой температуры (1150 °С). Благодаря боковому расположению горелок, возможен не только простой нагрев под закалку (нормализацию) или высокий отпуск, но и более сложный изотермический отжиг (нагрев до 750-800 °С, выдержка, охлаждение до 600-700 °С, выдержка).

После завершения термообработки готовый металл выдаётся на рольганг выдачи, соединённый с камерой ускоренного водяного охлаждения (закалка). Таким образом, печь постоянно пополняется холодным металлом и постепенно выдаёт нагретый металл.

1 ‑ приёмный стол; 2 ‑ механизм подъёма заслонки; 3 ‑ площадка для обслуживания термопар; 4 ‑ горелки; 5 ‑ ролики; 6 ‑ отверстия для термопар; 7 ‑ дымовой боров; 8 ‑ подвод и отвод охлаждающей воды;

9 ‑ устройство для вращения роликов

Рисунок 9.18 – Схема роликовой печи

Продукты горения топлива образуются непосредственно в рабочем пространстве печи от работы двухпроводных пламенных горелок. Приблизительно до середины печи дым идёт навстречу металлу (в противотоке), а далее в прямотоке. Дым удаляется из печи вниз по вертикальным каналам в районе торцов печи, далее соединяется в единый поток, проходит рекуператор для подогрева воздуха и через дымовую трубу выбрасывается в атмосферу.

Протяжная печь

Протяжная печь – печь непрерывного действия для термической или химико-термической обработки металлической полосы (ленты) или проволоки, а также для нагрева штрипсов станов непрерывной печной сварки труб (штрипс – стальная полоса, используемая в качестве заготовки для производства сварных труб).

По конструктивному признаку протяжные печи делят на горизонтальные (одно- и многоэтажные) и вертикальные (башенные). Полосу протягивают в одну (однорядные протяжные печи) или несколько (многорядные протяжные печи) ниток. В протяжной печи для патентирования (патентирование – вид термообработки проволоки, при котором сталь нагревают до 870-950 °С, а затем быстро охлаждают в ванне до 500 °С, после чего охлаждают на воздухе) проволоку протягивают горизонтально в несколько ниток (до 24). Протяжные печи отапливаются газовым топливом, иногда мазутом; имеются протяжные печи с электрообогревом.

Отжиг металла в протяжных печах имеет ряд преимуществ по сравнению с отжигом в колпаковых печах:

— сокращение длительности отжига;

— более высокие механические свойства и качество поверхности за счёт высокой равномерности нагрева металла;

— включение отжига в непрерывный процесс очистки металла, травления, нанесения различных покрытий и т.д. За счёт этого ликвидация затрат на транспортировку рулонов от агрегата к агрегату и промежуточным местам складирования.

Однако не любой металл можно пропускать через протяжные печи. Например, в вертикальных печах можно обрабатывать ленту толщиной до 1 мм из-за частых перегибов, а в горизонтальных печах – до 4-6 мм (протяжка прямолинейная, без перегибов). Достоинство вертикальных печей – меньшая производственная площадь и выравнивание поверхности ленты, которая перед термообработкой может быть волнистая или с помятостями.

В качестве примера на рисунке 9.19 приведена схема линии для отжига жести (для справки: жесть – тонкая малоуглеродистая сталь), имеющая в своем составе вертикальную протяжную печь.

В начале линии находятся два разматывателя рулонов. Один работает, а соседний готовится. Лента должна проходить через печь непрерывно без остановок, длина ленты достигает 1 км, а скорость – 10 м/с. Поэтому когда заканчивается лента на одном разматывателе, то обрезается задняя кромка этой ленты и кромка фиксируется на сварочной машине за счет подъема нижних роликов петлевой башни. Петлевые башни можно назвать буферами между печью и другими механизмами. В линию задается передний конец нового рулона, обрезается его кромка и на сварочной машине свариваются концы предыдущего и нового рулонов. Лента получает прежнюю скорость за счет опускания роликов петлевой башни. В процессе движения поверхность ленты очищается в специальной ванне, промывается, высушивается и после прохода петлевой башни попадает в протяжную печь, состоящую из камеры восстановительного нагрева, камеры выдержки, камеры регулируемого охлаждения и камеры ускоренного охлаждения. Размеры печи: высота 15-20 метров, ширина 30-40 метров, толщина около 1,5 метра. Набор камер может быть разный на разных печах. Например, могут быть добавлены камера подогрева, камера нагрева продуктами неполного горения (т.е. камера безокислительного нагрева), камера для нанесения покрытий.

1 ‑ разматыватели рулонов; 2 ‑ тянущие ролики; 3 ‑ ножницы для обрезки концов ленты; 4 ‑ сварочная машина для сварки концов; 5 ‑ ванна с раствором для очистки ленты; 6 ‑ моющее устройство; 7 ‑ устройство для осушки ленты струями воздуха; 8 ‑ петлевые башни; 9 ‑ ножницы для вырезки сварных швов; 10 ‑ сматыватели; 11 ‑ натяжные устройства; 12 ‑ регулятор натяжения ленты; 13 ‑ камера восстановительного нагрева; 14 ‑ камера выдержки; 15 ‑ камера регулируемого охлаждения; 16 ‑ камера ускоренного охлаждения

Рисунок 9.19 – Схема линии для отжига жести с вертикальной

протяжной печью

После печи располагается еще одна петлевая башня с поднимающимися и опускающимися нижними роликами, служащая для накопления металла на то время, пока ножницы вырезают сварной шов и происходит переключение с одного сматывателя на другой.

Камера восстановительного нагрева предназначена для нагрева металла до максимальной температуры, требуемой по технологии. В качестве нагревательных устройств камеры восстановительного нагрева обычно используются радиационные трубы. В камере выдержки технологический процесс поддерживается, например, электрорадиационными трубами, располагаемыми вдоль стен кладки. Задача электрорадиационных труб – компенсация тепловых потерь через кладку. В качестве охладителя камеры регулируемого охлаждения обычно используется рассредоточенная система труб, внутри которых пропускается воздух. В камере ускоренного охлаждения охладителем может быть система трубок струйного охлаждения, из множества отверстий которых на ленту истекает восстановительный газ.

Протяжная печь обычно заполнена защитной атмосферой, состоящей из азота и водорода, как продуктов диссоциации аммиака. Наиболее распространена нейтральная атмосфера: 4% Н2 и 96% N2. Содержание кислорода допускается не более 0,01-0,02%. Защитная атмосфера отсутствует в камере подогрева, в которой дожигаются продукты неполного горения камеры безокислительного нагрева.

Наиболее энергоемкой частью протяжной печи является камера восстановительного нагрева (рисунок 9.20). Габариты камеры: высота 15‑20 метров, длина 7‑10 метров, ширина около 1,5 метра. Камера восстановительного нагрева наполнена защитной атмосферой, поэтому обогревается радиационными трубами. В отличие от колпаковой печи здесь закрыт муфелем огонь, а не металл.

Побудителями движения ленты являются тянущие ролики, расположенные за печью. Ролики в камере восстановительного нагрева являются поддерживающими. Они имеют посередине бочки утолщение для лучшей центровки ленты. В случае обрыва ленты ее можно снова заправить через верхние и нижние люки, равномерно расположенные по оси роликов. В нормальном состоянии люки герметично закрыты. Для исключения попадания кислорода (воздуха) вместе с входящей лентой, устроен механический затвор обычно из отжимных роликов.

1 ‑ лента; 2 ‑ тамбур между камерами нагрева и выдержки; 3 ‑ окна с герметичными люками; 4 ‑ рабочие площадки; 5 ‑ радиационные трубы; 6 ‑ люки для заправки ленты; 7 ‑ ролики; 8 ‑ газо- и воздухопроводы; 9 ‑ дымоходы; 10 ‑ герметизирующий механический затвор

Рисунок 9.20 – Камера восстановительного нагрева

вертикальной протяжной печи

Камера восстановительного нагрева работает следующим образом. Лента входит через нижнее отверстие в камеру восстановительного нагрева и, проходя между роликами вверх-вниз, нагревается от радиационных труб излучением. Конвективная составляющая теплообмена мала, т.к. принудительного движения защитной атмосферы не предусмотрено. Температура нагрева ленты постоянно контролируется или контактными (скользящими) термопарами или пирометрами или сочетанием этих способов. На выходе из камеры восстановительного нагрева лента с температурой 700-800 °С попадает в разделительный тамбур и далее в камеру выдержки. Радиационные трубы камеры восстановительного нагрева работают под разрежением на газовом топливе с встроенным рекуператором. Температура дыма на выходе из трубы 700-800 °С. Дым улавливается зонтами – воронками, которые рассчитываются таким образом, чтобы подсасываемый воздух разбавлял дым до 400 °С. Это необходимо для устойчивой работы дымососа. Дым от всех радиационных труб собирается вместе и удаляется через дымовую трубу в атмосферу.

Недостатки вертикальной печи:

— низкий уровень развития процессов теплообмена в камере восстановительного нагрева. Коэффициент излучения составляет только 1,5‑2 Вт/(м2×К4), в то время как в нагревательных печах он равен 3,5‑5 Вт/(м2×К4). Доля теплоты, передаваемая конвекцией, не более 10‑20%. В конечном итоге камеры восстановительного нагрева являются очень громоздкими;

— при обработке отдельных типов стали (электротехническая и др.) на поверхности бочек роликов образуются наросты, которые царапают ленту и приводят к браку. Специальные покрытия бочки оксидом циркония уменьшают наросты, но и удорожают ролики;

— повышенные тепловые потери с дымом при форсированных режимах работы печи.

Контрольные вопросы

1 Каково назначение нагревательных печей?

2 Что такое нагревательный колодец? Каковы режимы нагрева металла в нагревательных колодцах?

3 Особенности тепловой работы регенеративных нагревательных колодцев?

4 Особенности тепловой работы рекуперативных колодцев с отоплением из центра подины?

5 Особенности тепловой работы рекуперативных колодцев с верхней горелкой?

6 Что такое методические печи? Каковы режимы нагрева металла в методических печах?

7 Виды методических печей в зависимости от способа перемещения заготовок в печи?

8 Конструкция и принцип действия кольцевых печей?

9 Конструкция и принцип действия секционных печей?

10 Каковы режимы термообработки?

11 Какие существуют виды термических печей?

12 Каковы виды и особенности тепловой работы камерных термических печей?

13 Каковы виды и особенности тепловой работы проходных термических печей?

Проходная печь — это… Что такое Проходная печь?

промышленная печь непрерывного действия для нагрева штучных изделий с механизированным транспортированием изделий через печь. П. п. классифицируют по методу транспортирования: проталкиванием — Толкательная печь, туннельная печь; по печному рольгангу — печь с роликовым подом, секционная печь скоростного нагрева; на подвижных балках — печь с шагающим подом; на печном конвейере — Конвейерная печь; на вращающемся поде — Кольцевая печь и т.д.

П. п. применяют для нагрева металлических заготовок перед горячей обработкой давлением и при термообработке изделий и деталей, для обжига керамических и эмалированных металлических изделий и т.д. Рабочее пространство большинства П. п. сравнительно невелико в поперечном сечении (ширина 1—6 м, иногда до 25 м, а высота 1—2 м), но большой (до 250 м) длины. Тепловой режим П. п. — постоянный по времени и переменный по длине печи. Температурный режим — одинаковая температура в каждом поперечном сечении, а по длине печи — либо одинаковая, либо переменная. П. п. обогревают многочисленными сравнительно небольшими источниками тепла, расположенными главным образом на продольных стенах, а в ряде случаев на своде и поде. При отоплении газом и нагреве изделий выше 700 °С или мазутом при нагреве выше 1000 °С топливо сжигают непосредственно в рабочем пространстве П. п. В случае высокотемпературного нагрева газом с низкой теплотой сгорания применяют подогрев газа или воздуха. Низкотемпературные П. п. обогревают, сжигая газ или мазут в боковых или под-подовых топках или над промежуточным решётчатым сводом, а затем направляя продукты полного сгорания в рабочее пространство печи. Для получения высокой равномерности нагрева применяют рециркуляцию продуктов сгорания. П. п. с атмосферой контролируемого состава или печи, в которых изделия не должны соприкасаться с продуктами сгорания топлива, обогревают радиационными трубами (См. Радиационная труба) или электрическими нагревателями сопротивления. Удельная продолжительность нагрева в П. п. (кроме секционных) при температуре нагрева 700—1150 °С 10—15 мин на 1 см толщины нагреваемого изделия, а в секционных печах 1—3 мин/см. Тепловая мощность П. п. на 1 м2 площади пода при температуре нагрева до 300 °С около 200 квт, а при более высокой температуре до 300 квт. Перспективны П. п. с транспортированием изделий на газовой подушке, совмещенной со струйным нагревом и охлаждением.

Лит.: Справочник конструктора печей прокатного производства, под ред. В. М. Тымчака, т. 1—2, М., 1970.

В. М. Тымчак.

Может ли инфракрасный свет проходить через стекло?

11 апреля 2013 г. · 10:29

Джеймс Р. Барранте, доктор философии.

Кажется, есть некоторые разногласия, особенно среди непрофессионалов, относительно того, может ли инфракрасный свет проходить через стекло. Правильный ответ: «Это зависит от обстоятельств!» Инфракрасное излучение охватывает широкий диапазон длин волн. На более коротких длинах волн, около видимого красного, поведение инфракрасного света не сильно отличается от видимого света, за исключением, конечно, того, что люди не могут его видеть.Это излучение, называемое ближним инфракрасным, действительно проходит через стекло. Лучше всего сказать, что стекло не впитывает его. Его энергия слишком велика, чтобы возбуждать атомы в молекулах до более высоких колебательных состояний. Если у вас есть электрическая плита, вы почувствуете этот свет как раз перед тем, как катушки начнут светиться тускло-красным светом. Если вы сомневаетесь, что он там есть, поднесите руку к катушке. Ваша кожа действительно «видит» этот свет.

Средняя полоса длин волн, обычно называемая тепловым инфракрасным излучением , представляет собой инфракрасный свет, излучаемый веществом около комнатной температуры.Именно эта полоса инфракрасного излучения заставляет атомы в молекулах колебаться, а колеблющиеся атомы выделяют тепло. Это излучение сильно поглощается веществом и не проходит сквозь стекло. Это также излучение, поглощаемое CO2. Таким образом, любая демонстрация, которая пытается показать, что стеклянная банка, заполненная CO2, будет нагреваться быстрее и до более высокой температуры, чем банка, заполненная воздухом, за счет инфракрасного излучения на обе банки. Ой, газы в обеих банках нагреются. Если вы нагреете какую-либо емкость, стекло или что-то еще, любой газ внутри емкости также нагреется.

На другом конце инфракрасного спектра, в дальнем инфракрасном диапазоне, свет значительно меньше по энергии, приближаясь к микроволновому и радиоволнам. Этот тип излучения обычно вырабатывается более холодными веществами. Это более контролируемое тепловое излучение, которое используется в инфракрасных обогревателях и саунах.

Напоминаем, что инфракрасное излучение — это форма света, а не тепла. Тепло передается за счет столкновений молекул и происходит относительно медленно. Инфракрасное излучение движется со скоростью света и очень быстро.Мы связываем инфракрасный свет с теплом только тогда, когда он взаимодействует с веществом и возбуждает колебательные режимы движения атомов в молекулах. Для того, чтобы это произошло, колебательная мода должна создать в молекуле колеблющееся электрическое поле, которое может взаимодействовать с компонентом электрического поля инфракрасной волны. Пока атомы азота в N2 колеблются, они не могут создавать колеблющееся электрическое поле. Следовательно, N2 не активен в инфракрасном диапазоне. Окись углерода, CO, является полярной молекулой и поэтому создает колеблющееся электрическое поле при растяжении связи углерод-кислород.Это инфракрасный активный.

Нравится:

Нравится Загрузка …

Связанные

.

Профессиональные дисплеи BRAVIA Центр знаний

А

AC Выкл. / Вкл.

Это относится к подключению и отключению сетевой вилки.

Android TV

Это платформа для ТВ, предоставленная Google. BRAVIA предлагает модели Android TV, и приложения Android можно запускать на дисплее.

auid

Это означает уникальный идентификатор приложения. Идентификатор используется в таких настройках, как autorun.txt и manifest.json.

автозапуск.txt

Этот файл используется при упаковке приложения. Подробности можно найти в разделе Разработка приложения HTML5 Ссылки autorun.txt.

Ф

FDR

Это означает сброс заводских данных. Информацию пользователя Android можно инициализировать или вернуть к заводским настройкам, выполнив это.

H

HDR

HDR расшифровывается как High Dynamic Range, технология, которая воспроизводит более широкий динамический диапазон яркости, чем это возможно при использовании обычного SDR (стандартный динамический диапазон), который обеспечивает более глубокий контраст на экране и отображает более реалистичные изображения.

Я

IP-многоадресная потоковая передача

Это метод широковещательной передачи видео и другого контента на два или более дисплеев из одного источника по IP-сети. Контент может быть распределен с меньшей нагрузкой на источник, поскольку контент может быть распределен на два или более дисплеев одним пакетом.

ИК

Расшифровывается как InfraRed, что означает длину волны, которая используется для отправки рабочих сигналов на дисплей с помощью пульта дистанционного управления.

IRCC-IP (инфракрасное управление через Интернет-протокол)

Это протокол на основе HTTP / SOAP для управления профессиональным дисплеем BRAVIA.

ИК проходит через

Эта функция позволяет управлять внешним оборудованием, к которому подключен дисплей, с помощью пульта дистанционного управления. Даже когда внешнее оборудование установлено таким образом, чтобы его не видели постояльцы отеля, например, внешним оборудованием можно управлять с помощью пульта дистанционного управления на дисплее.

N

Нормальный режим

Это режим по умолчанию. Настройки в настройках Pro в этом режиме недоступны.

м

manifest.json

Этот файл используется при упаковке приложения. Подробности можно найти в разделе Разработка> Приложение HTML5> Ссылки> manifest.json.

O

ОТА

Это расшифровывается как Over The Air, что означает обновление программного обеспечения Android TV по сети.

-П

Профессиональный режим

Этот режим работы для профессионалов может использоваться для отражения настроек, сделанных в Pro Settings.Случайные изменения настроек можно предотвратить, применив ограничения в режиме настроек Pro с помощью PIN-кода.

Инструмент для режима Pro

Этот инструмент используется для перехода к различным режимам на главном экране. Этот инструмент можно использовать для перехода из нормального режима в режим настроек Pro и из режима настроек Pro в режим Pro и нормальный режим.

Pro настройки

Это удобное меню настройки позволяет настраивать или контролировать поведение, когда дисплей используется корпорациями.Это простое меню настройки можно использовать для настройки дисплеев в соответствии с бизнес-контентом. Для получения подробной информации щелкните здесь.

Режим настроек Pro

Этот режим настройки доступен корпорациям для выполнения различных настроек. Различные настройки, сделанные в этом режиме, можно использовать во время реальной работы в режиме Pro.

R

RC

RC — это дистанционный контроллер для дистанционного управления дисплеем.

REST API

На этом сайте это означает веб-API для управления профессиональным дисплеем BRAVIA с использованием протокола HTTP JSON-RPC.

S

Зеркальное отображение экрана

Эта технология позволяет отображать изображения, аудио и видео со смартфона, например, на сопряженном дисплее с помощью соединения Wi-Fi. Одним из способов использования этой функции является отображение и просмотр содержимого вашего смартфона на дисплее в номере отеля.

SIRCS

Расшифровывается как Стандартный код для инфракрасных систем дистанционного управления.

Простое управление по IP

Это протокол на основе TCP для управления профессиональным дисплеем BRAVIA.

СТБ

Это означает Set Top Box, приемник для приема внешних видеоуслуг. Он подключается к дисплею с помощью HDMI или аналоговых компонентов для использования.

Вт

WebAppRuntime

Это полноэкранный веб-браузер, встроенный в BRAVIA. Он соответствует стандартным спецификациям HTML5 и поддерживает работу с использованием пульта дистанционного управления и встраивание внешних входов. Для него не требуется телеприставка, и его можно интегрировать в отдельные BRAVIA.

WoL

Расшифровывается как Wake-on-LAN, что означает возможность удаленного включения питания дисплея, подключенного к сети.

.