Как сделать сварочный аппарат своими руками. Как сделать сварочный аппарат своими руками

Как сделать сварочный аппарат своими руками?

#1

Сварные конструкции очень прочно укрепились в обиходе. Для работы в небольшой домашней мастерской сварочный аппарат своими руками должен воспроизводить электродуговую сварку, которая считается наиболее простой. Можно сделать трансформаторный или инверторный сварочный аппарат своими руками. Кроме того, сварка может быть дуговой, плазменной, лазерной, ультразвуковой или газовой, но не все из этих разновидностей доступны для воспроизведения в домашних условиях. Если изготовить своими руками сварочный аппарат трансформаторного типа, его можно будет использовать для тока переменного и постоянного. Такие аппараты неприхотливы и надежны, но чувствительны к сетевым перепадам напряжения, а также имеют большой вес. При напряжении меньше 200 вольт дуга практически не зажигается и работать в результате очень трудно. Но можно доукомплектовать аппарат переменного тока таким образом, чтобы он подходил для переменного.

#2

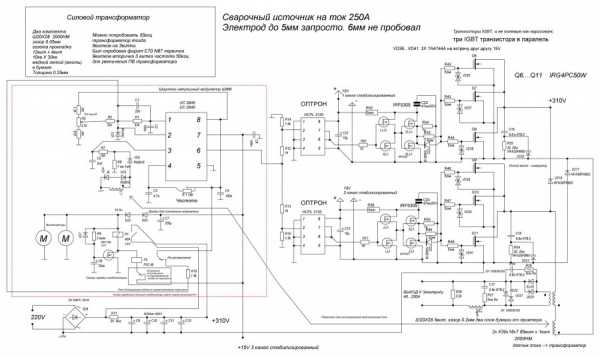

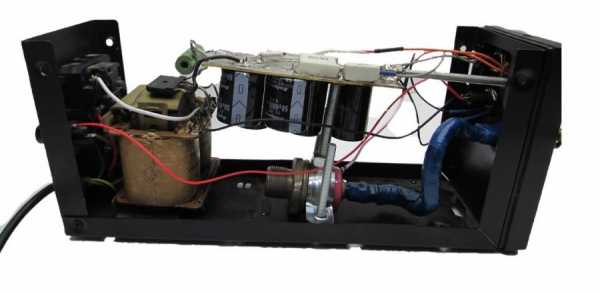

Современный сварочный аппарат своими руками, видео об изготовлении которых несложно найти в сети, чаще всего инверторного типа и очень облегчают работу сварщика. В них используются электронные компоненты, что облегчает его вес до 3–5 кг. Также инверторные аппараты имеют стабилизацию тока, что позволяет работать при сниженном напряжении, но остаются чувствительны к перегреву. Работа с инверторным сварочным аппаратом требует осторожности, так как в противном случае он может быстро испортиться. Характеристиками простоты и надежности отличаются сварочные аппараты трансформаторного типа, которые могут быть изготовлены каждым желающим. Потребуется старый исправный трансформатор, чтобы изготовить такой аппарат, но можно заменить его трансформаторным железом и скрутить сердечник самостоятельно.

#3

Оптимальная площадь сердечника для таких целей — от 40 до 55 см, при таких размерах обмотка не будет нагреваться и обеспечит всей системе надежную работу. Выясняя, как сделать сварочный аппарат своими руками, понадобится изготовить первичную обмотку трансформатора при помощи специальной термостойкой проволоки. Изоляцию используют стеклотканевую, или, что значительно проще — хлопчатобумажную. Провода, покрытые резиновой изоляцией или ПВХ, использовать не рекомендуется. Чтобы увеличить до нужной величины надежность трансформатора, первичную обмотку желательно выполнять проводом сечения 5–6 мм или более. На первичной намотке рекомендуется делать определенное количество витков, которые вычисляются по специальной формуле. Их число зависит главным образом от площади сердечника и вычисляется в соответствии с ней.

#4

Чаще всего число витков обмотки приближается к 240, а для того чтобы иметь возможность регулировки сварочного тока, можно сделать несколько отводов, шаг между которыми 20–25 витков. После этого требуется выполнить вторичную обмотку, ее выполняют также медной проволокой, но сечением 30–35 мм. Для нее требуется обычно гораздо меньше витков, от 65 до 70, и также выполняются специальные отводы, способствующие регулировке тока. Особо тщательно необходимо выбирать изоляцию вторичного провода обмотки, так как она должна быть достаточно теплостойкой и надежной. Вторичная обмотка наматывается двумя разными способами на обе стороны сердечника, при этом намотка всегда должна выполняться в одном направлении. Изолируется дополнительно каждый ее слой, для этого используют хлопчатобумажную изоляцию.

#5

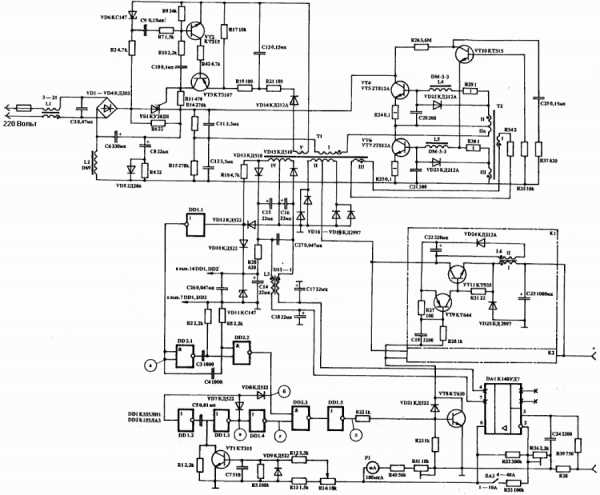

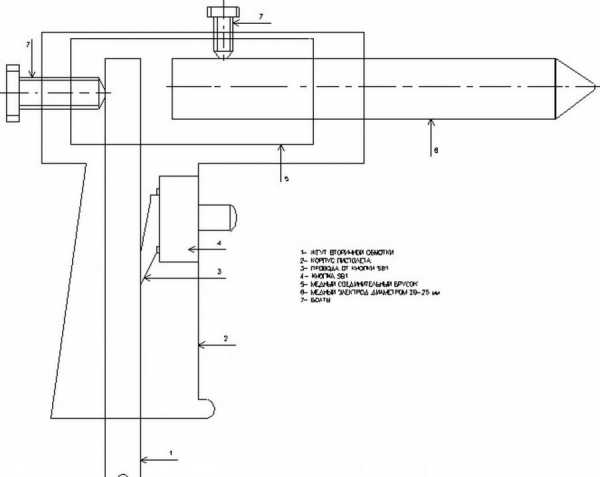

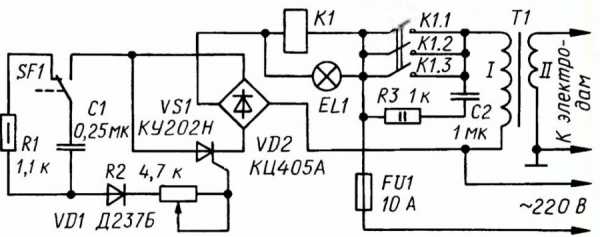

Если же необходимо собрать инверторный сварочный аппарат, то можно использовать для этого старые радиодетали от телевизора (хорошо зная электронику). Комплектующие для этой схемы недороги и доступны, а работу свою инвертор может осуществлять при помощи постоянного тока с возможностью регулировки, если подобрана хорошая схема. Первичная обмотка трансформатора рассчитана на ток максимум 20А, а электрод для надежной работы должен использоваться не превышающий 3 мм. Напряжение и работа такого аппарата включается при помощи кнопки на электрододержателе, а если есть возможность переключения на обратную полярность, это позволит соединять тонколистные детали. Все имеющиеся элементы схемы размещают, как правило, на печатной плате, а чтобы обеспечить лучший вывод тепла от диодов и тринисторов монтируют их на теплоотвод. Плату изготавливают из толстого стеклотекстолита и прикручивают теплоотвод на нее.

#6

Чтобы схема гарантированно охлаждалась и гарантировала этим бесперебойную работу, используется дополнительный вентилятор, который установлен на корпус с размещенным внутри инвертором. В работе сварочный инвертор ведет себя значительно проще, чем трансформаторный сварочный аппарат, и шов от него отличается качеством в лучшую сторону. Сварочный аппарат инверторного типа выполняет сварку черного и практически всех цветных металлов, а также различные заготовки из тонкого металла. Но любой сварочный аппарат предназначается для выполнения работ не слишком большого объема. При использовании в работе 10–15 электродов, диаметр которых 3 мм, необходим частый перерыв и полное охлаждение. Если работают электроды 4 мм, то время работы сокращается еще больше, поэтому рекомендуется диаметр 2 мм.

#7

К сети сварочный аппарат подключается через специальный рубильник, а сечение проводов для этого должно составлять не менее 1,5–2 мм. Один из проводов подключается к общей клемме, а второй — к необходимому выводу, имеющему нумерацию от 1 до 8. С диаметром электродов 2 мм можно работать все необходимое время, не делая вынужденных перерывов, так как трансформатор не нагревается более 70–80 градусов. Быстрее и сильнее всего аппарат любого типа нагревается в режиме резки, и перерывы требуются более частые. Хотя при помощи сварочного аппарата можно резать металл практически любой длины и толщины, используемой в быту, желательно пользоваться для этого другими инструментами. Когда сварочный аппарат имеет несколько режимов сварки, то перед переключением между ними необходимо отключать рубильник электросети.

uznay-kak.ru

Сварочный аппарат своими руками - 90 фото как сделать надежное устройство

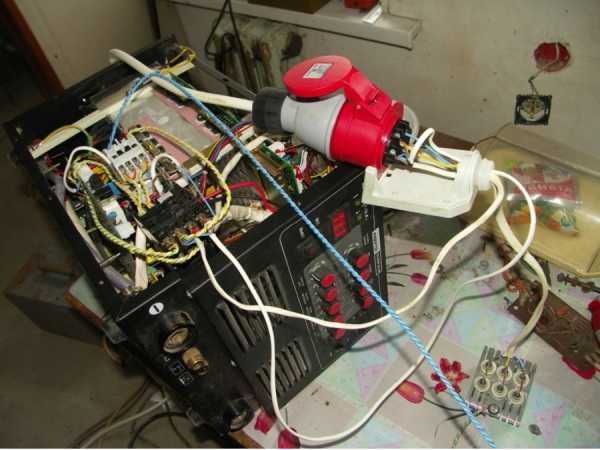

В строительных, монтажных и ремонтных работах применяется сварочный аппарат. Обычно конструкция приобретается в готовом виде, но можно сделать её и самому. В этом случае происходит значительная экономия денежных средств. Более того, этот процесс способен увлечь тех, кто любит заниматься изготовлением чего-то нового.

Краткое содержимое статьи:

Соединения, электроды и обмотки

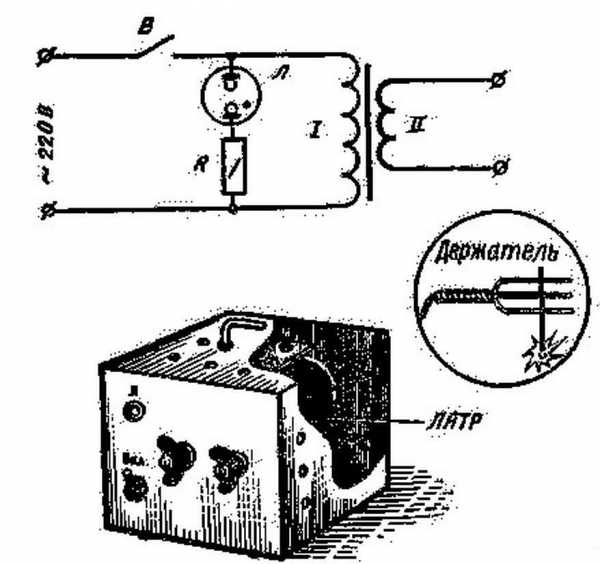

Для того чтобы собрать сварочный аппарат своими руками, необходимо определиться со схемой, на основе которой и будет проведена работа. Еще до начала основных работ стоит продумать, как будет питаться агрегат. Если напряжение большее, то использование аппарата может навредить здоровью человека.

Обычно для питания оборудования используют однофазную сеть в 220 В. В этом случае необходимо использование добавочной обмотки (специального балласта), с помощью которой осуществляется регулирование периодически изменяющегося электрического тока в период сварки.

До сборки сварочного инвертора своими руками необходимо приобретение:

- Трансформаторного магнитопровода.

- Выносных конденсаторных приспособлений.

- Переключателя режимов сварки.

- Нескольких видов обмоток (первичных, вторичных, добавочных).

- Регуляторных приспособлений, которые помогают установить оптимальный сварочный режим.

- Специальных датчиков тепла.

- Приспособления, которое звуками оповещает об оптимальном режиме работы.

Зачем использовать бетон

До того, как сделать инверторный сварочный аппарат своими руками, необходимо изготовить корпус. Он изготавливается из специально приготовленного бетона, отличающегося большой степенью пластичности. Этот материал способен быстро застыть и стать нужной формы.

Из мелкозернистого песка и цемента в определённых пропорциях изготовляется корпус. Следует взять 75 процентов песка, 20 процентов цемента. Помимо этих компонентов, необходимо добавить равное количество клея ПВА и стекловаты. Иногда клей заменяют водорастворимым латексным материалом.

Начинающие мастера считают, что агрегат своими руками достаточно легко собрать, в сравнении с созданием его корпуса. При последовательной работе конструкция собирается довольно быстро.

Корпус должен быть толщиной от 1 см. Проводят очистку сварочного аппарата с последующей его просушкой, после чего начинают изготавливать корпус. Дождавшись застывания бетона, проводят наружную обработку агрегата с помощью органического мономера.

Чтобы справиться с этой задачей, специалисты рекомендуют воспользоваться стиролом или метилметакрилатом. Они помогают выполнить термическую обработку поверхности устройства. В этой ситуации следует применить температуру выше 70 градусов по шкале Цельсия.

В результате мономерной полимеризации на поверхности корпуса агрегата образуется водонепроницаемый слой. Именно он защищает поверхность конструкция от влияния окружающей среды.

Простая конструкция

Для компоновки сварочного аппарата можно использовать неисправную бытовую технику. К примеру, можно воспользоваться вышедшей из строя микроволновой печью. Вместе с ней следует взять электропроводку, хомутики, деревянные детали и наконечники.

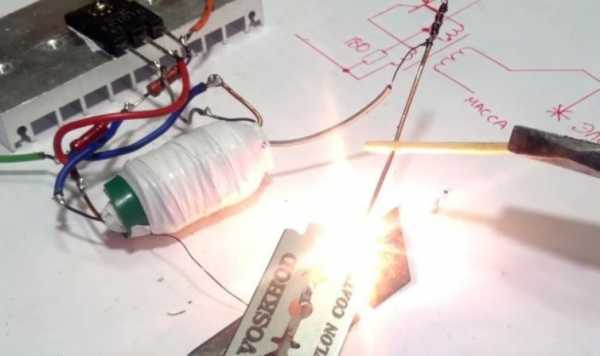

Взяв все эти компоненты можно за короткий срок даже при минимальных познаниях в области техники изготовить конструкцию аппарата для проведения точечных сварочных работ.

Детали внутри агрегата закрепляются саморезами, шайбами или скобами соответствующих размеров. Оптимально использование исправного трансформатора сломавшейся микроволновой печи, из которого своими руками изготавливается оборудование.

Процесс сборки

Начинают работу с удаления вторичной обмотки с трансформатора. Эта операция требует аккуратности. Она проводится угловым шлифовальным станком.

Далее проводят удаление с поверхности вторичной обмотки пластинчатого сердечника. После проведения операции на трансформаторе можно обнаружить отрезанные с двух сторон части. С их помощью работа будет более качественной. В идеале необходимо проследить, чтобы изолирующий слой на сердечнике был без каких-то дефектов.

Потом проводится крепление магнитного шунта. При его нормальном функционировании осуществляется работа сварочного аппарата, сделанного своими руками. Затем перематывают трансформатор, применяя толстый провод из медного материала. При повреждении сердечника необходим его ремонт. Если дефект минимальный, то участок изолируют.

На следующем этапе необходимо на деревянный брусок посадить трансформатор, закрепив верх и низ рабочей станции скобами. Если электроды прикреплены качественно, то лучше будет работать агрегат. При наличии дефектов в контактах сварить элементы будет сложно.

Фиксация электродов на верхней и нижней части бруска проводится саморезами. Потом к ним подсоединяют обмоточные провода. Необходимо правильно закрепить медные клеммы, воспользовавшись плоскогубцами, что обычно очень сложно для начинающих мастеров. Конструкция готова. Затем необходимо проверить, можно ли с помощью агрегата сварить что-либо, при этом важно следовать правилам техники безопасности.

Обычно собрать сварочный аппарат не представляет труда даже для тех людей, которые имеют минимальные познания в технике. Для этого можно воспользоваться пошаговой инструкцией с фото на всех этапах, которых существует большое количество на просторах Интернета.

Фото сварочных аппаратов своими руками

electrikmaster.ru

Как сделать сварочный аппарат своими руками 2ZV.ru

Рассказать в: Сейчас бытовой электрический сварочный аппарат не редкость и каждый мастеровитый хозяин предпочитает его иметь у себя дома. Такой «джентельменский» набор как электросварка, болгарка и электродрель очень «развязывает» руки. Если болгарку и электродрель надо покупать в магазине, то сварочный аппарат можно сделать и самому, тем более это не так сложно.

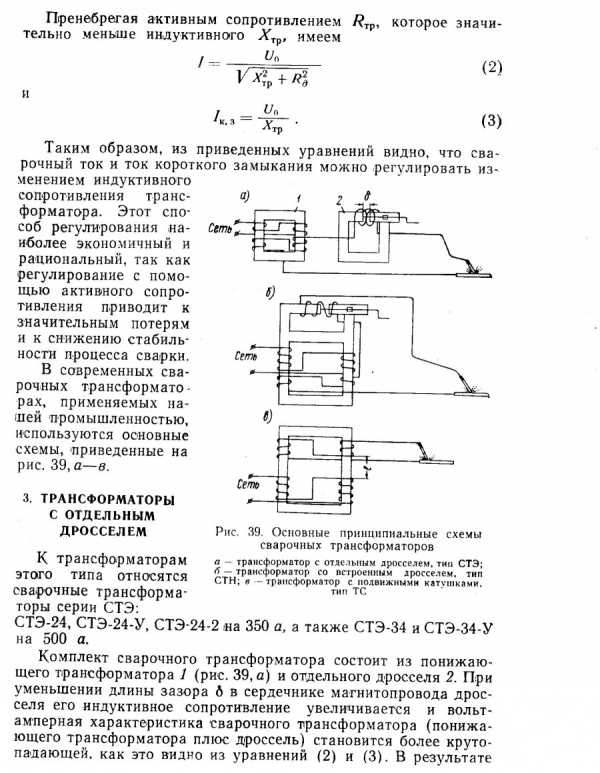

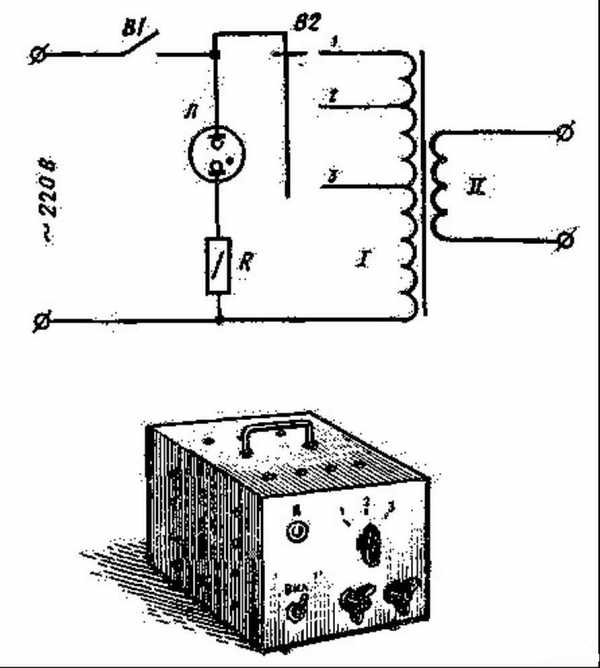

Есть несколько конструкций самодельных сварочных аппаратов: трансформаторные, инверторные, импульсные, полуавтоматы, автоматы, на постоянном токе, на переменном токе и т.д. Но, мы в этой статье рассмотрим самый простой трансформаторный сварочный аппарат на переменном токе. Как правило, его хватает для бытовых целей, а если кому надо будет, то к нему можно сделать еще приставку и варить на постоянном токе более тонкий металл и более качественно.

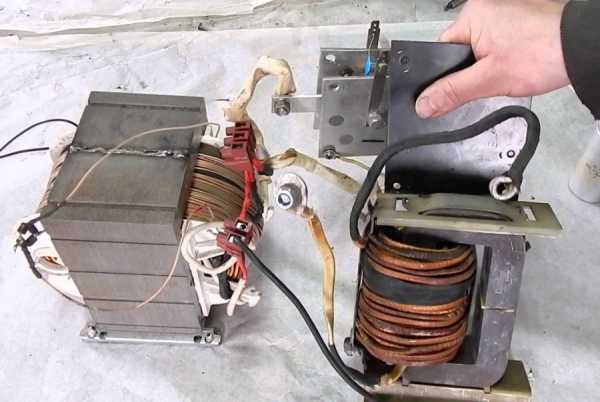

В качестве материала надо будет раздобыть где-то трансформаторное железо, лучше с высокой магнитной проницаемостью, для сердечника, и несколько десятков метров толстого провода, лучше медного в виде шины. Можно попытать счастье на пунктах приема металлолома, у знакомых и т.д. Проще всего и удобнее было бы сделать сварочный аппарат с П-образным сердечником, стержневого типа, но при отсутствии можно использовать и круглый сердечник, тороидального типа, например из латора или статора от электродвигателя. Формулы расчета хотя и похожие, но отличаются.

Здесь мы рассмотрим методику изготовления сварочного аппарата классического типа, с П-образным сердечником. Наматывать обмотку на такой трансформатор намного легче, чем на тороидальный, ведь его можно разобрать и без труда поставить или снять катушки.

Для того, чтобы сварочный аппарат использовать в быту, достаточно чтобы он мог «варить» металл электродами диаметром 3-4 мм. Исходя из этих требований и будем делать свои расчеты. Первым делом надо набрать сердечник с поперечным сечением минимум 25-35 см2, а лучше 45-55 см2. Лишнее не надо, потому что аппарат будет тяжелым, а эффекта от этого утяжеления не будет. При площади 45-55 см2 сварочный аппарат будет иметь достаточный запас мощности и не так нагреваться. Рассчитывается площадь поперечного сердечника по формуле S=a*b, см2.

Далее нам необходимо выбрать тип провода и рассчитать сечение и длину первичной и вторичной обмотки. Для первичной обмотки лучше использовать специальный обмоточный термостойкий медный провод в стеклотканевой или хлопчатобумажной изоляции квадратного сечения. Первичной обмотке стоит уделить особое внимание, т.к. перематывать ее сложно, а во время сварки температура ее может достигать 100 и белее градусов С. Поэтому провода в полихлорвиниловой изоляции не годятся, а в резиновой или резинотканевой изоляции еще могут подойти. Аппарат должен выдерживать среднюю длительность сварки и не перегреваться при сжигании 5-7 электродов.

Если у вас не найдется провода с нужной изоляцией, но есть провод нужного сечения, то изоляцию можно сделать самому, а ненужную изоляцию снять . Для этого надо заготовить полоски шириной около 2 см из стеклоткани или хлопчатобумажной ткани и обмотать ими провод, а затем пропитать электротехническим лаком. Чтобы аппарат хорошо «варил», надо чтобы выходное напряжение холостого хода (т.е. не во время сварки, без нагрузки) было в пределах 60-65В, это на самодельных сварочных аппаратах с целью безопасности, а на промышленных его делают немного выше - 70-75В. Напряжение во время сварки Uсв должно быть в пределах 18-24В, в зависимости от диаметра электрода.

Далее рассчитаем площадь сечения провода первичной и вторичной обмотки. Будем исходить из максимальной мощности сварочного трансформатора, т.е. при сварке электродом диаметром 4 мм и токе Iсв=130-160 А. P2=Iсв*Uсв, а следовательно мощность во вторичной обмотке будет Р2=160*24=3,5...4 кВт. А если учесть потери, то первичная обмотка будет потреблять больше - около 5 кВт, а отсюда ток в первичной обмотке сварочного трансформатора может достигать 25 А. Плотность тока в обмотках должна быть не более 5 А/мм2, а отсюда и площадь сечения провода в первичной обмотке 25/5= 5 мм2, а лучше взять с запасом 6-7 мм2 (диаметр 3 мм), во вторичной - 25-30 мм2. И это без учета изоляции.

Далее определяем число витков и длину куска провода. Напряжение для первичной обмотки выбираем немного меньше чем в сети - 210 В, оно уменьшится под нагрузкой. Определяем для начала количество витков на 1 вольт по формуле: n=48 / Sм, где Sм - площадь сечения сердечника магнитопровода в см2, оно должно быть в пределах 45-55 см2 (см. выше). Как видим, при хорошем магнитопроводе n будет равняться примерно 0,9-1,1.

Далее все просто, определяем количество витков W1=U1/n, делим 210/ 0,9 и у нас получается в зависимости от сечения магнитопровода 200-230 витков. Вторичную обмотку рассчитываем примерно также - W2=U2/n. Длину куска провода для первичной и вторичной обмотки, я думаю вы догадываетесь как рассчитать: измеряем длину одного витка на каркасе катушки и умножаем на число витков, плюс небольшой запас.

Все, закончив с расчетами, приступаем к намотке катушек. Делаем каркас катушки по размеру магнитопровода, чтобы он легко одевался на сердечник, из электротехнического картона или текстолита. Наматываем сначала половину первичной обмотки, а сверху половину вторичной. Вторую катушку наматываем точно также. Между слоями можно проложить, для лучшей изоляции, электротехнический картон, бумагу, стеклоткань или полоски из картона. Перед намоткой катушки очень желательно внутрь каркаса, вместо сердечника, вставить два деревянные клинья, по форме сердечника. Т.о. катушку не покарежет и она легко оденется на магнитопровод.

Хочу сказать, что это примерные расчеты. Для более точных, там приходится учитывать довольно много чего. Не буду забивать вам этим голову, ведь на практике расчеты всегда чем-то отличаются от реальных показателей. Поэтому самодельный сварочный аппарат, после сборки, всегда надо подстраивать. Включаем аппарат и замеряем напряжение на вторичной обмотке, оно должно быть в пределах 60-65В. Далее доматываем или сматываем обмотку, добиваясь этого значения.

Что касается первичной обмотки, то здесь неплохо было бы иметь несколько ответвлений под разное напряжение сети. Если вы будете использовать свой сварочный аппарат в разных местах - это вам очень пригодится. Ведь, как показывает практика, напряжение сети колеблется от 210В, особенно в селах, до 240В в городах.

Второй момент, если вы где-то ошиблись в своих расчетах, неправильно определили, к примеру, магнитную проницаемость трансформаторного железа, а коль вы берете его не в магазине то это сделать сложно, и видите, что диск вашего счетчика явно крутится быстрее, чем от 2 киловатной электроплитки, значит надо подмотать первичную обмотку, или переключится на большее количество витков, если вы об этом позаботились. Поэтому, пока не сделана настройка самодельного сварочного аппарата, не спешите откусывать излишки обмоток сварочного трансформатора.

Важное примечание, если нет нужного сечения провода, можно мотать катушку в два провода, параллельно. А при намотке алюминиевым проводом, его сечение надо увеличить в 1,5-1,7 раза.

И не забывайте об электробезопасности, почитайте правила и соблюдайте их. А при выполнении сварочных работ надо выполнять и правила пожарной безопасности, ведь от искры электросварки легко можно зажечь много чего. Собранный по данной технологии сварочный аппарат потребляет примерно на холостом ходу около 1 кВт, а в момент сварки 3-5-6 кВт, в зависимости от диаметра электрода.

На этом все. Желаю вам успехов в ваших творческих началах.

Раздел: [Прочее] Сохрани статью в:2zv.ru

Как сделать сварочный аппарат своими руками Аппарат для газовой резки и сварки - Инструмент по металлу - Как сделать - Каталог статей

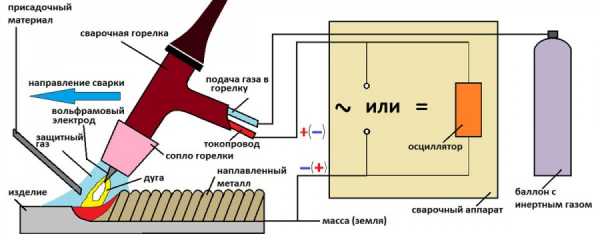

Как сделать сварочный аппарат своими руками. Аппарат для газовой резки и сварки различных материалов, включая тугоплавкие металлы, ни одному хозяйству, думается, не помешает. Тем более компактный и абсолютно безопасный в обращении. Но где такой достать? Да и не по карману многим его приобретение.О том, как своими руками сделать вариант малогабаритного, но достаточно мощного аппарата для газовой резки и сварки, работающего по принципу получения водородно-кислородной горючей смеси с помощью электролиза водного раствора щелочи, пойдет речь в этой статье.

В конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру — около 1800°

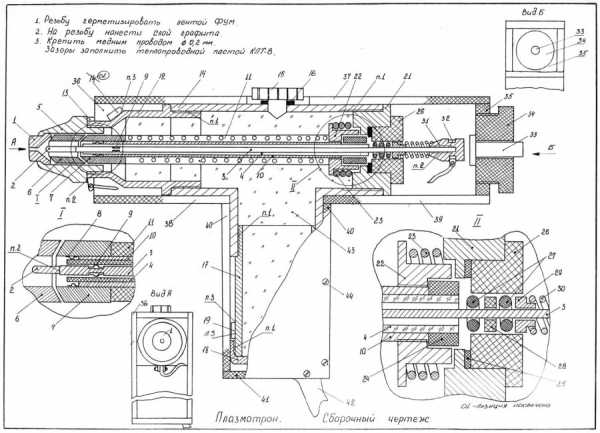

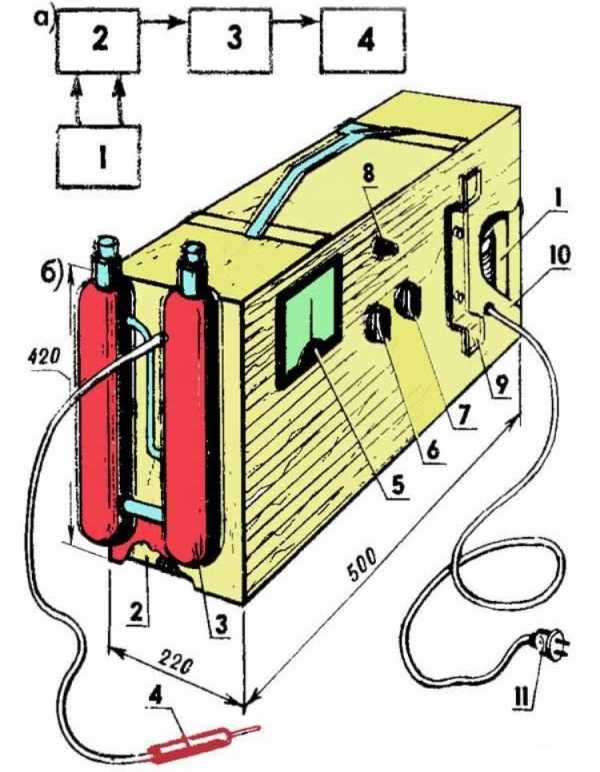

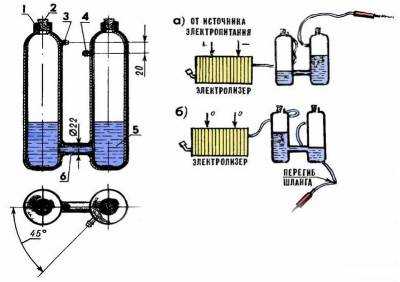

Рис.1. Аппарат для резки и сварки, работающий на продуктах электролиза слабого щелочного раствора:

Рис.1. Аппарат для резки и сварки, работающий на продуктах электролиза слабого щелочного раствора:

а — блок-схема, б — готовая самодельная конструкция: 1 — блок питания выпрямленным напряжением электросети, 2 — электролизер, 3 — затвор жидкостный, 4 — горелка газовая, 5 — амперметр, 6 — ручка включения аппарата, 7 — ручка смены режима работы (скачкообразное изменение отдаваемой в нагрузку мощности), 8 — ручка управления потенциометрами, 9 — скоба хранения электрошнура в свернутом состоянии, 10 — корпус переносной деревянный, 11 — штепсельная вилка.

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное — от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания — мощностью и напряжением (из расчета 2…3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).

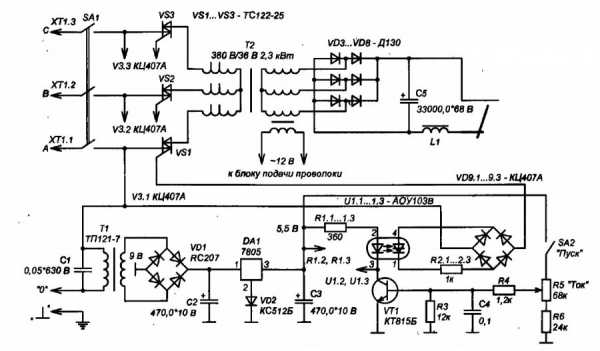

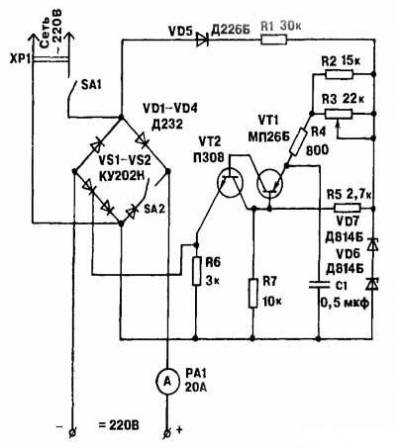

Предлагаемые конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого — 81 шт.) электролизера, а тем более — «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени — 0…1,7 кВт, на второй (при включении SA1) — 1,7…3,4 кВт.

И пластины для электролизера предлагаются соответствующие — 150×150 мм. Изготавливаются они из кровельного железа толщиной 0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки

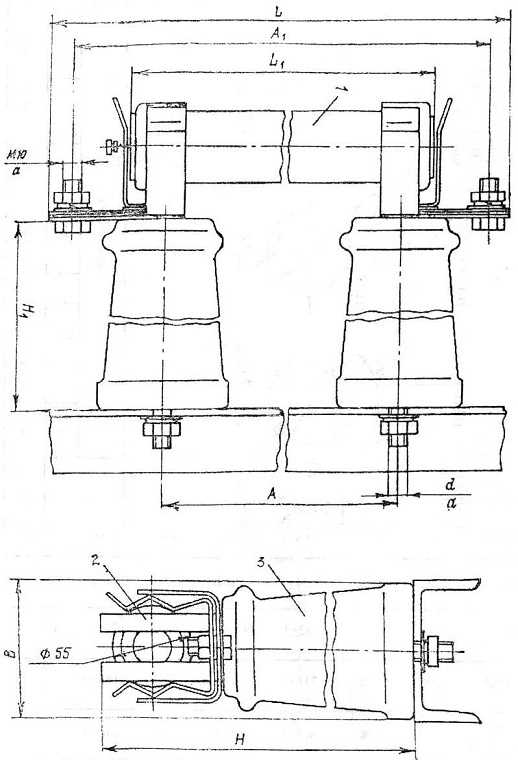

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 —плата боковая (фанера, s12, 2 шт.), 2 — щека прозрачная (оргстекло, s4, 2 шт.), 3 — пластина-электрод (жесть, s0,5; 81 шт.), 4 — кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 — втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 — шпилька Мб (4 шт.), 7 — гайка Мб со стопорной шайбой (8 шт.), 8 — трубка вывода горючей газовой смеси, 9 — раствор слабощелочной (2/3 внутреннего объема электролизера), 10 — вывод контактный (медь рафинированная, 2 шт.), 11 — штуцер («нержавейка»), 12 — гайка накидная М10, 13 — шайба штуцера («нержавейка»), 14 — манжета (резина кислото- и щелочеупорная), 15 — горловина заливная («нержавейка»), 16 — гайка накидная M18, 17 — шайба заливной горловины («нержавейка»), 18 — шайба герметизирующая (резина кислото- и щелочеупорная), 19 — крышка заливной горловины («нержавейка»), 20 — прокладка герметизирующая (резина кислото- и щелочеупорная).

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил — заработала, выключил — работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет — наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом — барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

Рис.3. Керосиновый затвор и принцип его действия

Рис.3. Керосиновый затвор и принцип его действия

(а — при работающем электролизере, б — в момент отключения аппарата): 1 — баллон (2 шт.), 2 — пробка (2 шт.), 3 штуцер вводный, 4 — штуцер выводной, 5 — керосин, 6 — переходник (стальная труба).

Соединительные трубки в аппарате — полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками — и пламя, выдав напоследок легкий хлопок, потухнет.

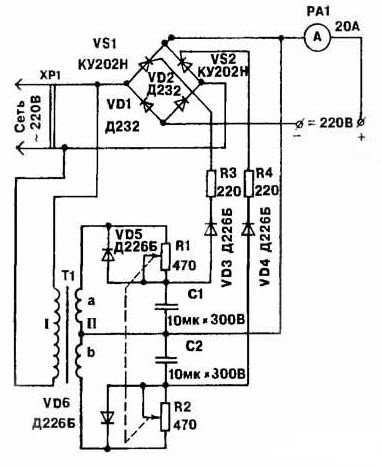

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера — поменьше и попроще (рис. 5).

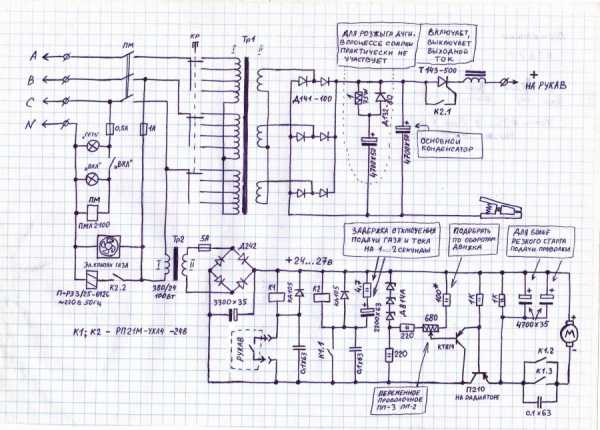

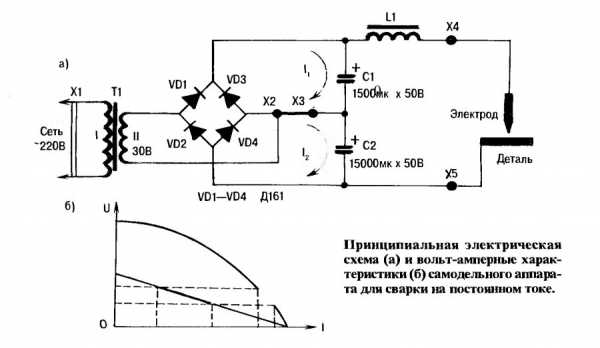

Рис.4. Принципиальная электрическая схема блока электропитания.

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это — двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Трансформатор в блоке питания самодельный. В качестве магнитопровода применен набор Ш16x32 из трансформаторной стали. Обмотки содержат: первичная — 2000 витков ПЭЛ-0,1; вторичная — 2×220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Поэтому рекомендуется в электролизер заливать только дистиллированную воду, а щелочной раствор использовать наименее загрязненный солями (недопустимо присутствие следов химических соединений серной и соляной кислот).

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

paromon.ucoz.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.