Фрезерный станок 6Р82Ш: технические характеристики, схемы

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Назначение и область применения

Процесс фрезерования на рассматриваемом оборудовании реализуется при получении преимущественно плоских поверхностей, кромок или пазов на металлических заготовках. При высокой номенклатуре изготавливаемых деталей целесообразность применения универсально-фрезерного оборудования обосновывается рядом причин:

- Относительно несложной переналадкой станка и технологической оснастки к нему.

- Высокой стойкостью основного инструмента – фрез (при условии, что выбранная марка инструментальной стали и режим термообработки соответствуют общепринятым рекомендациям).

- Компактностью металлорежущей машины и малым ее энергопотреблением.

- Возможностью выполнения на станке 6Р82Ш иных операций, наиболее распространенными из которых являются строгание, шлифование, размерная отрезка.

- Удобствами при техническом обслуживании, а также сравнительно высокими параметрами точности конечной продукции.

Широкоуниверсальный фрезерный станок 6Р82Ш, как это следует из наличия буквы Ш в обозначении модели, адаптирован для обработки различных марок стали и чугуна, а также для таких металлов как медь и алюминий.

Инвестиционный портфель всегда должен быть достаточно диверсифицирован, ликвиден иприносить доход.Личный финансистподберет активы исоставит изних портфель, который будет отвечать выбранному инвестиционному курсу, а страхование инвестиций поможет снизить риски.

В инструментальном производстве станок используется для изготовления корпусных деталей штамповой и литейной оснастки, а также прочих изделий, имеющих плоские поверхности. Ограничения по предельным размерам заготовок принципиального значения не имеют, поскольку конструкцией рассматриваемого оборудования предусмотрена возможность фрезерных работ на изделиях, размеры которых превышают габариты рабочего стола.

Повышенная универсальность станка 6Р82Ш подчеркивается возможностью установки различного типа фрез.

Закрепленные в своих шпиндельных головках, они могут вести обработку различных участков заготовки одновременно, что увеличивает производительность фрезерования. Привод каждой головки осуществляется собственным двигателем.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин-1: 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Конструктивные особенности

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания,

- Для фрезерования в горизонтальной плоскости,

- Для фрезерования крупногабаритных заготовок,

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

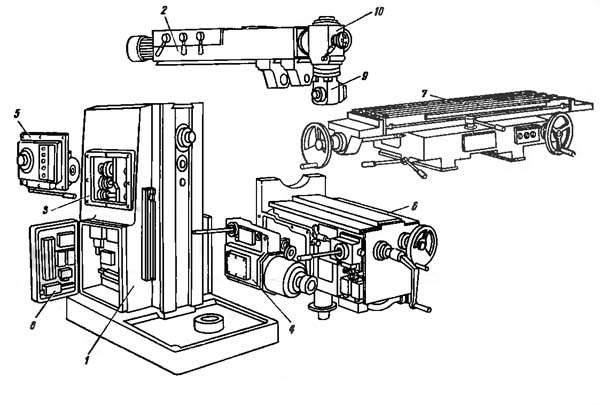

Перечень и расположение основных частей

Фрезерный станок 6Р82Ш состоит из следующих базовых узлов:

- Фундаментной плиты, комплектуемой виброопорами серии ОВ с резинометаллическими элементами по ТУ 4192-003-96952067-13.

- Вертикальной станины с направляющими.

- Инструментальной консоли с подвижными салазками.

- Электродвигателей привода главных движений и привода станции подачи смазочно-охлаждающей жидкости.

- Поворотной плиты (хобота).

- Рабочего стола.

- Механизма коробки скоростей, который располагается во внутренней части полой станины.

- Механизма коробки подач.

- Поворотной и (или) дополнительной накладной головки.

- Органов управления работой станка.

- Ёмкости под смазочно-охлаждающую жидкость.

При такой компоновке станок имеет возможность для передвижения рабочего стола по всем трем координатам. Все органы управления вынесены на поворотную приборную панель, сбоку которой устанавливается лампа местного освещения под напряжение 24 В. Для достижения необходимой жесткости и исключения вибраций (особенно при силовом фрезеровании) центр тяжести станка располагается ниже рабочей поверхности подвижного стола.

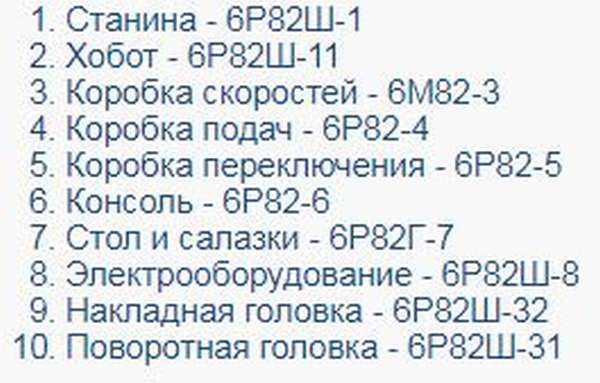

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей,

- Кнопки включения и выключения узлов,

- Маховички ручного перемещения стола,

- Панель управления режимами вращения шпинделей,

- Рукоятки перемещения подвижной панели,

- Панель управления движением подвижных салазок,

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Основные узлы и механизмы

При включении главного электродвигателя включается электромагнитная муфта, и движение через систему зубчатых передач передается инструментальной головке со шпинделями. Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Для включения коробки подач поступают так. Включают электродвигатель привода механизма подачи. Через систему зубчатых колес крутящий момент передается на входной вал, который сблокирован с фрикционной муфтой, предохраняющей механизм от перегрузки. Вал начинает перемещение рабочего стола.

Для объединения всех основных улов станка предназначена консоль, через которую производится управление всеми изменяемыми координатами. Включение механизмов – жесткое, при помощи раздельных на каждый узел кулачковых муфт. При необходимости может выполняться реверсирование всех приводов.

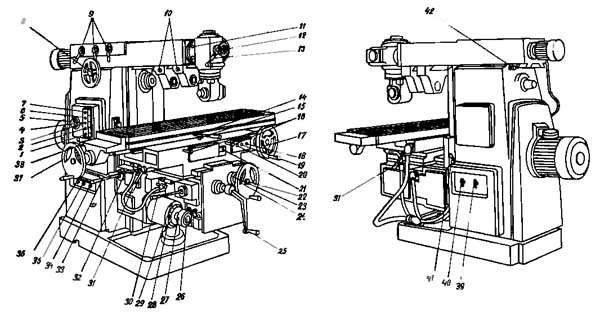

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

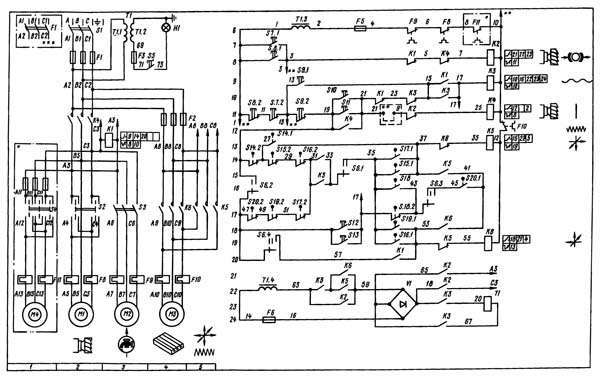

Схема электрическая

Основная электросхема управления станком рассчитана на использование трехфазной сети напряжением 380 В. От пускового рубильника напряжение подается в цепи питания всех электродвигателей, а также в заземляющий контур. Вторичная цепь включает в себя систему двухконтакторных переключателей, управляя которыми, можно последовательно приводить в движение соответствующие узлы оборудования. Отдельно устроена цепь аварийного отключения привода в случае перегрузки узлов по крутящему моменту или усилию.

Цепь управления использует также пониженное напряжение 110 В постоянного и переменного тока, предназначенное для работы переключателей и датчиков контроля. Автоматические предохранители рассчитаны на предельный ток в 20 А.

Органы электроуправления расположены на боковых поверхностях стойки, внизу подвижного стола и с тыльной части оборудования. Заземляющий болт выведен вниз стойки.

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления,

- Быстрым отключением оборудования от питания нажатием всего одной кнопки,

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости,

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

Загрузка…

Загрузка…

Фрезерный станок 6Р82Ш: технические характеристики

Содержание статьи:

Универсальный фрезерный станок 6Р82Ш предназначен для выполнения различных операций. Благодаря продуманной конструкции и дополнительным компонентам он может использоваться как в серийном, так и в штучном производстве. Главным отличием от аналогичных моделей является увеличенная площадь стола и мощный электродвигатель главного привода.

Конструктивные особенности

Внешний вид

Фрезерно-обрабатывающее оборудование марки 6Р82Ш было разработано и выпускалось на Горьковском заводе фрезерных станков. Это предприятие является старейшим и благодаря накопленному опыту станки, изготавливаемые на нем, характеризуются хорошими эксплуатационными и техническими параметрами.

Особенностью широкоуниверсального фрезерного оборудования является возможность одновременной обработки заготовки с двух сторон. Это позволяет увеличить производительность, так как не требуется изменять положение заготовки на рабочем столе для выполнения другой операции.

Дополнительно можно выделить следующие характеристики:

- наличие горизонтального шпинделя. С его помощью можно выполнять обработку цилиндрическими и торцевыми фрезами;

- дополнительные переходники-серьги. После их установки появляется возможность выполнять горизонтально-фрезерные операции;

- поворотная накладная головка. С ее помощью делается обработка крупных деталей, выполняются расточные работы;

- возможность установки накладного стола и делительной головки.

Для автоматизации процесса производства можно выбрать ручной, полуавтоматический или автоматический режим работы. Быстрая замена фрезы выполняется с помощью быстросменного механизма. Также станок 6Р82Ш обладает широким диапазоном смещений рабочего стола.

Быстрая остановка рабочей головки происходит за счет торможения постоянным током. Это увеличивает производительность, так как на смену режущего инструмента требуется меньше времени.

Основные характеристики

Элементы станка

Станок разрабатывался для выполнения тонких фрезерных операций. Поэтому ему присвоили класс точности «П» согласно ГОСТ 8-82. Общая масса оборудования составляет 3300 кг, габариты – 247*185*195 см.

Для обработки массивных заготовок производитель предусмотрел большую площадь стола 125-32 см. Расстояние от шпинделя до поверхности детали может варьироваться от 3 до 45 см. Этот параметр изменяется при установке круглого поворотного стола и дополнительного оборудования — накладной и делительной головки.

Параметры станка:

- удаление оси шпинделя от хобота – 15,5 см;

- расстояние от поворотного шпинделя до рабочего стола может составлять от 3,5 до 53,5 см;

- удаление от поворотного шпинделя до станины – от 26 до 82 см.

Для работы станка в конструкции предусмотрено четыре электродвигателя. Функционирование главного привода происходит с помощью силовой установки мощностью 7,5 кВт. Для шпинделя поворотной головки установлен отдельный двигатель 2,2 кВт. Такой же мощностью обладает устройство для работы привода подач. Дополнительно присутствует электронасос для подкачки охлаждающей жидкости.

В период одновременной работы всех электродвигателей суммарный номинальный ток составляет 20 А. Это необходимо учитывать при подключении оборудования и обеспечения его работоспособности.

Параметры рабочего стола

Кинематическая схема

Рабочий стол предназначен для фиксации заготовки и ее дальнейшей подаче к поверхности режущего инструмента – фрезы. Основными характеристиками этого компонента универсально-фрезерного станка 6Р82Ш является степень смещения детали.

Изменение положения рабочего стола может осуществляться в двух режимах – механическом и ручном. При этом максимальные и минимальные параметры будут одинаковыми. Максимальная нагрузка на стол составляет 250 кг. Это относится только к центру. При смещении центра тяжести заготовки этот параметр будет меньше.

Основные характеристики рабочего стола станка 6Р82Ш:

- максимальное перемещение. Продольное — 80 см, поперечное — 24 см. Максимально возможное вертикальное перемещение составляет 41 см;

- количество пазов Т-образной формы — 3;

- смещение стола на один лимб. На один продольный или поперечный оборот составляет 6 мм. Для вертикального перемещения значение равно 2 мм;

- количество рабочих подач — 18;

- пределы подачи (продольных и поперечных) — от 25 до 1250 мм/мин.

При механическом смещении положения рабочего стола с помощью рукояти направление ее поворота совпадает с направлением движения всей конструкции. Это уменьшает трудоемкость работы, минимизирует вероятность появление ошибок.

Для оперативного изменения скорости подачи предусмотрены однорукояточные механизмы. Благодаря их конструкции можно установить любой режим работы без активации промежуточных ступеней.

Описание шпинделя

Вертикальная головка шпинделя

Преимуществом станка 6Р82Ш является наличие двух шпинделей. Для анализа возможностей работы оборудования следует узнать характеристики поворотной и накладной головок. Практически все параметры одинаковы. Разница заключается в направлении движения режущей части – горизонтальное или вертикальное.

Технические характеристики шпиндельных головок:

- частота вращения головок, об/мин – от 50 до 1600;

- количество скоростей – 11;

- максимальный поворот шпинделя — 45°;

- крутящий момент – 1070 Н.м;

- перемещение на один оборот лимба – 6.

В накладной головке максимальный поворот режущей части инструмента равен 360°. Это дает возможность обрабатывать сложные детали без их демонтажа. При этом допустимый диаметр фрезы может составлять 16 см для горизонтального и 10 см вертикального шпинделя. Согласно ГОСТ 836-72 эскиз этой части станка соответствует цифре «3».

Во время работы на универсально-фрезерном станке 6Р82Ш обязательно необходимо активировать систему смазки заготовки. В противном случае ее отсутствие может привести к недопустимому нагреву поверхностей детали и фрезы.

В видеоматериале наглядно показаны основные узлы оборудования:

Горизонтально-фрезерный станок 6Р82: характеристики, паспорт

Горизонтальный консольно-фрезерный станок 6Р82 начал выпускаться Горьковским заводом фрезерных станков с 1970 года. С тех пор, когда начали выпускаться такие станки, прошло больше 40 лет, но горизонтально-фрезерный станок 6Р82 продолжает работать на многих предприятиях. На нем с высокой точностью выполняются работы по обработке металлов различной сложности. Эта модель фрезеровочных станков причисляется к патриархам отечественного станкостроения, и она до сих пор числится одной из самых распространенных и общедоступных моделей.

Горизонтально-фрезерный станок 6Р82

Горизонтально-фрезерный станок 6Р82

Завод и сегодня выпускает горизонтальные универсальные станки, но уже спроектированные по новым технологиям. Массово начали развиваться системы числовых программных управлений (ЧПУ). Современный фрезерный станок с ЧПУ по металлу 6Р82 получил широкое применение в малом бизнесе.

Расшифровка названия станка означает:

- 6 — фрезерные станки;

- Р – модификация станка;

- 8 – этой цифрой принято обозначать горизонтально-фрезерные станки;

- 2 – указывается на типоразмер (габариты) рабочего стола.

Консольные фрезерные станки 6Р82 относятся к самым популярным агрегатам, используемым для фрезерования. Им дали определение как «консольно-фрезерные» благодаря своим конструктивным решениям.

Роль консоли выполняют специальные кронштейны, которые являются опорами стола. Габариты размеры станка составляют 320х1250 мм.

Горизонтально-фрезерный станок 6Р82 входит в группу горизонтальных агрегатов. Это связано с тем, что шпиндель на таком станке во время его работы, всегда остается в неизменном положении. Он всегда расположен в горизонтальном положении. На станках рабочие столы можно устанавливать в перпендикулярном положении по отношению к шпинделю.

Предназначение станка 6Р82

Назначение фрезерного станка 6Р82 прописано в его паспорте. Эти станки разрабатывались с целью выполнения на них различных видов фрезеровальных работ. На них можно фрезеровать, используя различные типы фрез.

Технические характеристики станков предусматривают расширение их потенциальных возможностей. Для этого следует использовать дополнительное оборудование и приспособления, которые могут поставляться в комплекте со станком.

Станки применяются на предприятиях различных отраслей промышленности, начиная от мелких мастерских и заканчивая крупными машиностроительными гигантами. Они очень высокотехнологичны, и способны производить обработку деталей с высоким качеством, а главное с высокой точностью.

Техническая компоновка разработана с условием создания оператору максимальных удобств в обслуживании станка.

Фрезерный станок 6Р82, технические характеристики которого дают возможность пользователю легко настраивать его для работы в автоматическом или полуавтоматическом режиме, а, следовательно, это дает возможность применять такой агрегат для комплектации единой автоматизированной линии.

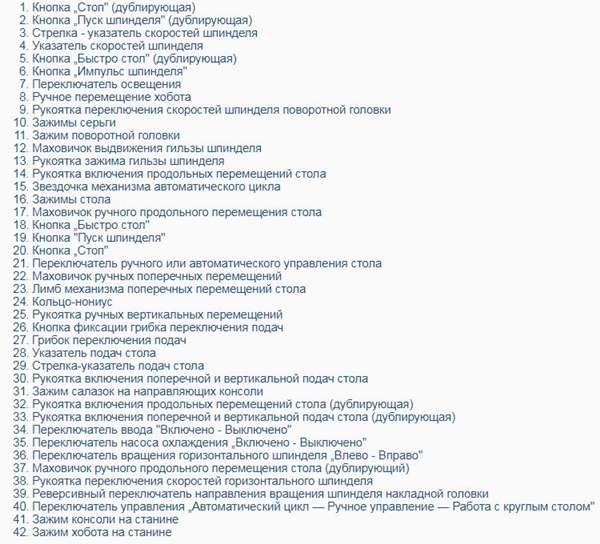

Устройство станка – основные узлы и механизмы

- Кинематическая схема станка 6Р82

- Перечень к кинематической схеме станка 6Р82

Паспорт и схема станка 6Р82 предусматривает следующие важные конструктивные детали, узлы и механизмы:

Станина

Станина относится к фундаменту станка, на котором устанавливаются все его рабочие детали, узлы и механизмы. Станина крепится на опорную плиту фрезерного станка. Чтобы придать ей жесткости она фиксируется штифтами.

Хобот и серьги

Эти детали размещаются на станине. Хобот закрепляется и скользит по направляющим. Серьги монтируются на других направляющих, которые располагаются на хоботе. Внутри хобота расположена коробка скоростей, посредством которой передается вращение шпинделю.

Хобот с серьгами станка 6Р82

Серьги устанавливаются в специально предусмотренных для этих целей отверстиях. Размер отверстий выбирается по индивидуальному принципу, на каждом станке отверстия разные. Следовательно, серьги не могут быть взаимозаменяемые.

Для регулировки зазоров в подшипниках серьги, предусмотрена специальная гайка. Регулировка проводится с контролем по результатам температуры нагрева серьги. Измерение температуры нагрева должна производиться после обкатки станка. Время обкатки должно быть не менее одного часа, а число оборотов шпинделя устанавливается максимальным. Перед обкаткой следует убедиться в том, что поверхностная часть опорной втулки в хорошем состоянии и в ней находится достаточное количество смазки. Если температура подшипников находится в пределах 50 — 60 °C, то можно начинать регулировку.

Масло, которым смазываются подшипники, находится в специальных углублениях (нишах), расположенных на серьге. Масло поступает в подшипник через втулочные оконные проемы.

Коробка подач

Коробка подач 6Р82 предназначена для обеспечения перемещения всех движущихся частей и агрегатов станка.

Коробка подач станка 6Р82

Главное движение обеспечивается приводом, в состав которого входит фланцевый электрический двигатель и соединительная муфта. Электродвигатель привода подач устанавливается внутри консоли станка. Консольно-фрезерные станки 6Р82, паспорт которых предусматривает изменение скорости шпиндельного узла, могут работать на 18 фиксированных скоростях. Регулировка осуществляется посредством зубчатых колесных блоков. Порядок переключения скоростей устанавливает инструкция по эксплуатации и паспорт станка.

В коробке подач предусмотрен режим быстрого перемещения. Такой режим перемещения возможен только после приведения в действие фрикциона форсированного хода. Фрикционная передача позволяет передавать вращающий момент от электродвигателя главного хода на консоль, а уже потом к винтам перемещений.

Консоль

Описание консоли дает паспорт. Конструкция консоли изготовлена в виде металлической коробчатой отливки. Она передвигается по вертикальным направляющим, которые соединены со станиной.

Внутри консоли расположены основные механизмы коробки подач. Эти механизмы предназначены для передачи движения от коробки подач к винтовым валам.

Коробка переключения скоростей

Коробка скоростей на фрезерном станке 6Р82 расположена непосредственно на станине (в хоботе) и предназначена для установки необходимого скоростного режима обработки детали. Конечным узлом коробки скоростей является ее шпиндель, который представляет собой вал, удерживающийся на трех опорах. Роль опор выполняют подшипники.

Разрез по шпинделю станка 6Р82

Шпиндель предназначен для передачи вращательного момента от силовой коробки передач, к закрепленному в нем инструменту. Вращательный момент коробка передач получает от вала электродвигателя главного хода станка, соединенных между собой соединительной муфтой.

Для перехода от одной оптимальной величины вращения шпинделя к другой нет необходимости последовательного перехода по скоростным промежуточным ступеням. Основными деталями коробки скоростей являются: рейка, рукоятка переключателя, зубчатые колеса и шестерни.

Для осмотра внутренних деталей коробки, на ней установлено смотровое окно. Переключение скоростей осуществляется рукояткой. Необходимая скорость выбирается по указателю оборотов шпинделя. С помощью коробки скоростей можно устанавливать 19 различных скоростей вращения шпинделя.

Стол и салазки

Эти конструктивные узлы предназначены для передвижения стола в продольных и поперечных плоскостях. Стол фиксируется на направляющих салазок и в рабочем цикле скользит по ним. Его площадка является основанием для крепления на ней подвергающихся обработке деталей, зажимных устройств и технологических приспособлений. Чтобы все это оборудование было надежно закреплено и при работе удерживалось на столе, он снабжен продольными пазами, выполненными в виде Т-образного профиля. Стол приводится в движение от ходового винта, через механизм передачи вращательного движения винта в поступательное движение стола.

Внешний вид фрезерного станка 6Р82

Стол и ходовой винт соединяются по торцам стола с помощью кронштейнов. Кронштейны, после установки фиксируются штифтами. Места для крепления кронштейнов определяются по реальному размещению винта. Для предотвращения продольного изгиба, винт размещают на опорных подшипниках. Необходимое натяжение ходового винта регулируется специальной гайкой.

Механизм разворота стола обеспечивает установку его на угол в 45° от его первоначального положения. Механизм разворота размещается в промежутке между рабочим столом и салазками. Чтобы развернуть стол на оптимальный угол, необходимо выполнить следующее: переместить салазки в крайнее переднее местоположение; снять хвостовой кулачок, ограничивающий поперечный ход, и уже только затем разворачивать стол.

Салазки выполняют функцию буферной части между консолью и столом. Они передвигаются по горизонтальным направляющим, которые расположены на консоли.

Электрооборудование станка

Электроснабжение горизонтально-фрезерного станка 6Р82 определяет его паспорт. В станке предусмотрены два основных привода: привод главного хода и привод механизма подач. Приводы главного хода и механизма подач приводятся в действие электрическими асинхронными двигателями.

Электрическая схема станка 6Р82

Кроме этого электрическая схема предусматривает работу других технологических систем, таких как система охлаждения.

Консольно-фрезерные станки 6Р82, руководство по эксплуатации которых предусматривает электроснабжение на переменном напряжении, поставляются заказчику с различными классами напряжения.

Фрезерный станок 6Р82, электрическая схема которого может работать от источника 3-фазного напряжения следует размещать на участках, где есть классы напряжения от 220 В до 440 В.

Все электрические двигатели, в зависимости от индивидуального исполнения, могут работать на напряжениях от 220 В до 440 В.

Электрическая схема разработана на применение следующих классов напряжения: для рабочего освещения — 24, 36 или 110 В, в зависимости от индивидуального исполнения; для цепей управления — 110-220 В; для цепей электродинамического торможения – 56 В. Местное освещение осуществляется от светильников, которые распложены на станине.

Эксплуатация станка 6Р82

Эксплуатация горизонтально-фрезерных станков определяется руководством по эксплуатации, которое поставляется заказчику в комплекте со станком. В руководстве приводится основная характеристика каждого станка, а также подробная инструкция по его эксплуатации. Кроме этого в руководстве по эксплуатации прописываются основные правила безопасности, которые необходимо выполнять при работе со станком.

Скачать паспорт (инструкцию по эксплуатации) горизонтально-фрезерного станка 6Р82

В руководстве прописаны также правила управления станком и порядок поддержания его в рабочем состоянии.

Управление станком осуществляется от аппаратов управления, которые расположены сбоку и на передней части станка. Для управления используются специальные рукоятки, кнопочные станции и переключатели.

Уход за станком может осуществлять только его оператор, который закреплен за данным станком и хорошо знает его устройство.

Перед каждым пуском станка необходимо убедиться в том, что на направляющих отсутствует пыль, грязь или стружка. Проверить работу системы смазки и охлаждения, обратив особое внимание на наличие масла и охлаждающей жидкости.

Для выколачивания оправки или фрезы из шпинделя следует применять молоток, изготовленный из латуни или меди.

Особое внимание следует уделять столу. Загружать на стол инструмент, приспособления или заготовки можно только тогда, когда его поверхность очищена от посторонних предметов, а также от сгустков промасленной грязи и стружки.

Для того чтобы детали станка проработали как можно дольше, следует вовремя проводить смазку трущихся и вращающихся деталей. Порядок и сроки смазки прописаны в специальном разделе руководства по эксплуатации. Наличие смазки в агрегатных узлах станка контролируется по маслоуказателям.

Следует помнить, что станок будет надежно работать только тогда, когда будут в установленные сроки проводиться текущие регламентные работы, а также капитальные ремонты его отдельных агрегатов.

Горизонтально-фрезерный станок модели 6Р82: характеристики, схемы

Горизонтально фрезерный станок модели 6Р82 представляет собой востребованное оборудование на многих российских производствах. Несмотря на то, что данная модель выпускается уже больше 30 лет, актуальность она не потеряла. Дело в том, что станок обладает расширенным функционалом, удобен в использовании и долго служит.

Что известно о производителе станка

Станок 6Р82г произведен на Горьковском заводе фрезерных станков. Предприятие известно не только в России, но и по всему миру. Оно начало свою работу в 1931 году. Занимается выпуском фрезерного оборудования, в том числе и современным управлением ЧПУ и УЦИ. Горьковский завод является крупнейшим предприятием страны, ежедневно с конвейера сходило более сотни разнообразных видов продукции.

Линейка станок с маркировкой Р увидела свет в 1972 году. Консольное устройство вышло одновременно с 6Р83. Интересно, что данные модели стали прототипами вариаций серии М, являющиеся более универсальными.

Сейчас станки фрезерного типа выпускает компания «Станочный Парк». ООО было основано в 2007 году, но уже успело завоевать положительную репутацию.

История горизонтального консольного фрезерного станка 6Р82г

Модели горизонтально фрезерные начали выпускать с 1932 года — через год после открытия предприятия. В 37 появились прототипы — варианты серии 6Б, который были оснащены столами с размерами 320 на 1250 миллиметров. В 51 году началось производство вариаций 6Н. Одни из приборов — 6Н13ПР — был положительно воспринят общественностью и принят к рассмотрению ведущими европейскими специалистами. В 1956 году, то есть через пять лет после создания, конструкторов наградили в Брюсселе за эту разработку.

В 1960 году появляются варианты серии 6М, станков такого типа было выпущено семь моделей. Они были удобны, но все еще присутствовала проблема недостаточной безопасности.

Модель 6Р82 появилась одновременно с еще одной популярной 6Р83 — в 1972 году. Консольные вариации понравились специалистам, которые настояли на том, что ассортимент необходимо расширять. Так появились в 1985 году другие линейки станков с маркировкой Т-1 — 6Т82 и 6Т83. Принципиальных различий у оборудования нет. В 1991 году показали разработки серии Т — станков представлено десять видов.

Многие вариации оборудования выпускаются до си пор. Не стоит думать, что ранний год изготовления говорит о плохом качестве или недостаточном функционале. На самом деле приборы раннего производства могут подойди предприятиям лучше, чем выполненные во времена миллениума — дело в том, насколько они подходят для конкретного выполняемого вида работ.

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

Форма плоскостей, с которыми работают на оборудование, не ограничивается. Используется различные вертикальные и горизонтальные вариации. Без труда можно работать колеса из зубцов, пазы, рамки или углы. Поэтому станок типа 6Р82 и 83 считается одним из лучших вариантов для серийного производства, требующего больших мощностей, но вместе с тем нуждающемся в оборудовании с разноплановыми резцами.

Дополнительный плюс — функционал станка расширяется при помощи круглого стола, докупают делительную или накладную головку, которая расширяет диапазон возможностей.

Технические характеристики

Паспорт изделия прикладывается к каждому станку, в нем детально прописываются технические характеристики. Масса оборудования составляет 2900 килограмм, понятно, что для домашней мастерской он не подойдет. Мощностью двигателя при этом составляет от 7,5 кВт (в модели 6Р83 показатель начинается от 8 кВт, в этом состоит главное отличие моделей). Максимальны размеры заготовки составляют 8х24х37 сантиметров.

Станок отличается высокими показателями числа оборотов — до 1600 в минуту. Это качество обеспечивается особенностями шпинделя, который имеет 19 скоростей вращения. Это не только помогает достичь хорошего значения числа оборотов, но и варьировать скорости для достижения оптимального результата работы.

Шпиндель по ГОСТу 24644, конус Морзе КМ50. Устройство закрывается специальным шомлотом, а его конец в свою очередь затягивают колпаком.

В коробке передач насчитывается 19 скоростей. При этом есть поперечное и продольное направление до 1250 оборотов в минуту в горизонтальном направлении. В вертикальном, максимальные показатели достигают 416 оборотов за минуту. В поперечном направлении коробка дает перемещение стола на 1 метр в минуту, а в продольном — до 3 метров.

В обязательном порядке проверяют работоспособность пружины фиксатора лимбов, зазоры в подшипниках, предохранительную муфту. Осмотр деталей механизма проводят как минумум раз в три цикла.

Поворотный стол раздвигается на 45 градусов. Это позволяет фиксировать заготовку в удобном положении. В результате обрабатывается труднодоступные части детали.

Технические характеристики фрезерного станка высоки. Его пользуют по основному предназначению как твердосплавный инструментарий.

Конструкция и ее специфика

Конструктивные детали механизма обеспечивают функциональность и жесткость. Особенности соединения узлов определяют эффективность работы.

Хобот и серьги

Возможно перемещение хобота в направляющих станины. А серьги могут перемещать в хоботе, так же закрепляться. Не разрешается перестановка серег с другого оборудования, так как они монтируются индивидуально для каждого подшипника. В случае поломки их изготавливают самостоятельно.

Регуляция зазора проводятся винтом и гайкой. Подача масла проходит по проволоке из подшипника. Температура вращающейся части не должна превышать при работе 55 градусов.

Коробка скоростей

Коробка скоростей находится в корпусе станины, видна через окно справа. Шпиндель — вал с тремя опорами, третья из которых соединена с хвостиком. Регуляция происходит путем снятия крышки, ослабления гайки и обкатки шпинделя, уменьшения зазоров.

Смазка происходит насосом с производительностью до 2 литров минуту. Поступает в узлы при помощи трубок, а на отделенные элементы разбрызгивается из отверстий.

Коробка переключения скоростей

Работа коробки переключения дает возможность выбирать оптимальную скорость работы, но при этом, не проходя все промежуточные ступени. В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

Соответствие скоростей достигается выставлением определенного соотношения шестерен. Смазка происходит путем подачи масла из станины.

Коробка подач

Необходима для перемещения стола, консоли и салазок. Получив информацию по панели управления сигнал подается на выходной вал, муфты. Подается на кулачковую втулку, которая сжимает пружины, приводящие в движение зубчатое колесо. От того, какие задействованы муфты и торец втулки изменяется подача на гайки и диски. В свою очередь это определяет движение колеса и передачу вращения.

Переключение подач идентично по принципу работы. Допустимо легкое прощелкивание при усиленных режимах.

Габаритные размеры рабочего пространства

Форм-фактор меньшие, чем у модели 83. Учитываются фазы стола и шпиндель. В стандартной схеме указывается, что даются параметры не менее 128,57 сантиметров по длине. Круговым элементом определяется размеры (учесть стоит и поворот на 45 градусов). Диагональ составляет 101 сантиметр, не учитывая угол поворота.

Кинематическая схема

По кинематической схеме видно, что привод соединен с электродвигателем через муфту. Она отвечает за передачу движения конструктивному узлу. Трансформации трех блоков определяют число оборотов шпинделя. Возможно сообщение до 13 скоростей, при этом нет необходимости переходить поэтапно.

Электродвигатель, расположенный в консоли, осуществляет деятельность привода передач. Происходит это путем одной из 18 различных подач через кулачковую муфту к винтам. Те в свою очередь на горизонтальном стане могут быть трех видов: вертикальные, продольные и поперечные.

Важна функция фрикциона перемещения, который осуществляет движения через зубчатые колеса до подач. Эта детали соединяется с муфтой, ограничиваются одновременный функционал. Станина фиксируется штифтами по схеме, закреплена жесткими способом.

Электросхема фрезерного станка 6Р82

Электрическая схема включает в себя распределительные мощности питающей цепи, цепи управления и освещения.

Номинальный ток всех работающих электрических двигателей не превышает показателя в 20 Ампер. Устройство станка выполнено по принципиальной схеме 6Р 13.08.000ЭЗ, также соединительной для изделий Р 13.8.000Э4. Просмотреть схемы можно в техническом паспорте изделия.

Электрооборудование

Электрооборудование фрезерного станка представлено питающей сетью с напряжением 380 В. Частота переменного тока составляет 50 Герц. Присутствует две сети управления, одна из которых подает переменный ток под напряжением в 110 В, а другая — постоянный под напряжением 65 В.

Станок оснащен приборами света до 24 В. При этом сумма одновременно функционирующих электрических двигателей станка не может превышать 20 Ампер. В тоже время до 65 Ампер наблюдается в защитных устройствах, например, датчиках, регуляторах автоматического питания и выключения, предохранителей конструктивных узлов механизма.

Установочный чертеж

Чертеж рассчитывается в индивидуальном порядке в зависимости от помещения. Стандартный чертеж представлен так, чтоб оборудование вписалось при развороте в 45 градусов на любую плоскость.

Пределы использования станка по мощности и силовым нагрузкам

Определяют пределы работы привода только показатели электрического двигателя, установленные в оборудовании (если проводится более 63 оборотом в минуту). Если число меньше 63, то уменьшают мощность главного привода. Усилие резания при продольной подаче составляет максимально 1500 кгс, поперечной — 1200 кгс, вертикальной — 500 кгс. Максимальный размер заготовки для проведения черновой обработки — до 160 миллиметров.

Возникающая вибрация снимается путем увеличения подачи или включения режима с поступательным неравномерным шагом.

Основные преимущества станка

У станка фрезерного масса преимуществ, благодаря которым он пользуется популярностью несмотря на появление более мощных и разноплановых моделей. Дело в том, что оборудование отличается стабильностью, простотой управления и удобством для мастера. Плюсы:

- вариации подач;

- быстрое снятие инструмента и крепление;

- режим автоматики;

- смазка конструкции без участия человека;

- подключение индикации.

Конечно, основным преимуществом станка является наличие вращения. С его помощью достигается доступ ко всем сторонам и тщательная их обработка.

Недостатки конструкции

Недостатков у автоматизированного оборудования токаря практически нет, за исключением массивности металлической конструкции. Не всегда удобно установить станок даже на производственном помещении. Обслуживание проводится редко, но для этих целей необходимо привлекать специалиста высокой квалификации.

6Р80Ш станок фрезерный консольный широкоуниверсальныйсхемы, описание, характеристики

Сведения о производителе широкоуниверсальных станков 6Р80Ш

Широкоуниверсальный фрезерный станок 6Р80Ш выпускался Вильнюсским станкостроительным заводом «Жальгирис».

В 1947 году станкостроительный завод «Жальгирис» выпустил первую продукцию — 13 настольно-сверлильных станков.

В 1949 году было начато освоение более сложной продукции – поперечно–строгальных станков, за которыми последовало производство горизонтальных, вертикальных и универсальных консольно–фрезерных станков.

Станки, выпускаемые Вильнюсским станкостроительным заводом «Жальгирис»

6Р80Ш станок фрезерный консольный широкоуниверсальный. Назначение и область применения

Консольно-фрезерный широкоуниверсальный станок 6Р80Ш выпускался с 1972 года прошлого века. Станок заменил в производстве модель 6Н80ш.

Фрезерный станок 6Р80Ш относится к нулевому типоразмеру консольно-фрезерных станков (размер рабочего стола нулевого типоразмера — 200 х 800 мм) и входит в серию фрезерных станков: 6Р10, 6Р80, 6р80г.

Станок 6Р80Ш предназначен для обработки небольших деталей из стали, чугуна, цветных металлов и пластмасс.

Широкоуниверсальный консольный станок с вертикальным поворотным шпинделем модели 6Р80Ш, предназначен для выполнения разнообразных фрезерных работ в условиях индивидуального и серийного производства.

На станках 6Р80Ш удобно фрезеровать плоскости, торцы, скосы, пазы на небольших деталях разнообразной конфигурации.

Принцип работы и особенности конструкции станка

При поставке станка модели 6Р80Ш на экспорт требования по частоте, напряжению питающей сети и степени автоматизации должны быть учтены в конструкторской документации и оговорены в заказе-наряде.

Вид климатического исполнения станка модели 6Р80Ш УХЛ4 и Т по ГОСТ 15150—69.

Технические характеристики станков позволяют полностью использовать возможности инструмента из быстрорежущей стали, а также инструмента, оснащенного пластинками из твердого сплава.

Поворотная фрезерная головка с выдвижной пинолью позволяет производить фрезерование наклонных поверхностей деталей.

Использование делительной головки, поворотного стола, тисков, приспособления для линейного деления фрезерной и долбежной головок, поставляемых по требованию заказчика за отдельную плату, расширяет технологические возможности станка мод. 6Р80Ш.

Станки работают по принципу фрезерования вращающейся фрезой, закрепленной в горизонтальном или вертикальном шпинделе. Перемещения стола (координата X), салазок (координаты У), консоли (координата Z) используются в качестве рабочих или установочных перемещений.

Тип компоновки станков соответствует компоновкам консольных фрезерных станков отечественного и зарубежного производства.

Особенности конструкции

Стойка является базовым узлом, на который монтируются все остальные узлы и механизмы. Стойка жестко соединена с плитой (основанием), являющейся резервуаром охлаждающей жидкости.

На хоботе станка 6Р80Ш смонтирована вертикальная шпиндельная головка, а на направляющих хобота крепятся подвески для работы с длинными оправками. Подвески имеют опору качения и опору скольжения. Подвески на станках невзаимозаменяемые.

Коробка скоростей горизонтального шпинделя смонтирована в стойке. Соединение с электродвигателем осуществляется через поликлиновую ременную передачу.

Привод вертикального шпинделя осуществляется от электродвигателя, вынесенного на верх головки, через поликлиновую ременную передачу, роликовую муфту оцепления и коробку скоростей.

Шпиндель смонтирован в выдвижной гильзе.

Фрезерная головка станка крепится к хоботу гайками и имеет возможность поворота в поперечном и продольном направлениях стола. В шпинделях размещены шомпола для закрепления режущего инструмента. Закрепление осуществляется механически от механизма зажима.

Привод подач размещен в консоли. 18-и ступенчатая коробка подач имеет цепь ускоренного хода и предохранительную муфту, исключающую возможность поломки привода подач при перегрузках.

Задняя стенка консоли выполнена в виде направляющих «ласточкин хвост».

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт продольной подачи.

При работе методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта и гаек, посредством поворота червяка.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, когда на станке длительное время выполняется одна работа, следует менять участок работы винта.

Класс точности станка П по ГОСТ 8—77.

Посадочные и присоединительные базы фрезерного станка 6Р80Ш

Посадочные и присоединительные базы фрезерного станка 6р80ш

Посадочные и присоединительные базы фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Общий вид универсального фрезерного станка 6Р80Ш

Фото фрезерного станка 6р80ш

Фото фрезерного станка 6р80ш

Фото фрезерного станка 6р80ш

Фото консольного стола фрезерного станка 6р80ш

Фото консольного стола фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Расположение составных частей на широкоуниверсальном консольно-фрезерном станке 6Р80Ш

Расположение основных узлов на фрезерном станке 6р80ш

Расположение основных узлов на фрезерном станке 6Р80Ш. Скачать в увеличенном масштабе

Перечень основных узлов фрезерного станка 6Р80Ш

- Механизм переключения перемещения консоли — 6Р80Г.42

- Салазки — 6Р80Г.50

- Стол — 6Р80Г.51

- Станина — 6Р80Г.10

- Хобот — 6Р80Ш.71

- Охлаждение — 6Р80Г.60

- Коробка скоростей и шпиндель — 6Р80Г.20

- Механизм переключения скоростей — 6Р80Г.22

- Гайка поперечной подачи с кронштейном — 6Р80Г.43

- Механизм переключения перемещения салазок — 6Р80Г.42

- Электрошкаф — 6Р80Г.70

- Подвеска — 6Р80.16

- Подвеска — 6Р80Г.1З

- Консоль — 6Р80Г.40

- Механизм переключения подач — 6Р80Г.32

- Коробка подач — 6Р80Г.30

- Коробка скоростей — 6Р80Ш.72

- Шпиндельная головка — 6Р80Ш.75

- Переходная головка — 6Р80Ш.74

- Механизм переключения скоростей — 6Р80Ш.73

Расположение органов управления широкоуниверсальным консольно-фрезерным станком 6Р80Ш

Расположение органов управления станком 6р80ш

Расположение органов управления широкоуниверсальным консольно-фрезерным станком 6Р80Ш. Скачать в увеличенном масштабе

Перечень органов управления фрезерным станком 6Р80Ш

- Рукоятка ручного перемещения консоли

- Рукоятка ручного перемещения салазок

- Рукоятка включения вертикальной подачи

- Кнопка включения быстрого перемещения стола, салазок и консоли

- Маховик ручного перемещения стола

- Червяк выборка зазора в паре винт-гайка стола

- Кран охлаждения

- Указатель нагрузки

- Рукоятка включения электросети

- Переключатель освещения

- Лампа сигнальная

- Кнопка «Стоп»

- Рукоятка зажима салазок

- Рукоятка включения поперечной подачи

- Кнопка «Пуск»

- Рукоятка зажима консоли

- Рукоятка включения электродвигателя подач

- Рукоятка включения электронасоса охлаждения

- Переключатель направления вращения шпинделя

- Кнопка «Толчок шпинделя»

- Рукоятка включения перебора шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Винт зажима хобота

- Вал перемещения хобота

- Рукоятка включения продольной подачи

- Винты зажима стола

- Винты зажима поворотных салазок станка 6Р80

- Рукоятка установки величины подачи

- Рукоятка зажима гильзы шпинделя станков 6P10 и 6Р80Ш

- Рукоятка перемещения гильзы шпинделя станков 6Р10 и 6Р80Ш

- Переключатель направления вращения шпинделя поворотной головки станка 6Р80Ш

- Рукоятка переключения скоростей шпинделя фрезерной головки станка 6Р80Ш

Кинематическая схема фрезерного станка 6Р80Ш

Кинематическая схема фрезерного станка 6р80ш

Схема кинематическая консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Кинематическая схема фрезерного станка 6р80ш

Схема кинематическая консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Схема кинематическая (рис. 14, 15, 16)

Привод главного движения осуществляется от электродвигателя через клиноременную передачу и коробку скоростей. Путем перемещения блоков шестерен на валу II и переключением шестерен перебора на шпинделе получаем 12 скоростей.

Привод подач осуществляется от электродвигателя, смонтированного в консоли.

Вращение от вала ХШ коробки подач передается на вал консоли ХIV.

Кинематическая цепь ускоренных перемещений стола идет от электродвигателя через валы VIII, IX, X, ХIII, электромагнитную муфту, обгонную муфту и вал консоли XIV.

Включение и реверсирование продольных, поперечных и вертикальных подач производится двухсторонними кулачковыми муфтами 25, 32, 39.

Перечень к кинематическим схемам (см. табл. 4).

Описание составных частей фрезерного станка 6Р80Ш

Станина

Станина станка состоит из основания, стойки и электрошкафа.

На основании установлены: стойка, кронштейн с гайкой винта подъема консоли и насос охлаждения.

Внутренняя полость основания является резервуаром для охлаждающей жидкости.

С правой стороны стойки прикреплен электрошкаф, в верхней части коробка скоростей и механизм переключения скоростей.

На хоботе станков 6Р80Г, 6Р80 и 6Р80Ш крепятся подвески (рис. 17), которые служат опорами для фрезерных оправок. Одна из подвесок 6Р83Г.13 имеет опору качения, вторая 6Р80Г.16 — опору скольжения 1.

Особенностью станины станка 6P10 является наличие фланца в верхней ее части для крепления шпиндельной головки.

Коробка скоростей и шпиндельная головка

Коробка скоростей консольно-фрезерного станка 6р80ш

Коробка скоростей консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Вертикальная шпиндельная головка консольно-фрезерного станка 6р80ш

Вертикальная шпиндельная головка консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Цепь главного привода станков 6Р80Г, 6Р80, и 6Р80Ш (рис. 18) состоит из электродвигателя, клиноременной передачи, шестиступенчатой коробки скоростей, шпинделя и перебора, встроенных в станину станка.

В качестве передней опоры шпинделя применены двухрядные роликовые подшипники С посадкой внутреннего кольца на конус. Для восприятия осевых усилий в задней опоре установлены радиально-упорные шарикоподшипники. Коробка скоростей станка 6P10 приведена на рис. 19.

Шпиндельные головки станка 6PI0 (рис. 20) и станка 6Р80Ш (рис. 21) смонтированы в выдвижных гильзах.

Переходная головка вертикального шпинделя станка 6Р80Ш приведена на рис. 22.

Консоль и коробка подач

Коробка подач консольно-фрезерного станка 6р80ш

Коробка подач консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

Спереди, в нижней части, консоли встроен фланцевый электродвигатель. С левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения консоли, а с правой — механизм перемещения салазок.

Двенадцатиступенчатая коробка подач (рис. 23). кроме цепи рабочих подач, имеет цепь ускоренного хода. В коробке подач расположена предохранительная муфта 4, исключавшая возможность поломки шестерен при перегрузке.

Hа одном валу с предохранительной муфтой смонтированы электромагнитная муфта I и обгонная муфта 3. Включение быстрых перемещений стола, салазок и консоли осуществляется кнопкой, расположенной на передней стенке салазок.

Рукоятка и маховик ручных перемещений стола в поперечном и вертикальном направлениях расположены на консоли спереди (рис. 24).

Механизм подъема консоли приведен на рис. 25.

Механизм переключения подач состоит из рукоятки, диска с профильными пазами и рычагов. При движении рукоятки вверх или вниз диск поворачивается и рычаги перемещают вилки с шестернями.

Включение механического перемещения консоли и салазок осуществляется при помощи рукояток, расположенных с левой и правой сторон консоли.

Направление движения рукояток мнемонически увязано с направлением движения консоли и салазок.

Задняя стенка консоли выполнена в виде направляющих профиля «ласточкин хвост».

С правой стороны сзади консоли находится рукоятка для закрепления консоли на стойке.

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Стол и салазки

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт 2 (рис. 26) продольной подачи. В салазках находятся конические шестерни 5, вращающие винт, рукоятка и механизм включения продольной подачи стола.

Для работы методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта 2 и гаек 3, 4 посредством поворота червяка I.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, когда на станке длительное время выполняется одна работа, следует менять участок работы винта.

Поворотные салазки на станке 6Р80 дают возможность осуществлять поворот стола в пределах ±45° в горизонтальной плоскости.

Хобот станка 6P80Ш

Механизм переключения скоростей вертикальной головки консольно-фрезерного станка 6р80ш

Механизм переключения скоростей вертикальной головки консольно-фрезерного станка 6Р80Ш. Скачать в увеличенном масштабе

В хоботе станка смонтирован электродвигатель и коробка скоростей (рис. 27) с механизмом переключения скоростей (рис. 28). К фланцу хобота крепится переходная головка (рис. 22) и к последней — шпиндельная головка (рис. 21).

Электрооборудование станка 6Р80Ш

Читайте также: Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

6Р80Ш Станок фрезерный консольный широкоуниверсальный. Видеоролик.

Технические характеристики станка 6Р80Ш

| Наименование параметра | 6е80Ш | 6т80ш | 6р80ш | |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | |

| Размеры рабочей поверхности стола (длина х ширина), мм | 200 х 800 | 200 х 800 | 200 х 800 | |

| Наименьшее и наибольшее расстояние от торца вертикального шпинделя до стола, мм | 45..445 | 15..400 | 50..350 | |

| Расстояние от оси горизонтального шпинделя до стола, мм | 30..430 | 0..400 | 50..350 | |

| Расстояние от оси шпинделя фрезерной головки до направляющих станины (вылет), мм | 140..650 | |||

| Расстояние от края стола до направляющих станины, мм | 80..240 | |||

| Наибольшие размеры заготовки, устанавливаемой на столе (длина_ширина_высота), мм | 800 х 260 х 420 | |||

| Предельные размеры поверхности заготовки, устанавливаемой на столе (длина_ширина_высота), мм | 620 х 230 х 380 | |||

| Максимальная нагрузка на стол (по центру), кг | 220 | |||

| Наибольший диаметр фрезы, устанавливаемой на станке, мм | 100 | 100 | 100 | |

| Рабочий стол | ||||

| Наибольшее продольное перемещение стола (ось X), мм | 630 | 560 | 500 | |

| Наибольшее поперечное перемещение салазок стола (ось Y), мм | 250 | 220 | 160 | |

| Наибольшее вертикальное перемещение консоли стола (ось Z) мм | 400 | |||

| Перемещение стола на одно деление лимба продольное/ поперечное/ вертикальное, мм | 0,05/ 0,05/ 0,05 | 0,05/ 0,05/ 0,02 | 0,05/ 0,05/ 0,02 | |

| Перемещение стола за один оборот лимба продольное/ поперечное/ вертикальное, мм | 6/ 6/ 2 | |||

| Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин | 4/ 4/ 1,7 | 3,35/ 3,35/ 1,7 | 2,3/ 2,3/ 1,120 | |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | |

| Пределы рабочих подач. Продольных и поперечных, мм/мин (число ступеней) | 25..1250 (18) | 20..1000 (18) | 25..1120 (18) | |

| Пределы рабочих подач. Вертикальных, мм/мин (число ступеней) | 10,6..530 (18) | 10..500 (18) | 12,5..560 (18) | |

| Усилие резания продольной и поперечной/ вертикальной подач, Н | 6864/ 3432 | 6864/ 3432 | 7000/ 3500 | |

| Шпиндель | ||||

| Частота вращения вертикального шпинделя фрезерной головки, об/мин (Число ступеней) | 90..4000 (12) | 56..2500 (12) | 56..2500 (12) | |

| Количество скоростей вертикального шпинделя | 12 | 12 | 12 | |

| Частота вращения горизонтального шпинделя, об/мин (Число ступеней) | 71..3150 (12) | 50..2240 (12) | 50..2240 (12) | |

| Количество скоростей горизонтального шпинделя | 12 | 12 | 12 | |

| Перемещение пиноли (гильзы) вертикального шпинделя, мм | 70 | 70 | 60 | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | |

| Поворот головки шпинделя к станине/ от станины, град | 30°/ 45° | 30°/ 45° | 30°/ 45° | |

| Поворот головки шпинделя в продольной плоскости, град | ±45° | ±45° | ±90° | |

| Наибольший крутящий момент на горизонтальном шпинделе, Н.м | 165 | |||

| Наибольший крутящий момент на вертикальном шпинделе, Н.м | 66 | |||

| Эскиз конца горизонтального шпинделя по ГОСТ 836-72, ГОСТ 24644-81 | 40 | 40 | 40 | |

| Эскиз конца вертикального шпинделя фрезерной головки по ГОСТ 836-72, ГОСТ 24644-81 | 40 | 4 | ||

| Торможение шпинделя | Есть | Есть | Есть | |

| Привод и электрооборудование | ||||

| Количество электродвигателей на станке | 4 | 4 | 4 | |

| Электродвигатель привода горизонтального шпинделя, кВт (об/мин) | 3,0 (1420) | 3,0 (1420) | 3,0 (1420) | |

| Электродвигатель привода вертикального шпинделя, кВт (об/мин) | 1,5 (1400) | 1,1 (1400) | 1,1 (1400) | |

| Электродвигатель привода подач, кВт (об/мин) | 0,75 (1370) | 0,75 (1370) | 0,75 (1370) | |

| Электронасос охлаждающей жидкости М4, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | |

| Суммарная мощность электродвигателей, кВт | 6,0 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина х ширина х высота), мм | 1755 х 1495 х 2105 | 1600 х 1875 х 2080 | 1820 х 1875 х 1765 | |

| Масса станка, кг | 1500 | 1430 | 1340 |

- Фрезерные консольные станки 6Р80Г, 6Р80, 6Р10, 6Р80Ш. Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1978

- Широкоуниверсальный консольно-фрезерный станок с поворотной шпиндельной головкой повышенной точности 6Р80Ш. Руководство по эксплуатации 6Р80Ш.00.000 РЭ, 1971

- Станки фрезерные консольные 6Р80Г, 6Р80, 6Р10. Руководство по эксплуатации 6Р80Г.00.000 РЭ, 1974

- Станки фрезерные консольные 6Р80Г, 6Р80, 6Р10. Руководство по эксплуатации электрооборудования 6Р80Г.00.000 РЭ1, 1974

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки

Каталог справочник широкоуниверсальных консольно-фрезерных станков

Паспорта к широкоуниверсальным фрезерным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

6Н82 Станок консольно-фрезерный горизонтальный с поворотным столом

Сведения о производителе консольно-фрезерного станка 6Н82

Производитель серии консольных фрезерных станков 6Н82 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Продукция Горьковского завода фрезерных станков ГЗФС

6Н82 Станок горизонтальный консольный фрезерный с поворотным столом — универсальный. Схемы, описание, характеристики

Серийный консольно-фрезерный станок 6Н82 производился с 1951 года. В 1960 году был заменен на более совершенную модель 6М82.

Консольные фрезерные станки серии Н (6Н12, 6Н13, 6Н82, 6Н83) выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1951 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии К.

Универсальный консольно-фрезерный станок модели 6Н82 отличается от горизонтального консольно-фрезерного станка модели 6Н82Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6М82Г — неповоротный.

Станки модели 6Н83 (6Н83Г) отличаются от станков 6Н82 (6Н82Г) увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Универсальный консольно-фрезерный станок 6Н82 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Универсальным фрезерный станок 6Н82 называется потому, что рабочий стол может быть повернут относительно вертикальной оси на ±45 градусов.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания, в том числе и фрезерования винтовых канавок с использованием универсальной делительной головки.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н82 может применяться в единичном мелкосерийном и серийном производстве.

Станок имеет следующие технические характеристики:

- Расстояние от оси шпинделя до стола – 450 мм

- Расстояние от оси шпинделя до хобота – 155 мм

- Размер рабочей поверхности стола — 320×1250 мм

- Наибольшее перемещение стола: продольное – 700 мм; поперечное – 250 мм; вертикальное – 450 мм

- Число скоростей шпинделя – 18

- Число подач стола – 18

- Мощность электродвигателя главного привода – 7 кВт

- Частота вращения – 1440 мин-1

- Мощность электродвигателя привода подачи – 1,7 кВт

- Частота вращения – 1440 мин-1

- Поворот стола – 45°

Режущий инструмент (цилиндрические, дисковые, фасонные фрезы), устанавливаются на оправку шпинделя. Оправка одним концом опирается на опору подшипника, а другим закреплена на шпинделе посредством торцевой шпонки. Опора подшипника имеет возможность перемещаться вдоль оправки по направляющим хобота.

Шпиндель получает вращение от коробки скоростей; для уменьшения вибраций, возникающих вследствие прерывистости процесса резания, на выходном валу коробки скоростей установлен маховик. Коробка скоростей размещена в полости станины. На станине также расположены вертикальные направляющие, по которым перемещается консоль с коробкой подач; салазки и стол с фрезеруемой заготовкой. Салазки совершают поперечные перемещения относительно консоли, а стол, в свою очередь – продольные перемещения относительно салазок. Таким образом, заготовка, установленная на столе имеет возможность поступательного перемещения относительно трех координатных осей. Станина станка крепиться к фундаментной плите, на которой также располагается опора винта вертикальной подачи.

Движения в станке

- Движение резания — вращение шпинделя с фрезой

- Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола

- Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную

Принцип работы

Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками (серьгами). Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь между столом и хоботом.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Аналоги консольно-фрезерного станка 6Н82

FU315E — 1250 х 315 станок универсальный консольно-фрезерный — производитель Гомельский станкостроительный завод

X6130A, X6130A/L — 1150 х 300 станок универсальный консольно-фрезерный — производитель Fujian Sanming Machine Tool Co.,LTD Китай

X6132, X6135 — 1320 х 320 станок универсальный консольно-фрезерный — производитель Fujian Sanming Machine Tool Co.,LTD Китай

XW6032B — 1320 х 320 станок универсальный консольно-фрезерный — производитель Shandong Weida Heavy Industries Co.,Ltd. Китай

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков:

6Н12,

6Н13П,

6Н82,

6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков:

6М12П,

6М13П,

6М82,

6М82Г,

6М83,

6М83Г,

6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков:

6Р12,

6Р12Б,

6Р13,

6Р13Б,

6Р13Ф3,

6Р82,

6Р82Г,

6Р82Ш,

6Р83,

6Р83Г,

6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков:

6Т12-1,

6Т13-1,

6Т82-1,

6Т83-1 и

ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков:

6Т12,

6Т12Ф20,

6Т13,

6Т13Ф20,

6Т13Ф3,

6Т82,

6Т82Г,

6Т82ш,

6Т83,

6Т83Г,

6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Общий вид фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82

Расположение составных частей фрезерного станка 6Н82

Составные части горизонтального консольно-фрезерного станка 6Н82

- Фундаментная плита

- Коробка подач

- Станина

- Переключатель поперечной и вертикальной подач стола

- Переключение скоростей шпинделя

- фланцевый электродвигатель

- Лимб величин подач

- Коробка скоростей

- Хобот

- Шпиндель

- Включение продольной подачи стола

- Люнет

- Стол

- Поддерживающие стойки

- Поворотная часть стола

- Поперечные салазки

- Направляющие для перемещения консоли

- Переключение подач стола

- Лимб

Конструктивные особенности станка 6Н82

На фундаментной плите 1 установлена станина 3. Плита выполнена в виде корыта для сбора охлаждающей жидкости.

Станина 3 выполнена коробчатой формы. С передней стороны на боковой части имеются направляющие для перемещения консоли 17.

На верху станины перемещается хобот 9, а внутри нее смонтирована коробка скоростей 8 с приводом от фланцевого электродвигателя 6.

Консоль 17 служит для монтажа поперечных салазок 16, поворотной части 15, стола 13 и коробки подач 2. Поперечные салазки 16 перемещаются по направляющим консоли в поперечном направлении вместе с поворотной частью 15. Рабочий стол 13 монтируется в направляющих поворотной части 15 и перемещается по ним. Он может быть повернут по круговым направляющим нижней половины поворотной части. На верхней поверхности стола выполнены три Т-образных паза. Два из них служат для закрепления приспособлений и делительной головки, а средний паз — для выверки их на параллельность оси стола. Для увеличения жесткости хобот 9 соединяется с консолью с помощью поддерживающих стоек 14. Оправки с инструментами вставляются одним концом в коническое отверстие шпинделя 10, а другим — в отверстие люнета 12. Используя перемещения консоли, поперечных салазок и стола, заготовка может перемещаться в вертикальном, поперечном и в продольном направлениях.

Шпиндель 10 станка вращается на трех опорах, из них две опоры — конические роликовые подшипники, третья задняя — радиальный шариковый подшипник. У третьей опоры на шпинделе сидит маховик Ø 170 мм, позволяющий значительно снизить частоту собственных колебаний 2-го порядка. Влияние его на процесс фрезерования чрезвычайно велико. Все остальные валы в коробке скоростей вращаются также в подшипниках качения. Часть валов коробки подач вращается в подшипниках скольжения.

Для управления движениями станка применяются рукоятки: 5 — переключения скоростей шпинделя; 11 — включения продольной подачи стола; 18 — переключения подач стола; 4 — включения поперечной и вертикальной подачи стола.

На станке для установки чисел оборотов шпинделя и подач стола имеются два лимба 7 и 19. Автоматическое выключение подачи стола производится при помощи конечных выключателей, установленных на столе и на консоли.

Структурная схема горизонтально-фрезерного станка 6Н82

Структурная схема горизонтально-фрезерного станка 6Н82

Кинематическая схема горизонтально-фрезерного станка 6Н82

Кинематическая схема фрезерного станка 6Н82

1. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

Кинематическая схема станка. Основные кинематические цепи станка: вращение шпинделя и рабочее перемещение стола в одном из трех направлений (продольном, поперечном и вертикальном) и цели ускоренных движений стола.

Главное движение — вращение шпинделя осуществляется от главного электродвигателя через валы I, II, III, IV и V.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.