Конвейерная система — Conveyor system

Оборудование для транспортировки материалов

Конвейерная система является общей частью механического оборудования обработки , которая перемещает материалы из одного места в другое. Конвейеры особенно полезны в приложениях, связанных с транспортировкой тяжелых или громоздких материалов. Конвейерные системы позволяют быстро и эффективно транспортировать широкий спектр материалов, что делает их очень популярными в сфере обработки материалов и упаковки . У них также есть популярные потребительские приложения, поскольку они часто встречаются в супермаркетах и аэропортах, составляя последний этап доставки предметов / сумок покупателям. Доступны многие виды транспортных систем, которые используются в соответствии с различными потребностями различных отраслей промышленности. Также есть цепные конвейеры (напольные и подвесные). Цепные конвейеры состоят из закрытых гусениц, двутавровой балки, буксирного троса, механических и свободных тележек и тележек с ручным приводом.

Отрасли, в которых используется

Конвейерные системы широко используются в различных отраслях промышленности благодаря многочисленным преимуществам, которые они предоставляют.

- Конвейеры могут безопасно транспортировать материалы с одного уровня на другой, что, если бы это выполнялось человеческим трудом, было бы трудоемким и дорогостоящим.

- Их можно установить практически в любом месте, и они намного безопаснее, чем использование вилочного погрузчика или другой машины для перемещения материалов.

- Они могут перемещать грузы любых форм, размеров и веса. Кроме того, многие из них оснащены расширенными функциями безопасности, которые помогают предотвратить несчастные случаи.

- Существуют различные варианты работы транспортных систем, включая гидравлические , механические и полностью автоматизированные системы, которые оборудованы в соответствии с индивидуальными потребностями.

Конвейерные системы обычно используются во многих отраслях промышленности, включая горнодобывающую, автомобильную , сельскохозяйственную , компьютерную , электронную, пищевую , аэрокосмическую , фармацевтическую , химическую , розлив и консервирование, отделку печати и упаковку . Хотя можно транспортировать самые разные материалы, некоторые из наиболее распространенных включают пищевые продукты, такие как бобы и орехи, бутылки и банки, автомобильные компоненты, металлолом, пилюли и порошки, древесину и мебель, зерно и корм для животных. При правильном выборе конвейерной системы важны многие факторы. Важно заранее знать, как будет использоваться конвейерная система. Некоторые отдельные области, которые полезно учитывать, — это требуемые конвейерные операции, такие как транспортировка, накопление и сортировка, размеры, вес и форма материала, а также места, где должны быть точки загрузки и приема.

Хотя можно транспортировать самые разные материалы, некоторые из наиболее распространенных включают пищевые продукты, такие как бобы и орехи, бутылки и банки, автомобильные компоненты, металлолом, пилюли и порошки, древесину и мебель, зерно и корм для животных. При правильном выборе конвейерной системы важны многие факторы. Важно заранее знать, как будет использоваться конвейерная система. Некоторые отдельные области, которые полезно учитывать, — это требуемые конвейерные операции, такие как транспортировка, накопление и сортировка, размеры, вес и форма материала, а также места, где должны быть точки загрузки и приема.

Уход и обслуживание

Конвейерная система часто является залогом способности компании своевременно и эффективно перемещать свой продукт. Шаги, которые компания может предпринять для обеспечения максимальной производительности, включают регулярные проверки и системные аудиты, тщательный мониторинг двигателей и редукторов, хранение основных деталей на складе и надлежащее обучение персонала.

Увеличение срока службы конвейерной системы включает в себя: выбор правильного типа конвейера, правильную конструкцию системы и уделение внимания методам регулярного технического обслуживания.

Правильно спроектированная конвейерная система прослужит долгое время при правильном уходе. Вот шесть самых больших проблем, на которые следует обратить внимание в системах подвесных конвейеров, включая монорельсовые пути с двутавровыми балками, закрытые конвейеры, а также силовые и свободные конвейеры. Подвесные конвейерные системы используются во многих сферах — от торговых стендов, сборочных линий до окрасочных заводов и т. Д.

Ударные и износостойкие материалы, используемые в производстве

Для конвейерных систем требуются материалы, способные выдерживать большие нагрузки, а также износостойкость, позволяющая выдерживать длительное время без заедания из-за деформации. Там, где важен статический контроль, используются специальные материалы, предназначенные для рассеивания или проведения электрических зарядов. Примеры материалов для транспортировки на конвейере включают UHMW , нейлон, Nylatron NSM, HDPE , Tivar, Tivar ESd и полиуретан.

Примеры материалов для транспортировки на конвейере включают UHMW , нейлон, Nylatron NSM, HDPE , Tivar, Tivar ESd и полиуретан.

Рост в различных отраслях

Что касается роста, производители погрузочно-разгрузочных работ и конвейерных систем получают максимальную известность в таких отраслях, как автомобилестроение, фармацевтика, упаковка и различные производственные предприятия. Портативные конвейеры также быстро растут в строительном секторе, и к 2014 году объем закупок конвейерных систем в Северной Америке, Европе и Азии, вероятно, вырастет еще больше. Наиболее часто покупаемые типы конвейеров — это роликовые конвейеры с линейным валом, цепные конвейеры и конвейерные ленты на упаковочных фабриках и промышленных предприятиях, где обычно осуществляется обработка и контроль продукции. В коммерческом и гражданском секторах все чаще используются конвейеры в аэропортах, торговых центрах и т. Д.

Типы

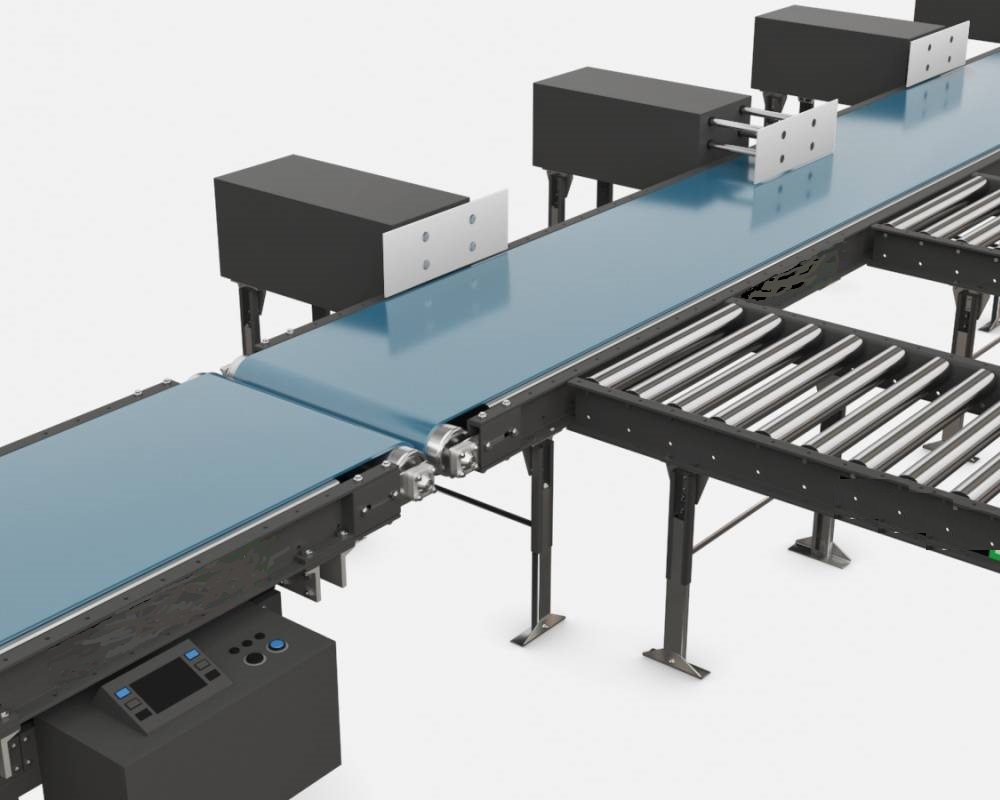

Роликовый конвейер с ременным приводом для коробок и тотализаторов.

Гибкий конвейер

Пневматический

Каждая пневматическая система использует трубы или воздуховоды, называемые транспортными линиями, по которым проходит смесь материалов и поток воздуха. Эти материалы представляют собой сыпучие порошкообразные материалы, такие как цемент и летучая зола . Продукты перемещаются по трубкам под действием давления воздуха . Пневматические конвейеры представляют собой системы-носители или системы с разреженной фазой; Системы-носители просто перемещают предметы из одной точки входа в одну точку выхода, например, через пневматические трубки обмена денег, используемые в окне проезда через банк . В системах с разреженной фазой используется двухтактное давление для направления материалов через различные точки входа и выхода. Для создания воздушного потока могут использоваться воздушные компрессоры или воздуходувки. Для создания высокоскоростного воздушного потока используются три системы:

- Системы всасывания или вакуума, использующие вакуум, создаваемый в трубопроводе, для втягивания материала с окружающим воздухом.

Система работает при низком давлении, которое практически на 0,4–0,5 атм ниже атмосферного, и используется в основном для транспортировки легких сыпучих материалов.

Система работает при низком давлении, которое практически на 0,4–0,5 атм ниже атмосферного, и используется в основном для транспортировки легких сыпучих материалов. - Системы под давлением типа, в которой положительное давление используется , чтобы подтолкнуть материал из одной точки в другую. Система идеально подходит для транспортировки материала от одной точки загрузки к нескольким точкам разгрузки. Работает при давлении 6 атм и выше.

- Комбинированные системы, в которых система всасывания используется для транспортировки материала из нескольких точек загрузки, а система давления используется для доставки материала в несколько точек разгрузки.

Вибрирующий

Вибрационный конвейер — это машина с твердой конвейерной поверхностью, которая повернута на бок и образует желоб. Они широко используются в пищевой промышленности для транспортировки сухих сыпучих материалов, где необходимы санитария, промывка и низкие эксплуатационные расходы. Вибрационные конвейеры также подходят для суровых, очень горячих, грязных или агрессивных сред. Они могут использоваться для транспортировки недавно отлитых металлических деталей, температура которых может достигать 1500 ° F (820 ° C). Из-за фиксированной природы транспортирующих поддонов вибрационные конвейеры также могут выполнять такие задачи, как сортировка, просеивание, классификация и ориентация деталей. Вибрационные конвейеры созданы для транспортировки материала под углами, превышающими 45 ° от горизонтали, с использованием поддонов специальной формы. Плоские противни транспортируют большинство материалов под углом 5 ° от горизонтали.

Они могут использоваться для транспортировки недавно отлитых металлических деталей, температура которых может достигать 1500 ° F (820 ° C). Из-за фиксированной природы транспортирующих поддонов вибрационные конвейеры также могут выполнять такие задачи, как сортировка, просеивание, классификация и ориентация деталей. Вибрационные конвейеры созданы для транспортировки материала под углами, превышающими 45 ° от горизонтали, с использованием поддонов специальной формы. Плоские противни транспортируют большинство материалов под углом 5 ° от горизонтали.

Гибкий

Гибкий конвейер основан на конвейерной балке из алюминия или нержавеющей стали с рельсами скольжения с низким коэффициентом трения, направляющими пластиковую гибкую цепь. Транспортируемые продукты перемещаются непосредственно на конвейере или на поддонах / тележках. Эти конвейеры можно обойти препятствия и обеспечить непрерывность производственных линий. Они сделаны на разных уровнях и могут работать в разных средах. Они используются в пищевой, упаковочной и фармацевтической промышленности, а также в крупных розничных магазинах, таких как Wal-Mart и Kmart .

Спираль

Как и вертикальные конвейеры , спиральные конвейеры поднимают и опускают материалы на разные уровни помещения. Напротив, спиральные конвейеры могут транспортировать грузы материала в непрерывном потоке. Винтовая спираль или винт вращаются внутри герметичной трубки, и скорость вращения продукта на конвейере вращается вместе с винтом. Эффект переворачивания обеспечивает однородную смесь частиц на конвейере, что важно при подаче предварительно смешанных ингредиентов и поддержании целостности смешивания. Отрасли, в которых требуется более высокая производительность материалов — продукты питания и напитки, упаковка для розничной торговли, фармацевтика — обычно включают эти конвейеры в свои системы вместо стандартных вертикальных конвейеров из-за их способности обеспечивать высокую производительность. Большинство спиральных конвейеров также имеют меньший угол наклона или падения (11 градусов или меньше) для предотвращения скольжения и опрокидывания во время работы.

Вертикальный

Вертикальные конвейеры, также обычно называемые грузовыми подъемниками и подъемниками для материалов, представляют собой конвейерные системы, используемые для подъема или опускания материалов на разные уровни объекта во время процесса обработки. Примеры этих конвейеров, применяемых в процессе промышленной сборки, включают транспортировку материалов на разные этажи. Вертикальные конвейеры, похожие на грузовые лифты, не оборудованы для перевозки людей, а только материалов.

Примеры этих конвейеров, применяемых в процессе промышленной сборки, включают транспортировку материалов на разные этажи. Вертикальные конвейеры, похожие на грузовые лифты, не оборудованы для перевозки людей, а только материалов.

Вертикальные подъемные конвейеры содержат два соседних параллельных конвейера для одновременного движения вверх смежных поверхностей параллельных конвейеров. Один из конвейеров обычно имеет разнесенные лопасти (поддоны) для транспортировки сыпучих продуктов питания. Двойные конвейеры вращаются в противоположных направлениях, но работают от одной коробки передач, чтобы обеспечить одинаковую скорость ленты. Один из конвейеров шарнирно шарнирно соединен с другим конвейером для поворота прикрепленного конвейера от оставшегося конвейера для доступа к лицевым поверхностям параллельных конвейеров. Вертикальные подъемные конвейеры могут загружаться и управляться вручную или автоматически. Почти все вертикальные конвейеры можно систематически интегрировать с горизонтальными конвейерами, поскольку обе эти конвейерные системы работают в тандеме, создавая сборочную линию для обработки связного материала.

Вертикальный конвейер с вилками

Как и спиральные конвейеры , вертикальные конвейеры, в которых используются вилы, могут транспортировать грузы материала в непрерывном потоке. С помощью этих вил груз можно брать с одного горизонтального конвейера и опускать на другой горизонтальный конвейер на другом уровне. Добавив больше вил, можно одновременно поднять больше продуктов. Обычные вертикальные конвейеры должны иметь вход и выход материалов, движущихся в одном направлении. Используя вилки, возможно множество комбинаций различных входных и выходных уровней в разных направлениях. Вертикальный конвейер с вилами можно использовать даже как вертикальный сортировщик. По сравнению со спиральным конвейером вертикальный конвейер — с вилками или без них — занимает меньше места.

Вертикальные возвратно-поступательные конвейеры (или VRC) — это еще один тип системы обработки единиц. Типичные применения включают перемещение единичных грузов между уровнями пола, работу с несколькими накопительными конвейерами и стыковку подвесных конвейеров. Обычно транспортируемый материал включает поддоны, мешки, специальные приспособления или стеллажи для продуктов и многое другое.

Обычно транспортируемый материал включает поддоны, мешки, специальные приспособления или стеллажи для продуктов и многое другое.

Моторизованный приводной ролик (MDR)

В конвейере с приводными роликами с электроприводом (MDR) используются приводные ролики, которые имеют бесщеточный двигатель постоянного тока (BLDC), встроенный в трубку роликов конвейера. Затем одиночная моторизованная роликовая труба механически соединяется с небольшим количеством не приводных роликов для создания управляемой зоны приводного конвейера. Линейный набор этих зон с индивидуальным питанием расположен встык, образуя линию непрерывного конвейера. Механические характеристики (крутящий момент, скорость, эффективность и т. Д.) Приводных роликов, оснащенных двигателями BLDC, находятся в диапазоне, необходимом для зон роликового конвейера, когда им необходимо транспортировать картонные коробки общего назначения такого размера и веса, которые наблюдаются в типичных современных складские и распределительные приложения. Типичная зона моторизованного роликового конвейера может обрабатывать картонные коробки весом примерно до 35 кг (75 фунтов). Поскольку каждой зоной можно управлять индивидуально, этот тип конвейера подходит для сетевых распределенных систем управления, и поэтому эта технология очень часто используется в качестве конвейера с накоплением нулевого давления (ZPA). Та же технология двигателей была применена к более высоким передаточным числам, так что конвейеры для обработки поддонов могут быть оснащены моторизованными приводными роликами 24 В постоянного тока, которые могут передавать грузы в диапазоне от 500 кг до 1000 кг (от 1000 до 2000 фунтов).

Типичная зона моторизованного роликового конвейера может обрабатывать картонные коробки весом примерно до 35 кг (75 фунтов). Поскольку каждой зоной можно управлять индивидуально, этот тип конвейера подходит для сетевых распределенных систем управления, и поэтому эта технология очень часто используется в качестве конвейера с накоплением нулевого давления (ZPA). Та же технология двигателей была применена к более высоким передаточным числам, так что конвейеры для обработки поддонов могут быть оснащены моторизованными приводными роликами 24 В постоянного тока, которые могут передавать грузы в диапазоне от 500 кг до 1000 кг (от 1000 до 2000 фунтов).

Во всем мире существует множество типов конвейерных систем и производителей оборудования для роликовых конвейеров, и каждый может предложить варианты этой базовой концепции, которые либо увеличивают производительность (и стоимость), либо даже снижают производительность (и стоимость). Поскольку роликовое конвейерное оборудование может экономично обрабатывать картонные коробки, которые соответствуют физическим размерам почтовых отправлений и отправлений онлайн-заказов; Оборудование и системы с роликовыми конвейерами, в которых используется эта технология, неуклонно росли в количестве за последние 20 лет из-за популярности покупок через Интернет. Технология выросла до уровня, на котором Ассоциация производителей конвейерного оборудования (CEMA) разработала отдельные и четкие рекомендации по ее применению.

Технология выросла до уровня, на котором Ассоциация производителей конвейерного оборудования (CEMA) разработала отдельные и четкие рекомендации по ее применению.

Вот некоторые преимущества конвейера MDR по сравнению с обычным конвейером (с приводом от электродвигателя переменного тока)

- Меньше шума, чем у конвейера с приводом от обычного мотор-редуктора переменного тока

- Меньшее энергопотребление с течением времени по сравнению с конвейером с приводом от мотор-редуктора переменного тока и пневматическими устройствами

- Безопаснее для обслуживающего и обслуживающего персонала по сравнению с мотор-редуктором переменного тока

Эти преимущества часто делают конвейер MDR популярным выбором для конвейеров в распределительных центрах , на объектах обработки заказов, а также на общих производственных операциях, где важны эргономика и безопасность оператора.

Ролик для тяжелых условий эксплуатации

Роликовые конвейеры повышенной прочности используются для перемещения предметов весом не менее 500 фунтов (230 кг). Этот тип конвейера упрощает обращение с таким тяжелым оборудованием / продуктами и делает его более эффективным по времени. Многие из тяжелых роликовых конвейеров могут двигаться со скоростью 75 футов в минуту (23 м / мин).

Этот тип конвейера упрощает обращение с таким тяжелым оборудованием / продуктами и делает его более эффективным по времени. Многие из тяжелых роликовых конвейеров могут двигаться со скоростью 75 футов в минуту (23 м / мин).

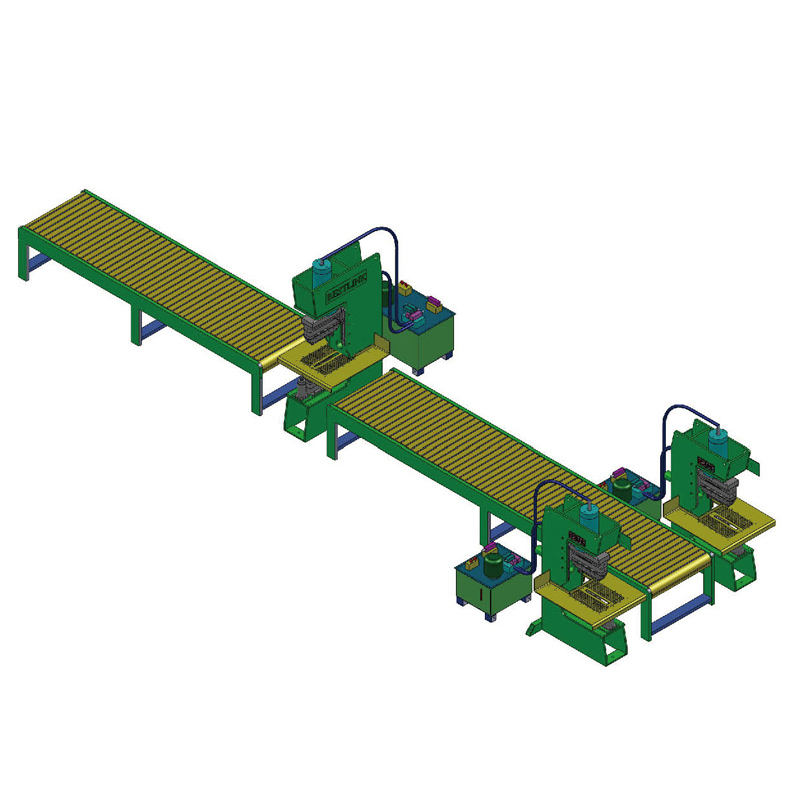

Другие типы роликового конвейера для тяжелых условий эксплуатации — это гравитационные роликовые конвейеры, приводные роликовые конвейеры с цепным приводом, конвейеры для накопления поддонов, многорядные цепные конвейеры, а также цепные и роликовые конвейеры.

Гравитационные роликовые конвейеры просты в использовании и используются во многих отраслях промышленности, таких как автомобилестроение и розничная торговля.

Роликовые конвейеры с цепным приводом используются для одно- или двусторонней транспортировки материалов. Большие и тяжелые грузы перемещаются с помощью приводных роликовых конвейеров с цепным приводом.

Накопительные конвейеры поддонов приводятся в движение механической муфтой. Он используется вместо секций конвейеров с индивидуальным приводом и управлением.

Многорядные цепные конвейеры используются для двухшаговых роликовых цепей. Продукты, которые нельзя перемещать на традиционных роликовых конвейерах, можно перемещать с помощью многорядного цепного конвейера.

Цепные и роликовые конвейеры — это короткие участки из двух или более нитей двухшаговых цепных конвейеров, встроенных в роликовый конвейер с цепным приводом. Они всплывают под грузом и снимают груз с конвейера.

Смотрите также

Ссылки

М. Марку-Трубопроводные конвейеры (теория, фотографии, современное состояние 1990-Пневматические конвейеры с колесными контейнерами) на стр. 45 в: «Обработка материалов в пирометаллургии: материалы Международного симпозиума по транспортировке материалов в пирометаллургии, Гамильтон, Онтарио, 26–30 августа 1990 г. — Пергамская пресса »

внешние ссылки

Конвейерное оборудование: задачи и решения

10.07.2019

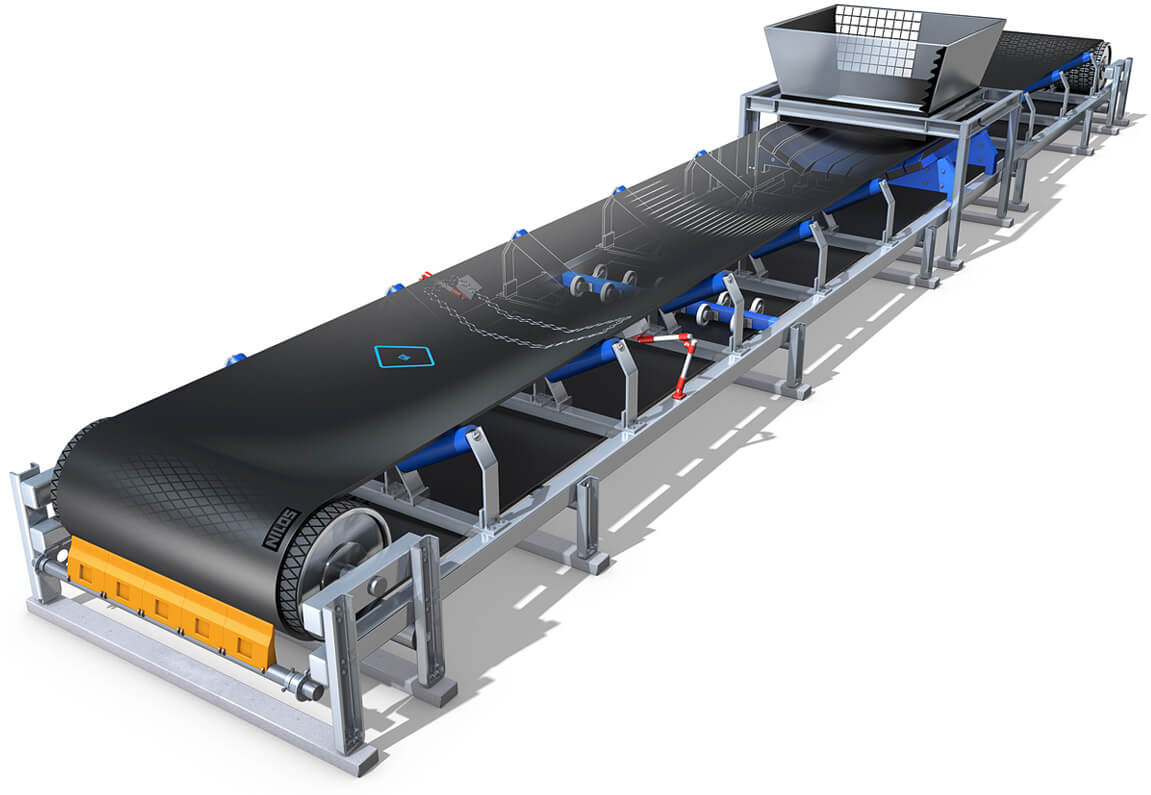

Самый длинный ленточный конвейер в мире имеет протяжённость 98 км. Прямо-таки образ из постапокалиптического фильма. Представьте: пустыня — наш герой расположен в Западной Сахаре. Людей и зданий вокруг нет, из примет цивилизации — линии электропередач.

Представьте: пустыня — наш герой расположен в Западной Сахаре. Людей и зданий вокруг нет, из примет цивилизации — линии электропередач.

По карьерной ленте перемещаются фосфаты. Конечная точка — город Эль-Аюн. Это порт: отсюда грузовые суда увезут добытое полезное ископаемое, чтобы на различных предприятиях мира оно превратилось в минеральные удобрения.

А реализация проекта строительства самого протяжённого конвейера в России началась в этом году — на острове Сахалин.

Транспортировать на нём будут более привычное для нас полезное ископаемое — уголь. Конвейер длиной 26 км соединит ключевой добывающий актив компании «Солнцевский угольный разрез» («Восточная горнорудная компания») с «Угольным морским портом «Шахтёрск». Проектирование оборудования уже идёт полным ходом.

Поставщиком оборудования выбрана французская компания RBL REI SA, строительные работы должны стартовать в конце года.

Магистральный угольный конвейер в Углегорском районе станет одним из самых современных не только в России, но и в мире. Запуск объекта существенно снизит нагрузку на автомобильные дороги района. Ожидается, что реализация проекта положительно повлияет на экологию, поскольку конвейер на всём протяжении будет укрытым.

Запуск объекта существенно снизит нагрузку на автомобильные дороги района. Ожидается, что реализация проекта положительно повлияет на экологию, поскольку конвейер на всём протяжении будет укрытым.

Впрочем, протяжённость конвейера далеко не единственная сложность, с которой сталкиваются производители этого оборудования. Мы попросили специалистов компаний поделиться опытом работы с нестандартными проектами.

На километры

О работе протяжённых конвейеров подробно рассказал руководитель технического департамента АО «НПО «Аконит» Сергей Кузнецов на одном из мероприятий деловой программы Mining World Russia: компания реализовала несколько успешных проектов по созданию систем различной протяжённости.

«Тема протяжённых конвейеров в России в последнее время обсуждается всё чаще, ибо месторождения находятся в удалённых и труднодоступных регионах.

Мы уже неоднократно сталкивались с запросами о технико-экономическом обосновании замены автотранспорта на конвейерное оборудование.

И проводимые расчёты с привлечением специалистов из профильных институтов показывают, что выгода очевидна.

Так, потенциал экономии при сравнении себестоимости транспортирования пород автомобильным и конвейерным транспортом составляет до 70–80%.

Но быть «пионером» всегда сложно. И по-прежнему бытует мнение, что зарубежные компании более компетентны в данном вопросе.

Уверенно заявляем, что это не так. Уровень российского машиностроения и наш опыт позволяют делать качественное и менее дорогостоящее оборудование. При этом мы успешно работаем в связке с мировыми лидерами по поставке необходимого приводного оборудования и конвейерных лент для наших транспортных решений», — комментирует Сергей Кузнецов.

Эксперт рассказал о возможных сложностях эксплуатации протяжённого карьера и предложил готовые решения. Скажем, конвейерная лента большой протяжённости в процессе эксплуатации может порваться.

Чтобы не допустить этого, используется система диагностики состояния ленты. Также организована постоянная диагностика основных узлов конвейерного оборудования, чтобы минимизировать или даже вовсе исключить простои вследствие поломки. А чтобы уйти от «человеческого фактора», используется система «Умный конвейер».

Также организована постоянная диагностика основных узлов конвейерного оборудования, чтобы минимизировать или даже вовсе исключить простои вследствие поломки. А чтобы уйти от «человеческого фактора», используется система «Умный конвейер».

Уживаются вместе

Представители «Рязанского конвейерного завода» привели несколько более экзотический пример. Одним из созданных ими конвейеров стало оборудование для мусоросортировочной станции.

«Казалось бы, что тут трудного: груз лёгкий, конвейер не слишком габаритный. Но на практике всё было не так просто. Мало кто задумывается о том, что мусор — это очень агрессивная среда.

Стандартные ленты выходят из строя не потому, что прокалываются и истираются, а потому что деградирует сам полимер.

Кроме того, нагрузка на ленту неравномерная. Ведь этот параметр считается в килограммах в минуту, а тут в один момент может быть 1 кг, а в другой — 100.

К тому же на этапе обкатки крутонаклонного конвейера мы столкнулись с тем, что мусор налипает на ленту.

Фото: sps62.ru

Проблему с неравномерным грузом мы решили следующим путём: облегчили раму, поставили роликоопоры чаще, установили демпферные станции, которые гасят удары. Также мы изменили конструкцию приводных барабанов, чтобы они не боялись тяжёлых резко падающих грузов.

Чтобы защитить ленту, мы применили покрытие с нанокомпозитами. Выглядит состав как жидкость, которая из краскопульта наносится на ленту.

Таким образом удалось снизить адгезию в 6–8 раз», — комментирует технический директор «Рязанского конвейерного завода» Игорь Карасёв.

Что мне снег, что мне зной

Ещё одна возможная трудность — это климатические условия. Ни для кого не секрет, что сегодня добывающие мощности активно перебираются на Север, и в условиях низких температур или — что ещё более опасно для механизмов — перепада температур оборудованию также приходится работать.

Заказчики компании ООО «СТАКЕР» работают в том числе и на Крайнем Севере. Это, пожалуй, одни из самых сложных условий для любой техники. Оборудование должно работать при температуре воздуха от -70 до +30 градусов.

Это, пожалуй, одни из самых сложных условий для любой техники. Оборудование должно работать при температуре воздуха от -70 до +30 градусов.

«Дело не только в перепадах температуры. Конвейерные системы очень сложно обслуживать в подобных экстремальных условиях — это и полярная ночь, которая там длится почти 9 месяцев, осадки от 250 до 400+ мм в год, преимущественно в виде снега, а это и обледенение конструкций, и дополнительно рассчитываемая снеговая и ветровая нагрузки, скорость ветра там в среднем 28+ км/ч.

К тому же на несколько месяцев судоходство здесь вообще прекращается, остаётся только вертолётное сообщение с материком. Доставка любой запчасти оборудования вертолётом — это очень дорогостоящее удовольствие.

По той же причине мы работаем в очень сжатые сроки: монтаж необходимо осуществить, пока есть возможность добраться до объекта и транспортировать необходимое оборудование», — объясняет руководитель отдела логистики ООО «СТАКЕР» Алексей Игнатов.

Фото: sps62. ru

ru

В дополнение к этому — агрессивная среда, о которой мы говорили выше. Конвейеры работают на берегу Карского моря — отгрузка ведётся непосредственно на грузовые суда, а это и солёная морская вода, и сильные осадки с ветром.

«Для облегчения и ускорения загрузки судов мы установили телескопический конвейер — он выдвигается на десятки метров в море. Чтобы металлические элементы прослужили как можно дольше, используем низколегированную низкоуглеродистую сталь, а также антикоррозионное покрытие — мы применяем холодное цинкование.

Добыча не останавливается даже при неблагоприятных погодных условиях, и наша задача — сделать оборудование, которое будет бесперебойно работать с минимальным участием человека.

Все необходимые работы стараемся проводить силами собственных специалистов — в те периоды, когда это возможно.

Также проводим обучение работников предприятия-заказчика», — рассказывает Алексей Игнатов.

Три года телескопические конвейеры, установленные специалистами компании, уже отработали на Крайнем Севере. Производитель «ООО СТАКЕР» даёт 5-летнюю гарантию на свои металлоконструкции, далее предусмотрена ревизия, модернизация или технические работы по обслуживанию.

Производитель «ООО СТАКЕР» даёт 5-летнюю гарантию на свои металлоконструкции, далее предусмотрена ревизия, модернизация или технические работы по обслуживанию.

Во глубине турецких руд

Работа шахтных конвейеров сама по себе сопряжена с рядом сложностей, особенно в шахтах, опасных по газу и пыли. Поскольку эксплуатация шахтного ленточного конвейера будет производиться в очень тяжёлых и сложных условиях, вся конструкция транспортёрного оборудования должна иметь повышенные характеристики износостойкости, чтобы обеспечивать бесперебойную работу в течение долгих лет. Шахтная конвейерная лента должна быть трудносгораемой.

И вот турецкая шахта Поляк Эйнез, расположенная в Кыныке, угольный бассейн Сома, сделала ставку на строительство самой глубокой в Турции подземной угольной шахты. Строится наклонная галерея длиной 3500 метров с уклоном 15 градусов и две вертикальные скважины длиной по 800 метров и диаметром 8 метров.

Таким образом, горнодобывающая компания планирует добывать 5 млн тонн угля в год.

Систему ленточных конвейеров, состоящую из двух конвейеров спуска в шахту, разрабатывает уже упоминавшаяся компания RBL REI SA.

По замыслу проектировщиков, это будут конвейеры производительностью 3000 т/час, они получат жёсткий став и будут крепиться к полу галереи.

Общая длина конвейера составит 3200 м (1700 +1500) с перепадом высот 665 м (наклон 15°), устанавливается девять двигателей по 1000 кВт.

Фото: telestacker.ruФото: telestacker.ru

«Объект является взрывоопасным, поэтому всё оборудование поставляется во взрывозащищённом исполнении и отвечает локальным нормам и правилам строительства в сейсмических районах. Эта конвейерная система одна из самых сложных, когда-либо созданных в Турции», — комментируют специалисты компании-производителя.

Как сталь

При работе с металлами особое значение приобретают прочностные характеристики стали. Так, специалисты «КМЗ конвейерного оборудования» недавно произвели конвейер на проект по добыче золота и меди в Казахстане.

Фото: telestacker.ru

«Это ленточный радикальный стакер, система имеет выдвижную «стрелу» 11 м длиной. Особенность решения — в использовании более плотной стали 4 мм.

Очень часто приходится прибегать к нестандартным решениям, о сложностях в разработках говорить не приходится, однако необходимо учитывать условия транспортирования и свойства транспортируемого груза.

Возможно использование специального покрытия, полимерной облицовки, футеровки, в зависимости от условий транспортирования грузов.

В некоторых случаях изготавливаем оборудование также из стали Hardox, которая имеет высокие показатели износостойкости, что резко повышает долговечность работы конвейера при работе с агрессивным продуктом, есть возможность установки укрытия конвейеров от осадков», — рассказал коммерческий директор АО «КМЗ конвейерного оборудования» Александр Соснин.

В ТЕМУ

На выставке MiningWorld Russia помимо производителей самих конвейеров выставлялись и компании, создающие сопутствующие системы. Одно из интересных и развивающихся направлений — скобы для стыковки лент.

Одно из интересных и развивающихся направлений — скобы для стыковки лент.

Такое решение может заменить вулканизационные работы, ускорив процесс ремонта или монтажа конвейера. Директор представительства компании MLT в СНГ и стран Прибалтики Фабиен Терра продемонстрировал образцы скоб Super Screw и объяснил, как работать с ними.

«Выбор типа соединения зависит от материала, из которого изготовлена лента, от её толщины и от ряда других нюансов производства.

Работать с ним очень просто: немного зачищаем поверхность резины ленты с помощью Pack Fein на месте стыковки, устанавливаем и закрепляем с помощью саморезов.

Процесс занимает порядка 30–40 минут. Конечно, сам по себе процесс кажется дороже работ по вулканизации, но здесь необходимо учитывать комплекс затрат и упущенной выгоды.

Для вулканизационных работ придётся остановить конвейер не менее чем на 8–10 часов, высушить и очистить ленту, чтобы не было никакой пыли, помещение для стыковки нужно чуть ли не стерильное.

В данном случае нужно только остановить конвейер и немного ослабить ленту. Времени процесс занимает существенно меньше, то есть сокращаются простои оборудования.

У нас есть опыт монтажа систем стыковки и на протяжённые конвейеры (в Африке работает система длиной 3 км), и на конвейеры, работающие в сложных климатических условиях (допустимый диапазон температур — от -35 до +60 градусов)», — рассказал Фабиан Терра.

Конвейерозамещение | Добывающая промышленность

08.02.2016

Объявленный курс импортозамещения в нашей стране должен был дать «зеленый свет» производителям отечественных ленточных конвейеров. Сейчас на рынке конкурируют около 30 крупных российских предприятий. Казалось бы, выбирай — не хочу. Но, как говорят эксперты, поток желающих поддержать нашего производителя почему-то не увеличился…

Роман Лабурцев, генеральный директор АО «ПромТяжМаш»

«На сегодняшний день с уверенностью можно сказать, что импортозамещение в России не приносит тех результатов, которые ожидали увидеть отечественные производители конвейерного оборудования.

Это связанно в первую очередь с самими потребителями. Дело в том, что большинство компаний, проводя закупки конвейеров или комплектующих, воспринимают как аксиому, что отечественное оборудование должно быть дешёвым и качество у всех одинаковое. Такие потребители, как правило, руководствуются только первоначальной стоимостью товара и не учитывают всю совокупность издержек. Руководствуясь желанием сэкономить, они приобретают продукцию, которая заведомо не может конкурировать по качеству с импортными товарами. В результате, сложилось устоявшееся мнение, что российские компании априори не могут выпускать качественную продукцию и потребители уходят в сторону импортного оборудования. Однако на отечественном рынке существуют компании, которые инвестировали значительные средства в НИОКР, провели полное перевооружение производственных мощностей и разработали свои

продукты, не уступающие по качеству, а иногда даже превосходящие продукцию импортных производителей. Но тенденции рынка не способствуют дальнейшему развитию данных компаний, так как они вынуждены конкурировать с «дешёвыми отечественными» либо с «дорогими импортными» производителями конвейерного оборудования», — говорит генеральный директор АО «ПромТяжМаш» Роман Лабурцев.

Надежды российского правительства на подъём отечественного производства рискуют так и не оправдаться. Причем не из-за отсутствия продукции, а потому что нет доверия к качеству.

«Мне очень интересно наблюдать за этим явлением, одновременно являясь и гражданином России, и представителем европейского производителя конвейеров. В России давно сложилась ситуация, в которой позиция и решения руководства страны сильно оторваны от действительности. Эффективность функционирования предприятий во всем мире зачастую прямо пропорционально связана с уровнем применяемых технологий на этом предприятии. Дальше — замкнутый круг: если собственники бизнеса заинтересованы в эффективности функционирования своих активов, они будут использовать в нём высокотехнологичное оборудование. Кто-то скажет — какие же технологии в конвейерах? А в них каждая деталь — это предмет многолетнего технологического соперничества производителей всего мира: приводы, ролики, лента, датчики и т.

п. Поэтому говорить о конкуренции среди российских производителей достаточно рано, «железного занавеса» пока нет.

Скорее можно говорить о традиционной конкуренции — «российский производитель — иностранный производитель того же уровня». На мой взгляд, индикатором создания устойчивых конкурентных преимуществ являются инвестиции в НИОКР, разработки. К сожалению, сегодня российские производители не могут этим похвастаться, а некоторые и вовсе считают лишним. Между тем, иностранные производители считают это одним из главных источников создания конкурентного преимущества», — объясняет глава представительства компании «TTS (Transportation Technology Systems)» в РФ Владимир Пухальский.

Тем и ценны…

Впрочем, говорить о полном игнорировании российских ленточных конвейеров не стоит. Цена до сих пор остаётся главным козырем в предложениях на рынке.

Михаил Савочкин, генеральный директор ООО «Золотопромснаб»

«Современная горнодобывающая отрасль предъявляет высокие требования к технологическим процессам добычи и переработки материалов.

Безусловно, оборудование ведущих иностранных производителей, разработанное с учётом мельчайших нюансов технологических процессов, климатических условий и особенностей транспортируемого материала, заслуживает высочайшей оценки в плане надёжности и срока службы, но, к сожалению, политико-экономическая ситуация — прежде всего валютный курс, отсутствие нормальных условий кредитования для основной массы предприятий — cтавит под вопрос возможность закупки высококачественного импортного конвейерного оборудования и комплектующих.

В то же время на рынке российского оборудования активно представлены китайские предприятия, предлагающие функционально схожее оборудование по ценам на порядок ниже, чем европейские и американские производители.

При этом к основному недостатку любого импортного оборудования можно прежде всего отнести человеческий фактор, низкую грамотность структур, обеспечивающих закупки, фанатичное cтремление «cэкономить на всём», когда, например, есть финансы, берём «самое лучшее» — предположим дробильное оборудование и «в арктическом исполнении», но при этом решаем сэкономить на узлах и агрегатах, обеспечивающих прогрев установки;

Итого имеем вложенные деньги, поломки, ремонт и убытки.Российское оборудование позволяет минимизировать валютные издержки, но 100% импортозамещение невозможно в принципе: например, лента конвейерная и приводное оборудование на высокотехнологичных конвейерах в большинстве случаев применяется импортного производства. Российским проектировщикам и производителям порой не хватает опыта добиться надёжного симбиоза собственной разработки, знания импортных комплектующих и особенностей технологического процесса. Также имеем и замечательные примеры: когда конвейер ленточный, эксплуатирующийся в условиях вечной мерзлоты, нуждается в замене транспортерной ленты, при этом служба снабжения закупает шевронные ленты турецкого производства в срочном порядке, производит поставку авиатранспортом, не придавая значения тому, что турецкие ленты в принципе не могут быть морозостойкими. И как результат имеем простой, убытки и деньги «на ветер.

К достоинствам отечественного оборудования в конвейеростроении я бы отнёс доступность, соотношение цена-качество, сроки поставок, ремонтопригодность, лояльность к заказчику.Недостатки очевидны, и они вытекают из достоинств: качество, короткие сроки — отсутствие испытаний», — раскладывает по полочкам ситуацию генеральный директор ООО «Золотопромснаб» Михаил Савочкин.

«Нельзя однозначно сказать, что курс импортозамещения каким-либо образом влияет на конкуренцию среди российских производителей. Дело в том, что большинство потребителей конвейерного оборудования проводят закупки на различных электронных площадках и, как правило, выигрывают те поставщики, которые могут предложить низкую цену за свой товар. а более дешёвый продукт не может конкурировать по качеству с импортными аналогами. Поэтому потребители, которые хотят приобрести качественную продукцию, отдают предпочтение импортным товарам, в принципе, не рассматривая российских производителей конвейерного оборудования. хотя, если подходить к процедуре закупок с умом и учесть все издержки, связанные с приобретением конвейерного оборудования, а именно курс валюты, логистические затраты, сервисное обслуживание, сроки доставки товара, то качественные российские производители, даже самые дорогие, обойдутся намного дешевле импортных аналогов.

И это только первоначальная стоимость покупки. А если прибавить к этой сумме приобретение вышедших из строя комплектующих, их доставку и замену, то сумма увеличивается ещё в несколько раз. Поэтому конкуренции среди отечественных производителей, которые вкладывают средства в развитие производства, НИОКР, разработку новых решений и ставят в приоритет качество, как таковой нет. на рынке сейчас господстуют производители, которые используют некачественные материалы, китайские комплектующие, экономят на всём, чтобы снизить конечную цену своей продукции. Именно потребители создали такую неблагоприятную атмосферу для производителей России. Руководствуясь только низкой стоимостью покупки, потребители несознательно «гасят» потенциал отечественных производителей», — добавляет Роман Лабурцев.

Владимир Пухальский, глава представительства компании «TTS (Transportation Technology Systems)» в РФ

«Ценовая политика, как правило, связана с уровнем себестоимости производства составных частей конвейера.

Сегодня многие российские компании используют для своих конвейеров импортные комплектующие. По разным оценкам, в себестоимости конвейера от 30 до 70% заложена цена импортных комплектующих, на стоимость которых российский производитель не может повлиять. Поэтому конкуренция происходит между российскими и зарубежными производителями конвейеров в том, кто дешевле и качественнее произведет металлоконструкции конвейера. И если с Западной Европой российские производители могут по цене конкурировать, то с производителями из стран бывшего СССР и стран Восточной Европы, дело обстоит сложнее. Дело в том, что в этих странах стоимость труда невысока, а развитая логистика позволяет нивелировать транспортные издержки. В отношении сервисного обслуживания — не все так однозначно.

Во-первых, в России это понятие трактуют по-разному. Кто-то вкладывает в это понятие свою безопасность в течение всего периода эксплуатации приобретенного конвейера, кто-то только в гарантийный период. Во-вторых, большинство российских предприятий, закупающих конвейеры, обладает собственными ремонтными и обслуживающими подразделениями.Поэтому для них сервис сводится скорее к скорости реакции и качеству этих работ в гарантийный период. если по скорости реакции российские компании-производители конвейеров, очевидно, должны выигрывать у иностранных сервисников, то по качеству выполняемой работы они показывают самый разный уровень. Существует мнение, что предпочтение импортным конвейерам отдается в России именно из-за того, что конвейеры многих российских производителей часто выходят из строя, а сервис оставляет желать лучшего», — говорит Владимир Пухальский.

Голь на выдумки…

Как бы не говорилось в разных кругах об ухудшении уровня российской системы образования и отсутствии научных разработок, модернизация существующих моделей ленточных конвейеров в стране идёт. Да, не семимильными шагами, но вода камень точит.

«Представители машиностроительных предприятий также объективно относятся к сравнению конвейерной техники импортного и российского производства. Давайте будем честными, импортное оборудование ведущих зарубежных производителей на несколько шагов впереди отечественных разработок.

Уровень оборудования, технологий, возможностей за рубежом в машиностроении — эта та планка, к которой должны стремиться отечественные производители.

Но, и это важно, в России по-прежнему сильна «школа инженеров», людей умственного труда. «наши» специалисты умеют решать многие интересные задачи, подкидываемые заказчиками. Таким примером может служить т. н. став Долгова для шахтных ленточных конвейеров («Шахтный ленточный конвейер. Свидетельство №7981 на полезную модель. 16.10.1998»), погонная масса которого относительно ставов, ранее выпускавшихся ОАО «Александровский машзавод», на 33-40% меньше при увеличенной боковой и продольной устойчивости. Большой заслугой авторов этого става является создание конструкции мирового технического уровня, причём для выпуска этого става не потребовалось закупка нового оборудования или дефицитных комплектующих.

Вкупе с импортом получается этакий симбиоз умной российской мысли и импортного оборудования, что позволяет решить все задачи горнодобывающей промышленности.Российские машиностроители считают, что курс импортозамещения сподвиг отечественные предприятия открывать для себя интересные ниши, ранее занятые импортом. Производители конвейерного транспорта стараются предложить интересные новинки: как свои ноу-хау, так и подмеченные у импортных разработчиков. Например, последнее на что мы обратили внимание, линейный став (секции конвейера) — транспортировка базальтовых материалов для районов крайнего севера; центрирующий ролик, призванный исключить смещение транспортерной ленты от центра конвейера и обеспечить её (ленты) прямолинейное движение; 100% керамической футеровки барабанов; плужкового сбрасывателя с поворотными плужками с возможностью разгрузки как одновременно, так и попеременно в разные стороны и т. д.», — утверждает Михаил Савочкин.

«Немногие российские производители сейчас могут похвастаться тем, что вкладывают средства в модернизацию производства, научные разработки и исследования, но тем не менее нельзя сказать, что производители стоят на месте.

Компании, которые стремятся делать продукцию, не уступающую по качеству импортным производителям, а иногда даже более высокого качества, все же присутствуют на рынке. Но подобным компаниям приходится «выживать» на рынке, так как потребители не создают необходимого спроса на продукцию и в результате все инвестиции, вложенные в модернизацию и совершенствование производства, очень долго окупаются. За примером подобной ситуации далеко ходить не придётся. Наша компания несколько лет назад вложила крупную сумму денег в разработку и запуск в серийное производство горячеформованного ролика, который имеет лучшие характеристики и увеличенный ресурс работы, значительно превосходящий по качеству большинство известных импортных аналогов. Но данный продукт не пользуется тем спросом, который мы ожидали увидеть. Потребители хотят хороший товар по цене аналогичной продукции намного низшего качества. В итоге инвестиции, вложенные в разработку, не получают должного внимания со стороны российских потребителей.

У нашей компании есть готовые наработки по дальнейшему совершенствованию конструкции барабанов, роликов, конвейерных ставов и других составляющих конвейерного оборудования, но для их внедрения необходим спрос со стороны потребителя на высокотехнологичные энергосберегающие товары. К сожалению, со стороны отечественных потребителей такого спроса практически нет, и мы вынуждены концентрировать свои усилия на продвижении товаров в других странах», — приводит примеры Роман Лабурцев.

Голь на выдумки хитра оказывается и в попытке сэкономить на запчастях для конвейеров импортного производства. Чтобы не покупать дорогостоящие запчасти, русские инженеры приспосабливают отечественные детали.

«Сегодня во многих предприятиях России можно встретить возрастной импортный конвейер, оснащённый отечественными аналогами комплектующих. Причин этому много — во-первых, сегодня может вообще уже не существовать фирмы производителя этих комплектующих, или он перестал выпускать данный вид комплектующих.

Во-вторых, многие предприятия ещё в советское время имели курс на эксперименты и рационализаторство. В-третьих, хозбытовым способом можно было быстрее и дешевле изготовить ту или иную запасную часть, чем ожидать из-за рубежа. Поэтому, можно признать, что это широкая практика, и она себя зарекомендовала хорошо, ведь главное, чтобы оборудование не простаивало и не требовало высоких издержек», — считает Владимир Пухальский.

А с канатами нема…

На российском рынке ленточных конвейеров сегодня представлено множество моделей. но вот чего нет, так это ленточно-канатных модификаций. а меж тем, в нашей стране они должны были найти применение.

«В России с её размерами и принципами территориального размещения в советское время зависимых друг от друга предприятий ленточно-канатные конвейеры — безусловно, один из оптимальных видов. Насколько этот тренд будет иметь место в будущем сказать сложно, ведь новые промышленные предприятия практически не строятся», — рассуждает Владимир Пухальский.

«Среди наиболее интересных конструкций конвейерного транспорта несомненно можно выделить ленточно-канатные и трубчатые конвейеры, но они не пользуются спросом в России из-за высокой стоимости. К тому же малое количество производителей конвейерной ленты освоили её производство для таких типов конвейеров. Стоимость ленты существенно дороже традиционной, поэтому и внедрение к примеру ленточно-канатного конвейера имеет смысл преимущественно на длинах свыше 7-10 км, а использование трубчатого конвейера имеет смысл при больших углах подъёма, а также высоких требованиях к экологии и сохранности транспортируемого груза от воздействия атмосферных осадков. Существенное ограничение в распространении новых типов продукции связано с отсутствием спроса со стороны заказчиков и проектировщиков новых объектов», — добавляет Роман Лабурцев.

«Регулярно, раз в несколько лет, возникает вопрос о ленточно-канатных конвейерах. В своё время я видел чертежи ещё 1970-х годов на данное оборудование.

но, исколесив Россию вдоль и поперек, я ни разу не встречал ленточно-канатный конвейер. Были ещё пару заказчиков, которые настаивали, чтобы мы проработали им именно такие конвейеры. но, столкнувшись с ценовым диапазоном, заказчики меняли своё мнение в пользу обычных ленточных конвейеров. нам, отделу конструкторов, спроектировать данный конвейер было бы очень интересно», — делится заместитель гендиректора АО «Кыштымское машиностроительное объединение» Александр Красных.

ЭКСПЕРТЫ

Роман Лабурцев, генеральный директор АО «ПромТяжМаш»:

«К преимуществам российских конвейеров можно отнести распространённые на сегодняшний день типовые конструкции. Почти все производители выпускают взаимозаменяемые узлы конвейеров, в обслуживании они неприхотливы, запчасти общедоступны. Но есть и недостатки — в первую очередь, низкое качество. большинство заводов использует старый конструктив (очень металлоёмкие и громоздкие). Отдельные узлы, в частности ролики, обладают крайне малым ресурсом эксплуатации.

Также не стоит забывать о низкой энергоэффективности (большом моменте страгивания), приводящей к необходимости применения более мощных электродвигателей и, как результат, повышенному потреблению электроэнергии. Срок службы конвейера напрямую зависит от условий эксплуатации и ухода за ним. Также правильный подбор оборудования и комплектующих играет важную роль в стабильной работе оборудования и оказывает воздействие на срок эксплуатации конвейерного транспорта. многие потребители «укорачивают» срок работы конвейеров ещё на стадии проекта. Пытаясь минимизировать стоимость покупки, они вносят поправки в проект, который им предлагает компания производитель, отказываются от предложенных комплектующих и ставят более дешёвые аналоги или же вовсе приобретают продукцию, пролоббированую коррупционными схемами. В результате эти аналоги выходят из строя значительно быстрее, по сравнению с рекомендованными комплектующими, работа конвейера не сбалансирована, а иногда под угрозу ставится и общая безопасность работы конвейерного транспорта. Это накладывает, пожалуй, самый большой отпечаток на срок службы конвейера. Также «наплевательское» отношение к плановым ТО конвейера значительно сокращает эксплуатационный срок службы оборудования. зачастую обслуживающий персонал безответственно относится к возложенным на него обязанностям и не осуществляет своевременного осмотра технического состояния оборудования, не ведет или «от фонаря» заполняет инспекционные журналы. Например, если вовремя не доложить смазку в подшипниковый узел барабана, срок службы сокращается в разы, и от заявленных производителем 10 лет эксплуатации может остаться 3-5 лет, отсутствие контроля за состоянием роликов может привести к повреждениям дорогостоящей ленты, не анализируя журнал замены роликов, некоторые потребители вынуждены каждый год приобретать до 70% новых, не задумываясь, что в прошлом году они уже это делали, и вышедшие из строя ролики ещё находились на гарантии. Конвейерный транспорт — это самый дешёвый вид транспортировки грузов, он зачастую значительно выгоднее дорогостоящих самосвалов и железной дороги, более ремонтопригоден, экологичен, его обслуживание обходится значительно дешевле, но так же как и автомобили, конвейер требует регулярного планового ухода за собой, а об этом многие не задумываются, в результате затрачивая значительные ресурсы для поддержания работоспособного состояния».

Это накладывает, пожалуй, самый большой отпечаток на срок службы конвейера. Также «наплевательское» отношение к плановым ТО конвейера значительно сокращает эксплуатационный срок службы оборудования. зачастую обслуживающий персонал безответственно относится к возложенным на него обязанностям и не осуществляет своевременного осмотра технического состояния оборудования, не ведет или «от фонаря» заполняет инспекционные журналы. Например, если вовремя не доложить смазку в подшипниковый узел барабана, срок службы сокращается в разы, и от заявленных производителем 10 лет эксплуатации может остаться 3-5 лет, отсутствие контроля за состоянием роликов может привести к повреждениям дорогостоящей ленты, не анализируя журнал замены роликов, некоторые потребители вынуждены каждый год приобретать до 70% новых, не задумываясь, что в прошлом году они уже это делали, и вышедшие из строя ролики ещё находились на гарантии. Конвейерный транспорт — это самый дешёвый вид транспортировки грузов, он зачастую значительно выгоднее дорогостоящих самосвалов и железной дороги, более ремонтопригоден, экологичен, его обслуживание обходится значительно дешевле, но так же как и автомобили, конвейер требует регулярного планового ухода за собой, а об этом многие не задумываются, в результате затрачивая значительные ресурсы для поддержания работоспособного состояния».

Владимир Пухальский, глава представительства компании «TTS (Transportation Technology Systems)» в РФ:

«Я думаю, что и за рубежом, и в России можно встретить примеры качественного и некачественного производства конвейеров. Иногда конвейер, будь то отечественный или иностранный, начинает давать сбои из-за того, что задание на производство не учитывало все условия его будущей эксплуатации.

Но, в целом, ситуация с достоинствами и недостатками конвейеров российского и иностранного производства сродни ситуации с автопромом. И достоинства те же — отечественный конвейер можно купить в России и за рубли, и недостатки те же — невысокая надёжность, низкое качество комплектующих, что явственно заметно при тяжёлых условиях эксплуатации. Следовательно, и обслуживание конвейера должно быть направлено на его защиту в большей мере от выхода из строя. Способы и методы практически всем известны. а вот правило одно — это чёткое и своевременное следование этим способам и методам. Однако на практике часто встречаются случаи, когда к конвейеру подходят только тогда, когда он остановился. на мой взгляд, низкая техническая культура связана с все более ухудшающейся ситуацией по подготовке среднего технического персонала в стране».

Однако на практике часто встречаются случаи, когда к конвейеру подходят только тогда, когда он остановился. на мой взгляд, низкая техническая культура связана с все более ухудшающейся ситуацией по подготовке среднего технического персонала в стране».

Михаил Савочкин, директор ООО «Золотопромснаб»:

«Наверняка многие заказчики, имеющие шахты, разрезы, карьеры, хотели бы обладать новыми конвейерами с неимоверным сроком эксплуатации. Но зачастую работники заказчика нового вожделенного конвейера очень слабо представляют себе, в каком уходе он нуждается и что в нём необходимо регулярно проверять. В итоге такая безграмотность значительно сокращает время эксплуатации конвейера, приводит к необязательным поломкам и соответствующим затратам на их устранение. А ведь грамотный подход позволяет продлить срок службы оборудования практически в два раза! Именно «наплевательское» отношение, казалось бы, не к своему оборудованию, ставит крест на качественном конвейере.

В случаях же, если предприятие заинтересовано в продлении службы своего оборудования, достаточно следовать нашим советам, которых будет немного.

— допускать к эксплуатации оборудования только квалифицированный аттестованный поставщиком персонал;

— использовать запасные части и РТИ только заявленные производителем техники в паспорте используемого оборудования;

— закупку вести только у поставщиков, рекомендуемых производителем оборудования;

— забыть о стремлении заменить что-либо из узлов и компонентов на более дешёвое, неизвестного происхождения;

— целесообразно заранее планировать приобретение расходных материалов и ЗИП для ответственных узлов.

При условии нахождения техники на сервисном и гарантийном обслуживании у поставщика у потребителя нет необходимости в самостоятельном поиске альтернативы оригинальным запасным частям, применение которых приведёт к снятию гарантийных обязательств продавцом. В то же время всем известна мастеровитость и смекалка русского человека, для которого нет ничего невозможного в критической ситуации. Но в сочетании с прессингом закупочных служб по поводу постоянной экономии данные действия мало того что приведут технику к выходу из строя, но и вынудят предприятия организовывать повторно закупки запасных частей нужного производителя. Кроме этого, придётся приобретать дополнительные комплектующие, вышедшие из строя по принципу «домино», что с учётом суммарных итогов ставит под большой вопрос эффективность подобного рода экономии и уровень квалификации ответственных специалистов».

Конвейер — это… Что такое Конвейер?

Ленточный конвейер

Конвейер (от англ. convey — передавать) — машина непрерывного транспорта[1], предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Характеристика

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

История

Конвейер как механизм не является новейшим изобретением, в прошлом конвейеры использовались людьми.

- Древний Египет и Месопотамия: многоковшовые и винтовые непрерывные водоподъемные устройства — нории.[2]

- Древний Китай и Индия: цепные насосы для непрерывной подачи воды в оросительные системы.

- XVI—XVII века: первые попытки применения скребковых и винтовых конвейеров (напр. в мукомольном производстве).

- Конец XVIII века: систематическое использование конвейера для перемещения лёгких сыпучих материалов на небольшие расстояния.

- 1930-е годы: применение для тех же целей конвейеров с лентами из прочной ткани.

- 2-я половина XIX века: промышленное использование конвейеров для доставки тяжёлых массовых и штучных грузов.

- 1868 год, Великобритания: конвейер с тканевыми прорезиненными лентами.

- 1870 год, Россия: пластинчатый (стационарный или передвижной) конвейер.

- 1882 год, США: первое использование в поточно-массовом производстве.

- 1887 год, США: винтовой конвейер со спиральными винтами для крупнокусковых материалов.

- 1890 год, США: напольный литейный конвейер.

- 1894 год, Великобритания: подвесной конвейер.

- 1896 год, США: ковшовый конвейер с шарнирно закрепленными ковшами для доставки грузов по сложным трассам.

- 1905 год, Швеция: ленточный конвейер со стальными лентами.

- 1906 год, Великобритания, Германия: инерционный конвейер.

- 1908 год, США: Генри Форд создал успешное поточное производство на основе конвейера, что было знаковым событием для промышленной революции.

- 1912—14 годы, США: специальные сборочные конвейеры.

Классификация

Машиносборочная линия.

В зависимости от направления перемещения объектов конвейеры делят на:

- горизонтальные

- вертикальные

- наклонные.

В зависимости от типа груза:

- насыпные

- штучные.

В зависимости от выполняемых функций:

- транспортировочные

- сборочные

- сортировочные.

В зависимости от размещения самого конвейера или деталей:

- напольные

- подвесные.

В зависимости от тягового органа:

- ленточные

- цепные

- канатные

- без тягового органа:

- гравитационные

- инерционные

- винтовые.

В зависимости от грузонесущей конструкции (с тяговым органом):

- ленточный

- гладкий

- профилированный

- карманый

- пластинчатый,

- люлечный,

- скребковый,

- ковшовый.

В зависимости от расположения рабочего места работника:

- рабочий (рабочее место работника находится на конвейере — движется вместе с конвейером),

- распределительный (фиксированное место работы работника).

Типы

Наиболее распространены следующие виды конвейеров:

- состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

- Канатный конвейер

- Качающийся конвейер

- применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

- Ковшовый конвейер

- грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

- состоит из кольцевой ленты, натяжного и приводного барабанов и опорных роликов; применяется обычно для транспортировки сыпучих веществ, возможны модификации (трубчатый[3], z-образный, поворотный на 90 и 180 градусов), связанные с деформацией ленты.

- Конвейер с модульной лентой

- состоит из пластиковой (полиуретан, полипропилен, полиацетал) ленты, натяжного и приводного узла со звездочками; применяется для транспортировки сыпучих веществ, штучных грузов, открытых продуктов. Конвейеры с модульной лентой могут иметь различную трассу движения: поворотную, зигзагообразную, спиральную.

- грузонесущим органом конвейера являются пластины;

- цепной пластинчатый конвейер

- состоит из двух параллельных цепей, соединённых между собой пластинами.

- специальные пластиковые или нержавеющие цепи

- конвейер, тяга которого обеспечивается потоком воздуха

- состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам;

- сыпучий материал перемещается в потоке воздуха как взвесь (аэрожёлоб).

- Подвесной конвейер

- отличаются тем, что перемещаемые тела не лежат, а висят на грузонесущих креплениях и сами механизмы конвейера также подвешены.

- Роликовый конвейер

- состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов.

- состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

- Спиральный конвейер (гибкий)

- состоит из жёлоба и расположенной в нём спирали; применяется для сыпучих веществ, большая производительность, по сравнению с винтовым конвейером.

- состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например каменный уголь) внутри жёлоба.

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

- Шагающий конвейер[4] (шаговый конвейер)

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Порядок выбора

В зависимости от вида груза применяют следующие разновидности конвейеров:

- Крупно- и среднекусковые грузы — пластинчатый, ленточный

- Мелкокусковые грузы — ленточный, элеватор, скребковый, ковшовый

- Сыпучие грузы — шнековый транспортер, элеватор, скребковый.

Интересные факты

Одной из крупнейших сортировочных линий штучных грузов, является «Worldport» (370000 м², 19000 лент, 150 км).

См. также

Примечания

Конвейерные системы для комплектации заказов

Высокое качество механических компонентов, оригинальная система управления собственной разработки, собственное программное обеспечение — все это позволяет нам предлагать клиентам высококачественные системы для комплектации заказов с мировым уровнем качества и конкурентными ценами.

При установке автоматизированных систем производительность комплектовщика достигает 180-200 строк в час, а с использованием системы Pick to Light или мобильных терминалов — до 250 строк в час и более.

Принцип работы

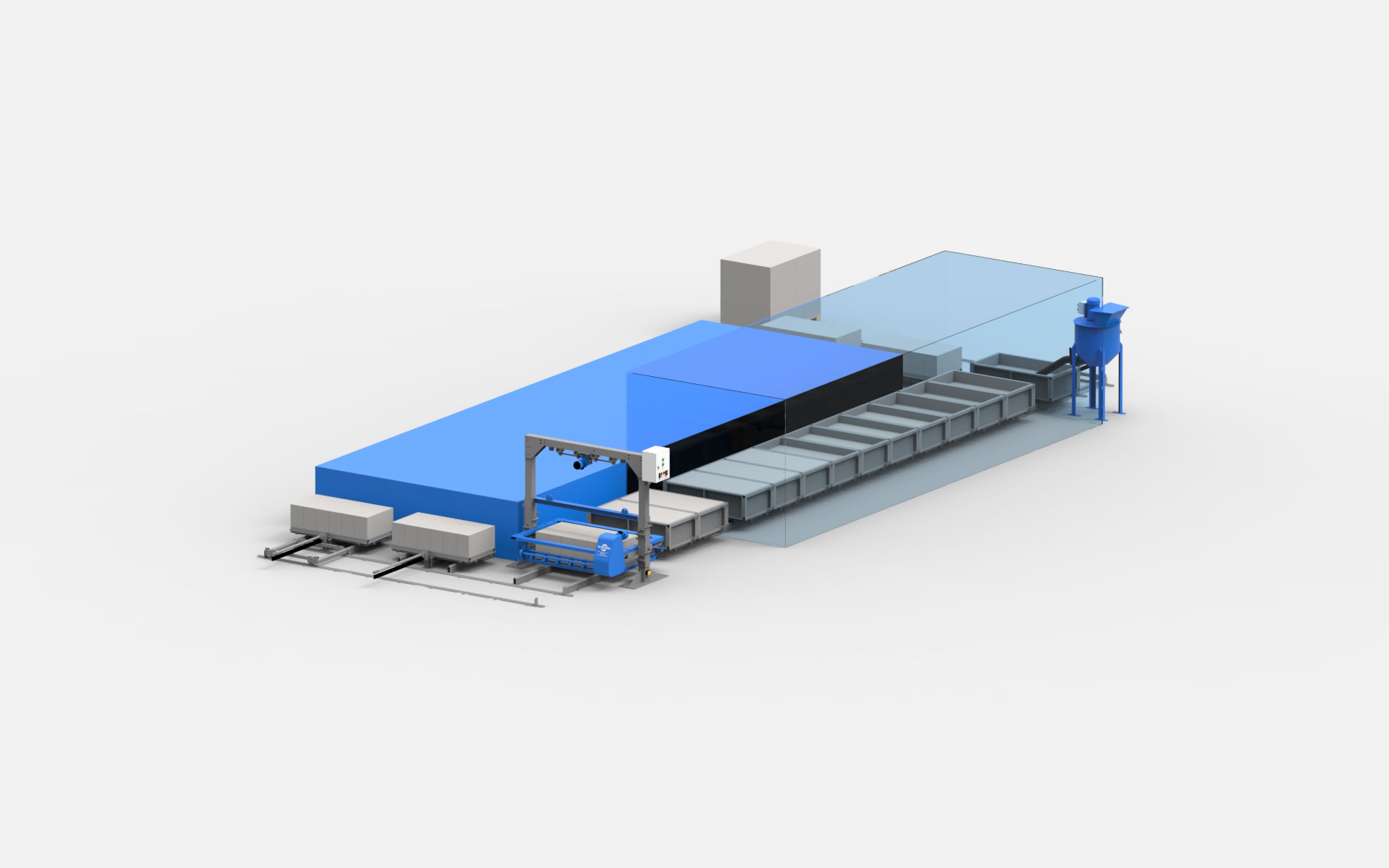

Системы строятся как комбинация конвейерного, гравитационного и полочного стеллажного оборудования.

Линия комплектации заказов, как правило, состоит из следующих компонентов:

1. Конвейер для коробок.

По конвейеру перемещается комплектовочная тара для заказов — картонные коробки или пластиковые ящики (оборотная складская или транспортная тара). Современные конвейеры позволяют перемещать грузы со скоростью 1-2 м/с.

Применяются конвейеры двух видов: роликовые и ленточные. Для перестановки комплектовочной тары между ветками используются передаточные элементы (стрелки).

2. Гравитационные стеллажи.

Гравитационные стеллажи существенно увеличивают производительность комплектовщика. Поэтому их использование особенно выгодно для комплектации быстрооборотных товаров. Для товаров со средней и низкой скоростью оборота чаще применяются полочные стеллажи.

3. Система управления конвейером.

Высокопроизводительная система управления конвейером WCS, связанная с WMS склада, обеспечивает высокоэффективную работу конвейера при больших объемах заказов. Собственная система управления «ФАБС Логистик» разработана на базе новейших компонентов и позволяет добиться максимальных показателей производительности и надежности.

4. Информационные системы.

Pick to Light — современная информационная технология, которая увеличивает производительность работы комплектовщика. Представляет собой информационные табло, установленные на каждом складском месте, которые позволяют собирать заказы без бумажного листа комплектации.

Мобильные терминалы — инновационное решение «ФАБС Логистик», позволяющее получить мощный синергетический эффект от использования конвейера, гравитационных стеллажей и безбумажной системы комплектации на базе различных информационных систем.

5. Интегрированные машины.

Весы для контроля, обвязочные машины, заклейщики коробов, формирователи коробов и т.д. — все эти машины позволяют добиться высокой производительности всей линии комплектации заказов в целом.

Немного о ленточных конвейерах

Из чего состоит ленточный конвейер:

Обычно ленточные конвейеры имеют: тяговый элемент 7 (рис.1) в виде бесконечной ленты (являющейся и несущим элементом конвейера), привод 13, приводящий в движение барабан 14, натяжное устройство 2 с барабаном 3, груз 1, роликовые опоры 6 на рабочей ветви ленты и 5 на холостой ветви ленты, отклоняющий барабан 8, загрузочное устройство 4 и разгрузочные устройства 9 и 10, разгрузочный желоб 11 и устройство 12 для очистки ленты. Все элементы конвейера смонтированы на раме.

Рис.1 Схема стационарного наклонно-горизонтального конвейера.

Ленточные конвейеры с резинотканевой лентой

1.1.1 Описание наиболее распространенных видов лент

Наиболее широко распространены резинотканевые ленты (рис. 2; ГОСТ 20—76),состоящие из резинотканевого послойного тягового каркаса 1 и наружных резиновых обкладок 2, предохраняющих каркас от механических повреждений и от воздействия на него влаги, газов, агрессивных сред. В зависимости от условий эксплуатации и назначения изготовляют ленты общего назначения, морозостойкие, теплостойкие, пищевые и негорючие. В зависимости от типа ленты установлены диапазоны температур окружающей среды.

Рис.2 Резинотканевая и резинотросовая конвейерная ленты

Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др.

1.1.2 Барабаны

В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем меньше напряжение от изгиба ленты и тем больше срок ее службы. При эксплуатации лент установлено, что резинотканевую ленту обычно приходится заменять из-за ее расслаивания, которое происходит от многократных изгибов ленты на барабанах. Барабаны ленточных конвейеров унифицированы. В качестве основной характеристики, используемой при выборе барабанов из установленного ряда типоразмеров, принята нагрузочная способность барабана. Для неприводных барабанов нагрузочная способность определяется как нагрузка от натяжения ветвей ленты, огибающей барабан, а для приводных барабанов, кроме того, следует учесть еще и максимальный передаваемый крутящий момент.

Рис.3 Барабаны: а-приводной; б-хвостовой и откланяющий; в, г- с футеровкой.

1.1.3 Поддерживающие роликоопоры

Чтобы лента под влиянием собственной силы тяжести и веса груза не провисала, на раме конвейера устанавливают поддерживающие роликоопоры. Ролики являются самыми многочисленными элементами конвейеров. Их ежегодно выпускают миллионы штук. От надежной и долговечной работы роликоопор зависят в большой степени надежность и долговечность всей машины, а также потребляемая ею энергия, эксплуатационные затраты и т. п.

Различают: легкого, тяжелого типа; обрезиненные; амортизирующие; дисковые; гирляндные и другие роликоопоры.

1.1.4 Приводы

Назначение привода — обеспечить движение тягового элемента конвейера с грузом. Создание необходимой тяговой силы конвейера обеспечивается силой трения, возникающей между лентой и поверхностью приводного барабана.

Привод (рис.4) состоит из двигателя 1, редуктора 3, барабана 5, а также муфт 2 к 4, соединяющих двигатель с редуктором и редуктор с валом барабана.

Рис.4 Схема привода конвейера . Ленточные конвейеры с различными типами приводов

Ленточные конвейеры могут иметь следующие виды приводов: единичный головной однобарабанный (рис.4, а) или двухбарабанный (рис.4,6), раздельный (на головном и хвостовом барабанах (рис.4, в) и комбинированный — двухбарабанный в головной части и однобарабанный в хвостовой части (рис.4, г). На1 длинных и тяжелонагруженных конвейерах для преодоления местных и линейно распределенных сопротивлений необходимо очень большое натяжение S ленты (рис.4,д), что ведет к увеличению мощности привода и массы движущихся элементов конвейера и требует дальнейшего увеличения натяжения.

1.1.5 Натяжные устройства (Рис. 5)

Эти устройства предназначены для создания необходимого натяжения ленты, обеспечивающего сцепление ее с приводным барабаном без проскальзывания, а также для ограничения провисания ленты между опорами и компенсации вытяжки ленты в процессе эксплуатации. Натяжные устройства подразделяются на устройства, создающие нерегулируемое натяжение в ленте, и устройства, регулирующие натяжение ленты в зависимости от значения крутящего момента на приводном барабане.

Рис.5 Натяжные устройства.

1.1.6 Загрузка конвейеров

Загрузочное устройство должно обеспечить плавную подачу груза на движущуюся ленту, при этом для предупреждения повреждения и изнашивания ленты скорость подачи груза и направление его движения должны быть близки к скорости и направлению движения загружаемой ленты. Конвейер можно загрузить в любой точке его трассы. Однако обычно загрузку производят около хвостового барабана. Насыпные грузы обычно загружают с помощью воронки и лотка, устанавливаемого под воронкой (рис.6). Ширина лотка в начальной части В1 = 0,5В и в конечной части В2= (0,6-0,7) В, где В — ширина конвейерной ленты. После выхода из лотка груз рассыпается по ленте и занимает ширину, примерно равную 0,8В.

При транспортировке грузов (кроме угля) с кусками размером свыше 80 мм загрузочные пункты необходимо оборудовать амортизационными устройствами.

Рис.6 Лоток для сыпучих грузов.

1.1.7 Разгрузка конвейера

Наиболее простым и удобным способом разгрузки конвейеров, не требующим специальных устройств, является сброс груза с концевого барабана, (рис.7, а). Однако в ряде случаев возникает необходимость осуществлять разгрузку в различных точках по длине конвейера. Например, в литейном производстве одним конвейером подают формовочную землю к бункерам нескольких формовочных машин, расположенным вдоль линии конвейера. В этом случае применяют специальные разгрузочные устройства, наиболее простыми из которых являются плужковые разгружатели, т. е. щиты, устанавливаемые на ленте под углом к потоку груза (рис.7,6). При этом груз, двигаясь вдоль щита» сбрасывается с ленты на одну или на обе стороны (рис.7,в). Недостатком плужковых разгружателей, является повышенный износ ленты, поэтому их нецелесообразно применять при больших скоростях движения ленты (свыше 1,6—2,0 м/с) и при транспортировании абразивных и крупнокусковых грузов.

Рис.7 Разгрузка конвейера.

Конвейерные системы

| DAIFUKU

Когда дело доходит до проектирования, производства и установки промышленных конвейеров — ни одна компания не имеет большего опыта, чем Daifuku North America. В 1919 году компания Jervis B. Webb, дочерняя компания Daifuku North America, адаптировала кованый цепной конвейер без заклепок для автомобильной промышленности. Этот единственный продукт произвел революцию в массовом производстве и изменил способ производства автомобилей.

Сегодня мы имеем репутацию поставщика самых прочных и надежных конвейеров для погрузочно-разгрузочной промышленности.Мы работаем с клиентами над созданием инновационных конвейерных систем, отвечающих их уникальным потребностям. Будь то перемещение музыкальных инструментов на место для упаковки или транспортировка мебели через систему отделки, наши конвейеры могут помочь повысить производительность и улучшить вашу прибыль.

Daifuku North America предоставляет широчайший выбор промышленных конвейеров, включая наши знаменитые цепные конвейеры (закрытые гусеницы Unibilt, двутавровая балка Unibeam, power & free и буксирный трос), единицы обработки (обработка багажа, каток, сортировка), платформы (салазки, сковороды). и планка), Электрифицированные монорельсовые системы (EMS) и трение.

Погрузочно-разгрузочный конвейер

Гравитационный конвейер

Гравитационные конвейеры спроектированы и изготовлены Wynright Corporation, дочерней компанией Daifuku North America Holding Company. Стили гравитационных конвейеров включают роликовые, коньковые, желоба, спирали, шариковые транспортеры и направляющую потока. Типичные применения включают транспортировку, накопление и постановку в очередь, буфер, рабочую станцию, изменение направления и высоты.

Высокоскоростной струйный сортировочный транспортер

Сортировщик Daifuku North America с раздвижным башмаком, названный Jet Surfing Sorter ® , представляет собой высокоскоростную автоматизированную систему сортировки для направления и сортировки предметов среднего размера, сумок и картонных коробок. Работает со скоростью до 165 м / мин. (541 фут / мин).Сортировщик Jet Surfing Sorter компании Daifuku North America может обрабатывать до 13 500 штук в час при длине загрузки 450 мм (17,7 дюйма). Башмаки с двусторонним движением позволяют выгружать предметы по обе стороны сортировщика, повышая эффективность использования пространства и обеспечивая большую гибкость конструкции. Грузы отслеживаются на сортировщике с помощью отслеживания в импульсном режиме, а затем отводятся с помощью механических или магнитных приводов. В нашем сортировщике Jet Surfing Sorter для ввода используются высокоскоростной конвейер слияния, сортировочные башмаки для распределения грузов и различные конвейеры с сортировочными полосами для максимальной эффективности сортировки.Этот продукт можно установить на полу или антресолях — чтобы сэкономить место на полу для работы. Серфинговые сортировщики рекомендуются для сортировки ящиков и лотков в распределительных центрах, сортировки внутри конвейерной системы на другие конвейеры или устройства хранения, сортировки до дверей дока и простой или сложной сортировки в автоматизированной системе.

Клиновой конвейер

Конвейеры с клиновыми ремнями производятся и проектируются корпорацией Wynright. Линия конвейеров с клиновыми ремнями содержит уникальные модульные компоненты, которые удовлетворяют множеству системных требований.Типичные применения включают изменение направления, слияние, отклонение, выравнивание продукта и смещения соединений.

Ленточный конвейер

Ленточные конвейеры спроектированы и изготовлены Wynright Corporation. Ленточные конвейеры Slider Bed и Roller Bed — это универсальные многоцелевые конвейеры, которые идеально подходят для наклонных и наклонных работ, сортировки и тормозов.Конвейеры с скользящей опорой скользят над стальной рамой, а конвейеры с роликовой опорой перемещаются над несущими роликами.

Роликовый конвейер с приводом

Роликовые конвейеры с приводом разработаны и изготовлены Wynright Corporation. Используя настраиваемый датчик фотодатчика, который может быть установлен сбоку или снизу, накопительный конвейер Photoeye обеспечивает минимальное накопление давления.Конвейер накопления Photoeye без ограничений по минимальному весу картонных коробок идеально подходит для работы с пустыми картонными коробками. Роликовый конвейер с приводным роликом имеет четыре основных метода работы: заполнение единичных пробок, высвобождение единичных пробок, заполнение полуборок и высвобождение пробок.

Транспортеры, предназначенные только для транспортировки, в которых используются подъемники привода пневматической камеры для поддержания контакта ленты с несущими роликами, являются транспортными воздушными конвейерами (TA). Конвейеры TA, а также приводные роликовые конвейеры с регулируемым давлением оснащены встроенными ручными и пневматическими ограничителями корпуса, а также высокоскоростными подшипниками и токопроводящим уретановым изолятором оси, снижающим шум и трение.

AutoRoll + Конвейер MDR