Коробка подач токарного станка. Чертежи коробки подач токарного станка

Устройство коробки подач токарного станка 1к62

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

- включение и выключение подачи без остановки вращения шпинделя

- реверсирование подачи при неизменном направлении вращения шпинделя

- реверсирование подачи одновременно с реверсированием шпинделя

- регулирование величины подачи

- перемещение резца относительно заготовки вручную

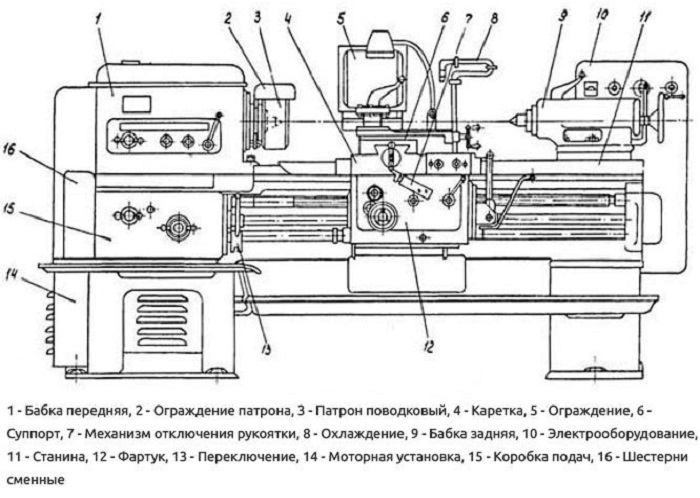

Общий вид коробки подач в сборе

Фото коробки подач

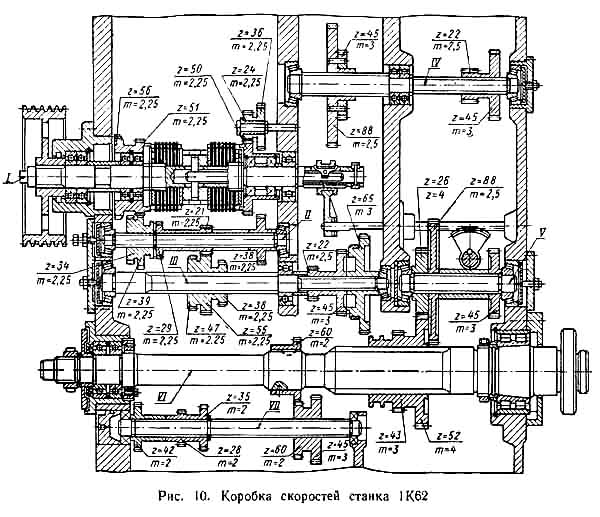

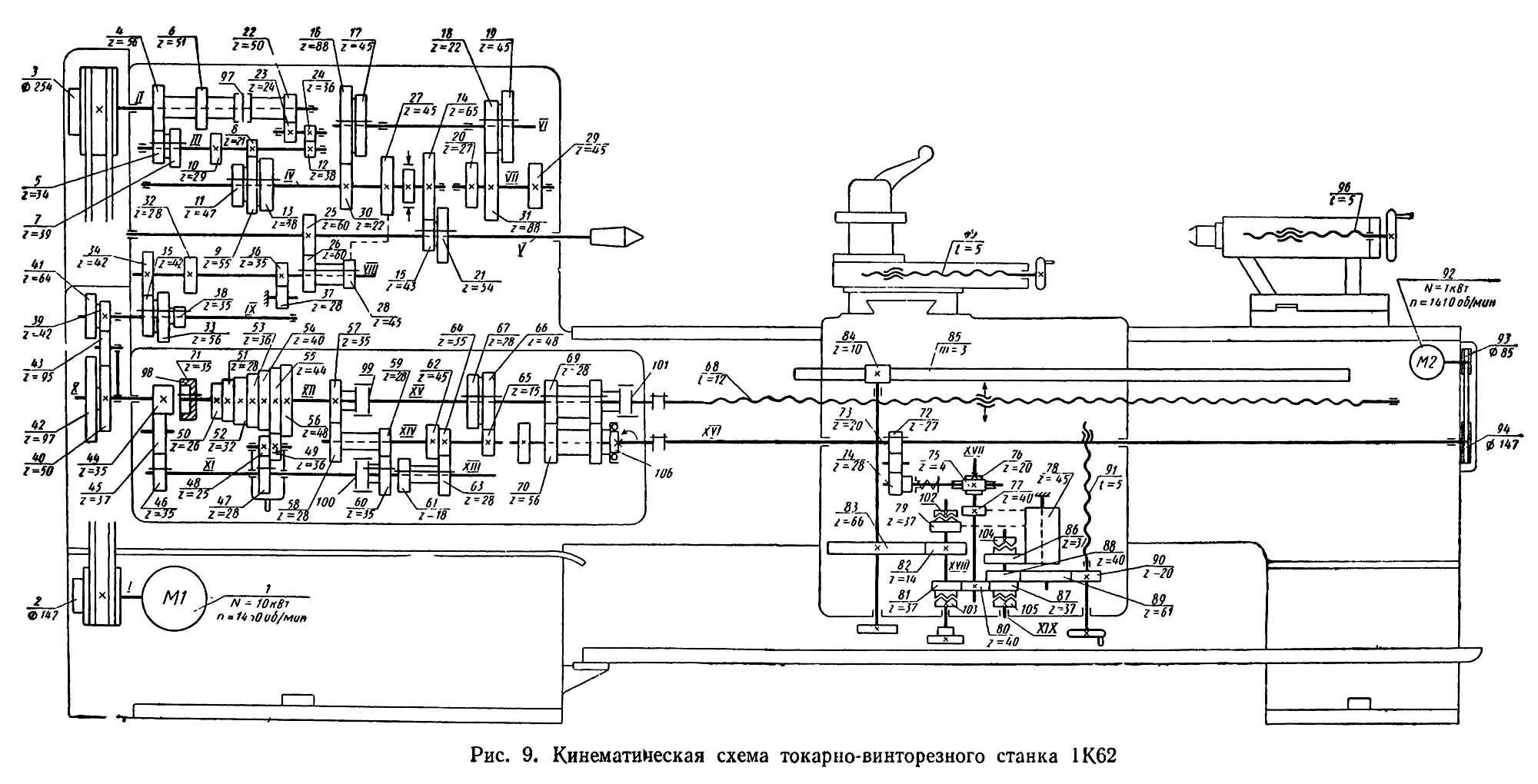

Схема кинематическая токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

- Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106.

- С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

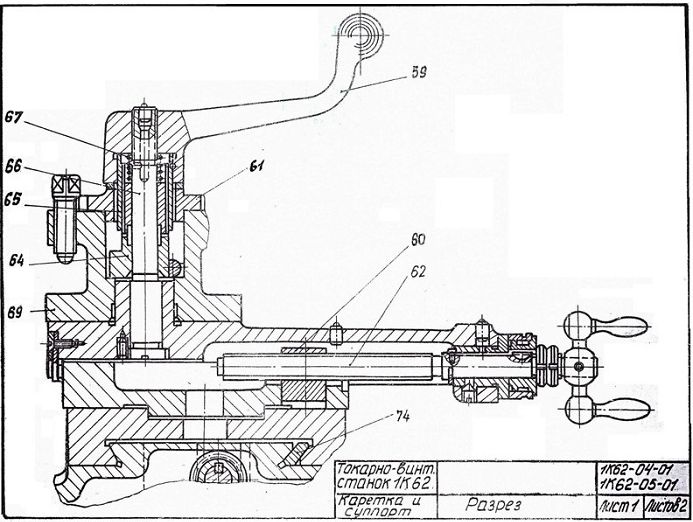

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

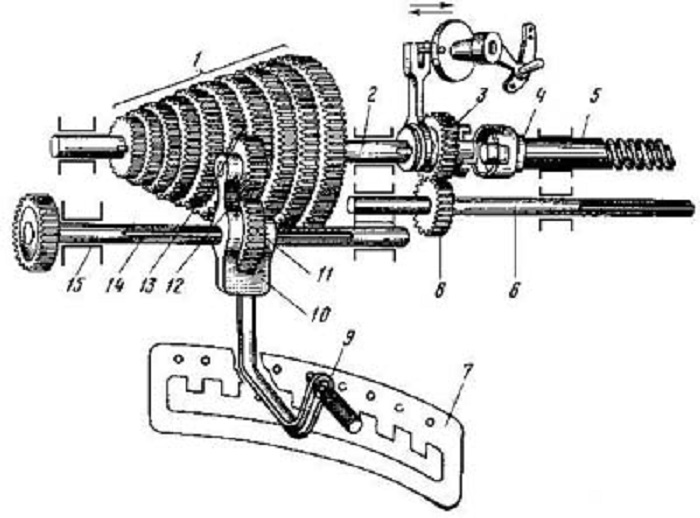

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб с делением на 2, 3, 4, б; 6, 10, 12, 15, 20, 30 и 60 заходов

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм

- дюймовые с 24 до 2 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые с 96 до 1 питча

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

(4) S = Pp 1об.шп · inb · Px

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

(5) Pp = 25.4 / k

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

(6) Pp = · π · m · k

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

(7) Pp = 25.4 / k

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

(8) Pp = 1об.шп · iшг · iг · Px

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

- поворотом заготовки на 1/К часть окружности относительно неподвижного резца

- поворотом шпинделя (заготовки) при разомкнутой винторезной цепи

- смещением резца вдоль оси заготовки на шаг нарезаемой резьбы

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

- остановить главный электродвигатель

- включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх)

- снять кожух, закрывающий сменные шестерни и приводные ремни

- патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя

- рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»

- вращать шкив против часовой стрелки: при нарезании 2-х заход-ной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х за-ходной – на 15 и т. д.

- рукоятку 4 установить в первоначальное положение

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

Чертежи коробки подач токарно-винторезного станка 1к62

Общий вид коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Коробка подач — это… Что такое Коробка подач?

- Коробка подач

- механизм металлорежущего станка (См. Металлорежущий станок), предназначенный для изменения подачи; состоит из переключаемых зубчатых передач, которые помещены в корпус (коробку). Особенности кинематики К. п. позволяют точно согласовать движение подачи инструмента при формообразовании обрабатываемой детали (нарезание резьб и зубьев) с др. движениями инструмента относительно заготовки. Например, в токарно-винторезном станке нужно перемещать резец вдоль заготовки за один её оборот на величину, равную шагу нарезаемой резьбы. Для изменения передаточного отношения в К. п. предусматривают накидную шестерню, сидящую на валу, и ряд зубчатых колёс, закрепленных на др. валу. Такая К. п. обычно имеет также передачи для настройки на тип резьбы и так называемые множительные передачи для расширения диапазона регулирования подачи.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

- Коробка передач

- Коробка скоростей

Смотреть что такое «Коробка подач» в других словарях:

КОРОБКА ПОДАЧ — механизм металлорежущего станка для изменения движения подачи; редуктор с переключаемыми зубчатыми передачами. Коробка подач позволяет согласовать движение подачи инструмента при обработке заготовки с другими движениями инструмента относительно… … Большой Энциклопедический словарь

коробка подач — механизм металлорежущего станка для изменения скорости и направления подачи; редуктор с переключаемыми зубчатыми передачами. Коробка подач позволяет согласовать подачу инструмента при обработке заготовки с другими движениями инструмента… … Энциклопедический словарь

КОРОБКА ПОДАЧ — многозвенный механизм металлорежущего станка, предназнач. для изменения скорости и направления подачи; состоит из переключаемых зубчатых передач, к рые помещены в корпус (коробку). Особенности кинематики К. п. позволяют согласовать движение… … Большой энциклопедический политехнический словарь

коробка подач станка — Механизм металлорежущего станка, предназначенный для изменения величины и направления подачи переключением зубчатых передач. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

коробка передач — многозвенный механизм, в котором ступенчатое изменение передаточного отношения осуществляется при переключении зубчатых передач, размещённых, например, в отдельном корпусе (коробке). Применяется в силовых передачах транспортных машин. Коробка… … Энциклопедический словарь

Коробка передач — механизм для ступенчатого изменения передаточного числа, т. е. скорости вращения или величины подачи. К. п. состоит из переключаемых зубчатых передач (См. Зубчатая передача), размещенных в отдельном корпусе (коробке) или в общем корпусе с … Большая советская энциклопедия

КОРОБКА — (1) передач (коробка скоростей) многозвенный механизм автомобиля, трактора, танка и др. для изменения передаточного числа и, следовательно, для перемены скоростей движения и тягового усилия в зависимости от условий работы машины (трогание с места … Большая политехническая энциклопедия

коробка дифференциала станка — Корпус одного из механизмов коробки подач станка дифференциала. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

Коробка передач — Схема планетарной коробки передач марки Speedhub 500/14 для велосипедов, с 14 скоростями и передаточным отношением от 0,279 до 1,467 (диапазон регулирования 5,26). Коробка передач (коробка перемены … Википедия

коробка передач — многозвенный механизм, с помощью которого осуществляется ступенчатое изменение скорости или направления перемещения (подачи). Коробка передач входит в состав конструкций всех транспортных и технологических машин. Конструкция коробки передач… … Энциклопедия техники

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка — обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза — радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона — устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Устройство токарного станка

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:

— Легкие токарные станки (до 1 тонны);

— Средние токарные станки (до 10 тонн);

— Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

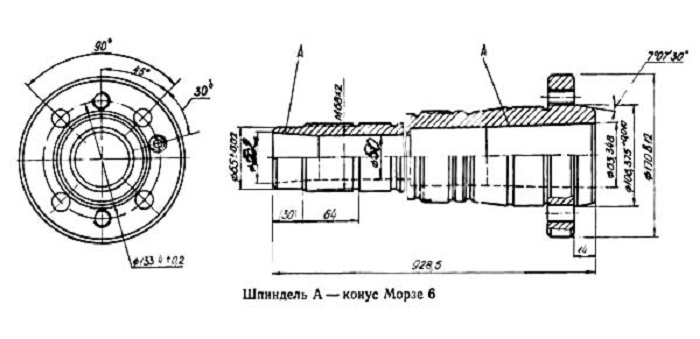

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

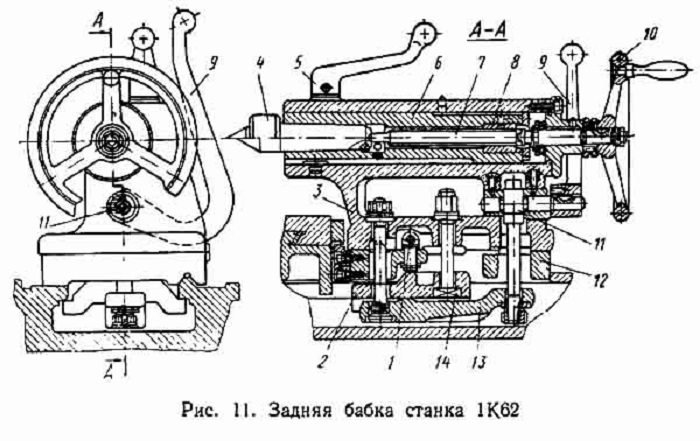

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

Главный привод, Механизм подач, Коробка подач токарного станка

Главный привод. Механизм подач. Коробка подач

Главный привод станка. В передней бабке размещены коробка скоростей

и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных

глубине резания и подаче. На рисунке показано устройство коробки скоростей,

которая работает следующим образом. Заготовка зажимается в кулачковом патроне,

который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через

ременную передачу 2 и муфту включения 3 передается на вал 5. Блок

из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи

связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление

с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса

4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий

момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если

муфта передвинута вправо, то шпиндель получает вращение через зубчатое

колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка

скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального

режима резания осуществляется с помощью механизма подач, состоящего из

реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение

направления и скорости перемещения суппорта. Привод этого механизма осуществляется

от коробки скоростей через трензель (смотри рисунок справа), который состоит

из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением

которой осуществляется реверс (т. е. изменение направления вращения) вала

20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса

а, б, в, г соединены последовательно и направление вращения вала 20 совпадает

с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение

В) соединены только зубчатые колеса а, в, г и направление вращения вала

20 изменяется на противоположное. В среднем положении рукоятки 19 (положение

Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не

вращается. С помощью гитары (смотри рисунок слева) устанавливают (настраивают)

зубчатые колеса с определенным передаточным отношением, обеспечивающим

необходимое перемещение суппорта на один оборот шпинделя. Расстояние L

между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон

3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать

по радиальному пазу, тем самым изменяя расстояние А между центрами колес

c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач. Назначение коробки подач — изменять скорости вращения

ходового винта и ходового вала, чем достигается перемещение суппорта с

выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках

15 (смотри рисунок) коробки подач получает вращение от зубчатых колес гитары;

вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое

колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое

колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9,

с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать

любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона).

В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом

9, который входит в соответствующие отверстия на передней стенке 7 коробки

подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим

зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное

число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое

можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое

колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5

и передает ему вращательное движение, а при перемещении влево — входит

в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому

валу 6.

Коробка подач

инструкция по эксплуатации, технические характеристики, устройство переключения скоростей и подач

Первый 1К62 выпустил Московский станкостроительный завод «Красный пролетарий».

Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история 1К62, почему им активно пользовались предприятия?

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62.

1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации. - Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

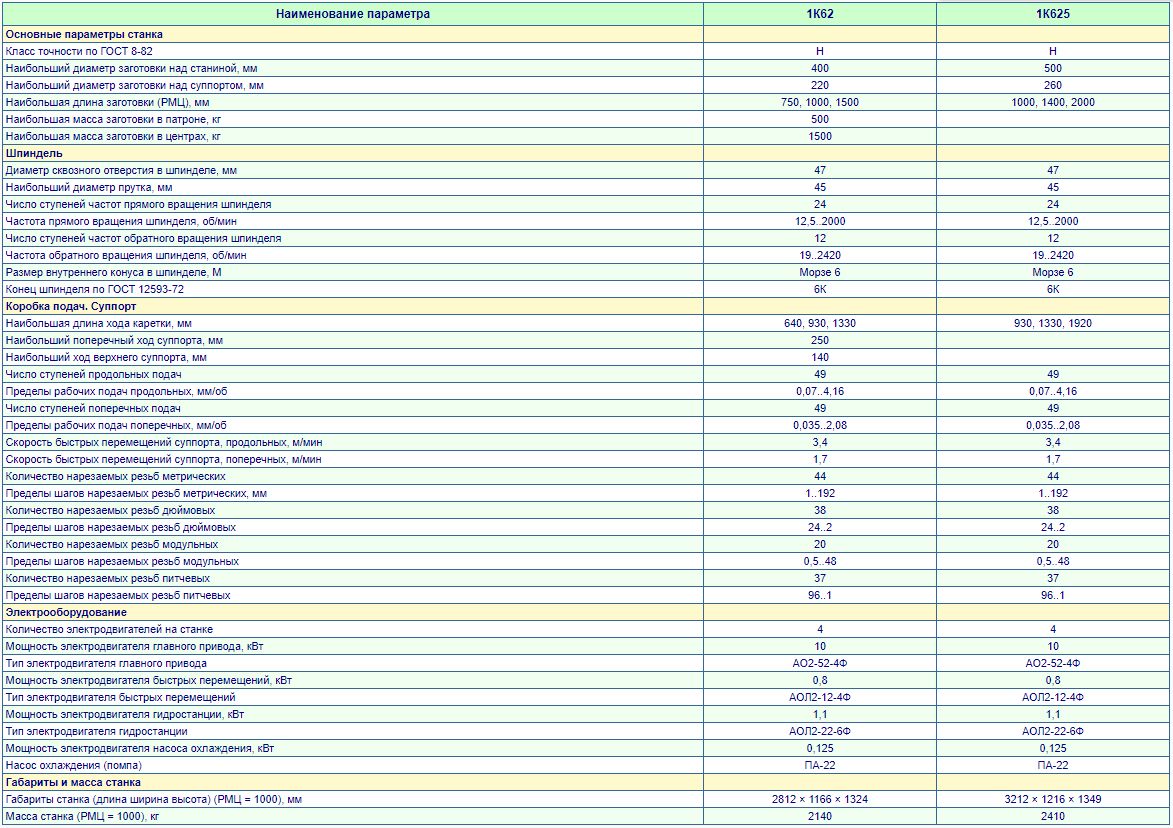

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

- Передняя.

- Задняя.

- Шлифовальная.

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

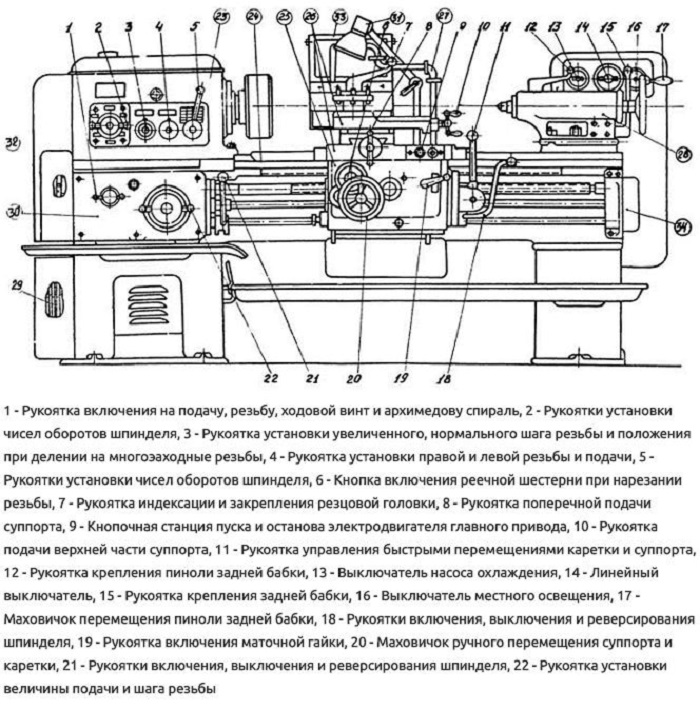

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

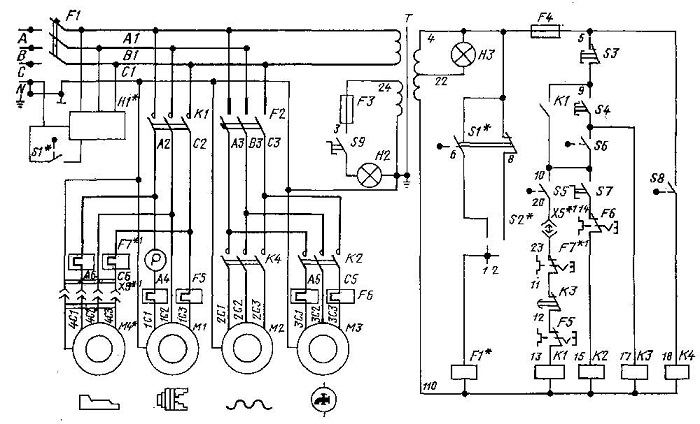

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Инструкция по первому запуску и эксплуатации

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур аппарат можно спокойно запустить.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Паспорт

В паспорте указаны все технические характеристики модели, её схемы, инструкцию по ее ремонту, эксплуатации. Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому агрегаты 1К62, скорее всего, гордятся своим аналогом.

Простая коробка подач для токарного. Теория. — Теория машин и механизмов

Наверно в этом разделе будет уместнее…

Уже немного пробовал, подсчитывал. Может правильно, может и нет. Наверно стоит посоветоваться, бо какие-то сомнения есть, сам толком не пойму какие.

Вкратце предистория. Есть станок, китайского происхождения, зовется BL-320, тема о нем- http://www.chipmaker…__fromsearch__1

Коробка подач на нем отсутствует, но место под нее есть. На том месте корпус с простенькими передачами реверса направления резьбы/подачи. Очень не хватает возможности резать резцом резьбы, хотя бы три шага и иметь при этом быстрое переключение на автоподачи, чтоб не лазить каждый раз в гитару и не тасовать там шестеренки. Если честно, то три шага 1-1,25-1,5мм мне более чем достаточно. Станок применятся для определенных работ, в других шагах надобности не возникало. В конце концов, есть гитара и сменные шестерни для таких случаев.

Теперь технические моменты. На станке только один ходовой винт, но он совмешает и функцию ходового вала, то есть, привод для автоподачи идет через червяк, почти как положено. Почти, потому что разница в приводе перемещения суппорта при автоподаче, всего лишь в 2,85раза меньше чем через маточную гайку. То есть, автоподача всегда меньше установленной резьбы в 2,85. Шо имеем, то имеем… В фартук суппорта я еще не заглядывал, может быть и можно что-то там переделать, может и нет. Пока попробуем рассмотреть что можно без вмешательства в передачи в фартуке сделать.

Вот, накидал на листике простенькую схему передачи. Гитара как есть, и дорисовал передачи коробки подач.

Основные моменты пометил на картинке, что упустил- шестерни с модулем 1,5. На сколько я понимаю, ось ходового винта сместить нельзя, и самая большая по количеству зубов шестерня, это 50зуб. От нее и строил. За основу передач с коэфициентом х/:2,5 стянул с другого китайского станка, точнее, весь правый блок, его передачи. Ну а левый досчитывал уже сам, под необходимые резьбы. На левом блоке есть шестерня в 54зуба, придеться сдвигать ось по отношению к оси винта. Та собственно, она и так не будет совпадать, так суммы зубов на парах левого и правого блока разные, так что ничего страшного и не будет. К тому же, ось левого блока выходит в гитару, а там четкой «координатной привязки» не нужно, на то гитара имеет регулировки.

Почему так сильно понизил вращение на гитаре? Все из-за того числа 2,85. В коробке подач не получается еще достроить сильное понижение вращения ходового винта, или же сильно усложнит устройство коробки подач. Хотелось бы выкруться, как это мождно ща называть, — бюджетно. Поэтому пришлось строить передачи в коробке на умножение. Та и из-за шага в 1,25мм тоже делением(понижением) не получалось. Не получалось чтоб именно все три шага(1-1,25,-1,5) были в наличии.

По подачам, там вроде все хорошо выходит, достаточно разумные шаги и разница между ними. Больше 0,1мм/об особо не нужно на данном станке, меньше… да вообщем-то и при подаче 0,09мм/об вполне чисто выхоит с поверхностью. Ну а будет возможность меньше, тем лучше. Собственно это тоже учитывалось при подборе передач. Сейчас на этом станке одна автоподача в 0,105мм/об. вроде и нормально, а вроде иногда и поменьше надо. Ну, это так, из личного наблюдения рассуждения. Тем не менее, они учтены.

Пробовал и на побольше возможностей считать коробку подач, но там пришлось через Нортона, вот схемка, та и вся первая чать «эпопеи»- http://www.chipmaker…25/page__st__40 посредине странички. Хочу отказаться, из тех соображений, что там придеться перевернуть направление вращения на винте. Не, я полностью отдаю отчет в том, что и в этом случае я останусь без возможности реверсировать направления резьбы и подачи, но, за пяток лет это не понадобилось ни разу, и в дальнейшем тоже думаю обойдусь. Тем более есть про запас еще один станок. Ну и из-за бюджетности, не очень хочеться добавлять работы.

Ну вот, вкратце вроде и все.

Об чем хотелось бы спросить. Модуль шестерен, сойдет или нет, надо больше/меньше? В гитаре этого станка шестерни с модулем 1,5 . Передачи, вроде правильно просчитал, или поошибался? Можно ли такие соотношения по зубам в парах 50:20зуб(х2,5раза).? То есть именно на увеличение. На понижение 20:50(:2,5раза) понятно что сойдет. Что-то еще упустил, даже не подозревая что оно есть? Если вдруг по усилию- крутил руками за винт с замкнутой маточной гайкой, та вроде и не тяжело было… Есть ли смысл убрать из правого блока пару шестерней под позицией «2» прямую передачу, и оставить только другие, получиться блок переключения- разьба/подача? Или есть смысл оставить? Все же еще есть и поперечная автоподача, а она как раз в два раза меньше продольной, так что более крупные шаги для продольной, могут оказаться полезны для поперечной.

В случае если проект не забракуют, то будет смысл начать потихоньку чертить и считать реальные размеры.

Страница не найдена | MIT

Перейти к содержанию ↓

- Образование

- Исследование

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Меню ↓

Поиск

Меню

Ой, похоже, мы не смогли найти то, что вы искали!

Попробуйте поискать что-нибудь еще!

Что вы ищете?

Увидеть больше результатов

Предложения или отзывы?

.

В ноябре 1976 г. Boxford начал продавать менее дорогой токарный станок модели ME10 размером 5 x 22 и 28 дюймов (127 x 560 и 710 мм), хотя и сконструированный из компонентов, идентичных станкам более высокого ценового диапазона. на специальном стенде токарный станок предназначался для работы вместе с моделями с нижним и задним приводом и мог иметь любую из трех обычных спецификаций Boxford: A (коробка передач и механическая подача), B (сменные колеса с механической подачей) и C (сменные колеса и ручная поперечная подача).Механические детали также были идентичны, и их можно найти подробно на главной домашней странице Boxford — хотя вкратце: главный шпиндель, просверленный на 3/4 дюйма, с 1,5-дюймовым носиком 8 tpi, для которого требуется специальный переходник с опускаемой муфтой, Центр конуса Морзе № 3. Задняя бабка — со стволом задней бабки с конусом Морзе № 2, на котором обычно нанесены двухдюймовые и миллиметровые гравюры линейки, и с ходом 2,125 дюйма — могла быть настроена для точения небольших конусов. На сменных колесах нормальный диапазон заправки составлял от 4 до 160 тонн.число Пи. Имперские и метрические от 0,2 до 7 мм, но с редуктором для нарезания резьбы диапазон составлял от 4 до 224 тонн / дюйм. Дюймовые или метрические от 0,2 до 7,5 мм (полная спецификация приведена внизу страницы). |

.Высококачественный токарный станок высокого качества

Cd61125 Коробка передач Tos Optimum Обычное руководство по токарной обработке Китайский мини-токарный станок с двигателем

1Каковы характеристики обычного токарного станка серии CD?

ТОВАР | CD61125 | CD61140 | CD61160 | CD61180 | |

Максимальный вес заготовки | 18 т | ||||

Макс.длина заготовки | 5000-10000мм (при выходе втулки задней бабки на 250мм) | ||||

Ширина станины станка | 1100 мм | ||||

Скорость шпинделя | 3-136 об / мин, 12 шагов | ||||

Максимальный крутящий момент | 2700 кгм | ||||

Мощность двигателя | 30 кВт, 380 В 50 Гц 1470 об / мин | ||||

Диаметр качелей.над кроватью | 1250 мм | 1400 мм | 1600 мм | 1800 мм | |

Поворотный диаметр над упором для инструмента | 880 мм | 1050 мм | 1250 мм | 1450 мм | |

Секция фрезерной оправки | 45 × 45 мм | ||||

Диаметр шпинделя | Передний 240 мм | ||||

Код для конца шпинделя | A2-15 | A2-15 / A2-20 | A2-20 | ||

Коническое отверстие шпинделя | Метрическая система 140 | ||||

Диаметр.отверстия шпинделя | 100 мм | ||||

Ход составной опоры | 300 мм | ||||

Ход поперечного суппорта | 650 мм | 750 мм | 850 мм | 950 мм | |

Скорость быстрого продольного перемещения | 3800 мм / мин | ||||

Поперечная ускоренная скорость | 1900 мм / мин | ||||

Количество подач опоры инструмента | 48 | ||||

Диапазон подачи опоры инструмента | Продольный: 0.057-12,726 мм / об. Крест: 0,027-6,096 мм / об. | ||||

Диаметр втулки задней бабки | 240 мм Самовращающиеся шпиндельные центры оснащены внутри | ||||

Коническое отверстие центров задней бабки | 80; 1: 7 | ||||

Ход задней бабки | 250 мм | ||||

Количество потоков | Метрическая 46 | Диапазон 1-224 мм | |||

BSP 46 | 28-1 зуб / дюйм | ||||

Module37 | 0.25-56 мм | ||||

Суммарная мощность станка | 34 кВт | ||||

Опорный ряд люнета | 200-550 мм | ||||

Габаритные размеры станка: (расстояние между центрами 5 м) Д × Ш × В | 8600 * 2300 * 1770 | 8600 * 2300 * 1850 | 8600 * 2300 * 2120 | 8600 * 2300 * 2320 | |

Что такое обычный токарный станок серии CD DRC?

Обычные токарные станки серии

CD являются зрелыми, и токарные станки этой серии имеют следующие характеристики, такие как большая мощность, жесткость, диапазон скоростей шпинделя, приложение силы или скорости резки, могут быть выполнены на различных валах и дисковых частях внешнего цилиндрическая поверхность, коническая поверхность, обработка канавок, снятие фасок, сверление и нарезание резьбы, а также обработка метрической резьбы, дюймовой резьбы, модульной резьбы, шага резьбы и конической резьбы, нож может разрезать продольную подачу автомобиля с коротким конусом и подавать на двигатель револьверного комплекса упражнение может разрезать длинный конус, отлично подходит для больших сложных деталей и может показать превосходство.

Какова область применения обычных токарных станков серии CD?

(более подробное изображение токарного станка с ЧПУ серии CDE)

1. В соответствии с различными потребностями конфигурации пользователя существуют метрические, британские и другие типы общедоступного двуязычного языка.

2. Коробка шпинделя с механической фрикционной дисковой муфтой, без изменения скорости двигателя и остановки двигателя может быть реализована скорость шпинделя, остановка, изменение направления.

3. машинный фартук с быстродействующим устройством, с устройством защиты от перегрузки; вертикальная и горизонтальная поперечная ручка, ручка открывания и закрывания.

Не меняя витков, можно точить метрическую, дюймовую, модульную, шаг резьбы.

4. доступные метрические инструменты, дюймовая машина, фартук левого колеса и многие другие комбинации;

5.Привод со сцеплением

6. Шпиндельная головка станка в виде С6;

7. Передняя бабка станка, подающая коробка со смазкой масляного насоса;

8.Фартук с управлением ускоренным ходом.

Какие детали у обычного токарного станка серии CD?

1. Конструкция с высокой жесткостью

1. Конструкция с высокой жесткостью

Этот станок имеет традиционную горизонтальную компоновку токарного станка, вся жесткая конструкция соответствует стандартам безопасности. Основные основные части станины и изголовья станины отлиты из смоляного песка, обработка искусственным старением и стабильность всей машины превосходны. Корпус станины изготовлен из материала HT300, направляющий рельс поверхности станины токарного станка закаливается с помощью высокой частоты, направляющий рельс — G50, а срок службы направляющей увеличивается.

2. Высокая эффективность и универсальная конструкция

Он может выполнять внешнюю цилиндрическую поверхность деталей типа вала и диска, конусность и нарезание канавок, снятие фаски, нарезание, сверление и нарезание резьбы, а также может обрабатывать обычно используемую метрическую резьбу, модуль шага резьбы (специальная резьба для консультации), рама ножа может быть сократить для автомобилей композитный конус движения, вертикальная револьверная головка в подаче может разрезать длинный конус автомобиля.

3.Шпиндель высокой жесткости

Рукоятка управления станком с головной частью с централизованным управлением, простота в эксплуатации, система шпинделя, поддерживаемая тремя точками, и подшипник высокой точности, сильной жесткости, оси тормоза и положительных и отрицательных изменений в гидравлическом управлении, чувствительного и надежного торможения может трансформировать кнопку, чтобы остановить скорость, напорный ящик кровати с принудительным давлением смазочного масла, головной шток имеет красивый внешний вид, хорошую жесткость, высокую точность, стабильную работу, низкий уровень шума, простоту сборки, небольшие характеристики деформации шпинделя.

4.Быстрый привод ригеля

Сдвижная коробка станка оборудована быстродвижущимся устройством, которое может быстро перемещаться в нужное положение.

5. Заднее сиденье с моторным приводом и хвостовой головкой повышенной жесткости

Станок оснащен моторным приводом, особенно с большей длиной, что снижает трудоемкость и обеспечивает эффективность работы.

6.Система охлаждения чипа

Чтобы обеспечить чистоту участка, в нижней части ложа есть пластины от перхоти, чтобы гарантировать удаление стружки из зоны обработки.Независимая система охлаждения оснащена охлаждающими насосами с большим потоком для принудительного охлаждения токарной обработки.

Отправьте запрос, чтобы получить бесплатный образец заготовки!

элитных товаров

.