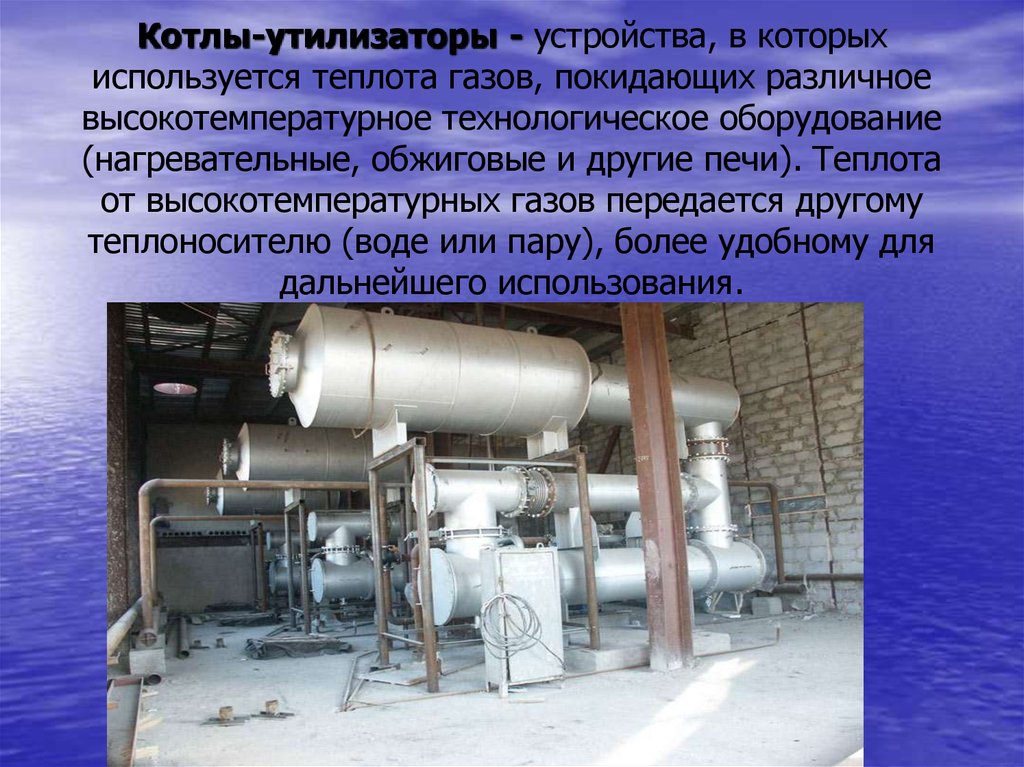

2.6. Котлы-утилизаторы и энерготехнологические котлы

2.6. Котлы-утилизаторы и энерготехнологические котлы

Рациональное использование топливно-энергетических ресурсов, охрана окружающей среды относятся к важнейшим проблемам, стоящим перед человечеством. Высокотемпературные процессы осуществляются в технологических печах (металлургическая, химическая, нефтехимическая и другие отрасли промышленности) при чрезвычайно низком коэффициенте использования органического топлива (20–40%). В итоге эти производства выбрасывают газы, температуры которых превышают иногда 1000°С, токсичные вещества, мелкодисперсную пыль применяемого сырья и другие технологические отходы, которые загрязняют окружающую среду. Поэтому переработка и эксплуатация отходов этих технологических процессов являются важной задачей, выполнение которой возможно на основе использования их теплоты в котлах-утилизаторах или при совместной организации технологического и энергетического процессов в энерготехнологических агрегатах.

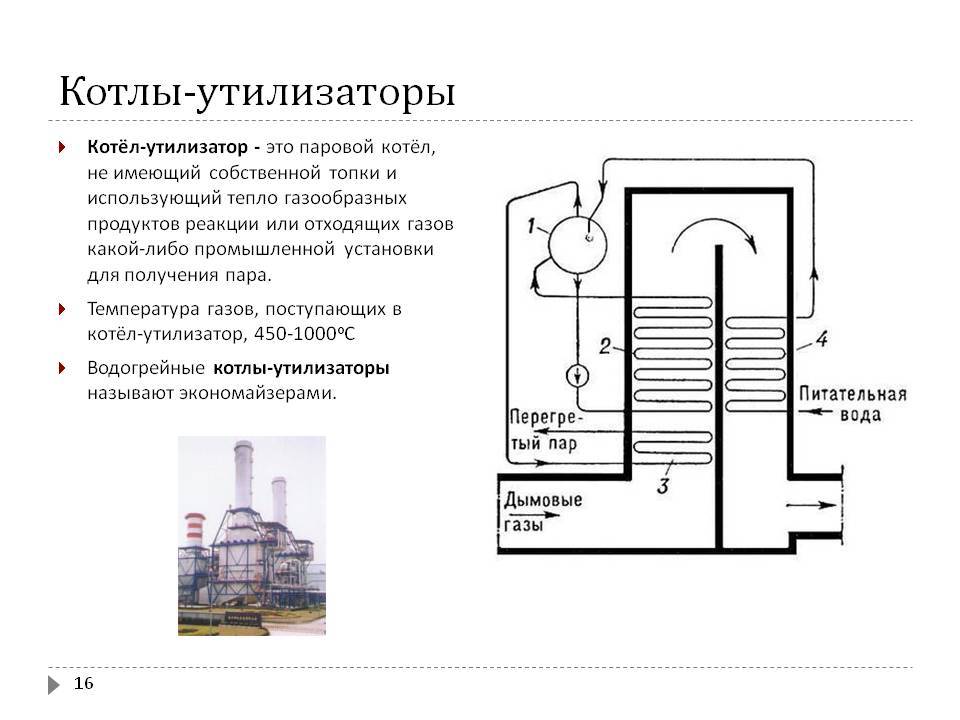

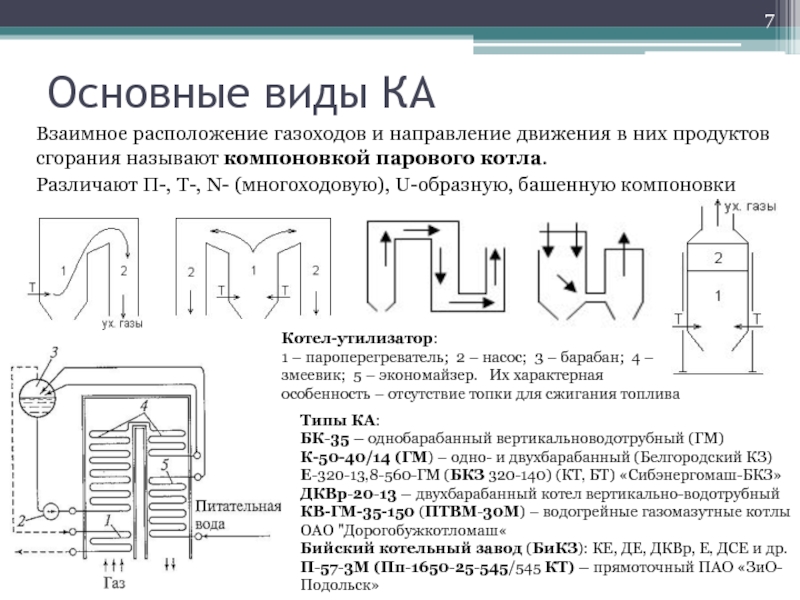

Котел-утилизатор (КУ) – паровой или водогрейный котел, не имеющий собственного топочного устройства для сжигания топлива и использующий теплоту отходящих газов технологических промышленных агрегатов различного назначения. Исключение составляют случаи работы котлов-утилизаторов на отходящих газах, содержащих, кроме физической, и химическую теплоту в виде горючих составляющих, которые целесообразно дожечь. Теплота, генерируемая котлом-утилизатором в виде водяного пара, нагретой воды или нагретого воздушного потока, используется в других технологических процессах либо в когенерационных установках для производства электроэнергии или холода.

Внешний вид котла-утилизатора П-90 на Северо-Западной ТЭЦ в Санкт-Петербурге

Важной особенностью отходящих высокотемпературных производственных газов в металлургии и в некоторых других отраслях промышленности является содержание в них полидисперсного уноса мелких частиц, находящихся в твердом, жидком или газообразном состоянии. Этот унос образуется в результате выноса газовым потоком мелких частиц шихты, окалины, расплавленного металла или шлака, а также испарения и возгонки металла в плавильных печах. Вынос жидких частиц технологического расплава наблюдается обычно в период кипения или продувки расплавленного металла. Частичное испарение технологического материала возможно в этих же печах из-за высокого температурного уровня в них.

Вынос жидких частиц технологического расплава наблюдается обычно в период кипения или продувки расплавленного металла. Частичное испарение технологического материала возможно в этих же печах из-за высокого температурного уровня в них.

Энергетическая реализация теплоты отходящих газов в котлах-утилизаторах приводит к существенному повышению коэффициента использования располагаемой теплоты, к снижению температуры выноса технологического сырья в виде пыли и к возможности его улавливания, исключающего или сокращающего выбросы в окружающую среду.

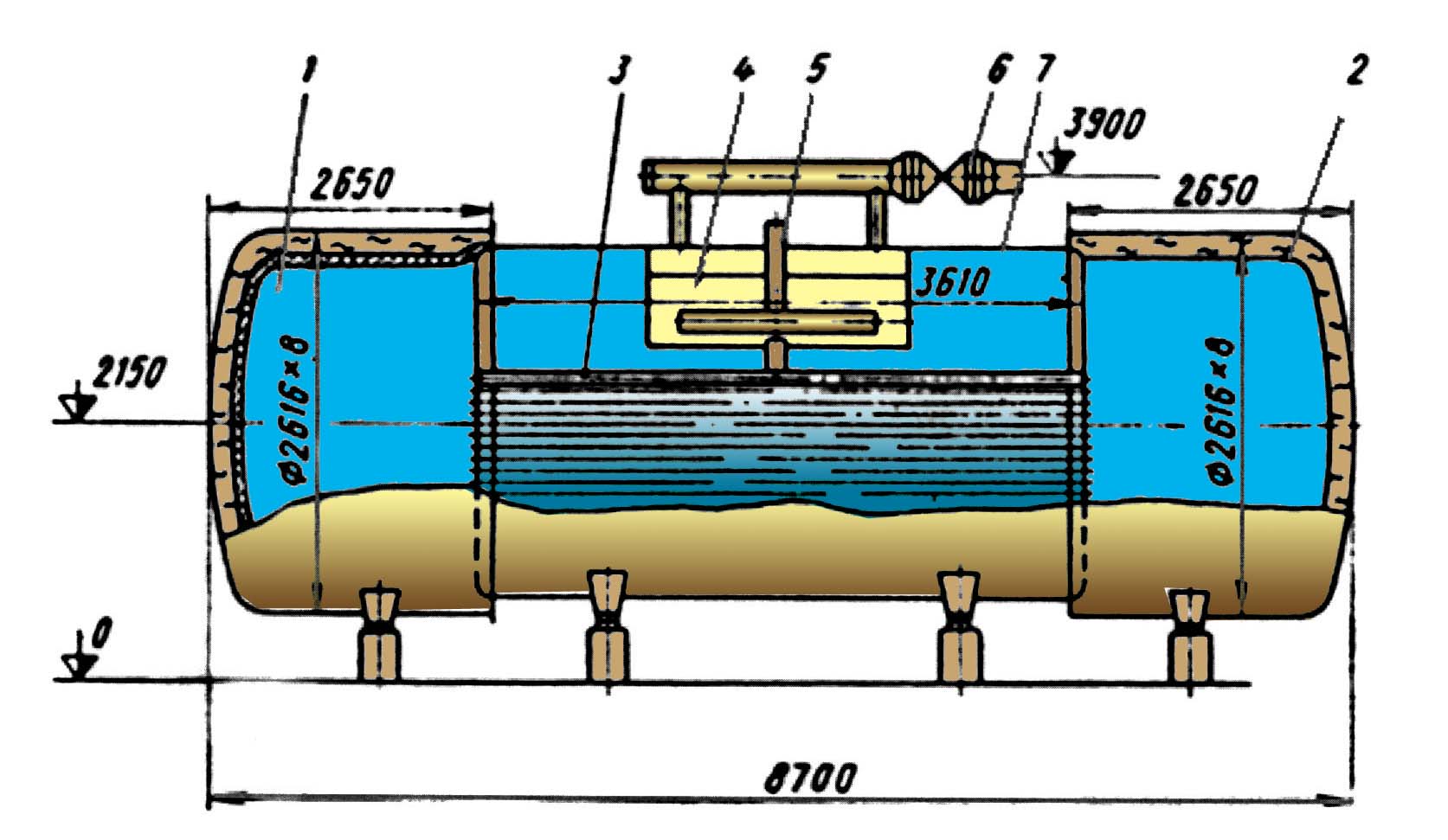

Первые котлы-утилизаторы в СССР были введены в эксплуатацию в 1939 году в виде котлов–охладителей газов (КОГ) с дымогарными трубами. До 1959 года они выпускались Таганрогским котельным заводом, а с 1966 года котлы–охладители газов производятся на Белгородском котельном заводе (БелЭнергомаш).

В 1947 году первый котел–охладитель газов с принудительной циркуляцией воды был установлен за мартеновской печью. Такая их установка позволила повысить коэффициент использования теплоты, увеличить производительность печей (на 5,8 – 18%) и сократить продолжительность плавки (на 6, 14,5%) за счет роста теплового форсирования печей, возможного благодаря запасу разрежения, создаваемого дымососом котлов.

Эффективность использования теплоты отходящих газов в котлах-утилизаторах зависит от температуры отходящих газов, тепловой мощности и режима поступления газов в теплоиспользующую установку. Выход отходящих газов зависит от количества сжигаемого топлива в технологической установке и выхода шихтовых газов, образующихся при термической обработке исходных технологических материалов. Большое количество шихтовых газов образуется, например, при плавке руд цветных металлов, кислородной продувке сталеплавильных конверторов для преобразования чугуна в сталь и др.

Режим поступления газов в котлы-утилизаторы является не менее значащим фактором эффективной реализации их теплоты. В ряде случаев цикличность работы технологической установки создает значительные трудности при использовании газов, как это имеет место при конверторном производстве стали, а иногда эта цикличность становится серьезным препятствием для эффективного применения газового потока.

Выпускаемые котельными заводами котлы-утилизаторы подразделяются на группы по нескольким признакам:

- По температуре продуктов сгорания на входе в котел.

По этому признаку котлы-утилизаторы делятся на низкотемпературные (при температурах < 900°C) и высокотемпературные (при температурах >1000°C). Такое деление обусловлено тем, что при температурах < 900°C перенос теплоты от продуктов сгорания происходит главным образом за счет конвекции, а при температурах > 1000°C в большей степени излучением. Кроме этого, происходит изменение агрегатного состояния технологического и топливного уноса, который при температурах > 1100°C содержится в продуктах сгорания преимущественно в жидком состоянии.

По этому признаку котлы-утилизаторы делятся на низкотемпературные (при температурах < 900°C) и высокотемпературные (при температурах >1000°C). Такое деление обусловлено тем, что при температурах < 900°C перенос теплоты от продуктов сгорания происходит главным образом за счет конвекции, а при температурах > 1000°C в большей степени излучением. Кроме этого, происходит изменение агрегатного состояния технологического и топливного уноса, который при температурах > 1100°C содержится в продуктах сгорания преимущественно в жидком состоянии. - По параметрам пара: производятся котлы низких (P =1,5 МПа, t ≈ 300°С), повышенных (4,5 МПа и 450°С) и высоких (10– 14 МПа и 550°С) параметров.

- По способу организации взаимного движения воды и пара и продуктов сгорания: газотрубные и водотрубные.

- По способу организации движения воды в испарительном контуре водотрубных котлов: котлы с естественной циркуляцией и с многократной принудительной циркуляцией (МПЦ).

- По конструкторскому оформлению компоновочных решений и поверхностей нагрева. По этому признаку котлы-утилизаторы бывают П-образной формы, башенного и горизонтально-туннельного типов со змеевиковыми конвективными поверхностями нагрева в низкотемпературных котлах и радиационно-конвективными в высокотемпературных.

Газотрубные и водотрубные котлы-утилизаторы

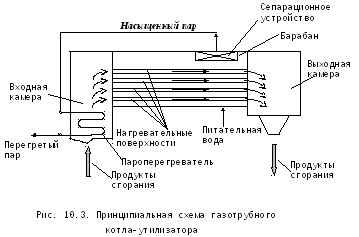

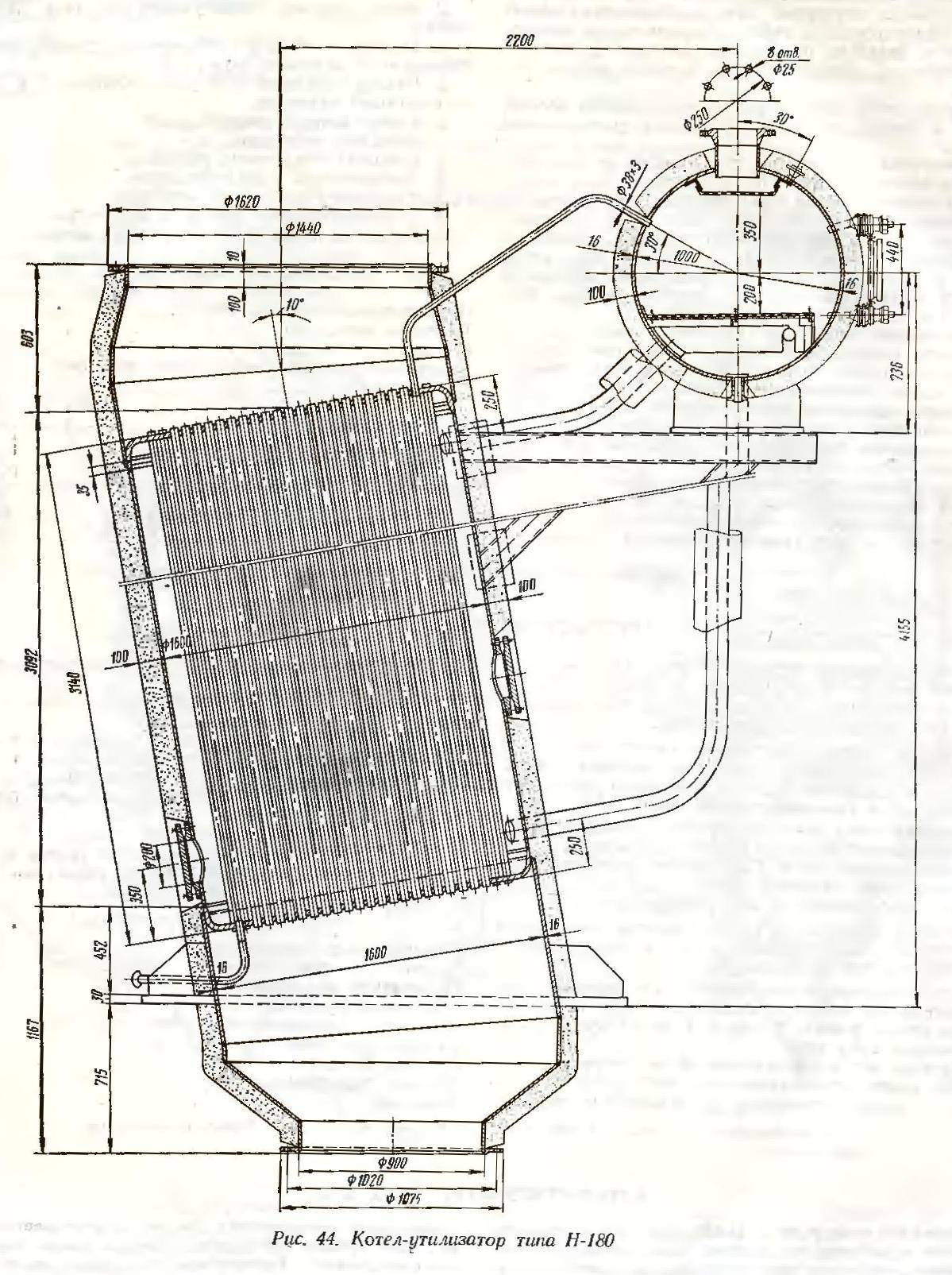

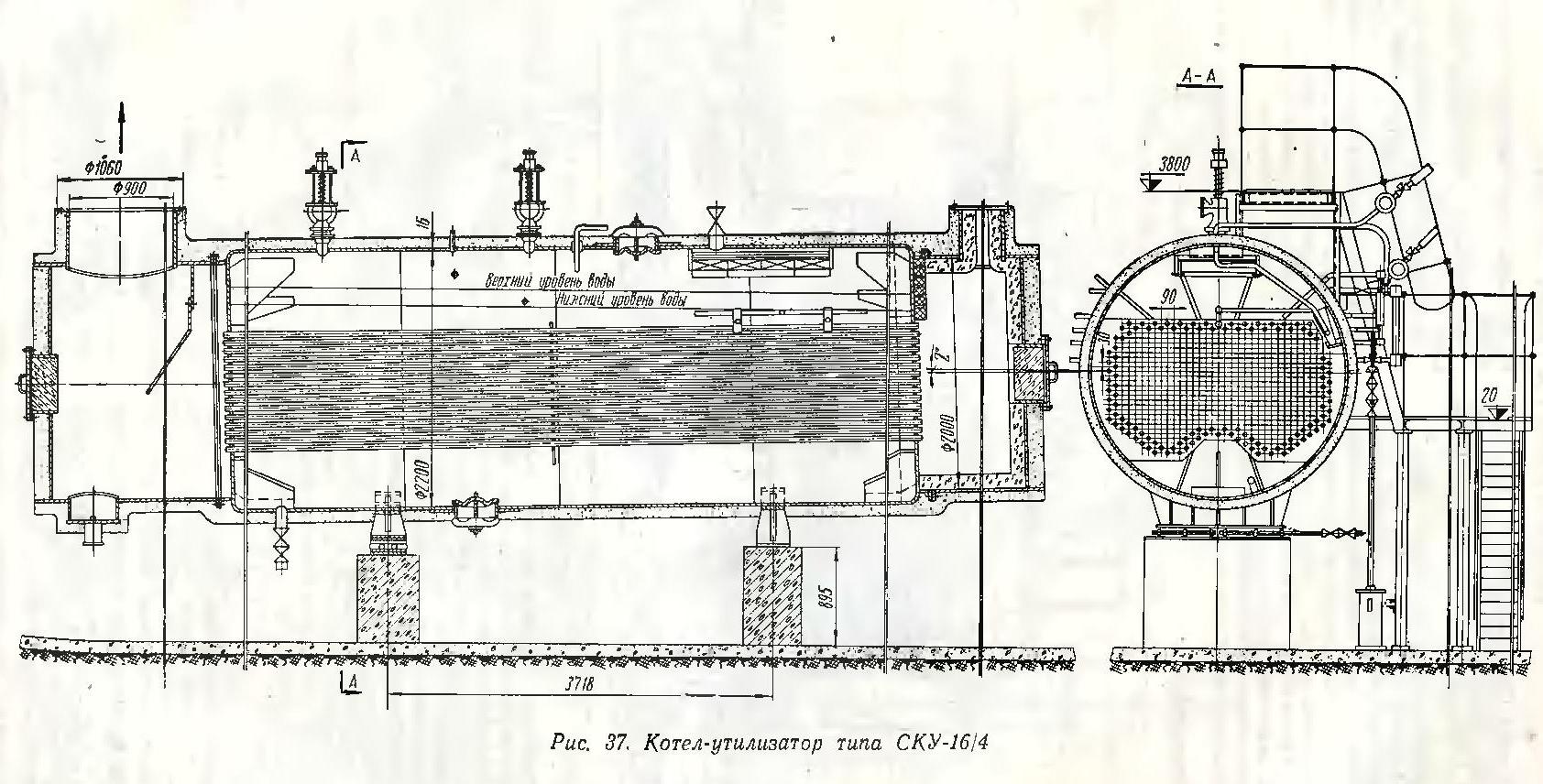

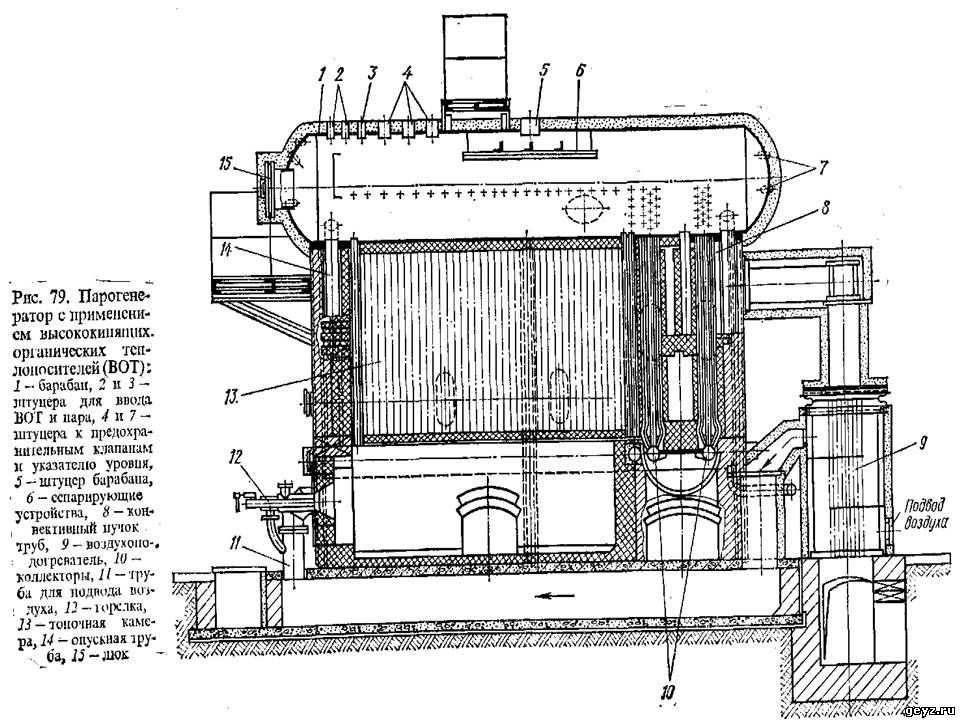

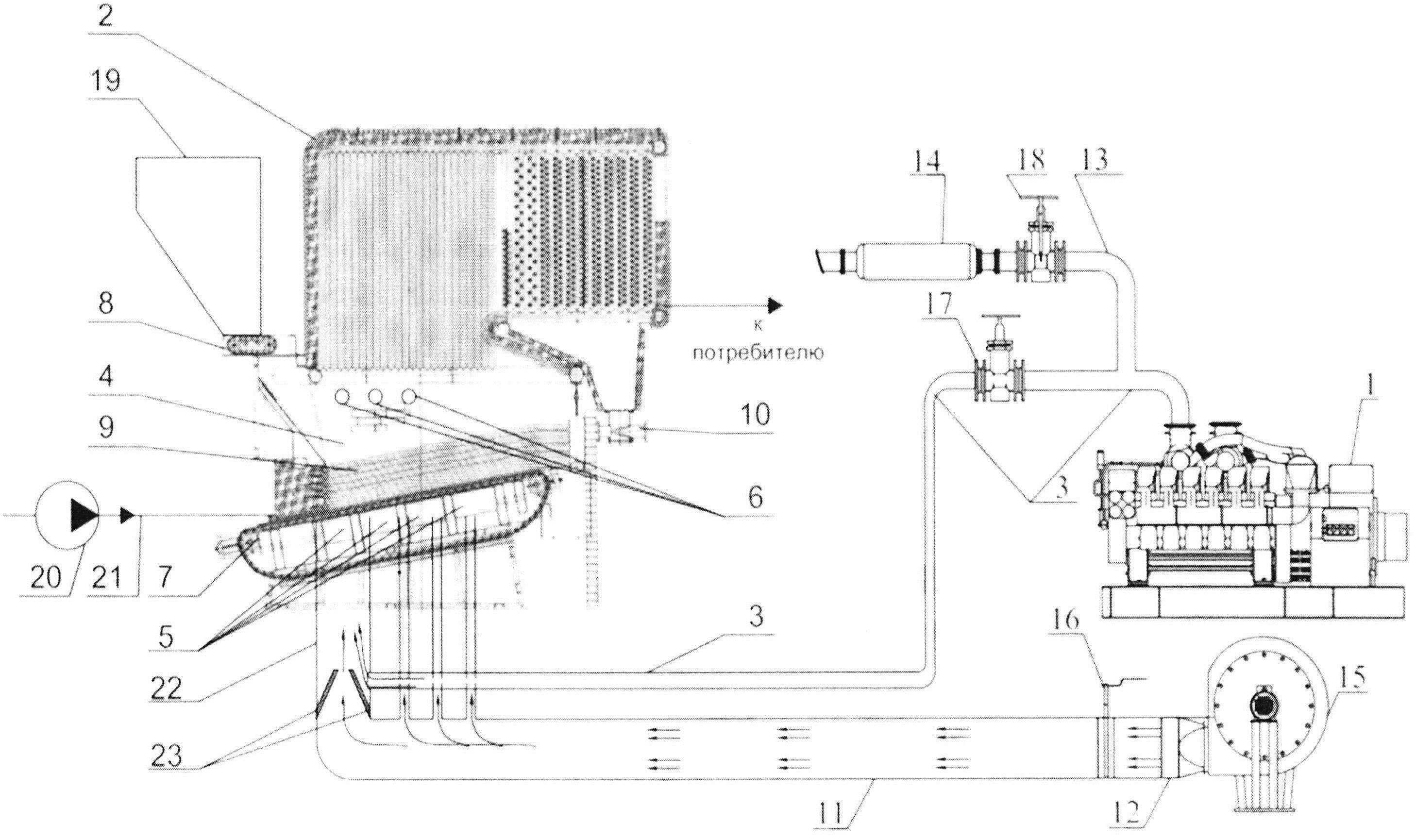

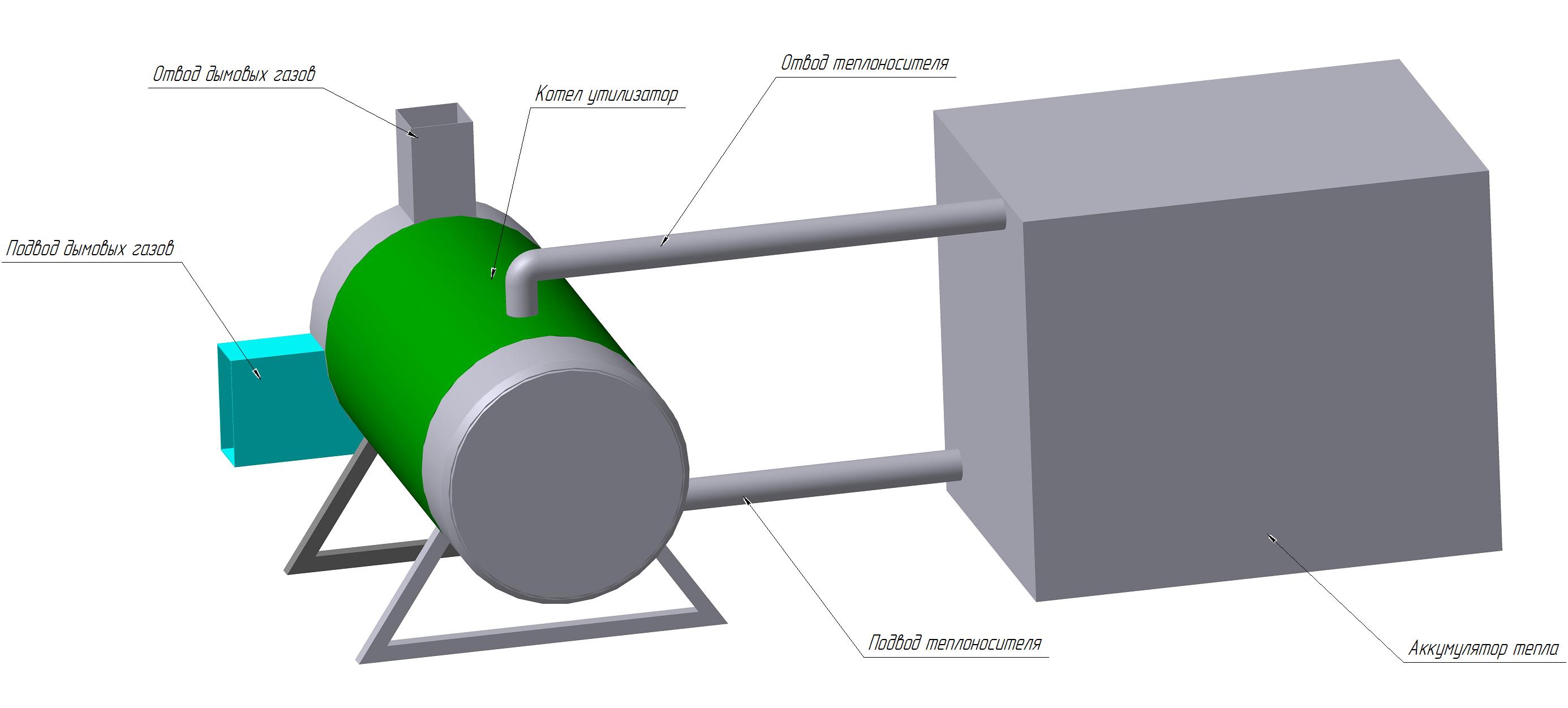

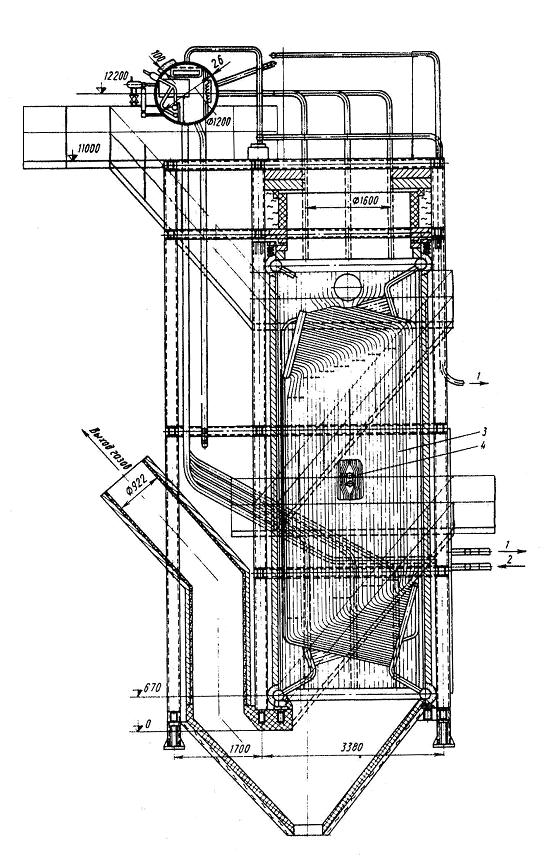

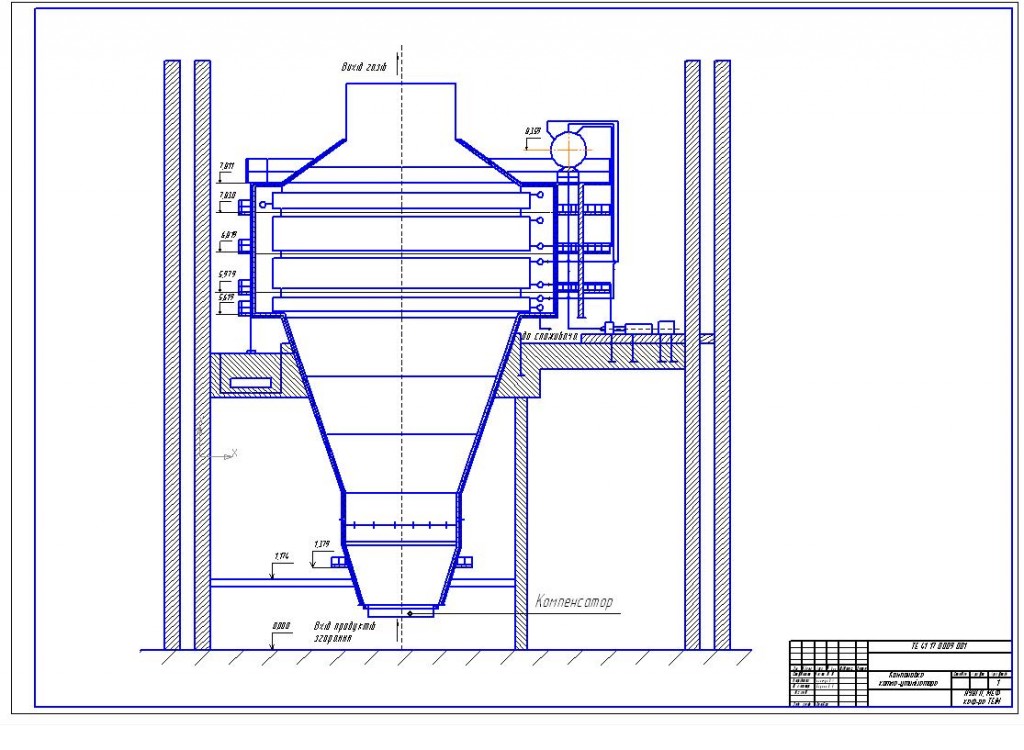

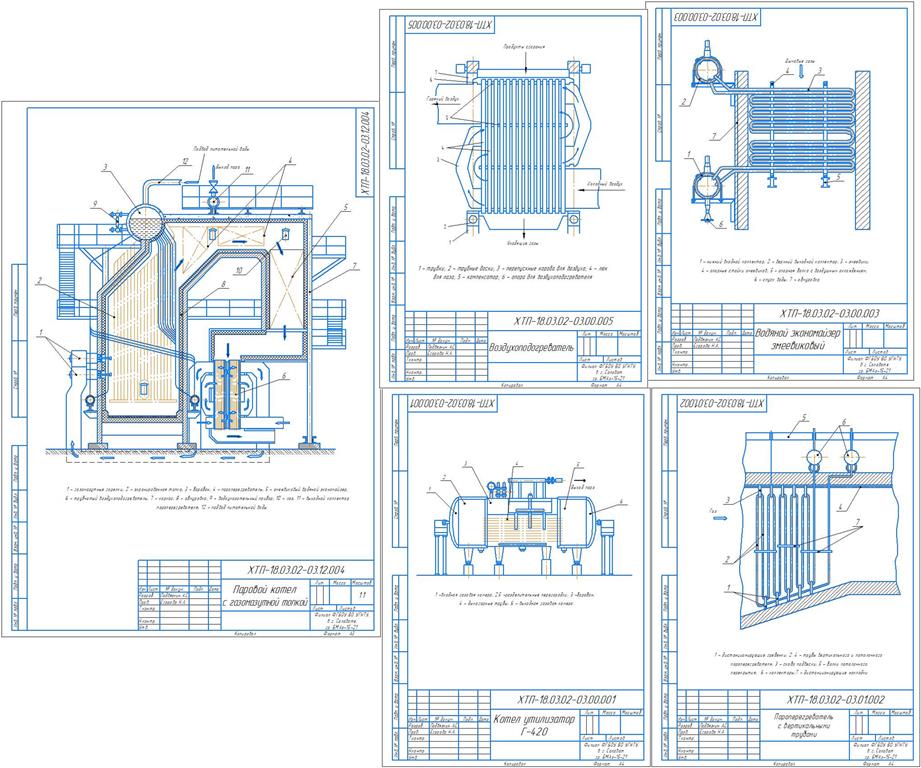

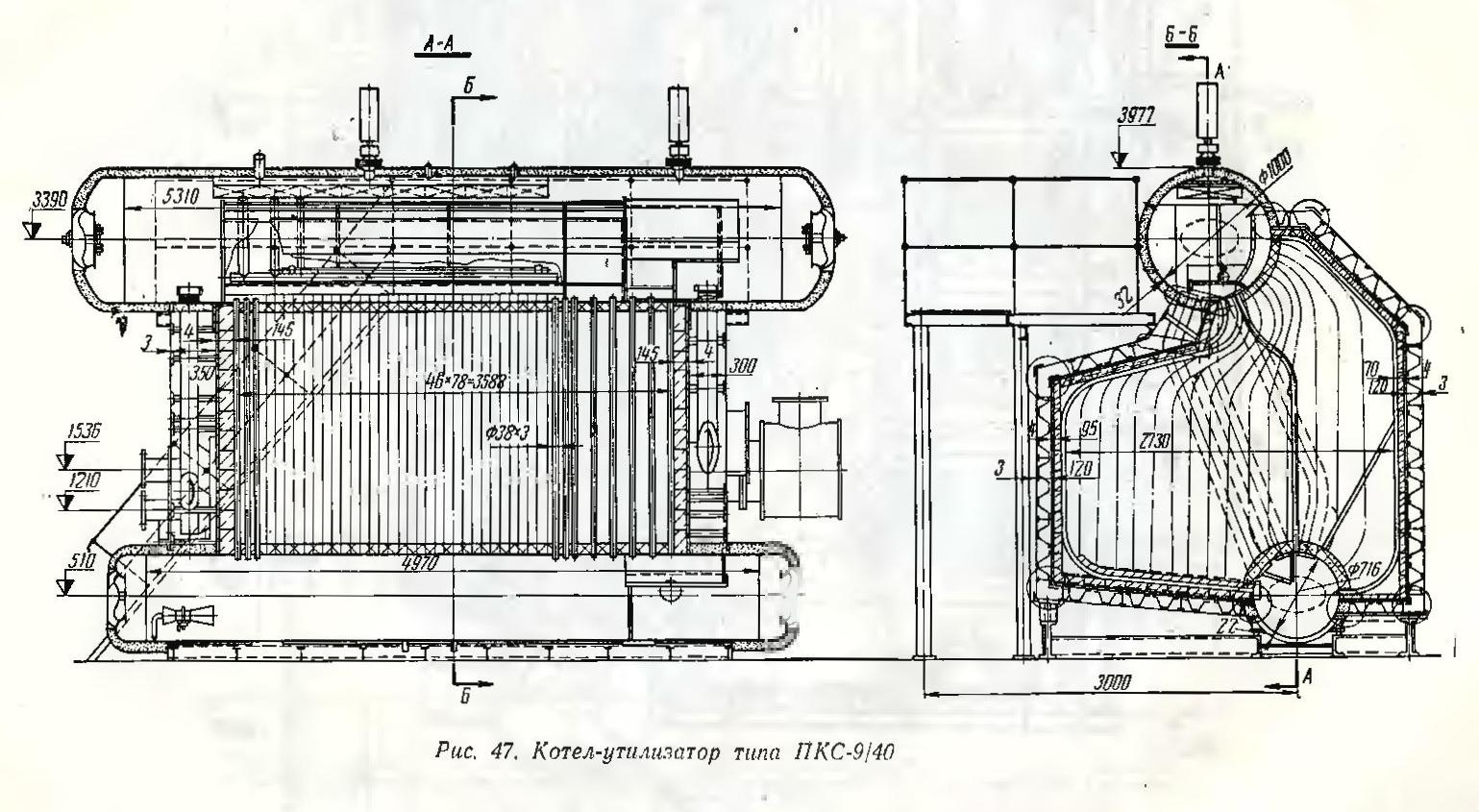

Газотрубные котлы-утилизаторы выпускаются как с горизонтальным, так и с вертикальным их расположением и устанавливаются за нагревательными, мартеновскими, обжиговыми и другими печами относительно небольшой мощности. Отличительная особенность такого типа котлов – отсутствие топочного устройства для сжигания топлива. В качестве примера рассмотрим промышленный котелутилизатор для использования тепла газов после печи (рис. 2.16).

Газы после печи имеют температуру 1260°С и поступают в нижнюю часть подъемного газохода котла. В нем находятся экранные настенные поверхности, W-образные трубные ленты и конвективный пакет пароперегревателя. За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Для выработки электроэнергии из котла-утилизатора поступает пар с расходом до 80 т/ч, давлением 4,5 МПа и температурой 440°С, что обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала поступающих газов перед КУ установлен предтопок с газовой горелкой.

За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Для выработки электроэнергии из котла-утилизатора поступает пар с расходом до 80 т/ч, давлением 4,5 МПа и температурой 440°С, что обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала поступающих газов перед КУ установлен предтопок с газовой горелкой.

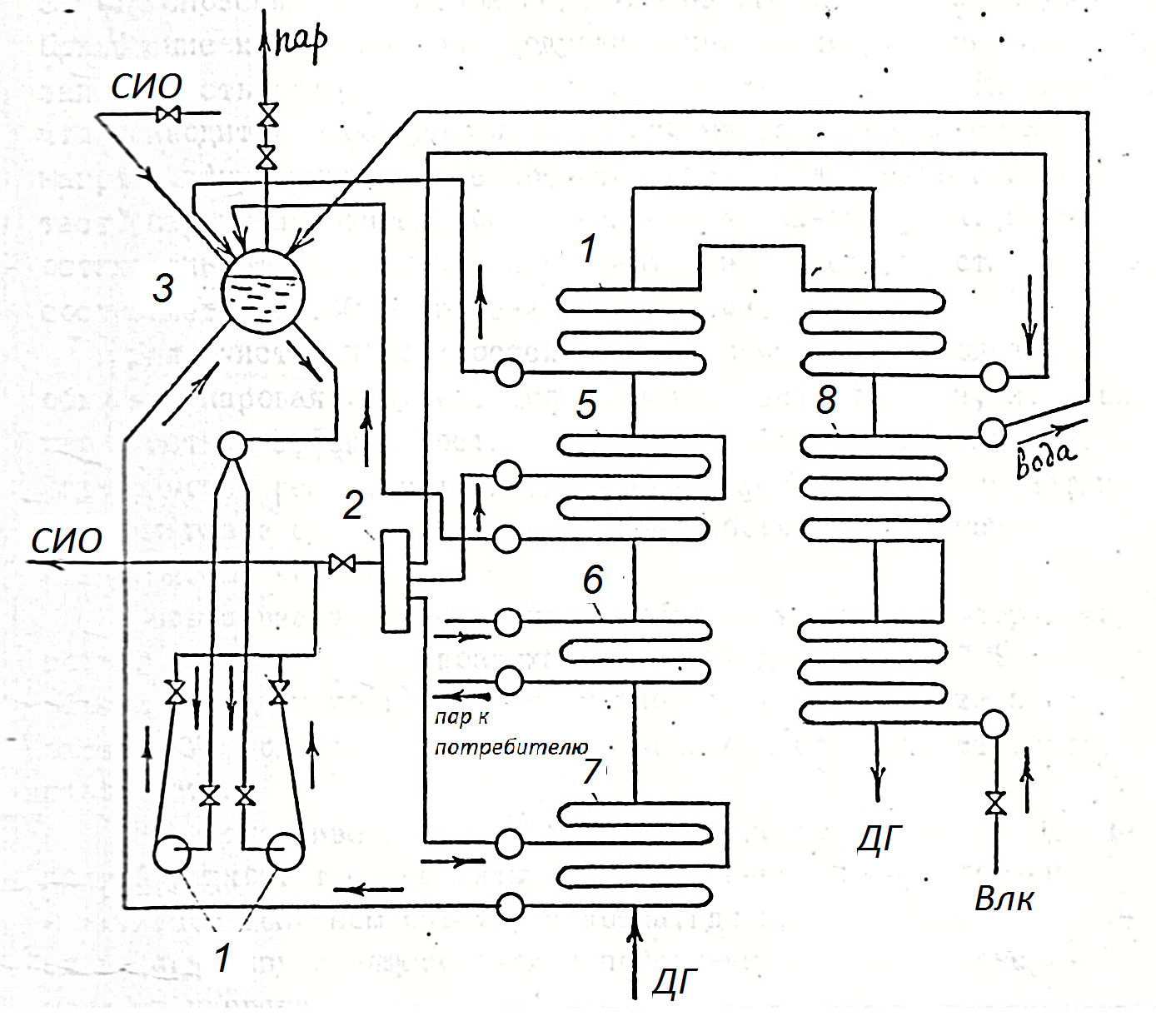

Рис. 2.16. Схема котла-утилизатора для исползования тепла газов после печи: 1 – вертикальный газоход; 2 – ленточный трубный теплообменник; 3 – конвективный пароперегреватель; 4 – барабан; 5 – экономайзер; 6 – воздухоподогреватель; 7 – предтопок с газовой горелкой

Рис. 2.17. Принципиальная схема котла КУ-80-3: 1 – циркуляционный насос; 2 – шламоотделитель; 3 – барабан; 4 – третья испарительная секция; 5– вторая испарительная секция; 6 – пароперегреватель; 7 – первая испарительная секция; 8 – экономайзер

Газотрубные котлы-утилизаторы вне зависимости от отрасли промышленности, в которой они применяются, имеют схожее конструкторское оформление испарительной части с естественной циркуляцией воды. Однако следует иметь в виду, что используют их для охлаждения отходящих газов небольших по мощности технологических установок.

Однако следует иметь в виду, что используют их для охлаждения отходящих газов небольших по мощности технологических установок.

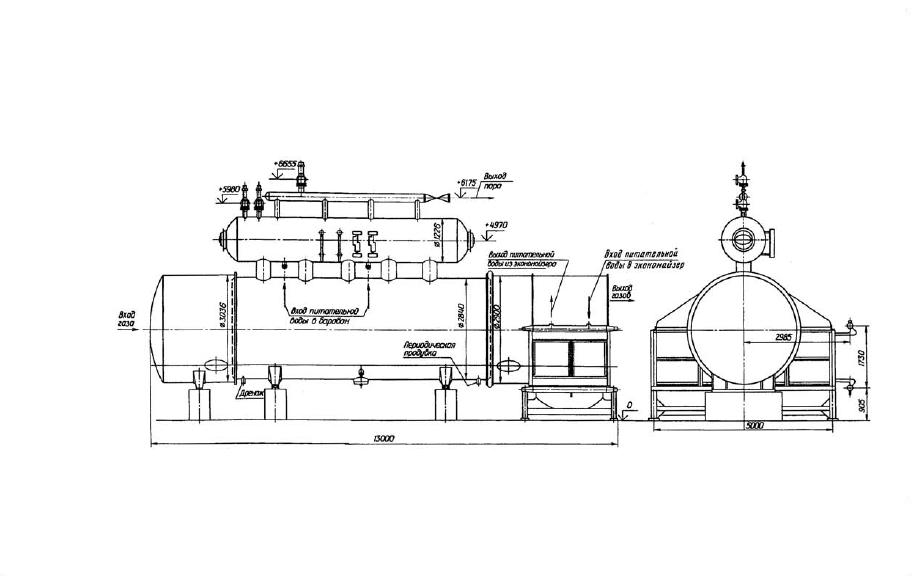

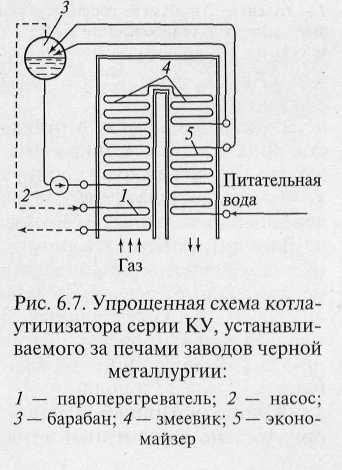

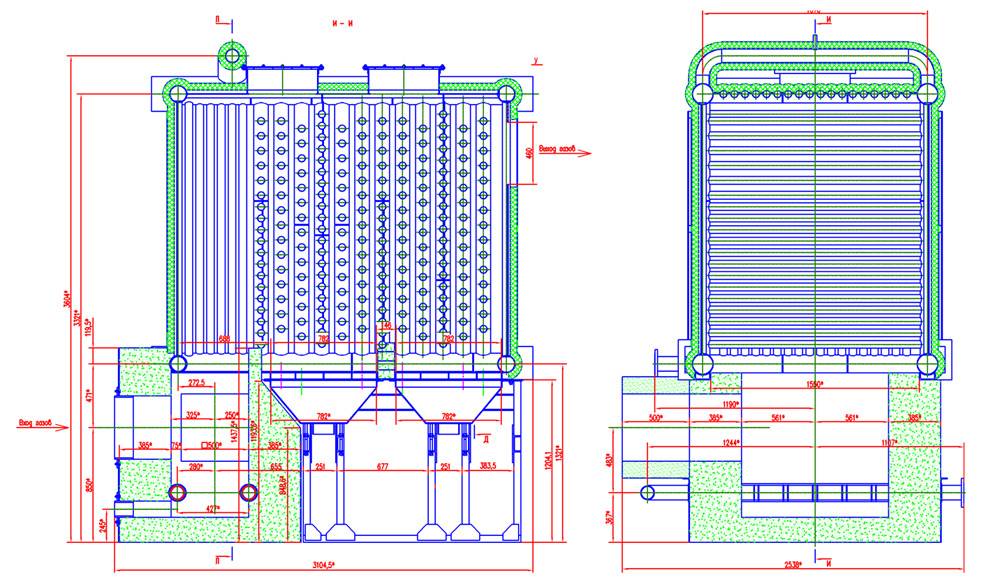

Водотрубные котлы-утилизаторы с принудительной многократной циркуляцией (МПЦ) воды в испарительных элементах получили наиболее широкое распространение в различных отраслях промышленности. Наличие многократной принудительной циркуляции позволяет придать испарительным элементам котла любую конфигурацию и ориентацию в пространстве. Это создало предпосылки к изготовлению унифицированных котлов на отходящих газах, поверхности нагрева которых могут быть представлены в виде змеевиковых пакетов. Принципиальная схема такого унифицированного котла представлена на рис. 2.17.

Котел КУ-80 имеет П-образную компоновку. Его испарительная часть состоит из трёх секций, включенных последовательно по потоку продуктов сгорания и параллельно по котловой воде, подаваемой циркуляционным насосом.

Деление испарительной системы на дветри секции, включенные по котловой воде параллельно, позволяет более чем в шесть раз снизить сопротивление испарительной части и, соответственно, мощность циркуляционных насосов.

Питательная вода поступает в котел через водяной экономайзер, после которого подается в барабан котла. Из барабана котловая вода циркуляционным насосом подается через шламоотделитель в три испарительных пакета, включенных параллельно. Пароводяная смесь из испарительных поверхностей нагрева поступает в барабан, в котором происходит отделение пара от воды (сепарация). Отсепарированный пар направляется в пароперегреватель и далее к потребителю.

В зависимости от температуры продуктов сгорания на входе в котел изменяется его паропроизводительность и другие параметры.

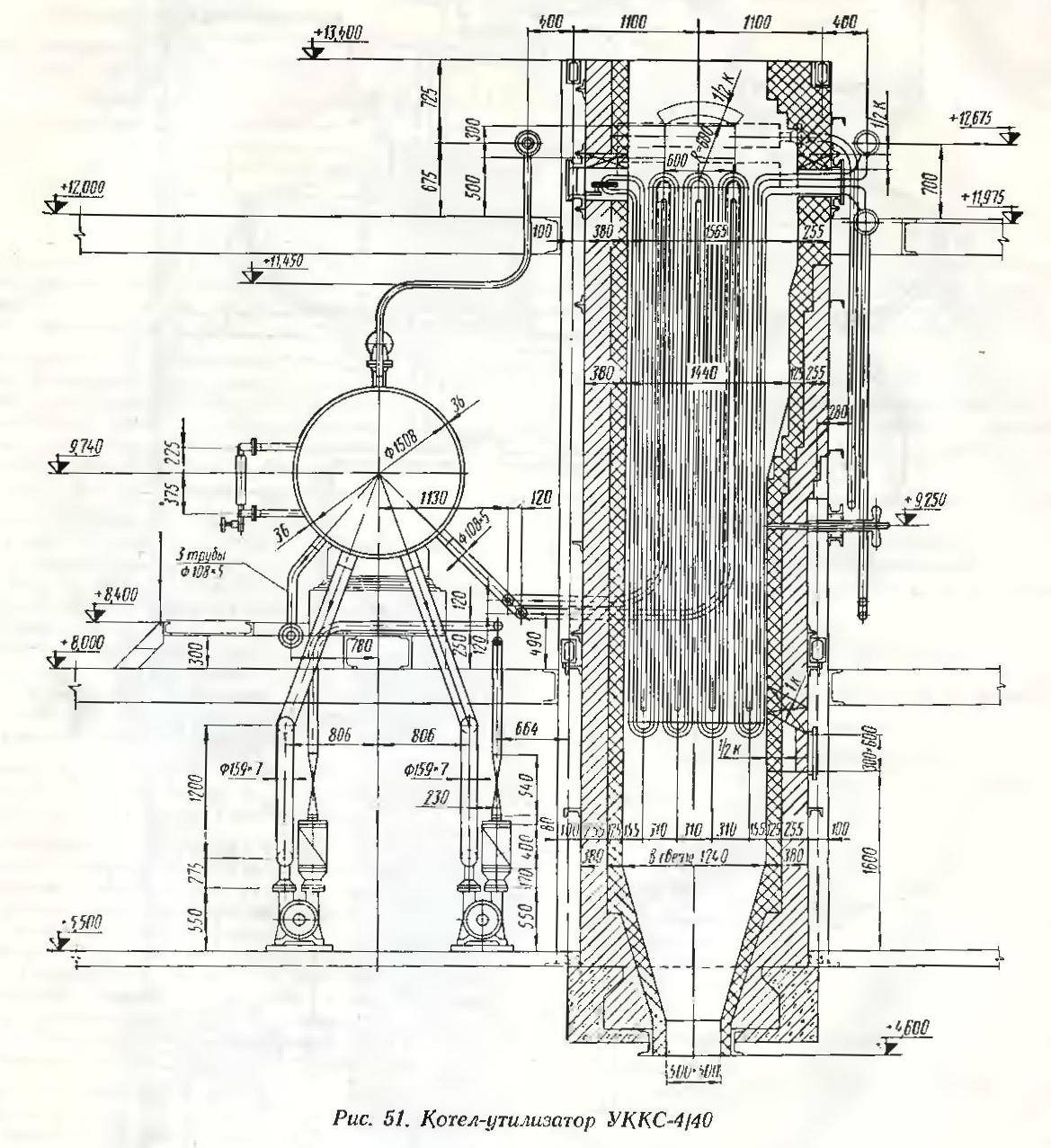

При необходимости установки котлаутилизатора над нагревательными печами П-образную компоновку заменяют на башенную или горизонтальную с той же последовательностью расположения поверхностей нагрева по ходу газов. В этом случае отпадает необходимость в громоздких и дорогостоящих газоходах от печи к котлу-утилизатору, в самостоятельной котельной, а кроме того, уменьшаются присосы в газовый тракт холодного воздуха и потери теплоты как в окружающую среду, так и с уходящими из котла газами.

Серия котлов-утилизаторов с параметрами пара давлением 4,5 и 1,8 МПа и температурой 375–400°С выпущена на расход продуктов сгорания от 40·103до 150·103м3/ч с температурой 650–850°С. Котлы могут работать в комплексе с испарительным охлаждением печей или только для использования физической теплоты уходящих из печей продуктов сгорания.

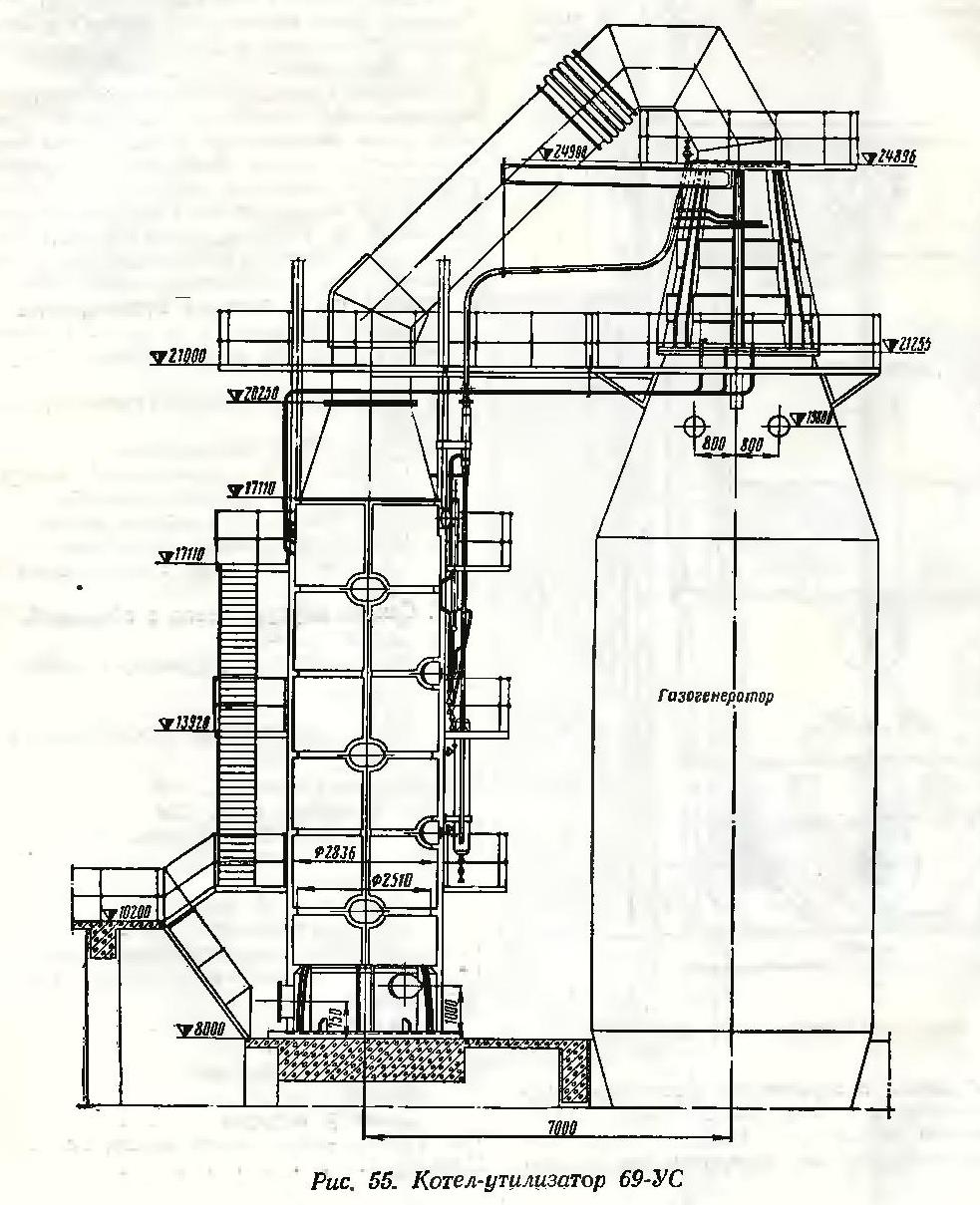

Котлы-утилизаторы в коксохимической промышленности

Использованию физической теплоты раскаленного кокса при его сухом тушении придается большое значение, так как общая экономия условного топлива составляет при этом 110 тыс. тонн на каждый миллион тонн произведенного чугуна.

Первая отечественная промышленная установка для этого была сооружена в 1936 году на Керченском коксохимическом заводе. Строительство опытно-промышленной установки сухого тушения кокса (УСТК) в 1960 г. на Череповецком металлургическом заводе положило начало широкому его внедрению в промышленность.

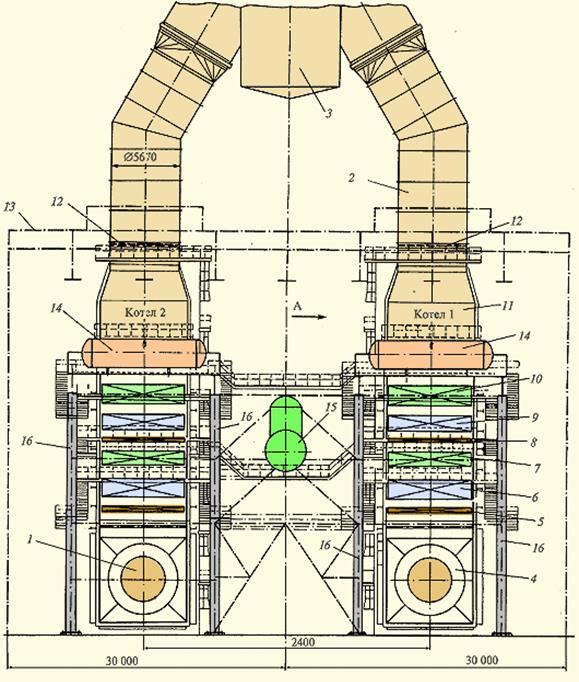

Рис. 2.18. Котёл-утилизатор типа КСТ-80:1 – экономайзер; 2 – испарительные поверхности нагрева; 3 – пароперегреватель; 4 – барабан котла

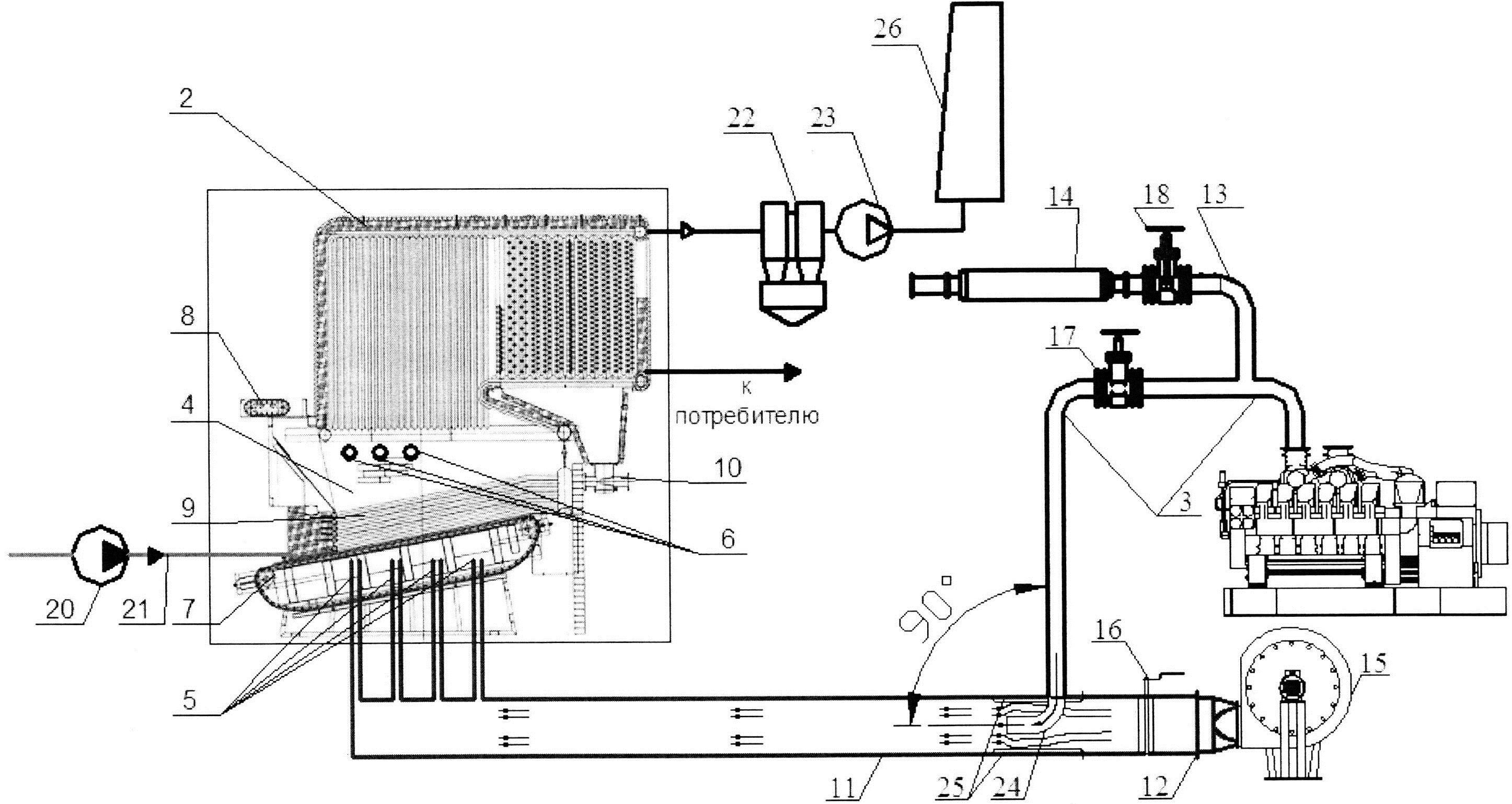

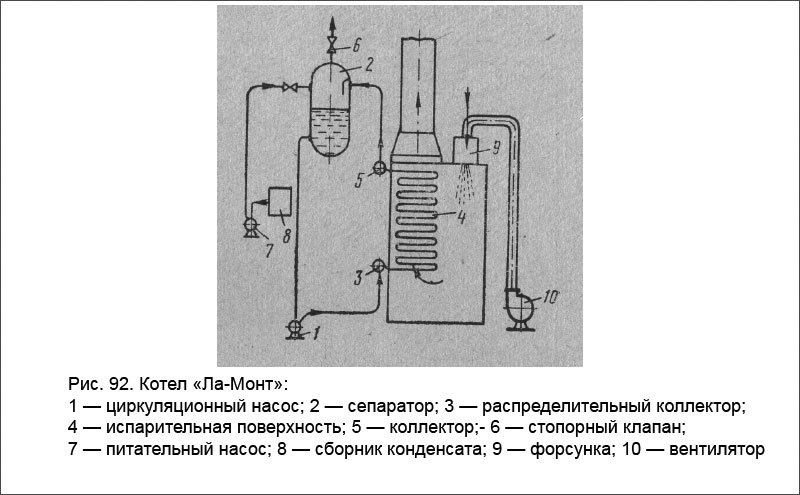

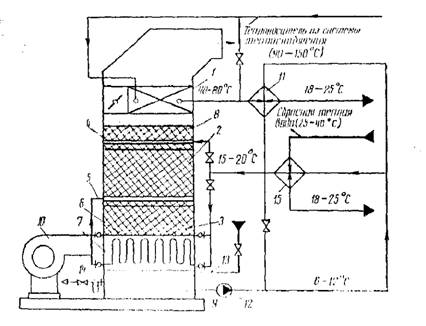

Установка сухого тушения кокса (рис. 2.18) состоит из двух основных частей – тушильной камеры и котла-утилизатора. Раскалённый кокс с температурой 1000– 1100°С скиповым подъемником загружается в тушильную камеру через бункер.

2.18) состоит из двух основных частей – тушильной камеры и котла-утилизатора. Раскалённый кокс с температурой 1000– 1100°С скиповым подъемником загружается в тушильную камеру через бункер.

Верхняя часть бункера выполняет роль форкамеры–аккумулятора горячего кокса. Накопление кокса в форкамере необходимо

для обеспечения непрерывной работы установки в связи с периодической подачей кокса. Форкамера рассчитана на прием раскаленного кокса от одной печи. Через загруженный в бункер раскаленный кокс продувается снизу вверх инертный газ, который нагревается при этом до≈800°C. Нагретые инертные газы с мелкими частицами кокса поступают через пылеулавливающий бункер в котел-утилизатор. Газы последовательно омывают пароперегреватель, секции испарительных поверхностей нагрева с многократной принудительной циркуляцией и экономайзер. Для утилизации теплоты используются котлы-утилизаторы типа КСТ-80 с верхним подводом инертных газов, паропроизводительностью 25 т/ч пара, давлением 4 МПа и температурой 450°С. Температура уходящих газов после экономайзера~160°C.

Температура уходящих газов после экономайзера~160°C.

Рис. 2.19. Котел-утилизатор типа ОКГ-100-3А: 1 – конвертор; 2 – наклонный газоход; 3 – радиационный подъемный газоход; 4 – переходный газоход; 5 – барабан; 6 – опускной газоход; 7 – испарительные конвективные поверхности нагрева; 8 – экономайзер; 9 – бункер сбора уноса

Продувка инертных газов через слой раскаленного кокса производится дымососом. Эти газы двигаются по замкнутому контуру: дымосос – тушильная камера – котелутилизатор – дымосос.

Для предварительного приготовления инертных газов достаточно заполнить тушильный бункер раскаленным коксом и включить в работу дымосос. Находящийся в газовом тракте установки воздух вызовет выгорание некоторой части кокса, а образовавшиеся при этом продукты сгорания будут выполнять в дальнейшем роль инертного теплоносителя.

Котлы-охладители конверторных газов

При продувке сталеплавильных конверторов кислородом из них удаляются продукты окисления углерода, состоящие на 90-95% из оксида углерода (СО). Эти газы характеризуются высокой температурой (≈1600°С), низким избытком воздуха (0,05–0,10), значительным содержанием конверторного уноса (до 150 г/м3) и теплотворной способностью~8,2 МДж/нм3. Выход газов циклический; газовыделение начинается через 2–4 минуты после начала продувки, быстро достигает максимума и затем снижается до нуля за 2–3 минуты до завершения продувки. Продолжительность паузы на примере работы 300-тонного конвертора – 43 минуты, а всего цикла 60 минут, то есть продувка продолжается~17 мин. Среднечасовой выход газов для этого конвертора~18·103м3/ч, а максимальный пиковый –150·103м3/ч. Выброс таких газов в атмосферу запрещен. Поэтому охладитель конверторных газов – непременный элемент кислородно-конверторного производства.

Эти газы характеризуются высокой температурой (≈1600°С), низким избытком воздуха (0,05–0,10), значительным содержанием конверторного уноса (до 150 г/м3) и теплотворной способностью~8,2 МДж/нм3. Выход газов циклический; газовыделение начинается через 2–4 минуты после начала продувки, быстро достигает максимума и затем снижается до нуля за 2–3 минуты до завершения продувки. Продолжительность паузы на примере работы 300-тонного конвертора – 43 минуты, а всего цикла 60 минут, то есть продувка продолжается~17 мин. Среднечасовой выход газов для этого конвертора~18·103м3/ч, а максимальный пиковый –150·103м3/ч. Выброс таких газов в атмосферу запрещен. Поэтому охладитель конверторных газов – непременный элемент кислородно-конверторного производства.

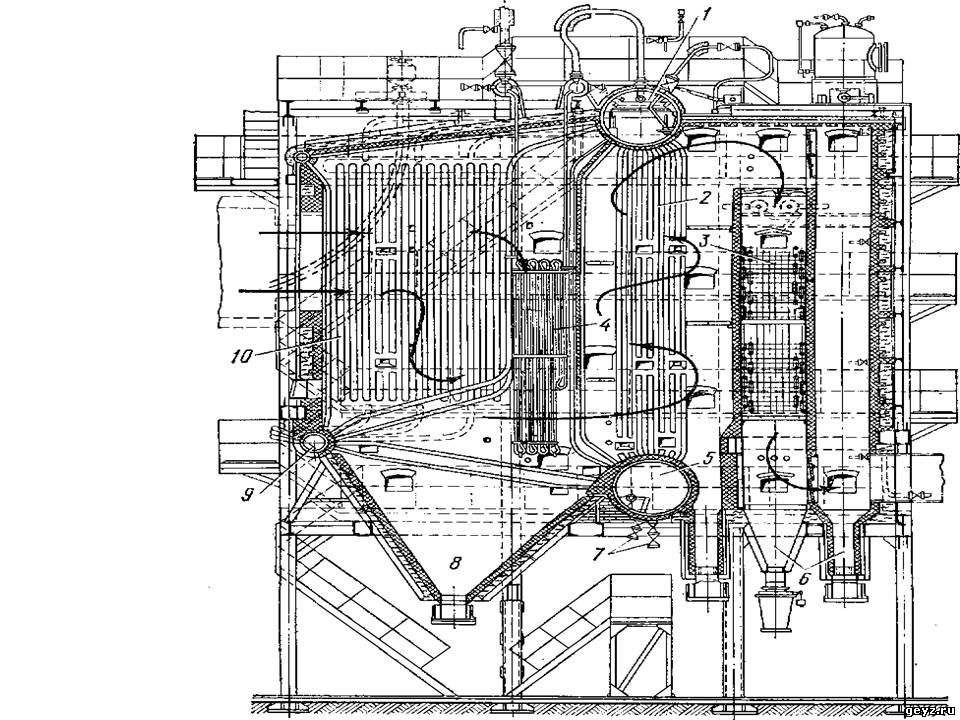

В качестве охладителей конверторных газов, применяемых на металлургических заводах Украины, используются в основном паровые радиационно-конвективные котлы с многократной принудительной циркуляцией. Они выполняются однобарабанными, вертикально-водотрубными и имеют П-образную компоновку. На рисунке 2.19 показан поперечный разрез газоходов котла-утилизатора типа ОКГ-100-3А. Этот охладитель конверторных газов рассчитан на переработку~40 тыс. м3/ч конверторных газов. Конверторные газы поступают в охладитель конверторных газов через наклонный газоход в подъемный экранированный газоход, затем поворачивают в переходный и далее в опускной конвективный, в котором размещены последовательно змеевиковые пакеты конвективной испарительной поверхности нагрева и экономайзер. После охладителей конверторных газов продукты сгорания подаются в систему газоочистки, а конверторный унос поступает в бункер под опускным газоходом.

На рисунке 2.19 показан поперечный разрез газоходов котла-утилизатора типа ОКГ-100-3А. Этот охладитель конверторных газов рассчитан на переработку~40 тыс. м3/ч конверторных газов. Конверторные газы поступают в охладитель конверторных газов через наклонный газоход в подъемный экранированный газоход, затем поворачивают в переходный и далее в опускной конвективный, в котором размещены последовательно змеевиковые пакеты конвективной испарительной поверхности нагрева и экономайзер. После охладителей конверторных газов продукты сгорания подаются в систему газоочистки, а конверторный унос поступает в бункер под опускным газоходом.

Оксид углерода (СО), содержащийся в значительном количестве в конверторных газах, сжигается в подъемном наклонно-вертикальном газоходе. Воздух, необходимый для горения СО, засасывается дымососом через зазор между горловиной конвертора и наклонным газоходом.

Во всех ОКГ предусмотрена двухступенчатая схема испарения: экранные поверхности нагрева радиационной части котла включены в чистый отсек барабана, а конвективные испарительные поверхности – в солевой. Питательная вода через экономайзер поступает в барабан котла, откуда по трубопроводам через шламоуловители подается циркуляционными насосами в экранные и конвективные поверхности нагрева.

Питательная вода через экономайзер поступает в барабан котла, откуда по трубопроводам через шламоуловители подается циркуляционными насосами в экранные и конвективные поверхности нагрева.

Полученная в этих поверхностях нагрева пароводяная смесь поступает в устройство для сепарации пара. Отсепарированный пар направляется в энергокомплекс конверторного цеха.

На всех охладителях конверторных газов в период паузы и во время продувки конвертора, когда отсутствует газовыделение, предусмотрено дополнительное сжигание газообразного или жидкого топлива (подтопка) в количестве 30–75% среднего выхода конверторных газов.

Существуют охладители конверторных газов без дожигания СО. По мере освоения новых мощностей конверторов разработаны и охладители конверторных газов нового поколения, которые характеризуются применением в поверхностях нагрева мембранных труб, сваренных в панели, обеспечивающих газовую плотность и надежность работы охладителей конверторных газов в условиях цикличности тепловых нагрузок и высокой запыленности газов.

Котлы-утилизаторы, используемые в парогазовых и когенерационных установках

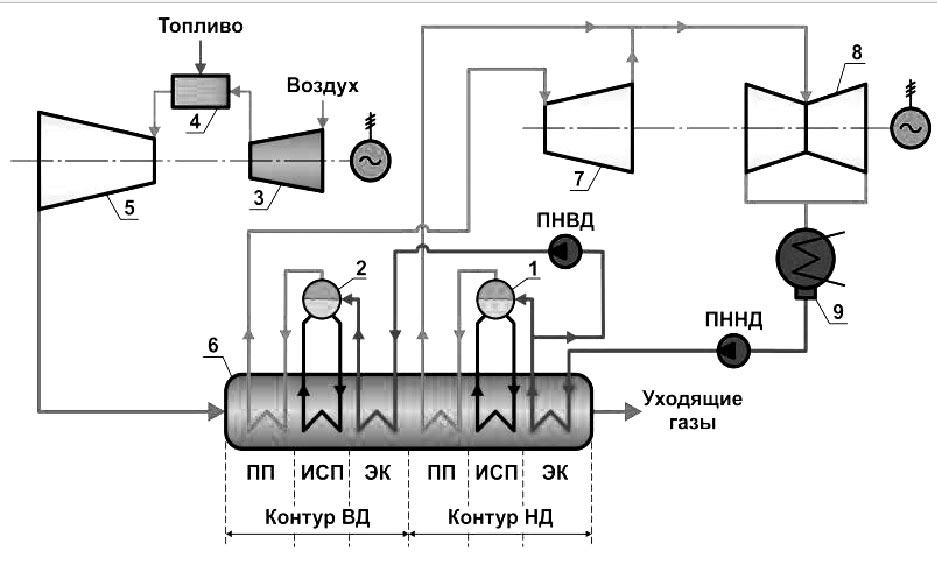

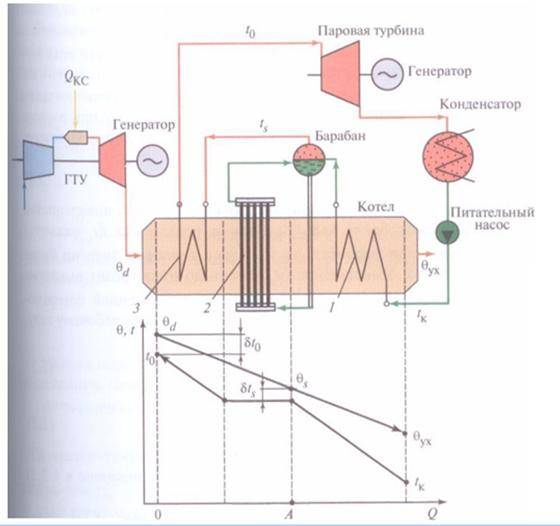

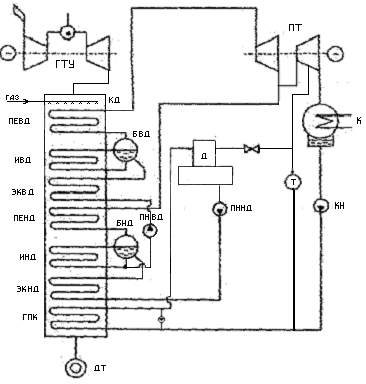

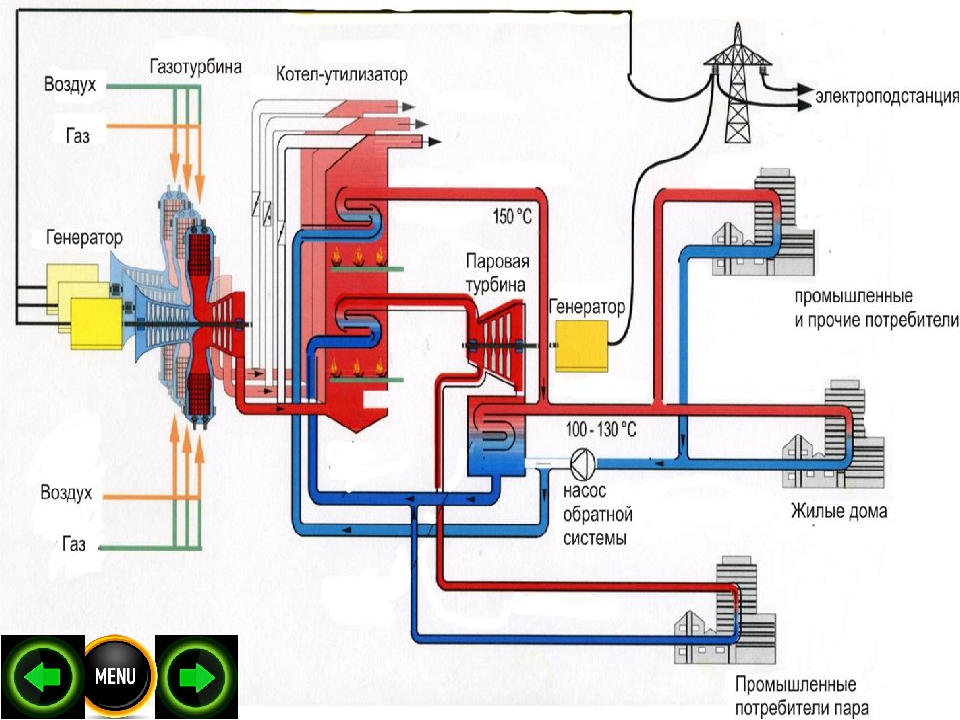

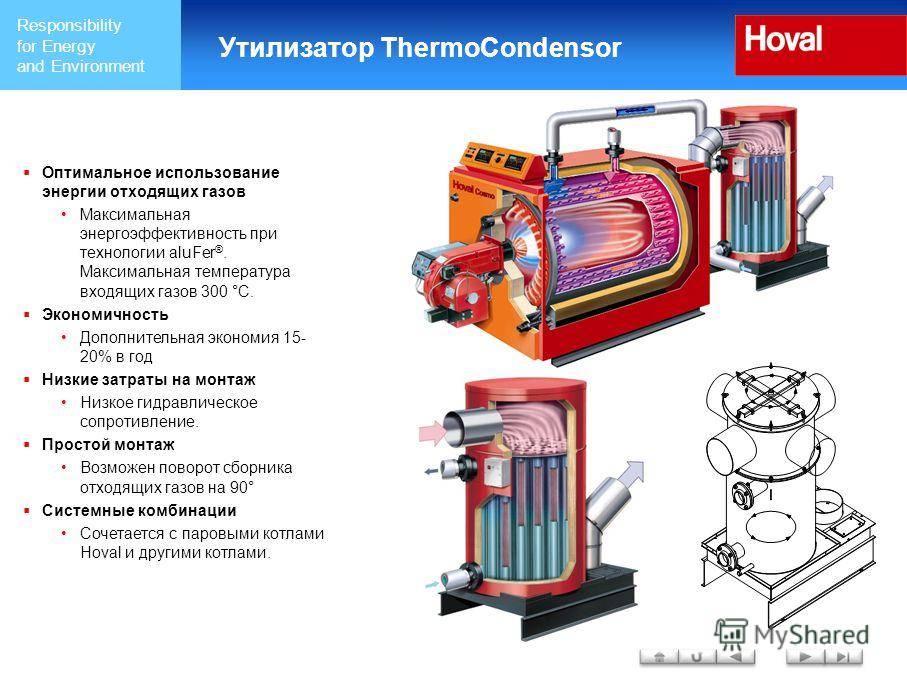

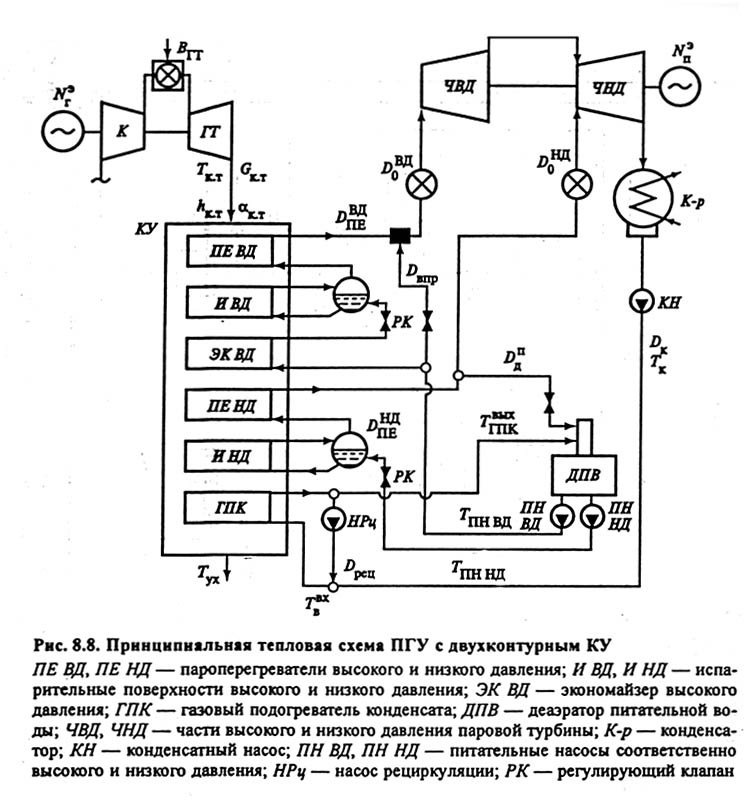

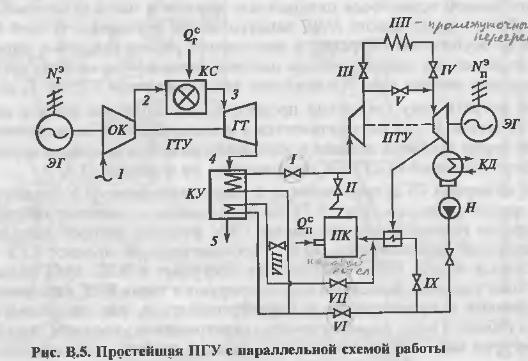

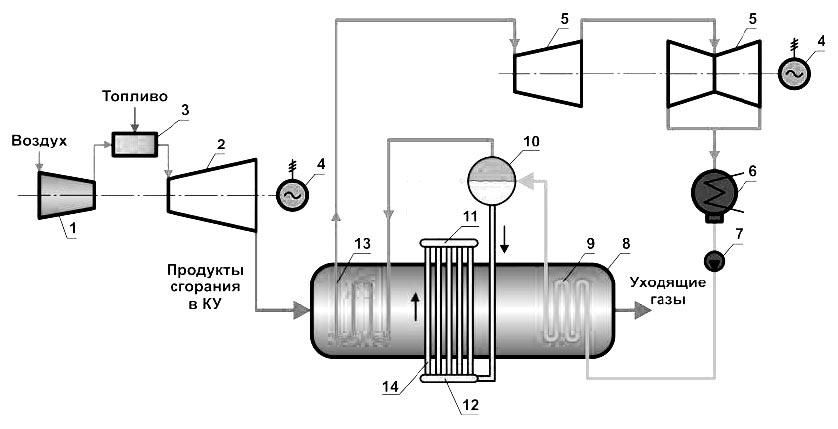

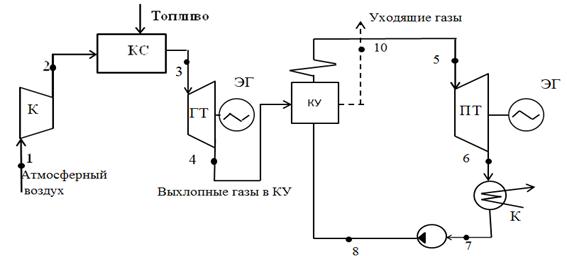

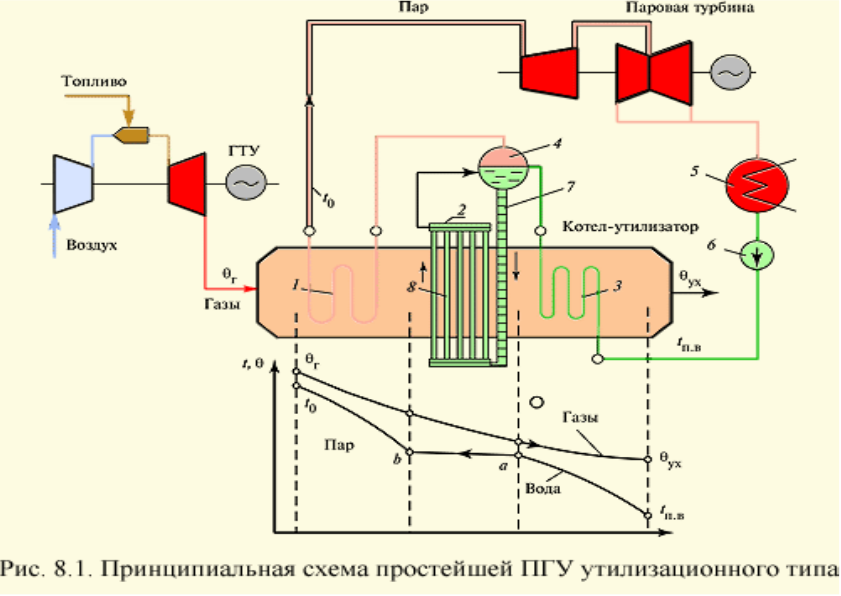

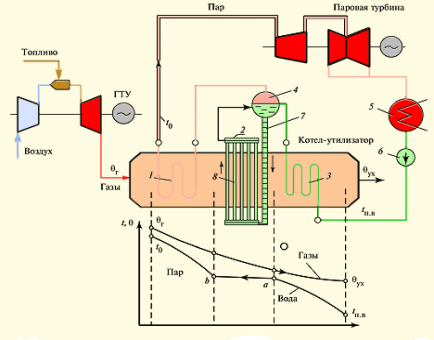

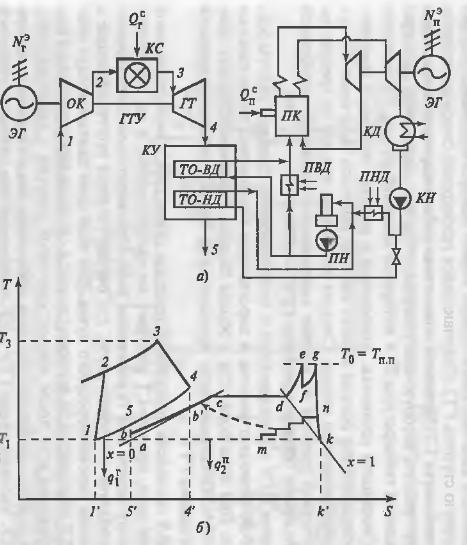

Широкое развитие в последние десятилетия комбинированных парогазовых установок (ПГУ) тепловых электростанций, а также когенерационных установок, имеющих высокий коэффициент полезного действия за счет совместной выработки электрической и тепловой энергии, предопределило необходимость создания для них специальных котлов-утилизаторов.

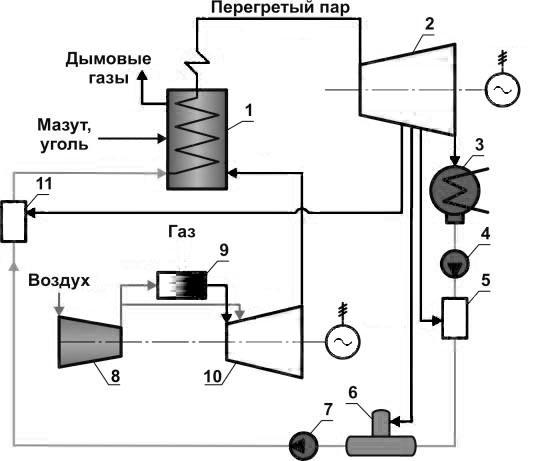

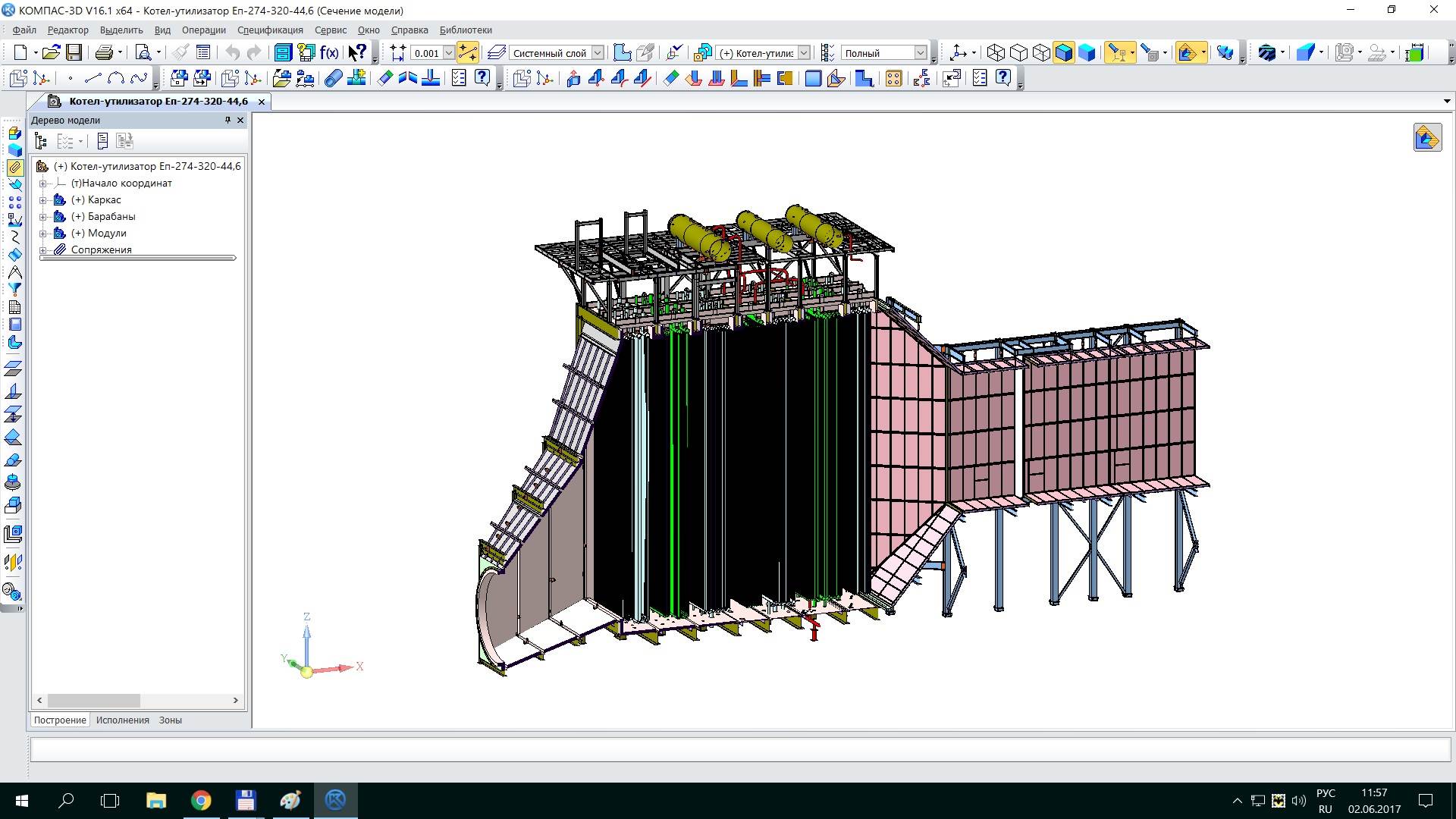

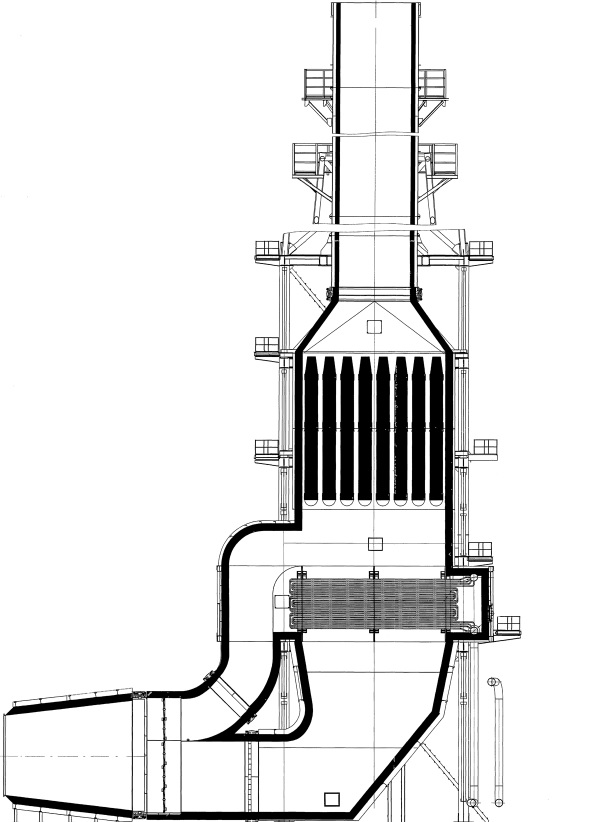

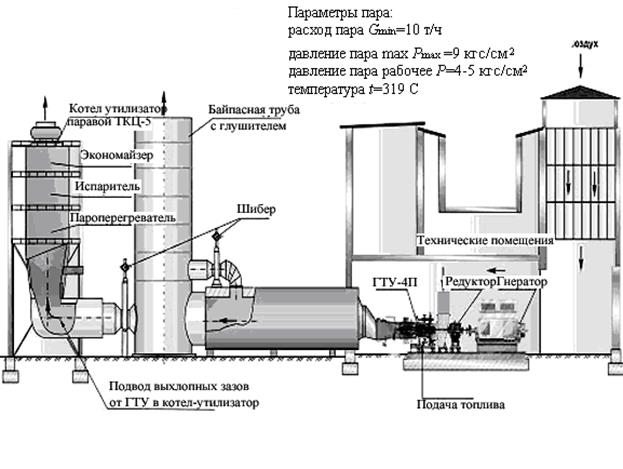

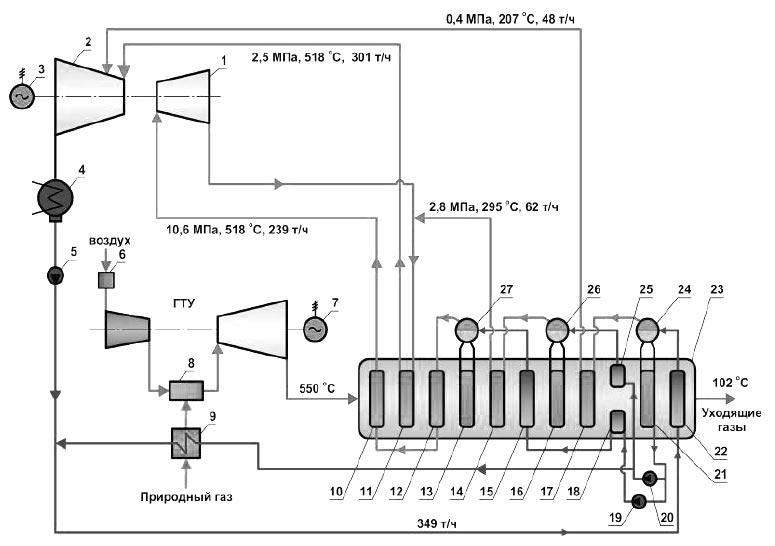

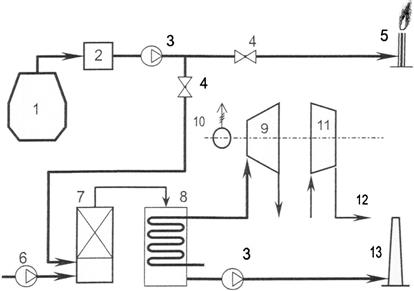

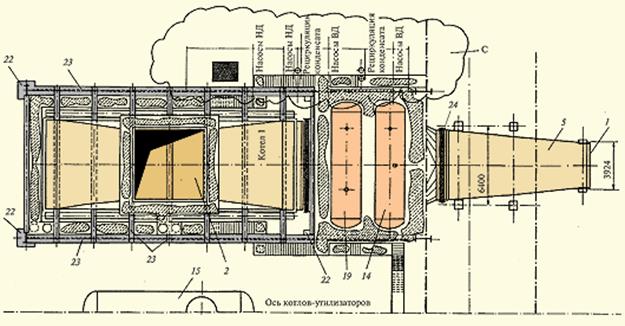

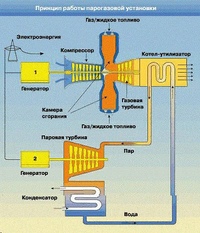

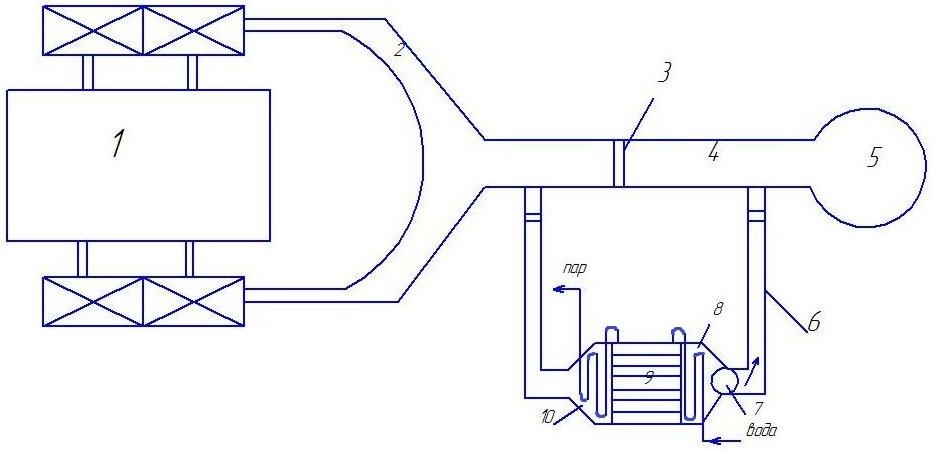

Котлы-утилизаторы, применяемые в парогазовых установках (рис. 2.20), предназначены для получения пара среднего и высокого давления, который в последующем используется в паровой турбине. Источником энергии, утилизируемой таким котломутилизатором, являются уходящие газы газовой турбины. Конструкция котла-утилизатора парогазовой установки определяется температурой уходящих газов (450–550°С), а также мощностью паровой турбины.

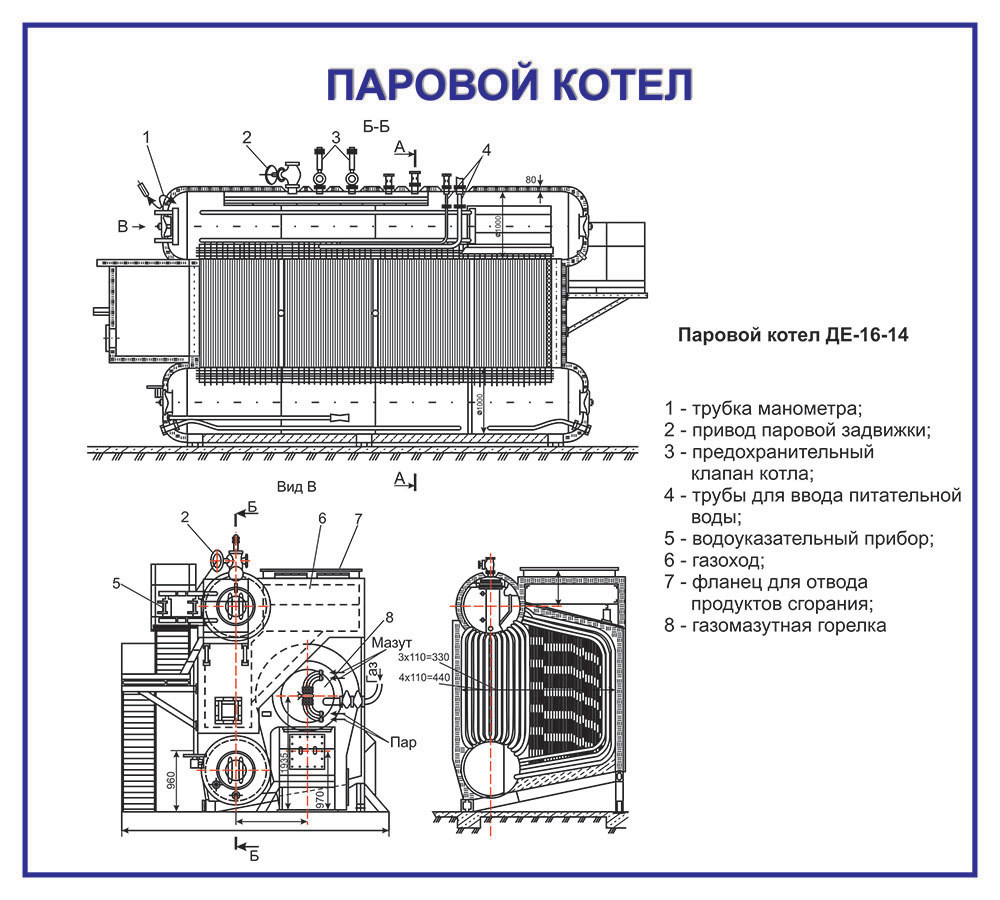

Котел-утилизатор парогазовой установки представляет собой водотрубный барабанный агрегат с конвективными поверхностями нагрева и многократной принудительной циркуляцией. В зависимости от мощности паровой турбины они могут быть как одноконтурными, так и иметь два независимых контура с различными давлениями пара.

В зависимости от мощности паровой турбины они могут быть как одноконтурными, так и иметь два независимых контура с различными давлениями пара.

Рис. 2.20. Принципиальная схема котла-утилизатора в системе ПГУ–ТЭЦ

Рис. 2.21. Общая схема котла-утилизатора П-90 для ПГУ мощностью 450 МВт в разрезе

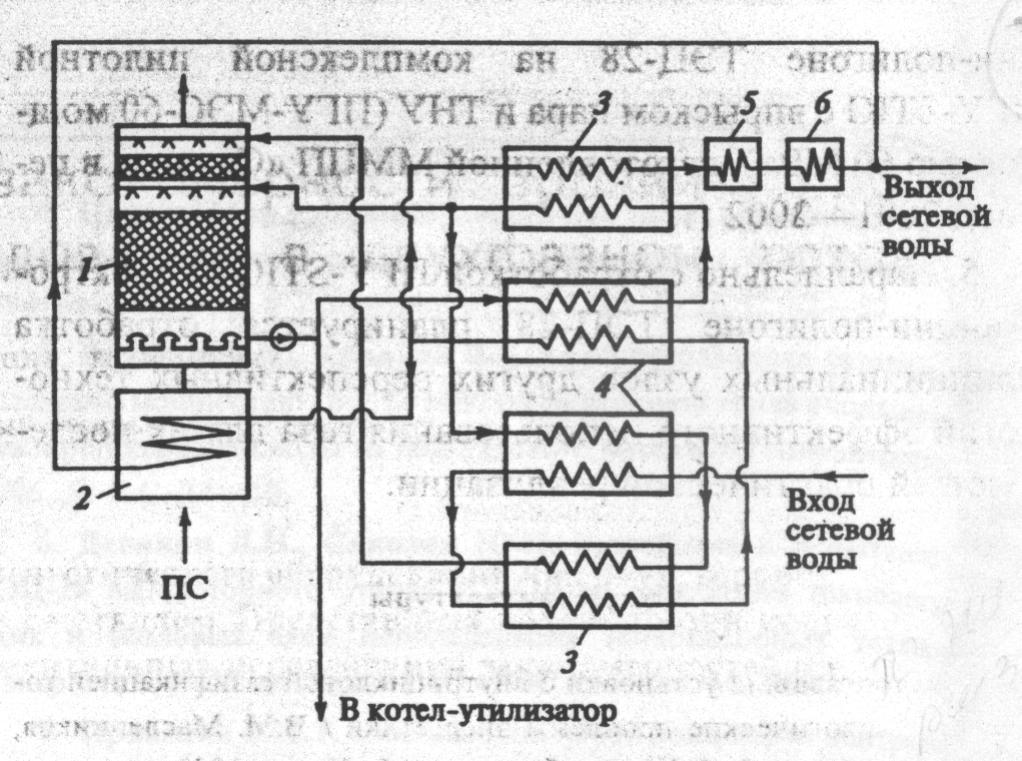

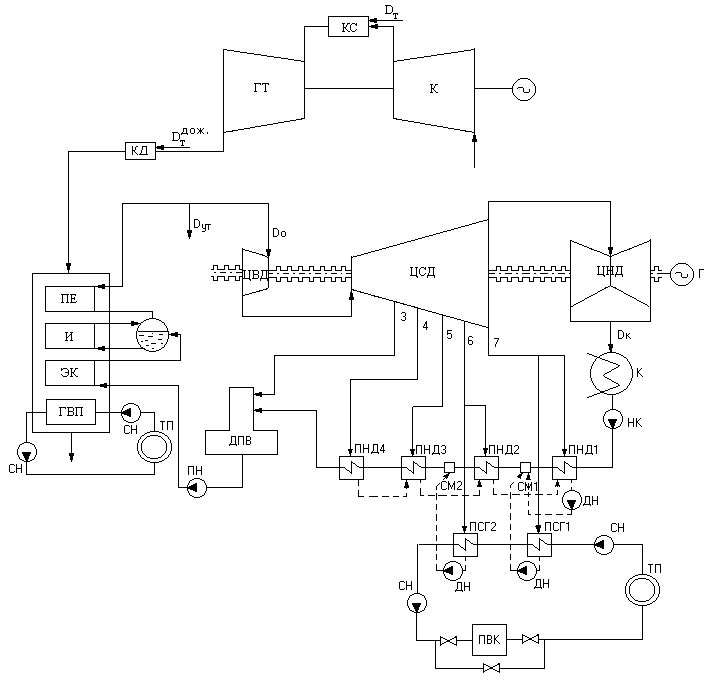

Барабанные котлы-утилизаторы предназначены для выработки пара высокого (8 МПа), низкого (0,65 МПа) давления и горячей воды за счет утилизации тепла выхлопных газов, поступающих после газотурбинной установки (ГТУ). Такие парогазовые установки (ПГУ) с газовой турбиной типа V-94.2 мощностью 150 МВт работают на территории России (например на Северо-Западной ТЭЦ в Санкт-Петербурге).

Котел-утилизатор выполнен однокорпусным вертикальной компоновки с принудительной циркуляцией среды в испарительных контурах высокого и низкого давления с подвеской поверхностей нагрева к собственному каркасу через промежуточные металлоконструкции (рис. 2.21).

За счет металлической обшивки котелутилизатор выполнен газоплотным. Пароводяной тракт состоит из отдельных контуров высокого и низкого давления. Контур высокого давления включает экономайзерную, испарительную и пароперегревательную поверхность, контур низкого давления – испарительную и пароперегревательную. Поверхности нагрева котла-утилизатора выполнены из труб с наружным спиральным оребрением. Паропроизводительность контура высокого давления составляет 242 т/ч, низкого – 56 т/ч.

Пароводяной тракт состоит из отдельных контуров высокого и низкого давления. Контур высокого давления включает экономайзерную, испарительную и пароперегревательную поверхность, контур низкого давления – испарительную и пароперегревательную. Поверхности нагрева котла-утилизатора выполнены из труб с наружным спиральным оребрением. Паропроизводительность контура высокого давления составляет 242 т/ч, низкого – 56 т/ч.

Рабочий диапазон регулирования нагрузки котла-утилизатора составляет 100–50% номинальной.

Регулирование давления и температуры пара в котлоагрегате не предусматривается, так как он должен работать при скользящих параметрах пара, определяемых расходом и температурой газов, поступающих в котёлутилизатор от ГТУ, и паровой турбиной.

В результате путем утилизации тепла уходящих газов ГТУ вырабатывается до 30% полной мощности ПГУ, а к.п.д. установки повышается до 52–54%, а в ряде случаев и до 60%.

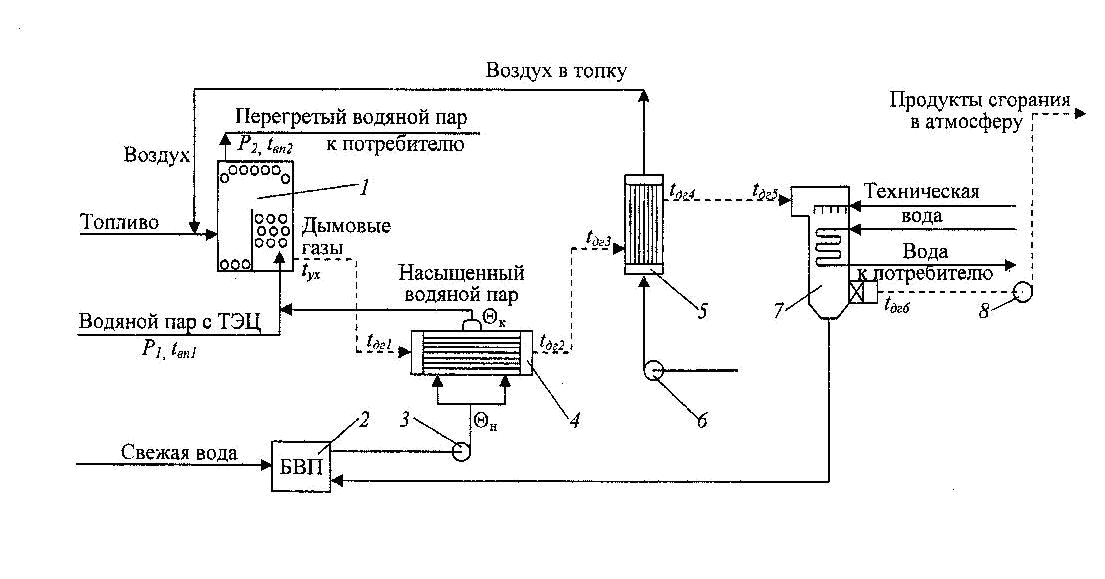

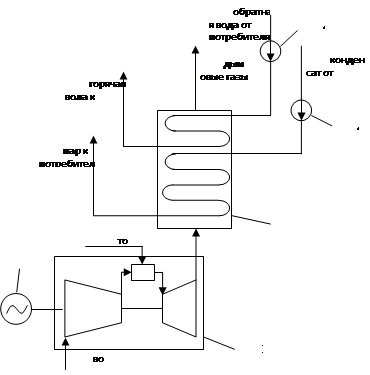

Котлы-утилизаторы когенерационных установок утилизируют тепло уходящих газов газовых турбин или поршневых двигателей и предназначены для получения пара, используемого для технологических нужд или подогрева сетевой воды систем теплоснабжения. Они выполняются одноконтурными с принудительной циркуляцией.

Они выполняются одноконтурными с принудительной циркуляцией.

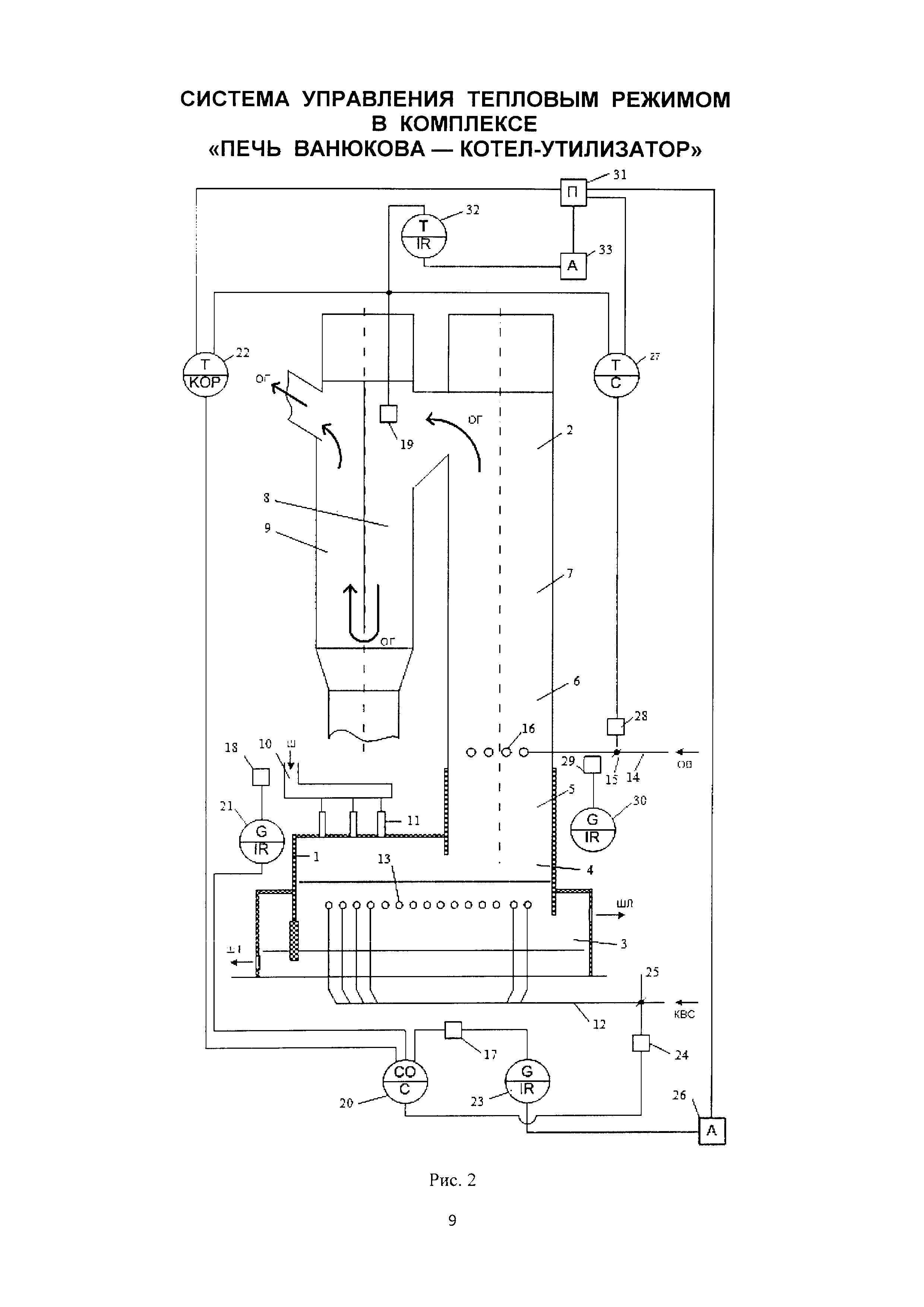

Энерготехнологические агрегаты (ЭТА) – это не простое объединение теплотехнической установки с последующим использованием теплоты, как в котлах-утилизаторах, а повышение технологической и энергетической эффективности работы установки при производстве, как минимум, двух товарных продуктов – технологического и энергетического. При создании энерготехнологических агрегатов оптимизируют, как правило, всю систему теплоиспользования начиная с технологической части. В таких установках раздельная работа технологического и энергетического элементов агрегата невозможна. В установках на базе типовых котлов за счет совместного производства двух и более продуктов на одном агрегате достигается новый качественный результат как в технологическом, так и в экономическом аспекте. ЭТА очень широко применяются в химической, целлюлозно-бумажной и металлургической промышленности. Например, производство обесфторенных фосфатов осуществляется в энерготехнологических циклонных агрегатах (ЭТА-ЦФ-7Н) на базе однобарабанного парового котла с естественной циркуляцией. При производительности агрегата по обесфторенному фосфату 150 т/сут паропроизводительность составляет 20–30 т/ч при давлении 4 МПа и температуре перегрева до 450°С. Тепловой к.п.д. энерготехнологической установки составляет 80–85%. Энерготехнологический агрегат ЭТА-ЦФ-7Н вырабатывает три товарных продукта: обесфторенный фосфат, являющийся высокоэффективным кормовым средством и фосфорным удобрением; фтористый натрий (NaF) и энергетический или технологический пар.

При производительности агрегата по обесфторенному фосфату 150 т/сут паропроизводительность составляет 20–30 т/ч при давлении 4 МПа и температуре перегрева до 450°С. Тепловой к.п.д. энерготехнологической установки составляет 80–85%. Энерготехнологический агрегат ЭТА-ЦФ-7Н вырабатывает три товарных продукта: обесфторенный фосфат, являющийся высокоэффективным кормовым средством и фосфорным удобрением; фтористый натрий (NaF) и энергетический или технологический пар.

В 2006 году в России введен в эксплуатацию энерготехнологической агрегат, представляющий собой модернизированный паровой котел КВТС-20, для переработки бурого угля в кокс. Расчетная производительность агрегата составляет 15 т/ч по углю, 3,5 т/ч по коксу при сохранении номинальной тепловой мощности 20 Гкал/ч по горячей воде.

Промышленный энерготехнологический агрегат по переработке сланца УТТ-3000

Принцип работы котла-утилизатора — Белтехнотим

Охрана окружающей среды – вопрос, актуальность которого ежегодно возрастает. Современные отечественные предприятия выбрасывают в атмосферу до шестидесяти процентов газов, температура которых достигает тысячи градусов по Цельсию. Экологическую проблему успешно решают котлы – утилизаторы последнего поколения.

Современные отечественные предприятия выбрасывают в атмосферу до шестидесяти процентов газов, температура которых достигает тысячи градусов по Цельсию. Экологическую проблему успешно решают котлы – утилизаторы последнего поколения.

Принцип работы котла утилизатора отличается простотой и высокой эффективностью. Не имея собственной топки, агрегат функционирует за счет тепла, вырабатываемого в процессе промышленного производства.

Утилизация газов, в составе которых присутствуют горючие вещества, является закономерным шагом. Агрегат генерирует энергию в виде горячей воды, пара или воздушной конвекции, на основе которой функционируют другие производственные мощности.

Таким образом котел утилизатор выполняет одновременно несколько функций:

- повышает коэффициент полезного действия топлива;

- охлаждает агрегат;

- удерживает вредоносные отходы производства;

- позволяет вторично использовать отработанное сырье.

Эффективность работы котла утилизатора напрямую зависит от производственной сферы в которой он используется. Существенные объемы отходов накапливаются в процессе работы металлургической и нефтедобывающей промышленности.

Существенные объемы отходов накапливаются в процессе работы металлургической и нефтедобывающей промышленности.

Температура и объем остаточных газов прямо пропорциональны количеству сжигаемого топлива, тепловой мощности. Режим поступления в агрегат отходящих газов также оказывает влияние на эффективность его работы.

Циклический принцип функционирования многих установок снижает коэффициент полезного действия котлов утилизаторов. Например, в процессе конверторного производства небольшой объем газа нивелирует целесообразность его повторного использования.

Принцип работы котлов утилизаторов

В основе классификации лежит принцип работы котлов утилизаторов. Так, низкотемпературные устройства характеризуются конвекционной циркуляцией газа. Высокотемпературные – излучают тепловой воздух. Преобразование твердых примесей в газ происходит, когда температура превышает 1300 градусов по Цельсию.

Объем пара – еще один критерий типовой идентификации утилизаторов как агрегатов низкого, среднего и высокого давления.

Принцип движения пара, воды, продуктов утилизации обусловливает разделение устройств на газотрубные и водотрубные.

В свою очередь водотрубные агрегаты делятся на устройства с принудительной и естественной циркуляцией воды в испарительном контуре.

Туннельные, башенные, горизонтальные устройства разделяются по принципу монтажа и компановки.

Принципиальная схема котла утилизатора

Как было сказано выше, устройства подразделяются газотрубные и водотрубные, горизонтальные и вертикальные. Рассмотрим каждый из них.

Устройство газотрубного котла утилизатора

В зависимости от модификации котла, газотрубные устройства разделяются на вертикальные и горизонтальные. Такие агрегаты эффективно комплексно используются с мартеновскими и другими печами для обжига с низкой мощностью.

В нижней части газохода котла установлены ленточные трубы, конвективный пароперегреватель, защищенные специальным экраном. Под воздействием тепла происходит парообразование и циркуляция. Устройства данного типа не требует подключения к топливопроводу или другим энергоносителям. Утилизатор устанавливают в месте дислокации выходного отрезка.

Под воздействием тепла происходит парообразование и циркуляция. Устройства данного типа не требует подключения к топливопроводу или другим энергоносителям. Утилизатор устанавливают в месте дислокации выходного отрезка.

Предтопок, обеспеченный газовой грелкой, поддерживает температуру поступающего в утилизатор газа на постоянном уровне. Используя водопаровую смесь, утилизатор вырабатывает электричество мощностью до 8 МВт.

Принципиальная схема котла утилизатора индифферентна к сфере его использования. Сравнительно небольшая мощность устройств обусловливает их применение в технологических установках для охлаждения отходящих газов. Многочисленные тестирования доказали высокий коэффициент полезного действия котлов данной категории по сравнению со стандартными аналогами. Котлы утилизаторы стоят на страже экологии, существенно снижая концентрацию вредоносных выбросов в атмосферу.

Устройство водотрубного котла-утилизатора

Современная промышленность активно применяет устройства, работающие на принудительной многократной циркуляции. Принципиальным отличием устройства котла утилизатора данной модификации является испарительный элемент вольной формы и свободной пространственной ориентацией.

Принципиальным отличием устройства котла утилизатора данной модификации является испарительный элемент вольной формы и свободной пространственной ориентацией.

Принудительная циркуляция, работающая в автоматическом режиме, выводит мощность и температуру парообразования на более высокий уровень. Камерные секции, расположенные внутри устройства, обеспечены циркулирующими насосами малой мощности.

Тепловая энергия, генерируемая в секциях, посредством отражателей суммируется для парообразования, используется как энергоресурс. Специальные дозаторы – экономайзеры, обеспечивают поступление воды в специальные замкнутые отсеки пароотведения. В процессе преобразования, температура газовой смеси снижается, утилизируется тепло, что создает благоприятные условия для энергосбережения.

Конструкция котла зависит от места дислокации и может быть П – образной, вертикальной, в форме башни или горизонтальной.

На пару высокого и среднего давления функционируют паровые турбины. Одноконтурная или двухконтурная модификация утилизатора зависит от мощности турбины. Одноконтурные котлы с принудительной циркуляцией устанавливают в отопительной системе, используя пар для подогрева воды в устранении технологических нужд.

Одноконтурная или двухконтурная модификация утилизатора зависит от мощности турбины. Одноконтурные котлы с принудительной циркуляцией устанавливают в отопительной системе, используя пар для подогрева воды в устранении технологических нужд.

Своевременная диагностика является залогом продолжительной и успешной эксплуатации котлов утилизаторов. Производственная сфера активно использует устройства, существенно снижая экономические затраты и повышая эффективность труда. Не смотря на сравнительно непродолжительную историю, устройства доказали беспрецедентную продуктивность, многофункциональность, надежность. Благодаря высоким характеристикам этот вид техники успешно эксплуатируется наряду с большими и средними мощностями, выгодно их дополняя.

Паровые системы утилизации — IEC Energy Company

Решения с паровыми системами утилизации позволяют Заказчику получить от установки два продукта:

- электрическую энергию

- тепловую энергию в виде пара и горячей воды

Такое решение является оптимальным для объектов, где есть потребность, как в паре, так и в горячей воде. Наши решения позволяют получить от систем утилизации как насыщенный пар давлением от 6 до 32 бар, так и перегретый пар, при использовании дожигающих устройств.

Наши решения позволяют получить от систем утилизации как насыщенный пар давлением от 6 до 32 бар, так и перегретый пар, при использовании дожигающих устройств.

В решениях с паровыми системами тепловая схема в части системы утилизации тепловой энергии выхлопных газов газопоршневых агрегатов (ГПА) выполняется с паровыми котлами-утилизаторами. Котлы-утилизаторы, в зависимости от требуемого давления пара, необходимости использования дожигающих устройств и других особенностей каждого конкретного проекта, могут быть как жаротрубного, так и водотрубного типа с применением различных конфигураций экономайзеров.

В таких решениях порядка 35-40% тепловой энергии, выработанной ГПА, будет отпускаться в виде пара и 65-60% будет отпускаться в виде горячей воды. При решениях с использованием газовых турбин в качестве электрогенерирующего оборудования, вся отпускаемая тепловая энергия может быть выработана в виде пара.

В схемах с паровыми системами принцип работы системы утилизации тепловой энергии газопоршневых агрегатов построен следующим образом:

- выхлопные газы двигателей с температурой 400-450ºС (температура выхлопа двигателя) поступают в секции утилизации парового котла-утилизатора, где происходит испарение нагрев и испарение котловой воды.

Паровой котел-утилизатор конструктивно может быть выполнен одно -/ двух — / трех-секционным (1 или 2 секции утилизации и секция с горелкой, необходимость наличия и расчетная номинальная производительность которой определяется расчетом в каждом конкретном случае). Возможна комплектация парового котла-утилизатора экономайзерами подогрева питательной и сетевой воды. Применение экономайзеров на паровом котле-утилизаторе обеспечивает снижение температуры выхлопных газов на выходе из выхлопной трубы до уровня 180-120ºС, что позволяет более полно использовать тепловую мощность выхлопных газов двигателей и достигнуть большей эффективности тепловой схемы.

Паровой котел-утилизатор конструктивно может быть выполнен одно -/ двух — / трех-секционным (1 или 2 секции утилизации и секция с горелкой, необходимость наличия и расчетная номинальная производительность которой определяется расчетом в каждом конкретном случае). Возможна комплектация парового котла-утилизатора экономайзерами подогрева питательной и сетевой воды. Применение экономайзеров на паровом котле-утилизаторе обеспечивает снижение температуры выхлопных газов на выходе из выхлопной трубы до уровня 180-120ºС, что позволяет более полно использовать тепловую мощность выхлопных газов двигателей и достигнуть большей эффективности тепловой схемы. - при комплектации парового котла-утилизатора экономайзером подогрева сетевой воды поток сетевой воды от систем охлаждения двигателей направляется в экономайзеры подогрева сетевой воды парового котла-утилизатора, где производится догрев воды выхлопными газами до температуры 90-95ºС.

- в остальном построение тепловой схемы аналогично решениям, описанным в разделе «Теплофикационная когенерация».

Мы предлагаем наши решения на базе газовых двигателей MTU ONSITE ENERGY GmbH:

Паровые системы утилизации — TES DKM

Решения с паровыми системами утилизации позволяют Заказчику получить от установки два продукта:

- электрическую энергию

- тепловую энергию в виде пара и горячей воды

Такое решение является оптимальным для объектов, где есть потребность, как в паре, так и в горячей воде. Наши решения позволяют получить от систем утилизации как насыщенный пар давлением от 6 до 32 бар, так и перегретый пар, при использовании дожигающих устройств.

В решениях с паровыми системами тепловая схема в части системы утилизации тепловой энергии выхлопных газов газопоршневых агрегатов (ГПА) выполняется с паровыми котлами-утилизаторами. Котлы-утилизаторы, в зависимости от требуемого давления пара, необходимости использования дожигающих устройств и других особенностей каждого конкретного проекта, могут быть как жаротрубного, так и водотрубного типа с применением различных конфигураций экономайзеров.

В таких решениях порядка 35-40% тепловой энергии, выработанной ГПА, будет отпускаться в виде пара и 65-60% будет отпускаться в виде горячей воды. При решениях с использованием газовых турбин в качестве электрогенерирующего оборудования, вся отпускаемая тепловая энергия может быть выработана в виде пара.

В схемах с паровыми системами принцип работы системы утилизации тепловой энергии газопоршневых агрегатов построен следующим образом:

- выхлопные газы двигателей с температурой 400-450ºС (температура выхлопа двигателя) поступают в секции утилизации парового котла-утилизатора, где происходит испарение нагрев и испарение котловой воды. Паровой котел-утилизатор конструктивно может быть выполнен одно -/ двух — / трех-секционным (1 или 2 секции утилизации и секция с горелкой, необходимость наличия и расчетная номинальная производительность которой определяется расчетом в каждом конкретном случае). Возможна комплектация парового котла-утилизатора экономайзерами подогрева питательной и сетевой воды.

Применение экономайзеров на паровом котле-утилизаторе обеспечивает снижение температуры выхлопных газов на выходе из выхлопной трубы до уровня 180-120ºС, что позволяет более полно использовать тепловую мощность выхлопных газов двигателей и достигнуть большей эффективности тепловой схемы.

Применение экономайзеров на паровом котле-утилизаторе обеспечивает снижение температуры выхлопных газов на выходе из выхлопной трубы до уровня 180-120ºС, что позволяет более полно использовать тепловую мощность выхлопных газов двигателей и достигнуть большей эффективности тепловой схемы. - при комплектации парового котла-утилизатора экономайзером подогрева сетевой воды поток сетевой воды от систем охлаждения двигателей направляется в экономайзеры подогрева сетевой воды парового котла-утилизатора, где производится догрев воды выхлопными газами до температуры 90-95ºС.

- в остальном построение тепловой схемы аналогично решениям, описанным в разделе «Теплофикационная когенерация».

Мы предлагаем наши решения на базе газовых двигателей MTU ONSITE ENERGY GmbH:

Котлы-утилизаторы выхлопных газов | CLAYTON

Рекуперация тепла Clayton

Котел-утилизатор (рекуператор) Clayton работает на том же проверенном принципе, что и всемирно известный парогенератор Clayton. Поэтому это наиболее компактное, эффективное, оперативное и безопасное средство для производства высококачественного пара или горячей воды на основе потоков отработанного газа.

Поэтому это наиболее компактное, эффективное, оперативное и безопасное средство для производства высококачественного пара или горячей воды на основе потоков отработанного газа.

Принцип работы

Котел-утилизатор Clayton работает по принципу принудительной циркуляции воды в спиральном теплообменнике. Котел устанавливается в источнике тепла /отработанных газов. Питающая вода при помощи специально разработанного насоса компании Clayton перекачивается через теплообменник в обратном направлении по отношению к газам, являющимся источником тепла. Смесь пара/воды из выхода теплообменника направляется в высокоэффективный центробежный сепаратор Clayton, откуда поступает высококачественный пар. Отделенная вода попадает обратно в конденсатоприемник. Все системы Clayton отличаются тем, что коррозия, связанная с точкой росы, предотвращается благодаря предварительному нагреву воды.

Несколько взаимосвязанных котлов-утилизаторов Clayton могут действовать одновременно в автоматическом режиме. Многие системы Clayton были разработаны так, чтобы они точно соответствовали требованиям различных отраслей и процессов.

Конструкция

Котел-утилизатор Clayton отличается простой модульной конструкцией, позволяющей обеспечить оптимальный теплообмен.

Для различных процессов была разработана широкая шкала стандартных секций змеевиков. Компьютерная программа выбирает секцию, позволяющую добиться оптимального результата с учетом доступного тепла, необходимого объема пара и разрешенного падения давления.

Благодаря модульной конструкции сборка котла-утилизатора Clayton является простой процедурой. Стандартные секции змеевиков соединяются при помощи фланцев или сварного внешнего корпуса. Затем с каждого конца добавляются конусообразные переходники для подключения к вытяжному тракту. Как правило, подключение воды к каждому змеевику расположено вне корпуса котла.

Бесплатная энергия

Выброс избыточного тепла в атмосферу неприемлем и является неэкономичным.

Данное избыточное тепло можно использовать в качестве источника энергии для котла-утилизатора Clayton. Это решение экономит место и обеспечивает бесперебойное производство пара или горячей воды в течение многих лет практически бесплатно.

Области применения

Котел-утилизатор Clayton может производить пар, используя тепло отработанных газов дизельных двигателей, газотурбинных установок малой мощности, печей для снятия напряжения и других установок, использующих высокотемпературные процессы, например, тепло термических окислителей.

Вот уже более 40 лет котлы-утилизаторы Clayton используются в установках на суше и в море для рекуперации тепла отработанных газов ходовых и энергетических дизельных установок, а также двигателей, работающих на бензине и мазуте. Для рекуперации тепла при помощи котла-утилизатора Clayton идеально подходят двигатели электрогенераторов до 15 МВт.

Преимущества

〉 Низкий вес

〉 Качественный пар

〉 Быстрое реагирование

〉 Безопасность

〉 Низкие эксплуатационные затраты

〉 Высокая эффективность

〉 Компактность

〉 Работа в автоматическом режиме

〉 Низкий сброс

〉 Полная автоматизация

Котел-утилизатор Clayton обладает всеми преимуществами парогенератора Clayton.

При рекуперации компактность и малый вес являются особыми преимуществами, поскольку котел может быть установлен в непосредственной близости от источника тепла с целью использования вытяжных трактов — а благодаря дизайну компании Clayton возможны различные варианты установки .

Кроме того, котел-утилизатор Clayton не требует нанесения каких бы то ни было шероховатостей на рабочую поверхность, что обычно делается для поддержки переноса тепла. Благодаря отсутствию шероховатостей снижается возможность загрязнения рабочей поверхности депозитами выхлопных газов.

В стандартный набор входит обдувочное устройство, которое может работать параллельно с работой рекуператора.

Скачать буклет

Моя Энергия: Котел-утилизатор

Устройство предназначено для получения перегретого пара высокого и низкого давлений и подогрева конденсата паровой турбины за счет использования тепла горячих выхлопных газов, поступающих с газотурбинной установки.

Современная конструкция котла-утилизатора обеспечивает возможность проведения предпусковых и эксплуатационных водно-химических промывок пароводяного тракта, а также консервации внутренних поверхностей котла при остановках.

Элементы каркаса котла соединены между собой на монтаже с помощью высокопрочных болтовых соединений.

Пароводяной тракт котла укомплектован запорной, регулирующей и защитной арматурой, контрольно-измерительными приборами, дренажами, воздушниками, устройствами для отбора проб воды и пара. В газоходе котла-утилизатора предусмотрена установка штуцеров, бобышек и других отборных устройств для газового тракта.

Котел оснащен технологическими защитами, блокировками, авторегуляторами, средствами дистанционного управления. На станции котел-утилизатор установлен в закрытом помещении.

Для обслуживания котла-утилизатора, проведения ремонтных и наладочных работ используются площадки, лестницы, лазы.

Отработавшие в котле-утилизаторе продукты сгорания газотурбинной установки удаляются в атмосферу через дымовую трубу. С дымовой трубой и с газовой турбиной котел соединен через компенсаторы.

Величина выбросов окислов азота в системе газотурбинная установка — котел-утилизатор определяется их концентрацией за газотрубинной установкой, в самом котле не предусмотрено мероприятий по снижению выбросов.

Котел-утилизатор допускает работу при изменении расхода и температуры газов, поступающих из газотурбинной установки, обусловленных изменением температуры наружного воздуха от -36 до +34 °С.

Работает котел-утилизатор на скользящих параметрах пара высокого и низкого давлений, определяемых расходом и температурой газов, поступающих в котел-утилизатор от газотурбинной установки, и режимами работы паровой турбины.

Рабочий диапазон изменения нагрузки котла-утилизатора соответствует диапазону нагрузки газотурбинной установки.

Устройство котла-утилизатора

Газоход котла образован металлической обшивкой. Размещенные в газоходе поверхности нагрева подвешены к потолочному перекрытию каркаса. Барабаны опираются на металлоконструкции каркаса.

Металлическая обшивка крепится в районе поверхностей нагрева к колоннам каркаса.

Диффузор и газоход поверхностей нагрева изнутри покрыты изоляцией, поверх которой установлена металлическая обшивка.

Выходная часть газохода (конфузор, шумоглушитель) покрыта наружной изоляцией и декоративной обшивкой. Входная и выходная части газохода опираются на металлоконструкции.

Поверхности нагрева котла-утилизатора выполнены в виде вертикальных блоков из труб с наружным поперечным просечным и сплошным оребрением. По ходу газов последовательно расположены ПВД, ИВД, ЭВД, ПНД, ИНД, ГПК (см. Общий вид котла-утилизатора).

В верхней и нижней частях газохода в районе поверхностей нагрева выполнены «теплые» ящики, отделенные от потока газов съемными металлическими щитами.

В выходной части газохода расположен электрифицированный отсечной клапан для поддержания котла в горячем состоянии при остановке. За отсечным клапаном установлен двухступенчатый шумоглушитель и компенсатор за котлом.

Котел-утилизатор газоплотный. Прочность корпуса газохода расчитана на избыточное давление газов на входе в котел-утилизатор после газотурбинной установки — 4,0 кПа и воздействие от хлопка — 3,0 кПа.

Котлы-утилизаторы в производстве азотной кислоты

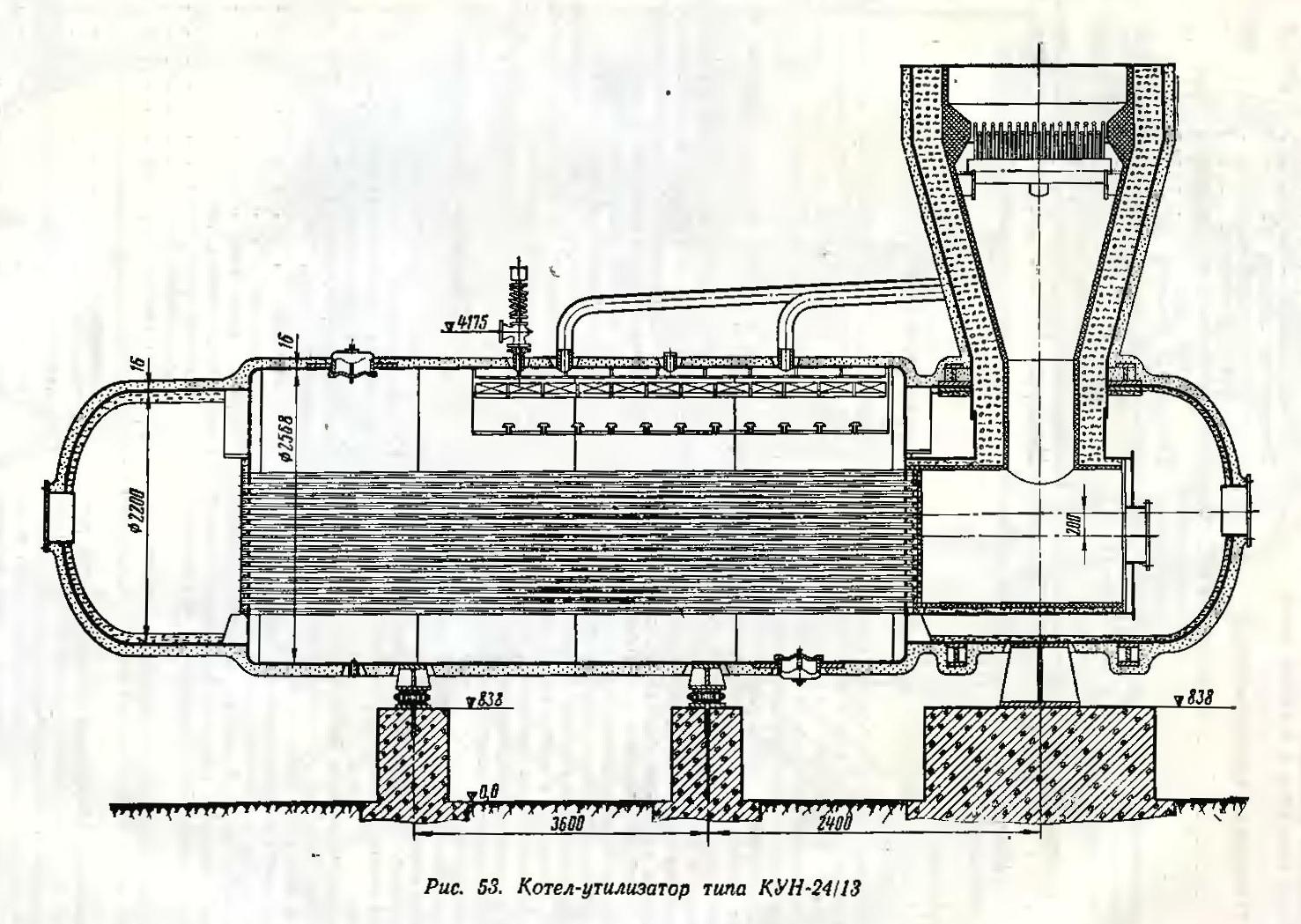

Более характерен для конструктивного совмещения элементов следующий пример. Окисление аммиака осуществляется на платиноидном катализаторе, состоящем из нескольких сеток, после чего реакционные газы охлаждаются в котле-утилизаторе. Для равномерного распределения потока по сечению тонкого слоя катализатора реактор должен иметь конусообразные объемы перед и после слоя. Поставив реактор непосредственно на котел-утилизатор, можно уменьшить расходы на аппараты (рис. 5.43), что и используется в современных производствах азотной кислоты. [c.323]

На крупнотоннажных энерго-технологических агрегатах с огневым обогревом в напряженных температурных условиях работают котлы-утилизаторы и особенно пароперегреватели. Даже при благоприятных решениях конструкций пароперегревателей, например в агрегатах окисления аммиака в производстве азотной кислоты, температура стенки примерно на 200 °С выше температуры пара. Поэтому при неравномерном повышении или резких колебаниях температур происходит температурное расширение отдельных узлов и деталей аппаратов и, как следствие, разгерметизация системы. [c.195]

Поэтому при неравномерном повышении или резких колебаниях температур происходит температурное расширение отдельных узлов и деталей аппаратов и, как следствие, разгерметизация системы. [c.195]

Особенности работы котлов-утилизаторов. Котлы-утилизаторы азотных производств предназначены для охлаждения газовых технологических потоков с одновременным получением водяного пара для энергетических или технологических нужд. Как правило, эти котлы работают на механически чистых, но химически агрессивных газах с большими тепловыми нагрузками, с форсированным переходом с режима прогрева на рабочий режим и протеканием химических реакций (в производствах азотной кислоты) между компонентами газового потока в объеме котла. [c.467]

Безотказную работу котла-утилизатора тепла нитрозных газов в ХТС производства слабой азотной кислоты можно характеризовать получением перегретого водяного пара при 285 °С и давлении 2,7—2,75 МПа. [c.152]

Математическое описание статики котла-утилизатора в производстве слабой азотной кислоты [c. 45]

45]

Проведение работ по составлению математического описания статики котла-утилизатора объясняется следующими обстоятельствами наличием значительного числа подобных агрегатов в химической промышленности влиянием режима работы котла на экономичность производства слабой азотной кислоты (котел-утилизатор является для агрегата узким местом ) наличием апробированных методик расче процессов теплопередачи в котельных агрегатах [1]. [c.45]

Высокие темпы развития химической промышленности предопределяют внедрение технологических установок оптимально большой единичной мощности. В составе таких установок в различных производствах (серной кислоты, слабой азотной кислоты, аммиака, метанола и др.) широкое применение находят котлы-утилизаторы. Только за последние 10 лет парк котлов-утилизаторов в химической промышленности увеличился в [c.5]

На предприятиях азотной и основной подотрасли находится в эксплуатации около 75 % от общего парка котлов-утилизаторов. На долю установленных в этих подотраслях котлов-утилизаторов приходится 77 % общей паровой мощности котлов-утилизаторов, эксплуатируемых в химической промышленности. Около 80 % вырабатываемой котлами-утилизаторами тепловой энергии приходится на долю трех химических производств слабой азотной кислоты (34 %), аммиака (26 %) и серной кислоты (20%). [c.7]

На долю установленных в этих подотраслях котлов-утилизаторов приходится 77 % общей паровой мощности котлов-утилизаторов, эксплуатируемых в химической промышленности. Около 80 % вырабатываемой котлами-утилизаторами тепловой энергии приходится на долю трех химических производств слабой азотной кислоты (34 %), аммиака (26 %) и серной кислоты (20%). [c.7]

КОТЛЫ-УТИЛИЗАТОРЫ в ПРОИЗВОДСТВЕ СЛАБОЙ АЗОТНОЙ КИСЛОТЫ [c.7]

В котлах-утилизаторах газы существенно охлаждаются, например промежуточные продукты получения аммиака — от 900-1500 до 180°С, сернистый газ в производстве серной кислоты — от 850-950 до 400-450°С, нитрозные газы в технологии азотной кислоты — от 800-850 до 160-170°С и т.д. [c.418]

МПа и приобретает температуру 406° С. При этом энергия газов преобразуется в механическую работу вала турбины. Отработавшие в турбине газы, проходя через котел-утилизатор, отдают часть содержащейся в них теплоты для выработки пара в котле, и через дымовую трубу уходят в атмосферу. Полученная в результате расширения газов механическая энергия затрачивается в основном на сжатие воздуха в турбокомпрессоре и центробежном нагнетателе для отбора его в цех производства слабой азотной кислоты, а оставшаяся часть энергии через редуктор 5 передается электродвигателю 6 для выработки электроэнергии. [c.56]

Полученная в результате расширения газов механическая энергия затрачивается в основном на сжатие воздуха в турбокомпрессоре и центробежном нагнетателе для отбора его в цех производства слабой азотной кислоты, а оставшаяся часть энергии через редуктор 5 передается электродвигателю 6 для выработки электроэнергии. [c.56]

Режим спуска загрязненных производственных сточных вод разнообразен и зависит от технологии производства. Во многих случаях спуск сточных вод осуществляется только периодически (продувка котлов-утилизаторов при производстве аммиака, метанола, азотной кислоты и др.). Периодичность спуска таких сточных вод во многих случаях зависит от качества [c.87]

Сточные воды от производства слабой азотной кислоты поступают только периодически от продувки котлов-утилизаторов (с содержанием щелочи от 0,5 до 4,0 г/л), от проливов азотной кислоты у насосов, от пробоотборных краников, а также от мойки полов с концентрацией азотной кислоты до 5 г/л. Сточные воды, загрязненные азотной кислотой, нейтрализуются и сбрасываются в дождевую канализацию. Продувочные воды от котлов-утилизаторов сбрасываются в канализационную сеть производственных загрязненных и дождевых сточных вод. [c.90]

Сточные воды, загрязненные азотной кислотой, нейтрализуются и сбрасываются в дождевую канализацию. Продувочные воды от котлов-утилизаторов сбрасываются в канализационную сеть производственных загрязненных и дождевых сточных вод. [c.90]

Вода. Используется в производстве азотной кислоты для орошения абсорбционной колонны, для выработки пара при утилизации тепла в котлах-утилизаторах, для охлаждения реакционных аппаратов. Для абсорбции оксидов азота используют чаще всего паровой конденсат и химически очищенную воду. В некоторых схемах разрешено применение конденсата сокового пара (КСП) аммиаиной селитры. В любом случае вода, используемая для орошения колонн, не должна содёржать свободного аммиака и твердых взвесей, содержание хлорид-иона должно быть ие более 2 мг/л, масла — не более 1 мг/л, ЫН4ЫОз —не более 0,5 г/л (особое разрешение). Химически очищенная вода для котлов-утилизаторов должна соответствовать требов а-ниим ГОСТ 20995—75 и ОСТ-108.034.02—79. [c. 12]

12]

В соответствии с системой ППР средний коэффициент использования мощности технологических линий представляет собой отношение фактического числа часов работы линии к нормативному. Для производств серной кислоты он составляет 0,83, при этом для линий, укомплектованных котлами СКУ-14/40 и ГТКУ-10/40-440 он достигает 0,95—0,98, а для линий с котлами ГТКУ-25/40-440 и 05 не превышает 0,56—0,62. Средний коэффициент использования мощности технологических линий для производств азотной кислоты, на 70 % укомплектованных котлами Г-400ПЭ и КУН-24/16, составляет 0,71. Для производств аммиака и метанола, укомплектоваппых отечественными и импортными котлами-утилизаторами, средний коэффициент равен 0,92 при этом наибольший коэффициент использования (0,96) характерен для котлов типа Н-433, а наименьший (0,88) — для котлов производства ЧССР. [c.21]

Существенный аспект топливно-энергетической проблемы — это повыщение эффективности использования топливных ресурсов, в частности возможно более полное использование всех видов энергии. Известно, что химическая промышленность и смежные с ней отрасли являются крупнейшими потребителями тепловой и электрической энергии. В последние годы особенно большое внимание уделялось снижению всех видов энергозатрат в химико-технологических процессах — прежде всего уменьшению теплопотерь и наиболее полному использованию реакционной теплоты. Одним из путей повышения энергетической эффективности химико-технологических процессов служит химическая энерготехнология, т. е. организация крупномасштабных химико-технологических процессов с максимальным использованием энергии (прежде всего теплоты) химических реакций. В энерготехнологических схемах энергетические установки — котлы-утилизаторы, газовые и паровые турбины составляют единую систему с химико-технологическими установками химические и энергетические стадии процесса взаимосвязаны и взаимообусловлены. Химические реакторы одновременно выполняют функции энергетических устройств, например вырабатывают пар заданных параметров. Энерготехнологические системы реализуются прежде всего на базе агрегатов большой мощности — крупнотоннажных установок синтеза аммиака, синтеза метанола, производства серной кислоты, азотной кислоты, получения карбамида, аммиачной селитры и т.

Известно, что химическая промышленность и смежные с ней отрасли являются крупнейшими потребителями тепловой и электрической энергии. В последние годы особенно большое внимание уделялось снижению всех видов энергозатрат в химико-технологических процессах — прежде всего уменьшению теплопотерь и наиболее полному использованию реакционной теплоты. Одним из путей повышения энергетической эффективности химико-технологических процессов служит химическая энерготехнология, т. е. организация крупномасштабных химико-технологических процессов с максимальным использованием энергии (прежде всего теплоты) химических реакций. В энерготехнологических схемах энергетические установки — котлы-утилизаторы, газовые и паровые турбины составляют единую систему с химико-технологическими установками химические и энергетические стадии процесса взаимосвязаны и взаимообусловлены. Химические реакторы одновременно выполняют функции энергетических устройств, например вырабатывают пар заданных параметров. Энерготехнологические системы реализуются прежде всего на базе агрегатов большой мощности — крупнотоннажных установок синтеза аммиака, синтеза метанола, производства серной кислоты, азотной кислоты, получения карбамида, аммиачной селитры и т. д. [c.37]

д. [c.37]

Особенности технологического процесса получение азотной кислоты (цвет. рис. VI) — производство непрерывное, воздушноаммиачная смесь поступает в контактный аппарат, где происходит окисление аммиака. Необходимая температура поддерживается за счет выделяемой теплоты. Газовую смесь, содержащую оксид азота (II), охлаждают в топке котла-утилизатора. Полученную смесь, содержащую оксид азота (IV), направляют в поглотительную башню, где по принципу противотока происходит смешивание воды и газовой смеси с образованием азотной кислоты (концентрация не менее 60%). Более концентрированную азотную кислоту получают, добавляя концентрированную серную кислоту в качестве водоотнимающего средства. [c.186]

На рис. 10.5 изображена схема ЭТА производства слабой азотной кислоты под давлением 0,716 МПа. Жидкий аммиак поступает в испаритель аммиака 4, где он испаряется за счет теплоты охлаждения воды (при этом получается побочный продукт — охлажденная вода). Образующийся газообразный аммиак далее поступает в перефеватель 6 и оттуда в смеситель 7. Атмосферный воздух через аппарат очистки 1 поступает в турбокомпрессор 2а, где он сжимается до давления 0,716 МПа, после чего поступает в подофеватель воздуха 5 и далее в смеситель 7 Здесь происходит смещение газообразного аммиака воздухом, после чего ам-миачно-воздущная смесь, пройдя паронитовый фильтр 8, поступает в реактор окисления аммиака 9. Теплота образования нит-розных газов используется в котле-утилизаторе КУН-22/13 J0 для выработки водяного пара. Из котла-утилизатора нитрозные газы, пройдя окислитель 11, последовательно охлаждаются в воз-духоподофевателе 5 и водяном холодильнике 12, после чего поступают в абсорбционную колонну 13. Из низа колонны отводится готовая продукция — слабая азотная кислота, а сверху — хвостовые газы. Последние, пройдя сепаратор 14 и реактор каталитической очистки 3 (являющийся одновременно камерой сгорания газовой турбины), поступают в газовую турбину 26. Расширяясь в ней от давления 0,7 МПа до атмосферного, хвостовые газы передают свою энергию избыточного давления сжимаемому в турбокомпрессоре 2а воздуху.

Образующийся газообразный аммиак далее поступает в перефеватель 6 и оттуда в смеситель 7. Атмосферный воздух через аппарат очистки 1 поступает в турбокомпрессор 2а, где он сжимается до давления 0,716 МПа, после чего поступает в подофеватель воздуха 5 и далее в смеситель 7 Здесь происходит смещение газообразного аммиака воздухом, после чего ам-миачно-воздущная смесь, пройдя паронитовый фильтр 8, поступает в реактор окисления аммиака 9. Теплота образования нит-розных газов используется в котле-утилизаторе КУН-22/13 J0 для выработки водяного пара. Из котла-утилизатора нитрозные газы, пройдя окислитель 11, последовательно охлаждаются в воз-духоподофевателе 5 и водяном холодильнике 12, после чего поступают в абсорбционную колонну 13. Из низа колонны отводится готовая продукция — слабая азотная кислота, а сверху — хвостовые газы. Последние, пройдя сепаратор 14 и реактор каталитической очистки 3 (являющийся одновременно камерой сгорания газовой турбины), поступают в газовую турбину 26. Расширяясь в ней от давления 0,7 МПа до атмосферного, хвостовые газы передают свою энергию избыточного давления сжимаемому в турбокомпрессоре 2а воздуху. Офаботавшие в турбине хвостовые газы посту пают на утилизацию своей физической теплоты в котел-утилизатор КУГ-66 15, после чего выбрасываются в атмосферу. [c.256]

Офаботавшие в турбине хвостовые газы посту пают на утилизацию своей физической теплоты в котел-утилизатор КУГ-66 15, после чего выбрасываются в атмосферу. [c.256]

Низкий уровень эксплуатации и технического обслуживания котлов-утилизаторов является причиной большого числа аварий и вынужденных остановок производств. Число аварий по причине низкой надежности котлов-утилизаторов достигает 74 % в производстве серной кислоты, 9 % — азотной кислоты и 5 % — аммиака и метанола. Около половины аварий и вынужденных остановок вызываются нарушениями нормативных требований и регламента эксплуатации котлов-утилизаторов. Около 39 % аварий связано с нарушением химико-технологическо- [c.20]

Окислы азота, полученные окислением ЫНз, после котла-утилизатора проходят теплообменник для подогрева выхлопных газов, теплообменник для подогрева воздуха и скоростной холодильник, где отделяются 7з реакционной воды в виде 2 — 3%-ной НЫОз. Затем газы идут в холодильник-конденсатор 1, где охлаждаются до 20—40° С, причем конденсат в нем представляет собой 25%-ную НЫОз и собирается в сборник 15. Этот кондснсат используется в данном производстве, а 3%-ная НЫОз выводится из цикла и не- участвует в производстве концентрированной НЫ Оз. Затем газы сжимаются турбокомпрессором 2 до 6 ата (при этом они разогреваются) и поступают в холодильник 5, где частично окисляются и охлаждаются до 60° С затем они идут в окислительную колонну 4. Нижняя часть последней орошается азотной кислотой концентрации 58—62%, которая не поглощает окислов азота. Кислота охлаждается водой, протекающей по змеевикам, расположенным на тарелках колонны, и, охлаждая газ, отводит таким образом тепло окисления ЫО в ЫО2. Окончательное окисление ЫЮ произво- [c.112]

Этот кондснсат используется в данном производстве, а 3%-ная НЫОз выводится из цикла и не- участвует в производстве концентрированной НЫ Оз. Затем газы сжимаются турбокомпрессором 2 до 6 ата (при этом они разогреваются) и поступают в холодильник 5, где частично окисляются и охлаждаются до 60° С затем они идут в окислительную колонну 4. Нижняя часть последней орошается азотной кислотой концентрации 58—62%, которая не поглощает окислов азота. Кислота охлаждается водой, протекающей по змеевикам, расположенным на тарелках колонны, и, охлаждая газ, отводит таким образом тепло окисления ЫО в ЫО2. Окончательное окисление ЫЮ произво- [c.112]

На химических предприятиях тепло газов может быть использовано для получения пара, электроэнергии, подогрева сырья, воды, воздуха. Например, в производстве серной кислоты основной источник вторичных энергоресурсов — тепло обжига серусодержащего сырья — колчедана или серы. Температура обжиговых газов составляет 900—1000° С, а температура сернистого газа для дальнейшего его окисления должна быть 400—450° С. Для использования перепада температур на отдельных предприятиях в обжиговых печах устанавливают котлы-утилизаторы, которые вырабатывают нар в количестве 0,5 Гкал на 1 т серной кислоты. Этот пар идет на технологические нужды, отопление, вентиляцию, горячее водоснабжение. По такому же направлению используется тепло прокаливания апатитового концентрата во вращающихся печах при производстве обесфторенных фосфатов, тепло реакции контактирования при получении азотной кислоты. В качестве вторичных энергоресурсов может быть использована отходящая горячая вода и другие ресурсы. [c.76]

Для использования перепада температур на отдельных предприятиях в обжиговых печах устанавливают котлы-утилизаторы, которые вырабатывают нар в количестве 0,5 Гкал на 1 т серной кислоты. Этот пар идет на технологические нужды, отопление, вентиляцию, горячее водоснабжение. По такому же направлению используется тепло прокаливания апатитового концентрата во вращающихся печах при производстве обесфторенных фосфатов, тепло реакции контактирования при получении азотной кислоты. В качестве вторичных энергоресурсов может быть использована отходящая горячая вода и другие ресурсы. [c.76]

Для производства разбавленной азотной кислоты из аммака применяются следующие системы 1) работающие под атмосфер ым давлением, 2) работающие под повышенным давлением и 3) комбинированные, в которых окисление аммиака осуществляется под давлением 3-10 —4-10 Н/м , а окисление N0 и абсорбцию ЫОз водой проводят под повышенным давлением 8-10 —12 10 Н/м . Технологическая схема производства разбавленной азотной кислоты под атмосферным давлением приведена на рис. 23. Воздух поступает в установку через заборную трубу, установленную обычно вне территории завода. Для очистки воздуха от механических и химических примесей устанавливаются ситчатый пенный про-мыватель и картонный фильтр. Аммиак очищается от механических примесей и масла в коксовом и картонн м фильтрах. Подача воздуха, аммиака и добавочного кислорода осуществляется при помощи вентилятора с таким расчетом, чтобы газовая смесь содержала 10—12% N1 3. Затем газовая смесь проходит поролитовый фильтр, в котором очищается фильтрацией через трубки из пористой керамики, и поступает в контактный аппарат, в средней части которого помещены платино-родиевые сетки (см. ч. I, рис. 98). Степень окисления аммиака до окиси азота составляет примерно 97 —98%. Температура нитрозных газов на выходе из контактного аппарата обычно поддерживается около 800° С. В котле-утилизаторе температура газов снижается до 250° С. Затем газы охлаждаются водой в кожухотрубных холодильниках примерно до 30° С. При этом происходит частичная конденсация водяных паров и окисление окиси азота.

23. Воздух поступает в установку через заборную трубу, установленную обычно вне территории завода. Для очистки воздуха от механических и химических примесей устанавливаются ситчатый пенный про-мыватель и картонный фильтр. Аммиак очищается от механических примесей и масла в коксовом и картонн м фильтрах. Подача воздуха, аммиака и добавочного кислорода осуществляется при помощи вентилятора с таким расчетом, чтобы газовая смесь содержала 10—12% N1 3. Затем газовая смесь проходит поролитовый фильтр, в котором очищается фильтрацией через трубки из пористой керамики, и поступает в контактный аппарат, в средней части которого помещены платино-родиевые сетки (см. ч. I, рис. 98). Степень окисления аммиака до окиси азота составляет примерно 97 —98%. Температура нитрозных газов на выходе из контактного аппарата обычно поддерживается около 800° С. В котле-утилизаторе температура газов снижается до 250° С. Затем газы охлаждаются водой в кожухотрубных холодильниках примерно до 30° С. При этом происходит частичная конденсация водяных паров и окисление окиси азота. Степень окисления в первом холодильнике [c.59]

Степень окисления в первом холодильнике [c.59]

Схема установки для совместного производства серной и азотной кислот показана на рис. 181. Установка включает отделение для контактного окисления аммиака воздухом под атмосферным давлением (контактный аппарат 1) и печное отделение для обжига колчедана. Нитрозные газы охлаждаются, как обычно, в паровом котле-утилизаторе 2 и холодильнике 5. Горячий обжиговый газ после очистки поступает в башню б для денитрации серной кислоты. Из башни выдается 78%-ная серная кислота. Далее, нитрозные газы и обжиговый газ смешиваются и поступают в систему продукционных башен 4. Башни орошаются нитрозой в них происходит образование серной кислоты и нитрозилсерной кислоты. Газы, выходящие из промывной башни 5, выбрасываются в атмосферу. [c.416]

(PDF) Концепция утилизации тепла выхлопных газов

6

1234567890

WMCAUS IOP Publishing

IOP Conf. Серия: Материаловедение и инженерия 245 (2017) 052057 doi:10. 1088/1757-899X/245/5/052057

1088/1757-899X/245/5/052057

где:

= 0,68 – коэффициент пропорциональности для угля.

С учетом вышеприведенного введения была рассчитана доля переходящих потерь в зависимости от

температуры выхлопных газов и числа избытка воздуха.Такая зависимость применительно к единице сожженного угля

представлена на рис. 1. Также предполагалось, что температура окружающей среды составляет 10°С.

По результатам измерений, проведенных Лабораторией

инспекции по охране окружающей среды провинции, содержание кислорода в выхлопных газах составляет 18,8 %, а содержание диоксида угля

составляет 1,9 %, что соответствует очень высокому превышению число воздуха = 10. При правильной эксплуатации

число для данного типа котлов не должно превышать 2.

При наличии избыточного количества воздуха и измеренной температуре отработавших газов 110 оС,

доля переходящих потерь составляет 26,4 %. Принимая это во внимание и принимая упомянутый выше общий КПД равным 0,64, оставшиеся потери, не считая переходящих потерь, составляют:

096,0264,064,011)( ssss

(13)

Следовательно, остальные потери составляют всего 9. 6 % и незначительно изменяются при изменении нагрузки

6 % и незначительно изменяются при изменении нагрузки

котла.

6. Сокращение расхода топлива

Как было указано выше, наибольшие потери при использовании топлива в котле – это переходящие потери, и поэтому необходимо предпринять некоторые

усилия для уменьшения таких потерь. Из анализа, проведенного в предыдущей главе, следует, что две величины оказывают наибольшее влияние на снижение переносимых потерь: число избытка воздуха

и температура выхлопных газов.

6.1. Число избыточного воздуха

Это число является мерой количества воздуха, подаваемого для горения сверх количества, которое

теоретически необходимо, исходя из стехиометрических уравнений горения. Количество воздуха

должно быть как можно меньше, но должно обеспечивать правильный процесс горения. Это означает, что должно выполняться условие

полного сгорания, т.е. в шлаке должно оставаться как можно меньше горючих частиц (а не

сгоревших частиц угля). При этом сгорание должно быть совершенным, т.е.

При этом сгорание должно быть совершенным, т.е.

в выхлопных газах не должно быть угарного газа. Доля оксида углерода

не должна превышать 0,1 0,2 %. При сжигании угля на движущейся колоснике такое условие выполняется при избытке воздуха

число 1,51,8, что соответствует содержанию кислорода в отходящих газах 6,7 9,0 % [3]. котел отвечает за создание надлежащего избытка воздуха.Измеритель содержания кислорода и/или

углекислого газа в выхлопных газах может оказаться полезным. Содержание диоксида углерода для указанных выше условий должно быть 10,813,0 %. Для достижения правильного горения в котле рекомендуется закрепить счетчик или, что еще лучше, самописец

содержания кислорода в уходящих газах для каждого котла.

6.2. Температура выхлопных газов

Температура выхлопных газов является результатом теплообмена между выхлопными газами и нагретым

фактором (водой).Это зависит от площади теплообмена, то есть от конструкции котла. Также на температуру отработавших газов

Также на температуру отработавших газов

влияет количество подаваемого воздуха, который не участвует в сгорании

и должен быть нагрет от температуры окружающей среды до температуры на выходе. Предполагая, что

горение организовано правильно и количество избыточного воздуха минимально, температура уходящих газов

может быть снижена только за счет устройства дополнительной площади теплообмена на пути уходящих газов, чаще всего

вне котла ( рекуператора).Таким образом, возможно дополнительное охлаждение отходящих

газов и использование теплоты рекуперации в количестве, выраженном следующей формулой:

4.

Тепловые свойства древесины и древесных отходов

5. Оборудование для сжигания древесных отходов

6. Котлы

7. Первичные двигатели

8. Очистка воды

9. Оборудование для обращения с топливом

10.Разное

Энергетическое и теплотехническое оборудование

11.Газогенераторы

При оценке свойств горючего материала в отношении его применимости в качестве топлива теплотворная способность является одним из наиболее важных показателей. Теплотворная способность показывает, сколько тепловой энергии получается при сгорании одной единицы массы материала.

В случае с древесиной и древесными отходами теплотворная способность зависит от рассматриваемой породы древесины, от используемой части дерева (сердцевина, кора или дерево в целом) и от содержания влаги.Верхний предел теплотворной способности 100 % сухой древесины составляет 18…20 МДж/кг. На практике влажность древесины в момент рубки составляет около 50 % . В зависимости от методов и условий транспортировки и хранения он может повышаться до 65 % или снижаться примерно до 30 %, измеренного на заводе. (Влажность дана на влажную основу, см. стр. 2)

Влажность производственных отходов мельницы зависит от того, на какой стадии процесса извлекаются отходы и проводилась ли перед этой стадией сушка древесины. Например, шлифовальная пыль при производстве панелей убирается с мельницы после сушилок и горячих прессов. Следовательно, его влажность может составлять всего 15 % .

Например, шлифовальная пыль при производстве панелей убирается с мельницы после сушилок и горячих прессов. Следовательно, его влажность может составлять всего 15 % .

В таблице 4.1 указана теплота сгорания различных видов древесного топлива при различной влажности. Их можно сравнить со значениями мазута в нижней части таблицы.

Таблица 4.1 Теплота сгорания и удельный вес различных видов древесного топлива

Датчик влажности топлива | МДж/кг | 30 % МВтч/м 3 | кг/м 3 | МДж/кг | 50 % МВтч/м 3 | кг/м 3 |

Обработанная древесина | 12. | 2,6 | 720 | 8,5 | 2,4 | 1030 |

Отходы лесопиления | 12,7 | 2,0 | 610 | 8,4 | 2,0 | 840 |

Чипсы | 13. | 1,9 | 510 | 8,2 | 1,6 | 720 |

Опилки | 12,9 | 2.1 | 590 | 8,3 | 1,9 | 830 |

Шлифовальная пыль (влажность 15 %) | 16. | 1,9 | 410 | |||

МДж/кг | МВтч/т | |

Дизельное топливо | 42,7 | 11,9 |

Мазут | 40,7 | 11.3 |

При расчете стоимости топлива далее в этом исследовании предполагается, что влажность топлива составляет 50 % . При использовании отходов производства часто получаются значения влажности ниже этого. Таким образом, расчетный расход топливной древесины следует рассматривать как верхний предел, который вряд ли будет превышен на практике.

При использовании отходов производства часто получаются значения влажности ниже этого. Таким образом, расчетный расход топливной древесины следует рассматривать как верхний предел, который вряд ли будет превышен на практике.

Следующая таблица основана на данных по выходу отходов различных механических предприятий лесной промышленности, представленных в главе 3. Она показывает, сколько энергии получено в виде древесных отходов на единицу произведенной продукции.Влажность древесины принимается равной 50 %.

Таблица 4.2 Энергосодержание древесных отходов на единицу произведенной продукции и процент потребности в топливе

Выход энергии из древесных отходов | ГДж/м 3 | МВтч/м 3 | % | Продукция мельницы |

Мельница | ||||

Лесопилка №1. | 6.1 | 1,7 | с. 300 | Пиломатериалы |

Панельный завод №1 | 5,8 | 1,6 | 90 | Фанера |

Панельный завод №2 1) | 1. | 0,3 | с. 10 | ДВП |

Панельный завод №3…4 | 0,4 | 0,1 | с.10 | ДСП |

Интегрированная установка № 1…2 2) | 1,7 | 0,5 | 50. | Пиломатериалы, фанера и древесностружечные плиты |

№ комбината3 2) | 1.2 | 0,3 | 65…70 | Фанера, шпон и ДСП |

1) за тонну 3

2) за м 3 бревна вход

Существующее оборудование для сжигания древесины или дров следующее:

— решетки плоские несъемные (голландские печи, подпорные топки)

— решетки конусные неподвижные

— решетки плоские механические (решетки отвальные, виброрешетки, возвратно-поступательные решетки)

— решетки наклонные и наклонные (включая ступенчатые решетки)

— решетки подвижные

— Z -решетки

-колосники комбинированные наклонные и механические

-циклоны

-кипящие слои

-подвесное сжигание в основной топке

-комбинированное подвешенное и колосниковое сжигание

Упомянутые после передвижных решеток здесь не рассматриваются. Они либо подходят для диапазонов мощностей, выходящих за рамки данного исследования, либо представляют собой технологию, которая слишком сложна (и дорога), чтобы ее можно было рекомендовать для эксплуатации в развивающихся странах.

Они либо подходят для диапазонов мощностей, выходящих за рамки данного исследования, либо представляют собой технологию, которая слишком сложна (и дорога), чтобы ее можно было рекомендовать для эксплуатации в развивающихся странах.

5.1 Фиксированная плоская решетка

Самая старая система сжигания древесины или коры в промышленности — это сжигание их в куче. Свая может стоять на решетке или на кирпичном полу. Куча обычно сжигается в печи, что обеспечивает стабильное горение и более высокую мощность сгорания.Печь (часто это голландская печь) часто работает только как газогенератор, а сгорание происходит в котле, к которому подсоединена печь.

На следующем рисунке № 5.1 показана голландская печь с плоской решеткой. Обычно голландская печь состоит из двух отделений, разделенных центральной стенкой, так что одно из отделений может осыпаться во время топки другого. Топливо обычно подается сверху печи и образует штабель высотой около 1…1,5 м.

Рисунок 5. 1 Плоская решетка в жаровне.

1 Плоская решетка в жаровне.

В современных применениях голландской печи решетка заменена сплошным полом.

Регулирование нагрузки осуществляется путем регулирования потока воздуха для горения. Максимальная влажность топлива 67 % . Голландская печь проста, надежна, безотказна (если спроектирована с достаточным пространством) и дешева. Недостатками системы являются затраты на техническое обслуживание (огнеупорность), плохая реакция на изменение нагрузки и сильный перенос золы и углерода при перегрузке.Голландская печь требует непрерывной работы для поддержания высокой скорости горения (непрерывная подача топлива).

На рис. 5.2 показан кочегар с нижней подачей древесины или древесных отходов. Топливо подается в топку шнеком, расположенным под колосником. Максимальный размер топлива составляет примерно 65 x 10 x 10 мм.

Рис. 5.2 Кочегар с нижней подачей со шнеком.