Тема 17. Магнітом’які матеріали. Магнітом які матеріали

Тема 17. Магнітом’які матеріали

До магнітом’яких матеріалів відносяться технічно чисте залізо, листова електротехнічна сталь, сплави заліза з нікелем, що підучили назву пермалоїв і альсиферів - сплави заліза, кремнію й алюмінію. Усі ці матеріали мають високу магнітну проникність, дуже малу коерцетивну силу і невеликі втрати на гістерезіс.

Самим масовим магнітом’ким матеріалом, що має широку область застосування, є листова електротехнічна криця сталь. Ця сталь є сплавом заліза з кремнієм, зміст якого в ній 0,8-4,8%. Електротехнічна сталь виплавляється в мартенівських печах. Аркуші виготовляються прокаткою сталевого злитка в гарячому або холодному стані. Тому розрізняють гарячекатаною і холоднокатану сталь. Гарячекатана сталь у магнітному відношенні не анізотропна, тобто її магнітні характеристики однакові у всіх напрямках.

Застосування повторної прокатки аркушів стали в холодному стані з наступним віджигом істотно змінює її кристалічну структуру за рахунок орієнтації ребер кристалів уздовж напрямку прокатки або інших слів відбувається текстурування сталі. Текстурування сталі відрізняється великою анізотропією: магнітні властивості її в кілька разів вищє в подовжньому (по ходу прокатки) напрямку.

Необхідно розібратися з маркіруванням електротехнічної сталі, її характеристиками і застосуванням в електромашинобудуванні.

Пермалой являє собою залізо-нікилевий сплав. Він призначений для одержання великих індукцій у слабких магнітних полях. Розрізняють високо-нікелевий (зі змістом нікелю до 80%) і низько-нікилевий (до 50%) пермалої. Високо-нікилевий пермалой використовується при виготовленні магнітних підсилювачів, слабкострумових трансформаторів, котушок індуктивності апаратури зв'язку й автоматики. Низько нікелевий пермалой використовується в телефонії і радіотехніку для деталей електромагнітних реле, полюсних наконечників, магнітних екранів. Порошкоподібний пермалой застосовують у виробництві магнітодіелектриків.

Технічно чисте або так називане армко-залізо містить дуже мало домішок (соті частки відсотка). Його виплавляють у мартенівських печах з особливо чистих руд, інший вид технічно чистого заліза - електролітичне залізо одержують методом електролітичного осадження з розчину сірчанокислого або хлористого заліза.

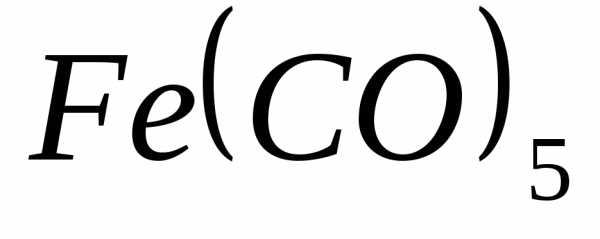

Значне застосування одержало залізо високої хімічної чистоти, називане карбонільним залізом. Воно являє собою порошок, виділюваний з карбонілу заліза  при температурі 200-250°С и тиску 150 МПа.

при температурі 200-250°С и тиску 150 МПа.

Залізо, арміко-залізо, електролітичне залізо і карбонільне залізо використовуються у виробництві магнітодіелектриків.

До числа матеріалів з більшою початковою магнітною проникністю відноситься альсифер, що представляє сплав алюмінію, кремнію і заліза. Він використовується для магнітних екранів, корпусів приладів, деталей магнітодроту для роботи на постійному струмі. Альсифер, здрібнений у тонкий порошок, застосовується у виробництві магнітодіелектриків.

Для зменшення температурної похибки вимірювальних приладів використовують термомагнітні сплави-матеріали, що мають різну залежність магнітної індукції від температури. Такими сплавами є мідно-нікелевий сплав - кальмалой, залізо-нікелевий - термалой і залізо-нікелевий залізо-нікель-хромовий – компенсатор.

У ряді випадків потрібно такий матеріал, у якого магнітна проникність не залежить від напруженості магнітного поля. До таких матеріалів відноситься пермінвар - потрійний сплав заліза, нікелю і кобальту.

Література: Л-1, стор. 325-349; Л-2,стор. 294-305; Л-3, стор.73-82; Л-5, стор. 319-326,

Тема ІІ.2. Магнітотверді матеріали

Магнітотверді матеріали використовуються для виготовлення постійних магнітів. У таких матеріалів стан намагніченості зберігається досить тривалий час. Магнітними характеристиками цих матеріалів є висока коерцетивна сила, велика залишкова магнітна індукція, і, отже, велика анергія. Класифікувати магнітотверді матеріали можна по різних ознаках. Гарною ознакою для класифікації є технологічність: матеріали ковкі й оброблювані різанням; матеріали, що не піддаються куванню, що переробляються у вироби методом фасонного лиття і не обробляються різанням, а тільки шлифуванням; матеріали, що переробляються у вироби з порошків шляхом пресування зі зв'язуванням або металокерамічним способом.

Основними ковкими матеріалами є хромисті, вольфрамові і кобальтові сталі. Найбільш високими магнітними властивостями володіє кобальтова сталь. Знаходить застосування також залізо-кобальтово-молібденовий сплав (ремалой). У деяких приладах застосовують сплави заліза з платиною або кобальту про платину. Вони мають дуже велику коерцетивну силу. Особливу групу складають сплави, здатні до холод -ний прокатці і волочінню. Це сплави міді, нікелю і заліза (куніфе), міді, нікелю і кобальту (куніко), заліза, кобальту і ванадію (вікалой), залізо-марганцевий сплав із присадками титану або алюмінію.

Варто ознайомитися з магнітними характеристиками й областями застосування ковких матеріалів.

Велику групу магнітотвердих матеріалів представляють сплави, що унаслідок високої твердості та крупнокришталевої будівлі погано піддається механічній обробці. Деталі з них одержують методом лиття або порошкової металургії. Основними компонентами цих матеріалів є залізо, алюміній (у позначеннях застосовується буква Ю), нікель (Н), мідь (Д), кобальт (ДО), титан (Т).

Залізо-нікель-алюмінієві сплави, як і залізо-нікель-алюмінієво-мідні і залізо-нікель-алюмінієво-кобальтові використовуються також для одержання деталей металокерамічним засобом. Необхідно вивчити технологію одержання магнітів з магнітотвердих матеріалів, їхнє загартування, намагнічування, старіння, а також основні магнітні властивості.

Література: Л-1, стор. 351-358; Л-2,стор. 309-311; Л-3, стор. 82-88; Л-5, стор. 338-346.

Тема ІІ.3. Спеціальні магнітні матеріали.

Через великі втрати на вихрові струми звичайні магнітні матеріали у високочастотній техніці незастосовні. Для високих частот необхідні магнітні матеріали з великим електричним опором. Такими матеріалами є ферити та магнітодіелектрики.

ферити виготовляють із суміші окису ж лоза з окислами інших металів за принципом керамічної технології.

ферити можуть бути магнітом’якими та магнітотвердими. Перші одержують з використанням окислів нікелю, марганцю, цинку, літію, міді, другі - з використанням окислів барію і кобальту.

Варто розібратися з маркіруванням, властивостями і застосуванням основних типів феритів.

Магнітодіелектрики містять магнітний матеріал у мілкодисперсному стані, зерна якого обволікаються електроізоляційним матеріалом. Це значно знижує втрати, зменшуючи до деякої міри і магнітну проникність.

Основними видами магнітодіелектриків є: альсифер з неорганічним зв'язуванням з рідкого скла, альсифер з амінопластовим зв'язуванням, альсифер з полістирольним зв'язуванням, карбонільне залізо зі зв'язкою з фенолформальдегідної смоли, рідкого скла, або полістиролу.

Необхідно знати способи одержання, властивості й області застосування магнітодіелектрики.

Література: Л-2,стор. 299-З05, 311-313; Л-3, стор, 79-82,88-89., Л-5, стор. 326-338

Розділ ІІІ. Провідникові матеріали.

Тема ІII.1. Електричні характеристики і властивості провідникових матеріалів

Як провідникові матеріали використовують чисті метали, сплави металів, а також матеріали на основі вуглецю.

Чисті метали складають групу провідникових матеріалів з малим питомим опором. З цих матеріалів (мідь, алюміній, рідше сталь і ін.) виготовляють обмотувальні, монтажні, настановні проводи і кабелі.

Крім матеріалів з малим питомим опором, в електротехніку застосовують матеріали з великим питомим опором. Це переважно сплави на основі міді, заліза, нікелю, хрому й інших металів. Виробу з них застосовуються в реостатах і резисторах. Більшість провідникових сплавів може працювати при температурі до 5000С, у той час, як у ряді випадків потрібна робота при більш високих температурах. Для цих цілей використовуються жаростійкі сплави.

Окремі групи складають припої-сплавлення, застосовувані для пайки, матеріали, використовувані для термопар, вугільні матеріали і вироби.

При вивченні теми необхідно розглянути основні електричні характеристики перерахованих груп матеріалів: питомий опір і його залежність від температури, домішок і термообробки. Потрібно розібрати фізичну сутність надпровідності і перспективи її застосування. Варто також зупинитися на появі контактної різниці потенціалів стику двох металів і використанні цього явища в термопарах і термоелектрогенераторах.

На закінчення потрібно вивчити методику визначення температурного коефіцієнта опору провідників.

Література: Л-1, стор. 27-45, 48-57, 63-67; Л-2, стор.247-250; Л-3, стор.7-23; Л-4, стор.42-45.

studfiles.net

| АрхеологияАрхитектураАстрономияАудитБиологияБотаникаБухгалтерский учётВойное делоГенетикаГеографияГеологияДизайнИскусствоИсторияКиноКулинарияКультураЛитератураМатематикаМедицинаМеталлургияМифологияМузыкаПсихологияРелигияСпортСтроительствоТехникаТранспортТуризмУсадьбаФизикаФотографияХимияЭкологияЭлектричествоЭлектроникаЭнергетика |

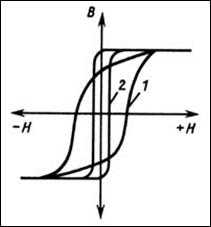

Магнітом'які матеріали характеризуються високою магнітною проникливістю, малою коерцитивною силою, малими магнітними втратами при перемагнічуванні. Вони широко використовуються як сердечники трансформаторів, дроселів, якорів і статорів електричних машин, електромагнітів. Магнітом'які матеріали по застосуванню розділяють на низькочастотні й високочастотні з різко відмінними друг від друга електричними параметрами. Високочастотні матеріали мають більш високий питомий електричний опір і часто є напівпровідниками. І. Низькочастотні магнітом'які матеріали у свою чергу підрозділяють на три групи: 1. Матеріали з високою індукцією насичення. 2. Матеріали з високою магнітною проникливістю; 3. Матеріали з особливими магнітними властивостями. До першої групи відноситься технічно чисте залізо (низьковуглецева електротехнічна сталь), що містить 0.04% С та 0.6% інших домішок, має високу магнітну проникливість, малу коерцитивну силу. Завдяки великій магнітній індукції (ВS£2.15 Тл), малій коерцитивній силі (НС£100А/м), достатньо високій магнітній проникливості (mМАХ£79 мГн/м) та гарній технологічності її використовують в електротехніці для магнітних полів із напруженістю від 102 до 5*104 А/м. Магнітні властивості нелегованої електротехнічної сталі наведені в таблиці 8.11. Перша цифра в марці сталі вказує на спосіб виготовлення: гарячекатана сталь (1), холоднокатана ізотропна (2). Друга цифра 0 вказує на низький вміст кремнію (£0,03%). Таблиця 8.11 – Магнітні властивості нелегованої електротехнічної тонколистової сталі

Третя цифра визначає основну властивість, яку гарантує завод-виготовитель, а саме: цифра 8 означає коерцитивну силу НС, а її значення в (А/м) вказують дві останні цифри. Нелеговану сталь використовують в електротехнічній промисловості. Однак, низький питомий електричний опір (r£0,1 мкОм*м) збільшує теплові втрати при перемагнічуванні, а це обмежує її використання пристроями з постійним магнітним полем. Магнітопроводи електричних машин і апаратів перемінного струму (до 400 Гц) виготовляють із тонколистової кременистої сталі з вмістом кремнію від 1% до 4%. Додавання кремнію приводить до зміни магнітних і електричних властивостей: збільшується магнітна проникливість, зменшується коерцитивна сила і значно збільшується електричний опір в порівнянні з низьковуглецевою сталлю (таблиця 8.12). Перша цифра в марці визначає вид прокату та структуру: гарячекатана ізотропна (1), холоднокатана ізотропна (2) та холоднокатана анізотропна з кристалографічною текстурою напрямку [100] (3). Друга цифра в марці вказує вміст кремнію у відсотках: 0 - вміст £0,4%, 1 - (0,4-0,8)%, 2 - більше 0,8-1,8%, 3 - більше 1,8-2,8%, 4 - більше 2,8-3,8%, 5 - більше 3,8-4,8%. Третя цифра визначає втрати на гістерезис та теплові втрати при певному значенні В та f. Наприклад, питомі втрати при В=1,5 Тл та f=50 Гц (Р1,5/50). Четверта цифра тим більша, чим менші питомі втрати Р1,5/50. Аналіз даних таблиці 8.12 свідчить про вплив технології виготовлення сталей на їх магнітні властивості: при однаковій товщині найбільші питомі втрати має гарячекатана ізотропна сталь. Питомі втрати зі збільшенням вмісту кремнію зменшуються від 10 до 3,6 Вт/кг. Зменшення товщини листа також призводить до зменшення питомих втрат. Після технологічних операцій, які необхідні для виготовлення деталей магнітопроводів, магнітні властивості сталей погіршуються, тобто збільшується коерцитивна сила, а отже, втрати на гістерезис. Таблиця 8.12 – Магнітні властивості легованої електротехнічної тонколистової сталі

Для відновлення магнітних властивостей використовують відпал при температурі нижче АС3 в середовищі, яке захищає від окислення та навуглецювання. З зіставлення сталей 1411, 2411, 3411 (табл. 8.12) виходить, що при однаковій товщині листу і хімічному складі найбільші питомі втрати має гарячекатана ізотропна сталь, а найменші – холоднокатана анізотропна. Кристали α-заліза характеризуються ярко вираженою анізотропією магнітних властивостей. Ребро куба є віссю найбільш легкого намагнічування. Отримання в сталі з такою кристалічною структурою з однаковою орієнтировкою усіх кристалів, іншими словами, отримання текстурованої листової сталі (з ребровою текстурою) сприяє підвищенню магнітної проникності паралельно напрямку прокатки. В холоднокатаній листовій сталі з високим вмістом кремнію можна отримати таке розташування кристалітів, коли напрямок прокатки буде співпадати з напрямком легкого намагнічування (ребро куба [100]), а напрямок поперек прокатки в площині листа буде співпадати з діагоналлю [100] площини елементарної кубічної комірки (рисунок 8.32). За ім’ям винахідника така текстура називається текстурою Госса (Goss-Texture). Рисунок 8.32 – Розташування елементарних комірок кристалічної гратки в листі з ребровою текстурою (текстурою Госса) (а) і кубічною текстурою (б) (стрілкою відмічено напрямок прокатки)

Сучасна технологія виробництва вищих сортів електротехнічної сталі передбачає її виплавку з мінімальним вмістом вуглецю і заданим вмістом кремнію, прокатку листа в гарячому стані на товщину біля 2,5 мм, відпал при 800°С і холодну прокатку на товщину 0,35-0,5 мм. При великій холодній деформації (45-60 %) сталь отримує текстуровану до 90% структуру, при деформації біля 10% - малотекстуровану структуру. Якщо прокатка проводиться тільки в гарячому стані, то текстура не утворюється і магнітні властивості вздовж і поперек прокатки будуть однаковими. Основними деталями таких електричних машин, як електродвигуни, генератори, трансформатори, дроселі і т. ін. є магнітопроводи, які складені з тонких листів. Після технологічних операцій (штамповки, різання і т. ін.), які необхідні для виготовлення деталей магнітопроводів, щоб уникнути наклепу і для укрупнення зерна проводять відпал при 1100-1200°С в атмосфері водню. Використання текстурованої електротехнічної сталі у виробництві трансформаторів дозволяє істотно знизити втрати потужності і зменшити розміри виробів. Для роботи в слабких магнітних полях, наприклад, в телекомунікаційних системах, використовують пермалої, які представляють собою Fe-Ni сплави з певними вузькими межами вмісту нікелю (біля 79%). Іноді їх додатково легують молібденом і хромом, які покращують спроможність цих сплавів до пластичної деформації і їх магнітну проникність. Високонікелеві пермалої 79НМ, 81НМА характеризуються дуже високою магнітною проникністю в слабких полях, що у десятки разів перевищує магнітну проникність заліза. Пермалої отримують вакуумним переплавом, прокатують на смуги і листи магнітопроводів з наступним відпалом при 1100-1300°С у вакуумі або водню. Для роботи в слабких полях (радіо, телефон) розроблений замінник дорогих пермалоїв – сплав альсифер, який містить 5,4% Al, 9,6% Si, інше – залізо. Через крихкість альсиферу вироби з нього виготовляють у вигляді тонких відливок або методом порошкової металургії. Для високочастотної техніки необхідні матеріали з надзвичайно високим електроопором, що зберігають високу магнітну проникність в широкому частотному діапазоні. Цим вимогам відповідають феррити (не плутати з феритом у сплавах заліза!), які представляють собою магнітну кераміку, що отримана методом спікання і складається з Fe2O3 і оксидів таких металів, як MnO, MgO, ZnО, LiO2. Фактично феррити є напівпровідниками, їх електроопір на 6-12 порядків перевищує електроопір заліза. Завдяки цьому навіть при самих високих частотах вони мають незначні втрати від вихрових токів. У ряді випадків для електромашинобудування необхідні немагнітні матеріали. В якості замінників бронзи, латуні і інших сплавів кольорових металів використовують немагнітні сталі і чавуни, що мають аустенітну структуру. Така структура забезпечується високим вмістом марганцю і нікелю, які розширюють g-область структурної діаграми. Парамагнітні властивості мають сталі марок 12Х18Н10Т, 10Х14Г14Н4Т, 40Г14Н9Ф2 і інші. Електротехнічну сталь по застосуванню поділяють на дві групи: динамну і трансформаторну. Для динамо- і електромоторобудування застосовують менш леговану сталь, що містить 0.5-2.3% кремнію. Трансформаторна сталь відрізняється більш високим вмістом Sі=3,5-4,5%. Добавки легуючих елементів, крім кобальту, знижують індукцію насичення заліза. Практичне застосування знайшли сплави з 35-50% кобальту. Для підвищення пластичності й поліпшення оброблюваності в холодному стані в сплав добавляють хром або ванадій. Сплав із кобальтом (К50Ф2) має максимальне значення намагніченості (магнітна індукція складає »23 кГс, для Fе-15 кГс). До матеріалів другої групи відносяться сплави системи Fе-Ni (пермалой) і Fе-Аl-Sі (альсифер). Сплави не містять дорогих легуючих елементів і мають гарні магнітні і електричні властивості. Сплави характеризуються високою твердістю й крихкістю, важко оброблюються. Альсифери застосовують у виді тонкостінних фасонних виливок, їх використовують також для одержання тонких порошків при виготовленні магнітодіелектриків. У промисловості найбільш широко поширені залізонікелеві сплави, які добре оброблюються різанням і штампуванням. Для поліпшення електромагнітних і технологічних властивостей Fе-Nі сплави додатково легують молібденом, хромом, міддю, кремнієм, марганцем. Ці сплави виготовляють із найчистіших заліза та нікелю, які одержують шляхом вакуумного переплавлення. Пермалої характеризуються кращими магнітними властивостями, ніж технічне залізо та електротехнічні сталі. Пермалої за складом поділяють на 2 групи: низьконікелеві з вмістом 35-65% Nі, високонікелеві — 75-80% Ni. Сплави першої групи застосовують для сердечників малогабаритних трансформаторів, дроселів, реле й деталей магнітних ланцюгів, що працюють в області підвищених індукцій. Другу групу сплавів використовують для магнітних екранів, сердечників малогабаритних трансформаторів. Ці сплави виготовляють у виді холоднокатаних листів і стрічок товщиною 0.0015-2.5 мм, гарячекатаних листів товщиною 3-22 мм і прутків товщиною 8-100 мм. Марки залізо-нікелевих сплавів: 50Н, 45Н, 50ХНС, 79НМ, 80НХС, 76НХД. Термічна обробка пермалоїв складається з повільного нагріву до температури 1100-1150°С в середовищі, яке захищає матеріал від окислення (вакуумі, водні), витримці при цій температурі 3-6 год. в залежності від розміру та ваги садки, повільного охолодження до 600°С (100°С/год) та подальшого швидкого охолодження до 200°С (швидкість охолодження 400°С/год). Магнітні властивості Fе-Nі сплавів сильно залежать від швидкості охолодження при відпалі. В сплаву з 75% Nі при повільному охолодженні при температурах нижче 600°С відбувається впорядкування твердого розчину, що призводить до зниження магнітної проникливості. Залізонікелеві сплави широко використовуються в обчислювальній техніці та пристроях автоматичного керування.Відмінною особливістю таких матеріалів є висока залишкова індукція, тобто прямокутість петлі гістерезису (рисунок 8.33). Існують два способи одержання матеріалу з прямокутною петлею гістерезису: створення кристалографічної і магнітної анізотропії. Кристалографічна анізотропія досягається за допомогою холодної прокатки, в той час як магнітну анізотропію отримують шляхом охолодження матеріалу у магнітному полі від температур парамагнітного стану (термомагнітна обробка).

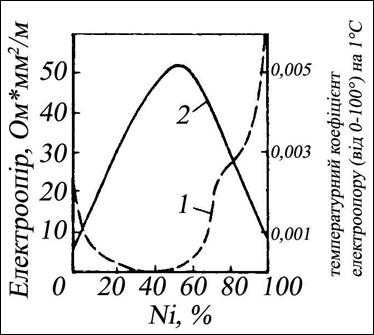

Рисунок 8.33 – Петля гістерезису сплаву 65НП до (1) та після (2) оброблення в магнітному полі

Кристалографічну анізотропію можна створити в будь-якому матеріалі, здатному пластично деформуватися, магнітну анізотропію можна одержати тільки у деяких сплавів, а у чистих металів (Fe, Ni, Co) вона не спостерігається. Перевага метода термомагнітної обробки складається з того, що прямокутну петлю гістерезису можна отримати у стрічці будь-якої товщини та будь-якого напрямку, а не тільки в напрямку прокатки. Наприклад, у сплаву 50НП прямокутність петлі досягається створенням кристалографічної анізотропії, а у марок 65НП та 34НКМП шляхом оброблення в магнітному полі. Через велику вартість тонких стрічкових сердечників та неможливість шляхом прокату отримати стрічку товщиною менше 0,5 мкм розроблені методи отримання дуже тонких плівок (10-5-10-6 см) шляхом напилення в вакуумі на підложку немагнітного металу. До матеріалів з особливими магнітними властивостями відносять: 1) Сплави з великим коефіцієнтом магнітострикції. Ці сплави застосовують для сердечників перетворювачів магнітних коливань в ультразвукові для пристроїв ехолотів, звукозаписуючих голівок, установок для обробки твердих матеріалів. З чистих феромагнетиків найбільшу магнітострикцію має Ni, що широко використовується у виді тонкого листа (0,1 мм). Недоліком Ni є великі електричні втрати. Високу магнітострикцію мають сплави на основі заліза, що містять 13%Аl, 50%Со, 54%Рt. 2) Термомагнітні сплави. Інтенсивність намагнічування змінюється з підвищенням температури, для того щоб компенсувати помилки приладів, обумовлені зміною магнітного потоку або викликані зміною температури, у магнітний ланцюг вводять шунти. Магнітні властивості матеріалу шунта повинні дуже різко змінюватися при зміні кліматичних температур. Магнітна індукція феромагнетиків дуже сильно змінюється поблизу точки Кюрі, тому матеріал шунта повинен мати температуру точки Кюрі поблизу робочих температур. Цим умовам задовольняє сплав Fе+30%Nі, що втрачає феромагнітні властивості при температурі 100°С. Додаткове введення Сг знижує температуру точки Кюрі і приводить до більш різкої температурної залежності інтенсивності намагнічування. Найбільше застосування знаходять сплави Н38Х14 (компенсатор) і НЗЗЮ1 (термалой), використовуються також сплави системи Nі-Сu (кальмалой). Високочастотні магнітом'які матеріали включають: 1. Магнітодіелектрики. При роботі магнітних матеріалів на високих частотах зростають втрати на гістерезис і особливо сильно електричні втрати. Один із способів зменшення електричних втрат при великих частотах — зниження товщини листів до декількох мікрон. Однак, широкого поширення цей спосіб не одержав через складність і високу вартість технології виробництва тонких листів. В умовах масового виробництва застосовується більш проста технологія виготовлення магнітодіелектриків, що представляють собою спресовані суміші дуже дрібного феритного порошку (альсифер, карбонільне залізо, пермалой) з ізолюючим матеріалом (бакелітова смола, полістирол). У магнітодіелектриках кожна частка магнітного порошку, розміри якої порядку декількох мікрон і менше, оточена діелектричною оболонкою і тому виникаючі вихрові струми малі. Магнітодіелектрики широко використовуються в техніці зв'язку, зокрема, у телефонії. 2. Ферити. Іншим істотним чинником, що дозволяє різко скоротити електричні втрати, є підвищення питомого електроопору самого феромагнетику. Високий електричний опір мають матеріали, названі феритами. Ферити являють собою магнітні матеріали, що одержують з окислів методом порошкової металургії. Вони мають цінні властивості. До них, у першу чергу, варто віднести суміщення в одному матеріалі властивостей феромагнетика і діелектрика. Питомий опір у деяких феритів дуже високий і досягає 1012 Ом*см (у металів — 10-5 Ом*см), що дозволяє використовувати їх у пристроях, що працюють в області високих і надвисоких частот. Технологія виробництва феритів проста і може бути легко автоматизована, тому собівартість феритних сердечників значно нижче складальних металевих сердечників. Ферити являють собою подвійні окисли металів. Особливо велике значення мають ферити, що виражаються хімічною формулою: Ме*Fе2Оз, де Ме — двовалентний іон (заліза, нікелю, кобальту, магнію, цинку і т.д.). Ці ферити мають кубічну гратку типу шпінелі (МgО*Аl2Оз) і тому називаються шпінелідами. Застосовують ферити іншого типу: МеО*6Fе203 (гексаферити) або 3Ме2О3*5Fе203 (гранати). В даний час на радіочастотах використовують марганець-цинкові і нікель-цинкові ферити. Для надвисоких частот використовують Nі-Zn ферити (НЦ-400, НЦ-600) з опором 103-105 Ом*см. Електротехнічні сплави. Сталі і сплави цього типу використовують або для перетворювачів електричної енергії у теплову, або, навпаки, в якості матеріалів, що мають мінімальний електроопір. Перша група електротехнічних сплавів має високий електроопір і використовується для виготовлення електронагрівальних елементів і реостатів. Сплави високого електроопору представляють собою тверді розчини високої концентрації, в яких електроопір змінюється за лінійним законом. Електроопір сплавів на основі твердого розчину є набагато вищим, ніж електроопір чистих компонентів (рисунок 8.34). В якості реостатних сплавів використовують сплави на основі міді з добавками нікелю, марганцю і цинку. Мідно-нікелеві сплави з 40-50% Ni (константан МНМц40-1,5, копель МНМц45-0,5) мають максимальний електроопір, який майже не змінюється при зміні температури. Їх максимальна робоча температура для уникнення окалиноутворення не повинна перевищувати 500°С. Значення цієї характеристики не повинно суттєво змінюватися при зміні температури. Окалиностійкість визначає строк служби нагрівальних елементів печей і приладів, які мають значну вищу температуру.

1 – температурний коефіцієнт електроопору; 2 – електроопір Рисунок 8.34 – Електричні властивості сплавів Cu-Ni

Для нагрівачів використовують феритні сталі, леговані хромом і алюмінієм (хромалі), а також сплави на основі хрому і нікелю, наприклад, ніхром Х20Н80, який містить 20%Cr і 80% Ni. Його межова робоча температура складає не менше 1150°С. Молібденові нагрівачі, хоча й мають більш високу температуру експлуатації (до 1500°С), але через низьку жаростійкість можуть працювати тільки у вакуумі і в середовищі інертних газів. Для виготовлення термопар необхідна проволока не тільки з високою жаростійкістю, але й прямолінійною залежністю електрорушійної сили від температури. В якості матеріалу для електродів термопар використовують проволоку з платини (один електрод) і сплаву платини з 10% Ro. Такі термопари можна використовувати для виміру високих температур майже до температури рідкої сталі. Для виміру більш низьких температур (до 1000°С) використовують сплави Ni з 2% Al (алюмель) і Ni з 10% Cr (хромель). Як провідникові матеріали використовують не сплави, а чисті метали, такі як мідь, алюміній, ріже – срібло. Провідникові метали повинні містити мінімальну кількість домішок, тому що легування підвищує електроопір. Особливу групу провідникових матеріалів складають надпровідники.

|

studopedya.ru

Магнітотверді матеріали

03.07.2016

Магнітотверді матеріали застосовують для виготовлення постійних магнітів, що використовуються в різній апаратурі, пристроях електромагнітної записи, що фокусують пристроях телевізорів, мікрофонах, приладах, мікроелектроніці, СВЧ-приладах і т.д.

Основними характеристиками магнітотвердих матеріалів є коерцитивної сила Нс, залишкова індукція Вr і максимальна питома магнітна енергія Wм віддається матеріалом в простір. Магнітна енергія пропорційна добутку Вr і Нc. Оскільки Вr обмежена магнітним насиченням феромагнетика (заліза), збільшення магнітної енергії досягається підвищенням коерцитивної сили Нc.

Коерцитивна сила магнітотвердих матеріалів на 1 – 4 десяткових порядки більше, ніж у магнитомягких матеріалів, проте магнітна проникність M у них менше. При цьому чим більше Нс, тим менше M.

Магнітний потік постійного магніту з часом зменшується. Це явище називають старінням магніту. Старіння магнітів може бути оборотним і необоротним.

Оборотне старіння відбувається під дією ударів, поштовхів, різких коливань температури, впливу зовнішніх постійних полів. Воно призводить до зниження Вr на 1 – 3%. Магнітні властивості при цьому старінні можна відновити шляхом повторного намагнічування.

Необоротне старіння пов’язане зі зміною структури матеріалу в часі і повторним намагнічуванням не зникає.

Висока коерцитивної сила у магнітотвердих матеріалів досягається створенням в кристалічній решітці великої кількості внутрішніх напружень, дислокацій та інших дефектів шляхом легування матеріалу і подальшої термічної обробки. Крім того, дуже високу Нс отримують у матеріалів, що складаються з суміші магнітної і немагнітної фаз. При цьому частки магнітної фази є настільки дрібними, що не діляться на домени.

По складу і способу отримання магнітотверді матеріали поділяються на такі групи: вуглецеві і леговані стали мартенситной структури; литі висококоерцитівниє сплави; металокерамічні і металлопластіческіе магніти; магнітотверді ферити; сплави на основі рідкоземельних елементів; сплави для магнітних носіїв інформації.

« Ферити Вуглецеві і леговані сталі мартенситної структури »moyaosvita.com.ua

| АрхеологияАрхитектураАстрономияАудитБиологияБотаникаБухгалтерский учётВойное делоГенетикаГеографияГеологияДизайнИскусствоИсторияКиноКулинарияКультураЛитератураМатематикаМедицинаМеталлургияМифологияМузыкаПсихологияРелигияСпортСтроительствоТехникаТранспортТуризмУсадьбаФизикаФотографияХимияЭкологияЭлектричествоЭлектроникаЭнергетика |

Магнітотверді матеріали використовують для виготовлення постійних магнітів, в яких у зазорі необхідно одержати найбільшу потужність магнітного потоку. Постійні магніти виготовляються з твердих загартованих сталей, безвуглецевих старіючих сплавів або пресуються і спікаються з найдрібніших порошків. Вони повинні мати наступні властивості: як можна більшу магнітну енергію (ВН)max; високу і стійку коерцитивну силу Нс, яка запобігає їх розмагнічуванню; високе залишкове намагнічування – залишкову індукцію Вr; не міняти своїх властивостей впродовж часу. Найбільша трудність для магнітнотвердих матеріалів обумовлена отриманням високої коерцитивної сили Нс, підвищенню якої сприяють внутрішні напруги третього роду, які врівноважуються в об’ємах порядку однієї елементарної кристалічної комірки та викликають місцеві викривлення кристалічної гратки та неоднорідність структури. Місцеві викривлення кристалічної гратки – які є енергетичними бар’єрами – збільшують втрати на гістерезис, що збільшує коерцитивну силу Нс. Тому найвигіднішою структурою з підвищеною напругою третього роду у сталі для постійних магнітів буде мартенсит з частками цементиту або карбідів, яку отримують після гартування та старіння. Наприклад, високовуглецева хромиста сталь для постійних магнітів (1%С, 3,3%Сr), яка відрізняється значною стійкістю аустеніту і гарною прокалюємістю; її піддають гартуванню при 850°С в олії і старінню при 100°С впродовж 5 годин. При цьому отримують достатню коерцитивну силу і залишкову індукцію. Високі магнітні властивості мають сплави Fe-Ni-Co, які інакше називають сплавами типу альніко або ЮНДК (таблиця 8.13). Маркують ці сплави тими ж літерами, що і сталі. Недоліком сплавів типу альніко є їх висока твердість, крихкість і погана оброблюваність. Тому магніти з них виготовляють литими і оброблюють шліфовкою. Термічна обробка складається з гартування з температури 1250-1280°С з певною для кожного сплаву швидкістю охолодження і відпуску при 580-600°С. Магнітні властивості можна покращити, якщо охолодження після гартування проводити у сильному магнітному полі. Для виготовлення невеликих і точних за розмірами магнітів зі сплаву типу альніко використовують методи порошкової металургії. За складом спечені сплави є близькими до литих, вони легше оброблюються, але за магнітними властивостями дещо їм поступаються. Дуже якісні, але дорогі магніти виготовляють зі сплавів з високим вмістом кобальту, який складає 25-50%. Ці сплави відомі під назвою пермендур (50% Fe, 50% Co), пермінвар (45% Ni, 25% Co, 23% Fe). Їх, як правило, легують невеликими добавками Mo, V або Cr. Відносно недавно розроблений сплав гіперко 5-HS містить 2% V, 48,5% Co, інше – залізо. До групи сплавів системи Fe-Cr-Co належить один з найновіших сплавів, так званий, кровав, який здатний замінити сплав типу альніко. В останні роки створені нові матеріали з використанням рідкоземельних матеріалів, таких як самарій, неодим. Для підвищення магнітних властивостей магнітнотверді сплави повинні мати нерівноважну структуру, яка характеризується значними внутрішніми напруженнями, і дрібне зерно.

Таблиця 8.13– Хімічний склад і магнітні властивості деяких литих сплавів типу альніко для постійних магнітів

Це необхідно враховувати при розробці технології порошкового спікання і термічної обробки. Сплави постійних магнітів класифікують за технологією виробництва: сплави, що деформуються, литі, спечені сплави і пресмагніти. До магнітних сплавів, що деформуються, відносяться сталі ЕХЗ, ЕХ5К5, ЕХ9К15М2.Літера Е позначає магнітотверду сталь. Усі сталі містять 1% С та застосовуються для виготовлення невідповідальних магнітів масового виробництва. До цієї групи відносяться також сплави, що практично не містять вуглець: це системи Fе-Со-Мо (комоль), Сu-Nі-Со (куніко), Fе-V-Со (вікалой).Ці сплави мають високу пластичність і з них легко одержати напівфабрикат у виді дроту, стрічки й штаби. Ці сплави застосовують для активної частини роторів гістерезисних двигунів, стрічок і дротів для магнітного запису, магнітів складної форми і тонких стрілок.Високі магнітні властивості цих сплавів можуть бути отримані двома способами: 1. Загартування з однофазної області g-розчину, а потім відпуск при 600°С. При відпуску з аустеніту виділяються дисперсні частки феромагнітної a-фази, які розташовані в немагнітній матриці. 2. Холодна деформація (більше 90%) загартованого сплаву. Після гартування сплав має структуру g-фази, яка в результаті холодної деформацій перетворюється на a-фазу. Під час старіння a-фаза знову частково перетворюється на g-фазу. Отримана гетерогенна структура забезпечує високі магнітні властивості. Литі сплави.До цієї групи відносяться найбільш поширені сплави для постійних магнітів на основі системи Fе-Nі-АІ: 15-25 % Ni і 8-15 % Аl із додатковим введенням кобальту, міді і ін. компонентів. Більш 80% кількості постійних магнітів виготовляють із сплавів даної системи. Ці сплави крихкі і застосовуються лише в литому стані. Спечені сплави.Дрібні магніти виготовляють методом спікання. Використовують порошки заліза, нікелю, алюмінію і інші легуючі елементи. Ретельно перемішані порошки пресують відповідно до форми виробу і спікають при температурах вище 1300°С в атмосфері водню, або високого вакууму для запобігання окислювання. Магніти зі спечених матеріалів мають переваги в порівнянні з литими: вони не утворюють усадочних раковин, мають високу міцність, забезпечують більш точні розміри, а також кращу якість поверхні. Найбільш широке застосування одержали барієві ферити (ВаО*6Fе203). Застосовують кобальтові й свинцеві ферити. Нові магнітні матеріали — з'єднання РЗМ із кобальтом, залізом, хромом. Наприклад: Sm(СоСu)5. Магніти з цих сплавів частіше за все виготовляють пресуванням подрібненого сплаву в магнітному полі.

|

studopedya.ru

Виды и типы магнитов — блог Мира Магнитов

Дома, на работе, в собственном авто или в общественном транспорте нас окружают разнообразные типы магнитов. Они обеспечивают работу моторов, датчиков, микрофонов и многих других привычных вещей. При этом в каждой сфере используются различные по своим характеристикам и особенностям устройства. В целом выделяют такие типы магнитов:

Электромагниты.

Некоторые материалы после воздействия внешнего магнитного поля непродолжительное время сохраняют намагниченность. Например, временный магнит можно получить в домашних условиях, просто проведя несколько раз постоянным магнитом в одном направлении по поверхности металлического бруска, гвоздя или другого объекта.Виды постоянных магнитов

1) Ферритовые. Благодаря сочетанию низкой цены и хороших магнитных свойств эта группа материалов остается наиболее массовой и распространенной. Ферритовый магнит изготавливается из сплава оксида железа с ферритом стронция или бария. Такой состав материал обеспечивает сохранение магнитных свойств в широком диапазоне температур от –40 до +250 ⁰С. Обычные магниты в виде блоков, квадратов, колец или подков широко используются в промышленности и в быту.

1) Ферритовые. Благодаря сочетанию низкой цены и хороших магнитных свойств эта группа материалов остается наиболее массовой и распространенной. Ферритовый магнит изготавливается из сплава оксида железа с ферритом стронция или бария. Такой состав материал обеспечивает сохранение магнитных свойств в широком диапазоне температур от –40 до +250 ⁰С. Обычные магниты в виде блоков, квадратов, колец или подков широко используются в промышленности и в быту.  2) Альнико. Название этой группы магнитов представляет собой аббревиатуру названий своих составляющих: алюминий, никель и кобальт. Главное преимущество сплава альнико состоит в непревзойденной температурной устойчивости материала. Другие виды магнитов не могут похвастаться наличием возможности применения при температурах до +550 ⁰С. В то же время этот легкий материал характеризуется слабой коэрцитивной силой. Это означает, что он может полностью размагничиваться при воздействии сильного внешнего магнитного поля. В то же время благодаря своей доступной цене альнико является незаменимым решением во многих научных и промышленных отраслях.

2) Альнико. Название этой группы магнитов представляет собой аббревиатуру названий своих составляющих: алюминий, никель и кобальт. Главное преимущество сплава альнико состоит в непревзойденной температурной устойчивости материала. Другие виды магнитов не могут похвастаться наличием возможности применения при температурах до +550 ⁰С. В то же время этот легкий материал характеризуется слабой коэрцитивной силой. Это означает, что он может полностью размагничиваться при воздействии сильного внешнего магнитного поля. В то же время благодаря своей доступной цене альнико является незаменимым решением во многих научных и промышленных отраслях.  3) Самариевые. Магнитный сплав самарий-кобальт устойчив к высоким температурам, окислению и коррозионным поражениям. Сравнительно высокая стоимость существенно ограничивает сферу применения этого материала. Тем не менее благодаря непревзойденным показателям надежности и стабильности своих свойств самариевый сплав используются в стратегических и военных разработках. Электродвигатели, генераторы, подъемные системы, мототехника – сильные кобальтовые магниты идеально подходит для агрессивных сред и сложных эксплуатационных условий.

3) Самариевые. Магнитный сплав самарий-кобальт устойчив к высоким температурам, окислению и коррозионным поражениям. Сравнительно высокая стоимость существенно ограничивает сферу применения этого материала. Тем не менее благодаря непревзойденным показателям надежности и стабильности своих свойств самариевый сплав используются в стратегических и военных разработках. Электродвигатели, генераторы, подъемные системы, мототехника – сильные кобальтовые магниты идеально подходит для агрессивных сред и сложных эксплуатационных условий.  4) Неодимовые. Самый востребованный и перспективный магнитный сплав на сегодняшний день – это соединение неодима, железа и бора. Этот редкоземельный супермагнит успешно используются во многих сферах, начиная от производства детских игрушек и мебельных магнитов и заканчивая использованием в составе мощнейших грузозахватов. Высокая коэрцитивная сила неодимового магнита обеспечивает сохранение магнитных свойств даже в зоне действия интенсивного внешнего поля. Такой особенностью не могут похвастаться другие виды магнитов. Кроме того, важное преимущество неодимового сплава – длительность сохранения свойств. При соблюдении условий эксплуатации материал будет терять не более 1-2% своей магнитной силы в течение 10 лет. По сути, этот сильный магнит может сохранять свои качества на протяжении столетий. Главное – необходимо обезопасить материал от ударных нагрузок и обеспечить условия, при которых температура не превышала бы допустимых значений.

4) Неодимовые. Самый востребованный и перспективный магнитный сплав на сегодняшний день – это соединение неодима, железа и бора. Этот редкоземельный супермагнит успешно используются во многих сферах, начиная от производства детских игрушек и мебельных магнитов и заканчивая использованием в составе мощнейших грузозахватов. Высокая коэрцитивная сила неодимового магнита обеспечивает сохранение магнитных свойств даже в зоне действия интенсивного внешнего поля. Такой особенностью не могут похвастаться другие виды магнитов. Кроме того, важное преимущество неодимового сплава – длительность сохранения свойств. При соблюдении условий эксплуатации материал будет терять не более 1-2% своей магнитной силы в течение 10 лет. По сути, этот сильный магнит может сохранять свои качества на протяжении столетий. Главное – необходимо обезопасить материал от ударных нагрузок и обеспечить условия, при которых температура не превышала бы допустимых значений.  5) Магнитопласты. Легкий, мягкий и гибкий материал изготавливается на основе магнитного порошка. В качестве связующего компонента могут использоваться каучук, винил, акрил, пластик и другие материалы. Из такого сырья можно получить изделия любых форм и размеров. Сила удержания мягких магнитов уступает альтернативным вариантам, но для решения поставленных задач ее вполне достаточно. Гибкие магниты находят свое применение в производстве рекламной продукции, съемных наклеек на авто, а также в изготовлении различных канцелярских и сувенирных товаров.

5) Магнитопласты. Легкий, мягкий и гибкий материал изготавливается на основе магнитного порошка. В качестве связующего компонента могут использоваться каучук, винил, акрил, пластик и другие материалы. Из такого сырья можно получить изделия любых форм и размеров. Сила удержания мягких магнитов уступает альтернативным вариантам, но для решения поставленных задач ее вполне достаточно. Гибкие магниты находят свое применение в производстве рекламной продукции, съемных наклеек на авто, а также в изготовлении различных канцелярских и сувенирных товаров. Современная магнитная продукция

Итак, со сплавами разобрались. Теперь перейдем к тому, какие бывают магниты и какое применение им найти в быту. На самом деле существует огромное разнообразие вариантов подобной продукции: 1) Игрушки. Дартс без острых дротиков, настольные игры, развивающие конструкции – силы магнетизма делают привычные развлечения намного более интересными и увлекательными. 2) Крепления и держатели. Крючки и панели помогут удобно организовать пространство без пыльного монтажа и сверления стен. Постоянная магнитная сила креплений оказывается незаменимой в домашней мастерской, в бутиках и магазинах. Кроме того, им найдется достойное применение в любой комнате. 3) Офисные магниты. Для презентаций и планерок используются магнитные доски, которые позволяют наглядно и детально представить любую информацию. Также они оказываются крайне полезны в школьных кабинетах и аудиториях университетов. 4) Захваты. Специальные виды магнитов позволяют находить металлические объекты в любых условиях. Небольшой поисковый магнит может вытянуть из водоема или колодца объект весом 200-300 кг и более. Компактные телескопические устройства позволяются за считанные секунды находить металлические детали в труднодоступных местах. 5) Магнитные опыты. Знакомство с силами магнетизма – это самая веселая и увлекательная часть физики. Специальные наборы для опытов помогут узнать, как электрический ток меняет направление магнитного поля, а специальная пленка-индикатор позволит увидеть, как на практике направление магнитных сил. Чтобы узнать подробно, какие бывают магниты и выбрать подходящие изделия для домашнего использования или для применения в своей профессиональной деятельности, изучите каталог интернет-магазина «Мир магнитов». В представленном ассортименте вы найдете очень полезные и нужные вещи, которые помогут сделать жизнь проще и интересней.Автор: Виктория Костюченко

09.03.2016 / 10123 просмотра / 0 комментариев

mirmagnitov.ru

Магніт

Підковоподібний магніт з альнико - сплаву алюмінію, нікелю і кобальту. Магніти виготовляються у вигляді підкови для того, щоб наблизити полюси один до одного з метою створити сильне магнітне поле, за допомогою якого можна піднімати великі шматки заліза.

Підковоподібний магніт з альнико - сплаву алюмінію, нікелю і кобальту. Магніти виготовляються у вигляді підкови для того, щоб наблизити полюси один до одного з метою створити сильне магнітне поле, за допомогою якого можна піднімати великі шматки заліза. Малюнок ліній силового поля магніту, отриманий за допомогою залізної стружки

Магніт - тіло, що володіє власним магнітним полем. Можливо, слово походить від др.-греч. Μαγνῆτις λίθος (Magnētis lthos), "камінь з Магнесии" - від назви регіону Магнісія і стародавнього міста Магнесии в Малої Азії, де в давнину були відкриті поклади магнетиту.

Найпростішим і самим маленьким магнітом можна вважати електрон. Магнітні властивості всіх інших магнітів обумовлені магнітними моментами електронів усередині них [1]. З точки зору квантової теорії поля електромагнітне взаємодія переноситься безмассового бозоном - фотоном (часткою, яку можна представити як квантове збудження електромагнітного поля).

Постійний магніт - виріб, виготовлений з ферромагнетика, здатного зберігати залишкову намагніченість після вимикання зовнішнього магнітного поля. В якості матеріалів для постійних магнітів зазвичай служать залізо, нікель, кобальт, деякі сплави рідкоземельних металів, а також деякі природні мінерали, такі як магнетити. Постійні магніти застосовуються в якості автономних (не споживають енергії) джерел магнітного поля. Властивості магніту визначаються характеристиками розмагнічує ділянки петлі магнітного гістерезису матеріалу магніту: чим вище залишкова індукція B r і коерцитивної сила H c, тим вище намагніченість і стабільність магніту. Характерні поля постійних магнітів - до 1 Тл (10 кг с).

Електромагніт - пристрій, магнітне поле якого створюється тільки при протіканні електричного струму. Як правило, це котушка- соленоїд, зі вставленим усередину феромагнітним (зазвичай залізним) сердечником з великою магнітною проникністю . Характерні поля електромагнітів 1,5-2 Тл визначаються так званим насиченням заліза, тобто різким спадом диференціальної магнітної проникності при великих значеннях магнітного поля.

1. Історія відкриття

Старовинна легенда розповідає про пастуха на ім'я Магнус (у Льва Толстого в оповіданні для дітей "Магніт" цього пастуха звуть Магніс). Він виявив одного разу, що залізний наконечник його палиці і цвяхи чобіт притягуються до чорного каменя. Цей камінь стали називати "каменем Магнуса" або просто "магнітом", за назвою місцевості, де видобували залізну руду (пагорби Магнезії в Малій Азії). Таким чином, за багато століть до нашої ери було відомо, що деякі кам'яні породи володіють властивістю притягати шматки заліза. Про це згадував у 6 столітті до нашої ери грецький фізик і філософ Фалес. Перше наукове вивчення властивостей магніту було зроблено в 13 столітті вченим Петром Перегрін. У 1269 році вийшло його твір "Книга про магніті", де він писав про багатьох фактах магнетизму: у магніта є два полюси, які вчений назвав північним і південним; неможливо відокремити полюса один від одного розламуванням. Перегрін писав і про два види взаємодії полюсів - тяжінні і відштовхуванні. До 12-13 століть нашої ери магнітні компаси вже використовувалися в навігації в Європі, в Китаї та інших країнах світу [2].

В 1600 вийшло твір англійського лікаря Вільяма Герберта "Про магніті". До відомих уже фактів Гільберт додав важливі спостереження: посилення дії магнітних полюсів залізною арматурою, втрату магнетизму при нагріванні та інші. У 1820 р. датський фізик Ганс Християн Ерстед на лекції спробував продемонструвати своїм студентам відсутність зв'язку між електрикою і магнетизмом, включивши електричний струм поблизу магнітної стрілки. За словами одного з його слухачів, він був буквально "ошелешений", побачивши, що магнітна стрілка після включення струму почала здійснювати коливання. Великою заслугою Ерстеда є те, що він оцінив значення свого спостереження і повторив досвід. Поєднавши довгим дротом полюса гальванічної батареї, Ерстед простягнув провід горизонтально і паралельно вільно підвішеною магнітною стрілкою. Як тільки був включений струм, стрілка негайно відхилилася, прагнучи встати перпендикулярно до напрямку дроти. При зміні напрямку струму стрілка відхилилася в іншу сторону. Незабаром Ерстед довів, що магніт діє з деякою силою на дріт, по якому йде струм.

Відкриття взаємодії між електричним струмом і магнітом мало величезне значення. Воно стало початком нової епохи у вченні про електрику і магнетизм. Ця взаємодія зіграло важливу роль у розвитку техніки фізичного експерименту.

Дізнавшись про відкриття Ерстеда, французький фізик Домінік Франсуа Араго почав серію дослідів. Він обмотав мідним дротом скляну трубку, в яку вставив залізний стрижень. Як тільки замкнули електричний ланцюг, стрижень сильно намагнітити і до його кінця міцно прилипли залізні ключі; коли вимкнули струм, ключі відпали. Араго розглядав провідник, по якому йде струм, як магніт. Правильне пояснення цього явища було дано після дослідження французького фізика Андре Ампера, який встановив внутрішній зв'язок між електрикою і магнетизмом. У вересні 1820 року він повідомив Французької Академії наук про отримані ним результати.

Потім Ампер в своєму "верстаті" замінив раму вільно підвішеним спіральним провідником. Цей провід при пропущенні по ньому струму набував властивість магніту. Ампер назвав його соленоїдом. Виходячи з магнітних властивостей соленоїда, Ампер запропонував розглядати магнетизм як явище, яке зобов'язане круговим струмів. Він вважав, що магніт складається з молекул, в яких є кругові струми. Кожна молекула являє собою маленький магнітик, розташовуючись однойменними полюсами в одну і ту ж сторону, ці маленькі магнітики і утворюють магніт. Проводячи уздовж сталевої смуги магнітом (кілька разів в одну і ту ж сторону), ми змушуємо молекули з круговими струмами орієнтуватися в просторі однаково. Таким чином, сталева пластинка перетвориться на магніт. Тепер став зрозумілий і досвід Араго зі скляною трубкою, обмотаною мідним дротом. Вдвінуть в неї залізний стрижень став магнітом тому, що навколо нього йшов струм. Це був електромагніт.

У 1825 році англійський інженер Вільям Стерджен виготовив перший електромагніт, що представляє собою зігнутий стрижень з м'якого заліза з обмоткою з товстої мідного дроту. Для ізолювання від обмотки стрижень був покритий лаком. При пропущенні струму залізний стержень набував властивості сильного магніту, але при перериванні струму він миттєво їх втрачав. Саме ця особливість електромагнітів дозволила широко застосовувати їх в техніці.

2. Магнітні матеріали

Термін магніт, як правило, використовується для об'єктів, які мають своє власне магнітне поле, навіть у відсутність прикладеного магнітного поля. Таке можливе лише в деяких класах матеріалів. У більшості матеріалів магнітне поле з'являється у зв'язку з прикладеним зовнішнім магнітним полем; це явище відоме як магнетизм. Є кілька типів магнетизму, і всі матеріали мають принаймні один із них.

В цілому поведінка магнітного матеріалу, може значно варіюватися, залежно від структури матеріалу і, зокрема, від його електронної конфігурації. Існує кілька типів взаємодії матеріалів з магнітним полем, у тому числі:

- Феромагнетики та феррімагнетіках : матеріали які, зазвичай, і вважаються "магнітними"; вони притягаються до магніту досить сильно, так що тяжіння відчувається. Тільки ці матеріали можуть зберігати намагніченість і стати постійними магнітами. Феррімагнітних матеріали, подібні, але слабкіше, ніж феромагнетики. Різниця між феро-і феррімагнітних матеріалами, пов'язані з їх мікроскопічної структурою.

- Парамагнетики : речовини, такі, як платина, алюміній, і кисень які слабо притягаються до магніту. Цей ефект у сотні тисяч разів слабкіше, ніж тяжіння феромагнітних матеріалів, тому воно може бути виявлено тільки за допомогою чутливих інструментів, або за допомогою дуже сильних магнітів.

- Діамагнетик : речовини, що намагнічує проти напрямку зовнішнього магнітного поля. У порівнянні з парамагнітними і феромагнітними речовинами, діамагнітні речовини, такі як вуглець, мідь, вода і пластики ще слабкіше відштовхуються від магніту. Проникність діамагнітних матеріалів менше проникності вакууму. Всі речовини, що не володіють одним з інших типів магнетизму, є діамагнітними; до них відноситься більшість речовин. Сили, що діють на діамагнітні об'єкти від звичайного магніту, занадто слабкі. Однак в сильних магнітних полях надпровідних магнітів діамагнітні матеріали, наприклад, шматочки свинцю, можуть парити. Ну, а оскільки вуглець і вода є речовинами діамагнітними, то в потужному магнітному полі можуть парити навіть і органічні об'єкти. Наприклад, живі жаби і миші [3].

Існують інші види магнетизму, наприклад, спінові стекла, суперпарамагнетізм, супердіамагнетізм і метамагнетізм.

3. Одиниці виміру

У системі СІ одиницею магнітного потоку є вебер ( Вб), магнітної проникності - генрі на метр ( Гн / м), напруженості магнітного поля - ампер на метр (А / м), індукції магнітного поля - тесла.

Вебер - магнітний потік, при убуванні якого до нуля у зчепленому з ним контурі опором 1 ом проходить кількість електрики 1 кулон.

Генрі - міжнародна одиниця індуктивності та взаємної індукції. Якщо провідник має індуктивністю в 1 Гн і струм в ньому рівномірно змінюється на 1 А в секунду, то на його кінцях індукується ЕРС в 1 вольт. 1 генрі = 1,00052 10 9 абсолютних електромагнітних одиниць індуктивності.

Тесла - одиниця вимірювання індукції магнітного поля в СІ, чисельно рівна індукції такого однорідного магнітного поля, в якому на 1 метр довжини прямого провідника, перпендикулярного вектору магнітної індукції, із струмом силою 1 ампер діє сила 1 ньютон.

4. Використання магнітів

- Магнітні носії інформації: VHS касети містять котушки з магнітної стрічки. Відео та звукова інформація кодується на магнітному покритті на стрічці. Також в комп'ютерних дискетах і жорстких дисках запис даних відбувається на тонкому магнітному покритті. Однак носії інформації не є магнітами в строгому сенсі, так як вони не притягують предмети. Магніти в жорстких дисках використовуються в ходовому і позиціонується електродвигунах.

- Кредитні, дебетові, і ATM картки - всі ці картки мають магнітну смугу на одній стороні. Ця смуга кодує інформацію, необхідну для з'єднання з фінансовою установою та зв'язку з їх рахунками.

- Звичайні телевізори та комп'ютерні монітори : телевізори та комп'ютерні монітори, які містять електронно-променеву трубку використовують електромагніт для управління пучком електронів і формування зображення на екрані. Плазмові панелі та РК-дисплеї використовують інші технології.

- Гучномовці і мікрофони : більшість гучномовців використовують постійний магніт і струмовий котушку для перетворення електричної енергії (сигналу) в механічну енергію (рух, який створює звук). Обмотка намотана на котушку, прикріплюється до дифузору і по ній протікає змінний струм, який взаємодіє з полем постійного магніту.

- Інший приклад використання магнітів в звукотехніці - в головці звукознімача електрофони і в касетних диктофонах як економічна стирає головки.

Магнітний сепаратор важких мінералів

- Електродвигуни та генератори : деякі електричні двигуни (так само, як гучномовці) грунтуються на комбінації електромагніту і постійного магніту. Вони перетворюють електричну енергію в механічну енергію. Генератор, навпаки, перетворює механічну енергію в електричну енергію шляхом переміщення провідника через магнітне поле.

- Трансформатори : пристрої передачі електричної енергії між двома обмотками дроти, які електрично ізольовані, але пов'язані магнітно.

- Магніти використовуються в поляризованих реле. Такі пристрої запам'ятовують свій стан на час виключення живлення.

- Компаси : компас (або морської компас) є намагніченим покажчиком, який може вільно обертатися і орієнтується на напрямок магнітного поля, найчастіше магнітного поля Землі.

- Искусство : виниловые магнитные листы могут быть присоединены к живописи, фотографии и другим декоративным изделиям, что позволяет присоединять их к холодильникам и другим металлическим поверхностям.

Магниты часто используются в игрушках. M-TIC использует магнитные стержни, связанные с металлическими сферами

Магниты редкоземельных элементов яйцеобразной формы, которые притягиваются друг к другу

- Игрушки : Учитывая их способность противостоять силе тяжести на близком расстоянии, магниты часто используются в детских игрушках с забавными эффектами.

- Магниты могут использоваться для производства ювелирных изделий. Ожерелья и браслеты могут иметь магнитную застёжку, или могут быть изготовлены полностью из серии связанных магнитов и чёрных бусин.

- Магниты могут поднимать магнитные предметы (железные гвозди, скобы, кнопки, скрепки), которые либо являются слишком мелкими, либо их трудно достать или они слишком тонкие чтобы держать их пальцами. Некоторые отвертки специально намагничиваются для этой цели.

- Магниты могут использоваться при обработке металлолома для отделения магнитных металлов (железа, стали и никеля) от немагнитных (алюминия, цветных сплавов и т. д.). Та же идея может быть использована в рамках так называемого "Магнитного испытания", в которой кузов автомобиля обследуется с магнитом для выявления областей, отремонтированных с использованием стекловолокна или пластиковой шпатлевки.

- Маглев : поезд на магнитном подвесе, движимый и управляемый магнитными силами. Такой состав, в отличие от традиционных поездов, в процессе движения не касается поверхности рельса. Так как между поездом и поверхностью движения существует зазор, трение исключается, и единственной тормозящей силой является лишь сила аэродинамического сопротивления.

- Магниты используются в фиксаторах мебельных дверей.

- Если магниты поместить в губки, то эти губки можно использовать для мытья тонких листовых немагнитных материалов сразу с обеих сторон, причём одна сторона может быть труднодоступной. Это могут быть, например, стёкла аквариума или балкона.

- Магниты используются для передачи вращающего момента "сквозь" стенку, которой может являться, например, герметичный контейнер электродвигателя. Так была устроена игрушка ГДР "Подводная лодка". Таким же образом в бытовых счётчиках расхода воды передаётся вращение от лопаток датчика на счётный узел.

- Магниты совместно с герконом применяются в специальных датчиках положения. Например, в датчиках дверей холодильников и охранных сигнализаций.

- Магниты совместно с датчиком Холла используют для определения углового положения или угловой скорости вала.

- Магниты используются в искровых разрядниках для ускорения гашения дуги.

- Магниты используются при неразрушающем контроле магнитопорошковым методом (МПК)

- Магниты используются для отклонения пучков радиоактивных и ионизирующих излучений, например при наблюдении в камерах.

- Магниты используются в показывающих приборах с отклоняющейся стрелкой, например, амперметр. Такие приборы весьма чувствительны и линейны.

- Магниты применяются в СВЧ вентилях и циркуляторах.

- Магниты применяются в составе отклоняющей системы электронно-лучевых трубок для подстройки траектории электронного пучка.

- До открытия закона сохранения энергии, было много попыток использовать магниты для построения "вечного двигателя". Людей привлекала, казалось бы, неисчерпаемая энергия магнитного поля постоянного магнита, которые были известны очень давно. Но рабочий макет так и не был построен.

- Магниты применяются в конструкциях бесконтактных тормозов состоящих из двух пластин, одна - магнит, а другая из алюминия. Одна из них жёстко закреплена на раме, другая вращается с валом. Торможение регулируется зазором между ними.

5. Игрушки из магнитов

6. Медицина и вопросы безопасности

Из-за того, что человеческие ткани имеют очень низкий уровень восприимчивости к статическому магнитному полю, не существует научных доказательств его эффективности для использования в лечении любых заболеваний [4]. По той же причине отсутствуют научные свидетельства опасности для здоровья человека, связанной с воздействием этого поля. Однако если ферромагнитное инородное тело находится в человеческих тканях, магнитное поле будет взаимодействовать с ним, что может представлять собой серьёзную опасность [5].

Зокрема, якщо кардіостимулятор був вбудований в грудну клітку пацієнта, слід тримати його подалі від магнітних полів. Саме з цієї причини хворі з встановленим кардіостимулятором не можуть бути протестовані з використанням МРТ, яке являє собою магнітний пристрій візуалізації внутрішніх органів і тканин.

Діти іноді можуть ковтати невеликі магніти з іграшок. Це може бути небезпечно, якщо дитина проковтнула два або більше магніту, так як магніти можуть пошкодити внутрішні тканини; був зафіксований один смертельний випадок [6].

7. Намагнічування

8. Розмагнічування

Іноді намагніченість матеріалів стає небажаною і виникає необхідність в їх розмагнічування. Розмагнічування матеріалів досягається різними способами:

- нагрівання магніту вище температури Кюрі завжди веде до розмагнічування;

- помістити магніт в змінне магнітне поле, що перевищує коерцитивної силу матеріалу, а потім поступово зменшувати вплив магнітного поля або вивести магніт з нього.

Останній спосіб застосовується в промисловості для розмагнічування інструментів, жорстких дисків, стирання інформації на магнітних картках і так далі.

Часткове розмагнічування матеріалів відбувається в результаті ударів, так як різке механічний вплив веде до розупорядкування доменів.

Примітки

Література

znaimo.com.ua

Применение неодимового магнита в быту

Что такое неодимовый магнит. Его применение в быту и других сферах

С тех пор, как вначале 80-х был изобретен неодимовый магнит, применение его распространилось практически на все сферы промышленности – от швейной и пищевой до станкостроительной и космической. Сегодня практически нет отрасли, где бы ни использовались подобные устройства. Более того, в большинстве случаев они практически вытеснили традиционные ферримагниты, существенно уступающие по своим характеристикам.

В чем причина популярности изделий из неодима?

В нескольких словах скажем о том, что такое неодимовый магнит и где применяется

Магнитные свойства неодима были открыты сравнительно недавно, а первая продукция из него появилась лишь в 1982 году. Несмотря на это, она тут же стала набирать популярность. Причина в потрясающих характеристиках сплава, способного притягивать железные предметы в сотни раз больше собственного веса и в десятки раз сильнее, чем ферромагнитные устройства. Благодаря этому, техника, где применяются неодимовые магниты, стала меньше по размерам, но при этом гораздо эффективнее.

В составе сплава, помимо неодима, содержится железо и бор. Чтобы получить нужное изделие, эти вещества в виде порошка не расплавляют, а спекают, что приводит к одному существенному недостатку – хрупкости. Избавиться от сколов и коррозии помогает слой медно-никелевого сплава, благодаря которому, получается продукт готовый для полноценного использования.

Неодимовые магниты - применение в быту

Сегодня каждый может купить бруски, диски или кольца из неодима и использовать их в домашнем хозяйстве. В зависимости от задач, можно выбрать нужный размер, вес и форму изделия, сообразуясь со своим кошельком. Ниже мы приводим несколько вариантов использования магнитных устройств, хотя, в действительности сфера из употребления практически безгранична и ограничивается только фантазией владельца.

Итак, где применяется неодимовый магнит в быту?

Поиск и сбор металлических предметов

Теперь у Вас не возникнет проблем с поиском железных вещей, закатившихся под мебель или упавших в колодец. Просто закрепите, например, магнитный диск на конце палки или привяжите его на шнур и проведите таким нехитрым приспособлением по месту, куда вероятно упал предмет. Буквально через несколько минут потерянное окажется в Ваших руках целым и невредимым.

Применение неодимового магнита поможет также собрать металлическую стружку или рассыпавшиеся саморезы. Для удобства оберните предмет из неодима в ткань, носок или полиэтиленовый пакет. Это поможет с одной стороны защитить рабочую поверхность от налипания железного мусора, а с другой – снять разом все, что прилипло и не отделять каждый шуруп отдельно.

Держатели

Рассказывая о сферах, где применяются неодимовые магниты в быту, упомянем о разного рода фиксаторах. С их помощью Вы можете подвешивать на вертикальных поверхностях любые железосодержащие предметы: кухонные или слесарные принадлежности, садовый и любой другой инструмент. Просто закрепите пластинки из неодима на стенде в определенном порядке и при необходимости прикрепляйте к ним, например ножи или отвертки.

Применение неодимового магнита в быту возможно и для подвешивания не железных предметов: картин, зеркал, полочек, антимоскитных сеток и т.д. Для этого зафиксируйте на вещи магнитную пластину, а на поверхность, куда планируете её крепить небольшой лист железа.

Как мы уже говорили, сплав из неодима достаточно хрупкий, поэтому нежелательно нарушать его целостность сверлением или разрезанием, из-за чего свойства металла существенно пострадают. В качестве подвесов лучше выбирать неодимовые магниты, применение которых не требует дополнительной обработки. Благо интернет-магазины предлагают изделия самых разных конфигураций с отверстиями нужного диаметра, с различными креплениями и вырезами. Поэтому Вы без труда выберите устройство нужной конфигурации. С таким же успехом можно использовать магнитные элементы в качестве защелки на двери, для прикрепления бейджа или создания своими руками магнитика на холодильник. Это далеко не полный список сфер, где применяют неодимовый магнит.

Зажимы

Если требуется склеить две поверхности, а из-за сложности формы использовать тиски не получится, проблему опять помогут решить магнитные детали. Просто разместите между ними склеиваемые предметы, которые за счет притягивающей силы неодима будут плотно прижаты друг к другу.

Используя такого рода зажимы, Вы легко сможете почистить или помыть поверхности, казавшиеся абсолютно недоступными. Где применяют неодимовые магниты конкретно? Для мытья внешних поверхностей стекол балкона, чистки аквариума и других труднодоступных стеклянных емкостей. Поместите магнитный брусок внутрь мочалки, которую зафиксируйте с внешней стороны балкона, удерживая её другим магнитом изнутри. Таким образом, вы можете направлять внешнюю мочалку, куда пожелаете и идеально очистить стекло.

Авто

От стружки и другого металлического мусора в машинном масле можно избавиться с помощью применения неодимового магнита, видео об этом есть в сети. Закрепите магнитное устройство на сливной пробке картера, неодим притянет микрочастицы железа, и они не попадут в рабочие механизмы авто.

С помощью небольшой пластинки из неодима, можно также закрепить какие-либо предметы на кузове авто, а с помощью больших магнитных дисков или брусков можно даже выравнивать небольшие вмятины.

Неодимовый магнит – применение в быту. Неисследованные моменты

Многие ученые считают, что электромагнитные волны оказывают благотворное воздействие на живые организмы. В связи с этим появилось множество устройств, которые, как считается, способствуют росту растений и оздоравливают организм. Многие огородники втыкают магнитные прутки рядом с посаженными растениями, а животноводы помещают предметы в клетках с домашними животными. Кроме того, сейчас популярны различные магнитные браслеты, отделка неодимом одежды, очистка воды и многое другое.

Безусловно, в статье мы затронули лишь малую толику сфер, где неодимовые магниты нашли применение, видео и статьи с другими способами использования этих изделий вы можете найти в сети.

p-magnit.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.