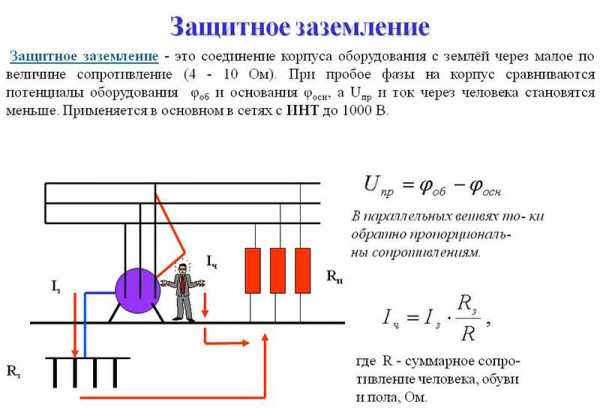

12.2 Схемы регулирования процесса горения паровых барабанных котлов. Меры предосторожности при регулировании горения топлива

Регулирование процесса горения топлива.

Задачей регулирования процесса горения является экономичность работы парового котла, которая оценивается по его КПД.

,

где: - энтальпии перегретого пара и пит. воды.

- низшая рабочая теплота сгорания топлива.

Dnn – количество выработанного пара.

Регулирование по максимуму КПД или суммарной оценке потерь теплоты не получило пока широкого распространения из-за отсутствия надежных и точных средств их непрерывного измерения.

Одним из наиболее представительных косвенных способов оценки экономичности процесса горения служит анализ состава топочных газов, покидающих топку. На основе зависимости КПД и суммарных потерь теплоты от избытка воздуха, определяемой индивидуально для каждого агрегата, стремятся поддерживать коэффициент избытка воздуха α, при котором КПД парового котла и суммарные потери . Значение избытка воздуха можно оценивать по содержанию свободного кислорода в газах, покидающих топочную камеру, по формуле

.

Участок регулирования экономичности процесса горения по содержанию кислорода в топочных газах конструктивно образуют: топочная камера и примыкающий к ней газоход конвективного перегревателя до места измерения содержания О2. Входным регулирующим воздействием участка служит расход воздуха, поступающего в топку QВ, а выходной (регулируемой) величиной – содержание свободного кислорода в поворотной камере газохода за паропрегревателем. Оптимальное значение О2 в поворотной камере при номинальной нагрузке и сжигании пылевидного топлива находится в пределах (3-5)%; при сжигании газа и мазута – (0,5-1,5) %. Для угля номинальное значение α = 1,2. Из-за присосов воздуха в газоходах α надо снизить до 1,2 –1,5. Это способствует снижению низкотемпературной коррозии и повышению к.п.д. котла.

Основным способом поддержания оптимального избытка воздуха за пароперегревателем служит изменение количества воздуха, подаваемого в топку дутьевыми вентиляторами. Существуют несколько вариантов схем автоматического управления экономичностью процесса горения.

1. Регулирование по соотношению “топливо-воздух”.

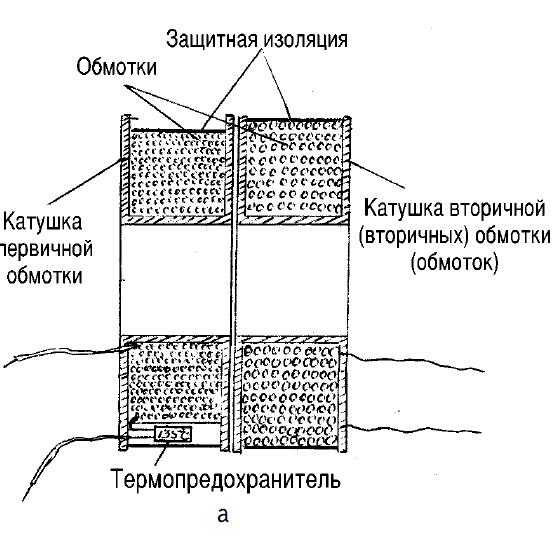

Схема регулирования подачи воздуха по этому соотношению представлена на рис. 5-1а.

1 – регулятор подачи воздуха; 2 – Регулирующий орган;

3 – дифференциатор; 4 – корректирующий регулятор воздуха

5 - корректирующий регулятор давления (регулятор задания по нагрузке)

Рис.5-1

Эта схема предназначена для газообразного топлива. Регулирование производится путем сравнения перепада давления на суживающих устройствах подачи топлива ΔРг и воздухоподогревателя ΔРв. Разность перепадов давлений ΔРг - ΔРв служит входным сигналом автоматического регулятора экономичности, управляющего подачей дутьевых вентиляторов.

2. Регулирование экономичности по соотношению“теплота –воздух” (рис. 5-1б).

Если тепловыделение в топке, эквивалентное тепловой нагрузке котла, оценивать по расходу перегретого пара (DПП) и скорости изменения давления пара в барабане (Рб1), т.е. по теплоте, то инерционность этого суммарного сигнала Dq = Q’т/(hп-hп.в) при топочных возмущениях будет существенно меньше инерционности одного сигнала по расходу пара ДПП. Соответствующее заданному тепловыделению количество воздуха (ΔРв) измеряется по перепаду давлений воздухоподогревателя или подавлению в напорном патрубке вентилятора.

Разность этих сигналов используется в качестве входного сигнала регулятора экономичности в схемах регулирования “теплота-воздух”.

3. Регулирование экономичности горения по соотношению “задание (Рм ) – воздух (ΔРв)” с дополнительным сигналом по содержанию О2 в дымовых газах(рис. 5-1в)

Процентное содержание О2 в продуктах сгорания топлива характеризует избыток воздуха и слабо зависит от состава топлива. Поэтому использование О2 в качестве входного сигнала для регулятора расхода воздуха вполне целесообразно. Однако, из-за отсутствия надежных и быстродействующих средств измерения О2 получили распространение схемы регулирования не с прямым, а с корректирующим воздействием по О2.

Поддержание избытка воздуха по соотношению “теплота – воздух” (б) отличается простотой и надежностью, но не является точным. Этот недостаток устраняется в схеме “задание – воздух” (в) с дополнительной коррекцией по О2, в которой регулятор подачи воздуха изменяет его расход по сигналу главного или корректирующего регулятора давления 5. Сигнал, пропорциональный расходу воздуха (ΔРв), как и в других схемах, во-первых, устраняет возмущения по расходу воздуха, не связанные с регулированием экономичности; во-вторых, способствует стабилизации самого процесса подачи воздуха, т.к. служит одновременно сигналом жесткой отрицательной обратной связи. Введение дополнительного корректирующего сигнала по содержанию О2 повышает точность поддержания избытка воздуха в любой системе регулирования экономичности процесса горения топлива. Добавочный корректирующий регулятор 4 по О2 в схеме регулирования “задание – воздух” (в) при топочных возмущениях обеспечивает поддержание заданного избытка воздуха в зависимости от нагрузки агрегата.

Похожие статьи:

poznayka.org

Автоматическое регулирование - процесс - горение

Автоматическое регулирование - процесс - горение

Cтраница 1

Автоматическое регулирование процесса горения значительно повышает экономичность газоиспользующих установок. Применение автоматики обеспечивает безопасность использования газа, улучшает условия труда обслуживающего персонала и способствует повышению его технического уровня. Комплексная автоматика состоит из следующих основных систем: автоматики регулирования, автоматики безопасности, аварийной сигнализации и теплотехнического контроля. [1]

Автоматическое регулирование процесса горения служит в основном целям повышения экономичности отельного агрегата. Только при резко пиковых режимах котла на первый план выступает роль автоматического регулирования процесса горения, как фактора, обеспечивающего повышение надежности и безопасности работы котельного агрегата. [2]

Автоматическое регулирование процесса горения заключается в изменении расхода газа и воздуха ( в определенном соотношении) в зависимости от изменения па-ропроизводительности котла. При этом автоматически поддерживаются неизменными давление пара в котле, соотношение газ - воздух и разрежение в топке. Примененная система автоматики безопасности позволяет своевременно прекращать подачу газа к горелкам в аварийных случаях. [3]

Автоматическое регулирование процессов горения следует предусматривать для котлов с камерными топками для сжигания твердого, газообразного и жидкого топлива, а также для котлов со слоевыми механизированными топками, позволяющими автоматизировать их работу. [4]

Автоматическое регулирование процесса горения и тепловая защита котлоагрегата облегчают условия труда, уменьшают количество обслуживающего персонала, обеспечивают правильную эксплуатацию и увеличивают надежность и экономичность работы котлоагрегата. [5]

Автоматическое регулирование процессов горения следует предусматривать для всех котлов, работающих на жидком или газообразном топливе, а на твердом топливе - в случае применения механизированных топочных устройств, позволяющих автоматизировать их работу. [6]

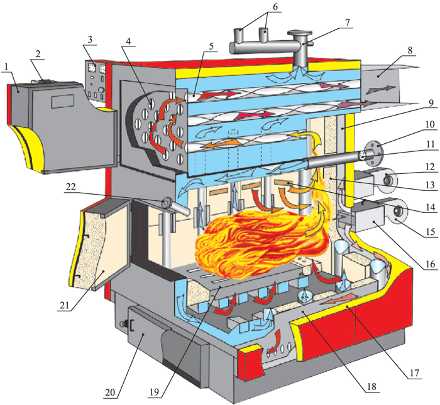

Автоматическое регулирование процесса горения осуществляется путем управления подачей газа и воздуха к горелкам 10 и регулирования разрежения в топке. Количество газа, поступающего к горелкам через отсечное устройство 8, зависит от требуемой паропроизводителыгости котла. При работе должно сохраняться соответствие между количеством вырабатываемого и потребляемого пара. Показателем зтого служит постоянство давления пара в барабане котла. При повышении давления пара в барабане котла заслонка прикрывается, при снижении - открывается, увеличивая подачу газа. При нормальном давлении пара в барабане котла напряжение в электрической линии, соединяющей манометр / / с усилителем 36, равно нулю. [8]

Автоматическое регулирование процесса горения при отоплении газом по существу не отличается от способов регулирования, применяемых при других топливах. Особенностью эксплуатации газовых котельных является необходимость автоматического отключения газа при нагреве воды выше допускаемого предела ( у отопительных котлов) и при потухании газа или прекращении его подачи. [9]

Автоматическое регулирование процесса горения должно обеспечить: поддержание постоянного давления пара, экономичное ведение процесса горения и соответствующее распределение нагрузок между котлами. [10]

Автоматическое регулирование процессов горения следует предусматривать для всех котлов, работающих на жидком или газообразном топливе. При применении твердого топлива АСР процессов горения предусматривают в случаях установки механизированных топочных устройств. Необходимость АСР на резервном топливе должна быть определена в результате технико-экономического обоснования, выполненного с учетом расчетного времени работы котла на резервном топливе. Для аварийного топлива АСР не предусматривают. [11]

Автоматическое регулирование процесса горения завода Ильма-рине для котлов ДКВ с пневмомеханическим забрасывателем ЦКТИ предусматривает чувствительный элемент / ( фиг. [12]

Система автоматического регулирования процессов горения в печах разработана французской фирмой Шеврон на базе микрокалькулятора с терминалом и дисплейной связью с обслуживающим персоналом. Подобные работы проводятся и в нашей стране. Основными направлениями поиска являются: улучшение контроля за оптимальным процессом сжигания топлива, сокращение тепловых потерь через наружную поверхность конструкций печи, утилизация тепла дымовых газов. [13]

Необходимость автоматического регулирования процессов горения устанавливается проектной организацией. [14]

Задача автоматического регулирования процесса горения в барабанном паровом котле состоит в поддержании расходов топлива и воздуха, подаваемых на сжигание в топку котла, на таком значении, при котором тепловая нагрузка топки будет соответствовать тепловой нагрузке котла, отбираемой вместе с паром. Следовательно, задача автоматического регулирования процесса горения сводится к поддержанию давления пара за котлом на заданном ( или близком к заданному) значении; при этом процесс сжигания топлива должен быть максимально экономичным. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

ОСОБЕННОСТИ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ ПРИ СЖИГАНИИ РАЗЛИЧНЫХ ТОПЛИВ.

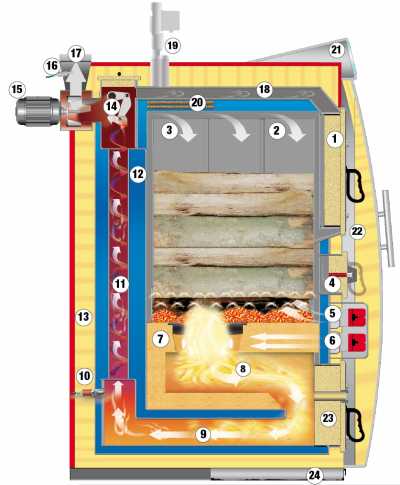

В топках большинства парогенераторов сжигаются различные каменные угли, природный газ и мазут. Реже сжигаются торф, сланец, доменный и коксовый газы, каменные угли в парогенераторах большой мощности сжигаются в пылевидном состоянии. В парогенераторах малой мощности уголь часто сжигается в слое.

Угольная пыль чаще всего приготовляется в тихоходных шаровых барабанных мельницах. Готовая пыль уносится из мельниц воздухом в циклон — устройство, в котором пыль отделяется от воздуха. Выделившаяся в циклоне пыль поступает в промежуточный бункер в котором накапливается ее запас. Пыль из промежуточного бункера пылепитателями сбрасывается в пылепроводы, где смешивается с первичным воздухом. Образовавшаяся аэросмесь через горелки подается в топочную камеру.

Режимы работы системы пылеприготовления и парогенератора не зависят друг от друга.

Системы пылеприготовления с прямым вдуванием пыли в топочную камеру применяются реже. При использовании такой системы производительность мельниц все время должна соответствовать нагрузке парогенератора. Поэтому производительность мельниц должна регулироваться в зависимости от нагрузки парогенератора. Например, с увеличением нагрузки парогенератора должна увеличиваться и производительность мельниц.

Особенность слоевого сжигания состоит в том, что интенсивность процесса горения определяется подачей воздуха в зону горения, а не количеством топлива, находящегося на цепной решетке. Экономичность процесса горения обеспечивается регулированием средней толщины слоя топлива на решетке путем регулирования скорости ее движения.

Трудность автоматизации регулирования процесса горения при сжигании твердых топлив состоит в том, что получить сигнал, непосредственно характеризующий количество тепла, выделившегося в топке при сгорании топлива, не представляется возможным. Количество тепла пропорционально расходу топлива при постоянной его калорийности. Однако в настоящее время нет приборов для непрерывного и надежного измерения количества угольной пыли, подаваемой в топку парогенератора.

Иногда оценивают количество топлива, поступающего в топку, по частоте вращения питателей пыли. Такой способ недостаточно точен, так как при одной и той же частоте вращения пылепитатели могут иметь разную производительность в зависимости от влажности пыли, запаса ее в бункере и других не учитываемых факторов.

В установившемся режиме работы парогенератора расход пара примерно пропорционален количеству тепла выделившегося в топке. Однако при нарушении установившегося режима расход пара не характеризует количество тепла. В переходных режимах, например при увеличении нагрузки, часть тепла тратится на нагрев пароводяной смеси и металла поверхностей нагрева парогенератора. При снижении нагрузки часть тепла, аккумулированного в пароводяной смеси и металле, затрачивается на парообразование.

Суммарный сигнал по расходу пара из парогенератора и скорости изменения давления в барабане получил название сигнала по тепловой нагрузке, или сокращенно по «теплу». Сигнал по тепловой нагрузке часто применяют в схемах автоматического регулирования процесса горения парогенераторов, сжигающих пылевидное топливо.

Известны и другие способы косвенной оценки тепловыделения в топке, например по перепаду давлений на циркуляционном контуре барабанного парогенератора, «тепловосприятию» топочных экранов, по излучению факела. Автоматическое регулирование процесса горения при сжигании природного газа или мазута облегчается тем, что расход топлива, поступающего в топку, можно измерить.

Калорийность природного газа, поступающего из определенного месторождения, практически постоянна, и расход его можно измерить обычными способами. Следовательно, нагрузку парогенератора можно регулировать изменяя подачу газа в топку. Расход газа регулируется клапаном, установленным на общем участке газопровода перед горелками. Поэтому схема автоматического регулирования подачи топлива и воздуха в топку парогенератора, сжигающего природный газ, значительно проще, чем для парогенератора, сжигающего пылевидное топливо.

Измерение расхода мазута труднее осуществить. Однако сигнал по расходу мазута широко применяется в схемах автоматического регулирования процесса горения в парогенераторах, сжигающих мазут. При сжигании мазута, особенно с высоким содержанием серы должна быть предотвращена коррозия низкотемпературных поверхностей нагрева, главным образом воздухоподогревателя.

Низкотемпературная коррозия обусловливается образованием S03 путем окисления S02 свободным кислородом. Температура продуктов сгорания сернистого мазута по мере отдачи тепла поверхностям нагрева снижается. При температуре, соответствующей точке росы, водяные пары, содержащиеся в продуктах сгорания, конденсируются. Влага, отлагающаяся на поверхностях нагрева, насыщается S03. >Образующаяся серная кислота разъедает поверхности нагрева. Отсюда вытекает необходимость сжигания сернистого мазута с малыми избытками воздуха.

Полностью избежать коррозии хвостовых поверхностей нагрева можно лишь при работе парогенератора с предельно малыми избытками воздуха. Такой режим работы может быть достигнут в парогенераторе с газоплотными ограждающими стенками, исключающими присосы воздуха в топку. Таким образом, особенность регулирования парогенераторов, сжигающих мазут с малыми и предельно малыми избытками воздуха в топке, состоит в необходимости точного поддержания оптимальных избытков воздуха. По мере снижения их все более увеличивается опасность неполного сгорания и связанное с ним отложение сажи на поверхностях нагрева. Одним из основных условий обеспечения оптимального режима горения является равномерное распределение топлива и воздуха по горелкам. Для этого могут быть использованы как конструктивные мероприятия (моделирование и точное изготовление воздуховодов и форсунок), так и регулирование расходов воздуха по горелкам.

Регулирование расхода воздуха применяется общее на парогенератор, погорелочное (на каждую горелку) или групповое (на группу горелок). Выбор схемы регулирования воздуха определяется конструктивными особенностями парогенератора и режимом его работы. Подача воздуха в топку чаще всего регулируется по соотношению «расход топлива — расход воздуха». При работе парогенератора качество топочного процесса может быть нарушено вследствие колебаний калорийности и влажности мазута, температуры и давления воздуха, работы форсунок и других причин. В таких случаях целесообразно корректировать соотношение «топливо — воздух» по показателям избытка воздуха, полноте сгорания топлива, а также коррозионной активности продуктов сгорания. Наиболее часто для коррекции используются сигналы по содержанию кислорода в дымовых газах и по оптической плотности продуктов сгорания. Газоанализаторы на кислород характеризуют избыток воздуха только при нормальной работе парогенератора в установившемся режиме. При изменениях нагрузки и режима работы (включение и отключение горелок, обдувка поверхностей нагрева и т. п.) парогенератора представительность сигналов газоанализаторов недостаточна. Кроме того, газоанализаторы на кислород характеризуются инерционностью и необходимостью тщательного обслуживания. Преобразователи, измеряющие оптическую плотность продуктов сгорания, малоинерционны и высокочувствительны. Они просты, надежны и не требуют тщательного обслуживания. Недостаток их — трудность обеспечения стабильности показаний.

назад к разделу "Статьи"

prommatika.ru

Устройство для регулирования режима горения в топке котла

Горение топлива в топке котла обеспечивается электроприводами дутьевого вентилятора, подающего воздух в горелки, и дымососа, создающего разрежение в топке. Для регулирования показателей горения в последнее время применяется регулируемый электропривод указанных механизмов. Предлагаемое устройство за счет взаимосвязи выпрямителей индивидуальных преобразователей частоты компенсирует влияние на качество регулирования разрежения естественной тяги дымовой трубы, обусловливающей генераторный режим дымососа, без потерь электроэнергии. Ключевые слова: дымосос, регулируемый электропривод, естественная тяга, генераторный режим, разрежение.

Область техники

Полезная модель относится к области тепло-водоснабжения промышленных и жилых объектов.

Уровень техники

Горение топлива в топке водогрейных и энергетических котлов обеспечивается двумя одновременно работающими электроприводами - дымососа и дутьевого вентилятора. Обязательный элемент котла - дымовая труба для выбрасывания уходящих газов в верхние слои атмосферы, обусловливает наличие естественной тяги как дополнение к напору, создаваемому дымососом.

Регулирование разрежения в топке котла и напора дутьевого воздуха в горелках до недавнего времени осуществлялось методом дросселирования путем изменения угла открытия шиберов, устанавливаемых в дымоходе и канале подачи воздуха. В настоящее время применяются частотно-регулируемые асинхронные электроприводы дымососа и дутьевого вентилятора с индивидуальными преобразователями частоты. При этом разрежение в топке и напор дутьевого воздуха регулируются частотой вращения электроприводов при полностью открытых шиберах, чем обеспечивается значительный эффект энергосбережения.

В процессе эксплуатации выявлена проблема, заключающаяся в том, что при определенных условиях, например, малой тепловой мощности, вырабатываемой котлоагрегатом, величина естественной тяги может превышать требуемую для поддержания разрежения в топке. Результатом этого является переход электропривода дымососа из двигательного режима в генераторный, размыкание контура регулирования разрежения, колебательный режим и, как следствие, отключение котла аварийной защитой.

Для исключения генераторного режима на практике применяется смешанное регулирование частотой вращения дымососа и углом открытия шибера, что противоречит задаче энергосбережения.

Известны широко используемые и примененные в данном устройстве преобразователи частоты [1] для индивидуального электропривода механизмов на основе инвертора напряжения, содержащие выпрямитель, фильтрующий конденсатор и инвертор напряжения. Недостатком такого преобразователя применительно к электроприводу дымососа является отсутствие возможности передачи в питающую электросеть электрической мощности при переходе электродвигателя из двигательного режима в генераторный. В случае такого режима механическая энергия с вала электродвигателя преобразуется инвертором в электрическую, что ведет к повышению напряжения на конденсаторе и его разрушению. Во избежание этого в системе управления формируется запрет на работу инвертора, что равносильно запрету регулирования и размыканию контура автоматического регулирования технологического показателя. Проблема может быть решена применением реверсивного выпрямителя, что усложняет и удорожает изделие, а при малой мощности генераторного режима в сравнении с двигательными такое устройство экономически нецелесообразно.

Наиболее близким к предлагаемому по технической сущности и выбранное в качестве прототипа является устройство [2] для регулирования частоты вращения нескольких асинхронных электродвигателей, содержащее общее звено постоянного тока с нереверсивным выпрямителем и индивидуальные инверторы напряжения по количеству электродвигателей. Устройство не имеет возможности инвертирования электроэнергии в питающую электросеть, но генерируемая энергия одного электродвигателя потребляется другими, работающими в двигательном режиме, благодаря общей шине постоянного тока, объединяющей все инверторы напряжения по входам.

Недостатком этого устройства является взаимовлияние электроприводов в динамических режимах и неприменимость для устройств общепромышленного назначения ввиду объектно-ориентированного исполнения на конкретный технологический процесс.

Задача полезной модели - исключение отрицательного воздействия естественной тяги на качество регулирования разрежения в топке котла без дополнительных потерь электроэнергии и удорожания применяемого оборудования.

Указанная задача решается тем, что преобразователь частоты электропривода дымососа дополнительно снабжен датчиком выпрямленного напряжения, соединенным входом с выпрямителем, а выходом - с блоком управления ключом. Блок управления своим выходом подключен к полупроводниковому ключу, который соединен входом с выпрямителем преобразователя частоты электропривода дымососа, а выходом - с выпрямителем преобразователя частоты электропривода дутьевого вентилятора.

Соединение выпрямителей двух преобразователей частоты через управляемый ключ обеспечивает в случае необходимости переток электрической энергии из электропривода, работающего в генераторном режиме, в электропривод с двигательным режимом, где она полезно потребляется.

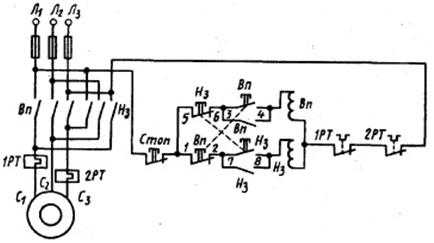

На фиг.1 приведена структура предлагаемого устройства, включающая два преобразователя частоты 1 и 2, первый из которых соединен с электродвигателем 3 дымососа, а второй - с электродвигателем 4 дутьевого вентилятора. Каждый преобразователь частоты состоит из выпрямителя 5 и 6, инвертора 7 и 8 и фильтрующего конденсатора 9 и 10, соединенных как показано на фиг.

Выход выпрямителя 5 через ключ 11 соединен с выходом выпрямителя 6. Управляющий вход ключа 11 подключен к выходу блока управления 12, а вход этого блока через датчик напряжения 13 соединен с выходом выпрямителя 5.

Устройство работает следующим образом

Нормальным режимом эксплуатации устройства является двигательный режим обоих электроприводов - дымососа и дутьевого вентилятора. При этом величина выпрямленного напряжения на выходе 5, измеряемая датчиком напряжения 13, не превышает величину уставки, содержащейся в блоке управления 12. Ключ 11 закрыт, и каждый электропривод работает без взаимосвязи с другим.

При переходе электропривода дымососа в генераторный режим напряжение на конденсаторе 9 повышается, и по достижении уставки в блоке управления 12 ключ 11 открывается, чем обеспечивается контур обмена энергией между электроприводами дымососа и вентилятора. В результате генерируемая электрическая энергия расходуется в электродвигателе дутьевого вентилятора, а его преобразователь частоты потребляет из сети меньшее количество энергии.

Этим достигается полная управляемость электропривода дымососа даже при его переходе в генераторный режим, что предотвращает колебания разрежения в топке котла и его аварийные отключения.

Использование предлагаемого устройства позволяет снижать капитальные затраты на модернизацию котловых электроприводов путем применения более простого и дешевого преобразователя частоты в сравнении с обеспечивающими рекуперацию энергии, и экономить электроэнергию в сравнении с другими способами предотвращения генераторного режима.

Возможно применение полезной модели для групповых электроприводов других механизмов, для одного или нескольких из которых может быть характерен генераторный режим. При этом схема фиг.1 должна быть изменена применительно к задачам этих электроприводов. Например, если генераторный режим возможен для обоих электроприводов на фиг.1, то ее следует расширить ключом с двусторонней проводимостью и добавлением блока управления и датчика напряжения, связанными со вторым преобразователем частоты.

Предлагаемая полезная модель прошла промышленную апробоцию на котле 3 районной теплостанции «Жулебино», г.Москва, планируется широкое внедрение на теплостанциях Московской объединенной энергетической компании.

Литература

1. Г.М.Иванов, А.Г.Иванов. Электропривод в химической и целлюлозно-бумажной отраслях промышленности. М.: Федеральное агенство по образованию. Московский государственный индустриальный университет, 2008.

2. Панов А.С., Куцый К.Л., Горбачевский Н.К., Осипов О.Н. Модернизация электротехнического комплекса производства резиновых смесей // Труды V Международной (16 всероссийской) конференции по автоматизированному электроприводу. 2007. стр.406-407

Устройство для регулирования режима горения в топке котла, состоящее из двух преобразователей частоты для индивидуального электропитания электродвигателей дымососа и дутьевого вентилятора, каждый из которых содержит нереверсивный выпрямитель, фильтрующий конденсатор и инвертор напряжения, отличающееся тем, что преобразователь частоты электродвигателя дымососа снабжен датчиком напряжения, соединенным входом с выпрямителем, а выходом с блоком управления, выход которого подключен к полупроводниковому ключу, соединенному входом с выпрямителем преобразователя частоты электродвигателя дымососа, а выходом - с выпрямителем преобразователя частоты дутьевого вентилятора.

poleznayamodel.ru

12.2 Схемы регулирования процесса горения паровых барабанных котлов.

В связи с большим конструктивным разнообразием топочных устройств и систем подачи топлива для котлов, работающих на разных видах топлива, существенно различаются и схемы регулирования процесса горения, обеспечивающие заданную тепловую нагрузку котельного агрегата.

Наиболее распространенными являются системы регулирования процесса горения для котлов с пылепитателями, шахтно-мельничными топками и для котлов, работающих на жидком и газообразном топливе.

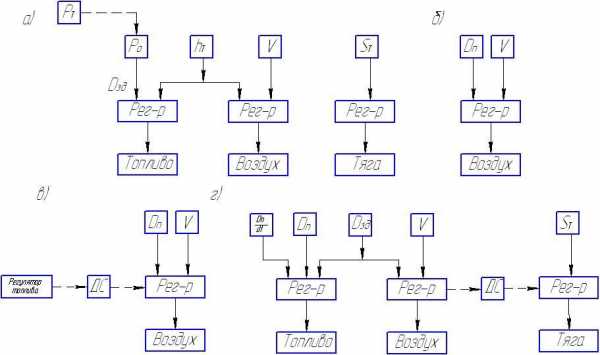

В первых простейших схемах регулирования процесса горения в качестве критерия тепловой нагрузки было использовано положение органа, регулирующего подачу топлива,  (рис. 12.1,а). Этот импульс являлся обратной связью для регулятора топлива, к которому поступал задающий сигнал от регулятора давления при выходе из котла или от главного (корректирующего) регулятора, действующего по давлению в магистрали, при параллельной работе нескольких котлов на общий паропровод. Сигнал по положению регулировочного органа подачи топлива, в качестве задающего, подавался на регулятор воздуха, к которому поступал также сигнал обратной связи по расходу воздуха (V). Разрежение в топке (

(рис. 12.1,а). Этот импульс являлся обратной связью для регулятора топлива, к которому поступал задающий сигнал от регулятора давления при выходе из котла или от главного (корректирующего) регулятора, действующего по давлению в магистрали, при параллельной работе нескольких котлов на общий паропровод. Сигнал по положению регулировочного органа подачи топлива, в качестве задающего, подавался на регулятор воздуха, к которому поступал также сигнал обратной связи по расходу воздуха (V). Разрежение в топке ( ) поддерживалось независимым регулятором тяги. Такая схема регулирования процесса горения, когда расход воздуха приводится в соответствие с расходом топлива, носит название «топливо-воздух».

) поддерживалось независимым регулятором тяги. Такая схема регулирования процесса горения, когда расход воздуха приводится в соответствие с расходом топлива, носит название «топливо-воздух».

Недостатком описанной выше схемы регулирования процесса горения в первую очередь является непредставительность принятого метода оценки фактической тепловой нагрузки котла, в первую очередь для котлов, сжигающих твердое топливо, из-за возможного изменения качества топлива, нестабильности характеристик пылепитателей и т.д. Эти факторы приводили к резкому нарушению экономичности топочного процесса и отклонению действительной нагрузки от заданной. Недостатки схемы привели к отказу от схемы «топливо-воздух» с использованием сигнала по положению регулировочного органа подачи топлива для котлов, сжигающих угольную пыль.

Рис. 12.1 Структурные схемы регулирования процесса горения.

РТ – давление в общем паропроводе, Р0 – давление первичного пара, Dзд – задание, hтоп – положение регулировочного органа подачи топлива, Dп – расход первичного пара, V – расход воздуха, SТ– разрежение в топке котла,  – скорость изменения давления пара, ДС – динамическая связь.

– скорость изменения давления пара, ДС – динамическая связь.

Схему «топливо-воздух» сменила схема, организованная по принципу «пар-воздух» (рис. 12.1,б), где задающим сигналом регулятору воздуха служит расход пара при выходе из котла (Dп).

При постоянстве температуры питательной воды, теплосодержания пара, КПД котлоагрегата и при сжигании односортного топлива расход пара в статике практически однозначно задает теоретически необходимый для горения расход воздуха. Поэтому при установившихся режимах схема «пар-воздух» обеспечивает удовлетворительную точность поддержания заданного коэффициента избытка воздуха, определяющего фактора экономичности топочного процесса.

Однако в переходных режимах, связанных с изменением аккумулированного в котле тепла, расход пара не согласуется с фактической тепловой нагрузкой котла, и оптимальное соотношение между подачами топлива и воздуха нарушается.

Полезным усовершенствованием схемы «пар-воздух» является использование динамической связи (исчезающего импульса) от регулятора топлива к регулятору воздуха (рис 13.1.в). Динамическая связь действует только в переходных режимах и не оказывает остаточного воздействия на измерительную схему регулятора воздуха.

Общей проблемой создания оптимальной схемы регулирования горения для котлов, работающих на твердом топливе, является измерение расхода топлива. Неоднородность состава твердого топлива делает возможным изменение тепловыделения при постоянной подаче топлива. Поэтому для котлоагрегатов, работающих на твердом топливе, в схемах регулирования процесса горения целесообразно использовать сигнал, связанный с тепловыделением в топке. Таким сигналом является сигнал по «теплу» - тепловой нагрузке.

Сигнал по тепловой нагрузке предложен З.Я. Бейрахом и В.М. Добкинным в ЦКТИ (г. Ленинград, 1953г). Тепловой нагрузкой котла называют расход пара, который был бы получен, если бы воспринятое поверхностями нагрева котельного агрегата тепло было израсходовано на парообразование, а не аккумулировалось частично водой, паром и металлом парообразующей части котла. Вследствие тепловой и материальной аккумуляции давление пара в какой-либо точке пароводяного тракта изменяется не мгновенно, а со скоростью, определяемой соотношением

Аdp = Q – Dn(i//–inв) (12-1)

dt

где Р – давление пара, Q– количество тепла, воспринятого поверхностями нагрева котла,Dn– расход пара,Dn(i//-inв) – теплосодержание пара,i// – энтальпия насыщенного пара,inв– энтальпия питательной воды, А – размерный коэффициент, характеризующий аккумулирующую способность пара, воды, металла поверхностей нагрева.

Разделив все члены уравнения (12.1) на (i//-inв) получим

__Q__ = Dn + __А__ . dp

i// - inвi// - inв dt (12-2)

Dq=__Q__ с =__А__

Обозначим i// - inв , i// - inв и запишем уравнение (12.2) в виде

Dq=Dn+ с . dp

dt (12-3)

Здесь Dq– тепловая нагрузка, характеризующая тепловыделение испарительных поверхностей котла в единицу времени, выраженную в единицах расхода пара. С -постоянная, характеризующая массовую аккумулирующую способность пароводяной смеси и металла испарительной части котла.

Экономичность топочного процесса в переходных режимах зависит от согласованности в изменениях подачи топлива и воздуха, поэтому определяется не только схемой регулирования расхода топлива, но и схемой регулирования подачи воздуха.

Предпочтение в АСР процессов горения на котлах получила комбинация регулятора топлива, действующего по теплу, с регулятором воздуха, выполненным по схеме «заданная нагрузка-воздух» (рис. 12.1,г).

Разработка и внедрение в АСР котла быстродействующего газоанализатора, непрерывно измеряющего содержание О2в дымовых газах, привела к созданию схем регулирования, основанных на непосредственном контроле экономичности топочного процесса. В этом случае регулятор воздуха работает от сигнала по содержанию О2 в дымовых газах, а кроме того, воспринимает сигнал динамической связи, исчезающий в статике, от регулятора топлива для улучшения качества переходных процессов.

Регулирование подачи топлива на мощных котлах, работающих на пылевидном топливе, осуществляется с помощью пылепитателей. Способ регулирования скорости электродвигателей пылепитателей основан на одновременном изменении тока возбуждения электродвигателей постоянного тока при помощи специального устройства – плоского контролера.

Станция группового регулирования скорости электродвигателей питателей пыли предназначена для группового автоматического или ручного дистанционного регулирования скорости электродвигателей постоянного тока питателей угольной пыли или сырого угля.

Современная система регулирования электродвигателей пылепитателей дает возможность управлять одновременно до 48 пылепитателями и осуществлять бесступенчатое изменение скорости приводных электродвигателей в пределах от 300 до 1500 об/мин.

studfiles.net

Процесс горения топлива | О продукции

Горение топлива – есть процесс химического соединения его горючих элементов с кислородом воздуха с выделением тепла и образованием пламени. Топливо с большим выходом летучих веществ и низкой температурой воспламенения загорается быстрее, поэтому для розжига в топке каменных углей и антрацитов применяют дрова или другие виды топлива с низкой температурой воспламенения. Дрова под действием факела огня (источника тепла) быстро загораются и продолжают гореть с выделением все новых и новых порций летучих веществ, которые, загораясь, повышают температуру в слое топлива и вызывают в свою, очередь выделение летучих веществ в заложенной порции угля или антрацита, продолжая процесс горения.

Процесс горения топлива в топке протекает следующим образом. Вначале топливо прогревается за счет тепла, получаемого непосредственно как от раскаленного нижнего слоя горящего топлива, так и от горячих дымовых газов, проходящих через слой свежего топлива; топливо, прогреваясь, подсушивается, т. е. из него испаряется влага. Затем начинается выделение летучих горючих веществ, которые воспламеняются и сгорают обычно над слоем. В слое остается нелетучий остаток, состоящий из кокса (углерода) и золы. Кокс сгорает в слое, а зола проваливается частично в зольник, откуда ее удаляют, частично же она плавится, превращаясь в шлак, который удаляется с решетки при частичной или полной чистке топки. Раскаленный, горящий слой топлива, а также его мелкие частицы в топке и летучие вещества, сгорая в топочной камере, отдают тепло поверхностям нагрева котла на твёрдом топливе. По мере выгорания топлива остающаяся зола закрывает частицы топлива от окисления его воздухом и скорость горения топлива уменьшается. Кусочки топлива при шуровании освобождаются от золы, вновь подвергаются воздействию кислорода воздуха и горение улучшается. Чем больше золы в топливе, тем чаще приходится его шуровать и чистить топку.

Для максимального использования тепла при сгорании топлива необходимы следующие условия:

- размеры топки должны соответствовать производительности твердотопливного котла и свойствам топлива;

- ровный слой топлива на колосниковой решетке и одинаковый его состав по крупности, обеспечивающий равномерное поступление воздуха по всей площади колосниковой решетки;

- поступление в топку требующегося количества воздуха;

- наличие высокой температуры в топке для предварительного прогрева топлива до температуры воспламенения, а также для сгорания горючих летучих веществ и мелких частиц несгоревшего угля, вынесенных газами и воздухом из слоя топлива;

- объем топочного пространства должен обеспечивать полное сгорание летучих веществ топлива и частиц его углерода до того, как топочные газы придут в соприкосновение с поверхностями нагрева.

Перейти к выбору котлов >>

В зависимости от характера протекания процесса горения различают пламенное и беспламенное горение топлива.

При пламенном горении топлива (дров, горючих сланцев, торфа, бурых углей, длиннопламенных и газовых углей) выделяется большее количество летучих веществ, горение протекает обычно в топочном пространстве, температура слоя для большинства углей не достигает величины, при которой плавятся минеральные примеси, и на колосниках остаются только зола и мусор. Сопротивление слоя золы невелико, и не создается особенных препятствий для прохода воздуха.

При беспламенном горении топливо горит обычно в слое на колосниках, давая лишь небольшие языки светлого прозрачного пламени (тощие угли и антрациты). Температура в слое сильно повышается, нагревая колосники и минеральные примеси, которые могут плавиться и образовывать шлаки. Слой шлаков и слой неспекающегося кокса создают большое сопротивление проходу воздуха. При недостаточном количестве поступающего в топку воздуха температура нижней части слоя возрастает, нагревая еще более колосники.

Для достижения необходимой производительности отопительного котла приходится иногда увеличивать площадь колосниковой решетки до максимально возможной величины (при сжигании бурых углей и сланцев, имеющих рыхлый шлак и сыпучую золу). Удлинение решеток можно производить лишь в том случае, если удаление шлака из топки производится через опрокидную или выдвижную часть колосникового полотна. Если удаление шлака производится через фронтовую загрузочную дверцу топки в помещение котельной, то удлинение решетки усложняет обслуживание и не приносит существенной пользы. Для облегчения обслуживания удлиненной решетки можно устанавливать дополнительные шуровочные дверцы на боковых стенках топки и удалять через них шлак с конца решетки при чистке топки. Увеличение площади колосниковой решетки можно также получить, увеличивая ее ширину.

Тяга в твердотопливных котлах создается дымовой трубой или дымососами. Тяга в дымовой трубе возникает потому, что нагретые топочные газы легче воздуха и поэтому давлением более тяжелого наружного воздуха они вытесняются в дымовую трубу. Чем выше температура дымовых газов и выше дымовая труба, тем сильнее тяга и тем с большей скоростью поступает воздух в топку котла. При непрогретой дымовой трубе тяга ухудшается, по мере ее прогревания тяга увеличивается.

При проходе через колосники и слой топлива воздух должен преодолеть значительное сопротивление. При наличии невысокой дымовой трубы или при толстом слое мелкого топлива тяга может оказаться недостаточной и воздуха в топку будет поступать недостаточное количество, в результате чего в ней будет происходить неполное сгорание топлива.

Тяга регулируется заслонкой (шибером) на дымоходе за котлом, управление которой выносится для удобного обслуживания на фронт котла. Слишком большое открытие дымовой заслонки (шибера) создает увеличенное разрежение в топке и вызывает усиленный приток холодного воздуха через неплотности топки, люков и т. п., чем вызывается увеличение расхода топлива. Недостаточное открытие заслонки уменьшает разрежение в топке и приводит к неполному горению топлива, дымлению и выбрасыванию пламени через топочную дверцу в помещение котельной. Неплотности топочной дверцы, обмуровки твердотопливного котла, дымовой трубы и т. п. ухудшают тягу из-за присосов воздуха.

Для преодоления воздухом большого сопротивления слоя топлива в топке применяют искусственное дутье с подачей вентилятором воздуха под колосниковую решетку (рисунок 1) или увеличивают тягу установкой дымососа (рисунок 2), который засасывает отходящие газы из топки и газоходов твердотопливного котла, направляя их в дымовую трубу.

Нормальный процесс горения достигается регулированием подачи воздуха в топку при помощи заслонок на дымоходе (шибере) и на воздухопроводе (дроссель-клапаном), при этом горение должно происходить при возможно меньшем разрежении в топке над слоем топлива. О полноте горения топлива можно судить по цвету пламени в топке и по цвету дыма, выходящего из трубы.

Признаком полного горения топлива является светло-желтое пламя в топке.

Признаком неполного горения топлива в топке являются:

- красноватое с темными полосами пламя, возникающее вследствие недостатка воздуха и слишком толстого слоя топлива или зашлакования колосников;

- синие языки пламени или черный дым из дымовой трубы, возникающие вследствие недостатка воздуха, вызванного чрезмерным зашлакованием колосников, слишком толстым слоем топлива при сильной форсировке топки котла, низкой температурой в топке;

- ярко-белое пламя, возникающее вследствие большого избытка воздуха при высокой форсировке топки твердотопливного котла;

- светлые пятна (прогары топлива), через которые прорывается много воздуха, охлаждающего топку, при этом мелкие кусочки (фракции) топлива уносятся воздухом из слоя топлива.

Каждому цвету пламени соответствует определенная температура в топке твердотопливного котла:

| Красный цвет | 525° |

| Темно-красный цвет | 700° |

| Вишневый цвет | 900° |

| Светло-вишневый цвет | 1000° |

| Светло-желтый (светло-соломенный) цвет | 1200° |

| Белый цвет | 1300° |

| Ярко-белый цвет | 1400° |

Для полного сгорания топлива необходимо правильно выбрать толщину его слоя, так как мелкие и крупные угли создают неодинаковые сопротивления проходу воздуха для нормального горения. Для мелкого топлива нужно держать слой на колосниковой решетке тоньше, чтобы воздух мог проходить в достаточном количестве через слой топлива. Для крупного топлива слой его нужно держать толще, чтобы лишний воздух не проходил через него, так как это приведет к понижению температуры.

Количество воздуха, потребное, для полного сгорания 1 кг топлива, называется теоретически необходимым количеством воздуха. Однако полного сгорания топлива достичь при этом нельзя, так как практически трудно добиться полного перемешивания воздуха с топливом, поэтому приходится давать больше воздуха для того, чтобы произошло полное сгорание.

Отношение действительного количества воздуха, поступающего в топку, к теоретически необходимому, называется коэффициентом избытка воздуха. Коэффициент избытка воздуха для различных топок и топлив колеблется в пределах от 1,3 до 1,6, т.е. в топку подают воздуха на 30 – 60 % больше потребного ей количества.

В топку необходимо подавать минимальное количество избыточного воздуха, так как излишний воздух охлаждает топку и вызывает перерасход топлива. Подачу воздуха в топку регулируют изменением тяги и дутья.

www.defro.by

способ регулирования параметров горения газообразного топлива - патент РФ 2517463

Изобретение относится к способам организации горения при раздельной подаче газообразного топлива, например природного газа, и воздуха, образующих при воспламенении диффузионный факел. Способ регулирования параметров факела горения с помощью двухпроводной горелки, по центральному и кольцевому каналам которой, снабженными соосными соплами, одновременно подают газообразное топливо, соотношение выходных площадей центрального и кольцевого сопел выдерживают в пределах 1,5 2,5, через кольцевое сопло подают не менее половины общего расхода топлива, а угол наклона горелки по вертикали вниз от продольной оси печи изменяют в пределах от 2 до 12° при возрастании расхода топлива через центральное сопло. Вылет топлива по окружности кольцевого сопла осуществляют в виде отдельных струй, чередующихся с участками, закрытыми для выхода топлива. Технический результат - расширение диапазона регулирования размеров, формы и положения факела в рабочем пространстве печи, обеспечивающее полноту сгорания газообразного топлива и эффективность теплоотдачи. 1 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2517463

Изобретение относится к способам организации горения при раздельной подаче газообразного топлива, например природного газа, и воздуха, образующих при воспламенении диффузионный факел, размеры которого зависят от интенсивности турбулентной диффузии при смешении топлива с воздухом, а не от скорости химических реакций.

Например, при производстве цементного клинкера во вращающихся печах воздух поступает на горение по всему свободному поперечному сечению печи, а для подачи природного газа применяют специальные горелки, позволяющие за счет изменения условий вылета топлива регулировать длину и форму факела горящего топлива.

Наиболее простой и надежный способ регулирования параметров факела возможен с помощью двухпроводной горелки, содержащей два канала для подачи газообразного топлива - центральный и кольцевой. Изменение расходов топлива через эти каналы приводит к соответствующему изменению скоростей вылета струй топлива из горелочного устройства, что непосредственно влияет на длину, форму и положение факела в печи. Например, в патенте № 859762 МПК7 F23C 5/00 «Способ сжигания газообразного топлива и устройство для его осуществления» предусмотрено подавать часть газообразного топлива по центральному каналу, а остальную часть через аксиальные периферийные отверстия. При этом соотношение скоростей вылета топлива через периферийные и через центральный каналы лежит в диапазоне 0,05-0,12. Здесь не учтено, что низкоскоростная периферийная струя является крайне неустойчивой и не предложены меры для ее стабилизации.

Как показало компьютерное моделирование, при снижении скорости вылета газообразного топлива длинный «вялый» факел поднимается вверх под воздействием выталкивающей силы и стелется по футеровке печи, создавая недожог из-за плохого смешения с воздухом (см., например, статью Кузнецов В.А., Рязанцев О.А., Трулев А.В. Численное моделирование горения и теплообмена в цементной вращающейся печи. // Вестник БГТУ им. В.Г. Шухова. 2011, № 4. С.161-163).

Для того чтобы усилить полезную теплоотдачу факела, иногда рекомендуется наклонять горелку к обжигаемому материалу до 3%, то есть менее чем до 2° к оси печи (см., например, книгу Классен В.К. Технология и оптимизация производства цемента. Белгород: Изд-во БГТУ, 2012, с.87). При этом угол наклона горелки не ставится в соответствие скорости вылета топлива, что ограничивает технические возможности регулирования параметров факела.

Имеются также и другие патенты, в которых рассматриваются многоканальные горелки с подачей газообразного топлива, по крайней мере, по двум каналам ( № 2 694 623 МПК7 F23D 14/32 «Bruleurs oxycombustibles», № 4,878,829 F23C 5/00 «Fuel jet burner and combustion method»). Во всех этих патентах способы регулирования длины, формы и положения факела в рабочем пространстве никак не оговариваются.

Наиболее близким к предлагаемому изобретению аналогом является «Способ управления размерами газового факела и газовая горелка для его осуществления» (патент на изобретение № 2237218 C2 МПК7 F23D 14/24). В этом изобретении предложено регулировать длину факела, изменяя долю газообразного топлива, проходящего по двум каналам горелки, но не определены соотношения площадей этих каналов, углы наклона горелки и другие условия, необходимые для достижения требуемых параметров горящего факела.

Целью данного изобретения является расширение диапазона регулирования размеров, формы и положения факела в рабочем пространстве печи, обеспечивающее полноту сгорания газообразного топлива и эффективность теплоотдачи. Поставленная цель достигается за счет того, что соотношения выходных площадей центрального и кольцевого сопел выдерживают в пределах 1,5 2,5, через кольцевое сопло подают не менее половины общего расхода топлива, а угол наклона горелки по вертикали вниз от продольной оси печи изменяют в пределах от 2 до 12° при возрастании расхода топлива через центральное сопло.

Современное компьютерное моделирование позволило выявить специфические условия рациональной организации горения природного газа и теплообмена во вращающихся печах "мокрого" способа производства цементного клинкера. Оно показало, что формирование эффективного длинного факела горящего топлива возможно только при низкой скорости вылета газообразного топлива из сопла горелки, в то время как для устойчивости положения факела в печи, наоборот, необходима высокая скорость движения топлива. Эти противоречивые требования к способу сжигания топлива возможно совместить в одном и том же двухканальном горелочном устройстве, если выбрать соотношение выходных площадей центрального и кольцевого сопел 1,5 2,5, а через кольцевое сопло подавать не менее половины общего расхода топлива.

Поскольку скорость вылета топлива обратно пропорциональна площади сопла, то через центральное сопло на любом режиме работы горелки, удовлетворяющем этим условиям, газообразное топливо будет выходить с пониженной скоростью, создающей необходимую длину факела, и одновременно, скорость вылета газообразного топлива через сопла кольцевого канала сохранит высокие значения. Высокоскоростная кольцевая струя формирует требуемые геометрические параметры факела горящего топлива и оптимальное распределение температуры газообразной среды по его длине.

Для компенсации влияния выталкивающей силы, стремящейся приподнять горящий факел в окружающей среде с пониженной температурой, снижение расхода газообразного топлива через кольцевой канал до половины его общего расхода через горелку следует сопровождать соответствующим увеличением угла наклона горелки по вертикали вниз к продольной оси печи в диапазоне от 2 до 12°.

Так как при эксплуатации печей возникают непредвиденные колебания теплового режима, то на практике возникает необходимость временного уменьшения длины факела горящего топлива. В этом случае повышение доли расхода топлива через кольцевой канал горелки от 0,5 до 1 приводит к увеличению скорости истечения топлива через сопла этого канала и к соответствующему укорочению диффузионного факела. Одновременно уменьшают наклон горелки в диапазоне от 12 до 2°, что создает достаточное его удаление от стен печи, предохраняющее их от пережога и разрушения. В результате обеспечивается устойчивое полное сгорание газообразного топлива при различных длинах факела.

Отличительные признаки изобретения значительно расширяют диапазон регулирования длины диффузионного факела и создают возможность плавного изменения его параметров. Достигаемым при этом техническим результатом являются наиболее близкие к оптимальным условия обжига технологического материала, устранение возможного перегрева клинкера в зоне спекания вращающейся печи и снижение амплитуды температурных колебаний внутренней поверхности футеровки печи, повышение интенсивности теплоотдачи в зоне декарбонизации клинкера. В результате повышается качество клинкера, стойкость футеровки печи и снижается расход топлива на обжиг клинкера. Соответствие наклона горелки доле расхода топлива через кольцевой канал обеспечит рациональное рабочее положение факела относительно обжигаемого материала, предотвращая как недожог топлива, так и пережог футеровки.

Чтобы создать условия для быстрого воспламенения и повысить устойчивость горения, вылет топлива по окружности кольцевого сопла может осуществляться в виде отдельных струй, чередующихся с участками, закрытыми для выхода топлива, что ускоряет нагрев и смешение с воздухом низкоскоростной топливной струи, вытекающей из центрального сопла горелки.

На фиг.1 представлен продольный разрез двухпроводной горелки, с помощью которой возможно осуществление предлагаемого способа сжигания топлива, и вид на выходные сопла горелки (вид А). Топливо одновременно подается по двум каналам - центральному 1 и кольцевому 2, имеющим соосные выходные сопла 3 и 4, причем выходное сопло 4 кольцевого канала 2 может быть разделено на отдельные отверстия 5 для вылета струй топлива, чередующиеся с закрытыми участками 6, через которые топливо не проходит. Для обеспечения необходимого расхода газообразного топлива через кольцевой канал 2 горелки предусмотрены регулирующий вентиль 7 и запорный вентиль 8. Общий расход топлива через горелку задается специальным регулятором (на фиг.1 не показан). Воздух, необходимый для горения, поступает в пространство, окружающее горелку, в направлении подачи топлива.

При работе горелки, установленной на вращающейся печи, запорный вентиль 8 может быть открыт полностью, в то время как регулирующий вентиль 7 может находиться в одном из трех положений - полностью открытом, частично открытом или полностью закрытом. При полностью открытом вентиле 7 топливо распределяется по центральному 1 и кольцевому 2 каналам примерно в равных долях. При частично открытом вентиле 7 расход топлива через центральный канал уменьшается, за счет чего больше топлива поступает в кольцевой канал 2. При полностью закрытом вентиле 7 топливо полностью проходит через кольцевой канал 2.

При постоянном общем расходе газообразного топлива, вылет его осуществляют одновременно через сопло 3 центрального канала 1 и через выходное сечение сопла 4 кольцевого канала 2, причем вылет топлива через сопло 4 производится со скоростью, как правило, превышающей 200 м/с. Чтобы обеспечить образование оптимального длинного факела в данном изобретении предлагается, при полностью открытом вентиле 7, создавать скорость вылета топлива из сопла 3 центрального канала 1 меньше в 1,5 2,5 раза, чем через сопло 4 кольцевого канала 2, поэтому для достижения рационального соотношения скоростей вылета топливных струй центральное сопло 3 горелки должно иметь площадь в 1,5 2,5 раза больше площади выходного сечения кольцевого сопла 4. В результате максимальная скорость вылета топлива из центрального сопла 3 составляет не более 80 140 м/с и, в случае необходимости уменьшения длины факела, ее снижают вплоть до нуля, закрывая полностью вентиль 7, что приводит к соответствующему увеличению скорости вылета топлива через сопло 4 кольцевого канала 2.

Изменяя долю расхода газообразного топлива через кольцевой канал в диапазоне от 1 до 0,5 от его общего расхода через горелку при указанном соотношении выходных площадей сопел центрального 1 и кольцевого 2 каналов, создают факел с различной длиной области горения. Непременным условием осуществления рассматриваемого способа регулирования является соответствие скорости вылета топлива из горелки и угла наклона горелки по вертикали вниз. По мере уменьшения доли топлива, подаваемой через кольцевой канал, угол наклона горелки к продольной оси печи следует увеличивать вплоть до 12°. И, наоборот, по мере увеличения доли топлива, подаваемой через кольцевой канал, угол наклона горелки к продольной оси печи следует уменьшать вплоть до 2°.

При численном моделировании горения природного газа во вращающейся печи с диаметром корпуса 5 м при площади сопла центрального канала, превышающей вдвое площадь сопел кольцевого канала горелки, предельные размеры короткого "жесткого" и длинного "вялого" факела составили соответственно 22 м и 40 м, что обеспечило достаточно широкий диапазон изменения области горения и позволило создать условия для плавного регулирования температуры и теплообменных параметров факела.

Недостатком высокоскоростного вылета природного газа является его запоздалое воспламенение на расстоянии нескольких метров от кольцевого сопла горелки. Чтобы приблизить воспламенение к горелке, следует открыть часть поверхности низкоскоростной топливной струи для ее прямого радиационного нагрева футеровкой и обжигаемым материалом. С этой целью вылет топлива по окружности кольцевого канала предлагается осуществлять из отверстий 5 сопел 4 в виде отдельных струй, чередующихся с участками 6, закрытыми для выхода топлива (см. фиг.1). При этом соответственно возрастет толщина кольцевых струй, что будет способствовать устойчивости факела горящего топлива в целом.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ регулирования параметров факела горения с помощью двухпроводной горелки, по центральному и кольцевому каналам которой, снабженным соосными соплами, одновременно подают газообразное топливо, отличающийся тем, что соотношение выходных площадей центрального и кольцевого сопел выдерживают в пределах 1,5 2,5, через кольцевое сопло подают не менее половины общего расхода топлива, а угол наклона горелки по вертикали вниз от продольной оси печи изменяют в пределах от 2 до 12° при возрастании расхода топлива через центральное сопло.

2. Способ регулирования параметров факела горения по п.1, отличающийся тем, что вылет топлива по окружности кольцевого сопла осуществляют в виде отдельных струй, чередующихся с участками, закрытыми для выхода топлива.

www.freepatent.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.