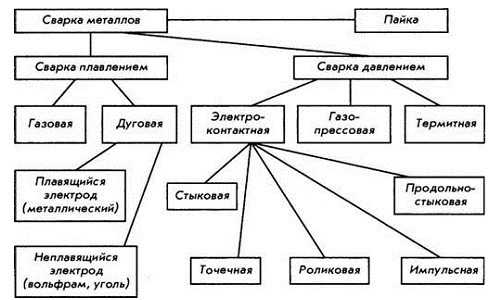

Современная классификация способов сварки. Метод сварки

Методы сварки

Мерилом мастерства древних зодчих считалось умение построить здание без единого гвоздя. Тогда в ходу были дерево и топор, а как поступают современные умельцы в наш "железный" век? Без болта и заклепки они возводят небоскребы, мосты, плотины, туннели и трубопроводы. Одним из самых надежных и долговечных способов крепления является электросварка. Быстрота, экономичность и прочность - вот главные преимущества, которые позволили ему получить широкое распространение не только в промышленности, но и в быту. Электросварка - это ведущий вид сварки в нашей промышленности. Сваркой называется неразъемное соединение двух или более деталей, с помощью электрического тока присадочного материала (электрод). Первым кто применил сварочную дугу для сварки металла, был русский изобретатель Н.Н.Бенардос. На протяжении многих десятилетий сварку улучшали и совершенствовали, пока, наконец, она прочно не вошла в нашу промышленность. И вот уже целый век нам служит сварочное оборудование.

Cовременные технологии позволяют соединять стали различного уровня легирования и многие цветные сплавы. При этом тип решаемых задач определяет и методы, выбор которых влияет не только на качество, но и на стоимость работ.

В нашей стране используются очень много видов сварки: автоматическая сварка под флюсом, электрошлаковая сварка, газовая сварка, световая сварка, термическая сварка, контактная сварка, диффузионная сварка, газопрессовая сварка и многие другие виды.

В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей выпускают большой ассортимент оборудования с различными техническими характеристиками, однако две из них обязательны для аппаратов бытового потребления. Первая - это максимальный сварочный ток, вторая - время, на протяжении которого в 10-минутном рабочем цикле этот ток вырабатывается. Например, аппарат, рассчитанный на 120-амперный ток при 60 %-ном рабочем цикле, должен обеспечивать 120 А в течение не более 6 минут из каждых 10 минут эксплуатации. Остальные 4 минуты отведены на режим холостого тока, при котором аппарат отдыхает.

Приборы и методы современной сварки

Сварка применяется практически во всех отраслях - в промышленности, строительстве, на транспорте. О современных масштабах ее использования свидетельствует тот факт, что более половины валового национального продукта страны получают с привлечением сварочных и родственных им технологий. Всего разработано более 100 видов сварки. С помощью сварки удается соединять любые металлы и сплавы, пластмассы, керамику, стекло. Столь широкая популярность сварочных процессов предопределила большой интерес к мероприятиям по этой тематике, таким как специализированные выставки.

Сварка в промышленных условиях. Завод "Электрик" (г. Санкт-Петербург) -российский производитель сварочного оборудования. Накопленный предприятием многолетний опыт помог его специалистам создать новый сварочный трактор ТС-80 для автоматической дуговой сварки и наплавки стальной электрической проволоки с применением флюса на протяженные швы разных типов. За счет новых технических решений агрегат поддерживает стабильность сварочных режимов в процессе работы при любых условиях эксплуатации.

В нем применены усовершенствованная система управления, новые мощные электродвигатели (180 Вт) с тахогенераторами и токоподвод, обеспечивающий надежный контакт с электродной проволокой. Схема управления трактором позволяет предварительно выставлять необходимые режимы и плавно их корректировать во время сварки. Трактор может работать автоматически с зависимой или независимой от напряжения на дуге скоростью подачи проволоки.

В новой модели увеличен размах настроечных перемещений сварочной головки: по высоте - до 300 мм, по горизонтали - до 150 мм. Разворот головки под разными углами позволяет вести сварку в любых положениях: в колее, вне колеи, в "лодочку", в угол и т. д. Прозрачная труба флюсоподвода очень удобна для визуального контроля наличия флюса. Каретка трактора - полноприводная, поэтому перемещение трактора по изделию происходит без пробуксовок. Сцепление и расцепление колес с приводом оперативно осуществляется с помощью зубчатой муфты.

На тракторе предусмотрены места для крепления копиров (регулируемых направляющих устройств) и флюсоотсоса. Ток сварки при постоянном включении нагрузки (продолжительность включения нагрузки ПН - 100%) достигает 1250 А. Для сварного шва можно использовать электродную проволоку диаметром 2-5 мм. Скорость ее подачи - 4-6 м/мин., скорость сварки - 0,1-2 м/мин. Масса трактора - не более 85 кг.

Предприятие выпустило новую модификацию известного источника ВДУ-505-1 - универсальный сварочный выпрямитель ВДУ-505-2 с более широкими технологическими возможностями. Это устройство можно применять для автоматической и полуавтоматической сварки, для ручной сварки штучным электродом и сварки в среде аргона неплавящимся электродом. ВДУ-505-2 оснащен новым блоком управления с возможностью регулирования угла наклона внешней вольтамперной характеристики (ВАХ). В зависимости от ожидаемых параметров дуги электрода в заданном режиме (ручном, полуавтоматическом, аргоновой дугой) выбирается один из пяти вариантов, различаемых углами наклона ВАХ.

Таким образом, при колебаниях сварочного тока дуговое напряжение изменяется в допустимых пределах. Процесс протекает стабильно, обеспечивая мелкокапельный перенос электродного металла. При этом значительно снижается процент разбрызгивания: коэффициент потерь не превышает 4%. ВДУ-505-2 обеспечивает сварочный ток 500 А при ПН 60% и 385 А при ПН 100%. Диапазон его регулирования составляет от 60 до 500 А на жесткой и от 50 до 500 А на падающей ВАХ. Диаметр штучных электродов может быть от 2 до 6 мм. Масса агрегата - не более 290 кг при габаритах 760_700_900 мм.

Еще одна новинка завода - универсальная установка УДГУ-2510, предназначенная для ручной сварки неплавящимся электродом в среде инертных газов. Она позволяет производить сварку алюминия и его сплавов с использованием переменного тока, а с использованием постоянного - изделий из нержавеющих сталей, титановых и медно-никелевых сплавов.

Установка состоит из силового блока, возбудителя-стабилизатора сварочной дуги, сварочных горелок, пульта дистанционного управления. К ней прилагается комплект принадлежностей. Компактный и удобный в переноске блок возбуждения дуги, к которому подключается горелка, дает возможность работать на расстоянии до 50 м от источника. С помощью дистанционного пульта управления осуществляется регулирование сварочного тока на месте сварки.

Система управления позволяет предварительно устанавливать сварочный ток по цифровому индикатору и плавно его регулировать в процессе работы. Аппарат может работать в постоянном и импульсном режимах. Токи импульса и паузы регулируются по отдельности. В УДГУ-2510, разработанной для промышленных условий эксплуатации и рассчитанной на длительную непрерывную работу, предусмотрена схема защиты от перегрузки.

Установка обеспечивает мягкую устойчивую дугу, хорошо регулируемую во всем диапазоне токов. Пределы подстройки сварочного тока - от 5 до 250 А на постоянном токе и от 10 до 250 А - на переменном. Благодаря такому широкому диапазону удается сваривать материалы толщиной от 0,3 до 8 мм. Установка обеспечивает сварочный ток 250 А при ПВ 60% и продолжительности цикла 10 минут.

Электродуговая сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

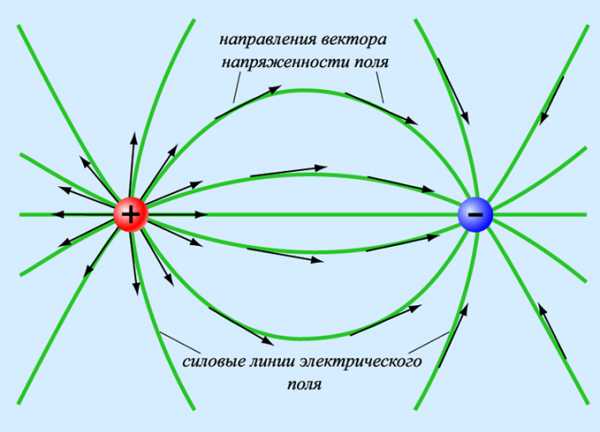

Питание дуги осуществляется постоянным или переменным током. При применение постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором - к положительному (анод).

Ручная дуговая сварка

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях - нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

mirznanii.com

Сварочные технологии — какие они бывают?

Март 31, 2017

Любые сварочные технологии требуют прохождения аттестации. Производственная аттестация может быть первичной (обязательна для каждой сварочной технологии), периодичной, внеочередной.

Этапы аттестации в НАКС

Аттестация технологии сварки предполагает выполнение обязательных условий для разрешения прохождения аттестации в Национальном Агентстве Контроля Сварки – НАКС.

Обязательные условия

- Наличие не меньше 2 сварщиков в штате организации, аттестованных НАКС, имеющих специальное удостоверение, а также вакансий сварщика.

- Наличие специалиста сварочного производства (инженер технолог по сварке) третьей степени НАКС.

- Наличие лаборатории неразрушающего контроля, аттестованной в определенном порядке (договор с независимой лабораторией, предоставляющей собственные услуги).

- Наличие утвержденной технической документации на сварочные технологии.

- Наличие сертификатов на все типы металлов, свидетельство НАКС об аттестации.

Далее, технология сварочного производства рассматривается на предмет ее характеристик, на основании которых будет составляться заявка для прохождения аттестации технологии в НАКС.

Процедура прохождения аттестации в НАКС

- На основании предоставленной документации организацией создается программа прохождения аттестации в Национальном Агентстве Контроля, которую в полном объеме выполняют специалисты аттестационного агентства. От компании, подавшей заявку, требуется только своевременно подписать документы, поставить печати.

- После оформления необходимых документов представители центра аттестации вместе с представителями аттестованным предприятием выполняют тестовые сварочные работы. В установленном порядке осуществляется аттестация лаборатории.

- По результатам тестирования делаются выводы, выдаются заключения лабораторий. Они подшиваются к общему пакету собранных в НАКС документов.

- Далее пакет документации передается в аттестационный центр, получается свидетельство о готовности производства, подавшего заявку, к применению аттестованной технологии.

Технология сварки чугуна

Методика соединения любых разновидностей чугуна является достаточно сложной, потому что металл данного типа среди других считается наиболее капризным. Технология сварки чугуна имеет свои особенности, которые характеризуются изрядной текучестью металла под воздействием сварочной дуги. Из-за очень быстрого охлаждения в металле образуются трещины. Данный тип сварки чаще всего используется в процессе ремонтных работ, правке неподходящих отливов.

Основную роль в формировании швов играют используемый тип электродов. Лучше всего в данном случае подойдет медно-никелевый инструмент, который меньше всего будет разрушать углеродистый слой изделия. Но при выборе электродов подобной структуре недостатки все-таки присутствуют: медно-никелевый сплав характеризуется существенной просадкой. Это может привести к формированию горячих трещин.

Достаточно востребованная методика соединения чугуна с применением шпилек из стали, предварительно вкрученных в тяжелые изделия больших размеров. Они обвариваются параллельно с чугуном, используя пониженные токи, так как белый чугун при охлаждении достаточно хрупок.

Технология электродуговой сварки

Технология электродуговой сварки заключается в организации последовательных действий сварочного агрегата, непосредственном соединении деталей конструкции.

Предварительная подготовка:

- установка инвертора;

- подбор необходимых электродов;

- подготовка поверхности свариваемых деталей, обеспечение надлежащего скоса кромки.

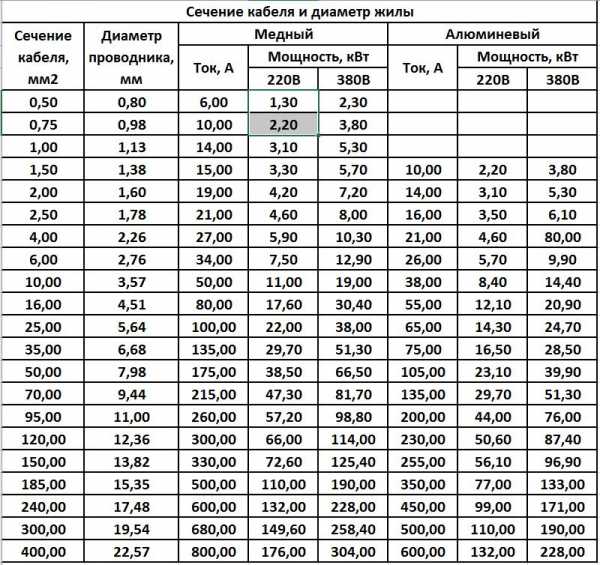

Когда оборудование установлено, при помощи контактной клеммы провод от сварочного аппарата подсоединяют к контактной поверхности металла. Далее инструмент включается, устанавливается необходимая сила тока, которая регламентируется толщиной соединяемых металлических образцов и размером электродов. Например, если диаметр электрода составляет 3 миллиметра, тогда сила тока выставляется в пределах 80-100 ампер.

Если металлическая поверхность покрашена, на ней сформировалась ржавчина, тогда ее обязательно нужно зачистить при помощи металлической щетки, чтобы достичь полноценного контакта.

Варианты контактных соединений с поверхностью металла:

- торцевое;

- тавровое;

- стыковое;

- угловое;

- внахлест.

Подробнее о дуговой сварке разнотипных соединений.

Соединение стыковое чаще всего требует первоначальной подготовки кромок поверхностей свариваемых деталей (производятся скосы по краям). Скосы V-образной формы выполняются по краям материала толщиной 0,50-1,50 см, скосы Х-образной формы – на образцах толщиной от 1,50 см. При стыковке поверхностей V-образная кромка предоставляет возможность получать углубление, по которому и будет проходить сварной шов. В случае с Х-образной кромкой сваривание будет производиться с обеих сторон соединения.

Соединения угловые, двутавровой балки также может осуществляться с выполнением скоса кромки, без него. На данный критерий влияет толщина сварного сечения. Угловые, тавровые соединения предоставляют возможность сваривать металлические образцы разной толщины. Положение электрода в данном случае должно быть максимально вертикально к более толстой поверхности.

Технология терморезисторной сварки

Технология терморезисторной сварки труб из полипропилена включает в себя предварительную подготовку, непосредственно соединение труб, дополнительных деталей с использованием электронагревателя (фитингов). Она предназначена для:

- соединения сваркой труб из полипропилена, диаметр которых составляет более 2 см, толщина стенок – более 0,30 см;

- монтажа новых газопроводных систем, чаще всего с применением длинномерных труб в тяжелых условиях, где невозможно выполнения сварочного соединения встык;

- монтажа труб из полипропилена в активных сейсмических зонах;

- ремонта старых трубопроводных коммуникаций, с применением технологии протяжки в них полипропиленовых труб (в таких ситуациях существует возможность укладки трубопроводов с защитным покрытием;

- врезки в уже смонтированные трубопроводы из полипропилена cедловых отводов;

- строительства ответственных участков трубопроводных коммуникаций, например, на пересечении автомобильных магистралей, в колодцах, тяжелых условиях и пр.

Сварочные работы при терморезисторной сварке должны осуществляться при температуре в пределах «-10º» — «+45°». Как правило, данный интервал температур рассчитан согласно техническим свойствам сварочных агрегатов. При использовании более крупного температурного интервалы работы по сварке рекомендуется производить в специализированных укрытиях, которые обеспечивают необходимые рабочие условия.

Технология аргонодуговой сварки

Технология аргонодуговой сварки имеет некоторые нюансы. Подсоединение тока производится к соединяемым изделиям, после чего их только сближают до соприкосновения. Контактные точки формируются вдоль поверхности стыка. Металл до начала плавления разогревается всего за пару секунд. Далее ток отключается, а стыковые поверхности между собой придавливают, при этом обеспечивают довольно плотный контакт.Выпрямитель переменного тока, однофазный или трёхфазный, является самым неприхотливым, дешёвым и надёжным устройством для сварки разнообразных металлических конструкций. Он прекрасно работает на открытом воздухе при очень низких и высоких температурах и в условиях нестабильного входного напряжения. Главным недостатком является большой вес сварочного выпрямителя, который обусловлен его конструкцией. Но самодельные устройства безупречно выполняют свои функции, а фабричные модели бессменно продолжают нести свою нелёгкую службу. О них мы вдумчиво и подробно расскажем.

Виды сварки и устройство выпрямителя

Существует масса новейших методов соединения металлов и их сплавов, как правило, они основаны на лёгких и надёжных мобильных, инверторных, сварочных аппаратах. Эти изделия работают на принципе выпрямителя сварочного типа, но их конечные характеристики, отличаются от традиционных устройств. К относительно новым видам сварки относятся следующие способы соединения металлов:

- cварка методом MIG/MAG, которая работает на принципах сварки металлов в активной или защитной среде газа с полуавтоматической подачей присадочной проволоки в зону плавления;

- сварка методом TIG, где процесс происходит в защитной среде инертного газа, с использованием неплавких электродов и наплавляемой полосы присадочного материала;

- сварка методом ММА, где используются принципы инвертора в режиме постоянного тока, но электроды, покрытые и возможна смена полярности.

Популярность высокотехнологичных методов вполне объяснима, но не утрачивает значение и использование старых методов сварки металлов. Причина заключается в предсказуемости параметров, глубине провара и использовании доступных комплектующих.

Основным недостатком метода сварки, с применением выпрямителя, кроме большого веса, является его нагрузка на питающие электросети общего использования. Это воздействие снижается за счёт питания через трёхфазное напряжение 380 V, оно же позволяет перераспределить нагрузку во вторичной цепи и создать многопостовые сварочные выпрямители.

Констукция устройства

Конструктивно устройство выпрямления напряжения и создания мощного сварочного тока выглядит следующим образом, а именно:

- необходимость понижения входного напряжения означает наличие трансформатора, он преобразует переменный 50 Гц ток 220/380 В, в низковольтное напряжение;

- мощный диодный мост выпрямляет переменное напряжение в циклическое постоянное;

- сглаживающий конденсаторный фильтр большой ёмкости, преобразует пульсирующее напряжение в, практически, линейное постоянное напряжение;

- блок регулировки силы тока;

- дроссели, ограничивающие нарастание сварочного тока.

Конструкция аппаратов может несколько отличаться от упрощённой схемы для улучшения технических характеристик, но по этому принципу можно собрать сварочный выпрямитель своими руками. Он позволит выполнять простые сварочные работы дома и на даче.

При аргонной сварке используется сварочный автомат. Методика сваривания предоставляет возможность получать на длинных поверхностях листового металла качественный ровный шов. Электроды, применяемые при шовной сварке, напоминают вращающиеся ролики. Свариваемые листы металла пропускаются между ними.

Для формирования тепла при аргонной сварке применяется окисление горючего газа, имеющего высокую степень теплотворности (пропан, бутан, ацетилен). Внутри горелки осуществляется смешение кислорода с газом.

Технология сварки меди и ее сплавов

Технология сварки меди и ее сплавов предусматривает использование электродов из вольфрама с дополнительной присадкой фосфористых соединений. При данном виде сварки не допускается перегревание основной поверхности, сваривание должно производиться в кратчайший период времени. Также должно достаточно быстро производиться охлаждение. Для данного варианта сварки можно использовать угольные электроды, но с литым стержнем из бронзы. Не допускается сильный потек металлов, работы соответственно осуществляются только в положении снизу.

Латунь – сплав меди с цинком. Эти два химических элемента взаимодействуют при нагревании. Данная методика считается не самой легкой из-за того, что в результате испарения цинка получается окись цинка – новый элемент, который является довольно ядовитым. Поэтому при использовании данной технологии сваривания металлических образцов обязательно наличие на рабочем месте вытяжки, сварщик должен находиться в респираторе. Сама процедура соединения медно-цинкового сплава вполне удовлетворяет качество сварного шва. Образующийся шлаг легко убирается. Сплав из-за хорошей текучести предполагает сварку только снизу.

Технология сварки титана

Сварка титана, технология которой используется очень часто под флюсом в газо-защитной среде или с помощью электронного луча. Возможна ручная сварка и полуавтоматическая с применением неплавящихся электродов, флюсов, титановой проволоки. С целью экономии электроэнергии, сужения участка термического воздействия, недопущения в швах образования пор, а также для увеличения защитных свойств титана при выполнении сварочных работ от воздуха, используются фтор-хлоридные бескислородные флюсы.

Для выполнения дуговой сварки в газо-защитной среде изделий из титановых сплавов применяются плавящиеся, а также вольфрамовые электроды. При выполнении автоматической сварки в аргоне дополнительно используется специальная проволока, предназначенная для соединения образцов, изготовленных из титана, его сплавов.

При выполнении аргонодуговой сварки вольфрамовыми электродами берется постоянный ток, полярность в данном случае прямая. Если толщина изделий имеет толщину менее 40 миллиметров, ток не должен превышать 170 ампер. Если изделия имеют толщину порядка 12 миллиметров, используется холодная сварка плазмой. довольно толстые образцы провариваются в несколько этапов.При использовании плазменной сварки плазменного типа с применением неплавящихся электродов, обеспечивается довольно высокая производительность в сравнении с аргонодуговой сваркой. При этом деформация соединяемых образцов из титана намного меньше. Но для получения качественных швов необходимо четко соблюдать требования к проведению сборки.

electrod.biz

Советы и методы сварки

Подробности Подробности Опубликовано 16.02.2017 08:53 Просмотров: 744

Сварка - это неотъемлемая часть процесс изготовления, которая состоит из слияния двух или более металлов путем плавления и последующего охлаждения. Сварщик должен осуществлять надлежащие нормы безопасности при ее проведении. В этой статье представлены некоторые сварочные советы и приемы.

Сварка - это метод, используемый в основном в процессе изготовления. Акт сварки относится к слиянию двух частиц в одну, в результате процессов нагрева и охлаждения. Нагрев при сварке может быть сделан с помощью газового пламени, электрической дуги, лазера, электронного луча, трения и ультразвука. Сама процедура сварки может проводиться на открытом воздухе, под водой и в космосе. И в любом месте, где это делается, сварка остается опасным действием. Если не будут приняты надлежащие меры предосторожности, сварщик может быть подвержен ожогам, поражению электрическим током, смертельному перегару и ультрафиолетовым лучам.

Виды сварки

Существуют различные виды сварки. Старейший способ - кузнечная сварка, которая осуществляется путем нагрева и ковки. Этот тип был распространен вплоть до конца 19-го столетия, когда была разработана дуговая сварка, при которой для нагрева используется электрический ток. За этим последовала аргонная сварка. В этом методе для сварки применяются горючие газы и кислорода

Далее пришла сварка сопротивлением. После двух мировых войн, пришли несколько современных методов сварки: сварка под флюсом, газовая дуговая сварка металлическим электродом, дуговая сварка под флюсом, дуговая сварка порошковой проволокой и электрошлаковая сварка. Самые последние методы сварки – это лазерная и электронно-лучевая сварка.

Советы по сварке

Следующие советы имеют важное значение для вашей безопасности и понимании техники.

Технические советы зависят от процесса, или метода сварки. Вот некоторые советы по безопасности:

1) так как процесс сварки включает в себя нагрев, все легковоспламеняющиеся материалы вблизи проведения работ должны быть удалены.

2) сварщик должен носить защитное снаряжение, чтобы избежать ожогов или повреждения газ.

3) огнетушитель должен быть в рабочем состоянии и всегда готов к любой чрезвычайной ситуации.

4) место сварки должно иметь надлежащую вентиляцию, чтобы избежать накопления токсичных газов.

5) другие части помимо тех, которые будут сварены должны быть удалены и помещены отдельно, чтобы они не пострадали в процессе нагрева.

6) оператор сварочной машины, которая работает либо за счет электричества, либо газа должен иметь основательное знание о том, как эта установка работает. Новые или посторонние люди не должны быть допущены к эксплуатации машины индивидуально.

7) сварщик должен использовать шерстяные одежды, а не хлопковые материалы, так как хлопок легко воспламеняется.

8) в крайне опасных условиях сварки, человек, осуществляющий процесс сварки должен носить взрывозащищенные куртки или фартуки, чтобы избежать пожара.

Методы сварки

Методы сварки зависят от выбранного процесса сварки, есть некоторые общие методы, которые описаны ниже. Первое и главное - это условия эксплуатации сварки. При этом мы имеем в виду параметры, относящиеся к сварочному току, напряжению, скорости движения дуги и используемым электродом.

Поскольку эти четыре вещи могут быть разнообразны на протяжении длительного периода, они считаются важными коррективами в любом процессе сварки. При различных видах сварки их значения должны быть зафиксированы для того, чтобы воспроизвести такую же производительность. В процессе сварки используется измерение мощности сварочного тока, для которого может быть использован амперметр.

Расстояние между электрическим контактом наконечника и концом электрода очень важно при дуговой сварке. Сварочное напряжение, задает длину дуги. Скорость перемещения дуги, при которой дуга перемещается вдоль заготовки задает глубину провара.

Качество сварки напрямую зависит от положения факела при газовой сварке. Есть две методики газовой сварки, одна называется полумесяцем, а другая петлеобразно. В методе полумесяцем или наотмашь, провод будет идти противоположно направлению дуговой рейсе, а в методе петлеобразно в том же направлении.

Направление дуги перемещения и позиционирование факела также очень важно, чтобы получить полное проникновение свариваемого изделия. Проплавление описывается как расстояние линии сплавления, простираемое ниже поверхности свариваемого материала. Степень проникновения зависит от тока.

Это были некоторые основные советы и методики по использованию различных методов сварки, надеемся, что наша статья поможет вам выбрать сварочный инвертор в Днепропетровске «ALL24» и стать хорошим сварщиком.

Читайте также

Добавить комментарий

electrowelder.ru

Сварка металлоконструкций: технология и особенности

Одним из наиболее часто применяемых в производстве массовых и мелкосерийных изделий способов соединения деталей является сварка. С ее помощью можно собрать практически любое сопряжение элементов – тавровое, угловое, торцевое и нахлесточное. С течением времени технологические приемы, при помощи которых осуществляется сварка металлоконструкций, улучшаются, становясь более эффективными.

Классические способы сварки

Стандартные способы сварки металлических элементов подразумевают под собой использование двух основных источников энергии: газового пламени либо электрической дуги.

Газовая и дуговая сварка может быть автоматической, полуавтоматической и полностью ручной. Последний вариант подразумевает формирование сварочного шва только собственными руками мастера. Помимо этого, ручная дуговая (РД) сварка металлоконструкций включает в себя и ручное управление процессами подачи электрода, или присадочной проволоки, и самим процессом сваривания деталей.

Ручной режим наиболее эффективен только в бытовых условиях. При его использовании применяют в основном технологии сварки под флюсом, пайки газосварочным аппаратом или классический способ электродуговой сварки.

В основе первого варианта – автоматической сварки – лежит процесс наложения на участок шва без прямого участия человека. Всей работой занимается специальный механизм, который предварительно настраивается. Естественно, что у данного агрегата спектр функций весьма ограничен, однако это значительно снижает стоимость готовых изделий, благодаря чему в крупносерийном производстве она становится весьма популярной.

Сборка металлоконструкций, сварка в автоматическом режиме позволяет применять контактную технологию, включающую нагрев и опрессовку элементов, электрошоковую сварку и прочие «ручные» способы. Единственная разница – всем заправляет не мастер, а специально созданный и запрограммированный робот.

Полуавтоматический режим подразумевает наложение сварочного шва мастером, однако электроды либо проволока в зону работы подаются автоматически, что значительно увеличивает производительность работ на участке.

В таком режиме используется практически любая технология сварки металлоконструкций, применяющая неплавкие электроды, газовые флюсы и автоматизированную подачу в зону нагрева присадочной проволоки. В быту и мелкосерийном производстве полуавтоматическая сварка металлоконструкций является наиболее выгодным и эффективным вариантом технического процесса.

Технологические новинки

В современной сварке для соединения металлических деталей применяют не только пламя перегретого газа и электрическую дугу, но и тепловой эффект трения, лазерную энергию, ультразвук и даже силу пучков электронов.

Проще говоря, сама технология сварки постоянно совершенствуется. Достаточно регулярно изобретаются новые способы реализации данного технического процесса. К числу таких новинок можно отнести следующие виды сварки – плазменную, термитную и электронно-лучевую.

Посредством термитной технологии осуществляется сварка ответственных металлоконструкций, составляющие которых по шву расплавляются во время горения специальной смеси, вводимой в место соединения. Термит также используется для устранения дефектов и трещин в уже готовых металлоконструкциях путем «наплыва» металла.

Плазменная сварка осуществляется в условиях пропускания через два электрода ионизированного газа. Последний выступает в качестве электрической дуги, но при этом эффективность ее значительно выше. Перегретый газ используют не только для сварки металла, но и для его резки, благодаря чему вокруг плазменного генератора можно создать автоматическую и многофункциональную сварочную систему.

При помощи электронно-лучевых технологий производят сварку глубоких швов до 20 сантиметров, при этом ширина такого шва не будет превышать одного сантиметра. Единственным минусом такого генератора является то, что работать с ним можно только в полном вакууме. Соответственно, подобную технологию используют только в узкоспециализированных областях.

Для сборки небольших по размеру металлоконструкций эффективнее всего использовать газовую либо электродуговую ручную сварку. Полуавтоматический аппарат окупается при осуществлении работ с мелкосерийными объектами. Современные технологии сварки, соответственно, применяются только в серийном производстве.

Сварка металлоконструкций: особенности

Технология сварки применяется не только при работе с металлом, но и с различными полимерами. Весь процесс представляет собой нагрев и деформацию поверхностей, которые затем соединяются в одно целое.

Все сварочные работы состоят из двух основных этапов: сборки и соединения.

Самым трудоемким и сложным является первый этап. Надежность и прочность конструкции во многом зависит от соблюдения всех требований. Больше половины всего времени приходится именно на сборку составляющих.

Обеспечение правильной сборки металлоконструкций

Высокое качество, прочность и надежность конечного результата обеспечивается соблюдением определенных требований.

- При выборе деталей необходимо строго придерживаться заложенных в проекте размеров.

- Зазоры должны быть определенного размера – при их увеличении прочность готового изделия значительно снизится.

- Углы измеряются и контролируются при помощи специальных инструментов. Важно, чтобы они полностью соответствовали указанным в проекте, иначе появится риск обрушения всей конструкции.

Преимущества сварки

Помимо того, что сварка металлоконструкций значительно экономит время проведения всех работ, а шов получается качественным, процесс обладает и другими характеристиками:

- Масса готовой спайки не изменяется, поскольку используются только две основных детали, что позволяет сэкономить материал.

- Отсутствие ограничений по толщине металла.

- Возможность контроля и корректировки форм металлоконструкций.

- Доступность сварочного оборудования.

- Возможность применять сварку для ремонта и реконструкции.

- Высокая герметичность и прочность стыков.

Дополнительные моменты

Для того чтобы полученная конструкция была качественной и надежной, необходимо соблюдать все технологические требования.

Правильно подобранные материалы, комплектующие и оборудование позволяют получить швы высокого качества. В противном случае готовая конструкция не только теряет товарный вид, но и свои эксплуатационные характеристики.

Дефекты сварочных швов

Для получения точных размеров и упрощения работы при создании металлоконструкции применяют кондуктор. Несмотря на это, РД сварка металлоконструкций, кранов может обернуться во время процесса определенными дефектами – наплывами, трещинами, прожогами, пористостью, пережогами, подрезами и прочими.

Причины появления дефектов

Наплывы формируются на металлоконструкциях в результате натекания расплавленного металла. Чаще всего такой дефект характерен для проведения работ по созданию горизонтальных швов. Удаляют их молотком, после чего проверяют изделие на наличие непроваров.

Причинами появления прожога может быть некачественная обработка кромок конструкций, увеличение зазора, низкая скорость проведения работ и малая мощность пламени. Устраняют его путем вырубки и заварки шва.

Самым опасным видом дефекта считается непровар, поскольку он отрицательно сказывается на надежности и прочности сварочного шва. Такие участки устраняются полностью, металлоконструкции зачищаются и заново завариваются.

fb.ru

Классификация способов сварки: характеристики

Любой металл можно соединять самыми разнообразными методами. Конечно, самым популярным способом считается сварка. Она позволяет практически из голых заготовок создавать неповторимые конструкции, которые затем служат долгие годы. Классификация способов сварки металлов может быть рассмотрена с самых разнообразных точек зрения.

У любого умельца дома должен быть сварочный аппарат, который служит для соединения деталей различного происхождения.

Немного общей информации

В настоящее время для создания отличного сварного соединения необходимо использовать 1 из 2-х методов — это работа под давлением и связанная с плавлением. Оба эти вида достаточно широко распространены в современном мире.

Сварка плавлением включает в себя электродуговую сварку, лазерную, ванную, электрошлаковую, плазменную и импульсно-дуговую. 2-ая группа является более специфической. Сюда относится сварка контактная, газопрессовая, ультразвуковая, дисперсионная и другие подобные виды. Разумеется, здесь речь пойдет о кратком описании всех типов, которые были упомянуты выше. Начать стоит с самого популярного способа сварки, а именно со сварки плавлением.

Основные виды сварки плавлением

Схема электродуговой сварки.

Классификация способов сварки данной группы выделяет множество различных ее видов и типов. Одним из самых популярных считается электродуговая сварка. Она характеризуется тем, что создается электрическая дуга, которая и плавит металл. Данный метод сварки уже достаточно давно используется для создания конструкций из металла. Здесь можно выделить 3 подвида данного метода, а именно автоматическую, полуавтоматическую и ручную сварку.

Часто можно на стройке наблюдать человека, который стоит со сварочным аппаратом. Чаще всего в его руках именно тот инструмент, который осуществляет электродуговую сварку. Это сегодня самый распространенный метод. Для работы требуется спецодежда. Здесь не обойтись без специальных рукавиц, защищающих кожу от попадания раскаленного металла.

Разумеется, глаза тоже нужно защищать. Для этого используются специальные маски. Сварочные аппараты для электродуговой сварки могут выпускаться самых разных видов и комплектаций. Они в обязательном порядке имеют возможность регулирования этой самой дуги. Чаще всего сварка осуществляется под большим током. Здесь чаще всего применяется ручной регулятор тока, который всегда позволит подобрать дугу оптимальных параметров для того или иного металла.

Импульсно-дуговая сварка характеризуется тем, что ток подается не сплошным потоком, а определенными импульсами в течение какого-то промежутка времени. Сварочные аппараты данного типа чаще всего стоят дороже, чем те, которые используются для электродуговой сварки. Они имеют импульсный источник питания в своем составе, который намного сложнее, чем обычный преобразователь, имеющий внутри трансформатор.

Схема лазерной пайки и сварки.

Лазерная сварка чаще всего используется только в специализированных лабораториях или на крупных промышленных предприятиях. Здесь соединение металлов осуществляется за счет использования фотоэлектронной энергии. Этот пучок подается с помощью специальных устройств, которые носят название лазеры. Они стоят достаточно дорого, поэтому в частных условиях не применяются. На самом деле этот метод считается сегодня одним из самых эффективных и прогрессивных.

Электрошлаковая сварка чаще всего присутствует на крупных предприятиях. Здесь подразумевается, что соединение происходит за счет расплавления основного и вспомогательного материала.

Плазменная сварка используется крайне редко. Оборудование стоит достаточно дорого, поэтому она может применяться только в условиях крупных предприятий. Здесь речь идет о пучке плазмы, которая воздействует струей на основной металл и вспомогательный. Эта струя может разогреваться до 30000°С.

Электроннолучевая сварка в вакууме осуществляется только при создании разреженного воздушного пространства. Нагрев металла осуществляется специальным потоком электронов, который подаются в вакуум с помощью специальной установки.

Термитная сварка достаточно уникальна в своем роде.

Схема термитной сварки.

Она тоже относится к классу плавления. Здесь о процессе стоит поговорить более подробно. Для начала место соединения формуется огнеупорным материалом. Здесь над ним необходимо установить емкость со смесью алюминия и окиси железа. В результате горения этой смеси образуется окись железа, что приводит к появлению жидкого металла. Когда процесс завершается, то стоит подождать некоторое время, пока металл не застынет. В результате получается весьма качественное соединение.

Газовая сварка осуществляется в специальных печах. Здесь производится нагрев основного и присадочного металла. В результате образуется весьма качественное сварное соединение. В этих печах температура может достигать 3200°С. Этого зачастую вполне достаточно, чтобы заставить оба материала плавиться.

Подводя итог всему вышесказанному, можно отметить тот факт, что сварка плавлением позволяет соединять металлы, расплавляя их тем или иным методом.

Сварка давлением: характеристики

Схема газопрессовой сварки: 1 — неподвижный захват, 2 — многопламенная горелка, 3 — подвижный захват, 4 — изделие, 5 — пневматический цилиндр.

Контактная сварка используется людьми достаточно часто. Здесь можно говорить о ее точечном, роликовом или стыковом варианте. Сам процесс достаточно прост. У подобного сварочного аппарата чаще всего имеется 2 контакта. При соединении их через металл, тот начинает нагреваться за счет протекающего электрического тока. В результате образуется достаточно прочное соединение. Разумеется, оба контакта через металл в обязательном порядке необходимо прижимать друг к другу, чтобы добиться максимального эффекта.

Газопрессовая сварка очень похожа на ту, которая была описана выше. Здесь тоже соединяются между собой 2 конца. Однако никакой ток через них при этом не протекает. Здесь следует говорить исключительно об использовании горелок. Кстати, метод более экономичный, но используется немного реже, чем первый.

Многие и не слышали о том, что такое ультразвуковая сварка. На самом деле она достаточно широко распространена среди профессионалов. Здесь за счет звуковой волны происходит образование механических колебаний высокой частоты. При этом взаимодействии возникает расплавление металла, то есть нагрев его до пластичного состояния. Он не расплавляется целиком, поэтому может не соединиться со своим собратом, однако, если приложить к этим взаимодействующим веществам дополнительное усилие сжатия, то можно их соединить.

Схема ультразвуковой сварки.

Диффузионная сварка является весьма оригинальным видом, который получил широкое распространение. Она позволяет соединяться 2-м материалам за счет эффекта диффузии, который возникает при их сильном сжатии, то есть прижиме друг к другу.

Сварка трением отличается от других методов тем, что нагрев здесь происходит естественным образом. Температура материалов увеличивается за счет трения их друг о друга. В результате контакта и сжатия формируется достаточно мощное усилие, которое помогает производить сварку.

Так называемая холодная сварка тоже имеет право на существование. Некоторые металлы создают достаточно прочные соединения при высоком давлении. Оно в них вызывает пластическую деформацию.

Индукционная сварка характеризуется тем, что металлы нагреваются до определенной температуры за счет тока высокой частоты, который через них пропускается. Разумеется, так как речь идет о давлении, то материалы затем обязательно нужно сжать.

Настоящее и будущее сварки

Технология ручной дуговой сварки.

Все те из способов сварки, которые были перечислены выше, чаще всего применяются в промышленности или строительстве. Если говорить об этих отраслях более подробно, то в них используются металлы разные металлы. К примеру, в строительстве в основном применяется металлопрокат и различные сплавы металлов. Сегодня здесь в основном используются низкоуглеродистые стали, но они доживают свой век. Возможно, уже совсем скоро им на смену придут низколегированные и высокопрочные стали. Об этом свидетельствует статистика и то, что происходит на рынке в последние годы.

Конечно, самым передовым и прогрессивным способом получения неразъемных соединений в промышленности и строительстве остается сварка. Этот процесс считается наиболее практичным и экономически выгодным. Объемы этого вида соединения металлов растут с каждым днем все выше и выше. Многие ведущие специалисты утверждают, что с ростом механизации и автоматизации сварки будет увеличиваться и ее эффективность. Об этом скажут последние разработки, связанные с изучением ее использования.

Схема точечной сварки.

При проведении строительных и монтажных работ основными остаются электродуговые способы сварки. Непрерывным в этом случае остается только повышение степени механизации сварочных процессов. Ежегодно на рынке появляется все больше самых различных видов электродов. Они становятся более производительными, могут иметь самую разнообразную форму и толщину. Это позволяет эффективно внедрять электродуговую сварку во все отрасли народного хозяйства и промышленности. Не стоит забывать и о том, что современные электроды становятся все менее вредными. Это достигается за счет использования только передовых экологических требований при их выпуске и распространении. Сегодня некоторые модели абсолютно безопасны для человека, производящего с их помощью работы.

В настоящее время становится все более понятно, что именно обыкновенная электродуговая сварка является наиболее эффективным способом получения неразъемных соединений за счет использования электродов в среде углекислого газа. Уровень механизации сварочных работ в данном случае заметно возрастает. Не только электрод может использоваться при электродуговой сварке. Здесь можно говорить и о порошковых проволоках. В настоящее время и их стало выпускаться все больше. Современные технологии приводят к тому, что подобные приспособления стали использоваться непосредственно на строительных площадках.

Не только электродуговая сварка сегодня развивается огромными шагами. Это можно и сказать о других способах. К примеру, контактная сварка в последнее время достаточно часто используется при сборке различных деталей и узлов тех или иных агрегатов.

Классификация видов сварки.

Сегодня применяются огромные значения тока, который пропускается между контактами в момент их соединения через металл. Это приводит к повышению эффективности всего соединения в целом. Оборудование для проведения работ такого рода становится все более совершенным и прогрессивным. Если еще совсем недавно плазменно-дуговая сварка производилась исключительно в специализированных лабораториях, то уже сегодня она выходит на новые просторы. Ее активно внедряют на некоторых крупных металлургических предприятиях.

Дополнительные параметры

Однако не только сами процедуры сварки постепенно прогрессируют. Если сравнивать соединения прошлых лет и современные их виды, то можно обнаружить, что они стали намного более качественными. Это связано не только с механизацией и автоматизацией данного процесса. Стоит также говорить и о постепенном развитии методов контроля соединений данного типа. Сегодня внедряются все более совершенные технологии, которые позволяют вовремя производить контроль швов и препятствовать попаданию брака и его образованию на различных этапах проведения работ.

Термическая обработка сварных соединений продолжает идти в ногу со временем. Она позволяет доводить до ума даже самые застойные проекты и методы сварки. Это отличный вариант увеличения продолжительности срока службы металлических конструкций, которые были получены данным методом соединения.

Таким образом, можно считать, что с развитием сварочной техники, возникает все больше самых разнообразных видов сварки. Сегодня именно этот вид соединения считается наиболее успешным и передовым. Это отличное решение, которое является альтернативой практически любому другому методу соединения конструктивных металлических элементов.

moyasvarka.ru

Техника и технология сварки: особенности и виды

Сборка трубопроводных систем является ответственной задачей. Для исполнения работы зачастую используется именно метод сварных соединений. Данный способ подходит для металлических изделий из различных материалов, но техника и технология сварки, применяемая в разнообразных ситуациях, может существенно отличаться.

Сварка металлических деталей в домашних условиях осуществляется дуговым методом, ручным способом.

Для решения задач домашнего строительства зачастую применяются сварные соединения трубопровода дуговым методом, ручным способом. Чтобы осуществить данный процесс, нужно обладать как минимум самим аппаратом для сварки и расходниками в виде электродов. Сварочные аппараты представлены на современном рынке в большом разнообразии, начиная с профессиональных масштабных моделей и заканчивая бытовыми.

Существует огромное количество разнообразных техник и способов выполнения сварных работ. Однако в деле проведения монтажных сварочно-соединительных работ зачастую избирается именно метод ручной дуговой сварки. Причина подобной популярности в том, что он достаточно легок, незамысловат в исполнении, финансово выгоден и повсеместно применим благодаря тому, что может быть изготовлен собственными руками.

Таблица классификаций сварных швов.

В процессе работы очень важен не только грамотный подбор расходников, но и правильная подготовка кромок трубы под сварку. Чтобы создать наиболее качественные герметичные и долговечные соединения, следует строго придерживаться правильной очередности выполнения работ.

Для того чтобы произвести заваривание изделия, вам непременно потребуется не только специализированное оборудование, но и расходный материал, с помощью которого будет заполнен шов. В роли такого материала как раз и выступают электроды различных типов и размеров.

Такие разные электроды: особенности

Чем на самом деле являются электроды? На вид это обыкновенный стержень из металла, изготовленный из сварочной проволоки диаметром от 2 до 5 мм. Сверху на данный стержень наносятся вещества различного состава, именуемые обмазкой. Толщина обмазочного слоя может быть малой в 1-2 % от общего диаметра или большой 20-30%. Основное назначение данного слоя кроется в образовании сплава неметаллического состава или шлака, который обладает весом в несколько раз меньше, чем вес проволоки. В процессе выполнения наваривания легкий шлак собирается на поверхности, образуя достаточно плотную защитную пленку. Данное покрытие позволяет свести к минимуму поглощение различных составляющих из воздуха, которые могут отрицательно повлиять на качество созданного соединения.

Основные типы сварных соединений: угловые, тавровые, стыковые.

После окончания работ образовавшуюся неметаллическую корку необходимо удалить. Сделать это нетрудно, т.к. в остывшем состоянии она очень хрупкая.

Электроды на современном рынке присутствуют в разнообразных вариантах, каждый из которых изготавливается для эксплуатации в определенных условиях. Большой ассортимент предполагает покупку данного изделия в соответствии с условиями работы:

- Электроды с целлюлозной обмазкой применимы для сварки трубопроводов внушительных диаметров и позволяют сваривать швы кольцевого типа, а также вертикально направленные швы.

- Рутиловое обмазывание характеризует электроды как изделия, легко поджигаемые со шлаком с пониженной прочностью. С помощью таких расходников создаются эстетически привлекательные швы.

- Рутилово-кислотные изделия характеризуются простотой отделения неметаллической корки от соединения. Кроме того, данные электроды признаются наиболее экономными благодаря их малому расходу.

- Рутилово-целлюлозная обмазка делает электроды подходящими для создания швов любого уровня сложности и производства сварки из наиболее удобного положения.

- Основное покрытие позволяет изготавливать изделия, создающие швы с повышенной эластичностью. Такие соединения не трескаются со временем. Описанный материал лучше всего подходит для монтажа труб с толстыми стенками и в местах, где наблюдаются агрессивные условия эксплуатации трубопровода. Такие электроды лучше всего подходят для соединений трубопровода, эксплуатируемого в условиях пониженных температур.

Выбор электрода зависит от метода, способа сварки, от свариваемого материала.

В процессе выбора расходников важно брать в расчет и тип металла, из которого произведены сами трубы. К примеру, электроды с рутиловым или основным обмазыванием прекрасно подойдут для монтажных работ с трубами, созданными из стального сырья углеродистого типа. А если необходимо соединить трубы с цинковым напылением, тогда нужно приобрести электроды, специально предназначенные для таких поверхностей.

Сложность в том, что при работе с оцинкованными материалами следует учитывать, что цинковое напыление обладает температурой кипения, которая в разы ниже данного показателя для стали. Это приводит к испарению цинкового покрытия в процессе нагрева. Данные характеристики служат причиной того, что для соединения таких поверхностей используется специализированная технология сварки, а также особые расходные материалы.

Особая технология исполнения работ необходима при сварке чугунных изделий. Чтобы произвести соединение таких труб, должны быть применены электроды, которые создаются на базе железа, меди, никеля и никелевых сплавов.

Сварочное оборудование

Чтобы производить сварные работы, необходимо иметь под рукой аппарат для их производства, в роли которого могут выступать следующие сварные механизмы:

Схема сварки электродом.

- выпрямитель;

- инвертор;

- трансформатор.

В строительном магазине вы можете встретить профессиональный аппарат высокой производительности, а кроме того, и малые устройства для домашнего применения. Цена малопроизводительных изделий ощутимо ниже, но они не умеют долгосрочно беспрерывно работать.

Кроме самого аппарата для сварки и расходников в виде электродов, в процессе выполнения работ непременно понадобятся и иные изделия, такие как кабеля для производства сварных соединений с необходимыми разъемами, защитная маска и спецовка.

Виды сварных соединений

На деле можно встретиться со следующими методами соединений металлических труб:

- стык в стык;

- соединение с нахлестом;

- тавровые стальные;

- угловые сварные.

Процесс выполнения сварных работ может производиться в соответствии со следующими расположениями соединения:

Таблица типов электродов.

- потолочным;

- горизонтальным;

- вертикальным;

- нижним.

Нижнее расположение признается максимально выгодным, поэтому такая технология сварки при условии выполнения заваривания трубопровода поворотным методом наиболее предпочтительна.

Говоря о типах соединения, следует отдавать свои предпочтения тем, которые выполняются встык. В данном случае чрезвычайно важно контролировать заваривание всей поверхности кромок их толщине. Именно поэтому трубы с большой разницей величин внутреннего и внешнего диаметра всегда соединяются двойным методом, с провариванием как внутри, так и снаружи.

Браться за сварочный аппарат следует только после того, как будет пройдено обучение работе с оборудованием данного типа. Новичкам в этом деле было бы полезно посмотреть видео, где наглядно показано как это делать грамотно, а также описывается подробнейшим образом каждый этап работ.

Подготовительные мероприятия

Перед тем как приступить к соединению металлические трубы следует подготовить. В перечень подобных мероприятий входят:

Классификация сварки по расположению шва.

- Контроль соответствия параметров, заявленных в проектной документации. Необходимо проконтролировать все существующие размеры изделий, наличие неровностей, дефектов поверхности, различий по толщине стенок, соответствие химического состава, характеристик, указанных в нормативной документации.

- Удаление с кромок будущего шва масляных пятен, загрязнения, пыли и следов коррозии.

- Вымеряется перпендикулярность таких поверхностей, как торец изделия, угол раскрытия кромки и притупление, которое по существующим нормам должно ровняться 2 мм.

- При выявлении дефектов и неточностей производится обработка кромок изделий механическими методами.

Одними из важных и необходимых элементов в создании шва являются прихватки. Для их создания используется тот же самый тип электродов, которые применены для основного соединения. В процессе сваривания труб, к примеру, диаметром 30 см и меньше, необходимо установить не менее четырех прихваток, расположив их равномерно по изделию. Если же производится соединение большеразмерных труб, тогда прихватки устанавливаются с шагом в 20-25 см. Рекомендуемые параметры данных элементов 50х4 мм.

Сварка с применением технологии поворота

По ходу сборки трубопроводной системы всегда стараются максимально возможное число соединительных швов выполнить, расположившись снизу. Поэтому так популярен именно метод работы с поворотом.

Если соединяются трубы диаметром не более 1,2 см, их заваривание ведется тройным методом сварки.

Первый этап заваривания такого соединения ведется электродом с диаметром проволоки 2-4 мм, а остальные свариваются расходным материалом большего размера диаметра. Работа ведется согласно следующей инструкции:

- кромки будущего соединительного шва делят на две пары равных частей;

- сваркой скрепляются две части, вверху соединения;

- разворачивают трубу и заваривают вторую пару секторов;

- вновь перемещают трубу и наваривают второй слой соединения первой паре, а затем опять проваривают вторую пару, переместив изделие в удобное положение,таким образом производится двойное сваривание;

- в третьем слое работа ведется в одной плоскости с поворотом самой трубы в процессе.

Таким образом создается прочное и долговечное соединение. Удачи!

moyasvarka.ru

Виды сварки

Сущность сварки, виды которой могут быть различными, заключается в соединении и скреплении твердых материалов.

Классификация основных видов сварки.

Как правило, используются следующие методы сварки:

- Плавление.

- Пластическое деформирование.

В результате образуется и создается конструкция с неразъемным соединением элементов.

Какой способ выбрать?

При выборе метода сварки необходимо учитывать вид материала.

Выбор способа сварки зависит от следующих показателей:

- материала, из которого будет создаваться конструкция;

- параметров используемых и создаваемых деталей и самой сооружаемой конструкции;

- условий, в которых будет осуществляться вся работа.

Высокопроизводительные способы сварки отличаются тем, что конструкция и соединения, полученные в результате работы, обладают 100% прочностью.

Сегодня выделяют такие основные виды сварки, как механическая, термическая и термомеханическая, которые, в свою очередь, имеют подвиды, отличительные особенности и преимущества.

Вернуться к оглавлению

Термическая сварка

Данная категория объединяет в одну группу все разновидности сварочных способов, действие которых основывается на тепловой энергии. К данной группе можно относить следующие разновидности:

Схема ручной электродуговой сварки.

- Электродуговая сварка. Использование данного способа является довольно популярным сегодня. Суть работы заключается в том, что используется специальный разряд, который возникает между наконечником электрода и поверхностью конструкции из металла. Именно между двумя этими элементами и осуществляется прохождение электричества, способствующего соединению элементов. Как правило, выделяемая тепловая энергия тока создает электродугу, для которой и характерна высокая температура. Именно высокий коэффициент температурного режима способствует расплавлению основной поверхности металла, на которой проводятся все работы, которые в дальнейшем приводят к созданию и формированию специальной сварочной ванны. После того как жидкость и металл остывают, наступает процесс кристаллизации, который и приводит к застыванию соединяемых частей конструкции. Классификация видов сварки с помощью электродуги выделяет следующие перспективные разновидности: дуговая ручная (MMA), с применением неплавящегося электрода в среде инертного газа марки TIG, с плавящимся электродом MAG, а также под флюсом.

- Применение плазменного способа сварки. Действие этой категории сварочных аппаратов основывается на использовании и применении сжатой струи плазмы, оказывающей на поверхность металла газодинамическую и тепловую энергию. Что касается данного типа сварки, как утверждают специалисты, его принято считать универсальным, так как можно осуществлять самые разнообразные виды работ. Это может быть сварка, резка, наплавка, напыление. Среди всех достоинств, которыми обладает данный механизированный способ, одним из главных является тонкий и аккуратный сварочный шов, который тоже характеризуется глубоким проплавлением. Вот почему именно плазменный способ является незаменимым при работе с соединением тонкостенных конструкций, мелкими деталями и механизмами. Как правило, он может использоваться на промышленных объектах и строительных площадках. У плазменного типа соединения также имеется некоторая классификация способов сварки: лазерная, работающая на основе лазерного луча; электронно-лучевая, основана на механизме электронно-лучевой пушки; способ с элементами закладных нагревателей; контактная стыковая.

- Использование газоплазменного способа сварки. Действие данного способа основано на использовании газового факела. Для усиления конструкции и создаваемого шва рекомендуется дополнительно использовать специальный присадочный материал. Газоплазменное устройство считается универсальным аппаратом, так как используется для всех видов работ. Преимущество, которым обладает этот вид сварки, заключается в том, что самостоятельно можно регулировать нагрев материала. Это является достаточно удобным при работе с разными металлическими поверхностями. Но есть и недостаток, который заключается в том, что для работ в автоматизированной промышленности он абсолютно не годится, так как обладает низким коэффициентом производительности.

Вернуться к оглавлению

Механизированная сварка

Принцип работы контактной сварки.

Действие сварочных аппаратов этого класса основывается на тепловой энергии и давлении. К данной группе следует отнести такие разновидности, как контактная и диффузионная, точечная, стыковая и рельефная сварка, для каждой из которых характерны свои особенности и преимущества в работе.

Контактная сварка — это механизированный способ, в результате которого осуществляется нагрев с использованием электричества, одновременно с ним происходит пластическая деформация. Именно она обладает достаточно сильным и мощным коэффициентом сжимания. Основными достоинствами контактного соединения металлов являются следующие показатели и технические характеристики:

- высокий показатель производительности сварочных работ;

- высокое качество работы;

- 100% гарантия надежности и безопасности;

- экологически чистая работа, не связанная с загрязнением и выделением отравляющих веществ, которые могут нанести вред здоровью и окружающей среде.

Схема установки для диффузной сварки.

Диффузионная сварка — это механизм, работа которого основывается на соединении деталей и элементов конструкции путем процесса сдавливания, а также нагреве в вакууме без применения специального расплавления. В результате создаваемой деформации происходит образование монолитного сварного соединения. Как правило, такой вид активно применяется при работе с поверхностями из алюминия, стали и титана.

Точечная сварка — это самый простой способ сварки, механизм которой осуществляется за счет использования и применения в работе малогабаритных клещей или же точечного аппарата. Суть работы состоит в том, что две детали конструкции закрепляются между электродами, где проходит создаваемый электрический ток, приводящий к нагреву металлической поверхности. В данной группе специалисты выделяют сварку одностороннюю, с расположением электродов на одной поверхности, и двухстороннюю, при которой электроды распределены по двум сторонам.

Особенностью точечного типа соединения является то, что создается высокий коэффициент работы, с дальнейшей автоматизацией. Но есть и свой недостаток, который заключается в том, что все сварочные работы осуществляются только методом нахлестного соединения.

Если рассмотреть область применения точечной сварки, то такая модель активно используется в автомобильной отрасли, так как все конвейеры по выпуску и производству авто основаны на принципе работы точечной сварки. Кроме того, аппарат применяется в автосервисах, гаражах, СТО.

Вернуться к оглавлению

Механическая сварка

Схема ультразвуковой сварки.

Стоит отметить, что принцип работы сварочных аппаратов этой категории заключается на использовании необходимого коэффициента давления совместно с выделяемой механической энергией. Классификация сварки механическим способом выделяет следующие методы:

- При помощи взрыва, является и характеризуется по всем своим техническим описаниям и свойствам как уникальная, что связано с тем, что в результате работы создается прочный участок сплошного соединения нескольких разновидностей металлов или же сплавов. Плюсом и достоинством является то, что такие соединения могут создаваться как на маленьких, так и на крупных участках, при этом толщина и диаметр будут равняться от 0,1 до 30 мм. Именно используя данный способ, можно проводить работы с плоскими поверхностями и цилиндрическими.

- Ультразвуковая — представляет собой механизм и аппарат, которые используются только для работ с полимерными листовыми изделиями. Принцип работы состоит в применении ультразвуковых колебаний.

Прежде чем определиться с выбором сварочного аппарата, необходимо в первую очередь точно знать, для каких работ он будет использоваться, чтобы действительно выбрать именно ту вещь, которая вам подойдет.

Почему именно сварка, а не какой-нибудь другой аппарат? Именно она обладает следующими, очень важными свойствами:

- Экономия поверхности металла на 30%.

- Легко подвергается автоматизации.

- 100% надежность и безопасность создаваемой конструкции.

- Качество и высокая плотность герметичности сварочного шва.

- Экономия времени, денег и сил.

В том случае, если вы не можете определиться с выбором сварочного аппарата, следует проконсультироваться с опытным специалистом, который поможет в решении данной проблемы и в том, какие методы сварки использовать.

expertsvarki.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.