что это такое, описания и примеры

При осуществлении соединения элементов конструкций сваркой, их монтаже и ремонте одним из вариантов является использование постоянного тока. Немаловажным фактором служит правильная настройка применяемой аппаратуры. Чтобы это осуществить, следует четко понимать, что такое прямая и обратная полярность при сварке.

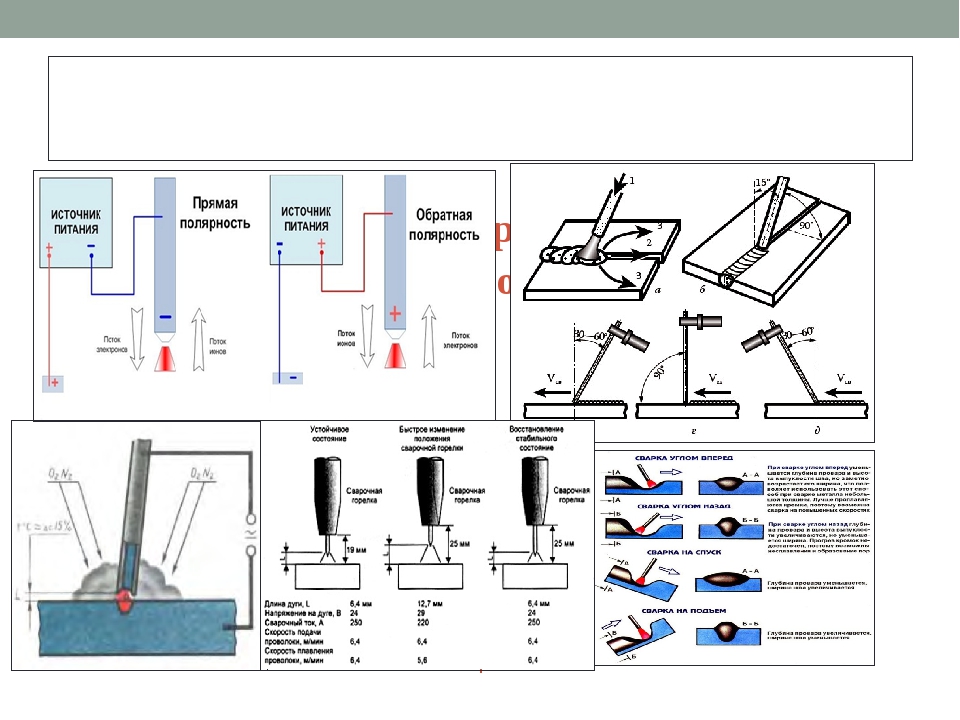

Выбор зависит от поставленной задачи, которую необходимо решить. Полярность применительно к оборудованию означает один из вариантов его использования. Полярность при сварке влияет на протекание физических процессов во время производственного процесса. При переключении на другой вариант ток начинает течь в ином направлении, и сварка будет осуществляться по-другому. Это понятие во многом имеет отношение к сварке, осуществляемой с инвертором.

Дуговая сварка — режимы полярности

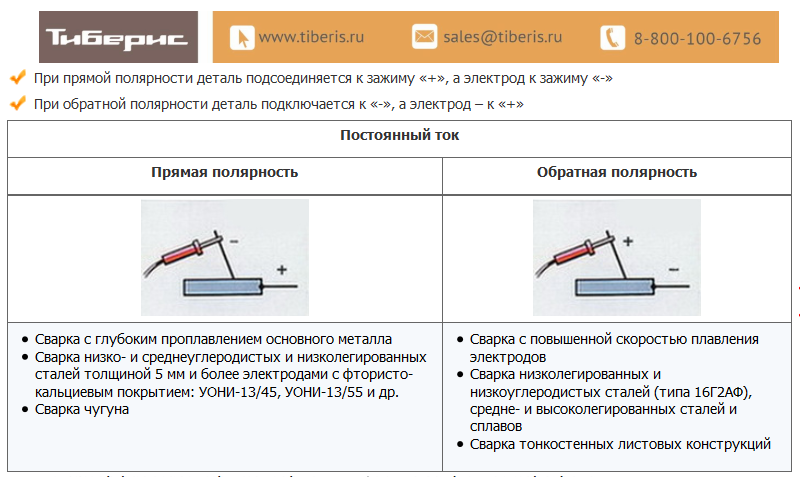

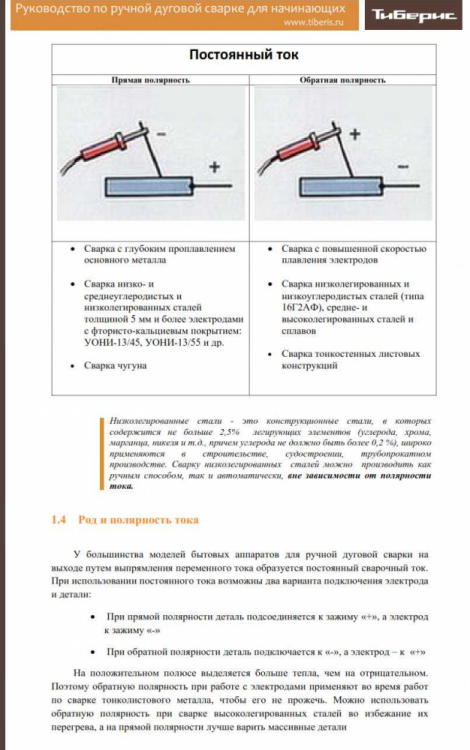

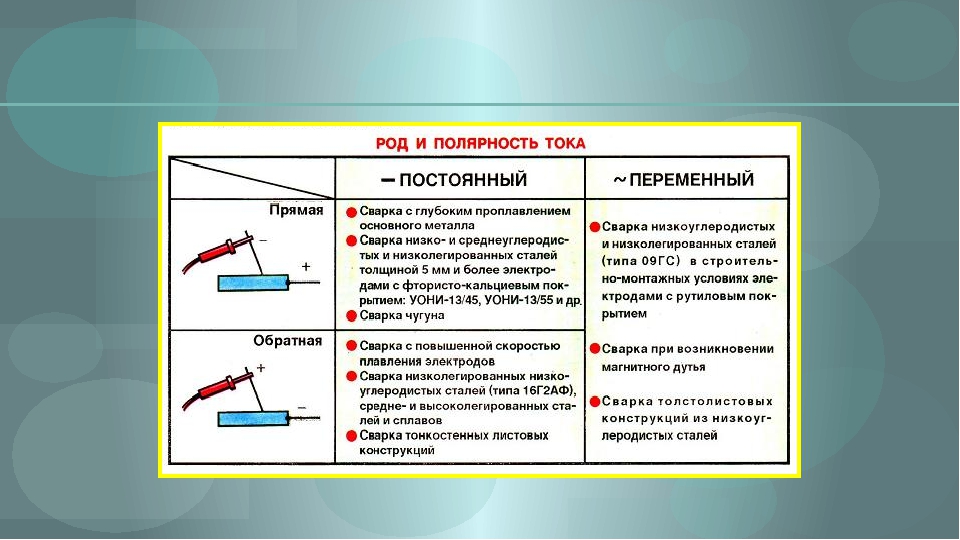

Для соединительных операций сваркой обычно находит применение ток неизменного значения. Имеется возможность выбирать, как будет осуществлена сварка постоянным током — обратной или прямой полярности.

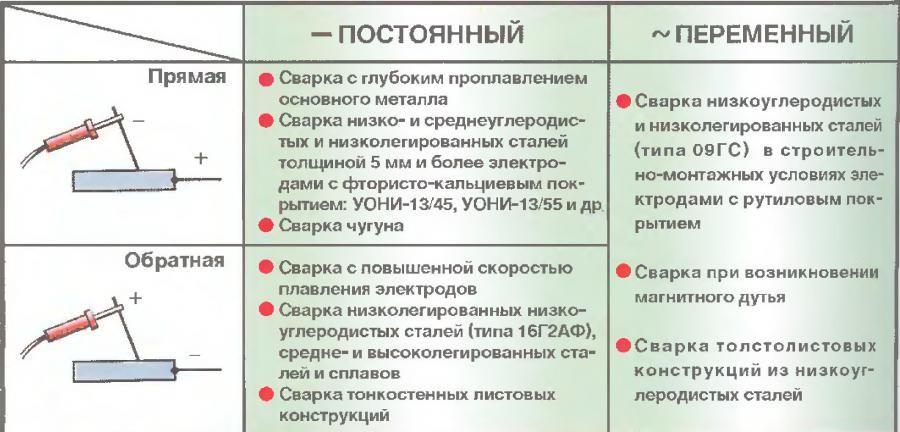

Установка, предполагающая полярность прямую, позволяет качественно сваривать детали, обладающие немалой толщиной. Сварка током обратной полярности помогает избежать такого трудно исправляемого дефекта, как прожег, часто появляющегося, когда сварке подлежат тонкие металлические листы. Режим, предполагающий применение переменного тока, применяют исключительно редко, поскольку производительность прохождения процесса резко снижается.

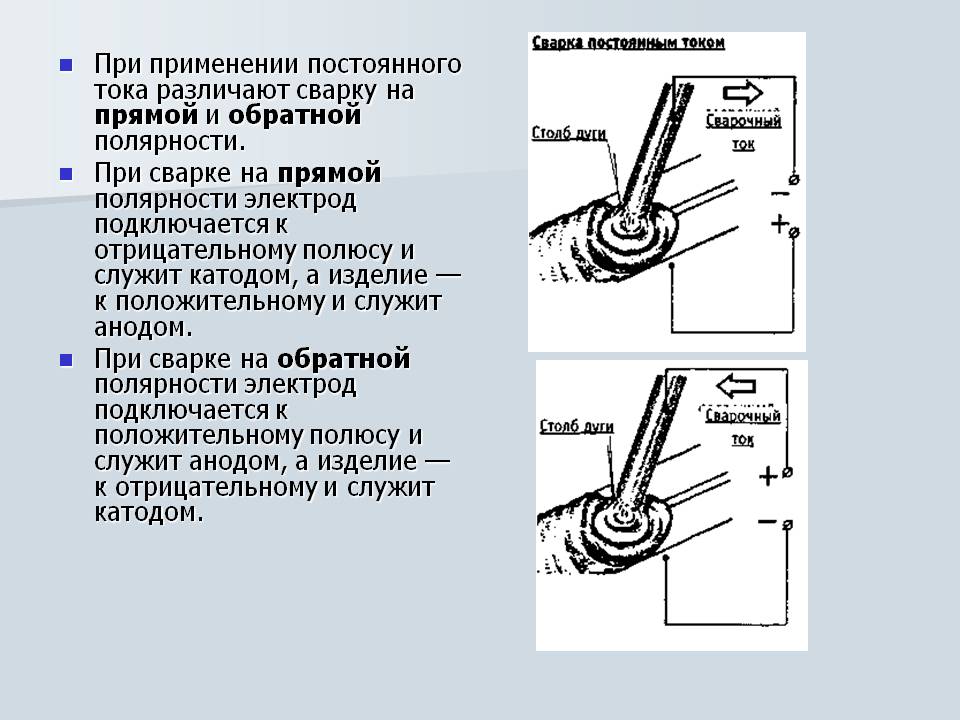

При сварке ручным методом выбор режима, в частности, заключен в том, что имеется возможность устанавливать разную полярность, подключая соединение и электрод к разным клеммам, находящимся на лицевой стороне аппарата. Обратная полярность при сварке — это следующий способ подключения — электрод к клемме положительной, а детали — к клемме отрицательной. Такая раскладка определяет понятие, что значит обратная полярность при сварке.

Прямой вариант означает противоположное включение. Тогда интенсивнее электрода начинают плавиться детали соединения, что является преимуществом при сварке толстых элементов конструкции. Эти явления соответствуют законам физики по термодинамике. Электрическая дуга, представляющая собой поток электронов и ионов, служит источником тепла.

Эти явления соответствуют законам физики по термодинамике. Электрическая дуга, представляющая собой поток электронов и ионов, служит источником тепла.

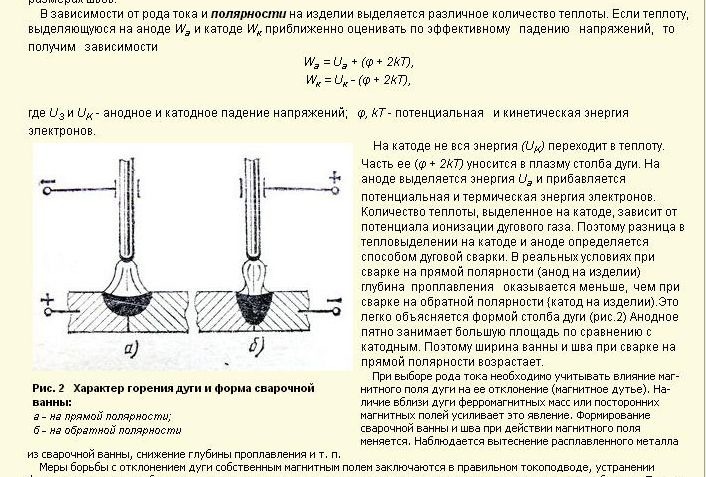

Три составные части дуги: столб, область анодная и область катодная. При горении дуги происходит образование активных пятен. То из них, которое находится на аноде, именуется анодным пятном, а на катоде — катодным.

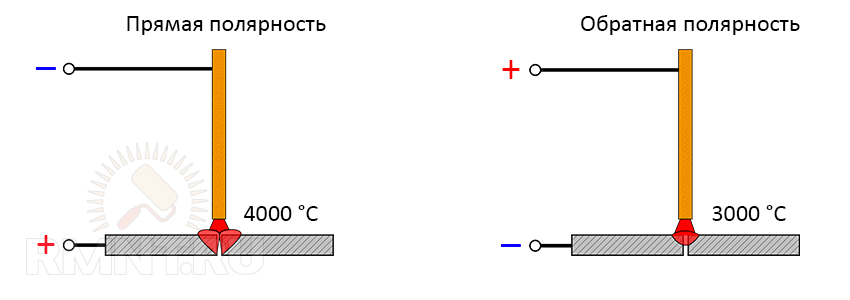

Столб — это плазма, разогретая до сверхвысокой температуры. Энергия тепла в дуге выделяется неравномерным образом. Электроны, достигшие анода, отдают ему собственную энергию. На этом месте появляется анодное пятно, разогретое в значительной степени. Ионы с положительным зарядом двигаются в сторону катода. Достигнув его, они отдают собственную энергию и образуют там катодное пятно. Поскольку электронов, как правило, больше, то анод является более разогретым, чем катод.

Полярность при сварке постоянным током имеет два варианта. Это находится в зависимости от способов подключения. Они являются противоположными. Для получения прямого вида к изделию подсоединят «плюс», а к стержню с обмазкой — «минус». Для получения обратной делают все противоположным способом.

Для получения прямого вида к изделию подсоединят «плюс», а к стержню с обмазкой — «минус». Для получения обратной делают все противоположным способом.

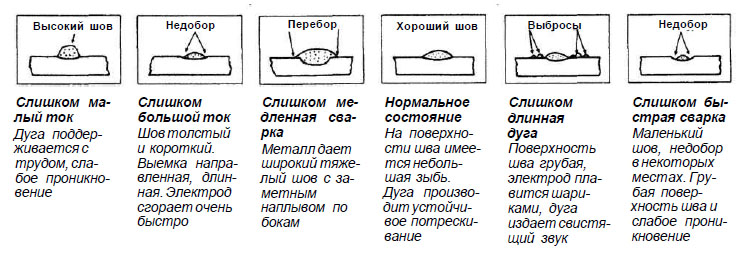

Если процесс происходит с неизменным током при установке прямого варианта, электрод начинает нагреваться медленнее, чем свариваемый металл. Получаемый сварной шов имеет более глубокую величину проплавки. Помимо этого, горение дуги является более устойчивым. Обратный вариант полярности имеет смысл применять, если слишком большое выделение теплоты ухудшает качество шва. Такая ситуация возможна, когда сварке подлежат материалы, не слишком хорошо переносящие перегрев — высокоуглеродистые, легированные стали, некоторые цветные металлы. Также, если сварке подлежат тонкие листы.

При распространенном виде процесса — дуговой сварке, существенную роль играют различные параметры, такие как выбранный диаметр электрода, его тип и марка, напряжение на сварной дуге, скорость сварного процесса, положение шва. Одним из самых важных параметров является полярность сварки.

Род тока, который применяется в дуговой сварке, делится на два вида. Сварку дуговым способом на переменном токе осуществляют, когда предстоит совместить детали, выполненные из низколегированной стали. При этом желательно использование электродов, имеющих рутиловое покрытие. Сварку постоянным током можно осуществлять двумя способами — прямым и обратным.

Прямой вариант используют, когда предстоит сварка чугунных изделий или требуется глубокий проплав металла. Обратный вариант применяется, когда требуется сварить нетолстые листы, а сварка происходит с усиленной скоростью расплавки электрода, и еще для сваривания низкоуглеродистой стали.

Полярность влияет на внешний вид шва — его габариты и конфигурацию. При сварке постоянным током обратной полярности величина, которая означает глубину проплавки, почти в два раза значительнее, чем прямой.

Отличия режимов при сварке

Сварка прямой и обратной полярности обладает существенными различиями. Прямая полярность при сварке обладает нюансами, которые рекомендуется принимать к сведению:

- значительную глубину;

- небольшую ширину шва;

- такие подключения осуществляются для сварки металлических изделий из металла, имеющих толщину не менее трех миллиметров;

- вольфрамовые стержни используют для деталей, изготовленных из цветных металлов;

- стабильность горения дуги;

- быстрая расплавка электродов;

- разбрызгивание увеличивает расход электродов.

Обратный вариант применяют тогда, когда предполагается уменьшить риск появления серьезных дефектов, приводящих к отбраковке. Такой вид также имеет смысл применять, когда сварке подлежат детали, предназначенные для ответственных конструкций. Чтобы предотвратить коробление при значительном нагревании обратный вариант применяют для сварки тонких листов.

Также имеет смысл ее использовать, когда сварке подлежат две стальные детали, обладающие разной степенью легированности. Подобные соединения обладают повышенной чувствительностью к лишнему перегреванию. Обратный способ используют, когда сварка происходит под защитой инертными газами.

Обратная полярность при сварке обладает в свою очередь такими особенностями:

- обратная полярность при сварке постоянным током создает соединение не чересчур глубоким, но зато широким;

- качество будет не таким высоким, если использовать обратный способ при сварке не тонких деталей;

- при обратном варианте нельзя применять виды стержней, обладающих повышенной чувствительностью к перегреванию;

- при снижении силы тока могут возникнуть скачки дуги и, соответственно, снижение прочности соединения.

При подключении аппарата к обычной сети, обеспечивающей ток переменного значения, надо использовать стержни с рутиловой оболочкой вследствие отсутствия у них зависимость от полярности. В этом случае допустимо применение любого варианта.

Что влияет на выбор

Прямая или обратная полярность при сварке выбирается сварщиком в первую очередь в зависимости от поперечных габаритов металла, подлежащего сварке. Когда она является значительной, массу на приборе следует подключать к плюсовой клемме, а электрод — к минусовой. Значительная температура на толстых элементах основательно прогреет металл в рабочей зоне. Это будет способствовать более глубокой величины провара. Сварной шов получится прочным и качественным.

Оправдывать себя будет обратная полярность при сварке тонкостенных металлических изделий. Это объясняется тем, что анодное пятно образуется на электроде, что устраняет угрозу пережога тонких деталей конструкции.

Прямая или обратная полярность в сварке выбираются также в зависимости от вида и типа металла, из которого изготовлены детали будущей конструкции. К примеру, полярность при сварке нержавейки или чугуна для получения надежного соединения должна быть обратной. Такой выбор обусловлен тем, что при этом не происходит перегрева деталей и не происходит образования тугоплавкого шва, которое потребует в дальнейшем особую обработку.

К примеру, полярность при сварке нержавейки или чугуна для получения надежного соединения должна быть обратной. Такой выбор обусловлен тем, что при этом не происходит перегрева деталей и не происходит образования тугоплавкого шва, которое потребует в дальнейшем особую обработку.

Прямая полярность при сварке применяется, когда предстоит соединять детали из алюминия. При этом пленка, которая покрывает цветной металл, от сильного нагревания расплавляется, и не является больше препятствием для образования правильного шва.

Один из критериев выбора режима — металл, применяемый в качестве покрытия стержня. Электроды, имеющие угольное покрытие, при использовании обратного варианта нагреваются быстро и разрушаются также быстро. Проволока, в которой покрытие отсутствует, хорошо себя проявляет при прямом способе.

Методика сварки должна быть описана в сопроводительной документации на соединение. Также имеются справочники, в которых содержатся необходимые сведения. Опытные сварщики могут руководствоваться своей практикой, чтобы сделать грамотный выбор полярности.

Влияние полярности на сварку

Полярность тока оказывает влияние на такие важные факторы, как глубина проплавления, качество сварного соединения и химический состав получившегося шва. Что сделать правильную установку надо четко понимать, что такое сварка током обратной полярности и что такое сварка током прямой полярности.

Термическими нюансами варианта с обратной установкой являются то, что после того, как произошло зажигание дуги, начинается появление анодного и катодного пятен. Разница температур у них является вполне впечатляющей — до 800°С. Выше температура у анодного пятна. Такое значительное количества тепла является положительным моментом для процесса, основанного на расплавления материалов с целью их дальнейшего соединения. Таким образом, обратная сварка по определению обеспечивает получение лучшего сварного шва.

При сварке с помощью постоянного тока в режиме прямой полярности металл электрода имеет скорость сгорания на 20-40% выше, чем в режиме обратной, что является недостатком метода. При работе с переменным током установка полярности никакой роли не играет. От подключения полюсов зависит форма и размеры сварного шва, что является немаловажным обстоятельством.

При работе с переменным током установка полярности никакой роли не играет. От подключения полюсов зависит форма и размеры сварного шва, что является немаловажным обстоятельством.

Достоинства и недостатки двух методик

Разные виды подключения оказывают различное влияние на процесс сварки. Нюансами сварки обратным током являются:

- тепловая энергия поступает в большем количестве на изделие, чем на стержень с обмазкой;

- существенный разогрев гарантирует глубокую проплавку, что является важным для получения качественного шва;

- плавление электрода происходит в медленном темпе, что не требует его частой замены;

- значительно снижается степень разбрызгивания металла и возникновения дефектов вследствие этого.

Прямая полярность тока при сварке имеет следующие нюансы:

- заготовленные для сваривания детали нагреваются минимально;

- электрод быстро плавится, что приводит к необходимости его частой замены;

- происходит значительное разбрызгивание раскаленного металла.

Из сравнения видно, что обратная сварка обладает большим количеством преимуществ. Однако большинство производителей электродов дают свои рекомендации по применению конкретных видов этих изделий и указывают их на этикетке или в сопроводительной документации на товар.

Сварка полуавтоматом

Такой вид осуществления сварочного процесса является очень популярным и имеет много достоинств. Правильно выбранная полярность при сварке полуавтоматом позволяет выполнить этот процесс наилучшим образом. Так, например, в случае, когда сварке подлежат детали, изготовленные из нержавеющей стали и при этом применяется защитный газ, следует выбирать обратное подключение. Когда сварке подлежат алюминиевые детали и используется порошковая присадочная проволока, то использовать целесообразнее прямое подключение.

При полуавтоматической сварке происходят некоторые изменения. Держак с электродом подключают на плюс, и массу на минус. Так делают для того, чтобы применяемый для этого способа флюс полностью выгорел. Тогда сварочный процесс происходит внутри газообразного облака. Металл меньше разогревается, а разбрызгивание раскаленного металла станет минимальным.

Тогда сварочный процесс происходит внутри газообразного облака. Металл меньше разогревается, а разбрызгивание раскаленного металла станет минимальным.

Сварка инвертором

Инвертор — это устройство, пришедшее на смену широко применяемым ранее трансформаторам. Он обладает меньшим весом и компактностью. Еще одно преимущество перед трансформаторами — меньшее разбрызгивание раскаленного металла. Вся потребляемая инвертором электроэнергия расходуется только на функционирование сварной дуги.

Инвертор представляет собой прибор, обладающий определенными характеристиками, которые позволяют осуществлять с его помощью работы по сварке с применением различных технологий. Помимо всех основных характеристик, присущим обычным трансформаторам, инверторы обладают дополнительными, которые делают использование этого прибора более удобным и значительно расширяет их технические возможности. Инверторы могут применяться в промышленности и при сварочных работах в домашних условиях.

В комплект инвертора входят два кабеля. Первый их них заканчивается держателем, предназначенным для электрода. Второй — зажимом в форме прищепки для закрепления на детали. Одно из основных преимуществ — возможность установки при сварке инвертором прямой и обратной полярности.

Первый их них заканчивается держателем, предназначенным для электрода. Второй — зажимом в форме прищепки для закрепления на детали. Одно из основных преимуществ — возможность установки при сварке инвертором прямой и обратной полярности.

Инвертор, по сути, представляет собой прибор, преобразующий переменный ток из розетки в ток постоянный. Конструкция устройства предполагает наличие металлического корпуса, на котором для осуществления охлаждения установлены вентиляционные решетки. Для удобства при переноске прибор имеет наплечный ремень, обладающий регулировкой по размеру. Для подключения кабеля имеются стандартные разъемы. Один из них служит плюсом, а второй — минусом.

На лицевой стороне находится защита от перегрева — специальный индикатор, который срабатывает при превышении установленной температуры. С помощью маховика осуществляется плавная регулировка сварочного тока в диапазоне 10-180 В.

Как происходит сварка инвертором

Основой инверторной сварки является классический принцип, заключающийся в том, что сваривание может осуществиться при наличии высокой температуры от появившейся сварной дуги.

От контакта электрода с поверхностью изделия образуется сварная дуга. Под влиянием высокой разогретости стержень с обмазкой и часть детали, находящаяся в процессе, плавятся, следствием чего является образование сварочной ванны. Часть обмазки электрода переходит в газообразное состояние, защищающего ванну от вредоносного действия кислорода. Жидкая составляющая расплавленной обмазки располагается поверх металла, находящегося в жидком состоянии, защищая его.

Остывая, жидкая обмазка образует шлак, который находится снаружи шва. Его удаляют постукиванием молотка. Важным обстоятельством для получения хорошего шва является непрерывность горения дуги. Для этого необходимо следить за постоянством длины дуги, то есть расстоянием между деталью и электродом. Это обеспечивается одинаковой скоростью, с которой электрод подается в зону сваривания. Следует стараться электрод вдоль наплавленного валика вести ровно, не отклоняясь.

Для того, чтобы при сваривании при помощи инвертора появилась дуга между электродом и деталью их металла, их необходимо подключить к разным полюсам. Разница в режимах состоит в том, куда будет подключен электрод на минус или на плюс. Правильный выбор зависит, в частности, от толщины свариваемых деталей и других факторов.

Разница в режимах состоит в том, куда будет подключен электрод на минус или на плюс. Правильный выбор зависит, в частности, от толщины свариваемых деталей и других факторов.

Прямую и обратную полярность при сварке постоянным током иначе называют «электрод-отрицательной» и «электрод-положительной». Такие названия более понятны и отражают варианты подключения электрода к плюсу или к минусу. Таким образом, существует правило — при прямой или иначе «электрод-отрицательной» полярности электрод подключен к минусу, а при обратной или иначе «электрод-положительной» полярности электрод подключен к плюсу.

Каждый сварочный аппарат имеет гнезда, в которые подключают кабель от держателей, функцией которых является зажим электродов. Их также иначе называют массой.

Сварка масса плюс или минус означает, что куда цеплять массу при сварке, то есть, — к какому полюсу будет подключен кабель от держателя с закрепленным в нем электродом, такая и будет получена полярность. Для получения прямой полярности кабель держателя следует подключать к положительной клемме, а для получения обратной полярности кабель держака с электродом подключают к отрицательной клемме.

Держак инвертора

При установке плюса или минуса при сварке держак следует подобрать правильно и держать его удобным способом. Чтобы имелась возможность свободно манипулировать рукой для управления инвертором при сварке, рекомендуется правильно размещать держак, в котором закрепляется электрод.

Существует несколько видов держаков:

- Прищепка. Это самый распространенный, удобный и дешевый вариант. В зависимости от конструкции она бывает пружинной и рычажной.

- Вилка-трезубец. В ней можно удерживать электрод любого диаметра. Такое устройство можно изготовить самостоятельно.

- Цанга. Зажимает крепко, имеет большой срок службы. Находит применение при сварке конструкций, имеющих повышенную значимость.

- Держатель безогарковый. Металлический штырь 1 вмонтирован в цилиндрическую рукоятку 2. Фиксация электрода обеспечивается его привариванием к штырю.

- Винтовой.

Имеет много достоинств: обеспечивают бесперебойную подачу тока, обладают хорошим контактом, имеют возможность хорошего закрепления электродов.

Имеет много достоинств: обеспечивают бесперебойную подачу тока, обладают хорошим контактом, имеют возможность хорошего закрепления электродов.

При сварке с помощью инвертора рекомендуется кабель держака обернуть вокруг части руки, расположенной между локтем и кистью. После этого взять держак в руку. Тянуть кабель сможет предплечье, а кисть руки остается свободной. Это поможет свободному манипулированию рукой при осуществлении сварочного процесса.

Выбор инвертора и его эксплуатация

Прямое и обратное подключение сварочного инвертора является функцией любого агрегата этого типа. Кроме этого аппарат должен обладать дополнительными свойствами:

- антиприлипание;

- горячий старт;

- возможность работы с постоянным и переменным током;

- работа в помещении с повышенной влажностью;

- защита от перегрева;

- индикация в цифровом виде.

Помимо этого следует тщательно подойти к грамотному выбору электродов для конкретного вида сварочного соединения. При покупке нет смысла интересоваться у продавца или искать в сопроводительной документации ответ на вопрос «Можно ли менять полярность на сварочном инверторе?». Такой функцией обладают все имеющиеся модели инверторов.

При покупке нет смысла интересоваться у продавца или искать в сопроводительной документации ответ на вопрос «Можно ли менять полярность на сварочном инверторе?». Такой функцией обладают все имеющиеся модели инверторов.

Для нормального функционирования прибора надо перед началом сварочных манипуляций производить его осмотр. При выявлении повреждений таких защитных элементов, как изоляция кабелей или шнуров от сети, следует произвести их замену. Проверка включает отсутствие значительных механических изменений корпуса инвертора, которые могли бы повлиять на нормальный ход работы.

Необходимо также провести внутреннюю чистку аппарата. Для этого придется снять кожух, чтобы получить доступ к внутренним узлам. Чтобы не навредить содержимому, чистку от пыли и грязи следует проводить струей сжатого воздуха. Отдельно проводится контроль состояния клемм, подключение к которым определяет полярность при сварке инвертором. При обнаружении на них окисления его удаляют наждачной бумагой мелкой зернистости.

Перед началом процесса сварки необходимо произвести подготовительные работы. В их число входит очистка и обезжиривание деталей, подлежащих соединению. Затем необходимо выставить на аппарате необходимые режимы. В частности, необходимо проанализировать, какая полярность подключения сварочного инвертора подойдет для осуществления конкретного вида сварки. Выяснив, какая полярность при сварке инвертором будет наиболее целесообразна, надо соответствующим образом установить кабели в предназначенные для этого клеммы, поскольку полярность сварки инвертором обеспечивается именно этим подключением.

Работа с применением инвертора на постоянном токе возможна только при двух вариантах настройки, которые регулируют направление, в котором будет двигаться электроны.

Прямая полярность при сварке инвертором предполагает, что подключение «минуса» произошло к электроду, а «плюса» — к металлической детали. Такой режим необходим для увеличения глубины сварного шва при соединении заготовок, обладающих большой шириной.

Обратная полярность при сварке инвертором означает, что электрод при выставлении необходимого режима был подключен к «плюсу», а металлическая деталь, соответственно, к «минусу».

Если во время рабочей смены ставится задача сваривания разных соединений, то для того, чтобы изменить режим достаточно поменять подключение к необходимым клеммам, что является не просто простым действием, а очень простым, осуществляемым вручную. Сварка инвертором обратной полярностью применяется значительно чаще, чем прямой. Это позволяет получить сварные шва необходимой глубины, толщины, конфигурации.

Грамотно выбранная полярность на сварочном инверторе зависит от следующих обстоятельств:

- Толщина деталей. При подсоединении, обеспечивающем прямую полярность, деталям достается основной нагрев. Ширина шва получается довольно глубокой. Для тонких деталей это не годится, поскольку может образоваться дефект в виде прожига, который не всегда можно ликвидировать. Поэтому для сварки тонких листов целесообразно применять обратный вариант.

- Вид материала свариваемых деталей. При сварочных работах приходится иметь дело с различными металлами и сплавами, которые обладают разными свойствами. К примеру, к среднеплавким металлам относится часто применяемый в конструкциях алюминий. Ему подойдет прямое включение. Перегревать нержавеющую сталь не стоит, поэтому для нее выбирают обратное подключение. Предварительный анализ и справочники помогут эффективно подойти к этому вопросу.

- Тип электрода. Все электроды имеют покрытие, которое при сгорании вытесняет воздух, препятствуя возникновению такого дефекта, как поры. При выборе режима необходимо учитывать совместимость режима с видом покрытия. Например, если применяют при сварке электроды с угольным покрытием, то обратная сварка не является подходящим вариантом.

Сложным случаем является, когда электрод и заготовки обладают характеристиками, которые требуют противоположных настроек. Тогда выбор полярности сварки — обратной или прямой потребует компромиссного решения. В качестве дополнительных мер принимается регулировка тока и скорости сварочного процесса. Такое решение под силу сварщикам, обладающим большими навыками, а начинающим работникам следует с ними посоветоваться. Выбор режима должен быть указан в технологической карте на производственный процесс.

В качестве дополнительных мер принимается регулировка тока и скорости сварочного процесса. Такое решение под силу сварщикам, обладающим большими навыками, а начинающим работникам следует с ними посоветоваться. Выбор режима должен быть указан в технологической карте на производственный процесс.

Выбор электродов

При выборе электродов, предназначенных для сварки с помощью инвертора, необходимо иметь в виду, что на него будет оказывать влияние марка и вид материала, из которого изготовлены детали изделия. Особенности выбора электродов для сварки также зависят от многих факторов, таких как: какой вид тока будет использоваться при сварке — постоянный или переменный, пространственное положение сварных швов, предполагаемая скорость сварки, количество слоев шва.

К критериям выбора электродов относится то, какой должен быть вид стержня — плавящийся или неплавящийся. Плавящиеся представляют собой стержни со специальной обмазкой, назначением которой является создание зоны защиты и повышения стабильности горения дуги. Такой вид находит применение при дуговой сварке. Неплавящиеся электроды используются при сварках под защитным газом, в частности аргоном.

Такой вид находит применение при дуговой сварке. Неплавящиеся электроды используются при сварках под защитным газом, в частности аргоном.

На выбор электродов также оказывает влияние режим полярности. Полярность электродов подразумевает, к какой клемме следует подключить стержень с обмазкой, чтобы был осуществлен выбранный режим. Электроды при обратной полярности подсоединяют к клемме, имеющей обозначение «плюс».

Современные популярные марки электродов из существующего их рейтинга обладают при применении совместно с инвертором такими преимуществами:

- простота выполнения производственного процесса сварки;

- получение хорошего шва соединения различных форм и размеров;

- отделяемость образовавшегося шлака, не составляющая большого труда;

- возможность сваривать даже детали с коррозией;

- безопасность для сварщика.

Выбор диаметра зависит от толщины элементов изделия, подлежащих сварке. При этом существует прямая зависимость. Чем более толстые детали, тем больший диаметр электродов следует выбирать для сварки деталей конструкции. Электроды совсем маленького диаметра используют для закрепления прихваток — небольших поперечных швов для фиксации соединяемых деталей.

Чем более толстые детали, тем больший диаметр электродов следует выбирать для сварки деталей конструкции. Электроды совсем маленького диаметра используют для закрепления прихваток — небольших поперечных швов для фиксации соединяемых деталей.

Покрытия стержня электрода могут носить разный характер. Они условно разделены на 4 категории. Первая из них так и называется — основной и является наиболее распространенной. Такой вариант выбирают при желании получить соединение, обладающее высоким качеством, механической прочностью, пластичностью, устойчивостью к образованию трещин. Вариант вполне годится для ответственных конструкций и в дальнейшем использовании соединения в суровых климатических условиях.

Наиболее популярной маркой электродов с рутиновым покрытием является МР-3. Они обладают многими преимуществами:

- успешно используются для соединения деталей из низкоуглеродистой стали;

- обеспечивают качественное соединение, как при переменном, так и при постоянном токе;

- при выполнении сварки инвертором происходит небольшое разбрызгивание раскаленного металла;

- применимы для выполнения швов любого пространственного положения;

- хороший внешний вид получаемого шва.

Две другие категории находят применение реже при определенных условиях сварочного процесса.

Обучение специалистов сварных работ

Работа сварщика является престижной и обладающей постоянной востребованностью. Но, для того, чтобы стать официально оформленным специалистом, необходимо получить образование в этой области. Это будет служить гарантией для работодателя, что сварные работы будут проведены грамотно, с соблюдением современных технологий и наименьшим процентом отхода в брак.

Поскольку развитие технологий сварки и выпуск нового оборудования происходят стремительно, то даже людям, имеющим большие практические навыки в этой области необходимо периодически проходить обучение, чтобы быть в курсе происходящих перемен и усовершенствований.

Обучению подлежат не только простые исполнители-сварщики, но и руководители работ — инженеры и технологи. Высший состав может закрепить свой статус при окончании профильных факультетов колледжей и институтов, а сварщикам достаточно окончить специализированные курсы.

После окончания курсов и успешного прохождения экзаменов учащемуся выдается удостоверение об окончании и присвоении ему соответствующего разряда. Такой документ является пропуском для получения денежной и интересной работы.

Программа занятий на курсах делится на две части — теоретическую и практическую. Первую из них ведут в специально отведенных для этого аудиториях лекторы, имеющие профильное образование и педагогический стаж.

Программа курса включает различные вопросы, в том числе соответствующие теме нашей статьи:

- полярность электродов при сварке;

- что такое обратная полярность при сварке;

- что такое обратная полярность при сварке инвертором;

- что это — обратная полярность при сварке постоянным током;

- обратная полярность при сварке постоянным током — что это такое;

- ток обратной полярности при сварке.

Разумеется, этим не исчерпывается полный список изучаемых предметов.

Практические занятия позволяют применить полученные знания в деле. На них обязательно должен присутствовать мастер, следящий за правильным ходом выполнения работ и отвечающий на возникшие вопросы.

На них обязательно должен присутствовать мастер, следящий за правильным ходом выполнения работ и отвечающий на возникшие вопросы.

За дополнительные деньги можно приобрести курс индивидуального обучения, но групповые занятия имеет свои преимущества. Рекомендуется прислушиваться к разбору совершенных ошибок других участников занятий. Это позволит приобрести дополнительную информацию о правильном выполнении различных методов сварки.

После окончания прохождения программы наступает очередь доказать свои знания и показать умение приемной комиссии на выпускном экзамене. При положительной оценке, выставленной комиссией, учащемуся выдают удостоверение узаконенного образца.

В удостоверении указывается наименование учебного центра, который его выдал. Указываются практические действия по сварке, проведенные экзаменуемым. Проставляется оценка за демонстрацию теоретических основ по сварке. Необходимо следить, что внизу имелись подписи председателя и членов экзаменационной комиссии. После этого новоиспеченный сварщик ставит свою подпись.

После этого новоиспеченный сварщик ставит свою подпись.

При окончании курсов можно получить конкретную специализацию, например, «Сварщик электродуговой сварки», «Газосварщик», «Сварщик-вышкомонтажник». В последнее время особо престижной является профессия «Сварщик-аргонщик». Она дает право работать на сварке под защитой газа-аргона, что дает большие преимущества перед другими способами.

Сварщикам, мастерам, инженерам, технологам и руководителям работ, желающим иметь доступ к контролю соединений на особо ответственных конструкциях, имеется возможность получить дополнительное образование, закончив курсы НАКС. Это значительно повысит их конкурентоспособность.

Интересное видео

Обратная и прямая полярность при сварке инвертором

Обратная и прямая полярность при сварке

Содержание статьи

Сварка постоянным током, инвертором, имеет ряд неоспоримых преимуществ. Здесь и более стабильная дуга, и аккуратный сварочный шов, и возможность варить в двух режимах, обратной и прямой полярности.

Здесь и более стабильная дуга, и аккуратный сварочный шов, и возможность варить в двух режимах, обратной и прямой полярности.

Что даёт обратная и прямая полярность при сварке инвертором? Какой режим сварки стоит выбрать, в том или ином случае? Именно об этом и будет рассказано ниже, в данной статье строительного журнала samastroyka.ru.

Обратная и прямая полярность при сварке инвертором

В отличие от сварочного аппарата переменного тока, инвертор умеет работать только на «постоянке». Следовательно, у сварочного инвертора есть «минус» и «плюс» для подключения держателя электрода и кабеля с массой. Меняя подключения держателя и массы, можно добиться различных режимов сварки.

Рассмотрим, что даёт прямая и обратная полярность при сварке инвертором:

Прямая полярность — чтобы перевести инвертор в работу на прямой полярности, нужно держатель с электродом подключить к минусовому разъёму, а кабель массы к плюсовому. В данном случае большая температура будет приходиться не на кончик электрода, а на свариваемую заготовку. Режим сварки на прямой полярности даёт возможность качественно варить толстый металл и хорошо проваривать корень сварного шва.

Режим сварки на прямой полярности даёт возможность качественно варить толстый металл и хорошо проваривать корень сварного шва.

Обратная полярность — при сварке в обратной полярности инвертор подключается следующим образом: к плюсу подсоединяется держатель с электродом, а к минусу — кабель массы. Таким образом, самая большая температура будет приходиться на электрод, а не на свариваемую заготовку. Это позволит варить тонкие металлы без прожога, ведь температура на кончике электрода, почти что на 1000 градусов меньше, чем при сварке в прямой полярности.

Сварка постоянным током (общие положения)

Сварка на постоянном токе имеет свои отличия. Поэтому купив сварочный инвертор, приготовьтесь привыкать, ведь это не старый трансформаторный аппарат.

Чтобы качественно варить инвертором, следует учесть некоторые особенности:

- Используйте прижимные струбцины — из-за особенностей сварки постоянным током (а именно, из-за возникновения в месте подсоединения кабеля с положительным или отрицательным зарядом, микроразряда), струбцина позволит плотно прилегать заготовкам и не повредить их в момент сварки.

- В отличие от сварки на переменном токе, сварка на постоянном, даёт возможность получения более качественного сварочного шва. Здесь нет, как на переменке, таких сильных брызг металла, а сварочный шов получается более ровным и аккуратным.

- Следует учитывать, что анод и катод нагреваются неравномерно, поэтому режим подключения инвертора, влияет на расход электродов. При подключении сварочного инвертора в обратной полярности, расход электродов будет гораздо выше, чем при подключении в прямой.

Прямая полярность при сварке инвертором даёт возможность хорошо прогреть основной металл, чтобы достичь образования нужной сварочной ванны. При обратной полярности, эффект совершенно другой, поэтому данный режим инвертора, предпочтителен для сварки тонких металлов.

Оценить статью и поделиться ссылкой:

Как варить инвертором для начинающих сварщиков

Как варить инвертором для начинающих

Содержание статьи

Освоить инверторную сварку не так сложно как это может показаться новичку. Главное это хотение учиться. Ну а поскольку сварка инвертором наиболее всего подходит для бытового использования, именно о ней и пойдёт речь в этой статье.

Главное это хотение учиться. Ну а поскольку сварка инвертором наиболее всего подходит для бытового использования, именно о ней и пойдёт речь в этой статье.

Какие вопросы интересуют чаще всего новичков, ставших счастливыми обладателями сварочного инвертора? В первую очередь это, вопросы, связанные с выбором режима сварки и электродами, которые лучше всего подходят для инвертора.

Как и в прошлых статьях, мы продолжаем увлекательную серию публикаций на сварочную тематику. Все остальные обзоры вы можете найти в разделе «Сварка» на сайте строительного журнала samastroyka.ru.

Немного о технике безопасности

Будем кратки и не станем разглагольствовать. Самое важное, даже при сварке инвертором, была и остаётся техника безопасности. Наличие маски сварщика, это обязательное условие. Также, варить нужно в одежде из негорючих материалов, которая будет надежно защищать руки и ноги от искр расплавленного металла.

Само собой разумеется, что вблизи места проведения сварочных работ не должно находиться легковоспламеняющихся предметов. Кроме того, не стоит забывать и о том, что домашняя электропроводка должна быть способна выдержать нагрузку от подключения сварочного инвертора.

Кроме того, не стоит забывать и о том, что домашняя электропроводка должна быть способна выдержать нагрузку от подключения сварочного инвертора.

Примерно это около 4 кВт, если говорить о сварочном токе не более чем в 200 А. И, хотя сварочные инверторы не так сильно нагружают электросеть, как старые трансформаторные аппараты, при пониженном напряжении они могут отказаться работать. Всё это важно учитывать при подготовке к проведению сварочных работ.

Режимы сварки инвертором

Вот мы и подошли к самому интересному процессу, а именно, к сварке инвертором. Сначала нужно узнать о существующих режимах работы инверторного аппарата, а именно, об обратной и прямой полярности.

Да, да, поскольку инвертор выдаёт постоянный ток, а не переменный, то, соответственно, у него есть плюс и минус. Например, подключив держатель с электродом к плюсу, а массу инвертора к минусу, мы установим обратную полярность, а наоборот, прямую.

Зачем это нужно? Таким образом, получится установить требуемый режим сварки инвертором, проваривать толстый металл, или наоборот, не прожигать тонкий. В общем, подключив инвертор на прямую полярность, можно будет варить металлы толщиной более 3 мм, а на обратной полярности, наоборот, уверенно варить тонкий металл, и не прожигать его.

В общем, подключив инвертор на прямую полярность, можно будет варить металлы толщиной более 3 мм, а на обратной полярности, наоборот, уверенно варить тонкий металл, и не прожигать его.

Выбор электродов для инвертора

Само собой разумеется, что со временем уже сформировался своеобразный список лучших электродов для инверторной сварки. В него вошли электроды таких марок, как: УОНИ-13/15, электроды МР-3С и АНО.

Все данные марки электродов отличаются лёгким разжиганием дуги, а также не слишком высокой требовательностью к подготовке металлической поверхности перед свариванием. Единственное что стоит отметить, так это то, что электроды УОНИ-13/15 предназначены для сварки ответственных металлоконструкций.

Ну и, конечно же, при выборе электродов для сварки инвертором не следует забывать о диаметре. Для сварки металлов толщиной в 2 мм используются электроды диаметром 1,6-2 мм. При сварке более толстых металлов, электроды 3 мм. От этого напрямую зависит не только режим сварки инвертором (прямая или обратная полярность), но и сила тока.

Сила сварочного тока

Здесь все просто, и чем больше диаметр электродов, тем выше силу тока на инверторе придётся выставлять. Чтобы варить электродами, диаметр которых составляет 3 мм, понадобится выставить силу тока на инверторном аппарате от 90 до 120 А.

При уменьшении диаметра применяемых электродов, уменьшается и сила тока на инверторе. Одно из основных преимуществ инверторов как раз и заключается в плавной регулировке силы сварочного тока. Таким образом, получится подобрать наиболее оптимальный режим сварки металла.

Как варить инвертором для начинающих

Сварка инвертором начинается с розжига дуги. Зажечь сварочную дугу можно лёгким касанием электрода о поверхность свариваемых металлов, либо аккуратным постукиванием. Чтобы научиться разжигать и удерживать стабильную дугу, рекомендуется потренироваться.

После того, как сварочная дуга инициализирована и начала гореть, можно осваивать следующий шаг: движение электродом. Для первого обучения можно начертить линию мелом (искусственный шов), по которой впоследствии и нужно будет вести электрод.

При этом важно соблюдать три главных условия: скорость движения электродом, угол наклона и длину сварочной дуги. Сваривая тонкие металлы, рекомендуется выдерживать короткую дугу при высокой скорости движения электродом. Таким образом, получится не допустить прожогов.

Оценить статью и поделиться ссылкой:

Полярность при дуговой сварке — прямая, обратная и переменная полярность

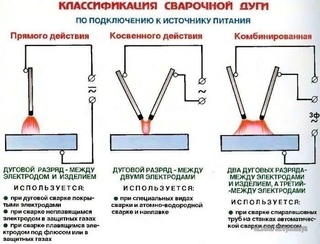

Дуговая сварка — это один из видов процесса сварки плавлением, при котором основные металлы плавятся под воздействием тепла для образования коалесценции. Необходимое тепло подается электрической дугой, образованной между положительным и отрицательным полюсами электрической цепи, встроенной в источник питания. Для сварочных работ один вывод делается из металла, а другой — из электрода, и, таким образом, дуга образует между ними во внешней цепи.Поскольку электроны всегда текут от отрицательного вывода к положительному выводу любой внешней цепи, в зависимости от выполненного соединения возможны два случая:

- Электрод подключен к отрицательной клемме источника питания; тогда как неблагородные металлы связаны с положительной клеммой.

- Недрагоценные металлы соединены с отрицательной клеммой источника питания; тогда как электрод подключен к положительной клемме.

Однако, если источник питания выдает переменный ток (AC), то оба условия возникают одно за другим в каждом цикле.Обычно источники питания для дуговой сварки могут обеспечивать ток постоянного или переменного тока. Некоторые современные источники питания также содержат средства преобразования одного из другого (интегрированные с преобразователем переменного тока в постоянный), поэтому эти источники могут обеспечивать питание как переменного, так и постоянного тока. Следовательно, дуговая сварка может выполняться при любой из трех полярностей: тем не менее, каждый из них имеет определенные преимущества перед другими, как описано в следующих разделах.

Полярность указывает направление протекания тока (другими словами — электронов) между пластинами основания и электродом во внешней цепи.Помните, что направление тока считается противоположным потоку электронов.

- Прямая полярность постоянного тока — возникает, когда электрод становится отрицательным, а опорные пластины — положительным. Таким образом, электроны текут от наконечника электрода к пластинам основания.

- Обратная полярность постоянного тока — возникает, когда электрод сделан положительным, а опорные пластины — отрицательным. Таким образом, электроны текут от базовых пластин к электроду.

- Полярность переменного тока — если источник питания выдает переменный ток, то в каждом цикле один за другим будут возникать два указанных выше случая.В одной половине цикла электрод будет отрицательным (поэтому опорные пластины будут положительными), а в следующей половине электрод будет положительным (поэтому опорная пластина будет отрицательной). Количество циклов в секунду зависит от частоты питания. Например, при питании 60 Гц каждую секунду происходит 60 циклов.

При источнике питания постоянного тока (DC), когда электрод соединен с положительной клеммой, а базовые пластины — с отрицательной клеммой, это называется положительным электродом постоянного тока (DCEP) или обратной полярностью постоянного тока (DCRP). Таким образом, электроны освобождаются от базовой пластины и текут к электроду через внешнюю цепь. Непрерывный поток лавины электронов в небольшом проходе производит дугу (источник тепла).

Таким образом, электроны освобождаются от базовой пластины и текут к электроду через внешнюю цепь. Непрерывный поток лавины электронов в небольшом проходе производит дугу (источник тепла).

Электроны, выходящие из базовых пластин (отрицательная полярность), ускоряются из-за наличия разности потенциалов, и им позволяют ударять по электроду (положительная полярность) с очень высокой скоростью. При ударе кинетическая энергия электронов преобразуется в тепловую, что в конечном итоге приводит к высокому тепловыделению вблизи кончика электрода.Как правило, считается, что две трети (66%) всего тепла дуги генерируется электродом; в то время как только одна треть (33%) тепло генерируется на базовой плите. В результате электрод быстро плавится и скорость осаждения металла увеличивается (только для расходуемых электродов). С другой стороны, опорные плиты не сливаются должным образом из-за отсутствия достаточного количества тепла и, таким образом, возникают различные дефекты, такие как недостаточное слияние, отсутствие проникновения, высокой арматуры и т. д. Тем не менее, поток потока электронов от опорной пластины удаления масла, покрытия , частицы оксида или слой пыли, присутствующие на поверхности опорной пластины (называемые также очистки оксида действия).

д. Тем не менее, поток потока электронов от опорной пластины удаления масла, покрытия , частицы оксида или слой пыли, присутствующие на поверхности опорной пластины (называемые также очистки оксида действия).

Преимущества полярности DCEP при дуговой сварке

- Лучшая очистка от дуги, меньшая вероятность дефектов включения.

- Большой объем наплавки плавящегося электрода, более быстрая сварка.

- Лучшая производительность при сварке тонких листов. Это снижает уровень деформации, остаточное напряжение, полную резку и т. Д.

- Подходит для соединения металлов с низкой температурой плавления, таких как медь и алюминий.

Недостатки полярности DCEP при дуговой сварке

- Меньший срок службы неплавящихся электродов.

- Более высокий уровень подкрепления, если скорость не отрегулирована должным образом.

- Недостаточное плавление и неполное проплавление.

- Не может сплавлять толстые пластины или металлы с высокой температурой плавления.

В отличие от DCEP, когда электрод соединен с отрицательной клеммой, а базовые пластины — с положительной клеммой, это называется отрицательным электродом постоянного тока (DCEN) или прямой полярностью постоянного тока (DCSP). Таким образом, электроны текут от электрода к пластинам основания.Следовательно, большее количество тепла формирует на базовой пластине, по сравнению с электродом, так что скорость осаждения металла уменьшается. Также устраняются различные дефекты, вызванные недостаточным сплавлением основного металла. Но DCEN не обладает очищающим действием, поэтому могут возникнуть дефекты включения, если опорные плиты не очистить должным образом перед сваркой. Плюсы и минусы полярности DCEN обсуждаются ниже.

Преимущества полярности DCEN при дуговой сварке

- Может быть достигнуто достаточное сплавление основных металлов и, следовательно, надлежащее проплавление.

- Меньшая вероятность включения вольфрама (при сварке TIG), а также низкое усиление.

- Лучший выбор для сварки металлов с высокой температурой плавления, таких как титан, нержавеющая сталь и т. Д.

- Толстые пластины также можно правильно соединить.

Недостатки полярности DCEN при дуговой сварке

- Отсутствие действия по очистке от дуги, поэтому вероятность дефектов включения.

- Высокий уровень искажений.

- Образование высоких остаточных напряжений на свариваемых деталях.

- Более широкая зона термического влияния (HAZ).

- Более низкая производительность из-за более низкой производительности наплавки.

- Не подходит для сварки тонких листов.

Полярность переменного тока дает преимущества как DCEN, так и DCEP; однако лишь в некоторой степени. При использовании источника переменного тока в половине цикла электрод становится отрицательным, а в следующей половине цикла электрод становится положительным. Этот цикл повторяется 50 или 60 раз в секунду в зависимости от частоты источника питания (50 Гц или 60 Гц). Некоторые источники питания также предусматривают возможность изменения этой частоты.

Некоторые источники питания также предусматривают возможность изменения этой частоты.

Преимущества полярности переменного тока при дуговой сварке

- Умеренное очищающее действие дуги.

- Совместим с большинством типов электродов (но не со всеми).

- Лучшее проплавление и проплавление металла шва.

- Подходит для листов различной толщины.

Полярность — один из решающих факторов, влияющих на качество сварных соединений. Перед сваркой сварщик должен выбрать соответствующую полярность в зависимости от требований, типа присадки, типа электрода и основного материала.В следующем списке показаны параметры, на которые обычно влияет полярность сварного шва. Подробнее читайте: Как полярность влияет на характеристики дуговой сварки?

Следует отметить, что выбор полярности сварки требует учета большого количества факторов; однако ниже рассматриваются лишь несколько основных факторов. Следует соблюдать осторожность при выборе полярности для конкретного применения.

- Если основным металлом является алюминий или магний, то DCEP — лучший вариант, поскольку он может разрушить оксидный слой (оксид алюминия — Al 2 O 3 ), присутствующий на поверхности пластины.Кроме того, температура плавления алюминия весьма мала (660ºC), так что высокое тепловыделение вблизи базовой пластины не требуется.

- Если вы свариваете титан или нержавеющую сталь, то переменный ток — лучший вариант, так как он даст вам все желаемые преимущества. Здесь DCEN может увеличить зону HAZ.

- Если рабочий материал имеет низкий коэффициент излучения электронов или требуется высокое напряжение для электронной эмиссии, то DCEP — неправильный выбор, так как это может привести к нестабильной дуге.

- Если толщина опорной пластины является более (> 6 мм), то DCEN является предпочтительным выбором.Также требуется подготовка кромки. Точно так же для тонких пластин следует выбирать DCEP.

- При сварке TIG использование полярности DCEP может привести к образованию шариков на конце электрода, что приведет к сокращению срока службы электрода.

Это также может привести к дефекту включения вольфрама.

Это также может привести к дефекту включения вольфрама.

Простое переключение полярности при сварке с помощью новой технологии

Простое переключение полярности при сварке с помощью новой технологии

Меню

- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

Ресурсы

Руководства по сварке

Сварочное образование и обучение

Учебные материалы

Меры предосторожности

Калькуляторы сварных швов

Часто задаваемые вопросы

Галерея проектов

Библиотека статей

Видео библиотека

Информационные бюллетени

Форумы

Подкаст — Сварка труб

Связаться с нами

Поддержка

Пункты обслуживания

Инструкции и запчасти

Общие сведения об улучшенном инверторе и управлении осциллограммой

Общие сведения о расширенных средствах управления инвертором и сигналами

Меню

- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

Ресурсы

Руководства по сварке

Сварочное образование и обучение

Учебные материалы

Меры предосторожности

Калькуляторы сварных швов

Часто задаваемые вопросы

Галерея проектов

Библиотека статей

Видео библиотека

Информационные бюллетени

Форумы

Подкаст — Сварка труб

Связаться с нами

Поддержка

Пункты обслуживания

Инструкции и запчасти

Гарантия

Усовершенствованная плазменная сварка с переменной полярностью

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- 50 лет FMA

Категории Аддитивное производство Сварка алюминия Дуговая сварка Сборка и соединение Автоматизация и робототехника Гибка / складывание Расходные материалы Подготовка к сварке и резке Электромобили En Español Чистовая гидроформовка Лазерная резка Лазерная сварка Механическая обработка Производство Программное обеспечение Обработка металлов / материалов Кислородная резка Плазменная резка Электроинструменты Пробивка и другое отверстие Профилактика валков Безопасная распиловка Управление цехом резки Штамповочные испытания и измерения Производство труб и труб Производство труб Гидроабразивная резка Торговая выставка Электронный бюллетень Цифровое издание Реклама Подписка Поиск Поиск

Наши публикации

- The FABRICATOR

- Подпишитесь на

- E-news

- Digital Edition

- Реклама

- The WELDER

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / фальцовка

- Расходные материалы

- En Español

- Чистовая

- Гидроформовка

- Лазерная резка

- Лазерная сварка

- Механическая обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы

- 000 Инструменты для плазменной резки

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Изготовление труб и труб

- Производство труб и труб

- Гидроабразивная резка

Транспортные средства

и прочее сверление

Справочник отрасли

- Поиск в справочнике (выставочные залы)

- Справочники и справочники покупателей

- Витрины продукции

- Глоссарий

- Доска объявлений

- Зарегистрируйтесь в справочнике

Интернет-трансляции

Торговая выставка

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

- Ассоциация производителей и производителей.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

Вход в учетную запись

Поиск

- Наши публикации

- The FABRICATOR

ER

- Ассоциация производителей и производителей.

- Журнал WAMP6000

- The Additive Report

- The Fabricator en Español

The FABRICATOR

- The FABRICATOR

- From The FABRICATOR

Как удаленная работа влияет на цеха металлообработки

What Industry 4.0 означает для отдела сварки

Производители ориентированы на первые три главы пандемической рецессии

Что нужно знать, если вы новичок в листогибочном прессе

- Подпишитесь

- Электронный бюллетень

- Цифровое издание

- Рекламировать

- О

- Узнать больше

- STAMPING Journal

- Из журнала STAMPING

Engineering Angle: FEA-анализ самопробивающихся заклепочных соединений в автомобилестроении

Die Science: вытяжка и вытяжка при штамповке

Штампованный материал который может выдержать удар

Штамповка в мире электромобилей: как скоро электромобили станут мейнстримом?

- Подписаться

- Электронный бюллетень

- Digital Edition

- Рекламировать

- О

- Подробнее

- The Welder

- From The WELDER

Jim’s help new Cover Pass

Уголок расходных материалов: как диагностировать и предотвратить растрескивание сварных швов

От полуавтоматического к автоматическому: советы по выбору сварочного пистолета

Алюминий и т. Д.: Путешествие нового обозревателя к открытию ниши в сварке алюминия

Д.: Путешествие нового обозревателя к открытию ниши в сварке алюминия

- Подпишитесь

- Электронный бюллетень

- Цифровое издание

- Рекламируйте

- О

- Подробнее

- The Tube and Pipe Journal From

- Pipe Journal

Обеспечение 30-летнего роста производителя, инновации

Исследования охватывают сплавы для будущего с низким уровнем выбросов углерода

Варианты для цепочки поставок нефти и газа в неопределенные времена

Серводвигатели, искусственный интеллект помогает в эффективном правке труба, труба, стержень

- Подписка

- Электронный бюллетень

- Digital Edition

- Реклама

- О

- Узнать больше

- The FABRICATOR en Español

- от The Fabricator 7 as de repensar el flujo de trabajo en la oficina

¿A dónde fue esa parte?

Perfeccionando una soldadura de proyección en acero de ultra-alta resistencia

Форма и управление райо льва-ла-солдадура, работающая с лимитами

500W ИНВЕРТОР 9ARITY PROERSE POWER

Инвертор мощности 500 Вт с защитой от обратной полярности

Привет, друзья.

У меня есть ИБП TG500, но у него есть проблемы, поэтому я использую его трансформатор, МОП-транзистор, диод, конденсатор для создания нового инвертора. Я надеюсь тебе понравится.

У меня есть ИБП TG500, но у него есть проблемы, поэтому я использую его трансформатор, МОП-транзистор, диод, конденсатор для создания нового инвертора. Я надеюсь тебе понравится.В видео ниже я покажу вам, как сделать инвертор мощностью 500 Вт. С электрической составляющей от UPS Tg500.

Сделайте печатную плату с помощью My Gerber File

Я использую программу Eagle для создания макета и файла gerber, после этого я загружаю его на https://jlcpcb.com/m, чтобы сделать печатную плату онлайн, вы можете сделать это самостоятельно дома.Вы можете скачать здесь все файлы со схемой (TG500), гербером и PDF-файлом.

Подготовьте компонент и припой к печатной плате. Вы можете заказать их на сайте LCSC.COM.

(IRF95N03 SMD X2) STD45N10F7 SMD X2: https://bit.ly/2Jy6x1b

R 10K X2: https://bit.ly/2P2XR9c

R 10 X3: https://bit.

ly/2CZmTyW

ly/2CZmTyWR 1K: https://bit.ly/2SG20xS

ТРАНСФОРМАТОР ИБП TG500: Взять со старой платы TG500

ДИОД MUR 460 X4: https: // bit.ly / 2QeNoUN

R 0,47 / 2 Вт: https://bit.ly/2CVP7KS

Переменный резистор Trimpot 6 мм 5 кОм: https: //bit.ly/2qob65F

КОНДЕНСАТОР 450 В / 100 мкФ: https://bit.ly/2EZeDS2

КОНДЕНСАТОР 3300 мкФ / 35 В: https://bit.ly/2PGxqpu

ВЕНТИЛЯТОР 12 В: https://bit.ly/2SH6Bjj

IRF3205 X2: https://bit.ly/2PzDv72

Заголовок 2P Xh3.54-2P X3: https://bit.ly/2JxSVTB

2,54 мм 1X40P, однорядный, 90-градусный изогнутый игольчатый штифт коннектора: https: // bit.ly / 2yON8oK

SG3525 (KA3525): https://bit.ly/2Rt8lvl

КОНДЕНСАТОР 10 мкФ / 16 В: https://bit.ly/2qpQLN7

КОНДЕНСАТОР 104 X2: https://bit.ly/2P17c18

КОНДЕНСАТОР 102: https://bit.ly/2QeOhN7

R 20K: https://bit.

Имеет много достоинств: обеспечивают бесперебойную подачу тока, обладают хорошим контактом, имеют возможность хорошего закрепления электродов.

Имеет много достоинств: обеспечивают бесперебойную подачу тока, обладают хорошим контактом, имеют возможность хорошего закрепления электродов.

Это также может привести к дефекту включения вольфрама.

Это также может привести к дефекту включения вольфрама.

Д.: Путешествие нового обозревателя к открытию ниши в сварке алюминия

Д.: Путешествие нового обозревателя к открытию ниши в сварке алюминия У меня есть ИБП TG500, но у него есть проблемы, поэтому я использую его трансформатор, МОП-транзистор, диод, конденсатор для создания нового инвертора. Я надеюсь тебе понравится.

У меня есть ИБП TG500, но у него есть проблемы, поэтому я использую его трансформатор, МОП-транзистор, диод, конденсатор для создания нового инвертора. Я надеюсь тебе понравится. ly/2CZmTyW

ly/2CZmTyW