Техническое обслуживание и текущий ремонт электродвигателей. Обслуживание и ремонт электродвигателей

Техническое обслуживание и текущий ремонт электродвигателей.

⇐ ПредыдущаяСтр 10 из 10Техническое обслуживание (ТО) электродвигателей проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма.

Сроки ТО электродвигателей зависят от характеристики помещений и рабочих машин, с которыми они работают. ТО электродвигателей серий 4А, Д, АО2СХ проводят 1 раз в три месяца, кроме электродвигателей, установленных на зернодробилках, молотилках, прессах, измельчителях кормов (пыльные влажные помещения), для которых ТО осуществляют 1 раз в полтора месяца. Такую же периодичность обслуживания имеют электродвигатели, работающие на открытом воздухе или под навесом. Для двигателей молочных вакуум-насосов и пастеризаторов (особо сырые помещения) ТО выполняют 1 раз в два месяца.

Периодичность ТО для электродвигателей, установленных в сухих и влажных, а также сырых помещениях, используемых в пыльных и особо сырых помещениях, определена в соответствии с ППРЭсх.

Текущий ремонт (ТР) электродвигателей проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т. д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады.

В соответствии с ППРЭсх в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи; отсоединение от питающих проводов и заземления; демонтаж на месте установки и разборка; очистка обмотки; измерение сопротивления изоляции обмотки и при необходимости сушка обмотки; промывка подшипников, проверка и их замена при необходимости; ремонт или замена поврежденных выводных проводов обмотки и клеммной панели, коробки выводов; сборка; смазка подшипников; испытание на холостом ходу; покраска и, при необходимости, установка электродвигателя на рабочее место; центровка с рабочей машиной и испытание под нагрузкой.

У электродвигателей с фазным ротором проверяют состояние контактных колец, при необходимости выполняют их проточку и шлифовку, регулируют щеточный механизм и, если нужно, заменяют щетки.

При сушке обмоток электродвигателя удаляется влага из пор и трещин обмотки, но сами трещины и поры в лаковой пленке сохраняются. Значит, сохраняется вероятность довольно быстрого увлажнения обмотки электродвигателя при его «дыхании» в процессе эксплуатации, а следовательно, и вероятность пробоя. Устранение пор и трещин лаковой пленки проводников обмотки позволяет избежать ее увлажнения на длительный срок. Трещины и поры могут быть устранены только пропиткой обмотки в лаке.

Пропитка обмотки повышает ее надежность, но усложняет технологию ремонта, требует наличия пропиточных ванн, емкостей для хранения лака и т. д. Кроме того, увеличивается время нахождения электродвигателя в ремонте, оно может оказаться больше времени простоя между рабочими циклами. В этом случае потребуется замена ремонтируемого электродвигателя на резервный. Поэтому необходимо в каждом конкретном случае перед текущим ремонтом проводить тщательную диагностику состояния электродвигателя и на основе полученных данных решать вопрос об объеме и месте проведения ремонта.

Периодичность текущих ремонтов электродвигателей серий 4А, Д, АО2СХ в соответствии с ППРЭсх составляет 24 месяца, за исключением электродвигателей, установленных на молочных вакуум-насосах и пастеризаторах в особо сырых помещениях, в которых влажность превышает 98%, в этом случае периодичность текущих ремонтов составляет 18 месяцев.

Периодичность ТР электродвигателей серии А02 составляет 24 месяца для сухих, влажных (влажность до 75%) и сырых помещений и 18 месяцев для пыльных и особо сырых помещений (влажность до 98%), исключая электродвигатели зернодробилок, молотилок, прессов, измельчителей кормов, для которых периодичность—12 месяцев. Такую же периодичность ТР имеют электродвигатели серии АО2, работающие на открытом воздухе или под навесом.

Система ППРЭсх определяет периодичность обслуживания и ремонта применительно к помещению и рабочей машине, для которых электродвигатель используют. Влияние режима работы электродвигателя на изменение характеристики изоляции обмотки при определении периодичности ТО и ТР не учитывается. Кроме того, ППРЭсх не учитывает срок эксплуатации электродвигателя. В соответствии с ППРЭсх одинаковую периодичность имеют новый электродвигатель, впервые подвергавшийся ТО или ТР, и электродвигатель, уже неоднократно прошедший ТО и ТР. Не оговаривается периодичность ТО и ТР электродвигателей, установленных на рабочие машины после капитального ремонта или модернизации.

В этих условиях возрастает значение диагностики электрооборудования и роль руководителей электротехнической службы хозяйства при составлении месячных и годовых графиков ТО и ТР электрооборудования.

Качественно выполненная диагностика электрооборудования хозяйства позволит скорректировать сроки проведения технического обслуживания и текущего ремонта электрооборудования. При помощи диагностики можно выявить и вывести из работы для ремонта (модернизации) или для списания электрооборудование, выработавшее свой ресурс и имеющее предельно допустимые параметры надежности. В результате ликвидируется опасность внезапного отказа электрооборудования и аварийной остановки технологического процесса.

Модернизация своевременно выведенного в ремонт электрооборудования позволит повысить его надежность и, как следствие, обеспечить непрерывность технологического процесса сельскохозяйственного производства. В результате диагностики может быть принято решение об удлинении сроков между проведением ТО и ТР для электрооборудования, имеющего высокие параметры надежности, что позволит экономить затраты на проведение технического обслуживания электрооборудования.

Рассмотрим меры повышения эксплуатационной надежности электродвигателей.

Основные причины выхода из строя электродвигателей, используемых в сельскохозяйственном производстве: несоответствие тяжелым условиям среды; несоответствие или отсутствие защиты от неполнофазных режимов работы и аварийных перегрузок; недостаточный уровень эксплуатации.

Для устранения первой причины принимают следующие меры: выпускают электродвигатели повышенной надежности; модернизируют электродвигатели старых серий при ремонте; выносят электродвигатели за пределы влажной агрессивной среды.

Повышая надежность электродвигателей, заводы выпускают узкоспециализированные исполнения для условий сельскохозяйственного производства. Электродвигатели второй серии сельскохозяйственного исполнения А02СХ хорошо себя оправдали в эксплуатации.

При работе в животноводческих помещениях срок службы электродвигателей сельскохозяйственного исполнения достигает 6...8 лет, а второй серии общепромышленного исполнения — всего 1...2 года.

В четвертой серии электродвигателей общепромышленного исполнения использованы те же изоляционные и активные материалы, что и в двигателях АО2СХ. Поэтому электродвигатели серий 4А и А02СХ работают с одинаковой надежностью. Отличие выпускаемых электродвигателей специализированного исполнения 4АСХ заключается только в анодировании или никелировании крепежных частей двигателя и более качественной окраске.

Модернизированные электродвигатели четвертой серии 4АМ обладают повышенной надежностью. Отечественная электропромышленность совместно со странами социалистического содружества приступила к выпуску новой серии двигателей АИ (интернациональной), характеристики и надежность которых еще более повышены.

Таким образом, современные электродвигатели общепромышленного исполнения относятся к универсальным, так как их можно использовать в особо сырых, с химически активной средой животноводческих помещениях, в которых содержание влажности составляет 80...100%, аммиака — 2...140 мг/м3, сероводорода— 10...90 и углекислого газа — 0,03...0,88 мг/м3, запыленность — до 240 г/м3.

В сельскохозяйственном производстве используют разнообразные серии электродвигателей, в том числе и старые — А, АО и А2, АО2.

При капитальных и текущих ремонтах старые серии электродвигателей желательно модернизировать. Обычно электромашиностроительные заводы при изготовлении электродвигателей применяют двухкратную пропитку обмоток. Электроремонтные заводы иногда отступают ,от технологии ремонта и применяют только однократную пропитку обмотки, что заметно снижает надежность двигателей. В качестве простейшей модернизации электродвигателей при их ремонте можно считать применение не двух,- а трехкратной пропитки.

Трехкратная пропитка обмоток лаком, модифицированным ингибиторами (предложение В. И. Чарыкова),— первый вид простейшей модернизации, повышающей надежность электродвигателей при текущем ремонте. Ингибитор, диффундируя в лаковую пленку и заполняя ее поры, препятствует проникновению влаги. Для исследований применяли хроматные и БДН ингибиторы, разработанные ЧИМЭСХ под руководством О. И.Толяницкого. Лучшие результаты были получены при использовании БДН ингибитора —это смесь диэтиланилина, бензотри-азола и паранитрофенола, растворенная в ацетоне. При пропитке обмотки использовали эмаль ГФ-92ХС, модифицированную путем добавления 6% (от массы эмали) ингибитора.

Лобовые части обмотки статора обрабатывают краскораспылителем или окунают в специальные растворы (электродвигатели малой мощности).

Экспериментальные данные показали, что после двух месяцев эксплуатации сопротивление изоляции обмоток электродвигателей, пропитанных модифицированной эмалью, оказалось в 4 раза выше, чем сопротивление изоляции электродвигателей, пропитанных немодифицированной эмалью ГФ-92ХС.

Капсулирование лобовых частей электродвигателей — второй вид модернизации старых серий. Предложенный ВНИИ механизации и электрификации сельского хозяйства Нечерноземной зоны СССР способ капсулирования обмоток при помощи эпоксидных смол ввиду сложности технологии капсулирования можно применять только на ремонтных заводах при капитальных ремонтах двигателей.

Креме того, следует учесть, что двигатель с капсулированной эпоксидным компаундом обмоткой становится неремонтопригодным.

Предложенный А. Ё. Немировским способ капсулирования лобовых частей обмоток при помощи эластомеров на основе синтетического каучука применяют при текущих ремонтах электродвигателей даже в мастерских совхозов и колхозов.

При эксплуатации капсулированных электродвигателей в течение стойлового периода сопротивление изоляции обмоток было не ниже 500 МОм. Исследования показали, что срок службы капсулированных электродвигателей достигает 8 лет в тяжелых условиях животноводческих помещений. Опыт эксплуатации электродвигателей показывает необходимость усиления изоляции выводных концов при помощи липкой полихлорвиниловой ленты, лака или капсулирования.

Для повышения эксплуатационной надежности электродвигателей практиковали выносить их в специальные помещения, расположенные рядом с фермами, что требует больших дополнительных расходов кабельной продукции. Поэтому данный способ повышения эксплуатационной надежности целесообразно осуществлять при строительстве новых объектов, заранее учитывая при проектировании технологию производства, расход электротехнических материалов, надежность электрооборудования и экономические показатели.

При монтаже электродвигателей в помещении необходимо учитывать обеспечение надежности их работы. Так, существующие системы крышной вентиляции животноводческих комплексов по откорму крупного рогатого скота в основном выполнены таким образом, что на электродвигатель постоянно стекает влага, поступающая в помещение из окружающей среды через вентиляционную трубу, отчего наблюдается значительный выход электродвигателей из строя. Смещение электродвигателя относительно вентиляционной трубы (вентилятора) резко сократило аварийность данных электродвигателей.

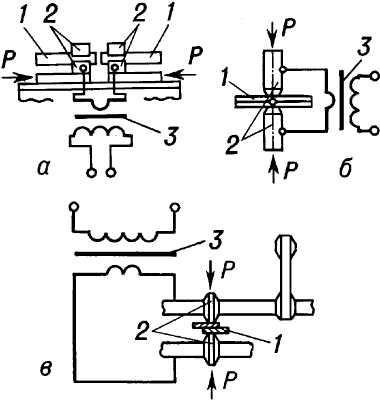

К числу эффективных профилактических мероприятий, предотвращающих возможное увлажнение изоляции, относится создание микроклимата внутри оболочки электродвигателя путем подогрева обмоток электродвигателя в период его нерабочего состояния. При токовом методе подогрева и сушке электродвигателей непосредственно на рабочем месте обмотки подключают через: конденсаторы, однотиристорное устройство, двухтиристорное устройство. Обмотки могут быть подключены и ко вторичной обмотке понижающего трансформатора, например сварочного. Ток в обмотке электродвигателя должен быть таким, чтобы температура электродвигателя превышала температуру окружающей среды на 5...10°С, что препятствует проникновению внутрь изоляции влаги и ее агрессивных примесей. При таком подогреве электродвигателя улучшается коэффициент мощности электроустановки фермы в целом. Необходимо отметить, что при несколько завышенной мощности (на 25...30%) электродвигателя и подключении батареи конденсаторов к клеммам он может не отключаться от сети в случае потери фазы и работать в режиме однофазного питания, сохраняя непрерывный технологический процесс (например, доение).

Кроме того, индивидуальные конденсаторные батареи, соединенные в звезду, можно использовать в качестве элемента реле защиты от потери фазы для двигателей, однофазный режим которых недопустим.

Читайте также:

lektsia.com

Ремонт электродвигателей

Отказ электродвигателя может возникнуть при пуске или во время работы. Большинство отказов происходит из-за таких факторов, как низкое сопротивление изоляции, перегрузка по току или механических повреждений. Другие причины включают в себя проблемы условий эксплуатации и отсутствие технического обслуживания.

Большинство двигателей, независимо от типа имеют длительный срок службы и требуют минимального технического обслуживания для исправной работы. Рекомендуется регулярное обслуживание двигателей, и проверка на наличие признаков старения изоляции или других частей, которые могут отрицательно сказаться на моторе.

Регулярный осмотр и техническое обслуживание поможет выявить слабые места или детали, которые находятся на грани провала, устранить их до возникновения проблем и передачи в ремонт электродвигателей.

Электрические и механические неполадки

Существует шесть основных областей, где неисправности происходят из-за различных причин. Эти области обычно называют зонами разломов. Они включают цепь питания, качество электроэнергии, статора, ротора, изоляции и воздушного зазора.

Так как в электромоторе электрическая энергия преобразуется в механическую, то неисправности двигателей могут вызываться неполадками по электрике и механическими дефектами. Контактные щетки показаны на рисунке.

Есть много проверяющих алгоритмов в зависимости от условий эксплуатации, конструктива и т. д. Каждому человеку приходит мысль покрутить вал. Непринуждённое вращение говорит о предполагаемой исправности механической части.

Механические неисправности могут быть действительно обнаружены уже при вращении вала рукой – будет слышен скрип и стук. Если проверяется мотор постоянного тока, то причина подозрительных звуков может заключаться в дефектах щеток.

Возможна также истёртость вала – такая неисправность характерна для мотора, работа которого связана была с большой нагрузкой на шкив.

Шкив — это колесо, имеющее плоскую поверхность, или канавки для сцепления с ремнем. Хоть шкив и изготовляется из металла, однако ломается довольно часто. Из-за этого прекращается вращение движка. Чтобы этого не происходило, нужно быть осведомлённым обо всех факторах, воздействующих на исправность шкива.

Металл, из которого производится шкив, не подвергается закалке. Поэтому этот элемент достаточно хрупкий, и боится различных механических воздействий. Ненадежное присоединение вала и шкива при электромонтаже приводит к образованию люфта, создающего вибрацию деталей. Появляются трещины, а затем разлом шкива пополам.

Помимо этого, такая вибрация отрицательно сказывается на роторе мотора, теряющего балансировку.

Ремонт своими руками

Не всегда можно воспользоваться дорогими услугами ремонтного сервиса или приобрести новый товар. Если есть навыки, то целесообразным будет ремонт электродвигателя своими силами.

Разборка асинхронного движка

Так как конструкции моторов достаточно разнообразны, то для разборки модели требуется ознакомиться со схемами и руководством по ремонту.

Но популярные моторы по своим схемам схожи. Электродвигатель с короткозамкнутым ротором показан на рисунке ниже.

При разборке мотора его вал отделяется от остальных деталей, движок снимается со станины.

После этого нужно снять с вала детали механики (шкив, шестерёнка и т.п.). Открутить скрепляющие болты, после чего легонько снять ротор. Все детали очищают, смазывают и собирают заново движок.

Неполадки двигателей постоянного тока

В движках постоянного тока магнитные поля действуют друг с другом под углом, придающим валу вращающий момент. В роли переключателей выступают щетки. Катушки с магнитопроводами создают электромагнитное поле для придания момента. Как это все происходит в электродвигателе постоянного тока показано на рисунке.

Под словом «якорь» нередко понимается ротор мотора постоянного тока.

Выросший ток и образованная ЭДС приводят к искрению контактирующих щеток с другими элементами. Когда искрят щетки, ускоряется их изношенность в увеличивающейся прогрессии.

Если щетки искрят вкруговую, то ламелям требуется очистка от загрязнения.

Если катушки, щетки в нормальном виде, необходимо убедиться в целостности обмоток. Обугливание проводов указывает на необходимость перемотки либо замены якоря.

Можно также измерить сопротивление проводов мультиметром. От мощности двигателя, а также якоря зависит сопротивление, в связи с этим требуется понимать схему подсоединения якорных обмоток непосредственно данного двигателя для точности проверки. Есть приборы для поиска неисправностей в якорях.

Нахождение неисправностей электродвигателей

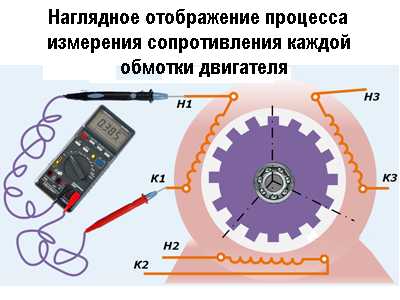

Чтобы найти обрыв обмоток двигателя, нужно убрать перемычки, создающие форму подключения и проверить все обмотки по отдельности.

Способ довольно надёжный, не позволяющий запутаться новичку. Для проверки понадобится омметр. Значения по прибору будут примерно нулевые. Сопротивление обмоток должно быть одинаковым для двигателей, в том числе и постоянного тока. Прозвонка ротора мотора показана на рисунке ниже.

Замена щеток

У двигателей нередко возникает проблема с изношенными щетками.

При значительно изношенных деталях мотор может не запуститься совсем. Если при подключении к сети электродвигатель порой запускается с толчками, то требуется сменить щетки.

Неполадки в магнитопроводе

Переменным током вызываются вихревые токи, которые ухудшают технические показатели мотора. Без покрытия изоляции лака может образоваться такая же ржавчина, как показано на рисунке ниже.

В инструкциях и руководствах пользователя обычно приведены наиболее часто встречаемые неисправности и методы их устранения.

Вот мы и рассмотрели основные моменты починки двигателей своими руками. Однако большинство людей обращаются за помощью к специалистам и это тоже правильно. На некоторые вопросы могут ответить только профессионалы.

Капитальный и текущий ремонт

Ремонт электродвигателей – всегда востребован, потому что двигатели широко применяются во всех жизнедеятельных сферах. Проверки агрегатов проводится в форме текущего и капительного ремонта.

Текущий ремонт – это осмотр, замена масла, измерение различных нормируемых значений и показателей. Период текущих и капитальных ремонтов установлен в правилах. Текущий ремонт проводится раз в два года, капитальный – один раз в 5 лет.

Преимущества капитального ремонта электродвигателя:

- экономичнее отремонтировать, чем купить новый;

- время ремонта меньше времени доставки нового агрегата;

- специфичные агрегаты могут сойти с производства.

Заключение

Почему греется электродвигатель? Перегрев моторов чаще всего происходит по причине плохой изоляции. Вы сможете устранить это? Нет. А выявить замыкание пластин магнитопровода? Скорее всего, понадобится диагностика неисправностей двигателя в ремонтном сервисе. Без разборки агрегата, в том числе магнитопровода, этот изъян устранить не представляется возможным. В крупных фирмах помимо ремонта производится изготовление запчастей для электродвигателей.

electricdoma.ru

Техническое обслуживание асинхронных электродвигателей. Обслуживание и ремонт электродвигателей

Обслуживание электродвигателей

При техническом обслуживании дежурный персонал постоянно следит за нагрузкой и вибрацией электродвигателей, температурой и наличием смазки в подшипниках, отсутствием ненормальных шумов и искрения под щетками. Дежурный персонал также производит наружный осмотр и очищает электродвигатель от пыли и загрязнений.

Схема электродвигателя в продольном разрезе.

Периодические осмотры электродвигателей производят по графику, установленному главным инженером предприятия. Осмотры планируют тем чаще, чем тяжелее условия работы и чем более изношены электродвигатели. К тяжелым условиям работы относятся: большая продолжительность или высокая частота пусков, высокая температура или запыленность окружающей среды. Квалификационная группа лица, производящего осмотр, должна быть не ниже III.

Целью осмотров является определение технического состояния электродвигателя и выявление объема работ, которые должны быть выполнены при очередном ремонте. Кроме того, при осмотре производят техническое обслуживание подшипников, колец, щеток и выполняют мелкий ремонт без разборки машины.

Принципиальная схема работы электродвигателя.

Состав работ при осмотрах и техническом обслуживании асинхронных электродвигателей можно посмотреть в этой статье. Перед включением электродвигателя в работу следует убедиться в отсутствии посторонних предметов на механизме, электродвигателе, в исправности контактных колец. Рукоятка пускового реостата должна быть установлена в положение "Пуск", у небольших двигателей проворачивают ротор вручную.

После пуска электродвигателя следят за отсутствием шума и гудения, нагрева корпуса и подшипников, вибрации, биения ременной передачи или соединительной муфты с механизмом. Аварийную остановку электродвигателя производят при несчастном случае, при появлении дыма или пламени из двигателя или пускорегулирующей аппаратуры, при поломке приводимого механизма, при сильной вибрации, при чрезмерном нагреве двигателя с заметным снижением частоты вращения.

При избытке масла оно разбрызгивается, вспенивается и засасывается внутрь машины. Попадая на обмотки, масло снижает характеристики изоляции, что может привести к ее пробою. Недостаток масла приводит к слабой смазке подшипника и его перегреву. Масло в необходимом количестве доливают не реже чем через 10 суток работы подшипника. Не позже чем через 300 ч работы масло в резервуаре полностью заменяют. Для этого отработавшее масло сливают, резервуар промывают керосином, продувают сжатым воздухом и повторно промывают, но не керосином, а маслом, предназначенным для заливки. Затем заполняют резервуар маслом до нормы. Уровень масла вследствие его значительной вязкости устанавливается не сразу. Поэтому доливку масла до нормы производят небольшими порциями.

Схемы подключения электродвигателя.

Подшипники качения смазывают, как правило, консистентными составами. Объем камеры подшипника качения должен быть заполнен на 1/2 при более высоких частотах вращения. Если употреблять смазку в количествах, превышающих указанные, подшипники перегреваются, а смазка вытекает из корпуса. При обнаружении в процессе эксплуатации меньших количеств смазки последнюю добавляют до нормы. Смазку следует применять того же сорта, что и содержащуюся в подшипнике. В зависимости от условий эксплуатации, консистентную смазку заменяют через 3 - 6 мес. работы с предварительной промывкой смесью бензина Б-70 с чистым трансформаторным маслом (6 - 8%).

Промывку ведут при проворачивании вала электродвигателя до тех пор, пока из корпуса подшипника не станет вытекать незагрязненный промывочный состав. Замену смазки в электродвигателях новых серий (4А) можно проводить на ходу без промывки. В подшипниковом узле для этого предусмотрено отверстие для пресс-масленки (в верхней части) и выходное отверстие для отработавшей смазки (в нижней части). Новая смазка подается за подшипник, проходит через него и вытесняет старую смазку.

Контактирующие поверхности колец и щеток должны быть чистыми и иметь правильную цилиндрическую форму, щетки должны прилегать к кольцам не менее чем двумя третями контактной поверхности. Вредное влияние на щеточный контакт оказывает проводящая ток угольная или металлическая пыль, образующаяся при трении щеток о кольца или коллектор.

Габаритный чертеж электродвигателя.

Загрязнения коллектора являются причиной искрения под щетками. При неблагоприятных условиях работы щеточного контакта искрение бывает настолько сильным, что вызывает нагар.

Ежедневно при техническом обслуживании удаляют загрязнения контактных колец угольной и металлической пылью, тщательно протирая поверхность скольжения чистой сухой тканью. Нагар и неровности полируют стеклянной абразивной бумагой № 100/180.

Бумагу укрепляют на изоляционной (деревянной) колодке, имеющей рабочую выемку по форме поверхности кольца. Колодку для удобства пользования снабжают одной или двумя рукоятками.

Поделитесь полезной статьей:

Topfazaa.ru

Техническое обслуживание и текущий ремонт электродвигателей

Реферат на тему:

"Техническое обслуживание и текущий ремонт электродвигателей"

СОДЕРЖАНИЕ

Техническое обслуживание (ТО) электродвигателей. 3

Текущий ремонт (ТР) электродвигателей. 3

Трехкратная пропитка обмоток лаком, модифицированным ингибиторами 7

Капсулирование лобовых частей электродвигателей. 8

Список использованных источников.. 13

Техническое обслуживание проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма.

Сроки ТО электродвигателей зависят от характеристики помещений и рабочих машин, с которыми они работают. ТО электродвигателей серий 4А, Д, АО2СХ проводят 1 раз в три месяца, кроме электродвигателей, установленных на зернодробилках, молотилках, прессах, измельчителях кормов (пыльные влажные помещения), для которых ТО осуществляют 1 раз в полтора месяца. Такую же периодичность обслуживания имеют электродвигатели, работающие на открытом воздухе или под навесом. Для двигателей молочных вакуум-насосов и пастеризаторов (особо сырые помещения) ТО выполняют 1 раз в два месяца.

Периодичность ТО для электродвигателей серии АО2, установленных в сухих и влажных, а также сырых помещениях, для электродвигателей, использ

xn--90adflmiialse2m.xn--p1ai

Сроки и объем ремонта электродвигателей

Ремонт высоковольтных электродвигателей

Хоть какой электродвигатель, каким бы надежным он ни был, временами должен разбираться для осмотра, проверки и ремонта.

При долговременной работе в нем могут показаться различные недостатки. Если их вовремя не убрать, то электродвигатель выйдет из строя аварийно с такими повреждениями, при которых придется стопроцентно заменить обмотку. В некоторых случаях повреждения могут оказаться настолько большенными, что вернуть электродвигатель будет невозможно и его придется списать в металлолом.

Чем надежнее сделан электродвигатель, чем легче условия его работы, чем лучше надзор и уход за ним, тем меньше возможность возникновения изъянов в нем и тем пореже придется чинить его.

Но совершенно отрешиться от проведения предупредительного ремонта электродвигателей нельзя. В любом электродвигателе имеются подшипники качения либо подшипники скольжения. Расчетный срок службы подшипников качения в среднем не превосходит 8 000 – 10 000 ч,что составляет чуток больше 1-го года непрерывной работы. На практике подшипники качения нередко служат и больше этого срока. Но гарантировать высшую надежность при сверхсрочной работе шарикоподшипников и роликоподшипников нельзя. Потому если не поменять, то по последней мере проверить подшипник, отработавший гарантированное число часов, нужно.

Ремонт высоковольтных электродвигателей синхронных и асинхронных

В подшипниках скольжения при работе из-за выработки возрастает зазор меж шеей вала и вкладышем. Если величина этого зазора затмит максимально допустимую нормами, то может повыситься вибрация ротора, а при предстоящем срабатывании вкладыша, ротор заденет за статор. Большое повреждение электродвигателя в данном случае безизбежно. Потому нужно смотреть за величиной зазора в подшипниках и вовремя создавать перезаливку сработавшихся вкладышей.

Проверка и тем паче подмена подшипника качения либо неразъемного подшипника скольжения требуют отсоединения электродвигателя от приводимой машины либо механизма, развертывания электродвигателя на фундаменте, снятия с него полумуфты и торцовых крышек.

Для полной проверки электродвигателя после снятия торцовых крышек остается вытащить ротор, что при наличии приспособлений для выемки ротора огромного труда не составляет.

Выемка ротора для полной проверки нужна, потому что некие недостатки статора и ротора можно обнаружить только при вынутом роторе.

Ремонт электродвигателя с полной разборкой называется серьезным ремонтом.

В объем полгого ремонта, не считая полной разборки” входят: очистка, осмотр и проверка статора и ротора устранение выявленных изъянов (к примеру, перебандажировка схемной части обмотки статора, подмена: ослабевших клиньев и т. д.) покраска, если нужно, лобовых частей обмотки и расточки статора, ротора, промывка и проверка подшипников, если нужно, перезаливка подшипников скольжения либо подмена подшипников качения; проведение профилактических испытаний.

Не считая ремонта электродвигателя с полной разборкой, делается так именуемый текущий ремонт,при котором заменяется смазка и измеряются зазоры в подшипниках скольжения либо добавляется смазка и осматриваются сепараторы в подшипниках качения, производятся очистка и обдувка статора и ротора от пыли при снятой задней крышке, делается осмотр обмоток и стали в доступных местах.

Ремонт коллектора

В какие же сроки должен выполняться ремонт электродвигателей?

По (ПТЭ) серьезный ремонт с выемкой ротора электродвигателей ответственных устройств, работающих в томных критериях по температуре и загрязненности окружающего воздуха, должен выполняться не пореже 1 раза в 2 года. Для электродвигателей, работающих в обычных критериях, срок полгого ремонта устанавливается зависимо от местных критерий. Периодичность текущего и серьезного ремонтов устанавливается основным инженером.

Ответственными принято считать такие механизмы, отключение которых может вызвать остановку либо снижение нагрузки котла, турбины либо сделать опасность повреждения их.

К числу ответственных устройств относятся дымососы, дутьевые и мельничные вентиляторы, вентиляторы первичного воздуха, питательные, конденсатные и циркуляционные насосы, двигатель-генераторы и ряд других устройств. В неких случаях к числу ответственных относятся также сетевые насосы.

Роль и значение обозначенных устройств действительно велика. К примеру, отключение дымососа, дутьевого вентилятора либо вентилятора первичного воздуха приведет в наилучшем случае к понижению нагрузки либо полной остановке котла, а в худшем, если откажет блокировка, и к взрыву в котле. Отключение питательного насоса при отказе автоматического включения резервного насоса приведет к остановке котла, а при промедлении с остановкой котла – и к его повреждению из-за упуска воды.

Фактически большая часть больших электродвигателей, установленных на электростанции, являются ответственными. Исключение составляют электродвигатели мельниц, дробилок, компрессоров и некие другие. Их отключение не вызовет незамедлительного понижения нагрузки и повреждения котла и турбины. Но при выходе из строя этих электродвигателей на время их ремонта либо подмены на электростанции может сложиться аварийное положение, время от времени со понижением нагрузки.

Цех по ремонту электродвигателей

Деление электродвигателей на ответственные и неответственные оправдано при решении вопроса о том, какие из их следует обеспечить самозапуском в момент восстановления напряжения на собственных нуждах после аварийного положения, а какие можно при всем этом отключить, чтоб облегчить запуск ответственных двигателей. При определении сроков ремонта разделять средние и большие электродвигатели на ответственные и неответственные навряд ли целесообразна. Не стоит забывать, что выход из строя электродвигателя мощностью в несколько сотен кв, где бы он ни находился установлен, то большой вред производству

Полностью разумеется, что рисковать выходом такового электродвигателя из строя из-за несвоевременного предупредительного ремонта неприемлимо. Потому все средние и большие электродвигатели при определении сроков меж ремонтами целесообразно считать ответственными.

В отношении маленьких движков (мощностью до 100 квт) следует придерживаться другого подхода.

Возможность возникновения устранимых изъянов в обмотке статора и ротора этих движков по сравнению с более большими движками существенно ниже. Недостатки в шарикоподшипниках и роликоподшипниках этих движков, обычно, развиваются медлительнее, чем в больших, и их можно заранее обнаружить и убрать, не доводя дело до выхода электродвигателя из строя. В конце концов, если и произойдет повреждение мотора, то цена его перемотки по сравнению со ценой перемотки больших электродвигателей невелика.

Потому для маленьких электродвигателей при определении сроков меж ремонтами следует учесть, на каких они механизмах установлены — на ответственных либо нет.

Если они установлены на ответственных механизмах, то сроки меж ремонтами должны обеспечить надежную и бесперебойную работу этих электродвигателей от ремонта до ремонта. В неприятном случае дело может кончиться суровой катастрофой. К примеру, аварийный выход из строя маленького электродвигателя насоса остывания генератора при отсутствии резерва может привести к понижению нагрузки либо остановке генератора, а выход электродвигателя хоть какого маслонасоса к повреждению большого агрегата, на котором установлен маслонасос.

Для маленьких электродвигателей неответственных механизмов ремонт можно создавать только при обнаружении какого-нибудь недостатка, либо, как молвят, при необходимости.

Произведена полная подмена обмотки

Итак, по ПТЭ периодичность серьезного и текущего ремонта электродвигателей зависимо от условий их работы устанавливается основным инженером.

Какими же соображениями следует руководствоваться при подготовке решения головного инженера?

Можно поступить просто. Всем электродвигателям, независимо от критерий их работы, делать полный ремонт 1 раз в год. Ранее так и поступали. Но такое решение будет неверным. Очень частая разборка и сборка электродвигателей не только лишь не повысит их надежность, но при недостаточно высочайшем качестве ремонта может привести к оборотному результату. При неосторожной разборке может быть допущено задевание ротором либо торцовой крышкой за обмотку и повреждение ее. Могут быть повреждены подшипники при неправильном набивании полумуфты. Эти повреждения не всегда обнаруживаются, и в итоге электродвигатель выходит из строя через недолговременное время после ремонта. Потому упор необходимо делать не на более нередкий ремонт, а на более высочайшее качество его проведения.

Не стоит забывать и головного: очень нередкий ремонт приведет к ненадобным, неоправданным трудовым и вещественным затратам на ремонт электродвигателей.

Но из произнесенного не следует делать вывод, что во всех случаях полный ремонт 1 раз в год не нужен.

К примеру, для вновь смонтированных электродвигателей, в особенности средней и большой мощности, 1-ый полный ремонт имеет прямой смысл проводить через год с начала эксплуатации.

Древесные клинья в пазах статора и прокладки под ними, если они сделаны из недостаточно сухого материала, за этот период времени успеют высохнуть и начнут выпадать. Из-за высыхания и механических воздействий от пусковых токов и токов нагрузки могут ослабеть крепления лобовых частей. За год успеют проявиться и будут выявлены при разобранном движке большинство других изъянов, которые были бы допущены при изготовлении электродвигателя на заводе.

Подмена обмотки якоря

В конце концов, при осмотре разобранного электродвигателя будет установлено, как очень он запылился, не перегревался ли, не попадает ли на обмотку масло из подшипников, как работали подшипники и т. д. По результатам осмотра будет приниматься решение о периодичности последующих ремонтов.

Срок выполнения следующих серьезных ремонтов, если электродвигатель работает нормально и замечаний по нему нет, обычно, будет определяться состоянием его подшипников.

При подшипниках скольжения решающим является величина зазора меж вкладышем и валом. Срок службы подшипников скольжения колеблется в огромных пределах: от одного-двух лет до 10.

Указать заблаговременно, через сколько лет придется перезаливать вкладыши подшипников, и найти тем срок полгого ремонта электродвигателей не представляется вероятным.

Нужно временами 1 раз в год замерять зазоры в подшипниках электродвигателя и, если они возросли до величины, близкой к очень допустимой, предугадывать на последующий год полный ремонт этого электродвигателя. Если зазор возрос за короткий просвет на огромную величину, то капитальный ремонт следует выполнить при наиблежайшей возможности.

Фактически полный ремонт электродвигателей с подшипниками скольжения почти всегда достаточно создавать 1 раз в 3 года и, судя по успешному опыту эксплуатации на ряде электрических станций, еще пореже. По-видимому, для таких электродвигателей целесообразно перебегать на полный ремонт при необходимости и только 1-ый ремонт создавать через год с начала эксплуатации.

При определении периодичности серьезного ремонта электродвигателей с подшипниками качения должны учитываться число часов работы электродвигателя в году и его быстроходность.

Для быстроходных электродвигателей (1 500 и особенно 3 000 об/мин) полный ремонт должен производиться по истечении 8 000 – 10 000 ч работы. При всем этом целенаправлено подшипники, отработавшие при 3 000 об/мин 8 000- 10 000 ч,подменять на новые, если в их даже не будет найдено наружных изъянов.

Ремонт компрессорных электродвигателей

Для электродвигателей со скоростью 1000 об/мин и наименее полный ремонт допустимо создавать 1 раз в 3 года. Подшипники, не имеющие наружных изъянов, в данном случае можно оставлять на последующий срок.

Если в электродвигателе при его работе будут обнаружены недостатки, как, к примеру, утечка масла из подшипника и попадание его на обмотку, либо произойдет забивание каналов вентиляции пылью, грязюкой, что приведет к завышенному нагреву активной стали и обмотки, то полный ремонт должен быть выполнен при первой способности.

Полный ремонт электродвигателей лучше (но не непременно) кооперировать с проведением капитального ремонта основного агрегата (котла, турбины, насоса), к которому эти движки относятся. В данном случае ремонт может быть выполнен в довольно продолжительный срок, без спешки и, как следует, более отменно. Не считая того, при всем этом миниатюризируется число операций по выводу электродвигателей в ремонт, отпадает необходимость в дополнительной центровке электродвигателей с агрегатом.

Для маленьких электродвигателей (мощностью до 100 квт), установленных на ответственных механизмах, полный ремонт довольно создавать 1 раз в 2 – 3 года. Для электродвигателей мощностью до 100 квт, установленных на неответственных агрегатах, полностью допустимо создавать полный ремонт только при обнаружении какого-нибудь недостатка (по мере необходимости).

Текущий ремонт средних и больших электродвигателей следует создавать 1 раз в год.

Для маленьких электродвигателей периодичность текущего ремонта определяется на основании результатов наблюдения за состоянием смазки в подшипниках.

Периодичность обдувки электродвигателей от пыли должна устанавливаться зависимо от критерий их работы.

С. А. Мандрыкин ” Библиотека электромонтера ”

elektrica.info

Текущий ремонт (ТР) электродвигателей. Техническое обслуживание и текущий ремонт электродвигателей

Похожие главы из других работ:

Експлуатація та ремонт електродвигунів

Розділ ІІІ . Ремонт електродвигунів

...

Експлуатація та ремонт електродвигунів

3.3 Ремонт колекторів

Натиснення окремих щіток на колектор не повинно відрізнятися більш ніж на 10% від середнього значення, інакше через щітки з більшим натисненням проходитиме значно більший струм, чим через всі останні. Це приводить до підвищеного їх нагріву...

Оборудование и принципы работы электрической подстанции

Текущий ремонт разъединителя

Разъединитель - контактный коммутационный аппарат, который обеспечивает в отключенном положении изоляционный промежуток, удовлетворяющий нормированным требованиям...

Обслуживание и ремонт электрических двигателей (ремонт синхронного двигателя)

3.2. Ремонт синхронных двигателей

В соответствии с Правилами технической эксплуатации в системе планово предупредительных ремонтов электрооборудования предусмотрено два вида ремонтов: текущий и капитальный. Текущий ремонт производится с периодичностью...

Организация ремонта предохранителей

2.1 Текущий ремонт

При текущем ремонте предохранителей напряжением до 1000 Вольт с контактных поверхностей губок и патронов удаляют грязь, оксидные пленки и частицы расплавленного металла. Окислившиеся контакты зачищают стеклянной бумагой...

Организация ремонта энергооборудования

3.6 Расчёт затрат на ремонт

По экономическому признаку ремонты подразделяют на 2 группы: - текущие ремонты, которые включают межремонтное обслуживание и текущие ремонты, расходы по которым относят на статью цеховых расходов по содержанию и эксплуатации оборудования...

Проектирование контактной сети постоянного тока

2.1 Текущий ремонт консолей

Консоль опоры контактной сети -- поддерживающее устройство, закреплённое на опоре, состоящее из кронштейна в тяги. В зависимости от числа перекрываемых путей консоли опоры контактной сети может быть одно-, двух- и многопутной...

Разъединители и их предназначение

3. Текущий ремонт и испытания разъединителей

Разъединители - самые распространенные аппараты в распределительных устройствах (РУ) высокого напряжения и ВЛ (число разъединителей в 2,5 - 4 раза больше, чем выключателей)...

Техническая эксплуатация газораспределительного пункта

3.1.3 Текущий ремонт

Текущий ремонт технологического оборудования должен производиться по результатам мониторинга технического состояния и проведения технического обслуживания ГРП, но не реже одного раза в три года...

Техническая эксплуатация газораспределительного пункта

3.1.4 Капитальный ремонт

Капитальный ремонт должен производиться в сроки, установленные изготовителем. Внеплановый капитальный ремонт может производиться при необходимости на основании дефектных ведомостей...

Техническая эксплуатация и ремонт двигателей постоянного тока

4.2 Текущий ремонт двигателя

При проведении частичной ревизии без разборки двигателя выполняют следующие работы: внешний осмотр общего состояния; осмотр выводов, щеточного механизма, коллекторов или контактных колец...

Техническая эксплуатация и ремонт двигателей постоянного тока

4.3 Капитальный ремонт двигателей

Этот вид ремонта выполняют с полной их разборкой. Для разборки двигатель стропят на крюк подъемного устройства за рымы и перемещают на свободное место или разворачивают на фундаменте...

Трехфазные электронные счетчики

2.8 Текущий ремонт

Возможные неисправности и способы их устранения потребителем приведены в таблице 7. "right">Таблица 7 Возможные неисправности и способы их устранения Наименование неисправности и внешнее проявление Вероятная причина Способ устранения 1...

Эксплуатация и ремонт измерительных трансформаторов напряжения

2.2 Ремонт

Трансформаторы принято считать самыми надежными элементами в энергетических системах. Действительно, по сравнению с другими видами энергетического оборудования (котлами, турбинами...

Эксплуатация и техническое обслуживание технологического оборудования газорегуляторного пункта

2.3 Ремонт оборудования ГРП

Текущий ремонт ГРП заключается в проведении планового ремонта, ревизии оборудования, который включает в себя: разборку регуляторов, предохранительных клапанов, фильтров с заменой и ремонтом изношенных частей; разборку...

fis.bobrodobro.ru

Ремонт и обслуживание электродвигателей

6.39.3.21 Работа, не связанная с прикосновением к токоведущим или вращающимся частям электродвигателя и приводимого им в движение механизма, может производиться на работающем электродвигателе.

6.39.3.22 Если работа на электродвигателе или приводимом им в движение механизме связана с прикосновением к токоведущим и вращающимся частям, электродвигатель должен

6.39.3.23 быть отключен и на пусковом устройстве или ключе управления повесить плакат «Не включать - работают люди», а также выполнить мероприятия, предотвращающие его ошибочное включение. При этом у двухскоростного электродвигателя должны быть отключены и разобраны обе цепи питания обмоток статора.

6.39.3.24 Со схем ручного дистанционного и автоматического управления должно быть снято напряжение.

6.39.3.25 При работе на электродвигателе напряжением выше 1000 В или приводимом им в движение механизме, связанной с прикосновением к токоведущим частям, тележку с выключателем необходимо отключить и выкатить из ячейки РУ, включить стационарные заземляющие ножи, верхнюю шторку или дверцы закрыть на замок и вывесить плакат «Не включать - работают люди», на приводе ЗН - плакат «Заземлено».

6.39.3.26 При работе на электродвигателе заземление накладывается на наконечниках кабеля (с отсоединением или без отсоединения его от электродвигателя), в вводном устройстве электродвигателя.

6.39.3.27 При работе на механизме, если он не связан с прикосновением к вращающимся частям или, если рассоединена соединительная муфта, заземлять питающий кабель не требуется.

6.39.3.28 При работе на электродвигателе напряжением до 1000 В или приводимом им в движение механизме снятие напряжения производится отключением коммутационных аппаратов с ручным приводом, а при наличии в схеме предохранителей - снятием последних, с обеспечением видимого разрыва электрической цепи.

6.39.3.29 Если позволяет конструктивное исполнение аппаратов и характер работы, перечисленные выше меры, могут быть заменены расшиновкой или отсоединением концов кабеля, проводов от коммуникационного аппарата либо от оборудования, на котором должна проводиться работа.

6.39.3.30 Расшиновку или отсоединение концов кабеля от высоковольтного электродвигателя, может выполнять лицо с группой по электробезопасности не ниже III из ремонтного персонала под руководством допускающего (производителя работ) или ответственного руководителя работ.

6.39.3.31 Перед допуском к работе на электродвигателях насосов, дымососов, вентиляторов, если возможно вращение электродвигателей от соединенных с ним механизмов, должны быть закрыты задвижки и шиберы, а также приняты меры по затормаживанию роторов электродвигателей.

6.39.3.32 Ограждения вращающихся частей электродвигателей во время их работы снимать запрещается.

6.39.3.33 Обслуживать щеточный аппарат на работающем электродвигателе допускается по распоряжению, обученному для этой цели электромонтёру, имеющему группу III. При этом необходимо соблюдать следующие меры предосторожности:

- работать в головном уборе и застегнутой специальной одежде, остерегаться захвата вращающимися частями машины;

- пользоваться средствами защиты лица и глаз, диэлектрическими галошами или резиновыми ковриками;

- не касаться руками одновременно токоведущих частей двух полюсов или токоведущих и заземленных частей.

6.39.3.34 Кольцо ротора допускается шлифовать на вращающемся электродвигателе лишь с помощью колодок из изоляционного материала с применением защитных очков.

Кабельные работы

6.39.3.35 Рытье траншеи или котлованов для кабелей можно начинать только после письменного разрешения руководителя предприятия, на территории которого предстоит производить земляные работы.

6.39.3.36 Не допускается производство раскопок землеройными машинами на расстоянии менее 1 м и применение клин-молотка на расстоянии менее 5 м от кабеля. Применение отбойных молотков для рыхления грунта и землеройных машин для его выемки, а также ломов, кирок, допускается только на глубину, при которой до кабелей остается слой грунта не менее 0,3 м. Дальнейшая выемка грунта должна производиться лопатами. Перед началом работ должно быть произведено контрольное вскрытие грунта для уточнения расположения и глубины прокладки кабелей.

6.39.3.37 В зимнее время к выемке грунта лопатами можно приступить только после его отогревания, но приближение источника тепла к кабелям допускать не ближе чем на 15 см.

6.39.3.38 При обнаружении во время производства земляных работ, не отмеченных на планах и схемах кабелей, трубопроводов, подземных сооружений необходимо приостановить работы до выявления характера обнаруженных сооружений или предметов и получения соответствующего разрешения на продолжение работ.

6.39.3.39 При появлении вредных газов работы должны быть немедленно прекращены, рабочие удалены из опасных мест до выявления его источника и устранения.

6.39.3.40 При работе в траншее в слабом или влажном грунте, когда есть угроза обвала, их стены должны быть надежно укреплены.

6.39.3.41 В грунтах естественной влажности при отсутствии грунтовых вод и расположенных поблизости подземных сооружений, рытье котлованов и траншей с вертикальными стенками без крепления разрешается на глубину не более:

- 1 м - в насыпных песчаных и крупнообломочных грунтах;

- 1,25 м - в супесях;

- 1,5 м - в суглинках и глинах.

6.39.3.42 В зимнее время года разработка грунта (кроме сухого) на глубину промерзания допускается без крепления.

6.39.3.43 Дощатые крепления котлованов и траншей разбираются снизу вверх по мере обратной засыпки.

6.39.3.44 Место производства работ при рытье котлованов, траншей или ям ограждается с установкой предупреждающих надписей и знаков.

6.39.3.45 Открытые (отрытые) муфты должны укрепляться на прочной доске, подвешенной с помощью проволоки или троса к перекинутым через траншею брусьям. Запрещается использовать для подвешивания кабелей соседние кабели, трубопроводы и т.д.

6.39.3.46 Перед вскрытием муфт или разрезанием кабеля необходимо удостовериться в том, что эти операции будут производиться на том кабеле, на каком необходимо, что это кабель отключен и выполнены технические мероприятия, необходимые для допуска к работам на нем.

6.39.3.47 На кабельной линии перед разрезанием кабеля или вскрытием соединительной муфты необходимо проверить отсутствие напряжения с помощь специального приспособления, состоящего из изолирующей штанги и стальной иглы или режущего наконечника. Приспособление должно обеспечить прокол или разрезание брони и оболочки до жил с замыканием их между собой и на землю.

6.39.3.48 Кабель у места прокола предварительно прикрывается экраном. Если в результате повреждения кабеля открыты все токоведущие жилы, отсутствие напряжение можно проверить непосредственно указателем напряжения без прокола.

6.39.3.49 Прокол кабеля должен выполняться двумя работниками: допускающий и производитель работ или производитель работ и ответственный руководитель: один из них, прошедший специальное обучение, непосредственно прокалывает кабель, а второй наблюдает. Прокалывать кабель следует в диэлектрических перчатках и пользуясь защитными очками. Стоять при проколе необходимо на изолирующем основании сверху траншеи, как можно дальше от прокалываемого кабеля.

6.39.3.50 Для заземления прокалывающего приспособления используется специальный заземлитель, погруженный в почву на глубину не менее 0,5 м или броня кабеля; заземляющий проводник присоединяется к броне посредством хомутов, бронелента под хомутом должна быть очищена. В тех случаях, когда бронелента подвергалась коррозии, допускается присоединение заземляющего проводника к металлической оболочке. При работах на кабельной четырехжильной линии напряжением до 1000 В нулевая жила отсоединяется с обеих концов.

6.39.3.51 Кабельная масса для заливки муфт разогревается в специальной металлической посуде с крышкой и носиком.

6.39.3.52 Запрещается разогревать невскрытые банки с кабельной массой.

6.39.3.53 При заливке кабельной массы следует надевать брезентовые рукавицы и защитные очки.

6.39.3.54 Разогревать и переносить ковш или котелок с припоем, а также сосуды с кабельной массой следует в брезентовых рукавицах и защитных очках. Рукава одежды завязываются у запястья поверх рукавиц или применяются рукавицы длиной до локтя.

6.39.3.55 Запрещается передавать котелок или ковш с припоем, либо сосуд с кабельной массой из рук в руки, при передаче необходимо ставить на землю или прочное основание.

6.39.3.56 Перемешивать расплавленную массу следует металлической мешалкой, а снимать нагары с поверхности расплавленного припоя - металлической ложкой. Мешалка и ложка перед применением подогреваются. Попадание влаги в горячую массу недопустимо.

6.39.3.57 При перекатке барабана с кабелем необходимо принять меры против захвата выступающими его частями одежды рабочих. До начала перекатки закрепляют концы кабеля и удаляют торчащие из барабана гвозди.

6.39.3.58 Барабан с кабелем допускается перекатывать только по горизонтальной поверхности, по твердому грунту и прочному настилу во избежание опрокидывания барабана или порче кабеля.

6.39.3.59 Запрещается размещать кабели, пустые барабаны, механизмы, приспособления и инструмент непосредственно у бровки траншей.

6.39.3.60 Разматывать кабель с барабанов разрешается при наличии тормозного приспособления.

6.39.3.61 При прокладке кабеля рабочим не разрешается стоять внутри углов поворота, а также поддерживать кабель вручную на поворотах трассы.

6.39.3.62 Перекладывать кабель и переносить муфты можно только после отключения кабеля.

6.39.3.63 Перекладывание кабелей, находящихся под напряжением, допускается в случае необходимости при выполнении следующих условий:

- перекладываемый кабель должен иметь температуру не ниже 5 ºС;

- муфты на перекладываемом участке кабеля должны быть жестко укреплены хомутами на досках;

- работать следует в диэлектрических перчатках, поверх перчаток для защиты от механических повреждений надеваются брезентовые рукавицы;

- работу должны выполнять рабочие, имеющие опыт прокладки кабелей, под надзором ответственного руководителя работ, имеющего группу V в электроустановках выше 1000 В и производителя работ, имеющего группу IV в электроустановках до1000 В.

6.39.3.64 При работах с паяльной лампой необходимо руководствоваться следующими указаниями:

- наливать в резервуар паяльной лампы керосин или бензин не более, чем на ¾ его вместимости;

- завертывать наливную пробку не менее, чем на четыре нитки;

- не наливать и не выливать горючее, не разбирать лампу, не отвертывать головку и т.п. вблизи огня;

- не разжигать паяльную лампу путем подачи керосина или бензина на горелку;

- не накачивать чрезмерно паяльную лампу во избежание её взрыва;

- не снимать горелку до спуска давления;

- спускать давление воздуха из резервуара лампы через наливную пробку только после того, как лампа погашена и её горелка полностью остыла;

- при обнаружении неисправностей (подтекание резервуара, утечки газа через резьбу горелки и т.п.) немедленно сдать лампу в ремонт;

- заполнять лампу только той горючей жидкостью, для работы на которой она предназначена.

6.39.3.65 На работы по монтажу муфт на территории НПС (ЛПДС) необходимо оформлять разрешение на огневые работы с периодическим отбором проб воздуха, особенно в колодцах и кабельных каналах.

6.39.3.66 Запрещается мыть руки в масле, эмульсии, керосине и вытирать их обтирочными концами (ветошью), загрязненными стружкой.

6.39.3.67 Использованный обтирочный материал необходимо складывать в специальные металлические ящики с крышками и ежедневно вывозить в специально отведенное место.

6.39.3.68 В течение работы электромонтёр обязан обращать внимание на состояние рабочего места, коммуникаций, ограждений, оборудования, приспособлений, приборов и т.п.

6.39.3.69 Об обнаруженных неисправностях сообщить непосредственному руководителю и по его указанию принять меры по их устранению.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Техническое обслуживание и текущий ремонт электродвигателей.

Техническое обслуживание (ТО) электродвигателей проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма.

Сроки ТО электродвигателей зависят от характеристики помещений и рабочих машин, с которыми они работают. ТО электродвигателей серий 4А, Д, АО2СХ проводят 1 раз в три месяца, кроме электродвигателей, установленных на зернодробилках, молотилках, прессах, измельчителях кормов (пыльные влажные помещения), для которых ТО осуществляют 1 раз в полтора месяца. Такую же периодичность обслуживания имеют электродвигатели, работающие на открытом воздухе или под навесом. Для двигателей молочных вакуум-насосов и пастеризаторов (особо сырые помещения) ТО выполняют 1 раз в два месяца.

Периодичность ТО для электродвигателей, установленных в сухих и влажных, а также сырых помещениях, используемых в пыльных и особо сырых помещениях, определена в соответствии с ППРЭсх.

Текущий ремонт (ТР) электродвигателей проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т. д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады.

В соответствии с ППРЭсх в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи; отсоединение от питающих проводов и заземления; демонтаж на месте установки и разборка; очистка обмотки; измерение сопротивления изоляции обмотки и при необходимости сушка обмотки; промывка подшипников, проверка и их замена при необходимости; ремонт или замена поврежденных выводных проводов обмотки и клеммной панели, коробки выводов; сборка; смазка подшипников; испытание на холостом ходу; покраска и, при необходимости, установка электродвигателя на рабочее место; центровка с рабочей машиной и испытание под нагрузкой.

У электродвигателей с фазным ротором проверяют состояние контактных колец, при необходимости выполняют их проточку и шлифовку, регулируют щеточный механизм и, если нужно, заменяют щетки.

При сушке обмоток электродвигателя удаляется влага из пор и трещин обмотки, но сами трещины и поры в лаковой пленке сохраняются. Значит, сохраняется вероятность довольно быстрого увлажнения обмотки электродвигателя при его «дыхании» в процессе эксплуатации, а следовательно, и вероятность пробоя. Устранение пор и трещин лаковой пленки проводников обмотки позволяет избежать ее увлажнения на длительный срок. Трещины и поры могут быть устранены только пропиткой обмотки в лаке.

Пропитка обмотки повышает ее надежность, но усложняет технологию ремонта, требует наличия пропиточных ванн, емкостей для хранения лака и т. д. Кроме того, увеличивается время нахождения электродвигателя в ремонте, оно может оказаться больше времени простоя между рабочими циклами. В этом случае потребуется замена ремонтируемого электродвигателя на резервный. Поэтому необходимо в каждом конкретном случае перед текущим ремонтом проводить тщательную диагностику состояния электродвигателя и на основе полученных данных решать вопрос об объеме и месте проведения ремонта.

Периодичность текущих ремонтов электродвигателей серий 4А, Д, АО2СХ в соответствии с ППРЭсх составляет 24 месяца, за исключением электродвигателей, установленных на молочных вакуум-насосах и пастеризаторах в особо сырых помещениях, в которых влажность превышает 98%, в этом случае периодичность текущих ремонтов составляет 18 месяцев.

Периодичность ТР электродвигателей серии А02 составляет 24 месяца для сухих, влажных (влажность до 75%) и сырых помещений и 18 месяцев для пыльных и особо сырых помещений (влажность до 98%), исключая электродвигатели зернодробилок, молотилок, прессов, измельчителей кормов, для которых периодичность—12 месяцев. Такую же периодичность ТР имеют электродвигатели серии АО2, работающие на открытом воздухе или под навесом.

Система ППРЭсх определяет периодичность обслуживания и ремонта применительно к помещению и рабочей машине, для которых электродвигатель используют. Влияние режима работы электродвигателя на изменение характеристики изоляции обмотки при определении периодичности ТО и ТР не учитывается. Кроме того, ППРЭсх не учитывает срок эксплуатации электродвигателя. В соответствии с ППРЭсх одинаковую периодичность имеют новый электродвигатель, впервые подвергавшийся ТО или ТР, и электродвигатель, уже неоднократно прошедший ТО и ТР. Не оговаривается периодичность ТО и ТР электродвигателей, установленных на рабочие машины после капитального ремонта или модернизации.

В этих условиях возрастает значение диагностики электрооборудования и роль руководителей электротехнической службы хозяйства при составлении месячных и годовых графиков ТО и ТР электрооборудования.

Качественно выполненная диагностика электрооборудования хозяйства позволит скорректировать сроки проведения технического обслуживания и текущего ремонта электрооборудования. При помощи диагностики можно выявить и вывести из работы для ремонта (модернизации) или для списания электрооборудование, выработавшее свой ресурс и имеющее предельно допустимые параметры надежности. В результате ликвидируется опасность внезапного отказа электрооборудования и аварийной остановки технологического процесса.

Модернизация своевременно выведенного в ремонт электрооборудования позволит повысить его надежность и, как следствие, обеспечить непрерывность технологического процесса сельскохозяйственного производства. В результате диагностики может быть принято решение об удлинении сроков между проведением ТО и ТР для электрооборудования, имеющего высокие параметры надежности, что позволит экономить затраты на проведение технического обслуживания электрооборудования.

Рассмотрим меры повышения эксплуатационной надежности электродвигателей.

Основные причины выхода из строя электродвигателей, используемых в сельскохозяйственном производстве: несоответствие тяжелым условиям среды; несоответствие или отсутствие защиты от неполнофазных режимов работы и аварийных перегрузок; недостаточный уровень эксплуатации.

Для устранения первой причины принимают следующие меры: выпускают электродвигатели повышенной надежности; модернизируют электродвигатели старых серий при ремонте; выносят электродвигатели за пределы влажной агрессивной среды.

Повышая надежность электродвигателей, заводы выпускают узкоспециализированные исполнения для условий сельскохозяйственного производства. Электродвигатели второй серии сельскохозяйственного исполнения А02СХ хорошо себя оправдали в эксплуатации.

При работе в животноводческих помещениях срок службы электродвигателей сельскохозяйственного исполнения достигает 6...8 лет, а второй серии общепромышленного исполнения — всего 1...2 года.

В четвертой серии электродвигателей общепромышленного исполнения использованы те же изоляционные и активные материалы, что и в двигателях АО2СХ. Поэтому электродвигатели серий 4А и А02СХ работают с одинаковой надежностью. Отличие выпускаемых электродвигателей специализированного исполнения 4АСХ заключается только в анодировании или никелировании крепежных частей двигателя и более качественной окраске.

Модернизированные электродвигатели четвертой серии 4АМ обладают повышенной надежностью. Отечественная электропромышленность совместно со странами социалистического содружества приступила к выпуску новой серии двигателей АИ (интернациональной), характеристики и надежность которых еще более повышены.

Таким образом, современные электродвигатели общепромышленного исполнения относятся к универсальным, так как их можно использовать в особо сырых, с химически активной средой животноводческих помещениях, в которых содержание влажности составляет 80...100%, аммиака — 2...140 мг/м3, сероводорода— 10...90 и углекислого газа — 0,03...0,88 мг/м3, запыленность — до 240 г/м3.

В сельскохозяйственном производстве используют разнообразные серии электродвигателей, в том числе и старые — А, АО и А2, АО2.

При капитальных и текущих ремонтах старые серии электродвигателей желательно модернизировать. Обычно электромашиностроительные заводы при изготовлении электродвигателей применяют двухкратную пропитку обмоток. Электроремонтные заводы иногда отступают ,от технологии ремонта и применяют только однократную пропитку обмотки, что заметно снижает надежность двигателей. В качестве простейшей модернизации электродвигателей при их ремонте можно считать применение не двух,- а трехкратной пропитки.

Трехкратная пропитка обмоток лаком, модифицированным ингибиторами (предложение В. И. Чарыкова),— первый вид простейшей модернизации, повышающей надежность электродвигателей при текущем ремонте. Ингибитор, диффундируя в лаковую пленку и заполняя ее поры, препятствует проникновению влаги. Для исследований применяли хроматные и БДН ингибиторы, разработанные ЧИМЭСХ под руководством О. И.Толяницкого. Лучшие результаты были получены при использовании БДН ингибитора —это смесь диэтиланилина, бензотри-азола и паранитрофенола, растворенная в ацетоне. При пропитке обмотки использовали эмаль ГФ-92ХС, модифицированную путем добавления 6% (от массы эмали) ингибитора.

Лобовые части обмотки статора обрабатывают краскораспылителем или окунают в специальные растворы (электродвигатели малой мощности).

Экспериментальные данные показали, что после двух месяцев эксплуатации сопротивление изоляции обмоток электродвигателей, пропитанных модифицированной эмалью, оказалось в 4 раза выше, чем сопротивление изоляции электродвигателей, пропитанных немодифицированной эмалью ГФ-92ХС.

Капсулирование лобовых частей электродвигателей — второй вид модернизации старых серий. Предложенный ВНИИ механизации и электрификации сельского хозяйства Нечерноземной зоны СССР способ капсулирования обмоток при помощи эпоксидных смол ввиду сложности технологии капсулирования можно применять только на ремонтных заводах при капитальных ремонтах двигателей.

Креме того, следует учесть, что двигатель с капсулированной эпоксидным компаундом обмоткой становится неремонтопригодным.

Предложенный А. Ё. Немировским способ капсулирования лобовых частей обмоток при помощи эластомеров на основе синтетического каучука применяют при текущих ремонтах электродвигателей даже в мастерских совхозов и колхозов.

При эксплуатации капсулированных электродвигателей в течение стойлового периода сопротивление изоляции обмоток было не ниже 500 МОм. Исследования показали, что срок службы капсулированных электродвигателей достигает 8 лет в тяжелых условиях животноводческих помещений. Опыт эксплуатации электродвигателей показывает необходимость усиления изоляции выводных концов при помощи липкой полихлорвиниловой ленты, лака или капсулирования.

Для повышения эксплуатационной надежности электродвигателей практиковали выносить их в специальные помещения, расположенные рядом с фермами, что требует больших дополнительных расходов кабельной продукции. Поэтому данный способ повышения эксплуатационной надежности целесообразно осуществлять при строительстве новых объектов, заранее учитывая при проектировании технологию производства, расход электротехнических материалов, надежность электрооборудования и экономические показатели.

При монтаже электродвигателей в помещении необходимо учитывать обеспечение надежности их работы. Так, существующие системы крышной вентиляции животноводческих комплексов по откорму крупного рогатого скота в основном выполнены таким образом, что на электродвигатель постоянно стекает влага, поступающая в помещение из окружающей среды через вентиляционную трубу, отчего наблюдается значительный выход электродвигателей из строя. Смещение электродвигателя относительно вентиляционной трубы (вентилятора) резко сократило аварийность данных электродвигателей.

К числу эффективных профилактических мероприятий, предотвращающих возможное увлажнение изоляции, относится создание микроклимата внутри оболочки электродвигателя путем подогрева обмоток электродвигателя в период его нерабочего состояния. При токовом методе подогрева и сушке электродвигателей непосредственно на рабочем месте обмотки подключают через: конденсаторы, однотиристорное устройство, двухтиристорное устройство. Обмотки могут быть подключены и ко вторичной обмотке понижающего трансформатора, например сварочного. Ток в обмотке электродвигателя должен быть таким, чтобы температура электродвигателя превышала температуру окружающей среды на 5...10°С, что препятствует проникновению внутрь изоляции влаги и ее агрессивных примесей. При таком подогреве электродвигателя улучшается коэффициент мощности электроустановки фермы в целом. Необходимо отметить, что при несколько завышенной мощности (на 25...30%) электродвигателя и подключении батареи конденсаторов к клеммам он может не отключаться от сети в случае потери фазы и работать в режиме однофазного питания, сохраняя непрерывный технологический процесс (например, доение).

Кроме того, индивидуальные конденсаторные батареи, соединенные в звезду, можно использовать в качестве элемента реле защиты от потери фазы для двигателей, однофазный режим которых недопустим.

Читайте также:

lektsia.info

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.