Особенности сварки металлов полуавтоматичским аппаратом

Автор perminoviv На чтение 8 мин Просмотров 68 Опубликовано

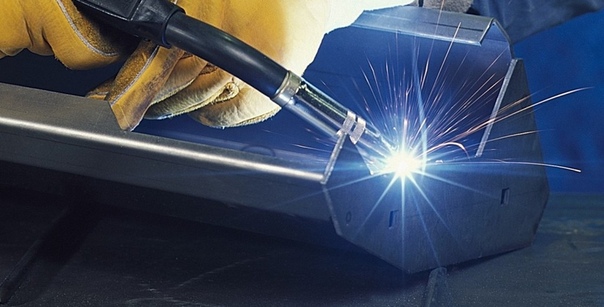

Современные производители сварочных аппаратов выпускают десятки различных моделей устройств для полуавтоматической сварки. Технология сварки металлов полуавтоматом позволяет прочно соединить между собой металлические детали, обеспечивая надёжное крепление конструкций.

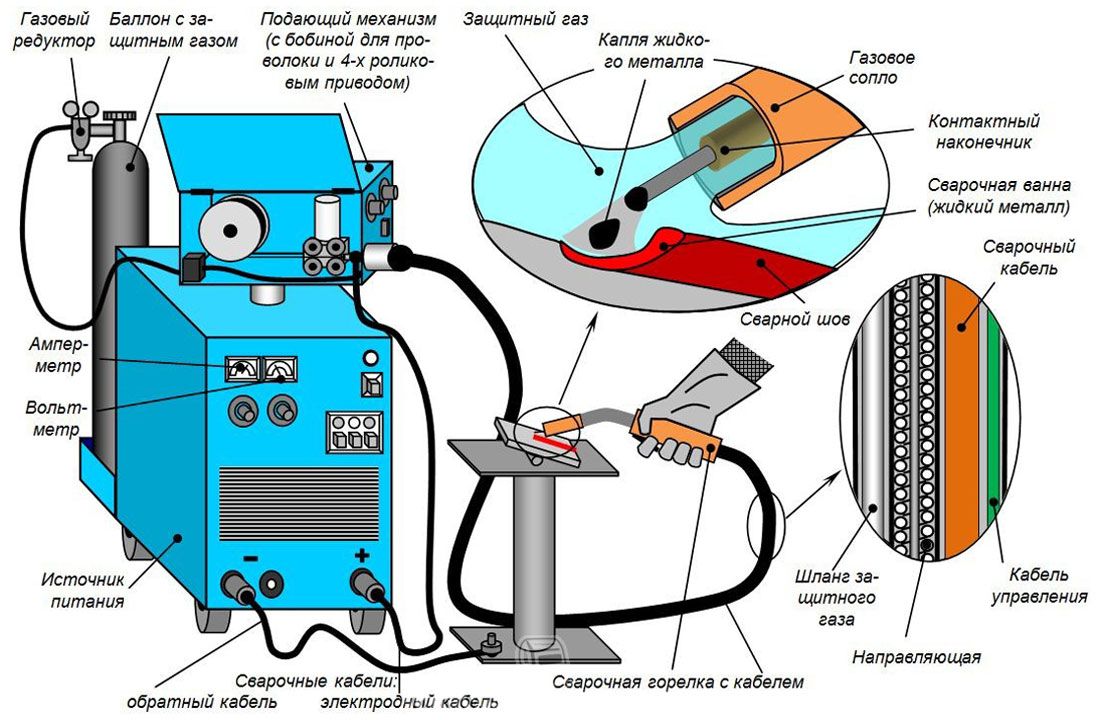

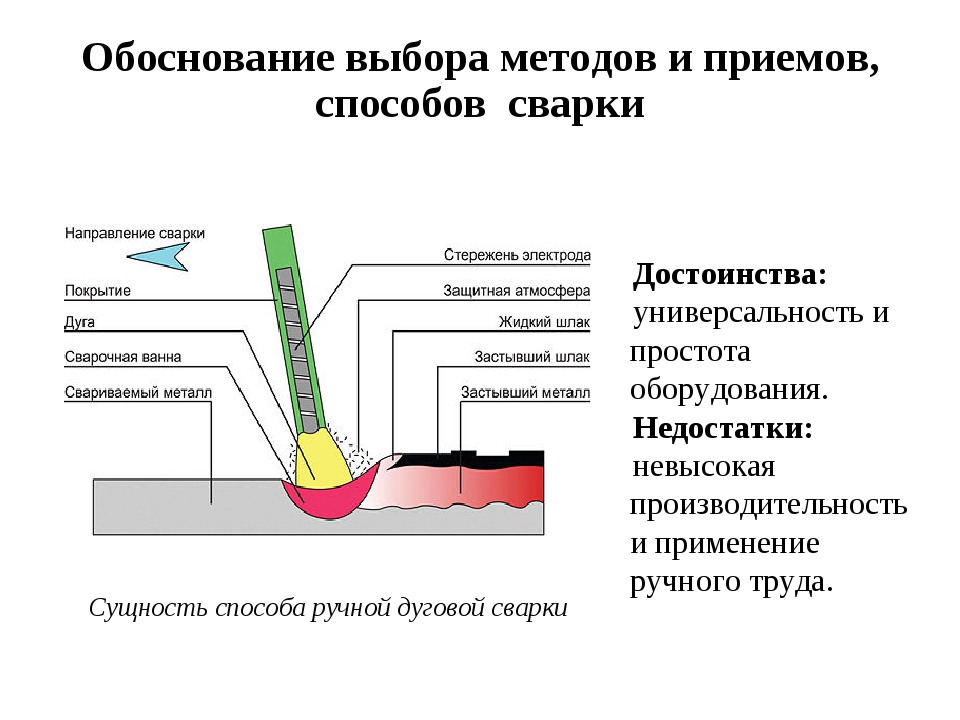

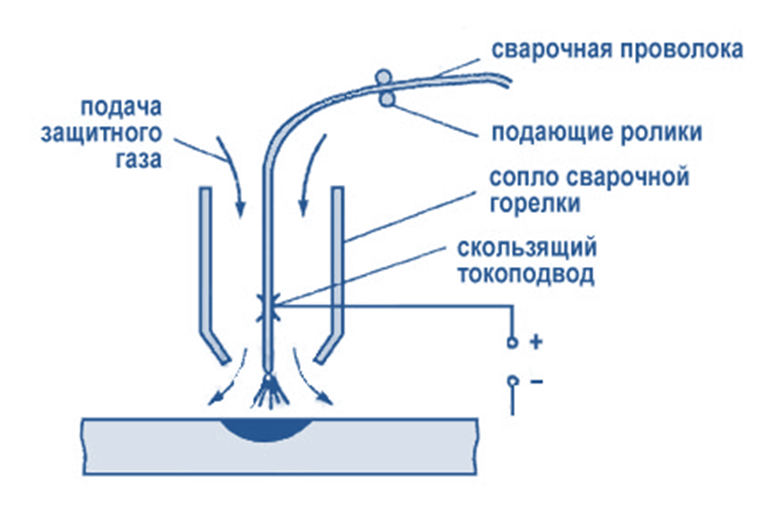

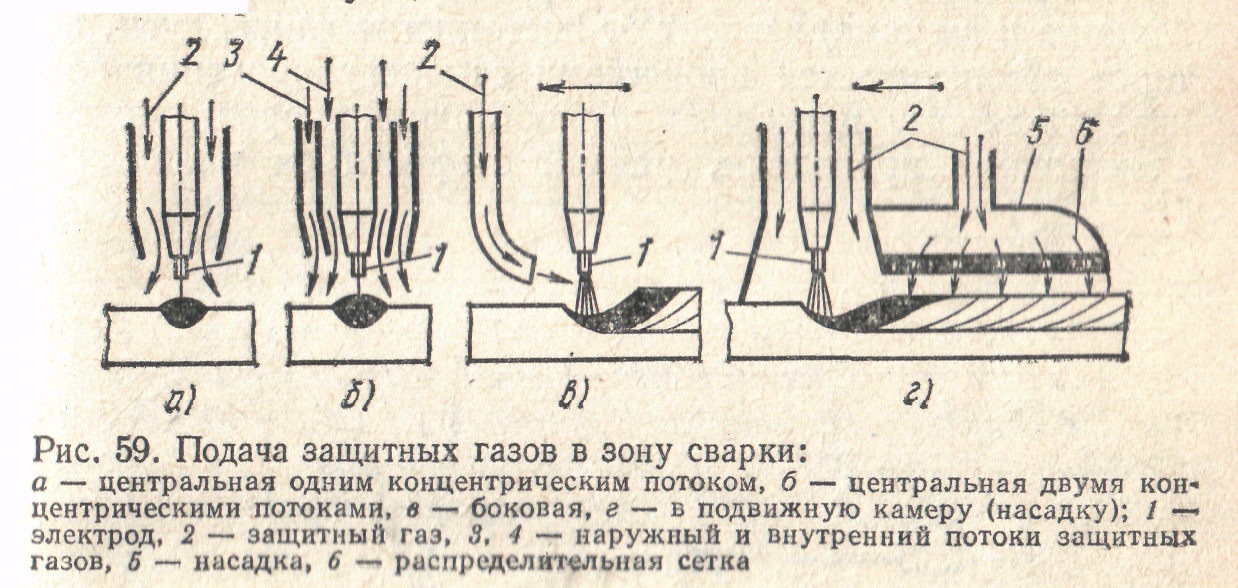

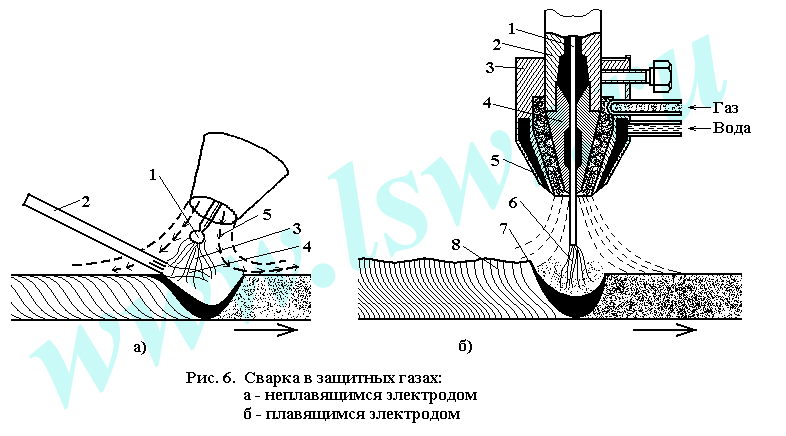

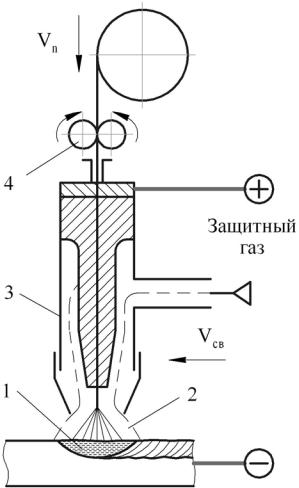

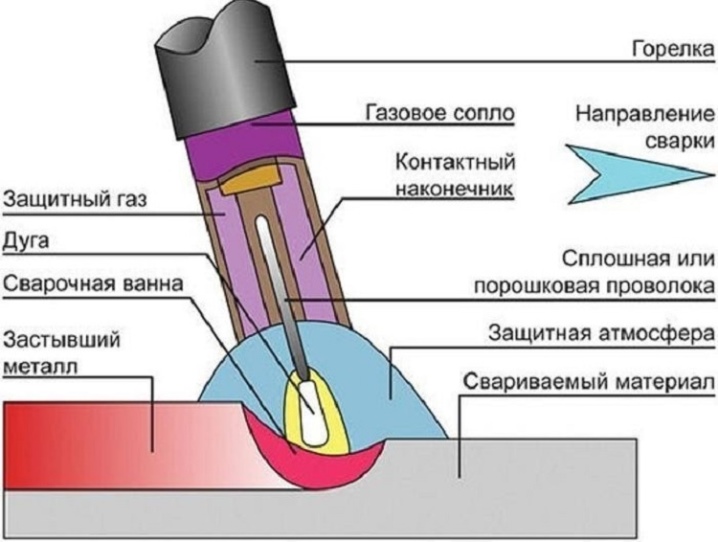

Под понятием полуавтоматической сварки металлов подразумевается процесс присоединения друг к другу нескольких металлических деталей, при котором электродная проволока поступает в зону сварочных работ с определённой скоростью в автоматическом режиме. Вместе с этим в область сваривания подаётся инертный или активный газ. Его задача – защищать электродную проволоку и свариваемые детали от воздействия окружающей среды. Все остальные действия для работы со сварочным аппаратом при сварке в полуавтоматическом режиме необходимо совершать вручную.

Преимущество сварочной обработки полуавтоматического типа состоит в том, что эта технология позволяет работать с материалами любой толщины. Сварка металла полуавтоматом подходит для работ с деталями, произведёнными из тонкого металла (металл считается тонким, если его толщина не превышает 5 миллиметров). Для проведения сварочных работ над такими конструкциями достаточно использовать аппараты с низкой или средней производительностью.

Также полуавтоматические сварочные аппараты годятся для обработки деталей из толстых металлов. Сварка полуавтоматом эффективно соединяет конструкции, толщина которых не превышает 250 миллиметров. Специфика работы с толстыми металлическими изделиями зависит от материала, из которого они были произведены. Для обработки таких конструкций понадобится оборудование, отличающееся высоким уровнем производительности.

СОВЕТ: при сварке толстых металлических конструкций, произведённых из низколегированной стали, рекомендуется предварительно подвергнуть детали термической обработке.

Высокая температура поможет размягчить металл и подготовить его к дальнейшим сварочным работам. Подогрев поможет провести сварку быстрее и с более высокими шансами на удачный результат. Если конструкция не будет подвергнута прогреванию, то тогда появится риск появления деформаций в материале.

Аппарат полуавтомат для сварки толстых металлов успешно справляется со свариванием уплотнённых деталей при помощи создаваемой им высокой плотности тока. Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

При сварке изделий, выполненных из устойчивых к перепадам температур металлов, возможно ухудшение прочностных свойств материала. Причина этого в том, что в зоне температурного влияния, оказываемого сварочным аппаратом, возникают микроскопические трещины, которые и размягчают сталь. Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

СОВЕТ: помните, что сварка толстого металла полуавтоматом может привести к возникновению трещин в конструкциях. Также сварочные работы способны повредить антикоррозийный слой деталей, из-за чего они окажутся подвержены вредному влиянию ржавчины. По этой причине рекомендуется прибегнуть к защитным мерам после сварки. Металл необходимо обработать специальным покрытием, которое сможет восстановить защиту изделия от коррозии.

При обработке металлических конструкций небольшой толщины не нужно стремиться получить поверхностный шов. Конструкции должны быть сварены как можно плотнее – только так удастся добиться их полноценного соединения. Именно поэтому для сварки тонких металлов используют полуавтоматический аппарат – он предельно эффективно работает со свариванием таких конструкций.

Перед сварочными работами полуавтоматом обрабатываемые конструкции необходимо предварительно подготовить. Металл требуется очистить от грязи, кусочков краски или эмали, пыли или смазочных покрытий. Если этого не сделать, то плавящийся металл будет слишком сильно разбрызгиваться, и шов выйдет искривлённым. К тому же, посторонние элементы могут быть токсичны.

Для сварки тонкого металла полуавтоматом понадобится следующее оборудование:

- сварочный аппарат;

- электроды для сварки;

- источник электроэнергии;

- защитная амуниция для сварщика (укреплённый шлем, термостойкие перчатки, затемнённые очки).

СОВЕТ: для того, чтобы шов получился аккуратным и ровным, сварщику необходимо самостоятельно регулировать скорость движения сварочного аппарата. Также ему нужно подобрать электроды правильного типа и осуществлять контроль за стабильной подачей тока со постоянным показателем силы.

Технология полуавтоматической сварки оцинкованных металлов

Особенностью оцинкованных металлов является их высокая сопротивляемость воздействию коррозии. Всё дело в свойствах цинка – этот элемент успешно защищает различные изделия от появления ржавчины, что повышает устойчивость конструкции и продлевает срок её эксплуатации. При сварке оцинкованного металла полуавтоматом антикоррозийная устойчивость всей конструкции может быть нарушена.

Всё дело в свойствах цинка – этот элемент успешно защищает различные изделия от появления ржавчины, что повышает устойчивость конструкции и продлевает срок её эксплуатации. При сварке оцинкованного металла полуавтоматом антикоррозийная устойчивость всей конструкции может быть нарушена.

Причиной этого является разная температура плавления. Если для сварки большинства металлов нужна температура в пределах 1700-2200 градусов по Цельсию, то плавление цинка начинается уже при 420°С. При 907°С этот элемент закипает и превращается в оксид, который образует на поверхности металлической конструкции микроскопические поры и трещины. Это и приводит к тому, что металл становится восприимчив к появлению коррозии.

Современная технология сварки оцинкованных металлов полуавтоматом заключается в одной инновации – MIG-пайке. Она позволяет проводить сварочные работы с помощью высокочастотных электрических колебаний с пониженной температурой. При этом плавление цинка не происходит, поэтому он не превращается в оксидное соединение и не наносит повреждение основному материалу обрабатываемой конструкции. Эта технология и позволяет решить проблему разрушения антикоррозионного слоя при полуавтоматическом сваривании оцинкованных металлов.

Эта технология и позволяет решить проблему разрушения антикоррозионного слоя при полуавтоматическом сваривании оцинкованных металлов.

Процесс сварки цветных металлов полуавтоматом начинается с проверки состояния оборудования. В процессе его осмотра требуется настроить режим функционирования сварочного устройства, подобрать силу тока, уровень напряжения и скорость передвижения проволоки. Если толщина обрабатываемого металла менее трёх миллиметров, то подходящая сила тока находится в пределах 120-145 амперов. При этом скорость передвижения проволоки должна равняться 900 метрам в час.

После того как оборудование проверено, происходит включение подающего проволоку переключателя в рабочее положение. Затем осуществляется зажжение электрической дуги. При наличии плавящейся проволоки нужно лишь прикоснуться к металлической поверхности. После зажжения электрической дуги можно протестировать выбранный режим работы на проверочном материале. Если аппарат функционирует нормально, то можно непосредственно приступать к сварке.

При полуавтоматической сварке цветных металлов передвижения горелки нужно вести только лишь в одном направлении. Лучшего всего проводить сваривание деталей с высокой скоростью и посредством одного шва. Если цветной металл отличается большой толщиной, то его необходимо разогреть до 150-300°С.

Полуавтоматическая сварка аргоном чёрных металлов

Сварка чёрных металлов полуавтоматом с аргоном отличается некоторыми особенностями. Нужно отметить, что большую опасность для чёрных металлов при их сварке представляет влага. Она может остаться внутри сварочного шва, после чего начнётся её конденсация. При испарении частицы влаги будут образовывать небольшие поры и микроскопические трещины в шве, которые в будущем отрицательно скажутся на его прочности. Поэтому перед началом сварки обрабатываемые конструкции рекомендуется прогреть до 100-150 градусов по Цельсию.

Для полуавтоматического сваривания чёрных металлов необходимо использование специальных электродов. Без них сварочный шов получится неаккуратным и слишком хрупким. Для сварки чёрных металлов лучше всего использовать электроды из цветного металла с большим содержанием графита. Наиболее оптимальный выбор – медно-никелевые компоненты, которые помогают надёжно сварить металл и не оставляют в получившемся шве большого количества графитных примесей.

Для сварки чёрных металлов лучше всего использовать электроды из цветного металла с большим содержанием графита. Наиболее оптимальный выбор – медно-никелевые компоненты, которые помогают надёжно сварить металл и не оставляют в получившемся шве большого количества графитных примесей.

Сварка чугунных и стальных изделий полуавтоматом

Инертный газ используется не только для обработки цветных металлов. Для работы с чугунными и стальными конструкциями также применяется аргон. Для получения чугуна используется железо и углерод. Процесс его сваривания очень трудоёмок из-за того, что получающиеся швы часто трескаются.

Еще одной особенностью чугуна является его предрасположенность к ускоренному окислению. Поэтому для его сварки и нужен аргон – он помогает формировать соединительные швы без образования шлаковых осадков. Быстрое окисление чугуна сделало его популярным материалом для ремонта старых автомобилей. Этот материал соединяется с требующими починки тонкими металлическими конструкциями.

Сварка чугуна и хрупких металлов полуавтоматом зачастую проводится при помощи вольфрамовой проволоки. Обрабатываемые изделия также нуждаются в предварительном подогреве. Для сваривания чугунных конструкций используется как постоянный, так и переменный ток. Его сила зависит от толщины металла и диаметра проволоки (на каждый миллиметр проволоки приходится от 50 до 90 амперов элетротока). Вместо вольфрама в качестве материала для проволоки может использоваться графит, медь или никель.

Полуавтоматическая сварка деталей из нержавеющего металла

Сварка полуавтоматом нержавеющих металлов отличается высокой производительностью. Кроме этого, её можно вести практически в любых условиях. Для сваривания нержавеющих стальных конструкций необходим сварочный аппарат, который работает в аргоновой среде. Защитный газ помогает предотвратить азотирование и окисление создающегося соединительного шва, который без аргоновой защиты сварной шов начал бы контактировать с внешней атмосферой и стал бы непрочным. Аргон подходит и потому, что даже при особо повышенной температуре не вступает в какие-либо химические реакции – он гораздо тяжелее воздуха, что помогает легко вытеснять его в зоне сварочных работ.

Аргон подходит и потому, что даже при особо повышенной температуре не вступает в какие-либо химические реакции – он гораздо тяжелее воздуха, что помогает легко вытеснять его в зоне сварочных работ.

Сварка нержавеющего металла аргоном осуществляется при помощи электродов, изготовленных из неплавящихся материалов. В процессе работы их необходимо располагать строго перпендикулярно относительно свариваемой обрабатываемой поверхности. Если это условие будет соблюдено, то сварной шов получится высококачественным.

Напоследок необходимо отметить, что на данный момент полуавтоматическая сварка металлов получила особо широкое распространение в нескольких областях производства, тесно связанных с обработкой металлов. Наиболее востребованной сварка полуавтоматом оказалась в автомобильной промышленности. Именно там всегда присутствует необходимость в обработке металлов малой толщины, для которых и подходят полуавтоматические сварочные работы. Зачастую в автомобилестроении используется сварка полуавтоматом металлов толщиной в 10 мм и меньше. Также сварка полуавтоматом часто используется при строительных работах, которые часто требуют сваривания жёстких металлических конструкций большой толщины.

Также сварка полуавтоматом часто используется при строительных работах, которые часто требуют сваривания жёстких металлических конструкций большой толщины.

Сварка полуавтоматом для начинающих: особенности, безопасность, принцип

Полуавтоматическая сварка – это отличный агрегат для домашних мастеров, с помощью которого можно выполнить массу полезных операций. Этот вид рекомендуют для начинающих в сварочном деле, так как им работать проще всего, если сравнивать с ручным или автоматическим газовым аппаратом.

Полуавтомат позволяет работать с черными и цветными типами металлов. Чем же отличается этот вид от ручного агрегата? Во время работы электрод механическим методом подается в рабочую зону. В качестве основного материала используется проволока. Изучив данный материал, вы поймете принцип и особенности работ с полуавтоматическим аппаратом.

Начало работы

Состоит процесс из следующих последовательных этапов:

- Подготовка металла.

Сварка начинается только после того, как рабочая зона и место контакта очищены от ржавчины, влаги, пыли и грязи. В противном случае варить вы не сможете.

Сварка начинается только после того, как рабочая зона и место контакта очищены от ржавчины, влаги, пыли и грязи. В противном случае варить вы не сможете. - Кромки металла разделяются болгаркой. Заготовки необходимо зафиксировать и состыковать между собой.

- Далее идет проверка параметров на сварочном аппарате. Если все в норме, то клемма присоединяется к металлу и начинается сварка полуавтоматом.

Начинающим лучше всего подходит данный вид по той причине, что проволока подается автоматически, мастеру не нужно отвлекаться от работы, чтобы установить новый электрод.

Особенности

Чтобы сварка полуавтоматом получилась удачной, стоит выставить правильные настойки для аппарата. Все зависит от соотношения мощности и типа металла, с которым происходит контакт. Если параметры выставлены правильно, то дуга будет ровно гореть, и в рабочем процессе не будет разрывов.

Проволоку, использующуюся в качестве электрода, необходимо выставить направлением вперед. Это нужно делать для страховки: даже при движении рывками дуга не оборвется. Стоит заранее подготовиться, что сварка полуавтоматом обеспечивает практически мгновенный контакт.

Это нужно делать для страховки: даже при движении рывками дуга не оборвется. Стоит заранее подготовиться, что сварка полуавтоматом обеспечивает практически мгновенный контакт.

При работе с этим оборудованием нет нужды постоянно выключать аппарат и устанавливать электроды, так как в устройство перед работой помещается большое количество проволоки. Еще один положительный момент заключается в том, что на заготовке скапливается минимальное количество шлака.

Виды сварочных аппаратов

Сварка полуавтоматом имеет два направления:

- С использованием газа. Обычно этот вариант применяют в закрытых помещениях. На открытом воздухе использовать агрегат не рекомендуется. Достоинства аппарата – большие температуры и быстрый процесс, из минусов можно выделить необходимость менять газовые баллоны и отсутствие возможности работать на улице.

- Сварка полуавтоматом без газа.

В этом случае процесс выполняется при помощи порошковой (флюсовой) проволоки. Порошок засыпан в стальную трубку аппарата. Во время сгорания образуются облака газа. Основной плюс – это дешевизна материала. Что касается отрицательных моментов, то это шлак от процесса сгорания флюса.

В этом случае процесс выполняется при помощи порошковой (флюсовой) проволоки. Порошок засыпан в стальную трубку аппарата. Во время сгорания образуются облака газа. Основной плюс – это дешевизна материала. Что касается отрицательных моментов, то это шлак от процесса сгорания флюса.

Техника безопасности

Работать с полуавтоматом опасно, поэтому пренебрегать сварочным аппаратом никак нельзя. Необходимо соблюдать следующие правила для сохранения жизни и здоровья:

- Наличие огненепроницаемой обуви и одежды. Для повышения безопасности необходимо подкладывать под ноги резиновый коврик. Подошва обуви тоже должна быть прорезиненной.

- Защитная маска, которая защищает глаза от вредного воздействия сварки. Рекомендуется не экономить на этом элементе защиты и выбрать модель с двойным стеклом.

- Специальные перчатки для работы с электричеством. Они должны быть эластичными и иметь резиновую основу.

Выбор агрегата

Чтобы удачность выбрать оборудование, нужно сразу определиться с целями, в которых он будет применяться. Если не планируется сварка крупных труб, то подойдет недорогой агрегат с минимальной мощностью. С ним всегда можно выполнить работы в гараже и на даче. Варианты с большой мощностью подойдут для мастерских, где нужно работать с габаритными деталями. В любом случае, перед покупкой необходимо обратить внимание на изготовителя и наличие гарантийного срока.

Если не планируется сварка крупных труб, то подойдет недорогой агрегат с минимальной мощностью. С ним всегда можно выполнить работы в гараже и на даче. Варианты с большой мощностью подойдут для мастерских, где нужно работать с габаритными деталями. В любом случае, перед покупкой необходимо обратить внимание на изготовителя и наличие гарантийного срока.

Похожие статьи

Особенности сварки в углекислом газе

Техника автоматической сварки в углекислом газе различных соединений металла толщиной более 2,0 мм аналогична технике сварки под флюсом. Техника полуавтоматической сварки в углекислом газе почти аналогична технике ручной дуговой сварки.

Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва.

В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления, а затем удаляют держатель от места сварки. Прекращать процесс сварки растягиванием дуги не рекомендуется.

Прекращать процесс сварки растягиванием дуги не рекомендуется.

Перед прекращением процесса сварки рекомендуется заполнить кратер шва металлом. Заполнение металлом кратера (заварка кратера) особенно необходимо при сварке проволокой диаметром более 1,2 мм, так как в незаполненном кратере в данном случае после затвердевания металла образуются надрывы (горячие трещины). Большинство таких трещин можно устранить про- плавлением при выполнении последующего слоя шва, причем в кратере последующих слоев шва трещины не образуются.

Трещины глубиной более 3 мм при наложении последующего слоя часто не удается устранить, и они остаются в шве в виде единичных надрывов.

Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки.

При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно.

Разработан полуавтомат для сварки металла в углекислом газе, обеспечивающий заварку кратера в конце шва, что устраняет образование трещин в нем. В конце сварки специальной кнопкой полуавтомат переключается на заварку кратера.

При использовании обычных полуавтоматов прекращать процесс сварки необходимо на выводной планке (особенно при сварке ответственных изделий).

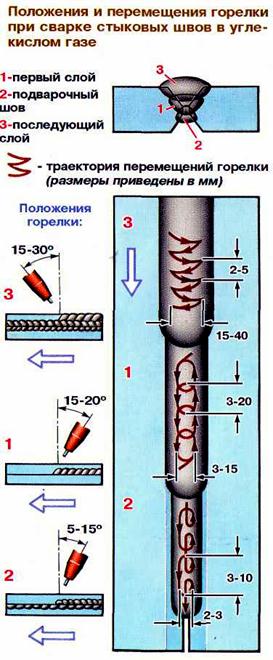

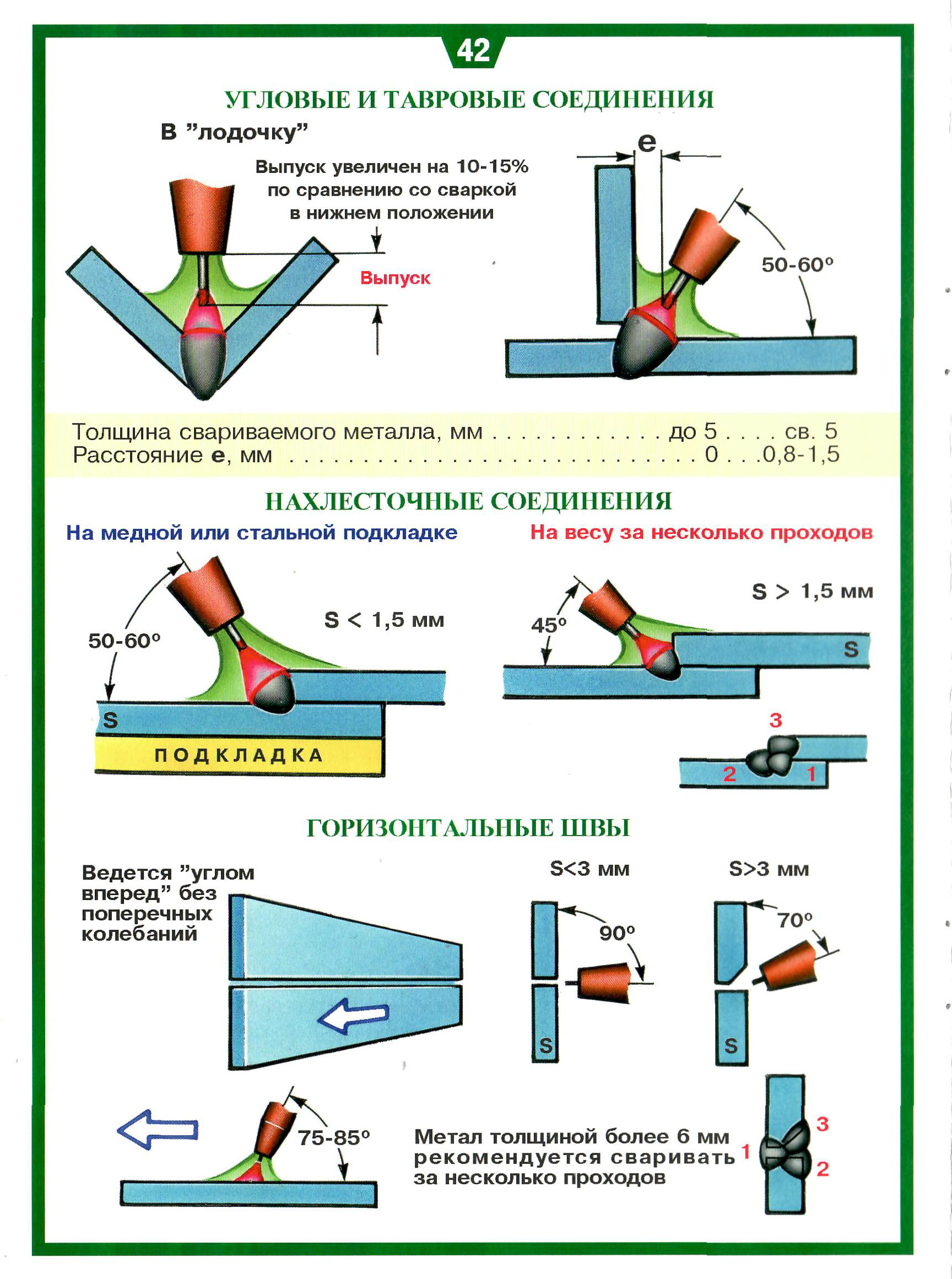

Стыковые соединения в нижнем положении сваривают полуавтоматом при наклоне электрода от 5 до 20° углом вперед или (реже) углом назад. Тавровые соединения, расположенные не «в лодочку», сваривают с таким же наклоном электрода в направлении сварки и с наклоном его поперек шва под углом 40—50° к горизонту. При этом электрод направляют либо точно в угол, или несколько смещают на 1—1,5 мм на горизонтальную полку (рис. 111).

Рис. 111. Положение наконечника полуавтомата и приемы перемещения электрода при сварке в углекислом газе в нижнем положении.

Тонкий металл в нижнем положении сваривают при равномерном поступательном перемещении электрода (без поперечных колебаний) за исключением мест, имеющих зазоры. Соединения с зазорами сваривают поперечными колебаниями конца электрода.

Соединения с зазорами сваривают поперечными колебаниями конца электрода.

При сварке в нижнем положении стыковых соединений большой толщины с V-образной разделкой кромок первый слой (корень) шва выполняют равномерным поступательным или возвратно-поступательным перемещением электрода.

Средние слои многослойного шва выполняют при перемещении электрода по вытянутой спирали, а верхние слои — змейкой. Шаг перемещений и амплитуда поперечных колебаний электрода принимаются в зависимости от ширины разделки. Перемещение электрода змейкой может выполняться так, как показано на рис. 1ll, а также в противоположном направлении (вперед, затем назад и снова вперед).

Нахлесточные соединения из металла толщиной до 1,5 мм сваривают электродом в вертикальном положении, перемещая дугу по кромке верхнего листа. При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

Соединения различного типа во всех пространственных положениях можно сваривать в углекислом газе проволокой диаметром 0,5—1,2 мм. Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Сварка во всех пространственных положениях, отличных от нижнего, выполняется обычно на пониженном напряжении (17—19 В). Лишь опытные сварщики при сварке вертикальных швов повышают напряжение дуги до 20—22В.

Полуавтоматическую сварку тонколистового металла в вертикальном положении, а также вертикальные угловые швы с катетом до 5—6 мм выполняют сверху вниз. В начале процесса сварки электрод располагают перпендикулярно свариваемым кромкам, чтобы обеспечить хороший провар начала шва.

После образования сварочной ванны электрод несколько наклоняют ниже горизонтали на угол 10—15°. При этом давление дуги способствует удержанию жидкого металла сварочной ванны от стекания.

Сварка тонколистового металла в горизонтальном положении по технике выполнения аналогична сварке в вертикальном положении. После возбуждения дуги электрод располагают ниже горизонтали для удержания металла сварочной ванны от стекания.

В потолочном положении швы сваривают на пониженном сварочном токе и напряжении дуги при несколько увеличенном расходе углекислого газа. Для лучшего удержания жидкого металла от стекания электрод устанавливают с небольшим углом наклона назад. Если необходимо получить широкий валик шва, электроду сообщают поперечные колебания.

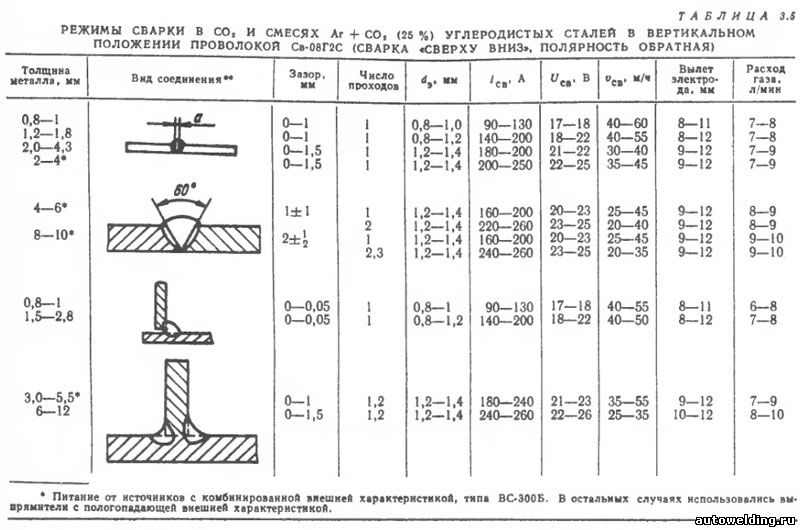

Первый слой шва стыковых прямолинейных соединений с V-образной разделкой и угловые швы с катетом до 6 мм в вертикальном положении выполняются полуавтоматом А-547р проволокой диаметром 1,2 мм сверху вниз без поперечных колебаний на режиме: сварочный ток 190—200А, напряжение дуги 21—22В.

Второй и последующие слои шва стыковых соединений, а также угловые швы с катетом более 6 мм в вертикальном положении выполняют, перемещая дугу снизу вверх с поперечными колебаниями конца проволоки на режиме: сварочный ток 150—160 А, напряжение 20—21В.

Проволокой малых диаметров (1,0—1,2 мм) можно сваривать в углекислом газе кольцевые стыковые соединения без подкладок, обеспечивая при этом полный провар без прожогов (рис. 112).

112).

Рис. 112. Макроструктура шва стыкового соединения, выполненного в углекислом газе проволокой диаметром 1 мм при сварке сверху вниз.

При массовом производстве однотипные изделия с кольцевыми стыками можно сваривать автоматом (причем автомат должен быть неподвижен, а изделие — вращаться с заданной скоростью).

Кромки при таком способе сварки должны быть точеными, разделка их V-образной без притупления. Зазор в стыке не должен превышать 0,8 мм, а несовпадение кромок должно быть не более 1 мм.

Первый слой (корень) шва выполняется при горизонтальном положении проволоки (или под углом до 30° к горизонту) диаметром 1 мм на режиме: сварочный ток 180—190А, напряжение дуги 20—22В, скорость сварки 30м/ч.

Изделие должно вращаться так, чтобы сварка выполнялась в положении сверху вниз (рис. 113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

Рис. 113. Схема расположения электрода при автоматической сварке в углекислом газе поворотных кольцевых стыков: сбоку — электрод диаметром 1 мм (сварка корня соединения), вверху — электрод диаметром 2 мм (выполнение последующих слоев шва): стрелкой указано направление вращения свариваемого изделия.

Неповоротные кольцевые стыки сваривают полуавтоматом. Например, монтажные стыки труб газопроводов с V-образной разделкой кромок сваривают в углекислом газе полуавтоматом А-547р в два слоя проволокой диаметром 1,2 мм.

При этом требования к точности сборки стыков менее жесткие, чем при автоматической сварке поворотных стыков. Первый слой шва выполняют сверху вниз без поперечных колебаний электрода на режиме: сварочный ток 190—200А, напряжение дуги 21—22В. Второй слой сваривают при перемещении дуги снизу вверх с поперечными колебаниями электрода змейкой на режиме: сварочный ток 150—160А, напряжение дуги 20—21В.

В последнее время разработана и освоена на производстве техника полуавтоматической сварки в углекислом газе толстостенных кольцевых неповоротных стыков без подкладных колец.

Рекомендуемая форма разделки кромок и последовательность наложения слоев шва показаны на рис. 114. Стык сваривается в горизонтальном положении. Корень Шва выполняется полуавтоматом А-547р проволокой диаметром 1 мм при равномерно поступательном перемещении дуги.

Режим сварки: сварочный ток 180—200А, напряжение дуги 20—22В. Последующие слои шва выполняют полуавтоматом А-537 проволокой диаметром 1,6 мм при сварочном токе 300—320А и напряжении дуги 28—30В. При таком режиме сварки разделку соединения заполняют неполностью.

Облицовочные слои шва с небольшим усилием выполняют на пониженном режиме до полного заполнения разделки. Сварочный ток должен составлять 220—240А, напряжение дуги 26—28В. Во всех случаях дуга питается от источника постоянного тока с жесткой внешней характеристикой.

Для предотвращения разбрызгивания электродного металла и забрызгивания свариваемых кромок, а также для поддержания стабильности процесса сварки рекомендуется в сварочную цепь последовательно включать дроссель РСТЭ-24 или пользоваться специальными сварочными выпрямителями с индуктивностью в сварочной цепи.

Рис. 114. Форма разделки кромок (а) и порядок выполнения слоев шва (б) при полуавтоматической сварке в углекислом газе стыковых толстостенных соединений в горизонтальном положении.

Особенности сварки инверторным полуавтоматом

Особенности сварки инверторным полуавтоматом

Сварка полуавтоматом — это улучшенный вариант ручной дуговой сварки штучным электродом с покрытием. Даже при бытовом использовании, MIG сварка полуавтоматом во много раз обходит MMA сварку.

Однако чтобы полностью оценить все преимущества полуавтоматической сварки нужно знать, как правильно варить полуавтоматом. Как и в случае с электродной сваркой, сложности здесь особой нет, но есть свои особенности.

Что представляет собой сварка полуавтоматом

Чтобы варить инверторным полуавтоматом понадобится защитный газ и проволока. Проволока для полуавтомата продаётся специальная, она проходит во время сварки через сварочный рукав полуавтомата вместе с защитным газом. Основная задача газа, является защита сварочной ванны от негативных факторов внешней среды.

Для сварки полуавтоматом применяется проволока различных диаметров, от 0,6 до 1,2 мм. Чтобы варить металл толщиной меньше 4 мм, достаточно использовать сварочную проволоку диаметром до 0,8 мм. Толстые металлы варятся проволокой для полуавтомата, диаметр которой значительно выше: 1 и 1,2 мм.

Чтобы варить металл толщиной меньше 4 мм, достаточно использовать сварочную проволоку диаметром до 0,8 мм. Толстые металлы варятся проволокой для полуавтомата, диаметр которой значительно выше: 1 и 1,2 мм.

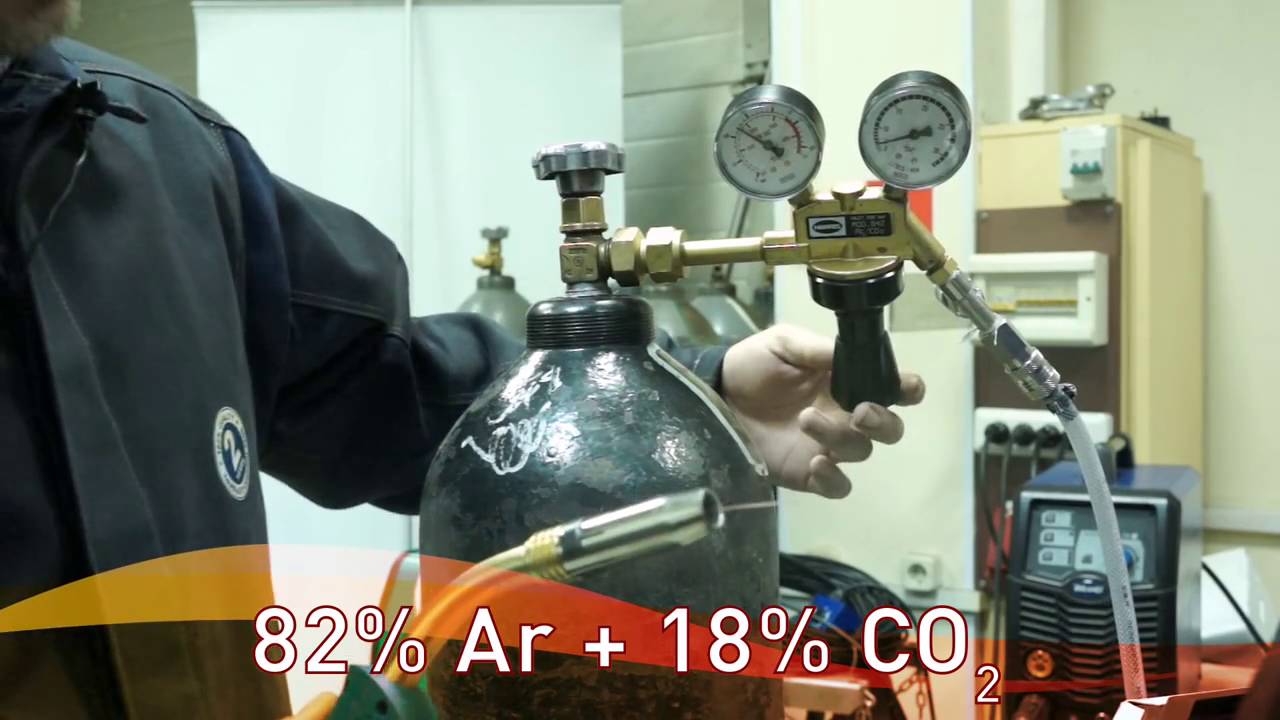

В качестве защитного газа для полуавтоматической сварки чаще всего применяется смесь углекислоты с аргоном. Чем меньше углекислоты, тем лучше выходит сварной шов. Однако учитывая немалую стоимость аргона, многие смешивают 30% углекислоты и 70% аргона, чтобы сэкономить на расходных материалах.

Преимущества сварки полуавтоматом

Если вы еще в раздумьях, покупать инверторный полуавтомат или нет, то вот вам несколько жирных плюсов, которые вы сможете получить, обзаведясь полуавтоматической сваркой:

- Скорость сварки — она намного выше, чем при сварке электродом. Все дело в автоматической подаче сварочной проволоки;

- Высокое качество сварки — шов при сварке полуавтоматом получается намного красивей и аккуратней, это почти что ювелирная работа;

- Универсальность — полуавтоматом можно варить различные металлы, начиная от обычной стали и заканчивая цветными металлами;

- Нет шлака — знакомая проблема при электродной сварке, это большое количество шлака.

Его приходится каждый раз сбивать и убирать, очищать и защищать сварочное соединение. Всего этого не нужды делать при сварке полуавтоматом, поскольку шлака здесь просто нет;

Его приходится каждый раз сбивать и убирать, очищать и защищать сварочное соединение. Всего этого не нужды делать при сварке полуавтоматом, поскольку шлака здесь просто нет; - Безопасность — варить полуавтоматом безопасней, по крайней мере, для собственного здоровья, поскольку при осуществлении данного процесса практически отсутствует дым.

При этом стоит учитывать и некоторые недостатки полуавтоматической сварки, а именно, громоздкость оборудования.

Для сварки полуавтоматом понадобится баллон с газом, да и варить, если сильный ветер, не получится — газ будет попросту сдувать.

Тонкости сварки полуавтоматом

Сварка инверторным полуавтоматом — это не ручная дуговая сварка, где зажал электрод в держателе и начал варить. Полуавтоматическая сварка нечто другое, хотя каких-то особых сложностей в ней нет.

Прежде чем варить полуавтоматом, требуется усвоить некоторые правила:

- Подключать плюсовую клемму от инвертора нужно к горелке, в то время как минусовая клемма подсоединяется к заготовке;

- Для разных видов металла существует своя определённая сварочная проволока.

Нержавейку варят нержавеющей проволокой, а алюминий — алюминиевой;

Нержавейку варят нержавеющей проволокой, а алюминий — алюминиевой; - Скорость подачи проволоки полуавтоматом всецело зависит от настроек сварочного тока. Чем выше ток, тем быстрей будет скорость перемещения проволоки;

- Токосъёмный наконечник, который используется на горелке полуавтомата, должен подбираться согласно диаметру сварочной проволоки;

- При низком напряжении в сети, лучше использовать проволоку меньшего диаметра.

Также важно усвоить и другое правило, которое касается сварки полуавтоматом без газа (порошковой проволокой). Чтобы получилось нормально варить полуавтоматической сваркой, в данном случае, плюсовая клемма инвертора должна быть подсоединена к заготовке, то есть, наоборот, чем при сварке в среде защитного газа.

Поделиться в соцсетях

Сварка полуавтоматом без газа с флюсовой проволокой

Полуавтоматическую электросварку (MIG/MAG) не обязательно проводить в газовой среде. В ряде случаев можно освободиться от тяжелых баллонов, воспользовавшись флюсовой самозащитной сварочной проволокой.

В ряде случаев можно освободиться от тяжелых баллонов, воспользовавшись флюсовой самозащитной сварочной проволокой.

Что такое полуавтоматическая сварка с флюсом без газа?

В основе метода – использование самозащитной проволоки. Расходный материал представляет собой полую металлическую трубку с присадочным порошком внутри. Сгорая, сердцевина расходника образует вокруг себя защитное газовое облако, которое действует по тому же принципу, что и поток газа из сопла полуавтомата при газовой полуавтоматической варке. В итоге сварочная ванна не вступает в реакцию с окружающим воздухом, поэтому в застывшем шве вы не увидите пор и трещин.

Флюсовая самозащитная проволока подбирается в зависимости от свариваемого металла. В качестве присадки выступает смесь различных элементов, химически инертная в условиях чрезвычайно высоких температур. Обычно наибольшая часть массы выпадает на диоксид кремния, препятствующий образованию углерода. Второй встречаемый по частоте элемент – марганец, который снижает окисление и вытесняет из расплава серу.

Второй встречаемый по частоте элемент – марганец, который снижает окисление и вытесняет из расплава серу.

Чаще всего для работы с флюсовой проволокой используют инверторные MIG/MAG-устройства. Инверторы компактны, отличаются более высоким КПД и меньшей чувствительностью к качеству напряжения сети, чем трансформаторы.

Для чего нужен метод?

Безгазовую сварку используют для соединения сталей (низкоуглеродистых, высокоуглеродистых, высоколегированных, легированных) и нержавейки. Способ соединения металлов подходит как для производственных, так и бытовых нужд.

Сварка полуавтоматом без газа:

- ускоряет процесс создания неразъемных соединений – благодаря проволоке, подающейся в автоматическом режиме;

- обеспечивает удобство при работе – не нужно возиться с газовыми баллонами.

Плюсы и минусы MIG/MAG-сварки флюсовой самозащитной проволокой

По сравнению с газовым методом, сварка без газа имеет ряд преимуществ:

- нет необходимости покупать дорогостоящий баллон с газом;

- сварщику не нужно перемещать по рабочей зоне тяжелые баллоны;

- сварочный аппарат полуавтомат без газа отличается небольшими размерами, весом, не нуждается в подключении дополнительного газового шланга;

- при безгазовой сварке сгорание присадки приводит к созданию устойчивого защитного облака над сварочной ванной, в то время как поток вещества при газовом методе легко сдувается ветром или сильным сквозняком;

- нужно меньше времени на подготовку перед процессом сварки;

- массивное сопло горелки не перекрывает обзор сварщику, некоторые газы при газовой сварке создают чрезмерно светящееся облако вокруг дуги.

У такого метода сварки есть свои недостатки:

- ниже качество сварного шва по сравнению MIG/MAG-электросваркой в защитной газовой среде;

- порошковая проволока с флюсом – это довольно дорогой продукт;

- расходный материал отличается хрупкостью, поэтому с ним следует быть предельно аккуратным;

- полуавтомат без газа необходимо настраивать в зависимости от состава флюса;

- степень разбрызгивания металла выше, чем при использовании MIG/MAG с газом;

- применение флюсового порошка в расходном материале приводит к образованию на поверхности шва шлака, который следует убирать молотком или специальной металлической щеткой.

Сварочный аппарат с проволокой без газа можно часто увидеть у профессиональных сварщиков, работающих на высоте или в стесненных пространствах. Это обуславливается тем, что в подобные условия трудно доставить полуавтомат с газовой защитой.

Безгазовые устройства популярны среди сварщиков-новичков и домашних мастеров благодаря своей мобильности и отсутствию необходимости в покупке баллона и его дозаправке. Для эпизодической сварки в бытовых условиях расходный материал (флюсовая самозащитная проволока) подходит как по качеству, так и по денежным затратам.

Выбор флюсовой самозащитной проволоки для MIG/MAG-сварки

Расходники на полуавтомат без газа бывают разных марок и толщины (0,8-2,4 мм). Fubag предлагает универсальный вариант самозащитную проволоку FB 71TGS, которого вполне хватит для выполнения большинства задач. Но в магазинах можно встретить и другие виды.

Между собой они отличаются:

- назначением;

- типом сердечника;

- возможностью применения в разных положениях;

- механическими характеристиками;

- защитным покрытием.

Материал маркируется одной или двумя буквами и предназначается для сварки деталей:

- «Т» – в любом пространственном положении;

- «Вх» – по горизонтали;

- «Ву» – по вертикали;

- «Н» – в нижнем вертикальном положении.

- «В» – в нижнем горизонтальном положении.

Также перед покупкой расходника обращайте внимание на такие параметры, как сопротивление разрыву и ударная вязкость.

Особенности процесса сваривания MIG/MAG-сварочником без газа

Сгорая, флюс образует облако защитного газа, пары которого поднимаются вверх. Это значит, что рабочее помещение должно хорошо проветриваться, или должна быть предусмотрена вытяжная система над рабочим местом.

Ни в коем случае нельзя использовать обычный расходный материал без присадочного порошка в сердцевине. В противном случае шов получится с обилием пор и трещин или не получится вовсе.

Рассмотрим, что сварщику нужно обязательно сделать перед полуавтоматической флюсовой сваркой, и разберем сам процесс в деталях.

Подготовка

Перед процедурой сварки необходимо:

1) очистить свариваемые поверхности;

2) подготовить проволоку;

3) задать правильную силу тока сварочной дуги;

4) настроить подходящую скорость подачи расходного материала в рабочую зону;

5) выбрать правильную полярность под флюсовую электросварку;

6) произвести тестовую сварку, изменить параметры сварочника (при необходимости).

Металл перед варкой зачищают от загрязнений шлифмашинкой. Далее поверхности обезжиривают техническим спиртом или ацетоном.

Катушку с флюсовой самозащитной проволокой аккуратно устанавливается на привод полуавтомата. Если катушка не соответствует посадочному размеру, используйте адаптер. Держите порошковую проволоку за свободный конец во время установки, чтобы он не размотался. Далее прокрутите его вперед, проденьте через направляющий ролик с соответствующим диаметром канавки.

Если ролик, направляющий проволоку и наконечник не соответствуют типу используемого расходника, их следует заменить на подходящие варианты. Следующий шаг – поджатие регулировочного валика проволоки. Будьте внимательны: если поджать элемент слишком слабо, расходник будет проскальзывать, но слишком сильно затягивать его тоже не нужно – во избежание деформации флюса. Теперь осталось прогнать расходник через направляющий канал на выход горелки, включив MIG/MAG-сварочник. Чтобы проволока не зацепилась, снимите токоподводящий наконечник.

Чтобы проволока не зацепилась, снимите токоподводящий наконечник.

Значение силы тока при сварке полуавтоматом без газа подбирается в зависимости от толщины деталей, между которыми вы планируете делать шов. В этом деле вам поможет специальная таблица в инструкции к инвертору. Бывает, что рекомендуемые значения производитель наносит на внутреннюю сторону крышки полуавтомата. При выборе недостаточной силы тока получится шов низкого качества. Если установить большее значение, то электродуга с большой вероятностью прожжет заготовки насквозь.

Значение скорости подачи расходника полуавтоматом должно находиться «в золотой середине». Материал должен успевать выходить из наконечника и расплавляться точно на поверхности металла. При этом расходник не должен излишне натягиваться, иначе он повредится. Если вы уже работали с MIG/MAG-сваркой, то расчет расхода материала ведется практически как обычно, но из-за разбрызгивания металла значение нужно умножить на коэффициент 1,2-1,4.

Сварка инверторным полуавтоматом без газа проходит в режиме прямой полярности: горелка должна быть подключена к «минусу», а масса – к «плюсу». Такая конфигурация способствует лучшему расплавлению проволоки и сгоранию присадки без остатка. Это обеспечивает создание максимально концентрированного газового облака в сварочной зоне, и, следовательно, лучшую защиту от образования пор.

Вы сможете понять, что параметры заданы верно, если проверите дугу на черновой детали. «Черновик» должен быть той же толщины и содержать тот же состав, что и соединяемые заготовки. Если шов вас не устраивает, корректируйте параметры, пока не добьетесь желаемого результата.

Процесс сваривания

После подключения клеммы массы и запуска инвертора следует разжечь дугу на верхнем сегменте будущего соединения. Далее нужно постепенно спускаться вниз. Для оптимального формирования сварочной ванны сварочную горелку рекомендуется слегка наклонять вперед.

Ведите электродугу плавно и не допускайте наплывов, подавая расходный материал к передней кромке зоны сварки. Не ведите горелку рывками, иначе сварочная дуга будет нарушаться и приводить к неравномерному заполнению шва расплавом.

Поскольку самозащитный материал представляет собой металлическую трубочку с порошком внутри, валик, идущий за горелкой, получается довольно узким по сравнению с тем, что получается в процессе применения сплошной проволоки с газовой защитой. Для расширения валика необходимо совершать колебательные движения горелкой: круговые и продольные для угловых соединений и поперечные – при сварке встык.

Для соединения толстых заготовок сварку следует выполнять в несколько слоев. Чтобы в шве не появлялись трещины, первый слой необходимо сформировать на низком ампераже.

Технология сварки полуавтоматом

Сварочным полуавтоматом называется аппарат, используемый для полуавтоматической сварки, в котором подача сварочной проволоки механизирована.

Технология сварки полуавтоматом

позволяет использовать их:

• Для сварки в защитных газах

• Для сварки порошковой проволокой

• Для сварки под флюсом

• Аппарат может быть универсальным

Полуавтоматы, используемые для сварки в защитных газах, оснащены специальным клапаном, который останавливает подачу газа после прекращения сварки. Сварочные полуавтоматы для сварки порошковой проволокой имеют специальную конструкцию, которая подает ролики для предотвращения сплющивания проволоки. Полуавтоматы для сварки под флюсом снабжены специальной горелкой с воронкой для засыпания флюса. Их механизм подачи проволоки гораздо мощнее, чем у аппаратом для сварки в защитных газах.

Универсальные полуавтоматы имеют дополнительные компоненты, которые позволяют применять их для различных типов сварки. Технология сварки полуавтоматом чаще всего используют для сваривания деталей с криволинейными швами, или швами, имеющими небольшую протяженность. Эта сварка применяется преимущественно в мелкосерийном производстве, но возможно ее использование и в серийном.

Применение технологии сварки полуавтоматом

рационально использовать тогда, когда речь идет о массовом производстве изделий с длинными, прямолинейными и круговыми швами. Также полуавтомат можно использовать в тех случаях, когда существует необходимость выполнить прорезные швы и швы в нахлесточных соединениях.

Технология сварки полуавтоматом позволяет использовать не только переменный, но и постоянный ток, имеющий жесткие или пологопадающие вольтамперные характеристики. До того, как приступить к сварке, необходимо открыть заслонку флюсового бункера и засыпать флюсом место сварки. Дуга должна возбудиться от скользящего движения на поверхности кромок. Когда возбуждение нарастает, то с концов электродов сбрасывается застывший шлак. Сварщик при работе с полуавтоматом перемещает держатель вдоль шва вручную.

Универсальный тип сварки полуавтоматом используют для работы со сталью, обычной и нержавеющей, и алюминием. Состоит сварочный полуавтомат из источника питания, блока управления, подающего механизма, сварочной горелки, газовой шланги и редуктора.

Что касается типов, то сварочные полуавтоматы бывают однокорпусными, двухкорпусными и ранцевыми. Однокорпусный полуавтомат совмещает в одном корпусе источник питания, блок управления и подающий механизм. Двухкорпусные модели зачастую используются при длительных работах, работают они в диапазоне от 300 до 600 А. Ранцевый полуавтомат крепится на спине сварщика в виде ранца. Эта модель используется в тех случаях, когда возникает необходимость в больших объемах сварки.

Главным преимуществом использования сварочных полуавтоматов является высокое качество сварочных швов, а также высокая производительность. Кроме этого, работа с полуавтоматом позволяет выполнять швы различной длины. Также полуавтоматы просты в использовании – управлять подачей газовой смеси, подающим механизмом и источником тока можно с помощью всего лишь одной кнопки на горелке.

Незначительные изменения расстояния от держателя до поверхности изделия не влияют на процесс полуавтоматической сварки, на форму и размер шва. Единственный существенный недостаток этого типа сварки – невозможность наблюдать за формированием шва.

Единственный существенный недостаток этого типа сварки – невозможность наблюдать за формированием шва.

Кроме статьи «Технология сварки полуавтоматом» смотрите также:

Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

11 Полуавтоматическое сварочное оборудование и его применение

Сварщик должен иметь базовые знания о сварочном оборудовании и его использовании, чтобы повысить производительность и избежать опасностей.

Вот некоторые из часто используемых полуавтоматических сварочных аппаратов:

1. СВАРОЧНЫЙ МАНИПУЛЯТОР

Устройство, которое служит дополнительной рукой при сварочных работах. Он используется для точного подъема и достижения места во время сварочных работ.Он имеет регулируемую функцию и ремни безопасности, которые помогут вам безопасно перемещать заготовку в нужном вам направлении.

Он используется для точного подъема и достижения места во время сварочных работ.Он имеет регулируемую функцию и ремни безопасности, которые помогут вам безопасно перемещать заготовку в нужном вам направлении.

2. СВАРОЧНЫЙ РОТАТОР

Этот инструмент помогает сваривать цилиндрические сосуды. Он может вращаться и удерживать тяжелые цилиндрические металлы на месте.

3. СВАРОЧНЫЙ ПОЗИЦИОНЕР

Устройство наклоняет и вращает металл на 360 градусов. Сварщик стоит в одном положении, работая на ровной поверхности. Это добавляет комфорта и предотвращает усталость из-за отсутствия движения, необходимого во время работы.

4. СВАРОЧНЫЙ АППАРАТ

Сварочные аппараты используются в качестве источника питания для сварки. Мощность напряжения, переменный ток (переменный ток) или постоянный ток (постоянный ток) и рабочий цикл являются некоторыми факторами, которые следует учитывать.

Рабочий цикл относится к количеству времени, в течение которого сварочный аппарат может работать, прежде чем он охладится. Более дешевые сварочные аппараты имеют более короткие рабочие циклы, в то время как более дорогие могут непрерывно работать до 100% рабочего цикла. Это предпочтительнее для сварщиков, работающих с более толстыми металлами.

Более дешевые сварочные аппараты имеют более короткие рабочие циклы, в то время как более дорогие могут непрерывно работать до 100% рабочего цикла. Это предпочтительнее для сварщиков, работающих с более толстыми металлами.

5. ДЕРЖАТЕЛЬ ЭЛЕКТРОДА

Электрододержатель поддерживает электрод вручную и проводит к нему ток. Размер часто соответствует проводу, а затем соответствует выходной силе тока дуговой сварки. Размеры варьируются от 150 до 500 ампер.

6. СВАРОЧНЫЙ ЭЛЕКТРОД

Кабели необходимы для проведения тока, поступающего от источника питания, через электрододержатель, дугу, заготовку и обратно к источнику сварочного тока.Это кусок проволоки или стержень из металлического сплава, который может иметь или не иметь покрытия. Он бывает двух типов:

- Плавящийся электрод – структура электрода изменяется или расходуется при использовании в сварке. Он имеет различные функции, такие как защита от загрязнения и стабилизатор дуги.

- Неплавящийся электрод – этот электрод не плавится сразу в процессе сварки, но его длина со временем уменьшается из-за окисления и испарения материала электрода во время сварки.

7. СВАРОЧНЫЙ ПИСТОЛЕТ

Сварочный пистолет или горелка подает электродную проволоку и защитный газ в сварочную ванну.

8. ЗАЩИТНЫЙ ГАЗ

Защитный газ используется для получения чистого сварного шва без шлака. Существуют различные типы газа на выбор в зависимости от ваших целей сварки.

9. МОЛОТОК ДЛЯ СТРУБКИ И ПРОВОЛОЧНАЯ ЩЕТКА

Эти инструменты можно использовать для очистки поверхности от брызг расплавленного металла и удаления шлака.

10. СВАРОЧНЫЕ ЩИПЦЫ

Может использоваться для удаления контактного наконечника, горячего сопла или зажимных проводов.

11. ЗАЩИТНЫЕ МЕХАНИЗМЫ

Используйте защитные средства, такие как сварочные перчатки, сварочную обувь и сварочный фартук, чтобы защитить свое тело от окалины и ожогов. Также рекомендуется использовать сварочную маску с автоматическим затемнением, чтобы предотвратить попадание искр или мусора в лицо, а также защитить глаза от ослепляющего света во время сварочных работ.

Также рекомендуется использовать сварочную маску с автоматическим затемнением, чтобы предотвратить попадание искр или мусора в лицо, а также защитить глаза от ослепляющего света во время сварочных работ.

Сварка трудоемка и сопряжена с некоторыми рисками. Знание основ и инвестиции в сварочное оборудование упростят процесс сварки.

Наши сварочные манипуляторы могут повысить безопасность сварщиков, а также обеспечить стабильное качество сварных швов. Свяжитесь с Arcboss, чтобы узнать больше.

Сварка МИГ | Металлургия для чайников

Сварка МИГ — обзор

Сварка MIG — это аббревиатура для сварки металлов в среде инертного газа.Этот процесс был разработан в 1940-х годах и считается полуавтоматическим. Это означает, что от сварщика по-прежнему требуются навыки, но сварочный аппарат MIG будет непрерывно заполнять свариваемое соединение. Сварку MIG можно использовать для сталей любой толщины, алюминия, никеля и даже нержавеющей стали и т. д. Однако чаще всего она используется в производственных и коммерческих условиях.

д. Однако чаще всего она используется в производственных и коммерческих условиях.

Сварка MIG

— это аббревиатура от Metal Inert Gas Welding

.

Сварка металла в среде инертного газа (MIG), также иногда называемая дуговой сваркой металлическим газом (GMAW), представляет собой процесс, разработанный в 1940-х годах для сварки алюминия и других цветных металлов.Сварка MIG — это автоматический или полуавтоматический процесс, в котором проволока, подключенная к источнику постоянного тока, действует как электрод для соединения двух кусков металла при непрерывном пропускании через сварочный пистолет. Поток инертного газа, изначально аргона, также пропускают через сварочную горелку одновременно с проволочным электродом. Этот инертный газ действует как защитный экран, не давая переносимым по воздуху загрязняющим веществам попасть в зону сварки.

Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы сварки электродами. Это делает его идеальным для сварки более мягких металлов, таких как алюминий. Когда этот метод был впервые разработан, стоимость инертного газа делала процесс слишком дорогим для сварки стали. Однако с течением времени процесс развивался, и полуинертные газы, такие как двуокись углерода, теперь могут использоваться для обеспечения функции защиты, что теперь делает сварку MIG экономически выгодной для сварки стали.

Это делает его идеальным для сварки более мягких металлов, таких как алюминий. Когда этот метод был впервые разработан, стоимость инертного газа делала процесс слишком дорогим для сварки стали. Однако с течением времени процесс развивался, и полуинертные газы, такие как двуокись углерода, теперь могут использоваться для обеспечения функции защиты, что теперь делает сварку MIG экономически выгодной для сварки стали.

Оборудование

MIG состоит из сварочной горелки, источника питания, источника защитного газа и системы подачи проволоки, которая стягивает проволочный электрод с катушки и проталкивает его через сварочную горелку.Для сварочной горелки с водяным охлаждением может потребоваться источник охлаждающей воды. Существуют также стержневые печи Mig для правильного хранения электродов.

В большинстве случаев сварки MIG требуется постоянный ток с обратной полярностью. Этот тип электрического соединения обеспечивает стабильную дугу, способствует плавному переносу металла, имеет относительно низкие потери на разбрызгивание и обеспечивает хорошие характеристики сварного шва. Прямая полярность постоянного тока (отрицательный электрод) используется редко, поскольку дуга может стать нестабильной и неустойчивой, даже если скорость плавления электрода выше.

Прямая полярность постоянного тока (отрицательный электрод) используется редко, поскольку дуга может стать нестабильной и неустойчивой, даже если скорость плавления электрода выше.

Основной принцип сварки MIG

Переменный ток не нашел коммерческого применения при сварке MIG, потому что дуга гаснет в течение каждого полупериода, когда ток снижается до нуля, и она может не загореться снова, если катод достаточно остынет. Доступны горелки MIG для ручной манипуляции, полуавтоматической сварки, а также для машинной или автоматической сварки. Поскольку электрод подается непрерывно, сварочная горелка должна иметь скользящий электрический контакт для передачи сварочного тока на электрод.Пистолет также должен иметь газовый канал и сопло для направления защитного газа вокруг дуги и расплавленной сварочной ванны.

Электрический выключатель используется для включения и выключения сварочного тока, подачи электрода и подачи защитного газа. Выбор горелки с воздушным или водяным охлаждением зависит от типа защитного газа, диапазона сварочного тока, материалов, конструкции сварного соединения, а также существующей практики и условий производства. Пистолеты с воздушным охлаждением обычно ограничены работой с током 200 ампер или меньше. Пистолеты с водяным охлаждением обычно используются для приложений, требующих от 200 до 750 ампер.Водяные линии в горелке с водяным охлаждением увеличивают вес и уменьшают маневренность горелки при сварке. Когда он был впервые разработан, он назывался (GMA) Gas Metal Arc.

Пистолеты с воздушным охлаждением обычно ограничены работой с током 200 ампер или меньше. Пистолеты с водяным охлаждением обычно используются для приложений, требующих от 200 до 750 ампер.Водяные линии в горелке с водяным охлаждением увеличивают вес и уменьшают маневренность горелки при сварке. Когда он был впервые разработан, он назывался (GMA) Gas Metal Arc.

Сварка МИГ , в отличие от большинства других сварочных процессов, имеет один стандартный тип напряжения и тип полярности. Постоянный ток течет в одном направлении, от минуса (-) к плюсу (+). Источник питания, используемый для сварки MIG, называется «источник постоянного напряжения». При сварке MIG контролируется и регулируется напряжение.При сравнении сварки MIG с дуговой сваркой или сваркой TIG сварочные аппараты MIG используют настройки напряжения для настройки аппарата. Аппараты для сварки TIG и дуговой сварки используют силу тока для настройки машины или «источника питания с постоянной силой тока».

Сварочные аппараты

MIG состоят из рукоятки с курком, управляющим подачей проволоки, подающей проволоку с катушки к сварному соединению. Провод похож на бесконечный тормозной трос велосипеда. Проволока проходит через направляющую, которая также имеет газовую подачу по тому же кабелю к точке дуги, которая защищает сварной шов от воздуха.

Преимущества сварки MIG:

- Высококачественные сварные швы можно производить намного быстрее

- Поскольку флюс не используется, исключается попадание шлака в металл шва, что приводит к получению сварных швов высокого качества

- Газовая защита защищает дугу, так что потери легирующих элементов очень малы. Образуются лишь незначительные сварочные брызги

- Сварка MIG универсальна и может использоваться с широким спектром металлов и сплавов

- Процесс MIG может осуществляться несколькими способами, включая полуавтоматический и полностью автоматический

- Позволяет производить длинные непрерывные швы намного быстрее, чем традиционные методы сварки.

- Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим количеством брызг.

- Может использоваться с широким спектром металлов и сплавов.

Недостатки:

- Сварку МИГ нельзя использовать в вертикальном или потолочном положении из-за высокого тепловложения и текучести сварочной ванны

- Оборудование сложное.

- Оборудование довольно сложное, так как для сварки MIG требуется источник постоянного тока, постоянный источник и поток газа, а также постоянно движущийся проволочный электрод.Кроме того, электроды доступны в широком диапазоне размеров и изготавливаются из различных типов металлов в соответствии с назначением сварки.

- Используемая в действительности технология отличается от традиционных методов сварки, поэтому даже для опытных сварщиков существует кривая обучения, связанная со сваркой MIG. Например, сварщикам MIG необходимо отодвинуть сварочную ванну от себя и вдоль шва.

- Необходимость защиты от инертного газа означает, что сварку MIG нельзя использовать на открытой площадке, где ветер может сдуть газовую защиту.

Газ

для сварки MIG — это то, что делает сварку MIG возможной. Имя сообщает нам об этом; «Сварка металлов в среде инертных газов». Используемые газы защищают сварной шов от кислорода воздуха. Когда в смесь добавляется углекислый газ или кислород, сварка MIG технически больше не является сваркой MIG. Это связано с тем, что и углекислый газ, и кислород не являются инертными газами. Затем процесс становится GMAW или дуговой сваркой металлическим газом.

Тип использования газа также определяет:

- Насколько глубоко сварной шов проникает в свариваемый металл

- Характеристики сварочной дуги

- Механические свойства сварного шва.

При выборе типа используемого газа лучше всего обратиться за информацией в магазин сварочных материалов. Магазин порекомендует правильный газ, соответствующий используемой сварочной проволоке. Или можно воспользоваться рекомендацией производителя сварочной проволоки. Как правило, производитель предоставляет несколько вариантов, начиная от наилучшего и заканчивая тем, что обеспечивает минимально приемлемые результаты. Окончательный выбор типа газа зависит от стоимости.

Или можно воспользоваться рекомендацией производителя сварочной проволоки. Как правило, производитель предоставляет несколько вариантов, начиная от наилучшего и заканчивая тем, что обеспечивает минимально приемлемые результаты. Окончательный выбор типа газа зависит от стоимости.

Четыре наиболее часто используемых газа:

- Аргон

- СО2/двуокись углерода

- О2 / Кислород

- Гелий (наименее распространенный)

В большинстве случаев эти газы используются в виде смеси, обычно состоящей из двуокиси углерода и аргона или кислорода.Кислород является причиной большинства дефектов сварки, однако в небольших количествах, смешанных с другими газами, он улучшает характеристики дуги. Аргон и углекислый газ можно использовать сами по себе. В некоторых случаях используется трехкомпонентный защитный газ, содержащий аргон, углекислый газ и гелий.

Наиболее распространенные смеси и газы:

- C2 или 2 % углекислого газа и 98 % аргона

- C25 или 25 % углекислого газа и 95 % аргона

- 100% двуокись углерода

- 100% аргон

Сварка углеродистой стали может выполняться только с использованием двуокиси углерода, и она дает самое глубокое проплавление, самый дымный и самый грубый сварной шов. Можно использовать смесь газов с содержанием углекислого газа от 2% до 25% и остального аргона. Однако более высокий процент аргона приведет к более гладкому, лучшему внешнему виду сварного шва и улучшит характеристики дуги.

Можно использовать смесь газов с содержанием углекислого газа от 2% до 25% и остального аргона. Однако более высокий процент аргона приведет к более гладкому, лучшему внешнему виду сварного шва и улучшит характеристики дуги.

Сварка нержавеющей стали обычно выполняется с использованием C2 или 2% углекислого газа и 98% аргона. В некоторых случаях используется трехкомпонентный защитный газ, содержащий 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Сварка алюминия обычно выполняется только аргоном, за одним исключением. Если свариваемый алюминий толще ½ дюйма, в смесь может быть добавлен гелий.

Сварка MIG — это сварочный процесс, который позволяет сваривать практически любой металл. Это может быть не всегда лучший выбор для качества сварки, но сварка MIG является быстрой, экономичной и дает результаты, более чем приемлемые для большинства производственных нужд! Не все строят космическую станцию.

Три наиболее распространенных металла, свариваемых с помощью сварочного аппарата MIG:

- Углеродистая сталь.

- Нержавеющая сталь.

- Алюминий, со специальной подачей, так как алюминиевая проволока очень мягкая.

Сварка углеродистой стали почти безукоризненно выполняется с помощью сварочного аппарата MIG. Проблем очень мало, если не считать недостатков конструкции сварочного аппарата MIG. Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Сварка MIG нержавеющей стали не требует специального оборудования. В случае сварки нержавеющей стали самая большая проблема возникает из-за шнура или вкладыша сварщика. Хитрость при сварке нержавеющей стали заключается в том, чтобы держать шнур как можно более прямым. В противном случае механизм подачи проволоки, питающий сварное соединение, будет иметь слишком большое трение из-за того, что нержавеющая сталь более жесткая, чем углеродистая сталь. Представьте, что вы пытаетесь продеть проволочную вешалку через согнутый садовый шланг. Скорее всего, если шланг прямой, вы можете легко его продеть.Если шланг перегнут, у вас возникнут трудности.

Представьте, что вы пытаетесь продеть проволочную вешалку через согнутый садовый шланг. Скорее всего, если шланг прямой, вы можете легко его продеть.Если шланг перегнут, у вас возникнут трудности.

Для сварки MIG алюминия обычно требуется двойная подача, называемая методом «толкай и тяни». То есть катушка с проволокой продевается через ручку MIG, а сама ручка имеет шкив, который натягивает проволоку. Сварка алюминия не очень распространена для сварки MIG. Обычно это делается, когда требуется высокая производительность. На первом рисунке ниже показана двухроликовая проталкивающая подача на установке Millermatic 350P MIG. Второе и третье изображения ниже представляют собой вид снизу и вид сверху пистолета с протяжной подачей Python.

Вам также может понравиться

Случайные сообщения

- Отказ вала направляющего ролика

Часть вышедшего из строя вала направляющего ролика была отправлена на анализ отказа (рис. 1). Этот стержень предназначен для езды на. ..

.. - Алюминиевый сплав

Алюминий — универсальный металл, который можно отливать в любой известной форме. Его можно катать, штамповать, вытягивать, вращать, формовать… - Сварка

Сварка — это производственный или скульптурный процесс, который соединяет материалы, обычно металлы или термопласты, путем образования углей… - Сварка под водой

Сварка под водой — это процесс сварки при повышенном давлении, обычно под водой. Подводная или гипербарическая сварка… - Как заклепать алюминий?

Заклепка представляет собой постоянное механическое соединение. Перед установкой заклепка состоит из гладкого цилиндрического стержня с…

Процесс дуговой сварки под флюсом — TWI

Особенности процесса

Подобно сварке MIG, сварка под флюсом включает в себя образование дуги между электродом из оголенной проволоки с непрерывной подачей и заготовкой. В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги).Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги).Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Рабочие характеристики

SAW обычно работает как полностью механизированный или автоматический процесс, но может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Варианты процесса

В зависимости от толщины материала, типа соединения и размера компонента изменение следующих параметров может увеличить скорость наплавки и улучшить форму валика.

Провод

SAW обычно работает с одним проводом на переменном или постоянном токе. Общие варианты:

- двойной провод

- многожильный (тандемный или тройной)

- одинарная проволока с добавлением горячей или холодной проволоки

- добавка металлического порошка

- трубчатая проволока

Все они способствуют повышению производительности за счет заметного увеличения скорости наплавки металла сварного шва и/или скорости перемещения.

Также установлен вариант процесса с узким зазором, в котором используется метод осаждения двух или трех валиков на слой. См. Что такое сварка в узкий зазор?

Флюс

Флюсы, используемые в SAW, представляют собой гранулированные плавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция. Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства.Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основные типы флюса для ПАВ:

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства.Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основные типы флюса для ПАВ:

- Связанные флюсы — производятся путем сушки ингредиентов, а затем связывания их соединением с низкой температурой плавления, таким как силикат натрия.Большинство связанных флюсов содержат металлические раскислители, которые помогают предотвратить пористость сварного шва. Эти флюсы эффективны против ржавчины и прокатной окалины.

- Плавленые флюсы — получают путем смешивания ингредиентов, последующего их плавления в электропечи с образованием химически однородного продукта, охлаждают и измельчают до требуемой крупности частиц.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Приложения

SAW идеально подходит для продольных и кольцевых стыковых и угловых швов.Однако из-за высокой текучести сварочной ванны, расплавленного шлака и слоя рыхлого флюса сварку стыковых соединений, как правило, проводят в плоском положении, а угловых соединений — как в плоском, так и в горизонтально-вертикальном положениях. Для кольцевых соединений заготовка вращается под неподвижной сварочной головкой, при этом сварка происходит в плоском положении. В зависимости от толщины материала могут выполняться однопроходные, двухпроходные или многопроходные процедуры сварки. Толщина материала практически не ограничена при условии соответствующей подготовки шва.Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Оборудование для полуавтоматической системы GMAW | Металлургия

Эта статья проливает свет на пять основных видов оборудования, необходимых для полуавтоматической системы GMAW. Оборудование: 1. Источник питания 2. Блоки подачи проволоки 3. Пистолет GMAW и узел канала подачи проволоки 4.Системы защитного газа и охлаждающей воды 5. Используемые материалы.

Оборудование № 1. Источник питания:

GMAW использует постоянный ток. и почти всегда с положительным электродом. Это условие сварки приводит к стабильной дуге с плавным переносом металла, что приводит к низкому разбрызгиванию и хорошему качеству сварного шва. Переменный ток не подходит для GMAW, поскольку он приводит к гашению дуги каждые полпериода, что может не только вызвать частичное выпрямление сварочного тока, но и привести к полному гашению дуги.Постоянный ток с отрицательным электродом, хотя и дает более высокую скорость наплавки, также не является предпочтительным, так как может вызвать нестабильную и неустойчивую дугу. Более того, это сводит на нет преимущества дуговой очистки рабочей поверхности.

Более того, это сводит на нет преимущества дуговой очистки рабочей поверхности.

Можно использовать как комплект трансформатор-выпрямитель, так и источник питания мотор-генератор. Источники питания GMAW обычно рассчитаны на рабочие циклы 60% и 100% для полуавтоматического и автоматического режимов соответственно. Статическая вольт-амперная характеристика источника питания может варьироваться от постоянного напряжения или плоской характеристики до постоянного тока.Для автоматического процесса GMAW иногда используется источник питания с возрастающей вольт-амперной характеристикой.

Источник питания с плоской характеристикой более популярен для GMAW, поскольку он обеспечивает саморегулирование сварочной дуги. Таким образом, можно использовать устройство подачи проволоки с настройками постоянной скорости. В таком аппарате сварочный ток напрямую зависит от скорости подачи проволоки. Поэтому для достижения высоких скоростей наплавки проволока подается с более высокими скоростями подачи. Такой источник питания дает очень большой ток в случае короткого замыкания электрода на заготовку.Этот тип источников питания используется для сварки всех металлов.

Такой источник питания дает очень большой ток в случае короткого замыкания электрода на заготовку.Этот тип источников питания используется для сварки всех металлов.

Для источника питания с падающей вольт-амперной характеристикой требуемый ток достигается соответствующей настройкой на машине. Длина дуги контролируется автоматической регулировкой скорости подачи проволоки. Лучше всего к этому типу источника питания подходят электроды большого диаметра с автоматическим или механизированным режимом. Большинство источников питания постоянного тока имеют падающую вольт-амперную характеристику, хотя также доступны источники питания постоянного тока.Однако источники питания постоянного тока не обеспечивают саморегулирования длины дуги; схема измерения напряжения используется для поддержания желаемой длины дуги путем изменения скорости электрода.