Большая Энциклопедия Нефти и Газа. Паяное соединение

последующей его кристаллизации. |

|

|

|

|

|

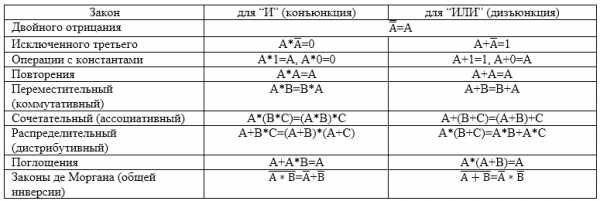

| ||||||||

| Припой | – |

| материал для пайки | с | температурой плавления | ниже | |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| Т |

|

температуры плавления паяемых материалов. Пайку используют для | ||||||||||||||

соединения как однородных, так и разнородных материалов. С помощью пайки | ||||||||||||||

соединяют черные и цветные металлы и сплавы, стекло, керамику, графитУ. При | ||||||||||||||

этом применяют оловянносвинцовые, серебряные, медные, медноцинковые, | ||||||||||||||

цинковые и другие припои. Некоторые типовые конструкции паяных | ||||||||||||||

соединений показаны на рис. 2.1, а их обозначения приведены в скобках в | ||||||||||||||

подрисуночной надписи. |

|

|

|

|

|

|

| |||||||

| Паяные швы изображают по ГОСТ 2.313-82на видахНи разрезах сплошной | |||||||||||||

линией толщиной 2S. К этой линии подводят линию-выноску,ив которой | ||||||||||||||

ставят | знак | в | виде полуокружности (см. | рис. 2.1,Ба - ж). Паяные | швы, | |||||||||

|

|

|

|

|

|

|

|

|

| рис |

| |||

выполненные по замкнутой линии, обозначают линией-выноскойс | ||||||||||||||

окружностью (Ø3…4 мм) на конце (см. |

| . 2.1, г). Форма и размеры профиля | ||||||||||||

|

|

|

|

|

|

|

| чертеже |

|

|

| |||

паяного шва могут быть показаны в сечениий. Обозначение материала припоя | ||||||||||||||

указывают в спецификации или на |

|

|

|

| детали в технических требованиях. | |||||||||

|

|

|

|

|

|

|

| о |

|

|

|

|

| |

Некоторые сведения о наиболее широко применяемых припоях приведены в | ||||||||||||||

табл. 2.1. |

|

|

|

|

|

|

|

|

|

|

| |||

| Допускаемые | напряжения в паяных соединениях зависят от многих | ||||||||||||

|

|

|

|

|

| и |

|

|

|

|

|

|

| |

факторов: свойств основного материала, припоев, шла соединения, толщины | ||||||||||||||

шва, рода силовых нагрузок, температурного режима эксплуатации и других. | ||||||||||||||

|

|

|

| з |

|

|

|

|

|

|

| |||

При расчете паяных соединенийт | допускаемые напряжения определяются по | |||||||||||||

формулам: |

|

|

|

|

|

|

|

|

|

|

| |||

|

|

| о |

|

|

|

|

|

|

|

|

| ||

| п |

|

|

|

|

|

|

|

|

| , | (2.1) | ||

где |

|

|

|

|

|

|

|

|

|

|

|

| ||

Р | [ | ] и [τ] – допускаемые напряжения на растяжение и срез; |

| |||||||||||

|

| и |

| – | разрушающие | напряжения при растяжении и | срезе | |||||||

|

|

|

| |||||||||||

studfiles.net

Соединение деталей с помощью пайки

Соединение деталей с помощью пайкиКатегория:

Слесарно-механосборочные работы

Соединение деталей с помощью пайкиПроцесс получения неразъемного соединения материалов с нагревом ниже температуры их автономного расплавления с помощью расплавленного промежуточного металла (припоя), плавящегося при более низкой температуре, чем соединяемые детали, — называется пайкой. Соединение материалов происходит в результате диффузии припоя и основного материала путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва.

В зависимости от температуры в контакте соединяемых материалов пайка подразделяется на низкотемпературную и высокотемпературную. При первой температуре нагрева не превышает 723 К (450 °С), а при второй – выше 723 К (450 °С). Нагрев может производиться паяльником, токами высокой частоты, в печах, в пламени газовой горелки и т. д.

В качестве припоев используются цветные металлы и их сплавы, которые в зависимости от температуры плавления подразделяются на мягкие и твердые. Мягкие припои, имеющие температуру плавления не выше 723 К (450 °С), обладают невысокой механической прочностью, твердые припои — температура плавления свыше 723 К (450 °С) — имеют высокую механическую прочность.

В качестве мягких (легкоплавких) припоев применяют оло-вянно-свинцовые, висмутовые, кадмиевые и другие сплавы. Наиболее низкотемпературные припои содержат индий, висмут и кадмий, температура плавления которых 343-418 К (70-145 °С).

В качестве твердых (тугоплавких) припоев применяют в основном три вида припоев: медно-цинковые ПМЦ и латунь JI-62, серебряные ПСР и медно-фосфористые марки ПМФ, обладающие хорошей жидкотекучестью и обеспечивающие высокое качество пайки.

Припои характеризуются с учетом температуры начала и конца плавления. Данные некоторых припоев, широко применяемых при сборке неразъемных соединений в машино- и приборостроении, приведены в табл. 2.

Чтобы повысить качество пайки, применяют флюсы, которые растворяют окислы на поверхности металлов и защищают нагретые детали и жидкий припой от окисления. Флюсы увеличивают жидкотекучесть припоев при пайке.

Рис. 1. Паяные соединения: а — встык, б — внахлестку, в — встык со скошенными кромками, г, д — внакладку, е, ж — припаивание фланцев, з — в шпунт

По химическому составу флюсы делятся на две группы: кислотные и бескислотные. К первой группе относятся: флюсы, растворяющие окислы металла и хорошо очищающие место пайки (соляная кислота, хлористый цинк, бура и др.).

При паянии твердыми (тугоплавкими ) припоями в качестве флюса применяют обезвоженную порошковую буру или ее смесь с борной кислотой. Бура в расплавленном состоянии имеет хорошую текучесть и быстро растворяет окислы металлов, в особенности меди. Борная кислота снижает температуру плавления флюса с 1013 до 853 К (с 740 до 580 °С).

Для пайки легкоплавкими припоями используют раствор хлористого цинка (травленая соляная кислота) и хлористый аммоний (нашатырь). При пайке цинка или оцинкованных деталей место пайки смазывают разбавленной соляной кислотой.

Правильный выбор флюса при пайке имеет большое значение для высокого качества соединения. Его выбирают в зависимости от применяемого припоя и соединяемых металлов, а также характера сборочных работ. Флюс должен плавиться при температуре ниже температуры плавления припоя, чтобы во время пайки он находился в жидком состоянии и равномерно растекался по основному металлу. Флюсы образуют жидкую и газообразную защитную зону, предохраняющую поверхность металла и расплавленного припоя от окисления; растворяют и удаляют пленки окислов и загрязнения с поверхности.

Подготовка деталей к пайке и лужению заключается в следующем: поверхности деталей в местах соединений тщательно зачищают напильником, шабером, металлической щеткой или шлифовальной шкуркой с целью удаления загрязнений, ржавчины, окисных и жировых пленок, а иногда дополнительно обезжиривают бензином, спиртом или другими растворителями.

Пайка легкоплавкими припоями. При этой пайке зазор между соединяемыми кромками должен быть не более 0,2 — 0,4 мм. При таком зазоре жидкий припой проникает в него, лучше скрепляет кромки. Подготовленные поверхности покрывают флюсом непосредственно перед горячим лужением или пайкой. Детали нагревают паяльником, нагретым до температуры плавления припоя. Перегрев паяльника может привести к сильному окислению его рабочей поверхности и сгоранию припоя.

Как только шов прогреется до температуры плавления припоя, последний растечется и заполнит зазор между соединяемыми деталями. При охлаждении припой образует плотное соединение шва. Места пайки промывают в проточной или горячей воде, чтобы очистить их от остатков флюса. При подготовке деталей к пайке, если нужно получить герметичность шва, места пайки предварительно облуживают.

Лужение заключается в покрытии поверхностей тонким слоем расплавленного припоя, который защищает металл от окисления. Наиболее часто применяют горячее и гальваническое лужение.

Процесс лужения аналогичен процессу пайки. Поверхности деталей медленно нагревают до температуры 473 — 523 К (200 —250 °С), затем, на них насыпают флюс и припой в порошкообразном виде. Как только припой начнет плавиться, его растирают по поверхности чистой ветошью. Крупные детали облуживают по участкам. После лужения деталь тщательно промывают в горячей воде, чтобы удалить остатки флюса, который может вызвать коррозию луженого металла.

Пайку алюминия и его сплавов также разделяют на два вида: мягкими припоями с температурой плавления 423 — 623 К (150 —350 °Q и твердыми припоями с температурой плавления 698-863 К (425 – 590 °С).

Основным препятствием при пайке алюминия является окисная пленка на его поверхности, которая не растворяется и не восстанавливается обычными флюсами, используемыми при пайке других металлов. При удалении окисной пленки механическим путем она Мгновенно возникает вновь вследствие соединения поверхностного слоя алюминия с кислородом воздуха.

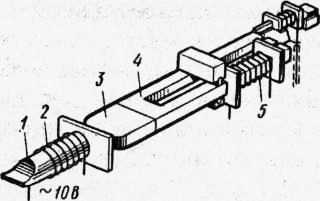

Рис. 2. Вибрационный ультразвуковой паяльник: 1 — наконечник, 2 — соленоид, 3 — вибратор, 4 — корпус, 5 – генератор

Применяют целый ряд других припоев и флюсов для пайки алюминия и его сплавов. Пайку алюминия и его сплавов мягкими (легкоплавкими) припоями выполняют ультразвуковым паяльником (рис. 30). Припоями при этом способе пайки могут быть сплавы на основе олова или цинка.

Ультразвуковой паяльник, вибрирующий в процессе пайки с ультразвуковой частотой (20 — 22 кГц), наконечником погружают в расплавленный припой, и под этим слоем паяльник разрушает окисную пленку; припой соединяется с очищенной поверхностью металла и облуживает ее. Применение ультразвукового паяльника облегчает и ускоряет процесс пайки алюминия и его сплавов мягкими легкоплавкими припоями и отчасти увеличивает коррозионную стойкость паяных соединений.

Пайка тугоплавкими припоями. При пайке тугоплавкими припоями образуется прочный шов, выдерживающий значительные нагрузки. Перед пайкой поверхности деталей обрабатывают механическим способом и подгоняют друг к другу так, чтобы зазор между ними был не более 0,04 — 0,08 мм. Кромки деталей должны иметь шероховатую поверхность (это улучшает сцепление припоя с основным металлом). Детали при пайке тугоплавкими припоями нагревают газовыми горелками, в электрических, пламенных и газовых печах.

Наиболее совершенным способом паяния является пайка токами высокой частоты. Сущность этого способа заключается в том, что подготовленные к пайке детали помещают в переменное электрическое поле токов высокой частоты, в результате поверхности деталей быстро нагреваются. Нагрев на этих установках создает возможность автоматизации процесса с устойчивыми режимами пайки. На высокочастотных установках могут быть применены и другие усовершенствования технологии: пайка в вакууме, в нейтральной защитной или в восстановительной среде, предохраняющей места пайки от окисления.

Читать далее:

Соединение деталей склеиванием

Статьи по теме:

pereosnastka.ru

Паяное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Паяное соединение

Cтраница 1

Паяные соединения из АМгбТ отличаются несколько более высокими. [1]

Паяные соединения, полученные комбинированным способом, обладают удовлетворительной прочностью ( табл. 68) и повышенной коррозионной стойкостью по сравнению с соединениями, полученными при флюсовой пайке. Наилучшие свойства соединений обеспечиваются при нагреве в вакууме 10 - 5 мм рт. ст. при температурном градиенте по изделию 10 С. [2]

Паяные соединения должны обладать необходимой прочностью, коррозионной устойчивостью, герметичностью, жаропрочностью, жаростойкостью, устойчивостью к вибрациям и др. Для определения столь разнообразных и часто противоречивых свойств необходимо выбрать методы исследования, обеспечивающие всестороннюю оценку паяных соединений. [3]

Паяные соединения испытывают до разрушения. [4]

Паяные соединения контролируются по параметрам режимов пайки, визуально, проверкой на прочность, герметичность, а также методами дефекте - и рентгеноскопии. [6]

Паяные соединения контролируются jio параметрам режимов пайки, визуально, проверкой на прочность, герметичность, а также методами дефекте - и рентгеноскопии. [8]

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, а также методами дефекто - и рентгеноскопии. [9]

Паяное соединение получается в результате перемещения жидкой фазы по твердой и образования между ними прочной связи до затвердевания, при затвердевании и после него. Хорошая смачивающая способность припоя при этом является одним из важнейших условий получения качественного паяного соединения. [10]

Паяные соединения в конструкциях, как правило, выполняются внахлестку. Паяные швы с криволинейной поверхностью спая могут быть замкнутыми и незамкнутыми. [12]

Паяное соединение неизбежно состоит из разнородных материалов, имеющих различные свойства. Основной материал паяных конструкций значительно реже оказывается наиболее слабым звеном, чем образующийся в процессе пайки шов; слабым звеном при испытании на конструктивную прочность может быть и переходная зона паяного соединения. [13]

Паяное соединение при комнатной температуре ( до 30 С) становится непрочным и хрупким и легко разрушается под действием даже малых нагрузок. Подобное же действие оказывает галлий и на олово, кадмий, цинк, индий, в которых он почти нерастворим и образует с ними, как и с алюминием, простую эвтектику с температурой плавления ниже 30 С. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Соединения паяные - Энциклопедия по машиностроению XXL

ГОСТ 19 249- 73. Пайка. Соединения паяные. Основные типы и параметры. [c.208]СОЕДИНЕНИЯ ПАЯНЫЕ И КЛЕЕНЫЕ [c.123]

Простейшим тугоплавким припоем является чистая медь. Соединения, паянные медью, имеют высокую прочность и пластичность. [c.257]

Соединения паяные — Допускаемые напряжения 91 [c.555]

Соединения паяные и клееные. Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают, как показано на рис. 16.41 и 16.42. Место соединения элементов в разрезах и на видах изображают линией толщиной 2s, т. е. в два раза толще сплошной основной линии. [c.421]

Очень важно было выяснить также коррозионную стойкость соединений паяных с флюсом Фб и сравнить ее с коррозионной стойкостью соединений паяных с флюсом 34А. [c.412]Соединения паяные — Типы [c.784]

Соединения, паяные мягкими припоями, могут быть паяными без завальцовки (фиг. 96, в) и паяными с завальцовкой (фиг. 96, г). [c.304]

Прочность соединений паяных припоями жаропрочными 290 [c.453]

Соединения паяные — Контроль качества 296 [c.459]

Соединения паяные жаропрочными припоями — Прочность 290 ----медноцинковыми припоями — Прочность 289 [c.459]

Паяные соединения.- см. Соединения паяные [c.363]

Прочность соединений, паянных некоторыми медно-цинковыми припоями, приведена в табл. 5. Состав и свойства медноцинковых припоев, применяющихся за рубежом, приведены в табл. [c.61]

Соединения, паянные медью, более прочные, чем медь в исходном состоянии. Предел прочности при растяжении соединений стали СтЗ, паянных медью в защитной среде, 350 МПа, а предел прочности литой меди 190— 200 МПа. Повышение прочности паяных швов, выполненных медью, обусловлено растворением железа в жидкой меди в процессе пайки. Необходимо учитывать, что медь и некоторые медные припои склонны к проникновению по границам зерен низкоуглеродистых и конструкционных сталей. [c.234]

Высокая прочность соединений, паяных с зазорами до 1 мм обеспечивается и при применении паяльной пасты на базе железомарганцевого припоя (табл. 3). Так, при пайке ТВЧ (1180 °С, [c.236]

Прочность при 800 °С соединений, паянных припоем состава 75 % Ag, 20 % Pd, 5 % Мп, ниже, чем соединений, паянных медными припоями. [c.241]

Весьма жаропрочными являются соединения, паянные припоями системы Ni—Та, Ре—Та, Со—Si, Ni—Мо, Ni—Сг, N1—Pd с температурой пайки 1200—1400 °С. Применение этих припоев ограничивается из-за высокой температуры пайки. [c.243]

Соединения вольфрама, паянные чистым железом, могут надежно работать при 900 °С. Соединения, паянные припоем, состоящим из 75 % Сг и 25 % V, успешно работают при 1200 °С. [c.260]

Соединения, паянные этими припоями, обеспечивают теплостойкость до 1200—1300 °С. [c.261]

Концентрация напряжений в соединениях, паянных встык. Соединения, паянные встык, работают под нагрузкой аналогично сварным с мягкой прослойкой. Предел текучести паяного шва — мягкой прослойки — меньше предела текучести паяемого материала соединяемых частей модуль упругости паяного шва Е меньше модуля упругости паяемого материала Е (в мягких прослойках при сварке, как правило, Е мало отличается от Е). [c.290]

Концентрация напряжений, вызванная изгибом элементов. Соединения, паянные внахлестку, как и сварные (точечные и роликовые), имеют эксцентриситеты, вызывающие образование дополнительных изгибающих моментов. [c.291]

Предел прочности при срезе соединений, паянных серебряными припоями [c.295]

На рис. 16 приведена зависимость прочности соединений, паянных серебром, от времени выдержки с момента заполнения зазора припоем [6]. На рис. 17 даны значения прочности стыковых соединений из сплава BTI в зависимости от времени выдержки с момента заполнения зазора. [c.297]

При определении допускаемых напряжений в соединениях, паянных внахлестку, испытания проводят над образцами, имеющими толщины б, аналогичные применяемым в конструкциях при длине нахлестки 2,56. [c.302]

Коэффициент запаса прочности такой же, как при испытании соединений, паянных встык. [c.302]

Соединения паяные - Допускаемые напряжения 165 - Конструктивные элементы 162, 163 - Основные типы и их обозначения 161 - Пределы прочности на срез 164 - Сборочные зазоры 163 - Условное обозначение 164 Соединения сварные - Примеры конструирования 136-141 - Расчет прочности 146-151 [c.854]

Пайка. Соединения паяные. Типы и параметры [c.293]

Общих рекомендаций по допускаемым напряжениям для паяных соединений не выработано. Частный пример, характеризующий прочность соединений, паянных серебряным припоем ПСр45 [19], следующий [c.71]

Как и сварные, паяные швы (П) подразделяют (рис. 8.103) на а — стыковые (ПВ-1, ПВ-2,. ..) б — нахлестонные (ПН-1, ПН-2,. ..) в — угловые (ПУ-1, ПУ-2,. ..) г — тавровые (ПТ-1, ПТ-2,. ..) плюс д — соприкасающиеся (ПС-1, ПС-2,. ..). (Подробнее см. ГОСТ 19249—73. Соединения паяные. Основные типы и параметры.) [c.277]

Условн>.1е обозначения паяных швов аналогичны усфвным обозначениям сварных швов, но с добавлением литеры П . Например, на-хлесточно соединение обозначается ПН (ПН-1, ПН-2 и др.), тавровое — ПТ (ПТ-1, ПТ-2 и т. д.), угловое —ПУ (ПУ-1, ПУ-2, ПУ-3). Однако стыковое паяное соединение в отличие от сварного обозначается ПВ (паяние встык — ПВ-1, ПВ-2 и т. д.), а литерами ПС (ПС-1, ПС-2 и т. д.) обозначается соприкасающийся тип паяного соединения (подробнее см. ГОСТ 19249—73 Соединения паяные. Основные тчпы и параметры ). [c.64]

Прочность при срезе соединений паяных оловянно-свинцовистыми припоями, а также припоями на основе меди и серебра составляет (0,8 ч-0,9) ав , где Ствп — предел прочности припоя. [c.481]

При травлении алюминиевых сплавов с более высоким содержанием цинка и соединений, паянных мягкими припоями, реактив Фусса [22 ] разбавляют 20-кратным количеством воды. Продолжительность травления составляет 1—3 мин. [c.272]

Соединения, паяные твердыми припоями. Твердые припои применяют дли пайки сильфонов из бериллиевой бронзы, а также для других дисперсионнотвер-деющих материалов. Сильфоны припаивают к арматуре до низкотемпературной термической обработки — облагораживания Пайка твердыми припоями сильфонов из других не дисперсионно твердеющих материалов не рекомендуется, так [c.304]

Наиболее часто применяют оловянно-свинцовые прппои ПОССу 40—0,5, ПОС 61 и олово. В соединениях, паянных этими припоями, на границе раздела припой — паяемый металл может образоваться прослойка хрупкой ннтерметаллидной фазы FeSna, которая ослабляет шов. Не допускается перегрев припоя, так как это увеличивает толщину интерметаллид-ной прослойки, повышает пористость паяных швов прочность соединений снижается. [c.233]

Припой системы Ni—Р наносят на сталь химическим методом. После нанесения химического никеля толщиной 25—100 мкм пайку можно производить в сухом водороде, аргоне или в ва-кууме при температуре 1000—1050°С. Соединения, паянные припоем Ni—Р, прочные (Ов = 270 МПа), однако швы отличаются низкой пластичностью и непригодны для конструкцт , работающих при ударных и вибрационных нагрузках, и особенно для работы при криогенных температурах. Они становятся ударнохрупкими уже при температуре —1% °С. [c.239]

Припой ВПрП наносят на паяемые поверхности в виде пасты, которая приготавливается в соотношении 60 40 из порошков припоя и сплава никель— бор—кремний. В качестве связующего порошков применяют 10 %-ный раствор акриловой смолы БМК-5, разведенной в растворителе Р5. Пайку осуществляют в печн в среде аргона с трехфтористым бором при 1130°С и выдержке 5 мин. Нагрев производят со скоростью 50 °С/мнн. При таком режиме пайки сохраняются механические свойства паяемого материала. Соединения, паянные встых, имеют кратковременную прочность 120— 150 МПа при 1000 °С. При увеличении зазора с 0,3 до 1,0 мм прочность соединений практически не меняется. [c.242]

При панке сплавов тип.а ХН77ТЮР эти припои активно растворяют основной металл и проникают по границам зерен. Пластичность соединений, паянных этими припоями, можно повысить отжигом в вакууме или аргоне при температуре ниже температуры пайки на 100—150 С. При этом [c.243]

Соединение меди при низкотемпературной пайке производится стандартными оловянно-свинцовыми припоями ПОССу 30—0,5 ПОС 40 ПОССу 40—0,5, ПОС 61 и свинцовосеребряными припоями ПСр 1,5 ПСр 2,5 ПСр 3 с использованием флюсов на основе хлористого цинка или канифольно-спиртовых. Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100—120 С. При снижении температуры до —196- —253 °С предел прочности этих соединений увеличивается в 1,5—2,5 раза, достигая 45—75 МПа, при этом пластичность соединений резко снижается. [c.250]

Из указанных припоев практическое применение нашли серебряные припои, которые позволяют получить при пайке в печи при 950—1000 °С высокопрочные паяные соединения. Например, при пайке титана ВТ1-1 чистым серебром в атмосфере аргона предел прочности паяных соединений 180-f-200 МПа, а при пайке серебром, легированным марганцем (10—15 %) достигает 280 МПа. При этом соединения, паянные чистым серебром, неустойчивы против коррозии и в течение года (в городской атмосфере) снил эют свою прочность на 25—30 %. [c.256]

Предел прочности при срезе соединений, паянных жаропрочными арнпоями, при различных температурах испытания [c.295]

Указанные дефекты являются концентраторами напряжений, снижают прочность соединений. Механические испытания стали 12Х18Н10Т, паянной припоями ПМцЮ и Г40НХ, показали, что наименьшая прочность характерна для соединений, паянных с зазором 0,15 мм, так как при кристаллизации в таком зазоре от границ раздела растут ячеистые кристаллы. При этом усадочные и газовые поры концентрируются в центральной части шва. [c.305]Упрочнение поверхности вала обкаткой роликами полностью устраняет снижение прочности при температуре 200 и 400° С, вызванное наличием прессового соединения. Паяное и сварное соединения дают приблизительно одинаковое снижение прочности вала, но сварное соединение, выполненное электродом из стали 1X13, показало большую однородность прочностных свойств, чем паяное соединение. [c.221]

mash-xxl.info

ПАЯНЫЕ СОЕДИНЕНИЯ

Механика ПАЯНЫЕ СОЕДИНЕНИЯ

просмотров - 72

Паяные соединения получили широкое распространение в различных отраслях машиностроения и в ряде случаев вытесняют сварные соединения.

Пайкой изготовляют не только отдельные детали, но и сложные крупногабаритные узлы. Методами высокотемпературной пайки (капиллярной, диффузионной, контактно-реактивной, металлокерамическои) получают неразъемные соединения со свойствами, близкими к свойствам базовых материалов, и прочностью, превышающей прочность сварных соединений.

Соединения образуются за счет местного нагрева легкоплавкого присадочного материала (припоя), который растекается по нагретым поверхностям соединяемых деталей и образует при охлаждении паяный шов, диффузионно и химически связанный с материалом деталей.

Нагрев припоя и деталей при пайке выполняют паяльником, газовой горелкой, в печах и пр. При пайке в печах припой укладывают в виде проволочных и ленточных контуров (рис. 29.11).

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе канифоли, буры, хлористого цинка), паяют в среде нейтральных газов или в вакууме. При конструировании паяных изделий наряду с выбором основного металла производят выбор припоя и способа пайки, так как последние существенно влияют на выбор типа соединения, величины зазоров и условий сборки.

Главным условием при назначении основного металла является паяемость его припоями, обеспечивающими заданную прочность. Необходимо учитывать также чувствительность основного металла к нагреву и склонность его к образо-

Рнс. 29.11. Укладка припоя между деталями

Таблица 29.4. Механические характеристики и области применения распространенных припоев

| Марка | Основа | σвп, МПа | 8,% | Назначение |

| Л63 (проволока) | Медь | Для пайки стальных изделий неответственного назначения, а также для пайки сталей с нагартовкой, при неравномерном нагреве | ||

| ПСр 40 ПСр 45 | Серебро | 380-440 370-510 | 18-37 16-35 | и других деталей и узлов из конструкционных и коррозионно-стойких сталей. Могут работать до температур 350 -450 °С |

| ПОС 90 ПОС 61 ПОС 40 | Олово и свинец | Внутренние швы медицинской аппаратуры, детали электротехнической и приборостроительной промышленности |

ванию трещин под действием расплавленных припоев, проникающих между кристаллами по границам зерен основного металла. В связи с этим, к примеру, пайка сталей латунью применяется ограниченно. Медь является основным компонентом, вызывающим охрупчивание соединений.

Припои должны хорошо смачивать обезжиренные поверхности деталей, не образуя с ними интерметаллидов. В качестве припоев применяют чистые металлы, но в основном сплавы на основе олова, меди, серебра и т. п.

В табл. 29.4 приведены механические характеристики и области применения некоторых припоев.

При высокой температуре пайки ряда разнородных металлов (к примеру, титана с медью и никелем, магния со сталью, алюминия с медью и др.) невозможно получить пластичные и прочные соединения без нанесения на них барьерных покрытий, предохраняющих разнородные металлы от активного взаимодействия и, как следствие, возникновения в паяном шве хрупких интерметаллидов.

В качестве барьерного покрытия наносят такой металл, который легко паяется и образует прочные связи с основным конструкционным материалом.

В конструкциях паяных узлов применяют соединения встык, нахлесточные, а также комбинации этих соединений. Соединения стыковые и тавровые следует применять ограниченно, когда нахлесточное соединение нельзя выполнить из-за огра-

Рис. 29.12. Виды паяных соединений

ничейной площади спая, увеличения массы конструкции или трудоемкости изготовления.

Расчет паяных соединений встык и нахлесточных аналогичен расчету сварных соединений по формулам (29.1) — (29.4). Лишь в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей

А=bl,

где b и l — ширина и длина площади контакта.

С увеличением площади контакта несущая способность соединения возрастает. При этом больший эффект можно получить за счет увеличения ширины деталей и меньший за счет длины нахлестки. Последнее связано с концентрацией напряжений на краях соединения (как и в сварных соединениях, см. рис. 29.7).

Прочность при срезе соединений паяных оловянно-свинцо-вистыми припоями, а также припоями на основе меди и серебра составляет (0,8 - 0,9) σΒΠ, где σΒΠ - предел прочности припоя.

Помимо указанных соединений в паяных конструкциях часто встречаются: телескопическое соединение (рис. 29.12, а), нахлесточное с заклепкой (рис. 29.12, б) или штифтом (рис. 29.12, в), нахлесточное со шпонкой (рис. 29.12, г), фаль-цевый замок (рис. 29.12, д).

При проектировании герметичных узлов следует также применять нахлесточные соединения (рис. 29.13).

Рис. 29.14. Соединения с посадоч ным пояском и упором

В конструкциях паяных соединений с глухими отверстиями крайне важно предусматривать вентиляционные отверстия для

Рис. 29.14. Соединения с посадоч ным пояском и упором

рис, 29.13. Герметичные соединении

отвода газов, создающих давление при нагреве во время пайки (см. рис. 29.11).

При пайке фланцев к трубам следует предусматривать посадочный поясок и упор на трубе или фланце (рис. 29.14).

В случае если пайке подвергается конструкция с плотной посадкой деталей, то крайне важно предусматривать канавки для лучшего затекания припоя.

Прочность паяных соединений существенно зависит от прочности припоя и активности взаимодействия расплавленного припоя и основного металла. При активном растворении припоя в металле прочность соединений на 30 — 60 % выше прочности припоя.

На качество соединения существенно влияет величина соединительного зазора и условия течения припоя в нем. При пайке углеродистых сталей припоями из меди, латуни и серебра зазор устанавливается в пределах 0,05 — 0,15 мм.

Читайте также

Паяные соединения получили широкое распространение в различных отраслях машиностроения и в ряде случаев вытесняют сварные соединения. Пайкой изготовляют не только отдельные детали, но и сложные крупногабаритные узлы. Методами высокотемпературной пайки... [читать подробенее]

Пайкой называют процесс соединения металлических деталей с помощью дополнительного металла или сплава, называемого припоем, путем нагрева мест соединения до температуры плавления припоя. В качестве припоев применяют некоторые цветные металлы (серебро, медь) или сплавы... [читать подробенее]

ВОПРОС 18. СОЕДИНЕНИЯ ПАЙКОЙ И СКЛЕИВАНИЕМ. По конструкции паяные и клеевые соединения подобны сварным. В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и из неоднородных материалов, например: сталь с алюминием; металлы со... [читать подробенее]

oplib.ru

Соединение паяное — Выбор - Энциклопедия по машиностроению XXL

Данный метод контроля наличия и толщины прослойки химического соединения проводят при выборе припоя и материала изделия, выборе и изменении режима технологического процесса пайки и лужения и параметров паяного соединения. [c.246]Основными условиями получения надежных паяных контактных соединений являются надежный выбор припоя и удаления перед пайкой (у меди) или в процессе самой пайки (у алюминия) пленки окиси с соединяемых контактных поверхностей. [c.44]

Правильный выбор необходимого способа пайки имеет большое значение для получения доброкачественного паяного соединения. Он зависит от масштабов производства и наличия необ-, холимого оборудования, от особенностей конструкции изделия и свойств выбранного припоя. Поэтому нельзя рекомендовать ка-кой-то один метод пайки для любого вида соединения деталей. При выборе способа пайки для конкретного случая учитывают достоинства и недостатки каждого из них (табл. 23). [c.101]Качество паяных соединений (прочность, герметичность, надежность и др.) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, величины зазоров, типа соединения. [c.239]

В частности, испытания на вибрацию следует проводить всегда, когда это возможно, главным образом потому, что это испытание является наиболее экономичным и эффективным средством контроля качества, имеющимся в распоряжении инженера-испытателя. При испытаниях на вибрацию вероятность обнаружения прерывистой работы, ослабленных и треснувших частей, некачественного монтажа или ненадежной защиты, плохих паяных соединений и производственных дефектов выше, чем при испытаниях на воздействие любых других внешних факторов. С практической точки зрения элемент может находиться в рабочем состоянии во время испытаний на вибрацию, и поэтому требуются лишь незначительное дополнительное время или небольшие затраты для завершения полных испытаний. Однако при выборе уровня вибраций следует проявлять известную осторожность, так как для некоторых хрупких элементов воздействие интенсивных вибраций может оказаться разрушающим, если будет превзойден допустимый уровень для нормального применения или превышено допустимое время воздействия. Необходимость соблюдения такой осторожности не должна восприниматься как оправдание отказа от проведения испытаний на вибрацию. (Программа должна включать в себя как испытание на воздействие случайных вибраций для имитирования воздействия всего спектра вибраций, возможных в условиях эксплуатации, так и на воздействие синусоидальных вибраций с целью диагностики отказов.) Другими утяжеленными внешними факторами, легко воспроизводимыми и часто применяемыми, являются экстремальные температуры, влажность и удары. [c.219]

Технологичность паяных соединений. Прочность паяного соединения определяется качеством паяного шва, которое в основном зависит от конструкции узла, материала соединяемых деталей, выбора припоя и метода пайки. В процессе пайки происходит взаимное растворение и диффузия основного металла и расплавленного припоя. Для обеспечения высокого качества пайки расплавленный припой должен хорошо смачивать и растекаться по поверхностям соединяемых деталей. Смачивание является первой стадией молекулярного взаимодействия жидкого припоя с поверхностным слоем металла соединяемых деталей. Смачивание проявляется в частичном или полном растекании жидкой капли по поверхности твердого тела. [c.470]

Типы и параметры паяных соединений устанавливает ГОСТ 19249-73 (в ред. 1981 г.). Качество паяных соединений зависит от правильного выбора основного материала, припоя, флюса, способа нагрева, типа соединения, способа скрепления элементов перед пайкой, сборочных зазоров. Когда пайку ведут с большими зазорами, применяют припои с наполни- [c.922]

Выбор легирующих элементов основы припоя и СП2 (по п. 4), обеспечивающих требуемые физические и химические свойства паяных соединений из М (см. табл. 74—83). [c.274]

Выбор метода или комплекса методов контроля проводят в соответствии с требованиями, установленными нормативно-технической документацией на паяные соединения. [c.248]

Выбор типа соединений. Основными типами паяных соединений Согласно ГОСТ 19249 73 являются стыковое, внахлестку, косое, тавровое, угловое, соприкасающееся. Соединение встык применяют, когда не требуется герметичности и изделие работает не в жестких условиях. [c.53]

Для обеспечения эксплуатационных характеристик паяного изделия прежде всего необходимы высокое качество и надежность паяных соединений, которые при неблагоприятных условиях могут стать слабым звеном паяной конструкции. При этом важнейшую роль играет правильный выбор типа паяного соединения и совместимость его конструкции с технологическим процессом, т. е. со способом пайки, материалами и оснащением. [c.41]

Классификация припоев по величине температурного интер вала их плавления. К существенным различиям готовых припоев относится их интервал кристаллизации. Способность припоев к растеканию и затеканию в зазор улучшается с уменьшением их интервала плавления. При пайке припоями с широким температурным интервалом плавления предварительная укладка их у зазора не всегда допустима из-за опасности втягивания легкоплавкой части припоя в зазор. При этом более тугоплавкая часть припоя образует у зазора королек , не расплавляющийся при пайке. Вследствие этого свойства паяных соединений могут существенно отличаться от ожидаемых, а образование королька у зазора может приводить к ухудшению товарного вида изделия и удорожать обработку изделия после пайки. Поэтому при выборе припоев и способа введения их в зазор необходимо учитывать ширину их интервала плавления. [c.70]

Правильный выбор рабочей температуры пайки имеет большое значение для формирования паяного шва и получения качественных паяных соединений. На выбор температурного интервала пайки в свою очередь оказывает влияние целый ряд факторов температура плавления припоя, характер его взаимодействия с основным [c.43]

Правильный выбор температурного интервала пайки обеспечивает хорошее смачивание припоем поверхности, гарантированное заполнение зазоров, контролируемое взаимодействие припоя с основным металлом. Совокупность этих факторов обеспечивает максимальную прочность паяных соединений. [c.204]

Паянием называется процесс соединения металлических де- талей путем введения между ними расплавленного сплава, называемого припоем. В отличие от сварки плавлением при пайке основной металл не расплавляется. Припой должен иметь температуру плавления ниже температуры плавления основного металла и, кроме того, должен хорошо растворять и смачивать его поверхность. Прочность паяния зависит от степени взаимной диффузии основного металла и припоя. Главное условие для получения прочного паяния — чистота соединяемых поверхностей. Для этого поверхность изделия предварительно очищают механическим путем, а затем подвергают химической очистке при помощи флюсов. Выбор флюса зависит от вида припоя и основного металла Паяние применимо для всех марок углеродистых и легированных сталей, цветных металлов и их сплавов, а также для соединения разнородных металлов. Преимущество паяния перед сваркой — дешевизна и простота процесса, возможность сохранения без изменений химического состава, структуры и механических свойств детали. Паяние широко используется во всех отраслях промышленности и особенно в химической, автотракторной, приборостроительной и пищевой. В зависимости от температуры плавления и прочности применяемых припоев способы паяния делятся на две группы паяние мягкими припоями и паяние твердыми припоями. [c.329]

Паяние мягкими припоями вьшолняют с помощью различных паяльников. Выбор формы паяльника связан с удобством паяния и зависит от того, какое соединение необходимо получить— пря- [c.248]

При выборе оптимального зазора при температуре пайки (соединительного зазора) необходимо учитывать не только способность припоя к затеканию или поднятию в зазоре, но и характер изменения прочности паяных соединений в зависимости от величины соединительного зазора. [c.35]

Качество, прочность и эксплуатационная надежность паяного соединения в первую очередь зависят от правильного выбора припоя. Не все металлы и сплавы могут выполнять роль припоев. Припои должны обладать следующими свойствами [c.400]

Выше указывалось, что припой является определяющим в получении высококачественного паяного соединения. Поэтому при его выборе рекомендуется для паяных конструкций, работающих в теплонапряженных условиях, на стадии, предшествующей пайке, прово- [c.457]

Выбор конструкций соединения при пайке имеет большое значение для получения наиболее высокой прочности паяного изделия. [c.47]

Выбор мягких припоев следует делать с учетом назначения и условий работы паяного соединения. Наибольшее распространение среди мягких припоев получили оловянно-свинцовые, они обеспечивают необходимую надежность и механическую прочность паяных соединений. [c.105]

Для получения качественных паяных соединений при выборе припоя, а также в процессе пайки должны выполняться следующие технологические требования а) температура плавления припоя должна быть ниже температуры плавления паяемого металла б) в расплавленном состоянии припой должен обладать хорошей смачиваемостью по сравнению с паяемым металлом в) припой должен обладать хорошей жидкотекучестью и высокими капи(Илярными свойствами, с тем чтобы он мог всасываться и заполнять все зазоры между спаиваемыми деталями г) температурные коэффициенты расширения припоя и паяемого металла должны быть близки. [c.254]

В качестве легкоплавких припоев применяют в основном сплавы на основе олова и свинца различного состава, от которого зависят и свойства припоев. Для получения специальных свойств припои легируют сурьмой, серебром, висмутом, кадмием. Серебро и сурьма повышают, а висмут и кадмий понижают температуру планления сплавов. Олово и свинец дают диаграмму эвтектического типа. Чем меньше интервал кристаллизации, тем выше жидко-текучесть сплава и меньшая выдержка требуется для затвердевания припоя в соединении, что нужно учитывать при выборе припоя в каждом конкретном случае. От интервала кристаллизации зависит также герметичность паяных соединений. Широкий интервал кристаллизации способствует получению пористых негерметичных соединений. Механическая прочность припоев сохраняется в определенном интервале температур. С повышением и понижением температуры механические свойства ухудшаются. При низких температурах (от -—30 до —60° С) происходит резкое снижение ударной вязкости, особенно при большом содержании олова. Прочность припоев при повышении температуры также снижается. Для припоев [c.254]

При выборе припоя, способа и режимов пайки необходимо иметь в виду, что титан образует хрупкие интерме-таллиды в паяном шве почтч со всеми элементами, входящими в припои. Поэтому в качестве основы припоя часто выбирают серебро, которое образует с титаном интерметаллидьт, предположительно менее хрупкие, чем с другими металлами. Иногда за основу припоев выбирают алюминий, который образует с титаном ограниченную область твердых растворов, что позволяет рассчитывать на получение менее хрупких паяных соединений. [c.256]

Правильный выбор температурного интервала пайки обеспечивает хорошее смачивание припоем поверхности, гарантированное заполнение зазоров, необходимое взаимодействие припоя с паяемым металлом. Совокупность этих факторов обеспечивает максимальную прочность паяных соединений. На выбор температурного интервала пайки оказывает влияние температура плавления припоя, характер его взаимодействия с паяемым металлом, способ внесения припоя в зазор, применяемая флюсующая среда и др. Обычно температура пайки выше температуры ликвидуса нрипоя, в некоторых случаях она может быть равна ей и даже быть ниже нее (интервал твердожидкого состояния). Повышение температуры пайки и времени выдержки наряду с ускорением диффузионных процессов и усилением растворения паяемого металла в расплаве припоя, может вызвать разупрочнение паяемого металла, его эрозию, окисление, испарение отдельных компонентов, что непосредственно отражается на структуре и свойствах паяного соединения. [c.307]

Первый этап контроля осуществляется на стадии проекта и включает в себя контроль чертежей согласование конструкции сварных и паяных соединений, обоснованность выбора основного материала, включая в некоторых случаях экспериментальную проверку на свариваемость, обеспечение дефектоскопичности конструкций [c.334]

При выборе припоя и режимов технологического процесса пайки необходимо учитывать способность титана образовывать хрупкие интерметал-лидные соединения, отрицательно влияющие на прочностные характеристики паяного шва, почти со всеми элементами, входящими в состав припоев. С серебром титан образует интерметаллид менее хрупкий, чем с остальными металлами. Поэтому чаще всего для пайки применяют припои на основе серебра. [c.541]

После выбора способов пайки по формированию паяного шва и удалению окисной пленки, а также температурного интервала пайки и марки припоя необходимо определить значеняя параметров технологии пайки, обеспечивающих оптимальные свойства паяных соединений. [c.216]

Выбор СП2 и Мвсп, обеспечивающих высокое качество паяного соединения из заданного Ми и основы Мп (по п. 3) [c.274]

Никелевые сплавы в контакте с жидким серебром или серебряными припоями легко охрупчиваются и разрушаются под действием растягивающих напряжений, что необходимо при выборе припоев для пайки никелевых сплавов. При этом медные припои не должны содержать фосфора, так как в паяном соединении могут образоваться прослойки хрупких фосфидов никеля (NisP). [c.305]

Припои и флюсы. Выбор припоя зависит от материала и условий работы инструмента. Наиболее широко в качестве припоя используется медь. При обычных температурах медь обеспечивает прочность паяных соединений твердого сплава со сталью 16—18 kFJ m -, однако при температуре 400— 600° С прочность их снижается до 3—4 кГ1см . Следовательно, медь можно применять в качестве припоя для пайки твердосплавных инструментов, которые работают при малых нагрузках и невысоком (до 300° С) нагреве. [c.284]

При подготовке соединения для пайки необходимо особое внимание уделить выбору формы припоя (фольга, проволока, пруток, труба с внутренней набивкой флюсом, порошок, паста из порошка припоя и флюса), а также на возможность его надежного размещения при сборке соединения. В связи с тем, что припой в сравнении с металлами деталей менее прочен, площадь паяного соединения должна быть больйе площади поперечного сечения наиболее тонкой из соединяемых деталей. Исходя из этого, широко применяются соединения внахлестку и втулочные, а соединения встык — редко. [c.307]

Типы и параметры паяных соединений устанавливает ГОСТ 19249-73. Качество паяных соединений зависит от правильного выбора основного материала, припоя, флюса, способа нагрева, типа соединения, способа скрепления элементов перед пайкой, сборочных зазоров. Когда пайку ведут с бо.чьшими зазорами, применяют припои с наполнителями из металлических опилок. Температура плавления наполняющего металла должна быть выше температуры пайки. [c.954]

Качество, прочность и эксплуатационная надежность паяного соединения в первую ([c.435]

Перспективным является метод йлеевого соединения. Клеевые соединения имеют все положительные стороны паяных, но не требуют сложной оснастки и очень высоких температур. По этому признаку склеивание относится к низкотемпературным методам. При выборе типа клея необходимо учитывать его твердость, прочность на сдвиг, растяжение и сжатие. Для улучшения работоспособности соединения в состав клея вводят наполнители типа кварцевой муки, алюминиевой или цинковой пудры. Улучшению прочности клеевого соединения способствует также предварительная металлизация сверхтвердых вставок. [c.56]

Общие принципы разработки методики контроля. Разработка методики дефектоскопии или проектирование установки для автоматического контроля начинается с выбора схемы контроля метода контроля, типа волн, поверхности, через которую вводятся УЗК, угла ввода. Дня контроля металла применяют в основном эхотеневой и зеркально-теневой методы. Предпочтение отдается эхо-методу как наиболее чувствительному и помехоустойчивому. Теневым методом контролируют тонкие, слоистые (например, паяные) металлы с простой формой поверхности. Как правило, он требует доступа к двум поверхностям изделия. Зеркально-теневой метод применяют при доступе к одной поверхности, когда дефекты не дают эхо-сигнала (например, из-за наличия мертвой зоны или в связи с неблагоприятной ориентацией дефекта), но ослабляют донный сигнал. Дельта-, дифракционно-временной и эхо-зеркальный методы помогают обнаруживать вертикальные дефекты сварных соединений. Сквозной эхо-метод применяют для автоматического контроля толстых листов. [c.252]

mash-xxl.info

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.