Схема ленточного конвейера | Устройство конвейера, детали привода, принцип работы и область применения – на промышленном портале Myfta.Ru

Устройство

Ленточный конвейер – это транспортирующий механизм непрерывного действия, в котором грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой. Лента движется благодаря силе трения ленты и приводного барабана, а вес конструкции и груза равномерно распределяется по стационарным роликоопорам.

B горной промышленности ленточными ковейерами перемещают полезные ископаемые и породы от места добычи по выработкам горных предприятий и для подъема их на поверхность с последующей транспортировкой к обогатительным фабрикам или на погрузочную площадку внешнего транспорта, a породу — в отвал. Ленточными конвейерами можно доставлять полезные ископаемые от горных предприятий непосредственно к потребителю. Это может быть уголь для теплоэнергоцентрали или руда на металлургический завод.

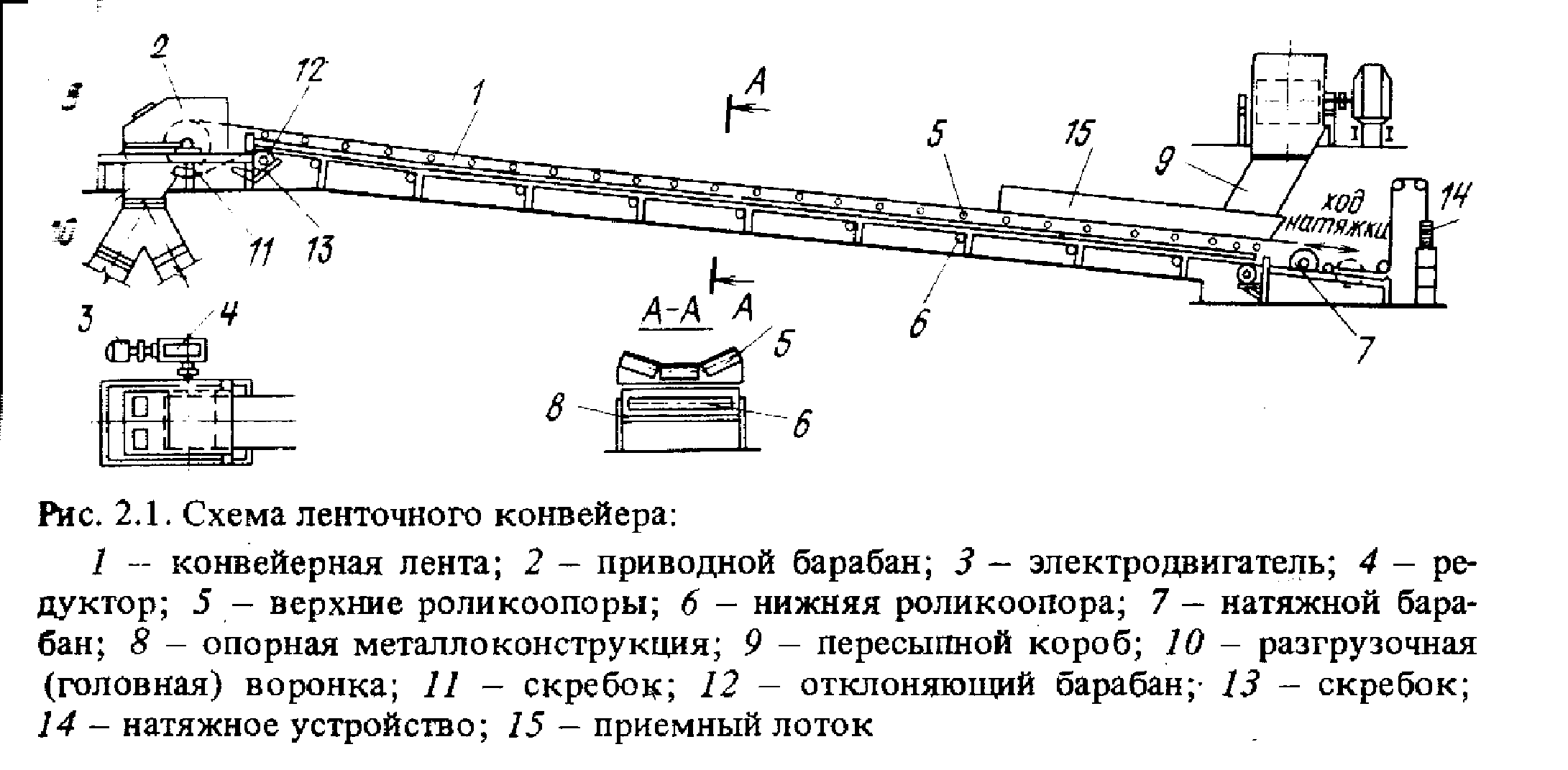

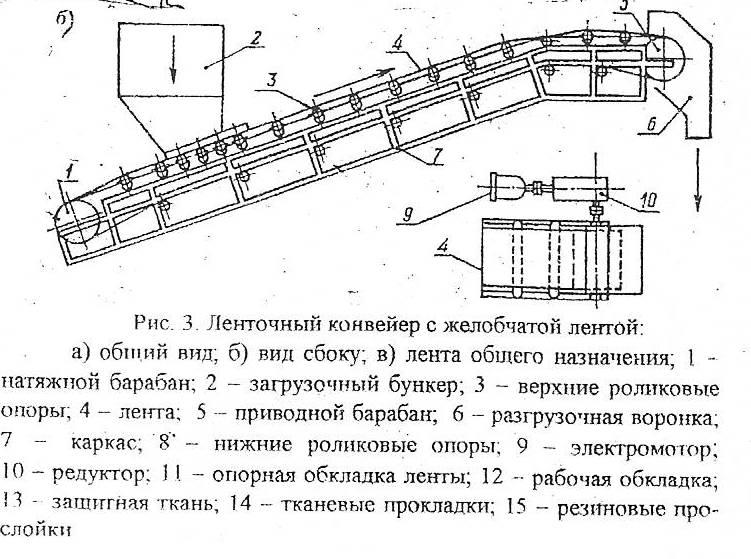

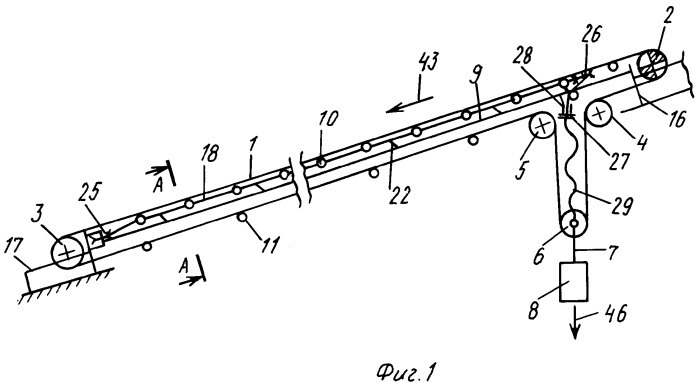

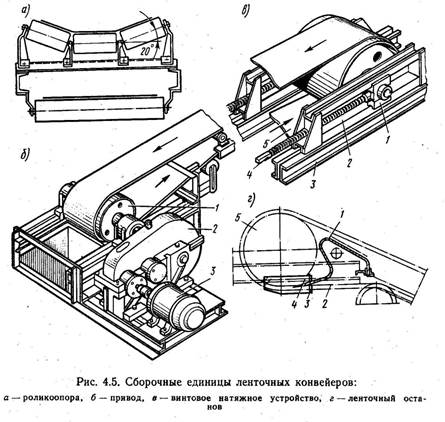

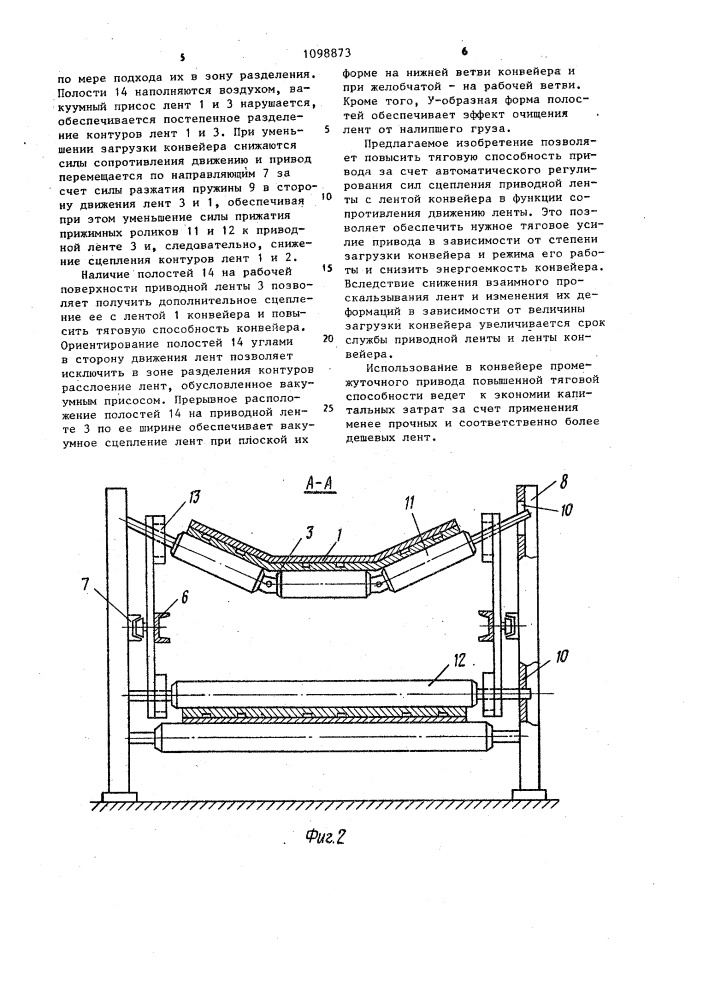

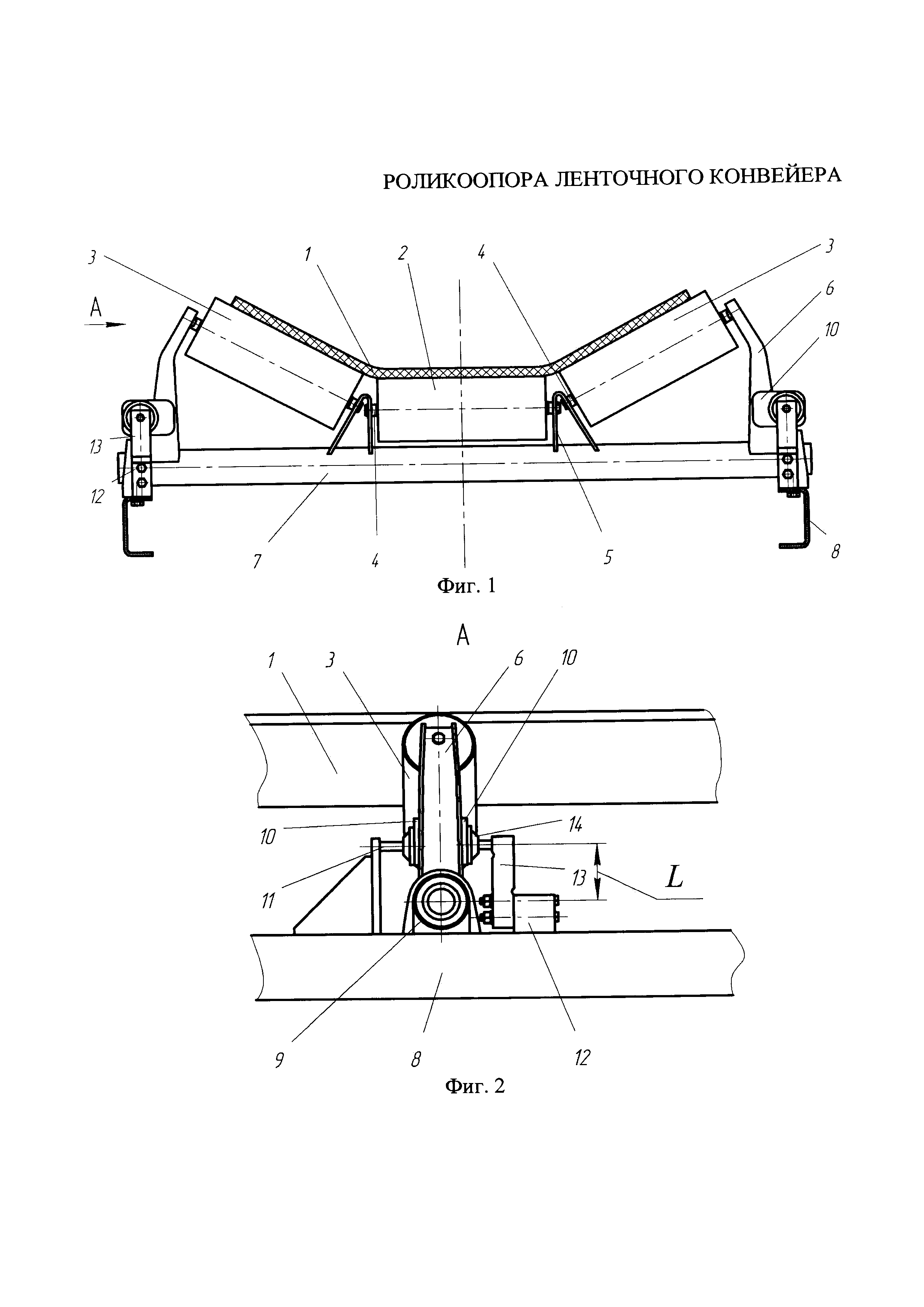

Простейшая кинематическая схема ленточного конвейера выглядит следующим образом :

Рис. 1 Схема ленточного конвейера

Ленточный конвейер общего назначения построен на принципе, когда бесконечная гибкая лента, с ее рабочей и холостой ветвями, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. В конструкции коротких конвейеров, которые используют для транспортировки штучных грузов, часто рабочая ветвь ленты скользит по деревянному или металлическому настилу.

Лента приводится в движение приводным барабаном. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. Для погрузки сыпучего материала, который подлежит перемещению, используются загрузочная воронка, устанавливаемая обычно у концевого барабана в начале конвейера.

Материал разгружается с ленты двумя способами, это может быть разгрузка с приводного барабана и называется концевой или промежуточной, для чего используют передвижную разгрузочную тележку, либо стационарные плужковые сбрасыватели. Для направления потока доставленного к месту разгрузки материала используется разгрузочная коробка.

Для направления потока доставленного к месту разгрузки материала используется разгрузочная коробка.

Чтобы очистить ленту с рабочей стороны от остатков груза устанавливают щетки из капрона или резины, либо неподвижный скребок. Установка очистного устройства крайне необходимо в тех случаях, когда возможно прилипание остатков транспортируемого материала на роликах холостой ветви и образование трудноудаляемой неровной корки, что приводит к неравномерному вращению роликов и ускоренному износу ленты.

Когда возникает необходимость очистки внутренней поверхности холостой ветви ленты от случайно попавших остатков груза, в районе натяжного барабана устанавливается дополнительный сбрасывающий скребок. Очищать ленту после приводного барабана необходимо с целью предотвращения осыпания прилипших частиц материала от вибрации, в результате чего под опорами холостой ветви возникают завалы, затрудняющие эксплуатацию конвейерной линии.

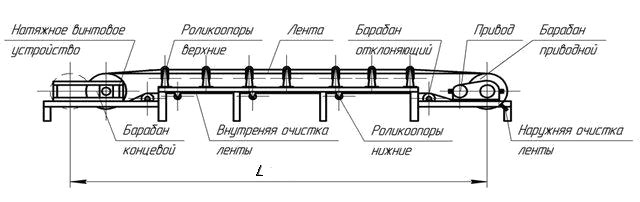

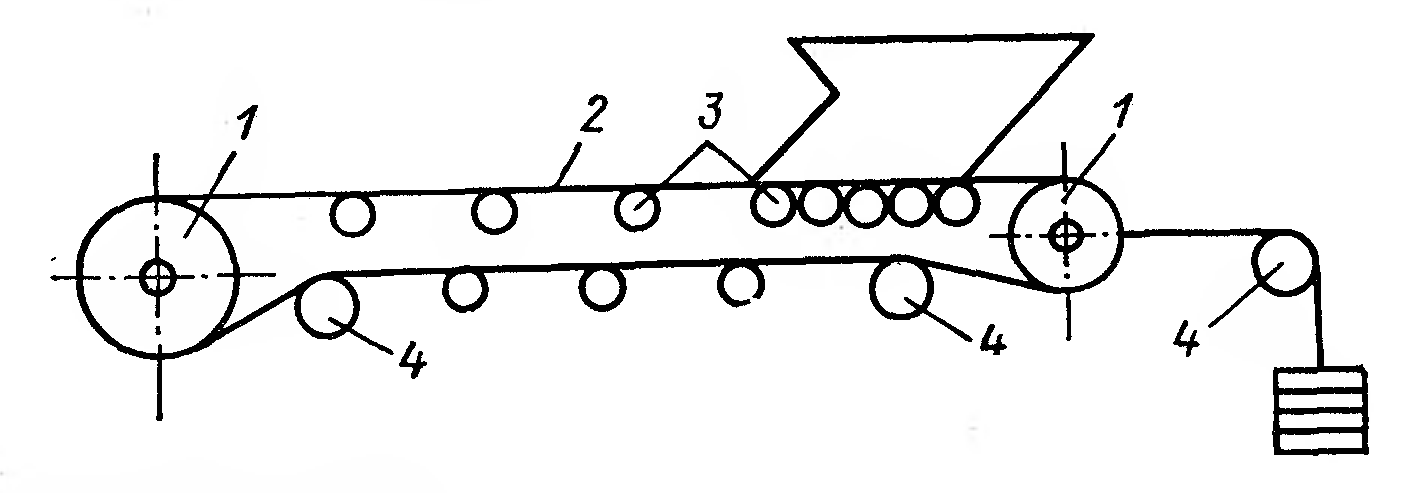

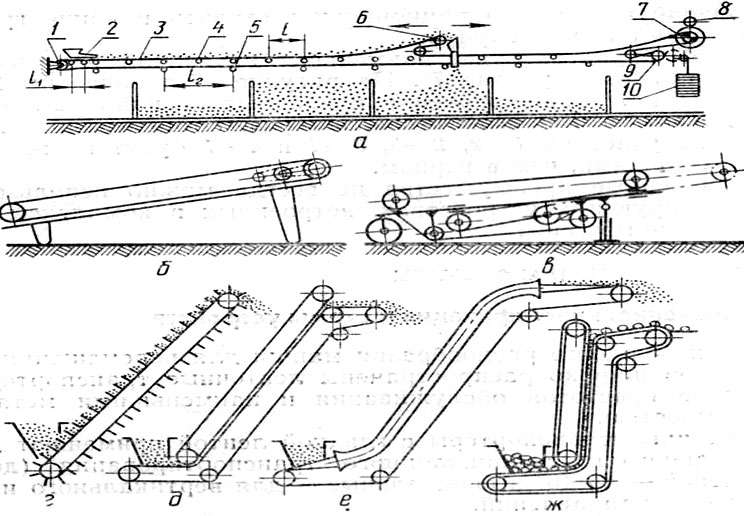

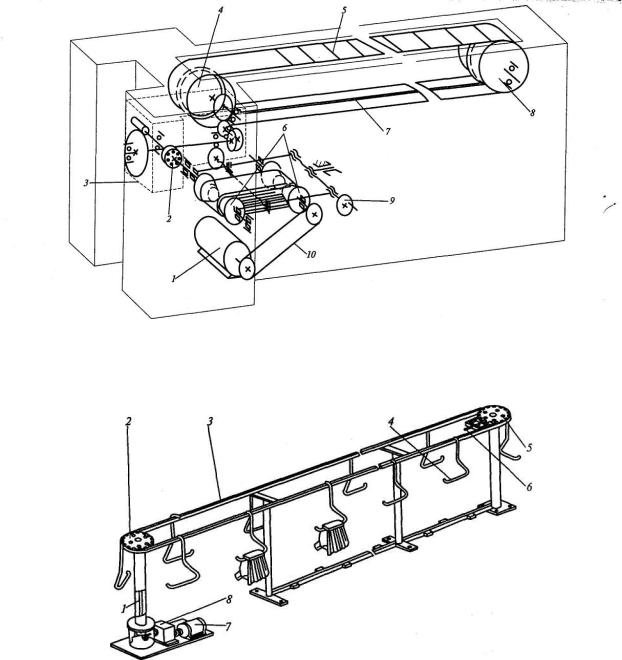

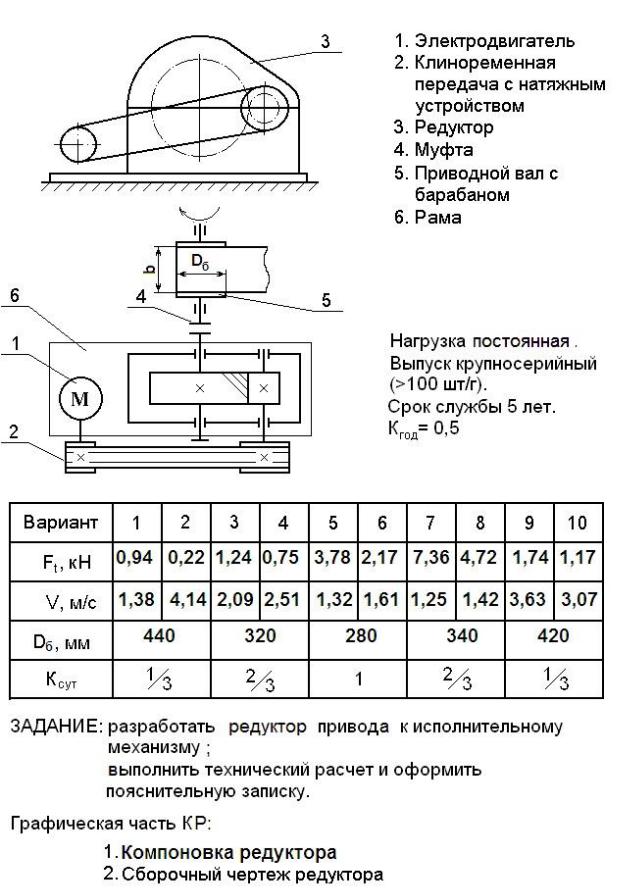

Привод ленточного конвейера

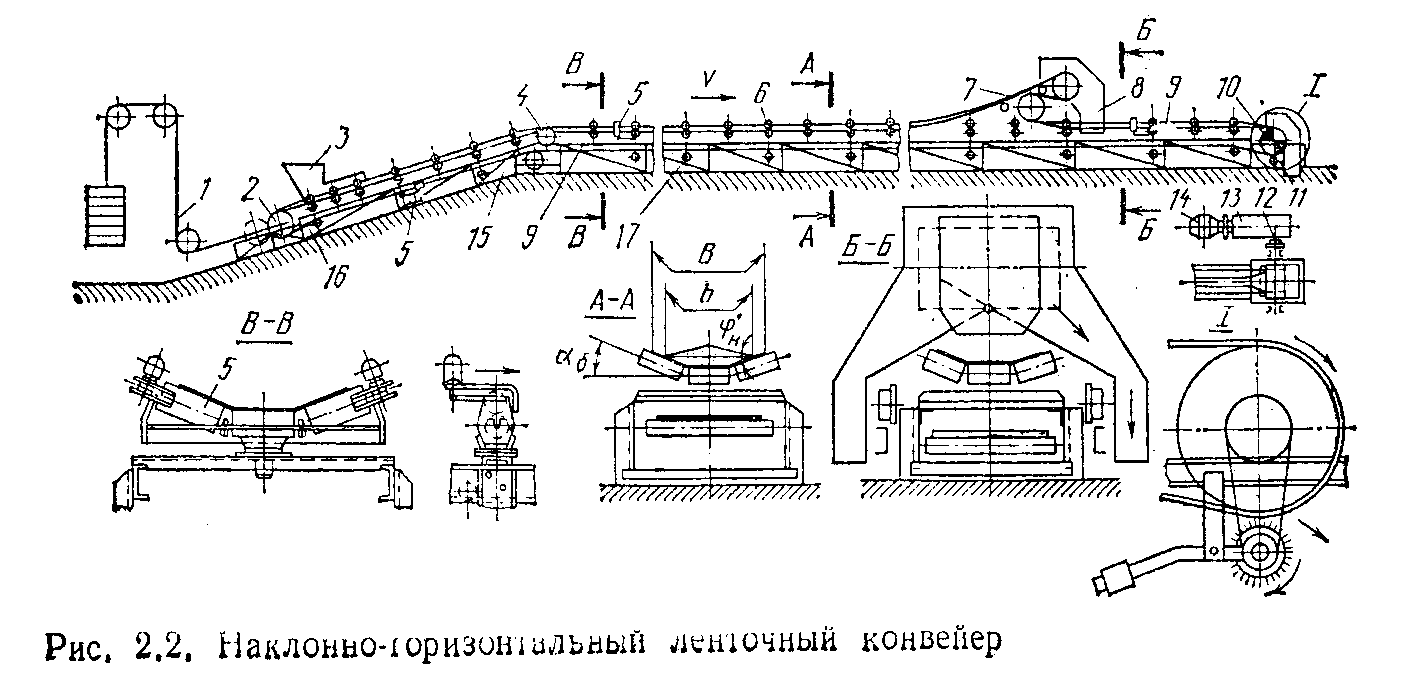

Рис. 2. Схема привода ленточного конвейера.

2. Схема привода ленточного конвейера.

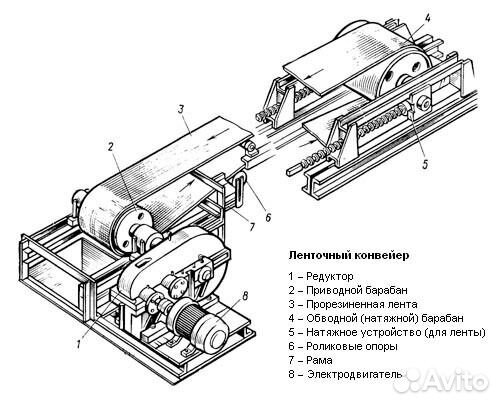

Составляющими звеньями привода ленточного конвейера являются электродвигатель (1), зубчатоременная передача (2), редуктор (3), зубчатая муфта (4), приводной барабан (5). Кинематическая схема привода ленточного конвейера построена на том, что асинхронный электродвигатель вращает с помощью ременной передачи быстроходный входящий вал цилиндрического редуктора. Входящий вал редуктора вращение передает на промежуточный вал при помощи косозубой передачи.

В свою очередь промежуточный вал при помощи прямозубой зубчатой передачи вращает выходной вал редуктора. С помощью компенсирующей зубчатой муфты крутящий момент от выходного вала редуктора передается к валу приводного барабана конвейера.

Конструкция конвейера полностью зависит от типа применяемых лент. Если сравнить ленточный конвейер со стальной лентой одинакового назначения с конвейером общего назначения, схема будет отличаться от последних теми элементами конструкции, которые зависят от повышенной жесткости ленты.

Также будут отличия и в конструкции барабанов у конвейеров со стальной лентой, они будут иметь большие размеры, ролики будут выполняться в форме дисков на одной оси, и другие отличия. Когда конвейеры с проволочными лентами становится возможным применение опор, состоящих из горизонтальных роликов. Конвейеры с проволочными лентами работают при высоких температурах до 1100°.

Электропривод синхронного вращения

Электрическая схема ленточного конвейера имеет определенные особенности, которые связаны с тем, что у конвейеров привод, порой состоит из одинаковых электродвигателей (два и более), и требуется согласованное вращение этих электродвигателей, а соединить их каким-то механическим валом не предоставляется возможности.

Для решения этой задачи применяют электрическую связь роторов асинхронных (АД) или синхронных (СД) двигателей, которую называют электрическим валом.

Один из вариантов такой специальной схемы рассматривается здесь.

Ленточный конвейер | Принцип работы, устройство и монтаж, классификация и технические характеристики – на промышленном портале Myfta. Ru

Ru

Принцип работы

Ленточные конвейеры, занимая лидирующее положение, как транспортное средство непрерывного действия, особенно успешно проявляют себя в шахтах и рудниках.

Сегодня в угольных шахтах наблюдаются нарастающие темпы добычи угля с увеличением нагрузки в очистных забоях, что происходит благодаря усовершенствованию технологических процессов и внедрению в производство высокопроизводительной техники по добыче полезных ископаемых.

Кроме того, концентрация горных работ, совершенствование схем вскрышных работ – все это обусловило широкое использование конвейеров при необходимости доставить уголь или сланцы из очистных забоев.

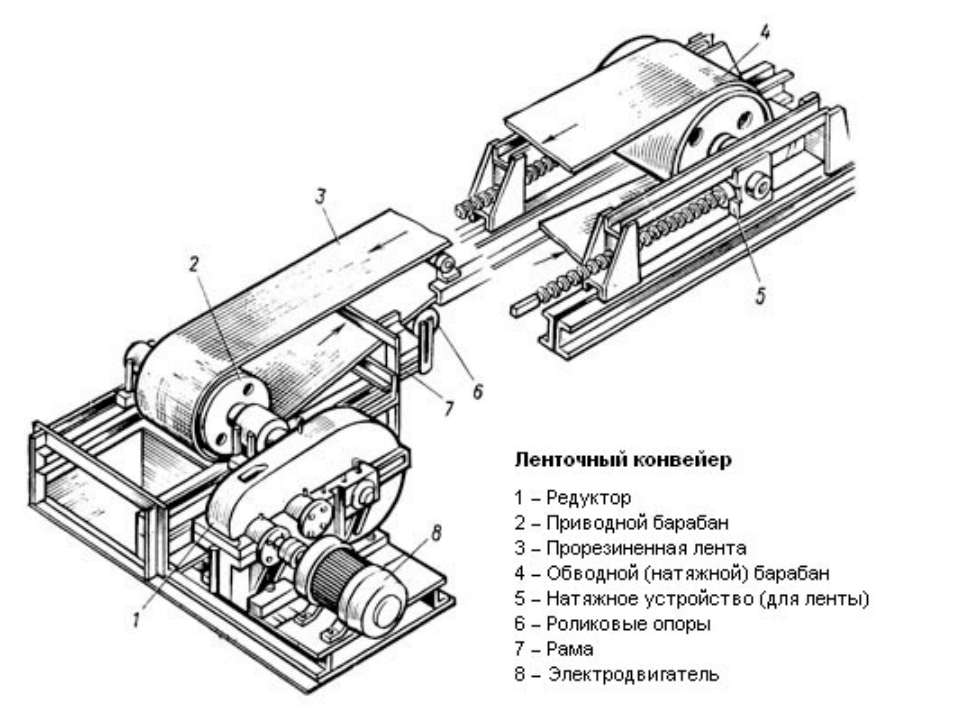

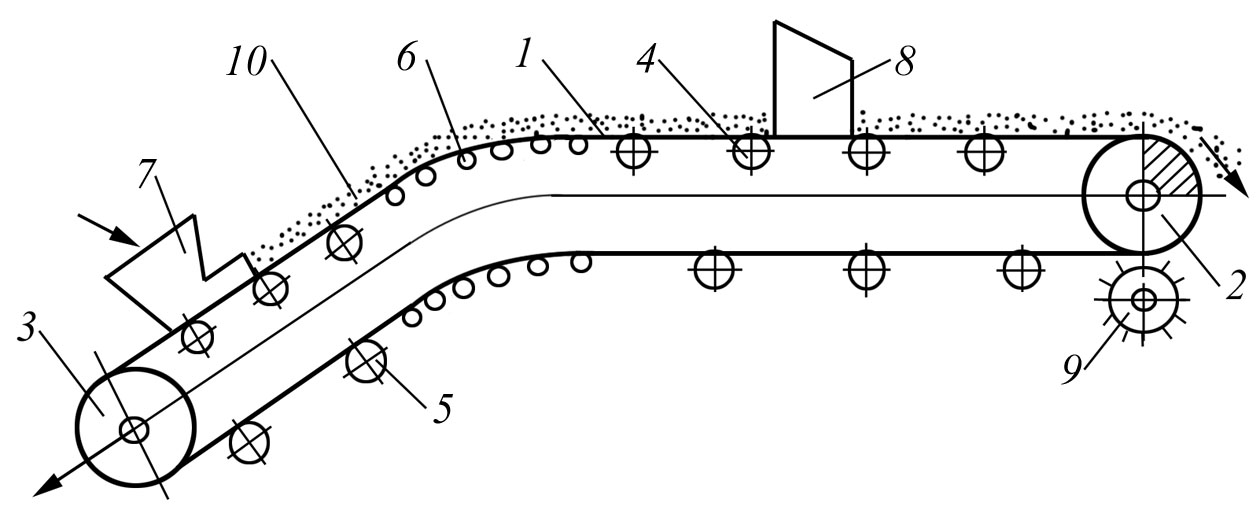

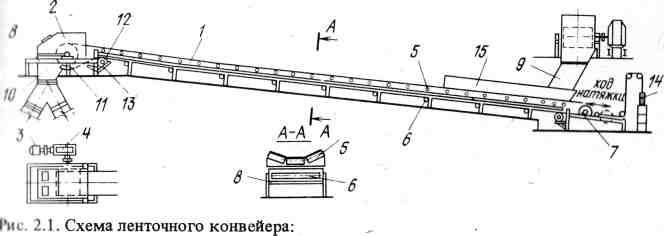

Еще одним из факторов развития средств непрерывного транспорта является то, что устройство ленточного конвейера (рис.1) достаточно простое и его монтаж не требует больших затрат.

Рис.1. Ленточный конвейер

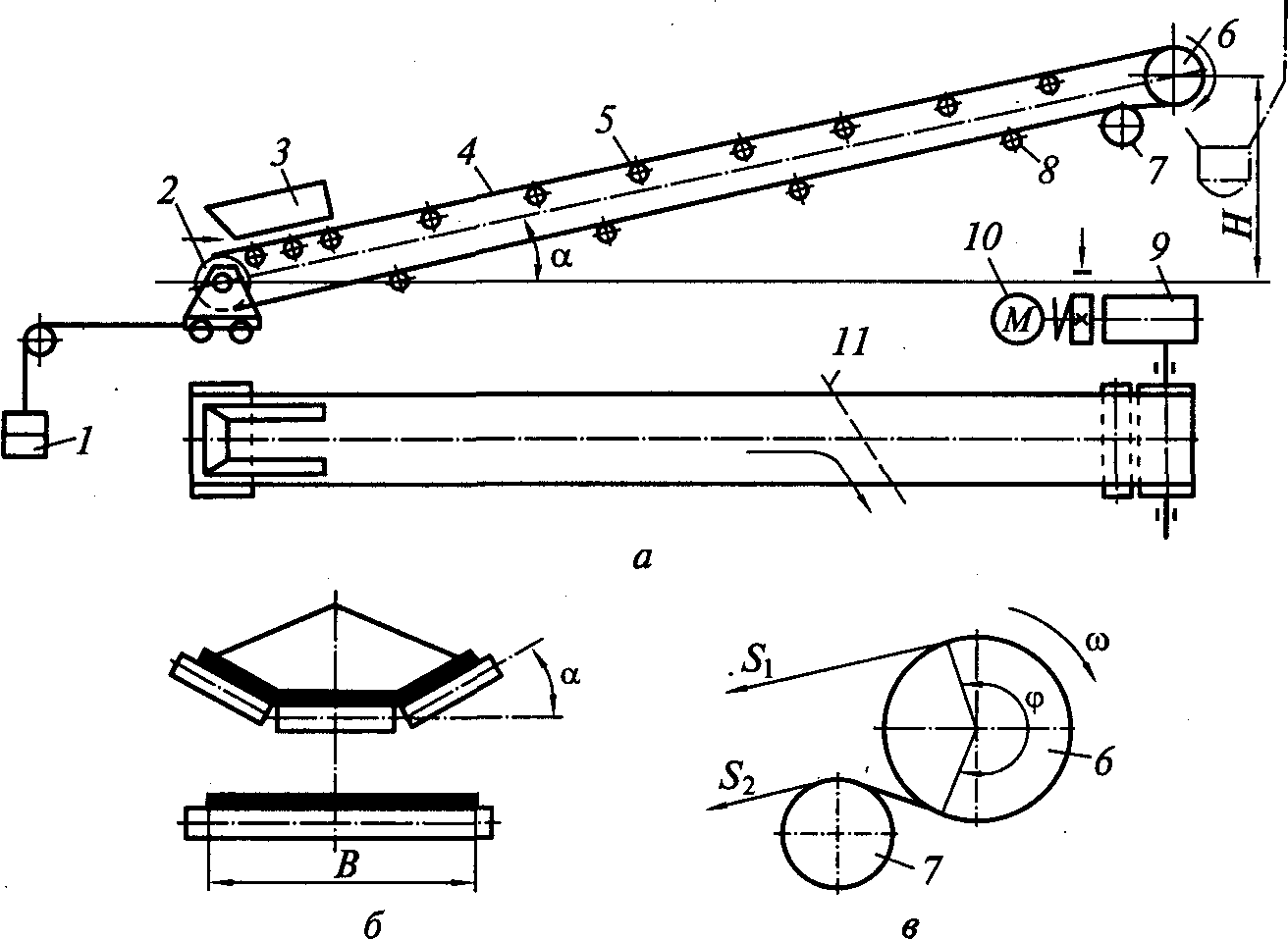

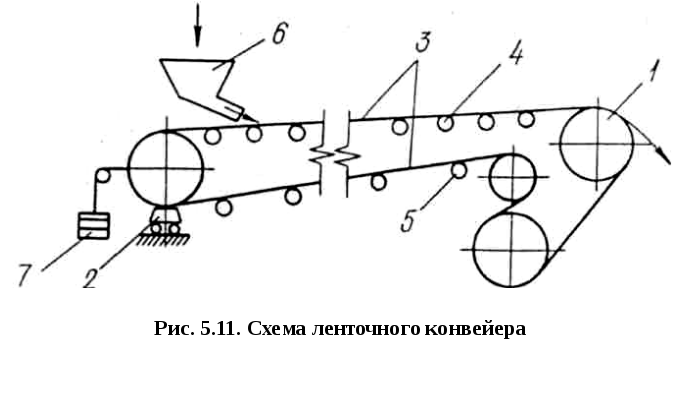

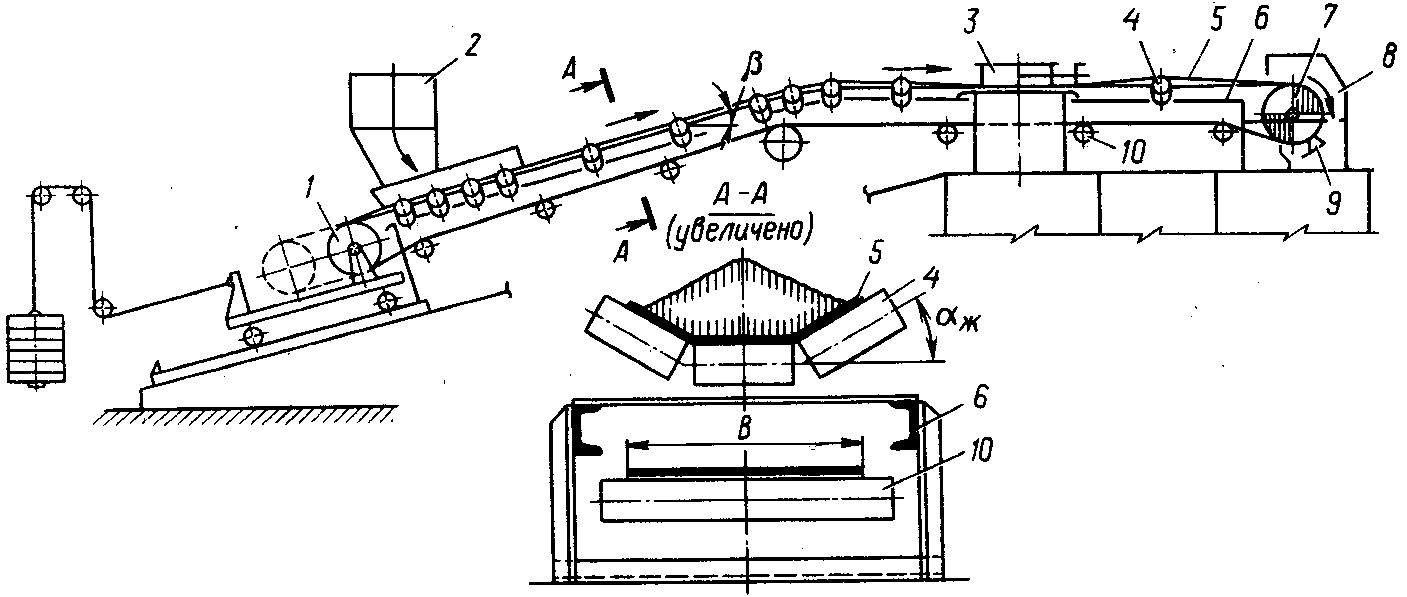

Отличительным признаком ленточных конвейеров общего назначения можно считать бесконечную гибкую ленту (2),играющую роль несущего и тягового органома Опорой для ленты, как ее рабочей, так и холостой ветвям, служат роликовые опоры (5,6,7,8,9) на концах конвейера лента огибает приводной (3) и натяжной(1) барабаны.

В отдельных случаях, когда конвейер короткий и предназначается для транспортировки штучного груза, рабочую ветвь ленты монтируют на деревянном или металлическом настиле. Движение ленты осуществляет приводной барабан фрикционным способом, а достаточное натяжение сбегающей ветви ленты создает натяжной барабан с помощью натяжного устройства

Транспортируемый материал, а это, как правило, сыпучие материалы, загружают на конвейер с помощью загрузочной воронки, которую устанавливают в начале конвейера над концевым барабаном.

Разгрузку ленты чаще всего делают на конце конвейера с приводного барабана, но разгрузка может быть и промежуточной, тогда используют или передвижную разгрузочную тележку(4), или стационарный плужковый сбрасыватель (Рис.2).

Поток сбрасываемого с барабана материала направляется разгрузочной коробкой.

Рис.2. Плужковый сбрасыватель

Чтобы очистить ленту по рабочей стороне от остатков груза, на конвейере устанавливаются приспособления с вращающимися щетками (из капрона, резины) или неподвижные скребки.

Наличие таких устройств по многим транспортируемым материалам является необходимостью, так как налипание остатков груза на роликах холостой ветви в виде трудноудаляемой неровной корки, приводит к неравномерному их вращению и ускорению износа ленты. Очень эффективным устройством по очистке ленты является вращающийся барабан, на котором установлены спиральные скребки.

Также оберегается от случайно попавших частиц груза и внутренняя сторона холостой ветви ленты, для этого у натяжного барабана устанавливается сбрасывающий скребок. Очищать ленту после приводного барабана следует для того, чтобы остатки груза, осыпаясь от вибрации, не создавали в районе каждой опоры холостой ветви завалы, что усложняет техническое обслуживание и работу конвейера.

С целью обеспечить центрирование обе ветви ленты и для исключения ее возможного поперечного смещения используют разные виды центрирующих роликовых опор.

Конструкция ленточного конвейера предусматривает ответственный блок, которым является привод барабана ленточного конвейера, с электродвигателем, редуктором и соединительной муфтой.

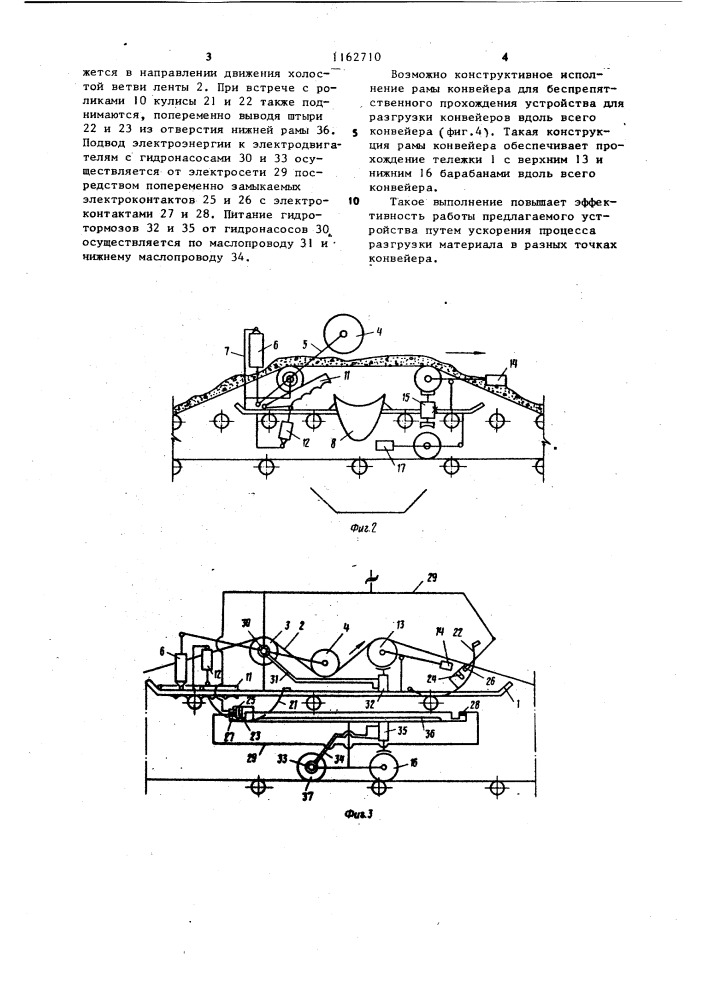

Сборка и монтаж ленточного конвейера

Одним из достоинств ленточного конвейера является простота и легкость, с какой его можно собрать на новом места и быстро разобрать после окончания работ. Все его элементы монтируются на металлоконструкциях, которые крепятся или на фундаменте, или на несущих частях здания.

Металлоконструкция, на которой закреплен приводной барабан, привод и разгрузочная коробка, называется приводной станцией. Такая же конструкция, но с натяжным устройством, называется натяжной станцией. Средняя часть конвейера выполняется в виде отдельных одинаковых линейных секций.

Таким образом, монтаж ленточного конвейера сводится к соединению всех линейных секций, переходных участков, приводной и натяжной станций болтами. Обычно, при транспортировке сыпучих грузов монтируются многороликовые опоры,чтобы придать ленте желобчатую форму. С такой формой ленты при одинаковой ширине и скорости производительность возрастает почти в два раза по сравнению с конвейером, имеющим плоскую ленту.

Имеет место применения двухбарабанных сбрасывающих тележек, назначение которых промежуточная разгрузка только сыпучих грузов в стороны от ленты по отводящему патрубку. В то же время стационарные плужковые сбрасыватели используются как для сыпучих, так и штучных грузов. Кроме стационарных известны конструкции и передвижных плужковых сбрасывателей, которые устанавливаются на тележках.

Кроме перечисленных элементов, на конвейерах устанавливаются стопорные устройства или двухколодочные нормально закрытые тормоза, также в конструкции конвейеров с наклонными участками трассы предусматриваются ловители ленты в случае ее обрыва, монтируются и приспособления безопасности и автоматические устройства управления.

Ленточные конвейеры можно с одинаковым успехом монтировать на открытом воздухе на эстакадах и на открытых площадках, в туннелях, галереях, в зданиях. Допускаемая при эксплуатации конвейеров температура окружающей среды может колебаться от -50 до+45 °С, а в отдельных случаях он могут работать при температуре от -50 до +200 °С.

Основные классификации и технические характеристики ленточных конвейеров

Широкое распространение конвейеров практически по всем отраслям современной промышленности, вызвало повышенный интерес науки к этой области знаний и практики.

Как результат такого интереса можно считать появление прочной прорезиненной ткани, новых стальных конструкций со спиральными винтами и т.д. Получили развитие конструкции конвейеров, как пример можно привести появление инерционных конвейеров, которыми перемещаются тяжелые грузы на значительные расстояния.

В связи с этим в современном мире сложилась следующая форма классификации конвейеров.

Исходя из самого устройства конвейера, они бывают:

- по типу тягового органа — ленточными, цепными, канатными, винтовыми, инерционными.

- по типу грузонесущего органа- люлечными, пластинчатыми, ленточными, ковшовыми, скребковыми.

- по виду перемещаемого груза — под навалочные грузы , для штучных грузов.

- по виду применения- стационарные, передвижные, подвесные.

Индивидуально технические характеристики ленточного конвейера сводятся к следующим показателям:

- Грузоподъемность 1пм в кг

- Рабочие: ширина в мм

- Высота конвейера в мм

- Скорость подачи в м/мин

- Мощность электродвигателя в кВт

- Габариты в мм по:

- длине

- ширине

- высоте

- Вес в кг

Виды ленточных конвейеров

Особенность той или иной конструкции конвейера зависит от типа применяемой ленты. Так в промышленности часто эксплуатируются конвейеры, имеющие стальную ленту.

При одинаковой схеме использования они от конвейеров общего назначения отличаются отдельными конструктивными элементами, что вызвано повышенной жесткостью ленты. Барабаны для конвейеров со стальной лентой изготавливаются больших размеров, а роликовые опоры выполняются в форме дисков на одной оси, пружинные ролики, и настил с бортами или без бортов.

Есть конвейеры с проволочными лентами, для них характерны опоры из одного горизонтального ролика. Своеобразная неплотная лента этих конвейеров ведет к тому, что их используют на транспортировке штучных грузов. Эти конвейеры в состоянии работать при температуре до 1100°.

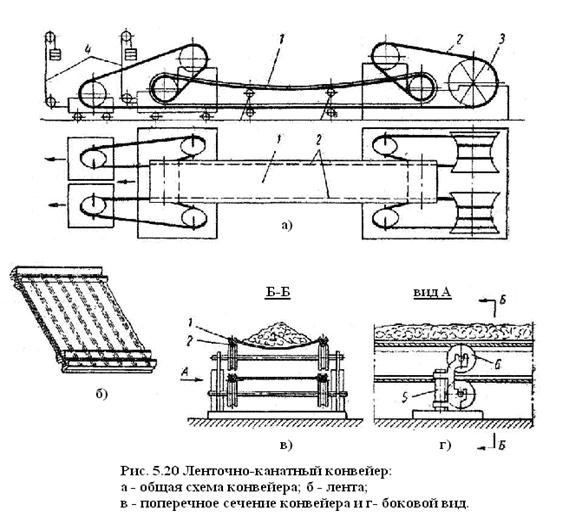

Стремясь устранить ленту в качестве тягового органа, конструкторы создали канатно-ленточные конвейеры, где на двух опирающихся на блоки тяговых канатах лежит лента с грузом. Лента в сочетании с тяговой цепью позволили создать ленточно-цепной конвейер. Тяговая цепь в таком конвейере проходит через направляющие блоки, а боковые кромки ленты ложатся на наклонные поддерживающие ролики.

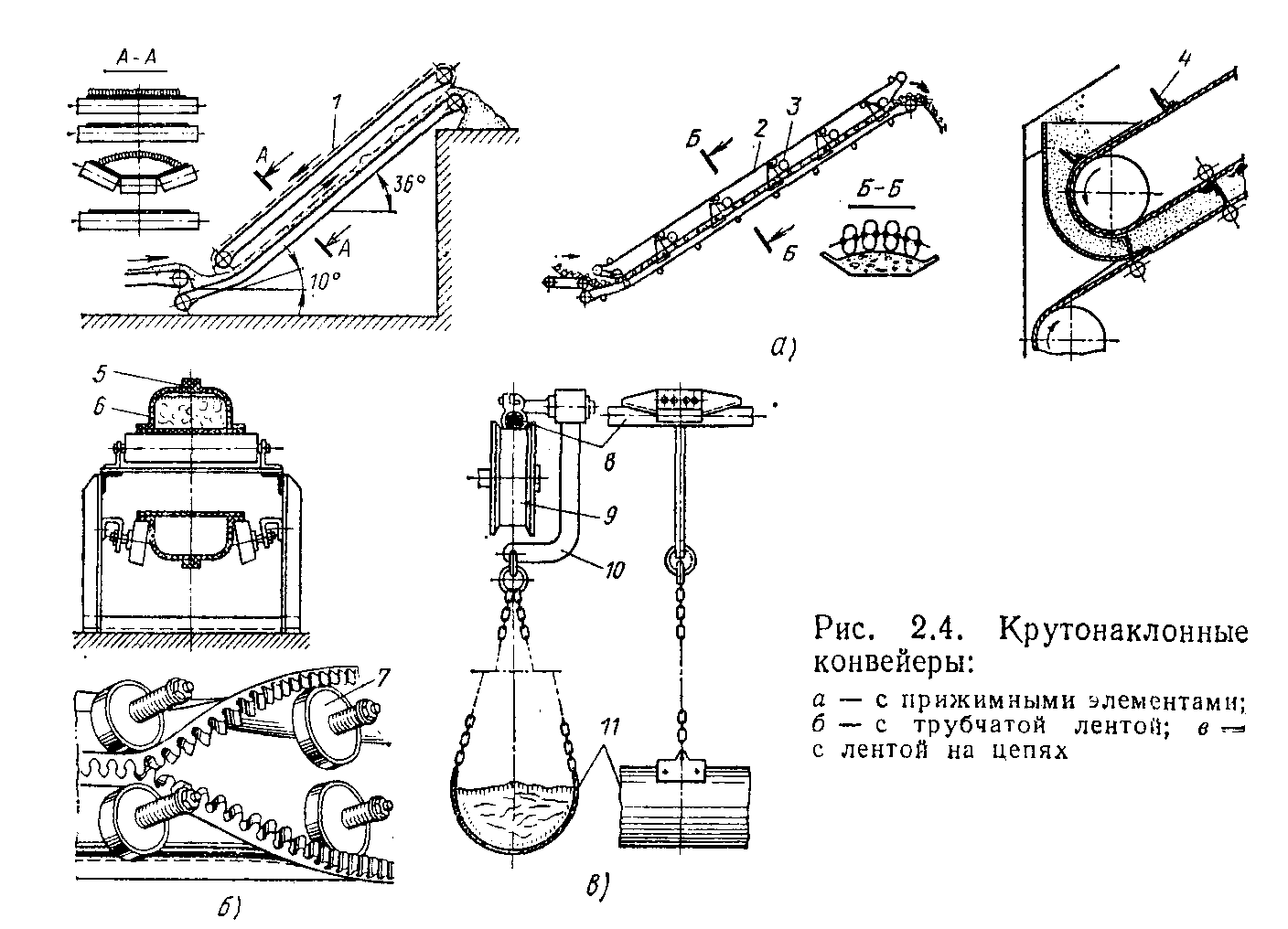

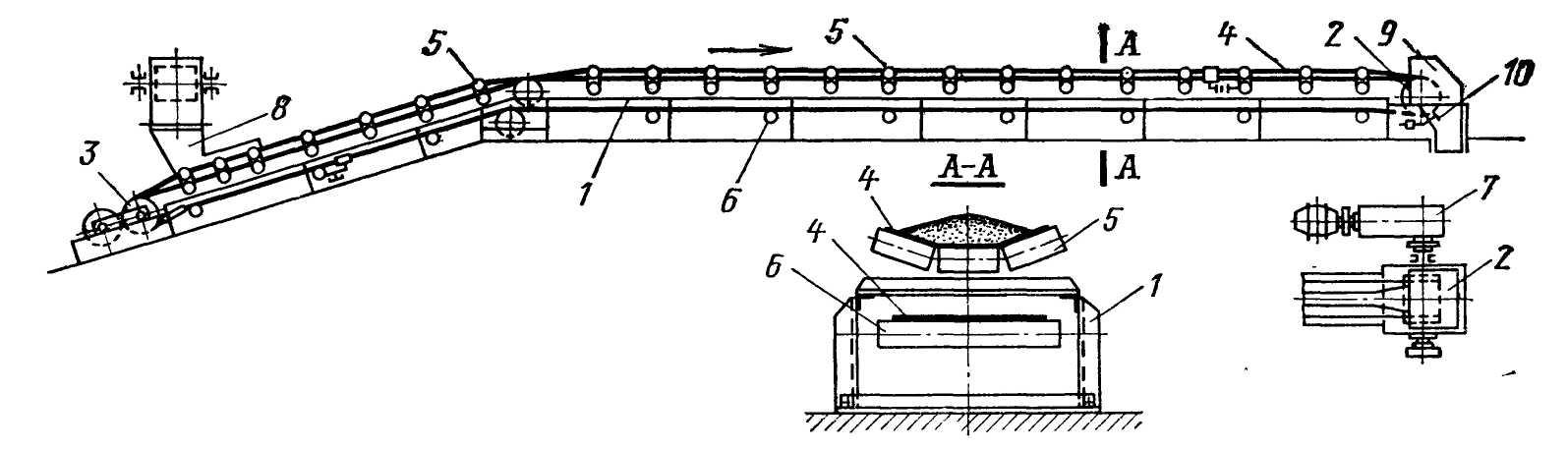

Когда используются ленточные конвейеры для подачи груза на некоторую высоту, то длина конвейера будет зависеть от угла подъема — чем круче конвейер, тем длина его меньше.

А с уменьшением длины конвейера снижается его стоимость, сокращается занимаемая им площадь, когда это происходит в производственном помещении или на ограниченной территории обслуживаемого объекта. Поэтому при необходимости уменьшить длину и стоимость конвейера, а также в случае производственной необходимости применяют наклонный конвейер ленточный и вертикальный конвейер ленточный, у которого наклон достигает почти 90°.

Поэтому при необходимости уменьшить длину и стоимость конвейера, а также в случае производственной необходимости применяют наклонный конвейер ленточный и вертикальный конвейер ленточный, у которого наклон достигает почти 90°.

В конструкции таких конвейеров предусматриваются верхние прижимные элементы, а также цепная сетчатая лента, прорезиненная тканевая лента и катки с дополнительной лопастной лентой. Очень часто, чтобы увеличить угол наклона применяются специальные рифленые ленты, имеющие на рабочей стороне уступы или гребни.

При перемещении сильно пылящих материалов на практике используются конвейеры, имеющие трубчатую ленту с застежкой типа «молния» и устройством для ее открывания и закрывания.

Для условий пересеченной местности создана конструкция конвейера с лентой, которая подвешивается на цепях к кронштейнам и стальным проволочным канатам, лежащим на опорных блоках. Разновидностью таких конвейеров можно считать конвейеры с трубчатой лентой.

Несмотря на большое разнообразие приведенных выше ленточных конвейеров у них один общий признак — это стационарный ленточный конвейер

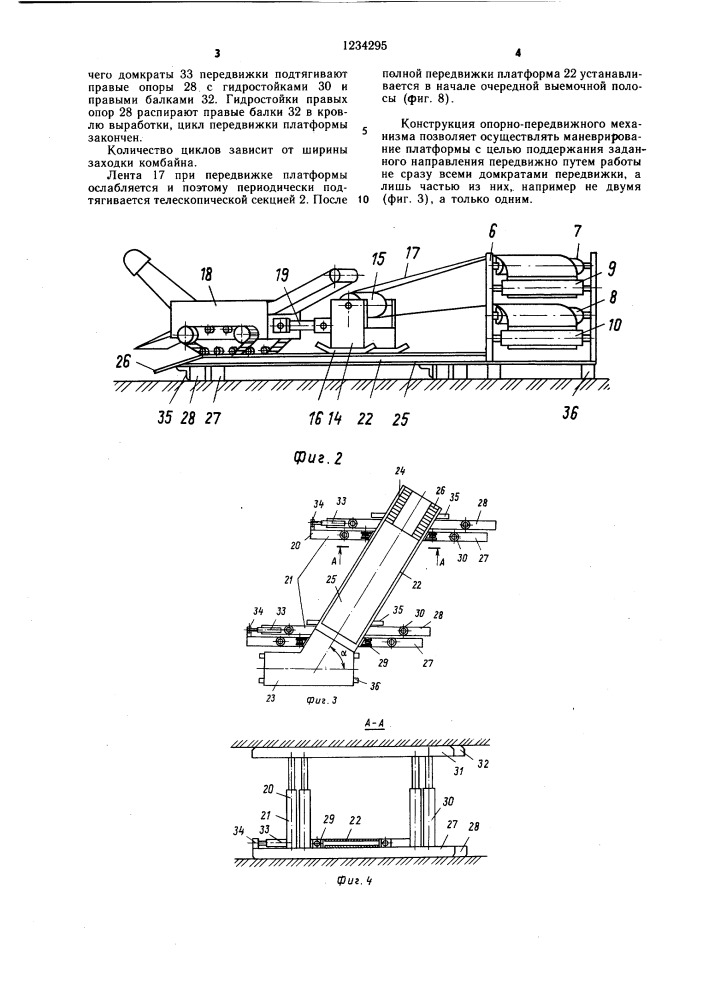

Рис 3. Передвижной ленточный конвейер

Передвижной ленточный конвейер

Передвижные и переносные ленточные конвейеры представляют многочисленное семейство. Здесь показан ПЛК с крутым наклоном, он предусмотрен и используется в качестве ленточного погрузчика легкого типа, имеющий переменный угол наклона и поперечные планками на ленте.

На большинстве передвижных ленточных конвейеров применяются мотор-барабаны, с встроенным в него приводом и винтовым натяжным устройством, которые устанавливаются в верхней части машины.

ГОСТ, устройство, типы, применение, принцип работы

Ленточные конвейеры используются более 100 лет. В основе транспорта — бесконечная лента, вращаемая приводным барабаном. Они используются для перемещения самых разнообразных твердых, сыпучих и аморфных грузов на расстояние от нескольких сантиметров в фармацевтике до нескольких десятков метров в горнодобывающей промышленности.

Сфера применения

Ленточный конвейер, или транспортер — недорогое и эффективное средство механизации перемещения грузов на производствах и складах. Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Область применения различных ленточных конвейеров включает в себя:

Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Область применения различных ленточных конвейеров включает в себя:

- подача сыпучих или штучных материалов в технологических установках практически в любой отрасли промышленности;

- перемещение заготовок на сборочных линиях конвейерного типа;

- движение сырья на линиях ручной или машинной обработки, сортировки;

- перемещение материалов на складах и в логистических комплексах;

- погрузка и разгрузка всех видов транспорта- от гужевого до авиационного;

- выдача багажа в аэропортах;

- перевозка пассажиров в терминалах аэропортов и вокзалов и торговых центрах.

Разработка, изготовление и использование ленточных транспортеров регламентируется стандартами: ГОСТ EN 620-2012; 22645-77; 25722-83.

Скачать ГОСТ 22645-77

Скачать ГОСТ 25722-83

Скачать ГОСТ EN 620-2012

Устройство ленточных конвейеров

Конструкции транспортеров сильно разнятся в зависимости от их назначения, однако практически все они состоят из следующих основных частей и узлов:

- несущая рама;

- двигатель;

- ведущий барабан;

- натяжной барабан;

- опорные валки;

- лента;

- система управления и вспомогательные устройства.

Несущая рама крепится на стационарном или подвижном основании, она является основой всей конструкции. На ней крепятся опорные валки, по которым прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним или даже на одном валу размещается двигатель, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удаленного источника энергии с помощью ременных, цепных или других передач. Н такая схема применяется все реже и реже- проще, и эффективнее разместить электромотор непосредственно на раме. второй барабан называют натяжным, он вращается на валу, который может перемещаться вдоль рамы и создает натяжение ленты.

При работе с сыпучим грузом конвейер снабжают бортиками, не дающими ему рассыпаться.

Конструкция ленты разнится в зависимости от характера перемещаемых грузов. Для работы с сыпучими материалами часто устанавливают ребра, поперечные или под углом. Ребра могут изготавливаться заодно с лентой, тогда их называют рифлеными. Рифление также может быть треугольным, прямым, трапециевидным.

Рифление также может быть треугольным, прямым, трапециевидным.

Отдельные предметы чаще перемещают на гладких транспортерах. Ленты изготавливают из прорезиненной ткани, специальных износостойких пластиков, металлических сегментов.

Установка на ленте высоких ребер, перегородок или ковшей дает возможность транспортировки груза под углами до 45°.

Принцип работы ленточного конвейера достаточно прост:

- натяжной барабан обеспечивает натяжение лены и ее сцепление с ведущим барабаном;

- приводной барабан приводит ленту в движение;

- груз выкладывается или насыпается на рабочую ветвь в начало ленты;

- он едет на ней до барабана и там ссыпается в бункер, снимается работниками или механизмами либо передается на следующий транспортер.

Производительность конвейера определяется многими факторами, среди них:

- мощность двигателя;

- скорость движения ленты;

- ширина транспортера;

- угол уклона.

Зависит производительность и от характера транспортируемого материала.

Общая классификация ленточных конвейеров

За десятилетия использования конструкторы создали множество разновидностей транспортеров. Их применяют как отдельные устройства, так и встраивают в механизмы, сложные технологические комплексы и производственные линии. Исходя из конструкции основного рабочего орган- ленты среди конвейеров различают следующие типы:

Прямые

Это самая простая и самая распространенная разновидность. Рама расположена горизонтально или под небольшим углом. Натяжной барабан перемещается на каретке вдоль рамы, обеспечивая необходимое натяжение. Чрез равные промежутки установлены опорные ролики, не дающие ленте провисать под тяжестью груза.

Барабаны и ролики вращаются на своих валах с помощью подшипников качения.

Теоретическая производительность таких транспортеров может достигать 25 тонн/час, длина, 10 метров. С увеличением длины возрастают потери энергии на трение, и производительность устройства снижается.

Горизонтальные конвейеры – оборудование универсального назначения. Они широко применяются на складах, логистических комплексах, производствах, сортировочных и сборочных линиях. С помощью скорости ленточного конвейера задается темп работы всей линии.

Желобчатые конвейеры

Ролики такого механизма имеют вогнутый профиль, часто вместо одного ролика используют пару, закрепленную V- образно. Такие устройства используют для транспортировки сыпучих материалов и отдельных предметов, кусков породы разной величины. Ленту часто снабжают рифлением или ребрами.

Применяется в строительной, добывающей, химической и пищевой индустрии.

Наклонные

Наклонные ленточные транспортеры устроены практически так де, как и прямые. Их рама наклонена под определенным углом, фиксированным или регулируемым. Они обязательно снабжаются бортиками, чтобы защитить работающий персонал от случайного падения груза с высоты.

Такие механизмы позволяют поднимать перевозимые ими грузы на определенную высоту. Для каждого устройства в паспорте указывается предельный угол возвышения для разных видов перемещаемых материалов.

Для каждого устройства в паспорте указывается предельный угол возвышения для разных видов перемещаемых материалов.

Используются такие конвейеры и для опускания грузов. Для этого им придают отрицательный угол наклона.

Вертикальные транспортеры снабжаются высокими ребрами, ковшами или другими средствами удержания груза. Они позволяют эффективно поднимать его с уровня на уровень или даже с этажа на этаж, занимая при этом очень малую площадь. Если необходима постоянная подача материалов или предметов, ленточный транспортер заметно эффективнее лифта, и существенно проще в управлении.

Смешанного типа

Устройства смешанного типа являют собой сочетание различных типов ленточных транспортеров. Это позволяет экономить площадь и пространство в стесненных условиях, там, где установка наклонного транспортера заняла бы слишком много места.

Сочетание прямого, наклонного и снова прямого участка называют Z-образным ленточным конвейером, прямого и вертикального-L-образным. Часто такие устройства оборудуют бункерами- накопителями, дозаторами, обеспечивающими равномерную загрузку ленты, встроенными весами, средствами регулируемого сброса в конце рабочей ветви и другим дополнительным оборудованием.

Часто такие устройства оборудуют бункерами- накопителями, дозаторами, обеспечивающими равномерную загрузку ленты, встроенными весами, средствами регулируемого сброса в конце рабочей ветви и другим дополнительным оборудованием.

Поворотные

Это наиболее сложные по своей конструкции системы. Плоская лента состоит не из непрерывного полотна из прорезиненной ткани или пластмассового материала. Она набрана из перекрывающихся листовых сегментов и способна изгибаться в плоскости транспортировки. Ленточный конвейер, таким образом, получает возможность поворачивать, огибать производственное оборудование либо строительные конструкции.

На таких устройствах перемещают обычно штучный груз, выкладываемый прямо на поверхность сегментов или в контейнеры.

Такие ленточные конвейеры широко используются на сборочных и отделочных производствах с большим числом операций над изделием, выполняемых на разных рабочих постах, расставленных в порядке выполнения действий над продуктом. Устройство транспортирует заготовки от одного к другому, задавая общий темп работы.

Устройство транспортирует заготовки от одного к другому, задавая общий темп работы.

Широко применяются такие транспортеры и в кондитерской промышленности, при ручном производстве конфет или пирожных.

Еще одна область использования таких конструкций- посты выдачи багажа в терминалах аэропортов и вокзалов.

Телескопические

Телескопические системы- также относятся к конструктивно сложному оборудованию. Это универсальные системы, позволяющие оперативно, по мере надобности, менять свою длину. Они имеют раздвижную раму и несколько секций обычного прямого ленточного конвейера. Секции хранятся в корпусе механизма, их можно быстро устанавливать в рабочее положение один за другим, набирая, таким образом, необходимую. длину подачи груза. Предназначенные для штучных грузов ленточные телескопические транспортеры устанавливают секции встык, и груд передается с одной на другую. Вся конструкция может устанавливаться и под наклоном, обеспечивая подъем или опускание груза.

Если груз сыпучий, секции располагают под небольшим наклоном так, чтобы возвышения хватало для ссыпания материала на приемную площадку следующей серии.

Производство ленточного конвейера

Производство ленточных конвейеров требует кропотливых расчетов и тщательного проектирования. Конструкция конвейера должна

- обеспечивать проектную производительность, высоту и дальность перемещения материала;

- исключать падение перемещаемых материалов;

- отвечать требованиям безопасности и охраны труда;

- укладываться в заданные параметры энергетической и экономической эффективности.

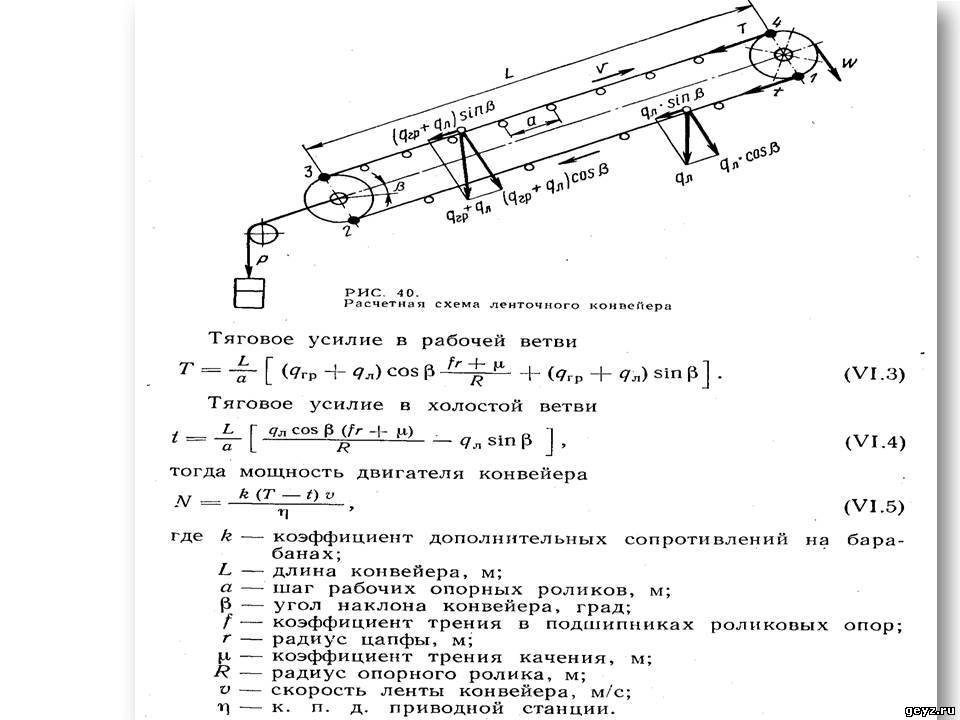

В ходе расчета параметров ленточного конвейера необходимо прежде всего определиться с построением схематической геометрической модели устройства. Она должна быть уравновешена статически и проверена кинематически. Кинематическая схема роликового конвейера будет более сложной, но и для ленточного также необходимо рассчитать множество параметров, таких, как натяжение, тяговое усилие, усилие торможения, скорость движения рабочей ветви и многие другие. После выверки схемы наступает этап предварительного макетного конструирования. На нем определяют основные размеры ленточного конвейера, детали конструкции.

После выверки схемы наступает этап предварительного макетного конструирования. На нем определяют основные размеры ленточного конвейера, детали конструкции.

Следующим этапом проводится детализированный расчет параметров. По его результатам осуществляется выбор оборудования среди готовых покупных изделий или формирование технического задания на проектирование и изготовление уникального.

Геометрическая схема конвейера

Построение геометрической схемы ленточного конвейера имеет целью скомпоновать в одном пространственном контексте все основные узлы устройства.

На ней определяют взаиморасположение этих узлов и деталей и их взаимодействие, статическое и кинематическое. особое внимание при создании схемы уделяют схеме привода ленточного контейнера и узлу натяжения.

Задача расчета

Целью расчета служит нахождение параметров, необходимых для правильного подбора оборудования и комплектующих.

Главные характеристики – это производительность и тяговое усилие привода.

результат расчета производительности ленточного конвейера должен совпасть с заданной проектной производительностью в рамках допустимого отклонения.

Данные для расчета

Основные данные для расчета берутся из технического задания. В их число входят:

- проектная производительность агрегата Q, в тоннах/час;

- линейная скорость V, м/с;

- тип перемещаемого материала;

- его плотность, γ т/м3;

- длина общая и в проекции на основание;

- ширина В, мм;

- угол возвышения, в угловых градусах;

- константа g (ускорение св. падения).

Длина в проекции определяется из чертежа.

Определение тягового усилия на приводном барабане

Для определения тягового усилия необходимо вычислить усилие, необходимое для перемещения полезной нагрузки и преодоления сопротивления трения барабанов и опорных роликов обеих ветвей. Анализируя устройство ленточного конвейера, конструктор учитывает количество роликов в рабочей и холостой ветвях, нагрузка на единицу длины, усредненная нагрузка от перемещаемого материала и ряд других параметров.

К полученному расчетному значению добавляют запас на преодоление сил инерции элементов конструкции и груза, находящегося на транспортере.

Подбор оборудования

В ходе подбора оборудования конструктору предстоит выбрать тип и конкретную модель:

- ленты;

- опорных роликов;

- ведущего и ведомого барабанов;

- тягового привода, электродвигателя и трансмиссии;

- тормозного устройства;

- дополнительного оснащения.

Подбор ленты

Рассчитанное в ходе статического уравновешивания механизма статическое напряжение, рабочая нагрузка и ширина ленты определяют выбор материала, числа тканевых прокладок и толщину.

Длина определяется исходя из проектной длины по трассе, диаметра барабанов и количества стыков.

По найденным параметрам выбирается конкретная лента исходя из требований ГОСТ.

Подбор барабанов

Барабаны устройства подбираются исходя из толщины материала. Предельный радиус ее изгиба должен быть больше, чем радиус барабана.

С учетом коэффициента трения площадь пятна контакта ленточного полотна и ведущего барабана должна обеспечивать передачу тягового усилия с нормативным запасом.

При использовании отклоняющего ролика ведущий барабан делают по диаметру больше, чем ведомый.

Для натяжного барабана проектируют натяжное устройство, исходя из расчетного натяжения ленточного полотна, ее длины и коэффициента удлинения за срок службы.

Ход устройства обычно делают не менее, чем диаметр ведущего барабана.

Подбор привода

Мощность электродвигателя (или двигателя внутреннего сгорания для моделей, способных работать без электроснабжения) определяют, исходя из тягового усилия, коэффициента полезного действия привода, потребной скорости перемещения ленты и нормативного запаса, принимаемого равным 25%

Обороты ведущего барабана рассчитываются исходя из скорости ленты и его диаметра.

Если результаты расчетов не позволяют прямо применить один из доступных двигателей, применяется редуктор, понижающий число оборотов и повышающий крутящий момент

Расчет тормоза

При уклоне свыше 16° установка тормозного механизма считается обязательной. Однако тормоз часто ставят и при меньших уклонах и даже при горизонтальной транспортировке, особенно при больших скоростях транспортера и массах одновременно находящегося на ней груза.

Однако тормоз часто ставят и при меньших уклонах и даже при горизонтальной транспортировке, особенно при больших скоростях транспортера и массах одновременно находящегося на ней груза.

Отрицательный крутящий момент торможения рассчитывается, исходя из кинетической энергии перемещаемого груза и самого механизма, диаметра барабана, разницы усилий в точке набегания и сбегания ленты, ее толщины и передаточного отношения трансмиссии.

Тормозной момент должен препятствовать самопроизвольному движению конвейера с грузом при включенном питании устройства.

Преимущества использования ленточного конвейера

Преимущества ленточных конвейеров проявляются при необходимости организовать быстрое, экономически и энергетически эффективное перемещение различных материалов или предметов в ограниченных пределах производственного участка, склада, логистического терминала или даже горного карьера.

Основные достоинства данного вида транспорта следующие:

- высокая скорость транспортировки;

- высокая производительность, существуют транспортеры со скорость до 10 м/с и шириной ленты до 3 метров, они перевозят до 30 тысяч тонн в час и применяются на добывающих и обогатительных предприятиях;

- возможность организации как непрерывной подачи, так и управляемой, и дозированной;

- минимальные затраты энергии на перемещение единицы полезной нагрузки;

- минимальная трудоемкость транспортировки, отлаженные устройства работают без вмешательства человека;

- высокая отказоустойчивость и надежность обуславливаются минимальным количеством движущихся частей;

- возможность преодолевать подъемы или даже поднимать грузы вертикально, при условии применения транспортеров соответствующей конструкции;

- наличие мобильных и телескопических моделей позволяет быстро развернуть оборудование на удаленном объекте и организовать эффективную транспортировку.

Как и любому виду оборудования, ленточным конвейерам присущ и ряд недостатков:

- возрастание сопротивления и связанных с ними потерь энергии при удлинении ленты;

- ограничения на величину угла возвышения при транспортировке сыпучих грузов (для плоской ленты — до 20°).

- зависимость гибкости материала ленты от температуры;

- необходимость в периодической регулировке для восстановления натяжения ленты после ее удлинения и провисания в ходе работы;

Особенности эксплуатации, такие, как тяжелые климатические условия, контакт с агрессивными средами и другие могут существенно сократить срок службы ленты и самого ленточного конвейера.

Винтовой конвейер: назначение, устройство, характеристики

Механизация производственного процесса позволяет существенно повысить показатель производительности и уменьшить ременные затраты. За длительный период было разработано довольно большое количество различных механизмов, большое распространение получил конвейер. Его основное предназначение заключается в непрерывном перемещении грузов, а также их подъем на высоту. Выделяют несколько различных видов конвейеров, основная классификация связана с конструктивными особенностями. Примером можно назвать винтовые конвейеры, принцип действия которых основан на применении шнека в качестве основного рабочего элемента. Рассмотрим все особенности подобного устройства подробнее.

Его основное предназначение заключается в непрерывном перемещении грузов, а также их подъем на высоту. Выделяют несколько различных видов конвейеров, основная классификация связана с конструктивными особенностями. Примером можно назвать винтовые конвейеры, принцип действия которых основан на применении шнека в качестве основного рабочего элемента. Рассмотрим все особенности подобного устройства подробнее.

Устройство и области применения

На сегодняшний день винтовой конвейер получил весьма широкое распространение. Это связано с простотой устройства, а также ее надежностью. Принцип действия следующий:

- Основная часть представлена шнеком, который перемещает сыпучее вещество по желобу. При этом шнек обладает определенной формой, за счет которой и обеспечиваются благоприятные условия для транспортировки сыпучих материалов.

- Корпус конвейера представлен желобом, нижняя часть которого напоминает цилиндр. Отсутствие граней исключает вероятность накапливания транспортируемого сыпучего материала.

- Нижняя часть винта погружается в транспортируемый груз. При вращении вокруг оси происходит транспортировка вещества.

- Шнек устанавливается в специальных опорах, представленных подшипниками. Их применение позволяет снизить степень износа.

- Для вращения винта также устанавливается электрический двигатель с приводом. Двигатель может питаться от сети 220 В или 380 В. Что касается привода, то в большинстве случаев он представлен редуктором, предназначение которого заключается в уменьшении количества оборотов и повышении передаваемого усилия.

- Конвейер винтовой передвижной также имеет защитный кожух и два люка, один требуется для загрузки материала, второй разгрузки.

Рассматриваемый принцип работы устройства определяет то, что оно может использоваться для горизонтального и вертикального перемещения сыпучих грузов. При этом назначение рольганг ГОСТ может быть существенно расширен за счет применения дополнительного оборудования.

Технические характеристики и принцип действия винтового конвейера

У рассматриваемого типа конвейеров есть довольно большое количество технических характеристик. Основными можно назвать нижеприведенные:

Основными можно назвать нижеприведенные:

- Мощность устанавливаемого электромотора может варьировать в достаточно большом диапазоне. Слишком низкий показатель становится причиной, по которой при нагрузке устройство перегорает.

- Показатель производительности или пропускной способности также может быть различным. Он зависит от мощности двигателя, размера шнека и многих других моментов.

- Основная часть представлена корпусом, при изготовлении которого применяется сталь с повышенной защитой от воздействия окружающей среды.

- Винт может иметь самую различную форму, характеризуется осью, а также определенным диаметральным размером.

Принцип действия характеризуется тем, что транспортируемое вещество насыпается в первую часть, после чего включается винт. За счет вращения происходит перемещение сыпучего вещества. Основное вращение создается электрическим двигателем, который связан со шнеком при помощи специального привода, представленного в большинстве случаев редуктором или сочетанием шкивов с ремнем.

Достоинства и недостатки

У винтовых конвейеров есть довольно большое количество достоинств и недостатков, которые должны учитываться. Примером можно назвать то, производительность винтового конвейера может быть весьма высокой. К плюсам отнесем следующее:

- Компактность и простота конструкции. За счет простоты обеспечивается ремонтопригодность и длительный эксплуатационный срок. Компактность определяет возможность интеграции механизма в различные системы.

- Полная сохранность пылевидного груза. При высокой производительности сохраняются основные свойства транспортируемого вещества. Некоторые конвейеры из-за своего принципа работы могут нарушать целостность хрупких материалов.

- Невысокая стоимость еще одна причина, по которой многие решают приобрести и установить винтовой конвейер.

- Отсутствие наружных движущихся элементов существенно повышает безопасность в промышленном сооружении, а также расширяет область применения устройства.

- Простота ухода и возможность обслуживания собственными силами.

Однако есть и несколько существенных недостатков. К примеру, производительность шнека обеспечивается исключительно при большом расходе мощности. Кроме этого, длина устройства ограничена в небольшом диапазоне. При транспортировке крупного груза есть вероятность его частичного дробления. Длительная эксплуатация конвейера может стать причиной износа основной части, что обусловлено постоянным перемещением груза. Именно поэтому приходится периодически обслуживать конвейер. Коэффициент для расчета берется в зависимости от основных параметров шнека и других элементов конструкции.

Основные элементы

Рассматриваемый механизм для транспортировки сыпучих материалов состоит из достаточно большого количества различных элементов. Схема винтового конвейера характеризуется следующими особенностями:

- Как ранее было отмечено, винтовые конвейеры проводят перемещение сыпучих материалов.

Именно поэтому важным элементом конструкции можно назвать винт или шнек. Он принимает усилие от привода и передает усилие самому материалу. Встречается довольно большое количество различных вариантов исполнения шнеков: фасонные, сплошные, ленточные, лопастные и другие. От формы во многом зависят эксплуатационные характеристики устройства.

Именно поэтому важным элементом конструкции можно назвать винт или шнек. Он принимает усилие от привода и передает усилие самому материалу. Встречается довольно большое количество различных вариантов исполнения шнеков: фасонные, сплошные, ленточные, лопастные и другие. От формы во многом зависят эксплуатационные характеристики устройства. - Довольно большое распространение получили сплошные винты, которые собираются путем соединения секций. В качестве основного материала применяются листы толщиной 2-5 мм. Основой выступает полый вал.

- Прочный винтовой вал может выдерживать весьма высокую степень воздействия. Именно поэтому его изготавливают длиной до 50 метров. Однако, обеспечить требуемые условия эксплуатации можно только при креплении в нескольких точках.

- Желоб представлен корпусом, которые часто изготавливается при применении металлического листа толщиной 2-8 мм. Как ранее было отмечено, нижняя часть напоминает форму полуцилиндра. Основным параметром можно назвать емкость конструкции.

- По торцевым сторонам располагаются специальные отверстия, предназначенные для установка подшипников.

- Желоб закрывается крышкой, за счет чего обеспечивается требуемая степень герметичности.

- Основная часть конструкции может собираться из нескольких отдельных секций. Ширина цилиндрической части может варьировать в пределе от 5 до 10 метров. Существенно повысить жесткость конструкции можно за счет размещения большого количества ребер жесткости.

- В средней части также могут быть расположены подшипники, за счет которых повышается степень фиксации шнека. Хвостовые подшипники рассчитаны исключительно на восприятие радиальной нагрузки.

- Привод винтового конвейера представлен сочетанием достаточно большого количества различных элементов, которые предназначены для изменения параметров вращения и его передачи. В качестве основного элемента применяется электрический двигатель, который соединен с редуктором или системой шкивов, зубчатых колес. В большинстве случаев привод отвечает за уменьшение количества оборотов и повышения передаваемого усилия.

Выбираются размеры окна шнекового транспортера в зависимости от того, какое вещество будет транспортироваться.

Расчет винтовых конвейеров

Изготовить рассматриваемый механизм можно своими руками, для чего нужно провести соответствующие расчеты. Если не провести правильно расчет винтового конвейера, то есть вероятность заклинивания винта, после чего происходит повышение нагрузки и его перегрев. Груз удерживается в емкости за счет трения, возникающего со стенками корпуса. Сила трения на шнеке намного ниже в сравнении с корпусом. Наиболее важными параметрами можно назвать следующее:

- Плотность сыпучего материала.

- Частота вращения ходового винта.

- Параметры транспортируемой трубы.

Скачать ГОСТ 2037-82

Провести расчет можно только при применении специальных формул. При этом важно уделить внимание тому, какое именно веществ будет засыпаться в конвейер.

Плотность насыпного груза

При расчете следует уделить внимание тому, какова плотность транспортируемого вещества. От этого зависит возникающая нагрузка, оказывающая на винт. Часто проводится транспортировка следующих материалов:

От этого зависит возникающая нагрузка, оказывающая на винт. Часто проводится транспортировка следующих материалов:

- Мелкие и сухие ткани.

- Измельченные отходы производства кожи.

- Легкие необразивы.

- Мука или мел.

- Зола.

- Карбид кальция.

Требующийся параметр можно встретить в различной технической документации. Слишком высокая плотность вещества становится причиной серьезного возрастания нагрузки.

Рекомендуемые параметры в мм

Конвейер может обладать самыми различными размерами. Рекомендуемые следующие:

- Диаметр винта может варьировать в диапазоне 150-600 мм.

- Шаг винта также варьирует в достаточно большом диапазоне.

Не стоит забывать о том, что от размера желоба и шнека во многом зависит производительность устройства. Для повышения эффективности конвейера желоб должен соответствовать диаметру винта, так как в противном случае часть транспортируемого вещества будет просто отодвигаться к стенкам корпуса.

Частота вращения винта

Устанавливаемый электрический двигатель и привод совместно могут передавать различную частоту вращения шнеку. При этом подобный показатель в большинстве случаев варьирует в пределе от 150 до 600 мм/мин. Ключевыми моментами назовем следующее:

- Набольшая частота вращения должна устанавливаться в случае, когда материал имеет небольшой вес. Для тяжелых абразивов показатель существенно снижается, так как в противном случае возрастает нагрузка на основные крепежные элементы.

- Нормальное давление от груза соответствует возникающей силе трения при соприкосновении груза со стенками желоба.

- Сопротивление, возникающее при дроблении и перемещении груза в конвейере определяется путем практического определения.

Изменить частоту вращения можно путем установки определенного двигателя и привода.

В большинстве случаев на конвейер устанавливается асинхронный двигатель, который питается от сети 220 В.

Требуется также и привод, представленный сочетанием шестерен или роликов с клиноременной передачей. Изменение показателя проводится следующим образом:

- Если рассматривать редуктор, то замене подлежат шестерни. Провести подобную работу самостоятельно сложно, при допущении ошибок в расчетах есть вероятность быстрого износа конструкции.

- Часто встречается сочетание роликов с клиноременной передачей. Это связано с тем, что при возникновении серьезной нагрузки ремень проскальзывает. Увеличение или уменьшение показателя проводится за счет смены шкивов.

Производители подобного оборудования, как правило, указывают показатель частоты вращения в инструкции по применению.

Транспортирующие трубы

Разновидностью винтового конвейера можно назвать транспортирующие трубы. Основное предназначение заключается в перемещении насыпных материалов, которые не могут быть подвержены измельчению. Целесообразно использовать транспортирующие трубы в том случае, если проводится объединение нескольких операций, к примеру, сушки и транспортировки. Ключевыми особенностями подобного варианта исполнения можно назвать следующее:

Целесообразно использовать транспортирующие трубы в том случае, если проводится объединение нескольких операций, к примеру, сушки и транспортировки. Ключевыми особенностями подобного варианта исполнения можно назвать следующее:

- Простота и надежность конструкции.

- На момент транспортировки обеспечивается высокая степень герметичности.

Однако есть и несколько существенных недостатков, заключающихся в следующем:

- Для транспортировки материала требуется довольно много энергии.

- Конструкция характеризуется большими габаритами и массой.

Конструктивно устройство напоминает трубу, которая может быть расположена горизонтально или под наклоном. Внутри может быть расположена двух или трехзаходная спираль. Встречаются и варианты исполнения, у которых внутри нет винтового элемента.

Двухвинтовой конвейер твинвейер

Подобный вариант исполнения конвейера предназначен прежде всего для транспортировки штучных грузов, к примеру, бумажных мешков или ящиков. Ключевыми особенностями подобной конструкции можно назвать следующее:

Ключевыми особенностями подобной конструкции можно назвать следующее:

- Она представлена двумя параллельными трубами, которые могут быть расположены на расстоянии от 200 до 300 мм друг от друга.

- Одна труба характеризуется наличием правого расположения витка, второй левого.

- Основная рабочая часть представлена ребрами.

- Боковые усилие, которые возникают при вращении основной части, нейтрализуют друг друга. За счет этого и обеспечиваются условия для транспортировки грузов.

- Большинство моделей рассматриваемого оборудования имеют длину от 15 д 30 метров. При это создается конструкция из отдельных секций, длина которых составляет 3 метра.

- Для фиксации каждой части применяются специальные элементы. Соединение отдельных секций проводится за счет пространственных шарниров, которые позволяют каждую секцию перемещать относительно друг друга на небольшой угол.

- Основное вращение создается электрическим двигателем. В большинстве случаев он монтируется на специальной переносной раме, которая расположена с одной из сторон.

Особенность этой конструкции заключается в том, что она редко применяется по причине сильного износа штучной тары. Кроме этого, подобные конвейеры характеризуются низкой производительностью в сравнении с другими подобными устройствами.

Производство конвейeрного оборудования

Производством рассматриваемого оборудования занимается довольно большое количество различных компаний. Ключевыми особенностями этого процесса назовем следующее:

- Встречается довольно большой ассортимент с распространенными размерами.

- Наиболее важными параметрами можно назвать длину корпуса, мощность двигателя, параметры шнека.

Некоторые компании проводят выпуск механизмов под заказ. Это связано с тем, что на каждой производственной линии требуемая величина длины и мощность своя.

Сборка винтового конвейера с открытым верхом

Винтовой конвейер с открытом верхом весьма распространен на сегодняшний день. Ключевыми моментами проведения их сборки можно назвать следующее:

- Производство часто проводится при применении нержавеющего материала, который выдерживает воздействие высокой влаги и других веществ.

- Для соединения отдельных частей применяются самые различные соединительные элементы. Не стоит забывать о том, что на момент работы может возникать серьезная вибрация, которая негативно сказывается на прочности соединения.

- Уделяется довольно много внимания герметичности конструкции. Даже незначительные трещины могут стать причиной западания вещества.

После сборки механизма часто проводится покрытие поверхности специальными веществами, которые существенно продлевают срок службы материала.

Винтовые конвейеры

Самостоятельно изготовить винтовые шнековые конвейеры достаточно сложно, так как для этого нужно проводить соответствующие расчеты. При этом стоит учитывать, что есть наклонный или ленточный вариант исполнения. К особенностям производства можно отнести следующее:

- Для начала проводится определение того, какими свойствами должен обладать конвейер.

- Следующий шаг заключается в расчете наиболее подходящих параметров.

- После определения основных свойств проводится выбор требуемого оборудования.

Процедура сборки требует наличие определенных инструментов, к примеру, сварочного аппарата и болгарки. Это связано с тем, что приходится работать с металлом. Особое внимание уделяется подключению электрического двигателя.

Винтовой конвейер в трубе

В последнее время часто встречается конструкция, корпус которой представлен трубой. Особенностями этого варианта исполнения назовем следующее:

- Обеспечивается требуемая герметичность.

- Существенно повышается эффективность устройства.

- Исключается вероятность попадания посторонних элементов перемещаемый материал.

Подобное оборудование можно создать своими руками из некоторых подручных элементов. Винтовые конвейеры в трубе могут перемещать самые различные сыпучие материалы.

Винтовой конвейер в желобе

Наибольшее распространение получили винтовые конвейеры, расположенные в желобе. Этот вариант исполнения характеризуется следующими свойствами:

- Практичность.

- Простота в применении.

- Относительно невысокая стоимость.

Конвейер винтовой в желобе обеспечивает условия для транспортировки сыпучих материалов самой различной фракции.

Винтовой конвейер передвижной

В некоторых случаях нужно обеспечить высокую степень подвижности конвейера. Для этого проводится установка роликов

Передвижные устройства встречаются в портах, в сельскохозяйственных объектах. Перемещение обеспечивается также за счет облегчения конструкции путем применения специальных материалов. В последнее время часто корпус изготовлен из нержавеющей стали.

Винтовой конвейер наклонный

Встречается часто ситуация, когда нужно проводить транспортировку сыпучих и других веществ под углом. При этом отметим следующее:

- Большая часть конструкций могут регулировать угол наклона.

- Угол наклона ограничен в определенном диапазоне.

Наклонные устройства должны обладать повышенной устойчивостью на момент эксплуатации. Для этого проводится создание специальных креплений.

Для этого проводится создание специальных креплений.

Винтовой конвейер с регулировкой высоты подъема

Регулировка высоты подъема может проводится самым различным образом. При создании подобной конструкции уделяется внимание следующему:

- Возможность фиксации различных показателей.

- Прочности конструкции.

- Максимальную высоту подъема.

Регулировка может проводится на момент эксплуатации.

Винтовой конвейер с бесстержневым шнеком

Шнек представлен винтом, который по наружной части имеет рабочую поверхность. В последнее время встречаются варианты исполнения бесстержневого типа. Они характеризуются следующими особенностями:

- Высокая сложность.

- Более высокая стоимость.

- Нагрузка распространяется равномерно.

Встречается подобный механизм реже других, так как его область применения снижена. Винтовой конвейер есть в промышленных сооружениях, где нужно обеспечить повышенную производительность при перемещении сыпучих материалов.

Винтовой конвейер из нержавеющей стали

В отдельную категорию следует отнести оборудование, которое изготавливается при применении нержавеющей стали. Это связано с тем, что подобный материал выдерживает существенное воздействие окружающей среды. Модели из нержавеющей стали могут устанавливаться под открытом небом.

В заключение отметим, что стоимость современного оборудования может быть весьма высокая. Именно поэтому следует уделять внимание выбору наиболее подходящего варианта исполнения.

Механизм подобного типа выпускается самыми различными компаниями, от популярности бренда во многом зависит длительность срока эксплуатации.

Как работает ленточный конвейер | Блог Мастер Милк

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны:

+38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87

E-mail:

mastermilk@ukr. net

net

Заказать

Ленточный конвейер довольно плотно вошел в технологические процессы большинства производств. Его используют для транспортировки всевозможных грузов на предприятиях разных отраслей пищевой индустрии, сельском хозяйстве, горно-добывающих предприятий, в металлургии, на складах и портах для разгрузки и погрузки.

Ленточные конвейеры являются высокопроизводительными устройствами независимо от длины транспортерной ленты и скорости перемещения грузов. Такие агрегаты могут входить в состав сложных механизмов или же работать в качестве самостоятельного устройства.

Конструкция ленточного конвейера

Основными узлами ленточного конвейера являются натяжные и приводные устройства, транспортерная лента, роликоопоры, опорная металлоконструкция, загрузочные и разгрузочные устройства, очистные системы.

По способу установки ленточный конвейер может быть:

- Транспортируемый: передвижной, переносной

- Стационарный

- Поворотный

Максимальное расстояние для транспортировки любого объема и веса грузов у стационарных конвейерных устройств может достигать до 3 км. Транспортируемые машины могут перемещать небольшие грузы на расстояния до 20 м. Отличным вариантом может быть последовательное расположение конвейерных устройств. Их применяют для транспортировки грузов на десятки километров.

Транспортируемые машины могут перемещать небольшие грузы на расстояния до 20 м. Отличным вариантом может быть последовательное расположение конвейерных устройств. Их применяют для транспортировки грузов на десятки километров.

Конвейерное оборудование — универсальные устройства, конструкция которых может быть разработана в зависимости от особенностей технологического процесса. Для экономии производственного пространства отличным решением будет использование спирального транспортера.

Конвейерная лента — основной рабочий орган ленточного транспортера.

Из всей конструкции лента подвергается наибольшему внешнему влиянию, является самой дорогостоящей и недолговечной. В современных устройствах применяют следующие виды лент:

- резинотканевые

- резинотросовые

- полимерные

- модульные

Принцип работы ленточного конвейера

В ходе работы конвейерного оборудования перемещаемый груз транспортируется по верхней части ленты. Она вертикально замкнута, закреплена и поддерживается специальными роликоопорами. Приводной барабан задает темп движения конвейерной ленты. Натяжение транспортерной ленты регулирует натяжной барабан.

Она вертикально замкнута, закреплена и поддерживается специальными роликоопорами. Приводной барабан задает темп движения конвейерной ленты. Натяжение транспортерной ленты регулирует натяжной барабан.

Для загрузки грузов на конвейерную ленту используют загрузочные агрегаты. Конечная выгрузка производится в приемное устройство. Возможна также промежуточная выгрузка по трассе конвейера. Она осуществляется барабанными или плужковыми разгружателями.

Для очистки конвейерной ленты от прилипшей грязи, пыли используют специальные очистные устройства.

Классификация ленточных транспортеров

Транспортировка любого типа грузов: ящики, коробки, мешки, сыпучие и штучные грузы с легкостью перемещаются ленточными конвейерами. В зависимости от особенностей и задач производства, размера производственных площадей и груза может быть выбран соответствующий вид конвейера.

Разделяют ленточные конвейерные установки по типу трассы.

- Горизонтальные конвейеры имеют в основе гибкую ленту.

Это универсальное оборудование, которое широко распространено на разных предприятиях. С помощью такой машины легко перемещать сыпучие, штучные и кусковые грузы. Его используют на сортировочных линиях и складах.

Это универсальное оборудование, которое широко распространено на разных предприятиях. С помощью такой машины легко перемещать сыпучие, штучные и кусковые грузы. Его используют на сортировочных линиях и складах. - Наклонные конвейеры отличаются от прямых размещением транспортерной ленты под углом. Такой тип конвейера используется для перемещения грузов на разные уровни склада, в производственных процессах. Эти машины являются универсальными и используются как в помещениях, так и на улице. Их можно разделить на несколько подвидов:

- Крутонаклонные ленточные конвейера способны поднимать или спускать ящики, коробки и другие грузы между разными уровнями производства.

- Конвейеры с изменяющимся углом наклона транспортерной ленты поднимают грузы на необходимый уровень или высоту. Регулировка угла наклона может выполняться либо в ручном режиме, либо механически.

- Наклонные Z, L, Г — образные конвейеры нашли применение в различных отраслях промышленности.

Их используют для обеспечения особенностей технологического процесса, в помещениях с ограниченным пространством, для экономии производственных площадей.

Их используют для обеспечения особенностей технологического процесса, в помещениях с ограниченным пространством, для экономии производственных площадей.

По типу несущей поверхности можно разделить конвейеры на следующие типы.

- С прямой гладкой поверхностью ленты широко используются в любых технологических операциях. Такая конструкция безопасна для рук сотрудников и отличается прочностью ленты. В пищевой промышленности ее используют при процессах охлаждения, заморозки, расстойки.

- Желобчатые ленточные конвейеры и транспортеры в основе имеют алюминиевую или стальную желобчатую роликовую опору. Довольно удобно транспортировать сыпучие грузы с помощью такого устройства.

- Конвейер с перегородками или поперечинами на ленте эффективен при транспортировке сыпучих материалов под углом наклона выше 30 градусов.

- Конвейер с гофробортом на ленте имеет специальные защитные борты, что способствует одновременному перемещению большого количества грузов.

С помощью такого оборудования можно легко транспортировать грузы округлой формы, так как металлические борты защищают груз от падения или скатывания.

С помощью такого оборудования можно легко транспортировать грузы округлой формы, так как металлические борты защищают груз от падения или скатывания. - Конвейеры с модульной конструкцией ленты используют для транспортировки любого типа грузов. Лента такой машины состоит из набора пластиковых звеньев. Такая конструкция ленты позволяет собирать ее любых размеров и делает ее гибкой.

Преимущества ленточных конвейеров

- высокая производительность;

- простота конструкции;

- возможность проектирования сложных трасс транспортирования;

- позволяет снизить количество персонала;

- повышает эффективность производства.

Инженеры компании «Мастер Милк» занимаются разработкой конвейерных систем любой сложности для производств различных отраслей промышленности. Опытные менеджеры помогут купить ленточный конвейер с учетом особенностей технологических процессов и предполагаемых задач.

Требования безопасности к ленточным и пластинчатым конвейерам

Устройство и размещение конвейерного транспорта должно соответствовать проекту, требованиям настоящих Правил и действующих стандартов. Конструкция должна исключать возможность падения транспортируемых изделий и материалов и предусматривать ОГРАЖДЕНИЯ и БЛОКИРОВКИ.

Конструкция должна исключать возможность падения транспортируемых изделий и материалов и предусматривать ОГРАЖДЕНИЯ и БЛОКИРОВКИ.

Конвейеры должны иметь ПРЕДОХРАНЯЮЩИЕ УСТРОЙСТВА, ОТКЛЮЧАЮЩИЕ ПРИВОДЫ ПРИ ПЕРЕГРУЗКЕ.

К эксплуатации допускается эксплуатационный и ремонтный персонал.

Во время работы оборудования запрещается производить работы по обслуживанию и ремонту движущихся частей, натягивать и выравнивать ленту конвейера и очищать какие либо части вручную.

Конвейеры, транспортирующие порошкообразные пылящие материалы, а также материалы, выделяющие пары и газы, или материалы с высокой температурой, должны оборудоваться системами пылеподавления, вентиляции или аспирации и тепловой защитой в зависимости от физико-химических свойств материалов и конструкций.

Конвейеры, транспортирующие влажные материалы, должны быть закрыты кожухами (щитами) в местах возможного разбрызгивания. В местах постоянного прохода людей и проезда транспортных средств под трассой должны быть установлены сплошные защитные ограждения для улавливания падающих с конвейера материалов и изделий.

Ленточные и пластинчатые конвейеры

Рабочая ветвь оборудования, расположенного в наклонной галерее, при угле наклона 6 град. и более должна быть ОГРАЖДЕНА СО СТОРОНЫ ПРОХОДА. По ширине прохода вдоль трассы при угле наклона 6-12 град. должны быть устроены настилы с поперечными, а при наклоне более 12 град. – лестничные марши.

При расположении нерабочей ветви на высоте 0,7 м. и более от уровня пола вдоль нижней ветви конвейера в местах, где не предусмотрены проходы, должно устанавливаться ОГРАЖДЕНИЕ с обеих сторон, исключающее возможность прохода под ним. Через конвейеры длиной более 20,0 м в необходимых местах должны быть устроены переходные мостики или проходы под ними. На конструкциях должны быть ограждены приводные, натяжные и отклоняющие барабаны, натяжные устройства, канаты и блоки натяжных устройств, ременные, червячные, муфтовые и другие передачи.

Грузы натяжных устройств должны быть ограждены. Во время работы конвейера вход в огражденную зону должен быть исключен. Конструкцией должен быть предусмотрен доступ к элементам, блокам и контрольным устройствам, требующим периодической проверки, а также к устройствам регулирования и смазки без снятия ограждения.

Конструкцией должен быть предусмотрен доступ к элементам, блокам и контрольным устройствам, требующим периодической проверки, а также к устройствам регулирования и смазки без снятия ограждения.

Участки лент, набегающих на барабаны, должны быть ограждены по длине конвейера от оси барабана на расстоянии не менее 1,0 м плюс радиус – для барабанов диаметром до 1,0 м и не менее 1,5 м плюс радиус – для барабанов диаметром более 1,0 м. Ограждение барабанов натяжных устройств и приводных механизмов должно иметь блокировки, исключающие пуск конвейера при снятом ограждении.

Для предотвращения обратного хода ленты приводы с углом наклона 6 град. и более должны быть оснащены АВТОМАТИЧЕСКИМИ ТОРМОЗНЫМИ УСТРОЙСТВАМИ. При угле наклона более 10 град. ленточные конвейеры должны быть оборудованы специальными устройствами, (ловителями) грузовой ветви ленты, улавливающими ленту при её обрыве, а также подлежат визуальному периодическому контролю целостности обкладок резинотканевых лент. Контроль выполняется при остановленном оборудовании и разгруженной ленте.

Ленточные конвейеры должны быть оснащены:

а) центрирующими устройствами, предотвращающими сход ленты за пределы краев барабанов и родиковых опор.

б) УСТРОЙСТВАМИ, ОТКЛЮЧАЮЩИМИ ПРИВОД КОНВЕЙРА ПРИ ОБРЫВЕ ЛЕНТЫ ИЛИ ЕЁ ПРОБУКСОВКЕ, а также при забивке разгрузочных воронок и желобов.

в) УСТРОЙСТВАМИ, ОБЕСПЕЧИВАЮЩИМИ АВАРИЙНУЮ ОСТАНОВКУ ПРИВОДА ИЗ ЛЮБОЙ ТОЧКИ ПО ДЛИНЕ СО СТОРОНЫ ОСНОВНЫХ ПРОХОДОВ. При этом запрещается использовать устройства блокировки и аварийных остановок на механизмах в качестве пусковой аппаратуры.

г) Устройствами для механической очистки лент и барабанов от налипающего материала; органы регулирования их работы должны быть расположены в безопасном месте.

д) При необходимости магнитными металлоулавливателями (электромагнитными сепараторами) для удаления металлических включений в пунктах перегрузки.

При одновременной работе нескольких конвейеров, последовательно транспортирующих материал, совместно с другими техническими устройствами одной технологической линии, их электроприводы должны быть сблокированы.

При этом:

а) пуск и остановка должны производиться в порядке, установленном технологической инструкцией;

б) в случае неожиданной остановки какого-либо технического устройства предшествующие по технологической линии другие технические устройства должны автоматически отключаться, а последующие конвейеры должны продолжать работу до полного схода с них транспортируемого материала;

в) должна устраиваться местная блокировка, предотвращающая дистанционный пуск или технического устройства с пульта управления.

г) конструкции, оборудованные магнитными улавливателями, должны иметь блокировки, исключающие пуск при отключенном металлоулавливателе.

Уборка просыпавшегося материала из-под ленточных конвейеров во время работы должна быть механизирована. Уборка материала вручную допускается только при остановленном оборудовании и соблюдении требований бирочной системы, при этом пусковая аппаратура должна быть оснащена устройством, исключающим включение при проведении уборки, осмотре и других работах.

Пробуксовка ленты должна устраняться соответствующей натяжкой ленты натяжными устройствами после очистки барабанов и ленты. Подсыпать канифоль и другие материалы в целях устранения пробуксовки ленты запрещается.

Для предупреждения возгорания ленты приводные станции должны быть оборудованы ТЕПЛОВЫМИ ДАТЧИКАМИ, сблокированными с приводом.

Зона действия передвижных (реверсивных) конвейеров по всей длине и ширине должна быть ограждена сплошным или сетчатым ограждением на высоту не менее 1,2 м от уровня пола. В ограждении должны быть устроены двери для прохода людей. Двери должны иметь блокировки с приводом. Передвижные конвейеры должны быть оснащены конечными выключателями и стационарными упорами максимального хода в обе стороны.

На трассах с тележками должны быть установлены конечные выключатели и упоры, ограничивающие ход загрузочно-разгрузочных устройств. Подача напряжения к электродвигателям должна осуществляться подвесными шланговыми кабелями.

Допускается подача напряжения к этим двигателям от троллейных проводов, высота подвеса которой должна определяться проектом.

Электрокабели, по которым подается напряжение к электродвигателям передвижных разгрузочных тележек и передвижных конвейеров, должны быть расположены так, чтобы обеспечивалась их надежная эксплуатация и не перекрывались проходы. Кабели должны быть защищены от теплового воздействия и механических повреждений.

Разгрузочные тележки должны быть оборудованы устройствами, исключающими их самопроизвольное движение. Устройство и состояние рельсового пути и ходовых колес должны исключать возможность схода их с рельсов. Колеса саморазгружающихся тележек, передвижных конвейеров и читателей должны иметь ограждения (щитки). Зазор между ограждением и рельсом не должен превышать 10 мм.

Приводы наклонных пластинчатых конвейеров должны быть оборудованы автоматическими тормозными устройствами, исключающими обратный ход механизма при обрыве цепи. Наклонные участки должны быть оборудованы ловителями для захвата цепи в случае её обрыва.

Шнековые конвейеры

Желоба таких моделей должны быть закрыты съемными, плотно закрывающимися металлическими крышками со скобами (петлями, ручками) для удобства снятия и установки их на место. Шиберы, перекрывающие течки, должны быть расположены в местах, безопасных и доступных для обслуживания. Во время работы запрещается снимать крышку с желоба, становиться на неё, а также производить очистку питающих и разгрузочных течек. Для контроля рабочих органов механизмов в кожухах шнековых конвейеров должны предусматриваться смотровые окна (лючки) с плотно закрывающимися крышками.

Шиберы, перекрывающие течки, должны быть расположены в местах, безопасных и доступных для обслуживания. Во время работы запрещается снимать крышку с желоба, становиться на неё, а также производить очистку питающих и разгрузочных течек. Для контроля рабочих органов механизмов в кожухах шнековых конвейеров должны предусматриваться смотровые окна (лючки) с плотно закрывающимися крышками.

Крышка кожухов шнеков (кроме специальных смотровых окон и лючков) должны быть оснащены блокировкой, исключающей доступ к вращающимся частям шнеков при их работе.

Для отбора проб транспортируемого материала при работающем шнеке должны быть предусмотрены автоматические пробоотборники.

Ручной отбор проб может производиться только после остановки конвейера.

Компания «Леcмаш» занимается производством оборудования для склада и рада предложить для Вас следующие типы оборудования: рольганги, складские тележки, ленточные транспортеры, грузовые и гидравлические подъемники, конвейеры ленточные и скребковые, стеллажи для склада, рельсовые тележки.

Ленточный конвейер; конструкция и принцип действия

Самарский завод «Строммашина» предлагает комплекс качественного оборудования для промышленного производства. Мы производим установки и механизмы для широкого спектра отраслей — горнодобывающей, нефтехимической, энергетической, гражданского строительства, фармацевтической, агрохимической и многих других. Наверное, наиболее универсальный вид оборудования, применяемый повсеместно, — это подъемно-транспортное оборудование, например, разные типы конвейеров.«Строммашина» предлагает проектирование и изготовление конвейерных систем любого уровня сложности. Ленточный конвейер является основной системой транспортировки материалов на большинстве производственных предприятий.

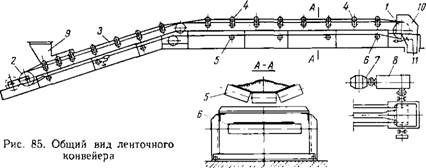

Ленточный конвейер с шириной ленты от 200 до 1000 мм для перемещения сыпучих материалов с насыпным удельным весом до 2000 кг / м3 (строительный песок, гравий, щебень, шлак) по горизонтальным и наклонным дорожкам. Ленточный конвейер состоит из следующих компонентов:

Ленточный конвейер состоит из следующих компонентов:

- рама конвейера

- Мотор-редуктор SITI (Италия)

- конвейерная лента

- привод натяжного барабана

- Барабан неприводной

- ролики верхнего транспортера

- нижние плоские возвратные ролики

- направляющие ролики

Общее устройство ленточных конвейеров.

Ленточные конвейеры — наиболее популярное устройство для непрерывной обработки различных насыпных и штучных грузов в промышленности и гражданском строительстве.

Типовая схема ленточного конвейера.

Основным элементом конвейера является движущаяся вертикально-закрытая лента (так называемая конвейерная лента ). В зависимости от типа ролика форма ленты может быть плоской или желобковой. Верхние загруженные и нижние пустые пряди ленты поддерживаются роликами..jpg) Прогрессивное движение конвейерной ленты обеспечивается приводным барабаном, который приводится в движение двигателем через коробку передач. Постоянное натяжение обеспечивается натяжным устройством. Груз подается на ленту через загрузочное устройство и выгружается через воронку приводного барабана или в любой точке конвейера с помощью специальных разгрузочных устройств.

Прогрессивное движение конвейерной ленты обеспечивается приводным барабаном, который приводится в движение двигателем через коробку передач. Постоянное натяжение обеспечивается натяжным устройством. Груз подается на ленту через загрузочное устройство и выгружается через воронку приводного барабана или в любой точке конвейера с помощью специальных разгрузочных устройств.

Производительность ленточного конвейера может быть доведена до 20–25 грузовых тонн в час при скорости 5–8 м / с и ширине конвейерной ленты 2,5–3 метра. Естественно, такая емкость необходима не для всех приложений; ширина ленты на большинстве растений не превышает 1 метра.Длина горизонтального ленточного конвейера может быть практически неограниченной.

Компоненты ленточного конвейера

Конвейерная лента — основной и самый дорогой компонент ленточного конвейера. Это одновременно и несущая поверхность, и тяговый элемент конвейера. Ремень состоит из резинотканевой основы или стального корда, расположенного между резиновыми накладками. База поддерживает нагрузку и передает тяговые усилия. Резиновые накладки защищают основание от любых механических повреждений и воздействия окружающей среды.Стыковка резиновых ремней может быть механической — с помощью скоб, шнурков; или это может быть получено посредством горячей или холодной вулканизации с использованием специальных клеев. Прочность, гибкость и долговечность стыкового соединения должны быть как можно ближе к таким свойствам материала основной конвейерной ленты. Обычные конструкции конвейерных лент могут использоваться при температуре окружающей среды не ниже -25 ° C и температуре обрабатываемого материала не выше + 60 ° C. Ремни морозостойкие, работоспособны до -45 ° C.

База поддерживает нагрузку и передает тяговые усилия. Резиновые накладки защищают основание от любых механических повреждений и воздействия окружающей среды.Стыковка резиновых ремней может быть механической — с помощью скоб, шнурков; или это может быть получено посредством горячей или холодной вулканизации с использованием специальных клеев. Прочность, гибкость и долговечность стыкового соединения должны быть как можно ближе к таким свойствам материала основной конвейерной ленты. Обычные конструкции конвейерных лент могут использоваться при температуре окружающей среды не ниже -25 ° C и температуре обрабатываемого материала не выше + 60 ° C. Ремни морозостойкие, работоспособны до -45 ° C.

Ролики классифицируются как линейные и специальные ролики по своему назначению.Линейные ролики предназначены для поддержки ленты и придания ей необходимой формы. Специальные ролики выполняют и некоторые другие функции. выравнивание — регулировка положения конвейерной ленты относительно продольной оси; амортизация — амортизация ударов груза о ленту в местах зарядки; очистка — удаление прилипшего к ремню материала; адаптация — изменение гофрирования ленты перед барабанами. Конструкция роликов может различаться в основном в зависимости от типа подшипников, способа их уплотнения и смазки.У трехроликового холостого хода все ролики расположены в одной плоскости, либо средний ролик выступает вперед, чтобы уменьшить «заклинивание» ремня и облегчить смазку. Все ролики установлены на шарикоподшипниках. Диаметр ролика выбирается в зависимости от ширины ленты, скорости ленты и характеристик обрабатываемого материала.

Конструкция роликов может различаться в основном в зависимости от типа подшипников, способа их уплотнения и смазки.У трехроликового холостого хода все ролики расположены в одной плоскости, либо средний ролик выступает вперед, чтобы уменьшить «заклинивание» ремня и облегчить смазку. Все ролики установлены на шарикоподшипниках. Диаметр ролика выбирается в зависимости от ширины ленты, скорости ленты и характеристик обрабатываемого материала.

Натяжные устройства обеспечивают натяжение конвейерной ленты, необходимое для передачи тягового усилия за счет трения в приводе при устойчивом движении и запуске конвейера, ограничивают провисание ленты между роликами, компенсируют удлинение ленты в результате удлинения ремня во время работы и поддерживать некоторый запас ремня, необходимый для изменения положения ремня в случае любого повреждения.Приемники классифицируются как приемники по силе тяжести; нагрузочные, механические, гидравлические и пневматические приемники. Наиболее часто используемые механические натяжные устройства делятся на винтовые, пружинные и винтовые, реечные и лебедочные. Шнековые приемники являются наиболее распространенным типом приемных устройств на коротких стационарных и мобильных конвейерах.

Наиболее часто используемые механические натяжные устройства делятся на винтовые, пружинные и винтовые, реечные и лебедочные. Шнековые приемники являются наиболее распространенным типом приемных устройств на коротких стационарных и мобильных конвейерах.

Привод ленточного конвейера . Основные узлы привода ленточного конвейера:

- опорная рама специальной конструкции;

- приводные и байпасные барабаны;

- ;

- тормозных устройств;

- пускорегулирующих устройств.

Коробки передач

На небольших конвейерах, как правило, используется однобарабанный привод. Ведущий и неприводной барабаны имеют сварную конструкцию с кожухом из стального листа. Иногда барабаны размером до 500 мм могут изготавливаться из чугунного литья.

Опорные металлоконструкции. Конструкции опорных элементов ленточного конвейера в основном выполняются в виде жестких пролетов из стального проката или труб, изготавливаются в виде отдельных секций длиной от 2 до 5 метров. Металлоконструкции опоры ленточного конвейера делятся на следующие узлы:

Металлоконструкции опоры ленточного конвейера делятся на следующие узлы:

- опоры приводных барабанов;

- секций средней части;

- стоек средней части;

- опор натяжного винта.

Завод «Строммашина» проектирует, производит и продает конвейерные системы в России и за рубежом. Мы готовы провести все необходимые расчеты и разработать наиболее эффективный способ доставки и обработки сырья. Просто позвоните нам, и мы поможем вам повысить эффективность вашего производства.

Ленточный конвейер

Принцип работы / технические параметры, фото, цена, производители

Преимущества продукта

Различные виды транспортировки