ООО НТЦ Эксперт — Неразрушающий контроль. Аттестация лабораторий и специалистов неразрушающего контроля, производство, поставка и метрология средств НК

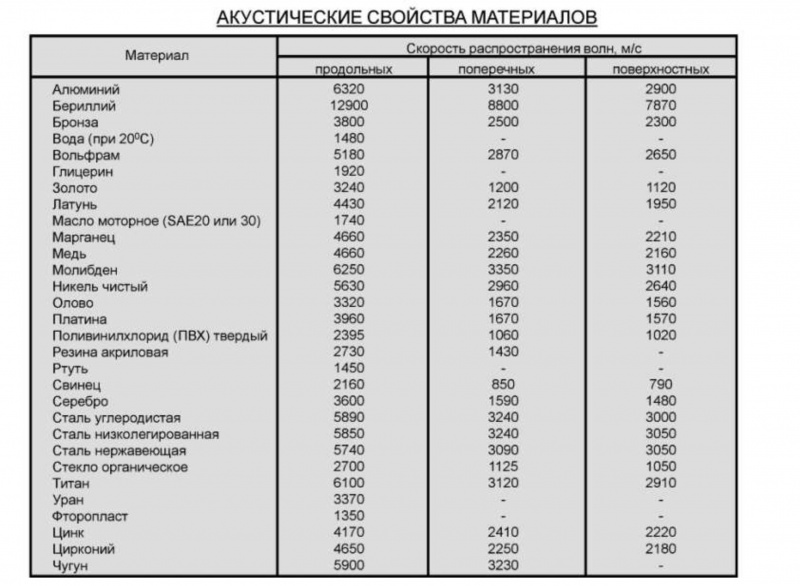

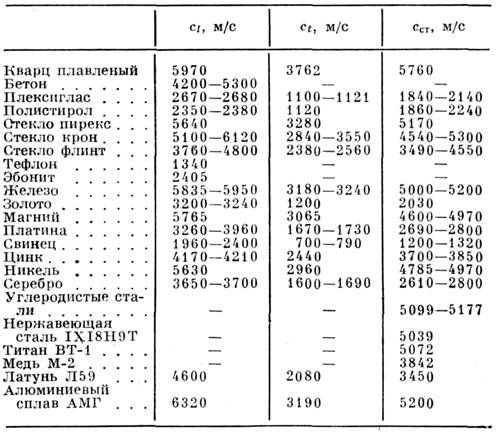

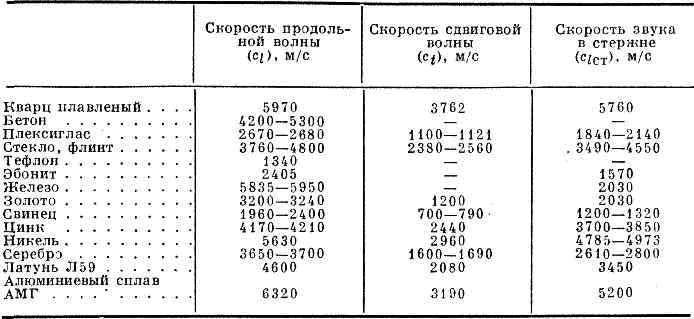

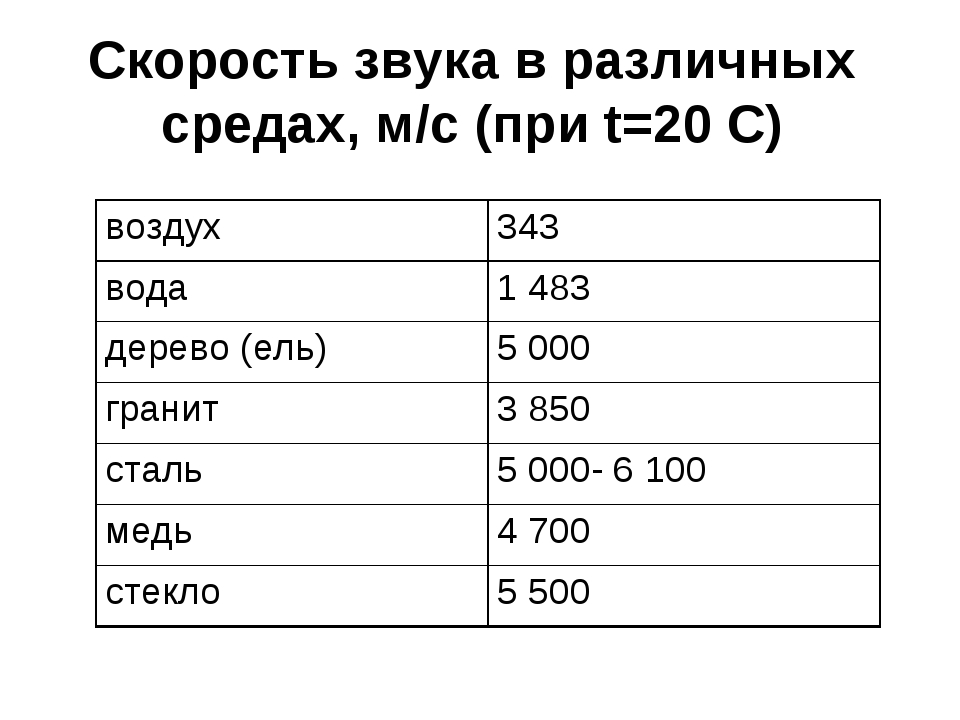

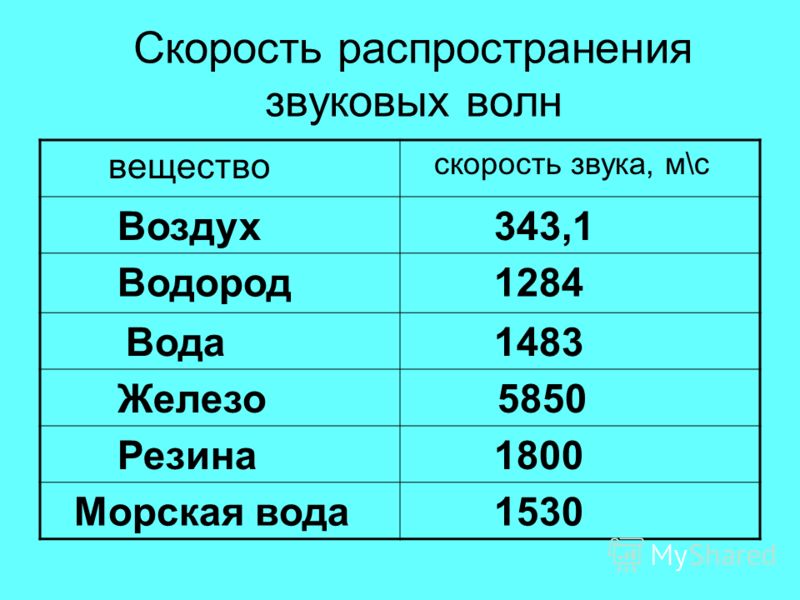

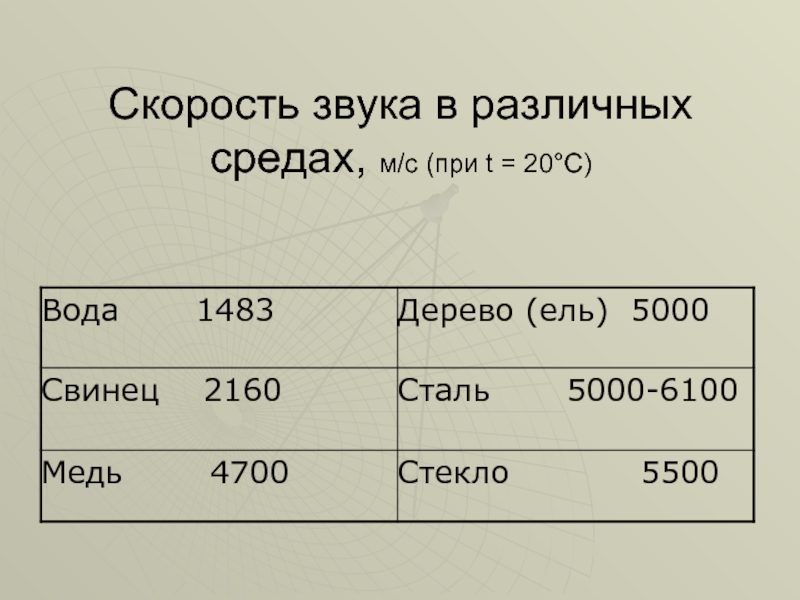

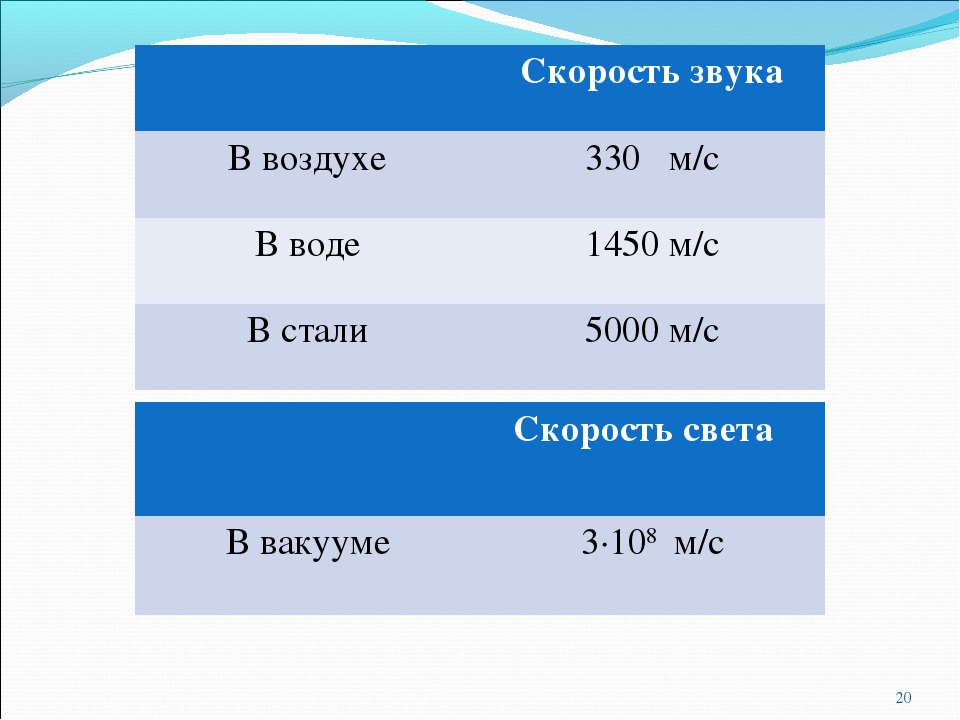

Наша лаборатория оказывает услуги по измерению скорости ультразвука в различных материалах. Нормативные скорости распространения продольных ультразвуковых волн в сталях, сплавах и других материалах приведены в таблице.

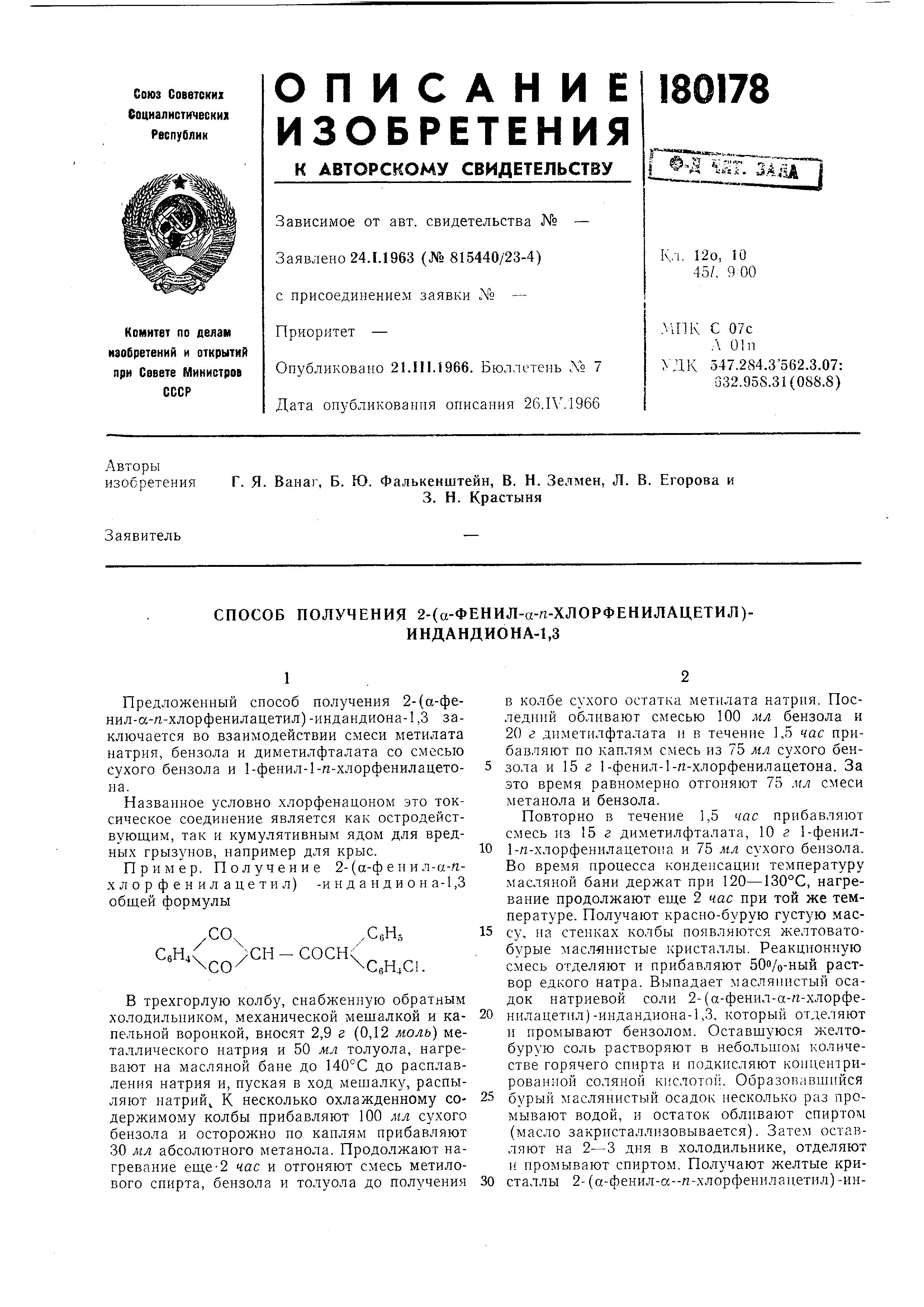

| Материал | Скорость, м/с | Материал | Скорость, м/с |

| Алюминий | 6260 | Алюминиевый сплав Д16Т | 6320 |

| Бериллий | 12800 | Бронза (фосфористая) | 3530 |

| Бетоны | 2000 — 5400 | Базальт | 5930 |

| Гипс | 4790 | Габбро 38 | 6320 |

| Ванадий | 6000 | Висмут | 2180 |

| Вода | 1490 | Воздух | 331 |

| Вольфрам | 5460 | Гнейс | 7870 |

| Гранит | 4450 | Глицерин | 1923 |

| Железо | 5850 | Диабаз 85 | 5800 |

| Золото | 3240 | Доломит | 4450 |

| Дюралюминий | 6300 | Известняк | 6130 |

| Латунь | 4430 | Известняк 86 | 4640 |

| Латунь ЛС-59-1 | 4360 | Капрон | 2640 |

| Литий | 3600 | Кадмий | 2700 |

| Константан | 5240 | Кварц плавленый | 5930 |

| Манганин | 4660 | Лабрадорит 44 | 5450 |

| Марганец | 5561 | Лед | 3980 |

| Медь | 4700 | Мрамор | 6150 |

| Молибден | 6290 | Магний | 5790 |

| Масло трансформаторное | 1380 | Полистирол | 2350 |

| Плексиглас | 2670 | Платина | 3400 |

| Никель | 5630 | Резина | 1480 |

| Ртуть | 1450 | Сталь коррозийно-стойкая | 5660-6140 |

| Олово | 3320 | Стекло оконное | 5700 |

| Осмий | 5478 | Слюда | 7760 |

| Свинец | 2160 | Стекло органическое | 2550 |

| Серебро | 3600 | Стекло силикатное | 5500 |

| Сталь ХН77ТЮР | 6080 | Сталь Х15Н15ГС | 5400 |

| Сталь 20 ГСНДМ | 6060 | Сталь Ст3 | 5930 |

| Сталь углеродистая | 5900-5940 | Сталь аустенитная | 5770-6140 |

| Сталь марки 25 | 5905-5920 | Сталь марки 40 | 5880-5920 |

| Сталь марки 45 | 5895-5924 | Сталь марки У7 | 5903-5932 |

| Сталь марки У10 | 5928-5934 | Сталь марки 20Х | 5784-5932 |

| Ситалл | 6740 | Текстолит | 2920 |

| Сталь 40ХНМА | 5600 | Тефлон | 1350 |

| Сталь ХН70ВМТЮ | 5960 | Фарфор | 5340 |

| Сталь ХН35ВТ | 5680 | Эбонит | 2400 |

| Тантал | 4235 | Цирконий | 4900 |

| Титан | 6900 | Хром | 6845 |

| Цинк | 4170 | Чугун | 3500 — 5600 |

| Шлак (спекшийся флюс) АН-348 | 6000 | Шлак (спекшийся флюс) 48-АФ-1 | 4000 |

| Кварц плавленный | 5930 | Мягкие ткани | 1450 |

Скорость звука в материалах | Olympus IMS

Скорость звука в материалах

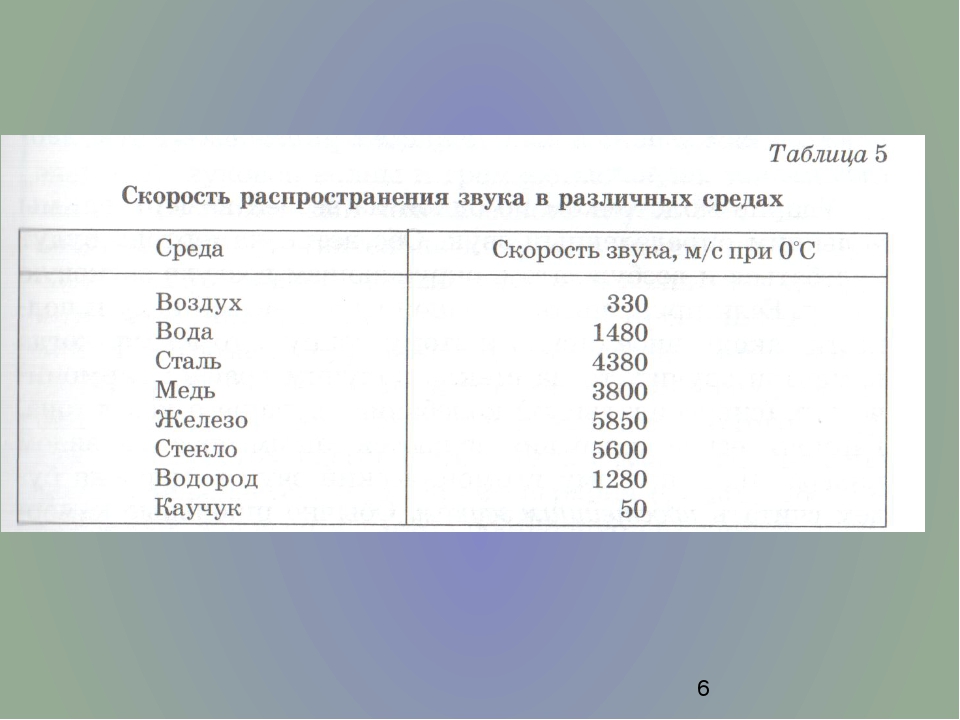

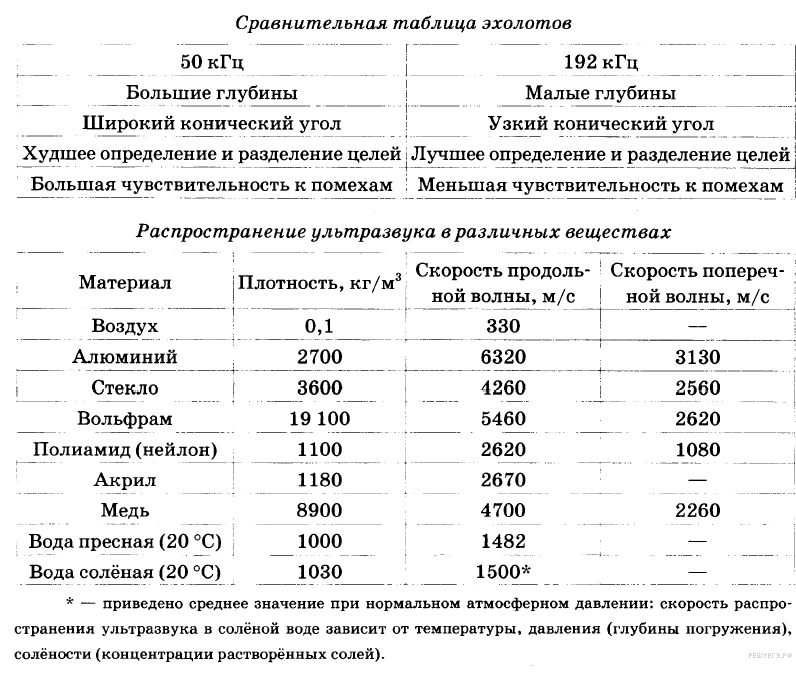

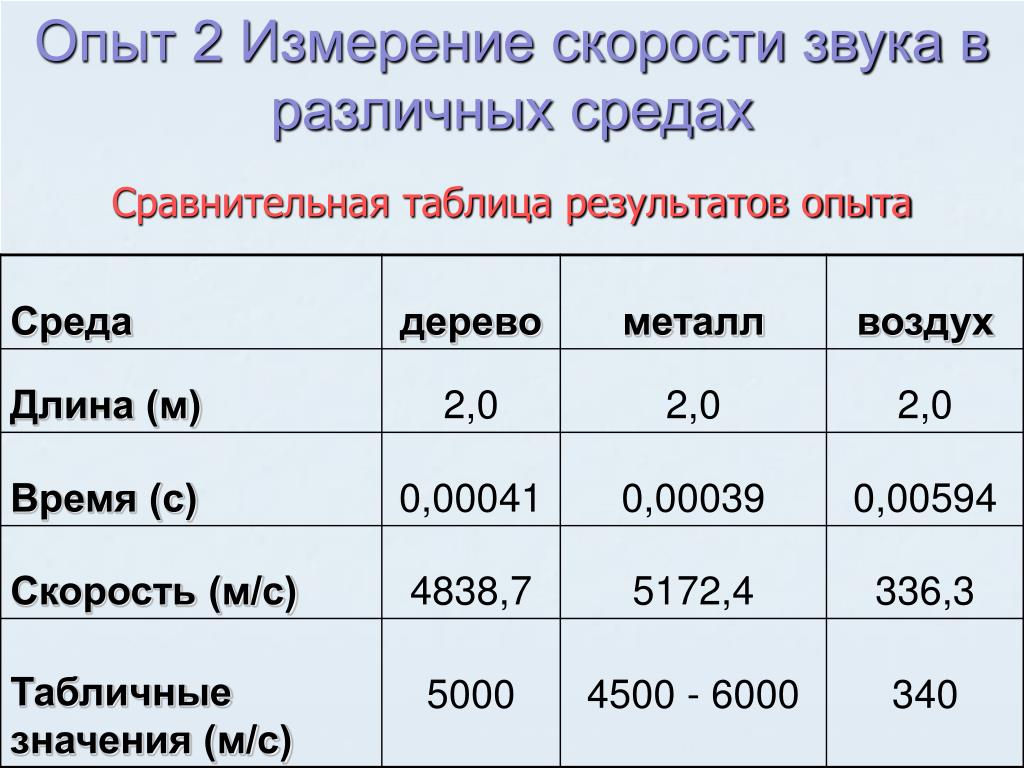

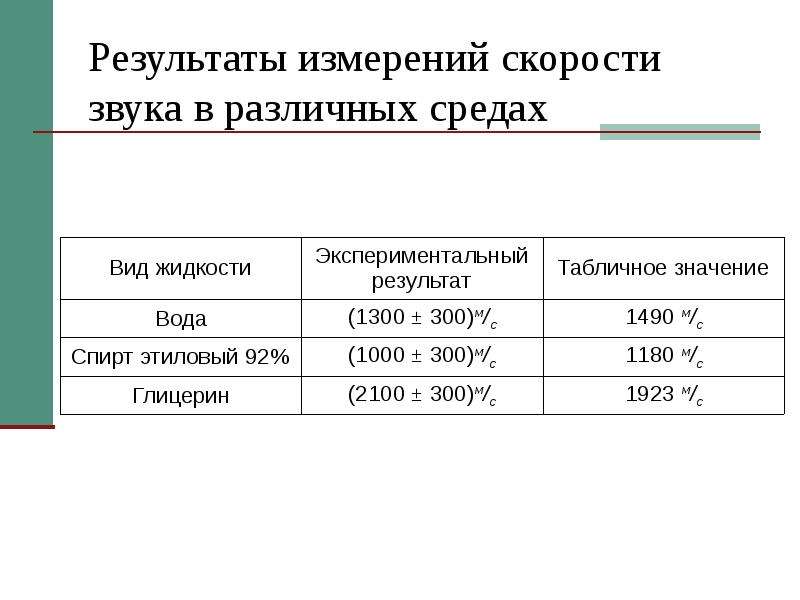

В таблице ниже представлена скорость распространения продольных ультразвуковых волн в различных материалах, измеряемых с помощью ультразвуковых толщиномеров. Эта информация предназначена для общего руководства. Реальная скорость звука в материале может сильно варьироваться в зависимости от целого ряда причин и условий, таких как: состав, кристаллическая структура, пористость и температура. Это особенно касается литых металлов, стекловолокна, пластмасс и композитов. Для обеспечения максимальной точности измерения толщины, скорость звука в материале следует измерять после калибровки скорости на образце известной толщины.

Эта информация предназначена для общего руководства. Реальная скорость звука в материале может сильно варьироваться в зависимости от целого ряда причин и условий, таких как: состав, кристаллическая структура, пористость и температура. Это особенно касается литых металлов, стекловолокна, пластмасс и композитов. Для обеспечения максимальной точности измерения толщины, скорость звука в материале следует измерять после калибровки скорости на образце известной толщины.

Скорость ультразвука в материале

| Материал | V (дйм/мкс) | V (м/с) |

| Акрил (Perspex) | 0,1070 | 2730 |

| Алюминий | 0,2490 | 6320 |

| Бериллий | 0,5080 | 12900 |

| Латунь | 0,1740 | 4430 |

| Композиты, графит/эпоксидная смола | 0,1200 | 3070 |

| Медь | 0,1830 | 4660 |

| Алмаз | 0,7090 | 18000 |

| Стекловолокно | 0,1080 | 2740 |

| Глицерин | 0,0760 | 1920 |

| Inconel® | 0,2290 | 5820 |

Железо, литье (мягк. ) ) | 0,1380 | 3500 |

| Железо, литье (тверд.) | 0,2200 | 5600 |

| Железная руда (магнитная) | 0,2320 | 5890 |

| Свинец | 0,0850 | 2160 |

| Lucite® | 0,1060 | 2680 |

| Молибден | 0,2460 | 6250 |

| Моторное масло | 0,0690 | 1740 |

| Никель, чистый | 0,2220 | 5630 |

| Полиамид | 0,0870 | 2200 |

| Нейлон | 0,1020 | 2600 |

| Полиэтилен, высокой плотности (HDPE) | 0,0970 | 2460 |

| Полиэтилен, низкой плотности (LDPE) | 0,0820 | 2080 |

| Полистирен | 0,0920 | 2340 |

| Поливинлхлорид (ПВХ) | 0,0940 | 2395 |

| Каучук, полибутадиен | 0,0630 | 1610 |

| Кремний | 0,3790 | 9620 |

| Силикон | 0,0580 | 1485 |

| Сталь, 1020 | 0,2320 | 5890 |

| Сталь, 4340 | 0,2300 | 5850 |

| Сталь, 302 аустенитная нержавеющая | 0,2260 | 5740 |

| Олово | 0,1310 | 3320 |

| Титан | 0,2400 | 6100 |

| Вольфрам | 0,2040 | 5180 |

| Вода (20 °C) | 0,0580 | 1480 |

| Цинк | 0,1640 | 4170 |

| Цирконий | 0,1830 | 4650 |

Sorry, this page is not available in your country

Let us know what you’re looking for by filling out the form below.

параметры, виды волн, затухание и отражение

Дмитрий Левкин

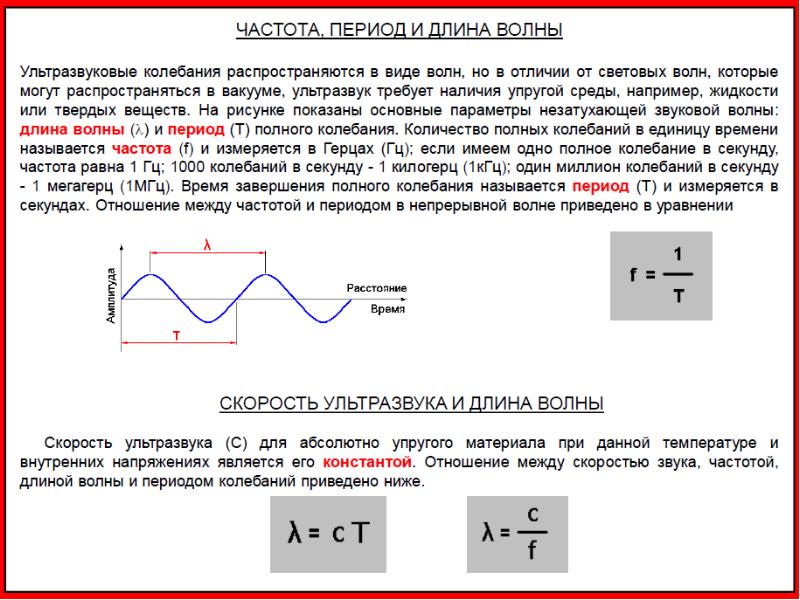

Ультразвук — механические колебания, находящиеся выше области частот, слышимых человеческим ухом (обычно 20 кГц). Ультразвуковые колебания перемещаются в форме волны, подобно распространению света. Однако в отличие от световых волн, которые могут распространяться в вакууме, ультразвук требует упругую среду такую как газ, жидкость или твердое тело.

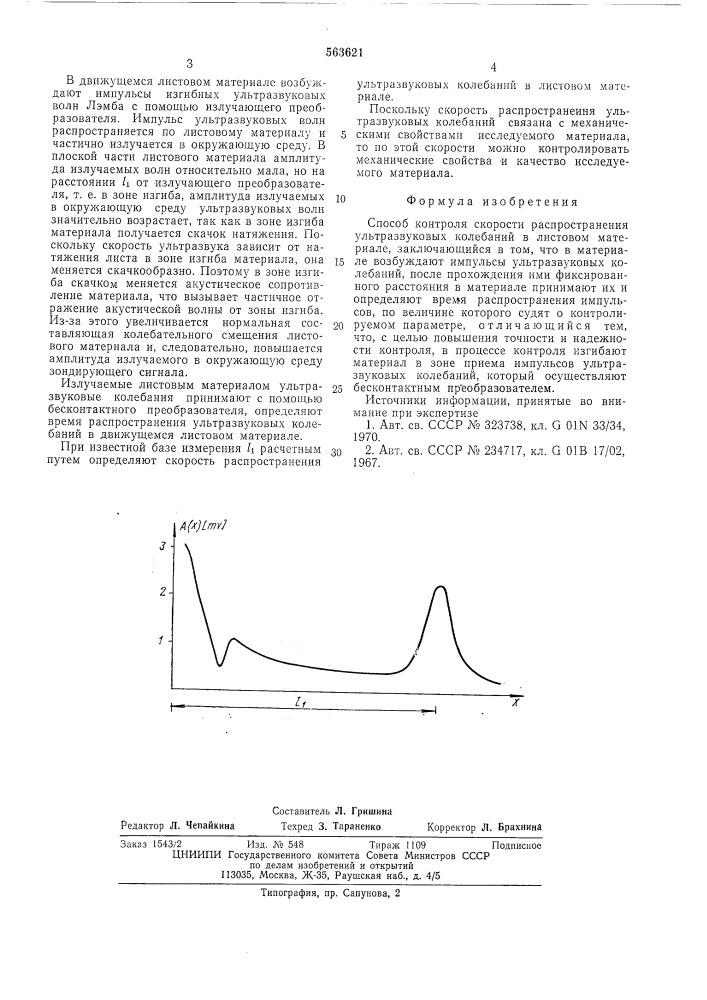

Основными параметрами волны являются длина волны и период. Число циклов совершенных за одну секунду называется частотой и измеряется в Герцах (Гц). Время, требуемое чтобы совершить полный цикл, называется периодом и измеряется в секундах. Взаимосвязь между частотой и периодом волны приведено в формуле:

,

- где f – частота, Гц,

- T – период, с

Рисунок 1 – Основные параметры ультразвуковой волны

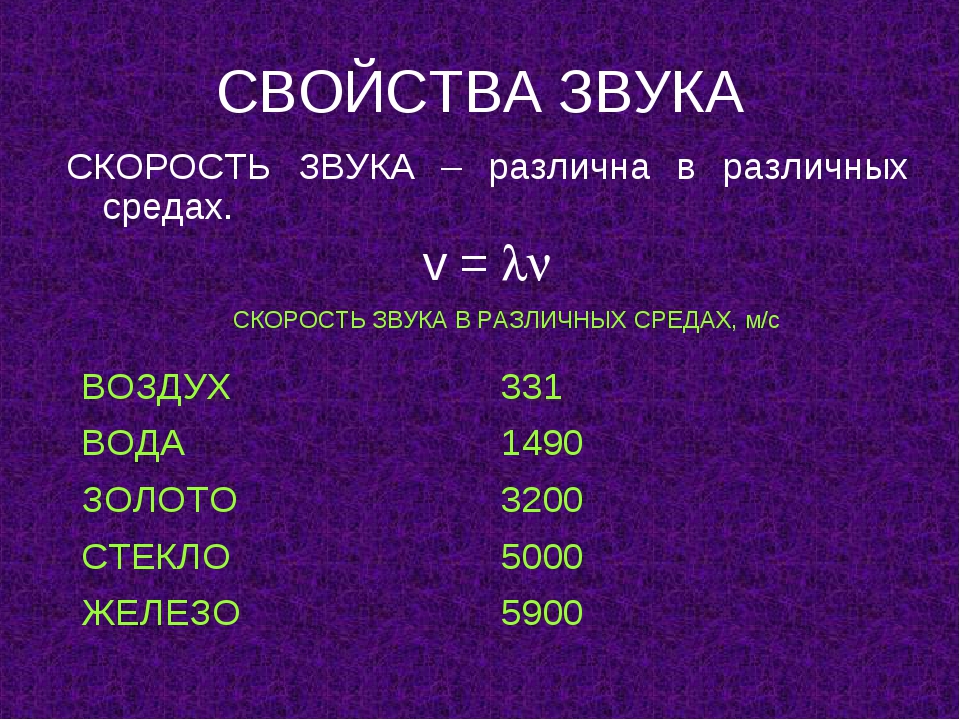

Скорость звука в идеальном упругом материале при заданной температуре и давлении является постоянной. Связь между скоростью ультразвука и длиной волны следующая:

Связь между скоростью ультразвука и длиной волны следующая:

,

- где λ – длина волны, м,

- с – скорость звука, м/с

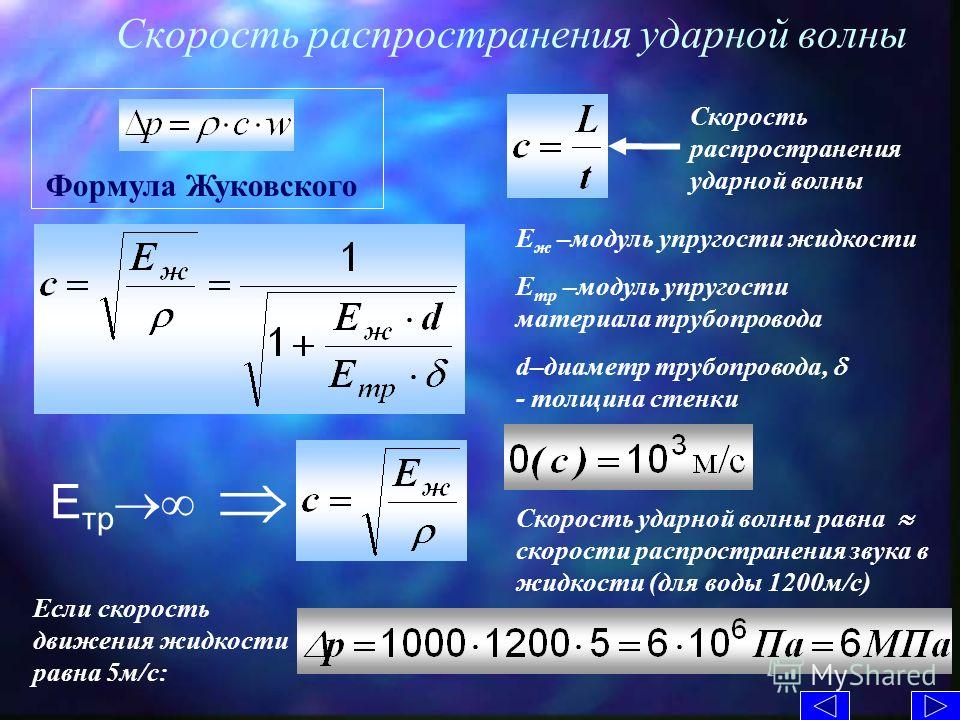

В твердых веществах для продольных волн скорость звука [1]

,

- где cl – скорость звука для продольных волн, м/c,

- E – модуль упругости, Па,

- μ – коэффициент Пуассона,

- ρ – плотность, кг/м3

Для поперечных волн она определяется по формуле

,

- где ct – скорость звука для поперечных волн, м/с,

- G – модуль сдвига, Па

Дисперсия звука — зависимость фазовой скорости монохроматических звуковых волн от их частоты. Дисперсия скорости звука может быть обусловлена как физическими свойствами среды, так и присутствием в ней посторонних включений и наличием границ тела, в котором звуковая волна распространяется.

Большинство методов ультразвукового исследования использует либо продольные, либо поперечные волны. Также существуют и другие формы распространения ультразвука, включая поверхностные волны и волны Лэмба.

Также существуют и другие формы распространения ультразвука, включая поверхностные волны и волны Лэмба.

Продольные ультразвуковые волны – волны, направление распространения которых совпадает с направлением смещений и скоростей частиц среды.

Поперечные ультразвуковые волны – волны, распространяющиеся в направлении, перпендикулярном к плоскости, в которой лежат направления смещений и скоростей частиц тела, то же, что и сдвиговые волны [2].

Рисунок 2 – Движение частиц в продольных и поперечных ультразвуковых волнах

Поверхностные (Рэлеевские) ультразвуковые волны имеют эллиптическое движение частиц и распространяются по поверхности материала. Их скорость приблизительно составляет 90% скорости распространения поперечной волны, а их проникновение вглубь материала равно примерно одной длине волны [3].

Волна Лэмба — упругая волна, распространяющиеся в твёрдой пластине (слое) со свободными границами, в которой колебательное смещение частиц происходит как в направлении распространения волны, так и перпендикулярно плоскости пластины. Лэмба волны представляют собой один из типов нормальных волн в упругом волноводе – в пластине со свободными границами. Т.к. эти волны должны удовлетворять не только уравнениям теории упругости, но и граничным условиям на поверхности пластины, картина движения в них и их свойства более сложны, чем у волн в неограниченных твёрдых телах.

Лэмба волны представляют собой один из типов нормальных волн в упругом волноводе – в пластине со свободными границами. Т.к. эти волны должны удовлетворять не только уравнениям теории упругости, но и граничным условиям на поверхности пластины, картина движения в них и их свойства более сложны, чем у волн в неограниченных твёрдых телах.

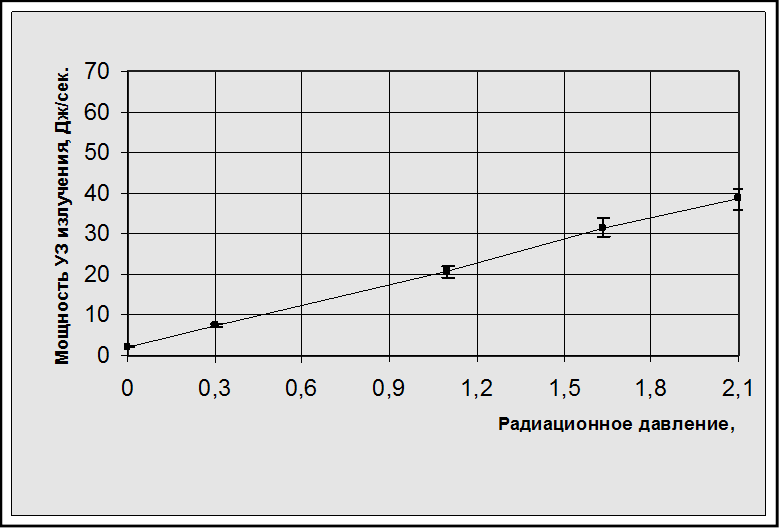

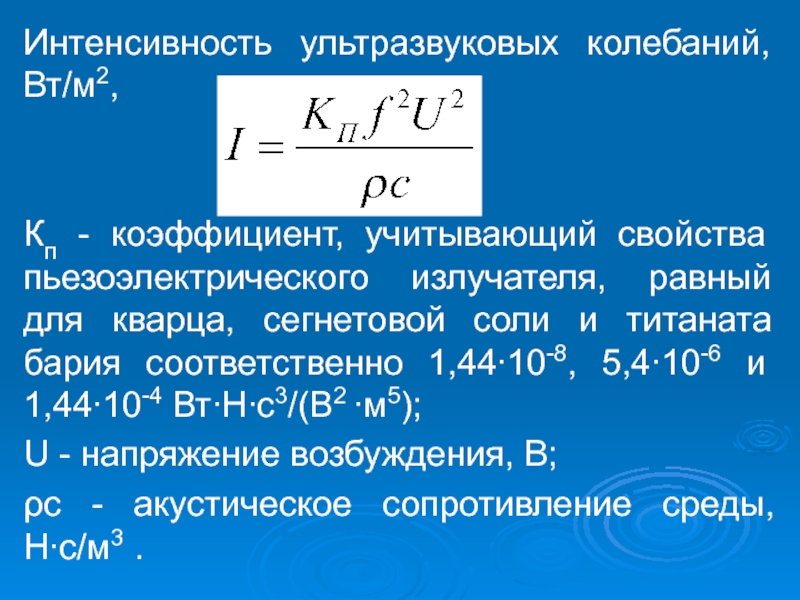

Интенсивность звука (сила звука) — средняя по времени энергия, переносимая звуковой волной через единичную площадку, перпендикулярную к направлению распространения волны, в единицу времени. Для периодического звука усреднение производится либо за промежуток времени большой по сравнению с периодом, либо за целое число периодов [2]. Интенсивность ультразвука – величина, которая выражает мощность акустического поля в точке [6].

Для плоской синусоидальной бегущей волны интенсивность ультразвука I определяется по формуле

,

- где р — амплитуда звукового давления, Па

- v — амплитуда колебательной скорости частиц, м/c

- ρ — плотность среды, кг/м3

- с — скорость звука, м/c

В сферической бегущей волне интенсивность ультразвука обратно пропорциональна квадрату расстояния от источника. В стоячей волне I = 0, т. е. потока звуковой энергии в среднем нет. Интенсивность ультразвука в гармонической плоской бегущей волне равна плотности энергии звуковой волны, умноженной на скорость звука. Поток звуковой энергии характеризуют так называемым вектором Умова — вектором плотности потока энергии звуковой волны, который можно представить как произведение интенсивности ультразвука на вектор волновой нормали, т. е. единичный вектор, перпендикулярный фронту волны. Если звуковое поле представляет собой суперпозицию гармонических волн различной частоты, то для вектора средней плотности потока звуковой энергии имеет место аддитивность составляющих.

В стоячей волне I = 0, т. е. потока звуковой энергии в среднем нет. Интенсивность ультразвука в гармонической плоской бегущей волне равна плотности энергии звуковой волны, умноженной на скорость звука. Поток звуковой энергии характеризуют так называемым вектором Умова — вектором плотности потока энергии звуковой волны, который можно представить как произведение интенсивности ультразвука на вектор волновой нормали, т. е. единичный вектор, перпендикулярный фронту волны. Если звуковое поле представляет собой суперпозицию гармонических волн различной частоты, то для вектора средней плотности потока звуковой энергии имеет место аддитивность составляющих.

Для излучателей, создающих плоскую волну, говорят об интенсивности излучения, понимая под этим удельную мощность излучателя, т. е. излучаемую мощность звука, отнесённую к единице площади излучающей поверхности.

Интенсивность звука измеряется в системе единиц СИ в Вт/м2. В ультразвуковой технике интервал изменения интенсивности ультразвука очень велик — от пороговых значений ~ 10-12 Вт/м2 до сотен кВт/м2 в фокусе ультразвуковых концентраторов.

Мощность звука — энергия, передаваемая звуковой волной через рассматриваемую поверхность в единицу времени. Различают мгновенное значение мощности ультразвука и среднее за период или за длительное время. Наибольший интерес представляет среднее значение мощности ультразвука, отнесённое к единице площади, т. н. средняя удельная мощность звука, или интенсивность звука [2].

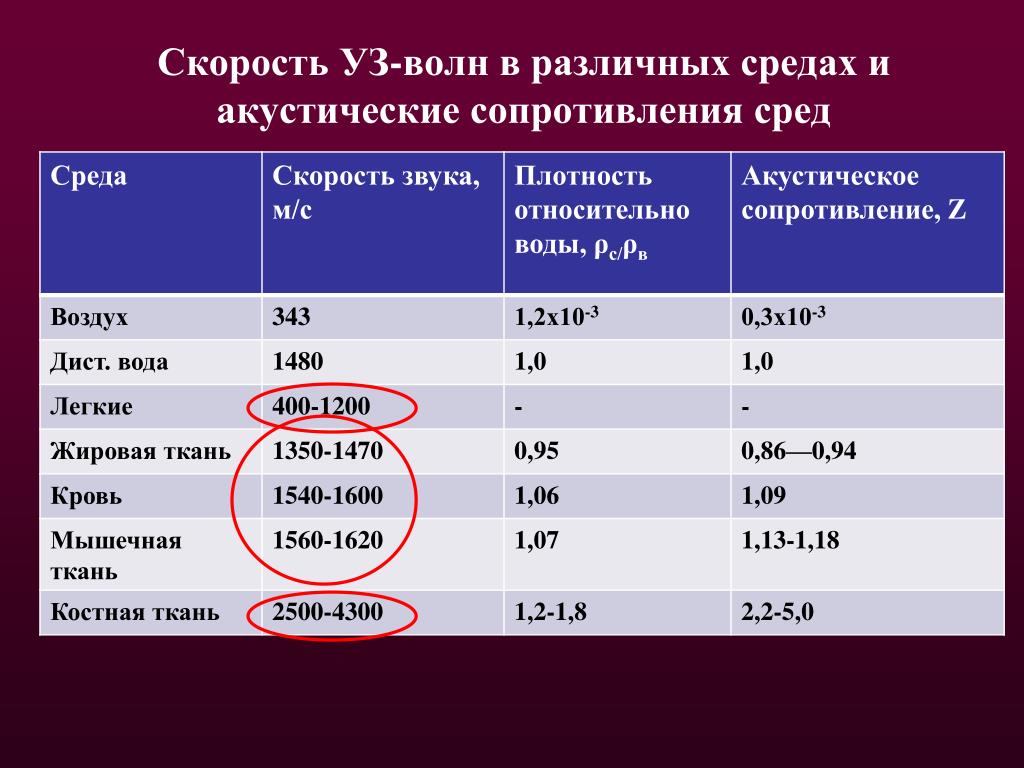

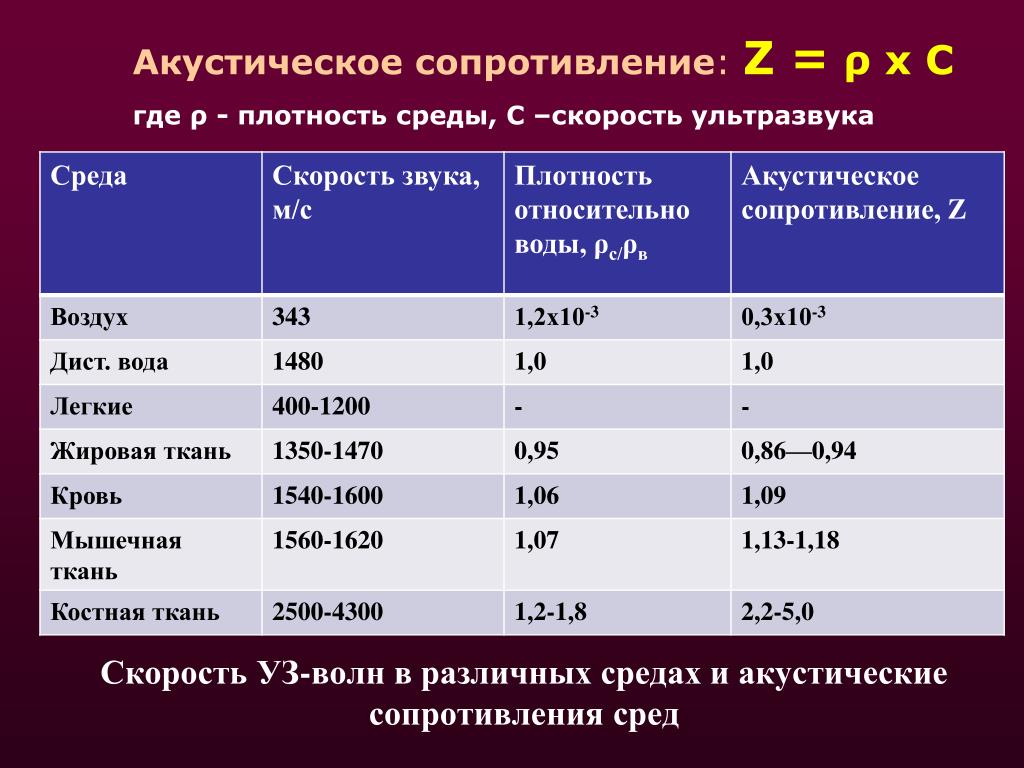

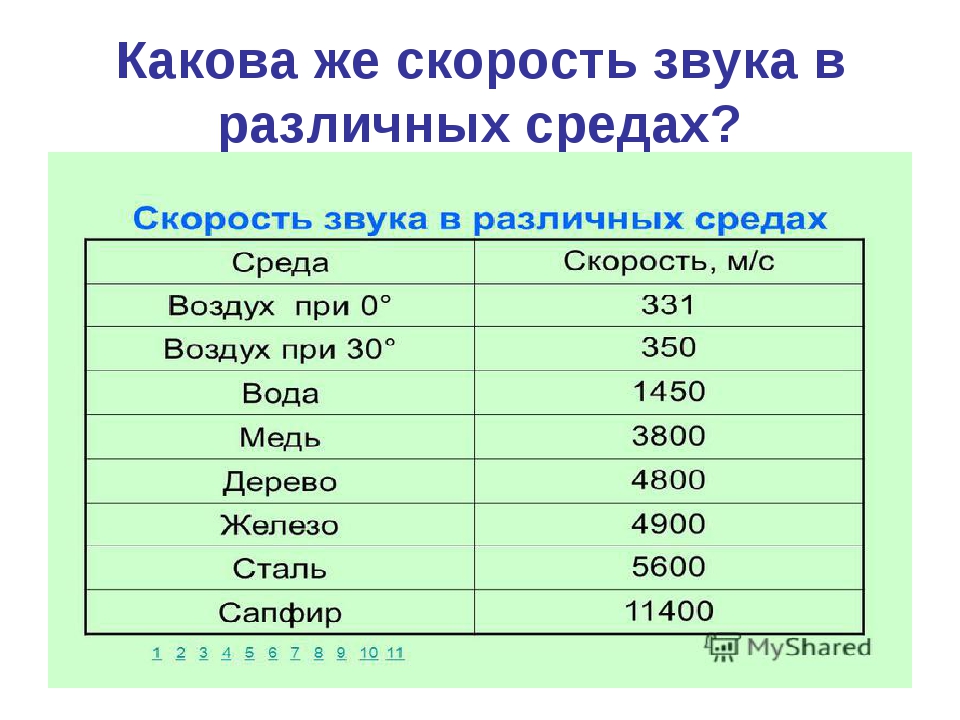

Таблица 1 — Свойства некоторых распространенных материалов [6]

| Материал | Плотность, кг/м3 | Скорость продольной волны, м/c | Скорость поперечной волны, м/c | Акустический импеданс, 103 кг/(м2*с) |

| Акрил | 1180 | 2670 | — | 3,15 |

| Воздух | 0,1 | 330 | — | 0,00033 |

| Алюминий | 2700 | 6320 | 3130 | 17,064 |

| Латунь | 8100 | 4430 | 2120 | 35,883 |

| Медь | 8900 | 4700 | 2260 | 41,830 |

| Стекло | 3600 | 4260 | 2560 | 15,336 |

| Никель | 8800 | 5630 | 2960 | 49,544 |

| Полиамид (нейлон) | 1100 | 2620 | 1080 | 2,882 |

| Сталь (низколегированный сплав) | 7850 | 5940 | 3250 | 46,629 |

| Титан | 4540 | 6230 | 3180 | 26,284 |

| Вольфрам | 19100 | 5460 | 2620 | 104,286 |

| Вода (293К) | 1000 | 1480 | — | 1,480 |

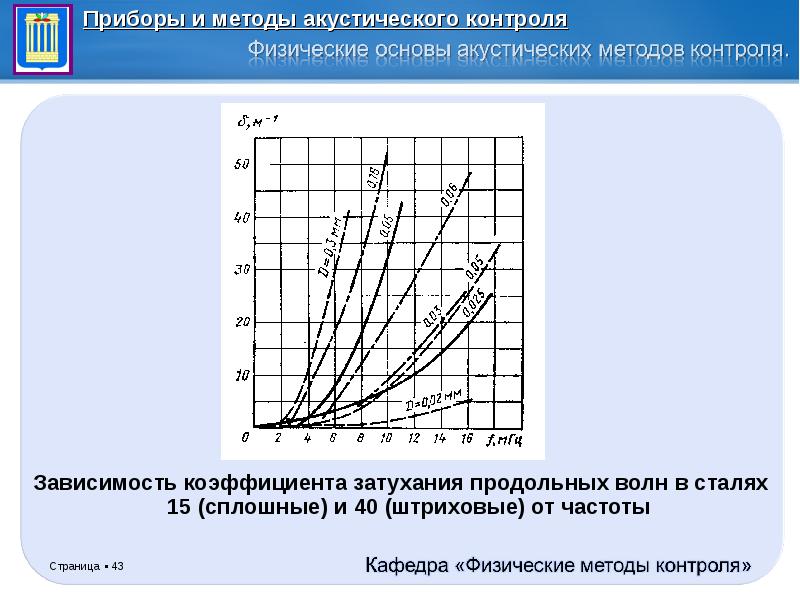

Одной из основных характеристик ультразвука является его затухание. Затухание ультразвука – это уменьшение амплитуды и, следовательно, интенсивности звуковой волны по мере ее распространения. Затухание ультразвука происходит из-за ряда причин. Основными из них являются:

Затухание ультразвука – это уменьшение амплитуды и, следовательно, интенсивности звуковой волны по мере ее распространения. Затухание ультразвука происходит из-за ряда причин. Основными из них являются:

- убывание амплитуды волны с расстоянием от источника, обусловленное формой и волновыми размерами источника;

- рассеяние ультразвука на неоднородностях среды, в результате чего уменьшается поток энергии в первоначальном направлении распространения;

- поглощение ультразвука, т.е. необратимый переход энергии звуковой волны в другие формы, в частности в тепло.

Первая из этих причин связана с тем, что по мере распространения волны от точечного или сферического источника энергия, излучаемая источником, распределяется на все увеличивающуюся поверхность волнового фронта и соответственно уменьшается поток энергии через единицу поверхности, т.е. интенсивность звука. Для сферической волны, волновая поверхность которой растёт с расстоянием r от источника как r2, амплитуда волны убывает пропорционально r -1, а для цилиндрической волны — пропорционально r -1/2.

Рассеяние ультразвука происходит из-за резкого изменения свойств среды – её плотности и модулей упругости — на границе неоднородностей, размеры которых сравнимы с длиной волны. В газах это могут быть, например, жидкие капли, в водной среде — пузырьки воздуха, в твёрдых телах — различные инородные включения или отдельные кристаллиты в поликристаллах и т. п. Особый интерес представляет рассеяние на хаотически распределённых в пространстве неоднородностях.

Поглощение ультразвука может быть обусловлено различными механизмами. Большую роль играет вязкость и теплопроводность среды, взаимодействие волны с различными молекулярными процессами вещества, с тепловыми колебаниями кристаллической решётки и др.

3атухание звука, обусловленное рассеянием и поглощением, описывается экспоненциальным законом убывания амплитуды с расстоянием, т. е. амплитуда пропорциональна e-δr, а интенсивность – e-2δr в отличие от степенного закона убывания амплитуды при расхождении волны, где δ – коэффициент затухания звука [2].

Коэффициент затухания выражают либо в децибелах на метр (дБ/м), либо в неперах на метр (Нп/м).

Для плоской волны коэффициент затухания по амплитуде с расстоянием определяется по формуле [4]

,

- где α – коэффициент затухания с расстоянием, 1/м,

- L – расстояние, м,

- p(0), p(L) – амплитуда звукового давления в исходной точке и на расстояние L, Па

Коэффициент затухания от времени определяется [5]

,

- где β – коэффициент затухания от времени, 1/с,

- T – время, с,

- p(0), p(T) – амплитуда звукового давления в начале и через время T соответственно, Па

Для измерения коэффициента также используют единицу дБ/м, в этом случае

,

Децибел (дБ) – логарифмическая единица измерения отношения энергий или мощностей в акустике [2].

,

- где A1 – амплитуда первого сигнала,

- A2 – амплитуда второго сигнала

Тогда связь между единицами измерения (дБ/м) и (1/м) будет:

,

Коэффициент затухания выражается либо в децибелах на метр (дб/м), либо в неперах на метр (Нп/м) или что тоже самое м-1. Затухание в 1 Нп/м означает, что на расстоянии 1м амплитуда волны уменьшается в e раз (e =2,71 — основание натуральных логарифмов или число непера).

Затухание в 1 Нп/м означает, что на расстоянии 1м амплитуда волны уменьшается в e раз (e =2,71 — основание натуральных логарифмов или число непера).

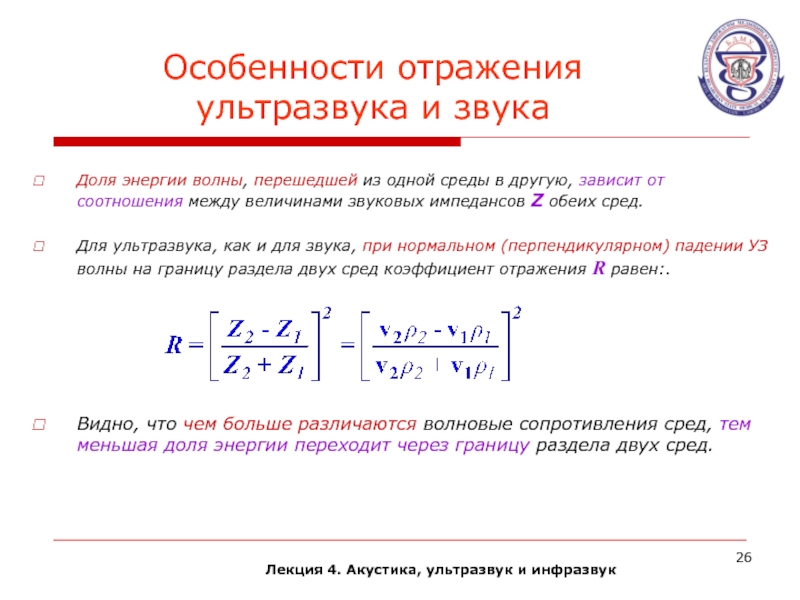

1 Нп/м = 8,68 дБ/м

При падении звуковой волны на границу раздела сред, часть энергии будет отражаться в первую среду, а остальная энергия будет проходить во вторую среду. Соотношение между отраженной энергией и энергией, проходящей во вторую среду, определяется волновыми сопротивлениями первой и второй среды. При отсутствии дисперсии скорости звука волновое сопротивление не зависит от формы волны и выражается формулой:

,

- где Z – волновое сопротивление, кг/(м2с),

- ρ – плотность, кг/м3,

- с – скорость звука, м/с

Коэффициенты отражения и прохождения будут определяться следующим образом

,

- где R – коэффициент отражения звукового давления [1],

- Z1 – волновое сопротивление первого вещества, в котором распространяется звуковая волна, кг/(м2с),

- Z2 – волновое сопротивление второго вещества, в которую проходит звуковая волна, кг/(м2с)

,

- где D – коэффициент прохождения звукового давления

Стоит отметить также, что если вторая среда акустически более «мягкая», т. е. Z1>Z2, то при отражении фаза волны изменяется на 180˚ [1].

е. Z1>Z2, то при отражении фаза волны изменяется на 180˚ [1].

Коэффициент пропускания энергии τ из одной среды в другую определяется отношением интенсивности волны, проходящей во вторую среду, к интенсивности падающей волны

,

Интерференция звука — неравномерность пространственного распределения амплитуды результирующей звуковой волны в зависимости от соотношения между фазами волн, складывающихся в той или иной точке пространства. При сложении гармонических волн одинаковой частоты результирующее пространственное распределение амплитуд образует не зависящую от времени интерференционную картину, которая соответствует изменению разности фаз составляющих волн при переходе от точки к точке. Для двух интерферирующих волн эта картина на плоскости имеет вид чередующихся полос усиления и ослабления амплитуды величины, характеризующей звуковое поле (например, звукового давления). Для двух плоских волн полосы прямолинейны с амплитудой, меняющейся поперёк полос соответственно изменению разности фаз. Важный частный случай интерференции — сложение плоской волны с её отражением от плоской границы; при этом образуется стоячая волна с плоскостями узлов и пучностей, расположенными параллельно границе.

Важный частный случай интерференции — сложение плоской волны с её отражением от плоской границы; при этом образуется стоячая волна с плоскостями узлов и пучностей, расположенными параллельно границе.

Дифракция звука — отклонение поведения звука от законов геометрической акустики, обусловленное волновой природой звука. Результат дифракции звука — расхождение ультразвуковых пучков при удалении от излучателя или после прохождения через отверстие в экране, загибание звуковых волн в область тени позади препятствий, больших по сравнению с длиной волны, отсутствие тени позади препятствий, малых по сравнению с длиной волны, и т. п. Звуковые поля, создаваемые дифракцией исходной волны на препятствиях, помещённых в среду, на неоднородностях самой среды, а также на неровностях и неоднородностях границ среды, называются рассеянными полями. Для объектов, на которых происходит дифракция звука, больших по сравнению с длиной волны λ, степень отклонений от геометрической картины зависит от значения волнового параметра

,

- где D — поперечник объекта (например, поперечник ультразвукового излучателя или препятствия),

- r — расстояние точки наблюдения от этого объекта

Излучатели ультразвука — устройства, применяемые для возбуждения ультразвуковых колебаний и волн в газообразных, жидких и твердых средах. Излучатели ультразвука преобразуют в энергию звукового поля энергию какого-либо другого вида.

Излучатели ультразвука преобразуют в энергию звукового поля энергию какого-либо другого вида.

Наибольшее распространение в качестве излучателей ультразвука получили электроакустические преобразователи. В подавляющем большинстве излучателей ультразвука этого типа, а именно в пьезоэлектрических преобразователях, магнитострикционных преобразователях, электродинамических излучателях, электромагнитных и электростатических излучателях, электрическая энергия преобразуется в энергию колебаний какого-либо твердого тела (излучающей пластинки, стержня, диафрагмы и т.п.), которое и излучает в окружающую среду акустические волны. Все перечисленные преобразователи, как правило, линейны, и, следовательно, колебания излучающей системы воспроизводят по форме возбуждающий электрический сигнал; лишь при очень больших амплитудах колебаний вблизи верхней границы динамического диапазона излучателя ультразвука могут возникнуть нелинейные искажения.

В преобразователях, предназначенных для излучения монохроматической волны, используется явление резонанса: они работают на одном из собственных колебаний механической колебательной системы, на частоту которого настраивается генератор электрических колебаний, возбуждающий преобразователь. Электроакустические преобразователи, не обладающие твердотельной излучающей системой, применяются в качестве излучателей ультразвука сравнительно редко; к ним относятся, например, излучатели ультразвука, основанные на электрическом разряде в жидкости или на электрострикции жидкости [2].

Электроакустические преобразователи, не обладающие твердотельной излучающей системой, применяются в качестве излучателей ультразвука сравнительно редко; к ним относятся, например, излучатели ультразвука, основанные на электрическом разряде в жидкости или на электрострикции жидкости [2].

К основным характеристикам излучателей ультразвука относятся их частотный спектр, излучаемая мощность звука, направленность излучения. В случае моночастотного излучения основными характеристиками являются рабочая частота излучателя ультразвука и его частотная полоса, границы которой определяются падением излучаемой мощности в два раза по сравнению с её значением на частоте максимального излучения. Для резонансных электроакустических преобразователей рабочей частотой является собственная частота f0 преобразователя, а ширина полосы Δf определяется его добротностью Q.

,

Излучатели ультразвука (электроакустические преобразователи) характеризуются чувствительностью, электроакустическим коэффициентом полезного действия и собственным электрическим импедансом.

Чувствительность излучателя ультразвука — отношение звукового давления в максимуме характеристики направленности на определённом расстоянии от излучателя (чаще всего на расстоянии 1 м) к электрическому напряжению на нём или к протекающему в нём току. Эта характеристика применяется к излучателям ультразвука, используемым в системах звуковой сигнализации, в гидролокации и в других подобных устройствах. Для излучателей технологического назначения, применяемых, например, при ультразвуковых очистке, коагуляции, воздействии на химические процессы, основной характеристикой является мощность. Наряду с общей излучаемой мощностью, оцениваемой в Вт, излучатели ультразвука характеризуют удельной мощностью, т. е. средней мощностью, приходящейся на единицу площади излучающей поверхности, или усреднённой интенсивностью излучения в ближнем поле, оцениваемой в Вт/м2.

Эффективность электроакустических преобразователей, излучающих акустическую энергию в озвучиваемую среду, характеризуют величиной их электроакустического коэффициента полезного действия, представляющего собой отношение излучаемой акустической мощности к затрачиваемой электрической. В акустоэлектронике для оценки эффективности излучателей ультразвука используют так называемый коэффициент электрических потерь, равный отношению (в дБ) электрической мощности к акустической. Эффективность ультразвуковых инструментов, используемых при ультразвуковой сварке, механической обработке и тому подобное, характеризуют так называемым коэффициентом эффективности, представляющим собой отношение квадрата амплитуды колебательного смещения на рабочем конце концентратора к электрической мощности, потребляемой преобразователем. Иногда для характеристики преобразования энергии в излучателях ультразвука используют эффективный коэффициент электромеханической связи.

В акустоэлектронике для оценки эффективности излучателей ультразвука используют так называемый коэффициент электрических потерь, равный отношению (в дБ) электрической мощности к акустической. Эффективность ультразвуковых инструментов, используемых при ультразвуковой сварке, механической обработке и тому подобное, характеризуют так называемым коэффициентом эффективности, представляющим собой отношение квадрата амплитуды колебательного смещения на рабочем конце концентратора к электрической мощности, потребляемой преобразователем. Иногда для характеристики преобразования энергии в излучателях ультразвука используют эффективный коэффициент электромеханической связи.

Звуковое поле преобразователя делят на две зоны: ближнюю зону и дальнюю зону. Ближняя зона это район прямо перед преобразователем, где амплитуда эха проходит через серию максимумов и минимумов. Ближняя зона заканчивается на последнем максимуме, который располагается на расстоянии N от преобразователя. Известно, что расположение последнего максимума является естественным фокусом преобразователя. Дальняя зона это район находящийся за N, где давление звукового поля постепенно уменьшается до нуля [1].

Дальняя зона это район находящийся за N, где давление звукового поля постепенно уменьшается до нуля [1].

Рисунок 3 – Звуковое поле круглого излучателя

Положение последнего максимума N на акустической оси в свою очередь зависит от диаметра и длины волны и для дискового круглого излучателя выражается формулой

,

- где N – длина ближней зоны, м,

- D – диаметр излучателя, м,

- λ – длина волны, м

Однако поскольку D обычно значительно больше λ, уравнение можно упростить и привести к виду

,

Рисунок 4 – Ближняя и дальняя зоны звукового поля

Характеристики звукового поля определяются конструкцией ультразвукового преобразователя. Следовательно, от его формы зависит распространение звука в исследуемой области и чувствительность датчика.

Многообразные применения ультразвука, при которых используются различные его особенности, можно условно разбить на три направления. Первое связано с получением информации посредством ультразвуковых волн, второе — с активным воздействием на вещество и третье — с обработкой и передачей сигналов (направления перечислены в порядке их исторического становления). При каждом конкретном применении используется ультразвук определённого частотного диапазона.

Первое связано с получением информации посредством ультразвуковых волн, второе — с активным воздействием на вещество и третье — с обработкой и передачей сигналов (направления перечислены в порядке их исторического становления). При каждом конкретном применении используется ультразвук определённого частотного диапазона.

Получение информации с помощью ультразвуковых методов. Ультразвуковые методы широко используются в научных исследованиях для изучения свойств и строения веществ, для выяснения проходящих в них процессов на макро- и микроуровнях. Эти методы основаны главным образом на зависимости скорости распространения и затухания акустических волн от свойств веществ и от процессов, в них происходящих.

Воздействие ультразвука на вещество. Активное воздействие ультразвука на вещество, приводящее к необратимым изменениям в нём, или воздействие ультразвука на физические процессы, влияющее на их ход, обусловлено в большинстве случаев нелинейными эффектами в звуковом поле. Такое воздействие широко используется в промышленной технологии; при этом решаемые с помощью ультразвуковой технологии задачи, а также и сам механизм ультразвукового воздействия различны для разных сред.

Такое воздействие широко используется в промышленной технологии; при этом решаемые с помощью ультразвуковой технологии задачи, а также и сам механизм ультразвукового воздействия различны для разных сред.

Обработка и передача сигналов. Ультразвуковые устройства применяются для преобразования и аналоговой обработки электрических сигналов в различных отраслях радиоэлектроники, например в радиолокации, связи, вычислительной технике, и для управления световыми сигналами в оптике и оптоэлектронике. В устройствах для управления электрическими сигналами используются следующие особенности ультразвука: малая по сравнению с электромагнитными волнами скорость распространения; малое поглощение в кристаллах и соответственно высокая добротность резонаторов [2].

- Й.Крауткремер, Г.Крауткремер. Справочник. Ультразвуковой контроль материалов.-Москва.: Металлургия, 1991.

- Голямина И.П. Ультразвук.

-Москва.: из-во «Советская энциклопедия», 1979

-Москва.: из-во «Советская энциклопедия», 1979 - General Electric Sensing. Ultrasonic transducers technical notes.- Panametrics, ltd

- Под редакцией И.С.Григорьева, Е.3.Мейлихова. Справочник. Физические величины.-Москва.:1991.

- Б.А.Агранат, В.И.Башкиров, Ю.И.Китайгородский, Н.Н.Хавский. Ультразвуковая технология.-Москва.:Металлургия, 1974.

- Балдев Радж, В.Раджендран, П.Паланичами. Применения ультразвука.-Москва.:Техносфера, 2006.

Библиографический список

Ультразвуковые волны скорость распространения — Энциклопедия по машиностроению XXL

В основном ультразвуковая дефектоскопия основана на прохождении и отражении от дефектов продольных и поперечных волн. Скорость распространения продольной волны можно определить по следующей формуле

[c.168]

Преимущество импульсного метода состоит в том, что коль скоро аппаратура смонтирована, измерения скорости и затухания выполняются быстро и просто, причем можно использовать очень высокие частоты. Кроме того, при образцах из нерассеивающих материалов можно обеспечить очень высокую степень точности измерений. Однако, как указал Девис [26], часто бывает трудно интерпретировать экспериментальные результаты, полученные этим методом. Когда поперечные размеры образца велики по сравнению с его длиной и с длиной ультразвуковых волн, время распространения будет соответствовать

[c.135]

Кроме того, при образцах из нерассеивающих материалов можно обеспечить очень высокую степень точности измерений. Однако, как указал Девис [26], часто бывает трудно интерпретировать экспериментальные результаты, полученные этим методом. Когда поперечные размеры образца велики по сравнению с его длиной и с длиной ультразвуковых волн, время распространения будет соответствовать

[c.135]

Б них могут распространяться как продольные, так и поперечные волны, или волны сдвига (см. главу восьмую). При падении на линзу плоских продольных волн даже под прямым углом, благодаря наличию кривизны в линзе волны падают на её границы уже под косыми углами при этом возникают поперечные волны, скорость распространения которых меньше скорости распространения продольных волн. Возникающие поперечные волны преломляются под другими углами, чем волны продольные, что приводит к размазыванию картины в фокусе линзы. Вследствие этого акустические линзы из твёрдых тел не могут обеспечить тако 1 чёткой картины, какая получается в случае оптических систем. Построение теории акустических линз, учитывающей наличие как продольных, так и поперечных волн, наталкивается на очень большие трудности здесь ещё почти ничего не сделано. Скомпенсировать влияние поперечных волн экспериментальным путём также пока не удаётся. Указанная трудность вносит, в частности, определённые ограничения в работу ультразвукового микроскопа С. Я. Соколова.

[c.307]

Вследствие этого акустические линзы из твёрдых тел не могут обеспечить тако 1 чёткой картины, какая получается в случае оптических систем. Построение теории акустических линз, учитывающей наличие как продольных, так и поперечных волн, наталкивается на очень большие трудности здесь ещё почти ничего не сделано. Скомпенсировать влияние поперечных волн экспериментальным путём также пока не удаётся. Указанная трудность вносит, в частности, определённые ограничения в работу ультразвукового микроскопа С. Я. Соколова.

[c.307]

Ультразвуковой метод определения сварочных остаточных напряжений основан на зависимости скорости распространения ультразвуковой волны в металлах от напряженного состояния в них. Измеряют скорости распространения ультразвука на отдельном участке металла до сварки и после сварки, и по изменению скорости судят о значении остаточного напряжения. При измерении остаточных напряжений в шве и околошовной зоне неоднородность свойств может приводить к погрешностям результатов. Положительным свойством данного метода, так же как магнитоупругого, следует считать мобильность проведения экспериментов, не требующих больших подготовительных работ.

[c.424]

Положительным свойством данного метода, так же как магнитоупругого, следует считать мобильность проведения экспериментов, не требующих больших подготовительных работ.

[c.424]

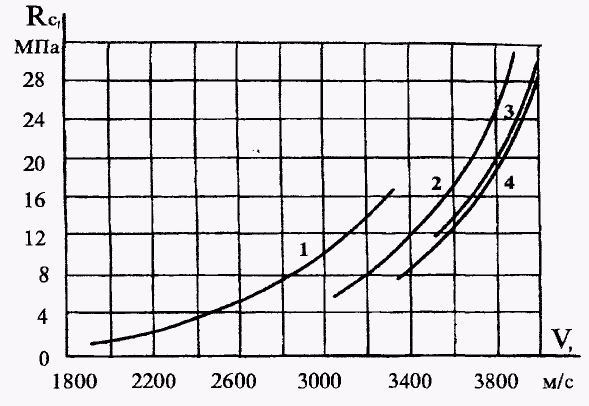

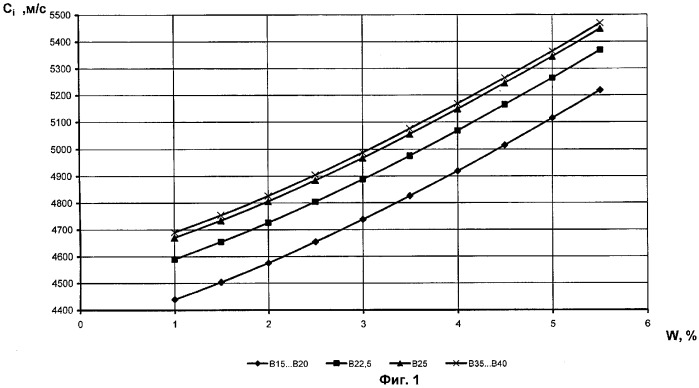

При исследовании влияния малоцикловой усталости на скорость распространения ультразвуковых волн рабочая зона образца разбивается на ячейки, в каждой из которых замеряется скорость прохождения ультразвуковой волны. Было установлено, что скорость распространения продольных ультразвуковых волн в сварном шве ниже, чем в основном металле (рис. 5.14). [c.341]

Изменение скорости распространения ультразвуковых волн по мере накопления уровня усталостных повреждений (N/Np) в зоне термического влияния происходит быстрее, чем в зоне сварного шва и основного металла, что видно из графика (рис. 5.15.).

[c.343]

Важно отметить, что в ходе экспериментов было также установлено скорость распространения продольных ультразвуковых волн в различных направлениях проката различна. [c.343]

[c.343]

Измерения скорости звука в различных газах, жидкостях и однородных твердых телах показывают, что скорость звука не зависит от частоты, т. е. для звуковых волн дисперсия отсутствует. Иначе обстоит дело с ультразвуковыми волнами большой частоты. Для них обнаружена дисперсия в многоатомных газах и органических жидкостях. Дисперсия ультразвуковых волн происходит также и при распространении их в тонких стержнях, когда длина волны сравнима с диаметром стержня. В случае распространения ультразвуковых волн в металлах дисперсия наблюдается при длине волн, сравнимой с размерами кристаллических зерен. [c.226]

Основные физические закономерности, свойственные звуку, полностью применимы и для ультразвуковых волн. Наряду с этим малая длина ультразвуковых волн обусловливает и некоторые особые явления, несвойственные волнам звукового диапазона. Направленность излучения звука зависит от соотношения между размерами излучателя и длиной волны (см. 62). Чем меньше длина волны по сравнению с размерами излучателя, тем больше направленность излучения звука. С уменьшением длины волны, кроме того уменьшается также и роль дифракции в процессе распространения волн (см. 57). Поэтому ультразвуковые волны, имеющие сравнительно малую длину волны, могут быть получены в виде узких направленных пучков. В воздухе ультразвуковые волны весьма сильно затухают. Вода по своим акустическим свойствам резко отличается от воздуха. Акустическое сопротивление воды почти в 3500 раз больше, чем воздуха. Следовательно, при одинаковом звуковом давлении скорость колебания частиц воздуха в 3500 раз больше, чем частиц воды. Кинематическая вязкость воды значительно меньше, чем воздуха. Поэтому ультразвуковые волны в воде поглощаются примерно в 1000 раз слабее, чем в воздухе. Этим и объясняется то, что направленные пучки ультразвуковых волн находят широкое применение в гидроакустике для целей сигнализации и гидролокации под водой. Отметим, что использовать для этой же цели электромагнитные волны невозможно, так как их поглощение в воде очень велико.

62). Чем меньше длина волны по сравнению с размерами излучателя, тем больше направленность излучения звука. С уменьшением длины волны, кроме того уменьшается также и роль дифракции в процессе распространения волн (см. 57). Поэтому ультразвуковые волны, имеющие сравнительно малую длину волны, могут быть получены в виде узких направленных пучков. В воздухе ультразвуковые волны весьма сильно затухают. Вода по своим акустическим свойствам резко отличается от воздуха. Акустическое сопротивление воды почти в 3500 раз больше, чем воздуха. Следовательно, при одинаковом звуковом давлении скорость колебания частиц воздуха в 3500 раз больше, чем частиц воды. Кинематическая вязкость воды значительно меньше, чем воздуха. Поэтому ультразвуковые волны в воде поглощаются примерно в 1000 раз слабее, чем в воздухе. Этим и объясняется то, что направленные пучки ультразвуковых волн находят широкое применение в гидроакустике для целей сигнализации и гидролокации под водой. Отметим, что использовать для этой же цели электромагнитные волны невозможно, так как их поглощение в воде очень велико. Таким образом, ультразвуковые волны являются, по-существу, единственным видом волнового процесса, который может распространяться с относительно малым поглощением в водной среде.

[c.243]

Таким образом, ультразвуковые волны являются, по-существу, единственным видом волнового процесса, который может распространяться с относительно малым поглощением в водной среде.

[c.243]

Эхолот — прибор, предназначенный для измерения глубин моря или реки. Излучатель эхолота устанавливается на днище корабля так, чтобы пучок ультразвуковых волн был направлен вертикально вниз. Он излучает ультразвуковые волны отдельными короткими по времени импульсами, в которых благодаря высокой частоте содержится большое количество волн. Достигнув дна, импульс отражается от него в виде эха и приходит к приемнику,, расположенному рядом с излучателем. Регистрирующий прибор записывает на специальной ленте момент посылки импульса и момент его возвращения. Зная скорость распространения ультразвука в воде, по этим отметкам определяют глубину моря под кораблем. [c.244]

Ультразвук применяют и для исследования свойств и структуры веществ. Большим преимуществом для этих целей ультразвуковых волн перед электромагнитными является значительно меньшая (на несколько порядков) скорость их распространения. Поэтому при равных частотах длина ультразвуковых волн существенно меньше.

[c.246]

Поэтому при равных частотах длина ультразвуковых волн существенно меньше.

[c.246]

Возможности формирования и измерения волн напряжений в композиционных материалах, в принципе, определяются уровнем техники экспериментальных исследований соответствующих явлений в твердых телах. Для образования волн напряжений используют пневматические пушки, заряды взрывчатого вещества, ударные плиты, ударные трубы и пьезоэлектрические ультразвуковые генераторы, а для их измерения — тензодатчики, пьезоэлектрические кристаллы, емкостные датчики, оптические интерферометры, методы голографии и фотоупругости. Экспериментальные исследования, не столь обширные как теоретические, тем не менее обеспечивают устойчивый поток информации, необходимой для проверки математических моделей. Результаты экспериментальных исследований скорости распространения волн, рассеяния [c.302]

На рис. 4.7а, б представлены полученные зависимости скоростей продольных и поперечных ультразвуковых волн от температуры отжига для образцов наноструктурной Си чистотой 99, 997 %. Можно видеть, что по мере увеличения температуры отжига наблюдается повышение скоростей для всех направлений распространения ультразвука с резким увеличением их значений при температуре 125 °С.

[c.169]

4.7а, б представлены полученные зависимости скоростей продольных и поперечных ультразвуковых волн от температуры отжига для образцов наноструктурной Си чистотой 99, 997 %. Можно видеть, что по мере увеличения температуры отжига наблюдается повышение скоростей для всех направлений распространения ультразвука с резким увеличением их значений при температуре 125 °С.

[c.169]

Основными параметрами, используемыми при неразрушающем контроле, являются скорость распространения упругих волн в различных структурных направлениях, диэлектрическая проницаемость и коэффициент теплопроводности. Поэтому в настоящем параграфе рассмотрим методику контроля указанных параметров в изделиях из композиционных материалов. Как уже указывалось, скорость упругих волн (продольных, сдвиговых, поверхностных и др.) определяется импульсным ультразвуковым методом, диэлектрическая проницаемость — емкостным или микро-радиоволновым. Более эффективным является последний, так как позволяет проводить контроль без контакта с поверхностью изделия. [c.131]

[c.131]

Следует отметить, что ультразвуковая измерительная техника достаточно подробно рассмотрена в литературе [II, 22, 24, 36, 42], поэтому в данной работе основное внимание уделяется методике измерения скорости распространения упругих волн. [c.131]

Методика контроля скорости распространения упругих волн. Основным параметром, по которому определяются прочность и модуль упругости стеклопластиков, является скорость продольных волн. Из серийных ультразвуковых приборов наиболее эффективными для измерения скорости продольных волн являются импульсные ультразвуковые приборы УКБ-1, ДУК-20, УК-ЮП, выпускаемые кишиневским заводом Электроточприбор . Неразрушающий контроль изделий состоит из трех основных этапов подготовительные работы, проведение контроля и обработка результатов контроля. [c.131]

Скорость распространения ультразвука в металлах в несколько раз выше, чем в жидкостях, поэтому определение времени прохождения импульса в металлах может быть получено с меньшей точностью, чем при измерении в жидкостях (интервал между двумя импульсами при прохождении через металл может быть измерен с точностью 0,1/0, что обеспечивает точность измерения скорости распространения ультразвуковых волн до 0,2—0,А%). [c.223]

[c.223]

При падении ультразвуковой волны на границу раздела двух сред в общем случае часть энергии ультразвуковой волны отражается, а часть — преломляется, проходит во вторую среду. Степень преломления падающей волны во второй среде определяется соотношением акустических сопротивлений сред (акустическое сопротивление представляет произведение плотности среды на скорость распространения ультразвука в ней). Чем больше разница акустических сопротивлений,тем больше интенсивность отраженной волны. Для отражения ультразвуковой волны от не-сплошностей в контролируемом металле необходимо, чтобы размеры несплошности были соизмеримы с длиной волны или больше ее. Если размеры дефекта меньше длины волны, то ультразвуковая волна огибает его. [c.503]

Адиабатический модуль объемной упругости можно определить путем измерения скорости распространения ультразвука. Применяются три метода. При первом из них используют ультразвуковые интерферометры. Испытательный прибор сконструирован таким образом, что источник отраженных волн может перемещаться. Отраженные волны могут совпадать и не совпадать по фазе с падающими волнами, следствием чего бу- дут максимумы и минимумы на кривых, вычерчиваемых самописцем микроамперметра. Таким путем можно непосредственно определить длину волны, а по частоте генератора колебаний, которая известна, рассчитать скорость распространения ультразвука. Второй, импульсный, метод заключается в пропускании коротких импульсов ультразвуковых волн от кварцевого кристалла через жидкость к отражателю и обратно к первому

[c.115]

Отраженные волны могут совпадать и не совпадать по фазе с падающими волнами, следствием чего бу- дут максимумы и минимумы на кривых, вычерчиваемых самописцем микроамперметра. Таким путем можно непосредственно определить длину волны, а по частоте генератора колебаний, которая известна, рассчитать скорость распространения ультразвука. Второй, импульсный, метод заключается в пропускании коротких импульсов ультразвуковых волн от кварцевого кристалла через жидкость к отражателю и обратно к первому

[c.115]

Важными характеристиками ультразвуковых колебаний являются частота, амплитуда, скорость распространения и интенсивность [ 294, 295]. Скорость распространения волны связана с длиной волны и частотой соотношением [c.84]

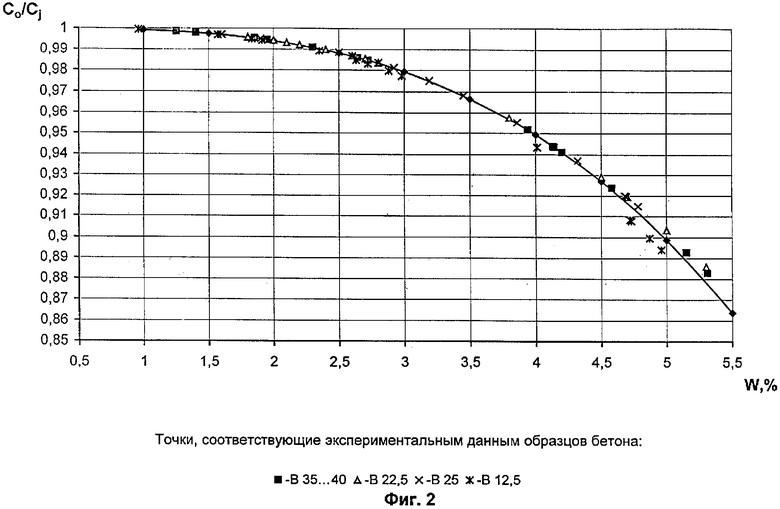

Применение акустических приборов для контроля физико-механических свойств материалов основано на связи этих свойств с акустическими характеристиками материалов (скоростями распространения и коэффициентами затухания ультразвуковых волн и др. ) [38].

[c.381]

) [38].

[c.381]

Для упругих волн справедлив закон обратимости. Если луч от первой среды во вторую падает под углом а, то луч, падающий из второй среды на границу с первой под углом Р, войдет в первую среду под углом а. Эти свойства ультразвуковых волн широко используются при конструировании призматических преобразователей (искательных головок) для контроля сдвиговыми и поверхностными волнами. В этих преобразователях преломление ультразвуковых волн осуществляется с помощью клинообразной призмы, изготовленной из материала, в котором скорость распространения [c.119]

Оценка нелинейности упругого поведения материалов имеет практическое значение в случае их использования для силовых упругих чувствительных элементов помимо этого она важна при ультразвуковых измерениях всех видов и контроле качества материалов. В нелинейно упругих материалах распространение упругих волн нельзя рассматривать как монохроматические, так как в этом случае такие волны взаимодействуют с другими, в частности с тепловыми фононами, что приводит к затуханию даже в отсутствие других механизмов диссипации энергии. Помимо взаимодействия с другими волнами или модами, нелинейность приводит к изменению характеристик распространения упругих волн — возникновению высших гармоник и зависимости скорости распространения от амплитуды. Последнее важно учитывать, выбирая условия эксперимента при ультразвуковых измерениях, которые являются, в частности, одним из методов определения модулей упругости.

[c.255]

Помимо взаимодействия с другими волнами или модами, нелинейность приводит к изменению характеристик распространения упругих волн — возникновению высших гармоник и зависимости скорости распространения от амплитуды. Последнее важно учитывать, выбирая условия эксперимента при ультразвуковых измерениях, которые являются, в частности, одним из методов определения модулей упругости.

[c.255]

Существует много методов измерения скорости звука на ультразвуковых частотах из них применительно к плотной плазме наиболее предпочтительным является метод, основанный на косвенном измерении времени распространения ультразвуковой волны, поскольку он не связан с необходимостью точного определения времени прохождения сигнала по системе, подводящей сигнал к плазме, и системе, передающей сигнал на приемник.

[c.290]

При косвенном методе время распространения ультразвуковой волны в исследуемой среде сравнивается с временем распространения в некоторой эталонной среде с известной скоростью ультразвука а. [c.291]

[c.291]

В металлах возбуждаются все типы волн, в газах и жидкостях— только продольные волны. Скорость распространения ультразвуковых волн зависит от тина волны, илотности и упругих свойств среды. Для ультразвуковых колебаний характерны те же явления прелом—Ления, отражения, дифракдии, интсрферскцин, реверберации, что и для любых волновых движений [7, 10, 21]. В твердых телах скорость распространения упругих волн зависит от типа волны и, кроме того, от размеров тела, в котором она распространяется. Скорость распространения сдвиговых волн определяется модулем сдви-та и плотностью. [c.116]

Прибор УС-12ИМ предназначен для измерения скорости распространения и коэффициента затухания продольных ультразвуковых волн в изделиях с плоскопараллельными гранями. Прибор позволяет измерять отношение амплитуд ультразвуковых импульсов, проводить амплитудный анализ упругих колебаний и, таким образом, оценивать физико-механические свойства материалов. [c.281]

[c.281]

В Си после РКУ-прессования были также исследованы закономерности эволюции структуры при отжиге [81, 228, 232]. Для этого параллельно использовали методы измерения скорости распространения ультразвуковых волн и внутреннего трения. Полученные результаты укладываются в схему, описанную выше. Отжиг привел к формированию зерен, не содержащих контуров экстинк-ции и разделенных границами зерен, которые, как представляется, стали равновесными. Температура рекристаллизации, равная 448 К, как и ожидалось, оказалась выше в менее чистой Си (99,98 %) по сравнению с более чистой Си (99,997 %), где она равнялась 398 К. Эти изменения в структуре получили отражение в изменении измеренных свойств. При этом скорости распространения ультразвуковых волн, а следова- [c.130]

Данный метод эффективен в основном для стеклопластиков с четкой периодической структурой, не имеющей дефектов. Точность определения прочности в стеклопластиках с хаотическим расположением стекловолокна будет зависеть от степени распределения наполнителя и его местной ориентации. В стеклопластиках с ориентированной и тканой структурами значительные погрешности при определении прочности будут зависеть от свилеватости волокна и ошибок в укладке стеклопакетов. Поэтому выбор оптимального направления прозвучивания, в котором проявляется высокая чувствительность, является весьма важным при определении прочности. Следует отметить, что для точного определения прочности стеклопластиков необходима высокая точность определения акустических параметров. В настоящее время наиболее высокая точность достигнута при определении скорости распространения ультразвуковых волн, чего не.льзя сказать в отио-

[c.84]

В стеклопластиках с ориентированной и тканой структурами значительные погрешности при определении прочности будут зависеть от свилеватости волокна и ошибок в укладке стеклопакетов. Поэтому выбор оптимального направления прозвучивания, в котором проявляется высокая чувствительность, является весьма важным при определении прочности. Следует отметить, что для точного определения прочности стеклопластиков необходима высокая точность определения акустических параметров. В настоящее время наиболее высокая точность достигнута при определении скорости распространения ультразвуковых волн, чего не.льзя сказать в отио-

[c.84]

ШеМйи коэффициента затухания, точность определения которого достигает 15—20%, хотя его относительное изменение в зависимости от изменения прочности стеклопластика значительно превышает относительное изменение скорости. То же самое можно отметить и в отношении интенсивности ультразвуковой энергии и частотного спектра импульса. На эти параметры оказывают значительное влияние состояние поверхности изделия, контакт преобразователей с поверхностью материала, явления интерференции и дифракции упругих волн в материале из-за геометрических характеристик изделия. Поэтому па данном этапе развития акустических методов, на наш взгляд, наиболее целесообразным является использование скорости распространения упругих волн.

[c.85]

Поэтому па данном этапе развития акустических методов, на наш взгляд, наиболее целесообразным является использование скорости распространения упругих волн.

[c.85]

Основные свойства упругих колебаний высокой частоты или ультразвуковых колебаний, как известно, описываются теми же закономерностями, что и свойства колебаний звукового диапазона. В частности, это касается условий распространения упругих волн в сплошной изотропной среде, обладающей упругими свойствами. Однако ультразвуковые колебания могут быть примен1 ны для решения ряда новых задач. Примером может служить исследование изменения различных характеристик жидких и твердых тел в зависимости от скорости распространения ультразвука и коэффициента затухания с помощью импульсно-фазового компенсационного метода приборами типа УЗИХ, разработанных Н. И. Бражниковым [9], [10]. Погрешность измерений скорости ультразвука такими приборами составляет 0,007 и 0,003% на частотах соответственно 1 и [c.291]

При падении ультразвуковой волны на границе раздела двух сред с различными плотностями и скоростями ультразвука часть энергии проходит во вторую среду, а оставшаяся отражается обратно в первую. Как показывают работы [1], [3], [4], [5] и [6], энергетические соотношения при переходе волн через границы раздела в общем случае имеют довольно сложный бид. Характер отражения и преломления существеиным образом зависит от величины угла между направлением распространения волны и нормалью к поверхности раздела. Согласно уравнениям [1] Релея, выведенным им для определения интенсивности в отраженной и преломленной волнах, имеем

[c.293]

Как показывают работы [1], [3], [4], [5] и [6], энергетические соотношения при переходе волн через границы раздела в общем случае имеют довольно сложный бид. Характер отражения и преломления существеиным образом зависит от величины угла между направлением распространения волны и нормалью к поверхности раздела. Согласно уравнениям [1] Релея, выведенным им для определения интенсивности в отраженной и преломленной волнах, имеем

[c.293]

Упругие колебания с частотой выше воспринимаемых человеческим ухом звуковых колебаний (свыше 20 кГц) называют ультразвуковыми колебаниями. В ультразвуковой дефектоскопии используют колебаиия с частотой 0,5—25 МГц. Скорость распространения волны определяется физическими свойствами среды. В зависимости от направления колебаний частиц среды и направления распространения волны различают продольные и поперечные волны. В продольной волне колебания частиц совпадают с направлением распространения волны, а в поперечной волне они перпендикулярны распространению волны. Поперечные волны могут

[c.502]

Поперечные волны могут

[c.502]

ЛИНИИ ЗАДЕРЖКИ акустически е—устройства для задержки электрических сигналов на время от долей МКС до десятков мс, основанные на использовании относительно малой скорости распространения упругих воли. Л. з. наа. ультразвуковыми (УЛЗ) при работе на частотах (о волн от единиц до сотен МГц или гиперзвуковыми (ГЛЗ) приот 1 ГГц и выше. Л. 3. применяются в качестве устройств акусто-мектроники для обработки сигналов в разл. областях электронной техники (радиолокац, аппаратура, телевидение, устройства связи и др.). Известны также акус-тооптич. Л. 3., в к-рых для обнаружения сигнала на выходе Л, 3. используется взаимодействие упругих волы со световым пучком. [c.594]

Велосимметричный метод основан на разнице скорости распространения акустических волн в соединении с дефектами или без них, а резонансный — на изменении резонансной частоты ультразвуковых колебаний. [c.550]

Наиболее точными являются методы прямого и косвенного измерения времени распространения ультразвуковой волны. Прямое измерение времени основано на оценке фазовых, частотных и других характеристик. При косвенных методах время распространения ультразвука в исследуемой среде сравнивается со временем его распространения в эталонной среде, для которой скорость распространения ультразвука известна. Измерение скорости распространения ультразвука может быть основано на автоциркуляции импульса. При этом способе скорость распространения ультразвука может быть измерена с точность 0,001 %.

[c.268]

Прямое измерение времени основано на оценке фазовых, частотных и других характеристик. При косвенных методах время распространения ультразвука в исследуемой среде сравнивается со временем его распространения в эталонной среде, для которой скорость распространения ультразвука известна. Измерение скорости распространения ультразвука может быть основано на автоциркуляции импульса. При этом способе скорость распространения ультразвука может быть измерена с точность 0,001 %.

[c.268]

Зависимость скорости от плотности порошков железа, никеля и меди приведена на рис. 3.14 (кривая 1). На рис. 3.15 даны зависимости скорости от давления прессования для тех же порошков. ГЗоскольку расчет относительной плотности, как и скорости распространения ультразвуковых волн является чисто структурным и кинематическим, то эти зависимости в относительных единицах для разных металлов совпадают, что подтверждает хорошее соответствие с экспериментальными данными. Давление определяется по уравнению прессования, поэтому зависимости для давления не совпадают. [c.88]

[c.88]

Если ультразвуковой луч падает на границу раздела сред под углом, отличным от прямого, то наряду с отражением наблюдается преломление, причем отношение синусов углов падения, отражения и преломления равно отношению скоростей распространения колебаний соответствующего вида в первой и второй средах. Если pi iупругих волн из одной твердой среды в другую кроме двух отраженных лучей будут наблюдаться и два преломленных (рис. 4.10). Углы падения, отражения и преломления связаны следующим соотношением [c.119]

Важной характеристикой чувствительности ультразвукового контроля является размер мертвой зоны. Наличие мертвой зоны — основной недостаток эхо-импульсного метода, который ограничивает его применение и снижает эффективность контроля. Мертвая зона представляет собой контролируемый поверхностный слой, в котором эхо-сигнал от дефекта (контрольного отражателя) не отделяется от зондирующего. Под разрешающей способностью метода понимают способность раздельно принимать и воспроизводить эхо-сигналы от двух и более отражателей, расположенных вблизи друг от друга в направлении распространения ультразвукового пучка. Малая разрешающая способность не позволяет наблюдать раздельно дефекты, расположенные близко друг к другу или вблизи поверхностей изделия, что и приводит к появлению мертвых зон (рис. 4.14). Размер мертвой зоны X можно определить из выражения х= [спрод(Ти—fXn]/2, где Сирод — скорость распространения продольных волн Ти — длительность зондирующего импульса (длительность вынужденных колебаний пьезоэлемента) Тп — длительность переходного процесса (длительность свободных колебаний пьезоэлемента).

[c.122]

Малая разрешающая способность не позволяет наблюдать раздельно дефекты, расположенные близко друг к другу или вблизи поверхностей изделия, что и приводит к появлению мертвых зон (рис. 4.14). Размер мертвой зоны X можно определить из выражения х= [спрод(Ти—fXn]/2, где Сирод — скорость распространения продольных волн Ти — длительность зондирующего импульса (длительность вынужденных колебаний пьезоэлемента) Тп — длительность переходного процесса (длительность свободных колебаний пьезоэлемента).

[c.122]

В течение последних 15 лет в области исследования нелинейности при малых де( юрмациях появились три новых пути, которые не представляют собой ни повторения, ни переадаптации, ни просто улучшения экспериментов, проведенных в XIX веке или начале XX века. Определение констант упругости с использованием скорости распространения волн в экспериментах, применяющих ультразвук, будет изложено в главе III (раздел 3.39). Вообще говоря, амплитуды этих волн были чрезвычайно малы. В более новых исследованиях использовались несколько большие амплитуды, причем часто говорилось о волнах конечной амплитуды, хотя на самом деле она конечна только по отношению к обычно используемым чрезвычайно малым амплитудам. Нелинейность функции отклика при инфинитезимальных де( юрмациях приводит к негармоническим явлениям, экспериментальное обнаружение параметров которых дает меру отклонения от обычно принимаемого линейного закона Роберта Гука. Такие исследования, совместно с определением во втором типе эксперимента коэффициентов сжатия посредством отыскания скоростей распространения ультразвуковых волн при различном давлении в окружающей среде, из которых могут быть найдены константы упругости третьего порядка, указывают на определенно новое и интересное направление поиска.

[c.203]

В более новых исследованиях использовались несколько большие амплитуды, причем часто говорилось о волнах конечной амплитуды, хотя на самом деле она конечна только по отношению к обычно используемым чрезвычайно малым амплитудам. Нелинейность функции отклика при инфинитезимальных де( юрмациях приводит к негармоническим явлениям, экспериментальное обнаружение параметров которых дает меру отклонения от обычно принимаемого линейного закона Роберта Гука. Такие исследования, совместно с определением во втором типе эксперимента коэффициентов сжатия посредством отыскания скоростей распространения ультразвуковых волн при различном давлении в окружающей среде, из которых могут быть найдены константы упругости третьего порядка, указывают на определенно новое и интересное направление поиска.

[c.203]

В XX столетии в проблеме отыскания постоянных третьего порядка и оценки того, как можно проделать такое огромное число измерений, чтобы получить желаемое количество от 6 до 56 постоянных, можно видеть исторически интересную во всех подробностях параллель с эволюцией идей и наблюдений Фохта в XIX веке. Отсылая читателя к доступным табулированным постоянным второго и третьего порядков, я подчеркиваю экспериментальную и теоретическую дилемму в интерпретировании данных о скорости волн в неодномерном пространстве в терминах скорости в одномерном. Интерес к супергармоникам, субгармоникам, взаимодействию фононов энергетическому обмену между компонентами ультразвуковых волн и тому подобное позволяют полагать, что важность линейной аппроксимации может уменьшиться в одной из наиболее важных ее крепостей — атомной физике. Развитие нелинейных теорий распространения волн в изотропных и анизотропных телах, совместно с соответствующей теорией отражения волн в телах со свободными и смешанными граничными условиями для материалов как в предварительно напряженном состоянии, так и при нулевых напряжениях характеризуют XX столетие, точно так же, как XIX столетие, как мы теперь видим, характеризовалось использованием в значительной мере линейной аппроксимации.

[c.523]

Отсылая читателя к доступным табулированным постоянным второго и третьего порядков, я подчеркиваю экспериментальную и теоретическую дилемму в интерпретировании данных о скорости волн в неодномерном пространстве в терминах скорости в одномерном. Интерес к супергармоникам, субгармоникам, взаимодействию фононов энергетическому обмену между компонентами ультразвуковых волн и тому подобное позволяют полагать, что важность линейной аппроксимации может уменьшиться в одной из наиболее важных ее крепостей — атомной физике. Развитие нелинейных теорий распространения волн в изотропных и анизотропных телах, совместно с соответствующей теорией отражения волн в телах со свободными и смешанными граничными условиями для материалов как в предварительно напряженном состоянии, так и при нулевых напряжениях характеризуют XX столетие, точно так же, как XIX столетие, как мы теперь видим, характеризовалось использованием в значительной мере линейной аппроксимации.

[c.523]

Субботин Е. К. Секоян С.С. Об определении барической зависимости скоростей распространения упругих волн в твердых телах по результатам ультразвуковых измерений при одноосном нагружении образцов

[c.398]

К. Секоян С.С. Об определении барической зависимости скоростей распространения упругих волн в твердых телах по результатам ультразвуковых измерений при одноосном нагружении образцов

[c.398]

|

6420 м/с |

3040 м/с |

5000 м/с | |

|

Беррилий / Beryllium |

12890 м/с |

8880 м/с |

12870 м/с |

|

3700 м/с |

3200 м/с |

— | |

|

Брильянт (Алмаз) / Diamond |

12000 м/с |

— |

— |

|

Вольфрам отожженный / Tungsten, annealed |

5220 м/с |

2890 м/с |

4620 м/с |

|

Вольфрам холоднотянутый / Tungsten, drawn |

5410 м/с |

2640 м/с |

4320 м/с |

|

Вольфрама монокарбид, Карбид вольфрама / Tungsten carbide |

6655 м/с |

3980 м/с |

6220 м/с |

|

5950 м/с |

— |

— | |

|

3960 м/с |

— |

— | |

|

Древесина, твердые сорта вдоль волокон / Wood, longitudinal parallel with grain |

3300 — 5000 м/с |

— |

— |

|

Дюралюминий, дюраль / Duralumin |

6320 м/с |

3130 м/с |

5150 м/с |

|

Железо = электролитическое железо / Iron, electrolytic |

5950 м/с |

3240 м/с |

5120 м/с |

|

Золото холоднотянутое / Gold, hard drawn |

3240 м/с |

1200 м/с |

2030 м/с |

|

Кирпич / Brick |

4200 м/с |

3600 м/с |

— |

|

5177 м/с |

2625 м/с |

4270 м/с | |

|

Корковая пробка, Кора пробкового дерева / Cork |

518 м/с |

366 м/с |

— |

|

Кремний после плавки / Silica, fused |

5968 м/с |

3764 м/с |

5760 м/с |

|

4700 м/с |

2110 м/с |

3480 м/с | |

|

Медь отожженная / Copper, annealed |

4760 м/с |

2325 м/с |

3810 м/с |

|

Медный прокат / Copper, rolled |

5010 м/с |

2270 м/с |

3750 м/с |

|

Среда |

Продольная волна (Longitudal) |

Поперечная волна (Shear) |

Нормальная волна, волна Лэмба или Ламба (Extensional) |

|---|---|---|---|

|

Стекло — Кварцевое стекло / Glass, heavy silicate flint |

3980 м/с |

2380 м/с |

3720 м/с |

|

Стекло — Боратное стекло / Glass, light borate crown |

5100 м/с |

2840 м/с |

4540 м/с |

|

Стекло — Боросиликатное стекло / Glass, pyrex |

5640 м/с |

3280 м/с |

5140 м/с |

|

Магний отожженный / Magnesium, annealed |

5770 м/с |

3050 |

4940 м/с |

|

Молибден / Molybdenum |

6250 м/с |

3350 м/с |

5400 м/с |

|

5350 м/с |

2720 м/с |

4400 м/с | |

|

Никель / Nickel |

6040 м/с |

3000 м/с |

4900 м/с |

|

2620 м/с |

1070 м/с |

1800 м/с | |

|

Оловянный прокат / Tin, rolled |

3320 м/с |

1670 м/с |

2730 м/с |

|

Платина / Platinum |

3260 м/с |

1730 м/с |

2800 м/с |

|

2680 м/с |

1100 м/с |

1840 м/с | |

|

1950 м/с |

540 м/с |

920 м/с | |

|

Полистирол / Polystyrene |

2350 м/с |

1120 м/с |

1840 м/с |

|

1830 м/с |

— |

— | |

|

Резина (вулканизированный каучук без наполнителя) / Rubber, gum |

1550 м/с |

— |

— |

|

Резина неопрен / Rubber, neoprene |

1600 м/с |

— |

— |

|

Свинец отожженный / Lead, annealed |

2160 м/с |

700 м/с |

1190 м/с |

|

Свинцовый прокат / Lead, rolled |

1960 м/с |

690 м/с |

1210 м/с |

|

Серебро / Silver |

3650 м/с |

1610 м/с |

2680 м/с |

|

5940 м/с |

3220 м/с |

5180 м/с | |

|

5790 м/с |

3100 м/с |

5000 м/с | |

|

Титан / Titanium |

6070 м/с |

3125 м/с |

5090 м/с |

|

Цинковый прокат / Zinc, rolled |

4210 м/с |

2440 м/с |

3850 м/с |

|

4994 м/с |

2809 м/с |

4480 м/с |

Скорость звука в твердых материалах

Скорость звука в твердых материалах

В твердом теле скорость продольных волн рассчитывается:

| E | — | модуль Юнга; |

| σ | — | коэффициент Пуассона. |

Скорость поперечных волн рассчитывается:

Скорость звука в тонком стержне рассчитывается:

| Материал | Температура, °С | Скорость звука, м/с | ||

|---|---|---|---|---|

| В стержне | Продольная | Поперечная | ||

| Металлы | ||||

| Алюминий | 20 | 5080 | 6260 | 3080 |

| 372 | 4342 | — | — | |

| Бериллий | -250 | — | 12660 | 8900 |

| 27 | — | 12550 | 8830 | |

| Висмут | 20 | 1790 | 2180 | 1100 |

| Висмут, кристалл, L-срез | 4,2 °К | — | 2140 | 960 |

| Вольфрам | 20 | 4310 | 5460 | 2620 |

| Германий, кристалл (ρ = 5350 кг/м3) | — | — | 5390 | 3540 |

| Железо | 20 | 5170 | 5850 | 3230 |

| Золото | 20 | 2030 | 3240 | 1200 |

| Иридий | 20 | 4790 | — | — |

| Кадмий | 20 | 2400 | 2780 | 1500 |

| Константан | 20 | 4300 | 5240 | 2640 |

| Кремний | 31,5 | — | — | 3770 |

| Латунь | 20 | 3490 | 4430 | 2123 |

| Латунь (70 % Cu — 30 % Zn) | 20 | 3760 | — | — |

| Магний | — | 4900 | — | — |

| Манганин | 20 | 3830 | 4660 | 2350 |

| Марганец | — | 3830 | 4660 | — |

| Медь | 20 | 3710 | 4700 | 2260 |

| 385 | 3659 | — | — | |

| Нейзильбер | 20 | 3580 | 4760 | 2160 |

| Никель | 20 | 4785 | 5630 | 2960 |

| Олово | 20 | 2730 | 3320 | 1670 |

| Олово, кристалл | 1,5 °К | — | 3480 | 1900 |

| Платина | 20 | 2800 | 3960 | 1670 |

| Свинец | 20 | 1200 | 2160 | 700 |

| Свинец, кристалл | 1,5 °К | — | 2350 | 1266 |

| Серебро | — | 2640 | 3600 | 1590 |

| Сталь | — | 5050 | 6100 | 3300 |

| Сурьма | 20 | 3400 | — | — |

| Тантал | 20 | 3350 | — | — |

| Цинк | 20 | 3810 | 4170 | 2410 |

| Чугун | — | 3850 | 4500 | 2400 |

| Пластмассы | ||||

| Плексиглас | — | — | 2670 | 1121 |

| Полистирол | — | — | 2350 | 1120 |

| Минералы | ||||

| Гипс | 20 | — | 4970 | 2370 |

| Кварц, x-срез | — | 5440 | 5720 | — |

| Слюда | 20 | — | 7760 | 2160 |

| Соль каменная, x-срез | — | 4510 | 4780 | — |

| Соль сегнетова, x-срез под углом 45° | — | — | 5360 | — |

| Соль сегнетова, y-срез под углом 45° | — | 2470 | — | — |

| Различные материалы | ||||

| Гранит | — | 3950 | — | — |

| Дуб | — | 4050 | — | — |

| Известняк | 20 | — | 6130 | 3200 |

| Каучук | — | — | 1479 | — |

| Кость слоновая | — | 2200 | — | — |

| Лед | — | 3280 | 3980 | 1990 |

| Мрамор | 20 | — | 6150 | 3260 |

| Парафин | — | 1460 | — | — |

| Пробка | — | 500 | — | — |

| Резина | 20 | 46 | 1040 | 27 |

| Сланец | — | 4510 | — | — |

| Стекло кварцевое | — | 5370 | 5570 | 3515 |

| Стекло кронглас | — | 5300 | 5660 | 3420 |

| Стекло кронглас тяжелый | — | 4710 | 5260 | 2960 |

| Стекло флинтглас легкий | — | 4550 | 4800 | 2950 |

| Стекло флинтклас тяжелый | — | 3490 | 3760 | 2220 |

| Фарфор | — | 4884 | 5340 | 3120 |

| Шифер | 20 | — | 5870 | 2800 |

| Эбонит | 20 | 1570 | 2405 | — |

Литература

- Таблицы физических величин.

Справочник / Под ред. акад. И.К. Кикоина. М., Атомиздат. 1976. 1008 с.

Справочник / Под ред. акад. И.К. Кикоина. М., Атомиздат. 1976. 1008 с. - Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

(PDF) Study of the relationship between the speed of ultrasound in metals and their hardness under conditions low temperatures

Тенденции развития науки и образования – 9 –

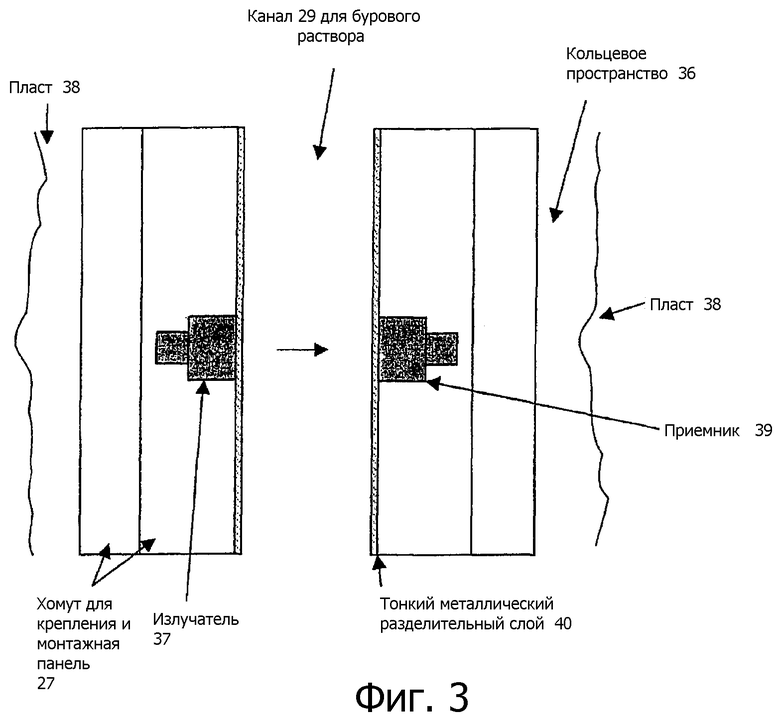

Из рис. 3 видно, что размерная зона ~100 мкм является критической,

представляет собой область перегиба кривой. В интервале от 1-100 мкм имеет место

резкое убывание Su при малом возрастании величины размера частиц. В интервале

размера частиц 100-1000 мкм значение удельной поверхности начинает приближаться к

постоянному при значительном росте величин размеров частиц. Это указывает на

максимально благоприятный диапазон размеров частиц (1-100 мкм) при их контактном

относительном перемещении в процессе пересыпания-протекания порошка.

Таким образом, в размерном интервале 0 – 1000 мкм размер частицы около 100

мкм является наименьшим при минимальной удельной поверхности Su = 103 — 10 4 м-1.

Отсюда, применительно к изучению процесса сверхглубокого проникания размер

частиц порядка 100 мкм является размерно значимым фактором, обеспечивающим

минимизацию инерционных сил в процессе деформирования среды проникания.

***

1. Ушеренко, С.М. Сверхглубокое проникание частиц в преграды и создание композиционных

материалов [Текст] / С.М. Ушеренко. — Минск: НИИ Импульсных процессов. — 1998. – 210 с.

2. Алексенцева, С.Е. Повышение эффективности обработки материалов потоком

высокоскоростных дискретных частиц [Текст]/ С.Е. Алексенцева. Вестник СамГТУ. Серия

«Технические науки». — 2015.- N1(45). — C.142-145.

3. Алексенцева, С.Е. Взрывное микролегирование и упрочнение потоком высокоскоростных частиц

сварных швов рельсовых стыков и конструкций [Текст] / С.Е. Алексенцева, И.В. Захаров.

Технология металлов. — 2018. — N10. — С.18-24.

4. Дерибас, А. А. Физика упрочнения и сварки взрывом [Текст] / А.А.Дерибас. — Новосибирск:

А. Физика упрочнения и сварки взрывом [Текст] / А.А.Дерибас. — Новосибирск:

Наука.- 1980. — 222 с.

5. Физический энциклопедический словарь [Текст] / Гл. ред. А.М.Прохоров — М.: Сов.энциклопедия.

— 1983. — 928 с.

6. Прокатка металлических порошков [Текст] / Г.А.Виноградов, Ю.Н.Семѐнов, О.А.Катрус,

В.П.Каташинский. – М.: Металлургия.-1969.-382 с.

7. Алексенцева, С.Е. Дисперсноупрочнѐнные материалы для биомедицины, полученные обработкой

высокоскоростным потоком дискретных частиц, разогнанных энергией взрыва [Текст]/ С.Е.

Алексенцева. — Образование. Наука. Научные кадры. -2015.- №2.- С.250-253.

Кабалдин Ю.Г., Хлыбов А.А., Аносов М.С., Шатагин Д.А., Рябов Д.А., Головин

А.А.

Исследование связи скорости ультразвука в металлах с их твердостью в условиях

пониженных температур

Нижегородский государственный технический университет им. Р. Е. Алексеева

(Россия, Нижний Новгород)

doi: 10. 18411/lj-11-2020-44

18411/lj-11-2020-44

idsp: ljournal-11-2020-44

Аннотация

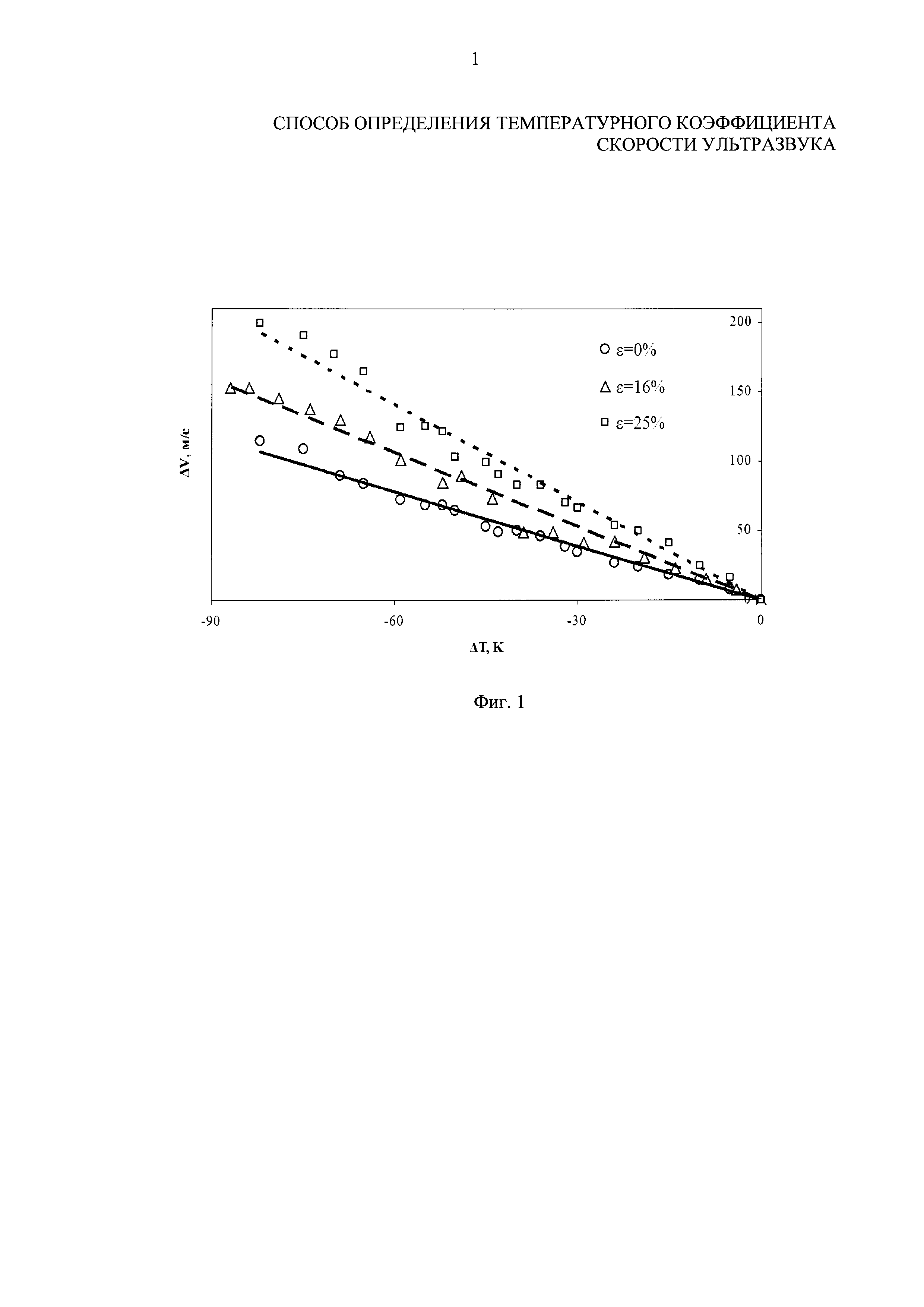

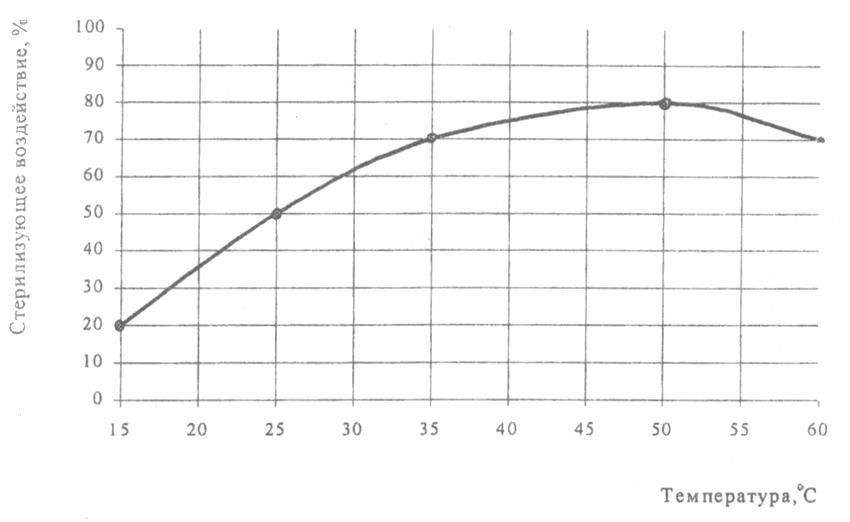

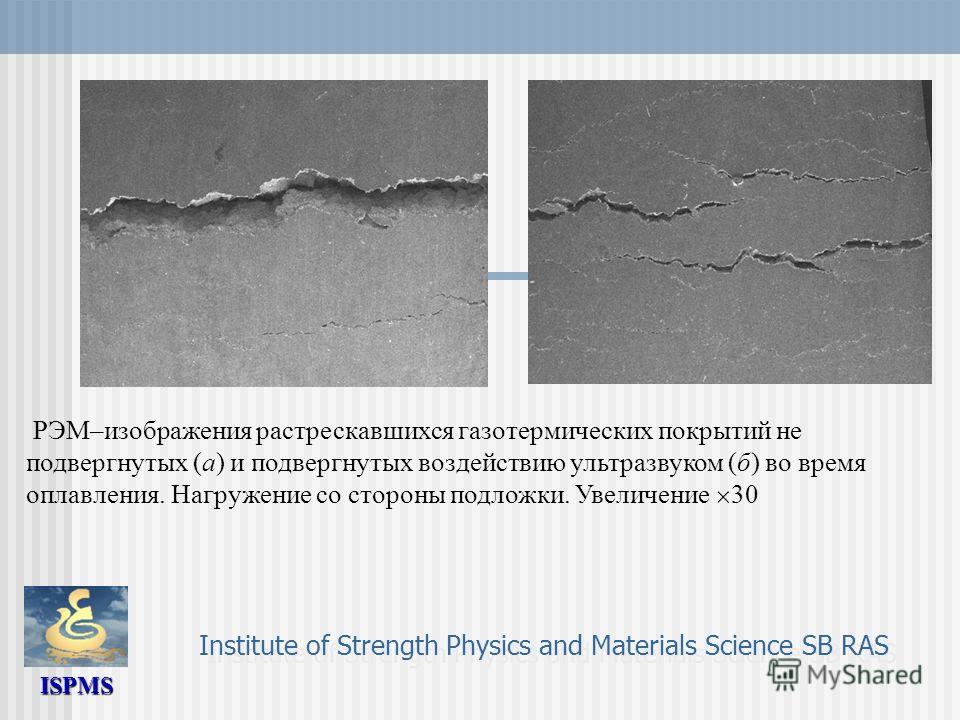

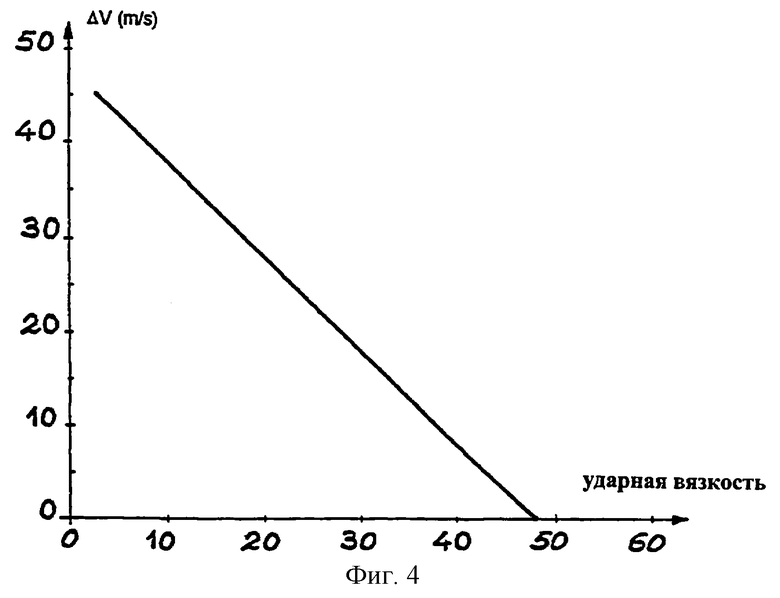

В данной работе проведено исследование влияния пониженных температур на

твердость сплавов Д16, 12Х18Н10Т, ВТ8. Установлена связь твердости исследуемых

сплавов со скоростью упругих волн в широком диапазоне пониженных температур.

Показано, что понижение температуры сопровождается увеличением твердости и

скорости ультразвуковых волн для всех исследуемых сплавов.

Ключевые слова: твердость, пониженные температуры, ультразвуковой

контроль

Abstract

In this work, we studied the effect of low temperatures on the hardness of alloys D16,

12Kh28N10T, VT8. The relationship between the hardness of the investigated alloys and the

speed of elastic waves in a wide range of low temperatures is established. It is shown that a

Скорость звука в материале | Olympus IMS

Скорости звука в материалах

В приведенной ниже таблице перечислены типичные скорости продольных ультразвуковых волн в различных распространенных материалах, которые можно измерить с помощью ультразвуковых толщиномеров. Обратите внимание, что это только общее руководство. Фактическая скорость в этих материалах может значительно различаться из-за множества причин, таких как особый состав или микроструктура, ориентация зерна или волокна, пористость и температура.Особенно это касается литых металлов, стекловолокна, пластмасс и композитов. Для достижения наибольшей точности измерения толщины скорость звука в заданном испытуемом материале всегда следует измерять, выполняя калибровку скорости на образце известной толщины.

Обратите внимание, что это только общее руководство. Фактическая скорость в этих материалах может значительно различаться из-за множества причин, таких как особый состав или микроструктура, ориентация зерна или волокна, пористость и температура.Особенно это касается литых металлов, стекловолокна, пластмасс и композитов. Для достижения наибольшей точности измерения толщины скорость звука в заданном испытуемом материале всегда следует измерять, выполняя калибровку скорости на образце известной толщины.

Ультразвуковые скорости в обычных материалах

| Материал | В (дюйм/мкс) | В (м/сек) |

| Акрил (Перспекс) | 0.1070 | 2730 |

| Алюминий | 0,2490 | 6320 |

| Бериллий | 0,5080 | 12900 |

| Латунь | 0,1740 | 4430 |

| Композитный, графит/эпоксидная смола | 0,1200 | 3070 |

| Медь | 0. 1830 г. 1830 г. | 4660 |

| Алмаз | 0,7090 | 18000 |

| Стекловолокно | 0,1080 | 2740 |

| Глицерин | 0,0760 | 1920 г. |

| Инконель® | 0,2290 | 5820 |

| Железо, Литье (мягкое) | 0.1380 | 3500 |

| Железо, Литье (твердое) | 0,2200 | 5600 |

| Оксид железа (магнетит) | 0,2320 | 5890 |

| Вести | 0,0850 | 2160 |

| Люцит® | 0,1060 | 2680 |

| Молибден | 0.2460 | 6250 |

| Моторное масло | 0,0690 | 1740 |

| никель чистый | 0,2220 | 5630 |

| Полиамид | 0,0870 | 2200 |

| Нейлон | 0,1020 | 2600 |

| полиэтилен, высокой плотности (ПЭВП) | 0. 0970 0970 | 2460 |

| полиэтилен, низкой плотности (LDPE) | 0,0820 | 2080 |

| Полистирол | 0,0920 | 2340 |

| Поливинилхлорид, (ПВХ) | 0,0940 | 2395 |

| Каучук, полибутадиен | 0.06:30 | 1610 |

| Кремний | 0,3790 | 9620 |

| Силикон | 0,0580 | 1485 |

| Сталь, 1020 | 0,2320 | 5890 |

| Сталь, 4340 | 0,2300 | 5850 |

| Сталь, аустенитная нержавеющая сталь 302 | 0.2260 | 5740 |

| Банка | 0,1310 | 3320 |

| Титан | 0,2400 | 6100 |

| Вольфрам | 0,2040 | 5180 |

| Вода (20 ° C или 68 ° F) | 0,0580 | 1480 |

| Цинк | 0. 1640 1640 | 4170 |

| Цирконий | 0,1830 | 4650 |

Извините, эта страница недоступна в вашей стране

Дайте нам знать, что вы ищете, заполнив форму ниже.

Твердые тела и металлы. Скорость звука

Скорость звука в обычном воздухе 343 м/с . В воде скорость звука 1433 м/с . Скорость звука в некоторых распространенных твердых телах указана в таблице ниже:

| Solid | скорость звука (м / с) (м / с) Алюминий, прокат | 6420 | 3040 По | 5000 | Сурьма | 3400 | Бериллий | 12890 | 8880 | 12870 | Bismut | 2180 | 1790 | 7 Латунь (70% CU, 30% Zn) | 4700 | 2110 | 3480 | 420015 | 4200 | 3600 | 27 | Cadmium | 2780 | 1 2400 | | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Бетон | 3700 | 3200 | Constantan | 5177 | 2625 | 4270 |

| ||||||||||||||||||||||||||

-Москва.: из-во «Советская энциклопедия», 1979

-Москва.: из-во «Советская энциклопедия», 1979 Справочник / Под ред. акад. И.К. Кикоина. М., Атомиздат. 1976. 1008 с.

Справочник / Под ред. акад. И.К. Кикоина. М., Атомиздат. 1976. 1008 с. В изотропном твердом теле скорость звука характеризуется

В изотропном твердом теле скорость звука характеризуется Kelley