ПЕРЕЧЕНЬ

ПРОДУКЦИИ ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОГО

НАЗНАЧЕНИЯ, ТОВАРОВ НАРОДНОГО ПОТРЕБЛЕНИЯ И УСЛУГ,

НА КОТОРЫЕ ГОСУДАРСТВЕННОЕ РЕГУЛИРОВАНИЕ ЦЕН (ТАРИФОВ)

НА ВНУТРЕННЕМ РЫНКЕ РОССИЙСКОЙ ФЕДЕРАЦИИ ОСУЩЕСТВЛЯЮТ

ПРАВИТЕЛЬСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ И ФЕДЕРАЛЬНЫЕ

ОРГАНЫ ИСПОЛНИТЕЛЬНОЙ ВЛАСТИ

Утвержден

Постановлением Правительства

Российской Федерации

от 7 марта 1995 г. N 239

Список изменяющих документов

(в ред. Постановлений Правительства РФ от 08.02.1996 N 131,

от 31.07.1996 N 915, от 30.06.1997 N 773, от 30.07.1998 N 865,

от 06.02.2001 N 88, от 16.06.2001 N 467, от 20.08.2001 N 593,

от 02.04.2002 N 226, от 12.12.2004 N 769, от 28.12.2007 N 935,

от 09.02.2008 N 59, от 23.04.2008 N 293, от 08.08.2009 N 654,

от 15.07.2010 N 522, от 29.10.2010 N 865, от 16.04.2012 N 323,

от 09.03.2013 N 199, от 19.06.2014 N 566, от 28.01.2015 N 63,

от 04.09.2015 N 941, от 27.12.2017 N 1663, от 29.10.2018 N 1282,

от 30. 11.2018 N 1442,

11.2018 N 1442,

с изм., внесенными Определением Верховного Суда РФ

от 30.07.2002 N КАС 02-381)

Природный газ, нефтяной (попутный) газ и отбензиненный сухой газ, добытый публичным акционерным обществом «Газпром» и его аффилированными лицами, собственниками региональных систем газоснабжения (кроме газа, реализуемого публичным акционерным обществом «Газпром» и его аффилированными лицами на организованных торгах в объемах, определяемых Правительством Российской Федерации, либо организациям для производства газа природного в сжиженном состоянии для последующего экспорта и организациям, заключившим договоры поставки газа после 1 ноября 2018 г., предусматривающие начало поставки природного газа после 1 января 2020 г., для производства метанола из газа природного в газообразном состоянии для последующего экспорта, а также природного газа, производимого с применением технологии по сжижению газа и (или) его регазификации, поставляемого потребителям, не относящимся к категории «население»), а также реализуемый акционерными обществами «Якутгазпром», «Норильскгазпром», «Роснефть — Сахалинморнефтегаз».

Продукция ядерно-топливного цикла

Электрическая и тепловая энергия, вырабатываемая организациями, поставляющими электрическую энергию на оптовый рынок, услуги по передаче электрической энергии по сетям, услуги по оперативно-диспетчерскому управлению и иные услуги, оказываемые на рынках электрической энергии (мощности), тарифы (цены) на которые регулируются Федеральной антимонопольной службой, по перечню, утверждаемому Правительством Российской Федерации

(в ред. Постановлений Правительства РФ от 02.04.2002 N 226, от 04.09.2015 N 941)

Транспортировка нефти и нефтепродуктов по магистральным трубопроводам

Продукция оборонного назначения

Алмазное сырье, драгоценные камни

Протезно-ортопедические изделия

Перевозки грузов, погрузочно-разгрузочные работы на железнодорожном транспорте

Перевозки пассажиров, багажа, грузобагажа и почты на железнодорожном транспорте (кроме перевозок в пригородном сообщении)

Услуги в транспортных терминалах, портах, аэропортах, оказываемые субъектами естественных монополий, включенными в перечень субъектов естественных монополий в сфере услуг в транспортных терминалах, портах, аэропортах, государственное регулирование которых осуществляется Федеральной антимонопольной службой

(в ред. Постановлений Правительства РФ от 15.07.2010 N 522, от 04.09.2015 N 941)

Постановлений Правительства РФ от 15.07.2010 N 522, от 04.09.2015 N 941)

Ледокольная проводка судов, ледовая лоцманская проводка судов в акватории Северного морского пути

Аэронавигационное обслуживание воздушных судов на маршрутах и в районах аэродромов

Абзац исключен. — Постановление Правительства РФ от 15.07.2010 N 522

Услуги по использованию инфраструктуры внутренних водных путей

Отдельные услуги почтовой и электрической связи, услуги связи по трансляции программ российских государственных телерадиоорганизаций по перечню, утверждаемому Правительством Российской Федерации

Алкогольная продукция с содержанием этилового спирта более 28 процентов объема готовой продукции, а также вино и игристое вино (шампанское), произведенные на территории Российской Федерации или ввезенные на территорию Российской Федерации

Этиловый спирт из пищевого сырья, производимый на территории Российской Федерации

Абзац исключен с 1 января 2008 года. — Постановление Правительства РФ от 28. 12.2007 N 935

12.2007 N 935

Лекарственные препараты, включенные в перечень жизненно необходимых и важнейших лекарственных препаратов

Открыть полный текст документа

Датчик для измерения низкого и дифференциального давления Тип DP-10 на сухой газ

Датчик для измерения низкого и дифференциального давления Тип DP10 на сухой газ

| Типовой лист | PE 81.06 |

| Погрешность | 1,0% (0,5%, 0,2%) |

| Питание | DC 12 … 30 V |

| Выходной сигнал | 4-20мА, 2-х пров. |

| t измеряемой среды | — 10…+50°С |

| Защита | IP54 |

| Части, контактирующ. со средой: | Al, Ms, CuBe, PUR, Ni |

| Присоединение | под шланг диаметр 6,6 x 11 мм |

Дополнительная информация:

Принимаются заказы в единицах измерения: mh3O, Pa, kPa, psi, mWS, in WC и др.

| Выходной сигнал | Диапазон | Цена без НДС |

4-20мА, 2-х пров. | 0..0,5 (0,6; 1; 1,6) мбар | € 604,36 |

| 4-20мА, 2-х пров. | 0…1 (1,6) мбар | € 510,45 |

| 4-20мА, 2-х пров. | 0…2,5 (4; 5; 6; 10; 16; 20; 25; 40; 50; 60; 100; 160; 200; 250; 400; 500; 600; 1000) мбар | € 467,54 |

| 4-20мА, 2-х пров. | 0…2,5 (4; 5; 6; 10; 16; 20; 25; 40; 50; 60; 100; 160; 200; 250; 400; 500; 600; 1000) мбар | € 467,54 |

| 4-20мА, 2-х пров. | 0…2,5 (4; 5; 6; 10; 16; 20; 25; 40; 50; 60; 100; 160; 200; 250; 400; 500; 600; 1000) мбар | € 467,54 |

| 4-20мА, 2-х пров. | — 1…+1 мбар | € 596,21 |

| Дополнительные опции (под заказ) | |

| Другие единицы измерения | по запросу |

| LCD индикатор 3 1/2 разрядный | по запросу |

| Шкала в bar abs (от 600 мбар) | по запросу |

| Класс 0,5% | по запросу |

| Класс 0,2% | по запросу |

| Защита от перегрузки 10 — кратная | по запросу |

Статич. давление max 2 bar давление max 2 bar | по запросу |

| Статич. давление max 2 bar + 10-кратная перегрузка | по запросу |

| Сигнальн. контакт (DC19 … 31V, вых. 0 … 10V, 3-пров.) 1 | по запросу |

| Сигнальн. контакты (DC19 … 31V, вых. 0 … 10V, 3-пров.) 2 | по запросу |

| Диапазоны 0…0,1 (0,2; 0,3; 0,4) мбар | по запросу |

Подробнее в СПЕЦИФИКАЦИИ.

Нефтяные газы и их свойства

Газы, добываемые из нефтегазовых залежей вместе с нефтью, называют нефтяными газами. Они представляют собой смесь углеводородов — метана, пропана, бутана, пектана и др.

Самый легкий из всех углеводородов — метан. В газах добываемых из нефтяных и газовых месторождений метана содержится от 40 до 95%.

Одной из основных характеристик углеводородных газов является относительная плотность, под которой понимают отклонение массы объема данного газа к массе такого же объема воздуха при нормальных условиях.

Относительная плотность нефтяных газов колеблется от 0.554 для метана до 2.49 для пентана и выше. Чем больше в нефтяном газе легких углеводородов — метана СН4 и этана С2Н6(относительная плотность — 1.038), тем легче этот газ. При нормальных условиях метан и этан находятся в газообразном состоянии. Следующие за ним по относительной плотности пропан С3Н8(1.522) и бутан С4Н0 (2.006) также относятся к газам, но легко переходят в жидкость даже при небольших давлениях.

Природный газ — смесь газов. Компонентами природного газа являются углеводороды парафинового ряда: метан, этан, пропан, изобутан, а также неуглеводородные газы: сероводород, углекислый газ, азот.

При эксплуатации газовых и газоконденсатных месторождений в скважинах, газосборных сетях, магистральном газопроводе при определенных термодинамических условиях образуется кристаллогидраты. По внешнему виду они похожи на сажеобразную массу или лед. Гидраты образуются при наличии капельной влаги и определенных давлениях и температурах.

Гидраты образуются при наличии капельной влаги и определенных давлениях и температурах.

В зависимости от преобладания в нефтяных газах легких (метан, этан) или тяжелых (пропан и выше) углеводородов газы разделяются на

· Сухие — природный газ, который не содержит тяжелых углеводородов или содержит их в незначительных количествах.

· Жирные- газ, содержащий тяжелые углеводороды в таких количествах, когда из него целесообразно получать сжиженные газы или газовые бензины.

На практике принято считать жирным газом такой, в 1 м3 которого содержится более 60г газового бензина. При меньшем содержании газового бензина газ называют сухим. С тяжелыми нефтями добывают преимущественно сухой газ, состоящий главным образом из метана. В нефтяных газах, кроме углеводородов, содержатся в незначительных количествах углекислый газ, сероводород и др.

Важной характеристикой природного газа является растворимость его в нефти.

Коэффициент растворимости газа (газовый фактор) показывает, сколько газа растворяется в единице объема жидкости при повышении давления на единицу. Коэффициент растворимости в зависимости от условий растворения изменяется от 0.4х10-5 до 1х10-5 Па-1. Со снижением давления до определенного значения (давление насыщения) начинает выделяться растворенный в нефти газ.

По мере поступления от забоя скважины нефти с газом, газ имеет свойство расширяться, в результате- объем газа больше объема поступления нефти.

Газовый фактор не на всех месторождениях, пластах одинаков. Он обычно колеблется от 30 м3/м3 до 100 м3/м3 и выше.

Давление, при котором из нефти начинают выделяться первые пузырьки растворенного газа, называют давлением насыщения пластовой нефти. Это давление зависит от состава нефти и газа, соотношения их объемов и от температуры.

Наибольшая температура, при которой газ не переходит в жидкое состояние, как бы, велико не было давление, называется критической температурой.

Давление соответствующее критической температуре называется критическим давлением. Таким образом, критическое давление — это предельное давление, при котором и менее которого газ не переходит в жидкое состояние, как бы ни была низка температура.

Так, например, критическое давление для метана » 4.7 МПа, а критическая температура — 82.50С (минус).

Сухие газы — Справочник химика 21

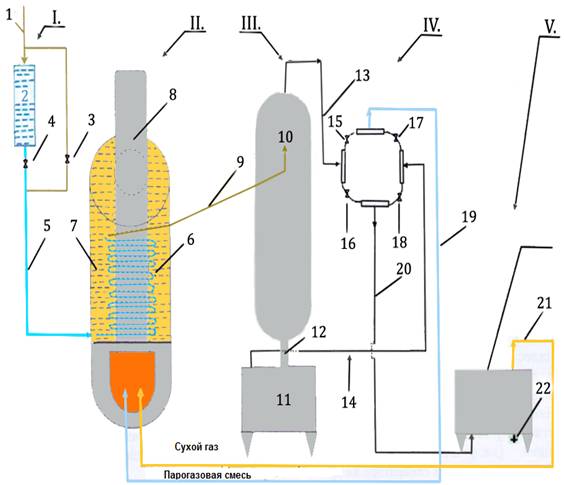

Составляем тепловой баланс абсорбера при допущении, что потерями тепла в окружающую среду можно пренебречь. Тепло, внесенное в абсорбер жирным газом и отпаренным абсорбентом и выделенное в процессе абсорбции, уносится из абсорбера сухим газом, насыщенным абсорбентом, и отводится в холодильник циркулирующим абсорбентом. Введем обозначения [c.246]

Ответ, Нп = 0,875 %. Состав печного газа (в обьсм- к)п доле) влажный газ-—SO2 0,137, Оо 0,023, N2 0,81, Н2О 0,30 сухой газ —SO. 0,141, О2 0,024, N2 0,835. [c.74]

0,141, О2 0,024, N2 0,835. [c.74]

Выделение высокомолекулярных составных частей из сухих газов адсорбционными методами (гиперсорбцией) рассматривается ниже. [c.15]

Выделение этана из сухих газов, в которых, как указывалось выше, содержится 3—4% этана, абсорбционным методом осуществляется следующим путем. [c.15]

Как видно из приведенных данных, основные потери углеводородов Сз имеют место с сухим газом абсорбционно-отпарной колонны. Одновременно и стабилизатор не обеспечивает четкого раз- [c.273]

Сухой газ нз абсорбционно-отпарной колонны…… [c.273]

В табл. 1У.12 приведен материальный баланс процесса, из которого ВИДНО, что рассмотренная схема обеспечивает достаточно высокую эффективность разделения в водородсодержащем газе содержится 81 % (об.) водорода, потери водорода с сухим газом не превышают 1% (об.) [20]. [c.233]

Мольная доля отгона сырья 0,37, температура питания 82 °С, мольный отбор дистиллята по отношению к сырью 0,69 флегмовое число 1,2 число тарелок в колонне 34, тарелка питания 17, считая сверху. Оптимальными условиями работы колонны считали такие, когда 70% пропана и бутана в сырье уходило с дистиллятом (сжиженным газом), а остальное —с сухим газом. [c.270]

Оптимальными условиями работы колонны считали такие, когда 70% пропана и бутана в сырье уходило с дистиллятом (сжиженным газом), а остальное —с сухим газом. [c.270]

Сухой газ из емкости орощения Головка стабилизации. … [c.273]

Сухой газ из абсорбционно-отпарной 50 50 2,20 2,3, 9,80 33,10 31,50 5,00 6,60 4,30 3,00 4,40 [c.274]

Сухой газ нз емкости орошения — 47 — — — 8,40 55,72 15,54 20,31 — — — [c.274]

Компоненты Сырье Сухой газ Пропановая фракция 2 фракция С4 н выше [c.283]

В работе [35] на примере разработки оптимальной схемы деметанизацни газов пиро пиза описано применение этого метода. В табл. П.З приведены исходные данные по процессу состав сырья, получаемых продуктов, температуры и давления. На рис. П-25 показаны принципиальные технологические схемы процесса, иллюстрирующие последовательность синтеза в качестве первоначального варианта (схема а) была принята обычная схема полной колонны с парциальным конденсатором при температуре хладоагента (этилена) минус 100 °С. Далее для конденсации и охлаждения верхнего продукта наряду с хладоагентом был использован дроссельэффект сухого газа (схема б). Затем исходное сырье охлаждали до температуры минус 62 С (схема в) н подвергали последовательной сепарации с подачей в колонну нескольких сырьевых потоков (схемы гид). Затем организовали промежуточное циркуляционное орошение в верхней частн колонны (схема е) и, наконец, — рецикл пропана с подачей его в промежуточный сырьевой конденсатор (схема ж). Соответствующие изменения температурного режима и стоимостные показатели процесса приведены в табл. П.4. Как видно, наибольшие затраты в простейшей схеме падают на потери этилена с сухим газом и на хладоагент, а по мере усовершенствования схемы эти статьи затрат существенно уменьшаются и становятся соизмеримыми с остальными элементами затрат для оптимальной схемы ж. [c.129]

Далее для конденсации и охлаждения верхнего продукта наряду с хладоагентом был использован дроссельэффект сухого газа (схема б). Затем исходное сырье охлаждали до температуры минус 62 С (схема в) н подвергали последовательной сепарации с подачей в колонну нескольких сырьевых потоков (схемы гид). Затем организовали промежуточное циркуляционное орошение в верхней частн колонны (схема е) и, наконец, — рецикл пропана с подачей его в промежуточный сырьевой конденсатор (схема ж). Соответствующие изменения температурного режима и стоимостные показатели процесса приведены в табл. П.4. Как видно, наибольшие затраты в простейшей схеме падают на потери этилена с сухим газом и на хладоагент, а по мере усовершенствования схемы эти статьи затрат существенно уменьшаются и становятся соизмеримыми с остальными элементами затрат для оптимальной схемы ж. [c.129]

При обжиге получается сухой газ с массовой долей SO2 0,145 и SO3 0,001, а также огарок с массовой долей S 0,01. Составить материальный баланс обжига колчедана с массовой долей SO2 0,42 и Н2О 0,04 по схеме [c.74]

Составить материальный баланс обжига колчедана с массовой долей SO2 0,42 и Н2О 0,04 по схеме [c.74]

По составу природные газы подразделяются па две группы сухие и жирные. Сухой газ содержит, кроме метана, лишь небольшие количества этана. Жирный газ содержит еще некоторое количество высокомолекулярных углеводородов, из которых прп определенных условиях может быть выделен так называемый оукпжепиый газ или углеводороды,, кипящие в нптервале температур кипения бензина. Разницу в составе этих газов на основании их анализа можно видеть из табл. 3. [c.12]

Сухие газы практически не содержат бензина и состоят главным образом из метапа с цебольшим количеством этана. Природные газы часто залегают в газоносных формациях под высоким давлением. [c.18]

Хлорирование к-бутана в присутствии воды протекает быстрее, чем при работе с сухими газами, сравни Gustafson Р. Arhiv. Кеш., 21, 150—67, 1949 (С. А., 45, 6991, 1951). [c.259]

А., 45, 6991, 1951). [c.259]

Вли5 ние состава сырья и различных параметров процесса на качество продуктов стабилизации изучалось в работе [2] методом математического моделирования процесса с помощью ЭВМ на основе потарелочного метода расчета полной колонны с отбором сжиженного газа (головки стабилизации) и сухого газа в качестве дистиллята и стабильного бензина в остатке. Материальный баланс процесса для типичного состава сырья приведен ниже (в моль/ч) [c.269]

В-ка честве абсорбента в колонке 7 используется ацетон. Темле-рат)фа верха абсорбера поддерживается равной минус 98 °С для предотвращения уноса ацетона с сухим газом. Ацетон регенериру-ется в десорбере 8. Целевыми фракциями установки являются этиленовая и пропиленовая франции метано-водородная фракция используется в качестве топлива или направляется ща выделение водорода этановая и щропановая фракции возвращаются на пиролиз этиленовая фракция направляется на химическую переработку, а фракция 2С4 и выше разделяется в дальнейшем на фракции С4 и С5. [c.297]

[c.297]

Наименование | Могут содержать |

Автомобили (мотор, мотоцикл) и автомобильные части | Двигатели, карбюраторы, топливные баки, в которых находится или находилось топливо, жидкостные батареи, сжатые газы в устройствах заполнения пневматиков газом, огнетушители, пневмоподушки. |

Аппаратура искусственного дыхания | Баллоны со сжатым воздухом или кислородом, генераторы кислорода, охлажденный сжиженный кислород. |

Аэростат, заполняемый горячим воздухом | Баллоны с легковоспламеняющимся газом, огнетушители, двигатели внутреннего сгорания, батареи |

Багаж пассажиров | Устройства для фейерверка, легковоспламеняющиеся хозяйственные жидкости, коррозионные вещества для чистки кухонных плит или канализации, легковоспламеняющийся газ или жидкостные заправочные элементы для зажигалок, баллоны для туристических плиток, боеприпасы, спички, отбеливающие материалы, аэрозоли. |

Баллоны | Сжатый или сжиженный газ. |

Буровое оборудование или оборудование для горных работ | Взрывчатые вещества. |

Вакцины | Сухой лед (твердая двуокись углерода). |

Водолазное снаряжение | Баллоны со сжатым газом (например, с воздухом или кислородом), высокоинтенсивные подводные лампы, которые могут выделять очень большое количество тепла при работе на открытом воздухе. Для безопасной перевозки такие лампы или батареи должны быть отключены. |

Выключатели электрического оборудования или приборов | Ртуть. |

Горелки | Микрогорелки и зажигалки общего назначения, которые могут содержать легковоспламеняющийся газ и быть оснащены . электронным зажигательным устройством, горелки более крупных размеров могут иметь наконечник (часто снабженный выключателем самовоспламенения), подсоединенный к контейнеру или баллону с легковоспламеняющимся газом. |

Детали машин | Легковоспламеняющиеся клеи, краски, герметические составы, растворители, жидкостные или литиевые батареи, ртуть, баллоны со сжатым или сжиженным газом. |

Диагностические пробы | Инфекционные вещества. |

Замороженные фрукты, овощи и т. д. | Сухой лед (твердая двуокись углерода). |

Замороженные эмбрионы | Сжиженный газ, сухой лед. |

Запасные части для воздушного судна, находящегося на земле (AOG) | Взрывчатые вещества (светящиеся или прочие пиротехнические), химические генераторы кислорода, неисправные пневматики в сборе, баллоны со сжатым газом (кислород, двуокись углерода или огнетушители), топливо в оборудовании, жидкостные или литиевые : батареи, спички. |

Командно-топливные агрегаты | Легковоспламеняющиеся жидкости |

Лабораторное/проверочное оборудование | Легковоспламеняющиеся жидкости, легковоспламеняющиеся твердые вещества, ; окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Магнит и другие изделия из подобного материала | Намагниченный материал |

Медицинские препараты | Легковоспламеняющиеся жидкости, легковоспламеняющиеся твердые вещества, окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Металлические ограждения | Ферромагнитный материал. |

Металлические трубы | Ферромагнитный материал. |

Металлический строительный материал | Ферромагнитный материал. |

Механизмы (машины) с электрическим приводом (кресла-каталки, газонокосилки, электрокары и т. д.) | Жидкостные батареи |

Несопровождаемый багаж пассажиров/личные вещи | Пиротехнические средства, легковоспламеняющиеся жидкости хозяйственного назначения, составы для очистки печей или водопроводных труб от ржавчины, легковоспламеняющийся газ, жидкие заправочные элементы, баллоны для туристских плиток, спички, аэрозоли. |

Оборудование киносъемочных групп и групп представителей и средств массовой информации | Взрывные пиротехнические устройства, генераторы, в состав которых входят двигатели внутреннего сгорания, жидкостные батареи, топливо, предметы, выделяющие тепло. |

Оборудование команд, участвующих в авто- или мотогонках | Двигатели, карбюраторы, топливные баки, в которых находится топливо или остатки топлива, жидкостные батареи, легковоспламеняющиеся аэрозоли, нитрометан или другие добавки к бензину, баллоны со сжатыми газами. |

Образцы для испытаний | Инфекционные вещества, легковоспламеняющиеся жидкости легковоспламеняющиеся твердые вещества, окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Объединенные партии грузов (контейнеры) | Любые опасные грузы. |

Охлаждающая смесь (жидкая) | Аргон, гелий, неон, азот. |

Приборы | Барометры, манометры, ртутные выключатели, выпрямительные лампы, термометры, содержащие ртуть. |

Ремонтные комплекты | Перекиси, легковоспламеняющиеся клеи, краски, основанные на растворителях, смолы. |

Семенная жидкость | Сухой лед, сжиженный газ. |

Спец. изделия имущество | Любые опасные грузы. |

Стоматологическая аппаратура | Смолы, растворители, сжатый газ, сжиженный газ, ртуть, радиоактивный материал. |

Транспортный контейнер «сухого» типа | Свободный жидкий азот. |

Туристическое оборудование | Легковоспламеняющиеся газы (бутан, пропан и т.д.), легковоспламеняющиеся жидкости (керосин, бензин и т.д.), легковоспламеняющиеся твердые вещества (гексамин, спички и т.д.). |

Фармацевтические препараты | Радиоактивный материал, легковоспламеняющиеся жидкости, легковоспламеняющиеся твердые вещества, окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Фотопринадлежности | Устройства, выделяющие тепло, легковоспламеняющиеся жидкости, легковоспламеняющиеся твердые вещества, окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Химические вещества | Легковоспламеняющиеся жидкости, легковоспламеняющиеся твердые вещества, окислители, органические перекиси, токсические вещества, коррозионные вещества. |

Хозяйственные принадлежности | Краска, основанная на растворителях, клеи, полировальные материалы, аэрозоли, отбеливающие материалы, средства очистки печей или водосточных труб от ржавчины, боеприпасы, спички. |

Холодильники | Сжиженные газы, раствор аммиака. |

Экспедиционное оборудование | Взрывчатые вещества (сигнальные ракеты) легковоспламеняющиеся жидкости (газолин), легковоспламеняющийся газ. |

Электрическое оборудование | Намагниченные материалы ртуть в устройстве включения, электронные лампы, жидкостные батареи. |

Ящики для инструмента | Взрывчатые вещества (пистонные заклепки), сжатые газы, аэрозоли, легковоспламеняющиеся газы (баллоны с бутаном или горелки), легковоспламеняющиеся клеи, краски, коррозионные жидкости. |

Технологии Холодовой Цепи — Сухой лед в термоконтейнере 80 кг.

Сухой лед – в гранулах (пеллетах) по 3 — 8 мм. Внимание!!! Минимальная партия — 1 термоконтейнер 80 кг.

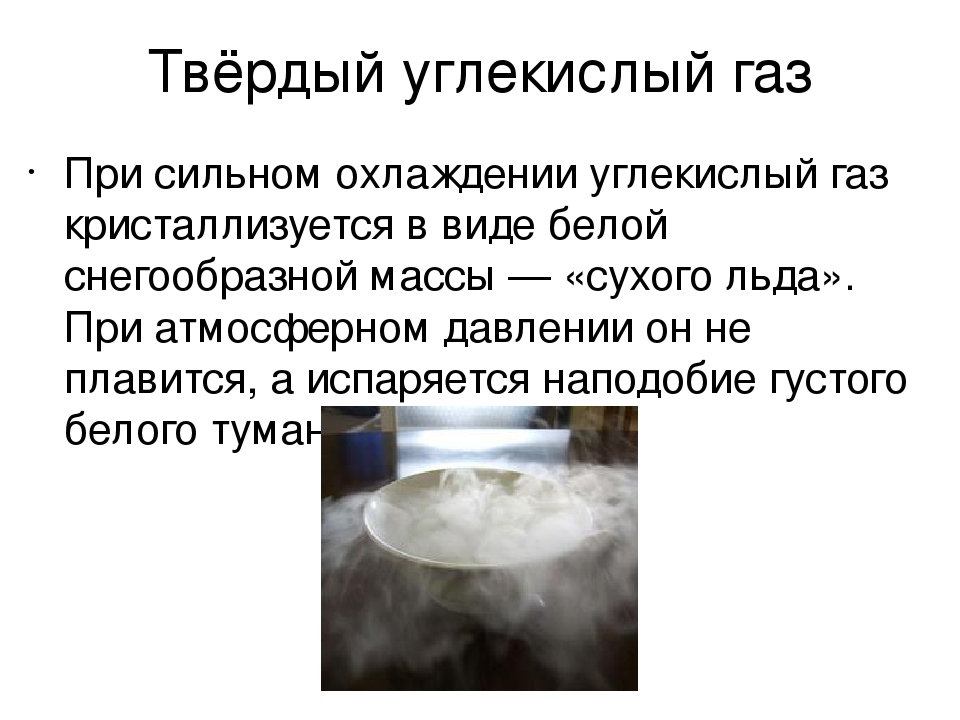

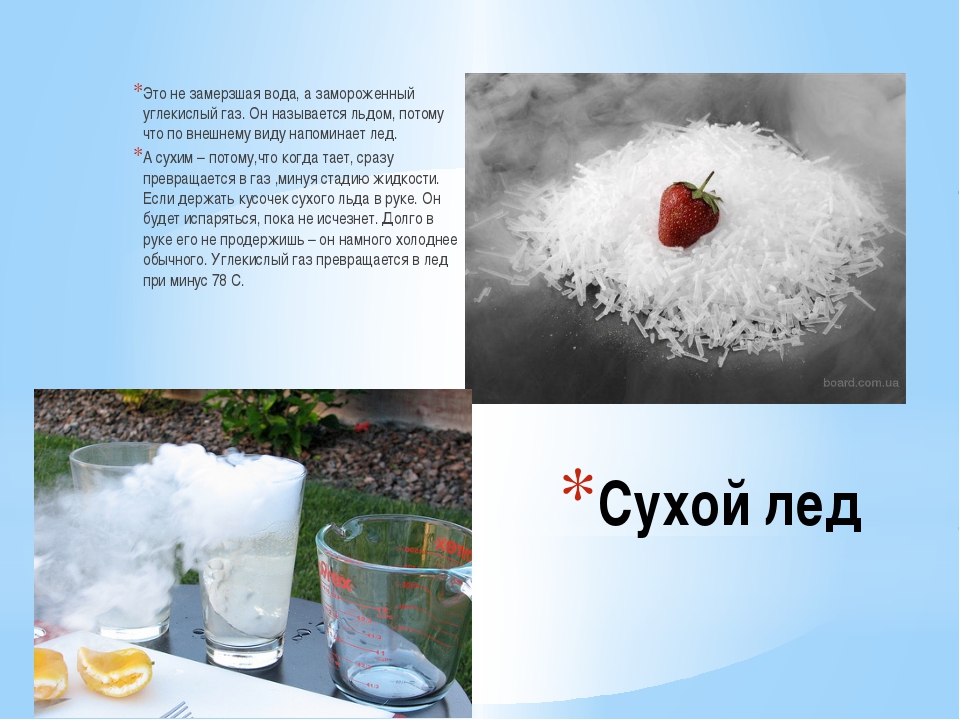

Сухой лед – это твердая фаза углекислого газа (двуокиси углерода (CO2). В отличие от привычного нам водного льда, образующегося при -0,5°C и ниже, сухой лед имеет очень низкую температуру фазового перехода (-79°C). Сухой лед один из уникальных продуктов, при сублимации которого минуется жидкая стадия фазового перехода. Вместо этого он непосредственно испаряется (сразу переходит из твердого состояния в газообразное) с выделением углекислого газа (CO2). Углекислый газ значительно тяжелее воздуха, а также опасен для человека в концентрациях более 7% (вызывает удушье), поэтому следует внимательно относиться к вопросам безопасности при использовании сухого льда.

В фармацевтике и медицине сухой лед используется:

— в качестве хладагента при транспортировке и хранении биологических препаратов, био-проб и образцов в термоконтейнерах.

— в качестве резервного источника холода в авторефрижераторах.

СВОЙСТВА СУХОГО ЛЬДА:

— температура около -78.5°C

— при комнатной температуре и нормальном атмосферном давлении, переходит в парообразное состояние, минуя состояния жидкости. Это процесс несет название сублимация.

— не имеет запаха, цвета и вкуса

— не токсичен

— не горюч

— молекулярный вес: 44,01

— плотность (в твердом виде): 1561,8 кг/м 3 при -78,33 °С

— плотность (в жидком виде): 1020,4 кг/м 3 при -17,78 °С

— плотность (в газообразном виде): 1,97 кг/м 3 при 0 °С

— температура таяния: -56,61 o С при 11,6 кг/см

— коэффициент перехода из жидкости в газ: 8,726 при -17,78 °С

— коэффициент перехода из жидкости в снег: 0,46 при -17,78 °С и 0,57 при -48,33 °С

МЕРЫ БЕЗОПАСНОСТИ:

— Температура поверхности сухого льда ~ -79°С, поэтому необходимо не допускать прямого контакта сухого льда с кожей! Возможно обморожение! Используйте специальные, надежные перчатки.

— Нельзя помещать сухой лед в закрытый контейнер (такой, как полиэтиленовая бутылка из-под напитков).В процессе сублимации (таяния) газ увеличивается в объеме в 800 раз, что может привести к взрыву закрытых емкостей!

— Несмотря на то, что при испарении сухого льда концентрацию углекислого газа довольно сложно довести до опасной, тем не менее, с сухим льдом необходимо работать в просторных или хорошо проветриваемых помещениях. При транспортировании сухого льда в легковом автомобиле следует всегда обеспечивать достаточную вентиляцию салона (независимо от того в салоне или багажнике находится термоконтейнер с сухим льдом).

— В случае нахождения термоконтейнера с сухим льдом в закрытом автомобиле

— Не следует использовать сухой лед для прямого охлаждения напитков. Возможно случайное проглатывание, которое может привести к серьезным последствиям для здоровья.

— Не допускайте к сухому льду детей.

ХРАНЕНИЕ:

Сухой лед хранят в изотермических контейнерах, которые дополнительно охлаждаются. В них сублимация значительно снижается.

В них сублимация значительно снижается.

В домашних условиях хранить СЛ можно в пенопластовых коробках (толщина стенок пенопласта должна быть не меньше 3 см.) помещенных в морозильную камеру.

При этом сублимация (испарение) составит от 2% до 10% в сутки.

УТИЛИЗАЦИЯ:

Поместите сухой лед в любую прочную емкость в хорошо проветриваемом помещении и дайте ему испариться.

Важно:

— Не утилизируйте сухой лед в общедоступных местах, где к нему могут получить доступ дети.

— Не смывайте в водопровод и в канализацию. Это приведет к повреждению коммуникаций.

— Не выбрасывайте сухой лед в мусоропровод и мусорные контейнеры.

Технологии Холодовой Цепи, Сухой лед в термоконтейнере 80 кг., Хладоэлементы и сухой лед, Технологии Холодовой Цепи Купить Цена

ЛУКОЙЛ — Переработка нефти и газа

Помимо добычи нефти и газа предприятие занимается и переработкой углеводородного сырья. В состав ООО «ЛУКОЙЛ-Западная Сибирь» входят два мини-нефтеперерабатывающих завода (мини-НПЗ) ТПП «Когалымнефтегаз» и ТПП «Урайнефтегаз».

В состав ООО «ЛУКОЙЛ-Западная Сибирь» входят два мини-нефтеперерабатывающих завода (мини-НПЗ) ТПП «Когалымнефтегаз» и ТПП «Урайнефтегаз».

Когалымский мини-НПЗ построен в 1997 году. Мощность по нефтепереработке составляет 350 тыс. тонн в год. Выпускаемая продукция — автомобильные бензины АИ-92-К5 и АИ-95-К5 по ГОСТ 32513-2013, соответствующие 5 классу Технического регламента Таможенного Союза ТР ТС 013/2011, дизельное топливо ЕВРО по ГОСТ 32513-2013, соответствующее 5 классу Технического регламента Таможенного Союза ТР ТС 013/2011, топливо для реактивных двигателей марки ТС-1.

В 2005 году на мини-НПЗ Когалыма введен в эксплуатацию второй пусковой комплекс — гидроочистки широкой фракции углеводородов и каталитического риформинга. В 2016 — установка изомеризации легких бензиновых фракций для увеличения октанового числа и снижения содержания ароматических углеводородов.

Мини-нефтеперерабатывающий завод в Урае построен в 1995 году. Через два года введена в эксплуатацию установка каталитического риформинга. Завод выпускает автомобильный бензин АИ-92-К5 по ГОСТ 32513-2013, соответствующий 5 классу Технического регламента Таможенного Союза ТР ТС 013/2011, бензин автомобильный ЭКТО-92, вид 3 (АИ-92-К5) по СТО 000444-34-006-2005 и фракцию дизельного топлива по СТО 45784016-002-2020. Проектная мощность НПЗ — 100 тыс. тонн нефти в год.

Завод выпускает автомобильный бензин АИ-92-К5 по ГОСТ 32513-2013, соответствующий 5 классу Технического регламента Таможенного Союза ТР ТС 013/2011, бензин автомобильный ЭКТО-92, вид 3 (АИ-92-К5) по СТО 000444-34-006-2005 и фракцию дизельного топлива по СТО 45784016-002-2020. Проектная мощность НПЗ — 100 тыс. тонн нефти в год.

Локосовский газоперерабатывающий комплекс вошел в состав предприятия в 2002 году. В 2004 году на его базе создано управление по переработке попутного нефтяного газа (УППНГ) территориально-производственного предприятия (ТПП) «Лангепаснефтегаз», а в 2005 году построен товарный парк с наливной эстакадой по отгрузке широкой фракции легких углеводородов и стабильного газового бензина для последующей отправки потребителям в железнодорожных цистернах.

В 2007 году в рамках реконструкции объекта ежегодный объем газа, принимаемого в переработку, увеличен с 1 до 2,1 млрд кубометров. В 2016 году на ГПЗ был реализован ряд проектов, направленных на повышение уровня промышленной безопасности. В 2017 году завершена реконструкция системы пожаротушения в цехе переработки газа.

В 2017 году завершена реконструкция системы пожаротушения в цехе переработки газа.

В результате переработки попутного нефтяного газа на УППНГ производят сухой отбензиненный газ, широкую фракцию легких углеводородов, бензин газовый стабильный и пропан технический.

Действительно ли работает сухой газ?

Ваш автомобиль плохо заводится, издает кашляющие или булькающие звуки или страдает от неровного холостого хода? Если да, то в вашем бензобаке может быть больше, чем просто топливо. Вода необходима для работы двигателя, но не тогда, когда она загрязняет топливо вашего автомобиля. Когда это происходит, вы сталкиваетесь с низкой производительностью и потенциально дорогостоящими счетами за ремонт. К счастью, вы можете предпринять шаги, чтобы предотвратить попадание воды в топливный бак и устранить ее, когда это произойдет.Одним из важных шагов является добавление сухого газа в бак, если вы подозреваете, что топливо вашего автомобиля может содержать воду.

Как работает сухой газ?

У вас вода в газе? | Скотт Дж.![]() Феррелл/Congressional Quarterly/Getty Images

Феррелл/Congressional Quarterly/Getty Images

По данным Your Mechanic, продукты сухого газа состоят из метанола или изопропилового спирта. Любой из этих компонентов связывается со своенравными молекулами воды и превращает их в горючий продукт. Вода по существу сгорит в камере сгорания вместе с загрязняющим ее топливом.Поскольку эти продукты замерзают только при очень низких температурах, они могут предотвратить замерзание водянистого топлива в топливопроводах и полную остановку автомобиля.

Сухой газ может повлиять на работу двигателя, поэтому используйте его только в том случае, если вы подозреваете, что ваш двигатель страдает от загрязненного топлива. Поскольку вы никогда не знаете, когда это может произойти, неплохо иметь запас сухого газа под рукой. Вы захотите использовать его как можно скорее после того, как заметите симптомы.

Как узнать, нужен ли вашему автомобилю сухой бензин?

youtube.com/embed/ElbgPhujl_M» srcdoc=»<style>*{padding:0;margin:0;overflow:hidden}html,body{height:100%}img,span{position:absolute;width:100%;top:0;bottom:0;margin:auto}span{height:1.5em;text-align:center;font:48px/1.5 sans-serif;color:white;text-shadow:0 0 0.5em black}</style><img src=https://img.youtube.com/vi/ElbgPhujl_M/hqdefault.jpg alt=»><span>▶</span></style>» src=»https://www.youtube.com/embed/ElbgPhujl_M?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Если топливо загрязнено водой («плохой газ»), вы, вероятно, столкнетесь с недостатком мощности при ускорении из-за засорения топливного насоса или топливопроводов.Загрязненное водой топливо также может повредить топливные форсунки вашего автомобиля. Если это произойдет, вы увидите счет за капитальный ремонт . Если в вашем баке достаточно воды, он и топливопроводы могут даже начать ржаветь изнутри.

По данным Cars.com, другими признаками наличия воды в бензобаке являются следующие:

- Сложность Начало

- Странные звуки, такие как Pinging

- Необычно высокие уровни выпуска

- Бедливые пробеги

- Безлисты

- Грубый холостостойви

- Обивка

- Lit «Проверка двигателя» Light

Разделение загрязненного топлива с большим количеством топлива должно будет вашим первым шагом, за которым следует обработка сухим газовым продуктом.Если ваш автомобиль все еще испытывает симптомы или вы подозреваете серьезную проблему, обратитесь к квалифицированному механику. У этого человека будут знания и инструменты для удаления всех следов водного загрязнения с двигателя вашего автомобиля.

Предотвращение накопления влаги в топливном баке

5em;text-align:center;font:48px/1.5 sans-serif;color:white;text-shadow:0 0 0.5em black}</style><img src=https://img.youtube.com/vi/yG32I4tuQRY/hqdefault.jpg alt=»><span>▶</span></style>» src=»https://www.youtube.com/embed/yG32I4tuQRY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Предотвращение скопления влаги устраняет необходимость в отверждении сухим газом. Согласно BMW из Freehold, вода может попасть в ваш бензобак во время сильного дождя (или даже во время мойки автомобиля), если крышка бензобака недостаточно плотно закрыта.Кроме того, заправляйтесь на оживленной заправке, где оборот топлива высок. Быстрый оборот помогает гарантировать, что резервуары для хранения станции будут заполнены свежим газом, который с меньшей вероятностью будет содержать воду из-за конденсата.

Бензин, который простоял какое-то время, может стать несвежим и начать разрушаться. Несвежий газ не будет гореть должным образом и может вызвать проблемы с системой сгорания. Также гораздо более вероятно наличие воды из-за конденсации.

Несвежий газ не будет гореть должным образом и может вызвать проблемы с системой сгорания. Также гораздо более вероятно наличие воды из-за конденсации.

Конденсация также является причиной того, что ваш бензобак всегда должен быть максимально полным.Чем больше топлива содержится в вашем баке, тем меньше места будет для водяного пара или воды. Кроме того, любая вода в резервуаре будет более разбавленной и менее способной нанести ущерб. Полный бак также помогает уменьшить количество конденсата, который может образовываться внутри бака, особенно в экстремальных погодных условиях.

СВЯЗАННЫЕ: Необходимое обслуживание автомобиля, которое вы, вероятно, не делаете

Подробная информация об ошибке IIS 8.0 — 404.11

Ошибка HTTP 404.11 — не найдено

Модуль фильтрации запросов настроен на отклонение запроса, содержащего двойную управляющую последовательность.

Наиболее вероятные причины:

- Запрос содержал двойную escape-последовательность, а фильтрация запросов настроена на веб-сервере для отклонения двойных escape-последовательностей.

Что вы можете попробовать:

- Проверьте параметр configuration/system.webServer/security/requestFiltering@allowDoubleEscaping в файле applicationhost.config или web.confg.

Подробная информация об ошибке:

| модуль | |

|---|---|

| RequestFilteringModule | |

| Bearwrequest | |

| Handler | StaticFile |

| Код ошибки | 0x00000000 |

| Запрошенный URL-адрес | https://www.analytictechnology.com:443/analyticaltechnology/gas-water-monitors/blog.aspx?id=1237&title=the%20difference%20between%20dry%20and%20wet%20gas | |

|---|---|---|

| Физический путь | C:\inetpub\wwwroot\ analytictechnology.com\analyticaltechnology\gas-water-monitors\blog.aspx?id=1237&title=the%20difference%20between%20dry%20and%20wet%20gas | |

| Метод входа в систему | Вход в систему 2 Еще не определен | Еще не определено |

Дополнительная информация:

Это функция безопасности. Не изменяйте эту функцию, пока полностью не поняты масштабы изменения. Перед изменением этого значения следует выполнить трассировку сети, чтобы убедиться, что запрос не является вредоносным. Если сервер разрешает двойные управляющие последовательности, измените параметр configuration/system.webServer/security/requestFiltering@allowDoubleEscaping. Это может быть вызвано искаженным URL-адресом, отправленным на сервер злоумышленником.

Не изменяйте эту функцию, пока полностью не поняты масштабы изменения. Перед изменением этого значения следует выполнить трассировку сети, чтобы убедиться, что запрос не является вредоносным. Если сервер разрешает двойные управляющие последовательности, измените параметр configuration/system.webServer/security/requestFiltering@allowDoubleEscaping. Это может быть вызвано искаженным URL-адресом, отправленным на сервер злоумышленником.

Посмотреть дополнительную информацию »

Аура™Новое поколение газовых уплотнений John CraneAura™ снижает операционные и операционные расходы благодаря запатентованному полимерному уплотнительному устройству. Узнать больше > | Аура™ 120NSУзкосекционное сухое газовое уплотнение Вы хотите перейти на новейшую технологию газовых уплотнений? Aura™ 120NS исключает масляную смазку и, как следствие, необходимость удаления метана, захваченного маслом. Узнать больше > |

Тип 28АТБесконтактное газовое уплотнение для турбокомпрессоровТип 28AT: Оригинальное газовое уплотнение с родословной конструкции, насчитывающей более 30 лет и постепенно развивающейся, установленной и… Узнать больше > | Тип 28XPБесконтактное газовое уплотнение для турбокомпрессоровТип 28XP: Возможно, самое популярное уплотнение в линейке на сегодняшний день, тип 28XP основан на конструкции 28AT и… Узнать больше > |

Тип 28EXPБесконтактное газовое уплотнение для турбокомпрессоровТип 28EXP: продукт для самых сложных и неблагоприятных сред с проверенной и проверенной независимыми экспертами производительностью до 425 бар (изб.)…. Узнать больше > | Тип 83Разделительное уплотнение (контактная технология) Тип 83 представляет собой узел двухсегментной углеродистой втулки, предназначенный для предотвращения проникновения подшипникового масла в сухую. Узнать больше > |

Тип 93FRРазделительное уплотнение (бесконтактная технология)Тип 93FR представляет собой бесконтактную графитовую втулку, предназначенную для защиты сухих газовых уплотнений от попадания масла в подшипники.Сегменты… Узнать больше > | Тип 28СТБесконтактное газовое уплотнение для паровых турбинТип 28ST сочетает в себе проверенную технологию вращающихся канавок и высокотемпературные вторичные уплотнения для снижения утечки пара почти на два порядка… Узнать больше > |

Тип 28ВЛБесконтактное газовое уплотнение для испаряющихся жидкостей Используя проверенную технологию спиральных канавок, тип 28VL использует энергию вращения вала насоса для испарения технологической жидкости с контролируемой скоростью, создавая стабильную газовую пленку, которая смазывает поверхности уплотнения. Узнать больше > | Тип 93LRСегментированная съемная угольная втулка (бесконтактная) Разделительное уплотнениеТип 93LR представляет собой бесконтактное уплотнение с сегментной втулкой со сбалансированной конструкцией отрыва из графита, которая минимизирует потребление газа как при регулировании давления, так и при регулировании расхода. Узнать больше > |

Сухое газовое уплотнение — обзор

Основной целью системы уплотнений является безопасность.Сокращение выбросов, хотя и является целью, имеет второстепенное значение.

Сухой газ

Большинство центробежных компрессоров оснащены DGS в качестве концевых уплотнений вала, так как в настоящее время они наилучшим образом отвечают требованиям безопасности, надежности и экономичности. В принципе используются четыре различных типа компоновки СГУ, см. рис. 3.58. Общим для всех устройств является то, что обработанный технологический газ впрыскивается между технологическим уплотнением и первичным уплотнением. Технологическое уплотнение показано в виде лабиринта.Большая часть уплотняющего газа проходит через технологическое уплотнение, а незначительное количество проходит через поверхности основного уплотнения. Количество уплотняющего газа рассчитано на поддержание минимальной скорости в зазоре лабиринта. Это предотвращает миграцию неочищенного технологического газа в зону ДГУ. Типичные значения скорости разрыва составляют 5–10 м/с. Кроме того, все компоновки имеют общее разделительное уплотнение, отделяющее СГД от полости подшипника.

Технологическое уплотнение показано в виде лабиринта.Большая часть уплотняющего газа проходит через технологическое уплотнение, а незначительное количество проходит через поверхности основного уплотнения. Количество уплотняющего газа рассчитано на поддержание минимальной скорости в зазоре лабиринта. Это предотвращает миграцию неочищенного технологического газа в зону ДГУ. Типичные значения скорости разрыва составляют 5–10 м/с. Кроме того, все компоновки имеют общее разделительное уплотнение, отделяющее СГД от полости подшипника.

Рис. 3.58. система ДГС.

Одинарное уплотнение состоит из одного набора уплотнительных поверхностей, отделяющих технологический газ от атмосферы.Одинарные устройства в основном рассматриваются для негорючих и нетоксичных газов. Утечка уплотняющего газа обычно выбрасывается в атмосферу.

Двойное уплотнение состоит из двух одинарных СГД, расположенных зеркально. Устройства с двойным уплотнением обычно используются только при давлении технологического газа менее 5 бар изб. Поскольку обычно подаваемым уплотняющим газом является азот, технологическая утечка в атмосферу отсутствует, но азот будет мигрировать в процесс. Вентиляционное отверстие обычно открыто в атмосферу.

Поскольку обычно подаваемым уплотняющим газом является азот, технологическая утечка в атмосферу отсутствует, но азот будет мигрировать в процесс. Вентиляционное отверстие обычно открыто в атмосферу.

Тандемное уплотнение состоит из двух одиночных ДГС, расположенных последовательно. Кроме того, тандемное расположение различается без промежуточного лабиринта и с промежуточным лабиринтом. В последнем между двумя отдельными уплотнениями находится лабиринт. Поскольку сжатые газы в нефтяной и газовой промышленности обычно являются легковоспламеняющимися или токсичными, тандемное уплотнение является наиболее предпочтительным. В случае, когда утечка технологического газа в атмосферу недопустима, правильным выбором является тандемное уплотнение с промежуточным лабиринтом.На рис. 3.59 подробно показано это расположение.

Рис. 3.59. Тандемное расположение с промежуточным лабиринтом.

Давление уплотняющего газа регулируется первичным уплотнением до давления первичного сброса. Вторичный уплотняющий газ, обычно азот, подается между промежуточным лабиринтом и вторичным уплотнением, чтобы предотвратить попадание утечки из первичного уплотнения во вторичное уплотнение. Для этого количество вторичного уплотняющего газа должно быть достаточным для поддержания скорости зазора в промежуточном лабиринте на уровне около 3–5 м/с.Утечки из первичного уплотнения и большая часть потока вторичного уплотняющего газа направляются к первичному вентиляционному отверстию. Утечка через вторичное уплотнение дросселируется через вторичное уплотнение и направляется к вторичному вентиляционному отверстию, которое обычно открыто для атмосферы.

Вторичный уплотняющий газ, обычно азот, подается между промежуточным лабиринтом и вторичным уплотнением, чтобы предотвратить попадание утечки из первичного уплотнения во вторичное уплотнение. Для этого количество вторичного уплотняющего газа должно быть достаточным для поддержания скорости зазора в промежуточном лабиринте на уровне около 3–5 м/с.Утечки из первичного уплотнения и большая часть потока вторичного уплотняющего газа направляются к первичному вентиляционному отверстию. Утечка через вторичное уплотнение дросселируется через вторичное уплотнение и направляется к вторичному вентиляционному отверстию, которое обычно открыто для атмосферы.

В случае отказа первичного уплотнения вторичное уплотнение предназначено для работы в условиях первичного уплотнения, что предотвращает неконтролируемую утечку в атмосферу в случае отказа и должно обеспечивать безопасное отключение компрессора. В случае полного отказа уплотнения, когда нарушены и первичное, и вторичное уплотнения, промежуточный лабиринт обеспечивает ограничение между первичным и вторичным уплотнением, помогая ограничить утечку технологического газа. В результате снижается повышение давления во вторичном вентиляционном отверстии и меньше нагружается разделительное уплотнение.

В результате снижается повышение давления во вторичном вентиляционном отверстии и меньше нагружается разделительное уплотнение.

В дополнение к функции предотвращения проникновения технологического газа в полость подшипника в случае полного отказа, задачей разделительного уплотнения является предотвращение попадания смазочного масла во вторичное уплотнение во время нормальной работы. На рис. 3.59 в качестве разделительного уплотнения используется набор плавающих угольных колец. Как правило, азот или воздух подаются в середину двух углеродных колец, создавая зазор со скоростью 10–20 м/с для предотвращения попадания масляного тумана и разбрызгивания масла.

Для обеспечения надлежащего функционирования СГУ необходима адекватная система поддержки. Соответственно, поддерживающая система предназначена для обеспечения:

- •

чистого и достаточно сухого уплотняющего газа/разделительного уплотняющего газа при требуемом давлении, расходе и температуре,

- •

безопасного удаления утечек, и

- •

контроль состояния ДГУ и разделительного уплотнения.

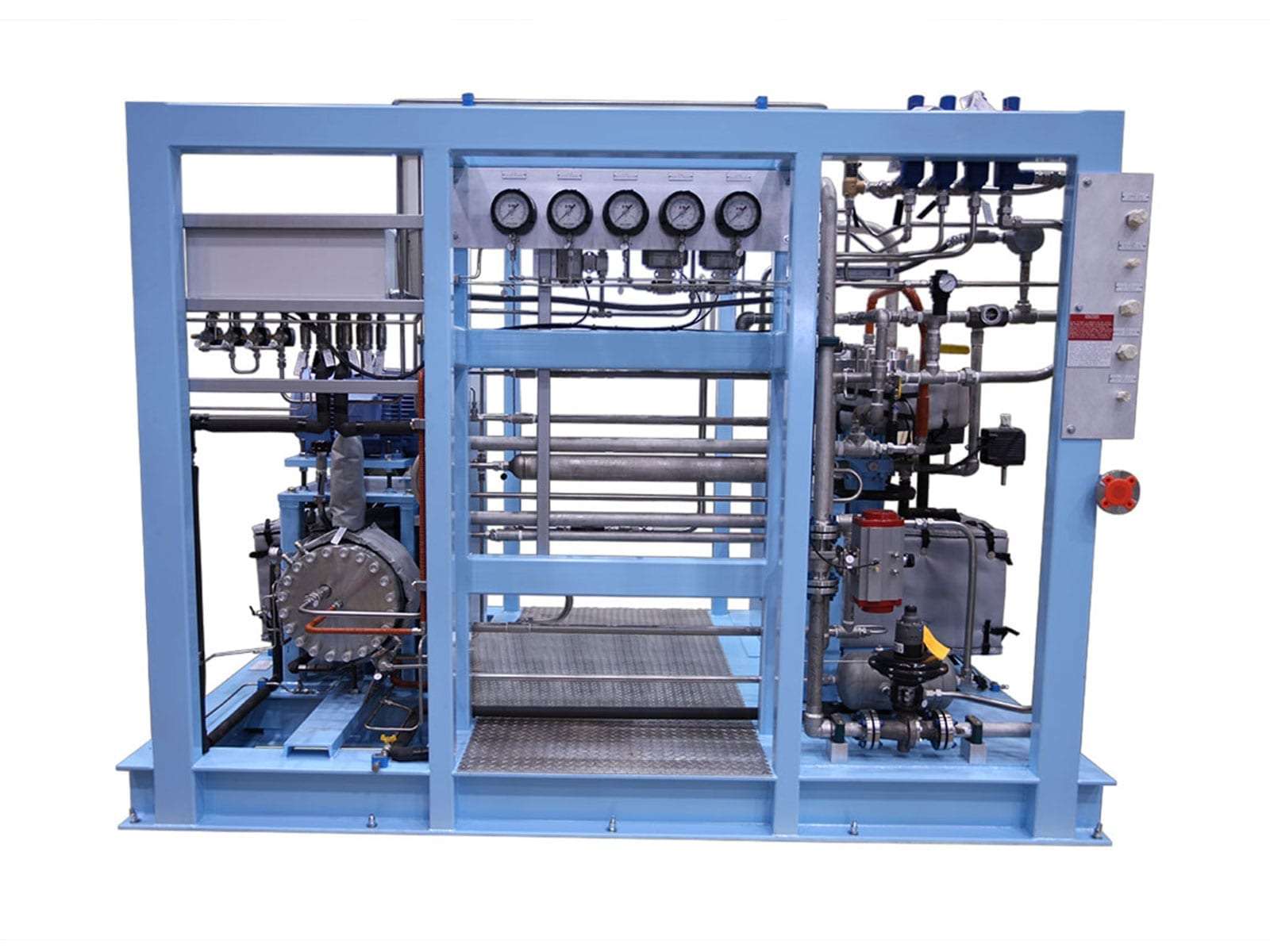

Наиболее сложная система поддержки дана для случая тандемного уплотнения с промежуточным лабиринтом.Эта схема имеет пять соединений, все они связаны с системой поддержки. Пример P&ID показан на рис. 3.60.

Рис. 3.60. Пример системы поддержки тандемных сухих газовых уплотнений с промежуточным лабиринтом в одновальном компрессоре.

Обычно технологический газ используется в качестве первичного уплотняющего газа. Для создания положительного потока давление источника подачи должно быть выше, чем давление технологического газа на технологическом уплотнении в любых условиях эксплуатации. Чаще всего уплотняющий газ берется из нагнетания или из определенного места в компрессоре.Так как в переходных или остановленных условиях давление подачи может сравняться с давлением на технологическом уплотнении или даже упасть ниже него, может потребоваться усилитель уплотняющего газа. Реже используется внешний источник. Недостатком здесь является то, что давление отстойника постоянно увеличивается, когда компрессор отключен и находится в состоянии покоя/холостого хода.

Для достижения требуемой скорости потока на технологическом уплотнении используется либо устройство регулирования расхода, либо устройство регулирования перепада давления.Управление потоком достигается с помощью игольчатого клапана как наиболее упрощенного варианта или использования саморегулирующегося клапана управления потоком. Поддерживаемый поток является постоянным и не зависит от зазора технологического уплотнения. Это может привести к более высоким скоростям потока по мере необходимости и представляет собой потери на рециркуляцию. Дифференциальный регулирующий клапан регулирует дифференциальное давление, воздействующее на технологическое уплотнение. Скорость потока зависит от зазора технологического уплотнения, но скорость потока постоянна.

Для обеспечения чистоты уплотняющего газа в линию подачи должен быть включен коалесцирующий фильтр.Фильтр должен иметь дуплексную конструкцию, чтобы обеспечить оперативную замену фильтрующих картриджей. Целью коалесцирующего фильтра является удаление мелких частиц и загрязняющих веществ в жидкой фазе. Мусор и частицы могут вызвать чрезмерный износ поверхностей и зависание смещаемых в осевом направлении компонентов уплотнения. Как правило, фильтр должен быть способен удалять частицы, размер которых меньше диапазона рабочего зазора поверхностей уплотнения. Типичный номинальный размер частиц фильтрующего элемента составляет 1–5 мкм, а достигаемый коэффициент эффективности удаления обычно составляет 99.9%. Только для разделительных уплотнений с фиксированным зазором, т. е. лабиринтных или бесконтактных втулочных уплотнений, требования к фильтрации меньше. Обычно требуется 10 мкм при эффективности удаления 99,9%.

Мусор и частицы могут вызвать чрезмерный износ поверхностей и зависание смещаемых в осевом направлении компонентов уплотнения. Как правило, фильтр должен быть способен удалять частицы, размер которых меньше диапазона рабочего зазора поверхностей уплотнения. Типичный номинальный размер частиц фильтрующего элемента составляет 1–5 мкм, а достигаемый коэффициент эффективности удаления обычно составляет 99.9%. Только для разделительных уплотнений с фиксированным зазором, т. е. лабиринтных или бесконтактных втулочных уплотнений, требования к фильтрации меньше. Обычно требуется 10 мкм при эффективности удаления 99,9%.

Чтобы убедиться, что подаваемый уплотняющий газ достаточно сухой, необходимо уделить особое внимание предотвращению образования конденсата. Вследствие эффекта Джоуля-Томсона разгерметизация неидеальных газов вызывает изменение температуры. Типичные смеси углеводородных газов охлаждаются. Во время работы это охлаждение происходит на всех компонентах линий подачи.В результате конденсат может образовываться и попадать в уплотнение, вызывая значительные неисправности, такие как зависание из-за прилипания смещаемых в осевом направлении компонентов уплотнения. Особенно в условиях покоя под давлением в зазоре уплотнения между поверхностями может образовываться конденсат. Обычно там происходит наибольший перепад давления и отсутствие эффекта сдвига и ветра не может компенсировать охлаждение. Образование конденсата прилипает к торцам, что приводит к высоким крутящим моментам при пуске с последующим выкрашиванием и поломкой торцов.

Особенно в условиях покоя под давлением в зазоре уплотнения между поверхностями может образовываться конденсат. Обычно там происходит наибольший перепад давления и отсутствие эффекта сдвига и ветра не может компенсировать охлаждение. Образование конденсата прилипает к торцам, что приводит к высоким крутящим моментам при пуске с последующим выкрашиванием и поломкой торцов.

Во избежание образования конденсата расчет кривой расширения от точки поступления уплотняющего газа в опорную систему на всем протяжении через зазор уплотнения и сравнение с кривой конденсации на фазовой карте является обязательным. Обычно рекомендуется минимальный расчетный запас в 20 К, чтобы убедиться, что уплотняющий газ является газообразным, см. рис. 3.61. Необходимо предусмотреть дополнительное охлаждение в линиях и каналах подачи. Если невозможно обеспечить надлежащий расчетный запас, может потребоваться подогрев уплотняющего газа для поддержания указанного расчетного запаса по точке росы.Электрические нагреватели с тиристорным управлением и выпрямителями с кремниевым управлением (SCR) могут точно регулировать тепловую нагрузку и поддерживать температуру уплотняющего газа.

Рис. 3.61. Фазовая карта уплотняющего газа и запас 20 К на кривой расширения.

Для смесей с уже небольшим количеством углеводородов с более длинной цепью (C6 +) предел конденсации сильно смещается в сторону более высокой температуры. Это может привести к тому, что температура газа превысит расчетную температуру отдельных компонентов после нагревателя.Для этих случаев устанавливается охладитель с выходным сепаратором. Длинноцепочечные углеводороды конденсируются и удаляются в сепараторе. Тогда нагреватель после сепаратора абсолютно необходим.

В криогенных установках повышение температуры уплотняющего газа для обеспечения более высокого запаса по точке росы может неблагоприятно повлиять на производительность компрессора, поскольку основная часть теплого уплотняющего газа (например, более 90 %) циркулирует обратно в проточную часть компрессора. через технологический лабиринт в задней части рабочих колес.

На рис. 3.62 показано типичное расположение всех компонентов, которые могут потребоваться для подготовки газа. После прохождения блока кондиционирования уплотняющий газ дросселируется с помощью регулирующего клапана и направляется на уплотнение. Для контроля надлежащей подачи измеряются температура газа, расход или дифференциальное давление, которые сравниваются с заданными значениями. В случае несоответствия система управления компрессором выдает аварийный сигнал. Часто на каждой линии подачи после общего регулирующего клапана устанавливаются дроссели, чтобы ограничить количество уплотняющего газа в случае нарушения герметичности и избежать повреждения других СГД, подключенных к той же линии подачи.

После прохождения блока кондиционирования уплотняющий газ дросселируется с помощью регулирующего клапана и направляется на уплотнение. Для контроля надлежащей подачи измеряются температура газа, расход или дифференциальное давление, которые сравниваются с заданными значениями. В случае несоответствия система управления компрессором выдает аварийный сигнал. Часто на каждой линии подачи после общего регулирующего клапана устанавливаются дроссели, чтобы ограничить количество уплотняющего газа в случае нарушения герметичности и избежать повреждения других СГД, подключенных к той же линии подачи.

Рис. 3.62. Типичное расположение всех компонентов подготовки уплотняющего газа.

Опорная система для ДГУ с промежуточным лабиринтом реализует два вентиляционных отверстия, первичное и вторичное. Оба дефлектора имеют функцию безопасного отвода газовой смеси от негерметичности вышестоящего ДГС и негерметичности промежуточного лабиринта или частичной негерметичности уплотнения подшипника. Особое внимание следует уделить первичному вентиляционному отверстию, так как функции мониторинга состояния уплотнений как для первичного, так и для вторичного уплотнений обычно размещаются там.Для защиты необходимых инструментов параллельно вентиляционной линии устанавливается разрывная мембрана или предохранительный клапан. Это ограничивает повышение давления в вентиляционном отверстии в случае повреждения первичного уплотнения.

Особое внимание следует уделить первичному вентиляционному отверстию, так как функции мониторинга состояния уплотнений как для первичного, так и для вторичного уплотнений обычно размещаются там.Для защиты необходимых инструментов параллельно вентиляционной линии устанавливается разрывная мембрана или предохранительный клапан. Это ограничивает повышение давления в вентиляционном отверстии в случае повреждения первичного уплотнения.

Поскольку утечка через первичное уплотнение обычно является воспламеняющейся или токсичной, первичная вентиляционная линия часто попадает в факельную систему, давление в которой немного выше атмосферного. Это требует установки обратного клапана на выходе вентиляционной линии, чтобы контролировать давление на входе около 0.на 5–1 бар выше давления на факеле.

Выход из строя первичного или вторичного уплотнения обычно приводит к резкому увеличению утечки; этот принцип используется для мониторинга. Выход из строя первичного уплотнения приводит к увеличению потока, а выход из строя вторичного уплотнения приводит к падению потока газа в первичном вентиляционном отверстии. Расход измеряется и сравнивается с заданными значениями. Аварийный сигнал (низкий или высокий), за которым следует отключение (низкий, низкий или высокий, высокий), инициируется системой управления компрессором.

Расход измеряется и сравнивается с заданными значениями. Аварийный сигнал (низкий или высокий), за которым следует отключение (низкий, низкий или высокий, высокий), инициируется системой управления компрессором.

В качестве альтернативы обычно используется измерение давления для мониторинга.Для этого необходимо установить расходную диафрагму между датчиком давления и обратным клапаном, чтобы обеспечить возможность изменения давления в зависимости от расхода. В приложениях с низким давлением мониторинг с измерением давления достигает своих пределов. Чтобы избежать обратного давления на первичное уплотнение, первичное вентиляционное давление должно быть соответственно низким. Колебания давления из-за отказа СГД практически невозможно надежно измерить.

Влажные уплотнения

Влажные уплотнения, как правило, не выбираются для нового оборудования из-за их более высоких скоростей утечек и стоимости владения по сравнению с СГУ.Однако в прошлом было установлено очень большое количество мокрых уплотнений, и эти приложения продолжают надежно работать. Как следует из названия, для мокрых уплотнений требуется жидкость; а для нефтегазовых применений этой жидкостью обычно является масло, поэтому эти уплотнения часто называют сальниками. Обсуждаются два типа мокрых уплотнений:

Как следует из названия, для мокрых уплотнений требуется жидкость; а для нефтегазовых применений этой жидкостью обычно является масло, поэтому эти уплотнения часто называют сальниками. Обсуждаются два типа мокрых уплотнений:

- •

механическое (контактное) уплотнение и

- •

жидкостное кольцевое уплотнение

. .3.63. Эти уплотнения обычно используются для герметизации при давлении всасывания примерно до 3,8 МПа. Требование состоит в том, чтобы обеспечить герметичность от максимального давления, которое будет возникать на всасывании компрессора, и обычно это давление отстоя, которое возникает во время запуска и остановки. Эти уплотнения состоят из нескольких компонентов, включая неподвижное седло, вращающееся седло и, в данном примере, углеродное кольцо, зажатое между ними, каждое из которых имеет высокую степень контакта для образования уплотняющих поверхностей между ними.Поверхности уплотнения удерживаются вместе за счет комбинации гидравлических и механических сил.:max_bytes(150000):strip_icc()/GettyImages-667753789-57dd50853df78c9ccef33643.jpg) Гидравлические силы создаются уплотняющей жидкостью, тогда как механические силы обычно создаются пружиной того или иного типа.

Гидравлические силы создаются уплотняющей жидкостью, тогда как механические силы обычно создаются пружиной того или иного типа.

Рис. 3.63. Механическое (контактное) торцевое уплотнение [21].

(любезно предоставлено Kaydon Ring and Seal.)

Масло смазывает и охлаждает уплотнение, а также создает положительное уплотнение жидкости на уплотняющих поверхностях. Масло подается на 241–345 кПа выше давления всасывания компрессора; таким образом, через поверхности к технологическому газу происходит небольшой поток уплотнительного масла, что предотвращает выход газа наружу в атмосферу.

Утечка масла на внутренней стороне уплотнения, которая подвергается воздействию технологического газа, считается грязной (кислой) и сливается в отдельную зону от чистого (сладкого) уплотнительного масла и смазочного масла. Попадание высокосернистого масла в процесс предотвращается внутренним лабиринтным уплотнением. Подача буферного газа может быть применена для дальнейшего предотвращения попадания уплотнительного масла в технологический поток и уменьшения количества масляного загрязнения. Через фактическое уплотнение практически не происходит утечки газа. На самом деле большая часть выбросов связана с дегазацией масла уплотнений из-за того, что газ, поглощающий масло, находится на внутренней стороне.

Через фактическое уплотнение практически не происходит утечки газа. На самом деле большая часть выбросов связана с дегазацией масла уплотнений из-за того, что газ, поглощающий масло, находится на внутренней стороне.

Незагрязненная малосернистая нефть сливается обратно прямо в резервуар. Загрязненное масло направляется в отдельную дренажную полость и либо выбрасывается, либо дегазируется. Если загрязненное масло восстанавливается, его необходимо сначала отправить в резервуар для дегазации, чтобы высвободить унесенный газ путем нагревания масла. Это исключает возможность загрязнения резервуаров свежего смазочного и уплотнительного масла. Затем дегазированная нефть направляется непосредственно в резервуар для повторного использования. Высвобожденный газ может выпускаться, сжигаться, возвращаться на вход компрессора или в некоторых случаях использоваться в качестве топлива.

Основной целью системы подачи масла для уплотнений является подача чистого, холодного масла к уплотнениям при требуемом давлении и расходе. Система обычно состоит из масляного резервуара, масляных насосов, охладителей, фильтров и регуляторов для точного контроля давления и температуры, необходимых для уплотнений компрессора. На рис. 3.64 представлена типичная система подачи масла для механического торцевого уплотнения. Для экономии средств и места система уплотнений может быть объединена с системой смазки, чтобы обеспечить дополнительную емкость и расход масла.

Система обычно состоит из масляного резервуара, масляных насосов, охладителей, фильтров и регуляторов для точного контроля давления и температуры, необходимых для уплотнений компрессора. На рис. 3.64 представлена типичная система подачи масла для механического торцевого уплотнения. Для экономии средств и места система уплотнений может быть объединена с системой смазки, чтобы обеспечить дополнительную емкость и расход масла.

Рис. 3.64. Система подачи уплотнительного масла торцевого уплотнения [21].

Типичный пример жидкостного пленочного уплотнения показан на рис. 3.65. Эти уплотнения обычно используются для защиты от давления всасывания, которое слишком велико для механических уплотнений. Основные принципы уплотнения аналогичны контактному уплотнению с основным отличием в том, что ограничение изменилось с осевой поверхности на втулки с малым зазором. Масло подается между этими плавающими втулками, которые проходят на близком расстоянии от ротора.Поддерживая давление масла на 34–70 кПа выше давления газа, образуется надежное уплотнение и предотвращается утечка технологического газа в атмосферу. Большая часть подаваемого масла выходит из уплотнения, проходя через одну или несколько плавающих втулок со стороны атмосферы. Масляная пленка между втулками и вращающейся втулкой обеспечивает гидродинамическое разделение. Уплотнения могут влиять на динамические характеристики ротора машины.

Большая часть подаваемого масла выходит из уплотнения, проходя через одну или несколько плавающих втулок со стороны атмосферы. Масляная пленка между втулками и вращающейся втулкой обеспечивает гидродинамическое разделение. Уплотнения могут влиять на динамические характеристики ротора машины.

Рис. 3.65. Масляное манжетное уплотнение [21].

Попадание высокосернистого масла в технологический процесс обеспечивается внутренним лабиринтным уплотнением.Подача буферного газа может быть применена для дальнейшего предотвращения попадания уплотнительного масла в технологический поток и уменьшения количества масляного загрязнения.

Система подачи масла для жидкостных пленочных уплотнений

Система подачи масла для жидкостных пленочных уплотнений практически такая же, как и для мокрых механических уплотнений. Основное различие заключается в величине разницы давлений между нефтью и газом и в том, как поддерживается эта разница давлений. Механическое уплотнение должно обеспечивать давление масла на 0,24–0,34 МПа выше давления газа порядка 2. 76 МПа. Это можно легко сделать с помощью клапана регулирования давления. Жидкостно-пленочное уплотнение может потребоваться для обеспечения давления масла на 30–70 кПа выше давления газа 17,24 МПа. Общей практикой для поддержания такого перепада давления является использование верхнего резервуара, как показано на рис. 3.66. Здесь уровень уплотнительного масла поддерживается клапаном контроля уровня. При давлении газа поверх уплотнительного масла статический напор масла автоматически обеспечивает правильный перепад давления [21].

76 МПа. Это можно легко сделать с помощью клапана регулирования давления. Жидкостно-пленочное уплотнение может потребоваться для обеспечения давления масла на 30–70 кПа выше давления газа 17,24 МПа. Общей практикой для поддержания такого перепада давления является использование верхнего резервуара, как показано на рис. 3.66. Здесь уровень уплотнительного масла поддерживается клапаном контроля уровня. При давлении газа поверх уплотнительного масла статический напор масла автоматически обеспечивает правильный перепад давления [21].

Рис. 3.66. Система уплотнительного масла для жидкостного уплотнения [21].

Анализ отказа сухого газового уплотнения и повышение надежности Сухие газовые уплотнения (СГД) состоят из множества хрупких компонентов, используемых для уплотнения, и используются в осевых/центробежных/винтовых компрессорах и турбодетандерах в различных отраслях промышленности. Однако, даже если DGS выбран правильно, он может выйти из строя быстрее, чем предполагалось. В данной статье рассматривается системный подход к анализу отказов АРД, основанный на опыте автора. DGS представляет собой торцевое торцевое уплотнение со сбалансированным давлением и газовой смазкой, в котором уплотнительный механизм состоит из двух поверхностей: одна неподвижная, а другая вращается вместе с валом компрессора. Неподвижное уплотнение называется уплотнением статора, первичным кольцом или подпружиненной поверхностью. Вращающаяся поверхность называется уплотнительным ротором, привалочным кольцом или седлом. Вращающаяся поверхность частично покрыта канавками, которые в сочетании с балансировкой уплотнения создают разделение поверхности как гидростатическими (давление), так и гидродинамическими (сдвигающими) силами.

Американский институт нефти (API) 692 2 содержит определения, номенклатуру и подробную информацию о различных типах DGS. API 692 включает четыре типа СГД: одинарное уплотнение, двойное уплотнение, тандемное уплотнение и тандем с промежуточными лабиринтами. DSG с двойным уплотнением обычно используются с высокотоксичными или абразивными технологическими газами или там, где давление всасывания очень низкое. РИС. 2 показано тандемное уплотнение DSG с промежуточной лабиринтной конфигурацией с уплотнением со стороны процесса и бесконтактным разделительным уплотнением втулки, которое состоит из двух одинарных уплотнений, расположенных последовательно, разделенных лабиринтом. DSG с тандемным уплотнением и промежуточным лабиринтом подходят для применения при среднем и высоком давлении (например, > 82 бар изб.), где утечка технологического/уплотняющего газа в атмосферу недопустима.

Уплотнительный газ вводится между уплотнением со стороны процесса и поверхностями первичного уплотнения. Большая часть уплотняющего газа поступает в компрессор, а небольшое его количество проходит через первичные уплотнительные поверхности. DSG с двойным уплотнением используются для высокотоксичных или абразивных технологических газов или там, где имеется очень низкое давление всасывания. Статистика отказов сухого газового уплотнения. В соответствии с обучающим веб-семинаром John Crane, посвященным отказам DGS, статистика отказов DGS показана на РИС. 3 , что означает:

Сбор данных. При любом анализе первопричин жизненно важен сбор данных. Эффективный анализ первопричин невозможно провести без поиска, опроса, выезда на объект, совещаний с различными отделами и т. д. Инженеры по надежности должны знать, что возможность сбора данных будет утеряна при удалении СГУ из компрессора, поэтому данные сбор должен начаться, как только будет создан заказ на работу. Инженеры по надежности должны собирать полную информацию о «фактических» рабочих данных на момент отказа.Необходимо собрать следующую информацию:

Анализ компонентов сухого газового уплотнения. Выявляются причины сбоя DGS, чтобы помочь специалистам по надежности и техническому обслуживанию смягчить последствия и избежать сбоев в будущем. Хотя износ является потенциальной причиной, отраслевой опыт автора показывает, что это имеет место только в ~10% отказов механических уплотнений. Чтобы правильно определить первопричину отказа механического уплотнения, инженеры по надежности должны использовать доказательства для проведения точного анализа отказа уплотнения. РИС. 4 содержит некоторые вопросы, которые следует задать при рассмотрении неисправности механического уплотнения.

Загрязнение технологическим газом. РИС. 5 и 6 иллюстрируют способы загрязнения картриджа DGS технологическим газом, частицами или жидкостью.

Ответ заключается в том, что зазор между первичным кольцом и ответным кольцом составляет около 3 мкм (размер бактерий), поэтому газ необходимо фильтровать, чтобы поддерживать зазор без повреждения поверхностей.Газ внутри компрессора слишком грязный, чтобы его можно было использовать непосредственно в уплотнениях, поскольку этот газ поступает из трубопроводов и сосудов из углеродистой стали. DGS является бесконтактным уплотнением, что означает, что поверхности разделены газовой пленкой размером 3–5 мкм во время работы компрессора и перед пуском. Для подъема забоев между забоями непрерывно и стабильно подается уплотняющий газ с минимальным давлением 5–6 бар изб.Это зависит от ряда факторов, таких как кривизна, глубина канавки, размер и т. д. Иногда это значение может быть ниже. Однако, когда компрессор не находится под давлением и находится в состоянии холодного резерва, поверхности соприкасаются. Если компрессор остановлен из-за давления газа, на внутреннее уплотнение все равно будет воздействовать «давление останова». Это обеспечит подъем и зазор, предотвращающий контакт лица. Обычно давление осаждения выше, чем минимальное давление подъема, но уплотнение все еще может работать, если оно равно. В горячем статическом состоянии температура не должна снижаться до неприемлемого уровня, при котором жидкости будут выпадать из газа, вызывая проблемы и повреждения. Если используются промежуточный лабиринт и вторичный уплотняющий газ, это обеспечит подъемную силу и зазор к внешней ступени. Если ни на одну из ступеней уплотнения не действует давление, уплотнение закрывается без зазора. Перед повторным запуском необходимо приложить давление к уплотнению, чтобы предотвратить трение поверхностей уплотнения друг о друга. При выравнивании вала компрессора с валом редуктора или приводным валом с помощью циферблатных индикаторов или лазерных устройств выравнивания валы могут вращаться, когда уплотнения не находятся под давлением.Вал должен вращаться в правильном направлении; это не повредит уплотнительные поверхности. Вал будет вращаться статически без давления на уплотнения. Обычно поставляется устройство для ручного вращения вала — это возможно даже на валах большого диаметра. Практический пример: Загрязнение смазочным маслом. При вводе в эксплуатацию центробежного газового компрессора масляный насос начал прокачивать масло в обход разрешающего сигнала и без разделительного газа из-за отсутствия полезности. Картриджи ДГС были сильно загрязнены смазочным маслом. Во время работы инженер заметил ошибки, допущенные подрядчиком, и понял, что компрессор не запустился, к счастью. Когда жидкости образуются между поверхностями уплотнения или масло достигает поверхностей, когда компрессор не вращается, они могут слипаться.Плоские поверхности неподвижной грани и вращающегося седла находятся в пределах двух светлых полос плоскостности. С такими плоскими поверхностями жидкость создаст связь между неподвижной поверхностью и вращающимся седлом. Если жидкости попадают в зазор между вращающимся седлом и неподвижной поверхностью, создаются высокие силы сдвига, вызывающие сильное нагревание. Выделяемое тепло приводит к нестабильности зазора, вызывая контакт между вращающимся седлом и неподвижной поверхностью, повреждая поверхности уплотнения и приводя к выходу уплотнения из строя. Если во время работы с жидким загрязнением не произойдет отказа, уплотнение выйдет из строя при следующем последующем пуске из-за повышенных сдвигающих усилий. В мокром механическом уплотнении масляная пленка будет смазывать и охлаждать поверхности; однако с DGS масляная пленка повреждает поверхности и вызывает сильный нагрев. В этом случае все узлы и детали загрязненных картриджей ДГС были извлечены из корпуса компрессора, разобраны, тщательно очищены, а затем снова собраны и использованы повторно без каких-либо проблем. Не было необходимости отправлять картриджи обратно поставщику для очистки, осмотра, балансировки, сборки и тестирования. Иначе обстояло бы дело, если бы компрессор запускался с загрязненными ДГС.В этом случае картриджи следует отправить поставщику, так как они могут быть повреждены после запуска компрессора из-за сильного сдвига и большого количества тепла, выделяемого смазочным маслом. Причины контакта ответных колец. Существуют две основные причины контакта ответных колец: отсутствие подъема и принудительный контакт. Для подъема ответных колец требуется минимальное давление газа между торцами и минимальная скорость вращения вала. Утечки могут возникать в статических и динамических условиях. Подъем скорости отличается от однонаправленного (2.3 м/с) и двунаправленные (3,5 м/с) ДГС. В статических условиях, таких как условия оседания, медленного хода и остановки, отрыв между вращающейся/сопрягаемой поверхностью и неподвижной поверхностью обеспечивается только давлением газа. В динамическом состоянии уплотнение требует меньшего давления, потому что вращение вала всасывает газ в канавки и создает область высокого давления между поверхностями. На этапе проектирования минимальная скорость отрыва поверхностей рассчитывается изготовителем уплотнения исходя из условий работы компрессора.Этот расчет гарантирует, что отрыв происходит до/при достижении медленных скоростей крена. РИС. 7 показана диаграмма медленного вращения DGS в зависимости от давления газа и скорости.

Принудительный контакт — это когда две поверхности вынуждены соприкасаться друг с другом в нормальных или переходных условиях (например, при запуске или отключении).

РИС. 8 показаны некоторые причины отсутствия подъема, а РИС. 9 показывает некоторые причины принудительного контакта.