Электрическая дуга, способы сварки и сварные соединения

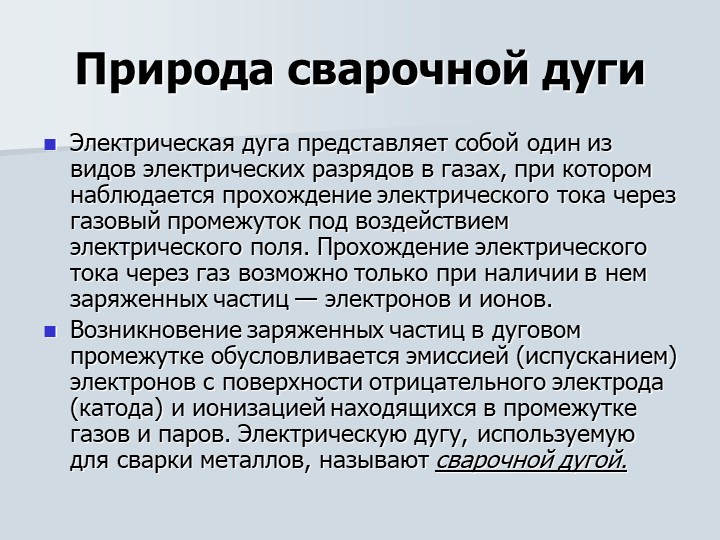

Природа сварочной дуги

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

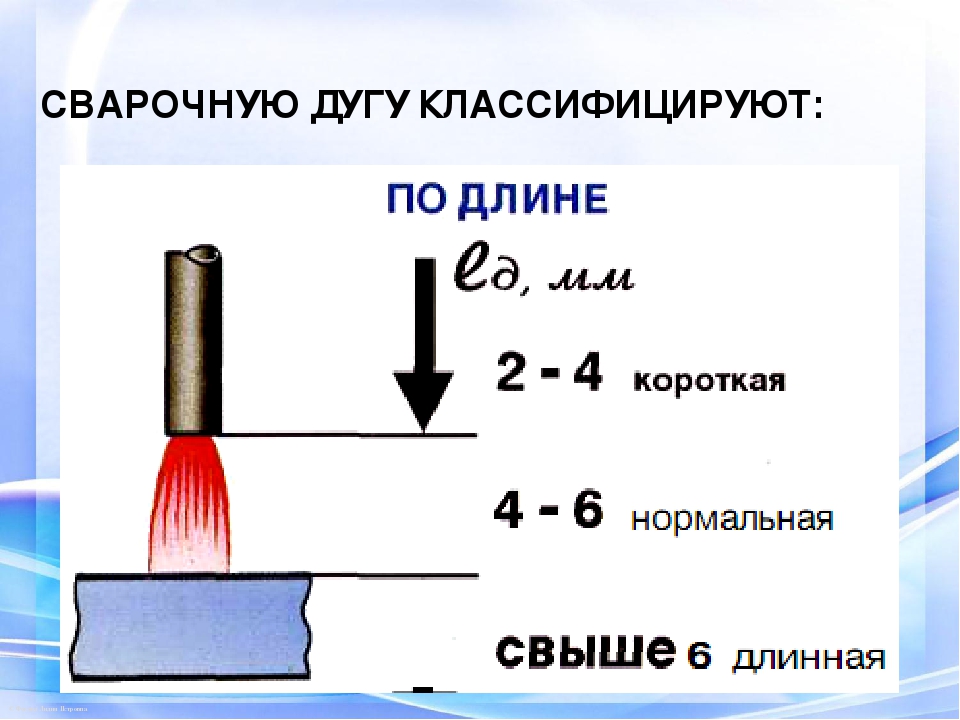

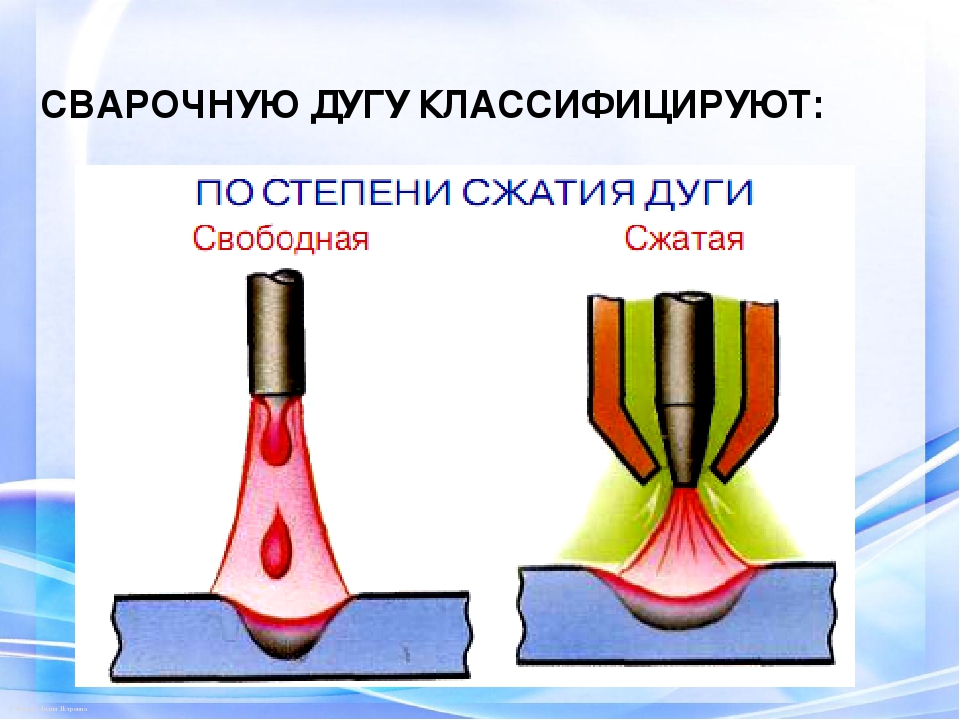

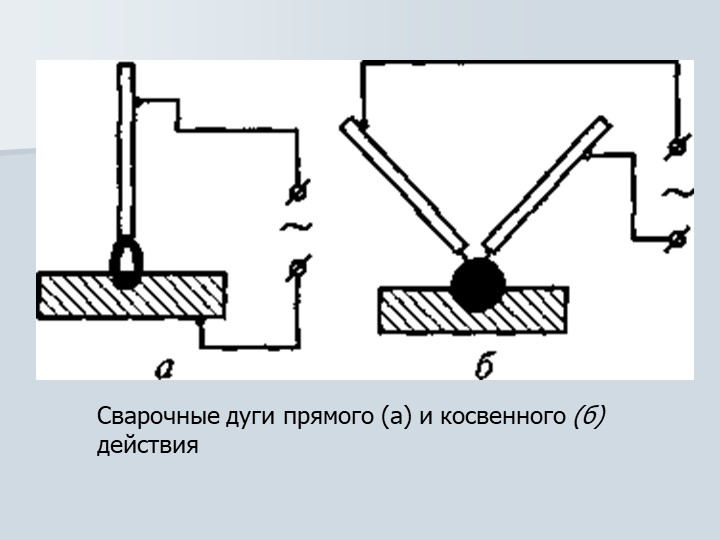

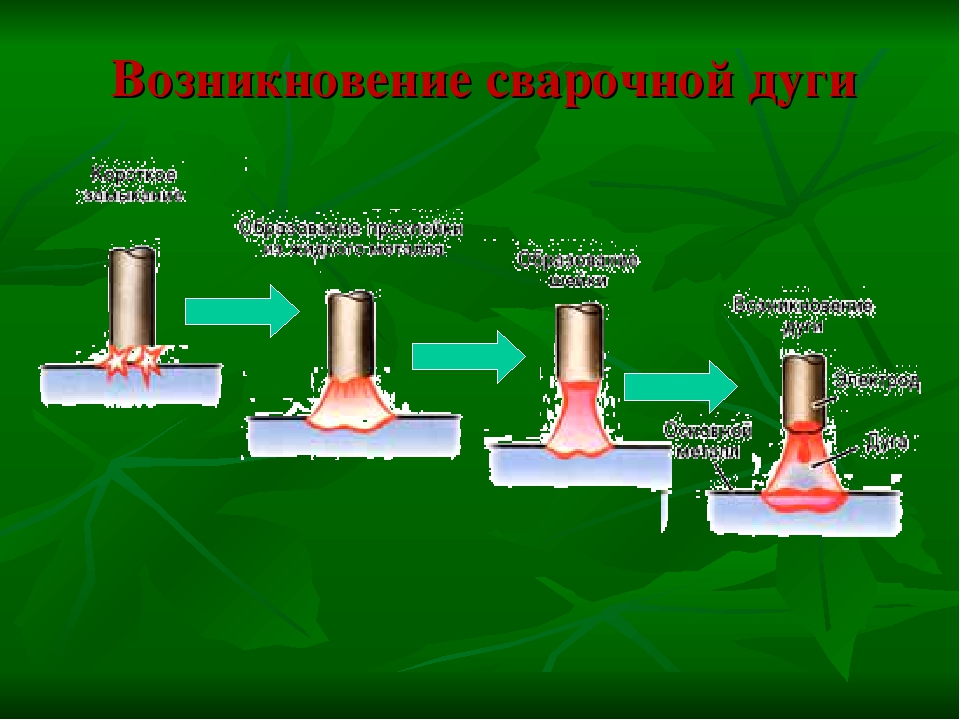

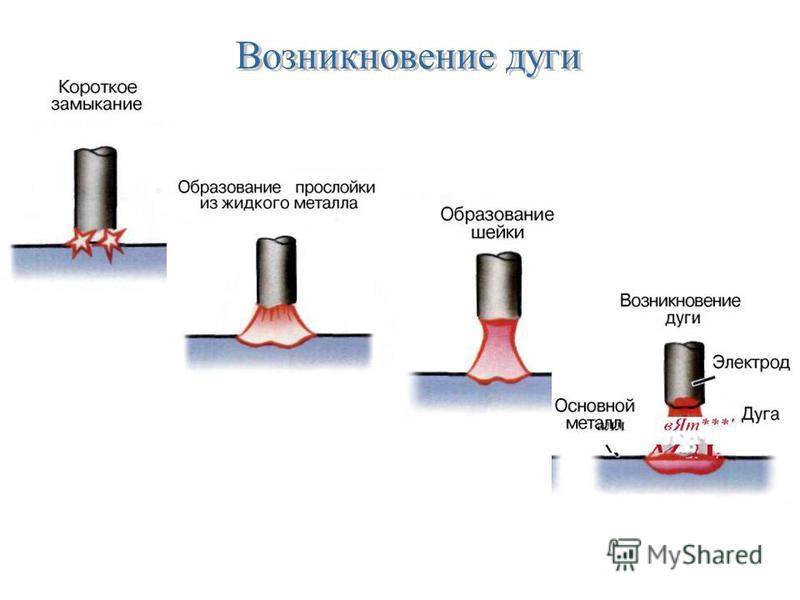

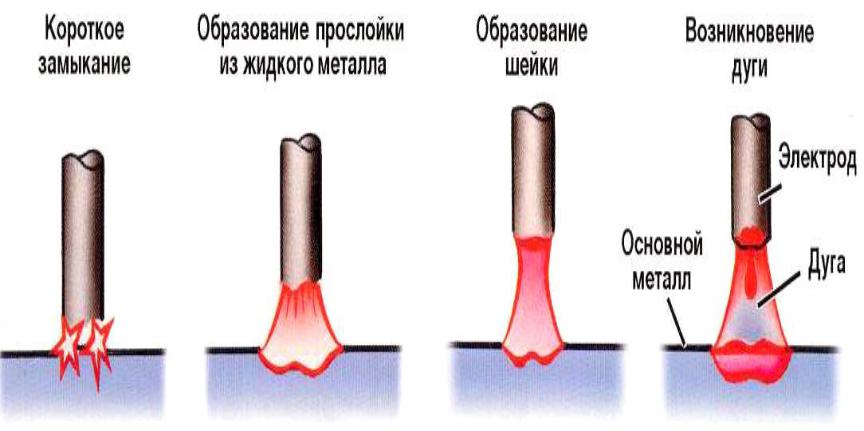

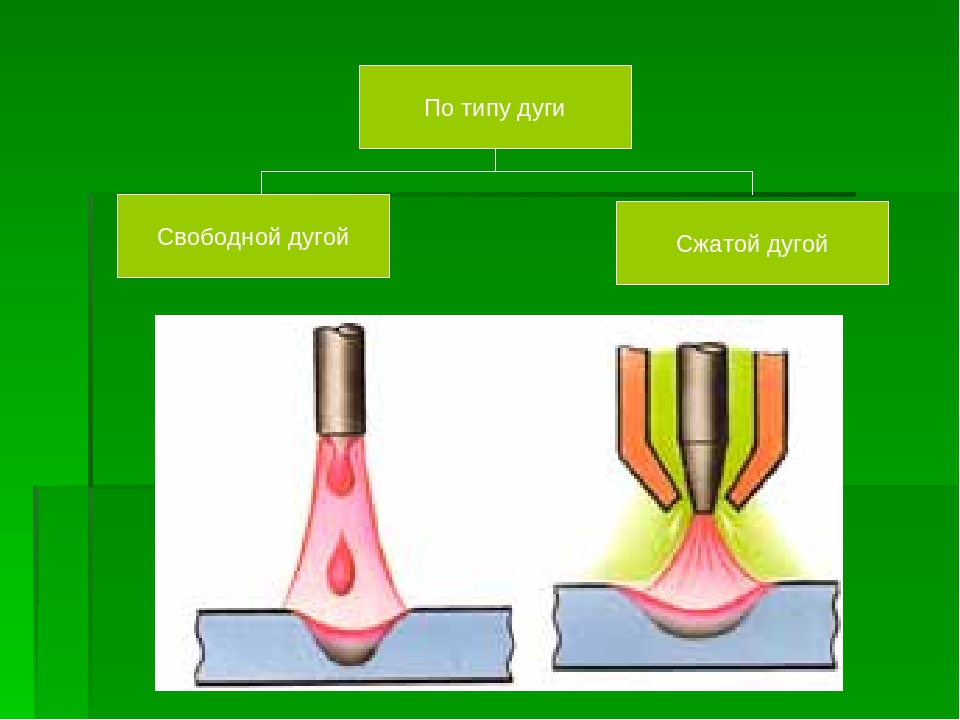

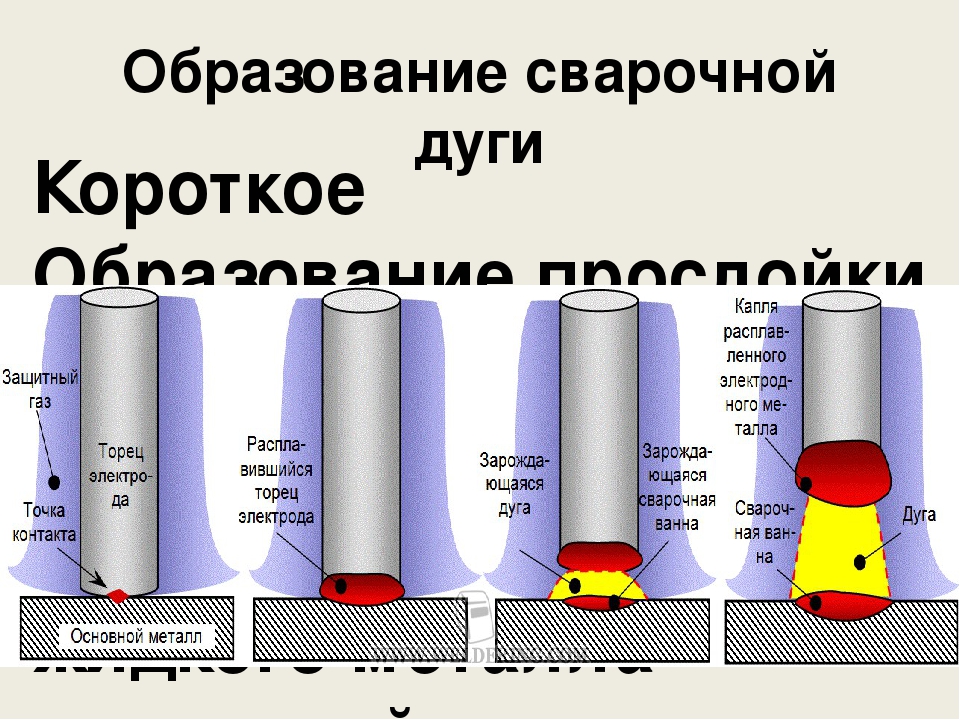

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ — ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия).

Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ — ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

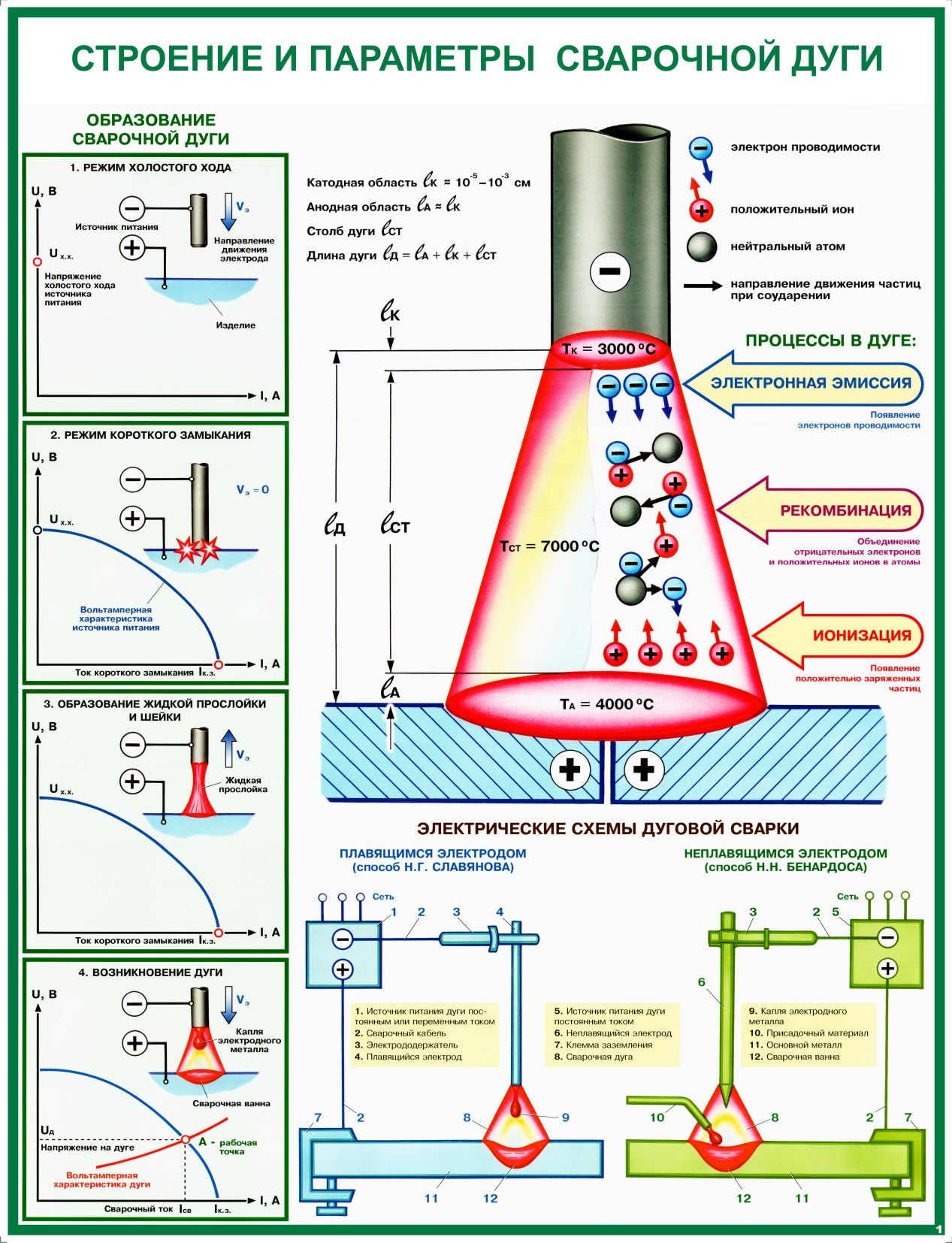

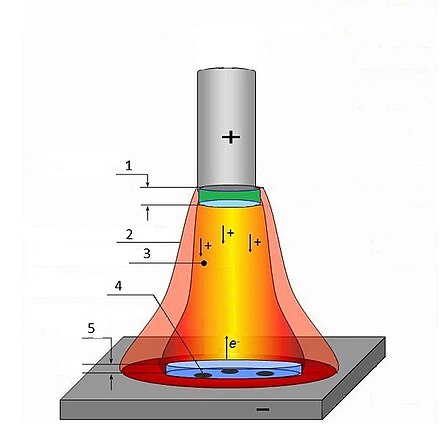

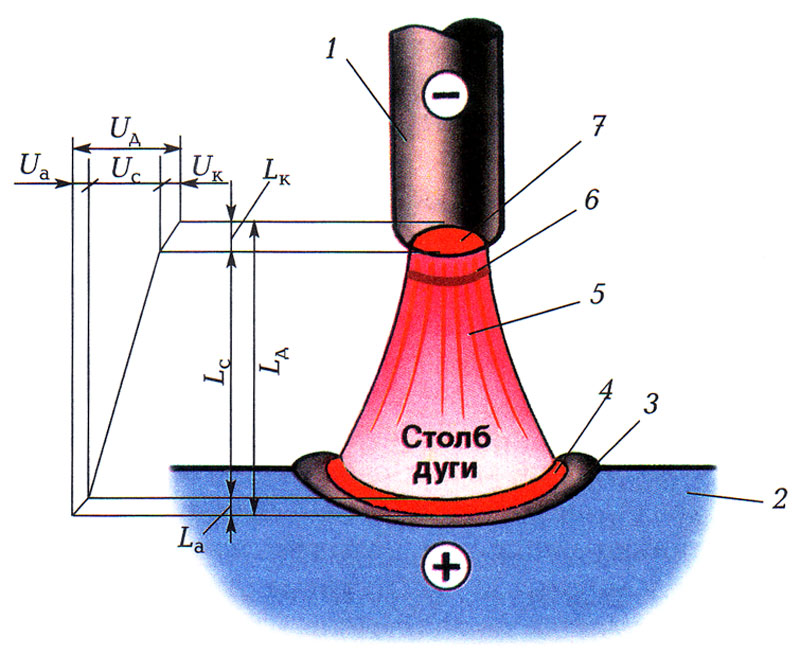

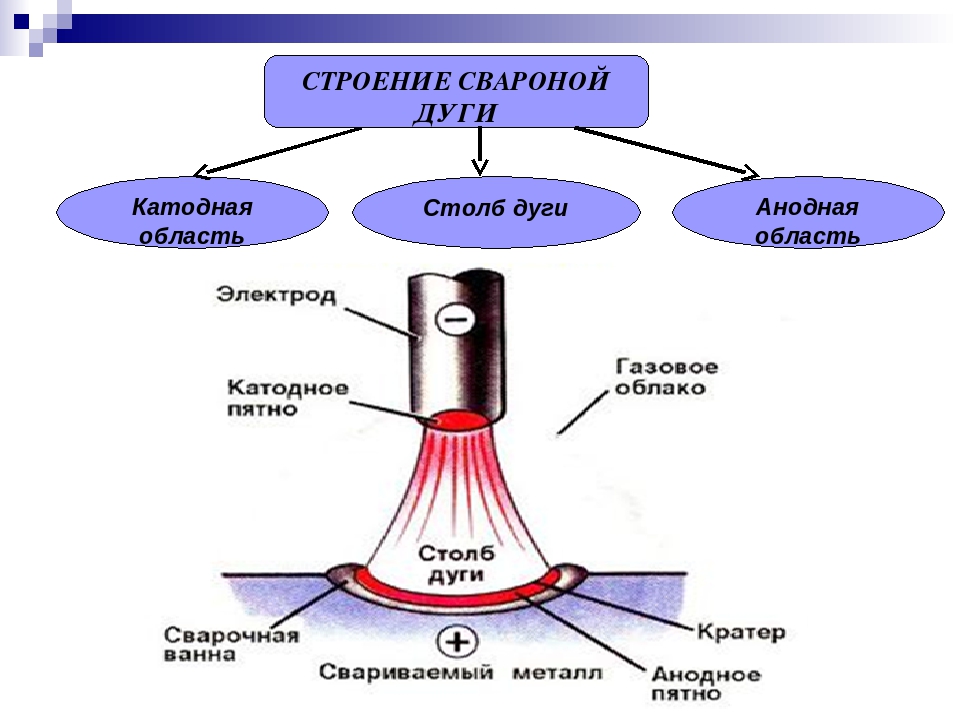

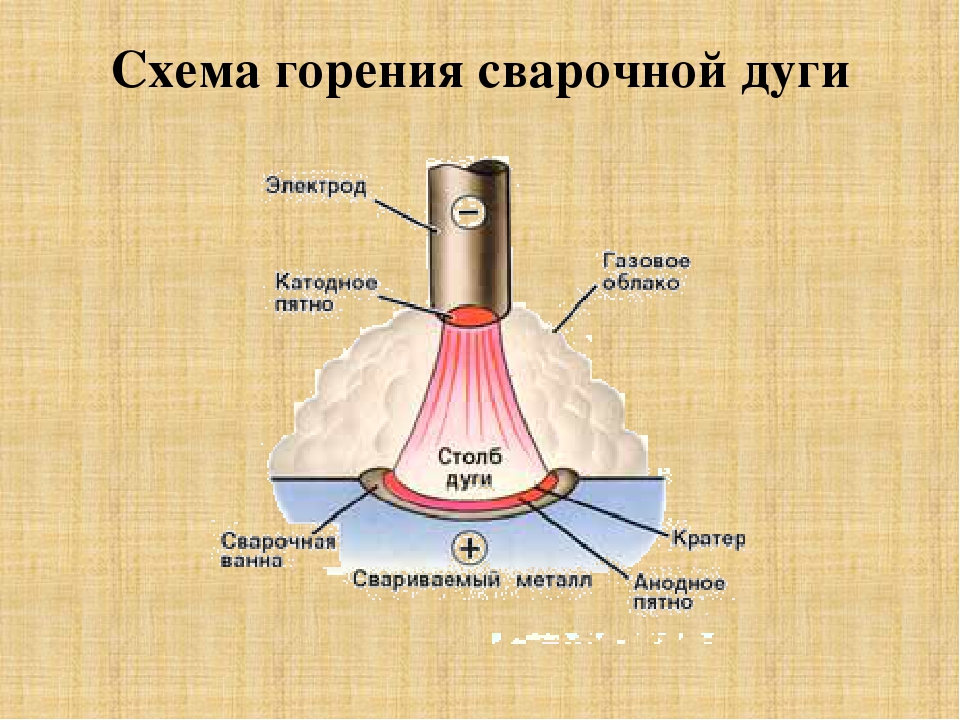

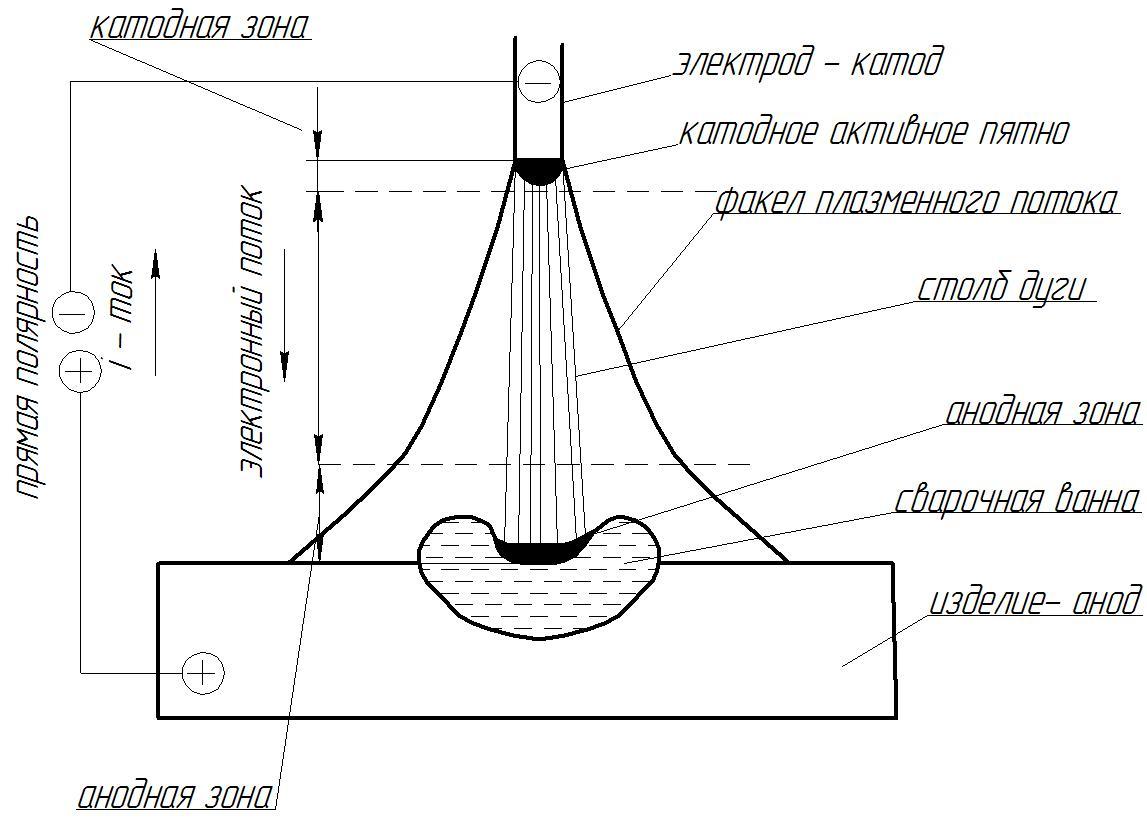

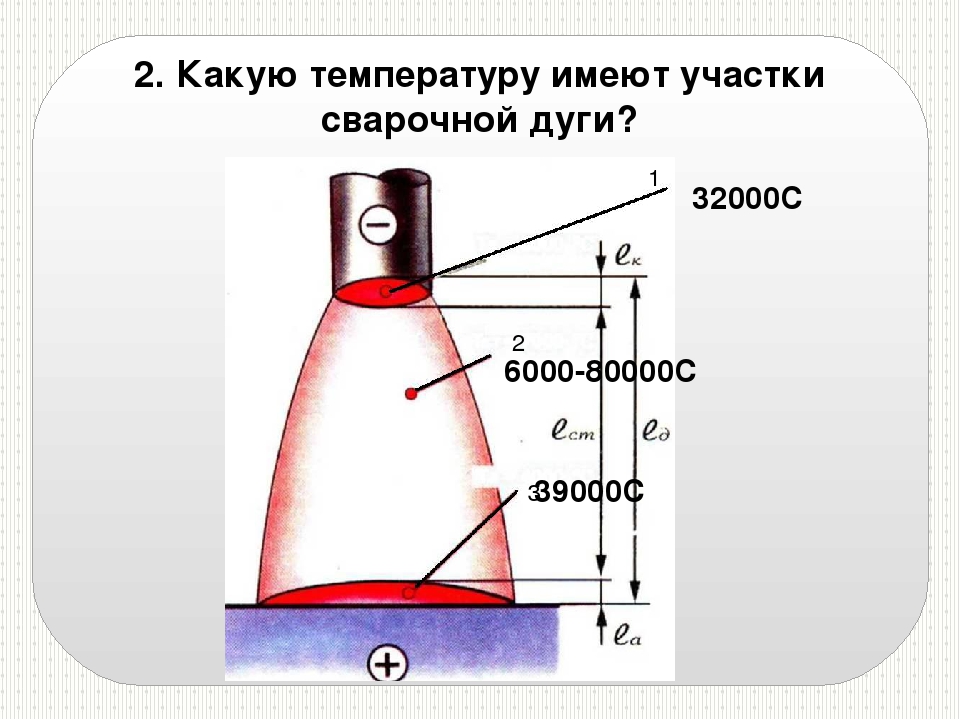

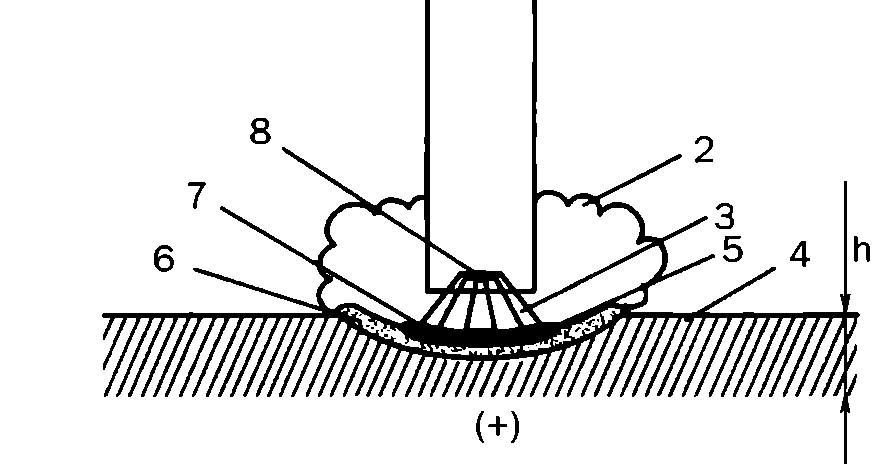

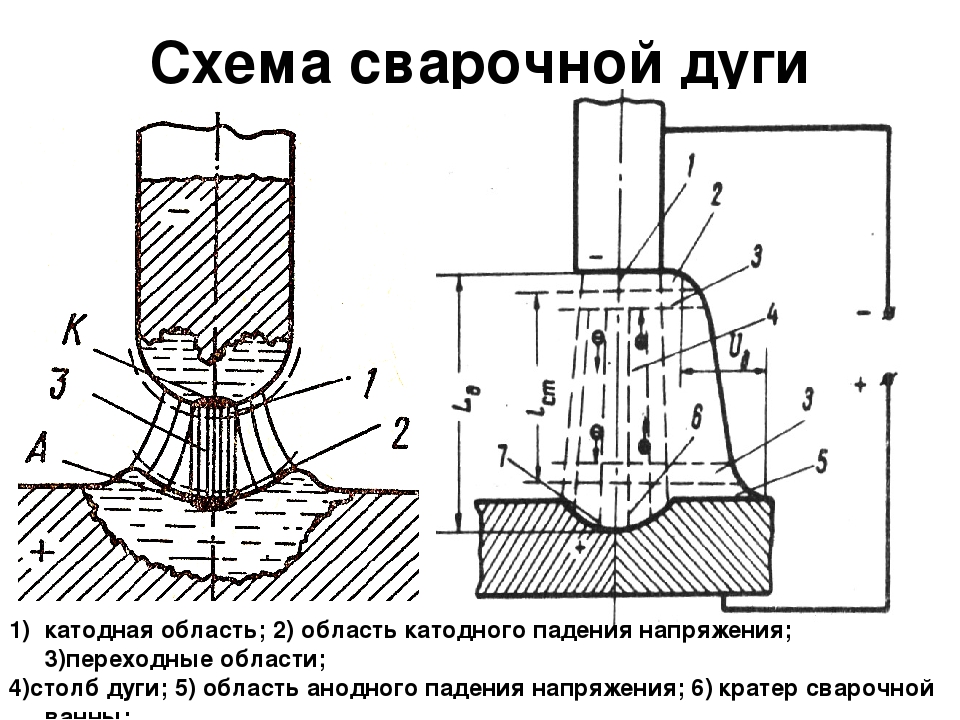

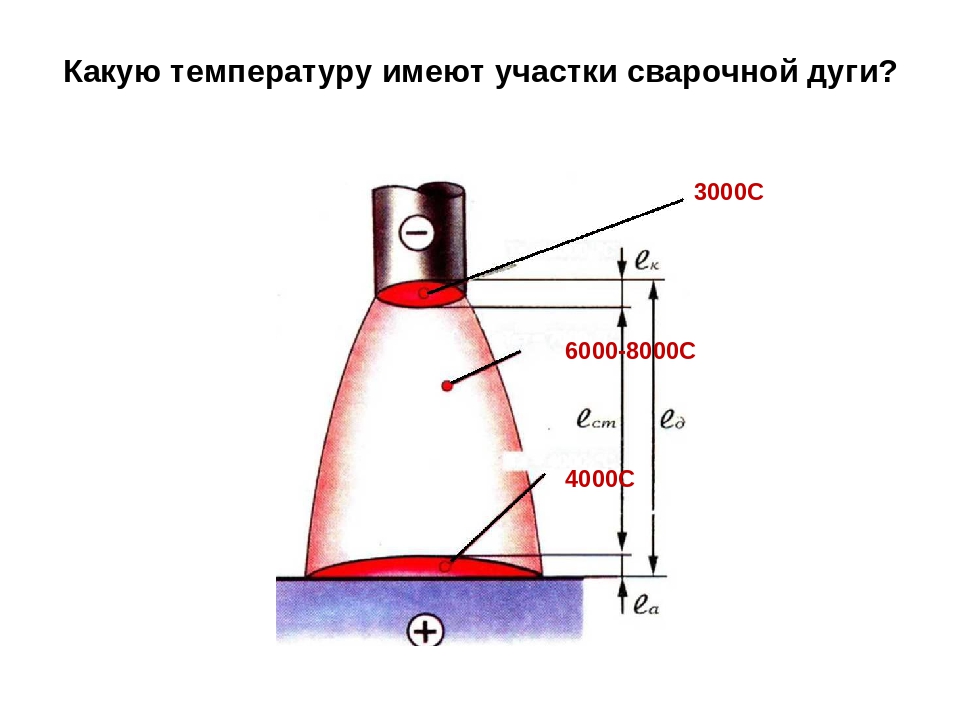

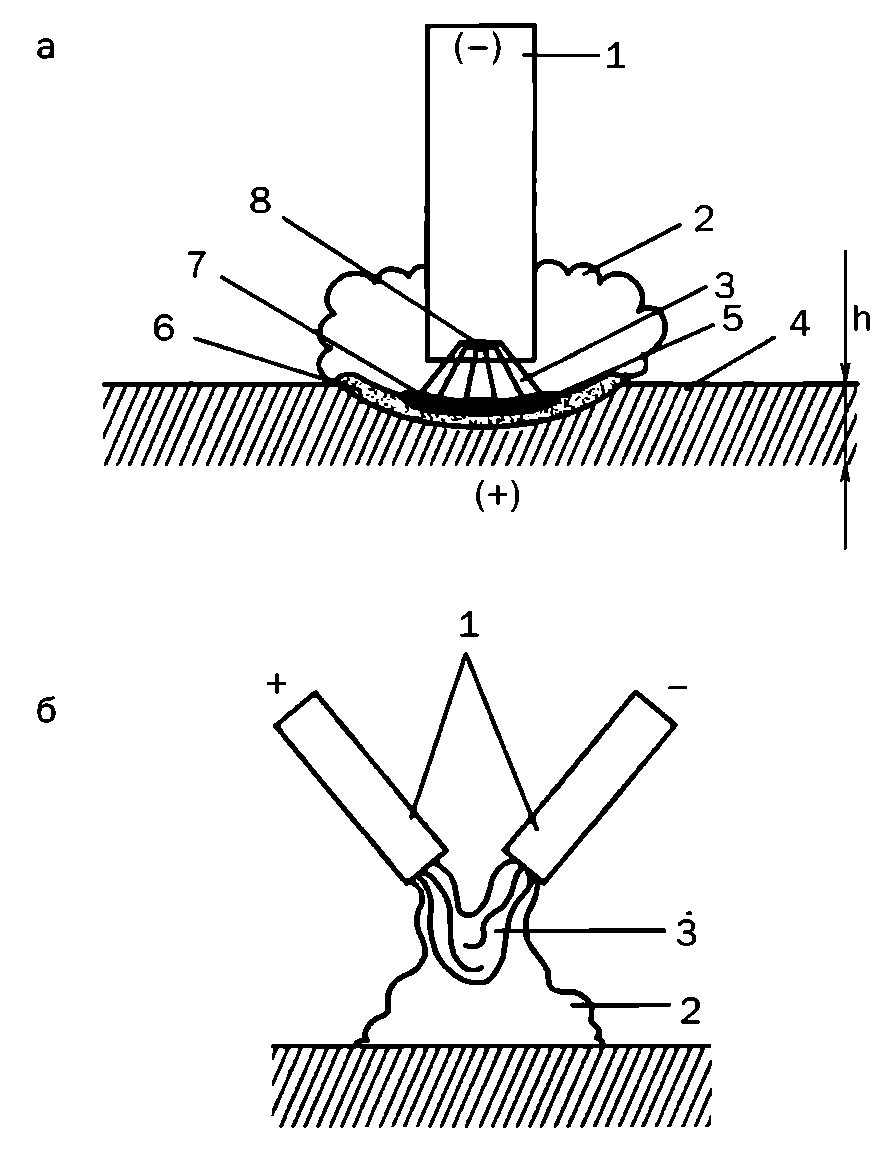

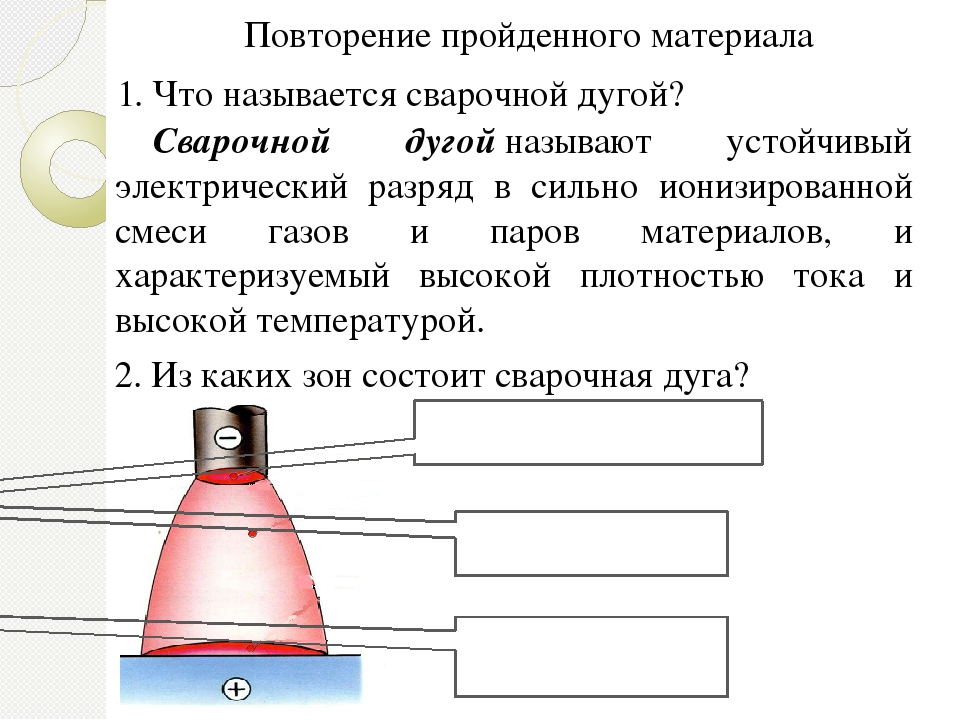

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 — 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 — 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 — 11 В. Протяженность этой области также мала.

Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 — 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 — 8000°С и более. Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс.

Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 — 8000°С и более. Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е — напряженность по длине, lс — длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс = lд. Тогда получается выражение Uд = a + blд показывающее, что напряжение дуги прямым образом зависит от ее длины, где а = Uк + Uа; b = Е.

Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е — напряженность по длине, lс — длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс = lд. Тогда получается выражение Uд = a + blд показывающее, что напряжение дуги прямым образом зависит от ее длины, где а = Uк + Uа; b = Е.

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры- сила тока и напряжение- находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается выше, с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги.

Это обусловлено тем, что с увеличением силы тока увеличиваются площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуга. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными.

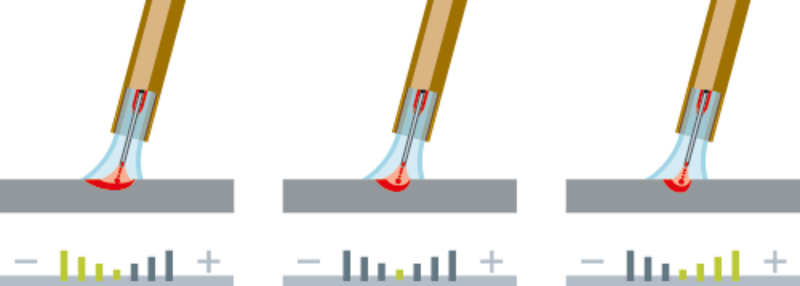

Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки. При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуга. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

Особенности дуги на переменном токе

При сварке на постоянном токе в установившемся режиме все процессы в дуге протекают с определенной скоростью и горение дуги отличается высокой стабильностью.

При питании дуга переменным током полярность электрода и изделия, а также условия существования дугового разряда периодически изменяются. Так, дуга переменного тока промышленной частоты 50 Гц погасает и вновь возбуждается 100 раз в секунду, или дважды за каждый период. Поэтому особо возникает вопрос об устойчивости горения дуги переменного тока. В первую очередь устойчивость горения такой дуги зависит от того, насколько легко происходит повторное возбуждение дуги в каждом полупериоде. Это определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги. Снижение тока сопровождается соответствующим уменьшением температуры в столбе дуги и степени ионизации дугового промежутка. При переходе тока через нуль и перемене полярности в начале и конце каждого полупериода дуга гаснет. Одновременно падает и температура активных пятен на аноде и катоде. Падение температуры несколько отстает по фазе при переходе тока через нуль, что связано с тепловой инерционностью процесса. Особенно интенсивно падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с интенсивным отводом теплоты в массу детали. В следующий за погасанием дуги момент меняется полярность напряжения на дуговом промежутке (рис. 4).

Снижение тока сопровождается соответствующим уменьшением температуры в столбе дуги и степени ионизации дугового промежутка. При переходе тока через нуль и перемене полярности в начале и конце каждого полупериода дуга гаснет. Одновременно падает и температура активных пятен на аноде и катоде. Падение температуры несколько отстает по фазе при переходе тока через нуль, что связано с тепловой инерционностью процесса. Особенно интенсивно падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с интенсивным отводом теплоты в массу детали. В следующий за погасанием дуги момент меняется полярность напряжения на дуговом промежутке (рис. 4).

Одновременно изменяется и направление движения заряженных частиц в дуговом промежутке. В условиях пониженной температуры активных пятен и степени ионизации в дуговом промежутке повторное зажигание дуги в начале каждого полупериода происходит только при повышенном напряжении между электродами, именуемым пиком зажигания или напряжением повторного зажигания дуги. Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

С увеличением силы тока физические условия горения дуги улучшаются, что также приводит к снижению пика зажигания и повышению устойчивости дугового разряда. Таким образом, величина пика зажигания является важной характеристикой -дуги переменного тока и оказывает существенное влияние на ее устойчивость. Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

При сварке плавящимся электродом, близким по составу к основному металлу, на режимах, обеспечивающих устойчивое горение дуги, выпрямляющее действие дуги незначительно и кривые тока и напряжения располагаются практически симметрично относительно оси абсцисс.

Технологические свойства дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относятся также ее пространственная устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

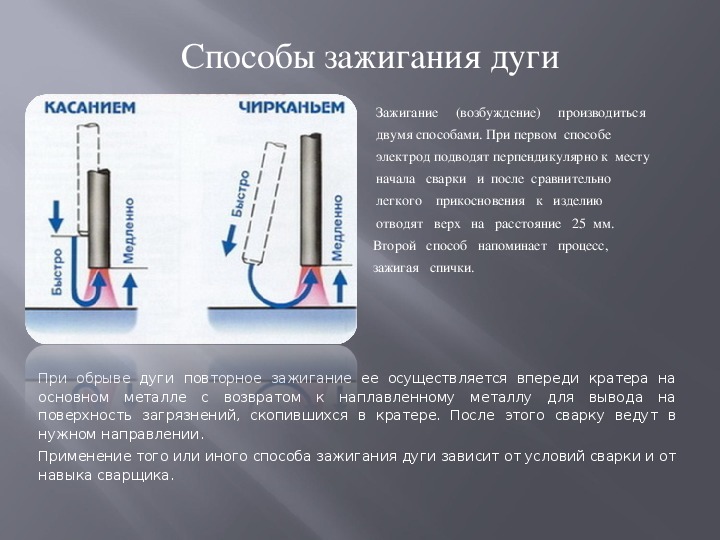

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуй? необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 — 2,5 раза, а на постоянном токе — в 1,2 — 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 — 2,5 раза, а на постоянном токе — в 1,2 — 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

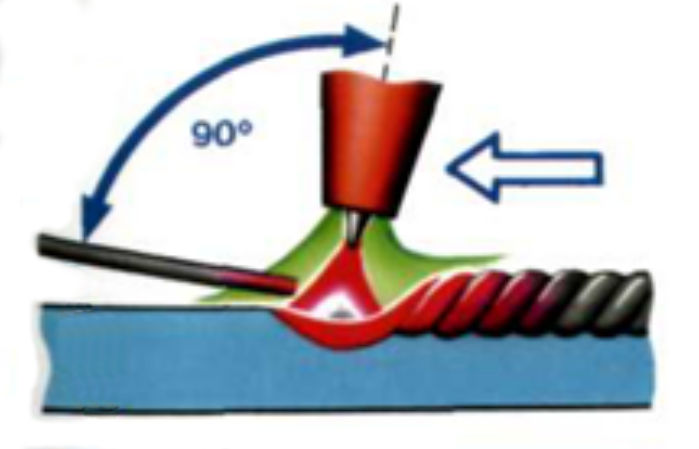

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любой проводник взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воздействием магнитного поля может перемещаться, как любой проводник, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. Дуга в этом случае отклонится в сторону таких масс.

Дуга в этом случае отклонится в сторону таких масс.

Возникновение магнитного дутья вызывает непровары и ухудшение формирования швов. Устранить его можно за счет изменения места токоподвода к изделию или угла наклона электрода, временным размещением балластных ферромагнитных масс у сварного соединения, позволяющих выравнивать несимметричность магнитных полей, а также заменой постоянного тока переменным.

Понятие о сварке и ее сущность

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании или совместным действием того и другого.

Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения совершенно недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получат некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в. действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

При этом атомы достигают состояния равновесия в. действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки: плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Оплавленные поверхности кромок покрываются расплавленным металлом, который, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован или только за счет расплавления металла свариваемых кромок, или за счет их и дополнительного введения в сварочную ванну расплавляемой присадки.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

Классификация видов сварки

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, — газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии, — холодная, трением, ультразвуковая, взрывом и др.

К техническим признакам классификации сварочных процессов относят способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации (рис. 7).

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам: виду электрода, характеру защиты, уровню автоматизации и т. п.

п.

Основные разновидности дуговой сварки

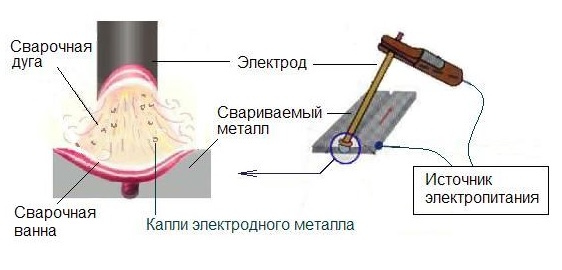

Источником нагрева при дуговых способах сварки является сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между двумя электродами или электродом и деталью. Для поддержания такого разряда нужной продолжительности необходимо применение специальных источников питания дуги (ИПД). Для питания дуги переменным током применяют сварочные трансформаторы, при постоянном токе- сварочные генераторы или сварочные выпрямители. На рис. 8 показана схема электрической цепи дуговой сварки.

Разработка дуговой сварки обусловлена открытием электрической дуги в 1802 г. русским физиком В.В. Петровым. Впервые для соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием, было осуществлено Н.Н. Бенардосом в 1882 г. При необходимости в сварочную ванну дополнительно подавался присадочный материал. В 1888 г. русский инженер Н.Г. Славянов усовершенствовал процесс, заменив неплавящийся угольный электрод на плавящийся металлический. Тем самым было достигнуто объединение функций электрода для существования дугового разряда и присадочного металла для образования ванны. Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся и плавящимся электродами легли в основу разработки наиболее распространенных современных способов дуговой сварки.

При необходимости в сварочную ванну дополнительно подавался присадочный материал. В 1888 г. русский инженер Н.Г. Славянов усовершенствовал процесс, заменив неплавящийся угольный электрод на плавящийся металлический. Тем самым было достигнуто объединение функций электрода для существования дугового разряда и присадочного металла для образования ванны. Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся и плавящимся электродами легли в основу разработки наиболее распространенных современных способов дуговой сварки.

Дальнейшее совершенствование дуговой сварки шло по двум направлениям: 1) изыскание средств защиты и обработки расплавленного металла сварочной ванны; 2) автоматизация процесса. По характеру защиты свариваемого металла и сварочной ванны от окружающей среды могут быть выделены способы дуговой сварки с шлаковой, газошлаковой и газовой защитой. По степени автоматизации процесса способы разделяют на ручную, механизированную и автоматическую сварку. Ниже приводятся характеристики и описание основных разновидностей дуговой сварки.

Ниже приводятся характеристики и описание основных разновидностей дуговой сварки.

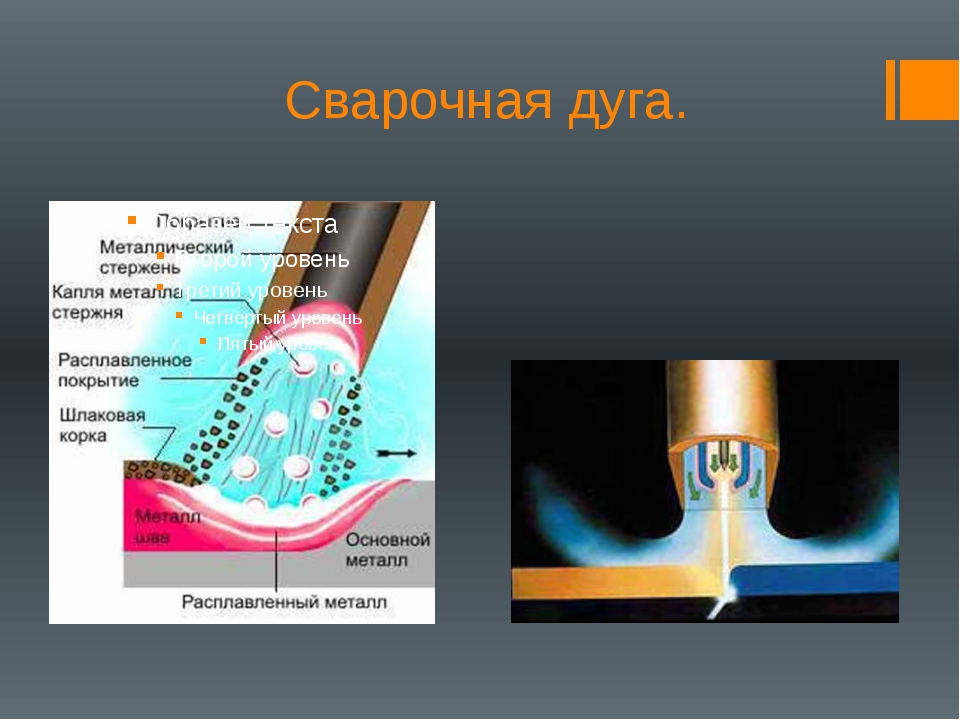

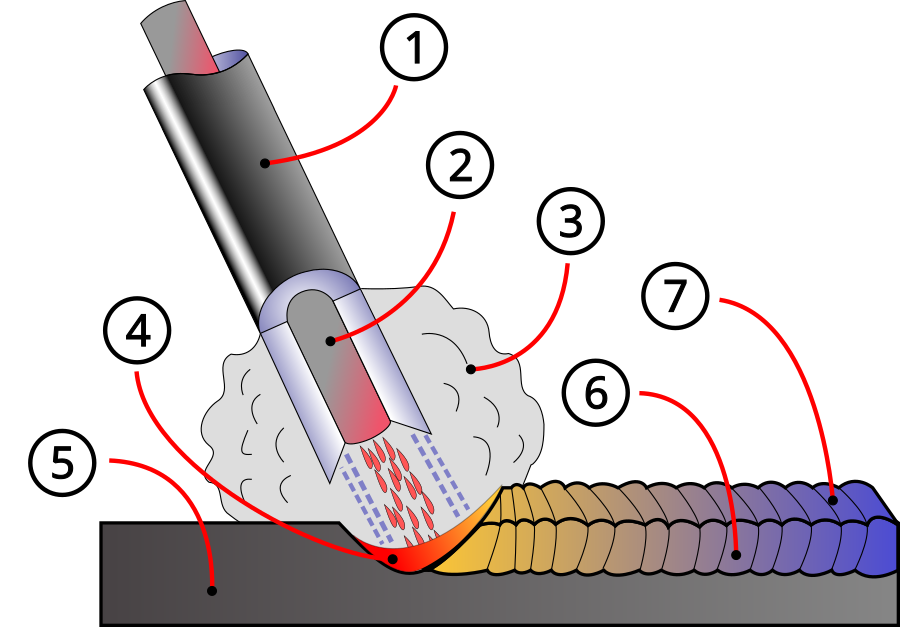

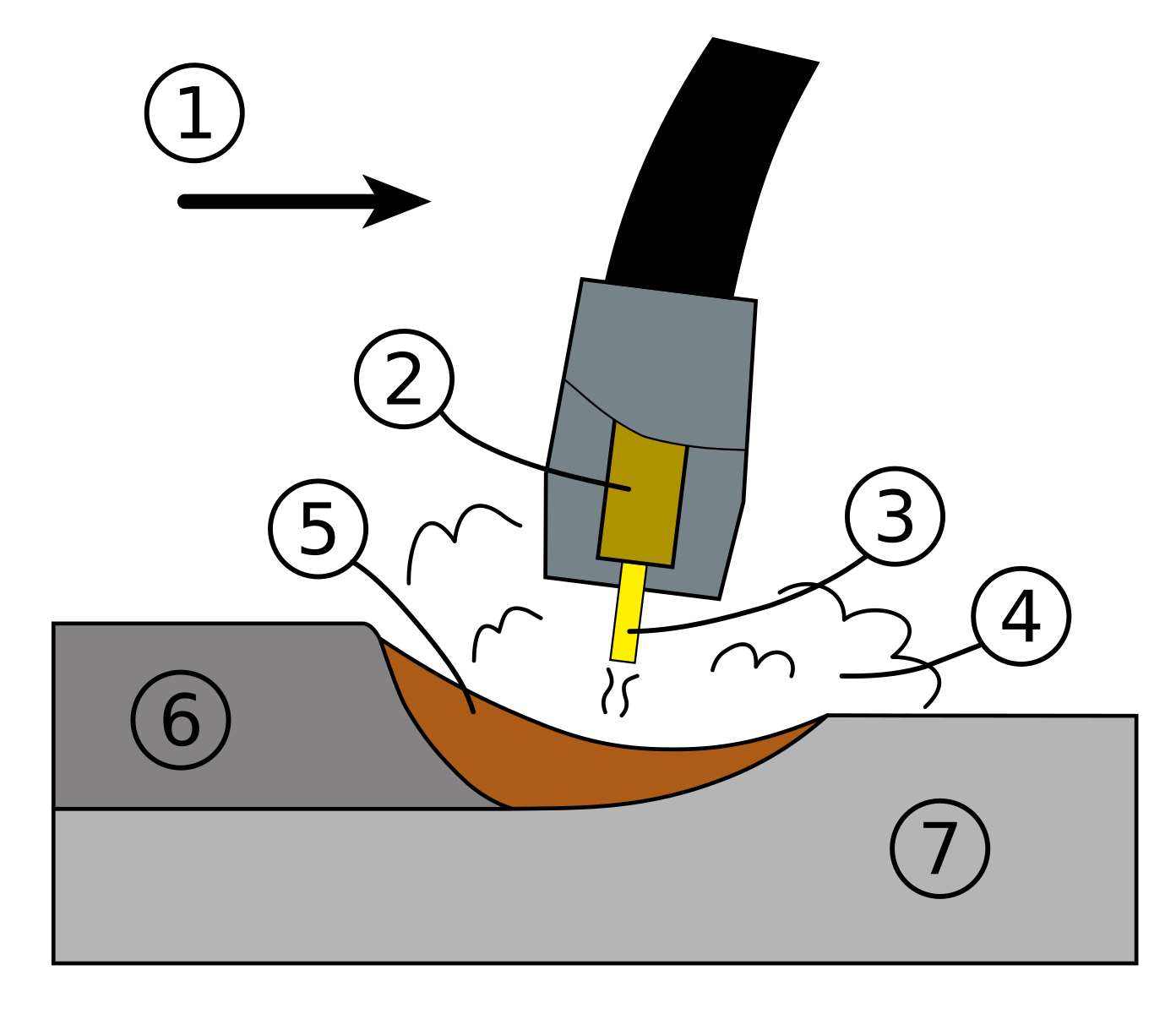

Дуговая сварка покрытыми электродами (рис. 9). При этом способе процесс выполняется вручную. Сварочные электроды могут быть плавящиеся — стальные, медные, алюминиевые и др. — и неплавящиеся — угольные, графитовые, вольфрамовые.

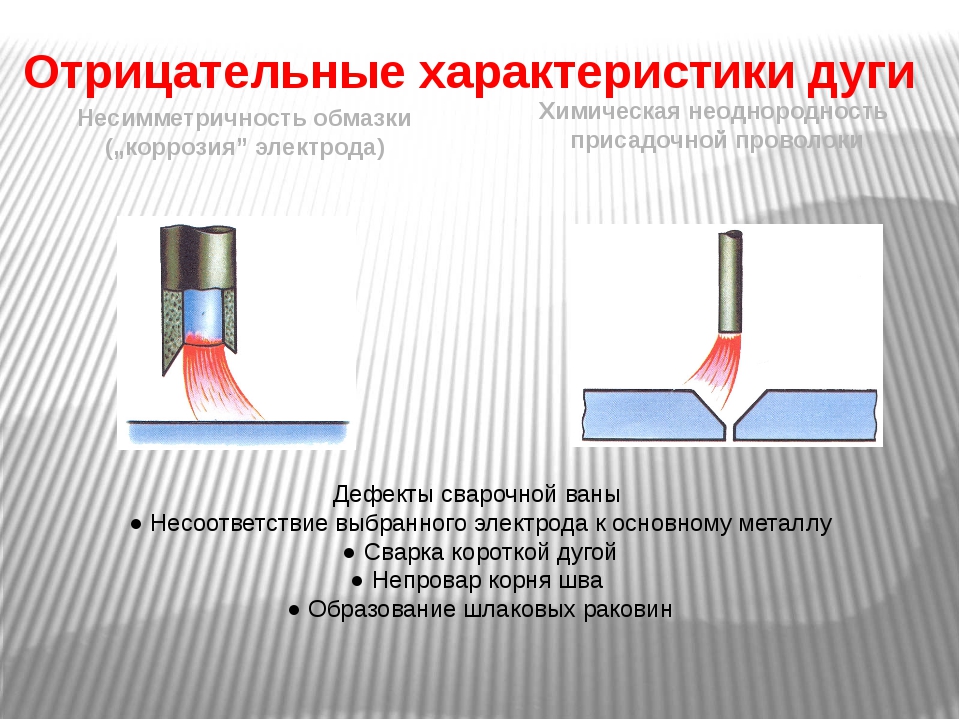

Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение — повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны, и улучшить качество сварки. Сварной шов образуют за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную осуществляет два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемого шва. Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее — малая производительность процесса и зависимость качества сварки от квалификации сварщика.

Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее — малая производительность процесса и зависимость качества сварки от квалификации сварщика.

Дуговая сварка под флюсом (рис. 10). Электрическая дуга горит между плавящимся электродом и деталью под слоем сварочного флюса, полностью закрывающего дугу и сварочную ванну от взаимодействия с воздухом. Сварочный электрод выполнен в виде проволоки, свернутой в кассету и автоматически подаваемой в зону сварки. Перемещение дуги вдоль свариваемых кромок может выполняться или вручную, или с помощью специального привода. В первом случае процесс ведется с помощью сварочных полуавтоматов, во втором — сварочных автоматов. Дуговая сварка под флюсом отличается высокой производительностью и качеством получаемых соединений. К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Подробную информацию о дуговой сварке под флюсом читайте в

К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Подробную информацию о дуговой сварке под флюсом читайте в

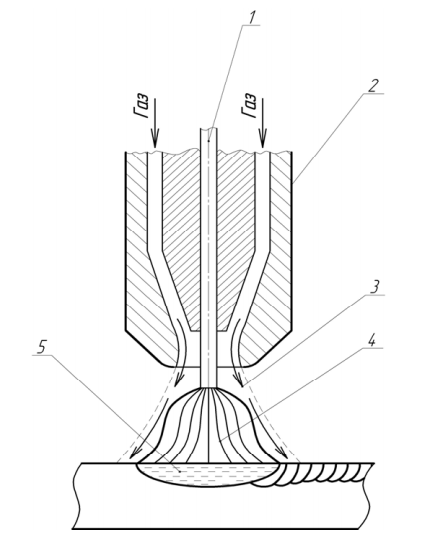

Дуговая сварка в защитных газах (рис. 11). Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом можно использовать как неплавящийся, так и плавящийся электроды, а выполнять процесс ручным, механизированным или автоматическим способом. При сварке неплавящимся электродом применяют присадочную проволоку, при плавящемся электроде присадки не требуется. Сварка в защитных газах отличается широким разнообразием и применяется для широкого круга металлов и сплавов.

Электрошлаковая сварка (рис. 12). Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более).

После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более).

Сварные соединения и швы

Согласно ГОСТ 2601-84 устанавливается ряд терминов и определений связанных со сварными соединениями и швами.

Сварное соединение — это неразъемное соединение нескольких деталей, выполненное сваркой. Конструктивный тип сварного соединения определяется взаиморасположением свариваемых частей. При сварке плавлением различают следующие типы сварных соединений: стыковое, угловое, тавровое, нахлесточное и торцовое. Применяется также соединение нахлесточное с точечным сварным швом, выполненное дуговой сваркой.

Металлическую конструкцию, изготовленную сваркой из отдельных деталей, называют сварной конструкцией. Часть такой конструкции называют сварным узлом.

Часть такой конструкции называют сварным узлом.

Стыковое соединение представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями (рис. 13, а). Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Условные обозначения стыковых соединений: С1 — С48.

Угловое соединение представляет собой сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте приложения их кромок (рис.13, б). Условные обозначения угловых соединений: У1 — У10.

Тавровое соединение — это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой (рис. 13, в). Условные обозначения тавровых соединений: Т1 — Т8.

Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга (рис. 13, г). Условные обозначения: h2 — Н9.

13, г). Условные обозначения: h2 — Н9.

Торцовое соединение — это соединение, в котором боковые поверхности элементов примыкают друг к другу (рис. 13, д). Условных обозначений в стандарте пока нет.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны.

Сварочная ванна — это часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии. Углубление, образующееся в сварочной ванне под действием дуги, называют кратером. Металл соединяемых частей, подвергающихся сварке, называют основным металлом. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом. Сплав, образованный переплавленным основным или переплавленным основным и наплавленным металлами, называют металлом шва. В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 14):

В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 14):

В зависимости от доли участия основного и присадочного металлов в формировании шва его состав может изменяться. Торцовые поверхности деталей, подлежащие нагреву и расплавлению при сварке, называют свариваемыми кромками. Для обеспечения равномерного проплавления свариваемых кромок в зависимости от толщины основного металла и способа сварки им придают наиболее оптимальную форму, выполняя предварительно подготовку кромок. На рис. 15 приведены применяемые формы подготовки кромок для различных типов сварных соединений. Основными параметрами формы подготовленных кромок и собранных под сварку соединений являются е, R, b, a, с — высота отбортовки, радиус закруглений, зазор, угол скоса, притупление кромок.

Отбортовку кромок применяют при сварке тонкостенных деталей. Для толстостенных деталей применяют разделку кромок за счет их скоса, т.е. выполнение прямолинейного или криволинейного наклонного скоса кромки, подлежащей сварке. Нескошенная часть кромки с носит название притупления кромки, а расстояние b между кромками при сборке — зазором. Острый угол b между плоскостью скоса кромки и плоскостью торца называют углом скоса кромки, угол a между скошенными кромками — углом разделки кромок.

Для толстостенных деталей применяют разделку кромок за счет их скоса, т.е. выполнение прямолинейного или криволинейного наклонного скоса кромки, подлежащей сварке. Нескошенная часть кромки с носит название притупления кромки, а расстояние b между кромками при сборке — зазором. Острый угол b между плоскостью скоса кромки и плоскостью торца называют углом скоса кромки, угол a между скошенными кромками — углом разделки кромок.

Значения параметров формы подготовки кромок и их сборки регламентируются ГОСТ 5264-80. В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Первый вид швов используется при получении стыковых сварных соединений. Второй вид швов используется в угловых, тавровых и нахлесточных соединениях.

Электрическая сварочная дуга – Осварке.Нет

Сварочная дуга — длительный разряд электрического тока, горящий между сварочным электродом и сварочной конструкцией в ионизированной среде газов и паров металлов.

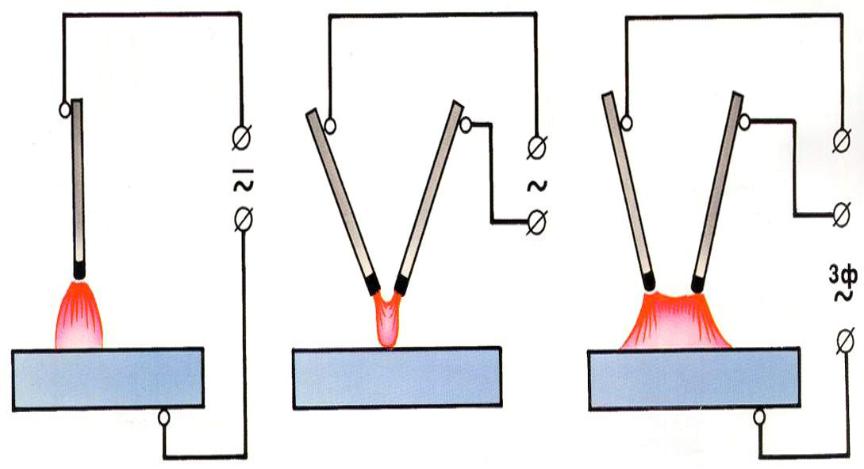

Виды сварочной дуги

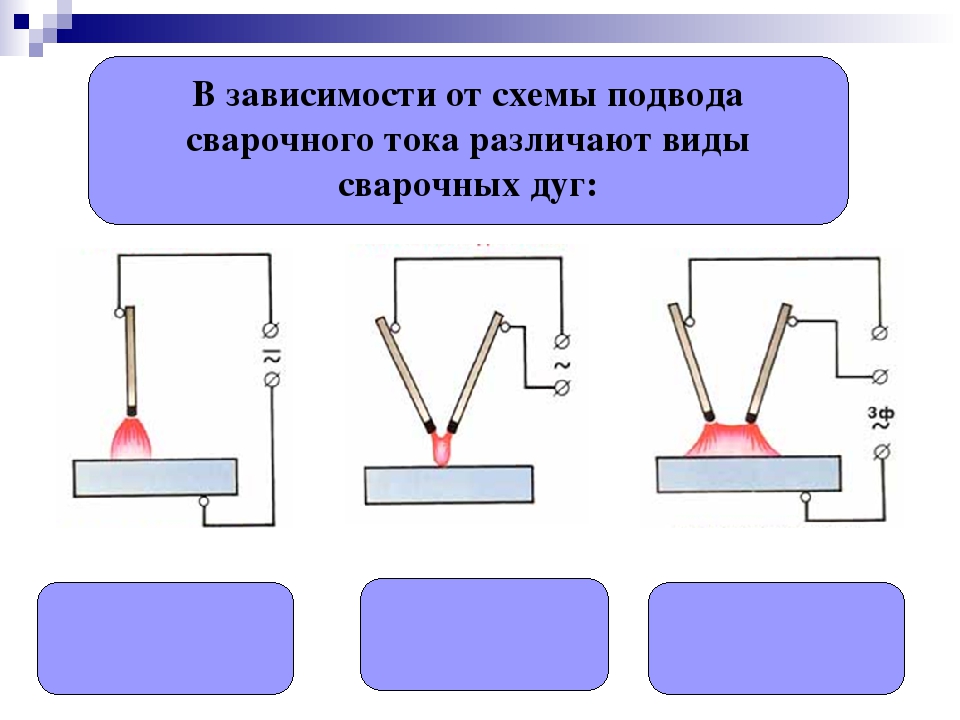

Различают следующие виды дуги:

- прямого действия — дуга горящая между металлическим сварочным электродом и сварной конструкцией;

- непрямого действия — горение дуги происходит между двумя электродами, а основной металл не включается в электрическую цепь;

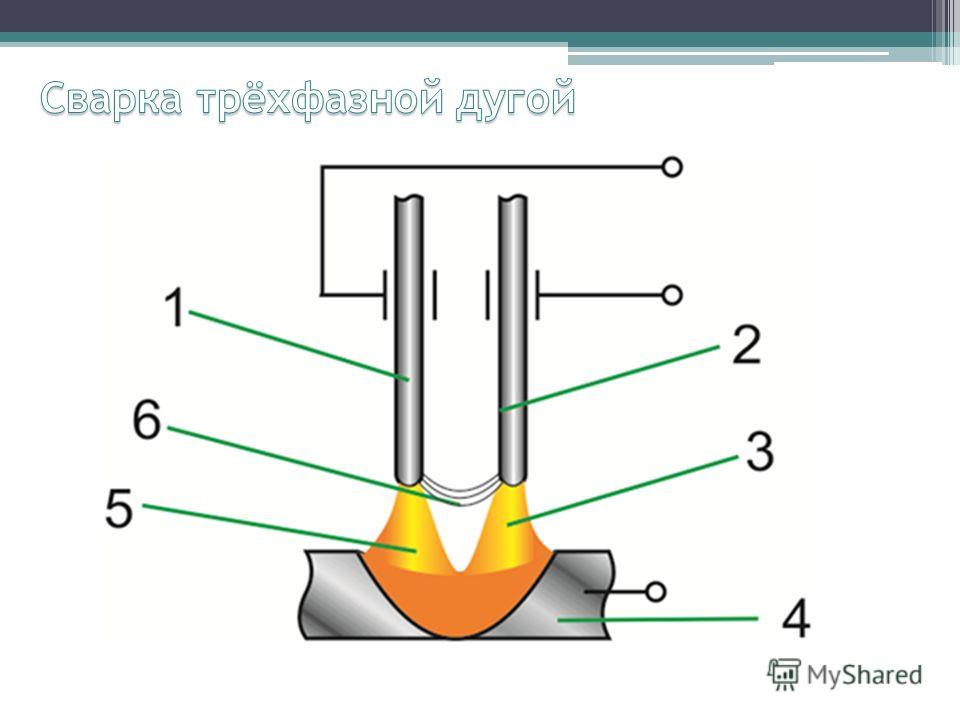

- трехфазная дуга — подведено по одной фазе на два сварочных электрода, а третья к сварочной конструкции;

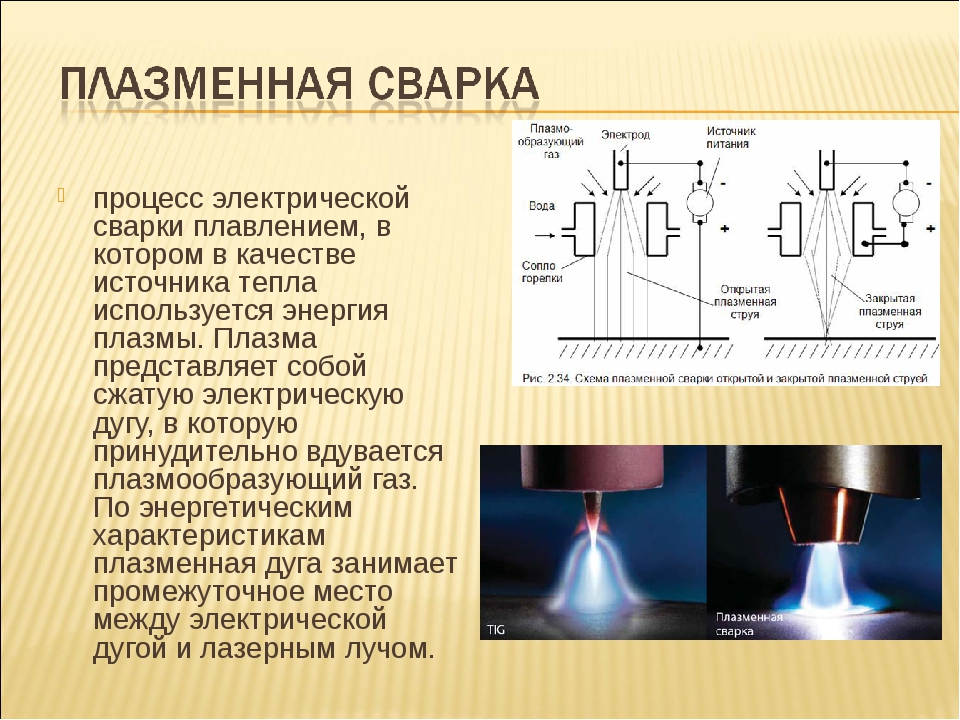

- плазменная дуга — дуга сжатая газами.

Обязательным условием горения дуги является наличие заряженных частичек (электронов и ионов) в промежутке газов между электродом и металлом. При обычной среде газы не проводят электрический ток. Для того чтобы зажечь дугу необходимо замкнуть электрод касанием об изделие, после чего выделяется значительный потенциал тепла, который ускоряет движение свободных электронов в цепи. Когда конец электрода отрывается, находясь под воздействием электрического поля вылетают в межэлектродное пространство. Самостоятельный выход электронов с катода в газовое пространство называется электронной эмиссией. Источник питания сварной дуги постоянно поставляет новые электроны и дуга горит постоянно. Техника зажигания дуги при ручной дуговой сварке описана здесь.

Источник питания сварной дуги постоянно поставляет новые электроны и дуга горит постоянно. Техника зажигания дуги при ручной дуговой сварке описана здесь.

Современное сварочное оборудование позволяет выполнять зажигание дуги бесконтактным методом — не касаясь электродом об изделие. Выполняется это при помощи использования генератора высокочастотных колебаний — осциллятора.

Строение сварочной дуги: катодное пятно, столб дуги, анодное пятно

Катодное пятно является источником и местом выхода электронов. Этот участок электрической дуги разогревается до температуры 2400-2600°C при использовании покрытых электродов, а количество тепла выделенного тепла на этом участке равняется 38% от общего. На этом участке дуги теряется 12-17 В напряжения сосредоточенных на разгон электродов и их эмиссию.

Столб дуги в отличии от катодного и анодного пятна является нейтральным участком дуги, где одновременно находится одинаковое количество позитивно и негативного заряженных частиц. Столб дуги выделяет приблизительно 20% об общего количества тепла. Потеря напряжения на этом участке сварочной дуги зависит от ее длины и становит 2-12 В. Температура столба дуги самая высокая 6000-8000°C.

Столб дуги выделяет приблизительно 20% об общего количества тепла. Потеря напряжения на этом участке сварочной дуги зависит от ее длины и становит 2-12 В. Температура столба дуги самая высокая 6000-8000°C.

Анодное пятно — место входа электродов в сварочную цепь с дуги. Температура 2400-2600°C, а количество выделяемого тепла 42% от общего. Спад напряжения 2-11 В. Анодное пятно под воздействием постоянной бомбардировки имеет вогнутую форму, которую называют кратером.

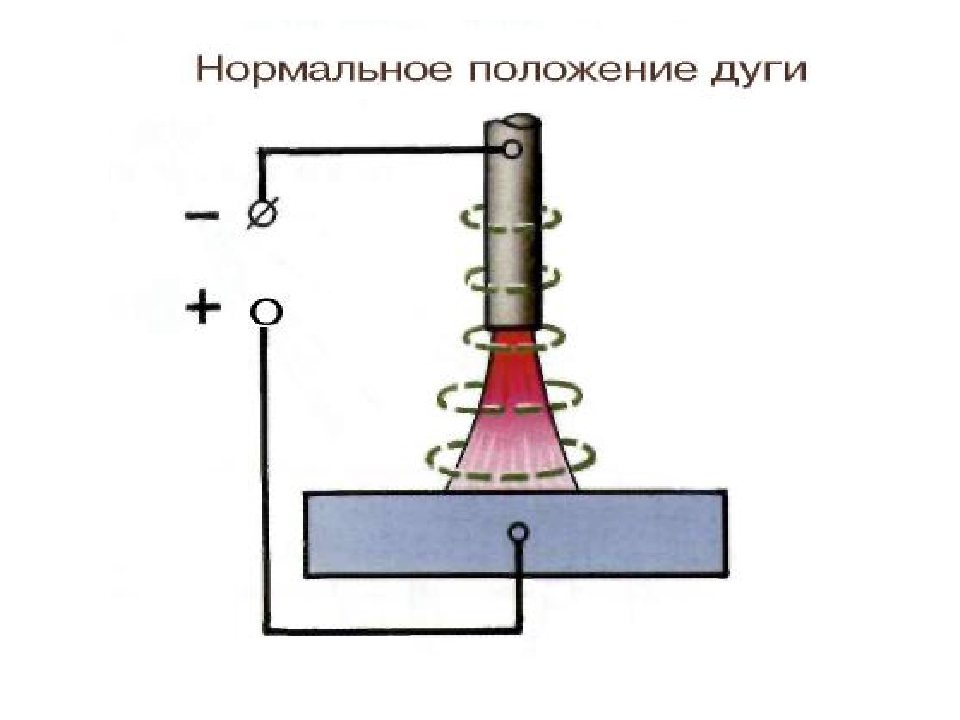

При сварке на постоянном токе различают прямую и обратную полярность. Меняют полярность в зависимости от вида свариваемого материала. Если требуется больший нагрев металла и глубина проплавления необходимо установить анод на изделие, где будет выделяться больше тепла — прямая полярность. При сварке на обратной полярности анод и катод меняются местами, поэтому на изделии выделяется меньше тепла.

Для сварки дугой переменного тока характерно менять полярность с частотой 50 Гц, поэтому на электроде и изделии выделяется одинаковое количество тепла. При сварке на переменном токе дуга горит менее стойко и усиливается разбрызгивание электродного металла.

При сварке на переменном токе дуга горит менее стойко и усиливается разбрызгивание электродного металла.

что это такое? Источники питания и температура, строение и классификация, ее свойства и амперная характеристика в сварке

В современной промышленности сварка – это довольно популярный процесс. В основе данной процедуры находится электрическая дуга, она способствует надежности, быстроте и простоте процесса сваривания поверхностей. В ее разработке принимали активное участие такие светила науки, как Бернадос, Славянов, Меритен.

Что это такое?

Сварочной дугой называют энергетический электрозаряд между электродами, который имеет длительную продолжительность и большое количество выделяемой энергии, ему характерна разница потенциалов, что возникает в среде газов. Определение данного понятия также свидетельствует о том, что металл с высокой плотностью электрического напряжения нагревается с высокой скоростью, изначально становясь пластичным, а в последующем готовым к плавке.

Определение данного понятия также свидетельствует о том, что металл с высокой плотностью электрического напряжения нагревается с высокой скоростью, изначально становясь пластичным, а в последующем готовым к плавке.

Максимальным показателем температуры, которую может достичь электрическая дуга, принято считать не более 7000 градусов по Цельсию. На практике в сварке известно, что таким образом обрабатываются металлы, которым присуще свойство плавки при температурном показателе более 3000 градусов. Согласно теоретическим данным о свойствах и строении данного электрического заряда он имеет вид проводника, в основе которого ионизированный газ. Он состоит из частей, зон, которые выделяют большой объем тепловой энергии во время протекания по ним тока.

Во время поджига дуги происходит создание гальванической цепи. В этом процессе принимает участие пара электродов, что представляют собой совокупность анода, катода, а также ионизированного газа. При протекании ток способствует нагреванию, свечению. Последнее обусловлено фотонным излучением.

В этом процессе принимает участие пара электродов, что представляют собой совокупность анода, катода, а также ионизированного газа. При протекании ток способствует нагреванию, свечению. Последнее обусловлено фотонным излучением.

При построении сварочных цепей не обойтись без участия таких областей:

- анодной;

- катодной;

- столба дуги, который имеет длину от 4 до 6 миллиметров.

На первых участках происходит возникновение активных пятен, также осуществляется максимальный спад напряжения и нагревание. Во время действия электрической дуги наблюдается не только повышенная температура, но и ультрафиолетовое излучение.

Ультрафиолет негативно воздействует на глаза и наружные покровы человека.

По этой причине сварщики во время процедуры обязаны пользоваться защитными средствами, например: масками, рукавицами, одеждой из плотной ткани, обувью из негорючего материала.

Благодаря вольт-амперной характеристике определяют мощность напряжения дуги, которая напрямую связана с источником питания. От того, какой будет мощность сварочной дуги, зависит множество иных факторов, например ее длина. Характеризуясь одинаковыми параметрами источников электричества, у дуги с большей длиной будет выше мощность.

Сварочную дугу используют при стандартном процессе сваривания, при этом она характеризуется простотой проведения процедуры. Помимо этого, данный энергетический электрозаряд нашел свое применение в газовой сварке полуавтоматического типа. В этом случае на дугу подают сварочную проволоку, что способствует расплавлению материала.

Также дуги используются в автоматах, которые считаются довольно простыми в создании, и поэтому распространены в промышленном производстве. В данном случае могут использоваться как плавкие, так и неплавкие электроды. Ручная дуговая сварка работает с обычной конструкционной сталью, при этом она обеспечивает стабильность горения и надежность швов.

В данном случае могут использоваться как плавкие, так и неплавкие электроды. Ручная дуговая сварка работает с обычной конструкционной сталью, при этом она обеспечивает стабильность горения и надежность швов.

Мощность сварочных дуг имеет прямую зависимость от следующих факторов:

- длины сварочной электрической дуги – она также способна определять объем тепла, что выделяется во время горения;

- силы тока – большая сила тока препятствует угасанию длинной дуги;

- напряжения – при повышении напряжения в небольшом диапазоне мощность возрастает.

Вольт-амперная характеристика энергетического электрозаряда – это график, который выражает зависимость напряжения от смены тока. Данный показатель может иметь такие виды:

Данный показатель может иметь такие виды:

- нисходящий, который снижается при росте напряжения;

- стабильный, который не меняется при смене силы тока;

- восходящий, растущий при повышении силы тока, он обычно используется в сварках-автоматах.

По сравнению с другими электрическими зарядами дуге характерны такие особенности:

- высокая плотность тока;

- неравномерное падение напряжения вдоль по разрядному столбу;

- обратная пропорциональность температуры относительно ее толщины;

- большое число вариантов рабочего режима.

Электросварку можно назвать самым быстрым и при этом надежным вариантом неразъемного соединения деталей металлической конструкции. Ее можно применять в самых разнообразных сферах человеческой жизни, начиная от строительства и заканчивая транспортом.

Требования

Каждый сварщик должен знать об амперной характеристике, длине и напряжении сварочной дуги. К основным требованиям для источника питания дуги можно отнести следующие:

К основным требованиям для источника питания дуги можно отнести следующие:

- разжигание электрода должно происходить во время его взаимодействия с заготовкой из металла, когда происходит замыкание контактов электроцепи;

- во время плавки присадки может произойти короткое замыкание – если такое случилось, то стоит следить, чтобы аппарат не вышел из строя, а дуга стабильно поддерживалась;

- до того как возникнет вспышка дуги на границе детали и электрода, может наблюдаться кратковременное замыкание – от того, насколько быстро произойдет восстановление напряжения, напрямую зависит динамика источника питания;

- переход с холостого в рабочий ход должен происходить со спадом напряжения от 60–80 до 18–20 В.

Ко всем источникам питания сварочной дуги предъявляются аналогичные требования. Поэтому можно сделать вывод, что на эффективность функционирования оборудования для сварки оказывает прямое воздействие возможность поддерживать процесс горения дуги от момента ее разжигания.

В сварочных аппаратах должны присутствовать только такие регуляторы, на которых установка параметров будет максимально удобной.

Классификация

За счет широкого распространения сварочного процесса дуга может быть нескольких видов. Особенности энергетического электрозаряда позволяют выделить следующие его разновидности согласно конструкции и назначению:

- плавкая изготавливается из стального сплава – при работе происходит расплавка металлического электродного стержня;

- неплавкая актуальна при работе с графитом и вольфрамом – электроды данного вида во время сварки не расходуются, а формирование шва происходит из расплавленных металлических заготовок.

По схеме подвода тока и среде

Согласно схеме электросоединения дуги для сварки делят на две разновидности.

- Прямого действия. В качестве одного электрода выступает конструкция сварки, а второго – плавящийся элемент. В месте зазора происходит образование дуги.

- Косвенного действия. Розжиг происходит между парой неплавких параллельных электродов, после чего он подносится к свариваемой заготовке.

По атмосфере

По принципу атмосферы сварочные дуги бывают трех типов.

- Открытая сфера. В данном случае горение дуги возможно в открытом пространстве, при этом образуется газовая сфера с содержанием металлического пара, а также электродного и поверхностного.

- Закрытая. Дуга закрытого типа наблюдается при горении под флюсом. В фазе газа около дуги находится пар от материала, электрода и слоя флюса.

- С подачей смеси газа. В этом электрозаряде может располагаться газ в сжатом виде, а также его примеси.

Использование водорода, углекислого газа и аргона необходимо для предотвращения окисления обрабатываемой поверхности. Благодаря подаче вышеперечисленных веществ наблюдается восстановление среды или ее нейтральное отношение по отношению к факторам последней.

Использование водорода, углекислого газа и аргона необходимо для предотвращения окисления обрабатываемой поверхности. Благодаря подаче вышеперечисленных веществ наблюдается восстановление среды или ее нейтральное отношение по отношению к факторам последней.

По длительности действия

Согласно длительности работы электрическую сварочную дугу можно поделить на такие типы:

- постоянная, которая считается актуальной для длительной работы;

- импульсная, что представлена однократным мощным импульсом, обычно такая дуга используется для контактного вида сварки.

Условия горения

Стандартные температурные условия в столбике сварочной дуги максимально составляют 7000 градусов тепла по Цельсию. Благодаря использованию катода можно добиться постоянства температуры, при которой произойдет возникновение и горение дуги. В данной ситуации также обязательно должны быть учтены такие параметры, как габариты, диаметр и температура в окружающей среде.

В данной ситуации также обязательно должны быть учтены такие параметры, как габариты, диаметр и температура в окружающей среде.

Для того чтобы получилось сварить материал любого качества, потребуется наблюдать за постоянством температуры. При исправном источнике питания температурный показатель будет постоянным, а работа элемента – качественной.

Основы областей сварочных дуг сосредоточены на работе ионизированных газов, использовании щелочных, щелочно-земельных групп по типу калия, кальция. Такие особенности способствуют высокому качеству горения сварочных дуг. Последние могут гореть не во всех средах, поэтому не стоит обходить вниманием физические, химические факторы.

Существует несколько типов электрозаряда, благодаря которым осуществляется горение.

- Тлеющий. Он возникает за счет низкого давления.

Обычно его используют для освещения с помощью люминесцентной лампы или экрана плазмы.

Обычно его используют для освещения с помощью люминесцентной лампы или экрана плазмы. - Искровой. Возникает такой электрический заряд после доведения показателя давления до атмосферного. Искровому типу дуги характерна прерывистость, при этом наблюдается механизм действия, сходный с молниевым. Он нашел свое применение при розжиге двигателя внутреннего сгорания.

- Дуговой используют при работе сваркой или для простого освещения. У такого заряда прерывистая форма, которая возникает из-за особенностей давления в атмосфере.

- Коронный электрозаряд может возникнуть в результате структурной шероховатости, неоднородности. В ходе данного воздействия происходит образование струйки.

Источники питания

При сварочных работах должны использоваться только те способы зажигания, стабилизаторы, которые способны удовлетворить такие требования:

- с легкостью зажигать дугу;

- стабильно поддерживать процесс горения;

- осуществлять контроль за верхним порогом тока коротких замыканий;

- иметь хорошую динамику;

- характеризоваться электрической безопасностью.

Источники питания сварочных дуг имеют следующую классификацию:

- предназначение – делятся источники на те, что подходят ручной сварке, флюсовой либо в защитной от газа среде;

- количество сварочных постов, что могут быть подключены в одно время;

- возможность передвижения, а именно: мобильный и стационарный;

- производство энергии: производитель и преобразователь;

- тип выходящего тока;

- вольт-амперная характеристика.

Источники тока:

- трансформатор представляет собой простой сварочный агрегат с реактивной катушкой индуктивности в основе;

- выпрямитель имеет вид устройства, которое выпрямляет электрический ток;

- преобразователь – устройство с помощью механического воздействия делает из переменного вида тока постоянный;

- инвертор – этот сварочный аппарат считается наиболее подходящим для выполнения бытовых нужд, эти мобильные устройства характеризуются компактностью, удобством в применении.

Для изготовления качественного и надежного сварочного шва потребуется создание электрической дуги. Чтобы воспользоваться данным видом энергетического электрозаряда, не нужно особых навыков. Однако сварщик должен знать особенности возникновения, использования и образования сварочной дуги.

О сварке короткой дугой смотрите в следующем видео.

Дуга электрическая сварочная — Энциклопедия по машиностроению XXL

Сварочная дуга. Электрическая сварочная дуга как источник нагрева при сварке характеризуется эффективной тепловой мощностью, т. е. той частью электрического эквивалента тепла в кал/сек, которая воспринимается нагреваемым при сварке металлом в единицу времени

[c.142]

Электрическая сварочная дуга как источник нагрева при сварке характеризуется эффективной тепловой мощностью, т. е. той частью электрического эквивалента тепла в кал/сек, которая воспринимается нагреваемым при сварке металлом в единицу времени

[c.142]

Дуга электрическая сварочная 374, [c.489]

Напряжение на дуге. Электрическая сварочная дуга представляет собой неоднородный проводник, последовательно включенный в электрическую цепь (рис.10). Общее падение напряжения на дуге равно сумме падений напряжения в катодной и анодной областях и столбе дуге [c.56]

Строение сварочной дуги. Электрическая сварочная дуга постоянного тока имеет три основные четко выраженные зоны катодную область, анодную область и столб дуги (рис. 35).

[c.73]

При сварке плавлением наиболее распространенный источник нагрева — электрическая сварочная дуга. [c.124]

Источник тока и электрическая сварочная дуга представляют собой энергетическую систему, которая в процессе сварки должна обладать достаточной устойчивостью. Под устойчивостью системы понимается такое состояние, когда параметры режима сварки /д и 11ц пе изменяют своей величины в течение достаточно длительного времени. Причем, если в результате каких-то внешних причин (изменение длины дуги, сопротивления ее, изменение степени ионизации) произойдет изменение этих параметров, что приведет к отклонению от устойчивого равновесия, система должна снова вернуться в состояние равновесия.

[c.124]

Под устойчивостью системы понимается такое состояние, когда параметры режима сварки /д и 11ц пе изменяют своей величины в течение достаточно длительного времени. Причем, если в результате каких-то внешних причин (изменение длины дуги, сопротивления ее, изменение степени ионизации) произойдет изменение этих параметров, что приведет к отклонению от устойчивого равновесия, система должна снова вернуться в состояние равновесия.

[c.124]

Рассмотрим влияние постоянного тока различных магнитных полей и ферромагнитных масс на сварочную дугу. Электрическая дуга при воздействии собственного [c.12]

Дуговой разряд имеет три области катодную (КО), являющуюся источником термоэлектронов, которые ускоряются электрическим полем КО и, попадая в столб дуги, ионизируют находящиеся в нем газы анодную (АО) и столб дуги. Напряжение сварочной дуги представляет собой сумму падений напряжений в этих областях — и+ и1- б с. или а f 6/д, где а — t/,, + U , b -

[c. 52]

52]

В послевоенный период на кафедре сварочного производства развивались исследования по теории сварочных процессов (в том числе по изучению электрической сварочной дуги, разработке и изучению керамических флюсов, по свариваемости металлов и изучению природы и механизма образования трещин и хрупкого разрушения сварных соединений), технологии сварки и наплавки, газопламенной обработки, деформаций и напряжений при сварке, изучению влияния электромагнитного перемешивания расплава сварочной ванны на процесс кристаллизации и свойства металла шва, разработке и совершенствованию сварочного оборудования. [c.22]

Время восстановления напряжения до 25 в должно быть меньше 0,05 сек. оно зависит от магнитной инерции источника, т. е. от скорости изменения магнитного потока при колебаниях электрического режима. Если время восстановления велико, то для устойчивого горения дуги в сварочную цепь последовательно [c.276]

Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки.

[c.8]

В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки.

[c.8]

У некоторых автоматов, например АДС-1000-4, АДФ-1003, скорость подачи проволоки автоматически устанавливается и регулируется при сварке в зависимости от длины сварочной дуги. Сварщик задает на пульте управления величину напряжения дуги, электрическая схема сравнивает фактическое напряжение в данный момент с заданным и, меняя скорость подачи проволоки, поддерживает длину дуги постоянной. [c.141]

Электрическая сварочная дуга, представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих состав электродных покрытий, флюсов и т.д. [c.29]

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси тазов, а также паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и т.д. Дуга является частью электрической сварочной цепи. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварку ведут на переменном токе, каждый электрод попеременно служит то анодом, то катодом. Пространство между электродами называют областью дугового разряда или дуговым промежутком, а длину этого промежутка — длиной дуги. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия.

[c.15]

При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварку ведут на переменном токе, каждый электрод попеременно служит то анодом, то катодом. Пространство между электродами называют областью дугового разряда или дуговым промежутком, а длину этого промежутка — длиной дуги. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия.

[c.15]

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 7.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода. [c.191]

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной ванны от воздуха (рис. 18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав-

[c.391]

В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав-

[c.391]

Мокрая сварка штучным электродом. Пост ручной сварки штучным электродом состоит из источника питания, электрододержателя, рубильника и сварочных кабелей. В качестве источника питания дуги используются сварочные преобразователи и выпрямители с повышенным напряжением холостого хода (70…90 В). При отсутствии электрической сети наиболее распространены автономные однопостовые сварочные агрегаты ПАС-400-VI и ПАС-400-Vni, которые обеспечивают повышенное напряжение холостого хода (до 100 В). Пределы регулирования силы сварочного тока

[c.389]

Оборудование для дуговой пайки. Нагрев теплотой электрической дуги нашел применение при пайке проводов, узлов приборов и двигателей. Дуга может возбуждаться между фольгой припоя, заложенной в зазор между соединяемыми деталями и угольным или графитовым электродом между паяемым изделием и электродом из припоя между двумя угольными электродами, закрепленными в приспособлении [5]. Источниками питания дуги служат сварочные машины, понижающие трансформаторы или блоки аккумуляторных батарей. Угольные (диаметром 10… 12 мм) или графитовые (диаметром 6…8 мм) электроды, применяемые при пайке, должны быть изготовлены из чистого угля или графита. Электроды имеют конусную форму (длина конусной части равна двум диаметрам электрода).

[c.454]

Дуга может возбуждаться между фольгой припоя, заложенной в зазор между соединяемыми деталями и угольным или графитовым электродом между паяемым изделием и электродом из припоя между двумя угольными электродами, закрепленными в приспособлении [5]. Источниками питания дуги служат сварочные машины, понижающие трансформаторы или блоки аккумуляторных батарей. Угольные (диаметром 10… 12 мм) или графитовые (диаметром 6…8 мм) электроды, применяемые при пайке, должны быть изготовлены из чистого угля или графита. Электроды имеют конусную форму (длина конусной части равна двум диаметрам электрода).

[c.454]

Снизить трудоемкость сварочных работ позволяет внедрение в ремонтную технологию механизированного способа сварки. Сварка в защитном газе является одним из видов дуговой сварки. В зону дуги подают защитный газ, струя которого, обтекая электрическую дугу и сварочную ванночку, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Схема сварочного процесса показана на рис. 3.2Г

[c.221]

Схема сварочного процесса показана на рис. 3.2Г

[c.221]

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА И ЕЕ СВОЙСТВА [c.344]

Электродуговая сварка в среде защитных газов. Особенностью сварки в среде защитных газов является то, что электрическая сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окрул[c.474]

Сварочные трансформаторы ТСП, ТСК, ТС, СТШ, ТД, ТДП и др. состоят из трансформатора тока и регулятора для плавного изменения силы тока. Каждому трансформатору соответствует определенный регулятор. При сварке постоянным током электрическая сварочная дуга питается от сварочного агрегата, состоящего из генератора постоянного тока и электродвигателя переменного тока члш двигателя внутреннего сгорания. Сварочный генератор питает дугу электрическим током, двигатель приводит в движение генератор. [c.103]

Защита зрения и открытой поверхности кожи. Электрическая сварочная дуга создает три вида излучения световое, ультрафиоле товое, инфракрасное. [c.155]

[c.155]

Скорость подачи электродной проволоки плавно регулируется путём изменения числа оборотов мотора. Для этой цели мотор привода УМ-22 подключён по специальной схеме (предложенной Л. М. Рониным). Преимуществами этой схемы являются достаточно жёсткая механическая характеристика мотора и возможность плавного регулирования числа оборотов мотора и его реверсирования при возбуждении сварочной дуги. Электрическая схема сварочной головки приведена ниже при описании сварочного трактора УТ-1200. Основные данные сварочной головки типа Б приведены в табл. 4. [c.244]

Электрические сварочные дуги могут быть непрерывные и прерывистые, импульсные. Импульсная дуга по сравнению с обычной имеет следующие преимущества более совершенное управление процессом плавления проволоки сокращение ве,йичины зоны термического влияния и размеров кристаллов в щве сниж ие нижнего предела рабочих токов и повышение устойчивости горение дуги улучшение условий для сварки в вертикальном и потолочном положениях. [c.452]

[c.452]

Воздушно-дуговая резка. Б процессе воздушно-дуговой резки металл в месте реза расплавляется теплом электрической дуги, горящей между угольным илп угольнр-графитированиьгм электродом и металлом, при непрерывном удалении жидкого металла струей сжатого воздуха. Установка дшя воздушно-дуговой резки сос-то(ит из резака, источникО В питания дуги электрическим токо м и сжатого воздуха, шлангов для подачи. сжатого воздуха и сварочных проводов. [c.82]

Электродуговая сварка в среде защитных газов. Особенность этого вида сварки в том, что электрическа%сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окружающего воздуха. В качестве защитных применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргоно-дуговая сварка и сварка в среде углекислого газа. [c.318]

Электрическая дуговая сварка (рис. 113) производится под действием электрического тока, который подводится от генератора 3 (сварочной машины) и пропускается через свариваемые детали 4 и 7 и электрод 1, представляющий собой стержень из мягкой стали, покрытый специальной обмазкой. Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Принципы дуговой сварки

Дуговая сварка – это один из нескольких способов соединения металлов методом сплавления. Для этого в зоне соединения значительно повышают температуру, из-за чего края двух деталей плавятся и перемешиваются друг с другом или с расплавленным буферным металлом. После охлаждения и застывания между ними образуется металлургическая связь. Так как соединение представляет собой смесь металлов, чаще всего оно обладает такими же прочностными характеристиками, что и металл соединяемых деталей. Это большое преимущество над методами соединения без расплавления металлов (пайки и т. д.), которые не позволяют продублировать физические и механические характеристики основных металлов.

Рис. 1. Схема контура дуговой сварки 1. Схема контура дуговой сварки |

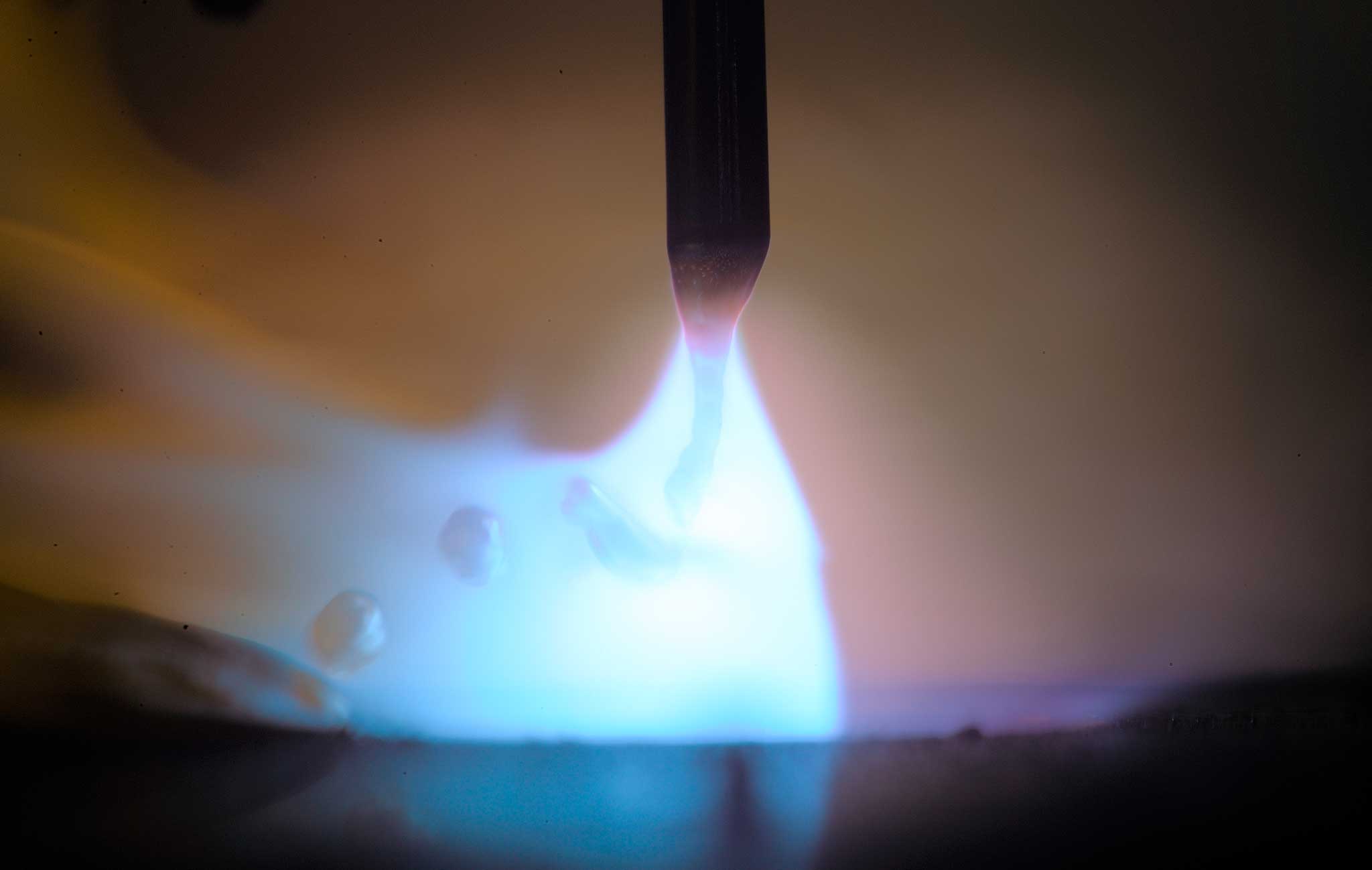

При дуговой сварке необходимое для плавления металла тепло выделяется электрической дугой. Эта дуга образуется между рабочим изделием и электродом (в виде стержня или сварочной проволоки), которую вручную или механически направляют в сварочную ванну. Электрод может быть неплавким и служить исключительно для замыкания контура между рабочим изделием и наконечником. Также помимо переноса тока он может быть предназначен для добавления в сварочную ванну присадочного металла. В производстве металлоизделий чаще используется второй тип электродов.

Сварочный контур

Упрощенная схема сварочного контура показана на Рис. 1. Он состоит из источника постоянного или переменного тока, который подключается кабелями к свариваемой детали и электрододержателю.

Дуга возникает в момент, когда кончиком электрода прикасаются к рабочему изделию и сразу же приподнимают его от поверхности.

Температура дуги составляет около 3600ºC. Этого достаточно, чтобы расплавить основной металл и материал электрода, образуя при этом сварочную ванну, которую иногда называют «кратером». После того, как электрод переместится дальше, кратер застынет и образует сварочное соединение.

Этого достаточно, чтобы расплавить основной металл и материал электрода, образуя при этом сварочную ванну, которую иногда называют «кратером». После того, как электрод переместится дальше, кратер застынет и образует сварочное соединение.

Газовая защита

Однако для соединения металлов простого перемещения электрода недостаточно. При высокой температуре металлы склонны вступать в реакцию с содержащимися в воздухе химическими элементами – кислородом и азотом. Когда расплавленный металл в сварочной ванне вступает в контакт с воздухом, в нем начинают образовываться оксиды и нитриды, из-за которых намного падают прочностные характеристики металла. Поэтому многие процессы дуговой сварки предполагают какой-либо способ изолировать дугу и сварочную ванну с помощью защитного газа, пара или шлака. Это называют защитой дуги. Такая защита предотвращает или минимизирует контакт расплавленного металла с воздухом. Кроме того, защита может улучшить сварочно-технологические характеристики. В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

| Рис. 2. Защита сварочной ванны с помощью покрытия электрода и слоя флюса на наплавлении. |

На Рисунке 2 показана типичная схема газовой защиты дуги и сварочной ванны. Выступающее за границы электрода покрытие плавится в точке контакта с дугой и образует облако защитного газа, а слой флюса защищает еще не застывший металл наплавления позади дуги.

Электрическая дуга представляет сбой достаточно сложное явление. Хорошее понимание физики дуги поможет сварщику лучше контролировать свою работу.

Природа дуги

Электрическая дуга представляет собой ток через дорожку ионизированного газа между двумя электродами. При этом возникающая между отрицательно заряженным катодом и положительно заряженным анодом дуга выделяет много тепла, так как в ней постоянно сталкиваются положительные и отрицательные ионы.

В некоторых условиях сварочная дуга не только вырабатывает необходимое для плавления электрода и основного металла тепло, но и переносит расплавленный металл с кончика электрода на рабочее изделие. Существует несколько технологий переноса металла. Например, среди них можно отметить:

- Перенос силами поверхностного натяжения (Surface Tension Transfer®), когда капля расплавленного металла касается сварочной ванны и втягивается в нее силами поверхностного натяжения;

- Струйный перенос металла – когда электрический разряд выталкивает каплю из расплавленного металла на кончике электрода в сварочную ванну. Такой процесс хорошо подходит для потолочной сварки.

При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые пермещаются через дугу к рабочему изделию. При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые направляются через дугу к рабочему изделию. При использовании угольного или вольфрамового (TIG) электрода этого не происходит. В таком случае металл наплавления поступает в соединение из второго электрода или проволоки.

При использовании угольного или вольфрамового (TIG) электрода этого не происходит. В таком случае металл наплавления поступает в соединение из второго электрода или проволоки.

Большая часть тепла дуги поступает в сварочную ванну через расходуемые электроды. Это позволяет обеспечить более высокую термическую эффективность и сконцентрировать зону термического воздействия.

Так как для замыкания электрического контура нужна ионизированная дорожка между электродом и рабочей поверхностью, простого включения тока будет недостаточно. Необходимо «поджечь» дугу. Этого можно добиться кратковременным повышением напряжения или прикосновением электрода к контактной поверхности до тех пор, пока она не нагреется.

Для сварки может использоваться как постоянный ток (DC) прямой или обратной полярности, так и переменный (AC). Выбор рода и полярности тока зависит от конкретного процесса сварки, типа электрода, газовой среды в зоне дуги и свариваемого металла.

Электрическая сварочная дуга и ее свойства, особенности дуг

Электродугой для сварки называется мощный электроразряд, который проходит в газовой среде. Он имеет температуру примерно шесть тысяч градусов по Цельсию. Его отличают две характеристики: яркий эффект света и сильное выделение тепла.

Он имеет температуру примерно шесть тысяч градусов по Цельсию. Его отличают две характеристики: яркий эффект света и сильное выделение тепла.

Электродуга излучает множество УФ-лучей и ИК-лучей, часть из них видна глазу и относительно безопасна. Свет, который невозможно увидеть, опасен для кожи и глаз человека. При работе с такой дугой нужно надевать специальные щитки и одежду.

Особенности электрических дуг

- Напряжение дуги меняется соразмерно плотности тока, что именуется статической характеристикой дуги. Если ток неплотный, она уменьшается пропорционально увеличению тока. Причина в том, что когда ток увеличивается, больше становится площадь сечения столба и способность проводить ток. Соответственно, плотность тока и потенциальный градиент становятся меньше. На параметры катодного и анодного уменьшения напряжения влияет состав металла и электрода, среда газа и его давление.

- Плотность тока бывает нормальной (10-20 ампер на квадратный метр, используется при стандартной сварке вручную или при соединении в ряде защитных газов) и большой (от 80 до 120 ампер на квадратный метр или больше, применяется при автомате или полуавтомате под флюсом, в защитных газах).

- Электродуга питается от постоянного или переменного тока. В первом варианте, она может иметь прямую и обратную полярность.

- Во время сваривания электродуга бывает прямого и косвенного действия. В первом случае сталь принимает участие в электрической цепи, во втором – не принимает, что используется довольно редко.

- Материалы электродов определяют их способность плавиться.

- Разряд дуги появляется только тогда, когда столб газа между электродом и металлом будет наполнен ионами и электронами. Для этого молекуле газа передается энергия ионизации. Среда разряда является газовым проводником электротока с особой формой цилиндра. Сама дуга включает в себя столб, анодную и катодную области. Когда дуга горит, на электроде и стали возникают активные зоны. Это пятна с измененной температурой, через которые проходит ток электродуги.

Существует несколько видов дуг, отличающих средой