Ультразвуковые сварочные аппараты: ручные пистолеты, промышленные станки. Сварочный ультразвуковой аппарат

1 ТОПМАШ - УЛЬТРАЗВУКОВАЯ СВАРКА ПОЛИМЕРОВ. УЛЬТРАЗВУКОВОЕ СВАРОЧНОЕ ОБОРУДОВАНИЕ

Ультразвуковая сварка - способ неразъемного соединения материалов, в т.ч. полимерных материалов различных комбинаций, типов и толщины.

Принцип действия ультразвукового оборудования

Разработан процесс - ультразвуковая сварка, основанный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Полимерный термосвариваемый материал прижимают друг к другу с необходимым усилием и включают ультразвуковое оборудование для выработки определенной частоты. В результате воздействия на материал ультразвукового генератора и преобразователя частоты, резко повышается температура и эластичность полимера в обрабатываемых местах, в зависимости от заданной конфигурации. Материал становится текучим и при сжатии происходит активация молекул полимера и их неразрывное соединение, так называемая ультразвуковая сварка. Ультразвуковая сварка обладает существенными преимуществами по сравнению с тепловыми и импульсными методами сварки. При настройке и регулировке аппарата ультразвуковой сварки, опытным путем подбираются значения для достижения хорошей свариваемости термопластичных материалов, рельефности и прочности шва. Прочность шва получаемого ультразвуковой сваркой зависит от характеристик полимера, толщины и типа материала, мощности ультразвукового устройства и статического напряжения в зоне сварки. При правильной регулировке и наладке ультразвукового станка, прочность сварного шва достигает до 80% прочности самого материала.

Применение сварки ультразвуком

Широко применяется сварка ультразвуком при сваривании полимерных изделий. Методом - ультразвуковая сварка, надежно свариваются многие полимерные материалы: поликарбонат, стирол, полипропилен, поливинилхлорид, искусственные кожи, натуральные ткани с синтетическими волокнами, нетканые материалы, геотекстиль и другие комбинированные материалы.

Ультразвуковое оборудование благодаря своей коммерческой эффективности и хорошим показателям широко применяется при изготовлении деталей для электроприборов, медицинских изделий и игрушек, одежды и обуви, деталей и комплектующих для автомобильной промышленности и др. областей производства.

Преимущества оборудования ультразвуковой сварки от Компании «1 ТОПМАШ»

- возможность сварки изделий с загрязненными или покрытыми и пленками поверхностями;

- отсутствие перегрева материала;

- получение соединений в труднодоступных местах;

- сварка материалов с узким интервалом кристаллизации;

- выгодное соотношение «цена – качество – затраты на содержание»;

- высокая производительность, удобно в работе и просто в обслуживании;

- благоприятные условия оплаты и сжатые сроки поставки;

- поставка ультразвукового оборудования в кредит и лизинг;

- консультирование и обучение операторов ультразвукового оборудования;

- в ультразвуковом преобразователе энергии чип производства Германии;

- титановый стержень для уменьшения потерь мощности энергии;

- наличие требуемых сертификатов;

- в материал не попадают какие-либо частицы во время сварки;

- при ультразвуковой сварке не пачкается поверхность материала;

- эффективная мощность и индикация ультразвуковой частоты;

- электромеханическое поднятие и опускание ультразвукового инструмента;

- наличие направляющих для устранения момента скручивания;

- регулируемая параллельность плоскостей сварки и инструмента;

- гарантия, сервис и техобслуживание ультразвукового оборудования.

ВНИМАНИЕ! Если Вы не нашли на сайте необходимое ультразвуковое оборудование или у Вас есть вопросы – не теряйте времени – звоните в Компанию «1 ТОПМАШ». Специалисты Компании «1 ТОПМАШ» проконсультируют, предоставят необходимую информацию и вышлют предложение на ультразвуковое оборудование для сварки.

Разработка нестандартного ультразвукового оборудования для сварки полимеров.

Копания «1 ТОПМАШ», являясь производителем упаковочного оборудования и поставщиком различных технологических машин и аппаратов, также разрабатывает и поставляет не стандартное ультразвуковое оборудование для сварки термопластичных материалов. Не стандартная ультразвуковая машина или ультразвуковая сварочная установка разрабатывается на основании согласованного сторонами технического задания.

Оказание помощи в финансировании проектов покупки ультразвукового оборудования.

Компания «1 ТОПМАШ», в целях оказания поддержки своих Заказчиков и Клиентов, активно сотрудничает с ведущими российскими банками и лизинговыми компаниями. Для увеличения объемов сбыта Компания «1 ТОПМАШ» оказывает своим потенциальным Заказчикам и Клиентам помощь и содействие в покупке оборудования, подбору вариантов финансирования покупки ультразвукового оборудования для сварки полимеров. Например: ручной ультразвуковой сварочный аппарат, ультразвуковой сварочный станок, полуавтоматическое ультразвуковое сварочное оборудование, полупрофессиональное ультразвуковое сварочное оборудование, промышленное сварочное ультразвуковое оборудование, ультразвуковая сварочная установка, ультразвуковая сварочная машина, автоматическая сварочная ультразвуковая линия.

Поставка и прием на комиссию б/у ультразвукового сварочного оборудования

Компания «1 ТОПМАШ» поставляет как новое ультразвуковое сварочное оборудование, так и бывшее в употреблении (б/у), но в хорошем рабочем состоянии, оборудование и машины для ультразвуковой сварки полимеров. Компания «1 ТОПМАШ» принимает на комиссию и реализует по согласованным ценам бывшее в употреблении (б.у): ручной ультразвуковой сварочный аппарат, ультразвуковой сварочный станок, полуавтоматическое ультразвуковое сварочное оборудование, полупрофессиональное ультразвуковое сварочное оборудование, промышленное сварочное ультразвуковое оборудование, ультразвуковая сварочная установка, ультразвуковая сварочная машина, автоматическая сварочная ультразвуковая линия. Для обсуждения вопросов продажи ультразвукового сварочного оборудования, направьте свой запрос на электронную почту Компании « 1 ТОПМАШ» или позвоните в офис.

www.topmash.ru

Технология ультразвуковой сварки

Одним из эффективных способов сварки конструкций из разных твердых материалов является способ соединения под действием ультразвуковых колебаний. Он позволяет сваривать не только однородные материалы, но и отличные по составу сплавы. Это достигается посредством подачи в область сварки механической колебательной энергии.

Ультразвуковую сварку металлов проводят под действием стержневой системы колебаний. В составе ее оборудования – концентратор ультразвука, оснащенный сварочным наконечником, и преобразователь резонанса. Детали, подвергаемые сварке, сжимают с силой, зависящей от разновидностей соединяемых изделий и их толщин. Этот способ применяется в сооружениях несущих конструкций авиации, автомобильной и некоторых других отраслей промышленного производства. Он актуален для металлов, склонных к образованию хрупких соединений, а также в приварке тонколистных обшивок.

Ультразвуковая сварка – уникальный способ получения соединений. Его главной отличительной особенностью считается возможность соединять материалы с минимумом переходов сопротивления электричества. Причем он не требует специальной обработки поверхностей заготовок перед сваркой, не нужно очищать их от лаков и пленочных оксидов. Еще при использовании ультразвука возможно соединение изделий с толщинами, в сотни раз большими, чем у других способов сварки.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Основные области применения ультразвуковой сварки

Использование установок ультразвуковой сварки в промышленном производстве позволяет производить соединение довольно тонких листов, проволок и фольги. Это особенно актуально при сваривании материалов разного состава. Изготовление полупроводниковых приборов, элементов микроэлектроники, тонкой механики, оптики, нагревателей бытовой техники невозможно без использования свари ультразвуком. Также этот способ незаменим при сращении краев рулонов тонких медных, никелевых и алюминиевых листов.

Уникальные возможности технологии ультразвуковой сварки способствуют соединению пластичных металлов типа золота, никеля, меди, серебра, алюминия друг с другом и менее пластичными или твердыми материалами. Так, металлические элементы могут привариваться к керамическим, стеклянным и полупроводниковым изделиям. Не менее ценна сварка ультразвуком по отношению тугоплавких металлов, например вольфрама, циркония и ниобия. Данный метод позволяет соединять две металлические детали через прослойку, которая может содержать третий металл. Например, два стальных изделия можно сварить через алюминиевую прослойку. Технология соединения металлов, имеющих покрытие различными оксидами, лаками либо полимерами, получила большое распространение в ультразвуковой сварке проводов.

Чаще всего этот вид сварки применяют в нахлесточных соединениях с разной конструкцией его составляющих. Операция сварки производится беспрерывными или выполненными по замкнутым контурам швами, одной либо несколькими точками. Реже осуществляют соединения тавровым способом, например, проволоки и плоскости. Для этого осбой формовке подвергают конец проволочной части изделия. Также возможно применение ультразвукового способа для одномоментной сварки пакета из нескольких деталей.

Краткий период пребывания материала в условиях высоких температур способствует производству соединений высокого качества для металлов, способных образовывать интерметаллиды. Загрязняясь посторонними включениями в ходе сварки, материалы могут изменять свои свойства. В отличие от других способов, высокая химическая однородность соединения ультразвуком сообщает свариваемому материалу хорошие гигиенические качества, что широко используется при ультразвуковой сварке тканей.

Но при всех своих достоинствах, сварка ультразвуком имеет определенные сложности. Так, на практике бывает трудно контролировать колебательную амплитуду – один из важнейших показателей этого процесса. Применяя этот вид сварки, необходимо учесть вероятность усталостного разрушения полученного шва и то, что заготовки во время работы способны менять свое положение относительно друг друга. На размягченных поверхностях деталей инструменты могут оставлять вмятины. Известны случаи приваривания материала заготовки к оборудованию, что способствует его быстрому изнашиванию. Имеются определенные сложности в ремонте ультразвуковых установок, так как они являются частью неразборной конструкции, конфигурации и габариты которой строго рассчитываются.

promplace.ru

Ультразвуковая сварка: оборудование (установки)

Ультразвуковая сварка металлов и пластмасс – эта еще одна разновидность классической сварки давлением. Данный технологический процесс основан на сжимании двух заготовок, свариваемые кромки (плоскости) которых вибрируют (смещаются в тангенциальном направлении) с ультразвуковыми (до 40 КГц) частотами.

В итоге, при контакте «деталь в деталь», на кромках шва возникает пластическая деформация, перетекающая в объединение кристаллических решеток или полимерных цепочек стыкуемых элементов.

В данной статье мы разберем процесс ультразвуковой сварки с физической и технологической точки зрения. Кроме того, на этой странице вы сможете найти описание типового оборудования, необходимого для сварки заготовок ультразвуковыми колебаниями. А в завершении мы разберем технологические приемы реализации этого процесса.

Ультразвуковая сварка пластмасс и металлов: суть процесса

Процесс ультразвуковой сварки основан на совмещении тангенциальных колебаний и вертикальной нагрузки в зоне контакта двух деталей.

В результате такого воздействия истираются микронеровности, покрывающие контактные поверхности, и разрушается оксидная пленка.

Кроме того, возникает эффект перетекания кинетической энергии возвратно-поступательных колебаний в тепловое излучение, расплавляющее поверхностные слои деталей. И в этих условиях, даже относительно небольшая вертикальная нагрузка приводит к образованию межкристаллических (у металла) или межмолекулярных (у полимера) связей, скрепляющих соединяемые детали.

Таким образом, все установки ультразвуковой сварки функционируют на основе термомеханической технологии получения неразъемного соединения. Причем такие аппараты не нуждаются во внешнем нагреве. Выделяемой при трении деталей энергии вполне достаточно для образования новых межатомных или межмолекулярных связей.

Где используют ультразвуковую сварку?

Ввиду дороговизны оборудования классическое применение ультразвуковой сварки – монтаж элементов металлоконструкций – было бы экономически неоправданным. Однако с помощью этой технологии удается сваривать не только металлы, но и полимеры, и даже органические соединения.

Поэтому ультразвуковая технология используется в приборостроении, электронике и прочих отраслях, где есть спрос на эффективные способы сопряжение металлических и неметаллических элементов.

Кроме того, ультразвуковой способ подходит и для сварки материалов с чрезвычайно прочной оксидной пленкой. Хороший пример такого случая — ультразвуковая сварка алюминия, покрытого тугоплавким оксидом (температура плавления более 2000 градусов Цельсия). В данном случае ультразвуковые аппараты действуют более эффективно, чем классическая аргонодуговая технология.

А еще, существует особая технология ультразвуковой сварки костной ткани, использующая в качестве присадочного материала эфир цианакриловой кислоты. Введенный в разлом кости циакрин твердеет под действием ультразвука и образует высокопрочный шов между обломками органической ткани.

Оборудование для ультразвуковой сварки

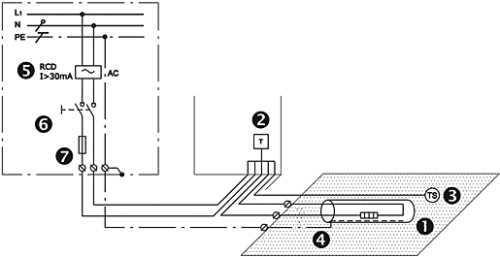

Работающая на ультразвуке сварочная установка состоит из следующих блоков:

- Генератора ультразвуковых колебаний, формирующего переменное электромагнитное поле, частота которого выходит за пределы 20 КГц.

- Вибратора, трансформирующего волновые колебания в механическую вибрацию. Вибратор состоит из пакета пластин (толщиной не более десятой части миллиметра), изготовленных их особого материала, который меняет линейные габариты под действием магнитного поля. В итоге, магнитное поле, передаваемое от генератора на пластины, то удлиняет, то укорачивает их размер и электромагнитная волна перетекает в механическую вибрацию.

- Вибратор соединяется волноводом конической или цилиндрической формы, который транслирует механическую вибрацию на поверхность внешней детали. Причем конический волновод работает еще и как резонатор, усиливая амплитуду и повышая эффективность процесса.

Помимо указанных блоков в конструкцию аппарата входит еще и особый сварочный стол, на котором покоятся соединяемые детали. Причем аппарат ультразвуковой сварки транслирует вибрацию на внешнюю деталь в продольном, продольно-поперечном или в продольно-вертикальном направлении. Кроме того, возможно и взаимное кручение стыкуемых элементов.

В завершении описания оборудования следует отметить, что стыкуемые детали попадают на рабочий стол аппарата в следующей последовательности: вниз укладывают толстую деталь, на которую помещают тонкую заготовку. Соотношение толщины верхней и нижней заготовок может достигать значения 1/1000.

Технологические приемы сварки ультразвуком

В процессе сварки ультразвуком используют следующие варианты стыковки деталей:

- Сопряжение внахлест, когда поверх одной плоской заготовки укладывают аналогичную.

- Сопряжение по рельефу, когда нижняя плита соприкасается с рельефной поверхностью верхней детали.

- Сопряжение по кромкам, когда торцы изделий либо накладываются друг на друга, либо стыкуются под углом.

- Сопряжение «крест-накрест» и тавровое сопряжение, когда два прутка накладываются внахлест, при несовпадении осей стыкуемых деталей, или когда торец прутка стыкуют с плоскостью.

- Многослойное сопряжение, когда стыкуют больше двух заготовок.

Кроме того, существует и схема параллельной сварки двух прутков (вдоль оси), прутка и плоскости.

Указанные варианты соединения реализуются за счет трансляции колебаний в продольном (внахлест, рельеф), продольно-поперечном (встык под углом) или крутящем направлении (тавровое или прямое стыковое направление).

steelguide.ru

ФИЛЬТР - Ультразвуковые сварочные аппараты

Описание

Ультразвуковое оборудование для сварки полимерных материалов

Ультразвуковые сварочные пистолеты УЗУС

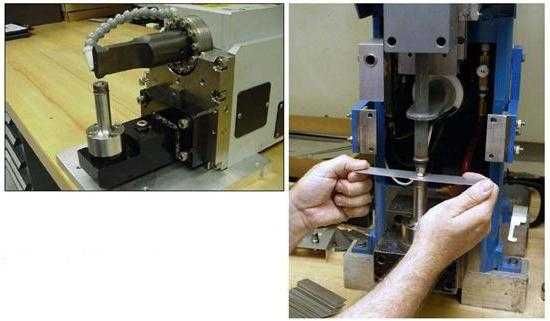

Легкие и малогабаритные сварочные пистолеты серии УЗУС нового поколения позволяют проводить вручную точечную ультразвуковую сварку полимерных материалов. Применяя различные конфигурации сварочного наконечника - сонотрода и бустера, можно использовать сварочные пистолеты для точечной сварки полимерных листов, сварки литьевых корпусных деталей, соединения деталей с помощью пластмассовых заклепок и т.п. В частности, устройства, показанные на рисунке, предназначены для сварки ленты транспортера на птицефабриках.

Особенности конструкции сварочных пистолетов

- Встроенный таймер позволяет регулировать время сварки; - включение сварочного пистолета производится нажатием кнопки на его ручке; - производится индикация продолжительности сварки; - длина кабеля, соединяющего генератор со сварочным пистолетом, достигает 4 м.; - для сварки листовых материалов не требуются дополнительные концентраторы напряжений и специальный ложемент.

Технические характеристики ультразвуковых сварочных пистолетов

| Модель | УЗУС-100 | УЗУС-200 |

| Количество ручек | 1 | 2 |

| Мощность потребляемая, не более, Вт | 100 | 200 |

| Акустическая частота, кГц | 40,0 +/- 0,4 | 20,0 +/- 0,2 |

| Коэффициент полезного действия, % | 70 | |

| Напряжение / частота сети, В / Гц | 220 / 50 | |

| Габаритные размеры генератора, мм | 380х330х170 | |

| Масса генератора, кг | 7 | |

| Длина / диаметр сварочного пистолета, мм | 380 х 330 | 460 х 330 |

| Масса сварочного пистолета, не более, кг | 1,5 | 2 |

Ультразвуковые сварочные станки

Ультразвуковое сварочное оборудование включает в себя комплект ультразвукового оборудования, содержащего генератор, электроакустический преобразователь, сварочный инструмент, и механический привод.

Параметры излучателей

| Размеры сварочного наконечника, мм | 100,150, 200 |

| Максимальная мощность УЗ преобразователей, Вт | 1500 |

| Возможное изменение амплитуды колебаний наконечника | 1:1; 1:1.5; 1:2 |

Конструкция преобразователей позволяет использовать их в импульсном режиме сварки без дополнительного охлаждения.

Габариты генераторов - 300х200х300 мм, конструктивное исполнение - в отдельном корпусе или модульное.

ultra-filter.ru

Сварка пластмасс ультразвуком

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

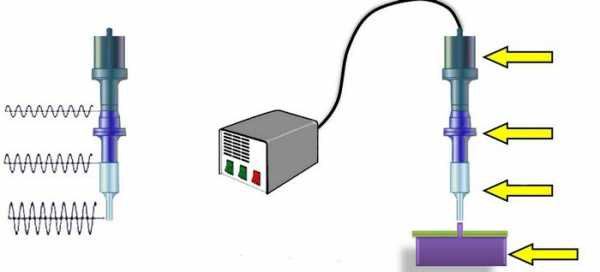

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

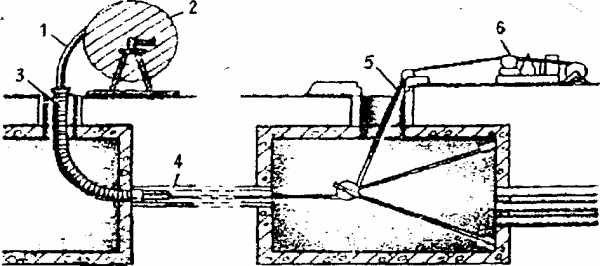

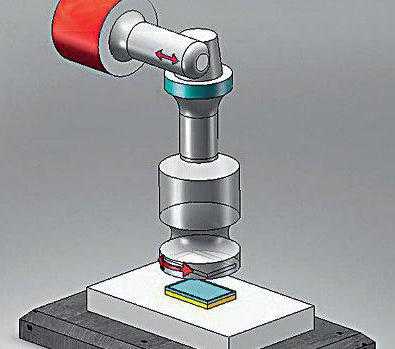

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

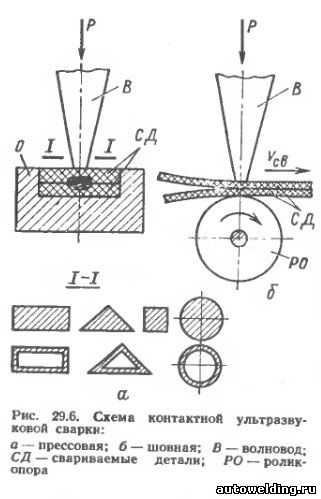

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

Схемы процесса

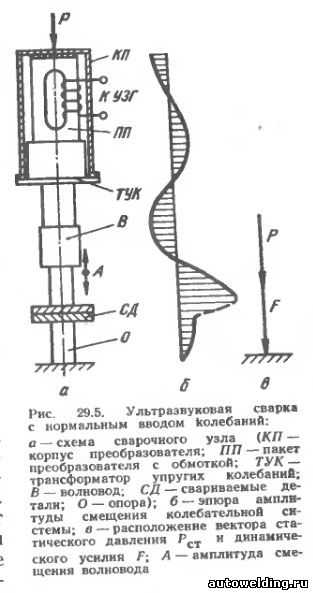

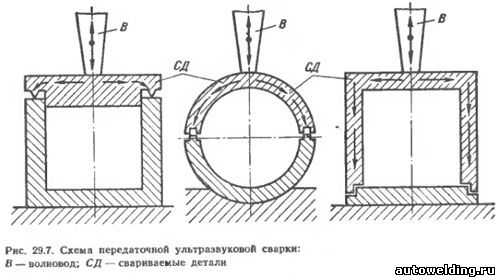

Способ предложен в 1958 г. учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что электрические колебания ультразвуковой частоты (18—30 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя, вводятся в свариваемый материал с помощью продольно-колеблющегося инструмента-волновода, расположенного перпендикулярно свариваемым поверхностям (рис. 29.5). Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре, обеспечивается статическим давлением рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от «металлической» схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним. По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится на контактную и передаточную.

Контактная сварка

Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний свариваемых материалов. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы рабочий торец, соприкасающийся с верхней деталью, имел форму и площадь, идентичную площади и форме плоскости контакта свариваемых деталей. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а также пленок и синтетических тканей небольшой толщины — от 0,02 до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку (рис. 29.6).

Передаточная сварка

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от поверхности ввода механических колебаний (рис. 29.7). В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые соединения. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала, мощности ультразвука, подготовки кромок и может составлять от 10 до 250 мм. В случае необходимости передаточной сваркой можно соединять и мягкие термопласты. Для этого свариваемые детали должны находиться в жестком застекленном состоянии, что может быть достигнуто путем охлаждения их до температуры стеклования.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

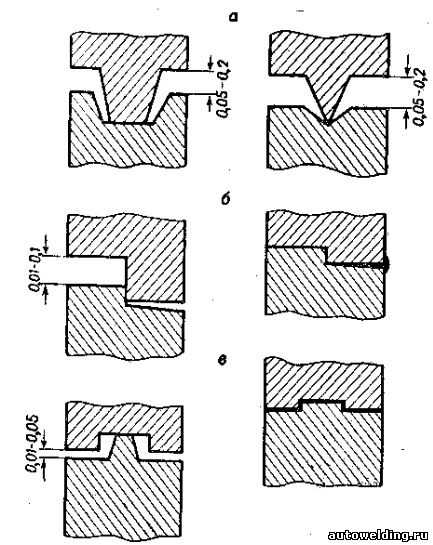

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Лебедев Г.А. "Напыление. Сварка. Склеивание".

См. также:

www.autowelding.ru

Сварка и резка пластмасс — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

Оборудование для ультразвуковой сварки пластиков

"Ультразвуковая техника - ИНЛАБ" разрабатывает, изготавливает и поставляет оборудование для ультразвуковой сварки и резки пластмасс, армирования пластмасс металлами, развальцовки заклепок из полимеров. Ультразвуковой сварочный пресс И100-7/2 предназначен для контактного сваривания ультразвуком различных деталей из термопластичных материалов. Ультразвуковые сварочные пистолеты предназначены для точечной сварки пластиков, для развальцовки заклепок

|

И100-7/2. Ультразвуковая сварочная машина.

|

И100-7/2. Комплект поставки и технические характеристики: - ультразвуковой генератор; - ультразвуковой магнитострикционный преобразователь; - блок питания со встроенным ключом управления пневмореле; - цифровой программируемый контроллер управления технологическим процессом; - портальный пресс с пневмоприводом

Ультразвуковая сварочная установка И100-7/2 выпускается в виде законченного стационарного рабочего места, оснащается двумя кнопками включения пресса и цифровым программируемым контроллером управления. Система портального привода пресса позволяется избежать перекосов при давлении на свариваемые детали и устанавливать точные зазоры между сварочным волноводом и наковальней. Для охлаждения магнитострикционного преобразователя поставляется Автономная система охлаждения. Ультразвуковые сварочные волноводы (сонотроды) изготавливаются из титанового сплава. Разработка каждого сварочного волновода осуществляется индивидуально, исходя из конфигурации свариваемой детали и с помощью средств математического моделирования. Мощность машин может быть от 400 Вт до 4 кВт. Гарантийные обязательства - 12 месяцев. |

||||||||||||

|

И100-7/6-0.2М. Ручной ультразвуковой сварочный пистолет на базе пьезокерамического преобразователя. Модель 2018 года. |

И100-7/6-0.2М. Технические характеристики:

|

||||||||||||

|

И100-7/6-0.3. Ручной ультразвуковой сварочный пистолет на базе магнитострикционного преобразователя с водяным охлаждением. Модель 2013 года. |

И100-7/6-0.3. Технические характеристики:

|

С ценами и основными техническими параметрами установки для сварки и резки пластмасс можно ознакомиться в разделе Цены (файл Ультразвуковые сварочные установки)

Версия для печатиutinlab.ru

Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания. В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.  Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

- Источник питания.

- Колебательная механическая система.

- Аппаратура управления.

- Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

- Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

- Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

fb.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.