Газген – Автомобили – Коммерсантъ

Мы достоверно не знаем, как будет выглядеть транспорт будущего. Гарантированно известно лишь то, что запасы нефти рано или поздно будут исчерпаны – и, как следствие, бензиновые и дизельные двигатели станут достоянием истории. Так что человечеству, желает оно того или нет, придется сделать выбор в пользу возобновляемых видов топлива.

Текст: Иван Картамцев

Но почему-то сегодня электричество рассматривается в качестве едва ли не единственной альтернативы бензину и солярке. И совершенно списан со счетов газогенераторный двигатель, который впервые начал массово эксплуатироваться более ста лет тому назад. В некоторых уголках мира и сейчас можно встретить этот нехитрый, а значит, бюджетный агрегат, пришедший на помощь тем, у кого нет средств на дорогостоящий электрический транспорт, зато в лесу растет полно дармовых дров, а под ногами дымит торф и весело похрустывает валежник.

Наша страна, с ее изобилием лесов, могла бы стать передовиком в этом направлении и показать пример остальным. Ведь газогенераторные автомобили могут без существенных конструктивных изменений быть построены на базе обычных машин с двигателями внутреннего сгорания, они практически не загрязняют атмосферу и не требуют создания сложной топливной и логистической инфраструктуры. К тому же у отечественных инженеров еще с тридцатых годов прошлого века накопился немалый опыт в этом направлении, пусть и не совсем удачный.

Одно из главных преимуществ газогенераторных установок заключается, прежде всего, в том, что они могут быть использованы практически повсеместно. На твердое топливо могут быть переведены легковые автомобили, грузовики, автобусы и даже моторные лодки. Не говоря уже о том, что газогенераторы прекрасно подходят для промышленного использования.

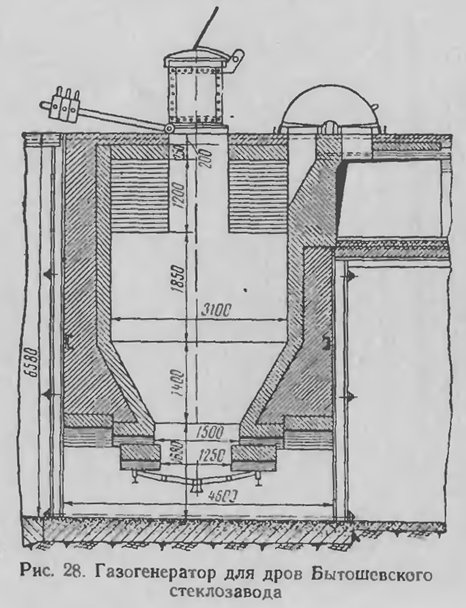

Уже тогда в одном лишь Советском Союзе насчитывалось около трехсот моделей газогенераторных установок. Тем не менее принцип их работы и внешний вид отличались друг от друга несущественно. Сердцем газгена является массивный бункер, в котором осуществляется сжигание твердого топлива. В зависимости от конструкции это могут быть древесные чурки, щепа, торф, уголь и даже отходы сельскохозяйственного производства, к примеру лузга. В результате сгорания материала образуется газообразная горючая смесь, в основе которой – окись углерода и водород с примесью балластных газов, таких как азот и углекислый газ. После прохождения процедуры очистки и охлаждения получившийся газ соединяется с воздухом и отправляется в карбюраторный двигатель внутреннего сгорания, который при этом сохраняет способность работать на привычном жидком топливе. И все бы хорошо, но следует помнить о прогрессии – чем больше объем двигателя, тем массивнее потребуется газогенераторное оборудование. Благо разместить его можно практически где угодно, в том числе в багажнике и даже на прицепе. И пусть вас не смущает, что в таком виде газогенераторная установка больше напоминает передвижной мангал.

Сердцем газгена является массивный бункер, в котором осуществляется сжигание твердого топлива. В зависимости от конструкции это могут быть древесные чурки, щепа, торф, уголь и даже отходы сельскохозяйственного производства, к примеру лузга. В результате сгорания материала образуется газообразная горючая смесь, в основе которой – окись углерода и водород с примесью балластных газов, таких как азот и углекислый газ. После прохождения процедуры очистки и охлаждения получившийся газ соединяется с воздухом и отправляется в карбюраторный двигатель внутреннего сгорания, который при этом сохраняет способность работать на привычном жидком топливе. И все бы хорошо, но следует помнить о прогрессии – чем больше объем двигателя, тем массивнее потребуется газогенераторное оборудование. Благо разместить его можно практически где угодно, в том числе в багажнике и даже на прицепе. И пусть вас не смущает, что в таком виде газогенераторная установка больше напоминает передвижной мангал.

В период войны в Германии, помимо прочего, был налажен выпуск нескольких легковых газогенераторных автомобилей, предназначенных для гражданского населения. Среди них – народный KDF, буржуазный Mercedes-Benz 230 и даже роскошный лимузин Adler Diplomat L4, чей карбюраторный мотор объемом 2,9 литра «приспособился» употреблять деревянные чурки.

В зависимости от вида твердого топлива газогенераторный автомобиль в среднем теряет от 20 до 60 процентов прежней мощности мотора, а полной заправки хватает лишь на сотню километров. И если на березовых и сосновых дровах коэффициент полезного действия остается довольно высоким, то на жмыхе и лузге далеко не уедешь. Хозяйке на заметку: мощность современных газогенераторных установок по-прежнему напрямую зависит от сортов топлива. Так что тем смельчакам, кто всерьез вознамерился дать бой постоянному росту цен на бензин, придется принять как данность, что помимо набора гаечных ключей и домкрата их надежными спутниками станут пила да топор.

Лес рубят – щепки летят

Идею использования газа, получаемого в результате сгорания твердого топлива, с целью приведения в движение различных транспортных средств придумали и впервые реализовали во Франции. Некоторые исследователи в качестве отправной точки указывают 1801 год, когда изобретатель светильного газа Филипп Лебон получил патент на газовый двигатель. Но то была лишь теория. Уже во второй половине XIX века свои рабочие образцы газовых двигателей представили бельгиец Этьен Ленуар и немец Николас Отто. Тем не менее первый полноценный газогенераторный автомобиль, способный работать на дровах и древесном угле, был представлен Томасом Паркером в 1901 году.

Последующие годы ознаменовались рядом практических экспериментов, наибольшую заинтересованность в которых продемонстрировала Франция, испытывавшая на тот момент значительный дефицит энергоресурсов. В середине нулевых первые газогенераторные трактора и грузовые автомобили прошли ряд испытаний в Марокко, а в 1914 году во Франции был запущен рейсовый автобус Berliet, курсировавший по маршруту Париж – Руан. Тогда же был выявлен ряд проблем существующих газогенераторных двигателей. Помимо относительно низкого коэффициента полезного действия, они оказались довольно чувствительны к качеству твердого топлива. Так что во избежание осаждения смол и порчи оборудования потребовалась дополнительная установка газоочистителя, что никак не могло положительно сказаться на массе и без того габаритной конструкции. На этом в истории газогенераторных моторов мог быть поставлен крест, но вмешалась другая история. Началась Первая мировая война, которая заставила воюющие стороны пересмотреть свои экономические приоритеты.

Альтернатива бензину

В начале двадцатых годов прошлого века многие страны, истощенные войной, наладили массовый выпуск газогенераторов. Среди них были Австрия, Швеция, Германия и, конечно же, Франция, которая к этому моменту достигла немалых успехов, одной из первых внедрив систему, разработанную изобретателем Георгом Имбертом.![]() Принцип ее работы заключался в частично замещенном пиролизе, при котором уголь и древесина сжигаются в котле, а не в цилиндрах, как это осуществлялось ранее. При этом предполагались различные варианты компоновки оборудования как в вертикальной, так и в горизонтальной плоскости, что несколько расширяло возможности применения. Несмотря на наличие множества других систем, таких, например, как газогенераторы по разработкам Панара, Барбье, Макдональда, Круппа, Берлие и Гоена, устройство, изобретенное Имбертом, считалось одним из самых массовых вплоть до конца сороковых годов.

Принцип ее работы заключался в частично замещенном пиролизе, при котором уголь и древесина сжигаются в котле, а не в цилиндрах, как это осуществлялось ранее. При этом предполагались различные варианты компоновки оборудования как в вертикальной, так и в горизонтальной плоскости, что несколько расширяло возможности применения. Несмотря на наличие множества других систем, таких, например, как газогенераторы по разработкам Панара, Барбье, Макдональда, Круппа, Берлие и Гоена, устройство, изобретенное Имбертом, считалось одним из самых массовых вплоть до конца сороковых годов.

Накануне Второй мировой войны по дорогам Европы колесили около десятка тысяч газогенераторных автомобилей, построенных на базе серийных моделей. И это было лишь начало. После того как континент охватили боевые действия, в тылу дрова стали едва ли не единственной доступной альтернативой бензину, который отправляли прямиком на фронт.

А у нас в квартире ГАЗ

Главным идеологом газогенераторных двигателей в Стране Советов по праву считается профессор В.С. Наумов, также ставший создателем первой отечественной газогенераторной установки. В журнале «За рулем» за август 1928 года был опубликован материал, в котором Наумов ссылался на результаты французского опыта:

«Все эти конкурсы и пробеги показали, что переход грузовиков и тракторов с бензина и керосина на твердое топливо – на древесный уголь, антрацит и дрова – практически вполне возможен и сравнительно просто осуществим, причем при переходе с бензина на древесный уголь 1,3 килограмма последнего заменяет 1 литр бензина. Кроме заводов Франции и Бельгии, в этом деле работают и заводы других стран – Англии и Германии, а в последнее время – и Америки. У нас этому вопросу пока уделялось и уделяется очень мало внимания…»

И правительство Советского Союза обратило внимание на газогенераторные автомобили. С 1936 года был налажен серийный выпуск грузовиков ГАЗ-42, ЗИС-13 и ЗИС-21. Всего за время производства было выпущено около 50 тысяч единиц газогенераторной техники, поступившей в эксплуатацию в различных уголках страны.

Тем не менее в ходе использования был выявлен целый ряд нюансов, существенно осложнявших повседневную эксплуатацию. Помимо того что для успешного запуска газогенераторного двигателя требовалось приблизительно 20 минут, водителю приходилось соблюдать целый ряд обязательных правил. А их игнорирование приводило к простоям и ремонту.

Перевести свой старый автомобиль на «дрова» может практически любой желающий. Но все-таки лучше доверить это дело профессионалам. К примеру, немецкая компания Rinkemuhle в 1983 году улучшила экологические показатели знакомой всем Волги ГАЗ-24, правда, при этом слегка пострадал внешний вид «гордости советского автопрома». Как видно на фотографии, из отверстия в багажнике торчит массивный котел, а сзади на прицепе едет дополнительный запас топлива. Впрочем, газогенератор не всегда вносит коррективы во внешний вид. В самом начале войны тем же немцам удалось без видимых последствий спрятать бункер под капотом легкого армейского внедорожника Kubelwagen.

К примеру, советский инженер Г.Г. Токарев писал: «Пуск в ход исправного газогенераторного автомобиля включает в себя заправку или догрузку бункера газогенератора топливом, розжиг газогенератора и запуск двигателя на газе. В газогенераторных установках, работающих с подачей водяного пара или имеющих барботажные очистители, при утреннем пуске необходимо заправить водой соответствующие емкости.

При работе на смолистых сортах твердого топлива (древесные чурки, торф, бурый уголь) перед загрузкой топлива в бункер порожнего газогенератора необходимо заполнить камеру газификации древесным углем или коксом газифицируемого топлива (на 50–100 мм выше фурменного пояса)».

При этом эксплуатация газогенераторного автомобиля существенно осложнялась в межсезонье. И не только потому, что дрова могли запросто отсыреть в дождливую погоду, но и потому, что тяжелые и маломощные грузовики то и дело вязли в осенней грязи. Это привело к тому, что большинство хозяйств без особого восторга принимали газогенераторные автомобили. После Второй мировой войны их количество неуклонно уменьшалось. А к 1954 году и вовсе практически сошло на нет.

После Второй мировой войны их количество неуклонно уменьшалось. А к 1954 году и вовсе практически сошло на нет.

Подкинь дровишек

Основная причина, по которой газогенераторы стали сдавать свои позиции во всем мире, кроется не столько в их недостатках, сколько в том, что бензин стал гораздо доступнее и дешевле, чем раньше. Но это не препятствует тому, что и по сей день находятся желающие переоборудовать свой автомобиль под эксплуатацию на дровяной тяге. Подобные маргиналы встречаются везде, в том числе и в России, но большинство их проживает в Скандинавских странах. Донорами выступают подержанные «Вольво» и «Саабы» – ведь главное преимущество газогенераторной установки как раз и заключается в том, что ею может быть оборудован практически любой автомобиль. В Америке под газген переделывают пикапы Dodge Ram…

Кстати, в 1989 году Федеральным агентством США по чрезвычайным ситуациям была выпущена брошюра, которая разъясняла гражданам, как быстро и эффективно перевести свой автомобиль на газогенераторную тягу в случае глобального дефицита нефти. Быть может, подобный «гайд» пригодился бы и нам. Тем более что современные газогенераторные системы избавились от множества недостатков своих предшественников, а умельцев, как и природных ресурсов, у нас всегда было хоть отбавляй.

Газогенератор — двигатель на дровах

Большинство ценителей раритетной техники отдают предпочтение моделям которые дошли до современных дней в малом количестве и имеют неординарную конструкцию. К таким можно отнести автомобили и даже мотоциклы работающие на дровах, с газогенераторным двигателем.

Газогенераторный автомобиль — автомобиль, двигатель внутреннего сгорания которого получает в качестве топливной смеси газ, вырабатываемый газогенератором.

Газогенератор — устройство для преобразования твёрдого или жидкого топлива в газообразную форму. Наиболее распространены газогенераторы, работающие на дровах, древесном угле, каменном угле, буром угле,коксе и топливных пеллетах.

Многие заинтересованы конструкциями газогенераторов для современной техники. До сих пор в Северной Корее ездят грузовые автомобили на дровах.

Принцип таких двигателей прост, вместо бензина и воздуха подается газ вырабатываемый газогенератором и регулируется заслонкой. В большинстве случаев оставляют стандартный карбюратор, а газ подводят вместо воздуха. Таким образом двигатель запускают на бензине, а далее перекрывают подачу бензина и воздуха, оставляя только газ полученный газогенератором. Так легче запустить двигатель, тем более если он на мотоцикле.

Умельцы переделывают автомобильные и мотоциклетные двигатели “под дерево”. Конечно в большинстве случаев, такие переделки — это лишь хобби. Так как топливо из дерева сомнительная замена бензину или газу.

Недостатки газогенератора

- КПД двигателя внутреннего сгорания сильно падает;

- долгие подготовительные работы перед запуском двигателя;

- газогенераторное оборудование занимает много дополнительного места;

- уменьшается вес полезного груза, который можно перевести на автомобиле или мотоцикле;

- требуется больший объем топлива для одного и того-же преодоления расстояния;

- всё воняет копченостями.

Преимущество газогенератора

- доступность топлива;

- «изюминка» транспортного средства.

Переделка стокового мотора под дрова

Чтобы автомобиль или мотоцикл ездил на дровах, нужно не так уж и много средств. А всего лишь бензиновый двигатель, руки, инструменты и немного материалов.

Как и где размещать газогенератор зависит от конструкции автомобиля, некоторые даже делают его прицепным, тем самым не нарушая конструкции автомобиля. Очень интересен вариант газогенератора на мотоцикле с коляской или вовсе одиночках.

Теория газогенератора

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н216,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН42,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О21,6%;

- азот N249,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О).

В основу всех конструкций входит:

- реактор, где идет окислительно — восстановительная реакция, дрова превращаются в угарный газ и водород;

- фильтр грубой очистки (циклон), отчищает газ от сажи;

- холодильник, охлаждает газ;

- фильтр тонкой очистки, очищает газ от смол и конденсата;

- смеситель;

- дополнительно ставят вентиляторы для розжига и принудительной тяги, чтобы процесс запуска был более простым.

Реакторы бывают разных типов. Чтобы много не расписывать, просто выложу страницы и картинки со старых книг. Это опытные образцы которые были в производстве. Тем кто действительно заинтересован в постройки такой техники, этой информации будет достаточно, чтобы построить свой газген.

Так же в интернете можно встретить очень много уже собранных газовых генераторов из современных материалов.

Не обязательно повторять конструкцию тех лет, когда газогенераторы производили серийно, можно все материалы взять на “помойке”. Благо такие конструкции уже построены и их можно найти в сети и посмотреть про это видео.

Мотоцикл на дровах

Один парень перевел свой Днепр на дрова — источник http://oppozit.ru/article85319.html. Кратко опишем процесс переделки.

Для газгена потребовалось:

- бочка 100л;

- бидон стальной;

- диск от роторной косилки;

- кусок толстостенной трубы диаметром около 160 мм;

- ресивер;

- труба со сгоном;

- шестигранник;

- чайник из нержавейки;

- огнетушитель;

- батарея.

В толстостенной трубе просверлили отверстия для фурм подвода воздуха в зону горения. Выточили из шестигранника фурмы и привариваем их к трубе.

В диске косилки сделали отверстие под толстостенную трубу и сваркой соединили их. Из вырезанной части диска сделали сужение «активной зоны» диаметром около 80 мм и вварили его по центру трубы.

Сваривали диск с бидоном.

Отрезали от ресивера кусок и в его торце сделали отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Приварили кусок трубы со сгоном по которой будет подводиться воздух. Приварили всё это к трубе с диском. К бидону приварили крышку бочки.

Из старого чайника из нержавеющей стали сделали колосниковую решётку и для подвижности подвешали её на цепях. В крышку бочки вварили гайку и вкрутили в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки. На видео это видно.

Из старого огнетушителя сделали центробежный очиститель (циклон) и приварили его к бочке без дна и крышки, сделали в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки приварили резьбовую пробку через которую будем удалять золу.

Вставили бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварили к диску опорные лапы.

Приварили к бочке крышку и дно – газогенератор готов!

Из батареи сделали охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски сделали фильтр тонкой очистки газа. Вёдра поставили друг на друга, нижнее заполнили керамзитом, а верхнее минеральной ватой. В нижнем ведре сделали пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре сделали отводную трубу.

Из уголка сварили раму для крепления газогенератора, охладителя и фильтра.

Соединили всё на коляске.

Из трубы и заслонки от «пускачёвского» карбюратора сделали смеситель.

Из печки трактора Беларус сделали вентилятор розжига и закрепили его в передней части коляски.

Из двух шаровых кранов и сгонов сделали распределитель (пускает газ к вентилятору розжига или смесителю)

Сделали впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором поставили смеситель и соединили его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавили рычажок.

Для управления воздушной заслонкой в смесителе на руль добавили рычажок.

Видеоинструкция как перевести автомобиль на дрова

В видео рассказывается как имея автомобиль с бензиновым двигателем, доступ к “свалке”, не хитрый инструмент можно пикап “заправлять” дровами. Всё наглядно и просто, посмотрев это видео и применив расчеты из старых, советских книг можно сделать свой газовый генератор для собственных нужд с максимально возможным КПД.

Газогенераторные труженики :: Новости коммерческого транспорта

Краткая история газогенераторной техники в СССР и не только

Александр Климнов, фото autowp.ru, drive2.ru, Volvo Trucks, krisdedecker.typepad.com

Агенство RAMR подготовило ко Дню Победы интересный материал по газомоторным грузовым автомобилям эпохи Великой Отечественной, который со своими дополнениями и комментариями привожу здесь.

Сегодня многие соотечественники (особенно молодежь) неудомевают – как можно было эксплуатировать автомобили на таком вот «биотопливе» – в его самом непосредственном естестве? Но, так действительно было – в условиях жестокого дефицита жидкого топлива полуторки и трехтонки, действительно, приходилось эксплуатировать на дровах, точнее на газогенераторном (древесном) газе, производимом из деревянных чурок и прочего твердого топлива непосредственно на самом автомобиле, в т.н. газогенераторной установке.

История газогенераторных автомобилей

Легковые и грузовые автомобили, автобусы и трактора, а также железнодорожные мотовозы (маломощные локомотивы для маневровой работы) и речные суда, использующие древесный (газогенераторный) газ в качестве топлива, начали разрабатывать в 1920-х, но до серии в СССР они дошли в конце 1930-х, а ранее в 1934–1938 гг. были проведены испытательные автопробеги такой техники. Причем, интерес к газогенераторной технике был тогда достаточно серьезным и во многих европейских странах, т.е., что называется был «мировым трендом».

В СССР, где в ходе первых Пятилеток парк автомобильной и сельскохозяйственной техники (но еще больше – танков и самолетов) возрос весьма значительно (одних грузовиков в 1941 году уже было свыше миллиона и сотни тысяч тракторов, а также 23 тыс. танков и десятки тысяч самолетов) возник жесткий дефицит жидкого топлива. А, таковым был на то время почти исключительно бензин и более тяжелые виды нефтяного топлива типа лигроина и керосина, однако, не дизтопливо, которое находило еще ограниченное употребление из-за дороговизны и сложности тогдашних дизельных двигателей. Древесный газ – продукт сгорания органических материалов (дерева, брикетов древесного угля, торфяных брикетов, а также угля).

Для работы на этом виде топлива автомобилям и тракторам, естественно, необходимо было специальное оборудование. Комплект такового включал в себя бункер, в который почти доверху загружалось топливо в виде чурок или торфяных брикетов, охлаждающего блока (второй радиатор, обычно монтировавшийся перед основным), грубого и тонкого фильтров, а также смесителя с воздухом перед подачей в двигатель. Преимуществом было то, что классический бензиновый двигатель для работы на газогенераторной смеси почти не нуждался в доработке. Однако и минусов хватало, но о них ниже.

Еще в довоенное время советские конструкторы (при самом пристальном внимании к проблеме самого вождя Сталина) создавали различные образцы техники на газогенераторном топливе от легковушек до катеров. Однако самыми известными и массовыми газогенераторными машинами стали, выпускавшиеся на конвейерах грузовики, соответственно, ГАЗ-42 и ЗИС-21.

Однако самыми известными и массовыми газогенераторными машинами стали, выпускавшиеся на конвейерах грузовики, соответственно, ГАЗ-42 и ЗИС-21.

ГАЗ-42

Автомобиль ГАЗ-42 – газогенераторная модификация легендарной «полуторки» ГАЗ-АА/ГАЗ-ММ производства Горьковского автомобильного завода. Данную модель выпускали в 1938-1950 гг., а топливом для нее служили деревянные чурки специальной заготовки. Мощность двигателя оказалась ниже исходной у чисто бензинового мотора (40 и 50 л.с.), несмотря на существенное повышение степени сжатия (с 4,6 до 6,5) составляла лишь 30–35 л. с., а грузоподъемность снизилась до 1,2 тонны, но из-за необходимости возить с собой запас чурок (запас хода на одной «заправке» составлял лишь 60–70 км) реально не превышала 1 тонну.

ГАЗ-42 предвоенного образца

Газогенераторная установка НАТИ-Г-14 также выпускалась на ГАЗе, а ее вес составлял 250 кг. Номинальный расход твердого топлива составлял 35 кг/ 100 км, а максимальная скорость не превышала 50 км/ч, в том числе и из-за увеличения числа главной передачи с 6,6 до 7,5. Кроме того, переведенный на газ двигатель отличался крайне плохими пусковыми характеристиками, из-за чего пришлось сохранить небольшой запас бензина, но даже при пуске двигателя на бензине требовал от водителя особого искусства при переходе на газ.

ГАЗ-42 военной поры на базе ГАЗ-ММ-В образца 1942 года

Процесс запуска с бензином занимал 10–15 минут, а при прямом розжиге газогенератора и все 30–40 минут, требуя от водителя прямо-таки алхимических способностей.

ГАЗ-43

Другой газогенераторной версией ГАЗ-АА был ГАЗ-43, работавший на более энергоемком древесном угле. Данная модификация отличалась меньшими габаритами и весом газогенераторной установки и выпускалась малыми партиями в 1938–1941 годах, но из-за необходимости применения более жаропрочных, а значит и дорогих сортов металла, ее производство с началом войны было свернуто.

ГАЗ-44 – предок всех отечественных газомоторных авто

Существовала и первая в истории отечественного автопрома газобаллонная версия ГАЗ-44 на сжатом газе. Шесть ее баллонов со сжатым газом общей емкостью 60 м3 располагались под грузовой платформой. Общий вес газовой установки составлял 420 кг. Газовое оборудование выпускал Куйбышевский карбюраторный завод. Средний пробег автомобиля без пополнения запасов газа зависел от типа топлива и составлял 150 км на коксовом газе и светильном газе, 200 км на синтез-газе и 300 км на метане. Автомобиль был произведен малой партией в 130 ед. в 1939 году.

ГАЗ-45

В первой (еще мирной) половине 1941 года была выпущена и более мелкая партия (всего 45 ед.) полуторок на сжиженном нефтяном газе (пропан-бутане) – ГАЗ-45. Однако данные газобаллонные полуторки пришлось эксплуатировать в основном в окрестностях самого ГАЗа, из-за неразвитости сети газонаполнительных станций.

ЗИС-21

ЗИС-21 представлял собой стандартный грузовик ЗИС-5, оснащенный газогенератором, которые изготавливались на московском заводе «Комета» (по другим данным это был тот же газогенегратор НАТИ-Г-14). Полная масса газогенераторной установки составляла 440 кг. Высота бака (бункера) газогенератора – 1360 мм, диаметр – 502 мм. Вес топлива в бункере достигал 80 кг. Топливом для газогенераторной установки могли служить деревянные чурки, брикеты из стружек и опилок, отходы от распиловки, угольные и торфяные брикеты и даже шишки (для первичного розжига).

ЗИС-21 выпускали только до Великой Отечественной войны (на фото машина в экспортно-выставочном виде с никелированными радиатором и бампером, который шел по заказу)

Автомобиль оснащался модернизированным 6-цилиндровым рядным двигателем ЗИС-5 объемом 5,5 л, но на древесном газе его мощность падала с номинальных 73 л. с. до 50 (по другим данным 45) л.с., несмотря на повышение степени сжатия с 4,6 до 7, что отражалось как на грузоподъемности, снизившейся до 2,5 т (не считая запаса топлива), так и на скорости, упавшей с 60 км/ч на бензине до 48 км/ч на древесном газе. Одной закладки бункера хватало на 60–100 км пробега в зависимости от типа заряжаемой древесины.

с. до 50 (по другим данным 45) л.с., несмотря на повышение степени сжатия с 4,6 до 7, что отражалось как на грузоподъемности, снизившейся до 2,5 т (не считая запаса топлива), так и на скорости, упавшей с 60 км/ч на бензине до 48 км/ч на древесном газе. Одной закладки бункера хватало на 60–100 км пробега в зависимости от типа заряжаемой древесины.

Кстати, в период 1941–1944 гг. ставили газогенераторы и на автобусы производства ЗИС (модели ЗИС-8 и ЗИС-16), которые переоборудовали обратно на бензин уже после Победы.

Дровяные труженики

В годы Великой Отечественной войны, когда дефицит жидкого топлива, которое в первую очередь отправлялось на фронт, в тыловых районах встал не менее остро, чем у противника, газогенераторные грузовики и автобусы (ЗИС-8 и ЗИС-16) в полной мере внесли свой вклад в дело великой Победы. Использование достаточно сложной газогенераторной установки вело к сокращению пробега на одной заправке, уменьшению грузоподъемности автомобиля, снижению мощности и ресурса двигателя (древесный газ плохо очищался примитивными фильтрами и разрушал цилиндры и клапаны), но все они с лихвой перекрывались главным достоинством такого автомобиля – возможностью автономной работы на практически бесплатном топливе. Именно эти «дровяные» грузовики и были основным транспортом тыла (особенно в северных и восточных районах страны), перевозя грузы в лесозаготовительной промышленности, на промышленных предприятиях и в сельском хозяйстве, сражающейся страны.

Вывоз леса с делянки на ГАЗ-42 летом 1942 года

Тоже можно сказать и о тракторах: самые известные модели – ХТЗ Т2Г (выпуска 1938–1941 гг.) на базе основного гусеничного сельхозтрактора ХТЗ-НАТИ.

Основной довоенный газогенераторный трактор ХТЗ-Т2Г

За предвоенные годы и годы войны, когда наиболее активно насаждался сверху газогенераторный транспорт, в СССР было выпущено 31 956 ед. газогенераторных грузовиков марки ГАЗ и 15 445 ед. газогенераторной техники марки ЗИС, а также несколько тысяч тракторов ХТЗ-Т2Г и прочей техники.

газогенераторных грузовиков марки ГАЗ и 15 445 ед. газогенераторной техники марки ЗИС, а также несколько тысяч тракторов ХТЗ-Т2Г и прочей техники.

Впрочем, откровенно говоря, во многом «бесплатность» газогенераторного топлива поддерживалась за счет лесоповалов в системе ГУЛАГа, в котором на производстве именно газогенераторных чурок целиком специализировались пять леспромхозов, закрытых в пору массовых реабилитаций 1950-х. Отсюда и весьма быстрый сход со сцены газогенераторных машин в эпоху Оттепели.

По ту сторону фронта

В испытывавшей жесточайший дефицит жидкого горючего экономике Третьего Рейха, да и во всей Европе автомобили и трактора на газогенераторном топливе применялись во время Второй мировой войны даже более широко, чем в СССР, так, например, в Финляндии к 1944 году газогенераторные грузовики составляли 100% грузового парка, а в нейтральной Швеции – 85%, да и трактора и прочая техника в этих странах также эксплуатировались зачастую на дровах или угле.

Шведские военные во время Второй мировой войны осматривают газогенераторные установки передней навески на грузовики Volvo LM11

В Германии газогенераторные автомобили (преимущественно на каменном угле) выпускали фирмы Daimler-Benz, Opel, Ford, Bussing-NAG, а также Volkswagen.

Схема газогенераторной установки на легковом автомобиле Mercedes-Benz 170 V

Газогенераторная версия «народного автомобиля» KdF-38, ставшего позже легендарным Volkswagen Beetle

Газогенераторными установками в Европе во время Второй мировой массово оснащалась не только грузовая техника, но и легковые автомобили, автобусы и даже мотоциклы с коляской.

Отнюдь не все газогенераторы времен Второй мировой отличались изяществом, например, как на этом Mercedes-Benz 320

После окончания Второй мировой войны как СССР, так и страны Европы начали постепенно отказываться от использования газогенераторной техники.

Заправка газогенераторного автобуса угольным топливом в Германии 1940-х

В последующие годы газогенераторные автомобили чаще всего были плодом труда умельцев-автолюбителей.

Переделанный умельцем на дровяное топливо седан Volvo-240

Относительно массово техника на древесном газе сегодня используется только в Северной Корее.

Северокорейский бедолага-шофер у своего газогенераторного грузовика Сынри-58 (лицензия ГАЗ-51)

Авто на дровах — Энергознание на портале Энерговектор

Идея газогенераторного автомобиля,

двигатель которого работает на газе, получаемом из твёрдого топлива, не нова,

она возникла ещё в конце XIX — начале XX веков. Первые опыты по газификации

дерева проводились ещё в 1870-х, когда полученный газ использовался для

освещения улиц и приготовления пищи. Первый классический газогенераторный

автомобиль, работающий на дровах и древесном угле, был сконструирован в 1900 г. во Франции. Вскоре

патент на такой автомобиль был зарегистрирован и в России.

Принцип прост

Газификация дерева и других материалов — это процесс, в котором исходное сырьё превращается в горючие газы после

нагрева. В транспортное средство устанавливается специальный котёл-газогенератор,

по виду напоминающий водонагреватель. Он почти доверху набивается древесиной,

которая сжигается при ограниченном доступе воздуха. В котле создаётся очень высокая

температура (до 1400 °C),

под действием которой твёрдое топливо разлагается с выделением

газов — горючих (этилен, метан, угарный газ, водород) и негорючих (азот, углекислый

газ). Таким образом, автомобильный газогенератор — это простой, по сути, агрегат, притом громоздкий и

конструктивно осложнённый дополнительными системами.

Ford Model A выпуска 1929 г.

Помимо собственно производства газа мобильная газогенераторная установка

охлаждает его, очищает и смешивает с воздухом. Поэтому классическая схема

включает сам газогенератор, фильтры грубой и тонкой очистки, охладители,

электровентилятор для ускорения розжига и трубопроводы. Получаемая смесь газов и

подаётся в ДВС в качестве топлива.

Газогенераторный автомобиль (ГГА), быть может, не так элегантно выглядит, как его бензиновые и дизельные собратья,

однако экономически эффективнее и экологичнее их. Пробег ГГА от одной заправки

примерно такой же, как у электромобилей, но, в отличие от последних, проблем с

перезаправкой, по крайней мере, на большей

части территории России, нет никаких. После повышения цен на бензин интерес к

этой почти забытой технологии возрождается: умельцы переводят свои машины на

дровяное топливо.

Немного истории

В 1920-х немецкий инженер Георг Имберт разработал удачный серийный газогенератор.

Полученные в нем газы охлаждались, очищались и осушались, после чего подавались

в слегка доработанный ДВС транспортного средства. Генератор Имберта массово

производился с 1931 г.

В конце 1930-х эксплуатировалось около 9 тыс. ГГА, почти исключительно в

Европе.

Эта технология стала общеупотребительной в европейских странах и

Советском Союзе во время Второй мировой войны,

когда потребление нефтепродуктов нормировалось. В одной лишь Германии к концу

войны использовалось почти полмиллиона ГГА. Была построена сеть из примерно 3

тыс. «заправочных станций», где водители могли пополнить запас дров. Газификаторами

дров оборудовались не только легковые автомобили, но и грузовики, автобусы,

тракторы, мотоциклы, суда и железнодорожные локомотивы. На древесном газе

ездили даже танки.

ГАЗ-42

В 1942 г.,

когда эта технология ещё не достигла пика популярности, было около 73 тыс. ГГА — в Швеции, 65 тыс. — во Франции, 10 тыс. — в

— во Франции, 10 тыс. — в

Дании, 9 тыс. — в Австрии и Норвегии и почти 8 тыс. — в Швейцарии. В

Финляндии в 1944 г.

эксплуатировались 43 тыс. «дровяных транспортных средств», в том числе 30 тыс.

автобусов и грузовиков, 7 тыс. легковых автомобилей, 4 тыс. тракторов и 600

легкомоторных судов. ГГА использовались в США, Азии и Австралии, где их было 72

тыс. В общей сложности во время Второй мировой

по миру использовалось более миллиона ГГА.

В СССР с 1935 г.

и до самого начала Великой Отечественной войны на предприятиях Министерства

лесной промышленности и ГУЛАГа «полуторки» ГАЗ-АА и «трёхтонки» ЗИС-5, а также

автобусы на их базе переделывались для работы на дровах. Также отдельными

партиями газогенераторные версии грузовиков производились самими автозаводами.

Например, советские автоисторики приводят число 33840 — столько было выпущено

газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и

ЗИС-21 в Москве было произведено более 16 тыс.

За довоенное время советские инженеры создали более 300 различных

вариантов газогенераторных установок, из которых 10 дошли до серийного

производства. Во время войны конструкторы серийных заводов подготовили чертежи

упрощённых установок, которые могли изготавливаться на местах в автомастерских

без применения сложного оборудования. По воспоминаниям жителей северных и

северо-восточных регионов СССР, грузовики на дровах можно было встретить в

глубинке вплоть до 1970-х.

После войны, когда ограничения на отпуск бензина были сняты, газогенераторные

машины начали быстро исчезать. В начале 1950-х в ФРГ осталось всего 20 тыс.

ГГА. Единственная на сегодня страна, где массово используются автомобили на

дровах, — это Северная Корея. В условиях изоляции от мировой экономики там ощущается

дефицит жидкого топлива.

В 1957 г.

шведское правительство инициировало исследовательскую программу подготовки к

быстрому переходу на ГГА в случае внезапного дефицита нефтепродуктов. У Швеции

У Швеции

нет запасов нефти, зато много лесов. Цель исследования — разработать

усовершенствованный стандартизованный газогенератор, который можно было бы

устанавливать на транспортные средства любых типов.

Это исследование, оплаченное компанией Volvo, позволило

получить большой объём теоретических сведений и практического опыта эксплуатации

различных видов газогенераторных автомобилей и тракторов, общий пробег которых превысил

100 тыс. км. Результаты были обобщены в документе, датированном 1986 г., в котором также

обсуждаются некоторые эксперименты в других странах. Шведские и особенно

финские инженеры-любители использовали эти данные для дальнейшего развития

технологии.

Чем топить?

В основном используются древесина в различных видах (дрова, отходы

лесозаготовки и мебельной промышленности, пеллеты и т. п.) или древесный уголь,

но список этим не ограничивается. Пластик, резина, полиэтилен, тряпичная

ветошь, различный мусор, птичий помёт и многие другие виды отходов могут служить

топливом для газогенераторного котла (конечно, расход топлива и состав газа

меняются в зависимости от сырья). Подсчитывая стоимость дров и древесного угля,

нельзя забывать о различных бесплатных отходах, которые могут быть

использованы, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный

кофе после кофемашин, сено, торф. Любители ГГА утверждают, что их автомобили

очищают придорожную полосу от мусора.

Реальная экономия

Для автомобиля, расходующего 10 л бензина на 100 км, потребление дров

после установки современного газогенератора составляет в среднем около 20 кг. При этом мощность двигателя

снижается всего на 4%, показатели максимальной и крейсерской скорости почти не меняются.

Таким образом, килограмм дров заменяет пол-литра бензина. Стоимость

килограмма дров примерно втрое меньше стоимости литра бензина, так что экономия

очевидна.

ЗИС-13

Один из самых серьёзных недостатков ГГА — большое время выхода

газогенератора на режим. При работе на древесном угле двигатель можно запустить

уже через 10-30 с после розжига котла, на дровах (и мусоре) — через 5-15 мин.

Октановое число газа, получаемого таким способом, доходит до 110-120, так

что газ снижает детонацию и в целом щадит

двигатель. В отличие от бензина, газ не смывает масляную плёнку со стенок

цилиндров, в результате двигатель работает тише и ровнее. Однако при

неправильной фильтрации топлива (изначально в 1 м3 газа содержится

около 3 г

золы и пыли) твёрдые частицы, попадая в двигатель, будут приводить к его

преждевременному износу. Поэтому важнейшие элементы газогенератора — это продуманные

системы фильтрации и охлаждения (по результатам экспериментов известно, что при

увеличении температуры газа с 20 до 70 °C

мощность ДВС падает на 25%).

Вопросы экологии

При сжигании веществ органического происхождения вредных выбросов будет немного

— в процессе работы двигателя будут получаться в основном углекислый газ и зола,

из которой можно делать удобрения. По результатам исследований, проводимых в

Европе, автомобили на дровах намного экологичнее традиционных транспортных

средств.

Многих также беспокоит вопрос вырубки лесов. Хочется заметить, что для

обеспечения ГГА топливом не обязательно вырубать лес. Приверженцы этой

технологии пользуются ветками и дровами от сухих деревьев, которых много в лесополосах

вдоль дорог. Кстати, производство нефтепродуктов тоже наносит большой вред

окружающей среде.

Кому подходит ГГА?

В первую очередь жителям глубинки, где моторное топливо сложно найти или

оно стоит слишком дорого. Однако в последнее время горожане, озабоченные

проблемами экологии, нередко переоборудуют свои авто в ГГА.

Например, житель Англии Колин Дэвисон с друзьями проехал по всей стране

(2575 км),

заправляя свой автомобиль отходами кофемашин. Маршрут был проложен между 37

Маршрут был проложен между 37

кофейнями, в которых группа брала отработанный кофе, в результате чего её

путешествие было занесено в Книгу рекордов Гиннесса. Максимальная скорость составила

105 км/ч.

Швед Йохан Линель за 20 дней проехал всю Швецию (5420 км) на дровах. Расход древесины

составил 7 м3.

При этом скорость доходила до 150

км/ч.

Украинец Андрей Лагунов пошёл еще дальше — он разработал обучающий курс

«Авто на дровах своими руками», а также собрал много информации о

газогенераторах и их владельцах. Любой желающий, по словам Андрея, может

сделать газогенератор своими руками за несколько дней, потратив менее 50 долл.

Источник: Энерговектор

Автомобили на дровах. Расход 20 кг дров на 100 км. / Экологичный тр…

С приходом энергетического кризиса и повышением цен на газ и горючее люди все чаще стали интересоваться альтернативными видами энергии, переходить на твердотопливные котлы. Давайте рассмотрим три примера, как автомобили могут ездить на дровах.

Читайте также:

Мотоцикл «Урал» ездит на дровах

25 забавных фактов о водороде и водородном транспорте

Биогаз из сорняков за 10 шагов

Дрова из подсолнечной шелухи, как устойчивое и дешевое биотопливо

История возникновения дровяных автомобилей

Идея газогенераторного автомобиля, двигатель которого работает на газу, получаемый из твердого топлива, не нова, ее изобрели еще в конце XИX — начале XX века. Первый классический газогенераторный автомобиль, который использовал в качестве топлива дрова и древесный уголь, был сконструирован в 1900 году во Франции. За год патент на производство таких автомобилей был издан в России.

Автомобили, которые ездят на дровах, были очень популярными во время Второй мировой войны. В некоторых странах они широко используются до сих пор. В частности довольно много их в сельской местности Северной Кореи. В Швеции, ЮАР, Китае и на Филиппинах развитие газогенераторных технологий поддерживается на государственном уровне.

В Швеции, ЮАР, Китае и на Филиппинах развитие газогенераторных технологий поддерживается на государственном уровне.

Алексей Лагунов автомобили на газогенераторах

Алексей Лагунов переоборудовал свой старенький жигуль на дрова. Как утверждает Алексей передвигаться на транспортном средстве, которое работает на дровах, получается в 4-8 раз экономичнее, чем покупать бензин. 20-30 кг дров хватает на 100 км.

«В мае 2013 года, я случайно узнал, что существуют машины, которые ездят на дровах — то есть с помощью газогенератора. Тогда же я выяснил, что есть старая советская литература, по которой можно научиться самому сооружать такие же устройства. Я рассказал об этом своим коллегам-друзьям, и мы сами произвели вычисления и сами всё собрали. Конечно, сначала были и ошибки, но в итоге мы добились того, чтобы всё работало идеально».

«Дрова во время езды горят в металлической ёмкости, которую очень легко соорудить, — объяснил Сергей принцип, по которому работает механизм. — Там мало кислорода, и поэтому они горят не так, как в костре. Вырабатывается угарный газ, поступает в мотор и там выполняет функцию бензина или пропана. На выходе получается углекислый газ — как если бы мы открывали бутылку газировки. Никаких вредных выхлопов, это в десятки раз экологичнее, чем бензин. А ещё очень благоприятно влияет на растения».

Два килограмма дров — эквивалент литра бензина. А если машину заправлять древесным углем, то килограмм угля соответствует литру бензина. Хотя можно ездить даже на сосновых шишках.

Переоборудование машины обходится в $1000. Но что самое главное, по словам изобретателя, после модернизации авто водитель не чувствует разницы.

Машина, по прежнему может развивать скорость больше 100 км/час.

Газогенератор на дровах оказался популярной идеей: в социальной сети vKontakte у Сергея есть группа, посвящённая устройствам, и в ней он провёл опрос — поинтересовался, зачем пользователи вступили в сообщество. Абсолютное большинство, 46,7%, ответили, что им нужно экономить средства и они тоже собираются сделать себе газогенератор для машины.

Евгений Колыван, Opel на дровах

36-летний житель Черниговщины, Евгений Колыван также пошел на эксперимент со своим автомобилем.

«Мой «Опель» может ехать и на бензине, и на дровах, — рассказывает Евгений. — Автомобиль не новый, 1986-го года выпуска. Переделать его я решил прошлой зимой. Из-за подорожания бензина ездить на работу стало дорого, вот я и придумал альтернативный вариант. Легче на дровах ездить, чем крутить педали велосипеда. Переделать машину было нетрудно. По специальности я учитель физики и математики. Несколько лет работал в школе, а сейчас занимаюсь ремонтом автомобилей на частной СТО. В багажник я прикрепил металлическую бочку и бидон, в которые закладываются дрова. Они тлеют, выделяя газ фильтруется, охлаждается и трубами подается в двигатель.»

В двигателе никаких переделок нет. На дровах мне ездить и удобно, и дешево. Считаю, что для сельской местности это хороший вариант. 20 килограммов дров идет на 100 километров. Так что на такое расстояние расходуется всего 10 гривен. Экономия существенная, если сравнить с ценами на бензин — в среднем 20 гривен за литр. До 100 километров в час на дровах машина разгоняется за 1 минуту и 35 секунд. А вообще это зависит от качества дров, их влажности. Подбрасывать в «топку» я могу и пластиковые бутылки, но чаще всего это обычные сосновые дрова. Лучшее топливо — с сухой шелковицы. На нем не едешь, а летишь!

Ездить на дровах еще и экологично. Из выхлопной трубы «Опеля» выходят только водяной пар и диоксид углерода.

Однажды меня остановили гаишники, чтобы расспросить, как я так переоборудовал «Опель». Даже документов не спросили. Скоро будет год, как я стал ездить на дровах, и еще ни разу не пожалел об этом. За это время «намотал» более чем 7000 километров. Сэкономил где 15000 гривен. Поскольку местность на Черниговщине лесистая, то «заправок» по дороге хватает. Достал из багажника пилу, которую я в шутку называю «Заправочным пистолетом», попилял сухие ветки — и вперед. Если же останавливаться некогда или заехал в поле, то можно перейти на бензин.

Затею поддержали и в Латвии. Этот латвийский «Москвич» тоже едет на газогенераторе:

По материалам: Nadrovah, Ecotown

Техника военных лет: газогенераторные автомобили

Как эксплуатировать автомобиль в условиях дефицита топлива, в тысяче километров от ближайшей заправки? Очень просто – подкинуть дров в бак и ехать. Стоп! Какой бак? Какие дрова?

История газогенераторных автомобилей

Автомобили, использующие древесный (газогенераторный) газ в качестве топлива, начали появляться в 1930-х годах, перед Второй мировой войной. Разработка газогенераторных автомобилей велась как в СССР, так и за рубежом, во многих европейских странах. Древесный газ – продукт сгорания органических материалов (дерева, брикетов древесного угля, торфяных брикетов).

Для работы на этом виде топлива автомобилям, естественно, требовалось специальное оборудование. Оно состояло из бункера, в который почти доверху загружалось топливо, охлаждающего блока, грубого и тонкого фильтров, а также смесителя с воздухом перед подачей в двигатель. Классический бензиновый двигатель для работы газогенераторной смеси почти не нуждался в доработке.

Еще в довоенное время советские конструкторы создавали различные образцы техники на газогенераторном топливе. Это были не только грузовые автомобили, но и тракторы, автобусы и даже водный транспорт. Однако самыми известными газогенераторными машинами страны стали серийно выпускавшиеся ГАЗ-42 и ЗИС-21.

ГАЗ-42

Автомобиль ГАЗ-42 – газогенераторная модификация легендарной «полуторки» ГАЗ-АА производства Горьковского автомобильного завода. Этот автомобиль, выпускавшийся в 1938-1950 гг., использовал в качестве топлива деревянные чурки. Мощность двигателя составляла 35-38 л. с., грузоподъёмность — 1 тонну.

Газогенераторная установка также выпускалась на ГАЗе, ее вес составлял 250 кг.

Другой газогенераторной версией ГАЗ-АА был ГАЗ-43, работавший на угле. Эта модификация отличалась меньшими габаритами газогенераторной установки и выпускалась малыми партиями в 1938—1941 годах.

Существовала и газобаллонная версия ГАЗ-АА на сжатом газе. Она называлась ГАЗ-44. Баллоны с газом располагались под грузовой платформой. 60 кубических метров сжатого газа хранилось в шести баллонах. Вес газовой установки составлял 420 кг. Газовое оборудование выпускал Куйбышевский карбюраторный завод. Средний пробег автомобиля без пополнения запасов газа зависел от типа топлива и составлял 150 км на коксовом газе и светильном газе, 200 км на синтез-газе, 300 км на метане. Автомобиль выпускался малой партией в 1939 г.

ЗИС-21

ЗИС-21 представлял собой стандартный грузовик ЗИС-5, оснащенный газогенератором, которые изготавливались на московском заводе «Комета». Полная масса газогенераторной установки составляла 440 кг. Высота бака (бункера) газогенератора – 1360 мм, диаметр — 502 мм. Вес топлива в бункере — 80 кг.

Топливом для газогенераторной установки могли служить деревянные чурки, брикеты из стружек и опилок, отходы от распиловки, угольные и торфяные брикеты и даже шишки.

У автомобиля был 6-цилиндровый рядный двигатель объемом 5,5 л, мощностью 73 л. с. На древесном газе мощность падала до 50 л. с., но это отражалось на скорости, а не грузоподъемности.

Максимальная скорость на бензине составляла 60 км/ч, на древесном газе — 48 км/ч. Автомобиль мог везти 2,5 тыс. тонн груза, минус запас топлива. Одной зарядки бункера хватало на 60-100 км пробега в зависимости от типа заряжаемой древесины.

Дровяные труженики

В годы Великой Отечественной войны, в условиях острого дефицита топлива, которое в первую очередь отправлялось на фронт, газогенераторные грузовики в полной мере внесли свой вклад в дело великой Победы. Использование газогенераторной установки имело много недостатков – сокращение пробега на одной заправке, уменьшение грузоподъемности автомобиля, снижение мощности двигателя, но все они с лихвой перекрывались главным достоинством такого автомобиля – возможностью автономной работы на практически бесплатном топливе. Именно эти грузовики были основным транспортом тыла, перевозя грузы в сельском хозяйстве, лесозаготовительной и других отраслях, промышленных предприятиях сражающейся страны.

За предвоенные годы и годы войны, когда наиболее активно использовался газогенераторный транспорт, в СССР было выпущено порядка 34 тыс. газогенераторных грузовиков ГАЗ и более 16 тыс. газогенераторной техники ЗИС.

По ту сторону фронта

В Германии, да и в Европе в целом, автомобили на газогенераторном топливе широко применялись во время Второй мировой войны. Так, в Германии газогенераторные автомобили выпускали концерны Volkswagen и Mercedes-Benz. Газогенераторными установками в Европе массово оснащалась не только грузовая техника, но и легковые автомобили.

После окончания Второй мировой войны как СССР, так и страны Европы начали постепенно отказываться от использования газогенераторной техники. В последующие годы газогенераторные автомобили чаще всего были плодом труда умельцев-автолюбителей. Относительно массово техника на древесном газе сегодня используется только в Северной Корее.

На подножном корму, или почему газогенераторы не распространились повсеместно

Тем не менее в ходе использования был выявлен целый ряд нюансов, существенно осложнявших повседневную эксплуатацию. Помимо того что для успешного запуска газогенераторного двигателя требовалось приблизительно 20 минут, водителю приходилось соблюдать целый ряд обязательных правил. А их игнорирование приводило к простоям и ремонту.

Перевести свой старый автомобиль на «дрова» может практически любой желающий. Но все-таки лучше доверить это дело профессионалам. К примеру, немецкая компания Rinkemuhle в 1983 году улучшила экологические показатели знакомой всем Волги ГАЗ-24, правда, при этом слегка пострадал внешний вид «гордости советского автопрома». Как видно на фотографии, из отверстия в багажнике торчит массивный котел, а сзади на прицепе едет дополнительный запас топлива. Впрочем, газогенератор не всегда вносит коррективы во внешний вид. В самом начале войны тем же немцам удалось без видимых последствий спрятать бункер под капотом легкого армейского внедорожника Kubelwagen.

Перевести свой старый автомобиль на «дрова» может практически любой желающий. Но все-таки лучше доверить это дело профессионалам. К примеру, немецкая компания Rinkemuhle в 1983 году улучшила экологические показатели знакомой всем Волги ГАЗ-24, правда, при этом слегка пострадал внешний вид «гордости советского автопрома». Как видно на фотографии, из отверстия в багажнике торчит массивный котел, а сзади на прицепе едет дополнительный запас топлива. Впрочем, газогенератор не всегда вносит коррективы во внешний вид. В самом начале войны тем же немцам удалось без видимых последствий спрятать бункер под капотом легкого армейского внедорожника Kubelwagen.

К примеру, советский инженер Г.Г. Токарев писал: «Пуск в ход исправного газогенераторного автомобиля включает в себя заправку или догрузку бункера газогенератора топливом, розжиг газогенератора и запуск двигателя на газе. В газогенераторных установках, работающих с подачей водяного пара или имеющих барботажные очистители, при утреннем пуске необходимо заправить водой соответствующие емкости. При работе на смолистых сортах твердого топлива (древесные чурки, торф, бурый уголь) перед загрузкой топлива в бункер порожнего газогенератора необходимо заполнить камеру газификации древесным углем или коксом газифицируемого топлива (на 50–100 мм выше фурменного пояса)».

При этом эксплуатация газогенераторного автомобиля существенно осложнялась в межсезонье. И не только потому, что дрова могли запросто отсыреть в дождливую погоду, но и потому, что тяжелые и маломощные грузовики то и дело вязли в осенней грязи. Это привело к тому, что большинство хозяйств без особого восторга принимали газогенераторные автомобили. После Второй мировой войны их количество неуклонно уменьшалось. А к 1954 году и вовсе практически сошло на нет.

Подкинь дровишек

Основная причина, по которой газогенераторы стали сдавать свои позиции во всем мире, кроется не столько в их недостатках, сколько в том, что бензин стал гораздо доступнее и дешевле, чем раньше. Но это не препятствует тому, что и по сей день находятся желающие переоборудовать свой автомобиль под эксплуатацию на дровяной тяге. Подобные маргиналы встречаются везде, но большинство их проживает в Скандинавских странах. Донорами выступают подержанные «Вольво» и «Саабы» – ведь главное преимущество газогенераторной установки как раз и заключается в том, что ею может быть оборудован практически любой автомобиль. В Америке под газген переделывают пикапы Dodge Ram…

Деревянный генератор на заднем дворе — возобновляемая энергия

Иногда трудно решить, что является большим финансовым бременем: расходы на эксплуатацию автомобиля или расходы на обеспечение семьи электроэнергией и теплом. Итак, чтобы уменьшить нагрузку в обоих случаях, ребята из исследовательского центра MOTHER EARTH NEWS потратили последние несколько месяцев на разработку и тестирование различных систем, в которых используются недорогие, а иногда и бесплатные древесные отходы вместо дорогостоящих. ископаемое топливо.

В статье «Грузовик на древесном газе: дорожная энергия от газификации древесины» мы подробно рассказали, как сделать газогенератор для древесины, достаточно малогабаритным, чтобы приводить в движение автомобиль или пикап, примерно за 125 долларов в деталях и материалах. В этом отчете мы также упомянули, что мы находимся в процессе адаптации технологии к стационарной генерирующей системе. Что ж, всего за несколько дней до крайнего срока, установленного для этого выпуска, наша исследовательская группа завершила работу над этим дровяным генератором. И — хотя у нас еще не было возможности посвятить достаточно рабочего времени устройству, чтобы убедить нас в том, что дизайн настолько хорош, насколько мы можем его сделать — наше первоначальное тестирование, похоже, показывает, что он будет работать так же хорошо, как и любые обычные заправленный резервным генератором аналогичной мощности в в дополнение к для обеспечения достаточного количества горячей воды для обогрева дома!

С самого начала этого проекта мы не только хотели создать рабочий демонстрационный образец, который позволил бы посетителям нашей Эко-деревни увидеть — и, в некоторых случаях, позже повторить — то, что мы сделали, но также хотели создать безупречный функциональный источник переменного тока, который будет полностью обеспечивать нашу ремонтную мастерскую, тем самым уменьшая нашу зависимость от местных коммунальных услуг.

Как оказалось, мы смогли достичь наших целей … и для этого использовали недорогой лом или запчасти со свалки, которые мы подключили к 10-киловаттному генератору переменного тока на 120/240 В, первоначально приобретенному для гидроэлектростанции. (См. «Материнская гидроэлектростанция». Поскольку напор и сток на нашем гидроэнергетическом объекте имеют потенциал чуть более 2 кВт, мы решили заменить там негабаритный генератор переменного тока более подходящим генератором мощностью 2,5 кВт, таким образом, более крупная установка доступна для использования с древесно-газовой установкой.)

Газификаторы, конденсаторы и фильтры

Система получения электричества из металлолома на удивление проста. Для начала, вместо того, чтобы использовать только один газогенератор, мы решили использовать и два , подключенных независимо друг от друга, чтобы двигатель работал без перебоев. (В качестве дополнительного преимущества эта установка также позволяет нам очищать или обслуживать одну камеру, в то время как другая поддерживает работу установки.) И поскольку в стационарном режиме резервуары с древесным наполнителем не подвержены вибрации и перемещению, которые они могли бы при установке на транспортном средстве, мы пошли дальше и установили электромеханический встряхиватель решетки (сделанный из двигателя автомобильного стеклоочистителя) в каждой топке, чтобы гарантировать, что остатки топлива не накапливаются и остановить поток горючего «дымового» топлива производится газификаторами.

Когда пар выходит из «используемого» агрегата, он попадает прямо в десятифутовый, слегка наклонный горизонтальный конденсатор, который [1] удаляет большое количество несгоревшего водяного пара и некоторый остаток, и [2] охлаждается и, таким образом, уплотняет топливный заряд, делая его более мощным. Эта «охлаждающая камера» представляет собой не что иное, как серию труб, заключенных — все, кроме их концов — в «рубашку» трубопровода, которая заполнена водой и подключена к системе охлаждения двигателя.

После прохождения через конденсатор концентрированные газы попадают в вертикальный фильтр, который задерживает любые оставшиеся твердые частицы слоями тканой нити и предотвращает потенциальное обратное пламя от достижения остальной части системы с помощью перфорированных пламегасителей на обоих входах и розетка.И снова конденсатор и фильтр были изготовлены в двух экземплярах, так что были две отдельные и законченные системы производства топлива, каждая из которых подключена к общей питающей трубе, ведущей непосредственно к двигателю.

Силовая установка, генератор и регулятор скорости

При выборе двигателя для нашего завода учитывались четыре фактора: [1] мощность и крутящий момент при заданных оборотах, [2] рабочий объем, [3] доступность и [4] стоимость.

Из наших приблизительных расчетов мы пришли к выводу, что — после учета потерь эффективности — генератору мощностью 10 кВт для эффективной работы потребуется около 22 лошадиных сил.Однако, поскольку мощность в лошадиных силах является функцией частоты вращения двигателя, было важно, чтобы мы выбрали силовую установку, которая развивает свои «лошадиные силы» в диапазоне средних оборотов, а не на максимальной скорости, поскольку высокоскоростной агрегат будет страдать от плохой экономии топлива и сокращенная продолжительность жизни. Мы также должны были учитывать тот факт, что двигатель, работающий на древесном газе, обеспечивает только от 50 до 65% мощности номинальной мощности , и что медленно горящий газ лучше работает с длинноходной, а не короткоходной конструкцией. .

Объем двигателя — еще один важный фактор.Очевидно, огромный восьмицилиндровый двигатель потреблял бы больше «дыма», чем требует скромная четырехцилиндровая машина. И в интересах экономии мы не видели смысла в использовании очень крупногабаритного двигателя для выполнения относительно небольшой задачи по обеспечению единственного здания электричеством и теплом.

Также важны доступность и стоимость. Мы посчитали, что лучше использовать недорогой утилизированный двигатель, близкий к нашим потребностям, чем покупать идеально подобранную, но дорогостоящую новую силовую установку .

К счастью, наш выбор оказался удачным. При обыске на местной свалке был обнаружен (за 75 долларов) четырехцилиндровый двигатель Pontiac Tempest 1961 года выпуска. Это длинноходная модель объемом 195 кубических дюймов, которая фактически является правой половиной General Motors V-8. Мы оснастили блок поршнями с соотношением сторон 11: 1 и распределительным валом с малым перекрытием, затем установили самодельную систему карбюратора, аналогичную той, что используется в нашем пикапе, работающем на древесном газе, и немного увеличили угол зажигания. (Эти модификации были экспериментальными.Система определенно будет работать вполне адекватно с двигателем «коробчатого типа».) Мы также заменили обычный выпускной коллектор на морской агрегат с водяным охлаждением и построили водяную рубашку вокруг открытой выхлопной трубы, чтобы отводить отработанное тепло для использования в система хранения тепла.

В нынешнем состоянии двигатель производит на больше, чем на мощности, достаточной для оптимальной скорости генератора — 1800 об / мин — для эффективного выполнения своей работы. Насколько мы можем предположить, крепкий маленький четырехцилиндровый двигатель, изначально рассчитанный на 110 л.с. при 3800 об / мин, на этой скорости выталкивает почти 70 «пони» на своей газовой диете… что означает подачу около 30 лошадиных сил на генератор переменного тока при 1800 оборотах в минуту (и это также является скоростью, с которой силовая установка развивает свой максимальный крутящий момент). Кроме того, эти обстоятельства позволяют нам использовать экономичную муфту прямого привода вместо более сложной и энергосберегающей системы понижающей передачи для установки.

Само генераторное устройство представляет собой стандартный генератор с самовозбуждением Kamag 14 мощностью 10 кВт в непрерывном режиме.Он обеспечивает либо одну 240-вольтовую, либо две 120-вольтовые 60-тактные цепи и предназначен для включения при 210 вольт, чтобы установка могла выйти на рабочую скорость без нагрузки. Точно так же он включает в себя регулятор превышения скорости, который отключает устройство при напряжении 270.

Поскольку изменение требований к нагрузке напрямую влияет на скорость вращения двигателя / генератора переменного тока и, таким образом, влияет на циклическое переключение мощности, нам пришлось полагаться на управление скоростью, чтобы обеспечить постоянное поддержание 60 циклов.Но вместо того, чтобы использовать шкив с регулируемой шириной, который изначально поставлялся с генератором, мы использовали только его датчик скорости и серводвигатель, а затем подключили последний компонент непосредственно к дроссельной заслонке двигателя. Эта компоновка гораздо менее громоздка и сложна, чем «зажим для шкива», хотя нам нужно будет провести гораздо больше испытаний — и, возможно, внести некоторые изменения — прежде чем мы сможем полностью поручиться за ее эффективность.

Система когенерации обеспечивает тепло

Система предназначена не только для производства электроэнергии для нашей ремонтной мастерской, но и для обеспечения этой конструкции теплом.Вы не поверите, но только около одной трети энергии данного топлива выполняет какую-либо полезную работу, поскольку сжигается в двигателе. Остальное, как правило, тратится в виде тепла, поскольку оно выбрасывается из выхлопной трубы или забирается из радиатора. Итак, чтобы воспользоваться этим растраченным ресурсом, мы направили систему охлаждения силовой установки вместе с «рубашкой», окружающей выпускной коллектор, в 15-галлонный «замкнутый контур» … который, в свою очередь, сбрасывает тепловую энергию в систему охлаждения. Накопительный бак на 500 галлонов, который через насос и 1 1/2-дюймовую линию соединен со вторым контейнером равного объема.

Для наших летних демонстраций мы подключили небольшой водонагреватель к первичному контуру двигателя. Однако осенью мы планируем превратить это в полномасштабную гидравлическую систему, установив обогреватели плинтуса в конструкции площадью 1200 квадратных футов, которая должна полностью использовать воду с температурой 170 ° F, которую обеспечивает двигатель.

и многое другое!

Наши эксперименты на этом не заканчиваются и . Как только мы полностью удовлетворены производящей электричество частью нашей установки, мы собираемся прикрутить воздушный компрессор к вспомогательному кронштейну в передней части двигателя, обвязать его ремнем и пропустить пневматическую линию в закопанный резервуар для хранения воздуха рядом с магазином.Холодная земля поможет сконденсировать любую влагу, а затем сжатую «атмосферу» можно будет использовать для приведения в движение инструментов или распыления краски.

На самом деле, когда дело доходит до придумывания новых задач для нашего генератора, мы ограничены только нашим воображением. Кажется, что в двигателе достаточно избыточной мощности, чтобы позволить нам работать даже с автомобильным компрессором кондиционера, который должен обеспечивать охлаждение небольшого дома. По крайней мере, один из наших научных сотрудников считает, что можно разработать механизм измельчения древесины / шнековой подачи, приводимый в действие коленчатым валом двигателя, который мог бы преобразовывать большие куски дерева в куски «размером с укус» и подавать их в газифицирующую среду. камеры!

В любом случае, мы чувствуем, что сделали ряд примечательных открытий в ходе нашего небольшого исследования, не последним из которых является тот факт, что домашние электрические потребности могут быть удовлетворены с помощью газификации древесины.Вклад нашей лилипутской коммунальной службы — не считая рабочей силы — составил примерно 6000 долларов, включая ее «жилье», состоящее из плиты и защитной крыши. Конечно, эту стоимость можно было бы существенно снизить, если бы использовались подержанный генератор переменного тока и немодифицированный двигатель. И не требуется очень острого карандаша, чтобы понять, что домашнему хозяйству или ферме, которые ежегодно потребляют около 1500 долларов покупной энергии (во многих областях, которые можно было бы считать скромной цифрой ), придется работать с автономным всего четыре года — при условии, что топливо утилизируется — чтобы окупить вложения.

Но мы еще не закончили. Следите за будущими выпусками, чтобы получать больше отчетов о нашей когенерационной системе, потому что мы будем держать вас в курсе нашего прогресса по мере продвижения.

Первоначально опубликовано: июль / август 1981 г.

Использование древесины в качестве топлива для генератора! (Как построить газогенератор для древесины с демонстрацией): 5 шагов (с изображениями)

Небольшое примечание … Прошу прощения за то, что мои руки присутствуют на некоторых фотографиях.Я использовал фотографии, взятые из видеозаписи. Конечно, это ничего не отнимает, но я подумал, что об этом стоит упомянуть. Двигаемся дальше!

Газификаторы работают с очень простыми процессами, поэтому их конструкция довольно гибкая. Основные части могут быть обозначены и объяснены в общих чертах, но при этом довольно легко передать идеи. Я начну объяснять от начала до конца.

Первая остановка? Хранение топлива! Идеально подходит простой загрузочный бункер с крутыми сторонами, превышающими угол естественного откоса, для топлива с самым высоким коэффициентом трения, которое вы можете использовать.Но это всего лишь металлический мусорный бак. Все, что хоть как-то направляет что-либо в дымовую трубу, было бы хорошо, ха-ха. Стройте его настолько большим, насколько хотите! В моем исследовании общее практическое правило состоит в том, что 20 фунтов древесины — это приблизительный эквивалент энергии 1 галлона бензина. Так что это будет определяющим фактором того, как долго вы сможете перерыв в дозаправке.

Жаровая трубка — следующий шаг. Здесь топливо готовится к сжиганию в решетке шейкера. Тип газификатора, который я вам сегодня показываю, называется «стратифицированный газификатор с нисходящим потоком».»Это название связано с работой дымовой трубы. Воздух равномерно втягивается вниз через топливо в дымовой трубе, и, согласно информации, опубликованной FEMA об использовании газификаторов в 1989 году для аварийного использования, имеется четыре Стадии реакций, которые происходят в топливе внутри него. Я свяжу статью FEMA в конце этого Руководства. Это в основном Библия о простых газификаторах, ха-ха.

Стадии работают сверху вниз (нисходящий поток).

Зона 1.Самая верхняя зона практически не задействована. Этот этап просто содержит неизрасходованное и непрореагировавшее топливо для подготовки к следующему.

Зона 2. Здесь начинается процесс пиролиза топлива. Проще говоря, пиролиз — это реакция разложения чего-либо на элементы под воздействием тепла. Летучие компоненты топлива здесь вступают в реакцию с кислородом и сжигаются для получения тепла для будущих реакций пиролиза. Весь доступный кислород должен быть потрачен при выходе из нижней части этой зоны.

Зона 3. В этой зоне горячие газы сгорания со стадии пиролиза реагируют с древесным углем, превращая диоксид углерода и водяной пар в монооксид углерода и водород.

Зона 4. Здесь останавливаются отработанная зола и углерод. Однако они по-прежнему играют важную роль в этом процессе. Действовать как буфер двумя способами. Он поглощает избыточное тепло и кислород и действует как область хранения древесного угля. То, что он является теплопоглощающим слоем перед решеткой шейкера, может помочь защитить ее от чрезмерных температур и преждевременного износа.

Вот где происходит большая часть волшебства !! Как вы понимаете, размер дымовой трубы является важным фактором при определении размера двигателя, на котором мы можем безопасно работать. Чем больше места в трубе, тем больше топлива может вступить в реакцию, тем больше тепла и газа вы можете произвести. В документе FEMA есть таблица с этими числами, которую я приведу ниже.

Внутренний диаметр дымовой трубы (дюймы) Минимальная длина (дюймы) Мощность двигателя (л.с.)

2 «- 16» — 5 л.с.

4 «- 16» — 15 л.с.

6 «- 16» — 30 л.с.

7 «- 18 «- 40 л.с.

8″ — 20 «- 50 л.с.

9″ — 22 «- 65 л.с.

10″ — 24 «- 80 л.с.

11″ — 26 «- 100»

12 «- 28» — 120 л.с.

13 «- 30» — 140 л.с.

14 «- 32» — 160 л.с.

Я знаю, что это много информации для некоторых сварных металлических труб, но я думаю, что вы, имея полное представление о том, что видите, можете довольно полезно.

После того, как топливо попадает в трубу, оно встречает подвешенный металлический контейнер с вентиляционными отверстиями, называемый «решеткой шейкера». Он действует как фильтр для удаления израсходованного топлива. Причина этого названия и необходимость его приостановления заключается в том, что оно должно быть способно к внешнему возбуждению, чтобы отсеять излишки накопившейся золы. Простой способ изготовления решетки, предложенный в документе FEMA, — это подвесить чашу из нержавеющей стали с просверленными в ней отверстиями от цепей. Это просто, но эффективно.Так я построил свой, и он неплохо держится. В интересах простоты я упустил из виду сборку вибратора в моем. Пропустить движущуюся деталь через боковую стенку реактора и удерживать ее в закрытом состоянии было головной болью в моем первом газогенераторе. Я просто просверлил большие отверстия в решетке шейкера, чтобы компенсировать это, и у меня не было никаких проблем. На самом деле нет правильного или неправильного способа просверлить отверстия в этой вещи. Я только что занялся ручной дрелью и сверлом 5/16 «.

Хорошо.теперь вы почти добываете газ! Теперь вам просто нужно воткнуть все это в герметичный корпус и вывести трубу сбоку! Мне очень понравился метод очистки от золы, который я использовал в своем. Для его удаления не требуются инструменты, просто удалите его, выгрузите, замените и продолжайте работу. Это также позволяет легко обслуживать детали внутри. Я показываю это на видео, и вам будет легче увидеть, чем вам попытаться представить себе через мое письменное описание.

Вот и реактор! К сожалению, мы пока не можем использовать газ из него.Он слишком грязный и полон смолы и прочего мусора, который нам нужно удалить, прежде чем закачивать его в двигатель. Вот где возникает необходимость в фильтрах.

‘

Заменить дорогие дизельные генераторы или старые электрогенераторы

У вас есть старые электрогенераторы и вы хотите заменить или расширить их проверенной и надежной технологией последнего поколения?

Тогда вы попали в нужное место! Мы являемся экспертами в области газификации древесины с помощью газификаторов древесины, установленных во всем мире.У нас есть обширные ноу-хау в ремонте старых генераторов энергии или дизельных генераторов.

Электроэнергия и тепло из биомассы

Наши электростанции, работающие на биомассе, зарекомендовали себя во всем мире и вырабатывают электричество и тепло практически из любой натуральной древесины. Они чрезвычайно гибки в своем применении: вы можете комбинировать наши газификаторы древесины с существующей теплоэлектроцентралью (ТЭЦ), а также интегрировать газификатор древесины и ТЭЦ на древесине в существующий проект.

Переоборудование с газификацией древесины для повышения эффективности и экономии

Воспользуйтесь преимуществами надежности оборудования нашей технологии газификации и повысьте энергоэффективность для увеличения выработки электроэнергии и тепла с помощью переоборудования. Нашим теплоэлектростанциям в качестве источника энергии требуется только древесина. Это экологически чистое топливо, которое не только не наносит вреда окружающей среде и климату, но и укрепляет экономику региона.

Посмотрите наш видеоролик

о проектах модернизации существующих электрогенераторов с газификацией древесины

Замена дорогих дизельных генераторов на металлических рудниках на электростанции, работающие на биомассе Re²

- Исходная ситуация: металлические рудники без подключения к электросети

Ограничения: Базовая нагрузка на электричество составляет около 4.5 МВт, пиковая нагрузка ок. 7 МВт; предыдущее электроснабжение от ветряных, гидроэнергетических и дизельных агрегатов - Проблема: более 50% общего спроса на электроэнергию вырабатывается дизельными генераторами; импорт дизельного топлива очень дорог и неэффективен; энергия ветра и гидроэнергетика зависят от погодных условий

- Планы проекта — Шаг 1 : Использование газификаторов древесины Re² (HKA 70) вместо дизельного генератора мощностью 1,2 МВт

Шаг 2 : Дальнейшая замена 1.Дизельный агрегат CAT мощностью 2 МВт с газификатором древесины из Re²

См. Другие ссылки на газификацию древесины.

Автономная установка и замена дизель-генератора