Для шлифовальных работ

Высокоскоростные внутришлифовальные шпиндели относятся к специализированным узлам станков и используются для шлифования внутренних торцевых и цилиндриндрических поверхностей деталей.

Ввиду разнообразия обрабатываемых деталей, выпускается широкий спектр типоразмеров внутришлифовальных шпинделей: обороты от 6000 до 150000 об/мин, мощностью от 0.2 до 20 кВт. Все зависит от специализации станка, на котором применяется шпиндель.

Основной проблемой является достижение высокой эффективной скорости резания (свыше 30м\с), что для шлифовальных кругов небольших диаметров соответствует оборотам от 20000 об/мин и выше. Появление компактных преобразователей частоты привело к распространению высокоскоростных внутришлифовальных шпинделей на основе высокочастотного асинхронного двигателя и достигать требуемых характеристик.

Шпиндели внутришлифовальные могут устанавливаться на различные координатно-шлифовальные и круглошлифовальные станки в процессе модернизации вместо шпинделей европейского производства или на вновь проектируемое оборудование.

Как правило, внутришлифовальные шпиндели имеют крепление к станине станка или к каретке, осуществляемое либо с помощью специального кронштейна в виде разрезного хомута соответствующего размера, либо в исходный кронштейн станка.

Существует три типа смазки подшипников внутришлифовального шпинделя:

-

Консистентная (для скоростей вращения до 20000 об/мин), -

Масляный туман (для более высоких скоростей вращения, от 20000 об/мин до 80000 об/мин) — для более эффекктивной подачи смазки непосредственно на дорожку подшипника, -

Специальная система воздушно-масляной смазки с дозированием (для самых высокоскоростных шпинделей, от 80000 об/мин и более) — осуществляется подача минимально возможного количества масла через определенные промежутки времени.

Все эти меры нужны для снижения трения и снижения нагрева на таких высоких скоростях.

Важной особенностью высокоскоростных внутришлифовальных шпинделей является наличие системы уплотнения (защиты) передних подшипников. Для этих целей, как правило, используется воздух из системы смазки. Без системы уплотнения (защиты) передних подшипников шпиндель может быть поврежден абразивными частицами, со всеми вытекающими последствиями.

Высокоскоростные внутришлифовальные шпиндели имеют жидкостное охлаждение ввиду условий работы в агрессивной среде. В силу возложенных на них задач, первостепенными факторами в их работе являются надежность и температурная стабильность. Для шлифовального станка крайне важно равномерное распределение температуры.

Как и любой шпиндель с жидкостным охлаждением, внутришлифовальный шпиндель имеет следующие плюсы: эффективную работу системы принудительного охлаждения вне зависимости от оборотов двигателя, тихую работу и стабильный температурный режим подшипников, что положительно сказывается на сроке их эксплуатации.

Также, шпиндель внутришлифовальный охлаждается за счет принудительной циркуляции охлаждающей жидкости через рубашку внутри корпуса.

Высокоскоростной внутришлифовальный шпиндель для своей работы потребует блок управления шпинделем — инвертор (преобразователь частоты).

Для самых скоростных моделей необходимы специализированные инверторы с частотой до 3000 Гц.

Для экономии времени на поиск и подбор подходящего для выбранного шпинделя инвертора, для того, чтобы не разбираться в сложных настройках, Вы можете обратиться за консультацией к специалистам нашей компании. Они с удовольствием помогут правильно подобрать и приобрести необходимый именно Вам шпиндель внутришлифовальный.

Каталог внутришлифовальных шпинделей ET

Шлифовальные шпиндели или шпиндель для шлифовального станка.

Шлифовальные шпиндели по большому счеты бывают двух видов:

-

· Шпиндель для внутреннего шлифования -

· Шпиндель для плоского шлифования или иначе шпиндель для шлифовального круга

Также каждый из видов делится на два основных типа:

Начнем со шпинделей для внутреннего шлифования. Требования к таким шпинделям, как правило, всегда примерно одинаковые, а именно:

-

· Большая скорость вращения -

· Высокая точность (минимальное осевое и радиальное биение)

Что касается скорости, то обычно это начиная от 12000-150000 об/мин и выше.

Шпиндели в категории до 40000 об/мин, как правило, оснащены сверхточными подшипниками, обычно это высокоскоростные гибридные класса точности P4 на консистентной смазке. Керамика вполне неплохо выдерживает такие нагрузки и шпиндель служит долго сохраняя высокую степень точности, она порядка 2-3 мкм.

Шпиндели в категории 40000-100000 об/мин, всегда оснащаются подшипниками с внешней смазкой, так называемой масляный туман, только в это случае шпиндель подшипники способны выдержать нагрузки такими оборотами. Масляный туман на подшипники подается через штуцера на задней части корпуса по каналам напрямую к подшипникам под давление, а после стекает через дренажные отверстия. Такие шпиндели имеют жидкостное охлаждение. В качестве крепления для инструмента в них используется резьбовое крепление, реже цанговое.

Также есть ещё одна категория шпинделей с оборотами от 100000 и выше, смазка подшипников у таких моторов происходит воздушно-масляной смесью.

Электрошпиндели для внутришлифовальных работ применяются как по прямому их назначению, так и для других работ, требующих большие обороты, например, на испытательных стендах, поэтому купить шлифовальный шпиндель, купить шпиндель для шлифовального станка могут как производственники, так и научно-исследовательские лаборатории.

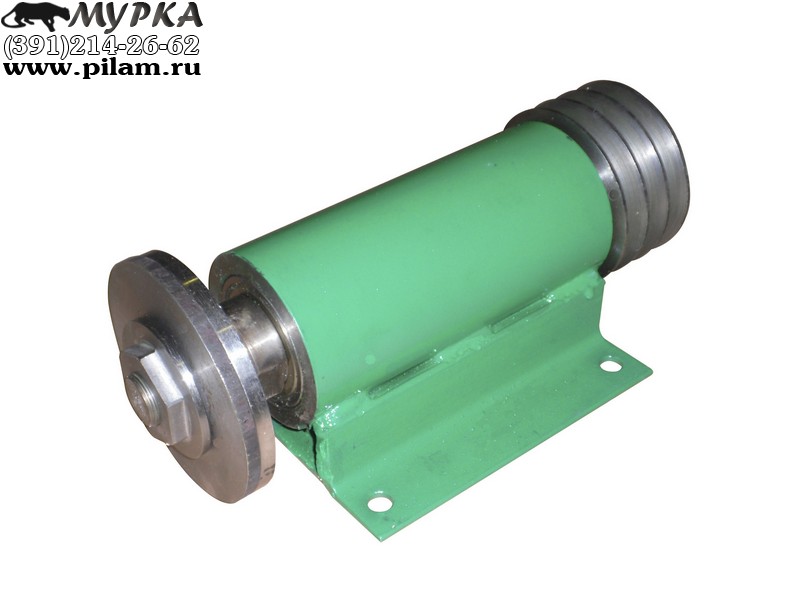

Рассмотрим шпиндели для плоского шлифования т.е. это те шпиндели, на которые насаживают шлифовальный круг. Такие шпиндели, как правило, имеют внешний конус, внешний привод и небольшую скорость вращения, это можно расценивать, как основные отличия от электрошпинделей. Требования к ним также довольно высокие:

-

· Точность -

· Способность выдерживать нагрузки при вращение шлифовального круга при этом не теряя точности

Скорость вращения у таких шпинделей не выше 10000 об/мин.

Перед тем, как выбирать или купить шлифовальный шпиндель, надо понять, что именно вам от него нужно получить. Нужны ли вам большие обороты, может и на небольших сойдет, но нужен большой момент, а возможно наоборот момент не так важен, как обороты.

Если у вас ещё остались вопросы или хотите купить шпиндель для шлифовального станка, позвоните нам по бесплатному номеру +7(800)500-46-79 либо напишите на почту, viber, whats app.

| Обозначение | Наименование | Количество шт на станок ЛЗ-269Ф10. 000. | Примечание | ||||||

| 00 | -01 | -02 | |||||||

| ВХОДИТ В КОМПЛЕКТ И СТОИМОСТЬ СТАНКА | |||||||||

| Станок в сборе | 1 | 1 | 1 | ||||||

| Комплект принадлежностей | |||||||||

| 1 | ЛЗ-269Ф1. 13.000 13.000 | Насосная фильтрующая установка | 1 | 1 | 1 | ||||

| 2 | ЛЗ-269Ф1. 15.000 | Бак смазки | 1 | 1 | — | ||||

| 3 | Установка гидравлическая | 1 | 1 | 1 | |||||

| 4 | ЛЗ-269.170.000-01 | Подвод СОЖ | 1 | 1 | 1 | ||||

| 5 | ЛЗ-269.340.000 | Бабка изделия (поворотная) | 1 | 1 | 1 | ||||

| 6 | ЛЗ-269.300.000 | Бабка изделия поводковая | 1 | 1 | — | ||||

| 7 | ЛЗ-269Ф1.40.000 | Бабка задняя | 1 | 1 | — | ||||

| 8 | ЛЗ-269Ф1.24.000 | Приспособление для правки круга при внутреннем шлифовании | 1 | 1 | 1 | ||||

| 9 | ЛЗ-269Ф1.25.000 | Приспособление для правки круга под углом | 1 | 1 | — | ||||

| 10 | ЛИР-510, ЛИР-7 | Устройство цифровой индикации, дискретность индикации 0. 001 мм 001 мм | 1 | 1 | 1 | ||||

| 11 | ЛЗ-269Ф10.711.000 | Блок подготовки воздуха | — | 1 | 1 | ||||

| 12 | ЛЗ-269Ф10. 721.000 | Блок масляного тумана | — | 1 | 1 | ||||

| 13 | Преобразователь частоты | — | 1 | 1 | |||||

| 14 | Патрон (в сборе) | 1 | 1 | 1 | |||||

| 15 | Фланцы для круга Ø200 мм (в сборе) | 1 | 1 | — | |||||

| 16 | М1 тип 8711 code № 0642 587 111 200 BISON-BIAL S.A. (ЛЗ-269Ф1.90.402) | Центр (КМ 1) | 1 | 1 | — | ||||

| 17 | М1 тип 8731 code № 0642 587 311 205 BISON-BIAL S.A. (ЛЗ-269Ф1.90.403) | Полуцентр (КМ 1) | 1 | 1 | — | ||||

| 18 | ЛЗ-269Ф10.920.905 (ЛЗ-269Ф10.900.401) | Центр укороченный (КМ 1) | 2 | 2 | — | Доработка центра М1 тип 8711 code № 0642 587 111 200 BISON-BIAL S. A. A. | |||

| 19 | ЛЗ-269Ф1.90.010 ЛЗ-269Ф1.90.020 ЛЗ-269Ф1.90.030 ЛЗ-269Ф1.90.040 | Комплект хомутиков: Хомутик Ø0,5 — 2 мм Хомутик Ø2 — 5 мм Хомутик Ø5 — 10 мм Хомутик Ø10 — 15 мм | 1 1 1 1 | 1 1 1 1 | — — — | ||||

| 20 | ЛЗ-269Ф1.11.413 ЛЗ-269Ф1.11.417 | Башмак в сборе | 4 | 4 | 4 | ||||

| 21 | ЛЗ-269Ф10.611.000 | Приспособление для внутреннего шлифования | — | 1 | — | ||||

| 22 | Электрошпиндель типа ШФ | — | 1 | 1 | По согласованию | ||||

| 23 | ЛЗ-269Ф10.900.405 | Ключ для крепления шлиф. бабки | 1 | 1 | 1 | ||||

| Инструмент | |||||||||

| 24 | Круг шлифовальный 1-200х20х76 25А 12-В СМ1 7К5 35м/с А 1 кл | 1 | 1 | — | |||||

| Запасные части | |||||||||

| 25 | Кольцо уплотнительное 32 х 53 СТП А51-7С | 2 | 2 | — | Для шлиф. шпинделя шпинделя | ||||

| 26 | Кольцо 140-150-58-2-2 ГОСТ 9833-73 | 2 | 2 | 2 | Для бабки изделия без использования частотного регулирования | ||||

| 27 | Ремень поликлиновой 3PJ 457 BELT DIN7867 | 1 | 1 | 1 | Для бабки изделия с использованием частотного регулирования | ||||

| Вставки плавкие ТУ16-522.112-74 | |||||||||

| 28 | ПВД 1-1У3 | 1 | 1 | 1 | |||||

| 29 | ПВД 1-2У3 | 1 | 1 | 1 | |||||

| 30 | ПВД 1-4У3 | 1 | 1 | 1 | |||||

| 31 | ПВД 1-6,3-У3 | 9 | 9 | 9 | |||||

| Лампы: | |||||||||

| 32 | КМ 24-90 УХЛ4 ТУ16-88 ИКАВ.675.250.001 | 4 | 4 | 4 | |||||

| 33 | Галогенная 24В/50Вт, цоколь GY6. 35 35 | 1 | 1 | 1 | |||||

| Документы | |||||||||

| 34 | Руководство по эксплуатации | 1 | 1 | 1 | |||||

| 35 | Комплект схем, чертежи быстроизнашивающихся деталей | 1 | 1 | 1 | |||||

| ПОСТАВЛЯЕТСЯ ПО ТРЕБОВАНИЮ ЗАКАЗЧИКА ЗА ОТДЕЛЬНУЮ ПЛАТУ | |||||||||

| Принадлежности | |||||||||

| ЛЗ-269Ф1.21.000 | Люнет двухопорный открытый | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.22.000 | Люнет трехопорный закрытый | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.23.000 | Приспособление для правки шлифовального круга по радиусу | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.25.000 | Приспособление для правки круга под углом | — | — | 1 | |||||

| ЛЗ-269Ф1.54.000 | Приспособление для балансировки шлифовальных кругов Поставляется в комплекте с: Оправка для балансировки ЛЗ-269Ф1. 53.000 53.000 | 1 | 1 | — | |||||

| Бесступенчатое регулирование частоты вращения (160 – 1000 об/мин) для: Бабки изделия поворотной ЛЗ-269.340.000 Бабки изделия поводковой ЛЗ-269.300.000 | 1 | 1 | 1 | ||||||

| ЛЗ-269Ф10.711.000 | Блок подготовки воздуха | 1 | — | — | |||||

| Патрон (в сборе) | 1 | 1 | 1 | Входит в баз. комплектацию | |||||

| Фланцы для круга Ø200 мм (в сборе) | 1 | 1 | — | Входит в баз. комплектацию | |||||

| Фланцы для круга Ø150 мм (в сборе) | 1 | 1 | — | ||||||

| ЛЗ-269Ф1.57.461 | Съемник (для фланцев шлифовального круга) | 1 | 1 | — | Входит в баз. комплектацию | ||||

| ЛЗ-269Ф1.34.445 | Втулка | 1 | 1 | 1 | ЛЗ-269.340.000 с конуса Морзе 2 на 1 Входит в баз. комплектацию | ||||

| ЛЗ-269Ф1.34.416 ЛЗ-269Ф1.34.435 | Съемник Оправка | 1 | 1 | 1 | ЛЗ-269. 340.000, цанговый зажим Входит в баз. комплектацию 340.000, цанговый зажим Входит в баз. комплектацию | ||||

| ЛЗ-269Ф10. 610.901 | Втулка | — | 1 | 1 | Переходная втулка для электрошпинд. с Æ100 на Æ80 мм. Входит в баз. комплектацию | ||||

| Сменные части | |||||||||

| ЛЗ-269Ф1.57.390 | Кожух правый (в сборе) Для круга Æ150 установленного справа | 1 | 1 | — | |||||

| ЛЗ-269Ф1.57.600 | Кожух (в сборе) Для ремня установленного слева при круге Æ150 | 1 | 1 | — | |||||

| Электрошпиндель ШФ36-48 1,1-1,5кВт, 36000-48000 об/мин, вращение против часовой стрелки | — | 1 | 1 | ||||||

| Электрошпиндель ШФ60-90 0,6-0,8 кВт, 60000-90000 об/мин, вращение против часовой стрелки | — | 1 | 1 | ||||||

| Электрошпиндель ШФ90-120 0,4-0,6 кВт, 90000-120000 об/мин, вращение против часовой стрелки | — | 1 | 1 | ||||||

| Электрошпиндель ШФ120-150 0,25-0,4 кВт, 120000-150000 об/мин, вращение против часовой стрелки | — | 1 | 1 | ||||||

| Центра, Полуцентра | |||||||||

М1 тип 8711 code № 0642 587 111 200 BISON-BIAL S. A. (ЛЗ-269Ф1.90.402) A. (ЛЗ-269Ф1.90.402) | Центр (КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.905 (ЛЗ-269Ф10.900.401) | Центр укороченный (КМ 1) | 1 | 1 | — | Входит в баз. комплектацию | ||||

| М1 тип 8731 code № 0642 587 311 205 BISON-BIAL S.A. (ЛЗ-269Ф1.90.403) | Полуцентр (КМ 1) | 1 | 1 | — | |||||

| М2 тип 8731 code № 0642 587 312 206 BISON-BIAL S.A. (ЛЗ-269Ф10.900.402) | Полуцентр (КМ 2) | 1 | 1 | — | |||||

| Центра обратные: | |||||||||

| ЛЗ-269Ф1.30.419 | Центр обратный (А0,5; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.405 | Центр обратный (А0,8; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.405-01 | Центр обратный (А1,0; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.405-02 | Центр обратный (А2,0; КМ 1) | 1 | 1 | — | |||||

ЛЗ-269Ф10. 920.405-03 920.405-03 | Центр обратный (А2,5; КМ 1) | 1 | 1 | — | |||||

| М1 тип 8735 code № 0642 587 351 106 BISON-BIAL S.A. | Центр обратный (А1,6; КМ 1) | 1 | 1 | — | |||||

| Полуцентра обратные: | |||||||||

| ЛЗ-269Ф1.90.401 | Полуцентр обратный (А0,5; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.406 | Полуцентр обратный (А0,8; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.406-01 | Полуцентр обратный (А1,0; КМ 1) | 1 | 1 | — | |||||

| М1 тип 8740 code № 0642 587 401 102 BISON-BIAL S.A. | Полуцентр обратный (А1,6; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.406-02 | Полуцентр обратный (А2,0; КМ 1) | 1 | 1 | — | |||||

| ЛЗ-269Ф10.920.406-03 | Полуцентр обратный (А2,5; КМ 1) | 1 | 1 | — | |||||

| Комплект хомутиков: | |||||||||

ЛЗ-269Ф1. 90.010 ЛЗ-269Ф1.90.020 ЛЗ-269Ф1.90.030 ЛЗ-269Ф1.90.040 90.010 ЛЗ-269Ф1.90.020 ЛЗ-269Ф1.90.030 ЛЗ-269Ф1.90.040 | Хомутик Ø0,5 — 2 мм Хомутик Ø2 — 5 мм Хомутик Ø5 — 10 мм Хомутик Ø10 — 15 мм | 1 1 1 1 | 1 1 1 1 | — — — — | Входит в баз. комплектацию | ||||

| ЛЗ-269Ф1.90.060 ЛЗ-269Ф1.90.070 | Хомутик Ø16 — 22 мм Хомутик Ø23 — 30 мм | 1 1 | 1 1 | — — | |||||

| Цанги для оправок шлифовального круга (электрошпинделей): | |||||||||

| ЛЗ-269Ф10.900.403 | Цанга для ШФ 60-90 (Ø6,0) Поставляется в комплекте с: Гайка ЛЗ-269Ф10.900.404 | — | 1 | 1 | |||||

| ЛЗ-269Ф10.900.408 | Цанга для ШФ 60-90 (Ø3,0) Поставляется в комплекте с: Гайка ЛЗ-242.94.411 | — | 1 | 1 | |||||

| ЛЗ-242.94.412 | Цанга для ШФ90-120, ШФ120-150 (Ø3,0) Поставляется в комплекте с: Гайка ЛЗ-242.94.411 | — | 1 | 1 | |||||

| Цанги для бабки изделия (поворотной): | |||||||||

| ЛЗ-269Ф1.34.436 | Цанга (Ø1,0) | 1 | 1 | 1 | Поставляется в комплекте с деталями: ЛЗ-269Ф1.34.416 – Съемник Входит в баз. комплектацию ЛЗ-269Ф1.34.435 – Оправка Входит в баз. комплектацию комплектацию | ||||

| ЛЗ-269Ф1.34.436-018 | Цанга (Ø1,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-29 | Цанга (Ø1,8) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-28 | Цанга (Ø1,9) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-01 | Цанга (Ø2,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-33 | Цанга (Ø2,2) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-27 | Цанга (Ø2,3) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-22 | Цанга (Ø2,4) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-013 | Цанга (Ø2,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-08 | Цанга (Ø2,8) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-25 | Цанга (Ø2,9) | 1 | 1 | 1 | |||||

ЛЗ-269Ф1. 34.436-02 34.436-02 | Цанга (Ø3,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-32 | Цанга (Ø3,1) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-23 | Цанга (Ø3,4) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-014 | Цанга (Ø3,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-30 | Цанга (Ø3,6) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-03 | Цанга (Ø4,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-24 | Цанга (Ø4,2) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-09 | Цанга (Ø4,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-017 | Цанга (Ø4,6) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-016 | Цанга (Ø5,0) | 1 | 1 | 1 | |||||

ЛЗ-269Ф1. 34.436-020 34.436-020 | Цанга (Ø5,3) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-019 | Цанга (Ø5,4) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-015 | Цанга (Ø5,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-31 | Цанга (Ø5,7) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-05 | Цанга (Ø6,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-35 | Цанга (Ø6,3) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-011 | Цанга (Ø6,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-06 | Цанга (Ø7,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-36 | Цанга (Ø7,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.436-07 | Цанга (Ø8,0) | 1 | 1 | 1 | |||||

ЛЗ-269Ф1. 34.436-012 34.436-012 | Цанга (Ø8,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502 | Цанга (Ø9,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-01 | Цанга (Ø9,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-02 | Цанга (Ø10,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-03 | Цанга (Ø10,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-04 | Цанга (Ø11,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-05 | Цанга (Ø11,5) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-06 | Цанга (Ø12,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф1.34.502-07 | Цанга (Ø13,5) | 1 | 1 | 1 | |||||

ЛЗ-269Ф10. 920.403 920.403 | Цанга (Ø10,0) | 1 | 1 | 1 | Поставляется в комплекте с: ЛЗ-269Ф10.920.402 – Съемник ЛЗ-269Ф10.920.401–Оправка | ||||

| ЛЗ-269Ф10.920.403-01 | Цанга (Ø11,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.403-02 | Цанга (Ø12,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.403-03 | Цанга (Ø13,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.403-04 | Цанга (Ø14,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.403-05 | Цанга (Ø15,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.403-06 | Цанга (Ø16,0) | 1 | 1 | 1 | |||||

| ЛЗ-269Ф10.920.402 ЛЗ-269Ф10.920.401 | Съемник Оправка | 1 | 1 | 1 | |||||

| Инструмент для наружного шлифования | |||||||||

| Круг шлифовальный 1-150х20х51 25А 12-В СМ1 7к5 35м/с А 1 кл | 1 | 1 | — | ||||||

| Круг шлифовальный 1-200х20х76 25А 12-В СМ1 7К5 35м/с А 1 кл | 1 | 1 | — | Входит в баз. комплектацию комплектацию | |||||

| Инструмент для внутреннего шлифования | |||||||||

| ЛЗ-269Ф10. 940.401 | Оправка для ШФ36-48 (Расстояние от торца круга до шпинделя 32мм) Поставляется вместе с Гайкой — ЛЗ-239В.94.462 | — | 1 | 1 | |||||

| ЛЗ-269Ф10. 940.402 | Оправка для ШФ36-48 (Расстояние от торца круга до шпинделя 27мм) Поставляется вместе с Гайкой — ЛЗ-239В.94.462-03 | — | 1 | 1 | |||||

| ЛЗ-269Ф10. 940.403 | Оправка для ШФ60-90 (Расстояние от торца круга до шпинделя 27мм) Поставляется вместе с Гайкой — ЛЗ-239В.94.462-03 | — | 1 | 1 | |||||

| ЛЗ-269Ф1.61.020 | Круг шлифовальный (D=4; B=6 d=1,8)* | — | 1 | 1 | Для электрошпинделя ШФ60-90 | ||||

| -01 | Круг шлифовальный (D=5; B=6 d=2)* | — | 1 | 1 | |||||

| -02 | Круг шлифовальный (D=6; B=5 d=3)* | — | 1 | 1 | |||||

| -03 | Круг шлифовальный (D=8; B=7 d=3)* | — | 1 | 1 | |||||

Примечание: * Круги наклеены на оправки. Входят в ЛЗ-269Ф10. 940.000 940.000 | |||||||||

| ЛЗ-269ф10. 940.020 | Оправка для ШФ90-120 | — | 1 | 1 | |||||

| ЛЗ-242.94.090 | Круг шлифовальный (D=1; B=1.6 d=0,5)** | — | 1 | 1 | Для электрошпинделя ШФ90-120, ШФ120-150 | ||||

| -01 | Круг шлифовальный (D=1.5; B=1.7 d=0,8)** | — | 1 | 1 | |||||

| -02 | Круг шлифовальный(D=3; B=2,5 d=1,5)** | — | 1 | 1 | |||||

| -06 | Круг шлифовальный (D=4; B=3 d=2)** | — | 1 | 1 | |||||

| Примечание: ** Круги наклеены на оправки. Крепятся в ШФ90-120 и ШФ120-150 с помощью цанги ЛЗ-242.94.412 | |||||||||

| Примечание: Количество оправок и инструмента для внутреннего шлифования определяется Заказчиком. | |||||||||

3К227В станок внутришлифовальный универсальный высокой точностисхемы, описание, характеристики

Сведения о производителе внутришлифовального станка 3К227В

Производитель внутришлифовального станка 3К227В, 3К225В — Саратовский станкостроительный завод им. 60-летия СССР, ССЗ, основанный в 1940 году.

Станки, выпускаемые Саратовским станкостроительным заводом, ССЗ

3К227В станок внутришлифовальный универсальный высокой точности. Назначение и область применения

Начало производства внутришлифовального станка 3К227В — 1971 год.

Внутришлифовальный станок 3К227В предназначен для шлифования цилиндрических и конических (с углом при вершине до 60°) сквозных и глухих отверстий.

Внутришлифовальный станок 3К227В снабжен торцешлифовальным приспособлением, позволяющим шлифовать наружный торец изделия за один установ со шлифовкой отверстия.

Станок 3К227В предназначен для внутренних и экспортных поставок.

Область применения станков — машиностроительные заводы с мелкосерийным и серийным производством, а также инструментальные и ремонтные цехи этих заводов.

Класс точности станков В по ГОСТ 8—82Е.

Категория качества — высшая.

Разработчик — Саратовский станкостроительный завод.

Особенности внутреннего шлифования

Внутреннее шлифование является одним из основных методов чистовой обработки отверстий, при котором в зависимости от режимов шлифования и характеристики шлифовального круга может быть достигнута точность обработки по 1—3-му классу и шероховатость поверхности V7—V9.

Достоинством процесса внутреннего шлифования являются возможность исправления увода оси отверстия, образовавшегося на предшествующих операциях, а также обеспечение перпендикулярности торцовой поверхности к оси отверстия, достигаемая при шлифовании отверстия и торца с одного установа.

Внутреннее шлифование может применяться для обработки цилиндрических и конических сквозных и глухих отверстий в деталях, изготовленных из незакаленной и закаленной стали, чугуна, цветных металлов и неметаллических материалов.

Внутреннее шлифование широко применяется во всех отраслях машиностроения. На внутришлифовальных станках обрабатываются отверстия зубчатых колес (гладкие и шлицевые), внутренних колец шарикоподшипников и роликоподшипников; роликовые дорожки наружных колец роликовых подшипников; отверстия кондукторных втулок, переходных втулок с конусом Морзе, различных режущих инструментов, например фрез, шеверов, насадных разверток и др.

При внутреннем шлифовании применяется как шлифование с продольной подачей, так и методом врезания. Наибольшее распространение получил первый способ. Шлифование методом врезания применяют при шлифовании коротких отверстий, а также отверстий, ограниченных буртами или уступами.

При внутреннем шлифовании применяются методы продольной и поперечной подачи. Различают следующие виды движений:

- вращение шлифовального круга со скоростью, задаваемой в м/сек

- вращение детали (круговая подача) со скоростью, задаваемой в м/мин

- продольная подача, задаваемая в долях высоты круга и поперечная подача в мм/двойной ход или в мм/мин

При шлифовании с продольной подачей величина подачи не должна превышать 3/4 высоты круга на один оборот детали. Поперечная подача при этом прерывистая на каждый одинарный или двойной ход или непрерывная.

Шлифование методом врезания применяют при обработке коротких отверстий, а также внутренних цилиндрических поверхностей, ограниченных точными торцами или уступами, например роликовых дорожек колец подшипников. Для обеспечения равномерности износа, кругу сообщается дополнительное осциллирующее движение, если это позволяет конфигурация детали.

Особенности внутреннего шлифования создают ряд ограничений для применения этого метода. К ним относятся:

- зависимость диаметра шлифовального круга от диаметра шлифуемого отверстия детали

- необходимость ввода круга в отверстие, что требует значительного вылета шпинделя, несущего шлифовальный круг, особенно при шлифовании длинных отверстий. Это приводит к снижению жесткости системы и ограничивает применение производительных режимов.

Зависимость диаметра шлифовального круга от диаметра шлифовального отверстия, а также необходимость значительного вылета шлифовального шпинделя, особенно при шлифовании длинных отверстий, обусловливаемые вводом шлифовального круга в обрабатываемое отверстие, приводят к снижению жесткости системы и создают ряд ограничений для применения внутреннего шлифования.

Устройство внутришлифовальных станков

Внутришлифовальные станки могут быть разделены на две основные группы.

- Станки, у которых вращается обрабатываемая деталь и шлифовальный круг, а продольная и поперечная подачи осуществляются перемещением шлифовального шпинделя или передней бабки. В зависимости от способа базирования обрабатываемой детали эти станки могут быть патронными или бесцентровыми. На рис. 85 показаны различные схемы базирования. На рис. 85, а, б, в показаны патронные методы установки деталей соответственно с базированием в мембранном патроне (с), в патроне по торцам (б), во втулке по наружному диаметру с зажимом по торцам (в). На рис. 85, г, д показаны бесцентровые способы базирования на башмаках (г) и на роликах (д).

- Станки, на которых обрабатываемая деталь, обычно крупная по размеру и массе, устанавливается неподвижно на столе станка, а шлифовальный круг осуществляет планетарное движение, вращаясь одновременно вокруг своей оси и вокруг оси отверстия. Продольная и поперечная подачи осуществляются перемещением шлифовального круга соответственно по стрелке 3 и 4. Такие станки называются «планетарными», могут быть как с вертикальным, так и с горизонтальным расположением шпинделя и имеют очень ограниченное применение.

В зависимости от характера производства применяются универсальные внутришлифовальные станки, полуавтоматы и автоматы.

Универсальные станки с патронным зажимом применяются для обработки коротких и длинных цилиндрических и конических отверстий. Конические отверстия шлифуются путем поворота бабки на соответствующий угол. Эти станки распространены во вспомогательных цехах заводов массового производства, а также в основных цехах заводов серийного производства. Универсальные станки снабжаются обычно торцешлифовальным приспособлением, что позволяет обеспечивать при обработке высокую точность по перпендикулярности торца к отверстию. Шлифовальные головки на универсальных станках устанавливаются на салазках и могут быть сменными.

Полуавтоматы, широко применяемые в массовом и крупносерийном производствах, снабжаются измерительно-управляющими устройствами, которые автоматически контролируют процесс шлифования, и прекращают обработку при достижении заданного размера.

Автоматы — центровые и бесцентровые снабжаются дополнительно загрузочными устройствами, подающими детали для обработки в зону шлифования, а также устройствами для автоматического закрепления и снятия детали и управления правкой круга.

Основными внутришлифовальными станками, выпускаемыми отечественной промышленностью, являются станки гаммы ЗК. Эти станки предназначены для обработки отверстий диаметром от 3 до 800 мм и выпускаются классами точности П, В и А. Все универсальные станки гаммы ЗК, за исключением модели ЗК230В, оснащены торцешлифовальными приспособлениями.

На базе основных моделей выпускают различные модификации станков — с удлиненным ходом стола для обработки, длинных деталей.

3К227В Габаритные размеры рабочего пространства станка

Габаритные размеры рабочего пространства станка 3к227в

Габаритные размеры рабочего пространства станка 3К227В. Смотреть в увеличенном масштабе

3К227В Общий вид внутришлифовального станка

Фото внутришлифовального станка 3к227в

Фото внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

Фото внутришлифовального станка 3к227в

Фото внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

Фото внутришлифовального станка 3к227в

Фото внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

Фото внутришлифовального станка 3к227в

Фото внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

Фото внутришлифовального станка 3к227в

3К227В Расположение составных частей внутришлифовального станка

Фото внутришлифовального станка 3к227в

Расположение составных частей станка 3К227В. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень составных частей внутришлифовального станка 3К227В

- 11. Станина

- 12. Коммуникация охлаждения

- 13. Бак эмульсии

- 21. Кожух насосной станции

- 22. Трубопроводы

- 24. Панель управления

- 26. Золотник управления

- 27. Механизм реверса

- 29а. Блок управления манометром 3к227в-29а000СБ

- 31. Стол

- 32. Механизм ручного перемещения стола

- 33а. Упор торцевой

- 34. Механизм перемещения кронштейна аппарата правки

- 41. Бабка изделия

- 42. Механизм поперечной подачи

- 43. Кожух изделия

- 45. Мост

- 47. Гидрозажим патрона 3к227в-47-01

- 51. Торцешлифовальное приспособление

- 52. Торцовый шпиндель

- 59. Патрон специальный 3к227ВС12-59-000СБ

- 61. Аппарат правки

- 63. Аппарат правки торца круга внутришлифовального шпинделя

- 71. Бабка шлифовальная

- 72. Механизм ограждения шлифовального круга

- 81. Электропривод

- 82. Электрошкаф

- 90. Принадлежности

- 93. Шпиндель шлифовальный n = 9000 об/мин

- 94. Шпиндель шлифовальный n = 12000 об/мин

- 95. Шпиндель шлифовальный n = 18000 об/мин

- 96. Шпиндель шлифовальный n = 24000 об/мин

- 25АГ48-22Н Установка насосная

- 24-50х20 450Г 22-24А Гидроцилиндр

Расположение органов управления внутришлифовальным станком 3К227В

Расположение органов управления внутришлифовальным станком 3к227в

Расположение органов управления станком 3К227В. Смотреть в увеличенном масштабе

Перечень органов управления и наладки внутришлифовальным станком 3К227В

- Кнопка «Общий стоп»

- Кнопка «ПУСК» гидравлики

- Кнопка «Стоп» внутришлифовального круга

- Кнопка «Пуск» внутришлифовального круга

- Переключатель режима работы «Наладка» или «Работа»

- Сигнальная лампа «Станок включен»

- Потенциометр установки числа оборотов изделия

- Лимб мелкой подачи алмаза на врезание

- * Шкала чисел оборотов пневмошпинделей

- * Регулятор чисел оборотов пневмошпинделей

- Автоматический выключатель ввода напряжения

- Винт тонкой продольной подачи

- Упор рабочий правый

- Неподвижный торцевой упор

- Упор рабочий левый

- Маховик механизма ручного перемещения стола

- Кнопка включения механизма ручного перемещения стола

- Упор правки внутришлифовального круга

- Упор блокировки

- Рукоятка реверса стола

- Рукоятка «Стоп» или «Работа» гидропривода

- Рукоятка крана подачи

- Дроссель скорости стола при правке

- Дроссель скорости стола при шлифовании

- Кран включения и выключения автоматической поперечной подачи

- Рукоятка для включения грубого поперечного перемещения шлифовальной бабки от маховика

- Рукоятка дозированной ручной поперечной подачи

- Ручка для установки величины поперечной подачи

- Маховик и лимб для ручного поперечного перемещения шлифовальной бабки или бабки изделия (В зависимости от компоновки станка)

- Рукоятка крепления лимба механизма поперечной подачи

- Квадрат ручного перемещения бабки изделия

- 3Кнопка взвода куркового устройства для работы с автоматическим отключением поперечной подачи и отводом стола

- Индикатор для точной установки бабки изделия на угол

- Прихваты на бабке изделия

- Квадрат установки бабки изделия

- Маховик продольного наладочного перемещения торцешлифовального приспособления

- Рукоятка подъема и опускания хобота торцешлифовального приспособления

- Кнопка «Пуск» вращения торцешлифовального круга

- Кнопка «Стоп» вращения торцешлифовального круга

- Регулируемый упор поворота хобота торцешлифовального приспособления

- Кран подачи охлаждающей жидкости

- Рукоятка правки торцешлифовального круга

- Маховичок мелкой подачи торцевого круга

- Винт регулировки паузы стола

- Рукоятка реле времени

- Сигнальная лампа «Гидравлика»

- Квадрат перемещения кронштейна аппарата правки

- Переключатель выхаживания

* Для станка 3К225В

3К227В Кинематическая схема внутришлифовального станка

Кинематическая схема внутришлифовального станка 3к227в

Схема кинематическая внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Кинематическая схема станка (рис. 69) состоит из следующих цепей:

- вращения шлифовального круга и заготовки,

- поперечной подачи шлифовальной бабки С

- продольной подачи шлифовального круга.

При работе с торцешлифовальным приспособлением необходимы: вращение круга и заготовки и подача круга вдоль его оси.

Главное движение

Вращение шлифовального круга осуществляют от электродвигателя МЗ посредством плоскоременной передачи. Натяжение ремня производят винтом 3. Шлифовальная бабка снабжена четырьмя сменными шкивами d4 диаметрами 30, 40, 60 и 80 мм, что обеспечивает частоты вращения п = 8100 об/мин, n2 = 11000 об/мин, n3 = 16 200 об/мин и п4 = 22 000 об/мин. Привод круга торцешлифовального приспособления осуществляют от электродвигателя М2. Натяжение ремня производят винтом 2.

Движение подачи

Заготовка вращается от электродвигателя посредством ременной передачи 110/165. Натяжение ремня производят винтом 1. Частоту вращения заготовки регулируют бесступенчато от 140 до 1000 об/мин.

Предельное возвратно-поступательное перемещение стола осуществляют гидроприводом. Механизмы ручного и гидравлического перемещений стола А сблокированы, что исключает их одновременную работу. Ручное перемещение стола осуществляют маховичком 8, за один его оборот стол перемещается на 19 мм.

Шлифовальную бабку перемещают в поперечном направлении шариковой винтовой парой, что в сочетании с направляющими качения повышает плавность перемещения. Ручное поперечное перемещение шлифовальной бабки (как ускоренное, так и медленное) осуществляют механизмом поперечной подачи Е, вращая рукоятку 6. Перемещение за один ее оборот: ускоренное 2,5 мм, медленное 0,25 мм.

Дозированную ручную поперечную подачу шлифовальной бабки осуществляют качанием рукоятки 4 и через рычажную систему передают на собачку храпового колеса z = 250, которая поворачивает храповое колесо. Поперечное перемещение шлифовальной бабки при повороте храпового колеса на один зуб равно 0,002 мм за качание. Собачка храпового колеса может повернуть колесо на один — три зуба, что соответствует 0,002; 0,004; 0,006 мм за одно качание рукоятки 4.

Поперечное перемещение шлифовальной бабки при повороте храпового колеса на один зуб равно 0,002 мм за качание. Собачка храпового колеса может повернуть колесо на один — три зуба, что соответствует 0,002; 0,004; 0,006 мм за одно качание рукоятки 4.

Автоматическая поперечная подача шлифовальной бабки за двойной ход стола происходит от плунжера 5. Подачу настраивают рукояткой 7, штифт которой западает в сектор.

Ручное продольное перемещение торцового шлифовального круга производят вращением маховичка 10 через зубчатую передачу 14/49 и круговую рейку с модулем 1,5 мм и реечным колесом 2=20. За один оборот маховичка 10 торцовый круг перемещается на 1 (14/49)·20·1,5π=27 мм. Гидравлическое перемещение осуществляют цилиндром 11.

Тонкую подачу торцового шлифовального круга на врезание производят вращением маховичка 9 посредством червячной и винтовой передач. Тонкая подача за оборот маховичка 9 равна 0,1 мм.

Поворот бабки заготовки на угол для шлифования конических отверстий достигается вращением червячной передачи. Перемещение моста осуществляют рукояткой 12 посредством винтовой передачи. Правку шлифовального круга осуществляют механизмом Д.

Гидравлический привод внутришлифовального станка 3К227В

Гидравлическая схема внутришлифовального станка 3к227в

1. Гидравлическая схема внутришлифовального станка 3К227В. Смотреть в увеличенном масштабе

В станке (рис. 70) гидравлическим приводом осуществляют:

- возвратно-поступательное движение стола и изменение его скорости;

- автоматическое поперечное перемещение шлифовальной бабки;

- установку алмаза в положение «Правка круга»;

- подъем и опускание торцошлифовального приспособления и его фиксацию;

- блокировку автоматического и ручного перемещения стола;

- смазывание направляющих станин и стола.

Читайте также: Обозначения гидравлических схем металлорежущих станков

Возвратно-поступательное перемещение стола

Исходное положение: стол в крайнем правом положении; рукоятка 2 в положении «Стоп»; поршень цилиндра Ц13 в левом положении при включенной реечной передаче стола; рукоятка реверса 1 в правом, а золотники гидропанели ПР19 в левом положении; рукоятка ручного распределителя РР8 в положении «Поднято»; рукоятка распределителя РР14 в положении «Работа»; распределитель Р16 в нижнем положении плунжером цилиндра Ц15 перекрывает подачу СОЖ; распределитель Р9 в верхнем положении, а распределитель РЗ — в правом.

Для перемещения стола рукоятку 2 золотника гидропанели устанавливают в положение «Работа». Масло от насоса через фильтр, обратный клапан направляется в золотник, при этом поршень цилиндра Ц13 блокирует ручное перемещение стола. Ускоренный подвод стола в зону шлифования происходит при подъеме рукоятки 1 вверх и повороте ее влево. Скорость перемещения стола увеличивается, так как слив масла из левой полости гидроцилиндра Ц18 проходит мимо дросселей Др4.

При входе стола в зону шлифования переключается распределитель Р9 и распределитель РЗ переходит в среднее положение, пропуская масло через дроссель Др4, и тем самым обеспечивает перемещение стола с заданной скоростью шлифования. Далее масло идет на слив по трубопроводу через подпорный клапан, обратный клапан и резервуар. Распределитель Р16 переходит в верхнее положение, и в зону шлифования подается сож.

Стол станка движется, пока правый упор, укрепленный на столе станка не надавит на рукоятку реверса 1, она приведет во вращение реечное колесо, которое переместит плунжер золотника управления. Масло начнет поступать в левую полость гидроцилиндра Ц18. Скорость стола бесступенчато регулируют от 1 до 7 м/мин.

Автоматическая периодическая поперечная подача шлифовальной бабки

Автоматическая периодическая поперечная подача шлифовальной бабки происходит при переводе рукоятки ручного распределителя РР12 в положение «Автоматическая подача» и масло будет поступать в цилиндр Ц1. Шлифование может быть прекращено автоматически при работе по заранее установленному припуску. В этом случае по команде микропереключателя механизма подачи срабатывают золотник и плунжер отвода стола. При необходимости можно перевести работу станка в режим «Выхаживание», для этого необходимо рукоятку установить в положение «Ручная правка».

Правка шлифовального круга

Для правки шлифовального круга необходимо стол станка перевести в зону правки рукояткой 1. При этом распределитель РР16 отжимается вниз (закрывает подачу СОЖ к заготовке) и одновременно готовится включение распределителя РЗ и цилиндра Ц2, т. е. цепи «Правка круга». Рукоятку РР4 устанавливают в положение «Правка», при этом стойка с алмазом опускается в рабочее положение цилиндром Ц2. Распределитель РЗ перемещается влево, и слив масла из гидроцилиндра стола Ц18 происходит через дроссель Др4. Стол совершает возвратно-поступательное движение со скоростью правки 0,1—2 м/мин (бесступенчато).

е. цепи «Правка круга». Рукоятку РР4 устанавливают в положение «Правка», при этом стойка с алмазом опускается в рабочее положение цилиндром Ц2. Распределитель РЗ перемещается влево, и слив масла из гидроцилиндра стола Ц18 происходит через дроссель Др4. Стол совершает возвратно-поступательное движение со скоростью правки 0,1—2 м/мин (бесступенчато).

Торцешлифовальное приспособление

Перед началом работы необходимо торцешлифовальное приспособление из верхнего поднятого положения перевести в рабочее положение путем поворота рукоятки ручного распределителя РР8 в положение «Опущено». Масло отжимает фиксатор Ц7, а цилиндр Ц6 поворачивает приспособление в рабочее положение. Для отвода стола по окончании шлифования поворачивают рукоятку 1, распределитель Р9 поднимается вверх, а РЗ — займет левое положение, в результате стол ускоренно отойдет в крайнее правое положение.

Универсальный внутришлифовальный станок 3М227В (Начало производства 1985 год). Основные отличительные особенности этого станка

1. Расширен диапазон шлифуемых отверстий от 5 до 200 мм, а также расширен диапазон регулирования частоты вращения внутришлифовального круга.

2. Диапазон регулирования частоты вращения шпинделя бабки заготовки расширен от 60 до 1200 об/мин.

3. Шлифование отверстия ведется в автоматическом режиме с получением размера отверстия по 6му квалитету точности с обеспечением многократных правок в соответствии с процессом. Автоматический режим работы дает возможность осуществить многостаночное обслуживание, что повышает производительность на внутришлифовальных операциях в 2 раза по сравнению со станком 3К227В.

При работе на станках в автоматическом режиме оператор, установив необходимый цикл, осуществляет только крепление заготовки и снятие готовой детали. Для облегчения наладки цикла на станке имеется «Режим наладки», в котором все элементы цикла оператор может отработать отдельно. Наряду с автоматическим режимом возможно ручное управление станком.

4. Механизм поперечных подач шлифовальной бабки станка 3М227В состоит из храпового механизма, системы рычагов, ряда зубчатых колес и т. д. Станок оснащен механизмом поперечных подач с приводом от шагового электродвигателя. Благодаря этому кинематическая цепь короткая. Она состоит из приводного шагового электродвигателя, червячной пары и винтовой пары качения. Наличие устройства ЧПУ ПИ 1-13, которое совместно с электроавтоматикой станка управляет работой шагового электродвигателя и обеспечивает — заданный цикл работы.

5. Органы управления (рукоятки, маховички, кнопки) и наладки скомпонованы и расположены на передней стенке и пульте станка.

6. Блокировочные устройства на станке удовлетворяют требованиям техники безопасности. Так, пуск гидропривода возможен только в исходном положении стола, пуск внутришлифовального шпинделя и шпинделя бабки заготовки — только при включенном гидроприводе. При открывании дверцы электрошкафа автоматически отключается вводной выключатель.

Показатели точности обработки характеризуются: по круглости 1 мкм, постоянство диаметра в продольном сечении 2 мкм, параметр шероховатости цилиндрической внутренней поверхности Ra ≤ 0,16 мкм, плоской торцовой поверхности Ra ≤ 0,32 мкм.

В станке 3М227В насосная станция и бак гидросистемы отделены от станка. Очистку СОЖ от шлама осуществляют фильтром и магнитным сепаратором. Осуществляется принудительное смазывание маслом: направляющих качения стола и станины, опор шпинделя бабки заготовки и направляющих качения в механизме поперечной подачи шлифовальной бабки, винтовой пары качения и др.

Читайте также: Ремонт гидравлических систем металлорежущих станков

3К227в станок внутришлифовальный универсальный высокой точности. Видеоролик.

youtube.com/embed/nHlwm6EdZ8w» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технические характеристики станка 3К227В

| Наименование параметра | 3К227В | 3К225В |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольший диаметр устанавливаемого изделия, мм | 400 | 200 |

| Наибольший диаметр устанавливаемого изделия в кожухе, мм | 250 | 100 |

| Наибольшая длина устанавливаемого изделия, мм | 125 | 50 |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 20..160 | 3..50 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 125 | 50 |

| Расстояние от оси шпинделя передней бабки до подошвы станины, мм | 1200 | 1100 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 275 | 410 |

| Расстояние от опорного торца фланца шпинделя изделия до торца кронштейна шлифовальной бабки, мм | 880 | 580 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 120..260 | 80..160 |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 450 | 320 |

| Ручное перемещения стола за один оборот маховика, мм | 19 | 19 |

| Скорость перемещения стола при шлифовании, м/мин | 1..7 | 1..7 |

| Скорость перемещения стола при правке круга, м/мин | 0,1. .2 .2 | 0,1..2 |

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 | 10 |

| Шлифовальная бабка | ||

| Частота вращения шпинделя внутришлифовальной головки, 1/мин | 7200, 9000, 12000, 18000, 22000 | — |

| Частота вращения пневмошпинделя внутришлифовальной головки А20/40, 1/мин | — | 20000..40000 |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | пп20..80 | пп3..25 |

| Наибольший высота шлифовального круга по ГОСТ 2424-83, мм | 20..50 | 8..25 |

| Диаметр отверстия шлифовального круга по ГОСТ 2424-83, мм | 6..20 | 1..6 |

| Поперечное перемещение шлифовальной бабки (для станка 3к225 — бабка изделия) | ||

| Перемещение за один оборот маховичка — грубое (наладочное), мм | 2,5 | 2,5 |

| Перемещение за один оборот маховичка — тонкое, мм | 0,25 | 0,25 |

| Перемещение на одно деление лимба, мм | 0,001 | 0,001 |

| Перемещение на одно качание рычага ручной дозированной подачи, мм | 0,001 | 0,001 |

| Наибольшее наладочное перемещение шлифовальной бабки — назад (на рабочего), мм | 10 | — |

| Наибольшее наладочное перемещение шлифовальной бабки — вперед (от рабочего), мм | 50 | — |

| Величины поперечной подачи шлифовальной бабки на сторону, мм/дв.ход | 0,001; 0,002; 0,003; 0,004; 0,005; 0,006 | |

| Передняя бабка (бабка изделия, шпиндель изделия) | ||

| Наибольший угол поворота бабки изделия, град | 45 | 45 |

| Наибольший наладочное перемещение бабки изделия — назад (на рабочего), град | 30 | 20 |

| Наибольший наладочное перемещение бабки изделия — вперед (от рабочего), град | 120 | 100 |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 60. .1200 .1200 | 280..2000 |

| Торцешлифовальное приспособление | ||

| Частота вращения торцового шпинделя, 1/мин | 5600 | 11500 |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 160 | 80 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0,1 | 0,1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0,0025 | 0,0025 |

| Размеры торцешлифовального круга, мм | ЧШ100 х 50 х 20 | ЧШ50 х 32 х 13 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 6 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 4 | — |

| Электрошпиндель шлифовальной бабки ШК24/1,1, кВт | — | 1,1 |

| Электрошпиндель шлифовальной бабки ШК48/0,8, кВт | — | 0,8 |

| Электрошпиндель шлифовальной бабки ШК96/0,4, кВт | — | 0,4 |

| Электродвигатель привода торцешлифовального приспособления, кВт | 1,5 | 0,55 |

| Электродвигатель привода изделия (бабки изделия) постоянного тока, кВт | 1,2 | 0,76 |

| Электродвигатель насоса гидросистемы, кВт | 3,0 | 2,2 |

| Электродвигатель фильтра-транспортера, кВт | 0,09 | 0,09 |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,09 | 0,09 |

| Общая мощность электродвигателей, кВт | 10,0 | 3,84 |

| Привод с магнитным усилителем ПМУ5М4У4, кВт | — | 0,7 |

| Привод с магнитным усилителем ЭТ1Е2-9УХП4, кВт | 1,0 | — |

| Количество преобразовательных агрегатов | 1 | 2 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2885 х 1900 х 1750 | 2295 х 1800 х 1750 |

| Масса станка с электрооборудованием и охлаждением, кг | 4400 | 2900 |

- Станки внутришлифовальные универсальные особовысокой точности 3К225В, 3К227В, 3К228В, 3К229В.

Руководство к станкам, 1971

Руководство к станкам, 1971 - Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988, стр.83.

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

Электрошпиндель

Изобретение относится к машиностроению и может быть использовано в прецизионных станках и для создания станков с управляемым натягом в опорах шпинделей. Электрошпиндель содержит корпус, статор с обмоткой, вал-ротор, переднюю и заднюю опоры вал-ротора с радиально-упорными шарикоподшипниками, жесткие и упругие элементы, предназначенные для создания предварительного осевого натяга. При этом обмотка статора смещена в осевом направлении относительно вал-ротора в сторону передней опоры последнего. Такое конструктивное исполнение повышает жесткость и долговечность устройства за счет обеспечения требуемого натяга радиально-упорных подшипников в процессе работы электрошпинделя. 1 з.п. ф-лы, 2 ил.

При этом обмотка статора смещена в осевом направлении относительно вал-ротора в сторону передней опоры последнего. Такое конструктивное исполнение повышает жесткость и долговечность устройства за счет обеспечения требуемого натяга радиально-упорных подшипников в процессе работы электрошпинделя. 1 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению, преимущественно к станкостроению, предназначено для использования в прецизионных станках и может быть использовано для создания станков с управляемым натягом в опорах шпинделей.Известен электрошпиндель, содержащий корпус, статор с обмоткой, вал-ротор, переднюю и заднюю опоры вала-ротора с радиально-упорными шарикоподшипниками и узел предварительного осевого натяга подшипников [1]. Особенностью конструкции данного электрошпинделя является выполнение передней опоры в виде радиально-упорных шарикоподшипников с разными номинальными углами контакта тел качения. Недостатками данного электрошпинделя являются ограничения допустимых частот вращения (так как подшипники с разными номинальными углами контакта тел качения обладают разной предельной быстроходностью), а также отсутствие возможности регулирования натяга в процессе работы электрошпинделя.Известен электрошпиндель, содержащий корпус, статор с обмоткой, вал-ротор, переднюю и заднюю опоры вала-ротора с радиально-упорными шарикоподшипниками и жесткие и упругие элементы, предназначенные для создания предварительного осевого натяга [2]. Данный электрошпиндель является наиболее близким к заявленному изобретению и принят в качестве прототипа.Недостаток известного электрошпинделя состоит в том, что устанавливаемая величина осевого натяга рассчитывается на усредненные режимы работы электрошпинделя и не регулируется в процессе работы.Техническим результатом изобретения является повышение жесткости и долговечности устройства за счет обеспечения требуемого натяга радиально-упорных шарикоподшипников в процессе работы электрошпинделя.Указанный результат достигается тем, что в электрошпинделе, содержащем корпус, статор с обмоткой, вал-ротор, переднюю и заднюю опоры вала-ротора с радиально-упорными шарикоподшипниками и жесткие и упругие элементы, предназначенные для создания предварительного осевого натяга, обмотка статора смещена в осевом направлении относительно вала-ротора в сторону передней опоры последнего. Это обеспечивает сохранение требуемого натяга в радиально-упорных шарикоподшипниках в широком диапазоне изменения внешней осевой нагрузки за счет регулирования напряжения в обмотке статора и появления дополнительной осевой силы, компенсирующей внешнюю осевую нагрузку.Так как внешняя осевая нагрузка может иметь знакопеременный характер (например, в электрошпинделях, используемых в металлорежущих станках), то для более точного регулирования статор может быть выполнен из одной основной и одной дополнительной параллельных и соосных обмоток, одна из которых смещена в осевом направлении относительно другой в сторону передней опоры вала-ротора.На фиг.1 показана конструкция электрошпинделя со смещенной обмоткой статора.Электрошпиндель содержит статор 1, который вмонтирован в корпус 2, вал-ротор 3, 4, установленный в радиально-упорных подшипниках 5, 6 (передняя опора) и 7 (задняя опора). Обмотка статора 8 смещена в осевом направлении относительно вала-ротора 3 в сторону передней опоры. Подшипники 5 передней опоры ориентированы навстречу внешней ожидаемой нагрузке от осевой составляющей силы резания. Подшипник 6 предназначен для восприятия противоположной по знаку осевой нагрузки. Задняя опора 7 выполнена “плавающей” для компенсации температурных деформаций, поэтому вся внешняя осевая нагрузка приложена только к передней опоре. Для создания предварительного осевого натяга в радиально-упорных шарикоподшипниках 5 и 7 предусмотрен упругий элемент, например прорезная пружина 9.Статор 1 может быть выполнен в виде основной обмотки 8 и дополнительной обмотки 10, расположенных параллельно и соосно друг другу (фиг.2). При этом одна из обмоток смещена в осевом направлении относительно другой в сторону передней опоры вала-ротора.Электрошпиндель работает следующим образом.При включении обмотки 8 статора 1 (фиг.1), вследствие несимметричного расположения этой обмотки относительно вала-ротора 3 в аксиальном направлении под действием высоких гармоник появляется сила, направленная в сторону передней опоры 5.

Это обеспечивает сохранение требуемого натяга в радиально-упорных шарикоподшипниках в широком диапазоне изменения внешней осевой нагрузки за счет регулирования напряжения в обмотке статора и появления дополнительной осевой силы, компенсирующей внешнюю осевую нагрузку.Так как внешняя осевая нагрузка может иметь знакопеременный характер (например, в электрошпинделях, используемых в металлорежущих станках), то для более точного регулирования статор может быть выполнен из одной основной и одной дополнительной параллельных и соосных обмоток, одна из которых смещена в осевом направлении относительно другой в сторону передней опоры вала-ротора.На фиг.1 показана конструкция электрошпинделя со смещенной обмоткой статора.Электрошпиндель содержит статор 1, который вмонтирован в корпус 2, вал-ротор 3, 4, установленный в радиально-упорных подшипниках 5, 6 (передняя опора) и 7 (задняя опора). Обмотка статора 8 смещена в осевом направлении относительно вала-ротора 3 в сторону передней опоры. Подшипники 5 передней опоры ориентированы навстречу внешней ожидаемой нагрузке от осевой составляющей силы резания. Подшипник 6 предназначен для восприятия противоположной по знаку осевой нагрузки. Задняя опора 7 выполнена “плавающей” для компенсации температурных деформаций, поэтому вся внешняя осевая нагрузка приложена только к передней опоре. Для создания предварительного осевого натяга в радиально-упорных шарикоподшипниках 5 и 7 предусмотрен упругий элемент, например прорезная пружина 9.Статор 1 может быть выполнен в виде основной обмотки 8 и дополнительной обмотки 10, расположенных параллельно и соосно друг другу (фиг.2). При этом одна из обмоток смещена в осевом направлении относительно другой в сторону передней опоры вала-ротора.Электрошпиндель работает следующим образом.При включении обмотки 8 статора 1 (фиг.1), вследствие несимметричного расположения этой обмотки относительно вала-ротора 3 в аксиальном направлении под действием высоких гармоник появляется сила, направленная в сторону передней опоры 5. Регулированием напряжения в обмотке 8 создается аксиальная сила такой величины, которая направлена навстречу внешней нагрузке и необходима для поддержания требуемого натяга в шарикоподшипниках передней опоры.Для более точного управления натягом в электрошпинделе может быть выполнена дополнительная статорная обмотка 10 (фиг.2). Это позволяет управлять как крутящим моментом, так и осевой силой путем раздельного регулирования напряжения в основной и дополнительной обмотках статора.Источники информации1. А.С. СССР № 1784407 А1, кл. В 23 В 19/02 // В 24 В 41/04, 30.12.92.2. А.С. СССР № 132098, кл. В 24 В 41/04, 05.11.60.

Регулированием напряжения в обмотке 8 создается аксиальная сила такой величины, которая направлена навстречу внешней нагрузке и необходима для поддержания требуемого натяга в шарикоподшипниках передней опоры.Для более точного управления натягом в электрошпинделе может быть выполнена дополнительная статорная обмотка 10 (фиг.2). Это позволяет управлять как крутящим моментом, так и осевой силой путем раздельного регулирования напряжения в основной и дополнительной обмотках статора.Источники информации1. А.С. СССР № 1784407 А1, кл. В 23 В 19/02 // В 24 В 41/04, 30.12.92.2. А.С. СССР № 132098, кл. В 24 В 41/04, 05.11.60.

Формула изобретения

1. Электрошпиндель, содержащий корпус, статор с обмоткой, вал-ротор, переднюю и заднюю опоры вал-ротора с радиально-упорными шарикоподшипниками и жесткие и упругие элементы, предназначенные для создания предварительного осевого натяга, отличающийся тем, что обмотка статора смещена в осевом направлении относительно вал-ротора в сторону передней опоры последнего.2. Электрошпиндель по п.1, отличающийся тем, что статор выполнен из одной основной и одной дополнительной обмоток, расположенных параллельно и соосно друг другу, одна из которых смещена в осевом направлении относительно другой в сторону передней опоры вала-ротора.

РИСУНКИ

Рисунок 1, Рисунок 2

ЛЗ-269Ф1 (Ф2)-Санкт-Петербурский завод прецизионного станкостроения

Капитальный ремонт с модернизацией круглошлифовальных станков моделей ЛЗ-269Ф1 (ЛЗ-269Ф2).

При капитальном ремонте и модернизации (реновации) круглошлифовального станка мод. ЛЗ-269Ф1 производится расширение диапазона обработки, и вносятся конструктивные изменения, расширяющие технологические возможности станка. После проведенных работ станку присваивается обозначение серийно выпускаемого станка модели ЛЗ-269Ф10 (-00, -01, -02).

Краткие технические достоинства станка мод. ЛЗ-269Ф10-01 в сравнении со станком мод. ЛЗ-269Ф1:

При наружном шлифовании

— Наибольшая длина устанавливаемой детали увеличена со 140 до 250 мм.

— Наибольшая длина шлифования увеличена со 125 до 220 мм.

— Наибольший обрабатываемый наружный диаметр увеличен с 15 до 25 мм (допускается до 40 мм при весе детали до 2 кг).

При внутреннем шлифовании

— Наибольший обрабатываемый диаметр отверстия увеличен с 10 до 25 мм, возможно шлифование отверстий до 40 мм

— Наибольший диаметр шлифовального круга увеличен с 8 до 20 мм.

— Расширен диапазон частоты вращения электрошпинделей с 60 000 – 150 000 об/мин на 36 000 – 150 000 об/мин.

При капитальном ремонте с модернизации станка производятся следующие усовершенствования:

- Увеличивается ход стола, что позволяет увеличить длину обрабатываемых деталей и длину шлифуемой поверхности.

- Изменяется конструкция оси поворота верхнего стола. Полностью исключается люфт в оси поворота. Упрощается и ускоряется настройка на конусность при обработке с большой точностью.

- В приводе бабки изделия устанавливается асинхронный двигатель с бесступенчатым регулированием частоты вращения за счет использования преобразователя частоты.

- Увеличивается мощность двигателя привода шлифовального круга и меняется тип ремня. Это позволяет увеличить наибольший диаметр обработки.

- Приспособление для внутреннего шлифования адаптируется для использования дополнительного электрошпинделя с частотой вращения 36 000 – 48 000 об/мин.

- Устанавливается современный преобразователь частоты для питания электрошпинделей.

- В блоке очистки и подготовки воздуха, а также в устройстве масляного тумана, используется современная пневмоаппаратура.

- Подача шлифовального круга производится вручную. Контроль перемещения салазок с кругом производится с помощью устройства цифровой индикации (УЦИ) с дискретой 1 мкм.

При этом производятся следующие виды работ:

- Демонтаж и разборка всех узлов станка с дефектацией деталей.

- Замена и/или восстановление изношенных деталей и изготовление недостающих деталей.

- Восстановление направляющих с заменой тел качения.

- Замена непригодных к дальнейшей эксплуатации покупных изделий, включая подшипники, ремни. Полная замена покупных изделий электрооборудования станка.

- Сборка узлов, монтаж их на станок, монтаж электрооборудования.

- Окраска станка.

- Испытание на холостом ходу.

- Сдача норм точности.

- Испытание станка в работе.

После капитального ремонта с модернизацией станку присваивается класс точности «А» (ГОСТ 8-82) по параметрам точности соответствующий ГОСТу 11654-90 «Станки круглошлифовальные. Основные параметры и размеры. Нормы точности».

На станке будет возможно, кроме обработки сталей, шлифование деталей из твердых сплавов, кварцевого и оптического стекла, керамики, ферритов.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА

|

ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ ИЗДЕЛИЙ

по ГОСТ 11654-90

|

Показатель

| |

|

по ГОСТ 11654-90

|

Типичный получаемый

| |

|

Постоянство диаметра в продольном сечении, мкм, в центрах

|

2

|

1…2

|

|

Круглость валика, мкм, в центрах

|

0,6

|

0,2…0,3

|

|

Круглость отверстия втулки, мкм, в патроне

|

1

|

0,4…0,6

|

|

Плоскостность торцевой поверхности, мкм

|

4

|

2…3

|

|

Шероховатость обработанных на станке поверхностей образцов при продольном и торцевом шлифовании, Ra по ГОСТ 2783-73, не более

|

| |

|

— цилиндрической наружной

|

0,08

|

0,03…0,04

|

|

— цилиндрической внутренней

|

0,16

|

0,04…0,06

|

|

— плоской торцовой

|

0,32

|

0,1…0,2

|

|

| ||

|

ОСНОВНЫЕ ДАННЫЕ

|

| |

|

Диаметр шейки шлифуемого изделия, мм:

|

| |

|

— при наружном шлифовании

|

0,25 – 30 (допускается до 40) при массе

не более 2 кг

| |

|

— при внутреннем шлифовании

|

1 – 25

| |

|

Межцентровое расстояние, мм

|

250

| |

|

Наибольшая длина шлифования, мм:

|

| |

|

— при наружном шлифовании

|

230

| |

|

— при внутреннем шлифовании

|

1,5 — 3 диаметра шлифуемого отверстия

| |

|

Диаметр шлифовального круга, мм:

|

| |

|

— для наружного шлифования

|

200

| |

|

— для внутреннего шлифования

|

1 — 20

| |

|

Высота шлифовального круга, мм:

|

| |

|

— для наружного шлифования

|

10 — 20

| |

|

— для внутреннего шлифования

|

1 – 30

| |

|

Высота центров, мм:

|

| |

|

— над столом

|

60

| |

|

— от основания станины

|

1120

| |

|

Частота вращения шпинделя шлифовального круга, об/мин:

|

| |

|

— при наружном шлифовании

|

3800

| |

|

— при внутреннем шлифовании (бесступенчатое регулирование)

|

36000-48000; 60000 — 90000;

90000-120000; 120000-150000

| |

|

Частота вращения изделия, об/мин (бесступенчатое регулирование)

|

1-я ступень 120 – 400

2-я ступень 300 – 1000

| |

|

Скорость автоматического перемещения стола, м/мин

|

0,034 — 1,7

| |

|

Величина толчковой подачи, мм/радиус

|

0,001

| |

|

Наибольший угол поворота, град:

|

| |

|

— шлифовальной бабки

|

±90

| |

|

— верхнего стола

|

± 10

| |

|

Мощность электродвигателя шлифовальной бабки, кВт

|

1,1

| |

|

Наибольшая мощность, потребляемая станком, кВт

|

3,2

| |

|

Номинальное давление воздуха, подводимого к станку, МПа (кгс/см2)

|

0,4 (4)

| |

|

Габарит станка (ДхГхВ), мм:

|

| |

|

— без выносного оборудования / с выносным оборудованием

|

1060х1150х1830 / 1150х1150х1830

| |

|

Масса станка, кг:

|

| |

|

— без выносного оборудования / с выносным оборудованием

|

850 / 1000

| |

ООО «СПб ЗПС» продолжает совершенствовать свои станки и оставляет за собой право вносить изменения в конструкцию изделия, не ухудшающие его потребительских свойств.

Технические характеристики оборудования носят информационный характер. При заказе станков обязательно уточняйте технические характеристики и комплектацию оборудования

НОВИНКИ SCM GROUP НА WOODEX 2015

2 дек. 2015 г.

24-27 ноября 2015 года SCM GROUP приняла участие в 14-ой Международной выставке оборудования и технологий для деревообработки и производства мебели Woodex Moscow.

SCM Group впервые представила в России и СНГ следующие главные новинки:

CYFLEX HP — продолжение гаммы гибких и компактных сверлильных станков с ЧПУ гаммы CYFLEX. Теперь 2 сверлильных агрегата + фрезерный электрошпиндель с магазином => ещё БЫСТРЕЕ и ещё функциональнее!

OLIMPIC K560 — премиум качество финишной кромкооблицовки теперь доступно всем! Технология Air Fusion в сочетании с электронно управляемыми обрабатывающими узлами с мгновенной перенастройкой на различные типы обработки позволяет реализовать технологию безклеевой кромкооблицовки.

SANDYA 300 — автоматический широколенточный калибровально-шлифовальный станок в самой универсальной комплектации для большинства типов обработки поверхностей на максимальную ширину 950 мм: стальной калибровальный вал + комбинированный шлифовальный агрегат.

PRATIX S22 — обрабатывающий центр с ЧПУ со шпинделем 13 л.с. и плоским алюминиевым столом 3086х2155 мм для работы по технологии нестинг. Идеальное решение доступное даже небольшим мебельным предприятиям.

OLIMPIC K360 — новый лидер в области кромкооблицовки по соотношению цена/функциональность.

Помимо новинок на стенде компания продемонстрировала широкий спектр классических позиционных станков:

ME35T – уникальное решение от SCM. Автоматический кромкооблицовочный станок со специальным торцовочным узлом с функцией «Round», узлом клеевой цикли, узлом кромочной цикли, а так же пазовальным агрегатом.

ME25 – кромкооблицовочный станок для малых предприятий.

SI 400EP CLASS – форматно-раскроечный станок с сенсорным монитором «Touch screen». Удобная и быстрая настройка рабочих узлов позволяет контролировать параметры обработки и, как следствие, получать высококачественный и точный раскрой.

S630Nova, F410NOVA, FS41 Classic – гамма фуговальных и рейсмусовых станков для столярного производства, которые получили высокую оценку профессионалов-

LAB 300, C30 genius – два универсальных 5-ти операционных комбинированных станка от Minimax, предназначены для столярных и мебельных мастерских. Превосходное соотношение цена/качество.

T 55W Elite, T45W Classic, TF 110 NOVA – ряд фрезерных станков с обширным списком опций и функций. Это универсальное оборудование будет незаменимо при изготовлении широкого спектра столярных изделий, как на малых производствах, так и на средних.

S45N – профессиональный ленточнопильный станок.

S315 Elite S – форматно-раскроечный станок. Легенда завода Minimax (Сан-Марино).

SI400 EP NOVA – форматно-раскроечный станок с электронным управлением. Никогда еще автоматизация не была такой доступной!

ADVANCE 21, STARTECH 27 – сверлильно-присадочные станки начального уровня для малых и средних предприятий.

CYFLEX F900 pro B – сверлильный станок с ЧПУ. Скорость, гибкость, надежность – проверено рынком.

Подробнее о мероприятии

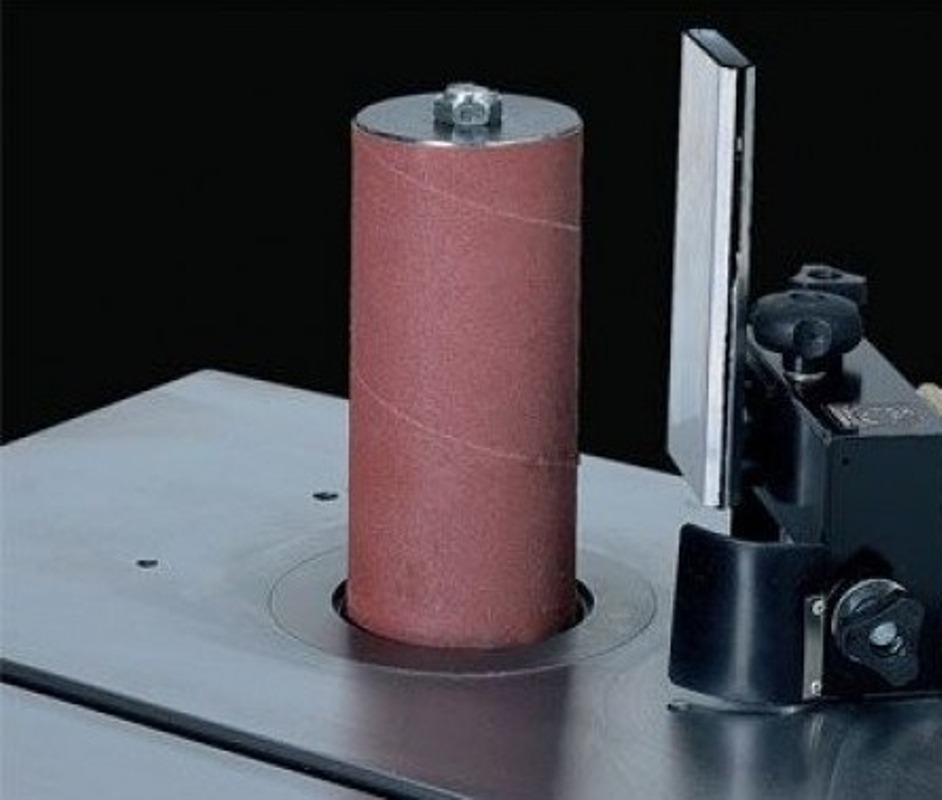

Высокочастотные электродвигатели

При шлифовании отверстий малого диаметра для обеспечения надлежащих скоростей резания требуются весьма высокие скорости вращения шлифовальных шпинделей. Так, при шлифовании отверстий диаметром 5 мм кругом диаметром 3 мм со скоростью всего лишь 30 м/сек шпиндель должен иметь скорость вращения 200 000 об/мин.

Так, при шлифовании отверстий диаметром 5 мм кругом диаметром 3 мм со скоростью всего лишь 30 м/сек шпиндель должен иметь скорость вращения 200 000 об/мин.

Применение в целях повышения скорости ременных передач ограничено предельно допустимыми скоростями ремня. Скорость вращения шпинделей с ременным приводом обычно не превышает 10 000 об/мин, причем ремни проскальзывают, быстро выходят из строя (через 150—300 час.) и создают вибрации во время работы.

Высокоскоростные пневматические турбинки тоже не всегда пригодны вследствие весьма значительной мягкости их механической характеристики.

Проблема создания высокоскоростных шпинделей имеет особое значение для производства шариковых подшипников, где требуется высококачественное внутреннее и желобное шлифование. В связи с этим в станкостроительной и шарикоподшипниковой промышленности применяются многочисленные модели так называемых электрошпинделей со скоростями вращения 12 000—50 000 об/мин и более.

Электрошпиндель (рис. 1) представляет собой шлифовальный шпиндель с тремя опорами и встроенным короткозамкнутым высокочастотным двигателем. Ротор двигателя помещается между двумя спорами на конце шпинделя, противоположном шлифовальному кругу.

Реже применяют конструкции с двумя или четырьмя опорами. В последнем случае вал электродвигателя соединяется со шпинделем посредством сцепной муфты.

Статор двигателя электрошпинделя собирается из электротехнической листовой стали. На нем располагается двухполюсная обмотка. Ротор двигателя при скоростях вращения до 30—50 тыс. об/мин набирается также из листовой стали и снабжается обычной коротко-замкнутой обмоткой. Диаметр ротора стремятся по возможности уменьшить.

При скоростях, больших 50 000 об/мин, вследствие значительных потерь встали, статор снабжают рубашкой с охлаждением проточной водой. Роторы двигателей, предназначенных для работы с такими скоростями, выполняют в виде сплошного стального цилиндра.

Особое значение для работы электрошпинделей имеет выбор типа подшипников. При скоростях вращения до —50 000 об/мин применяются шариковые подшипники повышенной точности. Такие подшипники должны иметь максимальный зазор, не превышающий 30 мк, что достигается надлежащей комплектовкой. Подшипники работают с предварительным натягом, создаваемым посредством тарированных пружин. Тарировке пружин предварительного натяга шариковых подшипников и выбору их посадочного натяга должно быть уделено большое внимание.

При скоростях вращения до —50 000 об/мин применяются шариковые подшипники повышенной точности. Такие подшипники должны иметь максимальный зазор, не превышающий 30 мк, что достигается надлежащей комплектовкой. Подшипники работают с предварительным натягом, создаваемым посредством тарированных пружин. Тарировке пружин предварительного натяга шариковых подшипников и выбору их посадочного натяга должно быть уделено большое внимание.

При скоростях вращения, больших 50 000 об/мин, удовлетворительно работают подшипники скольжения при интенсивном охлаждении их проточным маслом, подаваемым специальным насосом. Иногда смазку подают в распыленном состоянии.

Строились также высокочастотные электрошпиндели на 100 000 об/мин на аэродинамических опорах (подшипники с воздушной смазкой).

При производстве высокочастотных электродвигателей требуется весьма точное изготовление отдельных деталей, динамическая балансировка ротора, точная сборка и обеспечение строгой равномерности зазора между статором и ротором.

В связи с изложенным, изготовление электрошпинделей производится по специальным техническим условиям.

Рис.1. Высокочастотный шлифовальный электрошпиндель.

Коэффициент полезного действия высокочастотных двигателей относительно мал. Это объясняется наличием повышенных потерь в стали и потерь на трение в подшипниках.

Размеры и вес высокочастотных электродвигателей относительно невелики.

Рис. 2. Современный высокочастотный электрошпиндель

Применение электрошпинделей взамен приводов с ременным приводом в условиях производства шариковых подшипников увеличивает производительность труда при работе на внутришлифовальных станках не менее чем па 15—20%, резко уменьшает брак по конусности, овальности и по чистоте поверхности. Долговечность шлифовальных шпинделей увеличивается в 5—10 раз и более.

Большой интерес представляет также применение высокоскоростных шпинделей при сверлении отверстий диаметром менее 1 мм.

Частота тока, питающего высокочастотный электродвигатель, выбирается в зависимости от требуемой скорости вращения n электродвигателя по формуле

так как р = 1.

Так, при скоростях вращения электрошпинделей 12 000 и 120 000 об/мин требуются соответственно частоты 200 и 2000 Гц.

Для питания высокочастотных двигателей раньше применяли специальные генераторы повышенной частоты. Сейчас для этих целей используют статические преобразователи частоты на быстродействующих полевых транзисторах.

На рис. 3 представлен синхронный индукционный генератор трехфазного тока отечественного производства (тип ГИС-1). Как видно из чертежа, на статоре такого генератора имеются широкие и узкие пазы. Обмотка возбуждения, катушки которой размещены в широких пазах статора, питается постоянным током. Магнитное поле этих катушек замыкается через зубцы статора и выступы ротора так, как это показано на рис. 3 пунктиром.

Рис. 3. Индукционный генератор тока повышенной частоты.

При вращении ротора магнитное поле, перемещаясь вместе с выступами ротора, пересекает витки обмотки переменного тока, размещенной в узких пазах статора, и наводит в них переменную э. д. с. Частота этой э. д. с. зависит от скорости вращения и числа выступов ротора. Электродвижущие силы, наведенные тем же потоком в катушках обмотки возбуждения, взаимно компенсируются вследствие встречного включения катушек.

Питание обмотки возбуждения производится через селеновый выпрямитель, присоединенный к сети переменного тока. Как статор, так и ротор имеют магнитопроводы, изготовленные из листовой стали.

Генераторы описанной конструкции изготовляются на номинальные мощности 1,5; 3 и 6 кВт и на частоты 400, 600, 800 и 1200 Гц. Номинальная скорость вращения синхронных генераторов равна 3000 об/мин.

Шлифовальные шпиндели

Шлифовальные моторизованные шпиндели

Электрошпиндели для шлифовальных операций с традиционными точильными камнями или CBN для применения на традиционных станках или ЧПУ. Они имеют небольшие размеры, имеют высокочастотный двигатель с высокими характеристиками и, в частности, гибридные керамические подшипники, смазываемые исключительно с помощью минимальной воздушно-масляной системы, что гарантирует длительный срок службы. Конструкция и материал, из которого изготовлены валы, гарантируют очень хорошую конструктивную жесткость с очень низкими значениями балансировки (0.2-0,5 мм / сек), чтобы иметь очень высокую степень чистовой обработки и очень хороший съем материала. Точильные камни крепятся, в зависимости от модели, цангами SCHAUBLIN типа D или удлинителями точильного камня, выполненными по желанию заказчика. Кроме того, на некоторых моделях предусмотрена насадка для точильного камня HSK-C, чтобы получить большую жесткость и быструю замену точильного камня.

Они имеют небольшие размеры, имеют высокочастотный двигатель с высокими характеристиками и, в частности, гибридные керамические подшипники, смазываемые исключительно с помощью минимальной воздушно-масляной системы, что гарантирует длительный срок службы. Конструкция и материал, из которого изготовлены валы, гарантируют очень хорошую конструктивную жесткость с очень низкими значениями балансировки (0.2-0,5 мм / сек), чтобы иметь очень высокую степень чистовой обработки и очень хороший съем материала. Точильные камни крепятся, в зависимости от модели, цангами SCHAUBLIN типа D или удлинителями точильного камня, выполненными по желанию заказчика. Кроме того, на некоторых моделях предусмотрена насадка для точильного камня HSK-C, чтобы получить большую жесткость и быструю замену точильного камня.

| Модель | Диаметр (мм) | Мощность S1 (100%) кВт | Tourque S1 (100%) Нм | Макс. скорость-смазка об / мин скорость-смазка об / мин | Макс.скорость-масло об / мин | Интерфейс инструмента | Охлаждение | Загрузить |

|---|---|---|---|---|---|---|---|---|

| Разное | От 80 до 170 | От 2 до 32 | От 0.От 15 до 25 | NA | От 12 000 до 120 000 | Различные | Жидкость | peronspeed.it/en/series-ps-rg.html?file=files/file_e_immagini/FILES/PRODOTTI/En/GENERAL%20CATALOGUE%20%201%20%20%20ING.pdf" target="_self">Catalog 1</a>» data-order=»<a href="http://www.peronspeed.it/en/series-ps-rg.html?file=files/file_e_immagini/FILES/PRODOTTI/En/GENERAL%20CATALOGUE%20%201%20%20%20ING.pdf" target="_self">Catalog 1</a>»> Каталог 1 |

| Каталог 2 |

Высокоскоростные головки для планетарного шлифования