Индукционная печь для плавки металла своими руками

Многие люди считают, что процесс плавки металла требует огромных сооружений, практически заводов с большим количеством персонала. Но ведь есть ещё такая профессия, как ювелир и такие металлы как золото, серебро, платина и другие, используемые для изготовления ажурных и изысканных украшений, некоторые из которых по праву считаются настоящими произведениями искусства. Ювелирная мастерская – предприятие, не терпящее излишней масштабности. А процесс плавления в них просто необходим. Поэтому индукционная печь для плавки металла здесь необходима. Она и не большая, и очень эффективная, и проста в обращении.

Принцип действия

Принцип работы индукционной печи для плавки металла

Принцип работы индукционной печи является замечательным примером, как нежелательное явление используется с повышенным КПД. Так называемые вихревые индукционные токи Фуко, которые обычно мешают в любом виде электротехники, здесь направлены только на положительный результат.

Для того чтобы структура металла начала нагреваться, а затем и плавиться, его необходимо поместить под эти самые токи Фуко, а образуются они в индукционной катушке, чем по большому счёту и является печь.

Проще говоря, все знают, что во время работы любой электрический прибор начинает нагреваться. Индукционная печь для плавки металла использует этот нежелательных в других случаях эффект на полную мощность.

Преимущества перед другими видами плавильных печей

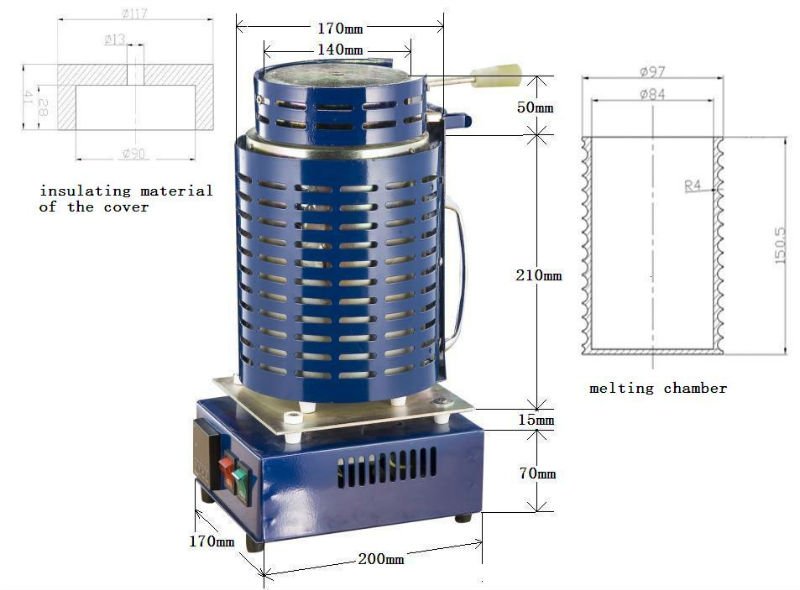

Компактная индукционная печь для плавки металла

Индукционные печи – не единственное изобретение, используемое для плавления металлов. Есть ещё знаменитые мартены, домны и другие виды. Однако рассматриваемая нами печь имеет перед всеми остальными ряд неоспоримых преимуществ.

- Печи, работающие на принципе индукции, могут быть довольно компактными, и их размещение не доставит никаких трудностей.

- Высокая скорость плавки. Если другие печи для плавки металла требуют несколько часов только на разогрев, индукционная справляется с этим в несколько раз быстрее.

- Коэффициент полезного действия лишь немного не достигает отметки в 100 %.

- По чистоте расплава индукционная печь уверенно занимает первое место. В других устройствах приготовленная к расплаву заготовка непосредственно соприкасается с нагревательным элементом, что зачастую приводит к загрязнению. Токи Фуко нагревают заготовку изнутри, воздействуя на молекулярную структуру металла, и побочных элементов в неё не попадает.

Последнее преимущество просто необходимо в ювелирном деле, где частота материала повышает его ценность и уникальность.

Размещение печи

Компактная индукционная печь, в зависимости от размеров может быть напольной и настольной. Какой бы вариант вы не выбрали, есть несколько основных правил для выбора места, куда её поставить.

- При всей простоте обращения с печью – это всё-таки электрический прибор, который требует соблюдения мер безопасности. И первое, что необходимо учитывать при установке – наличие правильного источника питания, соответствующего модели аппарата.

- Возможность провести качественное заземление.

- Обеспечение установки подводом воды.

- Для настольных печей необходимо устойчивое основание.

- Но самое главное, во время работы ничего не должно мешать. Если даже расплав по объёму и массе не слишком большой, его температура больше 1000 градусов и случайно выплеснуть его из формы, значит, нанести очень сильную травму или себе или тому, что находится рядом.

Про то, что вблизи работающей индукционной печи не должно быть никаких горючих и тем более взрывоопасных материалов и говорить нечего. А вот пожарный щит в шаговой доступности абсолютно необходим.

Виды индукционных печей

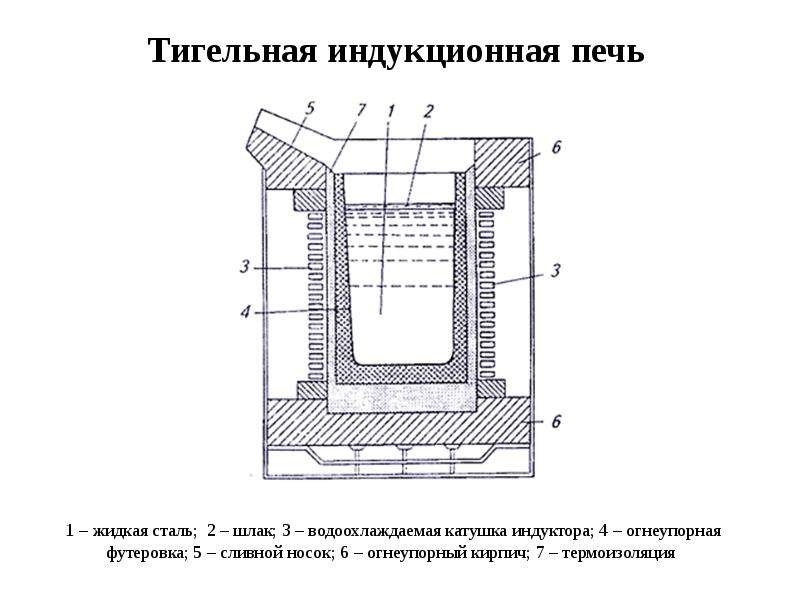

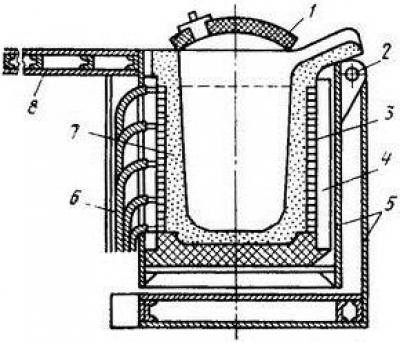

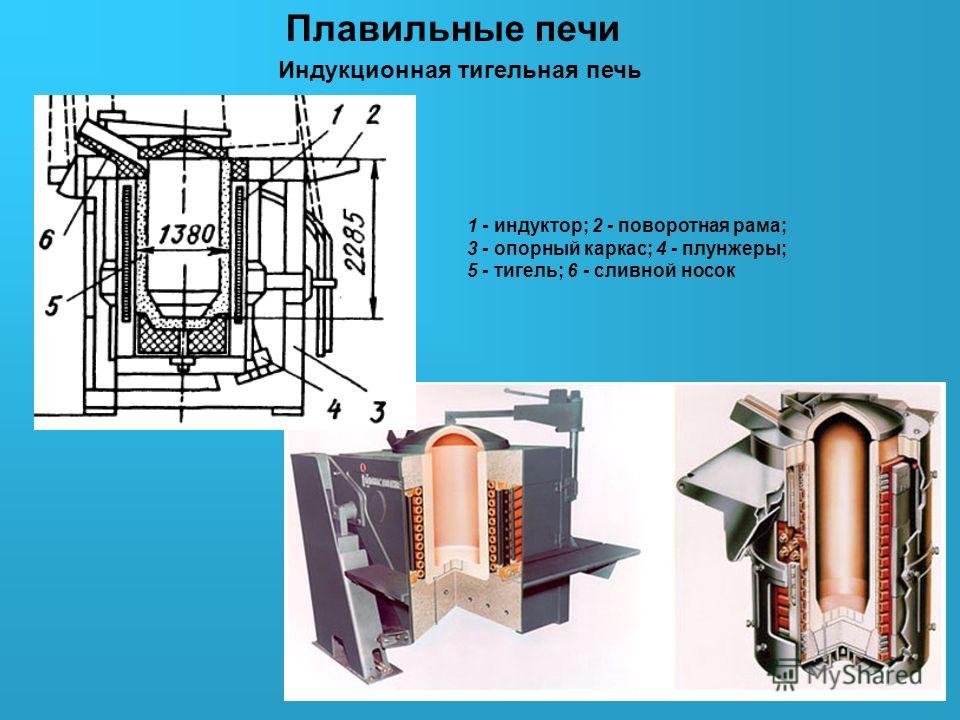

Тигельная индукционная печь

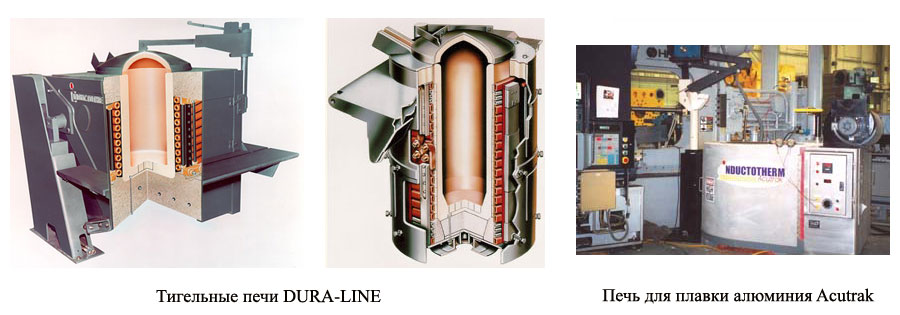

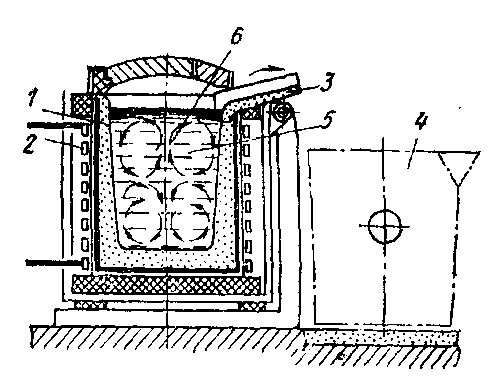

Широко применяются два вида индукционных печей: канальный и тигельный. Отличаются они только по методу работы с ними. Во всём остальном, включая преимущества, такие плавильные печи очень схожи. Рассмотрим каждый вариант по отдельности:

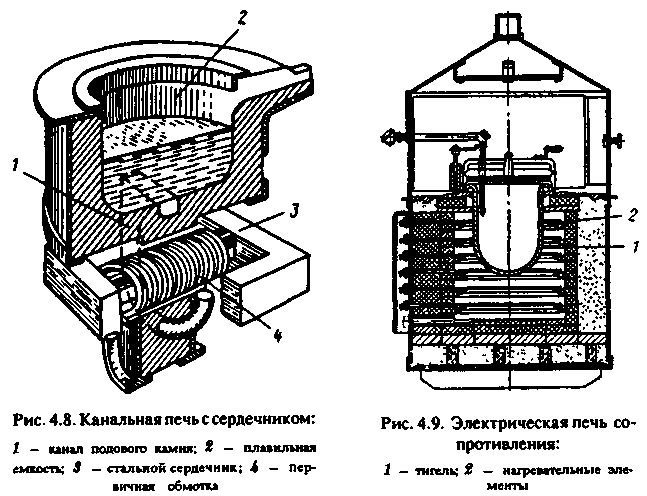

- Канальная печь. Основное достоинство этого вида – непрерывный цикл.

Загружать новую порцию сырья и выгружать уже расплавленный металл можно прямо во время нагрева. Единственная сложность может возникнуть при запуске. Канал, по которому жидкий металл будет выводиться из печи должен быть заполнен.

Загружать новую порцию сырья и выгружать уже расплавленный металл можно прямо во время нагрева. Единственная сложность может возникнуть при запуске. Канал, по которому жидкий металл будет выводиться из печи должен быть заполнен. - Тигельная печь. В отличие от первого варианта каждую порцию металла придётся загружать отдельно. В этом и смысл. В термостойкий тигель помещается сырьё и ставится внутрь индуктора. После того, как металл расплавится, его сливают из тигля и только потом загружают следующую порцию. Такая печь идеальна для небольших мастерских, где не требуется больших масс расплавленного сырья.

Главное преимущество обоих вариантов в быстроте производства. Однако тигельная печь выигрывает и здесь. Кроме того её вполне можно смастерить своими руками в практически домашних условиях.

Самодельная индукционная печь не таит в себе никаких сложностей, чтобы её не смог собрать обычный человек, хоть немного знакомый с электротехникой. У неё всего три основных блока:

- Генератор.

- Индуктор.

- Тигель.

Индуктор – медная обмотка, которую можно смастерить самостоятельно. Тигель придётся искать или в соответствующих магазинах, или доставать иными способами. А в качестве генератора могут быть использованы: сварочный инвертор, собственноручно собранная транзисторная или ламповая схема.

Индукционная печь на сварочном инверторе

Самый простой и широко распространённый вариант. Усилия придётся затратить лишь на сооружения индуктора. Берётся медная тонкостенная трубка 8-10 см в диаметре, и загибается по нужному шаблону. Витки должны располагаться на расстоянии 5-8 мм, а их количество зависит от характеристик и диаметра инвертора. Закрепляется Индуктор в текстолитовом или графитовом корпусе, а внутрь установки помещается тигель.

Индукционная печь на транзисторах

В этом случае придётся поработать не только руками, но и головой. И побегать по магазинам в поисках нужных запчастей. Ведь понадобятся транзисторы разной ёмкости, парочка диодов, резисторы, плёночные конденсаторы, два разных по толщине медных провода и парочка колец от дросселей.

- Перед сборкой необходимо учитывать, что полученная в итоге схема во время работы будет сильно нагреваться. Поэтому необходимо использовать довольно большие радиаторы.

- Конденсаторы параллельно собираются в батарею.

- На дроссельные кольца наматывается медная проволока диаметром 1,2 мм. В зависимости от мощности, витков должно быть от 7 до 15.

- На цилиндрический предмет, подходящий по диаметру к размерам тигля, наматывают 7-8 витком медной проволоки диаметром 2 мм. Концы проволоки оставляют достаточно длинными для подключения.

- По специальной схеме всё монтируется на плату.

- Источником питания может быть 12-вольтовый аккумулятор.

- Если есть необходимость, можно изготовить текстолитовый или графитовый корпус.

- Мощность устройства регулируется путём увеличения или уменьшения витков обмотки индуктора.

Собрать такое устройство самостоятельно не просто. И браться за эту работу можно только в том случае, когда есть уверенность в правильности своих действий.

Индукционная печь на лампах

В отличие от транзисторной, ламповая печь получится намного мощнее, а значит, и обращаться и с ней и со схемой придётся осторожнее.

- Соединённые параллельно 4 лучевые лампы будут генерировать токи высокой частоты.

- Медную проволоку сгибают спиралью. Расстояние между витками 5 и более миллиметров. Сами витки диаметром 8-16 см. Индуктор должен быть такого размера, чтобы внутри легко помещался тигель.

- Индуктор помещают в корпус из материала, не проводящего ток (текстолит, графит).

- На корпус можно поставить неоновую лампу-индикатор.

- Так же можно включить в схему подстроечный конденсатор.

Изготовления обеих схем требует обладания некими знаниями, получить которые можно, но лучше, если этим займётся настоящий специалист.

Охлаждение

Этот вопрос, наверное, самый сложный из всех тех, которые ставятся перед человеком, решившим самостоятельно собрать плавильный аппарат на основе индукционного принципа. Дело в том, что ставить вентилятор непосредственно вблизи печи не рекомендуется. Металлические и электрические части охлаждающего устройства могут негативно сказаться на работе печки. Стоящий же в отдалении вентилятор может не обеспечить нужное охлаждение, что приведёт к перегреву.

Дело в том, что ставить вентилятор непосредственно вблизи печи не рекомендуется. Металлические и электрические части охлаждающего устройства могут негативно сказаться на работе печки. Стоящий же в отдалении вентилятор может не обеспечить нужное охлаждение, что приведёт к перегреву.

Второй вариант – это провести водяное охлаждение. Однако качественно и правильно выполнить его в домашних условиях не только сложно, но и финансово не выгодно. В этом случае стоит задуматься: не экономнее ли будет приобрести промышленный вариант индукционной печи, выпущенный на заводе, с соблюдением всех необходимых технологий?

Техника безопасности при выплавке металла в индукционной печи

Сильно распространяться на эту тему не нужно, так как практически каждый знает основные положения техники безопасности. Следует остановиться лишь на тех вопросах, которые присущи исключительно этому виду оборудования.

- Начнём всё-таки с личной безопасности. При работе с индукционной печью следует хорошо понимать, что температуры здесь очень сильно повышены, а это риск получения ожогов.

Так же прибор электрический и требует повышенного внимания.

Так же прибор электрический и требует повышенного внимания. - Если вы купили готовую печь, следует обратить внимание на радиус воздействия электромагнитного поля. В противном случае часы, телефоны, видеокамеры и другие электронные гаджеты могут начать сбоить или совсем поломаются.

- Рабочую одежду следует подбирать с неметаллическими застёжками. Их наличие наоборот будет влиять на работу печи.

- Особое внимание в этом отношении следует уделить ламповой печи. Все элементы с высоким напряжением должны быть упрятаны в корпус.

Конечно, в городской квартире вряд ли пригодится такая аппаратура, но радиолюбителям, которые постоянно занимаются лужением, и ювелирных дел мастерам без индукционной печки не обойтись никак. Для них эта вещь очень полезная, можно сказать незаменимая, а как она помогает в их работе, лучше спросить у них самих.

Преимущества плавки металлов в индукционных печах

Индукционные печи используют при плавке металлов принципиально иной метод нагрева. Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Работа индукционных печей построена на принципе выделения тепла металлом при прохождении через него электрического тока. Таким образом, нагрев происходит не за счет тепловых волн, достигающих металла, а за счет превращения металлической массы в самостоятельный источник выделения тепла.

Для создания электромагнитного поля в печи используется индуктор. В связи с этим применяемый принцип плавки обозначается как индукционный нагрев. Индуктор входит в конструкцию плавильного агрегата. Обязательное условие эффективной работы печи – продуманная система охлаждения.К печи необходимо одновременно подвести и электроснабжение для нагрева металлов, и воду для охлаждения самого индуктора.

При использовании индукционных печей значительно повышается удобство и качество плавки металлов. Под воздействием электромагнитного потока в расплавленной массе металла усиливается циркуляция. Это способствует повышению однородности полученного в результате плавки металла. Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности. Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов. Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

Это способствует повышению однородности полученного в результате плавки металла. Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности. Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов. Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

В настоящий момент в промышленности чаще используются индукционные печи высокой частоты. Однако, среднечастотные печи также имеют свои преимущества. Они позволяют снизить расходы электроэнергии почти в два раза. Индукционные печи среднего нагрева отличаются сжатым временным циклом плавки (от 40 до 45 минут). Это достигается за счет того, что значительно повышен предел допустимой мощности в таких печах.

При использовании печей этого типа расширяются и возможности усовершенствовать технологию плавки металлов. Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного). Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного). Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

В целом преимущества использования индукционной переплавки металла повышаются за счет использования разных типов агрегатов. Индукционные печи средней частоты создают дополнительные преимущества для использования этого метода плавки. В настоящее время на российских предприятиях используется порядка 23 % индукционных печей. Еще 76 % приходится на газовые вагранки. Широкомасштабное внедрение на производствах оборудования для индукционной плавки позволит значительно повысить эффективность всего процесса и его производительность, отразится на качестве получаемого металла.

Печь индукционная: назначение, преимущества, характеристики

ПЕЧЬ ИНДУКЦИОННАЯ — это промышленная печь, предназначенная для плавки металла. Преимущество в том, что обычная печь электрическая долго разогревает и плохо перемешивает металл, поэтому используется индукционная. Печи с индукционным нагревом улучшают химические свойства шихты, разогревая в индукторе металлы до 1750 °C. Нужна печь индукционная с хорошими характеристиками (нагрев от 30 минут)? Российский производитель ZAVODRR – печи индукционные литейные, электрические для стали, чугуна, алюминия.

Преимущество в том, что обычная печь электрическая долго разогревает и плохо перемешивает металл, поэтому используется индукционная. Печи с индукционным нагревом улучшают химические свойства шихты, разогревая в индукторе металлы до 1750 °C. Нужна печь индукционная с хорошими характеристиками (нагрев от 30 минут)? Российский производитель ZAVODRR – печи индукционные литейные, электрические для стали, чугуна, алюминия.

Содержание

Индукционные печи для металла

Индукционная печь для металла состоит из тиристорного или транзисторного

преобразователя, плавильного узла, комплекта конденсаторных батарей и

системы охлаждения. Печи для металла разогревают шихту внутри индуктора,

который футеруется, или в него вставляется графитовый тигель. Во время

работы печи должны иметь постоянное охлаждение (реактора преобразователя

и индуктора), для чего можно использовать чиллер или градирню.

Индукционные печи для цветного металла могут иметь быстросъемный

графитовый тигель, печи для чёрного металла используют футеровку.

Печи электрические индукционные

Электрическая индукционная плавильная печь может быть с тиристорным или

транзисторным преобразователем. Удельная мощность электропечи позволяет

плавить любые легкоплавные черные и цветные металлы, с температурой

плавления до 1650 °С. Электрические печи в качестве нагревательного

элемента используют водоохлаждающий индуктор, внутри которого возникает

электромагнитное поле. Тиристорные электрические индукционные печи

являются стационарными, именно такие печи используют 80% литейных

производств. Плавильные узлы имеют вместимость от 150 кг и

устанавливаются стационарно на фундамент.

Транзисторные индукционные электрические печи собираются на современных

IGBT модулях, являются мобильными с небольшим плавильным узлом, они

экономят электрическую энергию до 30% в сравнении с тиристорными

аналогами.

Технические характеристики печей на редукторе 100 — 5 000 кг

|

Модель |

Объём (тонн) |

Мощность (кВт) |

Сталь1600°C Произ-ность (тонн/час) |

Чугун 1450°C Произ-ность (тонн/час) |

|---|---|---|---|---|

|

IF 0.1-100-1/2.5 |

0.1 |

100 |

0.  11 11

|

0.14 |

|

IF 0.1-160-1/2.5 |

160 |

0.18 |

0.2 | |

|

IF 0.15-100-1/2.5 |

0.15 |

100 |

0.1 |

0.12 |

|

IF 0.15-160-1/2.5 |

160 |

0.2 |

0.22 | |

|

IF 0.25-160-1/2.5 |

0.25 |

160 |

0.19 |

0.21 |

|

IF 0.  25-250-1/2.5 25-250-1/2.5

|

250 |

0.37 |

0.40 | |

|

IF 0.5-250-1 |

0.5 |

250 |

0.31 |

0.33 |

|

IF 0.5-350-1 |

350 |

0.54 |

0.61 | |

|

IF 0.5-500-0.5 |

500 |

0.84 |

0.90 | |

|

IF 1-500-0.5 |

1,0 |

500 |

0.  76 76

|

0.79 |

|

IF 1-600-0.5 |

600 |

0.92 |

0.96 | |

|

IF 1-750-0.5 |

750 |

1.27 |

1.31 |

Технические характеристики транзисторных печей 5 — 200 кг

|

Модель |

Мощность, кВт |

Загрузка по стали/чугуну,кг |

Загрузка по меди и драг металлам, кг |

Масса, кг |

|---|---|---|---|---|

|

ИПП-15 |

15 |

4 |

10 |

90 |

|

ИПП-25 |

25 |

8 |

20 |

120 |

|

ИПП-40 |

40 |

20 |

40 |

140 |

|

ИПП-60 |

60 |

30 |

60 |

215 |

|

ИПП-80 |

80 |

40 |

80 |

245 |

|

ИПП-100 |

100 |

50 |

100 |

285 |

|

ИПП-120 |

120 |

60 |

150 |

295 |

|

ИПП-160 |

160 |

100 |

200 |

335 |

|

ИПП-200 |

200 |

150 |

300 |

450 |

|

ИПП-250 |

250 |

200 |

400 |

570 |

Комплектность поставки печи:

|

Блок индукционного нагревателя |

1 шт.

|

|

Блок конденсаторной батареи |

1шт. |

|

Межблочные соединительные кабели |

1шт. |

|

Соединительные провода (индукционный нагреватель — плавильный узел) |

2шт. |

|

Плавильный узел (в сборе, с устройством наклона печи) |

1шт. |

|

Съемный тигель |

1шт. |

|

Инструкция по эксплуатации |

1шт. |

|

Гарантийный талон |

1шт.

|

Индукционные литейные печи

Литейная печь с загрузкой металла 5-5000 кг имеет механизм наклона

плавильного узла на редукторе или гидравлике. Оба варианта печей

комплектуются тиристорным преобразователем и используются для плавки

цветных и чёрных металлов. Индукционная литейная печь позволяет получать

высококачественную плавильную массу с хорошими химическими

характеристиками. Основными преимуществами индукционных печей являются

быстрая плавка и набор температуры, качественное литье.

✓ Индукционные литейные печи с наклоном на редукторе бывают от 5 до 3000 кг. Редуктор удобен для ручного аварийного слива металла при отключении электричества.

✓ Печи на гидравлике имеют плавильный узел от 500 до 5000 кг. Гидравлика помогает производить плавный слив металла.

Индукционные печи России

Последнее время литейные и промышленные производства в РФ стали

увеличивать производственные мощности. В этом им помогают индукционные

В этом им помогают индукционные

печи российского производства. Печь сделанная в России не уступает по

качеству китайским и европейским аналогам. Индукционные плавильные печи

собираются на базе тиристорных и транзисторных преобразователей. Печи от

российского изготовителя могут быть скомплектованы плавильным узлом

наклона на редукторе или гидравлике. Каждая индукционная печь

управляется современным контроллером с 8 степенями защиты, для

безопасной и круглосуточной работы.

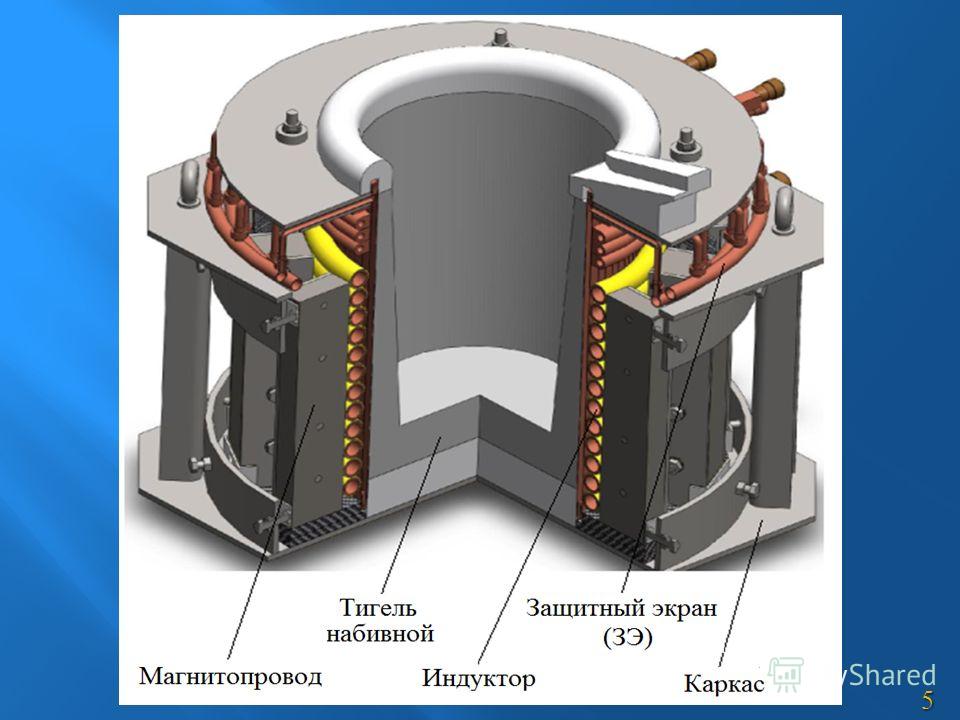

Принцип работы индукционных печей

Принцип работы индукционной печи заключается в преобразовании энергии

электромагнитного поля, которая поглощается нагреваемым объектом, в

тепловую энергию. Устройство индукционной печи включает в себя индуктор,

футеровку, каркас, наклоняющий механизм и дополнительные системы и

механизмы.

Данные печи используют электрическую энергию для придания колебательных

движений молекулярной решётке расплавляемого материала при возникновении

в нём вторичных наведённых токов, то есть главным принципом является

обеспечение формирования индуктивного поля.

Индукционные печи для стали

Индукционные печи для стали могут выплавлять обычную и жаропрочную

сталь. Печи для стали производят плавку за 40-60 минут,

высокотемпературная сталь может плавиться значительно дольше.

Температура плавления стали 1400-1500 °С, время одной плавки зависит от

мощности тиристорного преобразователя.

Сталеплавильные индукционные печи используют специальную футеровочную

смесь, которая выдерживает от 10 до 50 плавок (в зависимости от

производителя).

Нельзя выплавлять стали, содержащие активные элементы, способные при

взаимодействии с кислой футеровкой вызывать ее повреждение.

Индукционные печи для чугуна

Шихта чугуна представляет сплав железа с различными элементами.

Содержание углерода в составе чугуна должно быть от 2,14 % до 4%. Если

содержание меньше, то это сталь.

Индукционные печи для чугуна должны нагревать шихту до температуры

плавления от 1150 до 1200 °C. Для плавки шихты чугуна используют

ферросплавы (ферросилиций и ферромарганец) для его разжижения.

Качественное литье из чугуна получается именно в индукционных печах, так

как они отлично перемешивают шихту до однородного состава и выводят

шлаки на поверхность.

Индукционные печи для алюминия

Индукционные печи для алюминия должны достигать температуры его

плавления 660 °C, плавку можно производить в обычном графитовом тигле.

Литейные индукционные печи для алюминия позволяют выплавлять другие

цветные металлы, имеющие низкую температуру разогрева. В печи можно

загружать лом алюминия или алюминиевые чушки.

Плотность алюминия составляет 2,6989 г/см3, соответственно, плавильный

узел для чугуна и алюминия отличается в 2-3 раза по ёмкости при

одинаковой мощности тиристорного преобразователя.

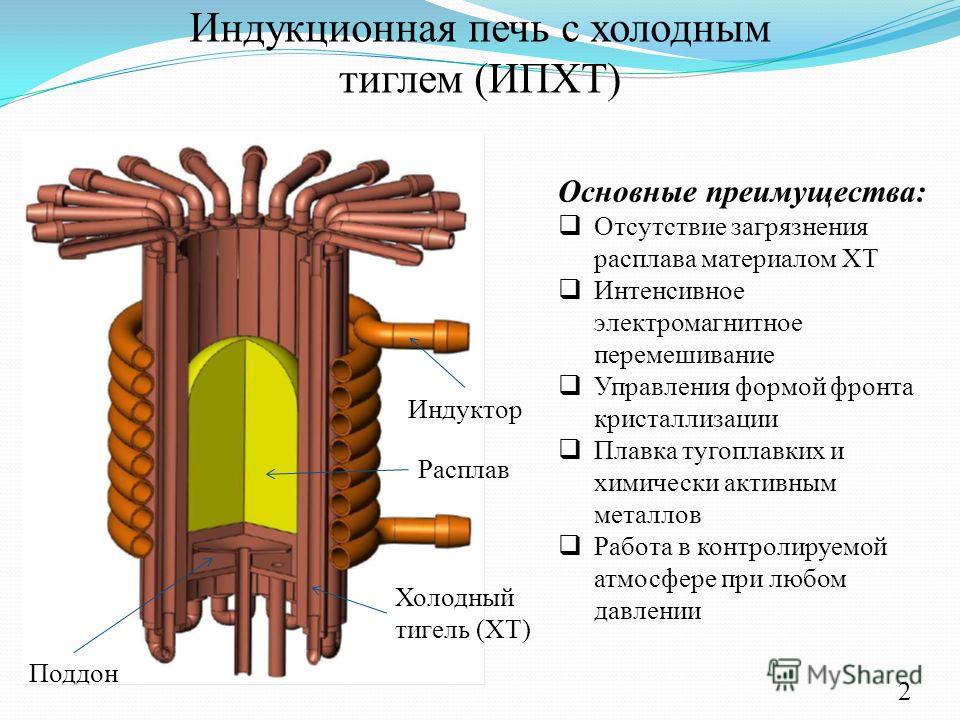

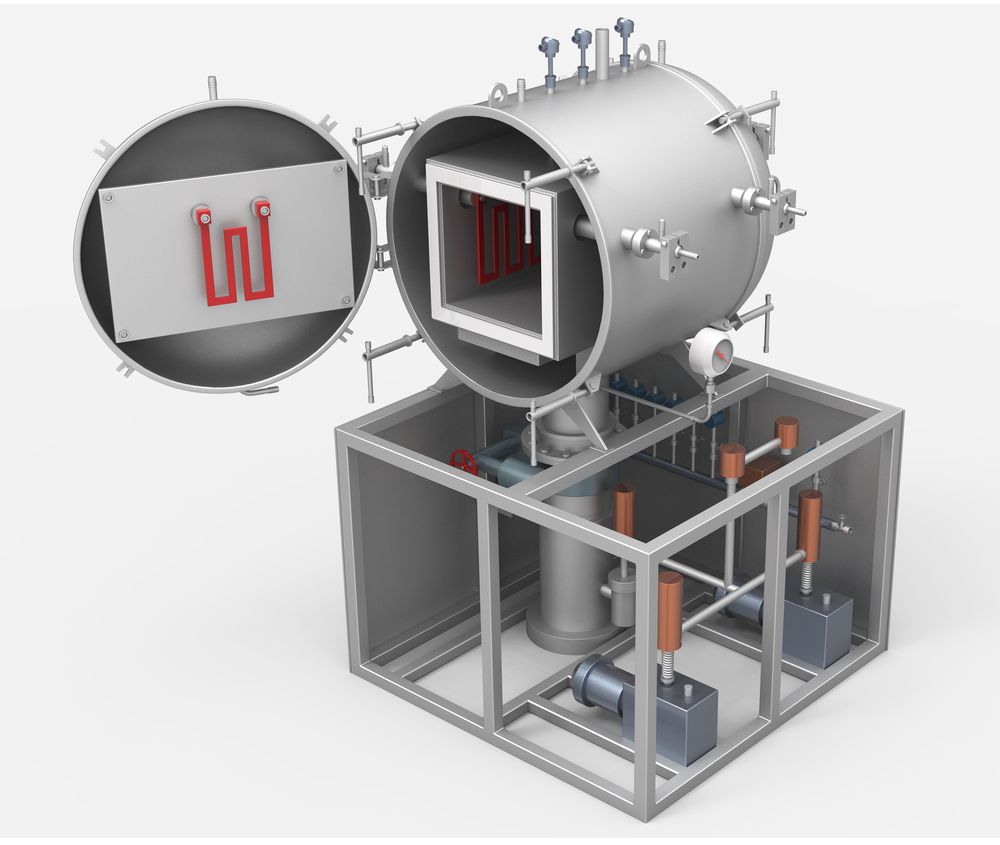

Вакуумные индукционные печи

Вакуумная индукционная тигельная печь способна разогревать металл

температурой более 2200 °C. Вакуум создает разряженную атмосферу над

Вакуум создает разряженную атмосферу над

поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру,

где происходит нагрев нержавеющих и высокопрочных сталей, прецизионных и

жаропрочных сплавов. Сырьевые компоненты используются практически в

любом виде, в том числе и в шихтовом или кусковом.

Вакуумные печи и процесс индукции обеспечивают гибкое регулирование

процессов раскисления и рафинирования, гарантируя химическую чистоту

получаемого расплава.

Индукционные печи ИСТ

Индукционные сталеплавильные печи ИСТ предназначены для переплавки стали

и чугуна. Чаще всего печи ИСТ применяются в литейных и металлургических

производствах. Индукционные печи ИСТ предназначена для промышленного

использования, они обладают высокими показателями удельной

производительности. К преимуществам печей ИСТ можно отнести крайне

К преимуществам печей ИСТ можно отнести крайне

низкий угар металла и использование в качестве шихты мелкодроблёное

сырье без предварительного брикетирования.

Производство индукционных печей

Производство индукционных печей предполагает использование только

качественных материалов, обеспечивающих надежную работу оборудования на

предприятии. Кроме того, используемые при производстве печей материалы

должны быть безопасными для здоровья людей. Также большое значение имеют

грамотный монтаж оборудования и качественное техническое обслуживание.

Производство индукционных печей – это сложнейший технологический

процесс, требующий высокой квалификации персонала и наличия

высококлассного оборудования. В качестве футеровки используется

жаропрочный бетон, размещаемый внутри корпуса. Основой нагревательного

Основой нагревательного

элемента является медная обмотка с системой конденсаторов, которые

зачастую и определяют срок службы изделия. Помимо этого, немаловажной

составляющей являются температурные датчики, благодаря которым и

осуществляется плавное регулирование технологического процесса.

требуемая схема и принцип работы,

В настоящее время в быту стали использоваться печи, работающие по индукционному принципу, которые обычно применяются в промышленности. Чтобы индукционные печи можно было использовать в бытовых условиях, их конструкцию существенно преобразили, без изменения остался только принцип преобразования энергии. Такой прибор можно сделать своими руками из доступных материалов. Главное – это разобраться в конструкции и понять, как работает эта печь.

Принцип работы индукционной печи

Работа такой печи основана на принципе индукционного нагрева. Другими словами, тепловая энергия получается от электрического тока, вырабатываемого электромагнитным полем. Благодаря такой особенности этот прибор отличается от обыкновенных электрообогревателей.

Благодаря такой особенности этот прибор отличается от обыкновенных электрообогревателей.

Конструкция индуктора довольно проста. Его центром является графитовая или металлическая электропроводящая заготовка, вокруг которой следует намотать провод. При помощи мощности генератора в индуктор начинают запускать токи разной частоты, создавая вокруг индуктора мощное электромагнитное поле. Благодаря воздействию такого поля на заготовку и создания в ней вихревых токов, графит или металл начинает очень сильно разогреваться и отдавать тепло окружающему воздуху.

В быту индукторы стали использоваться сравнительно недавно.

Виды индукционных устройств

По своему предназначению такие приборы бывают бытовыми и промышленными. Однако такая классификация считается неполной. Существует еще несколько разновидностей печей:

- Тигельные. Самый распространенный вид агрегатов, используемых в металлургии. Такая конструкция не содержит сердечник. Эти устройства в основном используются для обработки и плавки любых металлов.

Замечательно зарекомендовали себя они и в других областях.

Замечательно зарекомендовали себя они и в других областях. - Канальные. Их конструкция имеет сходство с трансформатором.

- Вакуумные. Применяются тогда, когда необходимо удалить примеси из металла.

Бытовые печи делятся на две группы:

- Агрегаты, которые используют для отопления. Представляют собой индукционные котельные установки небольшого размера, которые монтируются в системах автономного отопления.

- Индукционные плиты, на которых готовят пищу. Основное отличие от обыкновенной электроплиты – экономное расходование электроэнергии.

Можно ли изготовить индукционную печь, предназначенную для плавки металлов, своими руками? Хотя она и является, с одной стороны, сложным оборудованием, а с другой – благодаря относительной простоте и понятности принципа работы появляется возможность сделать индукционный нагревательный прибор своими руками. Кроме того, многие специалисты, обладающие необходимыми знаниями и навыками, способны создать качественные агрегаты из обычных материалов. Чтобы сделать индукционную печь своими руками, будет нужна схема и хорошее знание физики.

Чтобы сделать индукционную печь своими руками, будет нужна схема и хорошее знание физики.

Индукционные печи своими руками в основном используются для обогрева помещений. Тигельные конструкции небольшого размера лучше всего подойдут для плавки металлов в небольших объемах, например, при изготовлении бижутерии или ювелирных украшений. Индукционные плиты считаются замечательным решением для дачных домиков. А в городской квартире их используют как дополнительный обогреватель, если произошел какой-либо сбой в центральной системе отопления.

Схема индукционной печи

Схема такого простого индукционного нагревателя необходима будет для выполнения работ. Можно работать и без нее, но нежелательно, так как такой нагреватель является сложным электрооборудованием. Его конструкция и внутреннее содержимое разрабатывается заранее. Схема объединяет все задумки мастера в единое целое. Если потребуется спроектировать плиту, а не простой нагреватель, без схемы вообще не получится обойтись.

Конструкция индукционной печи своими руками достаточно проста: нагревательный элемент, общий корпус, индуктор. Если агрегат потребуется для обработки материалов, следует дополнительно спроектировать плавильную камеру. Сердцем индукционной печи является заготовка, проводящая ток, способная разогреваться до высоких температур. С такой задачей замечательно справляются нихромовая спираль или графитовые щетки. Выбирая между ними, следует ориентироваться на те задачи, которые стоят перед нагревателем. Для плавильной печи лучшим вариантом будет использование графитовых щеток, для нагревательного прибора – нихромовой спирали. Использование нихрома дает возможность подключить агрегат к обычной электросети.

Как сделать индукционную печь своими руками

Для создания эффективного агрегата необходимо учитывать следующие параметры:

- частота и мощность генератора;

- скорость, с которой теряется тепло;

- количество потерь в вихревых токах.

Сначала необходимо правильно подобрать все необходимые детали схемы для получения достаточных условий для плавки в мастерской. Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Мощность электронных ламп должна быть большая. Схема предусматривает установку неоновой лампы, которая будет использоваться в качестве индикатора готовности устройства. В схеме также предусмотрено применение дросселей и керамических конденсаторов. К домашней розетке подключение осуществляется через выпрямитель.

Индукционная печь, изготовленная своими руками, выглядит следующим образом: небольшая подставка на ножках, к которой крепится генератор со всеми необходимыми деталями схемы. А уже к генератору подключается индуктор.

Преимущества и недостатки индукционных печей

Индукционные агрегаты могут иметь различную мощность и зависит это от особенностей конструкции. Своими руками собрать устройство промышленной частоты очень непросто, да и в этом нет необходимости. Лучше стоит их купить.

Лучше стоит их купить.

Индукционные печи могут иметь как плюсы, так и минусы:

- они очень надежные;

- гораздо экономичнее обыкновенных электронагревателей;

- их используют не только для обогрева, но и подключают к водяному контуру;

- устанавливать их можно в квартире или доме, не оборудуя для этого специальное помещение;

- такую печь используют не только в качестве основного котла в автономной сети отопления, но и в сочетании с другими тепловыми источниками;

- такие устройства очень просто эксплуатировать, при этом не требуется периодическое сервисное обслуживание;

- основным недостатком индукционной печи является ее высокая пожароопасность, поэтому это качество следует учитывать при установке ее в жилом помещении.

Безопасность

Работая с печью, следует опасаться получения термических ожогов. Кроме того, такое устройство имеет высокую пожарную опасность. Во время работы эти агрегаты ни в коем случае нельзя перемещать. Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Переменное электромагнитное поле начинает разогревать окружающее его помещение, и такая особенность находится в прямой зависимости от мощности и частоты излучения устройства. Мощные промышленные печи могут оказывать воздействие на предметы, находящиеся в карманах одежды, на близлежащие детали из металла, на ткани людей.

Заключение

Индукционную печь можно изготовить самостоятельно, но это не всегда целесообразно. Лучше не браться за такую работу, если нет совершенно никаких знаний в области электрооборудования и физики. Перед тем как приступить к конструированию даже самого простого устройства, его следует разработать, спроектировать и составить схему. Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Оцените статью: Поделитесь с друзьями!

особенности конструкции и изготовление своими руками

На протяжении многих лет люди проводят плавку металла. Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

Принцип действия

Плавильный узел индукционной печи применяется для нагрева самых различных металлов и сплавов. Классическая конструкция состоит из следующих элементов:

- Сливной насос.

- Индуктор, охлаждающийся водой.

- Каркас из нержавеющей стали или алюминия.

- Контактная площадка.

- Подина из жаропрочного бетона.

- Опора с гидравлическим цилиндром и подшипниковым узлом.

Принцип действия основан на создании вихревых индукционных токов Фуко. Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Преимущества устройства

Печь плавильная индукционная стала применяться относительно недавно. На производственных площадках устанавливаются знаменитые мартены, доменные печи и другие разновидности оборудования. Подобная печь для плавки металла обладает следующими преимуществами:

- Применение принципа индукции позволяет делать оборудование компактным. Именно поэтому не возникает проблем с их размещением в небольших помещениях. Примером можно назвать доменные печи, которые могут устанавливаться исключительно в подготовленных помещениях.

- Результаты проведенных исследований указывают на то, что КПД составляет практически 100%.

- Высокая скорость плавки. Высокий показатель КПД определяет то, что на разогрев металла уходит намного меньше времени, если сравнивать с другими печами.

- Некоторые печи при плавке могут привести к изменению химического состава металла. Индукционная занимает первое место по чистоте расплава. Создаваемые токи Фуко проводят нагрев заготовки изнутри, за счет чего исключается вероятность попадания в состав различных примесей.

Именно последнее преимущество определяет распространение индукционной печи в ювелирном деле, так как даже небольшая концентрация посторонней примеси может негативно сказаться на полученном результате.

Рекомендации по размещению печи

В зависимости от особенностей конструкции выделяют напольные и настольные индукционные печи. Независимо от того, какой именно вариант был выбран, выделяют несколько основных правил по установке:

- При работе оборудования на электросеть оказывается высокая нагрузка. Для того чтобы исключить вероятность возникновения короткого замыкания по причине износа изоляции, при установке должно быть проведено качественное заземление.

- Конструкция имеет водяной охлаждающий контур, который исключает вероятность перегрева основных элементов. Именно поэтому следует обеспечивать надежный подъем воды.

- Если проводится установка настольной печи, то следует уделить внимание устойчивости используемого основания.

- Печь для плавки металла представлена сложным электрическим прибором, при установке которого нужно соблюдать все рекомендации производителя. Особое внимание уделяется параметрам источника питания, который должен соответствовать модели аппарата.

- Не стоит забывать о том, что вокруг печи должно быть довольно много свободного пространства. Во время работы даже небольшой по объему и массе расплав может случайно выплеснуться из формы. При температуре более 1000 градусов Цельсия он нанесет непоправимый вред различным материалам, а также может стать причиной возгорания.

Во время работы устройство может серьезно нагреваться. Именно поэтому поблизости не должно быть никаких легковоспламеняющихся или взрывчатых веществ. Кроме этого, по технике пожарной безопасности вблизи должен быть установлен пожарный щит.

Именно поэтому поблизости не должно быть никаких легковоспламеняющихся или взрывчатых веществ. Кроме этого, по технике пожарной безопасности вблизи должен быть установлен пожарный щит.

Разновидности оборудования

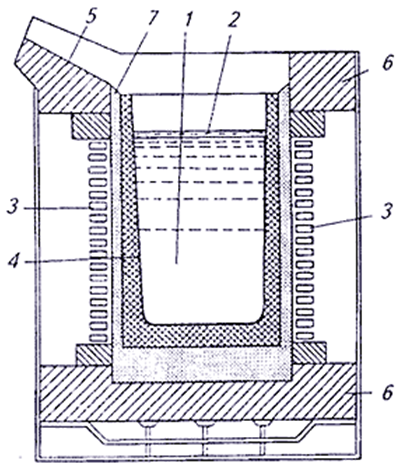

Широкое применение получили только два типа печи: тигельные и канальные. Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

- В тигельный тип печи приходится проводить загрузку каждой порции шихты отдельно. Принцип работы устройства заключается в следующем: металл загружается внутрь индуктора, после расплавки он сливается и проводится загрузка новой порции. Как правило, подобная модель приобретается для небольших мастерских, когда работа ведется с небольшим количеством сырья.

- Канальные отличаются тем, что позволяют проводить плавку металла непрерывно. Конструкция позволяет проводить погрузку новой порции металла и слив уже расплавленного во время работы. Недостатком можно назвать лишь то, что трудности возникают на момент слива, так как канал слива должен быть заполнен.

Большей популярностью пользуется тигельная разновидность индукционных печей. Это связано с их высокой производительностью и простотой в эксплуатации. Кроме этого, подобную конструкцию при необходимости можно изготовить самостоятельно.

Самодельные варианты исполнения встречаются довольно часто. Для их создания требуются:

- Генератор.

- Тигель.

- Индуктор.

Опытный электрик при необходимости может сделать индуктор своими руками. Этот элемент конструкции представлен обмоткой из медной проволоки. Тигель можно приобрести в магазине, а вот в качестве генератора используется ламповая схема, собранная своими руками батарея их транзисторов или сварочный инвертор.

Использование сварочного инвертора

Печь индукционная для плавки металла своими руками может быть создана при применении сварочного инвертора в качестве генератора. Этот вариант получил самое широкое распространение, так как прилагаемые усилия касаются лишь изготовления индуктора:

- В качестве основного материала применяется тонкостенная медная трубка.

Рекомендуемый диаметр составляет 8—10 см.

Рекомендуемый диаметр составляет 8—10 см. - Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

После создания индуктора и его размещения в корпусе остается только установить на свое место приобретенный тигель.

Применение транзисторов

Подобная схема довольно сложна в исполнении, предусматривает применение резисторов, нескольких диодов, транзисторов различной емкости, пленочного конденсатора, медного провода с двумя различными диаметрами и колец от дросселей. Рекомендации по сборке следующие:

- При применении рассматриваемой схемы конструкция будет сильно нагреваться. Именно поэтому следует использовать эффективное охлаждение.

- Приобретенные конденсаторы собираются в одну схему для получения батареи.

- В качестве основы для индуктора применяются дроссельные кольца. На них наматывается ранее приобретенная медная трубка диаметром около 1 мм. Количество витков определяет то, какой мощностью будет самодельная печь. Рекомендуемый диапазон от 7 до 15 витков.

- На предмет цилиндрической формы наматывается вторая медная трубка, диаметр которой должен быть около 2 мм. Стоит учитывать, что концы этой трубки следует оставлять большими, так как они будут использоваться для подключения к источнику питания.

- В качестве источника питания можно использовать аккумулятор с мощностью 12 В.

Созданная схема помещается в текстолитовый или графитовый корпус, которые являются диэлектриками. Схема, предусматривающая применение транзисторов, довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Печь на лампах

В последнее время печь на лампах создают все реже, так как она требует осторожности при обращении. Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

- В качестве генератора тока применяются 4 лучевые лампы, которые соединяются при параллельном подключении.

- Применяемая проволока из меди должна соединяться по спирали. Создаваемые витки должны иметь диаметр от 8 до 16 см, расстояние между ними не менее 5 миллиметров. Стоит учитывать, что понадобится довольно большое количество проволоки, так как внутри витков должен поместиться тигель.

- Создаваемая спираль помещается в корпус из материала, который не проводит электрический ток.

- Повысить эффективность схемы можно при дополнительном подключении подстроечного конденсатора.

Применяемые ламы должны быть защищены от механического воздействия.

Охлаждение оборудования

При создании индукционной печи своими руками больше всего проблем возникает с охлаждением. Это связано со следующими моментами:

- Во время работы нагревается не только расплавляемый металл, но и некоторые элементы оборудования.

Именно поэтому для длительной работы требуется эффективное охлаждение.

Именно поэтому для длительной работы требуется эффективное охлаждение. - Метод, основанный на применении воздушного потока, характеризуется низкой эффективностью. Кроме этого, не рекомендуется проводить установку вентиляторов вблизи печи. Это связано с тем, что металлические элементы могут оказывать воздействие на генерируемые вихревые токи.

Как правило, охлаждение проводится при подаче воды. Создать водяной охлаждающий контур в домашних условиях не только сложно, но и экономически невыгодно. Промышленные варианты печи имеют уже встроенный контур, к которому достаточно подключить холодную воду.

Техника безопасности

При использовании индукционной печи нужно соблюдать определенную технику безопасности. Основные рекомендации:

- Нагреваемый металл может иметь очень высокую температуру. Попадание даже одной расплавленной капли на кожу может привести к серьезной травме.

Именно поэтому при работе следует быть осторожным, использовать защитную одежду.

Именно поэтому при работе следует быть осторожным, использовать защитную одежду. - Производители промышленного оборудования в паспорте указывают довольно много различных параметров, среди которых отметим радиус воздействия электромагнитного поля. Стоит учитывать, что электроника, которая попала в этот радиус, может работать неправильно, а при длительном нахождении и вовсе выйдет из строя.

- При выборе защитной одежды следует отдавать предпочтение варианту без металлических элементов.

При установке оборудования следует рассмотреть то, как будет проводиться погрузка шихты и извлечение расплавленного металла. Рекомендуется отводить отдельное подготовленное помещение для установки индукционной печи.

Принцип работы канальной и тигельной печей.

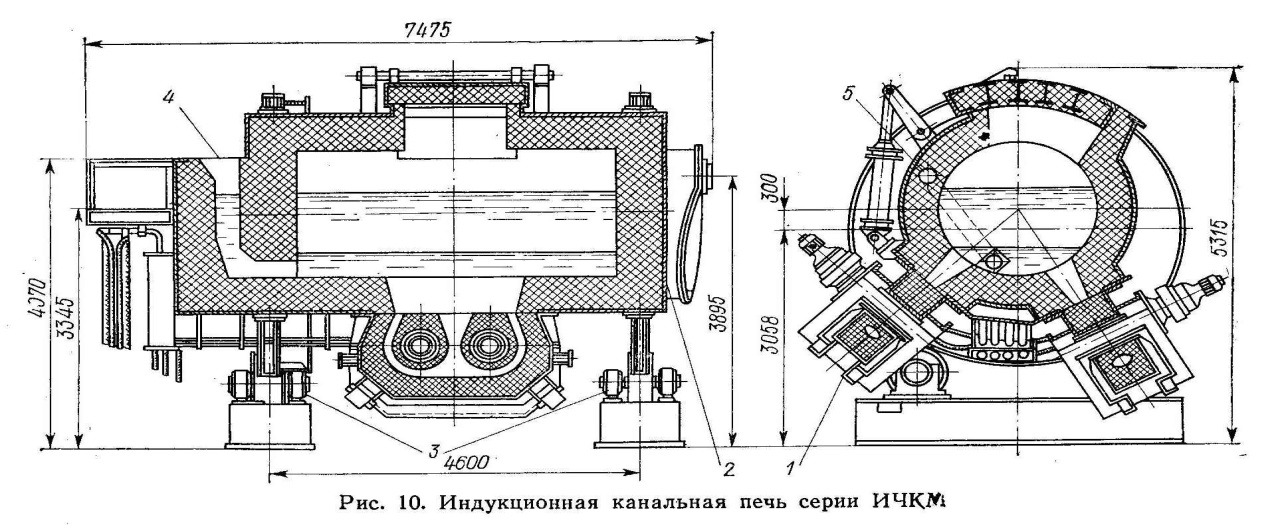

Индукционные печи, печи в которых происходит нагрев тел в электромагнитном поле за счёт действия электрического тока , протекающего по нагреваемому телу и нагревая его под действием электромагнитной индукции.

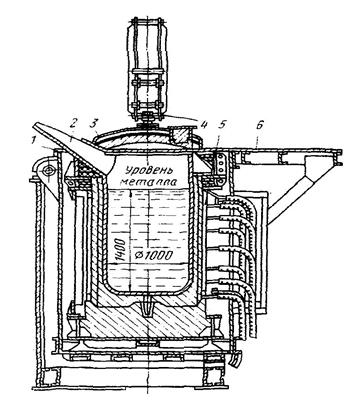

Мы рассмотрим два вида индукционных печей – тигельную индукционную печь и канальную индукционную печь.

Индукционные канальные печи используются для плавки цветных металлов, плавка стали в таких печах невозможна из-за недостаточной стойкости отделки печи (футеровки). Футеровку используют для увеличения огнестойкости материалов из которых изготовлена печь, а так же для защиты печи от ударных воздействий.

Основные достоинства индукционный канальной печи следующие:

1).Минимальное окисление и испарение металлов, это происходит благодаря нагреву породы снизу. Доступ воздуха к наиболее нагретым частям расплава (находящегося в каналах) отсутствует, а поверхность металла в ванне имеет сравнительно низкую температуру.

2).Малый расход энергии на расплавление, перегрев и выдержку металла. Канальная печь имеет высокий электрический КПД благодаря замкнутому магнитопроводу. В тоже время высокий и тепловой КПД печи, благодаря тому, что основная часть расплава находится в ванне, которая имеет толстую теплоизолирующую облицовку, что препятствует отводу тепла из расплава.

Недостатки печи:

1). Тяжёлые условия для облицовки печи, стойкость футеровки снижается при повышении температуры расплава, а так же при плавке сплавов содержащих химически-активные компоненты. Так же нельзя плавить в таких печах низкосортную породу, плавка такой породы может привести к зарастанию каналов.

2). Следует постоянно держать в печи большое количество расплавленного металла. Если металл слить, то произойдёт охлаждение футеровки, после чего она растрескается и нужно будет менять облицовку в печи заново, что занимает большое количество времени и финансов. По этой же причине нельзя резко сменить марку металла выплавляемого в печи, смена марки происходит через несколько переходных циклов плавки проведённых через печ, с постепенным достижением нужной марки металла.

3). Шлак в печи находится на поверхности, он имеет низкую температуру, из-за чего нельзя плавить стружку и мелкую породу, она не пройдёт слой шлака и повязнет в нём.

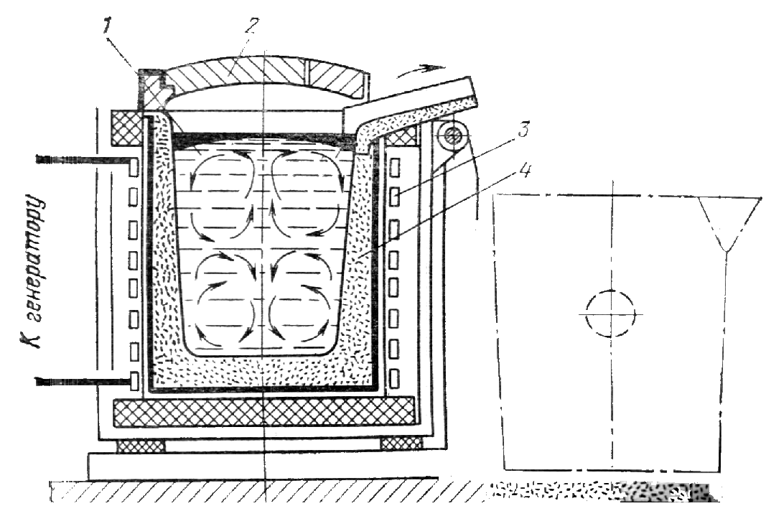

Принцип работы индукционный канальной печи такой же как и принцип работы силового трансформатора , который работает в режиме короткого замыкания. Но электрические параметры канальной электропечи и трансформатора сильно отличны друг от друга из-за различия их конструкций. Печь состоит из облицованной камнем ванны в которой находится практически вся масса расплава и индукционного нагревательного оборудования, которое находится под ванной. Ванна соединена с плавильным каналом так же заполненным расплавом. Расплав в канале и ванне образует замкнутое кольцо, которое проводит электрический ток. Принцип действия канальной печи требует постоянно замкнутой цепи, поэтому можно сливать только часть расплава и снова догружать соответствующее количество новой породы. Все канальные печи работают работают с остаточной ёмкостью 20-50% от полной ёмкости печи. Замораживать металл в канале нельзя он должен быть постоянно в жидком состоянии. Индукционная единица объединяет печной трансформатор и подовый камень (облицовку) с каналом. Индуктор является первичной обмоткой трансформатора, а вторичный виток – это расплавленный металл заполняющий канал, который находится в нижней части ванны.

Но электрические параметры канальной электропечи и трансформатора сильно отличны друг от друга из-за различия их конструкций. Печь состоит из облицованной камнем ванны в которой находится практически вся масса расплава и индукционного нагревательного оборудования, которое находится под ванной. Ванна соединена с плавильным каналом так же заполненным расплавом. Расплав в канале и ванне образует замкнутое кольцо, которое проводит электрический ток. Принцип действия канальной печи требует постоянно замкнутой цепи, поэтому можно сливать только часть расплава и снова догружать соответствующее количество новой породы. Все канальные печи работают работают с остаточной ёмкостью 20-50% от полной ёмкости печи. Замораживать металл в канале нельзя он должен быть постоянно в жидком состоянии. Индукционная единица объединяет печной трансформатор и подовый камень (облицовку) с каналом. Индуктор является первичной обмоткой трансформатора, а вторичный виток – это расплавленный металл заполняющий канал, который находится в нижней части ванны. Ток во вторичной цепи вызывает нагрев расплава при этом почти вся энергия выделяется в канале, который имеет малое сечение в следствии чего поглощается 90-95% подведённой к печи электроэнергии. Металл в печи перемещается из-за электродинамических усилий, возникающих в канале и в малой степени конвекцией, связанной с перегревом металла в канале по отношению к температуре ванны.

Ток во вторичной цепи вызывает нагрев расплава при этом почти вся энергия выделяется в канале, который имеет малое сечение в следствии чего поглощается 90-95% подведённой к печи электроэнергии. Металл в печи перемещается из-за электродинамических усилий, возникающих в канале и в малой степени конвекцией, связанной с перегревом металла в канале по отношению к температуре ванны.

По моему мнению целесообразно применять канальные индукционные печи на крупных производствах низкосортных металлов, так как они очень экономичны и дёшевы в изготовлении, но нужно следить за постоянными поставками сырья для выплавки, так как остановка этих печей приведёт к огромным денежным затратам, вследствие растрескивания облицовки печей.

Индукционные тигельные печи широко применяются в промышленности для плавки чёрных металлов и цветных металлов как на воздухе, так и в вакууме и в защитных атмосферах. В настоящие время такие печи используются ёмкостью от десятков грамм до десятков тонн. Такие печи применяют для плавки высококачественных сталей и других специальных сплавов, требующих чистоты и однородности. Тигельные печи повышенной и промышленной частоты широко применяют в России и за рубежом. Их используют для плавки обычных тяжёлых и лёгких цветных металлов и их сплавов в производствах с периодическим режимом работы и широким ассортиментом ассортиментом выплавляемых сплавов, требующих модифицирования, а так же для плавки сильно загрязнённой породы с большим содержанием стружки и инородных сплавов. Поэтому тигельные индукционные печи хотя и отличаются низким КПД, а так же представляют собой более дорогое и сложное электротехническое устройство по сравнению с индукционными канальными печами, в указанных случаях они более приемлемы и удобны в эксплуатации.

Перечислю

достоинства и недостатки индукционных тигельных печей.

К достоинствам отнесу:

1). Выделение энергии в загрузке породы без промежуточных нагревательных элементов.

2). Интенсивная электродинамическая циркуляция расплава в камере плавления обеспечивает плавление быстрой шихты и отходов, быстрое выравнивание температуры по объёму камеры плавления. Можно получить многокомпонентные сплавы.

3). Возможность создания в печи любой атмосферы и любого давления.

4). Высокая производительность достигаемая благодаря высокими значениям удельной мощности особенно на средних частотах.

5). Возможность полного слива металла из тигля и малая масса облицовки печи. Печи такого типа удобны для периодической работы между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую.

6). Простота и удобство обслуживания печи, управления и регулировки процесса плавки, возможность автоматизации процесса. А так же малое загрязнение атмосферы.

Стоит так же отметить и недостатки тигельных печей:

1).Низкая стойкость облицовки (футеровки) при высоких рабочих температурах и колебаниях температур в расплаве. Это происходит из-за малой толщины футеровки.

2). Высокая стоимость электрооборудования, особенно при частотах 50 Герц.

3). Низкий КПД всей установки вследствие необходимости иметь источник получения высокой или повышенной частоты, а так же конденсаторов, а так же при плавки материалов с малым удельным сопротивлением.

Принцип работы индукционной тигельной печи. В основе лежит трансформаторный принцип передачи энергии от первичной цепи ко вторичной. Подводимая к первичной цепи электрическая энергия переменного тока превращается в электромагнитную энергию, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую. Индукционные тигельные печи также называют индукционными печами без сердечника. Печь представляет собой плавильный тигель, как правило, цилиндрической формы, выполненный из огнеупорного материала и помещенный в полость индуктора, подключенного к источнику переменного тока Металлическая шихта (материал, подлежащий плавлению) загружается в тигель и, поглощая электрическую энергию, плавится. В тигельной печи первичной обмоткой служит индуктор, обтекаемый переменным током, а вторичной обмоткой и одновременно нагрузкой – сам расплавляемый металл, загруженный в тигель и помещенный внутрь индуктора. Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Поэтому для работы печи без сердечника имеют большое значение магнитные свойства, а также размеры и форма кусков шихты. Когда в качестве облицовки применяют ферромагнитные металлы, то до того момента, пока их температура еще не достигла точки Кюри, то есть o ~740 ÷770 С, их магнитная проницаемость сохраняет свою величину. В этом случае шихта будет играть роль не только вторичной обмотки и нагрузки, но и незамкнутого сердечника. Иначе говоря, при плавке в тигельной печи ферромагнитных металлов разогрев шихты в первый период (до точки Кюри) произойдет не только за счет тепла, выделяемого от циркуляции в ней вихревых токов, но и за счет потерь на ее перемагничивание, которое в этот период наблюдается в шихте. После точки Кюри ферромагнитные тела теряют свои магнитные свойства и работа индукционной печи становится аналогичной работе трансформатора без сердечника. Мощность, а следовательно, и тепло, выделяемое вихревыми токами, которые наводятся и циркулируют в садке, зависят от частоты переменного магнитного поля. При промышленной частоте 50 Герц концентрация энергии, выделяемой вихревыми токами, незначительна и не превышает несколько ватт на квадратный сантиметр поверхности. Поэтому для эффективной работы печи без сердечника приходится питать их токами повышенной, а в отдельных случаях и высокой частоты, что достигается установкой специальных генераторов частоты.

По моему мнению в цивилизованных странах должны применять именно индукционные тигельные печи так как они удобны в использовании и не выдают вредные примеси в атмосферу, это благоприятно сказывается на работе персонала. К тому же их в любой момент можно остановить или сменить тип сплава. Такие печи следую прежде всего применять на разнонаправленных предприятиях, которые производят металлы в зависимости от поставок и рода заказов.

Индукционные литейные печи — В помощь хозяину

Печи индукционные

ПЕЧЬ ИНДУКЦИОННАЯ — это промышленная печь, предназначенная для плавки металла. Преимущество в том, что обычная печь электрическая долго разогревает и плохо перемешивает металл, поэтому используется индукционная. Печи с индукционным нагревом улучшают химические свойства шихты, разогревая в индукторе металлы до 1750 °C. Нужна печь индукционная с хорошими характеристиками (нагрев от 30 минут)? Российский производитель ZAVOD RR – печи индукционные литейные, электрические для стали, чугуна, алюминия.

Содержание

Индукционные печи для металла

Индукционная печь для металла состоит из тиристорного или транзисторного преобразователя, плавильного узла, комплекта конденсаторных батарей и системы охлаждения. Печи для металла разогревают шихту внутри индуктора, который футеруется, или в него вставляется графитовый тигель. Во время работы печи должны иметь постоянное охлаждение (реактора преобразователя и индуктора), для чего можно использовать чиллер или градирню.

Индукционные печи для цветного металла могут иметь быстросъемный графитовый тигель, печи для чёрного металла используют футеровку.

Печи электрические индукционные

Электрическая индукционная плавильная печь может быть с тиристорным или транзисторным преобразователем. Удельная мощность электропечи позволяет плавить любые легкоплавные черные и цветные металлы, с температурой плавления до 1650 °С. Электрические печи в качестве нагревательного элемента используют водоохлаждающий индуктор, внутри которого возникает электромагнитное поле. Тиристорные электрические индукционные печи являются стационарными, именно такие печи используют 80% литейных производств. Плавильные узлы имеют вместимость от 150 кг и устанавливаются стационарно на фундамент.

Транзисторные индукционные электрические печи собираются на современных IGBT модулях, являются мобильными с небольшим плавильным узлом, они экономят электрическую энергию до 30% в сравнении с тиристорными аналогами.

Технические характеристики печей на редукторе 100 — 5 000 кг

Технические характеристики транзисторных печей 5 — 200 кг

Комплектность поставки печи:

Индукционные литейные печи

Литейная печь с загрузкой металла 5-5000 кг имеет механизм наклона плавильного узла на редукторе или гидравлике. Оба варианта печей комплектуются тиристорным преобразователем и используются для плавки цветных и чёрных металлов. Индукционная литейная печь позволяет получать высококачественную плавильную массу с хорошими химическими характеристиками. Основными преимуществами индукционных печей являются быстрая плавка и набор температуры, качественное литье.

✓ Индукционные литейные печи с наклоном на редукторе бывают от 5 до 3000 кг. Редуктор удобен для ручного аварийного слива металла при отключении электричества.

✓ Печи на гидравлике имеют плавильный узел от 500 до 5000 кг. Гидравлика помогает производить плавный слив металла.

Индукционные печи России

Последнее время литейные и промышленные производства в РФ стали увеличивать производственные мощности. В этом им помогают индукционные печи российского производства. Печь сделанная в России не уступает по качеству китайским и европейским аналогам. Индукционные плавильные печи собираются на базе тиристорных и транзисторных преобразователей. Печи от российского изготовителя могут быть скомплектованы плавильным узлом наклона на редукторе или гидравлике. Каждая индукционная печь управляется современным контроллером с 8 степенями защиты, для безопасной и круглосуточной работы.

Принцип работы индукционных печей

Принцип работы индукционной печи заключается в преобразовании энергии электромагнитного поля, которая поглощается нагреваемым объектом, в тепловую энергию. Устройство индукционной печи включает в себя индуктор, футеровку, каркас, наклоняющий механизм и дополнительные системы и механизмы.

Данные печи используют электрическую энергию для придания колебательных движений молекулярной решётке расплавляемого материала при возникновении в нём вторичных наведённых токов, то есть главным принципом является обеспечение формирования индуктивного поля.

Индукционные печи для стали

Индукционные печи для стали могут выплавлять обычную и жаропрочную сталь. Печи для стали производят плавку за 40-60 минут, высокотемпературная сталь может плавиться значительно дольше. Температура плавления стали 1400-1500 °С, время одной плавки зависит от мощности тиристорного преобразователя.

Сталеплавильные индукционные печи используют специальную футеровочную смесь, которая выдерживает от 10 до 50 плавок (в зависимости от производителя).

Нельзя выплавлять стали, содержащие активные элементы, способные при взаимодействии с кислой футеровкой вызывать ее повреждение.

Индукционные печи для чугуна

Шихта чугуна представляет сплав железа с различными элементами. Содержание углерода в составе чугуна должно быть от 2,14 % до 4%. Если содержание меньше, то это сталь.

Индукционные печи для чугуна должны нагревать шихту до температуры плавления от 1150 до 1200 °C. Для плавки шихты чугуна используют ферросплавы (ферросилиций и ферромарганец) для его разжижения.

Качественное литье из чугуна получается именно в индукционных печах, так как они отлично перемешивают шихту до однородного состава и выводят шлаки на поверхность.

Индукционные печи для алюминия

Индукционные печи для алюминия должны достигать температуры его плавления 660 °C, плавку можно производить в обычном графитовом тигле. Литейные индукционные печи для алюминия позволяют выплавлять другие цветные металлы, имеющие низкую температуру разогрева. В печи можно загружать лом алюминия или алюминиевые чушки.

Плотность алюминия составляет 2,6989 г/см 3 , соответственно, плавильный узел для чугуна и алюминия отличается в 2-3 раза по ёмкости при одинаковой мощности тиристорного преобразователя.

Вакуумные индукционные печи

Вакуумная индукционная тигельная печь способна разогревать металл температурой более 2200 °C . Вакуум создает разряженную атмосферу над поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру, где происходит нагрев нержавеющих и высокопрочных сталей, прецизионных и жаропрочных сплавов. Сырьевые компоненты используются практически в любом виде, в том числе и в шихтовом или кусковом.

Вакуумные печи и процесс индукции обеспечивают гибкое регулирование процессов раскисления и рафинирования, гарантируя химическую чистоту получаемого расплава.

Индукционные печи ИСТ

Индукционные сталеплавильные печи ИСТ предназначены для переплавки стали и чугуна. Чаще всего печи ИСТ применяются в литейных и металлургических производствах. Индукционные печи ИСТ предназначена для промышленного использования, они обладают высокими показателями удельной производительности. К преимуществам печей ИСТ можно отнести крайне низкий угар металла и использование в качестве шихты мелкодроблёное сырье без предварительного брикетирования.

Производство индукционных печей

Производство индукционных печей предполагает использование только качественных материалов, обеспечивающих надежную работу оборудования на предприятии. Кроме того, используемые при производстве печей материалы должны быть безопасными для здоровья людей. Также большое значение имеют грамотный монтаж оборудования и качественное техническое обслуживание.

Производство индукционных печей – это сложнейший технологический процесс, требующий высокой квалификации персонала и наличия высококлассного оборудования. В качестве футеровки используется жаропрочный бетон, размещаемый внутри корпуса. Основой нагревательного элемента является медная обмотка с системой конденсаторов, которые зачастую и определяют срок службы изделия. Помимо этого, немаловажной составляющей являются температурные датчики, благодаря которым и осуществляется плавное регулирование технологического процесса.

Индукционная печь: промышленная и лабораторная печь, принцип их работы и применения, а также особенности плавки металлов в печах

Индукционная печь — это лишь часть индукционной установки, в состав которой входит сразу несколько важных элементов, которые способны выдавать отличные показатели в плане работоспособности.

В данной статье рассмотрим:

- плавка латуни в индукционных печах;

- плавка чугуна в индукционной печи;

- производство стали в индукционных печах;

- заводы производители индукционных тигельных печей;

- индукционные печи для плавки меди;

- плавка металла в индукционной печи;

- плавка стали в индукционных печах;

- плавка палладия в индукционной печи;

- индукционные тигельные печи от производителя;

- промышленные индукционные печи;

- индукционные печи литейная;

- сколько стоят индукционные печи для плавки меди;

- выплавка стали в индукционных печах;

- плавка титана в индукционных печах;

- промышленные индукционные печи;

- накал промышленные печи;

- промышленные печи;

- зао накал промышленные печи;

- промышленные печи для термообработки;

- производство промышленных печей;

- проектирование промышленных печей;

- промышленные печи;

- виды промышленных печей;

- испытание промышленных печей;

- печи для плавки алюминия промышленные;

- индукционная печь лабораторная;

- лабораторные печи индукционные.

Навигация по разделу:

Элементы индукционной печи:

- Камера для нагрева/плавки металлов

- Индуктор, выполняющий целый ряд основных функций всей системы

- Камера для нагрева, в которой происходят все процессы вакуумной системы.

- Элементы для наклона печи, благодаря которым агрегат можно всячески регулировать, причем делать это максимально эффективно.

Это еще далеко не весь перечень элементов индукционной печи, так как существует еще огромное количество менее весомых частей, без которых работа устройства все равно не сможет быть максимально эффективной.

Внешний вид индукционной печи

Сама индукционная печь имеет в себе главный элемент, а именно плавильный тигель, который зачастую исполняется в цилиндрической форме. Сам тигель создан из огнеупорного материала, и нашел свое место он в полости индуктора. Индуктор в свою очередь подключен к главному источнику переменного тока, что позволяет ему работать на полной мощности. Не менее важным элементом является и металлическая шихта, которая погружена вовнутрь тигля, и занимается поглощением электромагнитной энергии.

Что касается индукционного нагрева, то происходит он в электромагнитом поле, и главной причиной этого нагрева является тепловое действие, исходящие из вихревых электрических токов, которые в свою очередь протекают по самому материалу, и при помощи индукции начинают его нагрев, или же плавку. Такой тип нагрева является наиболее эффективным и способен справляться даже с действительно трудными металлами, которые зачастую не особо даются нагреву.

Нагрев индукционной печи

Индукционные печи, как собственно и любые другие агрегаты имеют ряд преимуществ, которые показывают лучшие стороны устройства и позволяют более подробно ознакомиться с его положительными чертами.

Достоинства индукционных печей:

- Возможность образования внутри печи различных атмосфер (Нейтральной, восстановительной и даже окислительной)

- Высокий уровень производительности, который достигается благодаря необычной технологии нагрева, которая в современных условиях является более чем эффективной

- Удобство и простота во время обслуживания позволяет своевременно и без каких-либо видимых проблем провести сервисное обслуживание и починку каких-либо поломок. Легкая конструкция печи позволяет проводить такие процедуры очень быстро и недорого.

- Выделение большого количества энергии, позволяет очень быстро проводить процесс нагрева и плавки металлов, что также является большим преимуществом данной системы.

Все эти пункты довольно важны, так как при работе с металлами очень важно иметь большой запас мощности и конечно же качества самой работы, что собственно и присутствует в индукционной печи. Но не стоит забывать, что никакой агрегат не может быть идеальным и в индукционной печи также есть свои недостатки, о которых мы сейчас и поговорим.

Недостатки индукционных печей:

- Малое количество вариаций по габаритам, из-за чего найти агрегат с нужными размерами весьма затруднительно.

- Высокий уровень шума и вибрации во время работы, что в какой-то мере также является недостатком, ведь подобные агрегаты используются не только на производствах.

- Низкая температура шлаков, которые в свою очередь должны наводиться на зеркало расплава, для технической обработки. В индукционных печах этот показатель сравнительно невысокий, из-за чего время от времени приходится обращаться к помощи дополнительных элементов, которые есть далеко не у каждого.

Промышленная индукционная печь

Что касается принципа работы промышленных индукционных печей, то тут ситуация совершенно иная, так как сам принцип работы данного агрегата очень разнится с тем, что мы привыкли видеть в обычных индукционных печах. На данный момент уже огромное количество заводов, готовы отдавать за такие печи большие деньги, так как они могут похвастаться отличной производительностью труда, что могут сделать далеко не все вакуумные печи.

Демонстрация промышленной индукционной печи

Предназначена данная разновидность печей в большей части для изготовления различных изделий, при помощи потока тепловой энергии, который направлен исключительно на сам материал. С помощью этой энергии, печь может производить, закалку, плавку или же отжиг металлов, причем делать это максимально быстро и качественно.

Также огромным преимуществом такой разновидности печей, является их широкий спектр использования. Это заметно уже по тому, насколько много отраслей они уже успели захватить. Сейчас промышленные индукционные печи используются как в машиностроении, так и в космической промышленности, а это значит, что их функционал достаточно хорош для того, чтобы показать себя в любой из действующих отраслей, включая даже сельскую деятельность.

Не стоит также забывать и особенность конструкции подобного рода печей, которая просто кардинально отличается от того, что все привыкли видеть в обычных индукционных аппаратах. Здесь же главным элементом служит рабочая камера, которая оснащена полной изоляцией, и в которой происходят все главные рабочий процессы.

Не менее важным элементом является тепло-отборник, который берет на себя роль охлаждающего элемента, в который поступают материалы, после первичной обработки в промышленной индукционной печи. Несмотря ни на что, этот элемент играет одну из ключевых ролей во всей системе, так как без него материал просто не сможет держать свою форму после начальной обработки.

Важный элемент: тепло-отборник

Также немалую роль играет фундаментальный элемент системы, на котором собственно и крепится сам агрегат. Этот элемент выполняет роль некой подставки, на которой размещается устройство и в дальнейшем начинает свой рабочий процесс. Без закрепления на данном элементе, промышленная индукционная печь попросту не имела бы возможности работать на полную мощность, так как для этого ей надо прочный фундамент, который мог бы сдерживать все исходящие из неё вибрации.

Один из ключевых элементов системы — это панель управления, без которой не обходится ни один автоматизированный агрегат. Данный элемент системы выполняет роль бортового компьютера, на котором задаются все ключевые рабочие параметры, которым будет следовать сам аппарат. Хорошим преимуществом также является легкий и русскоязычный интерфейс, благодаря которому можно с легкостью разобраться в функционале устройства и настроить все самые важные параметры. Стоит отметить, что возможность настройки в данной панели действительно очень большая, так как можно задать даже самые мелкие параметры, начиная от точной температуры нагрева, заканчивая его скоростью.

Глядя на все эти элементы системы, не остается никаких сомнений в плане того, что данный агрегат действительно стоящий, и тратить на него большие деньги не особо жалко. Именно из-за всех этих особенностей промышленных индукционных печей, они и набрали такую большую популярность и сейчас такие агрегаты продаются просто на огромной скорости.

Лабораторная индукционная печь

Лабораторные индукционные печи в первую очередь разработаны для плавки металлов и различных сплавов, но особенность состоит в том, что эта плавка должна происходить в малых количествах. Главной на то причиной являются малогабаритные размеры самого агрегата, который вмещает в себе не так много материала. Но в этом есть и свои преимущества, так как из-за малого количества материалов, внутри печи производится максимально быстрый нагрев с эффектом промешивания, которому содействует электромагнитное поле. Большая скорость плавки металла, позволяет получать максимальный эффект за короткий срок. Без каких-либо сомнений, это можно назвать одним из ключевых преимуществ данной системы. Особенно это будет полезно в различных лабораториях, где требуется быстрый нагрев маленького количества материала, с чем подобный вид печей сможет справиться без видимых усилий.

Внешний вид лабораторной индукционной печи

Стоит также отметить наличие в подобных системах программируемых контроллеров, которые также играют далеко не последнюю роль во всем механизме. Благодаря тому, что термопара, находится внутри самого тигля, контроллеры позволяют полностью контролировать весь процесс плавки, при этом, даже не применяя каких-то дополнительных элементов системы.

В состав печи также входит и пневматический подъемник, который собственно и берет на себя такую задачу, как подъем тигля, после чего он охватывается щипцами и поступает на обработку в следующий процесс. Также в системе есть и система подачи воды, которая полностью подвластна контроллерам. В этом плане контроллеры также играют огромную роль, так как они могут определить, какое количество воды нужно для охлаждения того, или иного элемента, что является большим преимуществом данной системы.

Что касается распространения данных печей, то в большей части они используются именно в лабораториях и в научных учреждениях, которые требуют подобных агрегатов. Но не стоит забывать, что само устройство многофункциональное, из-за чего особые умельцы уже покупают такие агрегаты для своих предприятий, где они выполняют немалый объем работы.

Одним из видимых недостатков лабораторных плавильных печей, является их цена, которая на самом деле очень велика. Так что, выбирая себе индукционную плавильную печь, надо для начала определиться, хватит ли у вас денег для нужной модели. Если вы обладаете этими средствами, то можно и купить данный вид печи, который намного дороже, ведь функционал у него действительно очень достойный.

Дуговая и индукционная печи, применение печей в промышленности, процессы плавки в дуговых и индукционных печах

Все промышленные печи можно разделить на группы по следующим характеристикам:

Дуговые печи применяются в различных отраслях промышленности и разделяются на три класса:

Выделяют также ЭДП постоянного и переменного тока.

Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Именно поэтому печные трансформаторы располагают возможно ближе к печи. Поэтому в сталеплавильных и медеплавильных цехах рядом с дуговыми печами строят внутрицеховые печные подстанции, в которых располагают всё необходимое оборудованием: коммутационная, измерительная и сигнальная аппаратура, аппаратура, которая отвечает за защиту печи от перегрузок и аварийных коротких замыканий.

Технологический процесс плавки стали в электрических дуговых печах протекает более благоприятно и быстрее заканчивается, если металл перемешивают. Процесс перемешивания дает металлу равномерно прогреется (дуга нагревает металл только в середине).

Если говорить о подтипах электрических дуговых печей, то разделяют электрические дуговые печи постоянного и переменного тока.

Плавка стали в дуговых печах проходит не прерывно. Капитальный ремонт – один раз в полтора года.

Вакуумные дуговые печи (ВДП) предназначены для работы с тугоплавкими металлами, которые нельзя плавить в печах с керамическими футеровками или в печах, которые работают на активных газах. Процессы, проводимые в ВДП, позволяют проводить глубокое рафинирование металла от газов и неметаллических включений.

В плазменно-дуговых печах (ПДП) происходит процесс изготовления высококачественных сталей и сплавов. Источником теплоты служит низкотемпературная плазма (3000°С). Она получается при мощи специальных плазматронов. В остальном же устройство ПДП сравнимо с устройством обычной дуговой печи.

Выделяют не только сталеплавильные дуговые печи разных типов, но и лабораторные дуговые печи. С помощью них изучается процесс плавки различных металлов в разных условиях.

Для плавки цветных металлов, таких как олово, свинец, алюминий используют печи сопротивления. Температура в них гораздо ниже, чем в дуговых плечах (да и не нужна высокая температура для плавки цветного металла). Они нагреваются и работают так же, как работает обычная домашняя электроплита или чайник. Плавка в таких печах я дешевле, но некоторые детали (такие как основные пластины накаливания) довольно часто выходят из строя и требуют замены.

Все дуговые печи имеют схожий принцип работы. Он основан на осуществлении отражения тепла, которое выделяется электрической дугой, в результате чего происходит аккумуляция расплава.

Плавка металла делится на три основных периода:

Применение дуговой печи