Как правильно паять? Первые шаги начинающего радиолюбителя.

Советы и рекомендации по правильной пайке

Прежде чем начать рассматривать вопрос: ”Как правильно паять?” Нужно обозначить одно но…

Пайка бывает разная. Нужно понимать, что существует большая разница в методике пайки здоровенного резистора мощностью 2 Ватта на обычную печатную плату и, например, микросхемы BGA на многослойную плату сотового телефона.

Если в первом случае можно обойтись простейшим электрическим паяльником мощностью 40 Ватт, твёрдой канифолью и припоем, то во втором случае потребуется применение таких приборов, как термовоздушная станция, безотмывочный флюс, паяльная паста, трафареты и, возможно, станция нижнего подогрева плат.

Как видим, разница существенная.

В каждом конкретном случае нужно выбирать тот метод пайки, который является наиболее подходящим для конкретного вида монтажа. Так для пайки микросхем в планарном корпусе лучше применять термовоздушную пайку, а для монтажа обычных выводных резисторов, крупногабаритных электролитических конденсаторов стоит применять контактную пайку электрическим паяльником.

Рассмотрим простейшие правила обычной контактной пайки.

Для начала начинающему радиолюбителю вполне достаточно освоить обычную контактную пайку простейшим и самым дешёвым электрическим паяльником с медным жалом.

Сперва необходимо приготовить минимальный наборчик для пайки и паяльный инструмент. О том, как подготовить электрический паяльник к работе уже рассказывалось в статье о подготовке и уходе за паяльником.

Многие считают, что для пайки лучше использовать паяльник с невыгораемым жалом. В отличие от медного, невыгораемое жало не требует периодического затачивания и лужения, так как на его поверхности не образуются углублений – раковин.

Выгоревшее жало паяльника

(для наглядности медное жало предварительно обработано напильником).

На фото видно, что край медного жала неровный, а образовавшиеся углубления заполнены застывшим припоем.

Невыгораемое жало у широко распространённых паяльников, как правило, имеет конусообразную форму. Такое жало не смачивается расплавленным припоем, то есть с его помощью на жало нельзя брать припой. При работе таким паяльником припой к месту пайки доставляется с помощью тонкого проволочного припоя.

Понятно, что использовать припой в кусочках или стержнях при пайке паяльником с невыгораемым жалом затруднительно и неудобно. Поэтому тем, кто хочет научиться паять, лучше начинать свою практику с обычного электрического паяльника с медным жалом. Недостатки его использования легко компенсируются такими удобствами, как лёгкость использования припоев в любом исполнении (проволочном, стержневом, кусковом и т.п), возможность изменения формы медного жала.

Электрический паяльник с медным жалом удобен тем, что с его помощью можно легко дозировать количество припоя, которое необходимо донести к месту пайки.

Чистота спаиваемых поверхностей.

Первое правило качественной пайки – это чистота спаиваемых поверхностей. Даже у новых радиодеталей, купленных в магазине, выводы покрываются окислами и загрязнениями. Но с этими незначительными загрязнениями, как правило, справляется флюс, который применяют в процессе пайки. Если же видно, что выводы радиодеталей или медные проводники сильно загрязнены или покрыты окислом (зеленоватого или тёмно-серого цвета), то перед пайкой их нужно очистить либо перочинным ножом, либо наждачной бумагой.

Особенно это актуально, если при сборке электронного устройства применяются радиодетали, бывшие в употреблении. На их выводах обычно образуется тёмный налёт. Это окисел, который будет препятствовать пайке.

Лужение.

Перед пайкой поверхность выводов необходимо залудить – покрыть тонким и ровным слоем припоя. Если обратить внимание на выводы новых радиодеталей, то в большинстве случаев можно заметить, что их выводы и контакты залужены. Пайка лужёных выводов происходит быстрее и качественнее, так как отпадает необходимость в предварительной подготовке выводов к пайке.

Лужение провода и выводов радиоэлементов легко проводить обычным электрическим паяльником с медным жалом. Как известно, при подготовке паяльника к работе также производят лужение медного жала.

Чтобы залудить медный проводник для начала удаляют с его поверхности изоляцию и очищают от загрязнений, если таковые имеются. Затем нужно обработать поверхность пайки флюсом. Если в качестве флюса применяется кусковая канифоль, то медный провод можно положить на кусок канифоли и коснуться провода хорошо прогретым жалом паяльника. Предварительно на жало паяльника необходимо взять немного припоя.

Далее движением вдоль провода распределяем расплавленный припой по поверхности проводника, стараясь как можно лучше и равномернее прогреть сам проводник. При этом кусковая канифоль плавиться и начинает испаряться под действием температуры. На поверхности проводника должно образоваться ровное покрытие оловянно-свинцовым припоем без комочков и катышков.

Лужение медного провода

Расплавившаяся канифоль способствует уменьшению поверхностного натяжения расплавленного припоя и улучшает смачиваемость спаиваемых поверхностей. Благодаря флюсу (в данном случае – канифоли) обеспечивается равномерное покрытие проводника тонким слоем припоя. Также флюс способствует удалению загрязнений и предотвращает окисление поверхности проводников во время прогрева их паяльником.

Прогрев жала паяльника до рабочей температуры.

Перед началом пайки необходимо включить электрический паяльник и подождать, пока его жало хорошо прогреется и температура его достигнет значения 180 – 2400 C.

Так как у обычного паяльника нет индикации температуры жала, то судить о достаточном нагреве жала можно по вскипанию канифоли.

Для проверки нужно кратковременно коснуться кусочка канифоли нагретым жалом. Если канифоль плохо плавиться и медленно растекается по жалу паяльника, то он ещё недогрет. Если же происходит вскипание канифоли и обильное выделение пара, то паяльник готов к работе.

В случае пайки недогретым паяльником, припой будет иметь вид кашицы, будет быстро застывать, а поверхность паяного контакта будет иметь шероховатый вид с тёмно – серым оттенком. Такая пайка является некачественной и быстро разрушается.

Качественный паяный контакт имеет характерный металлический глянец, а его поверхность ровная и блестит на солнце.

Также при пайке различных радиодеталей стоит обращать внимание на площади спаиваемых поверхностей. Чем больше площадь проводника, например, медной дорожки на печатной плате, тем мощнее должен быть паяльник. При пайке происходит теплопередача и кроме самого места пайки происходит и побочный прогрев радиодетали или печатной платы.

Если от места пайки происходит существенный теплоотвод, то маломощным паяльником невозможно хорошо прогреть место пайки и припой очень быстро остывает, превращаясь в рыхлую субстанцию. В таком случае нужно либо дольше нагревать спаиваемые поверхности (что не всегда возможно или не приводит к желаемому результату), либо применять более мощный паяльник.

Для пайки малогабаритных радиоэлементов и печатных плат с плотным монтажом лучше использовать паяльник мощностью не более 25 Ватт. Обычно в радиолюбительской практике используются паяльники мощностью 25 – 40 Ватт с питанием от сети переменного тока 220 вольт. При эксплуатации электрического паяльника стоит регулярно проверять целостность изоляции сетевого шнура, так как в процессе работы нередки случаи её повреждения и случайного оплавления разогретыми частями паяльника.

При запаивании либо выпаивании радиодетали с печатной платы желательно следить за временем пайки и ни в коем случае не перегревать печатную плату и медные дорожки на её поверхности свыше 2800 C.

Если произойдёт перегрев платы, то она может деформироваться в месте нагрева, произойдёт расслоение или вздутие, отслоятся печатные дорожки в месте нагрева.

Температура свыше 240-2800 C является критической для большинства радиоэлементов. Перегрев радиодеталей во время пайки может вызвать их порчу.

Перегрев радиодеталей во время пайки может вызвать их порчу.

При спайке деталей очень важно жёстко их зафиксировать. Если этого не сделать, то любая вибрация или смещение нарушит качество пайки, так как припою требуется несколько секунд для того чтобы затвердеть.

Для того чтобы качественно производить пайку деталей “на весу” и избежать смещения или вибрации во время остывания паяного контакта можно использовать приспособление, которое в быту радиолюбителей называется “третья рука”.

«Третья рука»

Такое нехитрое устройство позволит не только легко и без особых усилий производить пайку деталей, но и избавит от ожогов, которые можно получить, если придерживать детали во время пайки рукой.

«Третья рука» в работе

Меры безопасности при пайке.

В процессе пайки довольно легко получить пусть и небольшой, но ожог. Чаще всего ожогам подвергаются пальцы и кисти рук. Причиной ожогов, как правило, является спешка и плохая организация рабочего места.

Нужно помнить, что в процессе пайки не стоит прикладывать больших усилий к паяльнику. Нет смысла давить им на печатную плату в надежде быстрого расплавления паяного контакта. Нужно дождаться, когда температура в месте пайки достигнет необходимой. В противном случае возможно соскальзывание жала паяльника с платы и случайное касание раскалённым металлом пальцев рук или ладони. Поверьте, ожоговые раны очень долго заживают!

Также стоит держать глаза подальше от места пайки. Нередки случаи, что при перегреве печатная дорожка на плате отслаивается с характерным вспучиванием, что ведёт к разбрызгиванию мельчайших капелек расплавленного припоя. Если есть защитные очки, то стоит применить их. Как только будет получен достаточный опыт пайки, то от защитных очков можно отказаться.

Производить пайку желательно в хорошо проветриваемом помещении. Пары свинца и канифоли вредны для здоровья. Если нет возможности проветривать помещение, то стоит делать перерывы между работой.

Главная » Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

Как паять с флюсом и припоем

Перед тем как паять паяльником, нужно обзавестись всем необходимым. К основным инструментам и материалам, без которых пайка невозможна, относится сам паяльник, припой и флюс.

Паяльники

Как пользоваться таким паяльником, можно узнать из описаний технологии жестяных работ, именно там они использовались чаще всего. В наше время обычно пользуются электрическими паяльниками в силу их доступности и удобства пользования. Но первые паяльники нагревались на открытом пламене.

Основным параметром, по которому подбирается паяльник, является его мощность, определяющая величину теплового потока, передающегося к паяемым деталям. Для пайки электронных компонентов используются приборы мощностью до 40 Вт. Тонкостенные детали (с толщиной стенки до 1 мм) требуют мощности 80-100 Вт.

Для деталей с толщиной стенки 2 мм и более понадобятся паяльники мощностью выше 100 Вт. Такими являются, в частности, молотковые электрические паяльники, потребляющие до 250 Вт и выше. К самым энергоемким паяльникам относится, например, молотковый паяльник Ersa Hammer 550 мощностью 550 Вт. Он способен нагреваться до температуры 600°C и предназначен для паяния особо массивных деталей – радиаторов, деталей машин. Но у него неадекватная цена.

Помимо массивности детали, на необходимую мощность паяльника влияет и теплопроводность паяемого металла. С ее увеличением мощность прибора и температуру его нагрева необходимо увеличивать. При пайке паяльником деталей из меди он должен быть нагрет сильнее, чем при пайке такой же по массе детали, но изготовленной из стали. К слову сказать, при работе с изделиями из меди может возникать ситуация, когда из-за высокой теплопроводности металла, при паянии будет происходить распайка мест, выполненных ранее.

Припои

Флюсы

Подобрать при пайке нужный флюс – значит решить главную проблему пайки. Именно качество флюса определяет в первую очередь паяемость того или иного металла, легкость или трудность самого процесса пайки и прочность соединения. Флюс должны соответствовать материалу паяемых изделий – своей способностью разрушать его окисную пленку.

Именно качество флюса определяет в первую очередь паяемость того или иного металла, легкость или трудность самого процесса пайки и прочность соединения. Флюс должны соответствовать материалу паяемых изделий – своей способностью разрушать его окисную пленку.

Эффективными флюсами для пайки стали являются водный раствор хлористого цинка, паяльные кислоты на его основе, флюс ЛТИ-120. Можно использовать и другие, более сильные флюсы, которых на рынке предостаточно.

Основное отличие пайки паяльником нержавеющих сталей от пайки углеродистых и низколегированных состоит в необходимости применения более активных флюсов, требующихся для разрушения химически стойких окислов, которыми покрыты нержавеющие стали. Что касается чугуна, то его нужно паять высокотемпературной пайкой, а, следовательно, электрический паяльник для этой цели не подходит.

Для нержавейки применяют ортофосфорную кислоту. Хорошо справляются с химически стойкой окисной пленкой и специализированные флюсы, такие, например, как Ф-38.

Для оцинкованного железа можно применять состав, содержащий канифоль, этиловый спирт, хлористый цинк и хлористый аммоний (флюс ЛК-2).

Вспомогательные материалы и приспособления

Подставка для паяльника служит для того, чтобы нагретый паяльник не касался стола или других предметов. Если она не идет в комплекте с паяльником, ее приобретают отдельно или делают самостоятельно. Простейшую подставку можно изготовить из тонкого листа жести, вырезав в нем пазы для укладки инструмента.

Влажной вискозной или поролоновой губкой, уложенной в гнездо для предотвращения выпадения, гораздо удобней очищать кончик паяльника, чем обычной тряпочкой. Для этих же целей может служить и латунная стружка.

Удалять излишки припоя с поверхности деталей можно с помощью специального отсоса или оплетки. Первый внешним видом и конструкцией напоминает шприц, оснащенный пружиной. Перед использованием его нужно взвести, утопив головку штока. Поднеся носик к расплавленному припою, пружину спускают, надавив на кнопку спуска. В результате излишек припоя втягивается внутрь съемной головки.

Поднеся носик к расплавленному припою, пружину спускают, надавив на кнопку спуска. В результате излишек припоя втягивается внутрь съемной головки.

Оплетка для удаления припоя представляет собой плетенку из офлюсованных тонких медных проводков. Приложив ее конец к припою и прижав сверху паяльником, благодаря капиллярным силам можно как промокашкой собрать в ней весь лишний припой. Кончик оплетки, напитанный припоем, просто отрезается.

Очень полезным является приспособление, называемое третьей рукой (Third-Hand Tool). При работе с паяльником иногда катастрофически «не хватает рук» – одна занята самим паяльником, другая – припоем, а нужно ведь еще держать в определенном положении паяемые детали. «Третья рука» удобна тем, что ее зажимы можно легко устанавливать в любом положении друг относительно друга.

Паяемые детали нагреваются до высокой температуры, прикоснувшись к ним можно обжечься. Поэтому желательно иметь различные зажимные устройства, позволяющие манипулировать нагретыми деталями – плоскогубцы, пинцеты, зажимы.

Подготовка паяльника к работе

Перед использованием паяльника нужно подготовить его наконечник. Подготовка зависит от его исходного вида. Если наконечник выполнен из непокрытой меди, его кончик можно отковать в виде отвертки, это уплотнит медь и придаст ей повышенную устойчивость от износа. Можно и просто заточить на наждаке или напильником, придав ему необходимую форму – в виде острого или усеченного конуса с различным углом, четырехгранной пирамиды, углового скоса с одной стороны. Для предохранения меди от окисления используются металлические покрытия из никеля. Если паяльник имеет такое покрытие, то ковать и затачивать его нельзя во избежание повреждения покрывающего слоя.

Существует унифицированный ряд форм наконечников, но можно, разумеется, использовать любую форму, подходящую для конкретной работы.

При пайке массивных деталей площадь соприкосновения паяльника с деталью должна быть максимальной – для обеспечения лучшей передачи тепла. В этом случае наилучшей считается угловая заточка круглого стержня (2 на фото выше). Если предполагается паять мелкие детали, то подойдет острая конусная (4), ножевая или иные формы с малыми углами.

В этом случае наилучшей считается угловая заточка круглого стержня (2 на фото выше). Если предполагается паять мелкие детали, то подойдет острая конусная (4), ножевая или иные формы с малыми углами.

Инструкции по работе с паяльником, имеющем медное жало без покрытия, содержат одно обязательное требование – лужение «жала» нового паяльника с целью его защиты от окисления и износа. Причем делать это следует при первом же нагреве, не мешкая. Иначе «жало» покроется тонким слоем окалины, и припой не захочет прилипать к нему. Это можно сделать разными путями. Прогреть паяльник до рабочей температуры, прикоснуться «жалом» к канифоли, расплавить на нем припой и растереть последний о деревяшку. Или протереть нагретый наконечник тряпкой, смоченной раствором хлористого цинка, расплавить на него припой и куском нашатыря или каменной поваренной соли растереть его по наконечнику. Главное, чтобы в итоге этих операций рабочая часть наконечника была полностью покрыта тонким слоем припоя.

Необходимость залудить жало вызвана тем, что флюс постепенно разъедает, а припой растворяет жало. Из-за потери формы приходится регулярно затачивать жало, и чем активнее флюс те чаще, порой по нескольку раз в день. У никелированных жал никель закрывает доступ к меди, защищая её, но такие жала требуют бережного обращения, боятся перегрева, и не факт, что производитель сделал достаточно качественное покрытие, за которое требует переплаты.

Подготовка деталей к пайке

Прежде всего, это очистка детали от загрязнений и обезжиривание. Здесь нет никаких особых тонкостей – нужно с помощью растворителей (бензина, ацетона или прочих) очистить деталь от масел, жиров, грязи. Если имеется ржавчина, ее нужно удалить любым подходящим механическим способом – с помощью наждачного круга, проволочной щетки или наждачной бумаги. В случае высоколегированных и нержавеющих сталей желательно обработать соединяемые кромки абразивным инструментом, поскольку окисная пленка этих металлов особенна прочна.

Температура пайки

Температура пайки (температура паяемых деталей) должна на 40-80°C превосходить температуру плавления припоя, а температура нагрева наконечника – на 20-40°C температуру пайки. Последнее требование обуславливается тем, что при соприкосновении с паяемыми деталями температура паяльника будет снижаться из-за отвода тепла. Таким образом, температура нагрева наконечника должна превосходить температуру плавления припоя на 60-120°C. Если используется паяльная станция, то необходимая температура просто устанавливается регулятором. При использовании паяльника без регулирования температуры, оценивать ее фактическое значение, при использовании в качестве флюса канифоли, можно по поведению канифоли при прикосновении паяльника. Она должна вскипать и обильно выделять пар, но не сгорать мгновенно, а оставаться на наконечнике в виде кипящих капель.

Перегрев паяльника также вреден, он вызывает сгорание и обугливание флюса до момента активации им поверхности спая. О перегреве свидетельствует темная пленка окислов, возникающая на припое, находящемся на кончике паяльника, а также то, что он не удерживается на «жале», стекая с него.

Техника пайки паяльником

- Подача (слив) припоя на паяемые детали с кончика паяльника.

- Подача припоя непосредственно на паяемые детали (на площадку).

При любом способе необходимо прежде подготовить детали к пайке, установить и закрепить их в исходном положении, разогреть паяльник и смочить место спая флюсом. Дальнейшие действия отличаются в зависимости от того, какой способ используется.

При подаче припоя с паяльника, на нем расплавляют некоторое количество припоя (чтобы удерживалось на кончике) и прижимают «жало» к паяемым деталям. При этом флюс начнет вскипать и испаряться, а расплавленный припой переходит с паяльник на спай. Движением наконечника вдоль будущего шва обеспечивают распределение припоя по стыку.

Припоя на желе может быть достаточно если жало просто приобрело металлический блеск. Если форма жала заметно изменилась, значит припоя слишком много.

Если форма жала заметно изменилась, значит припоя слишком много.

При подаче припоя непосредственно на спай, паяльником вначале разогревают детали до температуры пайки, а затем подают припой на деталь или в стык между паяльником и деталью. Расплавляясь, припой будет заполнять стык между паяемыми деталями. Выбирать, как именно паять паяльником – первым или вторым способом – следует в зависимости от характера выполняемой работы. Для мелких деталей лучше подходит первый способ, для крупных – второй.

К основным требованиям качественной пайки относятся:

- хороший прогрев паяльника и паяемых деталей;

- достаточное количество флюса;

- ввод нужного количества припоя – ровно столько, сколько требуется, но не больше.

Вот несколько советов о том, как правильно паять паяльником.

Если припой не течет, а размазывается, значит температура деталей не достигла нужных значений, нужно увеличить температуру нагрева паяльника либо взять прибор помощнее.

Не нужно вносить слишком много припоя. Качественная пайка предполагает наличие в спае минимально достаточного количества материала, при котором шов получается слегка вогнутым. Если припоя оказалось слишком много, не нужно стараться его куда-то пристроить на стыке, лучше удалить отсосом или оплеткой.

О качестве спая говорит его цвет. Высокое качество – спай имеет яркий блеск. Недостаточная температура делает структуру спая зернистой, губчатой – это однозначный брак. Пережженный припой выглядит матовым и имеет пониженную прочность, что в некоторых случаях может быть вполне допустимо.

При использовании активных (кислотных) флюсов нужно обязательно смывать после пайки их остатки – каким-нибудь моющим средством или обычным щелочным мылом. В противном случае нельзя дать гарантии, что через некоторое время соединение не будет разрушено коррозией от оставшихся кислот.

Лужение

Лужение проводов. Лужение кончиков электропроводов – одна из самых частых операций. Ее осуществляют перед припайкой проводов к контактам, спаиванием между собой или для обеспечения лучшего контакта с клеммами при подсоединении с помощью болтов. Из облуженного многожильного провода удобно сделать колечко, обеспечивающее удобство при креплении к клемме и хороший контакт.

Ее осуществляют перед припайкой проводов к контактам, спаиванием между собой или для обеспечения лучшего контакта с клеммами при подсоединении с помощью болтов. Из облуженного многожильного провода удобно сделать колечко, обеспечивающее удобство при креплении к клемме и хороший контакт.

Провода могут быть одножильными и многожильными, медными и алюминиевыми, покрытыми лаком или нет, чистыми новыми или закисленными старыми. В зависимости от этих особенностей и различается их облуживание.

Проще всего лудить одножильный медный провод. Если он новый, то не покрыт окислами и лудится даже без зачистки, нужно просто нанести на поверхность провода флюс, нанести на нагретый паяльник припой и поводить по проводу паяльником, слегка поворачивая при этом провод. Как правило, лужение проходит без проблем.

Если же проводник не хочет лудиться – из-за наличия лака (эмали) – помогает обычный аспирин. Знание о том, как паять паяльником с помощью таблетки аспирина (ацетилсалициловая кислота) в некоторых случаях может оказаться очень полезным. Нужно положить ее на дощечку, прижать к ней проводник и прогреть его в течение нескольких секунд паяльником. При этом таблетка начинает плавиться, и образующаяся кислота разрушает лак. После этого провод обычно лудится легко.

Если нет аспирина, убрать с поверхности проводника мешающий лужению лак помогает и хлорвиниловая изоляция от электропроводов, которая при нагревании выделяет вещества, разрушающие лаковое покрытие. Нужно прижать паяльником проводок к кусочку изоляции и несколько раз протащить его между изоляцией и паяльником. После чего облудить провод в обычном порядке. При зачистке от лака при помощи наждачной бумаги или ножа нередки надрезы и обрывы тонких жил провода. При зачистке путём обжига, провод может потерять прочность и легко сломаться.

Следует учитывать, что расплавленный полихлорвинил и аспирин выделяют в воздух вредные для здоровья вещества.

Ещё, для покрытых лаком (эмалью) проводов можно приобрести специальный флюс, удаляющий лак.

Новый многожильный медный провод лудится также легко, как и одножильный. Единственная особенность состоит в том, чтобы вращать его в ту сторону, при которой проводки будут скручиваться, а не раскручиваться.

Старые провода могут быть покрыты окислами, препятствующими лужению. Справиться с ними поможет та же таблетка аспирина. Нужно расплести проводник, положить его на аспирин и прогреть несколько секунд паяльником, двигая проводником взад-вперед – и проблема облужения исчезнет.

Для лужения алюминиевого провода потребуется специальный флюс – например, тот, который так и называется «Флюс для пайки алюминия». Этот флюс является универсальным и подходит также для пайки металлов с химически стойкой окисной пленкой – нержавеющей стали, в частности. При его использовании нужно только не забыть после очистить соединение от остатков флюса во избежание коррозии.

Если при лужении проводов на них образовался избыток прибоя, убрать его можно, расположив провод вертикально концом вниз и прижав к его концу нагретый паяльник. Лишний припой стечет с провода на паяльник.

Лужение большой поверхности металла

Затем кисточкой или другим инструментом, соответствующем флюсу, на поверхность листа, наносится флюс (это может быть не пастообразный флюс как на фото ниже, а, например, раствор хлористого цинка или другой активный флюс).

Паяльник с относительно большой плоской поверхностью жала разогревается до необходимой температуры и на поверхность детали наносится припой. Желательно чтобы мощность паяльника была около 100 Вт или выше.

Затем паяльник прикладывать к припою на детали наибольшей плоскостью и держится в таком положении. Время нагрева детали зависит от ее размеров, мощности паяльника и площади контакта. О достижении необходимой температуры свидетельствует вскипание флюса, плавление припоя и растекание его по поверхности. Постепенно припой распределяется по поверхности.

После лужения поверхность металла очищается от остатков флюса спиртом, ацетоном, бензином, мыльной водой (в зависимости от химического состава флюса).

Если припой не растекается по поверхности металла, то это может быть из-за плохой очистки поверхности перед лужением, плохого прогрева металла (по причине недостаточной мощности паяльника, маленькой площади контакта, недостаточного времени прогрева металла детали), грязного наконечника паяльника. Ещё причиной может быть неправильный выбор флюса или припоя.

Лужение может осуществляться путем нанесения (слива) припоя с паяльника и распределением его «жалом» по поверхности, или подачей припоя непосредственно на площадку – припой плавится от прикосновения к разогретому металлу детали.

Пайка листового металла внахлест

В первом случае перекрывающиеся зоны деталей после механической зачистки и обезжиривания предварительно лудят. Затем части соединения прикладываются друг к другу облуженными поверхностями, фиксируются зажимными устройствами и прогреваются с помощью паяльника с разных сторон до температуры плавления припоя. Свидетельством удачной пайки является вытекание расплавившегося припоя из зазора.

При втором способе, после подготовки деталей, контактная зона одной из детали покрывается паяльной пастой. Затем детали фиксируют в нужном положении, стягивают зажимами и, как и в первом случае, прогревают шов паяльником с двух сторон.

В процессе пайки используется вспомогательное вещество под названием флюс. Основное применение происходит при пайке соединений в домашних условиях или производствах. Качественная пайка, соединение деталей невозможно без применения специального вещества. Перед работами подбираются материалы, в том числе флюс качественного состава, для надежной и быстрой пайки.

Что такое флюс и его ключевые особенности

Основным предназначением флюса является применение при спаивании нескольких материалов. Структура состоит из легко сплавных материалов, которую возможно изготовить самостоятельно. Флюс для пайки служит для соединения изделий, путем выдержки определенной температура на уровне шва. В зависимости от структуры и твердости вещества, температура пайки начинается от 50 ⁰C и достигает 500 ⁰C. Температурные показатели припоя учитываются выше, чем материала, только тогда возможно начинать процесс пайки.

Температурные показатели припоя учитываются выше, чем материала, только тогда возможно начинать процесс пайки.

Выбор подходящей структуры зависит от нескольких факторов, флюс для пайки подразделяется на множество структур. Основные параметры:

- Температура процесса пайки.

- Вид металла.

- Температурные режимы работы вещества.

- Поверхности близлежащих деталей к изделию.

- Устойчивость материала к коррозии, защита поверхностей от окисления и его прочность.

Состояние делится на твердые, имеющие порог к высокой температуре и мягкие, когда флюс плавится при низких температурах. Для того, чтобы разобраться, что такое флюсы необходимо изучить все свойства и предназначение материала.

Предназначение

Процесс пайки тугоплавкими видами припоя происходит при температурах более 500 ⁰С. За счет воздействия температур и свойств вещества, результатом получается прочный вид соединения. Недостаток применения заключается в том, что возможен перегрев детали, некорректная работа после сборки.

Флюс паяльный применяется как легко сплавная разновидность, в сфере монтажа радиотехники и других мелких работ. Температурные режимы работы составляют до 500 ⁰C, что позволяет не портить соединения и платы. Основные примеси при работе – свинец и олово. Сверх легкоплавкие виды используются при работе с транзисторами и других соединений, температура поверхности окисления не достигает 150 ⁰С.

Флюс для пайки микросхем

Флюс для пайки тонких поверхностей используется в легко сплавном виде, твердотельные, объемные детали пропаиваются твердыми типами припоев. Зачем нужен флюс и основные требуемые характеристики:

- Высокие показатели теплообмена, проводимости электрического тока.

- Прочное соединение.

- Допустимый размер растяжки.

- Устойчивость к процессам коррозии материалов.

- Показатели температуры плавки должны отличаться от размягчения материала.

Распространенной формой для производства вещества спайки является прут из олова, диаметр сечения применяется от 1 до 5 мм. Существует несколько других видов, такие как проволочные катушки, трубочки с канифолью, ленты и другие.

Существуют припои многоканальные, конструкция изделия состоит из некоторых материалов, используется для более надежной пайки. Продаются данные изделия в спиралевидной форме, содержатся в колбах и смотках. Пайка электро схем происходит с использованием трубочной разновидности состава. За счёт наличия смолы канифоли, соединение материалов меди, серебра или латуни происходит значительно надежнее.

Типы флюсов для пайки

Флюсы разделены на несколько разновидностей, в основном отличающихся по типу воздействия на детали в процессе пайки. Канифоль и другие составы на ее основе обладают меньшей активностью, основное предназначение спаивание электросхем, других радиотехнических соединений. Флюс, используемый для пайки микросхем удаляет тонкий оксидный слой на материалах, способствуют противостоянию коррозии за счет не высокого воздействия. Повышаются характеристики спайки с использованием глицерина, спирта или скипидара.

Выбор канифольной разновидности состава обуславливается его нейтральностью. Бескислотный флюс с припоем, получил применение при работе с радиодеталями благодаря бескислотному составу, который является диэлектриком, не образует утечки тока. На основе канифоли производятся активированные типы флюсов, к составу которых включаются аминовые, кислотные соединения, например салициловая кислота. Использование активного компонента позволяет соединять различные типы металлов без предварительной очистки поверхностей.

Тугоплавкие припои широко применяются при больших объемах работ, устойчивы к резким температурным перепадам и механическим воздействиям. Данные флюсы разделяются на соединения с медью цинка или фосфора, а также полностью из серебра. Применение цинково-медного сплава не оправдано дорого, а прочность не высока. Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов.

Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов.

Изделия из меди или латуни спаиваются фосфорно-медным сплавом припоя, материалы обычно не сильно подвергаемые нагрузкам, применяется на замену серебряного припоя. Необходимо помнить, что при пайке чугуна крайне не рекомендуется применять твердые припои, так как при процессе пайки образуются хрупкие элементы, способствующие разрушению шва. Рациональным вариантом при спаивании железных материалов является серебро, но оно очень дорого обходится при массовых работах.

Активные флюсы

Составы на основе соляной кислоты в чистом виде именуются активными веществами. С ее помощью спаиваются железные изделия. Разновидность активного состава также производится из хлористого цинка, который возможно получить в домашних условиях. Паяльная кислота взаимодействует с веществом за счет реакций цинка при обработке поверхностей материалов. Активный флюс отличается повышенной химической активностью, эффективно снимает пленки с поверхности деталей, реагирует на сам металл.

Благодаря использованию активных составов происходит надежное соединение металлов. Повышенная электропроводность дает возможность соединять крупные провода или изделия. Данный флюс не применяется к радиотехнике, т.к. остатки химического состава трудно удаляются с плат, они быстро разъедают соединения.

Бескислотные флюсы

Категория флюсов, приготовленных на основе глицерина, этилового спирта или скипидара называется бескислотным или неактивным составом. Канифоль применяется при температурах до 150 ⁰, растворяет тонкие слои поверхности металлов меди, свинца или олова, производя качественную очистку.

Основное применение производится при необходимой пайке поверхностей с отсутствием разъединения материалов. Используется при работах с мелкими деталями, электро схемами или платами радиодеталей.

Активированные флюсы

Изготавливается данный тип на основе солянокислого анилина либо кислоты салициловой. Применяется при пайке всех видом соединений, которые не требуют предварительной зачистки.

Применяется при пайке всех видом соединений, которые не требуют предварительной зачистки.

Используется при соединении материалов, которые подвержены механическим воздействиям.

Антикоррозийные флюсы

Задача антикоррозийных флюсов состоит в очистке места спайки от коррозийных отложений, защите от окислов при дальнейшем использовании детали. Основной компонент – ортофосфорная кислота, которая используется при изготовлении антикоррозийных пропиток. Основное отличие от кислотных составов в том, что отсутствует разрушающее воздействие на структуру металла, происходит зачистка от коррозии за счет химической реакции при температурных воздействиях.

Защитные флюсы

Предназначение состоит в защите материалов от дальнейшего окисления, за счёт обработки предварительно очищенных деталей. Отличительные черты – это отсутствие химического воздействия, из-за слабой химической активности вещества. Для изготовления применяются вазелин, воск, оливковое масло, другие маслянистые вещества. Основное предназначение представляется к использованию микросхем и мелких технических деталей.

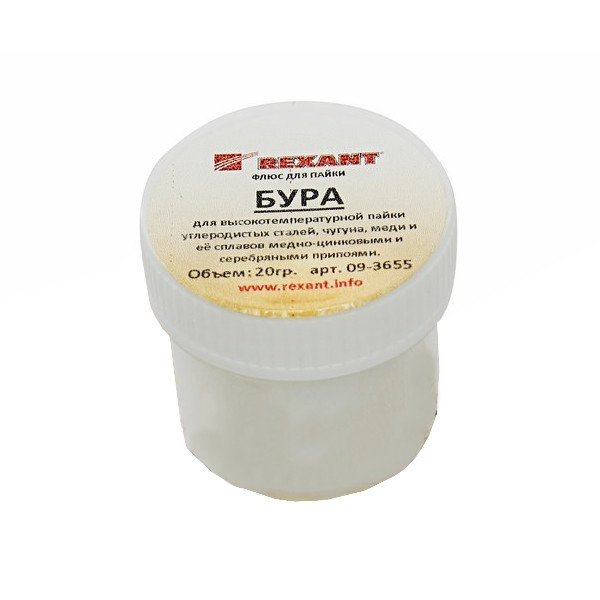

Альтернативные виды припоев используются для различных целей при спайке. Бур, смешанный с канифолью используется для пайки медных трубок, не нуждается в предварительной зачистке изделия, температура плавления начинается от 70 градусов, в процессе не выделяются вредные вещества. Жидкие припои на основе золота, вазелина, салициловой кислоты используются при спайке радиаторов и одножильных проводов, в результате получается чистый и аккуратный шов.

Хранение

Основное распространение флюсов происходит в жидкой форме. При хранении необходимо соблюдать указания производителя, тщательно закупоривать упаковку. В противном случае, из-за разгерметизации упаковки, происходит потеря химических свойств и испарение действующего материала.

Хранение флюса-пасты происходит в помещениях с относительно низкой влажностью, закрытых тюбиках или емкостях. Взаимодействие с влагой дает разрушение химического состава, влияет на уровень коррозии при работе с флюсом. Большинство флюсов отличаются повышенной воспламеняемостью, поэтому такие вещества рекомендуется хранить вдали от огня, солнца, при температуре не более 25 ⁰С. Окружающие условия с пониженными температурами могут привести к обмораживанию некоторых элементов состава, в процессе работы которые могут выделить влагу, образовать коррозию в последующем времени.

Взаимодействие с влагой дает разрушение химического состава, влияет на уровень коррозии при работе с флюсом. Большинство флюсов отличаются повышенной воспламеняемостью, поэтому такие вещества рекомендуется хранить вдали от огня, солнца, при температуре не более 25 ⁰С. Окружающие условия с пониженными температурами могут привести к обмораживанию некоторых элементов состава, в процессе работы которые могут выделить влагу, образовать коррозию в последующем времени.

Применение флюса

Процесс выполнения пайки требует подготовки материалов перед нанесением вещества. Поверхности зачищаются, покрываются флюсов, разогреваются паяльным устройством до необходимой температуры. Кончиком паяльника отсоединяется небольшая часть припоя, который должен хорошо растекаться, после чего равномерно наносится на поверхность детали.

Наилучшим составом для пайки является олово, однако в чистом виде оно стоит не дёшево, достаточно редко возможно встретить на рынке. Применяются оловянно-свинцовые сплавы, с температурой плавки около 200 ⁰С, соединения выходят достаточно прочными и крепкими, благодаря активным веществам. Припой обозначается буквами ОС, что называется оловянно-свинцовый, цифры указывают на содержание олова в процентном соотношении, конечным результатом на бирке таких припоев получается ОС-40 или ОС-60.

Без свинцовый флюс применяется небольшими количествами при пайке контактов сложных электро схем, температура процесса не превышает 300 ⁰С. Сверх легкоплавкие составы используются для деликатных работ, плавятся при 100 ⁰С. Припой такого типа должен хорошо растекаться, не обладает высокой прочностью, используется на неподвижных материалах.

Без применения специальных элементов при работе паяльником не удастся достичь достойного соединения деталей. Достаточно опробовать самостоятельно произвести процесс без специальных растворов, на получение соединения уйдет уйма времени, а наносимый припой в последствие обвалится.

Как приготовить флюс для пайки своими руками

При спаивании радиотехнических материалов возможно использовать флюс, приготовленный самостоятельно. Припой используется диаметром 2 мм небольшими кусками. Приготовление потребует металлической емкости, с заранее просверленной дыркой необходимого диаметра на дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего из подготовленного отверстия вытекает вещество. После застывания прутков, необходимо разделить их на кусочки необходимого размера.

Припой используется диаметром 2 мм небольшими кусками. Приготовление потребует металлической емкости, с заранее просверленной дыркой необходимого диаметра на дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего из подготовленного отверстия вытекает вещество. После застывания прутков, необходимо разделить их на кусочки необходимого размера.

Процесс приготовления может происходить в различных емкостях, технология состоит из нескольких простых шагов:

- Развесовка пропорций олова и свинца.

- Расплавление происходит в закаленном тигле, помешивается для исключения прилипания раствора к стенкам.

- Снимается тонкая пленка отложений с поверхности чаши.

- Заключительным этапом является разлив жидкости в заготовленные формы.

После любых процессов пайки, шок необходимо протирать ацетоном или специальным спиртом. В последнее время получили распространение без отмывочные припои, преимущество которых:

- Отсутствие компонентов, приводящих к окислам и коррозии.

- Не проводят ток.

- После процесса не требуется процесс зачистки.

Для нанесения жидкого припоя используется кисть или ватная палочка, возможно использовать приспособление, изготовленное самостоятельно для удобной работы. Медицинский шприц разрезается на две части, к нему вставляется кусок силиконового шланга, иголка укорачивается, изгибается под небольшой градус.

Паяльная паста, изготовленная при домашних условиях, может облегчить процесс пайки. Для изготовления необходимо измельчить твердотельный флюс крупнозернистым напильником на металлическом материале. Использование мелкозернистого паяльника не разумно, так как флюс попросту забьётся в его зубья. Полученный порошок необходимо смешать с канифолью и спиртом, если паяльная паста получилась густая, к ней добавляется спирт до получения однородной массы. Паста помещается в герметично закрывающуюся емкость, т. к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

Изготовленная своими руками конструкция поможет использовать флюс – пасту при нанесении на труднодоступные детали. Для предотвращения засыхания, возможности повторного использования, следует использовать проволоку, заткнув выходное отверстие.

При выполнении любых работ по пайке следует воспользоваться средствами индивидуальной защиты. Химические газы, выделяемые при разогреве могут повредить дыхательные пути или органы зрения человека. Использование качественных флюсов предотвращает от отравления газами.

Как правильно выбрать флюс

Наиболее удачные флюсы для пайки мало испаряются и не горят при повышенных температурах, результаты отложений вещества легко удаляются с поверхности, а если удаление не доступно, то не вызывают коррозии к последующему времени. Разделяются припои на активные и неактивные, первый вариант достаточно сильно взаимодействует с отложениями на металлах, может нанести вред здоровью при процессе пайки. Нейтральный вид более безопасный, однако обработка крупных поверхностей может затянуться на долгое время из-за отсутствия химических воздействий.

Жидкий бесканифольный среднеактивный флюс

Среднеактивные флюсы применяются в мастерских радиотехники. Соединения обрабатываются паяльником, затем флюсом для обеспечения заметного результата и быстрой пайки. Такие растворы обычно не пенятся при нагреве, легко наносятся на места соединений, широко распространены и сравнительно не дороги.

По многолетнему опыту мастеров качественный флюс является гарантом совершенной пайки. Выбор зависит от спецификации вещества, характера работ. Большинство флюсов используют по прямому назначению. Современные гелеобразные припои используются повсеместно, отличаются большим разнообразием активных компонентов и простотой использования.

Для выполнения качественных работ необходимы хорошие инструменты. Паяльник, его жало, фен и припой опытный радиотехник подбирает высшего качества, т.к. цена в разнице с аналогами не высока, а качество работы будет на высшем уровне. Применение самых передовых, современных паяльных инструментов не даст возможности произвести достаточно хорошую пайку без сопутствующих флюсов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Знания о том, как правильно паять, нужны не только радиолюбителям и специалистам по монтажу электроаппаратуры. Каждому домашнему мастеру приходится сталкиваться с необходимостью пайки при ремонте электробытовых приборов.

Подготовка паяльника к работе

Перед тем как паять паяльником, следует правильно подготовить его к работе. В быту чаще всего используют электрический паяльник с медным жалом, которое при хранении и эксплуатации постепенно покрывается слоем окиси и подвергается механическим повреждениям. Для получения паяного соединения хорошего качества подготовку паяльника к работе проводят в такой последовательности:

- Напильником с мелкой насечкой зачищают рабочую часть жала на длину 1 см от кромки. После зачистки инструмент должен приобрести красноватый цвет, свойственный меди, и металлический блеск. Во время зачистки жалу придают клиновидную, скошенную, конусовидную форму, чтобы спаивать, что нужно мастеру.

- Паяльник включить в сеть и разогреть до рабочей температуры.

- Жало необходимо залудить, покрыть тонким слоем олова – того же припоя, чем паять соединяемые проводники. Для этого кончик инструмента погружают в канифоль, а затем проводят по нему кусочком припоя. Не стоит применять для лужения паяльника пруток из припоя с канифолью внутри. Чтобы равномерно распределить припой, рабочие грани потереть о металлическую поверхность.

При работе полуда будет обгорать и стираться, поэтому паяльник придется очищать и лудить в процессе пайки несколько раз. Очистить жало можно о кусочек наждачной шкурки.

Очистить жало можно о кусочек наждачной шкурки.

Если мастер будет пользоваться инструментом с никелированным необгораемым стержнем, чистить его придется специальной губкой или влажной тканью. Лудят такое жало в расплаве канифоли, проводя по нему куском припоя.

Паянию можно научиться только в процессе работы, но перед этим желательно ознакомиться с основными операциями.

Обработка флюсом или лужение

Традиционный и самый доступный флюс – канифоль. При желании можно паять с твердым веществом или его спиртовым раствором (СКФ, Канифоль-гель и т. п.), а также флюсом ТАГС.

Ножки радиодеталей или чипов покрывают полудой на заводе. Но для избавления от окислов можно перед монтажом залудить их заново, смазав жидким флюсом и покрыв равномерным слоем расплавленного припоя.

Медную проволоку перед обработкой флюсом или лужением зачищают мелкой наждачной шкуркой. При этом снимаются слой окиси или эмалевая изоляция. Жидкий флюс наносят кисточкой, а затем прогревают место спайки паяльником и покрывают его тонким слоем олова. Лужение в твердой канифоли производят так:

- кусочек вещества расплавить на подставке и прогреть в нем проводник;

- подать пруток припоя и равномерно распределить расплавленный металл по проволоке.

Правильно паять массивные медные, бронзовые или стальные детали нужно с использованием активных флюсов, которые содержат кислоты (Ф-34А, Глицерин-гидразин и пр.). Они помогут создать равномерный слой полуды и крепко соединить части крупных предметов. На обширные поверхности олово наносят паяльником, равномерно размазывая по ним припой. После работы с активным флюсом следует нейтрализовать остатки кислоты щелочным раствором (например, содовым).

Разогрев и выбор температуры

Начинающим трудно определить, при какой температуре инструмента можно начинать работать. Выбирать степень нагрева следует в зависимости от вида материала:

Выбирать степень нагрева следует в зависимости от вида материала:

- пайка микросхем требует разогрева не выше, чем до +250°С, иначе детали могут быть повреждены;

- крупные отдельные радиодетали могут выдержать нагрев до +300°С;

- лужение и соединение медной проволоки может происходить при +400°С или немного ниже;

- массивные детали можно греть на максимальной мощности паяльника (около +400°С).

Многие модели инструментов имеют терморегулятор, и определить степень разогрева легко. Но при отсутствии датчика стоит иметь в виду, что бытовой паяльник удастся разогреть максимально до +350… +400°С. Работу с инструментом можно начинать, если канифоль и припой плавятся в течение 1-2 секунд. Большинство припоев марки ПОС имеет температуру плавления около +250°С.

Даже у опытного мастера не получится правильно паять паяльником, который недостаточно нагрет. При слабом нагреве структура припоя после застывания становится губчатой или гранулированной. Пайка не имеет достаточной прочности и не обеспечивает хороший контакт деталей, а такая работа считается браком.

Работа с припоем

При достаточном нагреве расплавленный припой должен стать текучим. При мелких работах можно взять на жало инструмента каплю сплава и перенести ее на соединяемые детали. Но удобнее пользоваться тонкой проволокой (прутком) разного сечения. Часто внутри проволоки содержится слой канифоли, который помогает правильно паять паяльником без отвлечения от процесса.

При таком способе горячим инструментом прогревается поверхность соединяемых проводников или деталей. Конец прутка припоя подводят к жалу и немного (на 1-3 мм) просовывают под него. Металл моментально плавится, после чего остаток прутка убирают, а припой греют паяльником, пока он не приобретет яркий блеск.

При работе с радиодеталями нужно учитывать, что нагрев для них опасен. Все операции выполняют в течение 1-2 секунд.

Во время пайки соединений одножильных проводов большого сечения можно использовать толстый пруток. При достаточном нагреве инструмента он тоже плавится быстро, но распределять его по спаиваемым поверхностям можно медленнее, стараясь заполнить все выемки скрутки.

Флюс для пайки изделий из нержавеющей стали. Но похоже не для всех.

Понадобилось мне как-то спаять два изделия из нержавейки…

Все началось с того, что после одного из обзоров на Муське я приобрел вот такой сетчатый фильтр.

Кстати, штука очень полезная. В ней удобно заваривать не просто чай, а всякие травяные сборы или тот же чай с добавками (мята, чабрец и т.д.). Но фильтр у меня используется не только для заваривания чая, но например, для процеживания бульона, вина. Так что спасибо, автору, обозревавшего его.

Не знаю, возможно мне попался бракованный экземпляр, а может они все так сделаны, но само ситечко плохо держится на ободе (можно сказать совсем не держится). Приходится его использовать несколько по другому, что тоже вполне приемлемо.

Но сразу возникла идея припаять сетку в нескольких местах. Однако, паять нержавейку не так-то и просто. В местных магазинах специального флюса я не нашел. А советы из интернета использовать буру для этого дела мне показались не очень удобными. Однако, дальнейшие поиски в сети дали еще один вариант: использовать ортофосфорную кислоту в качестве флюса. Понятно, что найти ее мне тоже не удалось. Но кто-то из комментаторов подсказал, что можно использовать и обычный преобразователь ржавчины, который тоже состоит из ортофосфорной кислоты. И действительно, мне удалось залудить части фильтра. Но есть одна странность. Если обод залудился нормально, то сеточка отказывалась держать припой. В результате, через небольшой промежуток времени, она все равно отрывалась от обода.

Однажды, в поисках куда бы потратить очередной купон Али на небольшую сумму, набрел на флюс для пайки нержавейки.

Описание на странице товара, конечно, странное. Но…

Посылка приехала довольно быстро, дней за 20.

В упаковке был пластиковая емкость.

Диаметр пузырька — 30 мм.

Высота вместе с колпачком — 75 мм.

Вес — 29 грамм. Можно рассчитывать, что внутри находится именно 20 мл флюса.

На этикетке из знакомых символов только цифры и аббревиатура ml. Машинный перевод гласит следующее:

Собственно, все, как и обещали.

В качестве эксперимента для начала был взят аккумулятор, когда-то выковырянный из старого ноубучного. На минусовый контакт была нанесена капля флюса: прозрачной жидкости без запаха, похожей на обычную воду.

Но капля припоя отлично прикрепилась к контакту.

Какого-то резкого запаха во время пайки замечено не было.

В общем, флюс показался мне вполне хорошим.

Но вот залудить ситечко с его помощью мне так и не удалось. Уж не знаю из чего оно изготовлено.

Как бы там ни было, использовать флюс для пайки аккумуляторов удобно. Главное не перегреть плюсовой контакт защищенных аккумуляторов.

Подборка полезных приспособлений для пайки и ремонта электроники

Инструментов и приспособлений в любом деле много не бывает. Если прежде во время пайки удавалось обходиться паяльником, пинцетом, припоем и канифолью, то сейчас паяльные работы больше напоминают работу хирурга и химика. Появились новые виды флюсов, а радиокомпоненты измельчали. Для получения положительного результата теперь требуется специальный инструмент и оснастка. В новой подборке десяток полезных многим электронщикам-ремонтникам и просто радиолюбителям приспособлений.

1. У любого, кто работает паяльником (и не паяет только ведра и тазики) обязательно есть пинцет или целый их набор. Однако большинство пинцетов фиксируют компоненты лишь, когда пинцет надежно зажат пальцами руки. Чуть ослабил хватку и какой-нибудь SMD резистор уже выпал и время уходит на его поиски. Избежать таких ситуаций можно используя пинцет с фиксацией. Длина пинцета 16,5 см, выполнен из нержавеющей стали и доступен в двух вариантах: прямой и изогнутый. Купить можно здесь.

2. Монтаж компонентов сейчас столь плотный, что извлечь их из платы порой бывает довольно проблематично. Не всегда выручают и пинцеты. Справиться с «мелюзгой» при плотном монтаже может помочь специальный компактный фиксатор. Длина фиксатора 120 мм, диаметр 10 мм, внешне напоминает отвертку, но при нажатии на шток-кнопку разжимаются четыре изогнутых щупа, компоненты можно фиксировать и вынимать из платы. Купить фиксатор можно тут.

Канифоль конечно флюс хороший, но в нынешних условиях уже далеко не всегда удобный. Сейчас гораздо удобнее пользоваться пастообразными флюсами. Их множество и фасуются они в шприцы, а это накладывает свои требования. Для выдавливания можно пользоваться поршнем от обычного медицинского шприца, но не всегда удается точно рассчитать усилие. В результате флюса выдавливается слишком много. Профессиональные приспособления стоят дорого, потому предлагаю Вашему вниманию пару дозаторов с куда более гуманными ценниками.

3. Первый из них это винтовой дозатор, который позволяет очень точно дозировать выход флюса или маски из шприца. Дозатор рассчитан на работу с шприцами 10 сс, т.е. 10 кубических сантиметров. Фиксируется на корпусе шприца, поршень закреплен на длинном винте, поворотом винта выдавливаем нужное количество флюса, маски и т.д. Просто и экономично.

4. Белее совершенный вариант дозатора, уже имеет более продвинутую форму. Стоит дороже, но зато позволяет обходиться одной рукой. Шприц вкладывается в дозатор, а нужное количество флюса выдавливается «спусковым крючком». По принципу действия напоминает клеевой пистолет. В комплекте десяток игл пяти диаметров.

Актуальную цену можно узнать здесь.

Довольно часто приходится во время пайки убирать лишний припой с полигонов и контактных площадок. Наиболее удобным, на мой взгляд, видится применение специальных приспособлений.

5. Очень хорошо себя зарекомендовала в деле удаления излишков расплавленного припоя медная оплетка, в виде лент разной ширины. В зависимости от ситуации применяется той или иной ширины. Флюс, как и в случае пайки, ускоряет процесс прогрева и улучшает эффективность удаления припоя. Длина оплетки 1,5 метра, ширина на иллюстрации ниже.

6. Когда требуется точечно удалить припой вокруг выводов компонентов медная оплетка помогает слабо. В таких ситуациях куда эффективнее будет использовать оловоотсос. Принцип работы очень простой — в цилиндре корпуса спрятан подпружиненный поршень. Шток поршня утапливается в корпус (тем самым взводится пружина), нагреваем контактную площадку с выводом компонента, прислоняем оловоотсос и кнопкой спускаем поршень. Он двигается вверх и благодаря создаваемому разряжению воздуха, расплавленный припой засасывается внутрь оловоотсоса. Доступны комплекты с расходниками — уплотнительными кольцами для поршня и насадками.

7. Следующая полезная мелочь — это мочалка для очистки жала паяльника. Очень хорошо очищает жало от окислов и нагара. Как альтернатива — специальная губка, или совсем по-нашему: мочалка для посуды из хозмага (работает, но выглядит не серьезно)).

8. Жала современных паяльников покрыты никилиевым сплавом и благодаря этому служат долго. Однако и они не вечные, никилиевое покрытие порой перестает смачиваться припоем и пайка превращается в увлекательное мероприятие. Можно жало заменить, а можно продлевать ему жизнь, используя восстановитель жал Mechanic MCN-8S. Очищаем жало от нагара, обрабатываем рабочую часть жала восстановителем, пользуемся дальше.

9. При нынешней сложности электроники паяльник вещь не универсальная. Выпаять и припаять SMD резисторы и прочую мелочь еще можно, а вот с чипами дело обстоит куда сложнее. Тут без термофена обойтись сложно. Сам пользуюсь YIHUA 8858-1, который не раз меня выручал. Для домашнего применения вполне и более чем. Мощность 650 Вт, температура регулируется от 100 до 480 градусов, можно изменять скорость воздушного потока (на максимуме 480 л/мин), есть функция калибровки температуры. В комплекте 9 насадок на любой случай. Запасные нагревательные элементы в свободной продаже,

10. И чтобы освободить руки от фена, и свободно заниматься платой электронного устройства наши друзья придумали штатив для термофена вышеуказанной и похожей на него модели. Схож с штативом настольной лампы, но вместо светильника оборудован зажимом для фена. Крепится к столу струбциной, по вертикали угол изменяется на 180 градусов, по горизонтали можно разворачивать на 360, т.е. без проблем можно приспособить под нужные задачи и условия.

Экономное нанесение жидкого флюса. / Технологии / Сообщество EasyElectronics.ru

Как-то будучи на радио рынке попался мне на глаза флюс ЛТИ 120, решил купить, тем более что народ хвалит. Принес на работу и как представилась возможность решил протестировать. Ну что могу сказать, впечатления на меня особого он не произвел. Больше меня обескуражил флакон. Внешне удобный, под навинчивающейся крышечкой продолговатый носик с тонким отверстием. Но вот пластик довольно жесткий и не прозрачный, из-за чего пользоваться флаконом весьма неудобно. С первого раза сделал на рабочем столе огромную кляксу. Не ожидал такой текучести, да и никто не предупредил. Вторая попытка успеха тоже не принесла, хотя уже наклонял флакон осторожно как мог, жидкость стала растекаться уже по самому флакону. Как говорят, по усам потекло, а в рот не попало. В общем задвинул флакон подальше в угол шкафа до лучших времен.

Через какое-то время сын приносит из офиса где он работает, пару десятков пустых флаконов из-под ароматизированного глицерина для заправки электронных сигарет (сейчас это популярно среди молодежи). Флаконы изготовлены из прозрачного полиэтилена, снабжены пробкой с продолговатым тонким носиком в виде трубки с тонким отверстием. Сама пробка фиксируется на флаконе довольно крепко, словно клипса. Отверстие на просвет напоминает по форме песочные часы.

Часть из них оставил дома, большую часть взял на работу и раздал коллегам по работе. В один из таких перелил содержимое неудобного флакона, который в последствии выбросил. Снова пробую, результат уже лучше, можно пользоваться, но еще не то как хотелось бы. Можно было бы перелить содержимое в более просторный пузырек и наносить флюс как обычно кисточкой или ватной палочкой. Но все же хотелось некоего комфорта. Так как всегда существует риск случайно во время пайки перевернуть флакон и пролить его содержимое.

На днях ковырялся в интернете и наткнулся на один видеоролик на тему пайки. Там увидел довольно интересный метод нанесения жидкого флюса.

Ого! Подумал я, мне это нужно. Решил и сделал. Взял такой же флакон и добавил к нему несложное приложение. Для доработки понадобилось всего ничего. Отрезок трубки от телескопической антенны Ø 6 мм, кусок пружинной проволоки Ø 1,3 мм, мягкая пружинка ни то от принтера, ни то от дисковода и полоска АБС-пластика толщиной 3 мм.

Для начала вставил в трубку небольшой стержень и зажал все это в патроне дрели. Стержень нужен был для того чтоб не смять трубку в патроне. Этим приспособлением просверлил несколько отверстий в пластике. Таким образом получил несколько бобышек. Аналогичную операцию провел с трубкой чуть меньшего диаметра. Далее отрезал кусок пружинной проволоки длиной около 5 см и закруглил один торец с помощью дрели и наждачного бруска, придав ему сферическую форму. После этого наколол шилом в обеих бобышках (большей и меньшей) будущие центры отверстий. В большей просверлил отверстие Ø около 2 мм, в меньшей Ø 0,9 мм. В бобышку что поменьше впрессовал отрезок проволоки так чтоб закругленный конец выступал выше носика флакона не более 1 мм. От трубки взял отрезок длиной около 20 мм предварительно завальцевав слегка один конец. В середине трубки сделал небольшой пропил для лучшего проникновения жидкости внутрь. На фото ниже все наглядно видно. Бобышка большего размера вставлена в трубку до упора в завальцованную часть.

Подобрал иглу диаметром чуть больше чем проволока и вставил в носик пробки и немного прогрел феном. Тем самым придал отверстию новую форму. Всю начинку вставил в заднюю часть пробки и готово.

Вставил пробку в флакон и вот он долгожданный результат. Получилось нечто среднее между рейсфедером и бачком от рукомойника. Флакон теперь обеспечивает равномерную подачу (или нанесение) жидкого флюса.

Конечно, если бы подойти к этому вопросу скрупулезней, то можно сделать и несколько лучше. А именно. Установить на стальной оси не цилиндрическую бобышку, а скажем конус или шарик с отверстием точно по центру. Тогда отверстие флакона будет закрываться плотней, а это не допустит ни капли протечки жидкости. Но просверлить мелкий пластиковый шарик или конус точно по центру, у меня возможности нет.

Ну и пару слов о достоинствах и недостатках. Достоинства видны на фото, удобно в работе, очень. Но чтоб оценить нужно просто попробовать. Кроме этого, при случайном опрокидывании, из него не прольется ни капли. Но есть и некоторые недостатки. В первых после опрокидывания флакона носиком вниз, приходится ждать несколько секунд пока флюс протечет в клапан и заполнит носик. Во-вторых, такой флакон нужно держать подальше от нагревательных приборов. В виду тонких стенок, (а это 0,8 мм) полиэтиленового флакона, его можно запросто проколоть горячим паяльником. Хотя и тут есть выход. Можно обернуть флакон алюминиевым скотчем оставив лишь узкую щель для контроля уровня флюса.

P. S. Если кого заинтересовало и захочет сделать, то тогда пару подсказок. АБС пластик водится в легковых автомобилях в большом количестве. Годится любой кроме пластика от радиаторов. Толщина варьирует обычно от 1 до 5 мм. Чаще 2 – 3 мм. Можно и даже еще лучше если использовать фторопласт.

Диаметр отверстия в носике пробки может превышать диаметр оси не более чем на 0,2 мм.

какие материалы и приспособления необходимы, как правильно паять провода

Если рассматривать способы пайки, то работа, произведённая паяльником, является самым распространённым и удобным. Несмотря на это, паяние паяльником имеет два важных ограничения, которые стоит учесть при выборе способа. Паять паяльником следует только низкоплавкими припоями и затруднительно производить нужные манипуляции, если детали, которые необходимо спаять, уж слишком массивные.

Последнее затруднение можно преодолеть, если воспользоваться дополнительными источниками тепла, такими как газовая или электрическая плита, газовая горелка. С помощью этих источников можно добиться нужного результата, прогрев паяемую деталь, хоть это и усложнит весь процесс.

Чтобы начать процесс пайки, необходимо подготовить нужный инструмент и специальные материалы. В первую очередь, конечно, необходим сам паяльник и понятно дело, что не обойтись без флюса и припоя.

Виды паяльников

Специалисты различают такие виды паяльных инструментов:

- Электрические паяльники, которые имеют керамический или спиральный нагреватель.

- Газовые паяльники, оснащённые газовой горелкой.

- Термовоздушные паяльники, в которых тепло проводится в нужное место воздушным потоком.

- Молотковые паяльники (которые работают с помощью открытого пламени или электрические).

- Индукционные паяльники.

Самыми распространёнными приборами для пайки считаются электрические паяльники, так как ими легко пользоваться и нетрудно приобрести. Нужный паяльный инструмент выбирают в зависимости от его мощности, которая показывает уровень теплового потока, направленного на паяемые детали.

Производить пайку электронных компонентов будет правильно прибором, мощность которого не будет превышать 40 Вт. Если у деталей, которые следует спаять стенки или провод, не превышают один миллиметр, то уместно будет выбрать инструмент в диапазоне 80–100 Вт. Если стенка детали от двух миллиметров и больше, то мощность нужна больше 100 Вт. Как раз к таким мощным инструментам относятся молотковые, работающие от электричества паяльники, которые бівают мощностью в 250 Вт., а также выше. Такие мощные устройства необходимы, как правило, для промышленности, где нужно паять большие детали. Цена на такие небытовые приборы соответственно высокая.

Теплопроводность паяемого материала тоже необходимо учитывать при выборе мощности паяльника. Например, при пайке изделий из стали он должен находиться в менее нагретом состоянии, чем при работе с медной конструкцией.

Припои

Для паяния электрическим инструментом используется чистое олово, оловянно-свинцовые, оловянно-серебряные и другие варианты припоев.

Свинцово содержащие припои отличаются своей вредностью, но в то же время качество работы при их использовании значительно выше других припоев.

Если необходимо подвергнуть пайке посуду, применяемую для приготовления пищи, то правильно будет использовать лишь чистое олово.

Флюсы

Как утверждают специалисты, хорошо паяются такие материалы, как бронза, серебро, нейзильбер, медь, олово, золото, латунь, свинец. Вполне приемлемо можно паять никель, низколегированные и углеродистые стали, цинк. К материалам, с которыми сложно работать, можно отнести алюминий, нержавеющие, а также хром, высоколегированные стали, алюминиевую бронзу, чугун, магний, титан. На практике же можно отметить, что только неподготовленная деталь или провод, неправильно подобранный флюс и неверно выбранная температура обработки ведёт к плохой пайке.

Так что правильно подобранный флюс залог идеально выполненной работы с минимальными временными и физическими затратами. Именно флюс отвечает за то, будет ли паяться нужный металл, какой будет прочность соединения, насколько будет трудно проходить весь процесс. Вся задача флюса заключается в том, чтобы разрушить окисную плёнку паяемого металла.

Флюс «Паяльную кислоту», которая относится к кислым активным флюсам, запрещается применять, когда производится паяние электронных деталей. Своей агрессивностью такой флюс может вызвать коррозию. Но именно это его свойство позволит идеально соединить металлические детали. Таким образом, чем металл химически стоек, то активнее должен быть применяемый флюс. Но нельзя забывать, что то, что осталось от активных флюсов, нужно удалить после завершения процесса.

Для пайки стальных конструкций эффективными флюсами считаются водный раствор хлористого цинка и паяльные кислоты, произведённые на этой основе. На данный момент производители представили широкий ассортимент сильных флюсов, которые тоже можно использовать при пайке.

При работе с нержавеющей сталью в отличие от низколегированной и углеродистой стали, нужно применять более активные флюсы, которые позволят разрушить слой стойких окислов, покрывающий, поверхность нержавеющей стали.

Выясняя, как паять паяльником изделия из чугуна, то очевидно, что для этих целей электрический паяльник будет непригоден, так как не сможет выполнить поставленную перед ним задачу. Паять чугун нужно выполнимо лишь высокотемпературной пайкой.

Чтобы выполнить качественно работы с нержавейкой, необходимо применить ортофосфорную кислоту (Ф-38). Так как она лучше всего одолевает окисную стойкую плёнку, покрывающую этот материал.

Железо оцинкованное с лёгкостью позволит спаять флюс, который включает хлористый цинк, этиловый спирт, хлористый аммоний, канифоль (ЛК-2).

Приспособления и материалы

Далеко не все приспособления и материалы необходимы при проведении паяльных работ. Но все они упрощают и делают работу с паяльником более удобной и комфортной.

Подставка для паяльного инструмента нужна не только для удобства, но и для безопасности. Чтобы нагревающийся наконечник устройства не касался посторонних предметов, которые могут быть повреждены от такого соприкосновения.

Возможны три варианта получения такого нужного приспособления:

- Подставка продаётся в наборе с паяльным инструментом.

- Приобретается.

- Производится самостоятельно из листа тонкой жести.

Для удаления от излишков припоя существует специальная оплётка, которая производится из офлюсованных тонких медных проводков. Размотанный её конец прикладывается к припою, а затем сверху прижимается паяльником. Впоследствии весь лишний припой с помощью капиллярных сил, есть возможность собрать в ней, как в промокашке. Использованный кончик оплётки, который уже пропитан припоем, обрезается и выбрасывается.

При паяльных работах будет очень уместно иметь приспособление, которое именуется «третья рука». Данное устройство своими зажимами решает вопрос с катастрофической нехваткой рук при процессе паяния, где в одной руке держится паяльник, а в другой припой. К тому же это устройство может быть оснащено ещё и увеличительным стеклом, которое поможет лучше рассмотреть паяемые мелкие изделия или тонкий провод.

И конечно же, нельзя обойтись при проведении паяльных процедур без пинцетов, зажимов, плоскогубцев. Ведь детали могут сильно разогреться, и руками их держать будет невозможно.

Техника работы паяльником

Распространены несколько способов работы с паяльником:

- Доставка припоя с кончика инструмента сразу на нужные детали.

- Подача припоя непосредственно на площадку паяемой детали.

Но прежде чем начать паять, необходимо произвести подготовительные манипуляции с деталями. Подготовка заключается в закреплении деталей, разогреве паяльника и смачивании флюсом места пайки.

Если паяют первым способом, на паяльнике плавят маленькое количество припоя и придавливает его жало к необходимым местам на паяемых деталях. Уверенное движение наконечника паяльника вдоль предполагаемого шва способствует идеальному распределению припоя по паяемой поверхности.

При втором варианте пайки нужно сначала разогреть паяльником нужные детали до необходимой температуры пайки, а потом подают припой встык между нужными деталями или на подвергаемую пайке поверхность. Припой, расплавившись, заполнит расстояние между деталями, что обеспечит нужный результат.

Лужение проводов

Проведение лужения — это процесс покрытия верхнего слоя металла припоем. Такую операцию проводят как приготовительную перед пайкой, так и как самостоятельную операцию.

Самым распространённым направлением, где применяется лужение, это лужение концов электрических проводов. Как правильно паять паяльником провода и производить лужение, чтобы получить нужный эффект, рассмотрим в подробностях.

В зависимости из чего произведены провода и их состояния, в котором они находятся на момент работ, различается и обработка, которой их нужно подвергать.

Провод медный одножильный лучше всего подходит для лужения. Новый провод не защищён окислами, поэтому с ним не нужно проводить манипуляции по зачищению. Процесс заключается в нанесении на кончик провода флюса, на горячий конец паяльника наносится припой, а проводится по проводу паяльником, при этом стараясь проворачивать провод.

В некоторых случаях, когда проводник не намерен лудиться может помочь простая таблетка. Такое может случиться в том случае, если провод покрыт лаком или эмалью. В таком случае необходимо таблетку аспирина разместить на дощечки и плотно прижав к её поверхности проводник, разогреть паяльником в течение нескольких секунд. При таких действиях таблетка плавится, чем вызывает разрушение лака. После этого можно проводить лужение провода без проблем.

Пары от расплавленной таблетки аспирина вредны для здоровья, поэтому можно воспользоваться специальным флюсом, который удаляет лак с поверхности проводов.

Если провода старые, то они, как правило, покрыты окислами, которые будут препятствовать процессу лужения. Решить проблему можно с помощью уже упомянутого аспирина. Для этого необходимо расплести проводник, его положить на таблетку и несколько секунд греть паяльником, продвигая проводник из стороны в сторону.

Чтобы провести лужение провода из алюминия, необходимо приобрести специальный флюс, например, идеально подойдёт «Флюс для пайки алюминия». Его также можно будет использовать и при пайке металлов со стойкой окисной плёнкой. Единственное что не стоит забывать, при пользовании таким флюсом, это очищение от его остатков паяемой поверхности. Если этого не делать, может обнаружиться в месте спайки коррозия.

Чтобы убрать образовавшийся при лужении остаток припоя, можно провод разместить вертикально и к месту избытка прижать горячий паяльник. Все излишки стекут на паяльник с провода.

Используя все знания и нужные материалы, можно добиваться идеально выполненных работ при использовании паяльника.

|

главная

основы

элементы

примеры расчетов

любительская

общая схемотехника

радиоприем

конструкции для

связная аппаратура

телевидение

справочные данные

измерения

обзор

обратная

реклама

|

что такое

«Неужели даже в таком деле, как пайка

Четвертый

ПОС-90

ПОС-60

ПОС-50

ПОС-40

ПОС-30

ПОС-18

ПОС-4-6

|

Как использовать флюс для припоя

Пайка — это процесс создания соединения между двумя металлами с использованием другого расплавленного металла. И он обычно используется для создания соединений схем в различных электронных компонентах. Когда тот же процесс применяется для больших металлических конструкций, он известен как сварка.

В этой статье мы поговорим о различных материалах припоя и о том, как правильно паять.

Что такое флюс для припоя

Удаление оксидов металлов с поверхностей необходимо для получения хороших паяных соединений.Флюс для припоя — это чистящее средство, используемое до или во время пайки для избавления от оксидов металлов.

Флюс для припоя состоит из основного материала и активатора. Активатор — это вещество, которое лучше смачивает поверхность металла, удаляя оксиды. Флюс также содержит другие добавки, ускоряющие процесс пайки и препятствующие коррозии. Различные методы нанесения флюса — это флюсовая ручка или проволока с сердечником.

Выбор подходящего оборудования

1. Рассмотрим флюс на канифольной основе для электрической пайки

Использование коррозионного флюса для удаления оксида металла окажется смертельной ошибкой для тонких и нежных проводов.Вы также можете замкнуть цепь и тем самым испортить вашу работу. Чтобы предотвратить это, используйте флюс на основе канифоли.

2. При пайке труб используйте кислотный флюс

Менее агрессивного флюса на канифольной основе для очистки труб недостаточно. Тип флюса, который вам сейчас больше всего подходит, — это кислотный флюс. Кислотный или луженый флюс гораздо более агрессивен. Это поможет вам удалить большие участки окисленной металлической поверхности и обеспечит более прочную поверхность для пайки.

3. Используйте этилированный припой при работе с электроникой

Припой со свинцом — хороший выбор для хрупких электронных деталей. Низкая температура плавления способствует легкой пайке. Те, которые являются твердыми и не имеют канифольного ядра, окисляются немного больше, в то время как другие с канифольным ядром могут помочь в дополнительном покрытии флюсом.

4. Для спайки труб используйте посеребренный припой

Свинцовый припой для водопроводных труб использовать нельзя, так как он токсичен. Лучше всего для этого подходят серебряные припои.Бессвинцовые припои слабые и не могут создавать хороших соединений.

5. Включите паяльник и чистите его, работая с электроникой

Нагрейте паяльник и протрите поверхность влажной губкой. Губка не должна быть сухой, иначе она обугрится. Прикосновение к нагретому утюгу может вызвать ожоги второй или третьей степени. Нанесите небольшое количество припоя, чтобы предотвратить дальнейшее окисление. Это называется лужением.

6. При пайке труб выберите паяльную лампу

При пайке труб вы можете выбрать кислородно-ацетиленовую горелку или пропановую горелку.Для правильной пайки отрегулируйте длину синего пламени примерно на 5 см. Теперь держите пик пламени возле труб. Чтобы установить нужное количество тепла, нужна практика. Если флюс припоя начинает выступать, это указывает на то, что вы прикладываете чрезмерное тепло.

Пайка

1. Скрутите или поверните вместе оголенные концы проводов.

В случае пайки проводов сначала обнажите достаточное количество проволоки, удалив изоляционный материал.Теперь скрутите два конца проволоки внахлест друг с другом. Следите за тем, чтобы не было острых концов. Вы также можете отделить каждую тонкую проволоку и сплести их, чтобы получилась сетка для более прочного соединения.

2. Нанесите на провода флюс для пайки.

Теперь пора нанести припой. Используя кисть или палец, нанесите большое количество припоя на стык и закройте его. Достаточно спайки области внахлест, чтобы получился токопроводящий стык. Вы можете попросить кого-нибудь удерживать все эти провода вместе, пока вы паяете, или можете купить зажим.

3. Наденьте паяльник на сторону проводов, чтобы расплавить флюс.

Твердый флюс необходимо расплавить, чтобы он равномерно распределился. Прикоснитесь к проводу уже горячим паяльником, чтобы нагреть сечение. Через несколько секунд припой расплавится.

4. Вдавите припой в провода, чтобы соединить их вместе.

Необходимый шаг — расплавить припой для создания соединения. Когда вы прикасаетесь к утюгу, проволока достаточно горячая.Коснитесь паяльной проволокой другой стороны провода. Он расплавится и осядет на плетеной проволоке.