Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

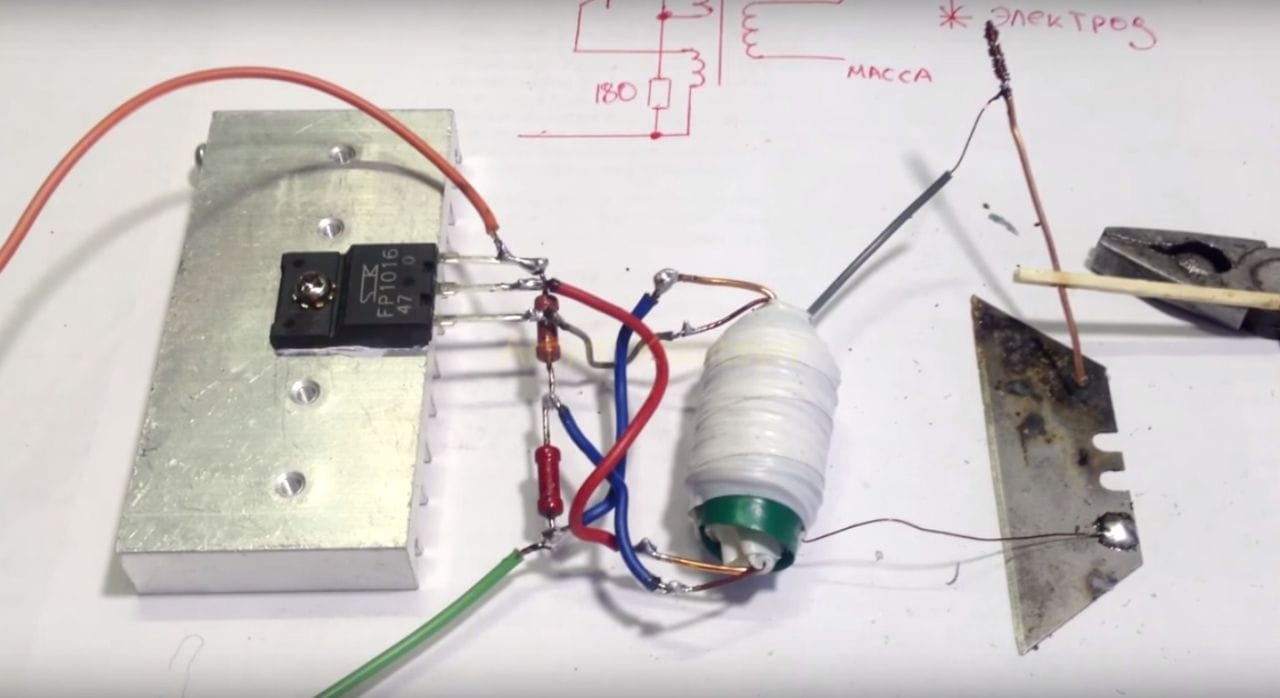

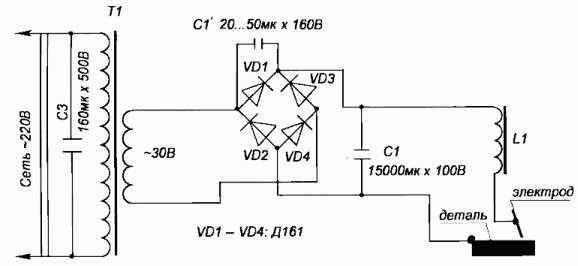

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40…130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

| Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

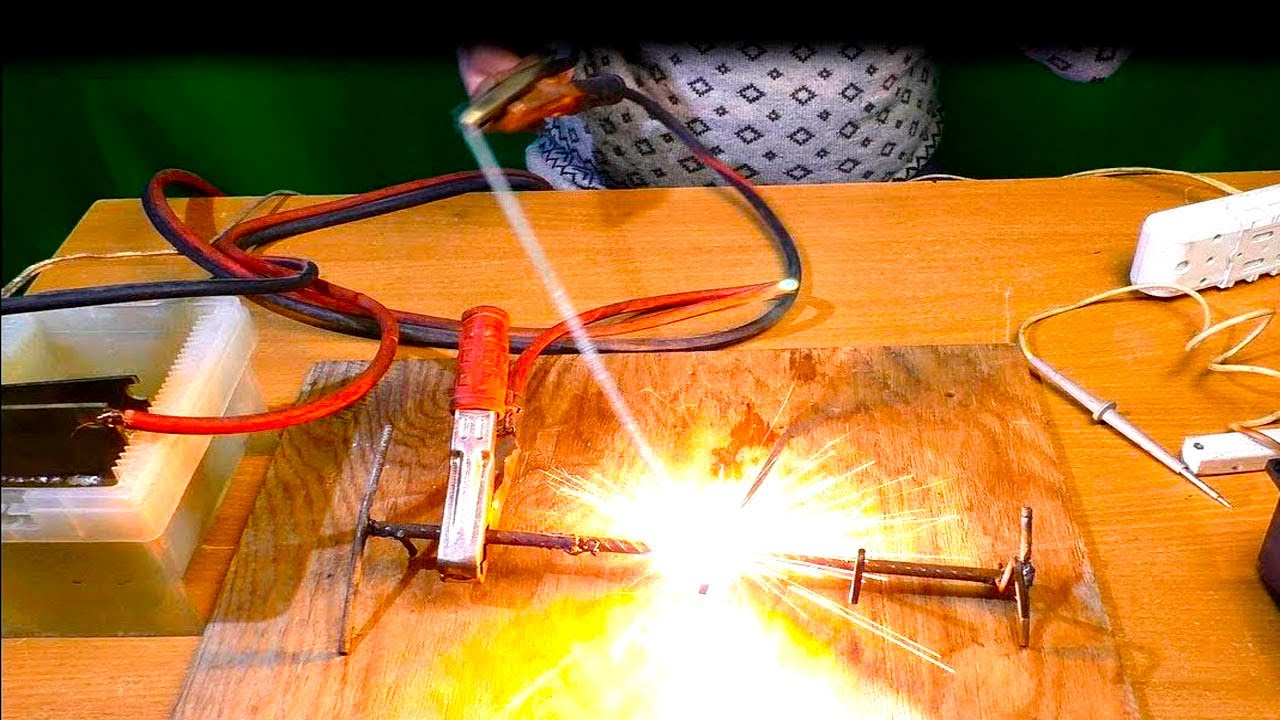

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

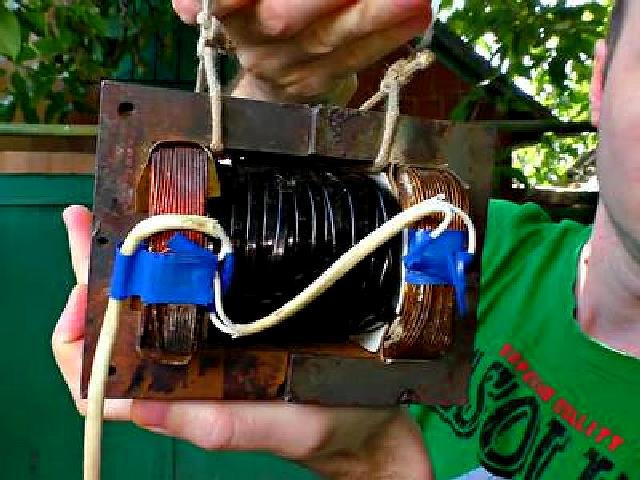

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

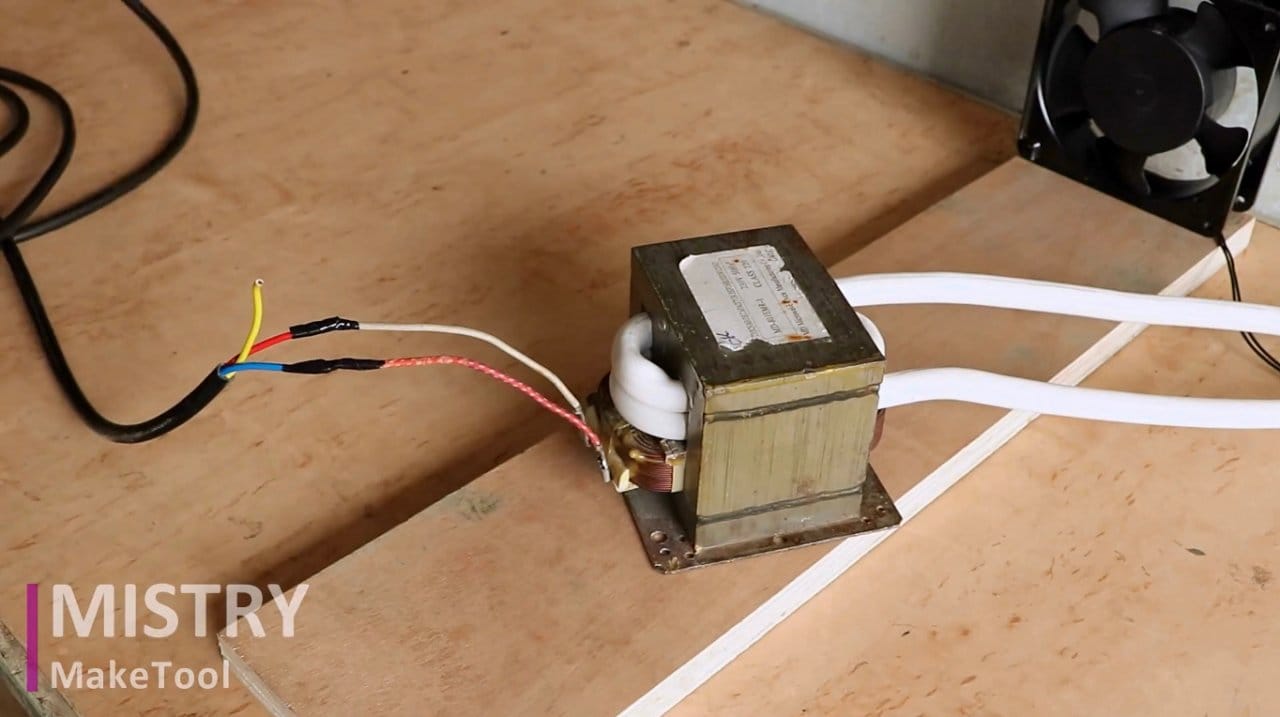

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8. ..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

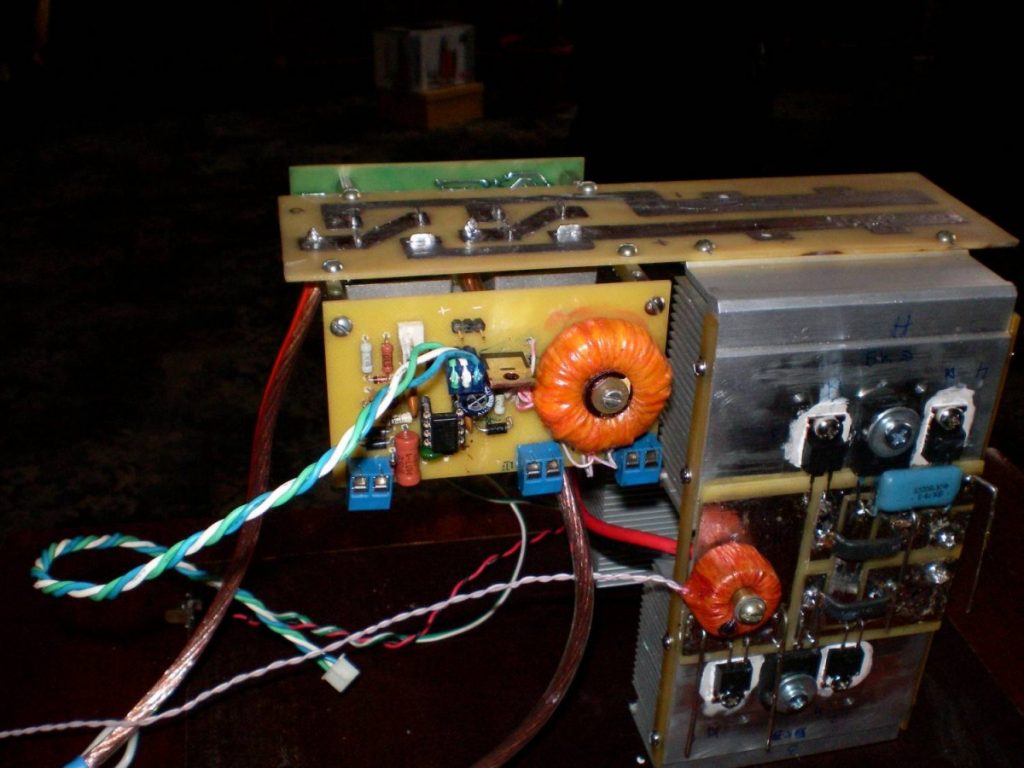

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1. 5 мм:Рис. 5. Чертеж платы

5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

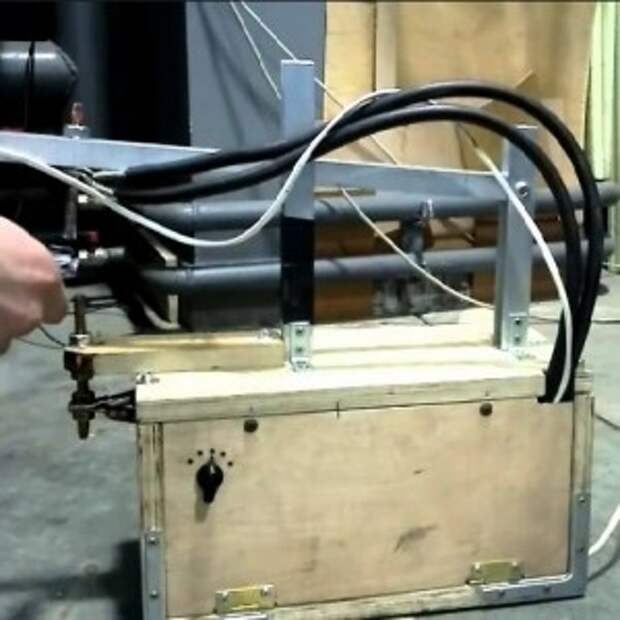

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

как сделать аппарат для сварки по схеме? Что потребуется для изготовления?

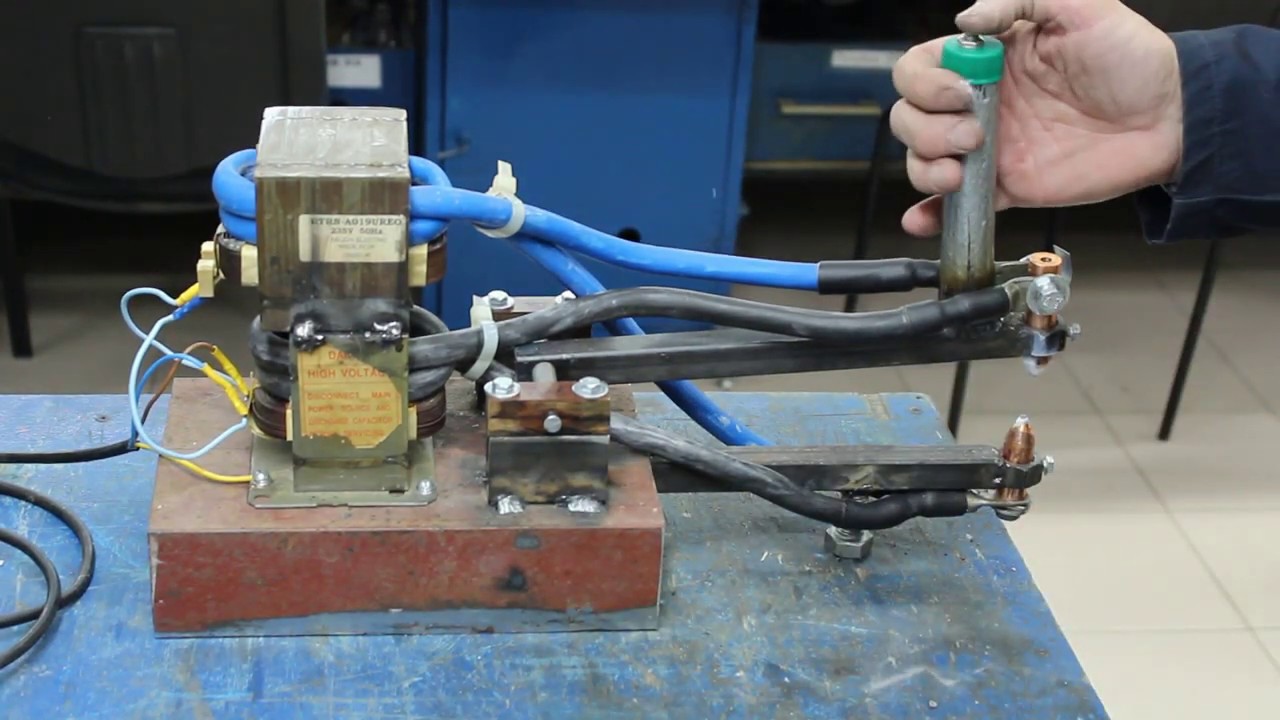

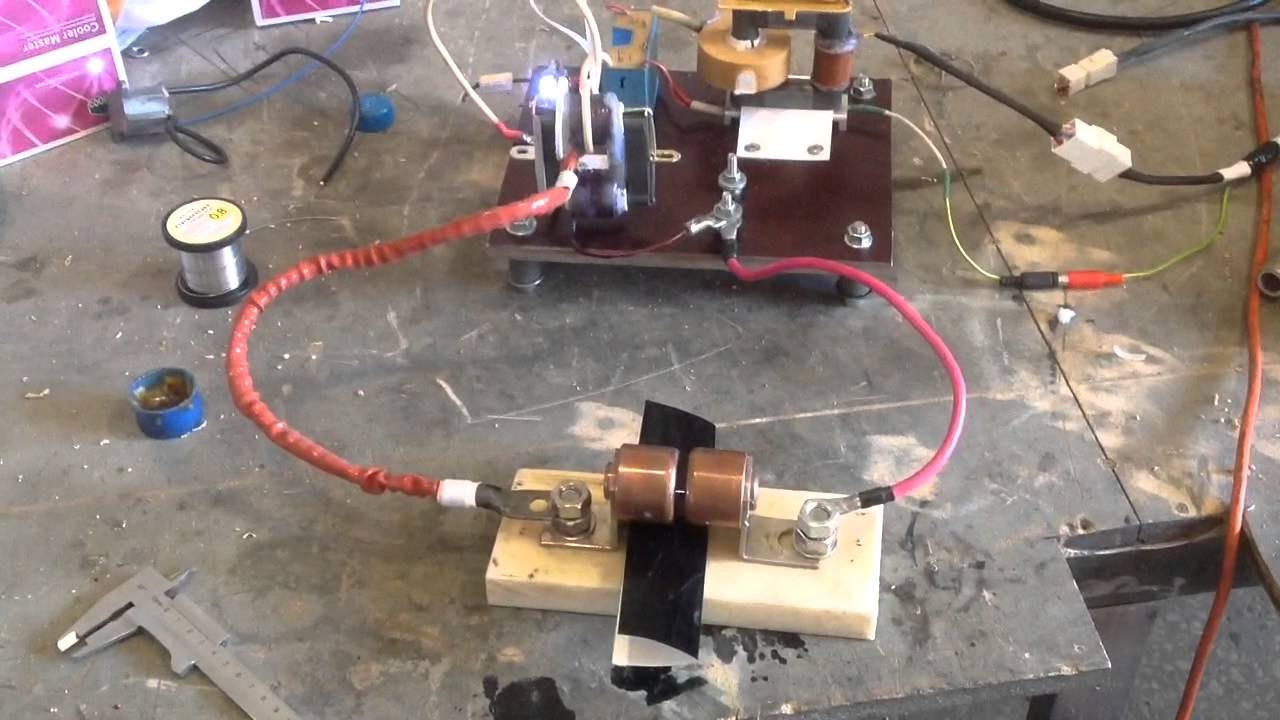

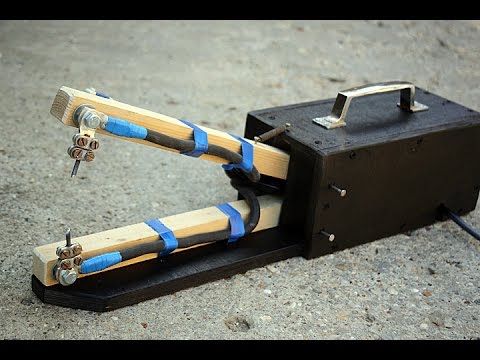

Контактная сварка весьма распространена в промышленной отрасли, так как она применяется для более точного и надежного соединения металлов между собой. В данной статье описано, как изготовить аппарат для контактной сварки из микроволновки по весьма простой схеме.

Инструменты и материалы

Для изготовления сварочного аппарата используется элементарный набор инструментов, таких как:

- болгарка или ножовка по металлу;

- дрель или шуруповерт;

- молоток;

- отвёртка.

Из материалов потребуются:

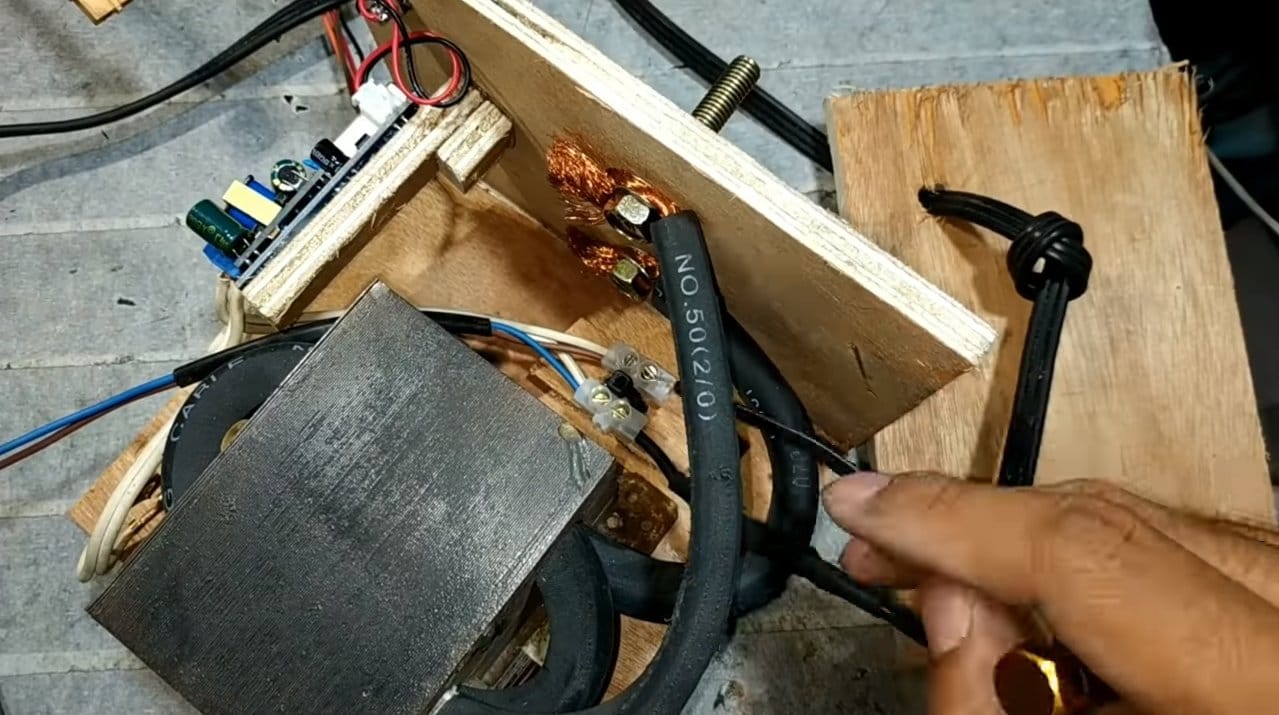

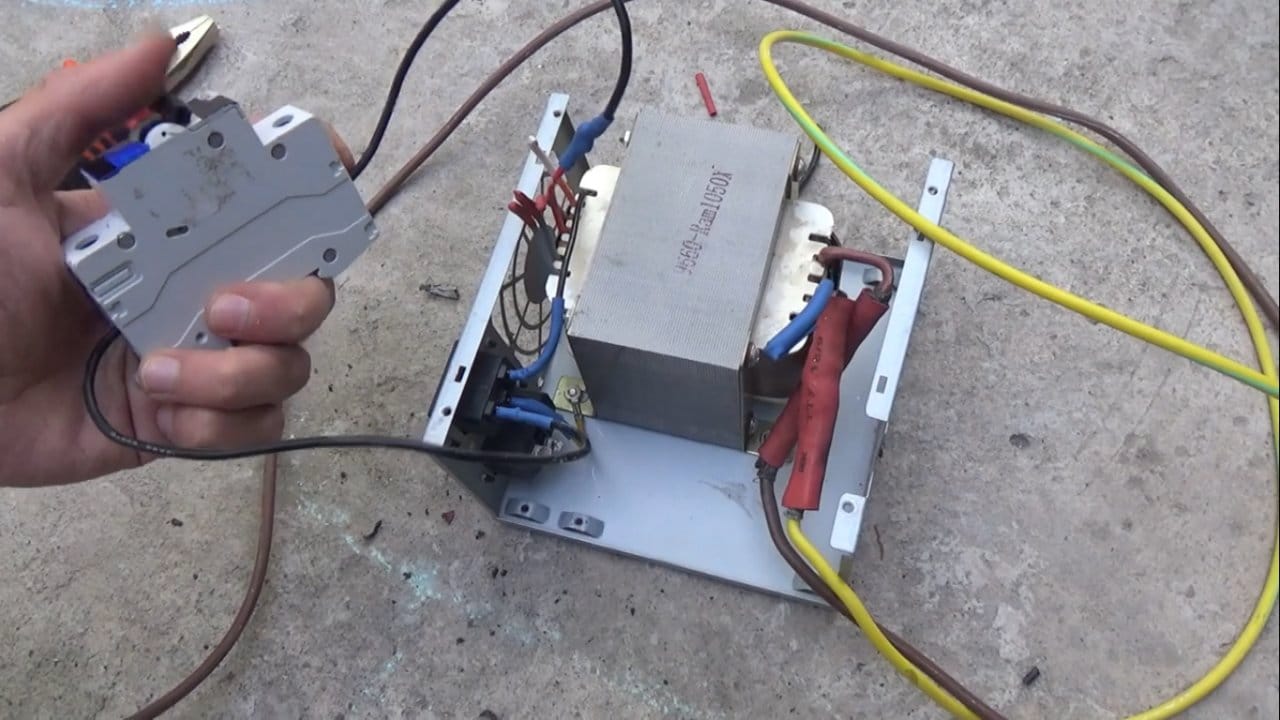

- трансформатор из микроволновой печи;

- кабель крупного сечения для новой обмотки;

- провод питания;

- кабель для подключения электродов;

- кнопка для мгновенного отключения питания;

- доски для корпуса.

Схема изготовления

Прежде чем приступить к сборке сварочного аппарата из микроволновки своими руками, нужно понять принцип работы трансформатора, который поможет сварить метал. Трансформатор состоит из двух обмоток (первичной и вторичной), они заключены в корпус – «сердечник», который набран из листов специальной стали. На первичную обмотку подается электрический ток, который, проходя через сердечник, попадает на вторичную обмотку. Она, в свою очередь, повышает или, наоборот, понижает ток. Отсюда следует их классификация на понижающий и повышающий трансформаторы. В данной схеме будет использоваться второй вариант, то есть напряжение будет понижаться, а ток – повышаться. С помощью этого эффекта и будет происходить сварка материалов.

Отсюда следует их классификация на понижающий и повышающий трансформаторы. В данной схеме будет использоваться второй вариант, то есть напряжение будет понижаться, а ток – повышаться. С помощью этого эффекта и будет происходить сварка материалов.

В зависимости от того, какой толщины будут свариваемые детали, нужно подбирать трансформатор и сечение кабеля для новой обмотки.

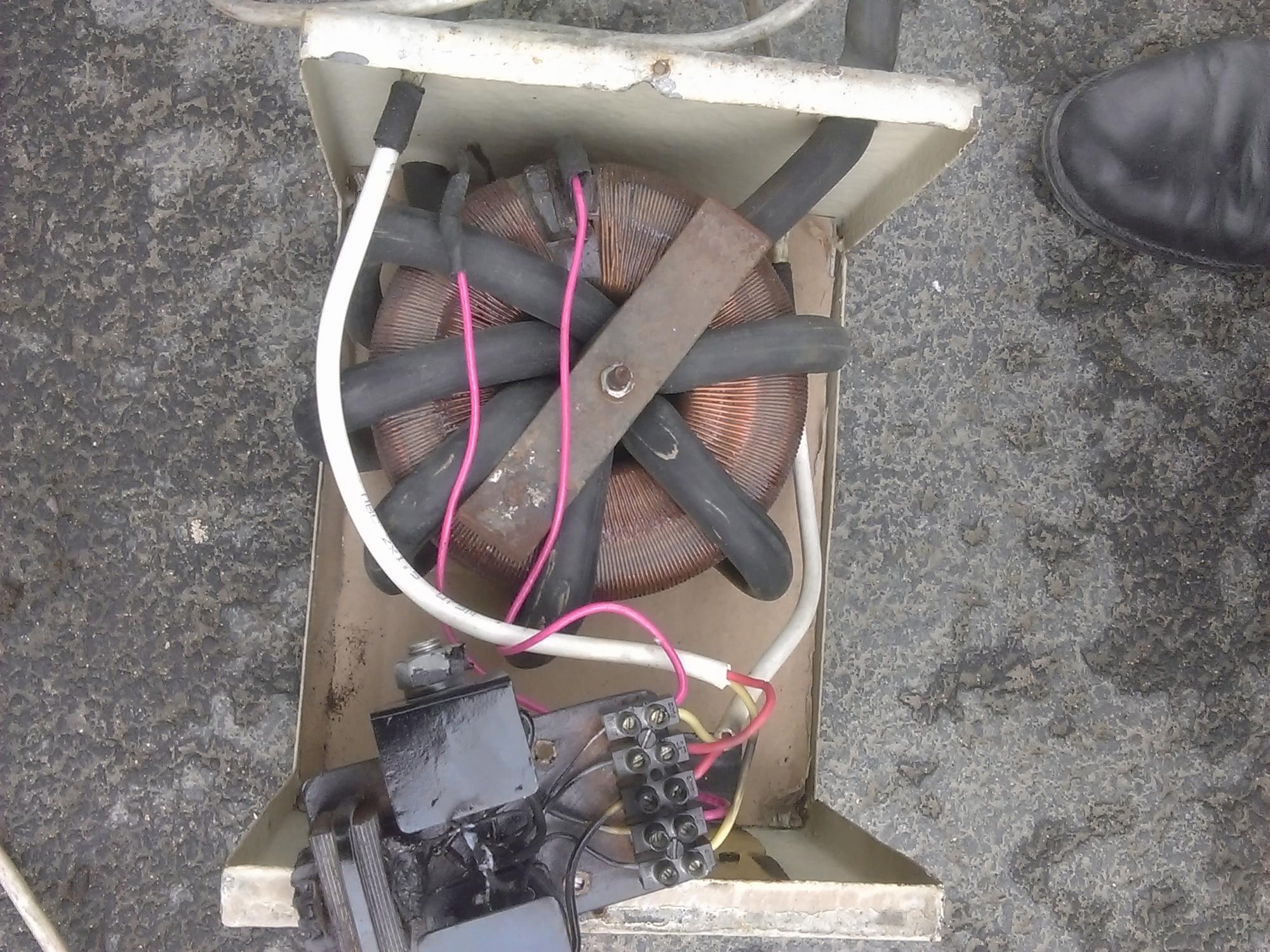

Для начала нужно разобрать микроволновую печь, чтобы достать трансформатор, который в дальнейшем будет использован в работе. Он состоит из двух обмоток медной проволоки, которая может быть залита лаком или обмотана специальной бумагой. Также он может находиться в пластиковом или металлическом кожухе, который защищает его от воздействия внешней среды.

Убираем вторичную обмотку с корпуса трансформатора, как правило, это верхний элемент. Для извлечения обмотки ветки, которые выступают за пределы корпуса трансформатора, нужно обрезать с помощью болгарки или ножовки. Остатки обмотки, которые скрыты внутри корпуса, необходимо высверлить с помощью дрели (шуруповерта): сперва сверлом маленького диаметра и далее по возрастающей. Маленькие торчащие элементы убираются с помощью отвертки и молотка, которыми просто выбиваются с корпуса.

Остатки обмотки, которые скрыты внутри корпуса, необходимо высверлить с помощью дрели (шуруповерта): сперва сверлом маленького диаметра и далее по возрастающей. Маленькие торчащие элементы убираются с помощью отвертки и молотка, которыми просто выбиваются с корпуса.

Очень важно не повредить первичную обмотку!

После того как обмотка была полностью удалена, необходимо очистить место установки от остатков лака или бумаги. После тщательной чистки можно закрепить новую обмотку.

Далее берем кабель нужного сечения. Можно взять многожильный медный кабель сечением 6 квадратов, но нужно будет сделать около 15 витков. Или же кабель большего сечения, но с меньшим количеством витков. Все зависит от использованного кабеля. Обмотка должна быть плотно намотана (без пропусков) и не «болтаться» в корпусе трансформатора. После того как провод занял свое новое место, трансформатор нужно закрепить на платформе из досок для лучшей устойчивости сварочного аппарата из микроволновки. Это можно сделать с помощью другой доски или уголков.

После того как провод занял свое новое место, трансформатор нужно закрепить на платформе из досок для лучшей устойчивости сварочного аппарата из микроволновки. Это можно сделать с помощью другой доски или уголков.

Схема подключения первичной обмотки весьма простая. Из обмотки выходят два контакта (они же клеммы), к ним мы подключаем провод питания. Также можно подключить разъем, к которому уже подходит провод питания, что увеличит её мобильность и улучшит транспортировку.

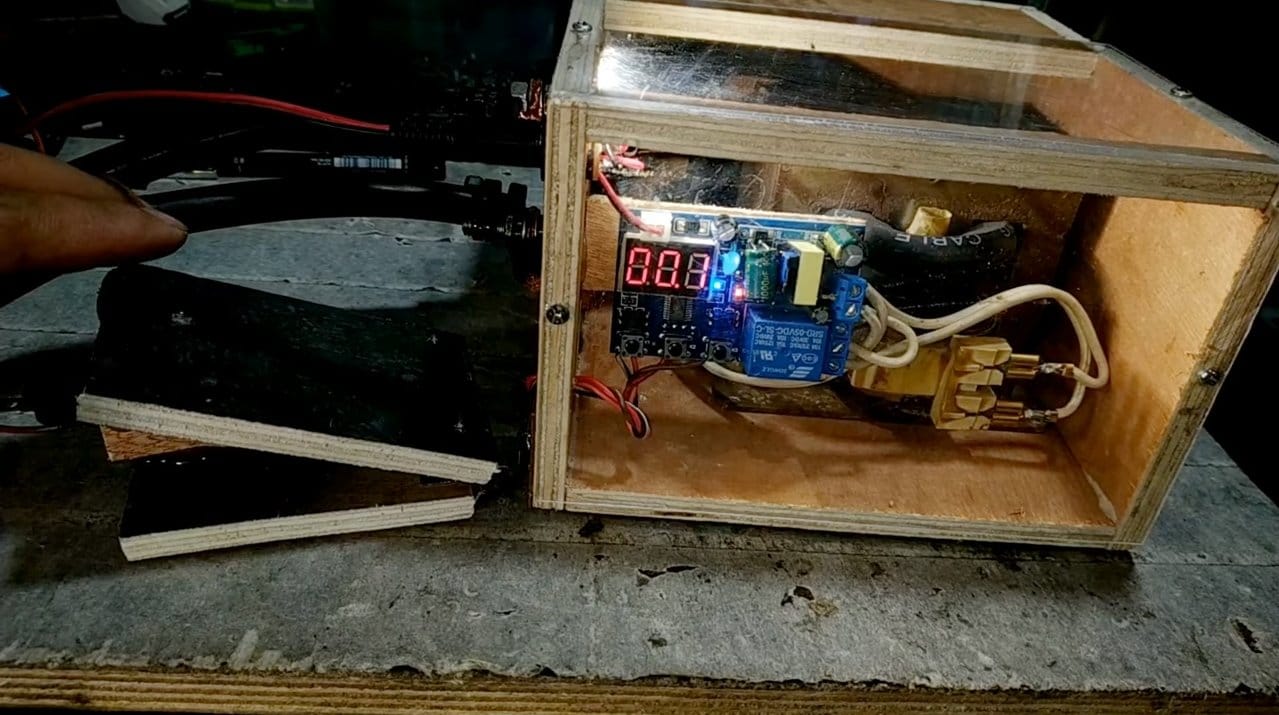

По схеме идут провод питания, кнопка мгновенного отключения, которую можно установить на корпус сварочного аппарата, и непосредственно первичная обмотка. Также в эту схему можно внедрить:

- регулятор тока, с помощью которого можно регулировать напряжение, приходящее на первичную обмотку;

- таймер, который дополнительно будет включать аппарат на определённый период времени, тем самым уменьшая потребление электричества и дополнительно защищая от перегрева сам трансформатор.

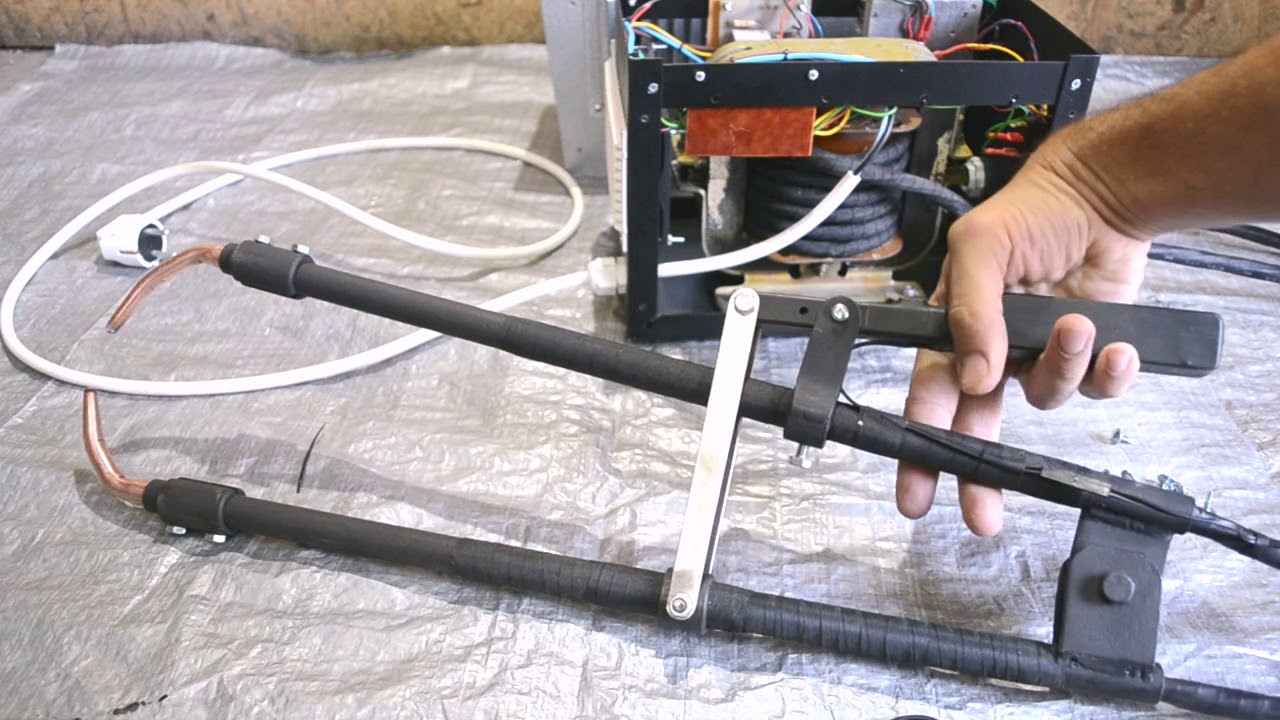

После того как была подключена первичная обмотка, на концы новой вторичной обмотки нужно закрепить медный электрод или держатель электродов с зажимом «крокодил», с помощью которых и будет происходить контактная сварка металлов. Такой сварочный аппарат из микроволновки можно использовать и для обычной сварки, но в связи с нагревом трансформатора работать с ним нужно периодами, давая ему остыть.

К платформе с трансформатором прикручиваем нижний неподвижный рычаг, на котором установлен один из медных электродов, подключенных к вторичной обмотке.

Чаще всего такие электроды разной формы и размеров можно купить в магазине, они сертифицированы и соответствуют ГОСТу (14111-90), имеют диаметр от 10 до 40 мм. Также можно их изготовить самостоятельно с помощью куска медного провода сечением 4 квадрата и держателя для провода. После размещения неподвижного рычага и электрода на нем устанавливаем подвижный рычаг со вторым электродом, который будет выполнять функцию подвода электричества друг к другу и прижатия двух свариваемых деталей между собой для лучшего контакта. Он может быть закреплен на платформе с помощью подвижного элемента в виде оси и пружины. Он также может быть независим от сварочного аппарата – для более удобного сваривания деталей. Все провода на рычагах нужно заизолировать дополнительно для собственной безопасности, поскольку ток, который идет по этому проводу, имеет большой заряд, – стандартная изоляция может не выдержать нагрева, её свойства будут со временем уменьшаться.

Он может быть закреплен на платформе с помощью подвижного элемента в виде оси и пружины. Он также может быть независим от сварочного аппарата – для более удобного сваривания деталей. Все провода на рычагах нужно заизолировать дополнительно для собственной безопасности, поскольку ток, который идет по этому проводу, имеет большой заряд, – стандартная изоляция может не выдержать нагрева, её свойства будут со временем уменьшаться.

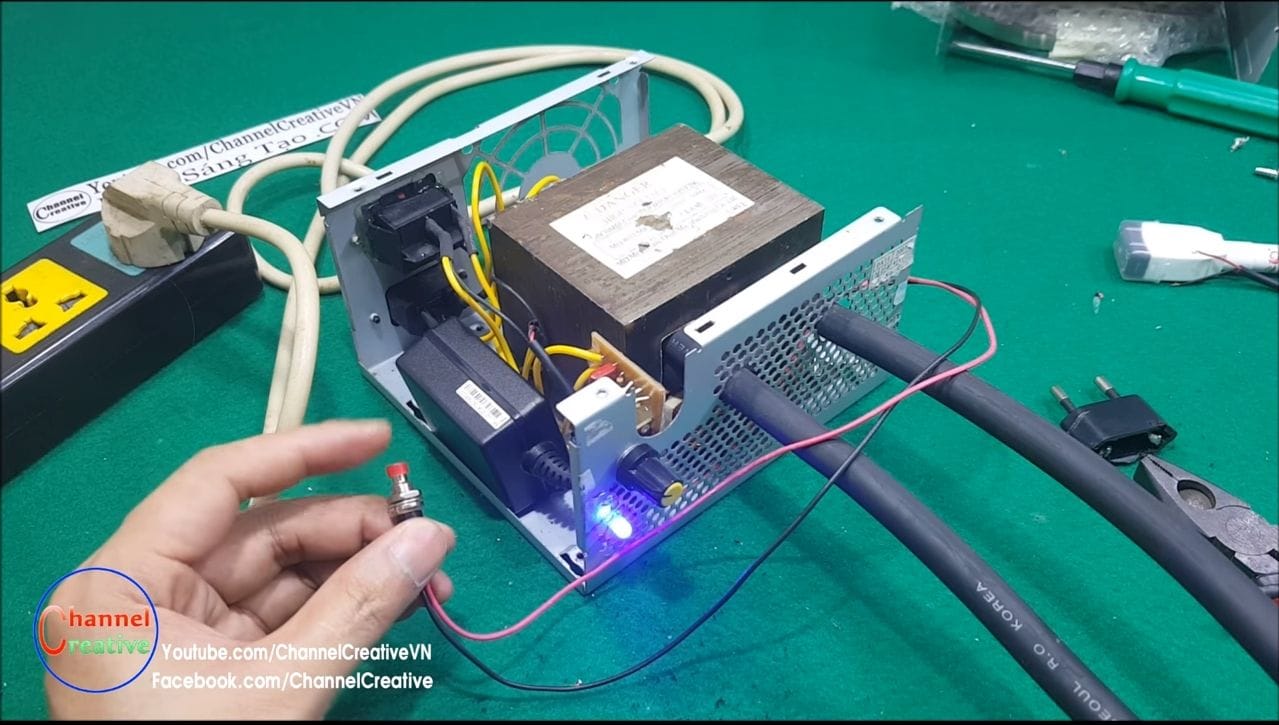

Обкладываем трансформатор со всех сторон досками, образовывая тем самым корпус сварочного аппарата из микроволновки, на который устанавливается кнопка моментального отключения питания.

Рекомендации

Помимо этого, можно установить вентилятор для охлаждения трансформатора и продления времени его работы. Для внедрения такого устройства необходимо будет установить дополнительное оборудование, чтобы преобразить 220В в 12В (для нормальной работы вентилятора охлаждения). Также для удобства использования можно установить переключатель на подвижном рычаге, что поможет предотвратить случайное срабатывание аппарата и позволит осуществить более точное сваривание.

Также для удобства использования можно установить переключатель на подвижном рычаге, что поможет предотвратить случайное срабатывание аппарата и позволит осуществить более точное сваривание.

Для корпуса можно использовать старый системный блок, что сделает процесс охлаждения лучше и подарит изделию более «заводской» вид в сравнении с деревянным корпусом.

Такой сварочный аппарат, сделанный своими руками, будет отличной альтернативой дорогим заводским машинам, но куда более компактным, особенно если он будет использоваться для домашних целей или же в небольших мастерских, что позволит сэкономить существенную сумму. По своим характеристикам он ничем не уступает промышленным конкурентам, а при должном подборе трансформатора, сечения провода и количества его витков сможет превзойти их по мощности. Такой аппарат может использоваться во многих сферах для сваривания любых металлов, но в случае работы с оцинкованным металлом могут образовываться пары оксида цинка, которые очень вредны для дыхательных путей и легких. Стоит проводить такие работы в хорошо проветриваемом помещении, используя средства индивидуальной защиты.

Такой аппарат может использоваться во многих сферах для сваривания любых металлов, но в случае работы с оцинкованным металлом могут образовываться пары оксида цинка, которые очень вредны для дыхательных путей и легких. Стоит проводить такие работы в хорошо проветриваемом помещении, используя средства индивидуальной защиты.

Как сделать сварочный аппарат из микроволновки, смотрите далее.

Сварочные аппараты сделать самому своими руками. Самодельное электрооборудование

Из статьи вы узнаете, какими бывают сварочные аппараты. Своими руками изготовить их довольно просто, если имеются элементарные познания в электротехнике и необходимые инструменты. В качестве основы для сварочного автомата может быть взят как готовый трансформатор, так и самодельный.

В качестве основы для сварочного автомата может быть взят как готовый трансформатор, так и самодельный.

Конечно, такие конструкции потребляют большую мощность, следовательно, в сети будет наблюдаться сильное падение напряжения. Это может сказаться на функционировании бытовых электроприборов. Именно по этой причине намного эффективнее оказываются конструкции, в основе которых находятся полупроводниковые элементы. Если сказать проще, то это инверторные сварочные аппараты.

Простейший сварочный аппарат

Так, первым делом стоит рассмотреть самые простые конструкции, которые может повторить любой. Конечно, это те устройства, в основе которых находятся трансформаторы. Конструкция, рассмотренная ниже, позволяет работать от напряжения 220 и 380 Вольт. Максимальный диаметр электрода, используемый при сварке, – 4 миллиметра. Толщина свариваемых металлических элементов колеблется в интервале от 1 до 20 миллиметров. О том, как сделать сварочный аппарат своими руками, вы сейчас узнаете в полной мере. Причем продвигаться сможете от простого к сложному.

Причем продвигаться сможете от простого к сложному.

Несмотря на такие прекрасные характеристики, изготовление сварочного аппарата производится из легкодоступных материалов. Вам потребуется для сборки трансформатор понижающий, работающий от трехфазного напряжения. При этом его мощность должна составлять порядка 2 киловатт. Также стоит отметить, что вам необходимы будут не все обмотки. Поэтому в том случае, если одна из них вышла из строя, проблем с дальнейшим конструированием не возникнет.

Переделка трансформатора

Суть в том, что вам необходимо внести изменения лишь во вторичной обмотке. Для облегчения задачи ниже в статье приведена схема сварочного аппарата, подключение его к сети также описано.

Итак, первичную обмотку трогать не нужно, она имеет все характеристики, необходимые для работы от сети переменного тока 220 Вольт. Разбирать сердечник нет необходимости, достаточно непосредственно на нём разобрать вторичную обмотку, а вместо нее намотать новую.

На трансформаторе, который вы должны выбрать, присутствует несколько обмоток. Три первичных, столько же вторичных. Но имеются еще и средние обмотки. Их тоже три. Именно вместо средней необходимо намотать такой же провод, какой был использован для изготовления первичной. Причем необходимо от каждого тридцатого витка делать отводы. Около 300 витков в общей сложности должна иметь каждая обмотка. Благодаря правильной намотке провода можно увеличить мощность сварочного аппарата.

Три первичных, столько же вторичных. Но имеются еще и средние обмотки. Их тоже три. Именно вместо средней необходимо намотать такой же провод, какой был использован для изготовления первичной. Причем необходимо от каждого тридцатого витка делать отводы. Около 300 витков в общей сложности должна иметь каждая обмотка. Благодаря правильной намотке провода можно увеличить мощность сварочного аппарата.

На обеих крайних катушках наматывается вторичная обмотка. Точное количество витков указать сложно, так как чем их больше, тем лучше. Провод используется сечением 6-8 квадратных миллиметров. Вместе с ним наматывается одновременно тонкий провод. В качестве силового кабеля нужно использовать многожильный в надежной изоляции. Именно так делаются сварочные аппараты своими руками.

Если проанализировать все конструкции, изготовленные по данной технологии, то оказывается, что примерное количество провода — около 25 метров. Если нет провода с большим сечением, можно использовать кабель с площадью 3-4 квадратных миллиметра. Но в этом случае его необходимо складывать вдвое при намотке.

Но в этом случае его необходимо складывать вдвое при намотке.

Подключение трансформатора

Конструкцию имеет простую сварочный аппарат. Полуавтомат можно изготовить на его основе, если сделать еще одну обмотку для питания электропривода подачи электродов. Обратите внимание на то, что на выходе трансформатора будет очень большой ток. Поэтому все коммутационные разъемы необходимо выполнять максимально прочными.

Чтобы сделать клеммы для подключения к выводам вторичной обмотки, вам потребуется медная трубка. У нее должен быть диаметр 10 миллиметров, а длина 3-4 см. С одного конца ее нужно расклепать. Получиться должна пластина, в которой необходимо проделать отверстие. Диаметр его должен составлять около одного сантиметра. С другого конца вставляются провода. Независимо от того, сварочный аппарат постоянного тока или переменного, коммутация делается максимально жесткой и надежной.

Желательно их идеально зачистить, при необходимости обработать в кислоте и нейтрализовать ее. Для улучшения контакта второй край трубки должен быть слегка сплюснут при помощи молотка. Выводы первичной обмотки лучше всего крепить к текстолитовой плате. Толщина ее должна быть около трех миллиметров, можно больше. Она жестко крепится к трансформатору. Кроме того, в этой плате нужно сделать 10 отверстий, диаметр каждого около 6 миллиметров. Посмотрите, какая схема сварочного аппарата, как он включается в сеть 220 и 380 Вольт.

Для улучшения контакта второй край трубки должен быть слегка сплюснут при помощи молотка. Выводы первичной обмотки лучше всего крепить к текстолитовой плате. Толщина ее должна быть около трех миллиметров, можно больше. Она жестко крепится к трансформатору. Кроме того, в этой плате нужно сделать 10 отверстий, диаметр каждого около 6 миллиметров. Посмотрите, какая схема сварочного аппарата, как он включается в сеть 220 и 380 Вольт.

В них необходимо установить винты, гайки и шайбы. К ним производится подключение выводов всех первичных обмоток. В том случае, если требуется, чтобы сварка работала от бытовой сети 220 Вольт, соединяются параллельно крайние обмотки трансформатора. Последовательно с ними включается средняя обмотка. Идеально будет работать сварка при питании от 380 Вольт.

Чтобы произвести подключение первичных обмоток к питающей сети, нужно использовать другую схему. Обе крайние обмотки соединяются последовательно. Лишь после этого последовательно с ними включается средняя обмотка. Причина для этого кроется в следующем: средняя обмотка является дополнительным индуктивным сопротивлением, с ее помощью происходит снижение напряжения и тока во вторичной цепи. Благодаря этому работают в нормальном режиме сварочные аппараты, своими руками изготовленные по приведенной технологии.

Причина для этого кроется в следующем: средняя обмотка является дополнительным индуктивным сопротивлением, с ее помощью происходит снижение напряжения и тока во вторичной цепи. Благодаря этому работают в нормальном режиме сварочные аппараты, своими руками изготовленные по приведенной технологии.

Изготовление электрододержателя

Конечно, неотъемлемая часть любого сварочного аппарата — это электрододержатель. Нет необходимости покупать готовый, если сделать его можно из подручных материалов. Вам необходима трехчетвертная труба, ее суммарная длина должна быть около 25 сантиметров. С обоих концов необходимо сделать небольшие выемки, примерно на 1/2 диаметра. С таким держателем будет нормально работать сварочный аппарат. Для пластиковых элементов конструкции отдельное требование – они должны быть расположены как можно дальше от трансформатора и держателя.

Делать их нужно в трех-четырех сантиметрах от края. Затем возьмите кусок стальной проволоки, диаметр которой 6 миллиметров, приварите его к трубе напротив большей выемки. С другой стороны необходимо просверлить дырку, к ней прикрепите провод, который будет соединяться со вторичной обмоткой.

С другой стороны необходимо просверлить дырку, к ней прикрепите провод, который будет соединяться со вторичной обмоткой.

Подключение к сети

Стоит отметить, что нужно подключать сварочный аппарат по всем правилам. Во-первых, нужно использовать рубильник, с помощью которого можно без труда произвести отключение устройства от сети. Обратите внимание на то, что сварочные аппараты, своими руками изготовленные, по безопасности не должны уступать аналогам, выпускаемым промышленностью. Во-вторых, сечение проводов для подключения к сети должно быть не меньше полутора квадратных миллиметров. Ток потребления первичной обмотки составляет максимум 25 ампер. При этом во вторичной цепи ток можно изменить в диапазоне 60..120 ампер. Обратите внимание на то, что данная конструкция сравнительно простая, поэтому подходит она лишь для применения в быту.

Старайтесь давать небольшой перерыв время от времени, независимо от того, какой сварочный аппарат – полуавтомат или ручной. Использовали десяток электродов – выключите сварку, дайте ей немного времени остыть. Но это лишь в том случае, если используются электроды с диаметром больше 3 миллиметров. Если же меньшие вы используете, например 2 миллиметра, то температура обмоток трансформатора не поднимается больше 80 градусов. Следовательно, можно работать, не выключая сварочный аппарат. При эксплуатации обязательно соблюдайте технику безопасности. Ознакомьтесь с правилами противопожарной безопасности при работе сварочного аппарата. Не поленитесь и почитайте о правилах электробезопасности.

Но это лишь в том случае, если используются электроды с диаметром больше 3 миллиметров. Если же меньшие вы используете, например 2 миллиметра, то температура обмоток трансформатора не поднимается больше 80 градусов. Следовательно, можно работать, не выключая сварочный аппарат. При эксплуатации обязательно соблюдайте технику безопасности. Ознакомьтесь с правилами противопожарной безопасности при работе сварочного аппарата. Не поленитесь и почитайте о правилах электробезопасности.

Аппарат для точечной сварки

Полезным окажется и сварочный аппарат точечного типа. Конструкции таких устройств не менее простые, нежели предыдущих. Правда, величина тока на выходе очень большая. Зато имеется возможность производить контактную сварку металлов до трех миллиметров толщиной. В большинстве конструкций нет регулировки выходного тока. Но при желании это можно сделать. Правда, усложняется вся самоделка. Необходимость в регулировании выходного тока отпадает, так как можно контролировать процесс сварки визуально. Конечно, сварочные инверторные аппараты окажутся намного эффективнее. Но точечные могут выполнять то, чего не позволяет сделать любая другая конструкция.

Конечно, сварочные инверторные аппараты окажутся намного эффективнее. Но точечные могут выполнять то, чего не позволяет сделать любая другая конструкция.

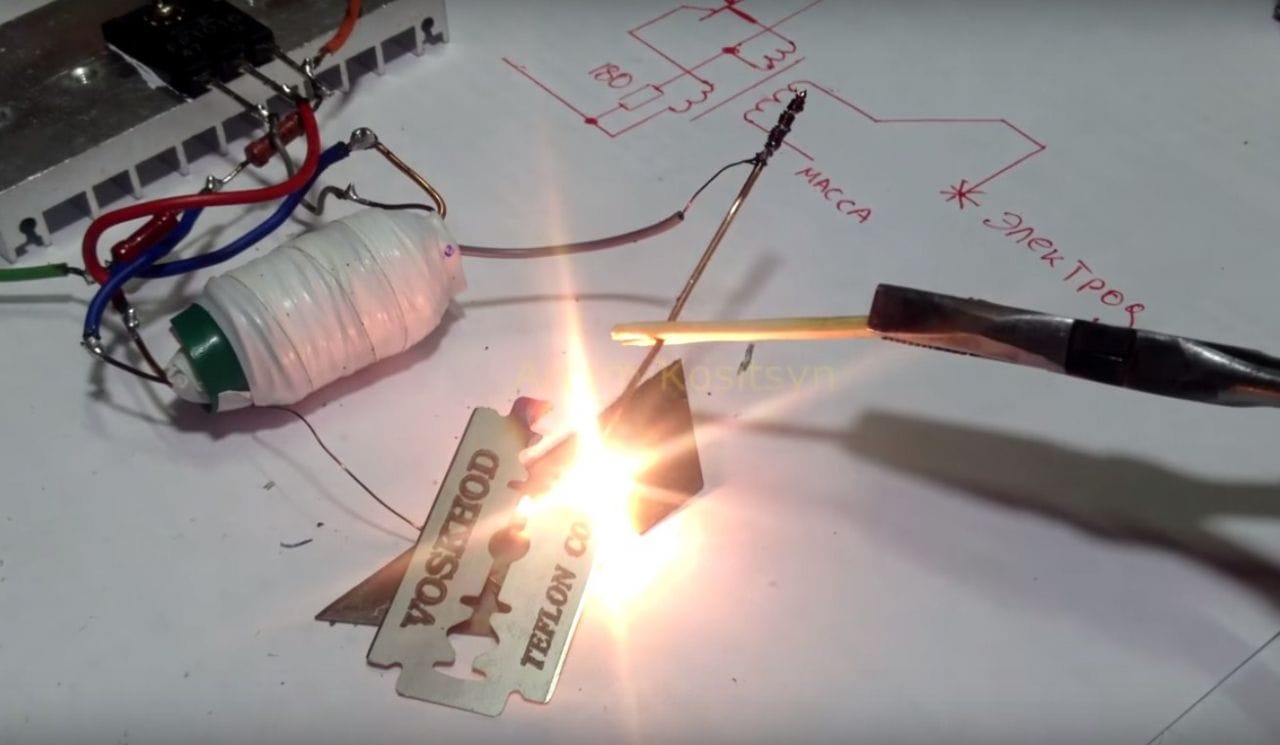

Для изготовления вам потребуется трансформатор с мощностью около 1 киловатта. Первичная обмотка остается без изменений. Переделать потребуется только вторичную. И если используется трансформатор от бытовой микроволновки, то нужно выбить вторичную обмотку, вместо нее произвести намотку нескольких витков провода большого сечения. Если имеется возможность, лучше использовать медную шину. На выходе должно получиться около пяти вольт, но этого окажется достаточно для полноценной работы устройства.

Конструкция электрододержателя

Здесь она немножко отличается от той, которая была рассмотрена выше. Для изготовления вам потребуются небольшие дюралевые заготовки. Подойдут прутки с диаметром 3 сантиметра. Нижний должен быть неподвижен, полностью изолирован от контактов. В качестве изоляционного материала можно использовать шайбы из текстолита, а также лакоткань. Любой, даже простейший точечный сварочный аппарат нуждается в надежном электрододержателе, поэтому его конструированию уделите максимум внимания.

Любой, даже простейший точечный сварочный аппарат нуждается в надежном электрододержателе, поэтому его конструированию уделите максимум внимания.

Электроды изготавливаются из меди, их диаметр — 10-12 миллиметров. Они прочно закрепляются в держателе с помощью прямоугольных латунных вставок. Исходное положение электрода держателя – его половины разведены. Для придания упругости можно использовать пружины. Идеально подходят от старых раскладушек.

Работа контактной сварки

Необходимо подключать такую сварку к электрической сети при помощи автоматического выключателя. Он должен иметь номинальный ток 20 ампер. Обратите внимание на то, что на входе (там, где у вас находится счетчик) автомат должен быть либо таким же по параметрам, либо большим. Чтобы произвести включение трансформатора, применяется простой магнитный пускатель. Несколько отличается работа сварочным аппаратом контактного типа от той, которая была рассмотрена выше. И эти особенности вы сейчас узнаете.

Для включения магнитного пускателя необходимо предусмотреть специальную педаль, которую вы будете нажимать ногой для выработки тока во вторичной цепи. Обратите внимание на то, что включается и выключается контактная сварка только в том случае, если электроды полностью сведены. Если пренебрегать этим правилом, то будет появляться очень много искр, как следствие, это приведет к пригоранию электродов, выходу их из строя. Старайтесь как можно чаще обращать внимание на температуру сварочного аппарата. Время от времени делайте небольшие перерывы. Не допускайте перегрева агрегата.

Обратите внимание на то, что включается и выключается контактная сварка только в том случае, если электроды полностью сведены. Если пренебрегать этим правилом, то будет появляться очень много искр, как следствие, это приведет к пригоранию электродов, выходу их из строя. Старайтесь как можно чаще обращать внимание на температуру сварочного аппарата. Время от времени делайте небольшие перерывы. Не допускайте перегрева агрегата.

Инверторный сварочный аппарат

Он является наиболее современным, но сложнее в конструировании. В нем используется импульсный трансформатор и полупроводниковые транзисторы с высокой мощностью. Пожалуй, это наиболее дорогие и дефицитные детали. В первую очередь делается блок питания. Он импульсный, поэтому необходимо изготовить специальный трансформатор. А теперь более подробно о том, из чего состоит такой сварочный аппарат. Характеристики его компонентов смотрите далее.

Конечно, трансформатор, используемый в инверторе, намного меньше по габаритам, нежели рассмотренные выше. Также потребуется сделать дроссель. Итак, вам следует обзавестись сердечником из феррита, каркасом для изготовления трансформатора, медными шинами, специальными скобами, чтобы произвести фиксацию двух половин ферритового сердечника, изолентой. Последнюю необходимо выбирать, исходя из данных ее термической стойкости. Придерживайтесь этих советов, когда делаете сварочные инверторные аппараты.

Также потребуется сделать дроссель. Итак, вам следует обзавестись сердечником из феррита, каркасом для изготовления трансформатора, медными шинами, специальными скобами, чтобы произвести фиксацию двух половин ферритового сердечника, изолентой. Последнюю необходимо выбирать, исходя из данных ее термической стойкости. Придерживайтесь этих советов, когда делаете сварочные инверторные аппараты.

Намотка трансформатора

Наматывается трансформатор на всю ширину каркаса. Только при таком условии он способен будет выдержать любые падения напряжения. Для намотки используется либо медная шина, либо провода, собранные в пучок. Обратите внимание на то, что провод из алюминия использовать нельзя! Он не может выдерживать такую большую плотность электрического тока, которая имеется в инверторе. Такой сварочный аппарат для дачи способен выручить вас, причем его вес крайне мал. Витки наматываются максимально плотно. Вторичная обмотка – это два провода с толщиной порядка двух миллиметров, скрученных вместе.

Друг от друга они должны быть максимально изолированы. Если у вас большие запасы строчных трансформаторов от старых телевизоров, можно их применить в конструкции. Требуется 5 штук, причем сделать из них нужно один общий магнитопровод. Чтобы устройство работало с максимальной эффективностью, нужно уделять внимание каждой мелочи. В частности, толщина провода выходной обмотки трансформатора влияет на его бесперебойность.

Конструкция инвертора

Чтобы изготовить сварочный аппарат 200, необходимо уделить максимальное внимание всем мелочам. В частности, силовые транзисторы необходимо закрепить на радиаторе. Причем использование термопасты приветствуется для передачи тепла от транзистора к радиатору. И рекомендуется ее время от времени менять, так как она имеет свойство высыхать. Передача тепла при этом ухудшается, есть вероятность, что полупроводники выйдут из строя. Кроме того, нужно сделать принудительное охлаждение. Для этой цели используются вытяжные кулеры. Диоды, служащие для выпрямления переменного тока, необходимо закрепить на алюминиевой пластине. Ее толщина должна быть 6 миллиметров.

Диоды, служащие для выпрямления переменного тока, необходимо закрепить на алюминиевой пластине. Ее толщина должна быть 6 миллиметров.

Соединение выводов осуществляется при помощи неизолированного провода. Его сечение должно составлять 4 миллиметра. Обратите внимание на то, чтобы между проводами соединения было максимальное расстояние. Они не должны прикасаться друг другу, независимо от того, какое воздействие испытывает корпус сварочного аппарата. Дроссель необходимо закрепить на основании сварочного аппарата при помощи металлической пластины.

Причем последняя должна полностью повторять форму непосредственно дросселя. Чтобы уменьшить вибрацию, необходимо установить уплотнитель из резины между корпусом и дросселем. Силовые провода внутри устройства разводятся в разные стороны. В противном случае имеется вероятность того, что произойдет короткое замыкание. Необходимо установить вентилятор таким образом, чтобы он осуществлял обдув всех радиаторов единовременно. В противном случае, если не получается использовать один вентилятор, придется ставить несколько.

Но лучше заранее полностью рассчитать место установки всех элементов системы. Обратите внимание на то, что вторичная обмотка должна охлаждаться максимально эффективно. Как видите, не только радиаторы нуждаются в эффективном обдуве. На этой основе можно без затрат сделать аргонный сварочный аппарат. Но его конструкция потребует использования иных материалов.

Заключение

Теперь вы знаете о том, как сделать несколько типов сварочных аппаратов. Если у вас имеются навыки в конструировании радиоэлектронных средств, то лучше, конечно же, остановиться на инверторном сварочном аппарате. Вы потратите время, зато на выходе получите прекрасное устройство, которое не уступает даже дорогим японским аналогам. Причем обойдется его изготовление в сущие копейки.

Но если имеется необходимость сделать сварочный аппарат, что называется, на скорую руку, то окажется проще соединить два трансформатора от микроволновых печей с измененными вторичными обмотками. Впоследствии весь агрегат можно усовершенствовать, добавив к нему электрический привод для подачи электродов. Также можно установить баллон, наполненный углекислым газом, чтобы в его среде осуществлять сварку металлов.

Также можно установить баллон, наполненный углекислым газом, чтобы в его среде осуществлять сварку металлов.

как собрать в домашних условиях?

Сварочный аппарат – это простое устройство, и если есть желание собрать его своими руками, то для этого понадобится минимальный набор инструментов и материалов. Самодельная сварка представляет собой трансформатор с зажимами и проводами, которые подключаются к нему. Для «домашних» работ этих элементов вполне хватит. Скажем сразу, материалы для создания обойдутся дорого. Скорее всего, у вас в гараже или мастерской уже есть часть нужных элементов. Но если их нет, и нет возможности приобрести материалы на радио-рынке по низким ценам, то сварочный аппарат своими руками становится нецелесообразным. Его стоимость будет практически не отличаться от профессионального агрегата, имеющего лучшие характеристики.

Процесс изготовления сварки

Для сварки, собранной в домашних или гаражных условиях, подойдет сеть переменного тока с напряжением 380 или 220. В качестве основы рекомендуется взять 3-фазный трансформатор. Мощность должна быть в диапазоне 1-2 кВт, так как это показатель предназначен для электроинструментов. Не беда, если одна обмотка перегорела – свою функцию такой трансформатор выполнит.

В качестве основы рекомендуется взять 3-фазный трансформатор. Мощность должна быть в диапазоне 1-2 кВт, так как это показатель предназначен для электроинструментов. Не беда, если одна обмотка перегорела – свою функцию такой трансформатор выполнит.

Первичные обмотки трогать не нужно, а вот вторые необходимо демонтировать. На среднюю наматываем провод, в итоге – отводы выполняем не чаще, чем через 30 витков провода. В итоге должно выйти 8-10 отводов. Каждый из них рекомендуется пронумеровать.

Рекомендуется выполнять работу с товарищем: один подтягивает провод, а второй в это время укладывает витки.

Далее нам понадобится силовой многожильный кабель, в которых входит три провода 6-8 мм и один 3-5 мм. Наматываем крайние катушки, поможет в этом кабель. Для работы должно хватить 25 метров. Из медной трубы длиной 30-40 мм и диаметром 10-12 мм можно изготовить клеммы, которые будут выводить вторичную обмотку. Наверху трансформатора вы обнаружите панель — на ней нужно поменять гайки и винты на медные аналоги с резьбой М10. В будущем к ним нужно будет присоединить клеммы вторичной обмотки.

В будущем к ним нужно будет присоединить клеммы вторичной обмотки.

С вторичной обмоткой мы определились, для первичной нужно подготовить отдельную плату. Сделать её нужно из текстолита, так как этот материал выдерживает большое напряжение и не деформируется. Толщина платы не должна превышать 2-3 миллиметра. В плате просверливаются 10-11 отверстий, в которые потом мы поместим М6 болты. Если вы хотите сделать сварочный аппарат под 220 В, то необходимо параллельно подключить две крайние обмотки трансформатора. Средняя подключается к крайним обмоткам последовательно. В случае, когда выбрано напряжение 380, то все первичные обмотки подсоединяются последовательно. Выводы средних обмоток необходимо подсоединить к клемме «Резка», а крайние подключаются к общей клемме.

Изготовление электродержателя

Для этой цели подойдет трубка длиной 250 миллиметров. Ножовкой необходимо выпилить выемки с обоих концов на расстояние 30 и 40 мм, глубина которых не должна превышать половины диаметра. Также стоит позаботиться о держателе для электрода, для этого можно приварить к трубке отрезок проволоки (подойдет стальной вариант с диаметром 4-5 мм).

Ножовкой необходимо выпилить выемки с обоих концов на расстояние 30 и 40 мм, глубина которых не должна превышать половины диаметра. Также стоит позаботиться о держателе для электрода, для этого можно приварить к трубке отрезок проволоки (подойдет стальной вариант с диаметром 4-5 мм).

С противоположной стороны нужно сделать отверстие с диаметром 8,2 миллиметров. Теперь берем кабель, который лежит на второй обмотке, и присоединяем его к держателю. В этом поможет винт М8 и медная клемма. На получившийся электродержатель надеваем капроновой или резиновый шланг.

Подключение

Подключение сварочного оборудования должно выполняться через рубильник. Сечение проводки лучше выбирать 1,5 мм. Один подключается к необходимому выводу от 1 до 8 (выбирать нужно исходя из требуемой силы тока), а второй – к общей клемме. Если подключить к клемме «Резка», то вы получите самый большой показатель сварочного тока. Сила тока будет меняться от 60 до 120 Ампер на первичной обмотке, при этом показатель вторичной не повыситься больше 25 А.

Аппарату нужно остывать после каждых 10-15 израсходованных электродов с диаметром 3 мм. Если берется больший диаметр, то количество электродов еще сокращается. Но если вы решили варить электродами 2 мм, то «отдых» трансформатору и вовсе не нужен, так как он не нагревается больше 70-80 градусов. С помощью режима «Резка» можно разрезать металлические элементы любой толщины, но после этого режима оборудование долго остывает.

ВАЖНО: при смене режимов необходимо отключать сетевой кабель.

Сборка аргонной сварки

Это оборудование имеет более сложную конструкцию, но и спектр работ после появления аппарата заметно расшириться. Аргонная сварка своими руками может быть собрана при наличии следующих элементов:

- Осциллятор. Это самый дорогостоящий и важный агрегат. С его помощью происходит поджигание дуги за счет преобразования тока в высокочастотные импульсы.

- Источник тока. Им может стать стандартный трансформатор, который используется для ручной сварки. Подойдет устройство и с переменным, и с постоянным током.

- Баллон с аргоном. Рекомендуем взять тот вариант, где есть манометр.

- Аргоновая горелка.

- Газовый редуктор и клапан газа.

Поджигание должно происходить за счет осциллятора по той причине, что касание рабочей поверхности приводит к появлению низкой ионизации дуги (искра будет плохо вырабатываться). В итоге электрод придет в негодность.

Сборка: к трансформатору и редуктору необходимо подключить горелку, масса подается точно так же, как и при обычной сварке, параллельно источнику питания подсоединяется осциллятор. При наличии глубоких знаний электрики, агрегат можно модернизировать.

Похожие статьи

Как сделать сварочный инвертор своими руками

В бытность свою, занимаясь в мастерской ремонтом и мелким изготовлением различных устройств, столкнулся с проблемами ремонта инверторных сварочных аппаратов зарубежного производства. В первую очередь класса GYSMI . IMS и других подобных аппаратов с монтажом по гибридным технологиям. В условиях небольшой частной мастерской было довольно проблематично изготовить подобия таких плат с нанесением медного слоя на алюминий через теплопроводный диэлектрик. Отслоение медного слоя , а также нанесение его после испарения в результате выхода из строя силовых транзисторов или механических повреждений чинить в таких условиях практически невозможно.

В первую очередь класса GYSMI . IMS и других подобных аппаратов с монтажом по гибридным технологиям. В условиях небольшой частной мастерской было довольно проблематично изготовить подобия таких плат с нанесением медного слоя на алюминий через теплопроводный диэлектрик. Отслоение медного слоя , а также нанесение его после испарения в результате выхода из строя силовых транзисторов или механических повреждений чинить в таких условиях практически невозможно.

Поэтому была поставлена задача,

сделать сварочный инвертор своими руками

, который по своим габаритным размерам мог бы быть встроен почти в любой корпус, применяемыми зарубежными изготовителями.

При этом он должен быть легко собираемым и легко крепящимся к корпусным деталям. Иметь в своей конструкции доступные элементы, и по возможности обеспечивать надёжную и долговременную работу на сварочных токах до 200 ампер и выше. Опять же по возможности обеспечить работу этого модуля в режиме стабилизации напряжения, что бы использовать в режиме полуавтоматической сварки в среде инертного газа. Чтобы можно было охватить крупноблочным ремонтом и модернизацией ещё и пользователей полуавтоматов с минимальным различием в технологическом плане. Одним из немаловажных критериев должна быть низкая себестоимость изделия в свете разворачивающейся конкурентной борьбы за обслуживание клиента.

Чтобы можно было охватить крупноблочным ремонтом и модернизацией ещё и пользователей полуавтоматов с минимальным различием в технологическом плане. Одним из немаловажных критериев должна быть низкая себестоимость изделия в свете разворачивающейся конкурентной борьбы за обслуживание клиента.

И эта задача была выполнена — сделать сварочный инвертор своими руками удалось. Так появился инвертор AVT 200. В качестве прототипа была выбрана вполне апробированная схема несимметричного или косого моста. Было изучено некоторое количество литературы по этой тематике и приличное количество схем промышленного и любительского изготовления. Также было проведено некоторое количество экспериментов во время разработки схемотехники.

В результате всех этих действий было принято решение делать данное изделие двухплатным, без трансформатора тока, с гальванической связью с сетью основного контроллера, с максимально избыточной силовой частью. Всё-таки прокачать 200 ампер при таких габаритах довольно сложная задача. При этом должна быть унификация – управление не должно кардинально меняться при переходе на режимы работы MMA, TIG, MIG-MAG. В качестве контроллера была выбрана микросхема КА7552 или её более дорогой аналог FA5317 или FA5311. К сожалению, эти микросхемы предназначены для выполнения на их основе обратноходового преобразователя, но никак не прямоходового. Но проблема по переводу этих микросхем в нужный нам режим работы была решена очень простым способом. Режим работы микросхем задаётся внутренним источником калиброванного напряжения, потенциал которого и определяет коэффициент заполнения.

При этом должна быть унификация – управление не должно кардинально меняться при переходе на режимы работы MMA, TIG, MIG-MAG. В качестве контроллера была выбрана микросхема КА7552 или её более дорогой аналог FA5317 или FA5311. К сожалению, эти микросхемы предназначены для выполнения на их основе обратноходового преобразователя, но никак не прямоходового. Но проблема по переводу этих микросхем в нужный нам режим работы была решена очень простым способом. Режим работы микросхем задаётся внутренним источником калиброванного напряжения, потенциал которого и определяет коэффициент заполнения.

Это вход PWM компаратора — DT voltage. Но искусственно ограничивая максимальное напряжение на входе FB pin voltage, мы автоматически переводим микросхему в режим заполнения меньше 50% , что и желательно для прямоходового режима функционирования. Так как внутри микросхемы по входу FB pin voltage уже стоит и калиброванный источник напряжения, и калиброванное сопротивление для задания вытекающего тока, то нам остаётся только выбрать номинал резистора, который надо подключить параллельно входу FB pin voltage и минусу источника питания. Из всего ряда резисторов наиболее подходит номинал 4,7ком. Всё, мы перевели очень просто микросхему в режим работы, который будет применяться в нашем сварочном аппарате.

Из всего ряда резисторов наиболее подходит номинал 4,7ком. Всё, мы перевели очень просто микросхему в режим работы, который будет применяться в нашем сварочном аппарате.

Следующее преимущество этого контроллера – низкое напряжение на входе компаратора, что позволяет использовать очень низкоомные резисторы, и соответственно терять на рассеивании в тепло небольшую мощность. При самых простых расчётах потери в тепло на эмиттерном резисторе будет падать не более 5 ватт.

Значит, мы можем отказаться от трансформатора тока и управлять сварочным аппаратом непосредственно измеряя только один параметр – ток эмиттера.

Теперь перейдём к системе регулирования тока. Наиболее оперативно за током как на входе, так и на выходе сварочного аппарата следят поцикловые системы. Однако из-за довольно нестабильной в условиях сильных электромагнитых помех работы компаратора, эта схемотехника применяется довольно редко. Наиболее распространено управление по среднему току. Хотя эта схемотехника сложней, и в ней присутствуют свои подводные камни в виде неустойчивости системы с автоматическим регулированием при неправильном выборе постоянных времени фильтров и индуктивности выходного дросселя, который включен в систему регулировки, применение её наиболее распространено в силу простоты настройки.

Хотя эта схемотехника сложней, и в ней присутствуют свои подводные камни в виде неустойчивости системы с автоматическим регулированием при неправильном выборе постоянных времени фильтров и индуктивности выходного дросселя, который включен в систему регулировки, применение её наиболее распространено в силу простоты настройки.

Но мы не ищем лёгких путей и останавливаем свой выбор именно на поцикловом слежении за током. Но для начала мы должны разобраться в том, как и что мы собрались регулировать. При токах 130 ампер и выше крутизна наклона токового плато становится очень небольшой. То есть начальный и конечный ток имеют очень небольшую дельту, или разницу. Это хорошо видно на простейшей модели ( модель 1 ).

При среднем токе порядка 155 ампер начало накачивающего импульса проходит с амплитудным значением в 152 ампера, а заканчивающая амплитуда равна 160 ампер. То есть дельта равна 8 ампер. Это равно 5% от среднего тока. Уменьшение индуктивности дросселя улучшит картину, но кардинальных изменений не будет. В реальных условиях на фоне больших электромагнитных помех возможны ложные срабатывания компаратора, и соответственно пропуски накачивающих импульсов. Что проявляется в наличии всяких посторонних звуков в трансформаторе и также перегрузочной работе силовой части. Что есть очень плохо и грозит выходом из строя силовых элементов.

В реальных условиях на фоне больших электромагнитных помех возможны ложные срабатывания компаратора, и соответственно пропуски накачивающих импульсов. Что проявляется в наличии всяких посторонних звуков в трансформаторе и также перегрузочной работе силовой части. Что есть очень плохо и грозит выходом из строя силовых элементов.

С этой проблемой сталкивалось очень большое количество любителей инверторного сваркостроения, которые интересовались вопросом

как сделать сварочный инвертор

. И многие не решив задачу поциклового регулирования переходили на регулирование по среднему значению тока. Но есть вариант создания системы поциклового регулирования надёжно работающей и в таких специфических условиях. Нужно просто отключить компаратор на время всех переходных процессов и подмешать пилообразный сигнал в фазе, но с небольшой амплитудой. Вернее создать не совсем линейно-изменяющийся сигнал, совпадающий по фазе с циклом, а уже к нему подмешать сигнал с датчика тока и с задатчика тока. В этой ситуации наклон токового плато уже не будет иметь решающего значения, а будет учитываться в основном средняя составляющая этого сигнала. И если дельты изменения тока будет хватать для надёжного переключения, то это хорошо, а если нет, то вступает в работу дополнительный нарастающий сигнал. Что и обеспечивает надёжную работу узла компаратора, да и всего устройства в целом.

В этой ситуации наклон токового плато уже не будет иметь решающего значения, а будет учитываться в основном средняя составляющая этого сигнала. И если дельты изменения тока будет хватать для надёжного переключения, то это хорошо, а если нет, то вступает в работу дополнительный нарастающий сигнал. Что и обеспечивает надёжную работу узла компаратора, да и всего устройства в целом.

Узел, формирующий такой дополнительный сигнал, представлен на модели 2. Очень короткий импульс с выхода микросхемы открывает примерно на полмикросекунды транзистор, и соответственно примерно на микросекунду с учётом ёмкостной составляющей компаратор остаётся выключённым из процесса обработки токового сигнала. Для мощной модификации инвертора и для варианта полуавтомата ёмкость конденсатора на переходе коллектор – эмиттер составляет до 0,018 микрофарады. Увеличение больше этого значения может привести ток короткого замыкания до величин опасных для функционирования устройства в обычном режиме.

А схема этого узла предоставлена на рис 3. Точка А это и есть главная точка сумматора, где и формируется основной сигнал управления компаратором.

Точка А это и есть главная точка сумматора, где и формируется основной сигнал управления компаратором.

Получилась очень простая схема, состоящая только из пассивных элементов с низким входным сопротивлением и управлением током. То есть почти идеальный узел управления в условиях мощных помех. В готовом устройстве этот узел стоит недалеко от силового трансформатора и не испытывает никаких проблем от рядом стоящих излучающих узлов. Как с применением трансформатора на торе, так и с применением трансформатора на Ш-образном сердечнике.

Кстати такой же узел с токовым сумматором был применён в предыдущем варианте сварочного инвертора AVT 160 на контроллере UC3845, только пассивный RCD формирователь пилы там был заменён на стандартный транзисторный формирователь с задающего генератора. Ну а теперь перейдём к следующему узлу в инверторном сварочном аппарате AVT 200 — узлу драйверов. Несмотря на некоторое количество рекомендаций применять только драйвера на оптронах с гальванической развязкой, не соглашусь с такой постановкой вопроса. Драйвера на ТГР имеют вполне приличные параметры, просты в изготовлении и имеют наилучшее соотношение цена – качество. Даже некоторые неудобства с намоткой ТГР компенсируются простотой и дешевизной этого узла.

Драйвера на ТГР имеют вполне приличные параметры, просты в изготовлении и имеют наилучшее соотношение цена – качество. Даже некоторые неудобства с намоткой ТГР компенсируются простотой и дешевизной этого узла.

За прототип возьмём классический образец драйвера для мощных мосфетов и биполярных транзисторов с изолированным затвором и немного доработаем его. Доработка будет заключаться в уменьшении номинала затворных резисторов и применении биполярного транзистора BCX 53 в качестве разрядного. Выбор этого транзистора обусловлен его небольшой ценой и вполне достаточными характеристиками в нужном нам SMD корпусе. Изменение номиналов резисторов обусловлено конечной скоростью нарастания импульсов управления, формирующихся после ТГР. Всё, косметические изменения закончены. Конструктивно ТГР намотан жгутом их четырёх изолированных проводов на сердечнике CF138-T2012A.

Выбор сердечника обусловлен соотношением габаритов к поперечному сечению. У этого сердечника он максимален. Количество витков 4 по 30. В качестве проводов использован обычный телефонный провод. Возможно применение и советских сердечников НМ 2000 К 20-12-6 в количестве трёх штук и количеством витков 25. Но возможно и применение других сердечников, подходящих по размерам.

В качестве проводов использован обычный телефонный провод. Возможно применение и советских сердечников НМ 2000 К 20-12-6 в количестве трёх штук и количеством витков 25. Но возможно и применение других сердечников, подходящих по размерам.

Диод VD1 и конденсаторы С1-С4 служат для создания отрицательного потенциала на коллекторе транзистора VT1 и соответственно запирающего сигнала для силового транзистора. Снижение этого потенциала при очень коротких импульсах управления всё равно не приводит до полного исчезновения за счёт ограничения минимальной длительности импульса блоком управления. И вдобавок к этому узел защиты от короткого замыкания отрабатывает за время меньшее, чем одна секунда и отключает полностью силовую часть. Поэтому надёжность этого узла довольно высока.

Следующий узел, какой мы будем рассматривать – это силовой блок. Выбор транзисторов для него обусловлен в первую очередь экономической составляющей. Зачем применять суперсовременные дорогие транзисторы, если старые добрые IRG4PC50U и IRG4PC50W вполне обеспечивают нужные мощностные характеристики. Если выбирать рабочую частоту не больше 40 кгц, то эти транзисторы покажут вполне приемлемые результаты. Выбрав более быстрые IRG4PC50W, мы можем не применять дополнительный снабберный блок, ну и соответственно при использовании IRG4PC50U применить полный комплект снабберных цепочек. В нашем устройстве их два. Один RCD снаббер стоит на плате рядом с силовыми транзисторами. А второй, регенеративный – на плате выходного выпрямителя.

Если выбирать рабочую частоту не больше 40 кгц, то эти транзисторы покажут вполне приемлемые результаты. Выбрав более быстрые IRG4PC50W, мы можем не применять дополнительный снабберный блок, ну и соответственно при использовании IRG4PC50U применить полный комплект снабберных цепочек. В нашем устройстве их два. Один RCD снаббер стоит на плате рядом с силовыми транзисторами. А второй, регенеративный – на плате выходного выпрямителя.

При изготовлении сварочного аппарата, который будет использоваться на токе больше 200 ампер и в жёстких промышленных условиях мы обязательно поставим на плату ( рис 5. ) четыре силовых транзистора по два в параллель.

Этим обеспечится удвоение выходной мощности и распределение тепла на четыре точки теплосъёма. А это актуально, так как мы применяем один общий радиатор и слюдяные изолирующие прокладки толщиной 50 микрон. В свете озвученных ранее условий работы блока управления, перегруза по току в силовых транзисторах не будет. Соответственно и беспокоится о перегреве транзисторов при применении изоляторов не стоит.

Если наш сварочный аппарат будет использоваться в облегченных бытовых условиях и с ограничением максимального тока на уровне 160 ампер, то вполне закономерно применение только одной пары силовых транзисторов. Так как настроечных элементов на плате и схемотехнически не предусмотрено, то регулировку максимального тока будем осуществлять при помощи резисторов R52 – R56. Эти резисторы представляют собой просто кусок нихрома толщиной 1мм от 3-х килловатной нагревательной спирали. Длина – 25 мм, рабочая часть – 15мм. Рабочая часть – это часть свободная от полуды. Если поставить два таких резистора, то максимальный ток ограничим на уровне 120 ампер, если три – то 160ампер, если четыре – то ограничение произойдёт при токе 210 ампер. Все эти цифры довольно условные, ведь у нас ещё есть и состояние питающей сети и режим самой сварки – обычный, с короткой дугой и пр. Подгонку по максимальному току можно выполнить один раз, откалибровать сопротивления по номиналу, а потом просто вставлять нужное количество.

В идеале вместо четырёх резисторов ставится один, нужного нам номинала. Применение самодельного этого изделия обусловлено отсутствием в свободной продаже столь низкоомных резисторов.

А теперь перейдём к плате силового трансформатора. Эта плата при помощи стоек крепится к основной плате. Конструкция получается довольно жёсткой и легко крепящейся к нижней части корпуса посредством металлических уголков. Силовой трансформатор применён в данной конструкции тороидальный , из феррита CF 138 , конструктив – Т6325-С , что означает его физические размеры и наличие эпоксидного защитного покрытия. Применение такого трансформатора выгодно по нескольким причинам – обмотки располагаются вокруг сердечника и соответственно имеют максимальную теплопередачу в окружающую среду. Площадь окна сердечника геометрически намного больше, чем у таких же размеров, но Ш-образного. И ещё немаловажный фактор – это небольшие размеры по высоте, что при нашей двухплатной конструкции позволяет уложится в общую ширину конструктива меньше 120 мм , что бы можно было использовать данный силовой модуль как ремкомплект ко многим импортным инверторным сварочным аппаратам. Применяя сердечник в аппарате с током порядка 200 ампер нужно доработать феррит до нужных кондиций. Я использую два варианта доработки – один это просто сломать сердечник, предварительно сделав пазы по диаметру, а потом склеить эпоксидкой с зазором из кальки в 0,04 мм с каждой стороны. Есть и другой способ – это надрез алмазным отрезным кругом, толщиной 0,4 мм на две трети по сечению. Так получается виртуальный зазор, который ничем не уступает реальному, но проще. Для аппаратов с выходным током 150 ампер и менее можно просто увеличить процентов на 20 количество витков в обмотках и ничего не резать и не колоть.

Применяя сердечник в аппарате с током порядка 200 ампер нужно доработать феррит до нужных кондиций. Я использую два варианта доработки – один это просто сломать сердечник, предварительно сделав пазы по диаметру, а потом склеить эпоксидкой с зазором из кальки в 0,04 мм с каждой стороны. Есть и другой способ – это надрез алмазным отрезным кругом, толщиной 0,4 мм на две трети по сечению. Так получается виртуальный зазор, который ничем не уступает реальному, но проще. Для аппаратов с выходным током 150 ампер и менее можно просто увеличить процентов на 20 количество витков в обмотках и ничего не резать и не колоть.

Намотка и расчёт силового трансформатора стандартны и каких-либо тонкостей не имеют, кроме того, что можно применять обмоточные провода меньшего сечения в связи с хорошим охлаждением обмоток. На плате силового трансформатора ( рис 7 ) также установлен дополнительный блок регенеративного снаббера. Отличие от стандартной схемотехники только в одном – шины источника питания 300 вольт зашунтированы прямо на плате конденсатором 1 мкф 400 вольт. Что даёт полную компенсацию индуктивности проводов соединяющих источник 300 вольт и снаббер.

Что даёт полную компенсацию индуктивности проводов соединяющих источник 300 вольт и снаббер.

В остальном плата силового трансформатора особенностей не имеет. Дроссель выполнен на обычном трансформаторном железе стержневого типа с поперечным сечением 3,5 — 4 см.кв. длинной около 80 – 90 мм , количество витков – 10. Продолжение следует.

Автор статьи: Тараненко А. В.

Кроме статьи «Как сделать сварочный инвертор своими руками» смотрите также:

Что нужно для того, чтобы правильно собрать сварочный аппарат, можно ли сделать сварочный аппарат своими руками.

Для сборки аппарата сварочного своими руками одного желания будет недостаточно, а если быть точным — маловато. Поэтому естественным образом в голову закрадывается мысль,

«А можно ли вообще собрать аппарат сварочный самостоятельно?». Можно и даже нужно!

Что необходимо для сборки сварочного аппарата

Для сборки сварочного инвертора своими руками первоначально необходимо определиться с электрической схемой, которая будет соответствовать необходимым рабочим параметрам аппарата.

Схема выбирается на основании параметров тока сварочного и комплектующих, из которых планируется собрать сварочный аппарат. Напомним, что максимальный уровень сварочного тока для сварочных аппаратов, может быть задан в рабочем интервале от 40 до 130 А.

Мощность сварочного тока в данном случае позволит производить сварку деталей электродом 3 мм. В качестве схемы и элементной базы для сварочного аппарата рекомендуется использовать радиодетали советского производства: диоды, тиристоры, резисторы, транзисторы, конденсаторы, дроссели, а также «не пробитые» готовые трансформаторы.

Как показывает практика, отработанные и проверенные веками схемы не будут в дальнейшем нуждаться в сложной регулировке и настройке стендовым оборудованием.

Не помешает также полистать журналы «Радиолюбитель» за 60-е годы, где доступно, а главное правдиво изложены основы знаний по электротехнике для жаждущих и поклонников радиоэлектроники.

Если рассмотреть сборку сварочного инвертора фабричного изготовления «Made in China», ценой до 500 у. е., то можно обнаружить знакомые со времен эпохи СССР электронные элементы. Ах, вот откуда «дровишки»!

е., то можно обнаружить знакомые со времен эпохи СССР электронные элементы. Ах, вот откуда «дровишки»!

Позаимствованная однажды схема была взята на вооружение китайскими специалистами, которые наладили серийное производство сварочных аппаратов. Так почему бы не собрать сварочный инвертор своими руками, приобретя за копейки необходимые элементы.

Из каких элементов должен состоять сварочный аппарат

Сварочный аппарат предназначен для работы с электродами до 4-5 мм и обладает значительным запасом по току.

Основные технические характеристики аппарата сварочного:

• максимальный рабочий ток от 220 до 250 А

• питанием является бытовая электросеть 220 В

• наличие тока холостого хода до 30 А

• управление током сварки от 30 до 220 А.