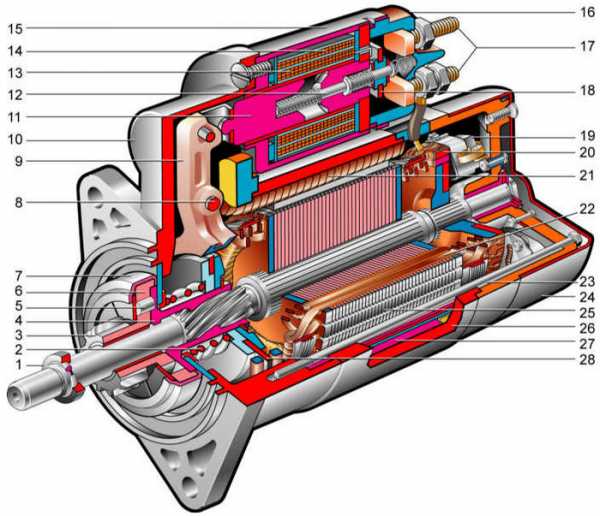

Основные узлы и детали поршневых компрессоров. Кривошипно шатунный компрессор

Кривошипно-шатунный механизм компрессора

Изобретение относится к конструкциям кривошипно-шатунного механизма герметичных хладоновых компрессоров. Целью изобретения является повышение надежности работы кривошипно-шатунного механизма. Кривошипно-шатунный механизм содержит цилиндр 1 с поршнем 2, шатун 3, выполненный в виде стержня 4 со сферической головкой 5 и втулки 6, установленной на кривошипе 7, сферическая головка 5 завальцована в поршень 2. Стержень 4 и втулка 6 выполнены составными, соединены между собой при помощи резьбового соединения и закреплены контргайкой 8. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 01 В 7/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4604727/40-29 (22) 26.09.88 (46) 07.12.90. Бюл. № 45 (72) В. Н. Бабахни, Ю. А. Краснов, И. И. Матов, В. М.,Шубякин и С. А. Тереховкин (53) 62-231.311 (088.8) (56) Заявка Японии № 51-21165, кл. F 04 В 39/00,,опублик. 1976.

„„SU„„1612094 А1

2 (54) КРИВОШИП НО-ШАТУННЫ1 1 МЕХАНИЗМ КОМПРЕССОРА (57) Изобретение относится к конструкциям кривошипно-шатунного механизма герметичных хладоновых компрессоров. Целью изобретения является повышение надежности работы кривошипно-шатунного механизма. Кривошипно-шатунный механизм содержит цилиндр 1 с поршнем 2, шатун 3, выполненный в виде стержня 4 со сферической головкой 5 и втулки 6, установленной на кривошипе 7, сферическая головка 5 завальцована в поршень 2. Стержень 4 и втулка 6 выполнены составными, соединены между собой при помощи резьбового соединения и закреплены контргайкой 8. 2 ил.

1 з

Изобретение относится к конструкциям кривошипно-шатунного механизма герметичных хладоновых компрессоров.

Целью изобретения является повышение надежности работы кривошипно-шатунного механизма.

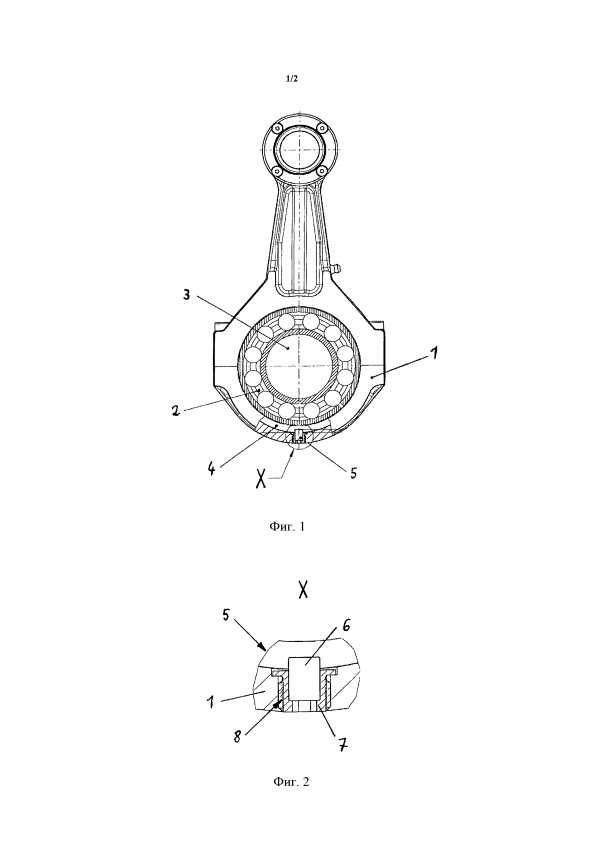

На фиг. 1 представлен кривошипно-шатунный механизм при нахождении поршня в крайней точке, разрез; на фиг. 2 — то же, при нахождении поршня в средней части ц ил и ндр а, вид сверх у.

Кривошипно-шатунный механизм содержит цилиндр 1 с поршнем 2, шатун 3, выполненный в виде стержня 4 со сферической головкой 5 и втулки 6, установленной на кривошипе 7, причем сферическая головка 5 шатуна 3 завальцована в поршень 2, стержень 4 и втулка 6 выполнены составными, соединены между собой при помощи резьбового соединения и закреплены контргайкой 8.

Диаметр стержня 4 определяется по формуле

d,(d sin(45 — агсз1п- - — "), а расстояние от центра сферической поверхности головки 5 до торца гайки 8 — по формуле ь((—, где h — расстояние от центра сферической поверхности 5 до торца гайки 8; — диаметр стержня 4;

d,ф — диаметр сферической поверхности головки 5; г — радиус кривошипа 7;

1„„„, — максимально возможное расстояние от оси кривошипа 7 до центра сферической поверхности 5.

Кривошипно-шатунный механизм позволяет устранить поломку стеожня 4, усилив его диаметр в местах наибольшего изгибающего момента гайкой 8, упростить сборку и улучшить качество вальцовки шатуна 3 в поршень 2,,так как эта операция выполняется одним неразьемным инструментом, 612094

Формула изобретения

Кривошипно-шатунный механизм компрессора, содержащий цилиндр с поршнем, шатун, выполненный в виде стержня со сфе20 рической головкой и втулки, установленной на кривошипе, причем сферическая головка шатуна завальцована в поршень, отличающийся тем, что, с целью повышения надежности работы механизма, стержень и втулка выполнены составными, соединенными между собой при помощи резьбового соединения и закреплены контргайкой, причем диаметр стержня определяется по формуле d,( (d sin(45 — агсяп- - -), а расстояние от

30 центра сферической поверхности до торца гайки — по формуле h( гдед,—

d — диаметр стержня; диаметр сферической поверхности, мм; радиус кривошипа; максимально возможное расстояние от оси кривошипа до центра сферической поверхности; расстояние от центра сферической поверхности до торца гайки.

40 / имеющим по оси отверстие для расположения стержня 4. Деформация вальцуемои поверхности поршня 2 проводится равномерно по окружности сферической головки 5.

После завальцовки в поршень 2 стержень 4 соединяется по резьбе с втулкой 6, надетой на кривошип 7, и контрится гайкой 8.

При соединении точно выставляется недоход поршня 2 до торца цилиндра 1 регулировкой резьбой размера 1.

10 Данный кривошипно-шатунный механизм позволяет резьбовым соединением осуществить плавную, а следовательно,-более точную регулировку мертвого пространства (изменением размера /).

1612094 фй2. Я

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !О!

Редактор Л. Гратилло

Заказ 3821

Соста в и тел ь А. П а вло в

Техред А. Кравчук Корректор О. Uèïëå

Тираж 425 Подписное

www.findpatent.ru

Основные узлы и детали поршневых компрессоров

Коленчатые валы

Коленчатый вал предназначен для передачи вращательного движения от привода к шатуну. Он является одной из главных деталей поршневого компрессора. В холодильных компрессорах валы обычно выполнены с двумя шатунными шейками, смещенными друг относительно друга на (рисунок 9)

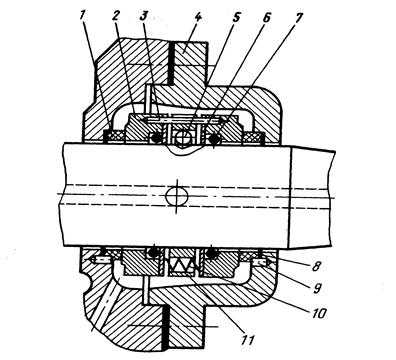

Рисунок 9 – Коленчатые валы в сборе

а-компрессора АУ45; б-компрессора П110

1-шестерня промежуточная ; 2-валик промежуточной шестерни; 3-гайка; 4-шестерня привода маслонасоса; 5-упорное кольцо; 6-крышка корпуса; 7-корпус подшипника; 8-подшипник качения; 9-заглушка; 10-коленчатый вал; 11-пробка.

На щеках вала имеются литые съемные противовесы, которые служат для уравновешивания сил и моментов инерции.

В некоторых малых компрессорах применяются консольные или эксцентриковые валы, двухколенные. Валы выполняют цельноковаными, штампованными или литыми. Для компрессоров с принудительной смазкой коленчатые валы изготавливают со специальными просверленными масляными каналами. При смазке разбрызгиванием на валу (иногда на шатунах) устанавливают захватывающие устройства.

Для коленчатых валов применяют высококачественную углеродистую сталь 40, 45 или легированную сталь 40Х с последующей термообработкой. Поверхность шатунных и коренных шеек доводят до твердости 48-62НRС.

Картеры

Картеры и блок-картеры являются основной несущей конструкцией поршневых компрессоров. В них расположены коленчатый вал, шатунно-поршневая группа и система смазки. Основные требования, предъявляемые к картерам-достаточная прочность и жесткость. Картеры и блок-картеры воспринимают силы, возникающие при работе компрессора и передают на фундамент реакцию от крутящего момента, неуравновешенные силы и моменты от сил инерции движущихся масс, а также вес компрессора. Для наблюдения за уровнем масла в картере предусмотрено смотровое окно, а для обеспечения доступа к кривошипно-шатунному механизму и масляному насосу имеются боковые и торцевые съемные крышки.

Картеры изготавливают обычно литыми из чугуна СЧ18 или СЧ21, иногда сварными из стального листа. В малых компрессорах транспортных машин для уменьшения массы применяют алюминиевые сплавы.

Цилиндры

В цилиндрах осуществляются рабочие процессы компрессора: разряжение, всасывание, сжатие и нагнетание пара холодильного агента. В крейцкопфных компрессорах цилиндры выполняются в виде самостоятельных отливок, в которых размещают нагнетательные и всасывающие клапаны. Цилиндры бескрейцкопфных блок-картерных компрессоров имеют сменные гильзы на скользящей посадке. Стенки цилиндров воспринимают силы от давления пара холодильного агента, а также силы со стороны поршней (горизонтальные составляющие веса и инерционные силы).

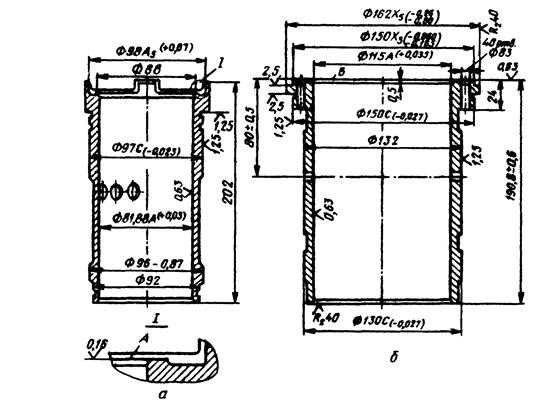

Цилиндры и гильзы цилиндров (рисунок 10) выполняют из чугуна СЧ21 или СЧ24 легированного присадками. Их твердость находится в пределах НВ 170-241.

Рисунок 10 – Гильзы компрессоров

а – прямоточного компрессора АУ-45; б – непрямоточного компрессора П110

Поршни

Поршень предназначен для создания разряжения в цилиндре компрессора при увеличении его внутреннего объема и сжатия пара хладагента при уменьшении внутреннего объема. По конструкции различают дифференциальные, дисковые и тронковые поршни.

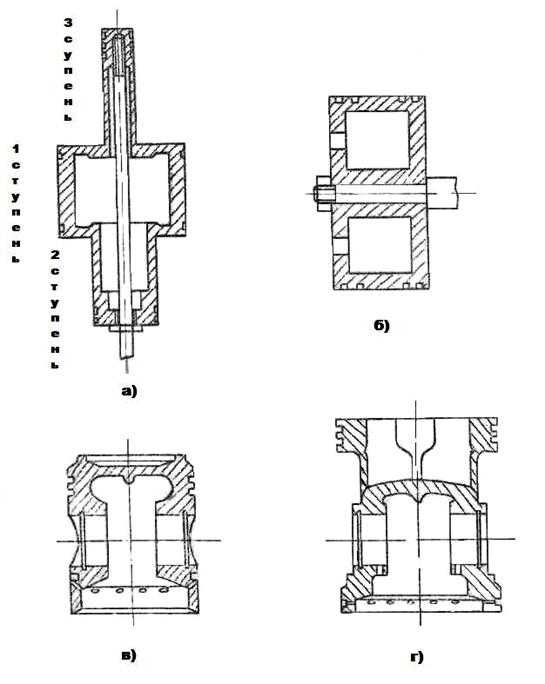

Дифференциальные поршни (рисунок 11а) применяют в компрессорах многоступенчатого сжатия. Поршни изготавливают как цельными, так и составными. Двухступенчатые дифференциальные поршни горизонтальных компрессоров выполняют подвешенными на штоке. Более сложные поршни делают скользящими по поверхности цилиндра. Компрессоры с дифференциальными поршнями применяют в основном для сжатия различных газов и в холодильной технике большого практического значения не получили.

Дисковые поршни используются в крейцкопфных холодильных компрессорах (рисунок 11б). Дисковые поршни делают обычно полыми и днища соединяют между собой ребрами. Высота поршня компрессора небольшая и определяется из условия размещения на нем уплотнительных колец.

Рисунок 11 – Поршни компрессоров

а – дифференциальный; б – дисковый; в – тронковый непроходной; г – тронковый проходной.

Поршни крейцкопфных компрессоров могут подвешиваться на штоке или опираться на рабочую поверхность цилиндра. В последнем случае дисковый поршень снабжают дополнительной несущей поверхностью, воспринимающей вес поршня.

Тронковые поршни применяют в холодильных бескрейцкопфных компрессорах, они соединяются непосредственно с шатуном при помощи поршневого пальца. В непрямоточных бескрейцкопфных компрессорах применяют тронковые непроходные поршни, которые имеют вид перевернутого вверх дном стакана (рисунок 11в). На верхней части поршня имеются канавки для уплотнительных и маслосъемных колец. В отечественных конструкциях принято применять два-три уплотнительных и одно маслосъемное кольцо. Прямоточные бескрейцкопфные компрессоры снабжены тронковыми проходными поршнями. Проходной поршень не имеет дна, вместо которого устанавливается клапанная доска с всасывающими клапанами (рисунок 11г). Форма поршня удлиненная, где предусмотрены окна или каналы для прохода пара холодильного агента из всасывающего трубопровода к всасывающим клапанам.

Тронковые поршни выполняют из высококачественных чугунов СЧ21, СЧ24 или алюминиевых сплавов АЛ10В, АЛ30. Для малых поршней (диаметром до 50мм) без уплотнительных колец применяют чугун, алюминиевые сплавы или низкоуглеродистую автоматную сталь.

Поршневые кольца

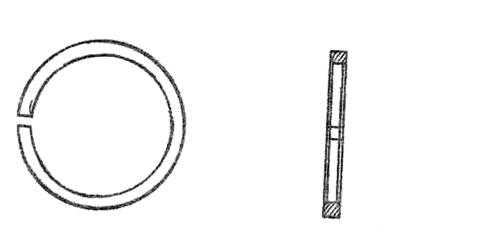

Поршневые кольца бывают двух типов: уплотнительные и маслосъемные.

Рисунок 12 – Поршневые уплотнительные кольца.

Уплотнительные (компрессионные) кольца (рисунок 12) предназначены для уплотнения зазора между поршнем и цилиндром с целью уменьшения утечек пара из полости сжатия в полость всасывания. Уплотнение обеспечивается упругостью колец или экспандеров, давлением пара в канавку поршня и лабиринтным действием набора колец.

Маслосъемные кольца служат для удаления со стенок цилиндра смазочного масла, уменьшая тем самым попадание его в нагнетательную полость и теплообменные аппараты.

Рисунок 13 – Маслосъемное поршневое кольцо

а - коническое; б - с проточенной поршневой канавкой.

Наиболее распространенными являются два типа маслосъемных колец: конические (рисунок 13а) и с проточной кольцевой канавкой (рисунок 13б). Действие конического кольца основано на том, что при переходе поршня вверх масло попадает в клиновидный зазор и остается на стенках цилиндра. При обратном движении поршня вниз, масло снимается кольцом с зеркала цилиндра, собирается в канавку под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер. У кольца с проточкой на внешней поверхности сделана кольцевая канавка, в которую входит ряд отверстий, просверленных в стенке поршня. Данное кольцо обеспечивает стекание масла в картер как при ходе поршня вверх, так и при его ходе вниз.

Рисунок 14 – Виды замков поршневых колец

а – прямой; б – косой; в – в нахлёстку

Для удобства сборки все поршневые кольца имеют разрез, называемый замком. Различают следующие конструкции замков: прямой, косой и в нахлестку (рисунок 14). В рабочем состоянии замок имеет некоторый зазор для компенсации теплового расширения материала, через который происходит основная перетечка пара. В связи с этим лучшими являются замки внахлестку, но изготовление их значительно дороже. В холодильных компрессорах в основном используются кольца с прямым и косым замком.

Поршневые кольца выполняют из чугуна СЧ24 или композиционных соединений ТНК2-Г5 (на основе капрона), Ф40С8Г4, Ф4К-20, флубона 4 (на основе фторопласта). В последнем случае для упругости колец применяют специальные радиальные или тангенциальные экспандеры, которые размещены в канавке поршня и прижимают кольца к цилиндру. Неметаллические материалы имеют сравнительно низкий коэффициент трения и существенно снижают износ зеркала цилиндра.

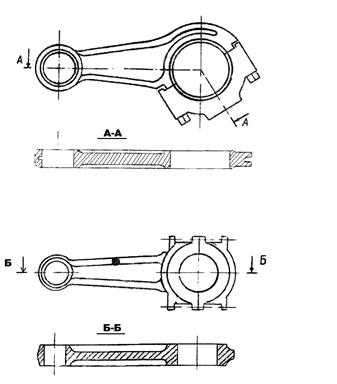

Шатуны

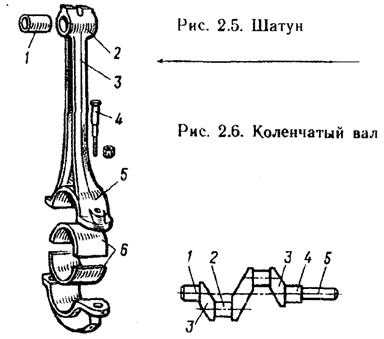

Шатун (рисунок 15) служит для преобразования вращательного движения коленчатого вала в поступательное движение поршня. Он соединяет шатунную шейку вала с поршнем или крейцкопфом. Шатун состоит из трех частей: верхней (поршневой) головки, стержня и нижней (шатунной) головки. Верхняя головка шатуна выполняется неразъемной с запрессованной бронзовой или латунной втулкой. Нижняя головка при коленчатом вале – разъемная, скрепленная шатунными болтами.

Для снижения коэффициента трения и предотвращения износа шатуна в нижней головке применяются съемные вкладыши из сплавов на базе олова (баббиты), из алюминиевых сплавов и сплавов из свинцовых бронз.

В малых холодильных компрессорах применяются также цельноалюминиевые и бронзовые шатуны, которые не имеют ни втулок ни вкладышей. Таким шатунам соответствует прямой вал с эксцентриком. Форма разъема (с прямым или косым разъемом) предусматривает свободный проход шатунно-поршневой группы через цилиндр при сборке и ремонте компрессора.

Шатуны со сменными вкладышами изготавливают из конструкционной углеродистой стали 40 или 45.

Рисунок 15 – Шатуны поршневого компрессора

а-с косым разъемом; б-с прямым разъемом;

Клапаны

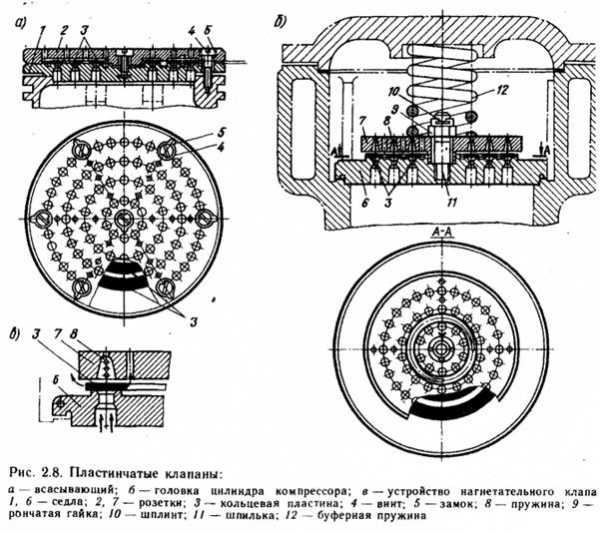

Всасывающий и нагнетательный клапаны осуществляют газораспределение пара холодильного агента при работе компрессора.

Всасывающий клапан предназначен для пропуска пара хладона из полости всасывания в полость цилиндра при движении поршня сверху вниз. Он открывается при достижении давления в цилиндре несколько ниже (до 0,3 ) давления всасывания. Когда давление в цилиндре выше давления всасывания – клапан закрыт.

Нагнетательный клапан служит для выпуска пара холодильного агента из полости цилиндра в нагнетательную полость при движении поршня снизу вверх. Он открывается при достижении давления в цилиндре выше (до 0,7 ) давления нагнетания. При давлении в цилиндре ниже давления нагнетания – клапан закрыт.

В компрессоре клапаны могут располагаться различным образом: в крышке цилиндра, радиально по бокам цилиндра, по бокам непосредственно у зеркала, в днище поршня и т. д.

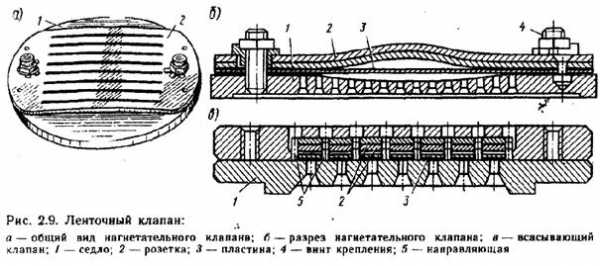

Основными элементами любого клапана являются пластина, седло, на котором лежит пластина, закрывая сечение для прохода, и направляющая пластина (розетка) для ограничения подъема над седлом. Во многих компрессорах пластины прижимаются к седлу пружиной.

В холодильных компрессорах применяются кольцевые, полосовые, пятачковые и лепестковые клапаны. Эти клапаны, как правило, самодействующие, то есть открываются под действием разности давлений с двух сторон, а закрываются под действием упругой пластины или пружины.

Кольцевые клапаны применяются в основном в средних и крупных непрямоточных компрессорах. Пластины клапанов имеют кольцевую форму, толщина которой равна мм. Для обеспечения своевременного закрывания клапана по периметру пластины размещены цилиндрические стальные пружины.

Рисунок 16 – Нагнетательный клапан с пятачковой пружиной

1 - розетка; 2 - направляющая втулка.

Пятачковые клапаны применяются чаще всего в компрессорах малой и средней производительности (рисунок 16). Пластины пятачковых клапанов имеют круглую форму (форму пятака) и прижимаются к седлу при помощи рабочей пружины. Клапаны такого типа имеют лучшую статическую полость, что играет положительную роль в автоматизированных компрессорах.

Полосовые клапаны используются преимущественно в прямоточных компрессорах. В них всасывающие полосовые клапаны расположены в верхней части поршня (рисунок 17). Пластина клапана, свободно лежащая на седле, при подъеме прижимается к ограничителю, форма которого соответствует линии прогиба, равномерно нагруженной балки на двух опорах. Эти клапаны имеют малый относительный мертвый объем.

Рисунок 17 – Полосовой нагнетательный клапан компрессора АУ200

1 - седло; 2 - розетка; 3 - пластина; 4 - ограничитель; 5 - штифт; 6 - болт; 7 - шайба стопорная.

Лепестковые клапаны представляют собой пластины различной конфигурации. Пластины, как правило, консольного типа, закреплены с одной стороны штифтами. Другой конец пластины свободно поднимается над клапанной доской, пропуская пар. Такие клапаны используются в компрессорах малой производительности.

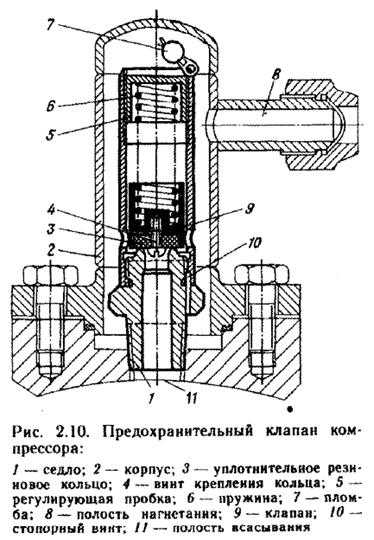

Для предотвращения аварии при попадании жидкости в полость цилиндра служит буферная пружина. Она обеспечивает возможность увеличения подъема клапанной пластины в случае влажного хода компрессора.

Седла и розетки клапанов выполняются из термообработанной углеродистой стали 45,40Х, из высококачественного чугуна СЧ21 или стального литья по выполненным моделям. Для клапанов применяются листовые хромистые легированные стали Х18Н9Т, 70С2ХА, 30ХГСА и др. с термической обработкой, с обработкой в расплаве синтетических сплавов или стали электрошлакового переплава.

Крейцкопфы

Крейцкопф служит для соединения штока с шатуном и является частью кривошипно-шатунного механизма крейцкопфного компрессора. Он соединяется со штоком с помощью специального болтового соединения, а с шатуном-с помощью пальца. Крейцкопф воспринимает на себя все боковые нагрузки, действующие на шатуннопоршневую группу.

Корпус крейцкопфа отливают из стали 40,45, а башмаки - из серого чугуна СЧ21 с баббитовой заливкой. Палец крейцкопфа изготавливают из углеродистой стали 20 и 45 или 20Х и 40Х.

Штоки

Штоки применяются для соединения поршня с крейцкопфом в крейцкопфных компрессорах. В современных конструкциях компрессоров применяются в основном штоки, представляющие собой цилиндрическую деталь с участками различного диаметра. На переднем штоке (со стороны крейцкопфа) выполнена резьба, с помощью которой он закрепляется в крейцкопфе. Для фиксации поршня на штоке предусмотрен упорный цилиндрический бурт и специальная гайка, которая навинчивается на задний конец штока (со стороны поршня).

Шток изготавливается из углеродистой стали 20,35 и 40.

Сальники

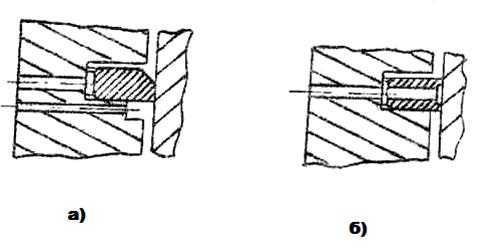

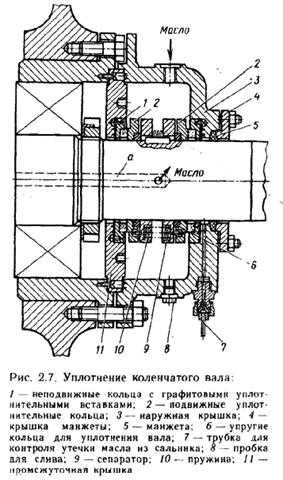

Сальники служат в бескрейцкопфных компрессорах для уплотнения вала, выступающего из картера, а в крейцкопфных - также и для уплотнения штока. Правильная работа сальников обеспечивает герметичность компрессора и надежность его работы.

Сальники штоков крейцкопфных компрессоров выполняются многокамерными с разрезными чугунными или алюминиевыми кольцами. На наружной поверхности колец имеются пружины, которые стягивают разъемные части кольца и прижимают их радиально к штоку. Смазку сальника и штока крейцкопфного компрессора производят от насоса-дубликатора через специальный фонарь.

Для уплотнения выходного кольца коленчатого вала компрессора применяют сальники с кольцами торцевого трения. Они состоят из двух трущихся колец, одно из которых вращается вместе с валом, а другое неподвижное, плотно соединенное с крышкой сальника. Кольца прижимаются друг к другу или с помощью сильфона или с помощью пружин. Плотность и герметичность между кольцами достигается за счет силы сильфона (сильфонные сальники) или пружины, которая давит на вращающееся кольцо.

Односторонние сальники применяются в компрессорах со смазкой разбрызгиванием, двухсторонние с принудительной системой смазки для создания избыточного давления в полости сальника (рисунок 18).

В качестве пар трения применяют закаленную легированную сталь 15Х, 20Х и один из следующих материалов: фосфористую бронзу, чугун, композиционный материал на основе графита, пластмассу. В настоящее время наиболее часто используется пара трения сталь – композиционный материал на основе графита АГ-1500Б83, АПГ-Б83, которые имеют наименьший коэффициент трения и могут работать без смазки.

Рисунок 18 – Сальник компрессора П80

1-неподвижное металлографитовое кольцо; 2-вращающееся с валом (подвижное) стальное кольцо; 3,9-штифты; 4-крышка сальника; 5-шарик; 6-нажимное кольцо; 7-резиновое кольцо; 8-прокладка; 10-пружина;11-ведущее кольцо (обойма).

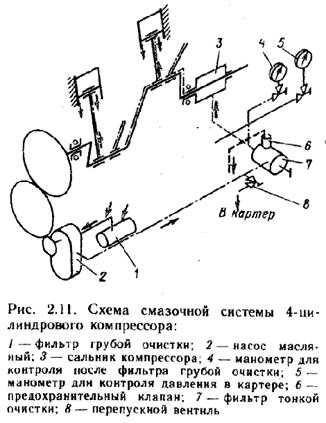

Системы смазки компрессора

Смазка компрессора необходима для снижения коэффициента трения и отвода теплоты от кинематических пар. Смазка уменьшает износ и нагрев движущихся частей компрессора, снижает расход потребляемой энергии, а также создает дополнительную плотность в сальниках, поршневых кольцах и клапанах.

Для смазки бескрейцкопфных компрессоров, работающих на фреоне, используются масла ХФ, ХС, ХМ и др. Аммиачные компрессоры смазываются маслом марок ХА. В крейцкопфных компрессорах для смазки открытого кривошипно-шатунного механизма применяется масло “Индустриальное-45” или машинное - марки СУ.

В современных холодильных поршневых компрессорах применяют различные системы смазки - разбрызгиванием (барботажная смазка), принудительная и комбинированная.

Смазку разбрызгиванием применяют обычно в малых компрессорах. В них часть нижних головок шатунов или противовесов погружена в масляную ванну картера. При вращении коленчатого вала масло разбрызгивается по всему внутреннему объему компрессора, смазывается тем самым все поверхности трения.

В компрессорах большой производительности для смазки трущихся поверхностей применяется принудительная смазка с помощью масляного насоса, который приводится в движение от коленчатого вала. Масло насосом подается в полость сальника, а оттуда по специальным отверстиям в коленчатом вале направляется к шатунным шейкам (рисунок 19).

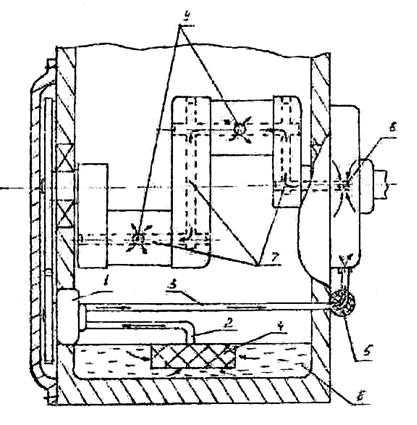

Рисунок 19 – Принудительная система смазки поршневого компрессора.

1-масляный насос; 2-всасывающая масляная трубка; 3-нагнетательная масляная трубка; 4-фильтр грубой очистки масла; 5-фильтр тонкой очистки масла; 6-жидкое смазочное масло; 7-масляные каналы коленчатого вала; 8-входное отверстие коленчатого вала; 9-выходные отверстия в шатунных шейках.

Для смазки втулки верхней головки шатуна и поршневого пальца предусматриваются специальные сверления в стержне шатуна или отдельные трубки, через которые масло поступает от шатунной шейки коленчатого вала. В качестве масляных насосов используются центробежные, шестеренчатые, ротационные или плунжерные насосы, приводимые в действие от коленчатого вала, через зубчатую передачу.

Комбинированная система смазки используется в компрессорах средней производительности и в некоторых крупных компрессорах. Здесь кривошипно-шатунный механизм смазывается принудительно от масляного насоса, а шатунно-поршневая группа и стенки цилиндра смазываются за счет масляного тумана.

Схема принудительной подачи масла от шестеренчатого насоса к нижним головкам шатунов, через сверления в коленчатом валу показана на рис.19.

В крейцкопфных компрессорах смазку кривошипного механизма производят от масляного насоса, а зеркало цилиндров, поверхности трения поршней и сальники штоков - многоплунжерными дубликаторами. Дубликаторы и насосы приводятся в действие индивидуальными электроприводами.

Марка компрессоров

Каждому типоразмеру компрессоров соответствует свое определенное обозначение-марка компрессора.

В марку, согласно ГОСТам, входит буква, обозначающая холодильный агент, расположение цилиндров, степень герметичности компрессора, число ступеней сжатия, температурный режим работы, стандартная холодопроизводительность и др. Холодильный агент в марке обозначается начальной буквой его названия: аммиак-А; фреон-Ф и т.д. Направление осей цилиндров показывается буквами В, О, У, УУ, что соответствует обозначению:

В- вертикальный,О- оппозитный, У- Vобразный, УУ- веерообразный.

Буквы Г и БС показывают, что компрессор герметичный (Г) или бессальниковый (БС), сальниковый компрессор буквой не обозначают. Режим работы герметичных компрессоров показывается: буквой В-высокотемпературный, С-среднетемпературный и Н-низкотемпературный. После буквенных обозначений в конце марки пишется число, показывающее холодопроизводительность компрессора при стандартном температурном режиме. За цифрами могут быть буквы РЭ, означающие, что компрессор с электромагнитным регулированием производительности.нце марки пишется чисый, С-среднетемпературный и Н-низкотемпературный.

infopedia.su

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ БЕЗМАСЛЯНОГО ПОРШНЕВОГО КОМПРЕССОРА И ПОРШНЕВОЙ КОМПРЕССОР

Область техники, к которой относится изобретение

Данное изобретение относится к кривошипно-шатунному механизму поршневого компрессора, включающему установленный на шатунном пальце коленчатого вала подшипник качения с установленным с проставкой через прокладочное кольцо шатуном, взаимодействующим со средствами стопорения вращения относительно шатуна. Изобретение относится также к безмасляному компрессору для производства сжатого воздуха с кривошипно-шатунным механизмом.

Уровень техники

Область применения данного изобретения включает в первую очередь воздушные компрессоры для железнодорожного транспорта, которые в процессе эксплуатации подвержены жестким нагрузкам, в частности высоким перепадам температур от минус 50 до плюс 50°С. При этом они вырабатывают высокий моторесурс и работают с большим коэффициентом использования, так что воздушные компрессоры часто эксплуатируют на максимальной температурной границе для рабочих деталей. Кроме этого воздушные компрессоры в железнодорожном транспорте часто устанавливают в малых объемах, что затрудняет подачу охлаждающего воздуха. Все эти условия окружающей среды обуславливают значительное термическое расширение деталей, которое особенно нагружает детали в потоке мощности, а также детали, взаимодействующие через средства стопорения с геометрическим замыканием.

Практика показала, что подобные высокие нагрузки на стопоры вращения возникают при т.н. бугельных скачках, т.е. перерывах в контактном рельсе, которые приводят к кратковременному снижению числа оборотов воздушного компрессора, а затем к скачкообразному их быстрому возрастанию. В частности, таким нагрузкам подвержены средства стопорения вращения в зоне кривошипно-шатунного механизма поршневого компрессора. Согласно общеизвестному уровню техники шатуны в конфигурации кривошипно-шатунного механизма поршневого компрессора выполнены раздельно. Монтаж шатунов включает несколько этапов, причем сначала в картер кривошипного механизма устанавливают коленчатый вал с запрессованным подшипником качения шатунной шейки. Затем заводят шатуны через отверстия в картере, предназначенные для последующего монтажа цилиндров. Каждый шатун с соответствующей разделенной полумуфтой со стороны коленчатого вала устанавливают на подшипник качения коленчатого вала. Это не дает возможность выполнить устанавливаемый на этом месте стопор вращения между шатуном и подшипником качения без люфта, поэтому его устанавливают в фиксатор коленчатого вала с люфтом.

При высоких температурах алюминий, из которого изготовлен шатун, утрачивает из-за различий термического расширения посадку с натягом в отличие от подшипника качения и обычно расположенного между ними прокладочного стального кольца, в которое запрессовывают подшипник качения и уплотнители, что приводит к нагрузкам на стопоры вращения с геометрическим замыканием при каждом сжатии и расширении поршня компрессора. Пульсирующие нагрузки вызывают постоянное относительное смешение в люфте стопора вращения, что обусловлено в существующем уровне техники условиями сборности.

В ЕР 13148989 AI раскрыта конфигурация кривошипно-шатунного механизма, в частности, поршневого компрессора, включающая главным образом коленчатый вал с, по меньшей мере, шатунной шейкой, на которой через, по меньшей мере, подшипник качения установлен с возможностью вращения легкосплавный шатун, причем между подшипником качения и шатуном установлено проставочное кольцо, соединенное с подшипником качения с одной стороны посадкой с натягом без возможности вращения и с другой стороны геометрическим замыканием без возможности вращения с шатуном. Проставочное кольцо выполнено из материала с, по меньшей мере, удельным коэффициентом термического расширения, приблизительно схожим с материалом подшипника качения, чтобы предотвратить при температурных колебаниях разъединение подшипника качения и шатуна. Геометрическое замыкание между подшипником качения и шатуном обеспечивает профилирование насечкой или, по меньшей мере, выступающий радиально штифт. Штифт выполнен при этом в качестве отдельной детали, детали шатуна или детали проставочного кольца.

Практика показала, исходя из производственно-технологических и эксплуатационных особенностей, что предпочтительно выполнение стопоров вращения в виде отдельного штифта, выполненного по причине высоких нагрузок из максимально износостойкого материала, а шатун выполнен в отличие от этого, как правило, из легкосплавного металла. При выполнении обхватывающего штифт стопора вращения из стали его необходимо закрепить анкерным креплением в легкосплавном материале шатуна. Обычная посадка с натягом, известная из существующего уровня техники, подвержена, однако, различным термическим расширениям и поэтому может отделиться, образовать люфт и/или вылететь. Вылетевший штифт стопора вращения может вызвать значительное повреждение подшипника.

Раскрытие изобретения

Поэтому задачей данного изобретения является создание кривошипно-шатунного механизма поршневого компрессора с простой технологией производства и высокой эксплуатационной надежностью стопоров вращения относительно шатуна.

Эта задача решается в кривошипно-шатунном механизме признаками пункта 1 формулы изобретения. В последующих зависимых пунктах формулы раскрыты предпочтительные варианты осуществления изобретения.

Техническое решение по данному изобретению состоит в том, что стопоры вращения между шатуном и проставочным кольцом включают закрепленную резьбой с люфтом в шатуне конфигурацию штифтов, посаженную с люфтом геометрическим замыканием с проставочным кольцом. Преимуществом технического решения по данному изобретению является, в частности, с одной стороны, обеспечение прочного закрепления стопоров вращения в шатуне посредством резьбового соединения и, с другой стороны, обеспечение возможности простого монтажа за счет посадки с задействованием проставочного кольца.

Согласно одному из предпочтительных вариантов осуществления изобретения конфигурация штифтов выполнена двусоставной и включает, таким образом, штифт с гладкой внешней поверхностью в основном цилиндрической формы, запрессованный во втулку с наружной резьбой для завинчивания в шатун. Такое двусоставное выполнение обеспечивает реализацию простого по технологии резьбового соединения с шатуном, а также возможность посадки с люфтом геометрическим замыканием с проставочным кольцом.

Для создания прочного соединения конфигурации штифтов предложено выполнение цилиндрического штифта предпочтительно из закаленной и отожженной термически улучшенной стали, а втулки из более мягкой предварительно термически улучшенной стали. Согласно одному из предпочтительных вариантов осуществления твердость штифта составляет, по меньшей мере, 45 по Роквеллу, а твердость втулки максимально 45 по Роквеллу.

Кроме этого для завинченной в шатун посредством наружной резьбы конфигурации штифтов предложен дополнительный винтовой клеевой стопор, предотвращающий возможность самопроизвольного отделения конфигурации штифтов от шатуна.

Чтобы ограничить глубину завинчивания конфигурации штифтов в шатун, предложено для образования упора выполнение на втулке дополнительного буртика, граничащего внешним радиусом по оси с наружной резьбой. Упор заходит в корреспондирующее с ним углубление сквозного винтового отверстия в шатуне. Согласно другому усовершенствованию изобретения предложено выполнение в месте выхода штифта из втулки радиуса для снижения местного напряжения в штифте, чтобы таким простым производственно-технологическим способом предотвратить разрушение штифта под длительным воздействием высоких нагрузок.

Другое повышение прочности стопора вращения по данному изобретению заключается в выполнении корреспондирующего со штифтом глухого отверстия со стороны проставочного кольца с послойной по краям закалкой, причем твердость краевого слоя соответствует твердости штифта. Проставочное кольцо закаляют, таким образом, по меньшей мере, в зоне глухого отверстия. Возможно, конечно, выполнение проставочного кольца полностью из закаленного материала, твердость которого соответствует твердости штифта.

Дополнительно прочность штифтов обеспечивает выполнение части штифта, запрессованной во втулку, по меньшей мере, такой же длины, как и часть штифта, выступающая из втулки. Это обеспечивает эффективное распределение напряжения внутри штифта при нагрузках.

Краткое описание чертежей

Другие усовершенствования данного изобретения рассмотрены более подробно ниже в описании предпочтительного варианта осуществления изобретения на примере фигур.

На фигурах изображено:

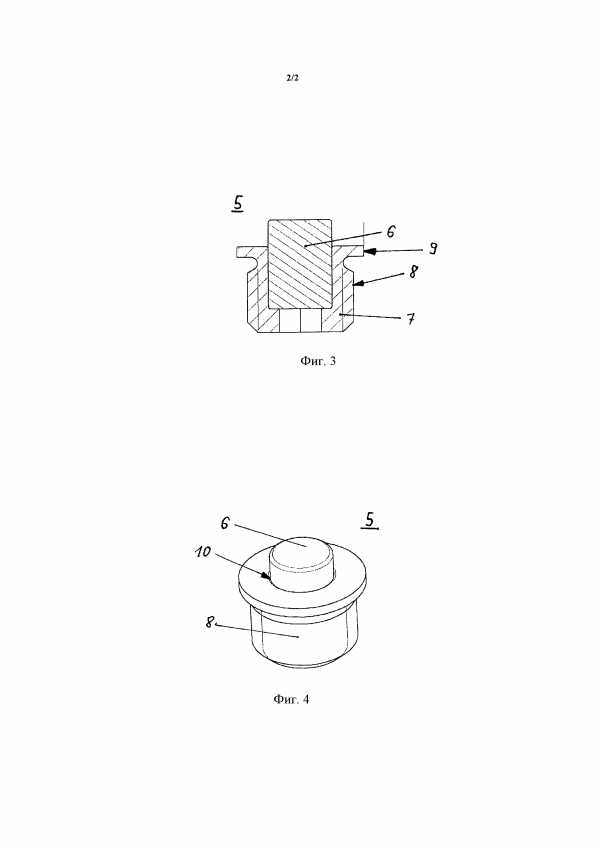

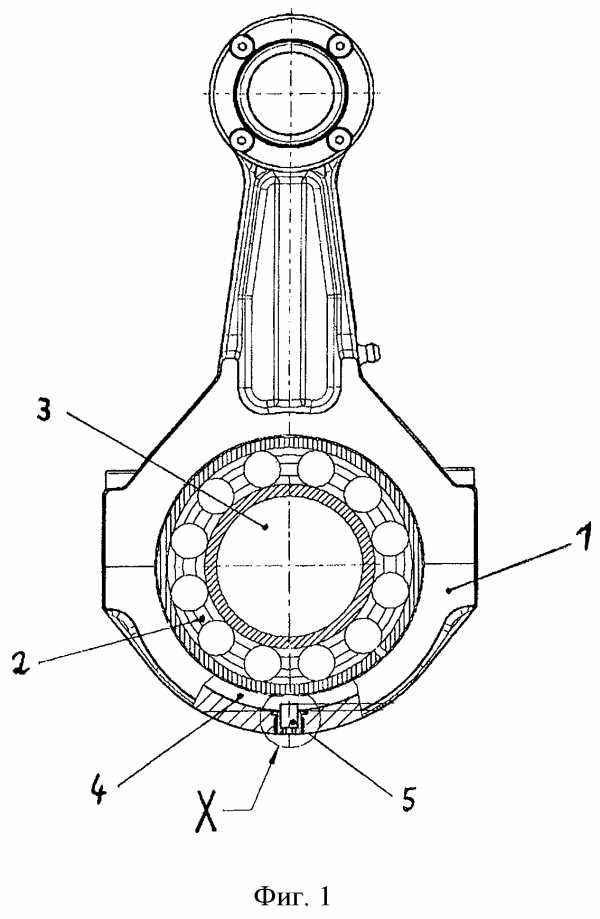

фиг. 1 - боковая проекция шатуна кривошипно-шатунного механизма с частичным видом в разрезе зоны стопора вращения,

фиг. 2 - вид продольного разреза (узел X) зоны стопора вращения по фиг. 1,

фиг. 3 - вид продольного разреза конфигурации штифтов стопора вращения,

фиг. 4 - аксонометрия конфигурации штифтов по фиг. 3.

Осуществление изобретения

Согласно фиг. 1 шатун 1 не показанной в деталях конфигурации кривошипно-шатунного механизма поршневого компрессора установлен с возможностью вращения через подшипник качения 2 в шатунной шейке 3 коленчатого вала. Выполненный из легкосплавного материала шатун 1 закреплен через выполненное из стали проставочное кольцо 4 на наружной стороне подшипника качения 2, т.е. на выполненном также из стали внешнем кольце подшипника. Проставочное кольцо 4 взаимодействует со средствами стопорения вращения относительно шатуна 1, включающими закрепленную в шатуне 1 с люфтом посредством резьбы конфигурацию штифтов 5, входящую в зацепление люфтовой посадкой с корреспондирующей выемкой со стороны проставочного кольца 4.

Согласно представленному на фиг. 2 узлу X в зоне стопора вращения конфигурация штифтов выполнена двусоставной. При этом цилиндрический штифт 6 с гладкой наружной поверхностью запрессован во втулку 7, на которой выполнена внешняя резьба 8 для завинчивания в шатун 1. Завинчиваемая через внешнюю резьбу 8 в шатун 1 втулка 7 зафиксирована винтовым клеевым стопором.

Согласно фиг. 3 на втулке 7 выполнен буртик 9 с внешним радиусом, граничащий по оси с наружной резьбой 8. Сформированный на втулке 7 буртик 9 образует упор для ограничения глубины завинчивания втулки 7 в шатун 1 (не показан). Часть штифта 6, запрессованная во втулку 7, в данном варианте осуществления изобретения длиннее части штифта 6, выступающей из втулки 7. Согласно фиг. 4 втулка 7 в месте выхода штифта 6 из втулки 7 выполнена с радиусом 10 для предотвращения местного напряжения.

Изобретение не ограничено вышеописанным предпочтительным вариантом осуществления. Возможны вариации этого варианта, попадающие под правовую защиту согласно формуле изобретения или, по меньшей мере, близкие к ней. Так, например, возможно прямое взаимодействие конфигурации штифтов по данному изобретению с внешним кольцом подшипника качения, в котором для этого в соответствующем месте выполнено глухое отверстие.

Перечень условных обозначений

1 шатун

2 подшипник качения

3 шатунная шейка

4 проставочное кольцо

5 конфигурация штифтов

6 штифт

7 втулка

8 внешняя резьба

9 буртик

10 радиус

X узел

edrid.ru

Шатуны компрессоров ремонт - Справочник химика 21

Ремонт шатунов. Шатун — ответственная деталь кривошипно-шатун-ного механизма — воспринимает при работе сложные знакопеременные нагрузки. При разрушении шатуна компрессор обычно выходит из строя. [c.220]Замена шатунных болтов. Шатунные болты ремонту не подлежат. Их заменяют новыми при наличии трещин, вмятин, сорванной резьбы (даже на одном рабочем витке), раковин от коррозии, повреждений галтелей и других дефектов. На компрессорах и четырехтактных двигателях внутреннего сгорания шатунные болты заменяют новыми после развертывания отверстий у шатуна под шатунные болты, при остаточном удлинении более 0,003 первоначальной длины болта, после отработанного числа часов г, которое определяют по формуле г = /п-6-10 , где 1 — число часов п — частота вращения коленчатого вала. Видимые дефекты обнаруживают при тщательном осмотре с помощью лупы пятикратного увеличения. Остаточное удлинение определяют замером длины болта специальной скобой с микрометрическим винтом с точностью измерения 0,01 мм и сравнением полученных данных с данными, приведенными в паспорте шатунного болта. Трещины обнаруживают магнитной или ультразвуковой дефектоскопией, а если такой возможности нет, обмазкой мелом. При использовании последнего метода шатунный болт тщательно промывают керосином и насухо вытирают. Сухой болт покрывают слоем мелового раствора и сушат. При наличии трещин на сухой меловой обмазке появляются масляные риски или пятна. [c.242]

При капитальном ремонте полностью разбирают компрессор, насос и их привод, выполняют все работы, положенные при текуш,ем и среднем ремонте этих машин. Капитальный ремонт является восстановительным ремонтом машины, он связан с демонтажем отдельных ее узлов. При капитальном ремонте выполняют следующие основные работы тщательно проверяют с помощью лупы коленчатый вал, тела крейцкопфов и ползунов и при наличии значительных трещин эти детали заменяют устраняют обнаруженные овальность или конусность шеек коленчатого вала и пальца кривошипа растачивают цилиндры или втулки, изготовляют и подгоняют к ним поршни заменяют уплотнения сальников и лабиринтов ремонтируют и испытывают на плотность клапаны, запорную арматуру проверяют и ремонтируют предохранительные клапаны заменяют забракованные шатунные болты и шпильки коренных подшипников осматривают, чистят и проверяют промежуточные холодильники и внутренние поверхности цилиндров проверяют состояние маслопроводов, масляных насосов и обратных клапанов и заменяют непригодные детали очищают газопроводы и жидкостные трубопроводы проверяют фундаменты, рамы, крепления их на фундаменте. После очистки и ремонта все детали насоса и компрессора, работающие под давлением, подвергают внутреннему осмотру и гидравлическому испытанию. [c.310]Ремонт поршневых компрессоров. Главные детали компрессора совершают вращательное или относительное поступательное движение, поэтому они подвержены интенсивному износу. Основные виды износа в деталях поршневого компрессора связаны с характером движения и действующими нагрузками и могут быть следующими 1) коленчатый вал —изменение формы и размеров шатунных и коренных шеек вала, трещины в местах перехода шеек к щекам, прогиб 2) коренные подшипники — износ баббитовой заливки, коробление вкладышей 3) шатун — изгиб шатуна, износ вкладышей, вытягивание шатунных болтов 4) крейцкопф —износ направляющих и пальца 5) шток —износ штока в месте прохода через сальник, изгиб, срыв резьбы 6) поршень —износ отверстий для установки поршневых колец, износ колец 7) цилиндр — изменение формы цилиндра (овальность, конусность, бочкообразность) 8) клапаны — износ пружин и рабочих поверхностей седла и тарелки клапана. [c.222]

Обкатка компрессора. После ремонта компрессор обкатывается в соответствии с инструкцией при включенной сигнализации и системе блокировки. Во время обкатки осуществляется наблюдение за температурой подшипников, за подачей смазки к параллелям направляющих, в цилиндры и сальники, за наличием стуков в кривошипно-шатунном механизме и за чистотой фильтров очистки масла. При нарушении нормальной работы компрессора во время обкатки его необходимо немедленно остановить. После обкатки проверяется качество приработки деталей шатунно-поршневой группы. [c.233]

Компрессоры одного типа различаются числом рядов цилиндров (равным числу шатунов), расположением цилиндров и ступеней, конструкцией кривошипно-шатунного механизма, который может быть крейцкопфным или бескрейцкопфным. Это — признаки схемы компрессора, которая предопределяет конструкцию машины, ее массу, габариты и стоимость, а также экономичность Б эксплуатации, надежность, удобство обслуживания и ремонта. [c.215]

Положение осей цилиндров проверяется во время сборки нового компрессора или двигателя, после ремонта станины и после смены втулок. Оси цилиндров проверяются на перпендикулярность к оси коленчатого вала, на наклон в плоскости качения шатуна, на отклонение от середины шатунной шейки коленчатого вала. [c.453]

Кривошипно-шатунный механизм компрессора помещен в картере, имеющем просторный передний люк. При снятой крышке люка открыт доступ ко всем частям компрессора, требующим ремонта. [c.196]

Во время работы компрессора поршень оказывает неравномерное давление на стенки цилиндра и по его сечению. Наибольшее давление создается в плоскости движения кривошипного механизма. Неравномерность давления на стенки цилиндра вызывает и неравномерный их износ, в результате которого сечение цилиндра постепенно становится овальным с расположением большой оси овала в плоскости движения кривошипного механизма. Перекосы шатуна или поршня, вызванные неправильной сборкой при монтаже или ремонте, также приводят к овальному износу цилиндра, но большая ось овала может тогда оказаться в иной плоскости. [c.558]

Коленчатый вал может иметь и остаточные деформации, которые обнаруживают измерением расстояний между щеками возле шатунной шейки и в удалении от нее. Если величина остаточного прогиба больше 0,0003 S, то эксплуатация компрессора с таким валом опасна и недопустима. В практике эксплуатации компрессоров встречались случаи значительного прогиба вала при гидравлических ударах в компрессоре, при внезапной остановке компрессора из-за заедания поршня в цилиндре и по другим причинам, вызвавшие замену вала или его ремонт в заводских условиях. [c.581]

Дефектация. Наиболее вероятные дефекты шатунных болтов — возникновение усталостных трещин, механические повреждения поверхностей, а также резьб болта и гайки, вытягивание, изгиб и скручивание стержня болта. Для компрессоров большой и средней производительности выявление всех перечисленных дефектов обязательно при среднем и капитальном ремонтах. [c.340]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, предназначенных для подачи воздуха, воды и смазки. Перед этим систему освобождают от воды и смазки. Разбираемые трубы маркируют для облегчения последующей сборки, затем вскрывают коренные подшипники (включая выносные), снимают шатуны, ползуны (крейцкопфы) и крышки цилиндров, разбирают клапаны. При ремонте крупными блоками цилиндры снимают со станины в собранном виде, затем их разбирают в мастерской и извлекают поршень со штоком. Коленчатый вал вынимают из картера и укладывают на деревянные стеллажи. [c.266]

При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, шатуны, штоки, поршни, поршневые кольца, сальники, а для некоторых компрессоров, имеющих крейцкопфы, — детали крейцкопфа и его направляющие. [c.267]

При значительном износе бронзовой втулки (появлении овальности и конусности больше допустимых) ее можно расточить, после чего установить новый палец необходимого диаметра. Бронзовые втулки верхней головки шатуна при капитальном ремонте двигателя или компрессора в большинстве случаев заменяют новыми. При изготовлении новых втулок необходимо руководствоваться чертежами завода-изготовителя. Если таких чертежей нет, рекомендуется руководствоваться следующими технически условиями. [c.252]

Малый ремонт предусматривает частичную разборку компрессора с заменой быстроизнашивающих деталей и устранение малых дефектов. Например, замену пластин и пружин клапанов компрессора перетяжку шатунных болтов замену трущихся колеи сальника вала ремонт запорной арматуры зачистку рисок шатунных шеек коленчатого вала устранение неплотностей в соединениях очистку конденсаторов разборку и тарировку предохранительного клапана проверку и при необходимости замену приборов автоматики. [c.274]

Средний ремонт производится с полной разборкой компрессора. В него входят все работы малого ремонта, но добавляется замена отдельных деталей (шатунов, поршневых колец, пальцев, поршней, подшипников качения и др.) перезаливка подшипников баббитом восстановление отдельных деталей и узлов выверка и регулирование мертвых объемов и высоты подъема пластин клапанов очистка водяной рубашки компрессора и др. [c.274]

К дефектам, требующим отправки в ремонт (неустранимым на объекте), относятся стук в шатунно-поршневой группе, снижение производительности из-за износа цилиндров (а для герметичного компрессора — по любой причине поломка клапана, выход из строя двигателя и др.), перегрев компрессора из-за нарушения системы смазки, течь в пайке или сварке испарителя, ресивера, конденсатора, загрязнение конденсатора водяным камнем. [c.274]

Когда частота вращения компрессора станет номинальной, проверяют действие с.мазочных систем. С помощью контрольных кранов проверяют поступление цилиндрового масла к каждой смазываемой точке. Пока масло для смазывания кривошипно-шатунного механизма не разогрелось, с помощью байпасного вентиля поддерживают давление в системе 0,15— 0,2 МПа. По мере нагрева масла давление в системе начнет снижаться, и байпасный вентиль прикрывают. Прослушивают работу всех механизмов компрессора, обращая особое внимание на узлы, подвергавшиеся разборке или ремонту. Осматривают все соединения и крепежные углы трубопроводов и сосудов. Вибрация трубопроводов и сосудов не допускается. [c.147]

В период ремонта компрессора проверяют овальность и конусность коренных и шатунных шеек и степень расхождения щек. [c.165]

При работе компрессоров на жидких нефтяных газах могут создаваться условия р и Т), при которых отдельные компоненты начнут конденсироваться в цилиндрах компрессоров. В первую очередь это отражается на режиме смазки. Конденсат (жидкие углеводороды) растворяет смазку, в связи с чем в цилиндрах наблюдаются сухое трение, преждевременный износ и поломка поршневых колец, выработка зеркала цилиндра. Это приводит к появлению утечек газа через поршневые кольца, а также к перегрузке ступеней и преждевременной остановке компрессора на ремонт. Кроме того, обильная конденсация углеводородов в цилиндрах приводит к гидравлическим ударам, что отражается на работе кривошипно-шатунного механизма и может вызвать поломки деталей цилиндровой группы. При компримировании некоторых газов наблюдается отложение полимеров на поршне и в рабочих клапанах, забивка поршневых канавок и нарушение герметичности каналов. Особенность эксплуатации компрессоров па углеводородных газах заключается в необходимости обеспечения безопасности их работы, так как в этом случае компрессорные установки относятся к категории особо взрывоопасных агрегатов. [c.236]

Ремонт компрессора состоит из ряда последовательно выполняемых операций разборки, ремонта деталей и узлов, сборки и опробования. Перед разборкой компрессор освобождают от хладагента и смазочного масла. Вскрытие цилиндров и картера компрессора следует производить с осторожностью, убедившись в надежном отключении компрессора от системы. При разборке частей компрессора детали маркируют, если это не было сделано заводом-изготовителем. Компрессор имеет ряд одинаковых деталей, узлов, которые подгонялись при изготовлении и прирабатывались в ходе износа к сопрягаемым деталям. При сборке такие детали и узлы необходимо поставить на прежние места. Первоначально компрессор разбирают на отдельные узлы или группы деталей (такие, как шатунно-поршневая группа, клапан, масляный насос и т. п.). Разборка узлов производится после их промывки. [c.564]

После устранен] я выявленных при обкатке и продувке недостатков постепенно дают машине нагрузку. Компрессоры под нагрузкой прирабатывают на воздухе или азоте. Испытание компрессора на а юте производится по замкнутому циклу. Длительность приработки машины под нагрузкой зависит в основном от ее размеров и сложности. Газовый компрессор 1Г-266/320 под нагрузкой испытывают в течение 48 ч. Наблюдать за работой машины в этот период следует особенно внимательно. После истечения установленного времени пробега под нагрузкой машину останавливают и проводят ревизию основных узлов коренных подшипников, шатунов, крейц-копфных пальцев, всасывающих и нагнетательных клапанов, поршней и поршневых колец, шеек вала, сальниковых набивок и лабиринтных уплотнений, масляных фильтров, штоков, редукторов. ЕЗы-янленные при этом дефекты следует устранить. Сборку машин после ревизии нужно проводить особенно тщательно, чтобы не нарушить пригонку частей, достигнутую в процессе приработки. После сборки, с целью проверки ее правильности, машину вновь пускают под нагрузкой. Продолжительность пробного пробега машины под нагрузкой составляет 1—3 ч. При нормальной работе всех узлов машину включают в систему для работы. После определенного срока работы машины в системе подписывается акт о приемке агрегата из ремонта. [c.338]

При текущем ремонте (Т) выполняются следующие работы. Промывка и протирка клапанов, смена их пружин и пластин перенабивка сальников арматуры промывка, чистка и мелкий ремонт подшипников очистка внутренних поверхностей водяных рубашек, масляных баков и смена масла осмотр и притирка кранов, проверка прокладок между фланцами проверка обратных клапанов на маслопроводах очистка и промывка воздушных и масляных фильтров подтяжка шатунных болтов проверка крепления всех движущихся частей компрессора осмотр и мелкий ремонт валов. [c.299]

При капитальном ремонте (К) выполняются все работы, относящиеся к текущему и среднему ремонтам, а также разборка подшипников скольжения, их перезаливка и подгонка снятие маховика с разборкой и съемом коленчатого вала расточка цилиндров или цилиндровых втулок проверка поршневых ( фейцкопфных) пальцев на эллипсность и конусность и их ремонт разъединение шатунов и поршней, ремонт и замена под-1ГНПННК0В и втулок пригонка всех подшипников и при необходимости—их перезаливка проверка прямолинейности п диаметра щтока (при необходимости — ремонт или смена штока) проверка правильности положения шатуна по отношению к валу и к поршню и устранение обнаруженных перекосов проверка состояния поршня (при необходимости — ремонт или замена) снятие, очистка и замена сработавшихся поршневых колец проверка канавок и пригонка новых поршневых колец проверка состояния и промывка маслопроводов, масленок и масляных насосов с заменой негодных частей проточка и шлифовка коренных и кривошипных шеек коленчатого вала очистка от накипи II грязи всех охлаждающих поверхностей осмотр и проверка холодильников с заменой негодных трубок и змеевиков проверка, ремонт и испытание на плотность всей запорной арматуры проверка крепления рамы (картера) н состояния фундаментных болтов очистка от грязи, масла и нагара трубопроводов нагнетания от компрессора до воздухосборника проверка и ремонт всех предохранительных клапанов и регуляторов давления. [c.300]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, подводящих воду, воздух, смазку. Разбираемые трубы для облегчения последующей сборки маркируют, затем вскрывают коренные подшипники, снимают шатуны, ползуны и крышки цилиндров, разбирают клапаны. Разобранные детали промьгоают керосином и протирают. Визуально определяют дефекты деталей и определяют способ их восстановления. При капитальном ремонте необходимо проверить состояние фундамента, при наличии трещин необходимо удалить часть фундаментной плиты до чистого бетона. Удаляют проржавевшую арматуру, приваривают новую и делают заливку качественным бетоном. При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, штоки, поршни, поршневые кольца, сальники, крейцкопф. [c.408]

В процессе капитального ремонта должны выполняться следующие работы все работы малого и большого текущих ремонтов осмотр фундамента комполо жения фундаментной рамы, величины циклических колебаний рамы и фундамента, величины деформации рамы при затяжке анкерных болтов проверка и воостанов леиие взаимного положения коленчатого вала и вала привода контроль и восстановление взаимного положения осей коленчатого вала и направляющих рядов компрессора контроль и восстановление соосности цилиндров и направляющих проверка положение коленчатого вала контроль величин выработки и биения коренных и шатунных шеек контроль состояния и восстановление выработки зеркал цилиндров, состояния внутренних перегородок цилиндров, разделяющих газовые и водяные полости, состояния резьбовых соединении цилиндров ремонт и техническое освидетельствование. межступенчатых аппаратов в соответствии с требованиями Госгортехнадзора [4, 5] выборочная и генеральная выборочная ревизия и испытания межступенчатых коммуникаций в соответствии с требованиями Госгортехнадзора [6] проверка состояния и ремонт двигателя, его системы литания, управления и защиты проверка состояния и ремонт маслобаков, масло-отстойников, маслопроводов и арматуры проверка состояния и ремонт трубопроводов и арматуры системы охлаждения проверка состояния, ремонт, поверка и испытания-средств измерения, устройств контроля и защиты, аппаратуры управления комплексная проверка, регулировка и испытание компрессорной установки. [c.24]

Текущий ремонт поршневого компрессора включает проверку и ремонт сальниковых уплотнений проверку, ремонт незначительных дефектов или замену подшипников проверку состояния и, в случае необходимости, замену крепежных изделий (шатунных болтов и т. п.) проверку состояния маслосистемы, прочистку маслопроводов, замену маслаг ревизию и ремонт клапанов. [c.187]

Не все из этих работ производят при каждом (ежемесячном) профилактическом осмотре. Некоторые из них, если не обнаружены неисправйости, выполняют только при каждом третьем осмотре, т. е., примерно, через 2000 час. работы (один раз в квартал при непрерывной работе). Так, при каждом профилактическом осмотре компрессора вскрывают цилиндры, осматривают их зеркало, разбирают клапаны, проверяют крепление шатунов и производят замену дефектных пластин и пружин клапанов, очистку зеркала цилиндров от загрязнений, подтяжку контргаек на головках шатунов и т. д. Такие же работы, как притирку клапанов, проверку и регулировку мертвого пространства в цилиндрах, измерение зазоров в подшипниках и их регулировку производят обычно через 2000 час. работы. Таким образом, проводимый ежемесячно профилактический осмотр и ремонт один раз в три месяца значительно увеличивается по объему. [c.542]

В ремонте холодильных компрессоров метод ремонтных размеров используют при обработке шатунных шеек коленчатых валов, коренных шеек валов, опирающихся на подшипники скольжения, для сопряжений палец — поршень, палец — подшипник верхней головки шатуна, негильзованный цилиндр — поршень., [c.227]

Поршневые компрессоры должны быть отнесены к числу сложных и трудоемких в ремонте машин. Возвратно-поступательное движение рабочего органа, осуществляемое обычно с помощью шатунно-кривошипного механизма, создает предпосылки прогрессивного роста усталостных повреждений шатунных болтов, клапанных пластин и других деталей, вызывает бочкообразный износ цилиндров, эллипсовидное изменение формы поршневых и крейц-копфных пальцев и т. п., отчего объем ремонтных работ и проверок оказывается большим в сравнении с ремонтом быстроходных, хорошо уравновешенных центробежных и ротационных компрессоров. [c.169]

Отказы, связанные со стуком и заклиниванием шатуннопоршневой группы, обычно требуют ремонта в условиях мастерских. Из 134 машин ФАК-0,7, взятых на выборку из числа поступивших в ремонт, оказалось, что 108 имеют стук в шатунно-поршневой группе и требуют замены поршней (32 шт.), поршневых пальцев (147 шт.), шатунов (120 шт.), валов (28 шт.) 34 компрессора (из 108), кроме стука, не давали требующейся производительности. 21 компрессор имел потерю холодопроизводительности (неустранимую на объекту) без стука в механизме движения и требовал замены цилиндров (4 шт.), головок блока (3 щт.) н клапан- [c.137]

Отказы по компрессору, требующие ремонта в условиях мастерских, в основном вызваны износом шатуннопоршневой группы появляются стук или задиры и заклинивание шатунно-поршневой группы. Общее количество таких отказов по МСКХО в 1965 — 1969 гг. было от 15 до 22%/год. Однако частично (от 2 до 6%) эти отказы устранялись непосредственно на объекте. [c.158]

Ремонту направляющих ползунов горизонтальных компрессоров уделяют особое внимание, так как они являются базой при сборке узлов и деталей цилиндровой и шатунно-поршневой групп. Ремонт направляющих обыч1Ю проводят при капитальных ремонтах. [c.199]

Дефекты геометрической формы шеек тяжелых валов в условиях цеховых мастерских и мелких ремонтных цехов устраняют вручную (тяжелыми считают коленчатые и кривошипные валы горизонтальных компрессоров массой более 0,4 т и длиной Зм). При отсутствии специальных станков ремонт тяжелых коленчатых валов производят путем ручкой опиловки коренных и шатунных шеек с последующим шлифованием повсрхност шейки в жимках с чугунными вкладышами для получения нужной шероховатости поверхности. [c.211]

chem21.info

Крейцкопфной компрессор - Большая Энциклопедия Нефти и Газа, статья, страница 4

Крейцкопфной компрессор

Cтраница 4

В крупных крейцкопфных компрессорах механизм движения смазывается маслом из циркуляционной системы смазки, а поршневое уплотнение и сальник штока - от лубрикатора. [47]

В крупных крейцкопфных компрессорах наиболее распространены сборные кривошипные валы. [48]

В крейцкопфном компрессоре двойного действия ( см. рис. 1, б) используется цилиндр со стороны картера. Рабочие процессы в цилиндре двойного действия происходят одновременно в обеих полостях, но процессы смещены во времени на продолжительность хода поршня. Движение от кривошипно-шатунного механизма к поршню передается через шток 9 и крейцкопф ( ползун) 10, который движется в специальных направляющих. [50]

В крейцкопфных компрессорах двойного действия такой базой является рама с механизмом движения, рассчитанная на одно усилие по штоку. [51]

Кривошипно-шатунная группа крейцкопфных компрессоров смазывается машинными индустриальными маслами. [52]

Кривошипно-шатунная группа крейцкопфных компрессоров смазывается машинными индустриальными маслами. В бескрейцкопфных компрессорах масло из картера через поршневые кольца может попасть в цилиндр. Поэтому для смазки цилиндров и механизма движения этих компрессоров следует применять масло одинаковой марки. [53]

Поверхность поршней крейцкопфных компрессоров, в том числе и торцовую поверхность канавок под кольца, обрабатывают по 6-му классу чистоты. [54]

Размерная цепь крейцкопфного компрессора двойного действия, определяющая величину линейного мертвого пространства, имеет звенья-зазоры ( см. гл. [55]

Другой вариант крейцкопфного компрессора двойного действия с расположенными под углом осями цилиндров изображен на фиг. [56]

Вертикальная база воздушных и газовых крейцкопфных компрессоров состоит из картера, станины, кривошипно-шатунного механизма и связанных с ним узлов системы смазки механизма движения. Вертикальные базы могут быть одно -, двух - и трехрядными. [58]

В отличие от крейцкопфных компрессоров, где обычно применяют раздельную смазку ( механизм движения смазывают машинным маслом, а цилиндры - компрессорным), бескрейцкопфные компрессоры имеют единую систему смазки, в которой используют излишне вязкое для механизма движения и более дорогое компрессорное масло. При такой системе происходит большой, трудно поддающийся дозировке унос масла из картера в цилиндры и сильное загрязнение им сжимаемого газа. [59]

Тип бескрейцкопфных или крейцкопфных компрессоров определяется расположением цилиндров: вертикальным, горизонтальным и угловым. К угловым компрессорам относятся машины с цилиндрами, расположенными в одних рядах вертикально, а в других - горизонтально, и с наклонными цилиндрами, установленными V - и W-образно, а также веерообразно и звездообразно. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Шатунно-кривошипный механизм смазка - Справочник химика 21

| Рис. 112. Схема смазки шатунно-кривошипного механизма вертикального компрессора |

В шатунно-кривошипном механизме применены подшипники скольжения, залитые баббитом. Шатун имеет вильчатую головку. Крейцкопф кованый, разъемный. Коленчатый вал двухколенный, с противовесами, установлен на трех коренных подшипниках. Смазка циркуляционная, от масляного насоса. Привод от электродвигателя осуществляется плоским или клиновидными ремнями. [c.14]

Смазочное устройство — смешанное от плунжерного насоса смазывается шатунно-кривошипный механизм и сальник, а смазка цилиндра достигается разбрызгиванием кривошипами и головками шатунов картерного масла. [c.21]

Для смазки шатунно-кривошипного механизма детандеров используются индустриальные масла марок 30—машинное Л, 45—машинное С, 50—машинное СУ (ГОСТ 1707—51). [c.339]

В картере 22 детандера имеется два коренных роликовых подшипника, в которых расположен одноколенчатый вал 19. На картере установлен чугунный средник в, заодно с которым отлиты направляющие для ползуна 7. Шатун 5 соединяет коленчатый вал 19 с пальцем 6 ползуна. С ползуном соединен поршень 9. двигающийся в цилиндре 10. Впуск воздуха в цилиндр происходит через впускной клапан 11, а выпуск—через выпускной клапан 13. На головке детандера установлен предохранительный клапан 12. Коленчатый вал снабжен двумя кулачками (впуска 21 и выпуска 20), открывающими клапаны посредством штоков-толкателей 4 и 17. Смазка в цилиндр подается масляным насосом 2 высокого давления (лубрикатором), а смазка шатунно-кривошипного механизма производится шестеренчатым насосом 1. Разви- [c.340]

Коленчатый вал, шатуны и ползуны сверху закрываются съемным сварным кожухом 2 со смотровыми дверцами, откидывающимися на шарнирах. Кожух служит для предохранения шатунно-кривошипного механизма от загрязнения и препятствует разбрызгиванию смазки, а также для безопасности. [c.195]

| Рис. 57. Схема смазки шатунно-кривошипного механизма компрессора |  |

В вертикальном четырехступенчатом кислородном компрессоре 2РК-1,5/220 (рис. 228) 111 ступень расположена над 1 ступенью, а IV ступень—над II ступенью. Поршни уплотнены фибровыми манжетами. Холодильники вынесены и размещены сбоку станины. Между станиной и цилиндрами расположен промежуточный фонарь, в котором находятся буферные коробки с газоуплотняющими и маслослизывающими сальниками. Эти сальники препятствуют утечке кислорода наружу и предохраняют от попадания масла по штоку из механизма движения в цилиндры. Смазка шатунно-кривошипного механизма производится под давлением от шестеренчатого масляного насоса. Картер компрессора служит резервуаром для масла. [c.531]

Шатунно-кривошипный механизм компрессора такой же, как и у вертикальных воздушных компрессоров. Коленчатый вал установлен на трех опорах с подшипниками скольжения. Смазка всех подшипников и ползунов (крейцкопфов) принудительная, осуществляется от шестеренчатого масляного насоса, помещенного в картере. [c.190]

ДЛЯ смазки шатунно-кривошипного механизма — шатуны, 6 —пол-робки шкив-маховик //—промежуточный фонарь /2 —газо- [c.533]

В ряде случаев для отстоя и охлаждения масла применяют специальный масляный бак (рис. 58), состоящий из двух камер, разделенных вертикальной фильтрующей сеткой 1. В верхней части первой (грязной) камеры бака имеется несколько цилиндрических сеток 2 для фильтрации поступающего отработанного масла. Первые по ходу масла сетки имеют более крупные ячейки размером 2 мм, а последующие—более мелкие, размером 0,5 мм. Во второй камере (чистой) помещен змеевик 3, по которому циркулирует вода, охлаждающая масло. Сверху бак закрывается плотной крышкой 4. Для наблюдения за уровнем масла в баке имеется масломерное стекло 5. Для смазки шатунно-кривошипного механизма применяют машинное масло марки Л или С (см. гл. 1П, стр. 51). [c.132]

Каждый компрессор обычно имеет две раздельные системы Смазки одну для шатунно-кривошипного механизма и другую для цилиндра и сальников. В обеих системах смазка производится под давлением и масло подается к смазываемым поверхностям с помощью специальных насосов. [c.298]

Для смазки шатунно-кривошипного механизма при.меняется индустриальное масло марки 45 (машинное С) или марки 50 (машинное СУ) по ГОСТ 1707—51. Характеристика масел приведена в табл. 17. [c.294]

Для смазки шатунно-кривошипного механизма детандеров применяются индустриальные масла марок 30—машинное Л, 45—ма- [c.357]

При циркуляции масло под давлением по трубкам или каналам подается непосредственно к наиболее нагруженным деталям, например коренным и шатунным шейкам коленчатого вала, поршневым пальцам. Барботажная смазка осуществляется главным образом шатунно-кривошипным механизмом масло, попадая на быстро вращающиеся детали, разбрызгивается на мельчайшие капельки, которые, оседая на стенках цилиндров и других деталях, смазывают их. [c.399]

Система смазки двигателя состоит из двух изолированных контуров основной контур системы смазки обеспечивает смазку деталей цилиндрово-поршневой группы и шатунно-кривошипного механизма, дополнительный контур — остальных узлов трения двигателя. [c.537]

На цилиндрах установлены клапаны кольцевого действия. Компрессор имеет две автономные системы смазки. Смазка цилиндров производится лубрикатором. Смазка деталей шатунно-кривошипного механизма обеспечивается шестеренчатым насосом через масляный фильтр-холодильник. [c.31]

Компрессор обслуживается двумя автономными системами смазки. Смазка цилиндров производится лубрикатором, а смазка деталей шатунно-кривошипного механизма обеспечивается шестеренчатым насосом, который набирает масло из рамы и подает его под давлением в магистраль через отдельный масляный фильтр-холодильник. [c.119]

Для смазки частей шатунно-кривошипного механизма кислородного компрессора применяются компрессорные машинные масла марок Л4 С , имеющие следующую характеристику удельный вес 0,886—0,926, температуру вспышки 180—190°С и вязкость 4—6,5 при 50Х. [c.154]

Для смазки шатунно-кривошипного механизма употребляют индустриальное масло марок 45 и 50, реже 30 по ГОСТ 1707-51 (старые наименования соответственно машинные С, СУ и Л) и масло для тихоходных дизелей (моторное) по ГОСТ 1519-52. Как и при смазке цилиндровой группы, летом применяют менее вязкие масла (индустриальные), а зимой и при большем износе кривошипно-шатунного механизма — более вязкие. Последние вызывают повышенное трение, поэтому следует стремиться работать на менее вязком масле, если при этом давление масла в цир- [c.87]

На рис. 57 показана схема смазки шатунно-кривошипного механизма вертикального компрессора марки ЗР-7/220. Сборником масла является картер компрессора. Картер наполняется маслом через воронку /, откуда через приемный клапан 2 ручным шестеренчатым насосом 3 подается через фильтр 4 в коллектор 5. Из коллектора масло распределяется по трубкам к коренным подшипникам 6 коленчатого вала и к параллелям 7 ползунов. Насос 3 служит для прокачки масла перед пуском компрессора. Во время работы масло подается вторым шестеренчатым насосом 8, приводимым в движение от коленчатого вала компрессора. Этот насос также засасывает масло из картера компрессора. Давление масла в системе указывается манометром 9 и должно составлять 1,5—2 ати. Отработанное масло стекает обратно в картер, где отстаивается и охлаждается. [c.132]

Какое значение имеет смазка для работы компрессора и как осуществляется смазка шатунно-кривошипного механизма и цилиндров [c.164]

На рис. 15.1 показана схема другого станка для резки заготовок различного профиля длиной до 120 мм. Станок состоит из сварной рамы 9, режущей головки с дисковым ножом 3, подвижной каретки 4, подающего механизма 7, приемного бункера 5, клиноременных передач 11 и 10 соответственно к режущему дисковому ножу 3 и каретке 4. Режущая головка смонтирована на столе станка. Подвижная каретка 4 с подающими роликами раснолржена над столо / станка и смонтирована на двух щеках 6, которые во время работы перемещаются по направляющим скалкам 8. Возвратно-поступательное движение каретки осуществляется при помощи шатунно-кривошипного механизма 7. Подающий механизм состоит из регулировочного винта с рукояткой и шестерни-храповика. Для смазки и охлаждения дискового ножа во время работы подводится холодная вода. Внутри рамы вмонтирован приемный бункер 5 для сбора заготовок и отвода охлаждающей воды. [c.510]

В компрессоре III с упень расположена над I, а "1 ступень— над II ступенью. Поршни уплотнены фибровыми манжетами. Холодильники компрессора вынесены п размещ,ены сбоку станины. Между ползуном и Ш1линдрами I и II ступеней расположены промежуточные буферные коробки с маслоснимаюш,ими кольцами для предупреждения попадания в цилиндры масла по штоку. Смазка шатунно-кривошипного механизма компрессора производится под давлением от шестеренчатого маслонасоса. Картер компрессора служит также резервуаром для масла. Технические данные компрессора следующие [c.211]

Для смазки шатунно-кривошипного механизма компрессоров, детандеров, подшипников коленчатого вала, пальцев, направляющих шатуна применяют индустриальные масла — машинное 30 (Л), машинное 45 (С) и машинное 50 (СУ) по ГОСТ 1707—51. Для смаэки цилиндров и сальников компрессоров применяют масла типа П-28 по ГОСТ 6480—58 или компрессорное масл 0 19 (Т) по ГОСТ 1861—54. [c.90]

Система смазки. Трупшеся детали А. д. смазываются при помощи принудительной циркуляции масла и путем барботажа. При циркуляционной смазке масло под давлением подается по трубке или каналу непосредственно к узлам трения. Циркуляция масла в А. д. производится под давлением 3—10 кг/сл непрерывно по замкнутому циклу масло из масляного бака помпой подается в двигатель, а из картера двигателя другой помпой откачивается обратно в бак. Барботажная смазка осуществляется гл. обр. шатунно-кривошипным механизмом масло, попадая на быстро вращающиеся детали, разбрызгивается на мельчайшие капельки, к-рые, оседая на деталях, смазывают их. Наиболее нагруженные детали, как, напр., коренные и шатунные шейки коленчатого вала, смазываются циркуляционной смазкой под давлением, а стенки цилиндров и др. — путем барботажа. [c.11]

Смазка компрессора осуществляется разбрызгиванием и мас-лонасосом. Картер компрессора имеет люки, закрываемые крышками для доступа к шатунно-кривошипному механизму для осмотра и производства ремонтов. [c.16]

V = 90 л /час. Р = 220 ата 1 — картер, 2 — вал, 3 — шкив-махо-IV ступеней, 11, 12 и 13 —всасывающие и нагнетательные клапаны, 27 масляный насос для смазки шатунно-кривошипного механизма, ющими кольцами, 19 — коренные подшипники [c.463]

Цилиндр 1 детандера крепится на опоре 2, которая через промежуточную плиту 3 связана со средником 4, установленным на картере 5. Коленчатый вал 6 с маховиком 7, установлен в картере на двухрядных роликовых подшипниках. Поршень 8 непосредственно соединен с ползуном 9, который двигается в направляющих, являющихся частью средника. Палец ползуна связан шатуном 10 с коленчатым валом 6. Впускной клапан 11 расположен сбоку головки цилиндра, а выпускной клалан 12 в крышке цилиндра. Оба клапана приводятся в действие от профилированных кулачков 13 и 14, установленных на коленчатом валу, через штоки-толкатели 15 и 16. Впускной клапан связан с толкателем непосредственно, а выпускной — через коромысло 17. Смазка шатунно-кривошипного механизма детандера производится посредством шестеренчатого насоса 18. Для предохранения от разноса служит клапан автоматического выключения 19, через который проходит воздух высокога давления. При повышении скорости вращения до 220 об/мин рычаг центробежного выключения 20 ударяет по собачке, вследствие чего клапан прекращает подачу воздуха. При необходимости можно воспользоваться также рукояткой экстренного торможения 21. После остановки машины и закрытия вентиля [c.152]

У1ашиввые масла. Данный вид масла употребляют для смазки частей шатунно-кривошипного механизма компрессоров и детандеров подшипников коленчатого вала, пальцев и направляющих шатуна. Для этих целей используют машинные масла марок Л и С, имеющие следующую характеристику удельный вес 0,886— 0,926, температуру вспышки 180—190°С и вязкость 4—6,5 при 50°С. [c.51]

chem21.info

Общие сведения об узлах и деталях поршневых компрессоров

Поршневой компрессор в основном состоит из рабочего цилиндра и поршня, имеет всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра. Для сообщения поршню возвратно-поступательного движения в большинстве поршневых компрессоров используется кривошипно-шатунный, механизм с коленчатым валом. Как показано на рис. 2.1, поршневые компрессоры бывают с различным числом и разнообразным расположением цилиндров, ординарного и двойного действия, а также одноступенчатого и двухступенчатого сжатия. Работа поршневого компрессора заключается в следующем. При вращении коленчатого вала соединенный с ним шатун сообщает поршню возвратно-поступательное движение. При этом в цилиндре, когда поршень движется к нижней мертвой точке, снижается давление и хладагент через всасывающий клапан поступает в цилиндр. При обратном ходе поршня пары хладагента сжимаются, а затем, когда давление паров в цилиндре будет больше давления в нагнетательном патрубке, пар холодильного агента открывает нагнетательный клапан и поступает в нагнетательный трубопровод. При сжатии пара его температура повышается, поэтому цилиндр охлаждается или водой, поступающей в охлаждающую рубашку цилиндра (аммиачные компрессоры), или воздухом. В последнем случае цилиндры снаружи делаются ребристыми. Производительность компрессора регулируют различными способами (изменением частоты вращения коленчатого вала, отключением отдельных цилиндров из работы путем отжима всасывающего клапана, меняя время работы компрессора (пуском-остановкой) и др.).

На рис. 2.2 показана схема 8-цилиндрового компрессора с 4-рядным расположением цилиндров. На каждой шейке коленчатого вала закреплены четыре шатуна 12. Коленчатый вал 10 расположен на двух опорах с подшипниками скольжения, что создает большую компактность его по сравнению с компрессором, в котором использованы подшипники качения.

На рисунке полностью показаны по одному шатуну на каждой шейке, а также сечения остальных.

Рассмотрим узлы и детали компрессоров.

Картер (блок-картер). Он является неподвижной деталью, обычно коробчатого сечения, служит опорой для рабочих деталей и защищает компрессор от загрязнения. В нем расположен кривошипно-шатунный механизм, закреплены цилиндры и вспомогательные узлы компрессора. Эти узлы воспринимают силы, возникающие при сжатии паров хладагента, и передают на фундамент вес компрессора, крутящий момент, неуравновешенные силы и силы инерции движущихся масс. Картер и цилиндры компрессора могут иметь вид отдельных узлов, причем цилиндры крепятся к картеру с помощью шпилек. В этом случае, если блок цилиндров и картер составляет единую деталь (блок-картер), цилиндровые втулки вставляют в гнезда отливки. Втулка цилиндра имеет два посадочных пояса (вверху и внизу детали) (рис. 2.3). Диаметр (DH) нижнего пояса 1, как правило, меньше диаметра (Dв) верхнего пояса 2, чтобы нижний конец втулки можно было свободно ввести через верхнее отверстие блок-картера.

Для осмотра деталей и выполнения ремонтных работ в картере предусмотрены боковые проемы 4, закрываемые крышками. Передний проем служит для выемки коленчатого вала.

Картеры и блок-картера находятся в период работы под давлением паров хладагента. Это давление при работе компрессора, как правило, не превышает 0,35 МПа. Одна ко при неработающем компрессоре вследствие неплотного прилеганияе рабочих клапанов давление в картере может сравняться с давлением в конденсаторе. Картеры блок-картеры отливаются из серого чугуна, однако есть примеры их изготовления из сварной стальной конструкции.

Цилиндровые втулки.При вертикальном и угловом расположение в нижней части они сообщаются с картером компрессора, а сверху закрываются двумя крышками - наружной и внутренней. Во фреоновых компрессорах внутренняя крышка жестко закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка служит защитным устройством от гидравлических ударов.

В верхней части цилиндры аммиачных и фреоновых (для R22) компрессоров имеют водяную охлаждающую рубашку. Компрессоры, работающие на R12, имеют на цилиндрах ребра для охлаждения воздухом.

Отсутствие водяной рубашки объясняется тем, что R12 в конце сжатия в компрессоре имеет более низкую температуру перегрева, чем аммиак.

В компрессорах блок-картерной конструкции применяют сменные втулки, отлитые из перлитного чугуна (см. рис. 2.3).

Кривошипно-шатунный механизм. Он состоит из поршня с кольцами, поршневого пальца, шатуна и коленчатого вала.

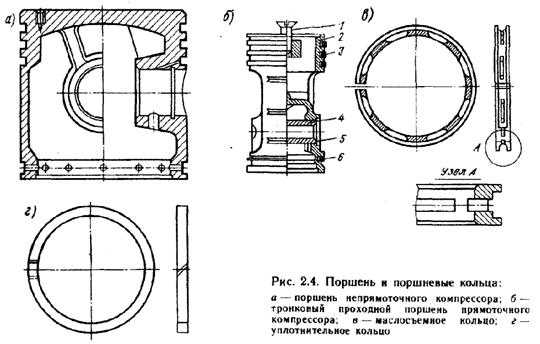

В вертикальных и угловых прямоточных компрессорах применяют тронковые проходные поршни, в непрямоточных - облегченные непроходные (рис. 2.4, а). Тронковый проходной поршень прямоточного аммиачного компрессора (рис. 2.4, б) представляет собой чугунную полую конструкцию удлиненной формы. В верхней части поршня 2 крепится всасывающий клапан 1. В поршне имеются окна и каналы, по которым пары хладагента из всасывающего трубопровода поступают к всасывающему клапану. Всасывающая полость отделяется от картера перегородкой в поршне. Поршень соединяется с шатуном с помощью поршневого пальца 4, осевое перемещение которого ограничено пружинными кольцами 5. На поверхности поршня (вверху и внизу) имеются канавки для уплотнительных 3 и маслосъемных 6 колец. Поршни отливают из чугуна или из алюминиевых сплавов.

Уплотнительные кольца служат для уплотнения между поршнем и стенками цилиндра (рис. 2.4, г), а маслосъемные кольца - для удаления избытка масла со стенок цилиндра. Маслосъемное кольцо (рис. 2.4, в) на наружной поверхности имеет скос, образующий конусную поверхность. Кольцо устанавливают на поршень конусом вверх.

При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня.

Благодаря этому масло пропускается вниз. Часто маслосъемные кольца делают с вырезами. Чтобы не было препятствия для сжатия кольца, в канавке поршня сверлят отверстия для сообщения ее с внутренней частью поршня. При движении поршня вниз масло снимается, часть масла собирается в канавке под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер.

Большинство вертикальных компрессоров имеют 2-3 уплотнительных кольца и 2 маслосъемных кольца.

Поршневые кольца изготовляют, как правило, из чугуна. Они являются одной из ответственных деталей поршневой машины. Пропуски паров хладагента через поршневые кольца снижают эффективность работы компрессора. Надетое на поршень кольцо должно утопать в канавке, а замки колец следует смещать один относительно другого примерно на 90°. Это обеспечивает лучшую их работу. Замки колец в рабочем состоянии должны иметь зазоры во избежание заклинивания колец и задира зеркала цилиндра.